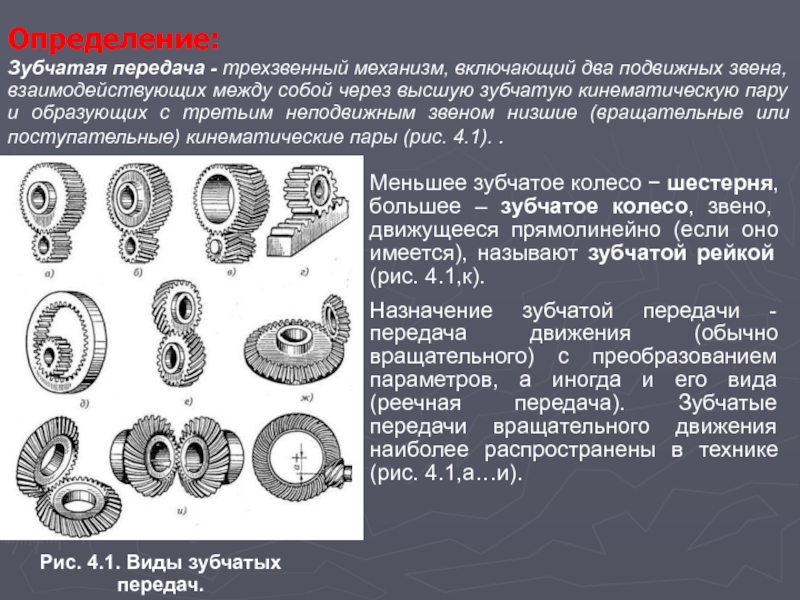

41.Виды зубчатых передач

Виды зубчатых передач

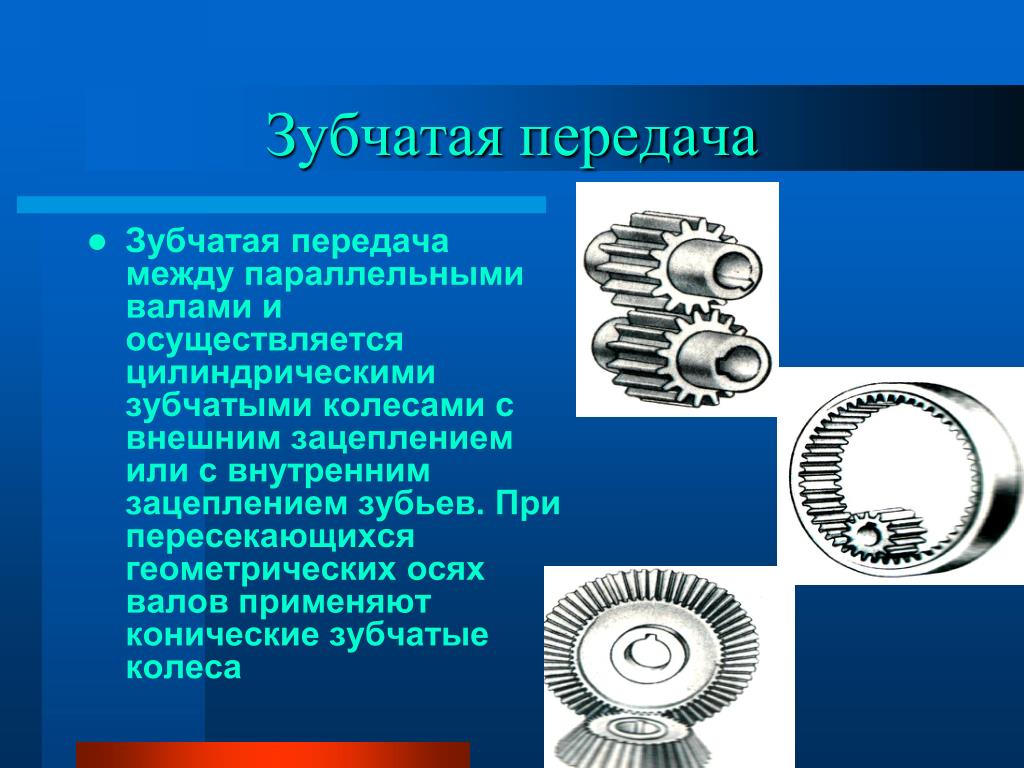

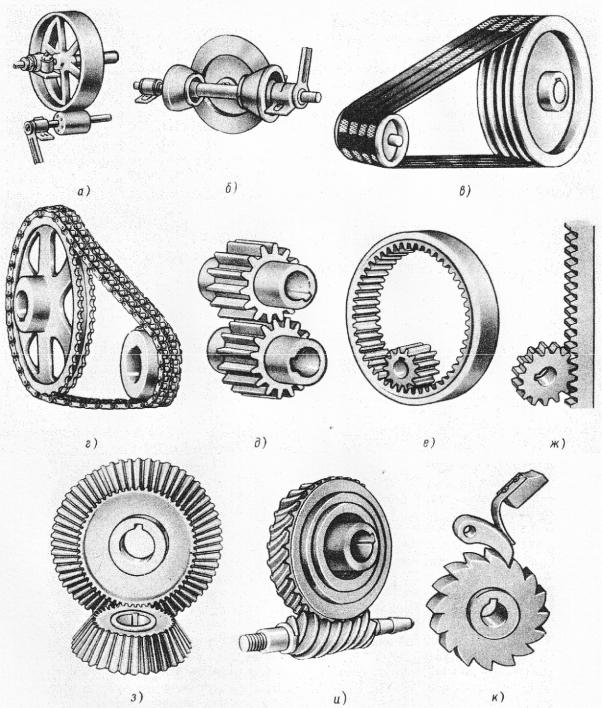

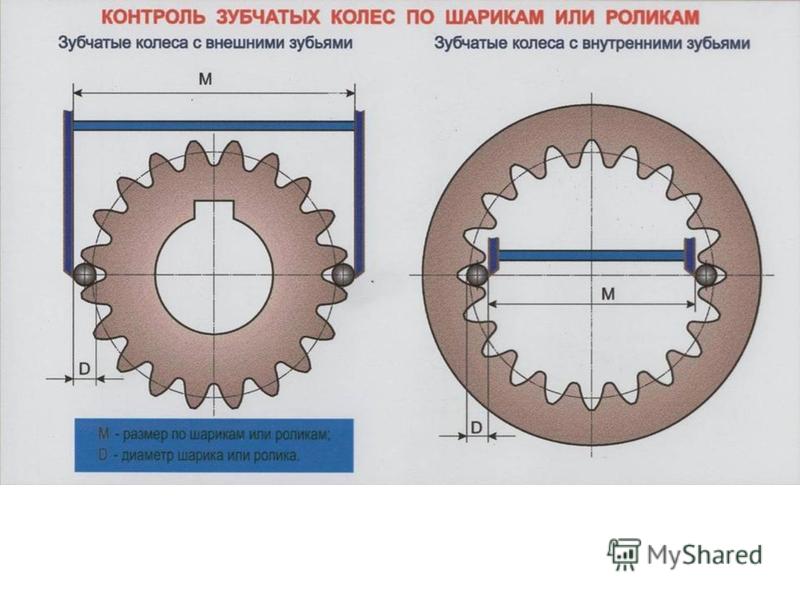

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97- 0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

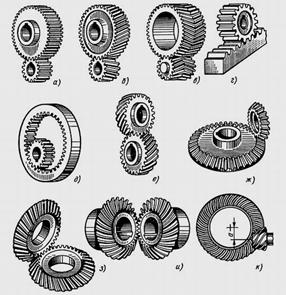

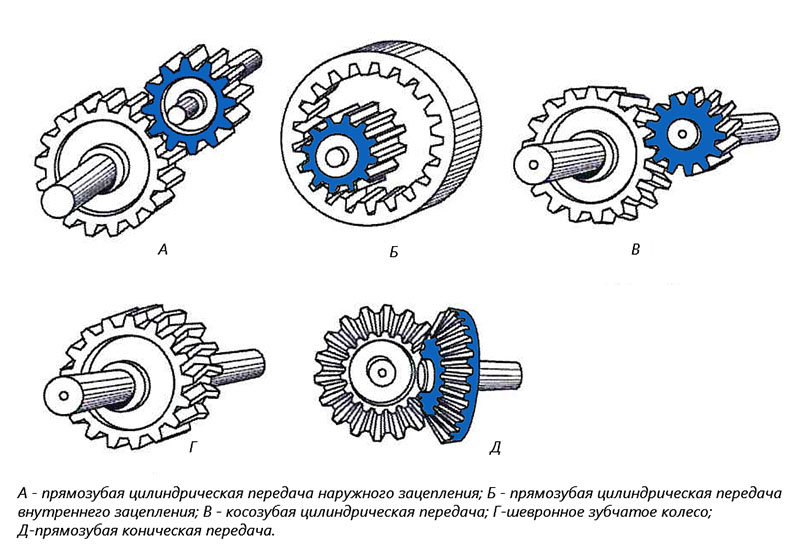

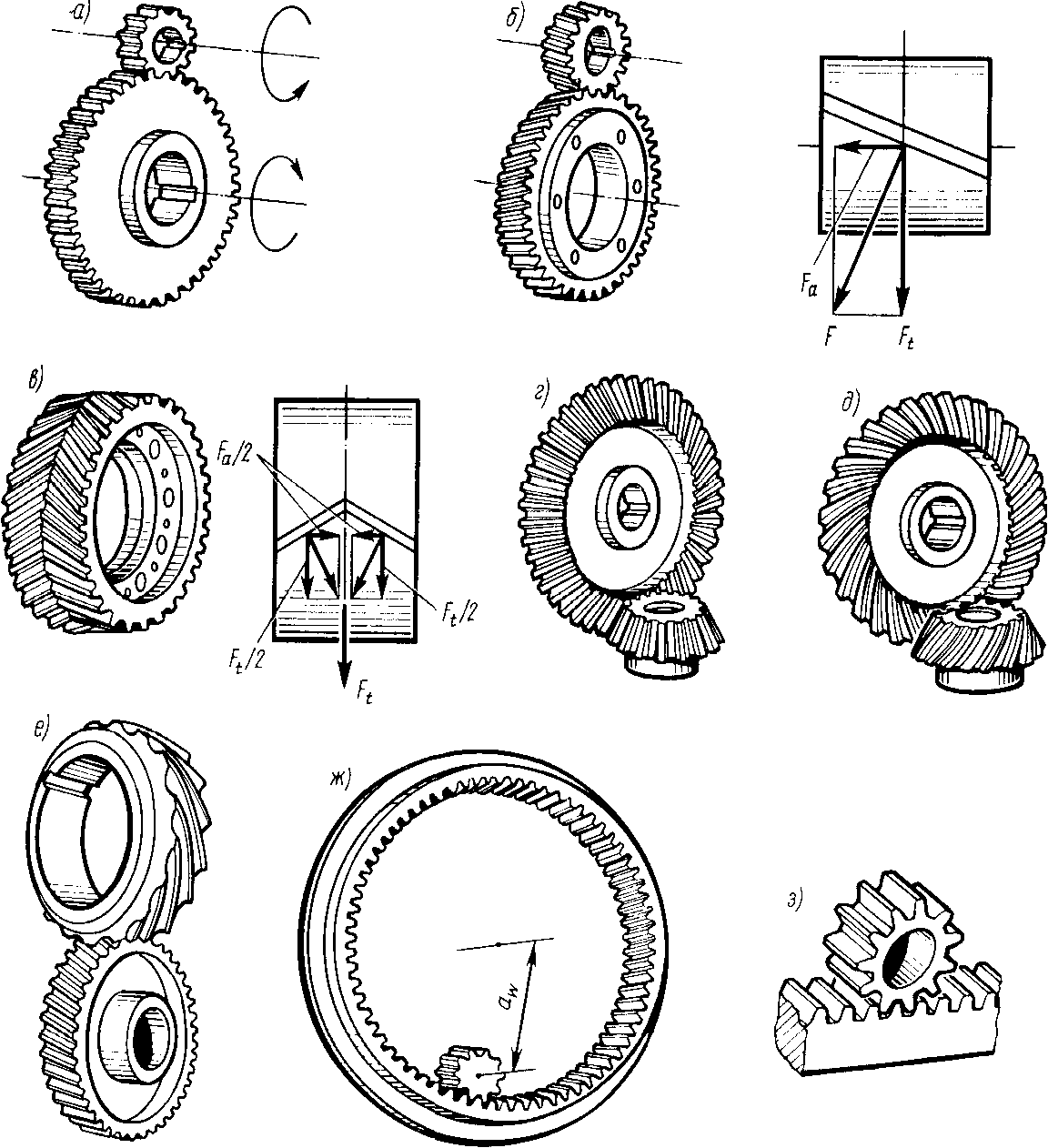

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

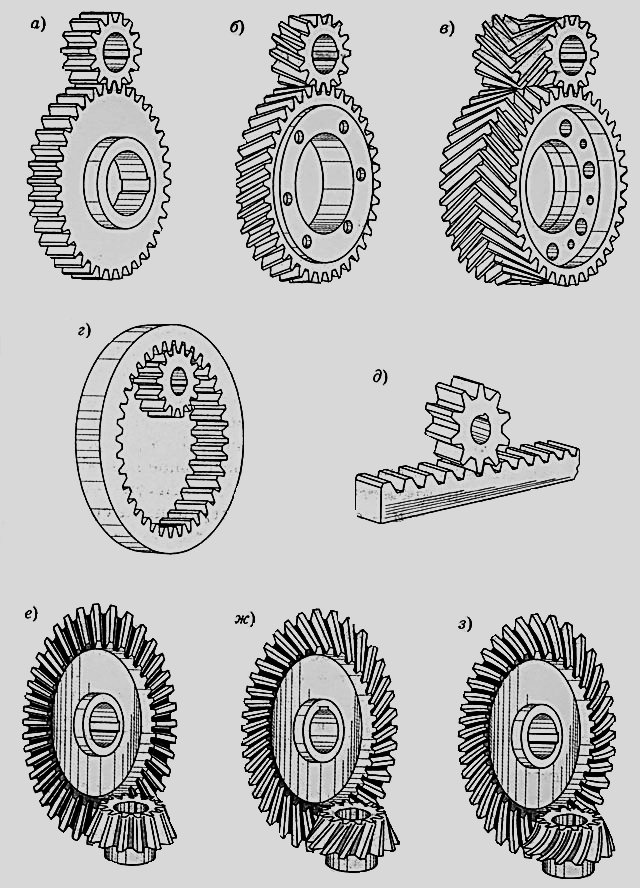

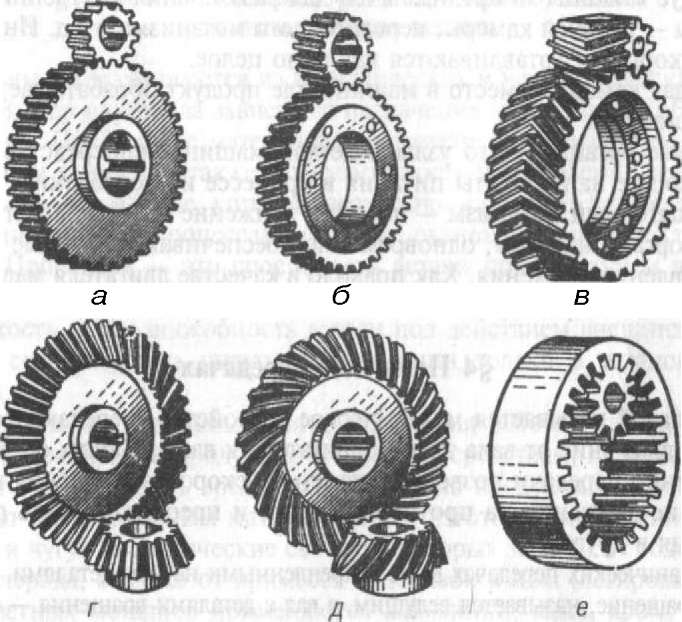

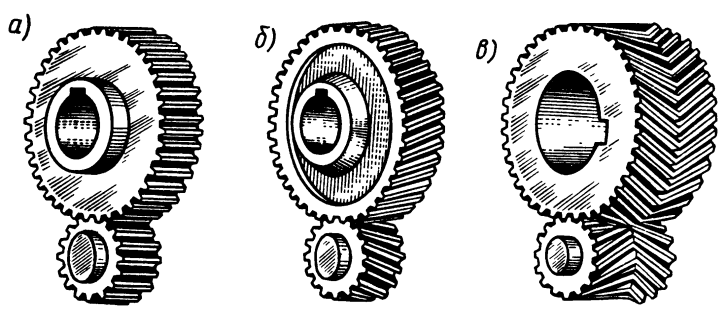

о расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

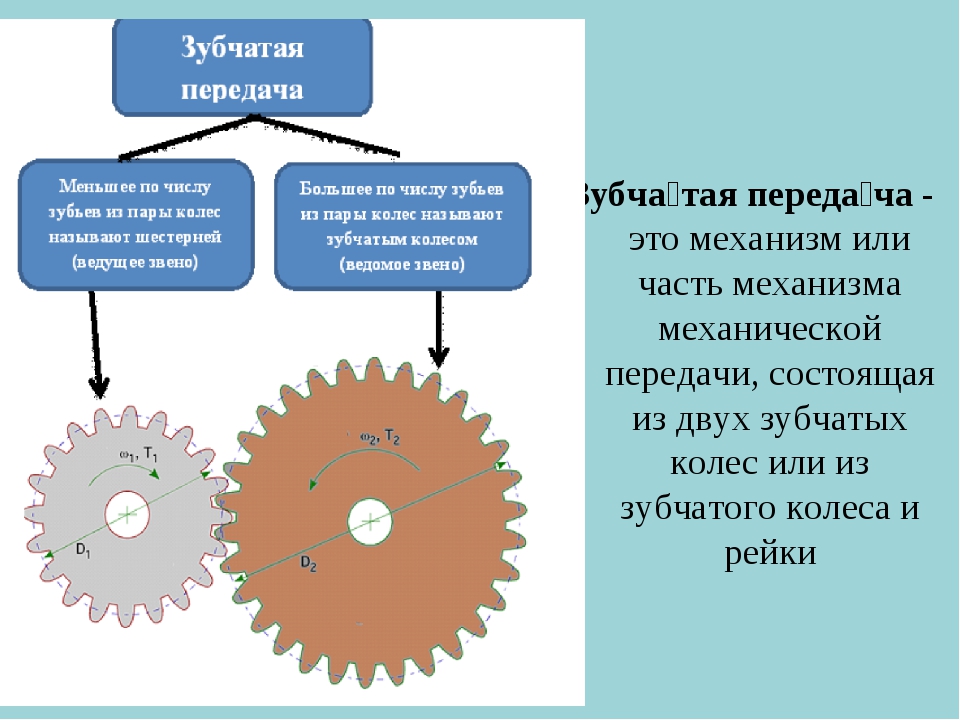

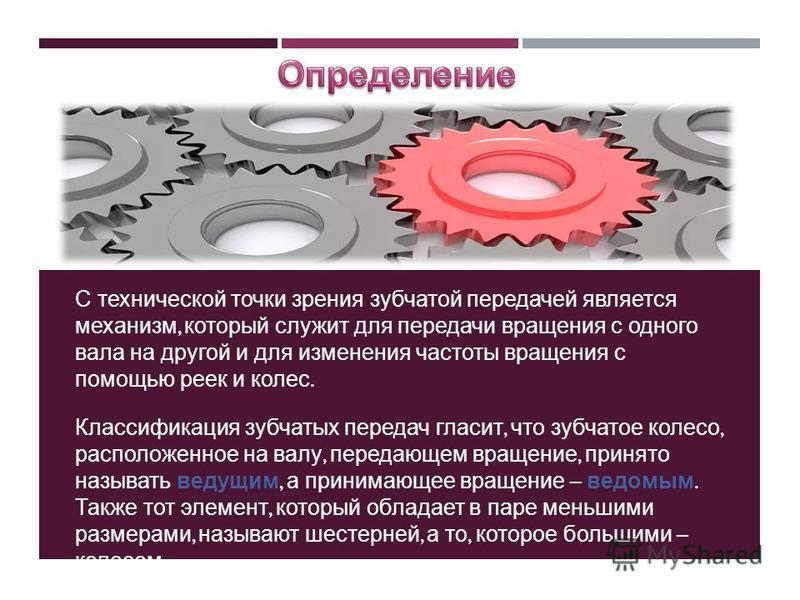

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин «зубчатое колесо» можно применять как к шестерне, так и к колесу зубчатой передачи.

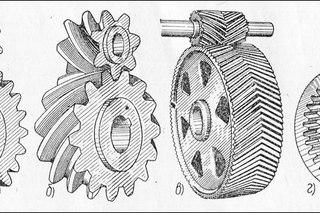

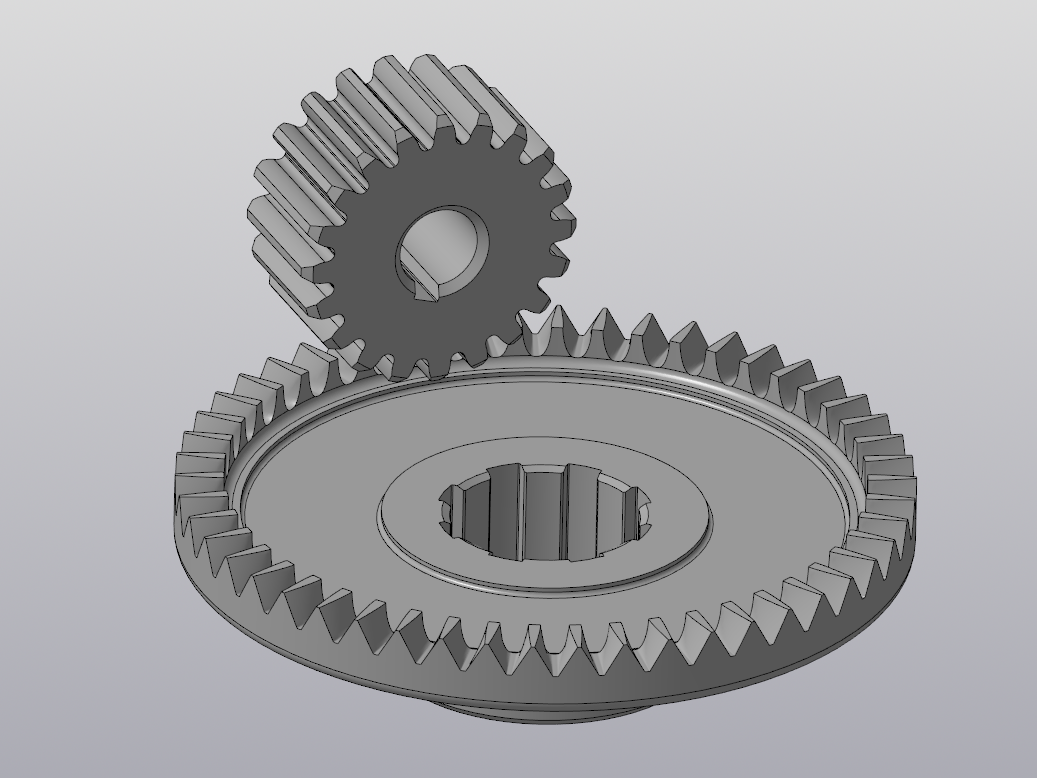

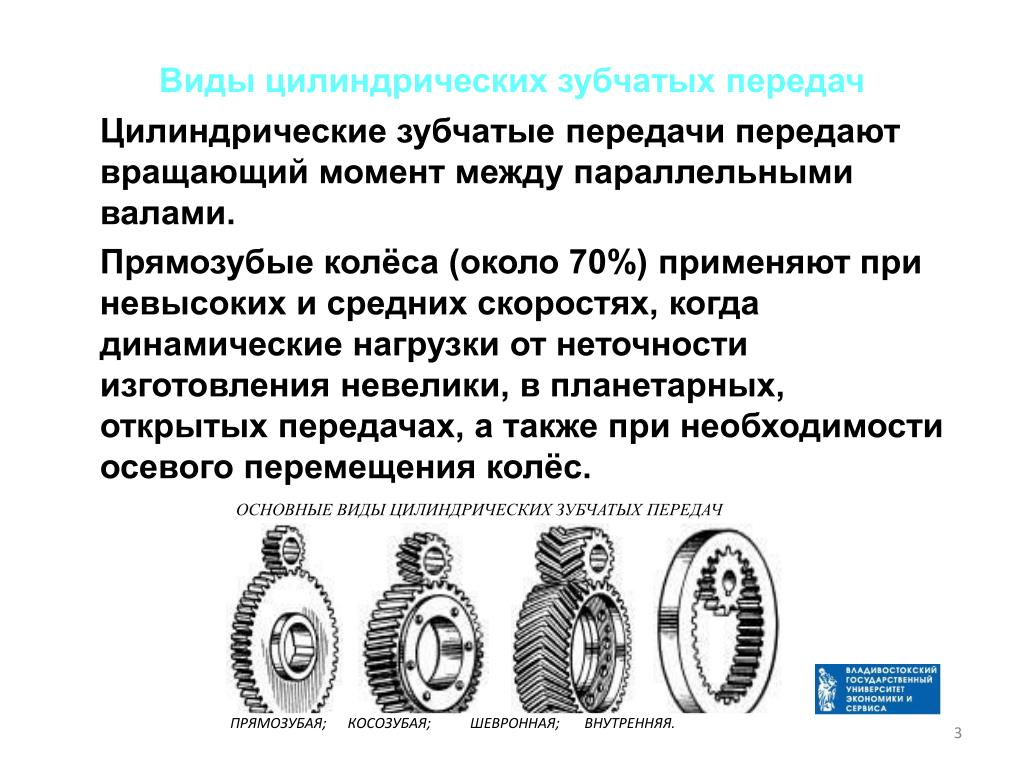

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

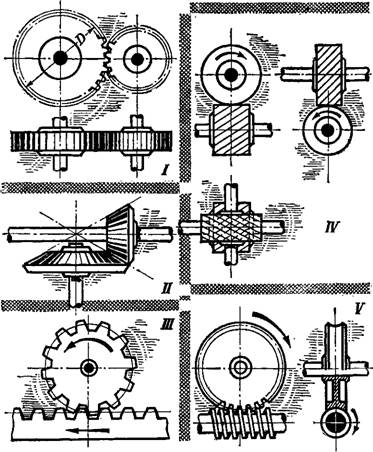

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение.Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-

зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится.

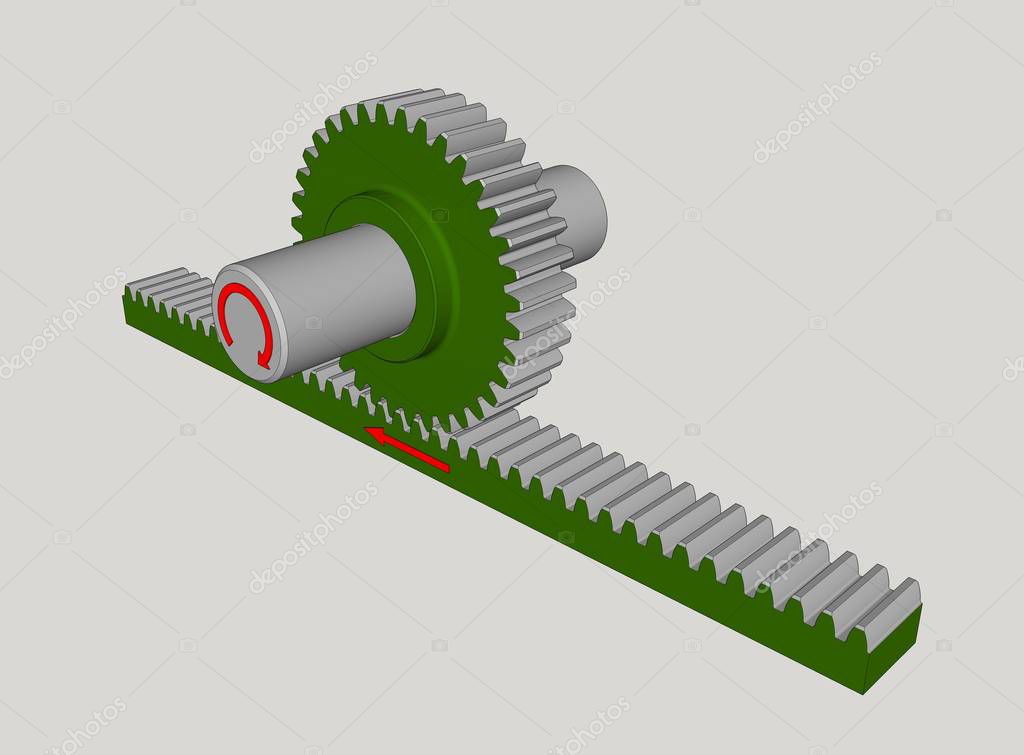

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий

Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

Зубчатые передачи — общие сведения на видео, типы передач и применение в промышленности

Зубчатые передачи состоят из шестерен, сцепленных между собой. Они передают вращающий момент от одной детали к другой и изменяют часто вращения.

В рамках данной статьи мы постараемся на пальцах рассказать о конструкции зубчатой передачи и принципах ее работы, видах, а также применения на практике.

Общие сведения: что представляет собой зубчатая передача

По внешней окружности зубчатого колеса нарезаны выступы. Зубчатая передача состоит из 2 или более шестерен (зубчатых колес), сцепленных между собой. Она может изменять направление вращения и его частоту, а также вращающий момент от входного вала к выходному.

Зубчатые передачи могут менять направления вращения, частоту и вращающий момент. Зубчатые передачи различают по взаимному расположению осей.

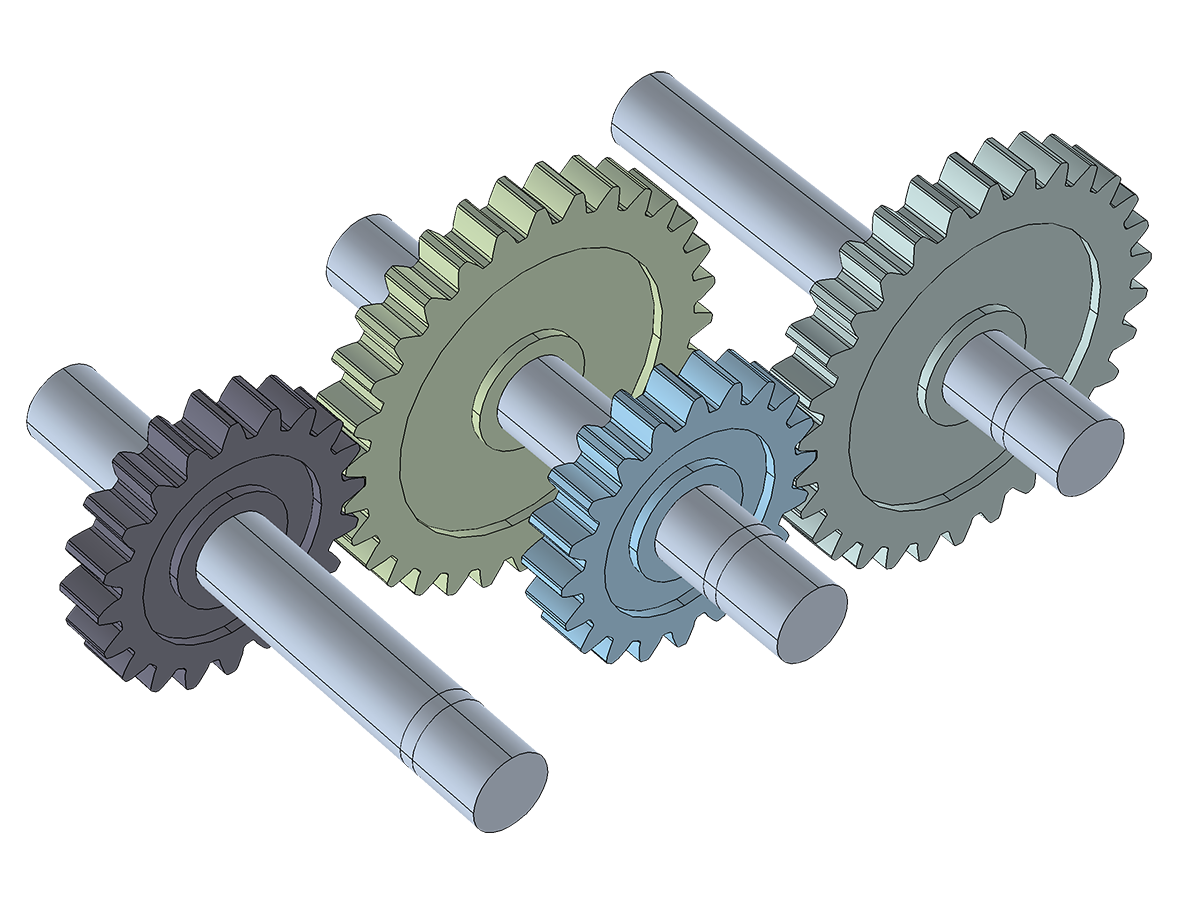

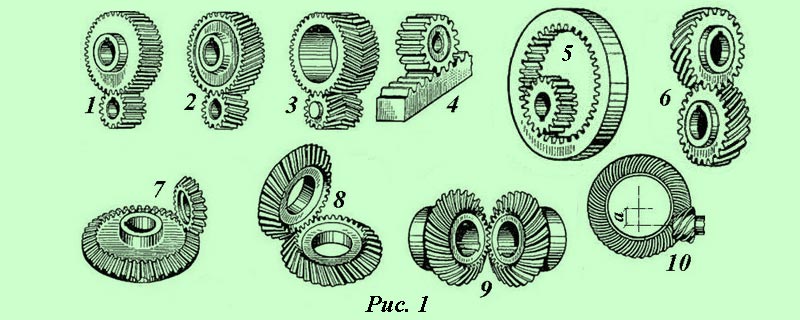

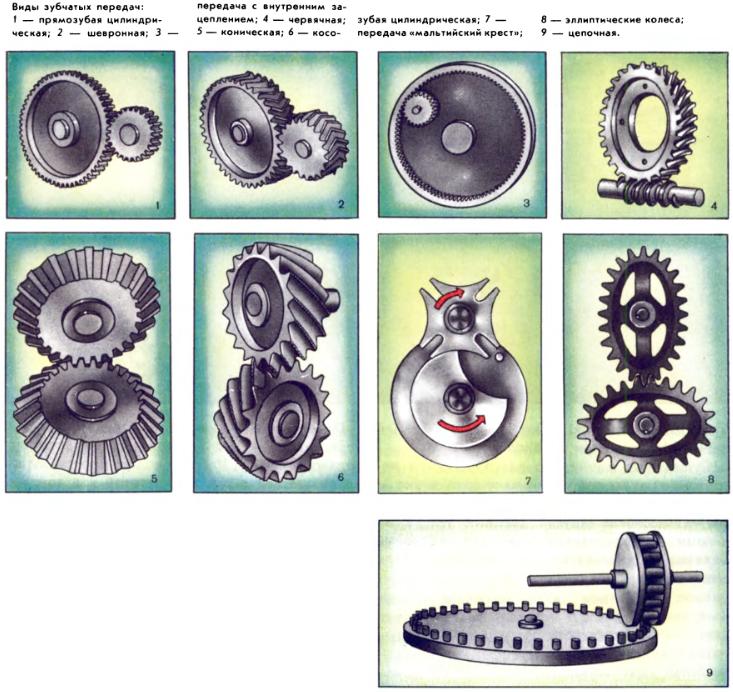

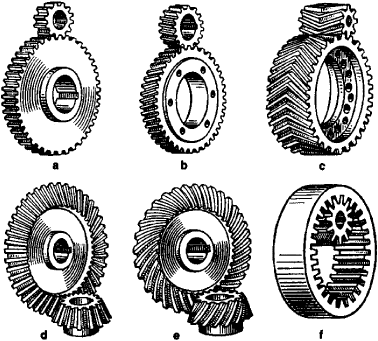

Наиболее распространенные виды зубчатых передач далее приведены на фото.

Частота вращения зубчатой передачи

Сцепленные зубчатые колеса вращаются в противоположные стороны. Быстрота вращения называется частотой и выражается в оборотах в минуту, об/мин.

Отношение частот вращения 2 шестерен зависит от числа зубьев на них. Частоты вращения колес совпадают, если они имеют одинаковое количество зубьев. Если же количество зубьев разное, то колесо с меньшим числом вращается быстрее, чем колесо с большим числом зубьев.

Если число зубьев колес составляет 8 и 16, то передаточное отношение равно 1:2. Отношение частот вращения соответсвенно равно 2:1. Если малое колесо вращается с частотой 50 об/мин, то частота вращения большого колеса будет 25 об/мин.

Если малое колесо вращается с частотой 50 об/мин, то частота вращения большого колеса будет 25 об/мин.

Колесо с 8 зубьями сцеплено с 16-зубчатым колесом. Поворот малого колеса вращает большое колесо, причем частота вращения второго колеса в 2 раза меньше, а вращающий момент на его валу в 2 раза больше.

Момент зубчатой передачи

Зубчатое колесо можно представить как комбинацию колеса и рычагов. Каждый зуб работает словно рычаг, один конец которого закреплен в центре колеса. В передаче зубья ведущего колеса, посаженной на входной вал, передает усилие на зубья другого колеса. Когда ведущим является маленькое колесо, то происходит выигрыш в силе. На валу большого колеса развивается большой вращающий момент, но оно вращается с меньшей частотой, то есть медленнее.

Зубчатая передача в коробке передач автомобилей

В состав трансмиссии автомобиля входит коробка передач, которая в зависимости от способа переключения передач бывает автоматической (АКПП) и механической, с помощью которой изменяют передаточное отношение.

Частота вращения и вращающий момент на валу двигателя должны соответствовать нагрузке на колеса. При подъеме в гору нужен большой момент при малой скорости, движение по трассе не требует большого момента, зато колеса должны вращаться быстрее.

Цепные передачи и их применение

В некоторых механизмах используются разновидности зубчатых колес (их называют звездочками), соединенные цепью. Примером такого механизма является велосипед.

Зубцы звездочек входят в пазы цепи. Оба колеса цепной передачи вращаются в одном направлении. Как и у зубчатой передачи, изменение частоты вращения и передаваемого момента зависит от числа зубцов на звездочках цепной передачи.

Гибкая цепь соединяет звездочки цепной передачи велосипеда. Цепь можно перекидывать на звездочки разного размера и таким образом менять передаточное отношение приспасабливаясь к дорожным условиям. На видео велосипедный мастер рассказывает об особенностях велосипедной цепной трансмиссии, а также об эффективном способе ее очистки.

На видео велосипедный мастер рассказывает об особенностях велосипедной цепной трансмиссии, а также об эффективном способе ее очистки.

Ремонт зубчатых передач

Содержание страницы

1. Ремонт цилиндрических зубчатых передач

В станкостроении применяют цилиндрические колеса с прямыми, косыми и шевронными зубьями, с наружным и внутренним зацеплением, а также валы-шестерни.

При работе передачи в результате нагрева размеры колес увеличиваются в большей степени, чем расстояния между их осями. Поэтому независимо от степени точности сопряжения колес должна быть предусмотрена величина радиального и гарантированного бокового зазора между зубьями, необходимая для компенсации температурных деформаций и размещения смазки.

При сборке сопряжения деталей, образующих зубчатую передачу, необходимо проверить:

- радиальное биение зубчатого венца;

- площадь контакта;

- боковой зазор.

Кроме того, необходимо проверить соединение основных поверхностей зубчатого колеса с валом или втулками, а также прилегание торцов и их биение.

Перед насадкой зубчатого колеса на вал необходимо обратить внимание на состояние поверхностей отверстия и посадочной шейки вала.

При установке зубчатого колеса на вал встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение начальной окружности, торцовое биение, неплотное прилегание к упорному буртику вала.

В связи с ошибками в изготовлении зубчатых колес, валов или корпусных деталей при сборке зубчатых передач встречаются следующие погрешности:

- недостаточный боковой зазор;

- увеличенный боковой зазор;

- неравномерный боковой зазор.

В первом и во втором случаях причиной может быть увеличенная или уменьшенная толщина зубьев или увеличенное или уменьшенное расстояние между осями в корпусной детали. В третьем случае причиной может быть неравномерная толщина зубьев или радиальное биение зубчатого венца.

Исправление в каждом из трех случаев решается конкретно в зависимости от погрешности, в частности, заменой одного из колес с введением коррекции (положительного или отрицательного смещения исходного контура) при нарезании зубьев.

Ориентировочные значения гарантированного бокового зазора в зависимости от вида сопряжения зубчатых колес при разности температуры зубчатых колес и корпуса в 25° С приведены в табл. 12, где Н — нулевой; Е, Д — уменьшенный; В, С — нормальный; А — увеличенный.

Более точные значения для конкретных условий эксплуатации передачи должны быть приведены в технических условиях или руководстве по эксплуатации механизма.

Боковой зазор в зубчатом зацеплении можно проверить набором щупов, которые последовательно вводятся в зазор между неработающими профилями зубьев, возвратно-поступательным вращением, путем прокатывания между зубьями свинцовых проволок (трех, четырех), уложенных по длине зуба, или с помощью специального приспособления, с помощью которых определяется наличие бокового зазора и его величину. Проверка бокового зазора прокаткой свинцовых проволок является наиболее распространенной. Для этого на большее из сцепляющихся колес при помощи технического вазелина, солидола или воска приклеивают в нескольких сечениях свинцовую проволоку. Чтобы избежать разрыва, проволока должна укладываться таким образом, чтобы она огибала каждый зуб.

Чтобы избежать разрыва, проволока должна укладываться таким образом, чтобы она огибала каждый зуб.

Таблица 1. Гарантированные боковые зазоры

| Межосевое расстояние | Гарантированный боковой зазор jnmin, мкм, для вида сопряжения | |||||

| H | E | D | C | B | A | |

| До 80 | 0 | 30 | 46 | 74 | 120 | 190 |

| 80 – 125 | 0 | 35 | 54 | 87 | 140 | 220 |

| 125 – 180 | 0 | 40 | 63 | 100 | 160 | 250 |

| 180 – 250 | 0 | 46 | 72 | 115 | 185 | 290 |

| 250 – 315 | 0 | 52 | 81 | 130 | 210 | 320 |

| 315 – 400 | 0 | 57 | 89 | 140 | 230 | 360 |

| 400 – 500 | 0 | 63 | 97 | 155 | 250 | 400 |

| 500 – 630 | 0 | 70 | 110 | 175 | 280 | 440 |

| 630 – 800 | 0 | 80 | 125 | 200 | 320 | 500 |

| 800 – 1000 | 0 | 90 | 140 | 230 | 360 | 550 |

Обычно берут проволоку диаметром, равным (0,15–0,20)мм.

Для получения оттисков плавно поворачивают колеса в том направлении, в котором они нормально вращаются в передаче. Вращение колес должно быть равномерным. Рывки или остановки колес при прокатывании проволоки вызывают искажение оттисков.

Прокатанная проволока состоит из отдельных расплющенных участков, соединенных между собой участками проволоки, находившимися в радиальных зазорах между зубьями. При этом толщина оттисков на проволоке будет чередоваться: на рабочей стороне зуба (по направлению поворота) она будет меньше, на нерабочей — больше.

Сумма толщин оттисков на одной и той же проволоке на рабочей и нерабочей стороне зуба представляет собой боковой зазор.

Толщины оттисков измеряют на плите при помощи индикатора. Оттиск измеряют в середине, где он имеет наименьшую величину.

По разнице в толщине оттисков на разных проволоках на одной и той же образующей зуба можно определить перекос и непараллельность осей колес.

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску» (рис. 1). При нормальном зацеплении (рис. 1, а) пятно контакта (с размерами А, hср и С) должно располагаться на линии зацепления (т.е. посередине высоты Н зуба) и равномерно по всей длине. Если боковой зазор больше нормы, то пятно контакта смещается к вершине зуба (рис. 1, в), а если смещается к ножке зуба, то недостаточен зазор или недостаточна толщина зуба у одного или обоих колес (рис. 1, г). Если в зацеплении пятно контакта смещено по ширине зуба В ближе к торцу зуба, то одно из колес установлено с перекосом (рис. 1, б).

1). При нормальном зацеплении (рис. 1, а) пятно контакта (с размерами А, hср и С) должно располагаться на линии зацепления (т.е. посередине высоты Н зуба) и равномерно по всей длине. Если боковой зазор больше нормы, то пятно контакта смещается к вершине зуба (рис. 1, в), а если смещается к ножке зуба, то недостаточен зазор или недостаточна толщина зуба у одного или обоих колес (рис. 1, г). Если в зацеплении пятно контакта смещено по ширине зуба В ближе к торцу зуба, то одно из колес установлено с перекосом (рис. 1, б).

Рис. 1. Расположение пятен контакта при проверке «на краску»

Плавность хода обычно проверяют проворотом от руки собранного механизма, с помощью динамометра, динамометрического ключа или специального приспособления.

Если зазор в зацеплении зубчатых колес не соответствует требованиям технических условий или же зубчатые колеса вращаются не плавно, происходит заклинивание передачи в отдельных местах, то определяют причину неисправности. При необходимости узел разбирают, подбирают зубчатые колеса или изготовляют новые с учетом коррекции, устраняют причину неисправности, после чего вновь производят сборку и регулировку механизма.

При необходимости узел разбирают, подбирают зубчатые колеса или изготовляют новые с учетом коррекции, устраняют причину неисправности, после чего вновь производят сборку и регулировку механизма.

Следует учесть, что при нарезании зубьев зубчатых колес вносится погрешность радиального биения зубчатого венца. При монтаже зубчатых колес максимумы радиальных биений зубчатых венцов в зацеплении могут совместиться, что может нарушить плавность вращения передачи, а иногда — и к заклиниванию колес. В этом случае необходимо одно из колес повернуть на 180° по отношению к другому, что может нормализовать боковой зазор в зацеплении.

При монтаже на вал недостаточно жесткого зубчатого колеса с большим усилием может произойти деформация зубчатого венца, что отразится на работе зацепления. Такие колеса устанавливают с весьма небольшим натягом или с даже с зазором (от –0,03 до +0,04 мм для валов диаметром до 100 мм).

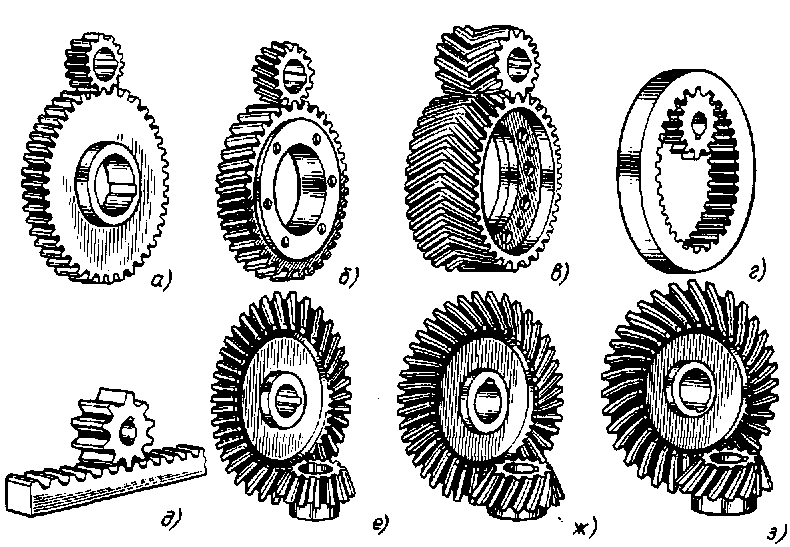

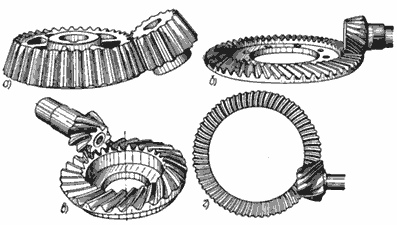

2. Ремонт конических зубчатых передач

В станкостроении применяют конические зубчатые колеса с прямыми, косыми и криволинейными зубьями.

Пятно контакта на поверхностях зубьев является важнейшим критерием оценки качества конической передачи. При обкатке пятно контакта должно иметь длину, равную 1/2 длины зуба для прямозубых колес и 1/2 –1/4 длины зуба для спиральных конических колес. Пятно контакта должно иметь отрыв от головки и ножки зуба, а для бочкообразных и спиральных зубьев — от носка и от пятки зуба.

Пятно контакта влияет на плавность и бесшумность работы конических колес. Более целесообразно осуществлять так монтаж колес, чтобы они касались ближе к тонким концам зубьев. При этом тонкие концы зубьев более податливы к деформации, что увеличивает площадь контакта при взаимной приработке.

При подборе пары находят наилучшее положение шестерни и создают боковой зазор за счет изменения монтажного размера колеса. Фактический монтажный размер маркируют на торцах зубьев шестерни, а фактический боковой зазор — на зубьях колеса, кроме того, на зубьях колеса маркируется порядковый номер пары.

При монтаже колес шестерню устанавливают по маркированному монтажному расстоянию, а колесо — по боковому зазору.

Регулируемые колеса устанавливают путем пригонки компенсаторов или при помощи регулировочных гаек.

Для обеспечения правильной работы конической передачи необходимо выполнение следующих условий при сборке:

- оси отверстий зубчатых колес должны совпадать с осью начальных конусов и не иметь перекосов;

- оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке, под требуемым углом.

Если при регулировке осевого положения зубчатых колес в конической передаче также необходимо произвести регулировку осевого зазора у конических подшипников опор (рис. 2), то сначала регулируют осевой зазор у конических подшипников, используя набор прокладок 2 между стаканами 1 и 5 и корпусом в обеих опорах. Затем, оставляя общую толщину прокладок неизменной, перераспределением их числа между обеими опорами добиваются правильного положения колеса 4 относительно шестерни 3.

Рис. 2. Регулировка осевого положения колес конической передачи и подшипниковых опор

Для нерегулируемых передач большое значение имеет обеспечение совпадения вершин делительных конусов обоих колес. Значение смещения вершины определяется как осевое смещение колеса при монтаже в передаче относительного его положения, соответствующего наилучшим условиям его зацепления с парным колесом.

Значение смещения вершины определяется как осевое смещение колеса при монтаже в передаче относительного его положения, соответствующего наилучшим условиям его зацепления с парным колесом.

Затем необходимо проверить боковой зазор в зацеплении конических колес. Контроль осуществляется аналогично контролю цилиндрических колес.

3. Ремонт червячных передач

Для червячных передач должен быть установлен наименьший гарантированный боковой зазор в зависимости от межосевого расстояния. Величину бокового зазора Сn можно замерить индикатором (рис. 3, а). Движок индикатора устанавливают перпендикулярно боковой поверхности одного из зубьев и снимают его показания при покачивании червячного колеса вдоль насколько позволяет зацепление с неподвижным червяком. Увеличить боковой зазор можно подшабровыванием нерабочей стороны зубьев колеса.

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как монтаж и проверку цилиндрических и конических зубчатых колес.

Рис. 3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

При сборке червячной передачи необходимо обеспечить совпадение средней плоскости колеса с осью червяка в пределах допускаемых отклонений.

Положение оси червяка относительно средней плоскости червячного колеса проверяют «на краску» (рис. 3, б). Краску наносят на винтовую поверхность червяка, после чего вводят его в зацепление с зубчатым колесом. Последующим поворотом червяка достигается получение отпечатков на зубьях червячного колеса, по характеру которых судят о качестве зацепления.

Прилегание рабочей стороны зубьев колеса к виткам червяка должно быть равномерным с распределением касания по всей рабочей высоте вдоль зубьев колеса (рис. 3, б). При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60–70% по длине и высоте.

Просмотров: 947

Сборка зубчатых передач — Слесарно-инструментальные работы

Сборка зубчатых передач

Категория:

Слесарно-инструментальные работы

Сборка зубчатых передач

Сборка зубчатых передач заключается в осуществлении типовых соединений — шпоночных, шлицевых, штифтовых, разъемных подвижных и неподвижных, резьбовых и др. Последовательность сборки каждого узла определяется его конструкцией. Выполняют сборку рассмотренными ранее методами, способами и приемами, используя соответствующий инструмент, оборудование и приспособления.

Последовательность сборки каждого узла определяется его конструкцией. Выполняют сборку рассмотренными ранее методами, способами и приемами, используя соответствующий инструмент, оборудование и приспособления.

Сборка передач включает в себя предварительный контроль и подготовку деталей передачи; собственно сборку; проверку; регулировку и обкатку.

Последовательность и приемы выполнения соединений определяются конструкцией изделия. Например, если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с колесами и подшипниками. Затем устанавливают верхнюю часть корпуса и закрепляют ее. В заключение собирают крышки подшипников. В том случае, если такого разъема нет, сборка усложняется. На валу сначала собирают один из подшипников, свободный конец вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают зубчатые колеса, детали их крепления, второй подшипник на валу. Потом вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников.

После сборки передачу контролируют и регулируют радиальное биение зубчатого колеса, площадь контакта зубьев зацепляющихся зубчатых колес и боковой зазор в зацеплении. Для проверки пятна контакта один из элементов зубчатого зацепления (обычно меньшее колесо или червяк) смазывают тонким слоем краски и медленно проворачивают его на несколько оборотов. Смещение пятна контакта говорит об уменьшенном или увеличенном межосевом расстоянии, перекосе осей. В зависимости от степени точности зубчатого колеса и его типа пятно контакта должно быть не менее 30—75% по высоте зуба и 30—95% по длине зуба. Большие площади контакта соответствуют более точным зубчатым колесам.

Рис. 1. Определение дефектов зацепления цилиндрических колес по пятну контакта: а — схема зацепления, б — нормальное межосевое расстояние, в — уменьшенное межосевое расстояние, г — увеличенное межосевое расстояние, д — перекос осей

Боковой зазор в цилиндрических и конических передачах определяют щупом или прокатыванием между зубьями свинцовой проволочки, диаметр которой в полтора раза больше допускаемого зазора. Гарантированный боковой зазор в червячной передаче определяют по углу поворота червяка при закрепленном червячном колесе.

Гарантированный боковой зазор в червячной передаче определяют по углу поворота червяка при закрепленном червячном колесе.

Собранные передачи проверяют на плавность хода и уровень шума. При наличии дефектов осуществляют регулировку передачи, а при невозможности устранения дефектов заменяют соответствующие детали.

—

Сборка редуктора цилиндрического одноступенчатого с косо-зубыми колесами. Базовой деталью сборочной единицы редуктора является его корпус, который для сборки выверяют в горизонтальной плоскости с точностью до 0,1 мм на длине 1000 мм с помощью контрольной линейки и уровня, уложенных на поверхность разъема. Как правило, редукторы имеют плоскость разъема по оси валов, что обеспечивает хорошие условия сборки.

В корпус редуктора 6 первым устанавливают собранный ведомый вал с колесом и двумя роликоподшипниками и набором регулировочных колец, устанавливаемых между торцом наружного кольца подшипника и закладными крышками. Выходные концы валов уплотняют манжетами.

Подобным образом собирают вал-шестерню с коническими роликоподшипниками и регулировочными кольцами закладной крышкой; уплотняют манжетой и закрывают крышкой. Плоскости разъема корпуса и крышки при сборке покрывают пастой «герметика» для обеспечения плотности; затем ставят болты и конический штифт.

Для осмотра зубьев зацепления и залива масла при сборке в крышке имеется смотровое окно, закрываемое крышкой. Для залива масла при эксплуатации имеется отверстие, закрываемое пробкой. Для циркуляционной смазки установлено сопло (при смазке колес погружением сопло отсутствует). Масло сливается через отверстие в нижней части корпуса, закрываемое пробкой. Для контроля уровня масла служит контрольная пробка.

Приработка зубчатых передач. Приработку передач делают для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки применяют абразивные пасты и пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20 — 30 об/мин в интервале 5—10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора.

Рис. 1. Редуктор цилиндрический одноступенчатый с косо-зубыми колесами

Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой.

После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5 — 2 ч, подавая на зубья масло индустриальное, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировку не делают, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни.

Сборка конических зубчатых передач. Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 2, а), как правило, равным 90°.

Рис. 2. Схема конической зубчатой передачи (а), проверка перпендикулярности осей колес (б), проверка совмещения осей (в)

Основные размеры конического зубчатого колеса обычно рассматриваются во внешнем сечении, где зуб имеет наибольшие размеры на поверхности дополнительного конуса (внешний делительный диаметр de = mzl, диаметр вершин зубьев d = т (z + 2aS5), где 6 — угол делительного конуса — угол между осью конического колеса и образующей его делительного конуса, рис. 2, а). Они могут рассматриваться и в любом другом сечении (среднем, внутреннем и др.).

2, а). Они могут рассматриваться и в любом другом сечении (среднем, внутреннем и др.).

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и при нагру-жении вследствие деформации тонкого конца зубьев достигается их прилегание на всей длине.

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой и оправкой, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей проверяют оправками, аналогичными оправкам со срезанными до половины концами (рис. 2, в). При совмещении оправок щупом замеряют зазор С между ними.

Напрессованные колеса проверяют на биение венца, монтируют передачу и добиваются совпадения воображаемых вершин конусов. Предварительную установку делают по торцам колес. Зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые боковой С„ и радиальный зазоры по всей окружности. Смещать можно или одно колесо, или оба. Найденное правильное положение колес фиксируют набором прокладок или регулировочными кольцами, закладываемыми между торцом колеса и уступом вала. При наличии радиально-упорных подшипников с регулировочными прокладками зацепление регулируют смещением вала вместе с колесом. Чтобы не нарушить при этом зазоров в подшипниках, для смещения колес из-под одного подшипника прокладки вынимают и перекладывают их к противоположному подшипнику.

Предварительную установку делают по торцам колес. Зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые боковой С„ и радиальный зазоры по всей окружности. Смещать можно или одно колесо, или оба. Найденное правильное положение колес фиксируют набором прокладок или регулировочными кольцами, закладываемыми между торцом колеса и уступом вала. При наличии радиально-упорных подшипников с регулировочными прокладками зацепление регулируют смещением вала вместе с колесом. Чтобы не нарушить при этом зазоров в подшипниках, для смещения колес из-под одного подшипника прокладки вынимают и перекладывают их к противоположному подшипнику.

Правильность зацепления проверяют на краску. На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка. При расположении отпечатка не по центру зуба зацепление регулируют.

Если зубчатое колесо, сидящее на оси II – II, сдвинуть влево — в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

Регулировка зацепления на краску по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают тонким слоем краски и оба колеса провертывают на 2 — 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40 — 60% длины зуба и 20-25% высоты рабочей части.

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне — на широком конце, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Рис. 3. Проверка и регулировка зазора сдвигом колес вдоль осей I-I и 11-11

Рис. 4. Расположение пятен контакта при проверке на краску: а — правильное зацепление, б — недостаточный зазор, в, г — неправильный межосевой угол

Требуемое пятно контакта в конических передачах получают приработкой с абразивными пастами, как и для цилиндрических передач.

Сборка червячных передач. Червячные передачи применяют для передачи вращения между двумя валами, перекрещивающимися под углом 90°, и для получения большого передаточного числа. Обычно передача осуществляется от червяка к колесу. Червячная передача состоит из червяка 1 — винта с модульной трапецеидальной резьбой (угол профиля 40е) и червячного колеса.

Передаточное число червячной передачи — отношение числа зубьев колеса z2 к числу заходов червяка zu т. е. и — z2/zv

е. и — z2/zv

Для червячных передач ГОСТ 2144 — 66 предусматривает передаточные числа от 8 до 80. Червячные передачи имеют сравнительно невысокий к. п. д.

Червяки могут быть однозаходными и многозаходными и выполняться заодно с валом либо насадными, изготовляемыми отдельно и крепящимися на валу с помощью шпонок.

Расстояние между соседними витками червяка — шаг Р (рис. 80, б). Делительный диаметр червяка d = qm, где q — коэффициент диаметра червяка (q = 7,1 – 2,5).

Червячное колесо имеет вогнутые зубья спиральной формы. В осевом сечении у него те же элементы и геометрические зависимости, как и у цилиндрического зубчатого колеса. Червяк изготовляется из сталей 40, 45, 40Х, 40ХН с последующей закалкой (лучше токами высокой частоты) или цементируемых сталей 15Х, 20Х, 20ХНЗА, 20ХФ и др. Витки червяков шлифуются.

Червячные колеса для повышения к. п. д. передачи выполняются из бронзы Бр.ОФЮ-1, Бр.ОНФ, Бр.АЖ9-4. Колеса тихоходных передач изготовляют из чугуна. Для экономии дорогих бронз из них изготовляют только венец. Его напрессовывают на чугунную или стальную ступицу и крепят винтами или болтами.

Для экономии дорогих бронз из них изготовляют только венец. Его напрессовывают на чугунную или стальную ступицу и крепят винтами или болтами.

Рис. 5. Червячная передача: а — общий вид, б — элементы передачи, в — червяк вогнутой формы

Помимо червячных передач, у которых червяк имеет прямолинейную образующую делительного цилиндра (архимедовы червяки), имеются передачи с эвольвентными червяками (у них профиль витков эвольвентный), а также глобоидные передачи с червяками вогнутой формы.

К червячным передачам предъявляются следующие технические требования:

1. Профиль и шаг резьбы червячного колеса и червяка должны соответствовать друг другу.

2. Червяк должен соприкасаться с каждым зубом червячного колеса на протяжении не менее 2/3 длины дуги зуба червячного колеса.

3. Радиальное и торцовое биение червячного колеса не должно выходить за пределы норм, установленных для соответствующих степеней точности.

4. Межосевые расстояния должны соответствовать расчетной величине, обеспечивая необходимый зазор, установленный для соответствующего класса передач.

5. Оси скрещивающихся валов должны располагаться под углом 90° друг к другу и совпадать с соответствующими осями гнезд в корпусах.

6. Собранные передачи испытываются на холостом ходу (или под нагрузкой).

7. Величина мертвого хода червяка (угол поворота червяка при неподвижном закреплении колеса) должна быть не выше установленных норм для соответствующего класса передач; при проверке на легкость проворачивания червяка добиваются, чтобы крутящий момент находился в пределах, допустимых техническими требованиями.

8. Во время испытания собранной передачи под нагрузкой проверяют плавность хода и нагрев подшипниковых опор, который должен быть не выше 323 – 333 К (50-60°С).

9. При проверке передачи должны работать плавно и бесшумно.

Сборку червячной передачи начинают с проверки межосевых расстояний корпуса редуктора. Способ контроля межосевых расстояний показан на рис. 6, а. В корпус устанавливают контрольные оправки. На.одну из них устанавливают шаблон с тремя выступами. По величине зазора между выступом шаблона и оправкой определяют отклонение межосевого расстояния.

По величине зазора между выступом шаблона и оправкой определяют отклонение межосевого расстояния.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 81,6.

1. Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстояйию между выступами.

2. На вал червячного колеса или оправку надевают рычаг с индикатором. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе осей.

Рис. 6. Способы контроля отверстий в корпусе червячной передачи: а — межосевого расстояния, б — перекоса осей (угол скрещивания)

На выступающих концах червяка и колеса крепят рычаги, касающиеся индикаторов, замечают положение стрелки индикатора (следовательно, и червяка) в начальном положении, а затем червяк слегка повертывают до начала отклонения рычага, при этом значение угла ср (в угловых секундах) равно показанию индикатора (разность между конечным и начальным значениями), умноженному на L: 3600 (L — расстояние от оси червяка до шарика индикатора).

Реклама:

Читать далее:

Основные свойства инструментальных материалов

Статьи по теме:

ГОСТ 16531-83 Передачи зубчатые цилиндрические. Термины, определения…

ГОСТ 16531-83

Группа Г00

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

MКC 01.040.21

21.200

ОКСТУ 3101

Дата введения 1984-01-01

Постановлением Государственного комитета СССР по стандартам от 31 января 1983 г. N 558 дата введения установлена с 01.01.84

ВЗАМЕН ГОСТ 16531-70

ПЕРЕИЗДАНИЕ. Ноябрь 2004 г.

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины, определения и обозначения понятий, относящихся к геометрии и кинематике цилиндрических зубчатых передач с постоянным передаточным отношением.

Используемые в области цилиндрических зубчатых передач термины, определения и обозначения понятий, общих для всех зубчатых передач, установлены в ГОСТ 16530-83.

Термины и обозначения, установленные настоящим стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Стандарт полностью соответствует СТ СЭВ 3294-81.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается.

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования. Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В случаях, когда необходимые и достаточные признаки понятия содержатся в буквальном значении термина, определение не приведено.

В стандарте даны правила построения терминов и определений видовых понятий цилиндрических зубчатых передач.

В стандарте приведены алфавитный указатель содержащихся в нем терминов и алфавитные указатели обозначений на основе латинского и греческого алфавитов.

В стандарте имеется приложение, содержащее простые индексы и правила построения сложных индексов обозначений параметров и элементов зубчатых передач.

Стандартизованные термины набраны полужирным шрифтом, их краткая форма — светлым.

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1. Виды цилиндрических зубчатых колес и передач

1.1. Виды цилиндрических зубчатых колес

1.1.1. Зубчатая рейка

Рейка

Сектор цилиндрического зубчатого колеса, диаметры делительной и однотипных соосных поверхностей которого бесконечно велики, вследствие чего эти поверхности являются параллельными плоскостями, а концентрические окружности — параллельными прямыми (черт.1).

Черт.1

Примечание. Различают делительную, начальную и другие параллельные плоскости зубчатой рейки, соответствующие делительной, начальной и другим однотипным соосным поверхностям зубчатого колеса.

1.1.2. Прямозубое цилиндрическое зубчатое колесо

Прямозубое зубчатое колесо (черт.2).

Премиальные низкотемпературные смазки для открытых зубчатых передач

17.02.2021В линейке продукции компании ARGO есть много смазок, которые хорошо работают при значительных отрицательных температурах. Условно все их можно подразделить на ряд категорий, таких как:

> cмазки для открытых зубчатых передач,

> cмазки с различным содержанием дисульфида молибдена,

> cиликоновые смазки,

> cинтетические смазки для различных отраслей промышленности,

> cинтетические смазки для отдельных видов спецтехники,

> другие смазки.

Сегодня мы поговорим о смазках для открытых зубчатых передач.

Открытый зубчатый привод мельницыНе является секретом, что большая часть нашей страны находится в условиях субарктического и умеренного пояса. Зимние температуры на Крайнем Севере и в азиатской части страны могут спокойно опускаться до -50 С и ниже. При этом техника должна работать. Какие же требования предъявляются к смазочным материалам для открытых зубчатых передач?

Зимние температуры на Крайнем Севере и в азиатской части страны могут спокойно опускаться до -50 С и ниже. При этом техника должна работать. Какие же требования предъявляются к смазочным материалам для открытых зубчатых передач?

Требования, в первую очередь, обусловлены особенностями работы открытых зубчатых зацеплений. Перечислим эти особенности:

1. Высокие крутящие моменты,

2. Большие габариты и вероятность перекоса осей вращения,

3. Большая ширина зубчатых венцов и опасность нарушения площади и ориентации пятна контакта зубьев,

4. Очень низкие скорости,

5. Неустойчивый режим смазывания и преобладание граничного трения,

6. Высокие удельные давления в контакте зубьев, обусловленные перечисленными факторами.

Открытая зубчатая передача печи

Приведенные особенности определяют следующие свойства смазочных материалов для ОЗП:

1. Высокая вязкость базового масла,

Высокая вязкость базового масла,

2. Высокие противозадирные свойства,

3. Наличие твёрдых смазочных добавок, усиливающих противозадирные свойства при низких скоростях в условиях граничного трения,

4. Высокие адгезионные свойства,

5. Антикоррозионные свойства,

6. Прокачиваемость в системах автоматической смазки ОЗП.

Чем же хороша смазка ARGO ArcticPlex OG Moly для открытых зубчатых передач?

Из названия нетрудно догадаться, что смазка «Arctic» предназначена для северного и арктического применения.

Премиальное полусинтетическое масло обеспечивает работу узлов и механизмов при температуре -50 С.

Алюминиевый загуститель придает отличную водостойкость.

Казалось бы, водостойкость совсем ни при чем, когда речь идет о таких критических отрицательных температурах. Однако, это не так.

Во-первых, температуры не всегда бывают «минусовые». Оттепели еще никто не отменял. Соответственно, будет появляться вода. Тут и сработает все преимущество алюминиевого загустителя.

Во-вторых, даже при отрицательных температурах попадающий на работающее оборудование снег со временем начнет таять, и будет появляться вода, поэтому обычные смазки будут хуже противостоять ей, чем смазки на основе алюминиевого загустителя. А любой контакт «металл-металл» нанесет вред оборудованию, за которым последует остановка производства и значительные дополнительные затраты на восстановление. Наличие дисульфида молибдена и графита в составе смазки позволяет защитить поверхности зубьев от повреждений.

Состояние зубчатого венца приводной шестерни ОЗПК счастью, зима в азиатской части страны и даже на Крайнем Севере длится не круглый год. При положительных температурах выше +5С смазка ArcticPlex OG Moly становится менее эффективной.

Компания ARGO предусмотрела и такой вариант событий. Для подобных условий (устойчивых температур выше 0 градусов) мы предлагаем смазку TermoPlex OG 500 и TermoPlex OG 1000.

Таким образом, благодаря тому, что в линейке ARGO появилась зимняя смазка для открытых зубчатых передач, теперь наша компания может без преувеличения похвастаться тем, что мы полностью перекрываем потребность в смазках для открытых зубчатых передач любого производства на всей территории нашей страны.

ИССЛЕДОВАНИЕ ЗУБЧАТЫХ ПЕРЕДАЧ

ИССЛЕДОВАНИЕ ЗУБЧАТЫХ ПЕРЕДАЧ

Нередков О.С. 11МАОУ «Лицей № 9» г. Перми

Смирнова О.А. 11МАОУ «Лицей № 9» г. Перми

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Мы с вами живем в мире техники. Никого не удивляет количество и разнообразие механизмов, которые нас окружают. Участвуя в робототехнических соревнованиях, я столкнулся с проблемой: как увеличить скорость робота, если его моторы уже работают на максимальной мощности? Я решил разобраться, как передается и изменяется вращательное движение между мотором и колесом. Можно ли увеличить скорость движения, имея под рукой только шестеренки?

Никого не удивляет количество и разнообразие механизмов, которые нас окружают. Участвуя в робототехнических соревнованиях, я столкнулся с проблемой: как увеличить скорость робота, если его моторы уже работают на максимальной мощности? Я решил разобраться, как передается и изменяется вращательное движение между мотором и колесом. Можно ли увеличить скорость движения, имея под рукой только шестеренки?

Гипотеза: В зависимости от соединения зубчатых колес между мотором и колесом можно увеличивать или уменьшать скорость вращения колеса, а значит, увеличивать или уменьшать скорость движения механизма.

Цель работы: Провести исследование различных соединений в зубчатых передачах, подтвердить или опровергнуть гипотезу.

Задачи:

-

Сборка лего-робота для изучения различных видов зубчатых передач,

-

Проведение экспериментов,

-

Создание модели спидометра для автоматизации вычислений скорости,

-

Анализ результатов,

-

Выводы и выбор направления дальнейшей работы.

Что же такое шестеренка? Шестеренка – это зубчатое колесо. Раньше шестеренками называли колеса, у которых было шесть зубьев, но сейчас это название закрепилось за зубчатыми колесами с любым количеством зубьев. Шестеренки используются в механизмах, которые называются зубчатая передача.

Зубчатая передача – это механизм или часть механизма, в состав которого входят зубчатые колеса.

Назначение зубчатой передачи:

-

передача вращательного движения между мотором и колесами,

-

создание устройств, изменяющих скорость между мотором и колесами,

-

увеличение мощности привода, если у простого мотора ее недостаточно,

-

преобразование вращательного движения в поступательное, и наоборот

-

вращение нескольких колес от одного мотора.

При этом усилие от одного элемента к другому передаётся с помощью зубьев. Ведомое зубчатое колесо передачи принято называть шестернёй, ведущее — зубчатым колесом.

Существуют различные способы передачи вращения от двигателя к колесам. Мы можем получать вращение более медленное по сравнению со скоростью вращения двигателя, если используем понижающую передачу и более быстрое, если используем повышающую передачу.

Рис. 1. Зубчатые передачи

Количество зубьев на зубчатых колесах может быть разным. Самое малое число зубьев – шесть. Зубчатые колеса с таким числом зубьев назывались шестеренками. Позже это название стало применяться ко всем зубчатым колесам с любым количеством зубьев.

Рис. 2 Примеры крепления зубчатых колес с балками

Если при непосредственном соединении двух зубчатых колес ведомое колесо вращается не в том направлении, которое нужно конструктору, достаточно разделить два колеса третьим с любым числом зубьев, и ведомое колесо изменит направление вращения. При этом передаточное отношение (и передаточное число) не изменятся. Это промежуточное зубчатое колесо называют «паразитным». «Паразитные» колеса устанавливают в том случае, когда необходимо увеличить расстояние между центрами ведущего и ведомого валов.

При этом передаточное отношение (и передаточное число) не изменятся. Это промежуточное зубчатое колесо называют «паразитным». «Паразитные» колеса устанавливают в том случае, когда необходимо увеличить расстояние между центрами ведущего и ведомого валов.

Рис. 3 Примеры использования «паразитных» колес

Итак, зубчатая передача может:

-

передавать вращательное движение;

-

изменять число оборотов/мин;

-

увеличивать или уменьшать силу вращения;

-

менять направление вращения.

- Повышающая и понижающая передачи

В своей работе я хочу проверить следующую гипотезу: в зависимости от соединения зубчатых колес между мотором и колесом автомобиля можно увеличивать или уменьшать скорость движения автомобиля.

Задачи:

-

Сборка лего-робота для изучения повышающей и понижающей передач,

-

Проведение экспериментов,

-

Создание модели спидометра,

-

Анализ результатов,

-

Выводы и выбор направления дальнейшей работы.

Я провел исследование, чтобы выяснить, как влияют различные передачи на скорость движения робота. Для этого я изменял комбинации зубчатых колес и измерял скорость движения робота. Результаты приведены в Таблице 1.

Таблица 1. Результаты исследования скорости движения от типа зубчатой передачи

|

Параметры |

Комбинации зубчатых передач |

||||

|

Число зубьев на оси мотора |

16 |

12 |

20 |

24 |

8 |

|

Число зубьев на оси колеса |

16 |

20 |

12 |

8 |

24 |

|

Отношение |

1:1 |

3:5 |

5:3 |

3:1 |

1:3 |

|

Тип передачи |

1:1 |

понижающая |

повышающая |

повышающая |

понижающая |

|

Пройденный путь, см |

8 |

4 |

13 |

18 |

3 |

|

Время движения, сек |

2 |

2 |

2 |

2 |

2 |

|

Скорость см/с |

4 |

2 |

6,5 |

4 |

1,5 |

Чтобы наглядно продемонстрировать работу повышающей и понижающей передач, я собрал две модели из конструктора Lego MindStorms NXT 2. 0. На одной из них стоит повышающая передача, на другой – понижающая.

0. На одной из них стоит повышающая передача, на другой – понижающая.

- Автоматическое измерение скорости

Сначала я проводил эксперименты, засекая время и измеряя пройденное расстояние. Но потом подумал, что удобнее было бы получать значение скорости автоматически на экране лего-робота. Я решил сделать спидометр. Для работы спидометра нужна формула расчета скорости. Мы знаем, что скорость = расстояние / время.

Значит, для нахождения скорости лего-робот должен измерять время движения и пройденное расстояние.

Если время движения я могу задать в настройках робота, то как автоматически рассчитать пройденное расстояние?

Расстояние L, пройденное за один оборот колеса, вычисляется по формуле: L = π * D, где D – это диаметр колеса, а π = 3,14 — постоянная величина (константа).

Но мы не можем вычислять расстояние в оборотах колеса, нам удобнее считать в сантиметрах или метрах.

В одном обороте колеса 360 градусов. Значит, когда колесо поворачивается на 1 градус, расстояние будет равно π*D/360 .

Если же колесо повернется на n градусов, то расстояние будет в n раз больше. То есть можно воспользоваться формулой:

S=

Где D – диаметр колеса, n – число градусов поворота колеса.

Диаметр колеса нам известен: 56 мм = 5,6 см.

Тогда, подставив в формулу все константы и произведя вычисления, мы получим S = 0.0488692 * n см. Этот коэффициент значительно сокращает объем вычислений.

Используя этот коэффициент, мы найдем формулу для расчета скорости:

V=S/t = 0.0488692/2 см/с. [1]

Составим программу для вычисления скорости и отображения значения на экране.

Алгоритм действий:

-

Робот движется 2 секунды и останавливается,

-

Считываются показания с датчика движения мотора (количество градусов, на которые повернулся мотор),

-

Применяем формулу,

-

Выводим значения на экран,

-

Ждем 20 секунд для просмотра результата.

Запишем программу в программный блок лего-робота и проведем испытания со спидометром.

Таблица 2. Испытания со спидометром.

|

Время |

Показание спидометра (понижающая)(см/сек) |

Показания спидометра (повышающая) (см/сек) |

|

2 |

22,3 |

30 |

|

3 |

22,5 |

30,1 |

|

4 |

22,1 |

30,2 |

Во время работы над проектом я изучил различные виды зубчатых передач, разобрался, при каких соединениях зубчатых колес получается понижающая передача, а при каких – повышающая. Научился добавлять «паразитные» колеса.

Научился добавлять «паразитные» колеса.

В части программирования я понял, как программируется расчет скорости и вывод полученных значений на экран лего-робота.

Я сделал серию измерений скорости для разных видов зубчатых передач и доказал, что при применении повышающей передачи скорость движения увеличивается, а при применении понижающей передачи – уменьшается.

Конечно, эти соединения уже давно используются в механике, но для меня важно, что я сам разобрался с этим вопросом и теперь могу использовать различные виды зубчатых передач при работе над другими проектами.

При поиске материалов для проекта я с удивлением узнал, что совсем недавно ученые обнаружили в задних конечностях личинок мелких цикадовых насекомых Issus coleoptratus орган, в точности напоминающий шестеренку.Issus coleoptratus не могут летать, зато прекрасно прыгают. Зубчатая передача помогает им синхронизировать движение задних лапок во время толчка. Удивительно, что человеческие изобретения часто повторяют то, что природа «изобрела» давным-давно.

Зубчатая передача помогает им синхронизировать движение задних лапок во время толчка. Удивительно, что человеческие изобретения часто повторяют то, что природа «изобрела» давным-давно.

Зубчатые передачи не единственные, которые могут передавать вращательное движение от мотора к колесу. Существуют передачи:

Хотелось бы разобраться и с ними на примере лего-роботов.

Литература-

Д.Г. Копосов «Первый шаг в робототехнику. Практикум для 5-6 классов». М:, БИНОМ. Лаборатория знаний, 2012 г.

-

Филиппов С.А. Робототехника для детей и родителей. СПб: Наука, 2010 г.

-

Блог Овсянникова А.Ю. «Зачем нужны шестеренки?» 21.02.2013 г.

Просмотров работы: 853

Шестерни и зубчатые передачи | Wiley

Предисловие xv

Благодарности xvii

1 Введение 1

1. 1 Передачи мощности и механические приводы 1

1 Передачи мощности и механические приводы 1

1.2 Классификация механических приводов 3

1.3 Выбор механического привода 7

1.4 Многоступенчатые приводы 9

Характеристики и классификация зубчатых передач 12

1.5.1 Характеристики зубчатых передач 12

1.5.2 Классификация зубчатых передач 12

1.6 Список символов 16

1.6.1 Подстрочные индексы символов 16

2 Геометрия цилиндрических зубчатых колес 17

2.1 Основы теории зубчатого зацепления 17

2.1.1 Центроды, рулетки и Аксоды 17

2.1.2 Конверты, Эволюты и Эволюты 18

2.1.3 Циклоида и Эволюта круга 18

2.1.3.1 Циклоида 18

2.1.3.2 Эволюция круга 20

2.1.4 Основное правило зацепления 21

2.1.4.1 Аналитическое определение сопряженных профилей 25

2.1.4.2 Радиусы кривизны сопряженных профилей 27

2.2 Геометрия пар прямозубых зубчатых колес 29

2.2.1 Циклоидное зубчатое зацепление 29

2. 2 .2 Эвольвентное зацепление 30

2 .2 Эвольвентное зацепление 30

2.3 Эвольвентные зубья и эвольвентные шестерни 33

2.4 Базовая зубчатая рейка 35

2.5 Основы производства цилиндрических зубчатых колес 38

2.5.1 Методы создания 38

2.5.2 Методы формовки 43

2.5.3 Чистовая обработка зубчатых колес 45

2.5.4 Базовые реечные и зубчатые фрезы 48

2.6 Процесс резания и геометрия зубчатых колес, нарезанных реечным резцом 49

2.6.1 Смещение профиля 49

2.6.2 Зацепление фрезы с заготовкой, основные размеры шестерни 50

2.6.3 Толщина зуба на произвольной окружности 51

2.6.4 Диаметр концевой окружности 52

2.6.5 Точка границы профиля; Подрезка корня зуба 53

2.6.6 Влияние смещения профиля на геометрию зуба 55

2.6.7 Меры управления зубчатым колесом 56

2.6.7.1 Толщина хорды на произвольной окружности 56

2.6.7.2 Постоянная толщина зуба хорды 57

2.6.7.3 Измерение диапазона 58

2. 6.7.4 Размеры по шарикам 60

6.7.4 Размеры по шарикам 60

2.7 Параметры зубчатой пары 62

2.7.1 Угол рабочего давления зубчатой пары 62

2.7.2 Межосевое расстояние 63

2.7.3 Пары зубчатых колес со смещением профиля и без него 64

2.7.3.1 Зубчатые пары без профильного переключения 64

2.7.3.2 Зубчатые пары с профильным переключением 64

2.7.4 Передаточное отношение 66

2.7.5 Отличительные точки профиля зуба 70

2.7.6 Кинематические параметры зубчатого зацепления 71

2.8 Основные параметры зубчатых колес, полученных методом Fellows 74

2.8.1 Зубчатая фреза 74

2.8.2 Размеры зубчатых колес, нарезанных зубчатой фрезой 75

2.8.3 Подрезание корня зуба 76

2 .8.4 Геометрия зубчатого зацепления внутреннего зубчатого колеса 77

2.9 Помехи в процессе производства и эвольвентное зацепление зубчатого колеса 78

2.9.1 Помехи при нарезании зуба 78

2.9.1.1 Подрезка корня зуба 78

2. 9.1.2 Перерез дополнительного зуба (первый порядок Интерференция) 79

9.1.2 Перерез дополнительного зуба (первый порядок Интерференция) 79

2.9.1.3 Перерезание угла кончика зуба (натяжение второго порядка) 80

2.9.1.4 Радиальное натяжение (натяжение третьего порядка) 80

2.9.1.5 Нулевое скругление 82

2.9.2 Помехи в зацеплении зубьев зубчатой пары 83

2.9.2.1 Взаимодействие корней шестерни 83

2.9.2.2 Взаимодействие зубчатого зацепления 84

2.9.2.3 Радиальное столкновение 84

2.10 Выбор коэффициентов смещения профиля 84

2.10.1 Выбор Коэффициенты смещения профиля по блок-контурным диаграммам 85

2.10.2 Выбор коэффициентов смещения профиля по линиям зубчатых пар 88

2.11 Винтовые передачи 91

2.11.1 Основные соображения 91

2.11.2 Размеры косозубой шестерни и параметры зубчатой пары 97

2.11.3 Меры контроля 100

2.11.4 Перекрытия косозубой шестерни 102

2.11.4.1 Длина контактных линий 104

2,12 зубца Модификации боковой поверхности 106

2. 12.1 Модификации поперечного профиля 107

12.1 Модификации поперечного профиля 107

2.12.1.1 Предварительная чистовая подрезка боковой поверхности 107

2.12.1.2 Снятие фаски с углов наконечника и скругление углов наконечника 107

2.12.1.3 Сброс кончика зуба 108

2.12.1.4 Снимок кончика зуба 113

2.12.1.5 Сброс кончика зуба шестерни, создаваемый фрезой 114

2.12.1.6 Коронация профиля 117

2.12.2 Модификации боковой линии 117

2.12.2.1 Концевые разгрузки фланга 117

2.12.2.2 Изменение наклона боковой линии 117

2.12.2.3 Закругление фланга 118

2.12.3 Скручивание фланга 119

2.13 Геометрия скругления 119

2.13.1 Уравнение кривой скругления 120

2.13.2 Радиус кривизны скругленной кривой 124

2.13.3 Геометрия зубьев с подрезкой 125

2.13.3.1 Граничная точка профиля 125

2.13.3.2 Коэффициент контакта шестерен с подрезанными зубьями 126

2.14 Допуски пар цилиндрических шестерен 127

2. 14.1 Контроль и допуски корпуса шестерни 128

14.1 Контроль и допуски корпуса шестерни 128

2.14.2 Контроль и допуски зубьев 128

2.14.2.1 Контроль профиля зубьев 130

2.14.2.2 Отклонения спирали 134

2.14.2.3 Отклонения шага 135

2.14.2.4 Радиальное биение зубьев 136

2.14.2.5 Тангенциальное композитное отклонение 136

2.14.2.6 Допуски толщины зуба 138

2.14.2.7 Измерение зубчатых колес с ЧПУ Центр 143

2.14.3 Контроль значений измерения зубчатой пары 145

2.14.3.1 Системы посадок шестерен, допуски межосевого расстояния, люфт 145

2.14.3.2 Контроль формы контакта 149

2.15 Детальный чертеж шестерни 151

2.16 Список символов 153

2.16.1 Подстрочные знаки к символам 154

2.16.2 Комбинированные символы 155

3 Целостность шестерен 157

3.1 Нагрузки на шестерни 157

3.1.1 Силы Воздействие на зуб шестерни 157

3.1.2 Инкрементальные нагрузки на шестерню 159

3.2 Причины повреждения шестерни 164

3. 2.1 Поломки шестерни 164

2.1 Поломки шестерни 164

3.2.2 Повреждение активной боковой поверхности зуба 166

3.3 Нагрузочная способность точечной коррозии 170

3.3.1 Контактные напряжения 170

3.3.1.1 Номинальное значение контактного напряжения 170

3.3.1.2 Фактическое значение контактного напряжения 175

3.3.2 Допустимые контактные напряжения 181

3.3.3 Определение размеров для контактного напряжения 189

3.3.4 Список символов для разделов 3.1, 3.2 и 3.3 190

3.3.4.1 Подстрочные знаки символов 191

3.3.4.2 Комбинированные символы 192

3.4 Допустимая нагрузка на корень зуба 193

3.4.1 Напряжение корня зуба 193

3.4.2 Допустимое напряжение корня зуба 200

3.4.3 Определение размеров напряжения корня зуба 207

3.5 Допустимая нагрузка зубчатого колеса при переменной нагрузке 208

3.6 Список символов для разделов 3.4 и 3.5 210

3.6.1 Подстрочные знаки к символам 211

3.6.2 Комбинированные символы 212

3. 7 Допустимая нагрузка на задиры 213

7 Допустимая нагрузка на задиры 213

3.7.1 Фактор защиты от задира для метода температуры вспышки 213

3.7.2 Коэффициент распределения силы XG 217

3.7.3 Коэффициент безопасности против задира для метода интегральной температуры 225

3.8 Допустимая нагрузка на микропиттинг 229

3.8.1 Толщина эластогидродинамической пленки смазки 229

3.8.1.1 Расчет параметра материала GM 230

3.8.1.2 Расчетный параметр скорости UY 231

3.8.1.3 Параметр нагрузки WY 232

3.8.1.4 Параметр скольжения SGF 232

3.8.2 Фактор безопасности против микропиттинга 232

3.9 Список символов для разделов 3.6 и 3.7 236

3.9.1 Подстрочные индексы к символам 237

3.9.2 Комбинированные символы 238

4 Элементы конструкции цилиндрического зубчатого привода 241

4.1 Процесс проектирования 241

4.1.1 Методика расчета зубчатой пары 241

4.1.2 Распределение передаточного числа зубчатой передачи 243

4. 1.3 Материалы зубчатых колес и термическая обработка 244

1.3 Материалы зубчатых колес и термическая обработка 244

4.1.3.1 Металлические материалы и их термическая обработка 244

4.1.3.2 Спеченные материалы 248

4.1.3.3 Полимерные материалы 248

4.1.4 Конструкция зубчатой передачи 249

4.1.4.1 Конструкция корпуса 251

4.1.4.2 Вентиляционные отверстия 255

4.1.4.3 Слив смазки 255

4.1 .4.4 Конструкция подшипников 257

4.1.4.5 Конструкция ребер 257

4.1.5 Конструкция зубчатых колес 258

4.2 Смазка зубчатой передачи 262

4.2.1 Выбор смазки 262

4.2.2 Способы смазки зубчатых передач 263

4.2.2.1 Смазка в ванне 263

4.2.2.2 Смазка распылением 265

4.3 Потери мощности и температура смазки 266

4.3.1 Потери мощности в сетке 266

4.3.1.1 Потери мощности в сетке под нагрузкой для одного Пара шестерен 266

4.3.1.2 Потери мощности при холостом ходе 267

4.3.2 Потери мощности в подшипниках 268

4. 3.2.1 Подшипники качения 268

3.2.1 Подшипники качения 268

4.3.2.2 Подшипники скольжения 269

4.3.3 Потери мощности в уплотнениях 270

4.3.4 Энергоэффективность зубчатой передачи 270

4.3.5 Температура смазочного материала 271

4.4 Список символов 275

4.4.1 Подстрочные символы 276

4.4.2 Комбинированные символы 276

5 Конические шестерни 279

5.1 Геометрия и изготовление конических зубчатых колес 279

5.1.1 Теория конических зубчатых колес Genesis 279

5.1.2 Типы и особенности конических зубчатых колес 280

5.1.3 Применение конических зубчатых колес 283

5.1.4 Геометрия конических зубчатых колес 284

5.1.4.1 Основы геометрии и производства 284

5.1.4.2 Виртуальное зубчатое зацепление и виртуальные зубчатые колеса 287

5.1.4.3 Основные параметры прямых конических зубчатых колес 289

5.1.4.4 Конструкция конических зубьев 291

5.1.4.5 Канавка, смещение профиля 291

5. 1.4.6 Сдвиг скосов 292

1.4.6 Сдвиг скосов 292

5.1.4.7 Коэффициент контакта прямых скосов 293

5.1.5 Геометрия спиральных и спиральных скосов 293

5.1.6 Методы изготовления конических зубчатых колес 294

5.1.6.1 Обработка прямых конических зубьев 294

5.1.6.2 Спирально-косозубая обработка конических зубьев 301

5.2 Допустимая нагрузка конических зубчатых колес 306

5.2.1 Усилия в сетке 306

5.2.2 Точечная коррозия Допустимая нагрузка 307

5.2.3 Допустимая нагрузка на корень зуба 310

5.2.3.1 Допустимая нагрузка на задиры и микропиттинг 311

5.3 Элементы конической конструкции 311

5.4 Контроль и допуски конических зубчатых колес 316

5.4.1 Контроль шага 316

5.4.2 Контроль радиального биения зацепления 318

5.4.3 Тангенциальное совокупное отклонение 319

5.4.4 Контроль толщины зуба 319

5.4.5 Чертеж конического зубчатого колеса 321

5.5 Перекрестные зубчатые передачи 321

5. 5.1 Основная геометрия 323

5.1 Основная геометрия 323

5.5.2 Скорость скольжения 324

5.5.3 Нагрузки и грузоподъемность 325

5.5.3.1 Силы, действующие на пересекающиеся шестерни 325

5.5.3.2 Класс эффективности 325

5.5.3.3 Допустимая нагрузка поперечной зубчатой пары 326

5.6 Список символов 327

5.6.1 Подстрочные знаки символов 328

5.6.2 Комбинированные символы 328

6 планетарных зубчатых передач 331

6.1 Введение 331

6.1.1 Основы планетарных зубчатых передач 331

6.1.2 Частота вращения и передаточное число 334

6.1.3 Характеристики планетарных зубчатых передач 341

6.1.4 Условия стыковки 342

6.1.4.1 Состояние соосности 342

6.1.4.2 Состояние соседей 342

6.1.4.3 Условия сборки 343

6.1.5 Диаграммы периферийных и вращательных скоростей 344

6.1.6 Wolf Symbolic 347

6.1.7 Силы , Крутящие моменты и мощность планетарных зубчатых передач 347

6. 1.7.1 Периферийные силы и крутящие моменты 347

1.7.1 Периферийные силы и крутящие моменты 347

6.1.7.2 Мощность и КПД 349

6.1.7.3 Разветвление мощности 352

6.1.7.4 Самоблокировка 353

6.6.2.2 Специальные компоновки простых планетарных передач 356

6.2.1 Конические дифференциальные передачи 356

6.2.2 Планетарные зубчатые передачи с одинарной зубчатой парой 358

6.2.3 Гармонический привод 359

6.2.4 Дифференциальные планетарные передачи 361

6.2.5 Планетарная зубчатая передача двигателя Ванкеля 362

6.3 Составная планетарная зубчатая передача 364

6.3.1 Составная планетарная зубчатая передача 364

6.3.2 Параллельно составная планетарная зубчатая передача 364

6.3.3 Связанные планетарные передачи 364

6.3.4 Закрытые планетарные передачи 366

6.3.5 Редукторы сцепленных планетарных передач 368

6.3.6 Реверсивные редукторы 373

6.3.7 Планетарные редукторы 374

6.4 Элементы планетарной передачи Проектирование зубчатой передачи 377

6. 4.1 Вопросы проектирования планетарной зубчатой передачи 377

4.1 Вопросы проектирования планетарной зубчатой передачи 377

6.4.2 Расчеты для центральных шестерен и планет 382

6.5 Список символов 384

6.5.1 Подстрочные знаки к символам 385

6.5.2 Комбинированные символы 386

7 Червячные передачи 387

7.1 Концепция, характеристики, классификация 387

7.2 Геометрия и работа червячной пары 389

7.2.1 Геометрия и работа червяка 389

7.2.1.1 Размеры червяка 390

7.2.1.2 Червячные секции 390

7.2.1.3 Работа червяка и форма боковых сторон 392

7.2.2 Геометрия и работа червячного колеса 392

7.2.2.1 Геометрия червячного колеса 394

7.2.2.2 Работа червячного колеса 397

7.2.3 Расчетные значения пары червячной передачи 399

7.2.3.1 Межосевое расстояние пары червячной передачи 399

7.2.3.2 Передаточное число и передаточное число 399

7.2.3.3 Зазор наконечника червяка Зубчатая пара 399

7.2.3.4 Коэффициент контакта червячной пары 399

7. 2.3.5 Скорости червячной пары 400

2.3.5 Скорости червячной пары 400

7.3 Контрольные меры и допуски червячной пары 400

7.3.1 Контроль значений измерения червяка 401

7.3.1.1 Контроль шага 401

7.3.1.2 Контроль профиля резьбы 401

7.3.1.3 Контроль радиального биения 402

7.3.2 Контроль значений измерения червячного колеса 402

7.3.2.1 Контроль шага 402

7.3.2.2 Профиль зуба Контроль 402

7.3.2.3 Контроль радиального биения 402

7.3.2.4 Контроль толщины зуба 403

7.3.2.5 Комплексный контроль отклонения 403

7.3.3 Контроль значений измерения червячной пары 403

7.3.3.1 Регулировка межосевого расстояния 403

7.3.3.2 Регулировка люфта 404

7.4 Силы, потери мощности и КПД червячных передач 404

7.4.1 Силы, действующие на червячную пару 404

7.4.2 Потери мощности и КПД червячной пары 406

7.5 Допустимая нагрузка червячной пары 409

7.5.1 Допустимая нагрузка на износ 409

7. 5.1.1 Расчет ожидаемого износа 410

5.1.1 Расчет ожидаемого износа 410

7.5.1.2 Допустимый износ 413

7.5.2 Нагрузочная способность при питтинге 414

7.5.3 Нагрузочная способность при нагревании 415

7.5.3.1 Нагрузочная способность при нагревании при смазке в ванне 416

7.5.3.2 Нагрузочная способность при нагревании при смазке распылением 416

7.5.4 Температура в объеме червячного колеса 417

7,5 .4.1 Общая температура червячного колеса в ванне для смазки 417

7.5.4.2 Общая температура червячного колеса при смазке распылением 417

7.5.5 Допустимая нагрузка на корень зуба червячного колеса 418

7.5.5.1 Напряжение сдвига в корне зуба червячного колеса 418

7.5.5.2 Предел усталости зуба червячного колеса при сдвиге 419

7.5.6 Допустимая нагрузка при прогибе червячного вала 420

7.6 Элементы конструкции привода червячной передачи 421

7.6.1 Процедура расчета 421

7.6.1.1 Предыдущие варианты 421

7.6. 1.2 Определение размеров червячной пары 422

1.2 Определение размеров червячной пары 422

7.6.2 Детали конструкции червячной передачи 424

7.7 Список символов 427

7.7.1 Подстрочные знаки к символам 428

7.7.2 Комбинированные символы 429

Дополнительная литература 433

Index 437

Базовые зубчатые механизмы: 21 ступень (с изображениями)

Как я упоминал ранее, шестерни можно использовать для уменьшения или увеличения скорости или крутящего момента приводного вала.Чтобы приводить выходной вал на желаемую скорость, вам необходимо использовать зубчатую передачу с определенным передаточным числом для вывода этой скорости.

Передаточное число системы — это отношение скорости вращения входного вала к скорости вращения выходного вала. Есть несколько способов рассчитать это в системе с двумя передачами. Первый зависит от количества зубьев (N) на каждой шестерне. Для расчета передаточного числа (R) уравнение выглядит следующим образом:

R = N2 ⁄ N1

Где N2 относится к числу зубьев шестерни, соединенной с выходным валом, а N1 относится к то же самое на первичном валу. Левая шестерня на первом изображении выше имеет 16 зубьев, а правая шестерня — 32 зуба. Если левая передача — это первичный вал. тогда соотношение 32:16, которое можно упростить до 2: 1. Это означает, что за каждые 2 оборота левой шестерни правая шестерня совершает один оборот.

Левая шестерня на первом изображении выше имеет 16 зубьев, а правая шестерня — 32 зуба. Если левая передача — это первичный вал. тогда соотношение 32:16, которое можно упростить до 2: 1. Это означает, что за каждые 2 оборота левой шестерни правая шестерня совершает один оборот.

Передаточное число также может быть рассчитано с помощью делительного диаметра (или даже радиуса) по тому же уравнению:

R = D2 ⁄ D1

Где D2 — это делительный диаметр выходной шестерни, и D1 — это делительный диаметр входной шестерни.

Передаточное число также может использоваться для определения выходного крутящего момента системы. Крутящий момент определяется как тенденция объекта вращаться вокруг своей оси; в основном вращающая сила вала. Вал с большим крутящим моментом может вращать более крупные предметы. Передаточное число R также равно отношению крутящего момента выходного вала к крутящему моменту входного вала. В приведенном выше примере, хотя шестерня с 32 зубьями вращается медленнее, она выдает вдвое большую мощность вращения, чем входной вал.

В более крупной системе шестерен с несколькими шестернями и валами общее передаточное число системы по-прежнему является соотношением скоростей входного и выходного валов, только между ними больше валов.Чтобы рассчитать общее передаточное число, проще всего начать с определения передаточного числа каждого набора. Затем, начиная с набора, приводящего выходной вал, и работая в обратном направлении, вы можете умножить первое значение передаточного числа (скорость входного вала) на значения, соответствующие передаточному отношению следующего набора шестерен, и использовать значение, полученное из входного скорость вала после умножения в качестве новой входной скорости для чистого передаточного числа. Это может немного сбивать с толку, поэтому ниже приведен пример.

Допустим, у вас есть зубчатая передача, состоящая из трех наборов шестерен, одна из которых исходит от двигателя с передаточным числом 2: 1, а другая — от выходного вала первого набора с передаточным числом 3: 2, а следующая установить управляющий выход системы с другим соотношением 2: 1. Чтобы рассчитать передаточное число всей системы, вы должны начать с последнего передаточного числа 2: 1. Поскольку меньшая шестерня на наборе 3: 2 и большая шестерня на наборе 2: 1 в настоящее время «равны» из-за передаточных чисел, отношение входного вала второго набора шестерен к выходному валу всей системы составляет 3 : 1. Мы делаем это снова, умножая передаточное число первой установленной передачи на 3 (чтобы получить 6: 3) и комбинируя его с нашим чистым передаточным числом (в настоящее время 3: 1), чтобы получить общее передаточное число системы, 6: 1.

Чтобы рассчитать передаточное число всей системы, вы должны начать с последнего передаточного числа 2: 1. Поскольку меньшая шестерня на наборе 3: 2 и большая шестерня на наборе 2: 1 в настоящее время «равны» из-за передаточных чисел, отношение входного вала второго набора шестерен к выходному валу всей системы составляет 3 : 1. Мы делаем это снова, умножая передаточное число первой установленной передачи на 3 (чтобы получить 6: 3) и комбинируя его с нашим чистым передаточным числом (в настоящее время 3: 1), чтобы получить общее передаточное число системы, 6: 1.

Типы зубчатых колес и их применение — Блог CLR

Аэронавтика, горнодобывающая промышленность, производственные цепочки в автомобильном секторе, фармацевтическая промышленность, текстильная промышленность … секторов и областей, в которых вы можете найти машин, в которых используются различные типы зубчатых колес в изобилии .

Постепенная замена старых ремней и шкивов шестернями обусловлена более высокой производительностью, которую они обеспечивают .

Шестерни, основная работа которых основана на соединении между короной и шестерней в качестве звездочек, изготавливаются из различных материалов и с разной шириной зуба, шириной поверхности, окружностью головки и шагом окружности.

В этой статье мы собираемся объяснить наиболее важные особенности различных типов зубчатых колес

Типы зубчатых колес на рынке