Современные виды наплавки

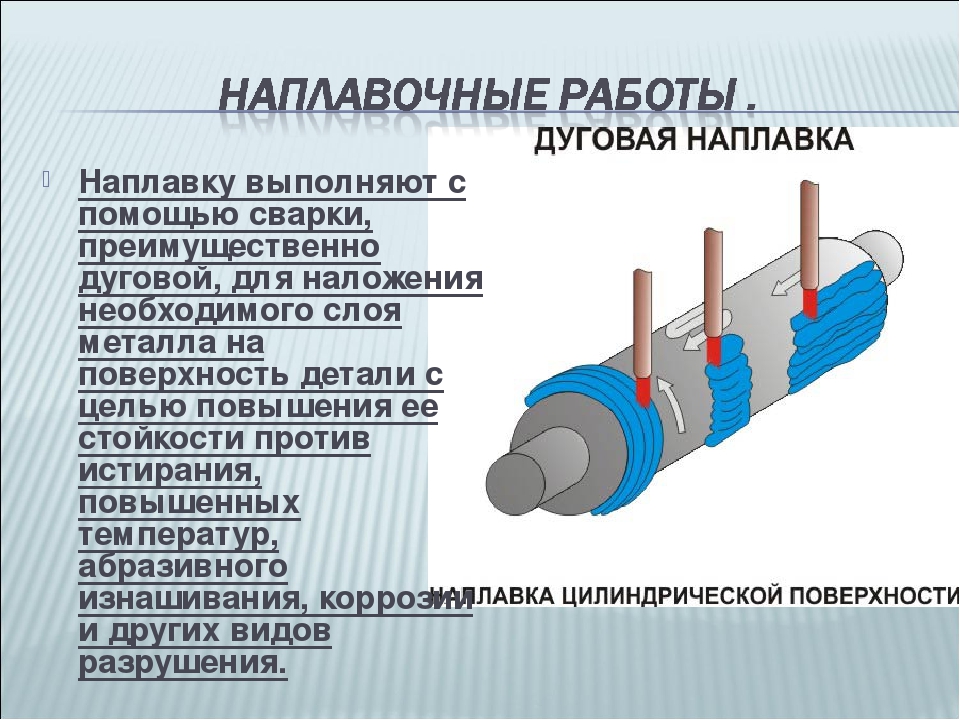

Наплавка является самым распространенным способом восстановления деталей на судоремонтных и машиностроительных предприятиях. Её широкое применение объясняется высокими технико-экономическими показателями. Наплавкой можно нарастить слой практически любой толщины, различного химического состава и физико-механических свойств. Возможности наплавки ещё более расширяются с применением различных методов упрочнения.

Основными разновидностями способа наплавки, нашедших широкое применение в практике восстановления деталей являются: электродуговая, электроконтактная, вибродуговая, газовая, плазменная и лазерная.

Электродуговая наплавка

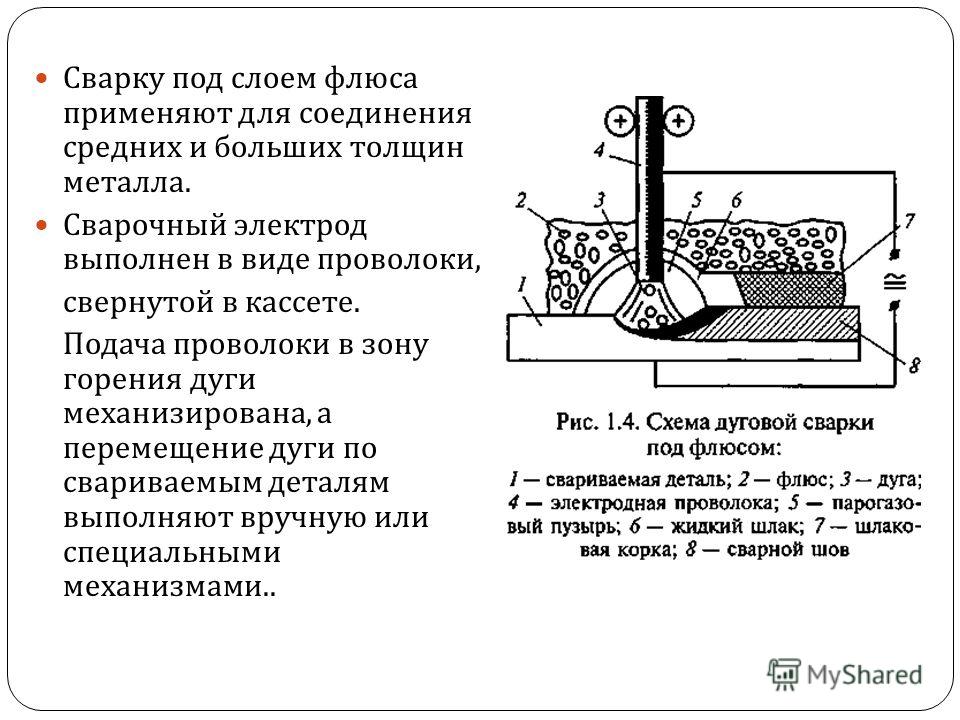

включает в себя виды: под слоем флюса, в среде защитных газов и открытой дугой. Наплавка под слоем флюса рекомендуется для восстановления деталей со значительным износом. Она обеспечивает стабильное качество наплавленного металла и высокую производительность.

Наплавка в среде защитных газов, в основном углекислого газа (CO2), применяется для восстановления различных деталей и обладает рядом преимуществ. Основными из них являются: простота, возможность наплавлять слой метала небольшой толщины, хорошая видимость зоны горения дуги и др. В качестве материала широко используются электродная проволока и лента. Для получения износостойких поверхностей применяют также порошковую проволоку. Основным недостатком наплавки в углекислом газе является значительное разбрызгивание металла.

Наплавка открытой дугой имеет следующие преимущества перед способами наплавки под слоем флюса и в среде защитного газа в том, что отпадает необходимость в специальной защите сварочной ванны. Это обеспечивается применением специальных материалов, например порошковой проволоки, в состав которой входят защитные газо- и шлакообразующие вещества.

Электроконтактная наплавка

сущность которой заключается в совместном деформировании наплавляемого металла и поверхностного слоя детали, нагретых в месте деформации до пластического состояния короткими импульсами тока.

Вибродуговая наплавка

основана на использовании теплоты кратковременной дуги, возникающей в момент разрыва цепи между вибрирующим с постоянной частотой и амплитудой электродом и наплавляемой поверхностью. По сравнению с электродуговой она имеет меньшую зону термического влияния и значения деформаций, позволяет получать тонкие слои наплавляемого металла (0,5 – 1,0 мм).Газовую наплавку

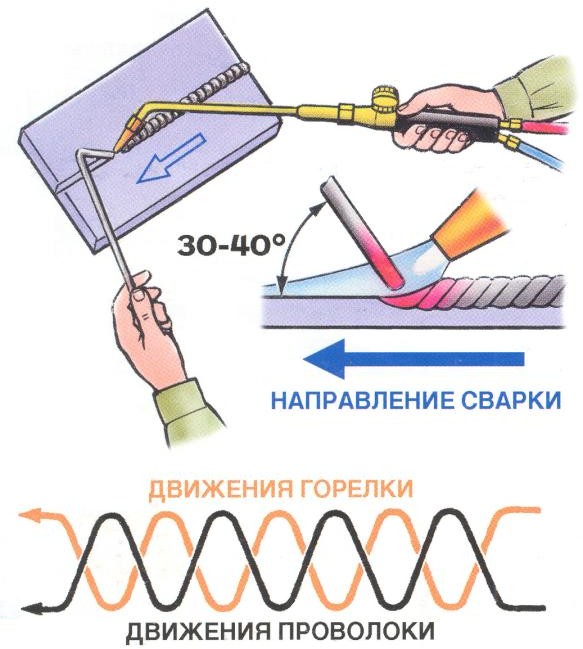

проводят путём расплавления пруткового или порошкового наплавочного материала в газокислородном пламени горелки. При восстановлении и упрочнении деталей широкое применение находит газовая наплавка твёрдых порошкообразных самофлюсующихся материалов.

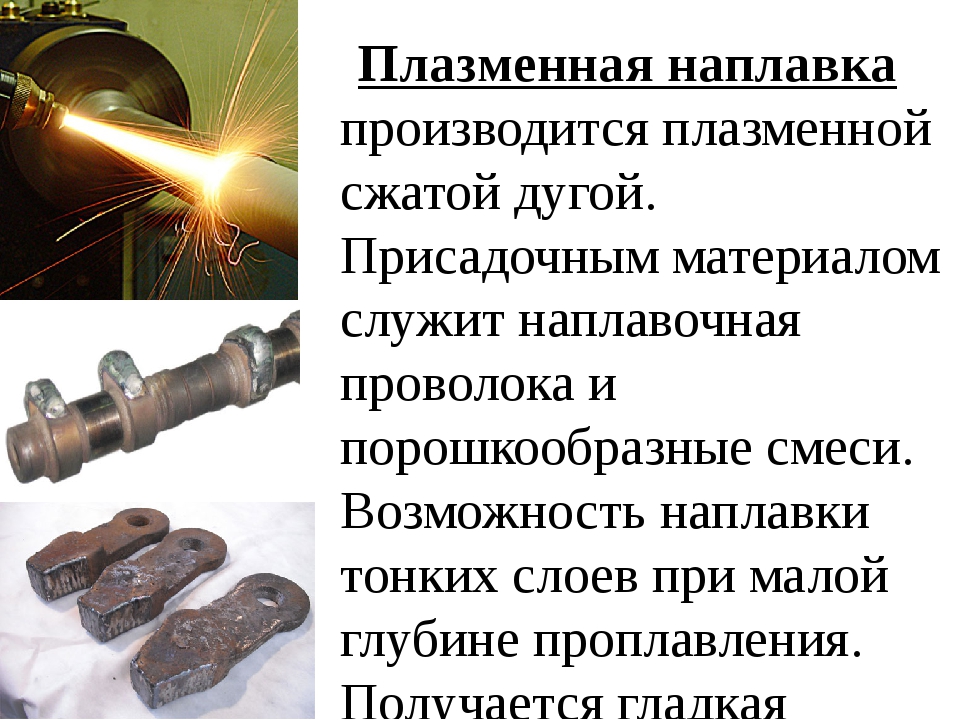

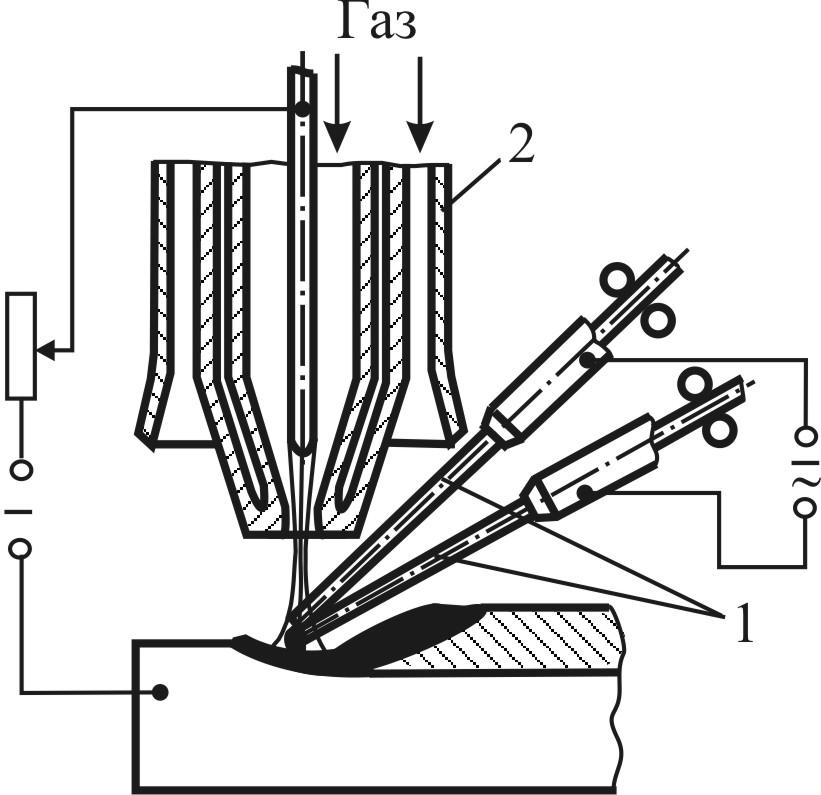

Плазменная наплавка

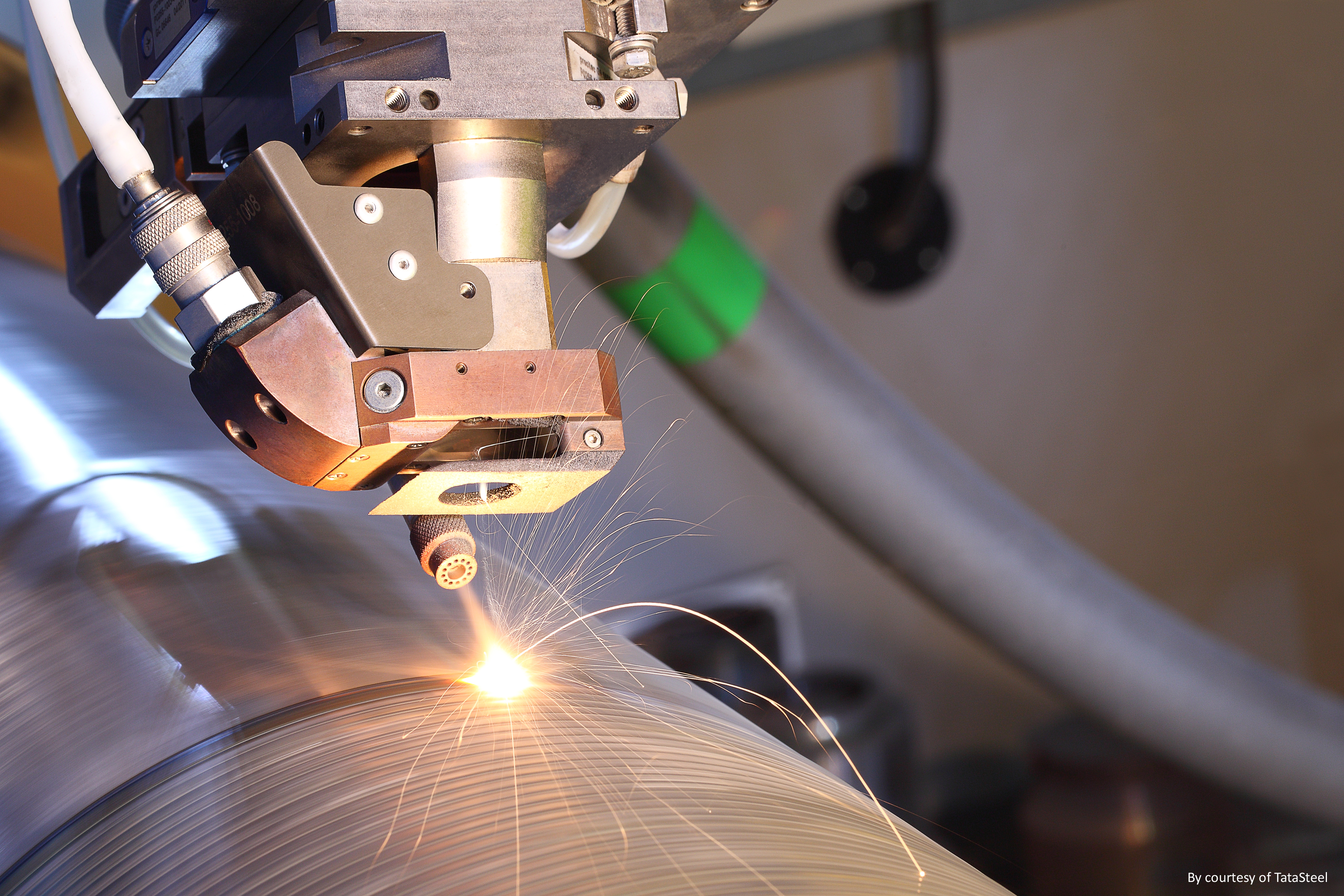

при таком методе в качестве источника теплоты используют струю плазмы, представляющую собой сильно ионизированный газ с температурой до 15000-20000 градусов по Цельсию. Плазма образуется путём вдувания в электрическую дугу плазмообразующего газа и обжатия его струи водоохлаждаемым соплом. Может использоваться другой поток газа, окружающий струю плазмы для защиты наплавляемого слоя от воздействия атмосферы. В качестве присадочного материала используют проволоку или металлический порошок. Последний нашёл широкое применение, способствуя значительному повышению износостойкости и увеличению срока службы восстановленных деталей.Лазерная наплавка

данный способ восстановления деталей осуществляют с помощью светового лазерного луча, излучаемого оптическим квантовым генератором.

Виды наплавки — Сварка металлов

Категория:

Сварка металлов

Виды наплавки

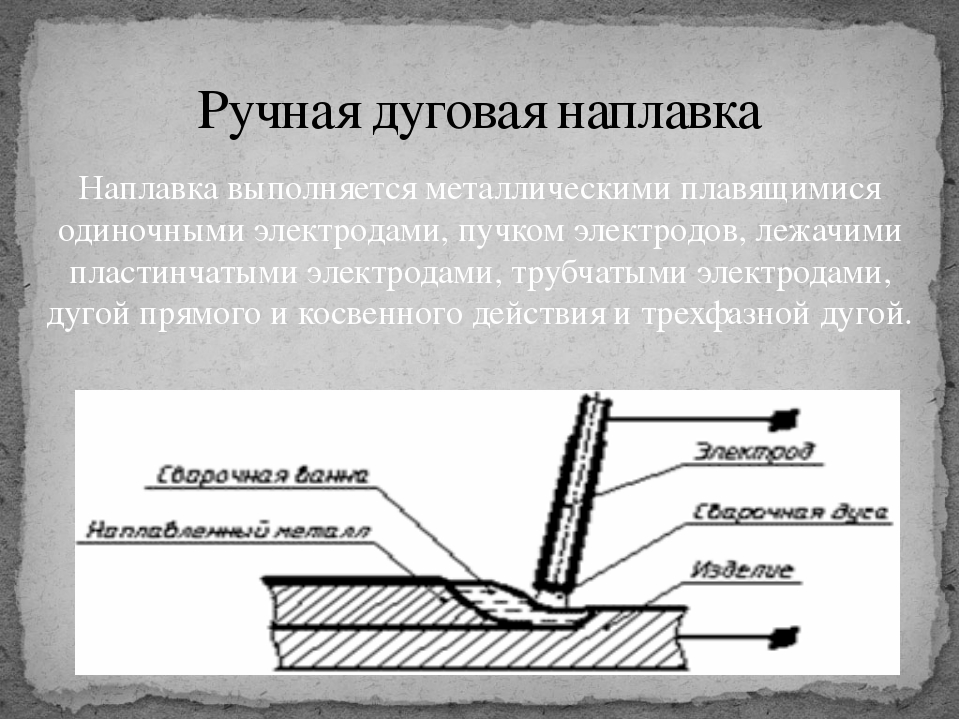

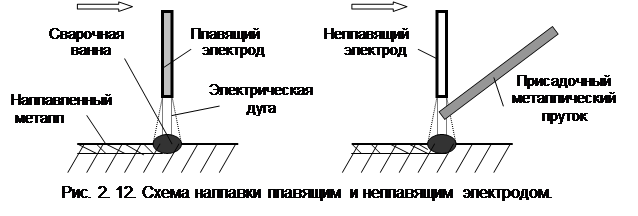

Ручную дуговую наплавку применяют при восстановлении изношенных поверхностей, восстановлении брака литья и для наплавки поверхностей со специальными свойствами.

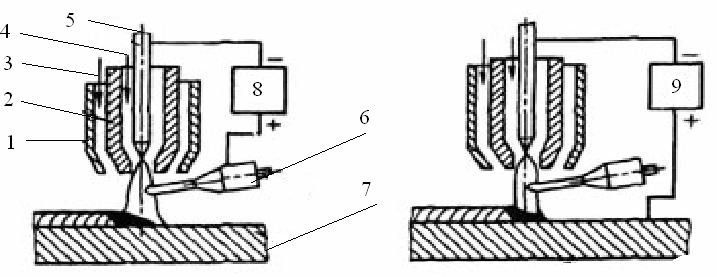

Ручную дуговую наплавку выполняют покрытым плавящимся и неплавящимся электродами. Перед наплавкой плавящимся электродом поверхность детали должна быть тщательно зачищена, после чего приступают к наплавке металла отдельными валиками. При этом каждый последующий валик должен расплавлять предыдущий на 1/3—1/2 ширины. Электроды выбирают, исходя из условий эксплуатации наплавляемой поверхности.

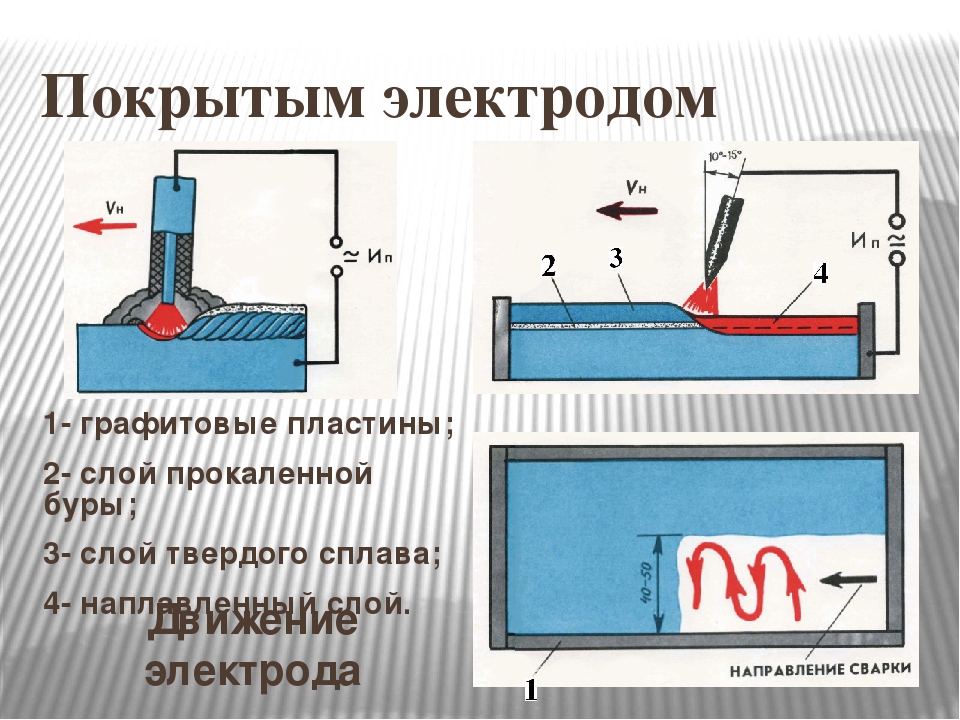

Порошковые смеси наплавляют угольным (графитовым) электродом постоянным током прямой полярности. На очищенную от загрязнений поверхность насыпают тонкий слой флюса (0,2—0,3 мм), чаще всего прокаленную буру, затем слой шихты высотой 3—5 мм и шириной 20—60 мм. Дугу возбуждают на основном металле, затем переносят на шихту, шихта расплавляется с минимальным проплав-лением основного металла.

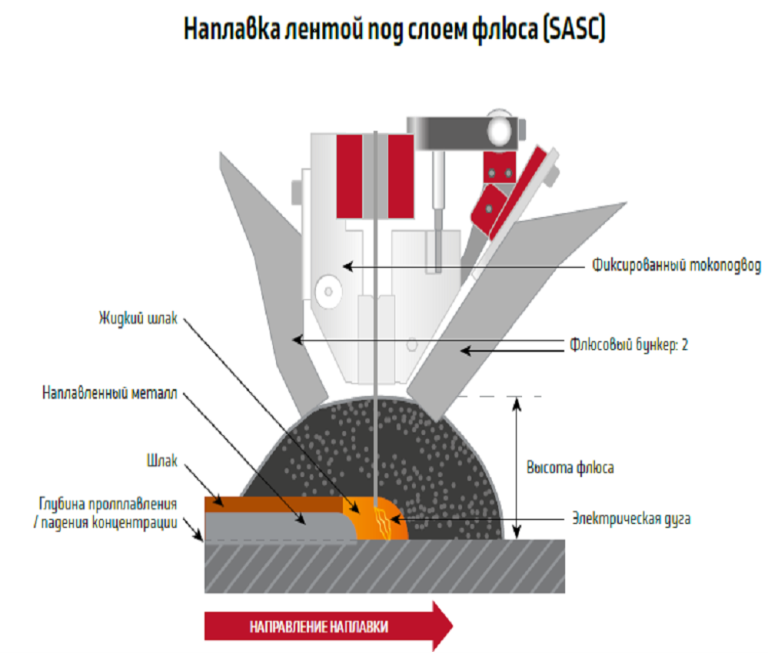

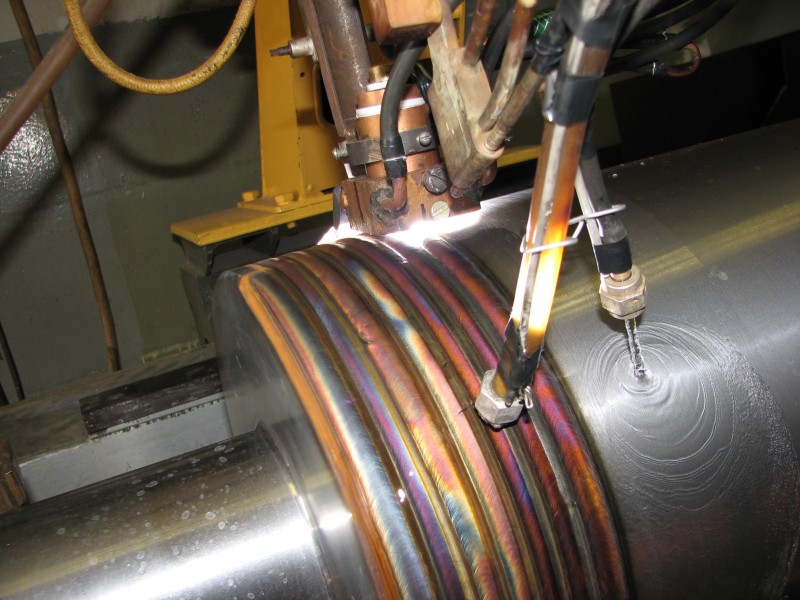

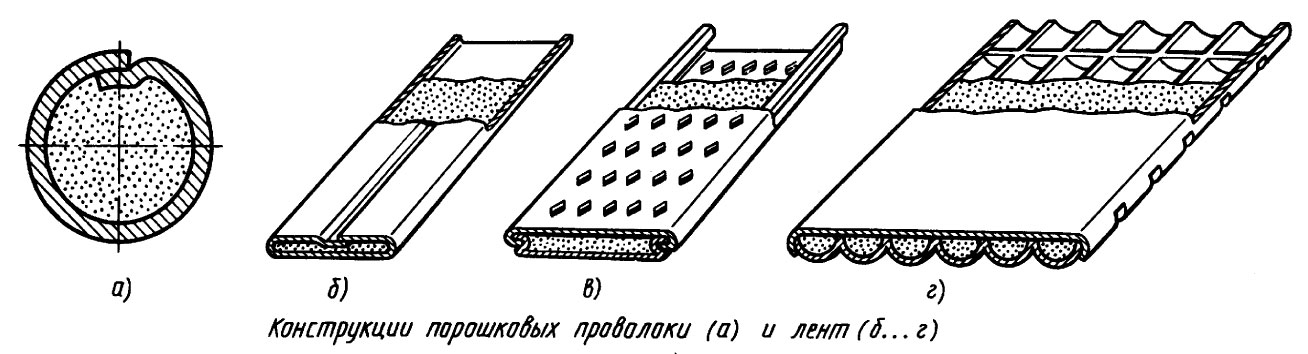

Автоматическую наплавку под флюсом производят проволоками сплошного сечения и порошковыми. Наплавку можно выполнять одним электродом отдельными валиками, одновременно несколькими электродами и электродной лентой. Используют ленты сплошного сечения и порошковые.

Используют ленты сплошного сечения и порошковые.

Наплавка плавящимся и неплавящимся электродом в среде защитных газов. Наплавку вольфрамовым электродом проводят в среде аргона. Необходимые свойства наплавленного металла обеспечиваются применением присадочных проволок специального состава или вдуванием легирующих порошков в зону дуги.

Можно производить наплавку в инертных газах и плавящимся электродом. Однако применение той же технологии, что и для сварки, ведет к повышенному содержанию основного металла в наплавке. Поэтому используют дополнительную присадочную проволоку. Этот способ широко используют при наплавке высоколегированных хромоникелевых сталей и сплавов.

Плазменная наплавка осуществляется несколькими способами: – плазмой прямого действия с подачей присадочной наплавочной проволоки; – с подачей присадочного порошка в плазменную струю; – по слою легирующего материала, нанесенного на поверхность изделия; – с токоведущей присадочной проволокой; – с двумя плавящимися электродами.

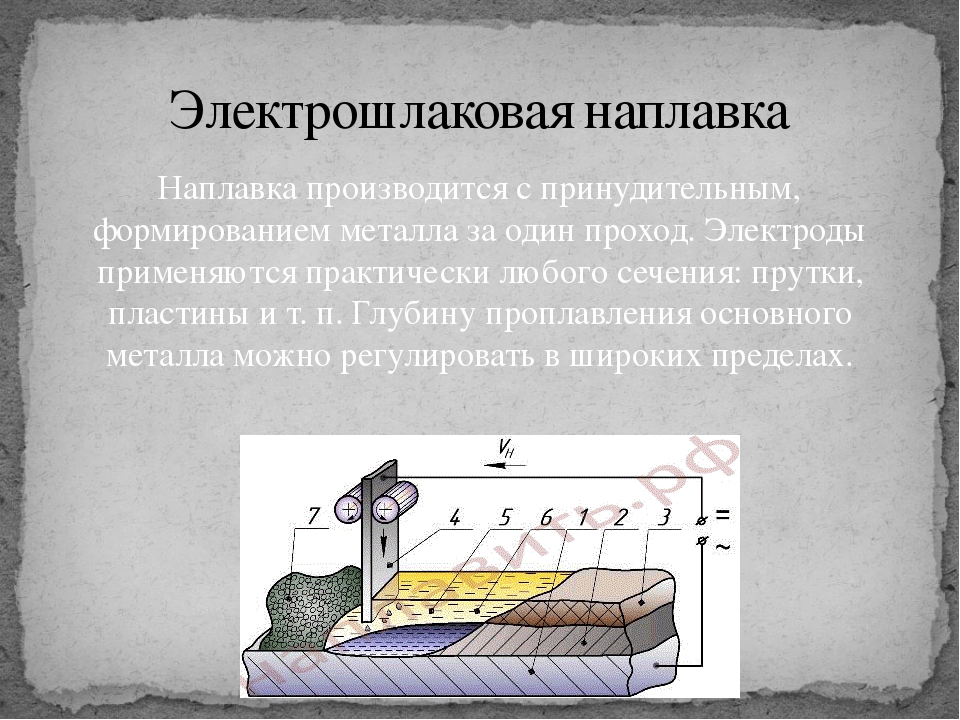

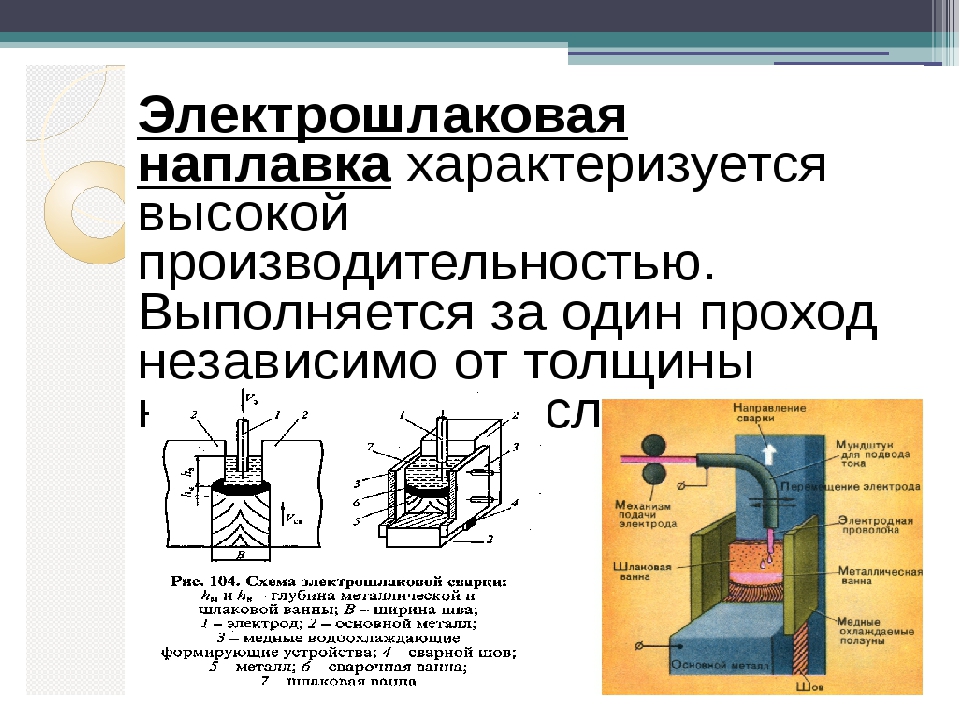

Электрошлаковая наплавка производится на плоские и цилиндрические поверхности для создания поверхностных слоев с особыми свойствами и для создания промежуточных слоев на кромках заготовок для последующей сварки. Техника электрошлаковой наплавки принципиально не отличается от техники сварки.

Вибродуговую наплавку применяют в основном как средство восстановления быстроизнашивающихся деталей станочного, металлургического, сельскохозяйственного оборудования. Этому виду наплавки могут подвергаться детали диаметром 8— 10 мм и выше. Сущность вибродуговой наплавки заключается в том, что наплавку осуществляют с помощью специальной головки, обеспечивающей подачу и вибрацию электродной проволоки. Вибрация электрода облегчает возбуждение дуги и повышает стабильность процесса. При наплавке электрические разряды чередуются с короткими замыканиями. В зону наплавки и дуги подается щелочная эмульсия, в некоторой степени защищающая металл от воздействия воздуха в процессе наплавки и охлаждающая детали, в связи с чем уменьшаются зона термического влияния и сварочные деформации и повышается твердость наплавленного слоя.

Наплавку газокислородным пламенем применяют редко из-за относительно больших деформаций наплавляемых деталей. Газокислородное пламя используют главным образом для наплавки литыми твердыми сплавами.

Реклама:

Читать далее:

Дуговая резка металлов

Статьи по теме:

Наплавка металлов

ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

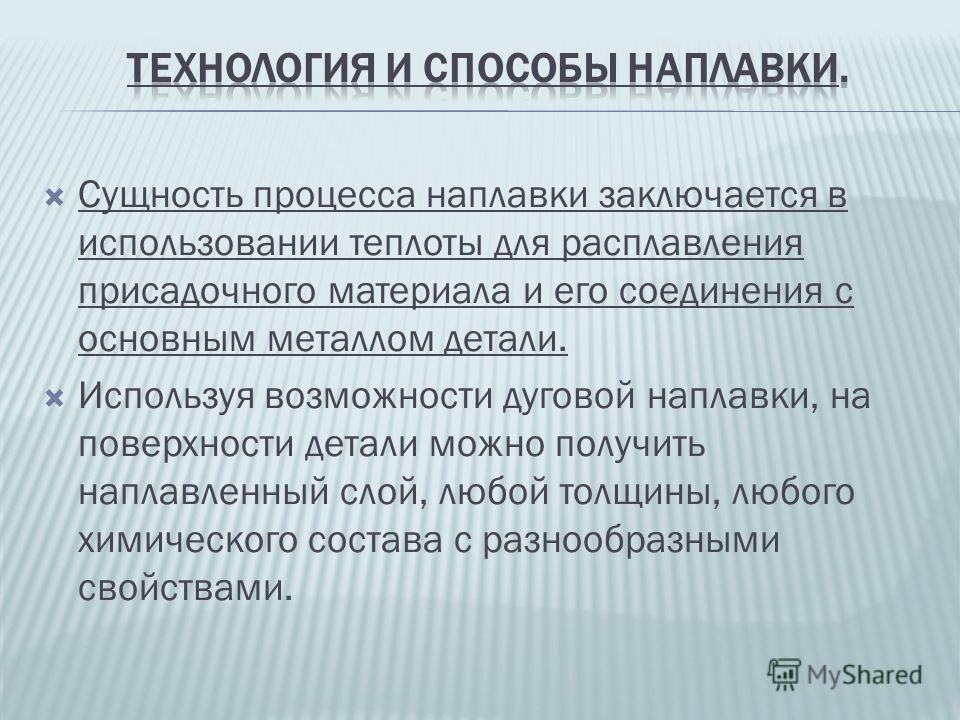

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

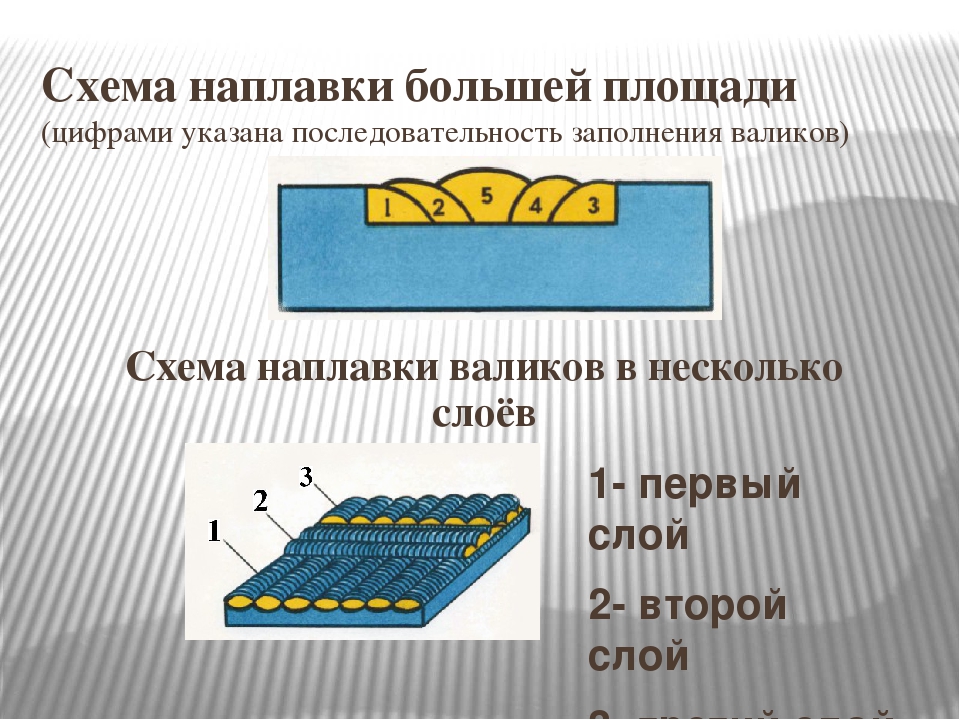

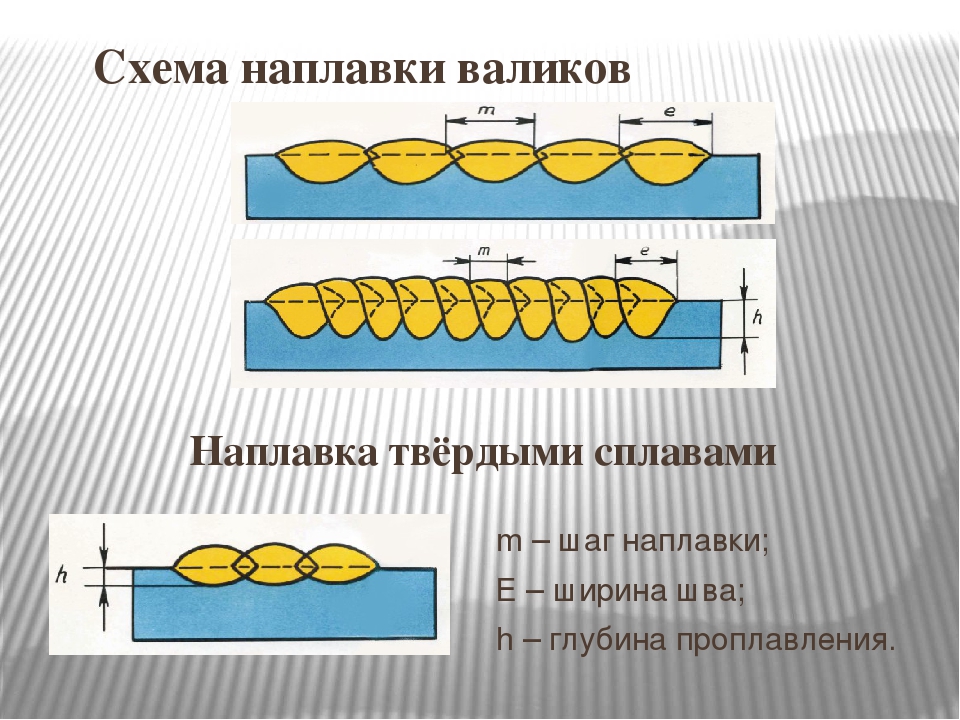

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

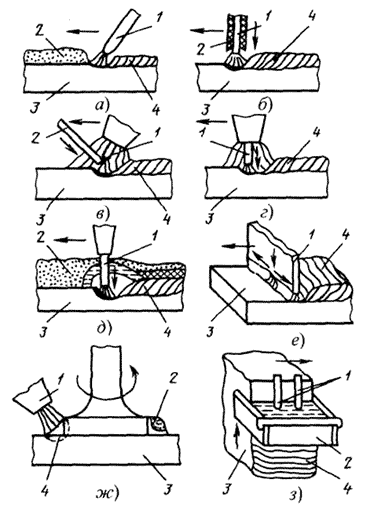

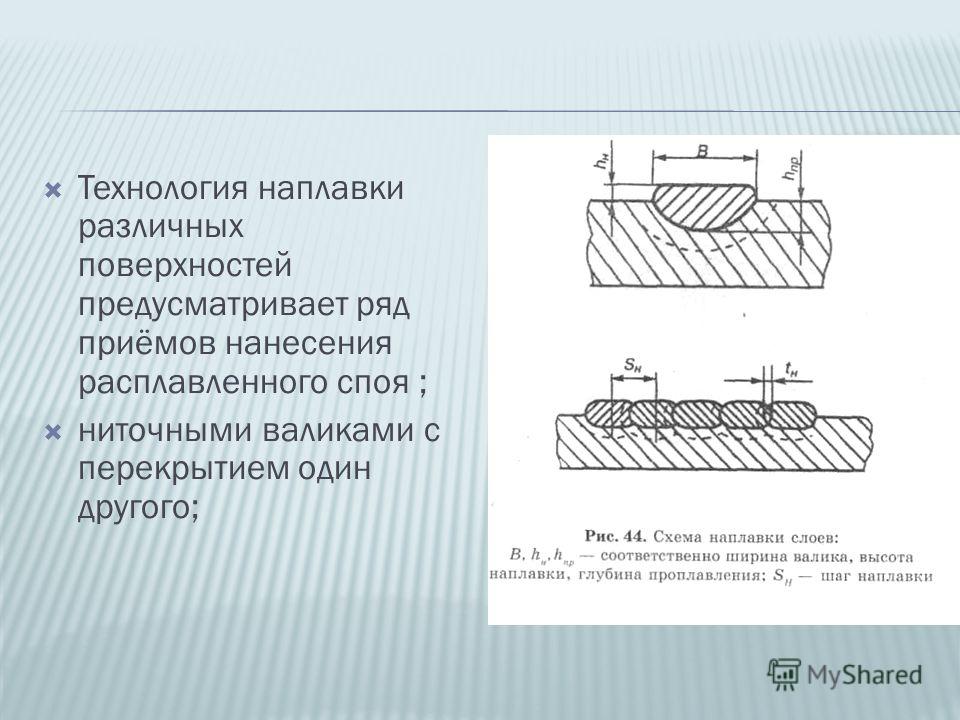

Рис.1 СХЕМА НАПЛАВКИ СЛОЕВ Рис.2 НАПЛАВКА ТЕЛ ВРАЩЕНИЯ

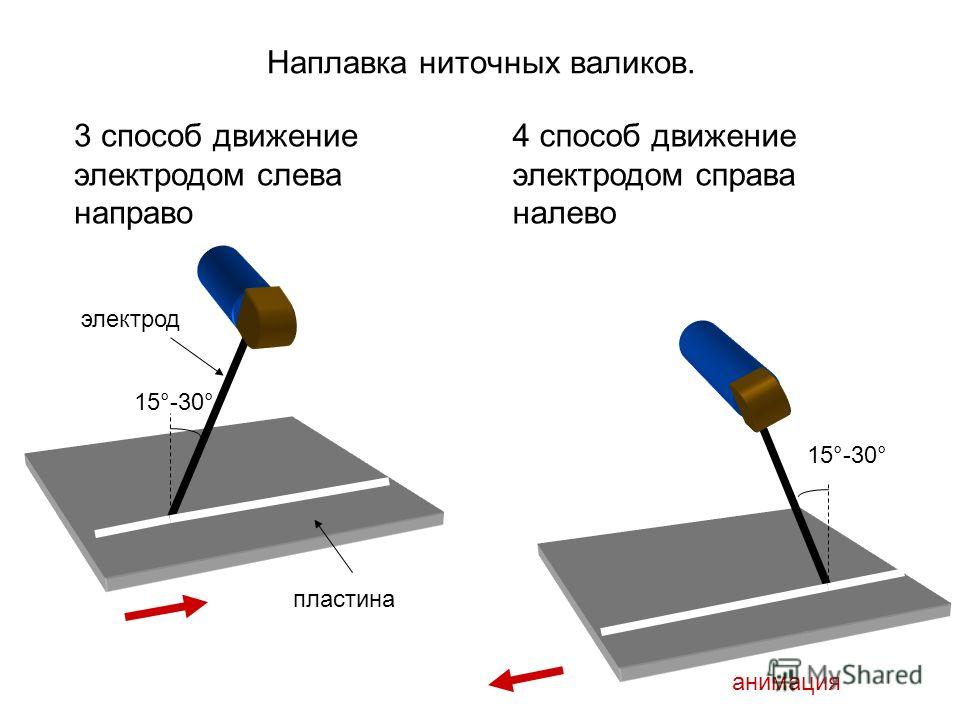

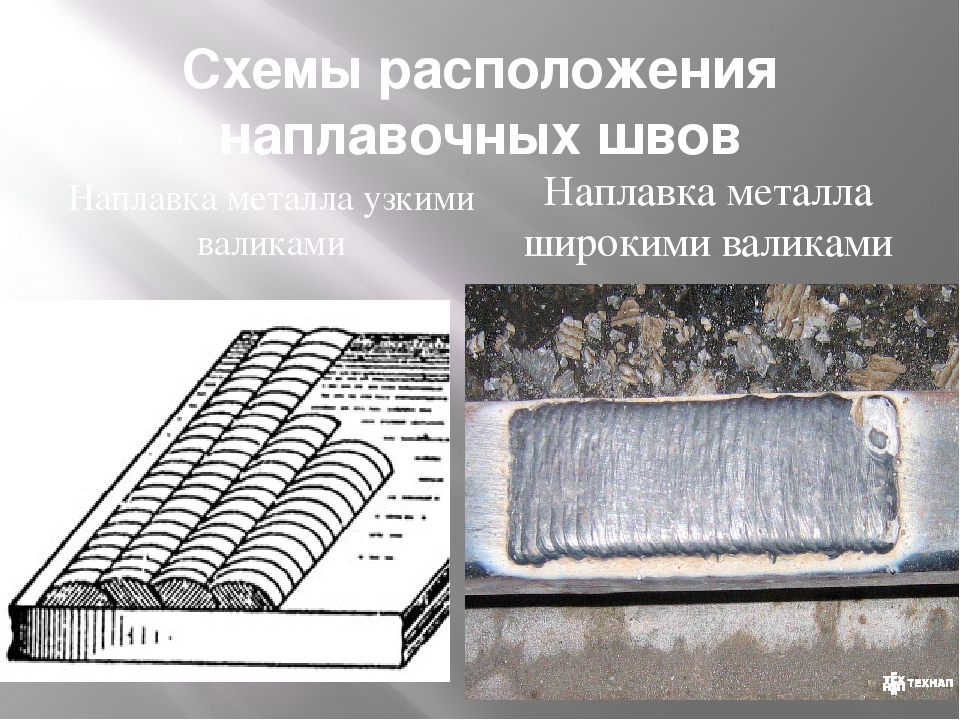

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

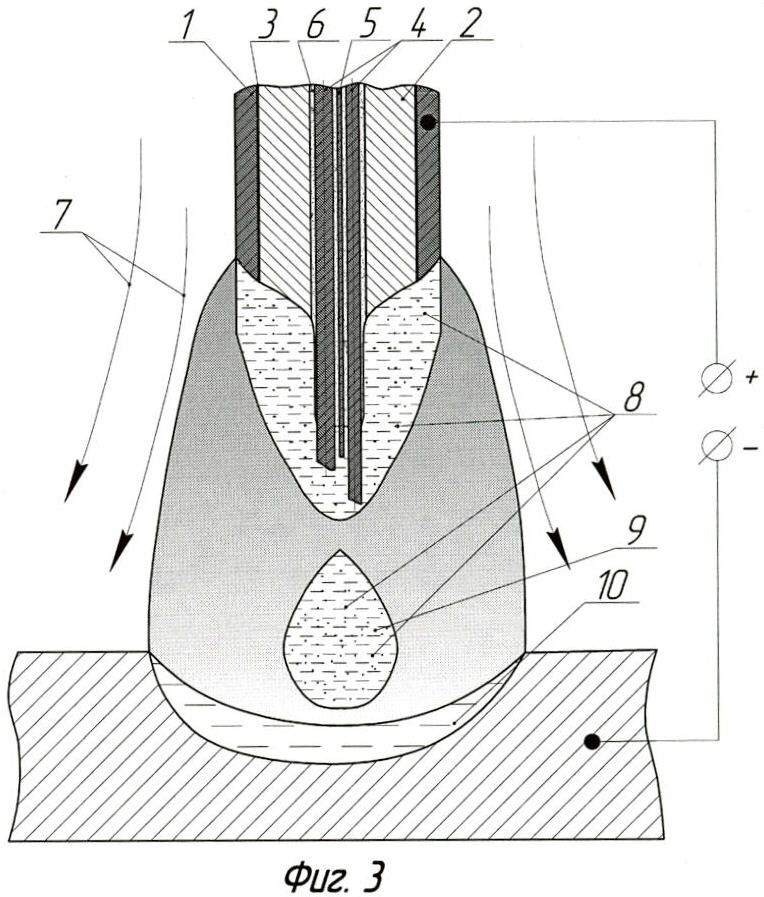

Рис.3 СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ

НАПЛАВКЕ ТЕЛ ВРАЩЕНИЯ

а — наклонно расположенным электродом

б — вертикально расположенным электродом

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений.

Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

СПОСОБЫ И ТЕХНОЛОГИЯ НАПЛАВКИ

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

Р и с. 4. СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА:

a — через сварочную проволоку, б — порошковую проволоку,

в — керамический флюс, г — укладка легированной присадки

1. Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этотспособ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40-50%. Марка порошковойпроволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др. , а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

, а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и не-проваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных, газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шла-кообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Наплавка металла: виды, технология

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 103548

[~ID] => 103548

[NAME] => Наплавка металла: виды, технология

[~NAME] => Наплавка металла: виды, технология

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются. Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, - рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ. Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния. К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла. Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом - самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Источник: fb.ru

[~DETAIL_TEXT] =>

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются. Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, — рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ. Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния. К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла. Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом — самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Источник: fb.ru

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[~PREVIEW_TEXT] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 03.09.2019 14:07:31

[~TIMESTAMP_X] => 03.09.2019 14:07:31

[ACTIVE_FROM] => 03.09.2019

[~ACTIVE_FROM] => 03.09.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/103548/

[~DETAIL_PAGE_URL] => /news/115/103548/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => naplavka_metalla_vidy_tekhnologiya

[~CODE] => naplavka_metalla_vidy_tekhnologiya

[EXTERNAL_ID] => 103548

[~EXTERNAL_ID] => 103548

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 03.

Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[~PREVIEW_TEXT] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 03.09.2019 14:07:31

[~TIMESTAMP_X] => 03.09.2019 14:07:31

[ACTIVE_FROM] => 03.09.2019

[~ACTIVE_FROM] => 03.09.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/103548/

[~DETAIL_PAGE_URL] => /news/115/103548/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => naplavka_metalla_vidy_tekhnologiya

[~CODE] => naplavka_metalla_vidy_tekhnologiya

[EXTERNAL_ID] => 103548

[~EXTERNAL_ID] => 103548

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 03. 09.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Наплавка металла: виды, технология

[SECTION_META_KEYWORDS] => наплавка металла: виды, технология

[SECTION_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[SECTION_PAGE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_KEYWORDS] => наплавка металла: виды, технология

[ELEMENT_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте.

09.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Наплавка металла: виды, технология

[SECTION_META_KEYWORDS] => наплавка металла: виды, технология

[SECTION_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[SECTION_PAGE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_KEYWORDS] => наплавка металла: виды, технология

[ELEMENT_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[ELEMENT_PAGE_TITLE] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[ELEMENT_PAGE_TITLE] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Наплавка металла: виды, технология

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Наплавка металла: виды, технология03. 09.2019

09.2019

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются. Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, — рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ. Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния. К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла. Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом — самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.