Электрический метод неразрушающего контроля

Электрический контроль предполагает создание электрического поля внутри исследуемого объекта путем прямого или косвенного воздействия.

- В первом случае применяют электрическое возмущение поля спектростатического, постоянного или переменного стационарного тока.

- Во втором – возмущения неэлектрического происхождения (термические, механические).

Показатели взаимодействия электрического поля с исследуемым объектом, а также изменения, возникающие в объекте в результате прямого или косвенного внешнего воздействия, постоянно фиксируются и сравниваются с такими исходными характеристиками, как емкость и потенциал.

Принцип действия электрического контроля

Стандарт ГОСТ 25315-82 определяет разнообразие методов электрического НК, суть которых наиболее наглядно отражает электропотенциальная разновидность, предусматривающая четкую регистрацию и анализ падения потенциала.

Этим источником является электрический конденсатор, одновременно исполняющий роль электроемкостного преобразователя (ЭП). Изменение интегральных параметров ЭП, характеризующих емкостные свойства и диэлектрические потери, являются проявлениями обратной реакции и изначальными информативными показателями электро дефектоскопии.

Алгоритм выполнения

- К проверяемому предмету присоединяется источник электрического напряжения.

- Возникающее электрическое поле, обладает точками с одинаковым потенциалом, создающими эквипотенциальные линии.

- На поврежденном участке значительно снижается сила напряжения, измеряемая с помощью электродов.

- Полученная информация обрабатывается, и на основе ее анализа определяются габариты, ключевые параметры выявленных разрушений и генерируются способы его устранения.

- Составляется отчетность, содержащая выводы о соответствии требованиям техдокументации и возможности дальнейшего использования проверяемого объекта.

Электрический контроль не ограничивается электропотенциальной разновидностью и включает в себя множество других щадящих методов:

- искровый, направленный на диагностику состояния изоляционного покрытия;

- параметрический – количественная оценка состояния изоляционного покрытия;

- емкостный, контролирующий стандарты полупроводников и диэлектриков;

- термический, контролирующий химсостав материалов;

- электронной эмиссии, направленной на изучение микрокристаллических поверхностей;

- электростатического порошка – действует аналогично магнитопорошковому методу.

Ключевыми минусами ЭМК являются:

- обязательность контакта с объектом проверки;

- тщательность очищения исследуемой поверхности;

- проблемы с автоматизацией процесса измерения;

- взаимосвязь результатов с состоянием окружающей среды.

Проведение аттестации и обучение специалистов по неразрушающему контролю

Где и зачем применяются?

Методы электрического контроля, востребованные в машиностроении, нефтегазовой и других отраслях промышленности, позволяют оценивать целостность поверхностных слоев и решать многочисленные практические задачи:

- Определять глубину несплошностей на металлических поверхностях, обнаруженных ранее с помощью других методов НК (применение электропотенциальной дефектоскопии).

- Контролировать и оценивать целостность изоляционных покрытий посредством применения электроемкостной и электроискровой разновидностей.

- Выявлять сквозные пробои изоляции.

- Сортировка металлов по маркам с помощью электрохимического, электроиндуктивного или термоэлектрического метода.

- Измерение толщины гальванического покрытия до 30 мм, количественно-качественная оценка сцепления биметаллов, выявление повреждений металлических слитков и экспресс-анализ стали (электротермический метод).

- Выявление несплошностей в поверхностных слоях неметаллических изоляционных покрытий (электростатический метод).

Проведение мероприятий ЭК повышает эксплуатационную безопасность оборудования ОПО, зданий, магистральных трубопроводов и прочих промышленных объектов, поскольку позволяет выявлять отклонения на ранних стадиях и путем их устранения предотвращать возникновение возможных аварийных ситуаций.

Устройства электрического НК

Электроизмерительные приборы регулируются ГОСТ 25315-82, которым предусматривается применение:

- Электрических преобразователей, конструктивно зависимых от агрегатного состояния контролируемой среды. При наиболее сложном жидком или газообразном состоянии выбор устройства осуществляется в соответствии с такими критериями, как его пропускная способность и характер взаимодействия среды с электродами.

- Измерители состава и структуроскопы применяются для определения состава и структуры проверяемого материала по значениям диэлектрической проницаемости, коэффициенту или тангенсу угла потерь.

- Электропотенциальные приборы, основанные на измерении разности потенциалов на проверяемом участке, когда через него пропускается ток, они применяются для измерения поверхностных пустот и трещин глубиной до 120 мм.

- Термоэлектрические устройства, используемые в сортировке изделий по маркам стали, экспресс-анализе металлов в процессе плавки или в слитках, измерении толщины гальванического покрытия, изучении механизмов усталости металлов.

- Электроискровые, электростатические и трибоэлектрические дефектоскопы, контролирующие сплошности диэлектрических материалов и покрытий трубопроводов.

Соблюдение требований, предъявляемых к применению методов и средств электрического контроля, гарантирует достоверность и точность результатов.

Отправьте заявку на проведение электрического контроля

Благодарственные письма наших клиентов

Среди наших клиентов

ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов, ГОСТ Р от 07 августа 2015 года №56542-2015

Классификация видов и методов, ГОСТ Р от 07 августа 2015 года №56542-2015

ГОСТ Р 56542-2015

ОКС 19.100

Дата введения 2016-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт оптико-физических измерений» (ФГУП «ВНИИОФИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 августа 2015 г. N 1112-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает классификацию видов и методов неразрушающего контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 Виды неразрушающего контроля

3. 1.1 вид неразрушающего контроля: Группа методов неразрушающего контроля, объединенных общностью физических явлений, положенных в его основу.

1.1 вид неразрушающего контроля: Группа методов неразрушающего контроля, объединенных общностью физических явлений, положенных в его основу.

3.1.2 акустический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте.

Примечание — При использовании возбуждаемых упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина «ультразвуковой» вместо термина «акустический».

3.1.3 виброакустический неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации параметров виброакустического сигнала, возникающего при работе контролируемого объекта.

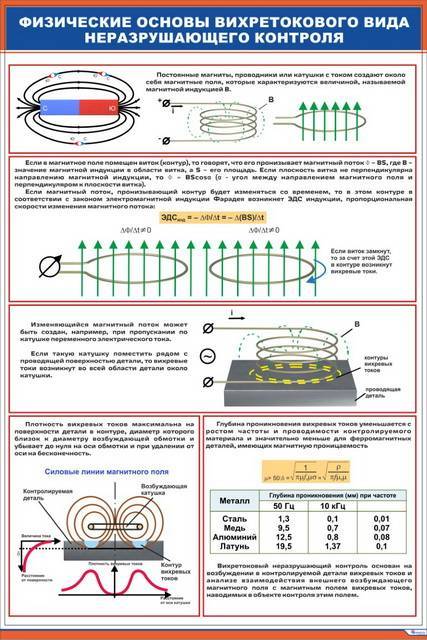

3.1.4 вихретоковый неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

3.1.5 магнитный неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом.

3.1.6 неразрушающий контроль проникающими веществами: Вид неразрушающего контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта.

Примечание — При визуальном осмотре поверхностных дефектов термин «проникающими веществами» может быть изменен на «капиллярный», а при выявлении сквозных дефектов — на «течеискание».

3.1.7 оптический неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации параметров оптического излучения после взаимодействия с контролируемым объектом или собственного оптического излучения исследуемого объекта.

3.1.8 радиационный неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров проникающего ионизирующего излучения после взаимодействия с контролируемым объектом.

Примечание — В наименовании видов контроля слово «радиационный» может быть заменено словом, обозначающим конкретный метод ионизирующего излучения (например, рентгеновский, нейтронный и т.д.).

3.1.9 радиоволновой неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом.

3.1.10 тепловой неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров тепловых полей контролируемых объектов, вызванных дефектами.

3.1.11 электрический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров электрического поля или электрического тока, взаимодействующих с контролируемым объектом или возникающими в контролируемом объекте в результате внешнего воздействия.

3.2 Методы неразрушающего контроля

3. 2.1 По характеру взаимодействия физических полей или веществ с контролируемым объектом

2.1 По характеру взаимодействия физических полей или веществ с контролируемым объектом

3.2.1.1 метод контроля: Правила применения определенных принципов и средств контроля.

3.2.1.2 автоэмиссионный метод: Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля.

3.2.1.3 акустико-эмиссионный метод: Метод неразрушающего контроля, основанный на анализе параметров упругих волн акустической эмиссии.

3.2.1.4 виброакустический метод: Метод неразрушающего контроля, основанный на регистрации и анализе параметров виброакустических колебаний, возникающих при работе контролируемого объекта.

3.2.1.5 импедансный метод: Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта.

3.2.1.6 конвективный метод: Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции.

3.2.1.7 магнитный метод: Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, присутствующих или создаваемых в контролируемом объекте.

3.2.1.8 метод активационного анализа: Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения.

3.2.1.9 метод индуцированного излучения: Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция, фотолюминесценция).

3. 2.1.10 метод отраженного излучения (эхо-метод): Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред.

2.1.10 метод отраженного излучения (эхо-метод): Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред.

3.2.1.11 метод прошедшего излучения: Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект.

3.2.1.12 метод рассеянного излучения: Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред.

3.2.1.13 метод свободных колебаний: Метод неразрушающего контроля, основанный на регистрации параметров свободных механических колебаний, возбужденных в контролируемом объекте.

3.2.1.14 метод собственного излучения: Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта.

3.2.1.15 метод характеристического излучения: Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения.

3.2.1.16 молекулярный метод: Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия.

3.2.1.17 резонансный метод: Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте.

3.2.1.18 тепловой контактный метод: Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого контролируемым объектом при непосредственном контакте с источником тепла.

3.2.1.19 термоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации величины т. э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом.

э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом.

3.2.1.20 трибоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в контролируемом объекте при трении разнородных материалов.

3.2.1.21 электрический метод: Метод неразрушающего контроля, основанный на регистрации параметров электрического поля (тока), взаимодействующего с контролируемым объектом.

3.2.2 По первичному информативному параметру

3.2.2.1 амплитудный метод: Метод неразрушающего контроля, основанный на регистрации амплитуды волн (полей, потоков), взаимодействующих с контролируемым объектом.

3.2.2.2 временной метод: Метод неразрушающего контроля, основанный на регистрации времени прохождения волн (полей, потоков) через контролируемый объект.

3.2.2.3 виброакустический метод: Метод неразрушающего контроля, основанный на измерении и анализе параметров виброакустического сигнала, возникающего при работе контролируемого объекта.

3.2.2.4 газовый метод: Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта.

3.2.2.5 геометрический метод: Метод неразрушающего контроля, основанный на регистрации точки, соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом.

3.2.2.6 жидкостный метод: Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта.

3.2.2.7 метод коэрцитивной силы: Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта.

3. 2.2.8 метод магнитной проницаемости: Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта.

2.2.8 метод магнитной проницаемости: Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта.

3.2.2.9 метод намагниченности: Метод неразрушающего контроля, основанный на регистрации намагниченности контролируемого объекта.

3.2.2.10 метод напряженности магнитного поля: Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом.

3.2.2.11 метод остаточной индукции: Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем.

3.2.2.12 метод плотности потока энергии: Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом.

3. 2.2.13 метод эффекта Баркгаузена: Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена.

2.2.13 метод эффекта Баркгаузена: Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена.

3.2.2.14 многочастотный метод: Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля.

3.2.2.15 поляризационный метод: Метод неразрушающего контроля, основанный на анализе поляризации волн, взаимодействующих с контролируемым объектом.

3.2.2.16 спектральный метод: Метод неразрушающего контроля, основанный на анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом.

3.2.2.17 теплометрический метод: Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих.

3. 2.2.18 термометрический метод: Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта.

2.2.18 термометрический метод: Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта.

3.2.2.19 фазовый метод: Метод неразрушающего контроля, основанный на анализе фазы волн, взаимодействующих с контролируемым объектом.

3.2.2.20 частотный метод: Метод неразрушающего контроля, основанный на анализе частоты волн, взаимодействующих с контролируемым объектом.

3.2.2.21 электроемкостный метод: Метод неразрушающего контроля, основанный на измерении емкости участка контролируемого объекта, взаимодействующего с электрическим полем.

3.2.2.22 электропотенциальный метод: Метод неразрушающего контроля, основанный на анализе распределения потенциалов по поверхности контролируемого объекта.

3.2.3 По способу получения первичной информации

3. 2.3.1 акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при взаимодействии сред или структур материала контролируемого объекта.

2.3.1 акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при взаимодействии сред или структур материала контролируемого объекта.

3.2.3.2 болометрический метод: Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров.

3.2.3.3 визуально-оптический метод: Метод неразрушающего контроля, основанный на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов.

3.2.3.4 галогенный метод: Метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее пробного вещества, содержащего галогены.

3. 2.3.5 голографический метод: Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта.

2.3.5 голографический метод: Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта.

3.2.3.6 детекторный (диодный) метод: Метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов.

3.2.3.7 индукционный метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с.

3.2.3.8 интерференционный метод: Метод неразрушающего контроля, основанный на получении первичной информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного контролируемым объектом.

3.2.3.9 ионизационный метод: Метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором.

3.2.3.10 калориметрический метод: Метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты).

3.2.3.11 катарометрический метод: Метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта.

3.2.3.12 люминесцентный метод: Метод неразрушающего контроля, основанный на регистрации контраста люминесцирующего видимым излучением следа на фоне поверхности контролируемого объекта в длинноволновом ультрафиолетовом излучении.

3.2.3.13 люминесцентно-цветной метод: Метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении.

3.2.3.14 магнитографический метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки.

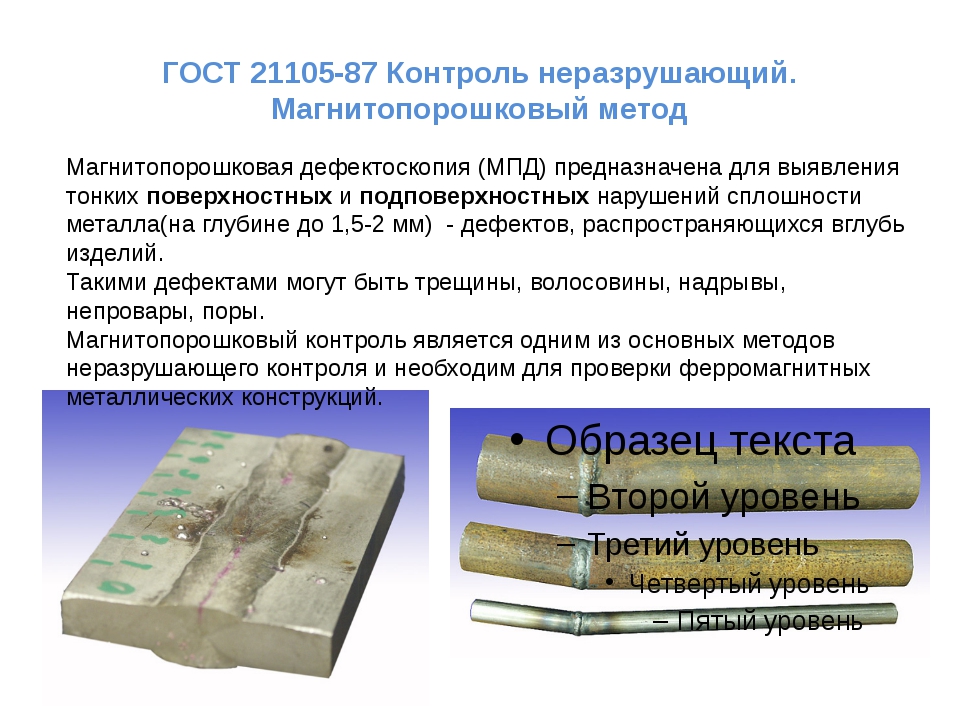

3.2.3.15 магнитопорошковый метод: Метод неразрушающего контроля, основанный на анализе магнитных полей рассеяния с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии.

3.2.3.16 магниторезисторный метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния магниторезисторами.

3.2.3.17 манометрический метод: Метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта.

3.2.3.18 масс-спектрометрический метод: Метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта.

3.2.3.19 метод вторичных электронов: Метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом.

3.2.3.20 метод высокочастотного разряда: Метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта.

3.2.3.21 метод жидких кристаллов: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого изделия с помощью термоиндикаторов на основе жидких кристаллов.

3.2.3.22 метод контактной разности потенциалов: Метод неразрушающего контроля, основанный на регистрации контактной разности потенциалов.

3. 2.3.23 метод остаточных устойчивых деформаций: Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи.

2.3.23 метод остаточных устойчивых деформаций: Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи.

3.2.3.24 метод рекомбинационного излучения: Метод неразрушающего контроля, основанный на регистрации рекомбинационного излучения p-n переходов при прямом и обратном их смещении.

3.2.3.25 метод термобумаг: Метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа.

3.2.3.26 метод термозависимых параметров: Метод неразрушающего контроля, основанный на изменении температуры контролируемого объекта с помощью его термозависимых параметров (сопротивления, емкости и т.п.).

3. 2.3.27 метод термокрасок: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта.

2.3.27 метод термокрасок: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта.

3.2.3.28 метод термолюминофоров: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого объекта с помощью люминофоров, наносимых на контролируемую поверхность и изменяющих яркость свечения в зависимости от температуры.

3.2.3.29 метод фильтрующихся частиц: Метод неразрушающего контроля, основанный на регистрации контраста скопления отфильтрованных частиц (люминесцентных, цветных, люминесцентно-цветных) на фоне поверхности контролируемого объекта.

3.2.3.30 метод фотоуправляемых полупроводниковых частиц: Метод неразрушающего контроля, основанный на регистрации пространственной структуры СВЧ поля, взаимодействующего с контролируемым объектом в плоскости фотоуправляемой полупроводниковой пластины, и измерении коэффициента отражения (прохождения) электромагнитной волны от освещенного участка пластины..jpg)

3.2.3.31 метод экзоэлектронной эмиссии: Метод неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитируемых поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия.

3.2.3.32 метод эффекта Холла: Метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла.

3.2.3.33 микрофонный метод: Метод неразрушающего контроля, основанный на регистрации акустических волн с помощью микрофона.

3.2.3.34 нефелометрический метод: Метод неразрушающего контроля, основанный на получении информации о контролируемом объекте по изменению интенсивности и поляризации оптического излучения, проходящего через объект, в результате рассеяния на неоднородностях.

3.2.3.35 оптический интерференционный метод: Метод неразрушающего контроля теплового поля в приповерхностных слоях среды, окружающей нагретый объект, по интерференционной картине.

3.2.3.36 параметрический вихретоковый метод: Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя.

3.2.3.37 пирометрический метод: Метод неразрушающего контроля температуры с помощью визуальных или фотоэлектрических пирометров.

3.2.3.38 пондеромоторный метод: Метод неразрушающего контроля, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта.

3.2.3.39 порошковый метод: Метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка.

3.2.3.40 пузырьковый метод: Метод неразрушающего контроля, основанный на регистрации пузырьков пробного газа, проникающего через сквозные дефекты контролируемого объекта.

3.2.3.41 пьезоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн пьезоэлектрическим детектором.

3.2.3.42 радиоактивный метод: Метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты контролируемого объекта.

3.2.3.43 радиографический метод: Метод неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение.

3.2.3.44 радиоскопический метод: Метод неразрушающего контроля, основанный на регистрации ионизирующих излучений после взаимодействия с контролируемым объектом на флуоресцирующем экране или с помощью электронно-оптического преобразователя.

3.2.3.45 рефлектометрический метод: Метод неразрушающего контроля, основанный на регистрации интенсивности светового потока, отраженного от изделия.

3.2.3.46 рефрактометрический метод: Метод неразрушающего контроля, основанный на регистрации показателей преломления контролируемого объекта в различных участках спектра оптического излучения.

3.2.3.47 сцинтилляционный метод: Метод неразрушающего контроля, основанный на регистрации ионизирующего излучения, взаимодействующего с контролируемым объектом, сцинтилляционным детектором.

3.2.3.48 термисторный метод: Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью термисторов.

3.2.3.49 трансформаторный метод: Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э. д.с. на зажимах измерительной катушки.

д.с. на зажимах измерительной катушки.

3.2.3.50 феррозондовый метод: Метод неразрушающего контроля, основанный на измерении напряженности магнитного поля феррозондами.

3.2.3.51 химический метод: Метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции.

3.2.3.52 цветной (хроматический) метод: Метод неразрушающего контроля, основанный на регистрации контраста цветного индикаторного следа на фоне поверхности контролируемого объекта в видимом излучении.

3.2.3.53 шумовой метод: Метод неразрушающего контроля, основанный на регистрации шумовых параметров.

3.2.3.54 электроискровой метод: Метод неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта.

3.2.3.55 электромагнитно-акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн после взаимодействия с контролируемым объектом с помощью вихретокового преобразователя.

3.2.3.56 электропараметрический метод: Метод неразрушающего контроля, основанный на регистрации электрического поля по вольт-амперным, вольт-фарадным и т.д. характеристикам контролируемого объекта.

3.2.3.57 электростатический порошковый метод: Метод неразрушающего контроля, основанный на регистрации электростатических полей рассеяния с использованием в качестве индикатора наэлектризованного порошка.

3.2.3.58 яркостный (ахроматический) метод: Метод неразрушающего контроля, основанный на регистрации контраста ахроматического следа на фоне поверхности контролируемого объекта в видимом излучении.

4 Виды и методы неразрушающего контроля

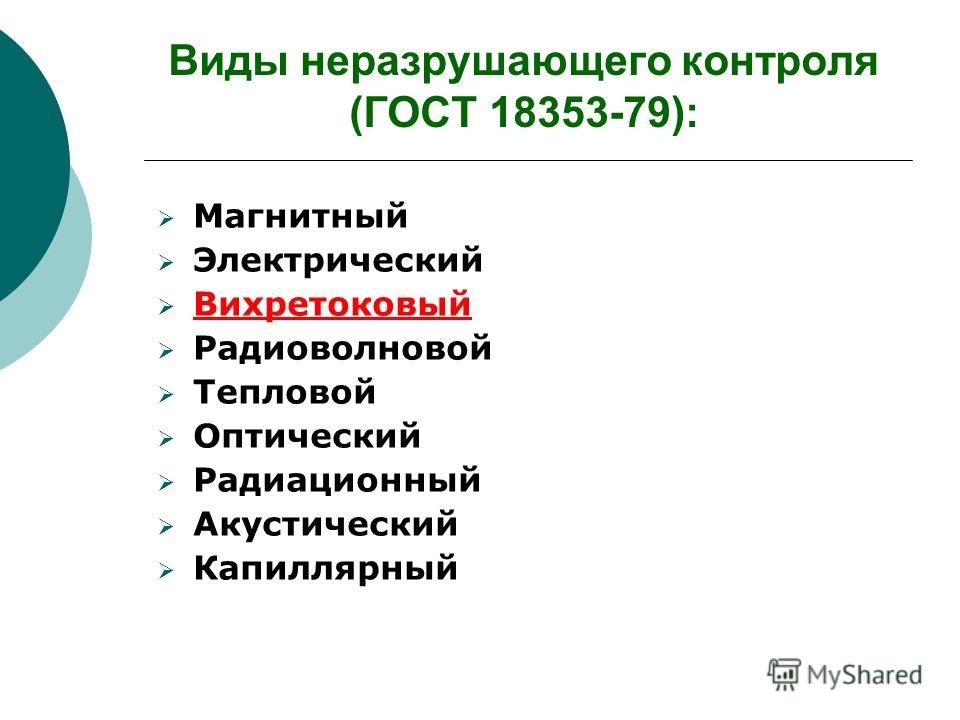

4. 1 Неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяют на следующие виды:

1 Неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяют на следующие виды:

— акустический;

— виброакустический;

— вихретоковый;

— магнитный;

— оптический;

— проникающими веществами;

— радиационный;

— радиоволновой;

— тепловой;

— электрический.

4.2 Методы неразрушающего контроля каждого вида классифицируют по следующим признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом;

б) первичным информативным параметрам;

в) способам получения первичной информации.

В наименовании метода должны присутствовать классификационные признаки, изложенные выше, свойственные данному методу неразрушающего контроля.

Допускается применение комбинированных методов одного или нескольких видов неразрушающего контроля, классифицируемых по различным признакам, изложенным в 4. 2.

2.

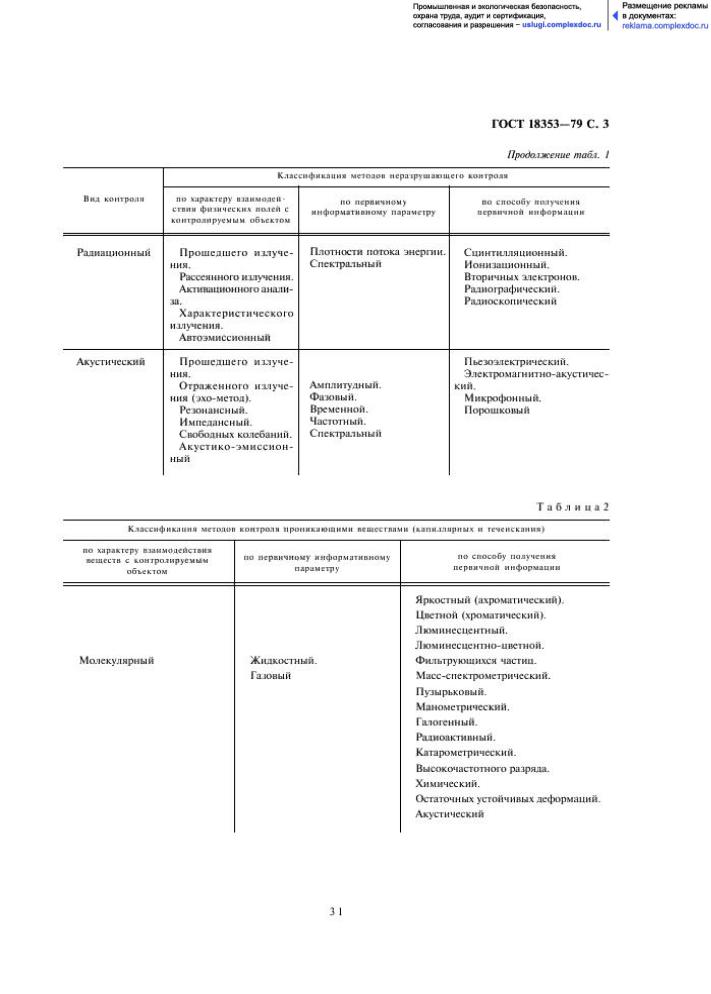

Классификация методов неразрушающего контроля приведена в таблицах 1, 2.

Таблица 1

Вид контроля | Классификация методов неразрушающего контроля | ||

По характеру взаимодействия физических полей с контролируемым объектом | По первичному информативному параметру | По способу получения первичной информации | |

Магнитный | Магнитный | Коэрцитивной силы. Намагниченности. Остаточной индукции. Магнитной проницаемости. Напряженности. Эффекта Баркгаузена | Магнитопорошковый. Феррозондовый. Эффекта Холла. Магнитографический. |

Электрический | Электрический. Трибоэлектрический. Термоэлектрический | Электропотенциальный. Электроемкостный | Электростатический порошковый. Электропараметрический. Электроискровой. Рекомбинационного излучения. Экзоэлектронной эмиссии. Шумовой. Контактной разности потенциалов |

Вихретоковый | Прошедшего излучения. Отраженного излучения | Амплитудный. Фазовый. Частотный. Спектральный. Многочастотный | Трансформаторный. Параметрический |

Радиоволновой | Прошедшего излучения. Отраженного излучения. Рассеянного излучения. Резонансный | Амплитудный. Фазовый. Частотный. Временной. Поляризационный. Геометрический | Детекторный (диодный). Болометрический. Термисторный. Интерференционный. Голографический. Жидких кристаллов. Термобумаг. Термолюминофоров. Фотоуправляемых полупроводниковых пластин. Калориметрический |

Тепловой | Тепловой контактный. Конвективный. Собственного излучения | Термометрический. Теплометрический | Пирометрический. Жидких кристаллов. Термокрасок. Термобумаг. Термолюминофоров. Термозависимых параметров. Оптический интерференционый. Калориметрический |

Оптический | Прошедшего излучения. Отраженного излучения. Рассеянного излучения. Индуцированного излучения | Амплитудный. Фазовый. Временной. Частотный. Поляризационный. Геометрический. Спектральный | Интерференционный. Нефелометрический. Голографический. Рефрактометрический. Рефлексометрический. Визуально-оптический |

Радиационный | Прошедшего излучения. Рассеянного излучения. Активационного анализа. Характеристического излучения. Автоэмиссионный | Плотности потока энергии. Спектральный | Сцинтилляционный. Ионизационный. Вторичных электронов. Радиографический. Радиоскопический |

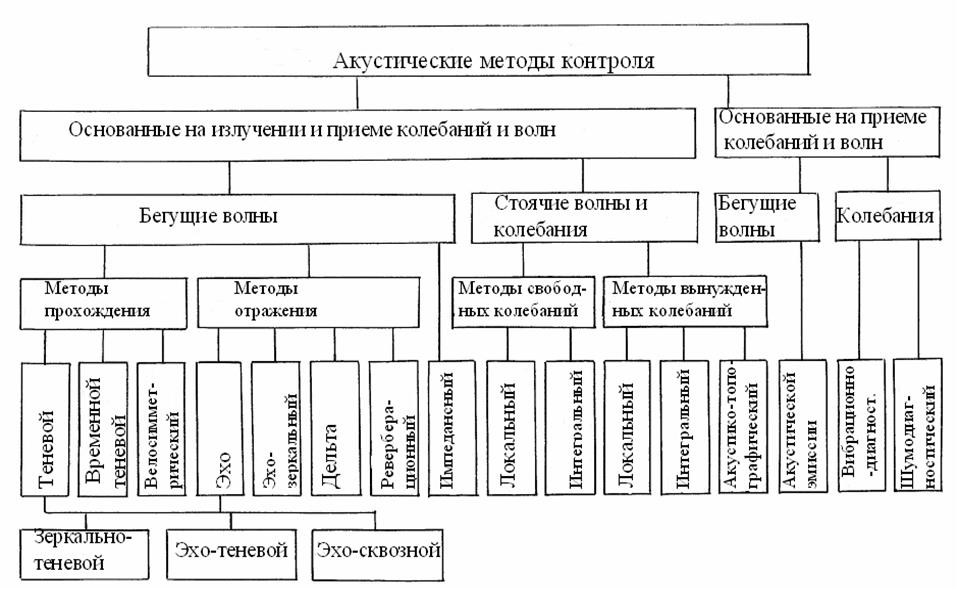

Акустический | Прошедшего излучения. Отраженного излучения (эхо-метод). Резонансный. Импедансный. Свободных колебаний | Амплитудный. Фазовый. Временной. Частотный. Спектральный | Пьезоэлектрический. Электромагнитно-акустический. Микрофонный. Порошковый |

Акустико-эмиссионный | Амплитудный. Фазовый. Временной. Частотный. Спектральный | ||

Акустико-ультразвуковой | Амплитудный. Фазовый. Временной. Частотный. Спектральный | Пьезоэлектрический | |

Виброакустический | Механические колебания — движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин | Статистические параметры колебательного процесса (механических колебаний) | Пьезоэлектрический. Электромагнитно-акустический |

Таблица 2

Классификация методов контроля проникающими веществами (капиллярных и течеискания) | ||

По характеру взаимодействия веществ с контролируемым объектом | По первичному информативному параметру | По способу получения первичной информации |

Молекулярный | Жидкостный. Газовый | Яркостный (ахроматический). Цветной (хроматический). Люминесцентный. Люминесцентно-цветной. Фильтрующихся частиц. Масс-спектрометрический. Пузырьковый. Манометрический. Галогенный. Радиоактивный. Катарометрический. Высокочастотного разряда. Химический. Остаточных устойчивых деформаций. Акустический |

Приложение А (справочное). Пояснения к терминам и признакам классификации

Приложение А

(справочное)

К термину «контролируемый объект»

Под контролируемым объектом подразумеваются материалы, полуфабрикаты и готовые изделия.

К термину «детектор»

Под детектором подразумевается устройство, предназначенное для обнаружения и преобразования энергии физического поля (излучения) в другой вид энергии, удобной для индикации, последующей регистрации и измерения.

К термину «индикаторный след»

По ГОСТ 18442.

К термину «индикатор»

Под индикатором подразумевается прибор, устройство, элемент или вещество, предназначенные для регистрации первичных информативных параметров в форме, удобной для восприятия человеком.

К термину «виброакустический»

Виброакустическими колебаниями называют механические колебания (вибрационные, акустические, гидроакустические), сопровождающие функционирование объекта.

Виброакустическим сигналом называют физическую величину, характеризующую виброакустические колебания.

Механическими колебаниями называют движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин.

К признаку классификации «по характеру взаимодействия физических полей или веществ с контролируемым объектом»

Под характером взаимодействия физического поля или вещества с контролируемым объектом подразумевается непосредственное взаимодействие поля или вещества с контролируемым объектом, но не с проникающим веществом.

К признаку классификации «по первичному информативному параметру»

Под первичным информативным параметром подразумевается одна из основных характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

К признаку классификации «по способу получения первичной информации»

Под первичной информации подразумевается совокупность характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

УДК 620.179.16:006.354 | ОКС 19.100 | |

Ключевые слова: контроль неразрушающий, виды контроля, методы контроля, магнитный контроль, вихретоковый контроль, тепловой контроль, оптический контроль, акустический контроль | ||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2019

Вид контроля | Классификация методов неразрушающего контроля | ||

по характеру взаимодействия физических полей с контролируемым объектом | по первичному информативному параметру | по способу получения первичной информации | |

Магнитный | Магнитный | Коэрцитивной силы. Эффекта Баркгаузена. | Магнитопорошковый. |

Электрический | Электрический. | Электропотенциальный. | Электростатический порошковый. |

Вихретоковый | Прошедшего излучения. | Амплитудный. Фазовый. | Трансформаторный. |

Радиоволновой | Прошедшего излучения. | Амплитудный. | Детекторный (диодный). Интерференционный. |

Тепловой | Тепловой контактный. | Термометрический. | Пирометрический. |

Оптический | Прошедшего излучения. | Амплитудный. | Интерференционный. |

Радиационный | Прошедшего излучения. | Плотности потока энергии. | Сцинтилляционный. Вторичных электронов. |

Акустический | Прошедшего излучения. Свободных колебаний. | Амплитудный. | Пьезоэлектрический |

Классификация методов контроля проникающими веществами (капиллярных и течеискания) | |||

по характеру взаимодействия веществ с контролируемым объектом | по первичному информативному параметру | по способу получения первичной информации | |

Молекулярный | Жидкостный. | Яркостный (ахроматический). | |

Газовый | Цветной (хроматический). | ||

Люминесцентный. | |||

Люминесцентно-цветной. | |||

Фильтрующихся частиц. | |||

Масс-спектрометрический. | |||

Пузырьковый. | |||

Манометрический. | |||

Галогенный. | |||

Радиоактивный. | |||

Катарометрический. | |||

Высокочастотного разряда. | |||

Химический. | |||

Остаточных устойчивых деформаций. | |||

Акустический | |||

Термин | Пояснение | ||

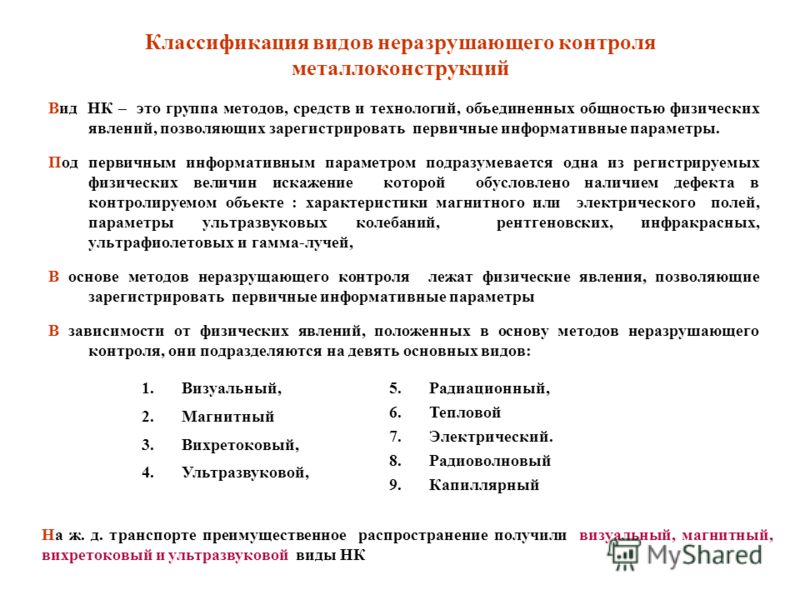

ВИДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | |||

1. Неразрушающий контроль | По ГОСТ 16504-81 | ||

2. Вид неразрушающего контроля | Условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны | ||

3. Магнитный неразрушающий контроль | Вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом | ||

4. Электрический неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом или возникающего в контролируемом объекте в результате внешнего воздействия | ||

5. Вихретоковый неразрушающий контроль | Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте | ||

6. Радиоволновой неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом | ||

7. Тепловой неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации изменений тепловых или температурных полей контролируемых объектов, вызванных дефектами | ||

8. Оптический неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом | ||

9. Радиационный неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемым объектом. | ||

Примечание. В наименовании методов контроля слово «радиационный» может заменяться словом, обозначающим конкретный вид ионизирующего излучения (например, рентгеновский, нейтронный и т.д.) | |||

10. Акустический неразрушающий контроль | Вид неразрушающего контроля, основанный на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. | ||

Примечание. При использовании упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина «ультразвуковой» вместо термина «акустический» | |||

11. Неразрушающий контроль проникающими веществами | Вид неразрушающего контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта. | ||

Примечание. При выявлении невидимых или слабовидимых глазом поверхностных дефектов, термин «проникающими веществами» может изменяться на «капиллярный», а при выявлении сквозных дефектов — на «течеискание» | |||

МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | |||

По характеру взаимодействия физических полей или веществ с контролируемым объектом | |||

12. Метод контроля | По ГОСТ 16504-81 | ||

13. Автоэмиссионный метод | Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля | ||

14. Акустико-эмиссионный метод | Метод неразрушающего контроля, основанный на выделении и анализе параметров сигналов акустической эмиссии | ||

15. Импедансный метод | Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта | ||

16. Конвективный метод | Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции | ||

17. Магнитный метод | Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, создаваемых в контролируемом объекте путем его намагничивания | ||

18. Метод активационного анализа | Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения | ||

19. Метод индуцированного излучения | Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция, фотолюминесценция) | ||

20. Метод отраженного излучения (эхо-метод) | Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред | ||

21. Метод прошедшего излучения | Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект | ||

22. Метод рассеянного излучения | Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред | ||

23. Метод свободных колебаний | Метод неразрушающего контроля, основанный на регистрации параметров свободных колебаний, возбужденных в контролируемом объекте | ||

24. Метод собственного излучения | Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта | ||

25. Метод характеристического излучения | Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения | ||

26. Молекулярный метод | Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия | ||

27. Резонансный метод | Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте | ||

28. Тепловой контактный метод | Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого контролируемым объектом при непосредственном контакте с источником тепла | ||

29. Термоэлектрический метод | Метод неразрушающего контроля, основанный на регистрации величины т.э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом | ||

30. Трибоэлектрический метод | Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в контролируемом объекте при трении разнородных материалов | ||

31. Электрический метод | Метод неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом | ||

По первичному информативному параметру | |||

32. Амплитудный метод | Метод неразрушающего контроля, основанный на регистрации амплитуды волн, взаимодействующих с контролируемым объектом | ||

33. Временной метод | Метод неразрушающего контроля, основанный на регистрации времени прохождения волны через контролируемый объект | ||

34. Геометрический метод | Метод неразрушающего контроля, основанный на регистрации точки, соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом | ||

35. Газовый метод | Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта | ||

36. Жидкостный метод | Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта | ||

37. Метод коэрцитивной силы | Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта | ||

38. Метод магнитной проницаемости | Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта | ||

39. Метод намагниченности | Метод неразрушающего контроля, основанный на регистрации намагниченности контролируемого объекта | ||

40. Метод напряженности | Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом | ||

41. Метод остаточной индукции | Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем | ||

42. Метод плотности потока энергии | Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом | ||

43. Многочастотный метод | Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля | ||

44. Метод эффекта Баркгаузена | Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена | ||

45. Поляризационный метод | Метод неразрушающего контроля, основанный на регистрации поляризации волн, взаимодействующих с контролируемым объектом | ||

46. Спектральный метод | Метод неразрушающего контроля, основанный на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом | ||

47. Теплометрический метод | Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих | ||

48. Термометрический метод | Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта | ||

49. Фазовый метод | Метод неразрушающего контроля, основанный на регистрации фазы волн, взаимодействующих с контролируемым объектом | ||

50. Частотный метод | Метод неразрушающего контроля, основанный на регистрации частоты волн, взаимодействующих с контролируемым объектом | ||

51. Электроемкостный метод | Метод неразрушающего контроля, основанный на регистрации емкости участка контролируемого объекта, взаимодействующего с электрическим полем | ||

52. Электропотенциальный метод | Метод неразрушающего контроля, основанный на регистрации распределения потенциалов по поверхности контролируемого объекта | ||

По способу получения первичной информации | |||

53. Акустический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при вытекании пробных веществ через сквозные дефекты контролируемого объекта | ||

54. Болометрический метод | Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров | ||

55. Визуально-оптический метод | Метод неразрушающего контроля, основанный на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов | ||

56. Галогенный метод | Метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее пробного вещества, содержащего галогены | ||

57. Голографический метод | Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта | ||

58. Детекторный (диодный) метод | Метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов | ||

59. Индукционный метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с. | ||

60. Интерференционный метод | Метод неразрушающего контроля, основанный на получении первичной информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного контролируемым объектом | ||

61. Ионизационный метод | Метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором | ||

62. Калориметрический метод | Метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты) | ||

63. Катарометрический метод | Метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта | ||

64. Люминесцентный метод | Метод неразрушающего контроля, основанный на регистрации контраста люминесцирующего видимым излучением следа на фоне поверхности контролируемого объекта в длинноволновом ультрафиолетовом излучении | ||

65. Люминесцентно-цветной метод | Метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении | ||

66. Магнитографический метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки | ||

67. Магнитопорошковый метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии | ||

68. Магниторезисторный метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния магниторезисторами | ||

69. Манометрический метод | Метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта | ||

70. Масс-спектрометрический метод | Метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта | ||

71. Метод вторичных электронов | Метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом | ||

72. Метод высокочастотного разряда | Метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта | ||

73. Метод жидких кристаллов | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого изделия с помощью термоиндикаторов на основе жидких кристаллов | ||

74. Метод контактной разности потенциалов | Метод неразрушающего контроля, основанный на регистрации контактной разности потенциалов | ||

75. Метод остаточных устойчивых деформаций | Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи | ||

76. Метод рекомбинационного излучения | Метод неразрушающего контроля, основанный на регистрации рекомбинационного излучения переходов при прямом и обратном их смещении | ||

77. Метод термокрасок | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта | ||

78. Метод термобумаг | Метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа | ||

79. Метод термолюминофоров | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого объекта с помощью люминофоров, наносимых на контролируемую поверхность и изменяющих яркость свечения в зависимости от температуры | ||

80. Метод термозависимых параметров | Метод неразрушающего контроля, основанный на изменении температуры контролируемого объекта с помощью его термозависимых параметров (сопротивления, емкости и т.п.) | ||

81. Метод фильтрующихся частиц | Метод неразрушающего контроля, основанный на регистрации контраста скопления отфильтрованных частиц (люминесцентных, цветных, люминесцентно-цветных) на фоне поверхности контролируемого объекта | ||

82. Метод фотоуправляемых полупроводниковых частиц | Метод неразрушающего контроля, основанный на регистрации пространственной структуры СВЧ поля, взаимодействующего с контролируемым объектом в плоскости фотоуправляемой полупроводниковой пластины, и измерении коэффициента отражения (прохождения) электромагнитной волны от освещенного участка пластины | ||

83. Метод экзоэлектронной эмиссии | Метод неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитируемых поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия | ||

84. Метод эффекта Холла | Метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла | ||

85. Микрофонный метод | Метод неразрушающего контроля, основанный на регистрации акустических волн с помощью микрофона | ||

86. Нефелометрический метод | Метод неразрушающего контроля, основанный на получении информации о контролируемом объекте по изменению интенсивности и поляризации оптического излучения, проходящего через объект, в результате рассеяния на неоднородностях | ||

87. Оптический интерференционный метод | Метод неразрушающего контроля теплового поля в приповерхностных слоях среды, окружающей нагретый объект, по интерференционной картине | ||

88. Параметрический вихретоковый метод | Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя | ||

89. Пирометрический метод | Метод неразрушающего контроля температуры с помощью визуальных или фотоэлектрических пирометров | ||

90. Пондеромоторный метод | Метод неразрушающего контроля, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта | ||

91. Порошковый метод | Метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка | ||

92. Пузырьковый метод | Метод неразрушающего контроля, основанный на регистрации пузырьков пробного газа, проникающего через сквозные дефекты контролируемого объекта | ||

93. Пьезоэлектрический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн пьезоэлектрическим детектором | ||

94. Радиоактивный метод | Метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты контролируемого объекта | ||

95. Радиографический метод | Метод неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение | ||

96. Радиоскопический метод | Метод неразрушающего контроля, основанный на регистрации ионизирующих излучений после взаимодействия с контролируемым объектом на флуоресцирующем экране или с помощью электронно-оптического преобразователя | ||

97. Рефлексометрический метод | Метод неразрушающего контроля, основанный на регистрации интенсивности светового потока, отраженного от изделия | ||

98. Рефрактометрический метод | Метод неразрушающего контроля, основанный на регистрации показателей преломления контролируемого объекта в различных участках спектра оптического излучения | ||

99. Сцинтилляционный метод | Метод неразрушающего контроля, основанный на регистрации ионизирующего излучения, взаимодействующего с контролируемым объектом, сцинтилляционным детектором | ||

100. Термисторный метод | Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью термисторов | ||

101. Трансформаторный метод | Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э.д.с. на зажимах измерительной катушки | ||

102. Феррозондовый метод | Метод неразрушающего контроля, основанный на измерении напряженности магнитного поля феррозондами | ||

103. Химический метод | Метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции | ||

104. Цветной (хроматический) метод | Метод неразрушающего контроля, основанный на регистрации контраста цветного индикаторного следа на фоне поверхности контролируемого объекта в видимом излучении | ||

105. Шумовой метод | Метод неразрушающего контроля, основанный на регистрации шумовых параметров | ||

106. Электроискровой метод | Метод неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта | ||

107. Электромагнитно-акустический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн после взаимодействия с контролируемым объектом с помощью вихретокового преобразователя | ||

108. Электропараметрический метод | Метод неразрушающего контроля, основанный на регистрации электрического поля по вольт-амперным, вольт-фарадным и т.д. характеристикам контролируемого объекта | ||

109. Электростатический порошковый метод | Метод неразрушающего контроля, основанный на регистрации электростатических полей рассеяния с использованием в качестве индикатора наэлектризованного порошка | ||

110. Яркостный (ахроматический) метод | Метод неразрушающего контроля, основанный на регистрации контраста ахроматического следа на фоне поверхности контролируемого объекта в видимом излучении | ||

Виды неразрушающего контроля

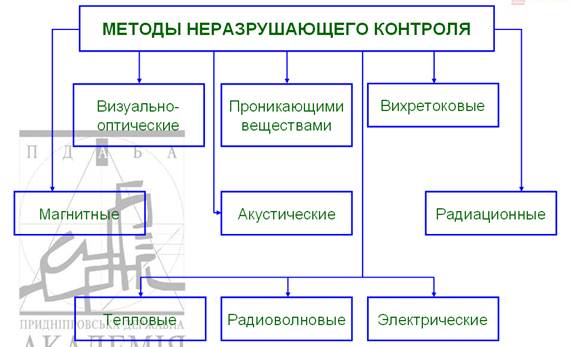

Виды и методы неразрушающего контроля классифицируют по следующим признакам:

- характеру взаимодействия физических полей или веществ с контролируемым объектом;

- первичным информативным параметрам;

- способам получения первичной информации;

- способам представления окончательной информации.

Основные виды неразрушающего контроля:

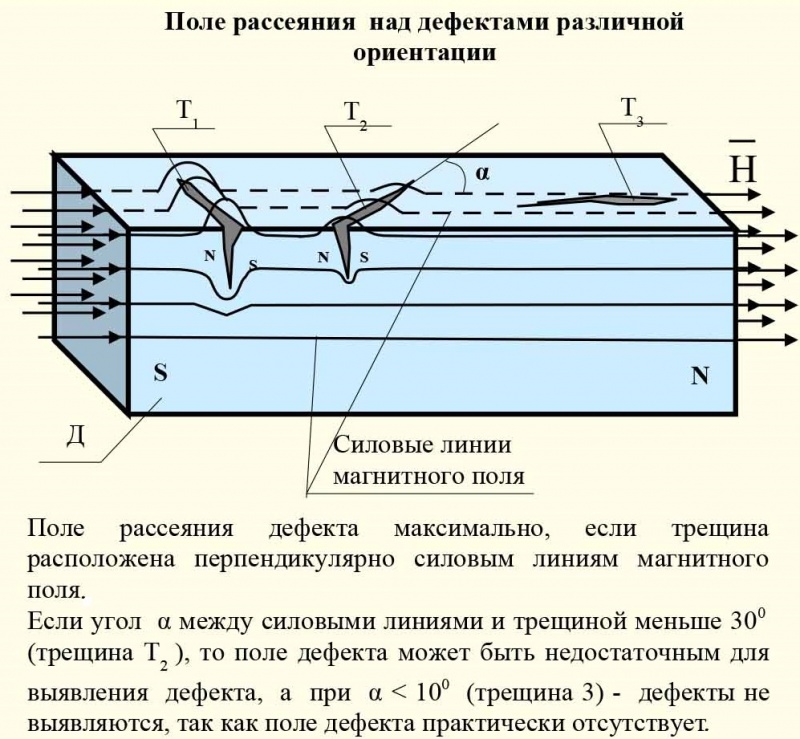

- Магнитный вид неразрушающего контроля основан на регистрации магнитных полей рассеяния дефектов или магнитных свойств контролируемого объекта. Его применяют для контроля объектов из ферромагнитных материалов.

Процесс намагничивания и перемагничивания ферромагнитного материала сопровождается гистерезисными явлениями. Свойства, которые требуется контролировать (химический состав, структура, наличие несплошностей и др.), обычно связаны с параметрами процесса намагничивания и петлей гистерезиса, измеряя которые можно сделать вывод о наличии тех или иных отклонений от заданных параметров изделия. - Акустический вид неразрушающего контроля основан на регистрации параметров упругих колебаний, возбужденных в контролируемом объекте. Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетоны и т.д. Наибольшее распространение нашел ультразвуковой метод, который наряду с дефектоскопией позволяет обнаруживать неоднородности структуры, определять механические характеристики материалов, анализировать напряженное состояние и решать широкий огромный круг производственных проблем контроля и диагностики. Кроме ультразвукового существуют метод акустической эмиссии, вибрационный метод контроля и другие.

- Капиллярный контроль (контроль проникающими веществами) основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка (цветного, люминесцентного, контрастного). Применяют для обнаружения невидимых и слабовидимых невооруженным глазом поверхностных дефектов.

- Оптический вид неразрушающего контроля основан на взаимодействии светового излучения с контролируемым объектом. Применение инструментов (визуально-оптический контроль) типа луп, микроскопов, эндоскопов для осмотра внутренних полостей, проекционных устройств для контроля формы изделий, спроецированных в увеличенном виде на экран, значительно расширяет возможности оптического метода. Чаще всего оптические методы широко применяют для контроля прозрачных объектов. В них обнаруживают макро- и микродефекты, структурные неоднородности, внутренние напряжения (по вращению плоскости поляризации). Использование гибких световодов, лазеров, оптической голографии, телевизионной техники расширяет область применения оптических методов и повышает точность измерения.

- Радиационный вид неразрушающего контроля основан на взаимодействии проникающего ионизирующего излучения с контролируемым объектом. В зависимости от природы ионизирующего излучения вид контроля подразделяют на подвиды: рентгеновский, гамма-, бета- (поток электронов), нейтронный методы контроля. Этот вид неразрушающего контроля пригоден для любых материалов. Основным способом радиационного (рентгеновского и гамма) контроля является метод прохождения. Имеются хорошие результаты по использованию обратно рассеянного излучения фотонов с целью рентгеновского контроля при одностороннем доступе к объекту.

- Радиоволновой вид неразрушающего контроля основан на регистрации изменений параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Обычно применяют волны сверхвысокочастотного (СВЧ) диапазона длиной 1 – 100 мм и контролируют изделия из материала, где радиоволны не очень сильно затухают: диэлектрики (пластмассы, керамика, стекловолокно), магнитодиэлектрики (ферриты), полупроводники, тонкостенные металлические объекты.

- Вихретоковый вид неразрушающего контроля основан на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта. Вихретоковый вид неразрушающего контроля в различных вариантах применяют с целью обнаружения поверхностных и подповерхностных дефектов сплошности, контроля геометрических размеров, химсостава, структуры, внутренних напряжений только электропроводящих материалов.

- Тепловой вид неразрушающего контроля основан на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Он применим к объектам из любых материалов. Наиболее эффективным средством бесконтактного наблюдения, регистрации температурных полей и тепловых потоков является сканирующий тепловизор.

- Течеискание используют для выявления только сквозных дефектов в деталях и в перегородках. В полость дефекта проникающее вещество заходит либо под действием разности давлений, либо под действием капиллярных сил.

- Электрический вид неразрушающего контроля основан на регистрации электрических полей и электрических параметров контролируемого объекта (собственно электрический метод) или полей, возникающих в контролируемом объекте в результате внешнего воздействия (термоэлектрический и трибоэлектрический методы). Первичными информативными параметрами являются электрические емкость или потенциал.

Кроме названных, применяется емкостный метод для контроля диэлектрических или полупроводниковых материалов. Метод электрического потенциала применяют для контроля проводников с целью определения глубины несплошности вблизи поверхности проводника.

Неразрушающий контроль: методы, ГОСТ, приборы

В ходе эксплуатации или изготовления различного оборудования, его узлов и деталей, постоянно требуется оценить его состояние. Делать это необходимо без остановки, вывода из эксплуатации, разборки или взятия образцов материалов, поскольку такие действия обходятся очень дорого.

Неразрушающий контрольДля этого разработаны и широко применяются методы неразрушающего контроля, или non-destructive test. Обследование конструкции, механизма, детали проводят не прерывая его использования, не вызывая простоев. Периодическое обследование позволяет своевременно обнаружить предпосылки к возникновению неисправности механизма или усталости конструкции и предпринять действия по устранению причин возможных неисправностей или разрушений. Это существенно повышает безопасность эксплуатации и снижает стоимость и продолжительность внеплановых ремонтов.

С помощью неразрушающего контроля в конструкциях, узлах и деталях находят дефекты на ранней стадии их возникновения:

- пористость;

- растрескивание;

- механические или термические напряжения;

- сдвиговые деформации;

- посторонние включения;

- и многие другие.

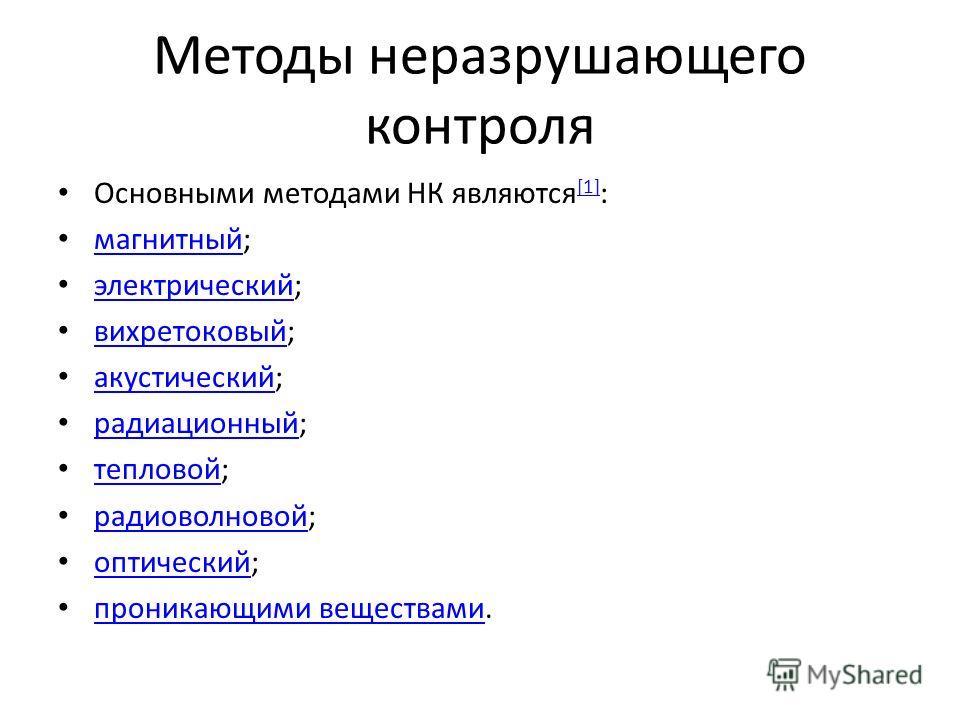

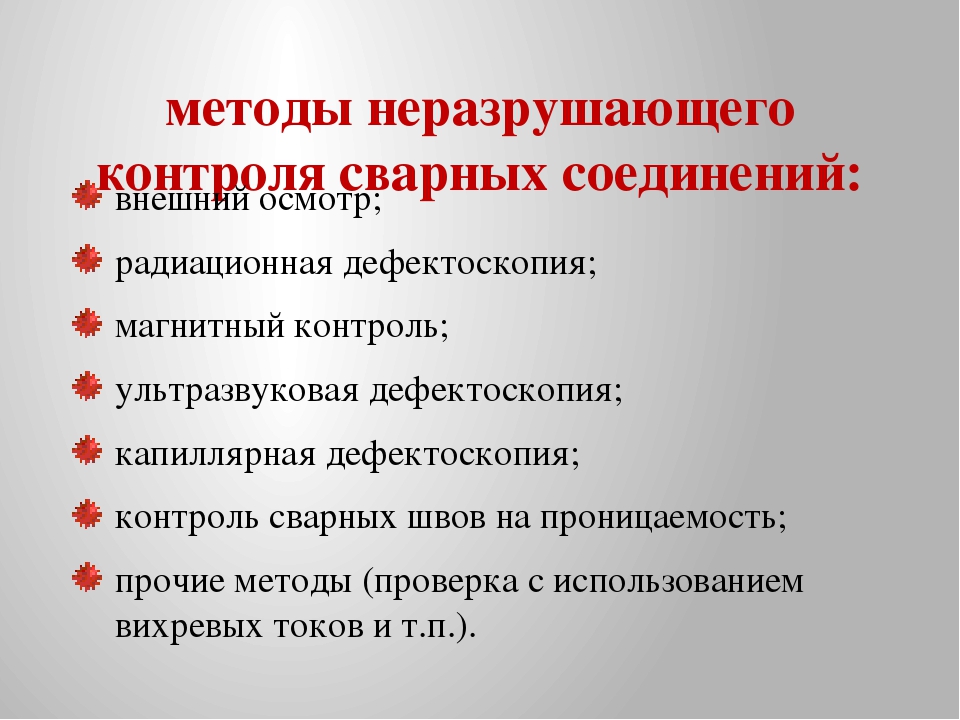

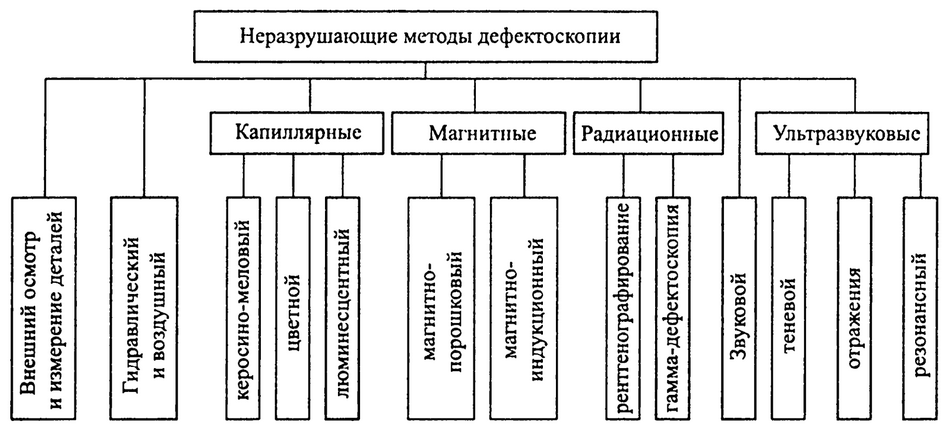

Классификация методов неразрушающего контроля по ГОСТ 18353- 79

Основные методы неразрушающего контроля основаны на применении различных физических явлений и измерении характеризующих эти явления физических величин. Наиболее широко применяются следующие виды неразрушающего контроля:

- ультразвуковой;

- радиоволновый;

- электрический;

- акустический;

- вихревых токов;

- магнитный;

- тепловой;

- радиационный;

- проникающими веществами;

- оптический.

Общие виды неразрушающего контроля могут включать в себя несколько конкретных методов, различающихся по таким признакам, как:

- способ взаимодействия с контролируемым объектом;

- физические величины, измеряемые в ходе наблюдения;

- способ получения и интерпретации данных.

Правильный выбор способа позволяет предприятию сэкономить средства и обеспечить высокую надежность контролируемого оборудования и конструкций.

Радиоволновой метод неразрушающего контроля

Заключается в облучении исследуемого объекта радиочастотным излучением и измерении параметров прошедшей, отраженной или рассеянной электромагнитной волны.

Радиоволновой метод

Он применим к диэлектрическим, полупроводниковым материалам, а также к тонкостенным металлическим оболочкам и конструкциям, в которых хорошо распространяются радиоволны. Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

Электрический метод неразрушающего контроля

Группа методов неразрушающего контроля металлов и диэлектриков основана на измерении и интерпретации характеристик электростатического поля, приложенного к контролируемому объекту. Чаще всего измеряют электрический потенциал и емкость.

Для работы с токопроводящими материалами применяют эквипотенциальный способ, к диэлектрическим материалам чаще применяют емкостной. Термоэлектрический способ применим для достаточно точного определения химического состава материала без взятия образцов и применения дорогих масс-спектрографических установок.

Неразрушающий контроль электрический

С использованием электрических методик находят различные скрытые дефекты:

- пустоты и пористость в отливках;

- микротрещины в металлопрокате;

- непровар и другие пороки сварки;

- некачественные лакокрасочные покрытия и клеевые швы.

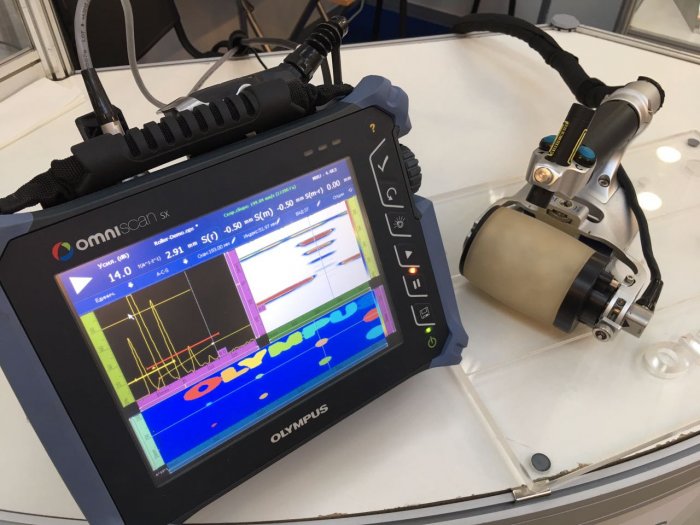

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его. Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

Вихретоковый метод неразрушающего контроля

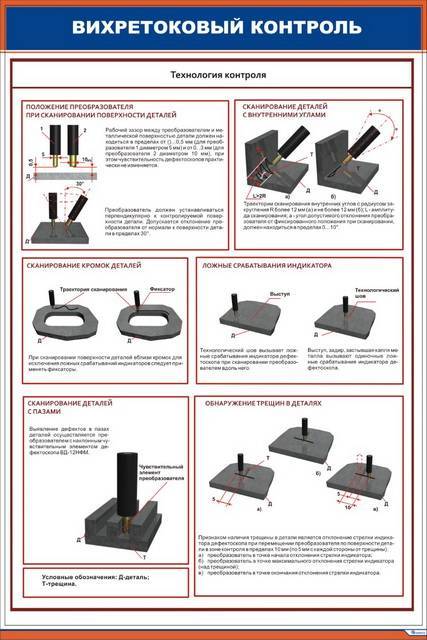

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

Магнитный метод неразрушающего контроля