основные свойства и инструкция по применению

В нашу жизнь, как бы мы этого не хотели, иногда приходят неприятности. Они бывают мелкие, а бывают такие, которые в корне меняют нашу жизнь. Многие автолюбители знакомы с ситуацией, когда их друг и помощник — автомобиль в одночасье может оказаться не пригодным для дальнейшей эксплуатации. Причиной чему могут служить как внутренние факторы его эксплуатации, так и внешние. К примеру, внезапно давший течь бензобак, вот статья о ремонте бензобака, либо прогоревший глушитель могут, как минимум, испортить настроение необходимостью в ближайшем будущем их ремонта либо и вовсе сделать невозможным дальнейшее передвижение, как в случае с поврежденным бензобаком.

Что-то я начал с неприятных вещей… ну, не буду наводить на вас больше мысли о грустном. Сегодня мы поговорим о том, чем и как можно исправить возникшие проблемы, которые требуют ремонта путем проведения сварочных работ. Ведь последние не всегда доступны, например, в дороге, либо их применение в поврежденном узле и вовсе неприемлемо.

Холодная сварка для металла.

Сам технический термин «холодная сварка» имеет немного другое определение, но в жизни, среди автолюбителей, он чаще используется именно в отношении молекулярной сварки. Посему в контексте представленной информации данный термин правильнее было бы заключить в кавычки — «холодная сварка», но не буду грузить вас лишними символами, думаю, вы и так разберетесь, что и к чему.

С помощью холодной сварки можно достаточно надежно: отремонтировать ранее вспоминаемую мной течь в баке, заделать прогоревшие места в выхлопной системе.

Да, эта технология не сделает деталь новой, но она позволит продлить ей жизнь, пока вы будете заниматься поиском ее замены.

Непосредственно холодная молекулярная сварка представляет собой в реализуемом виде двухкомпонентный пластичный материл. При перемешивании обоих компонентов друг с другом начинается химический процесс, который приводит к затвердеванию материала. Изготавливаются же эти материалы на основе эпоксидных смол с добавлением металлических и минеральных добавок.

Изготавливаются же эти материалы на основе эпоксидных смол с добавлением металлических и минеральных добавок.

Свойства ХС.

Область применения холодной сварки обширна: с ее помощью можно заклеивать как черные и цветные металлы, так и пластик, дерево и другие материалы. После затвердевания сварка становится достаточно жесткой и способной выдерживать достаточно большие нагрузки. В технической литературе можно даже найти примеры как с помощью подобного материала восстанавливаются детали и узлы двигателей большегрузных машин, при этом срок службы этих узлов продлевался до 50 тысяч километров.

Еще одним примечательным свойством холодной сварки является то, что эксплуатировать поврежденные узлы можно начинать уже через 24 часа, а в случаях с тем же бензобаком и выпускной системой, где оказываемая нагрузка не велика, и через 20 — 30 минут.

Остановимся на основных принципах применения холодной сварки, а точнее на инструкции ее применения.

Инструкция по применению холодной сварки.

- Самое главное, что хочу отметить вначале, досконально изучите инструкцию по применению и область применения ремонтного материла. Дело в том, что, во-первых, большинство видов холодной сварки нельзя использовать при температурах ниже 5°С, во-вторых, поверхность, на которую будет наноситься материл, должна быть хорошенько очищена и зашкурена. Если на металлических поверхностях нанесено лакокрасочное покрытие, его обязательно необходимо удалить. Весь процесс подготовки поверхности должен завершаться обезжириванием поверхности ацетоном либо другой подобной жидкостью (иногда идет в комплекте с холодной сваркой).

- Когда поверхность готова, необходимо, обязательно одев перчатки, примешать руками необходимое количество материала в указанных в инструкции пропорциях. Размешивание не стоит надолго затягивать, поскольку после перемешивания материал должен быть использован в течение 20 — 30 минут, иначе он попросту затвердеет.

- Смешанная холодная сварка наносится на подготовленную поверхность и хорошо распределяется.

Если сварка используется в качестве склеивающего материала с другой деталью, то соответственно приклеиваемая деталь также должна пройти процесс подготовки и обезжиривания и быть максимально прижата к месту контакта.

Если сварка используется в качестве склеивающего материала с другой деталью, то соответственно приклеиваемая деталь также должна пройти процесс подготовки и обезжиривания и быть максимально прижата к месту контакта. - Отремонтированный таким образом узел необходимо (до момента затвердевания состава) обездвижить (это где-то 20 — 30 мин.). Для таких целей предпочтительней использовать хомуты, нежели держать вручную. Просто на последних этапах удержания руки устанут, а малейшая вибрация может привести к появлению микротрещин в составе. Конечное затвердевание холодной сварки происходит через 24 часа.

- Уже окончательно затвердевшую сварку можно обрабатывать подобно металлическим материалам. Она является весьма плотной субстанцией и способна выдерживать серьезные нагрузки. Конечно, о применяемых нагрузках к застывшему материалу лучше уточнить на упаковке, ведь в зависимости от производителя и назначения холодная сварка может иметь различные свойства.

Видео на тему холодная сварка

macromedia.com/pub/shockwave/cabs/flash/swflash.cab#version=6,0,40,0″>

Рекомендую прочитать:

Холодная сварка металлов

Сварка, посредством которой соединяют изделия без их внешнего нагревания, получила название холодной. Ее возможно производить при комнатной и даже в отрицательных температурах. Специальное устройство, используемое при холодной сварке для металла, способно одновременно вызывать и направленную деформацию соединяемых заготовок, и нарастание напряжения, которое способствует образованию монолитного соединения. Для достижения его высокой прочности свариваемые поверхности изделия предварительно очищают и готовят под сварку обезжириванием, шабрением и обработкой проволочной щеткой.

Особенности применения холодной сварки

Холодной сварке доступно как соединение железных изделий, так и выполненных из цветного металла (меди, серебра, алюминия и других). Особую ценность этот способ сварки приобретает, когда требуется соединить разнородные металлы или нет возможности воспользоваться другой технологией из-за чувствительности материала к нагреву и склонности к образованию интерметаллидов. Холодной сваркой для чугуна выполняются стыковые соединения, тавровые и внахлестку. В последнем случае металлические листы сдавливаются с обеих сторон при помощи пуансонов. Сварка осуществляется как отдельными точками, так и непрерывным швом. Размеры пуансонов (диаметр и ширину) подбирают, исходя из толщин свариваемых листов.

Физические процессы и химические реакции холодной сварки отличаются разнообразием и протекают исключительно в условиях пластических деформаций. Без ее участия нереально получение качественного монолитного соединения, какое бы удельное давление сжатия не применялось к соединяемым деталям. Только процесс деформации, происходящий при холодной сварке, способен удалить слой окислов и предельно истончить и сблизить свариваемые поверхности на расстояние, сопоставимое с размерами кристаллических решеток.

Еще роль пластической деформации важна для более высокого энергетического уровня атомов металла поверхности, что позволяет им образовывать химическое связи. Поэтому величина деформации металлов в месте соединения – главный параметр, определяющий ход процесса холодной сварки. Он определяется как от свойствами и толщинами металлов, так и методами подготовки свариваемых поверхностей с типом соединения. Величина требуемой деформации для соединения деталей из разнородных металлов определяется характеристиками того металла, для обработки которого нужна деформация меньшей степени.

Качественные свойства полученного сварного соединения зависят не только от исходных физических характеристик контактирующих поверхностей, но и от приложенного к ним сжимающего усилия (давления), а также степени пластической деформации при сварке. На этот показатель также влияют способ приложения усилия сжатия со схемой деформирования. Выбор последней определяет, будет ли эта сварка точечной, шовной или стыковой.

Преимущества холодной сварки

Наибольшее распространение получил точечный вариант холодной сварки как один из самых эффективных для производства соединений и армирования алюминия. Он отличается простотой и может заменить собой более трудозатратные процессы контактной сварки точечным способом и клепки. До начала холодной точечной сварки заранее подготовленные изделия собирают внахлестку и помещают между пуансонами, обладающими рабочим элементом с поверхностью для опоры. Сдавливая сжимающим усилием детали, они обеспечивают деформацию с формированием сварного шва.

Сдавливая сжимающим усилием детали, они обеспечивают деформацию с формированием сварного шва.

Пуансоны, создающие своей опорной частью добавочное состояние напряжения во время сварки, не позволяют глубокого погружения в металл, тем самым снижая коробление изделия. Простота данного способа избавила от необходимости создания отдельных аппаратов для его выполнения. Холодная сварка титана, к примеру, успешно производится посредством всевозможных прессов серийного производства. При этом используются кондукторы для надежной фиксации соединяемых изделий во избежание их коробления. Аналогично соединяют цветные металлы в энергетике, металлургии, электротехнике, сваривают контакты медной проводки и алюминиевые кольца.

Шовной (роликовой) сваркой получают беспрерывные монолитные соединения. Ее процесс аналогичен холодной сварке с использованием прямоугольных пуансонов. Детали собирают и помещают между роликами, которые, сжимая заготовку, погружают в металл ее рабочие выступы. Приведенные в движение ролики передвигают детали так, чтобы они последовательно вдавливались в металл. Возникающая при этом активная деформация способствует образованию непрерывного монолита – сварного шва. Сварку этим способом выполняют как одно-, так и двусторонней, а также несимметричной. В последнем случае ролики могут обладать разными по размерам и даже форме рабочими выступами. Шовную сварку двусторонним способом выполняют с помощью равных роликов. Один из роликов в односторонней сварке должен обладать выступом, равным суммарной высоте выступов для двустороннего варианта сварки, а не имеющей рабочего выступа второй ролик служит опорой.

Приведенные в движение ролики передвигают детали так, чтобы они последовательно вдавливались в металл. Возникающая при этом активная деформация способствует образованию непрерывного монолита – сварного шва. Сварку этим способом выполняют как одно-, так и двусторонней, а также несимметричной. В последнем случае ролики могут обладать разными по размерам и даже форме рабочими выступами. Шовную сварку двусторонним способом выполняют с помощью равных роликов. Один из роликов в односторонней сварке должен обладать выступом, равным суммарной высоте выступов для двустороннего варианта сварки, а не имеющей рабочего выступа второй ролик служит опорой.

Течение металла по линии швов в шовной сварке не позволяет создания нужного состояния напряжения в месте проведения сварки. Из-за этого при производстве соединения с должным проваром необходима пластическая деформация, несколько большая, чем для точечного способа сварки. Для повышения напряженности состояния в области шовной сварки берут больший диаметр используемых роликов. В сварке этим способом возможно использование различных металлорежущих станков, чаще всего фрезерных, а для соединения тонких листов металлов высокой пластичности – настольных ручных. Односторонним вариантом шовной сварки пользуются для обработки разнородных металлов высокой твердости. При этом рабочий элемент роликов вдавливают в тот из металлов, который тверже. Такая сварка способна обеспечить большую прочность швам, соединяющим однородные материалы. Надежность соединения позволяет даже нарезать по холодной сварке резьбы после завершения отвердения, а также делать отверстия.

В сварке этим способом возможно использование различных металлорежущих станков, чаще всего фрезерных, а для соединения тонких листов металлов высокой пластичности – настольных ручных. Односторонним вариантом шовной сварки пользуются для обработки разнородных металлов высокой твердости. При этом рабочий элемент роликов вдавливают в тот из металлов, который тверже. Такая сварка способна обеспечить большую прочность швам, соединяющим однородные материалы. Надежность соединения позволяет даже нарезать по холодной сварке резьбы после завершения отвердения, а также делать отверстия.

Не теряет своего значения на практике вариант стыковой холодной сварки. При соединении заготовок этим способом их предварительно зачищенные торцы помещают в зажимы, имеющие формирующие элементы с упором и обрезающими кромками. Прикладывая осадочные усилия, передвигают ползун до сжатия торцов заготовок и зажимают конусами. В ходе осаждения еще до встречи опорных частей металл заполняет углубления. Благодаря этому в момент, когда части опоры встречаются, в сварочной зоне имеется необходимое состояние напряженности для провара. Когда он происходит, излишек вытекшего металла отсекается кромками. Исходя из того, как они расположены, стыковой вариант холодной сварки выполняют с использованием усиления либо без него.

Благодаря этому в момент, когда части опоры встречаются, в сварочной зоне имеется необходимое состояние напряженности для провара. Когда он происходит, излишек вытекшего металла отсекается кромками. Исходя из того, как они расположены, стыковой вариант холодной сварки выполняют с использованием усиления либо без него.

методы сварки, их преимущества и недостатки

В промышленности алюминий применяется долгое время. Его главным преимуществом является то, что при его использовании увеличивается экономия цветных дорогостоящих металлов. Наряду с плюсом, существует и минус, который состоит в том, что алюминий, как металл, трудно контактирует с медью и прочими элементами. При контакте сильно ослабевают болтовые соединения, и в них вырастает сопротивление тока. Чтобы избежать данной ситуации, существует технология холодной сварки алюминия.Определение холодной сварки

Это способ соединений деталей при обычной комнатной температуре, без нагрева дополнительными источниками. Сваривание происходит при помощи определенных устройств, которые вызывают направленную пластичную деформацию очищенных и обезжиренных поверхностей и напряженное нарастающее напряжение, в результате которого образуется высокопрочное монолитное соединение. В результате создания определенных связей атомов заготовок друг с другом происходит процесс сварки необходимых деталей.

Сваривание происходит при помощи определенных устройств, которые вызывают направленную пластичную деформацию очищенных и обезжиренных поверхностей и напряженное нарастающее напряжение, в результате которого образуется высокопрочное монолитное соединение. В результате создания определенных связей атомов заготовок друг с другом происходит процесс сварки необходимых деталей.

Холодную сварку можно осуществлять в помещении, при любой температуре. Источники нагрева, применяемые в дуговой сварке, здесь не используются.

Методы холодной сварки

Существуют несколько методов:

- стыковой

- точечный

- шовный

- при помощи клея.

Стыковой метод

При стыковом методе заготовки из алюминия помещают в губки и там зажимают. Затем на зажимы поступает давление осевое, детали максимально сближаются между собой. Происходит деформация концов деталей, выпущенных из зажимов, с образованием соединений между молекулами. В некоторых случаях, сварка происходит с использованием направляющих втулок с толкающими пуансонами. Эта схема имеет ряд недостатков:

Эта схема имеет ряд недостатков:- детали большой длины, сварке не поддаются, так как их габариты не соответствуют конструкции устройства зажимов;

- часть деталей, зажатая во втулке, деформируется;

- затрудняется удаление облоя с поверхности деталей;

- появляются проблемы с извлечением деталей после окончания процесса сварки.

Точечный метод

При точечной сварке соединение применяется на закрепленных и незакрепленных деталях. Их соединение происходит внахлест под воздействием специальных пуансонов, которые вдавливаются. Место соединения, где находится пуансон, называется сварной точкой. Размер точки равен размеру части пуансона, которая вдавливается.

По линии соединений с некоторыми интервалами располагаются сварные точки. Характеристикой точки сварки считается степень деформирования, т.е. отношение вдавливаемой глубины к толщине свариваемых деталей. Степень деформирования алюминия составляет 60 — 70%, а сплавов алюминия — 75 -90%.

Плюсами этого способа является то, что не нужно предварительно закреплять заготовки, а также низкая деформация деталей в точках соединения.

Шовный метод

Этот способ применяется:

- при постепенном формировании точек, которые расположены друг к другу вплотную;

- при сварке деталей заготовок в одно и то же время по всему шву.

В первом случае для холодной сварки применяются вращающиеся ролики. Вначале, зачищаются детали из металла, затем происходит стык поверхностей и размещение их в пространстве между роликами. Потом они сдавливаются и происходит вращение роликов. В результате протяжки деталей происходит сварка холодным способом.

Существуют два варианта сваривания при помощи роликов:

- Односторонний способ, при котором создается давление одним (единственным) роликом.

- Двухсторонний способ, при котором давление создается двумя роликами.

Шовный метод является самым востребованным в случае, если нужно получить детали без отбортовки.

Метод прямого шва имеет недостаток, так как шов производит отрицательное влияние на эксплуатационные свойства изделия, на его работоспособность. Алюминиевые полосы легко перегибаются по шву, что недопустимо в большинстве случаях. Поэтому применение сваривания прямым швом ограничено. Чаще используют точечную сварку, которая не имеет подобного недостатка.

Метод соединения деталей специальным клеем

Химическая промышленность постоянно развивается и совершенствуется. Как результат, раскрыты некоторые свойства элементов, ранее неизвестные. Поэтому в классический способ холодной сварки были добавлены некоторые особенности, например, использование специальных присадок, улучшающих адгезию, характеристики температуры, устойчивость деталей к агрессивной среде и др. Использование специального клея улучшает прочность соединяемых деталей.Клей «Холодная сварка» встречается практически в каждом хозяйственном отделе или магазине. Существует много зарубежных и российских производителей аналогичных составов клея, которые отличаются друг от друга только внешним оформлением. Клей состоит из двух тюбиков или бутылок и применяется следующим образом:

Клей состоит из двух тюбиков или бутылок и применяется следующим образом:

- места соединений деталей очистить, обезжирить и хорошо зачистить их поверхность, так как загрязненность поверхности деталей снижает свойства клея к адгезии до 20 процентов.

- процесс сваривания производить в чистом помещении, которое хорошо проветривается;

- содержимое двух бутылок смешиваются в специальной емкости до однородной массы и цвета;

- необходимо помнить, что свежеприготовленный раствор клея сохраняется свои рабочие свойства после смешивания до 30 минут;

- готовую массу нанести на поверхности деталей и прижать их друг к другу;

- удалить излишек клея тканью, смоченной в растворителе или в воде, либо сухим куском ветоши;

- изделия соединенные клеевой холодной сваркой оставляют на время от 5 до 60 минут.

Полное затвердевание наступает в период от 2 до 24 часов в зависимости от марки клея и температурного режима в помещении. Все закрепленные места деталей клеем можно подвергать любой нагрузке, кроме разрыва. Этот вид холодной сварки применяется для склеивания следующих изделий и деталей из алюминия:

Все закрепленные места деталей клеем можно подвергать любой нагрузке, кроме разрыва. Этот вид холодной сварки применяется для склеивания следующих изделий и деталей из алюминия:

- элементов деталей автомобиля (аккумуляторов, радиаторов, баков для топлива, головки цилиндров, глушителей и др.)

- трещин и дыр на корпусе автомобиля

- бытовых инженерных коммуникаций, например, труб для подачи воды в квартиру

- разнообразных инструментов

- санитарно-технических приборов: унитазов и раковин

- аквариумов

- зеркал

- предметов меблировки.

Свойство клея к высокой адгезии, его небольшой срок высыхания, доступность обуславливают популярность данного метода. Недостатком является ограничение областей применения. Метод холодной сварки клеем нельзя использовать в местах:

- где экологическая опасность повышена

- с высокой температурой

- при изменении условий и правил эксплуатации

- в емкостях, которые находятся под повышенным давления

- в агрессивной среде.

Для безопасного выполнения сварки алюминиевых деталей нужно использовать средства индивидуальной защиты: респиратор, перчатки, чтобы вредные вещества, присутствующие в клеевом составе, не раздражали слизистую дыхательных путей и кожный покров. Если частицы клея попали в глаза, надо срочно промыть их большим количеством чистой воды и сразу обратиться к врачу-офтальмологу.

Вывод

Сварка холодным способом деталей из алюминия являются хорошей альтернативой обычным методам сварки. Она широко применяется в современной промышленности для сварки кабелей из алюминия, корпусов приборов (полупроводниковых), для ремонта на лодках, судах и др. транспорте, в изготовлении приборов бытового применения из алюминия: подставок, каркасов, чайников и др.

Оцените статью: Поделитесь с друзьями!Холодная сварка — Статьи о велосипедах

Что же такое быстросохнущая эпоксидная клей-шпатлевка с титановым наполнителем? Эта смесь схватывается всего за какие-то 5 минут. Процесс затвердевания происходит за 15 минут. Она подвергается механической обработке ровно через час. Она отличается простотой в своем использовании. И самое главное — она абсолютно безотходна. Имеет великолепную адгезию почти ко всем материалам. С ее помощью можно легко склеить металл, пластик, стекло, керамику и дерево. Отличительной особенностью пластичных холодных сварок является их объемное расширение в момент схватывания. При этом возникает некий эффект пробки. В таких условиях ремонт при вытекании жидкости из поврежденного агрегата и даже под водой становится возможным. Протекание можно остановить за 5 минут и на всю жизнь. Она незаменима как для дома, так и для гаража. С ее помощью легко можно отремонтировать течь труб отопления, сантехники, канализации. Она стойко выдерживает высокую температуру до +260°С. При отвердевании шпатлевки поверхности сверлят, нарезают в них резьбу, обтачивают, шкурят и красят. С их помощью можно восстановить расколотую деталь из металла, вылепив утерянные элементы: отломанные ушки крепления.

Процесс затвердевания происходит за 15 минут. Она подвергается механической обработке ровно через час. Она отличается простотой в своем использовании. И самое главное — она абсолютно безотходна. Имеет великолепную адгезию почти ко всем материалам. С ее помощью можно легко склеить металл, пластик, стекло, керамику и дерево. Отличительной особенностью пластичных холодных сварок является их объемное расширение в момент схватывания. При этом возникает некий эффект пробки. В таких условиях ремонт при вытекании жидкости из поврежденного агрегата и даже под водой становится возможным. Протекание можно остановить за 5 минут и на всю жизнь. Она незаменима как для дома, так и для гаража. С ее помощью легко можно отремонтировать течь труб отопления, сантехники, канализации. Она стойко выдерживает высокую температуру до +260°С. При отвердевании шпатлевки поверхности сверлят, нарезают в них резьбу, обтачивают, шкурят и красят. С их помощью можно восстановить расколотую деталь из металла, вылепив утерянные элементы: отломанные ушки крепления. Теперь стало возможным залепление трещины, починка багажника и других деталей велосипеда. В нормальных условиях подобный состав можно хранить целых 3 года. При этом он не теряет своих уникальных свойств. Страна-производитель — США.

Теперь стало возможным залепление трещины, починка багажника и других деталей велосипеда. В нормальных условиях подобный состав можно хранить целых 3 года. При этом он не теряет своих уникальных свойств. Страна-производитель — США.

На прилавках авто- и иногда веломагазинов можно встретить также “холодную сварку”. Она расфасовывается в цилиндрические коробки из пластика. Ее вид представляет собой двухкомпонентную “колбаску”. Ее слои имеют различную окраску. Цвет внешнего слоя светлый, внутренний тёмного оттенка. Это двухкомпонентная эпоксидная композиция с различным наполнителем в зависимости от поставленной задачи “сварки”. Холодная сварка выпускается различными производителями. Каждая упаковка такой “колбаски” имеет соответствующую надпись о том, что это изделие специально для прочного и быстрого соединения разных материалов. Оно может гарантировать устранение течи в радиаторе систем охлаждения или в пробитом поддоне катера. Что же представляет из себя холодная сварка?

Что же представляет из себя холодная сварка?

Для соединения элементов с помощью холодной сварки необходимо предварительно отрезанный кусочек “колбаски” тщательно размять руками до получения липкой и пластичной как пластилин массы однородного цвета. Происходит одновременное перемешивание слоев. Возникает реакция полимеризации. Возникает потепление размятой однородной массы. С началом этого процесса необходимо как можно быстрее соединить детали, заделать трещины изделия. Иначе при отвердении композиции неиспользуемый кусочек “колбаски” следует выбросить.

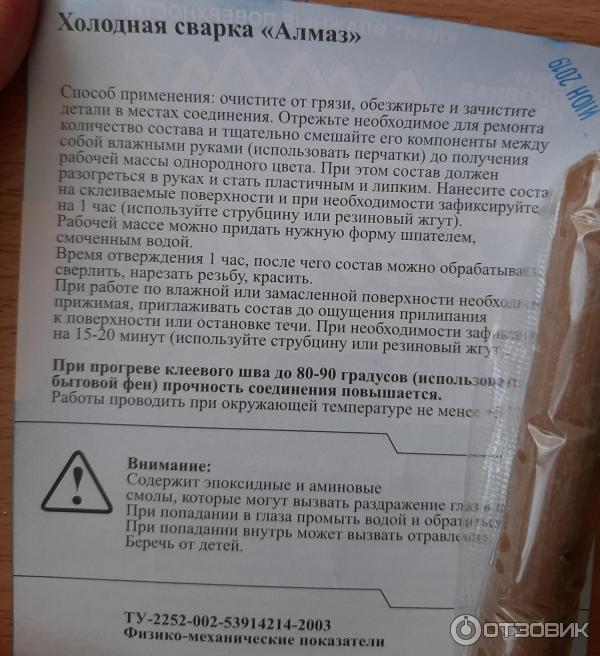

Поверхности, которые необходимо соединить холодной сваркой, должны быть обезжиренными, чистыми и зачищенными с помощью наждачной шкурки. Необходимо наличие шероховатости поверхности. Температура поверхностей не должна быть ниже 15–17С. В противном случае адгезия холодной сварки станет пониженной и при этом не получится качественного соединения. На рынке холодных сварок отечественные производители представлены наиболее типичными представителями семейства “колбасок”. Это “Полирем” и “Алмаз”. “Полирем” представляет собой двухкомпонентную “колбаску”, которая упакована в наклеенный на картон прозрачный пластик. Его выпускают в виде пластинок со слоями серого и жёлтого цвета. Или же в виде стандартной “колбаски” со слоями тех же цветов. Эта продукция предназначена для ремонта пластмассовых и полимерных изделий. Но можно также рискнуть соединить металлические части. Но качество такой склейки не известно. После отвердения данная композиция сохранит свою пластичность.

На рынке холодных сварок отечественные производители представлены наиболее типичными представителями семейства “колбасок”. Это “Полирем” и “Алмаз”. “Полирем” представляет собой двухкомпонентную “колбаску”, которая упакована в наклеенный на картон прозрачный пластик. Его выпускают в виде пластинок со слоями серого и жёлтого цвета. Или же в виде стандартной “колбаски” со слоями тех же цветов. Эта продукция предназначена для ремонта пластмассовых и полимерных изделий. Но можно также рискнуть соединить металлические части. Но качество такой склейки не известно. После отвердения данная композиция сохранит свою пластичность.

“Алмаз” продается в пластиковом цилиндре. Внутри цилиндра он надежно завёрнут в целлофан и имеет вид “колбаски”. Эта колбаска с внешней стороны белая, с внутренней — тёмно–серая. Следует помнить, что именно внешний белый слой прилипнет к рукам и на пальцах останется значительное количество этого материала. Это очень плохо, так как должна тщательно соблюдаться концентрация компонентов при размешивании. Может произойти слишком раннее отвержение композиции. Также отрезанный кусочек может не затвердеть в принципе. Для того чтобы уменьшить прилипание компонентов “холодной сварки” на руки, следует ее брать чуть-чуть влажными руками. После разминания “Алмаза” происходит образование большого количества мелких комочков внутри самого кусочка “холодной смазки».Таким образом, “Алмаз” следует использовать только для малоответственных бытовых ремонтных работ.

Это очень плохо, так как должна тщательно соблюдаться концентрация компонентов при размешивании. Может произойти слишком раннее отвержение композиции. Также отрезанный кусочек может не затвердеть в принципе. Для того чтобы уменьшить прилипание компонентов “холодной сварки” на руки, следует ее брать чуть-чуть влажными руками. После разминания “Алмаза” происходит образование большого количества мелких комочков внутри самого кусочка “холодной смазки».Таким образом, “Алмаз” следует использовать только для малоответственных бытовых ремонтных работ.

Хорошая сварка представлена также зарубежными производителями, такими компаниями, как ABRO и Hi-Gear. Продукция компании ABRO называется «ABRO–Steel». Полимерная композиция имеет в качестве наполнителя стальной порошок. Перемешивают «ABRO–Steel» так же, как и любую другую аналогичную холодную сварку. Полученная однородная масса имеет срок жизни около 3 минут. Поэтому работать следует очень быстро. «ABRO–Steel» отвердевает очень быстро и является надёжным соединением. Ее можно использовать для фиксации гаек от отворачивания. Силовая резьба, конечно, при помощи ABRO–Steel не восстановится. Но и без этого свойства холодной сварки высокие. Она не уступает по твёрдости дюралиминию.

Впечатляет также продукция компании «Hi–Gear». Она охарактеризована очень быстрым разогревом смеси при ее разминании. Имеет быстрое схватывание. Ее предназначение — быстрый ремонт (велосипеда) в тяжёлых дорожных условиях. Об этом говорит ее говорящее название — «Быстрая Сталь» (Quick Steel). Оно представляет собой эпоксидную шпаклёвку, которая упрочена сталью. Hi–Gear холодная сварка может быть использована для различных материалов, например, «Белый Титан» и «Флексопласт». Именно флексопласт применяют для ремонта изделий из пластмасс. При этом прочность соединения намного выше прочности соединяемого пластика. Во всех случаях применения холодной сварки необходимо придерживаться одного правила: соединяемые поверхности должны быть сухими и обезжиренными. В противном случае, соединение не будет качественным.

Текст: MaxSt.

Источник: Velosklad.ru

Клей холодная сварка отзывы

Клеем холодная сварка называют составы с высокой адгезией к любым применяемым в строительстве и ремонте материалам.

В клей-шпаклевку добавляют специальный стальной порошок, смесь становиться очень прочной, вот ее и называют холодной сваркой. Смеси нестрашны ни агрессивные среды, ни повышенные температуры вплоть до +270С.

Работать с ней очень просто, она не оставляет отходов, подходит для реставрации мебели, радиаторов, зеркал и даже сантехники. Не обойтись без нее, когда нужно отремонтировать трубы водоснабжения. Затвердевая, свойства клея холодной сварки увеличивают его в объеме, что дает так называемый эффект пробки.

Клей холодная сваркаПолучаемое соединение по качеству ничуть не уступает клеям горячей сварки, при этом его можно красить, обрабатывать на токарном станке, делать резьбу.

Сферы применения средства практически безграничны — от ремонта оборудования, автомобилей, мебели, сантехники до устранения трещин, сколов, различных дефектов на поверхностях, герметизации треснувших емкостей, баков.

Наиболее популярны сегодня клеи:

- Алмаз,

- Mastix

- Poxipol.

Производитель выпускает разные составы в зависимости от задач — представлены средства не только для металла, но и для ремонта сантехники, автомобилей, работ по дереву, а также универсальные клеи.

Мы рекомендуем следующие варианты:

- Клей mastix холодная сварка — доступное и простое в эксплуатации средство, незаменимо в ремонте и герметизации соединений. Не теряет своих свойств при высокой влажности, морозе. Использовать пластилин нужно в течение получаса, схватывается он за 45 минут в случае хорошей фиксации и температуры окружающей среды +20С. Спустя 2,5 часа шов можно подвергать обработке. Производитель рекомендует перед использованием подготовить поверхность, очистив и обработав ее наждачной бумагой. Пластилин легко отделять от бруска руками и наносить на обе поверхности, затем надежно зафиксировать их.

- Клей Poxipol выпускается в Аргентине. Относится к суперпрочным клеям холодной сварки. Это двухкомпонентный состав пастообразной консистенции без растворителей. Хорошо заделывает пустоты. После замешивания реакция начинается уже спустя 10 минут. Состав застывает даже под водой, скрепляет «сложные» поверхности — бронзу, сталь, медь, керамическую плитку, гальванизированную сталь. Перед использованием поверхность все же требуется обезжирить, очистить и высушить. Это существенно улучшит схватывание и позволит получить очень прочный и надежный клеевой шов.

- Клеи Алмаз производят из полимерной матрицы с добавлением дискретного наполнителя. Надежно скрепляет черные и цветные металлы, дерево, керамику, мрамор, стекло, гранит, бетон. Отличается высокой адгезией даже к замасленным и влажным поверхностям. Помогает устранять течи в радиаторах, резервуарах, трубах, бензобаках. Удобен в ремонте неудобных мест, максимально адаптирован для эксплуатации в домашних условиях.

Эпоксидный клей холодная сварка состав

В основе эпоксидные смолы, в которые добавляют частицы стали. Используют такой рецепт уже более десяти лет. Состав не боится щелочей и кислот, отличается пожаробезопасностью, низкой токсичностью, высокой теплостойкостью, долгим сроком хранения.

Выпускается клей в жидком виде или же в виде пластилина.

- В первом случае средство представлено в двух тюбиках, содержимое которых (отвердитель и смола) смешивают в определенных пропорциях.

- Во втором брусок разрезают поперек и мнут, пока не соединятся верхний и нижний слои.

Так как смесь быстро застывает при высокой температуре, ее готовят небольшими партиями и используют всю сразу.

Клеи герметики холодная сварка применяются для надежного и быстрого склеивания, ремонтных работ, герметизации различных соединений и швов, восстановления пластиковых изделий, например, отколовшихся кусочков от бамперов, фитингов, трубопроводов.

Справляется он со своими задачами при высокой влажности, низких температурах. Схватывается всего за 15 минут.

ВИДЕО ПО ТЕМЕ

Клей холодная сварка для металла свойства

Метод холодной сварки подразумевает скрепление металлических изделий без нагрева. Это удобно тогда, когда невыгодно финансово или физически сваривать детали из-за тех или иных причин, например, больших габаритов. Данным методом удается соединять цинк, кадмий, серебро, железо, свинец, алюминий.

Наиболее прост в быту метод склеивания. Современные клеи-шпаклевки для металла, в которые добавляют стальной порошок, отличаются устойчивостью к агрессивным средам, легко наносятся. Для повышения адгезии, прочности и теплостойкости производители добавляют различные присадки. Точные составы не рассекречиваются, у каждого производителя они свои.

Клей холодная сварка для металлаПоставляются средства в тюбиках (клей холодная сварка Poxipol) или же в брусках, похожих на пластилин (клей холодная сварка Алмаз). Тюбики удобны тем, что не придется пачкать руки, а пластилин тем, что можно отделить кусочек любого размера и расходовать по мере необходимости.

Суть метода состоит в нанесении на поверхность смешанной с отвердителем эпоксидной смолы. Он делает смолу твердым веществом, оно и образует прочный шов.

Порядок работы:

- Обезжирить и зашкурить поверхность.

- Подготавливают состав, замешивая содержимое из тюбиков или отделяя от бруска,

- Наносят на одну поверхность и прикладывают ее ко второй, фиксируют на полчаса с помощью хомута или струбцины

ждут не менее часа, пока масса затвердеет, после чего обрезают, сверлят или зачищают наждачкой. - Полностью клей застынет спустя 24 часа.

Автор статьи- Кристина Секушина

Вконтакте

Google+

Холодная сварка для металла: высокотемпературная водостойкая продукция

Меры безопасности

После высыхания сварной шов будет абсолютно безопасен для человека, домашних животных, он не выделяет вредных испарений

Но непосредственно при работе с эпоксидной смолой важно соблюсти все меры безопасности. Нельзя допускать контакта кожи с материалом, до начала работы следует надеть плотную одежду, перчатки

Запрещается работать без средств индивидуальной защиты – масок, респираторов. В помещении обязательно оборудуется хорошая вентиляция, в крайнем случае, открывается окно.

Смесь для сварки не должна контактировать с посудой, едой, иными предметами, которые применяются в быту и для питания. При попадании смолы на кожу ее надо быстро промыть с мылом. Проникновение состава в глаза – повод для обращения к врачу после предварительного промывания водой.

Правила использования

Производитель гарантирует заявленные свойства холодной сварки Алмаз при условии соблюдения указаний прилагаемой инструкции. Скрепление основано на химическом взаимодействии компонентов пасты друг с другом, а затем со склеиваемыми деталями.

Процесс соединения при помощи Алмаза происходит так:

с поверхностей металлических, деревянных, керамических изделий нужно убрать пыль, грязь. Желательно детали высушить и обезжирить;

от бруска холодной сварки нужно отрезать кусочек, размер которого в первый раз придется определить приблизительно. По мере появления опыта, сориентироваться в требуемом количестве клея будет проще;

влажными руками (лучше это делать в перчатках) пластичную двухслойную массу нужно аккуратно перемешать, превратить в полностью однородную

На этой стадии важно не допустить наличия комочков в клее;

размятый пластилин нужно нанести на детали и хорошо их прижать друг к другу. Это ответственный момент

Возможно, поэтому в названии клея Алмаз присутствует дополнительное уточнение – пресс. Фиксирование можно обеспечить струбциной, жгутом, любым подходящим приспособлением;

выдержать детали в прижатом друг к другу состоянии нужно минимум 20 минут. Полностью отверждение завершится через двое суток.

Можно ускорить полимеризацию, слегка обдувая шов теплым воздухом из фена

При склеивании влажных поверхностей нужно обратить внимание на прилипание клея к поверхности

Массу следует разглаживать до тех пор, пока прилипание не будет заметно ощущаться. Иначе ремонт окажется неудачным. Работать с холодной сваркой Алмаз нужно при минимальной температуре +5 °C. Не допускайте попадание массы в глаза. Если состав попал на руки, нужно хорошо их вымыть.

Клей Алмаз сохраняет свойства на протяжении двух лет при хранении от +5 °C до +30 °C. Уже подготовленную массу нужно использовать в течение 10 минут. Правильное использование состава гарантирует качество склеивания.

Критерии выбора холодной сварки

Первое, на что обращают внимание – подходит ли материал по области применения. Для ремонта сложных металлических конструкций и подверженных вибрации стыков нужно использовать лишь средства, имеющие усилители адгезии в составе

Есть и иные параметры, которые изучают при покупке холодной сварки.

Температурный режим

Какую температуру выдерживает сварка, зависит от ее состава и особенностей производства. Повышение температур до +130 градусов отлично переносит большинство продуктов. У недорогих составов максимальный порог эксплуатации составит +260…+275 градусов, о чем всегда указано на упаковке. Но даже такие температуры средство перенесет лишь при строгом соблюдении технологии склеивания, иначе порог снижается.

Для особых случаев (для поверхностей, подверженных действию нагрева и открытого огня) реализуются специальные жаростойкие составы. Они выдерживают до +1316 градусов и сохраняют высокую прочность на разрыв. Одной из лучших термостойких сварок можно назвать Термо от Kerry, она применяется для ремонта глушителей и может работать при -60…+900 градусах.

Герметики

Если необходимо герметизировать сварной шов, следует выбирать состав со свойствами герметика. Обычно подобными сварками пользуются для ремонта сантехники и отопления, многие из них применяются под водой для экстренного устранения протечки. Высоких требований на разрыв к таким средствам не предъявляют, основное их свойство – служить герметиком при появления дефекта.

Составы для автомобилей

Автомобильная холодная сварка должна соответствовать ряду характеристик по стойкости:

- к перепадам температур;

- к вибрации;

- к действию агрессивной химии, окислителей.

Прочность на отрыв у таких материалов высока, а по герметичности технические характеристики средние, как и по водостойкости. Форма выпуска обычно пластилинообразная, ведь из сварки порой приходится буквально вылепливать заплатки, заклепки, даже подобие болтов, на которых затем можно выполнять резьбу. Иногда автомобильными сварками пользуются как шпаклевкой для ремонта бампера, но чаще они служат временным средством для заделки испорченного радиатора, глушителя, бензобака.

Значение наполнения

Чтобы качественно заклеить металл, в составе сварки обязан присутствовать металлический наполнитель – именно он делает сварной шов таким же крепким, как основное изделие. Идеально, если он идентичен материалу самой детали. Когда такого продукта в продаже нет, можно взять тот, где наполнитель более мощный (например, для заклеивания стали подойдет чугунный порошок).

На каждой упаковке имеет довольно подробная инструкция, как правильно использовать холодную сварку. Для понимания, как поступать в конкретном случае, нужно рассмотреть реальный процесс.

| Произошло ЧП. При движении автомобиля по неровной дороге пробит поддон картера автомобиля. Моторное масло вытекло. Дальнейшее движение своим ходом невозможно. Выход следующий: слить все остатки имеющегося масла; очистить поверхность от жира и иных наслоений; из холодной сварки изготовить две лепешки; одну постараться разместить во внутреннем пространстве; вторую приклеить снаружи. Чтобы создать более прочное соединение, способное выдержать испытание дольше, нужно использовать любую ткань. Ее замешивают в смеси при промешивании композиции. В прилагаемых фотографиях подобное не сделано. | |

| Приобретенная ХС уложена в тубу. Она предназначена для соединения с металлом. В составе имеется металлическая крошка. | |

| После разминания и наклейки на поддон картера защитная заплатка выглядит вот так. Внутрь была засунута первая лепешка. К ней снаружи прилепили вторую. Всю смесь размазали по поверхности. На этом этапе можно было упрочить заплатку, если использовать сеточку или ткань. Их прилепляют снаружи. Тогда гарантированный пробег автомобиля будет выше. Через час после ремонта можно залить масло и доехать до станции технического обслуживания. Там с помощью аргоновой сварки производится ремонт. Автомобиль послужит еще достаточно долго. |

Довольно интересный вариант использования в прилагаемом видео.

Ремонт смесителя с помощью холодной сварки

| В работе смесителя обнаружилась течь. Тонкая струйка воды стала вырываться из корпуса смесителя.Она расположена на тыльной стороне. Поэтому решено попробовать выполнить ремонт с помощью холодной сварки. | |

| Работу нужно выполнять только после полного снятия смесителя. Мастеру следует максимально облегчить доступ к поврежденному месту. Место, куда придется приклеить небольшое количество ХС, зачищается напильником. Можно использовать абразивную шкурку. Сначала поверхностный слой снимается крупным зерном, потом обрабатывают с помощью мелкого зерна. | |

| Для обезжиривания поверхности можно использовать обычный этиловый спирт. Некоторые пользуются уайт-спиритом. Можно даже с помощью автомобильного бензина выполнять обезжиривание поверхности. Следует намочить небольшой фрагмент ткани и протереть поверхность будущей склейки. | |

| Данная холодная сварка рекомендована для металлических деталей. Инструкция сообщает пользователю последовательность действий для получения надежного результата. | |

| Отрезается небольшое количество от «колбаски».Оставшуюся ХС следует снова поместить в герметичную упаковку. Тогда она не потеряет свои свойства. В течение гарантийного срока холодная сварка может использоваться для восстановления работоспособности и других деталей. | |

| Для удобства работы руки желательно намочить. Еще лучше – это работать в латексных перчатках. Тогда вероятность аллергии (бывает и такое) будет сведена к минимуму. Нужно размять отрезанную часть ХС. Ее сдавливают, складывают получаемые лепешки в несколько слоев и снова разминают.Чем качественнее будет выполнено разминание, тем равномернее распределятся клеящие вещества по всей массе. Соответственно, прочность соединения окажется выше. | |

| С некоторым усилием нужно прижать размятый фрагмент холодной сварки к месту, где имеется течь. Желательно в течение некоторого времени усилие распределять по всей массе кусочка. | |

| Можно растянуть так, чтобы поверхность сцепления была максимальной. Тогдакачество ремонта будет лучше. | |

| Через час можно проверить прочность заплатки. Здесь отверткой или иным твердым предметом трут по поверхности. Убедившись, что смесь застыла, можно устанавливать смеситель на место. | |

| После завершения ремонта прибор установлен на место. Следов течи нет. Не видно и заплатки. |

Советы и рекомендации

При выборе холодной сварки необходимо учитывать сферу ее применения

Лучше, если металл, используемый в клее, аналогичен по составу той поверхности, которая подлежит ремонту

Если найти такой состав невозможно, следует выбирать сварку с металлическим сердечником, показатели прочности которого не уступают аналогичным характеристикам металла поверхности.

Немаловажно обратить внимание на температурный диапазон эксплуатации клея. Несмотря на то что все его разновидности выдерживают повышение температур (в среднем до 200-230°С), для поверхностей, подвергающихся значительному нагреванию или действию открытого пламени, следует выбирать специализированные составы.

- При необходимости быстрого ремонта желательно применять 2 вида сварки. Сначала накладывается слой той, что характеризуется ускоренным временем застывания (около часа). Это позволит быстро ликвидировать аварию. Однако данный слой нельзя назвать прочным, поэтому поверх него накладывается еще слой сварки со стандартным временем отвердения (сохнет 24 часа).

- Убрать застывшую холодную сварку достаточно непросто. Для этого используют специальные растворители, если их нет – ацетон. Ими необходимо тщательно смочить клей и попытаться подцепить его за край основания. Если это удастся сделать, сварка буквально сдирается с поверхности.

О том, как пользоваться холодной сваркой, смотрите в следующем видео.

Область применения материала

Предметов из пластика очень много, и практически все они могут быть отремонтированы при помощи технологии холодного сваривания. Есть возможность произвести ремонт разъема бытового прибора, восстановить его отдельные части, заделать различные дефекты и сколы. Холодной сваркой заполняют любые трещины, проводят косметический и полноценный ремонт таких изделий:

- трубы из термостойкого и обычного пластика;

- удочки, туристическое обмундирование;

- корпусы и ручки приборов;

- автомобильные бамперы, элементы салона из пластика;

- садовый, хозяйственный, домашний инвентарь и т. д.

Особенности

Клей «холодная сварка» – это такое вещество, которое может помочь соединить две детали из металла без участия термической реакции. Состав может деформироваться так, что есть возможность надежным образом покрыть части, склеивая их. Чаще всего используется в процессе ремонта сантехнического оборудования и показывает отличные результаты в работе с машинами. Большим преимуществом такого клея является способность склеивать элементы, которые не были заранее подготовлены к данной процедуре, что ускоряет процесс и делает его более удобным.

«Холодная сварка» представляет собой смешение вещества с полимерами и получение итогового результата. От того, насколько качественные ингредиенты в составе, а также от правильности его изготовления будут зависеть и характеристики прочности вещества. Если в процессе ремонта создать условия, близкие к идеальным, то клей может стать прочнее, чем сам металл, но реально такого практически никогда не удается сделать, потому использование клея может быть полезным для временных нужд и кратковременного выхода из проблемной ситуации.

Особенно удобно пользоваться этим составом там, где нельзя использовать повышенные температуры, а детали должны быть надежно спаяны. Удобство состоит и в том, что в процессе спайки необязательно работать с однородными металлами, соединять можно несколько вариантов, которые хорошо будут крепиться друг с другом при помощи клея.

Если говорить о ряде преимуществ, то к ним следует отнести:

- отсутствие деформации металлической поверхности ввиду отсутствия температурного воздействия;

- шов получается аккуратный и довольно крепкий;

- для ряда металлов возможно только использование «холодной сварки», к ним относят алюминий и медь, которые посредством других вариантов не соединяются;

- после работы не остается отходов из металла;

- нет нужды использовать электроэнергию;

- экологичность процедуры;

- не нужно иметь подготовку для проведения процедуры;

- не нужно наличие специализированного оборудования.

Работу с ремонтным составом значительно упрощает знание некоторых нюансов.

- Жидкие составы в шприцах. При надавливании клей и отвердитель вытекают одновременно и смешиваются. Однако, такой состав не следует наносить сразу. Нужно выдавить немного в емкость, а затем перемешать еще раз.

- Количество состава. Состав следует готовить небольшими порциями. Сварка первично схватывается уже через 5-20 минут, поэтому, приготовив большую порцию состава, можно не успеть ее использовать.

- Пластик и дерево. Чтобы скрепить столь разнородные материалы можно также применить холодную сварку для металлов, о чем, как правило, упоминается в инструкции.

- Чистка и обезжиривание поверхности. Как уже говорилось выше, делать это вовсе необязательно, потому что современная сварка приклеивается и к жирной плоскости. Однако, работа со сваркой по очищенной поверхности гарантирует более качественный результат ремонта.

- Нагрузка. Пока ремонтный состав на отремонтированном участке полностью не высох, крайне нежелательно воздействие на него любых механических нагрузок.

- Качество работы. Заключается в тщательном и точном отмеривании количества сварки и отвердителя для создания ремонтной смеси. Смесь следует перемешивать с особой тщательностью.

- Перчатки. Из-за негативного влияния некоторых компонентов сварки на человеческую кожу при работе следует надевать перчатки.

Преимущества высокотемпературной холодной сварки

Холодная сварка термостойкая завоевала стол прочные позиции на рынке благодаря тем свойствам, которыми она обладает. К преимуществам можно отнести:

- Легкость применения, так как эта разновидности является односоставной и для ее приготовления не нужно смешивать несколько компонентов;

- После использования шов не поддается коррозии, а также не окисляется;

- После затвердевания его можно обрабатывать с помощью песка;

- Холодная сварка для высоких температур стойко переносит химические воздействия;

- Ей можно придавать необходимую форму путем обработки;

- Использование безопасно для окружающей среды;

- Может использоваться в дороге и других нерабочих местах;

- За три часа при комнатной температуре она застывает на 95%, что позволяет использовать для экстренных случаев.

Особенности

Состав может быть использован в любых сферах, где эффективна обычная сварка для металла, однако ряд объективных причин препятствуют работе последней. Такой метод соединения металлических поверхностей заключается в объединении элементов при помощи пластичности сварочной смеси, которая проникает в материал.

Особенностью холодной сварки также является тот факт, что для обеспечения продуктивной работы нет необходимости в покупке специализированного дорогостоящего оборудования. Этот способ можно отнести к сварке давлением, однако спайка получается за счет глубокого пластического деформирования, которое разрушает оксидный слой материала, что делает расстояние между элементами аналогичным параметрам кристаллической решетки. Именно увеличение энергетического уровня веществ благоприятствует созданию прочной химической связи.

Свойства данного материала дают возможность работать с поверхностями и конструкциями из цветных и черных металлов. Главной особенностью такого способа скрепления является тот факт, что холодная сварка представляет собой идеальный вариант для ремонта металлических изделий, чувствительных к нагреву, и обеспечивает надежное соединение между собой различных металлов.

Метод обладает рядом преимуществ.

- Продукция доступна для потребителей, продается во многих супермаркетах.

- Проводить соединения элементов в большинстве случаев можно без их предварительного демонтажа.

- Работы не отнимают много времени.

- Склеиваемые поверхности не деформируются, поскольку не подвергаются воздействию высоких температур.

- Сварочный шов отвечает требованиям эстетической привлекательности.

- Часто данный метод выступает единственной возможностью соединить детали. Это касается сварки элементов из меди и алюминия, а также емкостей, которые содержат взрывоопасные вещества.

- Технология исключает образование отходов.

- Нет необходимости прилагать максимальные усилия для проведения процесса соединения деталей.

- Материал абсолютно безвреден.

- Для работы не нужны особые навыки и специальный инструмент.

- Существуют термостойкие разновидности состава, с которыми можно работать при температуре более +1000 С.

К недостаткам материала относят несколько особенностей.

- Прочность сварочного шва все же имеет меньший показатель в сравнении с обычной сваркой, поэтому продукция не всегда годится для применения в промышленных масштабах.

- Холодная сварка не позиционируется как материал для заделывания больших дефектов.

- Поверхности, которые нужно соединить, нуждаются в тщательном очищении перед нанесением состава. В противном случае качество сцепления резко уменьшается.

Недостатки

Место склеивания способно выдержать большие нагрузки, но всё же есть свои ограничения, поэтому холодная сварка не может в полной мере заменить традиционную. Это, в первую очередь, средство экстренной помощи, на смену которому желательно провести полноценную замену испорченного элемента или его полноценный ремонт.

К сожалению, холодная сварка по скорости затвердевания не может сравниться с такими средствами как обычная сварка и эпоксидный клей. Для максимального эффекта необходимо придерживать ее не меньше 5 минут, а в ситуациях со сложными поверхностями препарат сохнет до 15 минут. При этом полное затвердевание происходит только через час, а до этого момента лучше не подвергать сцепленные части нагрузкам. Это, несомненно, создаёт ряд сложностей, когда нужно в короткие сроки воспользоваться повреждённым устройством или его частью.

При всей своей прочности средство в застывшем виде не предназначено для того, чтобы переносить ударное механическое воздействие. Также не рекомендуется использовать его в местах, которые растягиваются или изгибаются, так как препарат отличается от силиконовых герметиков недостаточной гибкостью и тягучестью.

Ещё одно слабое место холодной сварки – перепады температуры. В течение часа, пока средство застывает, крайне желательно, чтобы температура окружающей среды не менялась, в противном случае – может затянуться процесс отвердения.

На них она значительно хуже схватывается, и происходит резкое снижение показателей прочности сварочного шва. Отставание средства от поверхности при этом может произойти не сразу, а спустя время и весьма неожиданно, что гарантированно создаёт неудобства или вовсе подвергает жизнь опасности. Поэтому обязательно тщательно проверьте застывший шов и убедитесь в его целостности.

Плюсы и минусы

Такие составы имеют много преимуществ.

Среди наиболее значимых плюсов можно выделить несколько качеств.

- Двухкомпонентный стержень очень удобно применять.

- Стоимость материалов Mastix является вполне приемлемой, такая продукция имеется в разных магазинах.

- Эту смесь могут применять и начинающие мастера. Для ее использования не нужны какие-либо особые знания и навыки.

- Производитель предлагает несколько разновидностей такой продукции. Потребители могут приобретать как универсальные составы, так и сварку для каких-либо конкретных материалов.

- Такой материал обеспечивает высокую прочность соединения.

У холодной сварки Mastix есть не только положительные, но и отрицательные качества, однако многие покупатели в отзывах называют их незначительными.

- Размешав материал, следует убедиться в том, что в нем нет комков. В противном случае потом может возникнуть необходимость в переделывании работы.

- Такой состав довольно долго сохнет.

Ремонтный состав широко применяется в быту. Например, легко клеит керамику. С его помощью можно заделать течь в трубах.

В авторемонте, когда беда застигла в походных условиях, он просто незаменим. Холодная сварка может приклеить оторвавшиеся или отбитые металлические детали. С ее помощью можно отремонтировать повреждение в радиаторе, топливном баке, глушителе, картере, поддоне и в других элементах. Для авторемонта часто используется пластический состав. Хотя иногда применяется и жидкий, потому что прочность его выше пластического.

При ремонте сваркой частей автомобиля важно то, что не понадобиться производить слив бензина, солярки или масла. Неисправность заделывается, как говорится, на месте

Это возможно потому что ремонтный состав не вступает в реакцию с химическими веществами, быстро застывает и удобен в использовании.

Чтобы заделать трещину в баке, глушителе или поддоне обычно используется один и тот же подход к ремонту — одна схема действий

Важно следовать основным этапам работы

- Вначале следует подготовить поверхность. Для этого металл зачищают наждачной бумагой. Если ремонт производится в полевых условиях, то можно обойтись и без этого. Однако, клеевой состав на предварительно зачищенной поверхности будет держаться дольше. Это происходит благодаря мелким царапинам и шероховатостям, обеспечивающим лучшее сцепление клея с металлической поверхностью.

- Далее рабочую поверхность следует обезжирить. Это можно сделать при помощи антисиликона, но можно использовать и обычный бензин. Окунув в него тряпочку, следует протереть поверхность металла.

- Подготовка к ремонтным действиям. В зависимости от вида, используемой сварки, она либо выдавливается из тюбика или отрезается от бруска. Затем состав следует либо размешать, либо размять до однородного состояния. Смесь при этом, как правило, слегка нагревается. Для работы с холодной сваркой не требуется никаких специальных навыков — достаточно инструкции, которая всегда прилагается к ремонтному составу.

- Процесс нанесения состава. Повреждение заделывается клеем, после чего поверхность выравнивается. Операцию следует проводить по возможности быстро, потому что некоторые виды холодной сварки застывают за несколько минут.

Полное высыхание состава может наступает по-разному: от часа до суток. Конечно, в дороге это не всегда возможно. Поэтому достаточно подождать двадцать минут для начального застывания — этого хватит, чтобы доехать до ближайшего ремонтного пункта.

Виды холодной сварки

Давайте уясним, что ничего общего с традиционными сварочными работами в этом процессе нет, скорее подходит термин «склеивание». Базируется это утверждение на том, что основа состава — эпоксидная смола. Для придания необходимых качеств в неё добавляются различные компоненты. Информацию о наиболее важных ингредиентах производители сохраняют в секрете — конкуренция на рынке вынуждает.

Чтобы увеличить прочность соединения деталей, применяются разные наполнители. В зависимости от характеристик свариваемых поверхностей используются мелкие металлические опилки, измельчённая до состояния пыли керамика и целлюлоза. Информация о количественном содержании стального или чугунного наполнителя позволяет косвенно судить о термостойкости продукта: чем больше, тем она будет выше.

По консистенции различают:

- Жидкую сварку для металла — когда эпоксидная смола и отвердитель находятся в отдельных тюбиках. При необходимости содержимое в нужном количестве используется, а остаток ещё послужит — без потери качества, но с учётом требований к условиям хранения и срока годности. Повышает прочность соединения использование армирующей сетки.

- Пластичную или сухую сварку для металла — когда в фирменной упаковке находится стержень из двух слоёв разного цвета. Отрезается нужное количество, и полученный «пенёк» разминается в руках подобно пластилину, а после этого наносится на подготовленную поверхность. Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Внимание!

В обоих вариантах имеет значение скорость использования подготовленной смеси

Она начинает застывать уже через три, или самое большее — через десять минут, так что все подготовительные работы выполняйте заранее! Важно обеспечить плотное, герметичное прилегание массы к поверхности. У каждой марки — индивидуальный срок высыхания, указанный в инструкции

Марки и их характеристики

Одной из самых распространенных является холодная сварка для керамики Hobby. Это двухкомпонентный материал, который может работать в температурном диапазоне от -600 до +1500 градусов Цельсия. Нанесение клея возможно при большой влажности и температуре от -10 до +50 градусов Цельсия.

Также существует Алмаз Пресс, который распространяется в упаковке на 58 грамм. Время первичного высыхания такой сварки составляет всего 15-20 минут. Полное высыхание осуществляется уже через 1 час. Для закрепления эффекта следует использовать жгут, а также бытовой фен, для ускорения высыхания. Хранится упаковка должна при температуре от +5 до +30 градусов Цельсия и используется в этом же температурном диапазоне. Прочность склеивания составляет 120 кг/смо2. ASBRO – является универсальным клеем, который поставляется в упаковке на 57 грамм. Время высыхания при стандартных условиях составляет от 1 часа, за который затвердевает 90-95% материала, до суток, когда все застывает полностью. Желательно очистить поверхность перед непосредственным использованием. Температурный диапазон применения составляет от +10 до +28 градусов Цельсия.

Характеристики

Холодная сварка Poxipol представляет собой двухкомпонентный эпоксидный клей, имеющий пастообразную консистенцию и не содержащий в своём составе растворителя. Значение максимальной силы среза соединения составляют не менее 993 H при среднем напряжении среза 2,2 МПа, напряжении на отрыв в 5,4 МПа и испытании на сдвиг в 237 H. Время первичного схватывания составляет один час, а полное затвердевание происходит спустя сутки. Раствор остаётся пластичным в течение 10 минут после нанесения, что позволяет при необходимости скорректировать правильность расположения соединяемых деталей. Форма выпуска средства представлена двумя тубами объёмом от 14 до 70 мл, содержимое которых смешивается непосредственно перед использованием в пропорции 1: 1.

Отличительной чертой применения холодной сварки является отсутствие необходимости использования пресса и сильного прижимания склеиваемых поверхностей. Для обеспечения надёжного соединения достаточно не подвергать детали вибрации и оставить их в состоянии покоя на указанное время. Работы со склеенной поверхностью в виде шлифования, сверления и других механических воздействий можно проводить спустя сутки после монтажа. Ещё одной особенностью состава является его способность застывать в условиях высокой влажности, в том числе и под водой.

Холодная сварка: что это, виды, характеристики и способы применения | Строю сам

Холодная сварка – это удобный и быстрый способ соединить детали или устранить течь, без нагревания и дополнительного оборудования. Именно поэтому этот материал сегодня пользуется такой популярностью. Но давайте разберемся, какие виды холодной сварки бывают, где и как применяется и обсудим ее основные характеристики.

Холодная сваркаПо сути, холодная сварка – это особый пластичный клей, изготавливающийся на основе эпоксидной смолы. То есть, это разновидность эпоксидного клея.

Холодную сварку разделяют на:

— однокомпонентный состав, который используется сразу, без хранения, иначе состав теряет свои свойства;

— двухкомпонентный состав более предпочтителен, поскольку может храниться длительное время без потери своих свойств.

Производитель выпускает свою продукцию в виде трубки, которая снаружи имеет слой отвердителя из металлической пыли, а внутри находиться смола.

«Колбаска» холодной сваркиЭпоксидка смешивается с металлической пылью и при высыхании состава получается твердое и прочное соединение. Кроме того, в состав холодной сварки часто добавляют модификаторы, которые значительно улучшают свойства состава, одна из добавок – сера, о остальных ничего не известно, производитель бережно хранит свои тайны.

«Колбаска» холодной сварки — в середине эпоксидная смола, по периметру — отвердительОбласти применения холодной сварки

Холодная сварка обычно широко применяется:

— при ремонте труб и соединительных деталей в сантехнике, причем как металлических, так и пластиковых;

— в электротехнической промышленности;

— для соединения проводов – медных и алюминиевых;

— при отделочных работах, например, при укладке линолеума;

— при ремонте автомобилей.

Также холодную сварку разделяют по сфере применения:

— сварка для металла, который делится, в свою очередь, на составы для нержавейки и, скажем, на чугун – для получения крепкого соединения необходимо читать инструкцию к составу, для чего именно он предназначен;

— для соединений изделий из пластика, например, холодной сваркой можно скрепить не только трубы, а еще и пластиковые корпуса бытовых приборов;

— сварка для наклейки линолеума. Подходит также для соединений жестких резиновых изделий;

— составы для соединений керамики и дерева, выпускаются также и универсальные составы.

Классификация холодной сварки по способам нанесения и соединения:

— шовный способ, с помощью которого можно заделать трещину, вылепив из состава шов-колбаску по длине трещины;

— стыковой способ, актуален, когда необходимо соединить две детали – например, трубы;

— точечный способ. Состав наноситься на отверстие, нечто вроде пломбы или пробки.

Преимущества холодной сварки

К преимуществам холодной сварки относят:

— ровный и надежный шов;

— экологическая безопасность – в составе нет компонентов, угрожающих здоровью;

— не нужно специального инструмента – только обычный нож и руки, желательно в перчатках;

— можно заделывать течь в трубах и даже работать под водой.

Как применять холодную сварку

Процесс применения холодной сварки до неприличия прост. Прежде всего необходимо очистить место соединения или заделки трещины – короче говоря, место наложения состава, при необходимости обезжирить его ацетоном. Если есть возможность, то место наложения подсушиваем феном – так соединение получиться более крепким.

Далее, надеваем резиновые перчатки и отрезаем от «колбаски» нужное количество, причем резать надо строго поперек, дабы сохранить точное соотношение компонентов – эпоксидки и отвердителя.

Отрезаем нужное количество веществаОтрезанный кусок холодной сварки тщательно разминаем в руках до получения мягкой и пластичной однородной массы.

Придаем размягченному кусочку форму под заделываемую трещинуЗатем придаем размятому веществу форму под трещину или соединение, наносим на поверхность и прижимаем крепко (если речь идет о соединении деталей). Ждем высыхания состава примерно сутки, а затем приступаем к остальным действиям – шлифовки, грунтовки или покраски.

Друзья! Подписывайтесь и ставьте лайк, будет много интересного!

Холодная сварка — обзор

1 Введение

Механическое легирование (МА) стало популярным методом легирования с момента его разработки Джоном Бенджамином и его коллегами в 1960-х годах (Suryanarayana, 2001). МА — это метод обработки твердого порошка, включающий многократную холодную сварку, разрушение и повторную сварку смеси металлических порошков. МА обычно выполняется в высокоэнергетической шаровой мельнице в инертной атмосфере. Во время измельчения частицы порошка захватываются между сталкивающимися шарами или шарами со стенками флакона.Сила удара пластически деформирует частицы порошка, что приводит к деформационному упрочнению и разрушению (Benjamin, 1970). МА также известен как один из лучших методов обработки для производства материалов с однородно распределенными композитными частицами в металлической матрице. Легирование методом МА позволяет избежать многих проблем, связанных с обычными методами плавления и отверждения (Turker et al ., 2000). Было обнаружено, что МА является эффективным методом обработки металлических сплавов, таких как сплавы Fe-C с очень высокой концентрацией углерода, которые трудно получить обычными методами, такими как литье (Nowosielski and Pilarczyk, 2007).Производство высокоуглеродистых сплавов Fe-C с тонкой микроструктурой и уникальными свойствами при помощи МА привлекло внимание многих исследовательских групп. Ряд исследовательских групп изучали влияние параметров обработки МА на эволюцию микроструктуры и свойства высокоуглеродистых сплавов Fe-C (Chen et al ., 2013; Zuhailawati et al ., 2010; Zhao et al. al ., 2009; Ghosh and Pradhan, 2009; Nowosielski and Pilarczyk, 2007, 2005; Arik and Turker, 2007; Yoo et al ., 2005; Елсуков и др. ., 2004).

Большая часть этой работы посвящена измельчению порошков и их характеристикам, включая растворение исходных элементов друг в друге, микроструктуру и твердость частиц, а также механохимические реакции. Например, Ю и др. . (2005) изучали влияние времени легирования на структурную эволюцию механически легированных сплавов Fe-C. Процесс МА проводили в мельнице SPEX с мелющими телами из нержавеющей стали.В своих результатах они обнаружили, что увеличение содержания фазы Fe 3 C и уменьшение фазы ОЦК-Fe происходило в порошке со временем легирования. Также через 24 часа в измельченных порошках наблюдалась аморфная фаза Fe-C. Кэмпбелл и др. . (1997) исследовали образование соединений Fe 3 C и Fe 7 C 3 в сплаве Fe 75 C 25 с использованием процесса шаровой мельницы. Железо и графит измельчали до 285 ч в шаровой мельнице Uni-ball в вакууме.Дифференциальная сканирующая калориметрия (ДСК) была использована для исследования термической стабильности измельченных порошков. В своих результатах они заметили, что экзотермический пик наблюдался при 320 ° C в порошках, размолотых в течение 45 и 75 часов, и тот же пик отсутствовал через 140 часов, как показано на рис. 1. Они пришли к выводу, что аморфный Fe 3 C образовался через 45 часов, а при продолжении измельчения кристаллический Fe 3 C в конечном итоге образовался в результате термически активированной кристаллизации через 140 часов.Этот вывод был подтвержден Танакой и др. . (1991) и Рохман и др. . (1999, 2003). Автор, выполняющий эту работу, не согласился с их объяснением. Использование дифракции рентгеновских лучей и дифференциальной сканирующей калориметрии было недостаточным для подтверждения образования аморфных фаз.

Рис. 1. Кривые ДСК порошков Fe 75 C 25 , размолотых в течение 45 ч (а), 75 ч (б) и 140 ч (в).

Воспроизведено по материалам Campbell, S., Wang, G., Calka, A., Kaczmarek, W., 1997. Шаровая мельница Fe 75 -C 25 : Образование Fe 3 C и Fe 7 C 3 . Материаловедение и инженерия: A 226, 75–79.В этой работе было проведено больше экспериментов, чтобы найти лучшее объяснение происхождения экзотермического пика, который наблюдался при 320 ° C в измельченных порошках Fe-C. Кроме того, текущее исследование направлено на изучение влияния времени измельчения и концентрации углерода на развитие микроструктуры и свойства измельченных порошков из сплавов Fe-C.

Холодная сварка — обзор

12.1 Введение

Общеизвестно, что процессы холодной сварки, измельчения микроструктуры и образования границ раздела фаз, которые способствуют возникновению структурных и химических превращений в сторону синтеза равновесных и далеких от равновесия фаз , представляют собой основные эффекты, вызванные механической обработкой порошков с помощью шаровой мельницы (BM) (Suryanarayana, 2001; Beyer and Clausen-Schaumann, 2005). Более того, было обнаружено, что шаровая мельница значительно влияет на реакционную способность порошка за счет так называемой механической активации (МА) (Charlot et al., 1999; Takacs et al. , 2001; Хина, Форманек, 2006). Химические и структурные превращения, происходящие во время БМ, явно зависят от соответствующей интенсивности механической обработки, которая обычно регулируется путем соответствующего выбора времени измельчения и соотношения заряда, то есть отношения массы шарика к массе порошка (Delogu et al. , 2003 ).

Начиная с порошков, обработанных BM, несколько методов уплотнения, например горячее прессование (HP) (Il Moon et al., 2001; Красновский и Кулик, 2003; Zheng et al. , 2003 г .; Красновский и др. , 2007; Tavoosi et al. , 2009) и ударное уплотнение (Korth and Williamson, 1995; Yamasaki et al. , 2003) использовались с целью изготовления объемных передовых материалов и, в частности, наноструктурированных продуктов. Наряду с этими методами спекания недавно было предложено искровое плазменное спекание (SPS), которое относится к более общему классу методов спекания, активируемого электрическим током (ECAS) (см.Orrù et al. , 2009). Как схематично показано на рис. 12.1, во время SPS спекаемые порошки и / или матрица, содержащая их, пересекаются электрическим пульсирующим током при одновременном приложении механической нагрузки. Помимо обеспечения быстрого джоулева нагрева, также постулируются усиление массопереноса за счет электромиграции и сомнительное присутствие плазмы в пустотах, окружающих частицы порошка (Orrù et al. , 2009).

12.1. Схематическое изображение системы искрового плазменного спекания (SPS).

Обычно установлено, что SPS позволяет проводить спекание при относительно более низких температурах, в более короткие сроки и со значительной экономией энергии по сравнению с обычным HP (Musa et al. , 2009). Более мягкие условия спекания, встречающиеся во время SPS, важны, когда конечной целью является изготовление трудно спекаемых материалов или получение наноструктурированных продуктов, поскольку рост зерен значительно ограничен.

Как указано в Таблице 12.1, на сегодняшний день было изготовлено большое количество разнообразных сыпучих материалов путем комбинирования обработки BM с аналогичными методами ECAS, в основном SPS.Объемные материалы включают чистые металлы, различные сплавы и интерметаллиды, карбиды, оксиды, силициды, металлокерамические и керамико-керамические композиты, а также другие системы, подходящие в нескольких промышленных областях, таких как авиация, микроэлектроника, биомедицина и т. Д.

Таблица 12.1. Избранные системы, исследованные в литературе, которые сочетают в себе методы шаровой мельницы и спекания, активируемого электрическим током.

| Система | Ссылка |

|---|---|

Сплавы на основе алюминия

Сплавы на основе кобальта

Сплавы на основе Fe

Сплавы на основе Ni

Сплавы на основе Nb

Сплавы на основе Ti

Алюминиды ниобия

Алюминиды титана 113TiAl – X, Al 3 Ti – X (X = Cr, Mn, Fe) TiAl – Cr Ti (Al + x Mn) 3 Ti – Al (FGM) Ni – Ti Sm – Co Sm – Co – Fe Ti – Si SiC WC B 4 C Al 3 BC Ti 3 SiC 2 | Kubota, 2007 Sastry et al., 2004 Ye et al. , 2006 Sasaki et al. , 2007 Nicula et al. , 2007a Choi et al. , 2007 Ли et al. , 2006a El-Eskandarany et al. ., 2005 Zhang et al. , 2005a Nicula et al. , 2007b Геберт et al. , 2007 Miura and Ogawa, 2001 Cisneros et al. , 2005 Oleszak et al. , 2007 Де Ла Торре et al., 2000 Murakami et al. , 1999 Мацумото et al. , 2002 Мацумото et al. , 2007 Maziarz et al. , 2006 Handtrack et al. , 2008 Locci et al. , 2007 Paris et al. , 2004 He et al. , 2006 Minamino et al. , 2005 Лю и Лю, 2007 Кальдерон et al. , 2002 Maziarz et al. , 2004 Jang et al., 2004 Nagae et al. , 2000 Ye et al. , 1998 Ян и др. , 2008 Sreenivasulu et al. , 2008 Handtrack et al. , 2006 Ямамото et al. , 2004 Shinoda et al. , 2008 Heian et al. , 2004 Kubota and Cizek, 2008 Feng et al. , 1999 |

| Ti 3 AlC 2 | Ян и др., 2009 |

| (Fe 0,95 Mn 0,05 ) 75 C 25 | Terashima et al. , 2006 |

| β-Si 3 N 4 | Xu et al. , 2005a |

| MoSi 2 | Orrù et al. , 2001; Sannia et al. , 2003 |

| CoSb 3 | Zhang et al. , 2004 |

| SiAlON | Xu et al., 2005b |

| BaTiO 3 | Licheri et al. , 2007 |

| Ba 1 — x Sr x TiO3 | Hungria et al. , 2005 |

| WC – Co | Cha et al. , 2003 |

| WC – Co – VC | Zhu et al. , 2003 |

| Cu – TiB 2 | Kwon et al. , 2006 |

| SiCp / Al | Hong et al., 1992 |

| TiAl – SiC | Ли и др. , 1997 |

| SmCo 5 –Fe | Rao et al. , 2007 |

| Al 2 O 3 –Cu | Kim et al. , 2001 |

| AlN – Cu | Lee et al. , 2007 |

| Al 2 O 3 –Ni – Co | Oh et al. , 2001 |

| Cr – Al 2 O 3 , Nb – Al 2 O 3 | Saucedo-Acuña et al., 2007 |

| Ni 3 Al – Al 2 O 3 | Meng et al. , 2006 |

| Mo – ZrC | Takida et al. , 2000 |

| Mo – TaC | Takida et al. , 2004 |

| Fe – Mo – SiO 2 | Libardi et al. , 2007 |

| TiC – Ni | Кобаяши и Одзаки, 2006a |

| FeAl – Y 2 O 3 | Ji et al., 2007 |

| Mg 2 Ni / LaNi 5 | Okumura et al. , 2002 |

| TiB 2 –Fe – Al | Kobayashi and Ozaki, 2006b |

| Al 2 O 3 –TiC | Zhang et al. , 2005b |

| Al 2 O 3 –Ti 3 SiC 2 | Luo et al. , 2002 |

| Al 2 O 3 –BaTiO 3 | Zhan et al., 2003 |

| Bi 2 Te 3 –SiC | Zhao et al. , 2008 |

| Mo (Si 0,75 Al 0,25 ) 2 –SiC | Krakhmalev et al. , 2003 |

| Si 3 N 4 –C | Xu et al. , 2007 |

| SiC – AlN | Shirai et al. , 2006 |

| SiC / BN | Kodera et al., 2008 |

| SiC – RBC (углерод рисовых отрубей) | Чжоу и Хирао, 2005 |

| TiC – TiB 2 | Locci et al. , 2006a |

| TiN – TiB 2 | Ли et al. , 2001 |

| ZnS – SiO 2 | Kim et al. , 2008 |

| ZrB 2 –ZrC | Прокладка et al. , 2002 |

| ZrO 2 –MgAl 2 O 4 | Morita et al., 2005 |

| HA / Y – TZP | Guo et al. , 2003 |

| HA – Ag | Lee et al. , 2006b |

| HA – TiO 2 | Que et al. , 2008 |

| (Bi 2 Te 3 ) 0,9 — (Bi 2 — x Ag x Se 3 ) | Cui и др. , 2007 |

| УНТ / Fe / Al 2 O 3 | Yoo et al., 2006 |

| La x Co 4 Sb 12 | Liu et al. , 2006 |

| Fe 35 Pt 35 P 30 , Fe 50 Pt 50 | Gopalan et al. , 2005 |