Технология сварки в углекислом газе сталей типа «хромансиль»

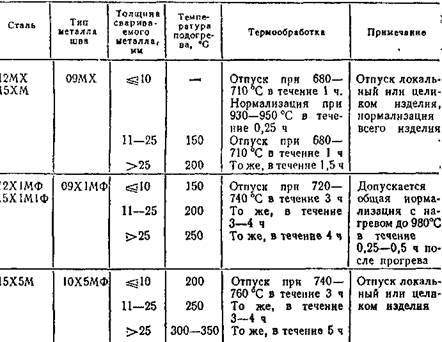

Из всей группы сталей типа «хромансиль» (25ХГС, 30ХГС, 30ХГСН) в настоящее время сваривают в углекислом газе только первые две. По технологии сварки, разработанной для тонколистовой стали 30ХГС, может свариваться также и тонколистовая (толщиной до 6 мм) сталь 25ХГС.

В зависимости от условий работы сварные конструкции из стали 30ХГС подвергают специальной термической обработке (с целью получения высокой прочности) или только отпуску. В обоих случаях технология сварки должна обеспечивать получение сварных швов, не уступающих по механическим свойствам после соответствующей термической обработки основному металлу.

При термической обработке в основном выполняется закалка в масле с температурой 880°С и последующий отпуск при 520°С.

Иногда сварные соединения подвергают более сложной термической обработке: отпуску при температуре 660°С (выдержка до 1ч,охлаждение на воздухе), нормализации при 910°С (выдержка 20 мин), закалке в масле с 910°С (выдержка 20 мин) и последующему отпуску при 500—560°С (выдержка 45 мин, охлаждение на воздухе).

После отпуска сварные соединения из стали 30ХГС должны иметь следующие механические свойства: предел текучести не менее 32 кГ/мм2, предел прочности не менее 62кГ/мм2, ударную вязкость металла шва не менее 5кГ-м/см2.

После полной термической обработки сварные соединения из этой стали должны обладать пределом текучести не менее 85кГ/мм2, пределом прочности не менее 110кГ/мм

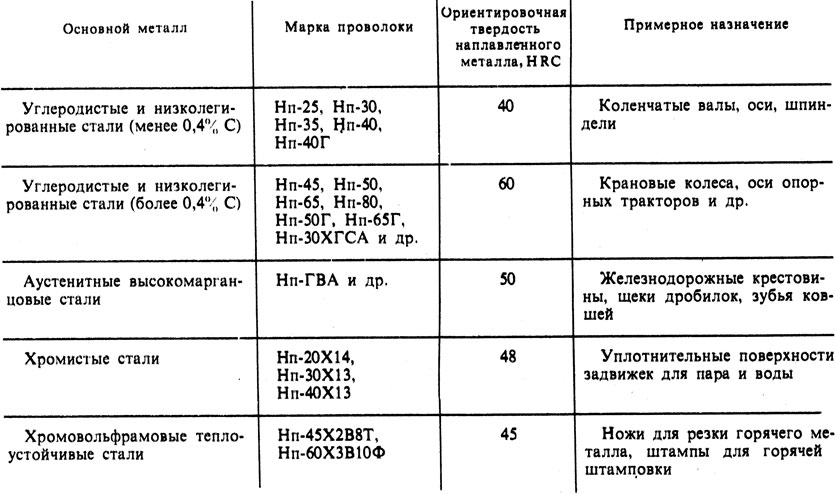

Тонкий металл обычно сваривают однослойными швами, а иногда и с дополнительной подваркой корня шва, металл большой толщины сваривают многослойными швами. Состав электродной проволоки, применяемый для сварки стали 30ХГС в углекислом газе, зависит от требуемой прочности сварного соединения, а также от толщины свариваемой стали и количества слоев шва.

При однопроходной сварке сталей 30ХГС и 25ХГС толщиной до 6 мм с полным проваром металл шва в значительной степени легируется углеродом, хромом и марганцем, содержащимися в основном металле. Поэтому в данном случае могут быть использованы стандартные электродные проволоки Св-18ХГСА ( с содержанием углерода не более 0,18%), Св-18ХМА, Св-10ХГ2С и Св-08Г2С. Полученные сварные соединения после отпуска при температуре 560—660°С обладают равнопрочностью и удовлетворительной пластичностью.

Для сварки в углекислом газе толстолистовой стали 30ХГС в несколько слоев рекомендуется использовать проволоку Св-08ХЗГ2СМ. Сварные швы после полной термической обработки (нормализации при 910°С, закалки в масло с 910°С, отпуска при 500°С) имеют предел текучести 91—105кГ/мм2, предел прочности 114—123кГ/мм2, относительное удлинение 12—14%, относительное сужение 41—51%, ударную вязкость 4,8—6,0 кГ-м/см

Сталь 30ХГС толщиной до 10 мм можно сваривать без предварительного подогрева, но с обязательным последующим немедленным отпуском. При большей толщине металла и жесткости соединений, препятствующих усадке шва, необходим предварительный подогрев изделия при температуре 200—300°С в зависимости от толщины свариваемого металла и жесткости соединений.

Ст 30хгса — технические характеристики и особенности

В ТД «Ареал» вы можете приобрести конструкционную легированную сталь марки 30хгса ведущих производителей. Стоимость металлопроката, представленного в нашем ассортименте, варьируется в оптимальных пределах.

СТ 30хгса – это марка стали, в которой содержится 3% углерода. Литеры «Х», «Г», «С» свидетельствуют о том, что в сплаве также присутствуют марганец, кремний и хром. Литера «А» указывает на категорию материала: он относится к классу высококачественных.

Сплав обладает высокими прочностными свойствами, так как содержит в своем составе углерод и легирующие элементы. Также материал имеет устойчивость к хрупкости, износостойкость и высокие показатели ударной вязкости. Стоимость материала при этом вполне приемлема и доступна, за счет чего он широко используется при изготовлении разных конструкций.

Также материал имеет устойчивость к хрупкости, износостойкость и высокие показатели ударной вязкости. Стоимость материала при этом вполне приемлема и доступна, за счет чего он широко используется при изготовлении разных конструкций.

Хорошая свариваемость, пластичность и устойчивость перед деформацией обуславливают высокую популярность материала в различных производственных сферах. Перед началом сварки сплав 30хгса прогревают до температуры 300 градусов, а затем постепенно охлаждают. При резком охлаждении на конструкции могут возникнуть трещины.

Область применения

Сплав 30хгса применяется в различных промышленных сферах, среди которых:

- энергомашиностроение;

- химическое и тяжелое машиностроение;

- судостроение;

- самолетостроение.

Сплав стали используют преимущественно при изготовлении конструкций особого назначения.

В ТД «Ареал» вы можете приобрести высококачественный сплав в различных видах металлопроката: листах, кругах, полосах и пр. Доставка заказов осуществляется силами транспортных компаний по Москве, Московской области и другим городам России. Оплата производится по безналичному расчету с выдачей всех требуемых документов.

Доставка заказов осуществляется силами транспортных компаний по Москве, Московской области и другим городам России. Оплата производится по безналичному расчету с выдачей всех требуемых документов.

Также специалисты ТД «Ареал» предоставляют широкий комплекс дополнительных услуг: резку и ультразвуковую проверку металла на наличие дефектов внутри структуры, нарезку листов на полосы. По любым вопросам вы можете обратиться к нашим менеджерам, используя указанные на сайте контакты.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

Повышение производительности технологического процесса сварки закаливающейся стали 30ХГСА Текст научной статьи по специальности «Технологии материалов»

УДК 621. 791.725

791.725

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ ЗАКАЛИВАЮЩЕЙСЯ СТАЛИ 30ХГСА Фарахутдинов Руслан Альбертович, студент Мосюков Дей Борисович, студент Гетман Павел Владимирович, студент

Научный руководитель: Курынцев Сергей Вячеславович, к.э.н., доцент Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ, г. Казань

Разработаны способы повышения производительности технологического процесса сварки закаливающейся стали марки 30ХГСА. Использован технологический прием при сварке встык, позволяющий понизить твердость и повысить пластичность сварного соединения без применения термической обработки.

Ключевые слова: Сварка, лазерная сварка, закаливающиеся стали, технологический процесс, 30ХГСА.

При изготовлении сварных узлов и конструкций не сварочные операции составляют до 70% общей трудоемкости работ [1]: выполняются вспомогательные приемы по установке и кантовке изделий под сварку, зачистке кромок и швов, установке сварочного аппарата, его перемещению или изделия и др. Повышения производительности добиваются комплексной механизацией сварочного производства, оптимизацией технологического процесса и другими способами [1]. Трудоемкость сварки составляет примерно 30% общей трудоемкости изготовления сварной конструкции.

Повышения производительности добиваются комплексной механизацией сварочного производства, оптимизацией технологического процесса и другими способами [1]. Трудоемкость сварки составляет примерно 30% общей трудоемкости изготовления сварной конструкции.

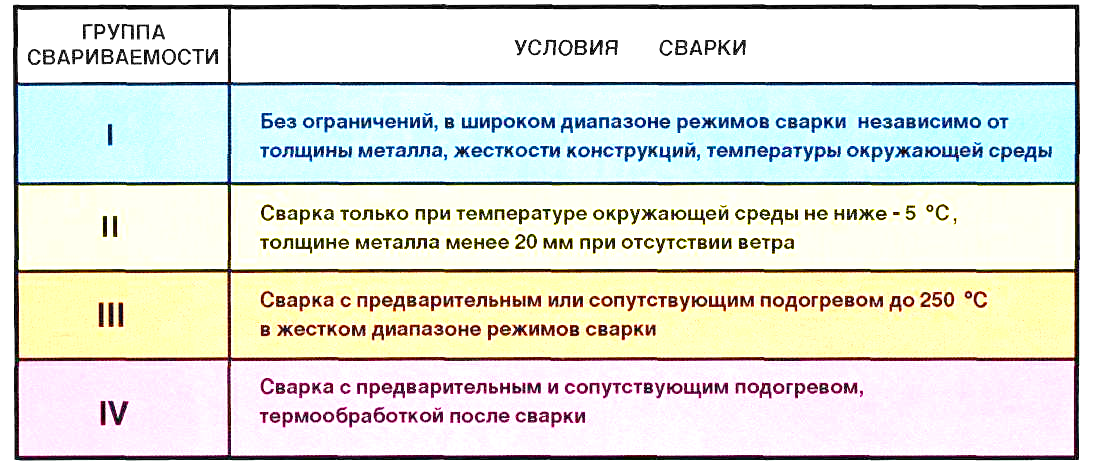

Целью работы является повышение производительности процесса сварки стали 30ХГСА. В данной работе исследуется сварка закаливающейся стали марки 30ХГСА. К закаливающимся при сварке сталям относят: легированные, средне- и высокоуглеродистые стали [2]. При сварке таких материалов основными трудностями являются образование закалочных структур, склонность к холодным и горячим трещинам.

Поскольку сталь 30ХГСА склонна к образованию закалочных структур и холодных трещин, сварку рекомендуют выполнять с предварительным подогревом (300-350°С) и последующей термической обработкой [3]. Технология сварки данной стали затруднена тем, что требуется тщательный контроль температуры и параметров сварочного процесса, также связана с дополнительными энергетическими и трудовыми затратами.

На данный момент при сварке стали 30ХГСА широко распространена сварка в среде защитных газов неплавящимся электродом с проволокой марки 09Г2С и др. Однако существующие способы не всегда обеспечивают требуемое качество сварных соединений, так значения механических характеристик имеют большой разброс.

Все большую популярность при сварке металлических материалов набирает лазерная сварка, позволяющая получить сварные соединения, удовлетворяющие требованиям, предъявляемым к ответственным конструкциям. Сварные соединения, полученные лазерной сваркой, обладают высоким качеством, при этом сам процесс сварки технологичен и эффективен. Так, применив лазерную сварку, технологический процесс сварки будет ускорен в 7-10 раз по сравнению с традиционными методами сварки [3]. Главный недостаток лазерного оборудования — это высокая стоимость.

Применение лазерной сварки позволит получить с высокой скоростью качественное сварное соединение за один проход. Также стоит отметить, что при лазерной сварке нет необходимости применения операции разделки кромок, что также положительно отразится на производительности процесса.

Также стоит отметить, что при лазерной сварке нет необходимости применения операции разделки кромок, что также положительно отразится на производительности процесса.

Сварка волоконным лазером стали марки 30ХГСА, сопровождается образованием закалочных структур с высокой твердостью и низкой пластичностью, ввиду высокой скорости нагрева лазерным лучом и последующего быстрого охлаждения [4]. В связи с этим было решено применить технологический прием — сварка встык производилась с проставкой между соединяемыми частями, которая обладает высокими значениями пластичности. Так, предположительно, применив в качестве проставки сталь 10 толщиной 0,65 мм, возможно, увеличится пластичность и уменьшится твердость сварного соединения, а также сможем проверить необходимость применения послесварочной термической обработки. Схема сварки с проставкой представлена на рисунке 1.

Рис.1. Схема сварки стали 30ХГСА толщиной 10 мм без разделки кромок в один проход: а) встык без зазора, б) с проставкой.

Параметры режима сварки следующие: мощность лазерного источника Р=9,5 кВт, скорость сварки Усв=0,02 м/с, длина волны лазерного излучения 1,07 мкм; диаметр пятна нагрева 200 мкм.

На рисунке 2 представлена макроструктура полученных сварных соединений при сварке рассмотренными методами. Видно, что макроструктура всех образцов сплошная, внутренних дефектов не обнаружено, к наружным дефектам можно отнести подрезы на лицевой части и провисы (выпуклость) в корне шва, которые ярко выражены при сварке без проставки.

Лазерный луч

Перечисленные дефекты могут быть устранены оптимальным подбором параметров режима сварки. Также можно отметить, что зона термического влияния во всех случаях небольшая, что и является одной из отличительных черт лазерной сварки.

а) без проставки б) с проставкой

Рис. 2. Макроструктура сварных соединений.

2. Макроструктура сварных соединений.

Измерение микротвердости производилось в сварном шве, зоне термического влияния и околошовной зоне сварного соединения (рис. 3).

Рис. 3. Микротвердость сварного соединения при сварке встык без про-

ставки и с проставкой.

Выводы:

— сварка волоконным лазером позволяет повысить производительность технологического процесса сварки: сварные соединения из закаливающейся стали 30ХГСА толщиной 10 мм были получены с большой скоростью без образования холодных и горячих трещин, а также без применения термообработки, операции разделки кромок, что существенно сокращает время технологических операций;

— при сварке с промежуточной проставкой наблюдается значительное уменьшение микротвердости на всех участках сварного соединения, что

подтверждает предположение об увеличении пластичности при сварке с проставкой, имеющей относительно высокое значение пластичности;

— применение промежуточной проставки из стали 10 позволяет не применять термообработку, однако большая величина микротвердости шва и ЗТВ относительно основного металла указывает на наличие значительных сварочных напряжений [5], поэтому, рекомендуется проводить термообработку для снятия этих напряжений.

Список литературы

1. Куркин, С. А. Технология, механизация и автоматизация производства сварных конструкций: Атлас: учеб. пособие для студентов машиностроительных специальностей вузов / С. А. Куркин, В. М. Ховов, А. М. Рыбачук. — М.: Машиностроение, 1989. -328с.

2. Арзамасов, В.Б. Материаловедение и Технология конструкционных материалов. Учебник для студентов высших учебных заведений /Арзамасов В.Б., Волчков А.Н., Головин В. А., Кузнецов В. А.. Смирнова Э.Е., Черепахин А. А., Шпунькин Н.Ф. — М., Издательский центр «Академия», 2007, 446 с.

3. Макарова, Э.Л. Сварка и свариваемые материалы: В 3-ч т. Т. 1. Свариваемость материалов. Справ.изд. под ред. Э.Л. Макарова — М.: Металлургия, 1991, 528 с.

4. Kuryntsev S. V., Gilmutdinov A. Kh. Heat treatment of welded joints of steel 0.3С-1 Cr-1Si produced by high-power fiber lasers Optics & Laser Technology 74 (2015) 125 — 131

V., Gilmutdinov A. Kh. Heat treatment of welded joints of steel 0.3С-1 Cr-1Si produced by high-power fiber lasers Optics & Laser Technology 74 (2015) 125 — 131

5. Пересторонин, А.В. Анализ методов определения остаточных напряжений в сварных конструкциях // Всероссийская научно-техническая конференция студентов Студенческая научная весна 2012: Машиностроительные технологии, 2012 г. C. 1-6.

РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ БИОКОМПОЗИТОВ

С ПОМОЩЬЮ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ

ОБРАБОТКИ

Цыганов Алексей Игоревич, студент Цыганов Игорь Анатольевич, к.т.н., доцент, заведующий кафедрой физического металловедения Липецкий государственный технический университет,Россия Гелински Михаель, профессор Технический университет, г. Дрезден, Германия

Дрезден, Германия

В данной работе представлены результаты по разработке метода создания биокомпозитов на основе титана с помощью комбинированной ионно-плазменной обработки для улучшения биосовместимости материалов, используемых в качестве искусственных имплантатов в человеческом организме. Исследованы структура, фазовый состав и биоминерализация полученных покрытий. Показано, что добавление азота и кальция в поверхностные слои на основе титана улучшает их биосовместимость.

а-Титан и промышленные (а+в)-сплавы на его основе (ВТ6 — Т16А14У, Т16А17МЬ и др.) широко используются для изготовления искусственных тазобедренных и коленных суставов и стремительно вытесняют такие тра-

Обенности технологии сварки различных материалов

Информация по данным сайта: www.sio.su

ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ РАЗЛИЧНЫХ МАТЕРИАЛОВ, НАПЛАВОЧНЫЕ РАБОТЫ. СВАРКА ТРУБОПРОВОДОВ

СВАРКА ТРУБОПРОВОДОВ

СВАРКА ЛЕГИРОВАННЫХ СТАЛЕЙ

Свариваемость легированных сталей

Свариваемость легированных сталей оценивается не только возможностью получения сварного соединения с физико-механическими свойствами, близкими к свойствам основного металла, но и возможностью сохранения специальных свойств: коррозионной стойкости, жаропрочности, химической стойкости, стойкости против образования закалочных структур и др. Большое влияние на свариваемость стали оказывает наличие в ней различных легирующих примесей: марганца, кремния, хрома, никеля, молибдена и др.

Хром — содержание его в низколегированных сталях не превышает 0,9%. При таком содержании хром не оказывает существенного влияния на свариваемость стали. В конструкционных сталях хрома содержится 0,7…3,5%, в хромистых-12…18%, в хромоникелевых -9…35%. При таком содержании хром снижает свариваемость стали, так как, окисляясь, образует тугоплавкие оксиды СГ2О3, резко повышает твердость стали в зоне термического влияния, образуя карбиды хрома, а также способствует возникновению закалочных структур.

Никель в низколегированных сталях содержится в пределах 0,3…0,6%, в конструкционных сталях-1,0…5%, а в легированных сталях — 8…35%.

Никель способствует измельчению кристаллических зерен, повышению пластичности и прочности стали; не снижает свариваемости.

Молибден в теплоустойчивых сталях содержится от 0,15 до 0,8%; в сталях, работающих при высоких температурах и ударных нагрузках, его содержание достигает 3,5%. Способствует измельчению кристаллических зерен, повышению прочности и ударной вязкости стали. Ухудшает свариваемость стали, так как способствует образованию трещин в металле шва и в зоне термического влияния. В процессе сварки легко окисляется и выгорает. Поэтому требуются специальные меры для надежной защиты от выгорания молибдена при сварке.

Ванадий содержится в легированных сталях от 0,2 до 1,5%. Придает стали высокую прочность, повышает ее вязкость и упругость. Ухудшает сварку, так как способствует образованию закалочных структур в металле шва и околошовной зоны. При сварке легко окисляется и выгорает.

При сварке легко окисляется и выгорает.

Вольфрам содержится в легированных сталях от 0,8 до 18%. Значительно повышает твердость стали и его теплостойкость. Снижает свариваемость стали; в процессе сварки легко окисляется и выгорает.

Титан и ниобий содержатся в нержавеющих и жаропрочных сталях в количестве от 0,5 до 1,0%. Они являются хорошими карбидообразова-телями и поэтому препятствуют образованию карбидов хрома. При сварке нержавеющих сталей ниобий способствует образованию горячих трещин.

Сварка низколегированных сталей

Низколегированные стали получили большое применение в связи с тем, что они, обладая повышенными механическими свойствами, позволяют изготовлять строительные конструкции более легкими и экономичными. Для изготовления различных конструкций промышленных и гражданских сооружений применяются стали марок 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 16ГС и др. Для изготовления арматуры железобетонных конструкций и сварных труб применяют стали 18Г2С, 25Г2С, 25ГС и 20ХГ2Ц. Эти стали относятся к категории удовлетворительно свариваемых сталей; содержат углерода не более 0,25% и легирующих примесей не более 3,0%. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

Эти стали относятся к категории удовлетворительно свариваемых сталей; содержат углерода не более 0,25% и легирующих примесей не более 3,0%. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

Сталь 15ХСНД сваривают вручную* электродами типа Э50А или Э55А. Наилучшие результаты дают электроды УОНИ-13/55 и электроды Днепровского электродного завода ДСК-50. Сварку электродами ДСК-50 можно выполнять переменным током, но лучшие результаты дает сварка постоянным током обратной полярности. Многослойную сварку следует производить каскадным методом. Чтобы предупредить перегрев стали, следует выполнять сварку при токах 40…50 А на 1 мм диаметра электрода. Рекомендуется применять электроды диаметром 4…5 мм. Автоматическую сварку стали 15ХСНД производят проволокой Св-08ГА или Св-10ГА под флюсом АН-348-А или ОСЦ-45 при высоких скоростях, но при малой погонной энергии. В зимних условиях сварку конструкций из стали 15ХСНД, 15ГС и 14Г2 можно производить при температурах не ниже — 10°С. При более низких температурах зону сварки на ширине 100…120 мм по обе стороны от шва предварительно нагревают до 100…150°С. При температуре -25°С сварка не допускается.

В зимних условиях сварку конструкций из стали 15ХСНД, 15ГС и 14Г2 можно производить при температурах не ниже — 10°С. При более низких температурах зону сварки на ширине 100…120 мм по обе стороны от шва предварительно нагревают до 100…150°С. При температуре -25°С сварка не допускается.

Стали 09Г2С и 10Г2С1 относятся к группе незакаливающихся сталей, не склонных к перегреву и стойких против образования трещин. Ручная сварка электродами Э50А и Э55А выполняется на режимах, предусмотренных для сварки низкоуглеродистой стали. Механические свойства сварного шва не уступают показателям основного металла. Автоматическая и полуавтоматическая сварка выполняется электродной проволокой Св-08ГА, Св-10ГА или Св-10Г2 под флюсом АН-348-А или ОСЦ-45. Сварку листов толщиной до 40 мм производят без разделки кромок. При этом равнопрочность сварного шва обеспечивается за счет перехода легирующих элементов из электродной проволоки в металл шва.

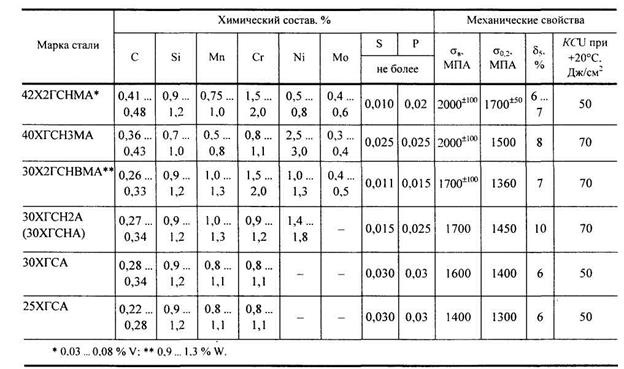

Стали хромокремнемарганцови-стые (20ХГСА, 25ХГСА,30ХГСА и 35ХГСА) при сварке дают закалочные структуры и склонны к образованию трещин. При этом чем меньше толщина кромок, тем больше опасность закалки металла и образования трещин, особенно в околошовной зоне. Стали с содержанием углерода 0,25% свариваются лучше, чем стали с большим содержанием углерода. Для сварки могут применяться электроды НИАТ-ЗМ типа Э70, Э85. Для ответственных сварных швов рекомендуются электроды, изготовленные из проволоки Св- 18ХГС или Св-18ХМА с покрытием ЦЛ-18-63, ЦК-18Мо, УОНИЧЗ/65, УОНИ-13/85, УОНИ-13/НЖ.

При этом чем меньше толщина кромок, тем больше опасность закалки металла и образования трещин, особенно в околошовной зоне. Стали с содержанием углерода 0,25% свариваются лучше, чем стали с большим содержанием углерода. Для сварки могут применяться электроды НИАТ-ЗМ типа Э70, Э85. Для ответственных сварных швов рекомендуются электроды, изготовленные из проволоки Св- 18ХГС или Св-18ХМА с покрытием ЦЛ-18-63, ЦК-18Мо, УОНИЧЗ/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке можно рекомендовать следующие режимы:

0,5.1,5 2…3 4…6 7…10 1,5…2,0 2.5…3 3…5 4…6 20…40 50…90 100…160 200…240

При сварке более толстых металлов применяется многослойная сварка с малыми интервалами времени между наложениями последующих слоев. При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышения твердости металла шва и околошовной зоны рекомендуется после сварки нагреть изделие до температуры 650. ..680°С, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде.

..680°С, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде.

Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм2. Сварка в углекислом газе выполняется на постоянном токе обратной полярности. Рекомендуется электродная проволока диаметром 1,6-2,0 мм марки Св-08Г2С — или Св-10Г2, а для сталей, содержащих хром и никель,- Св-08ХГ2С, Св-08ГСМТ.

Электрошлаковая сварка сталей любой толщины успешно производится электродной проволокой марки Св-10Г2 или Св-18ХМА под флюсом АН-8 при любой температуре окружающего воздуха. Прогрессивным способом является сварка в углекислом газе с применением порошковой проволоки.

Газовая сварка отличается значительным разогревом свариваемых кромок, снижением коррозионной стойкости, более интенсивным выгоранием легирующих примесей. Поэтому качество сварных соединений ниже, чем при других способах сварки. При газовой сварке пользуются только нормальным пламенем при удельной мощности 75. .. 100 л/(ч-мм) при левом способе, а при правом способе — 100…130 л/(ч-мм). Присадочным материалом служат проволоки Св-08, Св-08А, Св-10Г2, а для ответственных швов — Св-18ХГС и Св-18ХМА. Проковка шва при температуре 800… 850°С с последующей нормализацией несколько повышает механические свойства шва.

.. 100 л/(ч-мм) при левом способе, а при правом способе — 100…130 л/(ч-мм). Присадочным материалом служат проволоки Св-08, Св-08А, Св-10Г2, а для ответственных швов — Св-18ХГС и Св-18ХМА. Проковка шва при температуре 800… 850°С с последующей нормализацией несколько повышает механические свойства шва.

Сварка средне-и высоколегированных сталей

Сварка средне- и высоколегированных сталей затруднена по следующим причинам: в процессе сварки происходит частичное выгорание легирующих примесей и углерода; вследствие малой теплопроводности возможен перегрев свариваемого металла; повышенная склонность к образованию закалочных структур; больший, чем у низкоуглеродистых сталей, коэффициент линейного расширения может вызвать значительные деформации и напряжения, связанные с тепловым влиянием дуги. Чем больше в стали углерода и легирующих примесей, тем сильнее сказываются эти причины. Для устранения влияния их на качество сварного соединения рекомендуются следующие технологические меры:

тщательно подготавливать изделие под сварку;

сварку вести при больших скоростях с малой погонной энергией, чтобы не допускать перегрева металла;

применять термическую обработку для предупреждения образования закалочных структур и снижения внутренних напряжений;

применять легирование металла шва через электродную проволоку и покрытие, чтобы восполнить выгорающие в процессе сварки примеси.

Для сварки высоколегированных сталей применяют электроды по ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы». Электроды изготовляют из высоколегированной сварочной проволоки по ГОСТ 2246-70. Применяют покрытие типа Б. Обозначение типа электрода состоит из индекса Э и следующих за ним цифр и букв. Две или три цифры, следующие за индексом, указывают на количество углерода в металле шва в сотых долях процента. Следующие затем буквы и цифры указывают химический состав металла,

Выбор стали производится в соответствии с табл. 24.2. Поскольку последняя редакция СНиП П-23-81* «Стальные конструкции» ориентирована на ГОСТ 27772-88, марки стали могут быть заменены классами стали по этому ГОСТ в соответствии с табл. 24.3.

Таблица 24.2

Стали по ГОСТ 27772-88 для строительных конструкций

Расчетная температура в | °С в районе строительства | |||||||

и группа конструкций | ||||||||

Сталь | И4 (-30°>Т>40°) | 11,112, П3 | I, | |||||

п5 | и др. | (-40°>Т>-50°) | (-50°>Т>-65°) | |||||

1 | 2 | 3 4 | 1 | 2 | 3 4 | 1 | 2 3 4 | |

С235 | — | — | + + | |||||

С245 | — | + | + | — | — | + | — | — — + |

С255 | + | + | + — | — | — | + + | — | — — + |

С275 | — | + | + | — | — | + | — | + |

С285 | + | + | + | — | — | + + | — | — — + |

С345 | +3 | +1 | +1 — | +3 | +1 | +1 — | +4 | +4 +2. |

С345К | — | + | + | — | — | + | ||

С375 | +3 | +1 | +1 — | +3 | +3 | +1 — | +4 | +4 +2,3 — |

С390 | + | + | + | + | + | + | + | + + — |

С590 | + | + | ||||||

С590К | — | — | — | — | + | + | — | + + — |

Примечание. Знаки « + » и «-» означают, что данную сталь применять следует или не следует. Цифра обозначает категорию стали. Стали для конструкций, возводимых в климатических районах 1ь 12, И2 и П3, но эксплуатируемых в отапливаемых помещениях, следует принимать как для района II, за исключением стали С245 и С275 для конструкций группы 2. Остальные примечания в нормах.

Знаки « + » и «-» означают, что данную сталь применять следует или не следует. Цифра обозначает категорию стали. Стали для конструкций, возводимых в климатических районах 1ь 12, И2 и П3, но эксплуатируемых в отапливаемых помещениях, следует принимать как для района II, за исключением стали С245 и С275 для конструкций группы 2. Остальные примечания в нормах.

Таблица 24.3 Нормативные и расчетные сопротивления стали

Нормативное | Расчетное | Марка- | |||||

Сталь | Вид проката | Толщина, мм | сопротивление, МПа | сопротивление, МПа | аналог по другим | ||

R,w | Л, | К | стандартам | ||||

лист, | |||||||

фасон | до 20 | 235 | 350 | 230 | 350 | ||

С235 | лист, | 21-40 | 225 | 360 | 220 | 350 | ВСтЗкп2 |

фасон | 41-100 | 215 | 360 | 210 | 350 | ||

лист | |||||||

С245 | лист, фасон лист | 2-20 21-30 | 245 235 | 370 370 | 240 230 | 360 360 | ВСтЗпсб |

лист | 4-10 | 245 | 380 | 240 | 370 | ||

С255 | фасон | 4-10 | 255 | 380 | 250 | 370 | ВСтЗсп5, |

лист | 11-20 | 245 | 370 | 240 | 360 | ВСтЗГпс5 | |

фасон | 21-40 | 235 | 370 | 230 | 360 | ||

лист, фасон | 2-10 | 275 | 380 | 270 | 370 | ||

С275 | 11-20 | 265 | 370 | 260 | 360 | ВСтЗпсб-2 | |

лист фасон | 11-20 | 275 | 380 | 270 | 370 | ||

лист | 4-10 | 275 | 390 | 270 | 380 | ||

С285 | лист | 11-20 | 265 | 380 | 260 | 370 | ВСтЗсп5-2, |

фасон | 4-10 | 285 | 400 | 280 | 390 | ВСтЗГпс5-5 | |

фасон | 11-20 | 275 | 390 | 270 | 380 | ||

лист, фасон | 2-10 | 345 | 490 | 335 | 480 | 09Г2С, 14Г2, 12Г2С, ВСтГпс | |

С345(Т) | 11-20 21-40 | 325 305 | 470 460 | 315 300 | 460 450 | ||

лист, фасон | 2-10 | 375 | 510 | 365 | 500 | 10Г2С1, | |

С375 | 11-20 21-40 | 355 335 | 490 480 | 345 325 | 480 470 | 15ХНД, 10ХСНД | |

14Г2АФ, | |||||||

С390 | лист | 4-50 | 390 | 540 | 380 | 525 | 10Г2С1т. юхснд |

С440 | лист | 4-30 31-50 | 440 410 | 590 570 | 430 400 | 575 555 | 16Г2АФ |

С590 | лист | 10-36 | 540 | 635 | 515 | 620 | 12Г2СМФ |

Основными расчетными характеристиками стали являются расчетные сопротивления на растяжение, сжатие и изгиб, определяемые делением нормативных сопротивлений (предела текучести и предела прочности) на коэффициент надежности по материалу:

Ry—,K-~-(24.3)

Коэффициент надежности по материалу изменяется в пределах 1,025-1,15.

Значения нормативных и расчетных сопротивлений основных строительных сталей приведены в табл. 24.3.

24.3.

При расчете конструкций с использованием расчетного сопротивления по пределу прочности учитывают повышенную опасность такого состояния путем введения дополнительного коэффициента надежности уи = 1,3.

При срезе расчетные сопротивления Rs определяют путем умножения расчетного сопротивления Ry на коэффициент перехода 0,58.

При сжатии торцевой поверхности в случае плотной пригонки (строжка или фрезеровка торца), согласно нормам, расчетное сопротивление в зоне контакта Rp = Ru.

При расчете проката на растяжение в направлении, перпендикулярном плоскости проката из предположения о возможности расслоя, расчетное сопротивление Rth = 0,5RU.

24.1.2. Алюминиевые сплавы

Алюминий по своим свойствам существенно отличается от стали. Плотность его р = 2700 кг/м3, т.е. почти в три раза меньше плотности стали. Модуль упругости алюминия £=0,71 хЮ5 МПа, модуль сдвига С=0,27х105 МПа, что примерно в три раза меньше, чем соответствующие величины для стали. Коэффициент линейного расширения алюминия а=2,3х10″5 Мград, что почти в два раза больше, чем у стали. Вследствие весьма низкой прочности технически чистый алюминий в строительных конструкциях применяется очень редко.

С целью повышения прочности алюминия его легируют, добавляя в сплав магний, марганец, медь, кремний, цинк и некоторые другие элементы. Легирующие элементы практически не увеличивают массу сплавов. С той же целью повышения прочности применяют различные приемы — термическое упрочнение, нагартовка (наклеп).

Информация по данным сайта: www.sio.su

Термообработка при сварке металла | Сварка своими руками

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение.

Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью.

При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае.

Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения.

Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.

Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг.

Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Труба бесшовная 30хгса: способы сварки

Использование легирующих хрома, марганца и кремния в сплавах 30ХГСА позволило получить особые свойства стали. Благодаря аббревиатуре из сокращенных латинских названий данных элементов эту конструкционную легированную сталь еще называют «хромансиль». Включения хрома придают ей особую прочность и повышают уровень коррозионной устойчивости. Добавки кремния обеспечивают улучшенные показатели ударной вязкости. Наличие марганца дополнительно усиливает уровень сопротивления ударным нагрузкам, а также поднимает прочностные параметры сплава и увеличивают его износостойкость. Труба бесшовная 30хгса применяется в разных видах ответственных конструкций, где требуются улучшенные эксплуатационные характеристики данной стали.

Сваривание стали 30хгса

Использование труб из этой марки сталей для изготовления конструкционных элементов или трубопроводов требует применения специализированных технологий сварки. Для сплавов «хромансиль» применяют электродную проволоку Св-18 ХМА, Св-30 ХГСА или Св-08ГС. Данный металл хорошо сваривается в среде с углекислым газом. Наличие в основном металле легирующих раскислителей позволяет при сварке получать швы без пористой структуры. Место соединения получается прочное и обеспечивает хорошие эксплуатационные характеристики готовой конструкции. Применение такой технологии дает возможность получать отличные механические свойства зоны шва. При этом уровень усталостной прочности данных конструкций полученных сваркой в среде углекислого газа выше, чем при использовании аргона. При проведении работ наблюдается устойчивое горение дуги и сравнительно небольшое разбрызгивание капель расплавленной стали.

Особенности сварки труб 30хгса

При создании трубопроводных систем часто используются и технологии аргонодуговой сварки. При сварке TIG применяют присадочные материалы Св-18 ХГСА или Св-30 ХГСА, либо сходные по характеристикам аналоги зарубежных производителей. Они обеспечат полное проплавление места соединение. При изготовлении ответственных конструкций рекомендуется провести предварительный прогрев отдельных элементов до 300°С. Время такой температурной обработки зависит от массы и толщины деталей. После сварки с полным проплавлением для изделий проводят послесварочный отжиг (с нагревом до 650°С).

Такая методика обеспечивает оптимальный уровень теплового воздействия на готовые элементы. Чтобы обеспечить наилучший провар и качественный шов рекомендуется сформировать поддув аргона внутрь полости трубы. Во время сварочных работы применяют и разные варианты термоотводов, не позволяющие изделиям чрезмерно перегреваться.

Сталь 30ХГСА: характеристики, свойства, аналоги

.Сталь марки 30ХГСА — это высококачественная конструкционная среднелегированная сталь, которая в основном используется после термической обработки.

Классификация : Конструкционная легированная сталь.

Продукция : Полоса профильная и толстолистовой горячекатаный, поковки, трубы и сортовой прокат, в том числе фасонный.

Химический состав стали 30ХГСА по ДСТУ 7806 / ГОСТ 4543,%

0, 20 | Si | млн | ю | пол. | Кр |

| 0.28-0,34 | 0,9–1,2 | 0,8–1,1 | ≤0,025 | ≤0,025 | 0,8–1,1 |

Механические свойства стали 30ХГСА после закалки и высокого отпуска

Стандартный | Предел текучести, Н / мм2 | Временное сопротивление, Н / мм2 | Относительное удлинение,% | Относительное снижение% |

| ДСТУ 7806 / ГОСТ 4543 | 835 | 1080 | 10 | 45 |

Сталь 30ХГСА аналоги

| Болгария (БДС) | 30ЧГСА |

| Польша (PN) | 30HGS; 30HGSA |

| Чешская Республика (CSN) | 14331 |

Приложение

Марка стали 30ХГСА применяется при производстве термообработанных (улучшенных) изделий, в том числе валов, шестерен, осей, корпусов и лопаток компрессорных машин, работающих при температуре до 200 ° С, толкателей и рычагов, ответственных сварных конструкций, работающих в различных условиях. грузы и крепеж, работающие при низких температурах.

Сварка

Сталь марки 30ХГСА имеет ограниченную свариваемость. Рекомендуемые методы сварки: ручная дуговая сварка, аргонодуговая сварка, сварка под флюсом и сварка в защитных оболочках. Термообработка необходима до и после сварки.

(PDF) Структурная релаксация стали 3ХГСА в технологии штампованных и сварных конструкций

7

получения готового изделия является эффективным неразрушающим средством оценки

состояния структурной релаксации ферритной стали.

Список литературы

1. В.М. Кулик, В. Васильев, Г. Григоренко, М. Савицкого и

Л.К. Дорошенко, «Фазовые и структурные превращения при сварке и дуговой обработке стыков стали 30ХГСА

» // Сварочный журнал им. Патона, 2007. С. 6-11.

2. В.В. Усов, В. С. Гиренко, М. Д. Рабкина, А. В. Бернацкий, Н. М.

Шкатуляк, “Влияние кристаллографической текстуры на анизотропию характеристик разрушения

контрольно-прокатной низколегированной стали”, Материаловедение, Т.29, N. 2, pp. 146-150, 1993.

3. N.P. Лякишев, И. Эгиз, В.Ф. Шамрай «Текстура и кристаллографические особенности

разрушения материала труб из стали Х70», Металлы,

N 2, 2000, с. 68-72.

4. В.М. Долинский, В. Стогний, В. Новик, “Анализ разрушений

и возможности проверки состояния металла кислородных баллонов”, Техническая

Диагностика и неразрушающий контроль, № 4, с.33-36, 2001.

5. Л.М. Лобанов, А.Ю. Бондаренко, Ю.К. Бондаренко «Оценка

сварных конструкций магнитным (измерителем коэрцитивной силы) методом для прогнозирования индивидуального остаточного ресурса

», Техническая диагностика и неразрушающий контроль

, 2004, № 1, с. 3-8.

6. Г.Я. Безлюдыко «Практика оценки состояния сварных швов

по изменению магнитного описания — коэрцитивной силы металла»,

Техническая диагностика и неразрушающий контроль, № 1, с.20-22, 2004 [на

русск.].

7. Бородкина М.М., Спектор Э.Н. Рентгеноструктурный анализ текстуры

в металлах и сплавах. Металлургия, М., 1982.

8. Макаров Е.Л. Холодные трещины при сварке легированных сталей. М .: Машиностроение,

,, 1981.

9. Чарльз С. Барретт, Структура металлов, MoGBAW-HILL BOOK

COMPANY, INC., Нью-Йорк и Лондон, 1943.

30crmnsia Welding-C H I D STEEL GRADE — Судостроительный стальной лист, поставщики и производители холоднокатаной стали

Поверхностное упрочнение стали 30CrMnSiA непрерывным способом

Nov 01,2017 Сварка 30crmnsia # 0183; В термической обработке сырья из 30CrMnSiA представлена оптимизированная процедура закалки и отпуска 890 Сварка 30crmnsia # 176; по Цельсию в масле в течение 45 мин и 560 30 ° C, сварка № 176; по Цельсию в масле в течение 70 мин. Ссылки ,, в основном сосредоточены на металлографических структурах и механических свойствах 30CrMnSiA после сварки.В справочниках: Стальная труба 30crmnsia, проданная и изготовленная на заводе, см. Стальную трубу 30crmnsia, проданную и изготовленную на заводе, 2000 — 2500 долларов США / метрическая тонна, ASTM, ANSI A182-2001, ANSI A213M-2001, Cr-Mo сплав. Источник из Sichuan Liaofu Special Steel Trading Co., Некоторые результаты удалены в ответ на уведомление о требованиях местного законодательства.Для получения дополнительной информации см. Здесь.Предыдущий123456СледующийМикроструктуры и механические свойства 30CrMnSiA 25 октября 2014 г. Сварка 30crmnsia # 0183; Пластина 30CrMnSiA толщиной 2 мм широко применяемый в авиакосмической промышленности, был сварен вакуумным электронным пучком, исследованы микроструктура и механические свойства соединения.Результаты показывают, что хорошо сформированное соединение может быть изготовлено вакуумным электронным пучком с различными параметрами сварки.

Некоторые результаты удалены в связи с требованием местного законодательства. Для получения дополнительной информации см. Здесь. 12345Далее Механизм образования трещин при холодной сварке в стыках из стали 30CrMnSi

В данной статье было исследовано сравнение плоского положения при сварке (1G) и горизонтального положения при сварке (2G) при лазерной сварке листов из высокопрочной стали 30CrMnSiA толщиной 10 мм.Некоторые результаты удалены в связи с уведомлением о требованиях местного законодательства. Для получения дополнительной информации см. Здесь. Сплав 30CrMnSiA, изготовленный с помощью LM Механические свойства Сварка 30CrMnSiA # 0183; 1. Введение Сплав 30CrMnSiA — это тип среднеуглеродистой стали, которая имеет высокая прочность на разрыв и хорошая свариваемость и широко применяется в сосудах высокого давления и в аэрокосмической промышленности. В последние десятилетия методы производства деталей из 30CrMnSiA включают литье, ковку, экструзию и т. д. Эти традиционные процессы обычно требуют внешних форм или

Сплав 30CrMnSiA, изготовленный методом SLM Механические свойства

30crmnsia сварка # 0183; 1.Введение Сплав 30CrMnSiA — это тип среднеуглеродистой стали, которая имеет высокий предел прочности на разрыв и хорошую свариваемость и широко применяется в резервуарах высокого давления и в аэрокосмической промышленности. В последние десятилетия методы производства деталей из 30CrMnSiA включают литье, ковку и экструзию. и т. д. Эти традиционные процессы обычно требуют внешних форм или численного анализа влияния положения сварки на He, Сравнение рабочего окна и распределения пористости при лазерной сварке 30CrMnSiA толщиной 10 мм сверхвысокой прочности между плоскими (1G) и горизонтальными (2G) ) позиции, J.Микроструктура и механические свойства 30CrMnSiA Oct 25,2014 Сварка 30crmnsia # 0183; Пластина 30CrMnSiA толщиной 2 мм, которая широко применяется в аэрокосмической промышленности, была сварена вакуумным электронным пучком, и были исследованы микроструктуры и механические свойства соединения. что хорошо сформированное соединение может быть изготовлено вакуумным электронным пучком с различными параметрами сварки.

Адвокатуры круглой стали сплаваГБ / Т 30КрМнСиА / яркое горячекатаное

30CrMnSiA — это среднеуглеродистый сплав с высокой прочностью и плохими сварочными характеристиками.30CrMnSiA обладает высокой прочностью и достаточной ударной вязкостью после закалки и отпуска, а также хорошей закаливаемости. После закалки и отпуска материал можно использовать в качестве вала шлифовального круга, шестерен и звездочек. GB/T 30CrMnSiA Круглые стальные стержни из сплава 30CrMnSiA / чистая горячекатаная 30CrMnSiA — это среднеуглеродистый сплав с высокой прочностью и плохими сварочными характеристиками. 30CrMnSiA имеет высокую прочность и достаточную вязкость после закалки и отпуска, а также хорошая закаливаемость. После закалки и отпуска материал можно использовать в качестве вала шлифовального круга, шестерен и звездочек. .GB / T 11251 30CrMnSiA листы из легированной стали — BEBON SteelBBN 30CrMnSiA листы из легированной стали используются для всех видов специальных износостойких деталей автомобилей и самолетов. Bebon International является профессиональным экспортером листовой стали из легированной стали GB / T 11251 30CrMnSiA и поставщиком стали в Китай.Мы храним на складе более 1000 тонн стальных листов из легированной стали GB / T 11251 30CrMnSiA каждый месяц.

GB / T 11251 Пластины из легированной стали 30CrMnSiA — сталь BEBON

Листы из легированной сталиBBN 30CrMnSiA используются для всех видов специальных износостойких деталей автомобилей и самолетов.Bebon International — профессиональный экспортер стальных листов из легированной стали GB / T 11251 30CrMnSiA и склад в Китае. Мы храним более 1000 тонн листовой стали из легированной стали GB / T 11251 30CrMnSiA каждый месяц. В исследовании представлены результаты многократных ремонтов сварных швов, выполненных в одной и той же зоне, с целью оценки и анализа их влияния на микроструктурные и механические характеристики закаленной и отпущенной стали 30CrMnSiA. Сварка проводилась сваркой вольфрамовым инертным газом (TIG) с использованием присадочного прутка из h28CrMoA и пяти ремонт был проведен.Затем были охарактеризованы образцы различных ремонтных работ Влияние многократной ремонтной сварки на механическую часть В настоящем исследовании представлены результаты многократных ремонтов сварных швов, выполненных в одной и той же зоне, для оценки и анализа их влияния на микроструктурные и механические характеристики закаленной и отпущенной стали 30CrMnSiA. сварка вольфрамовым электродом в среде инертного газа (TIG) с использованием присадочного прутка из h28CrMoA и проведено пять ремонтных работ. Затем были охарактеризованы образцы различных ремонтных работ

Влияние лазерного текстурирования на характеристики поверхности

Nov 01,2019 Сварка 30crmnsia # 0183; Хвостовое сопло твердотопливного ракетного двигателя со сталью 30CrMnSiA было соединено клеем, поскольку клеевое соединение имело ряд преимуществ, таких как низкая стоимость, равномерное распределение напряжений и достижение быстрого и надежного соединения.Однако развитие клеевого соединения было ограничено из-за низкой прочности по сравнению со сваркой и клепкой. Влияние сварочной проволоки на микроструктуру и механические свойства Сталь 30CrMnSiA сваривается дуговой сваркой в среде CO2 с использованием сварочной проволоки H08Mn2SiA и Ok Aristorod 12,5 соответственно. Исследованы сварочные составы на микроструктуру и механические свойства сварного соединения. Результаты показывают, что при использовании Ok Aristorod 12.5 для сварки микроструктуры металла шва в основном состоят из игольчатого феррита, доэвтектоидного феррита и сравнительные исследования технологического окна и пористости 1G и 2G. Сообщается о лазерной сварке листов из высокопрочной стали 30CrMnSiA толщиной 10 мм в части обработки окон, распределении пористости сварных соединений.Сварка

Сравнение окна обработки и распределения пористости

Сравнение рабочего окна и распределения пористости при лазерной сварке сверхвысокой прочности 30CrMnSiA толщиной 10 мм между плоским (1G) и горизонтальным (2G) положениями Shen, Xianfeng Li, Lin Сравнение рабочего окна и распределения пористости Сравнение плоского положения сварки (1G) и горизонтальное положение сварки (2G) сваренных лазерной сваркой пластин из высокопрочной стали 30CrMnSiA толщиной 10 мм было исследовано в данной статье.Результаты показывают, что позиция 1G имеет очень узкое окно обработки, в то время как позиция 2G имеет. В этой статье исследовали прочность стальных пластин. Результаты показывают, что позиция 1G имеет очень узкое окно обработки, в то время как позиция 2G имеет

, цитируется 2Publish Год 2014 Автор Шан-Линь Ван, Шан-Бен Чен, Син Ли, Ли-Пэн Ван Изображения сварки 30CrMnSiA

изображений Поверхностная закалка стали 30CrMnSiA с использованием непрерывной сварки 1 ноября 2017 г. 30crmnsia # 0183; В термической обработке сырья 30CrMnSiA представлена оптимизированная процедура закалки и отпуска 890 сварка 30crmnsia # 176; по Цельсию в масле в течение 45 мин и 560 30 ° C, сварка № 176; по Цельсию в масле в течение 70 мин.Ссылки« в основном сосредоточены на металлографических структурах и механических свойствах 30CrMnSiA после сварки. В ссылках, цитируемых 1Publish, 2014 год, Автор Хе Чен, Ченг Ган Ян, Ай Ву Ю, Цян Чжэн, Сяо Бинь Ю (PDF) Эффект множественных ремонтная сварка на механические характеристики Влияние многократной ремонтной сварки на механические характеристики и коррозионную стойкость закаленной и отпущенной стали 30CrMnSiA. Цит. по публикации 15Publish, 2017 г. Автор Юлей Фу, Цзин Ху, Сянфэн Шэнь, Иньин Ван, Ваншэн Чжао Механизм трещин холодной сварки в стыках стали 30CrMnSi A В данной статье было исследовано сравнение плоского сварочного положения (1G) и горизонтального сварочного положения (2G) при лазерной сварке листов из высокопрочной стали 30CrMnSiA толщиной 10 мм.

Китай Легированная сталь 30crmnsia Стальная пластина — Купить 30crmnsia

в ru.made-in-china.comКитайская легированная сталь 30crmnsia Steel Plate, Подробная информация о China 30crmnsia Steel Plate, Легированная сталь из легированной стали 30crmnsia Steel Plate — WUGANG CHANG30crmnsia стальная пластина, 30crmnsia стальная пластина Поставщики и широкий выбор вариантов стальных пластин 30crmnsia, таких как aisi, astm и jis. Вы также можете выбрать из резки, сварки и гибки стальной пластины 30crmnsia, а также из фланцевой пластины, судовой пластины и котельной пластины стальной пластины 30crmnsia, а также стальных труб 30crmnsia steel30crmnsia, поставщиков стальных труб 30crmnsia и предлагает 176 стальных труб 30crmnsia.Около 25% из них составляют стальные листы, 7% — стальные трубы и 1% — металлические строительные материалы. Вам доступны самые разные варианты стальных труб диаметром 30 см, такие как Astm, JIS и GB.

30crmnsia Среднеуглеродистый материал Высокопрочная сталь

30CrMnSiA — это среднеуглеродистая, высокопрочная сталь, плохие сварочные характеристики. 30CrMnSiA после закалки и отпуска имеет высокую прочность и достаточную вязкость, также хорошая закаливаемость. После закалки и отпуска материал для изготовления вала шлифовального круга, шестерни, звездочки может быть .30CrMnSiA имеет хорошую обрабатываемость, деформация при обработке мала, противоусталостные характеристики неплохие. 30crmnsia Среднеуглеродистый материал Высокопрочная сталь Сварка 30CrMnSiA # 0183; Пластина 30CrMnSiA толщиной 2 мм, которая широко применяется в аэрокосмической промышленности, была сварена вакуумным электронным пучком , а также исследованы микроструктура и механические свойства соединения. Результаты показывают, что хорошо сформированное соединение может быть изготовлено вакуумным электронным пучком с различными параметрами сварки.30ХГСА, 30ЧГСА, 30ХГСА — конструкционная легированная сталь Сварка стали 30ХГСА-30ХГС. Стальные изделия 30ХГСА трудно сваривать. Избегайте сварки и / или сварки дуговой сваркой, электросваркой или сваркой СО 2 в разупрочненном состоянии. -улучшенное изделие, место сварки и его площадь

Стальная пластина 30CrMnSiA, стальная труба 30CrMnSiA — Сталь

Стальная пластина / лист 30CrMnSiA — это один из видов стальных пластин для трубопроводов Стальная пластина 30CrMnSiA всегда используется для производства различных типов конструкционных деталей и компонентов из сплавов, таких как коллектор пароперегревателя котла на электростанции, конструкционные трубные плиты большого диаметра. запчасти и так далее.Стальной лист 30CrMnSiA, стальная труба 30CrMnSiA — Сталь 30CrMnSiA 30CrMnSiA Сравнение марок стали ASTM / AISI — BS — ключевое слово Поставщик стального листа St52-3N в Китае; NK D; Fe 360 CK1 Химический состав, Fe 360 CK1 Механические свойства 30CrMnSiA Scientific.NetAbstract Нацеленность на проблемы режущих инструментов из твердого сплава с покрытием, используемых при фрезеровании стали 30crMnSiA с закалкой, таких как низкая производительность резания и срок службы дроби. Мы разработали и произвели новый тип инструментов из PCBN как режущая головка при сварке.

(PDF) Влияние времени задержки между сваркой и напряжением

Влияние времени задержки между сваркой и снятием напряжения при отжиге на механические свойства и деформацию стали 30CrMnSiA 251 Рис.5 пиков XRD из 3 эталонов (R)

Влияние способа защиты от газа при сварке плавящимся электродом на распределение тепла в сварном изделии

[1] В.В. Фролов, Теория сварочных процессов, Высшая школа, Москва (1988).

[2] К.В. Багрянский, З.А. Добротина, К. Хренов, Теория сварочных процессов, Киев, Віща школа, 1976.

[3] Н.Н. Рыкалин, Расчет тепловых процессов при сварке, Машгиз, Москва (1951).

[4] Б.М. Березовский, Математические модели дуговой сварки, Принципы тепловых процессов в сварных агрегатах, Южно-Уральский государственный университет, Челябинск, 2006.

[5] M.H. Шоршоров, Металлургия сварки сталей и титановых сплавов, Наука, Москва (1965).

[6] Л.С. Лившиц, А. Хакимов, Металлургия сварки и термическая обработка сварных соединений, Машиностроение, Москва (1989).

[7] Ю.М. Лахтин, Металлургия и термическая обработка металлов, Металлургия, Москва (1983).

[8] Сварка и сварные материалы, Сварочные характеристики материалов, Металлургия, Москва (1991).

[9] Потапьевский А.Г. Сварка плавящимся электродом в газовой среде.М .: Машиностроение, 1974.

[10] В.А. Ленивкин, Н. Дюргеров, Х. Сагиров, Технологические свойства сварочной дуги в условиях газовой защиты, Машиностроение, Москва (1989).

[11] В.П. Столбов, Сварочная ванна, Тольяттинский ТГУ, (2007).

[12] Д.Чинахов А.Газодинамический контроль свойств сварных соединений из высокопрочных легированных сталей // China Welding, 23 (3) (2014) 27-31.

[13] Ю.М. Лахтин, В. Леонтьева, Материаловедение: Учебник для высшей технической школы, Машиностроение, Москва (1990).

[14] Д.Чинахов А. Зуев, А.Г. Филимоненко, Газодинамическое воздействие струи защитного газа на перенос капли при сварке плавящимся электродом, Перспективные исследования материалов, 1040 (2014) 850-853.

DOI: 10.4028 / www.scientific.net / amr.1040.850

[15] Д.Чинахов А. Чинахова, Ю. Готовщик, С.В. Гричин, Влияние сварки с двухструйной газовой защитой на формообразование сварного шва, IOP Conf. Серия: Материаловедение и инженерия, 125 (2016) 012013.

DOI: 10.1088 / 1757-899x / 125/1/012013

[16] Д.Чинахов А.А. Исследование термического цикла и скорости охлаждения однопроходных сварных соединений стали 30ХГСА // Прикладная механика и материалы 2011. 52-54. 442-447.

DOI: 10.4028 / www.scientific.net / amm.52-54.442

[17] М.Х. Шоршоров, В. Белов, Фазовые превращения и изменение свойств стали при сварке, Атлас, Наука, 1977.

astm a36 труба ангела из низкоуглеродистой стали-LAS STEEL GRADE

ASTM A36 S235JR Уголок из низкоуглеродистой стали | Уголок

astm a36 s235jr стальной уголок из низкоуглеродистой стали | угловое железо — китай производитель угловой стали — Tangshan Junnan Trade Co., Ltd teel Angle — это самый основной тип гнутой стали. Они образуются путем гибки одного угла в куске стали. Угловая сталь имеет L-образную форму; наиболее распространенный тип стальных уголков — под углом 90 градусов. стальной уголок из углеродистой стали ASTM A36 s235jr | угловой железный ASTM A36 s235jr стальной уголок из мягкой стали | угловой железный В чем разница между стальной пластиной ASTM A36 S275JR ASTM A36 S275JR являются общими в конструкции использовались стальные материалы. Сталь ASTM A36 производится в соответствии со стандартом ASTM A36 / A36M, а сталь S275JR производится в соответствии со стандартом EN10025-2.Обе стали ASTM A36 S275JR относятся к низкоуглеродистой стали. У них много общего, а также много различий.

Стандарты стали — ASTM International

СтандартыASTM на сталь играют важную роль в классификации, оценке и определении материалов, химических, механических и металлургических свойств различных типов сталей, которые в основном используются в производстве механических компонентов, промышленных деталей и строительных элементов, а также как и другие аксессуары, относящиеся к ним.Speedy Metals — Steel Square — A-36 Типичное применение. ASTM A36 используется для строительных конструкций общего назначения, деталей машин, рам, приспособлений, автомобильных и сельскохозяйственных инструментов и оборудования, кронштейнов, стоек, декоративных работ, поковок, опорных плит и прочего -критические области применения, включающие мягкую холодную гибку, мягкую горячую штамповку, штамповку, механическую обработку и сварку. СТАЛЬНЫЕ УГЛЫ ASTM A36 Страница 2 из 2 РАЗМЕР В ДЮЙМАХ ФУНТОВ / LF РАЗМЕР В мм кг / м СТАЛЬНЫЕ УГЛЫ ASTM A36 L 4 x 3 x 1 / 2 11,1 л 102 мм x 76,2 мм x 12.7 мм 16,5 л 4 x 3 1/2 x 1/4 6,2 л 102 мм x 88,9 мм x 6,4 мм 9,2

Связанные запросы о ASTM A36 Угловая труба из низкоуглеродистой стали

astm a36 сталь angastm a36 steel pipeastm a36 размер стального уголкаastm a36 steela36 steel angleastm a36 angle ironastm a36 steel platea36 стальная труба Некоторые результаты удалены в соответствии с требованиями местного законодательства.Для получения дополнительной информации см. Здесь.Предыдущий123456СледующийHot Roll ASTM A36 Boiler Стальная плита и труба; Хромомолибденовая стальная пластина; Инструментальная сталь для холодных работ; Стальная пластина HIC; Быстрорежущие стали; ASTM A36 (SS400, S275) Конструкционная углеродистая сталь.Краткое описание ASTM A350 LF1, LF2.Steel KATO1.Steel 30HGSA.Мат.No 1.2341, DIN X6CrMo4.Похожий поиск по ASTM A36 Уголок из мягкой стали pipeastm a36 steel angleastm a36 steel pipeastm a36 размер стального уголкаastm a36 steela36 стальной угол AS36 стальные пластины Ironastm a36 steel platea36 стальная труба Включая результаты для угловой трубы astm a36 из низкоуглеродистой стали.Хотите получить результаты только для трубы из углеродистой стали astm a36? Некоторые результаты были удалены в связи с уведомлением о требованиях местного законодательства.Для получения дополнительной информации см. Здесь. 12345ДалееВидео о трубе из углеродистой стали astm a36 из мягкой стали Смотреть видео о hebronbaseballMild Sheet Carbon Steel xinhai6 месяцев назадhebronbaseballПосмотреть больше видеороликов о трубе из низкоуглеродистой стали astm a36Свойства стали ASTM A36, модуль упругости, предел текучести Сталь ASTM A36 Сталь ASTM A36 является одной из наиболее широко используемых углеродистых конструкционных сталей, хотя содержание углерода в материале A36 составляет максимум 0.29% считается мягкой сталью (содержание углерода 0,25%). Низкоуглеродистую сталь A36 часто сравнивают с AISI 1018, углеродистую сталь A36 обычно делают горячекатаной, а сталь 1018 — холоднокатанной.

Люди также спрашивают, что означает A36 в материале ASTM? Что означает A36 в материале ASTM? Что такое сталь A36? В отличие от 1018, A36 обозначается своими механическими свойствами, а не химическими свойствами. В системе Американского общества испытаний материалов (ASTM) A обозначает черный металл, а 36 обозначает его минимальный предел текучести 36000 фунтов на квадратный дюйм (Bringas , 2004; Металлические супермаркеты, 2017).Разница между A36 и 1018 Steel? (Удивительный ответ) Продукция из мягкой стали — Bravura Metal Suppliers FZE

Продукция из низкоуглеродистой стали. Вы здесь Главная страница продукции. МС-пластины. Толщина от 4 до 100 мм. Классы ASTM A36, S275 JR, S275JO, S355JR, S355JO и SS400. Размер 1500 X 6000, 2000 X 6000, 2500 X 12000, 3000 X 12000. .Углы MS.Толщина от 2 до 15 мм. Сорт: ASTM A36, S275 JR, поставщик пластин из мягкой стали A36, холоднокатаный лист MS A36, производитель пластин из мягкой стали A36.Marc Steel — известный экспортер и производитель пластин из мягкой стали ASTM A36. который обладает рядом отличных характеристик, таких как устойчивость к коррозии, прочная конструкция, точность размеров и многое другое.Мы также считаются одними из самых крупных поставщиков и поставщиков листов из мягкой стали ASTM A36. Листы из мягкой стали ASTM A36. Мы также активно предлагаем листы

.Поставщик пластин из мягкой стали A36, холоднокатаный лист MS A36

Изготовление пластин из мягкой стали A36. Компания Marc Steel является известным экспортером и производителем пластин из мягкой стали ASTM A36, которые обладают рядом отличных характеристик, таких как неагрессивная, прочная конструкция, точность размеров и многое другое. самый коренастый и поставщик листов мягкой стали ASTM A36.Пластины из низкоуглеродистой стали ASTM A36 Мы также широко вовлечены в предложение включающих результатов для угловой трубы из мягкой стали astm a36. Хотите получить результаты только для угловой трубы из мягкой стали astm a36? Угловой стержень из черной низкоуглеродистой стали A36 Преимущества 1У нас есть собственный завод по производству продукции из черной низкоуглеродистой стали ASTM A36. 2У нас работает отличная линейная сервисная служба. 3Мы предлагаем полный спектр услуг по обеспечению качества. 2 x 2 x 3/8 — mySteelYardA36 Горячекатаная сталь ASTM A36 является наиболее распространенной из горячекатаных сталей.Он доступен в самых разных формах. Процесс горячей прокатки означает, что сталь была доведена до примерно готового размера путем прокатки при повышенных температурах. Ее предел текучести значительно меньше 1018 — она будет гнуться намного быстрее, чем 1018.

Горячий валок ASTM A36 — Трубный утюг Chicago

ASTM A136 Эта низкоуглеродистая сталь имеет хорошие механические свойства и может быть эффективно изготовлена. Типичный химический состав Через 3/4 Более 3/4 до 1 1/2 Более 1/2 Углерод 0,26 0,27 0,28 Марганец.60 / .90 .60 / .90 Фосфор (макс.) .04 .04 .04 Сера (макс.) .05 .05 .05 Типичные механические свойства Предел текучести 58 000 80 000 фунтов на кв. Дюйм [] Технические данные для марок стали Углеродистая сталь ASTM A36ASTM A36 Химический состав, механические свойства, термическая обработка, спецификации ASTM A36, ASTM A36 Поставщик Автор Пан Бао — [электронная почта защищена] Тема Таблицы данных ASTM A36 Ключевые слова Химический состав ASTM A36, механические свойства ASTM A36, термическая обработка, таблицы данных ASTM A36, поставщик ASTM A36 Создан TCPDF Дата 8/4/2020 1:15:49 AMChina A36 Ss400 Q235 Q345 Уголки из мягкой стали на складе Стальные уголки, угловой стержень, производитель / поставщик равных углов в Китае, предлагающий на складе уголки из мягкой стали A36 Ss400 Q235 Q345, эквивалент Q235B, сталь I Балка для строительства из конструкционной стали, строительный материал Jinxi Steel Metal Конструкционная сталь I Балка для склада и так далее.

Китай Уголки из мягкой стали A36 Ss400 Q235 Q345 на складе

Стальные уголки, угловой стержень, производитель / поставщик равнополочных углов в Китае, предлагающий на складе уголки из мягкой стали A36 Ss400 Q235 Q345, двутавровую балку из эквивалентной стали Q235B для строительства из конструкционной стали, двутавровую балку из стали Jinxi Steel для складских помещений и т. .Калькулятор углового веса / Онлайн-угол — CITIZEN PIPESКалькулятор углового веса / Онлайн-калькулятор углового веса, Калькулятор веса / Угловая труба, Угловая труба из алюминия, Угловая труба, Угловая труба из латуни, Угловая труба, Угловые стержни из нержавеющей стали серии 300, серии ss 400 , медный инконель, угловая труба, угловая труба ms, мягкая сталь, стандарт ASTM A36, стандарт ASTM A36.ASTM International работает с лидерами отрасли по всему миру, чтобы гарантировать безопасность и надежность всех типов материалов. Они поддерживают более 12 000 стандартов для всех видов промышленности, включая стальные компоненты, используемые в строительстве. Обозначение ASTM A36 относится к углеродистым конструкционным стальным сплавам. сталь

Свойства углового профиля конструкционной стали ASTM A36

УголокASTM A36 — одна из наиболее широко используемых углеродистых сталей в промышленности. Сталь A36 поддается сварке, формованию и механической обработке.Гальванизация стали повышает ее коррозионную стойкость. В следующей таблице приведены технические данные поперечного сечения для уголка из конструкционной стали ASTM: Свойства стали ASTM A36, модуль упругости, предел текучести Сталь ASTM A36 Сталь ASTM A36 является одной из наиболее широко используемых углеродных конструкционные стали, хотя содержание углерода в материале A36 составляет не более 0,29%, он считается мягкой сталью (содержание углерода 0,25%). Низкоуглеродистую сталь A36 часто сравнивают с AISI 1018, углеродистую сталь A36 обычно подвергают горячей прокатке, в то время как Сталь 1018 обычно холоднокатаная.Стальная пластина ASTM A36 — полное описание того, что такое ASTM A36Почему стальная пластина A36 является самым популярным материалом в конструкциях Свойства / характеристики материала A36 Преимущества и применение низкоуглеродистой (мягкой) стальной пластины Сталь A36, разработанная ASTM international, является одной из популярных и широко используемых углеродных материалов. конструкционная сталь, которая является мягкоуглеродистой и горячекатаной. ASTM A36 обладает превосходными сварочными свойствами и идеально подходит для штамповки, шлифования, сверления, нарезания резьбы и механической обработки. много приложений.См. Больше на octalsteelImages of ASTM A36 Угловые стержни изображения изображений Astm A36 Угловые стержни, все качество Astm A36 Angle Astm A36 Угловые стержни, Astm A36 Каталог поставщиков угловых стержней — Найдите разнообразие Astm A36 Угловые стержни Поставщики, производители, компании со всего мира на Уголок, цена уголка, размер уголка, Угол стальной

Лист из мягкой стали ASTM A36 — mielemetal

Лист из мягкой стали ASTM A36, лист из углеродистой стали A36, лист из стали A36, лист из стали A36, лист из стали, лист из стали.STANDARD.GB/T 3522, GB / T 3524, GB / T 13237, GB / T 16270, GB712, GB713, A569, ASTM A1011, ASTM A36, пластины из углеродистой стали A569, ASTM A1011, ASTM A36, углеродистая сталь. 4 продукта Углеродистая сталь — обычно используемый металл для общего производства, промышленности и строительства с ограниченным воздействием коррозионных элементов. Сталь A36 и предел текучести Джонсона Кука. Сравнение холоднокатаной стали и горячекатаной стали Общая кинематика. 30 мая 2019 г. Сталь оценивается в соответствии с в зависимости от предела текучести, например, сталь, классифицированная (Американским обществом по испытанию материалов) ASTM A36, имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм (PSI).Но можно изготавливать сталь с очень высоким пределом текучести, добавляя различные легирующие элементы

.СТАЛЬНЫЕ УГЛЫ A36, УГЛОВЫЕ СТАЛИ A36, РАВНЫЕ УГОЛЫ A36

Стальные уголкиASTM A36 / A36M A36 и стальные уголки ASME SA36 / SA36M SA36 — это углеродистая конструкционная сталь, которая используется в конструкции мостов и зданий с помощью клепок, болтов или сварных соединений, а также для общих структурных целей. углы в спецификациях ASTM и готовы к отправке.Равноугольные стали ASTM A36, Неравноугольные стали A36, Стали с перевернутыми углами ASTM A36.A36 СТАЛЬНЫЕ УГЛЫ, УГЛОВЫЕ СТАЛИ A36, Стальные уголки A36 EQUAL ANGLEASTM A36 / A36M A36 и стальные уголки ASME SA36 / SA36M SA36 представляют собой углеродистую конструкционную сталь. который используется в конструкции мостов и зданий с помощью клепок, болтов или сварных соединений, а также для общих структурных целей. Xinsteel хранит тысячи тонн горячекатаных стальных уголков в соответствии со спецификациями ASTM и готово к отправке. Сталь с равным углом ASTM A36, сталь с неравномерным углом A36, Для этого вопроса приведены стали с перевернутым уголком. Каков модуль упругости стали ASTM A-36? Каков модуль упругости стали ASTM A-36? Модуль упругости стали A36, модуль Юнга стали A36 — 200 ГПа (29000 фунтов на квадратный дюйм).Распределение Пуассона из стали A36 В теории вероятностей и статистике распределение Пуассона, названное в честь французского математика Sim astm a36, труба из мягкой стали № 233; по Дени Пуассону, представляет собой дискретное распределение вероятностей, которое выражает вероятность возникновения заданного числа событий. в фиксированном интервале времени и / или пространства, если эти события происходят с известным коэффициентом 0,26, а модуль сдвига стали A36 составляет 75 ГПа (10900 тысяч фунтов на квадратный дюйм). Механические свойства стали A36. горячекатаная низкоуглеродистая сталь.Модуль упругости стали А36, модуль Юнга

стали А36результатов по этому вопросу Какова степень ASTM A36? Какова степень ASTM A36? A-36 — это марка материала и обозначение, определенное в стандарте ASTM A36 / A36M-08. ASTM A36 / A36M-08 — международный стандарт материалов для Стальные заготовки для общего использования в конструкции. Результаты по ASTM A36 / A36M-08 для конструкционной стали A-36 по этому вопросу Является ли ASTM A36 эквивалентным SAE 1020? Является ли ASTM A36 эквивалентным SAE 1020? См. химический состав и физические свойства ASTM A576 Grade 1020. найти альтернативные материалы и связаться с поставщиками.ASTM A576 Grade 1020 — Низкоуглеродистая сталь — Результаты Matmatch по этому вопросу Обратная связь A36 Bar Astm A36 Размеры круглого стержня Механические

ASTM A36 — это наиболее часто используемая мягкая и горячекатаная сталь. Она имеет отличные сварочные свойства и подходит для процессов шлифования, штамповки, нарезания резьбы, сверления и механической обработки. Предел текучести ASTM A36 меньше, чем у холоднокатаного валка C1018, поэтому что позволяет ASTM A36 сгибаться легче, чем C1018.

e5

| Журнал «Сварочное производство» | ISSN 0491-6441 | ||

| русский язык |

НАУЧНО-ТЕХНИЧЕСКИЙ РАЗДЕЛ

Бушма В.. Дуговая сварка в гору с неподвижным плавящимся электродом

Рассмотрены физические явления, происходящие в электроде при дуговой сварке неподвижным плавящимся электродом с использованием метода сварки в гору. Получены аналитические решения для потенциала и получены прогнозы плотности тока для пластинчатого электрода для выбранных граничных условий.

Ключевые слова: дуговая сварка неподвижным плавящимся электродом, математическое моделирование, методика сварки в гору, горизонтальная схема сварки, потенциал электрода, плотность тока пластинчатого электрода

Григорьянц.., Шиганов И.Н., Пересторонин А.В., Мисюров А.И., Таксанц М.В., Асютин Р.Д., Усов С.В. Кинетика движения частиц WC в жидкой стали при лазерной модификации поверхности

Лазерная модификация поверхности стали частицами WC обеспечивает значительную износостойкость увеличивается. При этом важно добиться равномерного распределения армирующих частиц по глубине создаваемого композитного слоя. Для выяснения возможности применения частиц разного размера и определения допустимых диапазонов параметров ввода коаксиального лазерного луча порошка проведены расчеты кинетики проникновения частиц WC в расплавленную поверхность образца из углерода. стали.Было показано, что сферические частицы WC диаметром от 50 до 150 микрон, которые являются наиболее подходящими для этого применения, могут быть введены на всю глубину расплавленной части стальной матрицы, если их скорость движения от края сопла составляет от 6 м / с. Все они должны доходить до границ ванны расплава, а ее форма определяет их распределение по глубине. Это дает возможность добиться равномерного упрочнения по глубине, варьируя параметры лазерного излучения.

Ключевые слова: лазерная модификация поверхности, колесо локомотива, монокарбид вольфрама, форма сварочной ванны

Мисюров. И., Шиганов И.Н., Смирнова Н.А., Таскантс М.В. Формирование структуры при лазерной сварке стали 30ХГСА комбинированными источниками тепла

Расчетно-экспериментальная методика показывает, что лазерная сварка стали 30xgsa комбинированными источниками тепла позволяет регулировать фазовый состав различных источников тепла. части сварного шва.При использовании дополнительного источника тепла можно получить ряд структур от небольшой пластической закалки с мартенситной составляющей около 96% до отпущенного бейнит-троостита, относительно пластичного, с содержанием троостита до 13%. .

Наряду с этим в сварном шве происходит саморазряд мартенсита. Обнаруженные изменения структуры должны привести к повышению пластических свойств сварного соединения, а также снижению вероятности образования холодных трещин.

Ключевые слова: лазерная сварка, дополнительный источник тепла, регулирование, фазовый состав, свойства

Бачурина Д.М., Сучков А.Н., Гурова Ю. А., Севрюков О.Н. Высокотемпературная пайка конструктивных элементов первой стенки реактора ДЕМО быстрозакаленным вольфрамом и стальными сплавами-припоями

В работе представлены результаты высокотемпературной пайки восстановленной активированной ферритно-мартенситной стали ЭК-181. с чистым вольфрамом, который необходим для термоядерного реактора DEMO.

Для снижения термических напряжений использована прослойка ванадия. Используемые припои быстро закалили в ленты Cu-28Ti и Cu-28Sn для EK-181 / V, Cu-50Ti для V / W. Были проведены исследования микроструктуры, механические и термоциклические испытания. Показано, что Cu-28Ti лучше использовать, однако необходимо повысить надежность V / W шва.

Ключевые слова: высокотемпературная пайка, быстротвердеющий сплав-припой, термоядерная энергетика, режим пайки, коэффициент теплового расширения

ПРОИЗВОДСТВЕННЫЙ ОТДЕЛ

Макаров Г.И., Капустин. . Современные научные направления применения различных методов сварки при строительстве и ремонте трубопроводов

В статье рассматриваются современные научные направления применения различных методов сварки при строительстве и ремонте трубопроводов. Дана характеристика магистральным трубопроводам нового поколения и типам используемых труб. Показано, как повышенные требования к трубной продукции сказываются на технологии сварки при строительстве и ремонте магистральных нефтепроводов.Сформулированы научно-практические задачи по совершенствованию методик оценки технического состояния магистральных нефтепроводов и технологий ремонта.

Ключевые слова: магистральные трубопроводы, трубы нового поколения, автоматическая сварка труб, ремонтная сварка трубопроводов, ремонтные конструкции заводского изготовления

Свиридов А.В., Грибков М.С., Хамматов Р.Р. Электронно-лучевая сварка кольцевых деталей переменного сечения сечение

Разработана технология и подобраны режимы электронно-лучевой сварки крупногабаритного кольцевого конструктивно аналогичного образца переменного сечения из титанового сплава Ti-6Al-4V.Проведен комплекс металлографических, фрактографических исследований образцов, вырезанных из разных участков переменного сечения сварной заготовки.

Испытания по определению механических характеристик сварных соединений показали, что уровень прочности сварных соединений, выполненных ЭЛС, превышает 1 от прочности основного металла. Анализ остаточных напряжений показал, что проведение последующего вакуумного отжига снижает уровень остаточных напряжений в сварных соединениях более чем на 50%.

Ключевые слова: титановый сплав , электронно-лучевая сварка, параметры сварки, механические свойства

Дорохов А.С., Аулов В.Ф., Лялякин В.П., Ишков А.В., Иванайский В.В., Кривочуров Н.Т. -частотное борирование путем модификации интерметаллическими соединениями систем Fe-Al и Ni-Al

Износостойкие композиционные покрытия FeB- (Fe-B) -MexAly, где Me — Fe, Ni, получаются при выполнении высокочастотных борная пропитка конструкционной стали 65Г под слоем шихты на основе плавленого боратного флюса П-0.66 получены карбид бора и интерметаллиды FexAly, NixAly, где x, y = 1, 2, 3, 5, образованные в системах Fe-Al и Ni-Al в результате самораспространяющегося высокотемпературного синтеза (СВС). Толщина покрытия достигает 500 … 800 мкм, время напыления — 12 минут. Методами рентгенофазового анализа, спектрального анализа и металлографии определены состав и структура покрытий. Определена твердость покрытий по стандартной методике. Исследовано распределение микротвердости по толщине покрытий.