§ 21. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ — ЧПУ, фрезерные станки и оборудование | Гореловский В.Я.

§ 21. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя.

Размеры конуса гнезда шпинделя и крепительного фланца переднего конца шпинделя фрезерных станков стандартизованы ГОСТ 836—47. и поэтому концевые фрезы и фрезерные оправки, изготовленные со стандартным хвостовиком, подходят к этим станкам.

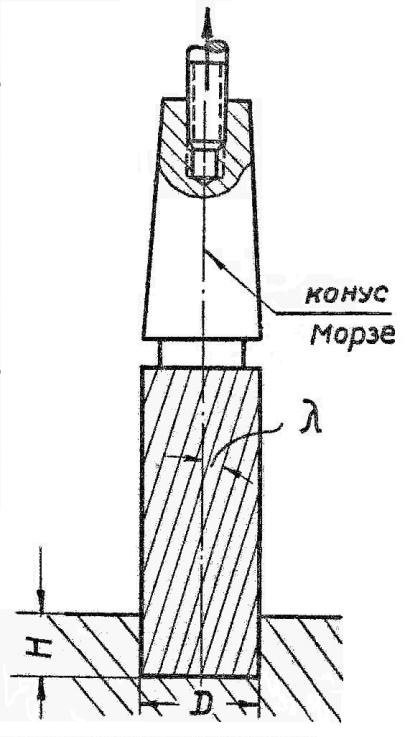

На рис. 59 изображен передний конец шпинделя фрезерных станков. Внутренний конус 2, в который вставляется хвостовик инструмента, сделан очень крутым. Вращение инструменту передается

поводками 3, вставленными в пазы в торце шпинделя и привернутыми винтами. Инструмент, который насаживают

непосредственно на крепительный фланец 1, центрируется цилиндрической заточкой переднего конца и крепится четырьмя

винтами, вставляемыми в отверстия 4.

Закрепление насадных фрез. Насадные фрезы устанавливают на оправки, которые закрепляют в шпинделе станка.

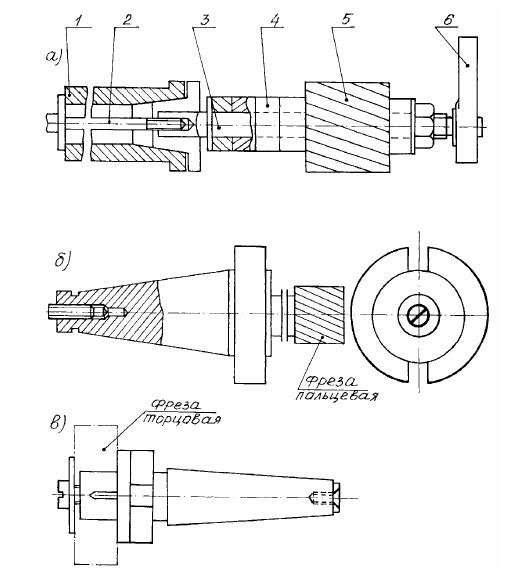

На рис. 60 изображены оправки, имеющие конический хвостовик /, который соответствует коническому гнезду переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 во фланце оправки надеваются на поводки, вставленные в пазы на торце шпинделя.

Оправка, изображенная на рис. 60, а, предназначена для закрепления фрез, работающих при больших усилиях. Она имеет большую длину, позволяющую применять добавочную серьгу

хобота. Оправка, изображенная на рис. 60, б, предназначена для более легких работ.

Оправки, изображенные на рис. 60, а и б, называются центровыми. Центровую оправку одним концом закрепляют в гнезде

шпинделя станка, а другим поддерживают подшипником серьги хобота.

Оправка, изображенная на рис. 60, в, называется концевой, так как один конец ее закрепляется в гнезде шпинделя станка,

60, в, называется концевой, так как один конец ее закрепляется в гнезде шпинделя станка,

а на другом конце устанавливается насадная фреза, которая работает вместе с оправкой как насадная фреза.

Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Эти кольца надеты на оправку так же, как фреза 5. Крайнее левое кольцо 7 торцом упирается в заплечик, имеющийся на оправке, а в крайнее правое кольцо 3 упирается гайка 2, навернутая на конец оправки.

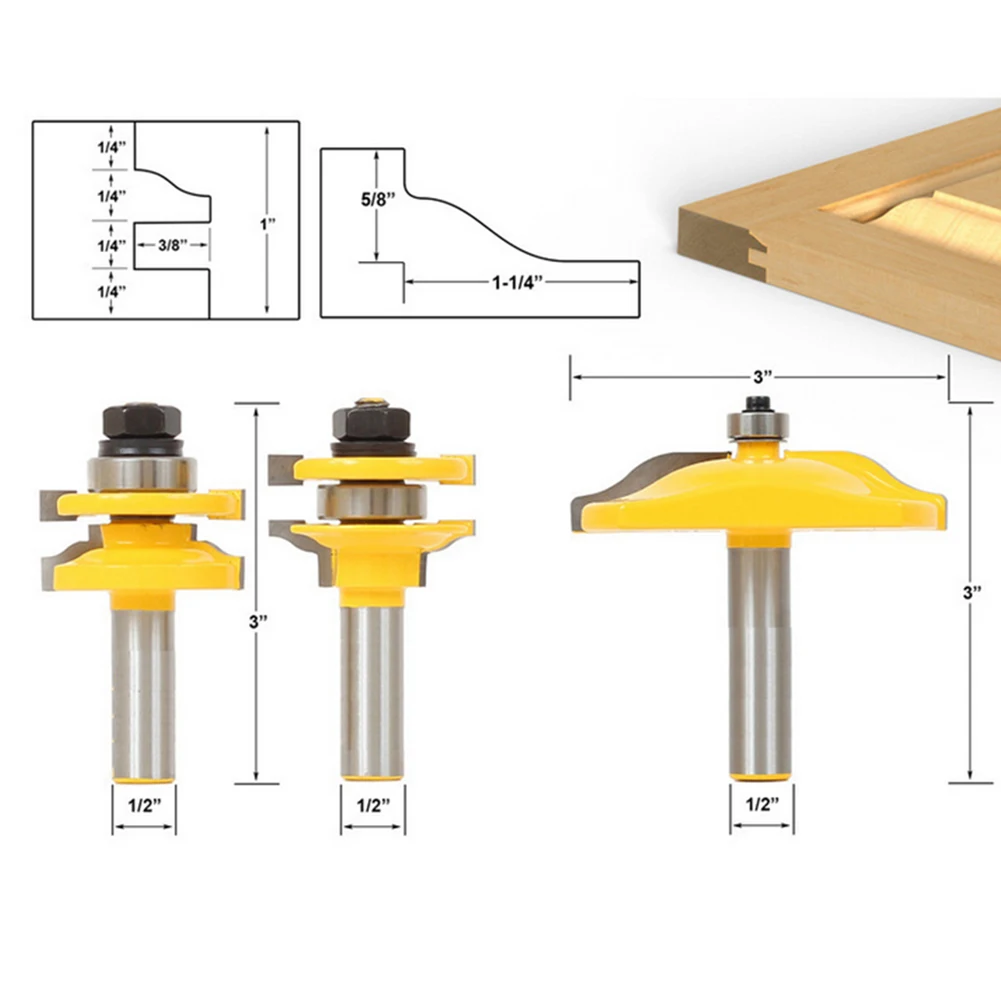

На рис. 61, б показано крепление на оправке нескольких фрез вплотную одна к другой (набор фрез). Из чертежа видно, что ширина установочных колец здесь различна.

Нормальный набор установочных колец, прилагаемых к фрезерному станку, состоит из колец шириной от 1 до 50 мм, а именно: 1,0; 1,1; 1,2; 1,25; 1,3;

1,4; 1,5; 1,75; 2,0; 2,5; 3,0;

3,25; 5,0; 6,0; 7,5; 8,0;‘10;

20; 30; 40 и 50 мм.

При помощи установочных колец фрезы могут быть закреплены на определенном расстоянии друг от друга. На рис. 61, в показано крепление двух фрез на расстоянии А друг от друга. Расстояние это устанавливается посредством подбора колец потребной ширины.

Иногда, регулируя расстояние между фрезами на оправке, приходится ставить между установочными кольцами тонкие прокладки из алюминиевой или медной фольги и даже писчей или папиросной бумаги, так как, пользуясь имеющимися в наборе кольцами, нельзя получить необходимого расстояния между фрезами.

Фрезеровщик-новатор В. А. Горяйнов сконструировал регулируемое установочное кольцо (рис. 62), которое позволяет быстро обеспечить требуемое расстояние между фрезами с точностью до 0,01 мм. Регулирование расстояния между фрезами 4 осуществляется поворотом с помощью ключа 5 регулируемого установочного кольца 6, имеющего лимб с делениями 0,01 мм. Предварительная установка фрез производится с помощью обычных установочных колец 3.

Фрезы малых диаметров, работающие при небольших усилиях, удерживаются от провертывания на оправке силами трения, возникающими между торцами фрезы и торцами колец вследствие затяжки гайкой. Но при тяжелых работах этого трения недостаточно, и фреза удерживается на оправке с помощью шпонки. По всей длине средней (рабочей) части оправки

профрезерована шпоночная канавка, в ней крепится шпонка, на которую надевают фрезу. Кольца в этом случае также ставят на шпонку.

Диаметры отверстий в насадных фрезах и кольцах, равно как и наружные диаметры рабочей части фрезерных оправок,

изготовляют только определенных размеров. На отечественных заводах приняты следующие диаметры оправок: 10, 13, 16, 22, 27, 32, 40 и 50 мм. Шпоночные канавки и шпонки также изготовляют определенных размеров, так что имеющиеся в инструментальной кладовой фрезы, оправки, кольца и шпонки одного номера обязательно подойдут друг к другу.

Фрезерные оправки не должны иметь биения, забоин и вмятин. На торцах колец не должно быть забоин и заусенцев. Торцы колец должны быть параллельны и перпендикулярны оси кольца.

На торцах колец не должно быть забоин и заусенцев. Торцы колец должны быть параллельны и перпендикулярны оси кольца.

Устанавливая фрезы, надо располагать их как можно ближе к переднему концу шпинделя станка, чтобы уменьшить нагрузку на оправку. Если по каким-либо причинам это не удается, то надо ставить добавочную серьгу, что разгружает фрезерную оправку. Порядок установки и закрепления фрезы на оправке и закрепления оправки в гнезде шпинделя станка подробно изложен при рассмотрении наладки станка.

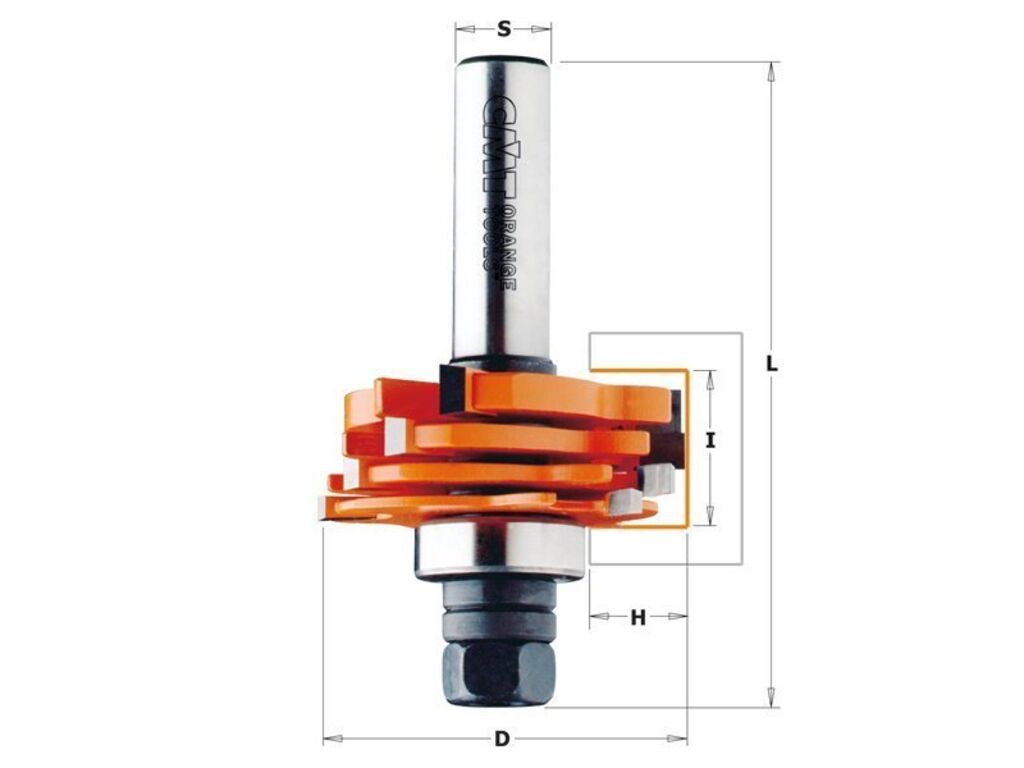

Закрепление фрез на концевых оправках. Закрепление торцовых фрез и дисковых фрез, не требующих большого вылета, производится на концевых оправках.

На рис. 63 показана концевая оправка. Конический конец 1 вставляют в коническое гнездо шпинделя станка. Фрезу надевают на цилиндрическую часть оправки и затягивают винтом 3. Шпонка 2 предотвращает провертывание фрезы на оправке.

Закрепление фрез с коническим и цилиндрическим хвостовиком. Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как на горизонтально, так и на вертикально-фрезерном станках.

Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как на горизонтально, так и на вертикально-фрезерном станках.

Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то прибегают к переходным втулкам (рис. 64). Наружный конус такой втулки соответствует гнезду шпинделя станка, а внутренний конус — хвостовику фрезы. Переходную втулку с вставленной фрезой устанавливают в шпиндель и затягивают при помощи затяжного винта (шомпола).

Патрон с надетой фрезой устанавливают в шпиндель горизонтально или вертикально-фрезерного станка и закрепляют затяжным винтом. Снятие фрезы производится после освобождения гайки 2.

65. Фрезу вставляют в цилиндрическое отверстие разжимной цанги патрона 1 и закрепляют посредством гайки 2.

65. Фрезу вставляют в цилиндрическое отверстие разжимной цанги патрона 1 и закрепляют посредством гайки 2.

Закрепление насадных фрез большого диаметра. Сборные торцовые фрезы диаметром 80 мм и выше изготовляют насадными.

Посадочные отверстия таких фрез выполняются коническими или цилиндрическими.

Фрезы с коническим посадочным отверстием (рис. 66, а) насаживают на конус 1 специальной фрезерной оправки (рис. 66, б) и при помощи вкладыша 2 и винта 3 закрепляют на ней. Вкладыш 2 входит в пазы 4, имеющиеся в корпусе фрезы. Крепление оправки с фрезой в коническом гнезде шпинделя производится затяжным винтом (шомполом) путем ввертывания его в резьбовое отверстие 5 оправки. Для предотвращения провертывания фрезерной оправки в конусном гнезде шпинделя оправка имеет два паза 6, входящие в сухари 3 на торце переднего конца шпинделя станка (см. рис. 59).

Фрезы с цилиндрическим посадочным отверстием (рис. 67) насаживают на цилиндрический конец 1 шпинделя (см.

шпинделя.

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»

Закрепление концевых фрез — Энциклопедия по машиностроению XXL

Детали тонкостенные, имеющие малые опорные поверхности, не обеспечивающие надёжного закрепления (концевые фрезы [c.101]Закрепление концевых фрез. Торцовые, концевые и шпоночные фрезы с коническим хвостовиком, размер которого совпадает с размером конуса гнезда шпинделя, закрепляют непосредственно в гнезде [c.382]

| Фиг. 199. Закрепление концевой фрезы в эксцентриковом патроне а — эксцентрицитет. |

Концевые фрезы не позволяют регулировать их диаметр, поэтому обработка точных пазов возможна только новой фрезой. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентрицитетом по отношению к шпинделю, т, е.

с некоторым регулируемым биение.м, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки.

[c.158]

с некоторым регулируемым биение.м, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки.

[c.158]В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентриситетом. На рис. 54 показан цанговый патрон, применяемый на Ленинградском станкостроительном объединении им. Я. М. Свердлова. В корпусе патрона расточено отверстие эксцентрично на [c.44]

Закрепление концевых фрез [c.103]

На рис. VI.5 показаны два патрона для закрепления концевых фрез с коническими хвостовиками. [c.129]

VII. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ 1. УСТРОЙСТВА ДЛЯ ЗАКРЕПЛЕНИЯ КОНЦЕВЫХ ФРЕЗ [c.147]Кроме общеизвестных способов и средств закрепления концевых фрез, в последнее время получили распространение следующие, [c.147]

Используется для закрепления концевых фрез с цилиндрическим хвостовиком. Патрон состоит из корпуса /, с коническим хвостовиком, гайки 2 и зажимных вкладышей 3. Патрон изготовляется с высокой точностью. Зажатая в патроне контрольная оправка не должна иметь биение относительно хвостовика более 0,01 мм

[c.79]

Патрон состоит из корпуса /, с коническим хвостовиком, гайки 2 и зажимных вкладышей 3. Патрон изготовляется с высокой точностью. Зажатая в патроне контрольная оправка не должна иметь биение относительно хвостовика более 0,01 мм

[c.79]

Высокоскоростная обработка, как способ повышения производительности и качества, характеризуется скоростями резания от 700 м/мин для чугунов и конструкционных сталей до 2000—5000 м/мин для алюминиевых сплавов. Конструкции приспособлений для базирования и закрепления концевых фрез, сверл и другого режущего инструмента должны соответствовать таким необычным условиям резания. [c.235]

Получение точного размера по ширине паза можно достичь путем его обработки за два прохода черновой и чистовой. При чистовой обработке фреза будет лишь калибровать паз по ширине, сохраняя в течение длительного периода времени свой размер. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентриситетом, т.

е. с регулируемым биением. Это позволяет путем регулирования эксцентриситета получать точные по ширине пазы концевой фрезой, потерявшей размер после переточки.

[c.70]

е. с регулируемым биением. Это позволяет путем регулирования эксцентриситета получать точные по ширине пазы концевой фрезой, потерявшей размер после переточки.

[c.70]Патрон для закрепления концевых фрез [c.72]

Применяют универсальные патроны, предназначенные для закрепления концевых фрез как с цилиндрическим, так и с коническим хвостовиком диаметром до 50 мм. [c.72]

При закреплении сверл в цанговом патроне соблюдать все правила, применяемые при закреплении концевых фрез с цилиндрическим хвостовиком [c.147]

За счет чего экономится время при использовании цангового патрона с регулируемым эксцентриситетом для закрепления концевых фрез [c.82]

Рнс. 32. Подсистемы вспомогательного инструмента для станков с ЧПУ сверлильно-расточной н фрезерной группы 1 — оправка с конусом 7 24 для насадных фрез с поперечной шпонкой 2, 3 — оправки для насадных торцовых фрез с продольной шпонкой 4 — патрон цанговый для закрепления инструмента диаметром 20 — 40 мм 5—втулки переходные для концевых фрез б — патроны цанговые Г для закрепления инструмента с диаметром хвосто-

[c. 567]

567]

Концевыми фрезами можно фрезеровать вертикальные и небольшие горизонтальные плоскости. Применение наборов фрез при фрезеровании плоскостей позволяет повысить производительность процесса обработки и обрабатывать фасонные поверхности. Набор представляет собой группу фрез, установленных и закрепленных на одной оправке. [c.197]

При установке в магазин особое внимание необходимо обращать на инструмент, работающий с первоначально ориентированным шпинделем, так как он должен быть установлен в ячейку определенным образом. Кроме того, необходимо проверить заточку инструмента крепление сверлильных патронов на конусе оправки и сверл в патроне крепление концевых фрез в переходных втулках крепление инструмента в цанговых патронах настройку резьбонарезных патронов и закрепление метчика в переходной втулке крепление насадных зенкеров и разверток на плавающих оправках биение сверл и метчиков при установке в патроны с целью его уменьшения.

[c. 323]

323]

Фрезерование по копиру дисковых кулачков с фасонной поверхностью лучше всего осуществлять на вертикально-фрезерных станках. На рис. 127, г показано копировально-фрезерное приспособление. На вертикально-фрезерном станке применяется концевая фреза 3. Ролик 4 закреплен на станине заготовка 1 и копир 2 закрепляются на круглом столе с автоматической или ручной круговой подачей. Винт поперечной подачи салазок отключен, и груз с силой Р все время прижимает копир к ролику. Фреза и ролик должны иметь диаметр, равный или меньший, чем двойной наименьший радиус закругления копира. Копир имеет скос в 15°, а ролик — конус с углом при вершине 30°. Это дает возможность работать в несколько проходов. Чтобы увеличить глубину резания, надо опустить стол. При отсутствии скоса диаметры фрезы и ролика должны быть одинаковыми (при профиле копира, тождественном профилю детали) и при переточке уменьшение диаметра фрезы должно привести к искажению профиля обрабатываемой детали. Скос на копире дает возможность исключить это искажение. [c.207]

[c.207]

Погрешность закрепления вб=0 если 1) совмещены технологическая и измерительная базы, к чему всегда следует стремиться при проектировании СП 2) размер получен мерным инструментом (например, ширина прямоугольного паза при фрезеровании трехсторонней дисковой или концевой фрезой за один проход и т. п.) 3) направление выдерживаемого размера перпендикулярно направлению размера, характеризующего расстояние между технологической и измерительной базами. [c.528]

Обработка корпусной детали, как правило, начинается с выполнения переходов фрезерования. Сначала фрезеруют торцовой или концевой фрезой наружные плоские поверхности детал затем уступы, пазы, выступы. Фрезеруют внутренние плоские поверхности, пазы и другие подобные им элементы детали, расположенные на некотором расстоянии от наружных плоских поверхностей детали. Открытые плоские поверхности, т.е. поверхности, вход (или выход) инструмента на которые не ограничен другим элементом детали, фрезеруют торцовыми (широкие поверхности с В> 0,ЗД где В — ширина паза, D — диаметр фрезы) или концевыми (узкие поверхности с В плоских поверхностей, т.

е. поверхностей, вход (выход) инструмента на которые ограничен другим элементом детали, сначала фрезеруют концевой фрезой боковую сторону этого ограничивающего элемента (уступа, прилива), а затем торцовой фрезой — оставшуюся часть поверхности. Несколько поверхностей можно обрабатывать набором фрез, закрепленных на консольной оправке (рис. 45).

[c.794]

е. поверхностей, вход (выход) инструмента на которые ограничен другим элементом детали, сначала фрезеруют концевой фрезой боковую сторону этого ограничивающего элемента (уступа, прилива), а затем торцовой фрезой — оставшуюся часть поверхности. Несколько поверхностей можно обрабатывать набором фрез, закрепленных на консольной оправке (рис. 45).

[c.794]Крепление посредством конуса с резьбовым отверстием применяется для концевых фрез различных типов цилиндрических, шпоночных, Т-образных и т. п. Резьбовое отверстие предназначается для затяжного болта, пропускаемого через полый шпиндель станка. Такая конструкция обеспечивает более надежное закрепление пэ сравнению с конусом с лапкой. Особенно важно это для фрез с винтовыми зубьями, направление которых совпадает с направлением резания. При отсутствии затяжного болта конический хвостовик фрез будет стремиться выйти из гнезда шпинделя под действием осевой силы, появляющейся в результате наличия винтовых зубьев фрезы.

[c. 96]

96]

На рис. 164 показано простейшее приспособление для механического копирования. Заготовка и копир устанавливаются на столе вертикально-фрезерного станка отдельно (для большей ясности закрепление детали и копира не показано). Расстояние между осями фрезы и копирного пальца строго определенное. К копиру подводится копирный палец, который под действием груза прижимается к копиру и при продольном движении стола скользит по его контуру. К заготовке подводится концевая фреза. [c.307]

Закрепление фрез на концевых оправках. Закрепление торцовых фрез и дисковых фрез, не требующих большого вылета, производится на концевых оправках. [c.70]

В инструментальном деле (при изготовлении метчиков, разверток, концевых фрез и т. п.) закрепление деталей производят между центрами делительной головки и задней бабки. Часто деталь закрепляют в самом шпинделе делительной головки. При- [c.68]

Закрепление фрезы следует производить как можно ближе к шпинделю, вылет концевой фрезы должен быть наименьшим. Подвесной подшипник хобота следует располагать как можно ближе к фрезе.

[c.151]

Подвесной подшипник хобота следует располагать как можно ближе к фрезе.

[c.151]

| Рис. 182. Схема закрепления концевой фрезы а эксцентиковом патроне е — эксцентриситет |

При применении концевых фрез обработка точных пазов возможна только новой фрезой. Имеются патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым экцентриситетом по отношению к шпинделю (см. рис. 66). [c.296]

Закрепление концевых фрез с коническими и дилинд-рическими хвостовиками. Торцовые, концевые и шпоночные фрезы с коническими хвостовиками, размеры конусов которых совпадают с размерами конуса гнезда шпинделя, базируют хвостовиком непосредственно в гнезде шпинделя и затягивают штревелем. Это самый простой способ закрепления фрезы с хвостовиком как на горизонтально-, так и на вертикально-фрезерном станке. Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то используют переходные втулки. Наружный конус переходной втулки соответствует гнезду шпинделя станка, а внутренний конус — хвостовику фрезы. Переходную втулку со вставленной фрезой устанавливают в шпиндель и затягивают штревелем.

[c.141]

Торцовые, концевые и шпоночные фрезы с коническими хвостовиками, размеры конусов которых совпадают с размерами конуса гнезда шпинделя, базируют хвостовиком непосредственно в гнезде шпинделя и затягивают штревелем. Это самый простой способ закрепления фрезы с хвостовиком как на горизонтально-, так и на вертикально-фрезерном станке. Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то используют переходные втулки. Наружный конус переходной втулки соответствует гнезду шпинделя станка, а внутренний конус — хвостовику фрезы. Переходную втулку со вставленной фрезой устанавливают в шпиндель и затягивают штревелем.

[c.141]

Закрепление концевой фрезы с затягиванием ее в гнезде шпинделя требует много времени. Это особенно чувствуется при индивидуальном и мелкосерийном производстве, когда приходится часто менять фрезы для разных переходов. В связи с этим новаторы производства постоянно изыскивают способы сокращения затрат времени на установку фрез. Одним из наиболее удачных решений рационализации процесса закрепления концевых фрез является применение быстродействующего патрона конструкции новатора Кировского завода Е. Ф. Савича.

[c.141]

Одним из наиболее удачных решений рационализации процесса закрепления концевых фрез является применение быстродействующего патрона конструкции новатора Кировского завода Е. Ф. Савича.

[c.141]

Конструкция патрона фирмы Fette (Германия) для закрепления концевых фрез с цилиндрическим хвостовиком и резьбой на конце показана на рис. 1. В корпусе патрона 1 размещается центр 2 и резьбовое кольцо 3, шпоночные выступы которого входят в соответствующие гнезда корпуса. Конусная цанга 4 сопрягается с внутренней поверхностью накидной гайки 5, завернутой до упора в буртик. В процессе закрепления инструмент ввертывают в резьбовое кольцо 3 до упора в центр 2, при этом кольцо, перемещаясь в осевом направлении, достигает торца цанги 4, и последняя зажимает хвостовик. Чем больше касательная составляющая силы резания в процессе работы, тем сильнее зажим хвостовика. Для демонтажа следует слегка отвернуть гайку 5 и свободно вывернуть инструмент. Для повышения точности патрона его конус окончательно шлифуют в центрах, используя в качестве одной из баз центр 2. [c.176]

[c.176]

На рис. 94 показан патрон для закрепления концевых фрез с коническим хвостовиком. В корпус 3, закрепленный с помощью шомпола (штревеля) в шпинделе станка, вставляют сменную переходную втулку 4 с закрепленной в ней винтом 5 фрезой 1. Втулка имеет [c.72]Выбор фрезы. Для фрезерования выберел концевую фрезу, диаметр Закрепление планки на столе [c.191]

Осевая сила Ро при работе цилиндрическими или концевыми фрезами с винтовыми зубьями оказывает давление на упорные лодшипннки шпинделя фрезерного станка, действует на приспособление для закрепления заготовки, нагружает винт поперечной аодачи и направляющие станка. Для того чтобы эта сила не загружала чрезмерно узлы станка, угол наклона винтовых канавок следует строго выбирать по табл. 36. [c.436]

В инструментальном деле (при изготовлении метчиков, разверток, концевых фрез) закрепляют заготовку между центрами делительной головки и задней бабки. Часто заготовку занреп-ляют в самом шпинделе делительной головки. Применяют также закрепление в патроне, который надевают на шпинлель делительной головки.

[c.79]

Часто заготовку занреп-ляют в самом шпинделе делительной головки. Применяют также закрепление в патроне, который надевают на шпинлель делительной головки.

[c.79]

Фрезы Крепление на цилиндрической — Энциклопедия по машиностроению XXL

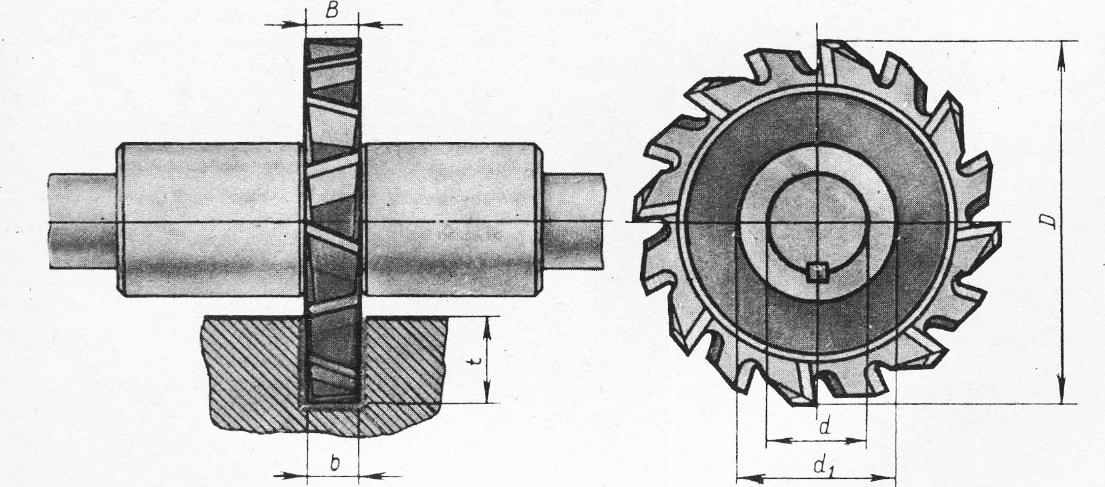

Дисковые фрезы (рис. 14.5) имеют диаметр ) = 60…110 мм и цилиндрические базовые отверстия для крепления на оправке. Режущие зубья дисковых фрез выполняются на цилиндрической внешней поверхности, а также на одной (односторонние) или на обеих (дву- [c.220]Оправки для крепления инструмента бывают разной конструкции в зависимости от типа зуборезного станка и инструмента. Однако независимо от конструкции оправок их желательно проектировать более короткими для уменьшения вибраций при резании. Эго особенно относится к оправкам, предназначенным для крепления червячных фрез. Кольца для крепления фрез должны быть калеными, шлифованными и параллельными между собой для исключения возможности деформации оправок. Некоторые типы оправок для крепления деталей приведены на фиг. 165. Все оправки изготовляются по размеру диаметра в минимально необходимом количестве, а центрирование деталей, у которых не совпадают размеры посадочных отверстий с диаметрами оправок, производится за счет втулок и шайб, надеваемых на оправку. Зуборезные станки для нарезки зубчатых колес диаметром более 3000 мм имеют суппорты для работы червячной и дисковой фрезой при нарезке цилиндрических и червячных колес, пальцевой фрезой для нарезки наружного и внутреннего зацепления, дисковой фрезой для нарезки внутреннего зацепления и т. д.

[c.432]

Некоторые типы оправок для крепления деталей приведены на фиг. 165. Все оправки изготовляются по размеру диаметра в минимально необходимом количестве, а центрирование деталей, у которых не совпадают размеры посадочных отверстий с диаметрами оправок, производится за счет втулок и шайб, надеваемых на оправку. Зуборезные станки для нарезки зубчатых колес диаметром более 3000 мм имеют суппорты для работы червячной и дисковой фрезой при нарезке цилиндрических и червячных колес, пальцевой фрезой для нарезки наружного и внутреннего зацепления, дисковой фрезой для нарезки внутреннего зацепления и т. д.

[c.432]

У цилиндрических, торцевых, насадных, дисковых, пазовых, угловых и фасонных фрез базой крепления на фрезерных оправках являются базовые отверстия (фиг. 71). [c.337]

Закрепление фрез на станках. Соединительными частями — базами крепления — у фрез могут служить цилиндрические отверстия с продольными или поперечными шпоночными пазами, конусные и цилиндрические хвостовики (см. рис. 2.17).

[c.67]

рис. 2.17).

[c.67]

Концевые и шпоночные фрезы диаметром до 20 мм, для которых базой крепления служит цилиндрический хвостовик, закрепляют на концевых оправках при помощи цангового зажима. Концевые, торцовые и шпоночные фрезы диаметром свыше 200 мм, для которых базой крепления является конический хвостовик, устанавливают в шпинделе станка непосредственно или при помощи переходных конусных втулок. Затяжка конического хвостовика в коническом гнезде шпинделя производится винтом (см. гл. 5). [c.67]

Крепление фрез на цилиндрической оправке торцовой шпонки по гост 9472-70 [c.379]

По способу крепления а) фрезы насадные с отверстием для насаживания на оправку (фиг. 119, а—е) б) фрезы концевые с цилиндрическим или коническим хвостовиком (фиг. 119, ж). [c.275]

Фрезы средних и больших модулей с клиновидными ножами приведены на фиг. 428, д. Пазы в корпусе 1 фрезы имеют в своей нижней части клиновидную форму — уклон клина 1 10. Соответствующую клиновидную форму имеют и рейки 2, которые запрессовываются в радиальном направлении а пазы корпуса. После тер-.чической обработки реек и корпуса и запрессовки в корпус всех реек шлифуют оба цилиндрических пояска совместно на рейках и на корпусе. На них в горячем состоянии надевают кольца 11, которые при охлаждении, уменьшаясь в диаметре, закрепляют рейки. Дополнительно кольца закрепляют торцовыми винтами 12. Шлифование профиля, как и в других конструкциях, производится после сборки реек в корпус фрезы. Крепление реек достаточно надежное. Фрезы этой конструкции изготовляются до т = 36 мм. Недостатком таких фрез является неудобство смены реек после их износа и необходимость точной пригонки посадочной клиновой части реек к пазам корпуса. Для смены реек требуется разрезать боковые кольца и после установки в корпус новых реек крепить их новыми кольцами.

[c.717]

Соответствующую клиновидную форму имеют и рейки 2, которые запрессовываются в радиальном направлении а пазы корпуса. После тер-.чической обработки реек и корпуса и запрессовки в корпус всех реек шлифуют оба цилиндрических пояска совместно на рейках и на корпусе. На них в горячем состоянии надевают кольца 11, которые при охлаждении, уменьшаясь в диаметре, закрепляют рейки. Дополнительно кольца закрепляют торцовыми винтами 12. Шлифование профиля, как и в других конструкциях, производится после сборки реек в корпус фрезы. Крепление реек достаточно надежное. Фрезы этой конструкции изготовляются до т = 36 мм. Недостатком таких фрез является неудобство смены реек после их износа и необходимость точной пригонки посадочной клиновой части реек к пазам корпуса. Для смены реек требуется разрезать боковые кольца и после установки в корпус новых реек крепить их новыми кольцами.

[c.717]

Концевые и шпоночные фрезы диаметром до 20 мм, у которых базой крепления служит цилиндрический хвостовик, закрепляют на концевых оправках при помощи цангового зажима (рис. 23, г).

[c.185]

23, г).

[c.185]

Закрепление фрез на станках. Соединительными частями — базами крепления у фрез могут служить цилиндрические отверстия А с продольными или поперечными шпоночными пазами Я, конусные К и цилиндрические Д хвостовики (см. рис. 18). Размеры цилиндрических оправок и отверстий в инструменте приведены в ГОСТ 9472-70. [c.139]

Цилиндрические, дисковые, торцовые насадные, угловые и фасонные фрезы закрепляют на фрезерных оправках (рис. 19,а, б, в). Для уменьшения величины биения фрезерной оправки опорные торцы фрез должны быть строго параллельны друг другу и перпендикулярны оси фрезы. Отклонение опорных торцовых поверхностей от перпендикулярности оси фрезы не должно превышать 0,04—-0,05 мм. Вращение фрезам, закрепленным на оправке, передается продольной или торцовой шпонкой. У прорезных фрез (см. рис. 18, к) шпоночный паз отсутствует, и крепление осуществляется силами трения.

[c.139]

[c.139]Типы крепления ножей сборных фрез приведены на фиг. 65. Фиг. 65, а изображает крепление ножа цилиндрическим штифтом с лыской, срезанной под углом. Конструкция ножа плоская, с параллельными сторонами. Угол наклона лыски штифта равен 3°—5 . Крепление ножа клином, расположенным вдоль зуба (фиг. 65, б), представляет собой видоизменение предыдуш,ей конструкции изготовление паза под клин несколько проще сверления отверстия под штифт. На фиг. 65, в показано крепление ножа радиальным клином и винтами. Нож имеет форму параллелепипеда, а паз в корпусе — трапециевидное сечение, позволяюш,ее закрепить, нож клином и винтами. Крепление ножа цилиндрической втулкой и винтами представлено на фиг. 65, г крепление срезанной втулкой и винтами на фиг. 65, д. [c.180]

Конструкция крепления зуба цилиндрических фрез завода Фрезер приведена на фиг. 65, ж. [c.180]

Выпускается 5 типов фрез насадных цилиндрических сборных, различающихся методами их посадки на шпиндели и оправки станков тип 1 — с непосредственной посадкой на шпиндель тип 2 — с креплением на двух цангах гайками тип 3 — с креплением на двух цангах через промежуточные кольца тип 4 — с креплением на цанге тип 5 — с креплением на патроне. [c.133]

[c.133]

На рис, 61, а показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями. Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Эти кольца надеты на оправку так же, как фреза 5. Крайнее правое кольцо 7 торцом упирается в заплечик, имеющийся на оправке, а в крайнее левое кольцо 3 упирается гайка 2, навернутая на левый конец оправки. [c.68]

На рис. 44, а показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями. Фреза надевается на среднюю (рабочую) часть [c.59]

Рис, 13-14. Фреза цилиндрическая с креплением на дву.х цангах гайками [c.420]Фреза цилиндрическая сборная с креплением на двух цангах через промежуточные кольца показана на рис, 13-15 (тип 3 по ГОСТ 14956 — 69), Ее размеры даны в табл, 13-33,

[c. 420]

420]

По способу крепления различают фрезы насадные с отверстиями для крепления на оправке й концевые с коническим или цилиндрическим хвостовиком. [c.48]

На рис. VI.88, а показана оправка 2 для крепления цилиндрических и дисковых фрез 3. Фрезу насаживают на оправку и соединяют с ней посредством шпонки 4. Требуемое положение фрезы на оправке обеспечивается установочными кольцами 7. Коническим хвостовиком оправку вставляют в коническое отверстие шпинделя 1 и закрепляют затяжным болтом 9. От проворачивания оправку удерживают сухари S, входящие в пазы фланцев шпинделя и оправки. Другой конец оправки входит в подшипник 6 серьги 5,

[c.511]

От проворачивания оправку удерживают сухари S, входящие в пазы фланцев шпинделя и оправки. Другой конец оправки входит в подшипник 6 серьги 5,

[c.511]

На рис. 78 показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями. Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Кольца надеты на оправку так же, как и фреза 5. Крайнее левое кольцо 7 торцом-упирается в заплечик, имеющийся на оправке, а в крайнее правое кольцо 3 упирается гайка 2, навернутая на правый конец оправки. Конический хвостовик оправки 8 входит в коническое отверстие шпинделя станка. Конец центровой оправки поддерживается подвесным подшипником (серьгой) 1, закрепляемым на хоботе станка. [c.139]

Закрепление насадных торцовых фрез на консольных оправках. На рис. 86, а показана концевая оправка с продольной шпонкой для крепления фрезы с цилиндрическим посадочным отверстием. Конический хвостовик 1 устанавливают в коническое гнездо шпинделя станка. Фрезу 4 надевают на цилиндрическую часть оправки и затягивают винтом 5. Шпонка 3 предохраняет фрезу от провертывания на оправке. При выборе оправки

[c.145]

Конический хвостовик 1 устанавливают в коническое гнездо шпинделя станка. Фрезу 4 надевают на цилиндрическую часть оправки и затягивают винтом 5. Шпонка 3 предохраняет фрезу от провертывания на оправке. При выборе оправки

[c.145]

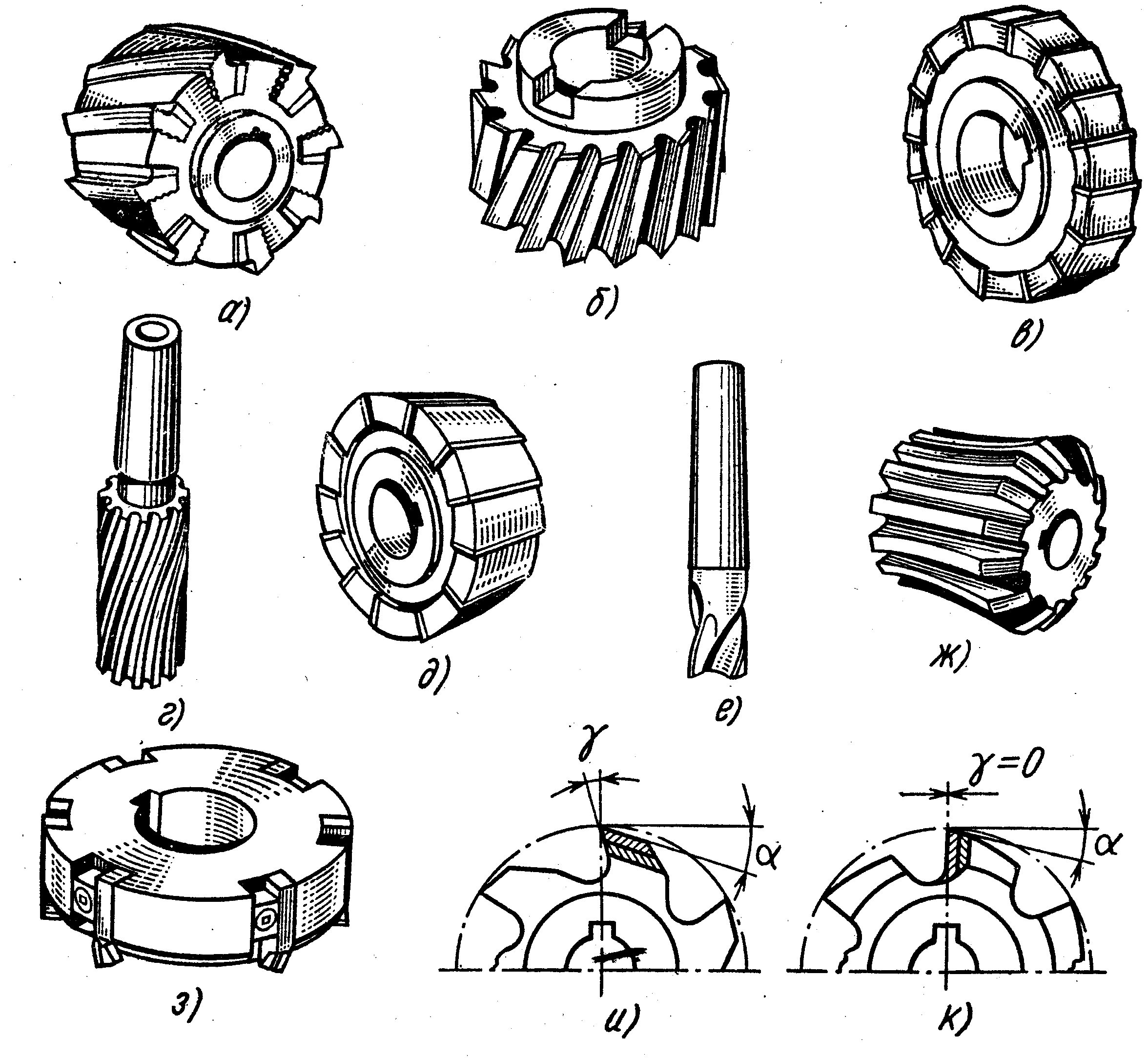

Ввиду большого разнообразия фрез классификация их довольно затруднительна. В зависимости от характера выполняемой работы и от способа крепления их к шпинделю станка фрезы делятся на следующие виды (ГОСТ 5449—50) цилиндрические, или осевые, у которых зубья расположены по поверхности цилиндра торцевые, у которых зубья лежат в плоскости, перпендикулярной к оси фрезы концевые дисковые, пазовые и шлицевые фасонные, у которых зубья расположены на поверхности с криволинейной образующей угловые и инструментальные и наборы на одной оправке нескольких видов или типов фрез, одновременно участвующих в работе (рис. 10). [c.17]

Цилиндрическая фреза (рис. 13, а, б) имеет отверстие и шпоночный паз для установки на цилиндрической оправке. Концевую фрезу 7 при помощи хвостовика с резьбовым отверстием устанавливают непосредственно в коническое отверстие шпинделя 9 пли вместе с переходной втулкой 8 (рис. 13, в). Торцовые фрезы по способу крепления на шпинделе разделяются на фрезы с конусным хвостовиком (рис. 13, г) и насадные фрезы (рис. 13, д). Крутящий момент торцовым фрезам передается шпонка.ми 11. Затягивают фрезу шомполом 10.

[c.26]

Концевую фрезу 7 при помощи хвостовика с резьбовым отверстием устанавливают непосредственно в коническое отверстие шпинделя 9 пли вместе с переходной втулкой 8 (рис. 13, в). Торцовые фрезы по способу крепления на шпинделе разделяются на фрезы с конусным хвостовиком (рис. 13, г) и насадные фрезы (рис. 13, д). Крутящий момент торцовым фрезам передается шпонка.ми 11. Затягивают фрезу шомполом 10.

[c.26]

Крепление фрез на цилиндрической оправке торцосой шпонкой (по ГОСТу 9472—60) [c.254]

Все разнообразие типов фрез классифицируют по различным признакам по назначению, форме зубьев и их направлению, конструкции, методу крепления и т. д. По конструкции фрезы разделяют на цельные, напай-ные, наборные и со вставными зубьями (фрезерные головки). По профилю зубьев различают фрезы с остроконечными и затылованными зубьями. По направлению зубья могут быть прямыми или винтовыми. По способу крепления фрезы подразделяют на насадные, хвостовые и торцевые. По назначению фрезы разделяют на следующие основные типы для обработки плоскостей, прорезные, пазовые, угловые, фасонные, зубонарезные, резьбовые и специальные. На рис. 12.11, а показана обработка плоскости цилиндрической фрезой, на рис. 12.11, 5 — то же торцевой фрезой и на рис. 12.11, в — двуугловой фрезой.

[c.370]

По назначению фрезы разделяют на следующие основные типы для обработки плоскостей, прорезные, пазовые, угловые, фасонные, зубонарезные, резьбовые и специальные. На рис. 12.11, а показана обработка плоскости цилиндрической фрезой, на рис. 12.11, 5 — то же торцевой фрезой и на рис. 12.11, в — двуугловой фрезой.

[c.370]

Пальцевые зуборезные фрезы навертываются на оправки. Распространены две конструкции центрирования и крепления пальцевых фрез на оправке с внутренней цилиндрической выточкой (тип а) и с нарунфрез типа а (наиболее распространенные) посадочными местами являются торец и отверстие (рис. 289), а внутренняя резьба нарезается со значительным зазором и не направляет, а только обеспечивает крепление фрезы. При закреплении фрезы на оправке пользуются гаечным ключом. [c.309]

По способу крепления на станке режущие инструменты делятся на инструменты, имеющие специальную зажимную часть, и насадные. Зачастую зажимная часть выполняется в виде цилиндрического или конического хвостовика. Она может иметь также форму призмы. Номером инструментов с Призматической зажимнсш частью могут служить обычные резцы, резцы фасонные призматические и другие. Цилиндрический хвостовик имеют сверла, метчики, зенкеры, развертки, фрезы. Особенно распространены цилиндрические хвостовики у инструментов малого размера. При проектировании инструментов диаметры цилиндрических хвостовиков следует выбирать (по ОСТ НКМ 4044) из следующего ряда 2 (2,5) 3 (3,5) 4 (4,5) 5 (5,5) 6 (6,5) 7 (7,5) 8 (8,5) 9 (9,5) 10 (11) 12 (13) 14 (15) 16 18 20 22 24 26 28 30 32 34 36 38 40 42 45 50 55 60 65 70 мм.

[c.26]

Она может иметь также форму призмы. Номером инструментов с Призматической зажимнсш частью могут служить обычные резцы, резцы фасонные призматические и другие. Цилиндрический хвостовик имеют сверла, метчики, зенкеры, развертки, фрезы. Особенно распространены цилиндрические хвостовики у инструментов малого размера. При проектировании инструментов диаметры цилиндрических хвостовиков следует выбирать (по ОСТ НКМ 4044) из следующего ряда 2 (2,5) 3 (3,5) 4 (4,5) 5 (5,5) 6 (6,5) 7 (7,5) 8 (8,5) 9 (9,5) 10 (11) 12 (13) 14 (15) 16 18 20 22 24 26 28 30 32 34 36 38 40 42 45 50 55 60 65 70 мм.

[c.26]

Торц вые фрезы широко. применяются при обработке плоскостей. Ось их устанавливается перпендикулярно к обработанной поверхности детали. В связи с этим торцовые фрезы имеют зубья на цилиндрической поверхности и торце. Главными режущими кромками, которые выполняют основную работу, являются кромки, расположенные на цилиндре, а торцовые — вспомогательными. Торцовые фрезы обеспечивают плавную работу даже при небольшой величине припуска. У торцовых фрез угол контакта с заготовкой не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовые фрезы зачастую оснащаются твердым сплавом. Пластинки из твердого сплава у фрез малого диаметра припаиваются непосредственно к корпусу. Подобная наиболее простая конструкция фрез, оснащенных твердым сплавом, обеспечивая достаточную надежность крепления, имеет и существенные недостатки. У таких фрез нельзя- регулировать размеры диаметра и ширины, трудно заменить отдельные зубья в случае их поломки. При заточке со всех зубьев приходится снимать слои металла, соответствующие наиболее изношенному зубу. С этой точки зрения более целесообразны фрезы (фиг. 43) с механическим креплением ножей. Они состоят из корпуса, в пазах которого устанавливаются и закрепляются ножи. По своей конструкции ножи напоминают резцы с припаянными пластинками из твердого сплава. Обычно предварительная заточка ножей производится отдельно от корпуса, а окончательная — в собранном виде.

У торцовых фрез угол контакта с заготовкой не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовые фрезы зачастую оснащаются твердым сплавом. Пластинки из твердого сплава у фрез малого диаметра припаиваются непосредственно к корпусу. Подобная наиболее простая конструкция фрез, оснащенных твердым сплавом, обеспечивая достаточную надежность крепления, имеет и существенные недостатки. У таких фрез нельзя- регулировать размеры диаметра и ширины, трудно заменить отдельные зубья в случае их поломки. При заточке со всех зубьев приходится снимать слои металла, соответствующие наиболее изношенному зубу. С этой точки зрения более целесообразны фрезы (фиг. 43) с механическим креплением ножей. Они состоят из корпуса, в пазах которого устанавливаются и закрепляются ножи. По своей конструкции ножи напоминают резцы с припаянными пластинками из твердого сплава. Обычно предварительная заточка ножей производится отдельно от корпуса, а окончательная — в собранном виде. [c.68]

[c.68]

Пальцевые фрезы также проектирзтотся с затылованным зубом, но в отличие от дисковых фрез применяют наклонное затылование. Лучшие результаты дает затылование под углом 10—15° к оси фрезы. Если пальревая фреза имеет радиальное или осевое затылование, то при переточках профиль ее значительно искажается. Крепление пальцевой фрезы осуществляется на оправке с резьбой. Базами при креплении служит цилиндрическое отверстие и торец. Во избежание [c.149]

| Рис. 22, Насадные сборные фрезы а — цилиндрическая со вставными ножами н креплением на двух цангах гайками, б — фланцевая фреза (головка) регулируемая, в — дисковая пазовая (проушечный диск) I, 2—-нижний н верхний фланцы, 5, 5 — предохранительный и стопорный винты, 4 — прокладочное кольцо, — вилка, 7 нож |

Поэтому обработку плоскостей в большинстве случаев целесообразно производить торцовыми фрезами. Торцовые фрезы (рис. 33), предназначенные для обработки плоскостей на вертикально- и горизонтально-фрезерных станках, в отличие от цилиндрически.х имеют зубья, расположенные на цилиндрической поверхности и на торце. Они делятся на цельные (ГОСТ 1695—80), на садные со вставными ножами из быстрорежущей стали (ГОСТ 1092—80), с кони-

[c.27]

Поэтому обработку плоскостей в большинстве случаев целесообразно производить торцовыми фрезами. Торцовые фрезы (рис. 33), предназначенные для обработки плоскостей на вертикально- и горизонтально-фрезерных станках, в отличие от цилиндрически.х имеют зубья, расположенные на цилиндрической поверхности и на торце. Они делятся на цельные (ГОСТ 1695—80), на садные со вставными ножами из быстрорежущей стали (ГОСТ 1092—80), с кони-

[c.27]Установка и закрепление торцовых фрез. При работе на вертикально- и горизонтально-фрезерных станках торцовыми фрезами наладка принципиально ничем не отличается от наладки горизонтальнофрезерного станка при работе цилиндрическими фрезами. Поэтому остано вимся лишь на отличительных особенностях наладки при фрезеровании торцовыми фрезами. В зависимости от вида применяемой фрезы крепление ее на вертикально-фрезерном станке может производиться несколькими способами. [c.34]

Фреза цилиндрическая с креплением на цанге (тип 4 по ГОСТ) 14956 — 69) показана на рис. 13-13. Размеры ее следующие (мм) > = 180 =(35) 40 (45) = 90 110 130 (размеры, заключенные в скобки, по возможности не пркмс1 ять).

[c.419]

13-13. Размеры ее следующие (мм) > = 180 =(35) 40 (45) = 90 110 130 (размеры, заключенные в скобки, по возможности не пркмс1 ять).

[c.419]

Приспособления и оснастка для фрезерных станков

Содержание:

- 1. Виды фрез

- 2. Оснастка для крепления инструмента

- 3. Приспособления для закрепления заготовки

- 4. Делительные головки

- 5. Приспособления, расширяющие функциональность станка

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются — возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними — он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки. Таким образом, используя различные комбинации, можно изготавливать детали с прямой, цилиндрической и фасонной поверхностью.

На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки. Таким образом, используя различные комбинации, можно изготавливать детали с прямой, цилиндрической и фасонной поверхностью.

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

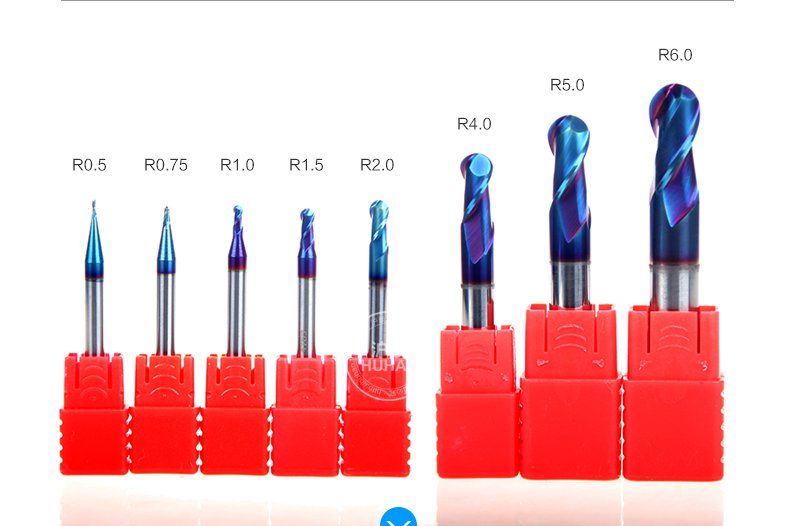

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

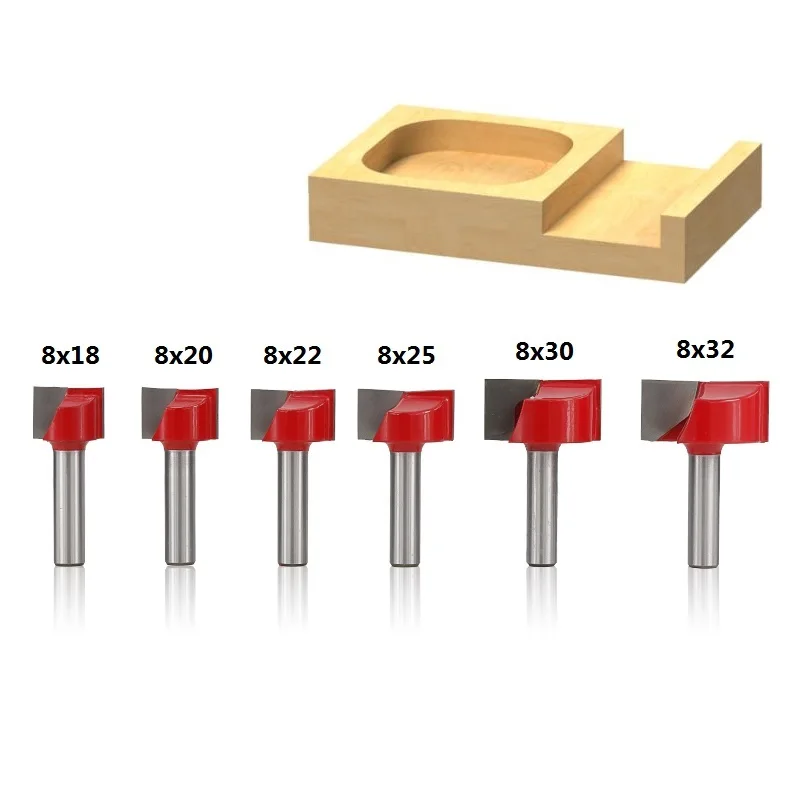

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Оснастка для крепления инструмента

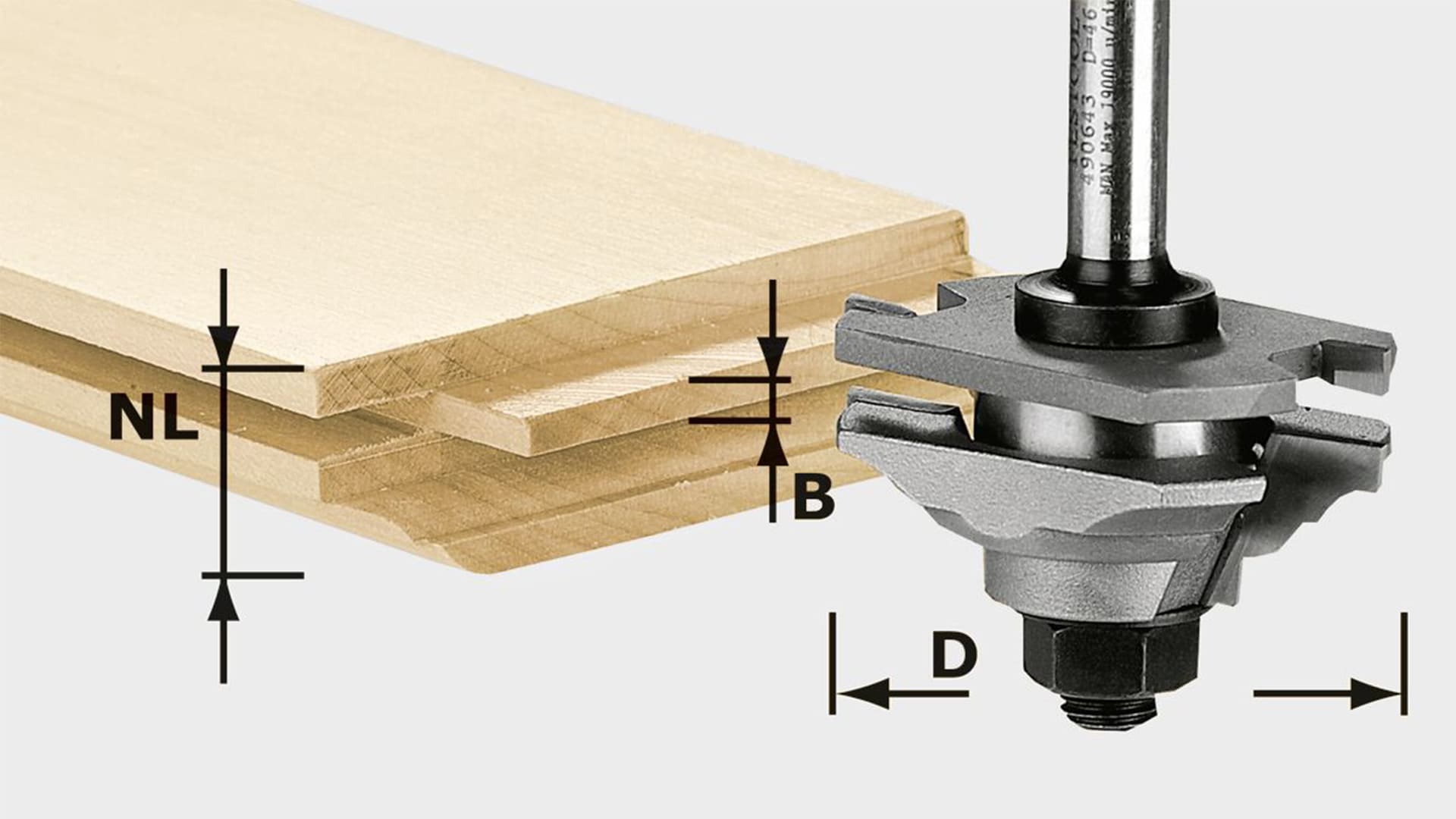

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

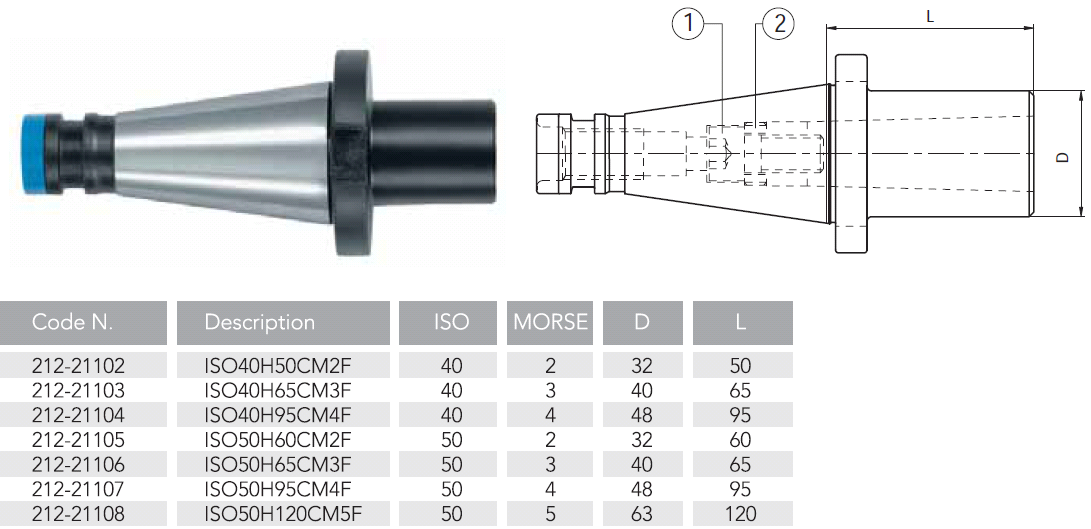

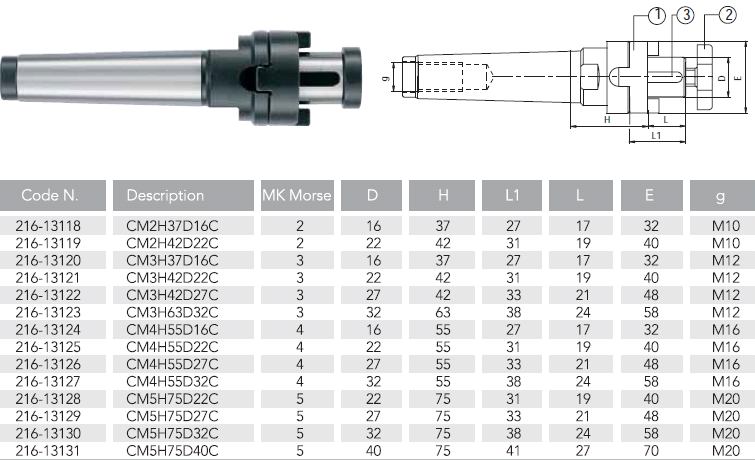

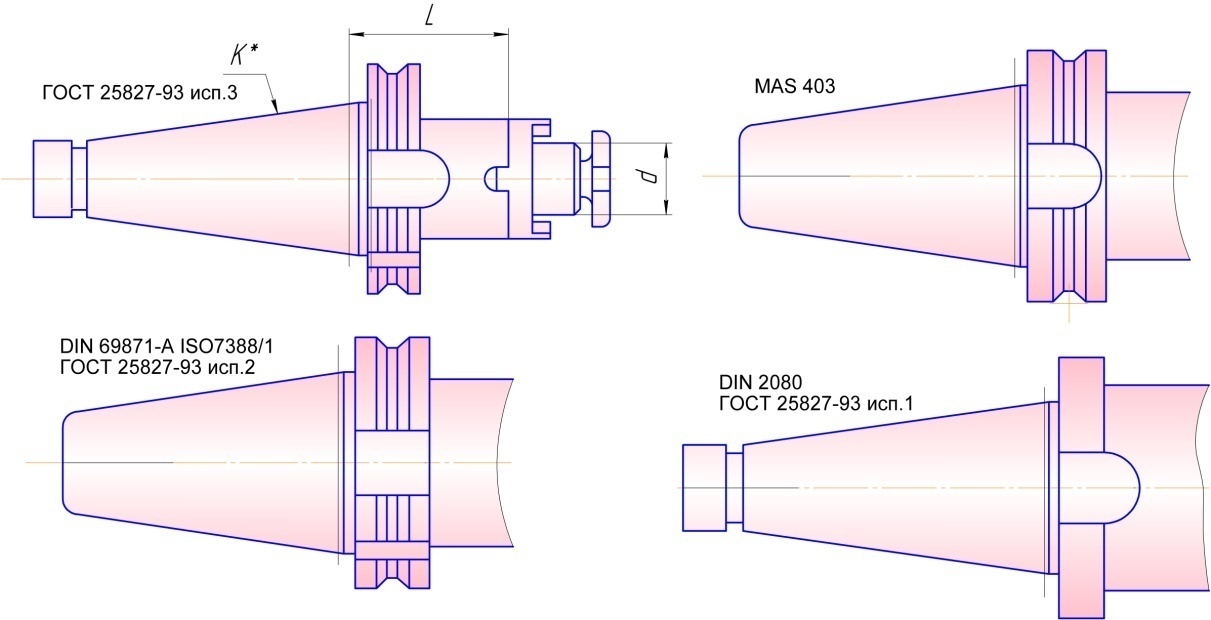

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

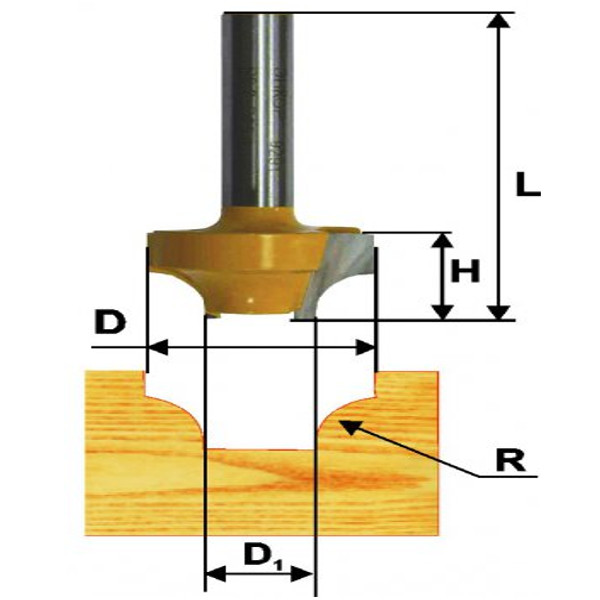

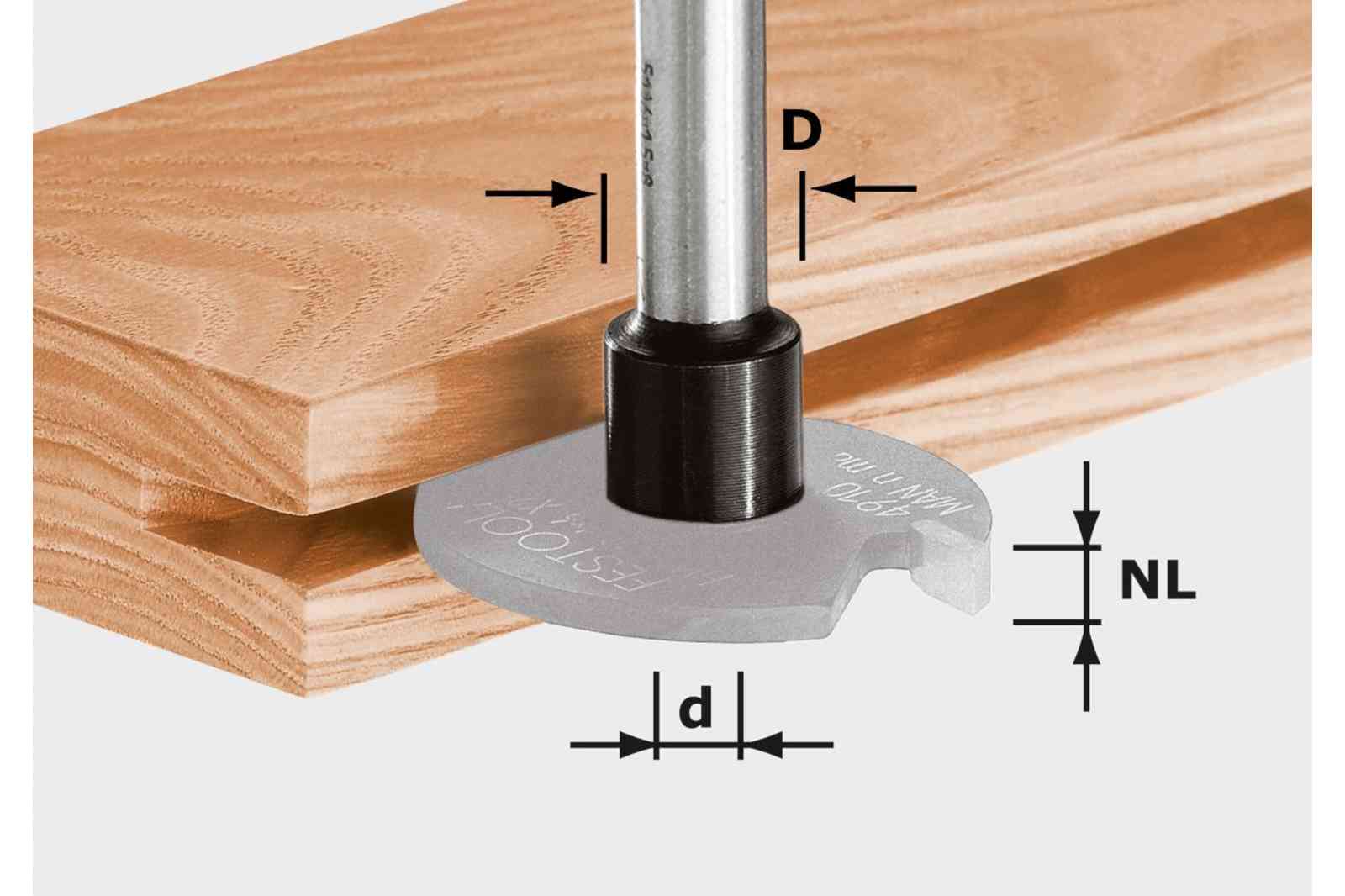

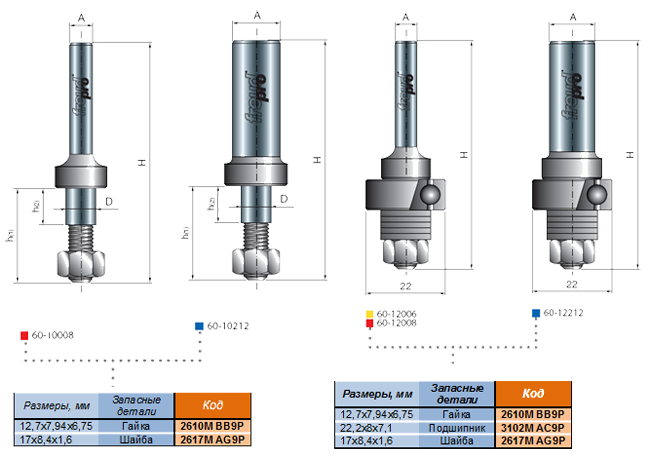

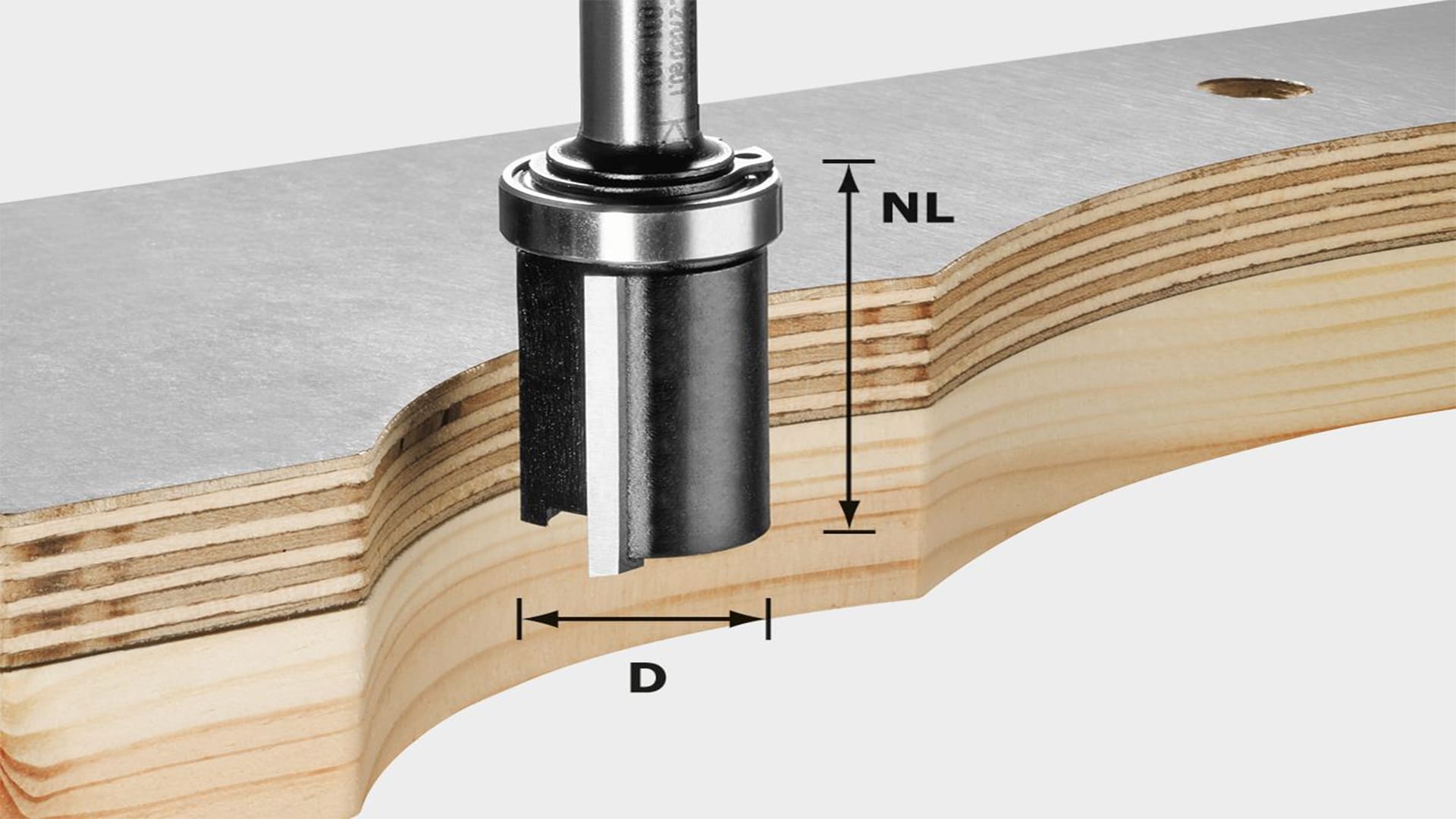

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.

Приспособления для закрепления заготовки

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

Для базирования и закрепления заготовок также используют столы. Как и тиски, они бывают неповоротными и поворотными. Среди устройств первого вида наиболее удобны магнитные столы. Они подходят для плоских заготовок из ферромагнитных сталей, которые на них быстро закрепляются и также быстро снимаются. Магнит включают и отключают с помощью рукоятки.

Магнит включают и отключают с помощью рукоятки.

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол. Конструкция отдельных моделей позволяет применять их не только в горизонтальном, но и вертикальном положении, что требуется при фрезеровании валов. Стол вращают с помощью маховика вручную.

Многие производители, например компания Jet, выпускают для станков пневматические системы крепления. Они оснащены поршневым силовым приводом. Под действием сжатого воздуха поршень давит на шток, который сдвигает губки приспособления и надежно закрепляет заготовку. Преимущество такой системы состоит в возможности быстрой установки и снятия детали, что эффективно в серийном производстве, так как увеличивается производительность.

Делительные головки

Короткие цилиндрические детали закрепляют с помощью трехкулачкового патрона, длинные – устанавливают в центрах. Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача — разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу. Так устанавливают деталь под заданным углом, вращают заготовку во время работы.

Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача — разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу. Так устанавливают деталь под заданным углом, вращают заготовку во время работы.

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют люнеты.

Приспособления, расширяющие функциональность станка

Существуют специальные принадлежности, которые дают новые возможности для старого оборудования. Они либо совершенствуют основной процесс фрезерования, либо их используют для выполнения дополнительных операций.

Например, на машинах по металлу подачу выполняют вручную. Производители станков Jet, Proma выпускают для них устройства для автоматической подачи. Их использование гарантирует, что скорость подачи всегда будет оптимальной, что обеспечивает стабильно высокое качество обработки.

Некоторые агрегаты с нижним вертикальным шпинделем выпускаются с шипорезной кареткой, те же модели, на которых ее нет, можно дооснастить устройством для нарезания шипов. С его помощью можно выполнять соединение деталей, например, для сращивания щитов или при изготовлении мебели.

Разнообразная оснастка и приспособления позволяют изготавливать на фрезерных станках детали, отличающиеся по форме и размерам: втулки, корпуса, формы для литья, сувенирную и рекламную продукцию и многое другое. Покупая рабочую машину, стоит подумать заранее, какие принадлежности к ней могут понадобиться. Сразу вместе с агрегатом купите наборы фрез, прихваты, тиски, круглый стол. Благодаря этому вы будете готовы к выполнению любых производственных задач.

Приспособления для установки фрез | Слесарное дело

Приспособления для установки фрез

Установка и закрепление цилиндрических и дисковых фрез на станке осуществляются с помощью оправок, диаметр которых должен соответствовать диаметру отверстия фрезы (рис. 6.27).

Оправка конусным хвостовиком устанавливается в коническом отверстии шпинделя 5.

Оправки

Поверхности оправки, отверстия шпинделя и проставочных колец 9 и фрезы 7 предварительно протирают чистой ветошью. При установке оправки необходимо следить за тем, чтобы ее пазы 6 были совмещены с выступами или шпонками на торце шпинделя станка. В резьбовое отверстие оправки заворачивается до упора шомпол 3, после чего он закрепляется гайкой 4. Кольца 9 устанавливаются на оправке 8 с двух сторон фрезы. Фреза 7 размещается как можно ближе к шпинделю станка для обеспечения наименьшего прогиба оправки при фрезеровании. Конусная втулка 11 поддерживает цилиндрическую часть оправки. Эта втулка устанавливается в серьге 12 и закрепляется на оправке гайкой 10.

Эта втулка устанавливается в серьге 12 и закрепляется на оправке гайкой 10.

Серьга надвигается на втулку и в этом положении закрепляется гайкой 13 на хоботе 1. Положение хобота на станине при этом фиксируется при помощи гайки 2.

Установка и закрепление торцевых фрез (рис. 6.28) на станке зависит от их конструкции. Торцевые фрезы с цилиндрическим или коническим отверстием, расположенным по центру фрезы, устанавливаются на оправку. При установке базовый торец фрезы 3 должен плотно прилегать к торцу оправки, а выступ оправки Б — совмещаться с пазом фрезы. Оправка устанавливается в коническом отверстии шпинделя станка и закрепляется шомполом 1 и гайкой 2, при этом выступы А шпинделя станка должны быть совмещены с пазами оправки. Концевые фрезы с коническим хвостовиком крепятся в коническом отверстии шпинделя непосредственно или с использованием переходных втулок при помощи шомпола.

Фрезы с цилиндрическим хвостовиком предварительно устанавливаются в цанговый патрон (рис. 6.29). После закрепления фрезы цанговый патрон хвостовиком 1 устанавливается в коническом отверстии шпинделя станка и закрепляется шомполом 2. Крепление фрезы 5 в цанге 4 осуществляется при вращении гайки 3, торец которой давит на цангу.

6.29). После закрепления фрезы цанговый патрон хвостовиком 1 устанавливается в коническом отверстии шпинделя станка и закрепляется шомполом 2. Крепление фрезы 5 в цанге 4 осуществляется при вращении гайки 3, торец которой давит на цангу.

Оправки для крепления фрез в Кмii — Оснастка и инструменты

Фрезы с конусом — понятно. Только есть вопрос. Бывают с хвостовиком и под шпильку с резьбой. Это просто кто во что гаразд, или есть какие то тонкости в применении того или другого вида крепления?

с язычком на коническом хвостовике делают сверла, зенкеры, развертки и прочие инструменты, которые при работе не испытывают боковых нагрузок. а фрезы бывают только с резьбовым отверстием под шомпол, насколько мне известно.

а фрезы бывают только с резьбовым отверстием под шомпол, насколько мне известно.

С цилиндрическим хвостовиком тоже ясно — нужен цанговый патрон. Только вот незадача под КМ2 найти не могу, а под заказ доларов 300 просят только за патрон, а ещё цанги…, словом заоблачно.

у нас китайские патроны продаются за вполне разумные деньги. www.prof.ru — цены в рублях

Патрон цанговый с хвостовиком Конус Морзе 2, для цанг ER32 шт. 1734.20

Патрон цанговый с хвостовиком Конус Морзе 2, для цанг OZ25 шт. 1508.00

Патрон цанговый с хвостовиком Конус Морзе 2, М10х1.5мм (с набором цанг OZ16 из 8шт., d 4-16мм) шт. 2544.40

Патрон цанговый с хвостовиком Конус Морзе 2, М10х1. 5мм (с набором цанг OZ25 из 7шт., d 6-25мм) шт. 2224.60

5мм (с набором цанг OZ25 из 7шт., d 6-25мм) шт. 2224.60

Цанга L40мм D33мм ER32 DIN6499 шт. 249.10

Цанга L52мм D35мм OZ25 DIN6388 шт. 165.90

проблема с цанговыми патронами (особенно большими) на маленьких станочках — большой вылет фрезы. во-первых места под шпинделем и так мало. во-вторых — жесткость колонны обычно маленькая, особенно на скручивание. я, например, на своем корвете-414 (sieg X3) могу рукой отклонить шпиндель по оси X на 0.1мм. так что желательно шпиндель держать как можно ниже и фрезу короче…

А вот эти endmill-holders, в которых фреза с лыской на хвостовике — это под специальный патрон? А то смотрел вот фрезы на http://tv-splav.com.ua, а про патрон в КМ2 в этих каталогах ничего не нашёл.

не, с одной стороны КМ2, с другой отверстие под хвостовик фрезы. см. картинку. только они, в основном, дюймовые имхо…

а вообще, конусы морзе в шпинделях на фрезерных станках — не очень хорошая идея. особенно маленькие. так что серьезные конторы, имхо, такие патроны и не делают…

Для дисковых и насадных фрез — консольные оправки, которых никто в жизни не видел. Т.е. фрезы есть, а куды их пихать … 🙂 Ну а вот если изготавливать самому, то какой материал применяется, нужна ли термообработка? Словом поделитесь опытом по этому вопросу, пожалуйста.

см. картинки. mt2_stub_arbor — для дисковых фрез. face_mill_arbor — для насадных торцевых фрез с поперечной шпонкой.

из чего делать — имхо не принципиально для непрофессионального применения. я делал из стали 45 (я так думаю 🙂 такого типа: Slitting Saw Arbor

главное даелать аккуратно, чтобы все посадочные диаметры были концентричны…

Фрезерование концевыми фрезами — РИНКОМ

Содержание

Фрезерование концевыми фрезами

-

Конструктивные особенности и виды концевых фрез

- Шпоночные концевые фрезы

- Угловые концевые фрезы

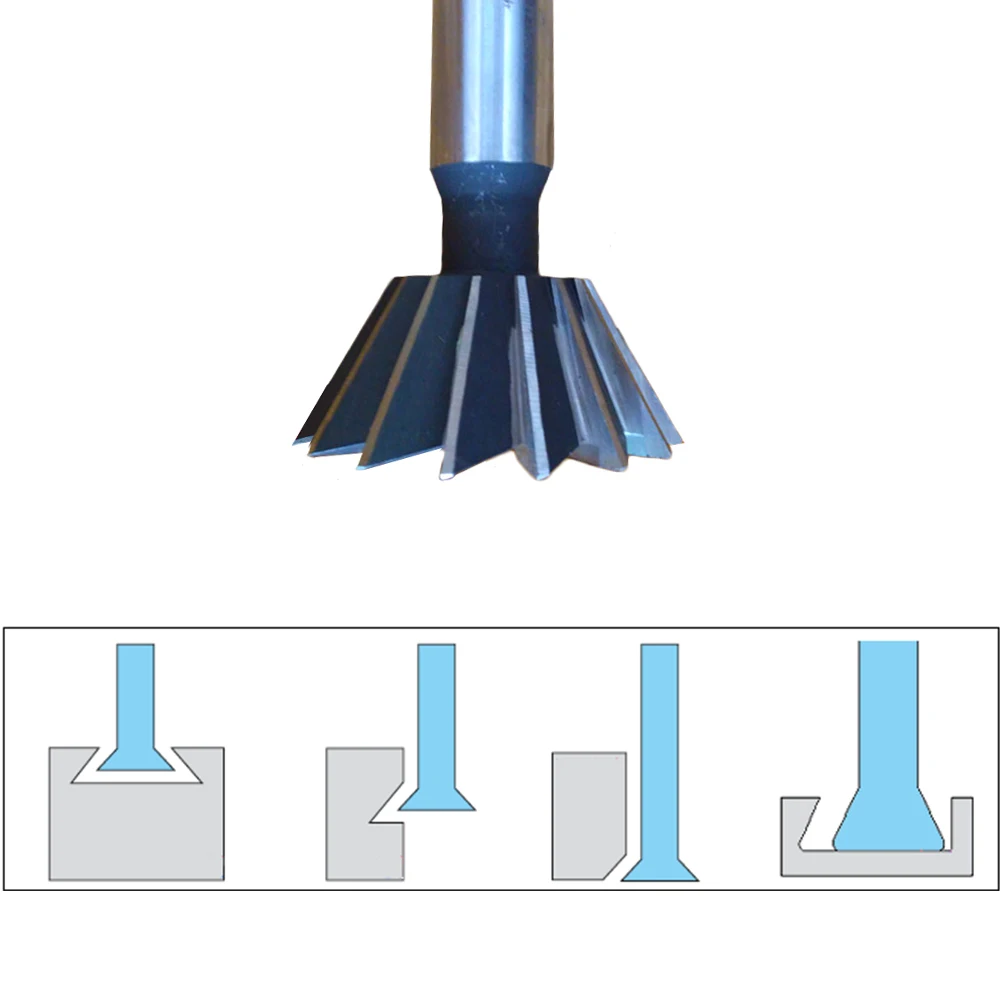

- Т-образные концевые фрезы

-

Оборудование для фрезерования концевыми фрезами

- >Патроны для концевых фрез с цилиндрическими хвостовиками

- Патроны для концевых фрез с коническими хвостовиками

- Цанговые патроны

- Патроны с регулируемыми эксцентриками

- Выбор скорости подачи фрез

- Основные технологии фрезерования концевыми фрезами

-

Фрезерование уступов концевыми фрезами

- Основные параметры

- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

- Фрезерование сквозных пазов концевыми фрезами

-

Фрезерование замкнутых пазов концевыми фрезами

- Выбор инструмента

- Расчет режима резания

- Выполнение операции

-

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

- Фрезерование с поворотом заготовок

- Фрезерование с поворотом шпинделя станка

- Фрезерование наклонных плоскостей угловыми концевыми фрезами

-

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

-

Обработка концевыми фрезами специальных пазов

- Фрезерование Т-образных пазов

- Фрезерование паза типа «ласточкин хвост»

-

Контурное фрезерование концевыми фрезами

- С комбинированием ручных подач

- С использованием круглого поворотного стола

- Правила фрезерования и полезные советы

Фрезерование концевыми фрезами

Фрезерование концевыми фрезами применяется для:

-

обработки пазов, уступов;

-

объемного копирования;

-

фасонной обработки поверхностей;

-

снятия свесов у щитов, облицованных различными материалами;

-

контурной обработки деталей;

-

выполнения иных операций.

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Фотография №1: фрезерование концевой фрезой

Конструктивные особенности и виды концевых фрез

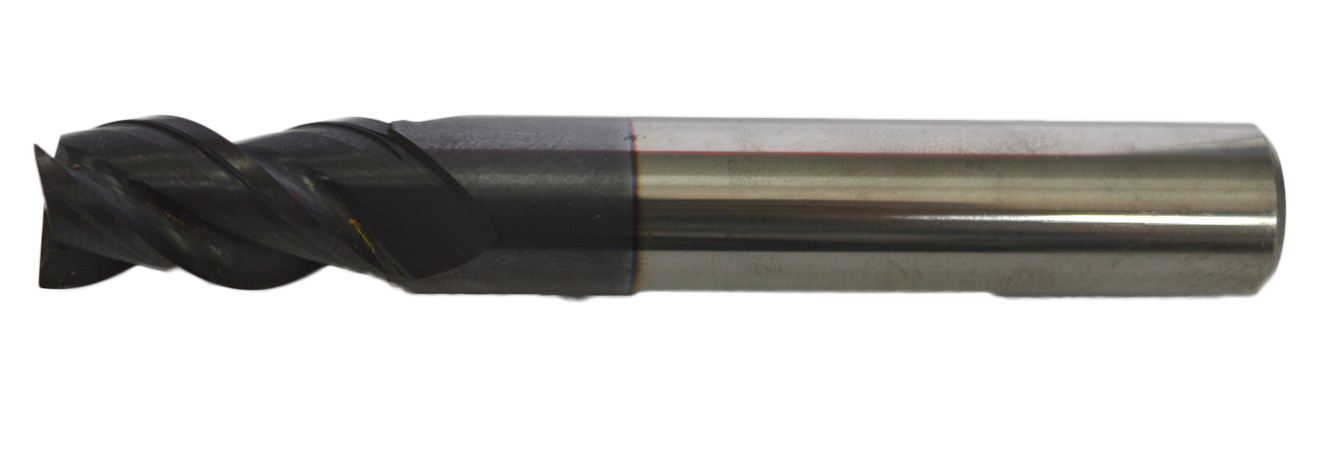

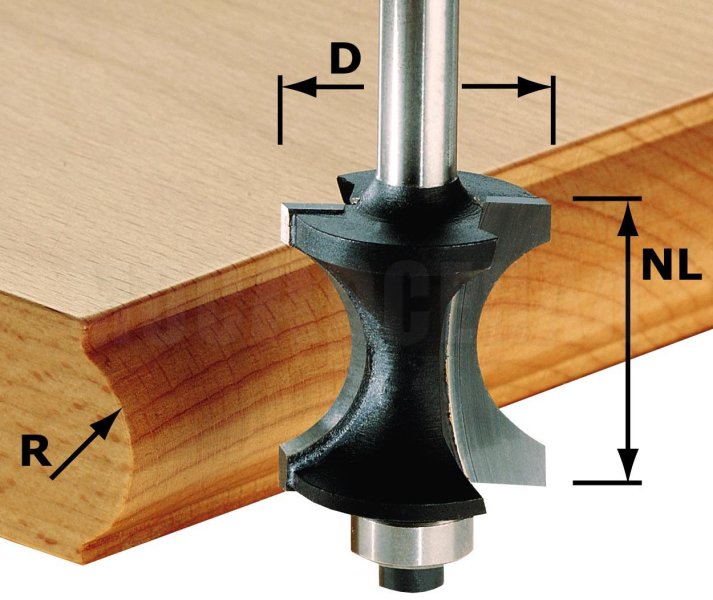

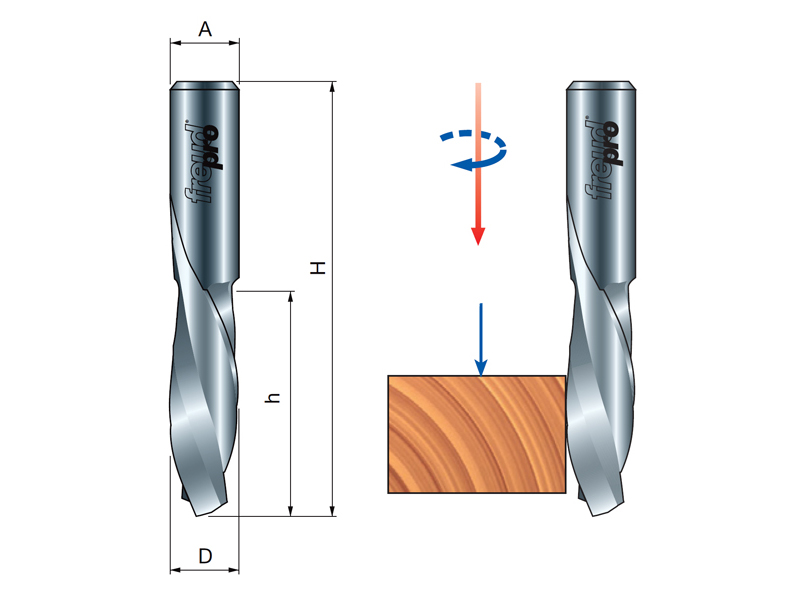

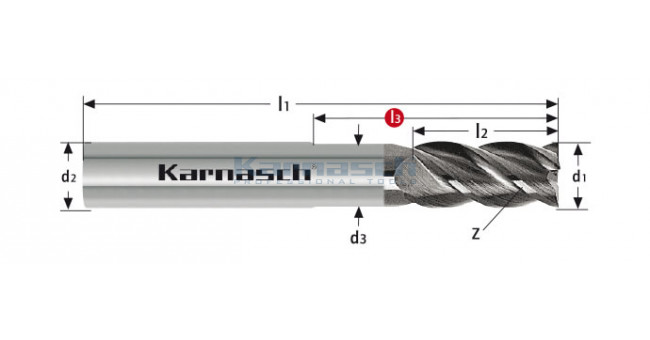

Монолитные и сборные обычные (цилиндрические) и иные концевые фрезы состоят из рабочих частей и хвостовиков. Они могут быть цилиндрическими и коническими, а зубья — нормальными и мелкими. Инструменты с нормальными зубьями применяют для получистовой и чистовой обработки, а крупнозубые фрезы — для черновой.

Изображение №1: концевая фреза с конусом Морзе (коническим)

Важно! Концевые фрезы имеют небольшие диаметры (3–60 мм). Из-за этого для обеспечения оптимальных скоростей резания инструменты вращаются с высокими частотами. При относительно небольших скоростях подачи нагрузка на 1 зуб минимальна. Это обеспечивает высокое качество обработки.

Это обеспечивает высокое качество обработки.

Монолитные концевые фрезы могут быть:

-

целиком изготовлены из быстрорежущей или легированной стали;

-

целиком выполнены из твердых сплавов;

-

спаянными (материал хвостовика — конструкционная сталь, а рабочей части — твердый сплав).

Кроме этого существуют концевые фрезы с твердосплавными пластинами.

Изображение №2: цилиндрическая концевая фреза с твердосплавными пластинами

Главное преимущество таких фрез — возможность смены пластин без снятия режущего инструмента. Твердосплавные концевые фрезы (с пластинами и без) применяют для получения пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Инструменты могут иметь затылованные и остроконечные зубья. Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Изображение №3: обдирочная концевая фреза с затылованными зубьями

Инструменты с острозаточенными зубьями имеют неравномерный окружной шаг. Такие обдирочные фрезы отличаются более высокими производительностью (+ 60–70 %), вибростойкостью и сроком службы.

Изображение №4: обдирочная концевая фреза с остроконечными зубьями

Кроме цилиндрических инструментов существуют концевые фрезы специального назначения. К ним относятся шпоночные, угловые и Т-образные модели.

Шпоночные концевые фрезы

Их применяют для фрезерования шпоночных пазов. Инструменты имеют 2 режущих зуба и торцевые режущие кромки. Они направлены не наружу (как у сверл), а внутрь инструментов.

Изображение №5: шпоночная концевая фреза

Шпоночная фреза может углубляться в материал при осевой подаче (высверливается отверстие), а затем двигаться в сторону при продольной. В результате получается шпоночный паз.

В результате получается шпоночный паз.

Важно! Переточку таких фрез производят по задним поверхностям торцевых кромок. После операций диаметры инструментов не изменяются.

Угловые концевые фрезы

Их применяют для фрезерования наклонных плоскостей и пазов, имеющих угловые профили. Инструменты бывают одноугловыми и двухугловыми. У первых режущие кромки расположены на конических поверхностях и торцах, а у вторых — только на конических поверхностях. Причем двухугловые фрезы могут быть симметричными. У таких инструментов усилия, возникающие при работе угловых кромок зубьев уравновешиваются. Такие фрезы работают более плавно.

Изображение №6: рабочие части угловых концевых фрез

Вершины угловых фрез закругляют. Это продлевает срок службы инструментов.

Т-образные концевые фрезы

Их применяют для обработки Т-образных пазов.

Изображение №7: конструкция и характеристики Т-образных концевых фрез

Эти фрезы часто ломаются. Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Оборудование для фрезерования концевыми фрезами

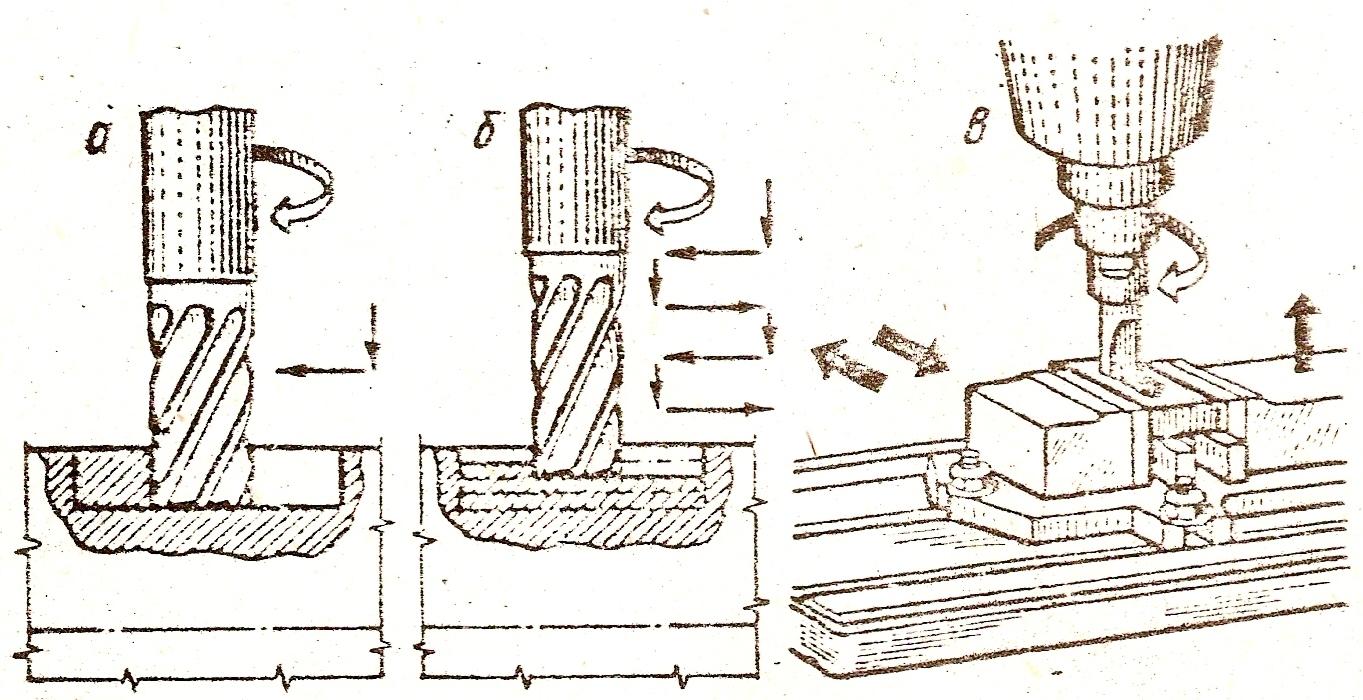

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

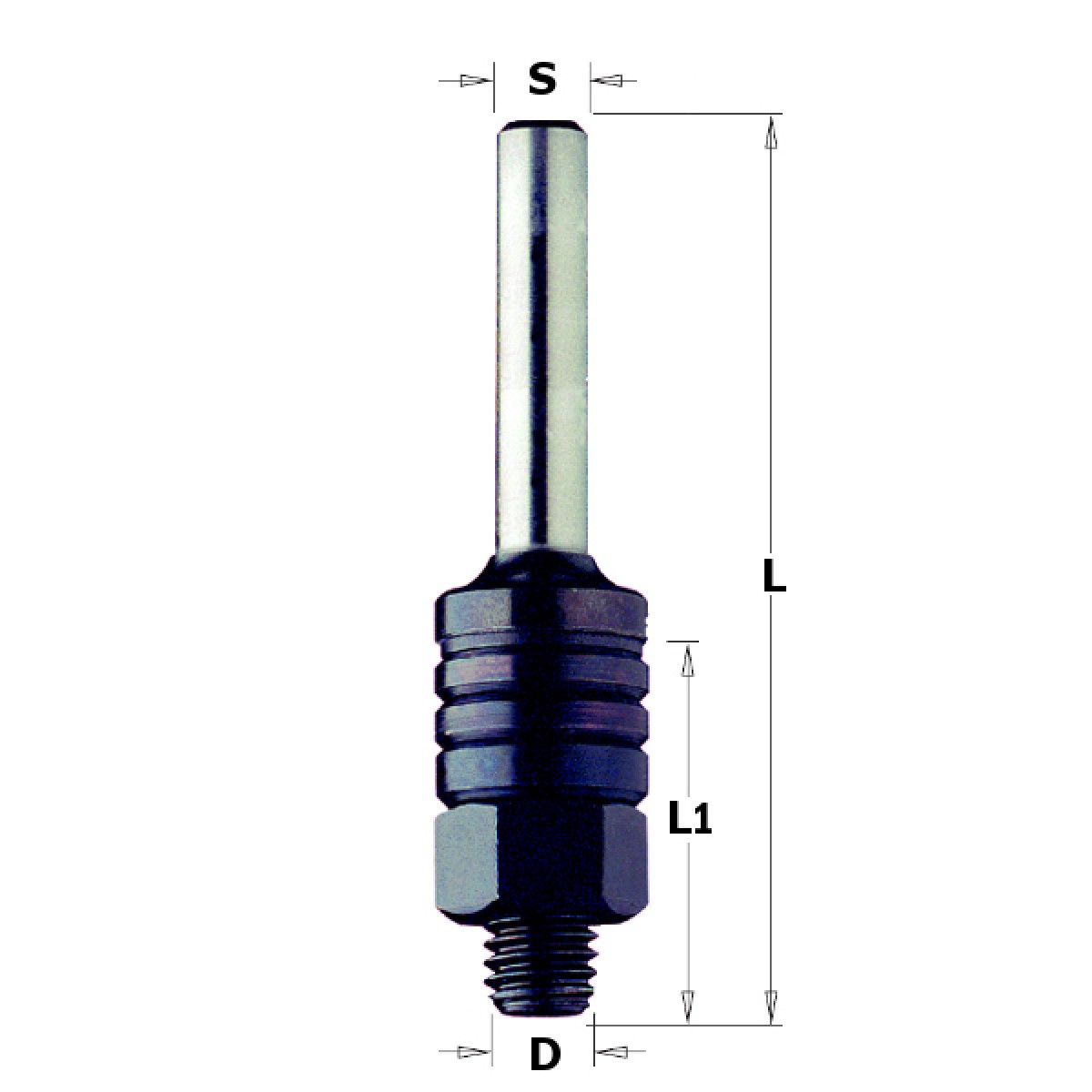

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с цилиндрическими хвостовиками фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

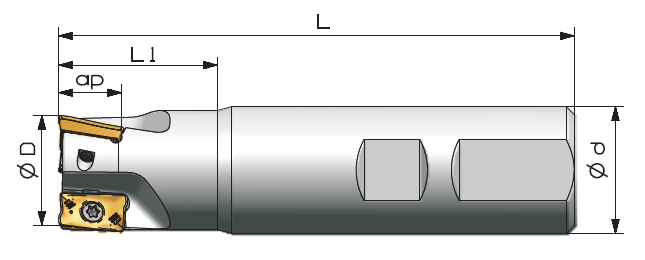

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

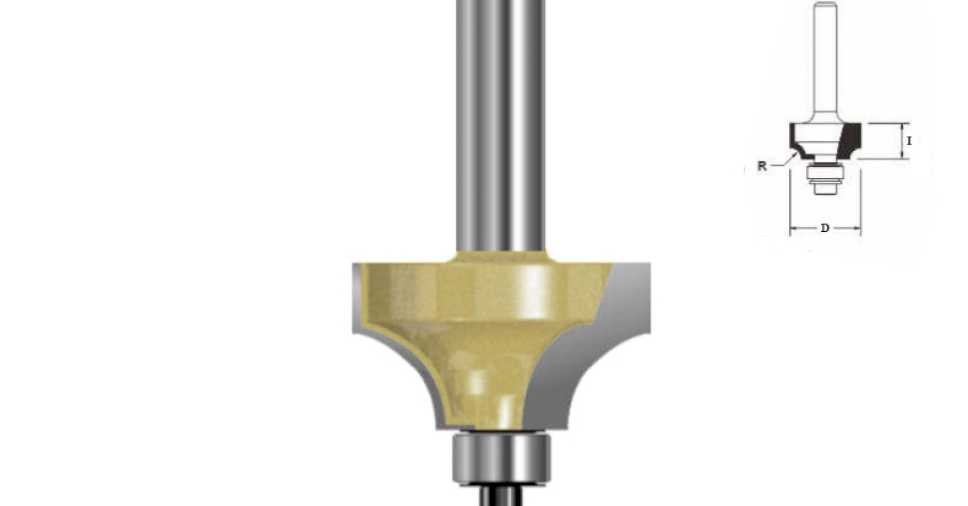

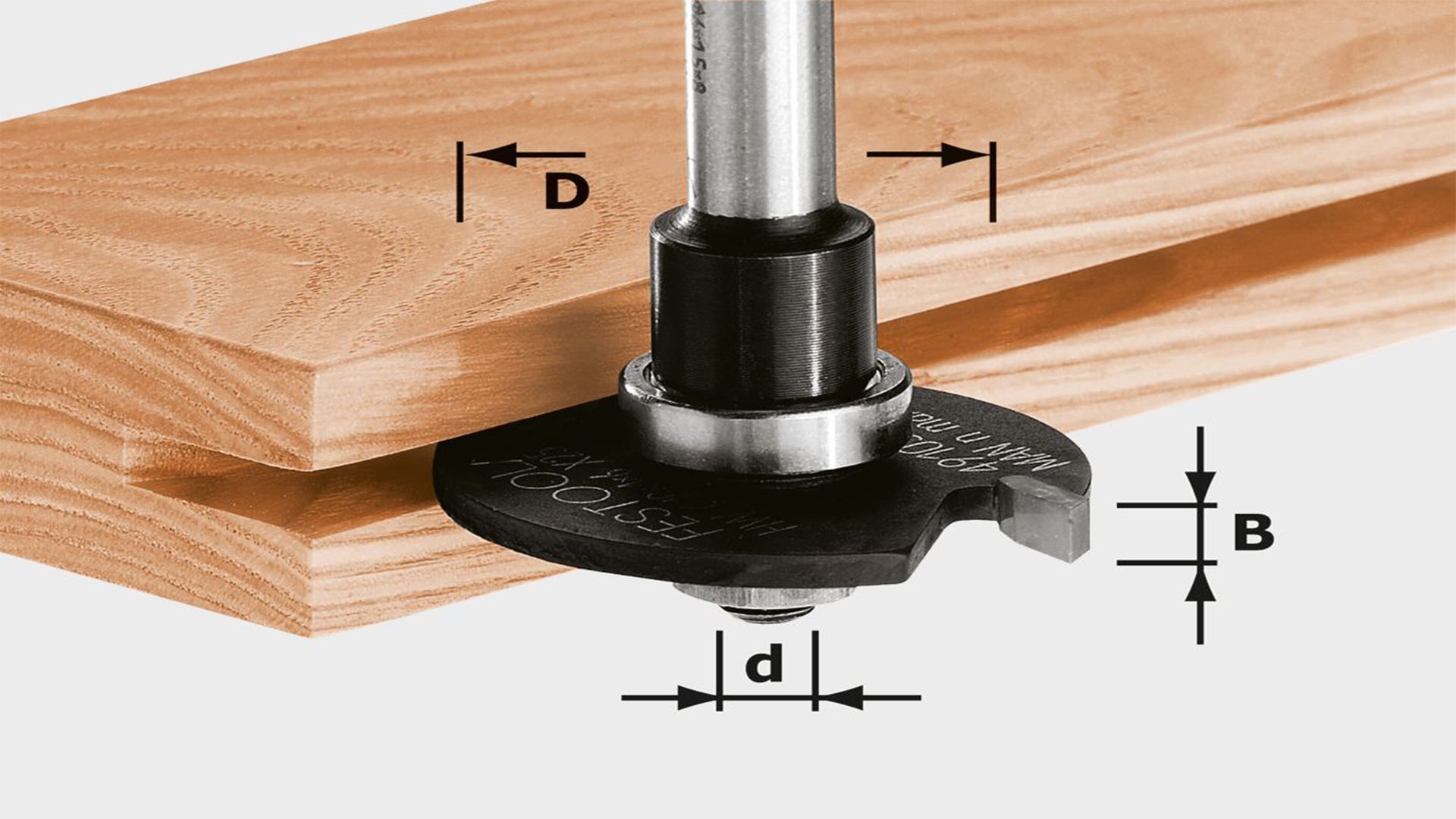

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Для ее фиксации цанга сжимается гайкой (2).

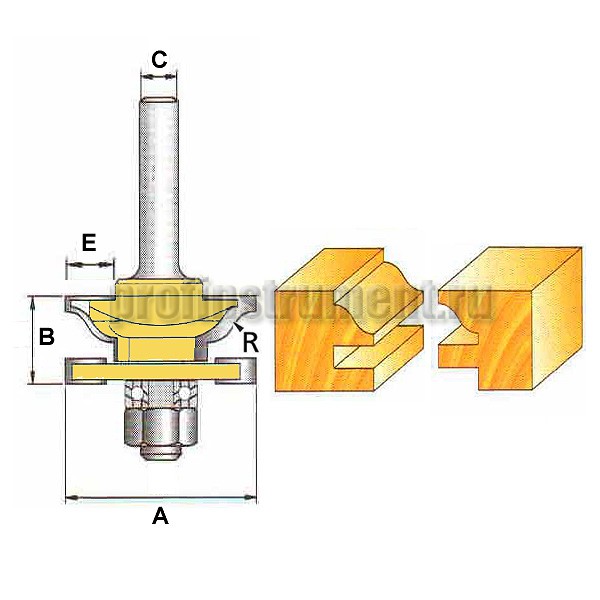

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Выбор скорости подачи фрез

Выбор скорости подачи фрезы напрямую зависит от материала заготовки.

-

Алюминий и сплавы на его основе — 200–420 м/мин.

-

Бакелит — 40–110 м/мин.

-

Нержавеющая сталь — 45–95 м/мин.

-

Термопласты и древесина — 300–500 м/мин.

-

Латунь — 130–320 м/мин.

-

Бронза — 90–150 м/мин.

-

ПВХ — 100–2500 м/мин.

Основные технологии фрезерования концевыми фрезами

Расскажем об основных технологиях фрезерования концевыми фрезами на примере конкретных операций.

Фрезерование уступов концевыми фрезами

Рассмотрим фрезерование двух уступов в бруске. Цель — получение ступенчатой шпонки.

Основные параметры

-

Ширина фрезерования — 5 мм.

-

Глубина резания — 12 мм.

-

Чистота поверхности — 5.

Выбор инструмента

Для этой операции отлично подойдет концевая фреза (диаметр — 16 мм) с нормальными зубьями и цилиндрическим хвостовиком. Чтобы стружка отводилась вверх, винтовые канавки должны быть направлены вправо.

Расчет режима резания

Рассчитаем частоту вращения шпинделя. При скорости подачи 25 м/мин. она будет равна:

n = (1000*v)/(π*d) = (1000*25)/(3,14*16) = 500 об./мин.

Подача на один зуб — 0,03 мм. Вычислим минутную подачу.

s = sзуб*z (чистота поверхности)*n = 0,03*5*500 = 75 мм/мин.

Подготовка к работе и выполнение операции

Фрезерование каждого уступа проходит по следующей схеме.

-

Закрепите заготовку в тисках, а фрезу — в патроне шпинделя станка.

-

Установите лимб коробки подач на 80 мм/мин., а лимб коробки скоростей — на 500 об./мин.

-

Запустите вращение шпинделя.

-

Подведите заготовку под фрезу.

-

Поднимите стол до легкого касания фрезой верхней плоскости заготовки.

-

Установите кулачки выключения продольной подачи на длину фрезерования.

-

Обработайте деталь с двух сторон.

Изображение №12: фрезерование уступов концевой фрезой

Фрезерование сквозных пазов концевыми фрезами

Для фрезерования сквозных пазов обычно берут концевые фрезы, диаметры которых соответствуют чертежным размерам пазов с допустимыми отклонениями.

Важно! Так делают в случаях, если концевые фрезы не имеют радиального биения. При его наличии ширина паза получится больше заданной. Итог— брак.

Для обработки сквозных пазов чаще всего берут новые концевые фрезы. При работе с переточенными инструментами для соблюдения точности пазов можно использовать патроны с регулируемыми эксцентриками. Технология фрезерования сквозных пазов не отличается от описанной выше.

Фрезерование замкнутых пазов концевыми фрезами

Задача — профрезеровать в планке замкнутый паз. Длина — 32 мм. Ширина — 16 мм.

Изображение №13: чертеж планки

Выбор инструмента

Подойдет та же самая фреза с пятью зубьями (z = 5).

Расчет режима резания

Заданная подача фрезы — 0,01 мм/зуб. Скорость резания — 25 м/мин. Частота — 500 об./мин. Вычислим минутную подачу.

s = sзуб*z*n = 0,01*5*500 = 25 мм/мин.

Минимальная подача на станке — 31,5 мм/мин. Устанавливаем именно ее. Рассчитаем фактическую подачу на один зуб.

sзуб= s/(z*n) = 31,5/(5*500) = 0,013 мм/зуб.

Выполнение операции

При фрезеровании сквозных пазов:

-

сначала дают ручную вертикальную подачу для того, чтобы фреза врезалась в материал на 4–5 мм;

-

после этого включают механическую продольную подачу и вырезают глухой паз нужной длины;

-

постепенно поднимают стол до получения сквозного отверстия.

Изображение №14: закрепление заготовки и фрезерование сквозного паза

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

Для фрезерования наклонных плоскостей концевыми фрезами применяют две технологии.

1. Фрезерование с поворотом заготовок

Эта технология предполагает использование универсальных поворотных тисков. Заготовки в них крепятся так же, как и в обычных.

Изображение №15: фрезерование наклонной плоскости концевой фрезой с поворотом заготовки

Важно! Обрабатываемая наклонная плоскость должна располагаться параллельно столу.

2. Фрезерование с поворотом шпинделя станка

Это возможно как на вертикальных, так и на горизонтальных фрезерных станках. Первые для этого должны обладать функцией поворота бабки со шпинделем вокруг горизонтальной оси, а вторые — накладными вертикальными головками. Для фрезерования просто устанавливают нужные углы наклона.

Для фрезерования просто устанавливают нужные углы наклона.

Изображение №16: фрезерование наклонной плоскости концевой фрезой под углом 60°

Фрезерование наклонных плоскостей угловыми концевыми фрезами

Выполняется на горизонтальных фрезерных станках. Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

К примеру, при глубине фрезерования 12 мм назначают скорость резания 11,8 м/мин. Частота вращение шпинделя — 50 об./мин.

Изображение №17: фрезерование наклонной плоскости угловой концевой фрезой

Обратите внимание! Чтобы избежать брака при фрезеровании наклонной плоскости:

-

перед операцией удостоверьтесь в точности разметки;

-

закрепите заготовку максимально надежно;

-

тщательно очистите тиски и стол от стружки;

-

проверьте угол наклона инструмента или универсальных тисков.

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

Выполняется на горизонтальных и вертикальных фрезерных станках. Рассмотрим фрезерование шпоночной канавки с шириной 10 мм и глубиной 4 мм.

Изображение №18: фрезерование закрытой шпоночной канавки

Выбор инструмента

Для этой операции возьмем шпоночную фрезу с диаметром 10 мм. Если она перетачивалась, необходимо проверить диаметр рабочей части микрометром.

Расчет режима резания

Заданная скорость резания — 25,2 м/мин. Частота вращения — 800 об./мин. Подача — 0,03 мм/зуб. Количество зубьев — 2. Рассчитаем минутную подачу.

s= 0,03*2*800 = 48 мм/мин.

Подготовка к работе и выполнение операции

После закрепления фрезы в патроне проверьте ее радиальное биение по индикатору. Ширина канавки не должна выйти из допуска. Фрезерование шпоночных канавок происходит так же, как и рассмотренная выше обработка замкнутых пазов.

Фрезерование шпоночных канавок происходит так же, как и рассмотренная выше обработка замкнутых пазов.

Обработка концевыми фрезами специальных пазов

К ним относятся Т-образные пазы и пазы типа «ласточкин хвост». Их фрезерование обычно выполняется на вертикальных фрезерных станках.

Фрезерование Т-образных пазов

Фрезерование простых Т-образных пазов включает в себя 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

-

При помощи Т-образной фрезы делают паз Т-образным.

Если необходимо получить паз с заваленными кромками, делают третий переход. Фаски снимают при помощи угловой фрезы.

Изображение №19: три этапа фрезерования Т-образного паза с заваленными кромками

Фрезерование паза типа «ласточкин хвост»

Также происходит за 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

-

При помощи угловой фрезы типа «ласточкин хвост» завершают операцию.

Изображение №20: фрезерование паза типа «ласточкин хвост»

Контурное фрезерование концевыми фрезами

Существуют две основные технологии контурного фрезерования концевыми фрезами.

С комбинированием ручных подач

Технология выглядит так.

-

Заготовка фиксируется на столе или в тисках.

-

Деталь обрабатывается концевой фрезой по размеченному контуру (стол при этом перемещается в продольном и поперечном направлениях).

Обратите внимание! За один раз профрезеровать контур невозможно. Деталь сначала обрабатывают начерно, а затем — начисто.

Изображение №21: фрезерование криволинейного контура с комбинированием ручных подач

С использованием круглого поворотного стола

При фрезеровании заготовок на круглых поворотных столах контуры дуг образуются за счет их круговых подач. Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Изображение №22: круглый поворотный стол с ручной подачей

Обратите внимание! Выше мы рассмотрели лишь основные сферы применения концевых фрез. Об иных операциях и особенностях их выполнения читайте в специальной литературе.

Правила фрезерования и полезные советы

-

Станок, его шпиндель и стол должны быть чистыми.

-

Не используйте неподходящие рукоятки и ключи.

-

При фиксации в тисках поковок, черных отливок и заготовок из проката одевайте на губки накладки из латуни, меди или алюминия.

-

Накладки также нужны при фрезеровании обработанных деталей и заготовок.

-

Заготовки и зажимные приспособления должны быть очищены от стружки.

-

Не забывайте снимать заусенцы после переходов.

-

Не зажимайте слишком сильно тонкие заготовки.

-

Перед опусканием и поднятием стола не забывайте проверять затяжку.

-

В процессе фрезерования следите за инструментом. О том, что фреза затупилась, можно понять по вибрациям станка и чрезмерному нагреву стружки.

-

Не подводите детали под фрезы резко.

Концевые фрезы скинни

Интересуетесь фрезерованием на станках с ЧПУ, но ничего не знаете об инструментах? Не можете отличить концевую фрезу от сверла? Здесь представлен обзор анатомии концевой фрезы, некоторые основные типы фрез и советы по выбору правильного инструмента для основных работ по дереву или пластику.

Сверла и концевые фрезы

Вверху: Сверло, Внизу: Концевая фрезаОбработка с ЧПУ — это процесс вычитания, в котором для удаления материала используются вращающиеся режущие инструменты, называемые «концевыми фрезами». Концевая фреза, внешне похожая на сверло, гораздо более универсальна.Однако на практике термины «долото» и «концевая фреза» часто используются как синонимы.

Сверло с врезанием в осевом направлении слева, концевой фрезой с боковым резанием справа Вот ключевое отличие. Сверла предназначены для погружения непосредственно в материал, резки в осевом направлении и создания цилиндрических отверстий. Концевые фрезы обычно используются для горизонтальной резьбы и поперечной резки. Кроме того, большинство фрез имеют «центральную резку», что означает, что они могут резать как в осевом, так и в боковом направлении. Это связано с режущими канавками, которые выступают из торцевой поверхности и обеспечивают врезное резание.Чтобы свести к минимуму поломку инструмента и нагрузку на обрабатываемый материал, большинство программного обеспечения ЧПУ будет медленно «врезать» концевую фрезу в поперечный разрез.

Тип проекта, обрабатываемый материал и желаемая чистота поверхности определяют геометрию инструмента. Основные характеристики инструмента включают диаметр, хвостовик, канавки, зубья, форму наконечника, способность резания по центру, угол спирали, направление спирали, длину резания и общую длину инструмента.