Сварка нержавеющей стали полуавтоматом, аргоном, дуговая и лазерная, ГОСТ

Автор admin На чтение 5 мин. Просмотров 1.2k. Опубликовано

Нержавеющая сталь прочно вошла не только в технические сферы, но и в повседневную жизнь каждого человека. Благодаря особому химическому составу стали этой категории более устойчивы к коррозии, основному врагу металлов.

Следует учитывать то, что сварка нержавеющей стали имеет множество особенностей, которые напрямую связаны с ее составом и физическими свойствами.

Состав нержавеющей стали и ее виды

По своему составу любая нержавейка относится к высоколегированным сталям, устойчивым к коррозии. При этом основным компонентом такого сплава является обычный Cr (хром), благодаря которому он и получил свои свойства, но в то же время, именно из-за хрома, технология сварки нержавеющей стали имеет множество особенностей.

Кроме того, в зависимости от необходимых физических и эксплуатационных характеристик в состав сплава добавляют (в различном процентном отношении) следующие металлы — Mn (марганец), Ni (никель), Ti (титан), Mo (молибден). Всего существует более сотни разновидностей нержавеющей стали, состав которой зависит от технического назначения и условий эксплуатации.

Специалисты различают несколько основных марок этого материала:

- Аустенитные нержавеющие сплавы считаются наиболее распространенными. Они прекрасно поддаются обработке, отличаются прочностью и пластичностью, устойчивы к любым видам коррозии.

- Ферритные сплавы могут эксплуатироваться в агрессивных окисляющих средах. Поэтому они нашли применение в пищевой, химической и многих других отраслях промышленности.

- Мартенситные, а также мартенсито-ферритные сплавы отличаются повышенной прочностью, поэтому широко применяются при производстве режущего инструмента, но сфера их применения ограничена средой с малой агрессивностью.

Согласно существующего ГОСТ, сварка нержавеющей стали каждого типа имеет свои особенности, но, в то же время, работа с любым материалом данной группы имеет много общего. Это связано с некоторыми физическими свойствами таких сплавов.

Физические свойства нержавейки, влияющие на свариваемость

Основное влияние оказывают следующие физические характеристики сплавов данной группы:

- Низкая теплопроводность нержавеющей (как, впрочем, и всей высоколегированной) стали приводит к тому, что она очень чувствительно относиться к местному (локальному) перегреву. Именно поэтому традиционная газовая сварка нержавеющей стали практически невозможна, но отрицать то, что существуют специалисты, которым по силам такая операция, тоже нельзя. В среднем показатель теплопроводности у нержавейки ниже в 1,5-2 раза.

- Следующий показатель — высокий коэффициент линейного расширения под воздействием высоких температур. Поэтому между соединяемыми деталями должен быть нормированный зазор (зависит от толщины металла).

- Длительное тепловое воздействие может привести к изменению физических свойств материала и возникновению предпосылок к появлению межкристаллической коррозии. Чтобы предотвратить этот процесс при сварке необходимо стараться уменьшить время теплового воздействия на свариваемые детали и обеспечить возможность их охлаждения в самый короткий срок.

Исходя из этих особенностей, аппарат для сварки нержавеющей стали и сама технология выполнения работ должна гарантировать сохранность всех свойств металла.

Типы применяемой для нержавейки сварки

Чаще всего используют следующие технологии:

В принципе, подбор определенного электрода не составляет проблем, если известна марка стали. Но при отсутствии таких данных задача будет достаточно сложной даже для профессионала.

В принципе, подбор определенного электрода не составляет проблем, если известна марка стали. Но при отсутствии таких данных задача будет достаточно сложной даже для профессионала.- Аргонодуговая сварка нержавеющей стали является одним из самых надежных вариантов, с ее помощью можно выполнять соединение деталей даже с минимальной толщиной. Отличие сварки TIG заключается в том, что она выполняется в условиях инертной среды, которая предотвращает отрицательное воздействие атмосферного воздуха на химический и качественный состав сварного шва.

Основную опасность для сварных соединений представляют именно входящие в его состав азот и соединения углерода.

Благодаря тому, что сварка нержавеющей стали аргоном (хотя это и не правильное с технической точки зрения определение, прижившееся на бытовом уровне) позволяет избежать воздействия этих факторов, данная технология и получила большую популярность в бытовых условиях.

Сварка может осуществляться при переменном или постоянном токе (положительной полярности), при этом требуется использование вольфрамового несгораемого электрода, который обеспечит отсутствие ненужных металлов в материале полученного шва. Обязательным условием является применение обдува сварочной точки потоком инертного газа (аргона). В качестве основного элемента для заполнения шва применяется присадочная проволока, при этом она должна быть изготовлена из стали с большей степенью легирования.

Обязательным условием является применение обдува сварочной точки потоком инертного газа (аргона). В качестве основного элемента для заполнения шва применяется присадочная проволока, при этом она должна быть изготовлена из стали с большей степенью легирования.

Нередко такой метод используется в тех случаях, когда требуется сварка труб из нержавеющей стали.

Но для получения более качественного соединения требуется применение другой технологии:

- Сварка MIG — выполнение работ в полуавтоматическом режиме (механизированная подача присадочной проволоки). Принцип, по которому осуществляется сварка нержавеющей стали полуавтоматом, остается прежним, но более высокое качество шва получается за счет автоматизированной подачи присадочного материала. Данный метод позволяет значительно повысить производительность сварки, именно поэтому он и рекомендован для выполнения больших объемов работ. Кроме того, автоматическая подача сварочной проволоки позволяет исполнителю сосредоточиться непосредственно на процессе сварке (теплового воздействия на детали).

- В последнее время все чаще применяется лазерная сварка нержавеющей стали, но данная технология имеет еще довольно ограниченное применение. Дело в том, что такой метод имеет достаточно низкий КПД, да и расходы на оборудование достаточно высоки. Кроме того, имеющиеся на сегодняшний день мощности оборудования нельзя использовать для сварки заготовок значительной толщины. Чаще всего лазерная сварка применяется для деталей не более 1 мм толщины. Но, стоит признать, что данная технология имеет большое будущее.

Как видите, существует множество способов сварки изделий из нержавеющих сталей, но выполнение работ в данном направлении требует определенных практических навыков и знаний особенностей определенного сплава.

Поэтому не стоит экспериментировать самостоятельно, сварка нержавейки не терпит малейших погрешностей, и даже применение современного оборудования не сможет гарантировать надлежащее качество шва, а тем более его надежность и долговечность.

youtube.com/embed/tv-wgQk5aJw»/>

Аргонодуговая сварка нержавеющих сталей | Мир сварки

Назначение

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Толщина, мм | Режим сварки | Расход аргона л/мин | |||||

|---|---|---|---|---|---|---|---|

| Сварочный ток, А | Напряже-ние на дуге, В | Скорость сварки, м/час | Диаметр вольфра-мового электрода, мм | Диаметр присадочной проволоки, мм | В зону дуги для защиты шва | На поддув | |

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| Марка стали свариваемых деталей | Марка стальной сварочной проволоки ГОСТ 2246-70 |

|---|---|

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Наименование дефектов | Количество и размеры дефектов на 100 мм шва | |

|---|---|---|

| Допускается оставлять без исправления | Допускается к исправлению | |

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % | |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

Какие электроды использовать для сварки нержавеющей стали

Содержание статьи

Сварка нержавеющих труб может потребоваться не только на производстве, но и домашних условиях, ведь этот материал встречается практически езде: из него сооружают опорные конструкции, навесы, перила, дымоходы и многое другое.

Сварка нержавеющей стали

Сварка нержавеющей стали отличается некоторыми особенностями в связи с ее уникальным химическим составом, что включает хром, молибден, никель, титан, марганец. Эти добавки обуславливают высокую легированность металла, а также стойкость к возникновению коррозии.

Эти добавки обуславливают высокую легированность металла, а также стойкость к возникновению коррозии.

Важные характеристики нержавеющей стали

Сварка нержавеющей стали отличается от сваривания других металлов ввиду целого ряда особенностей, а именно:

- Низкая теплопроводность, что способствует повышенной концентрации тепла в зоне сваривания. В связи с этим подачу тока необходимо уменьшать примерно на 1/5 в сравнении со сваркой других сталей;

- Металл может деформироваться в процессе сварки ввиду высокого коэффициента линейного расширения. Между обрабатываемыми в домашних условиях деталями должны быть достаточные зазоры для литейной усадки. При отсутствии таковых изделия могут дать трещины;

- Электроды слишком сильно нагреваются по причине повышенного электрического сопротивления;

Чрезмерный нагрев стал основной причиной, по которой электроды производятся максимальной длиной 350 мм для снижения отрицательного эффекта.

- При неправильной температурной обработке нержавейка может утратить свои антикоррозионные свойства. Чтобы уменьшить межкристаллитную коррозию, изделие быстро охлаждают сразу после сваривания любым доступным способом.

Сварка нержавейки

Вернуться к содержанию ↑Какие способы сваривания существуют

Сварка нержавейки может осуществляться одним их трех методов:

- Покрытыми электродами;

- Вольфрамовыми электродами в защитной среде аргона;

- Полуавтоматом.

Технология предварительной подготовки нержавейки к свариванию схожа с подготовкой всех остальных низкоуглеродистых сталей: кромка металла зачищается стальной щеткой, а после – промывается любым доступным в домашних условиях растворителем.

Вернуться к содержанию ↑Важный момент: при стыке элементов необходимо оставлять зазор для последующей усадки шва.

Сварка покрытыми электродами: особенности и технология

Ручное сваривание покрытыми электродами, или сокращенно ММА, как еще называют этот режим, позволяет получить хорошие результаты по окончанию процесса. Это оптимальная технология сваривания для домашних условий, если не предъявляются какие-то особые требования к сварочному шву.

Это оптимальная технология сваривания для домашних условий, если не предъявляются какие-то особые требования к сварочному шву.

Сварка покрытыми электродами

Электроды в данном случае подбираются по химическому составу нержавеющей стали. Все типы электродов и правила их подбора содержит ГОСТ 10052-75. Необходимо всего лишь знать марку стали и обратиться к ГОСТу для справочной информации. Чаще всего применяются электроды следующих типов:

- ЦЛ -11;

- ОЗЛ-8;

- УОНИ-13/НЖ;

- 12×13;

- НИАТ-1.

Сварочные электроды изготавливаются по ГОСТ 9455-75, ГОСТ 10051-75, ГОСТ 10052-75.

Облегчит сварочный процесс следование таким простым рекомендациям:

- Сварку следует выполнять постоянным током с обратной полярностью;

- Использовать электроды большого диаметра;

- Сила тока должна быть уменьшена приблизительно на 1/5;

- Предварительно обеспечить охлаждение сварочного шва. Для этого можно подготовить медные пластины или обдув воздухом.

Электроды имеют высокую скорость плавления по причине пониженной теплопроводности и повышенного электросопротивления.

Вернуться к содержанию ↑Сварка вольфрамовыми электродами в защитной среде аргона

Технология сварки вольфрамовыми электродами в защитной среде аргона (TIG) используется тогда, когда металл слишком тонкий или к сварочному соединению имеются высокие ожидания.

Такая технология отлично зарекомендовала себя для сваривания труб, что используются для транспортировки газов и жидкостей под высоким давлением. Она обеспечивает высокие показатели прочности и надежности шва.

Сварка вольфрамовыми электродами

Особенности процесса:

- Можно использовать постоянный или переменный ток;

- В качестве присадки лучше использовать проволоку;

- Электрод необходимо направлять точно в зону стыка, чтобы не провоцировать окисление шва. Руки не должны дрожать;

- С обратной стороны шва выполняется поддув аргоном;

- Для сталей аустенитного класса необходимо охлаждение шва водой.

Вернуться к содержанию ↑Важно! Чтобы продлить срок эксплуатации вольфрамового электрода, не выключайте защитный газ сразу после сварки. Сделайте это спустя несколько секунд для уменьшения окисления.

Сварка полуавтоматом

Сварка полуавтоматом выполняется также в среде азота. Для работы необходима нержавеющая проволока, которая выпускается в соответствии с ГОСТ 2246-70. Согласно ГОСТ допускается использование 41 марки стали. Также ГОСТ устанавливает рекомендации по содержанию никеля в сплаве, который способствует улучшенному свариванию.

Сварка полуавтоматом позволяет получить высокое качество шва и хорошую производительность. Сваривание полуавтоматом хорошо зарекомендовало себя для соединения толстых деталей.

Сварка полуавтоматом

Сварка полуавтоматом может выполняться несколькими различными методами:

- Короткой дугой;

- Импульсно;

- Струйно.

Импульсная сварка полуавтоматом позволяет контролировать процесс, а поэтому используется наиболее часто. Проволока подается импульсно в виде капель, благодаря чему снижается ее расход и полностью исключаются брызги.

Проволока подается импульсно в виде капель, благодаря чему снижается ее расход и полностью исключаются брызги.

Перед выбором той или иной технологии сваривания полуавтоматом, необходимо учитывать характеристики и состав металла, выполнять предварительную зачистку и оставлять обязательный зазор.

Вернуться к содержанию ↑TIG сварка нержавейки

| Автор | Поделитесь | Оцените | Виктор Самолин |

|---|

ГОСТ на сварку нержавеющей стали

ГОСТ на сварку нержавеющей стали

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

(типовой)

СВАРКА НЕРЖАВЕЮЩЕЙ СТАЛИ

Данный проект производства работ на сварку нержавеющей стали разработан в соответствии с типовой структурой и содержанием проекта производства работ рекомендуемыми в МДС 12-81.2007. В документе приводятся сведения о нержавеющей стали, сварочных материалах и сварочном оборудовании, а также основные положения об организации и технологии работ, правила и приёмы выполнения технологических операций, требования к качеству сварочных работ, указания по технике безопасности работ.

Настоящий проект производства работ может являться основой для составления индивидуальных ППР сварных конструкций, разрабатываемых с учетом требований проектной документации на строительство и местных условий производства работ.

Документ предназначен для проектных и строительных организаций, а также может быть использован отдельными бригадами, специализирующимися на выполнении работ по сварке нержавеющей стали, и быть полезен при лицензировании сварочных работ.

Документ разработан сотрудниками »Центрального научно-исследовательского и проектно-экспериментального института организации, механизации и технической помощи строительству» (ЦНИИОМТП) (отв. исполнитель Корытов Ю.А.).

В новом строительстве, при модернизации и ремонте зданий и сооружений всё шире применяется сварка нержавеющей стали. Это обусловлено назначением и особенностями зданий и сооружений, совершенствованием технологии сварки, относительным удешевлением нержавеющей стали и сварочных материалов, широким выпуском сварочного оборудования.

Стальные конструкции подвержены коррозии — ржавеют и разрушаются под воздействием окружающей среды. В зависимости от характера окружающей среды коррозия может быть атмосферной, подводной и почвенной, а также вызванной блуждающими токами. Санитарно-техническое оборудование (трубы, радиаторы, арматура) жилых, общественных и промышленных зданий ржавеет под воздействием горячей и холодной воды. Дымовые трубы котельных разрушаются от дымогарных газов. Пролётные строения мостов, фермы, конструкции парников и теплиц подвержены атмосферной коррозии (кислотные дожди, находящиеся в атмосфере углекислый и сернистый газы и образующие с влагой воздуха электролит). Конструкции, находящиеся в речной (детали гидротурбин, плотин, шлюзов и т.п.) и морской воде (платформы, причалы и т.п.) подвержены подводной коррозии. Почвенная коррозия протекает при взаимодействии конструкций с почвой (подземные трубы, каркасы подземных сооружений, резервуары, баки и т.п.).

Вызывающие коррозию конструкций блуждающие токи возникают при близком расположении подземных кабелей, токонесущих рельсовых путей. В результате коррозии безвозвратно теряется до 12% производства чёрных металлов. Одним из направлений защиты конструкций от коррозии является применение нержавеющей стали.

В результате коррозии безвозвратно теряется до 12% производства чёрных металлов. Одним из направлений защиты конструкций от коррозии является применение нержавеющей стали.

Сварка нержавеющей стали — процесс в целом более сложный (неустойчивый), чем обычной углеродистой или низколегированной стали, применяемой в строительстве. Нержавеющая сталь хуже поддаётся сварке, при этом чаще возникают дефекты сварочного шва и основного металла. Требуется применение особых сварочных материалов, режимов и приёмов сварки.

Сварка нержавеющей стали производится в основном тремя способами, которые и приведены в настоящем проекте: ручная сварка плавящимся покрытым электродом, ручная сварка неплавящимся (вольфрамовым) электродом в среде аргона и полуавтоматическая аргонная сварка. Сварка с применением флюса и лазерная применяются в строительстве реже и здесь не рассматриваются.

Состав и содержание проекта производства работ выдержаны в соответствии с рекомендациями, приведенными в МДС 12-81. 2007.

2007.

Проект производства работ содержит нормы и правила, которые обеспечивают качество сварочных работ на уровне современных требований. Вместе с тем положения проекта составлены так, что позволяют выбирать способ сварки, корректировать режимы и приёмы сварки с учётом конкретных конструкций и местных условий.

1. Область применения

Проект производства работ распространяется на сварку нержавеющей стали в конструкциях при новом строительстве, модернизации и ремонте жилых, общественных, производственных зданий, а также сооружений различного назначения (сельскохозяйственных, приусадебных, дачных, садово-огородных).

Проект производства работ может быть использован также при лицензировании организаций, выполняющих сварочные работы.

2. Нержавеющая сталь и её свариваемость

Нержавеющая сталь — это сталь с содержанием главного легирующего элемента — хрома более 12%, который и обуславливает её коррозионную стойкость. По химическому составу нержавеющая сталь чаще применяется хромистая, хромоникелевая и хромомарганцовистая. По структуре нержавеющая сталь подразделяется на мартенситную, ферритную и аустенитную.

По структуре нержавеющая сталь подразделяется на мартенситную, ферритную и аустенитную.

Ниже приведены наиболее применяемые марки нержавеющей стали с важнейшей технологической характеристикой — свариваемостью стали. Мартенситная сталь марки 2Х13 сваривается удовлетворительно, после сварки необходим отпуск при 740-780 °С с охлаждением на воздухе. Стали марок 3Х13 и 4Х13 свариваются плохо, при сварке необходимо применять меры по предотвращению трещин: нагрев перед сваркой до 200-300°, а сразу после сварки — отпуск по тому же режиму, что и для стали 2Х13. Сталь 1Х17Н2 хорошо сваривается всеми видами сварки, для сварки применяют проволоку из сплава ЭН400 с обмазкой НЖ1.

Ферритная сталь ОХ17Т хорошо сваривается с применением электродов из аустенитной стали Х18Н9Т электродуговой и полуавтоматической аргонодуговой сваркой. Сталь Х25Т хорошо сваривается электродуговым способом с применением электродов из стали Х25Н13 с обмазкой Э3Б и Х25Н5Б с обмазкой Э40. При сварке каждый последующий шов выполняют после охлаждения предыдущего до 70-150° и обивки шлака для предотвращения трещин в основном металле в зоне термического влияния.

Аустенитная сталь марки Х14Г14Н удовлетворительно сваривается ручной дуговой сваркой с применением присадочной проволоки из хромоникелевой стали типа 18-8. Термическая обработка стали после сварки устанавливается в зависимости от содержания углерода с помощью контрольных испытаний сварных образцов. Сталь ОХ23Н28М2Т хорошо сваривается аргонодуговой сваркой с электродами того же состава.

Стальные изделия из нержавеющей стали — заготовки для сварных конструкций получают главным образом прокаткой (полосовая сталь и различные профили), волочением (трубы малого диаметра, проволока) и прессованием (фасонные профили).

Наиболее применяемая прокатная сталь — листовая, равнобокие и неравнобокие уголки и швеллер. Прокатная листовая сталь применяется чаще толщиной от 0,5 до 4 мм, трубы — диаметром 40-50 мм. Фасонные профили применяют в виде разнообразных скобяных изделий, деталей — заготовок, необходимых для комплектации оконных блоков, санитарно-технических кабин, сварки баков, резервуаров и т.п.

3. Общие положения

3.1 Сварка нержавеющей стали выполняется по проекту (рабочему чертежу), в котором указаны марка нержавеющей стали, расположение сварных швов, марка электрода (электродной проволоки), требования к защитному газу.

Способ сварки (ручная плавящимся электродом, ручная сварка неплавящимся (вольфрамовым) электродом, полуавтоматическая аргонная) определяется назначением и характером металлоконструкции, маркой стали и указывается в проекте, при этом организация, выполняющая сварку, может применить способ, более совершенный.

3.2 Сварочные материалы (нержавеющая сталь, электроды, проволока, защитный газ) должны соответствовать проекту (рабочему чертежу) и иметь сертификаты. В случае отсутствия сертификата пригодность сварочных материалов следует определить в строительной лаборатории на соответствие их качества требованиям проекта, стандартов и технических условий.

3.3 Сварка на открытом воздухе производится при условии применения укрытия рабочего места от атмосферных осадков и ветра.

Сварка малогабаритных конструкций производится в помещениях, исключающих сквозняки.

Сварка выполняется при положительной температуре окружающего воздуха.

3.4 Положение свариваемой конструкции должно обеспечить расположение сварочного шва в нижнем положении, удобные и безопасные условия для работы сварщика. Вертикальный и потолочный швы выполняются, если конструкция не может быть установлена в нужное положение, если это предусмотрено строительным процессом. Для установки крупногабаритных конструкций применяют кантователи, манипуляторы, позиционеры и другие приспособления.

3.5 Для уменьшения в конструкциях сварочных остаточных напряжений выполняют (по возможности) в первую очередь стыковые, затем угловые и тавровые соединения.

Ручную сварку вертикальных швов выполняют электродами диаметром до 4 мм, потолочных — до 3 мм. Полуавтоматическую сварку в среде аргона выполняют сварочной проволокой диаметром не более 1,6 мм, вертикальных и потолочных швов — проволокой диаметром 0,6-1,2 мм.

3.6 Режим термической обработки стали до (предварительный нагрев) и после (отпуск) сварки зависит от марки стали (химического состава и структуры), указывается в сертификате на сталь. Для наиболее применяемых марок стали режим термической обработки приведён в разделе 2.

3.7 При многослойной сварке каждый предыдущий слой очищают от шлака и брызг металла. Перед наложением шва с обратной стороны для стыковых соединений при ручной сварке или при двусторонней ручной или полуавтоматической сварке корень шва удалить и зачистить.

3.8 Процесс сварки должен быть непрерывным. В случае перерыва сварка возобновляется только после зачистки конца шва длиной не менее 50 мм и кратера. Кратер должен быть полностью перекрыт швом.

3.9 При ремонте конструкций с трещиной предварительно выполняют Y-образную (при толщине металла до 12 мм) или Х-образную разделку кромок трещины под сварку и сверление в концах трещины отверстий-ловителей. В случае обнаружения трещины в сварном шве сварной шов удаляют по длине, превышающей окончания трещины на 60-100 мм, и заваривают вновь.

3.10 Для выполнения отдельных швов закреплённая деталь должна освобождаться от закрепления после полного остывания швов. Не следует осуществлять сварку деталей в закрепленном состоянии, если это не предусмотрено проектом.

3.11 При сварке нержавеющей стали следует учитывать требования и рекомендации нормативно-технических документов, основные из которых приведены ниже.

ГОСТ на сварку нержавеющей стали

Сварка нержавейки, электроды

Сварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей.

Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

Электроды для сварки жаростойких и жаропрочных сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений с требуемой жаростойкостью и/или жаропрочностью. Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).

Некоторые марки электродов, предназначенные для сварки жаростойких и/или жаропрочных материалов, используются для сварки коррозионно-стойких и разнородных сталей и сплавов.

Сварка нержавейки

12Х18Н10Т. Особенности сварки нержавейки.

Сварка стали – основной технологический процесс практически любого производства изделий из металла. С VII века до нашей эры и до наших дней сварка широко применяется как основной способ образования неразъемных соединений металлов. С самого зарождения и вплоть до XIX века н.э. в применялся метод кузнечной сварки металлов. Т.е. свариваемые детали нагревались и затем спрессовывались ударами молота. Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе отличались невысокой надежностью и нестабильным качеством. Это зачастую приводило к авариям из-за разрушения детали в месте шва.

Открытие электродугового нагрева и высокотемпературного газо-кислородного горения наряду с возросшими требованиями к качеству сварного соединения совершили мощный технологический прорыв в области сварки, в результате чего создалась технология бескузнечной сварки — такой, какую мы привыкли наблюдать сегодня.

С появлением легированной стали процессы сварки усложнились в связи с необходимостью предотвращения карбидации легирующих элементов, в основном – хрома. Появились методы сварки в инертных средах или под флюсом, а также технологии долегирования сварного шва.

Рассмотрим особенности сварки аустенитных сталей на примете наиболее распространенной нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре 500-800?С. При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия — хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект выпадения карбидов и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем. Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Сочетание легирования через электродную проволоку и покрытие позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных.

Содержащийся в электродных стержнях титан при сварке практически полностью окисляется. По этой причине при сварке покрытыми электродами в качестве элемента-стабилизатора используют ниобий. Коэффициент перехода ниобия из стержня при сварке покрытыми электродами составляет 60-65%.

Сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой. С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку. При этом процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные бескислородные флюсы имеют относительно низкие технологические свойства. Именно низкие технологические свойства фторидных флюсов служат причиной широкого использования для сварки высоколегированных сталей флюсов на основе оксидов.

Сварку высоколегированных сталей для снижения вероятности формирования структуры перегрева, как правило, выполняют на режимах, характеризующихся малой величиной погонной энергии. При этом предпочтение отдают швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3мм). Поскольку высоколегированные стали обладают повышенным электросопротивлением и пониженной электропроводностью, то при сварке вылет электрода из высоколегированной стали уменьшают в 1,5-2 раза по сравнению с вылетом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используют аргон, гелий (реже), углекислый газ.

Аргонодуговую сварку выполняют плавящимися и неплавящимися вольфрамовыми электродами. Плавящимся электродом сваривают на постоянном токе обратной полярности, используя режимы, обеспечивающие струйный перенос электродного металла. В некоторых случаях (в основном при сварке аустенитных сталей) для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся электродом используют смеси аргона с кислородом или углекислым газом (до 10%).

Сварку неплавящимся вольфрамовым электродом в основном осуществляют на постоянном токе прямой полярности. В некоторых случаях при наличии в сталях значительного количества алюминия используют переменный ток для обеспечения катодного разрушения оксидной плёнки.

Применение дуговой сварки в атмосфере углекислого газа позволяет снизить вероятность образования пор в металле шва из-за водорода; при этом обеспечивается относительно высокий коэффициент перехода легкоокисляющихся элементов. Так, коэффициент перехода титана из проволоки достигает 50%. При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%. При сварке в углекислом газе сталей, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности шва образуется тугоплавкая трудноудаляемая оксидная плёнка. Её присутствие затрудняет проведение многослойной сварки.

При сварке сталей с малым содержанием углерода (ниже 0,07-0,08%) возможно науглероживание наплавленного металла. Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния. В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства. Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На данном этапе при строгом соблюдении технологического процесса качество сварного шва нержавейки практически не уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Посмотреть специальные предложения на продажу стали 12Х18Н10Т.

Сварка нержавейки, электроды

Сварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей.

Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

Как осуществляется сварка нержавеющей стали, какие методики доступны

В нашем понимании закрепилась мысль, что сварка нержавеющей стали имеет определенные нюансы, однако этот процесс вполне выполним, даже в домашних условиях. Под нержавейкой понимают материал с антикоррозийными свойствами, которые проявляются, благодаря добавлению в состав хрома. В результате реакции хрома с кислородом образуется своеобразный оксидный барьер, защищающий сталь от окисления.

Зачастую вместе с хромом в составе нержавейки присутствуют такие элементы, как никель, молибден или титан. Эти элементы называются вспомогательными, от их наличия и количества зависят физико-химические свойства полученного сплава. Именно об этих свойствах должен знать сварщик, готовясь к проведению сварочных работ.

Сталь, традиционно именуемая нержавейкой, может иметь разные составы и, как следствие, по-разному реагировать на ведение сварки. Прежде всего, следует отметить, что материал можно разделить на несколько видов.

Аустенитная сталь характерна тем, что в своем составе имеет достаточно много хрома. В долевом соотношении его количество составляет 18%. Также в такой нержавейке содержится до 10% никеля. Примером может служить пищевая нержавейка, маркируемая по ГОСТ, как 08Х18Н10. В другой классификации она имеет название AISI 304. Применяется эта сталь, как при строительстве, так и в производстве посуды. К физическим свойствам можно отнести отсутствие магнитных свойств, пластичность, прочность и химическую стойкость.

Мартенситная нержавейка, благодаря своей специфической внутренней структуре, выделяется в особый класс. Она отличается низким содержанием углерода, который составляет всего 0,12% общего количества вещества. В составе мартенситной стали содержится 13% хрома. В отличие от предыдущего вида, данный материал прочен, но хрупок. Может использоваться в качестве сырья для производства режущих инструментов, а также крепежной фурнитуры при условии эксплуатации в неагрессивных средах. Подлежит дополнительной обработке. Так, при воздействии температуры нержавейка приобретает вязкость. Обозначается, как AISI 410 или 12х13, согласно ГОСТ.

Среднее положение по содержанию хрома занимает ферритная сталь. После ее закалки наблюдается повышенная устойчивость к внешним факторам агрессивной среды. Считается, что этот сплав наиболее трудно поддается сварке. Обозначается подобная сталь по ГОСТ 12х17 или AISI 430. Число 12 указывает на процентное содержание хрома.

Основная сложность сварочных работ обусловлена тем, что нержавеющая сталь считается высоколегированной. Компоненты, входящие в его состав, оказывают непосредственное влияние на результат работы. Ведущая роль здесь отводится хрому. В некоторых материалах его процентное соотношение может достигать 30. Тем не менее, от хрома невозможно «отказаться», так как именно он, наряду с никелем, титаном, молибденом и марганцем, придает металлу антикоррозийные свойства. Приходится учитывать ряд особенностей сплава.

- Нержавеющая сталь обладает высоким коэффициентом температурного расширения. Если сварка ведется без выдержки нужного зазора, особенно при значительной толщине заготовок, могут наблюдаться трещины. Они возникают в процессе остывания, когда металл начинает «стягиваться».

- Низкая теплопроводность не позволяет быстро распределяться теплу, как в случае сварки низкоуглеродистых сталей. В результате этого наблюдаются локальные зоны высокой температуры, что приводит к проплавлению заготовок насквозь, особенно если их толщина невелика. Причем снижение силы тока никак не влияет на ситуацию.

- Наблюдается такое явление, как межкристаллическая коррозия. Она вызвана появлением в структуре металла прослоек, содержащих железо и карбид хрома. Прогрессировать коррозия начинает после нагрева детали до 500°C градусов. Чтобы этого избежать, приходится с большой степенью точности настраивать параметры сварки, а сформированный шов необходимо сразу охлаждать. Самый простой способ – охлаждение в воде, однако он приемлем только для аустенитной нержавейки.

Не стоит забывать про еще один фактор, значительно усложняющий сварочный процесс. Высокое электрическое сопротивление и низкая теплопроводность материала приводит к тому, что при использовании хромоникелевых электродов наблюдается сильное нагревание последних. Выходом из данной ситуации является подбор электродов не только по диаметру, но и по длине.

Подготовительные работы

Сваривать детали из нержавеющей стали можно как обычным инвертором, так и с помощью аргонно-дугового сварочного аппарата. Какой бы способ сварки ни выбрал мастер, в любом случае необходимо провести подготовительные работы.

- Первым делом заготовки следует очистить от пыли и грязи. Посторонние частицы на поверхности металла становятся причиной некачественного и неровного шва.

- Если работа ведется с заготовками, имеющими относительно небольшую толщину (до 1,5 мм), то кромки прижимаются друг к другу вплотную. Для этого рекомендуется воспользоваться струбцинами.

- При толщине металла более 4 мм приходится разделывать кромки. Обычно их обтачивают напильником или шлифовальной машиной под углом 45° градусов. Такая своеобразная канавка позволяет добиться проваривания по всей толщине. Чем больше толщина заготовки, тем больший угол следует создать на кромках.

- Если тонкие листы нержавейки скрепляются плотно, то массивные заготовки требуют зазора между кромками. Имеющимися приспособлениями выставляется зазор в 2 мм. Он должен оставаться постоянным в течение всего процесса.

- Когда толщина металла превышает 7 мм, требуется его предварительный прогрев.

Различают несколько технологий, по которым ведется сварка нержавейки. Они зависят от имеющегося в наличии сварочного аппарата. Аргонодуговая сварка (сварка в режиме TIG) осуществляется инверторами, предназначенными для работы в среде аргона. Сварка ведется неплавящимся вольфрамовым электродом. В зону контакта электрода подается аргон через специальную горелку.

Классический режим сварки подразумевает применение плавящихся покрытых электродов. Сварочные инверторы, работающие в режиме MMA, считаются самыми доступными и недорогими. Ручная дуговая сварка применима для нержавейки только с условием использования специальных электродов.

Сварка в полуавтоматическом режиме (MIG/MAG) требует наличие проволоки из нержавеющей стали. Инверторный полуавтомат оснащен механизмом подачи проволоки, а также горелкой, через которую поступает защитный газ в зону формирования шва.

Холодная сварка принципиально отличается от представленных выше способов. Материал не нужно нагревать и плавить. Соединение деталей осуществляется под воздействием высокого давления.

Можно говорить лишь о статистике, которая показывает, что некоторые способы нашли свое применение в промышленности и в домашних условиях, а другие, наоборот, в силу технологичности не стали массовыми. Однако выбор зависит не от популярности, а от конкретных условий сварки и требований к полученному результату.

Сварка аргоном

Чтобы вести данный вид работ, необходимо иметь в наличии инвертор AC/DC TIG, предназначенный для ведения аргонодуговой сварки постоянным и переменным током. Сварка производится в ручном режиме с помощью неплавящихся вольфрамовых электродов. Так как подобные инверторы можно встретить у любого начинающего мастера, то данный вид сварки нержавейки доступен в домашних условиях. При этом результат получается достаточно качественным. Обычно к подобному способу прибегают при сваривании нержавеющих труб при монтаже магистралей для жидкостей или газов.

Можно выделить основные нюансы аргоновой сварки.

- Дугу необходимо поджигать бесконтактным способом, во избежание попадания вольфрама с электрода в зону расплавленного металла. Часто мастера зажигают дугу на стороне, а впоследствии ее постепенно перемещают в зону формирования будущего шва.

- Как было указано выше, допустима сварка постоянным и переменным током.

- В зависимости от толщины детали выбирается режим сварки. Под ним подразумеваются такие параметры, как диаметр вольфрамового электрода, присадка, показатели сварного тока, скорость подачи аргона и скорость формирования шва.

- В качестве присадки используется проволока из легированной стали. Степень ее легирования должна быть выше, нежели у самого материала.

- Не допускается ведение колебательных движений электродом, это может привести к нарушению зоны сварки и окислению металла.

Важным моментом является окончание сварки, так как на данном этапе можно существенно сэкономить вольфрамовый электрод. После наложения шва необходимо в течение некоторого времени продолжить подачу аргона. В результате того, что раскаленный электрод защищен газом, он не окисляется. Если обеспечить подачу присадки, то скорость сварки существенно увеличится, к тому же автоматизация повышает точность и эстетичность шва.

Ручная дуговая

В силу распространенности инверторов MMA такой режим работы считается традиционным. Если сварщик обладает достаточным опытом ведения работ покрытыми электродами, то технология сварки нержавейки ничем не будет отличаться от работ с черными металлами. Отметим, что при этом качество шва оставляет желать лучшего. При выборе электродов необходимо основываться на том, что все расходные материалы для нержавеющей стали делятся на два вида.

- Электроды с рутиловым покрытием предназначены для выполнения работ постоянным током с обратной полярностью. Имеет место разбрызгивание металлов, что является одним из недостатков сварки в режиме MMA.

- Электроды с покрытием из карбоната магния и кальция выбираются только для определенных сплавов.

Более подробное описание по подбору расходных материалов для каждого типа нержавейки прописаны в ГОСТ 10052-75.

Полуавтоматическая

Если использовать полуавтомат, работающий в режиме MIG/MAG, то в этом случае также можно сваривать нержавейку. По качеству и эстетике результата данный режим считается приоритетным, независимо от толщины заготовок. Источником тока служит инверторный полуавтомат, но подойдет и любой альтернативный выпрямитель тока.

Масса подается на одну из привариваемых деталей, а плюсовым электродом служит специальная горелка. Эта горелка выполняет одновременно две функции: обеспечивает подачу защитного газа и представляет собой электрод. Присадочная проволока подается встроенным устройством. Современные инверторные полуавтоматы снабжены удобным механизмом, позволяющим загружать проволоку в готовых бобинах.

Проволока для полуавтоматической сварки нержавейки также состоит из нержавеющей стали. Ее диаметр, как и прочие параметры, определяются толщиной заготовок.

Например, при толщине листа металла в 1,5 мм рекомендуется использовать проволоку диаметром 1 мм при силе тока в 80 – 100 А. Скорость подачи проволоки составляет 160 м/час. Если же толщина металла достигает 5 мм, то диаметра проволоки увеличивается до 1,6 мм, а сила тока – до 300 А.

В промышленности зачастую требования к сварному шву повышены, так как он должен противостоять агрессивному воздействию среды, поэтому применяют порошковую проволоку. Она представляет собой трубку, внутри которой размещен флюс. Это дает дополнительную защиту в зоне сварки. По себестоимости работы с полуавтоматической сваркой несколько выше, чем работы в режиме ММА, причем описанный метод требует от сварщика определенного навыка.

Данный метод характерен тем, что не требует нагрева деталей и применения специального оборудования. В качестве скрепляющего материала используется двухкомпонентный клей. Состав сохраняет прочность и целостность после застывания. Место сварки не боится влаги, поэтому технология применяется при заделывании течи в емкостях.

Алгоритм работ достаточно прост. Необходимо зачистить и обезжирить поверхности, а затем нанести царапины. Клей отрезается в необходимом количестве. Состав следует размять в руке, слегка разогрев его и перемешав компоненты. После застывания шов можно обрабатывать.

Важная особенность такого способа заключается в том, что клеем можно заделывать отверстия, однако шов не способен выдерживать сильные нагрузки. Не рекомендуется использовать холодную сварку, как способ соединения деталей. Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Правила и контроль аргонодуговой сварки Кипо Системз

Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

- ГОСТ 6032-89. Регламентирует проверку нержавеющей стали на стойкость к межкристаллитной коррозии.

- ГОСТ 8713-79. Требования к сварке под флюсом.

- ГОСТ 10052-75, ГОСТ 23949-80, ГОСТ Р ИСО 3581-2009 . Требования к обычным и вольфрамовым электродам для сварки высоколегированной стали

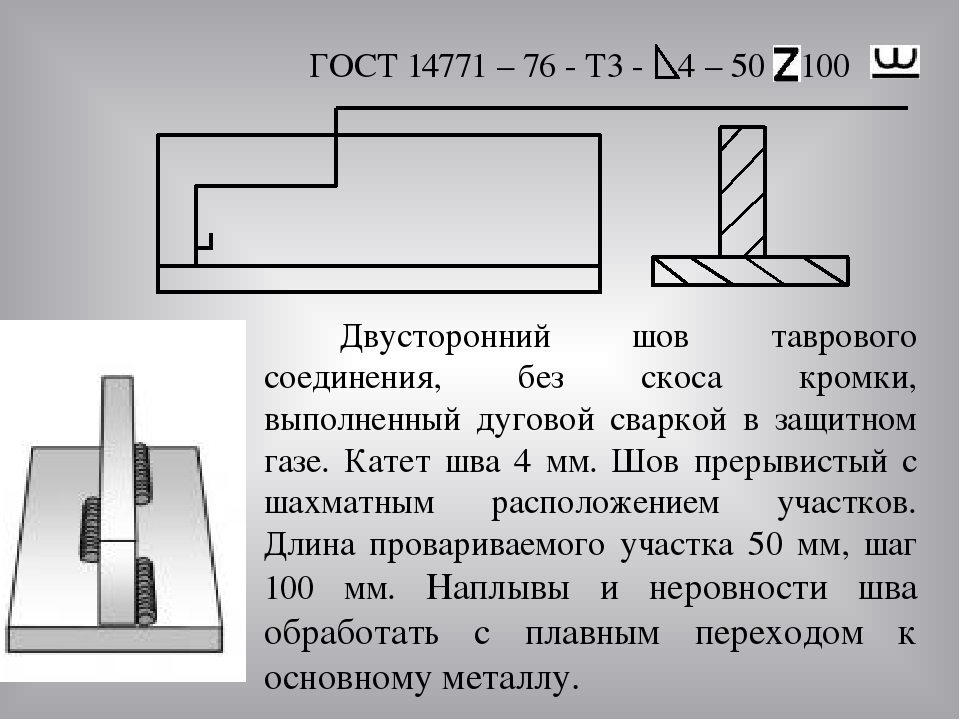

- ГОСТ 23518-79, ГОСТ 14771-76. Обозначают параметры сварки в защитных газах (аргон и др.)

- РДП 26-17-071-86. Регламентирует правила по охране труда при сварочных работах.

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.).

Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т.д. Содержание азота в аргоне не должно превышать 0,3%, кислорода 0,03%, должна отсутствовать влага. Кроме того, специалист должен постоянно следить за расходом аргона – меньшее количество не способно защитить сварочную ванну, а перерасход приводит к образованию пор. Использование гелия вместо аргона позволяет избежать пористости и увеличить проплавляющую способность дуги, однако серьезно увеличивает стоимость работ из-за высокой цены гелия.

Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой.

Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается.

Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку.

Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления.

По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

- Для определения поверхностных недостатков (прожоги, трещины, газовые поры и т.д.) используют визуальный осмотр и цветную дефектоскопию.

- Выявление внутренних недостатков проводят при помощи ультразвука и рентгенограммы.

- Для проверки герметичности швов и конструкции применяют пневматические и гидравлические испытания, а также тесты при помощи керосина и гелиевых маркеров.

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды.

Особенности сварки нержавеющих емкостей и баков

Главная / Блог директора /Версия для печати24 Мая 2019 г.

Оглавление

Технология сварки емкостей из нержавейки на Заводе САРРЗⓇ

Последовательность сварочных работ на изделиях из нержавеющей стали

Галерея изготовленных из нержавеющей стали резервуаров и емкостей

Наш Завод выпускает большие объемы резервуаров и баков из нержавеющей стали, что связано с увеличением спроса благодаря их коррозионностойким свойствам. При этом, производство нержавеющих емкостей имеет свою специфику.

В этой статье мы совместно со Службой главного сварщика осветим тему особенностей сварки сосудов и резервуаров из нержавеющей стали и углубимся в технологические процессы на нашем Заводе.

Нержавеющая сталь: особенности материала

Нержавеющая сталь относится к легированным сталям, которая имеет высокие коррозионностойкие свойства в нормальных условиях и агрессивных средах.

За счет чего достигается стойкость к коррозии? — Благодаря добавлению в состав хрома -Cr. От процентного соотношения легирующего компонента сплав получает необходимые физико-химические характеристики.

Хром — основной компонент, который добавляет неустойчивому к коррозии металлу свойства, позволяющие ему не подвергаться ее влиянию. Содержание всего 10,5-30% хрома уже позволяет изделию быть коррозионностойким в обычных и агрессивных окислительных средах.

Технология сварки емкостей из нержавейки на Заводе САРРЗ

ⓇТехнологией сборки-сварки занимается Служба главного сварщика, которая разрабатывает проекты производства работ ППР «Сварка нержавеющей стали», технологические карты и отвечает за аттестацию НАКС в соответствии с РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. (с Изменениями)», РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

У нас разработано более 20 технологий сварки на проведение работ на поверхностях из материалов группы 9 (М11) (высоколегированные стали аустенитного класса*) с диапазоном толщин от 2 до 40 мм и диаметров трубопроводов от 25 до 1420 мм.

Нами получены Свидетельства НАКС на выполнение следующих способов сварки на объектах использования нефтегазодобывающего (НГДО), котельного (КО) и газового оборудования (ГО), оборудования химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП):

- МП — механизированная дуговая сварка плавящим электродом в среде активных газов и смесях

Данный способ отличается скоростью и возможностью выполнять протяженные швы без остановки процесса, после чего не требуется зачистка. Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

- АФ — автоматическая дуговая сварка под флюсом (плавленным или керамическим)

При этом типе на поверхность наносится флюс, который выполняет защитную функцию и не позволяет кислороду окислять зону сварки. Для получения качественного шва изделие требуется жестко зафиксировать, а стыки точно подогнать. Преимуществом такого процесса является полная его автоматизация.

- РД — ручная дуговая сварка покрытыми электродами

При данном методе электрод подается и перемещается вручную, а за счет расплавления электродного покрытия при горении дуги образуется защита зоны от кислорода. Универсальность, низкая стоимость материалов и оборудования, а также возможность проводить сварку в любом месте делают этот способ незаменим при монтажных работах и ремонте.

Все способы имеют аттестацию на изготовление, монтаж и ремонт нефтяных резервуаров, газовых газгольдеров, резервуаров для хранения взрывоопасных и токсичных веществ, сосудов, эксплуатируемых под давлением выше 0,07 МПа, оборудования нефтехимических производств, эксплуатируемых под давлением до и более 16 МПа, внутренних и внешних газопроводов низкого, среднего и высокого давления, а также нефтепромыслового, бурового и нефтеперерабатывающего оборудования (технологического оборудования и технологических трубопроводов).

Аттестованные технологии сварки включают в себя проведение сварки во всех пространственных положениях с использованием защитных газов, таких как аргон, смесь аргона и углекислоты в процентном соотношении.

Кроме того, технологии аттестованы на применение предварительного подогрева и послесварочной термообработки.

Последовательность выполнения сварных соединений нержавеющего проката

Работы проводятся в соответствии с нормативно-технической документацией**, действующей на территории РФ, технологической картой и ППР.

Каждая марка нержавеющей стали в зависимости от компонентов и состава имеет свои особенности выполнения сварных соединений, заключающиеся в до- и послесварочном температурном режиме (предварительном нагреве, отпуске, термообработке), правильном выборе типа и диаметра электродов, проволок, газа и др.

Предварительная обработка поверхностей

Практически 70% качественно выполненного сварного соединения зависит от надлежащей подготовки поверхности под сварку, так как она (подготовка) способствует качественному провару, снижению пористости шва, повышению устойчивости сварного соединения и исключает образование неметаллических включений.

Подготовка нержавеющего металлопроката ничем не отличается от обработки заготовок других металлов. Кромки и соседние участки на ширину 20-30 мм механически очищаются и обрабатываются для удаления шероховатостей и неровностей с помощью металлических щеток. Кромки также обезжириваются и протравляются в травильных ваннах специальными составами.

Окончательная зачистка необходима для удаления любых частиц, оставшихся на поверхности, ржавчины, окалины, влаги, смазки и различных загрязнений.

Затем на заготовки наносятся разметки для точности выполнения швов: обводится контур, намечаются размеры, детали маркируются.

В некоторых случаях необходимо использовать устройства для холодной или горячей гибки металла, кромкострогальное и фрезерное оборудование, которое исправляет неровности металла. А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

Разделка кромки становится необходимым этапом при толщине проката больше 3 мм. Если технология не предполагает разделку кромки, то рекомендуется применять послойную сварку и увеличивать сварочный ток.

Одним из возможных этапов подготовки кромок является притупление кромки металлозаготовок, что позволяет сделать плотный стык и плавный переход, а также помогает избежать деформацию шва.

Важным этапом становится сборка деталей под сварку: крепление заготовок прихватками (короткими швами), которые наносятся на обратной стороне выполняемого соединения теми же режимами сварки, которыми будут впоследствии свариваться. Расстояние между прихватками, их сечение и глубину рассчитывают исходя из толщины металла и длины шва. Дополнительно детали могут быть соединены планочными гребенками, которые по мере сварочных работ удаляются, а также уголками, струбцинами, клиньями и другими заклепочными способами. Все это необходимо для исключения зазоров и перекосов.

Сварочные расходные материалы и оборудование

Большое влияние на технологическую и эксплуатационную прочность шва и его пластичность оказывает правильно подобранные расходные материалы, к которым относятся:

- сварочная проволока

- плавящиеся и неплавкие электроды со слоем обмазки

- жидкие флюсы (щелочи, кислоты) для предварительной подготовки кромок

- флюсовые порошки, служащие источником защитных газов

- присадочные прутки

- защитные газы (аргон, гелий), препятствующие попаданию кислорода и пароводяных смесей в сварочную зону

- сварочные газы как источник тепла

Для минимизации влияния сварки на свойства металла рекомендуются расходные материалы с низким содержанием углерода.

Все имеющееся на Заводе оборудование соответствует требованиям промышленной безопасности РФ, европейским и американским стандартам.

Мы сотрудничаем с известными брендами ESAB и Linkoln electric:

|

Режимы и процессы сварка нержавеющих листов

Сложность сварки нержавеющей стали заключается в образовании на поверхности карбидов и межкристаллитной коррозии, которые делают получившееся соединение более хрупким. Поэтому так важно выбрать правильный режим сварки и расходные материалы.

К основным режимам можно отнести:

- дуговую сварку с применением плавящихся электродов в инертном газе для сварки проката толщиной 0,8-3 мм

- дуговую сварку со струйным переносом металла при толщине проката менее 0,8 мм

- ручную дуговую сварку на металле толщиной больше 1,5 мм

- импульсивную сварку в инертном газе с плавящимся электродом для сварки листов толщиной 0,8 мм

- сварку под флюсом на металле толщиной более 10 мм

При сварке высоколегированных сталей необходимо не допускать перегрева металла и избегать образования горячих и холодных трещин, для чего шов должен иметь схожие свойства с самим изделием. Этого можно также добиться путем предварительного нагрева или охлаждения металла.

Ниже приводим основные правила выполнения сварных соединений:

- из-за большой теплопроводности требуется уменьшение тока на 15-30%, чтобы не допустить прожога

- из-за высокой степени сопротивления расходные материалы нагреваются и изнашиваются быстрее; чтобы это избежать, берутся хромоникелевые электроды

- необходимо учитывать коэффициент линейного расширения для нормальной усадки шва

- работы должны осуществляться не на сквозняке, а в помещении или на открытом пространстве с предоставлением укрытия рабочего места

- при многослойной сварке каждый предыдущий слой зачищается от шлака, перед началом сварки следующего проводится визуальный контроль;

- рекомендуется уменьшать глубину проплавления последующего шва и не оставлять его незаконченным

- легирование поверхности шва за счет использования расходных материалов исходя из состава основного металла

- металлопрокат толщиной до 8-10 мм рекомендуется сваривать на максимально возможной скорости

- металлопрокат толщиной более 10 мм сваривается при минимальной длине дуги

Послесварочная обработка швов

После окончания сварки на шве образуется оксидный слой, который снижает стойкость к коррозии. Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

При механической обработке (сатинировании) проводится очистка сварного соединения от образовавшихся окалин при помощи шлифовальных лент, кругов или абразивно-струйной обработки.

Эффективными методами являются щелочное травление и пассивация (химические способы). В первом случае все изделие может быть погружено в раствор (если позволяют размеры) или на сварное соединение наносится паста — смесь азотной и фтористоводородной кислоты. При пассивации поверхность обрабатывается специальным составом, в результате чего образуется защитная пленка, оксиданты которой удаляют свободный металл.

Термическая обработка заключается в постепенном искусственном охлаждении шва или его нагреве, так как некоторые марки (например, аустенитная хромоникелевая) при высоких температурах могут терять свои свойства. Метод и температурный режим подбираются исходя из свойств металла и целей выполнения таких работ. Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Галерея изготовленных резервуаров и емкостей из нержавеющей стали

* группа материалов М11 включает в себя: 12X21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03X17h24M3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н1М3, 08X18Н9, 09X19H9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02X18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03X21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ

** Список нормативно-технической документации на проведение сварочных работ:

- ГОСТ 5632-2014 «Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки»

- Р НОСТРОЙ 2.10.12-2014 «Сварочные работы. Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации»

- ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

- ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия»

- ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы»

- ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры»

- ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся. Технические условия»

- ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры»

- ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры»

Изготовление конструкций из нержавеющей стали | по ГОСТ | СНиП | Расценки | Смета | Заказать

Каковы преимущества конструкций из нержавеющей стали?

Перечислим основные:

- способность противостоять агрессивным воздействиям окружающей среды;

- длительный срок эксплуатации;

- пожаробезопасность;

- привлекательный внешний вид.