Сварка аргоном – видео уроки для начинающих специалистов

Сварка аргоном пользуется большой популярностью как у специалистов, так и у любителей, которым помогают ее осваивать видео уроки для начинающих. Используют данную технологию для сварки сложных в соединении металлов: нержавеющей и других видов легированной стали, титана, меди, алюминия, их сплавов и др. Что характерно, аргонодуговая сварка является одним из немногих способов, позволяющих получать качественные и надежные соединения деталей, изготовленных из перечисленных выше металлов.

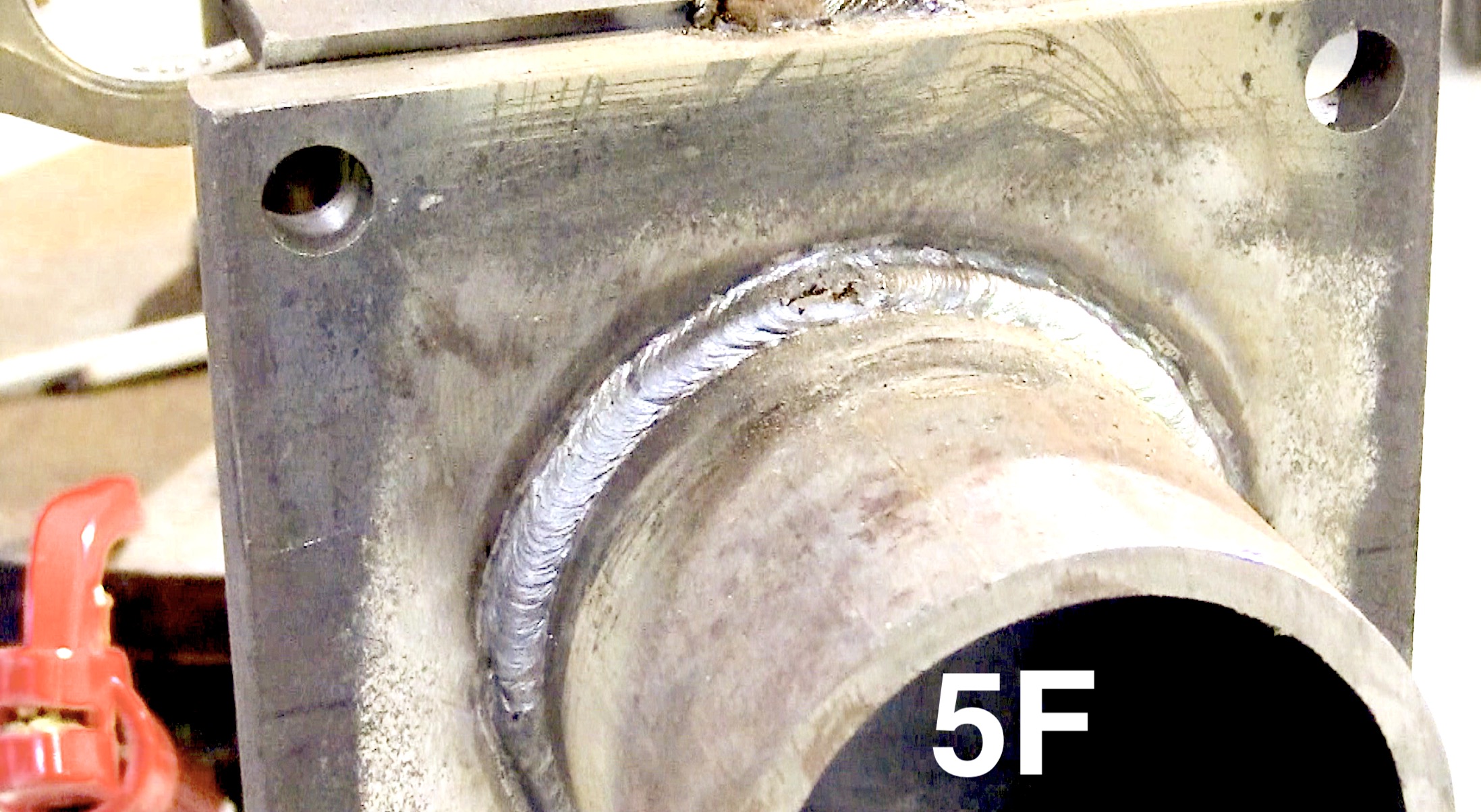

Сварщик проводит сварочные работы в защитной среде аргона

Начинающим специалистам варить цветные металлы при помощи данной технологии будет достаточно сложно – лучше набивать руку на соединении деталей из стали. Если же опыт сварочных работ уже есть, можно посмотреть видео уроки и начать осваивать азы данного метода.

Знание технологии сварки аргоном позволит сэкономить приличные деньги, которые в ином случае пришлось бы заплатить квалифицированным специалистам. Целью статьи, которая предлагается вашему вниманию, является предоставление всей необходимой информации, относящейся к сварке с аргоновой защитой (выбор сварочного аппарата, давления газа, расходных материалов, подготовка деталей различной формы и из разных материалов к работе, а также многое другое). Усвоив полученную информацию и пройдя несложное видео обучение, вы сможете начать варить детали из разных металлов по данной технологии.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, подаваемый в зону выполнения сварочных работ, обеспечивает ее надежную защиту, так как является инертным газом, который за счет своей большей массы выдавливает из области сварочной ванны все остальные газообразные соединения.

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

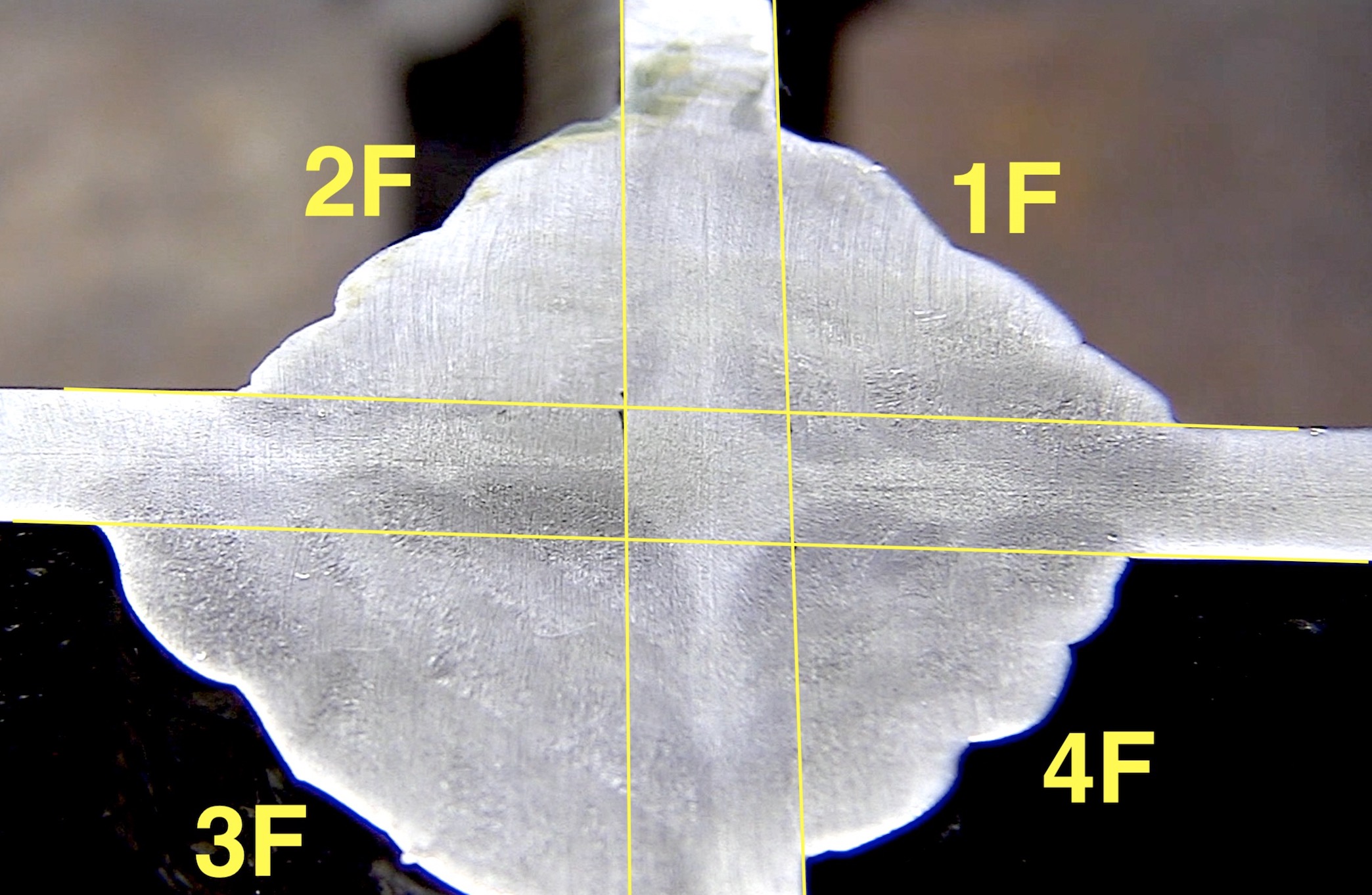

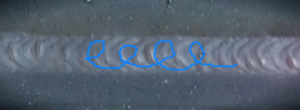

Пример шва, выполненного аргоновой сваркой человеком, не имеющим большого профессионального опыта

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Начинающим специалистам будет полезно узнать, что аргон следует подавать в зону сварки за 15–20 секунд до ее начала, а прекращать подачу через 10 секунд после ее окончания.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер вольфрамового электрода оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – автоматическая сварка с использованием аргона и электрода плавящегося типа.

Сравнительная таблица различных методов сварки (нажмите для увеличения)

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

Как выполняется сварка в среде аргона

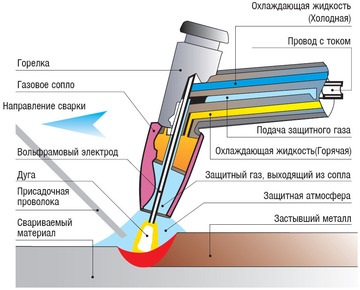

Основным рабочим органом при выполнении аргонодуговой сварки является специальная горелка, внутри которой в цанговом держателе размещается вольфрамовый электрод. Держатель данного типа позволяет закреплять в нем электроды разного диаметра, которые подбираются в зависимости от характеристик соединяемых заготовок. Электрод, зафиксированный в горелке, должен выступать над ее торцом на 2–5 мм.

Трехкнопочная аргоновая горелка в комплекте со шлейфом, цангами и керамическими соплами

Для того чтобы варить металл с помощью аргона, необходимо использовать присадочную проволоку, за счет которой и происходит формирование сварного шва. Состав такой проволоки, подаваемой в зону выполнения сварки вручную, необходимо подбирать таким образом, чтобы он максимально соответствовал составу металла, из которого изготовлены соединяемые детали. Перед началом сварки надо правильно подобрать и диаметр присадочной проволоки, для чего используют специальные справочные таблицы. Данный параметр зависит от размеров заготовок, которые предстоит варить.

Таблица параметров некоторых разновидностей присадочной проволоки

Самым доступным методом выполнения сварки в среде аргона является именно ручной. Данный метод, обучение которому обычно не занимает много времени, предполагает, что и горелка, и присадочная проволока удерживаются в руках сварщика. Суть данного способа состоит в следующем. При помощи горелки, удерживаемой в одной руке, зажигается сварочная дуга. В зону сварки подается аргон, для чего используется специальная кнопка на держателе. При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

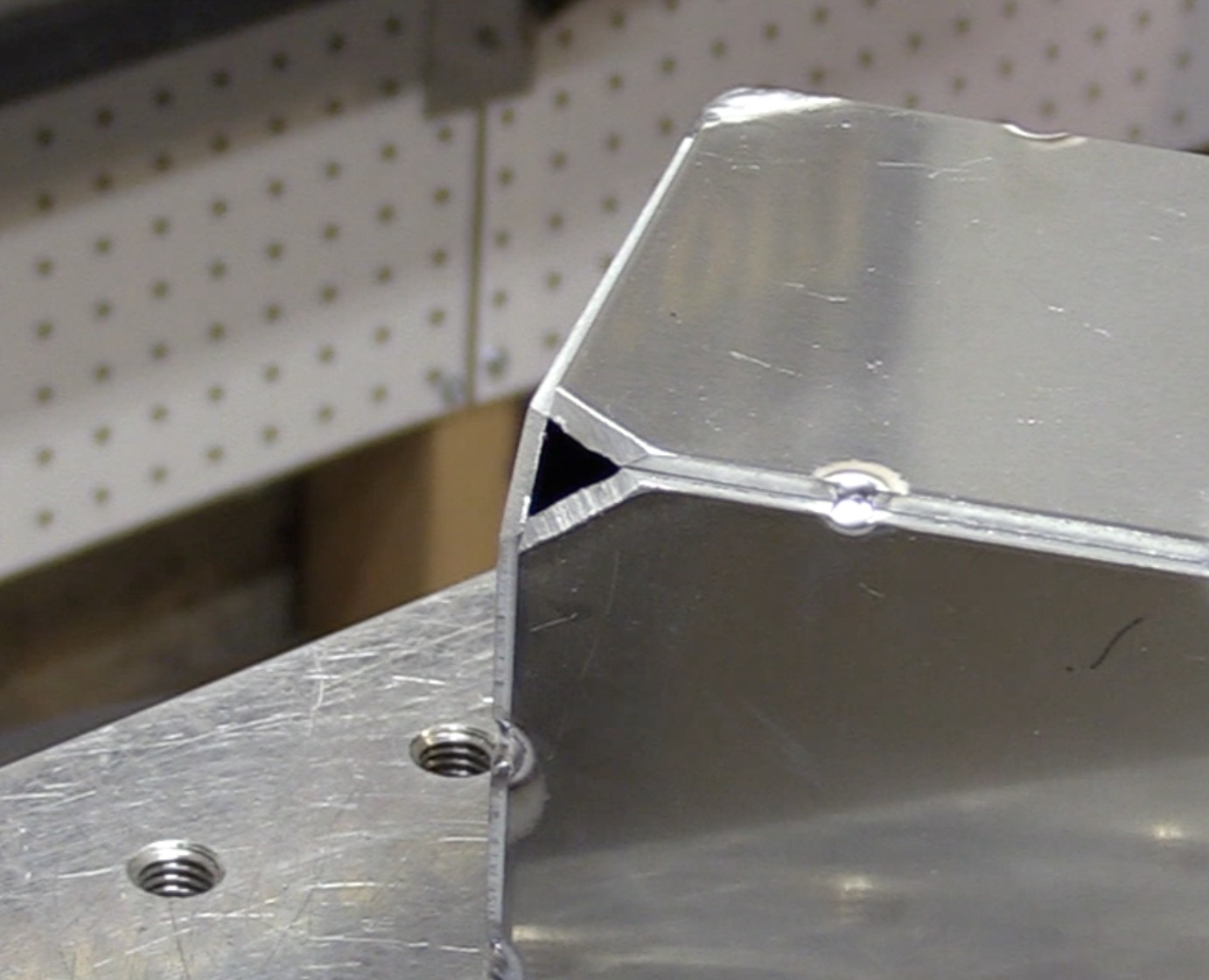

Очень важным условием формирования качественного и надежного сварного шва, формируемого с использованием сварки в среде аргона, является тщательная подготовка соединяемых заготовок.

Заключается такая подготовка в очистке и обезжиривании их поверхностей, а также в удалении тугоплавкой окисной пленки. Для выполнения таких процедур, о которых обязательно должны знать и начинающие, и опытные сварщики, можно использовать механические устройства (шлифовальная машинка) или химические средства.

Подготовленный к сварке бензобак

Прежде чем приступать к сварке, к соединяемым деталям необходимо подключить массу. Если варить предстоит мелкие заготовки, то их можно просто расположить на металлическом столе или в рабочей ванне, а уже к ним подключить провод массы. Выбрать силу сварочного тока и давление газа, которые зависят от характеристик соединяемых деталей, можно, ориентируясь на справочную литературу или на свой опыт. Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Расстояние от электрода до поверхности заготовок, между которыми горит сварочная дуга, должно быть небольшим – порядка 2 мм. Это позволит хорошо проплавить кромки соединяемых деталей и получить качественный сварной шов. Если увеличить это расстояние, будет не только сложно проплавить кромки деталей, но и сам сварной шов получится слишком широким и неаккуратным. Широкий сварной шов, кроме того, характеризуется невысокой надежностью, в нем возникают значительные внутренние напряжения.

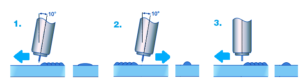

Очень важно при выполнении сварки в среде аргона правильно подавать присадочную проволоку в рабочую зону. Делается это медленными и плавными движениями, чтобы не допустить разбрызгивания расплавленного металла.

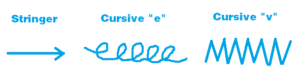

При обучении данной технологии очень важно усвоить, что горелкой и присадочной проволокой движения совершаются только в продольном направлении – вдоль оси формируемого шва. Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

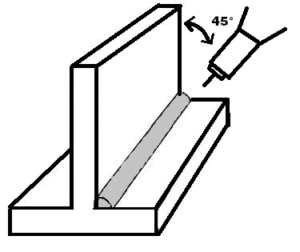

Горелку и присадочную проволоку необходимо располагать под углом к поверхности соединяемых деталей: это даст возможность сформировать качественный, надежный и аккуратный сварной шов. При этом присадочная проволока располагается и подается в зону формирования шва перед горелкой.

Технология выполнения аргонной сварки предполагает применение осциллятора, при помощи которого легко зажигается сварочная дуга. Кроме того, при использовании этого устройства ее горение отличается высокой стабильностью.

Осциллятор (стабилизатор сварочной дуги) ОСИ-264

Суть работы осциллятора заключается в том, что он вырабатывает импульсы высокочастотного тока, отличающегося большим значением напряжения. Типовой осциллятор способен преобразовывать электрический ток со стандартными параметрами (220 В, 50 Гц) в импульсы с частотой 500 кГц и напряжением до 6000 В.

При обучении рассматриваемой технологии начинающему специалисту необходимо усвоить еще одно важное правило: при зажигании сварочной дуги нельзя прикасаться вольфрамовым электродом к поверхности деталей, это приведет к оплавлению электрода и загрязнению свариваемых поверхностей.

За счет использования осциллятора дуга может зажигаться без такого соприкосновения. В большинстве случаев электрическую дугу при выполнении сварки в среде аргона и с использованием вольфрамового электрода зажигают на специальной угольной пластине. Только после этого дугу переводят на соединяемые детали.

Особенности этой процедуры хорошо демонстрируют видео уроки.

Требуемое оборудование и режимы сварки

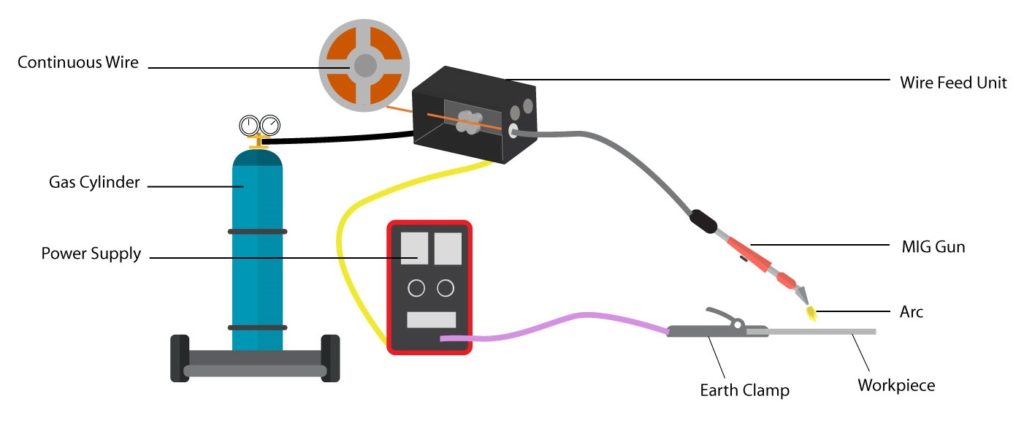

Для выполнения сварки в среде аргона можно использовать как серийное оборудование, так и аппарат, который изготовлен путем модификации стандартного сварочного трансформатора. Перечень оборудования, которое потребуется для выполнения сварки по рассматриваемой технологии, выглядит следующим образом:

- сварочный трансформатор, значение напряжения холостого хода у которого должно быть не меньше 60 В;

- осциллятор, обеспечивающий быстрое зажигание сварочной дуги и ее стабильное горение;

- контактор, при помощи которого сварочный ток будет подаваться к горелке;

- таймер, отвечающий за время обдува зоны сварки защитным газом.

Кроме того, для сварки обязательно потребуются следующие устройства и материалы:

- горелка;

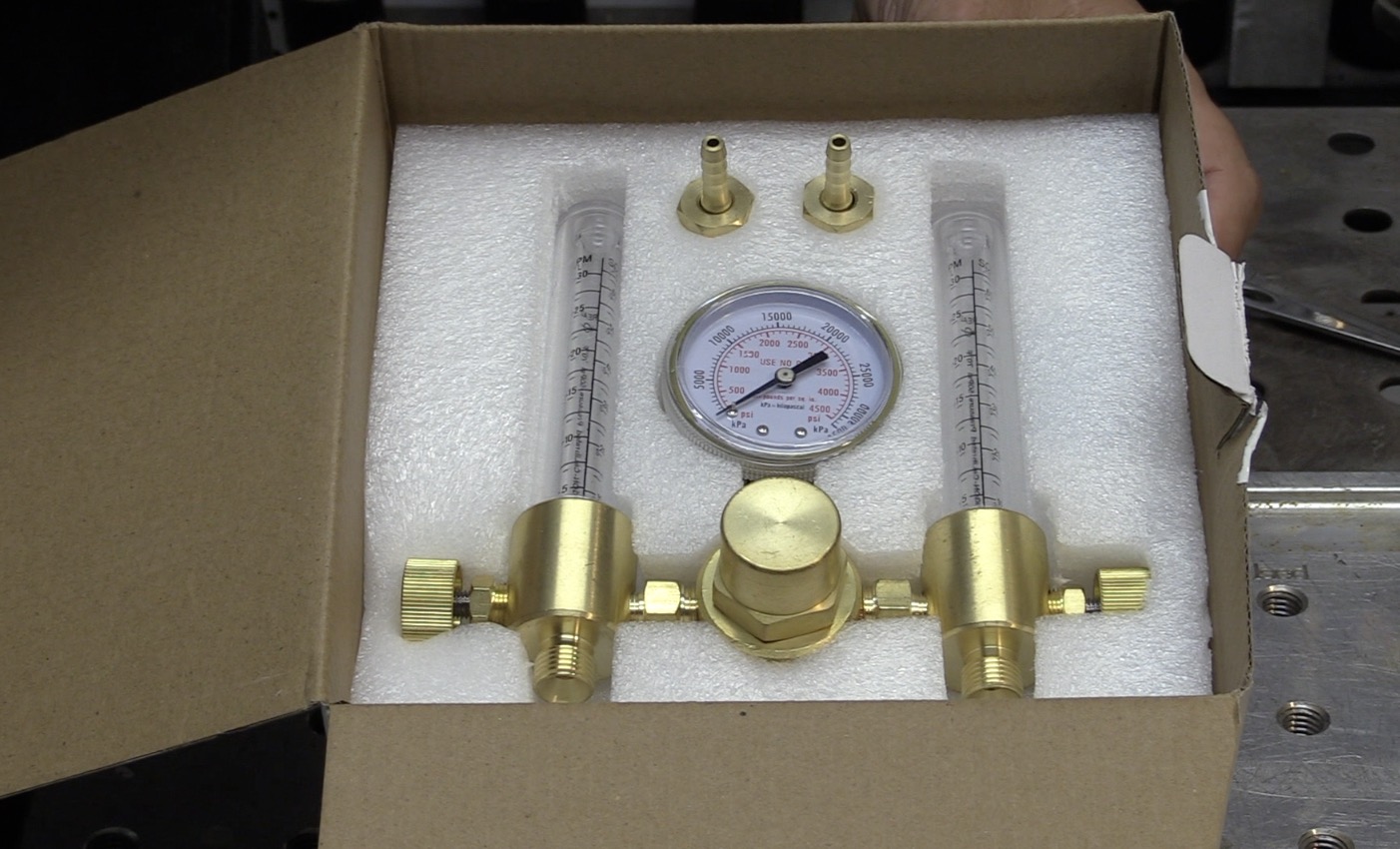

- баллон с аргоном, оснащенный редукторным устройством, при помощи которого будет регулироваться давление подачи газа;

- набор вольфрамовых электродов различного диаметра;

- шланг для подачи защитного газа;

- провода для подключения к сварочному аппарату горелки и массы;

- провод, по которому электрический ток будет поступать к самому сварочному аппарату;

- присадочная проволока соответствующего химического состава.

Весь набор оборудования, необходимого для осуществления сварки в среде аргона, можно приобрести в готовом виде или укомплектовать самостоятельно, изготовив некоторые элементы своими руками.

При самостоятельной комплектации можно сэкономить приличную сумму, так как серийные наборы для аргонной сварки стоят недешево. Более того, самостоятельная сборка при наличии необходимых знаний и соответствующего опыта даст возможность внести в оборудование улучшения, которые сделают его более надежным, удобным в работе и функциональным. С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

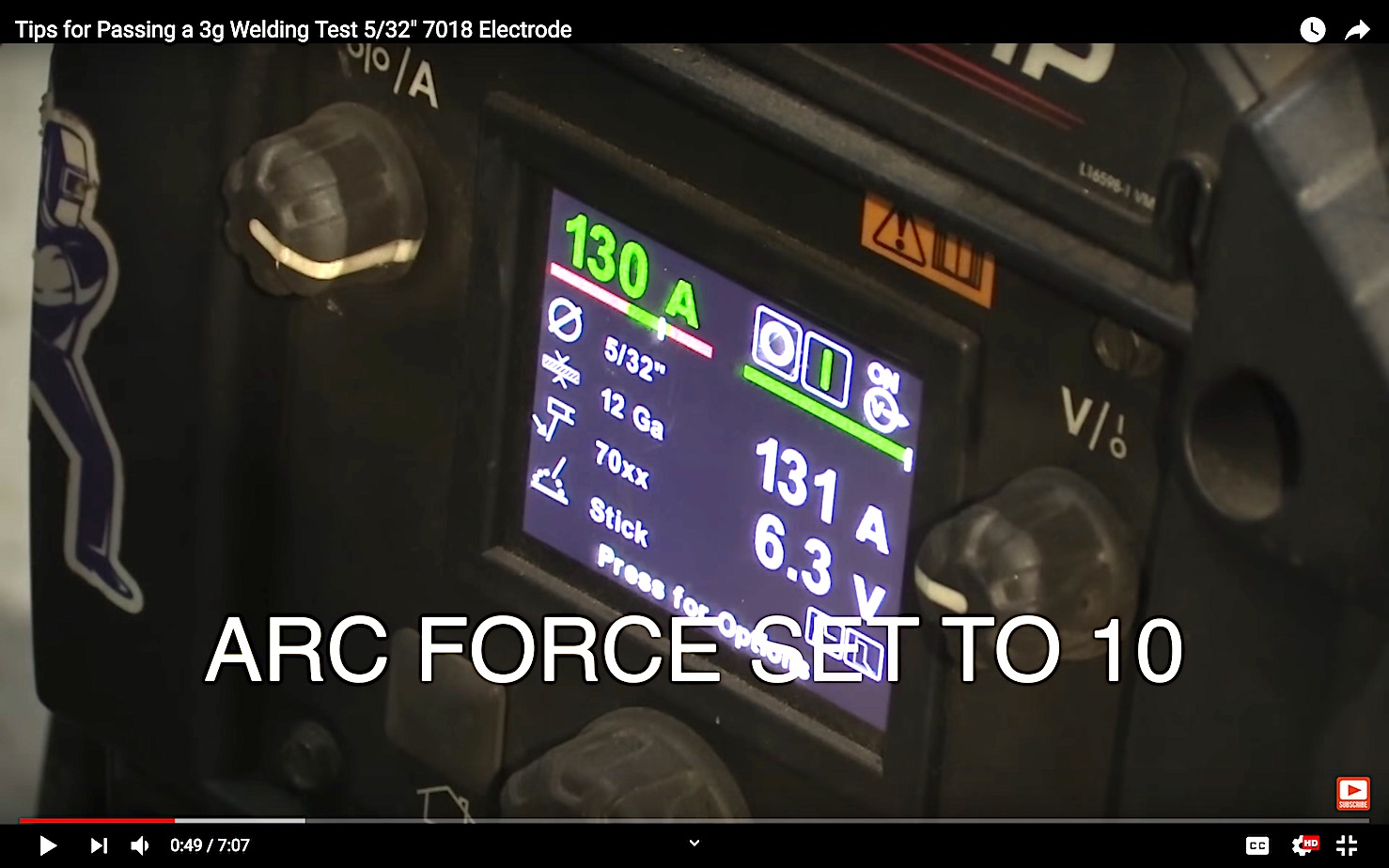

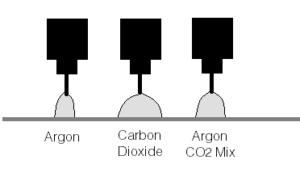

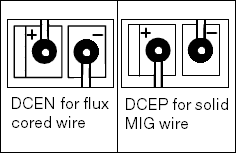

Для получения качественного сварного соединения очень важно правильно выбрать режимы технологического процесса. Сюда относятся сила сварочного тока и давление, с которым защитный газ будет подаваться из баллона. Кроме того, важен тип используемого тока и полярность его подключения.

Все вышеперечисленные параметры, зависящие от материала изготовления соединяемых деталей и их геометрических параметров, можно подбирать по справочным таблицам. Однако есть ряд несложных правил, которые помогут начинающему сварщику ориентироваться при таком выборе.

- Аргонодуговую сварку деталей из меди, ее сплавов и различных типов легированных сталей, чугуна и титана необходимо выполнять на постоянном токе обратной полярности.

- Алюминий и его сплавы, бериллий и магний следует варить на переменном токе обратной полярности, так как это позволяет эффективно разрушать оксидную пленку на поверхности данных металлов.

- На выбор давления подачи защитного газа серьезное влияние оказывает место выполнения сварочных работ. Так, если сварка выполняется на улице, где воздушные потоки могут двигаться со значительной скоростью, выбирают большее давление подачи, а в помещениях – меньшее.

Усвоив всю теоретическую информацию, посмотрев обучающее видео, демонстрирующее процесс выполнения аргонодуговой сварки, набив руку и набравшись опыта по сварке деталей из обычной стали, начинающий специалист сможет достаточно быстро освоить данную технологию и эффективно использовать ее в своей работе.

Оценка статьи:

Загрузка…Поделиться с друзьями:

СВАРКА АРГОНОМ [видео уроки для начинающих, технология]

[Сварка аргоном] широко распространена в соединении разных металлических сплавов: ее используют для соединения нержавеющей стали, меди, титана, алюминия, бронзы, цветных металлов и стали.

Подобные металлы относятся к сложным, и сварка аргоном – один из немногих способов их эффективного соединения. С ее помощью можно сваривать трубы, детали, либо декоративные объекты.

Технология, по которой происходит аргоновая сварка – сложный процесс, и для начинающих не подойдет. Лучше начинать работу со сваркой с более простых, чем цветные металлы материалов.

Если же опыт сварки у вас имеется, то вы можете опробовать этот способ своими руками и значительно сэкономить на привлечении специалиста, который стоит недешево.

В статье вы узнаете об особенностях процесса, какой аппарат вам понадобится для сварки, какое давление нужно для работы, и как работать с разными видами металлов (как происходит обработка труб, дисков и других изделий нержавейки, латуни, стали и т.д.).

В результате вы сможете повторить весь процесс самостоятельно, а видео и фото облегчат вам работу.

Особенности сварки

Технология и принцип аргонодуговой сварки – симбиоз, включающий элементы, присущие дуговой электросварке и сварке газом.

С электросваркой процесс объединяет использование электрической дуги, а от газового способа сварки взято наличие газа и схожий принцип действия.

Аргонодуговой принцип работы заключается в том, что дуга нагревается и получает способность расплавлять кромку нержавейки, труб, дисков и других металлических соединений – на этом строится вся технология работы.

Присутствие же газообразного аргона объясняется самими свойствами металла: в процессе сварки цветной металл и легированная сталь подвергаются процессу окисления, либо влиянию примесей и воздействию кислорода – это влияет на качество шва, который становится мягким и не отличается прочностью.

Если говорить об алюминии, то без аргона с ним работать практически невозможно, поскольку под воздействием кислорода он загорается.

Видео:

Сварка в аргоновой среде качественно защищает металлические поверхности от проникновения кислорода и вредных примесей, и улучшает качество шва, а также помогает сохранить все физические характеристики металла и полностью соответствует ГОСТ.

Кроме того, расход аргона при сварке в этом виде ниже, чем при работе с другим сварочным оборудованием.

Аргон имеет вес на 38% больше, чем кислород, благодаря чему может вытеснить его из рабочей зоны и защитить ванну в среде, где происходит работа, от внешнего воздействия.

Газ нужно подать в рабочую область перед зажиганием дуги не позднее, чем за 20 секунд, и прекратить подавать его через 10 секунд, когда процесс окончен.

Аргон является инертным газом, поэтому не соединяется в среде с внешними газами или сплавами металла и стали.

Когда вы работаете с аргоном своими руками, следует помнить, что после подачи газа пространство будет насыщено электроном, который превращает аргоновую среду в проводник электричества.

Аргоновая сварка включает способ воздействия на материал электродом, который может быть двух типов: плавящимся и неплавящимся.

Если вы решили производить сварку неплавящимся электродом, то для него используется вольфрамовый объект, т.к. это самый тугоплавкий из всех материалов. Из него изготавливают, например, накаливаемые нити, которые размещают в лампах.

Размер и то, из чего изготовлен электрод, зависят от типа металла, с которым вы будете работать: для обработки стали, труб и дисков из нержавейки, латуни, титана и т.д. вам понадобится воздействие на материал неплавящимся электродом разных типов.

Из размера и характеристик складывается расход энергии электрода, которая будет затрачена во время работы.

Технология аргонодуговой сварки делается тремя вариантами: ручной сваркой неплавящимся электродом (РАД), автоматической аргонодуговой сваркой с неплавящимся электродом (ААД), автоматической аргонодуговой сваркой с плавящимся электродом (ААДП).

Если вы собираетесь приобрести для работы готовый аппарат, то выбирайте модели типа TIG – этой аббревиатурой обозначается способ сварки с использованием вольфрама в инертной среде.

Этот аппарат полностью соответствует ГОСТ.

Как происходит работа?

Для сварки вам необходимо специальное оборудование, как, например, горелка.

Горелка, предназначенная для сварки в аргоновой среде, оснащена вольфрамовым неплавящимся электродом — главной деталью, за счет которой работает аппарат.

Электрод находится снаружи корпуса аппарата (примерно на 2-5 мм).

Видео:

С внутренней стороны горелка оснащена специальным держателем, благодаря которому можно пользоваться электродом разного размера – держатель способен зафиксировать их все.

Однако размер электрода подбирается в соответствии с металлом, который будет обрабатываться, от него же зависит и расход энергии во время работы.

Рядом с электродом внутри находится сопло, сделанное из керамики – его надевают так, чтобы оно опоясывало электрод. С помощью сопла в рабочую область будет поступать газ, поэтому этот элемент тоже очень важен.

Обязательно для работы своими руками понадобится присадка, или, по-другому, присадочная проволока – ее делают из материала, такого же, как металлические заготовки.

Диаметром присадочная проволока также должна соответствовать обрабатываемому вами металлу – ее точный размер можно будет узнать в специализированной таблице.

Сварка в аргоновой среде в ручном режиме – наиболее доступный метод, легко повторяемый своими руками для начинающих.

В этом случае присадочная проволока и горелка должны удерживаться тем, кто занимается сварочными работами.

Прежде чем начинать сварку, нужно обезжирить поверхность труб, дисков из стали, латуни и других металлов, с которыми вы работаете, а также очистить их от окисления.

Очистку можно проводить механически или химически, исходя из ваших предпочтений и возможностей.

Первый этап сварки такой же, как и при дуговом процессе: на обрабатываемую заготовку должна быть подана «масса».

Если вы обрабатываете маленькие детали из стали или другого материала, то подача может осуществляться просто в область рабочего стола или ванны, где происходит работа.

Проволока при этом способе сварки в электрической цепи отсутствует и будет подана отдельно несколько позже.

Горелка должна быть зафиксирована в одной руке мастера, а проволока – в другой. Горелка всегда оснащена кнопкой, регулирующей подачу газа и тока.

Газ должен быть подан раньше – за 20с до начала. Выбирая силу тока и давление, нужно ориентироваться на тип обрабатываемого материала, либо свой прошлый опыт работы своими руками.

Горелка, оснащенная электродом, должна располагаться очень близко к материалу, с которым вы работаете – на расстоянии около 2 мм.

На этом расстоянии между металлом и электродом появится электрическая дуга, способная расплавлять кромку деталей, достаточно только направлять ее в нужном направлении.

Весь процесс сварки можно проследить на видео для начинающих – посмотрите его, прежде чем начнете работу своими руками.

Такая близость расположения между электродом и металлом объясняется тем, что в этом случае получается короткая дуга, и от нее зависит, насколько глубоко будет проплавлена деталь из стали, нержавейки или другого материала.

Если дуга крупная, то шов получится очень широким и некрасивым, особенно это будет бросаться в глаза на покрытии труб, дисков или декоративных объектов из нержавейки, латуни и т.д.

Кроме эстетического фактора, большой шов делает сварку менее качественной – чем он больше, тем менее устойчив, и тем больше напряжение в нем.

Присадочная проволока в рабочую зону подается через медленные постепенные движения: горелка должна двигаться вдоль шва, избегая пересекать шов поперек.

Качество шва зависит от того, насколько качественно работает оборудование, а также от умений мастера: чем более плавными и четкими будут движения, тем лучше вы сможете сделать шов на поверхности труб, дисков из нержавейки, латуни или других металлов.

Если проволока через оборудование будет подаваться слишком резко, то металл начнет разбрызгиваться, что может быть травмоопасно.

Своими руками воспроизвести технологию сварки аргоном правильно не так просто, если вы никогда этого не делали – плавные и аккуратные движения достигаются только через практику.

Однако начинать учиться на аргоновой сварке не стоит, т.к. это весьма сложный процесс.

При работе лучше всего, чтобы проволока была расположена перед горелкой.

Горелка и проволока должны иметь положение под углом к рабочей области, таким образом, сделать шов прямым и узким будет проще.

Для зажигания дуги во время сварки понадобится специализированное оборудование – осциллятор.

Он посылает электродам импульсы с высоким содержанием вольт, которые отвечают за процессы ионизации дугового промежутка.

Видео:

Обычное напряжение сети – 220В, при такой мощности осциллятор способен преобразовывать и поставлять напряжение до 6000В с сохранением частоты до 500 кГц. Благодаря такой мощности зажигание электрода происходит быстро и просто.

Оборудование, соответствующее ГОСТ – единственный способ правильно зажечь электрод, поскольку зажигать его от свариваемой поверхности запрещается – из-за большого ионизационного потенциала, который при таком способе зажигания приведет к загрязнению металла труб, дисков стали, латуни и других материалов.

Особенности сварочных аппаратов и режимы сварки

Сварка аргоном требует, чтобы в наличии был специальный аппарат, соответствующий ГОСТ.

Обычно оборудование делают путем усовершенствования классического дугового сварочного аппарата, к которому добавляют дополнительное оборудование, нужное для выполнения аргоновой сварки.

Видео:

Для работы требуется следующее оборудование:

- трансформатор для сварки, имеющий напряжение в холостом ходу не менее 60В;

- контактор, отвечающий за подачу сварочного напряжения к горелке;

- осциллятор;

- регулятор времени обдува.

Поскольку газ для работы по ГОСТ должен подаваться за 20 секунд до ее начала, необходим аппарат, который сможет регулировать этот процесс.

Также в процессе понадобятся:

- горелка;

- баллон, оснащенный редуктором, в котором находится аргон;

- электроды;

- имеющий нужный размер трансформатор;

- отвечающий за питание амперметр;

- аккумулятор и прочее оборудование.

Все оборудование доступно для покупки в специализированном магазине, либо его можно собрать своими руками, но в этом случае оно должно соответствовать ГОСТ (какие условия предписывает ГОСТ, вы можете посмотреть в специализированной литературе).

При самостоятельной сборке вы получите самодельный сварочный аппарат, пригодный для работы с аргоном.

Расход денег в этом случае будет гораздо ниже, а если вы обладаете необходимым знаниями, то сможете улучшить аппарат, чтобы снизить его расход и во время работы.

Режим работы и поступающее давление очень важны, когда вы начинаете работу.

Как работать с разными металлами, смотрите на видео, прежде чем приступить к самостоятельным действиям.

Выбор правильного режима поможет снизить расход давления и энергии во время работы.

Давление и другие показатели зависят от типа металла, который вы обрабатываете (стали, латуни, нержавейки и т.д.), от этого зависит выбор полярности и места подачи тока.

Сварка меди аргоном, а также стали и ее сплавов выполняется обычно в режиме постоянного тока, имеющего прямую полярность.

Сварка чугуна аргоном и сварка титана выполняется в аналогичных условиях, давление, когда идет сварка чугуна аргоном и титана, также аналогично, а вот для сварки алюминия, бериллия, магния лучше использовать обратную полярность и переменный ток, т.к. эти показатели лучше разрушают оксидную пленку, которая находится на поверхности металла.

Какое давление нужно для чугуна, титана, алюминия и прочих металлов, можно посмотреть по специальной таблице.

Видео:

Выбор сварочного тока зависит от характеристик металла (чугуна, титана, алюминия и т.д.), все эти значения можно узнать по таблице.

Для опытных мастеров допускается экспериментировать с силой тока и выбирать ее самостоятельно, пользуясь опытом и знаниями. Количество расхода аргона зависит от того, с какой скоростью передвигается воздух.

В закрытых помещениях он минимален, а на открытом воздухе – самый высокий.

Если работа происходит с применением постоянного тока, то тепло на аноде и катоде выделяется неравномерно: в первом случае этот показатель равняется 30%, а во втором – 70%.

Работу с электродом лучше всего проводить на прямой полярности, т.к. в этом случае он лучше разогреется и сможет качественно расплавить нужную область детали, а расход энергии будет ниже.

Весь процесс сварки аргоном чугуна и титана смотрите на видео и фото – эти уроки разъяснят вам, как работать с разными материалами, а также основные этапы работ.

Все особенности сварки аргоном в статье и видео урок для начинающих

Сварка аргонодуговым способом — это умение легко приобрести даже без особых навыков сварочных работ. Видео- уроки для начинающих помогают освоить данное умение. Как варить аргоном, помогут разобраться мастера сварки. Вашему вниманию предлагается вводное описание процесса и информативные видеоуроки.

Умение выполнять аргонную сварку значительно экономит средства. Вызывать специалиста — это «дорогое удовольствие». Особенно это обойдется в копеечку, если нужно регулярно выполнять сварочные работы. Поэтому серия видео уроков даст возможность освоить полезный навык без особых усилий. Для начала разберем, где применяют аргонную сварку.

Где же применяют аргонную сварку?

Она подходит для сварки металлов: легированной стали, алюминия, титана. Данный тип сварки эффективен в работе со сплавами. Например, алюминий очень тяжело поддается свариванию другими способами. А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

Метод имеет целый ряд преимуществ на фоне других способов:

- Образуется поток плазмы, усиливающий накал и расплавление кромок.

- Работы проводятся как на крупных деталях, так и на ювелирных изделиях.

- Присадочный материал расходуется по минимуму.

- Швы получаются однородными и надежными.

Аргонная сварка основные принципы работы

Если у мастера есть опыт работы с газовой сваркой, то разобраться с аргонной технологией будет легко. Они очень схожи между собой: электрическая дуга нагревает кромки соединения деталей.

В процессе задействуется газ для подавления химических реакций. Он подается в ванну и обеспечивает высокий уровень качества шва. Без инертного газа металл вступает в реакцию с воздухом, поэтому шов получается с дефектами и низкой прочности.

Необходимое оборудование для аппарата

- Сварочный трансформатор. На его основе может быть выполнен самодельный аппарат (напряжение до 60 В).

- Кандерборд.

- Осциллятор.

- Контактор.

- Расходомер.

- Таймер, отслеживающий время подачи аргона.

- Горелка с регулятором воздушного охлаждения.

- Баллоны с защитным газом — аргоном.

- Вольфрамовые стержни.

- Шланг, подсоединяющий боллоны с газом и горелку.

- Электрические провода, соединяющие сеть, аппарат, горелку и заземление.

- Проволока для присадки.

Основная часть конструкции аппарата — горелка. В ней устанавливается вольфрамовый электрод. Для этого в конструкции предусмотрен цанговый держатель. Он отлично крепит электроды разных размеров, которые подбираются по типу работ. Электрод выступает над торцом держателя на 2-5 мм.

Вокруг горелки находится сопло. Оно выполняет две защитные функции : сохраняет зону работы и предохраняет вольфрамовый электрод.

Используются плавящиеся и неплавящиеся электроды. Чаще они изготовлены из вольфрама — это самый неплавящийся материал. Расход электрода зависит от сплавляемого материала и толщины заготовки. Сам электрод влияет на расход энергии, затрачиваемого на соединение заготовок.

Чтобы материал сваривался используется присадочный материал в виде тонкой нити металла. Присадочная проволока должна максимально подходить под свариваемые детали по составу. А также учитывается диаметр проволоки. Новичкам определить размер присадочного материала помогут специальные таблицы.

Газ должен подаваться на 20 секунд раньше, чем появится дуга, а заканчивается на 10 секунд позже.

Дополнительное устройство — осциллятор — изменяет вид электрической дуги, делает ее более стабильной и соответственно облегчает процесс сварки. Он вырабатывает импульсы тока с высокой частотой.

Для начинающих данное усовершенствование позволит делать сварочные швы быстрее и качественнее . Как собрать аппарат и подключить, чтобы начать работу, подробно рассматривается в видеороликах. Для примера просмотрите видео сварки титана аргоном, данное в конце статьи.

Какие бывают сварочные аппараты?

- Ручная аргонодуговая сварка. Для нее применяют неплавящийся электрод (РАД). Название говорит само за себя. Материал для присадки и апарат находится в руках сварщика. Из горелки извлекается сварочная дуга, нажимается кнопка и начинается подача аргона. Другой рукой сварщик вносит в зону воздействия дуги присадочный материал. Усвоить данный вид работ легко. На примере видео «сварка алюминия аргоном» можно понять насколько легко проходит данный вид работ.

- Автоматическая аргонная сварка. При ней используют неплавящейся электрод (ААД).

- Аргонодуговая автоматическая сварка с использованием электрода плавящегося типа (ААДП).

Как правильно варить аргоном: советы мастера

Покупая личный аппарат обратите внимание на маркировку. Обозначение «TIG» свидетельствует, что аппарат работает с вальфрамовыми электродами. Именно такой аппарат подойдет для начинающих мастеров.

Начинающим сварщикам лучше начать сваривать аргоном детали или конструкции из однородного материала. Когда будет уже определенный опыт, то сварщик может экспериментировать с изготовлением деталей из цветных металлов.

Аргонодуговая сварка на специально подготовленном видео, чтобы рассказать об основных этапах работы для новичков. В нем освещены этапы процесса сварки:

- Подготовительный. Как и чем обработать заготовки, чтобы швы были гладкими и надежными. На этом этапе применяются шлифовальная машинка и химические средства.

- К соединяемым деталям прикрепляют массу. Для каждого размера детали есть свои приемы прикрепления массы. И опять на помощь приходят специальные таблицы и видео об аргонной сварке.

- Сначала подается газ, а потом создается электрическая дуга.

- Расстояние от сварочного аппарата до заготовок должно быть до 2 мм. В результате получается узкий и надежный шов.

- Присадочный материал подается в зону сварки плавными движениями. Металл не должен разбрызгиваться.

- Движение горелкой и присадочным материалом делается только вдоль шва. Поперечные движения повреждают заготовки и делают шов слабым и некачественным.

- Присадочную проволоку подают перед горелкой. Их нужно удерживать под углом. Такая подача самая удобная, чтобы получить качественный шов.

Умение соединять две детали из сложных сплавов — это полезный навык, который может пригодится в самых разных ситуациях. Овладеть этим умением несложно, просмотр ряда уроков и немного тренировки, позволят начать активно использовать его в повседневной жизни. После обучения новичок сможет выполнять изделия даже из алюминия и титана.

пошаговая инструкция для начинающих, видео

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

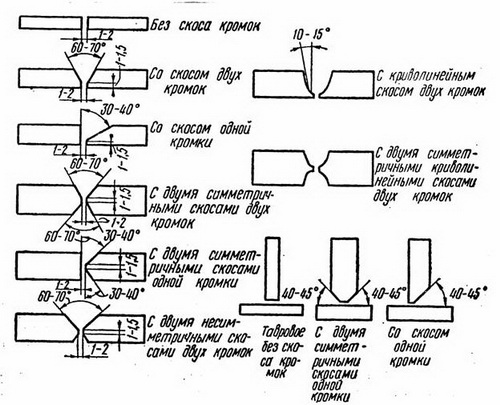

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Аргоновая сварка — видео уроки по сварке аргоном

Ручная аргонодуговая сварка – один из самых универсальных способов сварки металлов. При наличии должного опыта и навыков сварщика – оператора, данный вид сварки позволяет получать высококачественные сварные швы с отличными прочностными характеристиками и внешней эстетикой сварных соединений.

Ручная аргонодуговая сварка – один из самых универсальных способов сварки металлов. При наличии должного опыта и навыков сварщика – оператора, данный вид сварки позволяет получать высококачественные сварные швы с отличными прочностными характеристиками и внешней эстетикой сварных соединений.

Потребность в сваривании алюминия, меди, титана, нержавеющих сталей давно стала возникать не только в производстве, но и в быту. Традиционное оборудование не всегда отлично справляется с такими задачами. Для различных ремонтных работ и изготовления конструкций из таких материалов применяется сварка аргоном, обучение которой на нашем сайте поможет в осуществлении ее собственными руками.

На самом деле сварочный процесс — не такая уж сложная процедура, и добиться хороших результатов можно даже при таком методе, как аргоновая сварка: видео уроки дают возможность в этом убедиться.

Особенности аргонодуговой сварки

Главной и отличительной особенностью является использование неплавящегося (вольфрамового) электрода и инертного защитного газа аргона, за счет применения которого обусловлено высокое качество и надежность сварных соединений.

Применение технологии аргонодуговой сварки позволяет получать прочные, ровные и аккуратные швы. Как происходит аргоновая сварка, видео уроки демонстрируют наглядно и подробно, ведь необходимо учесть в процессе множество тонкостей.

Как правильно держать горелку

Манипуляции при аргонодуговой сварке совершаются специальной аргоновой горелкой. Благодаря ее конструкционным особенностям, в горелку устанавливается вольфрамовый электрод таким образом, чтобы его кончик выступал над поверхностью ограничительного керамического сопла на несколько миллиметров. Обычно горелкой сварщик управляет правой рукой, приближая ее на максимально короткое расстояние к сварочной ванне.

Короткая дуга увеличивает глубину проплавления металла, а внешне делает шов эстетичным. Поэтому, чтобы правильным образом происходила сварка аргоном, обучение манипуляциям с горелкой для удержания правильной длины дуги стоит не на последнем месте. В отличие от электродуговой сварки штучным электродом, частые колебательные движения не допускаются, когда производится аргоновая сварка, видео уроки позволят освоить правильную технику работы с горелкой.

Подача присадочного материала

Сплавление кромок и формирование сварочного шва при аргонодуговой сварке может осуществляться как при помощи только тепла сварочной дуги, так и с использованием присадочных прутков. От того, как будет подаваться присадочный материал в зону сварки, зависит, какой по ширине получится шов, и насколько он будет ровным.

Следует избегать резкой подачи присадки, во избежание брызг, лучше вводить ее равномерно, плавными и равномерными движениями, под углом к свариваемой поверхности на всей протяженности сварочного шва. Присадка должна подаваться впереди сварочной горелки. Важно постоянно следить затем, чтобы присадочная проволока не выходила из зоны газовой защиты.

Конечно, все это достигается с практикой и опытом, но тем, кто просматривает видеоматериалы, на которых демонстрируется сварка аргоном, обучение на практике позволит избежать самых распространенных ошибок, допускаемых в начале.

Предварительная подготовка кромок

Универсальность применения ручной аргонодуговой сварки имеет и обратную сторону. Это самая капризная и привередливая сварка в плане подготовки свариваемых поверхностей, кромок, деталей, узлов и так далее. У профессионального аргонщика обязательно найдется целый арсенал оборудования, инструмента, оснастки и всевозможных приспособлений для подготовительных работ.

Это и абразивный инструмент, и огромное количество борфрез, шарошек, насадок, а также все, что обеспечивает химический способ очистки: от бутылочки с ацетоном и тряпочки — при работе в личном гараже, до огромных электрохимических гальвано — ванн, используемых в крупном производстве: станко- и судостроении, при изготовлении емкостей для химической, пищевой и криогенной промышленности.

50% успеха при аргонодуговой сварке – это чистота свариваемых элементов, как бы банально это ни звучало, поэтому начать работу рекомендуется с очистки от жиров, окислов и других загрязнений частей свариваемых поверхностей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Семь главных советов для качественной сварки вольфрамовым электродом

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют — сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

В статье о сварке аргоном есть подробное объяснение почему сварку неплавящимся (вольфрамовым) электродом называют:

- TIG

- РАД

- аргонная сварка

- аргоновая сварка

- аргонодуговая сварка

Аргонодуговая сварка создает ряд трудностей, которые впоследствии влияют на качество и прочностные характеристики сварного шва, поэтому соблюдение данных семи советов существенно уменьшат вероятность попадания в затруднительную ситуацию.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого метала

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

|---|---|

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы при выборе типа, в зависимости от вида присадки каждый вольфрамовый электрод имеет цветовую маркировку на конце.

Химический состав и цвет маркировки согласно ISO 6848

| Классификационные символы | Химический состав | Код цвета, RGB значение цвета | |||

|---|---|---|---|---|---|

| Добавление оксида | Примеси, % | Вольфрам,% | |||

| Главный оксид | % | ||||

| WP | Нет | — | 0,5 максимум | 99,5 минимум | Зеленый #008000 |

| WCe 20 | CeO2 | 1,8 — 2,2 | 0,5 максимум | остальное | Серый #808080 |

| WLa 10 | La2O3 | 0,8 — 1,2 | 0,5 максимум | остальное | Черный #000000 |

| WLa 15 | La2O3 | 1,3 — 1,7 | 0,5 максимум | остальное | Золотой #FFD700 |

| WLa 20 | La2O3 | 1,8 — 2,2 | 0,5 максимум | остальное | Голубой #0000FF |

| WTh 10 | ThO2 | 0,8 — 1,2 | 0,5 максимум | остальное | Желтый #FFFF00 |

| WTh 20 | ThO2 | 1,7 — 2,2 | 0,5 максимум | остальное | Красный #FF0000 |

| WTh З0 | ThO2 | 2,8 — 3,2 | 0,5 максимум | остальное | Фиолетовый #EE82EE |

| WZr 3 | ZrO2 | 0,15 — 0,50 | 0,5 максимум | остальное | Коричневый #A52A2A |

| WZr 8 | ZrO2 | 0,7 — 0,9 | 0,5 максимум | остальное | Белый #FFFFFF |

Химический состав и цвет маркировки по ГОСТ 23949

| Марка | Массовая доля, % | Цвет | |||||

|---|---|---|---|---|---|---|---|

| Вольфрам, не менее | Присадки | Примеси, не более | |||||

| Окись лантана | Окись иттрия | Двуокись тория | Тантал | Алюминий, железо, никель, кремний, кальций, молибден (сумма) | |||

| ЭВЧ | 99,92 | — | — | — | — | 0,08 | Не маркируется |

| ЭВЛ | 99,95 | 1,1 — 1,4 | — | — | — | 0,05 | Черный |

| ЭВИ — 1 | 99,89 | — | 1,5 — 2,3 | — | — | 0,11 | Синий |

| ЭВИ — 2 | 99,95 | — | 2,0 — 3,0 | — | 0,01 | 0,05 | Фиолетовый |

| ЭВИ — 3 | 99,95 | — | 2,5 — 3,5 | — | 0,01 | 0,05 | Зеленый |

| ЭВТ — 15 | 99,91 | — | — | 1,5 — 2,0 | — | 0,09 | Красный |

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого метала

| Тип метала или сплава, который необходимо сварить | Постоянный ток | Переменный ток | |

|---|---|---|---|

| Прямая полярность (- на электроде) | Обратная полярность (+ на электроде) | ||

| Алюминий и его сплавы толщиной менее 2,5 мм | допускается | допускается | самый подходящий |

| Алюминий и его сплавы толщиной более 2,5 мм | допускается | не рекомендуется | самый подходящий |

| Магний и его сплавы | не рекомендуется | допускается | самый подходящий |

| Нелегированные и низколегированный стали | самый подходящий | не рекомендуется | не рекомендуется |

| Нержавеющая сталь | самый подходящий | не рекомендуется | не рекомендуется |

| Медь | самый подходящий | не рекомендуется | не рекомендуется |

| Бронза | самый подходящий | не рекомендуется | допускается |

| Алюминиевая бронза | допускается | не рекомендуется | самый подходящий |

| Кремниевая (кремнистая) бронза | самый подходящий | не рекомендуется | не рекомендуется |

| Никель и его сплавы | самый подходящий | не рекомендуется | допускается |

| Титан и его сплавы | самый подходящий | не рекомендуется | допускается |

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов. При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Из-за высокой температуры сварочной дуги хлор испаряется и попадает в легкие сварщика.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

особенности сварки и материалы для работы, инструкция и рекомендации

Чтобы надежно зафиксировать друг с другом два и больше элементов на основе алюминия, лучше всего применять аргонную сварку. Чтобы выполнять сварочные работы в среде любого инертного газа, потребуется специальное оборудование и оснастка.

А для начинающих в этой сфере очень важно подробно изучить, как варить алюминий аргоном, поскольку специальный аппарат для соединения таких деталей достаточно сложный по своей структуре.

Если соединять их с помощью полуавтомата, то нужно иметь специальную сварочную проволоку и баллон с аргоном. Сварщик должен знать основы работы с металлами и иметь квалификацию. Если вы только учитесь, то лучше посмотрите обучающее видео и изучите инструкцию.

Свойства алюминия

Любой начинающий сварщик должен знать не только об особенностях процесса аргоновой сварки алюминия, но и понимать, какими свойствами обладает данный материал.

Многие называют алюминий «крылатым» металлом из-за его малого удельного веса и прочности. При этом он имеет высокую химическую активность.

В числе особенностей металла:

- Имеет способность на открытом пространстве быстро вступать в кислородную реакцию и покрываться оксидной пленкой.

- Пленка имеет температуру плавления больше 2000 градусов, алюминий же — от 650 градусов соответственно.

- Во время сварки постоянным током окись способна погрузиться в металл сварного шва и нарушить его структуру.

- Алюминий при нагревании не меняет цвет, как и нержавейка или другие сорта стали.

- Алюминий обладает большим коэффициентом объемной усадки. Если такое свойство учтено не будет, то изнутри шва появится напряжение и произойдет деформация. Чтобы такого не произошло, следует повысить количество применяемой сварочной проволоки или же сделать модификацию шва.

Ключевые свойства металла таковы:

- низкая температура плавки;

- высокая химическая активность;

- крупный коэффициент объемной усадки.

Сварка алюминия посредством аргона наиболее частая, особенно с учетом перечисленных особенностей. Данный метод способен защитить сварочную зону от влияния активных газов, которые находятся в атмосфере.

При сварке полуавтоматом присадочная проволока выполняет функцию снижения внутренних шовных напряжений, потому что она компенсирует объемную усадку. Качественное сварное соединение обеспечивается и другими методами.

Способы алюминиевой сварки

Когда вы успешно освоили уроки по металловедению для новичков, можете выбирать тот или иной метод сварки алюминия в среде инертных газов.

Для сварочных работ используются такие виды аппаратов: электродуговой; аргоно-дуговой; газоплазменная установка.

При использовании такой установки применяется флюс, который делают на основе хлористых и фтористых солей. Когда места сварки нагреваются, оксидная пленка разрушается флюсом на поверхности материала, а соединение осуществляется при температуре, которая максимально приближена к температуре плавления.

Само сваривание происходит посредством алюминиевого прутка, при этом материала будет расходоваться минимум. Помните, что флюс поверхность металла разъедает, когда работы по сварке завершатся, его остатки потребуется удалить, а саму деталь промыть водой.

Сварка электродуговым аппаратом осуществляется посредством постоянного тока с обратной полярностью. Применяются при этом алюминиевые электроды либо присадочная проволока с флюсовой обмазкой.

Однако самый качественный шов при сварке алюминиевых деталей обеспечивается при использовании аргонно-дугового аппарата. Дугу создает вольфрамовый электрод. Он работает в течение длительного времени, тем самым сокращая стоимость соединительных работ. Дуга зажигается между деталью и вольфрамовым электродом.

В зону горения дуги будет подаваться алюминиевая проволока. В зоне горения оксидная пленка на поверхности металла может разрушиться на фоне высокой температуры. Сварку проводят при быстром движении электрода на узком участке. В данном режиме алюминий не успеет перейти в жидкое состояние и вытечь наружу.

Чтобы обеспечить высокое качество сварного шва, проволока должна обладать аналогичной со свариваемым материалом структурой. Данный сварочный способ выполняется с помощью полуавтомата.

В разных условиях производства сварка осуществляется импульсным или постоянным током. На предприятиях есть специальные сварочные установки, работающие с переменным током.

Сварка алюминия аргоном для начинающих

Опытные сварщики рассказывают, что соединение алюминиевых деталей посредством аргона состоит из ряда разноплановых действий. Качество соединения деталей зависит непосредственно от того, насколько согласованными они будут друг с другом.

Процедура сварки предусматривает применение ряда специальных материалов, приборов и узлов. Например, сварочный аппарат для сварки алюминия аргоном включает в себя несколько элементов, каждый из которых перед работой потребуется привести в работоспособное состояние.

Окончательная стоимость работы зависит от того, каким будет расход сопутствующих ресурсов. Постарайтесь экономно расходовать присадочную проволоку и аргон.

Материалы для работы

Аппарат для сварочных работ состоит из следующих частей: баллона с аргоном; источника электропитания; механизма подачи присадочной проволоки. Такая проволока бывает на катушках или бобинах.

На больших производственных предприятиях подобные аппараты подключают к централизованной магистрали, по ней идет инертный газ. Верстаки для монтажа свариваемых деталей делают на основе нержавеющей стали.

Подготовка деталей

Когда вы привели оборудование для сварки алюминия в рабочее состояние, потребуется подготовить детали для сваривания. Это делается так:

- С их поверхности удалите жир, грязь или машинное масло с помощью растворителя.

- Если толщина деталей составляет 4 мм и больше, нужно разделать кромки.

- Согласно техническим условиям и рекомендациям экспертов листовой алюминий с толщиной в 4 мм и больше нужно сваривать исключительно встык. Перед началом работы всегда нужно уточнять такие параметры, как толщина листа и ширина кромки в миллиметрах.

- Зачистите кромку на наждачном станке или с помощью напильника. Если деталь сложной формы, то место сваривания нужно зачистить мобильной шлифовальной машинкой. Так или иначе, оксидную пленку обязательно нужно убрать с поверхности.

Ключевое описание процесса сварки

Чтобы работа была выполнена качественно, нужно, как уже говорилось ранее, применять вольфрамовые электроды. Их диаметр при этом должен составлять 1,5−5,5 мм.

Во время процесса обязательно следите за ориентацией электрода относительно рабочей поверхности металла. Держите электрод под углом 80 градусов. А присадочную проволоку по отношению к электроду нужно держать под прямым углом.

Максимальная длина дуги составляет 3 мм. В данном положении расход материалов будет наиболее оптимальным. Во время работы присадочная проволока будет двигаться впереди горелки. Она и вольфрамовый электрод должны передвигаться исключительно вдоль сварочного шва. Нельзя допускать поперечных движений.

Если вы работаете с тонкими алюминиевыми листами, то для подкладки хорошо подойдет лист нержавейки. В этом положении выполняется интенсивный отвод тепла от рабочего места сквозь лист нержавейки, при этом риск прожога сократится. Также сократится и расход энергии, потому что работа будет выполняться оперативно.

Плюсы и минусы аргоновой сварки

Метод соединения алюминиевых деталей полуавтоматом в аргоновой среде по сравнению с другими имеет существенные преимущества.

Прежде всего стоит сказать о минимальной области нагрева обрабатываемой детали, что важно при сварке деталей, имеющих объемно-пространственную структуру.

Можно легко просчитать количество требуемого газа и выяснить, какая будет нужна проволока и в каком количестве. Но при этом сложно спрогнозировать внутреннюю деформацию изделия.

Соединение деталей в среде инертного газа позволит выполнить сварку без примесей, пор и прочих ненужных включений. Сварной шов обладает одинаковой глубиной проплавления по всей длине.

Недостатком данной сварки является то, что оборудование достаточно сложное. Во время работы нужно осуществить тонкую настройку всех составляющих аппарата, при этом важно, чтобы проволока в рабочую зону подавалась постепенно. С этой целью нужно настроить аппарат подачи правильным образом. Если подача будет неритмичной, то горение дуги будет прерываться. В таком случае расход аргона и электроэнергии повысится.

Соединение алюминиевых деталей аргоном — одна из распространенных методик. Однако, прежде чем приступать к работе, нужно тщательно изучить теорию и практику, а также посмотреть обучающее видео, которое можно без труда отыскать в Интернете.

Какой размер баллона сварочного газа для MIG или TIG? Аргон | CO2 • WelditU

0Если вы новичок в сварке MIG или TIG, возможно, вы не представляете, сколько сварочных работ вы сделаете, не говоря уже о том, сколько сварочного газа вы пройдете.

Но вы, вероятно, хотели бы иметь некоторое представление о , сколько хватит баллона сварочного газа на , прежде чем решить, какой размер баллона выбрать.

Я покажу вам, сколько времени сварки можно ожидать от цилиндров самых популярных размеров, используемых любителями.Затем вы можете сравнить физические размеры, чтобы бутылка подошла к вашему автомобилю или сварочной тележке.

Вы быстро узнаете, какой размер выбрать баллон сварочного газа.

Популярные размеры баллонов для сварочного газа для MIG и TIG

Вы найдете их все меньше и больше, но большинство домовладельцев и сварщиков-любителей выбирают смеси аргона или MIG в газовых баллонах объемом 40, 80 или 125 куб. Футов ( кубический фут).

Большой из этих цилиндров обеспечивает сварочного времени , оставаясь при этом переносным и легким в транспортировке.

Имейте в виду, что технические характеристики могут различаться у разных производителей цилиндров. А поскольку вы можете видеть бутылки под высоким давлением с буквой или весом содержимого, я включил часто используемые альтернативы.

Самые популярные размеры баллонов MIG

Перейти к:

Сварка MIG (также известная как GMAW) — действительно популярный вид сварки, который часто используется для сварки низколегированных сталей и хорошо подходит для сварки деталей кузова и ремонта дома.Этому процессу легко научиться, поэтому многие сварщики-любители используют его как предпочитаемый метод сварки. Это руководство по сварке MIG научит вас всему, что нужно знать, чтобы начать сварку MIG.

Сварка MIG (также известная как GMAW) — действительно популярный вид сварки, который часто используется для сварки низколегированных сталей и хорошо подходит для сварки деталей кузова и ремонта дома.Этому процессу легко научиться, поэтому многие сварщики-любители используют его как предпочитаемый метод сварки. Это руководство по сварке MIG научит вас всему, что нужно знать, чтобы начать сварку MIG.

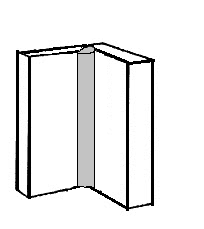

Часто сварные швы необходимо выполнять горизонтально. При горизонтальном сварном шве сварка выполняется поперек горизонтальной поверхности, которая пересекает вертикальный кусок металла. Обычно это используется для угловых и разделочных швов.