Аргонодуговая сварка WIG/TIG | Рудетранс

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.Для обозначения аргонодуговой сварки могут применяться следующие названия:

- РАД – ручная аргонодуговая сварка неплавящимся электродом,

- ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

- ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

- TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

- GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Общие характеристики аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм I

Технология аргонодуговой сварки неплавящимся электродом

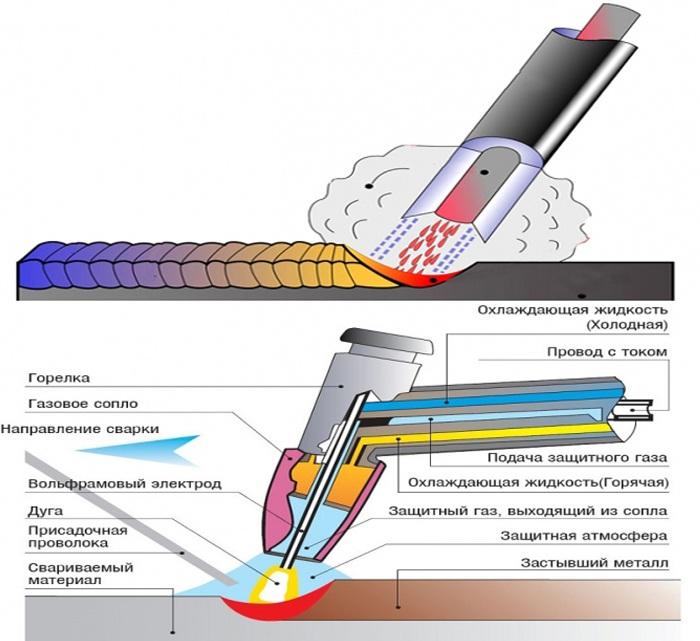

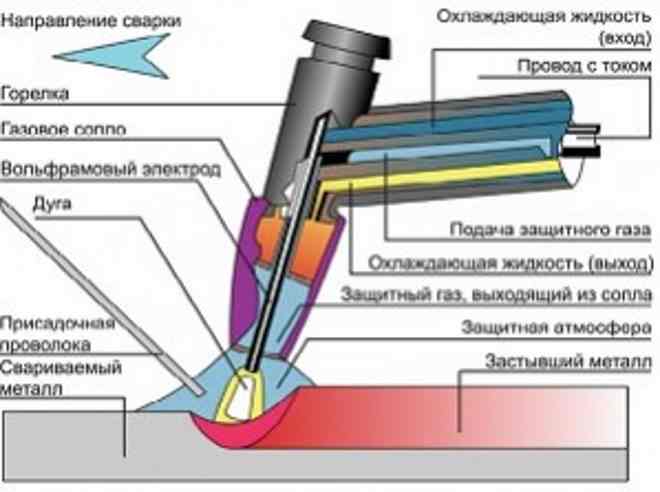

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

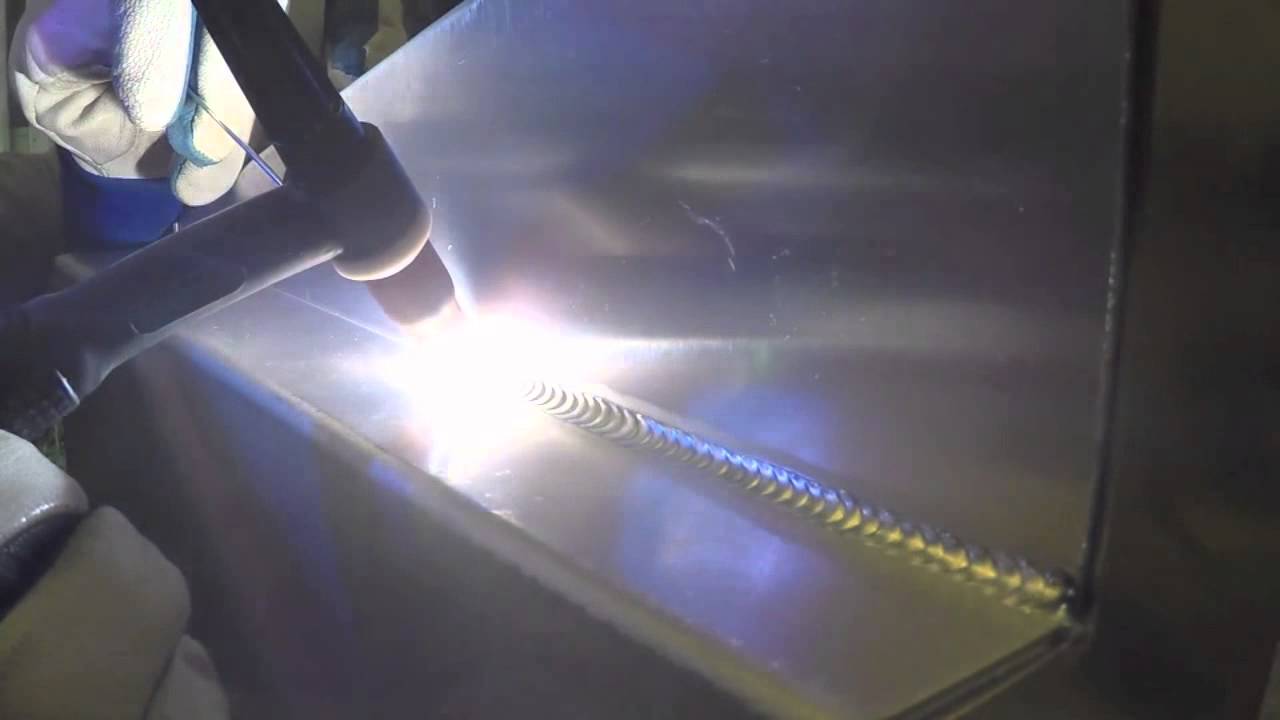

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу).

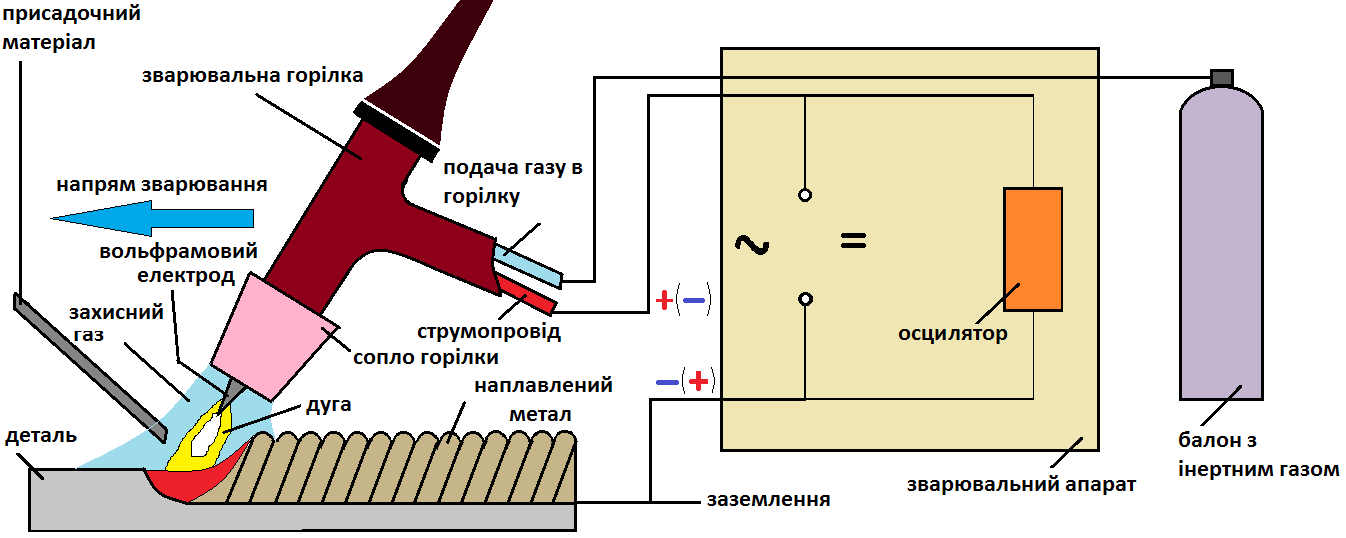

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Аргонно-дуговая сварка – что это?

Начнем с того, что вообще означает аргоновая сварка. Сейчас аргон используется во многих производственных процессах, и в сварке в том числе. Аргон по сути своей — инертный газ. Благодаря такой химической инертности, аргон не реагирует со свариваемыми материалами, и выступает в качестве защиты их от воздействия атмосферных газов, таких как — углекислый газ, кислород, азот, водяные пары и других вещества, которые могут повлиять на процесс сварки. Именно по этому, ему дали название — аргоновая сварка.

Именно по этому, ему дали название — аргоновая сварка.

Аргонно-дуговую сварку принято разделять на два вида: автоматическая и ручная. Каждый из этих видов сварки в свою очередь бывают как с плавящимся электродом, так и с неплавящимся электродом. Электрическая дуга плавит свариваемые кромки материала, соединяя их. Сам аргон защищает место свариваемых деталей от вредных примесей и газов, т.е. он вытесняет кислород из рабочей ванны и происходит изолирование самого места сварки от воздействия внешней среды.

Главное не забывать, что аргон — это всего лишь защитный газ при сварке. А сама сварка является электрической. Поэтому такую сварку еще называют аргонно-дуговой, что на самом деле тоже самое.

Автоматическая аргонно-дуговая сварка

Рассмотрим конкретнее, как работает автоматическая аргонно-дуговая сварка плавящимся электродом.

В процессе сварки электрод (проволока) подается автоматически. И на полуавтоматических сварочных автоматах точно так же, только отличие в том, что там проволока подается автоматически, а все остальное выполняет человек в ручную.

Отличие автоматической аргонно-дуговой сварки с неплавящимся электродом

Ручная аргонодуговая сварка

Ручная аргоновая сварка плавящимся электродом. В качестве защитного газа используют аргон. А в качестве электрода используют так же проволоку, которая подается автоматически и называют ее электродом.

При ручной аргонной сварке с неплавящимся электродом, электрод не плавится, а материал для сварки подается непосредственно сварщиком.

Делая выводы из вышесказанного, аргонная сварка — это довольно не сложный способ соединения металлов, но требует большого опыта от сварщика чтобы действительно качественно выполнять сварочные работы на различном сварочном оборудовании с различными металлами.

—> Узнать стоимость работ по аргонной сварке деталей двигателя у насДля аргонодуговой сварки применяют следующие обозначения:

РАД — ручная аргонно-дуговая сварка с неплавящимся электродом,

ААД – автоматическая аргонно-дуговая сварка с неплавящимся электродом,

ААДП – автоматическая аргонно-дуговая сварка с плавящимся электродом.

Сварка вольфрамовым электродом обозначается так:

TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Преимущества аргонодуговой сварки — Новости

Аргонодуговая сварка получила своё название потому, что в ходе этого процесса в среде инертного газа – чаще всего это аргон – возникает дуговой разряд, который и приводит к соединению поверхностей.

Особенностью данного вида сварки является то, что в нём используется аргон, который из того места, где создаётся шов, вытесняет кислород, не давая тому вступить в химическую реакцию с расплавленным металлом, что имело бы негативные последствия для качества соединения: уменьшало бы его прочность.

Применяется аргонодуговая сварка в основном в тех случаях, когда между собой необходимо соединить детали из цветных металлов и сплавов.

Процесс такой сварки может вестись в двух режимах: ручном и автоматическом. При ручном способе сварщик вручную подаёт горелку и присадку к месту соединения деталей. Если же задействован автоматический режим, то в этом случае подача осуществляется самим аппаратом, за исполнителем работ остаются только функции контроля. При применении данного режима аппарат устанавливается на специальные лонжероны, и в ходе работы плавно по ним перемещается.

Аргонодуговая сварка имеет следующие достоинства:

• Отсутствие брызг расплавленного метала в процессе выполнения работ, что делает данный вид сварки среди других одним из самых безопасных.

• Возможность создания абсолютно ровного шва.

• Возможность подстройки параметров дуги в зависимости от конкретного вида выполнения работ.

• Создание во время выполнения работы стабильной дуги, что положительно влияет на качество соединения.

• С её помощью можно сваривать детали разных размеров и конфигурации.

• Может применяться для резки металла, при этом разрезанные края получаются достаточно ровными и не требуют особой обработки.

Вместе с тем используемое для аргонодуговой сварки оборудование является достаточно сложным, и требует высокой квалификации от работника, который будет этим заниматься. Также данный вид сварки нельзя применять на открытом воздухе при значительном ветре – аргон будет сдуваться его порывами, а это значит, что он не сможет выполнять защитные функции.

Кроме того, оборудование для аргонодуговой сварки — http://systemprofi.ru/svarochnoe-oborudovanie/argono-dugovaya-svarka-tig/ — является достаточно дорогим, и его вряд ли следует приобретать для домашнего пользования, если сварочные работы, например, на территории частного домовладения выполняются от случая к случаю.

Другие новости

Что представляет собой аргонодуговая сварка TIG

Сварку TIG называют универсальным процессом, так как с помощью нее можно сваривать любые металлы без ограничения, даже разнородные и с разной толщиной. Разберемся в понятии аргонодуговой сварки – что это такое и как действует этот метод.

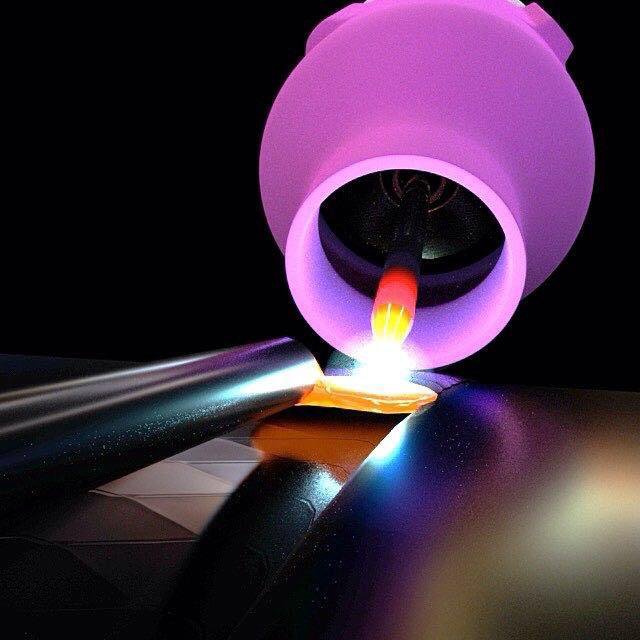

При подаче тока между тугоплавким электродом и рабочей поверхностью металла образуется дуга. Одновременно с этим через сопло горелки подается аргон, который блокирует доступ воздуха. Таким образом, металлической взвеси в воздухе остается минимум, вероятности попадания шлака в сварочный шов практически нет. То есть аргон защищает дугу и электроды, а на выходе получается идеальный шов. Аргонодуговая сварка TIG (Tungsten Inert Gas) позволяет использовать два способа образования соединений: из расплавленных под действием дуги кромок металла или с помощью специальной присадочной проволоки.

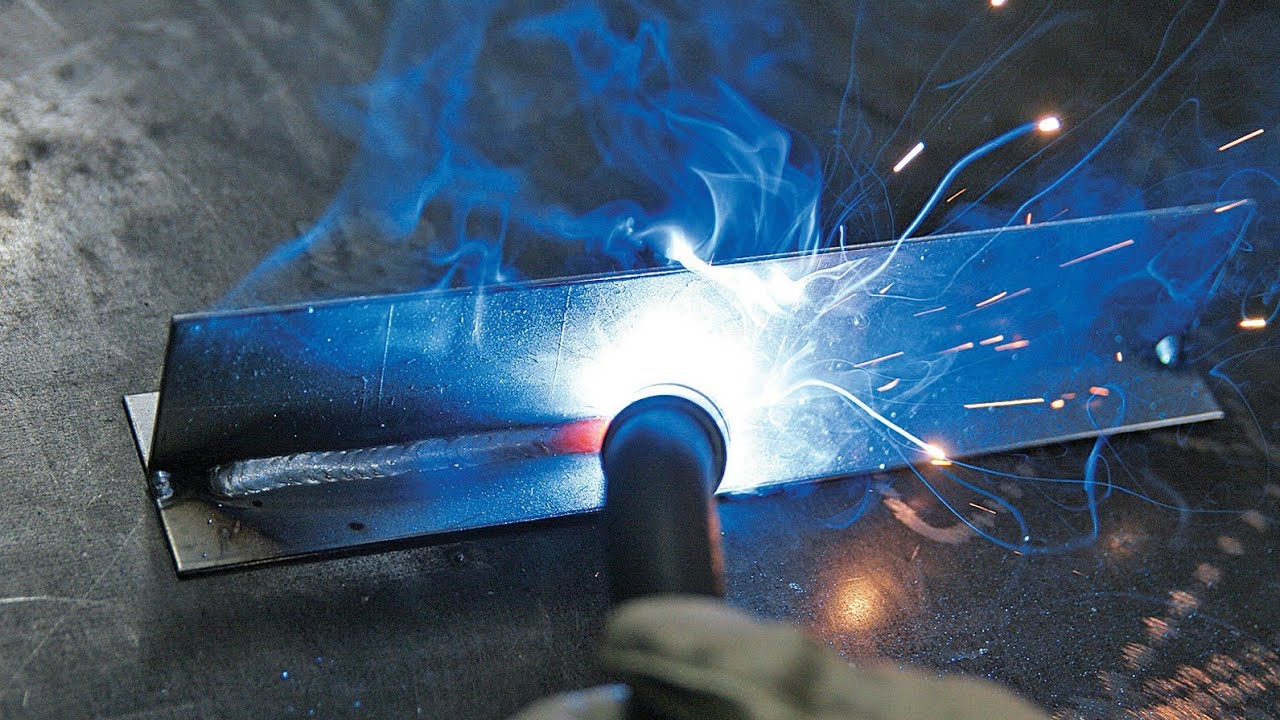

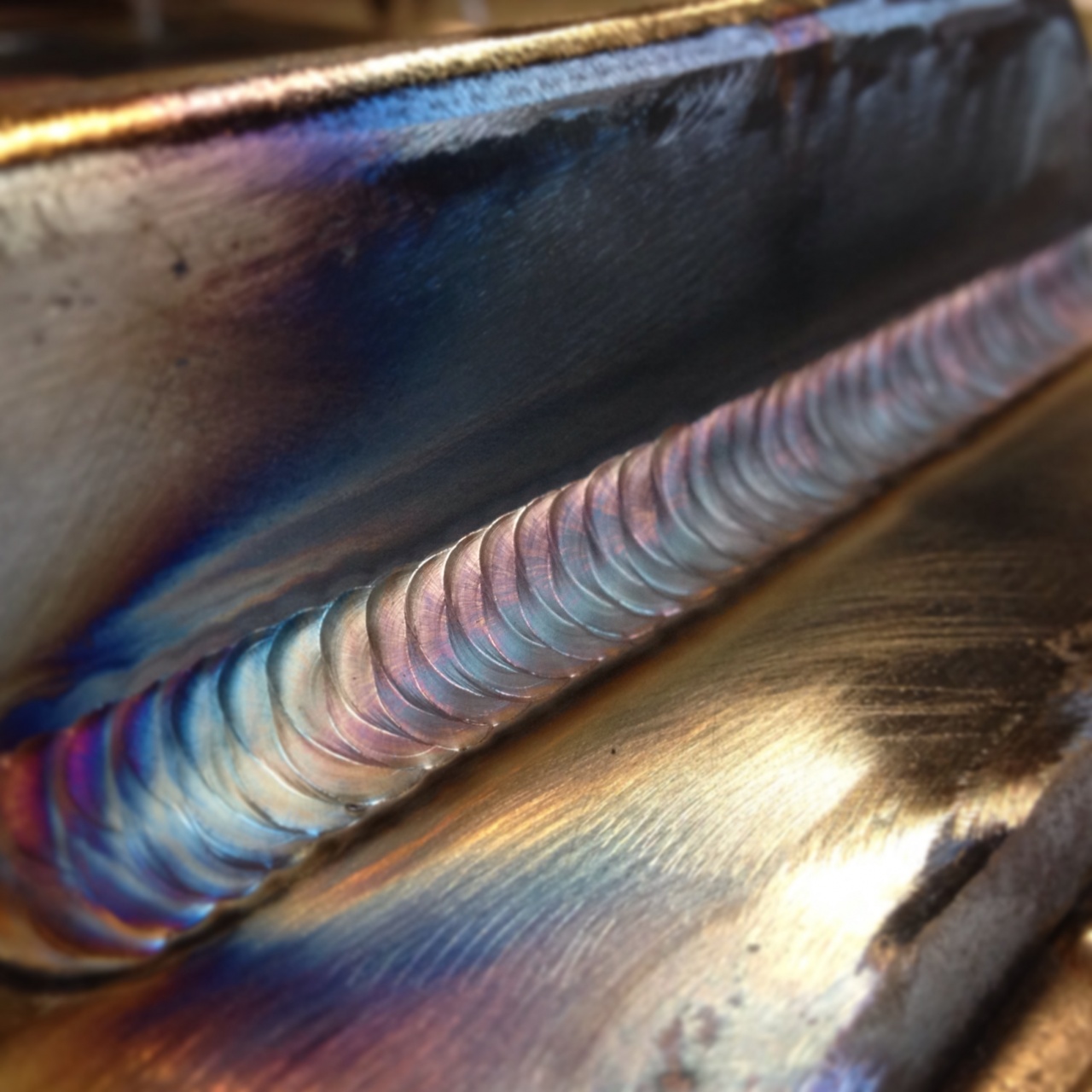

Аргон при горении имеет голубую подсветку

Где применяется сварка TIG?

Сварка TIG широко используется в разных областях промышленности: авиастроении, машиностроении, производстве оборудования из нержавеющей стали, инструментальном производстве и т. д. Аппараты используются как на крупных заводах, так и в мелких организациях, растет спрос и на применение в домашних условиях.

д. Аппараты используются как на крупных заводах, так и в мелких организациях, растет спрос и на применение в домашних условиях.

Что можно варить аргонодуговой сваркой?

Ответ простой: все, что угодно, любые металлические детали. В первую очередь, сварка применяется для ремонта составных частей автомобиля (детали двигателя, радиаторы), можно выполнять ремонт кузова и даже обновлять литые диски. Выгода налицо – не нужно покупать дорогостоящие новые запчасти, поскольку возможно эффективно отремонтировать старые. Каждая профессиональная мастерская по ремонту автомобилей, как правило, имеет в штате опытного сварщика и использует оборудование для сварки с аргоном.

«Аргон» в переводе с греческого языка означает «ленивый», «безразличный». История открытия этого газа была непростой, долгое время его не признавал даже сам Менделеев. Обнаружен аргон был в 1785 британским ученым с фамилией Кавендиш, тогда новый газ поразил химика своей необыкновенной устойчивостью и абсолютной инертностью: не было реакций ни с металлами, ни с хлором, ни с щелочами.

Лишь спустя 130 лет, когда был открыт гелий, аргон получил признание. Сегодня газ широко используется в промышленности как в чистом виде, так и с добавлением примес

Достоинства аргонодуговой сварки

Преимуществ сварки TIG более чем достаточно, не зря же ее называют технически безупречной технологией будущего.

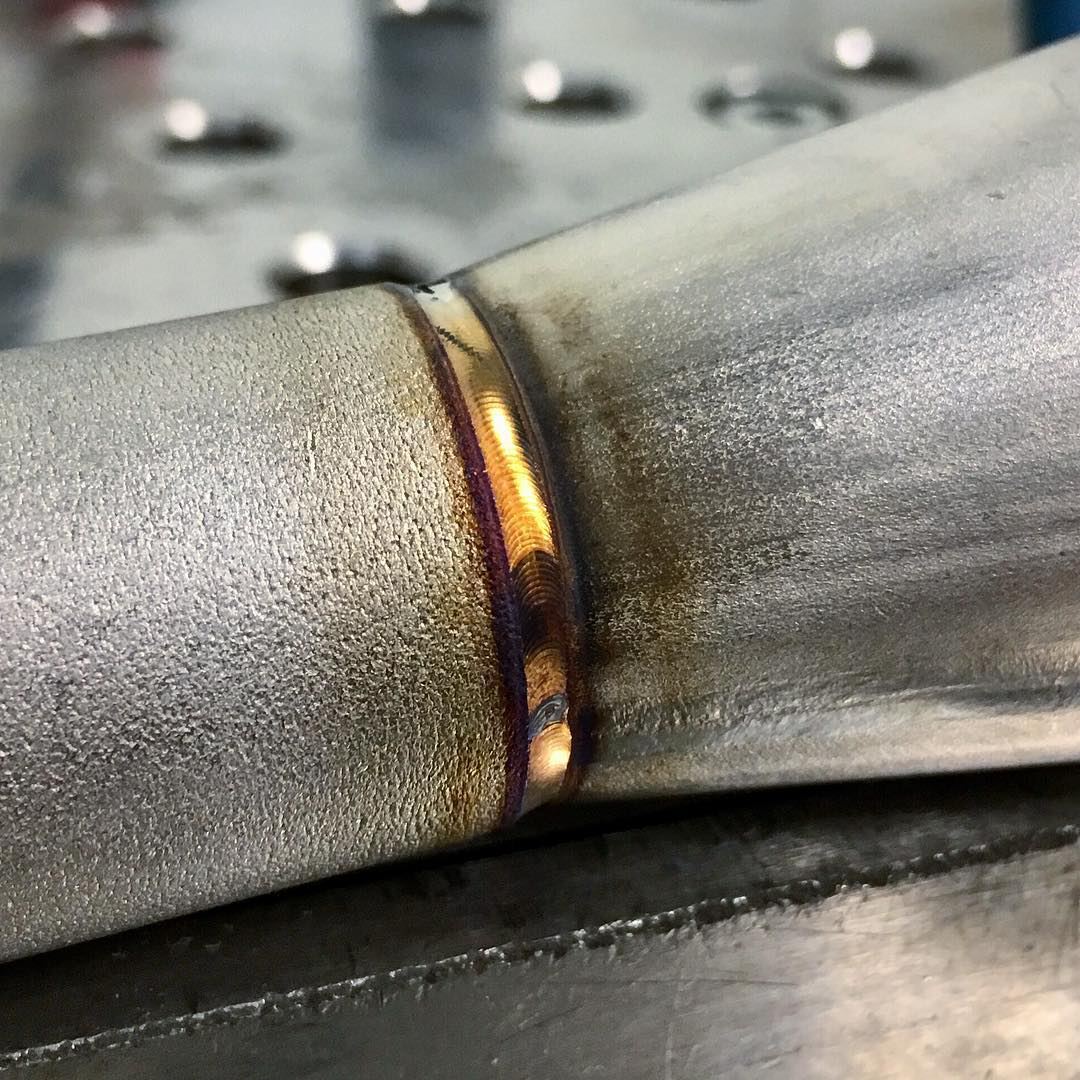

- Отличное качество шва – металл соединяется аккуратно и выглядит эстетически привлекательно.

- Возможность соединять казалось бы несоединяемые металлы (например, титан и нержавеющую сталь), в том числе с изношенными поверхностями.

- Отсутствие шлаков в процессе сварки – шов сразу формируется ровным, не требующим дополнительной очистки.

- Минимизация металлических взвесей и разбрызгивания в воздухе. Данное обстоятельство позволяет проводить работы в любых помещениях без боязни повредить покрытие пола или стен.

- При сварке нагревается только маленькая площадь металлической основы, что делает возможным сохранение общей формы изделия.

- Достаточно высокая скорость проведения работ из-за большой тепловой мощности дуги.

- Надежность и высокое качество соединения гарантирует большой срок службы.

- С точки зрения технологических приемов сварка выполняется несложно, поэтому использование аппаратов TIG становится общедоступным.

Среди недостатков сварки TIG можно назвать неидеальное качество работ при сквозняке или сильном ветре, так как часть газа может распылиться. Сложностью может также стать необходимость начальной подготовки перед совершением сварочных работ.

Принцип работы аргонодуговой сварки

Особенности использования аргонодуговых аппаратов

Конструкция аргонодуговых инверторов более сложная по сравнению с классическими сварочными аппаратами. Каждый сварочный инвертор TIG оборудован газовым клапаном, благодаря которому аргон попадает в горелку, осциллятором, который бесконтактно зажигает электрическую дугу, и балластным реостатом для подбора оптимальной силы тока.

Перед тем, как приобрести сварочный аппарат TIG, нужно определить, с каким током придется вести работы по соединению металлов. Изделия из алюминия и магния требуют сварки с помощью переменного тока AC, а для соединения стальных деталей требуется постоянный ток DC. Среди представленного на нашем сайте ассортимента имеются инверторы с функцией импульсного режима и универсальные аппараты AC/DC.

Принцип аргонной сварки

Сварочный процесс, использующий для нагревания электродугу с аргоном в виде защитной среды, получил название аргонодуговой сварки. Главная цель подачи инертного газа состоит в осуществлении защиты металлов от воздействия на них кислорода. В отдельных случаях бывает целесообразна замена аргона на гелий, однако, поскольку он имеет более высокую стоимость, аргонная сварка все же предпочтительнее. При этом принцип сварочных работ с защитной гелиевой средой аналогичен аргонодуговому принципу действия.

Особенности применения аргонной сварки

Данная технология сварки реализуется в двух схемах: посредством неплавящегося электрода и при помощи плавящихся металлических электродов. Первую из них чаще используют для работ с материалами толщинами от 0,1 мм, а вторую – при соединении заготовок от 2 мм и толще. Причем такое разграничение не является принципом аргонной сварки, оно скорее условность. Зачастую, если не требуется значительной производительности работ, изделия больших толщин соединяют также сваркой неплавящимися электродами швами в несколько проходов.

Первую из них чаще используют для работ с материалами толщинами от 0,1 мм, а вторую – при соединении заготовок от 2 мм и толще. Причем такое разграничение не является принципом аргонной сварки, оно скорее условность. Зачастую, если не требуется значительной производительности работ, изделия больших толщин соединяют также сваркой неплавящимися электродами швами в несколько проходов.

Атмосфера газовой защиты позволяет проведение аргонодуговой сварки неплавящимся электродом (вольфрамовым), расплавляя только основной материал толщиной в пределах 3 мм. Если необходимо усиление шва либо требуется заполнить разделку кромок деталей толще 3 мм, то применяют присадочные материалы. Это проволоки с присадочными прутками для аргонодуговой сварки, их подают в зону дуги со стороны с помощью специального механизма подачи либо вручную.

Аргонную сварку неплавящимися электродами проводят на прямой полярности постоянных токов. Они позволяют быстро зажигаться дуге с последующим устойчивым горением при незначительном напряжении. Возможно даже использование токов высокой плотности без значительного расхода электродов и сильного нагревания. Причем стойкость горения электродуги сохраняется на минимальных электротоках, чем объясняется способность аргоновой сварки соединять довольно тонкий листовой материал.

Возможно даже использование токов высокой плотности без значительного расхода электродов и сильного нагревания. Причем стойкость горения электродуги сохраняется на минимальных электротоках, чем объясняется способность аргоновой сварки соединять довольно тонкий листовой материал.

Обратная токовая полярность вызывает возрастание напряжения электродуги, а это снижает стойкость ее горения с усилением нагрева и ростом расходования электродов. Такие свойства дуги обратной полярности почти исключают ее использование в ходе ручной аргонодуговой сварки. Но эта дуга имеет одну важную технологическую особенность: ее воздействие способно очищать свариваемые кромки от загрязнений и поверхностных окислов. Данную операцию еще называют катодным распылением, в ходе которого поверхность изделия подвергается бомбардировке положительно заряженными частицами газа аргона. Они механическим способом устраняют пленку из окислов. Указанное свойство дуги обратной полярности особенно эффективно в аргонной сварке алюминия, магния, прочих склонных окисляться металлов и сплавов для активного разрушения поверхностной пленки.

Принцип аргонной сварки

Для питания электродуги в аргоне необходим переменный ток, получаемый от специального источника. Его схемой предусмотрено включение стабилизатора горения электродуги. Это особое электронное приспособление, способное подавать на дугу импульсы добавочного напряжения в период ее функционирования на обратной полярности тока. Наличием данного устройства в аппаратах аргонной сварки достигается устойчивость дуги на любой полярности при постоянстве тока и процесса образования шва.

Сварочные операции в аргонной среде неплавящимся электродом возможны как с применением присадок в виде проволоки для аргонодуговой сварки, так и без ее использования. Соединение материалов малых толщин встык либо по отбортовке производят без присадочных материалов. В сваривании аргоном высоколегированных сталей с использованием неплавящихся электродов в виде присадок применяют электродные проволоки со схожими с основным материалом химическими свойствами.

Технология аргонодуговой сварки основывается на возбуждении дуги, возникающей между поверхностью обрабатываемого элемента конструкции и электродом. Он размещается в устройстве проведения тока горелки для аргонной сварки в окружении керамического сопла. От действия электродуги в процессе плавления соединяемых кромок происходит образование общего расплава сварочной ванны. Нагнетаемый под давлением токоведущим устройством аппарата аргонодуговой сварки аргон вытесняет собой кислород. Таким образом осуществляется защита расплава ванной сварки от действия азота и окисления.

В этом виде сварочного процесса в дугу осуществляется подача присадочных металлов (прутков либо проволок), которые технологически свариваются с основными материалами. Подаваемые в область горения дуги присадки не включают в электроцепь. Особый уровень прочности получаемого шва, а также герметичность и долговечность конструкции обеспечиваются тем обстоятельством, что шов становится неотъемлемой частью единого с соединяемыми заготовками целого. В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

Возбуждение электродуги при сваривании неплавящимися электродами невозможно от касания к поверхности детали. Отчасти это объясняется значительным потенциалом ионизации аргона, что существенно осложняет этот процесс для дугового промежутка при прохождении искры между деталью и электродом. Помимо этого, от соприкосновения с изделием электрод из вольфрама способен активно оплавляться, загрязняясь. Поэтому принципом работы аргонной сварки предусмотрено одновременное присоединение особого приспособления (осциллятора) к источнику питающего тока. Посредством осциллятора осуществляется передача на электроды импульсов высокой частоты. Высоковольтные импульсы, насыщая ионами промежуток дуги, способствуют возбуждению дуги с пуском тока. Работая на переменных токах, осциллятор после возбуждения дуги входит в фазу стабилизации, проводя передачу импульсов лишь в случаях изменения полярности тока. Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Технология аргонодуговой сварки

Сварочные процессы, требующие применения аргона, проводят как в механизированном, так и ручном режимах аргонодуговой сварки. Последний предполагает нахождение сварочной горелки с присадочным металлом в руках проводящего сварку, в противном случае перемещение того и другого осуществляется автоматически. Операция ручной сварки, имея свои отличительные особенности, производится без совершения колебательных действий горелкой для аргонодуговой сварки. Это могло бы нарушить защиту зоны сваривания. Угол между поверхностью заготовки и горелкой не может превышать 80º, а между элементом конструкции и присадочным материалом находиться в пределах 20º. В сваривании неплавящимся электродом режим подбирается с учетом химических характеристик и толщин соединяемых элементов конструкции.

Ряд случаев, связанных с обработкой коррозионностойких сталей или алюминия, требуют использования установок аргонодуговой сварки с помощью плавящихся электродов. Хотя масштабы применения данного способа производства значительно уступают обработке неплавящимся электродом. Нормальный ход сварочного процесса с помощью плавящихся электродов в аргонной атмосфере с получением швов должного качества достигается применением токов довольно высокой плотности. В таком случае переносимый с электрода расплав металла приобретает мелкокапельный и даже струйный вид, когда от электромагнитных сил расплавленные капли, быстро двигаясь, соединяются в одну струю жидкого металлического расплава. Этот перенос электродного металла создает глубокое проплавление основного материала заготовки с образованием шва хорошей плотности. Причем его поверхность получается чистой и достаточно ровной, а разбрызгивание металлов оборудованием для аргонодуговой сварки остается в допустимых объемах.

Хотя масштабы применения данного способа производства значительно уступают обработке неплавящимся электродом. Нормальный ход сварочного процесса с помощью плавящихся электродов в аргонной атмосфере с получением швов должного качества достигается применением токов довольно высокой плотности. В таком случае переносимый с электрода расплав металла приобретает мелкокапельный и даже струйный вид, когда от электромагнитных сил расплавленные капли, быстро двигаясь, соединяются в одну струю жидкого металлического расплава. Этот перенос электродного металла создает глубокое проплавление основного материала заготовки с образованием шва хорошей плотности. Причем его поверхность получается чистой и достаточно ровной, а разбрызгивание металлов оборудованием для аргонодуговой сварки остается в допустимых объемах.

Необходимость использования токов большой плотности в сварочном процессе с плавящимися электродами обусловила использование сварочной проволоки небольших диаметров на высокой скорости ее подачи в зону электродуги. Требуемый режим способна обеспечить лишь автоматизированная подача. Причем электрические характеристики дуги во многом определяются существованием в ее столбе ионизированных частиц металла анода, образующихся из-за испарения электрода. Такая электродуга обратной полярности в сварке плавящимися электродами обладает стойким горением, обеспечивая должное образование шва, высокие скорость расправления проволок с производительностью сварочного процесса.

Требуемый режим способна обеспечить лишь автоматизированная подача. Причем электрические характеристики дуги во многом определяются существованием в ее столбе ионизированных частиц металла анода, образующихся из-за испарения электрода. Такая электродуга обратной полярности в сварке плавящимися электродами обладает стойким горением, обеспечивая должное образование шва, высокие скорость расправления проволок с производительностью сварочного процесса.

Аргонный способ сварки активно используют при изготовлении конструкций из легких металлов и тугоплавких сплавов, а также в аргонодуговой сварке сталей. В последнем случае эффективно смешивание аргона с другими горючими газами (углекислым с кислородом). В данной смеси электродуга обладает лучшими технологическими качествами, обеспечивающими ее устойчивое горение с должным формированием шва.

Аргонодуговая сварка нержавейки: технологии и основные правила

Неразъемное соединение нержавеющих деталей чаще всего осуществляют с применением недорогой, однако эффективной технологии сварки в аргоновой среде. Этот инертный газ позволяет обеспечивать низкий уровень разбрызгивания и создавать фактически идеальную атмосферу сварочного процесса. При этом необходимо учитывать, что на готовых изделиях из нержавейки проблематично зачистить места соединения. А применение метода TIG дает возможность получать швы с высоким качеством поверхности.

Этот инертный газ позволяет обеспечивать низкий уровень разбрызгивания и создавать фактически идеальную атмосферу сварочного процесса. При этом необходимо учитывать, что на готовых изделиях из нержавейки проблематично зачистить места соединения. А применение метода TIG дает возможность получать швы с высоким качеством поверхности.

1 / 1

Грамотно осуществляемая аргонодуговая сварка нержавейки позволяет предусмотреть все негативные нюансы процесса сваривания изделий из высоколегированной стали:

-

операция неразъемного соединения деталей из нержавеющих сплавов осуществляется при низком токе, это дает возможность максимально исключить вероятность их перегрева;

-

создание среды инертного газа позволяет обеспечить быстрое охлаждение свариваемых заготовок.

Сфера применения

Изделия из нержавеющих сплавов отличаются высокой антикоррозионной устойчивостью. В связи с этим они применяются во многих областях, где требуется строгое соблюдение санитарных норм. Технология аргонодуговой сварки занимает главенствующие позиции при неразъемном соединении труб и тонких листовых деталей. Метод TIG используют для соединения деталей не только из нержавейки, но и при сваривании их с заготовками из латунных, бронзовых, алюминиевых, титановых, никелевых, медных сплавов. Данная технология пользуется большим спросом во многих производственных сферах. Это касается:

Преимущества данного метода

Технология ТИГ-сварки гарантирует массу признанных достоинств перед способом MIG, MMA и MAG:

-

позволяет зрительно контролировать сварочный процесс и рабочую дугу

-

предоставляет возможность получать высококачественные швы;

-

практически исключается разбрызгивание металла в ходе выполнения операции сварки;

-

сваривание деталей можно осуществлять в любом пространственном положении;

-

обеспечивается равномерный проплав шва по глубине, за счет проведения процесса сварки в среде инертного газа позволяет исключить воздействие на расплавленный металл воздуха, оказывающего негативное действие на место соединения деталей.

Несмотря на такое количество положительных факторов, TIG-сварка нержавейки имеет и один существенный минус. По сравнению с методами MMA и MIG на сваривание в аргоновой среде требуется значительно больше времени.

В связи с этим данная технология применяется в ситуациях, когда приоритет отдается получению изделия, сваренному на высоком качественном уровне, а время, затраченное на эту операцию, не играет основной роли.

Нужно понимать, что аргонодуговая сварка нержавеющих полуфабрикатов характеризуется рядом сложностей, требующих от сварщика определенных практических навыков.

Особенности сварочного процесса

Планируя сварку изделий из нержавеющих сплавов аргоном, стоит особо следить за положением горелки. Ее нужно держать так, чтобы во время процесса сваривания ось горелки имела наклон к плоскости соединяемых заготовок в 75…800. А мундштук должен быть наклонен в обратную сторону по отношению к направлению сварки.

Осуществляя сварочную операцию, требуется исключить различные колебания электрода. Потому что это может спровоцировать нарушение защитной «оболочки» сварки, создавая условия нежелательного окисления металла в шве.

Выполняя операцию сварки, необходимо присадочную проволоку располагать с наклоном в 900 к оси горелки. К тому же их наклон к горизонтальной плоскости соединяемых полуфабрикатов должен составлять 15-200.

Наибольшей эффективности можно достичь, если присадочный стержень расположить непосредственно над соединяемыми полуфабрикатами. Это даст возможность минимизировать перенос в зону сварки капель с присадочного металла.

Вольфрамовый электрод требуется перемещать перед дугой, обеспечивая равномерное его введение в свариваемое пространство. Рекомендуется исключить при создании неразъемного соединения по методу ТИГ поперечное перемещение присадочного стержня. Это не позволит спокойно подавать из горелки струю защитного газа, создавая предпосылки поступления воздуха в район сваривания.

По завершению сварочного процесса рекомендуется производить резкое отключение подачи аргона. Задержка на 10…15 секунд прекращения поступления защитного газа, позволит снизить расход вольфрамового присадочного прутка. В результате такого действия нагретый электрод будет менее интенсивно окисляться, значительно увеличивая срок его службы.

Качественные и прочностные параметры сваренного шва позволят обеспечить лишь строгое выдерживание определенных нюансов осуществления процесса сварки ТИГ.

Придать сваренному изделию из нержавейки законченный товарный вид дадут возможность лишь проведенные дополнительные работы. На поверхности соединительного шва в ходе выполнения операции образуется оксидная пленка. Она становится причиной уменьшения показателя коррозионной устойчивости металла. Для повышения этого параметра требуется осуществлять обработку готового изделия из нержавеющих сплавов.

Необходимое оборудование

Качественная сварка нержавейки аргоном осуществляется с помощью современных аргонодуговых установок. В нашем каталоге можно подобрать требуемую модель с учетом специфических особенностей использования и финансовых возможностей. У нас можно купить:

В нашем каталоге можно подобрать требуемую модель с учетом специфических особенностей использования и финансовых возможностей. У нас можно купить:

-

КЕДР TIG-200PN DC. Несмотря на доступную цену, предлагаемая установка аргонодуговой сварки является представителем прогрессивного сварочного оборудования. Сварочный процесс TIG можно осуществлять как в линейном, так и импульсном режиме. При этом есть возможность легко задавать баланс импульса и настройку частоты.

-

КЕДР UltraTIG-200P AC/DC. За счет хорошей универсальности станет незаменимой в любой ремонтной бригаде либо мастерской. С помощью данной модели можно осуществлять качественное неразъемное соединение деталей из нержавеющих сплавов, из-за возможности гарантировать постоянную глубину проплавления. При этом обеспечивается красивый внешний вид и стабильные геометрические параметры.

-

КЕДР MultiTIG-2000P DC.

Отличается широким функционалом, небольшим весом и компактностью. Позволяет сваривать высокоответственные конструкции не только из нержавейки, но и из высоко- и низколегированных сплавов, алюминия. Сварщику предоставляется возможность в виде отдельной высокоточной регулировки любого параметра сварочного процесса в режиме ТИГ.

Отличается широким функционалом, небольшим весом и компактностью. Позволяет сваривать высокоответственные конструкции не только из нержавейки, но и из высоко- и низколегированных сплавов, алюминия. Сварщику предоставляется возможность в виде отдельной высокоточной регулировки любого параметра сварочного процесса в режиме ТИГ.

Аргонодуговая сварка | remont-diskov.ru

Аргонно-дуговая сварка — это своеобразный гибрид газовой и электросварки.

От электросварки она унаследовала электрическую дугу, от газовой — похожий метод работы сварщика.

При аргонно-дуговой сварке шов получают плавлением свариваемых кромок металлических деталей при помощи электрической дуги. Шов может формироваться или только металлом оплавляемых кромок (основным металлом), или, кроме основного металла, также металлом плавящегося электрода, либо присадочной проволоки.

Технология аргонно-дуговой сварки

Аргонная сварка является самым подходящим способом сваривания алюминия. Алюминий — материал капризный, ведь при нагреве и контакте с кислородом, поверхность его покрывается тонкой пленкой. По этой причине применение обычной электродуговой сварки значительно затрудняется. Аргон же используют для того, чтобы избежать взаимодействия нагретого до определенной температуры алюминия с частицами кислорода.

Алюминий — материал капризный, ведь при нагреве и контакте с кислородом, поверхность его покрывается тонкой пленкой. По этой причине применение обычной электродуговой сварки значительно затрудняется. Аргон же используют для того, чтобы избежать взаимодействия нагретого до определенной температуры алюминия с частицами кислорода.

Защита поверхности алюминия от кислорода происходит благодаря тому, что аргон оттесняет его своим давлением. При этом сварочная ванна защищена от азотирования и окисления.

Сфера применения

Самой распространенной сферой применения аргонно-дуговой сварки является изготовление и ремонт деталей автомобиля. Посредством аргонодуговой сварки ремонтируют узлы и различные агрегаты автомобиля: радиаторов, конденсоров, поддонов картера, блоков двигателя, силуминовых кронштейнов, литых дисков. Аргонодуговая сварка позволяет решать ряд проблем. Вместо того, чтобы покупать новые литые диски, можно просто применить аргонодуговую сварку. Фактически, аргонодуговая сварка прекрасно справляется с соединением всех металлов: алюминия, нержавейки, цинка и т. д.

д.

Для качественной аргонной сварки необходимы, как минимум, следующие составляющие: качественные расходные материалы, аргон, современные технологии и оборудование, и, самое главное, опытные специалисты-сварщики.

Услуги аргонно-дуговой сварки для дисков предоставляются во всех центрах РЛД.

Аргонодуговая сварка (со схемой)

В любой отрасли современного стального века наличие сварочной техники просто необходимо. И MMAW (ручная дуговая сварка металла), SM AW (дуговая сварка металлическим стержнем) и GTAW (газовая дуговая сварка вольфрамовым электродом) прочно укоренились. Это связано с их гибкостью, универсальностью во всех положениях и местах, а также легкой доступностью расходных материалов, необходимых для различных типов сварки.

В большинстве наших производств сварочные работы выполняются с использованием различных типов стержневых электродов или электродов с покрытием.

Но современные промышленники повышают свою производительность с целью борьбы с конкуренцией — как на внутреннем, так и на международном рынке — особенно когда отрасль во всем мире становится все более и более конкурентоспособной, а промышленное руководство постоянно ищет новые пути и средства для снижения затрат. и улучшить контроль качества.

и улучшить контроль качества.

В сложившейся ситуации пользователи хотят модернизировать свои машины, чтобы они работали быстрее, дольше и эффективнее. И они ищут различные преимущества автоматических и полуавтоматических процессов сварки — MIG / MAG, TIG, GTAW или дуговой сварки в среде защитного газа — которые являются наиболее модернизированными сварочными станками.Наиболее популярны дуговая сварка в среде аргона или в среде защитного газа.

Теперь давайте рассмотрим инертные газы и их использование в сварке. Инертный газ, как следует из названия, является неактивным газом. Он используется для защиты ванны расплава от атмосферного воздуха во время сварки. Важными инертными газами являются гелий и аргон. Они используются с другими защитными газами.

Защитные газы можно разделить на две группы:

(1) Газы, растворимые в металлах или реагирующие с ними.Это водород, углекислый газ, азот и т. Д.

(2) Инертный газ, например гелий и аргон.

Наиболее широко используются аргон и диоксид углерода. Аргон получается как побочный продукт при разделении воздуха для производства кислорода. Аргон поставляется в стальных баллонах под давлением 150 атмосфер. Очищенный аргон содержит 97–98% аргона, а технический аргон — 13–14% азота.

Удобно считать, что применение газов, которые включают защиту дуги аргоном, гелием и диоксидом углерода (CO 2 ) и смесями аргона с кислородом и CO 2 , гелием, является важным.

В качестве защитного газа используется аргон, поскольку он химически инертен и не образует соединений. Чистота товарного аргона составляет около 99,996%, он получен фракционной перегонкой жидкого воздуха из атмосферы. Он дешевле и поэтому используется в коммерческих целях.

Аргон технической чистоты используется для сварки металлов. Аргон с 5% водорода обеспечивает повышенную скорость сварки и проплавление при сварке нержавеющей стали и никелевых сплавов.

Гелий может использоваться для производства алюминия и его сплавов, а также меди. Но гелий дороже, чем аргон, и из-за его меньшей плотности для обеспечения защиты требуется больший объем, чем аргон. Небольшое изменение длины дуги вызывает большие изменения в условиях сварки.

Но гелий дороже, чем аргон, и из-за его меньшей плотности для обеспечения защиты требуется больший объем, чем аргон. Небольшое изменение длины дуги вызывает большие изменения в условиях сварки.

Смесь 30% гелия и 70% аргона обеспечивает высокую скорость сварки. Механизированная сварка алюминия с гелием на постоянном токе обеспечивает глубокое проплавление и высокую скорость.

Автоматическая аргонодуговая сварка успешно применяется для сварки тонкой нержавеющей стали, алюминия и его сплавов.В процессе аргонодуговой сварки могут использоваться неплавящиеся или расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Работой». Экран из аргона проецируется вокруг электрода.

Дуга горит между вольфрамовым электродом и деталью в защитной оболочке из инертного газа аргона, который исключает атмосферу и предотвращает загрязнение электрода и расплавленного металла. Горячая вольфрамовая дуга ионизирует атомы аргона внутри экрана с образованием газовой плазмы, состоящей из почти равного количества свободных электронов.

В отличие от электрода в процессе сварки металлической дугой вручную, вольфрам не переносится в «работу».

На рис. 14.1 показано, что источником тепла в процессе дуговой сварки в инертном газе является электрическая дуга между вольфрамовым электродом и основным металлом. Электрод защищен потоком инертного газа — аргона или гелия, что исключает необходимость добавления флюса.

переменного тока обычно используется с вольфрамовыми электродами, а постоянный ток — с расходуемым металлическим дуговым электродом.Этот процесс используется для сварки легких сплавов, некоторых цветных металлов, особенно алюминия, меди и их сплавов, а также нержавеющей стали.

При использовании расходуемого электрода дуга поддерживается между металлическим электродом и «Работой». Сталь широко сваривается полуавтоматическим процессом с экранированной дугой C0 2 . В авиастроении широко применяется аргонодуговая сварка, хотя это дорогостоящая сварка. Перед использованием аргон необходимо высушить, пропустив через каустик или силикагель.

Он успешно применяется для сварки тонкой нержавеющей стали, алюминия и его сплавов, меди и ее сплавов, никеля и ее сплавов, титана, циркония, серебра и т. Д. Процесс с использованием вольфрамовой дуги в среде защитного газа позволяет эти металлы и широкий диапазон ферросплавы для сварки без использования флюса. Это большое преимущество при любой такой сварке.

Что такое газовая сварка аргоном?

Если вы знакомы с процедурой сварки, то, должно быть, слышали, что процесс сварки зависит от продукта, который вам нужно сваривать.Правильное нанесение сварочного материала позволит вам получить наилучшие результаты, поэтому важно сосредоточиться на выборе правильной стратегии сварки.

Знаете ли вы, что газ также используется в сварочных процессах? Да! Это правда, что газовая дуговая сварка металлическим электродом выполняется с использованием проволочного сварочного электрода, а затем она соединяется с дугой, через которую пропускается электрический ток, после чего защитный газ используется для нагрева конкретной проволоки до ее точки плавления.

Ознакомьтесь с тремя превосходными сварочными масками для газовой сварки аргоном:

- Jackson Safety Insight

- Линкольн Электрик ВИКИНГ 1840

- TGR Панорамный 180 View True Color

При сварке используются разные типы газов, но в основном профессионалы используют аргон.Здесь вы узнаете все об использовании аргона и его причинах, а также о преимуществах.

Что такое газовая сварка аргоном?

Сварка, выполняемая в среде аргона, называется сваркой в среде аргона. При сварке используются полуинертные и инертные газы, что помогает защитить зону сварки от других атмосферных газов.

Помогает улучшить качество сварки, благодаря чему следует выбирать сварочный газ лучшего качества .Если вы не выберете правильный инертный газ во время сварочного задания, это может привести к чрезмерному разбрызгиванию и снижению производительности.

В сварочной дуге с защитным металлом используется электрод, покрытый флюсом, и после нагрева выделяется CO2. В это время инертный газ будет защищать сварочный металл и образует вокруг него своего рода плазменное облако.

Почти каждый благородный газ имеет низкую химическую активность, а также не имеет цвета и запаха. Неон, гелий, аргон, ксенон, радон и криптон — инертные газы.

Газ аргон тяжелее, и для него потребуется меньшая скорость потока по сравнению с другими газами. Он не вступает в реакцию с расплавленными металлами и легко ионизируется. Он имеет низкую теплопроводность и не может использоваться для сварки стали 100% чистоты.

Чистый аргон используется только при сварке цветных металлов и алюминия. Если к нему добавить гелий, то тепло передается быстрее. Бака с аргоном хватит на три-шесть месяцев, если вы купите бак на 40 кубических футов.

ТАКЖЕ ПРОЧИТАЙТЕ: Сварка TIG и MIG: самые важные различия

Очень важно, чтобы вы получили аргоновый резервуар хорошего качества, доступный на рынке, чтобы вам не пришлось сожалеть о его покупке. Баллон с аргоном не поставляется с регулятором, но рекомендуется покупать регулятор вместе с баллоном.

Баллон с аргоном не поставляется с регулятором, но рекомендуется покупать регулятор вместе с баллоном.

Лучший вид регулятора позволит вам выполнить сварочную работу проще, и вы никогда не пожалеете о покупке регулятора для резервуара с аргоном.

Опасен ли газ аргон для человека?

Газ аргон вызывает множество опасений по поводу безопасности, о которых следует знать перед использованием. Это безопасный газ, поскольку он негорючий и нетоксичный.Он совсем не ядовит и не горит.

Он доступен в резервуаре для сжатого газа, но при работе с резервуарами или аргоном обеспечивается безопасность. Он почти на 38% плотнее по сравнению с обычным воздухом при работе в замкнутых и замкнутых пространствах.

Было бы лучше, если бы у вас была хорошая вентиляция и она использовалась в ограниченном количестве, из-за чего нет шансов причинить ей вред. Здесь рекомендуется использовать высококачественную сварочную маску с автоматическим затемнением для наилучшей защиты.

Почему для сварки хорошо использовать аргон?

В большинстве случаев при сварке TIG и MIG используются защитные газы и, в частности, аргон. Здесь MIG относится к дуговой сварке металла , а TIG относится к дуговой сварке вольфрамом . Это помогает защитить область сварного шва от водяного пара и кислорода.

Вода и кислород, содержащиеся в воздухе, могут затруднить выполнение сварочных работ, а также ухудшить их качество.

Газ аргон более плотный по сравнению с воздухом, поэтому он может обернуться вокруг сварного шва, из-за чего ему потребуется меньшая скорость потока для распределения газа.Для этой цели используются только благородные и полублагородные газы, и вы можете выбрать и аргон, и гелий.

В большинстве случаев люди используют полностью чистую форму, а иногда также смешанную и смешанную форму для сварки металлов. Вот причины, по которым в сварочном процессе чаще всего используется аргон:

- При использовании газа аргона становится легче выполнять сварку, поскольку он предотвращает окисление металла.

- При использовании газообразного аргона потери легирующих элементов при переносе металла в сторону дуги незначительны.

- Побочные эффекты, подобные разбрызгиванию и ожогу, можно уменьшить за счет использования газообразного аргона.

- Легко настроить отдельные газы в соответствии с требованиями сварочного материала.

- Обеспечивает более длительную защиту сварочной дуги.

Итак, это основные причины, по которым аргон используется большую часть времени среди других газов , имеющихся в атмосфере . Аргон поступает в сжатый резервуар, наполненный газом аргоном, но он абсолютно безопасен и не причинит вам никакого вреда.Во время сварки используется лишь небольшое количество газа, чтобы избежать брызг во время работы.

ТАКЖЕ ПРОЧИТАЙТЕ: Сварка палкой для начинающих

Заключение

Защитный газ, который используется при сварке, является основной составляющей успешной сварки. Таким образом, использование аргона может быть действительно полезным для достижения правильного проплавления, хороших результатов сварки и равномерного наплавления.

Таким образом, использование аргона может быть действительно полезным для достижения правильного проплавления, хороших результатов сварки и равномерного наплавления.

При выполнении сварочных работ TIG и MIG необходимо использовать соответствующий защитный газ.Если вы будете использовать неправильный защитный газ, это может привести к плохой форме валика, перегреву, чрезмерному разбрызгиванию и плохому проникновению.

Если вы хотите, чтобы сварочные работы были выполнены надлежащим образом, вам следует убедиться, что вы получаете газ надлежащего качества.

Газовая дуговая сварка металла — обзор

2.2 Анализ механических свойств сварного шва

Контроль деформации и общее качество сварных швов исследовали Casalino et al. 19 для выбора параметров процесса GMAW, которые минимизируют термическую деформацию и оценивают качество сварки.Они объединили методы искусственного интеллекта и МКЭ с помощью экспериментальных испытаний сварных швов на пластине. В качестве основного металла использовалась низкоуглеродистая сталь толщиной 1,6 мм, в качестве электрода использовалась покрытая медью проволока диаметром 0,9 мм с защитным газом, состоящим из смеси 75% Ar – 25% CO 2 с расходом 10–15 фут 3 час -1 . Сначала использовалась ИНС, чтобы связать параметры процесса с геометрией расплавленной зоны, что позволяло рассчитывать геометрические формы во всем диапазоне параметров процесса.Затем был применен метод конечных элементов для прогнозирования значения остаточного напряжения и деформации сварного соединения. Наконец, для оценки качества стыков был применен алгоритм нечеткой кластеризации C-средних. Построены математические модели для GMAW. Проведены экспериментальные испытания стыковых сварных соединений. Был сделан вывод о хорошем согласии экспериментальных результатов с математической моделью.

В качестве основного металла использовалась низкоуглеродистая сталь толщиной 1,6 мм, в качестве электрода использовалась покрытая медью проволока диаметром 0,9 мм с защитным газом, состоящим из смеси 75% Ar – 25% CO 2 с расходом 10–15 фут 3 час -1 . Сначала использовалась ИНС, чтобы связать параметры процесса с геометрией расплавленной зоны, что позволяло рассчитывать геометрические формы во всем диапазоне параметров процесса.Затем был применен метод конечных элементов для прогнозирования значения остаточного напряжения и деформации сварного соединения. Наконец, для оценки качества стыков был применен алгоритм нечеткой кластеризации C-средних. Построены математические модели для GMAW. Проведены экспериментальные испытания стыковых сварных соединений. Был сделан вывод о хорошем согласии экспериментальных результатов с математической моделью.

Li-Ming et al. 20 создали статическую модель для композитов с металлической матрицей SiCw / 6061 Al при диффузионной сварке с использованием ИНС. Была представлена взаимосвязь между прочностью сварного соединения и параметрами сварки, такими как температура сварки, давление сварки и время сварки. Продемонстрировано влияние технологических параметров на прочность соединения и получены оптимальные технические параметры. Было доказано, что разработанная статическая модель хорошо согласуется с фактическими данными.

Была представлена взаимосвязь между прочностью сварного соединения и параметрами сварки, такими как температура сварки, давление сварки и время сварки. Продемонстрировано влияние технологических параметров на прочность соединения и получены оптимальные технические параметры. Было доказано, что разработанная статическая модель хорошо согласуется с фактическими данными.

Sterjovski et al. 21 представил моделирование ИНС в качестве альтернативы методам, описанным в настоящее время в литературе для прогнозирования твердости ЗТВ, и, следовательно, попытки контролировать ее, чтобы минимизировать риск водородного холодного растрескивания при сварке в обслуживающих трубопроводах методом горячей врезки. .В разработанную модель включены характеристики материалов; химический состав и твердость (в качестве входных данных), пиковая температура, время выдержки и скорость охлаждения при моделировании теплового цикла ЗТВ также использовались в качестве ключевых входных данных в модели для прогнозирования твердости ЗТВ. Сообщалось, что твердость ЗТВ увеличивается с увеличением следующего: содержания углерода, исходной твердости материала трубы или фитинга и более быстрого охлаждения. Они сравнили прогностические возможности моделей, разработанных с другими опубликованными работами, с разработанной ими моделью нейронной сети.Было ясно, что модель нейронных сетей дает гораздо меньшую ошибку в более широком диапазоне значений твердости ЗТВ.

Сообщалось, что твердость ЗТВ увеличивается с увеличением следующего: содержания углерода, исходной твердости материала трубы или фитинга и более быстрого охлаждения. Они сравнили прогностические возможности моделей, разработанных с другими опубликованными работами, с разработанной ими моделью нейронной сети.Было ясно, что модель нейронных сетей дает гораздо меньшую ошибку в более широком диапазоне значений твердости ЗТВ.

Лайтфут и др. 22 использовали ИНС для разработки модели для изучения факторов процесса FCAW, влияющих на деформацию стальных листов D и DH толщиной 6–8 мм. Был проведен анализ чувствительности, который выявил ряд очевидных ключевых факторов, влияющих на искажения. Было доказано, что содержание углерода играет ключевую роль в величине деформации, возникающей в процессе сварки.Они обнаружили, что увеличение содержания углерода способствует уменьшению деформации тонких пластин, вызванной сваркой. Кроме того, они определили ряд факторов, связанных с искажениями, таких как содержание углерода, соотношение YS / TS и прокатка. Был сделан вывод о том, что этими факторами можно управлять, чтобы уменьшить искажения в пластинах толщиной 6–8 мм.

Был сделан вывод о том, что этими факторами можно управлять, чтобы уменьшить искажения в пластинах толщиной 6–8 мм.

Sterjovski et al. 23 применили модели ИНС для прогнозирования механических свойств сталей в различных приложениях, а именно: ударная вязкость закаленной и отпущенной стали для сосудов высокого давления, подвергшихся многократным циклам термообработки после сварки, твердость смоделированной ЗТВ в трубопроводе и фитинге внахлест сталь после сварки в процессе эксплуатации, а также пластичность и жаропрочность различных микролегированных сталей в диапазоне температур для правки клетей или слябов в процессе непрерывного литья.Было обнаружено, что три модели ИНС успешно предсказывают механические свойства. Также было показано, что ИНС могут успешно предсказывать множество механических свойств, а результат анализа чувствительности согласуется как с результатами экспериментального исследования, так и с результатами, опубликованными в литературе. Кроме того, было упомянуто, что использование ИНС привело к большим экономическим выгодам для организаций за счет минимизации необходимости в дорогостоящих экспериментальных исследованиях и / или проверке сталей, используемых в различных приложениях.

Okuyucu et al. 24 разработал модель с использованием ИНС для анализа и моделирования корреляции между параметрами сварки трением с перемешиванием (FSW) алюминиевых пластин и механическими свойствами сварного соединения. Параметры процесса состоят из скорости сварки и скорости вращения инструмента в зависимости от выходных механических свойств сварного соединения, а именно: прочности на разрыв, предела текучести, удлинения, твердости WZ и твердости HAZ. Достигнута хорошая производительность модели ИНС, и ее можно использовать для расчета механических свойств сварных пластин в зависимости от параметров процесса.Кроме того, было обнаружено, что корреляция между измеренными и прогнозируемыми значениями прочности на разрыв, твердости ЗТВ и твердости металла сварного шва была лучше, чем у значений относительного удлинения и предела текучести.

Ates et al. 25 , используемый (ИНС) для прогнозирования параметров дуговой сварки металлическим газом. Входные параметры модели состоят из газовых смесей, тогда как выходные параметры модели ИНС включают механические свойства, такие как прочность на разрыв, ударная вязкость, удлинение и твердость металла шва соответственно.Контроллер ИНС обучен с использованием расширенного алгоритма обучения дельта-бардельта. Результаты показали, что результаты расчета хорошо согласуются с измеренными данными, что указывает на то, что новый метод, представленный в этой работе, показывает хорошие характеристики модели ИНС.

Входные параметры модели состоят из газовых смесей, тогда как выходные параметры модели ИНС включают механические свойства, такие как прочность на разрыв, ударная вязкость, удлинение и твердость металла шва соответственно.Контроллер ИНС обучен с использованием расширенного алгоритма обучения дельта-бардельта. Результаты показали, что результаты расчета хорошо согласуются с измеренными данными, что указывает на то, что новый метод, представленный в этой работе, показывает хорошие характеристики модели ИНС.

Acherjee et al. 26 устанавливает корреляцию между параметрами сварки с пропусканием лазерного излучения и выходными переменными с помощью нелинейной модели, разработанной с применением ИНС. Параметры процесса модели включают мощность лазера, скорость сварки, расстояние зазора и давление зажима; тогда как выходные параметры модели включают сопротивление сдвигу внахлест и ширину сварного шва.Экспериментальные данные используются для обучения и тестирования сети. Кроме того, проводится сравнение между MRA (модели множественной регрессии) и моделями ИНС для прогнозирования выходных характеристик лазерной сварки.

Кроме того, проводится сравнение между MRA (модели множественной регрессии) и моделями ИНС для прогнозирования выходных характеристик лазерной сварки.

Pal et al. 27 разработали модель многослойной нейронной сети для прогнозирования предельного напряжения растяжения (UTS) сварных пластин. Шесть параметров процесса, а именно импульсное напряжение, фоновое напряжение, длительность импульса, частота импульсов, скорость подачи проволоки и скорость сварки, а также два измерения, а именно среднеквадратичные значения сварочного тока и напряжения, используются в качестве входных данных. переменные модели и UTS сварной пластины рассматриваются как выходная переменная.Была проведена серия экспериментов с применением метода поверхности отклика, который равномерно распределяет параметры процесса по рабочему диапазону. Затем полученные экспериментальные данные были использованы для обучения и тестирования моделей ИНС различной архитектуры.

Какой защитный газ мне следует использовать при сварке алюминия?

Какой защитный газ использовать при сварке алюминия?

Q — Какой защитный газ следует использовать при дуговой сварке алюминия? Некоторые люди говорят мне, что я должен использовать аргон, а другие говорят, что лучше всего гелий. Я использую процессы газовой дуговой сварки (GMAW) и газовой вольфрамовой дуговой сварки (GTAW). Могу ли я использовать один и тот же газ для каждого процесса?

Я использую процессы газовой дуговой сварки (GMAW) и газовой вольфрамовой дуговой сварки (GTAW). Могу ли я использовать один и тот же газ для каждого процесса? A — Для дуговой сварки алюминия обычно используются два защитных газа: аргон и гелий. Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Превосходные сварные швы часто выполняются с использованием чистого аргона в качестве защитного газа. Чистый аргон — самый популярный защитный газ, который часто используется как для дуговой сварки металла в газовой среде, так и для сварки алюминия вольфрамовым электродом.Следующими по популярности, вероятно, являются смеси аргона и гелия, а чистый гелий обычно используется только для некоторых специализированных приложений GTAW.

При выборе защитного газа для сварки алюминия необходимо учитывать различия между смесями аргона и аргона с гелием. Чтобы понять влияние этих газов на сварку, мы можем изучить свойства каждого газа на рис. 1.

1.

Рис.1

Сразу видно, что потенциал ионизации и теплопроводность защитного газа гелия намного выше, чем у аргона.Эти характеристики приводят к выделению большего количества тепла при сварке с добавками гелия в защитном газе.

Защитный газ для газовой дуговой сварки металла

Для GMAW добавка гелия составляет от примерно 25% гелия до 75% гелия в аргоне. Регулируя состав защитного газа, мы можем влиять на распределение тепла по сварному шву. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с потенциалом значительной экономии.Поперечное сечение металла шва также может иметь определенное значение в определенных областях применения. Типичные поперечные сечения для аргона и гелия показаны на рис. 2.

Фиг. 2

2

Испытания показали, что относительно узкое поперечное сечение сварного шва, экранированного чистым аргоном, имеет более высокий потенциал захвата газа и, следовательно, может содержать большую пористость. Более высокая теплоемкость и более широкая картина проплавления смесей гелия / аргона обычно помогают свести к минимуму захват газа и снизить уровни пористости в готовом сварном шве.

При заданной длине дуги добавление гелия к чистому аргону увеличивает напряжение дуги на 2 или 3 вольта. В процессе GMAW максимальный эффект более широкой формы проникновения достигается при примерно 75% гелия и 25% аргона. Более широкая форма проплавления и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двухсторонних швов с разделкой кромок толстого листа. Способность профиля сварного шва обеспечивать более широкую цель во время обратного выкрашивания может помочь снизить вероятность неполного проплавления шва, которое может быть связано с этим типом сварного соединения.

Защитный газ из чистого аргона обычно дает законченный сварной шов с более яркой и блестящей поверхностью. Сварной шов, выполненный смесью гелия и аргона, обычно требует обработки проволочной щеткой после сварки для получения подобного внешнего вида поверхности. Из-за высокой теплопроводности алюминия неполное плавление может стать причиной нарушения сплошности. Смеси защитного газа с гелием могут помочь предотвратить неполное плавление и неполное проникновение из-за дополнительного теплового потенциала этих газов.

Защитный газ для газовой вольфрамовой дуговой сварки

При рассмотрении защитного газа для газовой дуговой сварки вольфрамовым электродом на переменном токе (AC) наиболее популярным газом является чистый аргон.Чистый аргон обеспечивает хорошую стабильность дуги, улучшенное очищающее действие и лучшие характеристики зажигания дуги при использовании алюминия AC — GTAW.

Смеси гелия и аргона иногда используются из-за их более высоких тепловых характеристик. Иногда используются газовые смеси, обычно 25% гелия и 75% аргона, которые могут помочь увеличить скорость перемещения при сварке вольфрамовой дугой на переменном токе. Для дуговой сварки вольфрамовым электродом на переменном токе используются смеси, содержащие более 25% гелия, но не часто, так как они могут при определенных обстоятельствах вызывать нестабильность дуги переменного тока.

Иногда используются газовые смеси, обычно 25% гелия и 75% аргона, которые могут помочь увеличить скорость перемещения при сварке вольфрамовой дугой на переменном токе. Для дуговой сварки вольфрамовым электродом на переменном токе используются смеси, содержащие более 25% гелия, но не часто, так как они могут при определенных обстоятельствах вызывать нестабильность дуги переменного тока.

Чистый гелий или защитный газ с высоким содержанием гелия (He-90%, Ar-10%) используются в основном для газовой вольфрамовой дуговой сварки с использованием отрицательного электрода постоянного тока (DCEN). Комбинация GTAW-DCEN и большого количества тепла от используемого газа, которые часто разрабатываются как сварочные аппараты, могут обеспечить высокую скорость сварки и отличное проплавление. Эта конфигурация иногда используется для выполнения стыковых швов с полным проплавлением, привариваемых только с одной стороны, к временному обжигу без подготовки клиновой канавки, а только к пластине с квадратными кромками.

Заключение:

Отвечая на ваши вопросы, есть несколько вариантов выбора газов и газовых смесей, которые можно использовать для сварки алюминия. Выбор обычно зависит от конкретного приложения. Вообще говоря, газы с высоким содержанием гелия используются для сварки GMAW более толстых материалов и сварки GTAW с DCEN. Чистый аргон можно использовать как для сварки GMAW, так и для GTAW, и он является наиболее популярным из защитных газов, используемых для алюминия. Газы, содержащие гелий, обычно более дорогие.Гелий имеет более низкую плотность, чем аргон, и при сварке с гелием используются более высокие скорости потока. В некоторых случаях можно увеличить скорость сварки, используя гелий и / или смеси гелия / аргона. Следовательно, дополнительные затраты на гелиевые смеси могут быть компенсированы за счет повышения производительности. Вам следует попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.

Газовая дуговая сварка вольфрамом (GTAW / -TIG-)

Процесс газовой вольфрамовой дуговой сварки (GTAW) — это очень универсальный процесс сварки во всех положениях, который широко используется для соединения сплавов на основе никель / кобальта. В GTAW тепло для сварки генерируется электрической дугой, возникающей между неплавящимся вольфрамовым электродом и заготовкой. GTAW может выполняться вручную или адаптироваться к автоматическому оборудованию, и может использоваться как в производстве, так и в ремонтных сварочных ситуациях. Это процесс, который предлагает точный контроль температуры сварки, и поэтому обычно используется для сварки тонкого основного металла и наплавки корневых проходов швов более толстого сечения. Основным недостатком процесса GTAW является производительность, так как скорость наплавки металла шва при ручной сварке низкая.

В GTAW тепло для сварки генерируется электрической дугой, возникающей между неплавящимся вольфрамовым электродом и заготовкой. GTAW может выполняться вручную или адаптироваться к автоматическому оборудованию, и может использоваться как в производстве, так и в ремонтных сварочных ситуациях. Это процесс, который предлагает точный контроль температуры сварки, и поэтому обычно используется для сварки тонкого основного металла и наплавки корневых проходов швов более толстого сечения. Основным недостатком процесса GTAW является производительность, так как скорость наплавки металла шва при ручной сварке низкая.

Двухпроцентные торированные вольфрамовые электроды (AWS A5.12 EWTh-2) традиционно использовались для GTAW сплавов на основе Ni / Co, но теперь другие составы становятся все более распространенными из-за возможных проблем со здоровьем, связанных с EWTh-2 и другими электроды из торированного вольфрама. Оксид тория, содержащийся в электроде EWTh-2, представляет собой низкоактивный радиоактивный материал, который представляет небольшую внешнюю радиационную опасность и внутреннюю опасность при проглатывании или вдыхании. Наибольший риск для сварщика связан с вдыханием радиоактивной пыли при шлифовании кончика вольфрамового электрода для сохранения желаемой конической формы.Следовательно, необходимо использовать местную вытяжную вентиляцию для контроля пыли в источнике, дополненную, если необходимо, средствами защиты органов дыхания, и должны быть приняты меры предосторожности, чтобы контролировать любые риски воздействия во время удаления пыли от шлифовальных устройств. В результате этих проблем со здоровьем определенные руководящие органы и организации постепенно отказываются от торированных вольфрамовых электродов. К счастью, есть альтернативы, которые обеспечивают сопоставимую производительность с EWTh-2, в том числе сертифицированные на два процента (AWS A5.12 EWCe-2) и лантановые (AWS A5.12 EWLa-2) электроды. Для получения дополнительной информации о различных типах вольфрамовых электродов читатель может обратиться к: AWS A5.12 / A5.12M, Технические условия на вольфрамовые и оксидно-дисперсные вольфрамовые электроды для дуговой сварки и резки, Американское сварочное общество .

Наибольший риск для сварщика связан с вдыханием радиоактивной пыли при шлифовании кончика вольфрамового электрода для сохранения желаемой конической формы.Следовательно, необходимо использовать местную вытяжную вентиляцию для контроля пыли в источнике, дополненную, если необходимо, средствами защиты органов дыхания, и должны быть приняты меры предосторожности, чтобы контролировать любые риски воздействия во время удаления пыли от шлифовальных устройств. В результате этих проблем со здоровьем определенные руководящие органы и организации постепенно отказываются от торированных вольфрамовых электродов. К счастью, есть альтернативы, которые обеспечивают сопоставимую производительность с EWTh-2, в том числе сертифицированные на два процента (AWS A5.12 EWCe-2) и лантановые (AWS A5.12 EWLa-2) электроды. Для получения дополнительной информации о различных типах вольфрамовых электродов читатель может обратиться к: AWS A5.12 / A5.12M, Технические условия на вольфрамовые и оксидно-дисперсные вольфрамовые электроды для дуговой сварки и резки, Американское сварочное общество .

Диаметр вольфрамового электрода следует выбирать в зависимости от толщины сварного шва и диаметра присадочной проволоки. Предлагается заземлить электрод до конической формы (включенный угол от 30 до 60 градусов) с небольшой плоскостью 0.От 040 до 0,060 дюйма (от 1,0 до 1,5 мм) заземления в точке. См. Рисунок 4, где представлена предлагаемая геометрия вольфрамового электрода.

В большинстве случаев рекомендуется использовать защитный газ аргон с чистотой не менее 99,996%. Гелий или смеси аргон / гелий или аргон / водород могут быть полезными в определенных ситуациях, таких как высокая скорость движения, высокомеханизированные сварочные операции, для увеличения проплавления шва. Расход защитного газа имеет решающее значение; слишком низкая скорость не обеспечит адекватной защиты сварочной ванны, а слишком высокая скорость может увеличить турбулентность и всасывание воздуха.Обычно расход защитного газа 100% Ar находится в диапазоне от 20 до 30 кубических футов в час (CFH) (от 9 до 14 л / мин). Как правило, колпачок для защитного газа должен быть настолько большим, насколько это возможно, чтобы защитный газ мог подаваться с меньшей скоростью. Также рекомендуется оснастить сварочную горелку газовой линзой, чтобы стабилизировать поток газа и обеспечить оптимальное покрытие защитным газом. Хотя защитные газы для сварки имеют очень высокую чистоту, даже небольшое количество воздуха может нарушить защитную оболочку и вызвать окисление / обесцвечивание металла сварного шва и пористость.Это может быть вызвано движением воздуха от вентиляторов, систем охлаждения, сквозняков и т. Д. Или утечкой воздуха в экран из-за незакрепленного газового стакана или других компонентов сварочной горелки. Когда достигается надлежащее экранирование, наплавленный металл сварного шва обычно должен иметь яркий блестящий вид и требовать лишь незначительной очистки проволочной щеткой между проходами.

Как правило, колпачок для защитного газа должен быть настолько большим, насколько это возможно, чтобы защитный газ мог подаваться с меньшей скоростью. Также рекомендуется оснастить сварочную горелку газовой линзой, чтобы стабилизировать поток газа и обеспечить оптимальное покрытие защитным газом. Хотя защитные газы для сварки имеют очень высокую чистоту, даже небольшое количество воздуха может нарушить защитную оболочку и вызвать окисление / обесцвечивание металла сварного шва и пористость.Это может быть вызвано движением воздуха от вентиляторов, систем охлаждения, сквозняков и т. Д. Или утечкой воздуха в экран из-за незакрепленного газового стакана или других компонентов сварочной горелки. Когда достигается надлежащее экранирование, наплавленный металл сварного шва обычно должен иметь яркий блестящий вид и требовать лишь незначительной очистки проволочной щеткой между проходами.

В дополнение к защитному газу сварочной горелки предлагается обратная продувка на корневой стороне сварного шва сварочным аргоном. Расход обычно находится в диапазоне от 5 до 10 CFH (от 2 до 5 л / мин).Медные подкладки часто используются для придания формы валику сварного шва на корневой стороне сварного шва. Резервный газ часто вводится через небольшие отверстия по длине поддерживающего стержня. Бывают ситуации, когда нельзя использовать опорные стержни. В этих условиях часто выполняется открытая стыковая сварка. Такие условия сварки часто встречаются при стыковой сварке труб по окружности. В этих условиях, когда доступ к корневой стороне шва невозможен, были созданы особые условия потока газа.В этих условиях сварки открытым стыком расход горелки снижается примерно до 10 CFH (5 л / мин), а скорость потока обратной продувки увеличивается до примерно 40 CFH (19 л / мин). Подробную информацию о обратной продувке при сварке труб можно получить в Haynes International по запросу.

Расход обычно находится в диапазоне от 5 до 10 CFH (от 2 до 5 л / мин).Медные подкладки часто используются для придания формы валику сварного шва на корневой стороне сварного шва. Резервный газ часто вводится через небольшие отверстия по длине поддерживающего стержня. Бывают ситуации, когда нельзя использовать опорные стержни. В этих условиях часто выполняется открытая стыковая сварка. Такие условия сварки часто встречаются при стыковой сварке труб по окружности. В этих условиях, когда доступ к корневой стороне шва невозможен, были созданы особые условия потока газа.В этих условиях сварки открытым стыком расход горелки снижается примерно до 10 CFH (5 л / мин), а скорость потока обратной продувки увеличивается до примерно 40 CFH (19 л / мин). Подробную информацию о обратной продувке при сварке труб можно получить в Haynes International по запросу.

Рекомендуется держать сварочную горелку по существу перпендикулярно обрабатываемой детали, с рабочим углом 90 ° от горизонтали и лишь небольшим углом перемещения от 0 ° до 5 °. Если используется большой угол сопротивления, воздух может попасть в защитный газ и загрязнить сварной шов. Длина дуги должна быть как можно короче, особенно при автогенной сварке. Рекомендуются методы стрингера или узкого плетения, при которых используется ток, достаточный только для плавления основного материала и обеспечения надлежащего плавления наполнителя. Присадочный металл следует добавлять осторожно на переднем крае сварочной ванны, чтобы избежать контакта с вольфрамовым электродом. Во время сварки наконечник сварочного присадочного металла всегда должен находиться под защитным газом, чтобы предотвратить окисление.Пауза или «лужение» сварочной ванны увеличивает подвод тепла к сварке и не рекомендуется.

Если используется большой угол сопротивления, воздух может попасть в защитный газ и загрязнить сварной шов. Длина дуги должна быть как можно короче, особенно при автогенной сварке. Рекомендуются методы стрингера или узкого плетения, при которых используется ток, достаточный только для плавления основного материала и обеспечения надлежащего плавления наполнителя. Присадочный металл следует добавлять осторожно на переднем крае сварочной ванны, чтобы избежать контакта с вольфрамовым электродом. Во время сварки наконечник сварочного присадочного металла всегда должен находиться под защитным газом, чтобы предотвратить окисление.Пауза или «лужение» сварочной ванны увеличивает подвод тепла к сварке и не рекомендуется.

Электрическая полярность для процесса GTAW должна быть отрицательной для электрода постоянного тока (DCEN / «прямая полярность»). Типичные ручные параметры GTAW для сварки сплавов HASTELLOY® и HAYNES® представлены в таблице 1. Параметры следует рассматривать как приблизительные значения, которые в конечном итоге зависят от многих других факторов, включая конкретный источник сварочного тока, геометрию сварного шва и уровень квалификации сварщика. .Таким образом, предлагается использовать параметры в качестве руководства для разработки конкретной процедуры сварки. Для нанесения корневых проходов рекомендуется присадочная проволока меньшего диаметра. Настоятельно рекомендуется использовать источник питания, оборудованный высокочастотным пуском, предварительной продувкой / дополнительной продувкой и подъемом / спуском (или педалью). Скорость движения сварного шва оказывает значительное влияние на качество сварных швов на никелевой / кобальтовой основе и обычно ниже, чем для углеродистой и нержавеющей стали. Рекомендуемая скорость движения для ручной GTAW составляет от 4 до 6 дюймов в минуту (ipm) / от 100 до 150 мм / мин.

.Таким образом, предлагается использовать параметры в качестве руководства для разработки конкретной процедуры сварки. Для нанесения корневых проходов рекомендуется присадочная проволока меньшего диаметра. Настоятельно рекомендуется использовать источник питания, оборудованный высокочастотным пуском, предварительной продувкой / дополнительной продувкой и подъемом / спуском (или педалью). Скорость движения сварного шва оказывает значительное влияние на качество сварных швов на никелевой / кобальтовой основе и обычно ниже, чем для углеродистой и нержавеющей стали. Рекомендуемая скорость движения для ручной GTAW составляет от 4 до 6 дюймов в минуту (ipm) / от 100 до 150 мм / мин.

| Горелки для сварки TIG f o r Аргонодуговая сварка m a ch ines. cn-hanker.com | ? antorch as para soldadura TIG soldadura d e arco de argn m qu ina s . cn-hanker.com |

Кольцевой внутренний резервуар с большой поверхностью нагрева для производства горячей воды изготовлен из нержавеющей стали хром / никель 18/10. Гофрировано свыше […]в полный рост эксклюзивной продукции […] process and enti re l y дуговая сварка аргоном b y t he TIG (Tungsten […]Инертный газ) метод. acv.com | El acumulador interno de tipo anular, con una gran superficie de calentamiento para la produccin de agua caliente sanitaria, est fabricado en acero inoxidable cromo / nquel 18/10. Ha sido ondulado en toda su […]altura mediante un processso de […] Fabricacin exc lu sivo y soldad o con argn seg n e l p roced im iento […]TIG (вольфрамовый инертный газ). acv.com |

Аргон i s a использование защитного газа d i n дуговая сварка , r oo t экранирование и плазменная резка. encyclopedia.airliquide.com | E l argn es u n ga s de p roteccin ut il isado en la soldadura de arco , g as de re sp aldot […] o el corteplasma. encyclopedia.airliquide.com |

| A отдельно supp li e d аргон s h ie li h e arc a n dt h e сварка z o ne из атмосферы. lorch.biz | Un g as prot ect or de argn al ime nta do se pa radamente p rote ge e l arco y la zona de la soldadura co ntr a el ac ceso de [. ..] ..]la atmsfera. lorch.biz |

Некоторые газы, в принципе, могут быть заменены другими для конкретных целей, для […] Например, углекислый газ a n d аргон f o r сварка .eur-lex.europa.eu | Algunos gas pueden, en Principio, […]ser sustituidos por otros para aplicaciones especficas, por ejemplo, el […] dixido de c arbon o y e l argn p ara l a soldadura .eur-lex.europa.eu |

| Сварка аргоном ; c le очень сильное обезжиривание и […] детали загрязнены растворителями, такими как трихлорэтилен; использование органических жидкостей […], такие как дифенил, трифенил, полифенил, Даутерм, высококипящие остатки в контурах; заливка парафина или битума. eur-lex.europa.eu | Soldadura en argn; li mp ieza y d es engrasado […] пьезы муй Sucias con disolventes tales como el tricloroetileno; утилизацин […]en los circuitos de lquidos orgnicos tales como difenilo, trifenilo, polifenilo, Dowtherm, escorias de altos hornos; colado de parafina, de alquitrn. eur-lex.europa.eu |