Чем отличаются нержавеющие стали AISI 304 и 430?

Информационная статьяВ этой статье мы разбираемся, чем же друг от друга отличаются нержавеющие стали AISI 304 и 430, почему одна дешевле, а другая дороже. Давайте разберемся в этом вместе на примере банных печей из нержавейки. Вы узнаете как отличить эти стали при покупке банной печи, чтобы вас не обманули и под видом настоящей нержавейки не продали обычную печь для бани из AISI 430 стали.

На рынке банных печей много различных моделей, при изготовлении которых используется нержавеющая сталь, но не всякая нержавеющая сталь одинаково хороша. Давайте попробуем разобраться, чем же друг от друга отличаются нержавеющие стали. Возьмем за пример самые распространенные стали AISI 430 (17Х18 по ГОСТ) и AISI 304 (12X18h20 по ГОСТ).

Многие производители банных печей используют в производстве именно сталь AISI 430, так как по таблице жаростойкости она выше. Использование этой стали также оправдано и её относительно невысокой ценой, по сравнению со сталью AISI 304. Сталь AISI 304 же обладает чуть меньшей жаростойкостью, по сравнению с AISI 430, но это её единственное незначительное отличие. Так как есть более важные показатели, которые напрямую влияют на работу и долговечность изделия.

Использование этой стали также оправдано и её относительно невысокой ценой, по сравнению со сталью AISI 304. Сталь AISI 304 же обладает чуть меньшей жаростойкостью, по сравнению с AISI 430, но это её единственное незначительное отличие. Так как есть более важные показатели, которые напрямую влияют на работу и долговечность изделия.

Для начала давайте узнаем поподробнее, что же это за стали.

Нержавеющая жаропрочная (аустенитная) сталь AISI 304 (INOX)

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются.

Марка стали AISI 304 (INOX) — относится к хромоникелевому классу низкоуглеродистых высоколегированных сталей.

Именно поэтому данный сплав относится к числу наиболее применяемых.

Именно поэтому данный сплав относится к числу наиболее применяемых.

В системе ГОСТ данной марке соответствует 12X18h20 сталь.

Основные качества, дающие преимущества именно AISI 304: устойчивость к окислению и к повышенной температуре, повышенная надежность сварных швов из-за хорошей свариваемости.

AISI 304 обладает такими эксплуатационными свойствами как:

- Кислотоустойчивость.

- Жаропрочность. Способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 850oC).

- Слабые магнитные свойства. Они достигаются за счет структуры материала и способа его обработки. Сталь AISI 304 не магнитится.

Нержавеющая жаростойкая (ферритная) сталь AISI 430

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550 oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, отдельные детали нагревательных печей). Являясь экономлегированной и коррозионностойкой сталь AISI 430 обладает хорошей стойкостью к образованию окалины до температуры

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

В системе ГОСТ данной марке соответствует сталь 17Х18.

AISI 430 обладает такими эксплуатационными свойствами как:

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 900oC).

- Экологичность. В ней не содержится токсических веществ.

Сравнение нержавеющих сталей AISI 304 и 430

Сталь AISI 430 при большей жаростойкости является более хрупкой и плохо поддается сварке. Чтобы её качественно сварить требуется специальная сложная технология и точное её соблюдение на всех этапах работы. Эта сталь в основном используется в декоративных целях. Сварные конструкции из нее очень хрупкие и самым слабым местом всегда будет сварочный шов.

Эта сталь AISI 430 обладает более низкой кислотостойкостью, по сравнению с 304 нержавейкой, и при работе в жестких условиях воды, сажи и конденсата постепенно приходит в негодность, поэтому, например, дымоходные трубы из такой стали все равно прогорают.

Сталь AISI 304 (INOX) – это жаропрочная сталь и не боится высоких температур при работе банной печи. Она прекрасно сваривается благодаря более качественному составу стали и высокому содержанию никеля. Никель – очень дорогой металл, но при его высоком содержании в нержавеющей стали она приобретает повышенную прочность и стойкость к перепадам температур, а также приобретает отличную свариваемость. Именно благодаря никелю данная сталь теряет свои магнитные свойства.

Также нержавеющая сталь AISI 304 устойчива к химическим и кислотным воздействиям, не выделяет вредных или токсичных веществ. Поэтому данная сталь в основном используется в пищевой и медицинской промышленности и входит в разряд пищевой нержавейки.

Сталь AISI 304 является более дорогой по сравнению со сталью AISI 430 из-за применения более качественных и дорогих сплавов никеля и хрома в большом количестве.

Печи из такой нержавейки могут использоваться постоянно и при этом смогут прослужить практически вечно. Поэтому, такие печи рекомендованы производителем ERMAK для использования даже в коммерческих банях с гарантией до 5 лет.

Резюме

Не все печи из нержавейки одинаковы, как вы уже поняли. И прежде, чем сделать выбор в сторону той или иной печи проверяйте, из какой нержавейки будет сделана ваша печь для бани. От этого будет сильно зависеть ее качество и срок службы.

Завод Ермак производит банные печи и из стали AISI 430, соблюдая всю технологию сварки. Это классическая серия банных печей Ермак-Элит из нержавейки.

Но в новой линейке банных печей из нержавейки ERMAK в сериях «Премиум» и «Люкс» уже используется при изготовлении топки и всех дымовых каналов нержавеющая сталь AISI 304 (INOX), из-за этого и цена печей сильно отличается.

Поставив себе такую печь из настоящей нержавейки, можно будет забыть о проблемах навсегда и просто наслаждаться качеством банных процедур и расслабляться.

Как выбрать банную печь из настоящей нержавейки? Как отличить её от обычной жаростойкой стали? Достаточно воспользоваться магнитом. Топка печи из настоящей жаропрочной нержавейки не будет магнититься! До 90% печей на рынке под видом нержавейки продаются из обычной жаростойкой стали. Не дайте себя обмануть!

Жаропрочная нержавейка | ТРАСТ МЕТАЛЛ

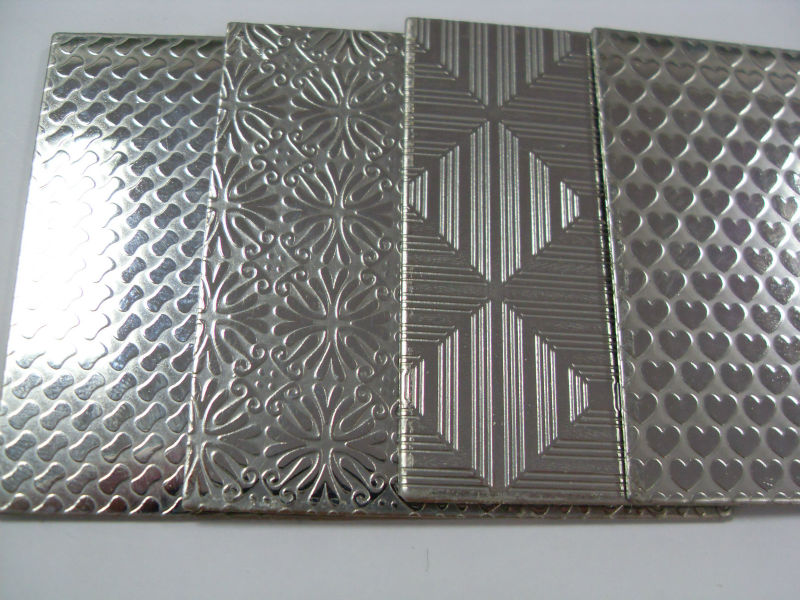

ЛИСТ НЕРЖАВЕЮЩИЙ ДЕКОРАТИВНЫЙ AISI 304 DECO 1

Разные объекты . Расширяйте свой ассортимент. В зависимости от требуемых функций на объекте, где будет использовать декоративный лист DECO 1 (изморозь) , используют различные марки стали нержавейки: AISI 430,AISI 304,AISI 430,AISI 441,и другие. Сферы применения декоративных листов deco 1 (изморозь): Лифты и эскалаторы : Производители лифтов и эскалаторов уже начали использовать в своем производстве декоративные листы DECO 1 (изморозь), и здесь они существенно выиграли. Текстурированное изображение наносится только с одной стороны, имеет четкий выраженный рисунок, ощутимый на ощупь (до 50 микр.). Наружная реклама: Использование декоративных листов DECO 1 (изморозь) позволит Вам привлекать своих клиентов безупречным внешним видом. Главная функция декоративного нержавеющего листа DECO 1 — обеспечить оригинальный и стильный дизайн, сохраняя высокую прочность и коррозионную стойкость, в том числе и в агрессивной среде, что позволяет создавать красивый эстетичный вид, даже в помещениях, которые регулярно подвергаются агрессивному воздействию химических элементов. Лист декоративный нержавеющий DECO-1 (изморозь) – широкое применение получил при отделке в помещениях и объектах различного предназначения: лифты, эскалаторы, вагоны поездов, и в местах, где требуется эстетичный вид интерьера помещений.

Текстурированное изображение наносится только с одной стороны, имеет четкий выраженный рисунок, ощутимый на ощупь (до 50 микр.). Наружная реклама: Использование декоративных листов DECO 1 (изморозь) позволит Вам привлекать своих клиентов безупречным внешним видом. Главная функция декоративного нержавеющего листа DECO 1 — обеспечить оригинальный и стильный дизайн, сохраняя высокую прочность и коррозионную стойкость, в том числе и в агрессивной среде, что позволяет создавать красивый эстетичный вид, даже в помещениях, которые регулярно подвергаются агрессивному воздействию химических элементов. Лист декоративный нержавеющий DECO-1 (изморозь) – широкое применение получил при отделке в помещениях и объектах различного предназначения: лифты, эскалаторы, вагоны поездов, и в местах, где требуется эстетичный вид интерьера помещений.

Лист нержавеющий

Купить декоративный и рифленый нержавеющий прокат у нас – значит купить качественную продукцию с большим выбором поверхностей в короткие сроки с высоким уровнем сервиса, доставкой, и возможность получать специальные предложения. Серьезно улучшив свой ассортимент, придав лифтам неповторимый дизайн, который выдержит ежедневное воздействие окружающей среды и механическое воздействие множества людей. Отделка интерьера: Широкий ассортимент поверхностей и цветов, дарит возможность для реализации множества фантазий и идей. Другая сторона имеет стандартную, матовую поверхность. Стальными листами можно декорировать разнообразные предметы, например, бытовую технику, мебель, фонтаны, скульптуры, осветительные приборы и др. Фасады зданий : Обшивка стеновых панелей, перегородок, фасадов зданий декоративными листами с изображением DECO 1 (изморозь) позволит обеспечить прекрасный внешний вид на долгие годы, так как материал обладает очень высокой стойкостью к атмосферными и механическим воздействиями. Название «изморозь» декоративный лист DECO 1 получил за счет схожей структуры рисунка, в Европе его красиво прозвали «iceflower», что в переводе на русский означает «ледяной цветок».

Серьезно улучшив свой ассортимент, придав лифтам неповторимый дизайн, который выдержит ежедневное воздействие окружающей среды и механическое воздействие множества людей. Отделка интерьера: Широкий ассортимент поверхностей и цветов, дарит возможность для реализации множества фантазий и идей. Другая сторона имеет стандартную, матовую поверхность. Стальными листами можно декорировать разнообразные предметы, например, бытовую технику, мебель, фонтаны, скульптуры, осветительные приборы и др. Фасады зданий : Обшивка стеновых панелей, перегородок, фасадов зданий декоративными листами с изображением DECO 1 (изморозь) позволит обеспечить прекрасный внешний вид на долгие годы, так как материал обладает очень высокой стойкостью к атмосферными и механическим воздействиями. Название «изморозь» декоративный лист DECO 1 получил за счет схожей структуры рисунка, в Европе его красиво прозвали «iceflower», что в переводе на русский означает «ледяной цветок».

Лист нержавеющий декоративный aisi 304 deco 1

Сочетания различных поверхностей, позволяет Вам существенно превзойти конкурентов,не только по качеству и долговечности своих изделий, а прежде всего с эстетической стороны. Витрины, визитки, баннеры, афиши, выполненные на нержавеющем или алюминиевом декоративном листе, прослужат Вам долгие годы, создавая неповторимый имидж Вашей компании, за счет стойкости к механическим и химическим воздействиям. Орнамита предлагает декоративные и рифленые листы. Декоративный лист Deco 1 «Изморозь» Декоративный лист DECO 1 (изморозь) – это металлический лист, изготовленный из нержавеющей стали или алюминия с изображением (изморозь) на одной стороне листа, нанесенным на поверхность путем текстурированной односторонней модельной прокатки.

Витрины, визитки, баннеры, афиши, выполненные на нержавеющем или алюминиевом декоративном листе, прослужат Вам долгие годы, создавая неповторимый имидж Вашей компании, за счет стойкости к механическим и химическим воздействиям. Орнамита предлагает декоративные и рифленые листы. Декоративный лист Deco 1 «Изморозь» Декоративный лист DECO 1 (изморозь) – это металлический лист, изготовленный из нержавеющей стали или алюминия с изображением (изморозь) на одной стороне листа, нанесенным на поверхность путем текстурированной односторонней модельной прокатки.

Смотрите также

ДЕКОРАТИВНЫЙ НЕРЖАВЕЮЩИЙ ЛИСТ INOX COLOR

Лист нержавеющий из цветных металлов относится к основному типу плоского металлопроката из нержавейки. Помимо различия в способах прокатки, лист…

ДЕКОРАТИВНЫЙ НЕРЖАВЕЮЩИЙ ЛИСТ

Наша группа. Может иметь как техническую, так и декоративную поверхность, покрытую защитной пленкой. Лицевая поверхность листа имеет четко выраженный…

ДЕКОРАТИВНЫЙ НЕРЖАВЕЮЩИЙ ЛИСТ КУПИТЬ

Данный вид продукции обладает жесткой и прочной поверхностью, устойчивой к царапинам Использование текстурированных покрытий и декоративных листов.

..

..НЕРЖАВЕЮЩИЙ ЛИСТ С ДЕКОРАТИВНЫМ ПОКРЫТИЕМ

OОО «ТРАСТ МЕТАЛЛ» представляет широчайший ассортимент декоративного нержавеющего листа различных марок стали, вариантов раскроя, способов производства,…

ЛИСТ НЕРЖАВЕЮЩИЙ AISI 430 ЗЕРКАЛЬНЫЙ

Энтузиастов, д. 56, стр. 44 • Политика конфиденциальности. В случае отзыва согласия на обработку персональных данных Поставщик вправе продолжить…

by SEO

Жаропрочная нержавейка: марки стали, характеристики и цена жаростойкой нержавейки в Украине

Жаростойкая нержавейка – это материал, устойчивый к образованию нагара и коррозии в высокотемпературной среде. Способность противостоять жару и высоким температурам обеспечивается, благодаря использованию в составе сплава легирующих примесей. Специальные добавки связывают атомы железа и не позволяют процессу окисления распространяться по всему материалу.

Жаропрочная нержавейка не подвержена деформации в высокотемпературной среде и сохраняет свою первоначальную форму в течение продолжительного использования.

Марки жаростойкой нержавейки

Образцовые показатели жаростойкости демонстрируют сплавы, легирование которых было выполнение на базе хрома. Данные марки стали ещё называют сильхромами, они хорошо проявляют сопротивление процессам окисления в воздухе и серосодержащих средах до 870-940 °С.

Жаростойкость сплава обусловлена долей хрома в его химическом составе. Применяя хром в роли легирующего компонента, сегодня выпускают марки стали, не теряющие полезных свойств при продолжительном нахождении в среде с температурой свыше 1000 °С.

Нержавейка жаропрочная – это лучшее решение для изделий, эксплуатировать которые придётся под интенсивным воздействием очень высоких температур. Сталь не проявляет нежелательной расположенности к ползучести и подходит как для пищевой, так и химической промышленностей наилучшим образом.

По виду внутренней структуры разделить сплавы можно на такие категории:

- Перлитные;

- Аустенитные;

- Мартенситные;

- Мартенситно-ферритные.

Жаростойкая нержавейка может быть ферритной и мартенситной (аустенитно-ферритной). Если отмечать сплавы конкретно с мартенситной структурой, то самые востребованные марки материала это:

- 1Х8ВФ

Изделия из представленного сплава могут благополучно использоваться до 10 000 часов в температурной среде, превышающей 500 °С. - 4Х9С2, 3Х13Н7С2

Продукция из сплава может безопасно эксплуатироваться при 860-940 °С. Материал часто применяют для клапанов двигателей. - Х5

Чаще всего данный сплав покупают для труб, использование которых запланировано при температурах выше 650 °С. - 1Х8ВФ, Х5ВФ, Х6СМ, Х5М

Подходят для выпуска изделий, которые в ходе эксплуатации будут находится под воздействием больших температур (500-600 °С) в течение продолжительного времени (1000 – 10 000 часов).

Жаропрочная нержавеющая сталь является незаменимым материалом, когда нужна устойчивость и к жару, и к агрессивной среде.

Характеристики, температура плавления и назначение

Температура плавления жаропрочной нержавейки зависит от марки стали и указывается не конкретным числом, а в определённом диапазоне. Также очень важно понимать, что ещё до достижения заявленной температуры плавления, материал уже может становится более жёстким и изгибаться при нагревании.

При эксплуатации жаропрочной стали необходимо отталкиваться не от температуры плавления, а от допустимого диапазона использования.

Значение температуры окончательного плавления зависит как от химического состава сплава, так и от особенностей легирующих примесей. Главную роль в формировании общего значения будет иметь основной компонент, который в конкретном сплаве имеет наибольшую концентрацию.

В среднем температура расплавления жаропрочной нержавейки составляет около 1400-1500 °С.

Одно из основных преимуществ любой жаропрочной нержавейки – отсутствие предрасположенности к ползучести. Суть действия заключается в реакции стали на перманентное воздействие температуры. Так, например, изделия из марок стали, не относящихся к жаропрочным, деформируются и постепенно ползут под воздействием высокотемпературной среды.

Характеристики и сфера применения распространённых марок:

- 08Х18Н10

Высокая прочность при средней и пониженной температуре, отличная стойкость к интеркристаллитному типу коррозии. Этот сплав поддается электрической полировке и прекрасно сваривается.

Сталь применима для создания оборудования и инструмента, подходит для технологических трубопроводов на предприятиях пищевой и фармацевтической промышленности. - 08Х17

Устойчивость к коррозии и образцовая теплопроводность, прочность и сравнительно лёгкая обрабатываемость.

Широко применима для производства посуды, используемой в целях термической (в том числе и паровой) обработки пищевых продуктов.

- 03Х17Н14М2

В сплаве присутствует молибден, повышающий технические параметры сплава при эксплуатации в высокотемпературной среде.

Подходит для технологического оборудования и установок, ёмкостей химической и пищевой промышленности. - 12Х13

Стойкость к повышенным температурам и слабоагрессивным средам.

Из него делают ёмкости для спирта и аппараты для виноделия. - 08Х13

Можно применять в разнообразных эксплуатационных условиях.

Полезен в производстве моек, холодильников и стиральных машин. - 20Х13, 40Х13

Износоустойчивость, универсальность в назначении и пластичность. Улучшенное сопротивление коррозии.

Посуда для дома и пищевой промышленности, кухонные мойки. - 12Х18Н10Т

Сохранение необходимых рабочих свойств при температурах до 800 °С, очень хорошая свариваемость.

Используется для установок и техники химической промышленности.

Где купить жаропрочные нержавеющие стали?

Если вашему предприятию необходима жаропрочная нержавейка, купить сплав с подходящими характеристиками лучше от производителя. Сталь всех марок проходит у нас строгий контроль качества и соответствия требуемым характеристикам. Мы предлагаем широкий выбор жаропрочной нержавейки и на сайте указаны параметры для каждой отдельной позиции.

Наши специалисты всегда рады помочь с выбором жаростойкой нержавейки и обеспечить личную консультацию по характеристикам нужных марок. Наши контактные данные указаны на сайте, и мы готовы обеспечить вас требуемой информацией по представленной внушительным ассортиментом продукции.

Компания «ВЕСТА» гарантирует качество продукции и осуществляет оперативную доставку. Будем рады рассмотреть возможность выполнения индивидуального заказа!

Жаропрочная нержавеющая сталь 20Х23Н18 — AISI 310S

Энергетическая промышленность постоянно развивается, и это развитие напрямую связано с повышением возможной температуры эксплуатации деталей и метизов. В некоторых транспортных и энергетических установках эта температура достигает 1100С и даже больше. Это стало достижимым вследствие создания и усовершенствования нового типа металлов – жаростойких и жаропрочных сталей и сплавов.

В некоторых транспортных и энергетических установках эта температура достигает 1100С и даже больше. Это стало достижимым вследствие создания и усовершенствования нового типа металлов – жаростойких и жаропрочных сталей и сплавов.

Жаропрочная нержавейка 20Х23Н18 пригодна к длительной эксплуатации в сложнонапряженной кондиции при крайне высоких температурных режимах (1000-1050С). Физико-механические свойства сплава этой марки полностью сохраняются даже при агрессивном влиянии агрессивных внешних сред

Сталь 20Х23Н18 незаменима при изготовлении оборудования для печей: деталей горелочных устройств, муфелей, экранов (рабочая температура до 1050С), а также как жаропрочный материал – бандажи, лопатки (до 700-800С). Сталь 20Х23Н18 получила широкое применение в различных промышленных отраслях ввиду своих высоких экономических и технологических показателей. Американским аналогом данного сплава является AISI 310S. Кроме жаропрочности, для этой марки нержавейки характерны пластичность и отличная свариваемость.

Химическая основа всех жаростойких материалов, в том числе и 20Х23Н18 – железо и никель. Хром, который тоже входит в состав, оказывает высокую стойкость к окислению. Наиболее оптимальное процент включения в состав хрома в жаропрочных сплавах составляет 15-23%. Если процент хрома составляет более 30%, то температура плавки сплавов значительно падает, сплавы оказываются нетехнологичными.

Листовая нержавейка – очень популярный вид металлопроката, он часто становится сырьём при производстве иных видов проката. Лист нержавеющий жаропрочный 20Х23Н18 имеет хорошую свариваемость, податлив к обработке. Его используют при создании котлов, газопроводов, печей, камер сгорания. В нефтяной и химической промышленности сплав используется в производстве нагревательных компонентов противодействия.

Круги 20Х23Н18 и фабрикаты из него могут эксплуатироваться при температуре больше 1000С. Такие металлоизделия будут устойчивы к коррозии и не магнитятся.

Квадраты 20Х23Н18 используются в различных промышленных отраслях в качестве заготовки, которая впоследствии перерабатывается в сортовой и фасонный прокат.

Компания Укрпромтехнология специализируется на продаже нержавейки, в том числе и нержавеющей жаропрочной стали, указанной выше марки и многих других. Со склада и под заказ вы можете купить у нас листы, круги, квадраты из нержавейки, квадраты 20Х23Н18, шестигранники 20Х23Н18, трубы из нержавейки 20Х23Н18.

ООО НПП Укрпромтехнология — официальный дилер зарубежных и украинских заводов-производителей нержавеющего проката. Качество, подтверждённое соответствующими сертификатами, приятные цены, доставка по территории всей Украины – сотрудничество с нами оставит самые приятные впечатления!

За консультацией или по поводу заказа свяжитесь с менеджером по тел.:

+38 (056) 794-05-07

+38 (095) 519-13-53

12х18н10т, 40х13, 20х13, aisi 304.

Нержавеющая сталь (нержавейка) — сложнолегированная сталь стойкая против коррозии в атмосфере и агрессивных средах.

Нержавеющая сталь применяется везде, где требуется гигиеничность, устойчивость к агрессивным средам и коррозии. Вот так и приобрела нержавеющая сталь своих постоянных клиентов — химическую, пищевую и медицинскую промышленность.

Вот так и приобрела нержавеющая сталь своих постоянных клиентов — химическую, пищевую и медицинскую промышленность.

Еще нержавейка очень часто применяется в быту. Из нее делают посуду, мебель и отделочные материалы.

Нержавейка — это всегда долговечно, стильно и надежно!

А значит выгодно.

Нержавеющая сталь выпускается различных марок (наиболее распространенная aisi 304).

Отличаются марки друг от друга наличием хрома и специальных присадок.

А основой этого сплава, служит железо и никель.

В зависимости от устойчивости к действиям окружающей среды нержавеющие сплавы делятся на три основные группы:

коррозионная нержавеющая сталь

жаростойкая нержавеющая сталь

жаропрочная нержавеющая сталь

Коррозионностойкая нержавеющая сталь обладает устойчивостью ко всем видам химической и электрохимической коррозии.

Жаропрочная — выдерживает температуру без нагрузок.

Жаропрочная нержавеющая сталь — выдерживает высокие температуры в агрессивной среде при высоких механических нагрузках.

марки, которые содержат никель

марки нержавейки, которые в своем составе не содержат никель.

Никельсодержащие марки: 12х18н10т, 08х18н10,20х23н18, 10х17н13мдт.

Детали изготовленные из этих марок могут работать в слабоагрессивных средах под давлением при температуре от -196 до +600 гр.С.

Если среда агрессивная — до +350 гр.С.

20х23н18 — жаростойкая и жаропрочная сталь. Детали из нее работают при температуре до +1100 гр.С.

Марки не содержащие никеля: 20х13, 15х25т, 40х13 и др.

Эти сплавы используют изготовители режущего инструмента.

Предлагаем следующие виды нержавеющего металлопроката:

Звоните!

044 383-72-58

067 536-15-59

Жаропрочная нержавеющая сталь 20х23н18: трубы, лист, круг

Нержавеющая сталь широко применяется во многих сферах. Этот сплав железа, углерода и других веществ обладает отличными конструкционными свойствами. В зависимости от сферы применения сплав должен соответствовать различным требованиям, поэтому существует множество марок для конкретных целей. Жаропрочная нержавеющая сталь 20Х23Н18 используется для изготовления печного оборудования, камер сгорания, термостойких заслонок и многого другого.

Этот сплав железа, углерода и других веществ обладает отличными конструкционными свойствами. В зависимости от сферы применения сплав должен соответствовать различным требованиям, поэтому существует множество марок для конкретных целей. Жаропрочная нержавеющая сталь 20Х23Н18 используется для изготовления печного оборудования, камер сгорания, термостойких заслонок и многого другого.

Состав стали и ее свойства

Наша компания предлагает всем желающим качественные изделия из данной марки. Естественно, что такая сталь обладает большой устойчивостью к температурным нагрузкам. Это свойство жаропрочная «нержавейка» 20Х23Н18 имеет благодаря легирующим добавкам, большинство из которых являются металлами. Тугоплавкие металлы увеличивают температуру плавления стали, а хром придаёт антикоррозионные свойства. Благодаря этому круг 20Х23Н18 является очень прочной заготовкой.

Нержавеющая жаропрочная сталь 20Х23Н18 на четверть состоит из хрома и на пятую часть из никеля, также в её состав входит углерод, железо, фосфор, сера, медь, кремний и марганец. Таким образом, согласно ГОСТ содержание легирующих добавок в этой марке стали очень высоко. Высоколегированными сплавами считаются те, в которых содержание легирующих добавок превышает 12%. В этой же стали добавки составляют почти 50 процентов. Именно из-за этого её цена чуть выше.

Таким образом, согласно ГОСТ содержание легирующих добавок в этой марке стали очень высоко. Высоколегированными сплавами считаются те, в которых содержание легирующих добавок превышает 12%. В этой же стали добавки составляют почти 50 процентов. Именно из-за этого её цена чуть выше.

Данная нержавейка относится к хромоникелевым аустенитным сталям, устойчивым к термическому воздействию и коррозии. Важно, что антикоррозийные свойства сохраняются и при высоких температурах, что позволяет изготавливать из данной марки котельное оборудование. В процессе металлургического производства стали придают форму различных заготовок:

- Листы.

- Круги.

- Различные поковки.

- Ленты.

- Трубы, например, 76х8.

Приобретение стали

Приобрести сталь этой марки проще всего на металлобазе вашего города. Компания «Пром-Сталь» готова оперативно доставить заказанные изделия. Вся продукция, которую можно увидеть на сайте, произведена надёжными изготовителями изделий металлопроката, с которыми мы сотрудничаем уже не первый десяток лет. Вы сможете заказать трубы СТ 20Х23Н18 и многое другое, например круги и листы 20Х23Н18. Эти заготовки относятся к числу самых распространенных, так что отсутствие их в наличие попросту невозможно. Для осуществления заказа потребуется связаться с менеджером по телефону или электронной почте.

Вы сможете заказать трубы СТ 20Х23Н18 и многое другое, например круги и листы 20Х23Н18. Эти заготовки относятся к числу самых распространенных, так что отсутствие их в наличие попросту невозможно. Для осуществления заказа потребуется связаться с менеджером по телефону или электронной почте.

Сталь жаропрочная высоколегированная 20Х23Н18

Заменитель

Нержавеющие стали марок – 20Х23Н13, 15Х25Т.

Стандарт ASTM: 310S AISI.

Область применения

Высоколегированная жаропрочная сталь 20Х23Н18 используется при производстве отдельных деталей для камер сгорания, например хомутов, подвесок, а также деталей крепления. Нередко из этой марки стали производят бесшовные трубы, эксплуатация которых осуществляется при высоких температурах – до +1100 °С.

Вид поставки

Сортовой прокат из нержавеющей стали соответствует ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванные прутки производятся из нержавеющей стали в соответствии с ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, а шлифованные прутки – по ГОСТ 14955-77.

Листы толстые, производимые из стали этой марки, должны соответствовать 7350-77, ГОСТ 19903-74, ГОСТ 19904-74, стальные полосы – ГОСТ 4405-75, ГОСТ 103-76, а ленты – ГОСТ 4986-79. При изготовлении кованых заготовок должно быть соответствие ГОСТ 1133-71.

Химический состав

Химический элемент | Кремний (Si), не более | Медь (Cu), не более | Марганец (Mn), не более | Никель (Ni) | Титан (Ti), не более | Фосфор (P), не более | Хром (Cr) | Сера (S), не более |

% | 1.0 | 0.30 | 2.0 | 17. | 0.2 | 0.035 | 22.0-25.0 | 0.02 |

Механические свойства

Термообработка, состояние поставки | Прутки. Закалка 1100-1150°С, воздух или вода | Листы горячекатаные или холоднокатаные. Закалка 1030-1130°С, вода (образцы поперечные) | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух |

Сечение, мм | 60 | >4 | <0,2 | 0,2-2,0 |

0,2, МПа | 196 | 264 |

|

|

B, МПа | 490 | 539 | 580 | 580 |

5, % | 35 | 35 |

|

|

4, % |

|

| 19 | 38 |

, % | 50 |

|

|

|

Механические свойства при повышенных температурах

tиспытания, °C | B, МПа | KCU, Дж/м2 | 0,2, МПа | 5, % | , % |

Прутки диаметром 38-55 мм. | |||||

20 | 600-660 | 137-186 | 295-320 | 29-35 | 47-54 |

300 | 520-540 | 147-166 | 235 | 25-28 | 45-49 |

400 | 540 | 147-166 | 225 | 24-32 | 39-45 |

500 | 520-540 | 171 | 210 | 25-31 | 41-45 |

600 | 440 | 176 | 195 | 24 | 46 |

700 | 315-330 | 171 | 185-195 | 19-24 | 35 |

800 | 185-205 | 176 | 165 | 19-27 | 34 |

Образец диаметром 10 мм и длиной 50 мм, прокатанный | |||||

Скорость деформирования 20 мм/мин. | |||||

Скорость деформации 0,007 1/с. | |||||

800 | 255 |

| 215 | 24 | 67 |

900 | 135 |

| 135 | 37 | 77 |

1000 | 71 |

| 64 | 49 | 77 |

1100 | 44 |

| 39 | 51 | 70 |

1200 | 27 |

| 22 | 27 | 31 |

Технологические свойства

Температура ковки

Начальная температура ковки нержавеющей стали должна составлять +1220 °С, а конечная – около + 900 °С. Если сечение нержавеющей стали составляет менее 350 мм, то охлаждение осуществляется в воздухе.

Если сечение нержавеющей стали составляет менее 350 мм, то охлаждение осуществляется в воздухе.

Свариваемость

Ограниченно свариваемая.

Обрабатываемость резанием

В нормализованном и отпущенном состоянии при НВ 178 и B = 610 МПа, Ku б. ст. = 0,4.

Предел выносливости

Термообработка, состояние стали |

| Закалка 1100°С, вода или воздух. НВ 140-200 |

-1, МПа | 255 | 245 |

B, МПа | 590 | 570 |

0,2, МПа |

| 290 |

Жаростойкость

Среда | Воздух | Воздух | Воздух |

Температура, °С | 650 | 750 | 800 |

Длительность испытания, чp> | 4500 | 1500 |

|

Глубина, мм/год | 0,0027 | 0,01 | 0,044 |

Группа стойкости или балл | 2 | 3 | 4 |

Физические свойства

Температура испытания, °С | Модуль нормальной упругости, Е, ГПа | Плотность, кг/см3 | Коэффициент теплопроводности Вт/(м ·°С) | Уд. |

20 | 200 | 7900 | 14 | 1000 |

100 |

|

| 16 |

|

200 |

|

|

|

|

300 | 182 |

| 19 |

|

400 | 176 | 7760 |

|

|

500 | 170 | 7720 | 22 |

|

600 | 160 | 7670 |

|

|

700 | 150 | 7620 |

|

|

800 | 141 |

|

|

|

900 |

| 7540 |

|

|

Температура испытания, °С | Коэффициент линейного расширения (10-6 1/°С) | Удельная теплоемкость (С, Дж/(кг·°С)) |

20-100 | 14. | 538 |

20-200 | 15.7 |

|

20-300 | 16.6 |

|

20-400 | 17.3 |

|

20-500 | 17.5 |

|

20-600 | 17.9 |

|

20-700 | 17.9 |

|

20-800 |

|

|

20-900 |

|

|

20-1000 |

|

|

Какой диапазон температур для нержавеющей стали 304, 316 и 330?

Многие клиенты Marlin Steel используют производственные процессы, связанные с высокими температурами. От стерилизации деталей до термообработки определенных сплавов, существует множество применений, которые могут потребовать, чтобы корзина для очистки нестандартных деталей выдерживала температуры, превышающие 1000 ° F.

От стерилизации деталей до термообработки определенных сплавов, существует множество применений, которые могут потребовать, чтобы корзина для очистки нестандартных деталей выдерживала температуры, превышающие 1000 ° F.

Из-за этого многие клиенты Marlin задают следующий вопрос: «Каков диапазон температур (укажите здесь стальной сплав)?»

Что ж, ответ зависит от нескольких факторов, в том числе:

- Конкретный используемый стальной сплав.

- Весовой загрузки корзины / контейнера.

- Любые химические вещества, которые могут присутствовать.

- Время, в течение которого сплав подвергается воздействию заданной температуры.

Назовем несколько потенциальных факторов, которые могут повлиять на характеристики стального сплава, подвергающегося воздействию высоких температур.

Например, предположим, что у вас был контейнер из простой стали, в котором вы проходили процесс, при котором температура достигала 1000 ° F.При этой температуре сталь теряет свою прочность на разрыв, становясь лишь в пятую часть прочнее, чем при комнатной температуре.

Итак, если в корзину необходимо загрузить 50 фунтов. деталей / материалов и имел емкость 100 фунтов. обычно корзина не работает. Это потому, что корзина теперь будет иметь максимальный вес в 20 фунтов. при 1000 ° F.

Другая проблема — это тепловое расширение металла. Когда металлы нагреваются, они могут расширяться, что приводит к потере их формы, разрушая аккуратно собранные нестандартные формы из проволоки и листового металла.

Имея это в виду, каковы температурные диапазоны различных сплавов нержавеющей стали, таких как марки 304, 316 и 330?

Температурные допуски для нержавеющей стали марки 304Одним из ключевых свойств любого сплава нержавеющей стали является его стойкость к окислению. Высокие температуры могут поставить под угрозу стойкость стальных сплавов к окислению, что приведет к их ржавлению и ослаблению их структурной целостности.

По заявлению AZO Materials, нержавеющая сталь марки 304 обладает «хорошей стойкостью к окислению при периодической эксплуатации до 870 ° C и при непрерывной эксплуатации до 925 ° C. Однако они предупреждают, что «непрерывное использование 304 в диапазоне 425-860 ° C не рекомендуется, если важна последующая водная коррозионная стойкость».

Однако они предупреждают, что «непрерывное использование 304 в диапазоне 425-860 ° C не рекомендуется, если важна последующая водная коррозионная стойкость».

Другими словами, вы можете подвергать легированную сталь марки 304 воздействию температур до 1598 ° F в течение коротких периодов времени без вредного воздействия, и в течение продолжительных периодов времени при температурах до 1697 ° F. Однако это может снизить коррозионную стойкость металла, что сделает его более восприимчивым к коррозионным повреждениям от воздействия влаги.

Как указано в листе технических данных AK Steel на нержавеющую сталь 304, сплав достигает точки плавления в диапазоне от 2550 ° F до 2650 ° F (1399 ° C — 1454 ° C). Естественно, чем ближе сталь к температуре плавления, тем больше она теряет прочности на разрыв.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта из нержавеющей стали 304.

Температурные допуски для нержавеющей стали марки 316 Другой популярный сплав нержавеющей стали, нержавеющая сталь марки 316, часто используется для применений, связанных с сильными коррозионными воздействиями, поскольку его коррозионная стойкость обычно превосходит нержавеющую сталь марки 304.

Температурный допуск нержавеющей стали марки 316 близок к допуску температуры марки 304, но лишь немного ниже. Как указано в листе технических данных AK Steel для нержавеющей стали марки 316, диапазон плавления нержавеющей стали 316 составляет от 2500 ° F до 2550 ° F (от 1371 ° C до 1399 ° C), что примерно на 50-100 градусов по Фаренгейту ниже, чем температура плавления нержавеющая сталь марки 304.

Это делает сплав марки 316 несколько менее желательным для применения при высоких температурах, чем сплав марки 304.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта из нержавеющей стали 316.

Температурные допуски для нержавеющей стали марки 330 В отличие от двух предыдущих сплавов нержавеющей стали, нержавеющая сталь марки 330 часто продается специально как жаропрочный сплав. Как отмечается на веб-сайте Penn Stainless, сплав марки 330 «обладает высокой стойкостью к окислению и сопротивляется образованию накипи при температуре примерно до 2000 ° F из-за содержания хрома и никеля».

Обычно в сплаве содержится от 18 до 22% хрома и от 34 до 37% никеля.

В то время как Penn Stainless утверждает, что 330 устойчив к образованию накипи и окислению при температурах до 2000 ° F, мы обычно рекомендуем ограничивать воздействие до 1900 ° F или 940 ° C. Если рабочая температура вашего приложения превышает 1900 ° F, вы можете рассмотреть другой сплав, например, инконель, который специально разработан для высокотемпературных применений.

Итак, существуют пределы рабочих температур трех самых популярных сплавов нержавеющей стали. Однако, прежде чем выбрать конкретный сплав для корзин для мытья нестандартных деталей в вашем производственном приложении, обязательно проконсультируйтесь с опытным инженером-механиком, поскольку они могут учесть другие факторы, которые могут повлиять на конструктивные потребности вашей индивидуальной корзины, такие как химические вещества. используемая в вашем процессе или весовая нагрузка корзины.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта.

Стоит ли нержавеющая сталь 317 класса дороже 316 и 304?

Стоит ли нержавеющая сталь 316 дополнительных затрат по сравнению с 304?

Узнайте больше о том, как выбрать идеальный дизайн корзины для работы, перейдя по ссылке ниже:

Пластина из жаропрочной нержавеющей стали из сплава 310 / 310S

Многоцелевая аустенитная термостойкая нержавеющая сталь, стойкая к окислению в умеренно циклических условиях до 1100 ° C (2010 ° F).

Доступная толщина для сплава 310 / 310S / 310H:

| 3/16 « | 1/4 « | 5/16 « | 3/8 « | 1/2 « | 5/8 « | 3/4 « | 1 « |

|---|---|---|---|---|---|---|---|

| 4.8 мм | 6,3 мм | 7,9 мм | 9,5 мм | 12,7 мм | 15,9 мм | 19 мм | 25,4 мм |

| 1 1/4 « | 1 1/2 « | 1 3/4 « | 2 « | 2 1/4 « | 2 1/2 « | 3 « | |

31. 8 мм 8 мм | 38,1 мм | 44,5 мм | 50,8 мм | 57,2 мм | 63,5 мм | 76,2 мм | |

Обзор спецификаций

для сплава 310 / 310S / 310H (UNS S31000, S31008, S31009)

W.№ 1.4845:

Сплав 310 (UNS S31000) — это аустенитная нержавеющая сталь, разработанная для использования в высокотемпературных условиях, устойчивых к коррозии. Сплав устойчив к окислению до температуры 2010oF (1100oC) в умеренно циклических условиях.

Из-за высокого содержания хрома и среднего содержания никеля сплав 310 устойчив к сульфидированию и может также использоваться в средах с умеренной науглероживанием.

Для более жестких условий науглероживания термического технологического оборудования обычно требуются никелевые сплавы, такие как 330 (UNS N08330). Сплав 310 можно использовать в процессах с незначительным окислением, азотированием, цементированием и термоциклированием, хотя максимальная рабочая температура должна быть снижена. Сплав 310 также находит применение в криогенных применениях с низкой магнитной проницаемостью и ударной вязкостью до -450oF (-268oC). При нагревании между 1202-1742oF (650-950oC) сплав подвержен выделению сигма-фазы.Обработка отжигом на твердый раствор при температуре 2012 — 2102oF (1100 — 1150oC) восстанавливает определенную степень прочности.

310S (UNS S31008) — это низкоуглеродистая версия сплава. Он используется для простоты изготовления. 310H (UNS S31009) — модификация с высоким содержанием углерода, разработанная для повышения сопротивления ползучести. В большинстве случаев размер зерна и содержание углерода в пластине могут соответствовать требованиям как 310S, так и 310H.

Сплав 310 легко сваривается и обрабатывается стандартными производственными методами.

Приложения

- Криогенные компоненты

- Пищевая промышленность

- Печи — горелки, двери, вентиляторы, трубопроводы и рекуператоры

- Печи с псевдоожиженным слоем — камеры сгорания угля, решетки, трубопроводы, воздушные камеры

- Горно-обогатительные комбинаты — металлургическое и сталеплавильное оборудование, оборудование непрерывной разливки

- Нефтепереработка — системы каталитической рекуперации, факелы, рекуператоры, трубодержатели

- Power Generation — внутреннее устройство газификатора угля, горелки для пылевидного угля, трубодержатели

- Агломерационные / цементные заводы — горелки, кожухи горелок, системы подачи и разгрузки, ветряные камеры

- Термическая обработка — крышки и боксы для отжига, решетки горелок, дверцы, вентиляторы, муфели и реторты, рекуператоры, шагающие балки

Стандарты

ASTM. ……. А 240

……. А 240

ASME …….. SA 240

АПП ………. 5521

Влажная коррозия

Сплав 310 не предназначен для работы во влажных коррозионных средах. Высокое содержание углерода, которое присутствует для улучшения свойств ползучести, отрицательно сказывается на стойкости к коррозии в воде. Сплав склонен к межкристаллитной коррозии после длительного воздействия высоких температур.Однако из-за высокого содержания хрома (25%) сплав 310 более устойчив к коррозии, чем большинство жаропрочных сплавов.

Коррозия при высоких температурах

Высокое содержание хрома (25%) и кремния (0,6%) в сплаве 310 делает его более устойчивым к высокотемпературной коррозии в большинстве условий эксплуатации. Рабочие температуры указаны ниже.

Условия окисления (максимальное содержание серы — 2 г / м3)

1922 ° F (1050 ° C) непрерывная работа

Пиковая температура 2012 ° F (1100 ° C)

Условия окисления (максимальная концентрация серы более 2 г / м3)

1742 ° F (950 ° C) максимальная температура

Атмосфера с низким содержанием кислорода (максимальное содержание серы — 2 г / м3)

1832 ° F (1000 ° C) максимальная температура

Азотирование или цементация в атмосфере

1562 — 1742 ° F (850 — 950 ° C) максимум

Сплав не так хорош, как сплав 600 (UNS N06600) или сплав 800 (UNS N08800) в восстановительной, азотированной или науглероживающей среде, но в этих условиях он превосходит большинство жаропрочных нержавеющих сталей.

Типичные характеристики ползучести

| Температура | Деформация ползучести (МПа) | Разрыв при ползучести (МПа) | |||||

|---|---|---|---|---|---|---|---|

| ° С | ° F | 1000 ч | 10000 H | 100000 H | 1000 ч | 10000 H | 100000 H |

| 600 | 1112 | 120 | 100 | 40 | 200 | 140 | 80 |

| 700 | 1292 | 50 | 35 | 20 | 80 | 45 | 20 |

| 800 | 1472 | 20 | 10 | 8 | 35 | 20 | 8 |

| 900 | 1652 | 10 | 6 | 3 | 15 | 10 | 5 |

| 1000 | 1832 | 5 | 3 | 1. 5 5 | 9 | 4 | 2 |

Вес% (все значения являются максимальными, если не указан иной диапазон)

| Элемент | 310 | 310S | 310H |

|---|---|---|---|

| Хром | 24.0 мин. -26,0 макс. | 24,0 мин. -26,0 макс. | 24,0 мин. -26,0 макс. |

| Никель | 19,0 мин. -22,0 макс. | 19,0 мин. -22,0 макс. | 19,0 мин. -22,0 макс. |

| Углерод | 0. 25 25 | 0,08 | 0,40 мин. — 0,10 макс. |

| Марганец | 2,00 | 2,00 | 2,00 |

| Фосфор | 0,045 | 0,045 | 0.045 |

| Сера | 0,030 | 0,030 | 0,030 |

| Кремний | 1,50 | 1,50 | 0,75 |

| Утюг | Весы | Весы | Весы |

Физические свойства

Плотность

0. 285 фунтов / дюйм 3

285 фунтов / дюйм 3 7,89 г / см 3

Удельная теплоемкость

0,12 БТЕ / фунт- ° F (32 — 212 ° F)502 Дж / кг- ° K (0 — 100 ° C)

Модуль упругости

28,5 x 10 6 фунтов на кв. Дюйм196 ГПа

Теплопроводность 212 ° F (100 ° C)

8.0 БТЕ / ч / фут 2 / фут / ° F10,8 Вт / м- ° К

Диапазон плавления

2470 — 2555 ° F1354–1402 ° С

Удельное электрическое сопротивление

30,7 мкОм при 68 ° C78,0 мкОм-см при 20 ° C

Типичные значения при 20 ° C (68 ° F)

| Предел текучести 0.  2% Смещение 2% Смещение | Предел прочности на растяжение Прочность | Относительное удлинение дюйм 2 дюйма | Жесткость | ||

|---|---|---|---|---|---|

| фунтов на квадратный дюйм (мин.) | (МПа) | фунтов на квадратный дюйм (мин.) | (МПа) | % (мин.) | (макс.) |

| 35 000 | 245 | 80 000 | 550 | 45 | 217 Бринелл |

Данные производителя

Сплав 310 легко сваривается и обрабатывается стандартными производственными методами.

Горячее формование

Равномерно нагрейте до 1742 — 2192 ° F (950 — 1200 ° C). После горячего формования рекомендуется окончательный отжиг при температуре 1832–2101 ° F (1000–1150 ° C) с последующей быстрой закалкой.

Холодное формование

Сплав довольно пластичен и по форме очень похож на сплав 316. Холодная штамповка деталей при длительном воздействии высоких температур не рекомендуется, так как сплав подвержен выделению карбидов и выделений сигма-фазы.

Сварка

Сплав 310 легко сваривается с помощью большинства стандартных процессов, включая TIG, PLASMA, MIG, SMAW, SAW и FCAW.

ПРИМЕЧАНИЕ: Информация и данные в этом техническом паспорте продукта точны, насколько нам известно, но предназначены только для информационных целей и могут быть изменены в любое время без предварительного уведомления. Приложения, предлагаемые для материалов, описаны только для того, чтобы помочь читателям сделать свои собственные оценки и решения, и не являются ни гарантиями, ни толкованием как явных или подразумеваемых гарантий пригодности для этих или других приложений.

Приложения, предлагаемые для материалов, описаны только для того, чтобы помочь читателям сделать свои собственные оценки и решения, и не являются ни гарантиями, ни толкованием как явных или подразумеваемых гарантий пригодности для этих или других приложений.

Высокотемпературные марки | Аустенитные | Ферритные | Нержавеющая сталь Outokumpu

Высокотемпературные нержавеющие сталиOutokumpu были специально разработаны для температур до 1150 ° C. Эта долговечность была достигнута за счет добавления в сталь нескольких важных легирующих элементов, обеспечивающих превосходные характеристики в широком спектре высокотемпературных применений.

Высокотемпературные аустенитные марки

Высокотемпературные аустенитные стали обычно используются в ряде областей применения, где температура превышает 550 ° C.

Типичные области применения высокотемпературных аустенитных марок:

- Оборудование и компоненты для черной металлургии и других металлургических производств

- машиностроение

- установок преобразования энергии

- цементная промышленность

Важным фактором при высоких температурах является то, что предел ползучести обычно является основным определяющим фактором. Выбирая правильный материал, вы не только продлеваете срок службы вашего приложения, но также можете выбрать более тонкий материал для общей экономии средств.Это соображение особенно относится к нашим высокотемпературным аустенитным маркам Outokumpu 153 MA ™ и Outokumpu 253 MA®.

Выбирая правильный материал, вы не только продлеваете срок службы вашего приложения, но также можете выбрать более тонкий материал для общей экономии средств.Это соображение особенно относится к нашим высокотемпературным аустенитным маркам Outokumpu 153 MA ™ и Outokumpu 253 MA®.

Высокотемпературный феррит марок

Основным легирующим элементом ферритных марок является хром. Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий.

Ферритная сталь марок 4713 и 4724 лучше всего подходит для температур от 550 ° C до 850 ° C. Более высоколегированные марки 4736, 4742, 4762 могут применяться при температурах до 1150 ° C, демонстрируя отличную стойкость к уменьшению воздействия серы и расплавленных металлов.

Благодаря ферритной структуре ферритные стали обладают меньшей прочностью при температурах, превышающих 600 ° C, но более устойчивы к термическим ударам, чем высокотемпературные аустенитные нержавеющие стали. При более высокой теплопроводности и меньшем тепловом расширении, чем соответствующие значения для аустенитных сталей, одинаковые термические удары приведут к более низким тепловым напряжениям в ферритном материале. С этой точки зрения ферриты допускают большие допуски при проектировании и эксплуатации. Высокотемпературные ферритные сорта в основном используются в высокотемпературных средах с сернистой атмосферой и / или при низких растягивающих нагрузках.

При более высокой теплопроводности и меньшем тепловом расширении, чем соответствующие значения для аустенитных сталей, одинаковые термические удары приведут к более низким тепловым напряжениям в ферритном материале. С этой точки зрения ферриты допускают большие допуски при проектировании и эксплуатации. Высокотемпературные ферритные сорта в основном используются в высокотемпературных средах с сернистой атмосферой и / или при низких растягивающих нагрузках.

Типичные области применения ферритных жаропрочных марок:

- установок химической, энергетической и металлообрабатывающей промышленности

- Печная техника

Пусть наш опыт будет работать на вас.

Установите флажок «Поиск нержавеющей стали», чтобы просмотреть доступные марки, размеры и качество поверхности по форме продукта.

Свойства продукта

Аустенитные жаропрочные стали в основном оптимизированы для устойчивости к окислению и высокотемпературной коррозии. Однако они также обладают хорошими механическими свойствами, отчасти из-за их аустенитной структуры, а отчасти из-за некоторых используемых нами легирующих элементов.

Однако они также обладают хорошими механическими свойствами, отчасти из-за их аустенитной структуры, а отчасти из-за некоторых используемых нами легирующих элементов.

Высокотемпературные ферритные нержавеющие стали имеют в целом те же механические свойства, что и их аустенитные аналоги при комнатной температуре. Однако при воздействии высоких температур (> 600 ° C) предел ползучести может упасть до четверти от значения, которое аустенитная жаропрочная сталь может показать в тех же условиях.

Свариваемость

Сварка аустенитных жаропрочных марок

Высокотемпературные конструкции часто подвергаются термической усталости из-за колебаний температуры. По этой причине очень важно выполнить сварное соединение без зазубрин. Кроме того, важно, чтобы сварные швы имели стойкость к окислению и сопротивление ползучести, совместимые с основным материалом.

Автогенная сварка тонких материалов возможна, если достигается полное проплавление.Следует избегать угловых швов без полного проплавления из-за риска термической усталости. Оптимальная конструкция требует расположения сварных швов в зонах с низкой нагрузкой на производимое оборудование.

Оптимальная конструкция требует расположения сварных швов в зонах с низкой нагрузкой на производимое оборудование.

Аустенитные марки 4948, 4878 и 153 MA ™

Свариваемость сталей марок 4948, 4878 и 153 MA ™ аналогична характеристикам стали группы Cr-Ni из-за ферритного затвердевания металла шва. Когда сварка MAG выполняется проволокой 21 10 N, для получения хорошей свариваемости может потребоваться источник питания с импульсным током.

Аустенитные марки 4833, 4828 и 253 MA®

Если высокотемпературная марка 253 MA® должна использоваться в самом высоком температурном диапазоне, следует использовать процессы TIG, плазменной резки или MAG. Для сварки MAG может потребоваться современное импульсное оборудование и использование специальных защитных газов, содержащих Ar, He и O2 / CO2, чтобы обеспечить хорошую стабильность дуги и улучшенную текучесть.

Аустенитные марки 4845 и 4841

Эти полностью аустенитные стали подвержены горячему растрескиванию, поэтому подвод тепла следует ограничивать максимумом 1. 0 кДж / мм. По этой причине следует избегать ПАВ. Использование наполнителя и основного флюса / покрытия снижает риск горячего растрескивания. При сварке жаропрочных нержавеющих сталей с углеродистыми сталями можно использовать присадки 23Cr 12Ni. Наполнитель на основе никеля может быть лучшей альтернативой, если существует высокий риск потери прочности в ЗТВ углеродистой стали. Причина в том, что если углерод конструкционной стали может диффундировать в низкоуглеродистый металл шва, ЗТВ в углеродистой стали потеряет прочность. Ремонтная сварка открытого и поврежденного высокотемпературного оборудования легко выполняется с помощью MMA.Перед сваркой важно удалить все магнитные области вблизи сварного шва, поскольку они могут содержать хрупкие фазы. Подходящими методами являются механическая обработка или шлифование.

0 кДж / мм. По этой причине следует избегать ПАВ. Использование наполнителя и основного флюса / покрытия снижает риск горячего растрескивания. При сварке жаропрочных нержавеющих сталей с углеродистыми сталями можно использовать присадки 23Cr 12Ni. Наполнитель на основе никеля может быть лучшей альтернативой, если существует высокий риск потери прочности в ЗТВ углеродистой стали. Причина в том, что если углерод конструкционной стали может диффундировать в низкоуглеродистый металл шва, ЗТВ в углеродистой стали потеряет прочность. Ремонтная сварка открытого и поврежденного высокотемпературного оборудования легко выполняется с помощью MMA.Перед сваркой важно удалить все магнитные области вблизи сварного шва, поскольку они могут содержать хрупкие фазы. Подходящими методами являются механическая обработка или шлифование.

Сварка ферритных жаропрочных марок

Эта группа ферритных сталей в основном используется в высокотемпературных средах с сернистой атмосферой и / или низкой растягивающей нагрузкой. У них ограниченная свариваемость, а ЗТВ будет иметь ферритно-мартенситную микроструктуру. Основным легирующим элементом жаропрочных ферритных нержавеющих сталей является хром.Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий. Две низколегированные марки лучше всего подходят для температур от 550 ° C до 850 ° C. Более высоколегированные используются при температурах до 1150 ° C и демонстрируют отличную стойкость к восстановлению серосодержащих сред и расплавленных металлов, например Cu. Легирование алюминием также дает выделения, снижающие чувствительность к росту зерен во время сварки. По этой причине сталь можно производить и сваривать толщиной более 10 мм.

У них ограниченная свариваемость, а ЗТВ будет иметь ферритно-мартенситную микроструктуру. Основным легирующим элементом жаропрочных ферритных нержавеющих сталей является хром.Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий. Две низколегированные марки лучше всего подходят для температур от 550 ° C до 850 ° C. Более высоколегированные используются при температурах до 1150 ° C и демонстрируют отличную стойкость к восстановлению серосодержащих сред и расплавленных металлов, например Cu. Легирование алюминием также дает выделения, снижающие чувствительность к росту зерен во время сварки. По этой причине сталь можно производить и сваривать толщиной более 10 мм.

Ферритные марки 4713, 4724, 4742 и 4762

Для этих марок обычно требуются те же меры предосторожности, что и для углеродистой стали. Для материалов толщиной более 3 мм необходим предварительный нагрев стыка до 200–300 ° C, и температура между проходами должна быть в том же диапазоне. Из-за роста зерна в ЗТВ необходимо минимизировать подвод тепла. Предпочтительны методы сварки в среде защитного газа. В качестве защитного газа следует использовать чистый аргон. Подходящий присадочный материал отрицательно влияет на пластичность, поэтому аустенитные сварочные материалы, например.грамм. Обычно используются 18 8 Mn, 23 12 или 25 20. Если сварной шов будет подвергаться воздействию сернистой среды, потребуется наплавка с соответствующим ферритным наполнителем.

Из-за роста зерна в ЗТВ необходимо минимизировать подвод тепла. Предпочтительны методы сварки в среде защитного газа. В качестве защитного газа следует использовать чистый аргон. Подходящий присадочный материал отрицательно влияет на пластичность, поэтому аустенитные сварочные материалы, например.грамм. Обычно используются 18 8 Mn, 23 12 или 25 20. Если сварной шов будет подвергаться воздействию сернистой среды, потребуется наплавка с соответствующим ферритным наполнителем.

Устойчивость материала к высокотемпературной коррозии во многих случаях зависит от его способности образовывать защитный оксидный слой. В восстановительной атмосфере, когда такой слой не может быть создан (или сохранен), коррозионная стойкость материала будет определяться содержанием сплава в материале.

Нержавеющая сталь | Журнал термической обработки

Кухонные раковины, дверцы холодильников или духовок, а также посуда — это то, о чем многие люди думают, когда их спрашивают, что сделано из нержавеющей стали (SS). Тем не менее, нержавеющая сталь охватывает широкий спектр продуктов вне дома.

Тем не менее, нержавеющая сталь охватывает широкий спектр продуктов вне дома.

Наиболее распространенные нержавеющие стали представляют собой сплавы на основе железа с добавлением хрома, а иногда и никеля, и в основном они делятся на три марки: мартенситные, ферритные и аустенитные.Ферритные и аустенитные сплавы не упрочняются термической обработкой; Мартенситные марки могут подвергаться закалке и отпуску, как черная или легированная сталь. Аустенитные нержавеющие стали немагнитны, но они могут стать магнитными при сильном науглероживании или жесткой холодной обработке. Ферритные и мартенситные нержавеющие стали обычно магнитны.

Среди аустенитных сортов нержавеющей стали жаропрочные (HR) сплавы находят применение в более промышленных средах, таких как печи термообработки, нефтеперерабатывающие заводы и химические / фармацевтические заводы, и это лишь некоторые из них.Кроме того, пищевая промышленность является крупным потребителем кованой формы, то есть тех, которые перерабатываются в листы, листы, трубы и трубы.

В то время как подавляющим компонентом стали является железо с небольшими добавками хрома, никеля, марганца и молибдена, среди прочего, нержавеющие стали состоят из хрома, никеля, а остальное — железа с добавками титана, кобальта, алюминия и др. элементы, зависящие от заявителя. Нержавеющие стали являются нержавеющими, потому что практически они не ржавеют, как железо и сталь.И подобно алюминию, который получает свою защиту от окисления за счет тонкого слоя оксида алюминия, образующегося на воздухе, нержавеющие стали получают свои коррозионно-стойкие свойства благодаря оксиду хрома. Чтобы сплав считался нержавеющим, он обычно должен содержать не менее 10 процентов хрома по весу. На рис. 1 показаны состав и скорость окисления некоторых распространенных аустенитных нержавеющих сталей и жаропрочных сплавов.

Рисунок 1 Мартенситная нержавеющая сталь, по своему названию, закаливается за счет образования мартенсита при закалке, поэтому, помимо хрома, она имеет гораздо более высокий уровень углерода, чем ферритные или аустенитные марки. Обладая гораздо более высокой твердостью и общей прочностью, он используется там, где коррозия может повредить легированную сталь, например, в деталях авианосных самолетов, посуде, кухонных ножах, а также хирургических или стоматологических инструментах. Даже железные головки клюшек для гольфа изготавливаются из литых по выплавляемым моделям мартенситных сплавов нержавеющей стали, таких как 431 и 17-4 PH.

Обладая гораздо более высокой твердостью и общей прочностью, он используется там, где коррозия может повредить легированную сталь, например, в деталях авианосных самолетов, посуде, кухонных ножах, а также хирургических или стоматологических инструментах. Даже железные головки клюшек для гольфа изготавливаются из литых по выплавляемым моделям мартенситных сплавов нержавеющей стали, таких как 431 и 17-4 PH.

Ферритные нержавеющие стали при комнатной температуре имеют ферритную микроструктуру из-за высокого содержания хрома и низкого содержания углерода, поэтому при закалке не может произойти превращение в мартенсит.Аустенитные нержавеющие стали имеют высокую концентрацию никеля, которая вызывает аустенитную микроструктуру при температуре окружающей среды. И ферритные, и аустенитные нержавеющие стали могут быть упрочнены только наклепом в результате такой обработки, как холодная штамповка в проволоку и пруток — например, тонкие листы, — но только в ограниченной степени.

Обозначения кованой нержавеющей стали (лист, лист, пруток, труба и труба) включают: аустенитную: 201, 202 и более знакомую серию 300, 302, 304, 309, 310, 312, 316, 321, 327, 330. и 347; ферритные: 405, 430, 442 и 446; и мартенситные: 410, 414, 416, 420, 431, 440 A, B и C.

и 347; ферритные: 405, 430, 442 и 446; и мартенситные: 410, 414, 416, 420, 431, 440 A, B и C.

440C, который является одним из наиболее распространенных вышеупомянутых марок мартенситной нержавеющей стали, имеет уровень углерода от 0,9 до 1,2 процента, что позволяет создавать твердость, подобную легированной стали. Его максимальная коррозионная стойкость — как и вся нержавеющая сталь независимо от марки — достигается за счет быстрого охлаждения от аустенитной температуры. После аустенитизации при температуре от 1850 ° F до 1950 ° F (от 1010 ° C до 1065 ° C) и закалки и отпуска, улавливание сплава твердым раствором 440C дает твердость HRC 60.

Для обеспечения максимальной коррозионной стойкости нержавеющую сталь любого сорта необходимо быстро охладить, чтобы предотвратить преждевременное выделение в основном карбида хрома и других сложных осадков.А в определенных сплавах — таких как четвертая группа нержавеющих сталей, называемых сплавами с дисперсионным твердением: 17-4, 17-7 и 15-7 PH — комплексные выделения после растворения и быстрого охлаждения способствуют упрочнению и упрочнению материала. Образовавшийся мартенсит с низким содержанием углерода является результатом старения с образованием осадка, в основном состоящего из меди, а твердость более характерна для бейнита (от 20 до 48 HRC) отчасти из-за очень низкого уровня углерода, обычно 0,07 процента.

Образовавшийся мартенсит с низким содержанием углерода является результатом старения с образованием осадка, в основном состоящего из меди, а твердость более характерна для бейнита (от 20 до 48 HRC) отчасти из-за очень низкого уровня углерода, обычно 0,07 процента.

В промышленном секторе, как и при термообработке, двумя основными областями применения нержавеющей стали являются внутренние поверхности печей для конструкционных систем и систем нагревательных элементов.Погрузочно-разгрузочные работы являются основным потребителем жаропрочных сплавов для лотков и креплений. Там, где деформируемые сплавы поддаются более легкому производству, литые сплавы являются предпочтительным материалом для повышенных температур.

Литые аустенитные нержавеющие стали, используемые в индустрии термической обработки, должны обладать четырьмя основными качествами: высокотемпературной прочностью, сопротивлением ползучести, науглероживанию и стойкостью к окислению. Литые жаропрочные сплавы для внутренней печи могут выдерживать непрерывное воздействие высоких температур и, как правило, требуют лишь достаточного сопротивления ползучести. Ползучесть — это явление, при котором балка, например, прогибается (в течение продолжительного времени) между двумя точками опоры с приложенной нагрузкой, намного меньшей, чем обычно вызывает ее изгиб. В качестве примера возьмем сплав HK, который является литым эквивалентом 310 SS. Его предельное напряжение ползучести при 1800 ° F (982 ° C) для скорости ползучести 0,0001 процента составляет 2500 фунтов на квадратный дюйм — по сравнению с его пределом текучести при сдвиге 0,2 процента при 1800 ° F (982 ° C), который составляет 8700 фунтов на квадратный дюйм. Для целей проектирования мы используем 50 процентов допустимого напряжения ползучести, в результате чего расчетный предел составляет 1250 фунтов на квадратный дюйм.

Ползучесть — это явление, при котором балка, например, прогибается (в течение продолжительного времени) между двумя точками опоры с приложенной нагрузкой, намного меньшей, чем обычно вызывает ее изгиб. В качестве примера возьмем сплав HK, который является литым эквивалентом 310 SS. Его предельное напряжение ползучести при 1800 ° F (982 ° C) для скорости ползучести 0,0001 процента составляет 2500 фунтов на квадратный дюйм — по сравнению с его пределом текучести при сдвиге 0,2 процента при 1800 ° F (982 ° C), который составляет 8700 фунтов на квадратный дюйм. Для целей проектирования мы используем 50 процентов допустимого напряжения ползучести, в результате чего расчетный предел составляет 1250 фунтов на квадратный дюйм.

Литые жаропрочные сплавы, используемые в печах для термообработки, классифицируются по двухбуквенному обозначению, начинающемуся с буквы H, и большинство из них имеют эквивалент для ковки. Кроме того, существуют десятки деформируемых и литых жаропрочных сплавов с множеством обозначений, используемых в компонентах аэрокосмических и реактивных двигателей.

Некоторые из наиболее распространенных литых нержавеющих сталей и их эквиваленты: HC, 446; HD, 327; HE, 312; ВЧ, 302В; НН, 309; HK, 310; Hl, HN, HP, HT, 330; и 22Н.На рис. 2 перечислены важные термические свойства материалов печи.

Рисунок 2Поскольку сплавы серии H являются литыми, они имеют более высокое содержание кремния и углерода, чем деформируемый материал, что способствует облегчению потока жидкости во время литья. Основной причиной выбора литых нержавеющих сталей для печей является жаропрочность — они по своей природе более хрупкие, поэтому имеют более высокую твердость, чем деформируемый материал, из-за избытка карбида, образованного более высоким содержанием основного углерода.

Еще одним преимуществом литой нержавеющей стали является более толстый слой оксида хрома по сравнению с деформируемым материалом, который подвергается нескольким стадиям механической формовки, которая может уменьшить или привести к более тонким оксидам. Этот оксид является основным барьером для процесса науглероживания, который чаще всего сокращает срок службы сплава. Углерод, диффундирующий через оксид, вступает в реакцию с матрицей хрома, образуя карбид хрома, что снижает способность хрома образовывать дополнительный оксид, тем самым ускоряя разрушение компонента.Алюминий часто добавляют для повышения стойкости сплава к науглероживанию.

Углерод, диффундирующий через оксид, вступает в реакцию с матрицей хрома, образуя карбид хрома, что снижает способность хрома образовывать дополнительный оксид, тем самым ускоряя разрушение компонента.Алюминий часто добавляют для повышения стойкости сплава к науглероживанию.

Вторым наиболее пагубным воздействием на жаропрочные сплавы является термоциклирование, а сочетание науглероживания и термоциклирования может разрушить срок службы сплава. Термический цикл приводит к термической усталости и усталостным трещинам и, в конечном итоге, к разрушению защитного оксида. Если невозможно избежать потенциального термоциклирования, проектировщики должны принять меры для уменьшения прямого воздействия источника тепла или уменьшения поперечного сечения компонента, что уменьшит разницу температур из-за материала, ослабляющего тепловое напряжение.

Рисунок 3: Типичная нагрузка выхлопных труб Пример негативного воздействия термоциклирования на жаропрочные сплавы произошел несколько лет назад на паре опорных роликовых рельсов, изготовленных из литого сплава 22H — 28% хрома, 48% никеля и 15-процентный кобальтовый сплав. Печь представляет собой систему периодического действия с камерой верхнего охлаждения и ускоренным охлаждением газа для отжига на твердый раствор автомобильных выхлопных труб из нержавеющей стали 304 SS (труба от двигателя к каталитическому нейтрализатору). См. Рисунок 3. Цикл включал нагревание труб размером 36 дюймов x 72 дюйма x 36 дюймов в час до 1950 ° F (1065 ° C), выдержку на полтора часа и закалку / охлаждение.Сразу после этого в горячую печь была загружена еще одна тарелка. Атмосфера состояла только из азота и не содержала науглероживающего газа. Необычно быстрое переключение (по какой-либо другой причине, которую мы не можем предполагать) привело к тому, что роликовые рельсы (см. Рис. 4) постоянно врастали в течение шести месяцев до невероятной длины в 6 дюймов в изоляционное волокно задней стенки. Роликовые рельсы изначально имели длину примерно 80 дюймов. Таким образом, рост на 6 дюймов был в 4,6 раза больше, чем мы ожидали, но, конечно же, не всего за шесть месяцев.Это нормально для лотков печи непрерывного действия, которые многократно нагреваются и закаливаются для постоянного роста, но опять же, не до такой степени, как здесь.

Печь представляет собой систему периодического действия с камерой верхнего охлаждения и ускоренным охлаждением газа для отжига на твердый раствор автомобильных выхлопных труб из нержавеющей стали 304 SS (труба от двигателя к каталитическому нейтрализатору). См. Рисунок 3. Цикл включал нагревание труб размером 36 дюймов x 72 дюйма x 36 дюймов в час до 1950 ° F (1065 ° C), выдержку на полтора часа и закалку / охлаждение.Сразу после этого в горячую печь была загружена еще одна тарелка. Атмосфера состояла только из азота и не содержала науглероживающего газа. Необычно быстрое переключение (по какой-либо другой причине, которую мы не можем предполагать) привело к тому, что роликовые рельсы (см. Рис. 4) постоянно врастали в течение шести месяцев до невероятной длины в 6 дюймов в изоляционное волокно задней стенки. Роликовые рельсы изначально имели длину примерно 80 дюймов. Таким образом, рост на 6 дюймов был в 4,6 раза больше, чем мы ожидали, но, конечно же, не всего за шесть месяцев.Это нормально для лотков печи непрерывного действия, которые многократно нагреваются и закаливаются для постоянного роста, но опять же, не до такой степени, как здесь. Мы знали, что тепловые циклы были возможной проблемой, но были шокированы масштабами постоянного роста. Мы удалили дополнительный рост только для того, чтобы увидеть, как рельс продолжает расти. Решением было заменить рельсы из сплава 22Н глиноземом высокой плотности и, в конечном итоге, карбидом кремния.

Мы знали, что тепловые циклы были возможной проблемой, но были шокированы масштабами постоянного роста. Мы удалили дополнительный рост только для того, чтобы увидеть, как рельс продолжает расти. Решением было заменить рельсы из сплава 22Н глиноземом высокой плотности и, в конечном итоге, карбидом кремния.

Наконец, на рисунке 5 показан еще один классический пример термической усталости жаропрочных сплавов.Рециркуляционные вентиляторы являются расходным материалом в высокотемпературных печах, но они обеспечивают необходимую помощь для равномерного нагрева деталей от температуры окружающей среды до примерно 1400 ° F (760 ° C), когда излучение становится доминирующим режимом теплопередачи. Однако можно ожидать термического утомления, если вентилятор расположен всего на несколько дюймов выше вновь заряженной нагрузки.

Сорта никеля— нержавеющая сталь Penn Сорта никеля

— нержавеющая сталь Penn Сорта никеля — нержавеющая сталь PennГлавная / Ресурсы / Информация о продукте / Сорта нержавеющей стали / Сорта никеля

Сплавы широко используются из-за их коррозионной стойкости, жаропрочности и особых свойств магнитного и теплового расширения. Никель — это универсальный элемент, который сплавится с большинством металлов. Никель увеличивает закаливаемость материала.

Никель — это универсальный элемент, который сплавится с большинством металлов. Никель увеличивает закаливаемость материала.

Формы продукта

Penn Stainless предлагает следующие продукты из никеля:

| Никелевые изделия из нержавеющей стали | ||

|---|---|---|

| Пластина из нержавеющей стали | Пластина для мельницы Пластина | Дополнительная информация |

| Лист из нержавеющей стали | 2Б / 2Д Отделка.Перфорированный и плоский и расширенный металл доступны по запросу. | Дополнительная информация |

| Пруток из нержавеющей стали | Круглый пруток, квадратный пруток, шестигранный пруток, прокатанный плоский | Дополнительная информация |

| Конструкционная нержавеющая сталь | Марки для дисперсионной закалки, как правило, не производятся в углах, конструкционных трубах и других формах различной формы. | Дополнительная информация |

| Трубка из нержавеющей стали | В трубных изделиях 17-4PH имеется в наличии.Свяжитесь с торговым представителем для получения более подробной информации. | Дополнительная информация |

По техническим вопросам обращайтесь к нам напрямую.

Приложения

Применение никелевых сплавов

Никель и никелевые сплавы используются в самых разных областях, большинство из которых связано с коррозионной стойкостью и / или термостойкостью. Некоторые из них включают:

- Газовые турбины авиационные

- Электростанции паротурбинные

- Применение в медицине

- Атомные энергетические системы

- Химическая и нефтехимическая промышленность

Ряд других применений никелевых сплавов связан с уникальными физическими свойствами специальных сплавов на основе никеля или сплавов с высоким содержанием никеля. К ним относятся:

К ним относятся:

- Сплавы с малым расширением

- Сплавы электрические сопротивления

- Сплавы магнитомягкие

- Сплавы с памятью формы

Преимущества

Преимущества никелевых сплавов

- Термостойкость: Сплавы на основе никеля используются во многих сферах применения, где они подвергаются суровым условиям окружающей среды при высоких температурах. Никель-хромовые сплавы или сплавы, содержащие более 15% Cr, используются для обеспечения стойкости как к окислению, так и к науглероживанию при температурах, превышающих 760 ° C.

- Коррозионная стойкость: Сплавы на основе никеля обеспечивают отличную коррозионную стойкость к широкому спектру коррозионных сред. Однако, как и в случае со всеми типами коррозии, на скорость атаки влияют многие факторы. Сама по себе коррозионная среда является наиболее важным фактором, влияющим на коррозию конкретного металла.

- Низкое расширение: Было обнаружено, что никель оказывает сильное влияние на тепловое расширение железа.

Сплавы могут иметь очень низкое тепловое расширение или равномерное и предсказуемое расширение в определенных диапазонах температур.

Сплавы могут иметь очень низкое тепловое расширение или равномерное и предсказуемое расширение в определенных диапазонах температур. - Электрическое сопротивление :. Несколько систем сплавов на основе никеля или с высоким содержанием никеля используются в приборах и контрольном оборудовании для измерения и регулирования электрических характеристик (сплавы сопротивления) или используются в печах и приборах для выработки тепла (нагревательные сплавы).

| Марки | Описание | |

|---|---|---|

| Сплав 20 | Запасы Penn Stainless теперь включают сплав 20 (UNS N08020) в листах, рулонах листов, пластинах, круглых прутках, обработанных плоских прутках и трубных изделиях. | Дополнительная информация |

| Сплав 200 | Запасы Penn Stainless теперь включают сплав 200 (UNS N02200) в листах, рулонах листов, пластинах, круглых прутках, обработанных плоских прутках и трубных изделиях. | Дополнительная информация |

| Сплав 400 | Запасы Penn Stainless теперь включают сплав 400 (UNS N04400) в листах, рулонах листов, пластинах, круглых прутках, обработанных плоских прутках и трубных изделиях. | Дополнительная информация |

Труба из нержавеющей стали | Термостойкая трубка из нержавеющей стали

ASTM A213 SA213 304H 321H 316H 347H 309S 310S 310H S30432 Труба из нержавеющей стали

Эти трубы из нержавеющей стали обладают хорошей жаропрочностью , подходят для паровой среды или 550 ° C и вышеупомянутых температур.В основном сорт включает: 253MA S30815 , 353MA S35315 , 254SMo S31254 , N04400 / Монель 400, N06600 / Инконель 600, N06601 / Инконель 601, N06617, N06625 / Инконель 601, N06617, N06625 / Инконель 690 / N0660090 / 625 , N08810 Инколой 800H, N08811 Инколой 800HT, N08825 Инколой 825, N08020 / Сплав 20, N08367, N08028, N06985, N06022, N10276 C276.

310S Нержавеющая сталь представляет собой сочетание хорошей прочности и коррозионной стойкости при температуре до 2100 ° F (1149 ° C).Благодаря относительно высокому содержанию хрома и никеля в большинстве сред она превосходит нержавеющую сталь 304 или 309.

309 Нержавеющая сталь Высокая и коррозионно-стойкая , хромоникелевый сплав с содержанием углерода до 0,08, чтобы уменьшить осаждение углерода во время сварки. Максимальная рекомендуемая рабочая температура: постоянная 1100 ° C / кратковременная 980 ° C

304H содержание углерода регулируется в диапазоне 0,04-0,08 для обеспечения повышенной жаропрочности деталей, подверженных температурам выше 800 ° F (427 ° C)

321H имеет превосходную стойкость к межкристаллитной коррозии после воздействия температур в диапазоне выделения карбида хрома от 800 ° F до 1500 ° F (от 427 ° C до 816 ° C).

347H и 347HFG в более высоких допустимых напряжениях при повышенных температурах для этих стабилизированных сплавов для ASME котла и норм для сосудов под давлением. Сплавы 321 и 347 имеют максимальную рабочую температуру 1500 ° F (816 ° C)

Сплавы 321 и 347 имеют максимальную рабочую температуру 1500 ° F (816 ° C)

Трубы подогревателя и трубы перегревателя Механические свойства и рабочие температуры котловых труб