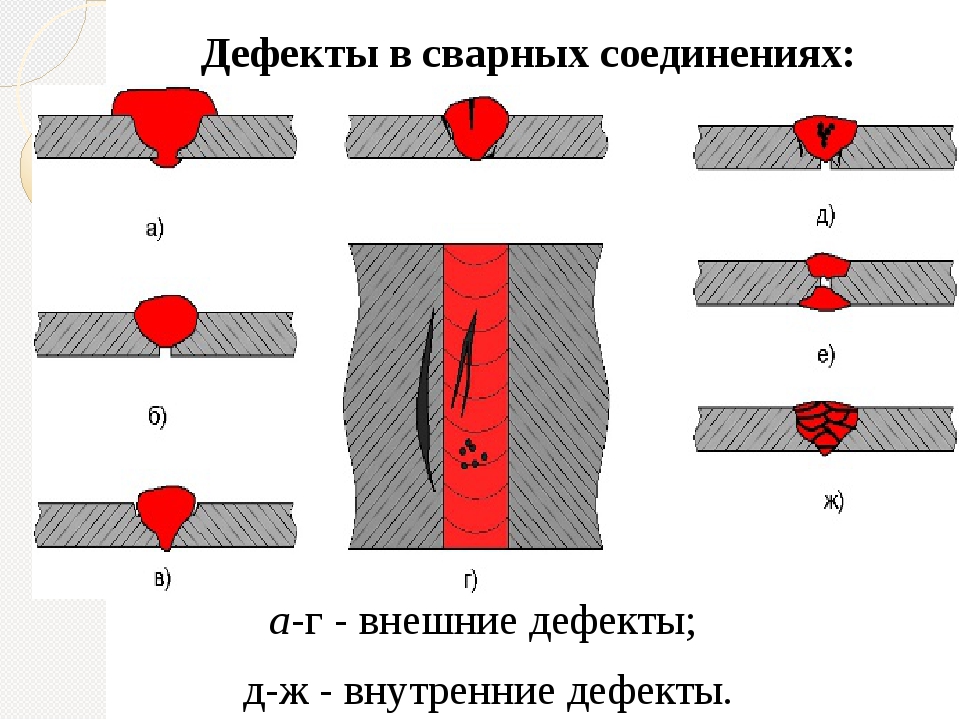

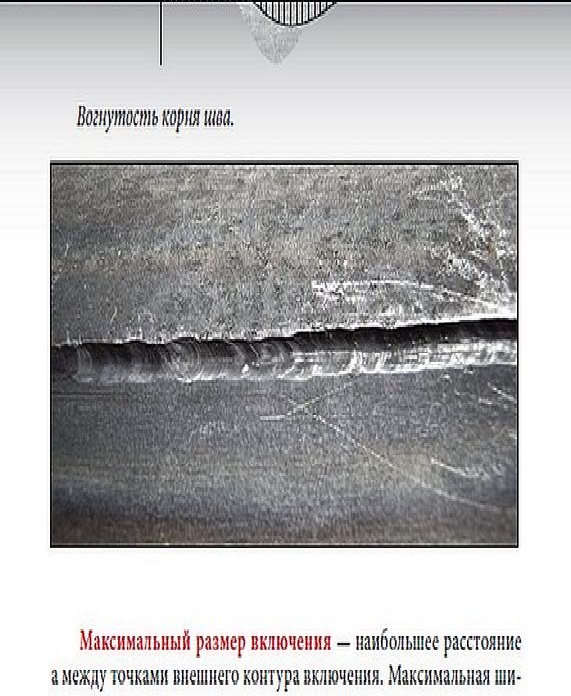

119. Внешние и внутренние дефекты сварных соединений.

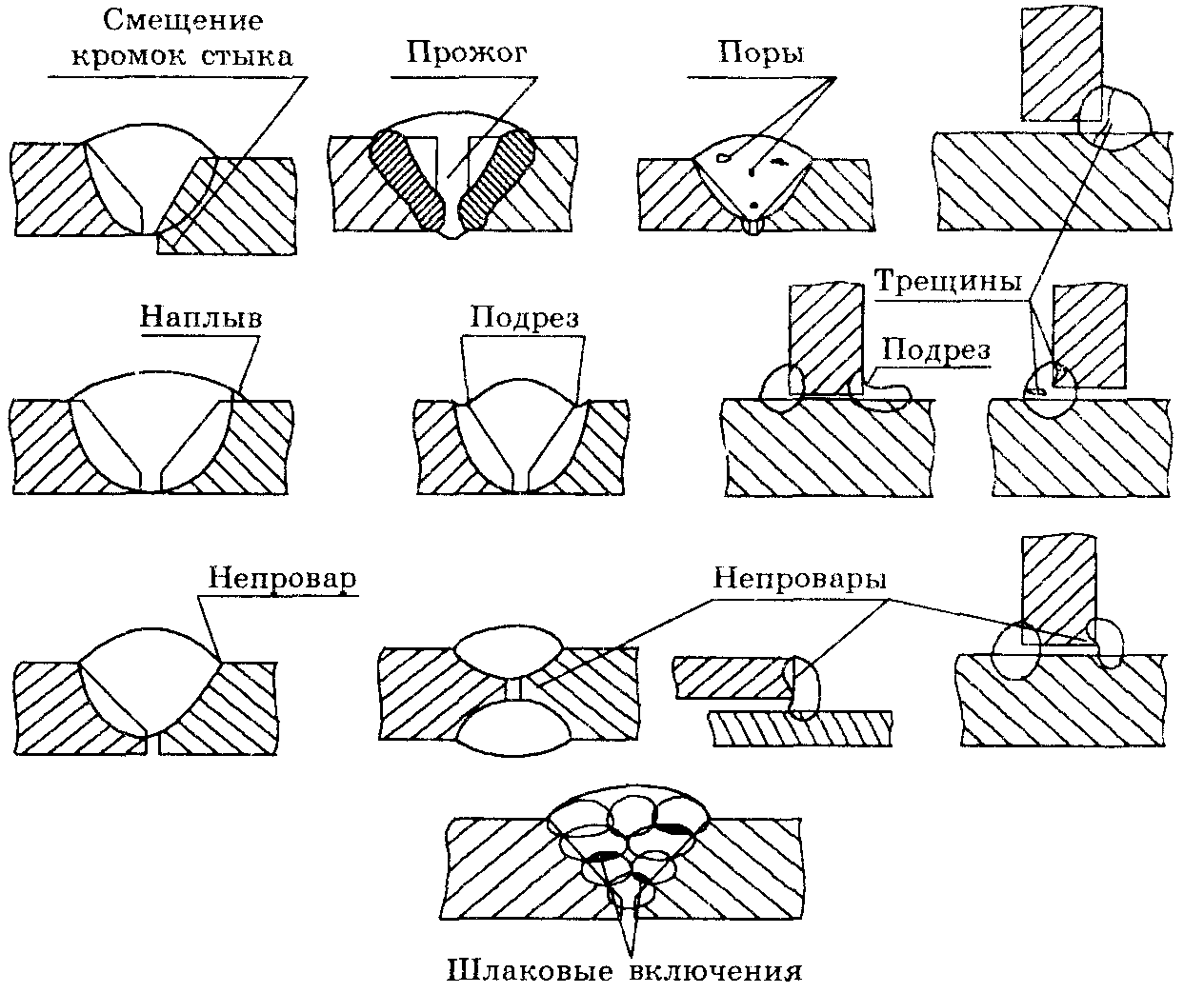

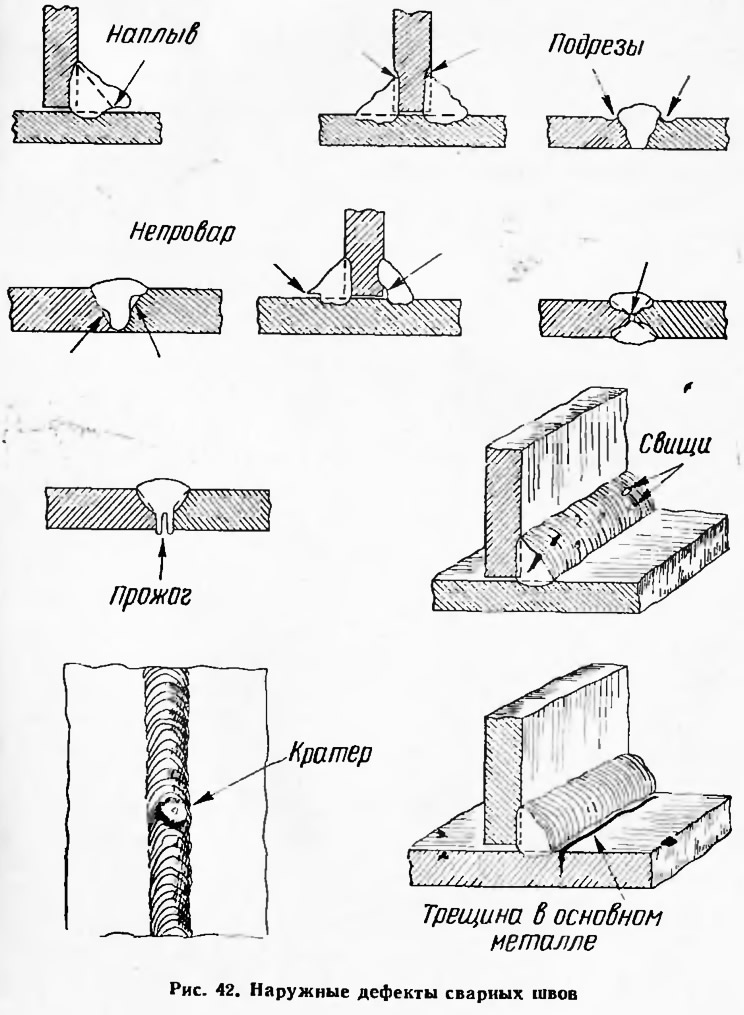

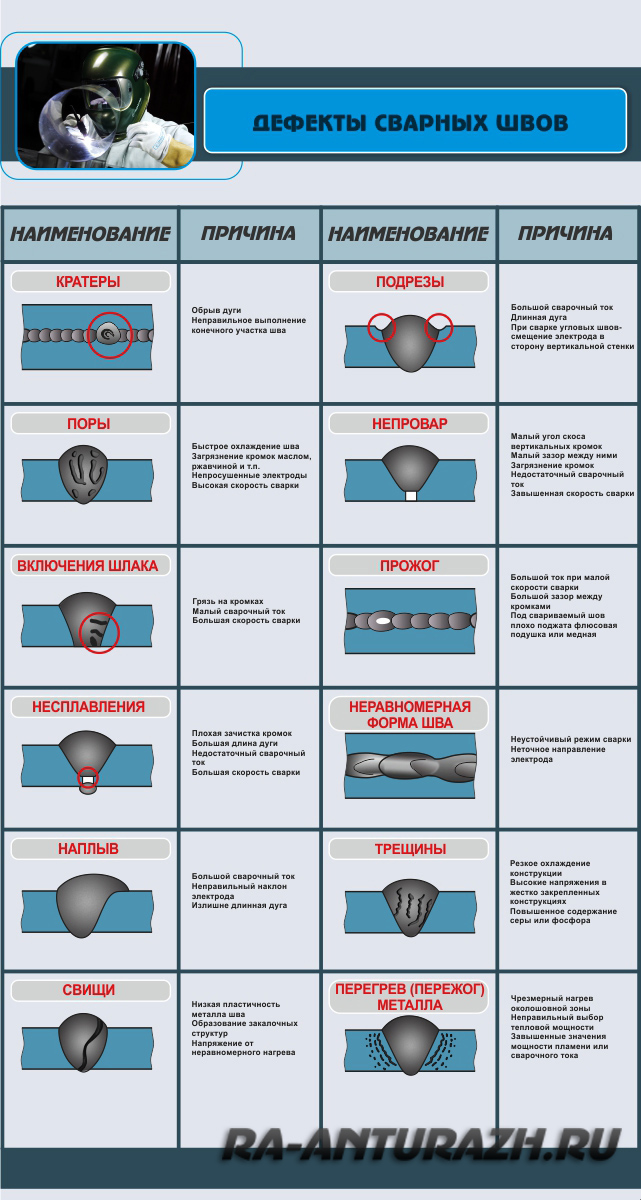

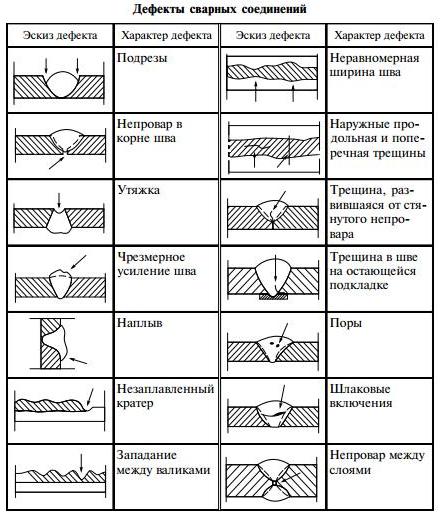

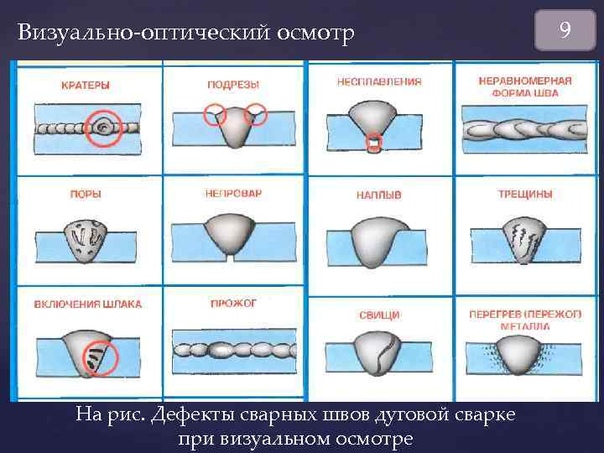

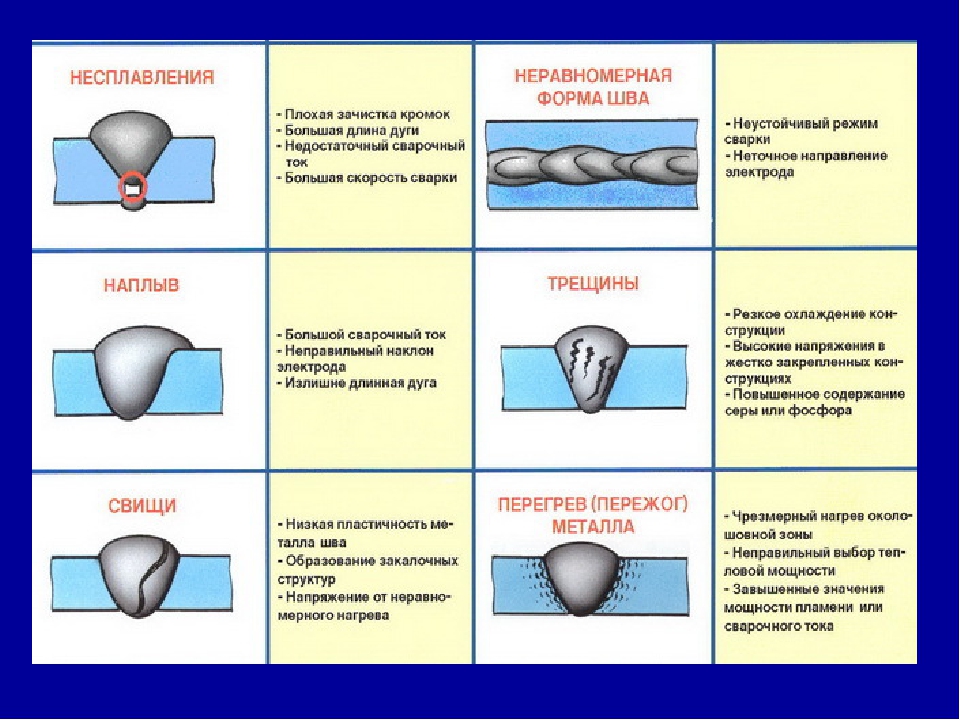

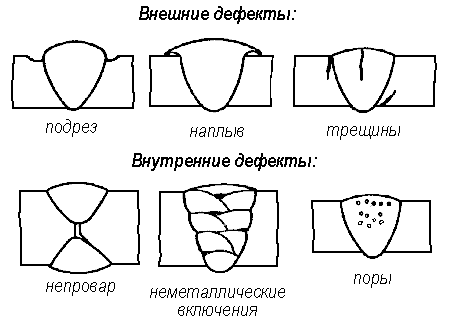

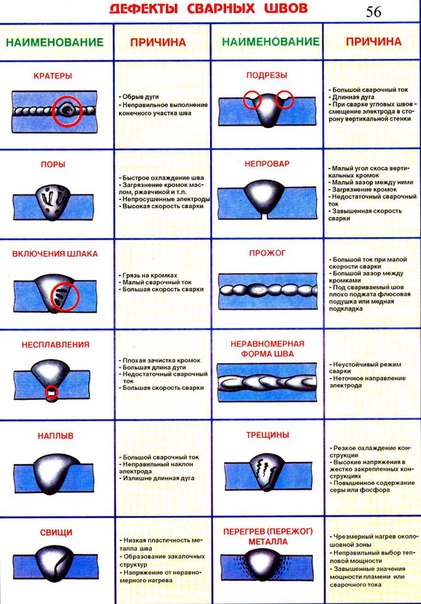

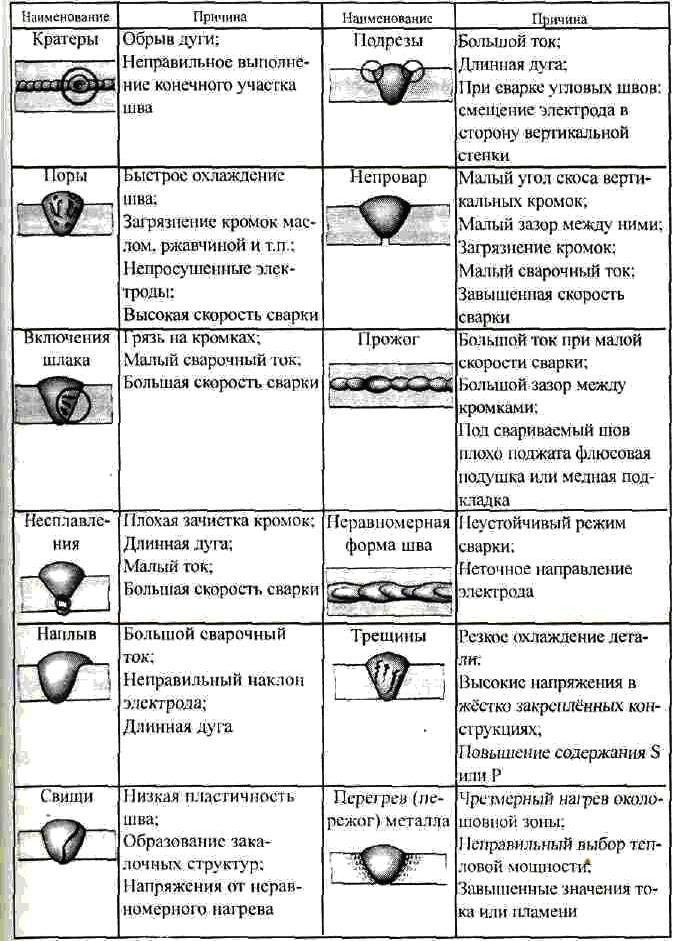

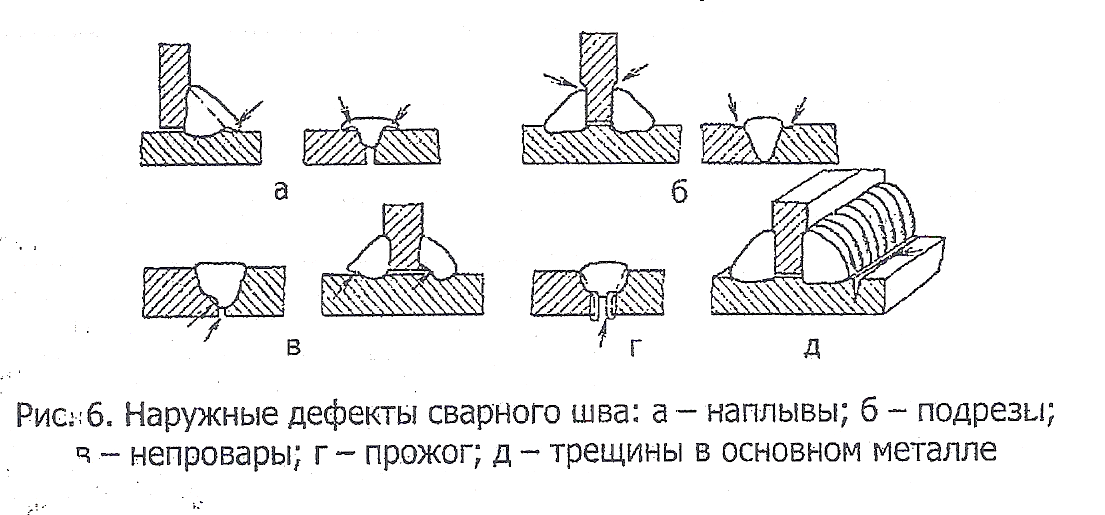

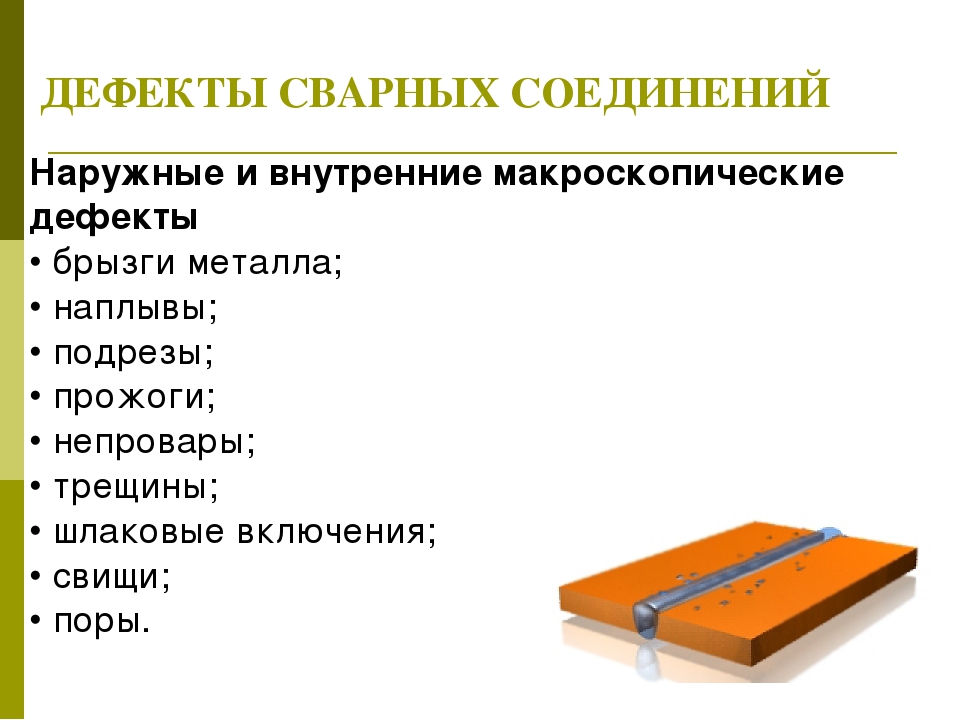

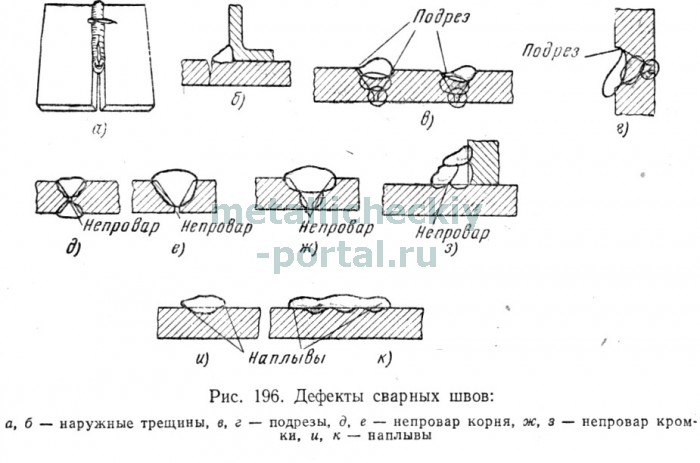

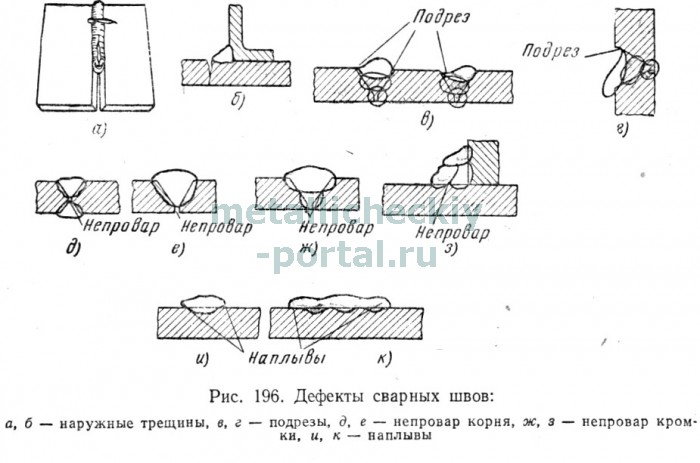

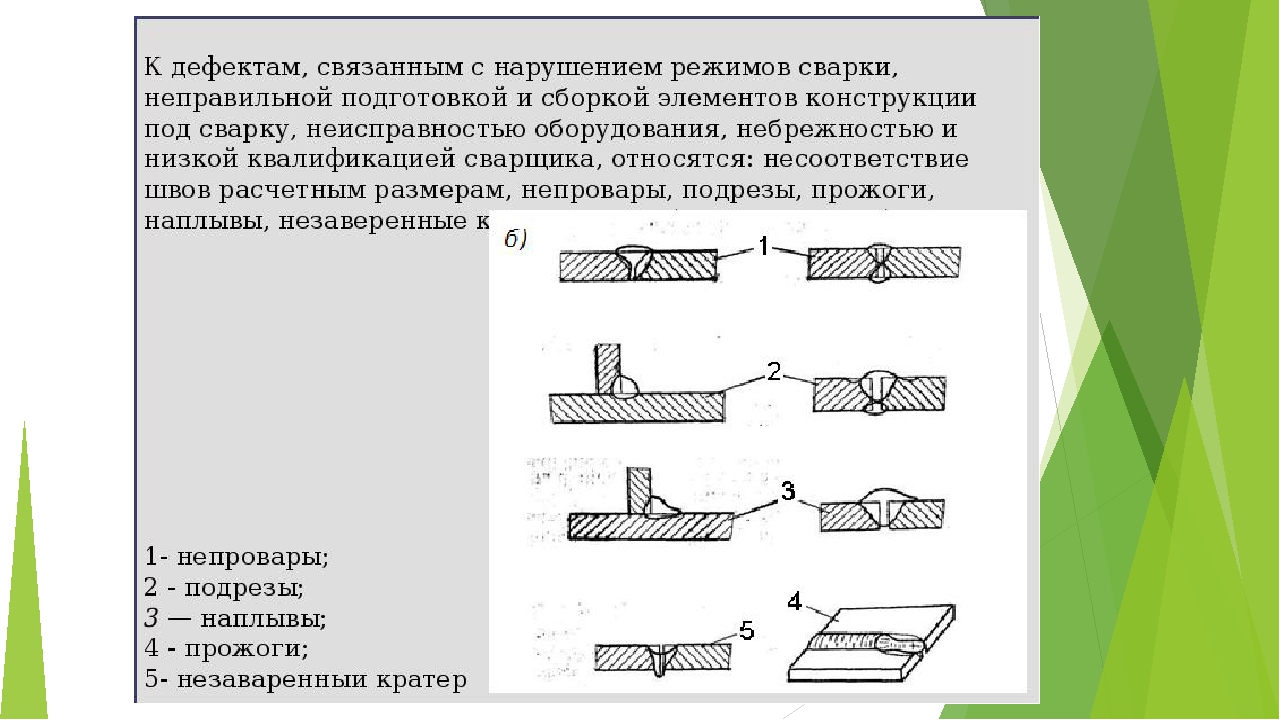

К наружным дефектам относятся: нарушение формы шва, подрез, наплав, прожог, кратер, свищ.

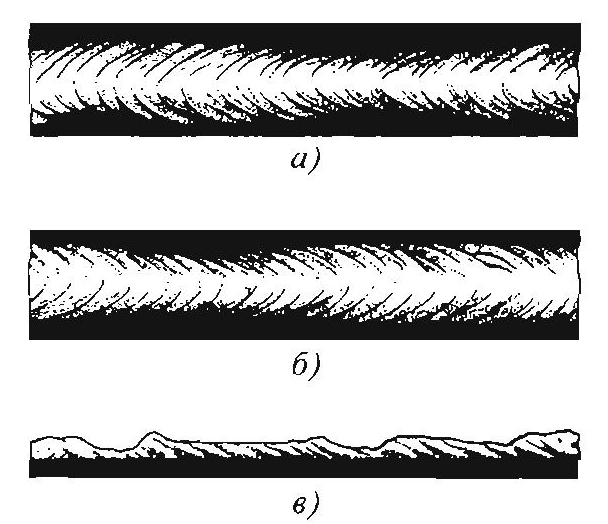

Нарушение формы шва – отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

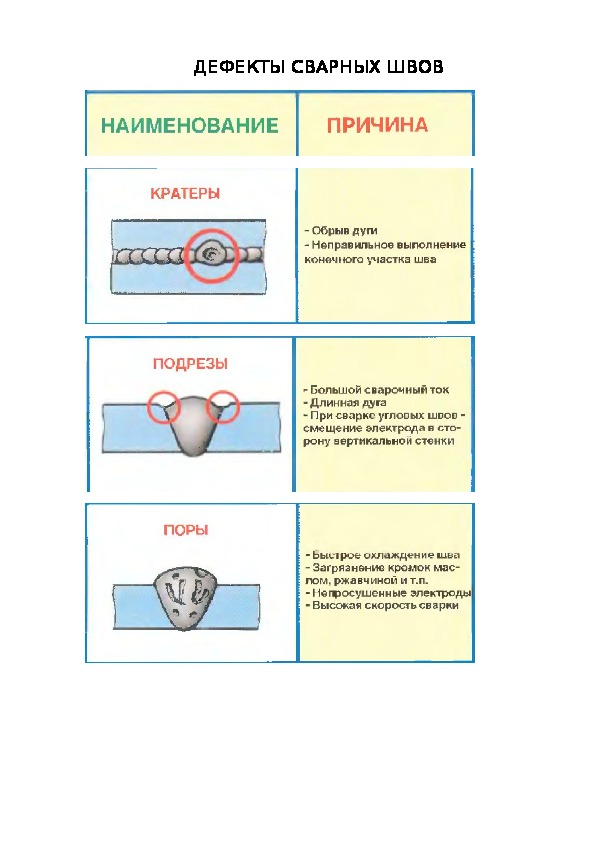

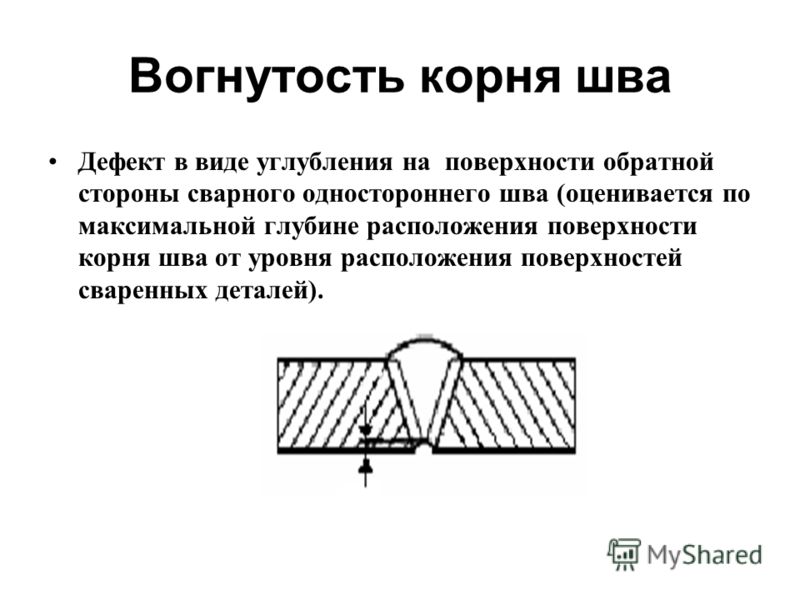

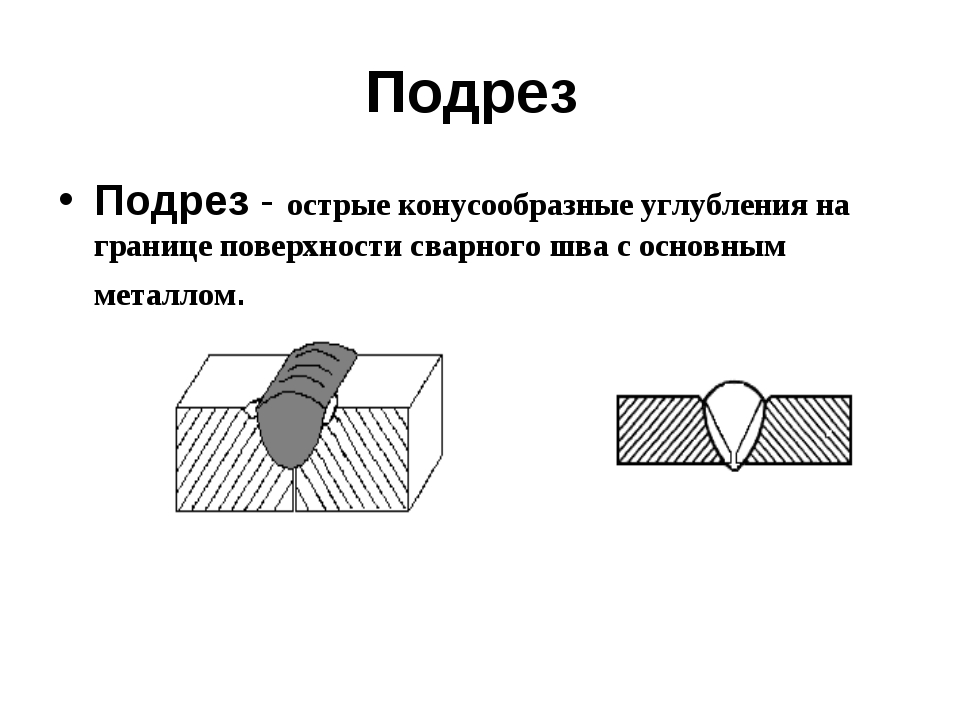

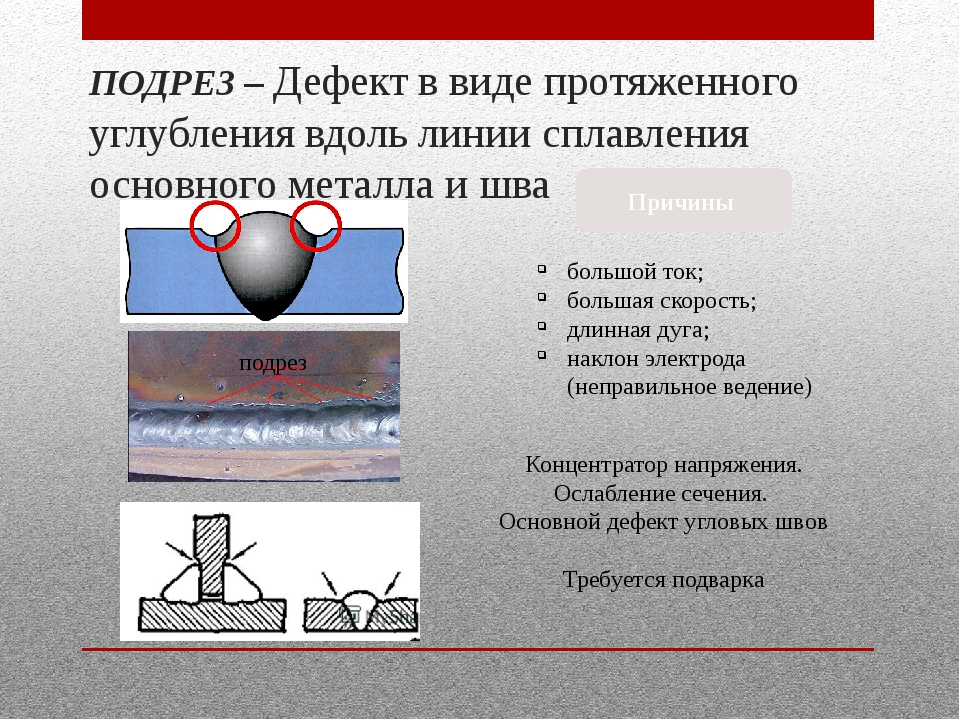

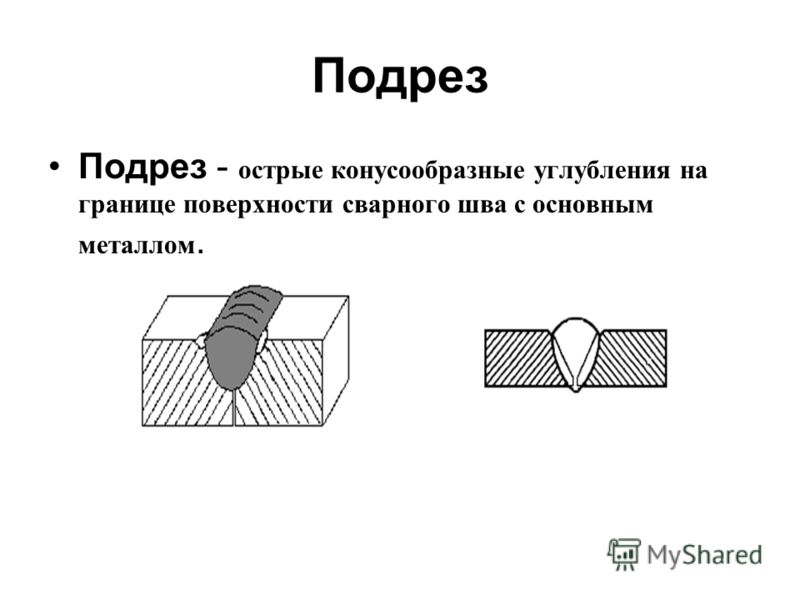

Подрезы — дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва.

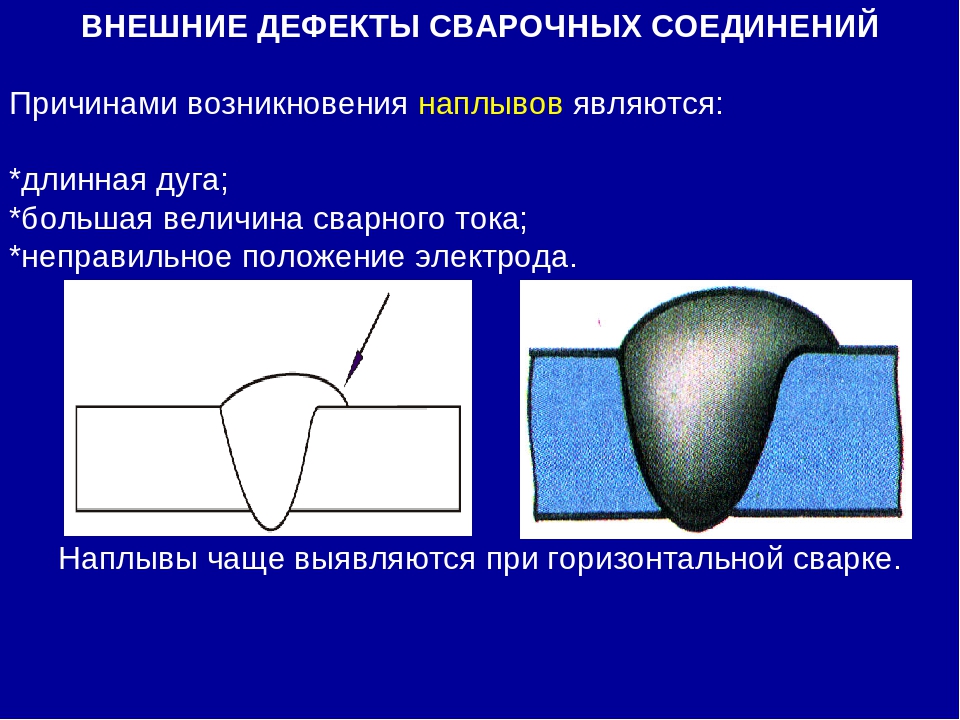

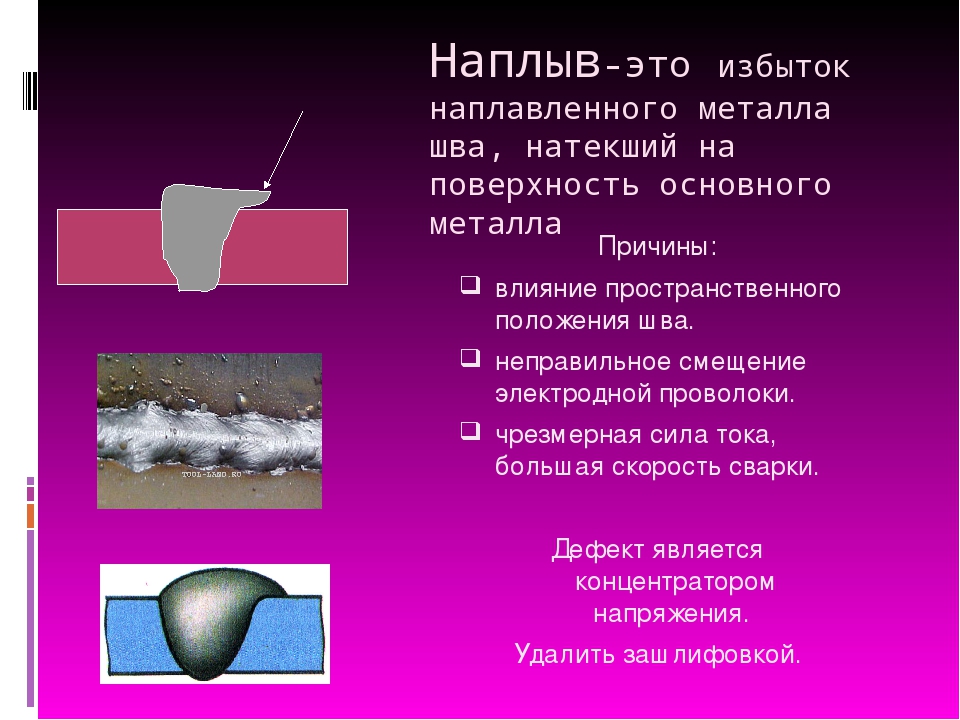

Наплав – избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним.

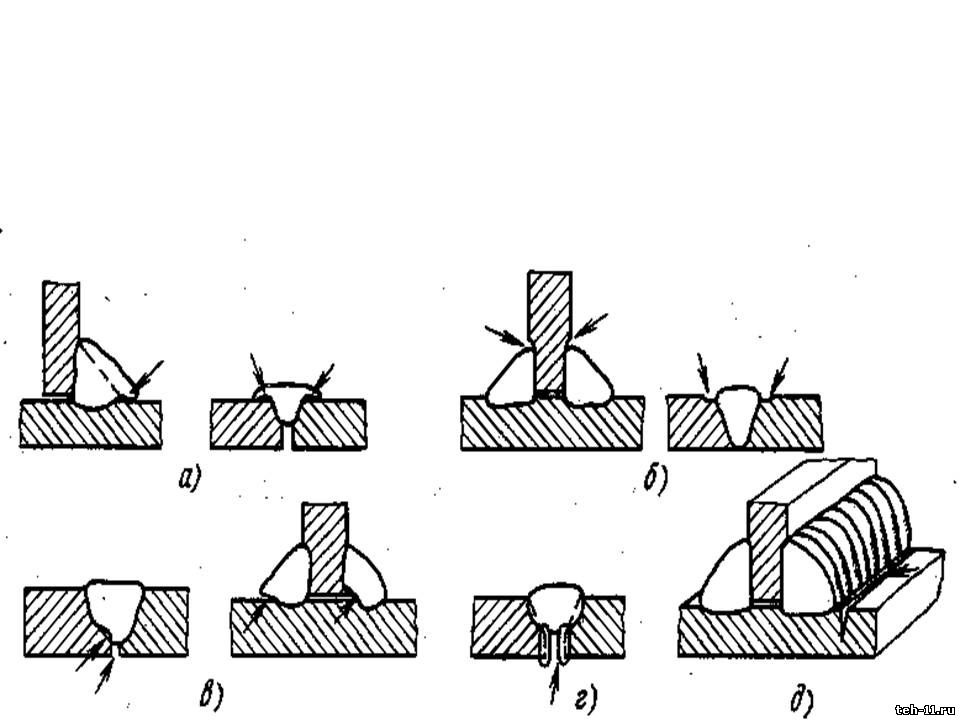

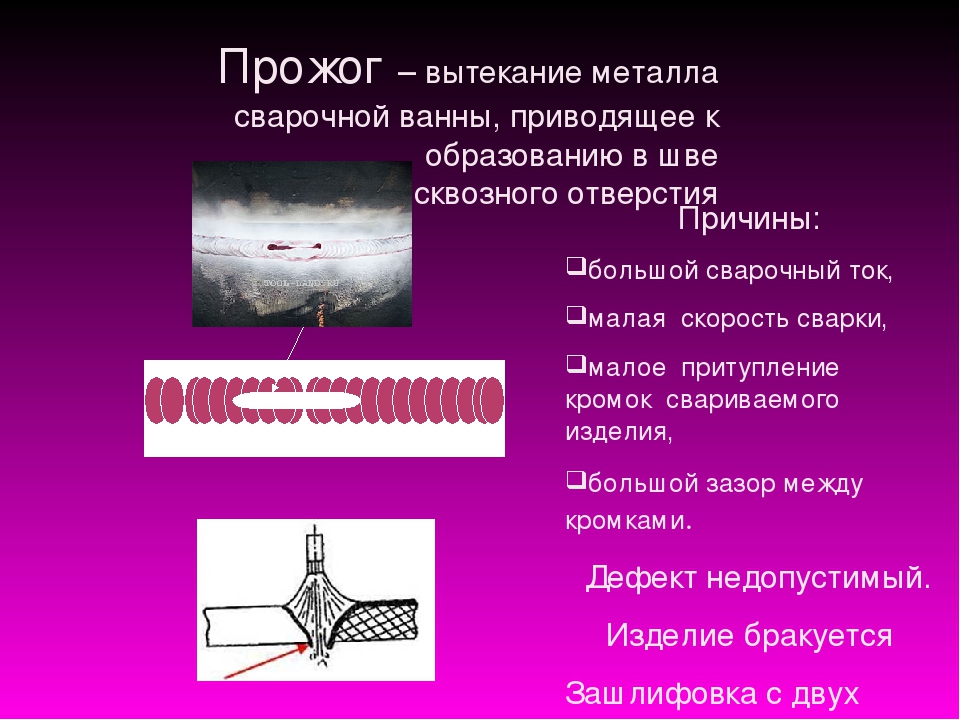

Прожог – вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве.

Кратер – усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов.

Свищ – трубчатая полость в металле сварного

шва, вызванная выделением газа.

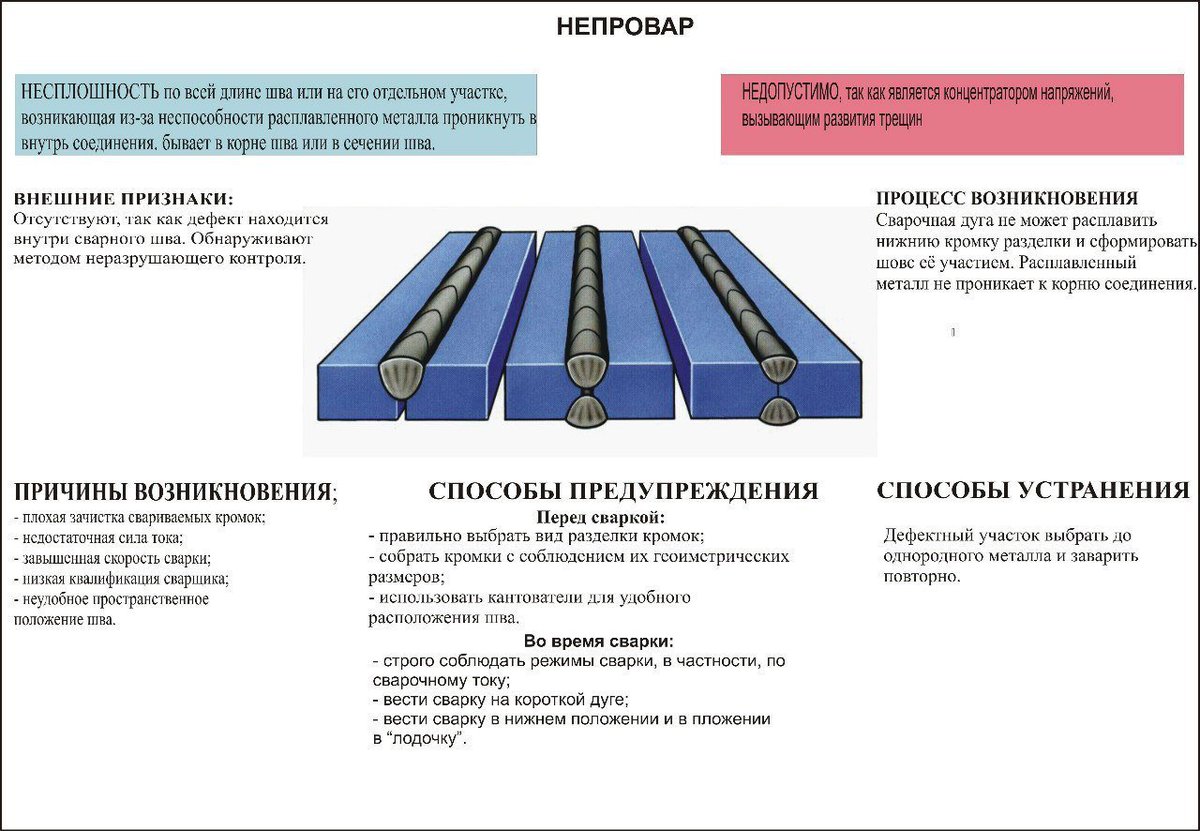

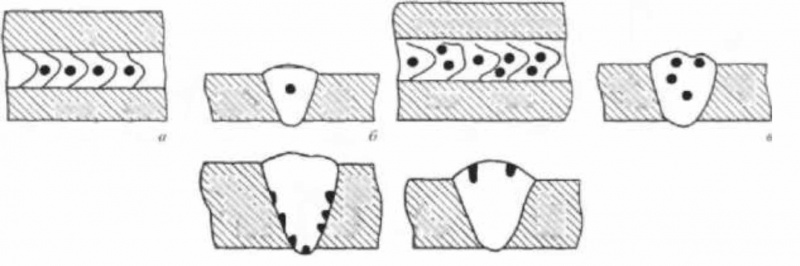

К внутренним дефектам относятся: трещины, непровары, поры, шлаковые, вольфрамовые и окисные включения.

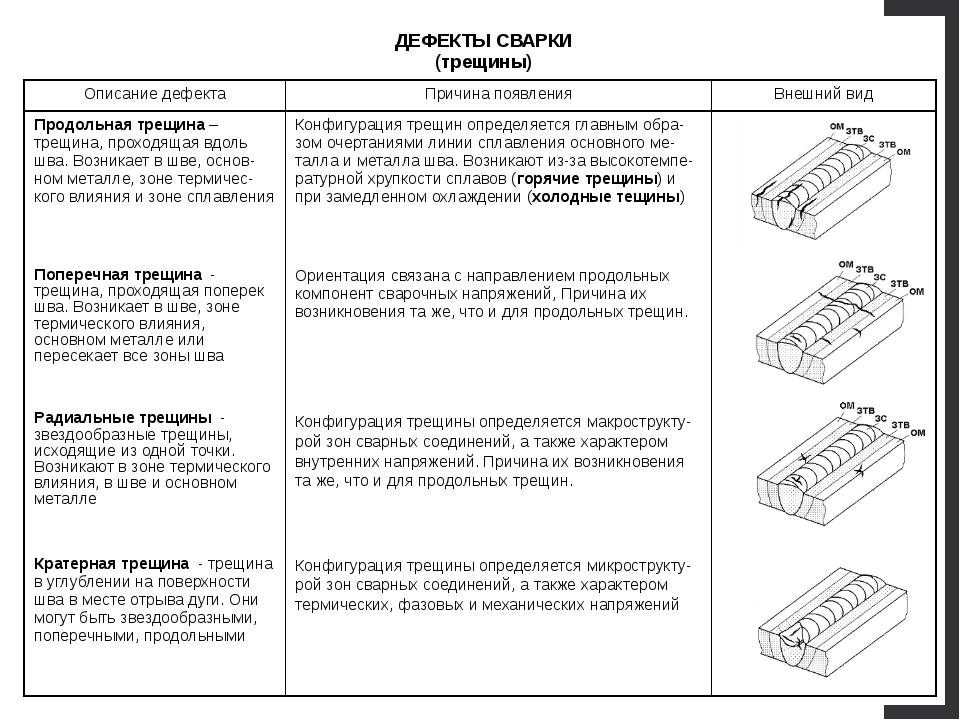

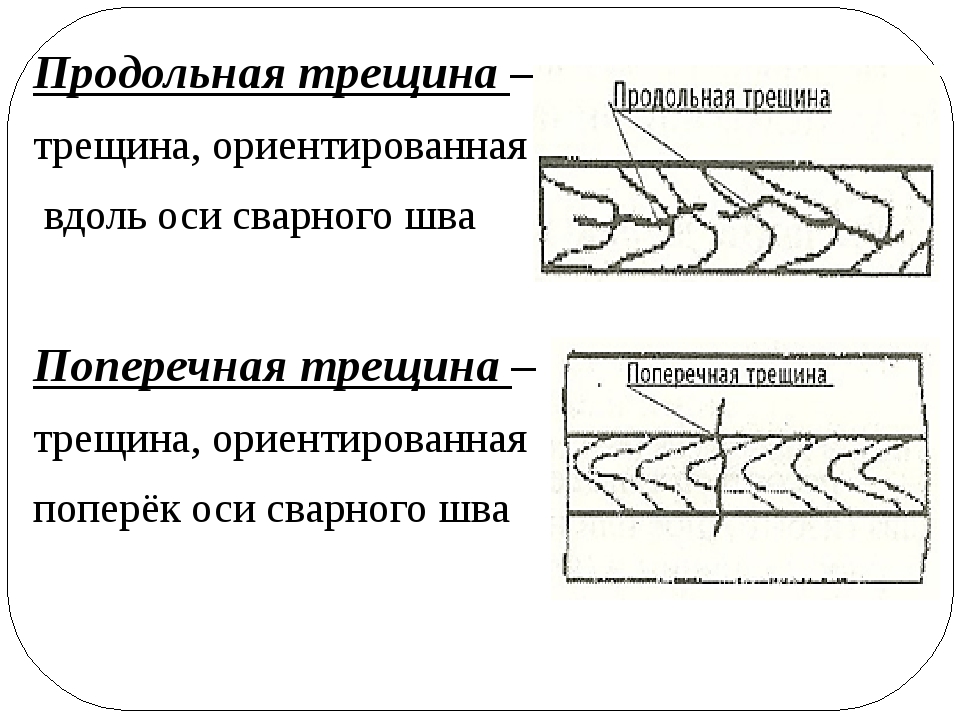

Трещина – это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Непровары — это участки сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между соседними слоями наплавленного металла.

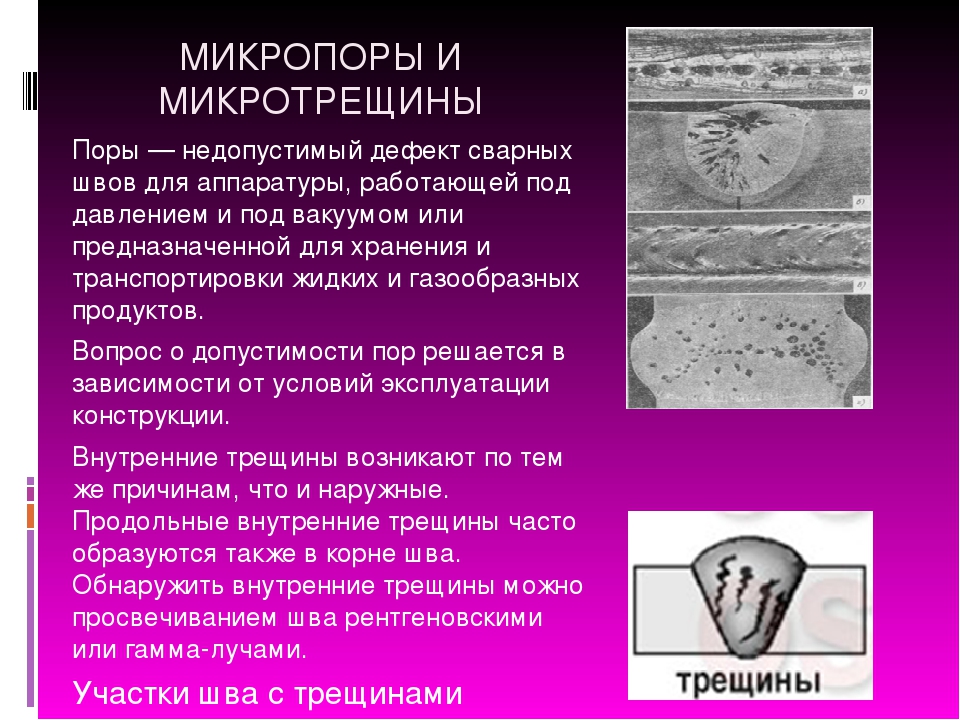

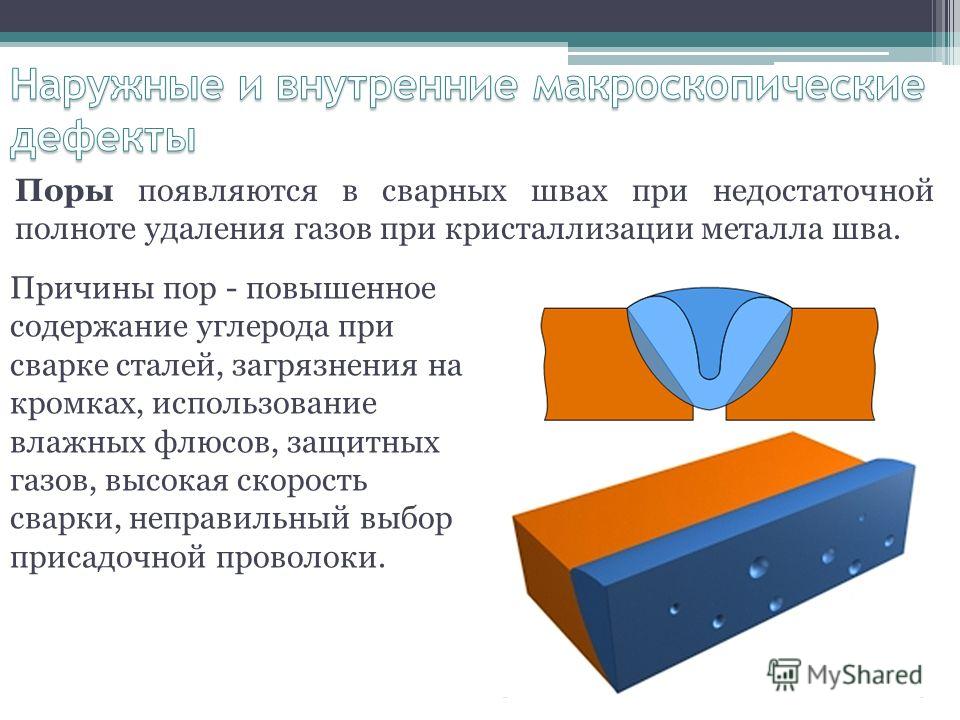

Поры — это полости в металле шва, заполненные газами.

Шлаковые включения — это полости

в металле сварного шва, заполненные

шлаками не успевающими всплыть на

поверхность шва. Шлаковые включения

образуются при больших скоростях сварки,

при сильном загрязнении кромок и при

многослойной сварке в случае плохой

очистки от шлака поверхности швов между

слоями. Размеры шлаковых включений

могут достигать нескольких миллиметров

в поперечном сечении и десятков и более

миллиметров по протяженности.

Вольфрамовые включения могут появляться в металле сварного шва при аргонодуговой сварке неплавящимся электродом.

Окисные включения — могут возникать в металле сварных швов при наличии труднорастворимых окислов при больших скоростях кристаллизации шва, а также в виде пленок они образуют в металле шва несплошности с малым раскрытием и их неблагоприятное воздействие на механические свойства сварных соединений может быть более сильным, чем пор и шлаковых включений.

120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

При сборке необходимо

обеспечить симметрию и взаимную

перпендикулярность полок и стенки,

надежное их прижатие друг к другу и

последующие закрепление прихватами. С

этой целью используются сборочные

кондукторы с соответствующим расположением

баз и прижимов по всей длине балки (рис.

34).

Допуски на сборку Схема кондуктора

Н-образного сечения балки для сборки двутавровых балок

Цепной кантователь. Он состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и холостой блок 6. Свариваемая балка 3 укладывается на провисающую цепь 2. Ведущие звездочки имеют общий приводной вал и обеспечивают поворот балки в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жёсткого и неизменного положения свариваемой конструкции.

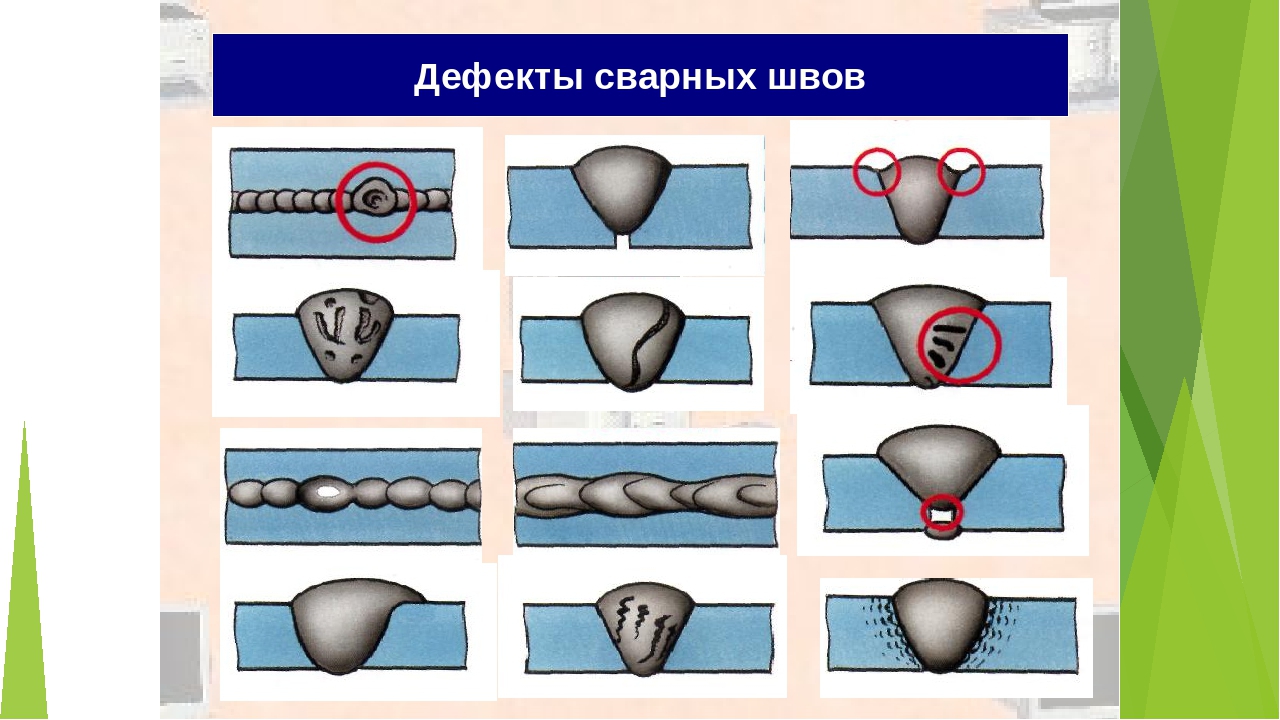

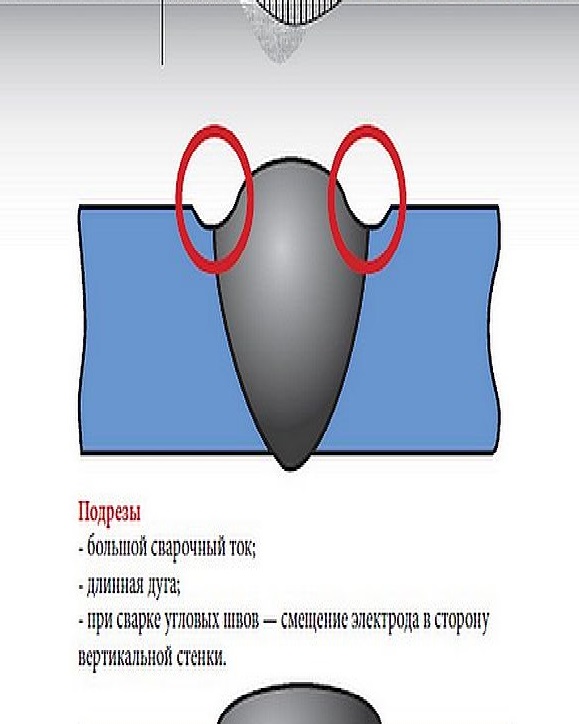

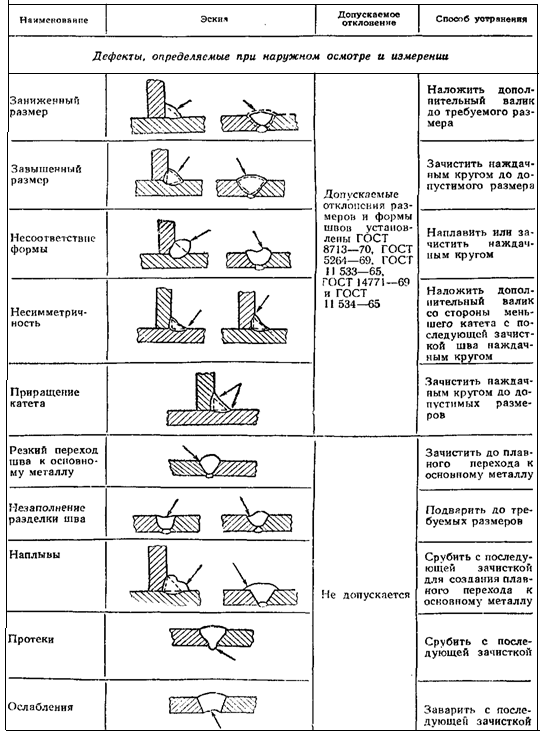

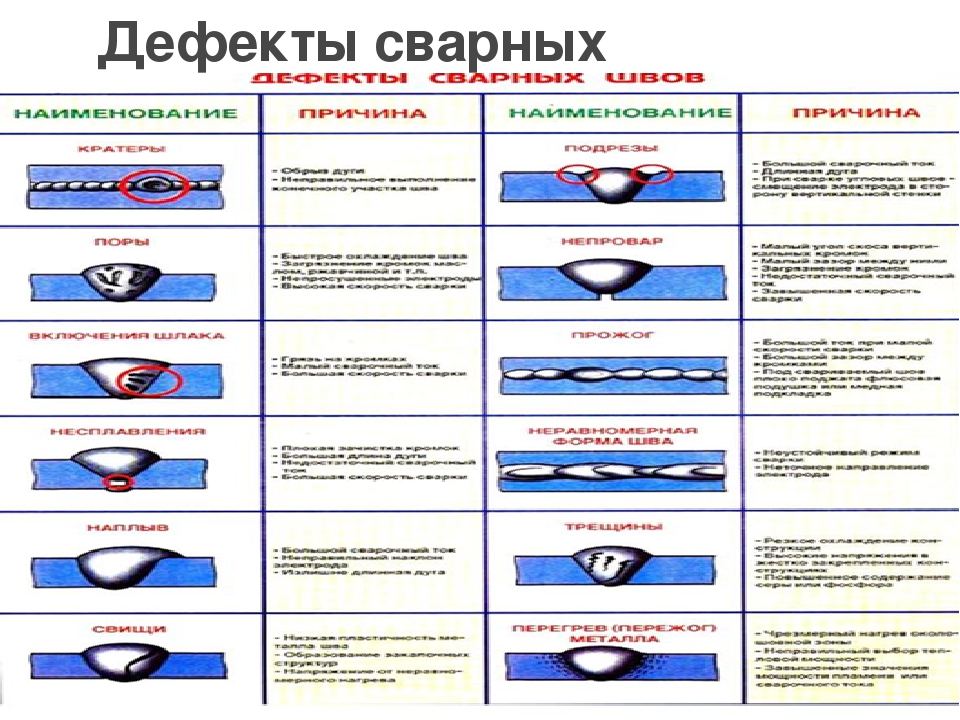

Виды дефектов сварных швов

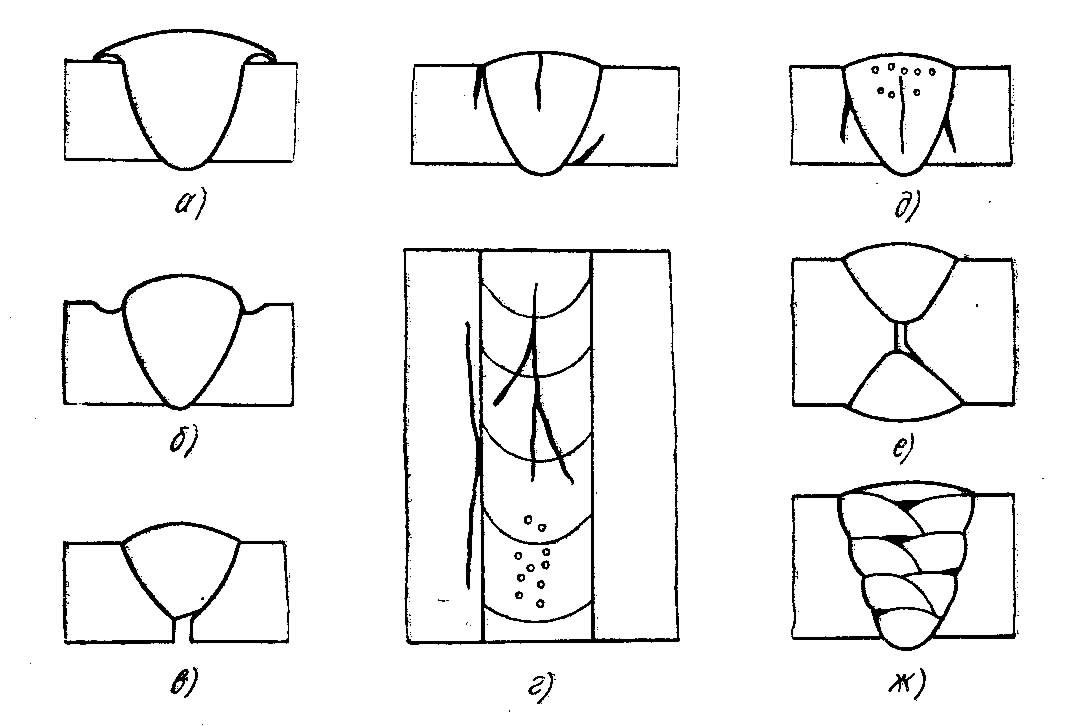

К внешним порокам швов, выполненных сваркой плавлением, относятся: неравномерность поперечного сечения, несоответствие размеров шва заданным по проекту, подрезы основного металла, наружные трещины в шве или рядом с ним, незаваренные кратеры и открытые поры.

Внутренними пороками являются непровары, загрязнение металла шва шлаковыми включениями, внутренние поры и трещины, перегрев металла шва и изменение свойств основного металла в зоне теплового влияния.

При контактной стыковой сварке возможны такие внешние дефекты, как смещение или перекос осей деталей в стыке. Внутренними дефектами являются непровары, расслоения, рыхлость, трещины, неметаллические включения и структурные изменения.

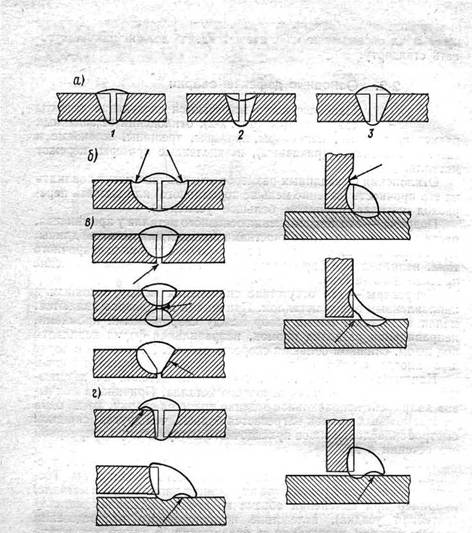

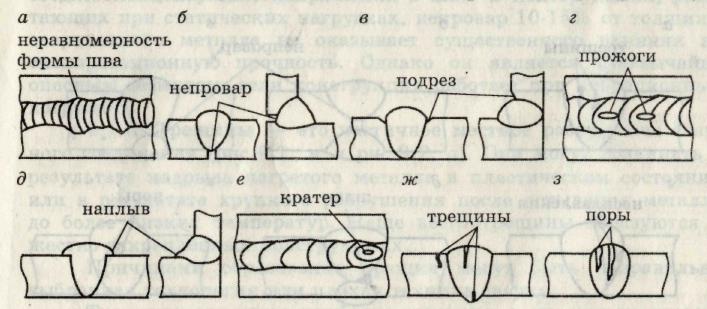

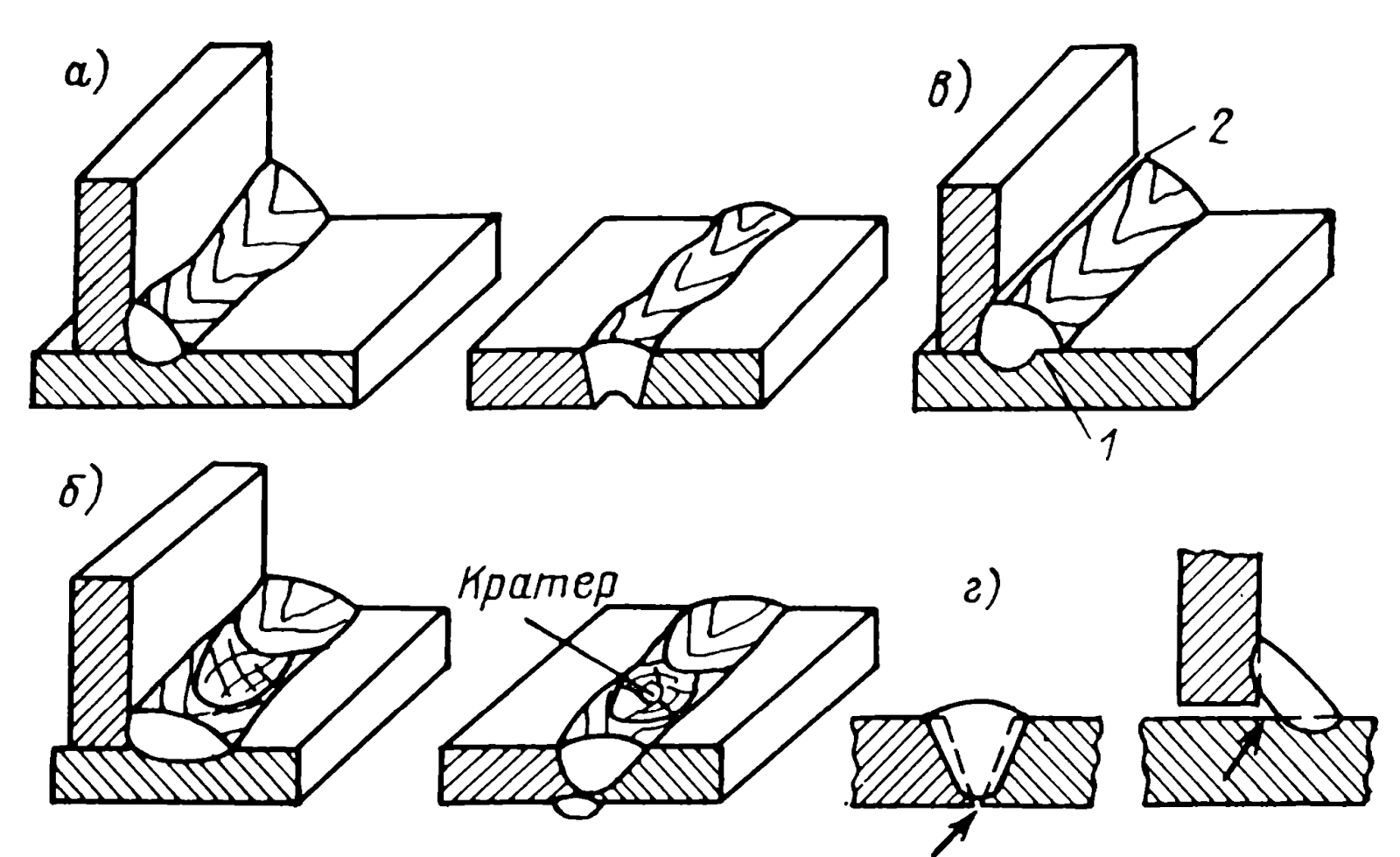

Рис. 1. Внешние дефекты сварных швов:

а — неравномерность сечения швов; б, в — несоответствие размеров (к) шва заданным; г, д — подрезы основного металла; е—трещины или поры

При точечной или роликовой сварке нахлесточных соединений могут быть следующие внешние дефекты: выплески, глубокие вмятины, подплавление поверхности деталей и трещины. Внутренними дефектами являются непровары, рыхлость, трещины в ядре и структурные изменения.

Помимо перечисленных дефектов, возникающих в отдельных сварных соединениях в результате неправильных приемов работы, доброкачественных материалов или неисправности аппаратуры, инструментов и приспособлений, а также вследствие неправильно установленных режимов сварки, имеют место дефекты сварных изделий (конструкций) в целом.

К таким дефектам относятся деформации конструкций, вызываемые действием усадки швов, и отклонения от проектных размеров.

Классификация видов и способов контроля

Для обеспечения высокого качества сварных соединений необходим постоянный и тщательный контроль их производства, начиная от контроля исходных материалов и заготовок и кончая испытанием готовой продукции.

Борьбу за качество продукции, выпускаемой сварочными цехами, ведут как по линии разработки методов обнаружения и исправления дефектов, так и по линии изучения причин возникновения брака. На основе анализа причин появления дефектов разрабатывают мероприятия для предупреждения брака продукции.

Различные профилактические мероприятия имеют особую ценность для производства, так как обеспечивают нормальный ход производства, гарантируют своевременное выполнение производственного плана и способствуют снижению себестоимости выпускаемой продукции.

Разнообразие дефектов в сварных швах и особенно возможность появления скрытых дефектов затрудняет технику выполнения контрольных операций и приводит к необходимости разработки специальных методов контроля.

Все контрольные операции, применяемые в сварочном производстве, можно разделить в хронологическом порядке на следующие группы: предварительный контроль, контроль в процессе сварки (текущий контроль) и заключительный контроль (приемо-сдаточные испытания).

Элементы, входящие в каждую из этих групп, показаны на классификационной схеме 2.

Возможные дефекты сварных швов и способы их устранения

Когда речь заходит о дефектах сварного шва, их обычно делят на внутренние и внешние, внутренние соответственно неразличимы на глаз, внешние же можно увидеть. Так же их можно поделить на допустимые и недопустимые, что зависит от конкретно поставленной задачи, но в любом случае дефект есть дефект и он требует устранения. Хотя как и в обльшинстве случаев его легче предупредить, чем устранить.

Для этого в первую очередь следует обратитьь внимание на такие факторы как квалификация сварщика и применяемая им технология, соответствие свариваемого материала с присадочным, чистоту свариваемой поверхности, качество применяемого оборудования и, наконец, используемый

Для этого в первую очередь следует обратитьь внимание на такие факторы как квалификация сварщика и применяемая им технология, соответствие свариваемого материала с присадочным, чистоту свариваемой поверхности, качество применяемого оборудования и, наконец, используемый

Теперь несколько подробнее о видах дефектов:

— внешние дефекты — как уже говорилось выше к ним можно отнести те, которые видно невооруженным глазом. Одним из таких дефектов является непровар — когда сварочный щов не проникает на всю толщину металла, как правило происходит из-за недостаточного сварочного тока, а так же из-за плохой подготовленности кромок соединения. Обратным его проявлением можно назвать прожег — сквозное отверстие в сварочном шве, и, как можно догадаться, зачастую происходит из-за слишком сильного сварочного тока и невыскокой скорости сварки.

— внутренние дефекты — к таковым дефектам стоит относиться предельно внимательно, поскольку сразу их различить не всегда представляется возможным, но они могут повлиять на качество и прочность сварного шва. Среди них выделяют: горячие трещины — образуются вдоль или поперек шва, а причиной зачастую служит неверно выбранный присадочный материал; холодные трещины — возникают уже после остывания материалов, образуются при слишком высоких нагрузках для данного сварного шва, т. е. когда шов разрушается под физическим воздействием; поры — данный дефект может быть вызван плохой отчисткой сварочной поверхности (присутствие масел, краски на поверхности или при наличии несовместимых сплавов), избыточный или слабый поток защитного газа, а так же засор в сопле или повреждение систем подачи газа. Решением соответственно является устранение вышеперечисленных причин. Так же следует сказать что поры частично можно отнести и к внешним дефектам, поскольку они могут образовываться как на поверхности шва, так и внутри него.

е. когда шов разрушается под физическим воздействием; поры — данный дефект может быть вызван плохой отчисткой сварочной поверхности (присутствие масел, краски на поверхности или при наличии несовместимых сплавов), избыточный или слабый поток защитного газа, а так же засор в сопле или повреждение систем подачи газа. Решением соответственно является устранение вышеперечисленных причин. Так же следует сказать что поры частично можно отнести и к внешним дефектам, поскольку они могут образовываться как на поверхности шва, так и внутри него.

Подводя итог можно сказать что сварочные работы можно выполнить качественно только полностью соблюдая технологии сварки и порядок подбора присадочных материалов и оборудования исходя из соответствия поставленным задачам. Мы настоятельно рекомендуем Вам выполнять свою работу качественно, ведь в дальнейшем от ее результатов могут зависеть человеческие жизни.

Основные дефекты сварных швов и методы контроля качества сварки

Все дефекты сварных швов можно разделить на внешние и внутренние. К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

Рис. 5.9. Дефекты сварных швов.

Завышение размеров швов вызывает увеличение сварочных деформаций конструкций, излишний расход сварочных материалов, увеличение массы конструкции, а также времени выполнения сварки. Снижение размеров швов уменьшает прочность соединения.

Наплывами называют излишне наплавленный металл около кромок шва, натекший во время сварки на непрогретый основной металл и не сплавившийся с ним. Наплывы образуются из-за неправильного режима сварки и смещения конца электрода к одной из кромок, особенно часто при вертикальной сварке. Наплывы часто сопровождаются непроварами или подрезами основного металла.

Подрезами называют выемки в основном металле вдоль края шва, выплавляемые в процессе сварки. Подрезы появляются из-за неправильного отложения наплавленного металла при сварке на повышенном режиме или при пространственном положении шва, отличном от нижнего. Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

В зоне сварочной дуги поверхность жидкой ванны получается вогнутой, поэтому при обрыве дуги в шве остается углубление — кратер. Кратеры снижают прочность шва, так как уменьшают его сечение.

Прожоги обычно образуются на тонком металле в виде сквозных отверстий в шве или основном металле. Причины их возникновения — излишняя сила тока и малая скорость сварки.

Непровары — это местное отсутствие сплавления между наплавленным и основным металлом или между смежными валиками при многослойной сварке. Непровары уменьшают рабочее сечение шва и являются очагами концентрации напряжений. Причины непроваров: неправильный режим сварки и подготовка кромок, наличие загрязнений в шве.

Газовые поры образуются в наплавленном металле вследствие выделения газов, растворенных в жидком металле. При охлаждении растворимость газов в металле уменьшается и часть их стремится удалиться в атмосферу. Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

Шлаковые включения в металле шва нарушают его сплошность и однородность, снижая этим прочность соединения. Шлаковые включения образуются вследствие применения несоответствующих марок электродов, а также при неправильном режиме сварки и плохой обработке корня шва (при двусторонней сварке).

Трещины возникают как в шве, так и в основном металле. Они могут быть сквозными, внутренними и поверхностными. Трещины уменьшают прочность соединения и могут нарушить его непроницаемость. Причины образования трещин разнообразны: неправильный режим сварки, неправильное (жесткое) закрепление свариваемых деталей и т. п.

п.

Большинство выявленных дефектов сварных швов устраняют путем удаления дефектных участков шва и последующей повторной заварки.

При изготовлении корпусных конструкций, а также при формировании корпуса судна на построечном месте сварные швы принимают на основе результатов контроля: квалификации сварщиков, качества свариваемых и сварочных материалов, сварочного оборудования, инструмента, оснастки; качества сборки под сварку и технологии выполнения сварных швов; качества сварных швов.

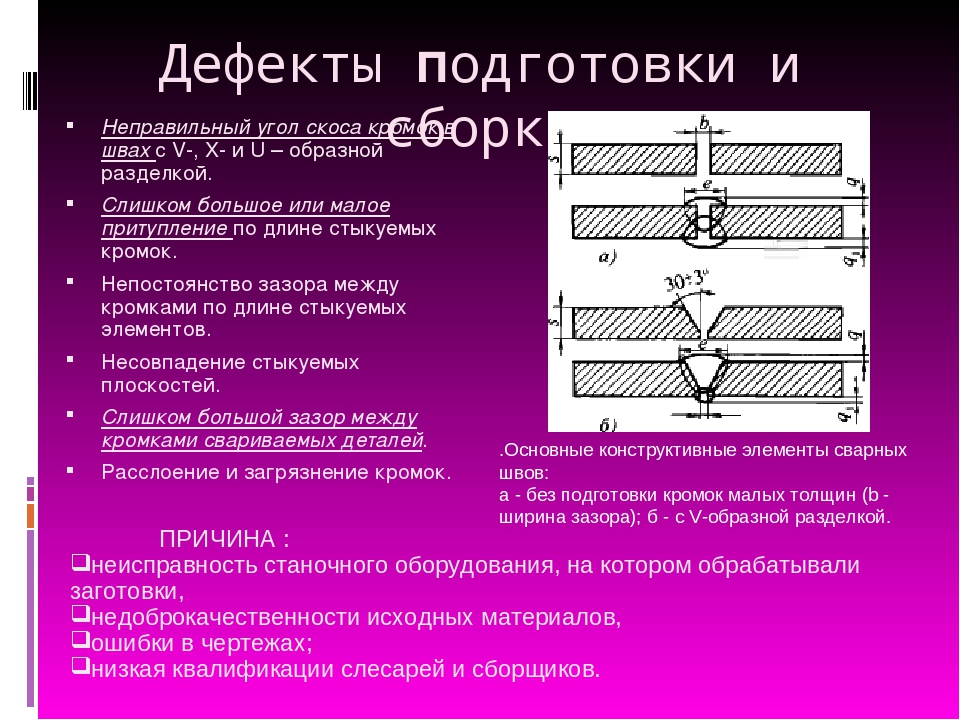

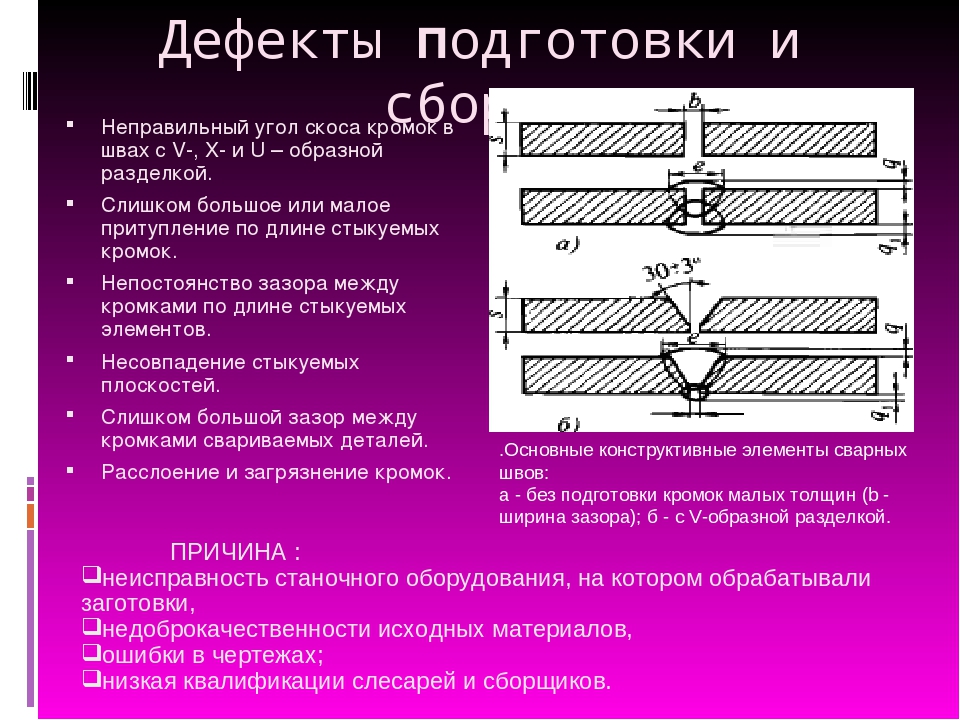

При контроле качества сборки под сварку проверяют: соответствие собранных деталей требованиям чертежа, правильность их сборки и расположения в конструкции; правильность разделки кромок деталей под сварку, зазор между стыкуемыми деталями; положение кромки одной детали относительно кромки другой; угол между деталями; чистоту поверхности свариваемых кромок и плоскостей; правильность расположения, размеры и количество сборочных прихваток, гребенок и других временных сборочных приспособлений.

Контроль технологии выполнения сварных швов предусматривает проверку соблюдения последовательности и правильности выполнения швов, предусмотренных схемой сварки; соответствие применяемых режимов сварки и марок сварочных материалов указанным в технологических процессах на сварку, соответствие качества и состояния сварочных материалов техническим условиям на эти материалы.

Непосредственно качество сварных швов проверяют: внешним осмотром и измерением, рентгено- и гаммаграфированием, ультразвуком, вскрытием швов, испытанием на непроницаемость. Метод контроля качества сварных швов выбирают в зависимости от назначения конструкции, наличия на заводе соответствующей аппаратуры и т. п.

Внешнему осмотру подвергают все швы независимо от их категории на всей протяженности с двух сторон. Перед осмотром сварной шов и прилегающая к нему поверхность металла должны быть очищены от шлака, брызг и других загрязнений. При внешнем осмотре можно обнаружить подрезы, наплывы, смещения шва, прожоги, кратеры, трещины и поры на поверхности шва. В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

При внешнем осмотре можно обнаружить подрезы, наплывы, смещения шва, прожоги, кратеры, трещины и поры на поверхности шва. В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

При контроле сварных швов измерением устанавливают соответствие размеров швов требованиям чертежа или другой проектной документации. При этом измеряют ширину, высоту усиления шва, катеты шва и др. Измерения проводят не реже чем через 1 м шва, но не менее одного измерения на каждом отдельном шве.

Контроль швов рентгено- или гаммаграфированием проводят в целях выявления внутренних дефектов: трещин, непроваров, газовых и шлаковых включений. Рентгено- и гаммаграфирование швов осуществляют в выборочном порядке. При этом в зависимости от категории швов должно быть просвечено 2— 20 % протяженности швов. Метод контроля (рентгено- или гаммаграфирование) выбирают исходя из технических возможностей и целесообразности их применения. При этом во всех случаях, когда это возможно, следует применять рентгенографирование.

Рентгенографирование основано на свойствах рентгеновских лучей проходить сквозь металл и воздействовать на фотопластинку или пленку, помещенную в кассете с противоположной стороны просвечиваемого соединения. Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Гаммаграфирование основано на том, что при радиоактивном распаде некоторых элементов одновременно с излучением альфа- и бета-частиц имеет место излучение гамма-лучей. Последние по своей природе близки к рентгеновским. Гамма-лучи, так же как и рентгеновские, способны проходить через металлы и воздействовать на фотопластинку. При прохождении через различные среды гамма-лучи поглощаются в различной степени и по-разному воздействуют на фотопластинку. Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

Гамма-лучи, так же как и рентгеновские, способны проходить через металлы и воздействовать на фотопластинку. При прохождении через различные среды гамма-лучи поглощаются в различной степени и по-разному воздействуют на фотопластинку. Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

В последние годы взамен рентгено- и гаммаграфирования все чаще применяют ультразвуковой метод контроля качества сварных швов. Этот метод основан на свойстве ультразвуковых волн отражаться от границ двух сред, обладающих различными акустическими свойствами. Большинство ультразвуковых дефектоскопов состоит из следующих основных частей: щупа — излучателя ультразвуковых колебаний,- в котором обычно используются пьезокристаллы, превращающие электрическую энергию в механические колебания; генератора кратковременных высокочастотных электрических импульсов и приемника — усилителя электрических сигналов, возникающих в щупе при попадании на него отраженных от дефектов ультразвуковых колебаний. При контроле качества сварного шва ультразвуковым методом щуп-излучатель перемещают вдоль шва. Для обеспечения надежной передачи ультразвуковых колебаний от щупа к изделию и обратно необходимо наносить на изделие специальную контактирующую жидкость с малым поглощением ультразвуковых колебаний (например, трансформаторное масло и т. п.).

При контроле качества сварного шва ультразвуковым методом щуп-излучатель перемещают вдоль шва. Для обеспечения надежной передачи ультразвуковых колебаний от щупа к изделию и обратно необходимо наносить на изделие специальную контактирующую жидкость с малым поглощением ультразвуковых колебаний (например, трансформаторное масло и т. п.).

Контроль сварных швов вскрытием применяют для установления характера, размеров и глубины залегания дефектов, выявленных другими методами, если подобная расшифровка необходима и не может быть сделана без вскрытия шва. Вскрытие шва может производиться вырубкой, газовой или воздушно-дуговой строжкой, сверлением и другими способами.

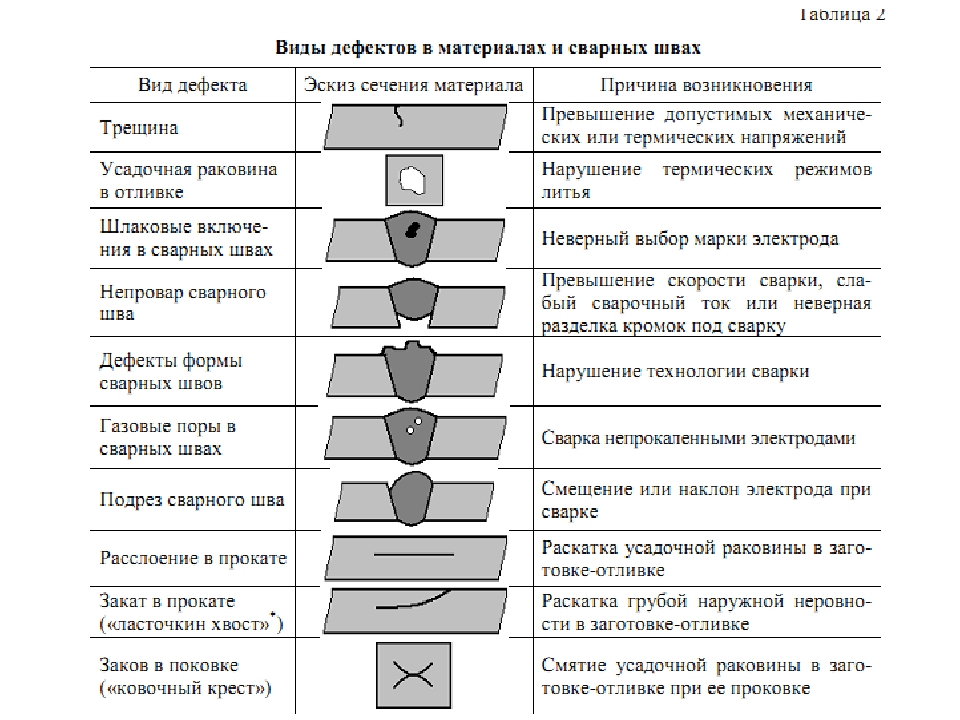

Дефекты сварных соединений

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Большой выбор.

Доставка по всей России!

Дефектами сварных соединений называют отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также к ухудшению внешнего вида изделия. В зависимости от характера залегания дефекты в сварных соединениях разделяют на внешние, внутренние, сквозные и др.

Трещины являются наиболее опасными дефектами, резко снижающими статическую и циклическую прочность изделий, Трешины, образовавшиеся в процессе сварки, называют горячими, а после охлаждения металла — холодными.

Рис. 20.1. Типы сварочных дефектов — несплошностей

При изготовлении сварных конструкций шов связывает отдельные детали. От качества выполнения сварных швов зависит прочность и выносливость конструкции в эксплуатации.Дефекты в сварных швах снижают прочность сварной конструкции и могут привести в процессе эксплуатации к авариям. Дефекты в сварных швах обычно являются следствием: плохой подготовки и сборки под сварку; несоответствия качества электродов и основного металла требованиям технических условий; невыполнения установленных технологических процессов; низкой квалификации сварщика.

Дефекты в сварных конструкциях разделяются на наружные пороки, которые могут быть обнаружены при внешнем осмотре невооруженным глазом или при помощи лупы 4—5-кратного увеличения, и внутренние пороки, которые могут быть обнаружены только при специальных методах контроля.

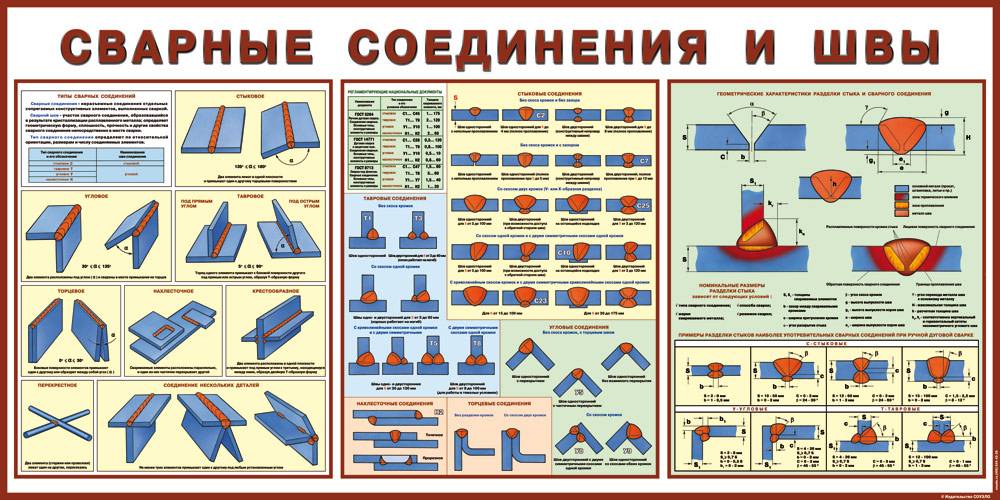

Основным видом дефектов сварных соединений является несоответствие шва требуемым геометрическим размерам, заданным чертежом. Данный вид дефекта чаще всего встречается при выполнении угловых швов; в стыковых соединениях размеры шва определяются толщиной свариваемых листов и потому такой дефект наблюдается реже.

Кратером называют углубление, образующееся после обрыва дуги в конце шва. При усталостном нагружении кратер может быть источником образования и развития трещин.

Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны.

Наплывы или натеки чаще всего встречаются в угловых швах. Это — результат отложения наплавленного металла на непрогретый основной металл и отсутствие сплавления с ним. Наплывы могут образоваться в результате неправильно установленного режима сварки. Натеки могут быть по всей длине шва и местные.

Наплывы могут образоваться в результате неправильно установленного режима сварки. Натеки могут быть по всей длине шва и местные.

Натеки не требуют исправления в том случае, когда выдержан калибр шва.

Подрезом называют местное уменьшение толщины основного металла у границы шва. Этот дефект приводит к уменьшению сечения изделия в околошовной зоне и резкой концентрации напряжений при одноосном или сложном нагруженном состоянии. Подрезы — узкие продольные углубления: вдоль края шва, которые чаще всего встречаются при угловых, швах в тавровых соединениях и располагаются на вертикальной плоскости.

Подрезы являются результатом неправильного ведения процесса сварки. Они ослабляют сечение основного металла. При положении шва «в лодочку» подрезы не наблюдаются. Подрезы могут быть на отдельных участках и по всей длине. Пребольшой глубине подрезы подлежат исправлению путем наложения узкого валика.

Непроваром называют местное или общее отсутствие сплавления между наплавленным и основным металлом. Непровар — несплавление либо между основным и наплавленным металлом, либо между отдельными валиками. Непровары могут быть наружными и внутренними. Они ослабляют прочность сварного соединения. Непровары получаются по самым разнообразным причинам: неправильная разделка кромок, некачественная сборка, несоблюдение режимов сварки, неудовлетворительная зачистка свариваемых кромок и др. Сплошные непровары подлежат исправлению, отдельные мелкие непровары могут быть допущены без переварки.

Непровар — несплавление либо между основным и наплавленным металлом, либо между отдельными валиками. Непровары могут быть наружными и внутренними. Они ослабляют прочность сварного соединения. Непровары получаются по самым разнообразным причинам: неправильная разделка кромок, некачественная сборка, несоблюдение режимов сварки, неудовлетворительная зачистка свариваемых кромок и др. Сплошные непровары подлежат исправлению, отдельные мелкие непровары могут быть допущены без переварки.

Пористостью металла называют газовые полости, образовавшиеся в расплаве вследствие перенасыщения газами. Пористость шва может быть наружной и внутренней. Отдельные мелкие наружные поры исправлять не следует.

Трещины в основном и наплавленном металле подлежат обязательному исправлению.

Э.С. Каракозов, Р.И. Мустафаев «Справочник молодого электросварщика». -М. 1992

«Электрическая дуговая сварка меди», А.И. Мальмстрем. Машгиз, 1954

См. также:

Наружные дефекты сварных соединений металлоконструкций.

— МашПром-Эксперт (Санкт-Петербург)

— МашПром-Эксперт (Санкт-Петербург)Дефекты в сварных соединениях приводят к потере герметичности, снижают прочность и ухудшают многие другие характеристики металлоконструкций. А в некоторых случаях они могут приводить к возникновению аварий при их монтаже или эксплуатации.

Высокое качество сварных соединений – это так же и показатель правильности выбранной технологии сварки металлоконструкций, пригодности сварочных материалов и основного металла, квалификации сварщиков, качества организации рабочего места сварщика, а так же технического состояния оборудования и оснастки.

Работы, необходимые для устранения дефектов сварных соединений металлоконструкций оказывают значительное влияние на стоимость выпускаемой продукции. Поэтому затраты, связанные с мероприятиями направленными на снижение вероятности образования дефектов в сварных соединениях металлоконструкций как правило окупаются.

Гораздо дешевле основное внимание при производстве сварочных работ на металлоконструкциях направить на профилактические мероприятия, т. е. работать над предупреждением появления дефектов сварки металлоконструкций, а не над обнаружением и устранением уже имеющихся дефектов.

е. работать над предупреждением появления дефектов сварки металлоконструкций, а не над обнаружением и устранением уже имеющихся дефектов.

Дефекты образующиеся в сварных соединениях металлоконструкций, с точки зрения их месторасположения относят к наружным и внутренним. К наружным дефектам относятся: дефекты геометрической формы шва, дефекты формирования шва, трещины, выходящие на поверхность металла.

Требования к сварному шву соединяющему металлоконструкции, на соответствие требованиям прочности, коррозионной стойкости и условиям эксплуатации регламентированы ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ 8713-79.

Хороший шов должен иметь плавные переходы к основному металлу и иметь размеры, соответствующие требованиям вышеуказанных ГОСТ’ов. Любые отклонения швов от нормативных размеров является признаком брака.

Чрезмерное усиление стыкового или углового шва.

Чрезмерное усиление стыкового или углового сварочного шва приводит к увеличению резкости перехода от шва к основному металлу. Как следствие, появляется концентратор напряжений и место зарождения трещин при динамических нагрузках на металлоконструкции при эксплуатации.

Как следствие, появляется концентратор напряжений и место зарождения трещин при динамических нагрузках на металлоконструкции при эксплуатации.

Такой дефект появляется при нарушении режима сварки, например при использовании слишком большой величины сварочного тока и высокой скорости плавления электрода, а так же высокой скорости сварки.

Ослабление сварочного шва.

Ослабленный сварочный шов имеет размеры меньше чем нормативные. В этом случае происходит уменьшение прочности всего сварочного соединения металлоконструкций.

Дефект в виде ослабленного шва возникает при недостаточной силе тока и уменьшении скорости плавления электрода.

Наплывы металла.

Смещение сварочного шва от направления линии стыка элементов металлоконструкций приводит к натеканию расплавленного металла на их поверхность без сплавления, т.е. к наплывам. Эти несплавленные участки являются опасными очагами концентрации напряжений и становятся местами зарождения трещин при знакопеременных нагрузках на элементы металлоконструкций.

Наплывы возникают при отклонении сварочной дуги от оси шва, причиной чему может быть магнитное дутьё, несовпадение линии движения сварочного автомата с линией стыка элементов металлоконструкций, низкая квалификация сварщика, большая величина силы тока, неправильный наклон электрода, слишком большая длина и т.д.

Подрезы сварочного шва.

Подрезы — это уменьшение сечения основного металла на лицевой стороне шва, образующиеся при недостаточном заполнении разделанного шва расплавленным металлом. Подрезы снижают статическую и динамическую прочность сварных соединений. Наиболее опасны подрезы в металлоконструкциях из высокопрочных сталей, имеющим высокую чувствительность к концентрациям напряжений.

Причиной образования подрезов может стать большая величина сварочного тока, большая длина сварочной дуги, которая так же может отклониться от оси шва под действием внешних возмущающих факторов.

При сварке тавровых соединений металлоконструкций смещение электрода или отклонение дуги в сторону горизонтальной стенки приводит к образованию подреза на вертикальной и наоборот.

Обнаруженные подрезы возможно заплавить дуговой сваркой при пониженных значениях тока и сгладить механическим способом.

Непровары.

Непровары относятся к числу наиболее опасных дефектов сварных соединений и возникают при неполном проплавлении свариваемых деталей металлоконструкций. При этом уменьшается рабочее сечение шва и, следовательно, прочность сварного соединения. А непроваренная часть толщины свариваемых элементов становится мощным очагом концентрации напряжений, источником зарождения трещин при динамических нагрузках на металлоконструкцию.

К сожалению внешним осмотром можно обнаружить лишь непровары односторонних стыковых соединений. Внутренние непровары и несплавления между слоями двусторонних швов — могут быть обнаружены только с применением специальных методов контроля (рентген, β-просвечивание, ультразвук или магнитный контроль.

Причины для возникновения непроваров — недостаточный зазор между деталями свариваемых металлоконструкций, малый угол скоса при разделке кромок, завышенная скорость сварки или малая сила тока, а так же загрязнение свариваемых кромок. Малая величина тока или завышенная скорость сварки следствие неправильного выбора режимов.

Малая величина тока или завышенная скорость сварки следствие неправильного выбора режимов.

Прожоги.

Прожоги – это полости внутри сварочного шва, образовавшиеся в следствие вытекания металла из сварочной ванны. Чаще всего прожоги возникают при однопроходной сварке тонколистовых металлоконструкций без использования прокладок или при укладке корневого шва при многопроходной сварке, но могут появиться и в других случаях.

Причиной возникновения прожогов становится избыточная величина силы тока при малой скорости сварки. В этой ситуации возрастает объем сварочной ванны и происходит вытекание жидкого металла. Так же увеличивают вероятность образования прожогов завышенная величин а зазора между соединяемыми элементами металлоконструкций, неплотное прилегание подкладки или флюсовой подушки с обратной стороны шва.

Кратер в конце шва.

Кратер в конце шва это углубление, образующееся после резкого обрыва дуги. При медленном гашении сварочной дуги, путем постепенного увеличения ее длины или уменьшения величины тока вытесненный жидкий металл под действием силы тяжести успевает заполнить созданный дугой кратер. В случае резкого обрыва дуги этого не происходит, быстрая кристаллизация сварочной ванны не позволяет заполнению углубления.

В случае резкого обрыва дуги этого не происходит, быстрая кристаллизация сварочной ванны не позволяет заполнению углубления.

Кроме того, оставшиеся в кратере порции жидкого металла при ускоренной кристаллизации в результате объемной усадки испытывают растягивающие напряжения. При этом в кратере возникают паукообразные трещины, приводящие к разрушению металлоконструкции в процессе эксплуатации.

Дефекты сварных соединенийВ процессе образования сварного соединения в металле шва и околошовной зоны могут возникнуть дефекты, которые в зависимости от причин, их вызывающих, делятся на две группы: первая — дефекты, связанные с особенностями технологических и тепловых процессов, протекающих непосредственно при нагреве, кристаллизации и остывании сварного соединения. Вторая— дефекты формирования шва, их происхождение связано с нарушением режима сварки, неправильной подготовкой под сварку, неисправностью сварочной аппаратуры и другими причинами общего характера. Дефекты технологических и тепловых процессов сварки. К дефектам указанной группы относятся кристаллизационные трещины, поры, холодные трещины, неметаллические включения, несплавление. Кристаллизационными (горячими) трещинами называются микро- или макроскопические, имеющие характер надреза, несплошности, зарождающиеся в интервале температур кристаллизации металла. Трещины могут развиваться при остывании металла в твердом состоянии. По отношению к оси шва трещины делятся на продольные и поперечные. Продольные трещины могут располагаться по оси шва в месте стыка столбчатых кристаллитов или между соседними кристаллитами. Поперечные трещины располагаются между соседними кристаллитами. Несплошности (пустоты) между кристаллитами по оси шва или по его сечению называются порами. Поры могут выходить или не выходить на поверхность сварного шва, они располагаются цепочкой или группами. Поры являются недопустимым дефектом для сварных швов изделий, работающих под давлением или вакуумом, предназначенных для хранения и транспортирования жидких и газообразных продуктов. По сравнению с трещинами поры менее опасны, однако их наличие нежелательно. В отличие от кристаллизационных (горячих) холодные трещины образуются в сварных соединениях при невысоких температурах (ниже 200 °С)- Особенностью холодных трещин является замедленный характер их развития. Холодные трещины в основном зарождаются по истечении некоторого времени после сварки и затем медленно, на протяжении нескольких часов и даже суток, распространяются по глубине и длине. Неметаллическими включениями называют посторонние частицы, оставшиеся в металле шва (частный случай — шлаковые включения). Неметаллические включения образуются в результате реакций, протекающих в жидком металле, и попадания частичек покрытия электродов и других материалов, соприкасающихся с жидким металлом. Неметаллические включения нежелательны, так как приводят к снижению ударной вязкости металла шва, прочностных характеристик и деформационной способности. При дуговой сварке образуется зона несплавления в том случае, если к моменту заполнения углубления, появившегося в основном металле под сварочной дугой, жидкая пленка, покрывающая поверхность, успела закристаллизоваться, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла. Дефекты формирования шва. Из-за неправильного выбора режима сварки, отклонений параметров режима от заданных, неправильной подготовки изделия под сварку, неисправности аппаратуры в сварном соединении могут возникнуть дефекты — непровары, подрезы, наплывы и прожоги. Непровар представляет собой отсутствие расплавления основного металла и соединения свариваемых элементов по их толщине. Такой вид непровара называется непроваром в корне шва или по сечению. Бывает непровар по кромкам разделки или между слоями шва, когда нет соединения между металлами основным и шва и между отдельными слоями при многослойной сварке. Непровар в корне шва образуется из-за уменьшения сварочного тока, увеличения напряжения на дуге или скорости сварки, уменьшения скорости сварки (расплавленный металл сварочной ванны затекает вперед ня холодный основной металл и не сплавляется с ним), неточного направления электрода по оси разделки, неправильного возобновления процесса сварки после смены электрода. Подрезом называется местное уменьшение толщины основного металла у границы шва. Наиболее часто подрезы образуются в угловых соединениях и при сварке многослойных швов. Реже — при сварке однослойных стыковых швов. В большинстве случаев подрез появляется при значительно повышенном напряжении на дуге или из-за плохо выполненной сварки. Образование подрезов при сварке стыковых швов без разделки связано с плохим растеканием части металла шва, усиливающим шов. Натекание расплавленного металла на поверхность основного металла без сплавления с ним называется наплывом. Наплывы в основном наблюдаются при сварке стыковых и тавровых соединений. Для предотвращения появления наплывов необходимо увеличить напряжение на дуге (увеличение ширины шва) или уменьшить количество наплавляемого металла. Наплыв устраняется удалением лишнего металла механическим способом. В конце процесса сварки при обрыве дуги образуется углубление, называемое кратером. Кратер ослабляет шов и является источником появления трещин. Если сварка ведется без выводных планок, то кратер следут тщательно заваривать и обрывать дугу уже на заваренном участке шва. Шлаковые включения представляют собой видимые невооруженным глазом участки шлака, расположенные в металле шва у границы сплавления, между слоями наплавленного металла или в корне шва. Шлаковые включения образуются из частиц шлака расплавленного покрытия электродов, остатков плохо очищенной шлаковой корки. Если наличие шлаковых включений превышает допустимые для данного изделия нормы, то дефектные участки вырубаются и завариваются заново. Недопустимым дефектом в швах являются прожоги, которые представляют собой пустоты в шве, появившиеся в результате вытекания сварочной ванны. Прожоги образуются при значительно большем сварочном токе, зазоре, чем требуется по технологии, изменении наклона электрода или изделия. Места прожогов должны быть зачищены и заварены заново. Влияние дефектов на прочность сварных соединений. Влияние дефектов на механические свойства сварных соединений определяется величиной и формой дефектов, частотой их повторения, материалом конструкции, условиями эксплуатации и характером нагрузки. В конструкциях, работающих при статических и динамических нагрузках, одни и те же дефекты неодинаково влияют на сварные соединения. При статической нагрузке основное влияние на прочность конструкций, работающих при температурах до —60 °С, оказывает относительная величина дефекта при условии, что материал сварного соединения имеет большой запас пластичности. При более низких температурах прочность характеризуется интенсивностью напряжений в зоне дефекта. Степень влияния подрезов на усталостную прочность зависит от глубины подреза, величины остаточной напряженности и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов не допускаются подрезы в местах перехода сварного шва к основному металлу глубиной более 0,1 толщины стенки трубы, но не более 1 мм. На одном стыке допускается подрез общей протяженностью не более 30% длины шва. Сварные стыки трубопроводов, работающих при условном давлении от 10 до 100 МПа (от 100 до 1000кгс/см2) и температуре от —50 до +510°С, бракуют при наличии подрезов в местах перехода от шва к основному металлу длиной более 20% протяженности шва при наружном диаметре до 159 мм и длиной более 100 -мм при наружном диаметре свыше 159 мм. Поры являются причинами усталостных разрушений в угловых, стыковых и в поперечных швах (по отношению к действующей нагрузке) с высокими растягивающими остаточными напряжениями. Поэтому в сварных швах трубопроводов высокого давления не допускаются одиночная пора, сплошная цепочка или сетка пор (независимо от длины и площади) размером более 5% толщины стенки трубы при ее толщине до 20 мм и свыше 1 мм при большей толщине и наличии двух и более пор на 100 мм сварного шва- В нахлесточных соединениях поры практически не влияют на их выносливость. Отрицательное влияние на прочность сварки соединений оказывают также шлаковые включения. Непровар оказывает большое влияние на ударную прочность металла сварных швов. Эксплуатация сварных конструкций показывает, что сварочные напряжения и деформации в основном не снижают несущей способности конструкций. Но в некоторых случаях изменение размеров и формы сварной конструкции снижает ее работоспособность, портит внешний вид и даже может привести к разрушению. Так, искривление продольной оси элементов конструкций, работающих на сжатие, местное выпучивание, грибовид-ность полок колонн и балок могут привести к потере устойчивости и разрушению всей конструкции. Существует общая закономерность снижения прочности сварных конструкций под действием ударной нагрузки при наличии подрезов, пор, шлаковых включений и непроваров. Виды, количество и размеры допускаемых внутренних дефектов зависят от назначения конструкции. У трубопроводов для горючих, токсичных и сжиженных газов сварные швы бракуют, если обнаружены трещины любых размеров и направлений, свищи, сетки или цепочки пор, шлаковые или другие инородные включения, непровар в корне шва, межваликовые несплавления. Примерно такими же являются браковочные признаки для трубопроводов высокого давления. В сварных соединениях стальных конструкций промышленных и гражданских зданий и сооружений допускаются непровары по сечению швов в соединениях, Доступных сварке с двух сторон глубиной до 5% толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва. Кроме того, возможны непровары в соединениях, доступных сварке с одной стороны (без подкладок), глубиной до 15% толщины металла, если она не превышает 20 мм. —- Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов. Вопросы надежности работы сварных конструкций в настоящее время приобретают все большее значение из-за их эксплуатации при высоких -и низких температурах, в агрессивных средах, при больших рабочих напряжениях. При обработке материалов, в том числе и при сварке, практически всегда образуются различные дефекты. Вид дефектов и механизм их появления зависят от особенностей технологического процесса. При сварке плавлением образование дефектов определяется характером взаимодействия жидкого и твердого металлов, а также металлов с газами и шлаком. Жидкий металл растворяет определенное количество газов из воздуха и газообразных продуктов разложения электродного покрытия. В сварных соединениях встречается несколько групп дефектов. В зависимости от места нахождения и вида дефекты делятся на наружные и внутренние. К наружным дефектам относятся дефекты формы шва (неравномерные ширина и высота шва, бугры, седловины, разная высота катетов) и подрезы, прожоги, поджоги, наплывы, незаверенный кратер и вышедшие на поверхность газовые поры, трещины. К внутренним дефектам относятся трещины, непровары, поры, шлаковые включения, слипания. Процесс формирования шва и образования дефектов формы шва прежде всего связан с режимом сварки и пространственным положением сварного соединения. Основными элементами режима, влияющими на процесс формирования шва, являются величина, род и полярность тока, напряжение дуги и скорость сварки. Подрезы (рис. 83) представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Рис. 83. Подрезы Влияние подрезов на усталостную прочность зависит от глубины подреза, величины остаточных напряжений и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов не допускаются подрезы в местах перехода сварного шва к основному металлу глубиной более 0,1 толщины стенки грубы, но не более 1 мм. Рис. 84. Прожоги При повышении погонной энергии сварочной дуги увеличивается объем расплавленного металла. Если увеличение погонной энергии произошло за счет повышения силы сварочного тока, заметно возрастет и давление дуги. Поэтому при повышении погонной энергии возможно, что силы давления дуги и гидростатического давления станут больше сил поверхностного натяжения, что приведет к вытеканию металла и образованию прожогов (рис. В конце сварки при внезапном обрыве дуги образуется углубление, называемое кратером. Размеры кратера зависят от силы сварочного тока. Если сварку ведут без выводных планок, кратер следует тщательно заваривать и обрывать дугу на уже заваренном участке шва. Чрезмерная сила тока при длинной дуге и большой скорости сварки, увеличенный наклон сварного шва, неправильное манипулирование электродом, неудобное пространственное положение шва, выполнение вертикальных швов снизу вверх и недостаточный опыт сварщика могут привести к наплывам (рис. 85) расплавленного металла на нерасплавленный основной металл. Наплывы могут быть местными или иметь значительную длину. Рис. 85. Наплывы в швах Рис. Неравномерная ширина швов, неравномерность усиления по длине шва, местные бугры и седловины (рис. 86) образуются из-за недостаточной квалификации сварщика, неправильных движений электрода, зависящих от зрительно-двигательной координации сварщика, а также в результате отклонений от заданных размеров зазора кромок при сборке. Рассмотренные дефекты формы шва снижают прочность сварных соединений и косвенно указывают на возможность возникновения внутренних дефектов. Образование пор (рис. 87) в металле сварных швов во многом определяется содержанием газов в металле, поэтому изучение вопросов распределения газов между металлом и газовой средой позволяет проектировать научно обоснованные технологические процессы и разрабатывать мероприятия по снижению пористости сварных швов. Металл сварочной ванны всегда содержит некоторое количество газа, которое попадает в него в процессе изготовления конструкции, вследствие нарушения защиты сварки или может образоваться в металле сварочной ванны в результате химической реакции. Рис. 87. Пористость в наплавленном металле шва При некоторых условиях может произойти перенасыщение расплавленного металла газами, т. е. металл сварочной ванны будет находиться в нестабильном состоянии. Переход в стабильное состояние произойдет только в том случае, если находящийся в металле газ выделится из него в атмосферу или образует в нем газообразные пузыри. В сварочной ванне всегда имеются поверхности раздела между различными фазами — расплавленного металла со шлаком, неметаллическими включениями и твердым металлом. Читать далее: |

Различные типы сварочных дефектов и способы устранения

Что такое

дефекты сварки Дефекты сварки — это неровности или нежелательное появление на сварном шве из-за неправильных схем сварки или неправильного процесса сварки. дефекты могут возникать при сварке как внутри, так и снаружи металла шва. Эти дефекты бывают разных типов, которые привели к исследованию, чтобы его можно было предотвратить.

дефекты могут возникать при сварке как внутри, так и снаружи металла шва. Эти дефекты бывают разных типов, которые привели к исследованию, чтобы его можно было предотвратить.

Сегодня я расскажу вам о различных типах сварочных дефектов, их причинах и способах устранения.Я очень хочу, чтобы вы сконцентрировались, чтобы полностью обрести знания.

Также проверьте:

Основные сведения о дуговой сварке порошковой проволокой

11 различных видов сварочного процесса с помощью диаграммы

Различные типы сварочного дефекта можно разделить на внешние и внутренние. Как следует из названия, дефекты, возникающие внутри сварного шва, известны как внутренние дефекты. в то время как видимые дефекты на поверхности сварного шва известны как внешние сварочные дефекты.

Внутренние дефекты сварки

Ниже описаны типы сварочного дефекта, возникающего внутри сварного шва:

1. Включение шлака : появление этого дефекта влияет на ударную вязкость и свариваемость металла. Это также снижает структурные характеристики сварочного материала. На поверхности сварного шва образуются шлаки. Это происходит, если плотность сварочного тока очень мала, так как не получается необходимое количество тепла для плавления металлической поверхности.Это также может быть вызвано правильной очисткой края поверхности шва и слишком высокой скоростью сварки. Дефекты шлака возникнут, если не использовать правильный угол сварки и неправильную скорость перемещения стержня.

Это также снижает структурные характеристики сварочного материала. На поверхности сварного шва образуются шлаки. Это происходит, если плотность сварочного тока очень мала, так как не получается необходимое количество тепла для плавления металлической поверхности.Это также может быть вызвано правильной очисткой края поверхности шва и слишком высокой скоростью сварки. Дефекты шлака возникнут, если не использовать правильный угол сварки и неправильную скорость перемещения стержня.

Средства от включения шлака заключаются в увеличении плотности тока и очистке кромок сварных швов. Предыдущий шлак на сварном слое должен быть удален и иметь правильный угол наклона электрода и скорость перемещения. Наконец, скорость сварки регулируется таким образом, чтобы шлак и сварочная ванна не смешивались друг с другом.

2. Неполное соединение : эти типы внешних сварочных дефектов возникают, когда сварщик не выполняет сварку точно. Это вызывает предварительное затвердевание металла, что приводит к образованию незаполненного зазора. Это вызвано тем, что сварочная ванна очень большая и движется впереди дуги, а также из-за низкого тепловложения. Неполное сращение также возникает, когда угол стыка слишком мал и неправильное положение борта. Это также происходит из-за неправильного электрода и угла наклона горелки.

Это вызвано тем, что сварочная ванна очень большая и движется впереди дуги, а также из-за низкого тепловложения. Неполное сращение также возникает, когда угол стыка слишком мал и неправильное положение борта. Это также происходит из-за неправильного электрода и угла наклона горелки.

Средство от неполного плавления — снижение скорости наплавки, увеличение сварочного тока и уменьшение скорости перемещения.Увеличение угла соединения и правильное расположение борта также могут предотвратить неполное сплавление.

3. Растрескивание ожерелья : растрескивание ожерелья происходит при электронно-лучевой сварке, когда сварной шов не проходит должным образом. Где расплавленный металл не попадает в полость. это происходит, когда подразумевается неправильная техника сварки и при использовании высокой скорости электронно-лучевой сварки. Растрескивание ожерелья часто происходит в таких материалах, как сплавы на основе никеля, нержавеющая сталь, углеродистая сталь и сплавы олова.

Трещины ожерелья можно предотвратить, используя правильную технику сварки и используя постоянную скорость во время процесса сварки. это также можно предотвратить, используя подходящие материалы для сварки.

4. Неполностью заполненная канавка или неполный проплав : эти типы внешних сварочных дефектов возникают только в стыковых швах, где канавка металла не заполнена полностью. Неполное проплавление происходит из-за меньшего осаждения металла шва и из-за неправильной техники сварки.Это также может произойти при использовании электрода неподходящего размера.

Устранение неполной заполненной канавки заключается в использовании электрода подходящего размера и надлежащей технике сварки. Этого также можно избежать за счет большего осаждения металла шва.

Внешние дефекты сварки

Ниже описаны различные типы внешних сварочных дефектов:

1. Трещина в сварном шве : этот дефект следует предотвращать любой ценой, так как он может присутствовать на поверхности, внутри сварочного материала или в зонах термического влияния. Трещина сварного шва возникает при разных температурах, таких как горячая трещина и холодная трещина. Горячие трещины более заметны во время кристаллизации сварных швов, так как температура может подниматься более чем на 10 000 градусов Цельсия. В то время как холодные трещины возникают в конце процесса сварки при низкой температуре. Холодные трещины видны через несколько часов после сварки или даже через несколько дней.

Трещина сварного шва возникает при разных температурах, таких как горячая трещина и холодная трещина. Горячие трещины более заметны во время кристаллизации сварных швов, так как температура может подниматься более чем на 10 000 градусов Цельсия. В то время как холодные трещины возникают в конце процесса сварки при низкой температуре. Холодные трещины видны через несколько часов после сварки или даже через несколько дней.

Трещины могут быть вызваны различными причинами, в том числе:

- Наличие остаточных напряжений на свариваемом металле.

- Плохая пластичность основного металла

- Когда водород используется в качестве защитного газа при сварке черных металлов

- Жесткость соединения может затруднить расширение или сжатие металлов

- Наконец, при высоком содержании серы и углерода в сварном шве могут появиться трещины.

Устранение дефектов сварных трещин заключается в использовании соответствующих материалов, предотвращающих вероятность появления трещин. Зазор между сварными швами следует уменьшить за счет использования сварных швов в разумных пределах.Дефекты трещин также можно предотвратить путем предварительного нагрева сварных соединений и снижения скорости охлаждения соединения.

Зазор между сварными швами следует уменьшить за счет использования сварных швов в разумных пределах.Дефекты трещин также можно предотвратить путем предварительного нагрева сварных соединений и снижения скорости охлаждения соединения.

2. Поднутрение: Дефект поднутрения — это когда часть основного металла расплавляется от зоны сварного шва, образуя канавку в форме надреза. Это снижает усталостную прочность сустава.

Дефекты сварки с подрезом возникают из-за очень высокого напряжения дуги и использования неподходящего электрода. Этот дефект также может возникать при неправильном наклоне электрода или при использовании большого электрода.Высокая скорость электродов также может вызвать этот дефект.

Для устранения дефекта сварки с подрезом необходимо уменьшить длину дуги или снизить напряжение дуги. Диаметр электрода должен быть небольшим и уменьшать скорость перемещения электрода. Этого также можно избежать, если держать электрод под углом от 30 до 45 градусов.

3. Брызги : брызги — это небольшие капли металла, оседающие от сварного шва на поверхность сварного металла. Это происходит из-за слишком высокого сварочного тока и неправильной полярности.Неправильный защитный газ также может вызвать дефекты сварки с разбрызгиванием и при более длительной дуге.

Брызги можно предотвратить, уменьшив длину дуги и сварочный ток. Это также можно предотвратить, увеличив угол наклона пластины и используя соответствующий защитный газ. Одно из отличных средств устранения разбрызгивания — использование правильной полярности в зависимости от состояния сварки.

4. Пористость : дефекты пористости возникают из-за того, что газ или маленькие пузырьки попадают в зону сварки.Это может быть связано с тем, что электрод не имеет должного покрытия и когда основной металл покрыт ржавчиной или маслом. Этот дефект также возникает, когда дуга длиннее и когда сварочный ток большой.

Устранение дефектов пористости заключается в выборе подходящего электрода и уменьшении сварочного тока. Этого также можно избежать, используя меньшую дугу и замедляя процесс, чтобы позволить газам уйти. Наконец, очистив масло или удалив ржавчину с поверхности основного металла.

Этого также можно избежать, используя меньшую дугу и замедляя процесс, чтобы позволить газам уйти. Наконец, очистив масло или удалив ржавчину с поверхности основного металла.

5.Перекрытие : перекрытие происходит, когда поверхность сварного шва выходит за пределы носка сварного шва, что вызывает перекатывание металла и образование угла менее 90 градусов. Этот дефект возникает из-за неправильной техники сварки и при высоком сварочном токе. Это также может быть вызвано использованием большого электрода.

Устранение дефектов сварки внахлест заключается в использовании правильной техники сварки, меньшем сварочном токе и использовании небольшого электрода.

6. Кратер : возникает, когда кратер не заполняется до разрыва дуги.Внешние края остывают быстрее, чем кратер вызывает напряжение, а затем образует трещину. Кратерный дефект возникает из-за использования большого электрода, неправильного угла наклона горелки и неправильной техники сварки.

Кратер можно предотвратить с помощью правильной техники сварки, использования небольшого электрода и правильного угла наклона горелки для уменьшения нагрузки на металл.

Надеюсь, вам понравился этот пост, и вы получили знания. Если да, вы можете свободно высказывать свое мнение в нашем разделе комментариев и, пожалуйста, поделиться с другими студентами.Спасибо!

Внутренние дефекты, ухудшающие качество сварки | Качество и проблемы сварки | Основы автоматизированной сварки

Соединение на основе расплавленного металла может вызвать дефекты внутри сварного шва из-за явлений, характерных для сварки.

Как и дефекты поверхности, эти внутренние дефекты влияют на прочность и качество сварки.

На этой странице представлены типичные внутренние дефекты, снижающие прочность и качество сварки.

Скачать

СкачатьЭтот дефект возникает, когда газ, который не мог выйти до затвердевания расплавленного металла, собирается с образованием сферических полостей внутри валика. Если эти газовые полости затвердевают на поверхности валика и оставляют отверстия, они становятся поверхностным дефектом, известным как ямки (открытый дефект).

Этот дефект возникает, когда молекулы газа захватываются внутри расплавленного металла и связываются с основным материалом, создавая нечистые соединения, которые остаются внутри шарика.

Этот дефект возникает, когда шлак, образующийся во время сварки, затвердевает быстрее, чем затвердевание расплавленного металла, и остается внутри расплавленного металла.

Этот дефект образуется, когда проникновение меньше, чем желаемое положение или глубина из-за недостаточного поступления тепла в расплавленный металл или по другим причинам.

Этот дефект возникает, когда в процессе не удается должным образом расплавить валик в нижнем слое, через который прошел ранее (валик предыдущего слоя), из-за недостаточного подводимого тепла к расплавленному металлу.

Внутреннее растрескивание приводит к образованию трещин внутри сварного шва. Типичные типы растрескивания, классифицируемые как внутренние дефекты, — это растрескивание металла шва (корневое растрескивание) и растрескивание в зоне термического влияния (HAZ) (растрескивание под валиком). Растрескивание металла шва — это дефект внутри расплавленного металла. Растрескивание в ЗТВ — это дефект, возникающий при быстром охлаждении сварного шва, в результате чего основной материал становится хрупким, что приводит к появлению трещин, вызванных силой сжатия уже затвердевшего участка.

- Растрескивание корня

- Растрескивание бортов

Дом

что нужно знать, чтобы избежать ошибок

ГЛАВНАЯ »БЛОГ» Дефекты сварки: что нужно знать, чтобы избежать неприятных неудобств Дефекты сварки могут вызвать серьезные проблемы: сварка — очень важный процесс, и он должен выполняться с точностью, но сварное соединение может оказаться потенциальным слабым местом конструкции. Давайте вместе разберемся, какие дефекты сварки встречаются чаще всего, с чем они связаны и как их избежать.

Давайте вместе разберемся, какие дефекты сварки встречаются чаще всего, с чем они связаны и как их избежать.

Визуальные дефекты сварки

Стандарт UNI EN 6520-1 определяет два типа ошибок: дефекты , то есть отклонение от оптимальной сварки, и дефекты , неприемлемые, так как они могут снизить прочность сварного соединения.

Дефекты сварки, видимые или обнаруживаемые с помощью неразрушающего контроля, делятся на шесть категорий: дефекты формы и размера, полости, твердые включения, неплавление и проплавление, трещины.

Дефекты формы и размеров

Это ошибка, указывающая на то, что сварка не была выполнена правильно, и имеет неправильный сварной шов . Наиболее частые:

- избыток сверхметалла : имеет очень толстый сварной шов из-за использования слишком большого тока и неправильной подготовки соединения. Из-за толстой формы верхнего металла напряжения сосредоточены на краях, что может привести к повреждению соединения.

- Неполное заполнение : в отличие от избытка, оно представляет собой чрезмерное проникновение или недостаточное соотношение материалов

- резьба по краям : в соединениях, сваренных вручную, из-за неправильного использования горелки могут быть бороздки на краю шнура

- Возникновение дуги в сварном шве : в этом случае сварщик запускает дугу непосредственно на материале, вызывая локальное плавление, которое может сопровождаться трещинами

- брызги расплавленного материала : отложения материала, который может вызвать коррозионные явления

Полости

Они образуются в отсутствие материала, когда газ задерживается в плавильной ванне из-за очень быстрого охлаждения.В зависимости от размера пор может быть , раковин или червоточин.

Чтобы избежать образования полостей, необходимо снизить скорость до , чтобы газ вышел.

Твердые включения

Аналогично полостям, но в данном случае остается захваченным внешний материал : это может быть шлак от затвердевания расплавленного металла или, если используется, от электрода. Это очень распространено при сварке TIG, так как вольфрам из горелки может застрять.

Отсутствие проплавления и проплавления

Отсутствие плавления и проплавления, хотя и по разным причинам, дает аналогичные результаты: Отсутствие непрерывности между краями и зоной плавления, что чаще встречается в случае очень сложной геометрии.

Они возникают из-за слишком высокой скорости прохода или слишком слабого тока.

Клеи очень похожи, где слой оксидного материала помещен между клапаном и расплавленной областью.Это типичный дефект сварки MAG, так как в ней используются активные окисляющие газы.

Эти типы дефектов трудно обнаружить неразрушающим контролем: единственный способ — принять профилактические меры, чтобы избежать их образования.

Горячие и холодные трещины

Трещины — это самые большие дефекты сварного шва: в зависимости от размера и напряжений, которым подвергается соединение, они могут вызвать поломку .

Они делятся на две категории:

- горячие трещины : они возникают из-за высокого присутствия примесей в основном материале при высоких температурах.Чтобы избежать образования трещин, необходимо поддерживать не слишком низкую скорость обработки и нужную интенсивность.

- холодные трещины : образуются при слишком быстром охлаждении из-за присутствия водорода в плавильном баке. Чтобы избежать появления трещин, предварительно нагрейте сварной шов и убедитесь в отсутствии влажности.

Контроль сварки — чрезвычайно важное действие: дефекты, видимые или иные, могут поставить под угрозу окончательную работу и привести к поломке.

PHMSA: Связь с заинтересованными сторонами — нарушение сварного шва материала

Краткие факты:

- Трубы и другие металлические компоненты для систем трубопроводов для опасных жидкостей и природного газа производятся с начала 1900-х годов.

- Ранние процессы производства стали не всегда удаляли из стали все примеси, которые могли привести к поломке.

- Кроме того, некоторые ранние методы сварки продольного шва на некоторых типах труб давали сварные швы, подверженные разрушению.

- Трубы и компоненты, изготовленные с использованием этих ранних технологий производства стали и сварки, используются и сегодня.

- Технологии производства стали и труб со временем значительно улучшились, что привело к значительному повышению производительности.

- Отказы труб из-за дефектов материала и сварных швов составляют небольшой процент от всех отказов трубопроводов.

Что такое материальный отказ и почему он происходит?

При производстве стали иногда в жидкой стали могут оставаться примеси. Эти примеси могут вызвать неполное связывание материала в стальном листе или твердой круглой стальной заготовке, используемой для производства труб и других компонентов трубопроводов. Хотя ранние процессы производства стали позволяли оставаться большему количеству примесей, новые усовершенствованные процессы снизили этот потенциал и значительно улучшили качество используемой стали. Тем не менее, дефекты стального материала могут привести к поломке.

Хотя ранние процессы производства стали позволяли оставаться большему количеству примесей, новые усовершенствованные процессы снизили этот потенциал и значительно улучшили качество используемой стали. Тем не менее, дефекты стального материала могут привести к поломке.

Типы дефектов материала, которые могут присутствовать в стали, используемой для изготовления труб и других компонентов, включают:

- Расслоение и включения — Расслоение и включения могут возникать в результате захвата оксидов или других примесей в материале.По мере охлаждения материала в процессе производства внутри стальной пластины или заготовки образуется небольшой карман. Расслоение или включение могут в конечном итоге привести к отказу, если они ориентированы так, что в конечном итоге дорастают до внутренней или внешней стенки трубы или компонента трубопровода за счет циклов давления.

- Волдыри и струпья — появляются как выступающие пятна на поверхности материала, вызванные расширением захваченного газа внутри стали.

Эти дефекты уменьшают толщину стенки трубы или компонента трубопровода и, если они достаточно велики, могут снизить способность трубы или компонента выдерживать давление.

Эти дефекты уменьшают толщину стенки трубы или компонента трубопровода и, если они достаточно велики, могут снизить способность трубы или компонента выдерживать давление.

Дефекты также могут возникать из-за производственного процесса, используемого для прокатки стального листа или преобразования цельных стальных заготовок в трубы. В процессе производства листовой прокат из стали перемещается и формуется с помощью механических средств для изготовления определенных типов труб. В качестве альтернативы, «бесшовная» труба (труба без продольного сварного шва) изготавливается из цельных стальных заготовок путем пропускания оправки через заготовку для получения полого стального цилиндра.

Типы дефектов, которые могут возникнуть в процессе производства труб, включают «твердые пятна», образованные локальной закалкой (или охлаждением) листового материала в процессе прокатки, и, только для бесшовных труб, вмятины, образованные расширителями или оправками, используемыми для сделать трубу. Растрескивание может происходить в «твердых точках», которые со временем увеличиваются в размерах, а в углублениях, если они слишком глубоки, могут возникать районы напряжения, что в конечном итоге приводит к разрушению трубы.

Растрескивание может происходить в «твердых точках», которые со временем увеличиваются в размерах, а в углублениях, если они слишком глубоки, могут возникать районы напряжения, что в конечном итоге приводит к разрушению трубы.

И если труба не нагружена и не поддерживается должным образом перед транспортировкой на большие расстояния, могут возникнуть трещины из-за явления, называемого «усталостью при транспортировке». Усталость при транспортировке возникает, когда труба определенным образом неоднократно изгибается в течение длительного времени во время транспортировки, что приводит к растрескиванию стенки трубы.К счастью, эти дефекты обычно обнаруживаются во время испытания гидростатическим давлением, которое проводится до ввода трубопровода в эксплуатацию; однако некоторые из них могут оставаться и расти во время циклов давления в трубопроводе, пока не произойдет отказ.

Что такое отказ сварного шва и почему он возникает?

Сварные швы используются при изготовлении самой трубы, при соединении труб и компонентов во время строительства, а также во время технического обслуживания и ремонта трубопроводной системы. В процессе производства трубы продольные сварные швы соединяют края стального листа, образуя участки трубы. Также во время производства кольцевые (или кольцевые) сварные швы иногда соединяют секции трубы — так называемое «двойное соединение» — для ускорения монтажа. Кроме того, на строительной площадке приходится выполнять множество сварных швов, чтобы соединить вместе секции труб и другие компоненты для создания системы трубопроводов — это почти всегда кольцевые сварные швы. А при обслуживании и ремонте также используются многие другие виды сварных швов.

В процессе производства трубы продольные сварные швы соединяют края стального листа, образуя участки трубы. Также во время производства кольцевые (или кольцевые) сварные швы иногда соединяют секции трубы — так называемое «двойное соединение» — для ускорения монтажа. Кроме того, на строительной площадке приходится выполнять множество сварных швов, чтобы соединить вместе секции труб и другие компоненты для создания системы трубопроводов — это почти всегда кольцевые сварные швы. А при обслуживании и ремонте также используются многие другие виды сварных швов.

Причины разрушения сварных швов, которые могут возникнуть в текущих производственных и строительных процессах, включают:

- Точечные отверстия — Точечные отверстия — это небольшие несваренные участки, проходящие через всю толщину сварного шва.

- Трещины на носке — трещина на носке может возникнуть там, где вершина сварного шва пересекает край пластины. Этот дефект наблюдается в трубах, соединенных методом двойной дуговой сварки под флюсом (DSAW).

- Сварка вне шва — Трещина может возникнуть из-за смещения внутреннего и внешнего шва процесса DSAW.

- Поднутрение — Поднутрение возникает при непреднамеренном уменьшении толщины стенки в области кромки сварного шва.

- Неполное сплавление — это происходит, когда отсутствует полное сплавление сварного шва и основного металла.

- Пористость — это происходит, когда в материале сварного шва образуются одна или несколько пустот в результате усадки материала.

- Включения шлака — Включение существует, когда неметаллический материал застревает в сварном шве.

Причины разрушения сварных швов старых труб, которые обычно связаны с устаревшими процессами производства труб, включают:

- Обгоревшие кромки трубы — Обгоревшие кромки трубы иногда возникали при производстве труб, сваренных внахлест. В этих случаях края стального листа были нагреты до слишком высокой температуры и могут быть подвержены растрескиванию.

- Неполное сплавление — если кромки трубы, сваренной внахлест и оплавлением, не нагревались до достаточно высокой температуры во время производства, чтобы гарантировать, что примеси вытесняются из шва во время сжатия, кромки иногда не соединялись должным образом.

- Трещины с крючками. Трещины с крючками — это слоистые слои, которые существуют в зоне сварного шва, которые изгибаются или изгибаются к внутренней или внешней поверхности трубы. Крючковые трещины обычно возникают при некоторых типах ранних процессов электросварки сопротивлением (ВПВ).

- Холодная сварка — Холодная сварка иногда может возникнуть там, где шов был соединен с использованием тепла и давления для образования соединения. Недостаточный нагрев или давление могут привести к тому, что края пластины не будут полностью скреплены.

- Трещины в металле сварного шва — Трещина в металле сварного шва может иногда образовываться в процессе производства, когда края листа перемещаются до того, как они полностью остынут.

Этот дефект возник в некоторых ранних процессах соединения швов, когда труба не могла надежно удерживаться во время соединения швов.

Этот дефект возник в некоторых ранних процессах соединения швов, когда труба не могла надежно удерживаться во время соединения швов.

Каковы риски отказов материала / сварных швов?

Отказ материала или сварного шва может привести как к общественной безопасности, так и к угрозе окружающей среде из-за выброса продуктов нефти и природного газа.С 1996 по 2003 год в газовой промышленности было четыре травмы, связанные с отказами материалов / сварных швов.

Что делается для предотвращения отказов материалов / сварных швов?

Непрерывное совершенствование производства стали и труб и сварочных процессов в целом происходило с начала массового производства труб для нефтяной и газовой промышленности в начале 1900-х годов. В производимой сегодня стали меньше примесей, а методы сварки значительно улучшены.

Производители труб проводят испытания под давлением каждого участка трубопровода перед его доставкой на строительную площадку.Сварные швы при строительстве нового трубопровода проходят неразрушающий контроль на отсутствие дефектов. Сварщики должны соответствовать строгим квалификационным и сертификационным требованиям, а новые трубопроводные системы или сегменты должны быть испытаны гидростатическим давлением до 1,25-кратного максимального допустимого рабочего давления перед вводом трубопровода в эксплуатацию.

Сварщики должны соответствовать строгим квалификационным и сертификационным требованиям, а новые трубопроводные системы или сегменты должны быть испытаны гидростатическим давлением до 1,25-кратного максимального допустимого рабочего давления перед вводом трубопровода в эксплуатацию.

После ввода трубопроводов в эксплуатацию операторы трубопроводов должны периодически оценивать их состояние. Для выявления подозрительных дефектов материала и сварных швов выбираются методики оценки.Правила OPS по управлению целостностью требуют тщательного анализа угроз и рисков, а также периодической оценки целостности, чтобы гарантировать, что потенциальные дефекты материала и сварных швов проверены и, при необходимости, устранены.

Отказ материала / сварного шва: что еще можно сделать?

- Для широкой публики : Обратите внимание на трубопроводы, расположенные рядом с вами. Обратите внимание на признаки повреждения трубопровода, утечки или проблем безопасности. Немедленно сообщайте оператору трубопровода о любых опасениях относительно безопасности трубопровода.

- Промышленность : Производители трубопроводов могут продолжать совершенствовать технологии производства трубопроводов. Операторы трубопроводов могут анализировать риски для своих трубопроводов в зависимости от возраста, технологии изготовления, типов сварных швов и т. Д. И оценивать свои трубопроводы на предмет этих рисков.

- Регулирующие органы : НПС и государственные регулирующие органы должны продолжить строительство трубопровода, чтобы обеспечить надлежащее выполнение сварных швов, надлежащую квалификацию сварщиков, проведение неразрушающих испытаний и надлежащее проведение гидростатических испытаний.Регулирующим органам также необходимо следить за тем, чтобы ремонт трубопроводов проводился должным образом.

Отказ материала / сварного шва: где я могу узнать больше?

Дата редакции: 07292014

Самые распространенные дефекты сварки: причины и способы устранения

Дефекты сварного шва

Дефект сварного шва — это любой признак сварного шва, который может снизить качество шва. Дефект сварного шва может быть принят или отклонен в зависимости от трех факторов: типа, размера и расположения дефекта / несплошности.Все сварные швы содержат особенности или несплошности. Только тогда, когда несплошность превышает соответствующий стандарт приемки, становится дефектом.

Дефект сварного шва может быть принят или отклонен в зависимости от трех факторов: типа, размера и расположения дефекта / несплошности.Все сварные швы содержат особенности или несплошности. Только тогда, когда несплошность превышает соответствующий стандарт приемки, становится дефектом.

Разница между несплошностью сварного шва и дефектом

Нарушение сплошности сварного шва (также известное как дефект сварного шва) — это любое нарушение нормального течения конструкции в имеющейся сварной конструкции. Это может быть металл сварного шва или соседний основной металл. Прерывание можно найти в физических, механических или металлургических характеристиках материала или сварного изделия.

Несплошности можно определить как неровности, образованные в данном металле сварного шва из-за неправильных или неправильных схем сварки и т. Д. Несплошность может отличаться от желаемой формы, размера и предполагаемого качества сварного шва. Они могут возникать как снаружи, так и внутри металла шва. Некоторые нарушения непрерывности могут не вызывать брака, если они находятся в допустимых пределах, указанных в применимом кодексе или стандарте.

Некоторые нарушения непрерывности могут не вызывать брака, если они находятся в допустимых пределах, указанных в применимом кодексе или стандарте.

Если несплошность или группа несплошностей превышает пределы, указанные в применимых нормах или стандарте, это становится дефектом сварного шва.При обнаружении дефекта сварки необходимо произвести соответствующее устранение.

Классификация несплошностей

Несплошность можно разделить на внутреннюю или внешнюю в зависимости от их расположения на сварном шве. Кроме того, их можно разделить на объемные или плоские в зависимости от их размера, формы и ориентации.

Внутренние нарушения