Что такое зенкер и зенкование отверстий: технология операций

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

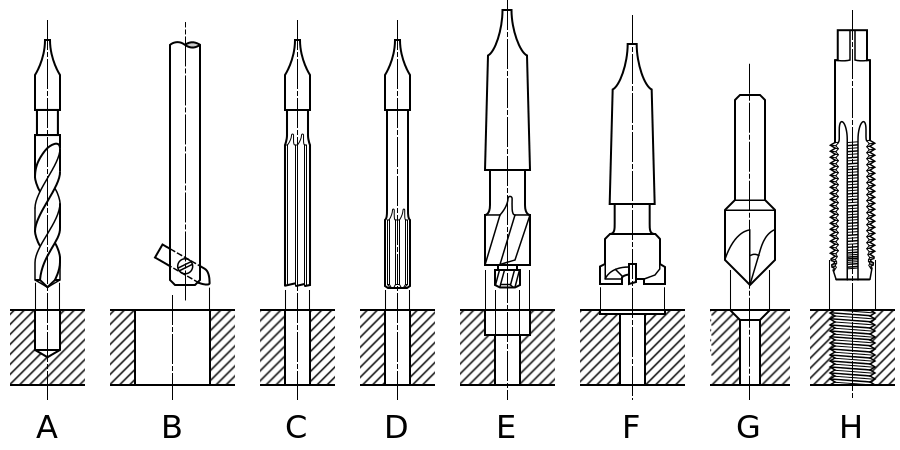

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

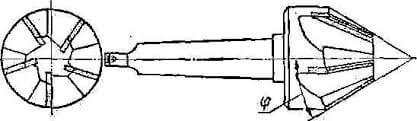

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

Зенкер. Финишная доработка отверстий | ПроИнструмент

Во многих случаях предварительно просверленное отверстие (особенно с использованием ручной дрели) не отличается высоким качеством: кроме торцовых заусенцев, может присутствовать ещё неперпендикулярность оси. Поэтому после сверления часто используют следующий переход – зенкерование, для этой операции нам и потребуется зенкер.

Во многих случаях предварительно просверленное отверстие (особенно с использованием ручной дрели) не отличается высоким качеством: кроме торцовых заусенцев, может присутствовать ещё неперпендикулярность оси. Поэтому после сверления часто используют следующий переход – зенкерование, для этой операции нам и потребуется зенкер.

[xyz-ihs snippet=»nachalo»]

Устройство зенкера и целесообразность применения инструмента

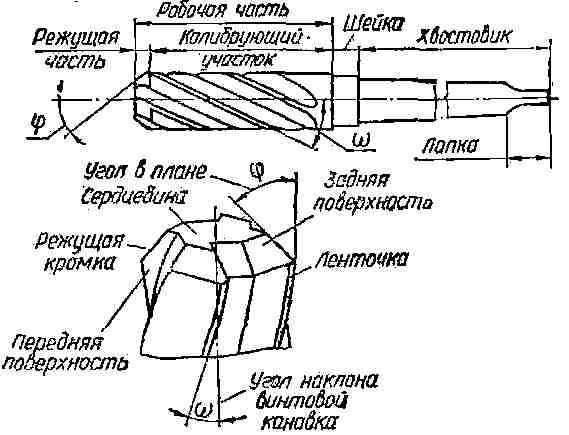

В качестве первичного инструмента для получения отверстий, зенкер использовать невозможно. Его форма не позволит качественно врезаться в древесину, и, тем более, в металл. Иное дело – работать по уже готовой полости, для того, чтобы её улучшить или расширить по диаметру. С этой целью зенкер включает в себя:

- Рабочую часть, в виде многозубого усечённого конуса;

- Направляющую цилиндрическую часть;

- Опорную часть (хвостовик) с посадочным местом под патрон станка или дрели.

Область использования зенкеров ранее была более разнообразной – их использовали не только для рассверливания отверстий, но также и для финишной обработки соответствующих сквозных или глухих полостей в штампованных или литых заготовках. В современных технологиях деформирования внутренние образующие отверстий после точной пробивки/вырубки металлических полуфабрикатов полностью соответствуют зенкерованным. Естественно, что и по производительности зенкерование уступает штамповке. Но, во-первых, иметь штамповочное оборудование может себе позволить далеко не каждый. А, во-вторых, зенкеры по дереву ещё никто не отменил.

Классификацию цельных зенкеров по металлу, согласно ГОСТ 12489-71, можно выполнить для двух групп. К группе №1 относят инструмент, который предназначается для последующего получения особо точных отверстий методом их развёртывания (в качестве примера можно привести расточку гнёзд для сёдел клапанов). №2 применяется, если для использования отверстия для которых достаточным является квалитет Н11 (это соответствует примерно 4-5 классам точности). Стоит напомнить, что точность после сверления не превышает 12 квалитета, при этом биение сверла составляет не менее 0,15…0,20 мм (даже для отлаженных станков и новых свёрл). Зенкерование же даёт 11-й квалитет, при качестве внутренней поверхности отверстия до Rz 15…20.

Соответствие квалитетов ГОСТ и погрешностей размеров в зависимости от их диаметра можно определить при помощи таблицы, которая приведена ниже. При этом следует помнить, что отверстия под последующее их зенкерование должны быть меньше требуемого значения на 0,6…0,8 мм. Тоесть, зенкером снимается весьма небольшое количество материала.

Характерными особенностями зенкера считаются:

- Наличие укороченной режущей части, которая, в отличие от свёрл, имеет форму усечённого конуса.

- Три и более винтовых канавок, которые предназначены для отвода стружки.

- Различная форма посадочной части – от конической, с обычным конусом Морзе, до традиционной цилиндрической по ГОСТ 12489-71, с осевым выступом на торце (зенковки).

Такие конструктивные изменения предусматривают некоторые отличия в технологии зенкерования от сверления. Например, использование смазочно-охлаждающих сред (СОЖ) здесь обязательно, а число оборотов зенкера всегда должно быть меньше, чем сверла по тому же материалу.

Общие правила для подбора зенкера и оборудования

Перед выбором необходимо определиться, что необходимо получить после такой обработки – улучшить качество отверстия, либо повысить его размерную точность. Первый вариант необходим, если в отверстии требуется нарезать резьбу (особенно – с мелким шагом), а второй – если в отверстие будет заводиться калиброванный крепёж в виде винтов, штифтов и т. д.

Учитывая описанный выше профиль рабочего торца зенкера, обрабатывать им можно и поверхности, непосредственно примыкающие к отверстию, например, с целью получения отверстия под потай.

В зависимости от условий отработки различают также цельные стальные зенкеры и инструмент с насадками из твёрдого сплава. В первом случае для изготовления используются быстрорежущие стали типа Р6М5 или Р6М5К5 (работа со стальными заготовками), во втором — для работ по дереву – можно применять и зенкеры из обычной углеродистой стали типа У7 или У8.

Твердосплавные насадные зенкера изготавливают из металлокерамики марок ВК4, ВК3М, минералокерамики ЦМ-332, а также из безвольфрамовых твёрдых сплавов ТМ-1 или ТМ-20. К стальному корпусу такие насадки, имеющие форму пластин, припаивают медью. Преимущества твёрдосплавных насадок к зенкерам – возможность в процессе обработки применять высокооборотистые режимы резания.

Долговечность зенкера определяется режимом его термической обработки, и, соответственно – твёрдостью. Рабочая часть инструмента, изготовленного из быстрорежущей стали, должна быть не менее HRC 62…64, а хвостовика — в пределах HRC 35…45. Зенкеры из углеродистых инструментальных сталей обладают твёрдостью рабочей части в HRC 56…60. Зенкеры по металлу с малыми диаметрами (до 6 мм) при покупке целесообразно проверять на твёрдость, используя тарированный напильник.

Для зенкеров по дереву используются также сборные и цельные конструкции. Эта технология для производства менее трудоёмкая, однако сборно-сварные исполнения инструмента весьма чувствительны к радиальному, и, особенно – торцевому – биению, поэтому техническое состояние патрона станка или дрели должно проверяться более тщательно.

При подборе типоразмера зенкера требуется учитывать не только размерный диапазон обрабатываемых отверстий, в частности, их глубины, но и реальную мощность используемого оборудования. Дело в том, что зенкерование – более энергозатратная операция, в сравнении со сверлением. Она требует повышенной мощности привода, поскольку всегда производится со значительными силовыми нагрузками на инструмент. Поэтому выбор, в частности, дрели обуславливается не только возможностью её функционирования на пониженных оборотах, но и достаточной мощностью двигателя (не менее 1,6 кВт).

Следует, однако, помнить, что наиболее качественным считается зенкерование, которое выполняется на станке. Тут с успехом используются и сверлильные, и токарные, и расточные станки. Для обработки можно приспособить также и фрезерный станок, однако лишь при наличии на нём устройства ЧПУ.

Домашние мастера обычно приобретают зенкеры в наборе. Это удобно и выгодно, но при этом следует проверить возможность установки хвостовика в патрон основного оборудования.

[xyz-ihs snippet=»seredina»]

Зенкерование по металлу и дереву. Особенности

Вначале выбирают конструктивное исполнение зенкера. Например, обработку заготовок из цветных металлов и сплавов можно вести обычным перовым зенкером, а для зенкерования высокоуглеродистых сталей подойдёт инструмент по металлу с 3…4 зубьями, при этом угол усечённого конуса может варьироваться в диапазоне 60…90º.

Технология производства данных операций включает в себя:

- Проверку прямолинейности оси предварительно выполненного отверстия. Для этого используют нутромер, а деталь укладывают на ровную жёсткую плоскость.

- Для заготовок из литых сплавов – пробную расточку до глубины в 5…10 мм. Это позволяет исключить влияние возможной несплошности литой структуры заготовки на биение зенкера.

- Смачивание СОЖ передней кромки отверстия (для чугунных заготовок, а также изделий из цветных металлов это необязательно). В дальнейшем подачу СОЖ выполняют по имеющимся винтовым канавкам.

- Силовую подачу зенкера по мере его внедрения в металл (усилие возрастёт в 2,5…3 раза, но это не является причиной неисправности).

- Постепенное снижение подачи по мере приближения к противоположному торцу отверстия.

После обработки заготовки зенкером с развитой направляющей частью, последующий проход инструмента по отверстию не нужен.

Особый интерес у домашних мастеров вызывает комбинированный инструмент сверло-зенкер. Он представляет собой ступенчатое сверло, на торце которого оформлена зенкерующая часть. Для снижения износа и усилия продольной подачи эта часть снабжается полусферическими канавками, куда периодически поступает СОЖ, и выводится образующаяся стружка.

Поскольку сверло-зенкер по мере своего углубления в металл работает в различных условиях, то к его исполнению предъявляется ряд дополнительных требований:

- Наибольшую долговечность будет иметь рабочий инструмент с поверхностным высокостойким покрытием из нитрида титана или вольфрама. Воронёный инструмент (чёрного цвета) будет обладать несколько меньшей стойкостью;

- Наборы из нескольких типоразмеров свёрл-зенкеров помогают при окончательной обработке отверстия формировать в его торце коническую переходную часть под крепёж нужных размеров;

- Рабочая часть сверла должна быть минимально допустимой, при которой обеспечивается устойчивая обработка: длинные инструменты резко теряют в своей устойчивости от продольного изгиба, что, учитывая повышенную твёрдость, мгновенно приведёт к поломке.

Зенкеры по дереву отличаются не только материалом, но и формой торца рабочей части. Удобно пользоваться также специальной зенкерующей насадкой, которая надевается сверху на обычное сверло, и прикрепляется к нему при помощи винта. При этом качество сверления обеспечивается правильной заточкой сверла и оптимальным выбором его материала. Для глубоких заготовок (размерами выше 40…50 мм) рациональнее использовать свёрла из воронёной инструментальной стали, в то время как для менее толстых изделий лучшую долговечность показывают твёрдосплавные зенкеры.

Зенкерующая насадка под основной инструмент имеет ещё одно эксплуатационное преимущество: она – двухсторонняя, поэтому, будучи насаженной на сверло своей противоположной частью, может эффективно применяться как ограничитель глубины обработки полости.

Основные особенности зенкеров по дереву:

- Изготовленная под углом 90° рабочая форма торца.

- Увеличенное до 5 количество зубьев.

- Возможность применения также и для зенковки отверстия, без изменения его диаметра.

- Зависимость количества режущих кромок от обрабатываемого материала: для мягких пород древесины – сосны или липы – обычно достаточно одной режущей кромки. В то же время, при необходимости обработки дерева вдоль волокон, из-за опасности скола количество режущих кромок — две и более.

Конструкции такого инструмента различаются также в зависимости от материала изделия. Например, для фанеры или ДСП выбирается свой зенкер.

Хороший набор свёрл по дереву обязательно включает в себя и зенкер (как самостоятельно, так и в качестве насадки на основной инструмент).

[xyz-ihs snippet=»posledniy»]

[xyz-ihs snippet=»recommend»]

Зенковки. Просто зенковки (12, 16 и 19 мм). Миниобзор

Зенковки трёх размеров, каждая на пять лезвий. Угол зенкования 90°. Куплены были по принципу «что бы было» и потому, что иногда возникает необходимость снять фаску с отверстий (создать потай) и приходится использовать для этого свёрла большего диаметра. Насколько стоящей была покупка, разберём ниже.Дабы избежать недопонимания и пересудов в комментариях в области терминологии, сразу расставим все точки над i. Это зенковки для зенкования, а не зенкера для зенкерования. Зенковка снимает фаску, зенкер обрабатывает внутренние стенки отверстия и сам процесс является одним из промежуточных этапов обработки отверстия. И закрепим это всё небольшой иллюстрацией.

Вот собственно и сами зенковки

Размеры у продавца заявлены следующие

Всё плюс-минус так. Диаметры немного отличаются. По факту 11.9, 16 и 18.8. Поскольку это зенковки, а не свёрла, то ни на что это особо не влияет. Сведение лезвий у зенковки действительно 90°

Хвостовик у зенковки шестигранный как у биты, хотя у продавца можно и с круглым заказать, но мне такой нравится больше. Хотя бы потому, что исключает фактор проворачивания в патроне, хоть на зенковку нагрузка и небольшая, но пусть будет.

На странице продавца указано, что зенковки рассчитаны на обработку древесины и мягких металлов. Но собственно твёрдую сталь я ими обрабатывать и не планировал.

Для примера попробуем зенковать ДСП, МДФ, ламинат, алюминий и некую сталь

Начнём с ДСП. Я просверлил в нём отверстие диаметром 6 мм, а затем снял фаску

Получилось так себе. Нет фаска конечно снимается без проблем. Но она не в виде окружности, а больше похожа на гексагон с закругленными углами. Я просверлил ещё три отверстия и попробовал снять фаску всеми тремя зенковками

Результат по сути такой же. Причём лезвий у зенковок по пять, а углов у гексагона шесть. Как это работает, я не знаю. Подобный эффект кстати я наблюдал когда снимаешь фаску свёрлами большого диаметра. Только там вроде бы треугольник получался.

Вот на МДФ

В ламинате я попробовал сверлить одно отверстие на малых оборотах, второе на больших. Результат немного разный, но всё равно не то чего хотелось бы

Но всё же я смог снять фаску более-менее ровной круглой формы

Что бы этого добиться мне пришлось практически к минимуму снизить давление на шуруповёрт. Сначала я зенковал вообще без давления чисто за счёт веса шуруповёрта. Увидел что это даёт положительный результат и слегка надавил, потому что без этого обработка шла очень медленно.

Как я понял, эта проблема, потому, что ДСП и МДФ это мягкие материалы и лезвия зенковки при давлении легко вгрызаются в них оставляя подобные неровные следы.

На алюминиевом П-профиле этого эффекта уже практически не наблюдается. Потому что алюминий твёрже

Теперь возьмём металл потвёрже. Я не придумал ничего лучше, чем взять вот такую струбцину

И зенковать отверстие на металлической штанге этой струбцины

Результат конечно не такой как на древесных материалах.

Но глядя на все эти отверстия можно заметить что они не совсем ровные в плане соосности окружности отверстия и внешней окружности фаски. У меня эти зенковки с конца 18-го года и я на этот момент обратил внимание только сейчас, когда обрабатывал отверстия при написании обзора. Возможно я не перпендикулярно к плоскости держал шуруповёрт. Но вот на этом фото мой друг снимал фаску моими же зенковками и результат такой же.

Избавиться же от «эффекта гексагона, помимо сверления с малым давлением (ходом), возможно поможет зенковка у которой количество лезвий на много больше чем у обозреваемых. Что бы это узнать я заказал себе вот такую:

Инструмент конечно для домашнего использования не must have, но пусть будет. О покупке не жалею, периодически использую.

Всем спасибо за внимание.

Зенкование и зенкерование, инструменты для выполнения этих операций

Зенкерованием называетсяпроцесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, предварительно просверленных с целью увеличения их диаметра, улучшения качества поверхности, повышения точности (уменьшения конусности, овальности).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия

Инструментом, которым выполняют зенкерование, является зенкер

Зенкование —это процесс обработки специальным инструментом цилиндрических или конических отверстий, с целью образования углублений и фасок под головки болтов, винтов и заклепок. Основной особенностью зенковок является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Развертывание, назначение и применяемые инструменты.

Развертывание — это процесс чистовой обработки отверстий, обеспечивающий высокую точность и шероховатость поверхности.

Развертки. Инструментом для развертывания являются развертки. Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания — машинными. Машинные развертки имеют более короткую рабочую часть.

48. Какие бывают виды и типы резьб? цилиндрическая треугольная резьба; обычно ее называют крепежной, так как нарезают на крепежных деталях, например на шпильках, болтах и гайках.

Прямоугольная резьба имеет прямоугольный (квадратный) профиль. Она трудна в изготовлении, непрочная и применяется редко.

Трапецеидальная ленточная резьба имеет сечение в виде трапеции с углом профиля, равным 30°.

Упорная резьба имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине, равным 30°. Поэтому данная резьба применяется в тех случаях, когда винт должен передавать большое одностороннее усилие (в винтовых прессах, домкратах и т. п.).

Круглая резьба имеет профиль, образованный двумя дугами, сопряженными с небольшими прямолинейными участками, и углом, равным 30°. В машиностроении эта резьба используется редко

Основные типы резьб и их обозначение. В машиностроении, как правило, применяют три системы резьб — метрическую, дюймовую и трубную.

Метрическая резьба имеет треугольный профиль диаметры и шаг выражаются в миллиметрах.

Дюймовая резьбаимеет треугольный плоско-срезанный профиль с углом 55° (резьба Витворта) или 60°). Все размеры этой резьбы выражаются в дюймах (1″ = 25,4 мм).

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров (для увеличения герметичности соединения) и имеет закругленные вершины.

Какие инструменты применяются для нарезания резьбы?

Инструмент для нарезания внутренней резьбы. Метчики. Метчики делят:

по назначению — на ручные, машинно-ручные и машинные;

в зависимости от профиля нарезаемой резьбы — для метрической, дюймовой и трубной резьб;

по конструкции — на цельные, сборные (регулируемые и самовыключающиеся) и специальные.

Воротки. При нарезании резьбы вручную режущий инструмент вращают с помощью воротков, устанавливаемых на квадраты хвостовиков.

Инструмент. Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Сварочная дуга и ее классификация

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием Сварочные дуги квалифицируют по следующим признакам:

■ по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом — закрытая дуга; в среде защитных газов;

■ по роду применяемого электрического тока — постоянная, переменная;

■ по типу электрода — плавящаяся, неплавящаяся

■ по длительности горения — непрерывная, импульсная дуга;

■ по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная.

Виды, способы и методы сварки

В зависимости от вида энергии, необходимой для обеспечения данных связей, различают три класса сварки: термический, термомеханический и механический. К термическому классу относятся виды сварки, осуществляемой плавлением, — местным расплавлением соединяемых частей с использованием тепловой энергии. Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

К термомеханическому классу относят виды сварки, при которых одновременно используются тепловая энергия и давление, — контактная, диффузионная, газопрессовая, дугопрессовая и др.

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

для чего нужен и что с ним делать?

Для обеспечения точности параметров обрабатываемых отверстий требуется зенкерование. Без специального инструмента тут не обойтись. С этой целью используется зенкер по металлу, а для чего он нужен, и что с ним делать, можно узнать из этого материала.

Для чего нужен зенкер по металлу, и как правильно его использовать? Можно ли сделать инструмент своими руками?

Назначение инструмента и разновидности

Зенкер по металлу – это высокоточный многогранный инструмент с заострением на конце. Применяется в технологических процессах при необходимости обеспечения точности в отверстиях, имеющих форму круга. Смысл заключается в увеличении качественной характеристики поверхности.

Этот производственный процесс именуется зенкерованием. Он идентичен обработке сверлением, так как применяемый инструмент с заданными параметрами вращается вокруг своей оси и продвигается в глубину заготовки, все это происходит одновременно.

Зенкер был изначально предназначен для металлообработки, применяемой в машиностроении для получения точности после штамповки, отливки, сверления или долбления. И на сегодняшний день зенкер используют в техпроцессах машиностроительной сферы.

► Его применяют в:

- Промежуточных операциях.

- Чистовых обработках.

► Технологический инструмент подразделяется на :

- для развертывания с обеспечением припуска или обработки разверткой – №1;

- 4 или 5 допуском (11 квалитетом) – № 2.

При расточке отверстия его диаметр увеличивается, и чистота обработки повышается.

► Технические характеристики процесса:

- Очистка обрабатываемой поверхности или сглаживание неровностей.

- Калибровка отверстий под крепежные элементы.

- Обработка торцов поверхностей.

- Придания профиля или расширение на глубину, к примеру, под болтовые головки.

► Различают инструмент также по способам крепежа в станочном оборудовании:

- С конусом Морзе хвостовой или с метрическим конусом (так именуются конструктивные элементы крепления в технологическую оснастку).

- С конструктивным элементом-насадкой.

► По конструкторскому исполнению зенкера, согласно требований ТУ или ГОСТ подразделяются на:

- Цилиндрические. Изготовлены из износоустойчивых металлов, производятся диаметром от 10 до 20 мм.

- Зенкер конический цельный. Изготовление производится из быстрорежущих и легированных металлических материалов, покрытие износоустойчиво. Размеры в диаметре от 10 до 40 мм.

- Инструмент цельный насадной, диаметр в диапазоне от 32 до 80 мм.

- Зенкер конусный исходя из стандартных требований производится типов 1 или 2, и насадной. На таком инструменте имеются пластины из твердых сплавов.

- Соединенные сваркой.

- Оснащенные пластинами из твердых сплавов.

Зенкер можно сделать самостоятельно, если имеются необходимые заготовки, и применять такой инструмент в случаях, если не требуется особой точности при обработке.

Разница между зенкерованием и смежными операциями

Зенкерование напоминает сверление, только выполняется в подготовленные технологические отверстия. При данной операции получается более точный результат, так как некоторые погрешности устраняются, выправляется соосность, увеличивается точность и чистота обработки.

В процессе сверления инструмент может отклониться от оси, особенно когда большая глубина. Зенкерование выполняется инструментом, обладающим высокой жесткостью, так как число режущих кромок большое, что обеспечивает точность и заданное направление. При низких глубинах резки обеспечивается еще большая точность.

Для сравнения можно привести пример: при рассверливании получаемая шероховатость – Rz 20мкм и 11-12 – это квалитеты, при обработке зенкером – шероховатость Ra 20мкм, 9-11 квалитеты. Сверло по металлу 85, изготовленное в соответствии с ГОСТ, используется в металлообработке при необходимости выполнения кольцевого сквозного отверстия.

Имеются инструменты, имеющие комбинированное исполнение, к ним относится сверло-зенкер. Применяется с особо ответственных техпроцессах при обработке металлов резанием.

Развертывание проводится после операций сверления и зенкерования отверстий, относимое к более точной механической обработке. Инструмент-развертка. Последнее относиться к получистовой операции, и в этом заключается отличие зенкерования от развертывания.

Зачастую происходит путаница между зенковкой и зенкером. Зенковка нужна для снятия фасок с отверстий, либо необходимости получения фасок конической конфигурации под заклепки, винты или болты. Эта операция называется зенкованием. Зенковки – это многолезвийный инструмент, выполняемый по нормам ГОСТ. Подразделение осуществляется по нескольким видам:

- Коническая, имеющая угол 60 градусов, 90 и 120. Используется для обеспечения фасок под крепежи или метизы.

- Цилиндрическая, имеющая хвостовик и износоустойчивое покрытие. Применяется в техпроцессах при обработке опорных заготовок.

Отверстия под потайные головки крепежных элементов можно производить цековкой. Это инструмент для резки металла для получения цилиндрических отверстий, под фаски болтов, заклепок, а также для опорных поверхностей.

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

- Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки. При этом немаловажно учитывать расположение отверстия и серийность производства.

- Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

- Способ крепления в станочном приспособлении немаловажен при выборе.

- Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Охрана труда

При непосредственном выполнении производственных задач не нужно забывать и о собственной безопасности, при этом неважно какой инструмент применяется сверло, зенкер или зенковка.

Перечень правил и рекомендаций:

- Работать в специальной одежде, при этом не должно быть свивающих ниток и обрывков ткани, пуговицы следует все застегнуть.

- Обувь должна быть закрытого типа, к таковой относятся ботинки или сандалии, специально изготовленные. В сланцах работать нельзя.

- Защитный экран для обеспечения защиты всего лица от возможного попадания стружки.

- Головной убор обязателен.

- Во время вращения патрона в перчатках работать нельзя.

- Перед работой необходимо проверить наличие заземляющего устройства и целостность провода заземления.

- Производить осмотр инструмента на наличие трещин, сколов и заусениц во избежание получения травмы.

Если на рабочем месте, по мнению работника, имеются требований ОТ и ТБ, то следует об этом доложить руководству и приступать к работе только после получения разрешения.

Сверло с зенковкой: виды, характеристики и устройство

Сверло с зенковкой: назначение и виды инструмента. Отличие от аналогичных металлообрабатывающих приспособлений. Основные преимущества. Конструкция и характеристики комбинированных сверл.

Сверло с зенковкой – комбинированный металлорежущий инструмент, предназначенный для сверления отверстий с одновременным снятием фаски или получением углубления конической или цилиндрической формы. Это позволяет расположить головку метизных изделий ниже плоскости заготовки. Используются для обработки металла, дерева пластика и других материалов.

Назначение и виды сверл с зенковкой

В первую очередь необходимо определиться с понятием «зенковка». Его часто путают с другим металлообрабатывающим инструментом – зенкером. Несмотря на похожее звучание, они предназначены для абсолютно разных процессов. Зенкование поверхности – это углубление верхней части предварительно просверленного отверстия.

Цилиндрическая зенковка называется цековкой, а аналогичное приспособление для ремонта седел клапанов двигателей внутреннего сгорания и прочих обдирочно-шлифовальных работ известно как шарошка.

Сверло зенкер – это многолезвийный металлорежущий инструмент. Его относят к оборудованию для получистовой обработки существующих отверстий. Используют перед применением развертки.

Универсальные сверла с зенковкой чаще всего используют в деревообрабатывающей промышленности. В серийном производстве мебели качество отверстий стоит на первом месте. От этого зависит надежность сборки. Рассматриваемый инструмент позволяет получить аккуратное отверстие под саморез с потайной головкой, винт или другой крепежный элемент. Кроме того, сверло с зенковкой увеличивает производительность работ благодаря сокращению обрабатывающих операций.

Альтернативой является рассверливание существующего отверстия инструментом большего диаметра. Так и поступают, когда к точности работ не предъявляют особых требований. Однако данный способ достаточно трудоемкий, поэтому его применяют преимущественно в быту – при монтаже деревянного пола или установке врезного дверного замка.

Сверло играет роль направляющего элемента, что позволяет получить отверстие высокой точности.

В процессе изготовления мебели среднего класса используют специальные крепежные элементы – еврошурупы. Для подготовки отверстий под эти метизы используют обрабатывающие приспособления, внешне похожие на сверла с зенковкой. Их также относят к комбинированным инструментам. Двухступенчатая конструкция позволяет рассверлить отверстие и снять фаску под еврошуруп за один проход.

Устройство и характеристики

Рассматриваемый инструмент состоит из трех основных элементов:

- сверла;

- зенковки;

- хвостовой части.

Профессиональные модели оснащают регулируемым ограничителем глубины сверления.

Тип используемого материала зависит от предназначения приспособлений. Например, для изготовления сверла зенковки по металлу применяют специальную быстрорежущую сталь.

По конструкции зенковки делят на два типа:

- Цилиндрическая. Обычно имеет износоустойчивое покрытие. Количество режущих элементов – от 4 до 10, исходя из диаметра приспособления. Конструкция напоминает обычное сверло.

- Коническая. Угол наклона конуса зависит от назначения модели. Параметр варьируется в диапазоне от 60 до 120º. Количество режущих кромок – от 6 до 12. Показатель прямо связан с длиной инструмента.

Независимо от типа обработки при изготовлении зенковок в качестве основного материала используют специальные сорта стали:

- инструментальные;

- быстрорежущие;

- твердосплавные;

- легированные;

- углеродистые.

Для рассверливания металлических изделий обычно используют твердосплавные сорта стали. Они отличаются высокой устойчивостью к продолжительным нагрузкам. Для обработки менее прочных поверхностей, таких как дерево или цветной металл, применяют быстрорежущие зенковки.

При работе со сложными материалами при высоких нагрузках необходимо позаботиться о дополнительном охлаждении инструмента с помощью специальных эмульсионных составов.

Советы по выбору инструмента

Правила подбора зенкерных сверл не имеют принципиальных отличий от других обрабатывающих инструментов.

Основным критерием является тип обрабатываемой поверхности. Для работы с металлом отлично подойдут классические спиральные сверла из быстрорежущей или легированной стали.

Следует обращать внимание на внешний вид инструмента. Цвет может много сказать о степени обработки:

- Серый или стальной. Обработка не проводилась.

- Черный. Зенковка обрабатывалась паром.

- Желтый. Внутреннее напряжение в инструменте было снято с помощью отпуска.

- Ярко-золотой. Поверхность обработана нитридом титана. Этот материал отличается высокой прочностью, что продлевает срок эксплуатации сверла.

От конструкции хвостовика зависит тип приводного агрегата. Шестигранная форма говорит о том, что зенковка предназначена для дрели или шуруповерта.

На рынке имеется богатый выбор инструментов различных производителей. Рекомендуем отдавать предпочтение только проверенным брендам – это будет гарантией качества приспособления.

Сверло с зенковкой – универсальный инструмент для выполнения нескольких типов обработки за один проход. Основная область применения – деревообрабатывающая промышленность. А вы пользовались данным инструментом дома? Какому производителю отдаете предпочтение? Поделитесь вашим мнением в комментариях.

Зенкование и зенкерование – как обработать металлические детали? + Видео

Зенкование и зенкерование – это два разных технологических процесса, которые применяются при обработке металлических отверстий и поверхностей. Вам пригодятся специальные инструменты различной конструкции. В первом случае используются зенковки, во втором – зенкеры. Далее разберем их особенности и отличия.

1 Зенкование и зенковки – как использовать режущий инструмент?

После завершения сверления металлической детали возникает необходимость сделать сложные геометрические углубления внутри детали для последующей установки в них различных крепежных элементов – болтов, винтов, заклепок. Для этого, а также при необходимости качественно обработать поверхность и снять фаски внутри детали берем зенковку. Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Работа зенковки

Зенковки цилиндрического типа необходимы для получения отверстий соответствующей формы в просверленных гнездах для последующей установки в них болтов и винтов различного типа. Зенковка имеет две части – рабочую поверхность и хвостовик, а также специальный направляющий пояс (цапфу), который необходим, чтобы обеспечивать контроль соосности инструмента в процессе работы над поверхностью металлической детали.

Конические зенковки имеют аналогичную составляющую, которая включает в себя хвостовик и рабочую часть с поясами, они обеспечивают соосность при работе.

Такие зенковки, как правило, используют при создании отверстий в виде конуса внутри детали, снятия фасок и для углублений под болты, различные плоские шайбы или упорные кольца. Наибольшее распространение получили зенковки с конусным углом в 90 или 120 градусов. Торцевые или плоские цековки применяются преимущественно для зачистки и обработки металлических углублений для установки крепежных элементов. Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

2 Промежуточный процесс обработки – повышаем класс точности

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа, который позволяет придать им строгую геометрическую форму. Зенкерование отверстий является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания. С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности. Инструмент для зенкерования называется зенкером.

Зенкер по металлу

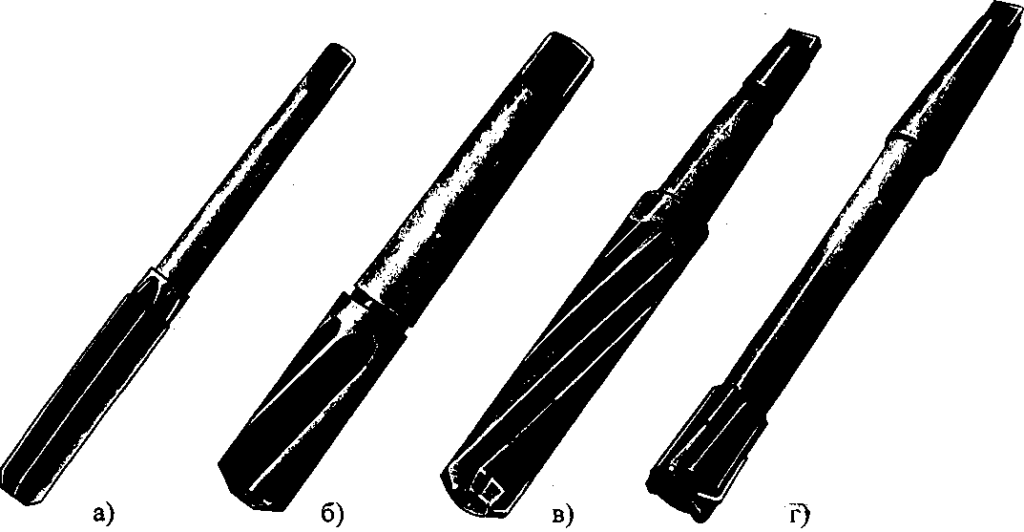

Зенкеры бывают нескольких типов и различаются по количеству зубьев (трех- или четырехперые), а по конструкции могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкерование

Применение зенкеров определенного типа напрямую зависит от диаметра отверстия в обрабатываемой заготовке. Так, для отверстий, диаметр которых менее 12 мм, нужны цельные зенкеры, для отверстий свыше 20 мм – зенкеры вставного типа (со вставными ножами). При необходимости получить более точные и сложные поверхности используются комбинированные типы, в которых может быть до восьми режущих кромок, при этом зенкеры сборного типа могут дополнительно комбинироваться со сверлами, развертками и другими инструментами.

3 Развертывание – для обеспечения максимальной точности поверхности

Развертывание отверстий – это сложный технологический процесс чистовой обработки металлических отверстий на фрезерном оборудовании, который выполняется после процессов сверления и зенкерования. С помощью развертывания удается добиться высокого класса точности. Оно производится на ручных и автоматизированных сверлильных или токарно-фрезерных станках с ЧПУ или с ручным управлением. Инструмент, который применяется при развертывании, называется развертка.

По типу обработку развертки могут быть ручными или механическими (машинными), а по форме – конусообразными или цилиндрическими. Инструмент состоит из трех частей с калибрующей частью и режущими кромками, которые равномерно или неравномерно распределяются по окружности. Как правило, развертки используются комплектом по три штуки, это необходимо для выполнения поочередно черновой, получистовой и чистовой обработки. В таком случае удается добиться максимального эффекта при обработке поверхности.

При развертывании также широко применяется комбинированный тип инструмента, в который входит зенкер, зенковка, развертка, сверло и другие элементы. Комбинация инструментов позволяет существенно сократить время на получение отверстие нужной формы, класса точности и шероховатости. Сверление, как и зенкерование, и развертывание, можно называть схожими технологическими процессами в определенных режимах работы. Они выполняются на схожих видах ручного и механического оборудования.

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}} .Инструменты для обработки отверстийдля ЧПУ [Easy Guide]

Глава 2: Интерполированные отверстия (также известные как спиральная интерполяция, спиральное фрезерование и фрезерование отверстий)

Если вы уже давно работаете с ЧПУ, вы наверняка видели спиральное фрезерование, интерполированные отверстия или фрезерование отверстий, как это еще называют. По сути, это когда концевая фреза следует по спирали или кругу, чтобы вырезать отверстие больше, чем концевая фреза.

Одно из больших преимуществ ЧПУ перед ручной обработкой — это возможность создавать отверстия почти произвольного размера с помощью концевой фрезы, которая следует по спиральной траектории.И это один из случаев, когда концевая фреза может выиграть у спирального сверла при выполнении отверстий. Спиральные сверла удаляют материал быстрее, чем концевые фрезы, при прочих равных условиях. Но у концевой фрезы есть три основных преимущества перед спиральным сверлом:

- Концевая фреза одного размера может обрабатывать почти бесконечное число диаметров отверстий при условии, что они того же размера или больше, чем концевая фреза. Это сэкономит смену инструмента, освободит слоты на устройстве смены инструмента и в целом будет эффективным. Сохраните спиральные сверла для работ с очень небольшим размером отверстий или с целой тонной отверстий одинакового размера.

- Концевая фреза может делать отверстия с плоским дном. Вы можете приобрести специальные спиральные сверла для отверстий с плоским дном, но обычно их конец заострен, а дно отверстия не является плоским при использовании спиральных сверл.

- Интерполяция отверстия занимает больше времени, но потребляет меньше энергии, чем спиральное сверление отверстия аналогичного размера. Другими словами, вы можете делать большие отверстия, на которые шпиндель вашего станка с ЧПУ не способен в противном случае, потому что он недостаточно мощный. Кроме того, концевые фрезы дешевле больших спиральных сверл.

Помимо возможности более быстрого удаления материала, еще одно преимущество спирального сверла заключается в том, что при правильном использовании положение и диаметр отверстия могут быть более точными, чем при интерполяции отверстия концевой фрезой.

О спиральной интерполяции нужно знать гораздо больше, поэтому мы подготовили еще несколько статей для более глубоких тем:

— Как программировать спиральную интерполяцию : переходит в сторону g-кода. Не хотите программировать? Попробуйте Conversational CNC для интерполированных отверстий .

— Когда проводить интерполяцию или использовать спиральное сверло. У нас есть две статьи, которые подробно расскажут, как определить, какая техника лучше: , часть 1, и , часть 2, .

— Убедитесь, что интерполированные отверстия имеют круглую форму. : Когда вам нужно соблюдать допуски, эта статья может помочь. Обязательно попробуйте эти советы, прежде чем переходить к использованию расточной головки!

– Оптимизация подачи и скорости для интерполированных отверстий.

Погружные концевые фрезы для выполнения отверстий

Прежде чем продолжить, несколько слов о врезных концевых фрезах.

Единственная веская причина проделать отверстие погружением концевой фрезы в том, что другого способа достичь желаемого результата нет. В целом спиральные сверла гораздо эффективнее делают отверстия. Но если вам нужно отверстие с квадратным дном или вы хотите сохранить смену инструмента, вам придется использовать концевую фрезу.

.Фаски и зенковки останавливают образование заусенцев.

Целью снятия фаски или зенковки внутреннего резьбового отверстия, как правило, является предотвращение образования заусенцев, которые могут помешать надлежащему прилеганию сопрягаемой детали к другой плоской поверхности. Кроме того, когда сопрягаемая часть помещается на заусенец, заусенец может быть сдавлен вниз, эффективно деформируя внутреннюю резьбу и увеличивая возможность нарезания поперечной резьбы.

Фаска или зенковка также могут быть указаны на чертеже детали, чтобы помочь болту правильно выровнять или начать.А добавление фаски или зенковки к отверстию, которое будет нарезаться, всегда поможет при запуске метчика.

По этим причинам для подавляющего большинства резьбовых отверстий требуется какой-либо тип фаски или зенковки. В результате это одна из самых распространенных операций обработки. И его обычно можно улучшить.

Все изображения любезно предоставлены Emuge.

Фаски резьбовых отверстий обычно имеют угол 120 ° или 90 °, наиболее распространенным является 90 °.На чертеже иногда указываются внешний диаметр и глубина фаски. Однако часто на усмотрение машиниста или программиста остается определение глубины или наружного диаметра отверстия с фаской.

Хотя стандарта DIN не существует, есть несколько устаревших практических правил машиниста. Чаще всего применяют диаметр фаски, который на 0,010–0,015 дюйма (0,254–0,381 мм) больше основного диаметра резьбы. Это устранит заусенцы и обеспечит достаточную глубину для использования в качестве стартера для стыковочного болта.

Методы обработки

Создание фаски или зенковки можно выполнить различными способами, некоторые из которых более эффективны, чем другие. Раньше обычным способом обработки фаски на отверстии для нарезания резьбы было применение инструмента для зенковки под углом 120 ° или 90 ° после начальной операции сверления.

Сегодня многие механические мастерские применяют точечное сверло с ЧПУ с углом при вершине 90 ° для выполнения точечного сверления, зенковки и снятия фаски, что экономит время на смену инструмента и снижает затраты на инструмент.Точечное сверло с ЧПУ используется в качестве ведущего инструмента перед сверлением для создания входящего угла 90 °. Хотя это может быть удобно, не делайте этого, если вы выполняете отверстия новыми твердосплавными сверлами с высокой скоростью проходки. Эти сверла изготавливаются с углом при вершине 140 °. Применение точечного сверла 90 ° перед сверлением твердосплавным сверлом 140 ° приведет к сколам на углах последнего сверла и преждевременному выходу инструмента из строя. Последовательность инструментов должна быть изменена, если твердосплавное сверло применяется для выполнения отверстия, в которое нарезается резьба.

Правильная последовательность инструментов выглядит следующим образом: сверление, снятие фаски (или зенковка) и метчик. В этом случае лучшим выбором будет инструмент для зенковки или фрезер для снятия фасок с углом при вершине 120 ° или 90 °. При выборе правильной последовательности инструментов срок службы твердосплавного сверла значительно возрастет.

Зенковки и фаски на чертежах вызываются различными способами или могут быть оставлены на усмотрение машиниста.

Кроме того, следует соблюдать осторожность при выравнивании инструмента для зенковки или снятия фаски в отверстии.Несоосность может отрицательно сказаться на качестве и функционировании детали. Фрезы для снятия фасок могут вырезать круглую фаску с помощью круговой интерполяции, но, возможно, это не лучшая конструкция для прямого врезания. И наоборот, традиционные зенковки из быстрорежущей стали предназначены для врезания, но они не предназначены для следования траектории винтовой круговой интерполяции.

Объединение операций

Самый эффективный и быстрый способ создания фаски в отверстии с резьбой — это ступенчатое сверло, сочетающее сверление и зенкование.При наличии в сверле угла ступени зенковки 90 ° отверстие и фаска выполняются за одну операцию.

Объединение двух операций обработки в одну сокращает время смены инструмента, время цикла и количество инструментов. Еще одно преимущество состоит в том, что когда ступенчатое сверло создает фаску, расположение фаски полностью концентрично отверстию.

Если ступенчатое сверло выбрано в качестве предпочтительного метода подготовки отверстий, будьте осторожны с использованием модифицированных стандартных сверл, в которых малый диаметр пилота заточен на существующее сверло одинарного диаметра.Толщина стенки меньшего диаметра, вероятно, будет слишком большой, и поток стружки будет затруднен. Меньший диаметр обычно применяется без запаса для целей зазора, что также снижает производительность сверла, создавая трение на наружном диаметре.

Ступенчатые сверла, особенно твердосплавные, следует шлифовать с помощью твердосплавного стержня, а не путем модификации существующего готового инструмента, чтобы перемычка и край соответствовали условиям применения. Доступны стандартные ступенчатые сверла, и некоторые производители инструментов быстро доставляют их, чтобы конечный пользователь мог изменять глубину резьбового отверстия в глухих отверстиях.

Улучшение процесса — всегда цель прогрессивных производителей. Хотя фаски и зенковки являются общими особенностями отверстий с резьбой, последовательность обработки не является стандартизованным процессом и, как и в случае с большинством других процессов, может быть улучшена.

.Магазин для зенковки — Выгодные скидки на зенковку на AliExpress

Отличные новости! Вы находитесь в правильном месте для отверстия под зенковку. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта вершина для отверстия с зенковкой в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что у вас есть отверстие для зенковки на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в отверстии для зенковки и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести зенковку для зенковки по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

.