ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля (с Изменениями N 1, 2), ГОСТ от 07 апреля 1978 года №23055-78

ГОСТ 23055-78

Группа В09

МКС 25.160.40

Дата введения 1979-07-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.04.78 N 960

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

4. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

5. ИЗДАНИЕ (декабрь 2004 г.) с Изменениями N 1, 2, утвержденными в декабре 1983 г., декабре 1988 г. (ИУС 3-84, 3-89)

1. Настоящий стандарт распространяется на сварные соединения, выполненные сваркой плавлением изделий из металлов и их сплавов с толщиной свариваемых элементов от 1 до 400 мм и устанавливает семь классов сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле.

Стандарт не распространяется на сварные соединения изделий, подведомственных Госатомэнергонадзору СССР и Госгортехнадзору СССР.

В стандарте учтены требования ГОСТ 6636, ГОСТ 2601, ГОСТ 7512, ГОСТ 15467 и рекомендации по стандартизации РС 2192-72.

(Измененная редакция, Изм. N 2).

2. ПОРЫ И ВКЛЮЧЕНИЯ

2.1. За размеры пор, шлаковых и вольфрамовых включений принимаются размеры их изображений на радиограммах:

диаметр — для сферических пор и включений;

длина и ширина — для удлиненных пор и включений.

(Измененная редакция, Изм. N 2).

2.2, 2.2.1. (Исключены, Изм. N 1).

2.3. За размер скопления пор, шлаковых или вольфрамовых включений принимается его длина, измеренная по наиболее удаленным друг от друга краям изображений пор или включений в скоплении.

2.3.1. Скоплением называется три или более расположенных беспорядочно пор, шлаковых или вольфрамовых включений с расстоянием между любыми двумя близлежащими краями изображений пор или включений более одной, но не более трех их максимальных ширин или диаметров.

2.3, 2.3.1. (Измененная редакция, Изм. N 2).

2.4. За размеры окисных включений, непроваров и трещин принимается их длина.

(Измененная редакция, Изм. N 2).

2.5а. (Исключен, Изм. N 2).

3. Максимальные допустимые длина, ширина и суммарная длина пор, шлаковых, вольфрамовых и окисных включений для любого участка радиограммы длиной 100 мм для классов 1-7 приведены в табл.1-7. Длина скоплений не должна превышать 1,5 максимальных допустимых длин отдельных дефектов, приведенных в табл.1-7.

Таблица 1

Класс 1

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,2 | 0,2 | 2,0 |

Св. 3 до 5 | 0,3 | 0,3 | 3,0 |

» 5 » 8 | 0,4 | 0,4 | 4,0 |

» 8 » 11 | 0,5 | 0,5 | 5,0 |

» 11 » 14 | 0,6 | 0,6 | 6,0 |

» 14 » 20 | 0,8 | 0,8 | 8,0 |

» 20 » 26 | 1,0 | 1,0 | 10,0 |

» 26 » 34 | 1,2 | 1,2 | 12,0 |

» 34 » 45 | 1,5 | 1,5 | 15,0 |

» 45 » 67 | 2,0 | 2,0 | 20,0 |

» 67 » 90 | 2,5 | 2,5 | 25,0 |

» 90 » 120 | 3,0 | 3,0 | 30,0 |

» 120 » 200 | 4,0 | 4,0 | 40,0 |

» 200 » 400 | 5,0 | 5,0 | 50,0 |

Таблица 2

Класс 2

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,3 | 0,6 | 3,0 |

Св. 3 до 5 | 0,4 | 0,8 | 4,0 |

» 5 » 8 | 0,5 | 1,0 | 5,0 |

» 8 » 11 | 0,6 | 1,2 | 6,0 |

» 11 » 14 | 0,8 | 1,5 | 8,0 |

» 14 » 20 | 1,0 | 2,0 | 10,0 |

» 20 » 26 | 1,2 | 2,5 | 12,0 |

» 26 » 34 | 1,5 | 3,0 | 15,0 |

» 34 » 45 | 2,0 | 4,0 | 20,0 |

» 45 » 67 | 2,5 | 5,0 | 25,0 |

» 67 » 90 | 3,0 | 6,0 | 30,0 |

» 90 » 120 | 4,0 | 8,0 | |

» 120 » 200 | 5,0 | 10,0 | 50,0 |

» 200 » 400 | 5,0 | 10,0 | 60,0 |

Примечание к табл.1 и 2. Поры и включения с расстояниями между ними не более трех максимальных ширин или диаметров в классах 1 и 2 не допускаются.

Таблица 3

Класс 3

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,4 | 1,2 | 4,0 |

Св. 3 до 5 | 0,5 | 1,5 | 5,0 |

» 5 » 8 | 0,6 | 2,0 | 6,0 |

» 8 » 11 | 0,8 | 2,5 | 8,0 |

» 11 » 14 | 1,0 | 3,0 | 10,0 |

» 14 » 20 | 1,2 | 3,5 | 12,0 |

» 20 » 26 | 1,5 | 5,0 | 15,0 |

» 26 » 34 | 2,0 | 6,0 | 20,0 |

» 34 » 45 | 2,5 | 8,0 | 25,0 |

» 45 » 67 | 3,0 | 9,0 | 30,0 |

» 67 » 90 | 4,0 | 10,0 | 40,0 |

» 90 » 120 | 5,0 | 10,0 | 50,0 |

» 120 » 200 | 5,0 | 10,0 | 60,0 |

» 200 » 400 | 5,0 | 10,0 | 70,0 |

Таблица 4

Класс 4

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,5 | 1,5 | 5,0 |

Св. 3 до 5 | 0,6 | 2,0 | 6,0 |

» 5 » 8 | 0,8 | 2,5 | 8,0 |

» 8 » 11 | 1,0 | 3,0 | 10,0 |

» 11 » 14 | 1,2 | 3,5 | 12,0 |

» 14 » 20 | 1,5 | 5,0 | 15,0 |

» 20 » 26 | 2,0 | 6,0 | 20,0 |

» 26 » 34 | 2,5 | 8,0 | 25,0 |

» 34 » 45 | 3,0 | 9,0 | 30,0 |

» 45 » 67 | 4,0 | 12,0 | 40,0 |

» 67 » 90 | 5,0 | 12,0 | 50,0 |

» 90 » 120 | 5,0 | 12,0 | 60,0 |

» 120 » 200 | 5,0 | 12,0 | 70,0 |

» 200 » 400 | 5,0 | 12,0 | 80,0 |

Таблица 5

Класс 5

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,6 | 2,0 | 6,0 |

Св. 3 до 5 | 0,8 | 2,5 | 8,0 |

» 5 » 8 | 1,0 | 3,0 | 10,0 |

» 8 » 11 | 1,2 | 3,5 | 12,0 |

» 11 » 14 | 1,5 | 5,0 | 15,0 |

» 14 » 20 | 2,0 | 6,0 | 20,0 |

» 20 » 26 | 2,5 | 8,0 | 25,0 |

» 26 » 34 | 3,0 | 10,0 | 30,0 |

» 34 » 45 | 4,0 | 12,0 | 40,0 |

» 45 » 67 | 5,0 | 15,0 | 50,0 |

» 67 » 90 | 5,0 | 15,0 | 60,0 |

» 90 » 120 | 5,0 | 15,0 | 70,0 |

» 120 » 200 | 5,0 | 15,0 | 80,0 |

» 200 » 400 | 5,0 | 15,0 | 90,0 |

Таблица 6

Класс 6

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,8 | 3,0 | 8,0 |

Св. 3 до 5 | 1,0 | 4,0 | 10,0 |

» 5 » 8 | 1,2 | 5,0 | 12,0 |

» 8 » 11 | 1,5 | 6,0 | 15,0 |

» 11 » 14 | 2,0 | 8,0 | 20,0 |

» 14 » 20 | 2,5 | 10,0 | 25,0 |

» 20 » 26 | 3,0 | 12,0 | 30,0 |

» 26 » 34 | 4,0 | 15,0 | 40,0 |

» 34 » 45 | 5,0 | 20,0 | 50,0 |

» 45 » 67 | 5,0 | 20,0 | 60,0 |

» 67 » 90 | 5,0 | 20,0 | 70,0 |

» 90 » 120 | 5,0 | 20,0 | 80,0 |

» 120 » 200 | 5,0 | 20,0 | 90,0 |

Таблица 7

Класс 7

мм

Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 1,0 | 5,0 | 10,0 |

Св. 3 до 5 | 1,2 | 6,0 | 12,0 |

» 5 » 8 | 1,5 | 8,0 | 15,0 |

» 8 » 11 | 2,0 | 10,0 | 20,0 |

» 11 » 14 | 2,5 | 12,0 | 25,0 |

» 14 » 20 | 3,0 | 15,0 | 30,0 |

» 20 » 26 | 4,0 | 20,0 | 40,0 |

» 26 » 34 | 5,0 | 25,0 | 50,0 |

» 34 » 45 | 5,0 | 25,0 | 60,0 |

» 45 » 67 | 5,0 | 25,0 | 70,0 |

» 67 » 90 | 5,0 | 25,0 | 80,0 |

» 90 » 120 | 5,0 | 25,0 | 90,0 |

Примечания к табл.1-7:

1. Поры для включения с длиной изображения менее 0,2 мм при расшифровке радиограмм не учитываются.

2. При различной толщине свариваемых элементов максимальный допустимый размер пор или включений выбирается по меньшей толщине.

3.1. Класс сварного соединения, максимальные допустимые размеры непроваров (в случаях, когда непровары допускаются конструкцией или условиями эксплуатации сварных coeдинений), а также дополнительные ограничения по числу и длине пор и включений, их суммарной длине и расстоянию между ними должны быть приведены в нормативно-технической документации на cварные изделия.

3, 3.1. (Измененная редакция, Изм. N 2).

3.1.1. Непровары в классах 1-3 не допускаются.

3.1.2. Трещины в классах 1-7 не допускаются.

3.2. При длине радиограмм менее 100 мм приведенная в табл.1-7 максимальная допустимая суммарная длина пор и включений (для любого участка радиограмм длиной 100 мм) уменьшается пропорционально длине радиограмм, но не должна быть менее соответствующей максимальной допустимой длины отдельных пор и включений.

3.2.1. При наличии смежных радиограмм с длиной менее 100 мм каждая, а также в случаях, когда наибольшее число пор и включений выявлено на смежных краях двух радиограмм (при любой длине этих радиограмм), при определении максимальной суммарной длины пор и включений эти радиограммы должны рассматриваться как одна радиограмма.

3.2, 3.2.1. (Измененная редакция, Изм. N 2).

4. Для стыковых и угловых соединений могут выбираться классы 1-7.

Для нахлесточных и тавровых сварных соединений в зависимости от отношения меньшей толщины свариваемых элементов к большей могут выбираться:

при отношении толщин свариваемых элементов не менее 0,8 — классы 4-7;

при отношении толщин свариваемых элементов менее 0,8, но не менее 0,6 — классы 5-7;

при отношении толщин свариваемых элементов менее 0,6, но не менее 0,4 — классы 6-7;

при отношении толщин свариваемых элементов менее 0,4, но не менее 0,2 — класс 7.

4.1. Нахлесточные и тавровые сварные соединения с отношением толщин свариваемых элементов менее 0,2 радиографическим методом не контролируются.

5. Чувствительность контроля — по ГОСТ 7512. При этом значения чувствительности не должны превышать:

для сварных соединений 1-го класса — значений, приведенных для 1-го класса чувствительности по ГОСТ 7512;

для сварных соединений 2-4 классов — значений, приведенных для 2-го класса чувствительности по ГОСТ 7512;

для сварных соединений 5-7 классов — значений, приведенных для 3-го класса чувствительности по ГОСТ 7512.

(Измененная редакция, Изм. N 1).

6. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЯ 1, 2. (Исключены, Изм. N 1).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2005

ГОСТ Р 50608-93

ГОСТ Р 50608-93

Г87

ОКП 36 4400

Дата введения 1994-07-01

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 271 «Установки холодильные холодопроизводительностью свыше 2,5 тыс. станд. ккал/ч (3,0 кВт)»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.11.93 N 240

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стальные теплообменные, емкостные и вспомогательные аппараты, предназначенные для работы в составе аммиачных, углеводородных и хладоновых холодильных машин и установок (далее — аппараты), и устанавливает требования к конструкции сварных швов аппаратов и методы контроля их качества в развитие ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

Стандарт не распространяется на фильтры, смесители, сепараторы, смотровые и другие подобные устройства, встраиваемые в трубопроводы, а также на аппараты и сосуды из труб внутренним диаметром не более 150 мм.

Обязательные требования к качеству сварных швов аппаратов, обеспечивающие их безопасность для жизни, здоровья и имущества населения, изложены в разделе 6 и пунктах 5.1-5.5, 5.8, 5.11-5.17.

Термины и определения — по ГОСТ 2601.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

3 ОБОЗНАЧЕНИЯ

Приняты следующие обозначения конструктивных элементов свариваемых деталей и сварных швов:

— толщина обечайки;

— толщина патрубка;

— толщина шва;

— глубина разделки под сварку;

— высота шва;

— ширина шва;

— расстояние от поверхности фланца или трубной решетки до сварного шва.

4 КЛАССИФИКАЦИЯ

4.1 Сварные швы аппаратов должны быть отнесены к одной из четырех категорий (рисунок 1).

Рисунок 1

Категория А. Продольные сварные швы обечаек корпуса, распределительной камеры, переходников, патрубков, сварные швы штампованных или плоских днищ, изготовленных из нескольких частей.

Категория В. Кольцевые сварные швы обечаек корпуса, патрубков, кольцевые сварные швы, соединяющие штампованные эллиптические днища с обечайками корпуса, распределительной камеры, отстойников.

Категория С. Сварные швы, присоединяющие фланцы, трубные доски, плоские днища к обечайкам, а также фланцы к эллиптическим и сферическим днищам.

Категория D. Сварные швы, соединяющие патрубки и штуцера с обечайками и днищами.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Сварные швы категории А должны быть стыковыми двусторонними или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину по ГОСТ 5264, ГОСТ 8713 и ГОСТ 14771.

5.2 Сварные швы категории В должны быть стыковыми двусторонними или односторонними с применением подкладки (остающейся или удаляемой после сварки) по ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

5.3 Сварные швы категории С должны быть:

5.3.1 Для аммиачных и углеводородных аппаратов — стыковыми двусторонними (рисунки 2 и 3) или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину, или односторонними с применением подкладки (остающейся или удаляемой после сварки) (рисунки 4 и 5).

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

5.3.2 Для хладоновых аппаратов — угловыми или тавровыми швами (рисунки 6, 7, 8, 9 и 10).

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10

5.4 Сварные швы категории D должны быть угловыми или тавровыми швами (рисунки 11, 12, 13, 14, 15, 16 и 17).

Рисунок 11

Рисунок 12

Рисунок 13

Рисунок 14

Рисунок 15

Рисунок 16

Рисунок 17

5.5 Стыковые, угловые и тавровые швы полостей, содержащих холодильный агент, должны быть швами с полным проплавлением.

5.6 Допускается применять швы с неполным проплавлением (конструктивным зазором) по типу У5 или У7 ГОСТ 16037, соединяющие фланцы с патрубками хладоновых аппаратов, эксплуатируемых при температуре не ниже минус 28 °С, а также соединяющие фланцы с днищами крышек, не находящихся под давлением холодильного агента.

5.7. Допускается применять швы с неполным проплавлением для соединений гильза — обечайка (рисунок 18), бобышка — обечайка (рисунок 19) для аппаратов, эксплуатируемых при температуре не ниже минус 28 °С.

Рисунок 18

Рисунок 19

5.8 Остающиеся подкладные кольца должны быть изготовлены из стали той же марки, из которой изготовлены свариваемые детали.

5.9 В качестве удаляемых подкладных колец следует применять медные, керамические или флюсовые кольца.

5.10 Приведенные на рисунках 1-19 примеры конструкции сварных швов являются рекомендуемыми.

5.11 Продольные швы смежных обечаек должны быть смещены относительно друг друга на расстояние, равное пятикратной толщине наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

5.12 На всех свариваемых деталях должна быть сохранена маркировка предприятия — поставщика металла. В состав маркировки должны входить:

— марка материала;

— номер плавки.

5.13 В сборочном чертеже сварного узла или на специальном эскизе должны быть указаны схема маркировки деталей, места простановки клейм сварщиков и клейм представителей ОТК, осуществляющих входной контроль материалов и контроль качества сварки на промежуточных операциях.

5.14 Если конструкторской или технологической документацией предусмотрена послесварочная термическая обработка, то окончательный контроль качества сварных швов проводят после нее.

5.15 Кромки подготовленных под сварку деталей и прилегающие к ним поверхности должны быть зачищены с двух сторон до полного удаления окалины, ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений.

5.16 При сварке необходимо защищать внутреннюю поверхность защитным газом (углекислым газом или аргоном).

5.17 Качество и контроль сварных соединений должны обеспечивать прочность и герметичность аппаратов в соответствии с требованиями, установленными в конструкторской документации.

6 МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

6.1 Технология сварки, а также сварщики и операторы установок для автоматической сварки должны быть аттестованы в соответствии с требованиями отраслевых нормативных документов.

6.2 Методы контроля качества сварных швов различных категорий указаны в таблице 6.1.

Таблица 6.1 — Методы контроля качества сварных швов

Категория сварного шва | Внешний осмотр | Радиографический контроль или ультразвуковая дефектоскопия | Цветная |

А | + | + | |

В | + | + | |

С | + | + | |

D | + | + |

6.3 Объем контроля сварных швов радиографическим или ультразвуковым методами должен быть не менее указанного в Правилах устройства и безопасной эксплуатации холодильных систем, утвержденных Госпроматомнадзором СССР 01.11.91 г.

6.4 При объеме контроля радиографическим или ультразвуковым методами менее 100% общей длины сварных швов обязательному контролю подлежат места пересечений сварных швов категорий А и В для фреоновых аппаратов и сварных швов категорий А, В, С для углеводородных и аммиачных аппаратов, а также участки сварных швов, перекрываемые укрепляющими кольцами.

6.5 По требованию заказчика сварные швы категорий А, В и С аммиачных и углеводородных аппаратов и сварные швы категорий А и В хладоновых аппаратов должны быть проверены радиографическим методом при выполнении следующих условий:

6.5.1 Объем контроля сварных швов аммиачных и углеводородных аппаратов должен составлять 100% независимо от рабочей температуры хладагента в аппарате.

6.5.2 Допускается ультразвуковая дефектоскопия взамен радиографического контроля для замыкающего сварного шва аппарата, если конструкция аппарата не позволяет применить радиографический метод.

6.6 Проверка ударной вязкости

6.6.1 Для аппаратов, изготовленных из углеродистой и низколегированной стали, предназначенных для эксплуатации при температуре ниже минус 28 °С, должны быть подвергнуты испытаниям на ударный изгиб образцы типов IX, Х или XI по ГОСТ 6996 (Шарпи). Испытания следует проводить при минимальной рабочей температуре аппарата.

6.6.2 Минимальное значение ударной вязкости составляет 20 Дж/см (2 кгс·м/см).

6.6.3 Образцы должны быть вырезаны из контрольного стыкового сварного соединения.

6.6.4 При сварке контрольных соединений пластины следует прихватить к свариваемым элементам так, чтобы шов контрольных пластин являлся продолжением шва свариваемого изделия.

6.6.5 Если прихватка пластин невозможна (кольцевые швы и т.д.), то сварку пластин следует проводить отдельно, но с обязательным соблюдением всех условий сварки контролируемых стыковых соединений.

6.6.6 Из каждого контрольного сварного соединения должны быть вырезаны по три образца для испытания наплавленного металла и по три образца для испытания металла околошовной зоны. При этом канавка должна быть расположена перпендикулярно к поверхности пластины.

6.6.7 При получении неудовлетворительных результатов хотя бы одного из видов испытания испытание этого вида должно быть повторено на удвоенном количестве образцов, вырезанных из того же контрольного соединения.

6.6.8 Если при повторном испытании хотя бы на одном из образцов получен неудовлетворительный результат, качество контролируемого сварного соединения сосуда следует считать неудовлетворительным.

6.7 В сварных соединениях не допускаются следующие наружные дефекты:

— несоответствие их форм и размеров требованиям стандартов и чертежей;

— трещины;

— свищи и пористость наружной поверхности шва;

— подрезы;

— наплывы, прожоги и незаплавленные кратеры;

— смещение кромок свариваемых элементов выше максимально допустимого, указанного в таблице 6.2.

Таблица 6.2

В миллиметрах

Толщина свариваемых листов | Максимально допустимое смещение кромок | |

Категория сварного шва | ||

А | В, С | |

До 12 | ||

Св. 12 до 20 | 3,2 | |

6.8 В сварных соединениях не допускаются следующие внутренние дефекты:

— трещины, непровары и несплавления;

— поры и включения, количество которых выходит за пределы норм, установленных ГОСТ 23055 для 4-го класса дефектности сварного шва.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

СВАРКА МЕТАЛЛОВ ПЛАВЛЕНИЕМ

КЛАССИФИКАЦИЯ СВАРНЫХ

СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ

РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

ГОСТ 23055 — 78

ГОССТАНДАРТ РОССИИ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТЧИКИ

Г. И. Николаев, Б. А. Хрипунов, Ю. И. Удралов, Э. Г. Волковыская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.04.78 № 960

3. Срок проверки 1988 г.

Периодичность проверки 5 лет

4. ССЫЛОЧНЫЕ НОРМАТИВНО — ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2601 — 84 | 1 |

ГОСТ 6636 — 69 | 1 |

ГОСТ 7512 — 82 | 1 |

ГОСТ 15467 — 79 | 1 |

5. Срок действия продлен до 01.07.94 Постановлением Госстандарта СССР от 15.12.88 № 4154

6. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в декабре 1983 г., декабре 1988 г.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Контроль неразрушающий. Сварка металлов плавлением КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ Non — destructive testing. Fusion welding of metals. Welds classification by radiography testing results | ГОСТ |

Срок действия с 01.07.79

до 01.07.94

1. Настоящий стандарт распространяется на сварные соединения, выполненные сваркой плавлением изделий из металлов и их сплавов с толщиной свариваемых элементов от 1 до 400 мм и устанавливает семь классов сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле.

Стандарт не распространяется на сварные соединения изделий, подведомственных Госатомэнергонадзору СССР и Госгортехнадзору СССР.

(Измененная редакция, Изм. № 2).

2. ПОРЫ И ВКЛЮЧЕНИЯ

2.1. За размеры пор, шлаковых и вольфрамовых включений принимаются размеры их изображений на радиограммах:

диаметр — для сферических пор и включений;

длина и ширина — для удлиненных пор и включений.

2.2.1. (Измененная редакция, Изм. № 2).

2.2, 2.2.1. (Исключены, Изм. № 1).

2.3. За размер скопления пор, шлаковых или вольфрамовых включений принимается его длина, измеренная по наиболее удаленным друг от друга краям изображений пор или включений в скоплении.

2.3.1. Скоплением называется три или более расположенных беспорядочно пор, шлаковых или вольфрамовых включений с расстоянием между любыми двумя близлежащими краями изображений пор или включений более одной, но не/более трех их максимальных ширин или диаметров.

2.3, 2.3.1. (Измененная редакция, Изм. № 2).

2.4. За размеры окисных включений, непроваров и трещин принимается их длина.

2.5. Поры или включения с расстоянием между ними не более их максимальной ширины или диаметра, независимо от их числа и взаимного расположения, рассматриваются как одна пора или одно включение, размеры которых определяются в соответствии с п. 2.1.

(Измененная редакция, Изм. № 2).

2.5а. (Исключен, Изм. № 2).

3. Максимальные допустимые длина, ширина и суммарная длина пор, шлаковых, вольфрамовых и окисных включений для любого участка радиограммы длиной 100 мм для классов 1 — 7 приведены в табл. 1 — 7. Длина скоплений не должна превышать 1,5 максимальных допустимых длин отдельных дефектов, приведенных в табл. 1 — 7.

Таблица 1

Класс 1

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,2 | 0,2 | 2,0 |

Св. 3 до 5 | 0,3 | 0,3 | 3,0 |

» 5 » 8 | 0,4 | 0,4 | 4,0 |

» 8 » 11 | 0,5 | 0,5 | 5,0 |

» 11 » 14 | 0,6 | 0,6 | 6,0 |

» 14 » 20 | 0,8 | 0,8 | 8,0 |

» 20 » 26 | 1,0 | 1,0 | 10,0 |

» 26 » 34 | 1,2 | 1,2 | 12,0 |

» 34 » 45 | 1,5 | 1,5 | 15,0 |

» 45 » 67 | 2,0 | 2,0 | 20,0 |

» 67 » 90 | 2,5 | 2,5 | 25,0 |

» 90 » 120 | 3,0 | 3,0 | 30,0 |

» 120 » 200 | 4,0 | 4,0 | 40,0 |

» 200 » 400 | 5,0 | 5,0 | 50,0 |

Таблица 2

Класс 2

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,3 | 0,6 | 3,0 |

Св. 3 до 5 | 0,4 | 0,8 | 4,0 |

» 5 » 8 | 0,5 | 1,0 | 5,0 |

» 8 » 11 | 0,6 | 1,2 | 6,0 |

» 11 » 14 | 0,8 | 1,5 | 8,0 |

» 14 » 20 | 1,0 | 2,0 | 10,0 |

» 20 » 26 | 1,2 | 2,5 | 12,0 |

» 26 » 34 | 1,5 | 3.0 | 15,0 |

» 34 » 45 | 2,0 | 4,0 | 20,0 |

» 45 » 67 | 2,5 | 5,0 | 25,0 |

» 67 » 90 | 3,0 | 6,0 | 30,0 |

» 90 » 120 | 4,0 | 8,0 | 40,0 |

» 120 » 200 | 5,0 | 10,0 | 50,0 |

» 200 » 400 | 5,0 | 10,0 | 60,0 |

Примечание к табл. 1 и 2. Поры и включения с расстояниями между ними не более трех максимальных ширин или диаметров в классах 1 и 2 не допускаются.

Таблица 3

Класс 3

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,4 | 1,2 | 4,0 |

Св. 3 до 5 | 0,5 | 1.5 | 5,0 |

» 5 » 8 | 0,6 | 2,0 | 6,0 |

» 8 » 11 | 0,8 | 2,5 | 8,0 |

» 11 » 14 | 1,0 | 3,0 | 10,0 |

» 14 » 20 | 1,2 | 3,5 | 12,0 |

» 20 » 26 | 1,5 | 5,0 | 15,0 |

» 26 » 34 | 2,0 | 6,0 | 20,0 |

» 34 » 45 | 2,5 | 8,0 | 25,0 |

» 45 » 67 | 3,0 | 9,0 | 30,0 |

» 67 » 90 | 4,0 | 10,0 | 40,0 |

» 90 » 120 | 5,0 | 10,0 | 50,0 |

» 120 » 200 | 5,0 | 10,0 | 60,0 |

» 200 » 400 | 5,0 | 10,0 | 70,0 |

Таблица 4

Класс 4

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,5 | 1,5 | 5,0 |

Св. 3 до 5 | 0,6 | 2,0 | 6,0 |

» 5 » 8 | 0,8 | 2,5 | 8,0 |

» 8 » 11 | 1,0 | 3,0 | 10,0 |

» 11 » 14 | 1,2 | 3,5 | 12,0 |

» 14 » 20 | 1,5 | 5,0 | 15,0 |

» 20 » 26 | 2,0 | 6,0 | 20,0 |

» 26 » 34 | 2,5 | 8,0 | 25,0 |

» 34 » 45 | 3,0 | 9,0 | 30,0 |

» 45 » 67 | 4,0 | 12,0 | 40,0 |

» 67 » 90 | 5,0 | 12,0 | 50,0 |

» 90 » 120 | 5,0 | 12,0 | 60,0 |

» 120 » 200 | 5,0 | 12,0 | 70,0 |

» 200 » 400 | 5,0 | 12,0 | 80,0 |

Таблица 5

Класс 5

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,6 | 2.0 | 6,0 |

Св. 3 до 5 | 0,8 | 2,5 | 8,0 |

» 5 » 8 | 1,0 | 3,0 | 10,0 |

» 8 » 11 | 1,2 | 3,5 | 12,0 |

» 11 » 14 | 1,5 | 5,0 | 15,0 |

» 14 » 20 | 2,0 | 6,0 | 20,0 |

» 20 » 26 | 2,5 | 8,0 | 25,0 |

» 26 » 34 | 3,0 | 10,0 | 30,0 |

» 34 » 45 | 4,0 | 12,0 | 40,0 |

» 45 » 67 | 5,0 | 15,0 | 50,0 |

» 67 » 90 | 5,0 | 15,0 | 60,0 |

» 90 » 120 | 5,0 | 15,0 | 70,0 |

» 120 » 200 | 5,0 | 15,0 | 80,0 |

» 200 » 400 | 5,0 | 15,0 | 90,0 |

Таблица 6

Класс 6

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,8 | 3,0 | 8,0 |

Св. 3 до 5 | 1,0 | 4,0 | 10,0 |

» 5 » 8 | 1,2 | 5,0 | 12,0 |

» 8 » 11 | 1,5 | 6,0 | 15,0 |

» 11 » 14 | 2,0 | 8,0 | 20,0 |

» 14 » 20 | 2,5 | 10,0 | 25,0 |

» 20 » 26 | 3,0 | 12,0 | 30,0 |

» 26 » 34 | 4,0 | 15,0 | 40,0 |

» 34 » 45 | 5,0 | 20,0 | 50,0 |

» 45 » 67 | 5,0 | 20,0 | 60,0 |

» 67 » 90 | 5,0 | 20,0 | 70,0 |

» 90 » 120 | 5,0 | 20,0 | 80,0 |

» 120 » 200 | 5,0 | 20,0 | 90,0 |

Таблица 7

Класс 7

мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 1,0 | 5,0 | 10,0 |

Св. 3 до 5 | 1,2 | 6,0 | 12,0 |

» 5 » 8 | 1,5 | 8,0 | 15,0 |

» 8 » 11 | 2,0 | 10,0 | 20,0 |

» 11 » 14 | 2,5 | 12,0 | 25,0 |

» 14 » 20 | 3,0 | 15,0 | 30,0 |

» 20 » 26 | 4,0 | 20,0 | 40,0 |

» 26 » 34 | 5,0 | 25,0 | 50,0 |

» 34 » 45 | 5,0 | 25,0 | 60,0 |

» 45 » 67 | 5,0 | 25,0 | 70,0 |

» 67 » 90 | 5,0 | 25,0 | 80,0 |

» 90 » 120 | 5,0 | 25,0 | 90,0 |

Примечания к табл. 1 — 7:

1. Поры для включения с длиной изображения менее 0,2 мм при расшифровке радиограмм не учитываются.

2. При различной толщине свариваемых элементов максимальный допустимый размер пор или включений выбирается по меньшей толщине.

3.1. Класс сварного соединения, максимальные допустимые размеры непроваров (в случаях, когда непровары допускаются конструкцией или условиями эксплуатации сварных соединений), а также дополнительные ограничения по числу и длине пор и включений, их суммарной длине и расстоянию между ними должны быть приведены в нормативно — технической документации на сварные изделия.

3, 3.1. (Измененная редакция, Изм. № 2).

3.1.1. Непровары в классах 1 — 3 не допускаются.

3.1.2. Трещины в классах 1 — 7 не допускаются.

3.2. При длине радиограмм менее 100 мм приведенная в табл. 1 — 7 максимальная допустимая суммарная длина пор и включений (для любого участка радиограмм длиной 100 мм) уменьшается пропорционально длине радиограмм, но не должна быть менее соответствующей максимальной допустимой длины отдельных пор и включений.

3.2.1. При наличии смежных радиограмм с длиной менее 100 мм каждая, а также в случаях, когда наибольшее число пор и включений выявлено на смежных краях двух радиограмм (при любой длине этих радиограмм), при определении максимальной суммарной длины пор и включений эти радиограммы должны рассматриваться как одна радиограмма.

3.2, 3.2.1. (Измененная редакция, Изм. № 2).

4. Для стыковых и угловых соединений могут выбираться классы 1 — 7.

Для нахлесточных и тавровых сварных соединений в зависимости от отношения меньшей толщины свариваемых элементов к большей могут выбираться:

при отношении толщин свариваемых элементов не менее 0,8 — классы 4 — 7;

при отношении толщин свариваемых элементов менее 0,8, но не менее 0,6 — классы 5 — 7;

при отношении толщин свариваемых элементов менее 0,6, но не менее 0,4 — классы 6 — 7;

при отношении толщин свариваемых элементов менее 0,4, но не менее 0,2 — класс 7.

4.1. Нахлесточные и тавровые сварные соединения с отношением толщин свариваемых элементов менее 0,2 радиографическим методом не контролируются.

5. Чувствительность контроля — по ГОСТ 7512 — 82. При этом значения чувствительности не должны превышать:

для сварных соединений 1 — го класса — значений, приведенных для 1 — го класса чувствительности по ГОСТ 7512 — 82;

для сварных соединений 2 — 4 классов — значений, приведенных для 2 — го класса чувствительности по ГОСТ 7512 — 82;

для сварных соединений 5 — 7 классов — значений, приведенных для 3 — го класса чувствительности по ГОСТ 7512 — 82.

(Измененная редакция, Изм. № 1).

6. (Исключен, Изм. № 1).

Приложения 1, 2. (Исключены, Изм. № 1).

ГОСТ 19521-74 Сварка металлов. Классификация, ГОСТ от 18 февраля 1974 года №19521-74

ГОСТ 19521-74

Группа В00

СВАРКА МЕТАЛЛОВ

Дата введения 1975-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18 февраля 1974 г. N 445

ПРОВЕРЕН в 1989 г.

СРОК ДЕЙСТВИЯ ПРОДЛЕН Постановлением Госстандарта СССР от 09.06.89 N 1522 до 01.01.95*

___________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4 1994 г.). — Примечание «КОДЕКС».

ПЕРЕИЗДАНИЕ. Ноябрь 1990 г.

1. Настоящий стандарт устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

2. Основные признаки и ступени классификации приведены в табл. 1.

Таблица 1

|

|

|

|

|

|

Вид источника энергии, непосредственно используемого для образования сварного соединения | Вид | |

Технические | Способ защиты металла в зоне сварки Непрерывность сварки Степень механизации сварки | — |

Технологические | Установлены для каждого вида сварки отдельно |

|

3. Классификация сварки по физическим признакам приведена в табл. 2.

Таблица 2

|

|

| |

Электрошлаковая | |

Электронно-лучевая | |

Плазменно-лучевая | |

Термический | Ионно-лучевая |

Тлеющим разрядом | |

Световая | |

Индукционная | |

Газовая | |

Термитная | |

Литейная | |

| |

Диффузионная | |

Индукционнопрессовая | |

Термомеханический | Газопрессовая |

Термокомпрессионная | |

Дугопрессовая | |

Шлакопрессовая | |

Термитнопрессовая | |

Печная | |

| |

Механический | Взрывом |

Ультразвуковая | |

Трением | |

Магнитоимпульсная |

Примечания:

1. Диффузионная сварка может осуществляться с применением большинства источников энергии, используемых при сварке металлов, но выделяется как самостоятельный вид сварки по относительно длительному воздействию повышенной температуры и незначительной пластической деформации.

2. В комбинированных технологических процессах возможно одновременное использование разных видов сварки.

4. Классификация видов сварки по техническим признакам приведена на черт. 1.

5. Классификация видов сварки по технологическим признакам приведена на черт. 2-12.

6. Термины и определения даны в приложении.

Черт. 1

Черт. 1

Черт. 2

Черт. 2

Черт. 3

Черт. 3

Черт. 4

Черт. 4

Черт. 5

Черт. 5

Черт. 6

Черт. 6

Черт. 7

Черт. 7

Черт. 8

Черт. 8

Черт. 9

Черт. 9

Черт. 10

Черт. 10

Черт. 11

Черт. 11

Черт. 12

Черт. 12

ПРИЛОЖЕНИЕ (справочное).

ПРИЛОЖЕНИЕ

Справочное

|

|

|

|

Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1991

ГОСТ Р 50608-93 Оборудование холодильное. Аппараты стальные. Соединения сварные. Технические требования и методы контроля, ГОСТ Р от 12 ноября 1993 года №50608-93

ГОСТ Р 50608-93

Г87

ОКП 36 4400

Дата введения 1994-07-01

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 271 «Установки холодильные холодопроизводительностью свыше 2,5 тыс. станд. ккал/ч (3,0 кВт)»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.11.93 N 240

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стальные теплообменные, емкостные и вспомогательные аппараты, предназначенные для работы в составе аммиачных, углеводородных и хладоновых холодильных машин и установок (далее — аппараты), и устанавливает требования к конструкции сварных швов аппаратов и методы контроля их качества в развитие ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

Стандарт не распространяется на фильтры, смесители, сепараторы, смотровые и другие подобные устройства, встраиваемые в трубопроводы, а также на аппараты и сосуды из труб внутренним диаметром не более 150 мм.

Обязательные требования к качеству сварных швов аппаратов, обеспечивающие их безопасность для жизни, здоровья и имущества населения, изложены в разделе 6 и пунктах 5.1-5.5, 5.8, 5.11-5.17.

Термины и определения — по ГОСТ 2601.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

3 ОБОЗНАЧЕНИЯ

Приняты следующие обозначения конструктивных элементов свариваемых деталей и сварных швов:

— толщина обечайки;

— толщина патрубка;

— толщина шва;

— глубина разделки под сварку;

— высота шва;

— ширина шва;

— расстояние от поверхности фланца или трубной решетки до сварного шва.

4 КЛАССИФИКАЦИЯ

4.1 Сварные швы аппаратов должны быть отнесены к одной из четырех категорий (рисунок 1).

Рисунок 1

Категория А. Продольные сварные швы обечаек корпуса, распределительной камеры, переходников, патрубков, сварные швы штампованных или плоских днищ, изготовленных из нескольких частей.

Категория В. Кольцевые сварные швы обечаек корпуса, патрубков, кольцевые сварные швы, соединяющие штампованные эллиптические днища с обечайками корпуса, распределительной камеры, отстойников.

Категория С. Сварные швы, присоединяющие фланцы, трубные доски, плоские днища к обечайкам, а также фланцы к эллиптическим и сферическим днищам.

Категория D. Сварные швы, соединяющие патрубки и штуцера с обечайками и днищами.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Сварные швы категории А должны быть стыковыми двусторонними или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину по ГОСТ 5264, ГОСТ 8713 и ГОСТ 14771.

5.2 Сварные швы категории В должны быть стыковыми двусторонними или односторонними с применением подкладки (остающейся или удаляемой после сварки) по ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

5.3 Сварные швы категории С должны быть:

5.3.1 Для аммиачных и углеводородных аппаратов — стыковыми двусторонними (рисунки 2 и 3) или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину, или односторонними с применением подкладки (остающейся или удаляемой после сварки) (рисунки 4 и 5).

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

5.3.2 Для хладоновых аппаратов — угловыми или тавровыми швами (рисунки 6, 7, 8, 9 и 10).

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10

5.4 Сварные швы категории D должны быть угловыми или тавровыми швами (рисунки 11, 12, 13, 14, 15, 16 и 17).

Рисунок 11

Рисунок 12

Рисунок 13

Рисунок 14

Рисунок 15

Рисунок 16

Рисунок 17

5.5 Стыковые, угловые и тавровые швы полостей, содержащих холодильный агент, должны быть швами с полным проплавлением.

5.6 Допускается применять швы с неполным проплавлением (конструктивным зазором) по типу У5 или У7 ГОСТ 16037, соединяющие фланцы с патрубками хладоновых аппаратов, эксплуатируемых при температуре не ниже минус 28 °С, а также соединяющие фланцы с днищами крышек, не находящихся под давлением холодильного агента.

5.7. Допускается применять швы с неполным проплавлением для соединений гильза — обечайка (рисунок 18), бобышка — обечайка (рисунок 19) для аппаратов, эксплуатируемых при температуре не ниже минус 28 °С.

Рисунок 18

Рисунок 19

5.8 Остающиеся подкладные кольца должны быть изготовлены из стали той же марки, из которой изготовлены свариваемые детали.

5.9 В качестве удаляемых подкладных колец следует применять медные, керамические или флюсовые кольца.

5.10 Приведенные на рисунках 1-19 примеры конструкции сварных швов являются рекомендуемыми.

5.11 Продольные швы смежных обечаек должны быть смещены относительно друг друга на расстояние, равное пятикратной толщине наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

5.12 На всех свариваемых деталях должна быть сохранена маркировка предприятия — поставщика металла. В состав маркировки должны входить:

— марка материала;

— номер плавки.

5.13 В сборочном чертеже сварного узла или на специальном эскизе должны быть указаны схема маркировки деталей, места простановки клейм сварщиков и клейм представителей ОТК, осуществляющих входной контроль материалов и контроль качества сварки на промежуточных операциях.

5.14 Если конструкторской или технологической документацией предусмотрена послесварочная термическая обработка, то окончательный контроль качества сварных швов проводят после нее.

5.15 Кромки подготовленных под сварку деталей и прилегающие к ним поверхности должны быть зачищены с двух сторон до полного удаления окалины, ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений.

5.16 При сварке необходимо защищать внутреннюю поверхность защитным газом (углекислым газом или аргоном).

5.17 Качество и контроль сварных соединений должны обеспечивать прочность и герметичность аппаратов в соответствии с требованиями, установленными в конструкторской документации.

6 МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

6.1 Технология сварки, а также сварщики и операторы установок для автоматической сварки должны быть аттестованы в соответствии с требованиями отраслевых нормативных документов.

6.2 Методы контроля качества сварных швов различных категорий указаны в таблице 6.1.

Таблица 6.1 — Методы контроля качества сварных швов

Категория сварного шва | Внешний осмотр | Радиографический контроль или ультразвуковая дефектоскопия | Цветная |

А | + | + | |

В | + | + | |

С | + | + | |

D | + | + |

6.3 Объем контроля сварных швов радиографическим или ультразвуковым методами должен быть не менее указанного в Правилах устройства и безопасной эксплуатации холодильных систем, утвержденных Госпроматомнадзором СССР 01.11.91 г.

6.4 При объеме контроля радиографическим или ультразвуковым методами менее 100% общей длины сварных швов обязательному контролю подлежат места пересечений сварных швов категорий А и В для фреоновых аппаратов и сварных швов категорий А, В, С для углеводородных и аммиачных аппаратов, а также участки сварных швов, перекрываемые укрепляющими кольцами.

6.5 По требованию заказчика сварные швы категорий А, В и С аммиачных и углеводородных аппаратов и сварные швы категорий А и В хладоновых аппаратов должны быть проверены радиографическим методом при выполнении следующих условий:

6.5.1 Объем контроля сварных швов аммиачных и углеводородных аппаратов должен составлять 100% независимо от рабочей температуры хладагента в аппарате.

6.5.2 Допускается ультразвуковая дефектоскопия взамен радиографического контроля для замыкающего сварного шва аппарата, если конструкция аппарата не позволяет применить радиографический метод.

6.6 Проверка ударной вязкости

6.6.1 Для аппаратов, изготовленных из углеродистой и низколегированной стали, предназначенных для эксплуатации при температуре ниже минус 28 °С, должны быть подвергнуты испытаниям на ударный изгиб образцы типов IX, Х или XI по ГОСТ 6996 (Шарпи). Испытания следует проводить при минимальной рабочей температуре аппарата.

6.6.2 Минимальное значение ударной вязкости составляет 20 Дж/см (2 кгс·м/см).

6.6.3 Образцы должны быть вырезаны из контрольного стыкового сварного соединения.

6.6.4 При сварке контрольных соединений пластины следует прихватить к свариваемым элементам так, чтобы шов контрольных пластин являлся продолжением шва свариваемого изделия.

6.6.5 Если прихватка пластин невозможна (кольцевые швы и т.д.), то сварку пластин следует проводить отдельно, но с обязательным соблюдением всех условий сварки контролируемых стыковых соединений.

6.6.6 Из каждого контрольного сварного соединения должны быть вырезаны по три образца для испытания наплавленного металла и по три образца для испытания металла околошовной зоны. При этом канавка должна быть расположена перпендикулярно к поверхности пластины.

6.6.7 При получении неудовлетворительных результатов хотя бы одного из видов испытания испытание этого вида должно быть повторено на удвоенном количестве образцов, вырезанных из того же контрольного соединения.

6.6.8 Если при повторном испытании хотя бы на одном из образцов получен неудовлетворительный результат, качество контролируемого сварного соединения сосуда следует считать неудовлетворительным.

6.7 В сварных соединениях не допускаются следующие наружные дефекты:

— несоответствие их форм и размеров требованиям стандартов и чертежей;

— трещины;

— свищи и пористость наружной поверхности шва;

— подрезы;

— наплывы, прожоги и незаплавленные кратеры;

— смещение кромок свариваемых элементов выше максимально допустимого, указанного в таблице 6.2.

Таблица 6.2

В миллиметрах

Толщина свариваемых листов | Максимально допустимое смещение кромок | |

Категория сварного шва | ||

А | В, С | |

До 12 | ||

Св. 12 до 20 | 3,2 | |

6.8 В сварных соединениях не допускаются следующие внутренние дефекты:

— трещины, непровары и несплавления;

— поры и включения, количество которых выходит за пределы норм, установленных ГОСТ 23055 для 4-го класса дефектности сварного шва.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

Типы сварных соединений Конструкция и символы сварки

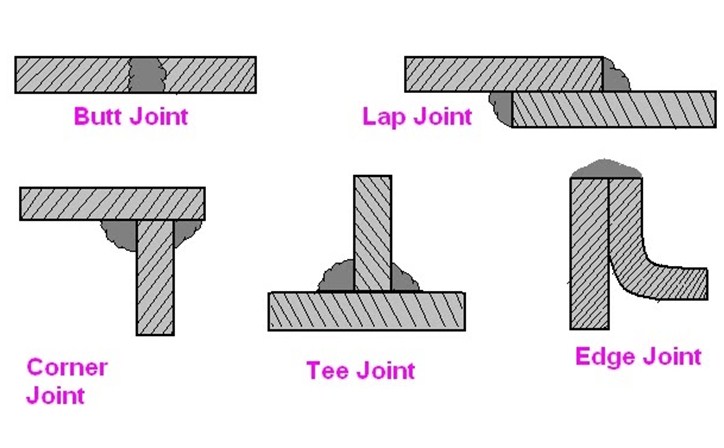

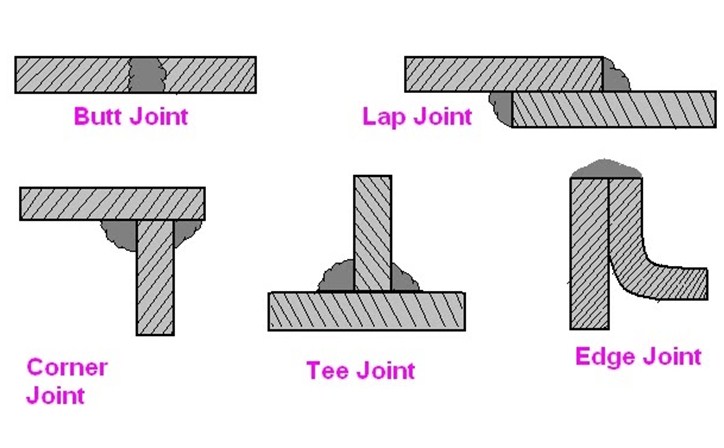

Типы сварных соединений — Сварное соединение — это расположение или конфигурация двух металлических частей (или более), которые будут свариваться вместе. Существует 5 основных соединений, которые наиболее известны и применяются в соответствии с Американским обществом сварки (AWS) и многими другими стандартами.

Существует также любой другой тип суставов, который на самом деле является производным от пяти основных типов суставов, которые редко упоминаются в любом учебнике.Конфигурация соединения является важным и очень важным фактором для определения того, сможет ли сварное соединение выдержать прилагаемую к нему нагрузку, не считая фактора целостности сварного шва.

Типы сварных швов

Типы сварных швовВ некоторой степени неправильная конфигурация шва может также нарушить целостность сварного шва. Неправильная конфигурация соединения может вызвать дефекты сварного шва и материала, например, непровар, трещины, расслоение и т. Д.

Таким образом, обширные знания о том, как правильно сконфигурировать сварное соединение, могут в огромной степени помочь процессу проектирования, чтобы свести к минимуму любой потенциальный отказ сварного соединения.В этой статье мы попытаемся раскрыть все, что мы знаем о сварном соединении.

УСЛОВИЯ СВАРНОГО СОЕДИНЕНИЯ

Основы сварных соединений

Основы сварных соединенийПрежде чем говорить о различных сварных соединениях, мы должны понять анатомию одного соединения. На Рисунке 2 выше должны быть показаны детали единого стыка (сварка с канавкой и угловая сварка), которые вам необходимо знать. Хотя есть и другие варианты соединения, элемент, из которого выполнен шарнир, не сильно отличается. При сварке или осмотре стыка вы должны обратить внимание на несколько моментов: угол, форма канавки, основание и размер сварного шва.

Угол скоса или угол наклона канавки варьируется в зависимости от требуемой прочности и толщины металла. В основном материал скошен под одним и тем же углом, поэтому угол скоса составляет половину угла канавки. Немного иначе обстоит дело с угловым сварным швом, где в основном стык фиксируется перпендикулярно и обычно не скашивается. Это делает измерение угла этих двух типов сварного шва немного различным.

При угловом сварном шве измерение основывается только на перпендикулярности конфигурации соединения, в то время как при стыковом шве измерение может проводиться на каждом скосе или только на угле канавки.При работе с канавками различной формы могут потребоваться разные методы измерения. Более ранний метод лучше всего использовать для измерения угла в канавке скоса или V-образной формы, однако он не работает для канавки U или J-образной формы. В последнем случае измеряемым элементом является не угол канавки, а радиус скругления канавки.

Еще один важный элемент — рут. В зависимости от конструкции стык может быть открытым или закрытым. В открытом шве между двумя основными металлами есть отверстие, позволяющее расплавить сварной шов, это отверстие называется корневым отверстием или зазором, и его размер полностью зависит от предпочтений сварщика.Лицевая поверхность корня — это толщина корня для предотвращения чрезмерного проникновения или проплавления. Размер также полностью зависит от предпочтений сварщика.

Измерение размера сварного шва также различается как для стыкового, так и для углового шва. При стыковой сварке это немного проще, потому что геометрия не такая сложная, измерения можно проводить параллельно плоскости толщины основного металла. В случае углового шва это немного сложно. Чтобы упростить задачу, измерительный элемент похож на треугольник.Измеряется не только горловина, но и ножка, которой нет в стыковом шве.

Типы сварных соединений:

1. Стыковое соединение.

Этот тип соединения является наиболее часто используемым сварным соединением. Его относительно легко приготовить, и существует множество вариантов, которые можно применить для достижения желаемого результата. Эти изменения включают форму канавки, ширину зазора, изменение слоя и любой другой процесс. По сути, оба металла в этом соединении сконфигурированы так, чтобы совмещаться в одной плоскости, и стороны каждого основного металла будут соединяться сваркой.

Форма канавки разнообразна и разработана для обеспечения прочности соединения. В более тонком материале канавка обычно остается неизменной, образуя форму буквы I, поэтому ее иногда называют канавкой «I». В зависимости от требований к прочности, для меньшей прочности, но более быстрой сварки, соединение конфигурируется как закрытое соединение, что означает отсутствие зазора, куда может проникнуть металл сварного шва, когда есть зазор между основным металлом, он становится открытым соединением, позволяя расплавленному металлу сваривайте металл, чтобы он проникал по толщине и создавал более широкое соединение для большей прочности.

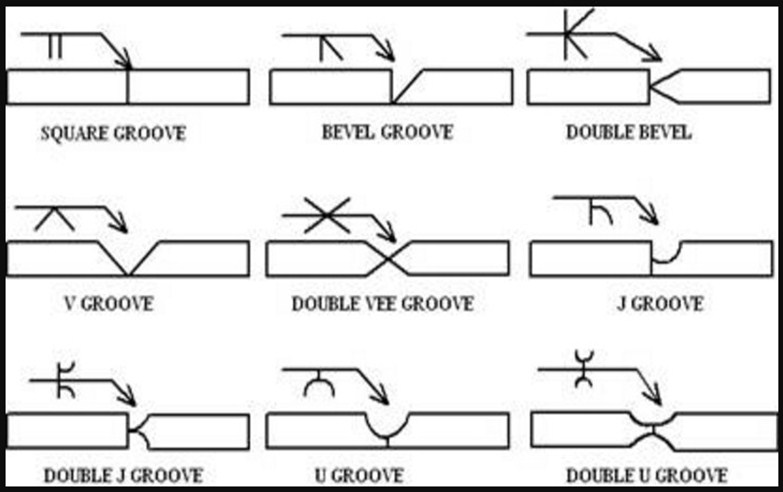

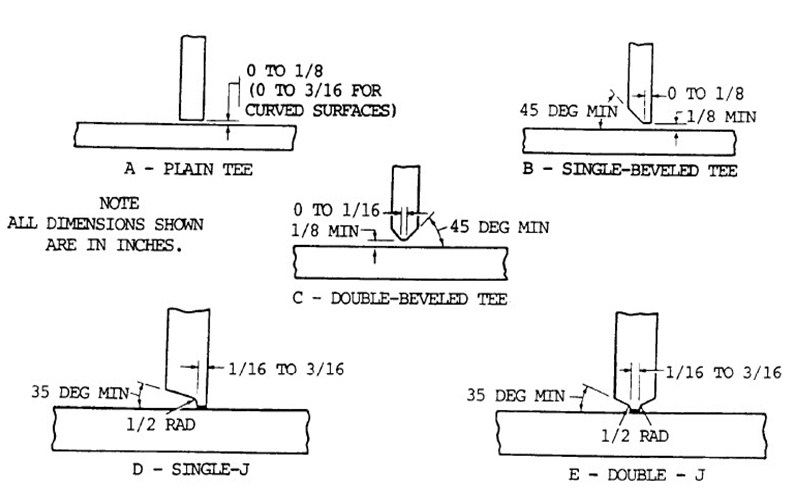

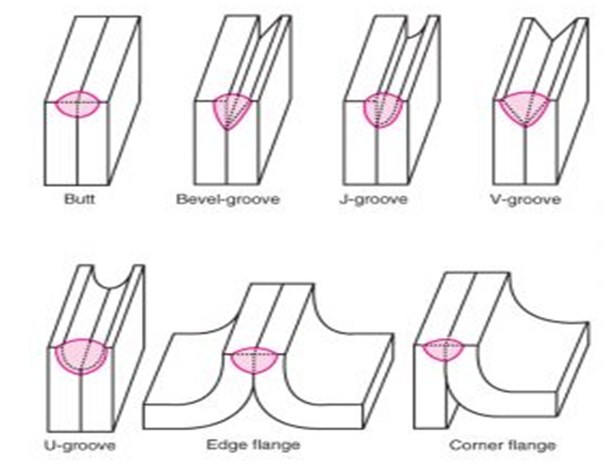

В более толстом материале существует множество вариантов формы канавки. Чаще всего используются одинарный V и скос. Каждая из сварных поверхностей скошена под определенным углом, и вместе они образуют V-образную форму. Помимо V, есть также несколько других форм, которые обычно используются, см. Рисунок 3 ниже.

Варианты канавок для стыкового соединения

Варианты канавок для стыкового соединенияСтыковое соединение относительно легко подготовить и, возможно, это единственное соединение, которое подходит для автоматической сварки. Поскольку на пути сварки минимальное количество препятствий, автоматическое устройство (например,г. SAW) легко проходит. Это соединение может применяться в любом случае, от плиты к трубе, от самой простой платформы буровой установки до самой сложной стенки сосуда.

Недостаток данного сварного шва минимальный. Отсутствует дефект сварного шва, который вызван исключительно использованием стыкового соединения. Это делает это соединение обязательным для использования везде, где это возможно. Наиболее часто встречающимися дефектами сварных швов являются пористость, включение шлака, неполное проплавление, прожог, растрескивание и неполное плавление, которые не зависят от конструкции соединения и могут быть легко предотвращены путем изменения параметров сварки.

См .: Определение и история сварки

2. Тройник.

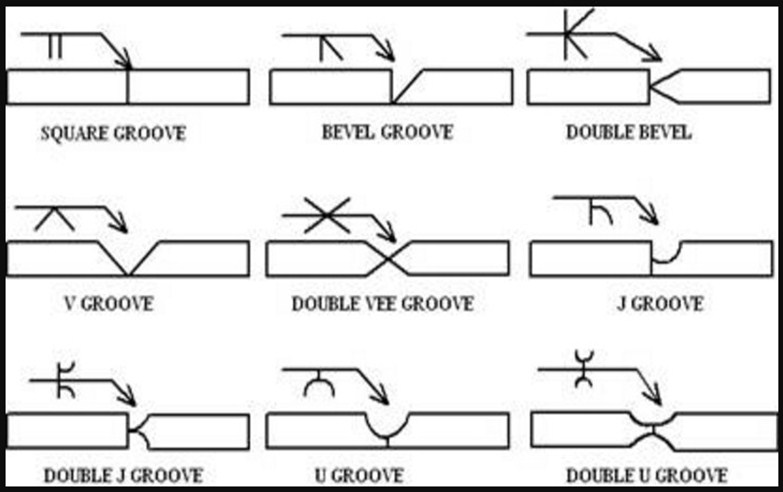

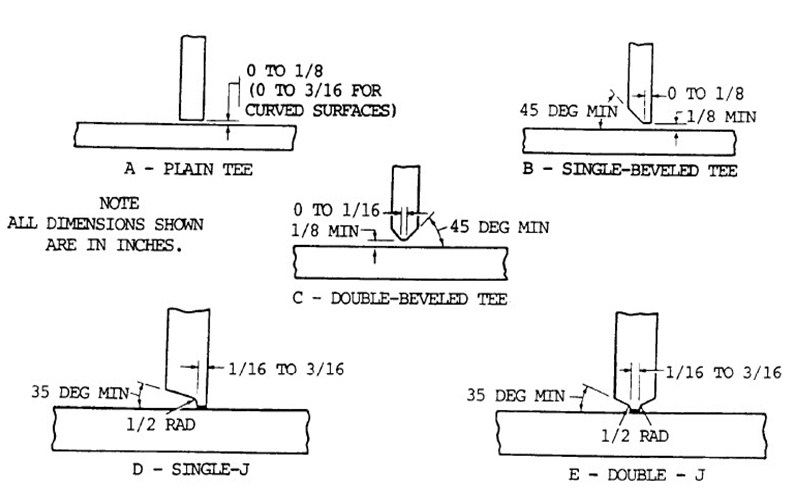

Тройник и тройник с пазами

Тройник и тройник с пазамиТройник — это соединение, в котором основной металл расположен перпендикулярно друг другу, а сварка выполняется угловым швом на одной или обеих сторонах соединения. Тройник и любые другие угловые соединения обычно не получают с канавкой, если основной металл не является толстым и сварка с обеих сторон не достаточна для выдерживания нагрузки, прилагаемой к соединению.

Хотя обработка канавок выполняется так же, как и при обработке фаски, только один основной металл имеет фаску. Тройник нашел свое применение во многих компонентах, которые нельзя сваривать, кроме как перпендикулярно. Тройник можно сваривать практически всеми методами сварки с некоторыми осложнениями, возникающими при сварке (хотя все еще возможны) с помощью SAW (дуговой сварки под флюсом).

Дефектом, который связан исключительно с тройником, является разрыв пластин (однако этот дефект также характерен для любого другого углового сварного соединения).Пластинчатый разрыв возникает из-за сильного стеснения сустава. Сварщики не допускают деформации стыка путем установки пробки.

Несмотря на то, что это эффективно для предотвращения и минимизации деформации, материал испытывает большое напряжение, которое накапливается в самом слабом слое, прежде чем он потрескается или разорвется. Важно лишь умеренно ограничивать шов, потому что в процессе сварки материал будет нагружен. Другие типы дефектов, которые также могут возникать, включают пористость, включения шлака, неполное проникновение, отсутствие плавления и растрескивание.Всем этим можно управлять, управляя параметром сварки.

Растрескивание пластин в тройнике и способы его минимизации (кредит Института сварки)

Растрескивание пластин в тройнике и способы его минимизации (кредит Института сварки)3. Соединение внахлест.

Модификация стыкового соединения, при которой материал, находящийся в одной плоскости, настраивается так, чтобы перекрывать друг друга, а затем сваривать угловым швом. Однако существует также другой метод сварки, который можно применять для стыков внахлест, например, щелевой, электрозажиговой и точечный швы.

Этот стык применяется в основном на листовом металле, хотя он также редко используется на более толстых материалах, таких как пластины и трубы (сварка муфтой).При угловой сварке основной металл обычно не имеет канавок. Хотя при использовании другого метода сварки, такого как сварка с пазами и электрозаклепка, требуется специальная подготовка, чтобы оставить путь для сварки.

Сварка вставками и пазами в стыке внахлест (кредит Miller Welding)

Сварка вставками и пазами в стыке внахлест (кредит Miller Welding)У соединения внахлестку есть несколько недостатков. Например, разрыв пластин также обычно происходит в более толстом материале, будь то сварка угловым швом или сварка швом и паз. Проблема коррозии также может возникать из-за большой площади контакта, на которой материал перекрывает друг друга.

4. Угловой шарнир.

Угловое соединение очень похоже на сварное соединение тройника, разница заключается в расположении металла, при этом тройник расположен довольно далеко от угла или, проще говоря, посередине, но в угловом соединении угол обоих металлов встречается в либо закрытым, либо открытым способом. Это похоже на угол коробки, где встречаются два перпендикулярных металла.

При этом данное соединение применяется в основном в конструкции металлической коробки или любой конструкции, напоминающей коробку.Соединение можно выполнять только угловой сваркой с помощью любого сварочного процесса, который может дотянуться до соединения.

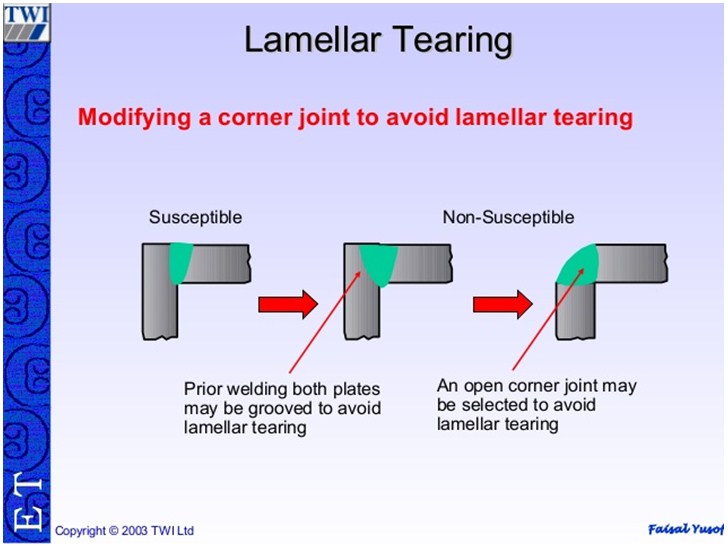

Предотвращение ламеллярного разрыва в угловом соединении (Кредит The Welding Institute)

Предотвращение ламеллярного разрыва в угловом соединении (Кредит The Welding Institute)Типы сварочных дефектов, связанных с угловым соединением: ламеллярный разрыв, непровар, пористость, включения шлака и т. Д., Аналогичные тройным соединениям. Чтобы свести к минимуму возникновение этих дефектов, можно внести небольшие изменения. Такие варианты, как проточка сварного металла и использование открытого углового соединения вместо закрытого углового соединения.

5. Краевое соединение.

Многие типы стыковых стыков (сварка по Кредитному Клиффу)

Многие типы стыковых стыков (сварка по Кредитному Клиффу)Этот стык аналогичен стыковому соединению внахлест, когда части основного металла перекрывают друг друга, но вместо угловой сварки это соединение приваривается встык со стороны толщины, где заканчивается материал соответствует.

Это сварное соединение также похоже на фланцевое угловое соединение и фланцевое стыковое соединение, где часть основного металла сгибается и приваривается с торцевой стороны. Из-за контакта двух металлов возникает проблема коррозии.То же самое и с такими дефектами, как пористость, шлаковые включения и отсутствие плавления, как и в любом другом типе соединения.

Сварные соединения другого типа

Хотя, вероятно, существует множество других конфигураций соединений, которые иногда являются исключительными для какого-то определенного процесса сварки или некоторого PR

.Сварное соединение | Статья о сварном соединении по The Free Dictionary

сегмент конструкции или изделия, в котором части соединяются сваркой; соединяемые части могут быть из одного или разных материалов.

Классификация соединений и сварных швов . Взаимное расположение соединяемых компонентов является основой для различных категорий соединений: стыковых соединений, тройников, соединений внахлест и угловых соединений. Каждый тип соединения имеет определенные характеристики, которые зависят от выбранного метода сварки, будь то дуговая сварка (Рисунок 1), электрошлаковая сварка (Рисунок 2), контактная сварка (Рисунок 3) или какой-либо другой метод.Отрезок сварного шва, непосредственно соединяющий свариваемые детали, называется сварным швом. Все типы сварных швов можно классифицировать в соответствии с техникой наплавки металла, как однопроходные сварные швы, сварные швы, сформированные от центра к концам, и сварные швы, сформированные обратной сваркой. Сварные швы также можно различить по пространственному расположению во время сварки: вертикальные, горизонтальные, нисходящие и потолочные швы. Сварные швы также можно классифицировать по способу формирования их поперечных сечений на однослойные и многослойные сварные швы.Государственные и отраслевые стандарты определяют основные типы сварных соединений, конструктивные элементы кромок и сварных швов, а также допуски и возможные диапазоны толщин соединяемых компонентов. Эти данные относятся ко всем типам сварных швов.

Характеристики сварных соединений . Сварное соединение содержит ряд зон, образованных в материале свариваемых деталей. Эти зоны отличаются от основного материала и между собой химическим составом, структурой, физико-механическими свойствами, микронапряжением и макронапряжением.Сварное соединение, выполненное сваркой плавлением (рис. 4, а), имеет зону, содержащую металл шва, зону плавления, зону термического влияния и зону, в которой свойства и структура основного металла остаются неизменными. Сварное соединение, образованное сваркой давлением (рис. 4, б), не имеет зоны, содержащей металл шва, или зоны сплавления. Он состоит из зоны соединения, в которой между соединяемыми компонентами образованы межатомные связи, зоны механического воздействия и зоны прилегающего основного металла.

Рисунок 2 . Типы сварных соединений и сварных швов, применяемых при электрошлаковой сварке: (а) стыковое соединение, (б) тройник, (в) угловое соединение; (1) стыковой шов, (2) угловой сварной шов, (3) сварной шов для углового соединения

Материал сварного шва может состоять из сплава, образованного расплавленным основным материалом, материалом электрода и / или присадочным материалом, или его может состоять исключительно из расплавленных неблагородных металлов. В зоне термического влияния основной металл не плавится; однако на отдельных участках этой зоны воздействие нагрева и охлаждения может по-разному изменять свойства и структуру основного металла.В общем случае сварки плавлением низкоуглеродистой стали зона термического влияния сварного соединения состоит из участков, показанных на рисунке 5. Перегретый участок (I) непосредственно примыкает к зоне плавления. Материал в этом разделе был нагрет до температуры выше 1100 ° C и приобрел крупнозернистую структуру; следовательно, прочность материала снизилась. В измельченной или нормализованной секции (II) материал был нагрет до температур в диапазоне 900-1100 ° C; этот нагрев вызывает уменьшение размера зерна и увеличение прочности.В секции с частичным измельчением зерна (III) металл был нагрет до температур в диапазоне 700-900 ° C. Металл в этом сечении характеризуется неоднородной структурой или частичным измельчением зерна. В рекристаллизованном участке (IV) металл был нагрет от 500 ° C до температуры, соответствующей критической точке A 1 , что вызывает снижение прочности, а иногда и пластичности. В секции старения (V) металл был нагрет до температур от 100 ° до 500 ° C; он не проявляет видимых структурных изменений, но отличается от исходного основного металла меньшей прочностью, которая наиболее ярко проявляется в интервале температур 100–300 ° C.Ширина зоны термического влияния при сварке зависит от способа сварки, технологического процесса, теплового режима, а также теплофизических свойств основного металла.

Рисунок 3 . Типы сварных соединений и сварных швов, используемых при контактной сварке: (a) стыковое соединение, образованное контактной сваркой, (b) стыковое соединение, образованное сваркой плавлением, (c) соединение внахлест, образованное одним рядом точечных швов, (d) соединение внахлест образованный несколькими рядами точечных швов, (e) соединение внахлест, образованное одинарным швом

Свойства сварных соединений .Качество сварного соединения определяется его эксплуатационным состоянием и сопротивлением разрушению, вызванным хрупкостью или усталостью. Эксплуатационное состояние сварного соединения характеризуется сложным сочетанием свойств в чередующихся зонах — слоях, которые отличаются от основного металла и друг от друга по своим прочностным свойствам. Слои с более высокими прочностными характеристиками принято называть твердыми, а соседние слои с более низкими прочностными характеристиками — мягкими.Многие факторы определяют, какие слои

Рисунок 4 . Сварные соединения, образованные (а) сваркой плавлением и (б) сваркой давлением; (1) металл шва, (2) зона плавления, (3) зона соединения, (4) зона термического влияния, (5) прилегающий основной металл

квалифицируются как мягкие слои. Они включают свойства основного металла и сварочных материалов, методы и условия сварки и термообработки, а также температуру и скорость приложения нагрузок. Сам сварной шов, зона плавления, ослабленные участки зоны термического влияния и вкрапленные слои других нематериальных металлов могут быть мягкими слоями.Деформации локализуются в мягких слоях. Если слои очень тонкие, деформации не снижают несущую способность сварного соединения. Однако, если мягкие слои относительно толстые, несущая способность сварного соединения ограничивается свойствами мягких слоев.

При проектировании и изготовлении сварных конструкций необходимо учитывать влияние напряженно-деформированного состояния на эксплуатационное состояние сварных соединений, точность размеров и форм соединений, а также стабильность таких свойств в процессе эксплуатации.При анализе напряженно-деформированного состояния различают зону пластических деформаций, зону упругих деформаций и собственные остаточные напряжения, как растягивающие, так и сжимающие. Диаграммы временных и остаточных продольных деформаций и напряжений в стыковом соединении листа из углеродистой стали показаны на рисунке 6.

Устойчивость сварных соединений к повреждениям, вызванным хрупкостью или усталостью, зависит от свойств металла и от свойств металла. наличие в металле концентраторов напряжений и концентраторов деформации.Некоторые концентраторы являются частью конструкции соединения, например, участки, где поперечное сечение соединения резко изменяется, как при переходе от металла сварного шва к основному металлу в тройнике или соединении внахлест. Другие образуются в процессе производства, например, резкие переходы с углами повторного вхождения, когда сварной шов усилен, плохое проплавление, неполное слияние и разрезы. Еще другие концентраторы могут иметь физическое или химическое происхождение, такое как поры, включения шлака и трещины в сварных швах или зонах термического влияния.

Образование сварного шва сопровождается термопластическим процессом деформации основного металла. Наиболее ярко этот процесс проявляется в сварных стальных конструкциях; вызывает хрупкость в некоторых участках зоны термического влияния. Наибольшая степень хрупкости обусловлена старением, которое происходит в процессе деформации металла при температурах 150–300 ° C. На участках старения сварные соединения демонстрируют ограниченное сопротивление разрушению, вызванное хрупкостью.

Рисунок 5. Схема зоны термического влияния: (I) участок перегрева, (II) участок измельченного (нормализованного) участка, (III) участок частично измельченного зерна, (IV) перекристаллизованный участок, (V) участок старения; (1) металл шва, (2) зона плавления

При формировании сварного шва размеры соединяемых компонентов уменьшаются как в продольном, так и в поперечном направлении. Эта усадка учитывается при проектировании и изготовлении сварных изделий.

Принципы проектирования сварных соединений . В СССР используются два метода расчета прочности сварных соединений при статических нагрузках: метод предельных состояний, применяемый в гражданском строительстве, и метод допустимых напряжений, применяемый в машиностроении.

Рисунок 6 . Временные и остаточные деформации и напряжения в стыковом соединении пластины из углеродистой стали: (а) пластина, (б) диаграмма временных деформаций для ∊ max < 21 т , (в) диаграмма временных деформаций для max > ∊ т , (г) диаграмма остаточных деформаций ∊ res , (д) диаграмма остаточных напряжений σ т ; (1) зона пластических деформаций от сжатия, (2) зона упругих деформаций, (3) и (4) растягивающие и сжимающие напряжения и деформации

Промышленные стандарты и нормы проектирования конструкций определяют расчетные значения сварных соединений из стали. различной силы.Значения включают прочность на растяжение, прочность на сжатие, сопротивление сдвигу в стыковых швах и сопротивление сдвигу в угловых швах, а также допустимые растягивающие и сжимающие напряжения σ w и напряжение сдвига τ W . Расчет усталостного воздействия на сварные соединения металлоконструкций машин производится по общепринятым методикам расчета усталости деталей машин. Влияние низких температур на рабочее состояние сварных соединений может быть принято во внимание на этапах проектирования и изготовления путем выбора соответствующих основных металлов и сварочных материалов, правильного проектирования и выбора соответствующих процессов, а также методов контроля качества материалов.

При расчете прочности сварных соединений при статических нагрузках влияние концентраторов напряжений и температуры обычно незначительно для широко используемых углеродистых и низколегированных сталей. При расчете усталостной прочности сварных соединений влияние концентраторов напряжений и остаточных напряжений учитывается путем задания значений допустимых напряжений. Метод предельных состояний применяется для расчета сопротивления усталости сварных соединений пролетов мостов и промышленных стальных конструкций.

СПИСОК ЛИТЕРАТУРЫ

Николаев, Г.А. Сварные конструкции , 3-е изд. М., 1962.Окерблом Н. О. Конструктивно-технологическое проектирование сварных конструкций . Москва-Ленинград, 1964.

Николаев Г.А., Куркин С.А., Винокуров В.А. Расчет, проектирование и изготовление сварных конструкций . М., 1971.

Труфяков В.И. Усталость сварных соединений . Киев, 1973.

Большая Советская Энциклопедия, 3-е издание (1970-1979).© 2010 The Gale Group, Inc. Все права защищены.

.СОЕДИНЕНИЯ Сталь — Жесткие: Соединения согласно EC 3

С помощью дополнительного модуля RF- / JOINTS Steel — Rigid можно сконфигурировать и спроектировать моментоустойчивые соединения прокатных и сварных двутавровых балок. Проектирование выполнено по стандарту

.- EN 1993-1-8: 2010 (включая национальные приложения)

Доступны три различных типа: жесткое соединение балки с колонной с концевой пластиной, жесткое соединение концевой пластины в качестве стыка балки и жесткое соединение стыковой пластины.

Расчет соединений выполняется с выводом почти всех необходимых промежуточных значений и с графическим выводом соответствующих нагрузок на компоненты, так что расчет всегда может контролироваться и проверяться пользователем.

Все соединения отображаются в виде трехмерной графики с выводом всех необходимых размеров пластин и углов, включая расположение отверстий под болты. Графические изображения могут быть перенесены в распечатанный отчет, включая размерные линии, а также описания болтов и сварных швов.

Характеристики

Общие

- Категория соединения балки с колонной: соединение возможно как соединение балки с полкой колонны, а также соединение колонны с полкой балки

- Категория соединения балка с балкой: конструкция соединений балки в качестве обоих концов, устойчивых к моменту пластинчатые соединения и жесткое стыковое соединение

- Автоматический экспорт модели и данных нагрузки возможен из RFEM или RSTAB

- Размеры болтов от M12 до M36 с классами прочности 4.6, 4.8, 5.6, 5.8, 6.8, 8.8 и 10.9, если классы прочности доступны в выбранном национальном приложении

- Практически любое расстояние между болтами и краевые расстояния (выполняется проверка допустимых расстояний)

- Усиление балки с конусность или ребра жесткости на верхней и нижней поверхности

- Соединение с торцевой пластиной с перекрытием и без него

- Соединение с чисто изгибающим напряжением, чисто нормальной силовой нагрузкой (натяжное соединение) или возможно сочетание нормальной силы и изгиба

- Расчет жесткости соединения и проверка при наличии шарнирного, полужесткого или жесткого соединения

Соединение торцевой пластины в системе балка-колонна

- Соединительные балки или колонны могут быть усилены конусами с одной стороны или ребрами жесткости с одной или обеих сторон

- Широкий диапазон возможных ребер жесткости соединения (например,г. полные или неполные ребра жесткости стенки)

- Возможно до десяти горизонтальных и четырех вертикальных болтов

- Соединенный объект может иметь постоянное или коническое двутавровое сечение

- Конструкции:

- Предельное состояние соединенной балки (например, сопротивление сдвигу или растяжению пластины стенки)

- Предельное состояние концевой пластины на балке (например, Т-образный патрубок под растягивающим напряжением)

- Предельное состояние сварных швов на концевой пластине

- Предельное состояние колонны в области соединение (e.г. фланец колонны под изгибом — тройник)

- Все конструкции выполнены в соответствии с EN 1993-1-8 и EN 1993-1-1

Момент-сопротивление концевой пластине

- Два или четыре вертикальных и до 10 горизонтальные ряды болтов

- Соединительные балки могут быть усилены конусом с одной стороны или жесткостью с одной или обеих сторон

- Соединяемые объекты возможны в виде постоянных или конических двутавров

- Конструкции:

- Предельное состояние соединенных балок (например, сопротивление сдвигу или растяжению пластин стенки)

- Предельное состояние концевых пластин на балке (например,г. Тройник под растягивающим напряжением)

- Предельное состояние сварных швов на концевых пластинах

- Предельное состояние болтов на концевой пластине (сочетание растяжения и сдвига)

Жесткое соединение стыковой пластины

- соединение с фланцевой пластиной, возможно до десяти рядов болтов один за другим

- Для соединения перемычки возможно до десяти рядов болтов в каждом в вертикальном и горизонтальном направлении

- Материал шипа может отличаться от материала балки

- Конструкции:

- Конечное предельное состояние сочлененных балок (т.е.г. чистое поперечное сечение в зоне растяжения)

- Конечное предельное состояние пластин шипа (например, чистое поперечное сечение под растягивающим напряжением)

- Конечное предельное состояние отдельных болтов и групп болтов (например, расчет сопротивления сдвигу одиночного болта )

Ввод

После запуска модуля сначала выбирается группа соединений (жесткие соединения), затем категория соединения и тип соединения (соединение с жесткой концевой пластиной или соединение с жесткой стыковой пластиной).Затем проектируемые узлы выбираются из модели RFEM / RSTAB. RF- / JOINTS Steel — Rigid автоматически распознает элементы соединения и определяет по их местоположению, являются ли они колоннами или балками. Пользователь может здесь вмешаться.

Если необходимо исключить определенные элементы из расчета, их можно деактивировать. Конструктивно похожие соединения могут быть рассчитаны на несколько узлов одновременно. Для нагружения необходимо выбрать основные загружения, сочетания нагрузок или результирующие сочетания.Кроме того, вы можете ввести сечение и загрузить данные вручную. Соединение настраивается шаг за шагом в последней входной таблице.

Типовой проект

Расчет выполнен в соответствии с EN 1993-1-8 и EN 1993-1-1.Предполагается, что внутренние силы находятся непосредственно в заданном узле. В случае соединений балка-колонна, таким образом, появляются дополнительные эксцентриситета на уровне соединения, которые необходимо учитывать при расчетах. Помимо расчета достаточного предельного состояния соединения, выполняется расчет и классификация соединения в отношении жесткости.

Результаты

Окна результатов содержат подробную информацию обо всех результатах вычислений.Кроме того, создается трехмерная графика, в которой можно отображать и скрывать отдельные компоненты, а также размерные линии и, например, данные сварных швов.

Сводка показывает, были ли выполнены отдельные проекты. Кроме того, указываются номер узла и основной вариант нагрузки или комбинация регулирующая нагрузка / результат.При выборе конструкции модуль показывает подробные промежуточные результаты, включая действия и дополнительные внутренние силы от геометрии соединения.Кроме того, есть возможность отображать результаты по загружению и по узлам. Соединения представлены в реалистичном 3D-рендеринге с возможностью масштабирования. Помимо основных видов, есть возможность показать графику с любого ракурса.

Вы можете добавить графику с размерами и этикетками в распечатку RFEM / RSTAB или экспортировать их как DXF. Распечатанный отчет включает все исходные данные и данные о результатах, подготовленные для инженеров-испытателей. Все таблицы можно экспортировать в MS Excel или как файл CSV.Специальное меню передачи определяет все спецификации, необходимые для экспорта.

Математическое моделирование процесса сварки трением с перемешиванием для прогнозирования прочности соединения двух разнородных алюминиевых сплавов с использованием экспериментальных данных и генетического программирования

- Журналы

- Публикация с нами

- Партнерские отношения с публикациями

- О нас 3 Блог и моделирование Моделирование в машиностроении + Журнал МенюPDF

Обзор журнала

Для авторов Для рецензентов Для редакторов СодержаниеСпециальные выпуски

ОтправитьМоделирование и моделирование в машиностроении / 2018 / Статья Разделы статейНа этой странице

АннотацияВведениеМатериалы и методыРезультаты и обсуждениеЗаключениеКонфликт интересовСсылки .