Как закалить металл в домашних условиях? | Дом и семья

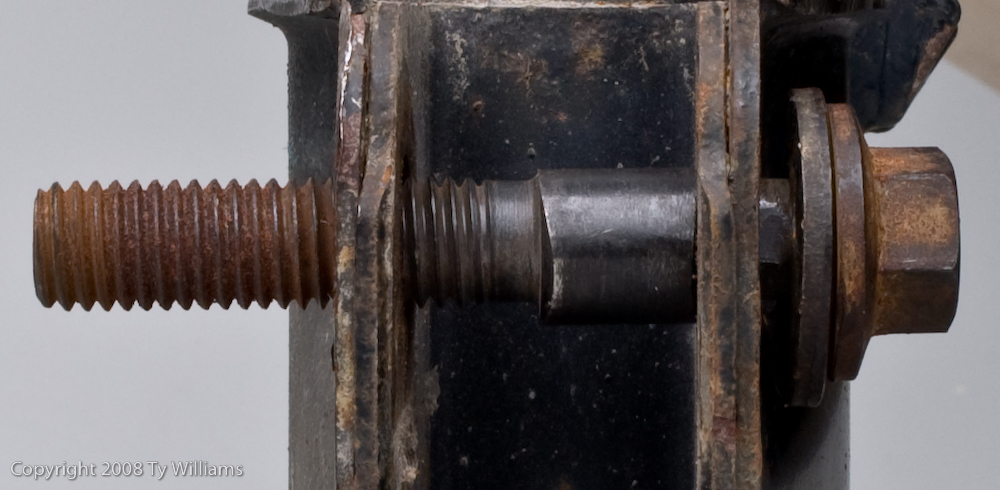

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш ручной инструмент, проведя по режущей кромке напильником.

- Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку).

- Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Для закалки металла потребуется костер, емкость с машинным маслом и емкость с водойФото: pixabay.com

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе!

Вы можете закалить металл в дачных условиях.

- Для этого потребуется костер с солидным количеством углей и две емкости. Одна — с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо.

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

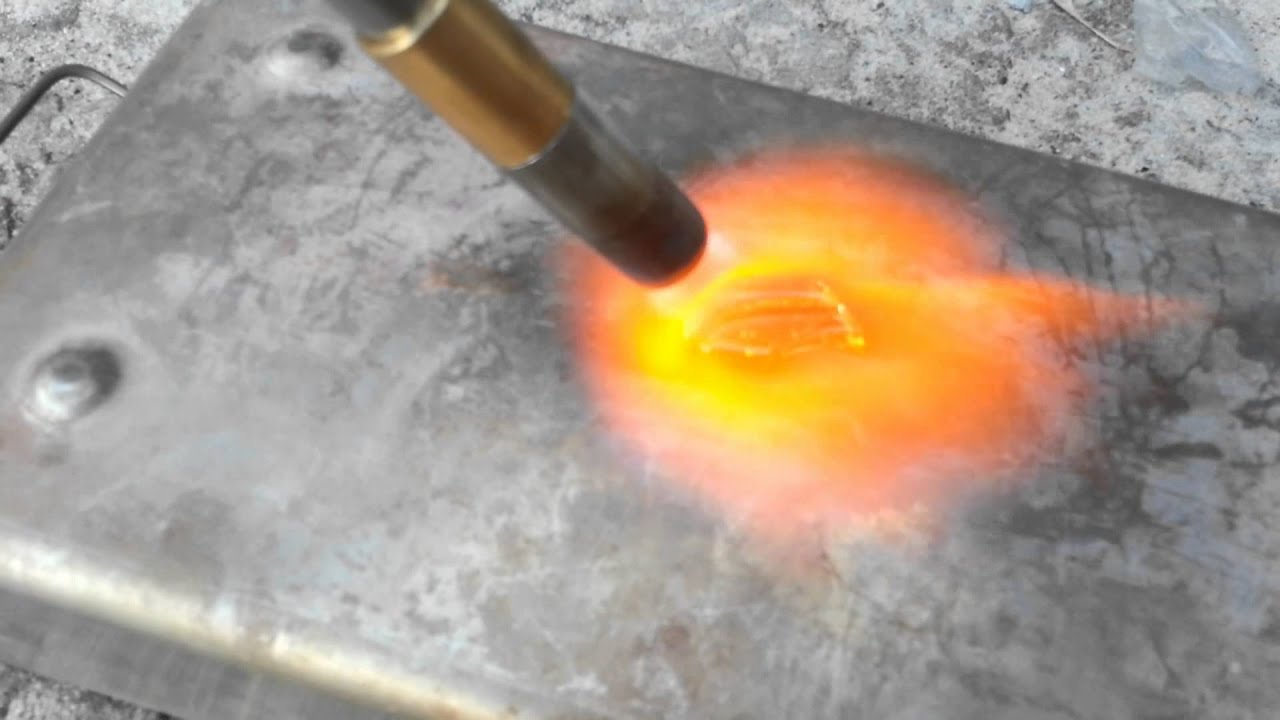

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко-малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Сначала в огонь, потом в масло и в воду

com

com Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

- Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, и до сих пор я на качество своей закалки не жаловался.

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Как закалить топор в домашних условиях: видео и советы

Как качественно закалить топор в домашних условиях? Актуальность данного вопроса объясняется широкой востребованностью этого инструмента. Кроме того, на примере такого простейшего домашнего инструмента, каким является топор, можно в подробностях разобрать нюансы нескольких типов термической обработки – отжига, закалки и отпуска.

Хороший кованный топор способен надрезать гвоздь

Узнать о том, что новый топор, приобретенный с рук или в строительном магазине, необходимо закалить, достаточно легко: если лезвие инструмента очень мягкое (что можно определить по его смятию даже при рубке сучков небольшой толщины), значит, оно нуждается в качественной закалке. В том случае, если на рабочей части топора в процессе работы появляются трещины или лезвие выкрашивается, его следует подвергнуть полноценному отпуску.

Из какой стали производят топоры

Чтобы определить, насколько качественно выполнена закалка топора, можно воспользоваться обычным напильником, который не сильно изношен и имеет мелкую насечку. В том случае, если твердость рабочей части топора высокая, напильник будет легко скользить по ней, если средняя, то инструмент будет слегка снимать шероховатости, если низкая – напильник будет хорошо брать металл. Если топор закалили в соответствии с общепринятыми требованиями, то наиболее твердой является острая часть (на ширину примерно 3 см от лезвия), а металл в остальной части инструмента более мягкий.

Назначение инструментальных углеродистых сталей

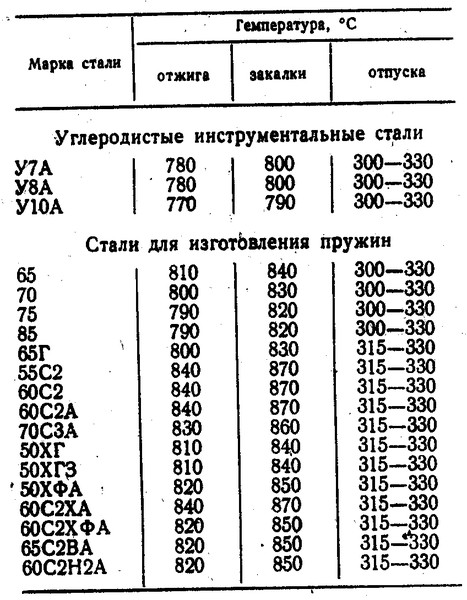

Как правило, топоры изготавливаются из сталей этих марок

После того как вы выяснили, что инструмент все же нужно закалить, необходимо определить, из какого металла он изготовлен. Предприятия, работающие в полном соответствии с утвержденными нормативными документами (ГОСТами), производят топоры из определенных сталей, марки которых оговорены в специальной таблице. Естественно, что для каждого из таких сплавов требуется свой температурный режим нагрева и определенная охлаждающая среда, которые и обеспечат требуемое качество термической обработки. Все подобные параметры для каждой из марок сталей также можно найти в специальных справочниках.

Режимы отжига углеродистых сталей

Режимы термообработки на примере сталей марок У7 и У7А

Из всех типов сталей, используемых для изготовления топоров, наиболее распространенными можно считать инструментальные стальные сплавы марок У7 и У7А.Именно поэтому в качестве примера мы рассмотрим, как закалить рабочую часть топора, изготовленного из сплава марки У7.

Основные этапы закалки топора

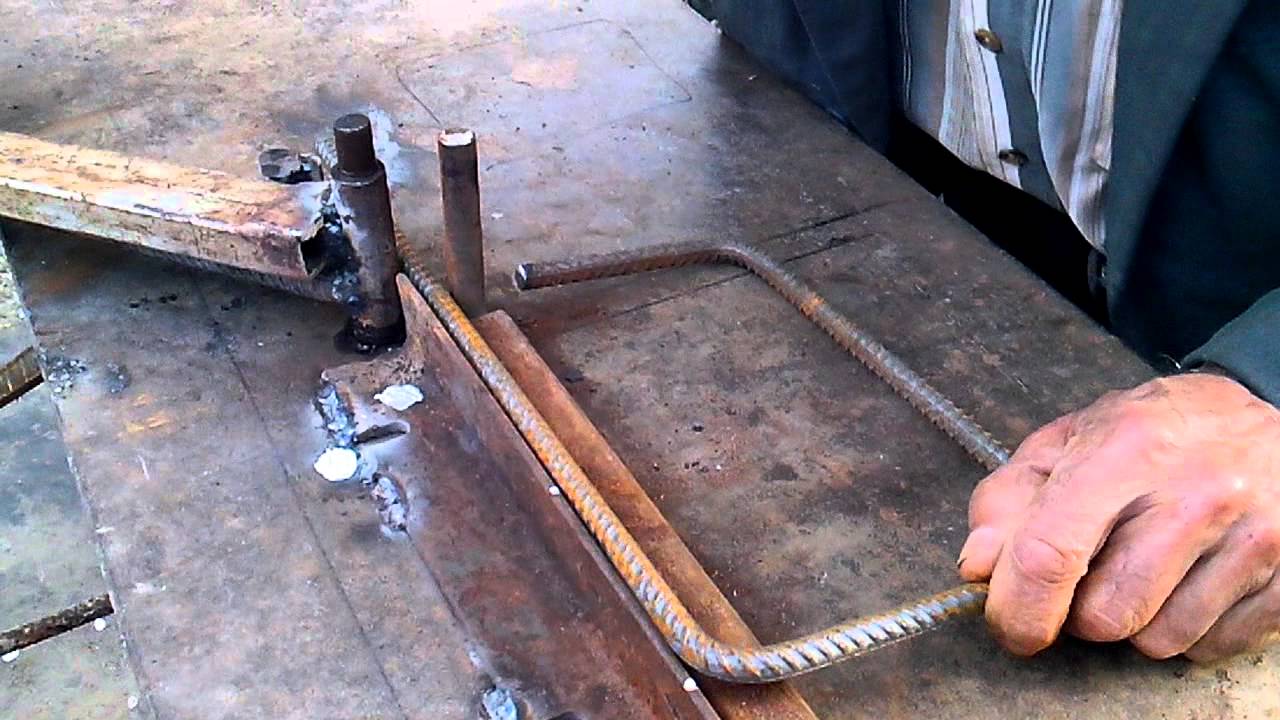

Если вам надо закалить топор в домашних условиях, надо затупить его режущую кромку, доведя ее толщину до 1 мм. Сама процедура термической обработки инструмента, выполняемая в том числе и в домашних условиях, состоит из нескольких этапов.

Отжиг

Отжиг – это первый этап термической обработки не только топора, но и любого другого инструмента. Целью данной технологической операции, которую можно выполнить и в домашних условиях, является очистка структурной памяти металла. В результате происходит улучшение его внутренней структуры, снятие внутренних напряжений и уменьшение твердости. Суть данной процедуры заключается в том, что рабочую часть топора нагревают до 740–760

Простейший горн для нагрева топора – листовой металл с прорезями, на который укладываются кирпичи и насыпается уголь

Самым важным моментом при выполнении отжига является правильное определение температуры нагрева. В таких ситуациях можно ориентироваться на свой опыт или на обучающие видео, чтобы определить требуемый порог нагрева по цвету раскаленной стали. Однако есть и более надежный способ, позволяющий точно определить температуру, до которой нагрелась сталь. Это достаточно просто реализовать даже в домашних условиях. Данный способ предполагает использование обычного магнита, который перестает притягиваться к поверхности изделия из инструментальной стали при 768

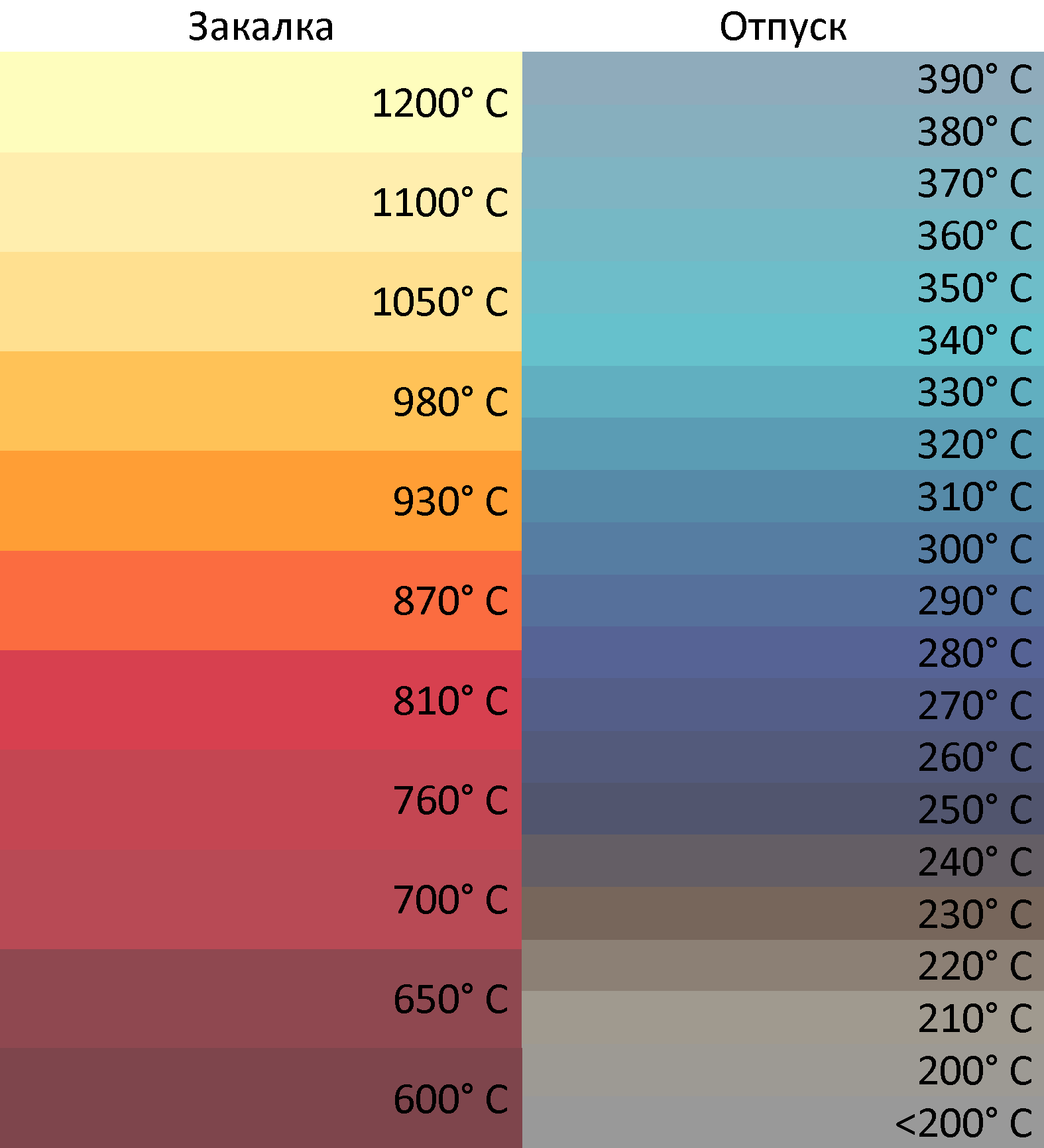

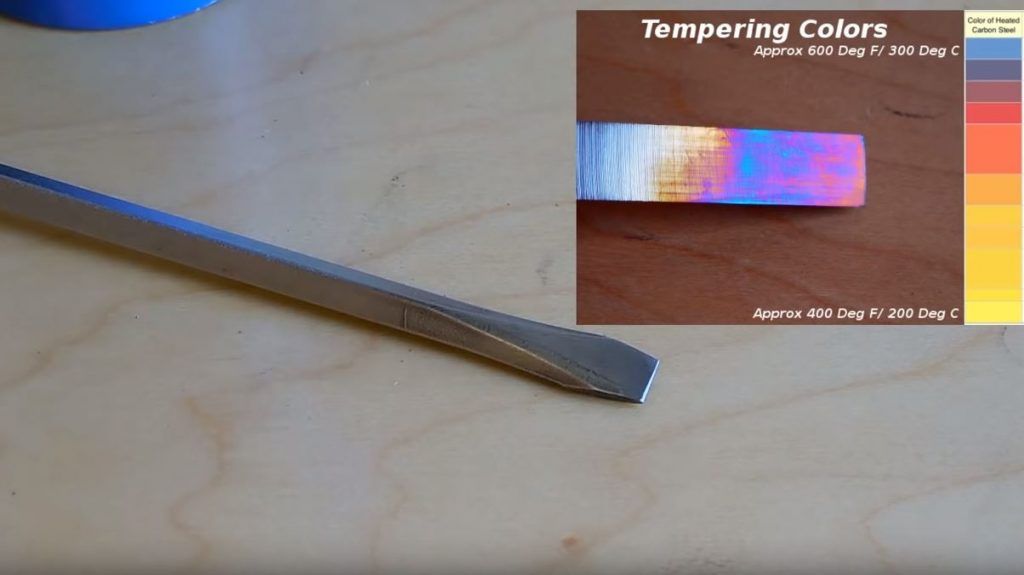

Цвет инструментальной стали, нагретой до 768°, красно-бордовый, а если ее нагреть до 800–930 градусов, что необходимо для выполнения закалки, она станет ярко-красной. Посмотреть, как изменяются цвета инструментальной стали в зависимости от температуры ее нагрева, можно по видео, которое несложно найти в интернете.

Посмотреть, как изменяются цвета инструментальной стали в зависимости от температуры ее нагрева, можно по видео, которое несложно найти в интернете.

Цвета каления стали (нажмите для увеличения)

После того как требуемая температура для проведения отжига топора, который требуется закалить, достигнута, следует прекратить его нагревать. Затем топор оставляют в потушенной печи часов на десять для медленного остывания.

Закалка

После окончания процедуры отжига поверхность топора, который надо закалить, следует очистить от окалины. Для этого можно использовать проволочный круг. Когда поверхность топора очищена, ее необходимо снова нагреть, но уже до 800–830°. Степень нагрева можно контролировать, следя за цветом стали, который должен стать ярко-красным.

Нагрев топора «до красна» в импровизированном горне из кирпичей

После нагрева топор необходимо охладить. Для этого используют две среды – воду, нагретую до 30°, и масло. В первую очередь охлаждается лезвие топора (шириной 3–4 см), для чего его опускают в воду на 3–4 секунды. Чтобы в используемой воде не образовалась паровая подушка, которая будет препятствовать эффективному охлаждению, лезвие надо интенсивно двигать в емкости. В масляную охлаждающую среду помещается весь топор, при этом важно следить за тем, чтобы масло не воспламенилось.

Для этого используют две среды – воду, нагретую до 30°, и масло. В первую очередь охлаждается лезвие топора (шириной 3–4 см), для чего его опускают в воду на 3–4 секунды. Чтобы в используемой воде не образовалась паровая подушка, которая будет препятствовать эффективному охлаждению, лезвие надо интенсивно двигать в емкости. В масляную охлаждающую среду помещается весь топор, при этом важно следить за тем, чтобы масло не воспламенилось.

Чтобы снизить твердость рабочей части топора, которую она приобретет после того, как ее закалить, ее необходимо подвергнуть отпуску. Перед выполнением такой технологической операции поверхность топора необходимо также зачистить проволочным кругом, что позволит контролировать степень ее нагрева, ориентируясь на цвета побежалости.

Цвета побежалости стали (нажмите для увеличения)

Отпуск

Отпуск закаленной рабочей части топора позволяет снять внутренние напряжения, сформировавшиеся в металле в процессе закалки, а также уменьшить хрупкость материала. Для выполнения этой процедуры в домашних условиях можно использовать обычную духовку, нагрев ее до 300° и поместив в нее топор на 1 час (прежде чем приступать к отпуску, посмотрите соответствующее видео). После выдерживания топора в духовке его охлаждают, оставив на открытом воздухе. О том, что отпуск был проведен при требуемой температуре, будет свидетельствовать синий цвет побежалости на поверхности топора.

Для выполнения этой процедуры в домашних условиях можно использовать обычную духовку, нагрев ее до 300° и поместив в нее топор на 1 час (прежде чем приступать к отпуску, посмотрите соответствующее видео). После выдерживания топора в духовке его охлаждают, оставив на открытом воздухе. О том, что отпуск был проведен при требуемой температуре, будет свидетельствовать синий цвет побежалости на поверхности топора.

Фотография топоров, прошедших закалку, отпуск и зачистку лезвия

Чтобы убедиться в том, что рабочая часть топора стала несколько мягче после отпуска, можно использовать напильник, как уже описывалось выше. Следует иметь в виду: чем выше температура, при которой выполняется эта процедура, тем более мягким и пластичным получится в итоге закаленный металл. Для выбора температуры отпуска, от которой напрямую зависит твердость готового изделия, также можно воспользоваться специальными таблицами.

Зависимость механических свойств стали марки У7 от температуры отпуска

В заключение предлагаем посмотреть отличное видео, в котором мастер подробно рассказывает обо всех основных этапах самостоятельной закалки топора в домашних условиях.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль.

Такой прием поможет избежать трещин.

Такой прием поможет избежать трещин.

Советы по закалке стали в домашних условиях

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Блок: 1/6 | Кол-во символов: 429

Источник: https://oxmetall.ru/termo/zakalka-nozha-v-domashnih-usloviyah

Они есть, поэтому закалка ножей — операция, которую нельзя назвать элементарной. Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

- высокоуглеродистые сплавы способны выдержать температуру от 680 до 850°С;

- низкоуглеродистые — от 727 до 950°С;

- легированные сплавы могут устоять при температуре от 850 до 1150°С.

Как можно определить температуру нагрева дома? Пирометр, могущий помочь, в отличие от ножей, присутствует далеко не в каждом доме, но есть другой доступный метод — использование простейшего магнита. У всех металлов есть одно интересное свойство: каждый из них имеет свою точку Кюри: пройдя ее, он переходит из ферримагнитного состояния в парамагнитное. Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Блок: 2/5 | Кол-во символов: 1231

Источник: https://dom-i-remont.info/posts/obshhie-voprosy/kak-zakalit-nozh-v-domashnih-usloviyah/

Лучшая ножевая сталь для каления

Чтобы результат термообработки соответствовал ожиданиям, следует узнать, из какого именно металла или сплава сделан нож. Это поможет подобрать оптимальные параметры для проведения рассматриваемой процедуры.

Самым распространенным материалом для режущих предметов является сталь – сплав железа с углеродом. Известно множество ее разновидностей, которые обладают своими достоинствами и недостатками. Например, нержавеющие сорта стали, которые характеризуются повышенным содержанием углерода и наличием дополнительных примесей, отличаются хорошими режущими свойствами и стойкостью кромки лезвия. Многие производители предпочитают использовать высокоуглеродистую сталь в качестве основного ножевого материала. Особой популярностью пользуется сорт 420 НС.

Стали с низким содержанием углерода отличаются высокой пластичностью и твердостью. Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Ведущие производители в качестве базового сырья используют следующие сорта стали:

- Ламинированная. Представляет собой сварной композитный материал. Сердцевину изготавливают из твердой высокоуглеродистой стали, которую снаружи покрывают более вязким и визуально привлекательным веществом. Например, дамаском.

- Гомогенная. Противоположность многокомпонентным материалам. Это сталь с высокой однородностью, для производства которой применяют порошковые технологии.

Любителям самостоятельной работы можно посоветовать использовать в качестве заготовки обычный напильник. Можно применять отработанный инструмент со сточенной поверхностью – это совершенно не повлияет на качество будущего изделия. В качестве основного материала советских напильников использовалась твердая нелегированная углеродистая сталь У10, которая является отличным сырьем для изготовления ножа.

Блок: 3/5 | Кол-во символов: 1799

Источник: https://WikiMetall. ru/metalloobrabotka/kak-zakalit-nozh.html

ru/metalloobrabotka/kak-zakalit-nozh.html

Закалка ножа: что это?

Чтобы обеспечить ножу данные характеристики, выполняются разные манипуляции при его производстве. Но самая важная – закалка. Она помогает сделать металл прочным. А как было сказано выше, это важный показатель, который определяет качество изделия.

Проверить прочность изделия несложно. Это можно сделать с помощью тисков. В них необходимо нож согнуть в вертикальном положении. При правильно проведенной закалке он будет стоек и только при достижении наклона 45 градусов может сломаться. Если же это произошло раньше, то была нарушена технология, и изделие низкого качества.

Как закалить нож, необходимо знать. Особенно если изделие формируется в домашних условиях. Данный процесс несложный, но требует ответственного подхода, так как определяет качество полученного изделия.

Выполнять закалку стоит после того, как с клинком выполнены уже определенные работы. Он имеет необходимую форму. После проведения отжига он намного податливее к проведению других процедур.

Значение процесса закалки ножа огромное. Особенно если он будет использоваться для различных задач. Так как нож должен не только иметь красивый внешний вид, но и быть прочным и твердым. И лишь закалка поможет сделать его таким.

Блок: 3/4 | Кол-во символов: 1216

Источник: http://metall.trubygid.ru/obrabotka/nozh-v-domashnih-usloviyah

Качественная закалка может быть успешно выполнена и дома, надо только иметь правильный подход к столь увлекательному процессу и вашему инструменту — складному или охотничьему ножу, самоделке из напильника или ножу бабочке. Проблема станет немного серьезнее, если ваше изделие выполнено из нержавейки, но и в этом случае решение найдется, надо лишь познакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Пара абзацев об охлаждающих средах

Такой охлаждающей средой способны быть различные вещества. Наиболее же популярными, ввиду их доступности, являются масло и вода. Поэтому ознакомьтесь со скоростями охлаждения изделий из стали:

Поэтому ознакомьтесь со скоростями охлаждения изделий из стали:

- Вода. Если ее температура немного превышает отметку в 20°, то скорость охлаждения будет 450°/с. Когда она ледяная, то значение выше — 600°/с.

- Масло. Его комнатная температура позволить охладить клинок со скоростью 150°, если же его разогреть до 200°, то это значение возрастет вдвое.

Надо отметить и такое явление, как прокаливаемость. Она означает глубину закалки слоев. Если в качестве охлаждающей среды выступает вода, скорость прокаливания стали составляет 1 мм/с, если же используется масло, скорость уменьшается почти вдвое. Выход есть, однако, даже для обоюдоострого инструмента: сначала клинок нагревается до нашей точки, потом опускается на пару секунд в воду, после чего его перемещают в масло.

Графитовая закалка

Закалка в графите замечательно подойдет для закалки режущей кромки у ножа с довольно толстым лезвием. Такая технология позволяет сделать качественную обработку разнообразных моделей, а проведение этой процедуры в домашних условиях не составит особого труда. Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Отправляем нож в зонный отпуск

Возможна и зонная закалка ножа, если лезвия вас устраивают, но хочется, чтобы и средняя часть приобрела большую упругость. Тогда алгоритм обработки следующий:

- Берется прут, диаметр которого 10 мм. Он разогревается «до белого каления», после чего прикладывается к средней части ножа.

- После того, как эта часть основательно прогрелась, клинок отправляют в кипяток, в котором его оставляют на 2 часа.

- Когда выдержка подойдет к концу, нож следует опустить в ледяную воду.

Такая операция называется низким отпуском. То, что надо учесть для качественного резуль5ек4утата:

- Малый объем жидкости не сможет обеспечить должный результат: жидкость быстро нагреется, а из-за этого произойдет как изменение необходимой скорости охлаждения, так и нарушение температурного режима. Минимальное количество воды в этом случае составляет 20 литров.

- Положение клинка в охлаждающей среде должно быть зафиксированным, в ином случае возникнут проблемы с равномерностью теплоотдачи, что приведет к неутешительным для ножа последствиям.

Блок: 4/5 | Кол-во символов: 2852

Источник: https://dom-i-remont.info/posts/obshhie-voprosy/kak-zakalit-nozh-v-domashnih-usloviyah/

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла.

Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру.

Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру. - Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Следуя таким несложным рекомендациям, вы даже в домашних условиях сможете закалить нож правильно, получив в итоге прочный и долговечный инструмент с отличными режущими свойствами.

Блок: 4/4 | Кол-во символов: 1933

Источник: http://met-all.org/obrabotka/termo/zakalka-zakalit-nozh-domashnih-usloviyah-video.html

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Блок: 4/6 | Кол-во символов: 2148

Источник: https://oxmetall.ru/termo/zakalka-nozha-v-domashnih-usloviyah

Как закалить металл в домашних условиях

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Принципиального различия между данными способами не существует. Главное — поместить нож или другое изделие в печь или костер и следить за его температурой.

Первым делом происходит отжиг, то есть главный шаг термообработки. Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

- Оранжевый — от 950 до 1000 градусов;

- Красно-оранжевый — от 900 до 950;

- Красный — от 800 до 900;

- Темновато-красный — от 750 до 800 градусов;

- Красно-бордовый — от 700 до 750;

- Бордовый — от 650 до 700;

- Коричнево-красный — от 550 до 650;

- Красновато-коричневый — от 500 до 550 градусов.

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

- Серый — 350 градусов;

- Голубой — 300−350 градусов;

- Синий — 300 градусов;

- Фиолетовый — 280 градусов;

- Красно-коричневый — 260 градусов;

- Желто-коричневый — 250 градусов;

- Соломенно-желтый — 240 градусов;

- Светло-желтый — 200−240 градусов.

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.

Блок: 4/4 | Кол-во символов: 1722

Источник: https://tokar.guru/metally/sovety-po-zakalke-stali-v-domashnih-usloviyah.html

Количество использованных доноров: 6

Информация по каждому донору:

- http://met-all.

org/obrabotka/termo/zakalka-zakalit-nozh-domashnih-usloviyah-video.html: использовано 1 блоков из 4, кол-во символов 1933 (13%)

org/obrabotka/termo/zakalka-zakalit-nozh-domashnih-usloviyah-video.html: использовано 1 блоков из 4, кол-во символов 1933 (13%) - https://WikiMetall.ru/metalloobrabotka/kak-zakalit-nozh.html: использовано 1 блоков из 5, кол-во символов 1799 (12%)

- https://oxmetall.ru/termo/zakalka-nozha-v-domashnih-usloviyah: использовано 3 блоков из 6, кол-во символов 3075 (21%)

- https://tokar.guru/metally/sovety-po-zakalke-stali-v-domashnih-usloviyah.html: использовано 1 блоков из 4, кол-во символов 1722 (12%)

- https://dom-i-remont.info/posts/obshhie-voprosy/kak-zakalit-nozh-v-domashnih-usloviyah/: использовано 3 блоков из 5, кол-во символов 4804 (33%)

- http://metall.trubygid.ru/obrabotka/nozh-v-domashnih-usloviyah: использовано 1 блоков из 4, кол-во символов 1216 (8%)

Самостоятельная закалка металла | ЗМК

Закалка метала — трудоемкая, но выполнимая в домашних условиях задача, которая поможет повысить твердость металла в более чем 3 раза.

Этот процесс необходим в двух случаях:

- Для увеличения прочности материала, что часто необходимо в бытовых условиях, например для усиления режущего края у кухонных ножей, топоров или инструментов.

- Для придания мягкости металлу и упрощения дальнейшей работы с ним, особенно в кузнечном деле.

Тонкости выполнения закалки метала в домашних условиях

Закалка проводится в два этапа – нагрев предмета до высокой температуры и его охлаждение. Главное условие качественного выполненной закалки металла – равномерность его нагрева, и ярко-малиновый цвет раскаленной детали (ни в ком случае не стоит добиваться нагрева до «белого каления»). При выборе источника тепла следует ориентироваться на уровень температуры, требуемый для обработки выбранного металла. Это может быть электрическая печь, паяльная лампа, или собственноручно разведенный костер.

Выбор типа охлаждения также зависит от того, какого результата Вы хотите добиться закаляя металл.

Различают несколько видов охлаждения металла:

-

Быстрое охлаждение – производится в заранее установленной емкости (ведро, ванна) и подходит для закалки легированных и углеродистых сталей.

- Струйное охлаждение — используется при обработке фрагмента изделия, например режущей кромки.

- Комбинированное – двухступенчатое охлаждение обеспечивающее «отпуск» металла, как правило, первый этап проводится в воде, второй – в масле.

При работе с маслом следуют быть максимально осторожным, так как под воздействием высоких температур масло становится легко воспламеняемым.

К сведению! Некоторые виды стали от охлаждения в масле становятся хрупкими, поэтому при выборе второго охладителя стоит ориентироваться на состав металла. Опытные мастера иногда используют щелочные или высококонцентрированные растворы.

Полезные рекомендации

С помощью напильника можно проверить качество закаленного материала:

-

При обработке предмета напильник отскакивает? Вероятнее всего металл перекалился и стал хрупким.

- Если инструмент буквально прилипает к заготовке – сомнительная твердость металла, возможно, он стал мягким и податливым.

Существуют разновидности металла не предназначенные для закалки, поэтому перед работой уточните его состав.

Глубокие познания в металлообработке не являются столь важными, но, тем не менее, в зависимости от разновидности металла время обработки может варьироваться.

Видео Процесс закалки топора

твердость, режимы, время, температура, технология

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.Круг из стали 40Х

Особенности процесса закалки стали 40х

Особенности стали 40х, как указано выше, определяются богатым содержанием в ней примесей. Среди них, кроме основных рассмотренных, есть медь, марганец, никель, кремний, сера и фосфор. Все эти элементы в некотором смысле усложняют обработку такого металла, в том числе и термическую. Так, чтобы достичь нужной пластичности при закалке стали 40х, необходимо обеспечить сильный прогрев ее в муфельной печи до заданных температур. Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Так как сталь 40х используется при изготовлении деталей ответственных механизмов: шестерней, валов, реек, осей, втулок и болтов, – точности процесса ее закалки уделяют особое внимание.

Что нужно знать о материале, подбирая конкретный режим термообработки:

- Твердость металла в исходном состоянии, выраженная в мегапаскалях — HB 10-1 = 217.

- Температура так называемых точек критического значения. Это показатели нагрева до определенных градусов, после чего сталь 40х может потерять свои положительные качества: Ar1 = 693, Ar3(Arcm) = 730, Ac3(Acm) = 815, c1 = 743.

- Если температуру отпуска принять равной 200 градусов по Цельсию, то показатель твердости HB будет равен 552 МПа.

Закалка стали 40х однозначно ведет к увеличению ее твердости и снижению показателя пластичности. Но процентное соотношение этих показателей для такого металла будет зависеть от следующих факторов:

- Время, за которое будет нагрета деталь до заданной температуры, влияет на общие показатели скорости термической обработки.

- Интервал выдержки металла в разогретом состоянии. От этого показателя зависит равномерность прогрева всей структуры металла и приведение каждого звена кристаллической решетки в подвижное состояние.

- Скорость, с которой заготовка подвергается охлаждению. Важный параметр при формировании новой кристаллической решетки.

Химический состав

Каждый, кто имеет дело со сплавами, знает, что элементы, которые входят в их состав влияют на их характеристику. Сталь 45 – конструкционная углеродистая качественная. Из названия становится понятным, что в её состав входит углерод – 0,45%. Большая часть, конечно же, приходится на железо – 97%. В остальные же 2,55 % входят такие химические элементы, как марганец (0,7%), кремний (0,2-0,3%), никель (0,25%), хром (0,25%), медь (0,25%), мышьяк(0,08), сера(0,04) и фосфор(0,035%). Каждый из легирующих элементов влияет на характеристику стали 45. Например, марганец присутствует практически во всех марках стали. Он удаляет из неё кислород и уменьшает содержание серы. Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости.

Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости.

Оптимальный режим термической обработки

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1. 5 до 2 минут пребывания детали внутри камеры электропечи.

5 до 2 минут пребывания детали внутри камеры электропечи.

Как показала практика, для стали 40х наиболее эффективный способ закаливания — при разогревании металла токами высокой частоты (ТВЧ). Такой прогрев характеризуется быстрым достижением заданной температуры, а также улучшенными показателями прочности изделия при эксплуатации.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск и нормализация

Чтобы в структуре стали не образовывались микротрещины, технологией процесса предусмотрена операция отпуска после закалки. На этом этапе изделие разогревают до температуры, которая имеет более низкое значение, чем температура критической точки. Здесь также происходит выдержка материала в течение определенного интервала времени в таком состоянии. Далее следует охлаждение изделия. Все внутренние напряжения после проведения этих мероприятий нейтрализуются, структура кристаллической решетки улучшается, пластичность увеличивается.

На этом этапе изделие разогревают до температуры, которая имеет более низкое значение, чем температура критической точки. Здесь также происходит выдержка материала в течение определенного интервала времени в таком состоянии. Далее следует охлаждение изделия. Все внутренние напряжения после проведения этих мероприятий нейтрализуются, структура кристаллической решетки улучшается, пластичность увеличивается.

Для марки стали 40х можно применить три вида отпуска:

- Отпуск на низких температурах предполагает прогрев детали до предела 250 градусов по Цельсию с выдержкой. Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

- Отпуск на средних температурах. Прогрев здесь идет до 500 градусов по Цельсию. За счет более высокой температуры возрастает вязкость изделия с пропорциональным снижением твердости.

Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента.

Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента. - Отпуск на высоких температурах с увеличением прогрева до 600 градусов по Цельсию. В этом случае внутри кристаллической решетки распадается мартенсит, образуя при этом сорбит. На практике это лучший вариант пропорционального соотношения пластичности и твердости. Ударная вязкость при этом также возрастает. Детали, полученные таким образом, можно применять в механизмах, подверженных воздействию ударных нагрузок.

Чтобы избежать повышенной хрупкости при отпуске, охлаждение при этом процессе следует делать быстро в специальной вакуумной камере с системой продувки аргоном. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Если после закаливания сталь 40х разогреть до критической точки, выдержать и охладить на воздухе, то внутренняя структура получит мелкозернистое строение – этот процесс носит наименование нормализация.

Ее задача — повысить ударную вязкость металла и его пластичность.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Свойства стали после закалки

Если термическая обработка стали 40х (закалка и отпуск) проведены правильно, в соответствии с ГОСТ 4543–71, который регламентирует такие работы, то металл приобретает следующие свойства:

- Твердость повышенного характера с показателями НВ около 217.

- Прочность с пределом при разрыве 980 Н/м².

- Вязкость ударную 59 Дж/см².

Кроме всего прочего, закаленный металл лучше поддается ручной сварке при помощи дуги и электрошлаковой сварке.

Уважаемые посетители сайта: специалисты – технологи по закалке металла и все, кто не понаслышке сталкивался с вопросом термообработки стали 40х, – поделитесь своими знаниями в комментариях, поддержите тему! Всегда важно знать мнение профессионалов!

Применение улучшения

После улучшения из углеродистых сталей производятся детали, на которые, которые требуют увеличенной прочности. Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Использование углеродистых сталей обусловлено дешевизной изготовления и технологичностью.

Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Использование углеродистых сталей обусловлено дешевизной изготовления и технологичностью.

Улучшение стали применяется при изготовлении червячного вала

Материалы с высоким содержанием углерода (60, 65) после улучшения используются для изготовления пружинных и рессорных изделий.

Введенные легирующие элементы позволяют изготавливать из этих сталей ответственные детали большего диаметра испытывающие более сильные нагрузки. После проведения термообработки у них сохраняется вязкость и пластичность с повышением прочности и твердости, а также понижается порог хладноломкости.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Улучшение стали при изготовлении деталей

Для примера можно рассмотреть маршрут изготовления детали шестерня из стали 40ХН. Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Технологический процесс выглядит так:

- Получение заготовки объемной штамповкой.

- Отжиг. Твердость НВ = 172…175.

- Улучшение. Калить в масле при t = 820-840°С. Отпуск при t = 600-620°С. Твердость НВ = 241…244.

- Механическая обработка.

- Термическая обработка. Калить не глубже 3 мм. Затем низкий отпуск при t = 220°С. Твердость HRC 56…62.

- Шлифование зубьев.

Выбирая режимы термической обработки при улучшении следует учитывать следующие факторы:

- степень легирования;

- диаметр и размер заготовки;

- переходы, являющиеся источниками напряжений;

- прилагаемые динамические нагрузки;

- условия работы;

- требуемая твердость.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые

. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально

. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе

. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет

. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

При закалке получают максимальную твердость, которую дает сталь при данной технологии.

Затем высокотемпературным отпуском понижают ее до требуемой.

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха

. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм

. Оставить длинные концы. - Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Защита изделия от внешних воздействий

Нередки ситуации, когда приходится решать проблему защиты стали от вредных воздействий, которые могут быть созданы в результате появления окалины или потери углерода. В качестве решения этой проблемы могут выступить

специальные газы

, которые подаются в печи, где размещена обрабатываемая деталь. Но следует помнить, что подобная процедура может быть выполнена при условии, что печь имеет герметичную конструкцию. Чаще всего в качестве источника газа используется специальный генератор, топливом для которого выступают углеводородные газы, например, метан.

При проведении полной закалки металлической заготовки важно обеспечить ей защиту. В некоторых ситуациях нет возможности подвести газ. Тогда эту операцию можно проводить в герметичной таре

.

Герметиком здесь может выступать глина, способная исключить проникновение внутрь воздуха

. Но еще до начала этой процедуры рекомендуется покрыть заготовку слоем чугунной стружки.

Но еще до начала этой процедуры рекомендуется покрыть заготовку слоем чугунной стружки.

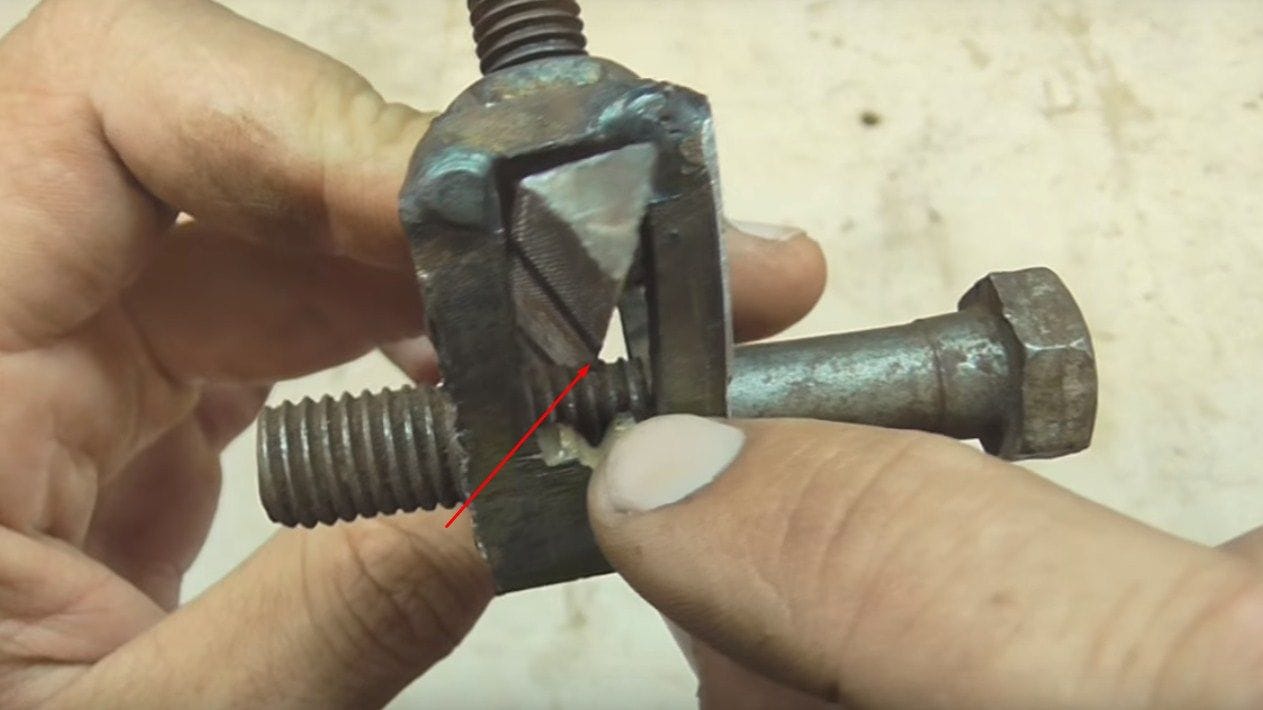

Как превратить болт в красивый маленький сувенирный охотничий нож

Не всегда охотничьи ножи делаются для утилитарной цели. Иногда это просто сувенир или подарок, привлекающий, прежде всего, к себе внимание гармонией форм и качеством отделки.Давайте вместе превратим болт из нержавеющей стали в компактный шедевр, который, радуя глаз, будет очень стойким, острым и даже готовым к применению по прямому назначению.

Процесс изготовления

Порядок работы вполне определенный. Выбираем подходящий по размеру болт из нержавейки.

Зажимаем его в тиски и срезаем болгаркой с отрезным диском головку болта.

Немного подравниваем шлифовальным кругом место под головкой.

Удерживая болт пассатижами за резьбу, раскаляем до красна болт с другого края огнем газовой горелки.

Затем на наковальне тисков молотком формируем клинок ножа. Нагрев и ковку повторяем до тех пор, пока не будет достигнута исходная форма и размеры клинка.

Чтобы не ошибиться, прикладываем частично обработанную заготовку к рисунку ножа натуральных размеров. Проекция металлической заготовки должна во всех сечениях перекрывать рисунок.

После этого зажимаем заготовку в тиски и обрабатываем шлифовальным диском, убирая дефекты ковки, снятием лишнего металла с двух сторон.

Аккуратно вырезаем скальпелем из бумаги рисунок ножа, накладываем его на заготовку и обводим во всех деталях маркером.

Вновь зажимаем заготовки в тиски и болгаркой с обдирочным и отрезным диском вчерне формируем профиль ножа согласно нанесенной проекции.

Далее обработку продолжаем круглым напильником, и больше всего это относится к поперечному профилю рукояти ножа.

Боковой профиль рукояти обрабатываем дремелем с маленьким отрезным диском.

Излишний металл с обеих сторон заготовки снимаем на гриндере.

Сглаживаем острые кромки на заготовке круглым напильником, а профиль формируем небольшой фрезой, закрепленной на шпинделе мини-дрели.

Шлифовку и окончательную полировку ножа выполняем вручную наждачной бумагой с уменьшающейся зернистостью.

Из пропитанного маслом деревянного бруска вырезаем накладки для рукояти ножа лобзиковой пилой.

Доводим их до нужной формы и размера на гриндере, одновременно подправляя и части клинка.

Готовим двухкомпонентный клей. Приклеиваем накладки к рукояти с двух сторон. Для надежности соединения на некоторое время сжимаем их в слесарных тисках, наложив на губки деревянные защитные бруски.

Убедившись, что накладки прочно держатся на рукояти, производим ручным напильником окончательную их обработку.

Сверлим в накладках и рукояти два сквозных отверстия дрелью с подходящим сверлом.

Вставляем штифты, которые должны плотно входить в отверстия, и прочно там держаться. Отрезаем выступающие их части с двух сторон дремелем или болгаркой.

Торцы штифтов зачищаем на гриндере и формируем лезвие клинка, прижимая его к бесконечной наждачной ленте пробкой из-под вина для обеспечения равномерного и не жесткого прижима.

Окончательную доводку рукояти с накладками осуществляем на механическом наждаке с полировочным диском, заранее обработав на нем деревянную заготовку.

Остается лишь наточить лезвие клинка последовательно на трех брусках с уменьшающейся зернистостью, и помещенных в ванночку с водой.

Острота лезвия такова, что без труда срезает нежные и тонкие волоски на тыльной стороне руки.

Для сохранности заточки и уменьшения воздействия неблагоприятных факторов, а также для безопасного ношения или хранения, не помешает чехол. Сшить его можно из куска натуральной кожи.

Итог

Наш труд не пропал даром: нож получился красивым по профилю, пропорциональным по размерам и очень острым.

Смотрите видео

Термическая обработка болтов и крепежных деталей — Назначение термической обработки

Высокопрочные или термообработанные крепежные детали часто требуются для выдерживания растягивающих, сдвигающих или комбинированных нагрузок на болтовые соединения в сложных условиях. Во многих случаях применения требуются высокопрочные крепежные детали, чтобы выдерживать высокие растягивающие и сдвиговые напряжения, создаваемые приложенными нагрузками на болтовое или скрепленное соединение.

Во многих случаях применения требуются высокопрочные крепежные детали, чтобы выдерживать высокие растягивающие и сдвиговые напряжения, создаваемые приложенными нагрузками на болтовое или скрепленное соединение.

Нефтегазовые, нефтехимические, химические и энергетические установки содержат котлы, сосуды напорных трубопроводов, клапаны и технологическое оборудование, требующие высокопрочных болтовых соединений для поддержания герметичности фланцевых соединений, фитингов и затворов.Болты с термообработкой необходимы, чтобы выдерживать растягивающие напряжения внутри болтов. Промышленные смесители высокой мощности и приводные валы насосов часто требуют более высокой прочности на сдвиг, обеспечиваемой термообработанными болтами или штифтами.

Строительные анкерные болты, такие как J-образные болты, L-образные болты или клиновые анкеры, прикрепляют оборудование или конструктивные элементы к бетонным площадкам или фундаментам. Конструкционные анкерные болты изготавливаются из углеродистой или термообработанной среднелегированной стали.

Конструкционные анкерные болты изготавливаются из углеродистой или термообработанной среднелегированной стали.

Противоскользящие или фрикционные соединения зависят от зажимного усилия болтов, создаваемого давлением прессования.Для болтового соединения конструктивных элементов в строительном проекте требуются крепежные элементы ASTM A325 или ASTM A490 в сильно нагруженных конструкциях, таких как здания с высокопрочными стальными элементами. Конструкционные болты из низкоуглеродистой стали с меньшей прочностью в соответствии с ASTM A307 могут использоваться для крепления статически нагруженных конструкций с помощью легких элементов.

Термообработанные крепежные детали также необходимы в двигателях, транспортных средствах и гидравлических системах, где болты и крепежные детали подвергаются высоким нагрузкам. Например, высокопрочная головка, блок и другие болтовые соединения на больших дизельных морских двигателях и двигателях грузовиков имеют большой крутящий момент или предварительное напряжение, чтобы прокладки оставались герметичными. Фланцевые гидравлические соединения высокого давления и четыре болта (SAE J518) скрепляются закаленными болтами. Четыре болтовых соединения используются в гидравлических системах самолетов, морских нефтяных вышек, судов большой грузоподъемности, железнодорожных вагонов, промышленных прессов и формовочных машин. Полностью термообработанные U-образные болты используются в тяжелых внедорожниках, карьерных самосвалах и лесных прицепах для крепления листовых рессор или других компонентов.

Фланцевые гидравлические соединения высокого давления и четыре болта (SAE J518) скрепляются закаленными болтами. Четыре болтовых соединения используются в гидравлических системах самолетов, морских нефтяных вышек, судов большой грузоподъемности, железнодорожных вагонов, промышленных прессов и формовочных машин. Полностью термообработанные U-образные болты используются в тяжелых внедорожниках, карьерных самосвалах и лесных прицепах для крепления листовых рессор или других компонентов.

Механические нагрузки и напряжения являются одним из аспектов выбора крепежа.Экологические факторы, такие как температура и агрессивные среды, являются дополнительным фактором, влияющим на проект. В высококоррозионных средах с низкими напряжениями могут потребоваться крепежи из нержавеющей стали. Для конструкций, подверженных воздействию низких температур, могут потребоваться болты ASTM A320. ASTM A193 предоставляет спецификации для болтов из легированной и нержавеющей стали для работы при высоких температурах.

Около 90 процентов крепежных изделий изготавливаются на основе стали, и требуемый уровень прочности обычно достигается в стальных крепежных изделиях с помощью процессов закалки и отпуска.Соответственно, термины «высокая прочность», «термически обработанные» или «закаленные» часто являются двусмысленными в мире застежек. Однако термическая обработка включает в себя широкий спектр процессов. Некоторые виды термообработки, такие как отжиг, смягчают металл, а другие — упрочняют. Термическая обработка отжига используется для снятия остаточных напряжений, удаления холодной обработки, растворения легирующего элемента или сегрегации и получения более однородного материала.

Высокоуглеродистый против низкоуглеродистого упрочняемости Высокоуглеродистые стали можно закаливать, в то время как низкоуглеродистые стали считаются не закаливаемыми.Сталь в низкопрочных крепежных изделиях ASTM A307 или SAE Grade 2 является низкоуглеродистой, такой как AISI 1018 или 1020. Крепежные детали из аустенитной нержавеющей стали марки 304 или 316 содержат мало углерода и поэтому не могут быть упрочнены термической обработкой. Определенные марки мартенситной нержавеющей стали, такие как марки B6 и B5 по ASTM A193, могут быть упрочнены посредством термической обработки закалкой и отпуском. Марки B5 и B6 используются в условиях высоких температур и высокого давления и специального назначения. Термическая обработка нержавеющих болтов используется для растворения крупных частиц карбида хрома, что может снизить коррозионную стойкость и ударную вязкость.Обработка крепежных деталей из нержавеющей стали карбидным раствором может улучшить криогенную или низкотемпературную ударную вязкость и является частью спецификации ASTM A320. Крепежные детали ASTM A325, ASTM A490 SAE grade 5 и SAE grade 8 изготовлены из высокуглеродистых простых или легированных сталей, которые могут быть упрочнены посредством процесса закалки и отпуска. Термически обработанные болты класса SAE 8 имеют в два раза меньшую прочность на разрыв, чем болты класса SAE 2.

Крепежные детали из аустенитной нержавеющей стали марки 304 или 316 содержат мало углерода и поэтому не могут быть упрочнены термической обработкой. Определенные марки мартенситной нержавеющей стали, такие как марки B6 и B5 по ASTM A193, могут быть упрочнены посредством термической обработки закалкой и отпуском. Марки B5 и B6 используются в условиях высоких температур и высокого давления и специального назначения. Термическая обработка нержавеющих болтов используется для растворения крупных частиц карбида хрома, что может снизить коррозионную стойкость и ударную вязкость.Обработка крепежных деталей из нержавеющей стали карбидным раствором может улучшить криогенную или низкотемпературную ударную вязкость и является частью спецификации ASTM A320. Крепежные детали ASTM A325, ASTM A490 SAE grade 5 и SAE grade 8 изготовлены из высокуглеродистых простых или легированных сталей, которые могут быть упрочнены посредством процесса закалки и отпуска. Термически обработанные болты класса SAE 8 имеют в два раза меньшую прочность на разрыв, чем болты класса SAE 2.![]()

В процессе закалки и отпуска стальные крепежные детали сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит.Затем крепежные детали из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень мелкой дисперсией цементита. Стали, медленно охлаждаемые при температурах аустенизации, а также стали с низким содержанием углерода, не поддающиеся закалке, образуют более мягкую и грубую перлитную структуру из феррита и карбидов железа (цементита). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита.

Степени прокаливаемости Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают вершину перлита, чтобы начать формирование кривой вправо. (Рисунок 4).Закаливаемость влияет на то, насколько глубоко в материале будут происходить изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться закалке, и трансформации будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточные напряжения и деформации во время термообработки. В сплавах с низкой прокаливаемостью упрочнение будет происходить только частично в сплаве от поверхности.

(Рисунок 4).Закаливаемость влияет на то, насколько глубоко в материале будут происходить изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться закалке, и трансформации будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточные напряжения и деформации во время термообработки. В сплавах с низкой прокаливаемостью упрочнение будет происходить только частично в сплаве от поверхности.

В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они ломаются при меньших деформациях или деформации по сравнению с отожженными крепежными изделиями.Цементационная закалка — это процесс упрочнения поверхностного или «поверхностного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживают или карбонитрируют, чтобы увеличить содержание углерода во внешнем слое, или болты класса SAE 8 имеют двойную минимальную прочность на разрыв, чем болты класса 2 SAE. В процессе закалки и отпуска стальные крепежные детали сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закалку или быстрое охлаждение в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит.Затем крепежные детали из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень мелкой дисперсией цементита. Стали, медленно охлаждаемые при температурах аустенизации, а также стали с низким содержанием углерода, не поддающиеся закалке, образуют более мягкую и грубую перлитную структуру из феррита и карбидов железа (цементита). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита. Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают перлитный носик, чтобы начать формирование кривой вправо ( Рисунок 4).

В процессе закалки и отпуска стальные крепежные детали сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закалку или быстрое охлаждение в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит.Затем крепежные детали из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень мелкой дисперсией цементита. Стали, медленно охлаждаемые при температурах аустенизации, а также стали с низким содержанием углерода, не поддающиеся закалке, образуют более мягкую и грубую перлитную структуру из феррита и карбидов железа (цементита). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита. Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают перлитный носик, чтобы начать формирование кривой вправо ( Рисунок 4). Закаливаемость влияет на то, насколько глубоко в материале будут происходить изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться закалке, и трансформации будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточные напряжения и деформации во время термообработки. В сплавах с низкой прокаливаемостью упрочнение будет происходить только частично в сплаве от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы обладают пониженной пластичностью, что означает, что они ломаются при меньших деформациях или деформации по сравнению с отожженными крепежными изделиями.Цементационная закалка — это процесс упрочнения поверхностного или «поверхностного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживают или карбонитрируют, чтобы увеличить содержание углерода во внешнем слое или корпусе

Закаливаемость влияет на то, насколько глубоко в материале будут происходить изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться закалке, и трансформации будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточные напряжения и деформации во время термообработки. В сплавах с низкой прокаливаемостью упрочнение будет происходить только частично в сплаве от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы обладают пониженной пластичностью, что означает, что они ломаются при меньших деформациях или деформации по сравнению с отожженными крепежными изделиями.Цементационная закалка — это процесс упрочнения поверхностного или «поверхностного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживают или карбонитрируют, чтобы увеличить содержание углерода во внешнем слое или корпусе

Закаленная науглероженная сталь

Закаленная науглероженная сталь