Почему при сварке прожигается металл. Как варить инвертором тонкий металл – наши советы

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

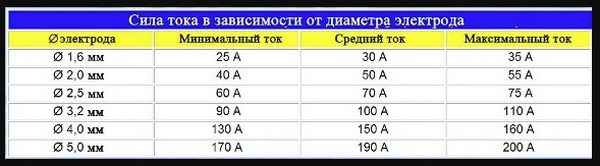

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна име

Почему при сварке инвертором прожигается металл

Техника сварки тонкого металла инвертором

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

wikimetall.ru

Технология сварки инвертором тонкого металла

Комментариев:

Рейтинг: 58

Оглавление: [скрыть]

- Роль опыта в сварке инвертором

- Сварка тонкого металла инвертором: советы опытных мастеров

- Подбор электродов для сварки тонкого металла

- Некоторые выводы для желающих овладеть сваркой тонкого металла

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отли

Почему при сварке прожигается металл и что делать

Я живу в своём доме, часто что-то строю и мастерю, поэтому решил досконально освоить сварочное мастерство. Начитавшись книг и насмотревшись видеороликов, мне стало более менее ясно. Однако после покупки инвертора, я понял, что абсолютно ничего не знал о сварке.

Поначалу я учился варить на куске толстого уголка, сварочный шов получался достаточно аккуратный, не высокий, и с ровными наплывами. Все пошло наперекосяк, когда пришлось варить двери из тонкого металла. Как только я начинал варить, в металле тут же образовывалась дыра. Ставил ток меньше, электрод сильно прилипал к металлу, так, что выдёргивался с электрододержателя.

В общем, намучился я тогда со сваркой дверей. Теперь наступил разбор полётов, и я хочу поделиться с новичками опытом, что делать в данном случае.

Все дело в сварочном токе

Начну, пожалуй, со сварочного тока. Поскольку на тот момент я использовал для сварки металлических дверей электрод тройку, то по своему незнанию, выставил на сварочном аппарате ток в 135 А.

Это большой ток для электродов 3 мм, поэтому скорее происходила не сварка тонкого металла, а его резка. Как уже понял потом, оптимальным значением тока для моего сварочного аппарата, было 100 Ампер.

Пару слов о полярности

Второй момент, на который я хотел бы обратить внимание, это полярность. Я рекомендую использовать для сварки тонких металлов — инвертор, поскольку он меньше прожигает металл, и на нем можно выставить обратную полярность. В данном случае минус идёт на металл, а к плюсу подключается электрододержатель (стандартное подключение).

Таким образом, самая большая температура приходится не на металл, а на кончик электрода, что даёт возможность не прожечь тонкую заготовку. Так же, как я понял в дальнейшем, большую роль в сварочном деле играют электроды. Если они качественные, то шансов прожечь тонкий металл становится гораздо меньше.

Электроды — немаловажная часть сварки

После долгих экспериментов, я остановился на электродах ОК-46. Их стоимость несколько больше, чем на другие, аналогичные электроды, но зато и плюсов у них, также достаточно. Электрода ОК-46 абсолютно не прилипают к металлу, они отлично зажигаются, и хорошо держат сварочную дугу. В общем, друзья, экспериментируйте.

Кроме всего вышесказанного, хочу поделиться ещё одним опытом, который связан с прокаливанием электродов. Электроды, если ими долго не пользовались, отсыревают со временем, поэтому они могут сильно прилипать к металлу и плохо зажигаться.

Поскольку у меня нет прокалочной печи, то я использую для просушки электродов обычную кухонную духовку. Закидываю в неё электроды и выставляю таймер на 1,5- 2 часа. Температура прокалки указывается на пачке с электродами, и она может быть разной для каких-то конкретных марок. Если температура неизвестна, то можно выставить градусов 100-150, но не больше, иначе электроды испортятся.

Главное чтобы духовка была не пищевая, так как в противном случае (проверенно на личном опыте), дальнейшее приготовление еды в ней будет затруднительно. Пироги получаются с неприятным привкусом.

Ещё из личного опыта…

Чтобы сварка не прожигала металл, нужно поэкспериментировать не только с силой тока, диаметром и качеством электродов, но и с техникой сварки. Если металл прожигается, то попробуйте увеличить скорость движения электродом. Ведите электрод чуть быстрее, и тогда металл не успеет прогореть.

Обязательно потренируйтесь сначала на ненужном куске металла, а уж затем приступайте к сварке ответственных изделий — дверей, ворот и калиток. Также, нужно давать металлу время остыть. Я когда варю тонкие двери, всегда собираю всю сначала на прихватках, так листовой металл не коробит и не ведёт в стороны.

Кроме того, чтобы не прожечь металл, обязательно нужно делать зазор между электродом и свариваемой заготовкой, как можно меньше. Длинная дуга прожигает тонкий металл, поэтому нужно всегда держать короткую дугу, используя сварку с «опиранием» электрода.

Поделиться в соцсетях

Как не прожигать металл 2-3 мм при сварке инвертором

Как не прожигать металл сварке инвертором

Содержание статьи

Варить тонкий металл нужно на маленьком токе, давая изделию время на то, чтобы остыть. При этом сварка на малых токах требует особой сноровки и выдержки минимально короткой дуги. Чтобы металл не деформировался в процессе сварки, важно сначала соединить его прихватками, на небольшом расстоянии (10-15 см) друг от друга.Если сварка осуществляется посредством инвертора, то необходимо использовать обратную полярность. При обратной полярности температура распределяется таким образом, что большая её часть образуется на кончике электрода. Чтобы использовать обратную полярность, достаточно электрододержатель подключить к плюсу аппарата, а держатель массы к его минусу.

Как не прожигать металл 2-3 мм при сварке

Сварка тонкого металла электродом требует определённого навыка. Здесь, как и с трубами, не каждый сварщик может варить тонкий металл. Для новичков же и вовсе, сварка тонколистового металла, задача не по силам.

Здесь и частое прилипание электрода, ввиду использования небольших токов, и его прожиг, и деформация заготовок. Возникают ошибки и при выборе расходных материалов. Учитывая то, что металл 3 мм и менее, варить его электродом тройкой нельзя, лучше всего будет выбрать электроды меньшего диаметра.

Кроме того, в процессе сварки, заготовку необходимо все время охлаждать. Обязательно следует усвоить и определённые правила по технике ведения электрода из стороны в сторону, знать угол наклона и соблюдать скорость. Именно от скорости ведения электрода и длины сварочной дуги будет зависеть, прожжётся металл или нет.

Чем длинней сварочная дуга, тем больше вероятности того, что на тонком металле будет образованна дыра, то есть, прожог.

Начальные советы по сварке тонкого металла

Собираясь варить тонкий металл, обязательно возьмите на вооружение следующие советы строительного журнала samastroyka.ru:

- Используйте обратную полярность инвертора, таким образом, тонкий металл не будет прожигаться при сварке. Для этого подсоедините к плюсу аппарата держатель электрода, а к минусу — массу.

- Не пользуйтесь слишком толстыми электродами. Максимальный диаметр электрода при сварке тонкого металла должен быть 2 мм. При этом правильно подберите значения сварочного тока. Для электродов 2 мм, сварочный ток должен быть в пределах 60-80 ампер.

- Не задерживайте электрод подолгу в одном и том же месте. Быстро ведите электродом, совершая им круговые движения из стороны в сторону, так, чтобы смешивать металлы. Угол наклона электрода к поверхности свариваемой заготовки должен быть в пределах 40-60 градусов.

- Давайте заготовке время на то, чтобы остыть, так металл не поведёт. Если для сварки используется тонколистовая сталь, то сначала лучше всего соединить изделия точечными прихватками, которые ставятся на расстоянии 10-15 см, друг от друга. Только после этого накладывайте основной шов.

- Используйте только качественные электроды для сварки тонкого металла.

Хорошо сварить металлоконструкцию — задача не из легких. Тем более, если речь идёт о тонком металле, где очень важен опыт, сноровка и знания. Надеемся, что и в том, и в другом, вам поможет данная информация, которую вы почерпнули из этой статьи строительного журнала.

Оценить статью и поделиться ссылкой:Сварка электродом тонкого металла — советы сварщикам

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Сварка внахлест

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Как не прожечь металл при сварке

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

В чем заключаются трудности?

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

- Ввиду того, что работать приходится с достаточно тонким материалом, важно правильно рассчитать силу тока. В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

- Стремясь не допустить прожогов, многие сварщики слишком торопятся, проходя стык. Как результат, на обрабатываемой поверхности остается непроваренное место. Специалисты такие участки называют непроварами. В итоге соединение получается с плохой герметичностью, а изделие считается непригодным для работы с жидкостью. Кроме того, металл обладает невысоким показателем сопротивления на разрыв и излом.

- Нередко те, кто не знает, как варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют с обратной стороны соединяемых изделий наплывы. Если с лицевой стороны поверхность выглядит нормально, то с обратной оставляет желать лучшего. Предотвратить это можно с помощью специальных подложек. Также желательно снизить силу тока или изменить технику сварки.

- Бывает, что конструкция деформируется. Причина – перегрев листовой стали. Поскольку у самых краев металлическ

Почему при сварке возникают деформации — и как бороться с ними?

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Видео зачистки сварных швов от «Металл‑Кейс»

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов). При этом соседние кусочки паззла, естественно, начнут нагреваться от него — чем дальше, тем меньше. А на удаленных от зоны сварки частях достаточно большой детали сохранится температура порядка 25 градусов, которая была в помещении до начала работы.

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали. Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

- Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В «Металл‑Кейс» мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку «быстрый расчет стоимости» ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика «от нас — в ваш регион» часто оказывается проще, чем логистика «внутри вашего региона».

Почему металлы не горят? | Научные вопросы с удивительными ответами

Категория: Химия Опубликовано: 18 февраля 2018 г.

Фейерверк — пример горящего металла. Изображение общественного достояния, источник: OSHA.

Металлы горят. Фактически, большинство металлов выделяют много тепла при горении, и их трудно погасить. Например, термит используется для сварки рельсов поездов. Топливом в термите является металлический алюминий. Когда горит термит, атомы алюминия связываются с атомами кислорода, образуя оксид алюминия, выделяя при этом много тепла и света.В качестве другого примера, ручные бенгальские огни используют в качестве топлива алюминий, магний или железо. Пламя бенгальского огня отличается от пламени дровяной печи, потому что металл имеет тенденцию гореть сильнее, быстрее и полнее, чем дерево. Это то, что придает зажженному бенгальскому огню характерное искристое пламя. Фактически, большинство фейерверков содержат металлическое топливо. Другой пример: старые лампы-вспышки, используемые в фотографии, были не чем иным, как горящими кусочками магния в стеклянной колбе. Кроме того, твердотопливные ракетные ускорители космического корабля использовали алюминий в качестве топлива.Некоторые металлы, такие как натрий, горят настолько хорошо, что мы не делаем из них предметы повседневного обихода. Любой бойскаут, который развел огонь, используя стальную вату, может подтвердить, что металл горит.

Тем не менее, вы можете задаться вопросом, почему поднесение зажженной спички к алюминиевой фольге не заставляет ее гореть. Точно так же, если поставить металлическую сковороду на кухонный огонь, она не загорится. В повседневных ситуациях кажется, что металлические предметы не так сильно горят. Как это возможно, если металлы действительно горят? Здесь задействованы три основных фактора.

Во-первых, если у вас есть твердый кусок металла, трудно поднести атомы кислорода достаточно близко к большинству атомов металла для реакции. Чтобы сжечь металл, каждый атом металла должен подойти достаточно близко к атому кислорода, чтобы соединиться с ним. Для больших кусков металла; как ложки, горшки и стулья; большинство атомов просто слишком глубоко похоронены, чтобы иметь доступ к молекулам кислорода. Кроме того, металлы не испаряются легко. Когда вы сжигаете кусок дерева или восковую свечу, частицы топлива легко испаряются, а это означает, что при небольшом нагреве они вылетают в воздух, где у них есть лучший доступ к атомам кислорода.Напротив, твердые металлы имеют тенденцию иметь свои атомы очень плотно связанные друг с другом, а это означает, что гораздо труднее использовать тепло для испарения металла. Кроме того, органические материалы, такие как дерево или ткань, содержат много собственного кислорода, тогда как сырые металлы — нет. Это одна из причин, по которой металлическую ложку намного труднее обжечь, чем деревянную, хотя обе они состоят из больших кусков материала.

Помня об этом факте, все, что нам нужно сделать, это вручную разбить атомы металла на части, чтобы они лучше горели.На практике это означает измельчение металла до мелкого порошка. При использовании в качестве топлива в коммерческих продуктах и промышленных процессах металлы обычно имеют форму порошка. Хотя, даже если вы измельчили металлический блок до порошка, он все равно не будет гореть так эффективно, как если бы вы просто использовали кислород из окружающего воздуха. Проблема в том, что воздух на самом деле не содержит столько кислорода. Воздух в основном состоит из азота. Лучше всего подмешивать кислород прямо в порошок. Сырой кислород не будет работать так хорошо, потому что это газ при комнатной температуре, который улетает.Вместо этого в металлический порошок можно примешать твердые соединения, содержащие слабосвязанные атомы кислорода. Таким образом, атомы кислорода могут стабильно сидеть рядом с атомами металла, готовые вступить в реакцию. Такой подход — наиболее эффективный способ заставить металлы хорошо гореть. Например, термит — это просто алюминиевый порошок (топливо), смешанный с оксидом железа (источником кислорода).

Вторая причина того, что обычные металлические предметы не горят так хорошо, заключается в том, что металлы обычно имеют более высокую температуру воспламенения.Поскольку атомы в типичном металле так прочно связаны друг с другом, требуется больше энергии, чтобы разбить их и освободить, даже если атомы кислорода находятся рядом с ними. Пламя свечей, спичек, костров и кухонных плит просто не нагревается настолько, чтобы воспламенить большинство металлов, даже если металл находится в идеальной порошковой форме. Для воспламенения большинства металлов необходимо использовать химические реакции, приводящие к более высоким температурам. Например, горение лент из магния можно использовать для воспламенения термитов.

Последняя причина, по которой повседневные металлические предметы не горят так хорошо, заключается в том, что металлы, как правило, являются отличными проводниками тепла. Это означает, что если пятно на металлическом объекте начинает накапливать некоторое количество тепла, тепло очень быстро течет через металл к более холодным частям объекта. Это затрудняет накопление в одном месте тепла, достаточного для достижения температуры возгорания. Даже если у вас есть факел, работающий при достаточно высокой температуре, трудно использовать его для зажигания куска металла, потому что тепло продолжает уходить через металл.

Таким образом, поскольку большинство атомов в твердом куске металла не имеют доступа к атомам кислорода, потому что металлы имеют высокую температуру воспламенения и поскольку металлы являются хорошими проводниками тепла, они не очень хорошо горят в повседневных ситуациях. Идеальный способ поджечь металл — это измельчить его в порошок, смешать с окислителем, удержать его так, чтобы тепло не могло уйти, а затем применить высокотемпературное устройство зажигания.

Темы: атом, атомы, горение, горение, огонь, металл, металлы

.Как инверторы преобразуют электричество постоянного тока в переменный?

Криса Вудфорда. Последнее изменение: 17 августа 2020 г.

Одна из самых значительных битв 19 века велась не за землю или ресурсы, а за установление типа электричества. это приводит в действие наши здания.

В самом конце 1800-х годов американские электрические пионер Томас Эдисон (1847–1931) изо всех сил старался продемонстрировать что постоянный ток (DC) был лучшим способом подачи электроэнергии мощность, чем переменного тока (AC), система, поддерживаемая его главный соперник Никола Тесла (1856–1943).Эдисон перепробовал все виды хитрые способы убедить людей, что кондиционер слишком опасен, от убить слона на электрическом стуле, чтобы (довольно хитро) поддержать использование AC на электрическом стуле для приведения в исполнение смертной казни. Несмотря на это, Система Tesla победила, и мир в значительной степени работает на переменном токе власть с тех пор.

Беда только в том, что многие наши приборы предназначены для работы с переменным током, малогабаритные генераторы часто вырабатывают постоянный ток. Который означает, что если вы хотите запустить что-то вроде гаджета с питанием от переменного тока от Автомобильный аккумулятор постоянного тока в мобильном доме, вам нужно устройство, которое преобразует DC to AC — инвертор, как его еще называют.Давай ближе посмотрите на эти гаджеты и узнайте, как они работают!

На фото: набор электрических инверторов, которые можно использовать с оборудованием для производства возобновляемой энергии, например, солнечными батареями и ветряными микровентиляторами. Фото Уоррена Гретца любезно предоставлено Министерство энергетики США / NREL (DoE / NREL).

В чем разница между электричеством постоянного и переменного тока?

Когда учителя естествознания объясняют нам основную идею электричества как поток электронов обычно говорят о прямом ток (постоянный ток).Мы узнаем, что электроны работают как линия муравьев, марширующих вместе с пакетами электрической энергии в одном способ, которым муравьи несут листья. Это достаточно хорошая аналогия для что-то вроде базового фонарика, где у нас есть схема ( непрерывный электрический контур), соединяющий батарею, лампу и выключатель, и электрическая энергия систематически транспортируется от батареи к лампу до полного разряда батареи.

Анимация: В чем разница между электричеством постоянного и переменного тока? Предположим, вам нужно пропылесосить комнату.непосредственный ток немного похож на движение от одной стороны до другой по прямой; переменный ток похож на движение вперед и назад на пятно. Оба выполняют свою работу, хотя и немного по-разному!

В более крупных бытовых приборах электричество работает иначе. Источник питания, который поступает из розетки в стене, основан на переменный ток (AC), где переключается электричество примерно 50–60 раз в секунду (другими словами, частота 50–60 Гц). Может быть трудно понять, как AC обеспечивает энергия, когда она постоянно меняет свое мнение о том, куда она идет! Если электроны, выходящие из розетки, получат, скажем, несколько миллиметрах вниз по кабелю, затем нужно изменить направление и вернуться опять же, как они вообще добрались до лампы на вашем столе, чтобы загораться?

Ответ на самом деле довольно прост.Представьте себе кабели бегает между лампой и стеной, набитой электронами. когда Вы нажимаете на переключатель, все электроны заполняют кабель колебаться взад и вперед в нити лампы — и это быстрое перетасовка преобразует электрическую энергию в тепло и заставляет лампа накаливания свечения. Электроны не обязательно должны двигаться по кругу, чтобы переносить энергию: в AC они просто «бегут на месте».

Что такое инвертор?

Фото: Типичный электрический инвертор.Это сделано Xantrex / Trace Engineering. Фото Уоррена Гретца любезно предоставлено Министерством энергетики США / NREL (DoE / NREL).

Одно из наследий Теслы (и его делового партнера Джорджа Westinghouse, босс Westinghouse Electrical Company), что большая часть бытовой техники, которая есть в наших домах, специально разработана работать от сети переменного тока. Устройства, которым нужен постоянный ток, но они должны получать питание от розеток переменного тока требуется дополнительное оборудование, называемое выпрямителем, обычно строится из электронных компонентов, называемых диоды для преобразования переменного тока в постоянный.

Инвертор выполняет противоположную работу, и его довольно легко понять суть того, как это работает. Предположим, у вас в фонарик и выключатель замкнут, поэтому постоянный ток течет по цепи, всегда в одном и том же направлении, как гоночная машина по трассе. Что теперь если вынуть аккумулятор и перевернуть. Предполагая, что он подходит в противном случае он почти наверняка будет питать фонарик, и вы не заметит никакой разницы в получаемом вами свете, но электрический ток на самом деле будет течь в обратном направлении.Предположим, вы обладал молниеносными руками и был достаточно ловким, чтобы постоянно менять направление движения. аккумулятор 50–60 раз в секунду. Тогда вы станете чем-то вроде механического инвертор, превращающий питание постоянного тока батареи в переменный ток с частотой 50–60 герц.

Конечно, инверторы, которые вы покупаете в магазинах электротоваров, не работают должным образом. таким образом, хотя некоторые из них действительно механические: они используют электромагнитные Включает и выключает эти переключатели на высокой скорости для реверсирования тока направление. Подобные инверторы часто производят так называемый прямоугольный выход: ток идет в одну сторону или наоборот, или происходит мгновенное переключение между двумя состояниями:

Такие внезапные переключения мощности довольно жестоки для некоторых видов электрического оборудования.При нормальном питании переменного тока ток постепенно переключается с одного направления на другое по синусоидальной схеме, например:

Электронные инверторы могут использоваться для создания такого плавно изменяющегося выхода переменного тока от Вход постоянного тока. Они используют электронные компоненты, называемые индукторами и конденсаторы, чтобы выходной ток увеличивался и падал более плавно чем резкое включение / выключение прямоугольного сигнала на выходе, которое вы получаете с базовый инвертор.

Инверторытакже могут использоваться с трансформаторами для изменения определенного Входное напряжение постоянного тока в совершенно другое выходное напряжение переменного тока (либо выше, либо ниже), но выходная мощность всегда должна быть меньше чем входная мощность: из сохранения энергии следует, что инвертор и трансформатор не могут выдавать больше мощности, чем потребляют в, и некоторая энергия неизбежно будет потеряна в виде тепла, когда течет электричество через различные электрические и электронные компоненты.В На практике КПД инвертора часто превышает 90 процентов, хотя основы физики говорят нам, что некоторая энергия — пусть и небольшая — всегда где-то потрачено впустую!

Как работает инвертор?

Мы только что получили очень простой обзор инверторов — и теперь давайте вернемся к нему еще раз. немного подробнее.

Представьте, что вы аккумулятор постоянного тока, и кто-то хлопает вас по плечу и просит вас вместо этого производить AC. Как бы ты это сделал? Если все ток, который вы производите, течет в одном направлении, как насчет добавления просто переключиться на выходной провод? Включение и выключение тока, очень быстро, будет давать импульсы постоянного тока — что будет при минимум половина работы.Чтобы обеспечить правильный переменный ток, вам понадобится переключатель, который позволил вам полностью изменить направление тока и сделать это около 50-60 раз в секунду. Визуализируйте себя как человеческую батарею, меняющую контактирует вперед и назад более 3000 раз в минуту. Вам понадобится аккуратная работа пальцами!

По сути, старомодный механический инвертор сводится к коммутационному блоку. подключен к трансформатору электроэнергии. Если вы изучили наши статья о трансформаторах, вы узнаете, что они электромагнитные устройства, которые изменяют переменный ток низкого напряжения на переменный ток высокого напряжения, или наоборот, с использованием двух катушек проволоки (называемых первичной и вторичной), намотанной вокруг общего железного сердечника.В механическом инверторе либо электродвигатель или какой-либо другой механизм автоматического переключения переворачивает входящий постоянный ток вперед и назад в первичной, просто поменяв местами контакты, и это производит переменный ток во вторичной — так он не так уж сильно отличается от воображаемого инвертора, который я набросал над. Переключающее устройство работает немного так же, как и в электрический дверной звонок. Когда питание подключено, он намагничивает переключатель, потянув его открыть и на короткое время выключить.Весна тянет обратно в положение, снова включив его и повторив процесс — снова и снова.

Анимация: Базовая концепция электромеханического инвертора. Постоянный ток подается на первичную обмотку (розовые зигзагообразные провода с левой стороны) тороидального трансформатора (коричневый пончик) через вращающуюся пластину (красный и синий) с перекрестными соединениями. Когда пластина вращается, она неоднократно переключает соединения с первичной обмоткой, поэтому трансформатор получает на вход переменный ток, а не постоянный.Это повышающий трансформатор с большим количеством обмоток во вторичной обмотке (желтый зигзаг, правая сторона), чем в первичной, поэтому он увеличивает небольшое входное напряжение переменного тока до большего выходного переменного тока. Скорость, с которой вращается диск, определяет частоту переменного тока на выходе. Большинство инверторов не работают так; это просто иллюстрирует концепцию. Установленный таким образом инвертор будет давать очень грубый выходной сигнал прямоугольной формы.

Типы инверторов

Если вы просто включаете и выключаете постоянный ток или переключаете его обратно и вперед, так что его направление продолжает меняться, то, что вы в конечном итоге, очень резкие изменения тока: все в одну сторону, все в другую направление и обратно.Нарисуйте диаграмму тока (или напряжения) против времени, и вы получите прямоугольную волну. Хотя электричество, различающееся таким образом, составляет , технически , переменный ток, это совсем не похоже на переменный ток доставляется в наши дома, что гораздо более плавно волнообразная синусоида). Вообще здоровенный бытовые приборы в наших домах, которые используют чистую энергию (например, электрические обогреватели, лампы накаливания, чайники или холодильники) не особо заботятся волны какой формы они получают: все, что им нужно, это энергия и много это — так что прямоугольные волны их действительно не беспокоят.Электронные устройства, на с другой стороны, они гораздо более привередливы и предпочитают более плавный ввод они получаются от синусоиды.

Это объясняет, почему инверторы бывают двух разных видов: инверторы истинной / чистой синусоидальной волны (часто сокращенно до PSW) и модифицированные / квазисинусоидальные инверторы (сокращенно MSW). Как их название предполагает, что настоящие инверторы используют так называемые тороидальные (в форме пончика) трансформаторы и электронные схемы для преобразования постоянный ток в плавно меняющийся переменный ток очень похожий на настоящую синусоиду, обычно подаваемую в наши дома.Их можно использовать для питания любых устройств переменного тока от источника постоянного тока. источник, включая телевизоры, компьютеры, видеоигры, радио и стереосистемы. С другой стороны, модифицированные синусоидальные инверторы используют относительно недорогая электроника (тиристоры, диоды и другие простые компоненты) на производят своего рода «закругленную» прямоугольную волну (гораздо более грубую приближение к синусоиде), и пока они подходят для доставки мощность здоровенных электроприборов, они могут вызывать и вызывают проблемы с тонкой электроникой (или чем-либо с электронным или микропроцессорным контроллером), в общем, это означает, что они не подходят для ноутбуков, медицинского оборудования, цифровых часы и устройства умного дома.Кроме того, если задуматься, их закругленный квадрат волны в целом обеспечивают большую мощность устройства, чем чистая синусоида (площадь под квадратом больше, чем под кривой). Это делает их менее эффективными и потерянная мощность, рассеиваемая в виде тепла, означает некоторый риск перегрева инверторов MSW. С другой стороны, они, как правило, немного дешевле настоящих инверторов.

Изображение: Модифицированная синусоида (MSW, зеленый) больше похожа на синусоидальную волну (синий цвет), чем на прямоугольную волну (оранжевый цвет), но все же включает в себя резкие резкие изменения тока.Чем больше шагов в модифицированной синусоиде, тем ближе она к идеализированная форма истинной синусоиды.

Хотя многие инверторы работают как автономные блоки с аккумулятором, которые полностью Независимо от сети, другие инверторы (известные как инверторы , интерактивные, или , привязанные к сети, ) специально разработан для постоянного подключения к сети; обычно они используются для передачи электричества от чего-то как солнечная панель обратно в сеть с правильным напряжением и частотой.Это нормально, если ваша главная цель — выработать собственную силу. Это не так полезно если вы хотите иногда быть независимым от сетки или хотите резервный источник питания на случай отключения электроэнергии, потому что если ваш подключение к сети отключается, и вы не производите электричество самостоятельно (например, сейчас ночь и ваши солнечные панели неактивны), инвертор тоже выходит из строя, и вы совершенно лишены силы — так же беспомощны, как если бы вы генерировали свою собственную силу или нет.По этой причине некоторые люди используют бимодальные инверторы или двунаправленные преобразователи , которые могут работать либо в автономном, либо в привязанном к сети режиме (хотя и не в обоих одновременно). поскольку у них есть лишние детали, они имеют тенденцию быть более громоздкими и более дорогие.

Подпись: Никола Тесла. Хотя он выиграл войну токов, его соперника Томаса Эдисона до сих пор помнят как первооткрывателя электроэнергии. Гравюра Теслы работы Саронга, 1906 год, любезно предоставлено Библиотекой Конгресса США.

Что такое инверторы?

Инверторымогут быть очень большими и здоровенными, особенно если они имеют встроенный аккумуляторные батареи, чтобы они могли работать автономно. Они также выделяют много тепла, поэтому они имеют большие радиаторы (металлические плавники) и часто охлаждающие вентиляторы. Как вы можете видеть на нашем верхнем фото, типичные размером с автомобильный аккумулятор или автомобильное зарядное устройство; большие единицы выглядят немного похоже на батарею автомобильных аккумуляторов в вертикальной стопке. Самые маленькие инверторы больше переносные коробки размером с автомобильное радио, которые можно подключить к прикуривателю розетка для производства переменного тока для зарядки портативных компьютеров или мобильных телефонов.

Как бытовые приборы различаются по потребляемой мощности, так и инверторы различаются в мощности, которую они производят. Обычно на всякий случай вы нужен инвертор примерно на четверть выше максимальной мощности устройства, которым вы хотите управлять. Это учитывает тот факт, что некоторые приборы (например, холодильники и морозильники или люминесцентные лампы) потребляют пиковую мощность при первом включении. Пока инверторы могут обеспечивать пиковую мощность в течение коротких периодов времени, это Важно отметить, что они не предназначены для работы на пике мощность на длительные периоды.

.Сварка TIG: когда внешний вид имеет значение

Газовая дуговая сварка вольфрамом (GTAW) — это процесс, который наиболее часто используется для удовлетворения высоких эстетических стандартов и стандартов качества. Это самый сложный из сварочных процессов, для освоения которого требуется значительная практика. Оценить качество сварки TIG часто так же просто, как оценить внешний вид валика. Помимо более сложных форм контроля, простой визуальный осмотр сварного шва может многое сказать о его качестве.Из-за своей простоты визуальный осмотр сварки часто может быть самым простым для выполнения и, как правило, наименее затратным. При правильном проведении такой контроль обычно является эффективным методом поддержания приемлемого качества сварки, предотвращения проблем со сваркой и обеспечения прочности и долговечности сварных швов.

Как визуально отличить хороший сварной шов от плохого, и какие корректировки необходимы, чтобы плохой сварной шов стал хорошим?

GTAW: основные принципы

Во-первых, рассмотрите следующие основные принципы, необходимые для получения хорошего сварного шва с помощью любого из сварочных процессов:

- Убедитесь, что основной материал и наполнитель чистые и не содержат ржавчины, краски, масла или оксидов.При необходимости очистите материал шлифовальной машиной, проволочным колесом или проволочной щеткой перед началом сварки.

- Определите подходящие расходные материалы в зависимости от типа и толщины материала. Выберите электрод и размер электрода соответствующего размера и правильно подготовьте острие электрода. Убедитесь также, что вы выбрали правильный защитный газ и полярность.

- Убедитесь, что ваше рабочее место хорошо освещено и хорошо вентилируется.

- Проверьте надежность заземления.

- Используйте таблицу параметров сварки, чтобы определить необходимое напряжение и силу тока в зависимости от свариваемого материала.

- Для GTAW важно, чтобы источник питания имел хороший контроль тока в нижнем диапазоне. Это необходимо для поддержания стабильной дуги, и это особенно важно при сварке тонкостенных материалов. Современная инверторная технология особенно полезна для GTAW по нескольким причинам. Стабильность дуги контролируется постоянно и точно. Инверторы также обладают улучшенными сварочными характеристиками.Кроме того, они намного меньше, легче и портативнее, чем сварочные аппараты для трансформаторов.

Назначение валика сварного шва — создать прочное соединение с основным материалом, обеспечивающее достаточное проплавление или сплавление. Красивый сварной шов — чистый и того же цвета, что и основной металл, как внутри, так и снаружи. Ширина борта должна быть одинаковой и иметь привлекательный профиль поверхности лица. Кромки сварного шва должны иметь плавный переход в основной металл без поднутрения (дефект, который проявляется в виде канавки в основном материале).

Поверхность профиля сварного шва с разделкой кромок должна быть плоской или иметь минимальную выпуклость. Профиль скругления может быть вогнутым, плоским или минимально выпуклым. Угловой шов, полученный без присадочного материала, будет иметь вогнутую поверхность.

Вообще говоря, то, что сварной шов плохо выглядит, не означает, что это так. Допускаются небольшие участки пористости и небольшие поднутрения. Неравномерно расположенные нахлёстки борта обычно подходят.

Плохой сварной шов — сварной шов с высокой вероятностью выхода из строя — будет иметь следующие контрольные характеристики.

Перегорание. Теплообразование сварного шва и основного материала вызывает выгорание или чрезмерное проплавление в конце сварного шва. Чтобы избежать выгорания, начните сначала с левой стороны заготовки, сварите примерно на дюйм, а затем остановитесь. Начните снова с правой стороны и перекрывайте первый шов.

Современное сварочное оборудование может помочь свести к минимуму вероятность перегорания. Технология импульсной сварки обеспечивает более контролируемый подвод тепла и ширину валика, что помогает снизить вероятность выгорания.Эта технология особенно полезна при сварке сплавов на основе никеля, таких как INCONEL® и нержавеющая сталь, которые особенно чувствительны к тепловложению.

Без присадочного металла. Даже при сварке тонкого материала обычно необходимо добавить присадочный материал. Опускайте конец стержня в переднюю кромку сварочной ванны и из нее примерно на каждые ¼ дюйма хода и внимательно следите за тем, чтобы не наложить кусочки присадочного металла на старый, не расплавленный основной металл. Никогда не тяните конец стержня слишком далеко от лужи.

Красивый сварной шов чистый и того же цвета, что и основной металл, как внутри, так и снаружи. JulAug14PWT.

Хорошее практическое правило — оставаться в зоне действия защитного газа. Это предотвращает образование оксида на стержне и сохраняет конец стержня горячим. Не нагретый стержень или слишком глубокое погружение стержня в лужу приведет к тому, что лужа остынет, что приведет к непоследовательности борта. Добавление нужного количества наполнителя в нужное время позволит добиться однородной бусинки правильных пропорций.

Неверный размер присадочного металла. Диаметр присадочного металла должен быть примерно такой же толщины, как и толщина основного материала. Если вы используете присадочный пруток увеличенного размера, скорее всего, в процессе не будет генерироваться достаточно тепловой энергии для достаточно быстрого повышения температуры, чтобы он плавно плавился в сварочной ванне. Пруток, который слишком мал для технологического процесса, будет израсходован так быстро, что также будет невозможно получить однородный сварной шов.

Кроме того, стержень присадочного металла должен быть из того же семейства металлов, что и основной материал.Например, для основного материала из низкоуглеродистой стали требуется стержень из низкоуглеродистого присадочного металла. Также важно учитывать служебное применение сварного шва, например образование точки износа на коленчатом валу. Вал относится к семейству срединного углерода, поэтому стержень присадочного электрода должен быть подобран соответствующим образом.

Неверная сила тока . Неправильная сила тока может быть двоякой: она может быть слишком низкой (низкая) или слишком высокой (высокая). Слишком низкая сила тока приведет к образованию высоких, узких и неустойчивых шариков, которые не слились должным образом с основным металлом.Сварочную ванну будет сложно запустить и переместить.

Слишком высокая сила тока приведет к получению широкого плоского валика без четкого рисунка валика. Скорее всего, он будет перегрет до такой степени, что металл станет хрупким, что является причиной разрушения сварного шва.

Вольфрамовые включения. Включение вольфрама вызвано погружением вольфрамового электрода в сварочную ванну или прикосновением стержня присадочного металла к вольфраму во время сварки.

Рассеянные включения вольфрама являются результатом использования вольфрамового электрода, который слишком мал для величины пропускаемого тока, в результате чего небольшие кусочки вольфрама выдуваются в сварочную ванну.

Пористость. Пористость возникает, когда грязь или масло на основном материале испаряется и образует газовый карман в сварочной ванне. Обязательно тщательно очистите зону сварного шва. Кроме того, защищайте поток защитного газа от ветра или сквозняков, которые могут унести защитный газ из сварочной ванны и вызвать пористость.

Защитный газ также должен быть настроен правильно. Часто сварщики используют большее давление защитного газа, чем необходимо, что создает турбулентность. Турбулентность втягивает внешнюю атмосферу в сварочную ванну, загрязняя расплавленный металл.Это создает пористость так же, как и слишком низкое давление защитного газа. Более того, слишком длинная дуга неэффективна и увеличивает разбрызгивание, поэтому важно, чтобы дуга была как можно короче.

Подрезка. Подрезание обычно является побочным эффектом слишком большой силы тока или слишком большой длины дуги. Из-за чрезмерной длины дуги и силы тока в основном металле по обеим сторонам валика остаются канавки, что снижает прочность сварного шва.Подрезы также могут возникать при слишком высокой скорости сварочного хода.

Прогар на верхнем сварном шве произошло из-за слишком высокой температуры нарастил по всей длине шарик. Вы можете избежать этого, запустив сначала сварной шов с левой стороны и остановка примерно через дюйм. Перезапуск ваш шов с правой стороны и перекрыть первый сварной шов, как показано на нижний шов.

Во избежание подреза уменьшите значение силы тока и, при необходимости, уменьшите скорость движения.Для улучшения смачивания расположите сварочную горелку или пистолет под небольшим углом к направлению движения. Это поможет сделать переход металла шва в основной металл более гладким.

Избыточное лицевое усиление. Использование большего количества сварочного металла, чем требуется для заполнения сварного шва с канавкой, может привести к избыточному усилению лицевой поверхности. Сварка не сделает сварной шов более прочным. Вместо этого большой сварной шов слишком большого размера прижимает края сварного шва или нагружает их во время охлаждения, что, в свою очередь, вызывает растрескивание.Добавляйте столько присадочного материала, сколько необходимо для получения плоской или слегка выпуклой поверхности шва.

.TIG для титановых труб

Титан на 45 процентов легче стали, на 60 процентов тяжелее алюминия и более чем в три раза прочнее любого из них. Хотя он намного дороже, чем многие другие металлы, он имеет более высокую коррозионную стойкость, более низкие затраты на жизненный цикл, более длительный срок службы и значительно более низкие затраты на обслуживание и ремонт, чем у большинства других металлов. Общие области применения титана включают военное дело, аэрокосмическую, морскую, химическую, энергетическую, нефтегазовую и медицинскую технику.

Титан — химически активный металл, который легко взаимодействует с кислородом, что делает его склонным к окислению и загрязнению, а также затрудняет сварку. Однако тщательная подготовка, твердая рука и много практики приводят к успешной сварке.

Эта статья посвящена дуговой сварке вольфрамовым электродом (GTAW, также известной как TIG-сварка или сварка вольфрамовым электродом в среде инертного газа) титановых труб и труб с использованием титана ASTM Grade 5 (Ti6Al4V) в качестве эталона.

Чистота важна

Сварка титановых трубок требует особой чистоты — основной металл, присадочный металл и сварочная среда должны быть безупречными.Загрязнение натуральными маслами для тела, маслами в процессе формования и волочения, производственной пылью, краской, грязью, смазочно-охлаждающими жидкостями и смазочными материалами — все это может привести к охрупчиванию и разрушению сварных швов.

Начните с очистки рабочей зоны и удаления из нее любого мусора и обязательно выберите место с минимальным потоком воздуха, чтобы не нарушать работу защитного газа во время сварки. Затем обезжирьте присадочный стержень и основной металл: наденьте специально предназначенные для этого нитриловые перчатки, чтобы предотвратить попадание жира на эти предметы.Затем нанесите метилэтилкетон (МЭК) на чистую ткань без ворса и протрите титан, чтобы удалить оставшиеся загрязнения поверхности. На этом этапе поместите наполнитель в герметичный контейнер, чтобы предотвратить дальнейшее загрязнение.

Перед сваркой удалите оксидную окалину, которая образуется при реакции титана с кислородом, с поверхности трубки. Этот оксидный слой обеспечивает титану заметную коррозионную стойкость. Тем не менее, его необходимо удалить перед сваркой, потому что он плавится при более высокой температуре, чем титан, и может попасть в расплавленную сварочную ванну, создав включения, ослабляющие сварной шов.

Шлифовальный станок с твердосплавным инструментом для удаления заусенцев или твердосплавный напильник — оба предназначены для титана — лучше всего подходят для удаления оксидного слоя со сварного шва. Не рекомендуется использовать стальную вату и абразивные материалы, поскольку они могут вызвать загрязнение. Не забудьте использовать низкую скорость измельчения, чтобы избежать чрезмерного нагрева. После шлифовки оксидного слоя еще раз протрите шов тканью, смоченной метилэтилкетоном или ацетоном. далеко. Подождите, пока растворитель полностью испарится, прежде чем зажигать дугу, потому что некоторые растворители имеют низкие температуры вспышки.

Идеальная посадка (вверх)