виды, конструкция, как сделать самодельную модель

Слесарный верстак – незаменимая вещь рабочих, которые изготавливают изделия из металла. Такой стол оборудован всеми необходимыми инструментами и приспособлениями. Он удобен и практичен, не занимает много места и остается незаменимой вещью при обработке металла.

Виды верстаков

Для того, чтобы из всего многообразия видов верстаков выбрать правильный, необходимо определиться с выполняемыми на нем работами. Так, для слесарных работ подходит тяжелый, прочный стол, который не прогнется под тяжестью деталей, будет иметь достаточную площадь рабочей поверхности, чтобы разместить все требующиеся инструменты. Важно, чтобы стол был неподвижным и не скользил по поверхности пола.

Верстаки бывают:

- Столярные, то есть на них производятся работы по обработке дерева. Обычно такие столы имеют небольшие размеры и оборудованы в основном тисками и зажимами для дерева.

- Слесарные имеют столешницу, выполненную из дерева и обшитую металлическим каркасом с трех сторон.

Такой стол имеет большие размеры в сравнении со столярным. А количество инструментов и приспособлений слесарных поверхностей гораздо серьезнее. Такие верстаки позволяют очень быстро и удобно справляться с металлом.

Такой стол имеет большие размеры в сравнении со столярным. А количество инструментов и приспособлений слесарных поверхностей гораздо серьезнее. Такие верстаки позволяют очень быстро и удобно справляться с металлом. - Плотницкий верстак представляет собой усовершенствованную версию столярного стола. Он плотный и устойчивый, так как ему приходится выдерживать большие нагрузки. Плотник на нем занимается обработкой ствола дерева для получения досок.

- Универсальные верстаки находятся где-то посередине между столярными и универсальными слесарными верстаками. На них оборудованы все виды креплений и инструментов, что позволяет работать, как с деревом, так и металлом.

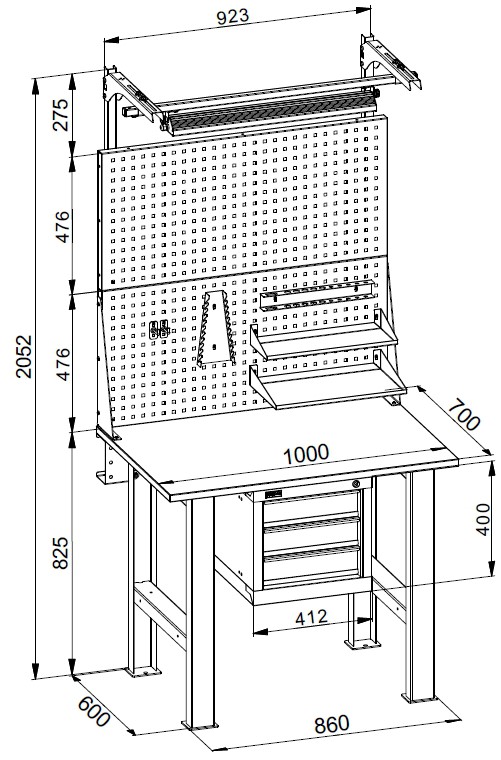

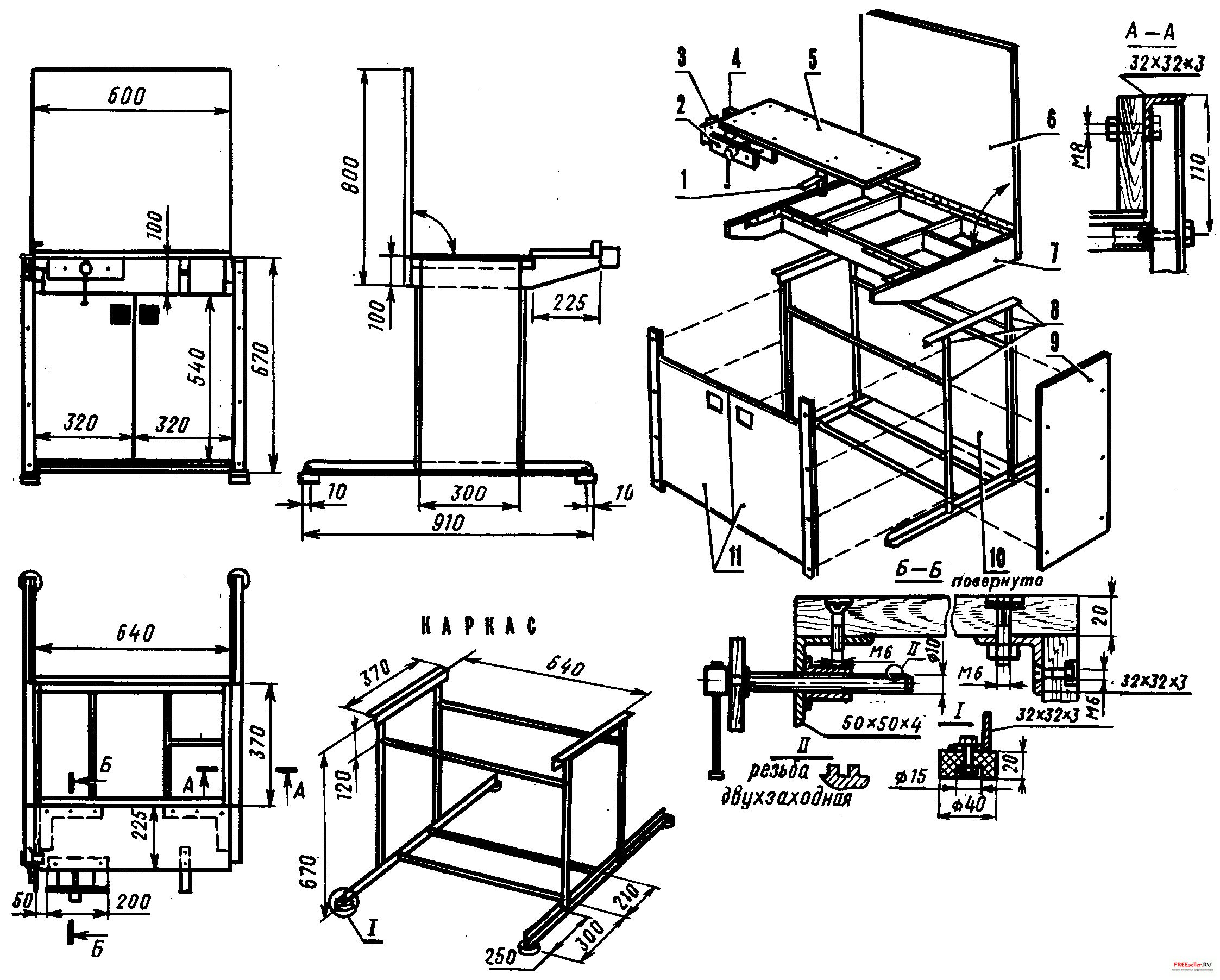

Конструкция слесарного верстака

Слесарный верстак предусматривает прежде всего работу с металлом. Металл, как правило, требуется зажимать тисками для последующей обработки. Поэтому конструкция верстака должна быть прочной и устойчивой, способной выдерживать колебания металла в процессе обработки. Помните, чем массивнее и тяжелее верстак, тем меньше вероятность брака при изготовлении деталей.

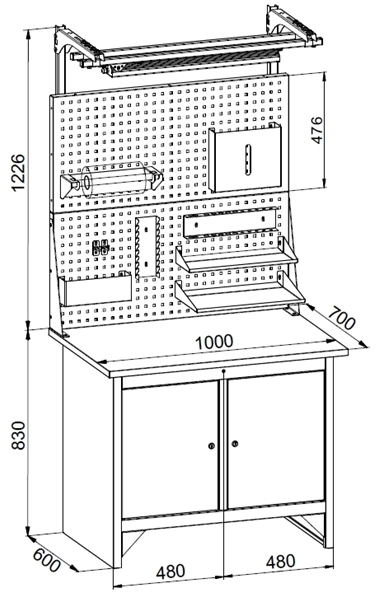

Сам слесарный верстак представляет собой металлический стол с большим количеством ящичков под инструменты, детали и прочие нужные в хозяйстве мелочи. Ящички служат не только для удобства, но и для наращивания массивности конструкции. Два симметрично расположенных металлических короба, разбитых на отделы, послужат хорошими ребрами жесткости, значительно усиливающими сопротивление конструкции механическим воздействиям.

Перед верстаком на стене для большего удобства размещают слесарный щит с рейками и крючками для удобного расположения инструментов на расстоянии вытянутой руки. Не всегда верстак располагается у стены. Это вопрос исключительно личных предпочтений. Но, если вокруг нет ограждающих конструкций или стен, то лучше предусмотреть защитный щит в виде уголка. Дело в том, что работа с металлом подразумевает сварку и резку, в том числе болгаркой. Это неизбежно связано со вспышками света и летящими во все стороны искры. Дабы обезопасить свою мастерскую от нежелательных последствий в виде прожжённых пятен на полу и стенах, а также избежать возможных аварийных ситуаций, лучше озаботится защитой помещения.

Это неизбежно связано со вспышками света и летящими во все стороны искры. Дабы обезопасить свою мастерскую от нежелательных последствий в виде прожжённых пятен на полу и стенах, а также избежать возможных аварийных ситуаций, лучше озаботится защитой помещения.

В идеале недалеко от слесарной поверхности должны располагаться и предметы индивидуальной защиты: перчатки, сварочная маска и прозрачные очки из прочного пластика. При желании расположить эти вещи можно в одном из ящиком верстака.

Для утяжеления конструкции верстака по периметру с трех сторон, исключая рабочую, у которой будет стоять оператор, навариваются тяжелые металлические уголки.

Как сделать металлический верстак своими руками

Любую работу лучше разбить на несколько этапов. Так можно избежать лишних действий, выполнить все максимально четко и качественно. Разберем пошагово процесс изготовления металлического верстака с ящиками под инструмент своими руками

- Первый шаг — это составление схемы.

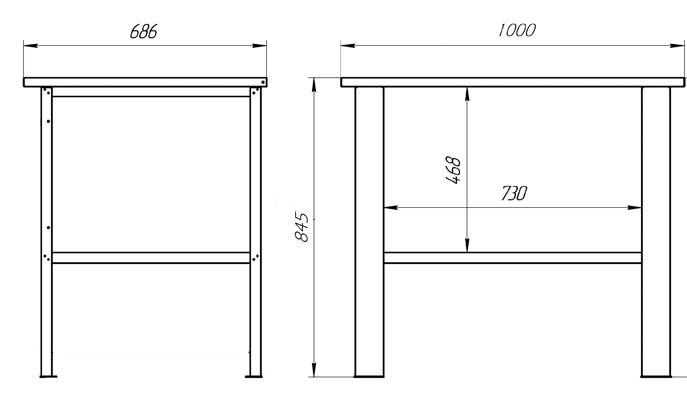

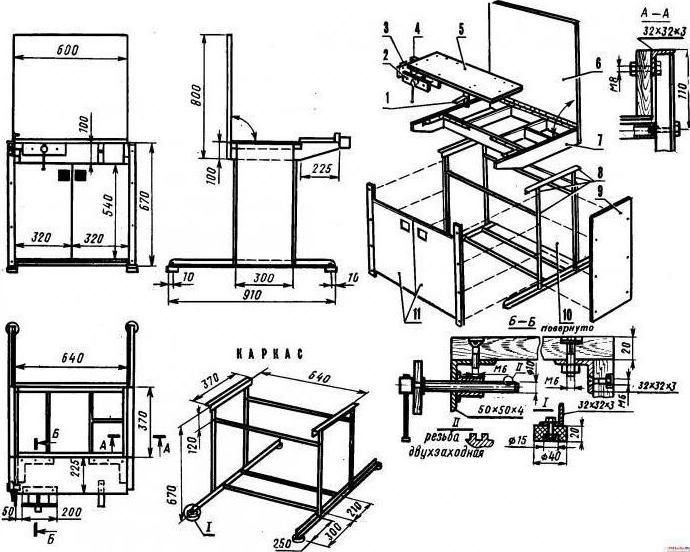

Требуется, как минимум, определить размеры и контур слесарного верстака, выполнить эскиз и примерный чертеж. Это позволит определится с материалами, которые необходимо приобрести. Если чертеж слесарного верстака готов, материалы закуплены, а место под будущую слесарную поверхность расчищено и готово к монтажу, то можно начинать. Главное, имейте в виду, что для большей прочности раму прикрепляют к полу. Как это сделать правильно, поговорим чуть позже. Главное, чтобы место для слесарных работ внезапно не понадобилось через одну-две недели. Передвинуть столь массивную конструкцию крайне затруднительно.

Требуется, как минимум, определить размеры и контур слесарного верстака, выполнить эскиз и примерный чертеж. Это позволит определится с материалами, которые необходимо приобрести. Если чертеж слесарного верстака готов, материалы закуплены, а место под будущую слесарную поверхность расчищено и готово к монтажу, то можно начинать. Главное, имейте в виду, что для большей прочности раму прикрепляют к полу. Как это сделать правильно, поговорим чуть позже. Главное, чтобы место для слесарных работ внезапно не понадобилось через одну-две недели. Передвинуть столь массивную конструкцию крайне затруднительно. - Если все готово к началу работ, то можно приступить к изготовлению рамы. С рамой есть два возможных варианта монтажа: сварка и болты по металлу. Предпочтительнее, безопаснее и эстетически более правильно выбрать болты. Но даже в этом случае, без сварки не обойтись. Для создания рамы слесарной поверхности рекомендуется использовать железные уголки. Толщина листа должна быть не менее 5 мм.

Размер стороны подойдет в 35-40 мм. Но имейте в виду, что от глубины уголка зависит толщина будущей столешницы. Она должна идеально лечь в подготовленное гнездо. Любые выступы добавят лишней работы по обработке поверхностей, а на кривую плоскость не получится достаточно надежно закрепить тесак. Высоту верстака лучше выбрать на уровне вытянутой руки. Так будет удобнее работать. Для среднестатистического мужского роста в 178-180 см идеальной будет высота 120 см. На нижнюю часть уголков нужно наварить металлические квадратики с толщиной листа около 3-5 м. Это будущее основание слесарного верстака. К полу квадратики цепляются анкерными болтами, после чего ножки сдвинуть с места будет проблематично. На ножки наваривают гнездо столешницы. Уголки столешницы располагают таким образом, чтобы в них, как в гнездо какой-то детали, легла будущая рабочая поверхность. На этом изготовление рамы оканчивается и начинается следующий этап.

Размер стороны подойдет в 35-40 мм. Но имейте в виду, что от глубины уголка зависит толщина будущей столешницы. Она должна идеально лечь в подготовленное гнездо. Любые выступы добавят лишней работы по обработке поверхностей, а на кривую плоскость не получится достаточно надежно закрепить тесак. Высоту верстака лучше выбрать на уровне вытянутой руки. Так будет удобнее работать. Для среднестатистического мужского роста в 178-180 см идеальной будет высота 120 см. На нижнюю часть уголков нужно наварить металлические квадратики с толщиной листа около 3-5 м. Это будущее основание слесарного верстака. К полу квадратики цепляются анкерными болтами, после чего ножки сдвинуть с места будет проблематично. На ножки наваривают гнездо столешницы. Уголки столешницы располагают таким образом, чтобы в них, как в гнездо какой-то детали, легла будущая рабочая поверхность. На этом изготовление рамы оканчивается и начинается следующий этап. - Для наращивания жесткости изготавливаем два больших металлических короба.

Высота короба начинается от подножья столешницы и оканчивается примерно за 20 см до уровня пола. Так будет удобнее при большой необходимости перенести слесарный верстак в другое место или демонтировать его. Коробы изготавливают из железных листов толщиной 3 мм, соединяют листы с помощью сварки. Под короба навариваются или прикрепляются болтами уголки, к которым короба прикрепляются болтами. В самих коробах наваривают опоры под ящички. Каждый из слесарных ящиков практичнее изготовить из не особо толстой фанеры: вполне достаточно будет листа в 5 мм.

Высота короба начинается от подножья столешницы и оканчивается примерно за 20 см до уровня пола. Так будет удобнее при большой необходимости перенести слесарный верстак в другое место или демонтировать его. Коробы изготавливают из железных листов толщиной 3 мм, соединяют листы с помощью сварки. Под короба навариваются или прикрепляются болтами уголки, к которым короба прикрепляются болтами. В самих коробах наваривают опоры под ящички. Каждый из слесарных ящиков практичнее изготовить из не особо толстой фанеры: вполне достаточно будет листа в 5 мм. - После того, как монтаж ящиков окончен, настало время позаботиться о столешнице. Крайне не рекомендуется использовать для этих целей металл. Наиболее практичным вариантом станет дерево, пропитанное огнестойким составом. Лучше подойдет плита из натурального или искусственного камня, но она куда дороже, поэтому решение исключительно за будущим владельцем.

- Щитком может стать закрепленный болтами лист пластика или железа. Пластик практичнее в плане крепления, а стальной экран надежнее.

Прикрепить к основанию щиток можно с помощью все тех же анкерных болтов. Экран верстака своими руками сделать и закрепить несложно, но это повысит безопасность, а потому пренебрегать щитками не стоит.

Прикрепить к основанию щиток можно с помощью все тех же анкерных болтов. Экран верстака своими руками сделать и закрепить несложно, но это повысит безопасность, а потому пренебрегать щитками не стоит.

Как видно, изготовление металлического верстака для слесарных работ не такая уж непосильная задача: больше похоже на сбор пазлов. Главное продумать каждый этап и заранее проработать план действий, узнать какие виды крепежей и материалов бывают, чтобы выбрать подходящий.

Слесарный верстак в гараж своими руками: необходимый инструмент, оборудование, материалы

Обязательным атрибутом для выполнения работ, требующих применения инструмента — газового ключа, ножовки, дрели, тисков — является рабочий стол или верстак. Изготовить верстак своими руками с учетом своих пожеланий и потребностей вполне по силам большинству хозяев при наличии нужных материалов и инструмента, а выполнить задачу обустройства личного рабочего места проще владельцам гаражей.

Рабочий стол для гаража

Прежде всего следует определиться, какой верстак планируется изготовить. Слесарный металлический верстак своими руками — основной вариант среди существующих, им оборудуют свои гаражи подавляющее большинство автомобилистов.

Слесарный металлический верстак своими руками — основной вариант среди существующих, им оборудуют свои гаражи подавляющее большинство автомобилистов.

Следующий популярный, но менее распространенный вариант — верстак столярный деревянный — своими руками могут собрать те, кто занимается ремонтом и изготовлением мебели или столярных изделий. Оборудованный таким верстаком гараж обычно просто преобразуется в столярную мастерскую.

Возможен и вариант универсального верстака, оснащенного соответствующим оборудованием как для слесарных, так и для столярных работ.

Стоит отметить, что оборудование гаража своими руками — процесс творческий и постоянный. Как правило, самодельные верстаки любого назначения комплектуются различными встроенными или навесными полками для хранения инструмента, заготовок и материала.

Изготовление верстака своими руками

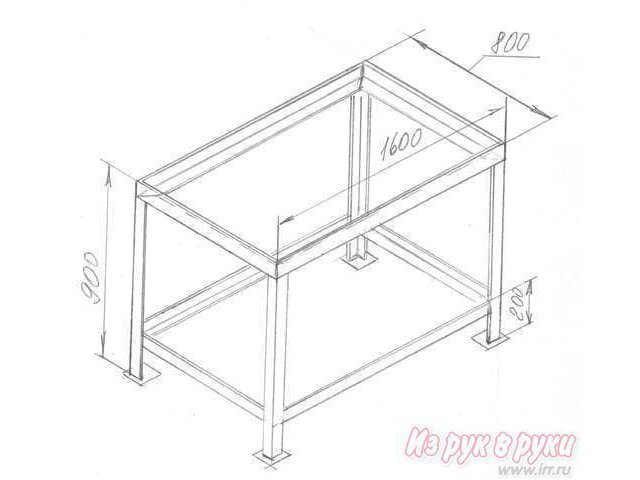

Габариты гаража в большинстве случаев ограничивают и габариты верстака.

- Уголок 50×50 мм

- Лист 4 мм

- Лист 10 мм

- Электроды Ø3,4 мм.

Если планируется оборудовать верстак выдвижными ящиками или полки, то дополнительно потребуются:

- Уголок 25×25 мм

- Лист 2 мм.

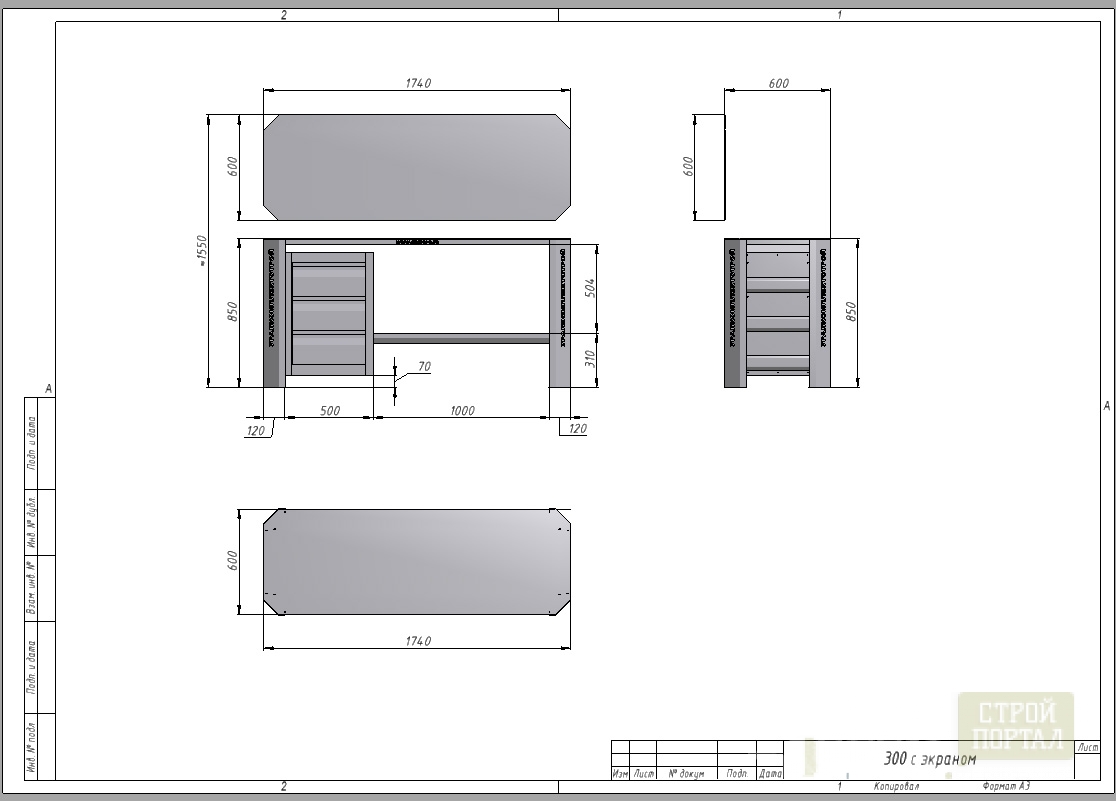

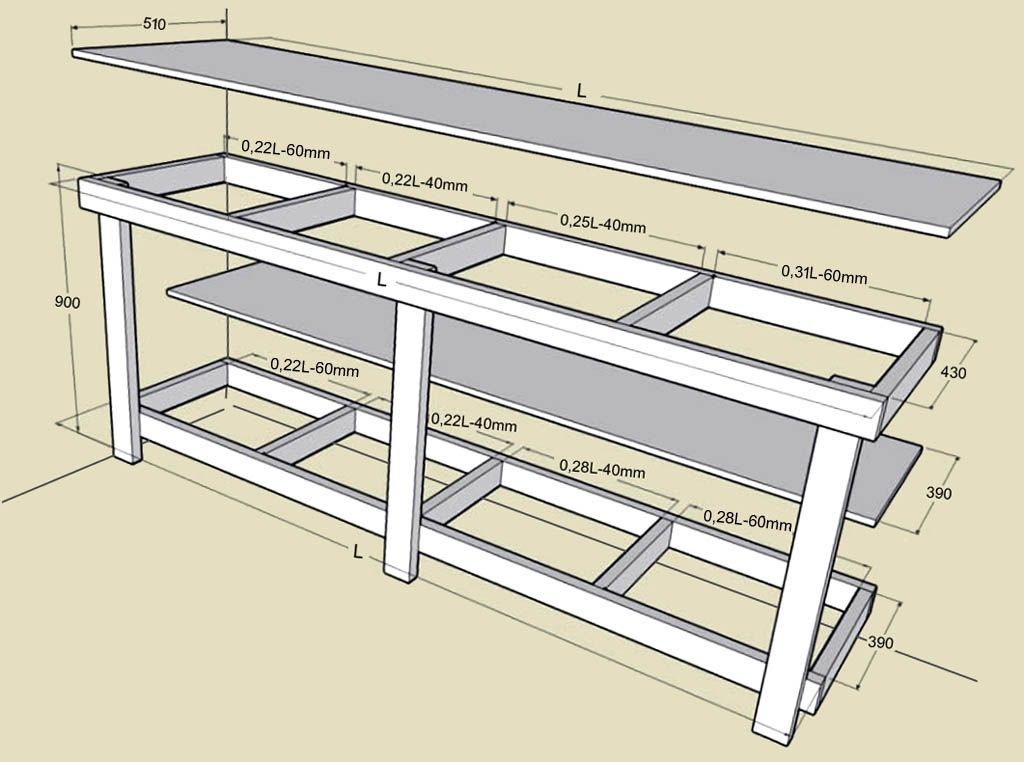

Чтобы определиться с количеством материала, нужно выполнить чертеж или эскиз конструкции с определенными размерами.

Сборка конструкции

Сборка начинается со столешницы. На выставленные по уровню бруски или толстые доски уложить лист. Желательно изготовить рабочую поверхность из цельного куска, но можно из 2-х, максимум из 3-х, не более, иначе будет сложно обеспечить плоскостность поверхности. В этом случае под линии стыка нужно подложить дополнительные бруски, а на кромках стыкуемых листов болгаркой сделать фаски под сварку с нерабочей стороны листа.

В этом случае под линии стыка нужно подложить дополнительные бруски, а на кромках стыкуемых листов болгаркой сделать фаски под сварку с нерабочей стороны листа.

Чтобы максимально исключить коробление листа при сварке, лучше просверлить в нем необходимое количество отверстий под гвозди и прибить лист к брусьям на время сборки и сварки. Отверстия по окончании работ можно заплавить и зачистить, а можно и оставить так, как есть.

На собранной поверхности делается разметка под опорную рамку из уголков или сразу выкладываются приготовленные уголки и разметка делается по ним. Если поверхность собрана из частей, разметка необходима для выполнения прихваток. Прихватки делаются с шагом 80−100 мм, в местах наложения уголков на кромки стыкуемых частей сварку нужно выполнить сразу на ширину уголка с зачисткой шва.

Режим сварки — величина тока и скорость — подбираются в зависимости от диаметра электрода для полного проплавления на толщину листа. Эти режимы лучше подобрать заранее на обрезках листа, а режим для сварки листа 4 мм подойдет для сборки и сварки всех элементов конструкции — уголка с листом и уголков между собой.

При сборке рамки нужно обеспечить отступ от края листа на 20−30 мм, с лицевой стороны можно отступить на 50−60 мм. Выложенную рамку нужно плотно прижать к листу. Для этого можно воспользоваться подручными грузами, а можно повторить крепление гвоздями к брусьям. Времени это займет немного, но вполне обеспечит необходимую жесткость конструкции. Рамку предварительно крепят к листу прихватками. Кроме контура в рамке нужно установить один или два внутренних уголка.

Дальнейшую сборку можно выполнять различными способами:

- Собранную столешницу из листа с рамкой полностью обварить, затем установить опоры. В этом случае по ходу сварки можно контролировать плоскость стола, при необходимости выполнять правку.

- Опору верстака, включая рамку, можно собрать отдельно. Все элементы в процессе сборки также выкладываются на бруски, раскрепляются. Перед прихваткой и перед окончательной сваркой нужно проверить соответствие размеров по диагоналям.

- Можно собрать всю конструкцию верстака на прихватках с последующей окончательной сваркой. Постоянный контроль геометрических размеров обязателен и в этом случае.

Для установки тисков, обычно на левом углу стола, приваривается дополнительная пластина толщиной не менее 10 мм. Толщина зависит от габарита и веса самих тисков. Эту пластину можно использовать и для крепления других рабочих элементов слесарного станка — сверлильной машинки или заточного станка.

Варианты изготовления верстака

Как правило, обычно хозяева изготавливают металлический верстак. При этом для изготовления рамы или основания могут использоваться и другие виды проката, кроме уголка — труба, квадратный или прямоугольный профиль.

Для изготовления столешницы можно использовать деревянные конструкции — столешницу со старого стола или снятое при ремонте дверное полотно. Плоскость рабочей поверхности в этом случае уже обеспечена, остается надежно обшить ее металлическим листом.

Плоскость рабочей поверхности в этом случае уже обеспечена, остается надежно обшить ее металлическим листом.

Слесарный верстак из дерева своими руками можно сделать и целиком на основе старого кухонного стола с готовыми полочками и выдвижными ящиками. В этом случае, кроме обшивки рабочей поверхности, потребуется и общее укрепление конструкции с помощью любого имеющегося в наличии металлического проката. Подробности изготовления складного верстака читайте здесь.

Слесарный верстак своими руками | Строительный портал

Для качественной работы плотникам, столярам и слесарям рекомендуется грамотно организовать рабочее место, и для этой цели лучше всего подходит самодельный столярный верстак с закрепленными на нем специальными тисками и защитным устройством. Верстаки являются основой крупных предприятий, небольших промышленных производств и домашних мастерских.

Содержание:

- Предназначение слесарного верстака

- Конструкция слесарного верстака

- Тиски для закрепления заготовок

- Разновидности губок тисков

- Классификация слесарных верстаков

- Изготовление слесарного верстака своими руками

Предназначение слесарного верстака

Каждый хозяин знает, что при работе с любым материалом возникает необходимость его качественного закрепления, потому что в противном случае он может быть легко испорчен при непосредственной обработке. Предназначаются для этих целей верстаки для оснастки рабочих мест по обработке различного материала, в частности древесины и производных дерева, которые закрепляется с помощью размещенных на крышке устройства тисков.

Верстак представляет собой специальный стол, который предназначается для ручной обработки изделий из разных материалов, поэтому является основным рабочим местом мастера. Верстаки бывают столярными и слесарными. Кроме того, существуют ещё и плотничие верстаки, рабочий стол которых имеет длину в 6 метров и ширину в 1 метр, а также упоры для обрабатываемых заготовок.

Верстаки бывают столярными и слесарными. Кроме того, существуют ещё и плотничие верстаки, рабочий стол которых имеет длину в 6 метров и ширину в 1 метр, а также упоры для обрабатываемых заготовок.

Верстаки в производстве отличаются тем, что бывают металлическими и деревянными. Если вы являетесь столяром, то вам стоит установить деревянный верстак, а если вы слесарь или автомеханик, то вам подойдет только металлическая конструкция. Конструкция деревянных и металлических верстаков зачастую разборная, что позволяет легко их перевозить.

Слесарные верстаки предназначаются для слесарно-сборочных, доводочных, рихтовочных, регулировочных, монтажных, наладочных и прочих работ. Достаточно широка область применения данного оборудования – от небольших помещений подсобного характера и частного сектора до крупных промышленных предприятий, автосервисов и станций технического обслуживания автомобилей. Надежная конструкция слесарного верстака может дополнительно оснащаться тисками, различными приспособлениями и осветительными узлами для обработки и ремонта изделий.

Данное оборудование предназначается для более эффективного использования рабочего места, поэтому при его изготовлении учитываются особенности планировки помещений и специфика производства. Если нет достаточного пространства для установки большого верстака, вам стоит отдать предпочтение однотумбовому слесарному верстаку, который, к слову сказать, сможет поместиться даже в небольшом гараже и даже на балконе.

Конструкция слесарного верстака

Конструкция столярного верстака отличается высокой прочностью и функциональностью: на столешнице станка можно закреплять обрабатываемые изделия, в специальных ящиках держать инструменты, высота слесарных верстаков может регулироваться в соответствии с ростом человека.

Основными элементами столярного верстака являются доска-столешница и основание, которое называется подверстачьем. Столешница изготавливается из твердых пород (бука, ясеня и дуба), а подверстачье – преимущественно из сосны. Ширина столешницы столярных верстаков доходит до 500 миллиметров, а толщина может колебаться от 60 до 80 миллиметров, зависимо от назначения станка. Основание бывает стационарным и разборным.

Основание бывает стационарным и разборным.

Сборно-разборная конструкция слесарных верстаков позволяет минимизировать транспортные затраты, обеспечивая удобство перевозки оборудования на дальние расстояния, а возможность установки на месте позволяет выбрать самую оптимальную конфигурацию верстака. Верстаки обычно делают на стальных, чугунных, сварных или трубчатых ножках.

К металлическому каркасу крепятся доски, а для защиты верстака от износа и повреждений, и чтобы в щели не проваливались мелкие инструменты и детали, его поверхность принято обивать кровельным железом, фанерой, алюминием или же линолеумом. С боков и спереди крышки согласно чертежу слесарного верстака установлены бортики, чтобы детали с нее не скатывались.

Под крышкой стола размещаются ящики, в которых содержится слесарный инструмент, схемы и детали, которые подлежат обработке. В каждом верстаке имеются не меньше двух ящиков, которые разделены перегородками. Также не маловажной деталью выступает защитный экран, который принято использовать, когда нужно рабочее место изолировать от случайного вылета стружки во время слесарной работы, к примеру, при рубке металла.

Для подсоединения к верстаку механизированных инструментов проводят силовую электрическую линию и устанавливают розетки. Для проведения слесарных работ на производстве возле объектов используют верстаки, которые оснащены роликами, благодаря чему с места на место свободно и легко передвигаются.

Тиски для закрепления заготовок

В устройстве столярных верстаков имеются тиски для закрепления заготовок. На столешнице для удобства обработки расположены и несколько пазов, в которые вставляются специальные клинья, что позволяют закрепить брусья. Перед тем, как сделать слесарный верстак, нужно поинтересоваться, какие бывают тиски для них.

Зависимо от характера работы, используются стуловые или ручные тиски, а также с параллельными губками. Свое название стуловые тиски получили от методики их крепления на деревянном основании в форме стула, они были в дальнейшем приспособлены для крепления на верстаках. Стуловые тиски редко используются и только для грубых тяжёлых работ, которые связаны с применением ударных нагрузок, — при гибке, рубке или клёпке.

Тиски с ручным приводом или параллельными губками бывают трёх типов: неповоротные, поворотные и инструментальные со свободным ходом губки передней. Поворотные тиски способны поворачиваться на угол не меньше 60 градусов. Для увеличения срока полезной службы таких тисков к рабочей части губок принято прикреплять винтами стальные пластины с сетчатой насечкой. Размеры губок составляют 80 и 140 миллиметров.

Неповоротные тиски имеют основание, при помощи которого они закрепляются к крышке верстака болтами, подвижную и неподвижную губку. Рабочие части губок для увеличения срока эксплуатации делают сменными в форме призматических пластинок с насечкой из инструментальной стали. Ширина губок, установленных на неповоротных тисках, – 80 и 140 миллиметров.

Специальные или универсальные тиски используются для зажима небольших заготовок или деталей. Инструменты этого типа закрепляются на рабочей поверхности при помощи болтов, головки которых введены в пазы стола. Специальные тиски способны поворачиваться в горизонтальной и вертикальной плоскостях, что позволяет устанавливать заготовку почти в любом положении. Один минус универсальных тисков — недостаточная жесткость фиксации.

Один минус универсальных тисков — недостаточная жесткость фиксации.

Разновидности губок тисков

Губки тисков, как правило, изготавливают из твердой стали со специальной насечкой, благодаря чему способны прочно удерживать деталь, когда она обрабатывается. Чтобы обрабатываемая поверхность детали не повредилась губками тисков, на них закреплены сменные нагубники, что изготовлены из мягкого металла.

Выделяют различные виды губок:

- гладкие, что обеспечивают точную фиксацию обработанных деталей и не портят поверхности;

- губки с насечками — фиксируют необработанные заготовки жестко;

- специальные губки — фиксируют какие-либо определенные детали оптимально;

- упругие губки — обеспечивают максимально возможную площадь зажима, распределяя равномерно нагрузку на хрупкие детали.

По степени свободы губки бывают:

- стандартными — всегда параллельны верстаку или столу;

- поворотными — параллельны верстаку, но могут поворачиваться в рабочей плоскости;

- наклонными — поворачиваются в одной из плоскостей;

- глобусными — наклоняются и поворачиваются в любую сторону.

Классификация слесарных верстаков

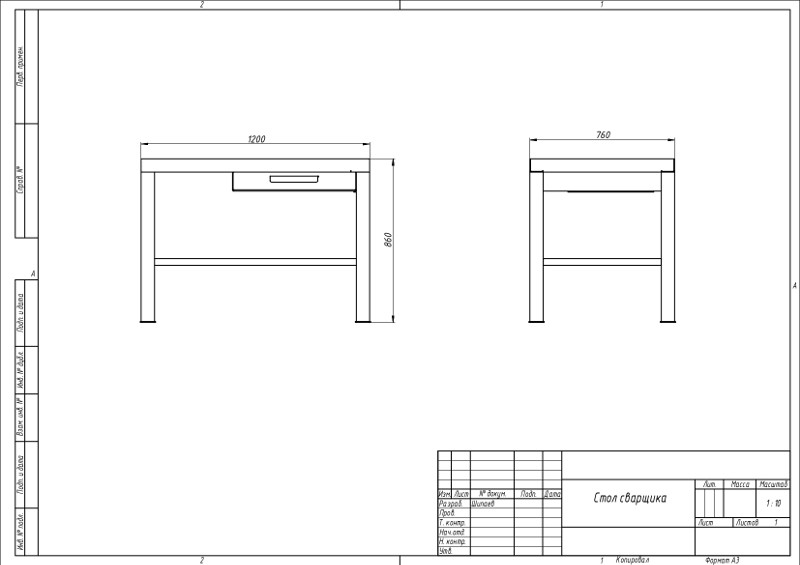

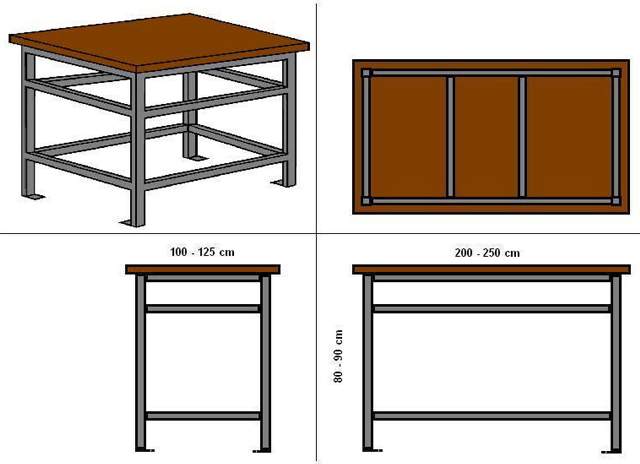

Слесарные верстаки бывают одно- и двухместными, одно- и двухтумбовыми. Одноместный слесарный верстак является самым удобным в использовании и, как правило, имеет длину 1200-1500 миллиметров, ширину 700-800 миллиметров, высоту 800—900 миллиметров.

Верстаки многоместные принято устанавливать в слесарных цехах и на больших слесарных участках. Длина двухместного стола достигает 2800—3500 миллиметров. Расстояние между тисками на многоместных верстаках доходит до 1250—1500 миллиметров. Таким образом, размеры многоместного слесарного верстака отличаются только длиной.

Также выпускаются слесарные верстаки одно- и двухтумбовые, бестумбовые и усиленные варианты. Однотумбовый верстак изготавливается из высококачественной стали толщиной 0,9 — 1,5 миллиметров. Подобные столы оснащаются оцинкованной или деревянной столешницей, навесными держателями инструмента и защитной перфорированной панелью.

Отличие слесарного одно- и двухтумбового слесарного верстака невелико. Благодаря двум тумбам размещение материалов и инструментов становится более удобным. Сегодня можно приобрести и усиленный верстак, который отличается металлической столешницей толщиной 5 миллиметров. Все компоненты верстака друг с другом соединяются болтовыми соединениями.

Благодаря двум тумбам размещение материалов и инструментов становится более удобным. Сегодня можно приобрести и усиленный верстак, который отличается металлической столешницей толщиной 5 миллиметров. Все компоненты верстака друг с другом соединяются болтовыми соединениями.

Изготовление слесарного верстака своими руками

Сделать своими руками верстак, удивить всех друзей и идеально для себя организовать рабочее место мечтает любой мастер. Некоторые мастера пренебрегают созданием чертежа, выполняют все «на глаз», а потом детали подгоняют в процессе работы друг к другу. Данный подход не является профессиональным, потому что чертеж позволяет представить себе верстак, экономично нарезать материалы, немного модифицировать конструкцию при необходимости и скруглить углы столешницы.

Подготовительные работы

Проблем с поиском материала для создания слесарного верстака обычно не возникает, потому что данный вид мебели делают из дерева — очень простого и податливого в обработке материала. Для столешницы рекомендуется использовать сухие доски толщиной не больше 50 миллиметров, а шириной не больше 150 миллиметров. Эти же доски пригодятся для ниш с инструментами. Обработайте материал огнебиозащитным составом для избегания его возгорания.

Для столешницы рекомендуется использовать сухие доски толщиной не больше 50 миллиметров, а шириной не больше 150 миллиметров. Эти же доски пригодятся для ниш с инструментами. Обработайте материал огнебиозащитным составом для избегания его возгорания.

Еще нужно подготовить нержавеющий металл в листах толщиной 2 миллиметра, который позже будет прикрывать древесину рабочей поверхности. Из данного металла нужны ещё три полоски: 1 в длину по столу и 2 по ширине. Из них изготавливают бортики, защищающие от искр. Для защиты слесарного верстака от коррозии необходимо покрыть металлические части конструкции специальной краской.

Габариты слесарного верстака

После этого определите размещение верстака. Самым удачным решением будет наличие в этом месте источника света и розетки. Если слесарный участок плохо освещается, установите слесарный верстак вблизи окон так, чтобы через них естественное освещение падало прямо или слева от рабочего места под углом.

Перед изготовлением слесарного верстака рекомендуется составить детальный чертеж слесарного верстака или верстака столярного с местами расположения на нем всех нужных элементов. Первым делом продумайте размещение тисков. Для правши тиски необходимо устанавливать слева, если вы являетесь левшой, то с противоположной стороны. Кроме того, можно спланировать размещение нескольких клиньев, которые помогают в обработке заготовок.

Первым делом продумайте размещение тисков. Для правши тиски необходимо устанавливать слева, если вы являетесь левшой, то с противоположной стороны. Кроме того, можно спланировать размещение нескольких клиньев, которые помогают в обработке заготовок.

Затем необходимо определиться с главным размером слесарного верстака — высотой. Чтобы узнать его высоту, необходимо проделать несложные действия: встать на пол с опущенными руками вдоль тела, а потом согнуть их в локтях, чтобы ладони смотрели при этом «в пол», как будто облокачиваясь на стол. Длина до ладоней от пола и является высотой слесарного верстака.

После этого следует выбрать габариты столешницы – ширину и высоту. Чем длиннее будет столешница, тем удобнее работать на слесарном верстаке. Поэтому если материалы и место позволяют – экономить не стоит. Так как изготавливают чаще всего верстак на одну рабочую зону, достаточно 1,5 метра длины.

Ширину слесарного верстака необходимо выбрать такой, чтобы получилось дотянуться до инструментов, которые лежат на противоположном конце от работника. Каждый раз всем телом облокачиваться на столешницу с размещёнными инструментами, деталями и гвоздями, чтобы достать до какой-то отвертки не безопасно. Для крышки стола ширины в 50-60 сантиметров будет достаточно.

Каждый раз всем телом облокачиваться на столешницу с размещёнными инструментами, деталями и гвоздями, чтобы достать до какой-то отвертки не безопасно. Для крышки стола ширины в 50-60 сантиметров будет достаточно.

Если в работе вы часто используете лобзик, то стоит продумать расположение дощечки для пиления, которая за край верстака должна выступать на 20 сантиметров, что позволяет комфортно пилить фанеру. Используется для такого столика дощечка, что имеет длину 250 миллиметров и ширину 120 миллиметров. Выпилите на одной из граней клинообразный вырез. Его расстояние в самом широком месте должно составлять 50 миллиметров. Сделайте в углу выреза отверстие диаметром в 1 сантиметр. Дощечку закрепите шурупами или сделайте съемной, при этом соединяя струбциной.

Модернизация старого стола

Если вы решили, что не сможете обойтись без верстака, вам нужно решить, из чего изготовить его, и узнать цену верстака слесарного самодельного. Для работы вы можете использовать пиломатериалы, чтобы сделать конструкцию «с нуля», что будет дороже, а можете за основу взять какой-нибудь стол и произвести модернизацию. Этот бюджетный вариант является удобным, однако вы должны понимать, что не все столы получится легко переделать в рабочее место. К примеру, кухонный стол может очень быстро расшататься, поэтому требует многочисленных переделок.

Этот бюджетный вариант является удобным, однако вы должны понимать, что не все столы получится легко переделать в рабочее место. К примеру, кухонный стол может очень быстро расшататься, поэтому требует многочисленных переделок.

Чтобы сделать своими руками слесарный верстак без больших трудозатрат, рекомендуется использовать письменный стол, желательно изготовленный из массива. Самым лучшим решением является стол с тумбами. Если столешница у него не является очень прочной, то вы можете ее заменить на более надежную. Можете для этого использовать строганные бруски, которые имеют сечение 30 на 60 миллиметров и длину полтора метра. Вам потребуется для столешницы около 30 брусков. Все бруски ошкурьте и склейте в щит.

Щит после высыхания клея еще раз зачистите и для надежности скрепите поперечными рейками. Далее столешницу поместите на основу стола и закрепите уголками. Естественно, это только заготовка верстака. Дальше на усмотрение сделайте дополнительные ящики для инструментов, приготовьте место для крепежа тисков и установите упорный брус для строгания заготовок.

Естественно, это только заготовка верстака. Дальше на усмотрение сделайте дополнительные ящики для инструментов, приготовьте место для крепежа тисков и установите упорный брус для строгания заготовок.

Слесарный верстак «с нуля»

Если в наличии нет столов, которые вы сможете использовать как основу, слесарный верстак своими руками можно изготовить «с нуля». В среднем рост человека составляет 180 сантиметров, поэтому по высоте верстак должен составлять примерно 95 сантиметров. Но в вопросе высоты стола рекомендуется ориентироваться на собственный рост.

Каркас верстка можно сварить из профильной трубы и металлических уголков, или сколотить из деревянных брусьев. Размеры каркаса сделайте больше на 15-20 сантиметров габаритов самой столешницы. Стоит дополнительно предусмотреть для надежности распорки между ножками. Такую функцию может выполнять и полочка внизу, где будут впоследствии размещаться крупногабаритные инструменты, детали, лаки и краски. Так как хороший слесарный верстак не должен шататься, нужно продумать методику крепления к полу ножек станка.

Основу столешницы сделайте следующим образом. Используйте в качестве материала для ножек бруски, что имеют сечение 10 на 10 сантиметров. Соедините их между собой поперечинами в два яруса: сделайте первый ярус на высоте 10 сантиметров над уровнем пола, закрепите второй на уроне верхушек ножек. Помните, столешница должна крепиться таким способом, чтобы ее края на 10 сантиметров выступали для возможности крепления тисков.

Для сооружения выдвижных ящиков установите под верхними поперечными брусьями такие полозья, как применяются для выдвижных досок в компьютерных столах. В этих ящиках вы сможете хранить гвозди, шурупы и сверла. Для большей устойчивости укрепите конструкцию поперечными откосами.

Таким образом, вы ознакомились с устройством слесарного верстака поближе и знаете, что качественный слесарный верстак выдерживает нагрузки до 200 килограмм. Самыми востребованными считаются профессиональные верстаки, которые отличаются большими габаритами и имеют место для расположения инструментов — разные полочки и приспособления, тумбочки и выдвижные ящики, которые закрываются на замок. Но такие установки дорого вам обойдутся. Поэтому обратите внимание на инструкцию по изготовлению самодельного слесарного верстака.

Но такие установки дорого вам обойдутся. Поэтому обратите внимание на инструкцию по изготовлению самодельного слесарного верстака.

Создайте верстак

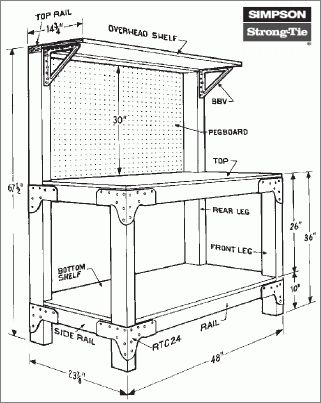

Это действительно простой набор планов по созданию качественного верстака за очень небольшие деньги. Это то, что вы будете хранить вечно и даже можете продать несколько.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ:

- 34 фута стального уголка: 2 дюйма x 2 дюйма x 3/16 дюйма.

- Стальной уголок, 13 футов, железный: 3 дюйма x 3 дюйма x ¼ дюйма.

- Фанера 1 дюйм. МДФ или ДСП: 4 х 8 футов.

- 20 # 10 Винты для листового металла с плоской головкой.

- 4 регулируемые ножки.

Чертеж рабочего места № 1:

Список деталей для иллюстрации №1:

Чертеж рабочего места № 2:

Этот более подробный чертеж металлоконструкций верстака подойдет более опытным изготовителям. Но для более подробного рисунка вы можете просмотреть этот pdf-файл. Вы также можете получить очень подробное 14-страничное руководство по этой скамейке здесь.

Вы также можете получить очень подробное 14-страничное руководство по этой скамейке здесь.

Список деталей для иллюстрации № 2:

Металлоконструкции Инструкции по строительству:

Шаг 1: Вырежьте элементы 1 и 2, как показано на чертеже №2.

Шаг 2: Сварите детали 1 и 2 в прямоугольную раму, как показано ниже. Это сделает верхний каркас рабочего стола. Убедитесь, что рама плоская, с углами под углом 90 градусов.

Шаг 3: Отрежьте (4) детали № 5 (номер детали WP-902-5) к раме верхней части стола из шага 2. Они станут ножками скамейки. Убедитесь, что все они одинаковой длины.

Отшлифуйте фаску в верхней части каждой ножки для обеспечения зазора с внутренним радиусом

углов рамы столешницы.Это обеспечит прилегание ножек заподлицо с внутренними поверхностями углов скамейки и устранит любые зазоры. Переверните раму столешницы вверх дном и приварите ножки перпендикулярно раме столешницы в двух направлениях.

ПРИМЕЧАНИЕ: Ножки скамейки могут быть изготовлены любой длины по вашему желанию.

Измените требования к материалам и список вырезов соответствующим образом.

Рама столешницы:

Заточка фаски на ножках:

Шаг 4 : Сварите элементы 3, 4, 6 и 7 вместе, как показано ниже, ссылаясь на этот чертеж рабочего места для определения размеров.Это создает каркас полки, который будет расположен под столешницей. Убедитесь, что рама плоская, с углами под углом 90 градусов.

Шаг 5: Установите раму полки, как показано на чертеже № WP-902, и приварите прихваточным швом. Перед окончательной сваркой убедитесь, что рама полки расположена на одинаковом расстоянии от нижней части каждой ножки стола. Выполните сварку, как показано на чертеже WP-902.

Шаг 6 : Приварите 4 элемента №8 (подножку) к нижней части ножек скамейки, как показано ниже.

Примечание: В опорных пластинах необходимо просверлить отверстия или нарезать резьбу

, в зависимости от конкретного метода установки регулируемых опор

, которые вы используете.

Шаг 7 : Загрунтовать и покрасить сварную раму для предотвращения ржавчины. Дайте краске полностью высохнуть.

Шаг 8: При желании покрасьте или покройте деревянные поверхности лаком.

Шаг 9: Прикрепите деревянную столешницу и доски полки к сварной раме, следя за тем, чтобы края совпадали.С помощью электродрели и насадки-отвертки прикрутите доски к каркасу саморезами. Расположите винты на расстоянии примерно 1 ¼ дюйма от края платы и примерно 8-10 дюймов друг от друга. Плоская головка шурупов должна быть заподлицо с верхней поверхностью досок.

Шаг 10: Прикрепите регулируемые ножки к нижней части ножек скамейки.

Верстак готов!

Как я уже сказал выше, это пошаговое руководство должно подойти большинству, но если вам нужна дополнительная информация о сборке и лучшие чертежи, вы можете получить их здесь.Спасибо за Вашу поддержку.

Рекомендовано:

Изготовление садовых скамеек.

Верстак на колесах сборка

Мне нужен был верстак на колесах для работы по металлу в моем

большая гаражная мастерская.

Идея заключалась в том, чтобы иметь верстак, который я мог бы выкатить на улицу для некоторых более дымных работ.

как сварка или плазменная резка.

План заключался в том, чтобы этот рабочий стол был структурирован так же, как и большинство шкафов, которые я построил. в последнее время с рамой из бруса 2х4.Деревянная коробка соединена по углам для боковая жесткость. Нет лицевой рамки, чтобы оставить максимальное отверстие спереди для ящиков или доступ к хранилищу. Я использовал этот подход для этой подставки для инструментов, база ленточной пилы, это и этот комод.

Купил семь 2х4 для дров. Справа эскиз того, как рама идет вместе, единственный «план», который я составил.

Я всегда выполняю всю поперечную резку с помощью своих салазок для настольной пилы. У меня есть торцовочная пила, но у меня нет для этого подходящего места.Кроме того, я предпочитаю точность распилов стола.

Куски все вырезаны. Также удаляем скобы с конца. Я разрезал некоторые из эти скобы раньше!

Я сложил два пильных полотна 7 1/4 дюйма в настольную пилу, а затем использовал продвижение винта. приспособление для шарнирного соединения, чтобы разрезать 1/4 «шарнирные соединения на концах. Вместо того, чтобы возиться с получением стопку дадо, чтобы разрезать ровно на 1/4 дюйма, я просто делаю два разреза, расположенных так, чтобы прорезь составляет 1/4 дюйма. Я разрезаю стыки сразу на четыре части 2х4. так что детали едва пробиваются сквозь низкий потолок в моем магазине.

Используя передаточное число 48:12 (4: 1), каждый оборот кривошипа перемещает каретку на 1/4 дюйма. Один разрез делаю рукояткой вправо (рядом с другой шестерней), затем я поворачиваю рукоятку примерно на треть поверните красную ленту вправо и сделайте второй разрез. Сэкономить время, Я делаю второй надрез, натягивая приспособление на лезвие (резка тыльная сторона лезвия).

Но стыки вышли слишком тугими. Я думаю, что резка сразу четырех 2х4 возможно толкнул лезвия вместе, сделав прорезь более узкой.Так я переместил разметку бюрократии на два зуба далее вдоль, что делает зазоры на 0,010 дюйма (0,25 мм) шире, затем разрежьте ответные части. Это привело к идеальной совместимости с ранее вырезанными деталями.

Подходит! Но я немного облажался. Я хотел сделать все детали так, чтобы оба конца были одинаковыми, но когда я разрезал первую партию коротких кусочков, я случайно по-разному ориентировали стыки на обоих концах. Я могу работать с этим, сделав остальное вертикальных частей таким же образом.Но это означает, что при сборке нужно учитывать больше. Эти маленькие ошибки действительно могут усложнить проект.

Сборка одной из двух рам.

Посередине идет вертикальный элемент. Я мог бы приспособить концы муфты вырезать ряд пазов по горизонтали, но это будет означать прочь половина 2х4.

Чтобы не отрезать слишком большую часть кадра, я отрезал половину пальцев средняя вертикальная часть.

Кстати, мне нравится убирать с ленточной пилы небольшие кусочки дерева, пылесборник.Эти детали едва прошли через шланг, а некоторые застряли. Поскольку циклон и фильтр опережают воздуходувку, мне не нужно беспокоиться о они повреждают рабочее колесо (в отличие от типичного небольшого пылесборника).

Осталось вырезать всего три паза, используя мой шлифовальный станок. Я примерно отметил, где нужно пройти пазу, чтобы избежать совершая грубые ошибки.

Шток с резьбой 16 оборотов на дюйм для вертикальной регулировки упрощает установку интервал ровно с шагом 16 дюймов дюйма.«Контрколесо» наверху машины считает, сколько оборотов кривошипа, который я сделал. Таким образом, я могу использовать стержень с резьбой для точного вертикального индексация, не беспокоясь о неправильном подсчете оборотов кривошипа.

Тест на пригодность!

Теперь насухо соедините рамы вместе. Будут кусочки 2х4, которые соединяют передняя и задняя рамы.

Я хочу соединить переднюю и заднюю раму с плавающими шипами. Я начал с немного клена толщиной 1/2 дюйма и обработанные полукруглыми краями с обеих сторон, используя мой подъемник роутера.

Затем разрежьте их на короткие отрезки на настольной пиле …

… и снятие фаски на моей шлифовальной машине. Раньше я использовал для этого свою ленточную шлифовальную машинку размером 6 x 48 дюймов, но моя ленточная шлифовальная машина работает тише и шлифуем их прямо возле стола эффективно всасывает пыль в машину.

Это показывает, где будет находиться плавающий шип. Это похоже на Festool Domino, только больше.

Нарезка паза в торце 2х4. Движение, которое я использую, в основном из стороны в сторону при медленном погружении.Это позволяет сторонам фрезы фрезеровать в основном боковые волокна, который намного легче измельчить, чем погрузить в торцевую часть зерна.

Сухая установка плавающего шипа в конце 2х4.

Затем я приблизительно отмечаю карандашом, где должны проходить пазы. Фактическое точное положение будет зависеть от установленных мной остановок. на моем долбежном станке.

Я также помечаю все стыки на рамах сухой посадки, прежде чем снимать их. по отдельности, чтобы я мог снова собрать их таким же образом.

Теперь фрезеруем пазы по бокам деталей передней и задней рам.

На этот раз я в основном фрезеру, выполняя врезку. Погружаясь в боковые волокна легче подметать из стороны в сторону, потому что заставляют фрезу фрезеровать торцевую нить в древесине, в то время как врезание режет в этом случае.

Проверка подгонки.

Время от времени меня спрашивают об относительных преимуществах плавающих шипов перед интегральными шип (под интегральным я подразумеваю шип, который является частью конца детали, а не вклеен в паз в конце как «плавающий шип»).

У обоих есть свои преимущества. Для этого верстака я использую кленовые шипы, которые будут крепче ели. Так что плавающий шип, вероятно, будет сильнее.

Но если бы я сделал плавающий шип размером почти с заготовку (как показано здесь), это было бы не очень прочно, потому что вокруг него не было бы достаточно дерева держать это. Для цельного шипа это не будет проблемой.

С помощью столярного кроя я могу склеить переднюю и заднюю рамы вместе.

Проверяю квадрат во время сборки. Клей быстро схватывается в стыках, поэтому я стараюсь отдельные части квадратные. Когда клей застынет, я знаю, что они останутся квадратными, поэтому я не буду придется беспокоиться об этом, когда я добавляю последний кусок.

Я нанес клей тонким деревянным шпателем, окунув в него контейнер для клея. Я не стал беспокоиться. делать гребешок для нанесения клея сразу во все щели. Но шина полностью загружена с клеем достаточно нанести клей на два-три прорези, прежде чем снова окунуть его.

Немного постучать, чтобы замкнуть сразу три сустава.

После этого приклеиваю плавающие шипы на концах реек. Я осторожен, чтобы не получить приклейте другой конец шипа.

Сухая установка направляющих, соединяющих переднюю и заднюю рамы.

Потом стыковка передней рамы. Мне нужно 8 пазов и шипов для соединения сразу. Это только сухая посадка. Мне нужно снова разобрать этот верстак, чтобы переместить это в мой другой магазин.

Рамка для шрифта и задняя рамка соединены двумя 2х4 рядом друг с другом. по нижним углам.Это обеспечит большую монтажную поверхность для роликов.

Даже в сухом состоянии рама верстака достаточно прочная. Он отлично выдерживает испытание на прыжок.

Я разобрал раму и снова собрал ее в свой большая гаражная мастерская, где я склеил. Сначала приклеил восьмерку направляющие в переднюю раму (передняя часть вниз на пол) и насухо подогнали заднюю часть, чтобы убедитесь, что выравнивание было хорошим, пока клей высох.

Затем снова снял заднюю раму, нанес клей на все пазы и шипы. и снова надела.

С восемью пазами и шипами, которые должны соединяться одновременно, это может занять много сил, чтобы закрыть стыки, если клей начинает схватываться. У меня не было зажимает достаточно долго, но удары тяжелой булавой быстрая работа!

Затем прикрепите большие ролики диаметром 6 дюймов (15 см).

Некоторые ролики пришли из мусорного контейнера. Некоторые с плохими колесами, некоторые с плохими поворотными подшипниками. Так что мне пришлось объединить два в один. Я не мог получить болт оси ослаблен, поэтому пришлось сточить его болгаркой.Вы можете увидеть летящие искры на правом краю фотографии. Вы также можете см. на этой фотографии сюжеты из более чем десяти предыдущих видео.

Эта фотография была сделана на Raspberry Pi, на котором программа imgcomp чтобы запечатлеть покадровую съемку движения.

Я также сделал несколько ящиков для этого верстака.

Установлена старая столешница, а снизу загружены сварочный аппарат и плазменный резак.

Я выкатываю его на улицу, чтобы посмотреть, насколько хорошо это работает.Я не собираюсь делать это зимой. Мой

сварочный дымосос

работает достаточно хорошо, если расположен близко к сварному шву, хотя это неэффективно с

плазменный резак.

Большая проблема с этим верстаком в том, что он выглядел намного лучше, чем Я задумал, что сделает это морально сложным. со сварочными брызгами.

Обновление 2018:

Более серьезная проблема с этим рабочим местом оказалась в том, что его просто не было

достаточно большой.Итак, два года спустя я сделал еще один передвижной верстак,

но этот создан, чтобы подниматься на тележки.

См. Также:

Вернемся на мой сайт Woodworking .

Современный деревообрабатывающий верстак | Hackaday

Это сообщение о верстаках, но не о верстаках, о которых вы, вероятно, думаете. Верстаки, предназначенные для разработки электроники, просты: практически любая плоская поверхность, несколько полок для оборудования и антистатический коврик подойдут для любого мыслимого использования.Верстаки для деревообработки — это отдельное дело. На самом деле, за развитием деревообрабатывающего верстака стоит немало истории, но основная идея — это толстая столешница из ламинированного дерева, встроенные тиски, отверстия в рабочей поверхности для скамейки собак и эргономика, позволяющая комфортно использовать ручные инструменты. Базовый дизайн этих скамеек не сильно изменился за несколько сотен лет, и [Дирк] думал, что дизайн готов к современному обновлению.

Да. Этот движется сам по себе.Это роботизированный деревообрабатывающий верстак, который поднимает заготовку и стол в удобное положение. Подъемный механизм представляет собой квартет стержней с резьбой Acme, все приводимые в действие шаговым двигателем, управляемым Arduino, соединенным вместе со звездочками и цепью. Есть пульт дистанционного управления для подъема и опускания скамейки, а также несколько батареек, спрятанных за механикой, чтобы обеспечить работу в автономном режиме.

Скамья должна быть прочной, и у этой скамейки есть зажимы на раме, чтобы надежно закрепить «кабину лифта» на скамейке.Выравнивающие ролики делают эту скамейку мобильной, давая [Дирку] возможность перемещать ее по магазину или с места на место. Интегрированные торцевые тиски и тиски с двумя винтами надежно удерживают заготовку на столе, а покрытие льняным маслом делает царапины и выбоины легко ремонтируемыми.

Такой стол имеет большие размеры в сравнении со столярным. А количество инструментов и приспособлений слесарных поверхностей гораздо серьезнее. Такие верстаки позволяют очень быстро и удобно справляться с металлом.

Такой стол имеет большие размеры в сравнении со столярным. А количество инструментов и приспособлений слесарных поверхностей гораздо серьезнее. Такие верстаки позволяют очень быстро и удобно справляться с металлом. Требуется, как минимум, определить размеры и контур слесарного верстака, выполнить эскиз и примерный чертеж. Это позволит определится с материалами, которые необходимо приобрести. Если чертеж слесарного верстака готов, материалы закуплены, а место под будущую слесарную поверхность расчищено и готово к монтажу, то можно начинать. Главное, имейте в виду, что для большей прочности раму прикрепляют к полу. Как это сделать правильно, поговорим чуть позже. Главное, чтобы место для слесарных работ внезапно не понадобилось через одну-две недели. Передвинуть столь массивную конструкцию крайне затруднительно.

Требуется, как минимум, определить размеры и контур слесарного верстака, выполнить эскиз и примерный чертеж. Это позволит определится с материалами, которые необходимо приобрести. Если чертеж слесарного верстака готов, материалы закуплены, а место под будущую слесарную поверхность расчищено и готово к монтажу, то можно начинать. Главное, имейте в виду, что для большей прочности раму прикрепляют к полу. Как это сделать правильно, поговорим чуть позже. Главное, чтобы место для слесарных работ внезапно не понадобилось через одну-две недели. Передвинуть столь массивную конструкцию крайне затруднительно. Размер стороны подойдет в 35-40 мм. Но имейте в виду, что от глубины уголка зависит толщина будущей столешницы. Она должна идеально лечь в подготовленное гнездо. Любые выступы добавят лишней работы по обработке поверхностей, а на кривую плоскость не получится достаточно надежно закрепить тесак. Высоту верстака лучше выбрать на уровне вытянутой руки. Так будет удобнее работать. Для среднестатистического мужского роста в 178-180 см идеальной будет высота 120 см. На нижнюю часть уголков нужно наварить металлические квадратики с толщиной листа около 3-5 м. Это будущее основание слесарного верстака. К полу квадратики цепляются анкерными болтами, после чего ножки сдвинуть с места будет проблематично. На ножки наваривают гнездо столешницы. Уголки столешницы располагают таким образом, чтобы в них, как в гнездо какой-то детали, легла будущая рабочая поверхность. На этом изготовление рамы оканчивается и начинается следующий этап.

Размер стороны подойдет в 35-40 мм. Но имейте в виду, что от глубины уголка зависит толщина будущей столешницы. Она должна идеально лечь в подготовленное гнездо. Любые выступы добавят лишней работы по обработке поверхностей, а на кривую плоскость не получится достаточно надежно закрепить тесак. Высоту верстака лучше выбрать на уровне вытянутой руки. Так будет удобнее работать. Для среднестатистического мужского роста в 178-180 см идеальной будет высота 120 см. На нижнюю часть уголков нужно наварить металлические квадратики с толщиной листа около 3-5 м. Это будущее основание слесарного верстака. К полу квадратики цепляются анкерными болтами, после чего ножки сдвинуть с места будет проблематично. На ножки наваривают гнездо столешницы. Уголки столешницы располагают таким образом, чтобы в них, как в гнездо какой-то детали, легла будущая рабочая поверхность. На этом изготовление рамы оканчивается и начинается следующий этап. Высота короба начинается от подножья столешницы и оканчивается примерно за 20 см до уровня пола. Так будет удобнее при большой необходимости перенести слесарный верстак в другое место или демонтировать его. Коробы изготавливают из железных листов толщиной 3 мм, соединяют листы с помощью сварки. Под короба навариваются или прикрепляются болтами уголки, к которым короба прикрепляются болтами. В самих коробах наваривают опоры под ящички. Каждый из слесарных ящиков практичнее изготовить из не особо толстой фанеры: вполне достаточно будет листа в 5 мм.

Высота короба начинается от подножья столешницы и оканчивается примерно за 20 см до уровня пола. Так будет удобнее при большой необходимости перенести слесарный верстак в другое место или демонтировать его. Коробы изготавливают из железных листов толщиной 3 мм, соединяют листы с помощью сварки. Под короба навариваются или прикрепляются болтами уголки, к которым короба прикрепляются болтами. В самих коробах наваривают опоры под ящички. Каждый из слесарных ящиков практичнее изготовить из не особо толстой фанеры: вполне достаточно будет листа в 5 мм. Прикрепить к основанию щиток можно с помощью все тех же анкерных болтов. Экран верстака своими руками сделать и закрепить несложно, но это повысит безопасность, а потому пренебрегать щитками не стоит.

Прикрепить к основанию щиток можно с помощью все тех же анкерных болтов. Экран верстака своими руками сделать и закрепить несложно, но это повысит безопасность, а потому пренебрегать щитками не стоит.