Ультразвуковой контроль

Строительная экспертиза

Ультразвуковой контроль сварных соединений.

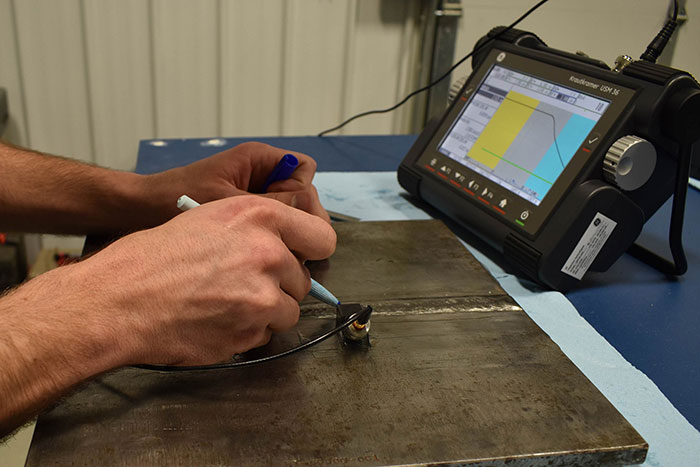

Ультразвуковой контроль сварочного соединения (УЗК) — проверка качества сварного соединения без механических воздействий. Применяется при проведении экспертизы металлических конструкций зданий и сооружений. Основан метод на способности звуковых колебаний высокой частоты распространятся в различных средах с определенной скоростью. УЗК способен выявить дефекты в сварных швах металлических изделий, которые располагаются на глубине от нескольких миллиметров до нескольких метров. УЗК значительно сокращает время проведения строительной экспертизы конструкций зданий, если его использовать совместно с вихретоковым контролем сварных соединений. Современный УЗК выявляет наличие микротрещин в сварных швах, степень усталости металла в местах сварки и на изгибах изделия.

Рис.1.

Вихретоковый контроль сварочных соединений позволяет получить более точные результаты, чем капиллярный метод контроля.

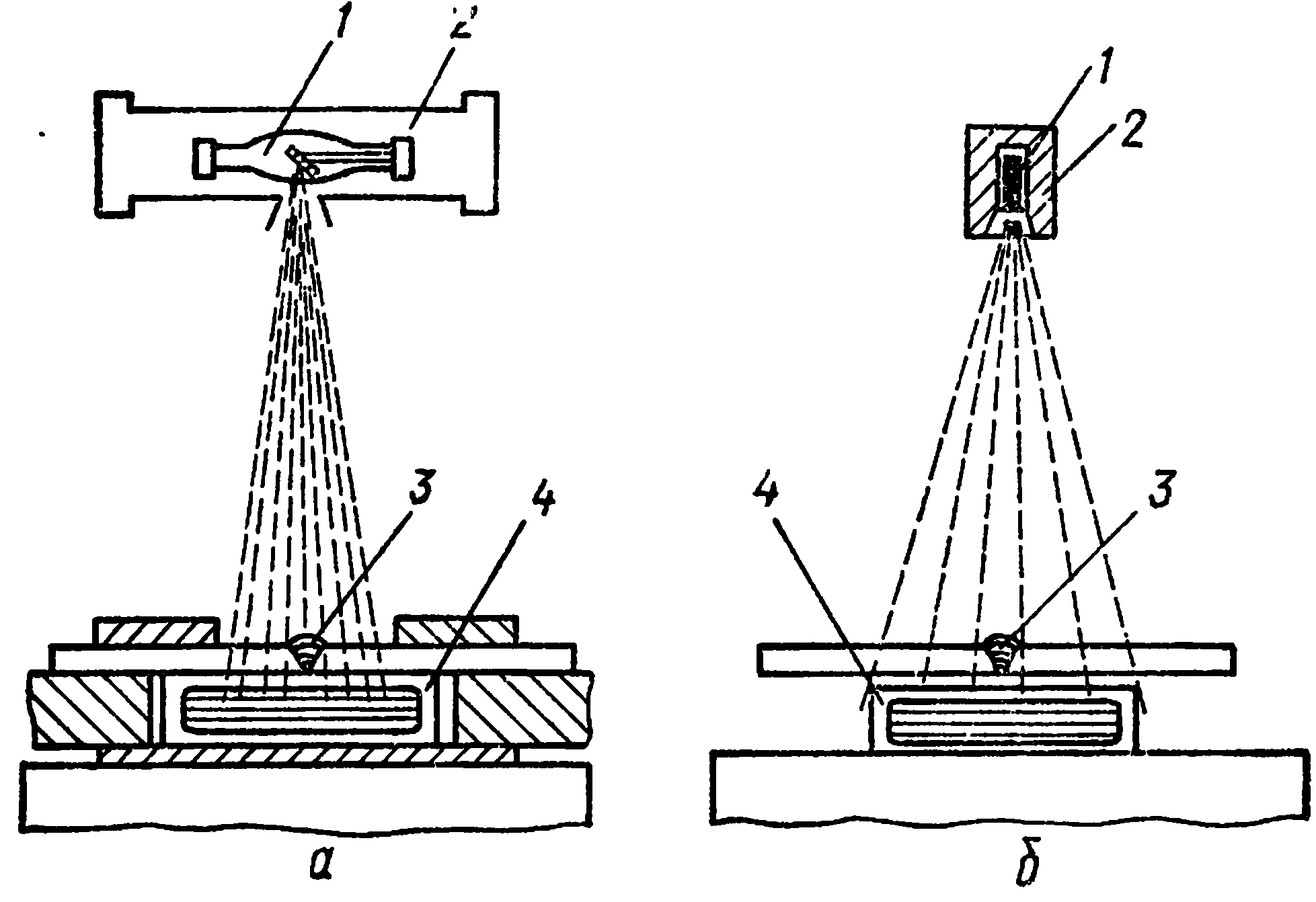

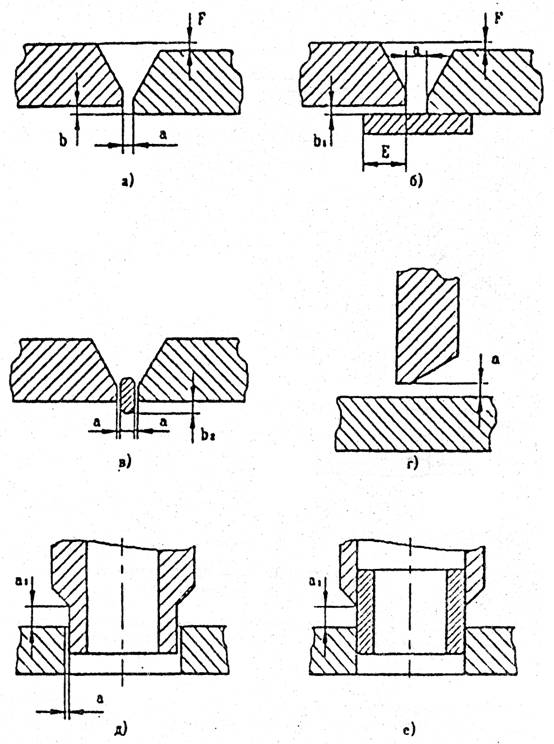

Ультразвуковой контроль сварных соединений проводят согласно требованиям ГОСТа 14782-86. Он дает высокие результаты по ультразвуковой диагностике сварочных швов, находит и фиксирует самые дефектные участки, разделяя их на типы и размеры. Различные типы сварных соединений требуют проведения определенных методик УЗК. Метод УЗК используется при проведении экспертизы проектной документации на реконструкцию и перепланировку зданий и сооружений. Определяет несущую способность металлоконструкций и степень износа. Далее приводятся схемы ультразвукового контроля по типам сварных соединений. Излучатель колебаний представляет пластину в виде щупа. На место соприкосновения щупа и контролируемого наносится специальное масло. Поверхность металла должна быть ровной, очищенной от краски и шероховатостей.

Рис.2. Ультразвуковая диагностика рельсовых путей.

Ультразвуковой контроль сварочных соединений, существующие методы ультразвуковой диагностики сварочного шва.

Ультразвуковой контроль сварных соединений совместно с вихретоковым контролем сварных швов значительно снижают затраты и экономят время при проведении обследований. Такие методы контроля сварных швов как гаммаграфический, рентгенографический, капиллярный или магнитопорошковый – стоят гораздо дороже.

Такие методы контроля сварных швов как гаммаграфический, рентгенографический, капиллярный или магнитопорошковый – стоят гораздо дороже.

Перечень работ, где наиболее распространен ультразвуковой контроль:

- УЗК трубопроводов

- УЗК металлов;

- УЗК сварочных швов;

- УЗК литых стального литья и заготовок;

- УЗК поковок;

- УЗК конструкций мостов;

- УЗК сварных швов рельса.

Перечень изделий, где наиболее распространен вихретоковой контроль:

- металлические шпильки;

- теплообменные трубы;

- арматура;

- сотовые конструкции.

Оборудование для ультразвуковой диагностики.

Промышленность выпускает несколько видов дефектоскопов (УЗД). Это оборудование определяет глубину залегания дефекта и его размеры. Для проведения ультразвукового контроля и вихретокового контроля качества сварных соединений чаще всего используется аппаратура УЗД «ТОМОГРАФИК УД4-Т».

|

Ультразвуковой контроль соединений в Москве и Санкт-Петербурге

Неразрушающий метод проверки швов – ультразвуковая дефектоскопия – предназначен для оперативного и максимально эффективного отслеживания надежности работы соединений металлоконструкций, газопроводов, труб, арматуры. Ультразвуковой контроль соединений трубопроводов является безопасным для человека способом отслеживания качества и надежности, характерной для стыковых соединений металлоконструкций.

Ультразвуковой контроль соединений трубопроводов является безопасным для человека способом отслеживания качества и надежности, характерной для стыковых соединений металлоконструкций.

Сделать заказ

рассчитать стоимость работ

Из-за несвоевременного выявления дефектов могут возникнуть крупные неприятности, связанные с ростом риска прорывов на трубопроводах, созданием условий для проявления разнообразных аварийных ситуаций, включая автомобильные катастрофы. Потому недопустима экономия, связанная с проведением контроля сварных соединений, особенно в строительной сфере либо при проведении ремонтных работ.

Ключевые особенности

Ультразвуковой контроль соединений является достаточно популярным способом проверки прочности сварных швов металла. Впервые его использовали еще в 1930-ом году. В основе принципа действия лежат проникающие свойства, присущие высокочастотному ультразвуку, в металл. Данные свойства способствуют отталкиванию диагностической волны от возникших пустот, сколов или царапин. Оператору при ультразвуковом контроле соединений остается лишь обнаружить дефект в соответствии с отклонениями графика волны. Данный метод хорошо отработан и имеет невысокую цену.

Оператору при ультразвуковом контроле соединений остается лишь обнаружить дефект в соответствии с отклонениями графика волны. Данный метод хорошо отработан и имеет невысокую цену.

Контроль сварных соединений ультразвуком не приводит к нарушениям в целостности швов и способствует выявлению дефектов, невидимых человеческому глазу. Отметим преимущество данной технологии для обнаружения как наружных, так и внутренних дефектов в тавровых, угловых или любых других видах сварных швов. Можно также эффективно определиться с отклонениями от стандартного химического состава, с наличием пустотных образований, присутствием неметаллических элементов.

Наши предложения

Наша компания специализируется на проведении ультразвукового контроля соединений с использованием современного высокоточного оборудования, позволяющего справляться с выявлением любых дефектов сварных швов металла указанным методом. Определение стоимости неразрушающего контроля сварных соединений трубопроводов с помощью ультразвукового метода осуществляется индивидуально, в соответствии с видом и маркой материала, его толщиной, конструктивными особенностями сооружений и некоторыми другими параметрами.

Мы проводим процедуры контроля для тавровых, угловых, стыковых и других соединений:

- труб;

- газопроводов;

- металлоконструкций;

- арматуры.

Почему именно мы?

- Срочный выезд — можем произвести ультразвуковой контроль соединений в день обращения.

- Наши протоколы принимают проверяющие органы (ГАСН…).

- Мы делаем скидки в зависимости от объема испытаний.

- Решаем уникальные задачи по невысокой цене.

- Несколько испытательных центров позволяет обрабатывать большой объем испытаний в максимально короткие сроки не жертвуя качеством.

- Реализованная система менеджмента качества позволяет оперативно реагировать на любой запрос клиента- максимальное время ответа на запрос 1 час.

Ультразвуковой контроль сварных швов

18. 11.2017

11.2017

Ультразвуковой контроль сварных швов предполагает проверку готового шва, без выборки отдельных образцов, что, по сути, является универсальным вариантом исследования, отличающимся безопасностью, низкой стоимость услуг и точностью контроля. В публикации будут рассмотрены методы неразрушающего контроля, к которым относится ультразвуковой контроль сварных швов.

Обследование конструкций — явление довольно частое. Актуальность контроля качества строительной продукции связана со всеми неприятными ситуациями, которое то и дело происходят с объектами недвижимости. Ультразвуковой контроль сварных швов осуществляется с помощью специальных приборов и оборудования, которое обнаруживает нарушения на разной глубине без перенастройки.

Обычные недостатки, с которыми чаще всего встречаются эксперты, можно сгруппировать следующим образом:

- Непровары (обычно находятся в корне стыкового или углового шва по плоскостям свариваемых деталей).

- Внутренние трещины (отходят от участка с непроваром или зазором).

- Внутренние поры (хаотично располагаются по всему телу шва).

- Зазоры в нахлесточных соединениях.

- Шлаковые включения.

Проводится ультразвуковой контроль сварных швов тремя способами: эхо-импульсным методом, зеркально-теневым или эхо-теневым. Все эти методы контроля отличаются углами вхождения ультразвука, отражениями волн, положением и схемой включения преобразователей.

Проведя вовремя ультразвуковой контроль сварных швов можно узнать, в каких местах шва обнаружены недостатки, их характер и размер. После определения причины недостатков шва, проводится оценка их влияния на несущую способность конструкции. Специалисты сверяются с нормами допустимости дефектов и делают однозначные выводы, выявляя пути устранения и, иногда, сразу же определяя стоимость работ по устранению недостатков.

Ультразвуковой контроль сварных швов осуществляется по одной рабочей схеме. Волны из преобразователя свободно проходят по однородному металлу, предсказуемо отражаются от граней деталей и резко меняют направление, сталкиваясь с инородными включениями. На экране дефектоскопа это выглядит как скачок цифрового графика, который определяет показатель изменения амплитуды эхо-сигнала.

Волны из преобразователя свободно проходят по однородному металлу, предсказуемо отражаются от граней деталей и резко меняют направление, сталкиваясь с инородными включениями. На экране дефектоскопа это выглядит как скачок цифрового графика, который определяет показатель изменения амплитуды эхо-сигнала.

Аббревиатура УЗК, чем-то похожа на всем известное диагностическое обследование организма УЗИ. Заказчику, которому необходим ультразвуковой контроль, необходимо знать методы УЗК, проверяющие не только качество швов, но и сварных соединений, потому что во многих случаях, качество этих элементов проверяется одновременно.

Осознать различие методов УЗК поможет использование их в практике. Мы предлагаем обратить внимание на самый распространенный метод ультразвукового контроля качества сварных соединений:

- Вихретоковый контроль, который применяется параллельно с ультразвуковым, предназначен для анализа поверхности шва и прилегающих плоскостей.

Подходит для обнаружения микротрещин на глубине до 4мм, участков повышенного износа, степени усталости металла в местах сгиба, волосовины, пор, инородных включений. Осуществляется вихретоковый контроль быстро, в сочетании с УЗК позволяет провести полную диагностику и добиться максимальной достоверности в исследовании сварных швов. В данном методе контроля качества используется ультразвуковой дефектоскоп УД-4Т Томографик с широкими функциями исследования шва, внутреннего строения деталей конструкции или вихретоковый анализ поверхности, измерение толщины покрытия, степени затяжки резьбовых соединений.

Подходит для обнаружения микротрещин на глубине до 4мм, участков повышенного износа, степени усталости металла в местах сгиба, волосовины, пор, инородных включений. Осуществляется вихретоковый контроль быстро, в сочетании с УЗК позволяет провести полную диагностику и добиться максимальной достоверности в исследовании сварных швов. В данном методе контроля качества используется ультразвуковой дефектоскоп УД-4Т Томографик с широкими функциями исследования шва, внутреннего строения деталей конструкции или вихретоковый анализ поверхности, измерение толщины покрытия, степени затяжки резьбовых соединений.

Ультразвуковой контроль сварных швов невозможно осуществить без оборудования с программным обеспечением. В каждом исследовании ход и результаты проверки, а также отчеты о проведенном контроле качества должны быть составлены точно и нести в себе достоверную информацию.

Вернуться к списку

Ультразвуковой контроль | УНТЦ «Сварка»

Такая процедура как ультразвуковой контроль подразумевает целый ряд методов, основанных на применении ультразвука для установления свойств исследуемого предмета или материала. Особенно широко он используется для выявления дефектов металлических изделий и сварных швов, находящихся на глубине от 1-2 миллиметров до 6-10 метров. Что очень отличает его от других методов, способных определять наличие дефектов лишь на небольшой глубине. Кроме того, в сочетании с некоторыми вспомогательными процедурами данный метод позволяет выполнять все, что необходимо для подробной диагностики сварных соединений, что заметно сокращает затраты на осуществление строительной экспертизы металлоконструкций. Таким образом, ультразвуковой контроль качества сварных швов и соединений просто необходим, когда речь идет о подробном исследовании металлоконструкций, а также конструкций из других материалов, нужно лишь настроить прибор на определенную частоту.

Особенно широко он используется для выявления дефектов металлических изделий и сварных швов, находящихся на глубине от 1-2 миллиметров до 6-10 метров. Что очень отличает его от других методов, способных определять наличие дефектов лишь на небольшой глубине. Кроме того, в сочетании с некоторыми вспомогательными процедурами данный метод позволяет выполнять все, что необходимо для подробной диагностики сварных соединений, что заметно сокращает затраты на осуществление строительной экспертизы металлоконструкций. Таким образом, ультразвуковой контроль качества сварных швов и соединений просто необходим, когда речь идет о подробном исследовании металлоконструкций, а также конструкций из других материалов, нужно лишь настроить прибор на определенную частоту.

Сфера применения УЗК

Как метод ультразвуковой контроль может считаться универсальной процедурой, которую могут заказать как производители, так и покупатели для определения качества той или иной продукции. Кроме того, данный метод незаменим для контроля качества тех или иных изделий по прошествии определенного срока их эксплуатации, и позволяет продлить срок их службы благодаря своевременным ремонтным работам. Таким образом, с помощью своевременного ультразвукового контроля можно неплохо сэкономить. Итак, где же используется этот метод? Мы выделили несколько групп объектов, для определения качества которых чаще всего наши клиенты заказывают данную услугу:

Таким образом, с помощью своевременного ультразвукового контроля можно неплохо сэкономить. Итак, где же используется этот метод? Мы выделили несколько групп объектов, для определения качества которых чаще всего наши клиенты заказывают данную услугу:

- трубопроводы;

- различные металлы;

- сварные соединения;

- литые заготовки и стальное литье;

- поковки;

- сотовые конструкции;

- поверхность колес катания;

- шпильки;

- арматура;

- сварные стыки рельсов.

В принципе этот список можно продолжать до бесконечности, ведь использовать возможности ультразвукового контроля можно в самых разных сферах и отраслях промышленности, тем более что наши специалисты проводят такой контроль при помощи самого современного и точно настроенного оборудования. Компания УНТЦ «Сварка» предлагает широкий спектр методов, позволяющих быстро и качественно производить проверку качества любых, даже самых сложных и запутанных конструкций.

Ультразвуковой контроль сварных соединений — ПГ ДЕЛО

Любое сварное соединение должно полностью соответствовать предписанным требованиям. Чтобы убедиться в его надлежащем качестве, производят контроль сварки. Разделяют несколько видов проверки. Это предварительный контроль, текущий и окончательный. Окончательный контроль сводится к тому, чтобы убедиться в надежности состояния полностью готового или находящегося в эксплуатации соединения. Одним из методов его проведения является ультразвуковой неразрушающий контроль сварных соединений.

На чем основывается метод ультразвукового контроля

Ультразвуковые волны способны проникать сквозь слой металла и затем отражаться от дефектов сварки, неметаллических элементов, а также от пород шлака. На этом и основывается ультразвуковой контроль швов сварных соединений. Дефектоскоп устроен таким образом, что кварцевая пластина подвергается воздействиям высокочастотного электрического поля и начинает излучать направляемые на соединение волны. В то же время вторая пластина призвана воспринимать отраженные волны. На ее поверхности возникает разность потенциала, причем она напрямую зависит от интенсивности и способствует возникновению колебаний. Они передаются на осциллограф, на экране которого будет видна реальная картина, характеризующая состояние сварочных швов.

В то же время вторая пластина призвана воспринимать отраженные волны. На ее поверхности возникает разность потенциала, причем она напрямую зависит от интенсивности и способствует возникновению колебаний. Они передаются на осциллограф, на экране которого будет видна реальная картина, характеризующая состояние сварочных швов.

Наша компания производит ультразвуковой контроль качества сварных соединений с применением инновационных методов и самого современного оборудования. Наши специалисты гарантируют:

- предельную точность проводимого исследования;

- небольшие траты времени для проведения замеров;

- отсутствие необходимости в остановке производственного цикла;

- полную безопасность контроля.

Проведение ультразвукового контроля сварных соединений – одно из приоритетных направлений деятельности нашего предприятия. Мы осуществим контроль в удобное для заказчика время и выдадим техническое заключение. Оно имеет юридическую силу и может быть представлено в ходе судебных разбирательств при возникновении претензий к предприятию, допустившему некачественное выполнение сварочных работ.

Ультразвуковой метод контроля сварных соединений осуществляется квалифицированным персоналом. Он полностью исключает возможность повреждения структуры конструкций и имеет высокий уровень достоверности полученных данных.

Ультразвуковой контроль сварных соединений (швов)

Сварные швы независимо от времени их создания и особенностей конструкций должны систематически подлежать контролю, который должен осуществлять специалист. Для ревизии разработаны разные методы, но самый прогрессивный и популярный из них – ультразвуковой контроль сварных соединений. По результативности он лучше, чем, например, рентгеноскопия или магнитная дефектоскопия.

Стоит заметить, что такой способ контроля сварных соединений не новинка. Его впервые начали использовать эксперты в 30-х годах прошлого века. С помощью излучаемого аппаратурой ультразвука можно выявить практически любые отклонения от нормы и дефекты внутри швов. Как показывает практика, особенно важно выявлять дефекты внутри различных сварных соединений изделий. Чаще всего именно они становятся причиной деструктивных процессов в конструкции.

Чаще всего именно они становятся причиной деструктивных процессов в конструкции.

Выгодная услуга от группы компаний «МЦК»

Если вам необходимо провести контроль качества сварных швов, группа компаний «МЦК» готова предложить свои услуги по доступной стоимости. Мы начали свою деятельность в 1997 году, и за весь период работы заслужили безупречную репутацию и положительные отзывы довольных клиентов. Наш штат состоит из опытных специалистов своей сфере.

Для проведения манипуляций мы используем действенные технологии и оборудование. В завершение нашей работы каждый заказчик получает отчет или же протокол с объективной и детальной информацией о проделанных манипуляциях. Такие документы являются официальными. Они имеют силу в суде, например, для решения спорных ситуаций между заказчиком и исполнителем (изготовителем конструкции со сварными швами).

Особенности технологии

Ультразвуковые волны практически не воспринимают человеческие уши. Тем не менее, исследования с помощью таких волн являются эффективными. Поэтому их используют для разных видов диагностики. Метод относится к неразрушающим способам контроля для выявления отклонений от установленных норм.

Поэтому их используют для разных видов диагностики. Метод относится к неразрушающим способам контроля для выявления отклонений от установленных норм.

Заказать ультразвуковой контроль сварных соединений

Стоит заметить, такой способ ревизии хоть и эффективный, но он во многом зависит от некоторых факторов: калибровка оборудования, чувствительность приборов, опыт человека, который ими орудует.

Что представляет собой процедура?

Ультразвуковой контроль сварных соединений представляет собой ревизию швов разных типов конструкций с помощью специального ультразвукового оборудования. Таким способом можно выявить даже мельчайшие дефекты как механического, так и химического характера. УЗК даст возможность найти пустоты с воздухом, шлаковые вкрапления и неоднородности в материале (металле). Также с помощью исследования можно определить наличие неметаллических элементов.

Важно!

Ревизия швов (ГОСТ 14782-86) уполномоченной организацией важна для получения разрешительной документации для введения конструкции в эксплуатацию.

Принцип процедуры

Манипуляция заключается в проникновении ультразвуковых излучений в металл и отражении их от пустот, неровностей и других дефектов.

Прибор излучает высокочастотную волну на исследуемую зону. Излучение проникает внутрь материала, и если под поверхностью находится скрытый дефект, то направление дальнейшего распространения волны изменяется. Датчик прибора фиксирует это и сообщает о возникшей проблеме специалисту.

Специалист, проводящий ультразвуковой контроль сварных соединений, видит изменения распространения волн и может дать отклонениям от нормы характеристики:

- параметры дефекта;

- технические особенности;

- расстояние до найденной проблемной зоны.

Методы ультразвукового исследования

Теневой

Такой способ базируется на определении уменьшения амплитуды колебаний отраженного и внедренного импульсов. Теневая диагностика считается эффективной и популярной. В ней задействуется сразу несколько преобразователей – излучатель и, соответственно, приемник. Их нужно устанавливать по разные стороны объекта и только перпендикулярно по отношению к исследуемой области.

Их нужно устанавливать по разные стороны объекта и только перпендикулярно по отношению к исследуемой области.

Если в идущем потоке ультразвуковых волн появляется глухая точка, это свидетельствует о том, что на пути излучателя есть дефекты.

Эхо-импульсный

Согласно стандартам, для проведения исследования используется один ультразвуковой дефектоскоп. Он издает высокочастотные волны, и он же их принимает. Технология подразумевает отражение волн от зон с наличием дефектов. Если ультразвук прошел и не отразился на оборудовании, значит, в исследуемом предмете дефектов нет. Отражение свидетельствует о наличии проблем в швах.

Эхо-зеркальный

Такой способ ревизии считается разновидностью вышеуказанной процедуры. Основное отличие в том, что для эхо-зеркального исследования эксперты задействуют два аппарата, один из них приемник, а другой – излучатель. Оборудование устанавливается по одну сторону предмета со швами. Излучатель выделяет волны под углом, при попадании на зоны с дефектами они отражаются, далее информация поступает на приемник. Это наиболее эффективный метод ультразвукового контроля сварных швов для выявления трещин.

Это наиболее эффективный метод ультразвукового контроля сварных швов для выявления трещин.

Зеркально-теневой

Исследование сочетает в себе особенности зеркального и теневого изучения материалов. Приборы располагаются по одной стороне объекта исследования. Излучатель издает волны косого типа, которые отражаются от стенок конструкции и принимаются прибором для приема ультразвука. Если изъянов нет, волны проходят без каких-либо изменений. Появление глухой зоны говори о наличии проблем.

Дельта

Метод контроля заключается в переизлучении изъяном волн вглубь шва. Ультразвуковые колебания разделяются переизлучаемые и зеркальные. Прибор для приема может ловить не все колебания. Как правило, он хорошо улавливает излучение, которое движется прямо на него.

Дельта-контроль не считается самым эффективным. Многое зависит от настроек прибора, к тому же в показаниях могут быть незначительные погрешности. Тем не менее, эксперты его практикуют, так как отклонения в большинстве случаев допустимые.

Для проверки на качество таким способом должны быть соблюдены строгие правила в плане чистоты швов.

Оптимальный вариант неразрушающей ревизии определит специалист после ознакомления с перечнем задач. Контроль в нашей компании осуществляется разными способами, но независимо от выбранного варианта специалисты используют корректно настроенное оборудование, которое позволяет получить достоверные результаты.

Пример реализации теневого метода на практике согласно установленным стандартам (ГОСТ)

Прежде всего, сварные швы зачищаются от пыли и загрязнений. Также очищаются места возле них. Следует очистить не менее 50 сантиметров рабочей поверхности с каждой стороны.

Для оптимизации процесса специалисты нередко наносят на рабочую зону специальную смазку. Для примера, в медицине во время УЗИ врачи также используют гель. Для работы с металлами в качестве смазки можно использовать техническое масло, глицерин или же обычный солидол.

Заказать ультразвуковой контроль сварных соединений

Включаются приборы и проводятся подготовительные настройки. Устанавливается излучатель и приемник перпендикулярно изделию. Приборы базируются с разных сторон конструкции.

Устанавливается излучатель и приемник перпендикулярно изделию. Приборы базируются с разных сторон конструкции.

Приемником совершаются зигзагообразные передвижения вдоль шва. Допустимо и даже желательно его немного поворачивать туда и обратно (примерно на 13⁰). Глухая точка является признаком дефекта. На приборе о его наличии говорит максимальная амплитуда. Как правило, исследование осуществляется за несколько проходов.

Полученная в ходе ультразвукового контроля информация записывается сперва в журнал, а после этого она фигурирует в отчете, который получает заказчик услуги.

Важный нюанс:

Как правило, приборы рассчитаны на диагностику гладких поверхностей. Есть случаи, когда снаружи шов неровный, но внутри изъянов нет. Однако прибор сигнализирует о проблеме. Поэтому важно убедиться, что в появлении негативного показателя не сыграло роль именно наружное состояние шва.

Особенности оценивания полученных данных

Во многом провести объективную оценку позволяет уровень чувствительности оборудования. Если аппарат корректно настроен, можно выявить все важные параметры найденной проблемы.

Если аппарат корректно настроен, можно выявить все важные параметры найденной проблемы.

Профессионально проведенный ультразвуковой контроль сварного соединения позволяет узнать численность дефектов, даже если они расположены совсем близко один к другому.

В определении количества изъянов и их оценке помогают такие факторы:

- протяжность сигнала;

- амплитуда ультразвуковой волны.

Протяжность выявляется с помощью передвижения излучателя по направлению вдоль сварного стыка. Геометрическая форма изъянов определяется с помощью формы сигнала, который был показан на экране узкоспециализированного оборудования.

Несмотря на прогрессивность и точность приборов, важно, чтобы их показания правильно интерпретировал оператор, который заносит показания в технический журнал.

Ключевые преимущества контроля швов с помощью ультразвука

Исследование обладает такими преимуществами:

- Процесс протекает довольно быстро.

- Возможность выбрать оптимально подходящий способ.

- Высокие показатели точности диагностики.

- Доступная цена по сравнению с другими исследованиями.

- Безопасность для здоровья людей, так как нет вредных излучений.

- Оборудование переносное, поэтому проводить диагностику удобно как с выездом оператора, так и в офисе компании.

- Деталь, подлежащая контролю, не портится. Все ее свойства сохраняются.

- Можно без остановки прибора обследовать разные части деталей.

- Оборудование работает с разными типами металлов.

Недостатки процедуры

Наряду с многочисленными достоинствами недостатки у описываемого метода тоже имеются. Расскажем о них подробней.

Заказать ультразвуковой контроль сварных соединений

Не во всех случаях можно выявить формы изъянов, даже при корректно настроенных приборах. Так может быть из-за разной плотности материалов, например металла и шлака. Поэтому отражение будет также разное.

Не всегда можно узнать особенности дефектов в сложных конструкциях из-за того, что ультразвук может отразиться на другой зоне детали. Исследование может усложниться, если у детали зернистая фактура, так как потолки лучей будут рассеиваться.

Исследование может усложниться, если у детали зернистая фактура, так как потолки лучей будут рассеиваться.

Загрязнения поверхности могут негативно отразиться на корректности получаемых сведений. Поэтому важно делать тщательную зачистку рабочей зоны.

Ультразвуковой контроль сварных соединений – гарантия того, что изделие сделано качественно и может исправно функционировать. Также это один из важных шагов к разрешению введения изделия в эксплуатацию.

Чтобы процедура была сделана качественно, доверяйте ее проведение опытным специалистам. Группа компаний «МЦК» предлагает свою услугу по доступной цене. Мы гарантируем профессиональный подход, своевременное выполнение задач и достоверную информацию. Также мы всегда готовы вас проконсультировать по всем техническим вопросам.

Обращайтесь к нам, и мы вас не подведем!

!Подробная информация, уточнение цен и приём заказов по телефону:+7 (495) 739-89-09

Неразрушающий контроль — Ультразвуковой контроль

Что такое ультразвуковой контроль?

Ультразвуковой неразрушающий контроль, также известный как ультразвуковой неразрушающий контроль или просто УЗ, представляет собой метод определения толщины или внутренней структуры контрольного образца с помощью высокочастотных звуковых волн. Частоты или высота тона, используемые для ультразвукового контроля, во много раз превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

Частоты или высота тона, используемые для ультразвукового контроля, во много раз превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

Какие материалы можно тестировать?

В промышленных приложениях ультразвуковой контроль широко используется для металлов, пластмасс, композитов и керамики.Единственными распространенными инженерными материалами, которые не подходят для ультразвукового контроля с помощью обычного оборудования, являются изделия из дерева и бумаги. Ультразвуковая технология также широко используется в биомедицине для диагностической визуализации и медицинских исследований.

Принцип ультразвукового контроля.

СЛЕВА: зонд посылает звуковую волну в исследуемый материал. Есть два показания, одно от начального импульса зонда, а второе от эхо-сигнала от задней стенки.

СПРАВА: Дефект создает третью индикацию и одновременно уменьшает амплитуду индикации задней стенки.

Как это работает?

Высокочастотные звуковые волны очень направленные, и они будут проходить через среду (например, кусок стали или пластика), пока не встретят границу с другой средой (например, воздухом), после чего они отражаются обратно к своему источнику. Анализируя эти отражения, можно измерить толщину испытательного образца или найти признаки трещин или других скрытых внутренних дефектов.

Анализируя эти отражения, можно измерить толщину испытательного образца или найти признаки трещин или других скрытых внутренних дефектов.

При ультразвуковом контроле ультразвуковой преобразователь, подключенный к диагностическому аппарату, проходит над проверяемым объектом.Преобразователь обычно отделяется от тестируемого объекта связующим веществом (например, маслом) или водой, как при испытании иммерсией.

Есть два метода приема ультразвуковой волны: отражение и затухание.

В режиме отражения (или эхо-импульса) преобразователь выполняет как отправку, так и прием импульсных волн, поскольку «звук» отражается обратно в устройство. Отраженный ультразвук исходит от поверхности раздела, например, от задней стенки объекта или от несовершенства внутри объекта.Диагностическая машина отображает эти результаты в виде сигнала с амплитудой, представляющей интенсивность отражения, и расстояние, представляющее время прибытия отражения.

В режиме ослабления (или сквозной передачи) передатчик посылает ультразвук через одну поверхность, а отдельный приемник определяет количество, которое достигло его на другой поверхности после прохождения через среду. Дефекты или другие условия в пространстве между передатчиком и приемником уменьшают количество передаваемого звука, таким образом обнаруживая их присутствие.Использование связующего увеличивает эффективность процесса за счет снижения потерь энергии ультразвуковой волны из-за разделения между поверхностями.

Дефекты или другие условия в пространстве между передатчиком и приемником уменьшают количество передаваемого звука, таким образом обнаруживая их присутствие.Использование связующего увеличивает эффективность процесса за счет снижения потерь энергии ультразвуковой волны из-за разделения между поверхностями.

Контроль труб с помощью ультразвукового дефектоскопа

Каковы преимущества ультразвукового контроля?

Ультразвуковой контроль полностью неразрушающий. Образец для испытаний не нужно разрезать, разрезать или подвергать воздействию вредных химикатов. Требуется доступ только к одной стороне, в отличие от измерения с помощью механических инструментов для измерения толщины, таких как штангенциркуль и микрометры.В отличие от рентгенографии, ультразвуковые исследования не представляют потенциальной опасности для здоровья. Когда тест настроен должным образом, результаты будут стабильными и надежными.

Каковы потенциальные ограничения ультразвукового контроля?

Для ультразвуковой дефектоскопии требуется обученный оператор, который может настроить испытание с помощью соответствующих эталонов и правильно интерпретировать результаты. Проверка некоторых сложных геометрических объектов может быть сложной задачей. Ультразвуковые толщиномеры должны быть откалиброваны в соответствии с измеряемым материалом, а приложения, требующие измерения широкого диапазона толщин или измерения акустически различных материалов, могут потребовать нескольких настроек.Ультразвуковые толщиномеры дороже механических измерительных приборов.

Проверка некоторых сложных геометрических объектов может быть сложной задачей. Ультразвуковые толщиномеры должны быть откалиброваны в соответствии с измеряемым материалом, а приложения, требующие измерения широкого диапазона толщин или измерения акустически различных материалов, могут потребовать нескольких настроек.Ультразвуковые толщиномеры дороже механических измерительных приборов.

На строительной площадке техник проверяет сварной шов трубопровода на предмет дефектов с помощью ультразвукового прибора с фазированной решеткой. Сканер, состоящий из рамы с магнитными колесами, удерживает датчик в контакте с трубой с помощью пружины. Влажная зона — это ультразвуковая связка, которая позволяет звуку проникать в стенку трубы.

Ультразвуковой контроль сварных швов

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение несплошности в сварном шве.Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от создания и применения подходящих процедур тестирования. Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.

Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.

Стандарты

Международная организация по стандартизации (ISO)

- ISO 7963, Неразрушающий контроль. Ультразвуковой контроль. Спецификация калибровочного блока No.2

- ISO / DIS 11666, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений. Уровни приемки .

- ISO / DIS 17640, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений

- ISO 22825, Неразрушающий контроль сварных швов. Ультразвуковой контроль. Контроль сварных швов аустенитных сталей и сплавов на никелевой основе.

Европейский комитет по стандартизации (CEN)

- EN 583, Неразрушающий контроль — Ультразвуковой контроль

- EN 1330-4, Неразрушающий контроль — Терминология — Часть 4: Термины, используемые в ультразвуковом контроле

- EN 1712, Неразрушающий контроль сварных швов — Ультразвуковой контроль сварных соединений — Уровни приемки

- EN 1713, Неразрушающий контроль сварных швов — Ультразвуковой контроль — Определение характеристик сварных швов

- EN 1714, Неразрушающий контроль сварных швов — Ультразвуковой контроль сварных соединений

- EN 12223, Неразрушающий контроль — Ультразвуковой контроль — Спецификация калибровочного блока №1

- EN 12668-1, Неразрушающий контроль — Характеристики и проверка оборудования для ультразвукового исследования — Часть 1: Инструменты

- EN 12668-2, Неразрушающий контроль.

Характеристики и проверка оборудования для ультразвукового исследования. Часть 2: Зонды .

Характеристики и проверка оборудования для ультразвукового исследования. Часть 2: Зонды . - EN 12668-3, Неразрушающий контроль — Характеристики и проверка оборудования для ультразвукового исследования — Часть 3: Комбинированное оборудование

- EN 12680, Основание — Ультразвуковое исследование

- EN 14127, Неразрушающий контроль — Ультразвуковое измерение толщины

Часто задаваемые вопросы по ультразвуковому контролю

- Что такое ультразвуковой преобразователь?

Преобразователь — это любое устройство, преобразующее одну форму энергии в другую.Ультразвуковой преобразователь преобразует электрическую энергию в механические колебания (звуковые волны), а звуковые волны в электрическую энергию. Как правило, это небольшие портативные сборки, которые бывают самых разных частот и стилей, чтобы удовлетворить специфические потребности тестирования. - Что такое ультразвуковой толщиномер?

Ультразвуковой толщиномер — это прибор, который генерирует звуковые импульсы в испытуемом образце и очень точно измеряет временной интервал до получения эхо-сигнала. После программирования скорости звука в исследуемом материале датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время].

После программирования скорости звука в исследуемом материале датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время]. - Насколько точен ультразвуковой толщиномер?

В оптимальных условиях коммерческие ультразвуковые датчики могут достигать точности до +/- 0,001 мм, с точностью +/- 0,025 мм или выше, возможной для большинства распространенных технических материалов.Факторы, влияющие на точность, включают однородность скорости звука в исследуемом материале, степень рассеяния или поглощения звука, состояние поверхности, а также точность и осторожность, с которыми инструмент был откалиброван для конкретного применения. - Кто пользуется ультразвуковыми датчиками?

Основное применение ультразвуковых датчиков — измерение остаточной толщины стенок корродированных труб и резервуаров. Измерение может быть выполнено быстро и легко без необходимости доступа внутрь или необходимости опорожнения трубы или резервуара. Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз.

Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз. - Что такое ультразвуковой дефектоскоп?

Звуковые волны, проходящие через материал, будут предсказуемым образом отражаться от дефектов, таких как трещины и пустоты. Ультразвуковой дефектоскоп — это инструмент, который генерирует и обрабатывает ультразвуковые сигналы для создания отображения формы волны, которое может использоваться обученным оператором для выявления скрытых дефектов в испытательном образце.Оператор идентифицирует характерный образец отражения от хорошей детали, а затем ищет изменения в этом образе отражения, которые могут указывать на дефекты. - Какие недостатки вы можете найти в нем?

Широкий спектр трещин, пустот, отслоений, включений и подобных проблем, влияющих на структурную целостность, можно обнаружить и измерить с помощью ультразвуковых дефектоскопов. Минимальный размер обнаруживаемого дефекта в данном приложении будет зависеть от типа испытываемого материала и типа рассматриваемого дефекта.

Минимальный размер обнаруживаемого дефекта в данном приложении будет зависеть от типа испытываемого материала и типа рассматриваемого дефекта. - Кто пользуется ультразвуковыми дефектоскопами?

Ультразвуковые дефектоскопы широко используются в критических областях, связанных с безопасностью и качеством, включая сварные швы, стальные балки, поковки, трубопроводы и резервуары, авиационные двигатели и рамы, автомобильные рамы, железнодорожные рельсы, силовые турбины и другую тяжелую технику, корабли корпуса, отливки и многие другие важные приложения. - Какие другие типы инструментов доступны?

Ультразвуковые системы визуализации используются для создания высокодетализированных изображений, похожих на рентгеновские лучи, отображающих внутреннюю структуру детали с помощью звуковых волн.Технология фазированных решеток, первоначально разработанная для медицинской диагностической визуализации, используется в промышленных условиях для создания изображений поперечного сечения. Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для проверки на наличие скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений для исследования материалов.

Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для проверки на наличие скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений для исследования материалов.

Ссылки: www.olympus-ims.com и Welding and Cutting United States

(PDF) Ультразвуковой контроль стыковых сварных соединений методом TOFD

Ссылки

[1] LANGENBERG, K., Дж., МАРКЛИН, Р., МАЙЕР, К. (2012). Ультразвуковой неразрушающий контроль материалов

— Теоретические основы. п. 772. CRC Press, Нью-Йорк. ISBN 978-14-398-5588-1

[2] МОРАВЕК, Дж., НОВАКОВА, И., БРАДАК, Дж. (2014) Влияние условий старения на механические свойства

сварных швов из сплава AW 6082. В кн .: Технология производства: научно-исследовательский и производственный журнал —

, 2016, Т. 16, № 1, стр. 192–198. Университет J.E. Purkyne, Усти-над-Лабем. ISSN 1213-2489.

ISSN 1213-2489.

[3] КРЕЙЧИ, Л., ХЛАВАТЫ, И., ШЕВЧУКОВА, X. (2013) Исследование переходных зон неоднородных сварных швов

. Металл 2013. Брно: 2013, стр. 785-789, ISBN 978-80-87294-41-3.

[4] HLAVAT, I., KOZAK, J., KREJČI, L. (2016) Исследование свойств отложений, содержащих карбиды вольфрама

в железной матрице. Металл 2016. Брно: 2016, стр. 1056-1060, ISBN 978-80-87294-67-3.

[5] КОНАР, Р., МИЦИАН, М. (2014). Неразрушающий контроль сварных швов при ремонте газопроводов ультразвуковым методом Phased Array

.В кн .: Технология производства: научно-исследовательский и производственный журнал, Вып. 14, No.

1, pp. 42-47. Университет J.E. Purkyne, Усти-над-Лабем. ISSN 1213-2489.

[6] ОЛИМП (2013). Компания Olympus NDT. В Интернете:

[7] KOPEC, B. et al. (2008) Неразрушающий контроль материалов и конструкций, стр. 573, CERM, s.r.o .: Брно,

2008, ISBN 978-80-7204-591-4.

[8] БОХАЦИК, М. (2016). Сравнение достоверности выявления внутренних дефектов стыковых сварных стыков

(2016). Сравнение достоверности выявления внутренних дефектов стыковых сварных стыков

с помощью ультразвукового и рентгенологического контроля: Дипломная работа.Жилина: Жилинский университет в Жилине, 2016. 67с.

[9] ФАТУРИК, М. — МИЧЯН, М. — КОНАР, Р. (2016) Ультразвуковая идентификация дефектов сварных швов, выполненных электролитической сваркой плавлением

на пластиковых трубопроводах. В кн .: Технология производства: научно-исследовательский и производственный журнал —

р. — ISSN 1213-2489. — Т. 16, нет. 1 (2016), с. 76-81.

[10] ВРЗГУЛА, П. — ФАТУРИК, М. — МИЧЯН. (2014) Новые технологии контроля для выявления отказов в

материалах и сварных соединениях для области газа.В кн .: Технология производства: научно-исследовательский журнал

и производственный. — ISSN 1213-2489. — Т. 14, вып. 3 (2014), с. 487-492.

[11] KOŇÁR, R. — MIČIAN, M. — HLAVATÝ, I. (2014) Обнаружение дефектов в трубопроводах во время эксплуатации с использованием метода Mag-

netic Flux Leakage и ультразвукового метода фазированной решетки В: Технология производства: журнал для науки,

НИОКР. — ISSN 1213-2489. — Т. 14, вып. 3 (2014), с. 337-341.

— ISSN 1213-2489. — Т. 14, вып. 3 (2014), с. 337-341.

[12] ЗРАК, А.- МЕШКО, Я. — МОРАВЕЦ, Я. — НИГРОВИЧ, Р. — КАДАШ, Д. (2016) Бесконтактная термическая гибка

стальных листов. В кн .: Технология производства: научно-исследовательский и производственный журнал. — ISSN 1213-2489.

— Том. 16, нет. 1 (2016), с. 309-313.

[13] НИГРОВИЧ, Р. — МЕШКО, Дж. (2016) Лазерная резка неметаллических материалов. В: Технология производства:

научно-исследовательский и производственный журнал. — ISSN 1213-2489. — Т. 16, нет. 2 (2016), с. 402-406

[14] SEJČ, P.- БИЕЛАК, Р. — ШВЕЦ, П. — РОШКО, М. (2006) Компьютерное моделирование зоны термического влияния при пайке

MIG оцинкованных стальных листов. В Kovové materiály. Металлические материалы. Roč. 44, корп. 4 (2006), s.225-

234. ISSN 0023-432X.

Использование ультразвукового контроля в производстве металлоконструкций

Член

БЕСПЛАТНОНе член

10 долларов. 00

00

Вермейстер, Аллен Э. (1969). «Использование ультразвукового контроля в производстве металлоконструкций», Engineering Journal , Американский институт стальных конструкций, Vol. 6. С. 55-76.

ВАЖНО отметить разницу между качественным сварным швом и надежным сварным швом. Многие из несплошностей, которые будут обсуждаться, не могут считаться дефектом конкретного сварного соединения или элемента конструкции. Разрывы могут не сделать сварной шов менее надежным, а просто снизить качество сварного шва. Когда разрыв становится дефектом? Это вопрос, который нужно задать, отделяя качество от надежности.Качество сварного шва можно определить с помощью ультразвуковых испытаний; однако надежность сварного шва устанавливается на основе разрушающих испытаний или истории сварки. Спецификации тестов доступны на основе этих тестов. Прежде чем продолжить, следует упомянуть, что радиография (все еще являющаяся методом первичного контроля сварных швов), методы магнитных частиц и пенетранта являются мощными инструментами контроля, и их не следует упускать из виду при выборе методов неразрушающего контроля. Интересно отметить, например, что несплошность, ориентированная на максимальное радиографическое обнаружение, находится в худшем положении для ультразвукового обнаружения, и наоборот.

Спецификации тестов доступны на основе этих тестов. Прежде чем продолжить, следует упомянуть, что радиография (все еще являющаяся методом первичного контроля сварных швов), методы магнитных частиц и пенетранта являются мощными инструментами контроля, и их не следует упускать из виду при выборе методов неразрушающего контроля. Интересно отметить, например, что несплошность, ориентированная на максимальное радиографическое обнаружение, находится в худшем положении для ультразвукового обнаружения, и наоборот.

- Опубликовано: 1969 г., Квартал 2

Автор (ы)

Аллен Э. Wehrmeister

Wehrmeister

Неразрушающий контроль конструкционной стали и сварных швов

🕑 Время считывания: 1 минута

Неразрушающий контроль — это решение для определения прочности существующей стальной конструкции и ее соединений, таких как сварные швы. Испытание на проникновение, испытание магнитными частицами и ультразвуковое испытание — это различные неразрушающие испытания (NDT), выполняемые для определения прочности существующей стальной конструкции. Виды неразрушающего контроля конструкционной стали1.

Испытание сварного шва на непроницаемость Испытание сварного шва на проплавление жидкости является наиболее распространенным неразрушающим контролем, поскольку он экономичен, универсален и требует меньшего обучения по сравнению с другими испытаниями на неразрушающий контроль. «Испытание на проникновение жидкости» проверяет наличие дефектов материала на поверхности конструкционной стали. Этот тест может быть использован для черных и цветных металлов, а также для непористых неметаллических материалов. Подходящий жидкий пенетрант наносится на поверхность, которая должна быть испытана, и оставляется там в течение достаточного времени, чтобы позволить жидкости проникнуть в любые дефекты, открытые на поверхности.По истечении времени выдержки пенетранта излишки пенетранта, которые остаются на поверхности, удаляются. Затем на поверхность наносится проявитель сухого или влажного типа. Этот проявитель действует как промокательная жидкость и вытягивает часть пенетранта, которая ранее просочилась в отверстия на поверхности. Когда пенетрант вытягивается, он диффундирует в покрытие проявителя, образуя признаки неоднородностей или дефектов поверхности. Тест на ди-проникновение2.

Испытания сварки магнитными частицами Контроль магнитных частиц — это неразрушающий контроль, который обнаруживает поверхностные и неглубокие подповерхностные дефекты в ферромагнитном материале.Это испытание является очень эффективным методом определения местоположения поверхностных дефектов и незначительных подповерхностных дефектов, таких как трещины, поры, холодный притирка, отсутствие плавления боковых стенок в сварных швах и т. Д. В магнитных материалах. Деталь, которая должна быть протестирована, намагничивается с помощью какой-либо системы намагничивания, а затем на тестируемую поверхность наносятся магнитные частицы. Магнитные силовые линии движутся перпендикулярно направлению электрического тока. Наличие поверхностных или подповерхностных неоднородностей приводит к утечке магнитного потока.Эти поля утечки притягивают магнитную частицу, которая прикладывается к испытательной поверхности. Накопление частиц на поверхности указывает на дефект или неоднородность тестовой поверхности. Магнитно-порошковые испытания сварки 3. Ультразвуковой толщиномер Ультразвуковой толщиномер помогает контролировать толщину конструкционной стали. Измерение толщины необходимо во многих отраслях промышленности для мониторинга коррозии, эрозии и повреждений. Обнаружение потери металла, вызванной коррозией, эрозией или повреждением, жизненно важно для обеспечения постоянной безопасности и работы проверяемого объекта / конструкции.Ультразвуковой толщиномер работает, точно измеряя, сколько времени требуется звуковому импульсу, сгенерированному маленьким датчиком, называемым ультразвуковым преобразователем, для прохождения через контрольный образец и отражения от внутренней поверхности или дальней стены. На основе этого измерения рассчитывается толщина образца для испытаний и отображается на цифровом экране. Ультразвуковой толщиномер4.

Ультразвуковой контроль сварных швов и пластин Ультразвуковой контроль — это метод, при котором ультразвуковые волны распространяются через проверяемый материал.В этом тесте ультразвуковые волны проходят через материал для обнаружения внутренних дефектов или определения характеристик материала. Ультразвуковые импульсные волны очень направленные, и они будут проходить через тестируемую среду, пока не встретят границу с другой средой (например, воздухом). В этот момент они возвращаются к своему источнику. Анализируя эти отражения, можно измерить толщину испытательного образца или найти признаки трещин или других скрытых внутренних дефектов. Это испытание может проводиться на сварных швах и секциях из конструкционной стали для выявления любых дефектов в материале.Ультразвуковой контроль сварного шва и пластинс применением лазерно-ультразвуковых и акустико-эмиссионных методов неразрушающего контроля на различных стадиях формирования деформаций при сварке трением с перемешиванием

Прохорович В.Е., Кузнецов С.В., Половцев В.А., Быченок В.А. Основные направления деятельности РСНТТД в интересах развития современной производственной базы предприятий ОПК и Роскосмоса, В Мире НК, 2018, т. 21, нет. 4. С. 68–74.

Google Scholar

Испытательные сварные швы сердечника SLS начинаются на заводе NASA Welding Wonder в Мишуде.https://www.americaspace.com/ 2014/10/19 / sls-core-stage-test-welds-begin-at-nasas-Welding-wonder-inmichoud /.

Ашихин Д.С., Беркутов И.В., Степанова К.А., Федоров А.В., Алифиренко Е.А., Спирков А.Б., Быченок В.А., Яковлев Ю.О. Анализ факторов, определяющих качество сварного стыка. алюминиевые соединения, полученные сваркой трением с перемешиванием, Технол. Машиностр., 2018, вып. 7. С. 18–23.

Поляков В.В., Колубаев Е.А., Салита Д.С., Дмитриев А.А. Физические методы диагностики сварных соединений алюминиевых сплавов. Часть 2. Акустическая эмиссия, Вестн. Алтай. Гос. Ун-та, 2015, т. 1, вып. 1 (85), стр. 50–54.

Дмитриев А.А., Поляков В.В., Рудер Д.Д. Применение метода главных компонент к исследованию сигналов акустической эмиссии в алюминиевых сплавах // Вестн. Алтай. Гос. Ун-та, 2018, т. 1, вып. 1 (99), стр. 19–23.

Гусев, В.Е., Карабутов А.А., Лазерная оптоакустика, , М .: Наука, 1991.

Марусина М.Ю., Федоров А.В., Беркутов И.В., Быченок В.А. Оценка влияния внешних воздействий. факторы при ультразвуковом контроле напряженно-деформированного состояния, Изм. Техн., 2017, т. 59, нет. 11. С. 1165–1169.

Артикул Google Scholar

American Welding Society 2016 Технические условия для сварки трением с перемешиванием алюминиевых сплавов для аэрокосмической промышленности (AWS — D17.3 / Д17.3М: 2016). https://standards.globalspec.com/std/13041310/aws-d17-3-d17-3m. По состоянию на 1 июля 2009 г.

Schneider, J.A. и Нунес, A.C., Характеристика пластического течения и возникающих микроструктур в сварном шве трением с перемешиванием, Met. Матер. Пер., 2004, т. 35, нет. 4. С. 777–783.

Артикул Google Scholar

Сизова О.В., Колубаев А.В., Колубаев Е.А., Заикина А.А., Рубцов В.Е., Разрушение конструкции стыковых соединений сварных трением с перемешиванием из алюминиево-магниевого сплава, Мет. Работа. Мат. Наук, .2014. 3 (64), стр. 14–20.

Петров М.Г. , Равикович А.И. Деформация и разрушение алюминиевых сплавов с точки зрения кинетической концепции прочности // Прикл. Мех. Tech. Физ., 2004, т. 45, нет. 1. С. 124–132.

CAS Статья Google Scholar

Лебёдкин, М.А., Шашков И.В., Лебедкина Т.А. и др., Многомасштабный анализ акустической эмиссии при пластическом течении сплавов Al и Mg: от микросекунд до минут, Mater. Sci. Форум, 2014, т. 783–786, стр. 204–209.

Кок С., Бхарати М.С., Бодуан А.Дж. и др., Пространственная связь в резком потоке с использованием поликристаллической пластичности, Acta Mater., 2003, т. 51. С. 3651–3662.

CAS Статья Google Scholar

Сравнение методов неразрушающего контроля сварки

Сравнение методов неразрушающего контроля сварки

Одним из наиболее распространенных способов неразрушающего контроля (NDT) является проверка целостности сварных швов.Это связано с тем, что сварные швы чрезвычайно распространены в критических промышленных приложениях по всему миру. Возможность неразрушающего контроля сварных швов имеет важное значение, так как для разрушения сварного шва для проверки необходимо заменить его новым, непроверенным сварным швом. Таким образом, произошел значительный технологический прогресс в широкой области методов неразрушающего контроля сварки.

Для проверки сварных швов можно использовать множество различных методов неразрушающего контроля. Начиная с самых простых визуальных и соматических тестов, методы увеличиваются в скорости и эффективности с использованием широкого спектра технологий.Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы — все это позволяет исследовать внутреннюю структуру сварных швов. Однако некоторые методы более эффективны и эффективны, чем другие.

Методы неразрушающего контроля сварки

Цель каждого метода неразрушающего контроля, используемого для сварки, одинакова: обнаружение любых внутренних дефектов, которые могут вызвать разрушение сварного шва. Поскольку последствия разрушения сварного шва варьируются от незначительных до экстремальных, то и испытания важны.Многие сварочные работы могут нанести серьезный вред при выходе из строя, что требует высокого уровня возможностей тестирования. В то же время сварные швы широко распространены в современном индустриальном обществе, что требует эффективных режимов испытаний.

Наиболее распространенными видами неразрушающего контроля сварных швов, за исключением простых сенсорных исследований, являются проникающая жидкость, рентгенография, магнитопорошковый, вихретоковый и ультразвуковой контроль.

Испытания на проникновение жидкости

Несмотря на простоту в принципе, жидкий пенетрантный тест сложно провести эффективно.Этот метод изолирует зону тестирования, а затем пытается пропустить через нее жидкость. Если жидкость отказывается проходить через сварной шов, значит, сварной шов надежен. Однако, если через сварной шов появятся трещины или дефекты, то жидкость тоже. Это показывает техническим специалистам не только наличие дефекта, но и то, где его можно найти. Хотя это может быть эффективным методом, разделение зон для тестирования, а также транспортировка и удержание жидкостей могут сделать его громоздким. Кроме того, он ничего не делает для обнаружения запечатанных пустот внутри объекта, дефектов, которые не касаются поверхности.

Рентгенография

Радиографический контроль использует рентгеновские лучи для наблюдения за внутренней структурой сварных швов (и других объектов). Этот метод позволяет обнаруживать герметичные внутренние пустоты, а также трещины и дефекты, наблюдаемые при испытании на проникающую жидкость. Без необходимости удержания жидкости этот метод может работать быстрее, чем жидкий пенетрант. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. К оборудованию нужно относиться бережно. Техники должны принимать серьезные меры предосторожности.Второстепенный персонал не должен находиться в зоне тестирования во время тестирования. Эти соображения безопасности создают логистические препятствия, снижающие эффективность радиографических исследований.

Тестирование магнитных частиц

При испытании магнитными частицами исследуются внутренние поверхности ферромагнитных объектов, например сварных швов из углеродистой стали, путем изучения их влияния на магнитные поля. Индуцированное магнитное поле проходит через объект, и любые дефекты или неровности наблюдаются по тому, как они препятствуют магнитному полю.К сожалению, краска не является ферромагнитной, поэтому ее необходимо удалить перед проверкой и заменить после. Другие неровности поверхности также могут искажать показания. Эти недостатки снижают эффективность тестирования с помощью магнитных частиц, что делает его слишком дорогостоящим для крупномасштабных режимов тестирования.

Вихретоковый контроль

Как и магнитопорошковые испытания, вихретоковые испытания основаны на электромагнетизме для обнаружения дефектов в сварных швах. В отличие от испытания магнитными частицами, методы вихретоковой обработки обычно не требуют подготовки поверхности — они работают эффективно, несмотря на нанесение слоя краски.Это значительно увеличивает сравнительную эффективность вихретокового контроля. Однако вихретоковая технология не может обнаруживать дефекты глубоко под поверхностью больших сварных швов, поэтому необходимо использовать другой метод.

Ультразвуковой контроль

С точки зрения скорости и производительности ультразвуковой контроль является предпочтительным методом неразрушающего контроля сварных швов. Высокочастотные акустические волны вводятся в сварной шов через преобразователь. Любые внутренние изменения в структуре, включая трещины, пустоты или перекосы, могут изменить передачу этих звуковых волн через сварной шов.Эти изменения могут быть обнаружены с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому инструменту интерпретировать их отражательную способность. Звуковые волны также можно обнаружить на дальней стороне сварного шва и интерпретировать в зависимости от их пропускания. Зонды с несколькими преобразователями, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Лучший метод неразрушающего контроля для сварки

Хотя многие методы неразрушающего контроля могут обнаруживать дефекты сварных швов с прогнозированием отказов, наиболее эффективным и действенным методом является ультразвуковой контроль с фазированной решеткой.Без недостатков безопасности, трудоемкой настройки или громоздкого вспомогательного оборудования, присущих более ранним методам, ультразвуковая диагностика позволяет техническим специалистам выполнять быстрые проверки без ущерба для точности.

Zetec на протяжении десятилетий является передовым поставщиком оборудования для ультразвукового контроля. Чтобы узнать больше об использовании ультразвукового контроля сварных швов, свяжитесь с нами сегодня.

ДизайнерыZetec являются ведущими специалистами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

Как обнаруживать отказы сварных швов с помощью неразрушающего контроля

Отказ сварных швов:

Что вызывает отказы и как их обнаруживать с помощью неразрушающего контроляОсознаете вы это или нет, но ваш бизнес или отрасль где-то поддерживается материалами, которые были сварены вместе. Сварка существует с бронзового века, создавая миллиарды инструментов и конструкций для людей за тысячи лет. С тех пор технология сварки прошла долгий путь и считается одним из наиболее эффективных способов соединения двух материалов.

В Британской Колумбии, Альберте и Саскачеване обычное использование сварки часто демонстрируется в нефтегазовой промышленности. Металлические трубопроводы обычно соединяются путем соединения двух металлических частей в один сплошной трубопровод с применением сильного нагрева. Любая металлическая конструкция или инструмент, с которыми вы можете столкнуться на строительной площадке, вероятно, были сформированы с использованием хотя бы одного сварного шва.

Отказ сварного шва

Сварка — чрезвычайно эффективный метод соединения двух отдельных металлических частей в одну деталь, однако существует небольшая вероятность того, что сварной шов может выйти из строя, и это может создать большие проблемы для вашего бизнеса или сотрудников.Неисправность сварного шва может привести к быстрой смене оборудования или материалов, что может привести к серьезным травмам или смерти любого рабочего, находящегося поблизости. Помимо проблем со здоровьем и безопасностью, отказ сварного шва также может остановить ваше производство и стоить тысячи долларов в виде упущенной выгоды или штрафов, особенно если вы имеете дело с нефтью.

Существует множество причин, по которым сварной шов может быть неисправен или выходить из строя во время работы. Если ваша компания использует неопытных сварщиков или проводит сварку в сложных условиях (наружная сварка в плохую погоду, длительный рабочий день сотрудников и т. Д.)) отказы сварных швов могут возникать чаще, чем на других предприятиях.

Общие методы отказа

- Сварные швы не нагреваются до достаточно высоких температур . Сварщик не может правильно соединить один горячий объект с другим холодным, оба должны быть теплыми одновременно. Несоблюдение этого правила может привести к слабому сварному шву.

- Отсутствие отжига может привести к тому, что отжиг позволяет материалам медленно остывать, в отличие от быстрого охлаждения металла, которое может вызвать напряжение, необходимое для растрескивания.

- Окружающая зона, пораженная сварным швом. Иногда при сварке оператор может нагревать материалы или область вокруг сварного шва. Это может вызвать коробление, которое может привести к неправильному выравниванию, создавая большие нагрузки на сварной шов, что может привести к неисправностям.

- Слишком сильное окисление. При нагревании металлы могут окисляться, что приводит к образованию неправильного сварного шва. Сварщики могут использовать защитный газ или флюс, чтобы предотвратить окисление.

- Коррозия или химическое разложение. Зона сварки более восприимчива к ржавчине, чем зона без сварки, и начнет разрушаться раньше, чем остальное оборудование или трубопровод. Химическое воздействие также может со временем ослабить сварной шов.

- Пузырьковые карманы или пустоты в сварных швах. Это вызвано влажностью или CO2, образующимся в результате смешения углерода и кислорода. Эти пузыри бывает трудно обнаружить, и они могут значительно ослабить прочность сварного шва.

- Грязные сварочные поверхности . Грязь и другой мусор могут вызвать пористость сварного шва, которая нарушает однородность структуры и резко снижает ее общую прочность.

Проверка сварных швов

В каждой компании свои стандарты качества. Эти стандарты и системы качества (СМК) необходимо распространить на все сварочные работы, выполняемые вашим предприятием. Независимо от того, насколько строгими являются ваши стандарты качества, должны проверяться все сварные швы . Простой визуальный осмотр — это первый шаг, но когда безопасность ваших сотрудников находится под угрозой, и вы имеете дело с ценными ресурсами / оборудованием, необходимо принять дополнительные меры.

20/20 NDT Inc. Совет -> Визуальный контроль сварных швов должен проводиться до, во время и после того, как оператор выполнил сварку.

Неразрушающий контроль и контроль сварных швов

Из-за того, что сварной шов представляет собой сплав двух металлов, может быть очень трудно визуально обнаружить какие-либо дефекты внутри сварного шва. Именно здесь ценится неразрушающий контроль (NDT), который дает вам представление о целостности ваших сварных швов, не повреждая оборудование, а также позволяет бесперебойно продолжать работу.

Контроль с помощью магнитных частиц

Контроль с помощью электромагнитных частиц — один из лучших неразрушающих методов обнаружения поверхностных трещин, дефектов, которые слишком малы для человеческого глаза, и разрывов, находящихся под поверхностью сварного шва. Этот стиль тестирования намагничивает рассматриваемый объект, а затем использует уникальное флуоресцентное решение, которое выделяет эти дефекты, чтобы наш инспектор мог их задокументировать. Этот процесс очень быстрый и оставляет ваше оборудование без опознавательных знаков.

Ультразвуковой контроль

Ультразвуковой контроль (УЗИ) использует высокочастотные звуковые волны для исследования внешних и внутренних поверхностей твердых объектов.Этот стиль тестирования полезен не только для обнаружения трещин внутри и снаружи сварного шва, но также позволяет точно определить, где были обнаружены дефекты. Оборудование, которое мы используем в 20/20 NDT Inc, направляет высокочастотные лучи на объект, и когда оно взаимодействует с дефектом, оно возвращается к нашей машине, давая нам четкое представление о потенциальном дефекте и его точном местонахождении. Это может быть чрезвычайно полезно, если есть небольшой сбой в большой площади оборудования. Точно определив, где находится трещина или неисправность, проблему можно быстро найти и устранить, что сэкономит время вашей компании и не повлияет на другие области.

Радиографический контроль

Радиографический контроль — один из наиболее общепринятых методов неразрушающего контроля, который легко адаптируется к широкому кругу ситуаций. В этом стиле осмотра используются «рентгеновские лучи» или гамма-лучи, чтобы получить представление о внутренней части оборудования или, в данном случае, сварном шве. Это проводится аналогично тому, как врач использует рентгеновский снимок, чтобы проверить, сломана ли кость или нет. Опять же, настройка выполняется быстро и просто, и наши специалисты могут гарантировать, что ваш трубопровод или оборудование не пострадают от этого процесса.

Если вам интересно узнать о целостности ваших сварных швов, дайте нашей команде 20/20 NDT. Inc звоните сегодня! Мы обслуживаем всю Западную Канаду и доставим вам неразрушающий контроль.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. В сочетании с вихретоковым контролем качества сварных соединений данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение строительной экспертизы металлоконструкций. Вихретоковый контроль сварных соединений позволяет обнаруживать микротрещины на поверхности металлоконструкций и сварных соединений, выявлять степень износа и усталости металла в местах изгибов. Вихретоковый контроль сварных соединений дает более точные результаты по сравнению с капиллярным контролем сварных швов. Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. В сочетании с вихретоковым контролем качества сварных соединений данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение строительной экспертизы металлоконструкций. Вихретоковый контроль сварных соединений позволяет обнаруживать микротрещины на поверхности металлоконструкций и сварных соединений, выявлять степень износа и усталости металла в местах изгибов. Вихретоковый контроль сварных соединений дает более точные результаты по сравнению с капиллярным контролем сварных швов. Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам.

Подходит для обнаружения микротрещин на глубине до 4мм, участков повышенного износа, степени усталости металла в местах сгиба, волосовины, пор, инородных включений. Осуществляется вихретоковый контроль быстро, в сочетании с УЗК позволяет провести полную диагностику и добиться максимальной достоверности в исследовании сварных швов. В данном методе контроля качества используется ультразвуковой дефектоскоп УД-4Т Томографик с широкими функциями исследования шва, внутреннего строения деталей конструкции или вихретоковый анализ поверхности, измерение толщины покрытия, степени затяжки резьбовых соединений.

Подходит для обнаружения микротрещин на глубине до 4мм, участков повышенного износа, степени усталости металла в местах сгиба, волосовины, пор, инородных включений. Осуществляется вихретоковый контроль быстро, в сочетании с УЗК позволяет провести полную диагностику и добиться максимальной достоверности в исследовании сварных швов. В данном методе контроля качества используется ультразвуковой дефектоскоп УД-4Т Томографик с широкими функциями исследования шва, внутреннего строения деталей конструкции или вихретоковый анализ поверхности, измерение толщины покрытия, степени затяжки резьбовых соединений.

Характеристики и проверка оборудования для ультразвукового исследования. Часть 2: Зонды

Характеристики и проверка оборудования для ультразвукового исследования. Часть 2: Зонды После программирования скорости звука в исследуемом материале датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время].

После программирования скорости звука в исследуемом материале датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время]. Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз.

Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз. Минимальный размер обнаруживаемого дефекта в данном приложении будет зависеть от типа испытываемого материала и типа рассматриваемого дефекта.

Минимальный размер обнаруживаемого дефекта в данном приложении будет зависеть от типа испытываемого материала и типа рассматриваемого дефекта. Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для проверки на наличие скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений для исследования материалов.

Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для проверки на наличие скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений для исследования материалов. 00

00