Углеродистые стали | ||||

Марка стали | США Стандарт ASTM | Обозначение марки стали | Германия Стандарт DIN | Обозначение марки стали |

ГОСТ 380-94 (ДСТУ 2651-94) | ||||

| Ст 1кп | — | — | — | — |

| Ст 1пс, 1сп | — | — | — | — |

| Ст 2кп | ASTM A568M | AISI 1012 | DIN 17100 | USt 37-2 |

| Ст 2пс | ASTM A568M | AISI 1012 | DIN 17100 | RSt 37-2 |

| Ст 2сп | ASTM A568M | — | DIN 17100 | RRSt 37-2 |

| Ст 3кп | ASTM A568M | AISI 1017 | DIN 17100 | USt 37-2 |

| Ст 3пс | ASTM A568M | AISI 1017 | DIN 17100 | St 37-3 |

| Ст 3сп | ASTM A568M | AISI 1017 | DIN 17100 | St 37-3 |

| Ст 4сп | ASTM A568M | AISI 1023 | DIN 17100 | St 44-3 |

| Ст 5сп | ASTM А568M | AISI 1030 | St 50-2 | |

| Ст 0 | — | — | DIN 17100 | St 33 |

ГОСТ 1050-88 | ||||

| Ст 08кп | ASTM A568M | AISI 1008 | DIN 1614-1 | St2 4 |

| Ст 08пс | ASTM A568M | AISI 1008 | DIN 1614-1 | St 24 |

| Ст 10кп | ASTM A568M | AISI 1010 | DIN 1614-1 | St 22, St 23 |

| Ст 10пс | ASTM A568M | AISI 1012 | DIN 1614-1 | St 22, St 23 |

| Ст 10 | ASTM A568M | AISI 1010 | DIN 17200 | C 10, Ck 10 |

| Ст 15кп | ASTM A568M | AISI 1015 | — | — |

| Ст 15пс | ASTM A568M | AISI 1015 | — | — |

| Ст 15 | ASTM A568M | AISI 1015 | DIN 17200 | C 15, Ck 15 |

| Ст 20пс | ASTM A568M | AISI 1020 | — | — |

| Ст 20 | ASTM A568M | AISI 1023 | DIN 17200 | C 20, Ck 20 |

| Ст 25 | ASTM A568M | AISI 1026 | DIN 17200 | C 25, Ck 25 |

| Ст 45 | ASTM A568M | AISI 1045 | DIN 17200 | C 45, Ck 45 |

| Ст 55 | ASTM A568M | AISI 1055 | DIN 17200 | C 55, Ck 55 |

ГОСТ 9045-93 | ||||

| Ст 08кп | ASTM A366 | ASTM A366 | DIN 1623-1 | St 12 |

| Ст 08пс | ASTM A619 | ASTM A619 | DIN 1623-1 | St 13 |

| Ст 08ю | ASTM A620 | ASTM A620 | DIN 16231 | St 14 |

Конструкционные стали | ||||

Марка стали | Аналоги в стандартах США | |||

Страны СНГ ГОСТ | Евронормы | |||

| Ст 10 | C10E | 1. 1121 1121 | AISI 1010 | |

| Ст 10XГН1 | 10 ХГН1 | 1.5805 | — | |

| Ст 14ХН3М | 14 NiCrMo1-3-4 | 1.6657 | AISI 9310 | |

| Ст 15 | C15 Е | 1.1141 | ||

| Ст 15Г | С16 Е | 1.1148 | AISI 1016 | |

| Ст 16ХГ | 16 МnCr5 | 1.7131 | AISI 5115 | |

| Ст 16XГР | 16Mn CrB5 | 1.7160 | — | |

| Ст 16ХГН | 16NiCr4 | 1.5714 | — | |

| Ст 17Г1С | S235J2G4 | 1.0117 | — | |

| Ст 17ХН3 | 15NiCr13 | 1. | AISI Е3310 | |

| Ст 18ХГМ | 18CrMo4 | 1.7243 | AISI 4120 | |

| Ст 18Х2Н2М | 18CrNiMo7-6 | 1.6587 | — | |

| Ст 20 | C22E | 1.1151 | AISI 1020 | |

| Ст 20ХМ | 20MoCr3 | 1.7320 | AISI 4118 | |

| Ст 20ХГНМ | 20MoCr2-2 | 1.6523 | AISI 8617 | |

| Ст 25 | C25E | 1.1158 | AISI 1025 | |

| Ст 25ХМ | 25CrMo4 | 1.7218 | AISI 4130 | |

| Ст 28Г | 28Mn6 | 1.1170 | AISI 1330 | |

| Ст 30 | C30E | 1. 1178 1178 | AISI 1030 | |

| Ст 34Х | 34Cr4 | 1.7033 | AISI 5130 | |

| Ст 34Х2Н2М | 34CrNiMo6 | 1.6582 | AISI 4340 | |

| Ст 35 | C35E | 1.1181 | AISI 1035 | |

| Ст 36ХНМ | 36CrNiMo4 | 1.6511 | AISI 9840 | |

| Ст 36Х2Н4МА | 36NiCrMo16 | 1.6773 | — | |

| Ст 40 | C40E | 1.1186 | AISI 1040 | |

| Ст 42ХМ | 42CrMo4 | 1.7225 | AISI 4140 | |

| Ст 45 | C45E | 1.1191 | AISI 1045 | |

| Ст 46Х | 46Cr2 | 1. 7006 7006 | AISI 5045 | |

| Ст 50 | C50E | 1.1206 | AISI 1050 | |

| Ст 50ХГФ | 50CrV4 | 1.8159 | AISI 6150 | |

Конструкционные легированные стали | ||||

Страны СНГ (ГОСТ,ТУ) | Германия (DIN) | США (AISI /ASTM) | ||

| Ст 12ХН3А | 1.5732 | 14Nicr10 | AISI 655M13 | |

| Ст 12Х2Н4А | — | — | AISI E3310 | |

| Ст 15ХМ | 1.7337 | 16CrMo44 | — | |

| Ст 17Г1С | 1. 0570 0570 | St52-3N | — | |

| Ст 18ХГ | 1.7131 | 16MnCr5 | AISI 5120 | |

| Ст 20Х | AISI 5121 | |||

| Ст 27ХГР | 1.5526 | 30MnB4 | — | |

| Ст 30ХМ | 1.7218 | 25CrMo4 | AISI 4130 | |

| Ст 30Х3МФ | 1.8519 | 31CrMoV9V | — | |

| Ст 30Х2Н2М | 1.6580 | 30CrNiMo8V | — | |

| Ст 38Х2МЮА | 1.8509 | 41CrAlMo7 | AISI A290C1M | |

| Ст 40ХН2МА | 1.6565 | 40CrNiMo6 | AISI 4340 | |

| Ст 40Х | 1. 7045 7045 | 42Cr4 | AISI 5140 | |

| Ст 40ХН | 1.5711 | 40NiCr6 | AISI 3140 | |

| Ст 40ХГМ | 1.7255 | 42CrMo4 | AISI 4140 | |

| Ст 40ХГНМ | 1.6546 | 40NiCrMo22 | AISI 8640 | |

| Ст 45Г | 1.0503 | C45 | AISI 1045 | |

Инструментальные углеродистые стали | ||||

Марка стали | США Стандарт ASTM | Обозначение марки стали | Германия Стандарт DIN | Обозначение марки стали |

ГОСТ 380-94 (ДСТУ 2651-94) | ||||

| Ст 1кп | — | — | — | — |

| Ст 1пс, 1сп | — | — | — | — |

| Ст 2кп | ASTM A568M | AISI 1012 | DIN 17100 | USt 37-2 |

| Ст 2пс | ASTM A568M | AISI 1012 | DIN 17101 | RSt 37-2 |

| Ст 2сп | ASTM A568M | — | DIN 17102 | RRSt 37-2 |

| Ст 3кп | ASTM A568M | AISI 1017 | DIN 17103 | USt 37-2 |

| Ст 3пс | ASTM A568M | AISI 1017 | DIN 17104 | St 37-3 |

| Ст 3сп | ASTM A568M | AISI 1017 | DIN 17105 | St 37-3 |

| Ст 4сп | ASTM A568M | AISI 1023 | DIN 17106 | St 44-3 |

| Ст 5сп | ASTM A568M | AISI 1030 | DIN 17107 | St 50-2 |

| Ст 0 | — | — | DIN 17108 | St 33 |

ГОСТ 1050-88 | ||||

| Ст 08кп | ASTM A568M | AISI 1008 | DIN 1614-1 | St2 4 |

| Ст 08пс | ASTM A568M | AISI 1008 | DIN 1614-1 | St 24 |

| Ст 10кп | ASTM A568M | AISI 1010 | DIN 1614-1 | St 22, St 23 |

| Ст 10пс | ASTM A568M | AISI 1012 | DIN 1614-1 | St 22, St 23 |

| Ст 10 | ASTM A568M | AISI 1010 | DIN 17200 | C 10, Ck 10 |

| Ст 15кп | ASTM A568M | AISI 1015 | — | — |

| Ст 15пс | ASTM A568M | AISI 1015 | — | — |

| Ст 15 | ASTM A568M | AISI 1015 | DIN 17200 | C 15, Ck 15 |

| Ст 20пс | ASTM A568M | AISI 1020 | — | — |

| Ст 20 | ASTM A568M | AISI 1023 | DIN 17200 | C 20, Ck 20 |

| Ст 25 | ASTM A568M | AISI 1026 | DIN 17201 | C 25, Ck 25 |

| Ст 45 | ASTM A568M | AISI 1045 | DIN 17202 | C 45, Ck 45 |

| Ст 55 | ASTM A568M | AISI 1055 | DIN 17203 | C 55, Ck 55 |

ГОСТ 9045-93 | ||||

| Ст 08кп | ASTM A366 | AISI A366 | DIN 1623-1 | St 12 |

| Ст 08пс | ASTM A619 | AISI A619 | DIN 1623-1 | St 13 |

| Ст 08ю | ASTM A620 | AISI A620 | DIN 1623-1 | St 14 |

Инструментальные легированные стали | ||||

Страны СНГ (ГОСТ 5950-73, ТУ) | Германия (DIN 17350) | США (AISI / ASTM) | ||

| Ст Х | 1. 2067 2067 | 100Cr6 | — | |

| Ст Х1Ф | 1.2210 | 115CrV3 | AISI L3 | |

| Ст Х12 | 1.2080 | X210CR12 | AISI D3 | |

| Ст Х12В | 1.2436 | X210CrW12 | — | |

| Ст Х12МФ | 1.2379 | X115CrVMo12-1 | AISI D2 | |

| Ст Х12МФ4-МП | 1.2380 | X220CrVMo13-4 | AISI D7 | |

| Ст 9ХФ | 1.2235 | 80CrV2 | AISI L2 | |

| Ст 9Г2Ф | 1.2842 | 90MnCrV8 | AISI O2 | |

| Ст 95ХГВФ | 1. 2510 2510 | 100MnCrW4 | AISI O1 | |

| Ст 3Х2В8Ф | 1.2581 | X30WCrV9-3 | AISI h31 | |

| Ст 95Х5ГМФ | 1.2363 | X100CrMoV5-1 | AISI A2 | |

| Ст 95Х1М | 1.2303 | 100CrMo5 | AISI L7 | |

| Ст 5ХНМ | 1.2713 | 55NiCrMoV6 | AISI L6 | |

| Ст 5ХВ2СФ | 1.2542 | 45WCrV7 | AISI S1 | |

| Ст 5Х3М2Ф | — | — | AISI S7 | |

| Ст 3Х3М3Ф | 1.2365 | X32CrMoV33 | AISI h20 | |

| Ст 4Х5МФС | 1. 2343 2343 | X38CrMoV5-1 | AISI h21 | |

| Ст 4Х5МФ1С | 1.2344 | X40CrMoV5-1 | AISI h23 | |

Рессорно-пружинные стали | ||||

Страны СНГ (ГОСТ 14959-79) | Германия (DIN 17221, DIN 17222) | США (AISI / ASTM) | ||

| Ст 70 | 1.1234 | Ck68 | AISI 1070 | |

| Ст 75 | 1.1248 | Ck75 | AISI 1075 | |

| Ст 85 | 1.1269 | Ck85 | AISI 1085 | |

| Ст 50ХФА | 1.8159 | 50CrV4 | AISI 6150 | |

| Ст 55С2 | 1. 5026 5026 | 55Si7 | AISI 9255 | |

| Ст 60Г | 1.0601 | C60 | AISI 1060 | |

| Ст 60С2 | 1.5027 | 60Si7 | AISI 9260H | |

| Ст 60С2ХА | 1.7108 | 60SiCr7 | AISI 9262 | |

| Ст 60С2ГХ | 1.5092 | 60SiCr7 | AISI 9261 | |

Подшипниковые стали | ||||

Страны СНГ (ГОСТ 801-78) | Германия (DIN 17230) | США (AISI / ASTM) | ||

| Ст ШХ4 | 1.3501 | 100Cr2 | AISI 50100 | |

| Ст ШХ15 | 1. 3505 3505 | 100Cr6 | AISI 52100 | |

| Ст ШХ15СГ | 1.3520 | 100CrMn6 | — | |

| Ст ШХ20СГ | — | — | — | |

Быстрорежущие стали | ||||

Страны СНГ (ГОСТ 19265-73, ГОСТ 28393-89, ТУ) | Германия (DIN 17350) | США (AISI / ASTM) | ||

| Ст Р18 | 1.3355 | S200 | AISI T1 | |

| Ст Р6М5 | 1.3343 | S600 | AISI M2 | |

| Ст Р6М5К5-МП | 1.3243 | S705PM | — | |

| Ст Р6М5Ф3-МП | 1. 3344 3344 | S790PM | AISI M3 | |

| Ст Р6М5Ф4-МП | — | S690PM | AISI M4 | |

| Ст Р6М5Ф3К8-МП | — | S590PM | AISI M36 | |

| Ст Р10М5Ф5К8-МП | — | S390PM | — | |

| Ст Р12Ф3 | 1.3318 | — | — | |

| Ст Р12Ф4-МП | 1.3302 | S207PM | — | |

| Ст Р12Ф4К5-МП | 1.3202 | S308PM | — | |

| Ст Р12Ф5К5-МП | — | — | AISI T15 | |

| Ст Р12М6Ф5-МП | — | — | AISI M61 | |

| Ст Р2М10К8Ф-МП | 1. 3247 3247 | S500PM | AISI M42 | |

| Ст Р0М2СФ10-МП | — | — | AISI A11 | |

Коррозионностойкие нержавеющие стали | ||||

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) | |

| Ст 03Х17Н13М2 | 1.4404 | X2 CrNiMo 17-12-2 | AISI 316 L | |

| Ст 03Х17Н14М3 | 1.4435 | X2 CrNiMo 18-4-3 | — | |

| Ст 03Х18Н11 | 1.4306 | X2 CrNi 19-11 | AISI 304 L | |

| Ст 03Х18Н10Т-У | 1. 4541-MOD 4541-MOD | — | — | |

| Ст 06ХН28МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — | |

| Ст 06Х18Н11 | 1.4303 | X4 CrNi 18-11 | AISI 305 L | |

| Ст 08Х12Т1 | 1.4512 | X6 CrTi 12 | AISI 409 | |

| Ст 08Х13 | 1.4000 | Х6 Cr 13 | AISI 410S | |

| Ст 08Х17Н13М2 | 1.4436 | X5CrNiMo 17-13-3 | AISI 316 | |

| Ст 08Х17Н13М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | AISI 316Ti | |

| Ст 08Х17Т | 1.4510 | Х6 СrTi 17 | AISI 430Ti | |

| Ст 08Х18Н10 | 1. 4301 4301 | X5 CrNi 18-10 | AISI 304 | |

| Ст 08Х18Н12Т | 1.4541 | Х6 CrNiTi 18-10 | AISI 321 | |

| Ст 10Х23Н18 | 1.4842 | X12 CrNi 25-20 | AISI 310S | |

| Ст 10X13 | 1.4006 | X10 Cr13 | AISI 410 | |

| Ст 12Х18Н10Т | 1.4878 | X12 CrNiTi 18-9 | — | |

| Ст 12Х18Н9 | — | — | AISI 302 | |

| Ст 15Х5М | 1.7362 | Х12 СrMo 5 | AISI 501 | |

| Ст 15Х25Т | 1.4746 | Х8 CrTi 25 | — | |

| Ст 20X13 | 1. 4021 4021 | Х20 Cr 13 | AISI 420 | |

| Ст 20Х17Н2 | 1.4057 | X20 CrNi 17-2 | AISI 431 | |

| Ст 20Х23Н13 | 1.4833 | X7 CrNi 23-14 | AISI 309 | |

| Ст 20Х23Н18 | 1.4843 | X16 CrNi 25-20 | AISI 310 | |

| Ст 20Х25Н20С2 | 1.4841 | X56 CrNiSi 25-20 | AISI 314 | |

| Ст 03Х18АН11 | 1.4311 | X2 CrNiN 18-10 | AISI 304LN | |

| Ст 03Х19Н13М3 | 1.4438 | X2 18-5-4 | AISI 317L | |

| Ст 03Х23Н6 | 1.4362 | X2 CrNiN 23-4 | — | |

| Ст 02Х18М2БТ | 1. 4521 4521 | X2 CrMoTi 18-2 | AISI 444 | |

| Ст 02Х28Н30МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — | |

| Ст 03Х17Н13АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | AISI 316LN | |

| Ст 03Х22Н5АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — | |

| Ст 03Х24Н13Г2С | 1.4332 | Х2 CrNi 24-12 | AISI 309L | |

| Ст 08Х16Н13М2Б | 1.4580 | X1 CrNiMoNb 17-12-2 | AISI 316 Сd | |

| Ст 08Х18Н12Б | 1.4550 | X6 CrNiNb 18-10 | AISI 347 | |

| Ст 08Х18Н14 М2Б | 1. 4583 4583 | Х10 CrNiMoNb 18-12 | AISI 318 | |

| Ст 08X19AH9 | — | — | AISI 304N | |

| Ст 08X19h23M3 | 1.4449 | X5 CrNiMo 17-13 | AISI 317 | |

| Ст 08X20h21 | 1.4331 | X2 CrNi 21-10 | AISI 308 | |

| Ст 08X20h30TЮ | 1.4847 | X8 СrNiAlTi 20-20 | AISI 334 | |

| Ст 08X25h5M2 | 1.4460 | X3 CrnImOn 27-5-2 | AISI 329 | |

| Ст 08X23h23 | — | — | AISI 309S | |

| Ст 09X17H7Ю | 1.4568 | X7 CrNiAl 17-7 | AISI 631 | |

| Ст 1X16h23M2 Б | 1. 4580 4580 | Х6 CrNiMoNb 17-12-2 | AISI 316Cd | |

| Ст 10X13СЮ | 1.4724 | Х10 CrAlSi 13 | AISI 405 | |

| Ст 12X15 | 1.4001 | X7 Cr 14 | AISI 429 | |

| Ст 12X17 | 1.4016 | X6 Cr17 | AISI 430 | |

| Ст 12X17M | 1.4113 | X6 CrMo 17-1 | AISI 434 | |

| Ст 12X17MБ | 1.4522 | Х2 СrMoNb | AISI 436 | |

| Ст 12X18h22 | 1.3955 | GX12 CrNi 18-11 | AISI 305 | |

| Ст 12X17Г9АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | AISI 202 | |

| Ст 15X9M | 1.7386 | X12 CrMo 9-1 | AISI 504 | |

| Ст 15X12 | — | — | AISI 403 | |

| Ст 15X13h3 | — | — | AISI 414 | |

| Ст 15X17H7 | 1.4310 | X12 CrNi 17-7 | AISI 301 | |

Теплоустойчивые стали | ||||

Марка стали | Аналоги в стандартах США | |||

Страны СНГ ГОСТ | Евронормы | |||

| Ст 10Х2М | 10CrMo9-10 | 1.7380 | AISI F22 | |

| Ст 13ХМ | 13CrMo4-4 | 1.7335 | AISI F12 | |

| Ст 14ХМФ | 14MoV6-3 | 1.7715 | — | |

| Ст 15М | 15Mo3 | 1.5415 | AISI F1 | |

| Ст 17Г | 17Mn4 | 1.0481 | — | |

| Ст 20 | C22.8 | 1.0460 | — | |

| Ст 20Г | 20Mn5 | 1.1133 | — | |

| Ст 20Х11МНФ | X20CrMoV12-1 | 1.4922 | — | |

Автоматная сталь: физические свойства, изготовление, маркировка

У классической конструкционной стали высокая прочность, устойчивость к охлаждению и перегреву, отсутствие вредных примесей. Однако эти преимущества могут легко превратиться в недостатки материала в том случае, если речь идет об изготовлении метизов. Для решения этой проблемы инженерами была разработана так называемая автоматная сталь (автомат-сталь).

В состав этого сплава дополнительно вносятся сера или фосфор, а также различные дополнительные элементы — селен, свинец, теллур и некоторые другие. Это делает материал более ломким, поэтому работать с ним на станках гораздо легче.

Автоматные стали имеют специальную маркировку, которая позволяет однозначно отличить материал от других сплавов. Но какие стали называются автоматными? Какими химическими и физическими свойствами обладает автоматная сталь? Как маркируется этот материал и в каких сферах металлургии он используется чаще всего? В нашей статье мы в деталях рассмотрим все эти вопросы.

Что такое конструкционная сталь?

С точки зрения металлургии автомат-сталь является подвидом конструкционной стали, поэтому сперва рассмотрим этот материал, чтобы понять основные отличия сплавов. Конструкционная сталь — это стальной сплав на основе железа и углерода. Особенность этих сплавов с химической точки зрения — минимальное содержание серы и фосфора (во время выплавки используется специальные техники очистки, которые позволяют искусственным способом понизить содержание этих элементов).

Почему металлургам так важно избавиться от этих присадок? Дело все в том, что сера и фосфор снижают физические свойства стального сплава:

- Сера — этот элемент делает сплав хрупким и ломким, а во время холодной обработки такой материал может серьезно растрескаться, что сделает его бесполезным в использовании.

- Фосфор — этот элемент также снижает прочность стального сплава + при тепловой обработке из-за фосфора также могут появиться трещины в материале.

Согласно нормам ГОСТ содержание фосфора и серы в конструкционной стали должно составлять не более 0,05%, хотя встречаются и более качественные прочные сплавы с содержанием вредных примесей в более низкой концентрации. Такие материалы называют качественным (концентрация серы и фосфора — до 0,035 %), высококачественными (до 0,025%) и сверхвысококачественными (до 0,015%).

Что такое автоматная сталь?

Как мы уже выяснили ранее, фосфор и сера — это вредные примеси, содержание которых стараются минимизировать в итоговом сплаве, поскольку они ухудшают качество стали. Однако существует особый класс стальных конструкционных сплавов, где фосфор и сера могут содержаться в значительных количествах — это класс называют автоматной сталью.

Дело все в том, что при изготовлении сложных небольших деталей на станках-автоматах не требуется сверхпрочный материал — зато нужен пластичный материал, который легко и быстро обрабатывать.

Именно поэтому в автоматной стали допускается повышенное содержание примесей — фосфора или серы + различных дополнительных элементов (хрома, никеля, селена, свинца и других). Оптимальная температура ковки автоматной стали — от +950 до +1200 градусов по Цельсию.

Автомат-сталь используется для поточного производства метизов — болтов, гаек, шурупов, осей, валиков, фрагментов цепей и так далее. Также этот материал подходит для производства мелких автомобильных деталей сложной формы и конфигурации — зубцовых передаточных механизмов, колец полуосей машин, валиков масляного насоса и так далее. Выплавка автоматной стали контролируется государственным нормами ГОСТ 1414-75. Согласно ГОСТ автоматная сталь должна удовлетворять следующим требованиям:

- Высокое качество надлома стружки (при обработке на станке очень важно быстро удалять стружку, которое образуется в больших количествах во время работы).

- Низкая шероховатость поверхности (в противном случае деталь может получиться неоднородной по своей структуре, что критично при изготовлении мелких деталей сложной формы, где каждый изгиб имеет определенное конструктивное значение).

- Минимальный износ режущего инструмента (в противном случае режущий станок очень быстро придет в негодность, что сделает себестоимость деталей очень высокой).

- Есть возможность резать объект на высокой скорости (это позволяет снизить конечную стоимость детали, что минимизирует расходы на электричество и улучшает себестоимость такого способа обработки).

Физические свойства и изготовление автоматной стали

Физические свойства автомат-стали очень похожи на свойства обыкновенной конструкционной стали. Отличительные свойства автоматных сталей обуславливаются вхождением в состав материала различных примесей — в первую очередь это сера и фосфор, однако в состав автомат-стали могут входить и некоторые другие добавки (свинец, селен, кальций, марганец, теллур и другие). Также большое значение имеет способ выплавки и последующей обработки (диффузный отжиг, цементация, закалка и другие). Ниже мы кратко рассмотрим все основные примеси и способы правильной обработки.

Легирующие добавки

Согласно регулирующему ГОСТ 1414-75 в состав автоматной стали могут входить следующие добавки:

- Сера (не более 0,2%). Улучшает надлом стружки за счет снижения прочности сплава, что делает возможным станочную обработку стального материала. Помимо этого сера оказывает вяжущий и смазывают эффект, что снижает шероховатость поверхности. В большинстве случаев сера вводится в состав сплава в виде марганцевых сульфидов, поэтому достаточно часто автоматные стали помимо серы содержат марганец.

- Фосфор (до 0,15%). По своим свойствам очень похож на серу — улучшает надлом стружки, снижает шероховатость и так далее.

- Селен. Позволяет дополнительно повысить надлом, но одновременно и сохранить высокую прочность сплава. К тому же селен позволяет сохранить режущий инструмент острым, что положительно сказывается на сроке годности автомат-станка.

- Свинец. Повышает стойкость режущего инструмента станка, а также увеличивает срок обработки материала, что благоприятно сказывается на себестоимости деталей.

- Кальций. Во время резки кальций создает на поверхности металла тонкий слой, который улучшает резку и скорость обработки. Некоторые дополнительные свойства кальция — снижает вероятность прилипания стружки к металлу, увеличивает срок годности режущего инструмента и так далее.

- Марганец. Практически не влияет на свойства автоматной стали, однако содержится во многих автоматных сплавах, поскольку сера в сплав вносится в виде марганцевого сульфида, а после расплавки марганец остается в материале в виде добавочного компонента в небольших концентрациях (обычно не более 0,01%).

Физическая обработка

При выплавке помимо внесения дополнительных компонентов автоматная сталь обычно подвергается обжигу при температуре около 1300 градусов по Цельсию. Цель подобного обжига — обеспечить равномерное распределение фосфора и серы по всему объему стального сплава (в противном случае некоторые фрагменты металла будут хрупкими, а некоторые фрагменты — сверхтвердыми).

Также во время обработки материал может подвергаться цементированию и закалке — это позволяет получить более прочным пластичный материал, который будет легко резаться + он не будет портить режущую поверхность автомат-станка. Основные методы выплавки автомат-стали — мартеновский метод и конвертерная техника.

Преимущества и недостатки автоматной стали

Преимущества автоматной стали:

- Простота обработки с помощью автомат-станков — можно получить как обычные детали (болты, гайки, шурупы), так и различные объекты сложной формы и конфигурации (различные шестерни, сложные валики с выемками, различные передаточные механизмы и так далее).

- Высокая скорость обработки, отличное качество резки и низкая степень порчи резаков на станках. Это снижает себестоимость деталей.

- Некоторые другие плюсы — простота выплавки, неплохая прочность, большой срок годности деталей, возможность внесения различных присадок для изменения физических свойств материала и так далее.

Главные минусы — наличие серы и фосфора, что снижает вязкость и пластичность конечных деталей. Особенно критично это в случае автомобильных деталей, когда поломка того или иного агрегата может представлять угрозу для жизни человека. К тому же нужно помнить, что фосфор и сера делают материал хрупким при резком перепаде температур, поэтому детали из автоматной стали использовать в помещениях со стабильными температурами.

Маркировка автомат-стали

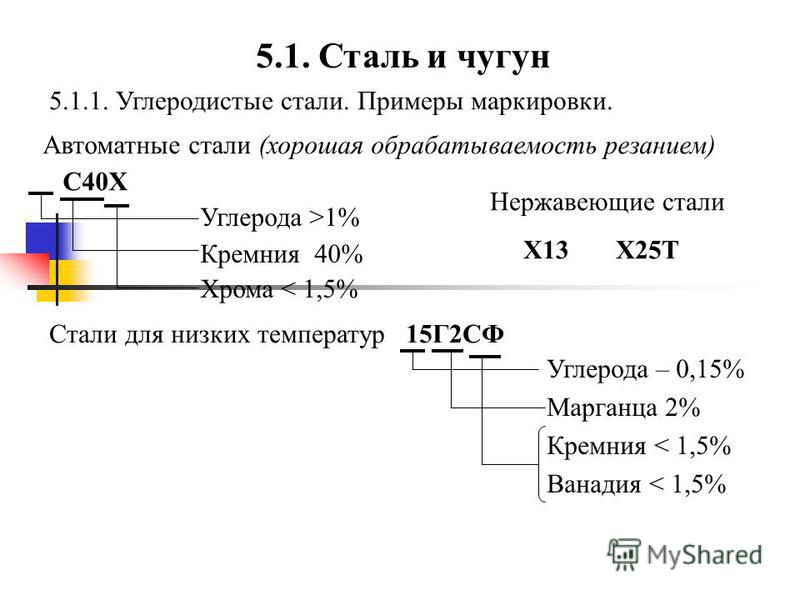

Согласно нормирующим требования ГОСТ 1414-75 обозначается с помощью большой буквы A, которая указывает на то, что данный материал рекомендуется использоваться для обработки с помощью автоматных станков. После буквы А обычно ставится число, которое указывает на общую концентрацию углерода (единицы измерения — сотые доли процента). Если в состав материала входят какие-либо дополнительные присадки (марганец, селен, хром или свинец), то в таком случае это также указывается в названии материала согласно номенклатуре ГОСТ.

Основные марки автомат-стали

| Марка | Дополнительные примеси (помимо фосфора и серы) | Основные детали, которые делают из этого сплава |

| А11 | Отсутствуют | Болты, гайки, цепи, вилки для автомобильных механизмов сцепления |

| А12 | Отсутствуют | Оси, валики, болты, шурупы, гайки и различные мелкие изделия сложной формы, которые нуждаются в точной обработке |

| А20 | Отсутствуют | Мелкие детали различных машин и механизмов сложной формы, которым нужна точная обработка |

| А30 | Отсутствуют | Детали сложной формы и размеров, различные метизы (это могут быть шурупы, болты, гайки, кольца, шестерни и так далее) |

| А35 | Отсутствуют | Различные детали круговой или сложной формы, которые нуждаются в точной обработке на автомат-станках (шестерни, шурупы, болты, кольца, цепи и другие) |

| А35Е | Селен | Матрицы и бандажи |

| АС14ХГН | Свинец, марганец, хром, никель, кремний | Различные автомобильные детали (втулки, валы, передаточные механизмы) |

| АС19ХГН | Свинец, марганец, хром, никель, кремний | Зубцовые передаточные механизмы |

| АС35Г2 | Марганец, никель, кремний; в небольших количествах — медь, хром, свинец | Валики масляного насоса |

| АС40Х | Хром + в небольших количествах — свинец, медь, никель | Кольца полуосей легковых машин |

Заключение

Давайте подведем итоги. Автоматная сталь — это особый тип конструкционной стали, с повышенным содержанием фосфора и серы в материале. Из-за содержания примесей автомат-сталь становится более хрупкой, поэтому из подобного материала можно делать различные небольшие метизы простой или сложной формы — гайки, шурупы, матрицы, валики, оси, втулки, валы и так далее. Для производства метизов обычно используются специальные станки, которые не годятся для работы с обычной конструкционной сталью (ведь такой материал является очень прочным, что серьезно усложняет его обработку).

Состав и физические свойства автоматной стали регулируются государственными нормами ГОСТ 1414-75. Согласно этому документу в состав автомат-стали помимо серы и фосфора могут входить и некоторые другие добавки в небольших количествах — селен, свинец, марганец, кальций и другие. Автомат-сталь должна удовлетворять следующим требованиям — высокая степень надлома стружки, минимальная шероховатость, высокая степень обработки станковыми способом и так далее.

Автоматная сталь обладает как преимуществами, так и недостатками, что нужно учитывать при выборе материала для изготовления метизов. Согласно нормам ГОСТ для маркировки автомат-стали используется заглавная буква А и число, которое указывает на общее содержание углерода в материале. При наличии дополнительных примесей (свинец, селен, марганец и другие) могут указываться и некоторые другие буквы маркировки.

Маркировка инструментальных сталей

Маркировка инструментальных сталей зависит от их типа – углеродистые или легированные.

Если инструментальная сталь углеродистая, то ее обозначают буквой «У» и одной или двумя цифрами, показывающими среднее содержание углерода в десятых процента (ГОСТ 1435–99 «Прутки, полосы и мотки из инструментальной стали. Общие технические условия»). Буква «А» в конце маркировки показывает, что сталь является высококачественной. Например, У10А – углеродистая высококачественная сталь, содержащая в среднем 1,0 % С.

У легированных инструментальных сталей маркировка начинается с одной цифры, показывающей содержание углерода в десятых долях процента. Если сталь содержит около 1,0 % С и более, то цифру опускают. Буквы, указывающие на легирующие элементы, и цифры, показывающие их количественное содержание, соответствуют обозначениям для конструкционных легированных сталей. Например, сталь ХВГ – содержит 0,90 – 1,05 % С; 1,20 – 1,60 % W; 0,80 – 1,10 % Mn. Сталь 6ХВ2С – 0,55 – 0,65 % С; 1,0 – 1,3 % Cr; 2,2 – 2,7 % W; 0,5 – 0,8 % Si.

Между тем, существует ряд исключений из этих правил. Так, хромистые стали, которые идут на изготовление подшипников, маркируют буквами «ШХ» и цифрами, которые показывают содержание основного легирующего элемента (хрома) в десятых долях процента (ГОСТ 810–78). Например, сталь ШХ15 содержит около 1 % С и 1,5 % Cr.

Быстрорежущие стали обозначают буквами «Р» и цифрами, показывающими содержание основного легирующего элемента – вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr и его содержание в марке стали не указывают, так же не указывают содержание углерода. Например, сталь Р6М5К5 содержит около 1 % С; 6 %W; 5 % Mo; 5 % Co.

Некоторые высоколегированные стали с большим количеством легирующих элементов упрощенно обозначают по заводу–изготовителю и порядковому номеру разработки. Например, стали производства металлургического завода «Электросталь» (Россия) обозначают «ЭИ» (Электросталь исследовательская), «ЭП» (Электросталь пробная), производства завода «Днепроспецсталь» обозначают «ДИ».

По ГОСТ 5521–93 «Прокат стальной для судостроения» выпускают ряд сталей повышенной прочности. К этим сталям предъявляют повышенные требования к стабильности свойств и сохранению их при низкой температуре эксплуатации. В начале маркировки этих сталей стоит одна из букв «А», «В», «D», «Е», которая указывает на гарантированный уровень свойств и условия испытания данной стали. Химический состав самой стали определен в стандарте. Сталь обычной прочности обозначают одной буквой из указанных выше (например, B). Сталь повышенной прочности обозначается буквой (А, D или Е) и цифрами – А27S, D36, E40S. Например, широко распространенная сталь D32 входит в группу, которую испытывают на ударный изгиб при –20 oС, стали группы «Е» испытывают при –40 ОС. Индекс «РС» перед маркой стали указывает, что она изготовлена под надзором Регистра (инспектор Регистра оформляет сертификат) – РС А32.

Как маркируют сталь | Русский стартап

На правах рекламы.

Со школьной скамьи мы знаем, что сталь — это не железо, а сплав железа с углеродом и прочими элементами. Знаем и то, что в зависимости от содержания углерода и этих элементов стали бывают разные и различаются по маркам.

Но это чисто теоретическое школьное знание частенько подводит, когда нам приходится сталкиваться с многообразием марок и сортов стали на практике — от чередования букв и цифр в них у человека неподготовленного голова идет кругом.

А вопрос о том, какой сорт или марку стали предпочесть при строительстве… ну, хотя бы собственного загородного коттеджа, становится неразрешимым и требующим срочной помощи от специально обученных людей.

Однако все ли так трудно и неразрешимо в действительности? В самом ли деле маркировка сортов стали представляет собой великую тайну, доступную лишь посвященным? Отнюдь нет. Разобраться в этом вопросе вполне можно. Итак…

Друзья и враги качественной стали

Прежде всего, придется освежить в памяти школьный курс химии, из которого мы знаем, что чистое железо — металл сам по себе не очень прочный.

Упругость и прочность ему придает в малых количествах углерод, но он же в больших дозах превращает железо в прочный, но хрупкий чугун. Кроме того различные другие металлы («легирующие добавки») придают стали дополнительные полезные качества.

Посмотрим, какие качества придают стали «друзья» железа:

Таблица №1.

Но где «друзья», там и «враги» — примеси, которые ухудшают свойства стали. Это:

Таблица №2.

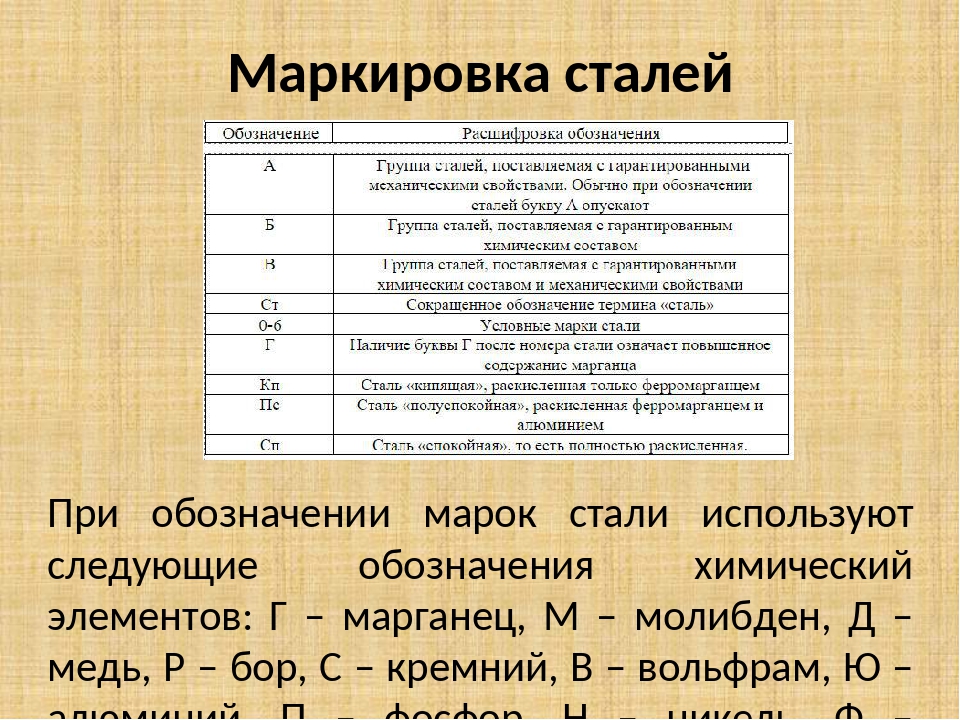

Разумеется, от вредных примесей металлурги при производстве стали стремятся избавиться — и касается это, в первую очередь кислорода, операция по удалению, которого из стали называется «раскислением».

В зависимости от того, насколько тщательно оно было проведено, сталь (самая обычная, без легирующих добавок) получает в своей маркировке индексы по степени раскисления:

- СП — «спокойная сталь» — тщательное раскисление, содержание соединений кислорода минимально;

- ПС — «полуспокойная сталь» — раскисление слабое, соединения кислорода присутствуют в умеренных количествах;

- КП — «кипящая сталь» — раскисление не проводилось, содержание соединений кислорода велико.

Страшные буквы КП

Посмотрим теперь на то, как будут обозначаться сорта самой простой стали, не имеющей в себе легирующих добавок. Их маркировка будет связана прежде всего с наличием вредных примесей — серы, фосфора и кислорода.

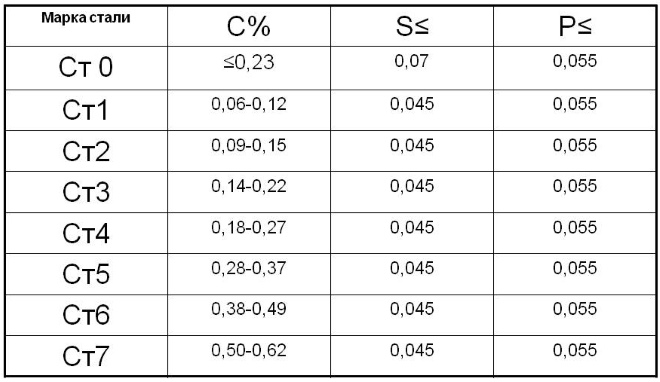

О содержании серы и фосфора в сортах обычной стали можно судить по такой таблице:

Таблица №3.

То есть обычные, нелигированные стали различаются между собой только содержанием углерода при соблюдении содержания допустимого минимума серы и фосфора (исключение составляет только Ст0, в которой допускается повышенное содержание серы).

При этом эти стали по умолчанию относятся к раскисленным — то есть спокойным и полуспокойным.

Если же в марке стали за цифрой фигурируют еще буквы КП, то это значит, что раскисления не было, и кроме серы и фосфора в стали содержатся еще и соединения кислорода.

То есть Ст7КП будет по качеству заведомо хуже, чем сталь Ст7, а Ст0КП — еще хуже, чем просто Ст0.

Тем не менее, такие стали производятся — и находят своих потребителей, поскольку имеют четкое назначение — это конструкционная сталь, которая чаще всего должна быть частью различных элементов строительных конструкций (арматурой в железобетоне, балками и лестницами в домах) — то есть там, где содержащиеся в них примеси большого вреда конструкции не нанесут.

Классификация и маркировка стали

Сложность в маркировке всех прочих видов стали связана с тем, что классификация сортов стали производится по нескольким параметрам, а именно:

Таблица №4.

Из сопоставления этих двух таблиц видно, что «внутренняя» классификация легированных сталей (на конструкционные, инструментальные и особые) трудно отличима от классификации всех сталей (на конструкционные и инструментальные).

Но тут уж ничего не поделаешь — это надо просто запомнить вместе с дополнительными буквенными обозначениями.

Особые буквы

Конструкционные легированные стали, специально предназначенные для изготовления подшипников, обозначаются литерой «Ш» , которая ставится в самом начале их маркировки.

После ставится буквенное обозначение легирующей добавки и цифра, говорящая о ее содержании в сплаве.

Например, сталь марки ШХ15 будет содержать хром в количестве 1,5%.

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л» , стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Марки легированной строительной стали обозначаются «С» (не путать с «Ст»), которую тоже ставят в самом начале маркировки. Цифры, следующие за ней, указывают на минимальный предел текучести.

В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- литера К – сталь, отличающаяся повышенной коррозионной устойчивостью.

Следовательно, С345Т — это термоупрочненный строительный прокат с минимальной текучестью 345, а С390К — это строительная сталь с минимальной текучестью 390 единиц и повышенной устойчивостью к коррозии.

Маркировка легированных сталей, из которых изготавливают быстрорежущие инструменты, начинается с литеры «Р» , за которой идут цифры, указывающие на количественное содержание вольфрама.

В дальнейшем маркировка таких сплавов производится по стандартному принципу: сперва буквы, обозначающие элемент, и за ними цифры, говорящие о его процентном содержании.

Разница только в том, что в обозначении инструментальных сталей с литерой «Р» не указывается содержание хрома (его содержание в них стандартно и составляет около 4%), а также углерод (его количество пропорционально содержанию ванадия).

Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (например — Р6М5Ф3 и др.).

Ну и, наконец, литера в конце «А» обычно обозначает сталь особо высокого качества (то есть содержащую не более 0,015% серы и 0,02% фосфора)

Маркировка легированных сталей

Маркировка легированных сталей показывает, во-первых — главную легирующую добавку, и во-вторых химический состав стали.

На практике это выглядит так:

Таблица №5.

Но если содержание легирующих металлов меньше, чем содержание углерода, то маркировка приобретает вот такой вид: 20Х, 30Х, 40Х и др. Число в начале маркировки означает содержание углерода (оно исчисляется в-десятых долях процента), а за буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве.

Если ее (как в указанных случаях) нет, то указанного элемента в стали содержится не больше 1,5%. Соответственно маркировка 40Х2 будет обозначать, что в сплаве содержится 4% углерода и 2% хрома.

Низколегированные стали, в которых главным элементом сплава является углерод, тоже могут иметь в начале маркировки указание на содержание углерода.

Например, маркировка стали марки 09Г2С показывает, что в ней содержится 0,09% углерода, а легирующие добавки ( Г-марганец и С-кремний ) содержатся в ней в пределах 2%.

Аналогично можно понять маркировки 10ХСНД или 15ХСНД

Цифры в начале обозначают содержание углерода (1% и 1,5% соответственно), а буквы обозначают легирующие добавки (Х-хром, С-кремний, Н-никель, Д-медь), содержание которых не превышает 1% и поэтому в цифрах не указывается.

Особые, но не легированные

Между тем, нелегированные стали, тоже далеко не все исчерпываются при маркировке литерой Ст. Многие из них содержат повышенное количество углерода и тоже относятся к категории прочных инструментальных и обозначают литерой «У» (углерод), которая ставится в начале их маркировки. Следующая за ней цифра означает процент углерода в сплаве — например У7, У8.

Такие стали могут быть еще качественными и высококачественными (в таком случае в конце марки присутствует буква «А» — например У8А). Кроме того, в их маркировке может быть отмечено содержание отдельных легирующих элементов — например, марганца (маркировка У8ГА и др.).

Кроме того, буквой «К» в маркировке может сообщать о количественном содержании углерода, содержащего в нелегированной конструкционной стали, которая употребляется для производства паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Что из чего?

Теперь, зная «хитрости» маркировки различных видов стали, можно попробовать по этой маркировке определить химический состав.

Получится вот что:

Таблица №6.

Ну, а с таким знанием, уже можно решать какой сорт стали на что использовать…

Просмотров: 815

Марки стали — Википедия

Марки стали — это классификация сталей по их химическому составу и физическим свойствам. В России, США[1], Европе[2], Японии[3] и Китае[4] используются различные способы маркировки для аналогичных сталей.

Виды сталей

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14 %, а железа более 50 %. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25 %), средне- (0,25-0,6 %) и высокоуглеродистые (в них содержится больше 0,6 % углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание — более 700 марок[5].

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

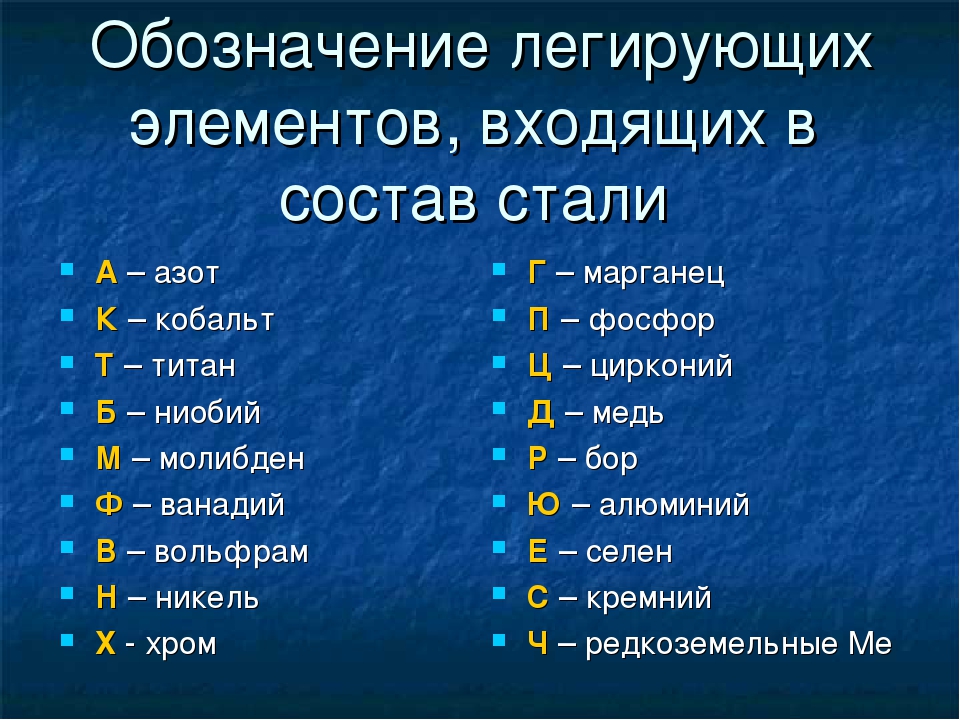

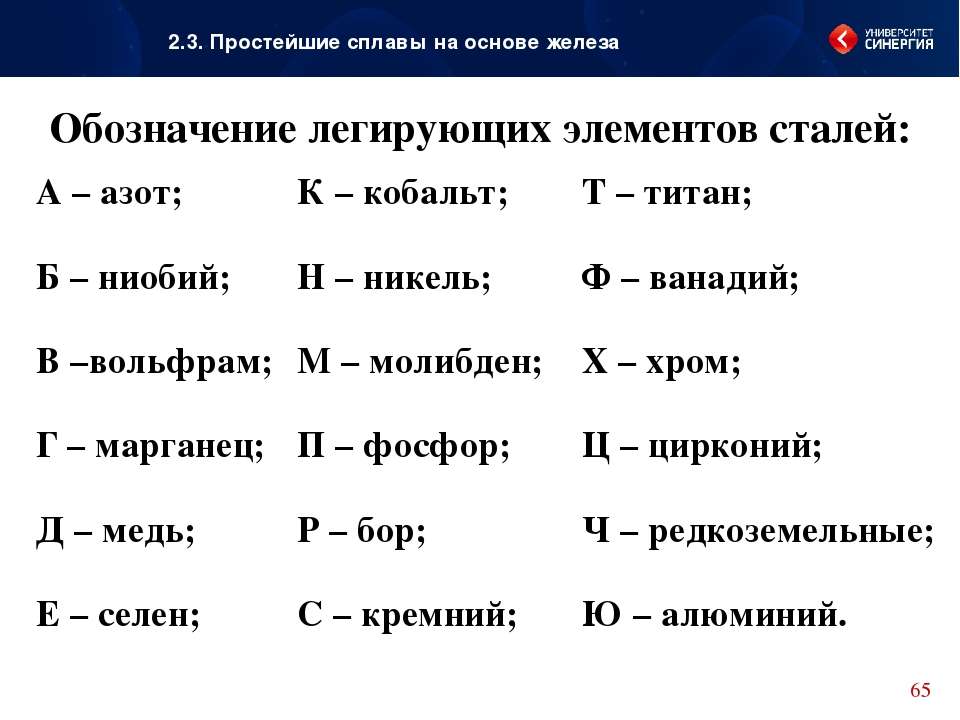

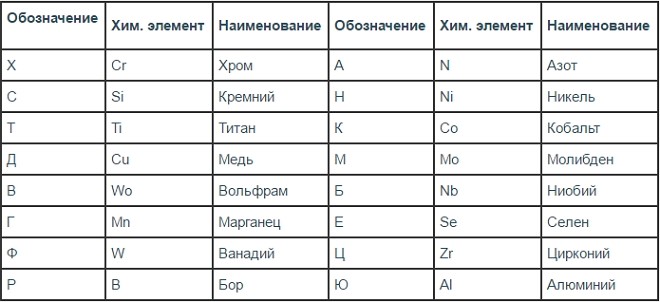

Маркировка элементов сталей

Маркировка сталей в России

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, то есть серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскисления стали[6]:

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе «Электросталь», обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т. д. Опытные марки, выплавленные на металлургическом заводе «Днепроспецсталь», обозначают ДИ 80, где Д — завод-изготовитель, И — исследовательская, 80 — порядковый номер, присвоенный марке стали.

Если в конце стоит буква А , то это означает, что в стали ограничено содержание серы и фосфора (S<0,03 % и P<0,03 %), и соблюдены все условия высококачественного металлургического производства.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь (коррозионно-стойкая, жаростойкая аустенитного класса), которая применяется в сварных аппаратах и сосудах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под давлением при температуре от −196 °C до +600 °C[7].

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В данном примере содержание углерода составляет 0,12 %. Если вместо двух цифр стоит одна, то она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали совсем нет, то углерода в ней от 1 % и выше.

Буква Х и следующая за ней число 18 говорят, что в данной марке содержится 18 % хрома. Соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду. Все остальные числа в названии марки выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10, это 10 % никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента мало, как правило, около 1 % (иногда — до 1,5 %). В данной марке легированной стали количество титана не превышает 1,5 %.

Итак, марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) содержит следующие сведения: 0,12 % углерода, 18 % хрома (Х), 10 % никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5 %.

Маркировка сталей в Европе

Маркировка сталей в Японии

Маркировка сталей в Китае

Ссылки

Примечания

Марки стали — Википедия. Что такое Марки стали

Марки стали — это классификация сталей по их химическому составу и физическим свойствам. В России, США[1], Европе[2], Японии[3] и Китае[4] используются различные способы маркировки для аналогичных сталей.

Виды сталей

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14 %, а железа более 50 %. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25 %), средне- (0,25-0,6 %) и высокоуглеродистые (в них содержится больше 0,6 % углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание — более 700 марок[5].

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей

Маркировка сталей в России

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, то есть серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскисления стали[6]:

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе «Электросталь», обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т. д. Опытные марки, выплавленные на металлургическом заводе «Днепроспецсталь», обозначают ДИ 80, где Д — завод-изготовитель, И — исследовательская, 80 — порядковый номер, присвоенный марке стали.

Если в конце стоит буква А , то это означает, что в стали ограничено содержание серы и фосфора (S<0,03 % и P<0,03 %), и соблюдены все условия высококачественного металлургического производства.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь (коррозионно-стойкая, жаростойкая аустенитного класса), которая применяется в сварных аппаратах и сосудах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под давлением при температуре от −196 °C до +600 °C[7].

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В данном примере содержание углерода составляет 0,12 %. Если вместо двух цифр стоит одна, то она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали совсем нет, то углерода в ней от 1 % и выше.

Буква Х и следующая за ней число 18 говорят, что в данной марке содержится 18 % хрома. Соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду. Все остальные числа в названии марки выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10, это 10 % никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента мало, как правило, около 1 % (иногда — до 1,5 %). В данной марке легированной стали количество титана не превышает 1,5 %.

Итак, марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) содержит следующие сведения: 0,12 % углерода, 18 % хрома (Х), 10 % никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5 %.

Маркировка сталей в Европе

Маркировка сталей в Японии

Маркировка сталей в Китае

Ссылки

Примечания

| Стандарт BS 4659: 1971 группирует инструментальные стали по шести типам: . 1.

высокая скорость, Обозначения следуют за AISI с добавлением B. Таким образом, БТИ и БМИ обозначают быстрорежущую сталь вольфрама. и марки молибдена соответственно. без усадки

Стали

дюйм безусадочные стали объем меняет противовес друг друга, а такие стали необходимы мастеру инструменты, калибры и матрицы, размер которых не должен меняться при закалены после механической обработки в отожженном состоянии.Самая дешевая безусадочная сталь содержит 0,9% углерода. и около 1,7% марганца. Лучшая сталь, С, 1.0; Mn 0,95; W 0,5; Cr 0,75; В, 0,2 Оба стали закалены в масле от 780 ° до 800 ° C и закаленный 224-245 ° C. Высокоуглеродистый 5% и 12% хрома Стали также используются для предотвращения деформации. Отделка

Инструментальная сталь С, От 1,1 до 1,4; W, 4; Cr от 0,7 до 1,5; В, 0,3 После предварительный нагрев до 650 ° C закалка в воде при 820-840 ° C и сразу закаляется при 150-180 ° C. Отжиг на 750 ° С. Вольфрамовые стали с содержанием от 1 до 5,5% и Углерод от 1 до 1,3% используется для спиральных сверл, метчиков, фрезерования. фрезы, штампы, а также инструменты для нарезного ружья стволы, расточные цилиндры и расширительные трубы, которые требуется длительная непрерывная резка без перерыва для переточки.Их отпускают при температуре 200-230 ° C. Высокая

углерод-хром (А)

Это сталь обладает хорошей стойкостью к окислению при повышенных температурах, высокая твердость и хорошие износостойкость.это подходит для сложных профилей, штампы для вырубки, чеканки, нарезание толлеров и штамповка твердых материалов. В структура мартенситная при охлаждении на воздухе, но карбиды может выпадать в осадок, и сталь размягчается очень медленно охлаждение от 840 ° C. Высокая Вольфрам-хромистая сталь

Это лучшая сталь для горячих работ, за исключением устойчивость к образованию накипи или окисления важна.lt используется для горячего волочения, горячей штамповки, экструзионных штампов и матрицы для литья под давлением алюминиевых, латунных и цинковых сплавов. Стали для литья под давлением часто растрескиваются на поверхности вызвано циклическим расширением и сжатием, усугубляется за счет эрозионного действия расплавленного металла. Выросла die life требует регулярного обслуживания и осторожности предварительный нагрев перед использованием. Чувствительность

деформации штамповой стали при термообработке составляет

в значительной степени зависит от направленности и размера частиц

карбидов в микроструктуре. Расширение

наибольшая в направлении стрингеров из карбида. Хорошо

поэтому желательно случайное распределение карбидов.

Для литья под давлением и экструзионных штампов, содержащих молибден.

0,5 Ti + 0,08 Zr используется в ответственных применениях.Теплопроводность, устойчивость к тепловому удару и

атака расплавленным металлом высокая и без термической обработки

требуется. Нимоник 80 (а) и 90 также использовались

удовлетворительно для штампов и вставок. Стали для штамповки

для штамповки были стандартизированы на четыре типа.

Это: твердость варьируется от 425/455 для штампов с неглубокими оттисками до 298/355 для очень больших поковок. Гильза

Лезвия Высокоскоростной

Стали Стол 3. Режущее полотно, сталь

В основные составляющие в быстрорежущей стали 14 или 18% вольфрам, от 3 до 5% хрома и 0,6% углерода.Прочие элементы часто добавляются в современные стали, которые значительно различаются по составу и стоимости. 0,09-0,15% серы иногда бывает добавлена возможность бесплатной обработки неотшлифованных форм, например зубчатые фрезы размером 6,5 × 2 M2S. Ванадий улучшает режущие качества инструментов и увеличивает склонность к застыванию на воздухе.Кобальт, часто добавляемый в «сверхскоростная» сталь, повышает температуру солидуса и обеспечивает более высокую температуру затвердевания для использования с последующим большим растворением углерода. У таких сталей отмечается вторичная твердость, и это позволяет выполнять глубокие пропилы на высоких скоростях. Молибден сталь подвержена обезуглероживанию.Высокий ванадий сталь несколько хрупкая, но отлично подходит для резки очень абразивные материалы. исследование структуры таких высоколегированных сталей сложен, но его можно упростить, преобразовав количество различных элементов до эквивалентного процента вольфрама с учетом влияния на замкнутый g-контур:

Следовательно 18 Вт, 4 Cr, 1 В эквивалентно 25% вольфрама, а Раздел диаграммы равновесия FE-W-C показан на Рис. 1. Рисунок 1.Участок диаграммы равновесия Fe-W-C при 25% вольфрам В слиток по структуре похож на чугун, но цементит состоит из смешанных карбидов (Fe, W Cr, V), C с балансом элементов в растворе в феррит. В этом состоянии сталь чрезвычайно хрупкая и эвтектическая сеть должна быть разрушена на маленькие шарики, равномерно распределенные путем тщательного отжига, с последующей ковкой.«Струны» или пластинки карбидов следует избегать, иначе возникнут трещины. склонны к образованию во время затвердевания. Отжиг Закалка Зерно

рост и окисление происходят быстро при таких температурах.

Поэтому инструменты тщательно подогревают до 850 ° C,

затем быстро нагревают до температуры застывания и

закаливают в масле или охлаждают обдувом без замачивания.Чтобы уменьшить серьезные напряжения, возникающие при закалке,

следующие модификации могут быть использованы для снижения температуры

градиент снаружи к центру перед аустенитно-мартенситным

трансформация: Закалка |

Выбор материала и спецификация продукции

Стальной материал поставляется в двух видах продукции — «плоский прокат» (стальной лист и полоса) и «сортовой прокат» (прокатные профили, открытые балки, уголки и т. Д. Или полые профили).Для использования в конструкции мостов эти изделия неизбежно разрезаются (по размеру и форме) и привариваются, один компонент к другому. В конструкции материал подвержен растягивающим и сжимающим усилиям. Конструкционная сталь обычно реагирует линейно упруго до «предела текучести» и после этого обладает значительной способностью к пластической деформации перед разрушением. Все эти аспекты стального материала используются проектировщиком стального моста.

Выбор подходящей марки стали для моста требует знания процесса производства стали, понимания соответствующих стандартов на продукцию и проектных спецификаций, а также понимания нескольких вопросов, включая свойства материала, доступность и стоимость.Эта статья предоставляет проектировщикам справочную информацию и конкретные рекомендации о том, как выбрать подходящую марку и качество стали, а также о том, как определяются конструкционные стальные изделия для моста в соответствии с Еврокодами для строительных конструкций.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала

[вверху] Общие

Стальполучает свои свойства материала за счет комбинации химического состава, механической обработки и термической обработки.

Химический состав является фундаментальным для механических свойств стали. Добавление сплавов, таких как углерод, марганец, ниобий и ванадий, может увеличить прочность. Однако такие легирующие добавки увеличивают стоимость стали и могут отрицательно повлиять на другие свойства (например, пластичность, ударную вязкость и свариваемость). Сохранение низкого уровня серы может повысить пластичность, а ударную вязкость можно улучшить за счет добавления никеля. Следовательно, химический состав для каждой спецификации стали был тщательно выбран для достижения требуемых свойств.

Щит управления толстолистового стана

Листы и профили производятся путем прокатки стальных слябов, блюмов или заготовок (при высокой температуре) до достижения требуемого размера листа или профиля. Эта прокатка представляет собой механическую обработку, которая улучшает зернистую структуру и определяет механические свойства. Чем больше прокатывается стали, тем она прочнее. Этот эффект хорошо заметен в стандартах на материалы, которые определяют снижение минимального предела текучести с увеличением толщины материала.Однако, хотя прокатка увеличивает прочность, она также снижает пластичность стали.

Эффект термической обработки лучше всего объясняется с помощью различных производственных процессов или режимов прокатки, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная сталь (QandT)

Сталь охлаждается во время прокатки, и типичная температура окончательной прокатки составляет 750 ° C, после чего сталь остывает естественным образом.Сталь, произведенная по этому маршруту, называется «в прокатном состоянии». Конструкционные профили обычно достигают требуемых механических свойств благодаря этому эффективному производственному процессу, но листы обычно требуют дополнительной термической обработки.

Нормализация — это процесс, при котором прокатанный лист снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс позволяет уменьшить размер зерна и улучшить механические свойства, в частности, ударную вязкость.Он делает свойства более однородными и устраняет остаточные деформации качения.

Нормализованная прокатка — это процесс, при котором конечная температура прокатки превышает 900 ° C, а стали дают возможность естественным образом остыть. Это имеет такой же эффект на свойства, как и нормализация, но исключает процесс. Нормализованные и нормализованные прокатные стали обозначаются «N».

Термомеханический прокат в стали использует более бедный химический состав, который требует более низкой температуры окончательной прокатки 700 ° C для придания прочности до естественного охлаждения стали.Обратите внимание, что для прокатки стали при этих более низких температурах требуется большее усилие, и что свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Стальной термомеханический прокат обозначается буквой «М».

Процесс обработки закаленной и отпущенной стали начинается с прокатанного листа, его снова нагревают до 900 ° C и выдерживают при этой температуре, как при нормализации, но затем сталь быстро охлаждают или «закаливают» для производства стали с высокая прочность и твердость, но низкая вязкость. Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени, а затем естественным охлаждением («отпуск»).Закаленная и отпущенная сталь обозначается буквой «Q».

Схематический график температуры / времени процессов прокатки

[вверх] Механические свойства

Особо важные для проектировщика моста механические свойства включают:

[вверху] Свариваемость

Сварка ребер жесткости

(Изображение предоставлено Mabey Bridge Ltd.)

Все конструкционные стали в основном пригодны для сварки. Однако сварка включает локальный нагрев стального материала, который впоследствии охлаждается. Охлаждение может быть довольно быстрым, поскольку материал имеет большой «теплоотвод», а сварной шов (и подводимое тепло) относительно невелик. Это может привести к упрочнению «зоны термического влияния» и снижению ударной вязкости. Значение этого эффекта возрастает с увеличением толщины пластины.

Склонность к охрупчиванию также зависит от легирующих элементов, в основном, но не исключительно, от содержания углерода.Эта восприимчивость может быть выражена как «углеродный эквивалент» (CEV). Стандарты на продукцию CEN (например, EN 10025-1 [1] ) дают выражение для определения этого значения и устанавливают обязательные пределы максимального CEV. Стандарты сварки (например, EN 1011-2 [2] ) укажут, какой предварительный нагрев, если он есть, необходим для данного CEV, толщины материала и размера сварного шва.

[вверху] Защита от коррозии

Все конструкционные стали, за исключением погодостойкой стали, обладают аналогичной устойчивостью к коррозии.В открытых условиях они должны быть защищены системой покрытия. Нет особых требований к стальному материалу для обычных систем покрытий, включая как алюминий, так и металлический цинк. Однако, если сталь должна быть оцинкована, необходимо контролировать содержание сплава (в частности, содержание кремния), этого можно достичь, просто указав, что сталь «подходит для горячего цинкования погружением» (вариант 5 в EN 10025-1 [1] ).

Нанесение покрытия

(Изображение любезно предоставлено Mabey Bridge Ltd.)Стальной мост из погодоустойчивой стали

(Вестгейтский мост, Глостер.)

Погодоустойчивая сталь — это высокопрочная низколегированная сталь, которая в подходящих условиях образует прилипшую защитную «патину» от ржавчины, препятствующую дальнейшей коррозии. Скорость коррозии настолько мала, что мосты, изготовленные из неокрашенной атмосферостойкой стали, могут достичь проектного срока службы 120 лет при только номинальном техническом обслуживании.

[вверх] Требования к конструкции

EN 1993-2 [3] ), Раздел 3, Материалы, описывает требования к конструкционной стали для мостовых сооружений и содержит следующие разделы:

EN 1993-2 [3] предполагает, что исполнение осуществляется в соответствии со стандартом EN1090-2 [4] , который включает разделы для спецификаций стальной продукции.

[наверх] Общие — Стандарты продукции

Вся новая конструкционная сталь для мостов должна производиться в соответствии с европейским стандартом CEN (EN). Эти стандарты на продукцию издаются в Великобритании BSI с кратким национальным предисловием (которое иногда вносит незначительные изменения в стандарт) и, следовательно, имеют обозначение BS EN перед номером ссылки. Следующие стандарты продукции CEN имеют отношение к стальным конструкциям мостов: EN 10025 (для плит и открытых профилей)

- Часть 2 [5] — Нелегированные конструкционные стали

- Часть 3 [6] — Мелкозернистые конструкционные стали (нормализованный / нормализованный прокат)

- Часть 4 [7] — Мелкозернистые конструкционные стали (термомеханический прокат)

- Часть 5 [8] — Погодостойкие стали

- Часть 6 [9] — Закаленная и отпущенная сталь

EN 10210-1 [10] (Для горячекатаных полых конструкционных профилей)

EN 10219-1 [11] (для холодногнутых полых профилей)

В системе обозначений CEN для стальных материалов все конструкционные стали имеют префикс «S».За этой буквой следует трехзначная ссылка, которая соответствует пределу текучести (в Н / мм 2 ), а также различные другие буквы и цифры, которые указывают другие свойства или технологические маршруты. Сводка марок, доступных в этих стандартах, с пределом текучести до 460 Н / мм 2 , приведена в Руководстве 3.01.

[вверх] Конструкционная сталь

[вверху] Предел текучести

Предел текучести, вероятно, является наиболее важным свойством, которое проектировщику необходимо будет использовать или указать.Достижение подходящей прочности при сохранении других свойств стало движущей силой развития современных процессов производства стали и прокатки.

В стандартах на продукцию CEN первичное обозначение относится к пределу текучести, например Сталь S355 — это конструкционная сталь с минимальным пределом текучести (R eH ) 355 Н / мм 2 . Цифра в обозначении — это значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля.Пример для обычных сталей согласно EN 10025-2 [5] приведен в таблице ниже.

| Марка стали | Номинальная толщина (мм) | |||||

|---|---|---|---|---|---|---|

| ≤ 16 | > 16 ≤ 40 | > 40 ≤ 63 | > 63 ≤ 80 | > 80 ≤ 100 | > 100 ≤ 150 | |

| S275 | 275 | 265 | 255 | 245 | 235 | 225 |

| S355 | 355 | 345 | 335 | 325 | 315 | 295 |

| S460 | 460 | 440 | 420 | 400 | 390 | 390 |

В Великобритании номинальные значения предела текучести (f y ) для конструкционной стали и, следовательно, характеристические значения, используемые в расчетных расчетах, получены путем принятия минимального предела текучести (R eH ) ценности прямо из этих стандартов продукции.Сталь

S275 часто используется на железнодорожных мостах, где жесткость, а не прочность определяет конструкцию, или где усталость является критическим фактором при расчете. Сталь S355 преимущественно используется в строительстве автомобильных мостов, так как она легко доступна и обычно обеспечивает оптимальный баланс между жесткостью и прочностью. Сталь

S460 может дать преимущества там, где критичен собственный вес или когда проектировщику необходимо минимизировать толщину листа. Однако использование таких сталей не дает никаких преимуществ в приложениях, где усталость, жесткость или нестабильность очень тонких элементов являются приоритетными соображениями при проектировании.Эти стали также менее доступны в Великобритании.

Типичный железнодорожный мост из стали S275

(Трент-Рэйл Бридж, Гейнсборо)

Предел текучести выше 460 Н / мм 2 доступен в соответствии с EN 10025-6 [9] , а дополнительные конструктивные требования для этих более прочных сталей содержатся в EN 1993-1-12 [12] . Соответствующее национальное приложение Великобритании (NA) [13] определяет минимальное отношение f u / f y , равное 1.10, а не рекомендованное значение 1,05 для этих сталей. Однако это более обременительное требование имеет ограниченную актуальность, поскольку f u и f y являются указанными значениями предела прочности на растяжение и предела текучести соответственно, а стали по EN 10025-6 [9] соответствуют этому более обременительному пределу.

[вверх] Требования к пластичности

Пластичность имеет первостепенное значение для всех сталей в конструкциях. Это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки.Независимо от того, реализовано это или нет, разработчик полагается на пластичность для ряда аспектов проектирования: перераспределение напряжения в предельном состоянии; конструкция болтовой группы; снижение риска распространения усталостной трещины; и в производственных процессах сварки, гибки, правки и т. д.

Схематическая диаграмма напряжения / деформации для стали

Пластичность имеет тенденцию к снижению с увеличением предела текучести.К счастью, этого эффекта недостаточно, чтобы повлиять на конструкцию большинства мостов. Пластичность стального листа или катаного профиля измеряется в зависимости от его поведения в плоскости (параллельно или поперек направления прокатки) или перпендикулярно плоскости элемента.

Пластичность в плоскости

Требования к пластичности стали, используемой в мостах в Великобритании, следующие:

- Отношение предела прочности на разрыв к пределу текучести (f u / f y ) ≥ 1.10

- Относительное удлинение при разрыве при стандартной пропорциональной измерительной длине ≥ 15%

- Отношение предельной деформации к пределу текучести (ε u / ε y ) ≥ 15

Вся сталь, соответствующая стандартам на продукцию CEN, указанным в разделе 3.1, соответствует этим требованиям, поэтому дополнительных технических требований не требуется. для пластичности в плоскости.

Пластичность по толщине

Свойства стали, перпендикулярные плоскости элемента (часто называемые свойствами по толщине), отличаются от свойств в плоскости.Это особенно верно для пластичности, которая обычно ниже в направлении, перпендикулярном плоскости прокатки.

[вверх] Вязкость разрушения

Природа стального материала такова, что он всегда содержит некоторые дефекты, хотя и очень маленькие. Под действием растягивающего напряжения эти дефекты (похожие на очень маленькие трещины) имеют тенденцию открываться. Если сталь недостаточно прочная, «трещина» распространяется быстро без пластической деформации, что может привести к разрушению. Это называется «хрупким разрушением» и вызывает особую озабоченность из-за внезапного характера разрушения.Вязкость стали и ее способность противостоять такому поведению снижаются с понижением температуры. Кроме того, требуемая ударная вязкость при любой заданной температуре увеличивается с толщиной материала.

Образец для испытания на удар с V-образным надрезом по Шарпи

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Удобной мерой ударной вязкости является испытание на ударную вязкость с V-образным надрезом по Шарпи (поэтому в прошлом широко использовался термин «ударная вязкость»).В этом испытании измеряется энергия удара (в Джоулях), необходимая для разрушения небольшого образца с надрезом одним ударом маятника. Испытания проводятся с образцами при указанных (низких) температурах, и стандарты на продукцию CEN определяют требуемые минимальные значения энергии удара для различных классов. См. Таблицу 1 в Руководстве 3.01.

В стандартах на продукцию CEN нет универсальной системы обозначений вязкости разрушения. В стандартах EN 10025: Часть 2 [5] и EN 10210-1 [10] и EN 10219-1 [11] есть двухсимвольный буквенно-цифровой код; для мостов в Великобритании действуют три разных кода:

- J0: = 27 Дж энергия удара при 0 ° C

- Дж2: = 27 Дж энергия удара при -20 ° C

- K2: = 40 Дж энергия удара при -20 ° C

Стали по EN 10025: Часть 5 [8] имеют те же коды, но представляют две дополнительные более жесткие марки:

- J4: = 27 Дж энергия удара при -40 ° C

- J5: = 27 Дж энергия удара при -50 ° C

Стали по EN 10025: Часть 3 [6] и Часть 4 [7] и мелкозернистые стали по EN 10210-1 [10] и EN 10219-1 [11] могут относиться к одной из двух категорий ударной вязкости, при этом низкотемпературная категория обозначается кодом «L».

- _: = 40 Дж энергия удара при -20 ° C

- L: = 27 Дж энергия удара при -50 ° C

Стали по EN 10025: часть 6 [9] (стали Q и T) могут иметь одну из трех степеней вязкости; две низкотемпературные марки обозначаются кодами L и L1.

- _: = 30 Дж энергия удара при -20 ° C

- L: = 30 Дж энергия удара при -40 ° C

- L1: = 30 Дж энергия удара при -60 ° C

Требования к вязкости разрушения описаны в EN 1993-1-10 [14] и связанном с ним UK NA [15] .Процедура требует расчета эталонной температуры (T Ed ), которая затем используется для определения максимально допустимой толщины стальной детали из набора табличных значений. Конечный результат зависит от следующего:

- Свойства стального материала (предел текучести и вязкость)

- Характеристики элемента (форма, детализация, концентрации напряжений и т. Д.)

- Расчетная ситуация (температура стали, напряжение и степень холодной штамповки)

«Случайная комбинация» воздействий, которую следует учитывать для этого расчетного случая, описана в EN 1993-1-10 [14] и расчетные эффекты выражаются в уравнении 2.1 как:

E d = E {A [T Ed ] + ΣG K + ψ 1 Q K1 + Σ ψ 2, i Q Ki }

Влияние эталонной температуры — это не напряжение, а склонность к хрупкому разрушению. Следствием других действий является напряжение в рассматриваемом компоненте. В этой комбинации эталонная температура считается «ведущим действием», а основное сопутствующее действие (Q K1 ) берется за ее частое значение.Другие сопутствующие действия выполняются при их квазипостоянных значениях (которые в большинстве случаев равны нулю). Частные коэффициенты не применяются, поскольку это случайная проектная ситуация (см. EN 1990 [16] , пункт 6.4.3.3.)

Расчет опорной температуры (Т Ed )

Т Ed = Т мкр + & Delta; t г + & Delta; t σ + & Delta; t R + & Delta; t έ + & Delta; t έcf

- (T md + ΔT r ), рассматриваемые вместе, представляют минимальную эффективную температуру стальной детали и должны быть определены в соответствии с EN 1991-1-5 [17] и связанным с ним UK NA [18 ] .

- ΔT σ — поправка на относительный уровень напряжения, и ее следует принимать как 0 ° C, поскольку UK NA [15] учитывает это при определении ΔT R .

- ΔT R — это запас безопасности, который определяется в соответствии с UK NA [15] следующим образом: ΔT R = ΔT RD + ΔT Rg + ΔT RT + ΔT Rσ + ΔT Rs

- ΔT RD — это корректировка для типа детали (UK NA [15] 2.1.1.2).

- ΔT Rg — корректировка для общих концентраций напряжений. (UK NA [15] 2.1.1.3).

- ΔT RT — это поправка на температуру испытания по Шарпи. (UK NA [15] 2.1.1.4).

- ΔT Rσ — корректировка для уровня приложенного напряжения. (UK NA [15] 2.1.1.5).

- ΔT Rs — поправка на класс прочности. (UK NA [15] 2.1.1.6).

- ΔT RD — это корректировка для типа детали (UK NA [15] 2.1.1.2).

- ΔT έ — это поправка на высокие скорости деформации, которые могут возникнуть, если, скажем, транспортное средство ударится о мост.Однако сосуществование двух случайных воздействий (т. Е. Минимальной температуры и ударной нагрузки транспортного средства) противоречит комбинации воздействий, указанной в EN 1993-1-10 [14] для определения вязкости разрушения. Следовательно, ΔT έ обычно следует принимать за 0 ° C. Однако есть аргумент в пользу применения ΔT έ для деталей, особенно подверженных риску случайного воздействия сил (например, краевые балки на палубах с нестандартной высотой высоты, т.е. менее 5,3 м)

- ΔT έcf — это регулировка, учитывающая степень холодной штамповки.Это важно, поскольку типичные внутренние радиусы изгиба для холодногнутых профилей составляют 2x толщину, что приводит к деформации 20% и температурному сдвигу ΔT έcf на -60 ° C. Это может исключить использование холодногнутого профиля.

Определение максимально допустимой толщины

После определения эталонной температуры следующим шагом является обращение к Таблице 2.1 стандарта EN 1993-1-10 [14] и расширение до более низких эталонных температур приведенные в таблице 1 PD 6695-1-10 [19] , чтобы определить максимально допустимую толщину для конкретной марки стали.

Примеры расчетов

Рассмотрим типичный многобалочный стальной композитный мостовой настил в Сканторпе и предположим, что он имеет покрытие 100 мм.

Минимальная температура наружного воздуха (UK NA [18] — Рисунок NA.1) = -14 ° C

Регулировка по высоте над уровнем моря (EN 1991-1-5 [17] , A.1, примечание 2) = 0 ° C

Преобразование для 120-летнего периода повторяемости (EN 1991-1-5 [17] , рисунок A.1) = x1,14

Следовательно, T min = 1,14 x (-14 ° C — 0 ° C) = -16 ° С

Минимальная эффективная температура перемычки стальной части,

Для настила типа 2 и T мин. = -16 ° C, как показано на рисунке 6.1 (EN 1991-1-5 [17] ), T e, мин. = -12 ° C

Следовательно, (T md + ΔT r ) = -12 ° C

ΔT R = ΔT RD + ΔT Rg + ΔT RT + ΔT Rσ + ΔT Rs

Сварные детали на нижнем фланце типовой сборной пластины крепление поперечных ребер жесткости и (предварительная сборка) поперечных стыковых швов. Однако ни одна из этих «серьезных» деталей не описана в Таблице NA.1.

Следовательно, ΔT RD = 0 ° C

Маловероятно, что у хорошо детализированной типовой плоской фермы будут какие-либо концентрации напряжений.

Следовательно, ΔT Rg = 0 ° C

Регулировка температуры испытания по Шарпи применяется только к зданиям, поскольку использование стали при температурах более чем на 20 ° C ниже температуры испытания не допускается.

Следовательно, ΔT RT = 0 ° C

Консервативно предположим, что напряжение нижней полки составляет 0,75f y (t)

Следовательно, ΔT Rσ = 0 ° C

Предположим, что марка стали S355

Следовательно, ΔT Rs = 0 ° C

Следовательно, ΔT R = 0 ° C

T Ed = T md + ΔT r + ΔT σ + ΔT R + ΔT έ + ΔT έcf

При условии, что минимальная высота палубы соответствует .3 м), и что нет холодного изгиба нижнего фланца (т.е. ΔT έcf = 0 ° C), и помня, что ΔT σ = 0 ° C

Тогда T Ed = -12 ° C

В результате проектных расчетов возникла потребность в нижнем фланце толщиной 55 м из стали марки S355. Так, для T Ed = -12 ° C и со ссылкой на Таблицу 2.1 стандарта EN 1993-1-10 [14] максимально допустимая толщина составляет: J0 = 39 мм, J2 = 58 мм и K2 = 72 мм.

Следовательно, требуемое стальное земляное полотно J2

Упрощенная процедура приведена в Таблице 4 PD 6695-1-10 [19] .Это предполагает минимальную температуру воздуха -20 ° C, которая, как ожидается, будет охватывать большинство мостов в Великобритании, и не учитывает потери на излучение (ΔT r ), которые являются консервативными для настилов из стальных композитных материалов.

Однако использование этой упрощенной процедуры в приведенном выше примере привело бы к требованию, чтобы стальное земляное полотно было K2, а не J2.

[вверх] Свойства по толщине

Предпосылки

Как упоминалось ранее, свойства стали, перпендикулярной плоскости элемента (часто называемой сквозной толщиной), отличаются от свойств в плоскости.

Характер производственного процесса таков, что любые включения или неоднородности в стали по существу «раскатываются», чтобы быть плоскими по протяженности и параллельными поверхности листа. В результате механические свойства в направлении сквозной толщины более чувствительны к влиянию таких включений или неоднородностей.

Есть два типа дефектов, влияющих на поведение по толщине:

- макродефекты — тонкие слои включений или несплошностей, простирающиеся по площади

- микродефектов — многочисленные очень мелкие включения или неоднородности.

Макродефекты называются «расслоениями» или «ламинарными дефектами». Наличие и степень таких дефектов можно проверить с помощью ультразвукового контроля, а уровни приемлемости указаны в EN 10160 [20] .

Микродефекты являются значительными, когда материал подвергается нагрузке по всей толщине, поскольку они могут привести к «ламеллярному разрыву», когда разрыв распространяется от одного включения к другому. Включения мелкие, поэтому их сложно выявить при ультразвуковом исследовании.Однако их влияние можно оценить путем проведения испытаний на растяжение по толщине в соответствии с EN 10164 [21] .

Эти испытания на растяжение используются для определения пластичности стали по толщине и классификации ее по одному из трех уровней (Z15, Z25 или Z35). Буква «Z» просто указывает направление испытания на растяжение, то есть перпендикулярно плоскости «x-y» пластины. Числовое значение указывает на минимальное процентное уменьшение площади при разрушении небольших образцов для испытаний из пластинчатого материала.На высокую пластичность указывает высокий процент (например, Z35 соответствует 35% среднему уменьшению площади при разрушении).

Металлургический завод Сканторпа

Потребность в стали марки Z

Усовершенствования в производстве стали с годами означают, что сталь с современных заводов стала намного чище и с меньшей вероятностью будет содержать значительные уровни микродефектов, чем в прошлом. Пластичность таких сталей по всей толщине достаточна для большинства применений и обычно эквивалентна материалам Z15 или Z25.Следовательно, в типичных хорошо спроектированных стальных конструкциях мостов не должно быть необходимости указывать сталь класса Z.

Z может потребоваться там, где высокие нагрузки передаются через Т-образные или крестообразные детали, и где требуются большие сварные швы на элементах, которые не допускают усадки. Руководство 3.02 содержит подробные рекомендации по ситуациям, когда сталь класса Z необходима для минимизации риска «разрыва пластин».

Однако требования, предъявляемые к стали класса Z, обычно очень локальны по своей природе, и поэтому потребуются лишь небольшие количества.Кроме того, сталь класса Z более дорога и менее доступна, чем обычная конструкционная сталь. Следовательно, лучше проектировать детали, которые не требуют использования стали с улучшенными характеристиками толщины, если это возможно. Тем не менее, если требуется сталь марки Z, она должна быть указана в качестве «опции» (4) в EN 10025-1 [1] с точки зрения одного из трех «уровней» (Z15, Z25 или Z35) пластичность по толщине согласно EN 10164 [21] .

Какую степень Z указать?

EN 1993-1-10 [14] содержит численный метод определения требуемой степени Z в соответствии с размером сварного шва, типом детали и уровнем ограничения.Однако UK NA [15] указывает, что в этом нет необходимости. По мнению британских экспертов, этот численный метод чрезмерно консервативен, требует обширных вычислений и приведет к ненужной спецификации материала Z-класса. Вместо этого UK NA отсылает разработчиков к документу BSI PD 6695-1-10 [19] , в котором говорится:

- Опции для изготовителя. Риск «ламеллярного разрыва» можно снизить, соблюдая определенные меры контроля производства, такие как закупка материала на современном заводе, который, как известно, производит чистую сталь.

- Опции для конструктора. В PD говорится, что материал класса Z не нужно указывать для ситуаций с низким и средним уровнем риска. Он рекомендует разработчикам указывать качество Z35 согласно EN 10164 [21] только для ситуаций с высоким риском и определяет такие ситуации с высоким риском, как:

- Тройники, t z > 35 мм.

- X (крестообразные) шарниры, t z > 25 мм.

- L (угловые) шарниры, t z > 20 мм.

Где t z — толщина входящей пластины для стыковых швов и угловых швов с глубоким проплавлением, а для угловых сварных швов t z — это размер горловины самого большого углового шва.

Определение t z

[вверху] Допуски

Этот раздел в EN 1993-2 [3] просто устанавливает, что стальной прокат должен соответствовать допускам, указанным в соответствующем стандарте на продукцию, и что для готовых компонентов должны применяться допуски в EN 1090-2 [4] .

[вверху] Расчетные значения коэффициентов материала

Коэффициенты материала, которые будут использоваться в расчетах конструкции стальных мостов, следующие:

- Модуль упругости, E = 210 000 Н / мм 2

- Модуль сдвига, G = 80,000 Н / мм 2

- Коэффициент Пуассона в упругой стадии, v = 0.3