Расход аргона при аргонодуговой сварке нержавейки и алюминия

Среди всех сварочных газов аргон является одним из наиболее востребованных в современности сварочных расходных материалов. Он выполняет защитную функцию, охраняя ванну расплавленного металла от негативного воздействия атмосферы. Другие газы не обладают столь высокой надежностью. Благодаря этому, сварка аргоном применяется для самых сложных мест. Стоимость материала заметно выше, чем у других, так что для стандартных процедур используется редко. Расход аргона при сварке может оказаться слишком большим, что сделает себестоимость процесса весьма высокой. В то же время, для ответственных и сложных процедур он оказывается незаменимым. Чтобы сэкономить, для каждого типа процедур нужно соблюдать свои оптимальные режимы.

Аргон для сварки в баллонах

Область применения

Благодаря своим практичным качествам, аргон может применяться практически повсеместно. В частной сфере он встречается достаточно редко, так как зачастую его не выгодно содержать, не говоря уже о покупке соответствующего оборудования. В строительстве, где нужно создавать ответственные несущие металлоконструкции, газ является практически незаменимым. Здесь не так важна стоимость, как надежность и минимизация вероятности появления брака во время работы.

В строительстве, где нужно создавать ответственные несущие металлоконструкции, газ является практически незаменимым. Здесь не так важна стоимость, как надежность и минимизация вероятности появления брака во время работы.

Также его часто можно встретить в ремонтных мастерских. С его помощью соединяют детали в автомобилях, изделия из сложно свариваемых металлов. Сварка нержавейки и алюминия зачастую происходит именно с помощью этого газа. Сварочные цеха на различных предприятиях также не обходятся без постов с применением аргона, где приходится работать с тонкими деталями. В коммунальной сфере им могут сваривать трубы.

Принцип расчета расхода аргона

Расход аргона при аргонодуговой сварке зависит от конкретного вида производства. Это может быть массовое, одиночное и серийное, а также от номенклатуры. При работе с конструкциями, в которых нужно наплавлять большое количество металла, расчеты производятся по такой формуле: N = Nп х Rг

Nп является количеством килограмм потраченной на изделие проволоки, а Rг – коэффициент затрат газа на 1 кг наплавочного материала. Это помогает универсально определить общие затраты даже при больших объемах работы и поэтому часто применяется на производстве.

Это помогает универсально определить общие затраты даже при больших объемах работы и поэтому часто применяется на производстве.

Существует также принцип расчета, основанный на расходе в литрах на 1 метр сделанного шва. Этот способ лучше всего подходит для расчета в серийном производстве, когда делаются однотипные детали. Его используют также на малых производствах. Для этого используется такая формула: Нг = (Нуг х Т + Ндг)

Нг здесь выступает в роли значения расхода удельного газа по номиналам таблицы для конкретной температуры работы. Т – основное время сварочного процесса. Ндг – дополнительные расходы газа, которые потрачены на подготовку и последующие процедуры подогрева. Если используется во время сварки несколько проходов, то это также учитывается. Расчеты ведутся в литрах, а не в кубических метрах, как это принято в физике.

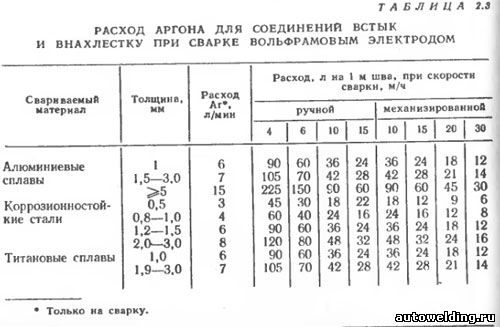

Стоит отметить, что расход аргона при сварки нержавейки и прочих цветных металлов будет отличаться от обыкновенных сталей. Зачастую здесь величина может вырастать в 1,5, а то и в 2 раза.

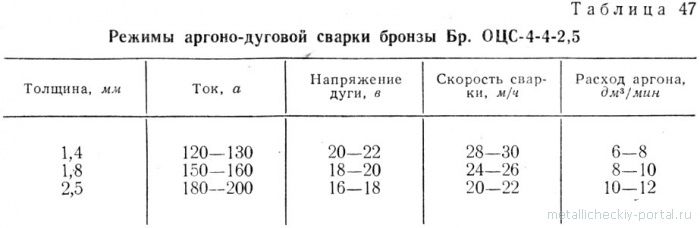

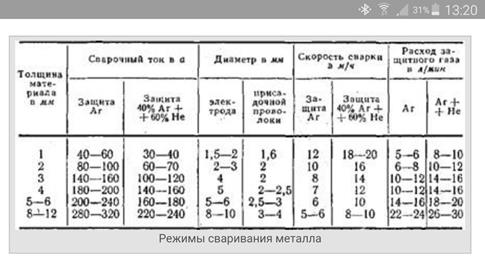

Таблица расхода аргона в зависимости от толщины металла

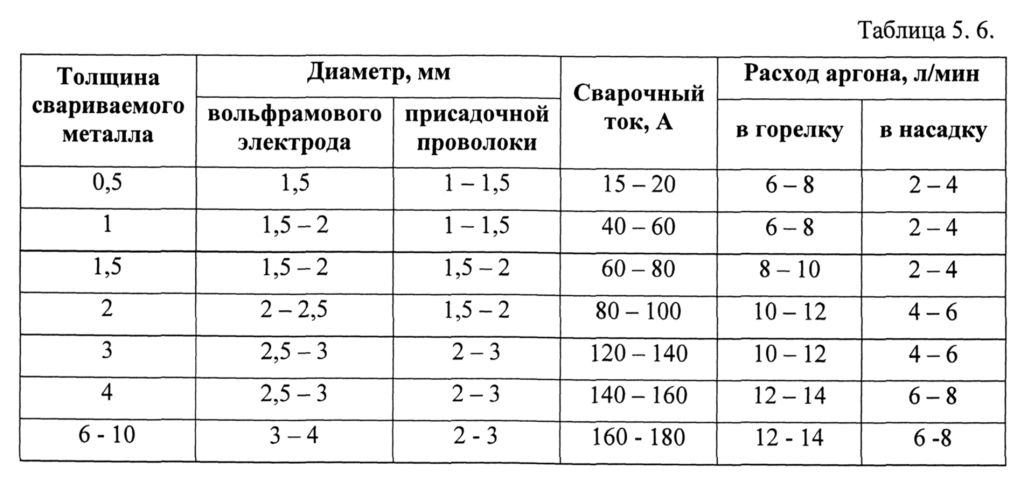

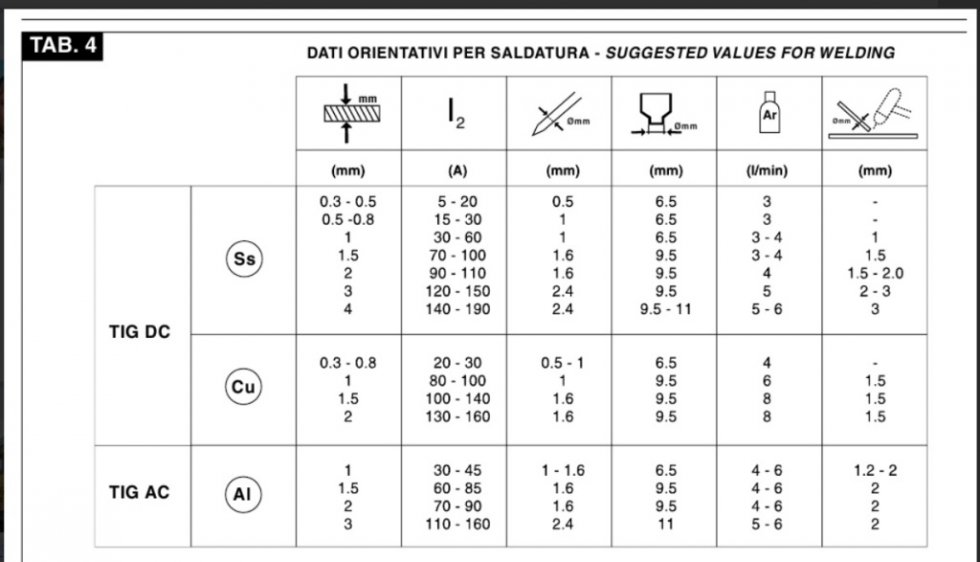

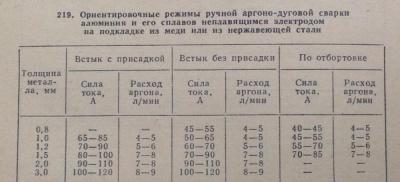

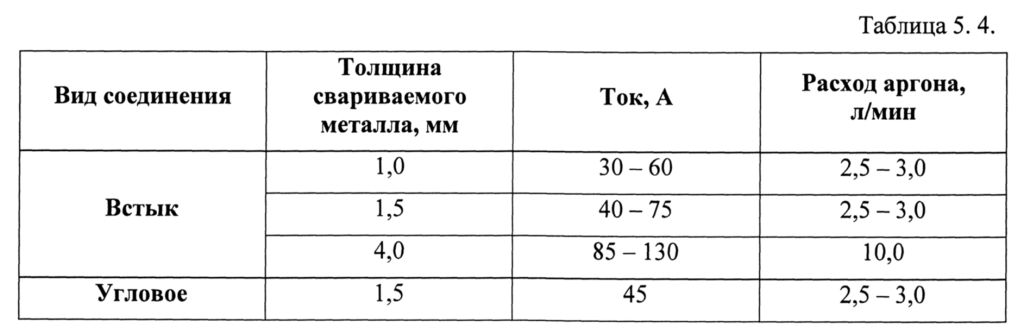

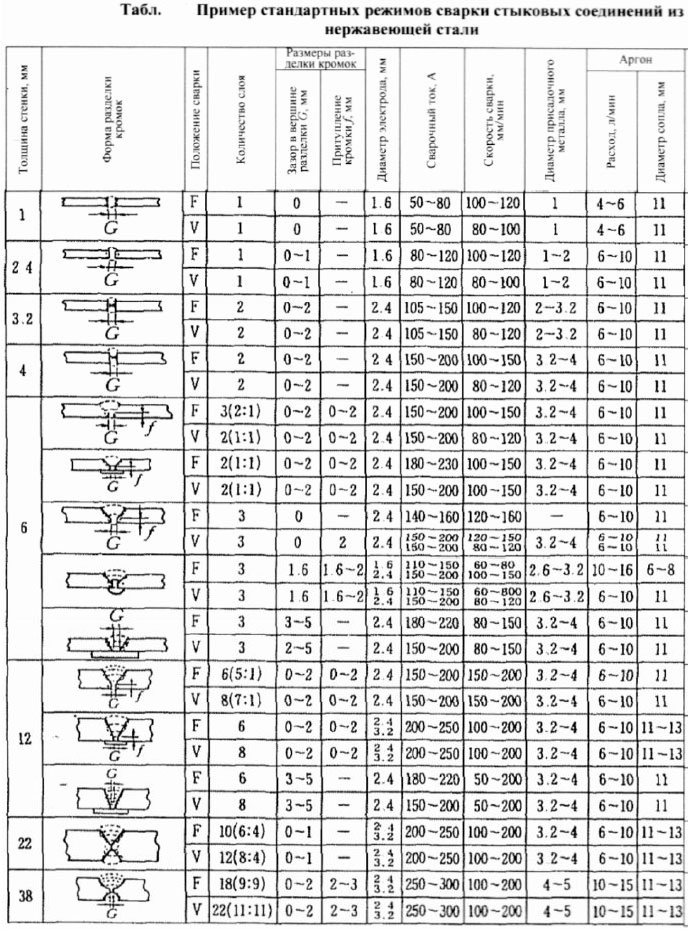

Как и любой другой защитный газ, аргон требует больших объемов, если нужно проваривать большую глубину изделия. В таблице приведены средние показатели параметров расхода, в зависимости от самых распространенных видов толщины заготовок.

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Показатели качества аргона

Аргон может обладать различным уровнем качества. Основным показателем является его чистота. Естественно, что полностью 100% вещества в баллоне не может быть и такое получается только в лабораторных условиях. Но чем меньше в нем примесей, тем лучше для свойств газа. Наличие примесей определяется по ГОСТам.

Основным показателем является его чистота. Естественно, что полностью 100% вещества в баллоне не может быть и такое получается только в лабораторных условиях. Но чем меньше в нем примесей, тем лучше для свойств газа. Наличие примесей определяется по ГОСТам.

- Аргон – для второго сорта газа минимально допустимое соотношение является 99,95%;

- Кислород – данной примеси не должно быть более 0,0002%, иначе возникает вероятность появления пор;

- Азот – содержание до 0,001%;

- Водяные пары – до 0,0003%;

- Углекислый газ – до 0,00002%;

- Метан – до 0,0001%;

- Водород – до 0,0002%.

Газ высшего качества должен обладать содержанием чистого вещества от 99,99%. Он может использоваться для самых сложных и ответственных работ, но при этом обладает и самой высокой стоимостью.

Техника безопасности при использовании

Расход аргона при сварке алюминия и других металлов является лишь финансовой составляющей, так что забывать о технике безопасности при этом не стоит. Баллон с аргоном должен стоять на расстоянии, как минимум, 10 метров от источника огня и легковоспламеняющихся предметов. Храниться газ должен в надежных емкостях, прошедших проверку по технике безопасности. Хранение должно осуществляться в хорошо проветриваемых помещениях, чтобы не было скопления газов, которые вызывают удушье.

Баллон с аргоном должен стоять на расстоянии, как минимум, 10 метров от источника огня и легковоспламеняющихся предметов. Храниться газ должен в надежных емкостях, прошедших проверку по технике безопасности. Хранение должно осуществляться в хорошо проветриваемых помещениях, чтобы не было скопления газов, которые вызывают удушье.

Во время работы с аргоном нужно использовать средства индивидуальной защиты для дыхания. Этот газ обладает особой вредностью для организма человека.

«Важно!

Особое воздействие идет через органы дыхания, так что защитные повязки или специальные противогазы будут незаменимы.»

Заключение

Одна из главных особенностей использования аргона, с практической точки зрения, является его высокая стоимость. Именно по этой причине расчет расхода, определение количество затрат газа и других материалов, чтобы определить себестоимость сварочного процесса, является очень важным. Больше всего потребность возникает в производственных условиях и при больших объемах работ. При относительно небольших соединениях актуальность в расчете нескольких швов отпадает. Тем не менее, стоит знать, на какое количество наплавленного металла хватит газа находящегося в баллоне.

При относительно небольших соединениях актуальность в расчете нескольких швов отпадает. Тем не менее, стоит знать, на какое количество наплавленного металла хватит газа находящегося в баллоне.

Нормы расхода аргона при проведении сварочных работ

Сколько аргона расходуется при сварке?

https://tantal-d.ru/spravochnaya-informaciya/skolko-argona-rashoduetsya-pri-svarke/

2017-04-04

Аргон активно применяется при сварке. Он хорошо показывает себя при выполнении задач по защите среды сваривания. Одним из популярных вопросов у наших клиентов является то, каким будет расход при проведении сварки. Учитывая, что состав активно используется для плавления алюминия и различных сплавов (в том числе и жаропрочных), такие данные помогут вам рассчитать, сколько баллонов потребуется для выполнения задачи.

ООО «ТАНТАЛ-Д»

140050, Россия, Московская обл., Люберецкий р-он, пос. Красково, ул. Карла Маркса, д. 117, строение 16 (территория ВНИИСТРОМ 12 км от МКАД)

+7 495 728 37 65

Аргон активно применяется при сварке. Он хорошо показывает себя при выполнении задач по защите среды сваривания. Одним из популярных вопросов у наших клиентов является то, каким будет расход при проведении сварки. Учитывая, что состав активно используется для плавления алюминия и различных сплавов (в том числе и жаропрочных), такие данные помогут вам рассчитать, сколько баллонов потребуется для выполнения задачи.

Он хорошо показывает себя при выполнении задач по защите среды сваривания. Одним из популярных вопросов у наших клиентов является то, каким будет расход при проведении сварки. Учитывая, что состав активно используется для плавления алюминия и различных сплавов (в том числе и жаропрочных), такие данные помогут вам рассчитать, сколько баллонов потребуется для выполнения задачи.

Расход будет зависеть от того, какие материалы приходится сваривать с использованием газа. При расчете используется простая формула:

Р = Ру х Т

Здесь Р означает расход, в то время как Ру — параметр расхода газа, заявленный непосредственно производителем. Т подразумевает затраченное на сваривание одного прохода время. Соответственно, уже после первого прохода сварки вы сможете вычислить, насколько хватит баллона. При этом, на расход также может влиять и толщина свариваемого материала, диаметр проволоки, а также сила используемого тока.

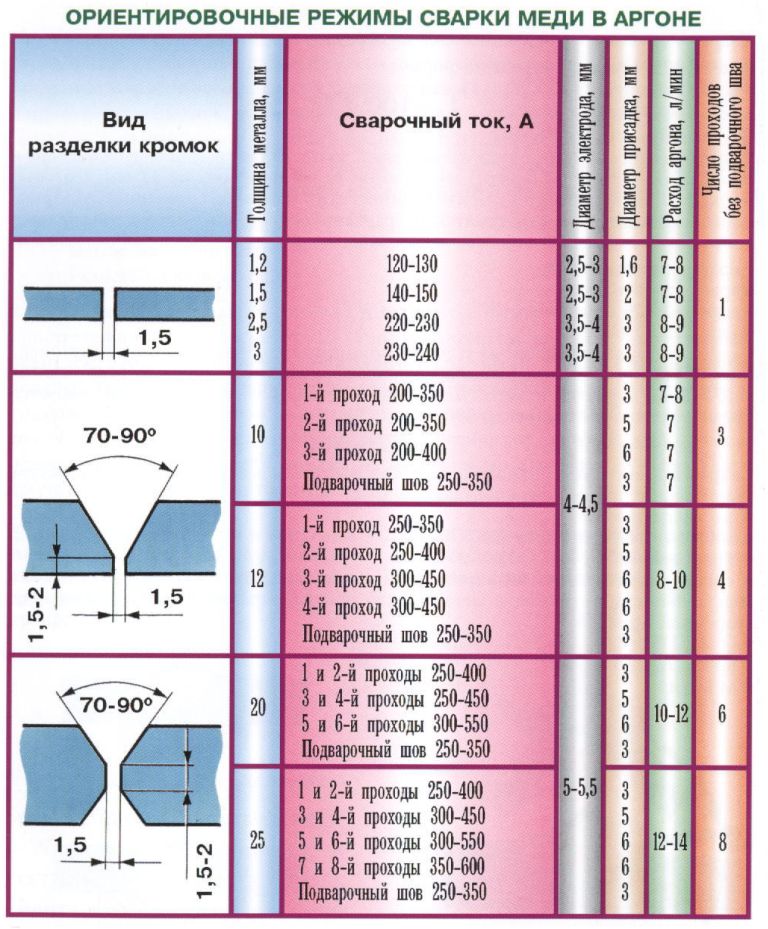

Значения будут отличаться для разных вариантов материалов. Усредненные данные по применению аргона с разными материалами приведены в таблице ниже.

Усредненные данные по применению аргона с разными материалами приведены в таблице ниже.

| Свариваемый материал | Расход (литры в минуту) |

| Алюминий | 15–20 |

| Медь | 10–12 |

| Низколегированные и конструкционные стали | 6–8 |

| Никель | 10–12 |

| Титан | 35–50 |

| Магний | 12–14 |

Чтобы заказать смесь для сварки в нужном количестве, вам достаточно обратиться в компанию «ТАНТАЛ-Д». Наши специалисты дадут дополнительную информацию о том, каков будет расход смеси при проведении работ.

Расход газа при аргонодуговой сварке

Аргон является негорючим и невзрывоопасным газом. Также он не образует взрывчатых смесей во взаимодействии с воздухом. Так как он тяжелее воздуха, аргон прекрасно справляется с ролью качественной защиты сварочной ванны.

Аргон используют для надежной защиты среды сваривания, а также при плавке редких и активных металлов. С его помощью можно осуществлять плавку алюминия и его сплавов, хромоникелевых и жаропрочных сплавов, нержавеющей стали. Хранится и поставляется к месту использования в аргоновых баллонах под давлением 150 ± 5 кгс на сантиметр квадратный.

В состав газа аргона

- Кислород;

- Азот;

- Соединения, содержащие углерод;

- Водяной пар;

Расход аргона при сваривании может быть самым разным. Все зависит от толщины металла и самого свариваемого металла. Показатели расходов выглядят приблизительно так:

- При сваривании алюминия расходуется 15 – 20 литров за минуту;

- При сваривании меди расходуется 10 – 12 литров за минуту;

- При сваривании конструкционных, а также низколегированных сталей расходуется 6 — 8 литров за минуту;

- При сваривании сплавов никеля расходуется 10 – 12 литров за минуту;

- При сваривании титана расходуется 35 – 50 литров за минуту;

При сваривании аргонодуговой сваркой стоит помнить о месте проведения сваривания. Если Вы работаете на сквозняке или на улице, Вам желательно применять защитные средства для проведения сварочного процесса. Также среди способов повышения качества сварочного шва является получение надежной защиты с помощью увеличения расхода газа.

Если Вы работаете на сквозняке или на улице, Вам желательно применять защитные средства для проведения сварочного процесса. Также среди способов повышения качества сварочного шва является получение надежной защиты с помощью увеличения расхода газа.

Аргон является самым дешевым и самым доступным газом для сваривания. Особенно это стало ясно видно в последние десятилетия, когда аргон стал продуктом массового производства.

Сначала аргон использовался в электровакуумной технике. На сегодняшний день лампы накаливания наполняются смесью аргона с азотом в процентном соотношении 86/14. Так как в аргоне сочетается плотность и слабая теплопроводность, металл нити в лампе накаляется медленнее, поэтому передача тепла от нити к колбе значительно ниже. Также аргон применяют в люминесцентных лампах для того чтобы упрощать их включение.

В последние десятилетия аргон стал больше применяться в металлургии, чем в осветительных приборах.

Аргонная среда используется при обработке многих видов металлов. Например, продувая аргоном жидкую сталь, можно намного повысить ее качество, что позволит использовать ее для монтажа более ответственных конструкций. Аргон является универсальным газом, с помощью которого можно повысить качества металла при плавлении и при сварке.

Расход — аргон — Технический словарь Том VII

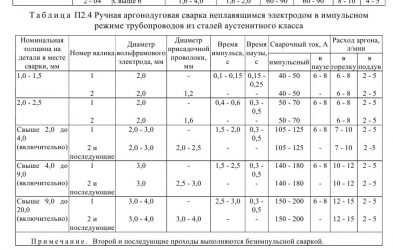

Расход аргона на шинах толщиной до 6 мм-10 л / мин; 8 — 12 мм — 12 — 15 л / мин.Расход аргона при сварке не превышает 3 — 3 5 л / мин. Сварка производится на постоянном токе прямой полярности вольфрамовым электродом диаметром 1 5 мм.

Расход аргона устанавливается по ротаметру при включении ЭГК.

Графики зависимости между временем удерживания и шириной. Расход аргона 13 3 мл / мин; 6 — колонка с 10 % диизодецилфталата на хромосорбе.

Расход аргона при сварке стали толщиной 1 — 1 5 мм обычно составляет 2 — 3 л в I мин.

Расход аргона составляет около 7 л / мин.

Расход аргона при ручной сварке неплавящимся электродом колеблется в широких пределах — 3 — 25 л / мин. При автоматической аргоно-дуговой сварке неплавящимся электродом нержавеющей стали марок 1Х18Н9Т и Х18Н11Б толщиной 1 — 1 5 мм он составляет 3 — 5 л / мин.

Расход аргона в дуге 8 — 12 л / мин, для защиты с обратной стороны шва 3 — 5 л / мин. Скорость сварки металла толщиной 0 8 — 3 мм без присадочного прутка на автомате составляет 18 — 25 м / час.

Расход аргона с обратной стороны шва 2 л / мин.

Внешний вид сварного шва, выполненного аргоно-дуговой сваркой дугой, управляемой магнитным полем. Расход аргона 5 — 7 л / мин; длина дуги 1 жм.

Расход аргона при сварке контролируется ротаметрами РС-3 или РС-5. Газ из баллона поступает в сварочную горелку через кислородный редуктор РК-53 или другого типа.

Расход аргона равен 6 — 7 л / мин.

Расход аргона при непрерывном потоке через камеру превышает расход газа для герметической камеры. Поэтому по своим экономическим показателям этот вариант также уступает обычному варианту метода.

Расход аргона при ручной сварке труб поверхностей нагрева диаметром 30 — 60 мм составляет в среднем 50л на один монтажный стык.

Расход аргона 3 л / мин, и углекислого газа 4 л / мин.

Определить расход аргона в МГД-генераторе мощностью 45 кВт, если температура аргона изменяется от 7 2500 К до Т, — 2000 К.

Зависимость содержания водорода в. Между расходом аргона я а продувку и общим давлением над расплавом существует линейная зависимость. Вследствие этого расход а ргона снижается, если при продувке создается еще незначительное разрежение — 0 5 ат.

В, расход аргона 6 — 7 л / мин. Автоматическую сварку вольфрамовым электродом применяют для соединения заготовок сравнительно небольшой толщины — до 4 мм без разделки кромок.

Значения коэффициента потерь / Сп. Нар — расход аргона в л / мин.

Для увеличения расхода аргона или его удельного расхода необходимо устанавливать три пористых блока или более.

При увеличении расхода аргона вдвое ( до 4 м3 / т стали) охлаждение расплава вследствие теплоотдачи к аргону составляет максимально 7 град.

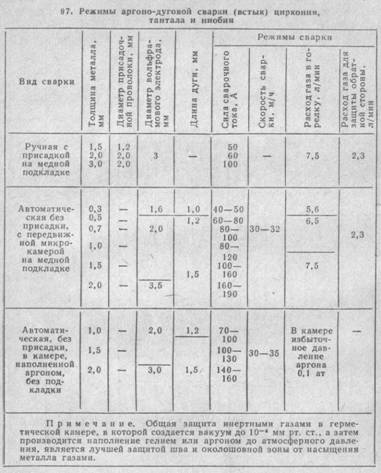

Оптимальные нормы расхода аргона и гелия приведены в таблицах режимов сварки. Большинство авторов считает, что расход гелия примерно на 30 % больше, чем расход аргона. Однако, по данным Ф. И. Раздуя, специально изучавшего сварку в среде гелия, расход последнего должен быть в 2 — 2 5 раза больше, чем расход аргона.

Для стандартизации расхода аргона на каждый куст за вентилем у коллектора были установлены ограничительные шайбы вначале диаметром 1 8, затем 1 3 мм. Это было вызвано тем, что вследствие субъективной оценки количества введенного аргона, неточного регулирования его подачи в атмосфере изложниц оставалось 6 — 12 % О. Расчеты показали, что при установке шайбы диаметром 1 8 мм и четырех изложниц на поддоне, расходе аргона на одну изложницу ( слиток 2 8 т) 0 6 м3 и времени ввода аргона 15 мин, скорость аргона при входе в изложницу составляет 0 53 м / сек. При такой скорости в изложнице создается турбулентный поток, способствующий перемешиванию воздуха с аргоном и затрудняющий удаление кислорода.

При такой скорости в изложнице создается турбулентный поток, способствующий перемешиванию воздуха с аргоном и затрудняющий удаление кислорода.

Начиная с некоторой величины расхода аргона ( — — 20 л / мин), плазменный шнур удерживается на оси трубы. Одновременно с внутренним охлаждением разрядной камеры аргоном применяется наружный обдув стенки воздухом.

Схема истечения аргона ( а и гелия ( б из сопла.| Расположение вольфрамового электрода, сопла и присадочной проволоки при ручной сварке алюминия. При сварке в потолочном положении расход аргона должен быть увеличен, а гелия — уменьшен.

Заложенная в установке возможность регулирования расхода аргона позволяет осуществлять термический цикл пайки с повышенной скоростью охлаждения и, следовательно, увеличивать производительность процесса.

Видно, что с увеличением расхода аргона оптимальное напряжение питания смещается в сторону меньших значений. Чувствительность к потоку в оптимальном режиме остается примерно постоянной. Если же детектирование проводить при постоянном значении напряжения, то связь чувствительности с расходом газа-носителя может быть самой различной.

Границы потоков защитного газа при сварке различных соединений.| Влияние скорости сварки на границы газовых потоков. С увеличением скорости сварки необходимо увеличивать расход аргона.

Напряжение 11 — 13 В, расход аргона 8 — 12 л / мин.

Промышленные опыты показали, что при расходе аргона в количестве 3 м3 / т стали в течение 10 мин поверхность расплава поднимается почти на 40 см, но при зтом на поверхности наблюдается только легкое бурление и волнение.

При сварке алюминиевых сплавов и нержавеющих сталей расход аргона в зависимости от толщины металла составляет от 3 до 20 л / мин.

При ручной и механизированной сварке вольфрамовым электродом расход аргона через горелку, как правило, составляет 6 — 25 л / мин. Расход аргона при сварке плавящимся электродом в зависимости от свариваемого металла и силы сварочного тока обычно составляет 15 — 60 л / мин. Кроме того, при сварке химически активных металлов, например титана и его сплавов, оказывается необходимым защищать уже закристаллизовавшийся металл шва и его нагретые зоны вблизи шва, что достигается специальными дополнительными устройствами, механически связанными с головкой горелки. В эти устройства также подается защитный газ — 20 — 60 % от его количества, подаваемого в защитную струю. В ряде случаев необходима защита от окисления и азотирования при сварке металла не только со стороны действующего источника тепла, но и с обратной стороны. Такая защита также может обеспечиваться дополнительной струей инертного газа, причем его расход составляет — 50 % от расхода сварочной горелки.

В эти устройства также подается защитный газ — 20 — 60 % от его количества, подаваемого в защитную струю. В ряде случаев необходима защита от окисления и азотирования при сварке металла не только со стороны действующего источника тепла, но и с обратной стороны. Такая защита также может обеспечиваться дополнительной струей инертного газа, причем его расход составляет — 50 % от расхода сварочной горелки.

С, время отжига 8 ч, расход аргона 0 02 — 0 03 л / мин.

Физико-химические характеристики плазмообразующих газов. Руководствуясь данными, полученными на плазмотроне с расходом аргона 570 л — мин.

В, vs 50 см / мин, расход аргона 40 л / мин, vDi — 230 м / ч, обратная полярность.

Расход гелия не менее как в 2 раза превышает расход аргона на одну и ту же работу. Если учесть, что гелий почти в 5 раз дороже аргона, то получается, что стоимость газа при сварке в среде гелия обходится почти в 10 раз выше, чем в среде аргона. Однако некоторые виды сварки возможны только в этой среде.

Подающий механизм и держатель полуавтомата. В результате удается в 4 — б раз уменьшить расход аргона без ущерба для качества металла шва.

При сварке титановых сплавов в камерах с контролируемой атмосферой расход аргона на изделие составляет 1 5 объема камеры.

При сварке безмундштуковыми электрододержателями ( например, марки АГМ-2) расход аргона снижается в 1 5 раза.

А, напряжение на дуге 12 — 16 В, расход аргона — 6 — 7 л / мин.

Для защиты заготовок с большими сечениями используются камеры, ограничивающие расход аргона.

А, напряжение на дуге 12 — 16 В, расход аргона — 6 — 7 л / мин.

Качество поверхности заготовки и сорта. Дальнейшее снижение кислорода в атмосфере изложниц возможно при значительном повышении расхода аргона и увеличении времени продувки. Для эффективного применения аргона необходимо уплотнять изложницы ровными плотными крышками толщиной 3 — 4 мм.

В том случае, если хотят повысить эффект дегазации путем увеличения расхода аргона, дно ковша ( полностью или большую его часть) целесообразно выложить газопроницаемыми блоками в шахматном порядке.

Распределение мощности, выделяемой в дуге ( /, и потерь тепла в стенках дугового канала ( 2, 3, 4 по длине дуги при различных притуплениях конусного катода ( d — — 0 6 см, / — 100 А, 0П 0 95 г / с. Данные зависимости получены для электродов с внутренним диаметром 6 мм при расходах аргона 0 25 — 1 2 г / с и токах 50 — 222 А. Зависимость теплового потока от расхода газа указывает на влияние теплосодержания плазменного потока газа и влияние конвективного теплообмена.

В опытах авторов, проведенных на плавках массой 10 и 60 г, расход аргона составлял 0 15 — 0 20 м3 / т стали при скорости разливки 2 5 — 3 0 т / мин. Разница объясняется более высокими скоростями разливки ( 5 0 т / мин), применяемыми в США.

Установка для предварительного утолщения кромок. Для уменьшения протяженности зоны Б в некоторых случаях использовали охлаждение зоны аргоном; расход аргона 6 л / мин.

Контакты Поиск по сайту

Россия, г. г. Елизово ул. Магистральная 8а к1. р-он Кольца Телефон: Петропавловск-Камчатский +7 (4152) 49-51-79; 49-34-33 Елизово +7 (4152) 33-73-83 Сервисный Центр 8(9638) 315-063 E-mail: [email protected] [email protected]

|

Дуговая сварка, при которой в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимся вольфрамовым и плавящимся электродами. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t. Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Сплошной шов получается расплавлением отдельных точек с определенным перекрытием. Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (10—15% от силы тока в импульсе). Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса и паузы, длительность цикла сварки t=tCB+tn и шаг точек где vcb — скорость сварки. Отношение называется жесткостью режима. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. |

назначение, маркировки, ГОСТ, достоинства и недостатки, особенности, для нержавеющей стали, алюминия и другие виды

Главная страница » проволока для аргонодуговой сварки

В данном разделе рассматривается проволока для аргонодуговой сварки.

Для кузнецов, кузниц, производств и частных лиц (самодельщиков, самоучек и энтузиастов).

Ниже смотрите полезную информацию для выбора.

Выбирайте марки из списка под статьей.

Проволока омедненная СВ-08Г2С-О (18 кг; 1.6 мм) КЕДР. Фото ВсеИнструменты.ру

При выполнении аргонодуговой сварки неплавящимся (вольфрамовым) электродом в качестве присадочного материала используется сварочная проволока. В зависимости от свариваемых материалов подбирается вид проволоки, обеспечивающий производство качественного шва.

Область применения, назначение

Химические элементы, входящие в состав таких материалов как нержавеющие стали, чугуны, титановые сплавы, алюминиевые сплавы и других цветных металлов при сварке активно взаимодействуют с воздухом. Естественно о качестве таких швов ничего хорошего сказать нельзя. Решить проблему соединения вышеуказанных материалов позволяет защита зоны соединения инертным газом аргон. При этом не требуется специальная обработка шва после окончания процесса.

При этом не требуется специальная обработка шва после окончания процесса.

Проволока титановая сварочная 7 мм. ВТ1-00св. Фото БВБ-Альянс

Применение аргонодуговой сварки при ремонте автомобилей дает возможность продлить срок службы ремонтируемым деталям. Сложной конфигурации изделия, изготавливаемые с ее помощью, получают товарный вид непосредственно после сварки. Обработка швов для таких деталей практически невозможна и качественное соединение – технологический способ решения проблемы.

Обозначения и маркировки

Присадочные материалы, которые используются в аргонодуговой сварке, отличаются разнообразием. На каждый из видов имеется свой стандарт, согласно которому выполняется обозначение и маркировка сварочной проволоки. Так, например:

Виды

Для каждого из материалов существует свой вид сварочной проволоки, который детализируется в зависимости от марок внутри самого вида.

Для нержавеющей стали

В проволоке для нержавеющих сталей обязательно содержится хром. Кроме него в состав могут входить никель, титан, молибден и другие. Аргон является хорошей защитой, которая позволяет сохранить требуемое наличие легирующих элементов в процессе сварки. Это важный фактор, обеспечивающий сохранение коррозионной стойкости сварного шва.

Кроме него в состав могут входить никель, титан, молибден и другие. Аргон является хорошей защитой, которая позволяет сохранить требуемое наличие легирующих элементов в процессе сварки. Это важный фактор, обеспечивающий сохранение коррозионной стойкости сварного шва.

Сварочная проволока СВ-10Х16Н25АМ6 для нержавеющих сталей

Для алюминия

Расходный материал при аргонодуговой сварке алюминиевых сплавов может подаваться в зону соединения вручную или с помощью механизированной подачи (автоматы, полуавтоматы). Высокая химическая активность алюминия при взаимодействии с кислородом нейтрализуется созданием оборудования, где сварка с присадкой из алюминиевой проволоки надежно защищена аргоном.

Алюминиевая проволока DEKA ER4043 0,8 мм. по 0,5 кг. в упаковке. Фото DEKA

По дуплексу

Развитие технологии выплавки сталей в металлургической промышленности приводит к созданию материалов с особыми свойствами. Дуплексные стали как раз из этой области. Они обладают высокой коррозионной стойкостью при повышенной прочности. Кроме этого, они хорошо свариваются. Однако, чтобы сохранить свои уникальные свойства после соединения материалов, эта технология должна обеспечить следующие условия:

Дуплексные стали как раз из этой области. Они обладают высокой коррозионной стойкостью при повышенной прочности. Кроме этого, они хорошо свариваются. Однако, чтобы сохранить свои уникальные свойства после соединения материалов, эта технология должна обеспечить следующие условия:

- в качестве присадочного материала должна быть проволока, изготовленная из такого же дуплекса;

- сохранность легирующих элементов должна быть надежно выполнена с помощью инертного газа (аргона).

Популярные марки

- Св-04Х19Н11М3. Хром-никелевая, обладающая коррозионной стойкостью сварочная проволока. Предназначается для полуавтоматической сварки нержавеющих сталей на постоянном токе в среде защитного газа аргон, например: 10Х17Н13М3Т, 03Х17Н14М2 и подобных. Обладает высокой стойкостью к межкристаллитной коррозии. Используется в сварочных технологиях нефтехимической промышленности, пищевой и других отраслях машиностроения.

Нержавеющая сварочная проволока ESAB OK Autrod 2209 – 0,8mm – 5,0kg. Фото Сварочные Технологии

Фото Сварочные Технологии

- Сварочная проволока Lincoln Electric LNM (ER 5356, аналог Св-АМг5). Применяется в технологии полуавтоматической сварки с защитным газом аргон для соединения алюминиевых сплавов, где содержание марганца превышает 3%.

- Проволока сварочная ESAB OK Autrod 2209. Применяется для стандартных дуплексных сталей, содержащих 22% Cr, 5% Ni, 3% Mo.

Сертификация, ГОСТ

Количество примесей в аргоне, их состав влияют на качество шва при аргонодуговой сварке. Особенно требовательна к чистоте газа сварка алюминиевых и титановых сплавов. ГОСТ 10157-79 регламентирует физико-химические показатели аргона. Объемная доля аргона первого сорта должна быть не менее 99,987%, высшего – не менее 99,993%.

Отличительные особенности, достоинства и недостатки

Для обеспечения нормального функционирования технологического процесса требуется достаточно сложное и громоздкое оборудование. Это является основным недостатком данного вида сварки. Однако возможность выполнить качественное соединение заготовок материалов, которые другими методами сварить нельзя, делает этот недостаток необходимым условием для проведения работ.

Это является основным недостатком данного вида сварки. Однако возможность выполнить качественное соединение заготовок материалов, которые другими методами сварить нельзя, делает этот недостаток необходимым условием для проведения работ.

Нержавеющая проволока DEKA ER308LSi 1,6 мм. по 15 кг. Фото DEKA

Следует отметить, что расход аргона и материалов сильно зависит от материала свариваемых заготовок. Это зависит от требований к степени защиты сварочных швов. Самый большой расход аргона требуется при сварке титановых сплавов, несколько меньший – для алюминиевых. Самый маленький расход аргона потребуется для нержавеющих сталей.

Рекомендации по использованию

Поверхность сварочной проволоки, собственно как и всю околошовную зону перед сваркой требуется зачищать от оксидной пленки, масла, жира, других загрязнений и обезжиривать, например, ацетоном. Одной из причин плохого соединения металла сварного шва и основного металла является как раз плохо зачищенная поверхность.

Производители

Широкое распространение аргонодуговой сварки заставляет производителей сварочных материалов выпускать максимально большой ассортимент продукции для этого вида сварочных соединений. Самой большой номенклатурой обладают американские и европейские производители: Lincoln Electric и ESAB, а также китайская компания DEKA. Шведский концерн является также производителем обширного спектра полированной проволоки.

Справка. Порошковые проволоки обладают массой достоинств, производимые многими предприятиями, обладают массой достоинств, что делает их популярным расходным материалов.Где купить

Продажей проволоки разных видов, в том числе и для аргонодуговой сварки, занимаются производители и поставщики. Некоторые предприятия, предлагающие качественную и соответствующую стандартам продукцию, представлены в отдельном разделе нашего сайта.

Расходный материал в виде сварочной проволоки широко используется в различных сварочных технологиях. Наличие этого продукта в ассортименте производителей, имеющих влияние на рынке сварочных материалов, является обязательным условием. Компания ESAB, как мировой лидер, отличается выпуском видов проволоки широкого назначения, охватывающим все возможные сферы ее применения. Сферы применения

Сварочная проволока ESAB востребована в нефтегазовой, судостроительной, машиностроительной, химической и других отраслях промышленности. В…

Наличие этого продукта в ассортименте производителей, имеющих влияние на рынке сварочных материалов, является обязательным условием. Компания ESAB, как мировой лидер, отличается выпуском видов проволоки широкого назначения, охватывающим все возможные сферы ее применения. Сферы применения

Сварочная проволока ESAB востребована в нефтегазовой, судостроительной, машиностроительной, химической и других отраслях промышленности. В…

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя. Особенности проволоки На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение…

Проволока является расходным материалом, пользующимся сегодня высоким спросом. Поэтому многие компании: в России и за рубежом – специализируются на выпуске сварочной проволоки. Наиболее значимые производители, а также особенности их продукции, востребованные марки расходников и другая полезная для мастеров информация представлена в данном обзоре. Список стран и заводов-производителей

Компании имеют в распоряжении современное оборудование, квалифицированные сотрудники предприятий используют в производстве новейшие…

Поэтому многие компании: в России и за рубежом – специализируются на выпуске сварочной проволоки. Наиболее значимые производители, а также особенности их продукции, востребованные марки расходников и другая полезная для мастеров информация представлена в данном обзоре. Список стран и заводов-производителей

Компании имеют в распоряжении современное оборудование, квалифицированные сотрудники предприятий используют в производстве новейшие…

ВТ1-00Cв – самая химически «чистая» российская марка титана. Характеризуется ультранизким содержанием примесей и газов, что определяется сферой применения – сварка титановых изделий марок ВТ1-0 и ВТ1-00. Область применения, назначение

Используется в качестве присадочного материала для сварных конструкций из титановых сплавов.

Характеристики

Основные характеристики титановой проволоки, применяющейся в основном при аргонодуговой сварки вольфрамовым электродом: Производится из технического титана методом холодной или горячей. ..

..

Сварочные работы производятся с любыми материалами – это могут быть чугуны, стали или цветные металлы. Технологии позволяют выполнять эти работы на производительных автоматах и полуавтоматах. Обеспечивают функциональность этого оборудования расходные материалы в виде проволоки. Применение Основным назначением является использование расходного материала на полуавтоматах в атмосфере защитного газа. В тех случаях, когда применяется самозащитная проволока, сварка производится без газа. Проволока применяется как наплавочный…

ER70S-6 – омедненная сварочная проволока высокого качества, соответствующая всем российским и мировым стандартам. Область применения, назначение

Проволока омедненная (не нужно путать с медными расходными материалами) ER70S-6 используется в сварочных автоматах и полуавтоматах, этот материал производится для работ с деталями, элементами и конструкциями из низколегированной или нелегированной, конструкционной и углеродистой сталей. Широко применяется в различных отраслях промышленности: электроэнергетике, электротехнике,…

Широко применяется в различных отраслях промышленности: электроэнергетике, электротехнике,…

Сварочная проволока СВ08Г2С (допустимо также написание Св-08Г2С) является одной из самых распространенных марок присадочных материалов. Данную марку нередко называют универсальной, так как с её помощью выполняется сварка и наплавка. Кроме этого, она используется при изготовлении электродов. Полная информация представлена далее. Область применения, назначение Проволока СВ08Г2С используется для сварки низколегированных и углеродистых сталей, которые находят широкое применение в различных отраслях: машино-, самолето- и…

Техника аргонодуговой сварки | Электросварщик оборудования АЭС | Архивы

Страница 10 из 26

Началу аргонодуговой сварки предшествует ряд подготовительных операций:

а) вольфрамовый пруток рубится на части, затачивается на конус на длине, равной 3—4 диаметрам прутка (рис. 3-4), и вставляется в аргонодуговую горелку.

Рис. 3-4. Заточенный вольфрамовый электрод.

Длина части вольфрамового электрода, выступающего из сопла горелки, не должна превышать 3—5 мм. При выдвижении вольфрамового электрода на большую величину надежность защиты аргоном зоны сварки значительно уменьшается;

б) сварочная проволока очищается от загрязнений, масла, ржавчины и рубится на куски длиной 200— 300 мм;

в) устанавливаются необходимый сварочный ток на источнике питания дуги и расход аргона на редукторе;

г) продуваются газоподводящие шланги и горелки некоторым количеством аргона. Эта операция делается, чтобы воздух, находящийся в шлангах и горелке, не попал в зону сварки.

Возбуждение дуги обычно выполняется легким касанием конца вольфрамового электрода поверхности свариваемого изделия в разделке. При этом сварщик не должен внести в металл шва включений вольфрама. Подачу аргона в зону сварки начинают за 2—3 с до возбуждения дуги,

Гашение дуги производится путем дистанционного отключения сварочного преобразователя либо постепенным удлинением дугового промежутка. Повторное возбуждение дуги следует производить на ранее наплавленном металле на расстоянии, 20—30 мм от границы его окончания.

Повторное возбуждение дуги следует производить на ранее наплавленном металле на расстоянии, 20—30 мм от границы его окончания.

Рис. 3-5. Положение присадочной проволоки и вольфрамового электрода при аргонодуговой сварке.

Аргонодуговая сварка возможна в двух вариантах: без применения присадочной проволоки и с применением проволоки. В первом случае сварной шов создается только за счет расплавления основного металла, во втором случае — за счет расплавления основного и присадочного металлов. Аргонодуговую сварку без присадочной проволоки применяют, например, для сварки усиковых соединений, соединений с отбортовкой и др.

Рис. 3-6. Схема введения присадочной проволоки в сварочную ванну.

1 — вольфрамовый электрод; 2 — сварочная ванна; 3 — присадочная проволока; 4 — зона действия защитного газа; 5 — сварной шов

При сварке без присадочной проволоки вольфрамовый электрод держат под углом 90° к плоскости сварки. Длина дуги поддерживается в пределах 1,5—2 мм. Движение горелки по шву — поступательное без поперечных колебаний.

Движение горелки по шву — поступательное без поперечных колебаний.

Правильное расположение горелки и присадочной проволоки показано на рис. 3-5.

Аргонодуговая сварка с применением присадочной проволоки выполняется слева направо (левый способ). Присадочная проволока подается в ванну расплавленного металла впереди дуги под небольшим углом к поверхности сварочной ванны. Конец присадочной проволоки должен находиться на некотором расстоянии от столба дуги, в начале сварочной ванны (рис. 3-6), но обязательно под защитой струи аргона,

Рис. 3-7. Зависимость проплавления корня шва от формы сварочной ванны. а — хорошее проплавление; б — недостаточное проплавление.

Обычно при аргонодуговой сварке применяют сварочную проволоку диаметром 1,6—2,0 мм. В отдельных случаях при сварке толстого металла может применяться проволока диаметром 3 мм. Применять присадочную проволоку большого диаметра при аргонодуговой сварке не рекомендуется.

При сварке стыковых соединений с разделкой кромок корневой слой выполняется только за счет поступательного движения горелки и сварочной проволоки, и поперечные колебания не применяют. Степень проплавления кромок определяют по форме сварочной ванны: хорошему проплавлению соответствует продолговатая форма сварочной ванны, круглая форма ванны свидетельствует о недостаточном проплавлении (рис, 3-7). При заполнении остальной части разделки техника аргонодуговой сварки меняется: кроме поступательного движения, горелке также придают поперечные колебательные движения.

Степень проплавления кромок определяют по форме сварочной ванны: хорошему проплавлению соответствует продолговатая форма сварочной ванны, круглая форма ванны свидетельствует о недостаточном проплавлении (рис, 3-7). При заполнении остальной части разделки техника аргонодуговой сварки меняется: кроме поступательного движения, горелке также придают поперечные колебательные движения.

При сварке с присадочной проволокой заделка кратера производится вводом в кратер капли присадки с одновременным плавным ускорением поступательного движения горелки до естественного обрыва дуги. Подача аргона должна продолжаться в течение последующих 6—8 с до момента потемнения сварочной ванны.

При сварке в среде аргона коррозионно-стойких сталей необходимо производить защиту от окисления обратной стороны шва. Это достигается подачей аргона внутрь трубы при сварке первых двух проходов. Схема организации защиты обратной стороны шва при сварке стыков труб показана на рис. 4-9.

При аргонодуговой сварке могут образовываться следующие основные дефекты: неполное проплавление корня шва (непровары), несплавления между наплавленным и основным металлом, поры и включения вольфрама, а также кратерные дефекты (трещины и раковины). Непровары корня шва и несплавления могут возникнуть при неправильном выборе режима сварки, при неправильном введении присадочной проволоки в зону дуги, при увеличении угла наклона присадочной проволоки.

Непровары корня шва и несплавления могут возникнуть при неправильном выборе режима сварки, при неправильном введении присадочной проволоки в зону дуги, при увеличении угла наклона присадочной проволоки.

Поры образуются в сварных швах при сварке увлажненным аргоном, при загрязнении кромок и присадочной проволоки при плохой защите зоны сварки.

Иногда при выполнении корневого слоя (особенно при сварке толстого металла) в наплавленном металле возникают трещины. Одной из возможных причин возникновения трещин может быть недостаточная толщина корневого слоя. В этих случаях необходимо при сварке увеличить подачу присадочной проволоки.

Дефекты могут иметь место и при неправильной технике заделки кратера.

Потратьте копейки, сэкономьте доллар

Примечание редактора: это первая из двух статей, в которых обсуждается эффективность использования защитного газа. Вторая часть также появляется на thefabricator.com.

Хотя аргон является наиболее часто используемым защитным газом для сплошных проволочных электродов, многие менеджеры и сварщики мало знают об этом инертном газе и его стоимости. Большинству сварщиков говорят, что аргон дает гладкий шов, не оставляет флюса, стоит дорого и может вызвать удушье в закрытых помещениях.Большинству также советуют сберегать этот газ, отключая его на своих горелках для газовой вольфрамовой дуговой сварки (GTAW) во время перерывов, обеда и в конце смены.

Большинству сварщиков говорят, что аргон дает гладкий шов, не оставляет флюса, стоит дорого и может вызвать удушье в закрытых помещениях.Большинству также советуют сберегать этот газ, отключая его на своих горелках для газовой вольфрамовой дуговой сварки (GTAW) во время перерывов, обеда и в конце смены.

Количество аргона обычно определяется термином центикубический фут (CCF). Один CCF аргона равен 100 кубическим футам газообразного аргона — количеству, необходимому для заполнения коробки размером 4 на 7-3 / 4 дюйма.

Если стоимость аргона составляет 2,50 доллара за кубический кубический фут, то заполнение ящика аргоном на уровне моря стоит всего 2,50 доллара. Заполнение ящика аргоном со скоростью 45 кубических футов в час (CFH) займет 2 часа 13 минут.Поскольку скорость потока от 30 до 45 кубических футов в час является достаточной для большинства приложений газовой дуговой сварки (GMAW), можно сказать, что 2,50 доллара США — это не большие деньги для 2 часов и 13 минут непрерывной сварки. В идеальном мире это равнялось бы стоимости газа примерно 9,00 долларов на сварочную станцию за восьмичасовую смену при 100-процентном времени дуги.

Предполагая, что фактическое время дуги для большинства сварочных аппаратов, выполняемых вручную, составляет от 15 до 30 процентов, а не 100 процентов, стоимость снижается до 1,35–2,70 доллара за восьмичасовую смену. Звучит немного, но эти цифры представляют собой идеальную среду с одной сварочной станцией и одной рабочей сменой в течение одного рабочего дня.Если учесть другие обстоятельства, эти 135–270 пенсов могут быстро увеличиться.

Например, 300 сварочных станций, работающих со 100-процентным КПД при 30-процентном времени дуги, три смены в день, 312 дней в году, будут использовать аргон на сумму 758 160 долларов в год. Однако большинство заводов работают с КПД менее 50 процентов, что в предыдущем примере означает, что на сварочный газ ежегодно тратится более 1,5 миллиона долларов.

Некоторые заводы ошибочно полагают, что, поскольку потребление не сильно меняется из года в год, а уровень производства остается постоянным, эффективность сохраняется.В конце концов, стоимость газа заложена в стоимости готового продукта. Это может оказаться очень дорогим предположением.

Большинство инженеров-сварщиков, похоже, согласны с тем, что аргон (или его смесь) — единственный выбор. Однако даже с его многочисленными преимуществами, если его использовать неразумно, аргон быстро может стать палкой о двух концах.

Bulk Systems

Покупка аргона и других газов в больших количествах и в жидком состоянии снижает удельную стоимость CCF. По сравнению с типичными стальными баллонами объемом 336 кубических футов, газ для основной системы можно купить примерно вдвое дешевле за CCF.Кроме того, экономия труда за счет отсутствия манипуляций с цилиндрами и простоя производства из-за замены цилиндров поможет довольно быстро окупить стоимость установки крупногабаритной системы.

Если на заводе используется система наливных баллонов, это, вероятно, может снизить уровень потребления газа. Многие предприятия могут снизить потребление на 50-80 процентов или более за один год, приняв ряд консервативных мер; единого решения нет. Однако положительным моментом является то, что даже когда принимается несколько мер, ни одна из них не является особенно дорогостоящей по сравнению с преимуществами.Окупаемость инвестиций обычно измеряется днями, а не месяцами или годами.

Часто первым шагом является информирование сотрудников о ежегодных расходах на потребление в компании. Затем эти данные можно сравнить с другими расходными материалами (в первую очередь с проволокой), которые прямо пропорциональны потреблению газа. Это может быть достигнуто путем определения средней скорости подачи проволоки (в приложениях GMAW) для завода или производственной зоны. Эту скорость подачи проволоки можно использовать для расчета количества защитного газа, необходимого для сжигания 1 фунта проволоки при заданной скорости потока газа на наконечнике горелки.Например, предположим, что используется проволока из мягкой стали диаметром 0,045 дюйма при средней скорости проволоки 300 дюймов в минуту (IPM) и расходе защитного газа 35 CFH. Если для получения 1 фунта требуется около 2210 дюймов проволоки из мягкой стали диаметром 0,045 дюйма, применяется следующее:

(300) (60) / 2210 = 8,14 фунта проволоки из мягкой стали в час

Поскольку скорость потока газа составляет 35 кубических футов в час, соотношение газа к проводу составляет 35, разделенное на 8,14, или 4,29 кубических футов в час на 1 фунт проволоки (4,29-1). быть около 2 149 500 кубических футов.

Помните, что этот сценарий представляет собой 100-процентную эффективность потребления и не обязательно соответствует реальной среде. На этот метод сравнения могут влиять несколько факторов, например:

- Значительные различия как в скорости подачи проволоки, так и в ее размере в масштабе предприятия.

- Значительные колебания расхода резака.

- Неточный учет данных о потреблении (проволока, газ и др.).

- Использование газа, не связанное со сварочными процессами.

Большинство заводов, которые постоянно производят одну и ту же продукцию из низкоуглеродистой стали, в значительной степени соответствуют скорости и размерам проволоки.Эти заводы обычно могут проверять данные о потреблении, и единственное, что нужно проверить, — это отходы. Это оставляет пункт 2 (большие колебания расхода) как наиболее распространенный фактор при проведении такого типа сравнения.

На предприятиях такого типа большинство инженеров-сварщиков и других специалистов в данной области согласны с тем, что соотношение 10-1 или меньше является приемлемым, даже если это более чем в два раза превышает соотношение, указанное в предыдущем примере (4.29-1). Некоторые растения, согласно их данным, изначально имеют соотношение как 55: 1, так и всего 7: 1.Многие растения могут снизить свое соотношение с 18: 1 до 30: 1 до диапазона от 9: 1 до 14: 1, решив некоторые, казалось бы, незначительные проблемы, которые обсуждаются в следующем разделе.

При правильном проектировании, установке и техническом обслуживании объемная система может предложить много преимуществ по стоимости и производительности по сравнению с обычными цилиндрами.

Массовое проектирование систем

Массовые системы следует проектировать, проектировать и конструировать с учетом нескольких вещей. Во-первых, они должны иметь конструкцию с замкнутым контуром, способную удовлетворить все текущие и будущие потребности в потоке с минимальным давлением в системе и перепадом давления во всей системе.Система должна быть спроектирована таким образом, чтобы минимизировать требования к шлангу и обеспечивать максимальную защиту от внешних воздействий, но при этом оставаться легкодоступной для осмотра, модификации и ремонта. Строительные материалы должны отличаться в зависимости от каждой области применения системы.

Медная труба с соединениями серебро-фосфор подходит для большинства применений. Однако стальная труба с винтовыми и сварными соединениями также хорошо работает в некоторых системах, в зависимости от суровости окружающей среды.В случае использования сварных соединений, как правило, лучше применять метод сварки муфт, поскольку в большинстве отделов технического обслуживания нет квалифицированных сварщиков труб для стыковой сварки труб для внесения изменений и ремонта. По возможности следует избегать использования труб из ПВХ любых форм.

Капли в системе должны исходить из верхней части коллектора и стекать в небольшой коллектор с запорным шаровым клапаном, расположенным непосредственно над ним. Эти стопорные клапаны должны быть установлены таким образом, чтобы любое гравитационное воздействие, действующее на ручку клапана, закрывало клапан.Каждая капля должна быть снабжена соответствующим количеством выпускных отверстий и соответствующим запорным клапаном. Все неиспользуемые выпускные клапаны должны быть закрыты, а также закупорены.

Эти капли должны быть доступны, но не обязательно удобны. Сотрудники часто используют их, чтобы вешать пальто, шлифовальные щиты, шляпы и шланги. Такая практика может привести к непреднамеренному выбросу защитного газа, который может оставаться незамеченным в течение длительного времени. По этой и другим причинам коллекторы или коллекторы обычно должны быть из трубы большего размера, чем у линии подачи капель, и, по возможности, из латуни, стали или другого твердого материала, стойкого к деформации в результате неправильного обращения.

Все фитинги должны иметь резьбу из кованой стали с номиналом 300 # (или выше). Отводные коллекторы должны быть надежно закреплены и оснащены отводом диаметром не менее 6 дюймов, который можно снимать для продувки и обеспечивать средства для будущих модификаций коллектора без отключения всей системы. Также следует избегать использования Y-образных фитингов на выходах отводного коллектора.

Переменные, влияющие на эффективность

Часто на старых предприятиях существующие трубопроводы и система распределения защитного газа переросли цели своей первоначальной конструкции.Это в первую очередь связано с расширением установки, внутренними модификациями, изменениями в используемом защитном газе и т. Д.

Точная документация всех трубопроводов необходима для проведения анализа потока в любой системе. В этой документации должны быть указаны расположение и типы всех клапанов, изменения размеров труб, регуляторов давления и все соответствующие размеры. В большинстве случаев для приведения системы в норму не требуется серьезных модификаций.

Устройства потока I

Тип устройств, которые следует использовать для регулирования потока на каждую сварочную станцию, является предметом значительных споров.Заводы, использующие регулируемые расходомеры или роторметры, должны гарантировать, что требуемые скорости подачи потока для процедуры сварки остаются в разумных пределах. Это еще более важно для систем без больших объемов. Проверка сотен предприятий, использующих роторомеры для регулирования расхода, показала, что менее 20 процентов настроены на надлежащую скорость подачи.

Обычно расходомер этого типа обеспечивает производительность до 450 кубических футов в час в полностью открытом положении или близко к нему (в зависимости от модели и давления в системе).То, что индикатор достигает верхней части смотрового стекла, не означает, что скорость потока перестает увеличиваться, если клапан открывается больше.

Для примера, приведенного ранее относительно идеальной стоимости защитного газа в размере 2,70 долларов США (45 кубических футов в час) за восьмичасовую смену, теперь стоимость составляет 11,25 долларов США за смену. Даже при односменной работе ежегодные затраты на защитный газ возрастают с 842,40 долларов США до 3 510 долларов США на сварочную станцию. Ежегодно завод увеличивает потребление аргона с 252 720 долларов до более чем 1 миллиона долларов.При установке регулируемого расходомера в максимальное открытое положение или около него потребление защитного газа в установке может увеличиться в десять раз.

Причины, по которым эти роторметры часто полностью открыты, могут быть разными. В летние месяцы сварочный персонал часто имеет больше вентиляции или вентиляторы, дующие прямо на них, что увеличивает скорость потока, чтобы поддерживать продувку защитным газом. Когда наступает более холодная погода, вентиляторы исчезают, но настройки расходомера не меняются.

Некоторые сварщики думают, что «если немного — хорошо, то много — еще лучше».«Это не обязательно так. В зависимости от угла наклона горелки к работе эта высокоскоростная струя защитного газа может фактически вызвать атмосферное загрязнение сварочной ванны и создать больше проблем с загрязнением сварного шва, чем решает. Кроме того, это расточительно.

Роторметрывсегда должны устанавливаться на жестких участках трубопровода, расположенных на каждой сварочной станции. Следует учитывать длину стандартного 1/4-дюймового шланга, идущего к механизму подачи проволоки. Шланг обычно обеспечивает высокий коэффициент трения из-за его внутренней части. сочинение.Кроме того, шланг обычно проложен вверх, вниз и по периметру, что ограничивает поток газа. Если длина шланга не прямая, длина шланга не должна превышать 25–30 футов.

Если роторметры установлены на механизмах подачи проволоки или рядом с ними, место установки должно быть жестким, вертикальным и защищенным от повреждений. Роторметры не обладают высокой ударопрочностью и при такой установке часто становятся источником утечек и могут вызвать загрязнение газа.

Другой риск, связанный с роторными расходомерами, установленными на механизме подачи проволоки, — это серьезность утечки.В шлангах могут возникать утечки перед расходомером с комбинированным расходом, который намного выше, чем позволяет пройти роторметр, даже в полностью открытом положении. Если расходомер установлен на капле и в шланге возникает утечка, расходомер ограничивает поток, уменьшая подачу газа к горелке, что станет очевидным для оператора.

Если расходомер установлен на механизме подачи проволоки, течь постоянно подвергается воздействию давления в линии, при этом поток ограничивается только размером отверстия утечки и рабочим давлением.Эта конфигурация не дает индикации восходящего потока и обычно приводит к тому, что оператор компенсирует это увеличением потока на счетчике.

Этот сценарий также вносит атмосферное загрязнение в систему в течение определенного периода времени. По мере увеличения числа случаев исходные проектные параметры перенапрягаются, что приводит к большему падению давления в системе. Это, в свою очередь, обычно приводит к увеличению общего давления в системе, чтобы компенсировать более высокий перепад давления. Это действие еще больше увеличивает перепад давления в системе и увеличивает серьезность всех утечек в системе и других потерь.

Flow Devices II

Независимо от места установки, расходомер роторного типа следует поддерживать в читаемом состоянии и подвергать его надлежащему калиброванному давлению. Нет ничего необычного в том, чтобы найти расходомеры, откалиброванные для манометра 20 фунтов на квадратный дюйм (PSIG), установленные в системах, работающих при 60 PSIG. Это может привести к тому, что потоки подачи на 15–18% превысят расход, указанный на шкале расходомера. Такая практика в масштабах всего предприятия может быть очень дорогостоящей.

Также следует учитывать начальный скачок потока, возникающий на наконечнике резака при срабатывании соленоидного клапана на механизме подачи проволоки. Этот скачок потока обычно связан с проточными устройствами, установленными на спуске системы, и / или когда между устройством измерения расхода и электромагнитным клапаном механизма подачи проволоки используется большой объем шланга или другого трубопровода. Этот больший внутренний объем подвергается давлению в основной системе, когда механизм подачи проволоки не используется.

Когда включается механизм подачи проволоки, накопленное давление быстро сбрасывается с наконечника резака и постепенно уменьшается до величины, установленной проточным устройством.Если проточное устройство установлено ближе к наконечнику горелки (на механизме подачи проволоки), этот внутренний объем сводится к минимуму, что сокращает время, необходимое для достижения установленной скорости потока. Это, в свою очередь, уменьшает количество газа, теряемого из-за кратковременного избыточного потока или перелива. В некоторых роботизированных и других приложениях с высокой частотой цикла (прихваточные швы и т. Д.) Этот переполнение может быть значительным.

Например, предположим, что проточное устройство расположено на обрыве основной системы, а к механизму подачи проволоки подсоединен 15 футов шланга с внутренним диаметром (ВД) 1/4 дюйма.Когда механизм подачи проволоки не используется, давление в шланге быстро повышается до давления в системе, скажем, 30 фунтов на кв. Дюйм. Когда механизм подачи проволоки активирован, давление в шланге падает почти до нуля (в зависимости от подключения электромагнитного клапана). При этом расходуется примерно 0,01 куб. Фута защитного газа в виде избыточного газа до тех пор, пока не будет установлен стабильный поток. На примере завода, упомянутого ранее, стоимость таких отходов составляет около 3/100 пенни за одно происшествие.

Теперь предположим, что длина шланга увеличена с 25 до 75 футов.Значение этого переполнения теперь составляет 14/100 одного пенни каждый раз, когда активируется каждый механизм подачи проволоки. Опять же, этот тип потерь не кажется большим в каждом случае, но если его умножить на количество механизмов подачи проволоки в масштабе предприятия и частоту цикла или количество раз, когда каждый механизм подачи проволоки активируется ежедневно, они могут стать очень значительными и очень быстро. .

Используя круглые числа для простоты, предположим, что каждый механизм подачи проволоки в примере установки активируется один раз в минуту. Это равняется 8 (часам) 60 (минутам) 300 (сварщики) или 144 000 активаций за смену в масштабах предприятия.При затратах 14/100 пенни на одно происшествие и при работе в три смены общая стоимость составляет около 540 долларов в день и более 168000 долларов в год.

Единичная потеря защитного газа кажется незначительной, но когда она происходит в долгосрочной перспективе, ее стоимость может быть значительной.

Какой защитный газ следует использовать при сварке алюминия?

Q — Какой защитный газ следует использовать при дуговой сварке алюминия? Некоторые люди говорят мне, что я должен использовать аргон, а другие говорят, что лучше всего гелий.Я использую процессы газовой дуговой сварки (GMAW) и газовой вольфрамовой дуговой сварки (GTAW). Могу ли я использовать один и тот же газ для каждого процесса?A — Для дуговой сварки алюминия обычно используются два защитных газа: аргон и гелий. Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Превосходные сварные швы часто выполняются с использованием чистого аргона в качестве защитного газа. Чистый аргон — самый популярный защитный газ, который часто используется как для дуговой сварки металла в газовой среде, так и для сварки алюминия вольфрамовым электродом.Следующими по популярности, вероятно, являются смеси аргона и гелия, а чистый гелий обычно используется только для некоторых специализированных приложений GTAW.

При выборе защитного газа для сварки алюминия необходимо учитывать различия между смесями аргона и аргона с гелием. Чтобы понять влияние этих газов на сварку, мы можем изучить свойства каждого газа на рис. 1.

Сразу видно, что потенциал ионизации и теплопроводность защитного газа гелия намного выше, чем у аргона.Эти характеристики приводят к выделению большего количества тепла при сварке с добавками гелия в защитном газе.

Защитный газ для газовой дуговой сварки металлаДля GMAW добавка гелия составляет от примерно 25% гелия до 75% гелия в аргоне. Регулируя состав защитного газа, мы можем влиять на распределение тепла по сварному шву. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с потенциалом значительной экономии.Поперечное сечение металла сварного шва также может иметь определенное значение в определенных областях применения. Типичные поперечные сечения для аргона и гелия показаны на рис. 2.

Испытания показали, что относительно узкое поперечное сечение сварного шва, экранированного чистым аргоном, имеет более высокий потенциал захвата газа и, следовательно, может содержать большую пористость. Более высокая теплоемкость и более широкая картина проплавления смесей гелия / аргона обычно помогают минимизировать захват газа и более низкие уровни пористости в готовом сварном шве.

Для заданной длины дуги добавление гелия к чистому аргону увеличит напряжение дуги на 2 или 3 вольта. В процессе GMAW максимальный эффект более широкой формы проникновения достигается при примерно 75% гелия и 25% аргона. Более широкая форма проплавления и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двухсторонних швов с разделкой кромок в толстом листе. Способность профиля сварного шва обеспечивать более широкую цель во время обратного выкрашивания может помочь снизить вероятность неполного проплавления соединения, которое может быть связано с этим типом сварного соединения.

Защитный газ из чистого аргона обычно дает законченный сварной шов с более яркой и блестящей поверхностью. Сварной шов, выполненный смесью гелия и аргона, обычно требует обработки проволочной щеткой после сварки для получения аналогичного внешнего вида поверхности. Из-за высокой теплопроводности алюминия неполное плавление может быть вероятным нарушением сплошности. Смеси защитного газа гелия могут помочь предотвратить неполное плавление и неполное проникновение из-за дополнительного теплового потенциала этих газов.

Защитный газ для газовой дуговой сварки вольфрамомПри рассмотрении защитного газа для газовой вольфрамовой дуговой сварки переменным током (AC) наиболее популярным используемым газом является чистый аргон.Чистый аргон обеспечивает хорошую стабильность дуги, улучшенное очищающее действие и лучшие характеристики зажигания дуги при использовании алюминия AC — GTAW.

Смеси гелия и аргона иногда используются из-за их более высоких тепловых характеристик. Иногда используются газовые смеси, обычно 25% гелия и 75% аргона, которые могут помочь увеличить скорость перемещения при сварке вольфрамовой дугой на переменном токе. Для дуговой сварки вольфрамовым электродом на переменном токе используются смеси, содержащие более 25% гелия, но нечасто, так как при определенных обстоятельствах они могут вызывать нестабильность дуги переменного тока.

Чистый гелий или защитный газ с высоким содержанием гелия (He-90%, Ar-10%) используются в основном для газовой вольфрамовой дуговой сварки с использованием отрицательного электрода постоянного тока (DCEN). Комбинация GTAW-DCEN и большого количества тепла от используемого газа, которые часто разрабатываются как сварочные аппараты, могут обеспечить высокую скорость сварки и отличное проплавление. Эта конфигурация иногда используется для выполнения стыковых швов с полным проплавлением, привариваемых только с одной стороны, к временному обжигу без подготовки канавки под клиновидную кромку, а только к пластине с квадратными кромками.

Заключение :

Отвечая на ваши вопросы, есть несколько вариантов выбора газов и газовых смесей, которые можно использовать для сварки алюминия. Выбор обычно зависит от конкретного приложения. Обычно газы с высоким содержанием гелия используются для сварки GMAW более толстых материалов и сварки GTAW с DCEN. Чистый аргон можно использовать как для сварки GMAW, так и для GTAW, и он является наиболее популярным из защитных газов, используемых для алюминия. Газы, содержащие гелий, обычно дороже.Гелий имеет более низкую плотность, чем аргон, и при сварке с гелием используются более высокие скорости потока. В некоторых случаях можно увеличить скорость сварки, используя гелий и / или смеси гелия / аргона. Таким образом, дополнительные расходы на гелиевые смеси могут быть компенсированы за счет повышения производительности. Вам следует попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.Сварка MIG в 100% аргоне в защитном газе

Можно ли сваривать сталь методом MIG с использованием 100% аргона?

Это вопрос, с которым в какой-то момент столкнется каждый сварщик, и да, вы можете сваривать сталь методом MIG, если все, что у вас есть, — это чистый аргон.Но это не идеально. И нержавеющая не рекомендуется.

А…

Кажется, всегда есть одно, или два, или три. В этом случае, однако, вам нужно знать, как и почему стоят эти «но», чтобы правильно ответить на этот, казалось бы, простой вопрос.

Зачем использовать чистый аргон?

Большинство людей, читающих эту статью, уже знают, почему кто-то рассматривает возможность использования 100% аргона для сварки стали методом MIG.

Необходимость.

У каждого сварщика заканчивается газ.Но никто не хочет тратить драгоценное время на беготню за бензином посреди рабочего дня. Или, может быть, ваш поставщик газа закрыт.

Но, если у вас в магазине есть резервуар со 100% аргоном для других видов сварки, вы можете использовать его и продолжать работать. Вы сможете без перерывов наполнять баллон газовой смеси MIG.

Использование чистого аргона означает просто проявить изобретательность и продуктивность в крайнем случае.

Но стальной сварной шов может быть недостаточно высокого качества в зависимости от того, что вы свариваете.

Почему 100% аргон так отличается?

Защитный газ MIG не только защищает сварной шов от вредных атмосферных газов. Да, важно не допускать попадания этих газов и не сделать сварной шов пористым.

Но его состав также влияет на качество дуги и теплопроводность. Эти свойства также существенно влияют на получаемый сварной шов.

Итак, вам нужно знать, чего ожидать при использовании 100% аргона для сварки стали методом MIG. Некоторые из характеристик, которые вы испытаете при его использовании, включают:

- Аргон имеет более низкий потенциал ионизации, что снижает напряжение и мощность дуги.

- Дуга становится менее стабильной.

- Сочетание нестабильной дуги с пониженной мощностью предотвращает образование текучей рабочей лужи. Другими словами, металлическая ванна будет жесткой и трудной для обработки.

- Аргон имеет более низкую теплопроводность, и внешние края дуги остаются холодными. Это означает, что вы получите узкое, уменьшенное проникновение с меньшим количеством сплавления.

- Наполнитель укладывается поверх стали в виде узкого высокого валика. Сварные швы

- MIG с использованием чистого аргона подвержены подрезу.

- Опыт показывает, что сварка MIG стали на чистом газе аргоне теряет пластичность. В результате изгиб или скручивание может привести к растрескиванию или разрушению жесткого сварного шва.

Таким образом, можно склеить сталь, используя сварочный аппарат MIG с использованием защитного газа 100% аргона. Но в результате получается некачественный, слабый, хрупкий сварной шов.

Если вам нужен прочный и качественный сварной шов, 100% -ный аргон НЕ подходит для сварки стали методом MIG.

Эти проблемы еще более выражены с нержавеющей сталью, и никогда не рекомендуется использовать чистый аргон для сварки MIG нержавеющей стали.

Видео на YouTube ниже представляет некоторую полезную информацию и наглядные материалы о сварке стали методом MIG со 100% -ным аргоном.

Использование 100% аргона для сварки MIG стали

Если вы оказались в незавидном положении, когда вам нужно сваривать сталь методом MIG с использованием чистого аргона, есть несколько советов, которые могут помочь.

- Сделайте фаску на краях стыка.Это поможет сплавить основной металл и сделать соединение более прочным.

- Увеличьте огонь, но будьте осторожны, чтобы не прожечь более тонкую сталь. Скорее всего, будет сложно или невозможно заставить бусину сидеть ровно.

Кроме того, аргон дает хорошие сварочные швы при использовании другого метода сварки (например, TIG) или других основных металлов. Некоторые недрагоценные металлы, для которых вы можете использовать 100% аргон в сварочном аппарате MIG, включают:

- Алюминий

- Титан

- Магний

- Никель (менее дюйма)

- Медь (менее ⅛ дюйма)

И последнее интересное замечание: для некоторых меньшее проплавление делает MIG-сварку со 100% аргоном более предпочтительной при сварке стального листа.

В этом случае чистый аргон может снизить вероятность плавления тонкого основного металла. Но у вас, вероятно, все равно получится высокая узкая бусинка.

СмесиCO2 / аргона лучше подходят для сварки MIG стали

Добавление некоторого количества диоксида углерода («CO2») к аргону решает проблемы, связанные со 100% -ным аргоном.Обычно добавляют от 5 до 25% CO2 для улучшения результатов с помощью сварочного аппарата MIG.

Эта газовая смесь обеспечивает жидкую рабочую лужу и лучшее проникновение. Кроме того, это устраняет подрезы и уменьшает разбрызгивание. Важно отметить, что нагрев и охлаждение лучше контролируются, что повышает устойчивость сварного шва к изгибу и скручиванию.

При покупке смеси аргон / CO2 на газе указывается количество CO2, добавленного к аргону.

Например, «C25» — это защитный газ с 25% CO2 и 75% аргоном.Сварка со 100% Co2 будет обозначена как C100.

Выводя концепцию смешения газов на другой уровень, использование защитного газа тримикс (например, 90% гелия, 7,5% аргона и 2,5% CO2) обеспечивает наилучшие сварные швы на нержавеющей стали.

Этот газ может быть дорогим и не всегда доступен сварщику-любителю. Но для качественных сварных швов на нержавеющей стали поиск смеси тримиксов может стоить затрат и усилий.

Прочтите по теме : Какого размера бензобак для MIG / TIG

Почему 100% аргон подходит для сварки TIG стали?

СваркаMIG и сварка TIG различаются по способу нанесения присадочного материала и типу используемого электрода.Это влияет на дугу и характеристики сварного шва.

При сваркеMIG в качестве электрода используется присадочный материал, и, следовательно, необходимо непрерывно подавать проволоку к наконечнику по мере ее использования.

Напротив, при сварке TIG использовался неплавящийся вольфрамовый электрод, и присадочный материал вводился в дугу отдельно. Этот электрод создает стабильную и сильную дугу, но вольфрамовый наконечник должен оставаться чистым и неповрежденным.

Итак, для сварки TIG требуется газ, который остается инертным даже при высоких температурах сварки.Аргон остается инертным даже при повышенных температурах. Он также обеспечивает легкий запуск, поддерживает стабильную дугу и помогает содержать вольфрамовый электрод в чистоте.

Итак, для сварки TIG стали с аргоном может работать, тогда как MIG-сварка стали выигрывает при использовании смеси аргон / CO2.

Сварка TIG, MIG / MAG — EWM AG

Защитный газ TIG

Как следует из названия процесса, для сварки TIG обычно используются инертные газы. Защитные газы стандартизированы в DIN EN 439.Они имеют обозначения l1, l2 и l3 в соответствии со стандартом.

Наиболее часто используемый защитный газ для сварки TIG — аргон (I1). Степень чистоты должна быть не менее 99,95%. Гелий (I2) также используется для металлов с очень хорошей теплопроводностью, таких как алюминий или медь. Если гелий является защитным газом, дуга более горячая. Прежде всего, распределение тепла между сердечником и краем дуги более равномерное. Использование чистого гелия для сварки TIG редко и ограничивается исключительными случаями, но использование смеси аргона и гелия (I3) с 25, 50 или 75% гелия за последние несколько лет постепенно увеличилось.Поэтому, например, в случае более толстых алюминиевых конструкций температура предварительного нагрева, необходимая для достаточного проплавления, снижается. Во многих случаях также возможно увеличить скорость сварки. При сварке TIG нержавеющих хромоникелевых сталей также используются смеси аргона и водорода (R1), но содержание водорода не должно превышать 5%, чтобы избежать образования пор.

Настройка расхода защитного газа зависит от диаметра газового сопла и окружающего воздушного потока. Ориентировочно для аргона можно использовать расход 5-10 л / мин.Более высокие скорости потока требуются в помещениях с сквозняком (рис. 4). Для смесей аргон / гелий необходимо установить более высокие скорости потока из-за более низкой плотности гелия.

Группа R

Группа R содержит смеси аргона и водорода, обладающие восстанавливающим действием. Помимо аргона и гелия, газы группы R1 используются для сварки TIG и плазменной сварки, а газы подгруппы 2 с более высоким содержанием водорода (H) используются для плазменной резки и подложки (формовочные газы).

Группа I

Группа I объединяет инертные газы.В его состав входят аргон (Ar), гелий (He) и смеси аргон / гелий. Они используются для сварки TIG, MIG и плазменной сварки, а также для подложки.

Группа M

Большая группа M, которая подразделяется на M1, M2 и M3, объединяет смешанные газы для сварки MAG. В каждой группе 3 или 4 подгруппы. Газы классифицируются от M1.1 до M3.3 в зависимости от их окислительной способности, то есть M1.1 является наименее окисляющим агентом, а M3.3 — наиболее сильным окислителем. Основной компонент этих газов — аргон.Кислород (O) или диоксид углерода (CO2) или кислород и диоксид углерода (трехкомпонентные газы) смешиваются с активными компонентами

Группа C

В ассортименте газов для сварки MAG группа C включает чистый диоксид углерода и смесь диоксида углерода и кислорода. Последнее не важно в Германии. Газы группы C являются наиболее сильно окисляющими, потому что CO2 разлагается при высокой температуре дуги, производя большое количество кислорода в дополнение к монооксиду углерода.

Помимо свойств окисления, электрические и физические свойства дуги также меняются в зависимости от состава газа и, следовательно, сварочных свойств.Например, добавление гелия к аргону улучшает теплопроводность и теплосодержание атмосферы дуги. Оба приводят к более энергоемкой дуге и, следовательно, к улучшенным характеристикам проплавления. Смешивание активных компонентов со смешанными газами приводит, среди прочего, к образованию более мелких капель при плавлении проволочного электрода. Также улучшается передача тепла в дуге. Также улучшаются характеристики проникновения.

Требуемый расход защитного газа можно рассчитать с помощью практического правила, т.е.е. он должен быть в 10–12 раз больше диаметра проволоки в литрах / мин.