Сталь 40ХН — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 40ХН

Стандарт — ГОСТ 4543

Заменитель — 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ

Сталь 40ХН содержит в среднем 0,4% углерода, Х — указывает содержание хрома в стали примерно 1%, Н — указывает содержание никеля в стали примерно 1%.

Легированная конструкционная сталь 40ХН применяется для нагруженных деталей, подвергающихся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

Из стали 40ХН изготовляют коленчатые валы, валы экскаваторов, вал-шестерни, борштанги, шатуны, зубчатые колеса, шпиндели, муфты, рычаги, штоки, цилиндры, полукольца и другие ответственные детали.

| Массовая доля основных химических элементов, % | ||||

|---|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 735 | 768 | 660 | 700 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 830. Сечения до 50 мм охлаждаются на воздухе, от 51-200 мм — охлаждение в мульде, с 201 до 300 мм — с печью. Сечения до 50 мм охлаждаются на воздухе, от 51-200 мм — охлаждение в мульде, с 201 до 300 мм — с печью. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 166-170 и σв = 690 МПа: Kv твердый сплав = 1,0 Kv быстрорежущая сталь = 0,9 |

| Флокеночувств. | Повышенно чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | — | — | — | — | — | — | — | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7820 | 7800 | 7770 | 7740 | 7700 | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | — | 44 | 43 | 41 | 39 | 37 | — | — | — | — |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,8 | 13,4 | 14,0 | — | — | — | — | — | — | |

| Удельная теплоемкость c, Дж/(кг*К) | — | — | — | — | — | — | — | — | — | — |

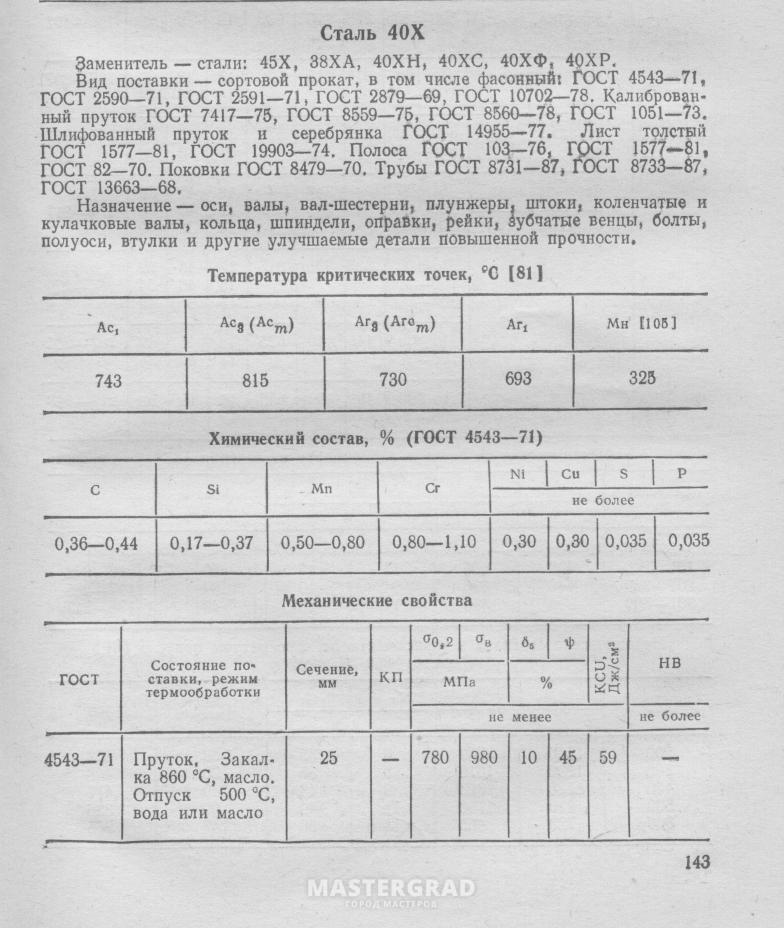

40Х :: Металлические материалы: классификация и свойства

Сталь 40Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | — | — | — | — | — |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

743 | 815 | 730 | 693 | 325 |

Отожженный или высокоотпущенный прокат | 217 |

Нагартованный прокат | 269 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Температура, оС | Среда охлаждения | |||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | — | Масло | 500 | Вода или масло | 785(80) | 980(100) | 10 | 45 | 59(6) | 25 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | НВ |

% | ||||||

200 300 400 500 600 | 1560 1390 1180 910 720 | 1760 1610 1320 1150 | 8 8 9 11 14 | 35 35 40 49 60 | 29 20 49 69 147 | 552 498 417 326 265 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Закалка 830 ºС,

масло. | |||||

200 300 400 500 | 700 680 610 430 | 880 870 690 490 | 15 17 18 21 | 42 58 68 80 | 118 — 98 78 |

Образец диаметром 10 мм и

длиной 50 мм, кованый и отожженый. Скорость деформирования 5 мм/мин. | |||||

700 800 900 1000 1100 1200 | 140 54 41 24 11 11 | 175 98 69 43 26 24 | 33 59 65 68 68 70 | 78 98 100 100 100 100 | — — — — — — |

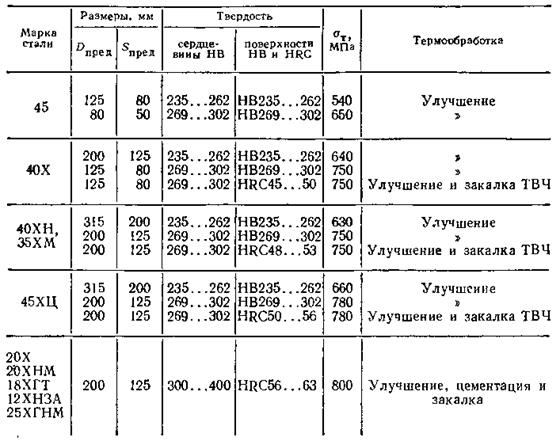

Сечение, мм | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB |

МПа | % | |||||

не менее | ||||||

Закалка 840-860 ºС,

вода, масло. | ||||||

101-200 201-300 301-500 | 490 440 345 | 655 635 590 | 15 14 14 | 45 40 38 | 59 54 49 | 212-248 197-235 174-217 |

Предел выносливости | Состояние стали | ||

σ-1, МПа | τ-1, МПа | n | |

363 470 509 333 372 | — — — 240 — | 106 106 — 5·105 — | σв=690

МПа. σв=940 МПа. σ0,2=870 МПа, σв=960 МПа σв=690 МПа Закалка 860 ºС, мало, отпуск 580 ºС |

Температура, ºС | Термообработка | |||

20 | -25 | -40 | -70 | |

Ударная вязкость KCU, Дж/см2 | ||||

160 91 | 148 82 | 107 — | 85 54 | Закалка

850 ºС, масло. Закалка 850 ºС, масло. Отпуск 580 ºС |

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 850 ºС | |

Прокаливаемость | |||||||||||

50,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRCЭ | |

Термообработка | Количество мартенсита, % | Критическая твердость HRCЭ | Критический диаметр, мм | |

в воде | в масле | |||

Закалка | 50 90 | 43-46 49-53 | 38-76 23-58 | 16-48 6-35 |

Заменитель

– стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Температура ковки, ºС:

начала 1250,

конца 800.

Заготовки сечением до 350 мм охлаждаются на воздухе.

Свариваемость – трудно свариваемая; способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при HB 163-168, σв=610 МПа, КV т.в. спл =0,95, КV б. ст =0,95.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Полосы прокаливаемостиПо требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент:

горячекатаная квадратная – ГОСТ 2591-88,

горячекатаная квадратная – ГОСТ 2590-88,

горячекатаная шестигранная – ГОСТ 2879-88,

горячекатаная полосовая – ГОСТ 103-76,

кованая круглая и квадратная – ГОСТ 1133-71,

калиброванная круглая – ГОСТ 7417-75,

калиброванная квадратная – ГОСТ 8559-75,

калиброванная шестигранная – ГОСТ 8560-78,

серебрянка – ГОСТ 14955-77

Проблемы с 40Х — Термообработка

требуемая твердость 38.

..41 HRC.

Рекомендация Вам будет такой:

1) Заменить марку стали, изготовить новые болты из этой стали (сталь выбирайте в соответствии с ГОСТ Р ИСО 898-1-2011 … некоторые делают из 30Х3МФ — высокая ударная вязкость …. если пластичности от болтов особой не требуется, то можно из 30ХГСА).

2) Старые болты — выбросить, или подарить технологу (тому кто додумался делать болты такого сечения из 40Х по классу прочности «12.9»

Примечание: те рекомендации что писали Вам выше — помогут получить твердость только на поверхности, но как только Вы начнете их испытывать (рвать целые болты) — испытания у Вас не пройдут.

Кстати, углерод в этой стали в норме (почти среднее значение), хрома так же не очень мало. А вот с марганцем похоже беда (походу его там не более 0,65%) — из-за этого и идет значительное снижение прокаливаемости.

Но ежели мое предположение по содержанию марганца — ошибочно, и его в Вашем случае более 0,62-0,65% => тогда закалка с применением воды нежелательна! (могут потрещать болты . .. и без разницы с какой температуры калить).

.. и без разницы с какой температуры калить).

очень сомнительна эта фразадругие детали из 40Х но другой поставки, твердость вытягивают как положенно.

либо другие детали — тоньше 27-28мм, либо поставок металла у Вас было не очень много (с 40Х проблема с плохой закалкой поверхности на сечениях от 25мм встречается в 80-90% случаев, при закаливании на масло).

Изменено пользователем ycnokouСталь 40Х: химический состав, свойства, характеристики, термическая обработка, область применения, видео

Современный мир заполнен созданными человеком конструкциями, большинство из которых немыслимо представить и изготовить без применения особо прочных материалов. Элементы машин, зданий, инженерных сооружений таких как мосты изготавливаются из сталей. Марок сталей много, все они разные. В данной статье мы рассмотрим свойства и применение стали 40Х.

Элементы машин, зданий, инженерных сооружений таких как мосты изготавливаются из сталей. Марок сталей много, все они разные. В данной статье мы рассмотрим свойства и применение стали 40Х.

Сталь 40Х. Расшифровка

- Процентное содержание углерода может изменяться в пределах от 0.36 до 0.44 процента. Это показано цифрой 40.

- Буква Х говорит о присутствии хрома в составе стали. Его доля 0.8-1.1%. После соответствующей термообработки хром придает металлу стойкость к воздействию агрессивной среды, ну чаще имеется в виду вода.

- Прочие элементы которые присутствуют в составе сплава: железо, кремний, марганец и другие. Однако они не обозначаются.

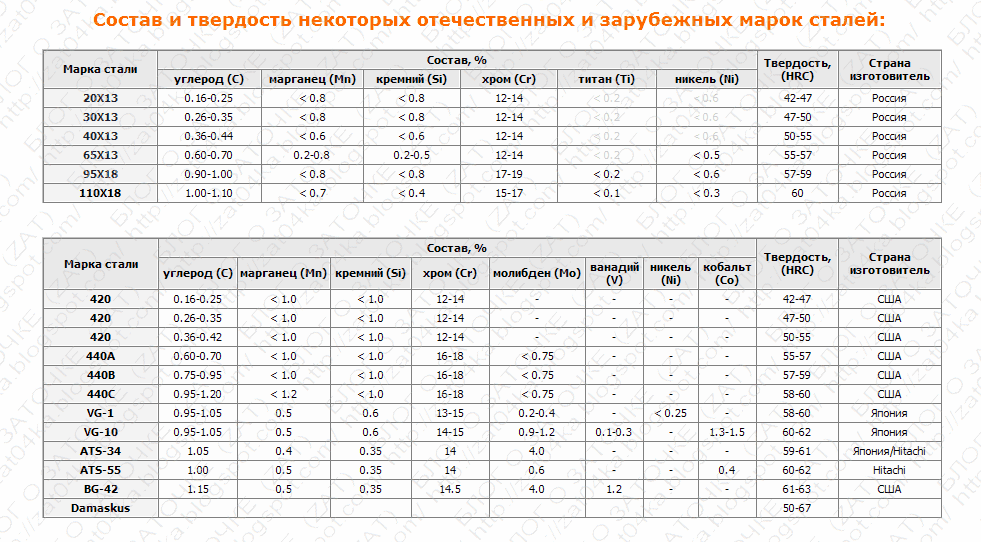

Химический состав стали

Таблица 1. Химический состав Сталь 40Х

| C | Si | Mn | S | P | Ni | Cr | Cu | Fe |

|---|---|---|---|---|---|---|---|---|

| Углерод | Кремний | Марганец | Сера | Фосфор | Никель | Хром | Медь | Железо |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | До 0,035 | До 0,035 | До 0,3 | 0,8-1,1 | До 0,3 | ~97 |

- Как было упомянуто выше, содержание углерода в стали 40Х варьируется от 0.

36 до 0.44 процента.

36 до 0.44 процента. - Доля железа, основы любой стали, равна 97%.

- Никеля содержится до 0.3%.

- Процент меди в составе сплава не превышает 0.3%.

- Из добавок больше всего содержится марганца и хрома, от 0.5 до 0.8 процента и от 0.8 до 1.1 процента соответственно.

Диаграма химического состава Стали 40Х. Фото

- Содержание серы и фосфора, которые ухудшают качество стали, должно быть минимальным, допускается до 0.035%.

- Часть кремния в составе сплава может варьироватся от 0.17 до 0.37%.

Химический состав стали 40Х кроме железа. Фото

Необходимо отметить, что никель, кремний и марганец даже в незначительных количествах способны заметно влиять на свойства стали.

Сплав нередко подвергается рафинированию. Рафинирование – это очищение металла, обычно это делается когда металл расплавлен. Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Физические и механические свойства Стали 40Х

Сталь плохо поддается сварке. Чтобы сваривать детали из этой стали их вначале нагревают, далее сваривают методом ручной дуговой сварки или электрошлаковой сварки. Далее сваренные заготовки подвергают термообработке.

И так какие же физические и механические свойства стали?

- Стали 40Х присуща высокая твердость. Этот параметр поддается изменению путем термообработки.

- Удельный вес следующая важная характеристика. Для стали 40Х эта величина равна 7820 кг/кг*м3.

- Твердость по Бринеллю для стали 40Х в идеале равна 217 Мпа.

Вообще сталь после непосредственной выплавки представляет собой достаточно пластичную структуру. Ее можно деформировать множеством различных способов. Ковать, штамповать, вальцевать. Давайте рассмотрим это подробнее:

- Металлы нередко подвергают ковке. Температура ковки разная для разных сплавов, и это еще один важный параметр. Для стали 40Х начальная температура ковки равна 1250 градусов по Цельсию. Завершающая температура равна 800 градусам. Небольшие изделия допускается охлаждать на открытом воздухе.

- Поковка стали залог прочности будущего изделия. До поковки металл должен подвергнуться ковке или штамповке. Штамповкой достигается наибольшая точность обработки заготовки. Штамповка может быть горячей либо холодной. После штамповки стоимость готового изделия значительно уменьшается.

Это происходит благодаря тому, что сокращаются металлические отходы и затраты времени. Ковка не позволяет получить достаточную точность обработки, соответственно увеличиваются затраты. Но необходимо отметить, что в этом случае мы получаем изделие с лучшими качествами. Металл после ковки становится более гибким и прочным.

Это происходит благодаря тому, что сокращаются металлические отходы и затраты времени. Ковка не позволяет получить достаточную точность обработки, соответственно увеличиваются затраты. Но необходимо отметить, что в этом случае мы получаем изделие с лучшими качествами. Металл после ковки становится более гибким и прочным. - Для получения дополнительных характеристик заготовки подвергают отпуску. Отпуском называют нагрев ниже температуры плавления. В частности отпуск делает металл более пластичным. Как нежелательный эффект можно получить снижение пластичности после данной обработки. Это называется отпускной хрупкостью. Сталь 40Х не характеризуется отпускной хрупкостью. Однако она не лишена склонности к образованию флокенов. Флокенами называют деформации, которые образуются при литье металлов. Проще говоря это разрывы.

Значительная твердость стали не позволяет обрабатывать заготовки резанием при обычных условиях. Для этого приходится разогревать металл.

Область применения Стали 40Х

Материал плохо поддается сварке. Однако все же приходится иногда сваривать изделия. Для этого их предварительно нагревают. Это позволяет получать достаточно прочный шов.

Трудности при сварке однако не мешают широкому применению стали 40Х.

Применение Стали 40Х. ФотоДостоинств у нее гораздо больше, по-этому приминение Стали 40Х широкое:

- Из данного сплава изготавливается стальной сортовой прокат. Это продукция из стали представленная различными поперечными сечениями. В основном этот вид проката используется для обработки на токарных и токарно-фрезерных станках.

- Калиброванные и шлифованные прутки из стали 40Х. Когда необходима высокая точность сечения прутка используют калиброванные на металлургических предприятиях изделия. Этот вид проката отличается соблюдением размеров (возможна даже микронная точность) по всей длине изделия. В дополнение к этому высокое качество обработки поверхности.

- Лист стали 40Х. Отличается повышенной прочностью, что определяет его использование для изготовления деталей работающих под высокой нагрузкой. Благодаря высокой сопротивляемости нагрузкам лист стали 40Х находит применение в ракетостроении и химической промышленности. Это исключительно популярный вид металлопроката. Его легко получить, а далее путем термической обработки добиться нужных свойств. Это облегчает процесс производства, так как отпадает необходимость искать и отливать дорогие и редкие легированные сплавы.

- Шестигранник сталь 40Х. Прутки определенной геометрической формы востребованы в разных отраслях промышленности. В частности пруток с сечением в форме шестигранника. Изделие очень востребовано благодаря своим уникальным свойствам. Эта форма удобна для изготовления шпилек, болтов, гаек, прочих видов крепежа. Крепеж из стали 40Х способен работать в особо нагруженных механизмах при не очень благоприятных условиях. Шестигранник очень востребован в автомобильной промышленности.

Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек:

Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек: - Круг из стали 40Х. Там где требуется сопротивление деформирующим нагрузкам находит применение прокат в виде круглых прутков из стали 40Х. Его часто применяют для изготовления вращающихся деталей: силовых валов, осей и полуосей машин, штоков. Строители очень нуждаются в надежном материале для связи и крепления элементов конструкций, которые должны быть особо надежными. Здесь и находит применение круг из стали 40Х. Предприятия могут отпускать прокат уже нарезанным на куски нужной длины, что несомненно также способствует его широкому применению.

- Серебрянка.

Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.

Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм. - Следующая важная область применения, изготовление самых разных труб. Разумеется трубы из стали 40Х используются везде где есть потребность в трубах. Это ЖКХ, химическое оборудование, судостроение, котельные, автомобилестроение, трубопроводы. Список можно долго продолжать.

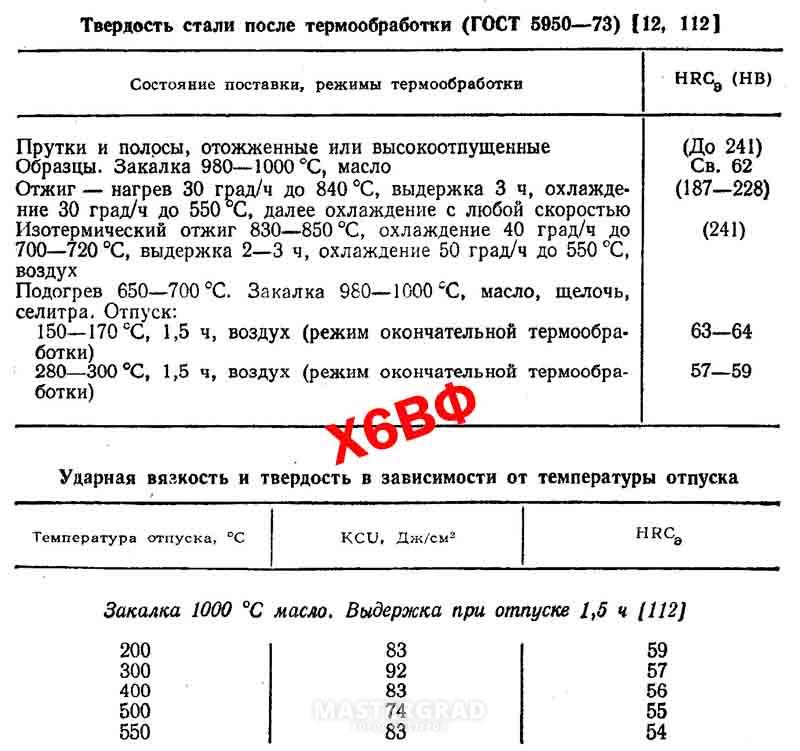

Термическая обработка стали 40Х

В процессе термообработки можно максимально улучшить качества сплава. Причем при соблюдении параметров технологических процессов получают заданные характеристики металла.

Масло является предпочтительной средой для закалки стали 40Х. Сплав в этом случае будет иметь максимально улучшенные эксплуатационные свойства. Конечно при строгом соблюдении заданных температурных режимов:

- Процесс нагрева заготовки при термообработке можно условно разделить на участки. На границах участков происходят важные изменения в кристаллической структуре материала. Эти точки называют критическими. Для стали 40Х выделяют четыре таких точки: при температуре 743 градуса, при 815, 730, и 693 градусах.

- Для закалки стали 40Х возможно применение одного из трех методов, на выбор. Первый, используется единственный охлаждающий элемент. Это может быть вода, масло, порошок, другое вещество.

- Закалка завершается этапом охлаждения заготовки. Первый, используется единственный охлаждающий элемент. Это может быть вода, масло, порошок, другое вещество. Масляное охлаждение исключает доступ кислорода и позволяет максимально сохранить качества полученного при термообработке материала. Большие размеры заготовок однако затрудняют применение масляного охлаждения. В этом случае изделия остывают на открытом воздухе. Вода в качестве хладагента может стать причиной появления окалины и других признаков разрушения металла. Второй способ подразумевает повторное охлаждение, то есть после того как заготовка побывала в воде, ее окунают в масло. Еще один метод охлаждения – с помощью струи охлаждающего металл вещества или точечный. Заготовку не охлаждают целиком, а направляют поток воды (или масла) на выбранный участок, для примера это может быть зуб зубчатого колеса.

- По завершении термообработки обязательно осуществляется отпуск. Об отпуске мы рассказывали выше, эта операция позволяет снизить внутренние напряжения металла и сделать его более пластичным. Это значительно продлевает срок эксплуатации изделий из металла.

Существует вероятность появления различных дефектов в процессе термической обработки сплава. Чтобы их избежать и сделать их проявление минимальным металл защищают в течение обработки.

Главным врагом металла является атмосферный кислород.

Есть разные способы изоляции от кислорода, в идеале термообработку лучше проводить в герметически изолированной печи. Если это слишком сложно, заготовку можно осыпать чугунной пылью или стружкой. Ниже на видео показано пример термической обработки стали 40Х:

Для получения труб и конусов металлопрокат подвергают вальцовке. Вальцовка это сгибание проката в заданных направлениях. Для этого металл оборачивают вокруг специальных валов (отсюда и слово “вальцовка”). Так как этот процесс не связан с нагреванием проката, то свойства стали практически не изменяются. Здесь есть некоторые особенности. Чем толще лист тем труднее его вальцевать.

Литье и обработка стали 40Х процесс достаточно сложный. Это существенно отражается на цене готового металла и изделий из него. По этой причине легирование сплава осуществляется только для деталей, назначение которых особо ответственное. Сталь хорошо сопротивляется воздействию влаги, но ее нельзя считать нержавеющей. Содержание хрома не такое большое как у нержавейки, где оно приближается к 18%.

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||||

| — | — | — | ≥690 | ≥5 | — | — | ≥40 | — | — | — |

| — | — | — | — | — | — | — | — | — | ≤207 | — |

| — | — | — | — | — | — | — | — | — | ≤207 | — |

| Поковки. Закалка + Отпуск | ||||||||||

| 500-800 | — | ≥275 | ≥530 | ≥13 | — | — | ≥30 | ≥290 | 156-197 | — |

| 300-500 | — | ≥315 | ≥570 | ≥12 | — | — | ≥30 | ≥290 | 167-207 | — |

| 500-800 | — | ≥315 | ≥570 | ≥11 | — | — | ≥30 | ≥290 | 167-207 | — |

| 300-500 | — | ≥345 | ≥590 | ≥14 | — | — | ≥38 | ≥490 | 174-217 | — |

| 100-300 | — | ≥395 | ≥615 | ≥15 | — | — | ≥40 | ≥540 | 187-229 | — |

| 300-500 | — | ≥395 | ≥615 | ≥13 | — | — | ≥35 | ≥490 | 187-229 | — |

| 100 | — | ≥395 | ≥615 | ≥17 | — | — | ≥45 | ≥590 | 187-229 | — |

| 100-300 | — | ≥440 | ≥635 | ≥14 | — | — | ≥40 | ≥540 | 197-235 | — |

| 100 | — | ≥440 | ≥635 | ≥16 | — | — | ≥45 | ≥590 | 197-235 | — |

| 100-300 | — | ≥490 | ≥655 | ≥13 | — | — | ≥40 | ≥540 | 212-248 | — |

| 100 | — | ≥490 | ≥655 | ≥16 | — | — | ≥45 | ≥590 | 212-248 | — |

| Поковки. Нормализация | ||||||||||

| 500-800 | — | ≥245 | ≥470 | ≥15 | — | — | ≥30 | ≥340 | 143-179 | — |

| 300-500 | — | ≥275 | ≥530 | ≥15 | — | — | ≥32 | ≥290 | 156-197 | — |

| 100-300 | — | ≥315 | ≥570 | ≥14 | — | — | ≥35 | ≥340 | 167-207 | — |

| 100 | — | ≥315 | ≥570 | ≥17 | — | — | ≥38 | ≥390 | 167-207 | — |

| 100-300 | — | ≥345 | ≥590 | ≥17 | — | — | ≥40 | ≥540 | 174-217 | — |

| 100 | — | ≥345 | ≥590 | ≥18 | — | — | ≥45 | ≥590 | 174-217 | — |

| Кованые заготовки валов компрессорных машин и газовых турбин, термообработанные, в состоянии поставки по ТУ НЗЛ 342-89 (образцы продольные, в графе состояния поставки указана категория прочности) | ||||||||||

| ≤500 | — | ≥343 | ≥568 | ≥17 | — | — | ≥35 | ≥441 | — | — |

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||||

| — | — | ≥657 | ≥9 | — | — | — | — | ≤269 | — | |

| Поковки. Закалка в масло или воду с 840-860 °С + Отпуск при 580-650 °С, охлаждение в воде или на воздухе | ||||||||||

| 101-200 | — | ≥490 | ≥655 | ≥15 | — | — | ≥45 | ≥590 | 212-248 | — |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | ||||||||||

| — | — | — | — | — | — | — | — | ≤179 | — | |

| Поковки. Закалка в воду с 850 °С + Отпуск | ||||||||||

| — | 200 | ≥1560 | ≥1760 | ≥8 | — | — | ≥35 | ≥290 | — | — |

| Заготовки валов и роторов паровых турбин по ТУ 108-1029-81 (в графе состояние поставки указана категория прочности и направление и место вырезки образца) | ||||||||||

| — | — | ≥343 | ≥569 | ≥17 | — | — | — | ≥390 | — | — |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥140 | ≥175 | ≥33 | — | — | ≥78 | — | — | — |

| Поковки. Закалка в масло или воду с 840-860 °С + Отпуск при 580-650 °С, охлаждение в воде или на воздухе | ||||||||||

| 201-300 | — | ≥440 | ≥635 | ≥14 | — | — | ≥40 | ≥540 | 197-235 | — |

| Поковки. Закалка в воду с 850 °С + Отпуск | ||||||||||

| — | 300 | ≥1390 | ≥1610 | ≥8 | — | — | ≥35 | ≥200 | — | — |

| Заготовки валов и роторов паровых турбин по ТУ 108-1029-81 (в графе состояние поставки указана категория прочности и направление и место вырезки образца) | ||||||||||

| — | — | ≥324 | ≥540 | ≥13 | — | — | — | ≥390 | — | — |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥54 | ≥98 | ≥59 | — | — | ≥98 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 120 | 600-620 | ≥490 | ≥655 | ≥13 | — | — | ≥40 | ≥490 | 212-248 | — |

| Поковки. Закалка в масло или воду с 840-860 °С + Отпуск при 580-650 °С, охлаждение в воде или на воздухе | ||||||||||

| 301-500 | — | ≥345 | ≥590 | ≥14 | — | — | ≥38 | ≥490 | 174-217 | — |

| Поковки. Закалка в воду с 850 °С + Отпуск | ||||||||||

| — | 400 | ≥1180 | ≥1320 | ≥9 | — | — | ≥40 | ≥490 | — | — |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥41 | ≥69 | ≥65 | — | — | ≥100 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 200 | 620-660 | ≥440 | ≥635 | ≥14 | — | — | ≥40 | ≥539 | 197-235 | — |

| Поковки. Закалка в воду с 850 °С + Отпуск | ||||||||||

| — | 500 | ≥910 | ≥1150 | ≥11 | — | — | ≥49 | ≥690 | — | — |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥24 | ≥43 | ≥68 | — | — | ≥100 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 25 | 130-200 | ≥1274 | ≥1470 | ≥7 | — | — | ≥25 | ≥294 | — | 46.4-53.1 |

| Поковки. Закалка в воду с 850 °С + Отпуск | ||||||||||

| — | 600 | ≥720 | ≥860 | ≥14 | — | — | ≥60 | ≥1470 | — | — |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥11 | ≥26 | ≥68 | — | — | ≥100 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 30 | 400-420 | ≥880 | ≥1078 | ≥7 | — | — | ≥35 | ≥392 | — | 36.7-43.5 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | ||||||||||

| — | — | ≥11 | ≥24 | ≥70 | — | — | ≥100 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 30 | 500-560 | ≥785 | ≥930 | ≥12 | — | — | ≥40 | ≥588 | 293-331 | — |

| Поковки. Закалка в масло с 830 °С + Отпуск при 550 °С | ||||||||||

| — | — | ≥700 | ≥880 | ≥15 | — | — | ≥42 | ≥1180 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 50 | 560-580 | ≥685 | ≥835 | ≥13 | — | — | ≥42 | ≥588 | 262-311 | — |

| Поковки. Закалка в масло с 830 °С + Отпуск при 550 °С | ||||||||||

| — | — | ≥680 | ≥870 | ≥17 | — | — | ≥58 | — | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масло (или через воду в масло) от 840-870 °C (выдержка 2,5-4,0 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 80 | 580-600 | ≥540 | ≥685 | ≥15 | — | — | ≥45 | ≥588 | 223-262 | — |

| Поковки. Закалка в масло с 830 °С + Отпуск при 550 °С | ||||||||||

| — | — | ≥610 | ≥690 | ≥18 | — | — | ≥68 | ≥980 | — | — |

| Заготовки. Закалка в масло с 860 °C + Отпуск при 500 °C, охлаждение в воде | ||||||||||

| — | ≥320 | ≥570 | ≥17 | — | — | ≥35 | ≥400 | — | — | |

| Поковки. Закалка в масло с 830 °С + Отпуск при 550 °С | ||||||||||

| — | — | ≥430 | ≥490 | ≥21 | — | — | ≥80 | ≥780 | — | — |

| Заготовки. Закалка в масло с 860 °C + Отпуск при 500 °C, охлаждение в воде | ||||||||||

| ≤25 | — | ≥785 | ≥980 | ≥10 | — | — | ≥45 | ≥590 | — | — |

| 28-55 | — | ≥800 | ≥940 | ≥13 | — | — | ≥55 | ≥850 | — | — |

| Кованые заготовки дисков паровых турбин по ТУ 108-1028-81 (в графе состояние поставки указана категория прочности; в сечении, если регламентировано, указана рекомендуемая высота ступицы) | ||||||||||

| — | — | 314-540 | ≥559 | ≥17 | — | — | ≥40 | ≥390 | — | — |

| — | — | 392-589 | ≥589 | ≥17 | — | — | ≥40 | ≥390 | — | — |

| Кольца цельнокатаные по ОСТ 1 92049-76. Закалка в масло с 845-875 °С + Отпуск при 450-550 °С, охлаждение в воде или масле | ||||||||||

| 25 | — | ≥745 | ≥930 | ≥7.5 | — | — | ≥36 | ≥441 | — | — |

| Листовой прокат по ТУ 14-1-4118-2004 | ||||||||||

| — | — | 590-780 | — | ≥10 | ≥12 | — | — | — | — | |

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) | ||||||||||

| — | — | ≥618 | ≥14 | — | — | — | — | ≤217 | — | |

Сталь 40х. Ее описание и сфера применения

Сталь является одним из самых важных конструкционных металлов. Она нашла широчайшее применение в строительстве, машиностроении, а также многих других отраслях. У этого металла много самых разных марок, и все они отличаются друг от друга характеристиками. Сталь 40х – конструкционная легированная марка этого материала. И здесь мы о ней поговорим подробнее.

Кроме обычных примесей, в марке 40х содержится определенное количество элементов, которые специально вводятся. Благодаря этому обеспечиваются особенные свойства. Здесь, как легирующий элемент, применяется хром. Именно из-за него в маркировке стали присутствует буква Х.

В данной стали есть особенность – это трудная свариваемость. В связи с этим сталь 40х в процессе сварки подвергается нагреву до 300оС, а после нее – термической обработке. Кроме этой особенности, имеется склонность к отпускной способности, а еще флокеночувствиетльность.

Сталь 40х характеристики имеет следующие:

– удлинение относительное – 13-17%;

– ударная вязкость – до 800 кДж/кв. метр;

– предел прочности – до 900 МПа.

Есть и другие особенности, характерные для этой марки стали:

– предел выносливости достаточно высокий;

– возможность проводить обработку способом резания, путем сваривания или под давлением;

– стойкость к короблению и обезуглероживанию при термовоздействии.

Для всех подобных материалов это самые важные свойства. Именно они позволяют применять сталь 40х в машиностроительной отрасли.

При ковке стали этой марки температура в начале процесса составляет 1250 оС, а в конце – 800 оС.

Очень часто эта сталь находит применение при изготовлении улучшаемых деталей, которые отличаются повышенной прочностью. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, вал-шестерни, коленчатые и кулачковые валы, болты, полуоси, рейки, втулки, губчатые венцы, оправки и другие нужные детали.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которыми приходится работать при небольшой скорости, а температура нагрева составляет не больше 2000 градусов. Эти изделия представляют собой прутки, у которых круговое поперечное сечение. Изготавливаются они согласно ГОСТу 5950-2000.

В случае если нужна сталь, обладающая устойчивостью к коррозии, нужно обратить внимание на марку 40х13. Это нержавеющая коррозийно-стойкая сталь. Устойчивость к коррозии она приобретает после закалки, ведь при этом полностью растворяется карбид. Сталь 40х13 производится в индукционных печах, а также открытого дугового типа. Полученный материал прекрасно деформируется при температуре 850-1100 оС. А чтобы не было трещин, нагрев и последующее охлаждение нужно проводить медленно.

Напоследок стоит дать рекомендацию покупателям. Лучше всего сталь 40х, а также изделия из нее покупать у заводов-изготовителей напрямую. Здесь всегда стоимость будет без наценок, ведь вы «обходите» посредников. Также изделия могут быть изготовлены по заказанным вами параметрам. Кроме того, заводы часто предлагают скидки оптовым покупателям, а также есть гарантия качественности товара. А в случае брака вы будете знать, к кому обращаться.

Таблица преобразования твердости сталиТаблица преобразования твердости стали

перейти к основному содержанию| Rockwell C, 150 кг | Rockwell B, 100 кг | Бринелля, 3000 кг Шарик 10 мм | Виккерс | Береговый склероскоп | Прочность на растяжение 1000 фунтов / дюйм 2 |

|---|---|---|---|---|---|

| 68 | – | – | 940 | 97 | – |

| 67 | – | – | 900 | 95 | – |

| 66 | – | – | 865 | 92 | – |

| 65 | – | 739 | 832 | 91 | – |

| 64 | – | 722 | 800 | 88 | – |

| 63 | – | 705 | 772 | 87 | – |

| 62 | – | 688 | 746 | 85 | – |

| 61 | – | 670 | 720 | 83 | – |

| 60 | – | 654 | 697 | 81 | – |

| 59 | – | 634 | 674 | 80 | 326 |

| 58 | – | 615 | 653 | 78 | 315 |

| 57 | – | 595 | 633 | 76 | 305 |

| 56 | – | 577 | 613 | 75 | 295 |

| 55 | – | 560 | 595 | 74 | 287 |

| 54 | – | 543 | 577 | 72 | 278 |

| 53 | – | 525 | 560 | 71 | 269 |

| 52 | – | 512 | 544 | 69 | 262 |

| 51 | – | 496 | 528 | 68 | 253 |

| 50 | – | 481 | 513 | 67 | 245 |

| 49 | – | 469 | 498 | 66 | 239 |

| 48 | – | 455 | 484 | 64 | 232 |

| 47 | – | 443 | 471 | 63 | 225 |

| 46 | – | 432 | 458 | 62 | 219 |

| 45 | – | 421 | 446 | 60 | 212 |

| 44 | – | 409 | 434 | 58 | 206 |

| 43 | – | 400 | 423 | 57 | 201 |

| 42 | – | 390 | 412 | 56 | 196 |

| 41 | – | 381 | 402 | 55 | 191 |

| 40 | – | 371 | 392 | 54 | 186 |

| 39 | – | 362 | 382 | 52 | 181 |

| 38 | – | 353 | 372 | 51 | 176 |

| 37 | – | 344 | 363 | 50 | 172 |

| 36 | (109) | 336 | 354 | 49 | 168 |

| 35 | – | 327 | 345 | 48 | 163 |

| 34 | (108) | 319 | 336 | 47 | 159 |

| 33 | – | 311 | 327 | 46 | 154 |

| 32 | (107) | 301 | 318 | 44 | 150 |

| 31 | (106) | 294 | 310 | 43 | 146 |

| 30 | – | 286 | 302 | 42 | 142 |

| 29 | – | 279 | 294 | 41 | 138 |

| 28 | (104) | 271 | 286 | 41 | 134 |

| 27 | (103) | 264 | 279 | 40 | 131 |

| 26 | – | 258 | 272 | 38 | 127 |

| 25 | – | 253 | 266 | 38 | 124 |

| 24 | (101) | 247 | 260 | 37 | 121 |

| 23 | 100 | 243 | 254 | 36 | 118 |

| 22 | 99 | 237 | 248 | 35 | 115 |

| 21 | – | 231 | 243 | 35 | 113 |

| 20 | 98 | 226 | 238 | 34 | 110 |

| (18) | 97 | 219 | 230 | 33 | 106 |

| (16) | 95 | 212 | 222 | 32 | 102 |

| (14) | 94 | 203 | 213 | 31 | 98 |

| (12) | 92 | 194 | 204 | 29 | 94 |

| (10) | 91 | 187 | 196 | 28 | 90 |

| (8) | 90 | 179 | 188 | 27 | 87 |

| (6) | 87 | 171 | 180 | 26 | 84 |

| (4) | 85 | 165 | 173 | 25 | 80 |

| (2) | 83 | 158 | 166 | 24 | 77 |

| 0 | 82 | 152 | 160 | 24 | 75 |

| Мин.% | Макс.% | ||||||||

| Углерод | 0,36 | 0,44 | |||||||

| Кремний | 0,10 | 0,40 | |||||||

| Марганец | 0,65 | 1,10 | |||||||

| Хром | 0,75 | 1,20 | |||||||

| молибден | 0,15 | 0,35 | |||||||

| фосфор | 0 | 0,04 | |||||||

| сера | 0 | 0.04 | |||||||

| Требования к механическим свойствам сталей в термообработанном состоянии для токарной, очищенной или шлифованной обработки согласно AS1444-1996 4140 и BS970, часть 3-1991 709M40 | |||||||||

| Обозначение механических свойств | R | S | S | * Т | U | В | Вт | ||

| Ограниченная линейка мм | 250 | 250 | 150 | 100 | 63 | 30 | 20 | ||

| Предел прочности на разрыв, МПа | мин. | 700 | 770 | 770 | 850 | 930 | 1000 | 1080 | |

| Макс | 850 | 930 | 930 | 1000 | 1080 | 1150 | 1230 | ||

| 0.2% доказательство напряжения Mpa | мин. | 480 | 540 | 570 | 655 | 740 | 835 | 925 | |

| Удлинение на 5,65√S 0 % | мин. | 15 | 13 | 15 | 13 | 12 | 12 | 12 | |

| Izod Impact J | мин. | 34 | 27 | 54 | 54 | 47 | 47 | 40 | |

| Удар по Шарпи J | мин. | 28 | 22 | 50 | 50 | 42 | 42 | 35 | |

| Твердость по Бринеллю HB | мин. | 201 | 233 | 233 | 248 | 269 | 293 | 311 | |

| Макс | 255 | 277 | 277 | 302 | 331 | 352 | 375 | ||

| * Материал, обычно хранящийся на складе в состоянии T Проверьте сертификат испытаний, если он критичен для конечного использования. | |||||||||

| Требования к механическим свойствам сталей, подвергнутых термообработке, а затем холодной обработки в соответствии с AS 1444 — 1996 и BS 970 Часть 3 — 1991 709 M40 | |||||||||

| Обозначение механических свойств | R | S | т | U | В | ||||

| Ограниченная статья | 63 | 63 | 63 | 63 | 63 | ||||

| Предел прочности на разрыв, МПа | мин. | 700 | 770 | 850 | 930 | 1000 | |||

| Макс | 850 | 930 | 1000 | 1080 | 1150 | ||||

| 0.Стресс 20% МПа | мин. | 525 | 585 | 680 | 755 | 850 | |||

| Удлинение на 5.65√S 0 % | мин. | 12 | 11 | 9 | 9 | 9 | |||

| Твердость по Бринеллю HB | мин. | 201 | 223 | 248 | 269 | 293 | |||

| Макс | 255 | 277 | 302 | 331 | 352 | ||||

| * Материал, обычно хранящийся на складе в состоянии T Проверьте сертификат испытаний, если он критичен для конечного использования. | |||||||||

| Поковка | |||||||||

| Нагреть до 1150 o C — максимум 1200 o C, выдерживать до тех пор, пока температура не станет равномерной по всей секции. Не подвергайте ковке ниже 850 o C. После ковки заготовку следует охлаждать как можно медленнее. | |||||||||

| Термическая обработка | |||||||||

| Отжиг | |||||||||

| Нагрейте до 800 o C — 850 o C, выдержите, пока температура не станет равномерной по всей секции, и охладите в печи. | |||||||||

| Пламенная или индукционная закалка | |||||||||

| 4140 Закаленный и отпущенный пруток можно подвергнуть дальнейшему упрочнению поверхности методами пламенной или индукционной закалки, что приведет к твердости корпуса выше Rc 50. Детали следует как можно быстрее нагреть до диапазона аустенитных температур (840 C — 870 C) и «требуемая глубина корпуса с последующей немедленной закалкой в масле или воде, в зависимости от требуемой твердости, размера / формы заготовки» и механизмов закалки. После закалки до ручного нагрева большинство компонентов следует отпустить при температуре от 150 ° C до 200 ° C, чтобы снять закалочные напряжения в корпусе. Это мало повлияет на твердость корпуса и снизит риск появления трещин при шлифовании. | |||||||||

| Закалка | |||||||||

| Нагрейте до 840 o C — 875 o C, выдержите до тех пор, пока температура не станет равномерной по всей секции, выдержите 10-15 минут для каждой секции 25 мм и закалите в масле, воде или полимере по мере необходимости.* Закаливайте немедленно, пока рука еще теплая. | |||||||||

| Азотирование | |||||||||

| 4140 Закаленный и отпущенный пруток также может быть успешно азотирован, обеспечивая твердость поверхности до Rc 60. Азотирование проводится при 490 o C — 530 o C с последующим медленным охлаждением (без закалки) восстановлением проблема искажения. Таким образом, детали можно обрабатывать почти до окончательного размера, оставляя только припуск на шлифование. Прочность сердечника при растяжении обычно не изменяется, поскольку диапазон температур азотирования обычно ниже исходной температуры отпуска. | |||||||||

| Нормализация | |||||||||

| Нагрейте до 870 o C — 900 o C, выдержите до тех пор, пока температура не станет равномерной по всей секции, выдержите 10-15 минут и охладите на неподвижном воздухе. | |||||||||

| Снятие напряжений | |||||||||

| Нагрейте до 680 o C — 700 o C, выдержите до тех пор, пока температура не станет равномерной по всей секции, выдержите 1 час для каждой секции 25 мм и охладите на неподвижном воздухе. | |||||||||

| Закалка | |||||||||

| Повторно нагреть до 550 o C — 700 o C по мере необходимости, выдержать до тех пор, пока температура не станет равномерной по всей секции, выдержать 1 час на каждые 25 мм секции и охладить на неподвижном воздухе. | |||||||||

| Указания по термообработке | |||||||||

| Температура нагрева, скорость нагрева и время выдержки будут варьироваться в зависимости от таких факторов, как размер / форма заготовки, а также тип используемой печи, закалочная среда, средства передачи заготовки и т. Д. Для получения наилучших результатов проконсультируйтесь с вашим специалистом по термообработке. | |||||||||

| Обработка | |||||||||

| 4140 в закаленном и отпущенном состоянии в состоянии поставки имеет обрабатываемость от хорошей до очень хорошей, и такие операции, как пиление, токарная обработка, сверление, протяжка, фрезерование, фрезерование и нарезание резьбы, могут выполняться удовлетворительно с использованием рекомендаций производителей станков для подходящего типа инструмента — подачи и скорости. | |||||||||

| Сварка | |||||||||

| Сварка 4140 в закаленном и отпущенном состоянии (как обычно поставляется) не рекомендуется, и ее следует избегать, если это возможно, поскольку механические свойства будут изменены в зоне термического влияния сварного шва. Предпочтительно, чтобы сварка выполнялась на 4140 в отожженном состоянии, и чтобы деталь сразу после охлаждения до нагрева вручную снималась с напряжений при 595 o C — 620 o C перед закалкой и отпуском. .Если сварка в закаленном и отпущенном состоянии действительно необходима, тогда с заготовки, сразу после охлаждения до нагрева вручную, необходимо снять напряжение при температуре на 15 o ° C ниже исходной температуры отпуска. | |||||||||

| Процедура сварки | |||||||||

| Сварку 4140 в любых условиях всегда следует проводить с использованием электродов с низким содержанием водорода — проконсультируйтесь с поставщиком сварочных материалов. | |||||||||

| Рекомендуемая температура предварительного нагрева | |||||||||

| Раздел | 25 мм | 40 мм | 50 мм | 75 мм | 150 мм + | ||||

| o С | 370 | 400 | 425 | 455 | 510 | ||||

| После сварки | |||||||||

| Максимальная скорость охлаждения 95 o C в час до 95 o C с последующим охлаждением на неподвижном воздухе.N.B. Отсутствие сквозняков. Рекомендуется по возможности завернуть заготовку в термостойкое одеяло или закопать в песок и т. Д. | |||||||||

Распределение рулонов, листов и полос из нержавеющей стали 304 и 304L

Распределение рулонов, листов и полос из нержавеющей стали 304 и 304L | Услуги по продольной резкеОписание:

Тип 304 Нержавеющая сталь — наиболее широко используемая из аустенитных (хром / никелевых) нержавеющих сталей.В отожженном состоянии он практически немагнитен и становится немного магнитным при холодной обработке. Тип 304L Нержавеющая сталь предпочтительнее при сварке, чтобы исключить образование карбидов хрома во время охлаждения в зоне термического влияния сварного шва. Эти сплавы представляют собой отличное сочетание коррозионной стойкости и технологичности.

Формы продукта:

Лист, полоса

Технические характеристики:

Тип 304 — ASTM A240, ASTM A666, AMS 5513 Тип 304L — ASTM A240, ASTM A666, AMS 5511

Типичные области применения:

Химическое оборудование и трубопроводы, компоненты теплообменников, оборудование и утварь для обработки молочных продуктов и пищевых продуктов, криогенные сосуды и компоненты, архитектурные и структурные объекты, подверженные воздействию неморской атмосферы

Химический состав: (Согласно ASTM A240)

| Элемент | Тип 304 | Тип 304L |

|---|---|---|

| Углерод | 0.07Макс | 0,030 Макс |

| Марганец | 2,00 Макс | 2,00 Макс |

| Сера | 0,030 Макс | 0,030 Макс |

| Фосфор | 0,045 Макс | 0,75 Макс. | 0,75 Макс. |

| Хром | 17,5–19,5 | 18,0–20,0 |

| Никель | 8,0–10,5 | 8.От 0 до 12,0 |

| Азот | 0,10 Макс | 0,10 Макс |

Механические свойства: (согласно ASTM A240, A666)

| Тип | Предел текучести Смещение 0,2% (KSI) | Прочность (KSI)% Относительное удлинение (измерительная длина 2 дюйма) | |

|---|---|---|---|

| 304 Ann | 30 мин. | 75 мин. | 40 мин. |

| 304 ¼ Жесткий | 75 мин. | 125 мин. | 12 мин. |

| 304 ½ Жесткий | 110 мин. | 150 мин. | 7 мин. |

| 304L Ann | 25 мин. | 70 мин. | 40 мин. |

| 304L ¼ Жесткий | 75 мин. | 125 мин. | 12 мин. |

| 304L ½ Жесткий | 110 мин. | 150 мин. | 6 мин. |

Физические свойства: (отожженный)

304 и 304L | |||||

|---|---|---|---|---|---|

Плотность (фунт.-6 на o F) | от 32 до 212oF | 9,2 | |||

от 32 до 600oF | 9.9 | ||||

307 от до 10,2 | |||||

от 32 до 1200oF | 10,4 | ||||

Удельное электрическое сопротивление (мкОм — см) | при 70oF | 9121 | 9121 Диапазон точек (oF) | от 2550 до 2650 | |

Стойкость к окислению — непрерывная работа (oF) | 1,650 | ||||

Устойчивость к окислению — периодическая работа | 1,500 |

Обработка:

Типы 304 и 304L нельзя упрочнить термической обработкой.Отжиг: нагрейте до 1850–2050 ° F и охладите с достаточно высокой скоростью от 1500 до 800 ° F, чтобы избежать осаждения карбидов хрома. Отжиг для снятия напряжений: холоднодеформированные детали следует снимать с напряжений при температуре 750 ° F в течение от ½ до 2 часов.

Формование:

Отожженные типы 304 и 304L можно изготавливать путем профилирования, глубокой вытяжки, гибки и большинства других методов изготовления. Из-за высокой скорости деформационного упрочнения этих материалов для успешного изготовления детали могут потребоваться промежуточные отжиги.

Сварка:

Типы 304 и 304L свариваются большинством методов сварки плавлением или сопротивлением. Если требуется присадочный металл, обычно используется тип 308. Тип 304L следует использовать в более тяжелых секциях, чтобы уменьшить возникновение выделений карбида в зоне термического воздействия, прилегающей к сварочной ванне.

Коррозия:

Типы 304 и 304L обеспечивают коррозионную стойкость в широком диапазоне умеренно окислительных и восстановительных условий, свежая водные и неморские приложения.

Отпуск 550 ºС

Отпуск 550 ºС Скорость

деформации 0,002 1/с

Скорость

деформации 0,002 1/с Отпуск 580-650 ºС, вода, воздух

Отпуск 580-650 ºС, вода, воздух

Отпуск 650 ºС

Отпуск 650 ºС ..41 HRC.

..41 HRC. 36 до 0.44 процента.

36 до 0.44 процента.

Это происходит благодаря тому, что сокращаются металлические отходы и затраты времени. Ковка не позволяет получить достаточную точность обработки, соответственно увеличиваются затраты. Но необходимо отметить, что в этом случае мы получаем изделие с лучшими качествами. Металл после ковки становится более гибким и прочным.

Это происходит благодаря тому, что сокращаются металлические отходы и затраты времени. Ковка не позволяет получить достаточную точность обработки, соответственно увеличиваются затраты. Но необходимо отметить, что в этом случае мы получаем изделие с лучшими качествами. Металл после ковки становится более гибким и прочным.

Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек:

Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек: Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.

Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.