Сталь Р6М5. Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ

Сталь марки Р6М5 — инструментальная быстрорежущая, производится в Украине и России. Имеет повышенную склонность к обезуглероживанию, повышенную вязкость, хорошее сопротивление износу, хорошую шлифуемость. Твердость стали Р6М5 составляет 60-62 HRC, иногда до 67-68HRC. Склонна, мягко говоря, к коррозии. Ножи из этой стали обладают хорошими прочностными свойствами, кромка хорошо держит заточку и долго не требует правки.

Похожие аналоги: X82WMoCrV6-5-4 (Германия), SKH51 (Япония), М2 (США) и др.

| Состав стали Р6М5, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 0.8-0.9 | 3.8-4.4 | 0.5 | 4.8-5.3 | 0.6 | 0.03 | 0.5 | 0.025 | 1.7-2.1 | 5.6(W) 0.5(Cu) |

=

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum)

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten):

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости)…

ZAT (Днепр, Украина)

http://www.zat24.com/

Создана 01.02.18, посл.обновление —

Р6М5 :: Металлические материалы: классификация и свойства

Сталь Р6М5 ГОСТ 19265-73

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

не более | |||||||||||||

0,82 – 0,90 | 0,20 – 0,50 | 0,20 – 0,50 | 3,80 – 4,40 | 5,50 – 6,50 | 1,70 – 2,10 | Не более 0,50 | 4,80 – 5,30 | 0,6 | 0,25 | 0,025 | 0,030 | — | — |

Твердость | Температура оС | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

255 | 64 (63) | 1220 | 550 |

Температура нагрева для

закалки и отпуска образцов должна соответствовать значениям, указанным в

таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

Кривая зависимости твердости от температуры отпуска

Сопротивление износу | Шлифуемость | Красностойкость 59HRCэ при отпуске в течении 4ч, оС | Особые свойства | Назначение | |

Повышенная | Хорошее | Хорошая | 620 | Повышенная склонность к

обезуглероживанию. | То же что и для марки Р18, предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками. |

Сортамент:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

Круг из быстрорежущей стали р6м5, р6м5

К какой группе относится прокат с условным обозначением Круг 40-В- ГОСТ 2590-2006/Р18-II-а ГОСТ 19265-73

Горячекатаный круглый прокат из быстрорежущей стали марки Р18, диаметром 40мм, изготовленный с обычной точностью прокатки, относится ко II группе, подгруппе а. Принадлежность его к той или иной подгруппе указывает, какие виды обработки можно применять к данному прокату:

| Подгруппа круга | Способ дальнейшей обработки |

| а | горячая обработка давлением |

| б | холодная механическая обработка |

Как можно повысить твердость круг из стали Р6М5

Круг из стали умеренной теплостойкости марки Р6М5 в зависимости от предназначения можно подвергнуть термообработке – отжигу (с достижением показателя твердости не более 255НВ) или закалке и отпуску, например:

| Виды инструментов из круга | Температура закалки, ºС | Твердость после отпуска, +560ºС/+550ºС |

| крупные сверла и резцы |

1220. ..1230 ..1230

|

60…61/ не менее 64 |

| другие режущие инструменты для углеродистых легированных сталей | 1210…1230 | 59…60 |

| штампы (для пресса) | 1180…1200 | 56…57 |

Какова структура круглого проката из быстрорежущих сталей после термообработки и как она влияет на его свойства

После ковки и отжига в структуре круглого проката происходят фазовые превращения аустенита в перлит с получением структуры стали, состоящей из зернистого сорбитообразного перлита и первичных и вторичных карбидов. Распределение карбидной фазы зависит от степени прокованности стали: чем больше операций произведено при ковке круглого проката, тем меньше в стали нераздробленных карбидов, крупные участки ликвации могут повысить хрупкость режущего инструмента.

После закалки на воздухе структура данного проката из быстрорежущих сталей состоит из высоколегированного мартенсита + карбиды (первичные и вторичные) и не содержит подусадочной рыхлости, расслоений, пузырей, включений, трещин. Виды соединений в мартенситной и карбидных фазах круглой стали: химические соединения, пересыщенный твердый раствор, раствор углерода и легирующих элементов в альфа-железе.

Присутствие в мартенсите легирующих элементов (хрома, ванадия, вольфрама, молибдена, кобальта) обеспечивает красностойкость быстрорежущего инструмента. Она, в свою очередь, зависит от выбранного режима термообработки: сталь после многократного нагрева (до +600…+650ºС) в процессе использования (например, в качестве резьбонакатного инструмента) лучше сохраняет свою структуру и свойства.

Быстрорежущие стали подвергают обработке холодом и однократному отпуску (в течение 1часа) или закалке на воздухе и многократному отпуску (трехкратному высокому отпуску) с превращением остаточного аустенита в стали в мартенсит. Чем больше количество отпусков, тем выше твердость стали и лучше ее микроструктура.

Чем больше количество отпусков, тем выше твердость стали и лучше ее микроструктура.

Что означают буквы Р и Ф в марке стали Р9Ф

В обозначении марки быстрорежущей стали Р9Ф буква Р означает характеристику стали (от англ. слова, начинающегося на букву Р – rapid (быстрый)) в соответствии с принятой в РФ системе обозначений. Цифра 9 после буквы Р указывает на среднее процентное содержание вольфрама в стали (9…10,5%), буква Ф указывает на то, что сталь содержит ванадий (4,3…5,1%).

Сталь Р6М5 — компания Владресурс

Марка : | Р6М5 | |

Классификация : | Сталь инструментальная быстрорежущая | |

Дополнение: | Сталь имеет повышенную склонность к обезуглероживанию, повышенную вязкость, хорошее сопротивление износу, хорошую шлифуемость

| |

Применение: | для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками | |

Зарубежные аналоги: | Известны | |

Химический состав в % материала Р6М5

ГОСТ 19265 — 73

C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

0. | 0.2 — 0.5 | 0.2 — 0.5 | до 0.6 | до 0.025 | до 0.03 | 3.8 — 4.4 | 4.8 — 5.3 | 5.5 — 6.5 | 1.7 — 2.1 | до 0.5 | до 0.25 |

Температура критических точек материала Р6М5.

Ac1 = 815 , Ar1 = 730 |

Твердость Р6М5 после отжига , ГОСТ 19265-73 | HB 10 -1 = 255 МПа |

Зарубежные аналоги материала Р6М5

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Юж.Корея | ||||||||||||||

— | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | KS

| ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сверло по металлу, 8 мм, Р6М5 (1шт.

в блистере) Вихрь 73/10/6/5

в блистере) Вихрь 73/10/6/5Код товара: 176908

В наличии до 170 шт.

| ||||||||

|

Сверло по металлу «Вихрь» изготовлено методом вышлифовывания профиля, что позволяет инструменту выдерживать значительные нагрузки при сверлении трудно обрабатываемых материалов. | ||||||||

|

Диаметр: 6 мм Длина: 117 мм |

Порошковая быстрорежущая сталь. Микрофазное спекание

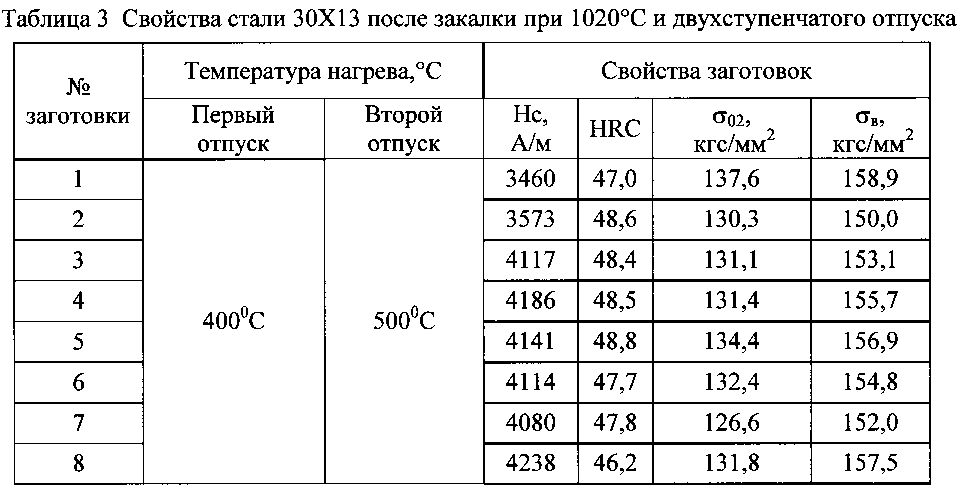

Известны различные способы и методы получения порошковых быстрорежущих сталей. Нами предложен и апробирован способ получения порошковой быстрорежущей стали Р6М5-МП методом микрожидкофазного спекания, определены оптимальные режимы спекания и влияние параметров спекания на свойства стали Р6М5-МП.

Нами предложен и апробирован способ получения порошковой быстрорежущей стали Р6М5-МП методом микрожидкофазного спекания, определены оптимальные режимы спекания и влияние параметров спекания на свойства стали Р6М5-МП.

В качестве исходного материала использовалась смесь порошков, которая по своему химическому составу соответствовала стали Р6М5 с добавлением пластификатора и связующего компонента.

Спекание проводили в форме, изготовленной из диэлектрического материала, в которую устанавливалась предварительно спрессованная заготовка из порошковой смеси, аналогичная по своему химическому составу стали Р6М5.

Нагрев до температуры спекания осуществлялся за счет прохождения электрического тока через заготовку, которая в процессе нагрева, подвергалась односторонней допрессовке электродами установки для микрожидкофазного спекания.

Нагрев до температуры спекания в сочетании с дополнительным прессованием в процессе спекания позволил получать практически беспористую порошковую быстрорежущую сталь Р6М5-МП.

При проведении исследования использовался метод математического планирования эксперимента, который позволяет при минимальном числе опытов и варьировании одновременно несколькими факторами, определить область оптимальных значений параметра и построить ее математическую модель, выявить влияние на параметр оптимизации не только каждого фактора в отдельности, но их взаимное влияние.

Спекание проводили при различных значениях величины тока спекания и усилия предварительного прессования.

Интервалы варьирования и значения факторов приведены в таблице 1.

Результаты экспериментов, полученные при реализации плана, приведены в таблице 2.

План многофакторного эксперимента

Интервалы и уровни варьирования | Ток спекания, кА | Давление, МПа |

Нулевой уровень Хi =0 | 13,75 | 3,50 |

Интервал варьирования δi | 0,25 | 1,50 |

Нижний уровень Хi = -1 | 13,50 | 2,00 |

Верхний уровень Хi =+1 | 14,00 | 5,00 |

Результаты реализации плана эксперимента

Ток спекания, кА | Давление, МПа | Θ, % | Твердость, НRC |

14,0 | 5,0 | 100,0 | 61,0 |

13,5 | 5,0 | 96,9 | 54,0 |

14,0 | 2,0 | 99,0 | 58,0 |

13,5 | 2,0 | 96,9 | 53,0 |

Длительность спекания составляла 4 с, давление на электродах — 0,51 МПа.

Анализ коэффициентов независимых переменных свидетельствует о более сильном влиянии силы тока спекания на плотность и твердость спеченных образцов по сравнению с влиянием усилий предварительного прессования. После декодирования и исключения статистически незначимых коэффициентов были получены следующие уравнения регрессии:

Θ = 26,7 + 5,2I (S²y=0,5; S²а=0,125; Δаi = 0,7; F = 3,7 < Fτ)

HRC = – 105,5 + 12,5i (S²y=4,5; S²а=0,56; Δаi = 2,085; F = 1,42 < Fτ),

Где:

S²y и S²а –дисперсии воспроизводимости и адекватности эксперимента и модели, соответственно;

Δаi – доверительный интервал;

F – значение критерия Фишера.

Полученные уравнения регрессии не содержат второй переменной, что указывает на отсутствие влияния предварительного прессования на относительную плотность и твердость спеченного материал. В процессе микрожидкофазного спекания определяющими факторами являются величина давления электродов на компактируемый материал и сила тока спекания.

С увеличением силы тока спекания увеличивается относительная плотность стали Р6М5-МП. Однако рост силы тока спекания ограничен температурой плавления самого легкоплавкого компонента компактируемого материала. При увеличении силы тока более 14 кА, наблюдается появления макрожидкой фазы и ее выплеск под давлением электродов.

Позитивный результата однократного микрожидкофазного спекания способствовал проведению многоимпульсного спекания.

Применение многоимпульсного спекания вместо однократного позволило не только уменьшить силу сварочного тока, но и получить спеченную порошковую сталь с высоким комплексом свойств и практически беспористой структурой.

Варьирование значениями силы тока спекания , длительности импульса спекания и общего времени спекания позволило определить оптимальные режимы МЖФС порошковой быстрорежущей стали Р6М5-МП. Твердость стали Р6М5-МП составляла 59…64 HRC при 100 % относительной плотности, спеченной при силе тока спекания 7кА, длительности импульса спекания 1 с, времени спекания 6 сек и 6 циклов спекания.

к.т.н. Колягин Е.Ю.

Нож из стали Р6М5 (быстрорез)

Главная » Кованая сталь Р6М5 (быстрорез)Сталь Р6М5 принадлежит к разделу легированных быстрорежущих сталей используемых при производстве инструмента работающего при высоких скоростях резания и имеющих стабильные показатели при значительных нагрузках и нагреве рабочих кромок, отсюда и ее название «быстрорежущая». К механическим свойствам стали Р6М5 предъявляются такие требования, как повышенная твердость , способность противостоять разрушению ,износостойкость при различных ,в том числе и повышенных температурах. Для придания быстрорежущей стали исключительных свойств в ее состав вводят легирующие элементы : молибден ,кобальт ,вольфрам, ванадий

7 000 Р

мощный и прочный универсальный нож , предназначенный для силовой части работы по обработки трофея :вскрытие грудины, отделение головы, разделки добытых в процессе охоты туш зверей и снятия шкур.

7 000 Р

мощный и прочный универсальный нож ,предназначенный для силовой части работы по обработки трофея :вскрытие грудины, отделение головы, разделки добытых в процессе охоты туш зверей и снятия шкур. Он способен взять на себя и наиболее часто востребованные на охоте хозяйственно-бытовые функции: приготовление пищи, устройство шалаша и и т.д.

7 000 Р

средних размеров мощный и прочный универсальный нож ,предназначенный для силовой части работы по обработки трофея :вскрытие грудины, отделение головы, разделки добытых в процессе охоты туш зверей и снятия шкур

7 000 Р

«Лось»-средних размеров нож совмещающий в себе функции скиннера и разделочника. Скиннер- разделочник — нож универсального (в охотничьем смысле) типа. Нож предназначен для следующих действий: резы по окружности ног, вспарывание шкуры по внутренней стороне ног и по брюшине (грудине), срезка гениталий у самцов, вскрытие брюшины и грудины, вырезка губ и языка, подрезка шкуры по линиям вспарывания и ее последующий съем

M2 из быстрорежущей стали — Steelun

Эквивалентные стандарты быстрорежущей стали M2:

HS 6-5-2, 1. 3343, S600, E M2, REX M2®, SKH 51, P6M5, 6-6

3343, S600, E M2, REX M2®, SKH 51, P6M5, 6-6

Steelun Описание быстрорежущей стали M2:

Наша M2 — это быстрорежущая сталь молибденового типа общего назначения, обладающая хорошо сбалансированной вязкостью, износостойкостью и твердостью в красном цвете. Этот сплав обычно используется в штампах и штампах для холодной обработки, а также при резке, связанной с высокоскоростным и легким резанием.Быстрорежущая сталь M2 на сегодняшний день является самой популярной быстрорежущей сталью, заменяющей T1 в большинстве областей применения из-за ее превосходных свойств, таких как прочность на изгиб, ударная вязкость и термопластичность — все они выше, чем T1 на 50%.

Griggs Steel Цветовой код: Черный

Химический состав Steelun быстрорежущей стали M2:

Физические свойства Steelun быстрорежущей стали M2:

Плотность 0,294 фунта / дюйм 3 (8138 кг / м 3 ) Удельный вес 8.14 Модуль упругости 30 x 10 6 фунтов на кв. Дюйм (207 ГПа) Обрабатываемость 50-60% 1% углеродистой сталиM2 Быстрорежущая сталь Термическая обработка Steelun :

| ОТЖИГ | ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ | АУСТЕНИТИЗАЦИЯ | ЗАКАЛКА | ТЕМПЕРАЦИЯ |

|---|---|---|---|---|

| Температура | Температура | Температура | Средний | Температура |

| ° F | ° F | ° F | ° F | |

| 1550/1600 | 1500/1550 | 2175/2225 | Соль / Масло / Атм. | 1025/1050 |

Термическая обработка быстрорежущей стали M2 Steelun :

Предварительный нагрев

Чтобы минимизировать деформацию и напряжения в больших или сложных инструментах, используйте двойной предварительный нагрев.Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1100 ° F (593 ° C), уравняйте, затем нагрейте до 1450-1550 ° F (788-843 ° C). Для обычных инструментов используйте только второй температурный диапазон в качестве однократной обработки для предварительного нагрева.

Аустенизация (высокая температура)

Быстрый нагрев после предварительного нагрева.

Для режущих инструментов:

- Печь: 1204-1232 ° C (2200-2250 ° F)

- Соль: 2175-2225 ° F (1191-1218 ° C)

- Чтобы добиться максимальной прочности, используйте самую низкую температуру. Чтобы добиться максимальной твердости при нагревании, используйте самую высокую температуру.

Для пуансонов, штампов и инструментов, требующих максимальной прочности без высокой твердости:

- Печь: 2075-2175 ° F (1175-1191 ° C)

- Соль: 1121-1177 ° C (2050-2150 ° F)

Закалка

Газ под давлением, теплое масло или соль. Для сжатого газа высокая скорость закалки до температуры ниже 1000 ° F (538 ° C) имеет решающее значение для получения желаемых свойств. Для масла: охладите до черного цвета, примерно 482 ° C (900 ° F), затем охладите на неподвижном воздухе до 150–125 ° F (66–51 ° C).Для соли, поддерживаемой при температуре 1000–1100 ° F (538–593 ° C), выровняйте, затем охладите на неподвижном воздухе до 150–125 ° F (66–51 ° C).

Закалка

Закалка сразу после закалки. Типичный диапазон отпуска составляет 1025-1050 ° F (552-566 ° C). Выдержать при температуре 2 часа, затем охладить на воздухе до температуры окружающей среды. Требуется двойной темперирование. Для больших сечений, особенно для заготовок, из которых инструменты будут вырезаны электроэрозионным электродом, настоятельно рекомендуется тройная закалка.

Отжиг

Отжиг должен проводиться после горячей обработки и перед повторной закалкой

Нагревают со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1525-1550 ° F (829-843 ° C), и выдерживают при температуре 1 час на дюйм (25.4 мм), минимум 2 часа. Затем медленно охладите в печи со скоростью, не превышающей 50 ° F в час (28 ° C в час) до 1000 ° F (538 ° C). Продолжайте охлаждение до температуры окружающей среды в печи или на воздухе.

Steelun Применения быстрорежущей стали M2:

Протяжки, ножи, сверла, штифты, развертки, метчики, резьбонарезные плашки, валки, оправки, концы, фрезы, роликовые стойки, фрезы.

Сталь Р6М5 высоколегированная. Сталь П6М5: характеристика, применение

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть Сталью.Он обладает высокой прочностью и твердостью, лишен пластичности и вязкости за счет углерода. Повышают положительные характеристики сплава. Тем не менее, сталь считается металлическим материалом, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь П6М5, и узнаем, какими характеристиками он обладает и в каких областях используется.

Марганец как легирующий элемент

До XIX века обычная сталь использовалась для обработки цветных металлов и древесины.Его режущих характеристик для этого было вполне достаточно. Однако при обработке стальных деталей инструмент очень быстро нагревался, она изнашивалась и даже деформировалась.

Английский Металлург Р. Мвешет экспериментальным путем выяснил, что для повышения прочности сплава необходимо добавить окислитель, который гасит из него избыток кислорода. В подстилку добавляют зеркальный чугун, в котором содержится марганец. Поскольку это легирующий элемент, его процентное соотношение не должно превышать 0.8%. Таким образом, в стали П6М5 содержится от 0,2 до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году многие ученые и металлурги работали над получением сплавов с вольфрамом. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь в качестве легирующего элемента позволило получить сплав, выдерживающий высокие температуры и не изнашивающийся.

Также используется для производства жаропрочных шарикоподшипников, работающих на высоких оборотах при температуре 500-600 ° C.Аналоги сплава Р6М5 — П12, П10К5Ф5, П14Ф4, П9К10, П6М3, Р9Ф5, Р9К5, П18Ф2, 6М5К5. Если для изготовления инструмента для черновой обработки (сверла, фрезы) обычно используются сплавы с вольфрамовыми волокнами, то для чистовой обработки (протяжка, протяжка) используется ванадий (П14Ф4). На каждом режущем инструменте обязательно есть маркировка, позволяющая узнать, из какого сплава он изготовлен.

> Печи> R6M5

Характеристики П6М5

Сталь Р6М5 — быстрорежущая инструментальная сталь. Применяется для режущего инструмента, работающего в условиях значительных нагрузок и нагрева рабочих кромок.Инструмент из быстрорежущих сталей обладает высокой стабильностью свойств и хорошо подходит для изготовления кухонных, туристических или складных ножей. Сталь П6М5 практически разочаровала своими свойствами стали П18, П12 и П9 и нашла применение при обработке цветных сплавов, чугуна, углеродистых и легированных сталей, а также некоторых жаропрочных и коррозионных сталей.

Расшифровка стали Р6М5

Буква «П» — обозначение быстрорежущих сталей. Слово взято из транскрипции английского «Rapid», что переводится как «быстрый».«

Цифра в виде буквы «P» обозначает процентное содержание вольфрамового сплава (6%)

Кроме Mo, быстрорежущая сталь может содержать в своей маркировке такие обозначения: «K» — кобальт, «f» — ванадий, «T» — титан, «C» — цирконий.

Эта марка стали имеет довольно сложный состав и непростое производство. Не все производители ножей могут работать со сталью Р6М5. И цена готового продукта выходит, как правило, довольно «кусачей». Но ножи из стали Р6М5 обладают исключительными качествами.Режущая кромка ножа из этой стали долго держит заточку. Ножи обладают отличным качеством резки. Обладая очень высокой твердостью, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали изготавливают ножи с фиксированным клинком типа «Финка». Из-за повышенной твердости сталь не применяется для изготовления топоров и мачете.

Вся остальная сталь жаропрочная. Нож от Р6М5 можно затачивать на станке, не рискуя затекать режущую кромку.

К минусам этой стали можно отнести слабые антикоррозионные свойства и сложность заточки.

Новичку не посоветовал бы нож из стали Р6М5. Заточить действительно сложно, как правило, для качественной заточки используются специальные диски из elb (сверхтвердый материал, свойства приближенные к алмазным). Но если вам нужна невероятная «мощность» и надежность — хороший выбор.

Нож из стали Р6М5 — не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость сталиР6М5 — 62-65 RHC

Состав стали Р6М5

Углерод (C) 0,82 — 0,90%

Марганец (Mn) 0,20 — 0,50%

Хром (CR) 3,8 — 4,4%

Кремний (SI) 0,20 — 0,50%

Ванадий (V) 1,7 — 2,1%

Кобальт (CO) 0,5%

Такой материал, как быстрорежущая сталь, отличается уникальными свойствами, что позволяет использовать его для изготовления инструментов с высокой прочностью.Характеристики сталей, относящихся к разряду быстрорежущих, позволяют изготавливать инструменты самого разного назначения.

Характеристики быстрорежущих сталей

К категории быстрорежущих сталей относятся сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие из них изготавливать режущий инструмент, который может эффективно работать на высоких скоростях. Утяжеление от обычных углеродных сплавов отличается тем, что изготовленный из них инструмент может успешно использоваться для обработки твердых материалов на повышенных скоростях.

Выделены наиболее примечательные характеристики, которые отличаются быстрорежущей сталью различных марок, следует отнести следующие.

- Твердость, сохраненная в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в конечном итоге приводит к снижению твердости инструмента.Этого не происходит, если для изготовления использовалась быстрорежущая сталь, способная сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно для быстрорежущих штампов, которые часто называют быстроходными, имеют даже меньшая твердость по сравнению с обычным углеродом, если температура резания находится в пределах нормы: до 2000.

- Высокие шикстоуны. Этот параметр любого металла характеризует период времени, в течение которого изготовленный из него инструмент способен выдерживать высокую температуру, не теряя своих исходных характеристик.Фильтрующая сталь как материал для изготовления режущего инструмента не равна этому параметру.

- Устойчивость к разрушению. Режущий инструмент кроме способности переносить воздействие повышенных температур должен отличаться и улучшенными механическими характеристиками, которые в полной мере демонстрируют стали быстрорежущих марок. Инструмент из таких сталей с высокой прочностью может успешно работать на большой глубине резания (сверло) и при высоких подачах (фрезы, сверла и т. Д.).

Расшифровка обозначения табурета Star

Изначально быстрорежущая сталь как материал для изготовления режущего инструмента была изобретена британскими специалистами.Учитывая, что инструмент из такой стали можно использовать для высокоскоростной обработки металла, этот материал получил название «RapidSteel» (слово «Rapid» здесь и означает высокая скорость). Это свойство этих сталей и придуманное в свое время английское название послужило причиной того, что обозначения всех марок этого материала начинаются с буквы «П».

Правила, относящиеся к категории высокоскоростных, строго регламентированы соответствующим ГОСТом, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы П в обозначении стали, указывает процентное содержание в ней такого элемента, как вольфрам, который во многом определяет основные свойства этого материала. Помимо вольфрама, быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначены соответственно буквами F, M и K. После каждой буквы в маркировке стоит цифра, обозначающая процентное содержание соответствующего элемента в химическом составе стали.

В зависимости от содержания в составе тех или иных элементов, а также от их количества все аналогичные сплавы делятся на три основные категории. Чтобы определить, к какой из категорий относится сталь, достаточно легко расшифровать ее маркировку.

Итак, высокоскоростные марки принято делить на следующие категории:

- сплавы, в которых кобальт содержится до 10%, а вольфрам до 22%; К таким сталям относятся сплавы Р6М5Ф2К8, П10М4Ф3К10 и др.; Сталь

- с содержанием кобальта не более 5% и толфрама до 18%; Такими историями являются сплавы марок Р9К5, П18Ф2К5, Р10Ф5К5 и др .;

- сплавы, в которых содержание кобальта и вольфрама не превышает 16%; К таким сплавам относятся сталь П9, П18, П12, П6М5 и др.

Как было сказано выше, характеристики сталей, относящихся к категории быстрорежущих, в основном определяются содержанием в них такого элемента, как вольфрам. При этом следует учитывать, что если в быстрорежущем сплаве слишком много вольфрама, кобальта и ванадия, то из-за образования карбидной неоднородности изготовленная из него режущая кромка инструмента может быть окрашена под влияние механических нагрузок.Таких недостатков лишены инструменты из сталей, содержащих в своем составе молибден. Режущая кромка таких инструментов не только не заточена, но и отличается тем, что имеет одинаковые показатели эффективности по всей длине.

Марка стали для изготовления инструмента, к которой предъявляются повышенные требования к их технологическим характеристикам, — Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали этой марки является еще и то, что при выполнении закалки изделия из нее не перегреваются, чего нельзя не сказать о быстрорежущих сплавах других марок.Из-за достаточно высокой стоимости инструмента из стали этой марки его часто заменяют более дешевым сплавом R9.

Марка П9 стала довольно низкой, как и его разновидности — Р9К5, который по своим характеристикам во многом схож с быстрорежущим сплавом П18, объясняется рядом недостатков этого материала. Наиболее значительный из них заключается в том, что в отожженном состоянии такой металл легко ликвидируется пластической деформацией. Между тем, сталь марки П18 тоже не разрушительна.Таким образом, из этой стали не делают высокоточный инструмент, что объясняется тем, что изделия из нее плохо шлифуются. Хорошие показатели прочности и пластичности, в том числе в нагретом состоянии, демонстрируют инструменты из стали марки R12, которая по своим характеристикам также близка к стали P18.

Способы производства и обработки

Для производства инструмента из быстрорежущих сплавов используются две основные технологии:

- классический способ, подразумевающий заливку расплавленного металла в прутки, в дальнейшем подвергнутые пошлине;

- — метод порошковой металлургии, при котором расплавленный металл распыляют струей азота.

Классическая технология изготовления изделия из быстрорежущего сплава, предварительно отлитого в особую форму, позволяет получить такое изделие с более высокими качественными характеристиками.

Такая технология позволяет избежать образования карбидных кубиков в готовом изделии, а также дает возможность пройти его предварительный отжиг и дальнейшую закалку. Более того, данная технология изготовления позволяет избежать такого явления, как «пробой нафталина», которое приводит к значительному увеличению хрупкости готового изделия из быстрорежущего сплава.

Закалка готовых инструментов из быстрорежущего сплава осуществляется при температурах, способствующих наилучшему растворению в них легирующих добавок, но в то же время не приводящих к росту зерна их внутренней структуры. Быстрорежущие сплавы после закалки имеют в своей структуре до 30% аустенита, что практически не влияет на теплопроводность материала и его твердость. Чтобы снизить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- Есть несколько циклов нагрева продукта, выдержки при определенной температуре и охлаждения: многократный отпуск;

- перед выполнением отпуска продукт охлаждают до достаточно низкой температуры: до -800.

Улучшение характеристик продукции

Для того, чтобы инструменты, изготовленные из быстрорежущих сплавов, имели повышенную твердость, износостойкость и коррозионную стойкость, их поверхность должна быть обработана по методикам исполнения, которые следующие.

Жаропрочная сталь высокой твердости, именуемая быстрорежущей или быстрорежущей, представляет собой группу высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки по вторичной твердости обладают очень высокой основной и красной стойкостью. (до 550-600 ° С).В них сочетается жаростойкость (600-700С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применения фильтрующих сталей стало возможным увеличить скорость резания в 2-4 раза (а для новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструмента в 10-40 и более раз. по сравнению с инструментами, полученными для инструментов из нерафинированных сталей. Эти преимущества проявляются при резке: на повышенной скорости, т.е.е. В условиях нагрева режущей кромки или на меньшей скорости, но с большим давлением. Чтобы понять особенности свойств и области использования, важно, чтобы снижение их твердости на HRC 2-4 по сравнению с максимальным результатом может сопровождаться ухудшением вязкости, прочности и износостойкости. Сталь натяжная Необходимо использовать в состоянии повышенной твердости и при работе без больших динамических нагрузок.

Термостойкость быстросохнущего материала достигается за счет специального легирования и закалки при очень высоких температурах: 1200-1300˚С.Основные легирующие элементы — вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по основным свойствам: умеренная, высокая и высокая жаростойкость. Стали средней и высокой жаростойкостью, имеют относительно высокое содержание углерода (≥0,6-0,7%) и ту же природу твердения; Вторичная твердость создается за счет выделения карбидов на отпуске.

Быстрорежущая сталь средней жаростойкости сохраняет твердость HRC 60 после нагрева (4ч) до 615-620 ° С.Они подходят для резки сталей и отливок с твердостью до НВ 250-280, т.е. большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Характерными представителями этой группы являются сталь Р18 и более рационально легированная: вольфрам (сталь П12) и толфрамолибден (сталь П6М5).

Жаропрочная сталь имеет повышенное содержание либо углерода (азота), либо их дополнительно добавляют к кобальту. Они сохраняют твердость HRC 60 после нагрева 630-650 ° С.Стойкость инструмента при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной жаропрочности.

Сталь с высокой жаропрочностью сохраняет твердость HRC 60 после нагрева до 700-730˚С. Характер их упрочнения принципиально иной из-за выделения интерметаллидов. Эти стали при правильном назначении, например, для резки многих сложных материалов, обеспечивают увеличение сопротивления в 10-15 и более раз.

1. Химический состав быстрорежущих сталей (ГОСТ 19265-73)

марка стали | ||||||

Примечания: 1.Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03% (для сталей R9F5, P14F4 и P10K5F5 допускается 0,035% P). 2. Допускается содержание молибдена до 1% в стали П18 и до 0,6% в стали П9 (марки П18М и П9М). При увеличении содержания Mo в слоях R18M и P9M более 0,3% содержание W (1% Mo заменяет 2% W). | ||||||

По составу быстрорежущая сталь делится на фольговую (П9, П12, П18, П18Ф2), высоколегированную (R9F5, P14F4), кобальт (P9K5, R9K10), кобальтовадий (P10K5F5, P18K5F2).Также находят применение низкокрепкие стали Р7Т, вольфрамолибден (П6М3 и П6М5Ф, кобальтовадий П6М3К5Ф2, Р9М4К5Ф2 и П18К8Ф2М и т. Д.

).2. Химический состав быстрорежущих сталей (неразложенных)

марка стали | ||||||

П18К8Ф2М (ЭП 379) |

Сорт быстрорежущих сталей:

Пруток горячекатаный и кованый — круглый и квадратный, полосовой;

прутков круглой формы с повышенной чистотой поверхности и повышенной точностью размеров;

Лента холоднокатаная.

3. Основные свойства быстрорежущих сталей в исходном состоянии поставки

марка стали | НО R1 | Температура, ° С | %% Карбидная фаза | ||||

Примечание.Охлаждение после отжига проводят при температуре не выше 30 ° / . | |||||||

Назначение быстрорежущих сталей

марка стали | Особенности и условия работы | Назначение |

Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагревании в процессе эксплуатации до 600 ° C | Фрезы, сверла, фрезы, долбияки, сканеры, сенкеры, метчики, стрейч | |

Работает при нагреве режущей кромки до 600 ° С, не требует значительной шлифовки и заточки.Возможно использование методов горячей пластической деформации и индукционной закалки. | Фрезы, сверла, фрезы, пилы, инструмент для обработки инструмента, Hackes | |

Работает с нагревом режущей кромки до 600 ° C, возможна значительная шлифовка. Возможна горячая пластическая деформация | Фрезы, сверла, фрезы, долбияки, сканирование, метчики, растяжка, игральные кости | |

Работает с нагревом до 580-600 ° С, с большими подачами в условиях повышенных механических и ударных нагрузок.Возможно применение методов горячей пластической деформации | Фрезы, червячные фрезы, сверла, протяжки, метчики машинные | |

Приращение с несколько повышенными по сравнению со сталями П9 и П18 характеристиками и износостойкостью при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластичных масс, волокон, эбонитов.Очень плохой помол | Протяжка, протяжка | |

Инструмент с повышенной износостойкостью для обработки высокопрочных материалов, жаропрочных сплавов и пластиков с твердыми включениями. Очень плохой помол | Фрезы, фрезы, червячные отвала, сегменты для пилы | |

Инструмент с повышенными по сравнению со сталью Р18 характеристиками, краснестойкостью и жаропрочностью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов.Сталь склонная к обезуглероживанию | Фрезы, фрезы, червячные фрезы, вставные ножи, специальные сверла | |

Tool S. Повышенная производительность, редстомичность и износостойкость к технологическим материалам, жаропрочным и титановым сплавам. Плохо отполированы и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи для сборочных фрез, сверла | |

Инструмент повышенной износостойкости и прочности для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, метчики, метчики, шлифовальный инструмент |

Применяется для изготовления металлорежущего инструмента, рассчитанного на высокий режим резания.Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Маркировка быстрорежущих сталей:

Число после буквы «P» указывает среднее содержание вольфрама (в процентах от общей массы буква в пропускается). Затем после букв M, F и K указывается процентное содержание молибдена, ванадия и кобальта.

Inderscience Publishers — объединение академических кругов, бизнеса и промышленности посредством исследований

Школьники во всем мире знают, как писать секретные сообщения на бумаге, используя лимонный сок, воск или другие бытовые вещества.Невидимое сообщение написано с использованием соответствующего материала и раскрывается только тогда, когда получатель «декодирует» его с помощью тепла или каким-либо другим способом для проявления скрытой субстанции.

Разумеется, взрослому миру необходим более изощренный подход к секретным сообщениям, и существует множество различных инструментов, которые позволяют шифровать конфиденциальные документы за пределами атаки методом грубой силы, так что только законный получатель может их прочитать. Такая технология оптимально работает с цифровым выводом текстового редактора и сопутствующего программного обеспечения, где биты и байты документа могут быть быстро и эффективно зашифрованы с помощью пароля или ключа.В этом случае обратный процесс доступен только держателю ключа.

Однако, когда дело доходит до рукописных документов, возникает проблема. Отсканированное изображение такого документа не состоит из байтов, представляющих буквы и слова документа, а представляет собой карту всех пикселей, составляющих документ. По существу, рукописный документ может быть зашифрован с помощью соответствующего инструмента для шифрования изображения при условии, что отсканированный документ имеет достаточно высокое разрешение. В любом случае в зашифрованном файле изображения будет много избыточности.Это означает, что для начального шифрования требуется большая вычислительная мощность, размер файла зашифрованного документа будет больше, чем необходимо, а сам процесс дешифрования будет использовать чрезмерную вычислительную мощность для извлечения исходного документа.

Такие вопросы, возможно, не имеют большого значения при рассмотрении короткого сегмента рукописного ввода, но рукописный отчет, занимающий много страниц, лучше всего зашифровать с помощью более эффективной технологии, предназначенной специально для написанного слова.

В статье International Journal of Information and Computer Security команда из Высших технологических колледжей в Абу-Даби, Объединенные Арабские Эмираты, продемонстрировала такую технологию в виде схемы шифрования рукописного документа, основанной на сегментации и хаотичности. одномерное логарифмическое отображение.Подход берет отсканированный документ и разбивает его в цифровом виде на составные части, графемы. Затем с помощью ключа шифрования шифруются местоположения пикселей каждой части графемы, а не всей сканированной области документа. Команда представила доказательство принципа с помощью стандартизованных тестовых документов и продемонстрировала, насколько эффективен их процесс.

Команда объясняет, что для их подхода существует 2 возможных ключа шифрования в степени 180 (2180), что делает его невосприимчивым к атакам методом грубой силы с текущими компьютерами.Более того, их статистический анализ показывает превосходные свойства перестановки и замены для предложенной ими схемы шифрования по сравнению с обычными схемами шифрования изображений, применяемыми к тем же тестовым документам. Процесс относительно медленный, но теперь команда оптимизирует производительность для реальных приложений. Еще одно преимущество заключается в том, что одна и та же технология может быть адаптирована к различным алфавитам и, возможно, даже к символьным языкам без ущерба для производительности и эффективности.

Abu-Amara, F. и Bensefia, A. (2021) «Схема шифрования рукописного документа, основанная на сегментации и хаотической логарифмической карте», Int. J. Информационная и компьютерная безопасность, Vol. 14, № 3/4, стр. 327–343.

DOI: 10.1504 / IJICS.2021.114709

Модификация поверхности быстрорежущей стали с помощью электронно-лучевой обработки

[1] О.П. Солоненко. А.П. Алхимов. В.В. Маруссин. Член-корреспондент Оришич. H.M. Рахимьяны. Р.А. Салимов. В.Г. Щукина. В.Ф. Косарев Высокоэнергетическая обработка материалов / Новосибирск: Наука. 2000. 425 с.

[2] Я.А. Курзина [и др.]. Нанокристаллические интерметаллические и нитридные структуры. Формование под воздействием ионного пучка / — Томск: Изд-во НТЛ. 2008. 324 с.

[3] Скаков М.К., Рахадилов Б.К., Шеффлер М. Микроструктура и трибологические свойства электролитно-плазменно-азотированной быстрорежущей стали Р6М5. Испытания материалов, 4 (57), 2015, С. 360-365. www. Сеть знаний. com, www. материалытестирование. де.

DOI: 10.3139 / 120.110709

[4] Рахадилов Б.К., Скаков М.К., Шеффлер М. Электролитное плазменное азотирование быстрорежущей стали / Прикладная механика и материалы (ISSN: 1662-7482) Т. 379 (2013) стр. 161-166.

DOI: 10.4028 / www.scientific.net / amm.379.161

[5] Полетика ИМ.Голковский М.Г. Перовская М.В. Калинин А.Н. Салимов П.А. Упрочнение поверхностного слоя среднеуглеродистой стали с использованием энергии релятивистских электронов / Перспективные материалы. 2006. 2. С. 73 — 79.

[6] Полетика И.М. Борисов, М.Д. Краев Г.В. Вайсман А.Ф. Голковский М.Г. Особенности формирования структуры и свойств поверхностного слоя стали при облучении пучком релятивистских электронов / МИТОМ. 1997. 4. С. 13-16.

DOI: 10.1007 / bf02469069

[7] Ротштейн В.Иванов Ю. Марков А.А. Обработка поверхности материалов с низким энергопотреблением. сильноточные электронные пучки. Хартия 6 в Обработке поверхности Книжных Материалов методами направленной энергии. — Ред. ByY. Поло: Эльзевье. 2006. С. 205–240.

DOI: 10.1016 / b978-008044496-3 / 50007-1

[8] САРЕШ Н., ГОПАЛАКРИШНА ПИЛЛАЙ М, ХОС.М. Исследования эффектов электронно-лучевой сварки на толстом титановом сплаве Ti6Al4V / Journal of Materials Processing Technology, 2007, 192−193: 83−88.

DOI: 10.1016 / j.jmatprotec.2007.04.048

[9] Полетика И.М., Голковский М.Г., Борисов М.Д., Салимов Р.А., Перовская М.В. Формирование упрочняющих покрытий методом наплавки в пучке релятивистских электронов / Физика и химия обработки материалов.2005. 5. С. 29–41.

[10] З. Ю, З. Ван, К. Ямазаки, С.SanoSurface Чистовая обработка штамповой и инструментальной стали с помощью плазменного облучения электронным пучком, Journal of Materials Processing Technology, 180 (2006), стр.246-252.

DOI: 10.1016 / j.jmatprotec.2006.06.014

[11] Кремнев Ю.И.В. Теория легирования и создание на ее основе жаропрочных инструментальных сталей и сплавов оптимального состава. Металлургия и термическая обработка металлов. 2008. 11. С. 18–28.

DOI: 10.1007 / s11041-009-9097-9

МЕТОД ПОВЫШЕНИЯ ГОРЯЧЕПОСТОЙЧИВОСТИ БЫСТРОКОРОТНОГО СТАЛЬНОГО ИНСТРУМЕНТА П6М5 Оксана Заболотна, Мария Петрова, Физико-технический факультет Дмитрия Иванова, НТУУ «КПИ»

Быстрорежущая сталь Р6М5 предназначена для изготовления режущего инструмента, работающего с высокой скоростью резания.Он должен иметь высокую твердость в горячем состоянии. Это необходимо, потому что в процессе работы тепло концентрируется на режущей кромке инструмента, нагревая ее до высоких температур, что приводит к катастрофическому падению твердости. Так, повышение температуры, при которой инструмент из быстрорежущей стали Р6М5 сохраняет твердость не ниже 60НRС, позволит использовать более жесткие режимы резания и повысить эффективность работы.

В данной работе предложен метод повышения жаростойкости быстрорежущей стали, что позволяет повысить рабочие температуры этой стали.

Цель данной работы была достигнута с помощью нового метода, который включает закалку в диапазоне температур 1210 — 1230 ° С, холодную обработку в среде жидкого азота (температура 196 ° C) для уменьшения количества остаточного аустенита и два цикла (магнитно-абразивная обработка). лечение (MAT) + CTT).

Образцы из стали Р6М5 подвергались закалке при температуре 1220 С. Твердость после закалки 60-61НRC. Затем они прошли 2 цикла магнитно-абразивной обработки и карбонитрирования.

Карбонитирование производили при температуре 560 ° С в продуктах разложения оксалата аммония в течение 1 часа, что совпадало с параметрами обычного отпуска и позволяло производить одновременное насыщение поверхности азотом и углеродом и отпуск стержня.

Магнитно-абразивная обработка производилась в порошке ферро-МАП крупностью 200-100 мкм. Время обработки 40 секунд, магнитная индукция 0,21 Тл.

На поперечных сечениях образцов были изготовлены металлографические шлифы, что позволило изучить поведение основы при различных температурах нагрева.

Твердость поверхности и стержня определяли после их нагрева до температур в интервале 560-800 ° С и выдержки при этих температурах в течение 2 часов.

Предыдущая активация поверхности перед карбонитрацией позволила получить повышенную твердость поверхности, чем это было возможно только за счет карбонитрирования. Рентгеноструктурный анализ показал повышенное содержание мелкозернистых карбонитридных фаз таких типов, как Fe 3 W 3 (C), Fe 3 (C, N), Fe 2 (C, N ), Cr 2 N.Такая структура поверхностного слоя позволяет замедлить процессы, протекающие при повышенных температурах, т.е. сохранить твердость поверхности 60HRC до 750-760 ° С. Но и при температуре 800 ° С слой сохранил достаточную твердость — 56HRC. Только в условиях нагрева до температур выше 800 ° С твердость начала резко падать.

Таким образом, замена традиционной термической обработки быстрорежущей стали Р6М5 на предлагаемую позволяет повысить рабочие температуры этой стали почти на 150єС, что, в свою очередь, должно повысить рабочие параметры инструмента из стали Р6М5 после такой обработки. .

Таким образом, можно сделать вывод, что новый метод обработки быстрорежущей стали Р6М5 позволяет повысить рабочие температуры этой стали почти на 150 ° С, получить твердость стержня инструмента из стали Р6М5 до 63-65. НRС, чтобы придать поверхностям повышенную твердость 72-76 НRС, а также значительно снизить шероховатость поверхности.

| Атташе Фишье | Taille |

|---|---|

| teza.pdf | 88,84 Ko |

| Наименование товара | DIN338 Длина Джоббера Gost Полностью шлифованное спиральное сверло HSS P6M5 для металлической нержавеющей стали |

| Материал | HSS (доступен кобальт HSS) |

| Процесс | Полностью шлифованный (доступны полностью шлифованные, катаные, фрезерованные) |

| Стандарт | DIN338 (заглушка DIN1897, длинная DIN340, очень длинная DIN1869, Кузнец уменьшенный хвостовик 10мм, 13мм, конический хвостовик DIN345 доступны) Длина джоббера (длина станка с коротким винтом, длина большого конуса, удлинитель воздушного судна, Доступны удлиненные 12 «, 18», 24 «, Silver и Deming 1/2» с уменьшенным хвостовиком) |

| Размер | 1 — 20 мм, 1/16 «- 1», A — Z, 1 # — 90 # |

| Тип точки | Обычная точка 118 градусов (доступны точка разделения 135 градусов, точка Turbo Max, пилотная точка) |

| Тип хвостовика | Прямой хвостовик (шестигранный хвостовик, трехгранный хвостовик, шестигранный хвостовик с двойным R, уменьшенный хвостовик, Резьбовой шестигранный хвостовик, конический хвостовик доступны) |

| Угол винтовой линии | Обычная спираль типа N (доступны медленная спираль типа H, быстрая спираль типа W, левосторонняя спираль) |

| Тип сети и флейты | Обычная паутина и канавка (доступны толстая сетка с параболической канавкой, прочная сетка с обычной канавкой) |

| Чистота поверхности | Яркий (доступны черный оксид, янтарный цвет, титан, черный и золотой, черный и яркий) |

| Упаковка | 10/5 шт. В пакете из ПВХ, пластиковой коробке, индивидуально в скин-карте, двойном блистере, раскладушке. |

| Функции | 1. Инструменты из быстрорежущей стали подходят для большинства применений общего назначения, предлагая сочетание твердости и вязкости для обеспечения износостойкости. 2. Универсальная форма острия 118 ° для сверления самых разных материалов. 3. Прецизионная точка шлифования, канавки, корпус, зазор и диаметр сверла для максимальной точности и производительности. бит. Сверла серии |

Структура и износостойкость плазменных покрытий, напыленных с использованием композиционного порошка связующего TiC + HSS

Murthy, J.K.N. и Венкатараман, Б., Поведение при абразивном изнашивании WC – CoCr и Cr 3 C 2 –20 (NiCr), нанесенных с помощью процессов HVOF и детонационного распыления, Surf.Пальто. Technol. , 2006, т. 200. С. 2642–2652.

Артикул CAS Google Scholar

Лю С., Сун Д., Фан З., Ю Х.-Й. и Мэн Х.-М. Влияние характеристик порошкового сырья HVAF на характеристики износа при скольжении. покрытий WC – NiCr, Surf. Пальто. Technol. , 2008, т. 202, стр. 4893–4900.

Артикул CAS Google Scholar

Ли, К.У., Хан, Дж. Х., Юн, Дж., Шин, М. К., и Квун, С. И., Исследование смешивания порошков для обеспечения высокой вязкости разрушения и износостойкости покрытий WC – Co – Cr, напыленных с помощью HVOF, Surf. Пальто. Technol. , 2010, т. 204. С. 2223–2229.

Артикул CAS Google Scholar

Чивавибул П., Ватанабе М., Курода С. и Шинода К., Влияние размера карбида и содержания Co на микроструктуру и механические свойства покрытий WC – Co, напыленных HVOF, Surf.Пальто. Technol. , 2007, т. 202, нет. 3. С. 509–521.

Артикул CAS Google Scholar

Солоненко О.П., Чесноков А.Е., Смирнов А.В. Производство и плазменное напыление порошков металлокерамики TiCNiCr с заданным объемным содержанием сверхмелкозернистых включений карбидов. Int. Thermal Spray Conf. (ITSC) «Thermal Spray 2014», 21–23 мая 2014 г., , Барселона, 2014 г., стр. 373–378.

Google Scholar

Зуева, Л.В. , Гусев А.И. Влияние нестехиометрии и упорядоченности на период основной структуры кубического карбида титана // Физ. мезомех. Твердотельный , 1999, т. 41, нет. 7. С. 1032–1038.

Артикул CAS Google Scholar

Алямовский С.И., Зайнулин Ю.Г., Швейкин Г.П. Оксикарбиды и оксинитриды металлов IVA и VA группа . М .: Наука, 1981.

Google Scholar

Павловски, Л., Мелкозернистые нанометрические и субмикрометрические покрытия термическим напылением: обзор, Surf. Пальто. Technol. , 2008, т. 208. С. 4318–4328.

Артикул CAS Google Scholar

Калита В.И. А., Комлев Д.И., Плазменные покрытия с нанокристаллической и аморфной структурой, . М .: Лидер М, 2008.

Google Scholar

Витаз П., Илющенко А., Беляев А., Талако Т. Исследование свойств композиционных СВС-порошков на основе карбидов хрома и титана. Конгресс и выставка порошковой металлургии (EURO PM2005), 2–5 октября 2005 г., Прага , 2005 г., т. 2. С. 83–87.

Google Scholar

Fernandes, J., Isalgue, A., Cinca, N., Dosta, S., и Ventayol, J., Износ и коррозия покрытий с металлической матрицей (нержавеющая сталь или NiTi), Phys. Процедура , 2010, т. 10. С. 77–80.

Артикул CAS Google Scholar

Тарасов А.Н. Процесс вакуумной закалки режущего и заточного инструмента из быстрорежущих сталей в ленточных печах. Sci. Термическая обработка. , 1996, т. 38, нет. 12. С. 503–506.

Артикул Google Scholar

Кандель, Дж. Дж., Амиго, В., Рамос, Дж. А. и Бускетс, Д., Сопротивление скольжению титановых композитных покрытий, армированных TiCp, полученных с помощью лазерной наплавки, Surf. Пальто. Technol. , 2010, т. 2004, с. 3161–3166.

Артикул CAS Google Scholar

Макаров А.И., Соболева Н.Н., Малыгина И.Ю., Осинцева А.Л. Формирование композитного покрытия NiCrBSi – TiC с повышенной стойкостью к абразивному износу методом газопорошковой лазерной наплавки, Упрочняющие технол. .Покрытия .2013. 11. С. 38–44.

Google Scholar

82 — 0.9

82 — 0.9 3343

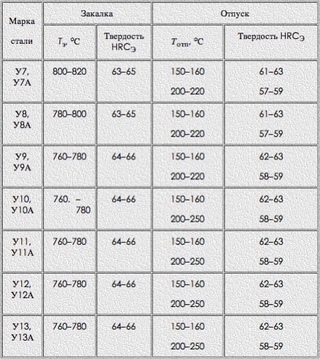

3343 Поперечная режущая кромка удалена при помощи подточки, облегчающей процесс засверливания, так же благодаря подточке уменьшается потребность в прикладывании значительных физических усилий при работе. Угол заточки наконечника — 135°. Данные сверла изготовлены из высокопроизводительной быстрорежущей стали Р6М5, придающей инструменту дополнительную твердость и теплостойкость. Так же они подвержены термо-химической обработке, что повышает их износостойкость. В результате этой обработки они приобретают желтый оттенок. К данному инструменту предъявляются повышенные требования по точности и качеству изготовления, по этому сверла подходят для профессионального использования.Твердость — 64-66 HRC

Поперечная режущая кромка удалена при помощи подточки, облегчающей процесс засверливания, так же благодаря подточке уменьшается потребность в прикладывании значительных физических усилий при работе. Угол заточки наконечника — 135°. Данные сверла изготовлены из высокопроизводительной быстрорежущей стали Р6М5, придающей инструменту дополнительную твердость и теплостойкость. Так же они подвержены термо-химической обработке, что повышает их износостойкость. В результате этой обработки они приобретают желтый оттенок. К данному инструменту предъявляются повышенные требования по точности и качеству изготовления, по этому сверла подходят для профессионального использования.Твердость — 64-66 HRC