Страница не найдена — steelfactoryrus.com

Нержавейка

Содержание1 Технология вальцевания труб из нержавеющей стали1.1 Инструмент для вальцовки1.2 Этапы и особенности вальцовки2

Медь

Содержание1 Монтаж медных труб: подробная инструкция1.

Металл

Содержание1 Термостойкая краска для печи из металла1.1 Виды термостойких красок для металлических печей для

Сталь

Содержание1 Характеристики нержавейки1. 1 Свойства нержавейки1.2 Таблица. Технические характеристики нержавейки1.3 Преимущества нержавейки1.4 Виды нержавейки2 Справочник

1 Свойства нержавейки1.2 Таблица. Технические характеристики нержавейки1.3 Преимущества нержавейки1.4 Виды нержавейки2 Справочник

Своими руками

Содержание1 Зернодавилка электрическая своими руками — Справочник металлиста1.1 Устройства для личного применения1.2 Нива1.3 Хрюша1.4

Содержание1 Как откалибровать уровень1. 1 Правила пользования лазерным нивелиром2 echome.ru2.1 Нивелир с компенсатором2.2 Лазерный нивелир2.3

1 Правила пользования лазерным нивелиром2 echome.ru2.1 Нивелир с компенсатором2.2 Лазерный нивелир2.3

Страница не найдена — steelfactoryrus.com

Содержание1 Как растворить медь в домашних условиях — Справочник металлиста1.1 Подручные инструменты и материалы1.2

Дерево

Содержание1 Насадка на дрель для шлифовки, полировки и фрезерования: готовые и самодельные приспособления1. 1 Ассортимент

1 Ассортимент

Своими руками

Содержание1 Ротационная вытяжка металла1.1 Вытяжка металла и ее виды1.2 Поступенчатое формование1.3 Проецирование — формование

Сварка

1 Принцип полуавтоматической сварки в аргоне1.2 Что дает применение

1 Принцип полуавтоматической сварки в аргоне1.2 Что дает применение

Сварка

Содержание1 Ремонт и замена гофры глушителя своими руками1.1 Ремонт гофры1.2 Временный ремонт1.3 Замена гофры1.4

Медь

Содержание1 Медный прокат в Москве — 250 предложений | МетРенЦентр1.

Страница не найдена — steelfactoryrus.com

Швеллер

Содержание1 Таблица швеллеров — разновидности сортового проката1.1 Применение швеллеров1.2 Какие виды швеллеров бывают1.3 Производство

Содержание1 Определение прочности и модуля упругости при статическом изгибе полимерных материалов1. 1 Определение модуля упругости при

1 Определение модуля упругости при

Сварка

Содержание1 Сварочные аппараты1.1 Виды сварочных аппаратов1.2 Основные преимущества данного оборудования:1.3 Купить профессиональный сварочный аппарат

Обработка сталей

Содержание1 Описание состава сплава чугуна и отличие его от стали1. 1 Характеристика видов углеродистого металла1.2

1 Характеристика видов углеродистого металла1.2

Металл

Содержание1 Инструменты для нарезки резьбы. Виды. Работа. Применение1.1 Для нарезки резьбы применяется 3 разновидности

Изготовление

Содержание1 Муфельная печь своими руками: поэтапный процесс создания + видео1. 1 Классификация муфельных печей1.2 Основные

1 Классификация муфельных печей1.2 Основные

Проволока пружинная сталь 65г: методы термообработки

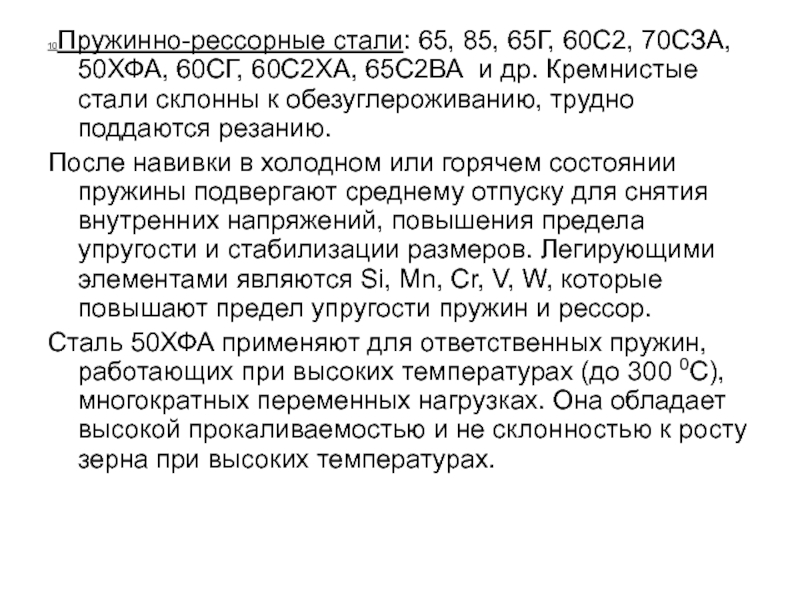

Для изготовления разных типов пружин и пружинных шайб необходимы специальные марки стали, обеспечивающие необходимую прочность и заданные уровни упругости. При выпуске подобной продукции широко применяется проволока пружинная сталь 65г.

Особенности рессорно-пружинной стали

В составе данного металла присутствует 0.62-0.7% углерода, а основным легирующим элементом выступает марганец (0.9-1.2%). Благодаря такой добавке, выводятся окислы железа, образующиеся при выплавке литой стали. Марганец, добавляемый в расплав, обеспечивает раскисление окислов, переходящих в шлак, а оставшийся в стали — повышает уровень твердости металла, а также сопротивление на разрыв и степень упругости.

При выпуске пружин используют разные виды рессорно-пружинной стали, обеспечивающие необходимые условия работы при растягивании, сжатии или изгибании таких изделий. Сталь 65Г обеспечивает твердость пружинных шайб в пределах 40-48 единиц, а самих пружин 40-50 единиц. При изготовлении пружин особое внимание уделяется качеству и однородности структуры метала. Из-за рисок, волосовин и других типов дефектов могут формироваться трещины, приводящие к поломке пружин. Наличие обезуглероженного слоя на поверхности стали уменьшает уровень упругости.

Сталь 65Г обеспечивает твердость пружинных шайб в пределах 40-48 единиц, а самих пружин 40-50 единиц. При изготовлении пружин особое внимание уделяется качеству и однородности структуры метала. Из-за рисок, волосовин и других типов дефектов могут формироваться трещины, приводящие к поломке пружин. Наличие обезуглероженного слоя на поверхности стали уменьшает уровень упругости.

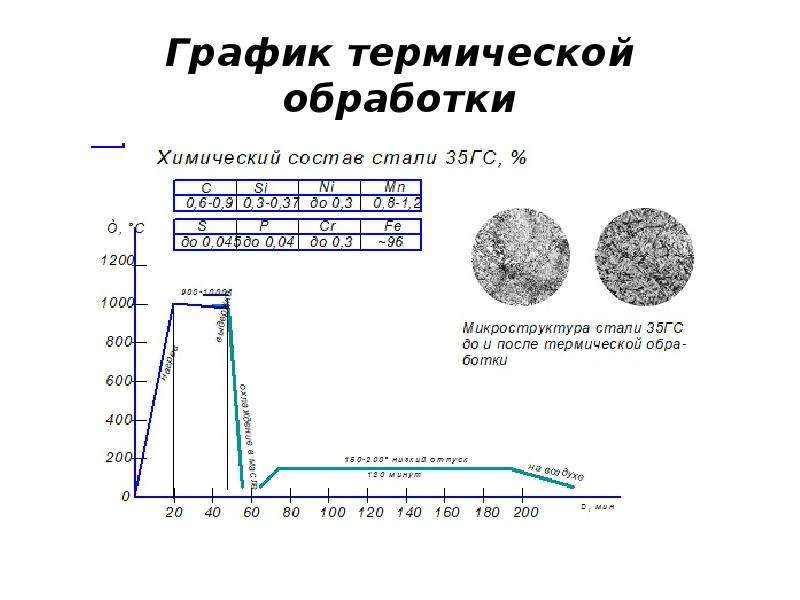

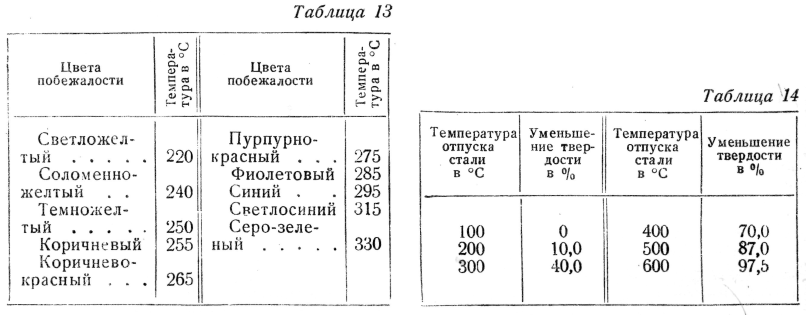

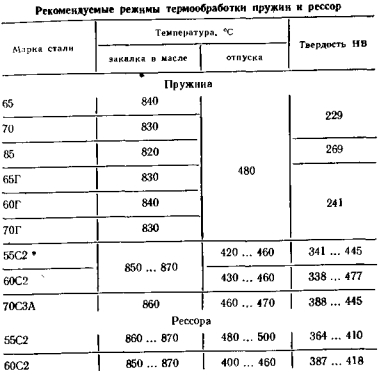

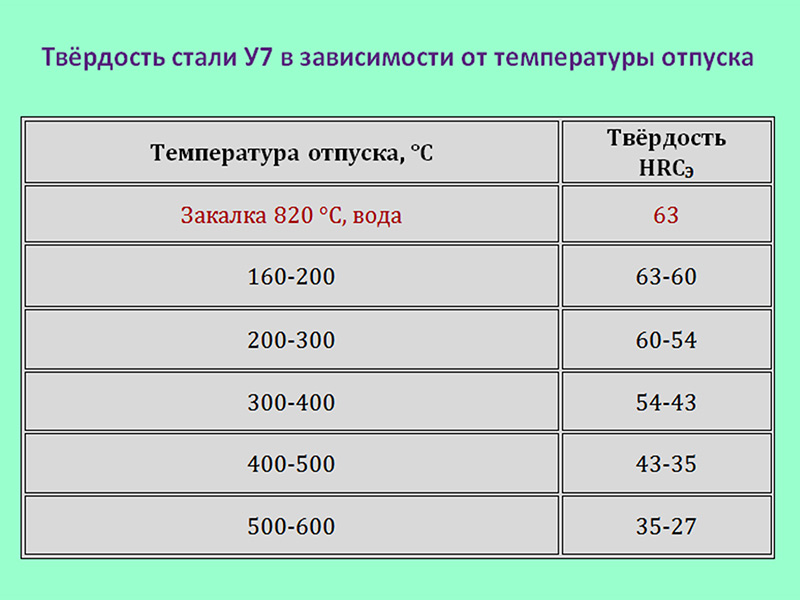

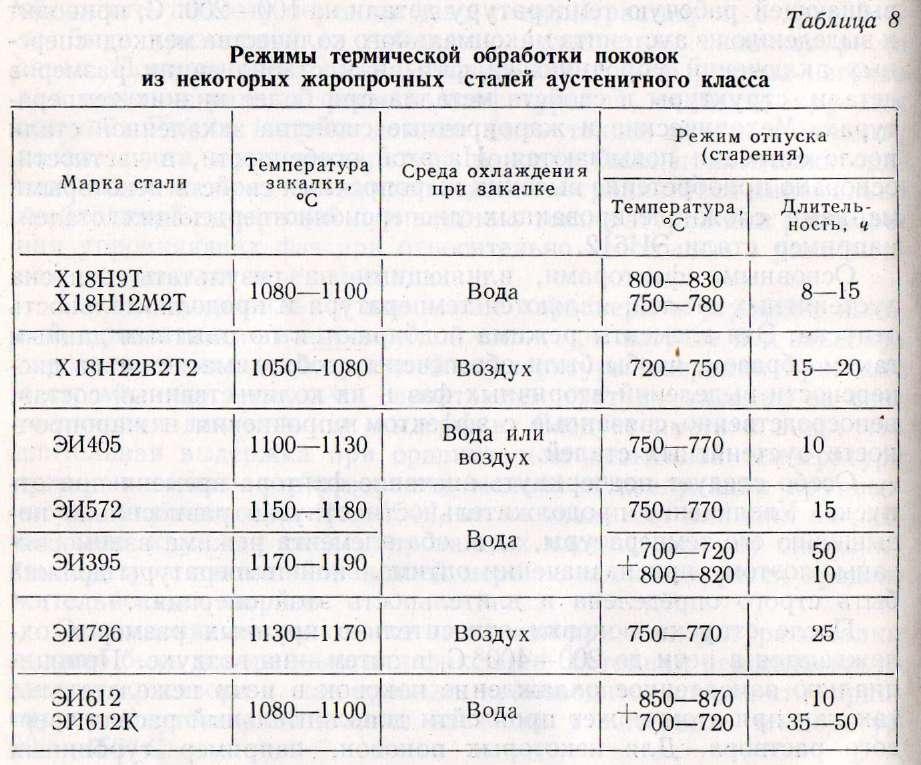

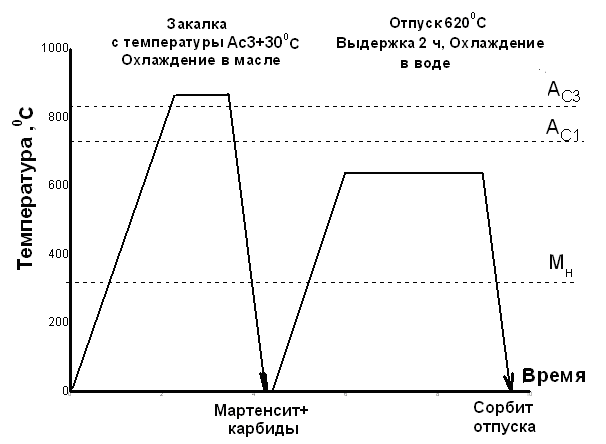

Термообработка пружин

Для проволочных пружин малого сечения, чтобы устранить хрупкость, появляющуюся при травлении, из-за насыщения стали водородом, их нагревают до 190-200°С на 1-2 часа в ваннах с глицерином, маслом или в сушильных шкафах. Готовые изделия (сделанные из пружинной проволоки), для снятия внутренних напряжений, сформировавшихся в ходе изготовления, а также увеличения упругих свойств, подвергают дополнительному нагреву (до 250-320°С), обеспечивающему отпуск стали. Такая термообработка выполняется погружением метала в селитровые или щелочные ванны (на 5-10 минут). Если для отпуска применяют нефтяные либо электрические печи, то длительность процедуры увеличивается до 20-40 минут (с соблюдением равномерного прогревания всего изделия).

Пружины из оттоженной стали (диаметром выше 6 мм) дополнительно отпускают, а потом закаливают. Чтобы устранить наклеп, появившийся после холодной навивки, перед закалкой при нагревании до 670-720°С изделия отпускаются. Если пружина навивается в горячем состоянии, она проходит нормализацию до процесса закалки.

Cталь 65Г механические,физические,технологические свойства, химический состав. Сталь 65Г круг стальной,лист стальной

Справочная информация

Характеристика материала сталь 65Г.| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| ГП «Стальмаш» поставляет сталь 65Г в следующих видах металлопроката: круг ст 65Г ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 65Г ГОСТ 7417-75 круг (пруток) калиброванный круг ст 65Г ГОСТ 14955-77 круг со спецотделкой поверхности лист ст 65Г ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm) = 720 , Ar1 = 670 , Mn = 270 |

Механические свойства при Т=20oС материала сталь 65Г

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 980 | 785 | 8 | 30 | Состояние поставки | ||||

| Лента отожжен. | до 1.5 | 650 | 15 |

| Твердость материала сталь 65Г после отжига , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 65Г без термообработки , | HB 10 -1 = 285 МПа |

Физические свойства материала сталь 65Г

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 15 15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1. 8 8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1. 28 28 | 11.8 | 28 | 705 | ||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65ГВнимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша |

| — | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Cталь 70 механические, технологические, физические свойства, химический состав. Сталь 70 круг стальной пруток, проволока пружинная

Справочная информация

Характеристика материала сталь 70.Химический состав в % материала сталь 70

| C | Si | Mn | Ni | S | P | Cr | Cu |

0. 67 — 0.75 67 — 0.75 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 70

| Ac1 = 730 , Ac3(Acm) = 743 , Ar3(Arcm) = 727 , Ar1 = 693 |

Механические свойства при Т=20oС материала сталь 70

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 910 | 510 | 17 | 29 | Нормализация | ||||

| Пруток | до Ж 80 | 1030 | 834 | 9 | 30 | Закалка 830oC, масло, Отпуск 470oC, |

| Твердость материала сталь 70 нормализованного , | HB 10 -1 = 229 МПа |

| Твердость материала сталь 70 без термообработки , | HB 10 -1 = 269 МПа |

Физические свойства материала сталь 70

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 06 06 | 7810 | ||||

| 100 | 11.5 | 68 | 483 | |||

| 200 | 12.3 | 52 | 487 | |||

| 300 | 13 | 37 | ||||

| 400 | 13. 8 8 | 29 | 521 | |||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 70

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 70Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Швеция | Болгария | Польша | Румыния | Чехия | Австралия | |||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | SS | BDS | PN | STAS | CSN | AS | |||||||||||

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Cталь У8А механические, физические свойства, химический состав. Сталь У8А круг стальной пруток,сталь У8А полоса инструментальная стальная горячекатаная

Справочная информация

Характеристика материала сталь У8А| Марка стали | сталь У8А |

| Классификация стали | Сталь инструментальная углеродистая ГОСТ 1435-99 |

| В Компании ГП «Стальмаш» Вы можете купить инструментальную углеродистую сталь У8А в следующих видах металлопроката: круг ст У8А ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный полоса ст У8А ГОСТ 103-70 полоса стальная горячекатаная инструментальная | |

| Применение стали У8А | для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек. |

Химический состав стали У8А

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.76 — 0.83 | 0.17 — 0.33 | 0.17 — 0.28 | до 0.2 | до 0.018 | до 0.025 | до 0.2 | до 0.2 |

Температура критических точек материала сталь У8А

| Ac1 = 720 , Ar1 = 700 , Mn = 245 |

Механические свойства стали У8А

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лента отожжен. | 1.5 | 750 | 10 |

| Твердость материала сталь У8А после отжига , | HB 10 -1 = 187 МПа |

Физические свойства стали У8А

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7830 | 140 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Марочник стали и сплавов

(PDF) Влияние режимов термообработки на долговечность пружин из стали 65Г

Материаловедение, Vol.

53, №

5, март 2018 г. (Украинские оригиналы Том

53, №

5, сентябрь – октябрь 2017 г.)

ВЛИЯНИЕ РЕЖИМОВ ТЕПЛООБРАБОТКИ НА ДОЛГОВЕЧНОСТЬ

ПРУЖИН ИЗГОТОВЛЕН ИЗ СТАЛИ 65Г

О. Осташ П., 1, 2 Р. В. Чепиль, 1 Л. І. Маркашова, 3 В. І. Грибовская, 1

В.В.Кулик, 4 и О. М. Бердникова3

Исследована усталостная долговечность пружин из марганцевой стали (0,66% С и 1,02% Mn) после четырех режимов термообработки

, приводящих к образованию троостита, мартенситно-бейнитной и бейнитно-мартенситной структур-

туров. Пружины исследуются в условиях циклического нагружения с управляемым напряжением, аналогичных условиям эксплуатации изделий специального назначения. Показано, что оптимальная долговечность пружин

обеспечивается смешанной структурой нижнего бейнита и мартенсита, полученной после изотермической закалки

и специального отпуска, осуществляемого путем прерывания процесса охлаждения после закалки в

интервале между точками, соответствующими начало и конец мартенситного превращения.

Долговечность пружин связана с количественными показателями фазового состава и катионной структуры дисло-

, а также с микромеханизмом разрушения пружинных сталей.

Ключевые слова: пружинная сталь, режим термообработки, фазовый состав, дислокационная структура, долговечность.

Упругие элементы (пружины, рессоры каретки, скобы рельсов и т. Д.) В основном изготавливаются из сталей типа 55С2 и 60С2

с содержанием углерода 0,55–0,60% и кремния до 2% [1− 3].В качестве заметного недостатка

этих элементов можно отметить повышенную склонность их поверхностных слоев к обезуглероживанию на стадиях

формирования и термообработки изделий [4]. Поэтому сталь 65Г с содержанием углерода 0,64–0,66%

и содержанием марганца до 1% оказывается перспективной заменой этим материалам, поскольку она не только

менее подвержена обезуглероживанию, но и лучше закаливается и закаливается. при той же твердости, что и сталь 60С2А, имеет лучшие характеристики прочности, упругости и долговечности

; кроме того, он и наименее затратный (на 20–25%) [4, 5].

Это особенно важно для пружин, работающих в условиях высоких динамических циклических нагрузок (в частности,

лар в изделиях военного назначения) из сталей повышенной прочности, что достигается дополнительным легированием

высокопрочными элементы затрат. Однако можно отметить недостаток стали 65Г, связанный с ее восприимчивостью к хрупкому разрушению при больших деформациях [5], что может быть неприемлемым для пружин, обеспечивающих

больших перемещений.Это связано с его низкой релаксационной способностью [5], что, очевидно, связано с

перенапряжением локальных объемов после термообработки.

Пружины обычно закаливают в масле и подвергают среднетемпературному отпуску для получения структуры стали толщиной

ите. В то же время известно, что для сталей с хорошей закалочной способностью, в частности

для стали 65Г, процедура изотермической закалки (с образованием бейнитно-мартенситных или бейнитных структур —

туров, в которых тонкие прослои остаточного аустенита, обогащенного углеродом, распределенные между бейнитными станками

) представляется весьма перспективным. Благодаря наличию этой подструктуры, предел текучести и усталостная долговечность

Благодаря наличию этой подструктуры, предел текучести и усталостная долговечность

1 Физико-механический институт им. Карпенко НАН Украины, Львов, Украина.

2 Автор, ответственный за переписку; электронная почта: [email protected].

3 Институт электросварки им. Патона НАН Украины, Киев, Украина.

4 Национальный университет «Львовская политехника», Львов, Украина.

Перевод из Физико-химической механики, материалы, т.

53, No.

5, pp.

94–99, сентябрь – октябрь 2017 г. Исходная статья отправлена -

, дата 16 августа 2017 г.

684 1068-820X / 18 / 5305–0684 © 2018 Springer Science + Business Media, LLC

DOI 10.1007 / s11003-018-0124-0

Двойная закалка — закалка и отпуск

Обработка, при которой деталь подвергается двум полным операциям закалки или первому этапу отжига, за которым следует этап упрочнения. Обычно проводится при одной и той же температуре, но не всегда, чтобы уменьшить размер зерна стали после первой длительной обработки аустенизации или после длительного этапа цементации для большой глубины гильзы.

Иногда из-за неправильного использования языка двойное отверждение означает длительную аустенизацию или длительное время науглероживания, за которым следует мягкое отверждение или медленное охлаждение вне камеры нагрева (например, этап отжига) и повторная аустенизация с последующим этапом отверждения ( утолить).

Двойная закалка также включает в себя двойную закалку науглероженной детали, при этом первая закалка осуществляется от температуры затвердевания основной части, а вторая — от температуры закалки корпуса (см. DIN 17014).

Преимущества

- Уточненный размер зерна и микроструктура сердцевины детали, выращенной в течение длительного времени при высокой температуре

- Избегает содержания избыточного / остаточного аустенита в глубине корпуса

- Уменьшает или ограничивает уровень искажения деталей сложной формы

- Более точно регулирует твердость сердечника и корпуса

Применение и материалы

Двойное отверждение обычно используется в случае длительного науглероживания, необходимого для получения большой глубины слоя, или после длительной стадии аустенизации. Типичными применениями могут быть ответственные передачи в аэрокосмической промышленности, большие шестерни, используемые в ветряных турбинах или строительных машинах, или другие большие кованые детали.

Типичными применениями могут быть ответственные передачи в аэрокосмической промышленности, большие шестерни, используемые в ветряных турбинах или строительных машинах, или другие большие кованые детали.

Подробности процесса

Как для одинарной, так и для двойной закалки промежуточный отжиг науглероженных компонентов может проводиться перед окончательной закалкой. Эта термообработка состоит из отжига при температуре чуть ниже Ac1, то есть примерно при 600-650 ° C с более длительным временем выдержки и последующим медленным охлаждением.

Благодаря этому промежуточному отжигу можно исключить углерод, высвобождающийся в виде излишков в аустенитном углероде в виде цементита, и избежать риска образования остаточного аустенита во время последующего процесса рафинирования гильзы.Это также может привести к уменьшению искажений.

Разработка технологии термического напыления для формирования дробленой полигонизационной наноразмерной опорной конструкции

Дубовый О. М., Карпеченко А.А., Бобров М.М., Лабарткава А.В.

М., Карпеченко А.А., Бобров М.М., Лабарткава А.В.

Национальный университет кораблестроения имени адмирала Макарова, проспект Центральный, 3, UA-54000 Николаев, Украина

В статье представлены результаты исследований по разработке технологии термического напыления для формирования наноразмерной полигонизационной субструктуры с использованием предрекристаллизационной термообработки (PHT).Рассмотрены плазменные, электродуговые, пламенные и детонационные покрытия. Установлено влияние температурно-временных параметров термообработки и степени дополнительной деформации на твердость, размер областей когерентного рассеяния и количество наноструктурированных элементов в покрытиях. Рассмотрено влияние типа плазменного напыления (на воздухе или в динамическом вакууме) на микроструктуру покрытий и параметры их оптимальной термообработки. Как показано, предрекристаллизационная термообработка снижает теплопроводность термобарьерных плазменных покрытий ZrO $ _ {2} $ — 7% Y $ _ {2} $ O $ _ {3} $ на 15% и увеличивает их микротвердость на 13%. Предложен способ увеличения времени выдержки при термообработке за счет дополнительной деформации. Установлено влияние видов деформации (статическая или динамическая) и термообработки на термическую устойчивость полученной подконструкции. Дробеструйная обработка обеспечивает стабилизацию многоугольного каркаса в процессе термообработки при продолжительности воздействия 40 минут. Проведены экспериментальные исследования влияния термической обработки, поверхностной пластической деформации и комбинированной деформационно-термической обработки на прочность связи и износостойкость электродуговых покрытий стали из проволоки 65Г.Установлено, что указанная термообработка покрытий проволоки 65Г за счет снижения внутренних напряжений обеспечивает повышение прочности сцепления на 30% по сравнению с покрытиями после осаждения. Термическая обработка дополнительно деформированных покрытий обеспечивает значительное повышение прочности сцепления по сравнению с термообработанными покрытиями без деформации.

Предложен способ увеличения времени выдержки при термообработке за счет дополнительной деформации. Установлено влияние видов деформации (статическая или динамическая) и термообработки на термическую устойчивость полученной подконструкции. Дробеструйная обработка обеспечивает стабилизацию многоугольного каркаса в процессе термообработки при продолжительности воздействия 40 минут. Проведены экспериментальные исследования влияния термической обработки, поверхностной пластической деформации и комбинированной деформационно-термической обработки на прочность связи и износостойкость электродуговых покрытий стали из проволоки 65Г.Установлено, что указанная термообработка покрытий проволоки 65Г за счет снижения внутренних напряжений обеспечивает повышение прочности сцепления на 30% по сравнению с покрытиями после осаждения. Термическая обработка дополнительно деформированных покрытий обеспечивает значительное повышение прочности сцепления по сравнению с термообработанными покрытиями без деформации. Как показано, термообработка обеспечивает повышение износостойкости покрытий из 65Г на 45% по сравнению с состоянием после напыления.

Как показано, термообработка обеспечивает повышение износостойкости покрытий из 65Г на 45% по сравнению с состоянием после напыления.

Ключевые слова: основание, термораспылительные покрытия, твердость, полигонизация, термообработка.

URL: http://mfint.imp.kiev.ua/abstract/v42/i05/0631.html

DOI: https://doi.org/10.15407/mfint.42.05.0631

PACS: 81.07.Bc, 81.15.Rs, 81.20.Hy, 81.40.Ef, 81.40.Gh, 83.10.Tv, 83.50.Uv

Образец цитирования: О.М.Дубовый А.А., Карпеченко А.А., Бобров М.М., Лабарткава А.В. Разработка технологии термического напыления для формирования измельченной полигонизационной наноразмерной опорной конструкции // Металлофизика. Новейшие Технол. , 42 , № 5: 631-653 (2020)

ST-65G Автоклав — Лаборатория Companion Shop

Проверенные возможности управления

- Проверено в соответствии с KS P 6102, что обеспечивает более надежную стерилизационную среду.

- Подтверждено стабильное регулирование температуры путем измерения внутри с помощью датчика температуры 10.

Структурно-функциональные особенности

- Легко открывается и закрывается с помощью круглой ручки.

- Включая манометр для проверки внутреннего давления.

- Выхлопной бак входит в стандартную комплектацию.

- Включая сливное ведро для аккуратного использования.

- Верхняя часть изготовлена из нержавеющей стали и проста в уходе.

- Вертикальная система с верхней загрузкой упрощает стерилизацию проб большого объема.

- Ролики для легкой мобильности при установке или перемещении.

Использование удобных функций

- Простая рабочая среда, позволяющая запустить весь процесс стерилизации всего за одну операцию.

- В зависимости от использования предусмотрены три режима работы.

- Точный контроль температуры с ПИД-регулированием с обратной связью и автонастройкой.

- Автоматический выпуск после стерилизации.

- Светодиодная индикаторная лампа для очистки ЧРП и этапа стерилизации для удобного контроля рабочего состояния и процесса стерилизации.

- Включая индикацию истекшего времени стерилизации.

- Дополнительный датчик температуры и регистратор для записи процедуры стерилизации. (опция)

- Давление на каждой ступени можно проверить датчиком давления. (опция)

- Включая ручной клапан для сброса внутреннего давления.

Исключительная безопасность

- Предотвращение получения ожогов с помощью защитной крышки дверцы из пластика с низкой теплопроводностью.

- Автоматическое срабатывание предохранительного клапана при возникновении избыточного давления.

- Защита от перегрева. (ограничитель превышения температуры)

- Тревога низкого уровня раствора. (ограничитель нижнего уровня)

- Защита от перегрузки по току и короткого замыкания.

Китайская электрическая тигельная муфельная печь для лабораторной термообработки Производители, поставщики — прямая цена с завода

В целом стоимость нашей лабораторной щековой дробилки, смесителя для пробирного флюса, аналитических весов и весов очень высока.В будущем мы будем основываться на ценности инновационной отрасли с помощью различных средств, таких как методы разработки и инновации бизнес-моделей, для достижения цели повышения ценности отрасли. Мы постоянно стимулируем моральный дух сотрудников, удовлетворяем духовные потребности сотрудников и осознаем их собственные ценности. У нас есть смелость двигаться вперед и воля упорно трудиться, чтобы бросить вызов пределам и превзойти самих себя.Электроплавильная печь

● Независимый муфель печи, большой объем камеры, подходит для экспериментов и производства во многих областях;

● Высокая скорость нагрева, высокая точность регулирования температуры, высокая однородность и стабильность температуры печи;

● Пневматическое управление наклонно открывающейся дверцей, что удобно в эксплуатации, удерживая горячую дверцу печи подальше от оператора;

● Автоматический выход сигнализации перегрева и другие меры безопасности для предотвращения несчастных случаев;

● Муфель имеет длительный срок службы, а внешний вид выполнен из огнеупорного кирпича с высокой изоляцией и хорошим изоляционным эффектом.

● Электронное автоматическое управление макс. 1200 ° С

● Термопара типа К.

● Выход аварийного сигнала высокой температуры.

● Доступен дополнительный 7-дневный таймер.

Модель | Размер муфты (мм) | Размер (мм) | Кол-во загрузки тигля | Максимум.Температура (℃) | Мощность |

YX-FF12 | 500x430x360 | 1150x770x1700 с закрытой дверью 1160x1087x1950 с открытой дверью | 12×50 / 65 г | 1200 | 18кВт. |

YX-FF25 | 660x610x360 | 1400x1160x1850 с закрытой дверью 1400x1160x2100 с открытой дверью | 25×50 / 65 г | 1200 | 24кВт, 3 фазы |

1.Хорошая репрезентативность выборки: свести ошибку выборки к минимуму;

2. Широкая адаптируемость: он может адаптироваться практически ко всем образцам, от руды, золотого концентрата до потребляемого золота и антимонита, который не может быть обнаружен мокрым методом;

3. Высокая эффективность обогащения: более десяти тысяч раз небольшое количество золота и серебра может быть количественно обогащено в пробную золотую кнопку из десятков граммов образцов, содержащих большое количество матричных элементов;

Высокая эффективность обогащения: более десяти тысяч раз небольшое количество золота и серебра может быть количественно обогащено в пробную золотую кнопку из десятков граммов образцов, содержащих большое количество матричных элементов;

4.Надежные результаты анализа и высокая точность: пробирный анализ подходит для проб с содержанием золота <1 мкг 1 г, и его точность лучше, чем у других инструментальных анализов.

Фьюжн

Измельченный образец взвешивают и смешивают с флюсом. Свинец добавлен как коллектор. Затем образец нагревают в печи примерно до 1000 градусов. Примерно через 20 минут образец плавится, и драгоценные металлы и свинец отделяются от силикатного шлака, образуя «пуговицу» на дне тигля.Эта кнопка содержит драгоценные металлы.

Купелирование

После того, как образец вынут из печи и остынет, свинцовая кнопка отделяется от силикатного шлака. Затем драгоценные металлы извлекаются методом купелирования. Во время купелирования свинец в кнопке окисляется и поглощается купелем, оставляя бусину драгоценного металла, известную как гранулы. Содержание золота в гранулах определяется либо взвешиванием (гравиметрически), либо оно растворяется в царской водке.

Во время купелирования свинец в кнопке окисляется и поглощается купелем, оставляя бусину драгоценного металла, известную как гранулы. Содержание золота в гранулах определяется либо взвешиванием (гравиметрически), либо оно растворяется в царской водке.

Анализ и обнаружение

Оказавшись в растворе, золото, платина и палладий могут быть проанализированы методом пламенной атомной абсорбции (AA).

Мы были признаны одним из ведущих поставщиков муфельных печей для термообработки с электрическим тиглем в Китае. Мы стремимся предоставлять клиентам быстрый ответ, беспрецедентное качество, конкурентоспособные цены, надежную доставку и обширный инвентарь.Мы придерживаемся философии менеджмента «относиться к другим с вежливостью, единством и преданностью, стремимся к прогрессу» и корпоративной культуры управления, основанной на «акцентировании внимания на талантах, менеджменте и технологиях», и постоянно углубляем сотрудничество с клиентами, чтобы предоставить им удовлетворительные продукты и услуги.

Наша компания продолжает увеличивать инвестиции и внедряет передовые производственные технологии, технологии и испытательное оборудование в стране и за рубежом, предоставляя пользователям высококачественные продукты и качественные услуги.

Наша компания продолжает увеличивать инвестиции и внедряет передовые производственные технологии, технологии и испытательное оборудование в стране и за рубежом, предоставляя пользователям высококачественные продукты и качественные услуги.«ОСНОВНЫЕ ПАРАМЕТРЫ НЕТРАДИЦИОННЫХ МЕТОДОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИН» Д. М. Бердыева, А. А. Юсупов и др.

Аннотация

В статье рассматривается использование термической и термоциклической обработки с целью повышения абразивной износостойкости на примере образцов из стали Ст5Гс, 35, 45, 65Г и У8 по сравнению с эталонным образцом. Была проведена предварительная обработка, которая заключалась в нормировании от температур нагрева от Ac3 (или Ac1) + 30 ÷ 50 ° C до 1200 ° C и импульсном циклическом закалке.Окончательная термообработка обеспечивает повышение износостойкости сталей на 20 ÷ 50% при трении скольжения по рыхлым абразивным частицам. При импульсной циклической закалке наибольшая плотность дислокаций у стали 65Г образуется при предварительном импульсном циклическом нагреве 450 ° C — 3 цикла, что увеличивает износостойкость до 30% по сравнению с традиционной индукционной закалкой.

Список литературы

[1]. Биронт В.С. Теория термической обработки металлов. СФУ: ИТСМиЗ.- Красноярск, 2007. –234 с. [2]. Мухамедов А.А. Термическая обработка с двухфазной рекристаллизацией для улучшения эксплуатационных свойств деталей машин и инструмента // Термическая обработка и технология поверхностных покрытий. VII Международный конгресс Термическая обработка. 11-14 декабря 1990 г. Москва. С. 38–39. [3]. Гаркунов Д.Н. Триботексника / Д.Н.Гаркунов, Е.Л. Мельников, В. Гаврилюк. — М .: КНОРУС, 2013. — 408 с. [4]. Бердиев Д.М. Повышение абразивной износостойкости старой термической обработки с предварительной подготовкой структуры // Вестник машиностроения.Москва. 2018. №9. С. 57 — 59. [5]. Евдокимов А.И. Циклическая закалка стали XVG / А.И. Евдокимов, М. Зелин, В.А. Коротков // МиТОМ, 2002. №9. — С. 33–34. [6]. Влияние циклической термообработки на микроструктуру и механические свойства направленно-затвердевшего сплава Ti-46Al-6NB / Hong-ze FANG [и др.] // Пер. Цветные металлы. Soc. China 25 (2015) rr.1872 — 1880. [7]. Цянфэй Ся, С. Н. Ван, Юн Ван, Ли Юанг. Влияние скорости нагрева на измельчение зерна сплава TiAl при циклической термообработке // Материаловедение и техника: Том 300, выпуски 1-2.28 февраля 2001.– П. 309-311. [8]. Боязид С.М., Фарханги Х., Асгарзаде Х., Радан Л., Гнахрамани А., Мирхаджи А. Влияние циклической обработки раствором на микроструктуру и механические свойства сваренного трением с перемешиванием сплава 7075 Al // Материаловедение, A. Vol. 649. — 2016. с. 293-300 [9]. Атану Саха, Дипак Мондал, Кушик Бисвас, радость Мэйти. Микроструктурные модификации и изменения механических свойств при циклической термообработке 0,16% углеродистой стали // Материаловедение и инженерия: А.Vol. 534. Февраль 2012. — С. 465-475. [10]. Металлография сплавов железа. Справочник. Пер. с нем. стручок красный. М.Л. Бренштейна. — Металлургия, 2005. — 248 с. [11]. Тененбаум М.М. Сопротивление абразивному изнашиванию. М.: Машиностроение, 1976. — 267 с. [12]. А.А. Мухамедов, Б. Тилабов. Повышение износостойкости деталей с твердосплавными покрытиями термической обработки // Известия ВУЗов. Черная металлургия. 2013. №12. С. 35–37. [13]. Бердиев Д.М. Повышение абразивной износостойкости сталей // Техника и технологии машиностроения // VI международная конференция, г.Омск. 20–21 апреля 2017. С. 3–8.

Рекомендуемое цитирование

Бердиев, Д. М .; Юсупов, А. А .; и Умаров М.А.

(2020)

«ОСНОВНЫЕ ПАРАМЕТРЫ НЕТРАДИЦИОННЫХ МЕТОДОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ», Научно-технический журнал : Vol. 24

:

Вып.

1

, Статья 3.

Доступно по адресу:

https://uzjournals.edu.uz/ferpi/vol24/iss1/3

СКАЧАТЬ

С 25 августа 2020 г.

МОНЕТЫ

3-фазный

3-фазный