Воздушно-дуговая резка металла: технология и принцип использования

Воздушно-дуговая резка основывается на расплавлении металла электрической дугой и его непрерывном удалении направленной струей сжатого воздуха. Данная технология требует применения инструментов специальной конструкции. Использующиеся в работе резаки могут иметь кольцевое или последовательное расположение воздушной струи. В последнем случае обтекание электрода сжатым потоком осуществляется только с одной стороны.

Особенности

В воздушно-дуговой резке используются угольные или графитовые электроды. Последние являются более прочными, отличаются меньшим электрическим сопротивлением (0,0008 Ом против 0,0032 Ом для кубика с ребром 1 см). Возможно использование угольных омедненных электродов.

В качестве источника питания при дуговой резке металла используются преобразователи постоянного тока или трансформаторы. Подача сжатого воздуха на резак идет от цеховой сети или передвижного компрессора.

В воздушно-дуговой резке, как правило, используется постоянный ток обратной полярности как более производительный. Применение же переменного целесообразно при мелких работах, например, удалении местных неровностей сварного шва. Использование в таких случаях постоянного тока прямой полярности приводит к увеличению зоны нагрева, что затрудняет устранение расплавленного металла.

| Схема воздушно-дуговой резки металлов |

Величина тока при воздушно-дуговой резке вычисляется по формуле: I = K x d,где d – диаметр электрода в мм, К – линейный коэффициент, составляющий 46–48 А/мм для угольных и 60–62 А/мм для графитовых электродов. Полученное число дает значение тока в амперах. |

Сфера использования

Воздушно-дуговая резка широко применяется для обработки большинства черных и цветных металлов.

Чаще всего она используется в следующих случаях:

- для устранения дефектных участков сварных швов;

- резки металлических листов толщиной до 20–25 мм;

- пробивки отверстий;

- срезки заклепок и т. п.

Виды воздушно-дуговой резки

Разделительная. Используется для резки листов из низкоуглеродистой и легированной стали толщиной до 25 мм. Величина тока (300–600 А) и диаметр электрода (6–12 мм) подбираются в зависимости от размеров материала. Разделение листа осуществляется выплавкой металла вдоль траектории движения электрода. Использование разделительной воздушно-дуговой резки целесообразно, когда необходимо обработать большое количество листового металла, а требования к ширине и точности реза невысоки.

Поверхностная. Применяется для обработки дефектов сварных швов, подрубки их корней, снятия фасок. Последняя операция может осуществляться одновременно на обеих кромках листа.

Аппаратура и технология

Стандартный пост для воздушно-дуговой резки включает:

- пусковую аппаратуру;

- шланг с компрессором;

- источник питания;

- сварочный кабель;

- резак.

При установке в производственном помещении шланг подсоединяется к цеховому воздухопроводу, а не к компрессору. На строительных площадках пост оборудуется в передвижном или уже существующем машинном зале, с подключением к сварочному оборудованию постоянного тока.

Основным рабочим инструментом является резак типа РВД, оснащенный воздушным клапаном и устройством для зажима электрода. В качестве источников питания для резки используется стандартное сварочное оборудование: преобразователи типа ПСО, выпрямители ВД или ВДУ, другие ИП. При отсутствии компрессора и центральной сети допустимо использование баллонов со сжатым воздухом при оснащении их редуктором, понижающим давление.

При отсутствии компрессора и центральной сети допустимо использование баллонов со сжатым воздухом при оснащении их редуктором, понижающим давление.

Техника безопасности при воздушно-дуговой резке

К основным относятся:

- источники постоянного тока большой величины;

- расплавленный металл, образующийся при резке;

- ультрафиолетовое излучение электрической дуги;

- токсичные газы и пыль, образующиеся в процессе воздушно-дуговой резки.

Чтобы обезопасить себя от перечисленных факторов, следует точно выполнять инструкции по эксплуатации оборудования и работать только в специальной одежде. Помещение, в котором производится воздушно-дуговая резка, должно хорошо вентилироваться. Исключение составляют открытые строительные площадки, где происходит естественный воздухообмен.

В связи с высокой мощностью сварочного электрооборудования перед его включением обязательно следует проверить заземление.

| Процесс воздушно-дуговой резки |

Основные правила работы при воздушно-дуговой резке

|

Воздушно-дуговая резка — Газовая резка

Воздушно-дуговая резка

Сущность воздушно-дуговой резки заключается в выплавлении металла по линии реза угольной дугой (горящей между концом угольного электрода и металлом) и принудительном удалении расплавленного жидкого металла струей сжатого воздуха.

Для воздушно-дуговой резки кироваканский завод «Автоген-маш» выпускает резак РВДм-315 и комплект аппаратуры РВДл-1000 с резаком такого же типа.

Для воздушно-дуговой резки используют угольные, графитовые или графнтированные электроды. В резаке РВДм-315 в зависимости от силы тока применяют электроды диаметром от 6 до 10 мм. При токе 250—270 А диаметр электрода 6 мм, при токе 300—380 А —8 мм, при токе 380—480 А—10 м,м. Резак РВДл-1000 в отличие от резака РВДм-315 работает на электродах прямоугольного сечения 15Х:25 мм, длиной 250 мм. Для питания мощных резаков переменным током промышленностью выпускается специальный трансформатор ТДР-1601УЗ с номинальным током 1600 А.

Способ воздушно-дуговой резки основан на расплавлении металла в месте реза теплом электрической дуги и непрерывном удалении его струей сжатого воздуха. Дуга горит между разрезаемым изделием и угольным электродом. Сжатый воздух под давлением 0,5 МПа подается от передвижного компрессора или заводской сети сжатого воздуха. Этот способ применяется для разделительной и поверхностной резки листового и профильного проката, удаления дефектных участков сварных швов, трещин, разделки корня с обратной стороны шва и для снятия фасок. При поверхностной резке обработке подвергается большинство черных и цветных металлов, при разделительной — углеродистые и легированные стали, чугун, латунь и трудноокисляемые сплавы. Воздушно-дуговую разделительную резку рекомендуется использовать для металла толщиной не более 30 мм.

При разделительной и поверхностной резке расстояние от губок элетрододержателя до конца электрода не должно превышать 100 мм. По мере обгорания электрод постепенно выдвигают из губок.

Воздух в ряде случаев заменяется кислородом, который подается на расплавленный металл на некотором расстоянии от дуги. Кислород окисляет расплавленный металл и удаляет его из полости реза. При воздушно-дуговой резке вместо угольного можно применять металлический электрод, для чего на обычный электрододер-жатель крепится кольцевое сопло, через которое к месту реза подается сжатый воздух.

—-

Сущность воздушно-дуговой резки заключается в выплавлении металла из линии реза электрической дугой, горящей между концом угольного электрода и металлом, и удалении расплавленного жидкого металла струей сжатого воздуха. Недостатком этого способа

флюса и добавочная энергия струи на удаление большого количества шлаков из места реза обусловливает в 2 раза большую мощность пламени, чем при резке без флюса. Режущая насадка также должна быть на один номер больше. Резку начинают от края листа или от заранее сделанного отверстия. Начало реза предварительно нагревают до температуры белого каления. После этого на половину оборота открывают вентиль режущего кислорода, включая одновременно подачу кислородно-флюсовой смеси. Когда расплавленный шлак дойдет до нижней кромки разрезаемого изделия, резак начинают передвигать вдоль линии реза, а вентиль подачи режущего кислорода открывают полностью. Резак должен перемещаться равномерно, в конце реза его следует задержать, чтобы прорезать металл на всю толщину. Перед резкой стали мартенситного класса ее подогревают до 250—350 °С, а для сталей ферритного и аустенитного классов подогрев не требуется. Мощность подогревающего пламени и расстояние от конца мундштука до поверхности разрезаемого металла больше, чем при обычной кислородной резке. При прямолинейной разделительной резке высоколегированных сталей резак устанавливают перпендикулярно поверхности металла или под углом.

Режущая насадка также должна быть на один номер больше. Резку начинают от края листа или от заранее сделанного отверстия. Начало реза предварительно нагревают до температуры белого каления. После этого на половину оборота открывают вентиль режущего кислорода, включая одновременно подачу кислородно-флюсовой смеси. Когда расплавленный шлак дойдет до нижней кромки разрезаемого изделия, резак начинают передвигать вдоль линии реза, а вентиль подачи режущего кислорода открывают полностью. Резак должен перемещаться равномерно, в конце реза его следует задержать, чтобы прорезать металл на всю толщину. Перед резкой стали мартенситного класса ее подогревают до 250—350 °С, а для сталей ферритного и аустенитного классов подогрев не требуется. Мощность подогревающего пламени и расстояние от конца мундштука до поверхности разрезаемого металла больше, чем при обычной кислородной резке. При прямолинейной разделительной резке высоколегированных сталей резак устанавливают перпендикулярно поверхности металла или под углом. На процесс кислородно-флюсовой резки влияет правильный выбор давления и расхода режущего кислорода, мощность подогревающего пламени, скорость резки, марка и расход флюса. Расход кислорода и его давление определяются в зависимости от толщины разрезаемого металла и скорости резки. Оптимальный расход флюса устанавливают визуально. Большой или недостаточный расход флюса замедляет процесс резки. Стабильный процесс резки возможен в том случае, если скорость перемещения резака соответствует количеству подаваемых в зону реза кислорода и флюса. Ширина реза зависит от толщины разрезаемого металла.

На процесс кислородно-флюсовой резки влияет правильный выбор давления и расхода режущего кислорода, мощность подогревающего пламени, скорость резки, марка и расход флюса. Расход кислорода и его давление определяются в зависимости от толщины разрезаемого металла и скорости резки. Оптимальный расход флюса устанавливают визуально. Большой или недостаточный расход флюса замедляет процесс резки. Стабильный процесс резки возможен в том случае, если скорость перемещения резака соответствует количеству подаваемых в зону реза кислорода и флюса. Ширина реза зависит от толщины разрезаемого металла.

В отличие от резки на воздухе при подводной резке металл интенсивно охлаждается водой, водолазное снаряжение стесняет движение резчика, видимость ограничена. Необходимый для резки нагрев металла удается обеспечить благодаря созданию в месте реза газового пузыря, оттесняющего воду от пламени и от нагреваемого участка, и благодаря пламени в 10—15 раз мощнее, чем для аналогичных работ на воздухе. Применяется газопламенная, электродуговая и кислородно-дуговая подводная резка. Существует водородно-кислород-ная и бензино-кислородная резка. Пламя резака зажигают над водой, затем в мундштук подают сжатый воздух и резак опускают под воду. При работе на больших глубинах используют подводное зажигание с помощью аккумуляторной батареи или «зажигательной дощечки». Водородно-кислородное пламя не имеет ярко выраженного ядра, что усложняет его регулировку, поэтому более удобным в качестве горючего является бензин. Разрезаемый металл нагревают до появления оранжевого светящегося пятна. Затем включают режущий кислород и прорезают металл на всю толщину. После этого резак перемещают вдоль линии реза.

Применяется газопламенная, электродуговая и кислородно-дуговая подводная резка. Существует водородно-кислород-ная и бензино-кислородная резка. Пламя резака зажигают над водой, затем в мундштук подают сжатый воздух и резак опускают под воду. При работе на больших глубинах используют подводное зажигание с помощью аккумуляторной батареи или «зажигательной дощечки». Водородно-кислородное пламя не имеет ярко выраженного ядра, что усложняет его регулировку, поэтому более удобным в качестве горючего является бензин. Разрезаемый металл нагревают до появления оранжевого светящегося пятна. Затем включают режущий кислород и прорезают металл на всю толщину. После этого резак перемещают вдоль линии реза.

При электродуговой по сравнению с газопламенной резкой необходимо принимать дополнительные меры. Весь токоподвод вплоть до электрода должен быть надежно изолирован, чтобы сократить до минимума бесполезную утечку тока. В основном резку ведут металлическим плавящимся электродом, обеспечивающим узкий рез при большой производительности. Электроды изготовляют из низкоуглеродистых сталей диаметром 6—7 мм длиной 350—400 мм, с покрытием толщиной 2 мм. Покрытие защищено от воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Сила постоянного тока прямой полярности должна быть на 10—20 % больше, чем при резке на воздухе из-за сильного охлаждения основного металла и электрода. Резку выполняют методом опирания. Можно применять также угольные или графитовые электроды.

Электроды изготовляют из низкоуглеродистых сталей диаметром 6—7 мм длиной 350—400 мм, с покрытием толщиной 2 мм. Покрытие защищено от воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Сила постоянного тока прямой полярности должна быть на 10—20 % больше, чем при резке на воздухе из-за сильного охлаждения основного металла и электрода. Резку выполняют методом опирания. Можно применять также угольные или графитовые электроды.

Разновидностью электродуговой резки является электрокислородная резка, при этом дуга горит между изделием и трубчатым стальным электродом, через который подается режущий кислород. Используют металлические, угольные и графитовые электроды. Для электродов применяют стальные цельнотянутые трубки с наружным диаметром 5—7 мм. В угольных или графитовых электродах в осевой канал вставляют медную или кварцевую трубсчку. Для увеличения электропроводности и повышения механической прочности электрода стержни покрывают снаружи металлической оболочкой, на которую наносят водонепроницаемое покрытие. К. недостаткам этих электродов относится их большой диаметр (15—18 мм), не позволяющий вводить электрод в полость реза. Применяются также карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Электрокислородную резку осуществляют на постоянном токе прямой полярности на глубине до 100 м.

К. недостаткам этих электродов относится их большой диаметр (15—18 мм), не позволяющий вводить электрод в полость реза. Применяются также карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Электрокислородную резку осуществляют на постоянном токе прямой полярности на глубине до 100 м.

—

Воздушно-дуговая резка основана на выплавлении металла по линии реза электрической дугой с интенсивным удалением расплавленного металла потоком воздуха, Воздушно-дуговую резку применяют для поверхностной обработки, но можно использовать при разделительной резке. При разделительной резке электрод углубляется на всю толщину разрезаемого металла.

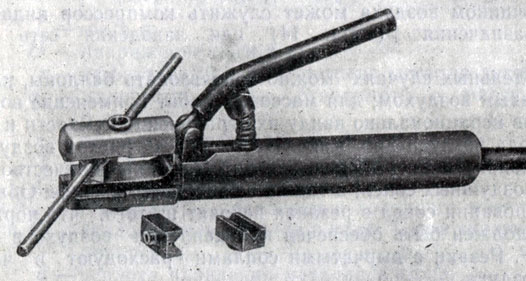

Для поверхностной и разделительной воздушно-дуговой резки применяют резаки конструкции РВД-1-58, разработанные ВНИИАвтогенмашем (рис. 54).

В настоящее время разработан и выпускается резак РВД-4А-66.

Резак снабжен рукояткой 5 с вентилем 4 для подачи сжатого воздуха. Угольный электрод 1 зажимается между неподвижной 3 и подвижной 2 губками. Сжатый воздух выходит через два отверстия, имеющиеся в‘губке 3. Он подводится в резак по шлангу через ниппель 6 под давлением 4—5 кгс/смг и выдувает расплавленный металл из места реза. Показано положение резака при разделительной поверхностной резке. Вылет электрода не должен превышать 100 мм. При резке угольным электродом ширина канавки должна быть на 1—3 мм больше диаметра электрода. Для повышения стойкости в работе угольные электроды покрывают слоем меди толщиной 0,06—0,07 мм (электроды марки ВД). Производительность воздушно-дуговой резки на переменном токе ниже, чем на постоянном.

Сжатый воздух выходит через два отверстия, имеющиеся в‘губке 3. Он подводится в резак по шлангу через ниппель 6 под давлением 4—5 кгс/смг и выдувает расплавленный металл из места реза. Показано положение резака при разделительной поверхностной резке. Вылет электрода не должен превышать 100 мм. При резке угольным электродом ширина канавки должна быть на 1—3 мм больше диаметра электрода. Для повышения стойкости в работе угольные электроды покрывают слоем меди толщиной 0,06—0,07 мм (электроды марки ВД). Производительность воздушно-дуговой резки на переменном токе ниже, чем на постоянном.

Воздушно-дуговую резку успешно применяют для вырезки дефектных мест сварных швов на изделиях большой толщины (цементные печи, шаровые и цилиндрические емкости и т. д.).

Нержавеющие стали, чугун, латунь и другие сплавы толщиной до 20—25 мм можно резать этим способом.

Рис. 54. Резак для воздушно-дуговой резки РВД-1-58

Рис. 55. Схема процесса плазменно-дуговой резки

Читать далее:

Эксплуатация газосварочной и газорезательной аппаратуры и оборудования

Эксплуатация переносных ацетиленовых генераторов

Качество сварных соединений

Технология резки

Механизированная резка

Ручная резка

Cварочные деформации и напряжения

Cварка чугуна

Cварка цветных металлов и сплавов

Сварка низкоуглеродистой стали

Строжка воздушно дуговая или плазменная

При ремонте оборудования, монтаже металлоконструкций и трубопроводов, а также в металлургии при подготовке слитков к прокатке возникает необходимость удаления металла в дефектных участках методом строгания или строжки. Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

Строжка – это метод резания металла, при котором резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину. Строжка металла используется для удаления поверхностных трещин, вкраплений, грязи, окалины и прочих дефектов слитков, поковок и металлопроката, а также для зачистки корней сварных швов, подготовки поверхностей под сварку, удаления старых швов, удаления неровностей и лишнего металла в заготовках. Строжка может выполняться как вручную, так и с помощью специального оборудования, так называемых машин огневой зачистки и строжки.

На сегодняшний день в промышленном производстве применяются три вида термической строжки: электродуговая, или как ее иногда называют воздушно-дуговая строжка, плазменная строжка и газокислородная строжка металлов.

- Воздушно-дуговая (электродуговая) строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.

Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Данный метод позволяет производить строжку полосы шириной до 15-16 мм и глубиной до 10 мм за один проход. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов.

- Плазменная строжка — метод удаления металла энергией плазменной дуги. В качестве плазмообразующего газа может применяться воздух, аргон, кислород, аргоно-водородная смесь.

Плазменная дуга моментально расплавляет, если не сказать испаряет, металл, и струей плазмообразующего газа выдувает его остатки из зоны резки. Данный метод позволяет производить строжку полосы шириной до 8 мм и глубиной до 5 мм за один проход.

Плазменная строжка самый быстрый метод резки, но он сопровождается также как и электродуговая строжка большим количеством выделяемых вредных газов и примесей.

- Газокислородная строжка металлов – наиболее распространенный метод строгания.

Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.Метод основан на окислении (горении) железа содержащегося в сталях в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода.

По сравнению с плазменной и электродуговой строжкой газокислородная строжка позволяет строгать полосы шириной до 80 мм ручным строгачем и до 300 мм машинным строгачам, а на многорезаковых машинах огневой зачистки до 3000 мм за один проход.Глубина строгания до 15 мм. Данный метод широко применяется для зачистки корней сварных швов, широкополосного строгания при удалении поверхностных дефектов литых заготовок, поверхностной зачистке слябов, блюмсов, полураскатов, удаления грата и окалины после резки. Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Наше предприятие предлагает широкий спектр строгачей и оборудования для строжки металлов, как говорится «на все случаи жизни».

K4000, Воздушно-дуговой резак-строгач Arcair | ИТС Астана

K4000, Воздушно-дуговой резак-строгач Arcair

Краткое описание товара

Воздушно-дуговой резак-строгач Arcair K4000 предназначен для быстрого снятия слоя металла с деталей или обработки кромки, выполнения строжки сварных швов и корневых проходов, подготовки изделия к сварке.

Цена договорная

Описание и характеристики

ОписаниеВоздушно-дуговой резак-строгач Arcair K4000 предназначен для быстрого снятия слоя металла с деталей или обработки кромки, выполнения строжки сварных швов и корневых проходов, подготовки изделия к сварке.

Воздушно-дуговой резак (строгач) Arcair K4000 — это простое и универсальное устройство с широкой областью применения. Охлаждение воздушное.

Рекомендуется для работы на токах от 90 до 1000 А угольными омедненными электродами DC:

5/32” – 1/2” Круглый (4,0мм – 12,7мм)

3/8” – 5/8” Плоский (9,5мм – 15,9мм)

С помощью строгача Arcair K4000 можно:

— быстро снять слой металла с деталей или обработать кромки,

— выполнить строжку сварных швов и корневых проходов,

— подготовить изделие к сварке.

Воздушно-дуговые резаки Arcair К4000 одинаково хорошо работают с поверхностями большинства металлов и сплавов, используемых в машиностроении.

Применение строгача не ограничивается одной работой в цехе. Устройство имеет простую, надежную конструкцию и может использоваться для мелких слесарных работ вне производства.

Особенности воздушно-дугового резака Arcair K4000:

- Высокая температура дуги. Оптимизированный подвод струи воздуха за счет оригинальной конструкции сопла с четырьмя отверстиями. Благодаря этому температура дуги повышается без роста тепловой мощности. Строгач аккуратно и точно срезает металл с изделия, не деформируя его и не создавая дополнительных напряжений. Эффективно удаляет шлак с кромки канавки.

- Низкий уровень шума во время работы. Конструкция сопла позволяет снизить давление воздуха, а следовательно, и расход воздуха без снижения качества работы. Воздушно-дуговой резак Arcair может использоваться в тех местах, где уровень шума не должен превышать 115 Дб.

- Гибкость настроек газового клапана. Arcair K4000 позволяет варьировать расход воздуха, за счет чего сокращается время включения/выключения. Инструмент может работать при минимальном давлении воздуха.

- Улучшенная конструкция кабеля и качественные материалы. Жила кабеля и рукоятки строгача Arcair K4000 не нагреваются во время работы. Кабель имеет большой ресурс.

- Износостойкая наружная оболочка кабеля выполнена из негорючего материала с повышенными рабочими температурами и устойчива к тепловому воздействию. Оболочка выполняет свои функции в жестких условиях производства в течение длительного срока.

- Безопасная работа. Конструкция воздушно-дугового резака Arcair K4000 проста и при этом практически исключает возможность замыкания на участки кабеля, находящегося под напряжением.

- Эргономичность конструкции. Удобные рукоятки, небольшой вес и подвижное на 360° соединение кабеля обеспечивают естественное положение рукам оператора.

- Омедненный угольный электрод воздушно-дугового резака может быть разной формы и подбирается в зависимости от рабочего диапазона силы тока.

- Зажим резака Arcair K4000 выполнен из латуни.

- Головка строгача Arcair K4000 латунная с 4-мя соплами.

| Характеристика | Значение |

|---|---|

| Режим работы | тяжелый |

| Максимальный ток резки, A | 1000 |

| Длина кабеля, м | 2,1/3,0 |

| Расход сжатого воздуха, м3/мин | 0.7 |

| Применяемые электроды | круглый электрод от 4 до 13 мм; плоский электрод от 10 до 16 мм |

| Давление воздуха, кг/см2 | 5.6 |

| Материал конструкции зажима | латунь |

| Масса резака с кабелем, кг | 2.4 |

Сегодня купить сварочное оборудование в Казахстане, надёжное, компактное, с широким температурным диапазоном не составит труда. ТОО «ИТС-Астана» — лидер рынка в этой сфере, подберёт оптимальную модель и комплектующие под ваши потребности из широкого ассортимента, который всегда в наличии на складе.

ТОО «ИТС-Астана» — лидер рынка в этой сфере, подберёт оптимальную модель и комплектующие под ваши потребности из широкого ассортимента, который всегда в наличии на складе.

Мы способны удерживать лучшие цены, благодаря собственному производству, а гарантия 3 года на сварочное оборудование делает нас надёжным партнёром.

Вы всегда можете рассчитывать не только на лучшее качество нашей продукции, а также на качественное обслуживание и доставку в чёткие сроки, просто позвоните нам по телефону +7 (7172) 911 810 или отправьте запрос на почту its-astana1@mail.ru!

Вы также можете приехать в наш шоу-рум и убедиться во всём лично. Мы расположены по адресу: г. Астана, район Байконыр, ул. Александра Пушкина, здание 55/3 и всегда ждём вас с 9:00 до 18:00.

Что ещё мы можем сделать для Вас?

Резаки для воздушно-дуговой резки — Энциклопедия по машиностроению XXL

| Рис. 183. Резак для воздушно-дуговой резки РВД-1-57 |

Рис. 23.7. Резак для воздушно-дуговой резки 23.7. Резак для воздушно-дуговой резки

|

Согласно ГОСТ 10796—74, резаки для воздушно-дуговой резки выпускаются на токи от 300 до 1500 А при максимальном давлении воздуха 0,6—0,8 МПа (6—8 кгс/см ). [c.365]

Как классифицируются резаки для воздушно-дуговой резки [c.114]

РЕЗАКИ ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ [c.539]

Резаки для воздушно-дуговой резки выпускаются по ГОСТ 10796-74 и представляют собой устройства, содержащие рукоятку, выполненную из электроизоляционного материала, со штуцером для подвода воздуха и клеммой для подсоединения кабеля, а также головку для закрепления цилиндрического или пластинчатого электрода (рис. 9.13). Головка снабжена каналами для подачи воздуха в зону дуги. В табл. 9.15 приведены технические характеристики воздушно-д)товых резаков, наиболее часто применяемых в заводской практике. [c.539]

[c.539]

Для воздушно-дуговой резки применяются резаки разных систем. Общий вид резака для воздушно-дуговой резки РВД-1-57 конструкции ВНИИАвтоген представлен на рис. 111. Этот резак предназначен для поверхностной и разделительной резки и рассчитан на длительную работу угольными электродами диаметром от 6 до 12 мм при силе тока до 300 а, причем кратковременно сила тока может быть повышена до 500 а. [c.244]

РЕЗАК ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ ТИП РВД-1-57 [c.74]

| Рис. 26. Резак типа РВД для воздушно-дуговой резки ме- |

[c.142]

[c.142]

Для воздушно-дуговой резки используют специальные резаки, представляющие собой держатель электродов головка его имеет сопла для воздуха. Рукоятку держателя можно присоединять к токоподводящему кабелю и воздушному шлангу она имеет устройство для пуска и выключения воздуха. [c.314]

Для воздушно-дуговой резки выпускается резак РВД-1-59, в котором предусмотрен подвод тока и сжатого воздуха. Резак рассчитан на рабочий ток до 300 А (при кратковременной работе до 500 А) диаметр электрода от 6 до 12 мм давление сжатого воздуха 4—6 кгс/см . [c.175]

РЕЗАК ТИПА РВД-1-59 ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ [c.101]

Полуавтомат типа ПДА-300 для дуговой сва[)ки Резак типа РВД-1-59 для воздушно-дуговой резки 31 [c.105]

Для воздушно-дуговой резки используют преимущественно ручные резаки, отличающиеся простотой конструкции (рукоятка с державкой для электродов и вентилем для регулирования подачи воздуха). По ГОСТ 10796—74 предусматривается три типа резаков для монтажных работ (типа М), универсального назначения (типа У) и для обработки отливок (типа Л). Резаки типа М предназначены для работы на постоянном токе 315 А, резаки типа У — на постоянном или переменном токе 500—800 А и резаки типа Л — преимущественно на переменном токе 1000— 2000 А. Производительность выплавления составляет соответственно 9,5 15—22,5 и 16,8—31,0 кг/ч.

[c.94]

По ГОСТ 10796—74 предусматривается три типа резаков для монтажных работ (типа М), универсального назначения (типа У) и для обработки отливок (типа Л). Резаки типа М предназначены для работы на постоянном токе 315 А, резаки типа У — на постоянном или переменном токе 500—800 А и резаки типа Л — преимущественно на переменном токе 1000— 2000 А. Производительность выплавления составляет соответственно 9,5 15—22,5 и 16,8—31,0 кг/ч.

[c.94]

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм ВНИИавтогенмаш сконструировал универсальный резак РВД-4А-66 (рис. 78 / — электрод, 2 — головка, 3 — нажимной рычаг, 4 — корпус, 5 — кабель-шланг). Он имеет сменные угольные электроды диаметром 6… 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4…0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м /ч. Масса резака — 1 кг. Процесс резки протекает [c.90]

Для воздушно-дуговой резки могут применяться электрододержатели, в которых подача сжатого воздуха осуществляется через кольцевое отверстие вокруг электрода (фиг. 158), при этом сжатый воздух равномерно обтекает угольный электрод, имеются устройства с подачей воздуха через боковые отверстия в нижней губке электрододержателя, как это выполнено в конструкции электрододержателя ВНИИАвтоген РВД-1-57 (фиг. 159) Этот резак рассчитан на работу электродами диаметром до 12 мм при силе тока до 300 а, а прн

[c.314]

158), при этом сжатый воздух равномерно обтекает угольный электрод, имеются устройства с подачей воздуха через боковые отверстия в нижней губке электрододержателя, как это выполнено в конструкции электрододержателя ВНИИАвтоген РВД-1-57 (фиг. 159) Этот резак рассчитан на работу электродами диаметром до 12 мм при силе тока до 300 а, а прн

[c.314]

При наличии полуавтоматов для воздушно-дуговой резки возможно применять головку автономно как механизированный резак. В этом случае качество резки будет определяться квалификацией резчика и его навыками в работе. [c.45]

Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся электродом и разрезаемым металлом возбуждают дугу. Теплом дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза. Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм применяют универсальный резак типа РВД-4А-66. Резак имеет сменные угольные электроды диаметром 6—12 мм. Сварочный ток достигает 400 А, а при кратковременном форсированном режиме — до 500 А. Давление воздуха составляет 0,4—0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м ч. Масса резака — 1 кг. Процесс резки протекает устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности резания.

[c.328]

Резак имеет сменные угольные электроды диаметром 6—12 мм. Сварочный ток достигает 400 А, а при кратковременном форсированном режиме — до 500 А. Давление воздуха составляет 0,4—0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м ч. Масса резака — 1 кг. Процесс резки протекает устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности резания.

[c.328]

Различают два вида воздушно-дуговой резки разделительную и поверхностную (рис. 10.15). При разделительной резке электрод углублен в полость реза под углом 60… 90° к поверхности разрезаемого металла. При поверхностной воздушно-дуговой резке дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки. Ее выполняют на постоянном токе обратной полярности. При этом напряжение на дуге составляет 45. ..50 В, сила тока — 250…500 А (для отдельных резаков — до 1600 А), диаметр электрода — 6… 12 мм, давление воздуха — 0,4…0,6 МПа, его расход — 20. ..40 и /ч, масса выплавляемого металла — до 20 кг/ч.

[c.357]

..50 В, сила тока — 250…500 А (для отдельных резаков — до 1600 А), диаметр электрода — 6… 12 мм, давление воздуха — 0,4…0,6 МПа, его расход — 20. ..40 и /ч, масса выплавляемого металла — до 20 кг/ч.

[c.357]

Для разборки заклепочных соединений рамы применяют пневматические рубильные молотки, газовую резку и воздушно-дуговую резку угольными электродами. Газовая резка сопровождается значительным оплавлением основного материала и изменением его структуры в зоне термического влияния. Эти недостатки отсутствуют у воздушно-дуговой резки угольным электродом, выполняемой резаком РВД-4А-66 с подводом сжатого воздуха от сети давления 4… 5 кгс/см . Резку выполняют при прямой полярности ( плюс -на детали) электродами диаметром 6 или 8 мм марки Эффект или Экстра на режиме сила тока 400… 430 А напряжение 35. .. 40 В вылет электрода 60… 70 мм угол между электродом и горизонталью 45. ..

60 После среза головки заклепку выбивают из отверстия пневмомолотком с оправками (табл. 30.2).

[c.299]

60 После среза головки заклепку выбивают из отверстия пневмомолотком с оправками (табл. 30.2).

[c.299]Воздушно-дуговая резка выполняется преимущественно вручную. Для производства воздушно-дуговой резки требуется воз-душно-дуговой резак, источник тока и источник воздуха, а также провода, шланги, приборы для контроля и управления подачей тока и воздуха. [c.202]

Резак для воздушно-дуговой резки имеет зажимное устройство для закрепления электрода и сопловую систему для подачи сжатого воздуха в зону режущей дуги. Ток и воздух подводятся к резаку с помощью комбинированного кабель-шланга. Резаки снабжены клапанным воздушно-пусковым устройством. Выпускаются две модели ручных воздушно-дуговых резаков РВДм-315 [c.227]

Резаки для воздушно-дуговой резки. Совершенно иными по конструкции являются резаки для воздушно-дуговой резки (рис. VIII.18). Сварочный электрод прижимается рычагом к головке с контактными губками и отверстиями для подачи сжатого воздуха воздух через ниппель и вентиль попадает в канал, расположенный внутри рукоятки, и оттуда в головку. Ток к электроду подводится от любого источника сварочной дуги. Наиболее распространен универсальный резак РДВ-1 (повышенной надежности) для ручной воздушно-дуговой поверхностной строжки и разделительной резки стали толшиной до 20 мм. Расход потребляемого воздуха 6 л/с с давлением при работе на постоянном токе -—0,4—0,6 МПа (4—6 кгс/см ), при работе на переменном токе — 0,25—0,4 МПа (2,5—4 кгс/см ). Наибольший рабочий ток при ЯВ = 60%—500 А, Габарит резака 285X130X30 мм масса его без кабель-рукава 0,7 кг, с кабель-рукавом 3,9 кг.

[c.266]

Ток к электроду подводится от любого источника сварочной дуги. Наиболее распространен универсальный резак РДВ-1 (повышенной надежности) для ручной воздушно-дуговой поверхностной строжки и разделительной резки стали толшиной до 20 мм. Расход потребляемого воздуха 6 л/с с давлением при работе на постоянном токе -—0,4—0,6 МПа (4—6 кгс/см ), при работе на переменном токе — 0,25—0,4 МПа (2,5—4 кгс/см ). Наибольший рабочий ток при ЯВ = 60%—500 А, Габарит резака 285X130X30 мм масса его без кабель-рукава 0,7 кг, с кабель-рукавом 3,9 кг.

[c.266]

Среди многочисленных типов резаков для воздушно-дуговой резки можно выделить две основные группы — с кольцевой и боковой подачей воздуха. Резаками с кольцевой подачей типа РВЭД-59 (рис. 17, а) можно производить резку в любом направлении, однако они требуют большого расхода воздуха — 40— 60 м Ы. Резаки типа РВД-1-57 (рис. 17, 6 с боковой подачей [c.49]

Технология и конструкция резаков для воздушно-дуговой резки разработана ВНИИАвтоген, а также Ю. А. Масловым и Г. А. Са-велковым. На рис. 124, а показан резак РВД-1-57 конструкции ВНИИАвтоген для поверхностной и разделительной воздушно-дуговой резки. Резак имеет рукоятку 5, в которой расположен вентиль

[c.289]

А. Масловым и Г. А. Са-велковым. На рис. 124, а показан резак РВД-1-57 конструкции ВНИИАвтоген для поверхностной и разделительной воздушно-дуговой резки. Резак имеет рукоятку 5, в которой расположен вентиль

[c.289]

При воздушно-дуговой резке металл расплавляется дугой непла-вящимся графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область ее применения — поверхностная обработка металла (различные углубления в виде канавок, снятие лишнего или дефектного металла и т.- п.). Применяют разделительную воздушно-дуговую резку. Для воздушно-дуговой резки используют специальные резаки, представляющие собой держатель электродов, головка которого имеет сопла для подачи воздуха. [c.210]

Для воздушно-дуговой резки выпускают резаки, имеющие зажимное устройство для закрепления электрода и сопловую систему с клапаном для пуска воздуха. Одно или несколько сопел расположены в передвижной губке зажимного устройства у поверхности электрода. Примеры резаков РВДм-315 и РВДл-1200 на силу тока соответственно 315 и 1200 А.

[c.311]

Одно или несколько сопел расположены в передвижной губке зажимного устройства у поверхности электрода. Примеры резаков РВДм-315 и РВДл-1200 на силу тока соответственно 315 и 1200 А.

[c.311]

В качестве источников питания для воздушно-дуговой резки на постоянном и переменном токе используются обычное электросварочное оборудование и резаки типа РДВ-1. Для выполнения воздушно-дуговой резки в условиях литейного производства разработано специальное оборудование. Например, созданы трансформатор ТДР-1601, резаки РВДл-1000 и Раздан-1200 , пластинчатые графитированные электродь Э-УПК-1, ЭГ и ГМЗ [34], что позволило внедрить процесс на ряде предприятий. [c.143]

Процесс плазменной резки в отличие от воздушно-дуговой легко механизировать и приспособить для удаления сварных швов значительной протяженности, а также для подготовки кромок деталей под сварку и т. п. Недостатком является то, что плазмотрон имеет относительно большие по сравнению с резаком для воздушно-дуговой строжки габаритные размеры и ограничивает доступ в зауженнные места для обработки. Высокое нап-

[c.145]

Высокое нап-

[c.145]

Пост для воздушно-дуговой резки (рис. 23.6) состоит из пусковой аппаратуры, псточника питания, сварочного кабеля, воздушного шланга (рукава), резака и воздушного компрессора. Если пост оборудуют в цехе, то воздушный шланг подсоединяют к цеховому воздухопроводу. На строительной площадке пост, как правило, оборудуют в передвижном машзале или используют уже имеющийся машзал со сварочным оборудованием постоянного тока. Для резки применяют угольные омедненные и графитизированные электроды диаметром 6—12 мм или прямоугольного сечения. Резак типа РВД (рис. 23.7), широко применяемый в строительстве, состоит из корпуса, рукоятки, воздушного клапана, подсоединенного к рукоятке кабель-шланга, подвижной и неподвижной губок или другого вида соплового устройства для зажима угольного электрода. Пуск струй сжатого воздуха в резаке осуществляется из двух отверстии в неподвижной губке. Струя воздуха направляется параллельно электроду и сдувает расплавленный угольной дугой металл. Для резки применяют типовое сварочное оборудование преобразователи ПСО-500, ПД-502, выпрямители типа БД или ВДУ, а также многопостовые источники с балластными реостатами. При отсутствии компрессора можно использовать сжатый воздух из баллонов через редуктор, понижающий давление.

[c.280]

Для резки применяют типовое сварочное оборудование преобразователи ПСО-500, ПД-502, выпрямители типа БД или ВДУ, а также многопостовые источники с балластными реостатами. При отсутствии компрессора можно использовать сжатый воздух из баллонов через редуктор, понижающий давление.

[c.280]

Комплект оборудования для воздушно-дуговой резки (строжки) металла (рис. 61), основанной на расплавлении дугой и удалении расплава струей сжатого вшдуха, состоит из ручного резака с уст- [c.125]

Воздушно-дуговую резку мегаллов вьшолняют посто.чнвым током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи.

[c. 113]

113]

Производительность воздушно-дуговой резкп определяется в первую очередь силой тока. Зависимость между ними прямо пропорциональна, что видно из следующих сравнений при то-ке в 200 а можно удалить за час работы до 7 кг малоуглеродистой стали, токе в 300 а — до 11 кг, а токе в 500 а — до 18 /сг. Кроме того, с повышением силы тока уменьшается удельный расход электроэнергии. Например, при токе в 300 а, необходимо затратить для удаления 1 кг металла примерно 3 квт-ч, а при токе в 500 а — 2 квт-ч. Это доказывает рациональность применения для воздушно-дуговой резки генераторов постоянного тока повышенной мошности. При работе резаками РВД пользуются источниками питания, дающими ток порядка 800 а. Попутно заметим, что на Московском заводе кислородного машиностроения организовано серийное производство резаков РВД. [c.230]

Воздушно-дуговая резка. Б процессе воздушно-дуговой резки металл в месте реза расплавляется теплом электрической дуги, горящей между угольным илп угольнр-графитированиьгм электродом и металлом, при непрерывном удалении жидкого металла струей сжатого воздуха. Установка дшя воздушно-дуговой резки сос-то(ит из резака, источникО В питания дуги электрическим токо м и сжатого воздуха, шлангов для подачи. сжатого воздуха и сварочных проводов.

[c.82]

Установка дшя воздушно-дуговой резки сос-то(ит из резака, источникО В питания дуги электрическим токо м и сжатого воздуха, шлангов для подачи. сжатого воздуха и сварочных проводов.

[c.82]

При воздушно-дуговой резке металл, выплавляемый электрической дугой, непрерывно удаляется струей сжатого воздуха. Воздушно-дуговую резху применяют при поверхностной обработке металла для выплавки дефектных участков и удаления корня сварных швов, срезки заклепок, разделки трещин, пробивки отверстий для соединительных скоб и заклепок и т. Д. Кроме того, воздушно-дуговую резку иопользу-куг для разделения нержавеющей стали и латуни толщиной до 20—25 мм. Резка производится при помощи специального резака, яадример, РВД-1-57, показанного на рис. 17, рассчитанного на длительную работу угольными электродами диаметром от 6 до 12 мм при токе до 300 а (кратковременно до 500 а). [c.387]

Основными частями резака являются головка I с контактной губкой, в которой имеются два отверстия для сжатого воздуха прижимной рычаг 2 с пружиной, посредством которой электрод прижимается к контактной губке рукоятка 3, внутри которой проходят воздухо-и токопроводы. На рукоятке расположен запорный воздушный вентиль 4. Для присоединения к резаку шланга от воздушной сети служит ниппель 5. Общий вид схемы присоединения резака к источнику достоянного типа и к воздушной сети показан на рис. 18. Режимы поверхностной воздушно-дуговой резки привадены в табл. 30.

[c.388]

На рукоятке расположен запорный воздушный вентиль 4. Для присоединения к резаку шланга от воздушной сети служит ниппель 5. Общий вид схемы присоединения резака к источнику достоянного типа и к воздушной сети показан на рис. 18. Режимы поверхностной воздушно-дуговой резки привадены в табл. 30.

[c.388]

Газодуговая резка сталей. Воздушно-дуговую резку производят вручную резаком РВД-1 с жесткой головкой. Для питания дуги током используют наиболее мощные сварочные генераторы с напряжением холостого хода 70—90 в и падающей внешней характеристикой. Источником сжатого воздуха служат передвижные поршневые компрессоры с воздушным охлаждением. Угольные или графитовые электроды диаметром 3—10 мм используют для резки нержавеющей стали и вырезки дефектов сварных твои в толстостенных изделиях. Воз-душно-дугопая резка целесообразна ирп ре же стали толщиной до 20 мм прн этом она более прои 1Подптельна, чем кислородно-флюсовая и не дает грата на кромках. [c.432]

При воздушно-дуговой резке металл расплавляется дугой не-плавяшегося угольного или графитового электрода и удаляется струей сжатого воздуха. Резку выполняют на постоянном токе обратной полярности или переменном токе. Применяют ее для поверхностной обработки металла, а также для выполнения разделительных операций — пробивки отверстий, разделки кромок и трещин. Процесс ведут специальными резаками, рассчитанными на длительную работу.

[c.287]

Резку выполняют на постоянном токе обратной полярности или переменном токе. Применяют ее для поверхностной обработки металла, а также для выполнения разделительных операций — пробивки отверстий, разделки кромок и трещин. Процесс ведут специальными резаками, рассчитанными на длительную работу.

[c.287]

Пост сварки или воздушно-дуговой резки при работе внутри металлических резервуаров должен иметь автоматическое устройство, отключающее сварочное напряжение не позже чем через 0,5 сек после окончания сварки (обрыва дуги). Для поддержания готовности сварочной цепи к сварке на электрододержатель подается напряжение не выше 12 в. Это необходимо для безопасности сварщика, особенно во время смены электродов. Указанные требования обеспечиваются применением специальных схем и приборов. На ВДНХ 1965 г. [45] демонстрировались автоматы для снятия напряжения типа АСН-1 и АСН-ЭО, выполненные в виде переносных приборов весом по 11 кг. Автомат АСН-1 применяется с воздушно-дуговым резаком или электрододержателем без дополнительных проводов для работы автомата АСН-ЭО на электро-додержателе или горелке устанавливается микровключатель, подключенный к управляющему проводу. Автоматы включаются непосредственно в сварочную цепь постоянного или переменного тока с наибольшей силой тока 400 а дежурное напряжение на электроде 6—7 в, потребляемая автоматом мощность 150 вт.

[c.197]

Автоматы включаются непосредственно в сварочную цепь постоянного или переменного тока с наибольшей силой тока 400 а дежурное напряжение на электроде 6—7 в, потребляемая автоматом мощность 150 вт.

[c.197]

Воздушно-дуговая резка

СВАРКА И РЕЗКА МЕТАЛЛОВ

Этот способ состоит в нагревании и расплавлении металла в месте разреза теплом дуги, горящей между угольным электродом и раз-, резаемым металлом, и непрерывном удалении расплавленного металла струей сжатого воздуха. Указанным способом можно производить как разделительную, так и поверхностную резку металла.

Рис 124 Резак РВД-1-57 для воздушно-дуговой резки.

а — внешний вид резака 1 —- графитнрованный элек трод, 2—подвижная губка, 3 — неподвижная губ ка, 4 — вентпь для воздууа, 6 — рукоятка, б — ниппель для подвода воздуха, б — положеше ре зака при раздетительнои резке в — положение ре за ка при поверхностной резі е / — резак, 2 — воз душная струя, 3 — электрод, 4 — канавка

Технология и конструкция резаков для воздушно-дуговой резки разработана ВНИИАвтоген, а также Ю. А. Масловым и Г. А. Са — велковым. На рис. 124, а показан резак РВД-1-57 конструкции ВНИИАвтоген для поверхностной и разделительной воздушно-дуговой резки. Резак имеет рукоятку 5, в которой расположен вентиль 4 для подачи сжатого воздуха, поступающего из заводской пневмосети. Между неподвижной 3 и подвижной 2 губками зажимается угольный или графитированный электрод 1. В губке 3 имеются два отверстия, через которые выходит сжатый воздух, подводимый в резак под давлением 4—6 ати по шлангу через ниппель 6; струя воздуха выдувает расплавленный металл из разреза.

А. Масловым и Г. А. Са — велковым. На рис. 124, а показан резак РВД-1-57 конструкции ВНИИАвтоген для поверхностной и разделительной воздушно-дуговой резки. Резак имеет рукоятку 5, в которой расположен вентиль 4 для подачи сжатого воздуха, поступающего из заводской пневмосети. Между неподвижной 3 и подвижной 2 губками зажимается угольный или графитированный электрод 1. В губке 3 имеются два отверстия, через которые выходит сжатый воздух, подводимый в резак под давлением 4—6 ати по шлангу через ниппель 6; струя воздуха выдувает расплавленный металл из разреза.

Положение резака при разделительной и поверхностной резке показано на рис. 124, бив. Вылет электрода, т. е. расстояние от губок до его нижнего конца, не должно превышать 100 мм. По мере обгорання электрод постепенно выдвигается из губок вниз. Получаемая ширина канавки при резке этим способом превышает диаметр электрода на I—3 мм. Поверхность металла в месте разреза получается ровной и гладкой. При резке применяют постоянный ток при обратной полярности.

Данный способ может быть использован для поверхностной обработки большинства черных и цветных металлов, вырезки дефектных участков сварных швов, срезкн заклепок, пробивки отверстий, отрезки прибылей стального литья, выплавки литейных пороков и пр. Воздушно-дуговой разделительной резке могут подвергаться нержавеющие стали, латуни и трудноокисляемые сплавы толщиной до 20—25 мм. Режимы резки приведены в табл. 58.

Таблица 58

Режимы воздушно-дуговой резки

|

§ 3. Газо-дуговая резка проникающей дугой

Газо-дуговая резка проникающей дугой

В данном процессе используется дуга постоянного тока, горящая между вольфрамовым торированным [14] электродом и разрезаемым металлом. Электрод помещен в мундштук, охлаждаемый водой, через который подается струя аргоно-водородной смеси, азота или

азото-водородной смеси. Схема процесса резки показана на рис.’ 125. Резка основана на глубоком проплавлении металла по линии

Рис 125. Схема резки проникающей дугой: І— разрезаемый металл, 2— генератор постоянного тока, 3 — мундштук. 4 — токоподводящая втулка, 5 — вольфрамовый электрод, 6—побочная дуга, 7 —режущая дуга, 8 — струя газов, сжимающих дугу и удаляющих шлаки |

реза теплом дуги. Струя Аргон* Шопов газов, вытекающих из мундштука резака, искусственно сжимает столб дуги и придает ему форму острого вытянутого язычка, посредством которого и осуществляется резка.

Для резки цветных металлов (алюминия, меди и др.) применяется арго — но-водородная смесь, содержащая до 20—35% водорода. При резке легированных сталей толщиной до 25 мм применяется азот, а при толщине свыше 25 мм азото-водородная смесь, содержащая до 50% водорода. Для резки этим способом ВНИИАвтоген разработаны специальные установки: УДР-1-58 (для механизированной резки) и УДР-2-58 (для ручной резки), отличающиеся только комплектовкой. Техническая характеристика установки УДР-58:

При резке легированных сталей толщиной до 25 мм применяется азот, а при толщине свыше 25 мм азото-водородная смесь, содержащая до 50% водорода. Для резки этим способом ВНИИАвтоген разработаны специальные установки: УДР-1-58 (для механизированной резки) и УДР-2-58 (для ручной резки), отличающиеся только комплектовкой. Техническая характеристика установки УДР-58:

TOC o «1-5» h z Диаметр вольфрамового электрода, мм… 3

Наибольший рабочий ток, а………………………………. 450

Расход газов, л]мин

аргона……………………………………………… 24—30

водорода. ………………………………………….. 8—13

азота………………………… •……………………. 30—150

Расход охлаждающей воды, л/мин…. 1,5—2 Скорость резки, мм/мин 118—8000

Установка питается от источника постоянного тока с падающей характеристикой, рассчитанного на рабочий ток 250—450 а, напряжение дуги 70—80 в, напряжение холостого хода не менее 100 в. Для зажигания дуги применяется осциллятор с первичным напряжением 220 в.

Для зажигания дуги применяется осциллятор с первичным напряжением 220 в.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

ОБОРУДОВАНИЕ ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ | Инструмент, проверенный временем

Комплект оборудования для воздушно-дуговой резки представлен на рис. 11. Ручной воздушно-дуговой резак представляет собой устройство для контактного закрепления электрода, снабженное каналами и сопловой системой для подачи струй сжатого воздуха в зону режущей дуги. В качестве электродов при воздушно — дуговой резке используют угольные, графитовые или графитированные цилиндрические стержни диаметром 6—20 мм или пластинчатые электроды сечением до 400 мм2. Обычно применяют электроды длиной 250—350 мм. Для уменьшения окислительного износа боковые поверхности электрода покрывают тонким слоем меди или алюминиево-окисным покрытием.

В качестве электродов при воздушно — дуговой резке используют угольные, графитовые или графитированные цилиндрические стержни диаметром 6—20 мм или пластинчатые электроды сечением до 400 мм2. Обычно применяют электроды длиной 250—350 мм. Для уменьшения окислительного износа боковые поверхности электрода покрывают тонким слоем меди или алюминиево-окисным покрытием.

Типоразмеры ручных воздушно-дуговых резаков установлены стандартом ГОСТ 10796—74 (табл. 14). Определяющим параметром резаков является номиналь-

Рис. 11. Комплект оборудо вания для воздушно-дуговой резки:

/ _ ручной воздушно-дуговой резак; 2 — источник тежа; 3 — источник сжатого воздуха; 4 -* соединительные шланги; 5 — соединительные провода; 6 — кабель-шланг; 7 — электрод; 8 обрабатываемый металл

ный ток. С током связаны площадь сечения применяемых электродов, масса токоведущих частей, определяемая ею общая масса резака и соответственно его назначение и производительность. Легкие резаки, рассчитанные иа небольшие токи и применение электродов малого диаметра, служат для монтажных работ: подрубки корня и удаления дефектных участков сварных швов, подрезки кромок и т. п. операций. Резаки для больших токов рассчитаны на применение пластинчатых и цилиндрических электродов большого сечения и служат главным образом для обработки отливок: удаления прибылей и литников, зачистки поверхностей и др. Резаки для средних токов являются универсальными. Их используют для выполнения всевозможных операций поверхностной и при необходимости разделительной резки,

п. операций. Резаки для больших токов рассчитаны на применение пластинчатых и цилиндрических электродов большого сечения и служат главным образом для обработки отливок: удаления прибылей и литников, зачистки поверхностей и др. Резаки для средних токов являются универсальными. Их используют для выполнения всевозможных операций поверхностной и при необходимости разделительной резки,

Основные части воздушно-дугового резака: головка с контактным зажимным и сопловыми устройствами и рукоятка с узлом крепления токо — и воздухоподводя-

Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

шах максимальная и /т1п — минимальная свободная длина (вылет) электрода

шах максимальная и /т1п — минимальная свободная длина (вылет) электрода Поэтому сопловые устройства часто выполняют только в одной из контактных колодок. Положение такого резака соответственно ориентируют относительно направления резки.

Поэтому сопловые устройства часто выполняют только в одной из контактных колодок. Положение такого резака соответственно ориентируют относительно направления резки. 8

8

Немного попрактиковавшись, можно добиться гладких, чистых и однородных бороздок. По сравнению с другими процессами, такими как строжка угольной дугой, плазменная строжка может снизить уровень шума и мусора в рабочей среде.

Немного попрактиковавшись, можно добиться гладких, чистых и однородных бороздок. По сравнению с другими процессами, такими как строжка угольной дугой, плазменная строжка может снизить уровень шума и мусора в рабочей среде. Как и при плазменной резке, между отрицательно заряженным электродом внутри резака и положительно заряженной заготовкой образуется плазменная дуга. Тепло от переданной дуги быстро плавит металл, а высокое давление воздуха выдувает расплавленный металл. Для предотвращения резки металла при плазменной строжке следует использовать специальные экраны и сопла для строжки.

Как и при плазменной резке, между отрицательно заряженным электродом внутри резака и положительно заряженной заготовкой образуется плазменная дуга. Тепло от переданной дуги быстро плавит металл, а высокое давление воздуха выдувает расплавленный металл. Для предотвращения резки металла при плазменной строжке следует использовать специальные экраны и сопла для строжки. прочие газы

прочие газы