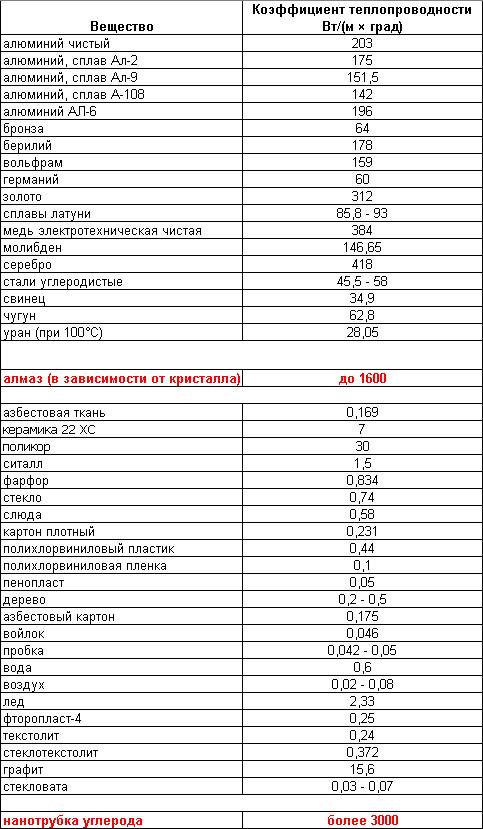

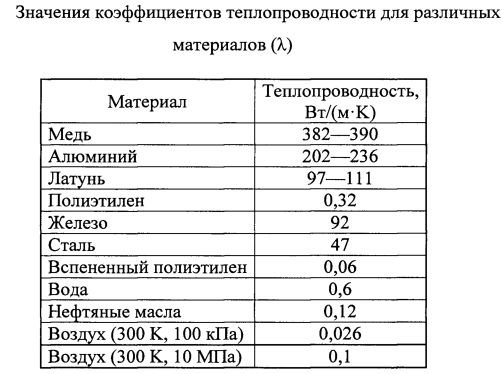

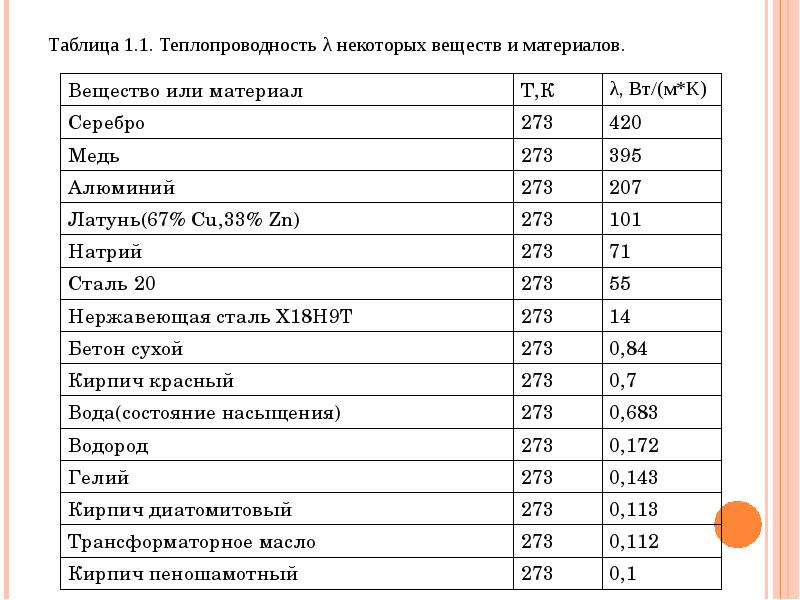

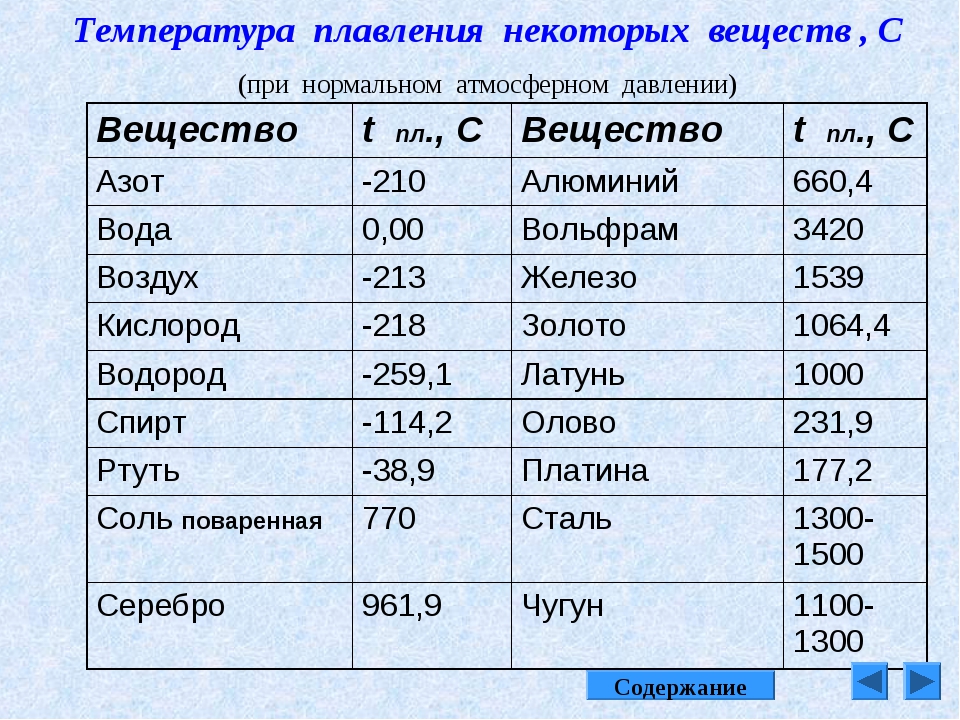

| Материал | Коэффициент теплопроводности, Вт/м*К |

| Алебастровые плиты | 0,47 |

| Алюминий | 230 |

| Асбест (шифер) | 0,35 |

| Асбест волокнистый | 0,15 |

| Асбестоцемент | 1.76 |

| Асбоцементные плиты | 0,35 |

| Асфальт | 0,72 |

| Асфальт в полах | 0,8 |

| Бакелит | 0,23 |

| Бетон на каменном щебне | 1,3 |

| Бетон на песке | 0,7 |

| Бетон пористый | 1,4 |

| Бетон сплошной | 1,75 |

| Бетон термоизоляционный | 0,18 |

| Битум | 0,47 |

| Бумага | 0,14 |

| Вата минеральная легкая | 0,045 |

| Вата минеральная тяжелая | 0,055 |

| Вата хлопковая | 0,055 |

| Вермикулитовые листы | 0,1 |

| Войлок шерстяной | 0,045 |

| Гипс строительный | 0,35 |

| Глинозем | 2,33 |

| Гравий (наполнитель) | 0,93 |

| Гранит, базальт | 3,5 |

| Грунт 10% воды | 1,75 |

| Грунт 20% воды | 2,1 |

| Грунт песчаный | 1,16 |

| Грунт сухой | 0,4 |

| Грунт утрамбованный | 1,05 |

| Гудрон | 0,3 |

| Древесина — доски | 0,15 |

| Древесина — фанера | 0,15 |

| Древесина твердых пород | 0,2 |

| Древесно-стружечная плита ДСП | 0,2 |

| Дюралюминий | 160 |

| Железобетон | 1,7 |

| Зола древесная | 0,15 |

| Известняк | 1,7 |

| Известь-песок раствор | 0,87 |

| Иней | 0,47 |

| Ипорка (вспененная смола) | 0,038 |

| Камень | 1,4 |

| Картон строительный многослойный | 0,13 |

| Картон теплоизолированный БТК-1 | 0,04 |

| Каучук вспененный | 0,03 |

| Каучук натуральный | 0,042 |

| Каучук фторированный | 0,055 |

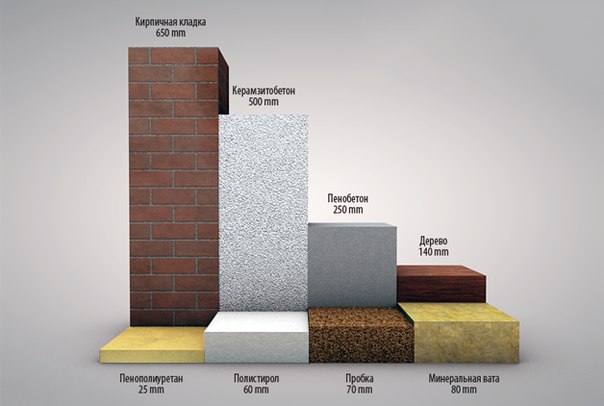

| Керамзитобетон | 0,2 |

| Кирпич кремнеземный | 0,15 |

| Кирпич пустотелый | 0,44 |

| Кирпич силикатный | 0,81 |

| Кирпич сплошной | 0,67 |

| Кирпич шлаковый | 0,58 |

| Кремнезистые плиты | 0,07 |

| Латунь | 110 |

| Лед 0°С -20°С -60°С | 2.  21 212.44 2.91 |

| Липа, береза, клен, дуб (15% влажности) | 0,15 |

| Медь | 380 |

| Мипора | 0,085 |

| Опилки — засыпка | 0,095 |

| Опилки древесные сухие | 0,065 |

| ПВХ | 0,19 |

| Пенобетон | 0,3 |

| Пенопласт ПС-1 | 0,037 |

| Пенопласт ПС-4 | 0,04 |

| Пенопласт ПХВ-1 | 0,05 |

| Пенопласт резопен ФРП | 0,045 |

| Пенополистирол ПС-Б | 0,04 |

| Пенополистирол ПС-БС | 0,04 |

| Пенополиуретановые листы | 0,035 |

| Пенополиуретановые панели | 0,025 |

| Пеностекло легкое | 0,06 |

| Пеностекло тяжелое | 0,08 |

| Пергамин | 0,17 |

| Перлит | 0,05 |

| Перлито-цементные плиты | 0,08 |

| Песок 0% влажности 10% влажности 20% влажности | 0.  33 330.97 1.33 |

| Песчаник обожженный | 1,5 |

| Плитка облицовочная | 105 |

| Плитка термоизоляционная ПМТБ-2 | 0,036 |

| Полистирол | 0,082 |

| Поролон | 0,04 |

| Портландцемент раствор | 0,47 |

| Пробковая плита | 0,043 |

| Пробковые листы легкие | 0,035 |

| Пробковые листы тяжелые | 0,05 |

| Резина | 0,15 |

| Рубероид | 0,17 |

| Сланец | 2,1 |

| Снег | 1,5 |

Сосна обыкновенная, ель, пихта (450. ..550 кг/куб.м, 15% влажности) ..550 кг/куб.м, 15% влажности) | 0,15 |

| Сосна смолистая (600…750 кг/куб.м, 15% влажности) | 0,23 |

| Сталь | 52 |

| Стекло | 1,15 |

| Стекловата | 0,05 |

| Стекловолокно | 0,036 |

| Стеклотекстолит | 0,3 |

| Стружки — набивка | 0,12 |

| Тефлон | 0,25 |

| Толь бумажный | 0,23 |

| Цементные плиты | 1,92 |

| Цемент-песок раствор | 1,2 |

| Чугун | 56 |

| Шлак гранулированный | 0,15 |

| Шлак котельный | 0,29 |

| Шлакобетон | 0,6 |

| Штукатурка сухая | 0,21 |

| Штукатурка цементная | 0,9 |

| Эбонит | 0,16 |

| Эбонит вспученный | 0,03 |

Висока теплопровідність Керамічний диск з нітридом алюмінію AlN

Висока теплопровідність Керамічний диск з нітридом алюмінію AlN

Специфікація керамічного диска AlN

1. Ми постачаємо багато круглої керамічної вафельної, квадратної та прямокутної керамічної основи

Ми постачаємо багато круглої керамічної вафельної, квадратної та прямокутної керамічної основи

2. Типова товщина пластин покриває 0,38 мм, 0,5 мм, 0,635 мм, 1,0 мм, 1,2 мм, 1,5 мм

3. Найбільший діаметр круглої керамічної пластини може бути до 400 мм товщиною 3 мм, 4 мм, 5 мм

4. Макс. довжина сторони квадратної та прямокутної керамічної пластини може становити 400 мм на 500 мм

5. Обробка поверхні: вона може бути одностороння або двостороння полірована, металізуюча або піскоструминна

Основні характеристики керамічного диска AlN

1. Висока теплопровідність (170 ~ 220) Вт / мк, вона в 5 ~ 8,5 разів вища, ніж у глинозему

2. Подібний коефіцієнт теплового розширення до кремнію (Si), він допомагає досягти високої надійності мікросхеми Si

3. Високий опір ізоляції та міцність опору напруги, але низька діелектрична проникність та діелектричні втрати

4. Висока механічна міцність, це до 450 МПа і дуже щільний керамічний корпус без пористості

5. Він пропонує дуже високу чистоту до 99%, також він не токсичний та відповідає вимогам RoHS, REACH

Він пропонує дуже високу чистоту до 99%, також він не токсичний та відповідає вимогам RoHS, REACH

Опис керамічного диска AlN

Диск AlN — одна з найпопулярніших керамічних підкладок, яка має чудову термостійкість, високу механічну міцність, стійкість до стирання та невеликі діелектричні втрати. Поверхня підкладки AlN досить гладка з нульовим поглинанням води. Нітрид алюмінію має вищу теплопровідність у порівнянні з глиноземним підкладкою, він приблизно у 5 — 8 разів вище. Підкладка AlN — чудовий електронний пакувальний матеріал. Ми пропонуємо підкладку AlN для широкого спектра застосувань, включаючи тонкоплівкові та товстоплівкові мікроелектронні, високочастотні та високочастотні схеми РЧ / мікрохвильових компонентів та конденсатор або резистор

Супутні вироби з керамічних вафель AlN

Примітка:

Ми постачаємо широкий асортимент керамічних вафель, включаючи глиноземну керамічну пластину, керамічну пластинку з оксиду цирконію,

керамічна пластина з нітридом кремнію, керамічна пластина з нітридом алюмінію тощо.

|

General |

Properties |

Unit |

Value |

|

Mechanical |

Purity |

% |

≥99 |

|

Volume Density |

g/cm3 |

≥3.30 |

|

| Color |

|

Gray | |

|

Porosity |

% | 0 | |

|

Compressive Strength |

MPa | - | |

|

Bending Strength |

MPa | 450 | |

|

Elastic Modulus |

MPa | 330 | |

|

Fracture toughness |

Mpam1/2 |

3 |

|

|

Thermal |

Max. service temperature (Non-loading) service temperature (Non-loading) |

℃ |

1800 |

|

Thermal Conductivity (25℃) |

W/m.k |

≥170 |

|

|

Coefficient of Thermal Expansion (CTE) |

1*10-6 m/k |

4.6 | |

|

Specific heat |

1 x 103J/(kg·K) |

0.74 | |

|

Electrical |

Volume Resistivity (25℃) |

ohm.cm |

1*1014 |

|

Insulation Breakdown |

KV/mm |

25 | |

|

Dielectric constant (1Mhz) |

(E) |

8. 7 7

|

Можливості виробництва та наша сила керамічних вафель

1. Вакуумна піч для спекання гарячим пресуванням

2. Висока точність можливості обробки

3. Майстерня з обробки з ЧПУ

4. Індивідуальні можливості від малого до великого розміру

Примітка:

У нас є власні комплексні типи виробничого обладнання, включаючи формувальні верстати,

вакуумна піч для спікання, високоточне обробне обладнання, полірувальні машини, металізаційні виробничі лінії.

Можливість перевірки та контролю якості керамічних пластин

1. Високоточні інструменти контролю

2. Інспекційний семінар OQC

Примітка:

1. У нас є повна та сувора система контролю якості, включаючи IQC, IPQC, QA та OQC відповідно до ISO9001.

У нас є повна та сувора система контролю якості, включаючи IQC, IPQC, QA та OQC відповідно до ISO9001.

2. У нас також є професійна команда із забезпечення якості та обладнання для точного контролю для контролю якості.

Поширені запитання (Часті запитання)

Запитання 1: Чи доступне надання індивідуальних продуктів?

В: Ми завжди підтримуємо індивідуальний попит відповідно до різних розмірів, дизайну та обробки поверхні.

Q2. Коли я можу отримати ціну?

В: Ми регулярно цитуємо протягом 24 годин після отримання вашого запиту. Якщо вам терміново потрібна ціна,

будь ласка, зателефонуйте нам або повідомте нам у своєму електронному листі, щоб ми продовжили ваше розслідування як пріоритет.

Q3. Як довго я можу розраховувати на отримання зразка?

В: Після того, як ви сплатите збір за зразки та надішлете нам підтверджені файли, зразки будуть готові до доставки через 4 тижні.

Q4: Скільки часу відпрацьовується вся процедура?

В: Після оформлення замовлення час виготовлення складає близько 25 робочих днів.

Q5. Ви фабрика чи торгова компанія?

В: Ми є професійним виробником. Ви можете відвідати наш завод.

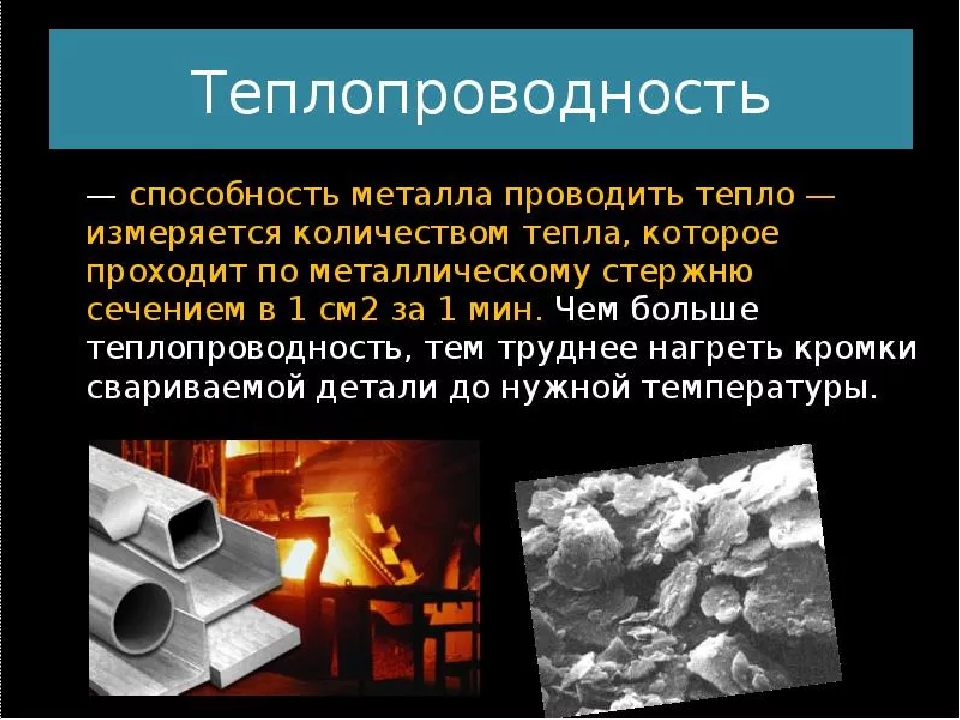

Теплопровідність нержавіючої сталі і чому важливо знати коефіцієнт теплопровідності

Теплопровідність сталі — це здатність матеріалу проводить через себе теплову енергію від більш нагрітих частин до холодних. Процес відбувається за рахунок електронів, атомів, молекул і інших частинок структури сталі. Висока теплопровідність дуже важлива, наприклад, для посуду, а низька робить більш надійними і довгостроковими будівельні матеріали.

Коефіцієнт теплопровідності нержавіючої сталі

Теплопровідність нержавіючої сталі відносно низька у порівнянні з іншими металами. Матеріал широко використовується в агресивних середовищах і в якості елементів для архітектурних конструкцій. Нерідко його застосовують для фасадів споруд, печей і конвеєрів на виробництві. Перевага низької теплопровідністі у високій енергоефективності та стабільності.

Нерідко його застосовують для фасадів споруд, печей і конвеєрів на виробництві. Перевага низької теплопровідністі у високій енергоефективності та стабільності.

Якщо коефіцієнт теплопровідності сталі вуглецевого типу становить в межах 45 Вт/(м·К), то коефіцієнт теплопровідності нержавіючої сталі має всього близько 15 Вт/(м·К). На здатність сплаву передавати тепло впливає його склад, а також навколишнє температурне середовище. Купуючи нержавіючий металопрокат, дуже важливо приділяти належну увагу цим критерієм.

Теплопровідність алюмінію і сталі

Якщо порівнювати теплопровідність алюмінію і сталі, то важливо відштовхуватися від умов їх планованої експлуатації. Теплопровідність алюмінію при типовій кімнатній температурі дорівнює близько 236 Вт/(м·град). Зважаючи на це, матеріал часто використовується для виробництва радіаторів і тепловідводів.

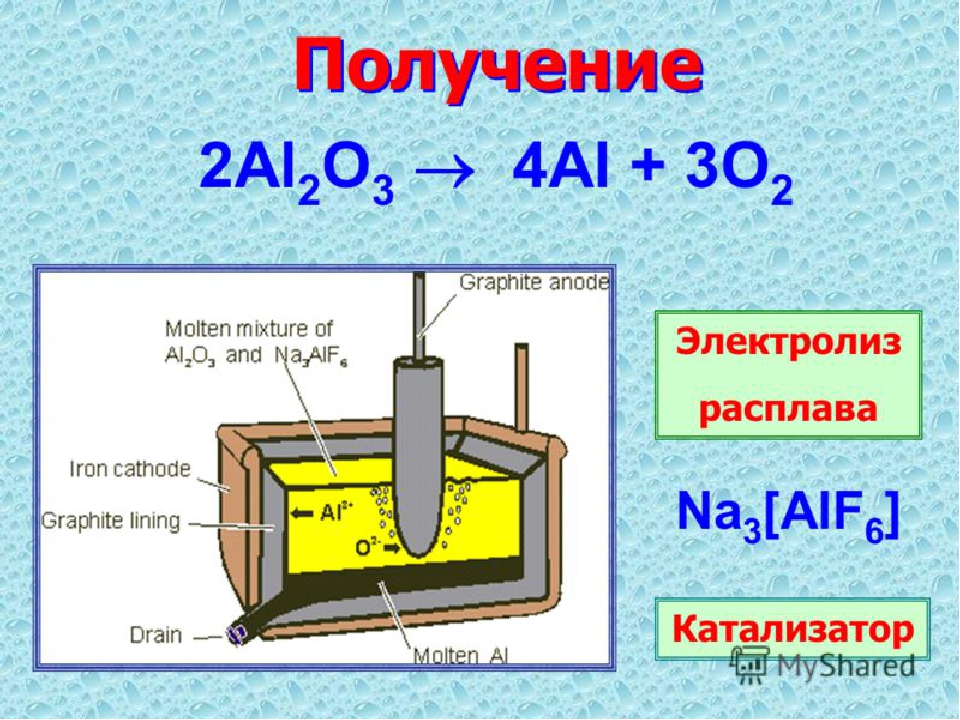

Плавлення алюмінію відбувається при температурі 660 ° С, важливі властивості матеріалу при цьому значно втрачаються.

За технологічними особливостями їх поділяють на:

- Ливарні;

- Деформуємі.

Теплопровідність чавуну і сталі

Обидва матеріали являють собою сплав вуглецю і заліза. Дуже широко застосовуються і в промисловості, і в побуті. Сталь відрізняється підвищеною твердістю і міцністю, а чавун легкістю і більш низькою температурою плавлення. Сталь краще піддається обробці за рахунок меншого вмісту в своєму складі вуглецю (у порівнянні з чавуну).

Теплопровідність чавуну і сталі дуже важлива і даному показнику майже кожен покупець приділяє велику увагу. Теплопровідність сплавів, на відміну від показників теплоємності, не може бути визначена за правилом змішання. А встановити вплив окремих елементів на теплопровідність чавуну можна лише приблизно.

Висновки

Коли стоїть завдання купити нержавійку і теплопровідність матеріалу має серйозне значення, важливо приділити увагу і іншим його характеристикам. Необхідно врахувати склад сплаву, температурну середу в місці експлуатації та інші не менш важливі складові. Допомогти з вибором сталі вам завжди готові фахівці нашої компанії, забезпечивши особистою консультацією.

Необхідно врахувати склад сплаву, температурну середу в місці експлуатації та інші не менш важливі складові. Допомогти з вибором сталі вам завжди готові фахівці нашої компанії, забезпечивши особистою консультацією.

Низька теплопровідність нержавіючої сталі може стати вагомою, якщо не головною перевагою матеріалу. Плануючи покупку, звертайте увагу на всі зазначені технічні показники. А на додаткові питання вам завжди будуть раді дати вичерпні відповіді наші співробітники.

Компанія «ВЕСТА» на українському ринку металопрокату успішно працює і розвивається з 2003 року. В асортименті наших позицій для ваших потреб неодмінно знайдеться відповідний по важливим критеріям варіант. Ми цінуємо вибір своїх покупців і здійснюємо високий контроль якості товару!

Алюмінієві конструкції | Вікна Волині

25% виробленого алюмінію використовується для будівництва. Алюмінієві конструкції — це двері, вікна, перегородки, фасади, навіси, лоджії, стелі, підлоги, зенітні ліхтарі, зимові сади й інші споруди.

ПЕРЕВАГИ АЛЮМІНІЄВИХ КОНСТРУКЦІЙ

- Довгі терміни використання без зміни експлуатаційних характеристик.

- Стійкість до впливу зовнішніх факторів: вологи, температурних перепадів, ультрафіолету й агресивних середовищ.

- Не піддаються корозії.

- Легко піддаються обробці.

- Легкі.

- Дозволяють втілити найсміливіші дизайнерські рішення.

- Транспортабельні.

- Безпечні та екологічно чисті.

- Потребують мінімального обслуговування.

Завдяки популярності виробництва алюмінієвих конструкцій, розширюється їхнє використання.

ОСНОВНІ ВИДИ АЛЮМІНІЄВИХ КОНСТРУКЦІЙ ЗА ВИКОРИСТАННЯМ

- Двері — маятники, поворотні (орні) та розсувні. Вони зазвичай заскленні повністю або частково, додатково можуть бути забезпечені декоративним сендвічем.

- Вікна — поворотні (орні), розсувні. Вони не пропускають шум, зберігають тепло.

Використовують у фасадному склінні.

Використовують у фасадному склінні. - Вітражі використовують для фасадів в горизонтальній, вертикальній та похилій площинах.

- Перегородки — внутрішні огородження, стаціонарні, розсувні та мобільні, з прозорим або світлозахисним заповненням.

- Стійко-ригельна система фасадного скління передбачає тепловий захист і естетичне оформлення будівель, склопакети кріпляться на каркас за допомогою притискних планок і закриваються декоративними кришками.

- Безрамне скління зводиться за допомогою тонкого затискного профілю, застосовується для вітражів.

- Структурне скління створює відчуття легкості й цілісності будівлі, завдяки кріпленню склопакетів герметиками й ущільнювачами та відсутністю ззовні алюмінієвих елементів.

- Вхідні групи — високотехнологічні системи, включають вікна, двері, що з’єднують зовнішнє і внутрішнє оздоблення.

Хороша теплопровідність алюмінію в певних випадках є перевагою, а в інших — недоліком. Тому для комфортного клімату в приміщенні використовують теплоізоляційні вставки.

Алюмінієві профілі з термовставками — ідеальний варіант для підтримки потрібної температури в приміщенні.

Фасадно-купольні системи з різним способом скління допомагають зводити дах, стіни, куполи, зимові сади.

Розсувні алюмінієві конструкції завойовують все більшу популярність, головні переваги перед поворотними — економія місця, зручність в експлуатації, збільшення огляду, грамотна організація простору.

Сплавы ZAMAK (ЦАМ) — Слесарное дело

ZAMAK (русский аналог: ЦАМ) – это семейство литейных цинковых сплавов, предназначенных для литья под давлением. Название сплавов представляет собой немецкую аббревиатуру, образованную из первых букв названий легирующих металлов сплава: Zink (цинк) + Aluminium (алюминий) + Magnesium (магний) + Kupfer (медь). Русское название аналогичных материалов (ЦАМ) составлено из первых букв русских названий легирующих элементов: цинк + алюминий + медь. Наиболее ходовые в наши дни сплавы ZAMAK марок ZL0400, ZL0410 и ZL0430 были разработаны в 1930-е годы одновременно с изобретением технологии литья цинка под давлением. С тех пор их состав почти не изменился. Все сплавы этого семейства содержат 4 % алюминия. Другими легирующими элементами являются медь (1-3 %) и магний (0,035-0,06 %).

Наиболее ходовые в наши дни сплавы ZAMAK марок ZL0400, ZL0410 и ZL0430 были разработаны в 1930-е годы одновременно с изобретением технологии литья цинка под давлением. С тех пор их состав почти не изменился. Все сплавы этого семейства содержат 4 % алюминия. Другими легирующими элементами являются медь (1-3 %) и магний (0,035-0,06 %).

Для специальных целей, таких как сверхтонкостенное литьё или производство отливок с особыми свойствами поверхности, в последние годы были разработаны новые сплавы для литья под давлением (например, Superloy®).

В настоящее время более 95 % цинковых сплавов перерабатывается методом литья под давлением с горячей камерой прессования. В отличие от литья под давлением с холодной камерой прессования, при этой технологии пресс-поршень и камера прессования, образующие механизм впрыска расплава, погружаются в плавильный тигель с жидким металлом. Однако такой способ литья пригоден лишь для сплавов, имеющих низкую температуру плавления. Другие известные технологии (центробежное литьё, литьё в кокиль и в песчаные формы, литьё под давлением с холодной камерой прессования) применяются редко.

До 1997 года применительно к сплавам ZAMAK в каждом государстве ЕС действовали соответствующие национальные стандарты. Так, в Германии в отношении них силу имел стандарт DIN 1743 (часть 1: «Цинковые сплавы», часть 2: «Цинковые отливки, получаемые методом литья под давлением»). Однако после вступления в силу европейских стандартов EN 1774 («Цинковые сплавы») и EN 12844 («Цинковые отливки, получаемые методом литья под давлением») различия в маркировке цинковых сплавов и их химических составах были упрощены и унифицированы.

Наиболее распространенными марками сплавов ZAMAK являются:

1) ZL0400 / ZL3 / ZnAl4 – цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al и 0,035–0,06 % Mg.

(Другие обозначения для этой марки:

– для сплавов: Z400, Zamak 3, AG 40A, Z33521, Z33520

– для отливок: ZP3, ZP0400, Zamak 3, ZnAl4, AG 40A.)

2) ZL0410 / ZL5 / ZnAl4Cu1 – тоже цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 0,7-1,1 % Cu и 0,035-0,06 % Mg.

Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 0,7-1,1 % Cu и 0,035-0,06 % Mg.

(Другие обозначения для данной марки:

– для сплавов: Z410, Zamak 5, AG 41A, Z35530, Z35531

– для отливок: ZP5, ZP0410, Zamak 5, ZnAl4, AG 41A.)

3) ZL0430 / ZL2 / ZnAl4Cu3 – также цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 2,7-3,3 % Cu и 0,035-0,06 % Mg.

(Другие обозначения марки:

– для сплавов: Z430, Zamak 2, AG 43A, Z35540, Z35541

– для отливок: ZP2, ZP0430, Zamak 2, ZnAl4Cu3, AG 43A.)

Эластичность сплавов ZAMAK обеспечивает возможность изготовления тонких и тонкостенных деталей с толщиной стенок даже меньше 1 мм.

Цинковые сплавы тверже алюминиевых и магниевых и сравнимы по твердости с латунью. Чем выше содержание меди в сплаве ZAMAK, тем он тверже. Эта закономерность используется при изготовлении деталей, предназначенных для работы при крайне неблагоприятных нагрузках.

Цинковые сплавы для литья под давлением очень хорошо поддаются механической обработке, что обеспечивает высокое качество готовых изделий.

Данный сплав применяется в промышленности менее века и при этом успешно конкурирует с более «старыми» материалами, такими как латунь и алюминий.

Физические и механические свойства сплавов ZAMAK позволяют изготавливать изделия с точностью до одной сотой миллиметра.

По ударной вязкости при нормальной температуре сплавы данного семейства значительно превосходят алюминиевые и магниевые. Даже при очень низких температурах (около –40 ° C) ZAMAK ведет себя лучше алюминиевого сплава. По силе натяжения цинковые сплавы не менее чем в 4 раза превосходят пластмассы.

Хорошая электрическая и теплопроводность материала делает его идеальным для изготовления радиаторов охлаждения, волноводов и экранирующих оплеток электрических кабелей.

Сплавы ZAMAK находят широчайшее промышленное применение: из них изготавливаются детали строительных конструкций и электронные элементы, оконные рамы, мебельные и автомобильные компоненты.

| < Предыдущая | Следующая > |

|---|

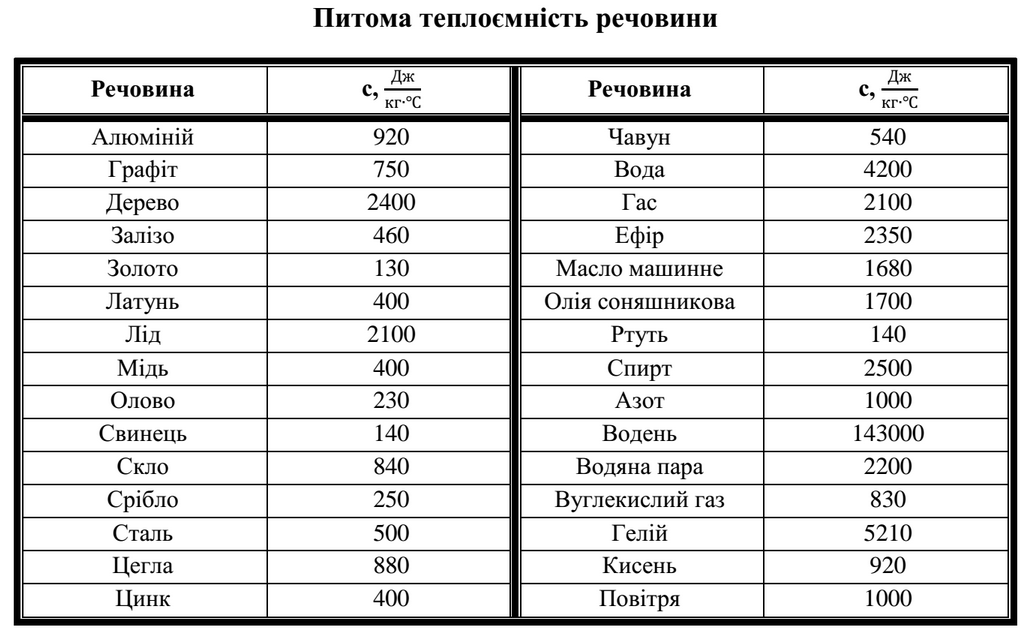

ФІЗИЧНІ ВЛАСТИВОСТІ РЕЧОВИН » Допомога учням

Інші завдання дивись тут…

ФІЗИЧНІ ВЛАСТИВОСТІ РЕЧОВИН.

Речовина – це те, з чого складаються тіла (наприклад, срібну ложку виготовили із срібла, пластмасову — з поліпропілену, залізну — із заліза).

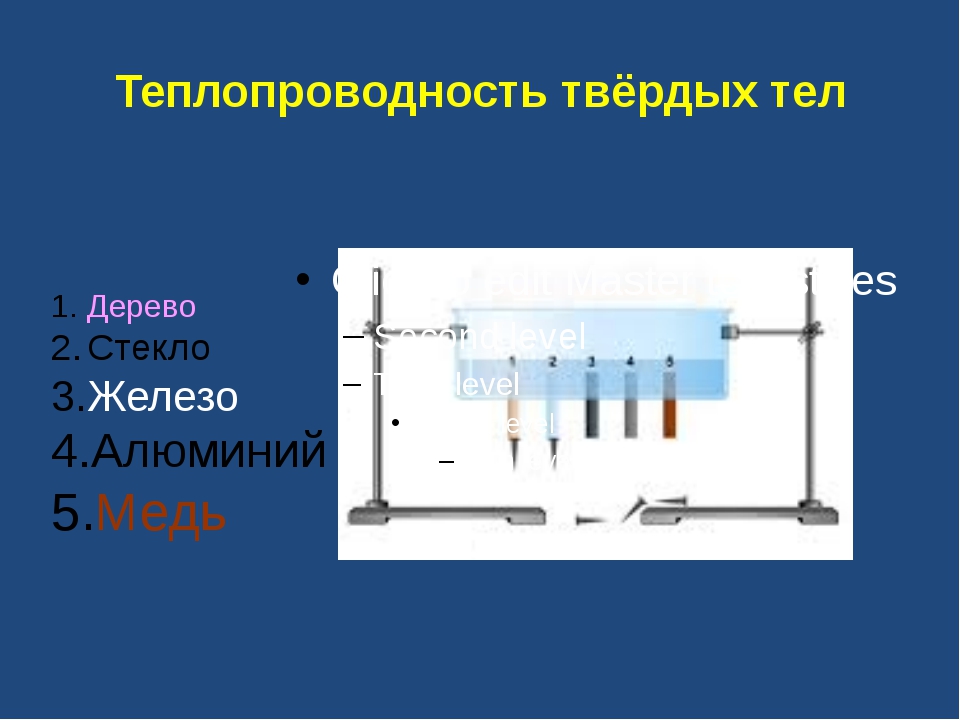

ФІЗИЧНІ ВЛАСТИВОСТІ РЕЧОВИН — колір, прозорість, блиск, смак, запах, густина, здатність розчинятися у воді, зберігати або не зберігати форму і об’єм, текучість, певна температура кипіння та температура плавлення, температура затвердіння, електропровідність, теплопровідність тощо.

Електропровідність — це здатність речовин проводити електричний струм (проводять електричний струм залізо, алюміній, мідь, срібло, не проводять – гума, скло, фарфор).

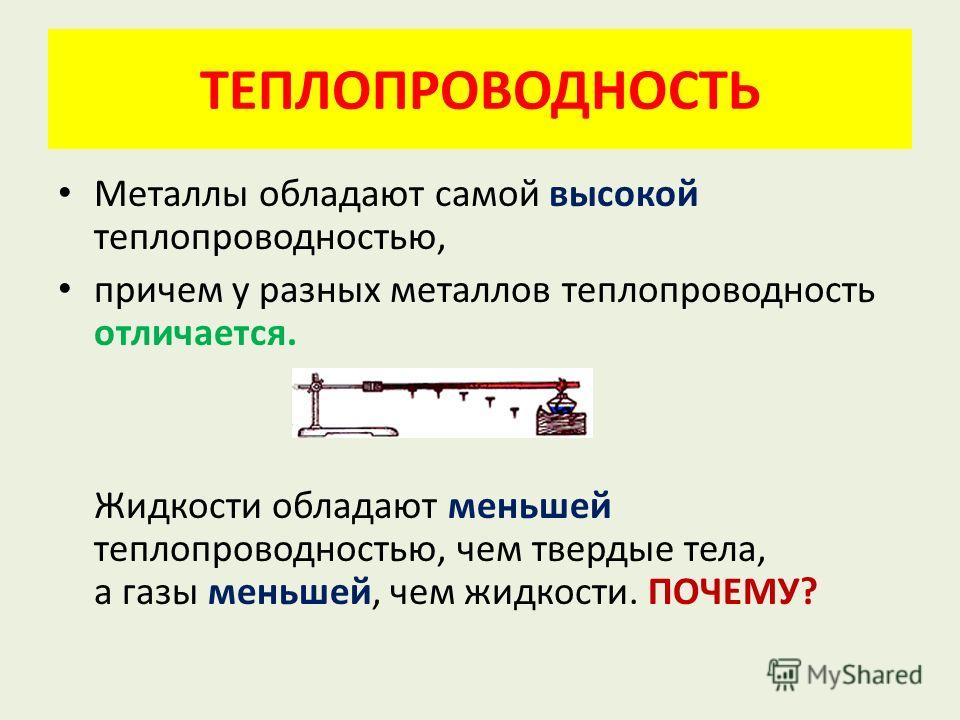

Теплопровідність — це здатність речовин передавати тепло в навколишній простір (добре проводить тепло метал, погано деревина).

Здатність зберігати або не зберігати форму:

• Тверді тіла мають форму та об’єм, можуть змінювати їх під впливом зовнішньої дії (нагрівання, охолодження, плавлення).

• Рідини зберігають об’єм, але легко змінюють форму, бо їм властива текучість (набирають форму посудини).

• Газоподібні речовини не зберігають ні об’єму, ні форми (заповнюють увесь наданий об’єм).

| Речовини | Властивості | ||||||

| Колір | Прозорість | Блиск | Запах | Смак | Розчинність у воді | Агрегатний стан | |

| Кисень | безбарвний | прозорий | нема | нема | погана | газ | |

| Вода | безбарвна | прозора | нема | нема | Без домішок без смаку | розчинник | рідина |

| Алюміній | Сріблясто-сірий | непрозорий | Має | Нема | ні | твердий | |

| Сахароза | білий | непрозора | нема | нема | солодка | так | твердий |

| сіль | білий | прозора | нема | нема | солона | так | твердий |

| молоко | біле | непрозоре | нема | має | має | так | рідкий |

| Гідроген пероксиду (перекис водню) | нема | прозорий | нема | має | має | так | рідкий |

| Залізо | Сріблясто-білий | непрозорий | має | нема | нема | ні | твердий |

Інші завдання дивись тут. ..

..

алюмінієві вікна . Артикул:56014. Купити або замовити алюмінієві вікна . Порівняти ціни на Окна.ua

Як проводиться розрахунок

Розрахунки теплових характеристик вікна виконуються на підставі ДБН В.2.6-31:2006 з урахуванням крайових зон склопакета. Склопакет розраховується згідно ДСТУ EN 673:2009 «Скло будівельне. Методика визначення коефіцієнта теплопередавання багатошарових конструкцій» (EN 673:1997, IDT).

Вихідні дані для профільних систем взяті з відкритих даних виробників профілів з урахуванням армування для тих систем, де воно повинно бути присутнім, після перевірки розрахунковими методами.

Енергокалькулятор НЕ використовує спрощений розрахунок теплових характеристик вікна по ДСТУ Б В.2.6-17-2000 оскільки метод по ДСТУ Б В.2.6-17-2000 дає менш точний результат (в бік завищення), через те, що не враховує вплив крайової зони склопакетів. Тому, енергокалькулятор вікон використовують більш точні методи розрахунку згідно з ДБН В. 2.6-31:2006, який аналогічний методиці європейської норми EN ISO 10077-1:2006 з урахуванням крайової зони склопакетів, архітектури та розмірів вікна.

2.6-31:2006, який аналогічний методиці європейської норми EN ISO 10077-1:2006 з урахуванням крайової зони склопакетів, архітектури та розмірів вікна.

Для розрахунку енерговитрат використаний ДСТУ-Н Б В.1.1-27-2010 «Будівельна Кліматологія».

Для розрахунку скорочення CO2 взяті середні по країні показники генерації CO2 при виробництві електроенергії і розрахункові показники генерації CO2 при спалюванні побутового газу.

Вихідні дані постійно доповнюються і можуть уточнюватися, про що свідчить зміна версії бази даних і програмного забезпечення.

Використовуючи Енергокалькулятор OKNA.ua ви приймаєте всі умови обмежень використання.

* Теплоізоляційні характеристики вікон відповідають розрахунку, якщо вікна зроблені якісно, або гірше розрахункових при неякісному виробництві.

Енергокалькулятор не є будь-якою гарантією якості вікна.

Енергокалькулятор служить для перевірки задекларованих теплових характеристик вікна виробником або постачальником.

— обзор

2.5 Обнаружение и анализ тепловых свойств

Что касается тепловых свойств наноматериалов, физические величины, требующие определения характеристик, включают коэффициент теплопроводности, удельную теплоемкость, тепловое расширение, термическую стабильность и температуру плавления.

Когда тонкопленочный слой материала достигает определенной толщины, эффект границ зерен будет оказывать все более значительное влияние на теплопроводность.Кроме того, коэффициент теплопроводности перпендикулярно пленке имеет тенденцию к уменьшению с уменьшением толщины пленки.

Теоретические предсказания и экспериментальные результаты подтвердили, что наноструктурированные материалы имеют удельную теплоемкость намного выше, чем у обычных объемных материалов. Наноматериалы имеют сравнительно хаотичное распределение атомов по структуре, которая имеет больший объем по сравнению с объемными аналогами. Таким образом, энтропийные вклады из-за этой некристаллической поверхности вносят гораздо больший вклад в удельную теплоемкость, чем средние крупнокристаллические материалы, что приводит к увеличению удельной теплоемкости.

Нанокристаллы почти в два раза больше средних кристаллов по коэффициенту теплового расширения, причем увеличение t в основном связано с составом кристаллических границ. Основной прибор для измерения коэффициента теплового расширения материалов известен как анализатор теплового расширения, но он также известен как термодилатометрический анализатор или термомеханический анализатор . Анализ коэффициента теплового расширения материалов может дать представление о молекулярном движении, структурных изменениях и поведении при тепловом расширении.Для решения таких проблем, как термическое соединение различных материалов при производстве полупроводниковых устройств, анализатор теплового расширения является лучшим инструментом для анализа.

Точка плавления — это температура, при которой материал переходит из твердого состояния в жидкость. Для кристаллических объектов существует четкая точка плавления; однако некристаллические объекты имеют плохо определенную температуру плавления. Температура может увеличиваться до значения, при котором небольшое количество атомов в общей структуре начинает двигаться одновременно с жидким поведением.Эта температура известна как температура стеклования ( T g ). При температурах ниже Т г стекломатериал находится в твердом состоянии; при температурах выше T г — это переохлажденная жидкость. Выражаясь в механических терминах, если температура ниже T g , то произойдет упругая деформация; если температура выше Т г , то начинается вязкостная (жидкая) деформация.

Температура может увеличиваться до значения, при котором небольшое количество атомов в общей структуре начинает двигаться одновременно с жидким поведением.Эта температура известна как температура стеклования ( T g ). При температурах ниже Т г стекломатериал находится в твердом состоянии; при температурах выше T г — это переохлажденная жидкость. Выражаясь в механических терминах, если температура ниже T g , то произойдет упругая деформация; если температура выше Т г , то начинается вязкостная (жидкая) деформация.

Температура термического разложения — это значение, при котором связи материала могут быть нагреты до разорванного состояния и диссоциированы на другие вещества.

Для пластифицированных некристаллических или аморфных наноматериалов температура стеклования и температура термической диссоциации, отличные от точки плавления, также являются очень важными тепловыми свойствами. Таблица 2.4 показывает температуру плавления нескольких видов материалов в разных масштабах.

Таблица 2.4 показывает температуру плавления нескольких видов материалов в разных масштабах.

Таблица 2.4. Точка плавления нескольких материалов в разных масштабах

| Тип материала | Размер частиц: диаметр (нм) или общее количество атомов | Точка плавления (K) |

|---|---|---|

| Au | Обычные сыпучие материалы | 1340 |

| 300 нм | 1336 | |

| 100 нм | 1205 | |

| 20 нм | 800 | |

| 2 нм | 600 | |

| Sn | 10–30 | 555 |

| 500 | 480 | |

| Pb | Обычные сыпучие материалы | 600 |

| 30–45 | 583 | |

| CdS | Обычные сыпучие материалы | 1678 |

| 2 нм | ≈910 | |

1. 5 нм 5 нм | ≈600 | |

| Cu | Обычные насыпные материалы | 1358 |

| 20 нм | ≈312 |

Термические свойства наноматериалов обычно обнаруживаются и анализируются с использованием термогравитационного анализа (TGA) и производная термогравиметрия (DTG).

TGA может обеспечивать непрерывное измерение на основе изменения веса материалов в процессе нагрева во время измерения.В частности, изменения массы отслеживаются как функция температуры с заданной температурной скоростью и могут быть соотнесены с потерями массы и тепловыми переходами в материале. Одновременно можно проводить дифференцированное лечение. А именно, запись изменений качества составляет метод измерения DTG.

С помощью TGA (или DTG) можно определить ряд тепловых свойств материалов, например, температуру старения во время пиролиза и динамику старения, поведение при старении при разных температурах и в различных газовых средах, упаковочные материалы IC, используемые в процесс изготовления исполняемых полупроводниковых устройств, гибких печатных плат и стеклянных подложек, керамических подложек и других компонентов анализа.

В коллоидной системе соответствующие термические свойства частиц также включают, среди прочего, броуновское движение, баланс диффузии и седиментации.

При броуновском движении среднее смещение частицы X¯ может быть выражено как:

X¯ = RTN0Z3πηr

где R — постоянная идеального газа, T — абсолютная температура, N 0 — постоянная Авогадро, Z — интервал времени наблюдения, η — вязкость дисперсионной среды, r — радиус частицы.

Броуновское движение оказывает существенное влияние на природу коллоидных частиц. Броуновское движение — важный фактор, который может повлиять на стабильность дисперсной системы коллоидных частиц. Из-за броуновского движения осаждение коллоидных частиц происходит не из-за гравиметрических сил, а из-за коллоидной агрегации, вызванной столкновениями между частицами, что приводит к осаждению.

Явление диффузии связано с переносом массы, который возникает из-за броуновского движения частиц (броуновское движение) при наличии градиента концентрации. Чем крупнее частицы и чем меньше тепловая скорость, тем менее заметной становится диффузия. Обычно коэффициент диффузии используется для измерения скорости диффузии. Это физическое количество материала, указывающее на диффузионную способность.

Чем крупнее частицы и чем меньше тепловая скорость, тем менее заметной становится диффузия. Обычно коэффициент диффузии используется для измерения скорости диффузии. Это физическое количество материала, указывающее на диффузионную способность.

В коллоидной системе коэффициент диффузии D можно выразить как:

D = RTN0⋅16πηr

Здесь R — постоянная идеального газа, T — абсолютная температура, N 0 — постоянная Авогадро, η — вязкость дисперсионной среды, r — радиус частицы.

Поскольку коэффициент диффузии коррелирует со средним смещением, полученный коэффициент диффузии D можно также выразить как:

D = X¯22Z

Здесь Z — это конкретный интервал времени наблюдения, а X¯ — среднее смещение частицы при броуновском движении. В таблице 2.5 показан коэффициент диффузии золя, образующегося из наночастиц золота, при 291 К.

Таблица 2.5. Коэффициент диффузии золя, образующегося из частиц нано-Au при 291 K

| Размер частиц нано-Au (нм) | Коэффициент диффузии (109 м 2 / с) |

|---|---|

| 1 | 0 . 213 213 |

| 10 | 0,0213 |

| 100 | 0,00213 |

Когда взвешенные в жидкости частицы показывают скорость осаждения, равную скорости диффузии, система достигает состояния равновесия, а именно равновесия седиментации. . В состоянии седиментационного равновесия концентрация коллоидных частиц подчиняется закону распределения Гаусса.

Закон распределения Гаусса для коллоидных частиц может быть выражен как:

n2 = n1e − N0RT⋅43r3 (ρp − ρ0) (x2 − x1) g

Здесь n 1 и n 2 — концентрация частиц в поперечном сечении на высоте x 1 и x 2 соответственно, R — идеальная газовая постоянная, T — абсолютная температура, A — Константа Авогадро, r — радиус частицы, ρ0 — плотность коллоидных частиц, ρp — плотность дисперсионной среды, а g — ускорение свободного падения.

Лучшие алюминиевые сплавы для теплопередачи

В промышленных процессах теплообменник передает тепло, вырабатываемое устройством, от этого устройства к текучей среде, такой как воздух или жидкий хладагент. Таким образом, тепло распределяется, что упрощает поддержание оптимального уровня температуры в устройстве. Этот процесс обычно используется во многих бытовых и промышленных устройствах, включая компьютеры, полупроводники и оптоэлектронику, где рассеивающая способность детали или компонента недостаточна для регулирования нагрева сама по себе.Этот процесс также известен как теплоотвод.

Хорошо спроектированный радиатор обеспечивает максимальную площадь контакта с охлаждающей средой, окружающей его. Важными факторами, влияющими на общую производительность и эффективность радиатора, являются скорость воздуха, используемый материал, конструкция выступа и обработка поверхности.

Наиболее распространенными материалами, используемыми для эффективной теплопередачи, являются медь и алюминий, поскольку эти металлы являются лучшими проводниками тепла.И хотя медь обладает многими желательными свойствами, такими как ее тепловая эффективность, универсальность алюминия, малый вес и низкая стоимость, делают ее отличным универсальным выбором для приложений теплопередачи.

В каких типах процессов используются теплообменники?

Промышленные предприятия, такие как традиционные ископаемые виды топлива и атомные электростанции, химические заводы, опреснительные установки и морские объекты, используют металлические сплавы для теплообменных труб. Коррозионная стойкость — важное свойство таких объектов, особенно в морской среде.И медь, и алюминий представляют собой сплавы, которые хорошо подходят для этих целей.

Еще одно распространенное применение металлических сплавов с хорошей теплопроводностью — это посуда, так как вы хотите иметь возможность быстро передавать тепло от плиты к еде внутри. Алюминий часто используется для изготовления металлических кастрюль и сковородок благодаря благоприятному сочетанию высокой проводимости и низкой стоимости.

Алюминий часто используется для изготовления металлических кастрюль и сковородок благодаря благоприятному сочетанию высокой проводимости и низкой стоимости.

Поскольку алюминий проводит тепло примерно в шесть раз лучше, чем сталь, его более высокая теплопроводность делает его популярным вариантом для сварки и ремонта пресс-форм.Алюминиевые сварные швы быстрее затвердевают и обеспечивают лучшую фиксацию сварного шва. Высокая теплопроводность гарантирует, что тепло, приложенное к одной части металла, будет быстро передаваться другим частям, позволяя металлу сохранять свою стабильность, выдерживая более высокие температуры. Однако, чтобы свести к минимуму любое ухудшение качества, алюминий необходимо сваривать высокоинтенсивным нагревом с высокой скоростью.

Как упоминалось ранее, одним из конкретных типов теплопередачи является теплоотвод, в котором тепло, генерируемое электронным или механическим устройством, передается охлаждающему материалу, например воздуху или жидкости. Компьютеры и другие электронные устройства используют такие теплопередачи для охлаждения центральных процессоров и графических процессоров, которые имеют тенденцию генерировать очень высокие температуры, которые могут повредить другие компоненты внутри устройства. Алюминиевые сплавы также широко используются в теплоотводах, используемых в мощных лазерах, печатных платах, автомобильном оборудовании, устройствах связи и спутниковых устройствах, усилителях звука и осветительном оборудовании.

Компьютеры и другие электронные устройства используют такие теплопередачи для охлаждения центральных процессоров и графических процессоров, которые имеют тенденцию генерировать очень высокие температуры, которые могут повредить другие компоненты внутри устройства. Алюминиевые сплавы также широко используются в теплоотводах, используемых в мощных лазерах, печатных платах, автомобильном оборудовании, устройствах связи и спутниковых устройствах, усилителях звука и осветительном оборудовании.

Зачем использовать алюминиевые сплавы для теплопередачи?

Алюминиевые сплавы, как правило, очень пластичны, что позволяет значительно расширить конструкцию алюминиевых профилей для экструзии радиаторов.Поскольку алюминий является одновременно хорошим проводником тепла и отражателем тепла, он является отличным выбором для теплообменников и в качестве теплозащитного экрана. Алюминиевый сплав имеет более широкий диапазон температур при низких затратах по сравнению с другими металлами. В частности, алюминию можно придать форму фольги, ребер или листов, что делает его идеальным для применения в радиаторах всех типов.

В частности, алюминию можно придать форму фольги, ребер или листов, что делает его идеальным для применения в радиаторах всех типов.

Для охлаждающих механизмов часто требуются высокопрочные материалы при небольшом весе. Только алюминий с его усовершенствованиями в области экструзии алюминия предлагает правильную комбинацию по доступной цене.Неоднократно доказывалось, что алюминий имеет более высокое отношение прочности к весу, чем сталь, латунь или медь. Алюминиевые радиаторы также могут быть электрически заземлены, что является важным фактором во многих отраслях промышленности.

Еще одним преимуществом алюминия является его низкая температура плавления, что облегчает его экструзию, штамповку или литье, при этом обеспечивая высокий уровень сложности формы, размерных возможностей и других свойств для приложений с большими объемами. В частности, алюминий, полученный литьем под давлением, может иметь меньшую плотность, но его теплопроводность по-прежнему остается высокой. Хотя экструдированные или отлитые под давлением алюминиевые радиаторы легче обрабатывать из-за содержащихся в них легирующих элементов, эти примеси на самом деле вредны для тепловых свойств. Вот почему алюминий, полученный литьем под давлением из более чистого металла, обладает большей теплопроводностью.

Хотя экструдированные или отлитые под давлением алюминиевые радиаторы легче обрабатывать из-за содержащихся в них легирующих элементов, эти примеси на самом деле вредны для тепловых свойств. Вот почему алюминий, полученный литьем под давлением из более чистого металла, обладает большей теплопроводностью.

Какие алюминиевые сплавы лучше всего использовать?

Когда дело доходит до выбора алюминиевого сплава для использования в системах теплопередачи, важно выбрать правильный. Состояние сплава также очень важно.Хотя алюминиевый сплав 1050A имеет один из самых высоких значений теплопроводности, он механически мягкий. Наиболее распространенными алюминиевыми сплавами, используемыми в радиаторах и теплообменниках, являются 6060 (низкое напряжение), 6061 и 6063.

Сводка

Clinton Aluminium, с ее многолетним опытом удовлетворения требований различных отраслей промышленности, от информационных технологий до авиакосмической промышленности и производителей бытовой техники, может удовлетворить потребности в высокотеплопроводных алюминиевых сплавах, которые являются универсальными и экономичными. Мы продаем изделия из сплавов 6061 и 6063 в различных формах и степенях, включая плоские прутки, листы, пластины и рулоны.

Мы продаем изделия из сплавов 6061 и 6063 в различных формах и степенях, включая плоские прутки, листы, пластины и рулоны.

Clinton Aluminium верит в «правильный сплав для правильного применения». Это означает, что мы рассматриваем себя как партнера по техническим ресурсам для наших поставщиков и клиентов. Если вам нужен алюминиевый сплав для теплопередачи, мы будем работать с вами, чтобы убедиться, что вы найдете подходящий материал по подходящей цене.

Ресурсы: http://www.moldmakingtechnology.com/articles/aluminium-welding

UACJ Corporation, крупная глобальная алюминиевая группа

Электрические и электронные компоненты

Листы из высокопрочного алюминиевого сплава с высокой теплопроводностью, серия FUSTHERMO-EMДля противодействия нагреванию корпусов и шасси важного электронного оборудования

Эффективный отвод тепла от внутренних частей телевизоров с плоским экраном и автомобильной электроники является важным параметром дизайна. Серия FUSTHERMO * играет важную роль в тепловой конструкции, чтобы улучшить производительность такого оборудования, предлагая высокую скорость теплопередачи и высокую прочность.

Серия FUSTHERMO * играет важную роль в тепловой конструкции, чтобы улучшить производительность такого оборудования, предлагая высокую скорость теплопередачи и высокую прочность.

* FUSTHERMO — зарегистрированная торговая марка UACJ.

Характеристики

- Недавно разработанный сплав типа 6000 предлагает почти такой же уровень теплопроводности, что и сплав типа 1000, но более высокую прочность.

- Этот материал обладает такой же способностью к вытяжке, растяжением и формуемостью при изгибе, что и универсальный штампованный алюминиевый лист.

- Алюминий легче, чем нержавеющая сталь или медь, что делает его хорошим выбором для передачи тепла и снижения веса.

- Для улучшения характеристик рассеивания тепла мы также предлагаем материалы с предварительно нанесенным покрытием (в сочетании с UACJ COAT ™ HS).

Приложения

- POP шасси

- Подложка ИС

- Соответствие текущим тенденциям в отношении устройств рассеивания тепла, которые являются более компактными и производительными

- Источники света и теплоизлучающие корпуса DVD-приводов

Характеристики продукта

Сравнение с обычными материалами и другими металлами

Обзор характеристик

| По сплаву и качеству | Удельный вес | Прочность на разрыв (Н / мм 2 ) | Предел текучести (Н / мм 2 ) | Растяжка (%) | Скорость теплопередачи (Вт / м ° C) | Проводимость (IACS%) | |

|---|---|---|---|---|---|---|---|

| Серия FUSTHERMO | EM01-T6 | 2. 7 7 | 220 | 195 | 15 | 217 | 57 |

| EM02-h34 | 2,7 | 200 | 180 | 13 | 210 | 56 | |

| Новая разработка EM03 | 2.7 | 200 | 180 | 9 | 219–222 | 57,5–59 | |

| Обычные алюминиевые материалы | A1100-O | 2,7 | 90 | 35 | 35 | 222 | 59 |

| A1100-h28 | 2.7 | 165 | 150 | 5 | 218 | 57 | |

| A5052-O | 2,7 | 195 | 90 | 25 | 137 | 35 | |

| A5052-h42 | 2,7 | 230 | 195 | 12 | 137 | 35 | |

| Прочие металлы | Низкоуглеродистая сталь S15C | 7. 9 9 | 420 | 255 | 30 | 52 | 12 |

| SUS304 (мягкость) | 7,9 | 960 | 760 | 25 | 16 | 2 | |

| Магний (литье) | 1,8 | 265 | 95 | 10 | 70 | 12 | |

| Медь (горячекатаный) | 8.9 | 233 | 69 | 45 | 390 | 100 | |

* Цифры, приведенные в таблице, являются типичными значениями; они не являются гарантиями.

Прочность и теплопроводность

* Характеристики являются типичными значениями; они не являются гарантиями.

Температуропроводность

Распределение температуры поверхности материала после 40 минут нагрева

Использование FUSTHERMO, обладающего высокой температуропроводностью, предотвращает локальные скачки температуры.

Метод испытаний

Лучшие алюминиевые сплавы для экструдированных радиаторов

Автор: Admin | Дата: 01. 12.2020

12.2020

Эффективность и производительность радиатора зависят от нескольких факторов. Необходимо поддерживать идеальный баланс между этими факторами, которые включают:

Теплопроводность используемого материала

Скорость воздуха

Конструкция выступа

Обработка поверхности.

Алюминий и медь являются наиболее часто используемыми материалами в радиаторах, поскольку они обладают четко определенными тепловыми свойствами. Однако алюминий является предпочтительным материалом по нескольким причинам.

Преимущества использования алюминия перед медью в радиаторах

Хотя медь имеет более высокую теплопроводность (примерно на 60% выше, чем алюминий), ее основным недостатком является отсутствие универсальности, высокая плотность и высокая стоимость. Алюминий превосходит медь, поскольку он легкий, чрезвычайно универсальный и относительно недорогой.Кроме того, алюминий обладает хорошей проводимостью и может подвергаться экструзии, а медные радиаторы необходимо обрабатывать и шлифовать. Таким образом, алюминий является предпочтительным материалом для радиаторов, а экструзия — наиболее распространенный производственный процесс. Изготовленные на заказ алюминиевые профили идеально подходят для большинства применений и являются предпочтительным материалом для радиаторов благодаря их доступности и универсальности.

Алюминий превосходит медь, поскольку он легкий, чрезвычайно универсальный и относительно недорогой.Кроме того, алюминий обладает хорошей проводимостью и может подвергаться экструзии, а медные радиаторы необходимо обрабатывать и шлифовать. Таким образом, алюминий является предпочтительным материалом для радиаторов, а экструзия — наиболее распространенный производственный процесс. Изготовленные на заказ алюминиевые профили идеально подходят для большинства применений и являются предпочтительным материалом для радиаторов благодаря их доступности и универсальности.

Выбор лучшего алюминиевого сплава для радиаторов

Хотя можно было бы подумать, что для радиаторов следует использовать сплав с самой высокой теплопроводностью, мы должны учитывать его долговечность.Состояние используемого сплава также является важным фактором. Алюминиевый сплав 1050A имеет более высокую теплопроводность — 229 Вт / м • К, но с механической точки зрения он слишком мягкий, чтобы его можно было использовать для радиаторов. Следует выбирать алюминиевые сплавы серии 6000, поскольку они прочные, ковкие и идеально подходят для экструзии. Из них сплавы серий 6060, 6061 и 6063 являются наиболее предпочтительными для проектирования радиаторов. Следующая таблица даст нам лучшее представление о теплопроводности различных алюминиевых сплавов:

Следует выбирать алюминиевые сплавы серии 6000, поскольку они прочные, ковкие и идеально подходят для экструзии. Из них сплавы серий 6060, 6061 и 6063 являются наиболее предпочтительными для проектирования радиаторов. Следующая таблица даст нам лучшее представление о теплопроводности различных алюминиевых сплавов:

| С.№ | Алюминиевый сплав | Теплопроводность (Вт / м • К) |

|---|---|---|

| 1 | 1050 | 229 |

| 2 | 6060 | 166 |

| 3 | 6061 | 152 |

| 4 | 6063 | 201 |

Идеальный алюминиевый сплав для вашего проекта

Поскольку теплопроводность сплавов серии 6000 относительно минимальна, можно сделать осознанный выбор, максимально увеличив площадь поверхности радиатора и оптимизируя воздушный поток.Следует убедиться, что радиатор прилегает к горячему компоненту и оставляет минимально возможный зазор. В то время как 6063 универсален и экономичен, 6061 имеет более высокий предел прочности на разрыв, до 240 МПа. (Предел прочности 6063 до 186 МПа). Сплав 6061 (с магнием и кремнием) — это дисперсионно-твердеющий сплав с превосходными механическими свойствами и свариваемостью.

В то время как 6063 универсален и экономичен, 6061 имеет более высокий предел прочности на разрыв, до 240 МПа. (Предел прочности 6063 до 186 МПа). Сплав 6061 (с магнием и кремнием) — это дисперсионно-твердеющий сплав с превосходными механическими свойствами и свариваемостью.

Сделайте правильный выбор нестандартных алюминиевых профилей с наружным диаметром металла

Являясь признанным лидером в производстве алюминиевых профилей с многолетним опытом работы в отрасли, OD Metal является лучшим партнером по техническим ресурсам для ваших промышленных нужд.Доверьтесь экспертам, чтобы сделать правильный выбор алюминиевых сплавов для ваших теплообменников и теплообменников. Мы подберем для вас идеальный сплав по разумной цене!

Позвоните нам сегодня по телефону 1 (855) .272.3889 или по электронной почте: [email protected]

Вернуться в блог …Свойства алюминиевых сплавов — aluminium-guide.

com

comдля любых свойств алюминия и алюминиевых сплавов. Неужели они так охотно используются во всех отраслях промышленности и строительстве?

коррозионная стойкость

Тонкая пленка естественного оксида, которая прочно «сцепляется» с основным металлом, обеспечивает многим алюминиевым сплавам значительную коррозионную стойкость во многих атмосферных и химических средах.Особенно выделяются в этой серии сплавы 1ххх, 3ххх, 5ххх и 6ххх.

Рисунок 1 — Влияние легирующих элементов из алюминиевых сплавов

на их коррозионную стойкость и усталостную прочность [3]

Теплопроводность

Алюминий и алюминиевые сплавы хорошо проводят тепло. Теплопроводность алюминиевого сплава более чем в четыре раза выше, чем у углеродистых сталей. Они начинают плавиться при гораздо более низкой температуре, чем сталь. Температура плавления чистого алюминия составляет около 660 ° C, а алюминиевые сплавы в зависимости от степени легирования начинают плавиться при более низких температурах, например, при 515 ° C для сплава 2017 (D1).

Рисунок 2 — Теплопроводность алюминия по сравнению с другими металлами [3]

проводимость

Чистый алюминий и некоторые из его сплавов имеют очень высокую электропроводность (низкое электрическое сопротивление), уступая только металлам, включая медь, которые используются в качестве проводников электричества. В то же время на высоковольтных линиях электропередачи, если это позволяет степень загрязнения атмосферного воздуха, используют именно алюминиевые провода. Они имеют большее сечение, чем аналогичный медный провод, однако меньший вес и вдвое меньший, что позволяет, в частности, меньше ставить опоры и уменьшать их высоту.

Рисунок 3 — Электрические свойства алюминия [3]

Отношение прочности к массе

Высокое соотношение прочности / веса — относительно высокая прочность при низкой плотности — определяет высокую эффективность алюминиевых сплавов и открывает множество возможностей для замены более тяжелых металлов без потери (а возможно, с увеличением) несущей способности изделия или детали. . Эта особенность алюминиевых сплавов в сочетании с хорошей коррозионной стойкостью и возможностью полной обработки по истечении срока службы обеспечивает им широкое применение в производстве контейнеров и в транспортном машиностроении (самолеты, автомобили, легковые автомобили).

. Эта особенность алюминиевых сплавов в сочетании с хорошей коррозионной стойкостью и возможностью полной обработки по истечении срока службы обеспечивает им широкое применение в производстве контейнеров и в транспортном машиностроении (самолеты, автомобили, легковые автомобили).

Рисунок 4 — Объем на единицу веса алюминия по сравнению с другими металлами [3]

Алюминий при низких температурах

Алюминиевые сплавы, особенно сплавы серий 3ххх, 5ххх и 6ххх, идеально подходят для работы при низких температурах. Многочисленные данные подтверждают, что их пластичность и вязкость, а также прочность выше при низких температурах вплоть до абсолютного нуля, чем при «комнатной» температуре.

Рисунок 5 — Механические свойства алюминиевого сплава 6061 (АД33),

термически обработанного, искусственно состаренного [3]

технологическая обработка

Алюминиевые сплавы легко обрабатываются большинством известных технологий обработки металлов и особенно легко прессуются. Сжатие — это процесс продавливания горячего металла через матрицу с образованием профилей сложной формы. Иногда этот процесс называют более подходящим названием — Экструзия. Это свойство алюминиевых сплавов позволяет изготавливать из них профили практически неограниченного разнообразия форм поперечного сечения. Это позволяет располагать металл на этих участках и, таким образом, обеспечивать профиль максимальной несущей способности под действием заданных нагрузок.

Сжатие — это процесс продавливания горячего металла через матрицу с образованием профилей сложной формы. Иногда этот процесс называют более подходящим названием — Экструзия. Это свойство алюминиевых сплавов позволяет изготавливать из них профили практически неограниченного разнообразия форм поперечного сечения. Это позволяет располагать металл на этих участках и, таким образом, обеспечивать профиль максимальной несущей способности под действием заданных нагрузок.

Способы соединения алюминия

Детали из алюминиевого сплава соединяются большим количеством способов, в том числе, ссорой, пайкой, клепкой, винтовыми соединениями, не говоря уже о большом разнообразии механических способов.Сварка алюминия может показаться сложной для тех, кто имеет опыт работы только со сталями и пытается перенести это на алюминий. Сварка алюминиевых сплавов считается довольно простой, если используются такие проверенные методы, как дуговая сварка плавящимся электродом (MIG) и неплавящимся электродом (TIG) в инертном газе.

Утилизация лома

Важной характеристикой сплавов является алюминий, что их жизненный цикл практически полностью замкнут — их легко использовать повторно — рециклингу — и, в отличие от других строительных материалов, они обрабатываются практически такими же высококачественными продуктами.

Рисунок 5 — Линия по переработке использованных алюминиевых банок

в слитки для прокатки тонкого листа для изготовления новых банок [3]

Типовые свойства и нормализованные

Данныео свойствах алюминия и алюминиевых сплавах, а также других промышленных материалах бывают двух основных типов:

- типовое (номинальное) и

- нормализованный (предел).

Типичные физические свойства

Физические свойства, такие как:

- коэффициент теплового расширения,

- коэффициент теплопроводности,

- электропроводность,

- электрического сопротивления и даже

- плотность

почти всегда типовые значения . Они получены в результате лабораторных испытаний репрезентативных товарных партий продукции.

Они получены в результате лабораторных испытаний репрезентативных товарных партий продукции.

типичных физических свойств алюминиевых сплавов, используемых в качестве основы для сравнения сплавов и их состояний, и не могут использоваться для инженерных расчетов.

Типичные физические свойства не являются гарантированными значениями, поскольку в большинстве случаев они представляют собой средние значения для продуктов с различными размерами, формами и методами производства и не могут быть точно репрезентативными для продуктов всех размеров и форм.

Типичные механические свойства

Механические свойства могут быть типичными и нормированными.

Типичные значения механических свойств:

- предел прочности,

- предел текучести,

- расширение, Твердость

- ,

- усталостная прочность

— это их среднее значение или среднее значение , что означает около пика функций распределения .

Рисунок 6 — Влияние легирующих элементов на предел прочности при растяжении, твердость, чувствительность к надрезам

и пластичность [3]

Рисунок 7 — Влияние легирующих элементов алюминиевых сплавов

на их плотность и модуль упругости (модуль Юнга) [3]

Рисунок 8 — Различие явлений усталости

между низкоуглеродистой сталью и алюминиевыми сплавами [3]

Эти функции распределения получены путем обработки результатов стандартных испытаний образцов образцов из многих промышленных партий.Типичные значения соответствуют продуктам со средней толщиной или поперечным сечением. Они наиболее подходят для демонстрации взаимосвязи между состояниями и их сплавами. Однако эти данные не подходят для расчета прочности конструкций и элементов. Так, в типовые значения прочности на разрыв, например, не входят их более высокие значения (на 5-10% выше), присущие тонким штамповкам, и более низкие значения, характерные для очень толстых термически упрочненных изделий.

Нормализованные механические свойства

Для прочностных расчетов конструкций и деталей используются нормированные (предельные) значения механических свойств.Нормализованное значение — это значение, характеризующее свойства материала или изделия, которое с определенной вероятностью не будет превышено при неограниченных сериях испытаний. Это числовое значение, обычно соответствующее определенной квантиле полученного статистического распределения материала или продукта.

Предельное значение механических свойств обычно устанавливается на основе принципа, согласно которому 99% материальных продуктов игры соответствуют ему с вероятностью 0,95. В большинстве случаев эти предельные значения основаны на нормальном распределении данных.Предельные значения механических свойств обычно используются для расчета или детализации конструкций, а также при приемке коммерческих партий.

Усредненные механические свойства

Некоторые прочностные параметры материала (например, модуль упругости, коэффициент ползучести, коэффициент теплового расширения) используются в расчетах прочности и в виде типовых, усредненных значений. В некоторых случаях, например, при оценке устойчивости, используют более низкий или более высокий модуль упругости относительно его среднего значения .

В некоторых случаях, например, при оценке устойчивости, используют более низкий или более высокий модуль упругости относительно его среднего значения .

Источники:

1. Алюминий и алюминиевые сплавы. — ASM International, 1993.

2. EN1990: 2002 Еврокод 0: Основы проектирования конструкций.

3. ТАЛАТ 1501

Алюминиевые экструзии соответствуют потребностям управления температурой SSL во многих приложениях (ЖУРНАЛ)

+++++Эта статья была опубликована в апрельском выпуске журнала LEDs Magazine за 2013 год.

Просмотрите содержание и загрузите PDF-файл полного выпуска за апрель 2013 г. или просмотрите версию электронного журнала в браузере.

+++++

Благодаря технологии полупроводникового освещения (SSL) на основе светодиодов, революционизирующей индустрию освещения, появляются новые возможности для осветительной продукции повсюду, от жилых до коммерческих и уличных фонарей. Тем не менее, маленький грязный секрет светодиодной технологии заключается в том, что она представляет собой проблему управления температурным режимом, которая значительно отличается и более остра, чем любая проблема, когда-либо создаваемая устаревшими лампами. Отвод тепла от переходов светодиодов является необходимым условием для длительного срока службы продукта и постоянного сохранения светового потока и цвета.Существует множество вариантов изготовления и материалов для управления температурным режимом, а алюминиевые профили могут использоваться в широком спектре областей применения.

Отвод тепла от переходов светодиодов является необходимым условием для длительного срока службы продукта и постоянного сохранения светового потока и цвета.Существует множество вариантов изготовления и материалов для управления температурным режимом, а алюминиевые профили могут использоваться в широком спектре областей применения.

Архитекторам, дизайнерам освещения и другим специалистам требуются приспособления и корпуса, которые предлагают великолепный внешний вид, варианты отделки и цвета, а также структурную целостность. Инженеры-конструкторы пытаются обеспечить вышеуказанное, решая при этом проблему управления температурным режимом. Производители освещения хотят поставлять все вышеперечисленное, но в рентабельных продуктах.

На данный момент преимущества светодиодов хорошо известны: более качественный свет, большая энергоэффективность и более низкие затраты на техническое обслуживание благодаря длительному сроку службы ламп. Тем не менее, управление температурным режимом по-прежнему является проблемой. Тепло, выделяемое светодиодами, отрицательно сказывается не только на сроке службы лампы, но и на качестве света. Теперь перед инженерами стоит задача разрабатывать продукты, которые не только отлично выглядят, но и решают проблему управления температурным режимом.

Тепло, выделяемое светодиодами, отрицательно сказывается не только на сроке службы лампы, но и на качестве света. Теперь перед инженерами стоит задача разрабатывать продукты, которые не только отлично выглядят, но и решают проблему управления температурным режимом.Тепловая задача

Задача инженеров-теплотехников — отвести тепло от источника и отвести его в окружающую атмосферу как можно дальше от электроники и как можно быстрее.Светотехническая промышленность предпочитает использовать продукты с пассивным терморегулированием, такие как радиаторы, а не активные методы терморегулирования. Обычно активное регулирование температуры приравнивается к добавлению устройства, помогающего перемещать воздух над радиатором, часто вентилятора. Движение воздуха может повысить эффективность радиатора или даже позволить использовать радиатор меньшего размера в некоторых приложениях. Однако активные элементы могут увеличить стоимость, добавить шум и / или снизить надежность системы.

Инженеры обычно используют материалы светильников или кожухов для передачи тепла.Большинство материалов обладают способностью проводить тепло, некоторые лучше, чем другие. Эта способность также называется теплопроводностью и измеряется в ваттах на метр кельвин (Вт / мК).

Различные материалы обладают широким диапазоном теплопроводности. Например, алмазы имеют очень высокий уровень (обычно 2200 Вт / мК), но, очевидно, слишком дороги для использования в осветительных приборах. Медь имеет приличный уровень теплопроводности (обычно 390 Вт / мК), но имеет два существенных недостатка по сравнению с алюминием: медь весит примерно в три раза больше алюминия и обычно стоит в пять раз дороже.Алюминий не так хорошо проводит тепло (максимум 237 Вт / мК), но предлагает преимущества в весе и стоимости, которые важны для многих приложений SSL.

Вычислительная гидродинамика

Чтобы помочь в выборе правильного решения для управления температурным режимом, инженеры обычно работают со специализированным программным обеспечением, которое моделирует изделия и их тепловые характеристики. Вычислительная гидродинамика (CFD) используется для моделирования теплопроводности продукта, а анализ методом конечных элементов (FEA) исследует структурную целостность компонента.Пример CFD показан на рис. 1. В каждом продукте есть множество переменных, которые зависят от размера, формы и области применения продукта (например, в помещении или на улице). Комбинируя FEA и CFD вместе с переменными, можно спроектировать наиболее рентабельный продукт, отвечающий потребностям как инженера-проектировщика, так и инженера-теплотехника.

Вычислительная гидродинамика (CFD) используется для моделирования теплопроводности продукта, а анализ методом конечных элементов (FEA) исследует структурную целостность компонента.Пример CFD показан на рис. 1. В каждом продукте есть множество переменных, которые зависят от размера, формы и области применения продукта (например, в помещении или на улице). Комбинируя FEA и CFD вместе с переменными, можно спроектировать наиболее рентабельный продукт, отвечающий потребностям как инженера-проектировщика, так и инженера-теплотехника.

В оставшейся части статьи мы рассмотрим четыре комбинации материалов и производственных процессов, которые наиболее часто используются для решения проблемы управления температурой в светодиодных светильниках. Кандидатами являются:

— алюминиевые экструзии,

— алюминиевые отливки,

— термопласты, полученные литьем под давлением, и

— формованный графит.

Существуют определенные конструкции, приложения или условия, в которых каждый из этих материалов / процессов имеет смысл.

Экструзии и литье

Алюминиевые профили и алюминиевые отливки чаще всего используются для управления тепловым режимом светодиодов. Одна только компания Sapa предоставила светотехнической промышленности миллионы фунтов стерлингов в 2012 году. Этот рост обусловлен улучшением термического КПД, гибкостью конструкции и ценовыми преимуществами алюминиевых профилей по сравнению с отливками, что свидетельствует о том, что многие дизайнеры обнаруживают, что алюминиевые отливки — это не лучшее решение. решение для большинства приложений.

решение для большинства приложений.

В осветительной промышленности используется несколько типов отливок. Для применений с меньшим объемом, таких как специализированные уличные фонари, лучше всего подходит отливка в песчаные формы. Другие типы отливок включают отливки в постоянных формах, которые используются для приложений среднего объема, таких как стандартное промышленное или складское освещение. Наконец, литье под давлением используется в больших объемах, например, в светильниках, продаваемых через розничных продавцов.

С учетом сопутствующих затрат, отливки в песчаные формы имеют самые низкие затраты на инструмент, которые обычно находятся в диапазоне от 5000 до 10 000 долларов и предлагают самую высокую цену за штуку.Цены на отливки в постоянные формы обычно колеблются от 15 000 до 30 000 долларов США. Стоимость штучных деталей как для песчаных, так и для постоянных форм в значительной степени зависит от объема необходимой вторичной обработки.

Отливки под давлением имеют более низкую стоимость штучных изделий по сравнению как с отливками из песка, так и с отливками в постоянную форму, и обычно требуют наименьшего количества вторичных операций, однако инструменты могут варьироваться от 50 000 до 100 000 долларов. Стоимость оснастки для литья под давлением аналогична стоимости оснастки для литья под давлением.

Стоимость оснастки для литья под давлением аналогична стоимости оснастки для литья под давлением.

Все формы инструментов для литья алюминия имеют определенный срок службы, по истечении которого инструмент необходимо заменить.Для сравнения, инструменты для большой экструзии обычно находятся в диапазоне от 5000 до 7500 долларов, а алюминиевые экструдеры обычно покрывают все затраты на замену инструментов, что дает экструзионным изделиям преимущество по стоимости по сравнению с отливками.

Теплопроводность

С точки зрения теплопроводности, использование экструзионных прессований дает явное преимущество перед отливками. Алюминиевые экструзии могут быть на 53% эффективнее отливок, поскольку они обладают более высоким уровнем теплопроводности. Общая проводимость упомянутых выше типов отливок обычно находится в диапазоне 120–140 Вт / мК, в то время как проводимость алюминиевых профилей обычно находится в гораздо более высоком диапазоне 200–215 Вт / мК.На рис. 2 показаны сравнительные значения теплопроводности чистого алюминия, экструдированных сплавов и литых сплавов.

2 показаны сравнительные значения теплопроводности чистого алюминия, экструдированных сплавов и литых сплавов.

Многие осветительные компании на собственном опыте выяснили, что отливки из песка, формы и литья под давлением могут быть менее эффективными, чем алюминиевые экструзии. Природа процесса литья создает проблемы с газовой пористостью. Если пористость находится рядом с областью, генерирующей тепло, пористость действует как печь, удерживая тепло в этой области, что затем сокращает срок службы светодиода. Это особенно проблема иностранных литейщиков, у которых могут быть более низкие процедуры и стандарты качества.Пористость не является проблемой для процесса экструзии алюминия.

Вы можете легко использовать CFD-анализ для сравнения аналогичных алюминиевых отливок под давлением и алюминиевых профилей. На рис. 3 показан такой обзор, показывающий, что процесс экструзии позволяет проектировать ребра экструзии без тяги, которая требуется для литья под давлением. Этот факт позволяет использовать более длинные ребра при экструзии, что обеспечивает дополнительную площадь поверхности. Как правило, чем больше площадь поверхности, тем больше естественная конвекция тепла в окружающую атмосферу.Комбинация увеличенной площади поверхности экструзии и более высокой теплопроводности по сравнению с литьем под давлением приводит к снижению максимальной температуры на 23%.

Как правило, чем больше площадь поверхности, тем больше естественная конвекция тепла в окружающую атмосферу.Комбинация увеличенной площади поверхности экструзии и более высокой теплопроводности по сравнению с литьем под давлением приводит к снижению максимальной температуры на 23%.Увеличение теплопроводности профилей по сравнению с отливками позволяет производителю осветительных приборов использовать меньше материала для достижения той же термической эффективности. Меньшее количество материала плюс меньшая занимаемая площадь обычно означают более низкие общие затраты. Кроме того, крупносерийная обработка с ЧПУ позволяет экструдерам экономично обрабатывать детали.Еще одно дизайнерское преимущество экструзии заключается в том, что этот процесс позволяет получить превосходную отделку поверхности, которая может быть анодирована в различные цвета, окрашена в яркий цвет или окрашена в любой цвет (рис. 4).

Экструзия дает больше гибкости с точки зрения размера. Экструдеры могут создавать продукты шириной более 21 дюйма и обеспечивать соотношение ребер 19: 1. Два метода создания более широких продуктов включают в себя защелкивающуюся конструкцию, которая часто используется для корпусов или коробок, и технологию, называемую сваркой трением с перемешиванием, которая позволяет экструдерам соединять два или более куска алюминия вместе без присадочного материала.Компания Sapa использовала эту технологию для герметичного закрытия профиля путем приваривания крышки сверху, что может быть особенно полезно в промышленных осветительных приборах, где светильники должны быть взрывобезопасными.

Термопласты и графит, полученные литьем под давлением

В некоторых ситуациях алюминиевые отливки, термопласты или графит, полученные литьем под давлением, имеют преимущества перед экструзией. Как правило, это небольшие приложения, где радиаторы необходимо прикрепить к лампе, часто в случае модернизации устаревших продуктов.Хотя экструзия может обеспечить лучшее решение для управления температурным режимом, обработка для создания контура немного дороже, чем литье / формованное изделие.

Термопласты и графит, изготовленные литьем под давлением, являются допустимыми вариантами, если вес является фактором и допустима ограниченная структурная целостность. В целом, эти варианты обладают ограниченными механическими свойствами и имеют ограничения по размеру. Модернизированные лампы являются примером продукта, в котором успешно используются литые под давлением алюминиевые изделия, термопласты, полученные литьем под давлением, и литой графит в качестве радиатора.Оптимальный дизайн корпуса для светодиодов должен быть разработан с помощью инженеров, специализирующихся в области тепловых технологий и качества. Инженеры по экструзии могут провести углубленный термический анализ, а также спроектировать экструзию для упрощения производственного процесса. Это позволяет работать напрямую с производителем, от проектирования до отделки, для индивидуального подхода к управлению температурным режимом, который точно соответствует требованиям приложения.

Понимание изменений теплопроводности нанопористого анодного оксида алюминия

Шаблоны из анодного пористого оксида алюминия (AAO), также известные как платформы или мембраны из нанопористого анодного оксида алюминия (NAA), широко используются в качестве шаблонов в нанонауке и нанотехнологиях.Во время изготовления, определения характеристик или эксплуатационных характеристик устройства они иногда подвергаются термической обработке. Мы обнаружили, что теплопроводность AAO сильно зависит от температуры, при которой образец подвергается воздействию, показывая определенные изменения даже при очень низких температурах, таких как 50 ° C. По этой причине мы провели исследование изменения теплопроводности ( k ) для различных шаблонов AAO с использованием 3ω-сканирующей термической микроскопии (3ω-SThM) в зависимости от температуры отжига.Исследуемые в данной работе АОА были получены в наиболее распространенных электролитах — серной, щавелевой и фосфорной кислотах и нагреты от КТ до 1100 ° С. Чтобы объяснить эти изменения более подробно и поучительно, была проведена структурная характеристика различных нанопористых оксидов алюминия. Показано, что даже при низких температурах, ниже 100 ° C, АОП теряют воду, что объясняет снижение их теплопроводности. Минимальное значение теплопроводности можно найти для образцов АОА, приготовленных в серной кислоте и нагретых до 100 ° C (0.78 ± 0,19 Вт · м −1 K −1 ), что соответствует снижению на 50% от исходного значения. Также было обнаружено, что для AAO, отожженного выше 950 ° C, изменения теплопроводности в основном связаны с фазовыми переходами от аморфного оксида алюминия к кристаллическому и выделением газа CO 2 или SO 2 и SO, в зависимости от электролита, используемого при анодировании. Это также указывает на то, что противоионы захватываются внутри глиноземного шаблона во время процесса анодирования.И их присутствие определяет температуры кристаллизации, при которых образуются различные кристаллические фазы. Итак, измеряются вариации теплопроводности. Значения теплопроводности АОА могут достигать значений 4,82 ± 0,36 Вт · м -1 K -1 для образцов АОА, приготовленных в щавелевой кислоте и нагретых до 1300 ° C.

Використовують у фасадному склінні.

Використовують у фасадному склінні.