как сделать аппарат для сварки по схеме? Что потребуется для изготовления?

Контактная сварка весьма распространена в промышленной отрасли, так как она применяется для более точного и надежного соединения металлов между собой. В данной статье описано, как изготовить аппарат для контактной сварки из микроволновки по весьма простой схеме.

Инструменты и материалы

Для изготовления сварочного аппарата используется элементарный набор инструментов, таких как:

- болгарка или ножовка по металлу;

- дрель или шуруповерт;

- молоток;

- отвёртка.

Из материалов потребуются:

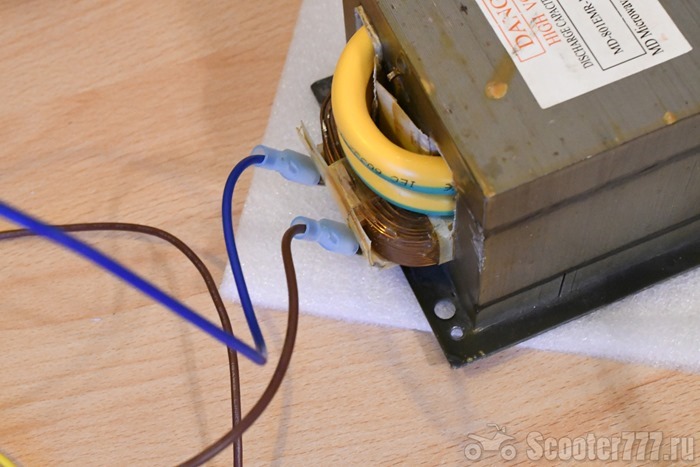

- трансформатор из микроволновой печи;

- кабель крупного сечения для новой обмотки;

- провод питания;

- кабель для подключения электродов;

- кнопка для мгновенного отключения питания;

- доски для корпуса.

Схема изготовления

Прежде чем приступить к сборке сварочного аппарата из микроволновки своими руками, нужно понять принцип работы трансформатора, который поможет сварить метал. Трансформатор состоит из двух обмоток (первичной и вторичной), они заключены в корпус – «сердечник», который набран из листов специальной стали. На первичную обмотку подается электрический ток, который, проходя через сердечник, попадает на вторичную обмотку. Она, в свою очередь, повышает или, наоборот, понижает ток. Отсюда следует их классификация на понижающий и повышающий трансформаторы. В данной схеме будет использоваться второй вариант, то есть напряжение будет понижаться, а ток – повышаться. С помощью этого эффекта и будет происходить сварка материалов.

В зависимости от того, какой толщины будут свариваемые детали, нужно подбирать трансформатор и сечение кабеля для новой обмотки.

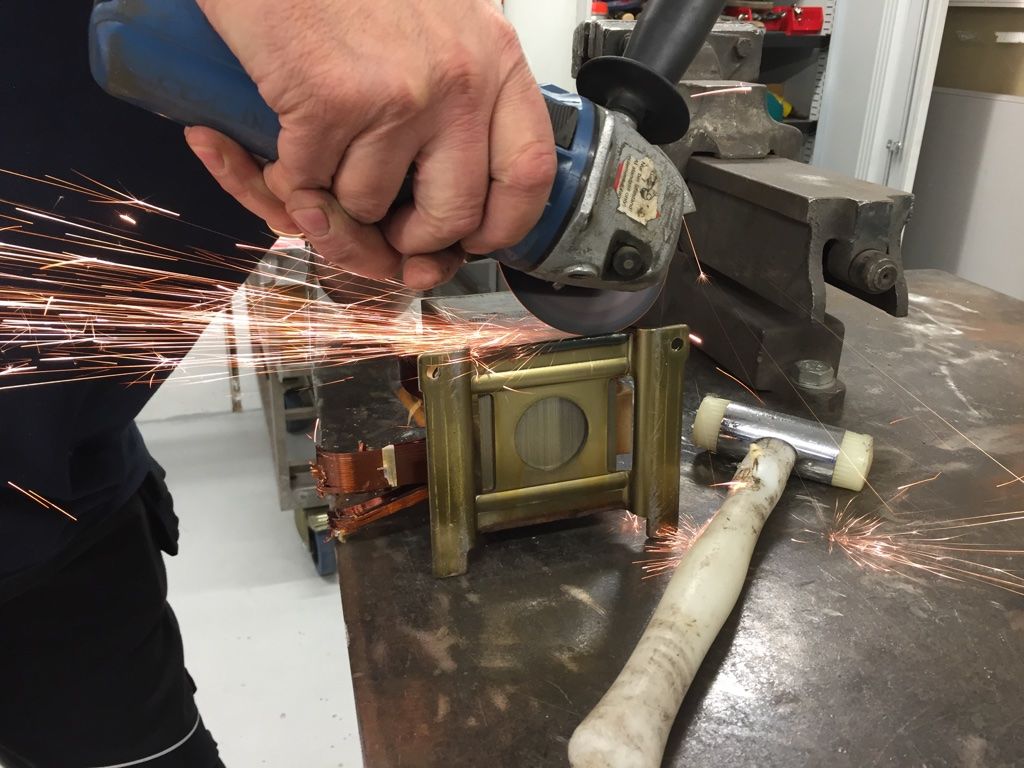

Убираем вторичную обмотку с корпуса трансформатора, как правило, это верхний элемент. Для извлечения обмотки ветки, которые выступают за пределы корпуса трансформатора, нужно обрезать с помощью болгарки или ножовки. Остатки обмотки, которые скрыты внутри корпуса, необходимо высверлить с помощью дрели (шуруповерта): сперва сверлом маленького диаметра и далее по возрастающей. Маленькие торчащие элементы убираются с помощью отвертки и молотка, которыми просто выбиваются с корпуса.

Очень важно не повредить первичную обмотку!

После того как обмотка была полностью удалена, необходимо очистить место установки от остатков лака или бумаги. После тщательной чистки можно закрепить новую обмотку.

После тщательной чистки можно закрепить новую обмотку.

Схема подключения первичной обмотки весьма простая. Из обмотки выходят два контакта (они же клеммы), к ним мы подключаем провод питания. Также можно подключить разъем, к которому уже подходит провод питания, что увеличит её мобильность и улучшит транспортировку.

По схеме идут провод питания, кнопка мгновенного отключения, которую можно установить на корпус сварочного аппарата, и непосредственно первичная обмотка. Также в эту схему можно внедрить:

Также в эту схему можно внедрить:

- регулятор тока, с помощью которого можно регулировать напряжение, приходящее на первичную обмотку;

- таймер, который дополнительно будет включать аппарат на определённый период времени, тем самым уменьшая потребление электричества и дополнительно защищая от перегрева сам трансформатор.

После того как была подключена первичная обмотка, на концы новой вторичной обмотки нужно закрепить медный электрод или держатель электродов с зажимом «крокодил», с помощью которых и будет происходить контактная сварка металлов. Такой сварочный аппарат из микроволновки можно использовать и для обычной сварки, но в связи с нагревом трансформатора работать с ним нужно периодами, давая ему остыть.

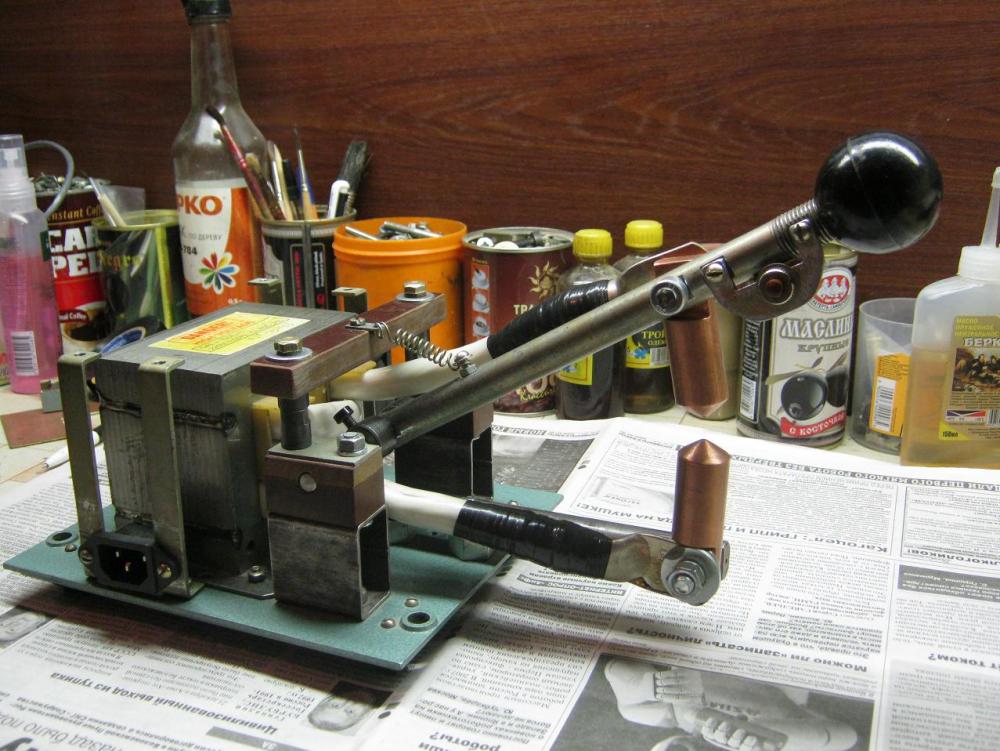

К платформе с трансформатором прикручиваем нижний неподвижный рычаг, на котором установлен один из медных электродов, подключенных к вторичной обмотке.

Чаще всего такие электроды разной формы и размеров можно купить в магазине, они сертифицированы и соответствуют ГОСТу (14111-90), имеют диаметр от 10 до 40 мм. Также можно их изготовить самостоятельно с помощью куска медного провода сечением 4 квадрата и держателя для провода. После размещения неподвижного рычага и электрода на нем устанавливаем подвижный рычаг со вторым электродом, который будет выполнять функцию подвода электричества друг к другу и прижатия двух свариваемых деталей между собой для лучшего контакта.

Также можно их изготовить самостоятельно с помощью куска медного провода сечением 4 квадрата и держателя для провода. После размещения неподвижного рычага и электрода на нем устанавливаем подвижный рычаг со вторым электродом, который будет выполнять функцию подвода электричества друг к другу и прижатия двух свариваемых деталей между собой для лучшего контакта.

Обкладываем трансформатор со всех сторон досками, образовывая тем самым корпус сварочного аппарата из микроволновки, на который устанавливается кнопка моментального отключения питания.

Рекомендации

Помимо этого, можно установить вентилятор для охлаждения трансформатора и продления времени его работы. Для внедрения такого устройства необходимо будет установить дополнительное оборудование, чтобы преобразить 220В в 12В (для нормальной работы вентилятора охлаждения).

Для корпуса можно использовать старый системный блок, что сделает процесс охлаждения лучше и подарит изделию более «заводской» вид в сравнении с деревянным корпусом.

Такой сварочный аппарат, сделанный своими руками, будет отличной альтернативой дорогим заводским машинам, но куда более компактным, особенно если он будет использоваться для домашних целей или же в небольших мастерских, что позволит сэкономить существенную сумму. По своим характеристикам он ничем не уступает промышленным конкурентам, а при должном подборе трансформатора, сечения провода и количества его витков сможет превзойти их по мощности. Такой аппарат может использоваться во многих сферах для сваривания любых металлов, но в случае работы с оцинкованным металлом могут образовываться пары оксида цинка, которые очень вредны для дыхательных путей и легких. Стоит проводить такие работы в хорошо проветриваемом помещении, используя средства индивидуальной защиты.

Как сделать сварочный аппарат из микроволновки, смотрите далее.

youtube.com/embed/Z-bc7nQ8hIA?modestbranding=1&iv_load_policy=3&rel=0″/>

Точечная сварка своими руками из микроволновки

Время чтения: 6 минут

Многие домашние умельцы задаются вопросом, как сделать сварочный точечный аппарат. Самодельный сварочник стоит гораздо дешевле, его можно недорого и быстро починить, в случае необходимости. Также самодельные аппараты лучше переносят неаккуратное хранение. Их конструктив существенно проще, а в основе самодельного сварочника редко присутствуют дорогостоящие компоненты.

В этой статье мы кратко расскажем, что такое точечная сварка. И как собрать сварочный аппарат своими руками для выполнения точечной сварки. Вы также узнаете, как изготавливается точечная сварка из микроволновки. И вопрос «Как сделать точечную сварку?» не покажется вам таким сложным.

Содержание статьи

- Общая информация

- Сфера применения

- Точечная сварка своими руками

- Целесообразность изготовления

- Вместо заключения

Общая информация

Точечная контактная сварка — это технология, позволяющая формировать сварной шов с помощью одной и более сварных точек. Чем больше точек и чем больше их диаметр, тем прочнее и долговечнее шов. По такому принципу работает как самодельная точечная сварка, так и промышленные дорогостоящие аппараты. Ниже представлена схема точечной сварки.

Чем больше точек и чем больше их диаметр, тем прочнее и долговечнее шов. По такому принципу работает как самодельная точечная сварка, так и промышленные дорогостоящие аппараты. Ниже представлена схема точечной сварки.

Аппарат для точечной сварки может выполнять до 600 сварных точек в минуту. Конечно, контактная сварка из микроволновки не может похвастаться такой производительностью, но даже с помощью самодельного аппарата можно добиться относительно неплохого качества швов.

Точечная сварка — это разновидность контактной сварки. Поэтому в основе этой технологии лежит не только нагрев металла для формирования сварной точки, но и сжатие детали между двумя металлическими электродами. Точка формируется за счет сварочного тока, который проходит от одного электрода к другому через деталь, нагревая ее. Одновременно с этим деталь сжимается между двух электродов. Так формируется шов.

Читайте также: Электроды для контактной сварки

Мощная точечная сварка способна сформировать точку у детали толщиной до 2 см. Самодельный аппарат обладает куда более скромными характеристиками, но с его помощью все равно можно без проблем сваривать тонкие листы металла без потери качества. Эта особенность может пригодиться при ремонте кузова авто в гараже или при сварке тонколистового металла.

Самодельный аппарат обладает куда более скромными характеристиками, но с его помощью все равно можно без проблем сваривать тонкие листы металла без потери качества. Эта особенность может пригодиться при ремонте кузова авто в гараже или при сварке тонколистового металла.

Сфера применения

Промышленные аппараты для точеченой сварки могут применяться во многих сферах. Их используют для сварки габаритных и сложных металлических конструкций, а также при сборке кораблей, космических ракет и автомобилей. Точечная сварка с малым размером электродов способна формировать сварные точки на небольших микросхемах, без потери ее работоспособности.

Самодельная контактная сварка из микроволновой печи не может похвастаться такой широкой сферой применения. Но ее все равно можно использовать для сварки всех типов сталей: низкоуглеродистых, легированных, жаропрочных, антикоррозийных, а также различных сплавов. Таким образом, вы можете сами определить, в каких случаях использование самодельного аппарата будет оправданным.

Точечная сварка своими руками из микроволновки может использоваться в радиоэлектронике или при мелком ремонте кузова авто.

Далее мы расскажем, как сделать контактную сварку своими силами. Затратив на это дело минимум времени и средств. Точечная контактная сварка из микроволновки своими руками стоит недорого и требует минимума знаний для ее изготовления.

Точечная сварка своими руками

Чтобы изготовить точечный сварочный аппарат из микроволновки достаточно знать основы электротехники и иметь минимальные навыки в этой области. Для изготовления вам понадобится трансформатор от микроволновки, так что необязательно приобретать микроволновую печь целиком. Достаточно найти сам трансформатор. А если у вас дома есть неработающая или старая микроволновая печка, то можно почти бесплатно сделать точечную сварку из микроволновки.

Ниже подробное видео со всеми объяснениями, где четко показано и рассказано, как делается точечная сварка из трансформатора микроволновки.

Watch this video on YouTube

Изготовление такой точечной сварки стоит очень недорого и отнимает всего пару часов. В итоге вы получаете полноценно работающий сварочный аппарат. Он неприхотлив к хранению, его можно недорого отремонтировать, при этом он хорошо справляется со своей основной задачей — формированием сварных точек.

Конечно, существуют еще и другие способы изготовления точечной сварки своими руками. Но инструкция, показанная в видеоролике, самая популярная. Это связано с дешевизной и распространенностью деталей, которые понадобятся для изготовления аппарата. Даже в маленьком городе можно без проблем найти все нужные компоненты.

Целесообразность изготовления

Да, самодельная точечная сварка обходится недорого, но стоит ли вообще тратить на это время, когда можно просто пойти в магазин и купить готовый аппарат? Каждый сам находит ответ на этот вопрос.

Мы считаем, что все зависит от ваших потребностей, задач и финансов. Существует много причин для изготовления самодельного сварочника: от банальной экономии до интереса. Кто-то просто не может позволить себе покупкой аппарат или не может найти его в продаже в своем городе. Кто-то любит делать все своими руками и больше доверяет своему опыту, чем производителям.

Кто-то просто не может позволить себе покупкой аппарат или не может найти его в продаже в своем городе. Кто-то любит делать все своими руками и больше доверяет своему опыту, чем производителям.

Не стоит забывать, что дешевые аппараты для точечной сварки хоть и выглядят получше самодельных, но не так надежны и порой непросто произвести их ремонт своими силами. Да и нужно ли тратить силы на недорогой сварочник, когда можно собрать свой? Мы считаем, что не нужно.

Если вы не обладаете достаточными знаниями, чтобы собрать самодельный сварочный аппарат, то лучше этого не делать. Это может быть опасно для вашего здоровья. Также не стоит заниматься самостоятельной сборкой, если вы все же готовы потратить приличную сумму на качественный аппарат. Он все равно даст вам больше возможностей, чем самодельный.

Кстати, о возможностях. Это еще одна причина купить аппарат для точечной сварки, а не собирать его самому. Простейший самодельный сварочник ограничен в своем функционале, и порой не способен удовлетворить все ваши потребности. Не ждите от самодельного прибора и большой производительности. Если вам нужно формировать сотню сварных точек в минуту, то присмотритесь к покупным аппаратам в магазине. Самодельный прибор предназначен для более скромных задач.

Не ждите от самодельного прибора и большой производительности. Если вам нужно формировать сотню сварных точек в минуту, то присмотритесь к покупным аппаратам в магазине. Самодельный прибор предназначен для более скромных задач.

Словом, решать вам. В каких-то ситуациях изготовление самодельной точечной сварки вполне оправдано и целесообразно. Но не стоит отрицать, что порой это лишняя трата сил и времени.

Вместо заключения

Вот и все, что вам нужно знать о самостоятельной сборке аппарата для точечной сварки. Контактная сварка своими руками изготавливается не так сложно, как может показаться на первый взгляд. Если вы обладаете минимальными навыками в области электротехники, то сможете собрать сварочный аппарат из трансформатора от микроволновки. Вам даже не обязательно искать микроволновку целиком. На сайтах с продажей б/у товаров можно найти сами трансформаторы, снятые со старых микроволновых печей. Этот вариант еще дешевле, чем покупать целую микроволновку.

А что вы думаете по этому поводу? Возможно, вы знаете лучший способ изготовления точечной сварки своими силами в домашних условиях? Поделитесь своим опытом в комментариях ниже. Он будет полезен для всех умельцев. Желаем удачи в работе!

Он будет полезен для всех умельцев. Желаем удачи в работе!

Как сделать споттер из микроволновки своими руками

Spotter переводится как корректировщик, но гаражные мастера знают, что это специфический аппарат контактной сварки для кузовных работ. Он отличается от обыкновенной точечной сварки тем, что импульс формируется за очень короткое время, и металл не успевает нагреваться. Многие умельцы освоили изготовление такого оригинального аппарата, чтобы с его помощью выравнивать вмятины на кузовах машин. Мы подробно расскажем, как можно сконструировать споттер из микроволновки, которая отработала долгое время на кухне.

Методика изготовления

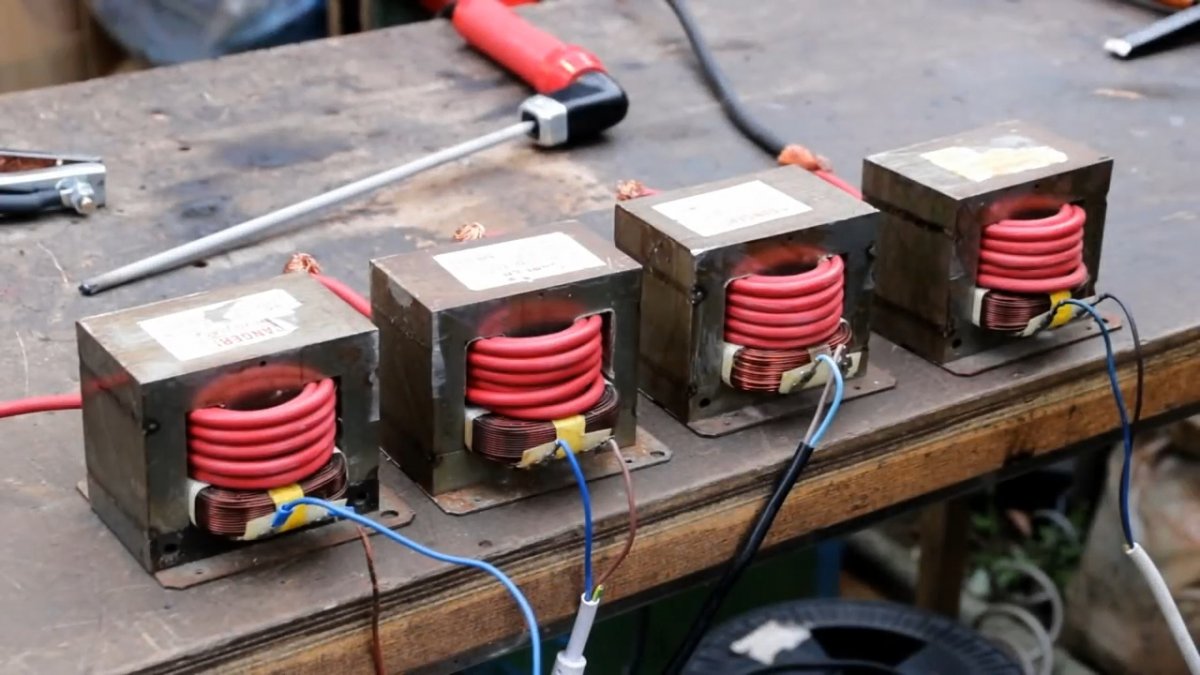

Одним из самых важных узлов будущего самодельного изделия является трансформатор, который найти или приобрести уже готовым для работы чрезвычайно сложно. Поэтому многие делают споттер своими руками из микроволновки, в которой уже присутствует готовое устройство. Для надежной работы контактного сварочного аппарата берут пару трансформаторов от старых микроволновок, удаляют вторичную обмотку и наматывают новую, используя провод сечением не менее 50 кв. мм.

Электрическая схема споттера состоит из следующих составляющих:

- основной трансформатор;

- мост на диодах;

- переменный резистор;

- тиристор.

Простейшая принципиальная схема споттера показана на рисунке.

Корпус

Чтобы обеспечить безопасную работу сделанного из микроволновки своими руками аппарата для точечной сварки, нужно все его составляющие разместить в отдельном корпусе, который будет надежно защищать их от возможных механических повреждений и воздействия окружающей среды. В этих целях некоторые используют остов старой печи.

К корпусу следует прикрепить ручки — они будут очень кстати во время перемещения аппарата.

Все детали закрепляются жестко на листе диэлектрического материала, чтобы не возникало посторонних помех. Размещать их надо равномерно: массивные трансформаторы закрепляют посредине, чтобы сбалансировать вес. Некоторые умельцы прикрепляют снизу небольшие колесики, чтобы перевозить аппарат во время эксплуатации.

Корпус споттера

После закрепления всех составляющих, начинают изготовление приспособлений, без которых нормальная работа споттера невозможна:

- электрические кабели;

- пистолет, чтобы удобно закрепить электрод для сварки;

- приспособа для последующего вытягивания погнутых сегментов металлического кузова, называемая инопуллер.

Необходимые чертежи, расчеты сечения и длины кабелей, чтобы снизить потери электричества до минимума, можно найти в интернете.

Держатель, электроды

Пистолет профессионалы кузовных работ советуют сделать из гетинакса — специальный слоистый материал, использующийся для изоляции, потому что он имеет бумажную основу, которая пропитана эпоксидной или фенольной смолой. Выпиливают из листа две идентичные по габаритам заготовки, затем устанавливают кнопку для включения, кронштейн, где крепится электрод. Все это соединяется, скрепляется. Наружная поверхность шлифуется для удобства при работе.

Электрод делают из медного прута круглого сечения или трубки из бронзы, которые удобны для протягивания внутри них подводящих напряжение проводов. С торца, где будет находиться рабочая часть, делают прорезь, куда вставляется шайба, трубку предварительно расплющивают молотком.

Иноппуллер

Чтобы изготовить обратный молоток, можно использовать обыкновенный монтажный пистолет, только необходимо сделать небольшие доработки его конструкции. Домашние мастера, решившие своими силами сделать аппарат контактной сварки из подручных средств, могут найти точную методику изготовления каждого инструмента на сайте YouTube.

Это важно

Специалисты по работе с кузовами автомобилей разных марок советуют запомнить основные моменты, прежде чем приступать к самостоятельному изготовлению споттера.

- Рукоятку чаще всего делают из стандартного клеящего пистолета.

- Соединительный кабель покрывают специфическим изоляционным слоем, который может при нагревании жил провода деформироваться.

- При изготовлении споттера конструкция его должна быть четко продумана заранее до самых мелочей.

- Точечная сварка во время эксплуатации должна работать исправно, независимо от ее габаритов и потраченных на ее изготовление средств.

Методика, как сделать споттер из подручных деталей и узлов, мало отличается, когда вы делаете его из сломанного сварочного аппарата или старой СВЧ печи — главное, проявить изобретательность и особую внимательность при работе с трансформаторами высокого напряжения.

Клеящий пистолет

Плюсы изделия

К основным достоинствам самодельного аппарата точечной сварки можно отнести такие характеристики.

- Весьма высокий уровень производительности. С его помощью можно быстро приварить в любом месте кузова специальные приспособления для последующей вытяжки вмятин на металле.

- Достаточное удобство эксплуатации. По сравнению с большими габаритами промышленных устройств для контактной сварки и их большой массой, самоделки более мобильны. При работе практически отсутствуют искры — источник пожарной опасности при проведении таких работ в гараже, где есть ГСМ и запасы топлива. Металл остается холодным, поэтому отпадает применение защитных очков, перчаток, специальной одежды сварщика.

- Высочайший уровень качества. Такая сварка практически не оставляет на металле следов в виде окалины, шлаков, которые способствуют возникновению в процессе дальнейшей эксплуатации коррозии, не портит товарный вид деталей.

- Большая экономичность. Шайбы для крепления можно использовать многократно, они не подвергаются оплавлению, таким образом, происходит экономия расходного материала.

Положительные качества самодельных аппаратов для выравнивания вмятин приводят к тому, что многие автомобилисты-любители начинают изготавливать аналогичные приспособления для самостоятельного ремонта своих авто, чтобы реально экономить семейный бюджет.

Сварочник своими руками из микроволновки: контактная или точечная сварка

Сборка своими руками

В основе устройства лежит трансформатор. В СВЧ-печи он выполняет функцию обработки и перераспределения поступающего тока. В споттере он используется для аналогичной работы.

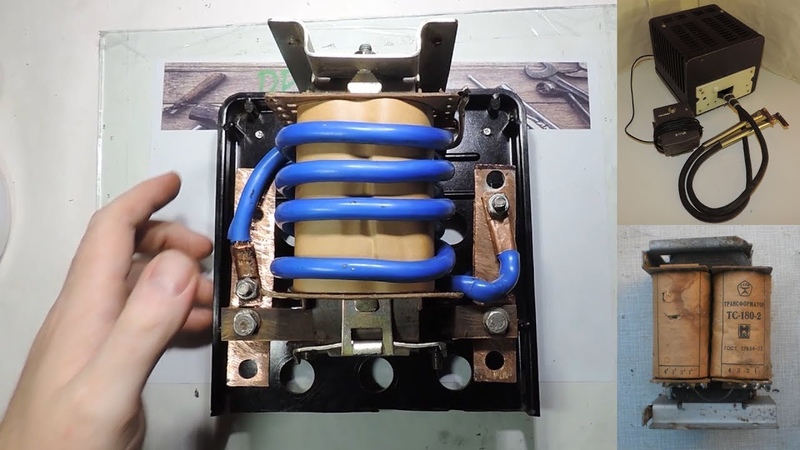

За правильную работу трансформатора отвечают обмотки (первичная и вторичная), закреплённые в сердечнике. Для изготовления сварочного аппарата обмотки демонтируют и на их месте крепят новые.

Для первичной требуется 200 витков, провод не более 2,5 кв. мм сечения. Для изготовления вторичной используется провод в 55 кв. мм сечения, не более 7 витков. Замена обмоток предназначена для выработки силы тока, необходимого для качественной работы.

Точечная сварка из трансформатора микроволновки

Привет всем любителям самоделок. Для каждого самодельщика, занимающегося электроникой знакомо такое, когда необходимо припаять провода к аккумуляторам типа 18650 провода, обычной пайкой делать этого не советуют, так как можно перегреть аккумулятор, что в крайнем случае может вывести его из строя, а так как второй вариант это точечная сварка, то именно в этой статье я расскажу, как сделать свою самодельную точечную сварку с наименьшими вложениями, главным донором которой станет микроволновка.

Перед тем, как прочитать данную статью, предлагаю ознакомиться с видеороликом, в котором показан весь процесс изготовления самоделки и тесты при различных условиях.

Для того, чтобы сделать точечную сварку своими руками, понадобится:

* Трансформатор от микроволновки * Медный одножильный провод, сечением, чем толще, тем лучше * Провод для сварочного аппарата 1 метр * Пару обжимных наконечников с отверстием * Два болта с гайкой М10 * Ножовка по металлу * Дрель, сверло по металлу * Кнопка от микроволновки * Провод питания от сети 220В

Вот и все, что нужно для сборки нашей самоделки.

Шаг первый.

Для начала необходимо найти микроволновку, из которой понадобится трансформатор и кнопка, также пригодится провод питания, который к удобству имеет две клеммы с изоляцией.

Разбираем трансформатор. Для данной самоделки необходимо оставить первичную обмотку, вторичную же нужно удалить.

Когда обмотка высверлена переходим к ее полному удалению, через проставку из металла выбиваем оставшиеся части обмоток, под конец их уже можно вытаскивать руками.

После того, как распотрошили вторичную обмотку трансформатора, убираем металлические шунты, которые находились под обмоткой. Далее берем провод для сварочного аппарата, сечение должно быть не меньше 16 квадратных см, зачищаем изоляцию на обоих концах и обжимаем наконечники, у кого есть специальное устройство, то лучше делать это при помощи него, я же сделал это обычным молотком.

Шаг третий.

Когда на провод установили клеммы можно продевать его в трансформатор, делаем один или два витка, некоторые мотают полтора, все зависит от того, сколько для этого есть места. Один конец провода выходит снизу, другой сверху.

Теперь делаем электроды из меди, зачищаем одножильный провод и скручиваем в круг для зажима болтом, такие же действия проделываем со вторым электродом.

Шаг четвертый.

Далее приступаем к питающему проводу, один из его контактов подсоединяем на вывод первичной обмотки трансформатора, а ко второму подключаем провод от кнопки, который будет прерывать питание. При нажатии на кнопку, трансформатор будет включаться и приваривать никелевую пластину к аккумулятору 18650, на выходе получилось напряжение почти 1,7 вольт.

Шаг пятый.

В завершении устанавливаем между выходными контактами пластиковую проставку, чтобы не произошло замыкания и приматываем все изолентой.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Изготовление электродов

После изготовления основы устройства можно приступить к изготовлению электродов. Для этого можно использовать небольшие медные прутья круглого сечения. Также подойдут бронзовые или медные трубки. Они полезны тем, что отличаются удобством соединения с кабелем, отвечающим за проведение тока.

На проводах с одной из сторон (рабочей) делается надрез. Он необходим для крепления шайбы. При применении трубок один из её концов расплющивают молотком, а уже после делают необходимые надрезы.

Обеспечение удобства

Для дополнительного удобства и безопасности готовое изделие нужно обеспечить корпусом. В его качестве можно использовать корпус от старой микроволновой печи. Он отличается надёжностью и конструктивным строением. Такой способ поможет защитить прибор от загрязнений и механических повреждений. Благодаря этому срок эксплуатации споттера значительно возрастёт.

Для более удобного перемещения нижнюю часть корпуса можно оборудовать небольшими колёсиками. Перед помещением блока в корпус желательно сделать основание из диэлектрического листа. Он обеспечит плотное крепление и облегчит переноску устройства.

Пистолет служит для крепления электродов. Для его изготовления рекомендуют использовать такие материалы, как гетинакс или текстолит. Они обеспечивают удобство в эксплуатации и безопасность при рабочем процессе. Из материалов вырезают форму в виде пистолета (2 штуки).

При изготовлении следует обратить особое внимание на то, как будет располагаться пистолет в руке. Не стоит забывать про специальное углубление в одной из заготовок. В нём располагаются кнопка включения и крепление электрода.

Сварочные клещи

Советуем к прочтению другие наши статьи

- Напольное зеркало с подсветкой

- Верстак для выпиливания лобзиком

- Простота и удобство ремонта с использованием специальных средств

- Профнастил – современный и практичный кровельный материал

Клещи для моей точечной сварки из микроволновки были изготовлен из профильной трубы на 15 мм, снизу нижней части установлена опора из куска профиля, чтобы аппарат не опрокидывался при сильном нажатии.

Ручка — кусок шестигранника на 12 мм и ручка от напильника. Крепление клещей — 2 уголка, купленные в магазине крепежа.

Кстати, электроды крепятся к клещам на уголках специально, чтобы можно было менять их угол наклона.

Особенности самодельного устройства

Споттер, изготовленный в домашних условиях, имеет ряд преимуществ:

- применение составляющих старого кухонного прибора;

- минимальные затраты денежных средств и времени;

- навыки в устройстве новых аппаратов;

- экономия денежных средств и личного времени, так как нет необходимости обращаться в специализированный центр.

Важно: к сборке самодельного устройства следует подходить с особой внимательностью, соблюдая правила техники безопасности.

Полуавтомат из микроволновки своими руками. Точечная сварка своими руками из микроволновки. Управление самодельным сварным аппаратом

Простой сварочный аппарат для электродуговой сварки может сделать каждый в домашних условиях, не применяя никакого специализированного оборудования или схем. Все что нам понадобиться это всего на всего две микроволновые печи, которые можно найти на свалке или два трансформатора из них.

Разбираем микроволновки и вытаскиваем трансформаторы.

Эти трансформаторы повышающие, то есть преобразуют 220 Вольт в напряжение порядка 2,5 кВ, нужное для работы магнетрона. Поэтому вторичная обмотка у них содержит менее толстый провод и с большим количеством витком. Такой трансформатор имеет мощность порядка 1200 Вт.

Чтобы собрать сварочный аппарат для дуговой сварки нам не придется разбирать сердечник этих трансформаторов. Мы просто спилим и высверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет с верху, а первичная на 220 В снизу.

Инструмент, который нам понадобиться для работы.

Изготовление простого сварочного аппарата из микроволновки своими руками

Берем трансформатор и закрепляем, чтобы он не двигался. Берем ножовку по металлу и срезаем вторичную обмотку с обеих сторон у обоих трансформаторов. Если решитесь повторить, то будьте осторожны, не повредите первичную обмотку.Затем сверлим обмотку дрелью со сверлом по металлу, снимаем тем самым внутреннее напряжение металлов, чтобы было проще выбить остатки.

Выбиваем остатки намотки.

У нас получилось два трансформатора с обмотками на 220 В. Трансформатор с лева, над обмоткой, имеет токовый шунт, разделяющий обмотки. Для увеличения мощности их тоже нужно выбивать. Такая манипуляция повысит мощность трансформатора процентов на 20-25.

Ещё бывает между большими обмотками маленькая низковольтная обмотка из пары проводов – её тоже выкидываем.

Берем многожильный провод в пластиковой изоляции сечением шесть квадратов и длиной 11-12 метров. Можно взять более многожильный провод, не грубый как у меня в примере.

Я намотал примерно 17-18 витков на каждый трансформатор, в высоту 6 рядов и в толщину 3 слоя.

Обмотки включаются последовательно. Я мотал все одним проводом, но можно мотать каждый трансформатор в отдельности, а затем соединить. Вся намотка очень плотная, не должна болтаться.

После завершения намотки, подключаем высоковольтные обмотки на 220 В параллельно. Я использовал автомобильные наконечники, с изоляцией термоусадочной трубкой.

Включаю в сеть всю конструкцию, и замеряю напряжение на вторичке, которую намотал. Получилась порядка 31-32 Вольт.

Затем я взял деревянную доску и прикрутил оба трансформатора саморезами, чтобы получилось единое целое.

При сварке я буду использовать электроды 2,5 мм и варить две железки толщиной 2 мм.

Результатом я доволен, для домашних нужд вполне сгодиться, учитывая ещё то, что все фактически мне досталось бесплатно.

Сморите видео изготовления сварочного аппарата для дуговой сварки

Время чтения: 6 минут

Многие домашние умельцы задаются вопросом, как сделать сварочный точечный аппарат. Самодельный сварочник стоит гораздо дешевле, его можно недорого и быстро починить, в случае необходимости. Также самодельные аппараты лучше переносят неаккуратное хранение. Их конструктив существенно проще, а в основе самодельного сварочника редко присутствуют дорогостоящие компоненты.

В этой статье мы кратко расскажем, что такое точечная сварка. И как собрать сварочный аппарат своими руками для выполнения точечной сварки. Вы также узнаете, как изготавливается точечная сварка из микроволновки. И вопрос «Как сделать точечную сварку?» не покажется вам таким сложным.

Точечная контактная сварка — это технология, позволяющая формировать сварной шов с помощью одной и более сварных точек. Чем больше точек и чем больше их диаметр, тем прочнее и долговечнее шов. По такому принципу работает как самодельная точечная сварка, так и промышленные дорогостоящие аппараты. Ниже представлена схема точечной сварки.

Аппарат для точечной сварки может выполнять до 600 сварных точек в минуту. Конечно, контактная сварка из микроволновки не может похвастаться такой производительностью, но даже с помощью самодельного аппарата можно добиться относительно неплохого качества швов.

— это разновидность контактной сварки. Поэтому в основе этой технологии лежит не только нагрев металла для формирования сварной точки, но и сжатие детали между двумя металлическими электродами. Точка формируется за счет сварочного тока, который проходит от одного электрода к другому через деталь, нагревая ее. Одновременно с этим деталь сжимается между двух электродов. Так формируется шов.

Мощная точечная сварка способна сформировать точку у детали толщиной до 2 см. Самодельный аппарат обладает куда более скромными характеристиками, но с его помощью все равно можно без проблем сваривать тонкие листы металла без потери качества. Эта особенность может пригодиться при ремонте кузова авто в гараже или при сварке тонколистового металла.

Сфера применения

Промышленные аппараты для точеченой сварки могут применяться во многих сферах. Их используют для сварки габаритных и сложных металлических конструкций, а также при сборке кораблей, космических ракет и автомобилей. Точечная сварка с малым размером электродов способна формировать сварные точки на небольших микросхемах, без потери ее работоспособности.

Самодельная контактная сварка из микроволновой печи не может похвастаться такой широкой сферой применения. Но ее все равно можно использовать для сварки всех типов сталей: низкоуглеродистых, легированных, жаропрочных, антикоррозийных, а также различных сплавов. Таким образом, вы можете сами определить, в каких случаях использование самодельного аппарата будет оправданным.

Точечная сварка своими руками из микроволновки может использоваться в радиоэлектронике или при мелком ремонте кузова авто.

Далее мы расскажем, как сделать контактную сварку своими силами. Затратив на это дело минимум времени и средств. Точечная контактная сварка из микроволновки своими руками стоит недорого и требует минимума знаний для ее изготовления.

Точечная сварка своими руками

Чтобы изготовить точечный сварочный аппарат из микроволновки достаточно знать основы электротехники и иметь минимальные навыки в этой области. Для изготовления вам понадобится трансформатор от микроволновки, так что необязательно приобретать микроволновую печь целиком. Достаточно найти сам трансформатор. А если у вас дома есть неработающая или старая микроволновая печка, то можно почти бесплатно сделать точечную сварку из микроволновки.

Ниже подробное видео со всеми объяснениями, где четко показано и рассказано, как делается точечная сварка из трансформатора микроволновки.

Изготовление такой точечной сварки стоит очень недорого и отнимает всего пару часов. В итоге вы получаете полноценно работающий сварочный аппарат. Он неприхотлив к хранению, его можно недорого отремонтировать, при этом он хорошо справляется со своей основной задачей — формированием сварных точек.

Конечно, существуют еще и . Но инструкция, показанная в видеоролике, самая популярная. Это связано с дешевизной и распространенностью деталей, которые понадобятся для изготовления аппарата. Даже в маленьком городе можно без проблем найти все нужные компоненты.

Целесообразность изготовления

Да, самодельная точечная сварка обходится недорого, но стоит ли вообще тратить на это время, когда можно просто пойти в магазин и купить готовый аппарат? Каждый сам находит ответ на этот вопрос.

Мы считаем, что все зависит от ваших потребностей, задач и финансов. Существует много причин для изготовления самодельного сварочника: от банальной экономии до интереса. Кто-то просто не может позволить себе покупкой аппарат или не может найти его в продаже в своем городе. Кто-то любит делать все своими руками и больше доверяет своему опыту, чем производителям.

Не стоит забывать, что дешевые аппараты для точечной сварки хоть и выглядят получше самодельных, но не так надежны и порой непросто произвести их ремонт своими силами. Да и нужно ли тратить силы на недорогой сварочник, когда можно собрать свой? Мы считаем, что не нужно.

Если вы не обладаете достаточными знаниями, чтобы собрать самодельный сварочный аппарат, то лучше этого не делать. Это может быть опасно для вашего здоровья. Также не стоит заниматься самостоятельной сборкой, если вы все же готовы потратить приличную сумму на качественный аппарат. Он все равно даст вам больше возможностей, чем самодельный.

Кстати, о возможностях. Это еще одна причина купить аппарат для точечной сварки, а не собирать его самому. Простейший самодельный сварочник ограничен в своем функционале, и порой не способен удовлетворить все ваши потребности. Не ждите от самодельного прибора и большой производительности. Если вам нужно формировать сотню сварных точек в минуту, то присмотритесь к покупным аппаратам в магазине. Самодельный прибор предназначен для более скромных задач.

Словом, решать вам. В каких-то ситуациях изготовление самодельной точечной сварки вполне оправдано и целесообразно. Но не стоит отрицать, что порой это лишняя трата сил и времени.

Вместо заключения

Вот и все, что вам нужно знать о самостоятельной сборке аппарата для точечной сварки. Контактная сварка своими руками изготавливается не так сложно, как может показаться на первый взгляд. Если вы обладаете минимальными навыками в области электротехники, то сможете собрать сварочный аппарат из трансформатора от микроволновки. Вам даже не обязательно искать микроволновку целиком. На сайтах с продажей б/у товаров можно найти сами трансформаторы, снятые со старых микроволновых печей. Этот вариант еще дешевле, чем покупать целую микроволновку.

При выполнении различных ремонтных работ иногда возникает необходимость надёжно скрепить между собой тонкие металлические листы или их фрагменты. Идеальным вариантом в этом случае является применение электрической .

В отличие от аппаратов, предназначенных для ручной электродуговой сварки, которые давно стали привычными атрибутами домашних мастерских, приспособления для контактной точечной сварки встречаются гораздо реже.

Главное, чтобы выбранный кабель прошёл в окно магнитопровода. Наматывают два витка выбранным проводником на месте удалённой вторичной обмотки. Теперь можно провести первое испытание сделанного своими руками трансформатора из микроволновки для точечной сварки.

Концы кабеля зачищают от изоляции. Соблюдая правила безопасности, подключают трансформатор микроволновки в сеть 220 вольт. С помощью вольтметра измеряют напряжение на вторичных выводах (то есть, на выводах сварочного кабеля).

Если напряжение находится в пределах 2 – 4 вольта, всё в порядке. После этого проверяют работу трансформатора в режиме точечной сварки, то есть, в режиме короткого замыкания.

Для проверки рабочим током будущего аппарата точечной сварки из трансформатора микроволновки, зачищенные концы сварочного кабеля надёжно соединяют между собой, используя болтовое соединение.

Охватывают вторичный проводник токоизмерительными клещами и кратковременно включают трансформатор. По индикатору токоизмерительных клещей отслеживают значение тока короткого замыкания. Если его величина около 500 ампер и выше, значит, всё сделано правильно.

Сборка аппарата

Для того чтобы аппаратом точечной сварки, сделанным из микроволновки, можно было пользоваться, его необходимо снабдить рычагом для зажима заготовок, контактными точечными электродами и выключателем.

Рычаг, обеспечивающий точечное сжатие заготовок, а также корпус для трансформатора, можно изготовить из дерева. На концах плеч рычага располагаются электроды из толстых медных прутков. К электродам надёжным болтовым подключают выводы сварочного кабеля. В удобном, легкодоступном месте располагают выключатель.

Теперь сделанная своими руками точечная сварка из микроволновки, готова к работе. Свариваемые заготовки помещают между электродами, зажимают их рычагом и включают ток. Так происходит сваривание.

Продолжаем велотему.

Когда ездил на работу на велосипеде, было неудобно возить в рюкзаке — потеет спина. Возить на багажнике неудобно — пакет сползает и норовит попасть в спицы. Нужна небольшая корзинка на багажник, которая удерживала бы небольшой груз от падения. Так как таких небольших корзинок не делают, решено делать самому. Для сборки такой корзинки нужна контактная сварка, она же может варить и аккумуляторы.

Процесс сборки корзинки багажника, батарей аккумуляторов, и самой сварки описан ниже.

«Тело сварки» — трансформатор от микроволновки.

Ножовкой удалена вторичная обмотка, удалены пластины между первичкой и вторичкой. Рекомендую именно ножовку, дремелем или болгаркой легко повредить первичную обмотку, а она еще нужна. В окно вторичной обмотки был заведен (запихан, забит) в 4 руки провод ПВ3 70 квадратных миллиметров, 1 метра достаточно. Провод идет очень тяжело, заправлялся вдвоем.

На провод газовой горелкой напаяны наконечники медные луженые, чисто медные напаять не получилось. К наконечникам крепятся электроды — 10 квадратов меди для сварки аккумуляторов и прямоугольные для сварки прутка или листа.

В случае с прямоугольными электродами они позволяют варить как проволоку, если электроды стоят плоскость на плоскость, так и лист если повернуть верхний электрод на угол, как на фото.

Прямоугольные электроды это пластины от комплекта установки токовых трансформаторов, при электромонтаже они не пригодились а здесь как раз.

«Мозги сварки» — самодельный таймер на микроконтроллере PIC16F628A, ссылка на который в заголовке обзора.

Был закуплен в магазине Chinese Super Electronic market, делаю там не первый и думаю не последний. При заказе в 15-30$ отправляет почтой с нормальным треком, хорошо упаковывает, не косячит с комплектацией. При этом у него обычно цены минимальны или близки к ним.

Кроме пикухи было закуплено

— , 10 наименований по 5 шт — 2,7$ лот 50 шт.

— 50 шт 1,28$

— 10 штук 4,8$

— 10 шт 1,6$

— — 10 шт 13,8$

За основу взята схема из

Из схемы взята силовая часть, прошивку было решено писать самому.

В схеме не понравилось использование двух кнопок — энкодером управлять быстрее и удобнее, малый диапазон выдержек.

Блок питания я обозревал уже , в него добавлен стаб на 5в. Два напряжения питания 5в основные и 12в контрольные идут на контроллер. При выключении питания первым начинает падать напряжение 12в, оно через резистивный делитель идет на ногу контроллера (синий подстроечник, выставил 3в). Контроллер видит ноль на ноге, сохраняет параметры и идет спать.

Выход ноги PIC дает сигнал на оптрон, оптрон открывает тиристор, который в свою очередь включает первичку транса. Нагрева деталей не замечено. Возможно использовать твердотельное реле, как в предыдущей статье на этом ресурсе. Я тоже в прошлом сварочнике использовал твердотелку, но оптрон+тиристор меньше и дешевле при закупке по 10 шт.

Энкодер был закуплен ,

В нем уже есть резисторы подтяжки, энкодер не только крутится но и нажимается.

При нажатии на энкодер цифра начинает плавно мигать (сделал изменение яркости по синусоиде) — показывает количество импульсов до 9, то есть варить можно повторным или тройным импульсом, пауза между импульсами равна длительности импульса, скважность 50% в общем. При повторном нажатии энкодера запоминает параметр в память (проверяет изменился ли он) и переходит опять в режим работы.

Индикация на двух светодиодных семисегментных индикаторах, индикация динамическая.

При сварке обычно нужны свободными обе руки, для запуска сварки была сделана педаль — кнопка звонка.

При включении таймер на 1 сек показывает-напоминает количество импульсов.

Потом индикация выдержки

.2 -0,02сек

0,2 -0,2 сек

2,2 -2,2 сек.

максимум 9,9 секунд, минимум 0,01 сек.

При нажатии педали и отработке выдержки показывается — —

Пинцет на должен дергаться при отработке выдержки, не очень наглядно получилось.

работы таймера 1,33 мин

Физически таймер собран в корпусе блока питания принтера HP, от него использована плата, как несущий элемент и разъем питания предохранитель и фильтрующие конденсаторы на входе.

Что то собрано на стойках, что то приклеено на термоклей, в общем все элементы колхоза. Как ни странно, все работает.

Слабонервным и перфекционистам фото потрохов не смотреть

Сварки гвозди 4+4мм.

Результат после

Результат сварки

Багажники, на оба багажника хватило 1 кг проволоки оцинковки 3 мм, цена около 1.5-2$

Мой ячейка 4*4см, жены для велосумки ячейка 5*5 см

Сварка батарей для шуруповертов

Остатки оцинковки

UPD.

Добавлено фото покрупнее

Краткое описание принципа действия и сборки:

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. (Вики)

То есть нужен большой ток и усилие сжатия. В промышленных аппаратах усилие сжатия и ток регулируются электроникой, есть сварочники с гидравлическим сжимом. Самые простые те, где сжимаются руками, как в моем варианте. Еще необходим ток. Трансформатор от микроволновки позволяет заменить вторичную обмотку, вместо повышающей ставим понижающую. Напряжение большого значения не имеет, ток получается достаточный. При использовании бОльших трансформаторов возможно повреждение проводки, токи первичной обмотки в трансформаторе микроволновки в районе 15-20 ампер, хороший домашний вариант.

Кроме силовой части, которая обеспечивает ток и иногда прижим, иногда необходима электронная часть. Можно поставить в первичную обмотку автоматический выключатель на 16А, как в подъездном щитке, и с помощью него руками «на глаз» задавать временную выдержку воздействия тока на.

Например так

Если хочется немного удобства, держать обе обеими руками то можно добавить кнопку. Но не каждая кнопка выдержит токи в 15 ампер, для этого можно использовать твердотельное реле или пускатель. Если катушка пускателя или вход твердотельного реле низковольтный, не 220В, то нужен блок питания. Такой вариант на следующей картинке.

Блок питания дает 12 или 24 или любое другое безопасное напряжение, оно через кнопку К включает реле/пускатель, ногой нажимать удобно и кнопка не выгорает.

При больших выдержках порядка 2-5 сек и больших деталях это допустимо. Но при сварке аккумуляторов обычно используются пластины 0,1-0,2мм толщиной и необходимы короткие выдержки порядка 0,01-0,1 сек. Такие выдержки сложно отработать руками, превышение времени выдержки это прожег пластины, а иногда и аккума, а они не дешевы.

Для повторяемости результата ставится электронный таймер, который формирует необходимые короткие выдержки.

На следующей картинке схема с таймером.

Итого почти самый продвинутый вариант — трансформатор с замененной вторичкой, таймер кнопка, блок питания, можно комбинировать по вкусу. Например если таймер на 220в то блок питания не нужен, но может поджариться нога, если на педали будет 220в.

Краткая инструкция по сборке:

-Найти микроволновку, разобрать, извлечь транс (он 2/3 веса микроволновки).

-Проверить, живая ли первичная обмотка, она обычно намотана более толстым проводом, прозвонить. Не включать! Возможно появление высокого напряжения на вторичной обмотке и корпусе трансформатора.

-Аккуратно удалить обмотку с самый тонким проводом, если толстая живая. Зажать в тиски, спилить ножовкой или любым другим не особо мощным инструментом, остатки выбиваются.

-Удалить шунты (пластины между первичной и вторичной обмоткой).

-Бывает еще несколько витков накальной обмотки. Ее тоже можно удалять.

-В освободившееся окно намотать вторичную обмотку. Для сварки аккумуляторов достаточно 35 квадратов меди, для более толстых материалов 70-100мм. Возможно придется снять заводскую изоляцию и изолировать термоусадкой/изолентой. Два-три витка обычно достаточно. Провод называется ПВ3*70 или провод сварочный. Может ПВ5*70, но таких не видел.

-Оконцевать провод. Обычно используют наконечники медные луженые, наконечники медные. Можно обжать или напаять их или и то и другое.

-Закрепить на концах провода электроды. Для сварки аккумуляторов достаточно 10 квадратов меди (ПВ3*10), Для более толстых металлов изготавливаются электроды из медного прутка большого диаметра, на концах заточены. Чем лучше соединение электродов и провода и чем короче провод тем больше ток и лучше сварка.

— Добавить таймер, кнопку, корпус по вкусу. Можно добавить на рычаг верхнего электрода светодиод, освещающий рабочую зону. Можно добавить еще одну обмотку на 3-5 витков и припаять к ней зуммер 5В (белый провод у меня на фото), он будет пищать при сварке.

Ссылка на прошивку

RV2 подстроить до 3в, ниже лог. 0 и идет команда сохраняться в память.

Мотор-энкодер, две кнопки чтоб крутить его, кнопка сработки и кнопка энкодера

порты В для индикатора — ABCDEFG-2345610

индикаторы у меня sc56-11gwa, то есть общий катод.

Осциллограммы

в названии видно выдержку в сек.

В первой выдержка 0,01 сек, импульсы по одному вручную, правее 5 импульсов по 0,01

остальные все по 5 импульсов автоматом через паузу, равную выдержке.

Сварка батареи электровелосипеда

Это видео с прошлого сварочника, там 3 витка *35мм

Провод более тонкий и гибкий, суть та же.

Пластина 0,1*4мм Планирую купить +138 Добавить в избранное Обзор понравился +160 +286

Из 2-х трансформаторов от старой микроволновой печи можно сделать своими руками полезную приспособу для домашней мастерской и гаража — контактную точечную сварку.

Контактная точечная сварка дает возможность работать с самыми разными металлами и их сплавами, что делает ее универсальной в бытовом использовании.

Первым делом демонтируем трансформаторы из корпуса микроволновки. После этого нужно будет аккуратно удалить «родную» вторичную обмотку, не повредив первичную.

Самый простой способ «безболезненно» удалить вторичную обмотку — это обрезать болгаркой выступающие витки.

После этого с помощью электродрели нужно просверлить отверстие внутри трансформатора и вытянуть оставшиеся проводки наружу узкогубцами.

Основные этапы работ

После того как извлекли из трансформатора вторичную обмотку, убираем все лишнее, включая металлические проставки. Должна остаться только вторичная обмотка.

Такую же операцию нужно будет проделать со вторым трансформатором. Потом оба трансформатора мастер сваривает между собой.

Вместо вторичной обмотки на двух трансформаторах автор использует толстый многожильный кабель, который предназначен для сварочного аппарата. Достаточно сделать всего по два витка. Вторичные обмотки подключаются параллельно.

В качестве основания используется кусок швеллера шириной 160 мм. В нем надо просверлить пару отверстий диаметром 8 мм, затем прикручиваем перфорированный профиль. Также к швеллеру надо приварить два уголка с отверстиями.

Сборка точечной сварки

В основании необходимо просверлить четыре отверстия. Затем устанавливаем трансформаторы, предварительно соединив параллельно две первичные обмотки. Делаем все так же, как и со вторичными.

Модуль таймера для точечной сварки своими руками | Лучшие самоделки

В статье об изготовлении точечной сварки из трансформатора от микроволновой печи был указан модуль таймера но не все знают где подобный таймер достать или же как можно его сделать самому. В этой статье мы покажем, как сделать точно такой модуль таймера для точечной сварки своими руками.

Как сделать модуль таймера для точечной сварки

Список радиоэлементов которые нужны для таймера:

- Тиристор BTA16-600B (корпус TO220) – 1 шт;

- Микросхема HEF4093 – 1 шт;

- Резистор 390 к (0,25 Вт) – 1 шт;

- Резистор 4,7 к (0,25 Вт) – 2 шт;

- Резистор 1 к (0,25 Вт) – 3 шт;

- Резистор 680 Ом (0,25 Вт) – 1 шт;

- Резистор 330 Ом (0,25 Вт) – 2 шт;

- Резистор 100 Ом (0,25 Вт) – 1 шт;

- Светодиод на 3 В – 1 шт;

- Оптрон MOC3041 – 1 шт;

- Транзистор C1815 – 2 шт;

- Переменный резистор 10 к – 1 шт;

- Конденсатор 220uF/50V – 1 шт;

- Конденсатор 1uF/50V – 1 шт;

- Конденсатор 100uF/25V – 1 шт;

- Конденсатор 220n/250V – 1 шт;

- Кнопка без фиксации – 1 шт;

- Диодный мост 2W08 – 1 шт (так как в точечной сварке используется отдельный блок питания постоянного напряжения то его ставить не надо, если таймер будет ставится в другую конструкцию то в этом случае оставьте).

Как сделать модуль таймера для точечной сварки

Как сделать модуль таймера для точечной сварки, инструкция:

Сначала делаем плату, распечатываем рисунок печатной платы:

Как сделать модуль таймера для точечной сварки

По ЛУТ технологии (или другой удобной Вам) переносим рисунок на плату, травим, сверлим, лудим дорожки.

Запаиваем радиокомпоненты согласно схемы, на фото представлено расположение деталей на плате:

Как сделать модуль таймера для точечной сварки

Как сделать модуль таймера для точечной сварки

Как сделать модуль таймера для точечной сварки

Когда все элементы будут стоять на своих местах и запаяны то пришло время подключить наш таймер к нагрузке. В качестве временной нагрузки будем использовать лампу накаливания.

Как сделать модуль таймера для точечной сварки

Как сделать модуль таймера для точечной сварки

Таймер будем подключать в разрыв цепи лампы, провода нагрузки подключаются к клемме на плате К1. Ко второму разъёму h2 подключена кнопка (без фиксации) запуска таймера. Вместо диодного моста я подключил отдельный блок питания, так как в аппарате точечной сварки я буду использовать адаптер питания на 12 В и 0,5 А, сама же схема может питаться от 6 до 12 В. Теперь нажимая кнопку будет на некоторое время зажигаться лампочка от доли секунд до 2-х секунд в зависимости от положения ручки потенциометра VR1.

Как сделать модуль таймера для точечной сварки

Если всё работает как надо то можно теперь устанавливать наш самодельный таймер в аппарат для точечной сварки.

Как равномерно нагреть жидкости в микроволновой печи

Бесконтактная лазерная сварка дает несколько преимуществ, когда дело доходит до соединения одной пластмассовой детали с другой. Он работает по принципу частичного пропускания, что позволяет свету лазера проходить через одну из пластмассовых деталей, выделяя тепло и плавить или приваривать его ко второй пластмассовой детали. Готовый сварной шов находится между деталями. Также отсутствует контакт между оплавленным участком и источником тепла или атмосферой, поэтому готовое соединение остается чистым.С другой стороны, традиционные методы сварки пластмасс, такие как ультразвуковая и горячая штамповка, требуют контакта с внешними поверхностями соединяемых деталей, и это может загрязнить соединение и поверхности деталей или механически повредить сборку.

Если команда инженеров собирается использовать бесконтактную лазерную сварку, лучше всего спланировать это на ранней стадии разработки продукта. Решение использовать лазерную сварку уже разработанного пластикового изделия может сработать… иногда.Однако детали и изделия, предназначенные для лазерной сварки, будут иметь меньше проблем при изготовлении и сборке.

Чтобы получить высококачественные сварные швы пластмасс, проектные группы должны сначала ответить на четыре основных вопроса:

1. Совместимы ли соединяемые пластики с точки зрения температуры плавления и химического состава?

Пластмассы плавятся при гораздо более низких температурах, чем металлы. Например, инженерные пластмассы плавятся при температуре около 480 ° F (250 ° C). Некоторые пластмассы имеют гораздо более высокие температуры плавления, например, полиэфирэфиркетон (PEEK), который плавится при температуре от 660 до 750 ° F (от 350 до 400 ° C).

Два соединяемых пластика должны иметь одинаковую температуру плавления, так как это помогает обеспечить хорошее перемешивание расплавленного пластика в сварочной ванне. Это также увеличивает механическую прочность соединения, когда оно затвердевает.

Химический состав пластмасс также имеет значение. Например, некоторые пластмассы трудно или невозможно сварить. Сюда входят полиэтилен высокой плотности (HD-PE) и полипропилен (PP). Но можно сваривать полиэтилен низкой плотности (LD-PE) с полипропиленом, даже если полиэтилены принадлежат к одному семейству.

2. Может ли лазерный луч эффективно проходить через верхний материал к стыку? И может ли нижний слой поглощать лазерный луч, создавая тепло там, где это необходимо?

Идеальное светопропускание и поглощение при сварке пластмасс.

Лазерные лучи для сварки пластмасс обычно создаются мощными диодными лазерами и находятся в ближней инфракрасной и инфракрасной областях (длины волн от 800 до 2000 нм). Свариваемые вместе пластмассы должны обладать некоторой степенью пропускания и поглощения в этом диапазоне.

Пластмассы одновременно имеют аморфную и кристаллическую фазы. Различия в показателях преломления пластика в этих фазах вызывают рассеивание и отражение света, а также его пропускание и поглощение. Это может помочь или затруднить лазерную сварку, в зависимости от уровня этих эффектов. Дизайнеры могут адаптировать эти свойства к пластику, чтобы получить нужную степень пропускания лазерного луча через верхнюю часть и поглощения в нижней части.

Например, команда разработчиков может добавлять в пластмассы добавки, чтобы они лучше поглощали лазерный свет.А регулировка концентрации стекловолокна в пластмассах, таких как полиамид (PA-66, он же нейлон), изменяет количество света, проходящего через них.

3. Можно ли правильно удерживать детали вместе во время сварки и можно ли контролировать прилагаемое усилие? Обеспечивает ли геометрия деталей хорошее прилегание без зазоров между деталями?

Детали, которые будут привариваться друг к другу с помощью лазера, должны иметь такую форму, чтобы они плотно прилегали друг к другу без зазоров в местах соединения.Лазерная сварка плохо передает тепло через воздушные зазоры; части должны соприкасаться. Это легко сделать с помощью сварных швов внахлест, но для качественной лазерной стыковой сварки требуются детали с жесткими допусками и зависят от того, как лазерный луч нацеливается на сварной шов.

Некоторые детали, особенно большие или геометрически сложные, необходимо прижать друг к другу во время сварки, чтобы получить хорошее соединение. Эта сила может создаваться сервоприводами или пневматическими зажимами. Но команда разработчиков должна знать о силах разрушения пластика.Они определяют, какое усилие выдержит горячий и плавящийся пластик, прежде чем он значительно деформируется. Он также определяет, какое усилие необходимо, чтобы соединить детали в расплавленном состоянии. Датчики силы-смещения часто добавляются к инструментам для лазерной сварки, чтобы отслеживать и контролировать силы, прикладываемые к пластиковым компонентам во время цикла сварки.

Есть несколько проблем, которые инженеры должны решить, чтобы сварка пластмасс работала в их области применения.

4. Могут ли детали эффективно распределять и контролировать выделяемое лазером тепло с учетом геометрии?

Есть несколько способов направить лазерный луч на заготовки для сварки.Например, неподвижная лазерная головка может сваривать деталь, установленную на столе, который перемещается в трех измерениях, чтобы адаптировать путь сварки. Такой подход может не нагревать большие детали равномерно из-за ускорений, необходимых в точках пуска и останова, а также при изменении направления пути. Однако команда разработчиков может создавать сложные траектории, используя данные САПР в этих системах.

В другом подходе используются высокоскоростные сканирующие головки, которые могут перемещать лазерный луч по пути сварки со скоростью до 33 футов / сек. Сканирование лазером достаточной мощности вокруг сварочного шва на этих скоростях почти мгновенно нагревает весь сварной шов.Это снижает эффекты одновременного нагрева и охлаждения, которые могут создавать подвижные столы.

Менее гибкий подход состоит в том, чтобы создать маску или трафарет сварочного шва, разместить его над деталью, а затем нанести лазерный луч на всю деталь. Это нагревает весь путь одновременно. При изменении пути необходимо создавать новую маску. Иногда специальные лазерные линзы с линейной фокусировкой создают сварной шов определенной длины. (Сварные швы используются, когда сварной шов имеет простую форму, например прямую линию или круг.) Во время этого процесса может потребоваться управление оптической мощностью, что может осуществляться с помощью пирометров, измеряющих температуру заготовки во время сварки и отправляющих эту информацию обратно в контроллер мощности лазера.

Важно, чтобы продукт и производственные процессы были разработаны с учетом лазерной сварки. Таким образом, команда разработчиков должна работать с поставщиками и клиентами, чтобы обеспечить это. Например, пресс-формы для сложных пластмассовых деталей дороги, и производители инструментов должны знать о проблемах сварки пластмасс, прежде чем доработать свои конструкции.

Джонатан Маги — управляющий директор ACSYS Lasertechnik UK Ltd, Ковентри, Великобритания (acsyslaser.co.uk).

Что такое радиочастотная сварка? | 3KRF

Вы когда-нибудь слышали термин радиочастотная сварка? Или, может быть, вы слышали, что это называется высокочастотной сваркой? Если вы слышали этот термин, но не слышали сопровождающего его объяснения, то вы можете немного запутаться.

Чтобы помочь устранить эту путаницу и дать вам четкое представление о том, что это за процесс и что он влечет за собой, мы составили это краткое руководство по процессу высокочастотной сварки.Независимо от того, планируете ли вы использовать этот процесс в своей работе или просто термин, вызвавший ваше любопытство, мы хотим ответить на все вопросы, которые могут у вас возникнуть по этому поводу. Прочтите, чтобы узнать ответы на все свои вопросы.

Что такое высокочастотная сварка?

Под сваркой понимается соединение любых материалов посредством нагрева и плавления, и это касается не только металлов. Радиочастотная сварка использует высокочастотные радиоволны для нагрева пластиковых поверхностей двух разных предметов, когда они обращены друг к другу.Это тепло достигает точки, когда пластиковые поверхности начинают плавиться, и две поверхности или материалы сливаются вместе. Когда радиоволны прекращаются и пластик остывает, два разных материала остаются сплавленными вместе, теперь они соединяются как один более крупный предмет.

Одно из самых простых сравнений состоит в том, что процесс высокочастотной сварки пластмасс похож на процесс приготовления пищи в микроволновой печи. Радиочастотный сварочный аппарат излучает волны, которые ударяют по рассматриваемым материалам, плавят их и вызывают изменение структуры.Весь этот процесс вызван использованием высокочастотных волн, как в микроволновой печи.

В идеальном сварном шве радиоволны создают прочное и чрезвычайно прочное уплотнение, полностью герметичное. Это уплотнение можно тянуть, скручивать и иным образом подвергать нагрузкам, не ослабляя и не разрушая.

Вы могли слышать, как этот процесс называется высокочастотной сваркой, высокочастотной сваркой или даже высокочастотной сваркой. Все это названия одного и того же объекта и указывают на один и тот же процесс.

Некоторые называют РЧ сварку термосваркой, но это не одно и то же. Термоуплотнение соединяет два пластика вместе с прямым нагревом и давлением от постоянно нагретой матрицы, которая контактирует с пластмассой. Радиочастотная сварка нагревает молекулы двух пластмасс, но никакой внешний источник тепла не касается пластика. Фактически, для наиболее эффективных сварных швов ВЧ оборудование должно поддерживаться при комнатной температуре или чуть выше ее.

Какие материалы можно сваривать с помощью высокочастотной сварки?

Чаще всего этот метод применяется к разным сортам пластмасс.Это связано с тем, что большинство пластиков относительно пластичны и могут плавиться при достаточном нагревании, прежде чем снова затвердеть в новую комбинированную форму. Некоторые из пластиковых материалов, которые могут использоваться в процессе радиочастотной сварки, включают:

- ПЭТ

- PETG

- ПВХ

- ТПУ

- Полиуретаны с открытыми порами

- LDPE / EVA

Просмотрите наше оборудование Свяжитесь с нами

На что похожи инструменты для высокочастотной сварки?

СваркаRF — это тонкий и сложный процесс, который не выполняется вручную.Вместо этого этот тип работы обычно выполняется сложными машинами и строго определенными процессами, которые обеспечивают тщательное и правильное выполнение работы.

В большинстве случаев система высокочастотной сварки состоит из двух основных элементов — генератора и пресса. Генератор, также называемый радиочастотным генератором, — это машина, которая на самом деле создает и излучает волны, плавящие материалы. Средняя частота, которую использует большинство сварочных аппаратов RF, составляет 27,12 мегагерц.

Затем пресс, также известный как RF-сварка или радиочастотный герметик, сжимает два недавно расплавленных элемента вместе, помогая им соединиться.Сила, используемая для сжатия деталей, важна для хорошей сварки. Низкое давление может вызвать искривления и дуги на поверхности, а также плохое уплотнение. Слишком высокое давление также может привести к плохому уплотнению из-за «разрушения» материала.

Сегодня на рынке можно найти несколько различных аппаратов для высокочастотной сварки, в которых эти два элемента — генератор и пресс — сочетаются для завершения процесса высокочастотной сварки. Двумя наиболее распространенными типами машин являются челночные аппараты высокочастотной сварки и вращающиеся аппараты высокочастотной сварки.Самая большая разница между этими двумя типами машин, которые, по сути, выполняют один и тот же процесс, заключается в том, как они перемещают материалы через сварочную станцию. Челночные сварочные аппараты имеют пластину, которая вставляется в сварочный аппарат, в то время как ротационные сварочные аппараты имеют круглый стол, который вращается под сварочной частью.

В обоих типах аппаратов для высокочастотной сварки ПВХ используется пресс, приводимый в действие воздушными цилиндрами, для сжатия пластмассовых материалов вместе, в то время как генератор одновременно излучает радиоволны.Когда машина начинает нагреваться, пластик медленно плавится и, пока он удерживается на месте под прессом, начинает формоваться вместе в форме, определяемой уплотняющими матрицами RF.

Уплотнительные штампы, еще одна важная часть этих машин, обычно изготавливаются либо из латуни, либо из алюминия. Оба материала приемлемы, и оба могут быть найдены в машинах, используемых сегодня, хотя алюминиевые матрицы обычно используют больше радиочастотной энергии, чем их латунные аналоги.

Просмотрите наше оборудование Свяжитесь с нами

Для чего используется радиочастотная сварка?

Теперь, когда мы рассмотрели, как работает радиочастотная сварка, и рассмотрели машины, которые выполняют эту работу, давайте рассмотрим некоторые из реальных приложений радиочастотной сварки.В каких отраслях реального мира используется эта технология и для чего?

Хотя полный список мог бы быть намного длиннее этого, некоторые примеры потенциальных применений технологии высокочастотной сварки включают:

- Навесные стены промышленного назначения

- Обивка для автомобилей и транспорта

- Пакеты для плазмы медицинские

- Переплет виниловый

- Документы и рукава

- Виниловые баннеры и вывески

- Товарная и транспортная блистерная упаковка

Даже на основе этого короткого списка мы можем увидеть, что некоторые из отраслей, которые могут обычно использовать радиочастотную сварку, включают:

- Медицинская промышленность, включая больницы и клиники

- Транспорт и автомобилестроение

- Производители канцелярских товаров

Из-за природы аппаратов для высокочастотной сварки и того, что их необходимо настраивать для каждого нового изделия, которое они производят, этот тип сварки часто лучше всего работает при производстве больших объемов.Это делает его отличным активом для массового производства. С другой стороны, если вы хотите сварить что-либо только один раз, высокочастотная сварка может оказаться не самым практичным выбором.

Просмотрите наше оборудование Свяжитесь с нами

Какие есть альтернативы?

Когда дело доходит до изготовления этих продуктов для этих отраслей промышленности, радиочастотная сварка — далеко не единственный доступный вариант.

Есть несколько различных способов соединения этих различных слоев материала для создания конечного продукта.Эти альтернативы включают:

- Шитье: Как всем известно, шитье — это проверенный метод соединения двух разных материалов вместе. Однако при шитье уплотнение далеко не герметично. К тому же уплотнение не очень прочное. Если под давлением, шов, скорее всего, разорвется и снова разделит материалы.

- Склеивание: Склеивание или использование аналогичного клея — еще один довольно распространенный способ склеить два разных материала вместе для создания герметичного соединения. Хотя склеивание уместно во многих ситуациях, в других случаях, когда обычно используется высокочастотная сварка, этого не хватает.Во-первых, клей со временем изнашивается, ослабляя или даже разрушая уплотнение. Во-вторых, склейка обычно занимает больше времени, чем сварка. Поскольку время — деньги, это может стать проблемой. В-третьих, при использовании клея часто используются химические вещества, которые могут нанести вред окружающей среде.

- Горячий воздух: Горячий воздух — еще один распространенный метод объединения двух материалов в один. С помощью этого метода тепло применяется к внешней стороне двух материалов, пока они не расплавятся и не сольются в один. Основная проблема заключается в том, что, хотя этот метод может быть эффективным, он работает только до определенной толщины.Когда материалы слишком большие, этот метод не работает. Эти материалы, скорее всего, не будут связываться, и даже если они это сделают, связь будет слабой и легко разрушаемой.

Зачем нужна высокочастотная сварка?

Почему стоит выбирать высокочастотную сварку, особенно когда есть другие альтернативы? Что может предложить вам этот вид сварки, чего не могут предложить другие виды сварки или, по крайней мере, не могут обеспечить такой успех? Как оказалось, радиочастотная сварка имеет много преимуществ, и это делает ее подходящей в ситуациях, когда другие виды сварки также могут не справиться с этой задачей.

Вот некоторые из этих преимуществ:

- Прочность уплотнения: при использовании высокочастотной сварки создается уплотнение, которое прочнее самого основного материала. Это означает, что уплотнение будет более прочным и с меньшей вероятностью потрескается, сломается или разорвется.

- Возможность адаптации: высокочастотная сварка особенно удобна и может использоваться для сварки даже двух совершенно разных материалов. В то время как другие типы сварки могут не подходить для этой задачи, высокочастотная сварка может склеивать материалы, независимо от того, похожи они или совершенно разные.

- Безопасность уплотнения: уплотнение, созданное высокочастотной сваркой, чрезвычайно прочное и долговечное. Он водонепроницаем, герметичен и долговечен.

- Прочность блока: когда вы склеиваете два материала вместе с помощью радиочастотной сварки, вы не просто создаете прочное, долговечное и долговечное уплотнение. Вы также соединяете два материала, которые становятся намного прочнее, потому что они соединены вместе.

Узнайте о сварочном оборудовании RF сегодня

Если вы хотите приобрести собственный высококачественный аппарат для высокочастотной сварки, MarkPeri — это то, что вам нужно.Мы с гордостью производим широкий спектр радиочастотных сварочных аппаратов с 1981 года, при этом оставаясь на переднем крае отрасли, поэтому вы можете быть уверены, что получаете самые современные аппараты на рынке.

Продажа машин и оборудования — не единственное, чем мы занимаемся. Мы также стремимся предоставить вам самое лучшее обслуживание клиентов, делая все — от ответов на ваши вопросы до помощи в выборе идеального материала для ваших новых сварочных аппаратов.

Ознакомьтесь с нашим ассортиментом оборудования сегодня и начните свою собственную высокочастотную сварку. Если у вас есть вопросы, свяжитесь с нами. Мы будем рады помочь вам подобрать для вас подходящий высокочастотный сварочный аппарат.

Просмотрите наше оборудование Свяжитесь с нами

Микроволновый обжиг агломерированного флюса для дуговой сварки под флюсом

Проведен эксперимент по микроволновому обжигу агломерированного флюса для дуговой сварки под флюсом.Исследованы характеристики СВЧ-нагрева агломерированного флюса и влияние температуры обжига на поверхность сварного шва. Было обнаружено, что скорость нагрева агломерированного флюса увеличивается с увеличением молекулярной массы порошка. Нагрев 600 г образца от комнатной температуры до 720 ° C занимает всего 17 минут. Аккуратная и гладкая поверхность сварного шва может быть получена для агломерированного флюса, обожженного СВЧ-нагревом при 680 ° C в течение 30 мин. По сравнению с обычными методами обжарки, обжарка MW имеет преимущество в более низкой температуре и более коротком времени.

1 Введение

Сварка под флюсом используется как эффективный и стабильный метод сварки. Флюс — один из его основных источников. Плавильный флюс и агломерированный флюс широко применялись в дуге под флюсом [1–3]. Агломерированный флюс отличается простотой изготовления, энергосбережением, защитой окружающей среды и переходным сплавом и подходит для высокоскоростной сварки; постепенно заменил плавильный флюс; и в последние годы широко используется в различных отраслях промышленности.Он состоит из различных порошковых ингредиентов и добавлен к соответствующему количеству связующего. Затем материалы смеси перемешивают для гранулирования, сушат и спекают при высокой температуре (700–1000 ° C). Производственный процесс показан на Рисунке 1 [4–6].

Рисунок 1:

Технологический процесс производства агломерированного флюса.

Процесс высокотемпературного спекания используется для удаления кристаллизационной воды, содержащейся в сырье, и обеспечения прочности агломерированных частиц флюса.В настоящее время электрическая вращающаяся печь с внешним нагревом и вращающаяся печь с внутренним нагревом на угле в основном используются в процессе спекания при производстве агломерированного флюса. Однако они имеют более низкую энергоэффективность и более длительные производственные циклы и вызывают загрязнение окружающей среды [7, 8]. СВЧ-нагрев (MW) обладает преимуществами быстрой скорости, селективности нагрева, отсутствия загрязнения окружающей среды и удобства в достижении автоматического управления и широко используется в металлургии, химической промышленности, медицине и пищевой промышленности как своего рода экологически чистая высокоэффективная технология. метод [9–13].Поэтому в данной статье предлагается новая технология обжига агломерированного флюса на СВЧ и проводятся систематические экспериментальные исследования. Он имеет большое значение для чистого и эффективного производства агломерированного флюса и обеспечивает теоретическую основу.

2 Материалы и методы

2.1 Анализ сырья

Используются экспериментальные материалы с завода сварочных материалов в Китае. Материалы, названные SJ101, представляют собой полуфабрикаты из агломерированного флюса, перемешанные для гранулирования и высушенные без высокотемпературного спекания.Основные химические компоненты показаны в таблице 1. Дифракция рентгеновских лучей (XRD), измеренная методом Empyrean (PANalytical, Нидерланды) необжаренного агломерированного флюса, показана на рисунке 2. Как мы видим, фаза, содержащая кристаллическую воду, представляет собой Ca 6 Si 6 O 17 (OH) 2 .

Таблица 1Химический состав агломерированного флюса, мас.%.

| MnO + FeO | SiO 2 | MgO | CaO | Al 2 O 3 | CaF 2 | С | S | -п. |

|---|---|---|---|---|---|---|---|---|

| 6 | 21 | 26 | 6.5 | 23,5 | 16,5 | 0,08 | 0,028 | 0,03 |

Рисунок 2:

Рентгенограмма необожженного агломерированного флюса.

Термический анализ необожженного агломерированного флюса показан на рис. 3, дифференциальный термо-термогравиметрический эксперимент выполнен на анализаторе STA449F3 (NETZSCH, Германия).Видно, что образцы начинают терять вес примерно при 380 ° C, и коэффициент потери веса увеличивается с повышением температуры. Коэффициент потери веса резко снижается, когда температура достигает 753 ° C. На кривой ДСК можно заметить, что процесс потери веса сопровождается сильным эндотермическим процессом при 380–753 ° C, что указывает на то, что кристаллическая вода разлагается и удаляется на этой стадии, и ее содержание составляет 0,7%. Обнаружено, что сильный экзотермический пик возникает на кривой ДСК при температуре выше 753 ° C.Это может быть связано с окислительно-восстановительной реакцией образцов при этой температуре. Поскольку основной целью высокотемпературного обжига агломерированного флюса является удаление кристаллической воды, температура обжига полуфабрикатов агломерированного флюса не должна превышать 750 ° C.

Рисунок 3:

Кривые ТГ-ДСК необожженного агломерированного флюса.

2.2 Экспериментальная методика и оборудование

В настоящем исследовании МВт реактор изготовлен Ключевой лабораторией нетрадиционной металлургии Министерства образования Куньминского университета науки и технологий, Китай, и его схема показана на Рисунке 4.Эксперименты по СВЧ-нагреву проводятся в лабораторной муфельной печи МВ, а оборудование МВ состоит из четырех секций: двух магнетронов на частоте 2,45 ГГц и мощностью 1,5 кВт, которые охлаждаются циркуляцией воды в качестве источников МВ; волновод для транспортировки МВ; резонансная полость для манипулирования МВ с определенной целью; и система управления для регулирования температуры и МВт мощности. Внутренние размеры МВ-резонатора составляют 260 мм в высоту, 420 мм в длину и 260 мм в ширину.Непрерывное измерение температуры во время СВЧ-нагрева представляет собой серьезную проблему, поэтому для измерения температуры можно использовать термопару (подключенную к компьютерной системе) с тонким слоем алюминиевого экрана и расположить ее как можно ближе к материалу.

Рисунок 4:

Схема экспериментальной установки для микроволнового обжига.

Для каждого эксперимента полуфабрикат агломерированного флюса массой 600 г взвешивается и затем помещается в тигель из Al 2 O 3 , который не поглощает молекулярную массу.Эксперименты по обжигу проводят следующим образом: агломерированный флюс помещают в тигель из Al 2 O 3 и помещают в микроволновую камеру, а затем перемешивают при различных уровнях мощности. В начале экспериментов по обжигу и после каждого 1-минутного интервала температуру образцов записывают до тех пор, пока температура агломерированного флюса не достигнет заданной температуры, и сохраняют тепло в течение 30 минут. Затем материалы удаляются и охлаждаются до комнатной температуры и, наконец, используются для сварочных экспериментов.В документе температуры обжарки составляют 600 ° C, 650 ° C, 680 ° C и 720 ° C.

3 Результаты и обсуждение

3.1 Характеристики СВЧ отопления