Геометрические размеры сварного шва (стыкового, углового): СНиП, ГОСТ

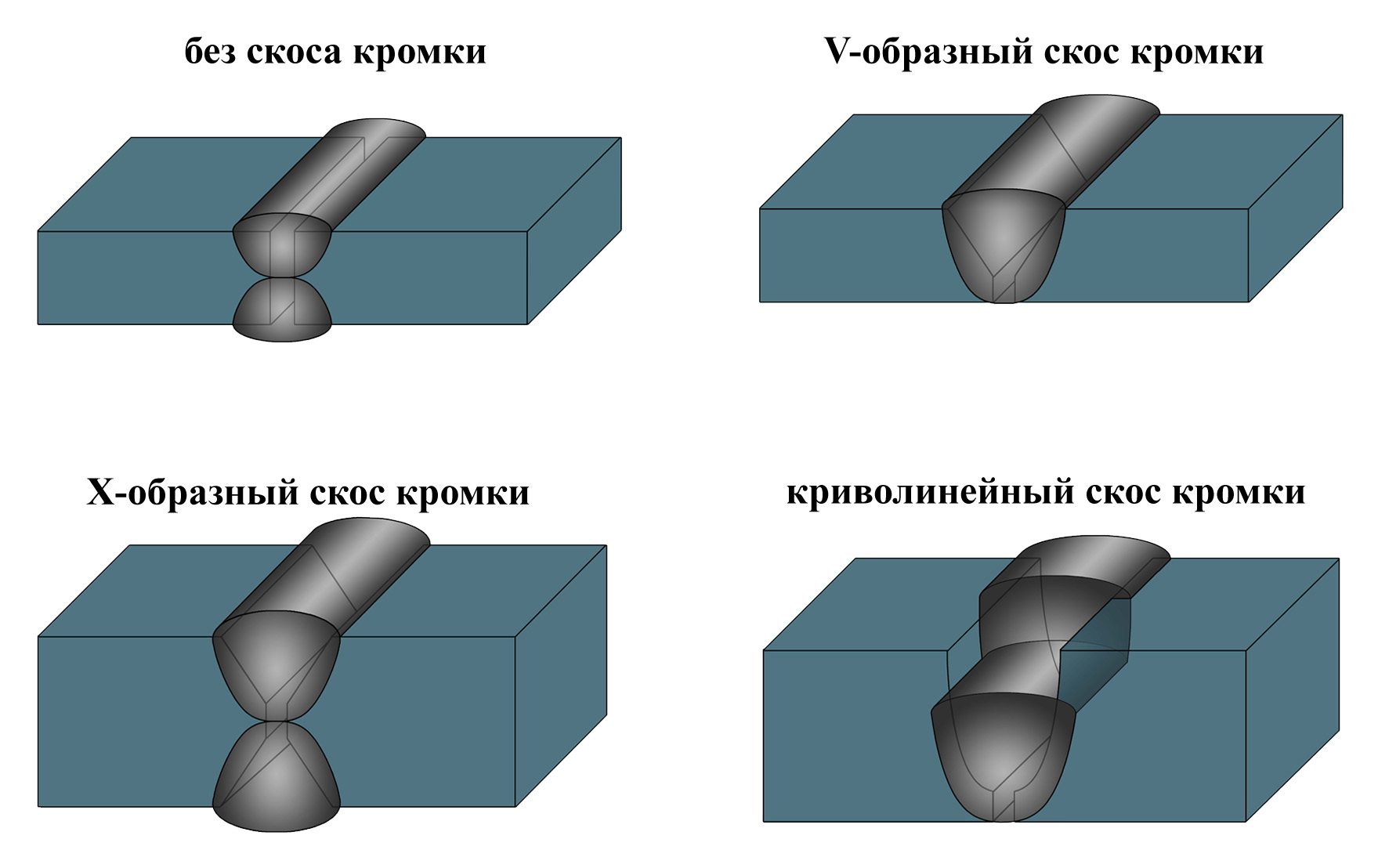

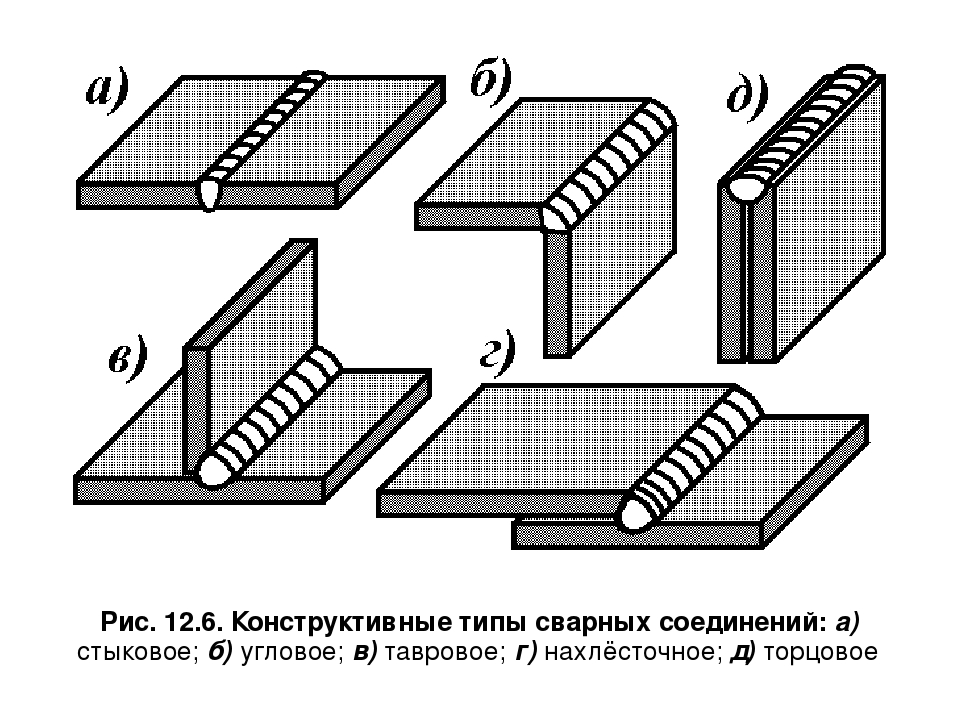

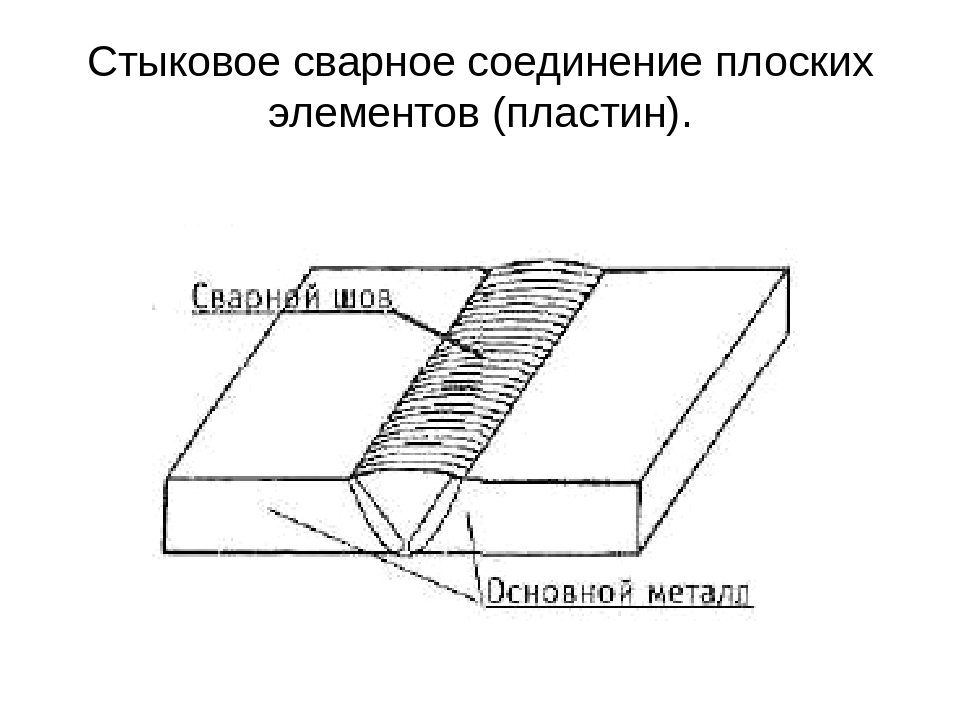

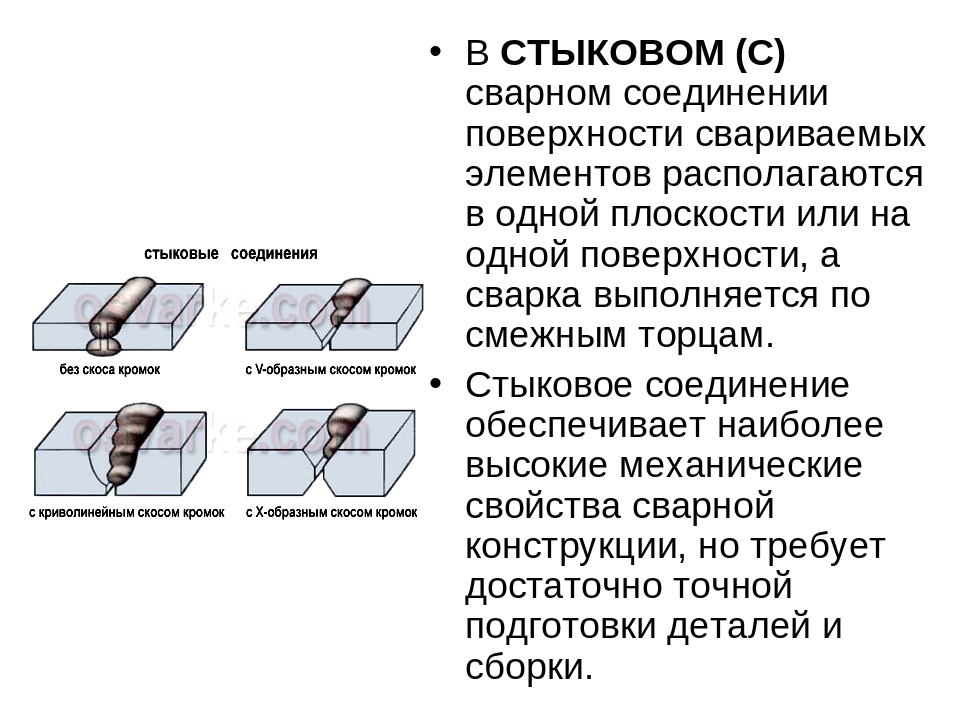

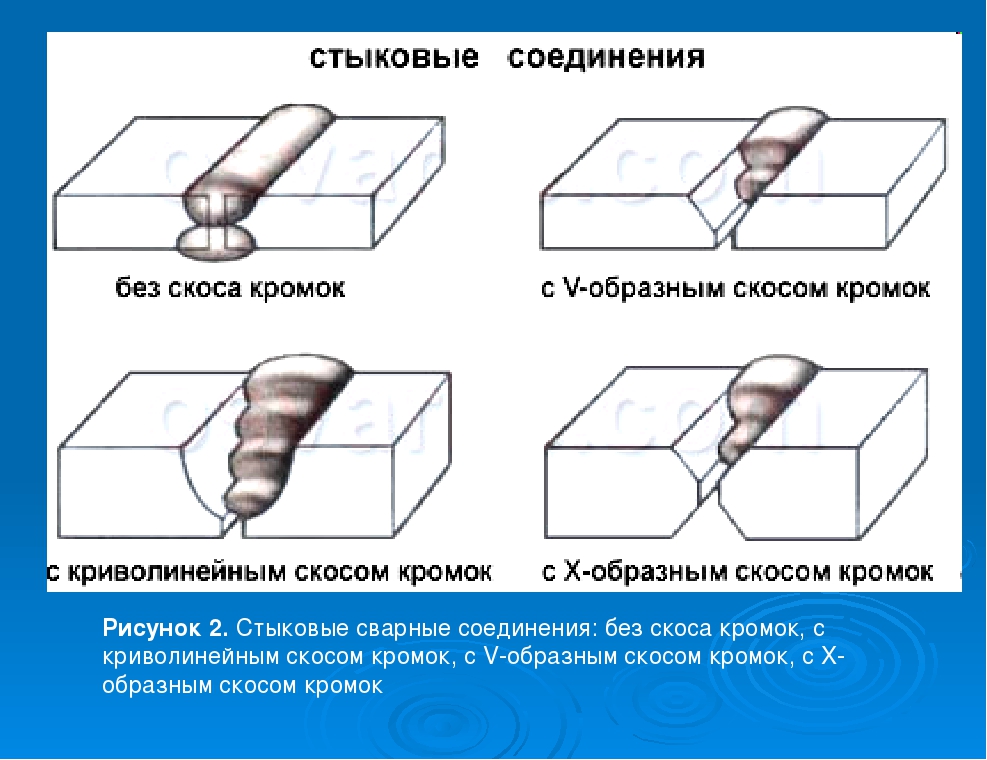

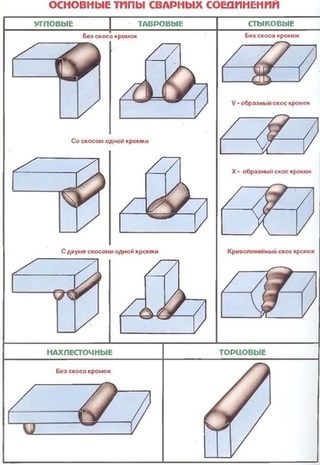

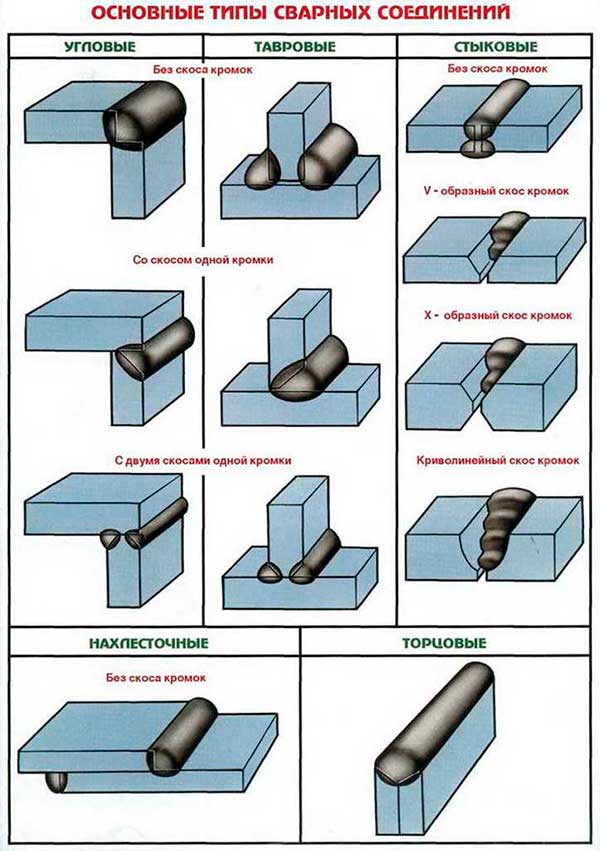

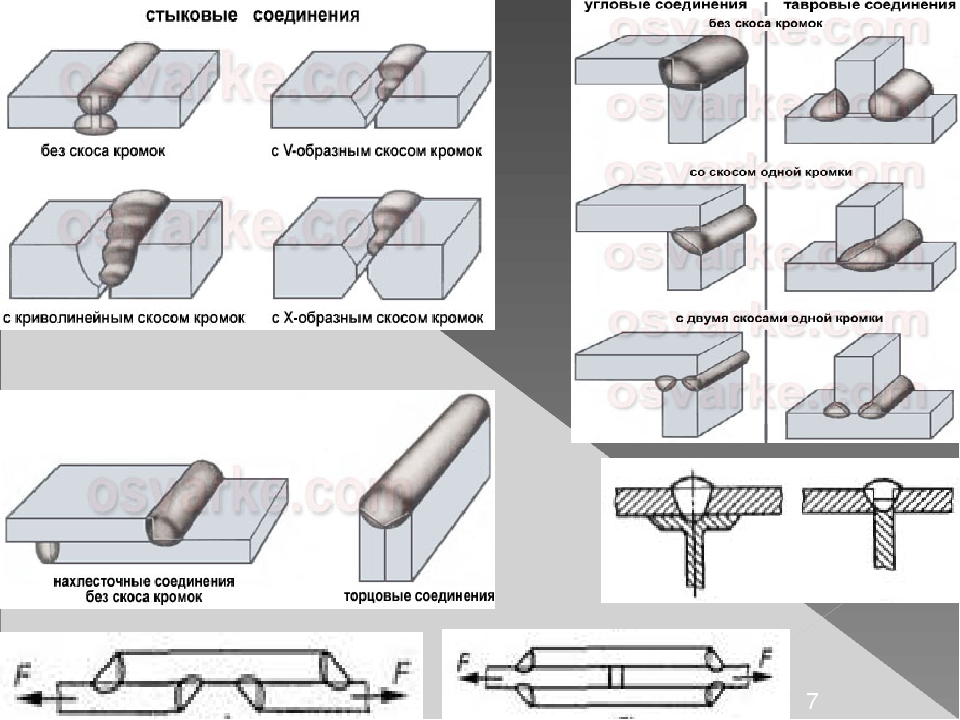

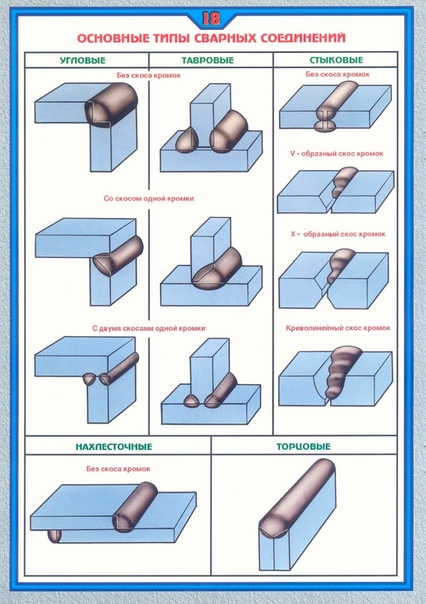

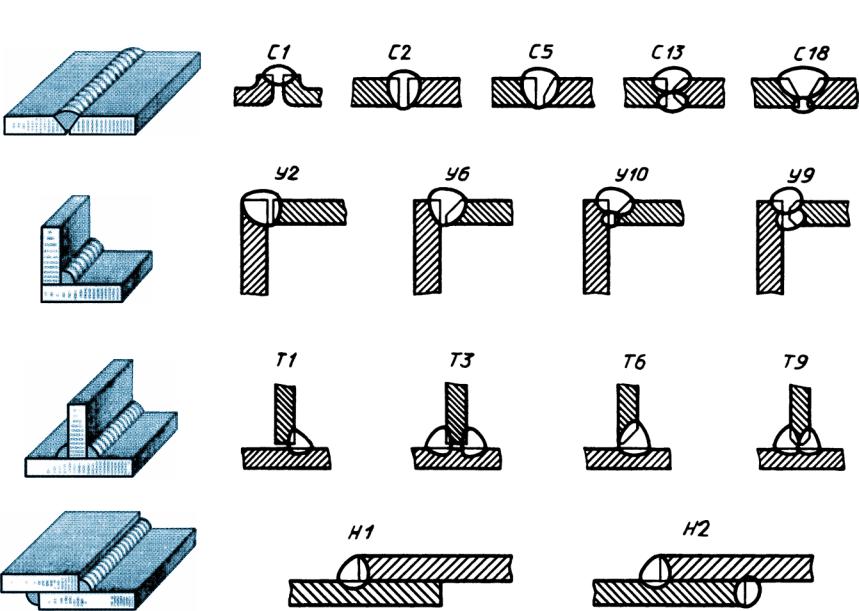

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине. Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые. Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом. На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей. Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул. Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты. Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

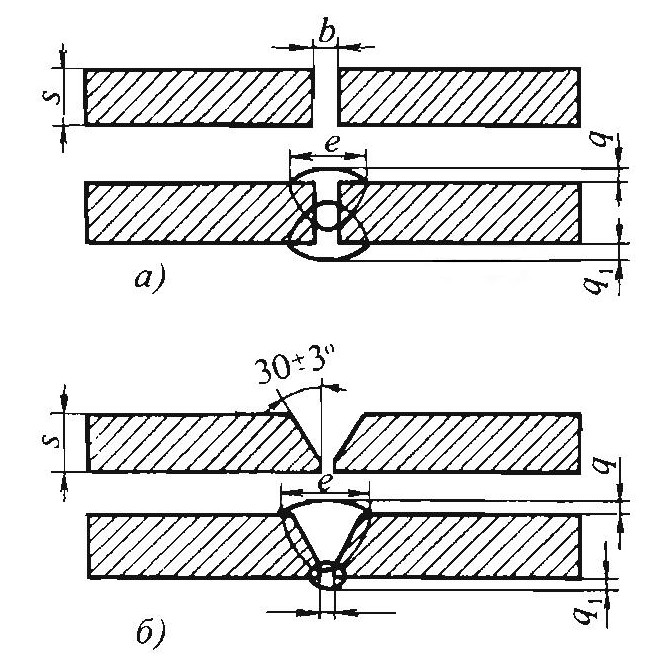

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва. Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения. Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Расчет геометрии стыкового шва

Методика проверки швов для этого вида полностью расписана в следующих нормативных документах: СНиП II-23-81 п. 11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

Формула расчета геометрии стыкового шва

- где N – максимальная сила растяжения или сжатия;

- t – минимальная толщина свариваемых деталей;

- lw – длина шва;

- Rwy – сопротивление нагрузке;

- γс – табличный коэффициент.

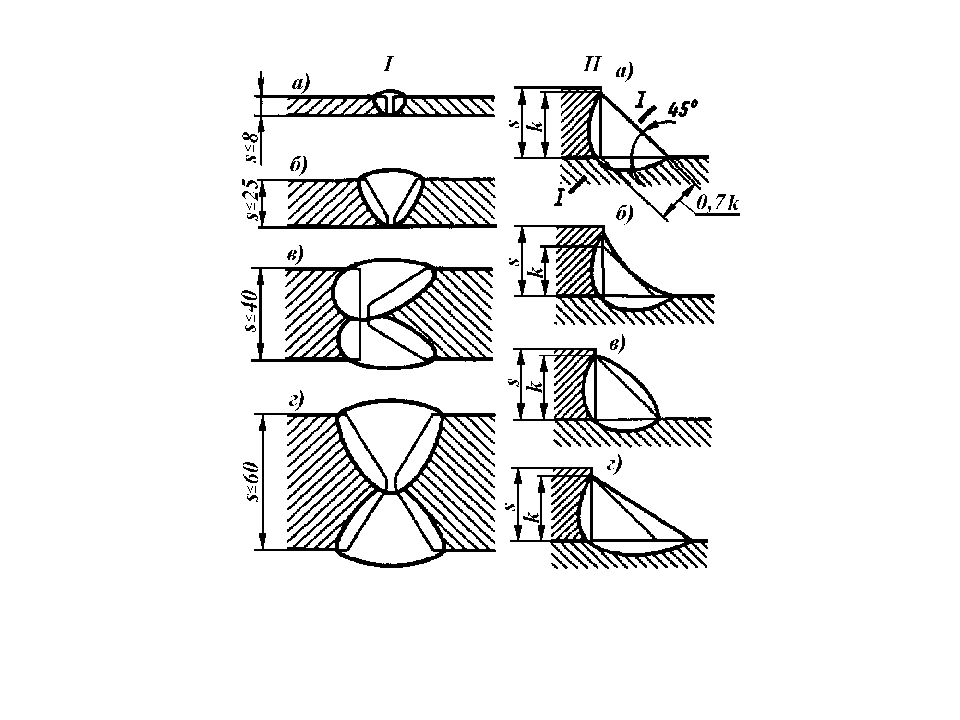

При таком виде соединения оно проваривается на всю длину контакта, следовательно длина шва равна длине стыков свариваемых деталей, уменьшенной на 2t, удвоенную толщину металла. Ширина шва зависит от формы разделки кромок и толщины деталей. Схемы расчетных варианты соединений встык показаны на следующих рисунках.

Схемы расчетных варианты соединений встык

Если в ходе сварочных работ используются материалы в соответствии с приложением 2 СНиП II-23-81 в расчет не производится, только осуществляется визуальный контроль качества выполненных соединений.

Расчет геометрии углового шва

Расчет геометрических размеров угловых сварных швов при воздействии нагрузки, проходящей по оси центра тяжести производится по выбранному сечению, наиболее опасному в этом соединении. Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Схема геометрии углового шва

В таком виде сварных соединений действуют напряжения различного характера, но доминирующей нагрузкой является срезающая сила. Проверка угловых сварных швов производится по следующим формулам.

Формула расчета по металлу шва

Формула расчета по границе сплавления

где N – максимальная сила растяжения или сжатия; βf и βz – табличные коэффициенты для стали; kf – длина катета сварного шва; lw – длина; Rwf – расчетное сопротивление на срез; Rwz – то же но в зоне сплавления; γс – табличный коэффициент условий эксплуатации; γwf и γwz – то же, но для разных условий эксплуатации.

Главной геометрической характеристикой всех угловых швов является размер их катета, т. е. толщина по границам сплавления. Размер катета зависит от толщины деталей, материала и способа сварки. Выбрать значение этого геометрического параметра можно в нижеприведенной таблице.

Таблица минимальных катетов углового шва

«Примечания:

Для стальных конструкций с предельными характеристиками текучести материала выше 590 Н/кв.мм или толщине соединяемых деталей свыше 80 мм, значение минимального размера катета следует брать в специальных ТУ.

Для конструкций четвертой группы, размер катета углового шва следует сокращать на 1 мм для деталей с толщиной не более 40 мм и уменьшать на 2 мм для деталей толще 40 мм.»

Инструменты для контроля размеров швов

Измеритель геометрических параметров сварных швов – это специализированный инструмент, с помощью которого можно произвести замер основных характеристик этих элементов сваренных конструкций. Среди всего разнообразия таких измерительных инструментов можно выделить следующие группы изделий: шаблоны, универсальные измерители и устройства, специализированные на замере одного параметра. В набор профессионального сварщика состоит из нескольких таких инструментов, позволяющих произвести замер как подготовленных к сварке деталей, так и самого сварного шва.

Заключение

Выше представленная информация актуальна для соединений, выполненных с использованием ручной электродуговой сварки. Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Усиление сварного шва наплавкой для стыковых и угловых швов

Нередко в процессе проведения сварочных мероприятий, требуется провести усиление сварного шва, который позволит придать прочности действующему сварному соединению. Сам процесс усиления предусматривает удлинение действующего размера и расширение размеров действующих сварных соединений. В данном случае запрещено производит усиление стыковых швов, так как это вызвано тем, что высота определяется только за счёт стыкуемых элементов, а также за счёт конструкционного строения валика шва, который в свою очередь имеет выступ от поверхности рабочего элемента и соединения. Если мы будем производить технологическую операцию именно стыкового контакта, то возрастает напряжённость в местах соединения, что чревато неминуемому появлению дефектов, представляющие опасность для дальнейшей эксплуатации металлической конструкции.

Если мы будем производить технологическую операцию именно стыкового контакта, то возрастает напряжённость в местах соединения, что чревато неминуемому появлению дефектов, представляющие опасность для дальнейшей эксплуатации металлической конструкции.

Особенности усиления швов для различных систем

Для режима усиления сварного шва при рад сварке, необходимо уделить внимание на угловые соединения швов. В данном случае происходит увеличение длины конструкционного соединения, за счёт внедрения дополнительных лобовых швов, допускается проведение высоты усиления сварного шва за счёт приварки дополнительных параметров рёбер, накладок, а также иных конструкционных частей и элементов, в том числе имеющие характеристики катета. В данном случае, для снятия усиления сварного шва для напряжений, рекомендуется брать в качестве расчётных параметров единицы расчёта в пределах 40 мм, но не менее этого значения.

Объяснение технической литературы

Если мы обратимся к технической литературе, то там идёт следующая трактовка усиление сварного шва снять что это такое: часть наплавленного металла, который образует условную выпуклость. Рабочая выпуклость имеет только размер по высоте, и при расчёте параметров швов не ведётся учет данного фактора. Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Рабочая выпуклость имеет только размер по высоте, и при расчёте параметров швов не ведётся учет данного фактора. Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Причём данные значения могут иметь следующее объяснение:

- a – рабочее увеличение длины, за счёт лобового наложения части.

- b – увеличение рабочей длины или высоты катетов расположения угловых швов.

- с – внутреннее угловое наплавление, измерение по высоте, при этом учитывается следующие факторы:

- по существующим технологическим элементам.

- по дополнительным параметрам лобовых частей.

- по имеющейся дополнительной наплавке.

Пример усиления сварного шва

Объяснение единых регламентных стандартов

Общий принцип усиления сварных швов наплавкой производится постепенно, послойно, размером примерно по 2мм. Места обработки начинаются с дефектов, в виде подрезов, кратеров, а также в виде возможного наплыва. Согласно ГОСТ усиление сварного шва допускается при помощи электродов, диаметром в 4 мм. Каждый слой необходимо усиливать после того как произойдёт остывание предыдущего до +100 С. Для рабочей высоты катета наплавления необходимо соблюдать следующие условия, нельзя превышения высоты по толщине рабочей полки со стороны пера, и полуторного размера толщины, со стороны условной территории участка обушки.

Согласно ГОСТ усиление сварного шва допускается при помощи электродов, диаметром в 4 мм. Каждый слой необходимо усиливать после того как произойдёт остывание предыдущего до +100 С. Для рабочей высоты катета наплавления необходимо соблюдать следующие условия, нельзя превышения высоты по толщине рабочей полки со стороны пера, и полуторного размера толщины, со стороны условной территории участка обушки.

Определение высоты усиления шва

Запрещено под нагрузкой проводит усиление поперечных компонентов, так это ведёт к разрушению конструкционного элемента в принципе. Для уголкового профиля процесс необходимо осуществлять только в том направлении, который был предусмотрен изначально, менять направление в другую сторону не рекомендуется, иначе может возникнуть резкое разряжение напряжения в местах соединения. В целом, чтобы понять какое изменение размера усиления сварного шва, достаточно понять одну истину – как на угловых, так и на стыковых участках снятие происходит неравномерно. На стыковым шве снимается только то, что имеет форму выступа, на угловых частях для придания прочности конструкции оставляют только катет.

На стыковым шве снимается только то, что имеет форму выступа, на угловых частях для придания прочности конструкции оставляют только катет.

Усиление для стыковых швов

Если стыковой компонент выполнен на всю длину или высоту соединяемых компонентов металла, технологическое изменение не предусматривается в принципе. Наплавка создаёт излишнюю концентрацию в месте наплавления, а это ведёт в своё очередь к появлению эффекта напряжения и дальнейшего разрушения. Снятие напряжения при необходимости осуществляют доступным абразивным инструментом, причём заподлицо.

Далее берём для расчёта площадь накладок и известную вам длину параметров угловых сварных узлов по одной стороне расчёта. Определение ведётся по формуле:

При этом значения:

- N- известная величина несущая способность накладки, измерение в МН.

- N = АнRуrс,

- Здесь параметр Ан, это известная расчётная площадь накладки, м2.

- с≤ 1.

- Аw фактическая площадь существующего расчётного параметра нашего стыкового узла, м2, определение производится при помощи регламентного положения 11.

1* СНиП II-23.

1* СНиП II-23. - Rwy = 0,85Ry0 известное расчётное сопротивление стыкового компонента, МПа, определяется по таблице 3 СНиП II-23.

Усиление для угловых стыковочных швов

Принцип усиления производится за счёт увеличения длины и известной толщины сварных швов. Для увеличения фасонки наплавления, необходимо рассчитать нагрузку на площадь будущего технологического процесса. Предпочтительнее осуществлять увеличение длины узла, так как на малых площадях есть риск возникновения напряжения, а это ведёт в свою очередь к разрушению места соединения.

Длина, а также возможная толщина, должны определиться за счёт возможного расчётного усилия непосредственно в сварном соединении, учитывая при этом расчётную нагрузку. Которая должна действовать после выполнения операции, а также после расчёта необходимых данных расчётной способности существующего соединения. При расчёте потребуется учитывать тот факт, что будет смещён центр тяжести нагрузки.

Допускается усиление питьём введения дополнительных деталей и конструкционных частей, так и при помощи стандартного сварочного оборудования. При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

«Важно!

В качестве рабочего регламента ГОСТ используют версию 2.301.»

Для некоторых соединений используем регламентные положения дополнительного ГОСТ 2.601-84 Сварка металлов. В любом случае, специалисты предлагают осуществлять усиление соединения путём зачистки заподлицо, но не для всех технологических операций и задач сварочных мероприятий. Основной трудностью проведения сварочных работ, является формирование обратной стороны шва. При недостаточном обеспечении режима подачи тепла формируется непроплавления или непровары, а это в свою очередь приводит к образованию напряжения, которое негативно сказывается на технических характеристиках конструкционной детали.

Идеального качества сварного соединения добиться практически невозможно. Опытному мастеру необходимо время и даже немалое время, чтобы добиться желаемого эффекта качественного образования усиление сварного компонента. В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

СТО 02494680-0046-2005 Соединения сварные стальных строительных конструкций. Общие требования при проектировании, изготовлении и монтаже

СТО 02494680-0046-2005

ОКС 25.160.40

Дата введения 2005-07-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом ЗАО «ЦНИИПСК им. Мельникова» от 01 июля 2005 г. N 164

1 РАЗРАБОТАН И ВНЕСЕН ЗАО «ЦНИИПСК им. Мельникова»

2 ПРИНЯТ на научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» от 27 января 2005 г.

Мельникова» от 27 января 2005 г.

3 ВВЕДЕН ВПЕРВЫЕ

4 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится ЗАО «ЦНИИПСК им. Мельникова»

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» N 184-ФЗ и предназначен для организаций, разрабатывающих проектную и технологическую документацию на проектирование, изготовление и монтаж сварных стальных конструкций производственных зданий и сооружений.

Стандарт может применяться организациями, выполняющими работы в области, установленной стандартом, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта. Организация-разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

При разработке настоящего стандарта использованы нормативные документы, регламентирующие требования к сварным соединениям на настоящий момент в части проектирования, изготовления и монтажа стальных строительных конструкций.

Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117997, Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс 960-22-77.

1 Область применения

1.1 Настоящий стандарт содержит требования к сварным соединениям при проектировании, изготовлении и монтаже стальных конструкций производственных зданий и сооружений (доменных цехов и газоочисток, вертикальных цилиндрических резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, гидротехнических сооружений).

1.2 Требования стандарта распространяются на сварные соединения конструкций, изготавливаемых из углеродистой и низколегированной стали класса С225-С440.

1.3 Стандарт допускается применять при строительстве сооружений, подведомственных Ростехнадзору, с учетом требований правил безопасности, утвержденных Ростехнадзором.

1.4 При проектировании, изготовлении и монтаже конструкций, находящихся в особых условиях эксплуатации, а также для уникальных сооружений, должны разрабатываться специальные технические условия.

2 Общие требования к сварным соединениям при проектировании стальных строительных конструкций

2.1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

— ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

— автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

— механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.

1, А.2, А.3 и А.4 (см. приложение А).

1, А.2, А.3 и А.4 (см. приложение А).2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

— высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

— резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

— пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др.

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов должны быть не более 1,2, где — наименьшая толщина свариваемых элементов;

б) катеты угловых швов следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 и не менее 40 мм;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п.1.6а, а примыкающий к более толстому элементу — требованиям п.1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40 °С-65 °С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых следует принимать по расчету, но не менее указанных в таблице 2.1.

Таблица 2.1

Вид соединения | Вид сварки | Предел текучести стали, МПа (кгс/см) | Минимальные катеты швов , мм, при толщине более толстого из свариваемых элементов , мм | ||||||

4-5 | 6-10 | 11-16 | 17-22 | 23-32 | 33-40 | 41-80 | |||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

Тавровое с двусторонними угловыми швами, нахлесточное и угловое | Ручная | до 430 (4400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

св. 430 (4400) до 530 (5400) | 5 | 6 | 7 | 8 | 9 | 10 | 12 | ||

Автоматическая и полуавтоматическая | до 430 (4400) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

св. 430 (4400) до 530 (5400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

Тавровое с односторонними угловыми швами | Ручная | до 380 (3900) | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

Автоматическая и полуавтоматическая | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах; в конструкциях либо их элементах, работающих в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых и эксплуатируемых в климатических районах с температурой -40 °С-65 °С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положение шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилия воспринимается сварными швами, а часть — болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

3.1.1 Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании — остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

3.1.2 Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками — не более 500 мм, а в конструкциях из стали С440 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п.2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп.3.2.2 настоящего стандарта.

3.1.4 Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 — в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.1.5 Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

3.1.6 Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

3.2 Общие требования к выполнению сварочных работ

3.2.1 Сварку стальных конструкций следует производить по заранее разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры и механические свойства сварных соединений.

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

Режимы сварки углеродистой и низколегированной стали классов до С440 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

а) твердость по алмазной пирамиде не выше 350 единиц ;

б) ударная вязкость при отрицательной температуре (минус 40 °С или минус 70 °С), указанной в проекте не ниже 3 кгс·м/см KCU;

в) относительное удлинение не ниже 16%.

3.2.3 Сварка должна производиться при стабильном режиме, установленном технологическим процессом, с допускаемыми отклонениями: силы тока ±5%; напряжения дуги ±5%. Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва 1,3 и для стыкового однопроходного шва 1,5.

3.2.4 Сварочные работы должны осуществляться под руководством инженерно-технического лица, имеющего опыт в области сварочных работ и имеющего удостоверение на право производства работ по сварке.

3.2.5 Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с действующими в настоящий момент Правилами аттестации сварщиков.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытания в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Для сварки при отрицательной температуре сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10 °С ниже температуры испытания.

3.2.6. При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой, должны быть перед сборкой очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными под сварку деталями.

3.2.7. Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг наплавленного металла.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

3.2.8 При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва механическим способом до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака — этот участок и кратер следует полностью перекрыть швом.

3.2.9 Свариваемые детали стальных конструкций и рабочее место сварщика должны быть защищены от дождя, снега, сильного ветра и сквозняков.

3.2.10 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов, для придания им нужной формы, производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

3.2.11 Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на заходные и выводные планки, удаляемые после окончания сварки газовой разделительной резкой.

Места установки планок после газовой срезки должны быть зачищены механическим способом до исчезновения следов газовой резки. Зажигать дугу и выводить кратер на основной металл конструкции за пределами мест наложения шва запрещается.

3.2.12 Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), а в конструкциях из высокопрочных сталей (С440) — в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной катета шва, указанной в чертежах КМ и максимально допустимым зазорам, регламентированным указаниями таблиц А.1, А.2, А.3 и А.4 (см. приложение А).

3.2.13. Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С375 включительно при температурах стали, ниже указанных в таблице 3.1, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120-160 °С на ширине 100 мм с каждой стороны сварного соединения.

Таблица 3.1

Толщина стали, мм | Минимально допустимая температура стали, °С | |||

углеродистой | низколегированной до С375 включительно | |||

швы сварных соединений в конструкциях | ||||

решетчатых | листовых объемных и сплошностенчатых | решетчатых | листовых объемных и сплошностенчатых | |

до 16 (включит.) | -30 | -30 | -20 | -20 |

свыше 16 до 30 | -30 | -20 | -10 | 0 |

свыше 30 до 40 | -10 | -10 | 0 | +5 |

свыше 40 | 0 | 0 | +5 | +10 |

Сварка листовых объемных конструкций из стали толщиной более 20 мм должна производиться способами, обеспечивающими уменьшение скорости охлаждения: каскадом, горкой, двусторонней сваркой секциями.

Сварку конструкций из стали повышенной прочности (С440) следует производить при температуре не ниже минус 15 °С при толщине стали до 16 мм и не ниже 0 °С при толщине стали свыше 16 до 25 мм. При более низких температурах сварку стали указанных толщин следует производить с предварительным подогревом до температуры 120-160 °С.

При толщине стали свыше 25 мм предварительный подогрев должен производиться во всех случаях, независимо от температуры окружающей среды.

3.2.14 Автоматическую сварку конструкций разрешается производить без подогрева:

а) из углеродистой стали толщиной до 30 мм, если температура стали не ниже минус 30 °С, а при больших толщинах — не ниже -20 °С;

б) из низколегированной стали толщиной до 30 мм, если температура стали не ниже минус 20 °С, а при больших толщинах стали — не ниже минус 10 °С.

3.2.15 Электрошлаковая сварка конструкций из углеродистой и низколегированной стали может производиться без ограничения температуры стали.

3.2.16 При температуре стали ниже минус 5 °С сварку следует производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистки шва вместе возобновления сварки.

Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки процесс следует возобновлять после подогрева стали в соответствии с технологическим процессом, разработанным для свариваемой конструкции.

3.2.17 Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С и до минус 65 °С включительно, вырубка дефектов швов и основного металла при температурах ниже указанных в табл.II.1 может выполняться после подогрева зоны сварного соединения до 100-120 °С. Заварку дефектных швов следует производить после подогрева этой зоны до 180-200 °С.

3.2.18 Качество швов сварных соединений для крепления сборочных и монтажных приспособлений должно быть не ниже качества основных швов.

3.2.19 Швы сварных соединений и околошовная зона по окончании сварки должны быть очищены от шлака, брызг и натеков наплавленного металла.

Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки, после срезки приспособлений, следует зачистить механическим способом до удаления следов газовой резки.

3.2.20 Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны назначаться с учетом требования по обеспечению физико-механических свойств сварного соединения на уровне свойств основного. Марки сварочных материалов должны быть указаны в проектной документации.

3.2.21 Сварочные электроды и флюсы перед выдачей в работу должны быть прокалены по режимам, указанным в сертификатах на данную партию сварочных материалов.

При отсутствии на ярлыках пачек электродов режимов прокалки — прокалку следует производить по следующему режиму: посадка в печь при температуре +50 °С, нагрев вместе с печью до температуры 380-400 °С, выдержка при этой температуре в течение 2 часов и охлаждение вместе с печью до температуры 50 °С.

3.2.22 Прокаленные электроды и флюсы должны иметь бирку с указанием даты прокалки и храниться в сухом отапливаемом помещении.

Прокаленные сварочные материалы должны подаваться на рабочее место сварщика в объеме, необходимом для работы в течение одной смены.

3.2.23 Сварочная проволока перед выдачей в работу должна быть очищена от консервирующей смазки (за исключением омедненной проволоки), ржавчины, масла и других загрязнений до металлического блеска. Очищенная проволока должна храниться в бобинах или катушках в сухом отапливаемом помещении и подаваться на рабочее место по мере необходимости.

4 Контроль качества сварных соединений

4.1 Швы сварных соединений стальных строительных конструкций по окончании сварки должны быть очищены от шлака, брызг наплавленного металла и натеков. Приваренные сборочные приспособления следует удалять без применения ударных воздействий и повреждения основного металла, а места их приварки должны быть зачищены до основного металла с удалением всех дефектов.

4.2 Произвести контроль качества всех выполненных сварных соединений.

4.3 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в таблице 4.1.

Таблица 4.1

Категория и уровень качества сварных соединений | Тип швов сварных соединений и характеристика условий их эксплуатации | |

1 | 2 | |

I — высокий | 1 | Поперечные стыковые швы, воспринимающие растягивающие напряжения (в растянутых поясах и стенках балок, элементов ферм и т.п.). |

2 | Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в швах . | |

3 | Швы в сварных конструкциях либо их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок (подкрановые балки; балки рабочих площадок; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонки ферм; пролетные строения транспортных галерей; сварные специальные опоры больших переходов линий электропередач (ВЛ) высотой более 60 м; элементы оттяжек мачт и оттяжных узлов; балки под краны гидротехнических сооружений и т.п.), а также в конструкциях в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7-12). | |

II — средний | 4 | Поперечные стыковые швы, воспринимающие растягивающие напряжения , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в шва (кроме случаев, отнесенных к типу 3). |

5 | Расчетные угловые швы, воспринимающие напряжения среза , которые соединяют основные элементы, работающие при статической нагрузке (фермы; ригели рам; прожекторные мачты; элементы комбинированных опор антенных сооружений; колонны; стойки; элементы настила перекрытий; вертикальные связи по колоннам с напряжением в связях свыше 0,4; элементы стволов и башен антенных сооружений; прогоны покрытий и другие сжато-изгибные элементы). | |

6 | Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига . | |

7 | Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. | |

III — низкий | 8 | Поперечные стыковые швы, воспринимающие сжимающие напряжения. |

9 | Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. | |

10 | Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам | |

11 | Стыковые и угловые швы во вспомогательных элементах конструкций | |

Условное обозначение: | ||

4.4 Методы и объемы контроля применяются в соответствии с указаниями настоящего документа, если в проектной документации не даны другие требования. По согласованию с проектной организацией могут быть использованы другие эффективные методы контроля взамен или в дополнение к указанным (см. таблицу 4.2).

Таблица 4.2

Сварочный шов и сварные соединения

Сварной шов — это след, образующийся после сварки и соединяющий детали в неразъемную конструкцию — сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия.

К сварочному шву предъявляются конкретные требования, регламентирующиеся нормативными документами. Одним из таких документов является ГОСТ 2601 – 84 «Сварка металлов. Термины и определения основных понятий».

В данном обзоре основным объектом рассмотрения является сварной шов, образованный посредством ручной дуговой сварки (MMA), его классификация, технология и распространенные дефекты сварки.

Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым специальной обмазкой металлическим электродом, к которому подводится сварочный ток для образования и поддержания электрической дуги. Дуга зажигается при кратковременном прикосновении конца электрода к свариваемому изделию.

Схема процесса ручной дуговой сварки:

| 1) Закристаллизовавшийся метал шва. | |

| 2) Затвердевший шлак. | |

| 3) Сварочная ванна. | |

| 4) Газовая атмосфера дуги. | |

| 5) Электродный стержень. | |

| 6) Покрытие электрода. | |

| 7) Капли расплавленного электродного метала. | |

| 8) Глубина проплавления. | |

| 9) Свариваемое изделие. | |

| 10) Направление сварки. |

Более подробно рассмотрим все процессы, происходящие в процессе сварки:

- Под действием электрической дуги расплавляется металлический стержень электрода и металл свариваемого изделия. Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность.

- Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей.

- При плавлении покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом.

- Завершающий шаг — металл сварочной ванны кристаллизуется и образуется шов.

Сварное соединение, форма шва и изображение на чертеже

Разобравшись с процессом ручной дуговой сварки, в процессе которого образуется шов, перейдем к рассмотрению основных зон сварного шва и его формам.

Сварное соединение включает четыре зоны металла:

| 1) Зона сварного шва — это сплав, образованный расплавленным основным и наплавленным металлами. | |

| 2) В зоне сплавления, где нагрев ниже температуры плавления, находятся частично оплавленные зерна металла на границе основного металла и металла шва. Зерна металла здесь разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны. | |

| 3) Зона термического влияния — это участок основного металла, не подвергшийся расплавлению. Структура и свойства данной зоны меняются в результате нагрева при сварке. | |

| 4) Часть основного металла, прилегающая к зоне термического влияния. |

Различают лицевую и обратную стороны шва. За лицевую сторону в одностороннем шве принимается та, с которой производится сварка. В двухстороннем шве с несимметричным скосом — сторона, с которой производится сварка основного шва. В двухстороннем шве с симметричным скосом — любая сторона.

Стороны сварного шваПо форме наружной поверхности сварные швы бывают:

| 1 — 2 — 3 — выпуклый шов. При его остывании усадка (обозначено пунктиром) проходит спокойно. Пунктирная линия шва короче первоначальной, поэтому растягивающее напряжение в сварном шве не возникает. | |

| 1 — 4 — 3 — вогнутый шов. Усадка шва протекает с удлинением кривой контура, поэтому может возникнуть местный разрыв и трещина. |

Основные геометрические параметры стыкового шва по ГОСТ 2601 – 84:

| S — толщина свариваемого металла. | |

| e — ширина сварного шва. | |

| g — выпуклость стыкового шва — наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей. | |

| h — глубина провара (глубина проплавления) — наибольшая глубина расплавления основного металла. | |

| t — толщина шва (g + h). | |

| b — зазор. |

Основные геометрические параметры углового шва по ГОСТ 2601 – 84:

| K — катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали. | |

| g — выпуклость шва. | |

| Hp — расчетная высота углового шва — длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. | |

| a — толщина углового шва (g + p). |

Видимые сварные швы на чертеже изображаются основной линией, а невидимые — штриховой:

Обозначение шва на чертежеКлассификация сварных швов

Существуют различные разновидности сварных соединений и швов. Выработанная классификация учитывает технологические особенности швов, их пространственное положение, размеры и иные факторы. В данном пункте подробно рассмотрены все типы сварочных швов и конструкционных соединений.

По расположению свариваемых элементов

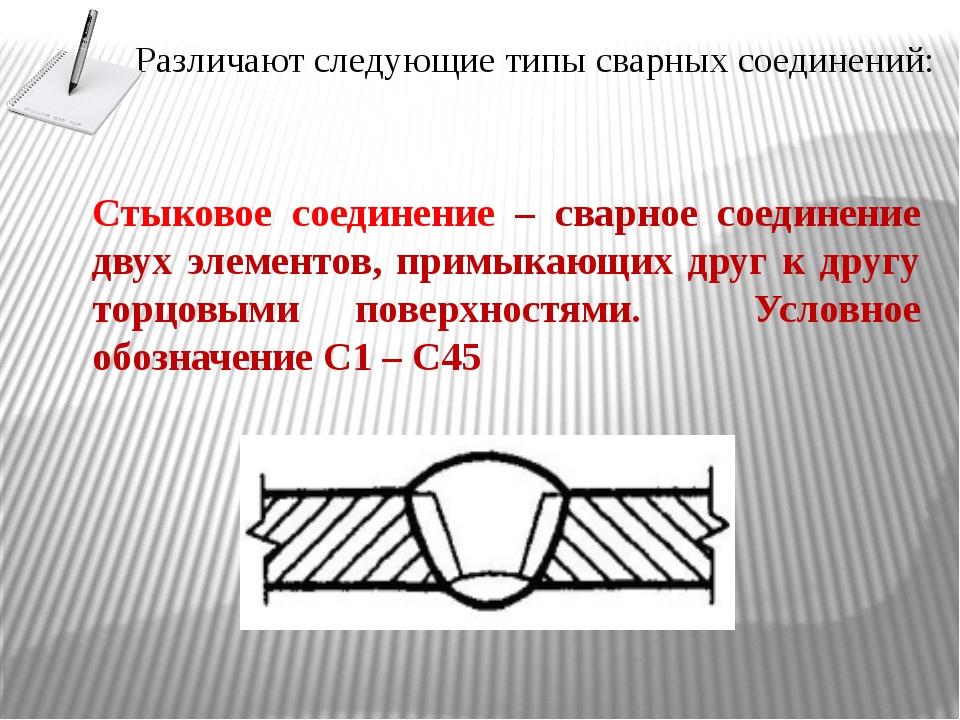

В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений:

Сварочные швы по протяженности

По протяженности швы бывают сплошными и прерывистыми:

| 1) Непрерывный односторонний шов. | |

| 2) Прерывистый односторонний шов. | |

| 3) Непрерывные двусторонние швы. | |

| 4) Цепные двусторонние швы. | |

| 5) Шахматные двусторонние швы. |

Прерывистые швы подходят для ненагруженных (и/или негерметичных) соединений и могут быть расположены в виде цепочки или в шахматном порядке. Длина соединенных участков (l) обычно составляет 50 — 150 мм. Промежуток между швами (t), называющийся шагом обычно делают в 1,5 — 2,5 раза больше длины зоны сваривания l.

Сварные швы по количеству слоев

По количеству слоев сварка бывает однослойной и многослойной, а по числу проходов — однопроходной и многопроходной. Многослойный шов целесообразно применять при обработке толстого металла. Также используя метод нескольких слоем на более тонких заготовках можно добиться уменьшения зоны термического влияния.

Структура и терминология многослойного сварного шва:

| Слой сварного шва — металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва. | |

| Проход — однократное перемещение источника тепла в одном направлении при сварке или наплавке. | |

| Валик — часть металла сварного шва, которая была наплавлена за один проход. |

Выполняя многопроходный шов, следует учитывать, что каждый новый слой следует накладывать быстро, пока не остыл предыдущий (нужно учитывать и время, затрачиваемое на удаление шлака).

К положительному эффекту от многопроходной технологии можно отнести тот факт, что при наложении последующего шва, в предыдущем происходит отжиг. Отжиг — это вид термической обработки, заключающийся в нагреве до определенной температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры.

Швы по положению в пространстве

По положению в пространстве швы подразделяют:

| а) Нижние. Такое положение заготовок является самым удобным для сварщика. | |

| б) Горизонтальные. Такое расположение линии шва, как и во всех остальных случаях, приводит к стеканию металла в процессе работы. Бороться с этим можно, увеличив скорость передвижения электрода, или регулярно прерывая дугу, давая возможность остыть металлу. | |

| в) Вертикальные. В данно |

Сварка стыковых соединений в нижнем положении

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сложность сварки стыковых соединений с разделкой кромок и угловых швов заключается в том, что сварка ведется в стесненных условиях.

Отличительная особенность сварки заключается в следующем:

1) жидкому шлаку стекать по краям валика не позволяют кромки разделки;

2) шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

3) из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

4) шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва

Особое требование предъявляется к сварке корня шва, который состоит из первого валика — «сварка в зазор» и второго — «сварка с обратной стороны».

Качество корневого шва зависит:

1. От качества сформированного первого корневого валика.

2. От качественной подготовки обратной стороны корня шва под сварку второго валика.

3. От качественной сварки второго корневого валика (валика с обратной стороны).

I. Сварка первого корневого валика в стыковом соединении

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 31а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 31б) и Х-образной разделке (рис. 31в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ — без манипулирований (рис. 32), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ — с манипулированием электродом — «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

3-й способ — с манипулированием электродом (рис. 33) — «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются — значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 34). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 35).

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рис. 36а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 36б — при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

Рис. 36в — выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 36г — Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 36д, очень важно — места 1 и 2 раздать (срезать).

Рис. 36е — если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 37а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, — необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 37б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки

Заполнение разделки — 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 38). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 39) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток — в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои — обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок — 3 раза:

1) 1/3 разделки с корня шва с одной стороны — 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва — 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны — 3-я кантовка.

4) Окончательное заполнение второй стороны.

Сварка лицевого валика (слоя)

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 40а и 11…13 валики, рис. 40б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

Тудвасев В.А. «Рекомендации сварщикам».

См. также:

Сварка стыковых соединений в нижнем положении

Темы: Ручная дуговая сварка, Сварные соединения, Сварные швы.

Сварка стыковых соединений в нижнем положении с разделкой кромок и угловых швов затруднена тем, что сварка ведется в стесненных условиях.

Отличительная особенность сварки стыковых соединений в нижнем положении заключается в следующем:

Другие страницы по теме Сварка стыковых соединений в нижнем положении :

- жидкому шлаку стекать по краям валика не позволяют кромки разделки;

- шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

- из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

- шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва.

Особое требование предъявляется к сварке корня шва, который состоит из первого валика — «сварка в зазор» и второго — «сварка с обратной стороны».

Качество корневого шва зависит:

- От качества сформированного первого корневого валика.

- От качественной подготовки обратной стороны корня шва под сварку второго валика.

- От качественной сварки второго корневого валика (валика с обратной стороны).

Сварка первого корневого валика в стыковом соединении.

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Рисунок 1.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 1а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 1б) и Х-образной разделке (рис. 1в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ — без манипулирований (рис. 2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Рисунок 2. Сварка стыковых соединений в нижнем положении : сварка первого валика без манипулирования.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ — с манипулированием электродом — «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

Рисунок 3.

Сварка стыковых соединений в нижнем положении

с манипулированием электродом.

3-й способ — с манипулированием электродом (рис. 3) — «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются — значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 4). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Рисунок 4.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 5).

Рисунок 5.

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва.

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рисунок 6.

Рис. 6а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.