фрезерный станок из принтера своими руками

Числовое программное обеспечение (ЧПУ) обеспечивает автоматизацию обработки деталей на разных станках. Такое оборудование можно собрать в домашних условиях из старых аппаратов. Один из доступных вариантов — ЧПУ из принтера, который позволяет практически без дополнительных затрат изготовить небольшой универсальный станок.

Материалы и инструменты для изготовления ЧПУ станка из принтера

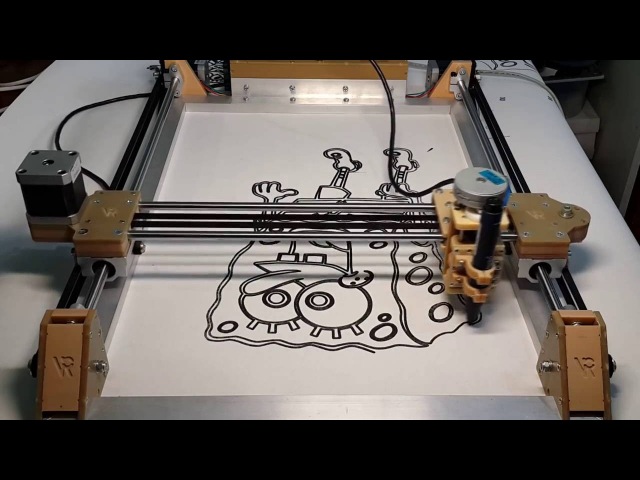

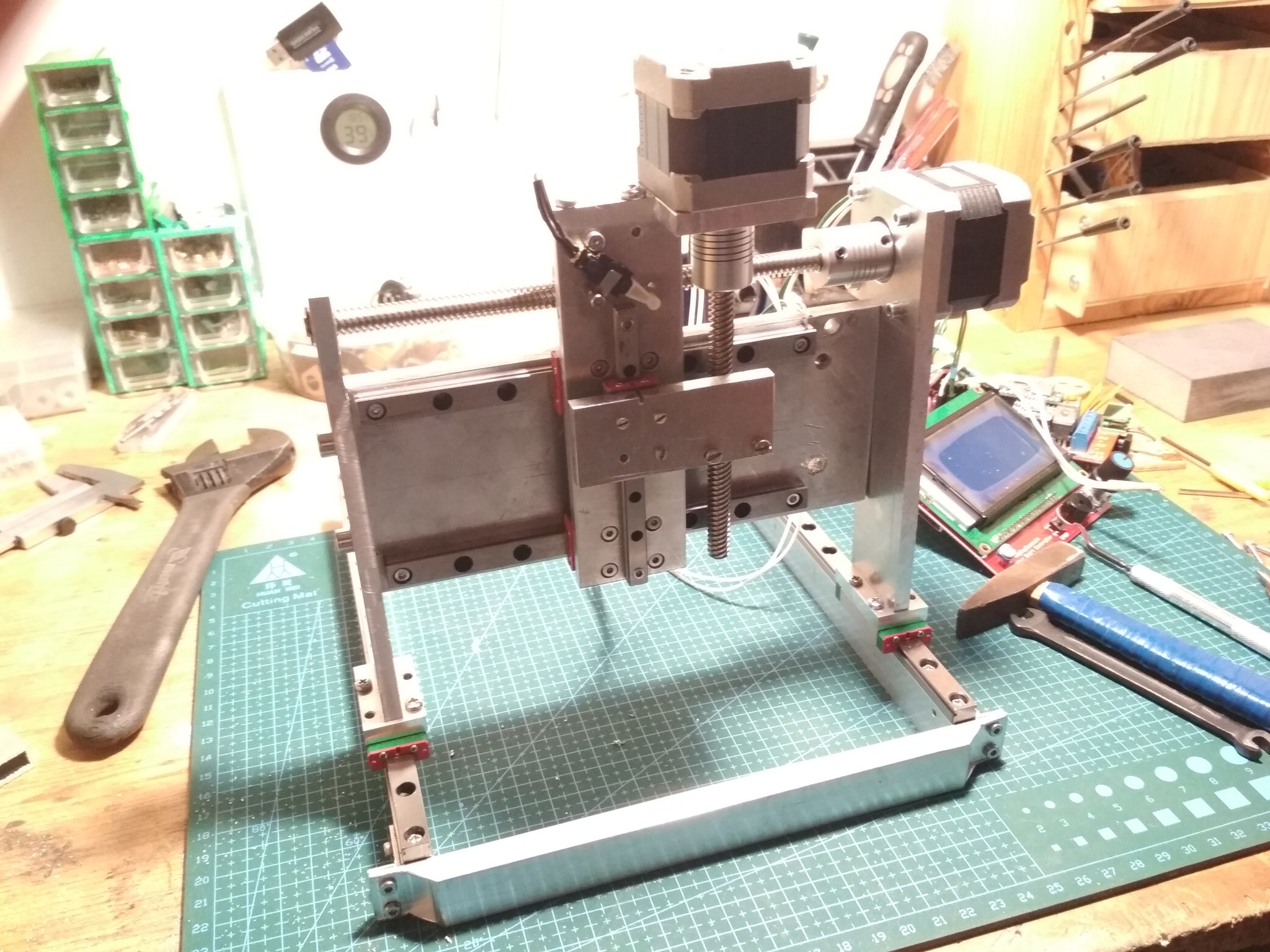

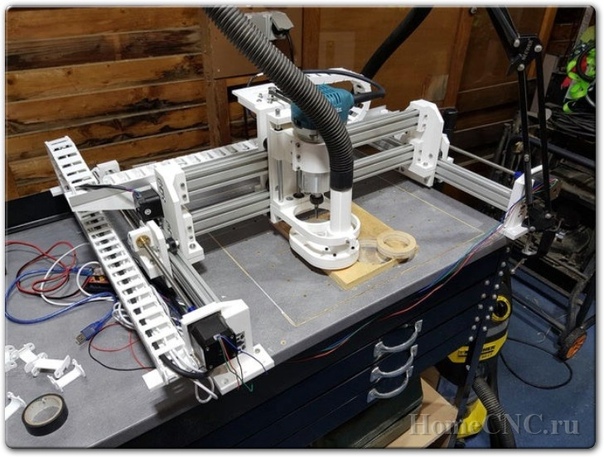

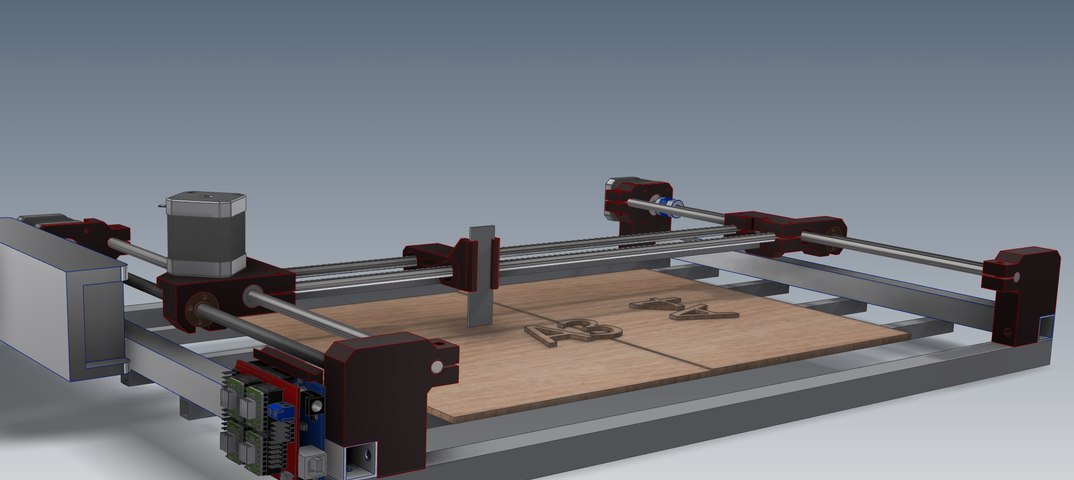

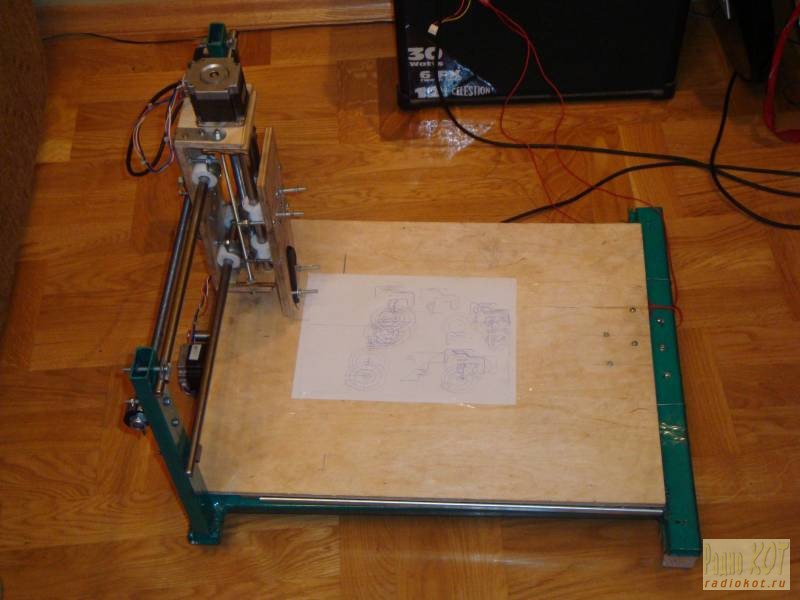

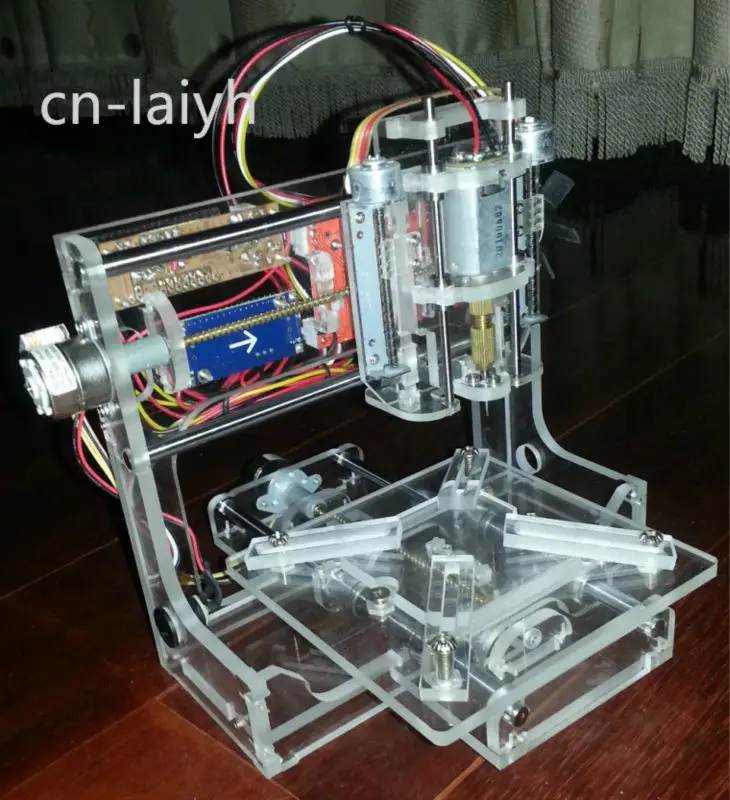

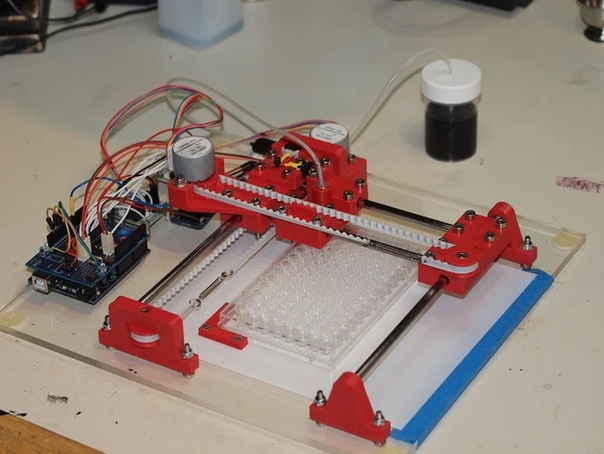

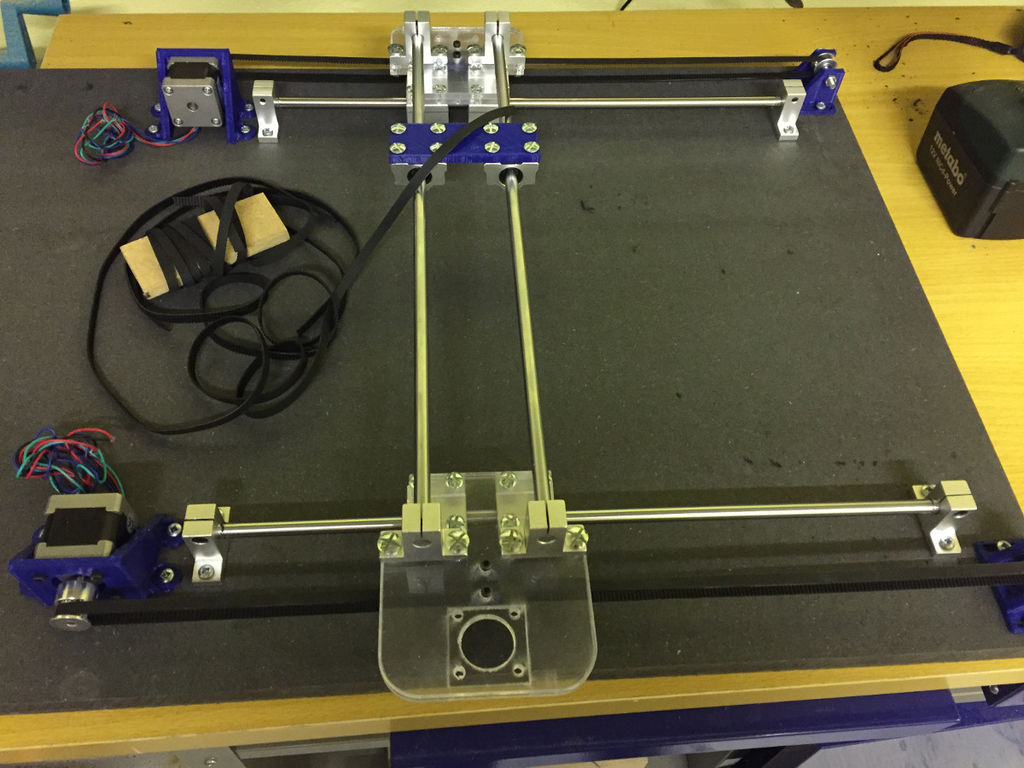

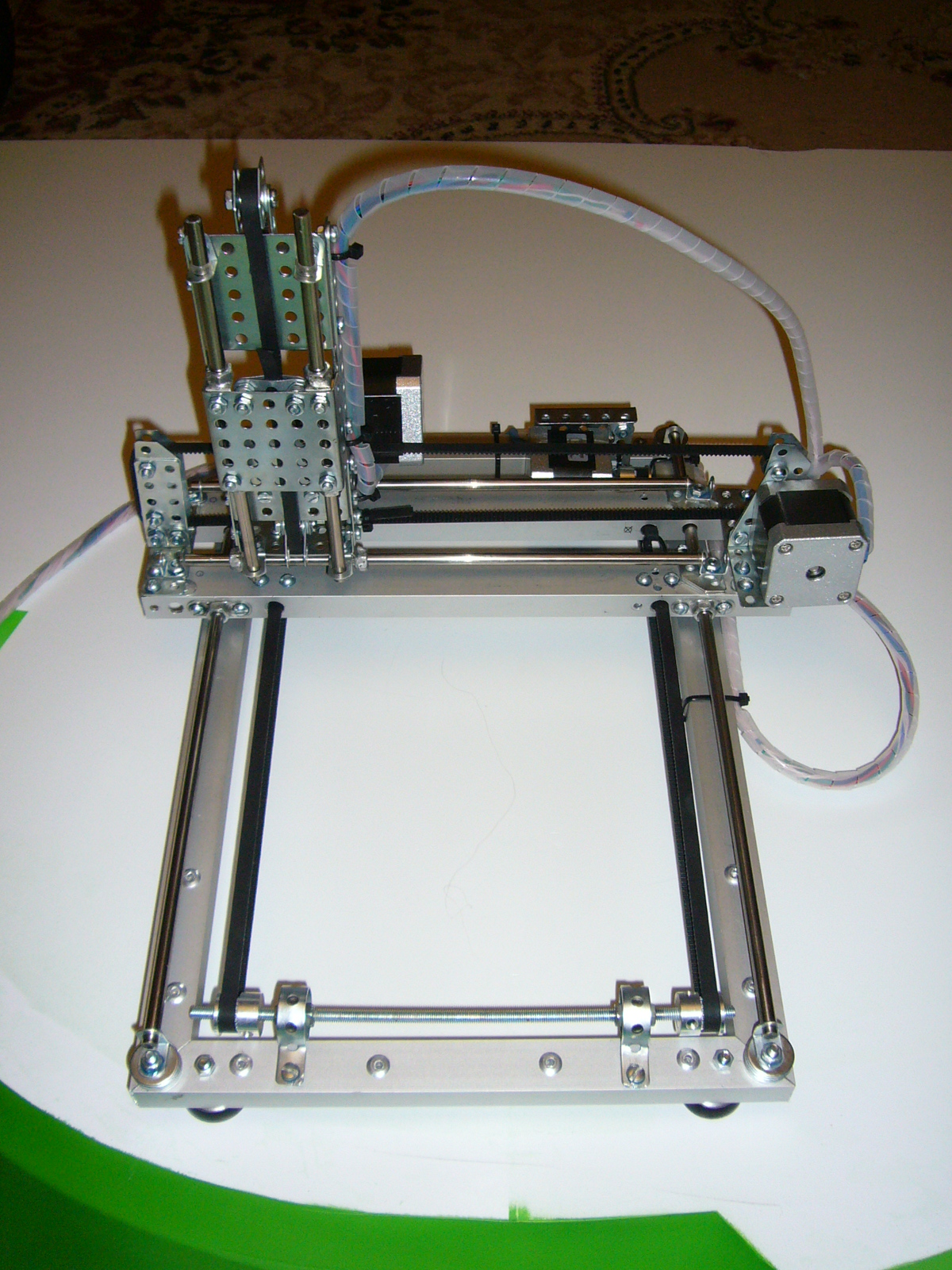

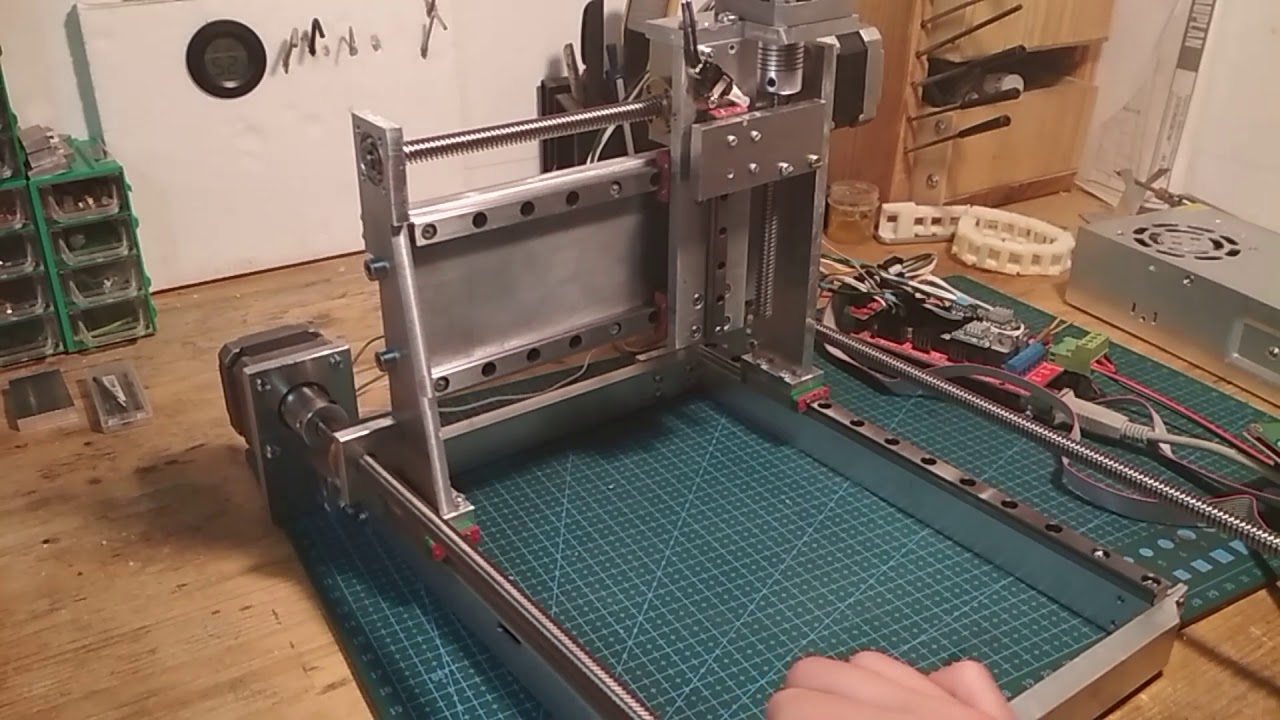

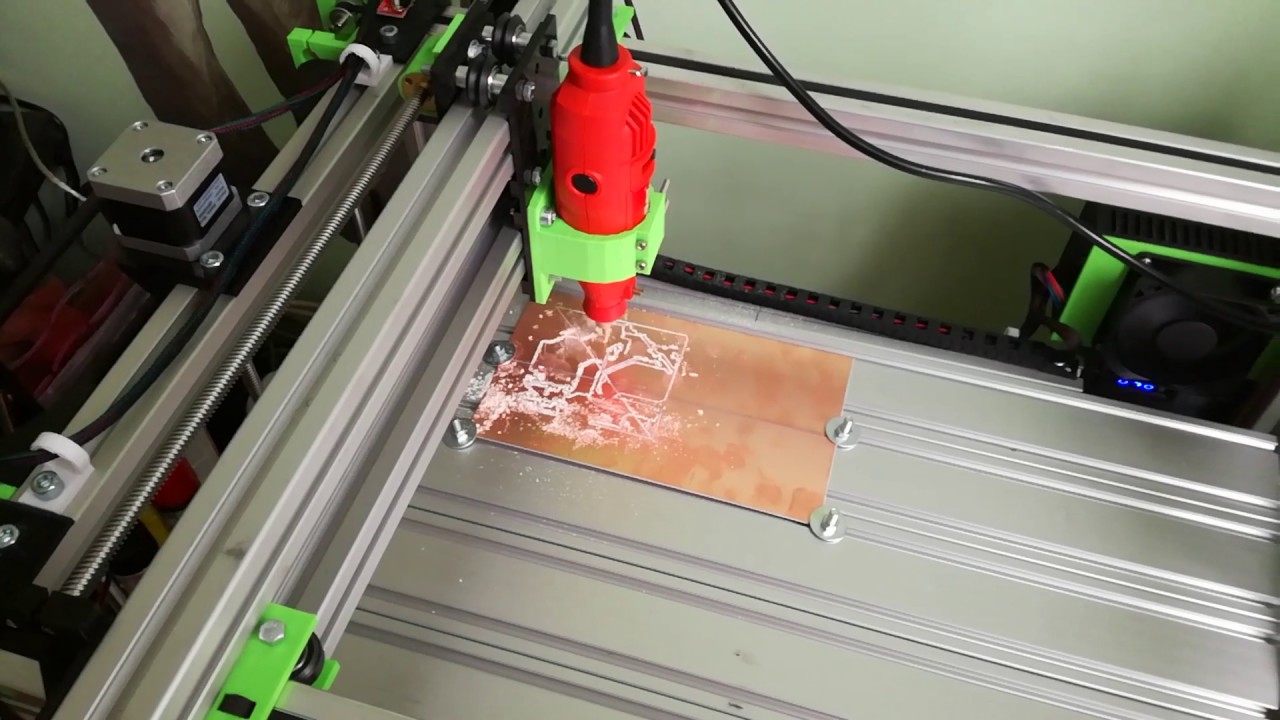

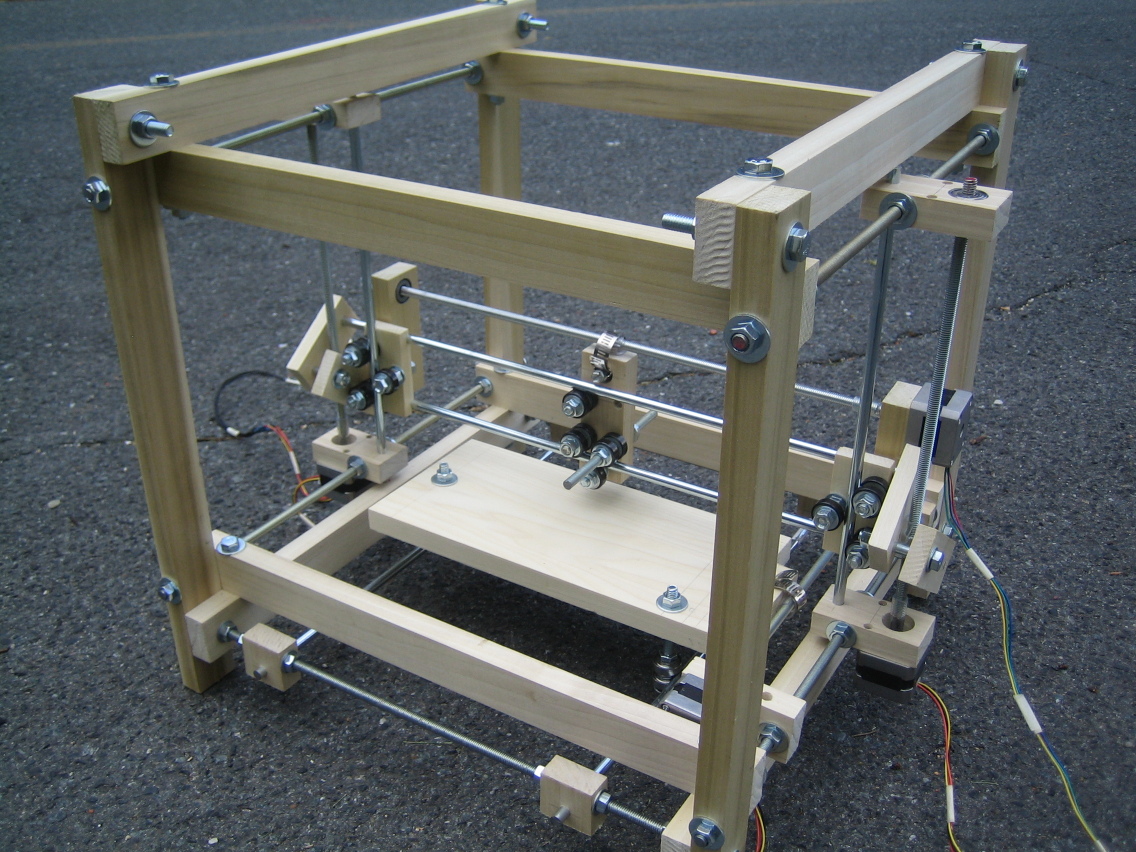

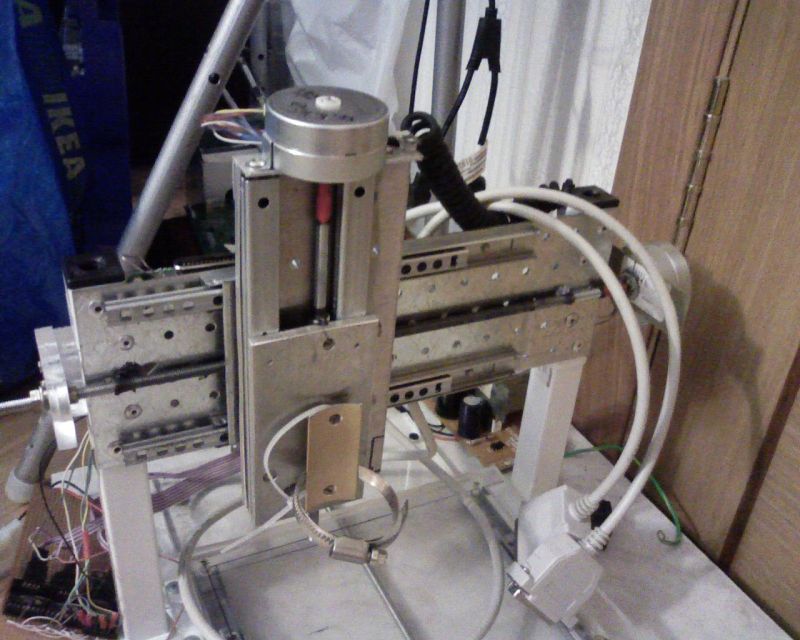

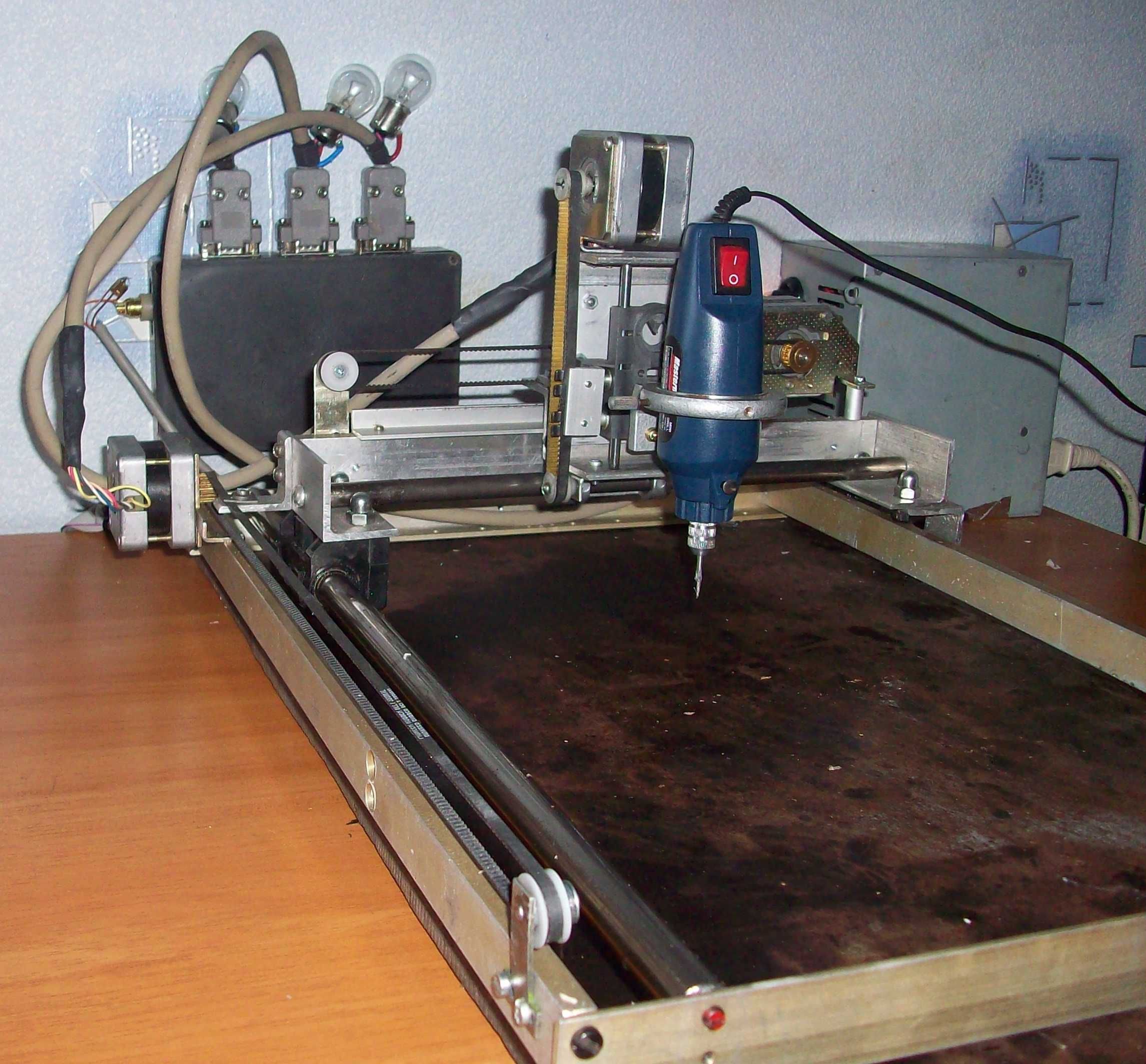

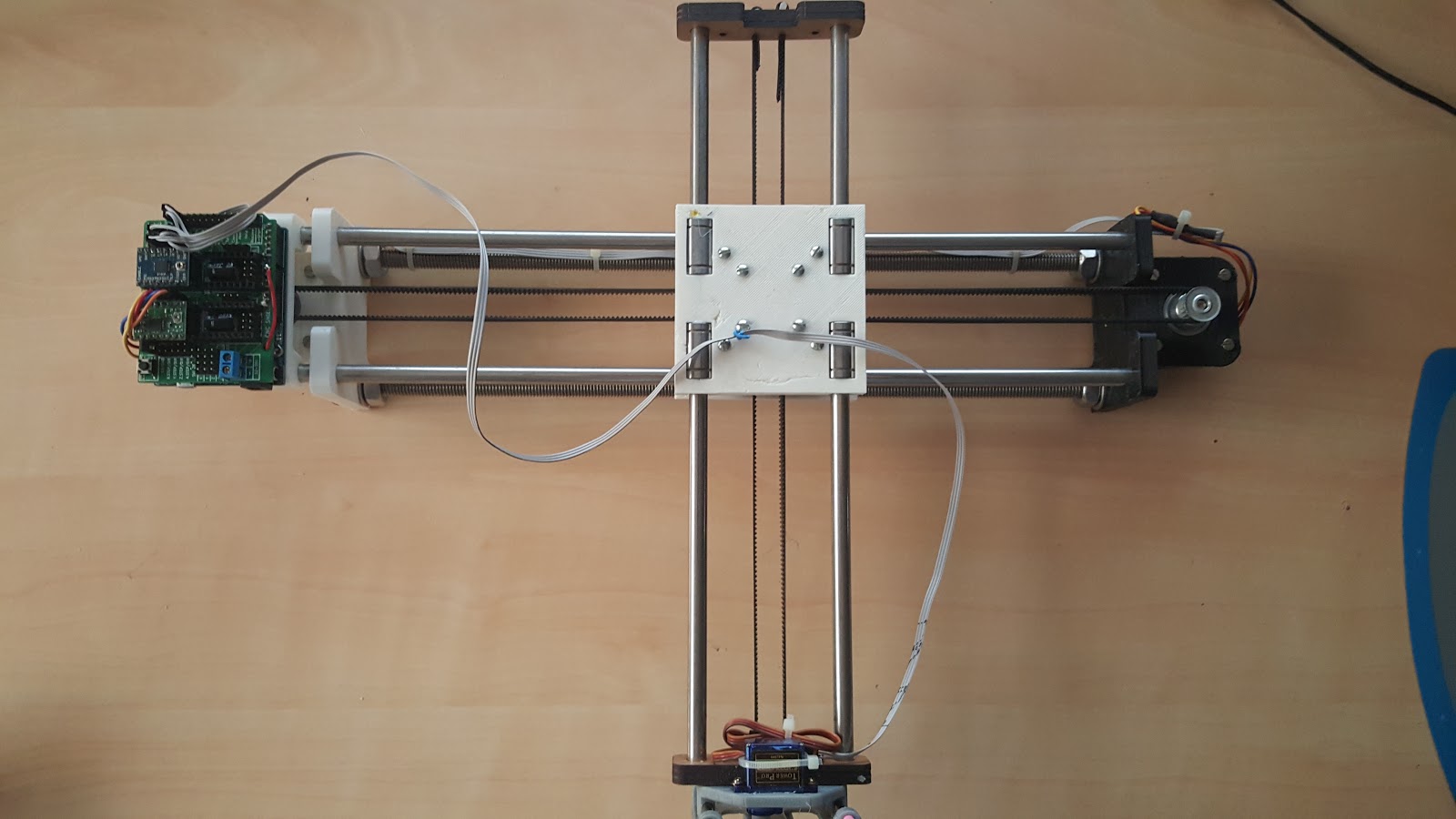

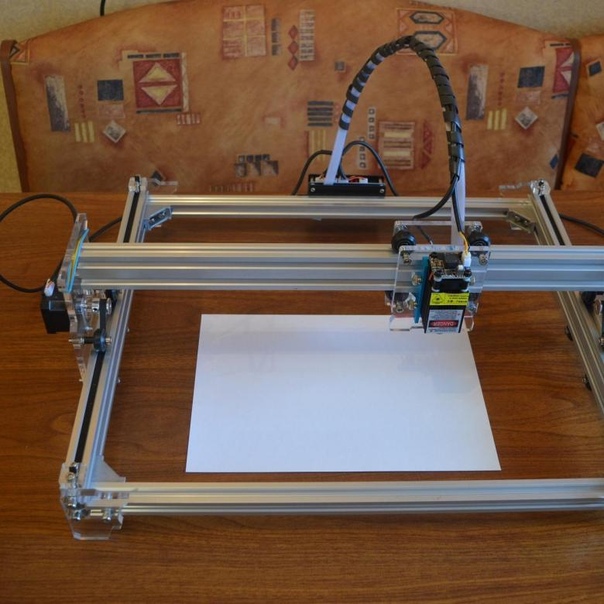

Простой самодельный станок с ЧПУ из принтера показан на фото. Он имеет рабочую зону размером 16 × 24 × 7 см. Способен обрабатывать текстолит (толщиной до 3 мм), фанеру (до 15 мм), пластик и дерево. Основное назначение — гравировка.

Для изготовления такого станка потребуются следующие материалы, детали и комплектующие:

- Основа — принтер. Рекомендуется аппарат матричного типа, например, HP, Epson, Xerox, Ricoh, Canon. Важными его элементами являются шаговые двигатели.

- Фанера толщиной от 15 мм. Она необходима для корпуса станка.

- Уголки из дюралюминия размером 20 мм.

- Подшипники: 606 или 608 в количестве 3 шт. и линейные (4 шт.).

- Саморезы.

- Болты М8 длиной 25 мм и гайки М8 (2 шт.).

- Шпилька строительная М8.

- Шланг резиновый.

- Дремель.

- Кронштейн для крепления доски шириной 80 мм.

- Клей ПВА и эпоксидный.

Заранее следует приготовить такой инструмент:

- электродрель;

- электролобзик;

- тиски;

- ножовка;

- плоскогубцы;

- напильники нескольких размеров;

- бокорезы;

- отвертки;

- гаечные ключи;

- инструмент для нарезания резьбы.

Для измерений и разметки потребуется металлическая линейка и угольник.

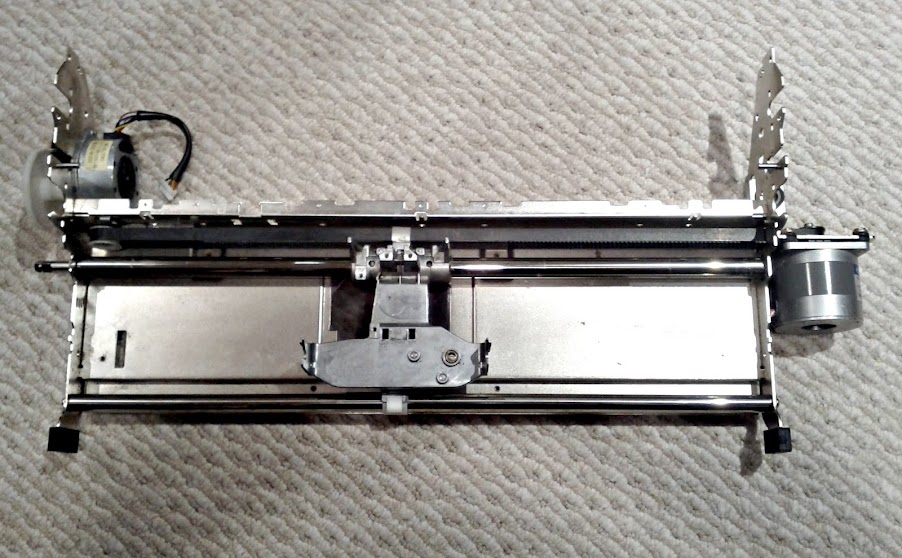

Что можно полезного извлечь из принтера?

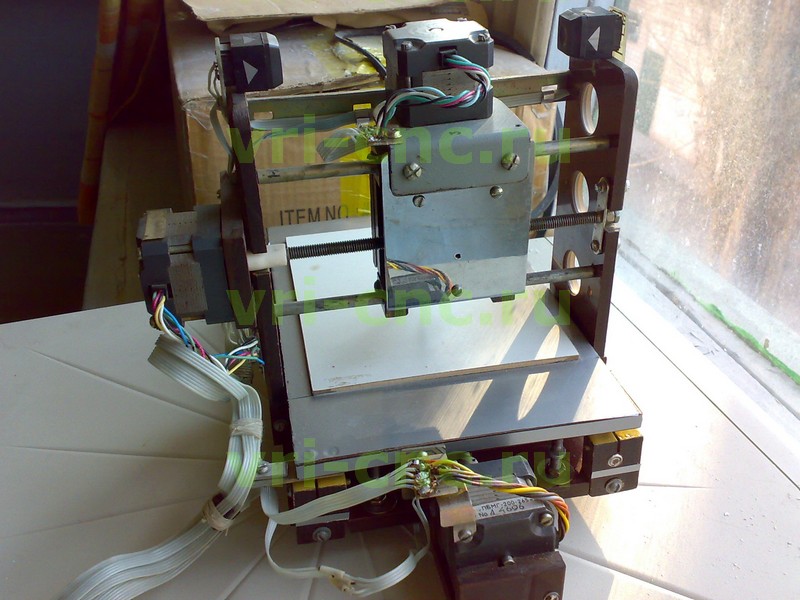

Из матричного принтера можно взять множество деталей для сборки станка с ЧПУ:

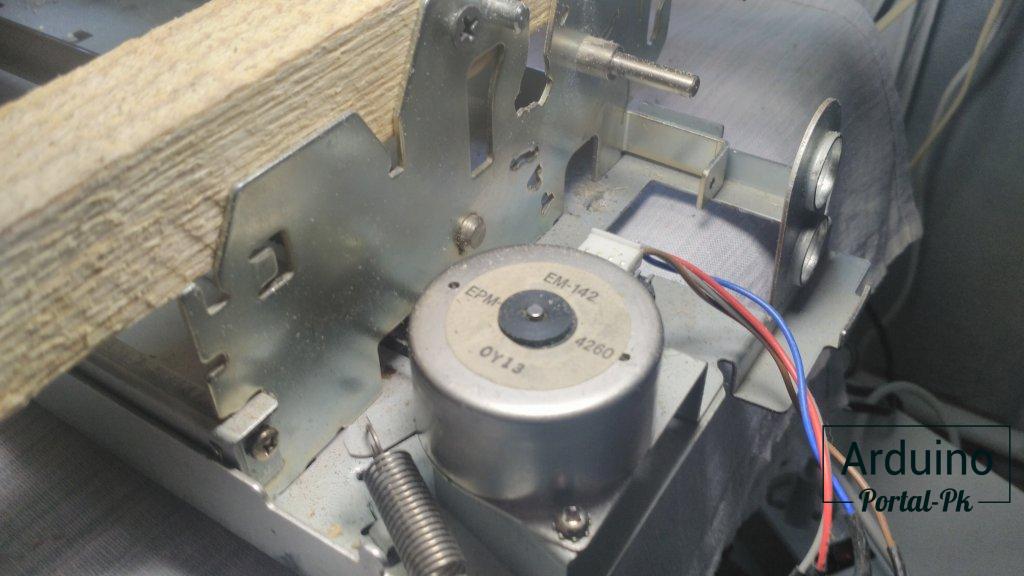

- Наибольшую ценность представляют шаговые двигатели для перемещения головки и листов бумаги. Вместе с ними извлекаются контроллеры.

- Стальные каленые направляющие обеспечивают повышенную прочность. Они выполнены с большой точностью.

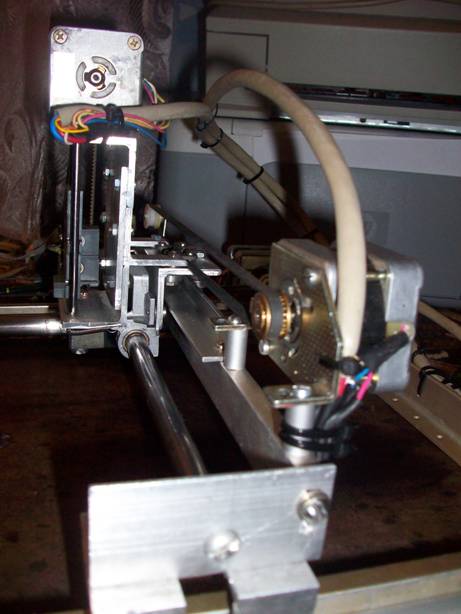

- Узел скольжения головки печатающего устройства. Особенно хороши аппараты старого типа. Здесь можно найти удобные медные втулки, способные заменить подшипники.

- Зубчатый ремень привода. Он вполне сгодится для сборки ременной передачи станка.

- Концевые выключатели. Они пригодятся для сборки схемы управления.

Важно! Аппарат следует разобрать максимально полно. Для сборки станка пригодятся практически все детали — винтики, гайки, шпильки и т. д.

Как изготовить ЧПУ станок из принтера своими руками: пошаговая инструкция

Сборка станка с ЧПУ из принтера осуществляется в таком порядке:

- Изготовление элементов корпуса из фанеры. Выпиливаются 2 боковые стенки размером 37 × 37 см, задняя стенка размером 34 × 37 см и передняя стенка размером 9 × 34 см.

- Соединение стенок корпуса с помощью саморезов.

Предварительно для них рекомендуется просверлить отверстия, чтобы не повредить заготовки.

Предварительно для них рекомендуется просверлить отверстия, чтобы не повредить заготовки. - Установка направляющих оси Y. Они изготавливаются из уголка. Для их монтажа на боковых стенках на расстоянии 30 мм от нижнего среза делается шпунт глубиной 2 мм. Он необходим для ровного крепления уголков. Длина направляющих составляет 34 см. Их крепление обеспечивается саморезами.

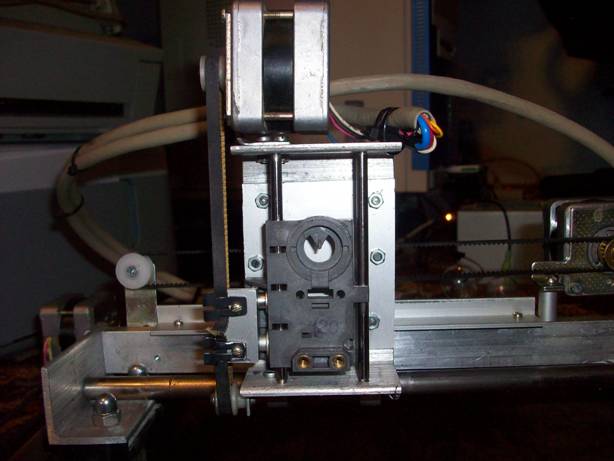

- Изготовление рабочей поверхности. Используются уголки длиной 14 см. На рабочей поверхности закрепляются подшипники 608: 2 штуки снизу и 1 шт. сверху. Плавное перемещение площадки обеспечивается идеальной соосностью подшипников.

- Выход для шагового двигателя оси Y делается в форме отверстия диаметром 22 мм на расстоянии 50 мм от низа. В передней стенке сверлится отверстие диаметром 7 мм для линейного подшипника опоры винта хода.

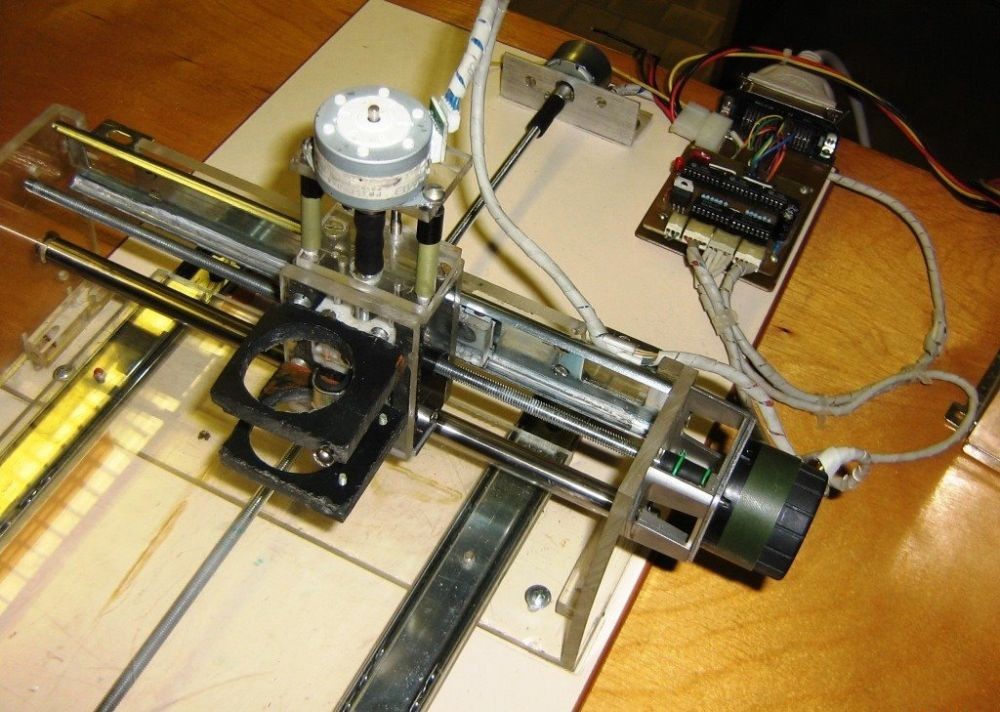

- Изготовление винта хода из строительной шпильки. Он соединяется с валом двигателя через муфту.

- На гайке М8 увеличенной длины сверлится отверстие диаметром 2,5 мм и нарезается резьба.

Это отверстие необходимо для установки гайки на ось станка.

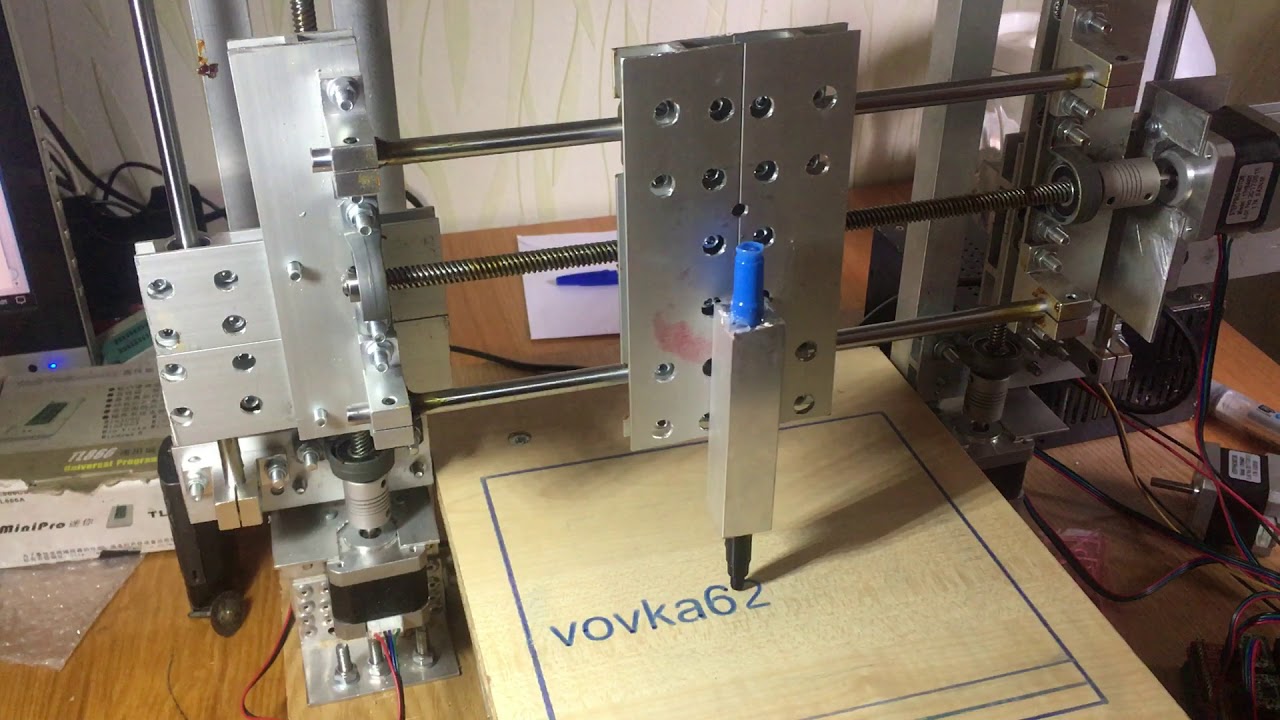

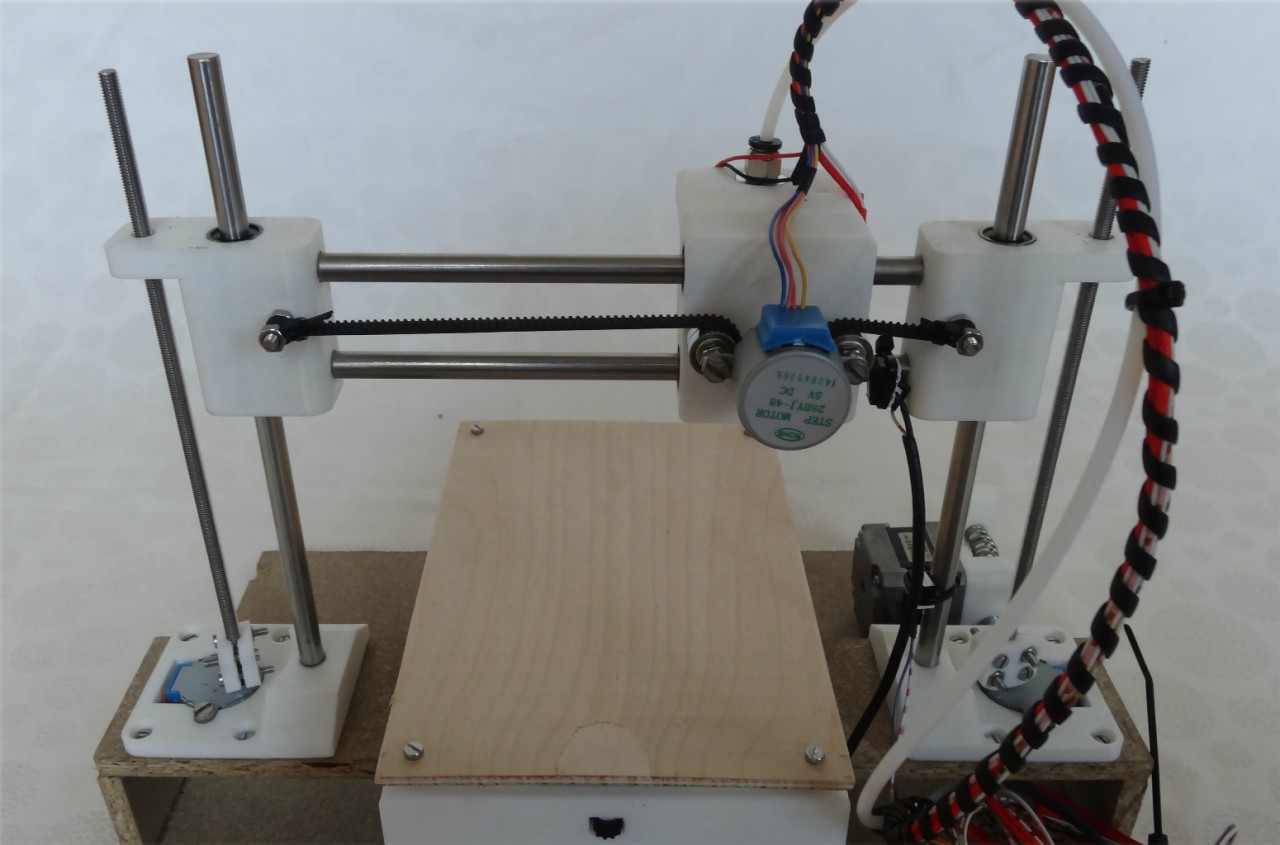

Это отверстие необходимо для установки гайки на ось станка. - Изготовление направляющих оси Х из стальных направляющих принтера. На ось устанавливаются каретки, извлеченные оттуда же.

- Изготовление оси Z. Основание для нее выполняется из фанеры толщиной 6 мм. Направляющие оси извлекаются из принтера (размер 8 мм). Фанерные детали скрепляются клеем ПВА, и на них с помощью эпоксидного клея закрепляются линейные подшипники. Можно использовать втулки каретки принтера. Изготавливается ходовая гайка аналогично вышерассмотренному варианту.

- Изготовления шпинделя. В обычном понимании, такого элемента нет. Вместо него монтируется дремель с держателем, выполненным из кронштейна для доски. Для выхода дремеля сверлится отверстие диаметром 19 мм. Крепится кронштейн на основании Z оси с помощью саморезов.

- Установка опор Z оси. Они изготавливаются из фанерных элементов: основание размером 15 × 9 см, 2 стороны размером 9 × 5 см. На верхней стороне в центе сверлится отверстие для подшипника опоры.

Делаются отверстия для направляющих.

Делаются отверстия для направляющих.

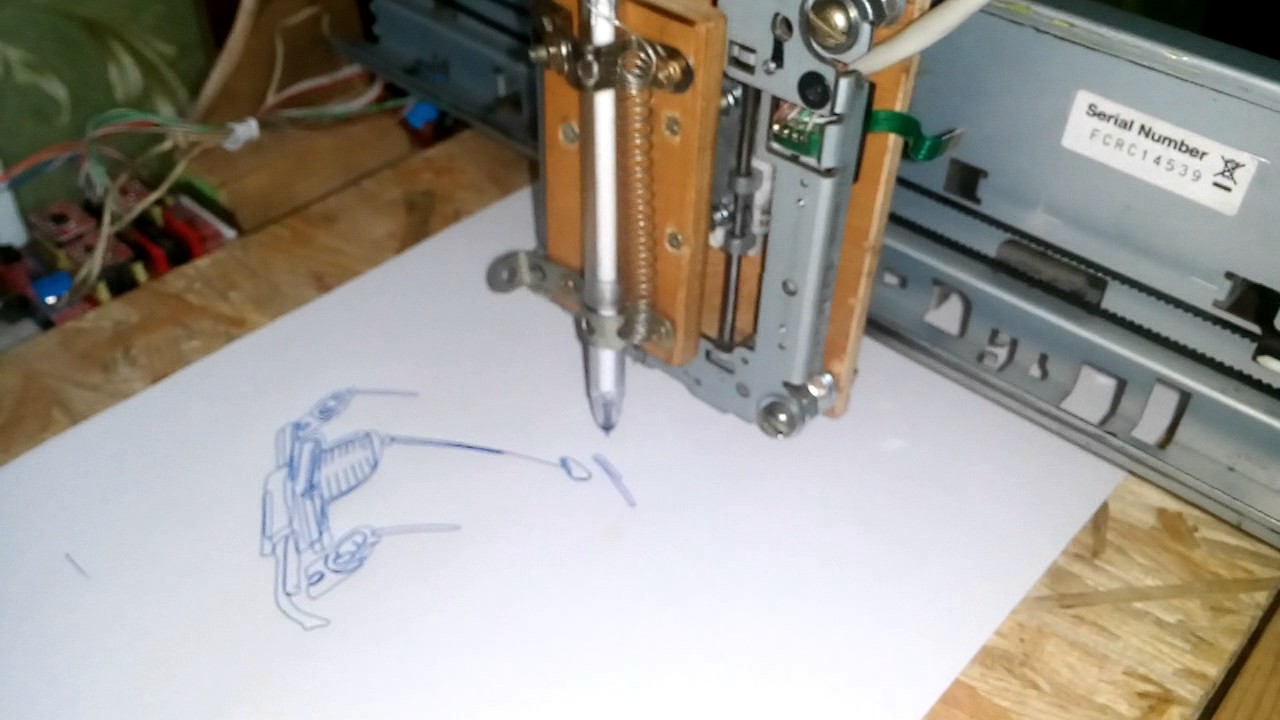

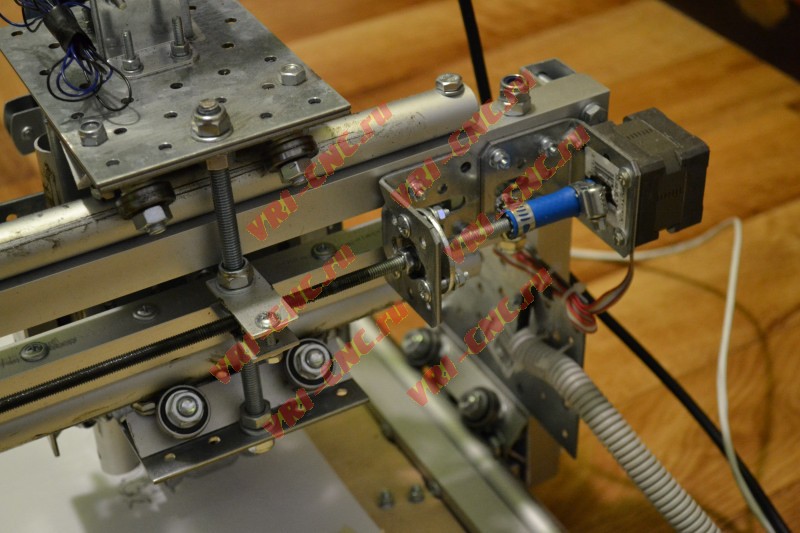

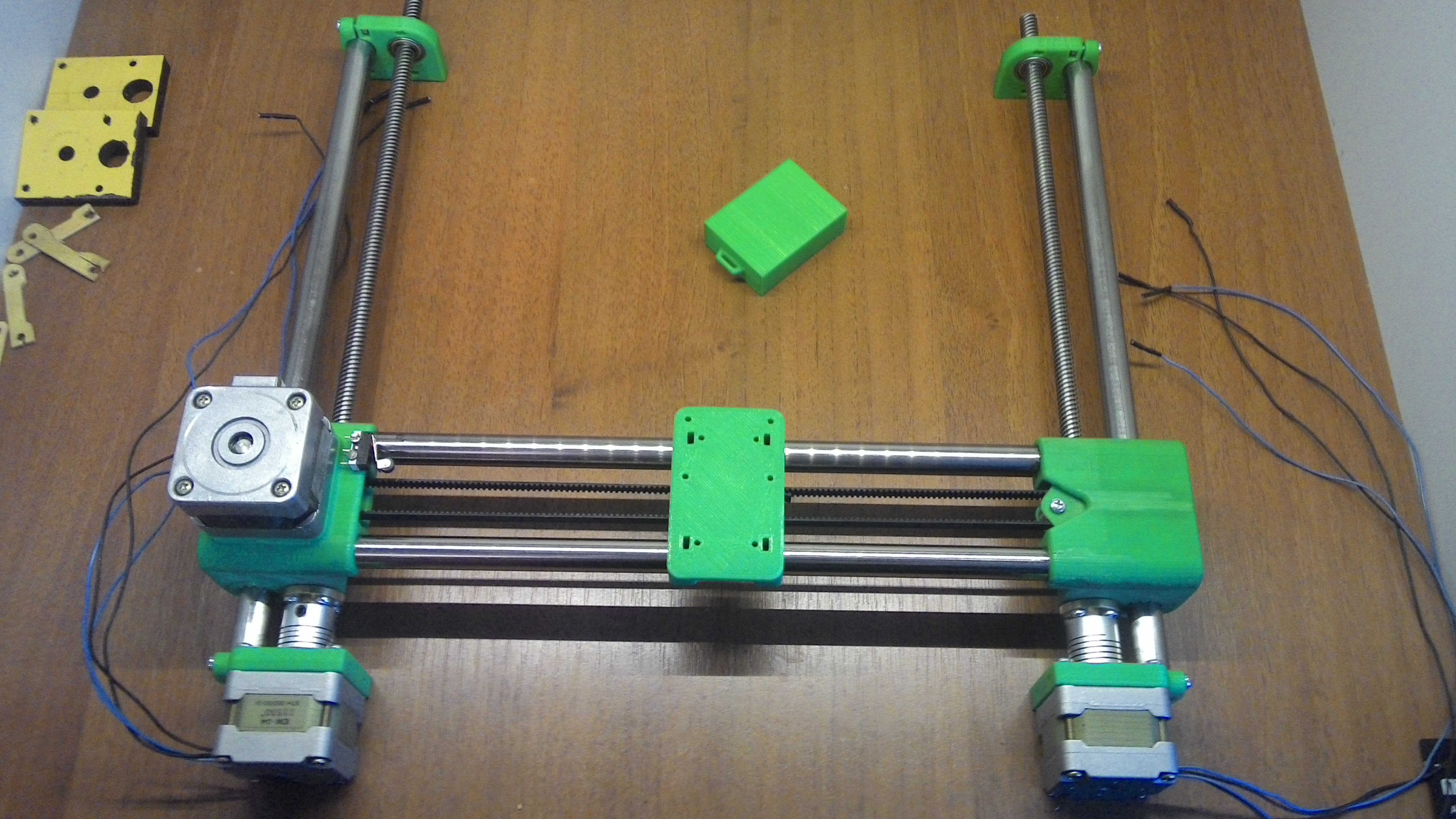

На фото показано расположение направляющих станка и внешний вид каретки оси Z. Завершает сборку монтаж электронной начинки. Если сборщик владеет нужными навыками, то ему не составит труда собрать плату ЧПУ из микросхем принтера. В противном случае рекомендуется приобрести уже готовую плату.

Изготовление муфт

Важным элементом станка является муфта, с помощью которой вращение шагового двигателя передается рабочему органу (винт хода). Она способна снижать вибрацию при работе, что защищает двигатель, продлевая его срок службы. Самодельную муфту можно изготовить из резинового шланга достаточной прочности.

Внутренний диаметр шланга должен соответствовать диаметру выходного вала электродвигателя. Шланг с одного конца одевается на вал и закрепляется с помощью клея или хомутов. Другой конец закрепляется на ходовом винте. Если винт имеет диаметр, превышающий диаметр шланга, то конец придется расточить до нужного размера. Лучше всего для муфты подходит шланг высокого давления. Для него следует заранее приготовить фланцы, заказав их у токаря.

Лучше всего для муфты подходит шланг высокого давления. Для него следует заранее приготовить фланцы, заказав их у токаря.

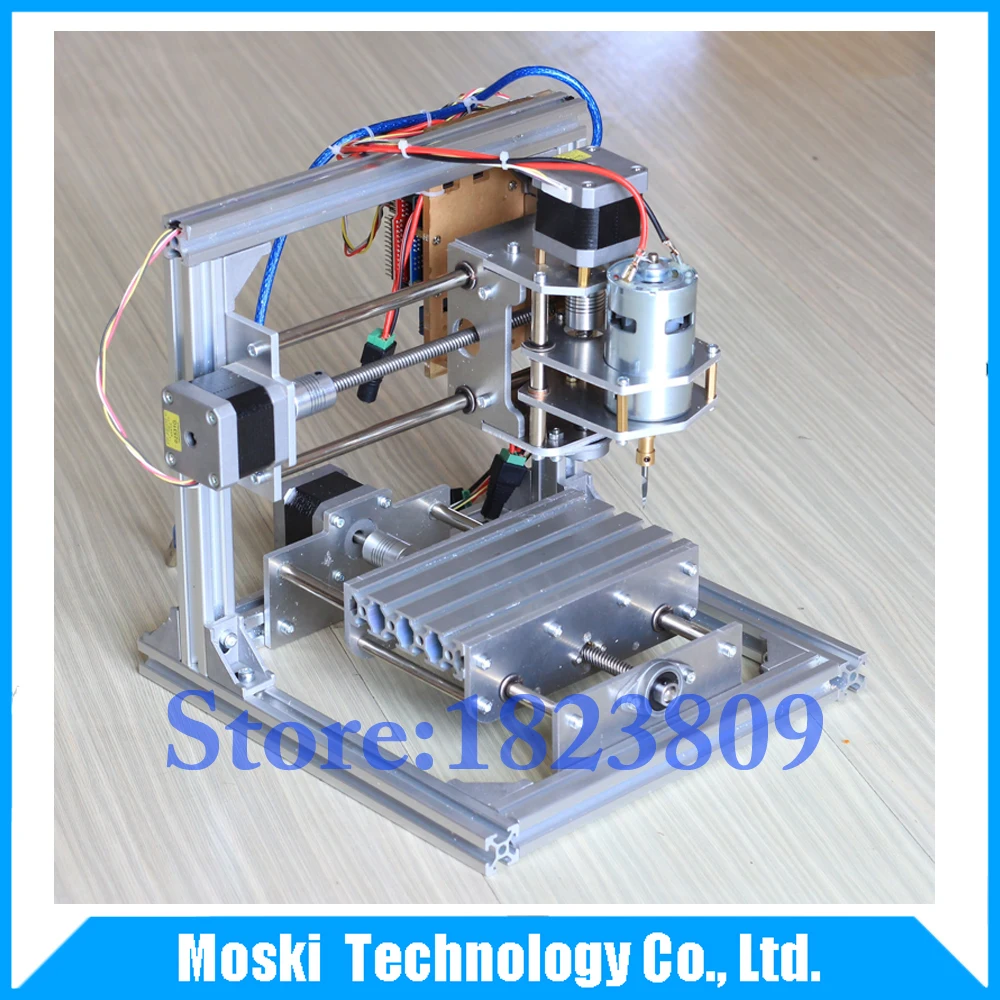

Фрезерный станок ЧПУ SolidCraft CNC-3040 Light (300Вт)

- Электропитание 110В/220В

- Размеры, мм 610 х 490 х 390

- Программное обеспечение Mach4, Emc2

- Количество оборотов шпинделя 11000 об./мин

- Количество осей 3

- Мощность шпинделя 300 Вт

- Повторяемость

0.

05 мм

05 мм - Рабочая подача 4000 мм/мин

- Рабочая скорость, мм/мин 300-3000

- Размер рабочего поля станка 390 х 280 х 55 мм

- Формат файла gcode, nc, ncc, tab, txt

- Тип двигателя шаговый 57/1. 8A

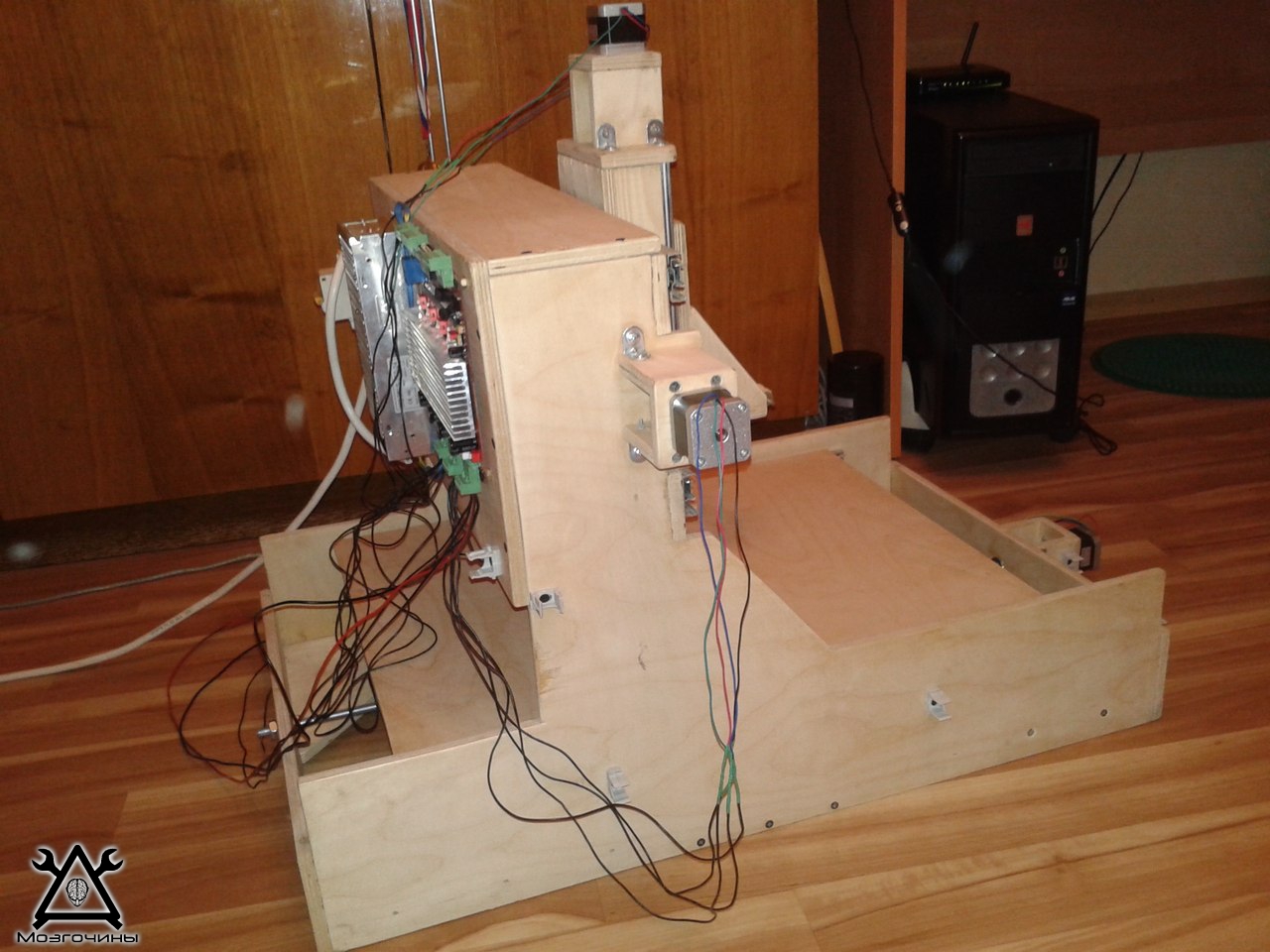

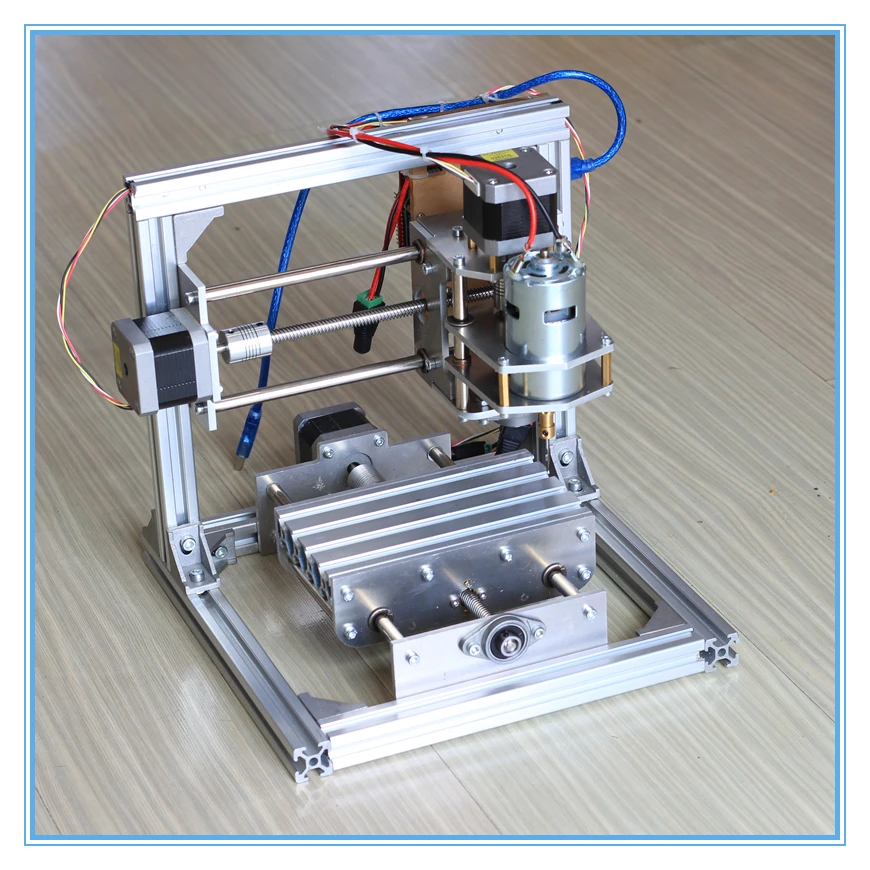

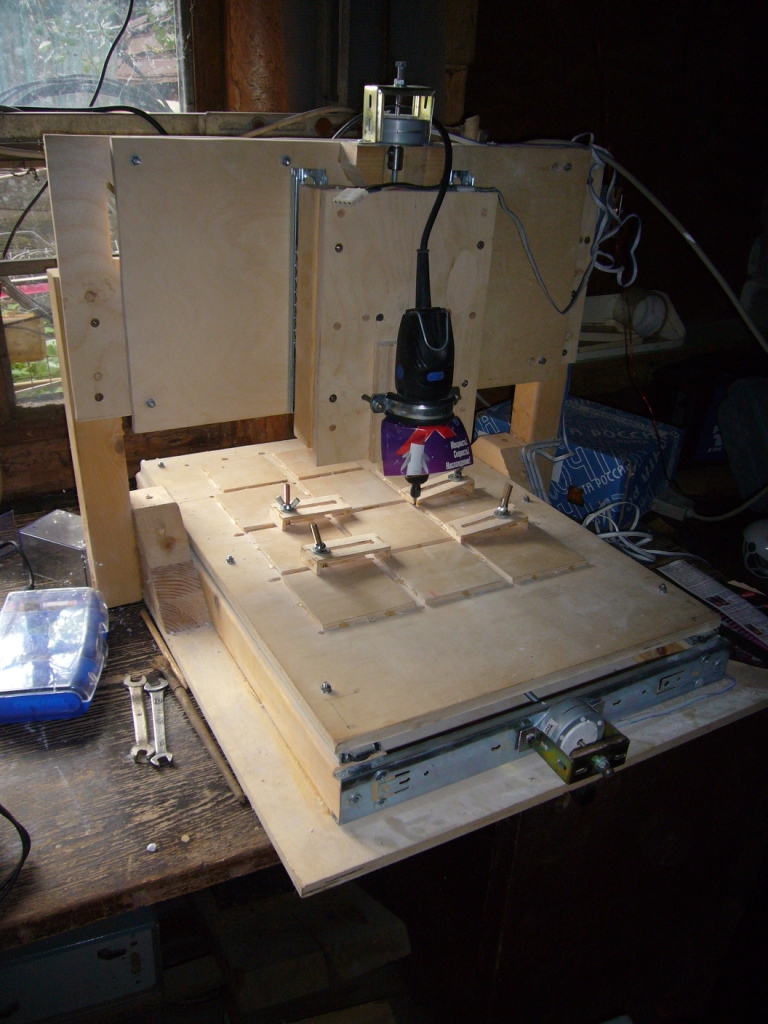

Особенности изготовления фрезерного станка из принтера своими руками

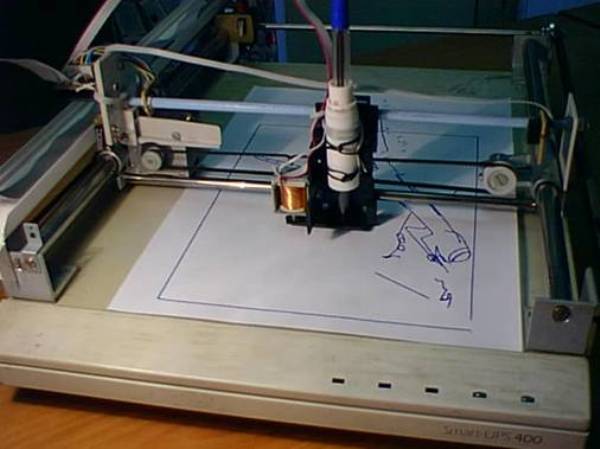

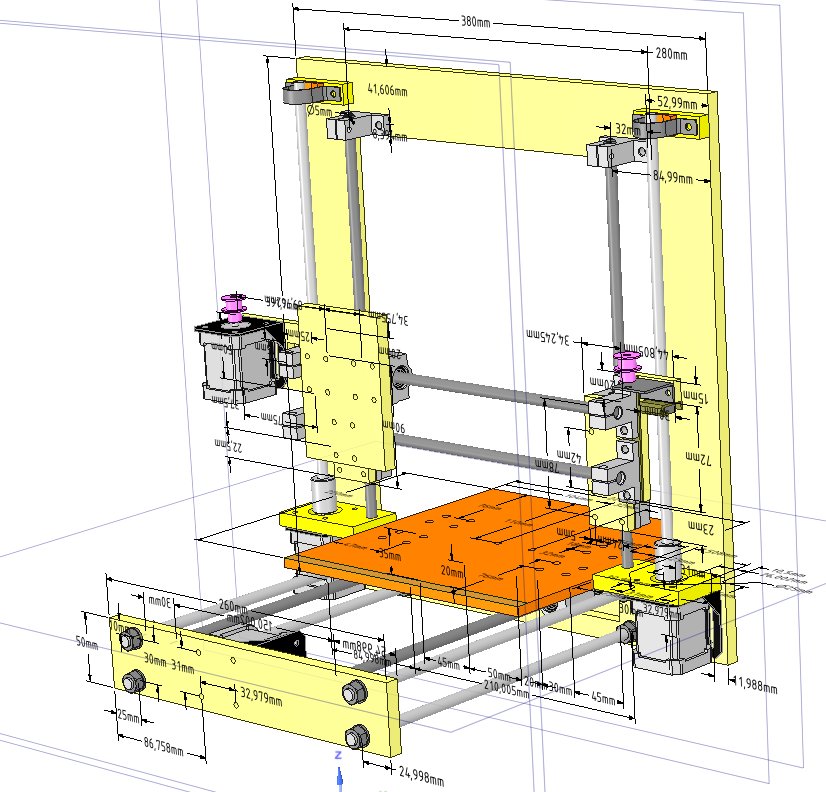

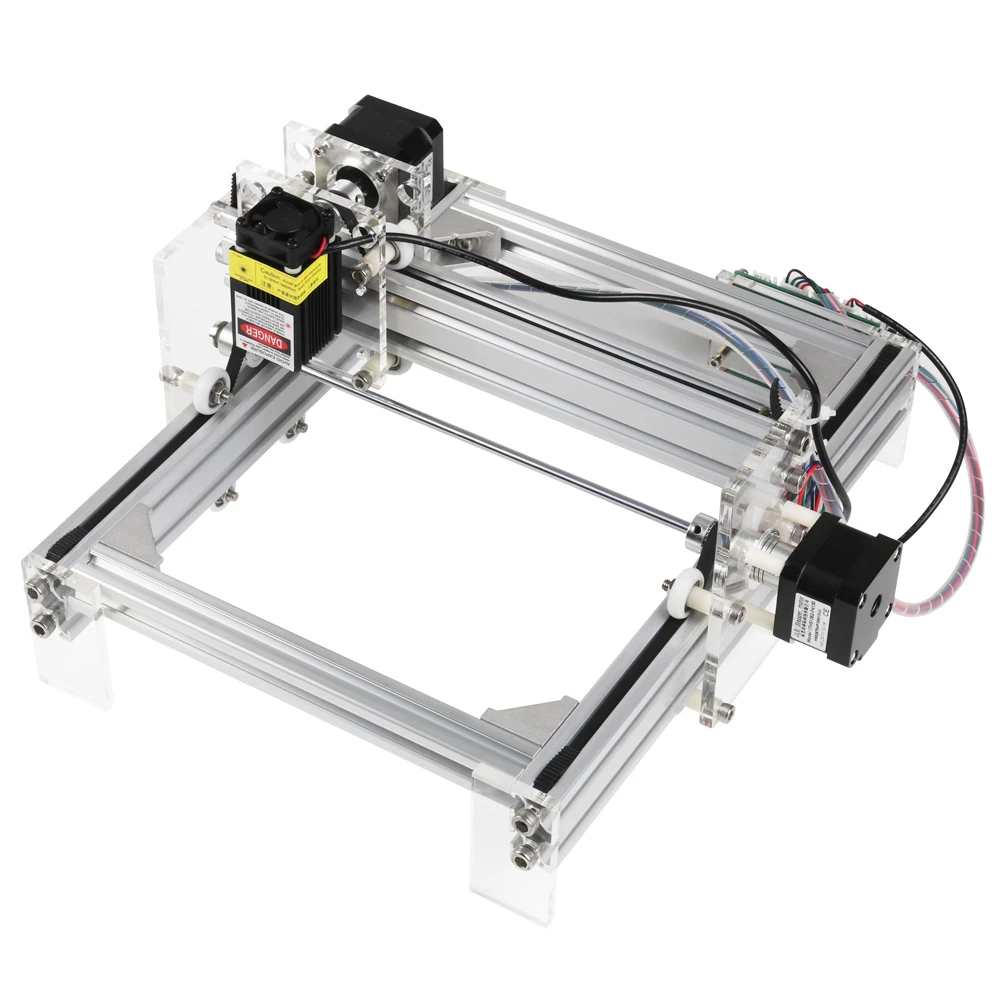

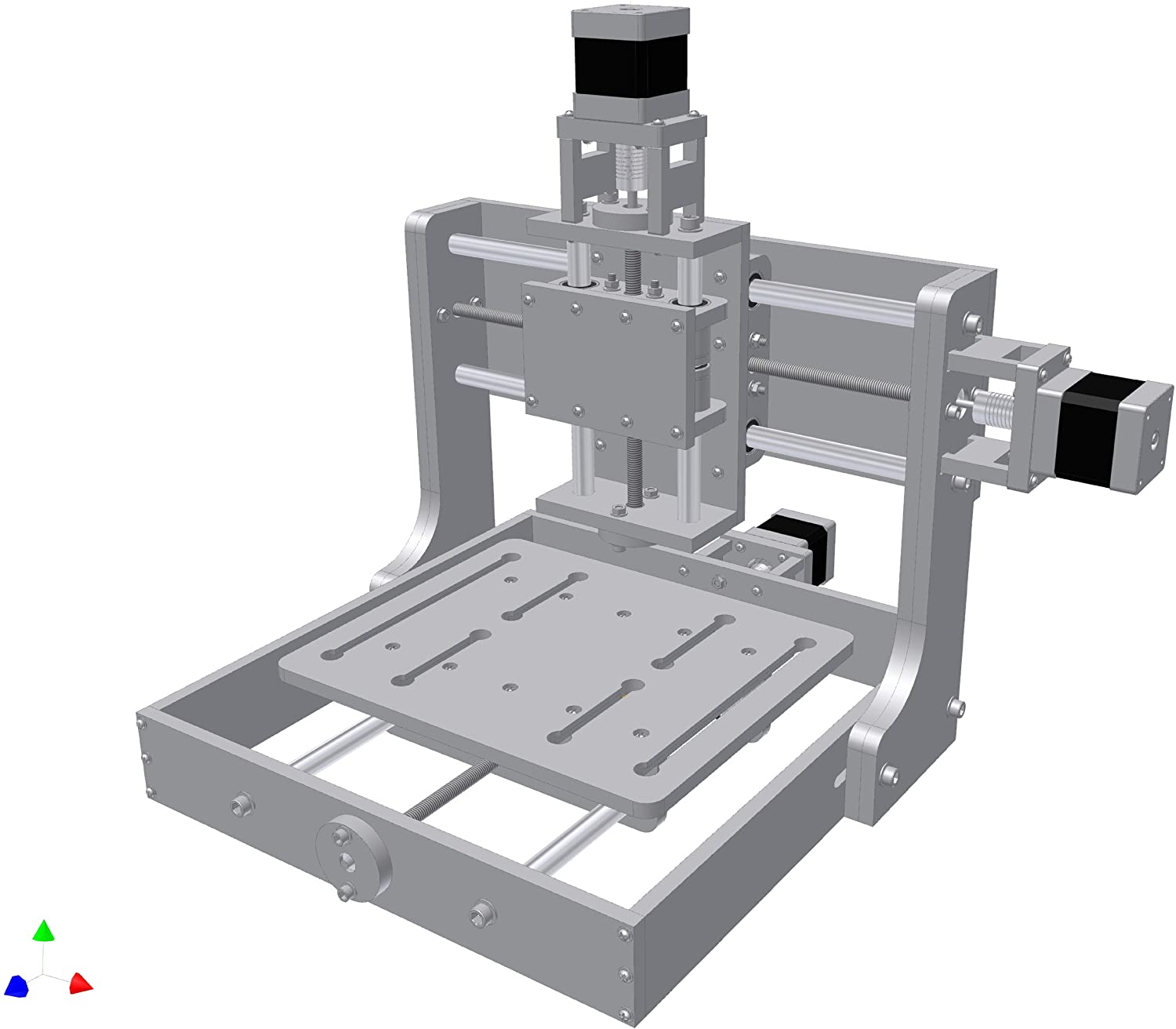

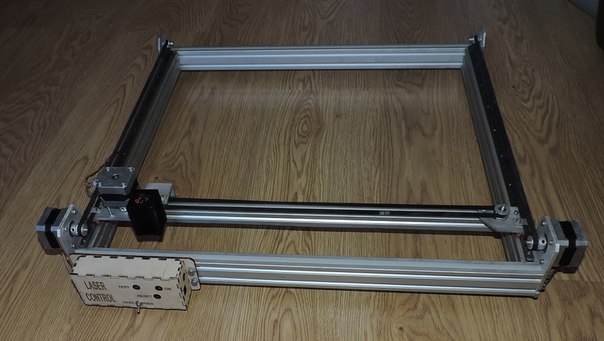

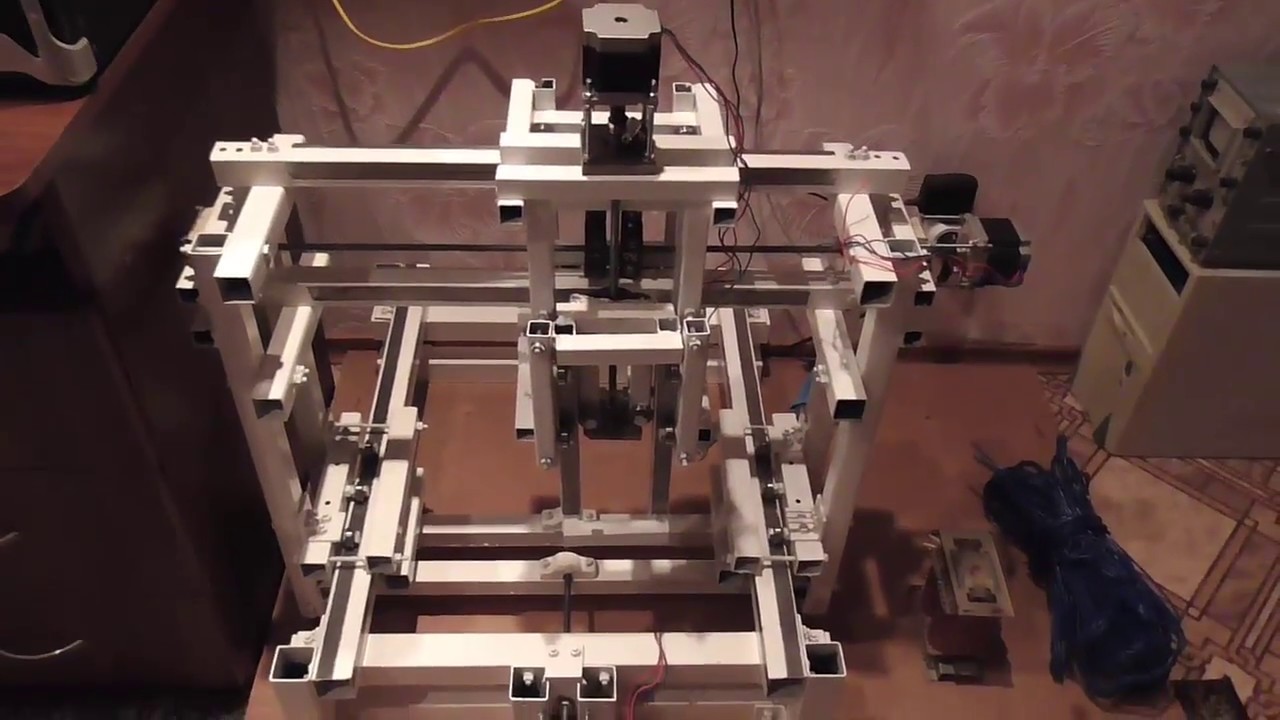

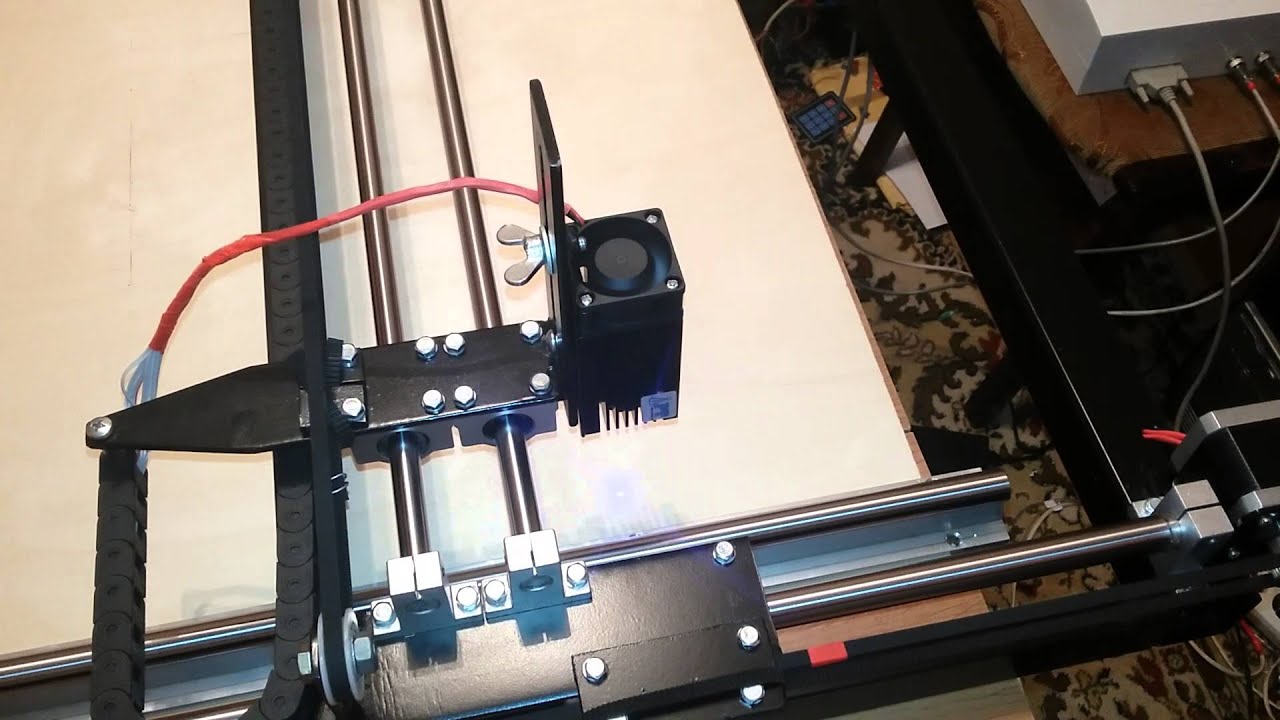

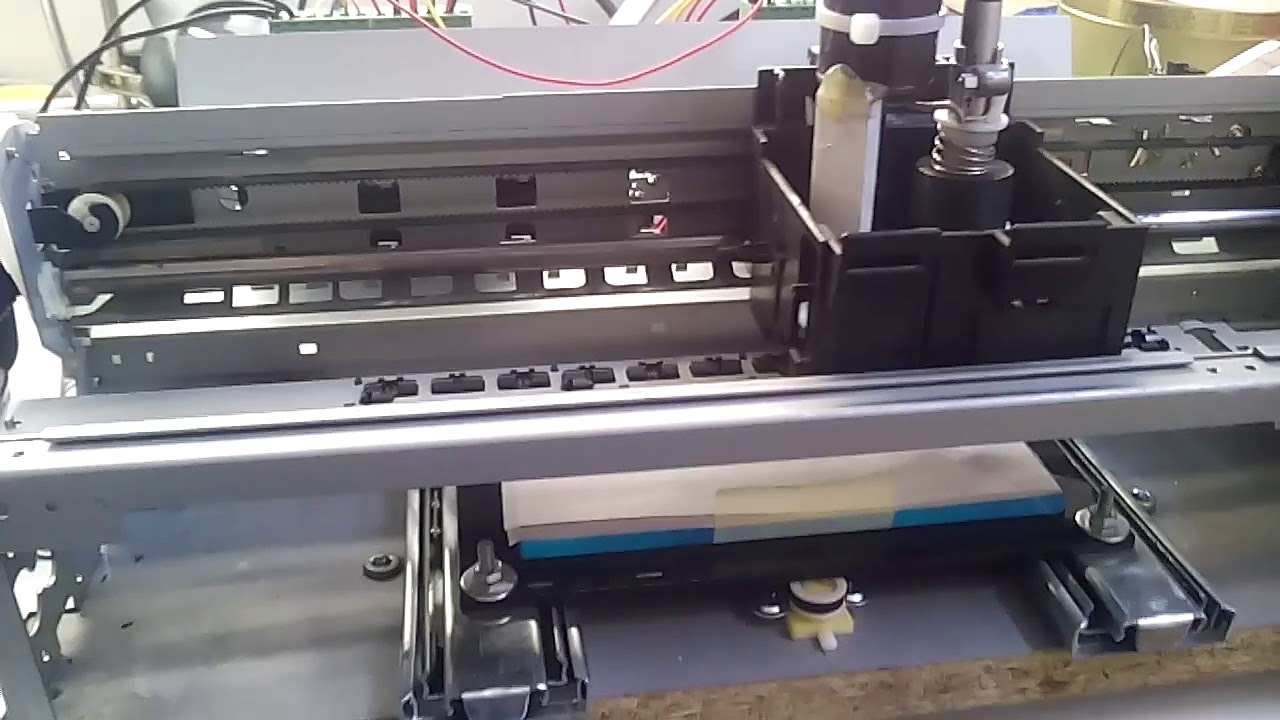

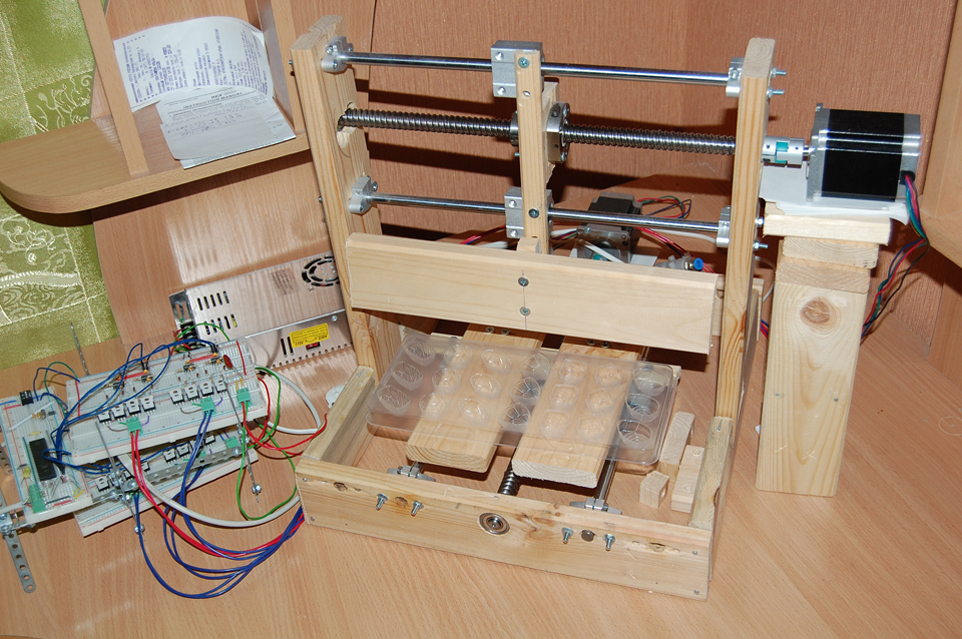

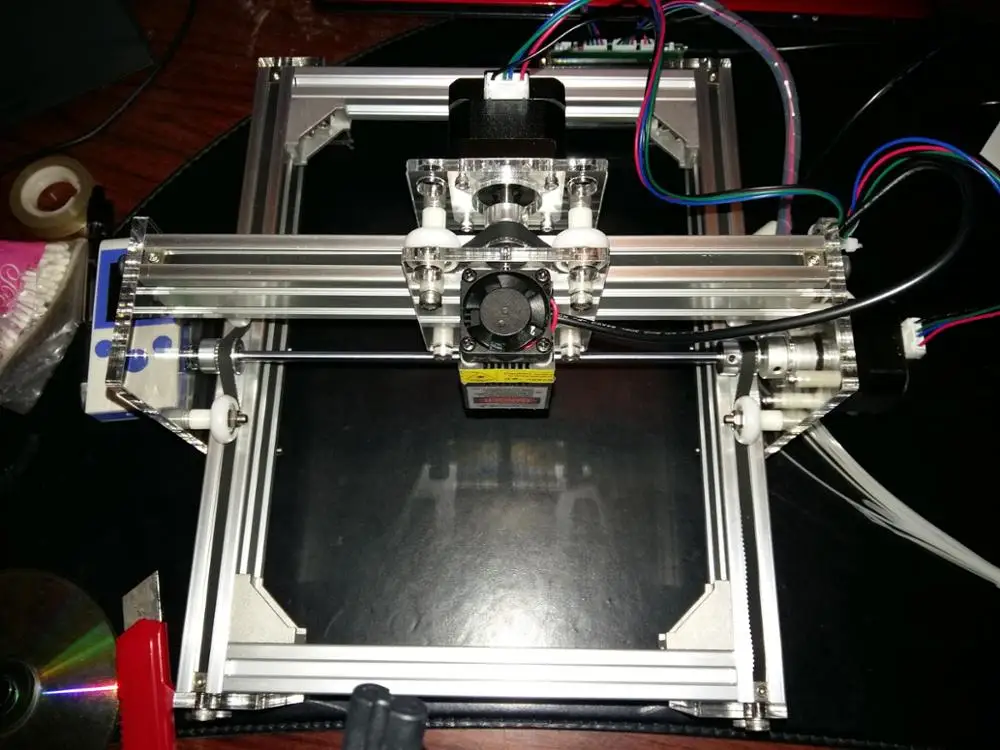

В отличие от вышерассмотренного простого станка ЧПУ, фрезерный станок должен иметь более массивную и устойчивую конструкцию. Его изготовление имеет ряд особенностей. Прежде всего, необходимо выбрать схему фрезера. На фото показана стандартная схема на основе старого сверлильного станка. Применение шаговых двигателей от принтера позволяет обеспечить функционирование станка с помощью ременных передач, исключая винтовые передачи.

Его изготовление имеет ряд особенностей. Прежде всего, необходимо выбрать схему фрезера. На фото показана стандартная схема на основе старого сверлильного станка. Применение шаговых двигателей от принтера позволяет обеспечить функционирование станка с помощью ременных передач, исключая винтовые передачи.

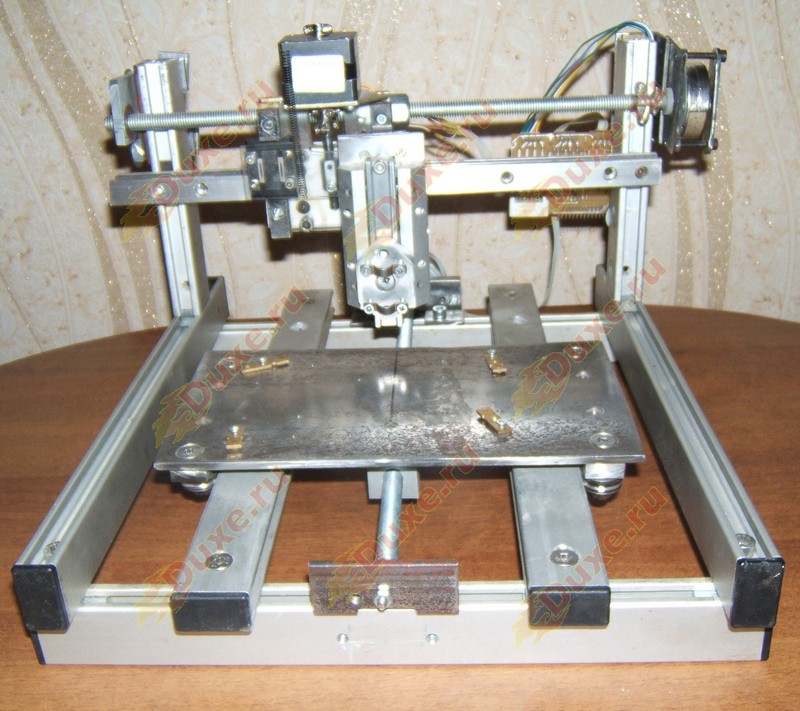

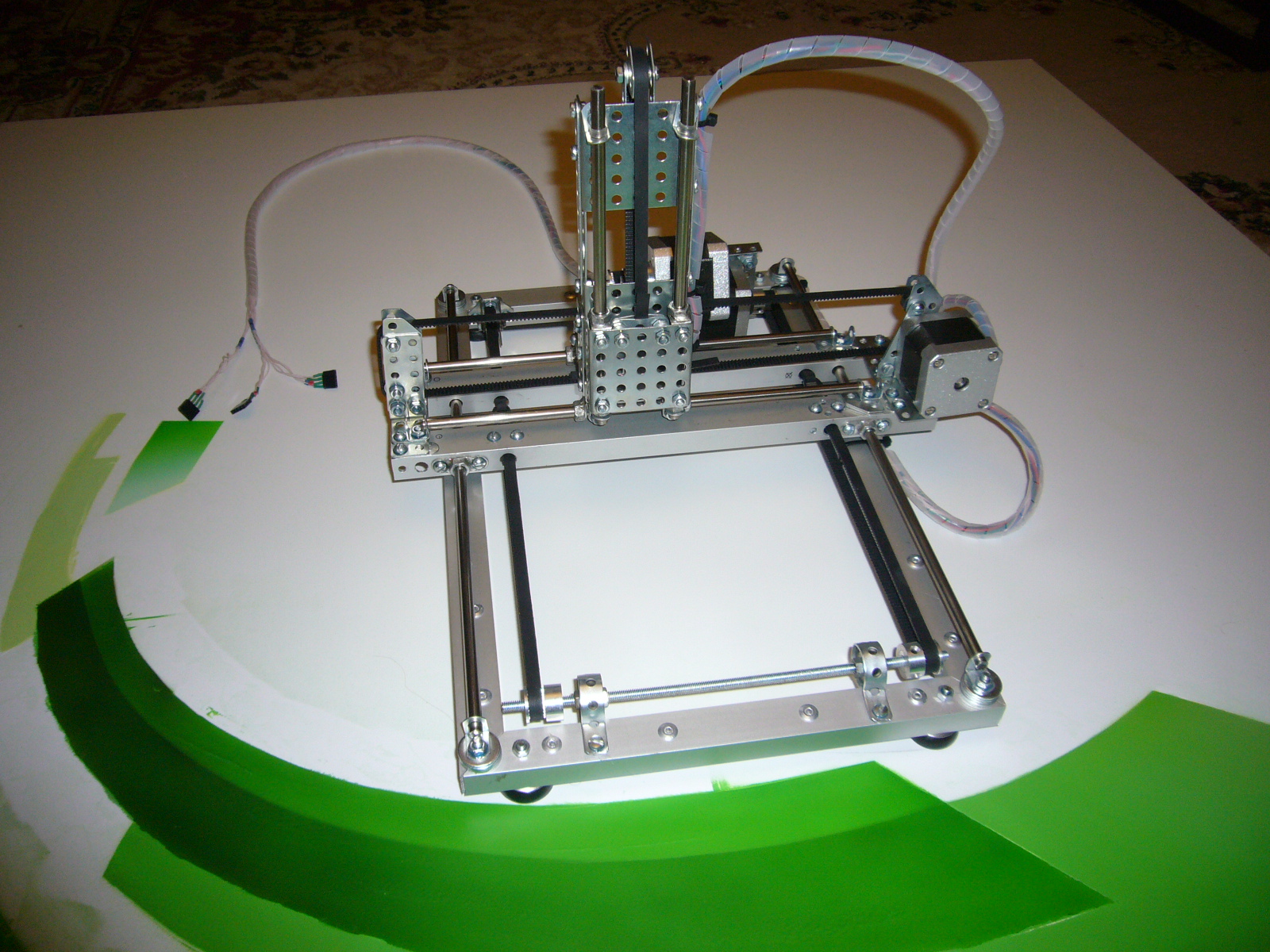

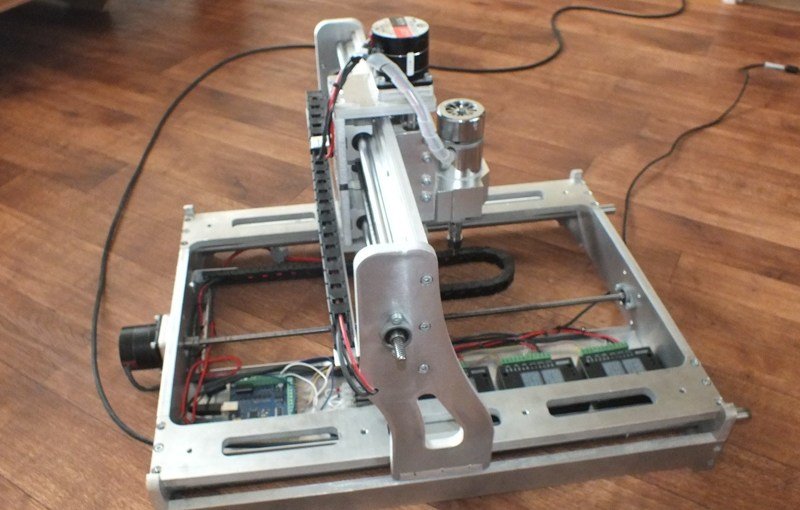

Основа станка — прямоугольная балка, надежна фиксируемая на направляющих. Несущая конструкция обладает повышенной прочностью. Узлы скрепляются болтовым соединением.

Порядок сборки:

- В суппортах устанавливаются направляющие и закрепляются на боковинах до их установки на основание.

- Регулируется плавность перемещения суппортов по направляющим.

- Фиксируются направляющие путем затягивания болтов.

- На основании закрепляются суппорты, узел направляющих и боковины.

- Собирается узел оси Z и через переходную пластину соединяется с узлом оси Х.

- Устанавливаются ходовые винты и соединяются с двигателями через муфту.

- Монтируются и закрепляются шаговые двигатели.

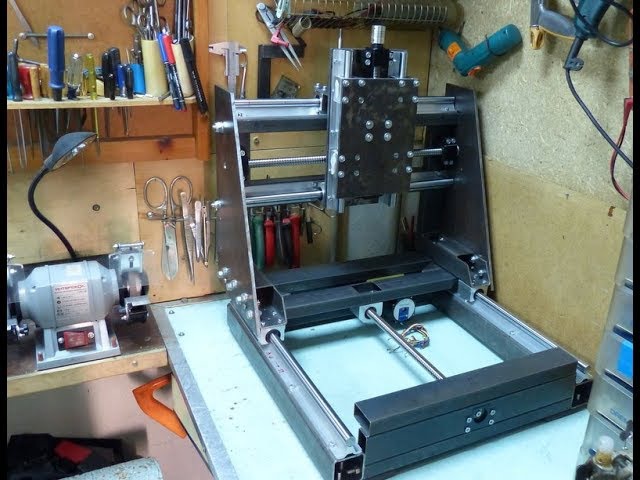

Особое внимание уделяется изготовлению суппортов. На фото показаны чертежи суппортов по всем осям. При креплении важно учитывать, что вертикальная ось (Z) испытывает значительные нагрузки, а потому вертикальные стойки должны обладать повышенной прочностью.

Что можно взять от принтера?

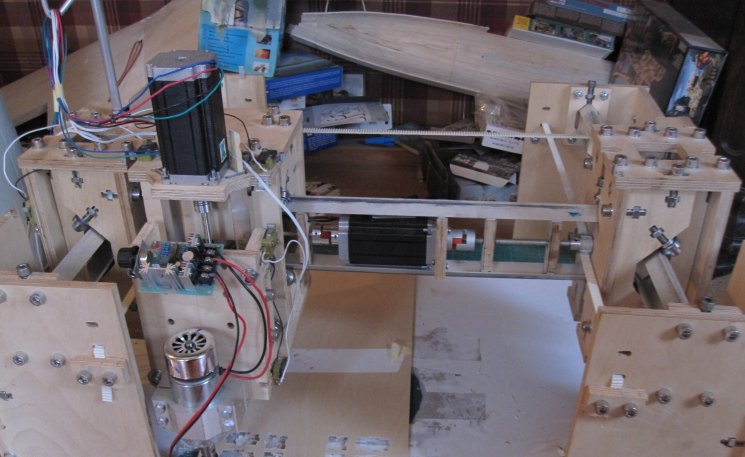

Опыт некоторых умельцев показывает, что можно использовать для самодельного фрезерного станка ЧПУ . Примеры применения материалов и комплектующих:

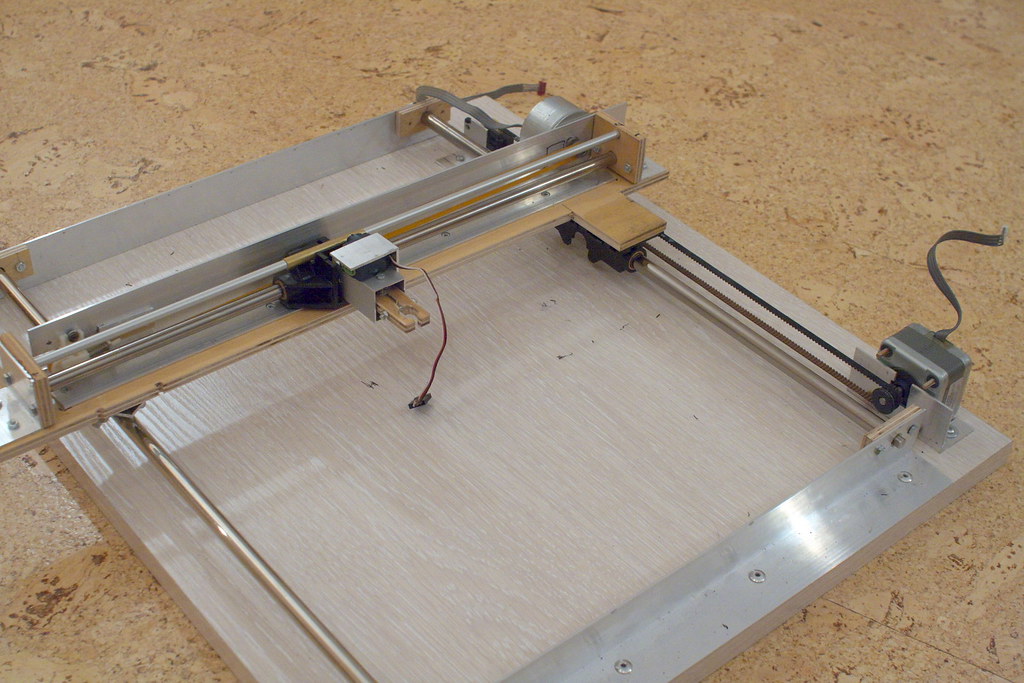

- Для оси Х использовались основания от принтера матричного типа формата А3. На них закреплялись мебельные направляющие длиной 50 см.

- Для оси Y находит применение двигатель от матричного принтера и ременная передача, а сам каркас выполнен из досок 100 × 25 мм.

- Для оси Z наиболее подходит шаговый двигатель от сканера. Винтовая передача обеспечена шпилькой М10. Применены мебельные направляющие длиной 30 см.

Важно! Шпиндель фрезерного станка можно изготовить из двигателя от старого автомобильного компрессора.

На его вал устанавливается цанга.

Схемы

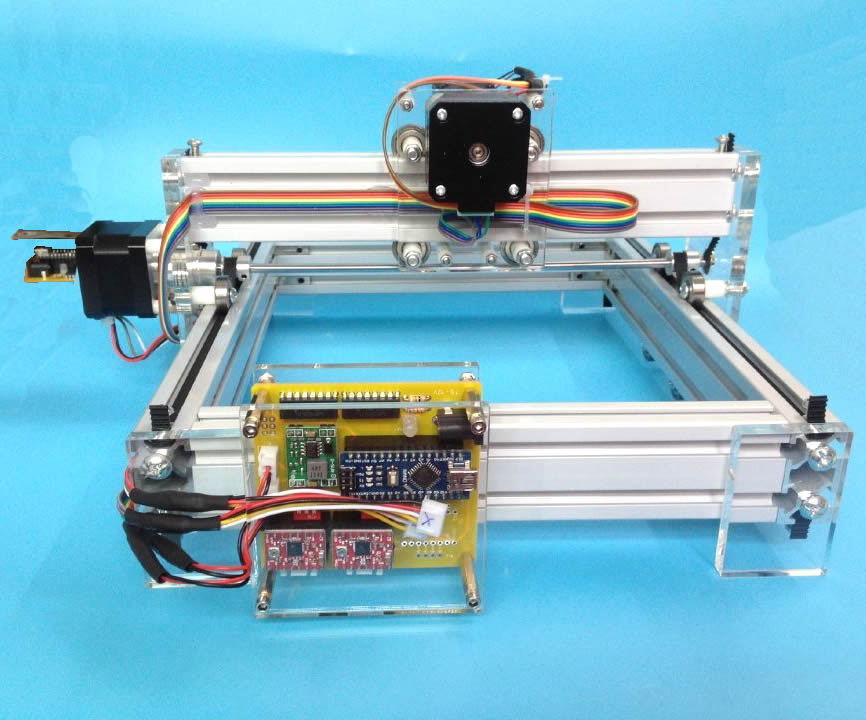

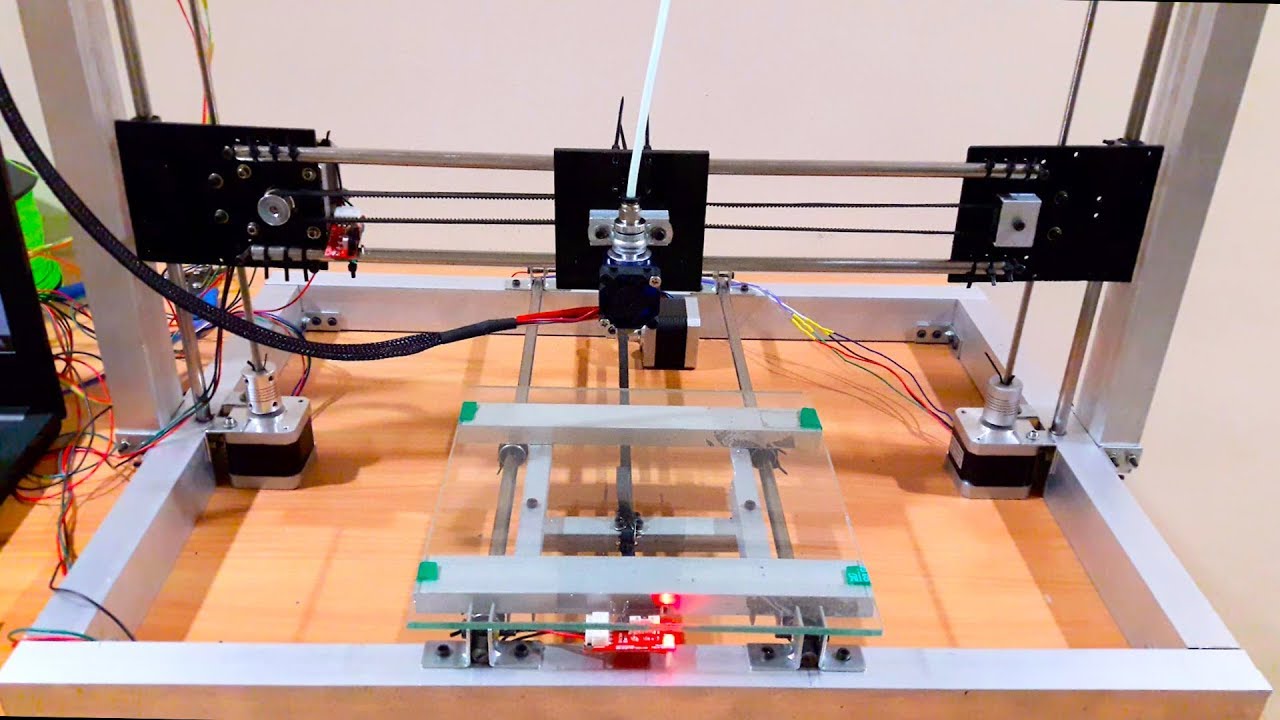

Любой станок с ЧПУ включает в себя корпус, рабочие органы, механическую, электрическую и электронную часть. Механическая часть включает узлы перемещения рабочего органа по 3 осям — Х, Y, Z, в т. ч. направляющие, ходовые винты, передачи. Электрическая часть — это шаговые двигатели, извлеченные из принтера, которые устанавливаются на каждой оси, а также блоки питания. Рабочие органы выбираются в зависимости от назначения станка — фрезерные головки, шпиндели и т. д.

3D фрезерный станок ЧПУ AMAN 2030 800W

- Операционные системы Windows 2000/XP

- Электропитание 220В ± 10% 50HZ

- Форматы файлов 3D, Графические, Векторные

- Размеры, мм 560 x 470 x 460

- Программное обеспечение

Mach4, Artcam, Type 3, Ucancam, Kcam и пр.

- Количество осей 3

- Мощность шпинделя 800 Вт

- Охлаждение шпинделя водяное

- Размер рабочего поля станка 300 x 200 x 60 мм

- Разрешение, мм 0,003125

- Система управления Mach4 interface

- Скорость шпинделя 24000 об/мин

- Цанговый патрон ER11

Само ЧПУ, по сути, представлено электроникой.

Для собственной сборки подойдут плата от принтера или сканера. Схема управления шаговыми двигателями представлена на фото.

Для функционирования станка необходимо правильно подобрать управляющую программу. Ее можно написать самому, но лучше установить стандартное программное обеспечение (ПО). Каждый шаговый двигатель комплектуется контроллером, а ПО содержит необходимые драйверы. Обязательно предусматривается порт LPT, через который осуществляется подключение управляющей системы к станку.

При сборке схемы управления можно использовать:

- Для контроллеров применяются микросхемы серии 555ТМ7.

- В качестве драйвера можно использовать четырехканальный усилитель, который собирается на базе транзисторов типа КТ917. Находят применение стандартные микросхемы (например, ULN 2004 на ток 0,5-0.

6А).

6А). - Блок питания для двигателей подойдет источник на 12 В с током 3 А. Для запитки контроллера можно использовать блок на 5 В с током 0,3 А.

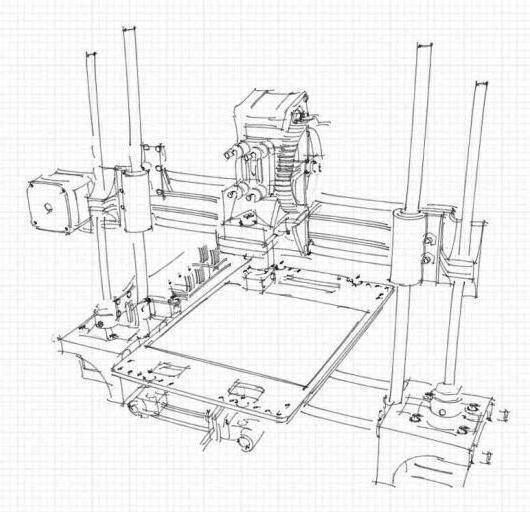

Перед началом сборки станка следует разработать самостоятельно или использовать готовые чертежи. Для фрезерного станка можно рекомендовать схемы, показанные на фото.

Принтер является, по сути, небольшим станком с ЧПУ со специфическим назначением. Такой аппарат матричного типа вполне пригоден для сборки станка для обработки различных материалов. Для металлических изделий требуется повышенная мощность, но для работы с деревом, пластиком, текстолитом и другими податливыми материалами можно своими руками собрать станок с ЧПУ из принтера, в т. ч. для фрезерования, гравирования, сверления и т. д.

Станок с ЧПУ из принтера без бюджета | Darxton

Пошаговая инструкция по созданию станка с ЧПУ своими руками легко и быстро, без лишних затрат.

Также вам понадобятся обычные инструменты, такие как дрель, сверла, отвертка и другие.

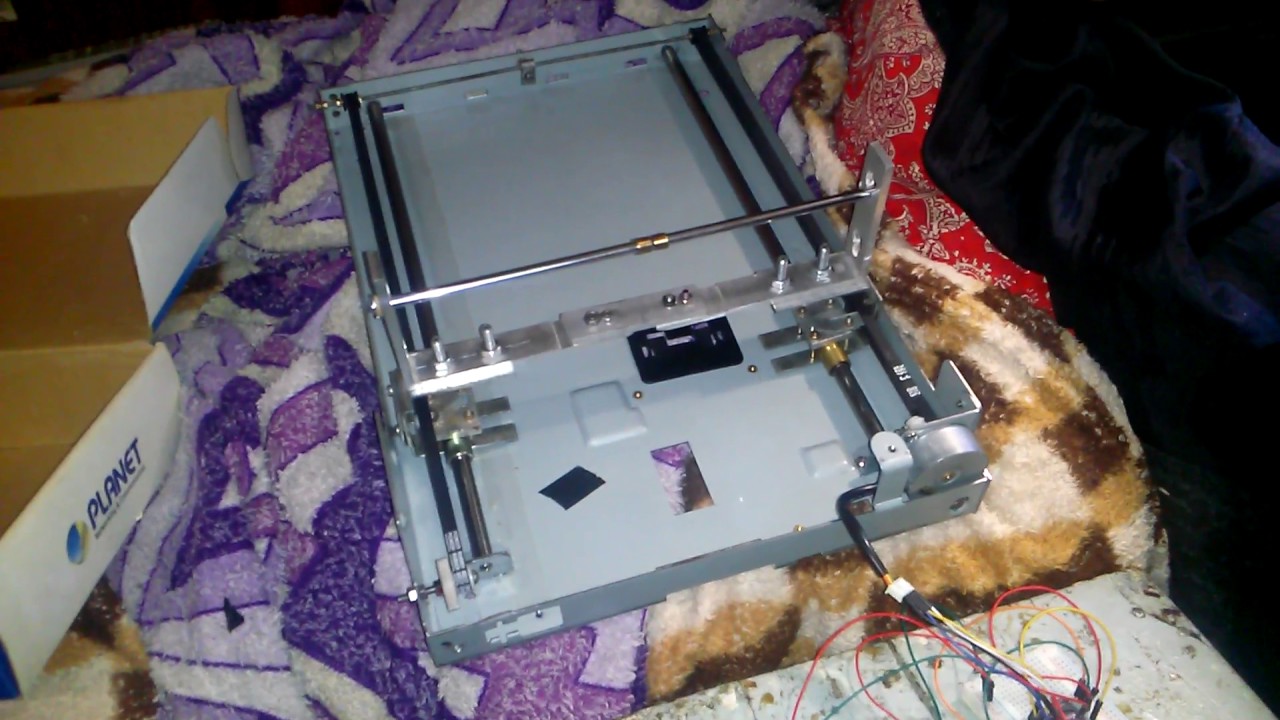

ШАГ 1-Й: НАЙДИТЕ СТАРЫЙ ПРИНТЕР ИЛИ СКАНЕР

Чтобы сделать самодельный ЧПУ станок из принтера, для начала нужно запастись необходимыми материалами. Данный этап является самым приятным в процессе сборки станка, поскольку он представляет собой попытки найти тот хлам, от которого люди стремятся избавиться. Вы можете использовать свои материалы или купить их. Но если вы максимально сократить затраты на станок, лучшим вариантом будет ЧПУ из старого принтера. Вот предметы, которые вам нужно найти:

- Планшетный сканер

- Старый принтер

В этих устройствах есть отличные шаговые двигатели, а также замечательные стержни, изготовленные из закаленной стали, и не только.

Также вы найдете в них шестерни, втулки, холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

ШАГ 2-Й: ИНСТРУМЕНТЫ

При сборке использовалось только все самое необходимое, чтобы показать, что можно собрать ЧПУ станок из принтера своими руками, имея минимальный набор инструментов.

Необходимые инструменты:

- Дрель

- Набор отверток

- Комплект метчиков и плашек

- Многофункциональный инструмент

- Ножовка по металлу

- Станочные тиски или другое зажимное приспособление

- Плоскогубцы

- Сверла

- Напильник

- Кернер

Рекомендуемые инструменты:

- Ленточная пила

- Циркулярный станок

- Токарный станок

- Настольный шлифовальный станок

- Болторез

ШАГ 3-Й: ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ

Центром вашего ЧПУ из принтера является его рабочий стол, поэтому внимательно прочтите данную статью и следуйте инструкции

Необходимые материалы:

4 шт 450х152х12 Вспененный ПВХ

2 шт 250х101х12 Вспененный ПВХ

Ø9 алюминиевый вал

М24 резьбовая шпилька

Это всего лишь перечень самого необходимого.

Как видите, для сборки ЧПУ из старого принтера своими руками требуются простые, общедоступные и недорогие инструменты. Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

Первый шаг

Положите два куска вспененного ПВХ одинакового размера друг на друга и просверлите в них отверстие по центру, и еще два отверстия — каждое на расстоянии 3/4 дюйма от осевой линии (от края).

Теперь отрежьте алюминиевые прутки под нужный размер и вставьте их в просверленные отверстия — у вас должны получиться детали, похожие на те, что показаны ниже. ЧПУ станок из принтера уже почти готов!

Повторите вышеописанную процедуру для каждой оси.

ШАГ 4-Й: ПЛИТЫ НАПРАВЛЯЮЩИХ ПО ОСЯМ X,Y, Z

Итак, мы переходим к самому материалоемкому этапу работы — изготовлению плит направляющих. По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

Необходимые материалы:

Кол-воРазмер (мм)Тип

152х304х6 лист оргстекла

152х254х6 лист оргстекла

139х127х6 лист оргстекла

15 шт 38х44х12 оргстекло

Теперь вам необходимо положить 4 листа оргстекла размерами 38х44х12 мм друг на друга и просверлить в них отверстие точно по центру, используя сверло на 9,5 мм.

После выполнения вышеописанной процедуры, продвиньте куски пластика, надетые на прутки (по 2 шт. на каждом прутке), до нужных мест, и выровняйте их, после чего поместите листы сверху. Затем переверните конструкцию и приклейте их.

Повторите процедуру для каждой оси.

Для оси Y.

Теперь самое время просверлить отверстия, необходимые для фиксации заготовок при обработке на планируемом ЧПУ из принтера.

ШАГ 5-Й: УСТАНОВКА ЭЛЕКТРОДВИГАТЕЛЯ

В зависимости от того, какой вы взяли электродвигатель, для его установки вам потребуются различные крепления, поскольку все они отличаются друг от друга.

Желательно использовать шаговые электродвигатели от принтеров ввиду легкости их установки, но электродвигатели от сканеров также будут хорошо работать.

В ходе выполнения третьего шага вы должны были просверлить отверстия для установки электродвигателя, и теперь вам остается только закрепить его.

Выбор подходящего типа соединительной муфты, при помощи которой шаговый электродвигатель соединяется с резьбовым стержнем, зависит от типа двигателя, имеющегося в вашем распоряжении.

В данном случае в качестве соединителя использовали удлиненную гайку, но вы можете изготовить ее из пластика — главное, чтобы она имела достаточные размеры.

Все, что вам нужно будет сделать — это просверлить отверстие в центре прутка со стороны двигателя, соответствующее по диаметру валу шагового электродвигателя, затем просверлить отверстие диаметром 8 мм под резьбовой стержень с другой стороны.

После этого нарежьте резьбу со стороны, на которой находится отверстие диаметром 8 мм, и склейте части между собой.

ШАГ 6: ДЕЛАЕМ РЕЗЬБУ

После того как вы установили гайку, настало время закрепить резьбовой стержень и приклеить гайку к одной из прямоугольных пластин размерами 38х44х12 мм.

Необходимо убедиться в том, что центр гайки с резьбовым соединением совпадает с центром резьбового стержня.

После выполнения этой процедуры у вас должен получиться узел, похожий на тот, что изображен ниже.

Необходимые материалы:

3 шт М24 удлиненная гайка

Повторите вышеописанную процедуру для каждой оси.

ШАГ 7-Й: ПОРА СКЛЕИВАТЬ

Теперь у вас должны быть готовы все три оси, поэтому пришло время выровнять их и склеить.

В качестве использовался кусок белого оргстекла размерами 508x304x6 мм, который можно приобрести в магазине товаров из пластика.

Вы можете использовать кусок меньшего размера, но это нежелательно.

Как только у вас появилось основание и самодельный ЧПУ станок из принтера уже начинает обретать свои черты, приклейте к нему ось «X», а затем приклейте ось «Y» к пластиковому основанию верхней части оси «X». У вас должен получиться узел, похожий на тот, что изображен ниже.

Для выполнения данной процедуры используйте акриловый клей.

Кстати, он также подходит для склеивания вспененного ПВХ.

После этого приклейте ось «Z» к куску оргстекла размерами 203x101x6 мм.

Необходимые материалы:

508х304х6 лист оргстекла

203х101х6 лист оргстекла

ШАГ 8-Й: А ГДЕ ЖЕ ОСЬ Z?

Не волнуйтесь — о ней тоже не забыли. Идем дальше.

Идем дальше.

Теперь нам необходимо изготовить крепление для многофункционального инструмента на листе оргстекла, расположенного на оси «Z».

Для этого используйте клипсу для крепления труб и хомут — вы можете приобрести их в любом строительном магазине по очень низкой цене.

Необходимо сделать небольшой выступ для закрепления многофункционального инструмента на листе оргстекла, поскольку клипса деформируется, когда вы вставите в нее многофункциональный инструмент.

Разместите хомут листе оргстекла в верхней части выступа на и приклейте его.

Необходимые материалы:

1 Клипса для крепления труб

1 Хомут

ШАГ 9-Й: РАЙСКАЯ ШТУКОВИНА

Теперь, когда крепление для многофункционального инструмента на оси «Z» установлено, самое время установить стойки и лист оргстекла, соединяющий их вместе.

Для этого необходимо сделать квадратное отверстие по центру листа из оргстекла размерами 10″x16″x5/16″, чтобы продеть через него ось «Z».

После этого следует установить толстый кусок оргстекла для опоры оси «Z».

Теперь приклейте ось «Z к куску оргстекла» и убедитесь, что последний выступает над верхним краем не менее чем на 1/16″, чтобы обеспечить наличие плоской грани.

Необходимые материалы:

Кол-воРазмерыТип1254х406х8лист оргстекла138х127х25лист оргстекла

ШАГ 10-Й: КАКИЕ ВЫСОКИЕ СТОЙКИ!

Теперь настало время приклеить стойки размерами 1 1/2″x16″x1″ к верхней части оси «Z» из оргстекла, после чего приклеить их к нижнему основанию.

Необходимые материалы:

4 38х406х25 остатки пластика

ШАГ 11-Й: МЫ УЖЕ ЗАКОНЧИЛИ?!

Ответом на этот вопрос будет «нет», но в отношении механической части конструкции — это так. Также вам нужно провести работу над электронной частью станка, а как это сделать — узнаете во второй части статьи, которая будет опубликована в ближайшее время.

Такая работа занимает довольно много времени, хотя на первый взгляд может казаться совсем наоборот, поэтому к тому времени, когда вы завершите выполнение всех вышеописанных процедур, инструкция по изготовлению электронной части станка будет готова.

Весь необходимый пластик можно найти в мусорном контейнере с пластиком, а остальное приобрел в магазине строительных материалов и местном специализированном магазине изделий из металла.

ШАГ 12-Й: РЕКОМЕНДАЦИИ

Поначалу ЧПУ станок из принтера может работать на шаговом электродвигателе от принтера, и он будет неплохо справляться со своими задачами, но будет лучше, если вы решите обзавестись более мощным мотором.

Готово! Вы сделали ЧПУ из принтера своими руками, практически (или полностью) бесплатно.

Станок ЧПУ из принтера своими руками: необходимые детали, инструкция по изготовлению

13.02.2019 Эмметт Браун Самоделки

В домашних условиях изготовить ЧПУ из принтера вовсе не сложно. Достаточно только иметь под рукой все необходимые инструменты, а также вышедшее из строя оборудование, которое будет не жалко разобрать на запчасти. Эксперты отмечают, что мощный станок ЧПУ можно изготовить с электродвигателем шагового типа. При помощи готового агрегата можно будет осуществлять гравировку различных заготовок из пластмассы, дерева, а также некоторых металлов. Самодельные агрегаты ЧПУ из принтера способны обеспечить высокую скорость обработки различных материалов – до двух миллиметров в секунду.

Самодельные агрегаты ЧПУ из принтера способны обеспечить высокую скорость обработки различных материалов – до двух миллиметров в секунду.

За основу можно взять старый сверлильный агрегат, в котором основная рабочая головка со сверлом заменяет классический фрез. Основные сложности могут возникнуть с механизмом, который гарантирует передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основании классических кареток от неработающего печатающего устройства. За счет этого изделие будет свободно перемещаться в двух плоскостях. К такому агрегату можно будет подключить актуальное программное управление.

Единственный недостаток в том, что обрабатывать таким изделием можно заготовки из пластика, тонкого листового металла и древесины. Объяснить этот эффект довольно просто, так как каретки не могут похвастаться достаточной жесткостью. Чтобы самодельный агрегат мог выполнить полноценные фрезерные манипуляции с заготовками, за перемещение главного рабочего инструмента должен отвечать довольно мощный шаговый двигатель.

Для своевременной передачи усилия на вал фрезерного устройства желательно использовать не стандартные, а более усовершенствованные зубчатые ремни. Только эти изделия гарантированно не будут проскальзывать на шкивах. К изготовлению ЧПУ необходимо подходить максимально ответственно, лучше всего использовать проверенные чертежи, которым нужно будет строго следовать.

Подготовка инструментов

Чтобы изготовить самодельный ЧПУ станок, нужно иметь под рукой следующие материалы:

- Подшипник 606 (3 штуки).

- Прочную фанеру (используется для изготовления корпуса). Толщина плиты должна составлять минимум 15 миллиметров.

- Гайки М9 (2 штуки).

- Саморезы для соединения основных деталей.

- Дремель.

- Уголки из алюминия.

- Резиновый шланг.

- Клей.

- Линейные подшипники (4 штуки).

- Кронштейн 80.

Качественный станок не получится, если у мастера нет отвертки, плоскогубцев, напильника, тисков, ножовки, бокорезов. Работа существенно облегчится, если использовать мощную электродрель.

Работа существенно облегчится, если использовать мощную электродрель.

Основа

Качественный самодельный станок ЧПУ можно соорудить из обычного принтера матричного типа. Эксперты отмечают, что можно использовать любую оргтехнику, которая есть в наличии. Производитель и марка не имеет значения. Для качественного управления агрегатом и эффективной работы устройств необходимо извлечь другие детали: каретки, двигатель, направляющие, зубчатые ремни, различные шестеренки.

Классическая технология

Из фанеры необходимо вырезать стенки будущего корпуса: две боковые 37х37, заднюю 34х37 и переднюю 9х34. Для скрепления заготовок подойдут обычные саморезы. В роли направляющих могут использоваться уголки. Для более точной установки в нужном месте делается шпунт 3 мм.

Рабочую поверхность можно сформировать из уголков длиной 14 сантиметров. В нижней части фиксируется один подшипник, сверху два остальные. На расстоянии 6 см от дна необходимо просверлить отверстие, чтобы подключить шаговый двигатель.

На передней панели мастеру нужно проделать небольшую выемку размером 8 мм, которая понадобится для установки подшипника опоры винта хода. Соорудить этот агрегат можно из строительной шпильки. Стоит отметить, что только схема подключения шагового двигателя поможет избежать самых распространенных ошибок. Готовые каретки устанавливаются на оси. Чтобы основание было максимально прочным, нужно задействовать клей ПВА. Вместо привычного шпинделя в самодельной стенке будет установлен дремель с кронштейновым держателем. Только после сборки всех элементов оси их аккуратно монтируют в корпус.

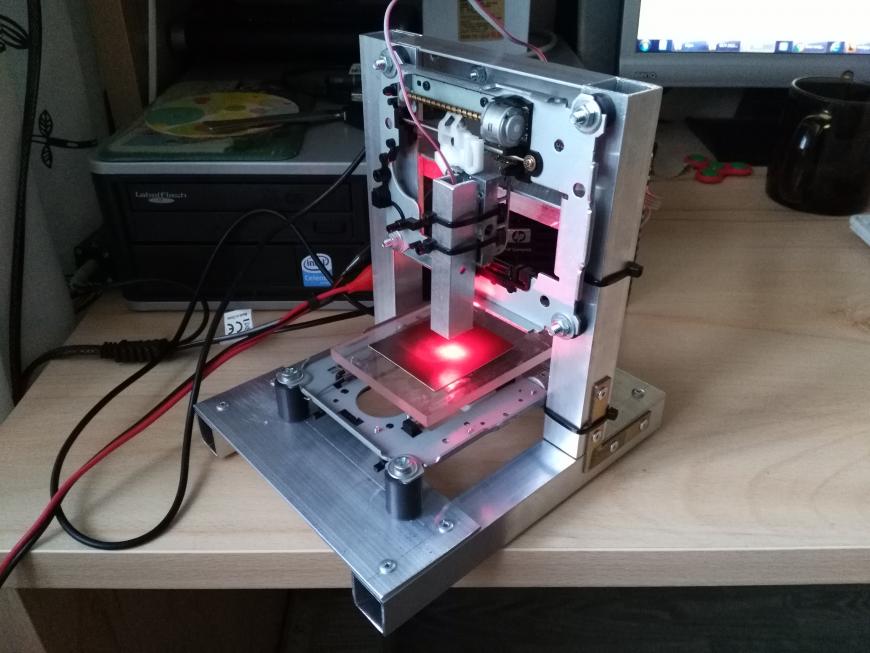

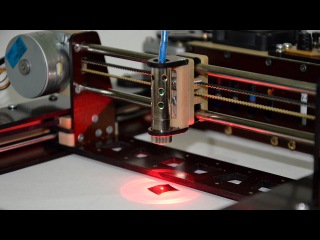

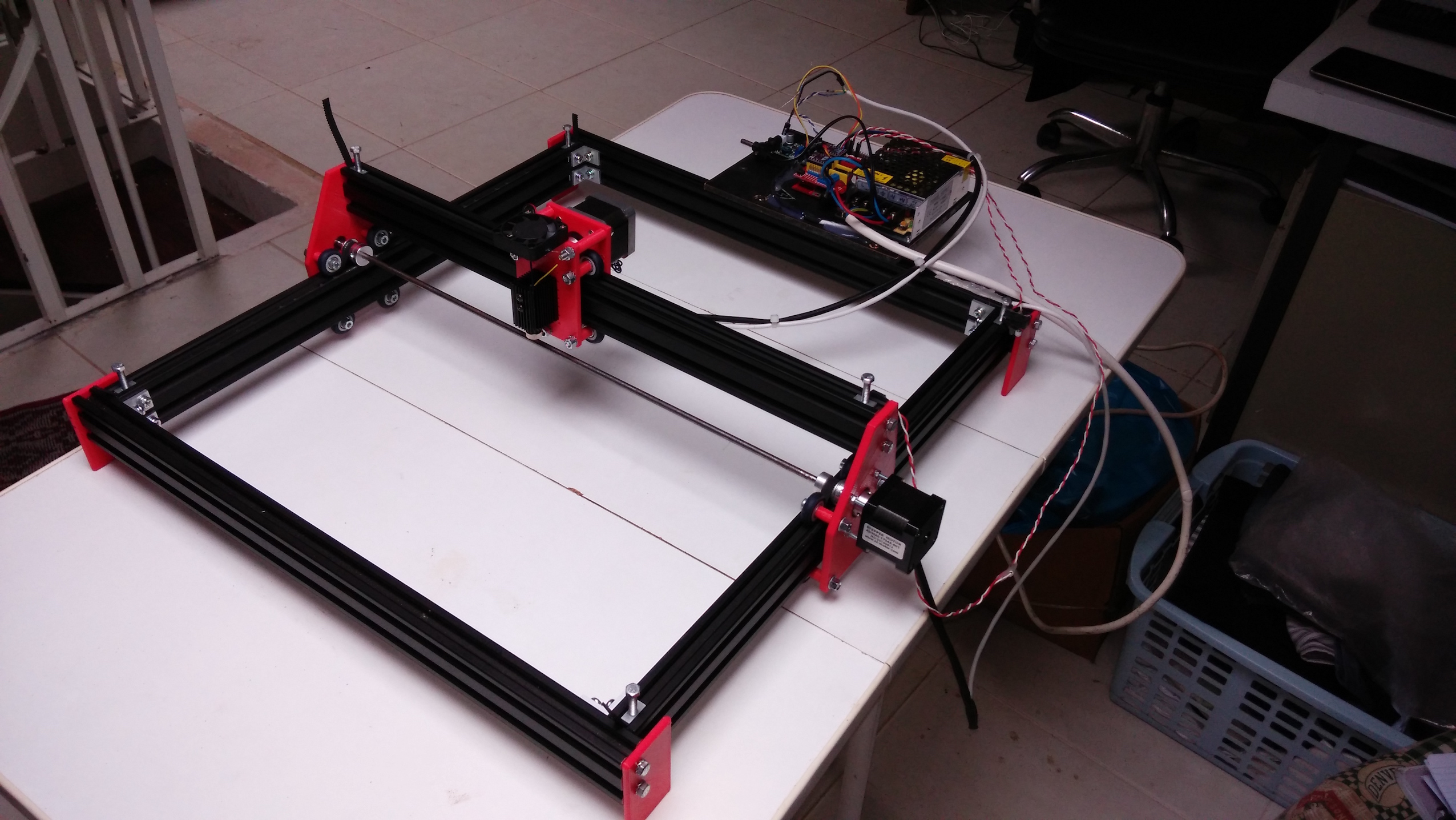

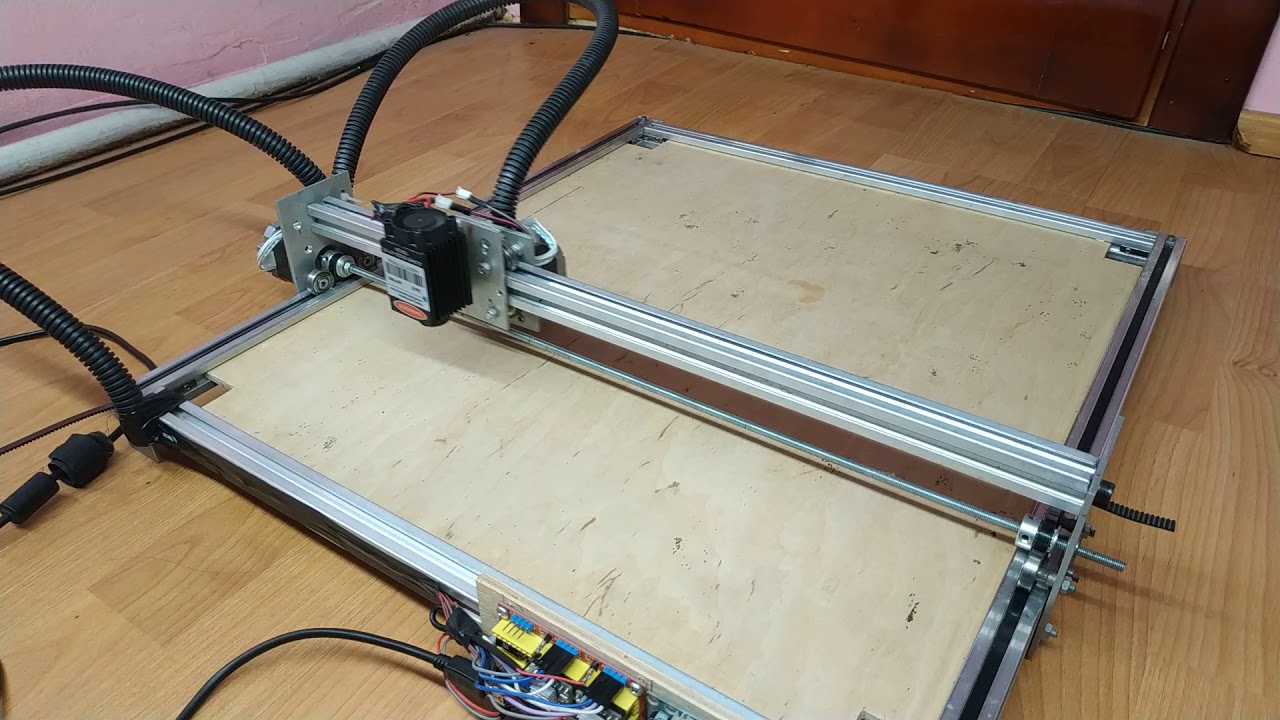

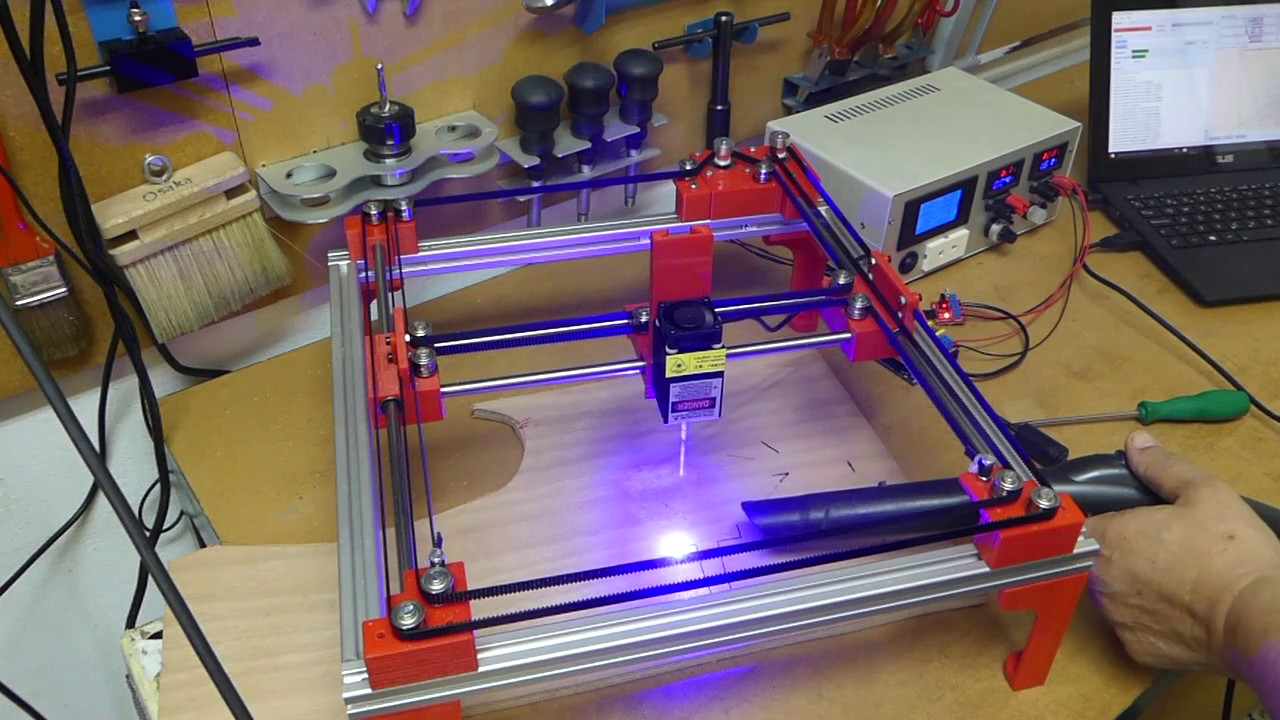

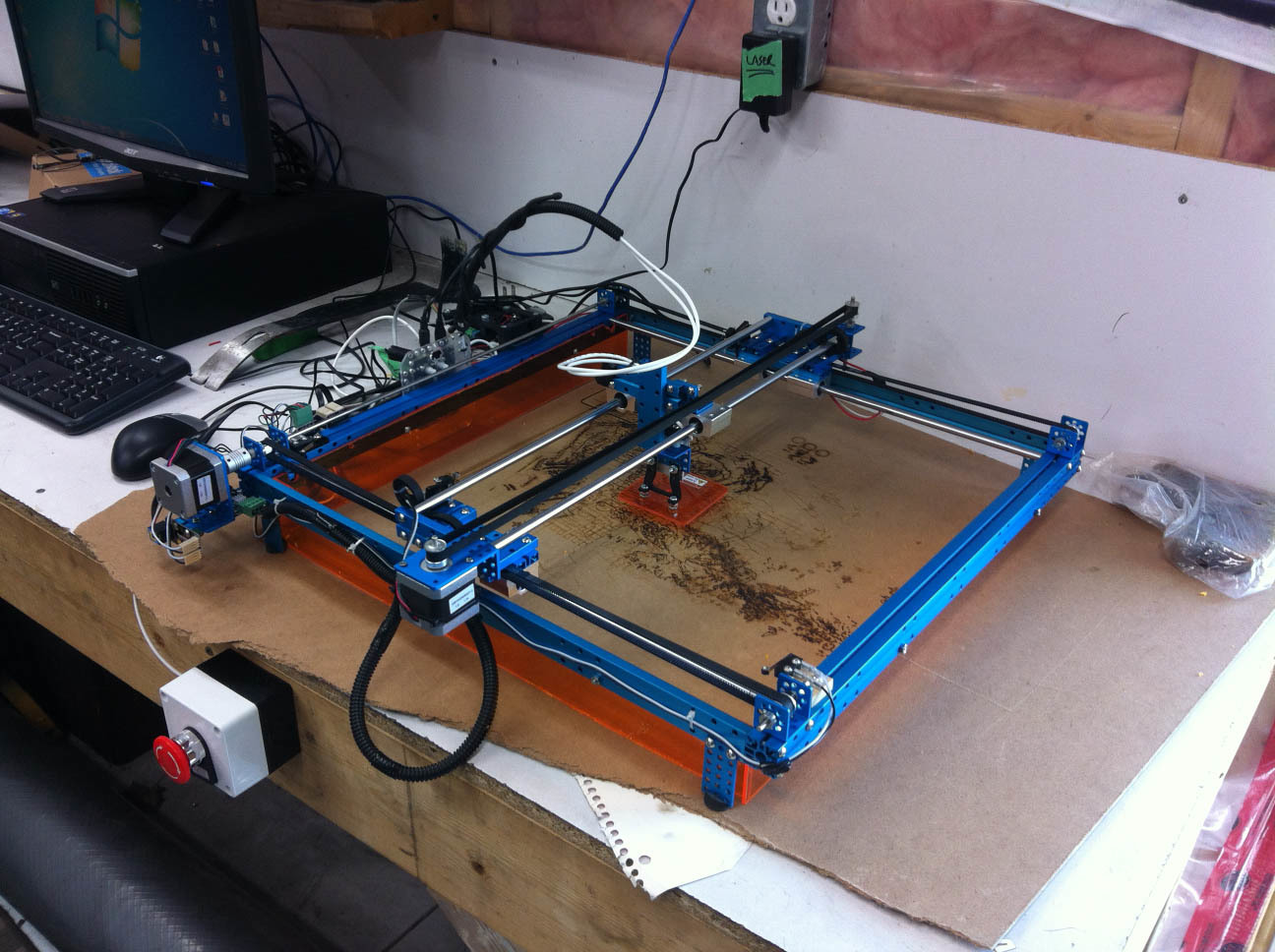

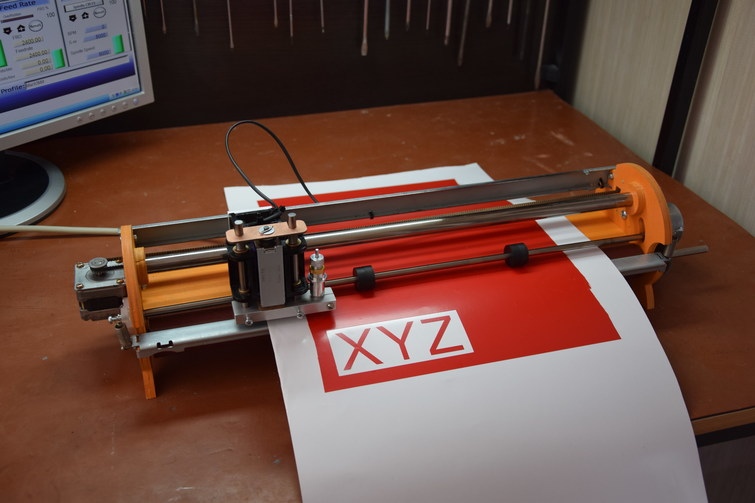

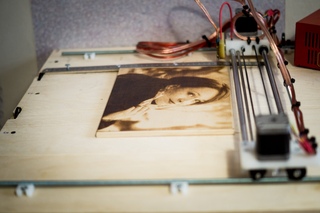

Распространенный пирограф

Этот агрегат может похвастаться абсолютно автоматизированной обработкой дерева любой породы. Эксперты отмечают, что это изделие предназначено для универсального лазерного выжигания. По внешним параметрам приспособление больше напоминает классический плоттер. В отличие от фрезерных станков, пирограф имеет только две степени свободы и способен наносить любое изображение на абсолютно гладкую деревянную поверхность.

Более мощные модели могут прожигать древесину насквозь, создавая тем самым резное кружево сложной формы. Компактные установки не могут похвастаться такими параметрами. В бытовой отрасли мастер может выжигать рельефные рисунки на любой поверхности.

Многофункциональность 3D принтера

Выжигание нужного рисунка основано на тщательном соблюдении определенных правил. На рабочую поверхность помещают материал, который нужно будет обработать станком. Чаще всего это отшлифованная доска, небольшой фанерный лист, проклеенный брус, ДВП либо МДФ. Когда материал уложили и проверили максимальную точность положения, его фиксируют при помощи вакуумных прижимов. Перед запуском станка устройству обязательно задают начальную точку печати. Движение лазерного излучателя и его интенсивность задаются системой, что очень практично.

Электронное оснащение

Если мастер уже решил сделать ЧПУ станок из принтера, тогда ему нужно подготовить паяльник, припой, флюс, лупу. Чтобы не допустить ошибок, нужно заранее разобраться во всех микросхемах оргтехники..1447490617018.jpg) Можно отыскать управляющие платы принтера из серии LB1745 и 12F675. Если немного поработать с этими деталями, то можно создать плату управления ЧПУ. Фиксировать изделие необходимо к задней стенке станка.

Можно отыскать управляющие платы принтера из серии LB1745 и 12F675. Если немного поработать с этими деталями, то можно создать плату управления ЧПУ. Фиксировать изделие необходимо к задней стенке станка.

Блок питания лучше брать тот, который раньше был установлен в принтере. Если мастер не хочет долго возиться, тогда он может задействовать уже готовый заводской контроллер ЧПУ станка. Наибольшей популярностью пользуется пятиосевая модель контроллера. Конечно, готовая электроника отличается многочисленными преимуществами, но цена таких изделий часто слишком высока. В продаже есть универсальные модели, которые позволяют итоговому пользователю подключить три вида концевых двигателей, кнопку быстрого отключения.

Принцип управления агрегатом абсолютно автоматизирован. Питается ЧПУ выжигатель из старого принтера при помощи обычного USB-шнура. Стоит отметить, что в самодельном агрегате подключать плату управления на основе микросхем оргтехники необходимо от самого блока питания станка. Изделие будет хорошо функционировать в том случае, если шаговый двигатель обладает мощностью 35 Вольт. При других условиях ЧПУ рискует просто сгореть.

Изделие будет хорошо функционировать в том случае, если шаговый двигатель обладает мощностью 35 Вольт. При других условиях ЧПУ рискует просто сгореть.

Блок питания нужно аккуратно демонтировать с принтера. При помощи обычной проводки необходимо соединить питательный элемент с тумблером включения/выключения, дремелем и контроллером. К основной плате управления агрегатом обязательно подключают провод от компьютера. В противном случае пользователь просто не сможет загрузить все необходимые задания.

Для получения хорошего результата, нужно скачать программу для рисования эскизов. Стоит отметить, что самодельным станком ЧПУ можно качественно резать текстолит до 4 мм, фанеру до 16 мм, а также дерево. Готовое изделие не может быть больше 35 сантиметров в длину.

Источник: fb.ru

Переделка ЧПУ станка в 3D принтер — Обзор 3D принтеров

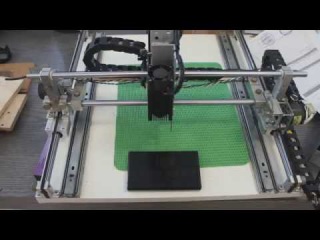

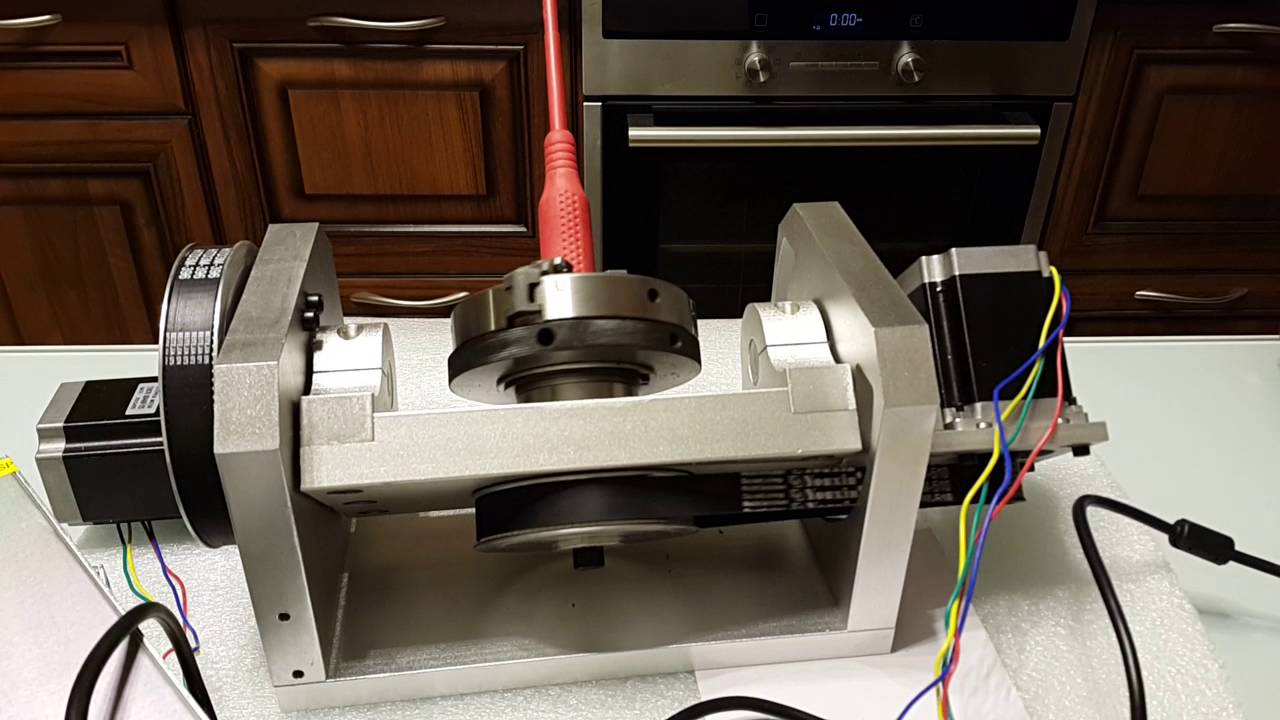

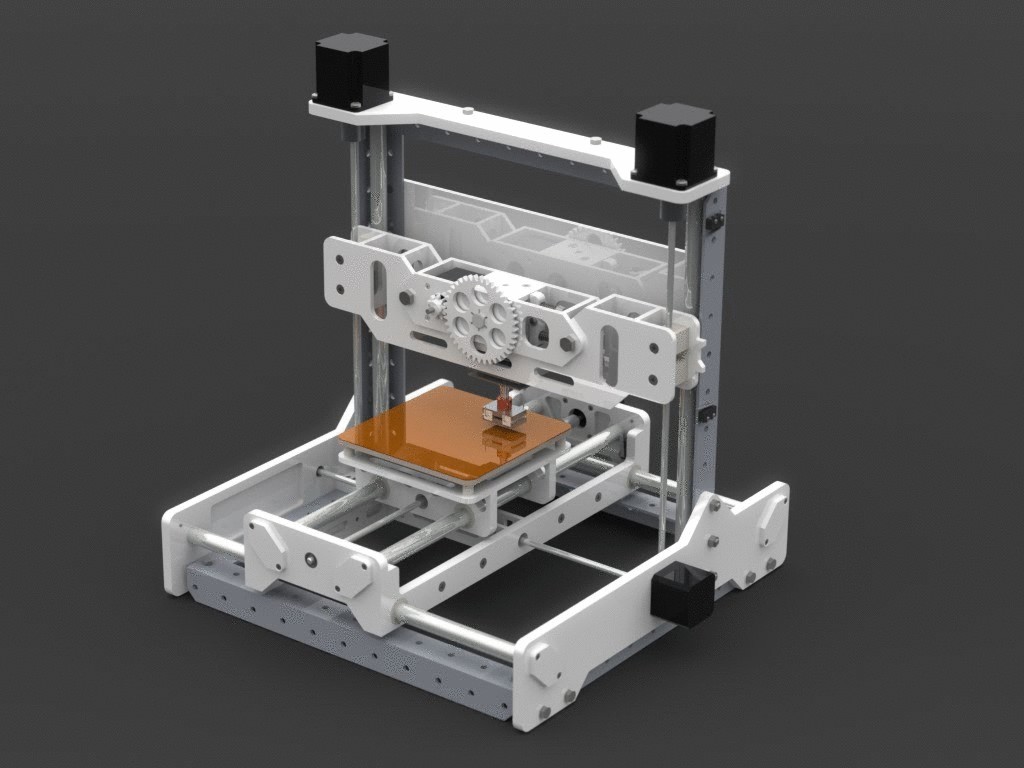

По своей сути ЧПУ станок не сильно отличается от 3D принтера.

Фактически он делает те же движения, только вместо наращивания трехмерной фигурки с помощью разогретого пластика — вырезает лишнее с помощью фрезы.

А значит, заменив шпиндель на печатную головку и установив соответствующее программное обеспечение, можно использовать механику ЧПУ станка в качестве 3D принтера.

Понятное дело — если собирать с нуля, то лучше делать 3D принтер своими руками по проверенной схеме и технологии, но если ЧПУ станок уже есть, то можно заняться и переделкой.

Первое, что нам потребуется — это печатающая головка. Головку лучше купить готовую, стоят они не так уж дорого, а городить самодельную выйдет и дороже и проблем будет больше.

Печатающая головка крепится вместо ЧПУ фрезера, еще потребуется сделать держатель для пластиковой нити.

Держатель несложно изготовить из алюминиевого профиля.

Теперь перейдем к программному обеспечению.

Скачиваем отсюда аддон для Mach4 — версия 1.2.

Он необходим для преобразования 3D файлы из STL в G-код, который понимает Math4.

Стартуем Mach4mill и в нем, через “Pick Wizard” выбираем «3d printer addon».

Далее все просто, открываем STL файл и преобразуем его в в Gcode для ЧПУ станка.

При этом можно использовать настройки аддона.

После того, как STL файл преобразован, возвращаемся в Math4 и подведя печатающую головку к нулевой точке жмем следующие кнопки.

Последняя, зеленая, запускает печать 3D модели на ЧПУ станке.

Вот, собственно и все.

Единственным нюансом будет то, что скорость печати на переделанном ЧПУ станке гораздо ниже, чем на 3Д принтере, все же он рассчитан на противодействие выгрызаемого материала фрезе, а не на движения печатной головки, которой ничего не сопротивляется.

Так же, при печати ABS пластиком, желательно установить подогреваемый столик. Если вы будете печатать PLA пластиком, то столик не нужен.

Обзор 3D принтеров

Похожие статьи:

3D принтер своими руками → Лазерный ЧПУ гравер из 3D принтера

Гравер своими руками — делаем гравировальный лазерный станок из 3Д-принтера

В этой статье я расскажу вам, как можно сделать из 3Д-принтера вполне рабочий лазерный гравер своими руками и практически даром.

Шаг 1: Покупаем подходящий лазер

- для сборки гравировального лазерного станка вам нужно найти или приобрести достаточно мощный лазер, который может воздействовать на большинство используемых в хозяйстве материалов. Я считаю, что для этого вполне подойдет мощность 500 мВт, он недорогой и может гравировать практически любые материалы, за исключением металлов и стекла.

- в комплекте вы получите драйвер и защитные очки, которые обязательно нужно надевать, когда вы с ним работаете.

Шаг 2: Устанавливаем лазер

- сначала снимите пластиковый вентилятор с акрилового крепления, затем отвинтите «горячий конец» принтера с этого же крепления.

- после этого разрежьте две пластиковые стяжки, которые держат ремень на месте, и сняв последний винт, теперь вы можете просверлить два отверстия в акриловом крепеже.

- в модуле уже есть четыре монтажных отверстия, вам нужно только отметить места, где нужно просверлить два соответствующих 3 мм отверстия на крепеже принтера и сделать их на сверлильном станке.

- я использовал два винтика, которые были у меня в запасах, можно также использовать родные винтики от вентилятора, который установлен на задней стороне модуля.

- теперь собираем все обратно и закрепляем ремень двумя новыми стяжками.

Шаг 3: Калибровка и начало координатной сетки

- после того, как закончите сборку, подключите вход питания лазера к разъему вентилятора на материнской плате 3Д-принтера. Позже в видео я объясню, почему нужно поступить именно так.

- с лазером вместе пришла схема драйвера. Подключите вентилятор лазера к разъему вентилятора, лазер к разъему лазера, два провода от материнской платы 3Д-принтера подключите к разъему питания 12 В. Разъем TTL не трогайте, он вам не понадобится.

- теперь включите вентилятор в настройках принтера и выберите команду autohome по всем осям.

- не забывайте, что вам нужно регулировать фокусное расстояние в соответствии с глубиной гравировки.

- заключительный шаг – пробная гравировка на малярной ленте, чтобы вы могли понять, где находится 0 осей Х и Y.

Шаг 4

- программа для гравировки, которой я пользуюсь, называется Inkscape, ее можно найти в Интернете.

- также для этой программы вам нужно скачать плагин.

- скачайте оба файла, установите Inkscape и скопируйте плагин в папку Расширения программы.

- сначала в программе нужно задать размеры области печати и перетащить рисунок, который вы хотите выгравировать. Задайте х и у как 0 и переведите изображение в векторное командой трассировки растрового изображения: Path -> Trace Bitmap.

- теперь перейдите в папку Расширения, кликните на “Generate G Code” (генерировать G-код)-> J Tech… установите в настройках М106 как команду включения/выключения разъема вентилятора, к которому подключен лазер.

- скорость ЧПУ также очень важна, мне кажется идеальной скорость 100-300 мм/мин.

Шаг 5: Пробная гравировка и рабочий процесс

- когда ваш G-код будет готов, перетащите его на карту памяти и напечатайте его в меню 3Д-принтера.

- гравировщик отлично режет бумагу, и выжигает практически на любом материале – коже, дереве или пластике.

- также можно вырезать из поролона и сделать гравировку на чехле вашего смартфона/планшета.

- если вы хотите увеличить скорость самодельного лазерного гравера, можно просто установить более мощный лазер, правда, он будет стоить раза в два дороже.

На этом, пожалуй, все, благодарю за внимание!

Станок чпу из принтера своими руками. Пошаговая инструкция сборки станка с чпу своими руками Самодельный чпу станок из принтера

Зная о том, что фрезерный станок с ЧПУ считается усложненным техническим и электронным оборудованием, многие мастера думают, что его просто нельзя сделать своими руками.

Однако это мнение не соответствует действительности: своими руками сделать такое устройство можно, но для этого необходимо иметь не только его полный чертеж, но и набор определенных инструментов и подходящих комплектующих.

ЧПУ станок своими руками (чертежи)

Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег.

Помимо этого, понадобится много денег.

Чтобы изготовить фрезерный станок, который оснащается системой ЧПУ, можно воспользоваться 2 способами: приобрести готовый набор из специально выбранных деталей, из которых и собирается такое оборудование, либо отыскать все комплектующие и самостоятельно собрать устройство, полностью подходящее всем вашим требованиям.

Подготовка к работе

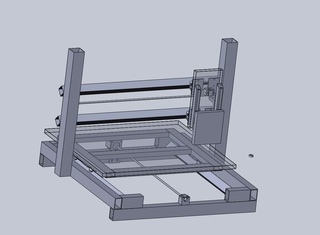

Если вы запланировали изготовить станок с ЧПУ самостоятельно, не применяя готового набора, то первое, что вам нужно будет сделать, — это остановиться на специальной схеме , по которой будет работать такое мини-устройство.

Сборка оборудования

Основанием собранного фрезерного оборудования может стать балка прямоугольного типа, которую надо крепко фиксировать на направляющих.

Несущая конструкция оборудования должна обладать большой жесткостью . При ее монтаже лучше не применять сварных соединений, а присоединять все детали лишь с помощью винтов.

Во фрезерном оборудовании, которое вы будете собирать самостоятельно, должен быть предусмотрен механизм, который обеспечит перемещение рабочего приспособления в вертикальном направлении. Лучше всего взять для него винтовую передачу, вращение на которую будет передаваться с помощью зубчатого ремня.

Лучше всего взять для него винтовую передачу, вращение на которую будет передаваться с помощью зубчатого ремня.

Основная часть станка

Важная часть такого станка — его вертикальная ось, которую для самодельного прибора можно сделать из алюминиевой плиты. Помните, чтобы размеры такой оси были точно подобраны под габариты создаваемого устройства .

Из бросовых деталей и материалов, найденных на свалке, можно сделать прекрасный, рабочий станок с ЧПУ. Основной устройства будет старый принтер с шаговым электродвигателем. Самодельное устройство справится с изготовлением рекламной продукции, сувениров и других приятных мелочей.

Возможности самодельного станка с ЧПУ

- Размеры рабочей поверхности: 16 х 24 х 7 см.

- Материалы обработки: текстолит не толще 3 мм, фанера не толще 15 мм, любые виды пластика, древесины.

- Гравировка: дерево, пластики, мягкие металлы.

- Обработка осуществляется со скоростью 2 миллиметра в секунду.

Хотя станок с ЧПУ совсем небольшой и работает на слабеньком двигателе, он подойдет для любительских и профессиональных задач. А теперь разберемся, какие материалы и инструменты понадобятся, чтобы его сделать своими руками.

Детали и инструменты

Основа самодельного ЧПУ станка — принтер. Предпочтительнее всего взять матричный любой марки (HP, Epson, Xerox, Ricoh, Canon). Двигатели от принтеров легко устанавливаются своими руками, долговечны, тихо работают.

Перед тем, как покупать с рук старое устройство, необходимо посмотреть в инструкции параметры мотора и другие детали конструкции. Некоторые умельцы приспосабливают в дело шаговые моторы от сканеров.

Кроме этого нужны детали:

- фанера для корпуса №15;

- дюралевые уголки 20 мм;

- саморезы;

- три подшипника 608;

- несколько болтов М8 длиной 25 мм;

- строительная шпилька М8;

- резиновый шланг;

- 2 гайки М8;

- дремель;

- 4 линейных подшипника;

- кронштейн для досок 80;

- клей ПВА.

Инструменты:

- ножовка;

- отвертка;

- электродрель;

- плоскогубцы;

- тиски;

- напильник;

- бокорезы.

Сборка станка с ЧПУ

- Из фанеры своими руками выпиливаем два квадрата размерами 370 х 370 мм для боковых стенок, один 340 х 370 мм для задней и один 90 х 340 мм для передней стенки.

- Стенки станка с ЧПУ своими руками скрепляются саморезами через заранее проделанные дрелью отверстия с расстоянием до края 6 мм.

- Направляющие по Y-оси — уголки из дюраля. Чтобы прикрепить их к боковым стенкам в 30 мм от дна корпуса делается шпунт 2 мм. Благодаря шпунту направляющие устанавливаются ровно и не перекашиваются. Уголки прикручиваются сквозь центральную поверхность саморезами. Длина направляющих составляет 340 мм. Такие направляющие служат до 350 часов работы, после чего необходимо поменять их.

- Рабочая поверхность выполняется из уголков 140 мм длиной. Снизу на болты крепится один подшипник 608, сверху два.

Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов.

Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов. - В 50 мм от дна проделывается выход для двигателя Y-оси диаметром 22 миллиметра. Для подшипника опоры винта хода в передней стенке просверливается отверстие 7 миллиметров.

- Винт хода сделаем своими руками из припасенной строительной шпильки, с мотором он взаимодействует посредством самодельной муфты (подробно об изготовлении ниже).

- В удлиненной гайке М8 проделываются винтовые отверстия поперечником 2,5 миллиметра с резьбой М3. На нее гайка закрутится на ось.

- Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера. Там же берутся и каретки, которые надевают на оси.

- С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

- Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

- Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры. Под направляющие также просверливаются выходы.

- Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

Изготовление муфты

Муфта гасит вибрацию, идущую от винта хода. Это позволяет сберечь подшипники шагового электромотора и продлить ему жизнь. Кроме этого, самодельная муфта нивелирует несоответствие осей винта хода и мотора.

Самый удобный и простой вариант изготовления муфты своими руками — это с помощью прочного резинового шланга. Подбирается шланг с поперечником внутри равным диаметру оси мотора. Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Второй способ чуть более сложный: вместо резинового шланга своими руками берем газовый с резиновой оплеткой. Оплетку можно аккуратно припаять на фланцы, в которые будут вставляться ходовой винт и шкив мотора.

И самый практичный вариант: установить фланцы на резиновую трубку высокого давления. Таким способом можно очень крепко зафиксировать все необходимые устройства, самодельная муфта отлично гасит вибрацию. Сделать фланцы можно на токарном станке с ЧПУ или заказать в мастерской.

Электронная начинка станка из принтера

Плату ЧПУ самодельным станком сделаем из деталей микросхем принтеров. Можно приобрести уже готовую плату и сэкономить много времени.

Видеоролики демонстрируют разные самодельные конструкции станков с деталями из принтера, которые можно сделать своими руками:

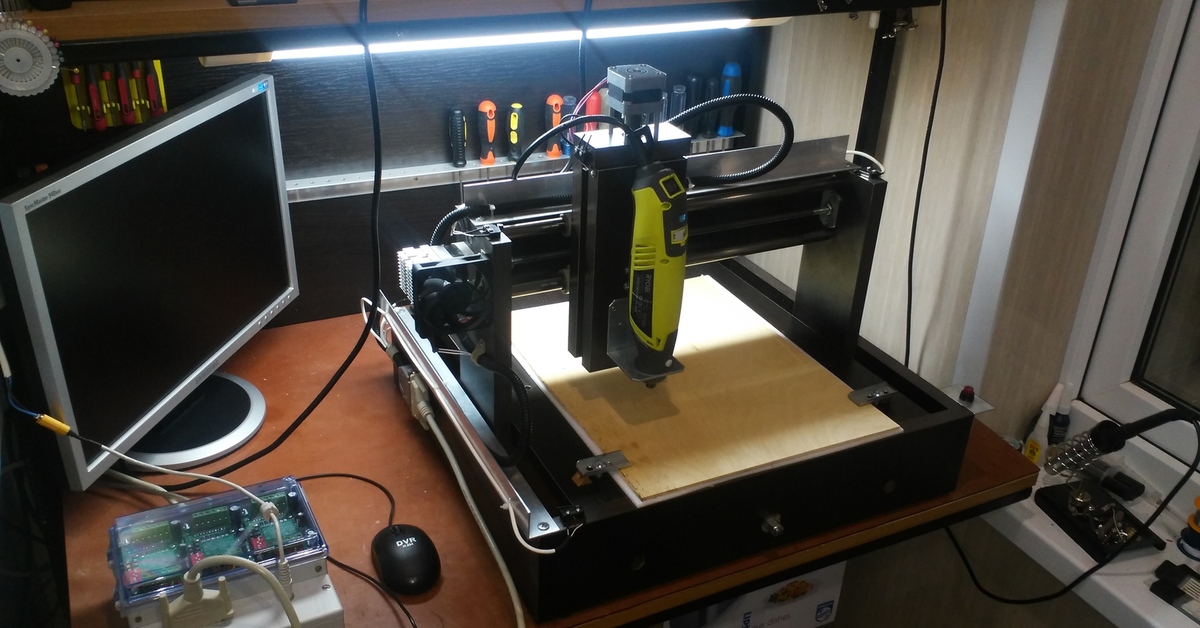

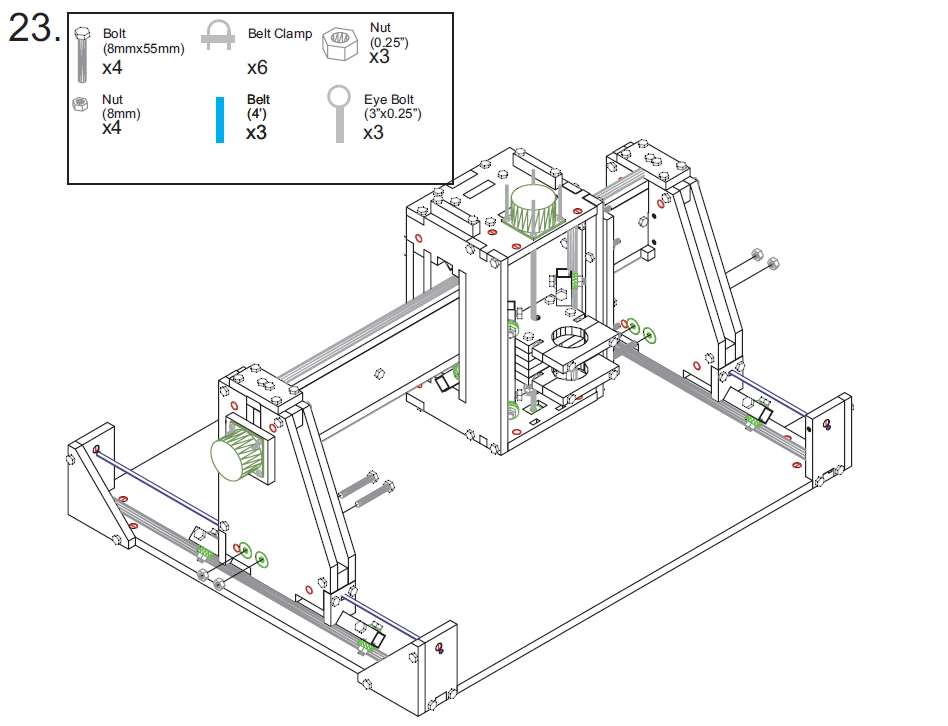

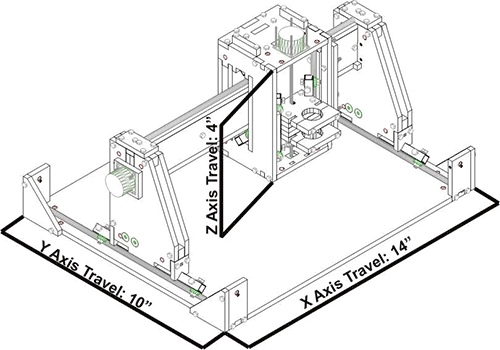

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

— использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

— низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

— малая занимаемая площадь(30″х25″)

— нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

— высокая скорость резки (60″ за минуту)

— малое количество элементов (менее 30 уникальных)

— доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

— возможность успешной обработки фанеры

Станки других людей

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 — Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 — Angry Monk»s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab»s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone. com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 «

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 «

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

— ленточная пила или лобзик

— сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

— принтер

— Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

— резиновый молоток (для посадки элементов на места)

— шестигранники (5/64″, 1/16″)

— отвертка

— клеевой карандаш или аэрозольный клей

— разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach4, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 «MDF (1 48″x48» лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы.

Проведение подготовительных работ

При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать.

Часто в качестве основы будущего аппарата берут использованный .

Сверлильный станок может быть использован как основа для ЧПУ станка

В нем потребуется замена рабочей головки на фрезерную.

Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях.

Частично решить задачу помогут каретки, взятые из обычного принтера. Инструмент сможет двигаться в обеих плоскостях. Выбирать каретки для ЧПУ станка лучше из того принтера, который имеет большие габариты.

Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости.

Внимание необходимо уделить двигателю будущего агрегата. Его роль сводится к передвижению рабочего инструмента. От этого зависит качество работы и возможность выполнения фрезерных операций.

Удачным вариантом для самодельного ЧПУ фрезера является шаговый двигатель.

Альтернативой такому двигателю является электромотор, предварительно усовершенствованный и подогнанный под стандарты аппарата.

Любой , использующий шаговый двигатель, позволяет не использовать винтовую передачу, это никак не влияет на возможности такого ЧПУ по дереву. Рекомендуется использовать для фрезерования на таком агрегате ремни зубчатого типа. В отличие от стандартных ремней они не проскальзывают на шкивах.

Требуется правильно спроектировать фрезер будущего станка, для этого понадобятся подробные чертежи.

Материалы и инструменты, необходимые для сборки

Общий набор материалов для станка с ЧПУ включает в себя:

- кабель длиной 14–19 м;

- , обрабатывающие дерево;

- патрон для фрезы;

- преобразователь частот, имеющий одинаковую мощность со шпинделем;

- подшипники;

- плата для управления;

- водяная помпа;

- охлаждающий шланг;

- три двигателя шагового типа для трех осей перемещения конструкции;

- болты;

- защитный кабель;

- шурупы;

- фанера, ДСП, плита из дерева или металлическая конструкция на выбор в качестве корпуса будущего аппарата;

- муфта мягкого типа.

Рекомендуется при изготовлении своими руками использовать шпиндель с охлаждающей жидкостью. Это позволит не отключать его каждые 10 минут для остужения. Для работы подойдет самодельный станок с ЧПУ, мощность его составляет не меньше 1,2 кВт. Оптимальным вариантом станет устройство мощностью 2 кВт.

Набор инструментов, требующийся для изготовления агрегата, включает в себя:

- молотки;

- изоленту;

- сборочные ключи;

- клей;

- отвертку;

- паяльник, герметик;

- болгарку, ее часто заменяют на ножовку;

- пассатижи, агрегат для сварки, ножницы, плоскогубцы.

Простой ЧПУ станок своими руками

Порядок действий при сборке станка

Самодельный ЧПУ фрезерный станок собирается по схеме:

- изготовление чертежей и схем устройства с указанием системы электрооборудования;

- покупка материалов, содержащих в себе будущий самодельный ЧПУ станок;

- установка станины, на ней будут крепиться двигатели, рабочая поверхность, портал, шпиндель;

- установка портала;

- установка оси Z;

- фиксация рабочей поверхности;

- установка шпинделя;

- установка водоохлаждающей системы;

- установка электросистемы;

- подключение платы, с ее помощью осуществляется управление аппаратом;

- настройка программного обеспечения;

- стартовый пуск агрегата.

В качестве основы для станины берется материал, сделанный из алюминия.

Станину нужно делать с алюминия

Профили из этого металла выбирают с сечением 41*81 мм с толщиной пластин 11 мм. Сам корпус станины соединяют при помощи алюминиевых уголков.

От установки портала будет зависеть, какой толщины изделие сможет обработать станок ЧПУ. Особенно если он, сделанный своими руками. Чем выше портал, тем более толстое изделие он сможет обработать. Важно не установить его слишком высоко, так как такая конструкция будет менее прочной и надежной. Портал движется по оси Х и несет шпиндель на себе.

В качестве материала для рабочей поверхности агрегата применяют профиль из алюминия. Часто берут профиль, имеющий Т-пазы. Для домашнего использования принимают , ее толщина составляет не менее 17 мм.

После того как каркас устройства будет готов, приступают к установке шпинделя. Важно устанавливать его вертикально, так как в дальнейшем потребуется его регулировка, это проводится для фиксации требуемого угла.

Для установки электросистемы необходимо присутствие таких компонентов:

- блок питания;

- компьютер;

- шаговый двигатель;

- плата;

- кнопка остановки;

- драйверы двигателя.

Для работы системы требуется порт LPT. Помимо этого, устанавливается , управляющая работой аппарата и позволяющая отвечать на вопрос, как сделать ту или иную операцию. Управление подключается через двигатели к самому фрезерному станку.

После того как электроника будет установлена на станок, потребуется загрузка драйверов и необходимых для работы программ.

Распространенные ошибки при сборке

Часто встречающейся ошибкой при сборке станка с числовым программным управлением является отсутствие чертежа, но по нему и проводится сборка. В результате этого возникают упущения в проектировании и установке конструкций аппарата.

Часто неправильная работа станка связана с неверно подобранными частотником и шпинделем.

Для корректной работы станка необходимо правильно подбирать шпиндель

Во многих случаях шаговые двигатели не получают должного питания, поэтому для них необходимо выбирать специальный отдельный блок питания.

Необходимо учитывать то, что правильно установленная электросхема и программное обеспечение позволяет выполнять на устройстве многочисленные операции разного уровня сложности. Станок ЧПУ своими руками выполнить под силу мастеру среднего звена, конструкция агрегата имеет ряд особенностей, но с помощью чертежей собрать детали несложно.

С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали. Не стоит торопиться, дергать движущиеся детали или вскрывать ЧПУ.

Станки, оснащенные числовым программным обеспечением (ЧПУ) представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов.

Встроенная электроника на базе печатных плат «Arduino» обеспечивает максимальную автоматизацию работ.

1 Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Агрегаты с программным управлением на базе плат» Ардуино» в качестве программоносителя используют перфоленты, перфокарты или магнитные ленты в которых содержится вся необходимая информация.

С применением плат «Arduino» весь процесс резки фанеры, пенопласта или другого материала полностью автоматизируется, сто минимизирует затраты труда.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

1.1 Процесс работы фрезерного станка с ЧПУ (видео)

1.2 Разновидности ЧПУ станков

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

Кроме того они могут производить сверление и расточку. Шлифовальные станки, которые также можно сделать своими руками могут применяться для финишной обработки деталей.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

- плоскошлифовальными;

- внутришлифовальными;

- шлицешлифовальными.

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей. Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

Для того, чтобы сделать представленный агрегат для резки фанеры или пенопласта своими руками, необходимо подготовить исходное оборудование. Для этого может быть пригоден бывший в употреблении .

В нем рабочий орган заменяется на фрезу. Кроме того сделать механизм своими руками можно из кареток старого принтера.

Это позволит двигаться рабочей фрезе в направлении двух плоскостей. Далее к конструкции подключается электроника, ключевым элементом которой является контроллер и платы «Arduino».

Схема сборки позволяет сделать своими руками самодельный агрегат ЧПУ автоматическим. Такое оборудование может быть предназначено для резки пластика, пенопласта, фанеры или тонкого металла. Для того, чтобы устройство смогло выполнять более сложные виды работ, необходим не только контроллер, но и шаговый двигатель.

Он должен обладать высокими мощностными показателями – не менее 40-50 ватт. Рекомендуется использовать обычный электродвигатель, так как с его применением отпадет необходимость в создании винтовой передачи, а контроллер будет обеспечивать своевременную подачу команд.

Нужное усилие на вал передачи в самодельном устройстве должно передаваться посредством зубчатых ремней. Если для передвижения рабочей фрезы самодельный станок с ЧПУ будет использовать каретки от принтеров, то для этой цели необходимо выбрать детали от принтеров больших размеров.

Основой будущего агрегата может послужить прямоугольная балка, которая должна быть прочно закреплена на направляющих. Каркас должен отличаться высокой степенью жесткости, но использовать сварку не рекомендуется. Лучше применять болтовое соединение.

Сварочные швы будут подвергаться деформации из-за постоянных нагрузок при работе станка. Элементы крепления при этом разрушаются, что приведет к сбою настроек, а контроллер будет работать некорректно.

2.1 О шаговых двигателях суппортах и направляющих

Агрегат с ЧПУ, собранный самостоятельно, должен быть оснащен шаговыми электродвигателями. Как уже упоминалось выше, для сборки агрегата лучше всего использовать двигатели от старых матричных принтеров.

Для эффективного функционирования устройства понадобится три отдельных двигателя шагового типа. Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

При подборе двигателей для будущего станка нужно знать число градусов на один шаг, показатель рабочего напряжения и сопротивление обмотки. Впоследствии это поможет произвести корректную настройку всего программного обеспечения.

Крепление вала шарового двигателя производится с применением резинового кабеля, покрытого толстой обмоткой. Кроме того, с помощью такого кабеля можно присоединить двигатель к ходовой шпильке. Станину можно изготовить из пластмассы с толщиной в 10-12 мм.

Наряду с пластиком возможно применение алюминия или органического стекла.

Ведущие детали каркаса крепятся с помощью саморезов, а при использовании древесины можно крепить элементы клеем ПВА. Направляющие представляют собой стальные прутья с сечением в 12 мм и длиной в 20 мм. На каждую ось приходится по 2 прута.

На каждую ось приходится по 2 прута.

Суппорт изготавливают из текстолита, его размеры должны составлять 30×100х40 см. Направляющие части текстолита скрепляются винтами марки М6, а суппорты «Х» и «У» в верху должны иметь 4 резьбовых отверстия для закрепления станины. Шаговые электродвигатели устанавливаются с помощью крепежей.

Крепления можно сделать с использованием стали листового типа. Толщина листа должна составлять 2-3 мм. Далее винт соединяется с осью шагового двигателя посредством гибкого вала. С этой целью можно задействовать обычный резиновый шланг.

Станки с ЧПУ — отличие от 3D принтеров

Станок с ЧПУ – это станок с числовым программным управлением, который совершает определенные действия по отношению к обрабатываемой заготовке по специально заданной программе. Они становятся реальным конкурентом модным 3D принтерам.В настоящее время к 3D принтерам повышенный интерес. Тенденция такова, что цена на них постоянно падает. Этим и можно объяснить тот факт, что на глазах растет продажа 3D принтеров. Однако нередко бывает так, что тот, кто приобрел 3D принтер, потом решает мучительный вопрос. Зачем ему необходимо такое оборудование?

Этим и можно объяснить тот факт, что на глазах растет продажа 3D принтеров. Однако нередко бывает так, что тот, кто приобрел 3D принтер, потом решает мучительный вопрос. Зачем ему необходимо такое оборудование?

Для получения альтернативы очень важно знать, в чем разница между 3D принтером и фрезерным станком. Что, прежде всего, выбрать, если ты руководствуешься спецификой своей задачи?

В чем главные отличия и преимущества

Сразу отметим, что 3D принтер и ЧПУ станок построены одинаково. То есть на одних и тех же принципах. Речь идет о том, чтобы сделать из исходного материала готовую модель. С 3D принтером можно создать такую модель с применением расходных материалов. А ЧПУ станок ведет обработку заготовки и убирает все лишнее.

ЧПУ станок способен вести обработку цветных металлов, дерева, различной пластики. Как правило, самодельный 3D принтер применяет лишь пластик – PLA или ABS. Стереолитография или скорое прототипирование. Именно так правильно называется данный метод. Если сравнивать эту технологию с ЧПУ фрезерованием, то она относительно новая. В последнее время она стала намного лучше. И потому она более доступная.

Если сравнивать эту технологию с ЧПУ фрезерованием, то она относительно новая. В последнее время она стала намного лучше. И потому она более доступная.

Машины скорого прототипирования предоставляют возможность изготавливать не менее пятнадцати самых разных моделей сразу. Аппараты, которые поменьше, способны делать одновременно до восьми моделей. Одни типы принтера имеют большую платформу и действуют обычно медленнее. Другие созданы так, что у них площадка «печати» меньше для того, чтобы функционировать более быстро.

Практический аспект заключается в том, чтобы 3D принтер применять для развлечения. Ведь можно печатать забавные модели, игрушки и прочее. То есть 3D принтер вполне подойдет для домашних условий.

С применением ЧПУ станка есть возможность делать уже готовые детали, по сути, из любого материала. Все зависит от того, какова жесткость конструкции станка. И ЧПУ станок есть резон применять более разумно и практично. Очень часто тот, кто имеет ЧПУ станок, режет самые разные заказные детали. Хотя и на таком станке изготавливают игрушки в виде сборных моделей.

И ЧПУ станок есть резон применять более разумно и практично. Очень часто тот, кто имеет ЧПУ станок, режет самые разные заказные детали. Хотя и на таком станке изготавливают игрушки в виде сборных моделей.

Фрезеровка, осуществляемая в настоящее время на станках с ЧПУ, – это процесс обработки материалов, о котором известно примерно столетие. Подобно скульптору, использующему долото и молот, чтобы придать камню нужную форму, фрезерный станок, используя сверло, вырезает заданную модель.

У мастеров есть возможность выбирать один из трех типов таких станков. Это зависит от поставленной задачи. Такие машины работают в трех, четырех или в пяти осях координат.

Известны самые разные классы фрезеров. Одни режут металл, другие – воск. Когда вам предстоит фрезеровать металл, имейте в виду, что золото является вязким материалом. И потому на режущее сверло может навернуться стружка. Ко всему такая обработка предполагает определенные потери металла.

Недостатки станков с ЧПУ

Однако, кроме плюсов, про которые мы говорили выше, у фрезерования есть и свои минусы. Фрезеровочный станок способен вырезать одновременно лишь по одному шаблону. Отдельные фрезерные станки не наделены способностью вырезать в материале бороздки так глубоко, как того требует программа. И потому затем оператор должен будет убрать лишний материал, вручную провести доработку модели.

Фрезеровочный станок способен вырезать одновременно лишь по одному шаблону. Отдельные фрезерные станки не наделены способностью вырезать в материале бороздки так глубоко, как того требует программа. И потому затем оператор должен будет убрать лишний материал, вручную провести доработку модели.

Фрезерным станком применяются конические фрезы. Они, когда прорабатываются мелкие детали, оставляют немного излишнего материала, цены на который все-таки высоки. У 3D принтера нет такого недостатка. Он «печатает» деталь точно в тех размерах, которые были заданы программой.

Фрезерные станки нуждаются в инструменте, который отвечает на G-код, предназначенный для того, чтобы программировать смену инструмента. Он также сообщает программе его длину.

Есть продавцы, которые включают в цену полный комплект из генератора G-кодов, программного обеспечения и самого станка. Есть продавцы, которые предлагают их по отдельности. И в том случае, когда комплект собран от разных поставщиков, в случае ошибок несовместимости появляется необходимость обращаться к каждому индивидуально. Только так можно обозначить и решить проблему.

Только так можно обозначить и решить проблему.

При желании получить инструменты, которые подходят для того, чтобы решить любые задачи, есть резон покупать сразу фрезерный ЧПУ станок и 3D принтер. При выборе чего-то одного, нужно обдумать, какие именно задачи предстоит решить с помощью этого девайса. Выбирайте, исходя из поставленных задач!

В изготовлении своими руками ЧПУ станок более воспроизводим в домашних условиях. Плата управления, шаговые двигатели будут нужны для обоих девайсов. Однако для 3D принтера еще будет нужен экструдер и термопечатающая головка.

Комбинированный станок с ЧПУ и 3D-принтер: 19 шагов (с изображениями)

Hot-end 2BEIGh4 разработан для быстрой замены или перехода от задания к работе. Всего 2 винта крепят устройство к плате оси Z. Нагреватель подключается с помощью стандартных электрических наконечников, а термопара использует один из поддерживающих стержней с резьбой 6/32. Поскольку есть незначительные отличия, вам необходимо заново обнулить ось Z.

Поскольку есть незначительные отличия, вам необходимо заново обнулить ось Z.

В 2BEIGh4 используются наконечники двух типов.

Первый — наконечник с меньшим разрешением.Это сварочный наконечник с диагональю 0,023 дюйма. См. Http://www.thingiverse.com/thing:7814

Маленький алюминиевый брусок нарезан на 1/4 — 28 …. вот и мы …. знали, что Я бы использовал это 1/4 28!

Сварочный наконечник mig высверливается с помощью сверла 1/8 дюйма примерно на 0,200 дюйма от наконечника.

Белые цилиндры — это трубки из тефлона / ПТФЭ, которые мы заказали. Один внутри другого .

Осторожно с АБС

Хотя этот хотэнд разработан для НЕЙЛОНА, у него могут возникнуть проблемы, на которые вам нужно обратить внимание с АБС.

АБС меняет состояния намного быстрее, чем НЕЙЛОН, и когда вы используете АБС с этим хотендом, Вы не должны позволять АБС простаивать на горячем конце, так как он будет скапливаться внутри, и экструдированный материал начнет различаться по толщине / диаметру. Это означает, что вы всегда должны убирать несколько миллиметров материала ABS или PLA при подготовке к следующей печати.

Это означает, что вы всегда должны убирать несколько миллиметров материала ABS или PLA при подготовке к следующей печати.

Обычно у меня есть трубка 1/8 дюйма, обдувающая холодным воздухом нижнюю часть белого цилиндра, где она встречается с алюминием, чтобы не допустить скопления АБС.

Сопло высокого разрешения

Вторая сопло Hot-end имеет более высокое разрешение устройство, которое у вас, возможно, уже есть в вашем ящике для инструментов.У меня есть бесплатная горстка от поставщика, так как на нем был его ЛОГОТИП ….. Карманная масленка

Сделана из алюминия

Она имеет резьбу

Она имеет 0.ID 5 мм, который мы можем свернуть до ID меньшего размера

Это дешево

Они везде. Даже у Amazon есть ароматы ump-teen.

(Конечно, вам понадобится такая, как на моей фотографии, а не полностью пластиковая масленка)

С тех пор, как я запустил свой принтер, я распечатал детали для работы и друзей ….. это почти всегда печать или резка! 2BEIGh4 может печатать поднутрение под углом 55 градусов, но после этого начинает сбрасывать нити. Поэтому при проектировании нужно помнить об ограничениях. Подробнее об этом позже.

Поэтому при проектировании нужно помнить об ограничениях. Подробнее об этом позже.

BOM

1 каждая трубка из тефлона / ПТФЭ с внутренним диаметром 1/2 и 1/4 дюйма — для каждого горячего конца требуется около 4 дюймов MMC PN 8547K31

1 каждая тефлоновая трубка с внешним диаметром 1/4 дюйма и внутренним диаметром 1/8 дюйма / Трубка из ПТФЭ — для каждого хотэнда требуется около 5 дюймов MMC PN 8547K23

1 каждая шайба № 8

1 каждая муфта MMC PN 51215K106 или любая другая трубка HW Store

4 ‘3/8 neopreme (сантехническая секция в вашем магазине HW). ваша установка.

1 штука # 6/32 x 24 «резьбовой стержень

4 штуки 6/32 гайки

1 штука нагревателя на 120 В MM Carr PN 3618K119

1 штука алюминиевый блок Вырезанный из MMC PN 6023K291 —

Многоцелевой анодированный алюминий (сплав 6061) 3 / 8 дюймов, ширина 2 дюйма, длина 1 фут

1 каждый сварочный наконечник 0,023 дюйма — Harbour Freight 10 долларов США за 5 шт.

2 каждого плоского наконечника 1/4 дюйма для провода # 16 AWG

1 каждый кольцевой зажим для термопары

1 каждый Делрин 1 «x 1» x 4+ «MM Carr PN 8739K92 для каждого хот-энда требуется около 4 дюймов

1 каждый 1-2 А 120 Вольт Диммер

Картридж нагревателя вытягивается. 56 А при 120 В и номинальное значение 300 мА при температуре печати

56 А при 120 В и номинальное значение 300 мА при температуре печати

Это все еще не электрическая лампочка, поэтому нам нужен хороший диммер, способный выдерживать ток 1+.

Картридж нагревателя изолирован и одобрен CSA, но вам все равно необходимо использовать закрытые лопатки для безопасности.

ПРИМЕЧАНИЕ: Что касается ПТФЭ или, как его знают все, «тефлоновое антипригарное покрытие для кухонных принадлежностей», конечно же, знаменитое покрытие Dupont, используемое миллионами для приготовления пищи. Поскольку любой изобретатель или дизайнер хочет, чтобы те, кто дублирует его усилия, были в безопасности, я возьму несколько строк, чтобы объяснить, откуда возникают проблемы.

С момента его изобретения в 1938 году возникло так называемое «тефлоновое противоречие». И по сей день его преподают в колледжах и университетах. Поиск в Google по запросу «Teflon Controversy» предоставит вам много полезной информации.

Что касается подробного научного описания тефлонового антипригарного покрытия для кухонных принадлежностей, этот сайт является хорошим началом.

http://en.wikipedia.org/wiki/Polytetrafluoroethylene

Как автор этого руководства и разработчик 2BEIGh4, я не специалист по полимерам и не могу говорить о тефлоновом антипригарном покрытии или, как некоторые его называют ПТФЭ.

Тем не менее, я могу определить использование тефлона в фактическом процессе печати 3D НЕЙЛОНОМ.

1. Хотя нагревательный картридж может нагреваться до температуры 600F, это не фактическая температура печати, так как НЕЙЛОН закипит при этом значении.

2. Фактическая температура во время печати примерно на 20-25 градусов выше, чем у ABS.