что это такое, какие бывают разновидности и классификации, для чего нужны

23.03.2020

- Конструкция и принцип работы

- Классификация фрез: по каким параметрам

- Типы фрез по металлу

- Классификация фрез по некоторым характеристикам

- Нюансы выбора

- Правила хранения и эксплуатации

- Широкие возможности фрезерных станков

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

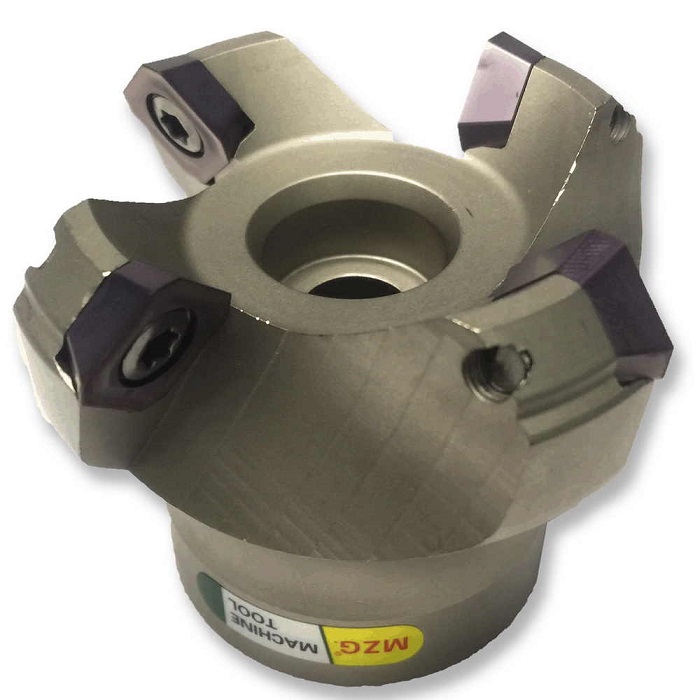

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Форма – цилиндр. Довольно массивный инструмент, которым удобно делать обработку плоскостей. Это основной вид оснастки станков как классических механических, так и с ЧПУ. На сайте https://stanokcnc.ru/ большой выбор фрезерного оборудования с числовым пультом управления. Современная модификация позволяет увеличить скорость и производительность одного рабочего места, а также снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Такая модификация имеет намного большую свободу действий только за счет приспособленности к наклону. За счет этого они более распространены, особенно при оснастке станков с ЧПУ. Современное высокотехнологичное оборудование можно заказать на сайте https://stanokcnc.ru/.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Стандартными считаются:

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Если у вас есть оборудование с ЧПУ от компании https://stanokcnc.ru/, вы сможете совершать практически любые операции – от обычной распиловки до фигурного вырезания отверстий и нарезания внутренней резьбы.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Все виды фрез по металлу и их назначения

Эта разновидность режущего инструмента представлена в большом ассортименте. С его помощью можно проводить различные технологические операции. Сам процесс заключается в медленной подаче быстровращающейся фрезы в рабочую область. По точности обработки заготовок такая методика лишь не намного хуже наружного протягивания металла.

Разнообразие фрез по металлу позволяет производить выборку материала на самых сложных участках. Главное – определить нужный вид инструмента и способ его подачи (например, винтовой, поступательно-вращательный). Его режущие кромки изготавливаются из особых сортов стали, керамики, твердых сплавов, алмазов и ряда других материалов (кардная проволока и так далее). Рассмотрим основные разновидности фрез по металлу для фрезерного станка и их назначение.

Классификация фрез по металлу

- По расположению режущих частей (зубьев).

- По их заточке.

- По направлению (наклонные, винтовые и так далее).

- По конструкции инструмента (монолитный, сборный, составной).

- По креплению режущих элементов.

- По их материалу.

Поэтому перечислить все разновидности данного инструмента, с учетом специфики его исполнения и особенностей применения, несколько затруднительно.

Виды фрез

Каждая из них используется лишь на определенном технологическом этапе обработки металла, в зависимости от задачи, которую необходимо решить.

Цилиндрические

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Изделия с режущими винтовыми частями более универсальные.

Но так как осевые усилия бывают значительными, то их использование ограничивается углом наклона режущей грани (не более 450). Поэтому в подобных ситуациях устанавливаются фрезы цилиндрические сдвоенные. Особенность их исполнения в том, что режущие части в процессе работы «перекрывают» место стыка половинок инструмента.

Дисковые

- Прорезка пазов.

- Выборка металла на узком сегменте.

- Обрезка заготовок.

- Снятие фасок и для других целей.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Разновидности:

- Прорезные.

- Отрезные.

- Пазовые.

- Для резания с двух или трех сторон.

Торцевые

В основном применяются для обработки деталей с поверхностями ступенчатыми или плоскими. Инструмент ставится так, чтобы его продольная ось была перпендикулярна обрабатываемой поверхности.

Особенности – повышенная плотность зубьев на участке соприкосновения с заготовкой. Это обеспечивает равномерность и высокую скорость обработки металла. Наличие дополнительных режущих кромок (в торцевой части) позволяет добиться более «чистой» поверхности при обработке на фрезерном станке.

Червячные

Имеют специфическое применение. Обработка материала производится методом обката.

Особенность – выборка металла происходит в процессе точечного касания фрезы заготовки.

Разновидности

- Левые или правые (в зависимости от направления витков).

- Одно- или многозаходные.

- Сборные или цельные.

- С зубьями шлифованными или нешлифованными.

Концевые

Для обработки пазов, уступов и так далее.

Разновидности

- Хвостовик – конический или цилиндрический.

- Для предварительной (крупные зубья) или финишной (мелкие) обработки материала.

- Монолитные или с напаянными режущими пластинами (коронками).

Обдирочные фрезы предназначены для обработки сплавов, полученных способом литья или ковки.

Шпоночные – разновидности концевых, которыми производится выборка Т-профилей. Оснащены двумя зубьями, один из которых расположен на конце, а другой – на срединной части инструмента. Интервал между ними и определяет параметры зоны выборки металла.

Отрезные

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

Разновидности

Группируются по размерам зубьев:

- Мелкие.

- Средние.

- Крупные.

Особенности – первые две разновидности режущего инструмента служат для работы с чугуном и сталями, последняя – с легкими сплавами (на основе магния, алюминия и тому подобное).

особенности, типы, конструкция, принцип работы

Основной инструментальной единицей, используемой на современных металлообрабатывающих станках, считается фреза, обладающая расширенными возможностями по обработке заготовок произвольной формы. Благодаря этому универсальному инструменту удается получить рез любой степени сложности, подготовленный в соответствии с требованиями технического задания. На российском рынке представлено множество фрез по металлам, что позволяет без труда подобрать оптимальный вариант.

Назначение большинства образцов фрезерного инструмента определяется их типом. Так, торцевые фрезы, в частности, применяются в следующих производственных областях:

- В автомобилестроении (при обработке картеров коробок передач, например).

- При изготовлении оборудования, эксплуатируемого в нефтегазовой отрасли, а также арматуры для трубопроводов и других типов магистральных коммуникаций.

- При производстве специального инструмента, оснастки и других конструктивных форм.

Они востребованы и при производстве заготовок, входящих в состав сложного оборудования таких отраслей как общее машиностроение, энергетика и строительство.

Без фрезерных операций трудно обойтись и в таких важных отраслях, как судостроение и изготовление медицинских приборов.

Конструкция и принцип работы

Основные требования, предъявляемые к инструменту этого класса – строгое соблюдение параметров, заявленных в технических условиях или ТУ. Для этого потребуется высокоточная обработка элементов фрезы, которую удается реализовать лишь с помощью торцевого инструмента с большим набором зубьев. Высокая чистота выборки (до микрона) обеспечивается за счет специальных регулируемых резцовых вставок.

К особенностям их конструкции следует отнести наличие рабочих граней, представляющих собой отдельный твердосплавный резец.

Важно! При изготовлении вставок применяются такие сверхпрочные материалы, как алмазы, керамика, а также специальная кардная проволока и подобные им.

Большой ассортимент фрезерного инструмента, отличающегося конструктивными деталями, позволяет выбрать образец, подходящий для тех или иных условий обработки. Добавим, что по конструкции его принято делить на цельный и разборный.

Принцип работы состоит в точной выборке металла на наиболее сложных участках обрабатываемой заготовки, что позволяет придать ей нужную форму. После этого исходная болванка превращается в изделие или деталь, пригодную для дальнейшей обработки.

Классификация

Классифицировать известные типы фрезерной оснастки можно по следующим характерным признакам:

- Порядок расположения отдельных зубцов (резцов).

- Тип исполнения, определяемый ее конструкцией.

- Метод крепления режущих насадок, а также материал, используемый при их изготовлении.

По всей совокупности рассмотренных признаков инструменты данного класса делятся на червячные, цилиндрические и торцевые. Кроме того, они могут быть как отрезными, так и дисковыми; причем этим перечислением набор возможных типов не исчерпывается.

Рассмотрим каждую из указанных разновидностей более подробно.

Цилиндрические

Указанные в названии раздела изделия относятся к основным видам оснастки, востребованным при обработке особо сложных деталей и заготовок. Они предполагают два исполнения, отличающихся формой своих зубьев (последние бывают либо прямыми, либо винтообразными). Каждую из этих модификаций также следует рассмотреть отдельно.

С прямыми зубьями

Инструмент, в качестве режущих частей которого используются прямые зубья, востребован при обработке хорошо доступных участков в пределах заготовки, располагающейся параллельно линии размещения оснастки. Этот тип встречается крайне редко. Чаще всего предпочтение отдается образцам с винтовыми зубьями, отличающимся большей функциональностью.

С винтовыми зубьями

Зубья у оснастки этого типа располагаются по винтовой линии, имеющей заданный угол наклона. Указанный инструмент подходит больше для выборки материала на узких участках исходных заготовок.

Для уменьшения величины осевых нагрузок подходят фрезы, зубья которых выбраны под различными углами наклона рабочих граней.

Торцовые

Торцевые инструменты широко распространены наряду с цилиндрическими модификациями. Их характерный признак – вертикально ориентированная ось вращения, что определяет область их применения. Такая оснастка в основном востребована при обработке протяженных плоских поверхностей, с которых удаляется слой материала заданной толщины.

Одна из типичных представителей этого типа – так называемая «кукуруза», внешне очень напоминающая одноименный южный овощ.

Червячные

При использовании этого инструмента для нарезки зубчатых колес обработка осуществляется методом обката и точечного касания фрезеруемых плоскостей. Червячные фрезы делятся:

- на цельные и сборные;

- много- или однозаходные;

- с нешлифованными или специальными шлифованными зубьями.

Рассмотрим каждую из представленных разновидностей подробнее.

Одно- и многозаходные

По сравнению с образцами, посредством которых делается только один заход, многозаходные инструменты отличаются большей производительностью. С другой стороны при увеличении числа заходов снижается точность, что вынуждает применять эту разновидность лишь для черновой обработки.

Такие фрезы обеспечивают высокую точность шага нарезания, поскольку по одному и тому же месту делается несколько проходов.

Шлифовальные и нешлифовальные зубья

Изделия с высоким классом обработки (как одно-, так и многозаходные) применяются для шлифовки нарезаемых поверхностей. Все остальные виды инструмента, не обладающие нужной точностью, можно отнести ко второй разновидности.

Цельные и сборные фрезы

Первая из этих модификаций представлена в виде цельной заготовки из монолита инструментального материала. В то время как составная фрезерная оснастка делается из двух частей. Одна из них – режущая (из сверхпрочного материала), к которой приварен хвостовик, сделанный из конструкционной стали.

Дисковые

Данный вид инструмента используется с целью фрезерования небольших канавок и пазов. По своей конструкции фрезерная оснастка этого типа делится на пазовые образцы, а также на двусторонние и трехсторонние разновидности.

Двухсторонние

Особенностью двусторонней дисковой модификации является двойное размещение рядов зубьев. Помимо режущих элементов, располагающихся на торцевой части, она имеет резцы, размещенные непосредственно на поверхности.

Трехсторонние

У трехстороннего инструмента (в отличие от двухстороннего исполнения) режущие зубцы находятся сразу в трех местах. Они размещаются на каждом из торцов, а также на поверхности инструментального основания.

Пазовые

У этой разновидности инструмента зубья располагаются лишь на рабочей поверхности. Они в основном применяются при выборке не очень глубоких пазов. Одна из модификаций этого инструмента называется ласточкин хвост.

Отрезные

Данный тип фрезерных насадок выполняется в виде отрезного диска различного диаметра и толщины. Зубья дисков изготавливаются из твердосплавных материалов. Основная область их применения – работа в составе автоматов ЧПУ.

Концевые и угловые

Фрезы под названием «концевые» востребованы при необходимости фрезерования заготовок не только на станочном оборудовании, но и с применением ручного инструмента. Особенность концевых модификаций заключается в следующем:

- Они выполняются заодно с поводком в виде хвостовика выбранной формы.

- Для них не требуется дополнительная оснастка.

По своей конструкции они могут быть цельнометаллическими и с режущими вставками.

Отличительная черта угловых фрез состоит в том, что кромки резания на торце у них выполняются с наклоном. Они очень удобны для снятия прямоугольных фасок, а также для работы с наклонными поверхностями и угловыми пазами.

Монолитные

Цельнометаллические концевые фрезерные оснастки изготавливаются обычно из конструкционной стали. Они оснащены отводящими материал кольцевыми канавками, навитыми по спирали в ту или иную сторону.

С напаянными коронками

Фрезы с напаянными вставками подразделяются в свою очередь по типу наконечника из твердосплавных зубьев, который может иметь множество различных исполнений. Одно из самых распространенных – корончатый наконечник.

Для предварительной обработки

Отдельно выделяются концевые и угловые инструменты, востребованные при предварительном фрезеровании материала. Они, как правило, не отличаются точностью обработки, которая реализуется чистовыми фрезами.

Для финишной обработки

Для окончательной «зачистки» отдельной заготовки используется особый тип инструмента. Одна из известных разновидностей такой оснастки носит название «радиусные» фрезы.

С хвостовиком цилиндрического типа

Фрезерная оснастка этого типа востребована при обработке простых плоских поверхностей. Область ее применения крайне ограничена.

С хвостовиком конического типа

Указанная модификация более распространена в производстве, чем ее аналог с хвостовиком в форме цилиндра. Все его отличие от рассмотренного выше многообразия типов фрез состоит в форме рабочей части (хвостовика).

Фреза под Т-образные выемки

Инструмент для выемки материала указанной в названии формы – оптимальный вариант для обустройства специальных шлицев. Он присутствует в инструментальном комплекте большинства специалистов, которые на специальном жаргоне называют его фрезой грибкового типа.

Шпоночные

Данная разновидность оснастки по своему внешнему виду напоминает типовой стальной стержень с витковыми рабочими кромками на концевой части, которые делаются под небольшим углом к оси. Также на ней расположены неглубокие выемки, обеспечивающие формирование режущих кромок и позволяющие отводить стружки при фрезеровании. Его рабочая часть, углубляющаяся в обрабатываемый материал, может иметь различную длину.

Фасонные

Из названия этого инструмента следует, что он подойдет для обработки так называемых «фасонных» заготовок. Он также подходит для формирования фасочных кромок непропорциональных изделий, изготавливаемых методом протягивания.

Острая заточка

В соответствие с формой рабочей зоны фасонные фрезы бывают не только остроконечными, но и затылованными. Первые из них отличаются острой заточкой своих зубьев и легко поддаются корректировке.

Затылованные фрезы

В отличие от рассмотренных образцов такой инструмент востребован при обработке внутренних (скрытых) кромок. Его особенность – в том, что он с трудом поддается заточке и коррекции.

Сборные фрезы

Данный вид фрезерной оснастки состоит из частей, объединенных в единый инструментальный комплект. При необходимости ее рабочая часть заменяется новой вставкой или режущим наконечником.

Конические фрезы

Инструмент этого типа (его еще называют конусным) характеризуется наличием рабочей головки конической формы. Он встречается в исполнениях, отличающихся формой насадки. Многим специалистам хорошо знакома разновидность, известная под названием пальчиковая.

Сферические фрезы

Это тип фрез выполняется из монолита твердосплавного материала круглой формы. Их основное назначение – однопроходная обработка. Высокого качества фрезерования в этом случае удается достичь за счет специально обустроенных режущих кромок, находящихся на рабочей части и по бокам. Применение такой конструкции обеспечивает получение контурных выемок особой формы, достаточно глубоких пазов, а также фигурных уступов.

Нюансы выбора

Каждый тип рассмотренной в предыдущих разделах оснастки подходит для конкретных работ, так что его применение связано с определенным видом металлообработки. Так, в определенных ситуациях востребован монолитный фрезерный комплект, а иногда необходим инструмент со сменными пластинами.

При выборе подходящего для заданных условий типа оснастки рекомендуется учитывать следующие факторы:

- Объем фрезеровальных работ и их ассортимент.

- Качество обработки, в которой нуждается выбранная заготовка (первичная или вторичная).

- Тип и характеристики обрабатываемого металла.

- Конфигурация выборок, подготавливаемых при фрезеровании заготовок (обычная обработка, формирование пазов или отверстий и т. п.)

При выборе подходящего инструмента учитывается заданная точность обработки, позволяющая выдержать требуемые размеры.

Важно! Если потребуется выполнять однотипные операции, связанные с формованием контуров или фасонных выборок, внимание обращается на универсальные наборы фрезерного инструмента.

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке.

виды для фрезерного станка и для ручного фрезера, набор фрез на дрель, Т-образная и отрезная, круглая и другие фрезы

Фрезерные устройства активно используются в ходе осуществления ремонтных и строительных работ. При этом для того чтобы данный агрегат эффективно выполнял свое назначение, он должен быть оснащен качественными рабочими инструментами – фрезами. Сегодня мы подробнее поговорим об этих функциональных деталях.

Особенности

Прежде чем изучать особенности и отличительные характеристики данного рабочего элемента, важно определиться с исходным термином. Так, фреза по металлу для фрезерного станка – это режущий инструмент, в конструкцию которого входит большое количество лезвий. Обработку металлического материала фреза осуществляет посредством постоянного вращения вокруг своей оси.

К основным конструкционным элементам фрезы стоит отнести рабочую часть, хвостовик, который обычно закрепляется в шпинделе или цанге, и шейку. Существующие на современном строительном рынке фрезы для обработки металла классифицируются в зависимости от ключевых параметров (например, размера, материала изготовления, типа крепления и других).

Традиционно фрезы по металлу изготавливаются из стальных материалов углеродистого, легированного или быстрорежущего типа.

Виды

В связи с высоким уровнем востребованности фрез по металлу, на рынке присутствует большое разнообразие таких элементов: пользователи могут приобрести насадные, проходные, шлицевые, магнитные, грибковые, отрезные, круглые, металлические элементы, детали со сменными пластинами или типа «балеринка», фасочная, фрезы с разной скоростью вращения, разного размера (например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разным углом наклона (например, 45 градусов). Рассмотрим, какими бывают фрезы по металлу.

Дисковые

К важнейшей отличительной характеристике дисковых фрез можно в первую очередь отнести то, что их диаметр обычно превышает показатель толщины в несколько раз. В ходе производства фрез их изготавливают цельными, при этом в качестве исходного материала используют специальную инструментальную сталь, которая проходит предварительную процедуру упрочнения и нормализации.

Дисковые фрезы подразделяются на два отдельных вида: отрезные и прорезные. Первый вариант является более распространенным и востребованным среди пользователей. Так, если говорить о конструкции дисковых фрез отрезного типа, то важно отметить тот факт, что в своем составе они имеют наклонный зуб. Причем этот зуб обязательно является закаленным – процесс его закалки обычно осуществляется перед заточкой. Помимо зуба, в конструкции обязательно присутствуют паз и отверстия под болты (их можно обнаружить непосредственно в теле диска). Если говорить о сферах использования устройств, то отрезные дисковые фрезы диаметром от 120 мм обычно применяются для осуществления резки горячего металла на прокатных станах. С другой стороны, прорезные фрезы характеризуются наличием прямого зуба с контуром, который по форме совпадает с прорезаемой канавкой.

Торцевые

Описывая торцевые фрезы, следует сказать о том, что они чаще всего используются для осуществления предварительной обработки заготовки какого-либо изделия. При этом детали характеризуются довольно высоким уровнем производительности.

Этот эффект возможен благодаря наличию двух специально предназначенных режущих кромок: одна из них является торцевой, а другая – боковой.

Цилиндрические

Как можно догадаться по названию, данный вид фрез имеет форму цилиндра, соответственно, их высота превышает диаметр. Расположение режущих кромок цилиндрических устройств довольно необычно – они расположены по спирали. В качестве материала изготовления традиционно используют инструментальную сталь (особенно это касается именно рабочей части детали). Заточка изготавливается затыловкой, а крепление осуществляется на оправку. При помощи данной детали обычно осуществляют чистовую обработку.

Угловые

По форме угловые фрезы представляют собой усеченный конус с широким основанием и вершиной в сторону хвостовика. Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.

Что касается типа сборки, то данная деталь может быть как цельной, так и сборной.

Концевые

Как и некоторые другие виды фрез, детали концевого типа по своей форме являются цилиндрическими. Причем в конструкцию элемента также входит основная режущая плоскость. Она структурно является торцевой частью цилиндра и поддерживается боковыми сторонами, которые функционально являются вспомогательными. Концевые устройства обычно используют для того, чтобы осуществлять процедуру зачистки поверхности в выборках и пазах. Важно иметь в виду, что угол заточки концевых фрез имеет важное значение в процессе удаления стружки с зоны реза. При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

Фасонные

Фасонные фрезы представляют собой детали, которые обладают режущими кромками фигурного типа.

Они обязательно должны повторять форму паза.

Червячные (или «летучка»)

Элементы червячного типа являются составными по своей конструкции. Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим. При этом на нем расположены фигурные пластины (они стоят рядами). Форма таких пластин должна соответствовать форме выемки между зубьями детали. Чаще всего червячные фрезы устанавливают на зубофрезерные станки.

Корончатые

Корончатые фрезы также часто называют кольцевыми. Они являются полыми и имеют цилиндрическую форму. Процедура заточки осуществляется по торцу, при этом применяются нити спиральных режущих кромок.

Шпоночные

У шпоночных фрез заточены боковые режущие кромки. При этом их заточка должна осуществляться таким образом, чтобы соответствовать размеру ширины выборки.

Фреза может использоваться как сверло, при этом углубляясь на необходимую глубину (особенно это актуально в начале работы).

Конические (или «кукуруза»)

По своему строению элементы конического типа могут быть цельными и наборными. При этом угол наклона режущей кромки может быть как положительным (с вершиной конуса в сторону хвостовика), так и отрицательным (при обратной направленности).

Сферические

Фрезы сферической формы активно применяют в процессе создания канавок полукруглой формы. Такие детали могут быть как цельными, так и составными.

При этом непосредственная заточка элемента осуществляется по контуру.

Под Т-образные выемки

Если говорить о строении таких фрез, то важно отметить, что режущие кромки данного элемента располагаются по бокам и на торцах нижней широкой части инструмента. При этом в обязательном порядке радиус фрезы под Т-образную выемку должен совпадать с шириной паза.

Сборные (или наборные)

Такие фрезы отличаются высоким уровнем практичности и пользуются востребованностью среди пользователей.

Таким образом, благодаря такому широкому разнообразию, каждый пользователь сможет выбрать для себя такой элемент, который будет максимально соответствовать его потребностям и нуждам.

Типы по числу заходов

В зависимости от числа заходов фрезы подразделяются на несколько разновидностей:

-

однозаходные;

-

двухзаходные;

-

четырехзаходные;

-

другие (3, 5 или 6 режущих элементов).

На этот параметр важно обращать свое внимание в ходе выбора и покупки изделий, так как он является одним из решающих.

Классификация по способу удаления стружки

В зависимости от способа удаления стружки различают два типа фрез: верхний и нижний.

-

Верхний тип удаления стружки характерен для фрез концевого типа. При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез также называют компрессионным. Это связано с тем, что деталь обладает обратным типом завивки. Соответственно, в ходе производственного процесса рабочая кромка разрезает материал сверху вниз, прижимая заготовку основания. Стружка из зоны резания направляется вниз. К положительным характеристикам данного типа элемента можно отнести тот факт, что стружка удаляется сразу под деталь и не попадает в непосредственную зону резания. Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Производители

Производством фрез по металлу занимается большое количество как отечественных, так и зарубежных компаний. Рассмотрим несколько популярных производителей.

-

В Российской Федерации лидером рынка по производству фрез, предназначенных для работы по металлу, является Всероссийский научно-исследовательский институт инструмента, который располагается в Москве. Важно отметить тот факт, что большинство российских компаний осуществляют производство фрез по относительно устаревшим технологиям, однако высоким качеством отличается материал изготовления отечественной продукции.

- Bosch – это европейская компания, которая занимается производством не только фрез, но и большого количества других изделий. Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

-

На американском рынке особенного уважения и внимания заслуживает бренд JET. Эта компания является одной из старейших и производит свои товары исключительно из высококачественных материалов.

Приобретая фрезы по металлу, следует ориентироваться именно на производителей, которые были описаны выше.

Таким образом вы можете быть уверены в том, что купите изделия, которые будут соответствовать всем международным и государственными стандартам, а также обладать высоким качеством и длительным сроком службы.

Как выбрать?

Выбор и приобретение фрез для работы по металлу – это довольно сложный и длительный процесс. При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

-

Для начала нужно определиться с назначением приобретаемого вами устройства. Например, вы можете приобретать детали для металлообработки, для снятия фаски, для ручного фрезера, для обработки, для сверления отверстий, для дремеля, на дрель. Для каждого из этих процессов понадобятся различные типы устройств.

-

Сегодня на строительном рынке для приобретения доступны как одиночные фрезы, так и полноценные наборы таких деталей. Очевидно, что набор будет значительно дороже по стоимости, но, с другой стороны, вам не придется заботиться о приобретении нескольких фрез.

-

С помощью фрез можно осуществлять разнообразные типы работы: грубая обдирка заготовки, чистовая обработка по плоскости, создание канавок, обработка углов и кромок, выборка шпоночных пазов и многое другое. Так, в зависимости от конкретного случая вам может понадобиться угловая, фигурная, шпоночная или фреза другого типа.

-

В связи с широкой распространенностью фрез и востребованностью данных деталей среди пользователей производством, выпуском и продажей таких деталей занимается большое количество компаний (как отечественных и зарубежных). Соответственно, при покупке у пользователя может возникнуть большое количество трудностей, связанных с выбором. В любом случае следует отдавать предпочтение только той продукции, которая была изготовлена проверенным производителем, пользующемся доверием и любовью покупателей.

-

В процессе приобретения фрез обязательно убедитесь в том, что рабочий элемент хорошо сочетается с фрезерным устройством, которое уже у вас есть. В противном случае вы просто зря потратите свои средства.

-

Прежде чем приобретать ту или иную модель фрезы по металлу, нужно изучить отзывы потребителей. Таким образом вы сможете убедиться в том, насколько заявленные производителем характеристики соответствуют реальному положению дел.

При учете всех вышеописанных характеристик вы сможете приобрести фрезу, которая будет отличаться высоким качеством, отличной функциональностью, а также прослужит вам длительный промежуток времени.

Правила использования и хранения

Важно не только правильно выбрать подходящий вам тип фрезы по металлу (при этом обязательно учитывать все характеристики и принципы выбора, описанные выше), но и правильно использовать деталь, а также хранить ее с учетом всех рекомендаций. Рассмотрим несколько советов специалистов.

-

В первую очередь необходимо помнить о том, что разрешено использование фрезы исключительно по ее назначению. Не применяйте детали по вашему усмотрению – это может привести не только к поломке самого инструмента или его комплектующих, но также и к травмам.

-

Традиционно при покупке фрезы вы получите стандартную комплектацию, в которую также входит и инструкция по эксплуатации для пользователя. Обязательно ознакомьтесь со всеми советами и рекомендациями производителя, и только после этого приступайте к использованию детали.

-

Перед тем как отправлять фрезы на хранение, их в обязательном порядке нужно почистить и смазать. Благодаря этому вы продлите срок службы ваших изделий, соответственно, значительно сэкономите свой бюджет, так как не придется покупать новые взамен испорченных.

-

Ни в коем случае нельзя хранить фрезы навалом – их обязательно следует аккуратно расставлять (например, на специально предназначенных подставках). При желании предметы также можно рассортировать по размеру (это значительно облегчит процесс поиска необходимой вам детали).

-

Если вы заметили, что фреза начала приходить в негодность, то ее нужно немедленно заменить. Категорически запрещается эксплуатировать дефектный элемент – это может привести к поломке инструмента и даже к травмам пользователя.

-

Обязательным является соблюдение правил техники безопасности. Например, для подстраховки рекомендуется использовать средства индивидуальной защиты: например, перчатки и очки.

Фрезы по металлу – это устройства, которые являются незаменимыми в процессе осуществления большого разнообразия строительных и ремонтных работ.

Следует максимально внимательно подходить к выбору данных рабочих деталей, а также соблюдать все правила и рекомендации по их использованию и хранению, чтобы продлить срок службы приобретенных вами изделий.

Насадки для фрезеровки металла | Мои инструменты

Для обработки металлических заготовок применяются специализированные режущие насадки, которые называются фрезами. Их применение позволяет получить рез любой степени сложности, и получить при этом готовую деталь. Фреза по металлу является расходным материалом, который по мере износа подлежит замене. Для вырезания и проделывания соответствующих форм в металлических заготовках требуется применять разные фрезы. Какими они бывают, для чего предназначаются, как применяются, и из чего изготавливаются, в этом предстоит детально разобраться.

Для чего предназначаются фрезы по металлу

Фреза — это режущая деталь, которая используется в паре с электроинструментом. В качестве электрического инструмента используется фрезер. Другое название фрез по металлу — борфрезы и шарошки. Главное назначение рассматриваемых насадок в том, чтобы в процессе механического воздействия получить в итоге детали необходимых размеров и форм.

Фрезой называется насадка, состоящая из двух основных частей — хвостовик и рабочая зона. Хвостовик нужен для присоединения насадки к фрезерному станку, а рабочая часть входит в непосредственный контакт с обрабатываемой заготовкой. Рабочая зона оснащена острыми зубьями, посредством которых осуществляется снятие слоя металла с обрабатываемой заготовки.

Форма рабочей части влияет на результат, поэтому производители выпускают фрезы по металлу разных видов. На виды насадки классифицируются по внешнему виду и назначению. Применяются они в следующих сферах:

- Автомобилестроение и машиностроение — служат для изготовления разных отверстий, канавок и прочих углублений в составных деталях и механизмах будущих автомобилей

- Производство разного оборудования и инструментов

- Энергетика и строительство

- Производство судов

- Железнодорожный транспорт

В хозяйстве фрезы по металлу востребованы крайне редко, но при необходимости их использования, всегда можно применить шарошку для дрели.

Фрезами можно не только получать разного вида отверстия и выемки в заготовках, но еще и осуществлять зачистку сварочных швов, увеличивать имеющиеся отверстия, ровнять края, зачищать поверхности в труднодоступных местах. Особой популярностью такие насадки пользуются не только в промышленности, но еще и среди мастеров, занимающихся изготовлением разных металлоконструкций.

Это интересно! Фрезы не предназначены для применения с дрелями и шуруповертами, но многие их активно используют не по назначению. Главный недостаток применения фрез на дрели в том, что электродвигатель инструмента испытывает сильные боковые нагрузки, и при этом быстро выходит из строя. Применять на дрели можно насадки с цилиндрическим типом хвостовика.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины. Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки. Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции.

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными. Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Виды фрез для обработки металла их конструкция и назначение

В зависимости от запланированных работ, необходимо применять соответствующие виды режущих насадок. Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

- Отрезные — предназначены для резки заготовок

- Дисковые — служат для фрезеровальной обработки углублений, выемок и канавок

- Концевые — с их помощью создаются пазы, выемки и прочие углубления

- Угловые — используются для работы с наклонными поверхностями

- Шпоночные — по конструкции похожи на сверло, и предназначаются они для фрезерования в двух направлениях

- Торцевые — служат для работы с протяженными плоскими поверхностями

- Цилиндрические — позволяют производить обработку открытых поверхностей, имеющих сложную многослойную конструкцию

- Фасонные — подходит для работы с заготовками, имеющими фасонный профиль

Это основные виды фрез по металлу, но в действительности их на самом деле больше в несколько раз. Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках. Более подробно об этом виде рассмотрим отдельно

- Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

Угловые — конструкция и применение

Для подготовки канавок с угловым профилем применяются угловые фрезы по металлу. С их помощью производится прорезка стружечных углублений, а также выполняется развертка и зенковка. Для изготовления насадок используется быстрорежущая сталь. Отличительная особенность угловой фрезы в том, что рабочая часть имеет коническую форму. Угловые насадки сочетают в себе конструкцию дисковых и концевых фрез. Типичный представитель угловой фрезы — насадка ласточкин хвост.

Рабочая часть состоит из зубьев, расположенных по окружности насадки. Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Различаются они также по такому признаку, как расположение режущей кромки. На основании этого признака выделяют одноугловые и двухугловые фрезы. Отличаются они тем, что двухугловые модели имеют режущую кромку, расположенную на смежных конических поверхностях, в то время как на одноугловой они находятся на одной поверхности. Отличаются насадки по углу скоса зубьев. Угол скоса может быть разным 30, 45, 50, 55, 60 и более градусов. Все зависит от поставленных технологических задач.

Это интересно! Фреза, которая известна под названием «ласточкин хвост», относится не к дисковым и угловым режущим оснасткам.

Шпоночная фреза и ее конструктивные особенности

Сходство со сверлом по металлу имеют шпоночные фрезы, конструктивно представленные в виде стального стержня с рабочими кромками на боковой части. Боковые кромки кроме режущей части имеют углубления, выполненные в виде витков. Они предназначены для формирования режущих кромок и отведения стружки при выполнении работ.

Для изготовления шпоночных фрез используется легированная быстрорежущая сталь. Шпоночная фреза имеет конструктивное сходство с концевыми насадками. Главное отличие шпоночной оснастки в том, что у нее рабочими гранями являются боковые кромки. Предназначается оснастка непосредственно для изготовления шпоночных пазов в металлических заготовках. Выпускаются насадки с цилиндрическими и конусными хвостовиками согласно стандарту ГОСТ 9140.

Это интересно! За счет своей конструкции, шпоночные оснастки позволяют выполнять фрезерование в двух направлениях.

Торцевые — конструкция и применение

Посредством торцевых (или торцовых) фрез выполняется обработка плоских поверхностей. Применяются устройства на фрезерных станках вертикального и горизонтального типа. Изготавливается оснастка из таких материалов, как углеродистая, легированная и быстрорежущая сталь. Свое название оснастка получила за счет конструктивных особенностей. Режущие части на ней находятся на торце и сбоку, что позволяет одновременно выполнять обработку в двух перпендикулярным плоскости направлениях.

Лезвие торцевой фрезы состоит из трех частей — вспомогательного, переходного и вспомогательного. Для снижения вибрации при обработке детали, а также с целью повышения качества проводимых работ, оснастка оснащена большим количеством зубьев. Применяются устройства непосредственно для работы с плоскими и ступенчатыми поверхностями металлических заготовок.

Устройства торцевого типа отличаются массивными габаритами, что позволяет осуществлять не только точную, но еще и быструю обработку. Наиболее популярной моделью торцевых фрез является «кукуруза». Применяются оснастки этого вида в автомобилестроении, где с их помощью осуществляется вытачивание картеров коробок передач.

Это интересно! Торцевая фреза позволяет настраивать резцы с минимальной точностью, что в итоге положительно отражается положительно на качестве обработки.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно. Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала).

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ. Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Фасонные — назначение и типы

Для обработки фасонных поверхностей применяются соответствующие фрезы, которые так и называются — фасонные. Режущие насадки этого типа предназначены непосредственно для работы со сложными фасонными профилями. Свое применение они нашли в сфере металлообработки, так как они отличаются высокой рабочей эффективностью. С их помощью производится фрезеровка шестеренчатых и червячных деталей, оконных рам и багетов. Ниже представлен фасонный профиль, для обработки которого применяются фасонные фрезы.

По форме зубьев рассматриваемые фрезы делятся на два вида:

- С остроконечными зубцами — концы зубьев имеют заточенные острые кромки. Главное достоинство таких насадок в том, что зубья подлежат заточке и корректировке

- С затылочным расположением зубьев или затылованные — зубцы находятся на затылочной части. Применяются затылованные устройства для обрабатывания внутренних и скрытых кромок. В отличие от остроконечных, затылованные фасонные оснастки нельзя заточить и откорректировать

Конструкция фасонной затылочной фрезы представлена выше.

Червячная фреза по металлу и ее особенности

Кроме вышеперечисленных режущих насадок выпускаются и другие, о которых также будет полезно знать всем, чья деятельность связана с обработкой металла.

Червячные — имеет вид цилиндрического основания с большим количеством зубьев. Эти зубья имеют разную конструкцию, что позволяет применять оснастку для выполнения соответствующих работ. Червячные фрезы в виде зубчатого колеса служат для обрабатывания заготовок путем обката, что достигается при помощи точечного касания заготовки. Устройства классифицируются на виды по разным признакам — цельные и сборные, правые и левые, одно и многозаходные, а также с шлифованными зубьями и нешлифованными.

Одно и многозаходные образцы отличаются тем, что первый вариант позволяет деталь только один заход, а второй отличается от него высокой производительностью. Только это не значит, что многозаходные являются более точными, так как с каждым последующим проходом уменьшается точность. Многозаходные используются для проведения черновой обработки.

Червячные фрезы с шлифованными и нешлифованными зубьями также отличаются, как и одно и многозаходные. Оснастка с шлифованным зубом отличается высоким классом обработки, и служат они преимущественно для обрабатывания нарезаемых поверхностей. Если точность выполнения работ не важна, тогда используются устройства с нешлифованными зубцами.

Цельные и сборные отличаются возможностью отсоединения от хвостовика. Цельные представляют собой единичную деталь, в то время как сборные состоят из двух частей.

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно! Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

Фреза по металлу: конструкция, виды, принцип работы

Фрезеровка представляет собой обработку, при которой деталь движется поступательно. Фреза по металлу имеет несколько режущих кромок и позволяет с большой скоростью обрабатывать заготовку по плоскости, зачищать торцы и делать пазы. В зависимости от формы рабочей поверхности, получаются скошенные и фигурные края.

Специальные фрезы для дрели и фрезера позволят изготовить необходимые вещи или просто красивые поделки в домашней мастерской. Умельцы самостоятельно из подручных материалов изготавливают инструмент с оригинальной конфигурацией.

Фреза по металлу

Фреза по металлуУстройство и принцип работы инструмента

Из всех видов инструментов для обработки металла фрезы представляют самую большую и разнообразную группу. Их конструкция и принцип работы отличается от всех остальных резцов и сверл. Инструмент, закрепленный на шпинделе, вращается. Деталь перемещается относительно него поступательно по трем осям и под углом в любом направлении. Острые кромки и пластины снимают стружку. В результате на заготовке:

- обрабатываются плоскости;

- зачищаются и делаются фигурные торцы;

- вырезаются шпоночные пазы;

- делаются прорези;

- отрезаются части проката и детали;

- снимаются фаски;

- нарезаются зубья и шлицы;

- делаются т-образные и фигурные пазы;

- сверлятся и растачиваются отверстия.

Фреза относится к многорезцовым инструментам и состоит из корпуса, на котором расположены режущие кромки. Для крепления в патрон имеется конусный или цилиндрический хвостовик. На оправке деталь крепится шайбами, надевая для вращения пазом на выступ. Она может иметь для фрезеровки по металлу вставные пластины и режущие кромки, заточенные из цельной заготовки.

Популярные разновидности

На производстве применяется несколько видов фрез по металлу. Они делятся на группы в зависимости от формы, расположения и типа режущих кромок и выполняемых ими операций. Отдельную группу представляют разновидности фрез по металлу для дрели и ручного фрезера. Они имеют небольшие размеры, цилиндрический хвостовик диаметром 6–12 мм, в зависимости от патрона дрели. В остальном они полностью похожи на инструмент, применяемый на производстве.

Разновидности фрез

Разновидности фрезЦилиндрические

Цилиндрическая фреза состоит из корпуса в форме втулки с отверстием и шпоночным пазом для крепления на оправку. По наружной поверхности находятся несколько режущих кромок, расположенных наклонно вдоль оси.

Они предназначены для зачистки торцов деталей, выборок, пазов. Обработка производится только боковыми поверхностями с высокой точностью и чистотой. Вращений фрезы и движение детали происходит навстречу. Для обработки боковых торцов без кантовки заготовки, применяются специальные приспособления, на шпиндель крепят угловые головки, и вертикально устанавливается фреза.

Торцовые

Обработку по плоскости производят торцовые фрезы. Режущие кромки расположены в нижней части корпуса. Фрезеровка производится по поверхности с высокой скоростью при продольном перемещении стола с деталью. Производительность такой обработки в несколько раз превышает строжку.

В корпус цилиндрической формы вставляются режущие пластины. Количество зависит от диаметра и требуемой чистоты обработки. Оправка подбирается по диаметру отверстия. Крутящий момент передается через шпонку.

Отдельные модели небольшого диаметра имеют хвостовик и крепятся в патроне. Некоторые их них могут резать и боковой поверхностью.

Червячные

Это цилиндрическая фреза с несколькими рядами твердосплавных пластин вместо ровного выступа режущей кромки. У червячной фрезы ряды с фигурными пластинами заточены по форме обратной эвольвенты и располагаются с разным уклоном, в зависимости от модуля.

Применяют инструмент для нарезки зуба на шестернях и колесах, шлицевых валах. Угол наклона выставляется оправкой на станке. Обработка производится обкаткой, когда деталь вращается, смещаясь на один зуб за оборот фрезы. В работе участвует сразу несколько пластин.

Дисковые

Дисковые фрезы напоминают блины с фигурными краями и отверстием в центре для установки на оправку. Режущие кромки расположены по краю наружного радиуса тонкого диска. Обработка производится перпендикулярно оси вращения инструмента. Режут вставными пластинами и зубом, вырезанным в цельном диске. Толщина прорези в детали от 1 мм.

Делятся по форме режущих пластин:

- пазовая;

- модульная;

- полукруглая;

- трехсторонняя;

- отрезная.

Для дрелей пилы собраны совместно с оправкой. В ламельных фрезерах применяются дисковые пилы с отверстием. Диаметр и толщина подбираются по шпонке.

Дисковая фреза

Дисковая фрезаОтрезные

Цельные дисковые фрезы, тонкие, с острыми зубцами, вырезанными по краю корпуса, называют отрезными фрезами или пилами. Корпус может быть одной толщины с зубьями, в таком варианте между корпусом и режущей кромкой перехода нет. Крепление к оправке осуществляется отверстием с пазом. На инструменте большого диаметра есть 4 отверстия под болты для крепления к фланцу на шпинделе.

Пилы предназначены для отрезных и подрезных операций. Тонкий рез толщиной 2–6 мм экономно раскроит металл на заготовки, сделает прорезь в крепеже под фиксацию проволокой или на пальце, чтобы зафиксировать его пластиной. Применяется для торцовки деталей типа вал и отрезки технологических прибылей.

Концевые и угловые

Для торцовки плоских деталей предназначены концевые и угловые фрезы. Режущие кромки расположены по торцу. Корпус имеет форму цилиндра и срезанного конуса. Обработка производится вдоль края. В результате получается гладкий ровный торец заготовки. Угол наклона определяется формой инструмента.

Фреза под Т-образные выемки

Для крепления деталей на столах станков имеются пазы Т-образной формы, перевернутые широкой стороной вниз. В них легко заводятся головки шпилек для фиксации заготовки.

Прорезаются пазы фрезой фигурной конфигурации. Режущие кромки разных диаметров расположены на одной оправке — от торца широкий и низкий цилиндр, а ближе к оправке находится тонкий. Возможна фрезеровка в 2 прохода. Сначала на всю глубину пальчиковой или цилиндрической узкой фрезой, затем фрезеровка широким инструментом по дну канавки.

Шпоночные

Для создания шпоночных пазов используют специальные пальчиковые дисковые фрезы с режущим торцом. Инструмент сначала опускается на заданную глубину, работая как сверло. Затем производится выборка вертикально — фрезеровка.

Для изготовления шпоночных и других пазов фрезером, используется шаблон и копировальная втулка. Трафарет изготавливается из любого материала, включая фанеру, оргстекло, дерево. Его размеры больше вырезаемого занижения на разницу диаметров копировального кольца и режущего инструмента. Втулка скользит по краю шаблона, не давая фрезеру отклониться в сторону. Можно вырезать любые фигуры, включая орнаменты и надписи.

Шпоночная фреза

Шпоночная фрезаФасонные

Фасонные фрезы имеют множество режущих кромок и напоминают грубый фигурный напильник с хвостовиком для крепления в патрон. Используются для придания торцу определенной сложной конфигурации. Форма кромки получается обратная инструменту.

Производители и правила выбора оборудования

Выбор фрезы производится по нескольким факторам:

- оборудование:

- вид отработки;

- материал.

Качество инструмента определяется фирмой производителем. Например, лучшие наборы фрез по металлу для ручных фрезеров выпускаются фирмой BOSCH. Стоимость такого оборудования несколько выше, чем у других европейских фирм, но качество и срок работы высокий. Особенность немецких инструментов — изготовление хвостовика под патрон конкретной модели электрического инструмента, выпущенной фирмой. Он может не совпадать с патронами на других фрезерах.

Хорошее качество имеет продукция фирм:

Отечественная продукция отличается прочностью благодаря традициям в производстве качественных сплавов. Следует обратить внимание на режущий инструмент компаний:

- Инструмент-Сервис;

- Корвет;

- Глобус.

Отечественные фрезы дешевле импортных. Их недостаток в маленьком выборе типоразмеров и форм.

Требуемое число зубьев

При выборе дисковой пилы следует учитывать — чем мельче зуб, тем чище обработка. Быстрый рез получается при крупном зубце с подачей 50%.

Торцовые фрезы подбираются по твердости материала. Обрабатывать чугун можно набором с 4 режущими кромками на большой подаче и высоких оборотах.

Для быстрой черновой обработки следует выбрать инструмент с большим количеством пластин. Подача зависит от состава стали и ее твердости.

Как подобрать материал

Для работы с металлом следует выбирать пластины, способные длительное время резать металл и не сминаться. Они должны быть значительно тверже обрабатываемого материала. Следует брать твердые жаропрочные сплавы. Форма пластины и ее размер подбираются по корпусу и способу крепления.

Для фрезера набор инструмента для работы с металлом ограничен. Алюминий, медь и их сплавы можно фрезеровать инструментом по дереву. Для чугуна и стали следует выбирать двухперьевые фрезы из твердых сплавов. Инструмент по дереву имеет мягкую для металла режущую кромку и более острый угол заточки.

Выбор фрез

Выбор фрезПравила хранения и эксплуатации

Перед началом работы нужно подобрать и сложить рядом с рабочим местом все фрезы, которые применяются для обработки деталей. Под них нужно выделить специальную тумбочку или стеллаж. После работы весь инструмент следует очистить от грязи, проверить на износ кромок, смазать маслом или солидолом для защиты от влаги. Хранить надо на специальных стеллажах.

Фрезы и сверла для дрелей и фрезеров укладываются в специальные коробки вертикально, хвостовиком вниз.