Химический состав углеродистых сталей

Темы: Сварка стали.

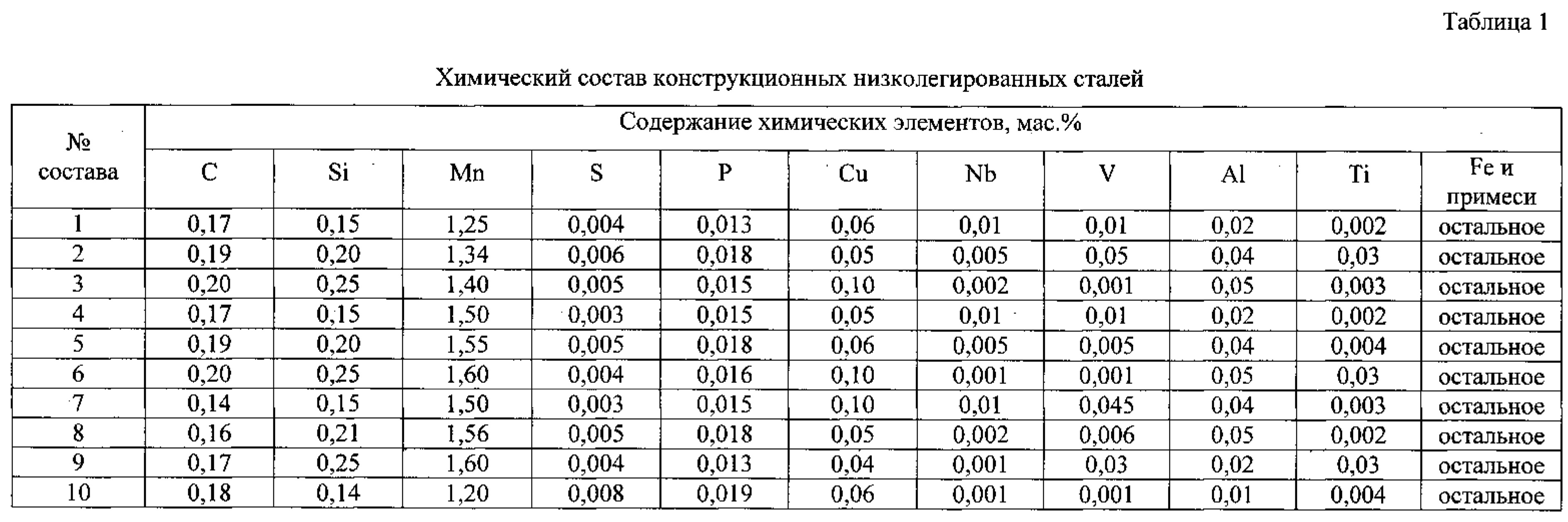

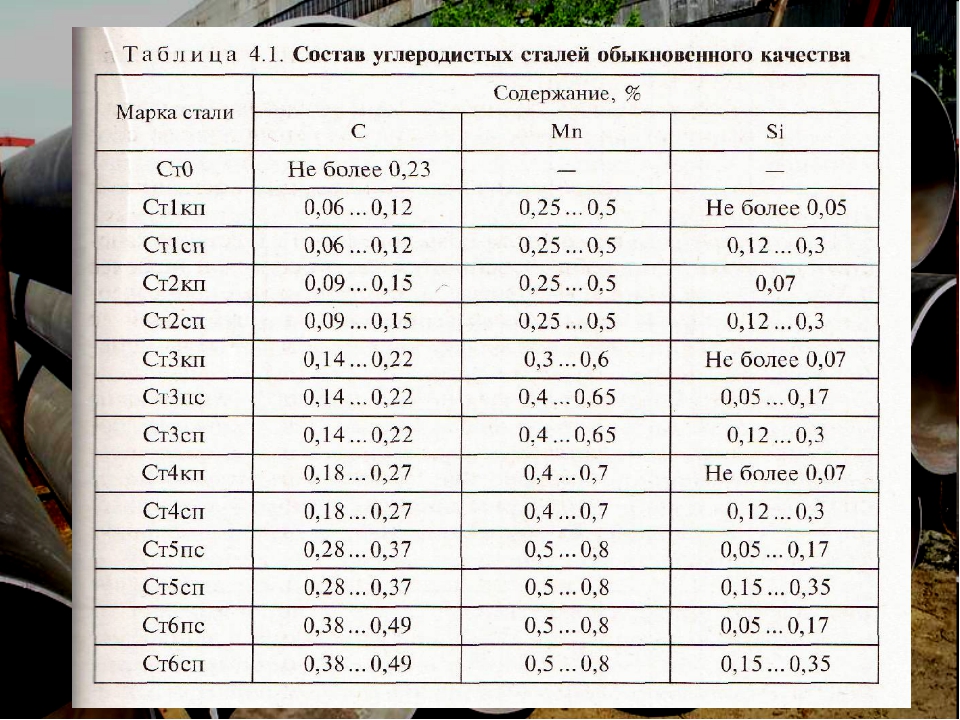

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

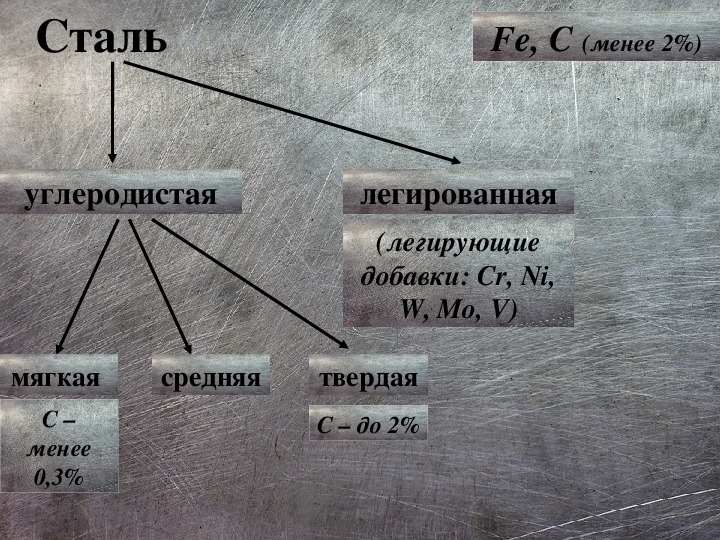

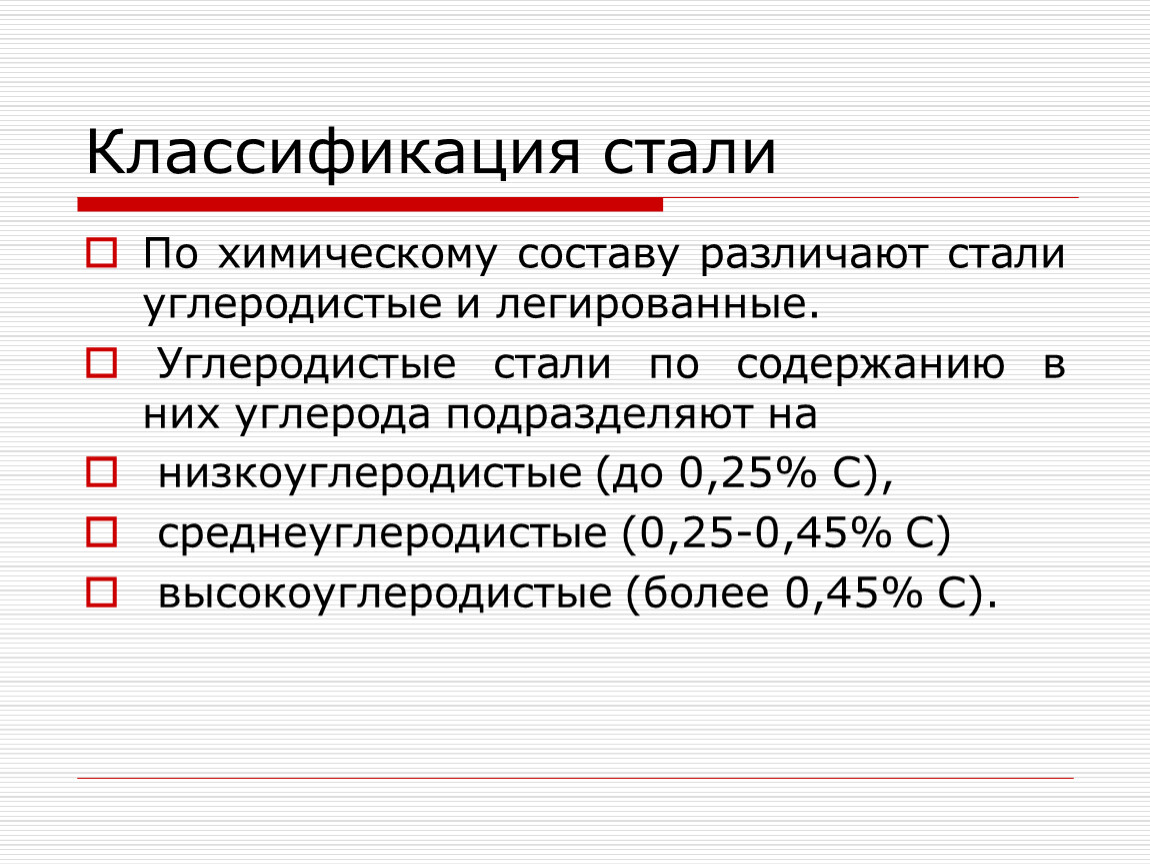

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26…0,45 и 0,46…0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40…+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

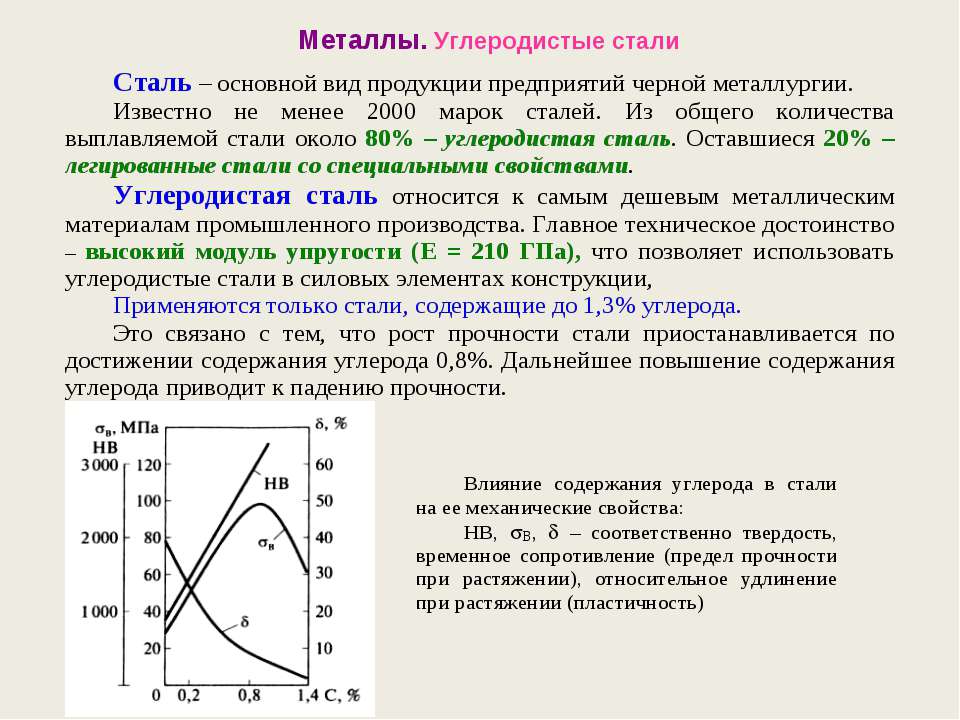

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод — это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

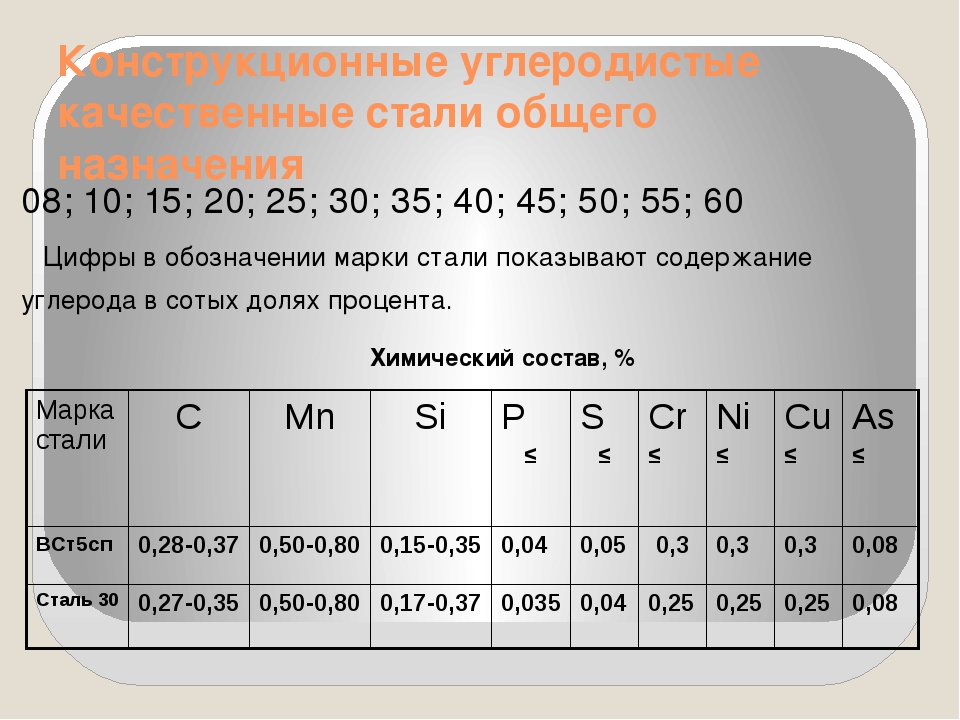

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06…0,12 | 0,25…0,50 | ||

| ВСт1сп | 0,05. ..0,17 ..0,17 |

|||

| ВСт2кп | 0,12…0,30 | |||

| ВСт2пс | 0,09…0,15 | ≤0,07 | ||

| ВСт2сп | 0,05…0,17 | |||

| ВСт1кп | 0,12…0,30 | |||

| ВСт3кп | 0,14…0,22 | 0,30…0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40…0,65 | 0,05…0,17 | ||

| ВСт3сп | 0,12…0,36 | |||

| 10 | 0,07…0,14 | 0,35 …0,65 | 0,17…0,37 | |

| 15 | 0,12…0,19 | |||

| 20 | 0,17…0,24 | |||

| 15Г | 0,12…0,19 | 0,70… 1,00 | ||

| 20Г | 0,17…0,24 | |||

| 12К | 0,08…0,16 | 0,40…0,70 | ||

| 15К | 0,12 . ..0,20 ..0,20 |

0,35…0,65 | 0,15…0,30 | |

| 16К | 0,45 …0,75 | 0,17…0,37 | ||

| 18К | 0,14…0,22 | 0,55…0,85 | ||

| 20К | 0,16…0,24 | 0,35 …0,65 | 0,15 …0,30 | |

| С | 0,14…0,20 | 0,50…0,90 | 0,12…0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28…0,37 | 0,50…0,80 | 0,05 …0,17 |

| БСт5сп, ВСт5сп | 0,15 …0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22…0,30 | 0,80… 1,20 | ≤,15 | |

| 25 | 0,17…0,37 | |||

| 30 | 0,27… 0,35 0,35 |

|||

| 35 | 0,32…0,40 | |||

| 40 | 0,37…0,45 | |||

| высокоуглеродистые | 45 | 0,42…0,50 | 0,50…0,80 | 0,17…0,37 |

| 50 | 0,47…0,55 | |||

| 55 | 0,52…0,60 | |||

| 60 | 0,57…0,65 | |||

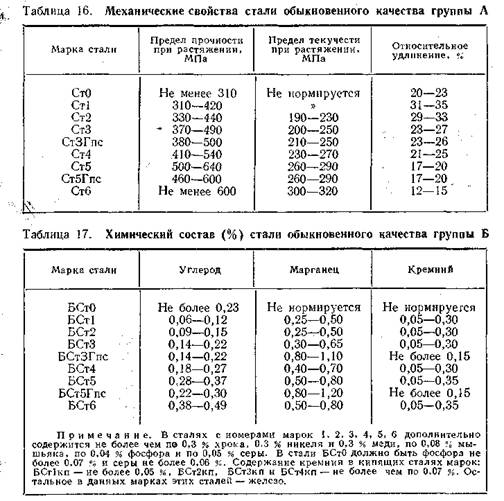

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В — пo химсоставу и механическим свойствам.

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 — ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 — БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 — ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 — БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

Углеродистая сталь

Применение и расшифровка маркировки, состав и свойства углеродистой сталиОсновной областью применения углеродистой стали является создание инструмента, из нее изготавливают несущую конструкцию и элементы машиностроения. На сегодняшний день это одна из самых востребованных сталей, по своим свойствам, за счет эксплуатационных и технических свойств, определяющих компонентами и соотношением в составе.

При плавке стали, используют углерод и дополнительные элементы. В зависимости к назначению к материалу, предъявляют определенные требования: твердость. Пластичность, предел текучести и т.д. Корректировать эти параметры возможно с помощью изменения процента содержания углерода. Соотношение углерода к общему объему является основным условием разделения стали на виды. Отличительное качество и особенности, описываются в нормативных документах.

Сталь углеродистая обыкновенного качества — ГОСТ 380-85.

Сталь углеродистая конструкционная – ГОСТ 380-88.

Сталь углеродистая инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Показатель твердости, определяется содержанием углерода. Чем больше процент углерода — тем прочнее изделие, но необходимо еще учитывать, тот факт, что при этом возрастает хрупкость. В зависимости от этого показателя, сталь разделяют на несколько видов:

Низкоуглеродистая сталь – процент углерода в составе стали составляет 0,25. Основным отличием низкоуглеродистой стали является – относительно легкая деформация, как в холодном состоянии, так и под воздействием высоких температур.

Основным отличием низкоуглеродистой стали является – относительно легкая деформация, как в холодном состоянии, так и под воздействием высоких температур.

Среднеуглеродистые стали – процент углерода от 0,3 до 0,6. Среднеуглеродистая сталь обладает достаточной прочностью, имеет высокие показатели пластичности и текучести, что важно при обработке. Основной областью применения данной стали является элементы конструкций, эксплуатация которых подразумевается нормативными условиями.

Высокоуглеродистая сталь имеет высокий процент углерода – от 0,6 до 1,4. Из данной стали изготавливают высокопрочные инструменты и приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Обыкновенного качества.

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Затем в названии указывается способ раскисления — СП – спокойная; ПС – полуспокойная; КП – кипящая.

Помимо этого углеродистая сталь имеет разделение на три подвида:

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.

Б – ее химический состав должен соответствовать нормативной документации. Изделия из этого материала могут подвергаться обработке – штамповке, ковке и т.д. Но при этом возможно изменение механических свойств. Некоторые сорта можно подвергать термическому воздействию.

Некоторые сорта можно подвергать термическому воздействию.

И – наиболее качественный вид материала. Для этих марок характерны механические свойства группы «А» и гарантированный химический состав группы «Б». Конструкции могут свариваться между собой.

В маркировке группа «А» не указывается. Если же сорт материала соответствует группам «Б» или «В» — эти буквы указывают в начале маркировки. При использовании в составе марганца с повышенным содержанием в названии марки используют букву «Г». Пример: БСт3Гпс – сталь группы «Б», с содержанием углерода, соответствующего обозначению «6», с добавлением марганца в полуспокойном состоянии.

КачественнаяПри изготовлении этих сортов стали предъявляются повышенные требования, как к химическому составу, так и к механическим свойствам. Помимо этого регламентируется содержание вредных компонентов.

Сера – не более 0,04%.

Фосфор – не более 0,035%.

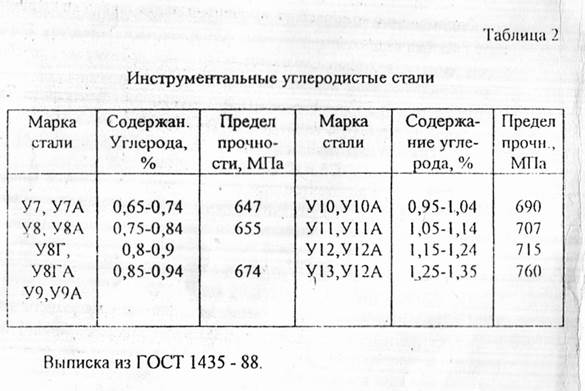

Данные сорта обозначаются буквой «У». Следующие за ней цифры указывают % содержание углерода (в сотых долях процента). Такие марки стали используются для изготовления инструмента, ответственных элементов в машиностроении, а также при производстве точных измерительных приборов.

Такие марки стали используются для изготовления инструмента, ответственных элементов в машиностроении, а также при производстве точных измерительных приборов.

У7 – применяется для производства зубил, штампов, кузнечного инструмента, молотов.

У8 и У8Г (с содержанием марганца) – пробойники, ножи по металлу, инструмент, предназначенный для обработки камня.

У9 – инструмент для деревообработки, кернеры, штемпеля.

У10 и У11 – метчики, развертки, плашки, полотна для ножовок. У12 и У13 – резцы для обработки твердого металла, сверла.

На что еще нужно обращать внимание при выборе углеродистой стали? Важно помнить, что чем лучше показатель твердости, тем более хрупким будет изделие. Так, для инструментальных сортов качественной стали характерна хорошая механическая прочность, низкая текучесть и пластичность.

Влияние состава стали на ее свойства:

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допустимое содержание серы — не более 0,07%.

Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую, гвозди, канаты, метизы, угловой прокат, швеллер, двутавры, электроды, трубы профильные квадратные, трубы профильные прямоугольные, трубы круглые водогазопроводные и др.

www.pm.kg

Литье углеродистой стали, стальные отливки — литейно-механический завод «Урал»

Широкое распространение углеродистой стали объясняется относительной дешевизной при высоком качестве. Отсутствие примесей в составе позволяет стали, содержащей только железо и углерод в различных долях, получить свойства, необходимые для изготовления инструментов, деталей и разного рода элементов для машиностроения, строительства и прочих сфер производства.

Виды сталей

Обычные сплавы содержат высокий процент кремния, магния и марганца. В углеродистой стали их практически нет, как и легирующих добавок. В зависимости от сферы использования, углеродистая сталь разделена на два подвида: инструментальный и конструкционный.

Вид стали определяется объемом углерода в ее составе:

- в высокоуглеродистой стали содержится 0,6-2%;

- в среднеуглеродистых сплавах – 0,3-0,6%;

- в низкоуглеродистых – до 0,25%.

Доля углерода, занимающая определенный удельный вес сплава, определяет его структуру. При доле основного элемента менее 0,8% основную базу составляют перлит и феррит, в то же время повышенная концентрация углерода вызывает формирование вторичного цементита.

Превалирование феррита в структуре делает углеродистую сталь пластичной и менее прочной. Стальные сплавы с преимущественно цементитной структурой характеризуются как повышено прочные и хрупкие. Твердость и прочность углеродистой стали увеличиваются до определенного значения при концентрации основного элемента от 0,8 до 1%, однако одновременно сплав становится менее пластичным и вязким.

От процентного содержания углерода в металле зависят также его технологические свойства.

Низкоуглеродные стали применяют для изготовления таких деталей и элементов, конструкций и узлов, эксплуатация которых не предполагает высоких нагрузок. Конструкционные элементы из среднеуглеродистых сплавов используют в транспортном машиностроении. Когда эксплуатация конструкции требует повышенной износостойкости, используют сталь с высоким процентом углерода в составе.

Когда эксплуатация конструкции требует повышенной износостойкости, используют сталь с высоким процентом углерода в составе.

Методы производства

Использование разных методов производства оказывает большое воздействие на качественные факторы углеродистых сталей. Уровни качества металлов разделяются на:

- качественное;

- высокое;

- обычное.

Литье стали с качеством категории «обычная» производят в мартеновской печи. Обычно такие сплавы используются для отливки крупных слитков, из которых впоследствии производят разного рода сортовые изделия и листовой металл.

Качественные и высококачественные стали выплавляются в соответствии с жесткими требованиями ГОСТа, благодаря чему обеспечивается повышенная чистота их структуры.

Сферы использования

Сплавы инструментальной категории содержат от 0,65 до 1,32% основного элемента. Из них производят инструменты различного назначения. Закалка стали повышает их механические свойства, прочность и твердость.

Конструкционная сталь зачастую используется в промышленности. Крепеж, детали, элементы конструкции, углеродистая проволока – сфера применения этого вида сплава охватывает все машиностроение и строительство. Производство пружин было бы невозможным без такой стали.

Процесс цементации повышает износостойкость и стойкость к динамической нагрузке изделий из стали такого вида.

Условное обозначение

Маркируют сталь в зависимости от категории и состава. Обычное качество углеродистой стали помечают маркой СТ, высокая и качественная категория определяется цифровым обозначением, определяющим процентное содержание углерода. Повышенные металлургические свойства отмечают символом А в маркировке. Степень раскисления указывается в конце маркировки.

Литье углеродистой стали

2/3 всех стальных отливок производят из углеродистых сплавов. Несмотря на то, что по литейным качествам этот сплав уступает чугуну, из него получают отливки разнообразных конструкций. Они отличаются габаритными размерами и назначением. Термическая обработка значительно улучшает механические свойства литой стали.

Термическая обработка значительно улучшает механические свойства литой стали.

Поскольку высокоуглеродные составы отличаются сниженной пластичностью стали, то зачастую применяют отливки из среднеуглеродистого сплава. Специальные свойства обеспечиваются низким, от 0,1 до 0,8%, содержанием основного элемента.

По назначению отливки разделяют на:

- обычную;

- ответственную;

- особо ответственную.

Свойства углеродистых сталей.

Жидкотекучесть углеродистой стали вдвое ниже аналогичного показателя серого чугуна. Эта характеристика в большей мере зависит от доли углерода, входящего в состав металла: чем выше его процент, тем выше практический коэффициент показателя.

Негативно влияет на этот показатель наличие тугоплавкого неметаллического включения, образовавшегося в процессе выплавки или раскисления.

Структура отливки обуславливается первичной кристаллизацией. Ее характер определяет ряд факторов, связанных с производством и свойствами стали. Повышение концентрации основного элемента снижает образование широких зон кристаллов столбчатой структуры.

Повышение концентрации основного элемента снижает образование широких зон кристаллов столбчатой структуры.

Обработка сталей

Тепловая обработка стали необходима для изменения прочности, твердости, вязкости и иных свойств. Процесс обработки не меняет химический состав сплава, за исключением химического состава поверхностных слоев.

Химико-термическая обработка применяется для образования поверхностного слоя стальных деталей, которые обладают повышенной твердостью, износостойкостью, жаропрочностью и устойчивостью к коррозии.

Наиболее распространены методы цементации, цианирования, алитирования, силицирования и борирования.

Цементация производится для укрепления поверхностного слоя, благодаря чему изделия после тепловой обработки получают вязкую сердцевину и рабочую поверхность повышенной твердости.

Алитирование повышает стойкость к высоким температурам.

Цианирование усиливает поверхностную твердость.

Силицирование насыщает поверхностный слой кремнием, что обеспечивает повышенную стойкость к коррозии и эрозии.

Термическая обработка металла, не изменяющая его химического состава, включает в себя процессы нормализации, отжига, закалки и отпуска.

Нормализацию проводят с целью получения однородной структуры стали, ликвидации крупнозернистой структуры, которая образуется в литом состоянии. Нормализованная сталь отличается высокими показателями вязкости и низкой твердостью, что хорошо сказывается при обработке металла резанием.

Процесс отжига полностью растворяет углерод в железе. За счет этого сталь становится более пластичной, вязкой, хорошо поддается резанию.

Закалка позволяет создавать детали с вязкой сердцевиной и твердой рабочей поверхностью. Скорость закалки зависит от химического состава металла, величины и массы изделия.

Отпуск повышает твердость и улучшает прочие механические свойства металлов.

Литейно-механический завод «Урал» производит единичные и серийные отливки по техническим условиям и образцам заказчика. Вся продукция, изготовленная заводом, соответствует ГОСТам и техническим требованиям.

Сроки исполнения заказа и цены зависят от объема производства и оговариваются индивидуально. Для оформления заказа и уточнения деталей обращайтесь в коммерческий отдел по телефонам, указанным на сайте, или оставьте заявку онлайн.

Компания «ЛК Урал» является производителем запасных частей для косилки КСФ-2.1. Купить запчасти для косилки КСФ 2.1 или КСФ 2 1 , Вы можете обратившись по телефонам в Бийске: 8 (3854) 43-08-23 или 8 (961) 989-90-85.

Углеродистые инструментальные стали, где применяются, как обозначается, маркировка, применение

- Сталь У7, У7А

- Сталь У8, У8А

- Сталь У9, У9А

- Сталь У10, У10А

- Сталь У12, У12А

Область применения

Инструментальные углеродистые стали являются самыми дешевыми сталями из категории инструментальных сталей (существуют еще легированные, быстрорежущие, штамповые и валковые инструментальные стали), не содержат специально введенных легирующих элементов.

При изготовлении крупногабаритного инструмента важной характеристикой является прокаливаемость сталей по этому показателю углеродистые инструментальные стали относятся к сталям неглубокой прокаливаемости. Как правило их твердость после закалки находится в пределах HRC 63- 66 и при этом они имеют мягкую сердцевину.

Углеродистые инструментальные стали применяются для изготовления инструмента, который работает в условиях, не вызывающих разогрева рабочей кромки, работающий при малых скоростях обработки и не подвергающийся разогреву при эксплуатации. Ниже представлен список инструмента, который изготавливается с применением инструментальных углеродистых сталей:

- боковые кусачки

- бородки

- гладкие калибры

- долота

- зенковки

- зубила

- измерительный инструмент простой формы: гладкие калибры, скобы

- инструмент для обработки дерева

- калибры простой формы и пониженных классов точности

- кернеры

- колуны

- комбинированные плоскогубцы

- кувалды

- лезвия ножниц для резки металла

- матрицы для холодной штамповки

- метчики машинные мелкоразмерные

- метчики ручные

- молотки

- надфили

- накатные ролики

- отвертки

- пилы продольные и дисковые

- пилы для обработки древесины

- плашки для круппов

- развертки мелкоразмерные

- рашпили

- слесарно-монтажный инструмент

- стамески

- топоры

- фрезы

Маркировка

Углеродистые инструментальные стали обозначаются буквой «У», а следующие за ней цифры, указывают среднее содержание углерода в десятых долях процента. Например сталь обозначение У8 означает, что данная инструментальная сталь содержит 0,8% углерода.

Например сталь обозначение У8 означает, что данная инструментальная сталь содержит 0,8% углерода.

Если в обозначении стали присутствует буква А, например У7А, то эта буква указывает, что сталь является высококачественной.

Наличие в маркировки буквы Г — означает повышенное содержание марганца.

Марки и химический состав стали по плавочному анализу должны соответствовать таблицам 1 и 2.

Таблица 1

Таблица 2

Углеродистые стали

Углеродистая конструкционная сталь. В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

Сталь обыкновенного качества

Сталь обыкновенного качества согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

Ст. 0,

Ст. 1,

Ст. 2,

Ст. 3

и т.д. до Ст. 7.

Предел прочности на разрыв у стали:

Ст. 0—32—47 кг/мм2,

у Ст. 1— 32—40 кг/мм2,

у Ст. 2—34—42 кг/мм2.

У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60 кг/мм2.

Стали группы А обычно используются для изготовления изделий, применяемых без термической обработки:

листы,

ленты,

проволока,

балки и т.д.

Стали группы В

Для стали группы В регламентируется химический состав и указывается способ изготовления:

М — мартеновская;

Б — бессемеровская,

Т — томасовская)

В этой группе установлены следующие марки сталей:

М Ст.

0,

0,М Ст. 1,

М Ст. 2

и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Стали группы В используются для изготовления деталей обыкновенного качества:

Марки и состав мартеновской стали приведены в табл. 3.

Продолжение классификации углеродистой стали читайте в следующей статье.

§

Углеродистая сталь — Марки и свойства

Углеродистая сталь

Углеродистая сталь характеризуется небольшой стоимостью за счет того, что в состав сплава входит железо, углерод и минимум дополнительных ферросплавов. Именно поэтому изделия из углеродистой стали пользуются большой популярностью. Они используются:

- В судостроении;

- В строительстве;

- При производстве инструментов;

- При создании трубопроводов и прочих изделий.

Особенности углеродистых сталей

При производстве углеродистых сталей используются мартеновские печи, а также электродуговые. К их составу предъявляются достаточно жесткие требования, это позволяет создавать безопасные изделия, которые не вредны для человеческого организма.

К их составу предъявляются достаточно жесткие требования, это позволяет создавать безопасные изделия, которые не вредны для человеческого организма.

Углеродистые стали в зависимости от составляющих компонентов можно разделить на:

- Конструкционные;

- Инструментальные.

Такие сплавы не включают в себя легирующих добавок. В зависимости от количества углерода в составе, сплавы могут быть:

- Высокоуглеродистыми;

- Низкоуглеродистыми;

- Среднеуглеродистыми.

Также углеродистые сплавы разделяют в зависимости от степени раскисления – это могут быть:

- Спокойные сплавы;

- Полуспокойные;

- Кипящие углеродистые сплавы.

Углеродистые стали имеют такие преимущества:

- Небольшая стоимость за счет отсутствия в составе дорогостоящих компонентов;

- Хороший коэффициент пластичности;

- Хорошо обрабатывается;

- Отлично свариваются такие изделия;

- Выдерживают различные динамические нагрузки.

Уровень прочности и другие свойства зависят от состава данного сплава, а также соотношения углерода с другими ферросплавами.

Углеродистая сталь — маркировка

Чтобы быстро понимать в составе углеродистых сплавов, важно разобраться в их маркировке. Углеродистая сталь может быть следующих марок:

- А – с оптимальными механическими свойствами;

- Б – с оптимальным химическим составом;

- В – с оптимальными механическими и химическими составляющими.

Также маркировка включает в себя тип раскисления и наличие основных составляющих компонентов.

Обработка углеродистых сплавов

Углеродистые сплавы достаточно хорошо поддаются различной обработке, но также важно учитывать и их состав. Так, среди основных методов обработки углеродистых сплавов можно назвать:

- Отжиг;

- Нормализация;

- Закалка;

- Отпуск;

- Старение;

- Штамповка;

- Обработка давлением;

- Сварка.

Метод обработки выбирается в зависимости от определенных свойств стали, которые нужно получить, а также от дальнейшей сферы использования этих отливок. Выбор технологического процесса чаще всего зависит от марки стали, которую необходимо получить в конечном результате.

Выбор технологического процесса чаще всего зависит от марки стали, которую необходимо получить в конечном результате.

Главная особенность углеродистых сплавов – это небольшая стоимость, именно она позволяет использовать их в самых различных сферах и создавать надежные конструкции в промышленности, судостроении, строительстве и других сферах деятельности.

За и против углеродистой стали: что вы должны знать

Некоторые люди предполагают, что вся сталь одинакова, но это не всегда так. Сталь по определению — это легированный металл, состоящий в основном из железа и углерода, а также других микроэлементов. Он обладает высокой прочностью на разрыв и относительно недорогим в производстве, что делает его популярным металлом, используемым производственными компаниями. Однако существуют разные виды стали, каждая из которых имеет свои уникальные характеристики. Например, углеродистая сталь часто предпочтительнее других типов стали.Что такое углеродистая сталь и подходит ли она для нужд вашей компании?

Обзор углеродистой стали

Углеродистая сталь — это особый тип стали, которая, как следует из названия, имеет более высокую концентрацию углерода, чем другие типы стали. Большинство типов стали имеют относительно низкое содержание углерода от 0,05% до 0,3%. Для сравнения, углеродистая сталь имеет содержание углерода до 2,5%. Два с половиной процента углерода могут показаться незначительными, но они дают несколько привлекательных преимуществ, которых нет больше нигде.

Большинство типов стали имеют относительно низкое содержание углерода от 0,05% до 0,3%. Для сравнения, углеродистая сталь имеет содержание углерода до 2,5%. Два с половиной процента углерода могут показаться незначительными, но они дают несколько привлекательных преимуществ, которых нет больше нигде.

Преимущества углеродистой стали

Выбор углеродистой стали по сравнению с традиционной сталью дает несколько преимуществ, одним из которых является повышенная прочность. Использование углерода делает железо — или сталь — прочнее, перемещаясь по его кристаллической решетке. Хотя углеродистая сталь все еще может подвергаться нагрузкам и разрушаться под давлением, это менее вероятно, чем с другими типами стали. Это делает углеродистую сталь особенно эффективной там, где требуется прочность. Например, японские мастера-клинки много веков назад производили мечи из высокоуглеродистой стали, известной как сталь тамахаганэ.Сегодня углеродистая сталь используется для изготовления всего, от строительных материалов до инструментов, автомобильных компонентов и многого другого.

Углеродистая сталь Недостатки

Но выбор углеродистой стали по сравнению с традиционной сталью имеет и некоторые недостатки. Из-за того, что углеродистая сталь очень прочная, с ней трудно работать. Его нелегко согнуть и придать ему разные формы, что ограничивает его полезность в определенных областях применения. Углеродистая сталь также более восприимчива к ржавчине и коррозии, чем сталь других типов.Чтобы сделать сталь «нержавеющей», производители добавляют хром — обычно от 10% до 12%. Хром действует как защитный барьер над самой сталью, тем самым защищая ее от влаги, которая в противном случае могла бы вызвать ржавчину. Однако углеродистая сталь не содержит хрома, поэтому при длительном воздействии влаги она может ржаветь.

Напомним, углеродистая сталь — это легированный металл, состоящий из железа и углерода. Однако, в отличие от нержавеющей стали и других видов стали, она характеризуется высоким содержанием углерода, обычно от 2% до 2.5%.

Химический состав стали

Сталь — это сплав железа и других элементов. Некоторые элементы намеренно добавляются в железо с целью достижения определенных свойств и характеристик. Остальные элементы присутствуют случайно и не могут быть легко удалены. Такие элементы называются «следовыми» или «остаточными» элементами.

Многие спецификации продуктов содержат обязательные требования к отчетности по определенным элементам, и они различаются. Большинство заводов обычно проводят анализ тепла, который включает в себя перечисленные ниже элементы.Хотя можно провести анализ других элементов, это чаще всего нецелесообразно или необходимо, если они не являются добавками (например, Pb — свинец, Sb — сурьма или Co — кобальт).

C — Углерод

Mn — Марганец

P — фосфор

S — Сера

Si — Кремний

Cu — медь

Ni — Никель

Cr — Хром

Mo — молибден

V — Ванадий

Cb (Nb) — Колумбий (ниобий)

Ti — Титан

Al — Алюминий

N — азот

B — Бор

Sn — олово

Ca — Кальций

Существуют тысячи стальных сплавов, и их классификация сложна и варьируется в зависимости от руководящего органа.Однако большинство из них можно в общих чертах сгруппировать в простую углеродистую сталь, сверхнизкоуглеродистую (ULC) сталь, высокопрочную низколегированную сталь (HSLA), легированную сталь, высоколегированную сталь (включая нержавеющую сталь и инструментальную сталь) и электротехническую сталь. Усовершенствованная высокопрочная сталь (AHSS) — это новейшая классификация сталей.

Легирующие элементы часто служат для разных целей в разных сталях. Например, марганец способствует прочности и твердости стали в прокатанном состоянии, но другой важной характеристикой является его способность повышать прокаливаемость, что имеет решающее значение при термообработке.

Влияние легирующих элементов на свойства стали — огромная тема. Ниже приводится очень краткое изложение влияния перечисленных выше элементов на обычный плоский прокат. Более подробную информацию можно найти на веб-сайтах руководящих органов и информационных обществ по материалам, таких как ASM International.

Углерод является основным упрочняющим элементом стали. Твердость и прочность возрастают пропорционально увеличению содержания углерода примерно до 0,85%. Углерод отрицательно влияет на пластичность, свариваемость и вязкость.Диапазон содержания углерода в стали ULC обычно составляет 0,002 — 0,007%. Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки углеродистой стали повышаются до 0,95%, стали HSLA — до 0,13%.

Марганец присутствует во всех товарных сталях в качестве добавки и вносит значительный вклад в прочность и твердость стали почти таким же образом, но в меньшей степени, чем углерод. Марганец улучшает ударную вязкость при низких температурах. Увеличение содержания марганца снижает пластичность и свариваемость.Типичное содержание марганца составляет 0,20 — 2,00%.

Фосфор чаще всего является остатком, но может быть добавкой. В качестве добавки увеличивает твердость и прочность на разрыв. Это отрицательно сказывается на пластичности, свариваемости и вязкости. Фосфор также используется в повторно фосфорированной высокопрочной стали для автомобильных кузовных панелей. Обычно остаточные количества составляют менее 0,020%.

Сера присутствует в сырье, используемом при производстве чугуна. Сталеплавильный процесс предназначен для его удаления, поскольку он почти всегда является вредной примесью.Типичное количество в товарной стали составляет 0,012%, а в формуемой HSLA — 0,005%.

Кремний может быть добавкой или остатком. В качестве добавки он увеличивает прочность, но в меньшей степени, чем марганец. Типичная минимальная добавка составляет 0,10%. Для применений после цинкования желаемый остаточный максимум составляет 0,04%.

Медь, никель, хром (хром), молибден (молибден) и олово являются наиболее часто встречающимися остатками в стали. Их количество контролируется управлением ломом в процессе выплавки стали.Обычно указанные максимальные остаточные количества составляют 0,20%, 0,20%, 0,15% и 0,06% соответственно для меди, никеля, хрома и молибдена, но допустимые пределы зависят в основном от требований к продукту. Медь, никель, хром и молибден, когда они являются добавками, оказывают очень специфическое улучшающее воздействие на сталь. Максимальный остаточный остаток олова обычно не указывается, но его содержание в стали обычно поддерживается на уровне 0,03% или менее из-за его вредных свойств.

Ванадий, колумбий и титан — это упрочняющие элементы, которые добавляют в сталь по отдельности или в комбинации.В очень малых количествах они могут иметь очень значительный эффект, поэтому их называют микросплавами. Типичные количества составляют от 0,01 до 0,10%. В сверхнизкоуглеродистую сталь титан и колумбий добавляются в качестве «стабилизирующих» агентов (что означает, что они объединяются с углеродом и азотом, остающимися в жидкой стали после вакуумной дегазации). Конечный результат — превосходная формуемость и качество поверхности.

Алюминий используется в основном как раскислитель в сталеплавильном производстве, соединяясь с кислородом в стали с образованием оксидов алюминия, которые могут всплывать в шлаке.Обычно 0,01% считается минимумом, требуемым для «стали, убитой алюминием». Алюминий действует как измельчитель зерна во время горячей прокатки, объединяясь с азотом с образованием осадков нитрида алюминия. При последующей переработке можно контролировать выделение нитрида алюминия, чтобы повлиять на свойства змеевика.

Азот может попадать в сталь в качестве примеси или преднамеренной добавки. Обычно остаточные уровни ниже 0,0100 (100 частей на миллион).

Бор чаще всего добавляют в сталь для повышения ее прокаливаемости, но в низкоуглеродистые стали его можно добавлять для связывания азота и уменьшения удлинения при пределе текучести, что сводит к минимуму разрывы рулонов.В то же время при надлежащей обработке продукт будет иметь отличную формуемость. Для этого его добавляют в количестве примерно до 0,009%. Остаток в стали обычно составляет менее 0,0005%.

Кальций добавляется в сталь для контроля формы сульфидов с целью улучшения формуемости (он соединяется с серой с образованием круглых включений). Он обычно используется в стали HSLA, особенно при более высоких уровнях прочности. Типичная добавка составляет 0,003%.

Свойства и области применения высокоуглеродистой стали

Обновлено 16 февраля 2020 г.

Автор: Кевин Бек

Проверено: Lana Bandoim, B.S.

Мир без стальных конструкций был бы неузнаваем как современный во всех смыслах. Сталь — преобладающий материал, используемый на всей планете для строительства всего, что должно быть прочным и долговечным: небоскребов, железнодорожных путей, мостов, автомобильных рам и бесчисленных бытовых инструментов, которые должны выдерживать большие нагрузки, износ и разрыв.

Углеродистая сталь — это сталь, содержащая определенное количество элемента углерода, который вы, возможно, узнаете из других областей исследования как очень распространенный и универсальный атом.

Изменение количества углерода в углеродистой стали, которое никогда не превышает примерно 2,0 процента, может радикально изменить свойства стали; Высокоуглеродистая сталь — это вариант, который, несмотря на свою хрупкость по отраслевым стандартам, стал незаменимым в бесчисленных сферах повседневной жизни человека.

Что такое сталь?

Сталь — это не металл, а сплав или смесь металлов. Он состоит преимущественно из металлического элемента железа (Fe), который не только необходим для строительства, но и необходим для образования переносящих кислород красных кровяных телец в вашем теле.

Когда железо нагревается до очень высоких температур, таких как 1300 ° C, структура решетки, образованная соседними атомами, меняет форму и позволяет другим элементам, таким как углерод, фактически проходить через трещины и проникать в решетку. Когда решетка охлаждается, другие элементы в некотором смысле впекаются в решетку через равные промежутки времени, становясь частью решетки и изменяя свойства материала.

- Помимо основного элемента железа и, конечно же, некоторого количества углерода во многих случаях, другие элементы, обнаруженные в стали, включают марганец , кобальт, кремний и хром .

Типы углеродистой стали

Углеродистая сталь, как вы, вероятно, можете понять из названия этой статьи, бывает разных форм, сортируемых по определенному содержанию углерода. Низкоуглеродистая сталь — это сталь, содержащая менее 0,25 процента углерода; среднеуглеродистая сталь содержит от 0,25 до 0,55 процента углерода; а высокоуглеродистая сталь — это любой другой вид углеродистой стали.

Низкоуглеродистая сталь не такая твердая, как высокоуглеродистые, но также менее хрупкая. Хотя вам, вероятно, трудно думать о каком-либо виде стали как о «мягкой», вы, вероятно, можете подумать о различиях в ощущениях различных стальных предметов, даже когда вы читаете это, даже не подозревая, что это, вероятно, из-за их различного углерода. содержание.

Что такое высокоуглеродистая сталь?

Любая сталь с содержанием углерода 0,55 процента или выше, или примерно 1/180, считается высокоуглеродистой сталью. Увеличение этого содержания выше 2 процентов делает результат чрезвычайно хрупким и ограниченным в использовании, хотя именно так производятся чугунные изделия (например, дровяные печи, кухонная посуда). Как видите, « с высоким содержанием углерода, » — термин относительный.

Свойства высокоуглеродистой стали включают очень высокую прочность, чрезвычайную твердость и износостойкость, а также умеренную пластичность — показатель способности материала выдерживать деформацию без фактического разрушения.

Используется в режущих инструментах из-за своей способности удерживать очень острую кромку под давлением; он также используется для кладки гвоздей, которые можно легко забить в камень (хотя и не руками).

Что такое инструментальная углеродистая сталь?

Стали с содержанием углерода более 0,8 процента известны как инструментально-углеродистые стали . Название означает что-то вроде подсказки; из-за своей чрезвычайной твердости эти стали используются в пробивных шилах, режущих лезвиях, различных пружинах и всевозможных режущих инструментах, ножах и бритвах.

Железо в углеродистой стали, в отличие от нержавеющей стали, не устойчиво к окислению (в большинстве случаев известное как ржавчина ) независимо от содержания углерода. Однако чем выше содержание углерода в стали, тем она более устойчива к коррозии из-за большей общей прочности.

В чем разница? Полное сравнение

Сталь — довольно распространенный вид металла, который имеет широкий спектр применения. Его используют для создания всех видов продукции, от авиакосмической до кухонной.Для таких разнообразных применений требуется гибкий материал, а сталь отвечает всем требованиям. Желаемые свойства стали — причина ее огромной популярности.

«Сталь» — это термин, который на самом деле описывает целое семейство металлических сплавов с множеством марок для конкретных применений. Однако большинство людей понимают сталь в двух широких категориях: сталь и хромистая сталь. Фактически, при покупке стали вам нужно будет выбирать из этих двух типов.

Углеродистая сталь и нержавеющая сталь содержат одни и те же основные ингредиенты — железо и углерод.Их основное различие заключается в содержании легирования: углеродистая сталь имеет менее 10,5% сплава, а хромистая сталь должна содержать 10,5% хрома или более. Это существенное различие — то, что придает углеродистой стали и нержавеющей стали отличительные физические и химические характеристики.

Общий состав сталиДва основных элемента стали — это железо и углерод. Как правило, стали с большим содержанием углерода являются твердыми и хрупкими, а стали с более низким содержанием углерода — пластичными и твердыми.

Конечно, редко бывает так чисто. Легирующие элементы, такие как хром, молибден, никель, марганец или кремний, часто добавляют для повышения коррозионной стойкости или достижения гораздо лучшего баланса между прочностью и ударной вязкостью.

Что такое углеродистая сталь?Проще говоря, углеродистая сталь по определению очень проста. Это просто железо с небольшим количеством углерода и ограниченным количеством легирующих элементов. Углеродистая сталь состоит из железа и 0,12–2,00 процента углерода.Более широкое определение включает легированные стали, которые также могут содержать до 10,5% сплава. Даже в пределах менее двух процентных пунктов углерода наблюдаются огромные различия в физических характеристиках, особенно в твердости.

Когда люди упоминают углеродистую сталь, они обычно имеют в виду сталь с высоким содержанием стали, которая используется для изготовления ножей и инструментов.

В определении углеродистой стали материалы часто определяются как низкоуглеродистая сталь или высокоуглеродистая сталь. Низкоуглеродистые стали чрезвычайно распространены, в то время как высокоуглеродистые стали используются только в высокопрочных, некоррозионных средах.

Высокоуглеродистые стали очень твердые, что делает их устойчивыми к истиранию и сохраняет свою первоначальную форму и дизайн. Перед деформацией они выдержат значительную силу. К сожалению, твердые металлы также являются хрупкими: когда они подвергаются экстремальному растягивающему напряжению, высокоуглеродистые стали с большей вероятностью трескаются, чем изгибаются.

Низкоуглеродистые стали более распространены, чем высокоуглеродистые, по нескольким причинам, в том числе: более низкие производственные затраты, большая пластичность и простота использования в производстве.

Низкоуглеродистые стали имеют тенденцию к деформации под воздействием напряжения, а не к разрушению, что делает эти низкоуглеродистые стали легкими в обработке и сварке. Они часто используются в автомобильных кузовных панелях, болтах, приспособлениях, бесшовных трубах и пластинах.

Что такое нержавеющая сталь?Нержавеющая сталь содержит железо, углерод и минимум 10,5% хрома. Хром играет ключевую роль — он вступает в реакцию с кислородом, образуя пассивный слой, защищающий сталь от коррозии.

Эта защита снижает вероятность коррозии хромистой стали, что важно для наружной мебели, например, боллардов, установленных во влажной среде. Чем выше содержание хрома, тем выше коррозионная стойкость.

Нержавеющие стали объединяет одно ключевое свойство материала: отличная коррозионная стойкость благодаря высокому содержанию хрома (> 10,5% по массе) и низкому содержанию углерода. Помимо коррозионной стойкости, механические свойства этих сталей могут сильно различаться.

Аустенитная хромистая сталь — наиболее распространенный вид нержавеющей стали.Они устойчивы к коррозии, легко поддаются механической обработке и сварке, но не подвергаются термообработке. 303 и 304 являются наиболее распространенными типами аустенитных нержавеющих сталей, а 316L может быть вариантом, который максимизирует коррозионную стойкость. Эти стали используются в широком спектре операций — поскольку они устойчивы к атмосферным воздействиям, они работают практически везде.

При покупке бытовой техники и других дорогостоящих товаров важно соблюдать осторожность с маркой нержавеющей стали. Не все стали одинаковы.Нержавеющая сталь с минимальным содержанием хрома 10,5% намного дешевле и менее долговечна, чем нержавеющая сталь с содержанием хрома 16%, поэтому разница будет отражаться в затратах на техническое обслуживание и сроке ремонта.

Области различий: углеродистая сталь и нержавеющая стальСуществует пять основных различий между нержавеющей сталью и углеродистой сталью. Эти;

- Коррозионная стойкость

- Механические свойства

- Внешний вид

- Стоимость

Давайте рассмотрим каждую из этих областей по отдельности.

1. Коррозионная стойкостьНаиболее очевидное различие между углеродистыми сталями и нержавеющими сталями — это их способность противостоять коррозии.

Нержавеющие стали, как следует из названия, обычно более устойчивы к коррозии из двух типов стали. И углеродистая, и нержавеющая сталь содержат значительное количество железа, которое окисляется при воздействии окружающей среды, образуя ржавчину.

Добавление хрома в нержавеющую сталь делает ее более устойчивой к коррозии, чем углеродистые стали.Хром легче соединяет кислород, чем железо. Когда хром присоединяется к кислороду, он создает слой оксида хрома, который защищает оставшуюся часть материала от разрушения и коррозии.

Углеродистая сталь обычно не содержит достаточного количества хрома для образования этого слоя оксида хрома, что позволяет кислороду связываться с железом, что в итоге приводит к образованию оксида железа или ржавчины. Поэтому, если коррозионная стойкость может быть ключевым фактором, нержавеющая сталь — лучший вариант, чем углеродистая сталь.

2. Внешний видЕсли работа требует эстетической привлекательности, необходимо учитывать внешний вид металла. Нержавеющие стали с особой отделкой обычно предпочтительны, когда решающим фактором может быть внешний вид.

Хотя и то, и другое часто шлифуется и полируется, чтобы придать им яркий, блестящий вид, сталь требует достаточно быстрого нанесения прозрачного покрытия или краски после процесса полировки. Если этого не сделать, сталь начнет тускнеть и со временем ржавеет.

Кроме того, если нержавеющая сталь поцарапана, она сохранит свой блеск в области царапин, в то время как окрашенный кусок углеродистой стали нужно перекрашивать, иначе он подвергнется коррозии.

3. СтоимостьЧто дешевле между сталью или нержавеющей сталью? Еще одно важное соображение — разница в стоимости между углеродистыми сталями и нержавеющими сталями. Хотя разные марки имеют разную стоимость, нержавеющая сталь, как правило, дороже углеродистой стали.

Это часто происходит в основном из-за добавления ряда легирующих элементов в хромистую сталь, включая хром, никель, марганец и т. Д. Эти дополнительные факторы приводят к более высокой стоимости, чем углеродистые стали.

Углеродистая сталь, с другой стороны, обычно состоит из относительно доступных по цене железа и углеродных элементов. Если вы работаете с приличным бюджетом над своим следующим проектом, сталь может быть самым простым вариантом.

4. Механические свойстваТрудно сделать однозначное заявление о различиях в механических свойствах углеродистой стали и нержавеющей стали из-за различных типов и марок металла каждого типа.

Нержавеющие стали часто более пластичны, чем углеродистые стали, поскольку они обычно содержат больше никеля. Однако это не отменяет того факта, что существуют очень хрупкие марки нержавеющей стали. Один из примеров — мартенситные марки.

Углеродистые стали с очень низким содержанием углерода могут не соответствовать пределу прочности на разрыв некоторых нержавеющих сталей из-за содержащихся в большинстве марок нержавеющей стали легирующих элементов, повышающих ее прочность. Однако, если углерода достаточно (обычно минимум 0.30% по весу) в стали, она легче подвергается термической обработке, чем аустенитная нержавеющая сталь.

Надеюсь, что по этим отличиям вы легко сможете определить, какая сталь идеально подойдет для вашего применения.

Углеродистая сталь и нержавеющая сталь: окончательный вердиктСпоры между углеродистой сталью и нержавеющей сталью могут быть немного сложнее, чем предполагалось изначально, поскольку сталь может требовать двух разных типов стали: традиционной углеродистой стали и низкоуглеродистой -легированная сталь.

По сравнению с низкоуглеродистой сталью, хромированная сталь обеспечивает значительное повышение прочности, твердости и, что наиболее важно, коррозионной стойкости.

Высокоуглеродистая сталь, с другой стороны, предлагает прочность, не уступающую, а иногда и превосходящую нержавеющую сталь, но по существу является материалом отдельного сегмента в производственном мире.

В отличие от любой углеродистой стали, хромированная сталь может выжить и процветать без окисления в агрессивных или влажных средах. При этом углеродистая сталь намного дешевле нержавеющей стали и лучше подходит для крупных конструктивных элементов, таких как трубы, балки и листовой прокат.

Низколегированная сталь во многих отношениях превосходит сталь, но все же ей не хватает коррозионной стойкости. Он может эффективно соответствовать свойствам ткани из нержавеющей стали — в результате сплавы, такие как 4140 и 4340, часто обрабатываются и используются во многих областях, в которых окисление на ощупь не повреждает.

Нержавеющая сталь может быть материалом более высокого качества, который лучше использовать в промышленных операциях, где качество деталей не может быть снижено.

Углеродистая сталь и нержавеющая сталь для 3D-печати в КитаеНезависимо от того, хотите ли вы использовать углерод или нержавеющую сталь для производства продукции, жизненно важно выбрать правильного производителя стали.В Roche Industry мы обеспечиваем 3D-печать углеродистой и нержавеющей стали.

Все, что вам нужно, это отправить 3D-проекты продуктов, которые вы хотите создать. Наши дизайнеры и инженеры возьмутся за дело реализации вашей мечты.

Rocheindustry специализируется на высококачественном быстром прототипировании, быстром мелкосерийном и крупносерийном производстве. Услуги по быстрому прототипированию, которые мы предоставляем, включают профессиональное проектирование, обработку с ЧПУ, включая фрезерование и токарную обработку с ЧПУ, изготовление листового металла или прототипирование листового металла, литье под давлением, штамповку металла, вакуумное литье, 3D-печать, SLA, прототипирование пластика и алюминия при экструзии, быстрое оснащение Услуги быстрого литья под давлением, отделки поверхности и другие услуги быстрого прототипирования в Китае, пожалуйста, свяжитесь с нами сейчас.

В чем разница между углеродистой сталью и нержавеющей сталью? — TechTalk Blog

Сталь — один из самых важных материалов в современном мире для строительства и инженерии. Его невероятная долговечность и универсальность делают его полезным во всем, от домов до коммерческих зданий и промышленного оборудования, и вы найдете его почти везде, куда бы вы ни посмотрели, и во многих различных отраслях промышленности.

Свойства, которые делают сталь популярной во всем мире, также делают ее одним из самых популярных материалов для корпусов в Polycase.Наши клиенты считают, что наши стальные корпуса обладают рядом огромных преимуществ, в том числе:

- Способность противостоять суровым погодным условиям, таким как дождь, снег и мокрый снег

- Превосходная безопасность и устойчивость к несанкционированному доступу

- Высокая коррозионная стойкость корпусов из нержавеющей стали

- Существенная защита от переносимой по воздуху пыли и мусора

Вам также может быть интересно: что придает стали такие свойства? А в чем разница между обычными типами стали, о которых вы часто слышите, например углеродистой и нержавеющей сталью? Мы рассмотрим вопрос о том, что делает сталь таким важным материалом, а именно: углеродистая сталь или углеродистая сталь.нержавеющая сталь и то, что стальные корпуса Polycase предлагают нашим клиентам.

Из чего сделана сталь?Во-первых, давайте поговорим об основах: из чего именно сделана сталь, что придает ей ее свойства?

Начнем с железа. Железо — полезный и распространенный элемент, но само по себе оно слишком мягкое, чтобы подходить для строительства, инструментов и многих других применений, для которых сталь используется. Создавая сплав железа и углерода, металл становится намного прочнее и долговечнее.Этот очищенный и улучшенный металл называется сталью. Другие ключевые этапы производственного процесса включают добавление таких элементов, как хром, марганец и никель, а также удаление нежелательных элементов, таких как азот, сера и фосфор.

Как перейти от сырой железной руды к стали, из которой строятся наши дома, инструменты и сообщества? Это происходит в результате сложного процесса производства стали — одной из отраслей, которые построили современную американскую экономику в том виде, в каком мы ее знаем.

Процесс производства сталиРазличия между углеродистой и нержавеющей сталью начинаются с производственных процессов, используемых для их создания.Вся сталь начинает свой жизненный цикл через один и тот же базовый производственный процесс, но другие материалы могут быть добавлены в разных точках для создания разных сортов стали с разными свойствами.

Основной процесс производства стали включает плавку железной руды для извлечения железа, удаление избыточного углерода и других примесей, а затем использование различных процессов отделки для создания прочного, универсального и привлекательного материала. Типичный процесс производства стали работает следующим образом:

- Железная руда, уголь, известняк и другие материалы заливаются в верхнюю часть перегретой доменной печи.Расплавленное железо скапливается внизу, а примеси скапливаются наверху в виде шлака, который стекает.

- На этапе первичной выплавки стали жидкий чугун очищается и комбинируется со стальным ломом с использованием одного из двух процессов:

- Печи с кислородом, в которых кислород высокой чистоты продувается через смесь расплавленный чугун и сталь для дальнейшего выжигания примесей. Производство стали в кислородном кислороде — самый популярный метод производства стали.

- Электродуговые печи, в которых используются огромные графитовые электроды для плавления чугуна и удаления примесей, в то время как в смесь добавляется стальной лом.

- На этапе первичной выплавки стали жидкий чугун очищается и комбинируется со стальным ломом с использованием одного из двух процессов:

- Далее идет вторичная выплавка стали, при которой необработанная расплавленная сталь обрабатывается различными методами, обычно с использованием огромного механического устройства, называемого ковшом. Этот этап процесса включает в себя ключевые процедуры производства различных типов стали, такие как аргонно-кислородная декарбонизация, сложная технология, позволяющая удалить излишки углерода из нержавеющей стали.

- После того, как очищенная сталь создана, пришло время для первичной формовки. На этом этапе сталь разливается в различные формы для придания ей различных форм — в зависимости от области применения. Это могут быть стержни, балки, листы и многие другие формы.

- Заключительным этапом является чистовая обработка или вторичный процесс формовки, в котором стали придается окончательная форма. Это включает в себя такие процессы, как цинкование, механическая обработка и сварка, которые превращают сталь в полезные продукты, которые создают мир вокруг нас.

Одна из самых невероятных особенностей стали — это то, как различные методы легирования позволяют создавать многие типы стали, идеально подходящие для их применения. Далее мы увидим, как два наиболее распространенных типа — углеродистая сталь и нержавеющая сталь — обладают уникальными свойствами, которые можно использовать в корпусах для электроники.

Ключевые различия между углеродистой и нержавеющей стальюХотя некоторые преимущества нержавеющей стали и углеродистой стали одинаковы, они также имеют некоторые характерные различия, которые делают их пригодными для различных применений.Чтобы убедиться, что вы выбираете материал, подходящий для вашего применения, важно понимать сходства и различия между углеродистой и нержавеющей сталью. Прежде чем мы начнем, помните, что термины «углеродистая сталь» и «нержавеющая сталь» относятся к широкому спектру материалов. Здесь мы будем говорить только о наиболее широко используемых типах каждого из них.

СоставВсе стали состоят в основном из железа и углерода. Однако некоторые из них содержат дополнительные элементы, придающие им уникальные и полезные свойства.Контролируя и изменяя элементный состав стали, производители стали могут создавать огромное количество стальных сплавов, подходящих для самых разных целей.

Волшебными ингредиентами нержавеющей стали являются хром, никель и молибден. Нержавеющая сталь должна содержать не менее 10,5% хрома по массе, хотя обычно его содержание намного выше. Многие разновидности нержавеющей стали также содержат некоторое количество никеля и молибдена для придания дополнительных желаемых свойств.

Термин «углеродистая сталь» обычно означает любую сталь, основными ингредиентами которой являются железо и углерод. Содержание углерода в этих сталях может варьироваться от 0,05 процента (в «мягких» или низкоуглеродистых сталях) до трех процентов (в сверхвысокоуглеродистых сталях).

СтоимостьСтоимость стали может сильно варьироваться в зависимости от формы, которую вы покупаете, состава стали и многих других факторов. В целом нержавеющая сталь стоит дороже, чем низкоуглеродистая или среднеуглеродистая сталь. Однако высокоуглеродистая сталь может быть сопоставима по стоимости с нержавеющей сталью или выше.Поскольку существует множество факторов, которые определяют, сколько вы будете платить за сталь, лучшим методом обычно является определение конкретных факторов производительности, которые вам понадобятся, а затем изучение ваших вариантов и их стоимости.

Коррозионная стойкостьИменно здесь нержавеющая сталь получила свое имя и репутацию. Сталь, хотя и является очень прочным материалом, уязвима к коррозии и точечной коррозии. Коррозия является результатом окислительного процесса, то есть металлов, таких как сталь, у которых электроны «украдены» кислородом воздуха или воды.Когда это происходит со сталью, окисленное пятно превращается в оксид железа, обычно известный как «ржавчина», который, как мы все знаем, может создавать большие структурные проблемы, когда присутствует в больших количествах.

Металлы, устойчивые к коррозии, обычно имеют какой-то защитный слой, который предотвращает их металлическую структуру от деструктивных реакций окисления. В случае нержавеющей стали эта защита обеспечивается за счет легирования металла хромом. Хром реагирует с кислородом и образует слой оксида хрома, который помогает стали под ним сопротивляться коррозии.

Углеродистая сталь, хотя она хороша для многих вещей, часто подвержена коррозии, поскольку не имеет защиты от окисления. Для применений, где требуется устойчивость к коррозии, например, в сфере общественного питания и в морской среде, большинство нормативных требований требует использования нержавеющей стали.

Предел прочности на разрыв и предел текучестиДля многих областей применения требуется сталь, которая сопротивляется разрушению или деформации под действием физических сил. Обычно это измеряется двумя показателями: пределом текучести и пределом прочности при растяжении, каждый из которых относится к разному типу испытаний на прочность.Предел текучести — это величина силы, которая заставляет сталь необратимо деформироваться из-за изгиба или вмятин. Прочность на растяжение — это сила, которая вызовет разрыв или растрескивание стали.

Из-за низкого содержания углерода большая часть нержавеющей стали несколько мягче углеродистой стали и, следовательно, имеет довольно низкий предел текучести. Это означает, что она более уязвима к вмятинам и изгибам, чем углеродистая сталь. С другой стороны, большая часть углеродистой стали в некоторой степени хрупка — у нее относительно высокий предел текучести, но более низкий предел прочности.Таким образом, углеродистая сталь будет сохранять свою форму почти до предела прочности, но при прохождении через нее будет внезапно ломаться. (Например, подумайте о лезвии ножа из углеродистой стали — оно сильно сопротивляется изгибу, но сломается, если приложить достаточное давление.)

Механическая обработка и сваркаНастройка корпусов с помощью механической обработки и сварки является ключевым процессом для многих из наших клиентов, поэтому здесь также важно знать разницу между углеродистой и нержавеющей сталью. Нержавеющая сталь, как известно, плохо подходит для обработки инструментов и требует специальных методов для эффективной обработки.Также обычно считается, что сваривать его труднее, чем углеродистую сталь, хотя это, конечно, не невозможно, и это делается каждый день.

Внешний видХотя эстетический внешний вид, вероятно, не самое высокое качество, которое вы ищете, он определенно может сыграть значительную роль в создании среды, которую вы ищете, поэтому стоит отметить визуальные качества каждого типа стали.

Углеродистая сталь — это красивый материал, который имеет гладкий, гладкий вид, который обычно ассоциируется со сталью.Он также потребует различных покрытий и отделки, обеспечивая широкий спектр эстетических возможностей для всех видов окружающей среды. Однако большинство углеродистых сталей не имеют блеска и блеска своих собратьев из нержавеющей стали.

Нержавеющая сталь, безусловно, славится своими привлекательными качествами. Содержание хрома в нержавеющей стали имеет дополнительное преимущество: оно создает блестящий и привлекательный вид. Эти эстетические качества, в дополнение к коррозионной стойкости, делают нержавеющую сталь популярным выбором для бытовой техники и всех видов применения, где эстетика имеет значение.

ТермостойкостьНержавеющая сталь также отличается превосходной стойкостью к высоким температурам. Хотя углеродистая и нержавеющая сталь могут легко противостоять повседневным высоким температурам, большинство нержавеющих сталей сохраняют свою прочность при температурах примерно до 1000 градусов по Фаренгейту. Чем выше содержание углерода в стали, тем меньше она будет выдерживать экстремальные температуры.

Пищевая и морская стальСталь, используемая в пищевой и морской сферах, должна обладать коррозионно-стойкими свойствами, чтобы сохранять свою целостность из-за присущих этим средам опасностей:

- Пищевая сталь должна сопротивляться коррозия в результате частой мойки, контакта с чистящими химикатами и / или контакта с сильно кислыми продуктами, такими как лимонный сок.

- Морская сталь должна противостоять коррозии от постоянного контакта с соленой водой.

Нержавеющая сталь является предпочтительным выбором для обоих этих применений из-за ее превосходной коррозионной стойкости. Нержавеющая сталь типа 304, из которой изготавливаются корпуса из нержавеющей стали Polycase, считается нержавеющей сталью морского класса и пищевой нержавеющей сталью.

Стальные корпуса от PolycasePolycase предлагает широкий выбор материалов для наших корпусов, и стальные корпуса являются одними из самых популярных.Их классическая элегантность и прочная конструкция делают их отличным выбором для множества применений — от панелей управления оборудованием до научных приборов.

- Наши корпуса из нержавеющей стали серии SA — это корпуса из нержавеющей стали NEMA 4X, которые сделали нас лидером отрасли благодаря своей исключительной прочности и высококачественной конструкции. Эти корпуса изготовлены из нержавеющей стали 304, самого популярного сорта нержавеющей стали, используемой во всем мире, и имеют рейтинг NEMA в соответствии с мощным стандартом NEMA 4X для защиты от проникновения твердых веществ, попадания жидкостей и коррозии.Они также соответствуют международным стандартам защиты IP66. Серия SA даже стандартно оснащена защелкой с ключом для безопасного доступа, а также монтажными кронштейнами и внутренней панелью. И наконец, что не менее важно, они имеют гладкий вид из нержавеющей стали, который придает любому приложению стильный и профессиональный вид.

- Наши корпуса из углеродистой стали серии SB также предлагают отличную защиту и производительность по более низкой цене. Они изготовлены из высококачественной углеродистой стали 16-го калибра и оснащены водонепроницаемой, пыленепроницаемой прокладкой, которая также обеспечивает рейтинг NEMA 4X / IP66.Это означает, что они устойчивы к атмосферным воздействиям и водонепроницаемы, обеспечивая необходимую производительность как в помещении, так и на улице. Серия SB отличается классическим серым порошковым покрытием, которое идеально подходит для самых разных условий.

Polycase SA-37 Корпус из нержавеющей стали

Сталь является важной частью того, как устроен наш мир, и будь то корпус из нержавеющей стали или корпус из углеродистой стали, который вам нужен, Polycase может помочь вам создать свой следующий проект будет успешным.Если у вас возникнут дополнительные вопросы о наших стальных корпусах, позвоните нам по телефону 1-800-248-1233 или свяжитесь с нами через Интернет.

Простые углеродистые стали: классификация и ограничения

В этой статье мы обсудим следующее: — 1. Введение в простые углеродистые стали 2. Классификация простых углеродистых сталей 3. Ограничения.

Введение в простые углеродистые стали :Обычные углеродистые стали — это сплавы железа с углеродом, свойства которых в первую очередь обусловлены присутствием углерода.Некоторые случайные элементы, такие как марганец, кремний, сера и фосфор, присутствуют в небольших количествах из-за метода производства стали, а не для изменения механических свойств.

Легированные стали — это стали, в которых один или несколько легирующих элементов намеренно добавлены к обычным углеродистым сталям для улучшения или улучшения некоторых свойств или свойств. Немного сложно провести четкое различие между углеродистой и легированной сталью.

Однако AISI (Американский институт черной металлургии) принял следующее определение.«Углеродистые стали рассматриваются как стали, содержащие не более 1,65% марганца, 0,60% кремния и 0,60% меди, а все остальные стали считаются легированными. Обычные легирующие элементы: никель, хром, ванадий, кремний, марганец и т. Д.

Классификация плоских углеродистых сталей:Обычные углеродистые стали можно классифицировать по содержанию углерода в сталях двумя различными способами:

I. По микроструктуре в отожженном состоянии:

и.Гипоэвтектоидные стали:

Микроструктуры этих сталей содержат различные пропорции доэвтектоидного феррита (также называемого свободным ферритом) и перлита, то есть количество перлита увеличивается от 0% до 100% по мере увеличения содержания углерода в стали до 0,77%.

ii. Эвтектоидная сталь:

Эта сталь с 0,77% углерода имеет 100% перлит в своей микроструктуре.

iii. Гиперэвтектоидные стали:

Микроструктура этих сталей содержит доэвтектоидный цементит (или свободный цементит) и перлит.Количество свободного цементита увеличивается до максимального значения 22,11%, когда содержание углерода в стали увеличивается с 0,77% до 2,11%. Коммерческие стали содержат углерод, как правило, максимум до 1,5%, поскольку более высокое содержание углерода делает сталь чрезвычайно хрупкой.

II. Хотя основано на содержании углерода, но классифицируется по уровню основных механических свойств, имеющих практическое значение.

Это наиболее часто используемая коммерческая классификация:

и.Низкоуглеродистые стали:

Это стали с содержанием углерода до 0,25%.

ii. Среднеуглеродистые стали:

Эти стали содержат углерод от 0,25% до 0,55%.

iii. Высокоуглеродистые стали:

Эти стали содержат углерод от 0,55% до в идеале максимум 2,11%, но обычно до 1,5% максимум. в товарных сталях.

Углерод — самый важный элемент, сильно влияющий на механические свойства сталей.Рисунки 1.34 и 1.36 показывают, что по мере увеличения содержания углерода в отожженных сталях твердость, предел текучести, предел прочности на разрыв (прокаливаемость) увеличиваются, тогда как пластичность, пластичность, вязкость, обрабатываемость (свариваемость) и ударная вязкость снижаются.

и. Низкоуглеродистые стали:

Поскольку содержание углерода в этих сталях низкое (до 0,25%), они сочетают в себе хорошую прочность с высокой пластичностью с отличными технологическими характеристиками (для прокатки, волочения, прессования, сварки и т. Д.). Эти стали не подвергаются закалке из-за низкой способности к закалке с образованием мартенсита. Твердость мартенсита (если он есть) низкая.

Эти стали подразделяются на два класса:

(a) Обычные низкоуглеродистые стали:

Эти стали содержат около 0,1% углерода и 0,3-0,4% марганца и представляют собой холоднодеформированные низкоуглеродистые стали. Эти стали имеют предел текучести 200-300 МПа, предел прочности при растяжении 350-370 МПа и относительное удлинение 28-40%.Из-за высокой пластичности эти стали находят применение в виде холоднокатаных листов.

Их отличная формуемость подходит для холоднодеформированных форм, таких как штамповка автомобильных кузовов, корпусов холодильников, жестяных банок, гофрированных листов и цельнотянутых труб. Разнообразные оправы находят применение в качестве стержней и проволоки для гвоздей, заклепок, ограждений, обвязок, армирования кабелей, железобетонных стержней, проволоки для матрасов и т. Д.

Низкоуглеродистые стали страдают от деформационного старения, которое действует как метод упрочнения, но по мере повышения температуры перехода стали стали становиться хрупкими при комнатной температуре.Низкоуглеродистые стали также страдают от образования полос Людера, что делает поверхность шероховатой и неприятной, что нежелательно. Этот дефект оказывается минимальным, если размер зерна феррита (ASTM № от 7 до 9) является зубчатым.

Если небольшое количество, около 1% обжатия холодной обработкой выполняется непосредственно перед штамповкой или волочением, полос Людера можно избежать. Это называется «дрессировкой». Микроструктура листа или полосы с низким содержанием углерода состоит в основном из феррита и некоторого количества карбида, причем последний находится в форме перлита или отдельных частиц карбида.

(b) Обычные мягкие стали:

Эти стали имеют содержание углерода от 0,15% до 0,25%, т. Е. Более высокое содержание углерода, чем обычные низкоуглеродистые стали, и, таким образом, имеют более высокую прочность, но более низкую пластичность, и, таким образом, являются сталями горячей деформации. Поскольку эти стали также не закалены, они охлаждаются воздухом (нормализуются) после горячей прокатки, ковки и т. Д. Таким образом, эти стали развивают механические свойства в результате контроля состава и размера зерна (контролируемого практикой раскисления).

Несмотря на то, что эти стали имеют умеренный предел текучести и прочности на разрыв, но они обладают надлежащим сочетанием прочности, пластичности, ударной вязкости и свариваемости для удовлетворительного применения в конструкционных конструкциях. Немного больше марганца (от 0,6 до 1,25%) увеличивает предел текучести и предел прочности без снижения пластичности. Медь (0,2%) часто добавляют для улучшения коррозионной стойкости.

Стали имеют состав:

C = 0,18 — 0,25%; P = 0,035%; S = 0.04%;

Mn = 0,60 — 1,25%; Si = 0,15 — 0,35%; Cu = 0,2%

Микроструктура этих сталей содержит около 25% мелкодисперсного перлита и 75% феррита, в результате чего получается:

Предел текучести = 300 — 350 МПа; % Удлинение = 26-30%;

Прочность на разрыв = 400 — 450 МПа

Эти стали находят применение в конструкционных элементах, которые свариваются на месте, например, для толстых листов резервуаров, корпусов судов, сосудов высокого давления, котлов; мосты и элементы строительных конструкций в виде двутавров, швеллеров, уголков, широкополосных балок, балок (листовых и коробчатых), двутавровых балок; нефтепроводы, низкотемпературные приложения и т. д.

Для большинства вышеперечисленных применений в первую очередь требуется хорошая свариваемость при соответствующей прочности и пластичности. Обычные мягкие стали, а также низкоуглеродистые стали обладают отличной свариваемостью, но мягкие стали также прочнее. Во время сварки зона термического влияния (HAZ) действительно достигает температуры выше A1 и, таким образом, становится аустенитом. После сварки эта область охлаждается быстрее из-за окружающего холодного металла (из-за его хорошей теплопроводности).

Из-за низкой закаливаемости этих сталей, даже при содержании углерода около 0.25% с немного более высоким содержанием марганца, в зоне HAZ появляются немартенситные продукты (некоторые мартенситы, если они образуются, имеют максимальную твердость HRC 45 и не являются хрупкими) и, таким образом, не являются вредными. Как и в случае с пластинами и конструкционными формами, сейчас растет интерес к нефтепроводам с использованием микролегированных сталей.

Анизотропия свойств мягких сталей:

Мягкие стали в горячекатаном состоянии обычно обладают анизотропными свойствами, т. Е. Пластичность и вязкость ниже в направлениях, перпендикулярных направлению прокатки.

Это связано с:

(а) Ленты из стали

(б) Неметаллические включения

(c) Деформация и текстура отжига — они имеют относительно незначительные воздействия, если контролируемая прокатка не продолжается в ферритном диапазоне.

Полосы в мягких сталях проявляются в микроструктуре как чередующиеся полосы (слои) феррита и перлита (рис. 1.41), особенно когда феррит и перлит находятся в почти равных пропорциях, например, в стали, содержащей 0.25% C и 1,5% Mn. Такие литые стали неизменно имеют междендритную сегрегацию марганца, вызванную во время затвердевания. Марганец снижает активность углерода в аустените и, таким образом, заставляет углерод сегрегироваться вместе с самим собой.

После горячей прокатки в областях сегрегации марганца и углерода аустенит при охлаждении переходит в перлит. Удаление полос путем гомогенизации — это проблема, связанная с диффузией. На его удаление уходит очень много времени (~ 200 дней при 1200 ° C). Расстояние между отдельными областями может быть уменьшено вначале, например, прокаткой, прежде чем планируется гомогенизирующий отжиг.