Основные определения и формулы

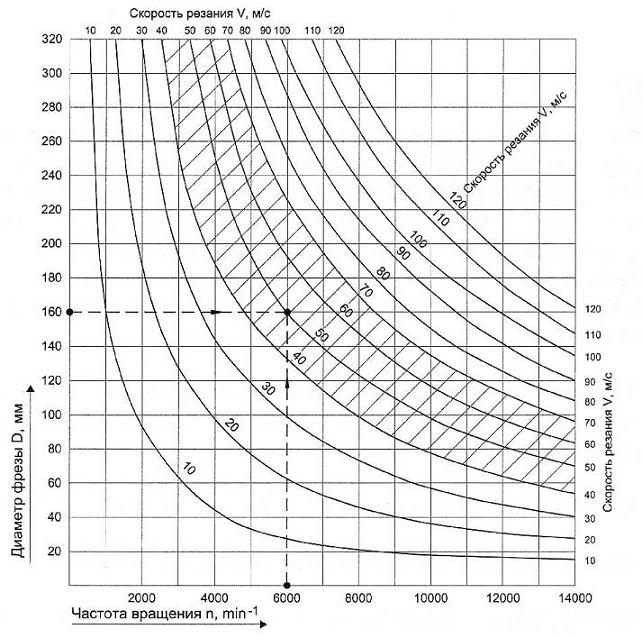

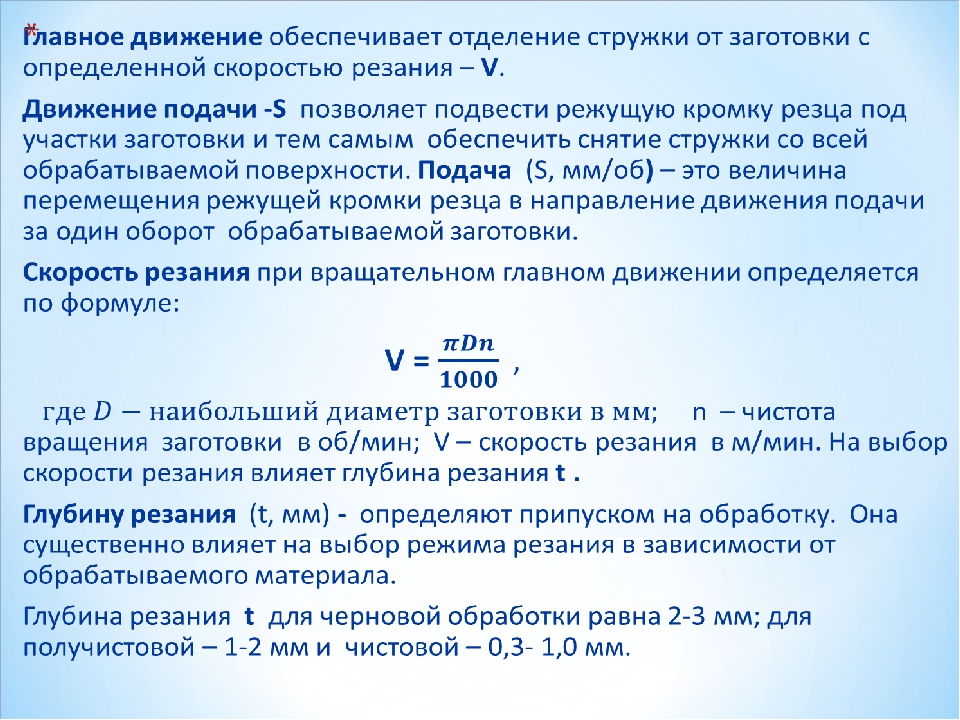

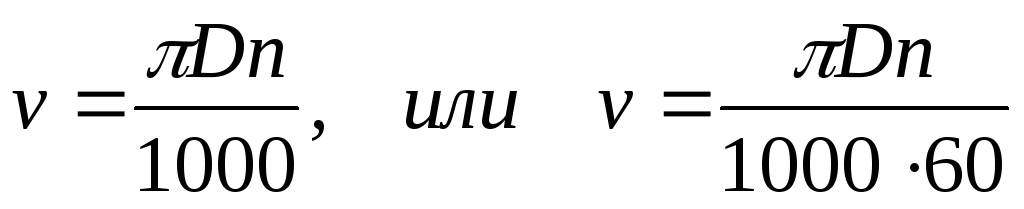

Скорость резания V (м/мин) – это окружная скорость перемещения режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах. За один оборот фрезы точка режущей кромки, находящаяся на окружности фрезы диаметра D (мм), сможет пройти путь, равный длине окружности, то есть πD. Для того чтобы определить длину пути, пройденного точкой за одну минуту, нужно умножить длину пути за один оборот на частоту вращения фрезы, то есть πDN (мм/мин). Таким образом, формула для определения скорости резания будет следующей:

V = πDN/1000 (мм/мин).

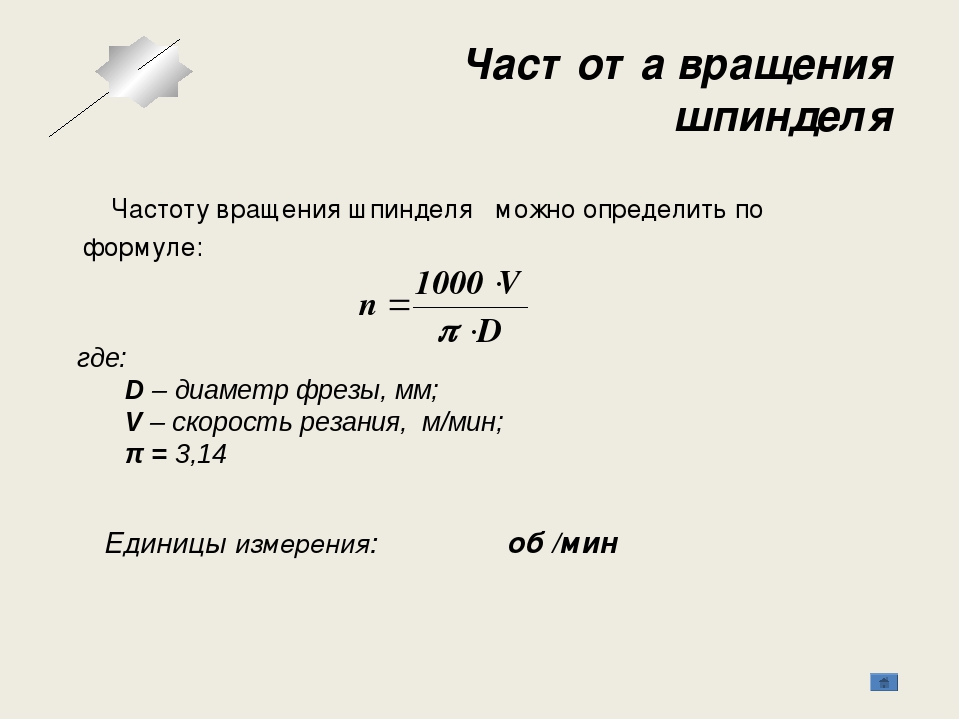

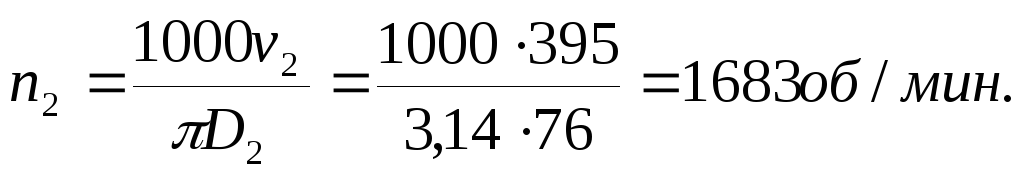

Частота вращения шпинделя N (об/мин) равняется числу оборотов фрезы в минуту.

N = 1000V/nD (об/мин).

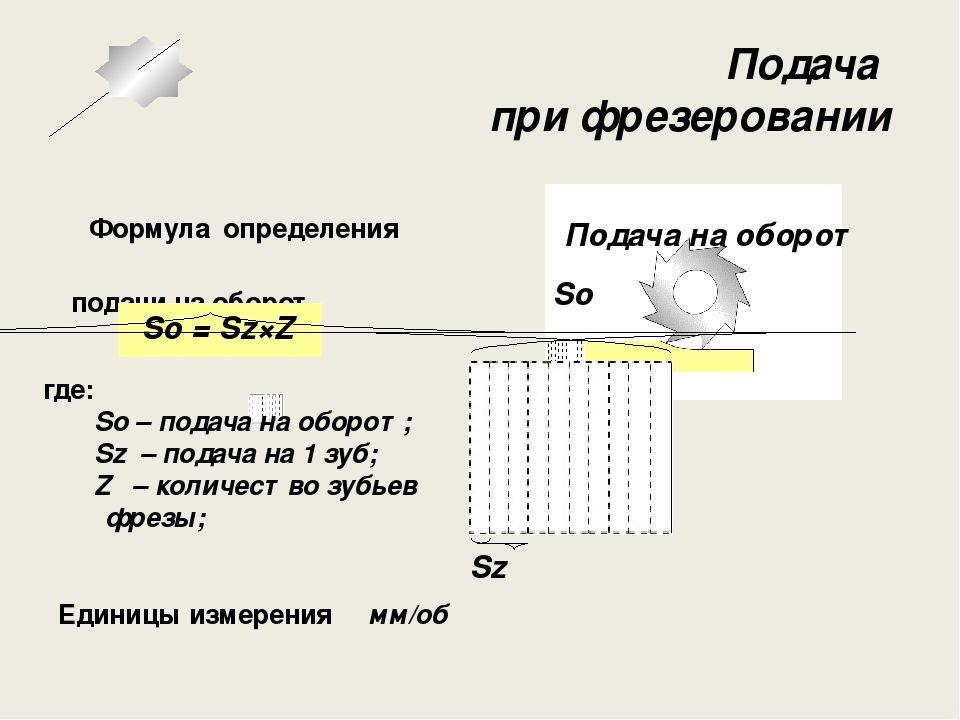

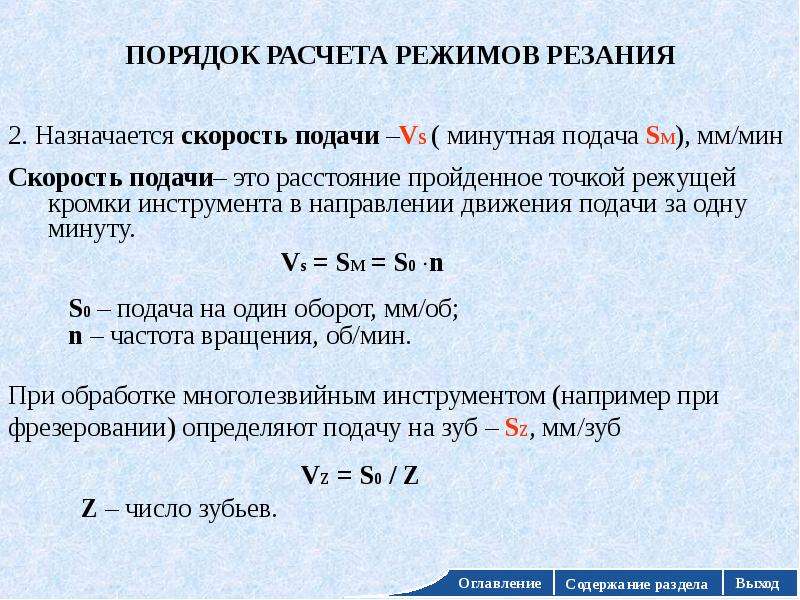

При фрезеровании различают минутную подачу, подачу на зуб и подачу наоборот фрезы.

Подача на зуб Fz (мм/зуб) – величина перемещения фрезы или рабочего стола с заготовкой за время поворота фрезы на один зуб.

Подача на оборот Fo (мм/об) – величина перемещения фрезы или рабочего стола с заготовкой за один оборот фрезы. Подача на оборот равняется произведению подачи на зуб на число зубьев фрезы Z:

Fo = FzZ (мм/об).

Минутной подачей Fm (мм/мин) называется величина относительного перемещения фрезы или рабочего стола с заготовкой за одну минуту. Минутная подача равняется произведению подачи на оборот на частоту вращения фрезы:

Fm = FoN = FzZN (мм/мин).

Глубиной фрезерования h (мм) называется расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы.

Шириной фрезерования b (мм) называется величина срезаемого припуска, измеренная в радиальном направлении, или ширина контакта заготовки и инструмента.

Производительность снятия материала Q (см3

Q = (h × b × Fm)/1000.

| Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / Cutting tools and tooling system catalogs | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 809 Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки | 380 Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № | 1293 Токарные расчетные формулы Расчет скорости резания исходя из обрабатываемого диаметра Шероховатость обработанной поверхности Машинное время обработки | 1055 Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении | 1056 Основное машинное время при различных видах токарной обработки на металлорежущих станках Продольное и поперечное точение Отрезка и точение канавок | 351 Основные формулы и определения для токарной обработки на металлообрабатывающем оборудовании Скорость резания м/мин п х Dm х n c = 1000 Частота вр |

| 164 Режимы резания при точении на токарных станках по металлу определяются по справочным таблицам или по расчетным формулам Скорость Обороты Подача | 190 Основные расчетные формулы при механической обработке на станках Расчет скорости и подачи Производительность резания Параметры поверхности | 194 Расчет силы резания мощности и крутящего момента при токарной обработке на металлорежущих станках Расчетные формулы при точении металла | 932 Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая | ||

См. | |||||

Перевод оборотов в скорость / Surface speed to RPM conversion | Обозначение резцов / Turning tool ISO code system | ||||

Технология токарной обработки металлов / Basics of metal turning | Растачивание на токарном станке / Boring on a lathe | ||||

Основные элементы токарного резца / Metal lathe tools Features | Нарезка резьбы на токарном станке / Thread turning | ||||

Группы конструкционных материалов / Workpiece material groups | Типы резьб / Thread types and applications | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

380 Каталог PRAMET 2014 Токарная обработка Отрезка Обработка канавок Нарезание резьбы от PRAMET Стр. | |||||

Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таб Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № 27 формулы для расчета параметров величина формула для расчета Единица Число оборотов v .1000 = D [об/мин] Скорость резания D. n V = 1000 [м/мин] Подача на один оборот f. J min Jot = n [мм/об] Минутная подача (скорость подачи s V a fm [м/мин] Теоретическое значение максимальной микронеровности поверхности 4 in 4 H 3 s 0 [мкм] Средняя шероховатость обработанной поверхности 43,9. fth88 R ot a r 0,97 e [мкм] Сечение (площадь стружки A = f a J ot p [мм2] Толщина стружки (для СМП без стружколома JS [мм] толщина стружки (для круглых СМП ”=L- a p D [мм] Снятый объем материала ;V ll О [см3.мин] Потребляемая мощность a f 1-c. | |||||

809 Каталог WALTER 2013 Дополнение к общему Стр. | |||||

Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки _ Общая техническая информация Формулы для токарной обработки Walter Частота вращения vc х 1000 min1 Dc х7Е J Скорость резания Dc хх n vR = 1000 m/min Подача Vf = n x f mm/min Удельный съём материала Q = vcxapxf cm3/min Поперечное сечение стружки A=hxb = apxf mm2 Ширина стружки, толщина стружки ап b = mml h = f х sinK mm siriK 1 1 Основная сила резания Fc = Ax kci.1 xh-«10 N Мощность привода Pmot = 1СГС- kW 60000 x ri Время обработки th = f X n min Глубина профиля, шероховатость Rmax — g x r x 1000 pn n Частота вращения мин-1 Dc Диаметр заготовки мм Vc Скорость резания м/мин Vf Подача мм/мин f Подача на оборот мм Q Удельный съём материала см3/мин aP Глубина резания мм A Поперечное сечение стружки мм2 h Толщина стружки мм b Ширина стружки мм к Угол в плане Fc Сила резания N kc1. | |||||

932 Каталог SUMITOMO 2016 Металлорежущий инструмент Пластины Сверла Фрезы Резцы для станков Стр.N2 | |||||

Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая _ Основы точения I Вычисление необходимой мощности Рс: Мощность (кВт) Vc: Скорость резания (м/мин doc f Vc Кс f : Подача (мм/об) 60хюэх doc: Глубина резания (мм) D : КПД (0,7-0,85) W Н = Кс коэффициент силы 0,75 резания (Н/мм2) Н : Требуемая мощность (л. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 224 Основные формулы для расчета и обозначения Точение на токарном металлообрабатывающем оборудовании Число оборотов Скорость резания Скорость подачи Попе | 1623 Основные расчетные формулы при токарной обработке на металлорежущих станках Расчет мощности Скорости резания Подачи Основного машинного времени Шер | 494 Теоретические основы точения на станках Влияние основных углов классического токарного резца на процесс резания Определение Назначение Особенности Угол нак | 495 Расчетные формулы для основного машинного времени при различных видах токарной механической обработки Продольное точение Поперечно точение подрезка торца з | ||

| 391 Основные токарные формулы для расчета параметров механической обработки на металлообрабатывающем оборудовании FORMULAE FOR CALCULATING CUTTING DATA Величин | 48 Основные токарные расчетные формулы Принятая система буквенных обозначений основных параметров при токарной металлообработке Частота об/мин Скорость резания м/м | ||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

45 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения _ стальной заготовки профильным токарным резцом Korloy со сменной ромбической твердосплавной пластиной Прижим СРП повышенной жесткости Полностраничная красочная иллюстрация промышленного инструментального каталога 2013 южнокорейского изготовителя Карлой | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

Режимы резания при фрезеровании — таблица, параметры, подача и др.

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

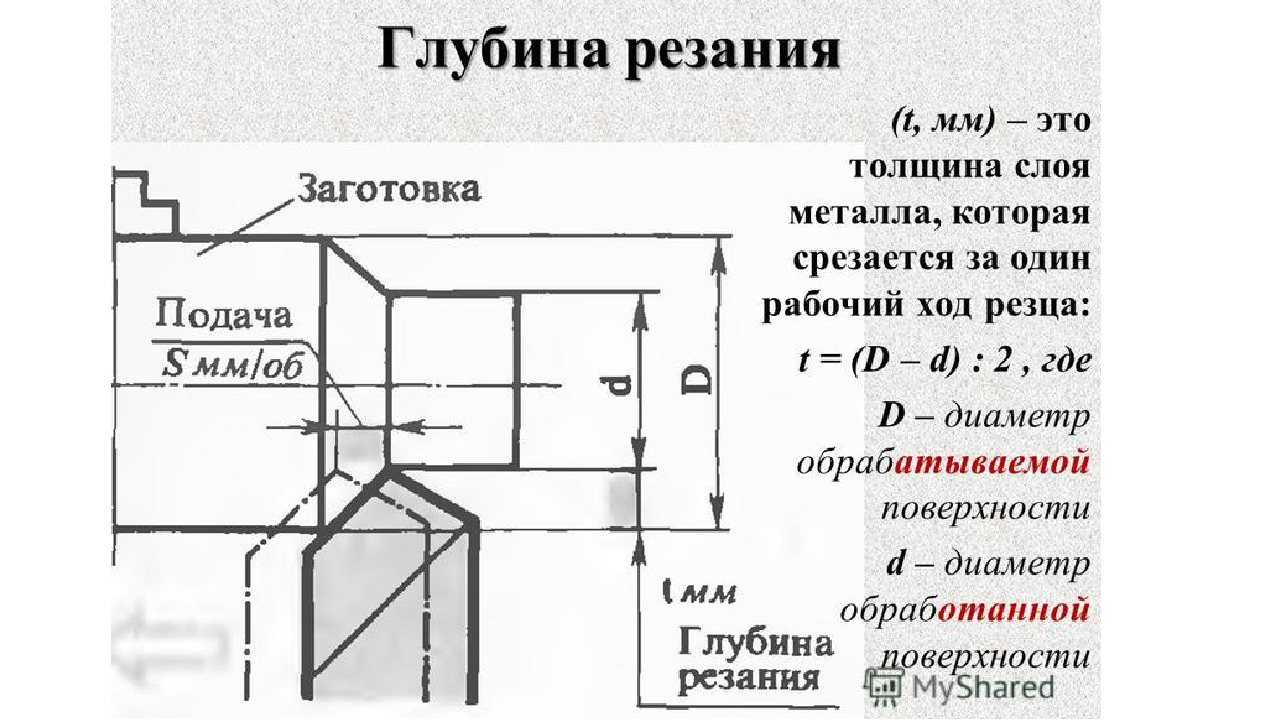

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

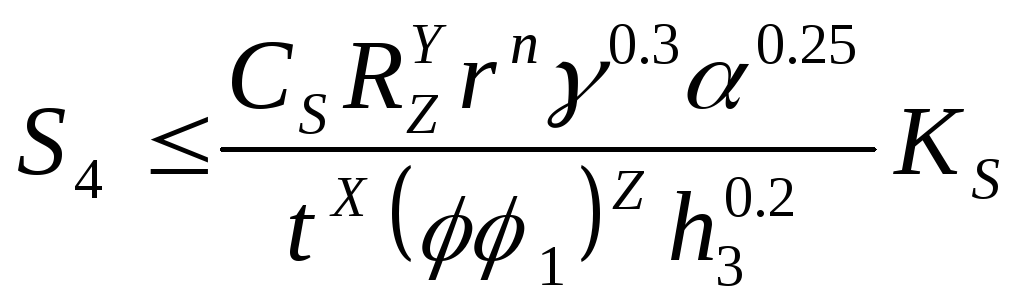

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

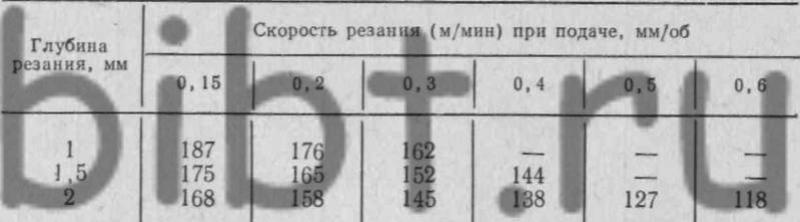

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

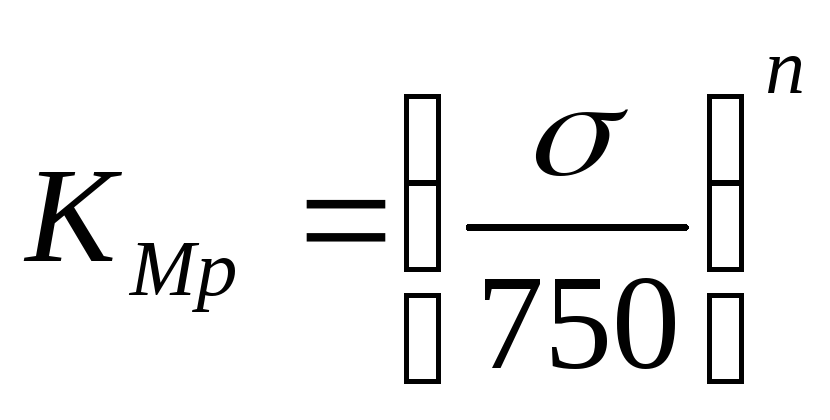

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки.

Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо. - По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Режимы резания при фрезеровании на ЧПУ станках

Правильно подобранный режим резания при фрезеровании обеспечивает надежную работу ЧПУ станка без перебоев в работе. При несоблюдении требований производителя к нагрузке агрегата, происходит поломка режущего инструмента, порча обрабатываемого материала. Чтобы избежать подобных поломок, специалисты рекомендуют учитывать мощность рабочего шпинделя, качество режущего элемента, тип и толщину сырья.

Какая информация нужна для выбора режима?

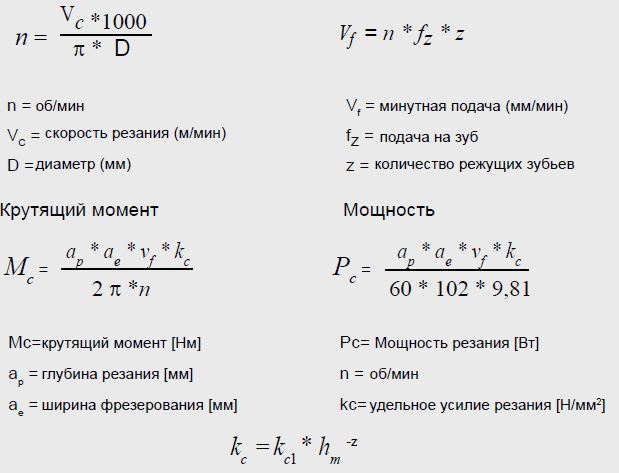

Расчет режимов резания при фрезеровании происходит на основании таких показателей, как скорость вращения фрезы и интенсивность подачи. Первый критерий характеризует быстроту резания инструмента, второй — передвижение заготовки относительно фрезы.

Скорость вращения инструмента зависит от свойств шпинделя. Для современных инструментов показатель варьируется от 12 до 24 тыс. об/мин. Для вычисления показателя специалисты пользуются формулой:

Показатель V (скорость резания) можно брать из таблицы режимов резания для фрезерования.

п — это число Пи, значение которого 3,14.

d — диаметр режущего элемента.

Скорость подачи это также расчетная величина. Она рассчитывается умножением количества зубьев фрезы на количество оборотов при ее вращении и табличное значение подачи на зуб.

На что обратить внимание при подборе фрезы?

Рационально подобранный инструмент — это половина успешно выполненной работы. Специалисты рекомендуют выбирать фрезу с максимально возможным рабочим диаметром и наименьшим значением длины. Это предотвращает появление вибраций во время работы и позволяет рационально подобрать режущий элемент в соответствии с мощностью станка. Нужно быть осторожным при установке фрезы с большим диаметром, поскольку шпиндель и привод станка могут не выдержать такой нагрузки.

Специалисты рекомендуют выбирать фрезу с максимально возможным рабочим диаметром и наименьшим значением длины. Это предотвращает появление вибраций во время работы и позволяет рационально подобрать режущий элемент в соответствии с мощностью станка. Нужно быть осторожным при установке фрезы с большим диаметром, поскольку шпиндель и привод станка могут не выдержать такой нагрузки.

Канавка для стружки должна быть немного большего размера, чем количество снимаемого материала. В противном случае стружка будет скапливаться и мешать работе инструмента. Фреза будет не резать материал, а продавливать его.

Бывают одно-, двух- и трехзаходные фрезы. Каждая из них предназначена для определенного качества сырья. Первый тип используется для мягких материалов, второй — для средней жесткости, третий — для обработки жесткого сырья.

Даже для одинакового материала, который обрабатывается на одном и том же станке, режим резания при фрезеровке может зависеть от работы охлаждающей системы, способа обработки, высоты снимаемого слоя и размера обрабатываемой заготовки. Опытные специалисты практикуют корректировку режима в процессе работы станка, если инструмент начинает вибрировать или делать бракованные резы.

Опытные специалисты практикуют корректировку режима в процессе работы станка, если инструмент начинает вибрировать или делать бракованные резы.

СМОТРИТЕ ТАКЖЕ: Подача на зуб при фрезеровании • Фрезы для изготовления филенок • Фрезы для мебельных фасадов

Режимы резания при фрезеровании – подбор элементов + Видео

От правильности выбора режимов резания при обработке металлических изделий на фрезерных станках зависит качество производимых работ. По этой причине аналитический расчет таких режимов должен осуществляться максимально грамотно и качественно.

1 Оптимальный режим резания – что под ним понимают?

При фрезеровании обработка деталей по своей сути намного сложнее, чем при точении. Связано это с тем, что любой зуб фрезерного инструмента при каждом обороте фрезы сначала входит, а затем выходит из контакта с обрабатываемым изделием. Причем процесс его входа в контакт сопровождается ударом достаточно ощутимой силы. Кроме того, с детали при фрезеровании снимается прерывистая стружка, толщина которой не является постоянной (при точении сечение стружки всегда имеет один и тот же показатель).

Кроме того, с детали при фрезеровании снимается прерывистая стружка, толщина которой не является постоянной (при точении сечение стружки всегда имеет один и тот же показатель).

По указанным причинам оператору необходимо очень ответственно выполнять расчет режимов резания, чтобы добиться максимальной производительности фрезерного агрегата на самых выгодных условиях его функционирования с учетом мощности оборудования.

Фрезерная обработка детали

Под такими условиями понимают режимы резания, обеспечивающие оптимальное сочетание подачи при фрезеровании, скорости и силы процесса, глубины срезаемого металлического слоя с целью получения заданной чистоты и точности обработки при минимальных затратах на нее.

На любом металлообрабатывающем предприятии имеются стандартные нормативы, в которых даются четкие рекомендации, облегчающие выбор варианта резки различных заготовок. С их помощью можно разрабатывать операционные карты и непосредственно технологический процесс, в который включаются все элементы фрезерования. Но многие параметры, указанные в таких нормативах, не подходят для случаев, когда используется новое оборудование и современный режущий инструмент. В подобных ситуациях оператору приходится самостоятельно производить расчет режимов обработки. Далее мы опишем их основные элементы.

Но многие параметры, указанные в таких нормативах, не подходят для случаев, когда используется новое оборудование и современный режущий инструмент. В подобных ситуациях оператору приходится самостоятельно производить расчет режимов обработки. Далее мы опишем их основные элементы.

2 Материал и геометрия рабочего инструмента

Материал, из которого сделана фреза, напрямую влияет на возможности и качество режущих операций. Наиболее эффективным инструментом признаются фрезы из быстрорежущей стали и резцы с пластинками из твердых сплавов. Их используют в настоящее время для большинства фрезерных операций, но при условии, что технический потенциал станков (показатель мощности их двигателя, скорость вращения шпинделя и так далее) позволяет работать с такими приспособлениями.

Фрезы из быстрорежущей стали

Некоторые агрегаты старых моделей просто-напросто не могут применять твердосплавный и быстрорежущий инструмент. Тогда на них работают обычными концевыми и иными фрезами. Если же изделие после фрезерования должно иметь высокую точность и чистоту поверхности, и при этом скорость выполнения процедуры не имеет большого значения, лучше использовать приспособления из обычных легированных и углеродистых сталей.

Если же изделие после фрезерования должно иметь высокую точность и чистоту поверхности, и при этом скорость выполнения процедуры не имеет большого значения, лучше использовать приспособления из обычных легированных и углеродистых сталей.

Геометрия режущей части инструмента также влияет на выбор конкретного режима обработки детали. Форму и размеры, которые имеет зуб фрезы, задние и передние ее углы, параметры переходной кромки и углов подбирают из специальных таблиц. В них даются сведения о том, какие размеры обязан иметь зуб и все указанные углы при работе с заготовками, сделанными из различных материалов (легированные, жаропрочные, углеродистые стали, сплавы на основе меди, чугун). При использовании быстрорежущего инструмента все нужные параметры берутся из другой таблицы.

Разные виды инструмента

Современные комбинаты по производству фрез в большинстве случаев поставляют их с четко обозначенными геометрическими размерами, которые оговорены в соответствующих Госстандартах. Каким-либо образом изменить геометрию такого инструмента фрезеровщик не может, поэтому ему требуется правильно сделать выбор нужного ему приспособления (например, торцевой фрезы) из набора имеющихся рабочих приспособлений. Особых проблем при этом у опытного специалиста не возникает, так как он может воспользоваться таблицами с рекомендованными геометрическими величинами фрезерного инструмента.

Каким-либо образом изменить геометрию такого инструмента фрезеровщик не может, поэтому ему требуется правильно сделать выбор нужного ему приспособления (например, торцевой фрезы) из набора имеющихся рабочих приспособлений. Особых проблем при этом у опытного специалиста не возникает, так как он может воспользоваться таблицами с рекомендованными геометрическими величинами фрезерного инструмента.

3 Глубина и ширина фрезерной обработки

Для рационального фрезерования любых изделий указанные параметры имеют огромное значение. Глубина (иными словами – толщина срезаемого слоя) представляет собой дистанцию между обработанной и обрабатываемой поверхностями. Величина срезаемого слоя обычно подбирается максимально большой, всегда стараются делать всего один проход инструмента с целью получения заданного результата фрезерования.

Если же поверхность готовой детали должна иметь повышенную чистоту и точность, следует осуществлять операцию в два прохода – черновой, а затем чистовой. Иногда величина срезаемого слоя высока и даже два прохода не позволяют качественно выполнить операцию. В данном случае требуемая глубина достигается посредством выполнения двух черновых проходов.

Иногда величина срезаемого слоя высока и даже два прохода не позволяют качественно выполнить операцию. В данном случае требуемая глубина достигается посредством выполнения двух черновых проходов.

Осуществление чернового прохода

Кроме того, нужной толщины срезаемого слоя не всегда удается добиться за один проход на старых фрезерных агрегатах. Их силы (мощности электрооборудования) просто-напросто не хватает. В подобных ситуациях также рекомендуется делать две черновые процедуры. Под шириной фрезерования понимают ширину обрабатываемого изделия. Если на станке фрезеруется сразу несколько деталей, которые крепятся в зажимном механизме параллельно друг другу, учитывается их общая ширина.

Величину заготовок оператор узнает из рабочего чертежа, прилагаемого к каждому изделию, которое ему нужно обработать. Ширина и глубина, как элементы фрезерования, определяются достаточно легко даже неопытными рабочими. Но здесь стоит помнить, что показатель срезаемого слоя при работе с отливками и поковками из стали и чугуна, на поверхности которых имеются загрязнения, литейная корка или окалина, берется больше величины загрязненного слоя.

Если не прислушиваться к этому совету, зуб инструмента будет скользить по загрязненной поверхности и оставлять на ней дефекты в виде черновин. Необходимый показатель срезаемого слоя будет достигнут и в этом случае, но режущая кромка фрезы быстро придет в негодность. Да и затраты силы (мощности) оборудования потребуются значительные.

Срезание загрязненного слоя

Стандартные рекомендации по величине срезаемого слоя:

- 0,5–1 мм – чистовая обработка;

- 5–7 мм – черновая обработка по чугунному и стальному литью;

- 3–5 мм – черновое фрезерование деталей из сталей разных марок.

Соблюдение данных показателей срезаемого слоя обычно гарантирует высокое качество обработки заготовок на станках любой мощности.

4 Выбор диаметра инструмента

Показатель срезаемого слоя, а также ширина обработки обуславливают выбор диаметра рабочего приспособления. Подбор сечения фрезы для резания производится по трем таблицам для разных видов инструмента:

- дискового;

- торцового;

- цилиндрического.

Производительность фрезерной обработки зависит от грамотного подбора сечения фрезы, так как диаметр инструмента влияет на величину среза. Она будет при идентичной глубине фрезерования и подаче приспособления тем меньше, чем большее сечение имеет фреза. Производя расчет режимов обработки, это всегда нужно принимать во внимание.

Подбор диаметра фрезы

Отметим, что оператору станка проще работать со срезами большой толщины (чем меньше глубина резания, тем выше удельное давление, а значит, необходимо затрачивать больше силы для обработки). По этой причине при любой возможности он должен подбирать фрезу с минимальным диаметром. Сечение рабочего инструмента также влияет на расстояние, которое преодолевает фреза при одном проходе. Данный показатель называют величиной пути. Формула для его расчета учитывает величины перебега и врезания инструмента, а также непосредственно длину обрабатываемой детали.

Показатель перебега чаще всего равняется 2–5 миллиметрам. С целью снижения холостого хода фрезерного агрегата (по сути – для уменьшения величины перебега) нужно брать фрезы малого сечения. Расчет показателя врезания осуществляется по формуле, учитывающей глубину обработки детали на конкретном станке определенной мощности. Для большинства фрез любых типов готовые значения пути врезания даются в таблицах. Найти в них эти элементы несложно.

Расчет показателя врезания осуществляется по формуле, учитывающей глубину обработки детали на конкретном станке определенной мощности. Для большинства фрез любых типов готовые значения пути врезания даются в таблицах. Найти в них эти элементы несложно.

Инструмент малого сечения

Еще одной величиной, на которую влияет сечение инструмента, является крутящий момент определенной силы. Шпинделю агрегата следует сообщать меньший момент при малом диаметре фрезы, увеличивая его при повышении сечения приспособления для резания.

Учитывая все сказанное, может показаться, что целесообразнее всего производить выбор фрезы с малым сечением. Но это не так. Проблема заключается в следующем: со снижением диаметра инструмента для него необходимо подбирать оправку с малой жесткостью (так как фреза будет тонкой). А это ведет к потребности снижать величину срезаемой стружки с детали, то есть к необходимости уменьшать силы давления на оправку. Эффективность режима фрезерования при этом, как вы сами понимаете, снижается.

5 Расчет подачи фрезы и его особенности

При чистовом фрезеровании подача зависит от того, какой чистотой должна будет характеризоваться обработанная поверхность изделия, при черновом – от следующих факторов:

- показатель жесткости схемы «деталь/фреза/станок»;

- материал, из которого изготовлена деталь;

- углы заточки рабочего инструмента;

- величина мощности (силы) привода фрезерного агрегата;

- материал инструмента для резания.

Выбор подачи для обработки поверхности

Главным первоначальным показателем, по которому выполняется выбор подачи для черновой обработки, считается величина S(зуб). Она зависит от варианта монтажа (по отношению к детали, подвергаемой обработке) режущего инструмента, который определяет:

- толщину стружки;

- параметр угла, под которым зуб начинает взаимодействовать с заготовкой;

- величину угла, при которой зуб фрезы выходит из детали после ее обработки.

Элементы фрезы

Показатель S(зуб), как и иные элементы фрезерной обработки металлических заготовок, важен для правильного расчета режимов резания. Вручную его никто не высчитывает. Обычно пользуются стандартными таблицами, составленными для разных видов рабочего инструмента.

Вручную его никто не высчитывает. Обычно пользуются стандартными таблицами, составленными для разных видов рабочего инструмента.

Выбор подачи при чистовой обработке также производится по табличным данным. Здесь есть один нюанс. На каждый зуб инструмента при чистовой обработке приходится очень малая величина подачи. Поэтому в таблицах даются значения на полный оборот инструмента, а не на один его зуб.

6 Как выполнить расчет скорости резания?

Скорость фрезерования определяется по специальным нормативам, включающим в себя множество карт для разных типов фрез и обрабатываемых материалов (для стали, алюминия и пр.). В таких картах учитываются мощности станков и другие их технические показатели. Выбрать нужную скорость обработки за счет этого достаточно просто.

Обратите внимание – стандартные таблицы для установления скорости содержат информацию для условий фрезерования одним инструментом при определенном уровне стойкости фрезы. Если стойкость инструмента отличается от табличного стандартного показателя, расчет скорости осуществляют с учетом поправочных коэффициентов. Последние созданы на основании следующих данных:

Последние созданы на основании следующих данных:

- для торцового инструмента – ширина обработки;

- свойства (механические) фрезеруемой заготовки;

- величина основного угла фрезы в плане;

- отсутствие либо наличие на детали окалины.

Таблица для расчета скорости резания

В описываемых нормативах для определения скорости указываются такие элементы – минутная подача и количество оборотов. Кинематика, показатели силы и технических возможностей шпинделя конкретного оборудования для фрезерования нередко отличаются от табличных данных. В подобных ситуациях рабочий на свое усмотрение подбирает рациональную скорость функционирования станка. При этом он обязан сделать выбор таким образом, чтобы фреза не затуплялась преждевременно.

Отдельно отметим, что при фрезеровании заготовок из алюминия рекомендуется назначать высокоскоростные режимы их обработки. Они обеспечивают при малых затратах силы электрооборудования большую глубину резания. Если же работать с деталями из алюминия на медленных скоростях, увеличивается риск выхода фрез из строя, ввиду того, что получающаяся мягкая стружка полностью забивает канавки инструмента.

Формулы и определения для фрезерования

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

|

Параметр |

Значение |

Метрические единицы |

Дюймовые единицы |

|

ae |

Ширина фрезерования |

мм |

дюйм |

|

ap |

Осевая глубина резания |

мм |

дюйм |

|

DCap |

Диаметр резания при глубине резания ap |

мм |

дюйм |

|

Dm |

Обрабатываемый диаметр (диаметр детали) |

мм |

дюйм |

|

fz |

Подача на зуб |

мм |

дюйм |

|

fn |

Подача на оборот |

мм/об |

дюйм |

|

N |

Частота вращения шпинделя |

об/мин |

об/мин |

|

vc |

Скорость резания |

м/мин |

фут/мин |

|

ve |

Эффективная скорость резания |

мм/мин |

дюйм/мин |

|

vf |

Минутная подача |

мм/мин |

дюйм/мин |

|

zc |

Эффективное число зубьев |

шт. |

шт. |

|

hex |

Максимальная толщина стружки |

мм |

дюйм |

|

hm |

Средняя толщина стружки |

мм |

дюйм |

|

kc |

Удельная сила резания |

Н/мм2 |

Н/дюйм2 |

|

Pc |

Потребляемая мощность |

кВт |

л. |

|

Mc |

Крутящий момент |

Н·м |

фунт-сила/фут |

|

Q |

Скорость съёма металла |

см3/мин |

дюйм3/мин |

|

KAPR |

Главный угол в плане |

град |

|

|

PSIR |

Угол в плане (дюйм.) |

|

град |

|

BD |

Диаметр корпуса |

мм |

дюйм |

|

DC |

Диаметр резания |

мм |

дюйм |

|

LU |

Рабочая длина |

мм |

дюйм |

Процесс фрезерования: определения

- Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

- Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

- Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

- Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

- Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

- Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

- Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

- Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

- Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

- Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

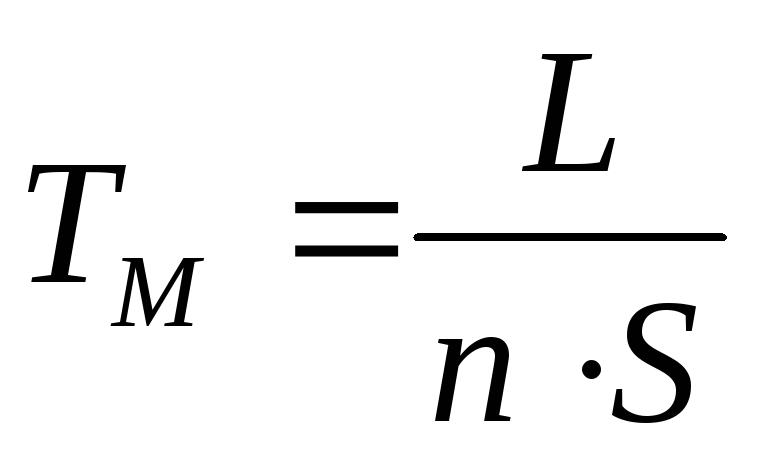

- Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

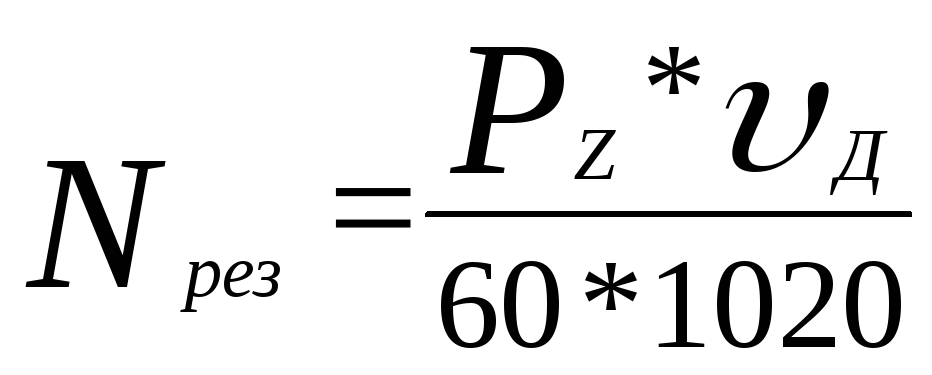

- Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования: определения

- Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

- Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

- Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

- Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

- Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

- Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

-

Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

-

Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

- Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

- Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

- Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

- Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

- Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

- Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

- Число зубьев фрезы (zn)

- Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

- Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Скорость резания при фрезеровании, точении и других видах механической обработки деталей

Расчет режимов резания – это важнейший этап при изготовлении любой детали. Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Основные принципы расчетов

Для того чтобы изготовить деталь с необходимыми размерами и классом точности, в первую очередь выполняют ее чертеж и расписывают маршрутную технологию. Кроме того, очень важно выбрать правильную заготовку (поковка, штамповка, прокат) и необходимый материал, из которого будет изготавливаться изделие. Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Помимо этого, для каждого пункта, написанного в маршрутной технологии, выполняется отдельный процесс, даже если он применяется к одной и той же рабочей поверхности. Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Требуемое качество поверхности

Важно учитывать также и вид обработки (чистовая, черновая и получистовая), ведь выбор коэффициентов в расчетах зависит от этих параметров. Как правило, во время черновой обработки скорость резания гораздо больше, чем при чистовой. Это объясняется так: чем лучше качество обрабатываемой поверхности, тем меньше должна быть её скорость. Интересно, что при точении титановых сплавов величина шероховатости увеличивается при высоких показателях, так как в зоне обработки возникают сильные колебания, а вот на параметры Ra и Rz она абсолютно не влияет.

Факторы, влияющие на скорость резания при фрезеровании и других операциях

На выбор расчетов влияет огромное количество факторов. Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

При нарезании резьбы очень важно обращать внимание на выбор режущего инструмента, так как при использовании резца в упор необходим ручной отвод, а значит, и скорость должна быть минимальной.

Скорость резания при фрезеровании зависит от диаметра рабочего инструмента (D) и ширины поверхности (В). Более того, при обработке стальных поверхностей торцевыми фрезами обязательно располагать заготовку несимметрично относительно режущего инструмента. Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

Это очень важный показатель, который влияет на расчет скорости резания. Он обозначает период работы режущего инструмента до момента его затупления. Период стойкости увеличивают при многоинструментальной обработке.

Основные формулы

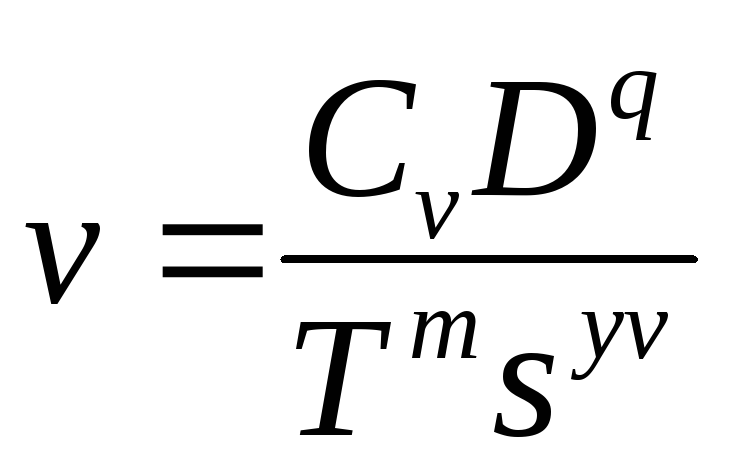

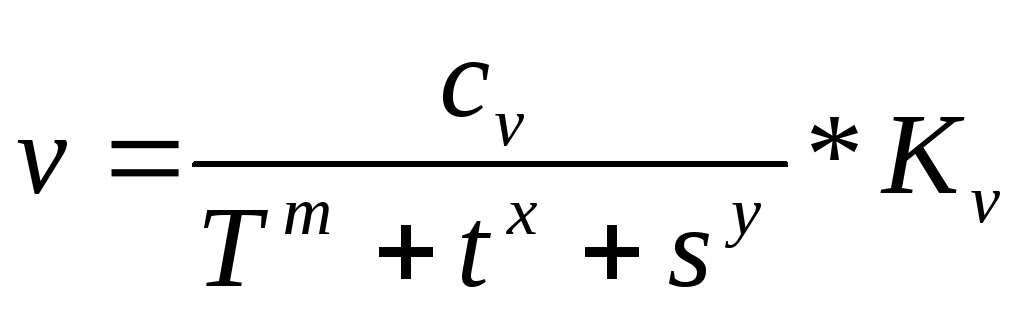

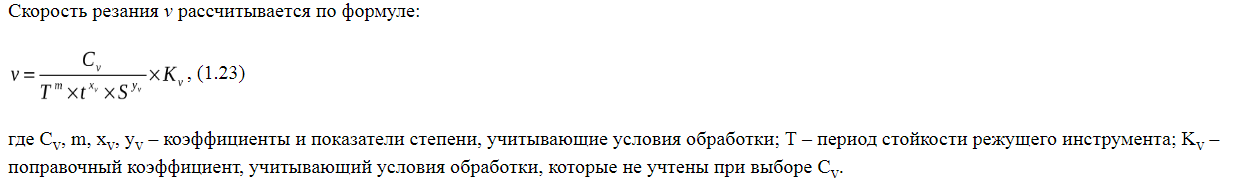

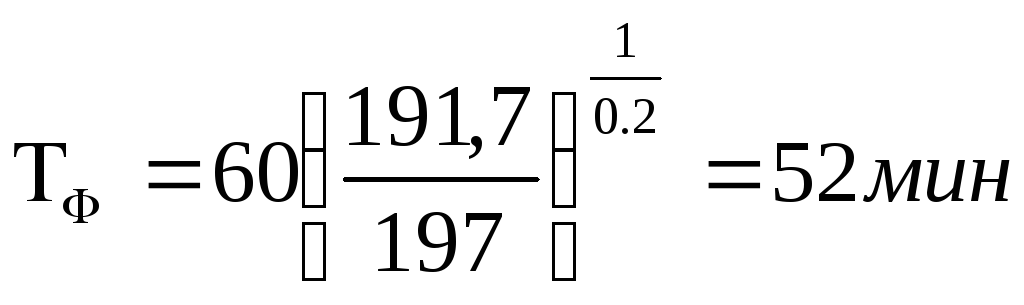

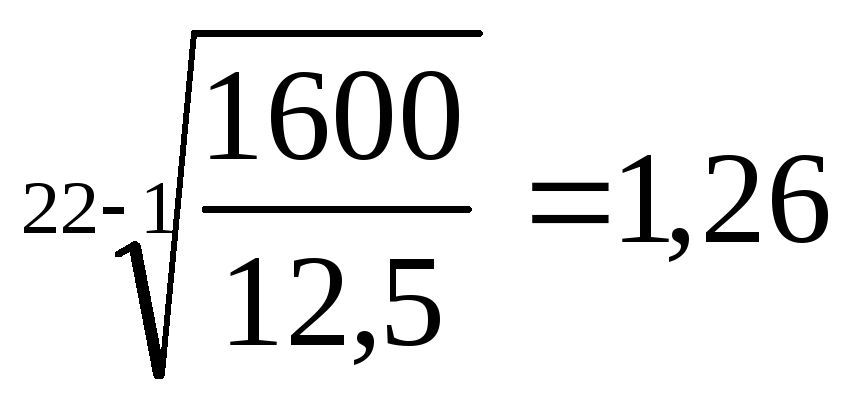

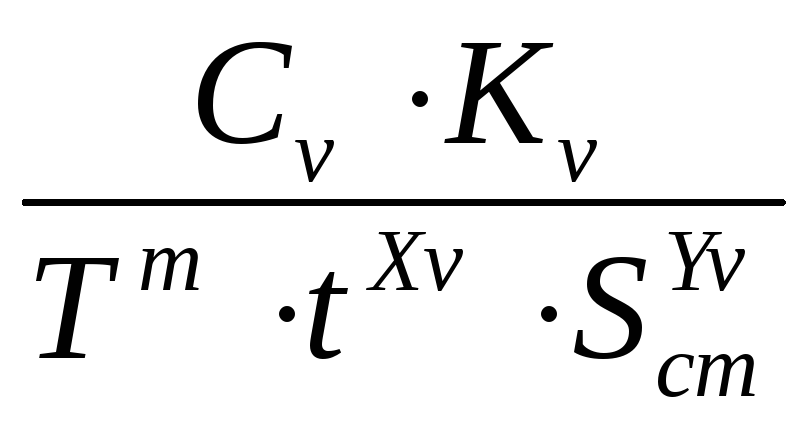

Скорость резания при любой операции в первую очередь зависит от выбранного режущего инструмента, от материала заготовки, от глубины и величины подачи. На ее формулу влияет и способ механической обработки. Определить скорость резания можно как табличным методом, так и при помощи расчета. Так, при растачивании, а также наружном, поперечном и продольном точении используют указанную ниже формулу.

Чем данный расчет отличается от остальных? При фасонном точении, прорезании и отрезании глубина резания не учитывается. Но в некоторых случаях может также браться такая величина, как ширина прореза. Напрмер, при обработке вала шириной будет считаться её диаметр, а при вытачивании канавки – её глубина. За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

При сверлении, зенкеровании, рассверливании и развертывании очень важно правильно определить скорость резания и подачу. При слишком больших значениях режущий инструмент может «сгореть» или же сломаться. Для вычислений при сверлении используется формула, приведенная ниже.

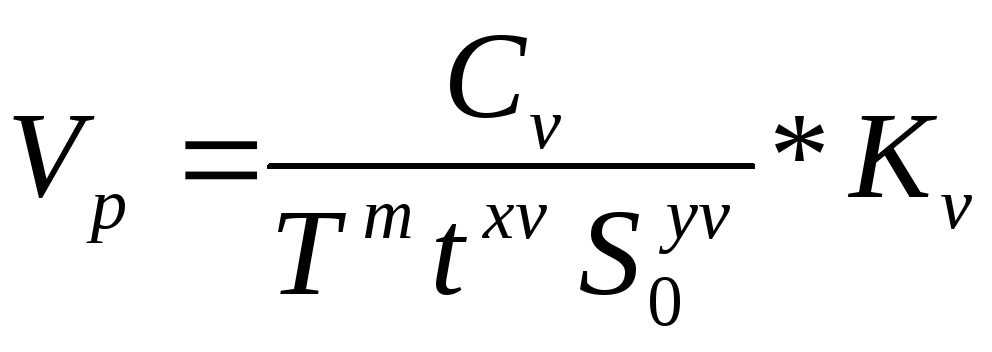

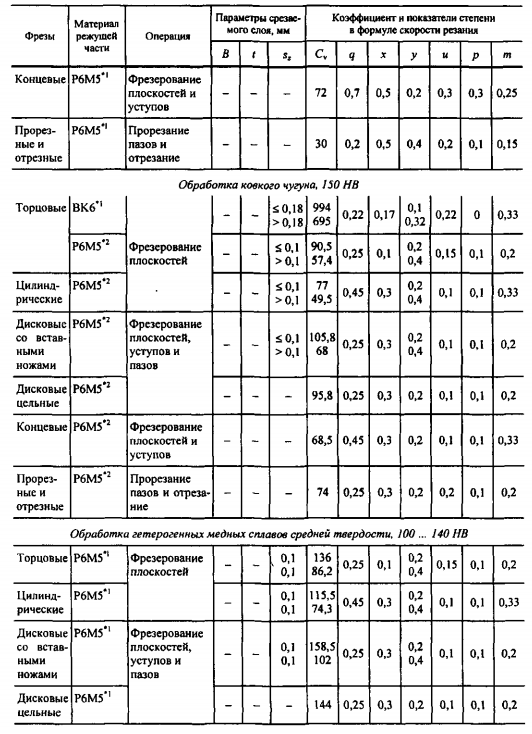

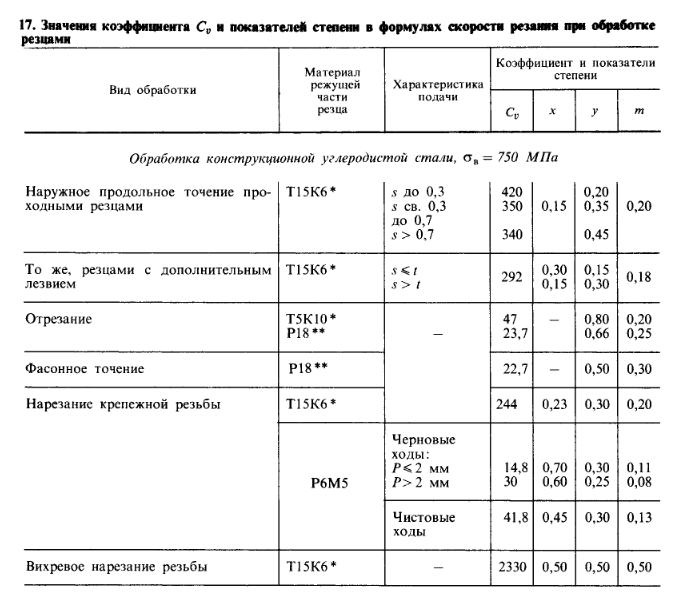

Скорость резания при фрезеровании зависит от диаметра фрезы, количества зубьев и ширины обрабатываемой поверхности. Выбираемая глубина обуславливается жесткостью и мощностью станка, а также припусками на сторону. Значение стойкости фрезы зависит от её диаметра. Так, если D = 40-50 мм, то Т = 120 мин. А когда D находится в диапазоне 55–125 мм, показатель T равняется 180 мин. Скорость резания при фрезеровании имеет формулу, приведенную на фото.

Обозначения:

Cv – коэффициент, который зависит от механических свойств обрабатываемой поверхности.

Т – стойкость режущего инструмента.

S – величина подачи.

t – глубина резания.

B – ширина фрезерования

z – число зубьев фрезы.

D – диаметр, обрабатываемого отверстия (в некоторых случаях режущего инструмента, например, сверла)

m, x, y – показатели степеней (выбираются из таблиц), которые определяются для конкретных условий резания и, как правило, имеют значения m=0,2; х=0,1; у= 0,4.

Kv – поправочный коэффициент. Он необходим, так как вычисления проводятся при помощи коэффициентов, взятых из таблиц. Его использование позволяет получить действительное значение скорости резания с учетом определенных значений упомянутых выше факторов.

Табличный и программный способ

Поскольку выполнения расчетов – это достаточно трудоёмкий процесс, в специализированной литературе и на различных интернет-ресурсах существуют специальные таблицы, в которых уже указываются необходимые параметры. Кроме того, существуют программы, которые сами выполняют расчет режимов резания. Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

Понимание уравнений резки | Производство режущего инструмента

Площадь в футах в минуту, нагрузка стружки, толщина недеформированной стружки и утонение стружки — это привычные рабочие термины. Однако за последние несколько недель несколько происшествий в нашем магазине заставили меня понять, что есть много профессионалов в области металлообработки, которые не понимают этих терминов и связанных с ними расчетов. Независимо от того, работаете ли вы в небольшой мастерской или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и то, как их использовать, чтобы добиться значительного повышения эффективности.

Расчеты скорости резания могут быть самыми важными. Они просты в использовании и, после небольшого объяснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м / мин). Подобно миль в час для автомобиля, sfm — это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы лучше понять масштаб, например, 300 SFM преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных типов обрабатываемых материалов.Когда производитель инструмента предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонных футов в минуту. Если инструмент имеет окружность (диаметр × π) 12 дюймов, ему необходимо будет вращаться со скоростью 100 об / мин, чтобы достичь 100 sfm.

Все изображения любезно предоставлены C. Tate

Представьте себе режущий инструмент как катящееся кольцо или цилиндр. Расстояние, пройденное за один оборот, умноженное на об / мин, и есть его поверхностная скорость. Если круг выше имел диаметр 3.82 дюйма, окружность будет 12 дюймов. В результате каждый оборот будет производить линейное расстояние в 1 фут, а скорость шпинделя 100 об / мин будет скоростью резания 100 sfm.

Следующее уравнение используется для расчета скорости шпинделя: об / мин = sfm ÷ диаметр × 3,82, где диаметр — это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 — постоянная величина, полученная из алгебраической упрощение более сложной формулы: rpm = (sfm × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в sfm необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте sfm на 12.Кроме того, длина окружности инструмента определяется путем умножения диаметра инструмента на π, или 3,14 для упрощения. Результат: об / мин = (sfm × 12) ÷ (диаметр × π) = (sfm ÷ диаметр) × (12 ÷ π) = (sfm ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне обрабатываемой детали. По мере увеличения скорости подачи расстояние между линиями также увеличивается. Толщина стружки примерно равна подаче.

Скорости резания указаны в SFM, потому что идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента.Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения правильной скорости резания для каждого выбранного инструмента.

Так о чем это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об / мин, чтобы достичь 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Другой способ рассмотреть эту концепцию — это подумать о расстоянии, которое пролетел бы 1-дюймовый инструмент, если бы он совершил 382 вращения по цеху. В этом сценарии он прошел бы 100 футов; сделай это за 60 секунд и было бы путешествовать 100 SFM.

Токарные станки, конечно, разные, потому что вместо фрезы вращается заготовка. Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки число оборотов в минуту должно увеличиваться, чтобы поддерживать постоянную скорость резания. После каждого кругового резания на токарном станке наружный диаметр детали уменьшается или внутренний диаметр увеличивается, и необходимо увеличивать частоту вращения детали в минуту для поддержания желаемой скорости резания. В результате производители ЧПУ разработали функцию постоянной площади поверхности для управления токарными станками.Эта функция позволяет программисту вводить желаемую скорость резания в sfm или м / мин. и система управления вычисляет правильные обороты для изменяющегося диаметра.

Когда инструмент или деталь вращаются, станок должен знать, с какой скоростью двигаться, когда фреза входит в обрабатываемую деталь. Подача — это термин, который описывает скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (ipm) и рассчитывается по формуле: ipm = об / мин × количество. канавок × загрузка стружки.

Что такое загрузка микросхемы? При фрезеровании это количество материала, которое режущая кромка удаляет каждый раз при вращении. При токарной обработке это расстояние, на которое деталь перемещается за один оборот, когда она находится в контакте с инструментом. Иногда это называют толщиной стружки, что в некотором роде верно. Толщина стружки может измениться при изменении других параметров, таких как радиальный DOC или угол подъема инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметры для метрических единиц).Для фрезерных и сверлильных операций нагрузка стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но, теоретически, нет ограничений на количество, которое может иметь инструмент.

Рекомендации по нагрузке на стружку для токарных операций чаще всего даются в тысячных долях дюйма на оборот или подаче на оборот. Это расстояние, на которое инструмент продвигается каждый раз, когда деталь выполняет один оборот.

Какие обороты и скорость подачи должны быть запрограммированы для концевой фрезы с 4 канавками, 1 дюйм, работающей с рекомендованной скоростью резания 350 sfm и рекомендуемой стружкой 0.005 дюймов на зуб (IPT)? Используя уравнение, об / мин = sfm ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1,337, скорость подачи = об / мин × количество. канавок × нагрузка на стружку = 1337 × 4 × 0,005 = 26,74 дюймов в минуту.

Здесь все становится интересным, потому что при изменении значений в формуле взаимосвязь различных переменных становится очевидной. Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что происходит? Скорость вращения и скорость подачи уменьшаются вдвое.

Понимание этих взаимоотношений и творческое мышление могут обеспечить значительный выигрыш в эффективности.Я расскажу, как использовать эти отношения в своей следующей колонке. CTE

Об авторе: Кристофер Тейт (Christopher Tate) — старший инженер-технолог в компании Milwaukee Electric Tool Corp., Брукфилд, штат Висконсин. Он работает на производственном предприятии компании в Джексоне, штат Миссисипи. Он имеет 19-летний опыт работы в металлообрабатывающей промышленности и имеет ученую степень. Магистр и бакалавр наук Государственного университета Миссисипи. Электронная почта: [email protected].

Формула токарной обработки | MITSUBISHI MATERIALS CORPORATION

Формула для токарной обработки

Скорость резания (vc)

※ Разделите на 1000, чтобы заменить миллиметры на m.

vc (м / мин): скорость резания

Дм (мм): Диаметр заготовки

π (3,14): Пи

n (мин. -1 ): Скорость шпинделя главной оси

(Проблема)

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Φ50?

(Ответ)

Подставляем в формулу π = 3,14, Dm = 50, n = 700.

vc = (π × Dm × n) ÷ 1000 = (3,14 × 50 × 700) ÷ 1000

= 110 (м / мин)

Скорость резки 110 м / мин.

Корм (ж)

f (мм / об): подача на оборот

I (мм / мин): длина резки в минуту.

n (мин. -1 ): Скорость шпинделя главной оси

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(Ответ)

Подставляем в формулу n = 500, I = 120.

f = l ÷ n = 120 ÷ 500 = 0.24 (мм / об)

Ответ — 0,24 мм / об.

Время резки (Tc)

Tc (мин): время резки

лм (мм): длина заготовки

l (мм / мин): длина резки в минуту.

(Проблема)

Какое время резания при обработке 100-миллиметровой заготовки при 1000 мин -1 с подачей = 0,2 мм / об?

(Ответ)

Сначала рассчитайте длину реза в минуту. от скорости подачи и шпинделя.

l = f × n = 0,2 × 1000 = 200 (мм / мин)

Подставьте ответ в формулу.

Tc = lm ÷ l = 100 ÷ 200 = 0,5 (мин) 0,5 × 60 = 30 (сек)

Ответ 30 сек.

Теоретическая шероховатость обработанной поверхности (h)

h (мкм): Шероховатость готовой поверхности

f (мм / об): подача на оборот

RE (мм): Угловой радиус пластины

(Проблема)

Какова теоретическая шероховатость готовой поверхности при радиусе закругления пластины 0.8 мм и подача 0,2 мм / об?

(Ответ)

Подставьте в формулу f = 0,2 мм / об, RE = 0,8.

h = f 2 ÷ (8 × Re) × 1000 = 0,2 2 ÷ (8 × 0,8) × 1000 = 6,25 мкм

Теоретическая шероховатость готовой поверхности составляет 6 мкм.

MITSUBISHI MATERIALS CORPORATION Формулы для резки

СКОРОСТЬ РЕЗКИ (vc)

- ВК (SFM)

- : Скорость резания

- Dm (дюйм)

- : Диаметр заготовки

- π (3.14)

- : Пи

- n (min -1 )

- : Скорость шпинделя главной оси

(Проблема):

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Ø2 «?

(Ответ):

Подставьте π = 3,14, Dm = 2, n = 700 в формулы.

vc = π × Dm × n ÷ 12 = 3,14 × 2 × 700 ÷ 12 = 366,33SFM

Скорость резания составляет 366,33SFM.

КОРМ (ж)

- f (IPR)

- : Подача на оборот

- I (дюйм / мин)

- : Мин. Длина реза

- n (min -1 )

- : Скорость шпинделя главной оси

(Проблема):

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(ответ):

Подставить в формулы n = 500, I = 4,72.

f = I ÷ n = 4,72 ÷ 500 = 0,009IPR

Ответ: 0,009IPR.

ВРЕМЯ РЕЗКИ (Tc)

- Tc (мин)

- : Время резания

- Im (дюйм)

- : Длина заготовки

- I (дюйм / мин)

- : Мин. Длина реза

Какое время резания при обработке 4-дюймовой заготовки при 1000 мин -1 с подачей = 0,008IPR?

(ответ):

Сначала рассчитайте длину реза в минуту. от скорости подачи и шпинделя.

I = f × n = 0,008 × 1000 = 8 дюймов / мин

Подставьте полученный выше ответ в формулы.

Tc = Im ÷ I = 4 ÷ 8 = 0,5мин

0,5×60 = 30 (сек.) Ответ 30 сек.

ТЕОРЕТИЧЕСКАЯ ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ (ч)

- ч (мкдюйм)

- : Шероховатость готовой поверхности

- ф (IPR)

- : Подача на оборот

- Re (дюйм)

- : Угловой радиус вставки

Какова теоретическая шероховатость обработанной поверхности при угловом радиусе пластины.031 дюйм и корма .008 IPR?

(Ответ):

Подставить в формулы f = .008IPR, Re = .031.

h = (. 008) 2 ÷ (8 × 0,031) × 1000 2 = 258 мкм

Теоретическая шероховатость готовой поверхности составляет 258 мкм.

СКОРОСТЬ РЕЗКИ (шт.)

* Разделите на 1000, чтобы сменить миллиметры на m.

- vc (м / мин)

- Скорость резания

- Дм (мм)

- Диаметр детали

- π (3,14)

- Pi

- n (мин -1 )

- Скорость шпинделя главной оси

(Проблема)

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Ø50? Подставляем π = 3.14, Dm = 50, n = 700 в формулу.

(Ответ)

Подставляем в формулу π = 3,14, Dm = 50, n = 700.

vc = (π × Dm × n) ÷ 1000 = (3,14 × 50 × 700) ÷ 1000 = 110 (м / мин)

Скорость резания 110 м / мин.

КОРМА (ж)

- f (мм / об)

- Подача на оборот

- л (мм / мин)

- Мин. Длина реза

- n (мин -1 )

- Скорость шпинделя главной оси

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(Ответ)

Подставляем в формулу n = 500, I = 120.

f = l ÷ n = 120 ÷ 500 = 0,24 (мм / об)

Ответ: 0,24 мм / об.

ВРЕМЯ РЕЗКИ (Tc)

- Tc (мин.)

- Время резки

- пм (мм)

- Длина детали

- л (мм / мин)

- Длина реза мин.

(Проблема)

Какое время резания при обработке 100-миллиметровой заготовки при 1000 мин -1 , с подачей = 0,2 мм / об?

(Ответ)

Сначала рассчитайте длину реза в минуту.от скорости подачи и шпинделя. l = f × n = 0,2 × 1000 = 200 (мм / мин)

Подставьте ответ в формулы.

Tc = lm ÷ l = 100 ÷ 200 = 0,5 (мин)

0,5 × 60 = 30 (сек) Ответ — 30 секунд.

ТЕОРЕТИЧЕСКАЯ ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ (ч)

- h (мкм)

- Шероховатость готовой поверхности

- f (мм / об)

- Подача на оборот

- Re (мм)

- Радиус при вершине пластины

(Проблема)

Какова теоретическая шероховатость готовой поверхности при радиусе закругления пластины 0.8 мм и подача 0,2 мм / об?

(Ответ)

Подставьте в формулы f = 0,2 мм / об, R = 0,8.

h = f 2 ÷ (8 × Re) × 1000 = 0,2 2 ÷ (8 × 0,8) × 1000 = 6,25 мкм

Теоретическая шероховатость готовой поверхности составляет 6 мкм.

формул резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные из расчетов, приведены только для справки.Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими фактическими условиями обработки.

- π (3,14): Круговая постоянная

- Дм (мм): Диаметр заготовки

- n (min -1 ): скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе числа оборотов шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин. -1

В этом случае скорость резания (vc) составляет приблизительно 94 м / мин.

- l (мм / мин): длина обработки в минуту

- n (min -1 ): скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи на оборот на основе скорости шпинделя и длины отрезания в минуту.

Пример:

Обработанная длина в минуту (l) = 150 мм / мин.

Скорость шпинделя (n) = 600 мин. -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм / об.

- п.м (мм): длина заготовки

- l (мм / мин): длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости шпинделя.

Пример:

Подача (f) = 0,2 мм / об

Скорость шпинделя (n) = 1100 мин -1

Длина заготовки (пог.м) = 120 мм

Сначала вычисляется длина обработки в минуту, в этом случае от скорости вращения и количества подачи.

Обработанная длина в минуту (l) = n × f

= 0,2 × 1100 = 220 мм / мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм / об): подача на оборот

- Re (мм): радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости готовой поверхности из углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм / оборот

Радиус угла лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) равна 2.5 мкм.

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельного усилия резания и КПД станка.

Пример:

Глубина резания (низкоуглеродистая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм / об

Скорость резания (vc) = 140 м / мин

КПД станка (η) = 80% (0,8 )

Дано:

Удельная сила резания (Kc) = 3610 МПа

В этом случае полезная мощность обработки (Pc) равна 5.26 кВт.

| Материал заготовки | Прочность на разрыв (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм / об) | 0,2 (мм / об) | 0,3 (мм / об) | 0,4 (мм / об) | 0,6 (мм / об) | ||

| Низкоуглеродистая сталь (SS400, S10C и т. Д.) | 520 | 3610 | 3100 | 2720 | 2500 | 2280 |

| Сталь средней прочности (S45C, S50C и т. Д.) | 620 | 3080 | 2700 | 2570 | 2450 | 2300 |

| Твердая сталь (S55C, S58C и т. Д.) | 720 | 4050 | 3600 | 3250 | 2950 | 2640 |

| Инструментальная сталь (углеродистая инструментальная сталь (SK) и др.) | 670 | 3040 | 2800 | 2630 | 2500 | 2400 |

| Инструментальная сталь (легированная инструментальная сталь (СКС) и др.) | 770 | 3150 | 2850 | 2620 | 2450 | 2340 |

| Сталь хромомарганцовистая (карбид марганца (MnC) и др.) | 770 | 3830 | 3250 | 2900 | 2650 | 2400 |

| Сталь хромомарганцовистая (карбид марганца (MnC) и др.) | 630 | 4510 | 3900 | 3240 | 2900 | 2630 |

| Сталь хромомолибденовая (марки СКМ и др.) | 730 | 4500 | 3900 | 3400 | 3150 | 2850 |

| Хромомолибденовая сталь (марки СКМ и др.) | 600 | 3610 | 3200 | 2880 | 2700 | 2500 |

| Никель-хром-молибденовая сталь (SNCM415 и др.) | 900 | 3070 | 2650 | 2350 | 2200 | 1980 |

| Никель-хром-молибденовая сталь (SNCM439 и др.) | 352HB | 3310 | 2900 | 2580 | 2400 | 2200 |

| Чугун твердый | 46HRC | 3190 | 2800 | 2600 | 2450 | 2270 |

| Механитовый чугун (FC350 и т. Д.) | 360 | 2300 | 1930 | 1730 | 1600 | 1450 |

| Серый чугун (FC250 и др.) | 200HB | 2110 | 1800 | 1600 | 1400 | 1330 |

Дом

Формула скорости резания| Формула подачи для резки

Формула скорости резания — один из важных параметров, который важен при обработке детали или компонента. Если инженер или механик не знает концепций и применений скорости резания и подачи для обработки с ЧПУ, то он не умеет обращаться с машинами.Даже если у вас отличная структура программирования ЧПУ, без правильной настройки скорости резания и подачи для заготовки выполнение обработки с ЧПУ довольно сложно и бесполезно. При правильной скорости резания и подаче скорость съема материала может быть увеличена, тем самым улучшая качество поверхности и срок службы инструмента. Не менее важно создать безупречную структуру программирования ЧПУ, но и установить точную скорость резания и подачу. В противном случае невозможно создать идеальную обработанную деталь.

Ниже мы сначала рассмотрим скорость резания, скорость подачи и скорость съема материала, которые необходимы для обработки с ЧПУ. Затем мы дадим вам общее представление о скорости обработки большинства металлов и пластмасс.

Чтобы узнать о РУКОВОДСТВЕ ПО ПРОЕКТИРОВАНИЮ ОБРАБОТКИ, щелкните здесь.

Формула скорости резания, подача и скорость съема материала для обработки с ЧПУ —

Давайте разберемся с основами обработки с ЧПУ, такими как скорость резания, скорость подачи и другие переменные, а также их взаимосвязь друг с другом.

Скорость резания — это скорость, с которой инструмент режет работу. Обычно он измеряется в поверхностных футах в минуту (SFM).

Подача может быть объяснена как полное перемещение инструмента за полный оборот шпинделя. Он измеряется в дюймах в минуту (IPM).

Скорость съема материала (MMR) можно описать как общий объем разрезаемого материала, деленный на время обработки.

Так, скажем, скорость подачи 15 дюймов в минуту продвинет инструмент на 5 дюймов за одну минуту, а мил, прокатанный со скоростью 50 футов в минуту, пройдет 50 футов за одну минуту.

Скорость резания и скорость подачи — два решающих фактора, которые помогают нам принять решение о чистоте поверхности, скорости съема материала и необходимой мощности. При определении скорости резания и подачи для обработки с ЧПУ рассмотрение материала, который нужно вырезать, также имеет решающее значение. Кроме того, материал инструмента, прочность детали, размеры и состояние токарного станка, а также глубина резания также играют ключевую роль при обработке с ЧПУ.

Скорость шпинделя и нагрузка на стружку также являются важными параметрами для обработки с ЧПУ.Скорость шпинделя можно получить, разделив требуемую скорость резания на длину окружности заготовки. Он измеряется в оборотах в минуту (об / мин). Нагрузка от стружки может быть определена как общее расстояние, продвигаемое режущим инструментом на режущий зуб за оборот.

Обобщенное представление о скорости обработки и подаче

В этом разделе мы дадим вам общее представление о различных параметрах, необходимых для обработки металлов и других материалов с ЧПУ.

Здесь мы упомянули формулу скорости резания, формулу скорости подачи и другие переменные, первичные для обработки с ЧПУ.Формула скорости резания, скорость подачи и другие параметры помогут вам выбрать подходящую скорость резания и подачу.

Где, D = диаметр инструмента

А, S = скорость шпинделя

Где S = скорость шпинделя

F = Подача на зуб

N = количество канавок

Где, V = скорость резания

D = Диаметр инструмента

Где, F = Корм

S = скорость шпинделя

N = количество канавок

Важно отметить, что с уменьшением гибкости материала увеличивается скорость резания.Кроме того, с увеличением прочности материала режущего инструмента увеличивается и скорость резания.

Учитывая твердость рабочего материала, скорость резания может быть выражена как —

Алюминий> Свинец> Железо> Сталь

Учитывая твердость режущего инструмента, скорость резания может быть выражена как —

Быстрорежущая сталь> Карбид> Углеродистая сталь

Скорость резания обозначается в метрах в минуту, м / мин или футах в минуту, фут / мин.В то время как чрезмерно более высокая скорость резания приводит к растрескиванию кромки режущего инструмента, значительно более низкая скорость резания может привести к минимальной производительности из-за дополнительных затрат времени на обработку. Для резки металлов токарный станок должен быть установлен на определенное число оборотов в минуту, которое определяется стандартом

.Скорость резания об / мин

Рекомендуемые скорости резки для некоторых материалов:

Подача токарного станка выражена в дюймах.Для токарного станка, установленного на скорость подачи 0,010 дюйма, общее расстояние, продвигаемое инструментом в заготовке, составляет 0,010 дюйма за каждый полный оборот, совершаемый заготовкой. Подача токарного станка определяется скоростью ходового винта, которая регулируется шестернями переключения. В случае черновой резки, предназначенной для удаления излишков материала, следует использовать более грубую подачу. В случае более грубого резания чистоте поверхности не уделяется особого внимания. В случае чистового резания требуется сплошная подача, чтобы обеспечить хорошее качество поверхности при обработке диаметра заготовки до точного размера.Для обеспечения превосходной скорости подачи важно учитывать такие факторы, как глубина отверстия, размер сверла, тип обрабатываемого материала, чистовая обработка и точность, а также тип используемой охлаждающей жидкости. Для обработки нескольких материалов с ЧПУ используются разные скорости шпинделя. Чтобы поддерживать различные скорости вращения шпинделя, токарный станок должен быть сконструирован соответствующим образом. Скорость токарного станка выражается в оборотах в минуту, то есть в оборотах в минуту.

Корма для разных материалов —

Для большинства алюминиевых сплавов резка по шероховатости, т.е.Например, глубина резания 0,01-0,03 проходит при скорости подачи 0,005-0,02 дюйма в минуту или дюйма в минуту. Точно так же чистовая обработка, т.е. глубина резания 0,002-0,012, выполняется при скорости подачи 0,002-0,004 дюйма в минуту или дюймов в минуту. Также важно учитывать, что диаметр заготовки уменьшается в два раза для каждой созданной глубины резания. Для различных распространенных целей обработки с ЧПУ предлагается скорость подачи 0,005-0,020 IPM в случае черновой обработки и 0,002-0,004 IPM для чистовой обработки.

Таким образом, вы можете эффективно установить соответствующую скорость резания и подачу для обработки металлов и других материалов с ЧПУ.Определение скорости резания и подачи перед обработкой с ЧПУ сведет на нет вероятность потери времени, увеличивая тем самым общую производительность.

ЧПУ | Скорости резания и формулы подачи

В этой статье мы опишем, как рассчитать подачу и скорость для наиболее часто используемых инструментов на станках с ЧПУ, со всеми формулами и примерами.

Инструмент перемещается через материал с заданной скоростью вращения, определенной в оборотах в минуту (RPM), и скоростью подачи, определенной в дюймах в минуту (IPM).Вероятно, самая неприятная проблема для начинающего станочника с ЧПУ — это выбор правильных скоростей резания и подачи. Этот выбор на самом деле сложнее на ЧПУ, чем на ручном фрезерном станке, потому что при ручном фрезерном станке оператор может ощущать давление резания и изменять подачу, частично основываясь на силе резания. Фрезерные станки с ЧПУ

требуют предварительного расчета скорости и подачи. Эти скорости и подачи могут и часто регулируются на станке в зависимости от формы и цвета стружки, звука резания и показаний счетчика мощности машины.

Лучшим источником данных о скоростях резания и подачах для конкретного инструмента, приложения и материала является поставщик инструмента. Многие из этих данных можно найти на веб-сайтах производителей или в печатных каталогах инструментов. Торговые представители инструмента могут быть ценным ресурсом, поэтому, если вы много занимаетесь механической обработкой, установите хорошие отношения со знающим представителем.

Еще одним источником данных о скоростях и подачах является программное обеспечение CAD / CAM. Они становятся все более сложными и часто обеспечивают хорошие параметры резания.

Но даже самые лучшие данные о скорости и подаче — это только отправная точка. Скорости и подачи требуют регулировки из-за многих факторов, включая максимальную скорость шпинделя или мощность станка, жесткость крепления заготовки, а также качество и состояние самого станка.

Вас может заинтересовать также «ЧПУ | Основные сведения о режущем инструменте »

Следующие подробности содержат данные резания для наиболее часто обрабатываемых материалов и методику расчета скоростей и подач.Как всегда, руководствуйтесь здравым смыслом. Если деталь удерживается двусторонней лентой, подача, основанная на удержании заготовки в тисках, вероятно, будет слишком высокой. Если инструмент очень длинный и тонкий, скорее всего, потребуется уменьшить скорость и подачу.

Содержание статьи

Формула скорости

Скорости резания фрезерного станка вычисляются по следующей формуле:

Рисунок 14: Формула скорости Скорость — частота вращения инструмента (скорость шпинделя) в оборотах в минуту (Об / мин) .

SFM (футов на поверхность в минуту) — это скорость, с которой материал перемещается за режущую кромку (внешний диаметр) инструмента, в футах в минуту. Значения SFM зависят от типа инструмента, материала инструмента и обрабатываемого материала.

Окружность — это длина окружности режущего инструмента в футах.

Как выводится формула скорости

Как выводится формула скорости

Поскольку режущие инструменты определяются диаметром в дюймах, эта формула переписывается и упрощается следующим образом:

Рисунок 15: Формула скорости (упрощенная) DIA — это диаметр инструмента в дюймах.

3,82 — константа, производная от 12/, которая преобразует длину окружности инструмента в футах в диаметр в дюймах.

Формула подачи

Режущие подачи указаны в (IPM) и используют следующую формулу:

Рисунок 16: Формула подачи Подача — это линейная подача инструмента через материал в дюймах в минуту.

Скорость — это результат формулы скорости (Рисунок 15) в оборотах в минуту.

CL — нагрузка стружки или количество материала, которое каждая режущая кромка инструмента снимает за оборот.Нагрузка на стружку иногда обозначается как подача на зуб (FPT), или дюймов на оборот (IPR).

NumFlutes — количество режущих канавок. (Для спирального сверла это значение равно единице.)

Формула подачи метчика

Для операций нарезания резьбы подача основана на количестве резьбы на дюйм и скорости подачи:

Рисунок 17: Формула подачи метчика Подача — это линейная подача инструмента через материал в дюймах в минуту.

Скорость — результат предыдущей формулы в оборотах в минуту.

TPI — количество резьбы на дюйм метчика. Например, TPI для метчика ¼-20 составляет 20.

Примеры скорости / подачи

Пример скорости / подачи фрезерования

Задача : Рассчитайте скорость резания и подачу для операции фрезерования при следующих значениях:

Примечание. Округлите скорость фрезерования и подачу до ближайшего целого числа.

Пример скорости сверления / подачи

Задача: Рассчитайте скорость резания и подачу для операции сверления с учетом следующих значений:

Примечание: округлите подачу сверления до первого десятичного знака.

Пример скорости нарезания резьбы / подачи

Проблема: Рассчитайте скорость резания и подачу для операции резания 24-24 при следующих значениях:

Примечание: округлите подачу нарезания резьбы до трех десятичных знаков или максимального числа, допускаемого станком.

Пример максимальной скорости шпинделя

В случаях, когда вычисленная скорость шпинделя превышает возможности станка, запрограммируйте максимальную скорость шпинделя станка и используйте это значение при вычислении подачи.

Задача: Рассчитайте скорость резания и подачу для операции фрезерования при следующих значениях:

Нужно больше?

Наши добровольцы работали вместе, и тщательно подготовили статьи , опубликованные здесь на их родном языке без использования машинного перевода. Вы можете выполнить поиск по всему сайту для получения дополнительной информации по этой теме. Вы можете начать обсуждение на форуме CNCarea.com и присоединиться к нам, чтобы получить поддержку, задать вопросы, улучшить опубликованную статью или высказать свое мнение.

Калькулятор скорости и подачи | Formula