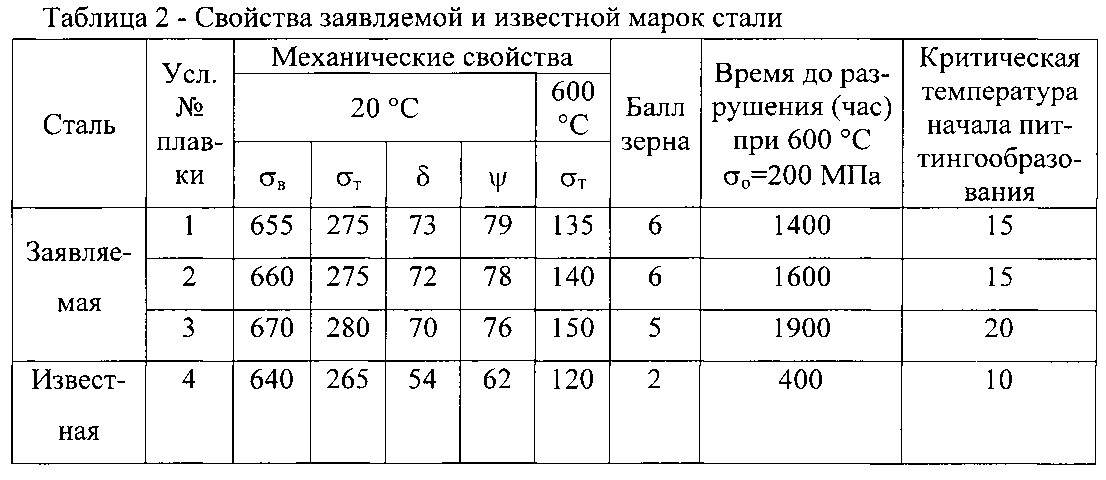

Характеристика материала сталь 40Х, фланцы

| Марка: | 40Х |

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

| Классификация: | Сталь конструкционная легированная |

| Применение: | Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности |

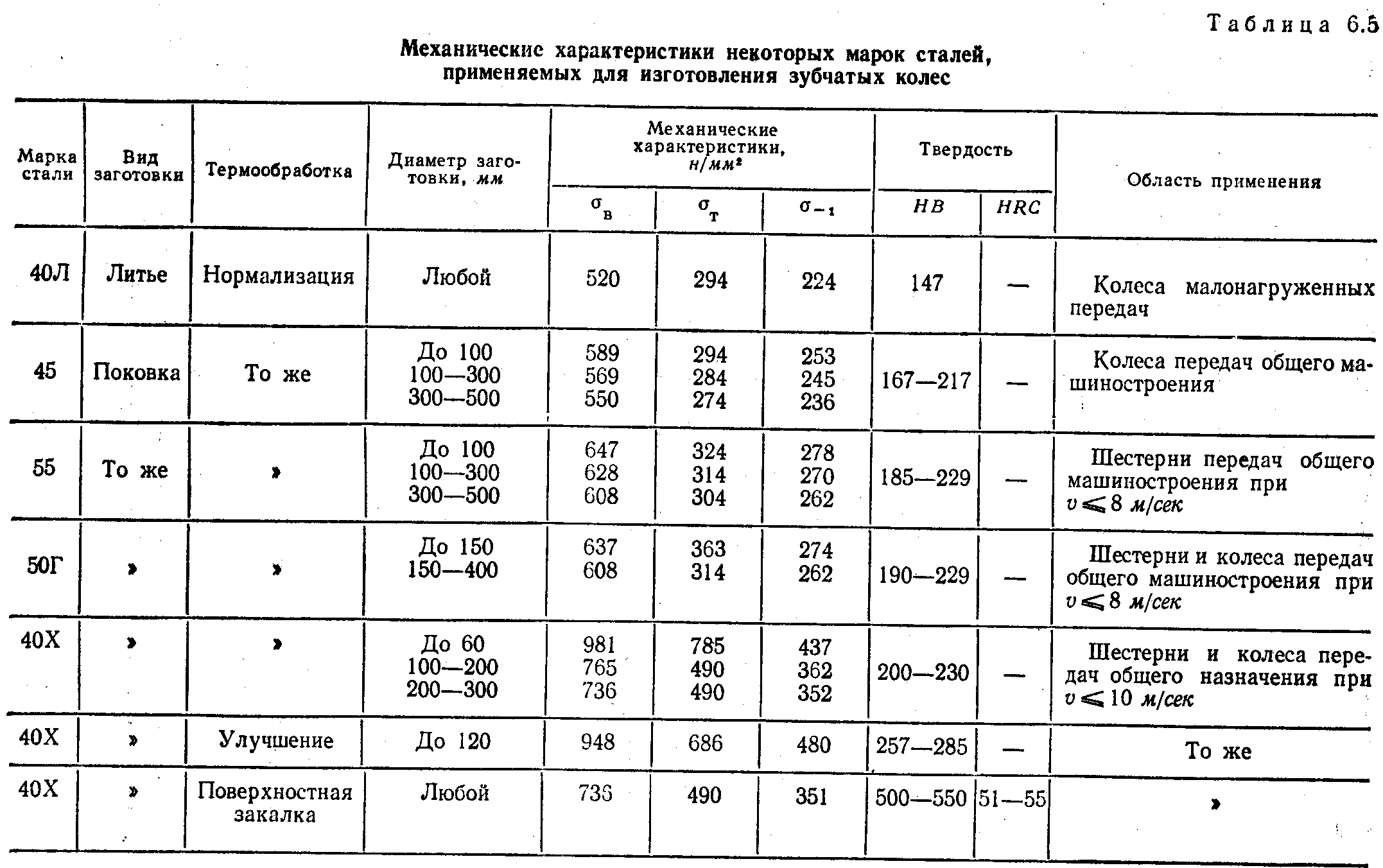

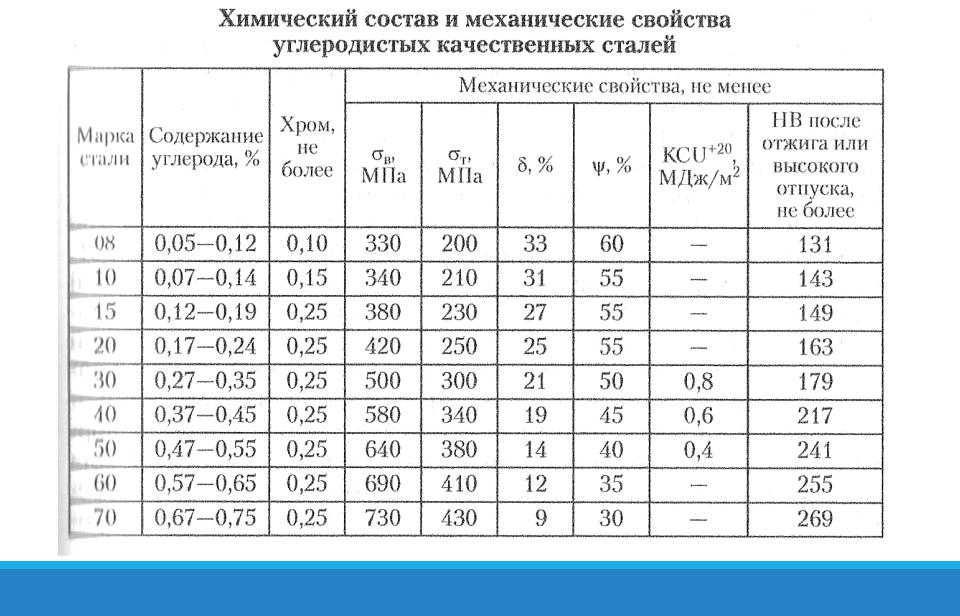

Химический состав в % материала 40Х

Температура критических точек материала 40Х

| Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693 |

Механические свойства при Т=20

oС материала 40Х

| Твердость материала 40Х после отжига | HB 10-1 = 217 МПа |

Физические свойства материала 40Х

Технологические свойства материала 40Х

Обозначения

Механические свойства:

| sв | Предел кратковременной прочности, [МПа] |

| sT | Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | Относительное удлинение при разрыве, [ % ] |

| y | Относительное сужение, [ % ] |

| KCU | Ударная вязкость, [ кДж/м2] |

| HB | Твердость по Бринеллю, [МПа] |

Физические свойства:

| T | Температура, при которой получены данные свойства, [Град] |

| E | Модуль упругости первого рода, [МПа] |

| a | |

| l | Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | Плотность материала, [кг/м3] |

| C | Удельная теплоемкость материала (диапазон 200 — T ), [Дж/(кг·град)] |

| R | Удельное электросопротивление, [Ом·м] |

Свариваемость:

| Без ограничений | Сварка производится без подогрева и без последующей термообработки |

| Ограниченно свариваемая | Сварка возможна при подогреве до 100-120 град. |

| Трудносвариваемая | Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

«Какие характеристики сталь 40х ?» – Яндекс.Кью

40Х ГОСТ 4543-16 (Страны СНГ)

Стандарты

ГОСТ 4543-16 Металлопродукция из конструкционной легированной стали. Технические условия

Химический состав

C (Углерод) 0.36 — 0.44

Si (Кремний) 0.17 — 0.37

Mn (Марганец) 0.5 — 0.8

P (Фосфор) < 0.04

S (Сера) < 0.04

Cr (Хром) 0.8 — 1.1

Mo (Молибден) < 0.11

Ni (Никель) < 0.3

V (Ванадий) < 0.05

Ti (Титан) < 0.03

Cu (Медь) < 0.3

N (Азот) < 0.012

W (Вольфрам) < 0.2

Fe (Железо) Остальное

CE = C + Mn/6 + (Cr + Mo +V)/5 + (Ni + Cu)/15

Химический состав может быть изменён по договорённости

Эм = 0. 3Cr + 0.5Ni + 0.7Cu

3Cr + 0.5Ni + 0.7Cu

Для цементируемых сталей допускается Al > 0.02

Содержание P может быть изменено по согласованию

По согласованию: Ca < 0.003

Свойства

По ГОСТ 4543-2016

Твёрдость

Примечание

Твердость в отожженном (ОТ) или высокоотпущенном (ВО)

состоянии, а также горячекатанного проката и кованой продукции

нормализованного с последующим высоким отпуском (Н+ВО)

Твердость может быть на 15 единиц HB больше.

Диаметр или толщина: > 5 мм ;

Твёрдость HB: < 217

Нагартованное состояние (НГ)

Калиброванный и со специальной отделкой поверхности

Диаметр или толщина: > 5 мм ;

Твёрдость HB: < 269

Продольные образцы

Примечание

При испытании продукции диаметром или толщиной от 80 до 150

мм допускается понижение относительного удлинения на 2 абс. %,

относительного сужения на 5 абс. % и ударной вязкости на 10 %.

Для продукции диаметром или толщиной от 151 мм допускается

понижение относительного удлинения на 3 абс. %, относительного

%, относительного

сужения на 10 абс. % и ударной вязкости на 15 %.

Для стали с нормируемым временным сопротивлением не менее

1180 Н/мм2 допускается снижение норм ударной вязкости на 9,8

Дж/см3 при одновременном повышении временного сопротивления

не менее чем на 98 Н/мм2.

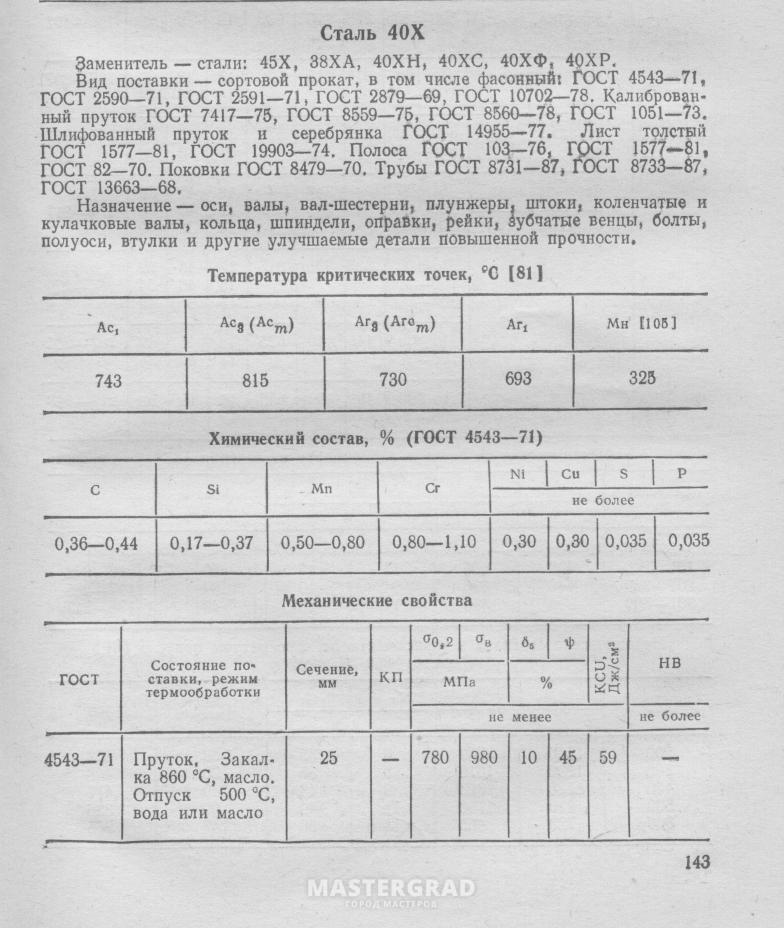

Термически обработанные образцы

Примечание

Закалка 860 °С (или нормализация), охлаждение в масле

Отпуск 500 °С , охлаждение в масле или воде

Предел текучести: > 785 МПа

Временное сопротивление: > 980 МПа

Относительное удлинение: > 10 %

Ударная вязкость KCU при 20°C: > 59 Дж/см2

Относительное сужение: > 45 %

WinSteel вер.9.0.18.3

Сталь 40Х (CТ40Х) — характеристики, состав, свойства

Сталь конструкционная легированная

Характеристика стали 40Х (СТ40Х)

|

Марка: |

40Х |

|

Заменитель: |

45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

|

Классификация: |

Сталь конструкционная легированная |

|

Применение: |

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

|

C |

Si |

Mn |

Ni |

|

0.36-0.44 |

0.17-0.37 |

0.5-0.8 |

до 0.3 |

|

S |

P |

Cr |

Cu |

|

до 0.035 |

до 0.035 |

0.8-1.1 |

до 0.3 |

Температура критических точек стали 40Х (СТ40Х)

|

Ac1=743, Ac3(Acm)=782, Ar3(Arcm)=730, Ar1=693 |

Механические свойства при Т=20oС стали 40Х (СТ40Х)

|

Сортамент |

Размер |

Напр. |

sв |

|

— |

мм |

— |

МПа |

|

Диск |

|

Танг. |

570 |

|

Пруток |

Ж 28-55 |

Прод. |

940 |

|

sT |

d5 |

y |

KCU |

Термообр. |

|

МПа |

% |

% |

кДж / м2 |

— |

|

320 |

17 |

35 |

400 |

|

|

800 |

13 |

55 |

850 |

|

|

Твердость материала 40Х после отжига |

HB=217 |

Физические свойства стали 40Х (СТ40Х)

|

T |

E 10-5 |

a106 |

l |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

|

|

2. |

|

|

|

100 |

2.11 |

11.9 |

46 |

|

200 |

2.06 |

12.5 |

42.7 |

|

300 |

2.03 |

13.2 |

42.3 |

|

400 |

|

13.8 |

38.5 |

|

500 |

1.76 |

14.1 |

35.6 |

|

600 |

1.64 |

14.4 |

31. |

|

700 |

1.43 |

14.6 |

28.8 |

|

800 |

1.32 |

|

26 |

|

900 |

|

|

26.7 |

|

1000 |

|

|

28 |

|

1100 |

|

|

28.8 |

|

1200 |

|

|

|

|

r |

C |

R 109 |

|

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

7820 |

|

210 |

|

7800 |

466 |

285 |

|

7770 |

508 |

346 |

|

7740 |

529 |

425 |

|

7700 |

563 |

528 |

|

7670 |

592 |

642 |

|

7630 |

622 |

780 |

|

7590 |

634 |

936 |

|

7610 |

664 |

1100 |

|

7560 |

|

1140 |

|

7510 |

|

1170 |

|

7470 |

|

120 |

|

7430 |

|

1230 |

Тех.

характеристики трубы ст. 40Х ГОСТ 8732-78

характеристики трубы ст. 40Х ГОСТ 8732-78Труба стальная 40Х – это изделие, полученное промышленным способом. Имеет удлинённую круглую форму, у которой имеется пустая внутренняя полость и определённое поперечное сечение.

Область применения и основные технические характеристики 40Х ГОСТ 8732-78

Согласно ГОСТ 8732-78, металлическая труба, произведённая из марки стали 40Х является бесшовной. Применяется для прокладки и монтажа трубопроводных линий в энергетической, нефтяной, газовой индустрии и в других отраслях, где присутствует высокое внутреннее давление рабочей среды в трубопроводных магистралях.

Основными техническими параметрами бесшовных стальных труб являются:

- наружный диаметр, мм;

- проход условный, мм;

- давление рабочее, МПа;

- марка стали;

- масса, кг;

- длина, м.

При нанесении маркировки на трубу, обычно указывают следующие показатели:

- наружный диаметр изделия, мм;

- значение толщины стенки, мм;

- марка стали;

- нормативный документ.

Масса погонного метра трубы зависит от наружного диаметра и параметра толщины стенки изделия. Диаметр стальных трубных изделий ГОСТ 8732-78 находится в диапазоне 20 — 550 мм. Труба ст 40Х ГОСТ 8732-78 имеет несколько показателей толщины стенки – 2,5 – 75 мм. Масса бесшовных изделий находится в пределах от 1,08 – 878,57 кг. При изготовлении бесшовных труб ГОСТ 8732-78 используют различные марки стали, в том числе конструкционную легированную сталь 40Х, которая имеет высокую прочность и надёжность. Трубные изделия выпускаются как мерной, так и немерной длины и составляют 4 – 12,5 м.

Процесс производства труб из стали 40Х

Труба ст 40Х производится методом горячей прокатки. Металлическая заготовка в форме цилиндра, которая называется штангой, помещается в специальную печь, где она нагревается до высоких температур. Как только заготовка достигла состояния пластичности, конвейером подаётся на специальное оборудование – прошивной стан. После этого процесса заготовка приобретает форму полого цилиндра. Далее нагретая заготовка в форме полого цилиндра подаётся на раскатные станы, где с помощью вальцов происходит вытяжка и обжимка детали до необходимых размеров и придания правильной формы изделия. На этом этапе выводится необходимый размер диаметра и толщины стенки изделия.

Далее нагретая заготовка в форме полого цилиндра подаётся на раскатные станы, где с помощью вальцов происходит вытяжка и обжимка детали до необходимых размеров и придания правильной формы изделия. На этом этапе выводится необходимый размер диаметра и толщины стенки изделия.

2018-03-19Для повышения качества поверхности и подгонки до более точных размеров трубы, происходит горячая отделка. На данном этапе происходит обкатка и калибровка изделия. Затем деталь охлаждают и отправляют в цех для нарезки необходимой длины.

Характеристика материала сталь 40Х

Характеристика материала 40Х

| Марка: | 40Х |

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

| Классификация: | Сталь конструкционная легированная |

| Применение: | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала 40Х.

| Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693 |

Механические свойства при Т=20oС материала 40Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала 40Х .

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2. 03 03 |

13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26. 7 7 |

7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40Х .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

|

Физические свойства : |

|

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь 40х характеристики применение — Строительство домов и бань

Сталь 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, o С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна.

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h46, 530h50, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F. 1201, F.1202, F.1210, F.1211 1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере. Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

Сталь 40Х — характеристики и применение

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества. Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

Среди сталей, производимых за рубежом, существуют следующие аналоги как:

- G51400, H51350 — США;

- 37Cr4, 41Cr4, 41CrS4 — Германия;

- 35Cr, 38CrA, 40Cr, 40CrA — КНР.

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

То есть заготовку обкладывают чугунной стружкой или крошкой.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов — мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе — точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Характеристики, особенности термообработки и применение стали 40Х

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных. К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Ассортимент металлопроката

Сталь 40х производится и поставляется на рынок в следующем виде:

- сортовой прокат (в том числе фасонный) по ГОСТам 4543−71, 2591−2006, 2590−2006, 10702−78 и 2879−2006;

- серебрянка и шлифованный пруток по ГОСТу 14955−77;

- пруток калиброванный по ГОСТам 8559−75, 7417−75, 1051−73 и 8560−78;

- полоса по ГОСТам 82−70, 103−2006 и 1577−93;

- трубы по ГОСТам 13663−86, 8731−74, 8733−74;

- поковки по ГОСТу 8479−70;

- лист толстый по ГОСТам 19903−74и1577−93.

Известно достаточное количество отечественных (40ХР, 40ХС, 40ХН, 40ХФ, 38ХА, 45Х) и зарубежных аналогов описываемой марки стали.

Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.Сталь 40Х

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества. К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 40Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ. Сталь 40Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Химический состав стали

Как ранее было отмечено, химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Химический состав стали 40х по ГОСТ

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м 3 .

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Технические характеристики легированной стали 40Х

Широкое распространение в промышленности получила конструкционная сталь 40Х, характеристики которой обусловлены легирующими элементами. Они могут быть значительно улучшены при помощи разных режимов термической обработки.

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации. Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

Особенности термообработки

Термическая обработка проводится с целью улучшения механических свойств стали 40., в основном, для повышения прочности и поверхностной твердости. Она состоит из комплекса операций, в результате которых изменяется внутренняя структура сплава. Материал подвергается сильному нагреву, поэтому технология термообработки должна учитывать особенности сплава, например:

- температуру плавления стали 40Х;

- ее химический состав;

- содержание примесей, влияющих на твердость металла;

- критические точки, при которых изменяется структура сплава.

ГОСТ определяет оптимальные режимы:

- закалки стали – масляная среда с температурой 860 градусов;

- отпуска – вода или масло при 500 градусах;

- если отпуск проводить при 200 градусах, твердость увеличивается до 552 МПа.

В итоге улучшаются характеристики:

- твердости – до 217 МПа;

- предела прочности на разрыв – 980 Н/м2;

- ударной вязкости – до 59 Дж/см2.

Медленное охлаждение после отпуска ведет к хрупкости стали. Избежать ее можно быстрым охлаждением, однако при этом возможно появление внутренних напряжений, вызывающих деформацию металла. Флокеночувствительность, то есть образование внутренних трещин и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном.

Особого внимания требует процесс закалки стали 40Х, так как она идет на изготовление деталей, испытывающих постоянные нагрузки, например, втулок, шестерен, болтов. После процедуры увеличивается твердость металла, но снижаются пластичность и устойчивость к ударным нагрузкам. Соотношение этих параметров зависит:

- от времени, в течение которого происходит нагрев до заданной температуры;

- интервала выдержки, определяющего равномерность прогрева;

- скорости охлаждения.

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость. Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе. Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

Сталь 40Х

Марка стали — 40Х

Стандарт — ГОСТ 4543

Заменитель — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР

Сталь 40Х содержит в среднем 0,4% углерода, Х — указывает содержание хрома в стали примерно 1%.

Из легированной конструкционной стали 40Х изготовляют различные нагруженные детали, подвергающиеся закалке и отпуску: валы, вал-шестерни, коленчатые и кулачковые валы, оси, плунжеры, штоки, кольца, шпиндели, оправки, рейки, пальцы, рычаги, зубчатые колеса, зубчатые венцы, ответственные болты, шпильки.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, электрошлаковая сварка. Необходимы подогрев и последующая термообработка. Контактная сварка — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 163-168 и σв = 610 МПа: Kv твердый сплав = 1,2 Kv быстрорежущая сталь = 0,95 |

| Флокеночувств. | Чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | — |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | — |

| Плотность ρn, кг/м 3 | 7850 | — | 7800 | — | — | 7650 | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | — |

| Удельное электросопротивление ρ, нОм*м | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*10 6 , K -1 | 11,8 | 12,2 | 13,2 | 13,7 | 14,1 | 14,6 | 14,8 | 12,0 | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 | — | — |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

MatWeb, ваш источник информации о материалахЧто такое MatWeb? MatWeb’s база данных свойств материалов с возможностью поиска включает паспорта термопластов и термореактивных полимеров, таких как АБС, нейлон, поликарбонат, полиэстер, полиэтилен и полипропилен; металлы, такие как алюминий, кобальт, медь, свинец, магний, никель, сталь, суперсплавы, сплавы титана и цинка; керамика; плюс полупроводники, волокна и другие инженерные материалы. Преимущества регистрации в MatWeb Как найти данные о собственности в MatWebНажмите здесь, чтобы узнать, как войти материалы вашей компании в MatWeb. У нас есть более 150 000 материалы в нашей базе данных, и мы постоянно добавляем их, чтобы обеспечить Вам доступен самый полный бесплатный источник данных о собственности материалов в Интернете. Для вашего удобства в MatWeb также есть несколько конвертеров. и калькуляторы, которые делают общие инженерные задачи доступными одним щелчком мыши. кнопки. MatWeb находится в стадии разработки.Мы постоянно стремимся найти лучшее способы служить инженерному сообществу. Пожалуйста, не стесняйтесь свяжитесь с нами с любыми комментариями или предложениями. База данных MatWeb состоит в основном из предоставленных таблиц данных и спецификаций. производителями и дистрибьюторами — сообщите им, что вы видели их данные о материалах на MatWeb. |

|

Сталь, эквивалентная 40Cr, механические свойства и химический состав

Легированная сталь 40Cr

40Cr Сталь — это разновидность китайской стандартной легированной стали для машиностроения и машиностроения, а также одна из наиболее широко используемых марок стали.Твердость материала 40Cr, технические характеристики и аналогичные материалы см. В таблице ниже.

После закалки и отпуска сталь 40Cr имеет хорошие комплексные механические свойства, низкотемпературную ударную вязкость, низкую чувствительность к надрезам, хорошую прокаливаемость и высокую усталостную прочность в холодном масле. При водяном охлаждении сложная форма деталей склонна к образованию трещин, пластичность при холодном изгибе средняя, обрабатываемость резанием после нормализации хорошая, но свариваемость плохая, перед сваркой следует предварительно нагревать, и обычно используется в состоянии закалки и отпуска.

Лист данных и спецификации

В таблицах ниже приведены технические характеристики и технические характеристики легированной стали 40Cr, включая химический состав, свойства, термическую обработку и т. Д.

Химический состав стали 40Cr

| Химический состав (%) | ||||

| Марка | C% | Si | Mn | Cr |

| 40Cr | 0,37 — 0,44 | 0,17 — 0,37 | 0.5 — 0,8 | 0,80 — 1,10 |

Механические свойства легированной стали 40Cr

- Предел прочности на разрыв: ≥810 Н / мм2 (при фактической твердости 25 HRC)

- Предел текучести: ≥785 Н / мм2

- Относительное удлинение после разрыва: ≥9%

- Скорость уменьшения площади: ≥45%

- Энергия поглощения удара: ≥47 Дж

- Материал Твердость по Бринеллю: ≤207 (состояние отжига или высокотемпературного отпуска)

- Размер образца: 25 мм

Технические условия на термообработку

- Температура нагрева первой закалки: 850 ° C (Охлаждение: масло)

- Температура нагрева при отпуске: 520 ° C

Применение материала 40Cr

После закалки и отпуска из легированной стали 40Cr она используется для производства среднескоростных деталей со средней нагрузкой, таких как зубчатые колеса машин, валы, червяки, шлицевые валы, гильзы и т. Д.

После закалки, отпуска и высокочастотной закалки поверхности он используется для изготовления высокотвердых, износостойких деталей, таких как шестерни, валы, шпиндели, коленчатые валы, втулки, штифты, шатуны, винты, гайки, впускные клапаны и т. Д.

После закалки и среднетемпературного отпуска он используется для производства тяжелых и среднескоростных ударных деталей, таких как роторы масляных насосов, ползуны, шестерни, шпиндели, хомуты и т. Д.

После закалки и низкотемпературного отпуска он используется для изготовления сверхпрочных, малоударных, износостойких деталей, таких как червяки, шпиндели, валы и хомуты.

После нитроцементации он используется для изготовления деталей трансмиссий с высокой ударной вязкостью и высокой ударной вязкостью при низких температурах, таких как валы и шестерни.

Эквивалентные марки материала 40Cr

Сталь 40Cr эквивалентна американскому стандарту ASTM AISI, европейскому стандарту DIN EN, немецкому стандарту DIN EN, британскому BS EN, французскому стандарту NF EN, японскому стандарту JIS и ISO.

| Эквивалент (для справки) | |||||||||||||

| Китай | США | Германия | Япония | Франция | UK | ISO | |||||||

| Стандарт | Оценка | Стандарт | Оценка | Стандарт | Марка (Номер стали) | Стандарт | Оценка | Стандарт | Оценка | Стандарт | Оценка | Стандарт | Оценка |

| ГБ / т 3077 | 40Cr | AISI или ASTM A29 / A29M | 5140 | DIN EN 10083-3 | 41Cr4 (1.7035) | JIS G4104 | SCr440 | NF EN 10083-3 | 41Cr4 (1.7035) | BS EN 10083-3 | 41Cr4 (1.7035) | ISO 683-1 | 41Cr4 |

Стальной эквивалент 40CrNiMo, 40CrNiMoA, состав, свойства

Сталь 40CrNiMoA

Сталь 40CrNiMoA — это китайская легированная сталь, обладающая высокой прочностью, ударной вязкостью и хорошей прокаливаемостью, а также устойчивостью к перегреву, но высокой чувствительностью к белой точке, хрупкостью при отпуске и плохой свариваемостью.Перед сваркой требуется предварительный нагрев, а после сварки — обработка для снятия напряжений.

Свойства и применение легированной стали 40CrNiMoA

Сталь40CrNiMoA используется после закалки и отпуска и используется для изготовления важных деталей, требующих хорошей пластичности, высокой прочности и больших размеров. Например, тяжелые валы в тяжелых машинах, валы паровых турбин диаметром более 250 мм, лопатки, трансмиссии, крепежные детали, коленчатые валы, шестерни и т. Д., также может использоваться для валов и лопаток ротора, работающих при температурах выше 400 ° C.

Химический состав стали 40CrNiMo, 40CrNiMoA

| Химический состав (%) | |||||||||

| Марка стали | С | Si | Mn | P | S | Cr | Ni | Пн | Cu |

| 40CrNiMo 40CrNiMoA | от 0,37 до 0.44 | от 0,17 до 0,37 | от 0,50 до 0,80 | от ≤ 0,020 до ≤ 0,030 | от ≤ 0,010 до ≤ 0,030 | от 0,60 до 0,90 | от 1,25 до 1,65 | от 0,15 до 0,25 | от ≤ 0,25 до ≤ 0,30 |

Легированная сталь 40CrNiMoA Механические свойства

- Предел текучести: ≥ 835 МПа

- Прочность на разрыв: ≥ 980 МПа

- Удлинение: ≥12%

- Скорость уменьшения площади: ≥55%

- Энергия поглощения удара: ≥ 78 Дж

- Материал Твердость по Бринеллю: ≤ 269 (пруток из отожженной или закаленной высокотемпературной стали)

- Размер образца: 25 мм

Технические условия на термообработку

- Температура нагрева первой закалки: 850 ° C (Закалочное средство — масло)

- Температура нагрева при отпуске: 600 ° C (Закалка — вода, масло)

Сталь 40CrNiMoA, эквивалентная европейской Германии DIN EN, UK BS EN, Франция NF EN 10083-3, марка 39NiCrMo3

Выбор материала и спецификация продукции

Стальной материал поставляется в двух видах продукции — «плоский прокат» (стальной лист и полоса) и «сортовой прокат» (прокатные профили, открытые балки, уголки и т. Д. Или полые профили).Для использования в конструкции мостов эти изделия неизбежно разрезаются (по размеру и форме) и привариваются, один компонент к другому. В конструкции материал подвержен растягивающим и сжимающим усилиям. Конструкционная сталь обычно реагирует линейно-упругой до «предела текучести» и после этого обладает значительной способностью к пластической деформации перед разрушением. Все эти аспекты стального материала используются проектировщиком стального моста.

Выбор подходящей марки стали для моста требует знания процесса производства стали, понимания соответствующих стандартов на продукцию и проектных спецификаций, а также понимания ряда вопросов, включая свойства материала, доступность и стоимость.Эта статья предоставляет проектировщикам справочную информацию и конкретные рекомендации о том, как выбрать подходящую марку и качество стали, а также о том, как определяются конструкционные стальные изделия для моста в соответствии с Еврокодами для конструкций.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала

[вверх] Общие

Стальполучает свои свойства материала за счет комбинации химического состава, механической обработки и термической обработки.

Химический состав является основополагающим для механических свойств стали. Добавление сплавов, таких как углерод, марганец, ниобий и ванадий, может увеличить прочность. Однако такие легирующие добавки увеличивают стоимость стали и могут отрицательно повлиять на другие свойства (например, пластичность, ударную вязкость и свариваемость). Сохранение низкого уровня серы может улучшить пластичность, а ударную вязкость можно улучшить за счет добавления никеля. Следовательно, химический состав для каждой спецификации стали был тщательно выбран для достижения требуемых свойств.

Щит управления толстолистового стана

Листы и профили изготавливаются путем прокатки стальных слябов, блюмов или заготовок (при высокой температуре) до достижения требуемого размера листа или профиля. Эта прокатка представляет собой механическую обработку, которая улучшает зернистую структуру и определяет механические свойства. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект хорошо виден в стандартах на материалы, которые определяют снижение минимального предела текучести с увеличением толщины материала.Однако, хотя прокатка увеличивает прочность, она также снижает пластичность стали.

Эффект термической обработки лучше всего объясняется с помощью различных производственных процессов или режимов прокатки, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная (QandT) сталь

Сталь охлаждается во время прокатки, и типичная температура окончательной прокатки составляет 750 ° C, после чего сталь остывает естественным образом.Сталь, произведенная по этому маршруту, называется «в прокатном состоянии». Конструкционные профили обычно достигают требуемых механических свойств благодаря этому эффективному производственному процессу, но листы обычно требуют дополнительной термообработки.

Нормализация — это процесс, при котором прокатанный лист снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость.Он делает свойства более однородными и устраняет остаточные деформации качения.

Нормализованная прокатка — это процесс, при котором конечная температура прокатки превышает 900 ° C, а стали дают возможность естественным образом остыть. Это имеет такой же эффект на свойства, как и нормализация, но исключает процесс. Нормализованные и нормализованные прокатные стали обозначаются буквой «N».

В термомеханическом прокате стали используется более обедненный химический состав, который требует более низкой температуры окончательной прокатки 700 ° C для придания прочности до того, как сталь естественным образом остынет.Обратите внимание, что для прокатки стали при этих более низких температурах требуется большее усилие, и что свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Стальной термомеханический прокат обозначается буквой «М».

Процесс обработки закаленной и отпущенной стали начинается с прокатанного листа, который снова нагревается до 900 ° C и выдерживается при этой температуре, как при нормализации, но затем сталь быстро охлаждается или закаливается для производства стали с высокая прочность и твердость, но низкая вязкость. Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением («отпуск»).Закаленная и отпущенная сталь обозначается буквой «Q».

Схема температурно-временного графика процессов прокатки

[вверх] Механические свойства

К механическим свойствам, имеющим особое значение для проектировщика моста, относятся:

[вверх] Свариваемость

Сварка элементов жесткости

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальный нагрев стального материала, который впоследствии охлаждается. Охлаждение может быть довольно быстрым, поскольку материал имеет большой «теплоотвод», а сварной шов (и подводимое тепло) относительно невелик. Это может привести к упрочнению «зоны термического влияния» и снижению ударной вязкости. Значимость этого эффекта возрастает с увеличением толщины пластины.

Склонность к охрупчиванию также зависит от легирующих элементов, в основном, но не исключительно, от содержания углерода.Эта восприимчивость может быть выражена как «углеродный эквивалент» (CEV). Стандарты на продукцию CEN (например, EN 10025-1 [1] ) дают выражение для определения этого значения и определяют обязательные пределы максимального CEV. Стандарты сварки (например, EN 1011-2 [2] ) будут указывать, какой предварительный нагрев, если таковой имеется, необходим для данного CEV, толщины материала и размера сварного шва.

[вверх] Защита от коррозии

Все конструкционные стали, за исключением атмосферостойкой стали, обладают аналогичной устойчивостью к коррозии.В открытых условиях они должны быть защищены системой покрытия. Нет никаких особых требований к стальному материалу для обычных систем покрытий, включая как алюминий, так и металлический цинк. Однако, если сталь должна быть оцинкована, необходимо контролировать содержание сплава (особенно содержание кремния), этого можно достичь, просто указав, что сталь «пригодна для горячего цинкования» (вариант 5 в EN 10025-1 [1] ).

- Нанесение покрытия

(Изображение любезно предоставлено Mabey Bridge Ltd.) Стальной мост, устойчивый к атмосферным воздействиям

(Вестгейтский мост, Глостер.)

Атмосферостойкая сталь — это высокопрочная низколегированная сталь, которая в подходящих условиях образует прочную защитную «патину» от ржавчины, препятствующую дальнейшей коррозии. Скорость коррозии настолько мала, что мосты, изготовленные из неокрашенной атмосферостойкой стали, могут достичь проектного срока службы 120 лет при только номинальном техническом обслуживании.

[вверх] Требования к конструкции

EN 1993-2 [3] ), Раздел 3, Материалы, описывает требования к конструкционной стали для мостовых сооружений и содержит следующие разделы:

EN 1993-2 [3] делает допущение, что исполнение осуществляется в соответствии с EN1090-2 [4] , который включает разделы для спецификаций стальной продукции.

[вверх] Общие — Стандарты продукции

Вся новая конструкционная сталь для мостов должна производиться в соответствии с европейским стандартом CEN (EN). Эти стандарты на продукцию издаются в Великобритании BSI с коротким национальным предисловием (которое иногда вносит незначительные изменения в стандарт) и, следовательно, имеют обозначение BS EN перед номером ссылки. Следующие стандарты продукции CEN имеют отношение к стальным конструкциям мостов: EN 10025 (для плит и открытых профилей)

- Часть 2 [5] — Нелегированные конструкционные стали

- Часть 3 [6] — Мелкозернистые конструкционные стали (нормализованный / нормализованный прокат)

- Часть 4 [7] — Мелкозернистые конструкционные стали (термомеханический прокат)

- Часть 5 [8] — Погодостойкие стали

- Часть 6 [9] — Закаленная и отпущенная сталь

EN 10210-1 [10] (Для горячекатаных полых конструкционных профилей)

EN 10219-1 [11] (для холодногнутых полых профилей)

В системе обозначений стали CEN все конструкционные стали имеют префикс «S».За этой буквой следует трехзначная ссылка, которая соответствует пределу текучести (в Н / мм 2 ), а также различные другие буквы и цифры, которые указывают на другие свойства или технологические маршруты. Сводка марок, доступных в этих стандартах, с пределом текучести до 460 Н / мм 2 , приведена в Руководстве 3.01.

[вверх] Конструкционная сталь

[вверх] Предел текучести

Предел текучести, вероятно, является наиболее важным свойством, которое проектировщику необходимо будет использовать или указать.Достижение подходящей прочности при сохранении других свойств стало движущей силой развития современных процессов производства стали и прокатки.

В стандартах на продукцию CEN основное обозначение относится к пределу текучести, например Сталь S355 — это конструкционная сталь с минимальным пределом текучести (R eH ) 355 Н / мм 2 . Цифра в обозначении — это значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля.Пример для обычных сталей согласно EN 10025-2 [5] приведен в таблице ниже.

| Марка стали | Номинальная толщина (мм) | |||||

|---|---|---|---|---|---|---|

| ≤ 16 | > 16 ≤ 40 | > 40 ≤ 63 | > 63 ≤ 80 | > 80 ≤ 100 | > 100 ≤ 150 | |

| S275 | 275 | 265 | 255 | 245 | 235 | 225 |

| S355 | 355 | 345 | 335 | 325 | 315 | 295 |

| S460 | 460 | 440 | 420 | 400 | 390 | 390 |

В Великобритании номинальные значения предела текучести (f y ) для конструкционной стали и, следовательно, характеристические значения, используемые в расчетных расчетах, получены путем принятия минимального предела текучести (R eH ) ценности прямо из этих стандартов продукции.

Сталь S275 часто используется на железнодорожных мостах, где жесткость, а не прочность определяет конструкцию, или где усталость является критическим фактором при проектировании. Сталь S355 преимущественно используется в строительстве автомобильных мостов, поскольку она легко доступна и обычно обеспечивает оптимальный баланс между жесткостью и прочностью.

Сталь S460 может иметь преимущества там, где критичен собственный вес или когда проектировщику необходимо минимизировать толщину листа. Однако использование таких сталей не дает никаких преимуществ в приложениях, где усталость, жесткость или нестабильность очень тонких элементов являются первостепенными соображениями при проектировании.Эти стали также менее доступны в Великобритании.

Типичный железнодорожный мост из стали S275

(Трент-Рэйл-Бридж, Гейнсборо)

Пределы текучести выше 460 Н / мм 2 доступны в соответствии с EN 10025-6 [9] , а дополнительные конструктивные требования для этих более прочных сталей содержатся в EN 1993-1-12 [12] . Соответствующее Национальное приложение Великобритании (NA) [13] определяет минимальное отношение f u / f y , равное 1.10, а не рекомендованное значение 1,05 для этих сталей. Однако это более обременительное требование имеет ограниченную актуальность, потому что f u и f y являются указанными значениями предела прочности на растяжение и предела текучести соответственно, а стали согласно EN 10025-6 [9] соответствуют этому более обременительному пределу.

[вверх] Требования к пластичности

Пластичность имеет первостепенное значение для всех сталей в конструкциях. Это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки.Независимо от того, реализовано это или нет, проектировщик полагается на пластичность для ряда аспектов проектирования: перераспределение напряжения в предельном состоянии; конструкция болтовой группы; снижение риска распространения усталостной трещины; и в производственных процессах сварки, гибки, правки и т. д.

Схематическая диаграмма напряжения / деформации для стали

Пластичность имеет тенденцию к снижению с увеличением предела текучести.К счастью, этого эффекта недостаточно, чтобы повлиять на конструкцию большинства мостов. Пластичность стального листа или катаного профиля измеряется в зависимости от его поведения либо в плоскости (параллельно или поперек направления прокатки), либо перпендикулярно плоскости элемента.

Пластичность в плоскости

Требования к пластичности в плоскости стали, используемой в мостах в Великобритании, следующие:

- Отношение предела прочности на разрыв к пределу текучести (f u / f y ) ≥ 1.10

- Относительное удлинение при разрыве при стандартной пропорциональной измерительной длине ≥ 15%

- Отношение предельной деформации к пределу текучести (ε u / ε y ) ≥ 15

Вся сталь, соответствующая стандартам на продукцию CEN, указанным в разделе 3.1, соответствует этим требованиям, поэтому никаких дополнительных технических требований не требуется. для пластичности в плоскости.

Пластичность по всей толщине

Свойства стали, перпендикулярные плоскости элемента (часто называемые свойствами по толщине), отличаются от свойств в плоскости.Это особенно верно для пластичности, которая обычно ниже в направлении, перпендикулярном плоскости прокатки.

[вверх] Вязкость разрушения

Природа стального материала заключается в том, что он всегда имеет дефекты, хотя и очень маленькие. Под воздействием растягивающего напряжения эти дефекты (похожие на очень маленькие трещины) имеют тенденцию открываться. Если сталь недостаточно прочная, «трещина» распространяется быстро, без пластической деформации, что может привести к разрушению. Это называется «хрупким разрушением» и вызывает особую озабоченность из-за внезапного характера разрушения.Прочность стали и ее способность противостоять такому поведению снижаются с понижением температуры. Кроме того, требуемая ударная вязкость при любой заданной температуре увеличивается с толщиной материала.

Образец для испытания на удар с V-образным надрезом по Шарпи

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Удобной мерой ударной вязкости является испытание на ударную вязкость с V-образным надрезом по Шарпи (поэтому в прошлом широко использовался термин «ударная вязкость»).В этом испытании измеряется энергия удара (в Джоулях), необходимая для разрушения небольшого образца с надрезом одним ударом маятника. Испытания проводятся с образцами при указанных (низких) температурах, и стандарты продукции CEN определяют требуемые минимальные значения энергии удара для различных классов. См. Таблицу 1 в Руководстве 3.01.