Самодельный шлифовальный станок | Строительный портал

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

- Принцип работы и характеристики шлифовального станка

- Особенности разных шлифовальных станков

- Самодельный ленточный шлифовальный станок

- Самодельный барабанный шлифовальный станок

- Шлифовальные приспособления своими руками

- Техника безопасности при работе на самодельном шлифовальном оборудовании

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность. При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

- Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

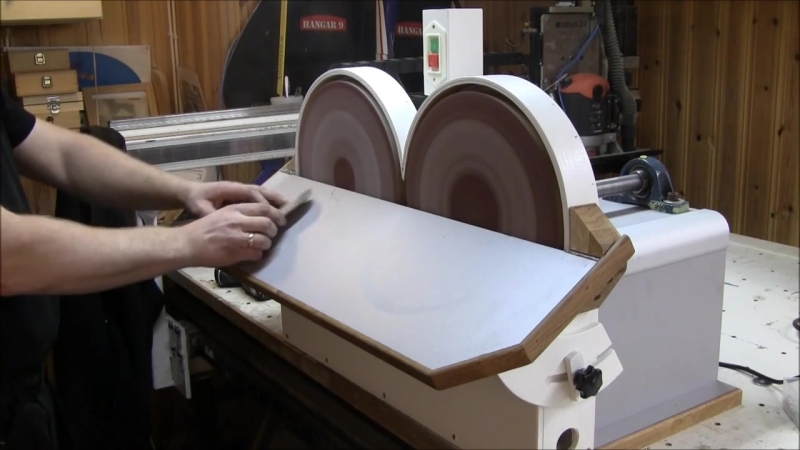

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

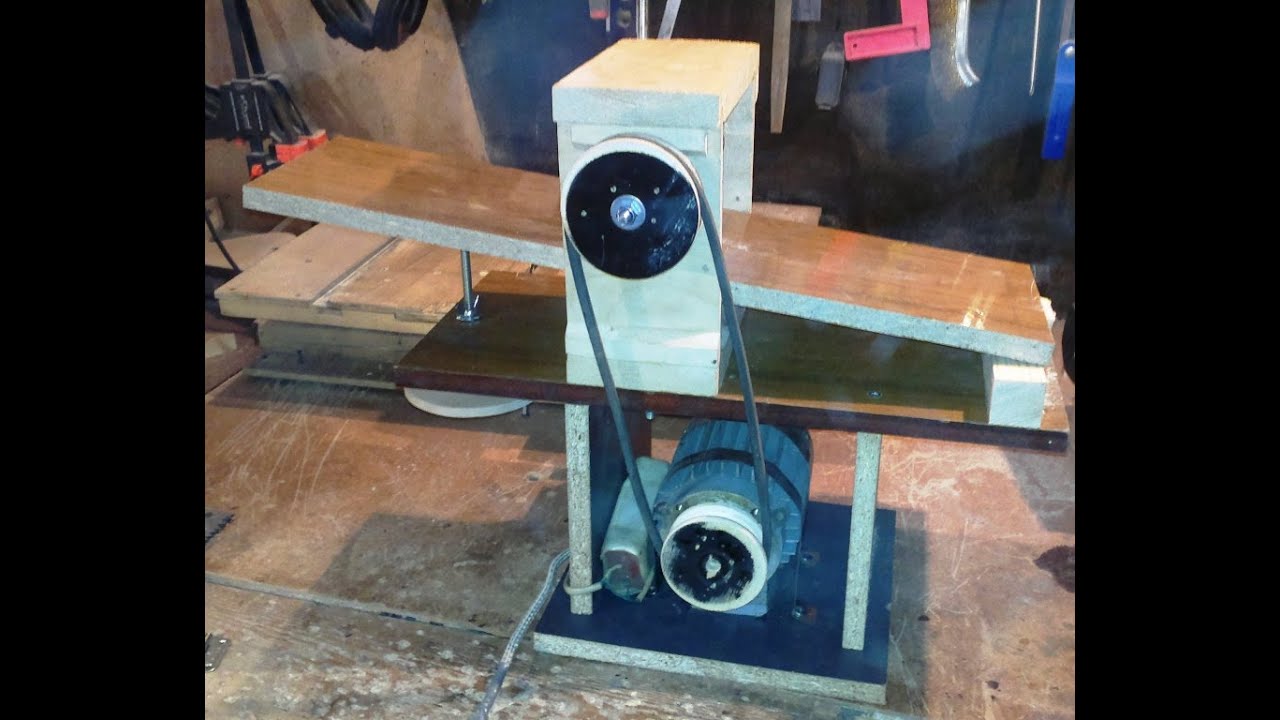

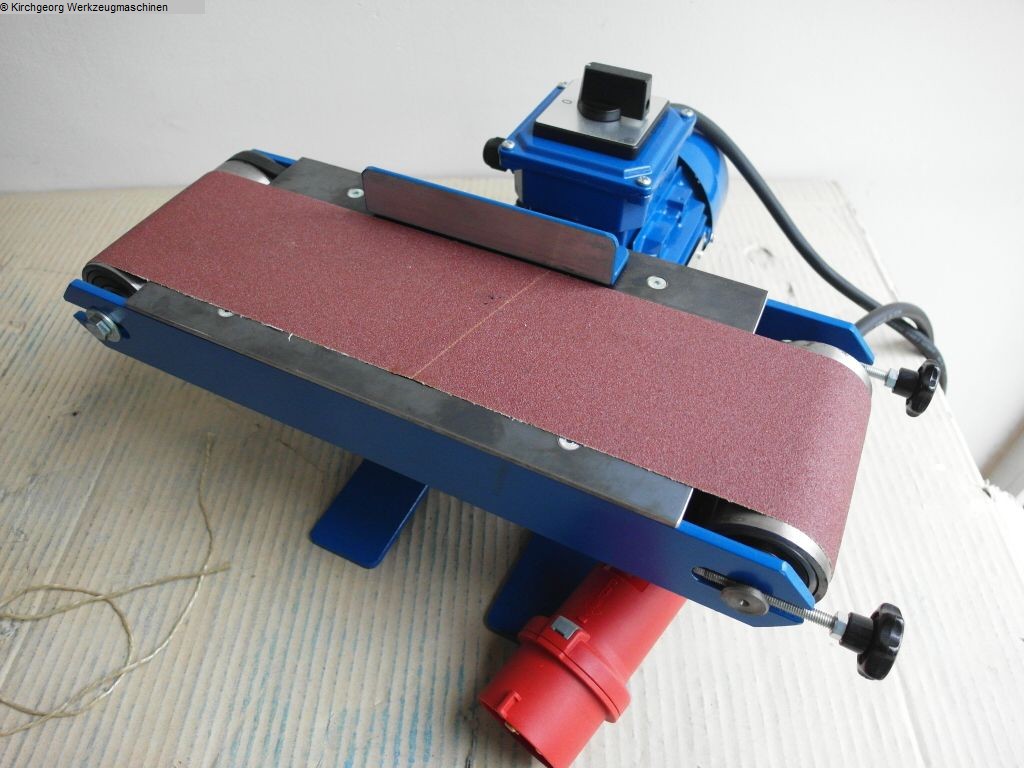

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу. Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

- Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

- Изготовление каркасы станины:

- уголки нарезать согласно размерам будущего основания;

- соединить элементы сваркой;

- снизу рамы установить ДСП – эта мера снизит вибрацию при работе станка.

- Создание рабочего стола:

- «раскроить» стальной лист и приварить полотно сверху станины;

- готовые направляющие приварить к верху каркаса;

- из уголков изготовить каретку – эта деталь будет крепиться и перемещаться по направляющим;

- на каретке закрепить колесики и детали шариковой передачи;

- подшипниковые опоры установить с двух сторон рабочего стола;

- монтировать винт с рукояткой для передвижения каретки;

- зафиксировать на каретке зажимный механизм/магнитную подставку.

- Установка двигателя и обустройство подъема рабочей зоны.

- Крепление опор передач и валов.

- Фиксация абразивной ленты:

- отмерять необходимую длину ленты и обрезать под углом 45° с запасом 2-3 см;

- при склеивании внахлест с одного конца ленты абразивные зерна удалить с помощью горячей воды;

- очищенную основу промазать клеем и наложить другой конец ленты;

- сжать края и высушить строительным феном или воспользоваться для фиксации клеильным прессом.

- Подготовка к запуску:

- подвести электричество;

- все направляющие обработать маслом;

- выполнить пробный запуск.

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

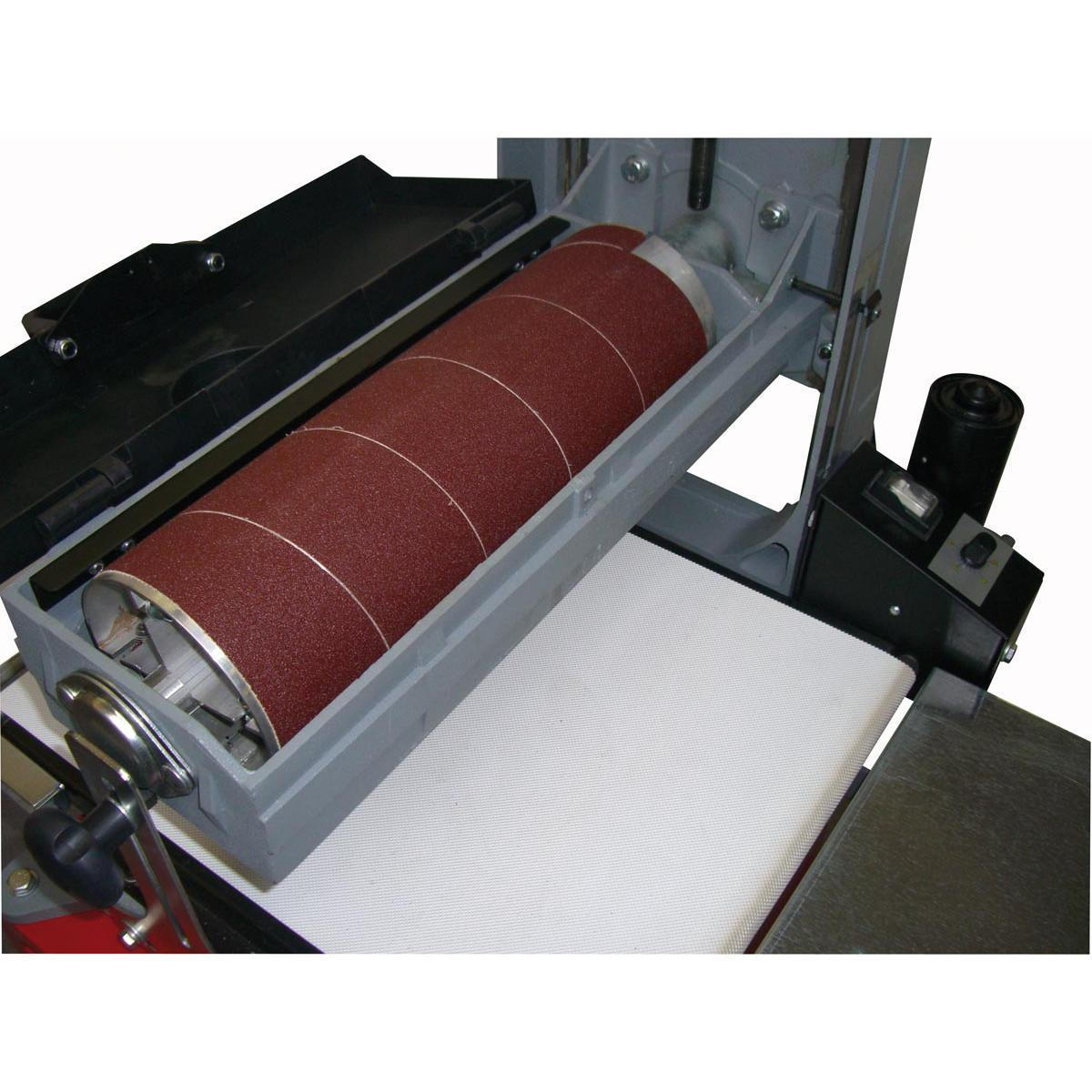

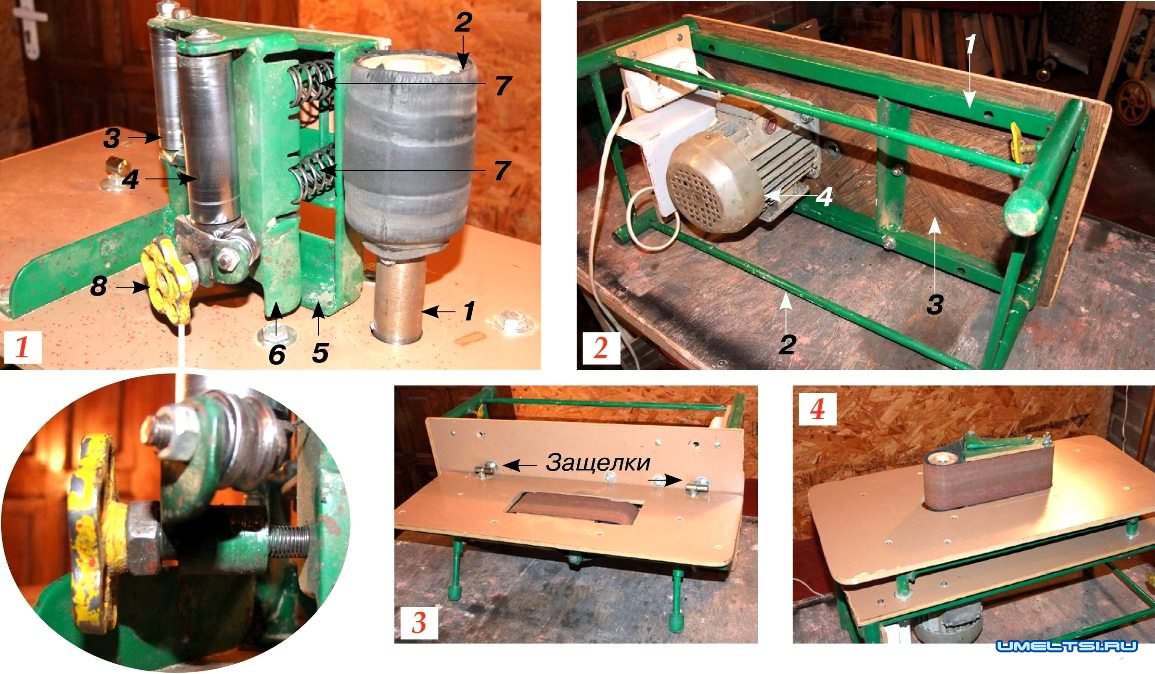

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

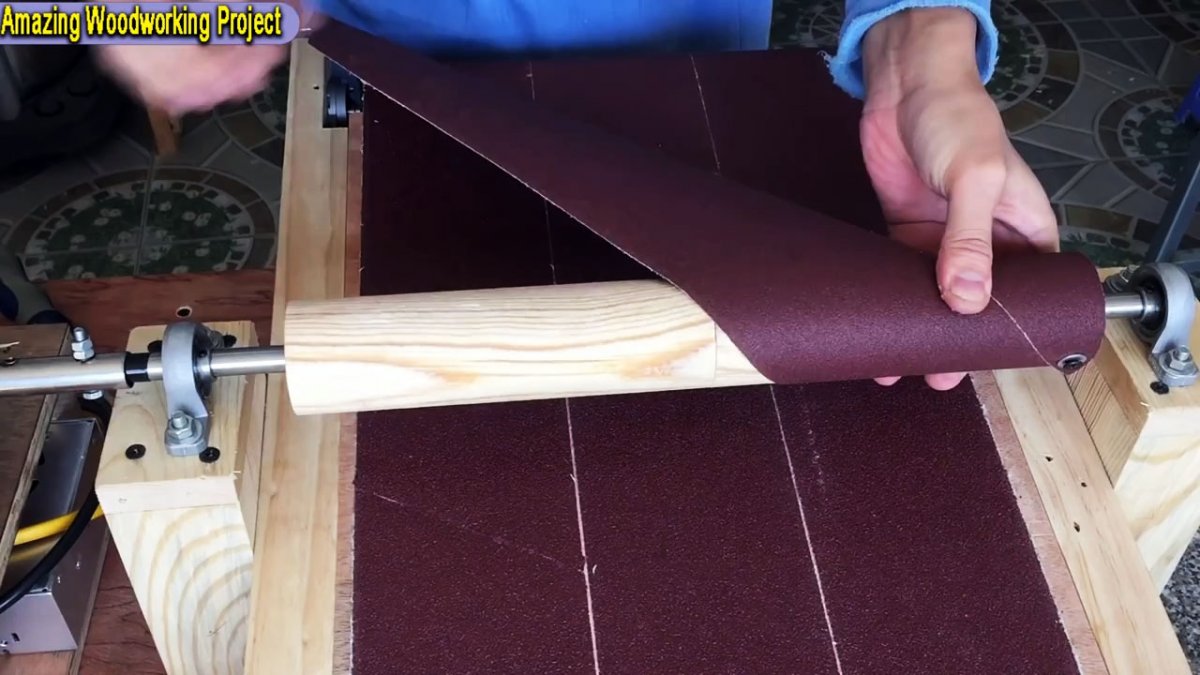

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.

), распорку, детали рабочей столешницы (основания и подвижной составляющей).

), распорку, детали рабочей столешницы (основания и подвижной составляющей). - Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию. Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4. Сборка выполняется в такой последовательности:

- С нижней стороны корпуса установить движок, выводя его ось сквозь подготовленное отверстие.

- Вверху корпуса разместить барабан, опирая ось цилиндра на подшипники в обоймах. Места под обоймы немного увеличить в размерах, чтоб была возможность выравнивания барабана.

- На осях барабана и двигателя закрепить шкивы, натянуть ремень привода.

- Подвести кабель, монтировать выключатель.

- Вкрутить прижимные болты снизу конструкции, а регулировочный – сверху. Фиксаторы буду удерживать рабочую поверхность на нужной высоте.

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

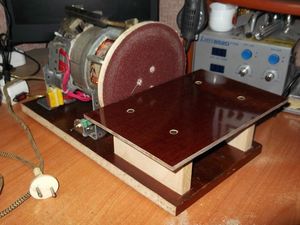

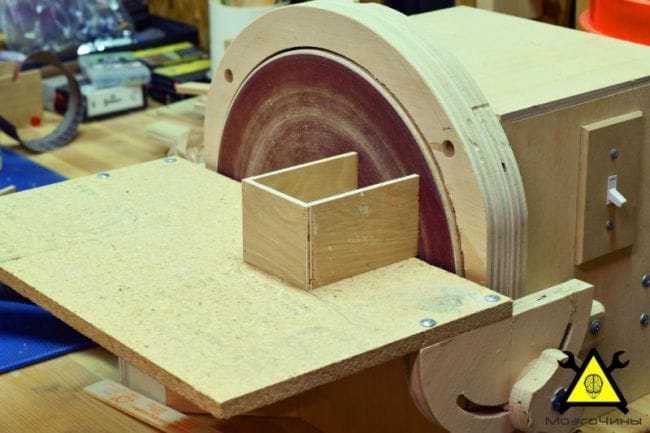

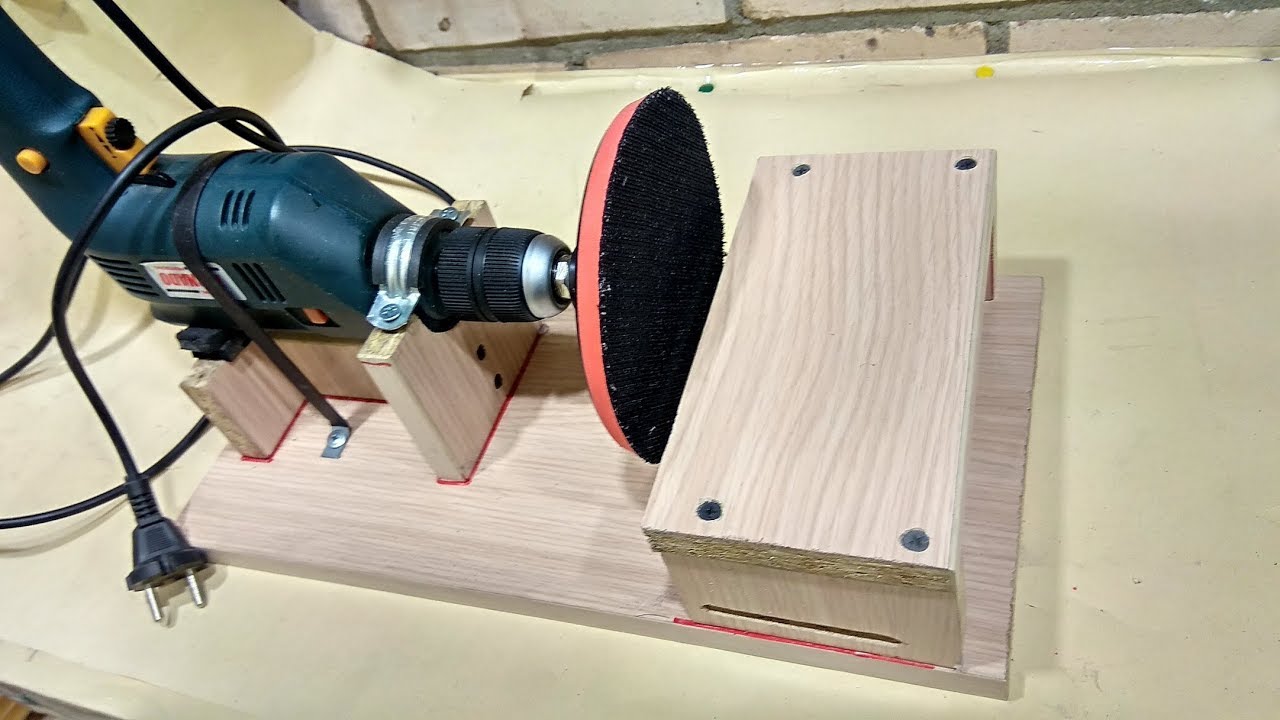

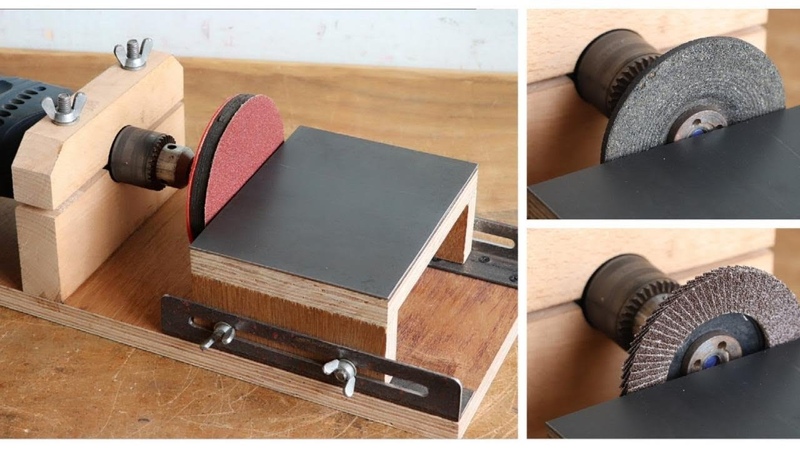

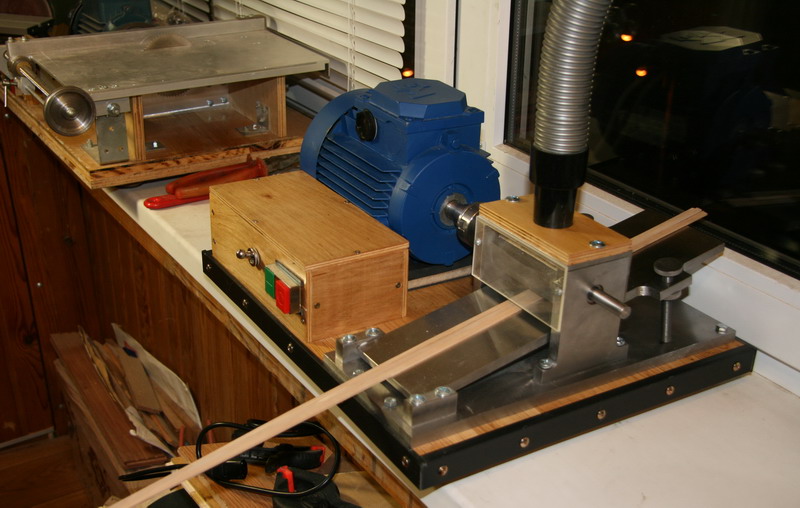

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Самодельный шлифовальный станок | Строительный портал

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

- Принцип работы и характеристики шлифовального станка

- Особенности разных шлифовальных станков

- Самодельный ленточный шлифовальный станок

- Самодельный барабанный шлифовальный станок

- Шлифовальные приспособления своими руками

- Техника безопасности при работе на самодельном шлифовальном оборудовании

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт. - Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха. При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения. - Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

- Изготовление каркасы станины:

- уголки нарезать согласно размерам будущего основания;

- соединить элементы сваркой;

- снизу рамы установить ДСП – эта мера снизит вибрацию при работе станка.

- Создание рабочего стола:

- «раскроить» стальной лист и приварить полотно сверху станины;

- готовые направляющие приварить к верху каркаса;

- из уголков изготовить каретку – эта деталь будет крепиться и перемещаться по направляющим;

- на каретке закрепить колесики и детали шариковой передачи;

- подшипниковые опоры установить с двух сторон рабочего стола;

- монтировать винт с рукояткой для передвижения каретки;

- зафиксировать на каретке зажимный механизм/магнитную подставку.

- Установка двигателя и обустройство подъема рабочей зоны.

- Крепление опор передач и валов.

- Фиксация абразивной ленты:

- отмерять необходимую длину ленты и обрезать под углом 45° с запасом 2-3 см;

- при склеивании внахлест с одного конца ленты абразивные зерна удалить с помощью горячей воды;

- очищенную основу промазать клеем и наложить другой конец ленты;

- сжать края и высушить строительным феном или воспользоваться для фиксации клеильным прессом.

- Подготовка к запуску:

- подвести электричество;

- все направляющие обработать маслом;

- выполнить пробный запуск.

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию. Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4. Сборка выполняется в такой последовательности:

- С нижней стороны корпуса установить движок, выводя его ось сквозь подготовленное отверстие.

- Вверху корпуса разместить барабан, опирая ось цилиндра на подшипники в обоймах. Места под обоймы немного увеличить в размерах, чтоб была возможность выравнивания барабана.

- На осях барабана и двигателя закрепить шкивы, натянуть ремень привода.

- Подвести кабель, монтировать выключатель.

- Вкрутить прижимные болты снизу конструкции, а регулировочный – сверху. Фиксаторы буду удерживать рабочую поверхность на нужной высоте.

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Самодельный шлифовальный станок | Строительный портал

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

- Принцип работы и характеристики шлифовального станка

- Особенности разных шлифовальных станков

- Самодельный ленточный шлифовальный станок

- Самодельный барабанный шлифовальный станок

- Шлифовальные приспособления своими руками

- Техника безопасности при работе на самодельном шлифовальном оборудовании

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт. - Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха. При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения. - Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

- Изготовление каркасы станины:

- уголки нарезать согласно размерам будущего основания;

- соединить элементы сваркой;

- снизу рамы установить ДСП – эта мера снизит вибрацию при работе станка.

- Создание рабочего стола:

- «раскроить» стальной лист и приварить полотно сверху станины;

- готовые направляющие приварить к верху каркаса;

- из уголков изготовить каретку – эта деталь будет крепиться и перемещаться по направляющим;

- на каретке закрепить колесики и детали шариковой передачи;

- подшипниковые опоры установить с двух сторон рабочего стола;

- монтировать винт с рукояткой для передвижения каретки;

- зафиксировать на каретке зажимный механизм/магнитную подставку.

- Установка двигателя и обустройство подъема рабочей зоны.

- Крепление опор передач и валов.

- Фиксация абразивной ленты:

- отмерять необходимую длину ленты и обрезать под углом 45° с запасом 2-3 см;

- при склеивании внахлест с одного конца ленты абразивные зерна удалить с помощью горячей воды;

- очищенную основу промазать клеем и наложить другой конец ленты;

- сжать края и высушить строительным феном или воспользоваться для фиксации клеильным прессом.

- Подготовка к запуску:

- подвести электричество;

- все направляющие обработать маслом;

- выполнить пробный запуск.

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию. Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4. Сборка выполняется в такой последовательности:

- С нижней стороны корпуса установить движок, выводя его ось сквозь подготовленное отверстие.

- Вверху корпуса разместить барабан, опирая ось цилиндра на подшипники в обоймах. Места под обоймы немного увеличить в размерах, чтоб была возможность выравнивания барабана.

- На осях барабана и двигателя закрепить шкивы, натянуть ремень привода.

- Подвести кабель, монтировать выключатель.

- Вкрутить прижимные болты снизу конструкции, а регулировочный – сверху. Фиксаторы буду удерживать рабочую поверхность на нужной высоте.

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Самодельный шлифовальный станок | Строительный портал

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

- Принцип работы и характеристики шлифовального станка

- Особенности разных шлифовальных станков

- Самодельный ленточный шлифовальный станок

- Самодельный барабанный шлифовальный станок

- Шлифовальные приспособления своими руками

- Техника безопасности при работе на самодельном шлифовальном оборудовании

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт. - Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха. При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения. - Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

- Изготовление каркасы станины:

- уголки нарезать согласно размерам будущего основания;

- соединить элементы сваркой;

- снизу рамы установить ДСП – эта мера снизит вибрацию при работе станка.

- Создание рабочего стола:

- «раскроить» стальной лист и приварить полотно сверху станины;

- готовые направляющие приварить к верху каркаса;

- из уголков изготовить каретку – эта деталь будет крепиться и перемещаться по направляющим;

- на каретке закрепить колесики и детали шариковой передачи;

- подшипниковые опоры установить с двух сторон рабочего стола;

- монтировать винт с рукояткой для передвижения каретки;

- зафиксировать на каретке зажимный механизм/магнитную подставку.

- Установка двигателя и обустройство подъема рабочей зоны.

- Крепление опор передач и валов.

- Фиксация абразивной ленты:

- отмерять необходимую длину ленты и обрезать под углом 45° с запасом 2-3 см;

- при склеивании внахлест с одного конца ленты абразивные зерна удалить с помощью горячей воды;

- очищенную основу промазать клеем и наложить другой конец ленты;

- сжать края и высушить строительным феном или воспользоваться для фиксации клеильным прессом.

- Подготовка к запуску:

- подвести электричество;

- все направляющие обработать маслом;

- выполнить пробный запуск.

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию. Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4. Сборка выполняется в такой последовательности:

- С нижней стороны корпуса установить движок, выводя его ось сквозь подготовленное отверстие.

- Вверху корпуса разместить барабан, опирая ось цилиндра на подшипники в обоймах. Места под обоймы немного увеличить в размерах, чтоб была возможность выравнивания барабана.

- На осях барабана и двигателя закрепить шкивы, натянуть ремень привода.

- Подвести кабель, монтировать выключатель.

- Вкрутить прижимные болты снизу конструкции, а регулировочный – сверху. Фиксаторы буду удерживать рабочую поверхность на нужной высоте.

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Шлифовальный станок по дереву своими руками: чертежи

Рабочая поверхность древесины после распила нуждается в специальной обработке. Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Шлифовальный станок по дереву своими руками способен выполнять заключительные технологические операции, связанные с калибровкой и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут сведены к минимуму. В отличие от заводских моделей, самодельные устройства имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

Проектирование – начальный этап

Разные модели шлифовальных устройств позволяют обрабатывать всевозможные деревянные материалы.

Дисковый шлифовальный станок по дереву

Перед тем как начать изготавливать самодельный шлифовальный станок по дереву, важно определиться, для каких целей он понадобится.

От этого будут зависеть технические параметры инструмента:

- На производительность прибора влияет его мощность. Для домашнего использования достаточно будет 400 Вт. Высокую работоспособность обеспечивают машины мощностью до 1 кВт.

- На качество шлифовки влияет скорость вращения рабочего инструмента. Максимальный показатель – 3 тыс. оборотов в минуту.

- В зависимости от типа обрабатываемой поверхности рассчитывается рабочая площадь. От нее зависит ширина барабанов станка.

- Размеры станка – важный показатель того, где оборудование будет использоваться: в цехах или в небольшой домашней мастерской.

Простой самодельный шлифовальный станок

Разновидности оборудования

Станки по дереву имеют одинаковый принцип работы – поверхность шлифуется при помощи абразивного материала, например, ленты из наждачной бумаги или кругов с шероховатой поверхностью.

Шлифовальные машины отличаются друг от друга строением и сферой использования. От предназначения устройства зависит, какие чертежи нужно использовать в работе.

Ленточный станок

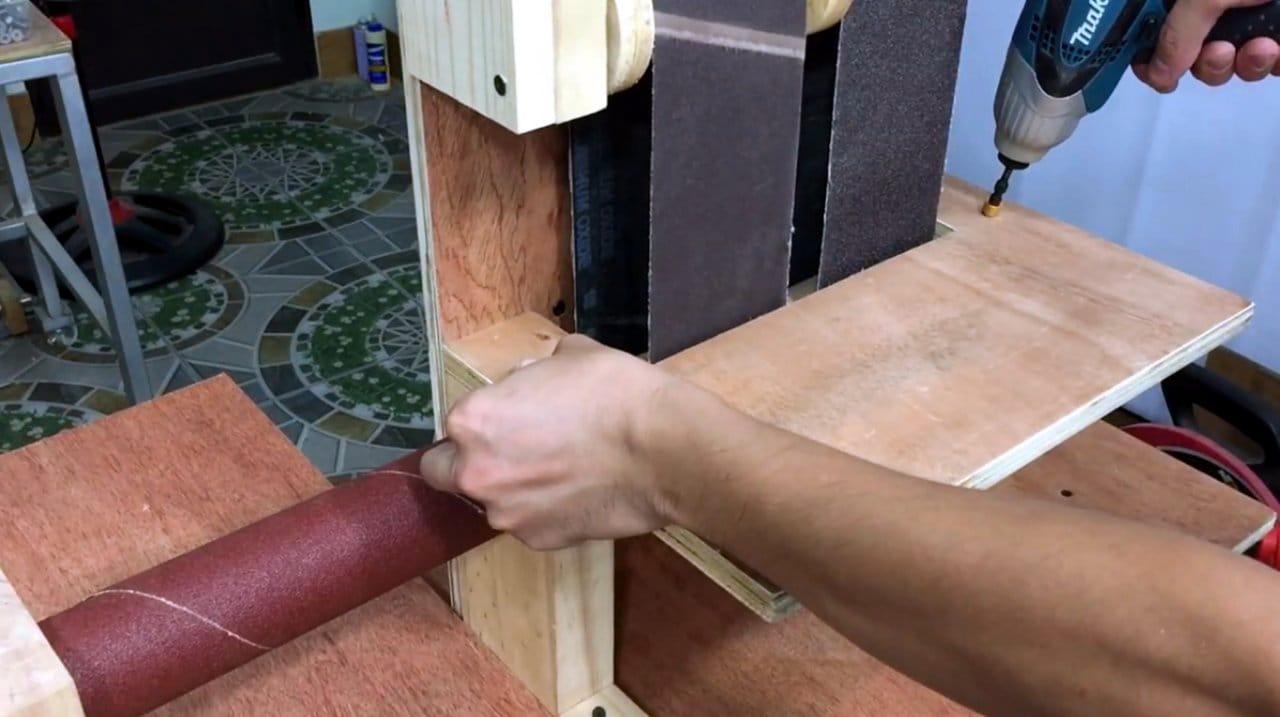

Простейший из всех моделей для бытового применения. Он позволяет осуществлять корректировку в разных плоскостях, зачищать и придавать нужную форму изделиям.

Основу его механизма составляет натянутая между валами абразивная лента, которая располагается в горизонтальном и в вертикальном положении или под определенным углом. Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Ленточный шлифовальный станок по дереву

Во время эксплуатации прибора скорость механизма можно регулировать. Есть несколько моделей ленточных шлифовальных станков. Они могут быть с устойчивым и подвижным рабочим столом, и со свободной лентой.

Обязательным элементом их конструкции является вытяжное устройство для удаления пыли. Для изготовления самоделки понадобятся электродвигатель, который можно снять со старой стиральной машины, катки и крепкая станина из металлического листа.

Рабочие элементы делаются из ДСП. Ведущий вал напрямую соединяется электродвигателем, а другой свободно вращается на оси, для монтажа которой используются подшипники.

Абразивная лента из наждачного полотна находится строго посередине вала. Она должна плавно касаться поверхности и не соскальзывать.

Для сборки конструкции могут понадобиться такие расходные материалы:

- доски и брусья из дерева;

- металлические трубы;

- подшипники;

- электромотор;

- шкив;

- резиновый ремень;

- крепежные элементы;

- абразивный материал;

- рабочий инструмент для монтажа;

- сварочный аппарат, если корпус станины делается из металла.

Барабанное устройство

Необходимо для горизонтального выравнивания и калибровки поверхностей. С его помощью можно обрабатывать рейки и материалы МДФ и ДСП. Конструкция прибора состоит из двух валиков с натянутой по спирали абразивной лентой.

Под ними находится гладкая столешница, на которой располагается заготовка. Расстояние между валами и рабочей поверхностью регулируется.

Барабанное шлифовальное устройство

Работа по изготовлению барабанного станка выполняется поэтапно. Сначала из листовой стали или оргстекла делается корпус, затем монтируется двигатель. На барабан крепится абразивная лента или конус с режущими краями.

В верхней части схемы устанавливается рабочий стол. Он должен регулироваться по отношению к вертикальному цилиндру. В качестве управления используются кнопки включения и выключения.

Дисковое устройство

Еще один простой самодельный шлифовальный станок – дисковый. Он необходим для обтачивания больших деревянных изделий. В качестве рабочего инструмента используется абразивный круг, который крепится на ось электродвигателя.

Дисковый шлифовальный станок

По центру диска на шарнирное крепление устанавливается специальная подставка, фиксирующая деталь под определенным углом. Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Комбинированный вариант

Сочетает в себе круглошлифовальное и плоскошлифовальное оборудование.

Комбинированный шлифовальный станок

Изготовить прибор можно таким образом. На увеличенную станину ленточно-шлифовального станка крепится вал с диском диаметром до 230 мм.

При этом используется ременная передача. Конструкция дополняется опорным столиком. Совмещенная технология позволит сэкономить место и обеспечит удобство в работе.

Правильная эксплуатация оборудования – залог успешной работы

Процесс монтажа шлифовального станка по дереву своими руками обязан отвечать всем требованиям правил техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить случаев травматизма на рабочем месте:

- Изготовленный станок делается из качественных материалов и имеет надежную конструкцию. Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма.

- Трудиться на самодельном шлифовальном оборудовании нужно в защитных очках.

- Для работ по дереву нельзя применять диски, предназначенные для обработки металла, так как у них другая структура поверхности.

- Перед началом работы важно проверить исправность деталей конструкции.

- Использование защитного кожуха для шлифовальных кругов повышает безопасность работы.

Видео по теме: Шлифовальный станок своими руками

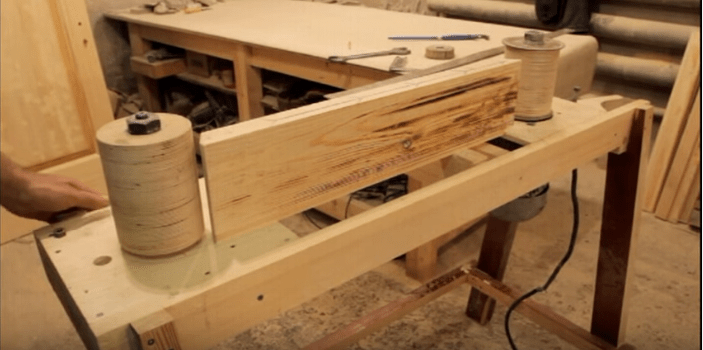

Как сделать барабанный шлифовально-калибровочный станок по дереву

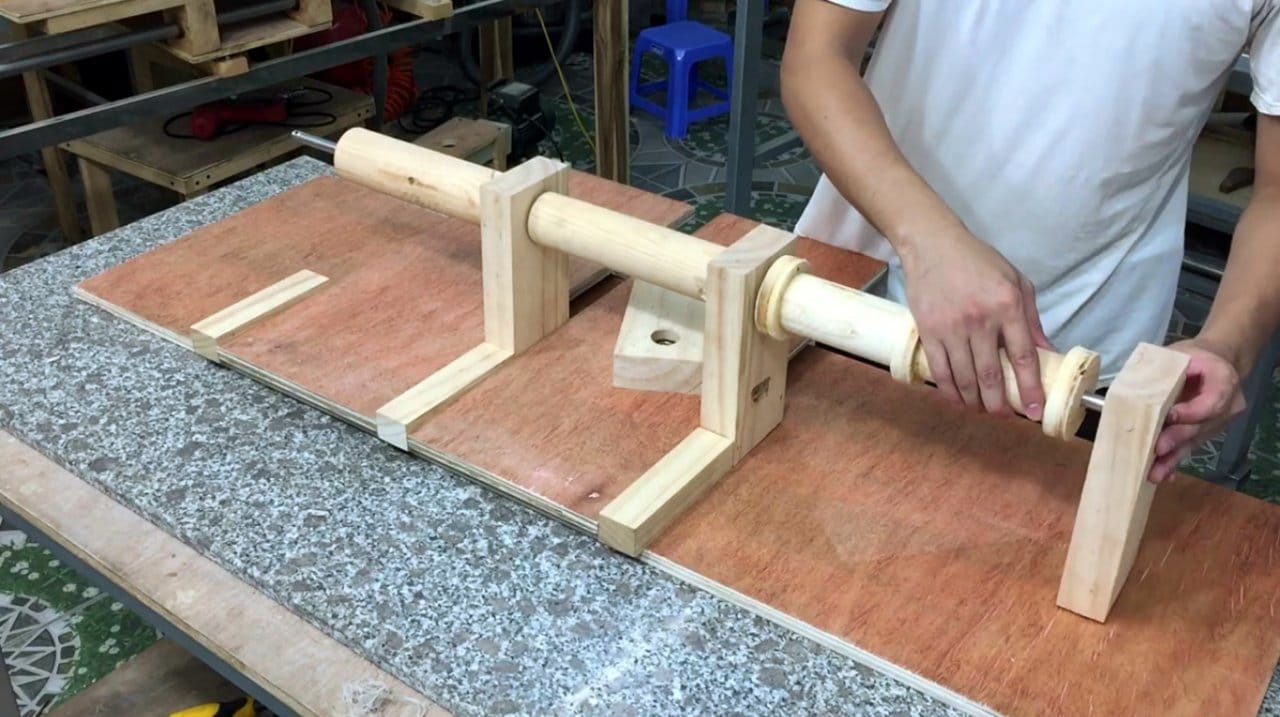

Чтобы придать необработанной доске идеально гладкую поверхность, требуется ее шлифовка. Если это делать обычной шкуркой или ручной шлифмашинкой, то поверхность будет гладкой, но не ровной. Добиться одновременно правильной плоскости и убрать шероховатости можно соорудив шлифовально-калибровочный станок. Предлагаемая конструкция станка повторяет принцип работы профессионального деревообрабатывающего оборудования, но себестоимость его изготовления в разы ниже фабричных аналогов.

Основные материалы:

- фанера 15 мм;

- любой брус толщиной от 60 мм;

- доска 30х100 мм;

- вал 12 мм;

- вал 10 мм;

- 20 болтов М6 30 мм;

- 6 подшипников фланцевых опорных с внутренним диаметром 12 мм;

- 4 подшипника с внутренним диаметром 12 мм;

- 2 фланцевых подшипника с внутренним диаметром 10 мм;

- электромотор 750Вт;

- шпилька М12;

- стальная труба d 52 мм;

- шлифовальная лента 100х1200 мм;

- маленький электродвигатель на 12В с понижающим редуктором;

- 2 болта М12 90 мм.

При производстве станка по предлагаемому чертежу применяется рейка и брус нестандартных размеров, поэтому резку древесины придется делать самостоятельно на циркулярном столе с упором. В качестве исходного сырья для распила можно использовать брус толщиной более 60 мм.

Изготовление станка

Первым делом нужно сделать конвейерный стол, который будет пропускать заготовки под шлифовальным барабаном.

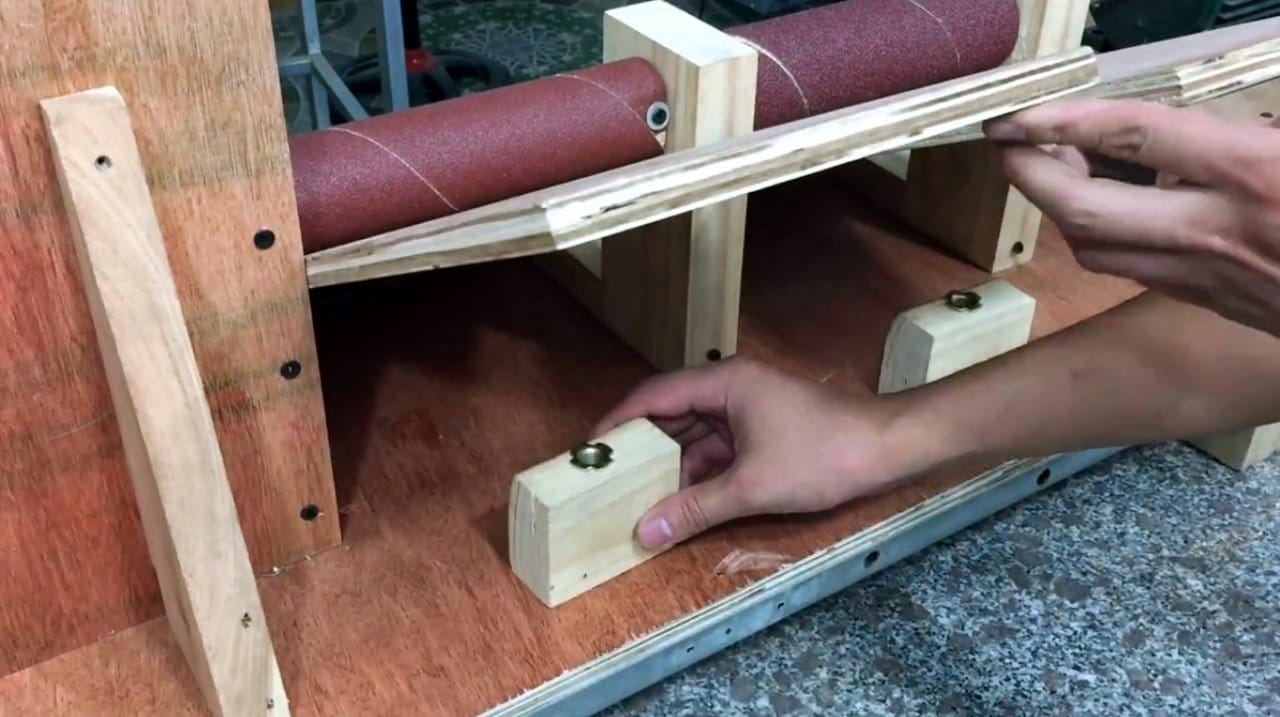

Это очень важный узел, поэтому при его сборке погрешности по размеру чертежа должны быть минимальными. В двух брусках 55х36 мм с помощью фрезера делается выборка под дальнейшую установку вала. Фрезерованные бруски с поперечными рейками и фанерным листом собираются в столик.

Это очень важный узел, поэтому при его сборке погрешности по размеру чертежа должны быть минимальными. В двух брусках 55х36 мм с помощью фрезера делается выборка под дальнейшую установку вала. Фрезерованные бруски с поперечными рейками и фанерным листом собираются в столик.В качестве основания станка будет применяться все та же фанера 15 мм. Из нее вырезается щит 570х740 мм. По продольным краям он укрепляется двумя брусками 30х80х740 мм.

Согласно чертежу, к основанию вертикально закрепляются 2 бруска 95х55х147 мм. Они будут использоваться для установки подшипников шлифовального барабана.

Для изготовления шлифовального барабана берется 2 бруска, в торце которых сверлится по сквозному отверстию под запрессовку металлического вала 12 мм. Чтобы срастить бруски намертво, между ними вставляются гвозди без шляпки и наноситься клей. При уплотнении брусков гвозди погрузятся в обе заготовки, предотвратив их отсоединение при трении и биении.

Полученный неотшлифованный барабан прикрепляется на опорные бруски основания станка.

Для этого к каждому из них делается подложка, в которую закладываются по паре болтов М6 30 мм. С помощью болтов закрепляются фланцевые опорные подшипники под вал. В них же и вставляется заготовка барабана.

Для этого к каждому из них делается подложка, в которую закладываются по паре болтов М6 30 мм. С помощью болтов закрепляются фланцевые опорные подшипники под вал. В них же и вставляется заготовка барабана.Далее по чертежу собирается подставка под двигатель. Ее предлагаемые размеры рассчитаны под имеющийся мотор. Если в наличии будет двигатель других габаритов, то высоту брусков нужно будет скорректировать. Электромотор соединяется с валом барабана с помощью трубки.

Запустив двигатель и убедившись в его работе без излишней вибрации, вызванной перекосами при сборке, можно придать валу цилиндрическую форму. Для этого его нужно сточить максимально ровно. В идеале это сделать на токарном станке.

Следующим шагом является сборка механизма регулировки зазора между конвейерным столом и шлифовальным барабаном. Важно все делать ровно и по чертежу. Чтобы все работало как часы, нужно хорошо затянуть контргайки.

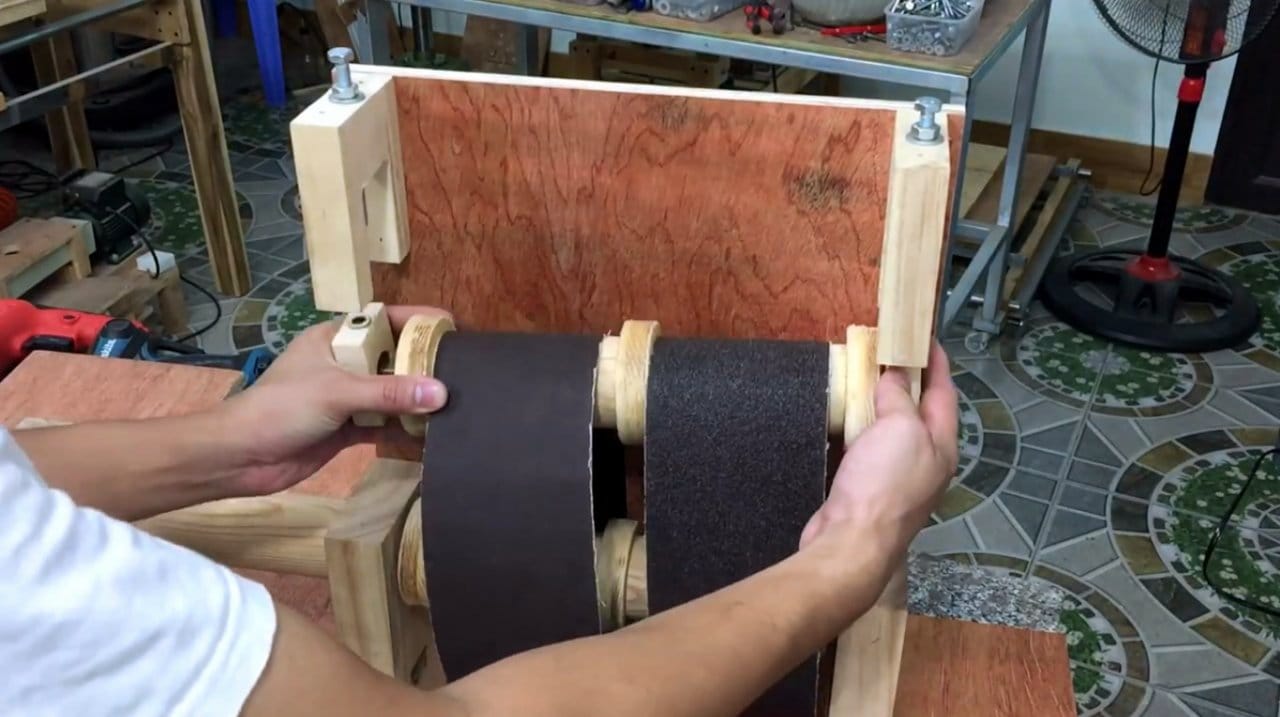

Далее изготавливается 2 барабана для движения конвейерной ленты.

В их основании применяется труба d52 мм. По ее краям запрессовываются деревянные цилиндры. При этом в один барабан ставится вал 12х475 мм, а во второй 10х355 мм. Сверху трубок натягивается велосипедная камера.

В их основании применяется труба d52 мм. По ее краям запрессовываются деревянные цилиндры. При этом в один барабан ставится вал 12х475 мм, а во второй 10х355 мм. Сверху трубок натягивается велосипедная камера. Длинный обрезиненный барабан фиксируется на конвейерный столик по тому же принципу, что и шлифовальный барабан.

На столик устанавливается 3 шлифовальные ленты, которые нужно завести на закрепленный обрезиненный барабан. Далее под них продевается второй барабан с фланцевыми подшипниками на валах. С их помощью он будет прикручен к столику на фрезерованные бруски. Для этого нужно предварительно сделать по чертежу вставки в выборку от фрезера. В них устанавливаются болты, к которым и прикручиваются подшипники. Это позволит натянуть ленту.

Далее изготовляется регулировочная опора под столик. Она представляет собой рейку с двумя роликами из болтов М12 90 мм. Чтобы они вращались, применяется 4 подшипника. Рейка прикрепляется к обратной стороне конвейерного столика согласно чертежу.

Для фиксации столика к основанию станка применяется 2 опорных подшипника с фланцами. В них вставляется вал длинного обрезиненного барабана. Сами подшипники прикручиваются к подставке станка.

К ранее изготовленному механизму регулировки наклона столика прикручивается 2 косынки. Теперь при вращении рукояти они двигаются, меняя тем самым зазор между шлифовальным барабаном и конвейером. При этом косынки упираются не в ленту, а в ролики из болтов М12 90 мм.

Чтобы конвейерная лента двигалась, нужно установить небольшой моторчик с понижающим редуктором. Он присоединяется к все тому же валу, на котором стоит 4 опорных подшипника с фланцами.

На шлифовальный барабан наматывается наждачная бумага. По продольному краю столика прикручиваются ограничители из брусков. В таком виде станок уже может работать.

При включении питания обоих моторов начинают вращаться барабан и лента подачи заготовок. При этом конвейер двигается медленно. Это позволяет добиться достаточно большого съема материала за один проход под барабаном.

Однако для борьбы с вылетающей древесной пылью нужно еще сделать крышку, для подключения пылесоса.

Изготовление данного проекта может занять недели, но в результате получается эффективный полностью работающий станок. С его помощью можно не только подготавливать доску, но и шлифовать небольшие мебельные щиты.

Смотрите видео

Подробная сборка, все размеры и чертежи вы можете увидеть в видео ролике.

Барабанный шлифовальный станок по дереву своими руками: чертежи

Содержание статьи:

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки.

Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ; - устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

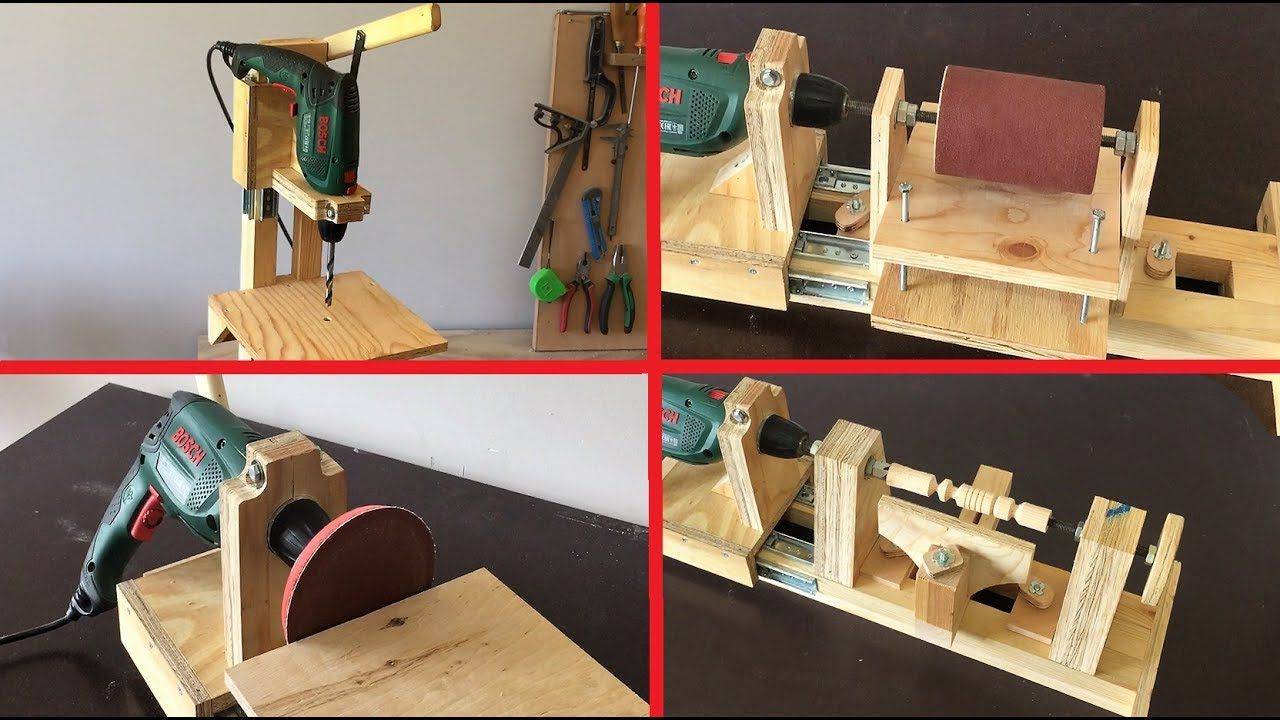

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

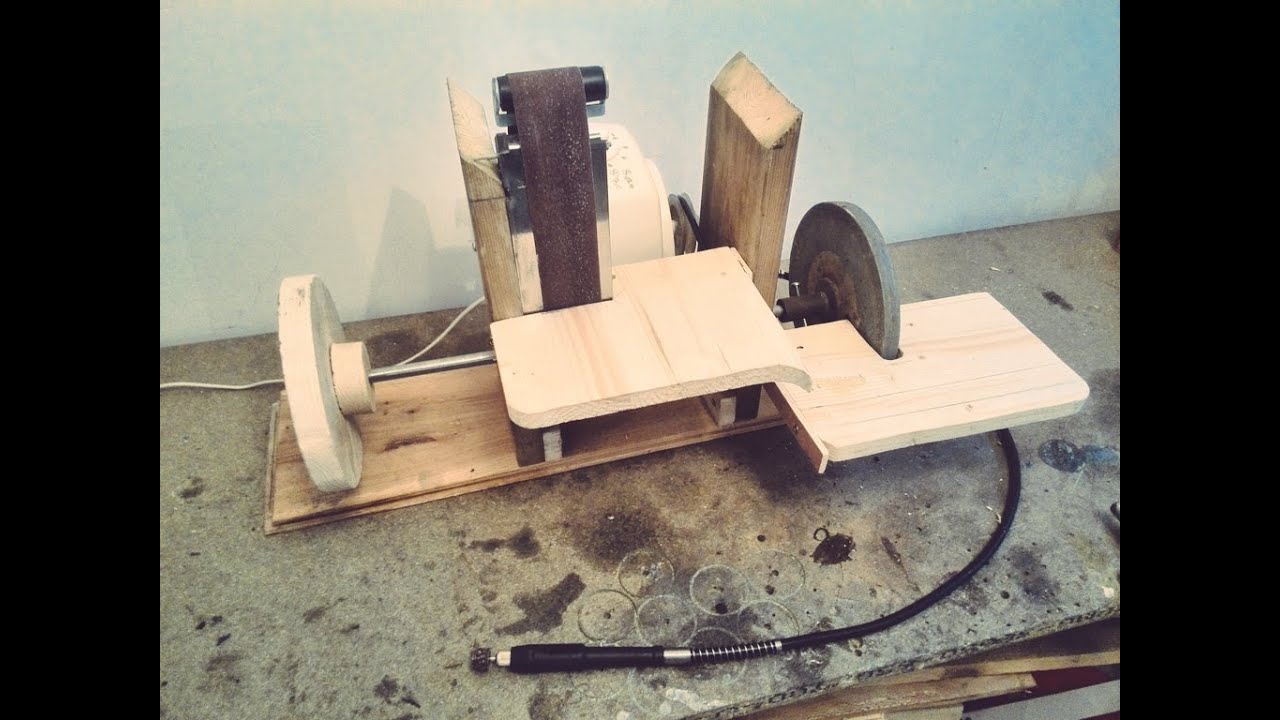

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Пример чертежей

7 Самодельная барабанная шлифовальная машинка, которую можно легко сделать своими руками

Одна из важных функций барабанной шлифовальной машины — шлифование деревянных деталей, чтобы они соответствовали определенной форме, краям или углам. Это также помогает, потому что вы можете одновременно шлифовать большие куски, что помогает сэкономить время и энергию. Но как сделать все это и даже больше, если в вашей мастерской нет барабанной шлифовальной машины?

Изготовить барабанную шлифовальную машинку для себя намного проще, вы также можете приспособить ее к своим потребностям, и она стоит намного меньше, чем новая. Эти учебные пособия специально составлены для демонстрации того, как самому собрать барабанную шлифовальную машину прямо в вашей мастерской.

Эти учебные пособия специально составлены для демонстрации того, как самому собрать барабанную шлифовальную машину прямо в вашей мастерской.

1. Барабан своими руками (толщина) Шлифовальный станок

Этот строитель потратил около 500 долларов на сборку этой шлифовальной машины, при этом она будет стоить примерно в пять раз больше, чем если бы он купил новую. Этот барабанный шлифовальный станок был создан для помощи при сегментированной токарной обработке на токарном станке. Учебник разбит на 17 четких шагов. Это немного сложно, но оно того стоит.

Он начинает с изготовления шлифовального барабана и валков; он включает ссылку о том, как это сделать, в учебное пособие.Затем он приступает к приклеиванию шаблона, изготовлению держателя для гаек с трапецией, а затем модифицирует винты с трапецией для установки втулок.

После этого он обрезает основные опоры, фрезерует опоры барабана, шлифует и собирает подшипники и опоры барабана, собирает валик и закрепляет цепь на звездочках. Остальные шаги включают сборку частей вместе и некоторые установки.

Остальные шаги включают сборку частей вместе и некоторые установки.

В письменном руководстве есть полезные ссылки и изображения, которые помогут вам.

Обратитесь к руководству

2.Барабанная шлифовальная машина Quick DIY

Эта шлифовальная машина предназначена для шлифования углов или краев, чтобы они соответствовали квадрату сторонам другой деревянной доски. Это однобарабанная шлифовальная машина, которая хорошо работает на настольном или токарном станке.

Однако следует иметь в виду, что для использования барабанных шлифовальных машин на настольном сверле необходимо сначала проверить его работоспособность. Он не должен быть таким большим, как должен быть, если вы использовали токарный станок. Вы бы начали с того, что превратили древесный лом в барабан. После этого наберите немного клея и приклейте к барабану наждачную бумагу.

В письменном руководстве более подробно показано, как все это сделать. Он короткий, простой и содержит картинки.

Обратитесь к руководству

3. Самодельный барабан / шлифовальный станок

Этот шлифовальный станок был разработан для помощи при выполнении сегментированных токарных точений на токарном станке. Это шлифовальный станок толщиной 24 дюйма. В этом видеоуроке инструктор дает обзор своей уже построенной самодельной барабанной шлифовальной машины. В этом видео он дает инструкции вместе с размерами, которые он использовал при строительстве.

Во время просмотра вам может потребоваться делать заметки, чтобы запоминать использованные измерения. Барабан был сделан из буровой штанги, цилиндров из МДФ и водопровода из ПВХ. Вам понадобятся липучки, болты, шкивы и другие материалы в видео.

Учебник понятен, но вам может потребоваться создать план, чтобы следовать ему самому, поскольку в видео нет плана здания.

4. Барабанная шлифовальная машина своими руками

Это просто обзорное руководство по сборке барабанной шлифовальной машины; здесь вы можете посмотреть реальное видео строительства.В этом обзоре производитель дает вам размеры и всю информацию, необходимую для сборки вашей шлифовальной машины.

Ее шлифовальный станок находится на подставке, на которой установлен пылеуловитель. По ее словам, вам, возможно, придется внести некоторые изменения в свою шлифовальную машину из-за использованных ею деталей, которые она не совсем понимает, откуда они взялись.

В целом, вы найдете этот полезный видеоурок, который будет очень полезен, когда вы захотите создать свой собственный.

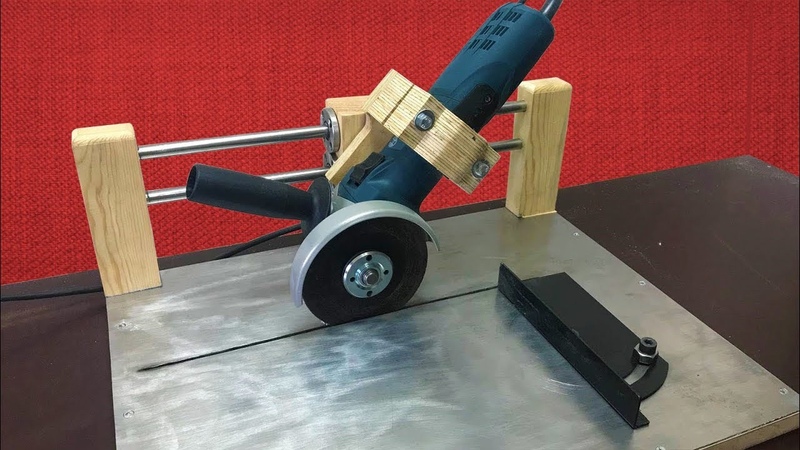

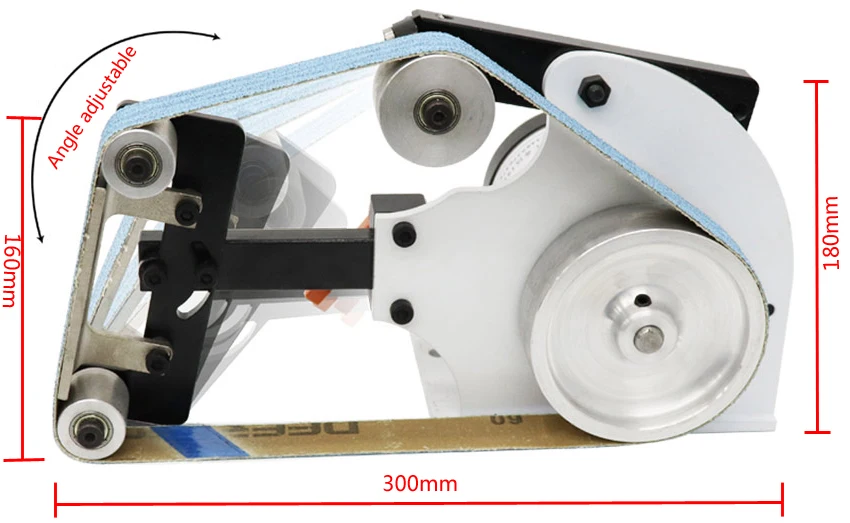

5. Настольная шлифовальная машина DIY

Внутри этого руководства вы найдете ссылку на PDF-файл, содержащий размеры чертежей, в поле описания.Из этого видеоурока вы узнаете, как изготовить барабанную шлифовальную машину, используя настольную шлифовальную машину мощностью 400 Вт.

Для этой сборки вам понадобится настольная пила; салазки для настольной пилы, дисковая шлифовальная машина, деревянные тиски, подставка для угловой шлифовальной машины и направляющая дрели. Эта барабанная шлифовальная машина не слишком велика, это означает, что она отлично подойдет для небольшого офиса или мастерской.

Видео создается в виде пошагового процесса, поэтому вы можете записывать шаги во время просмотра. Вам понадобится клей, МДФ, дрель, настольная пила, дисковая шлифовальная машина и другие предметы, которые вы найдете в руководстве.

6. Best DIY Drum Sander

Это учебное пособие по барабанной шлифовальной машине шириной 25 дюймов. Он будет хорошо работать в мастерской с большим количеством места. Хотя на создание конструктора ушло довольно много времени, в идеале это должно занять пару недель. Это довольно длинное руководство, поэтому убедитесь, что у вас достаточно времени, прежде чем начать.

Для этой конструкции вам потребуются МДФ, фанера, уголки, масляная краска, приводной двигатель, болты и гайки и некоторые другие инструменты, которые вы найдете в этом руководстве.Это полностью обучающее видео-руководство, которое поможет вам в процессе создания своего.

7. Барабанная шлифовальная машина своими руками (с изображениями)