Плоскошлифовальный станок по металлу и дереву своими руками: чертежи

Содержание статьи:

Шлифование поверхностей металлических изделий можно делать несколькими способами. Ручной метод не дает должной точности и однородности обработки. Заводские модели оборудования имеют достаточно высокую стоимость. Поэтому в некоторых случаях будет целесообразно сделать плоскошлифовальный станок собственными руками.

Принцип работы плоскошлифовальных станков

Ленточный плоскошлифовальный станок

Главным отличием этого типа оборудования от электрического наждака является степень обработки заготовки. Оно предназначено не только для заточки режущих частей, но и для снятия определенного слоя материала.

Конструктивно станок состоит из силового агрегата (электродвигателя), который располагается в основном корпусе. С помощью передаточных механизмов (ременная или шестеренчатая) происходит вращение заточного вала. Для фиксации заготовки предусмотрена станина, которая чаще всего соединяется с корпусом агрегата.

В зависимости от конструкции обрабатывающие агрегаты по металлу могут быть следующих типов:

- расположение шпинделя – вертикальное или горизонтальное. Это влияет на методику обработки детали;

- точность удаления металлического слоя. Это зависит от настроек оборудования. Для заводских моделей она составляет десятые доли микрон. В самодельных установках добиться таких результатов проблематично;

- движущийся элемент. Для обработки больших заготовок может изменяться положение шлифовальной части или самой детали В последнем случае необходим движущийся столик.

Одним из различий является тип применяемого наждака. Для этих целей могут использоваться шлифовальные круги или абразивная лента. В последнем случае в конструкции необходимо предусмотреть наличие двух валов с различным диаметром. Это увеличит общую площадь обработки.

Для изготовления плоскошлифовального станка своими руками применяют схемы с ручной настройкой параметров. Несмотря на относительно большие погрешности они отличаются простотой реализации для работы по металлу и дереву.

Несмотря на относительно большие погрешности они отличаются простотой реализации для работы по металлу и дереву.

Изготовление станка своими руками

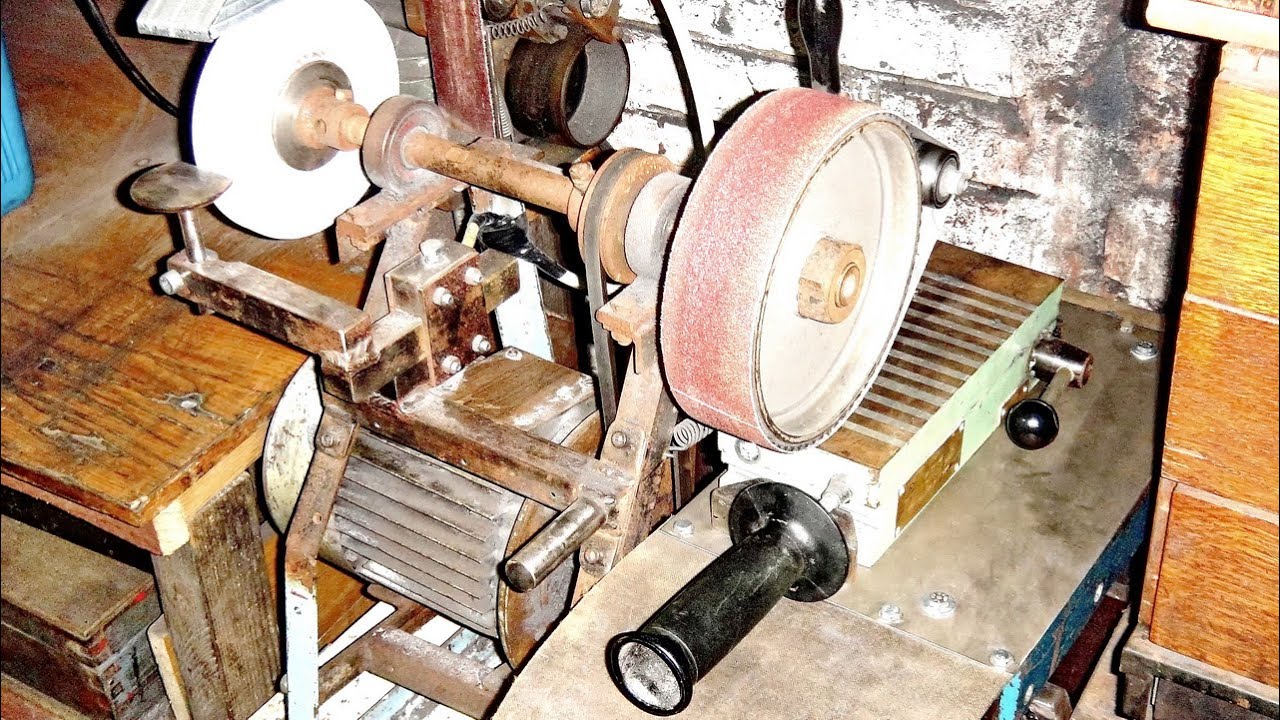

Общий вид самодельного плоскошлифовального станка

Основным компонентом оборудования является силовой агрегат. Для этого лучше всего использовать асинхронный электродвигатель. Количество оборотов должно составлять от 800 до 2000. Но все зависит от параметров обрабатываемого изделия.

Главная проблема заключается в отсутствии каких-либо схем для изготовления станка своими руками. Специалисты рекомендуют исходить из характеристик материалов изготовления, которые есть под рукой. Оптимальная бытовая модель предназначена для обработки небольших стальных изделий. Для этого используется абразивная лента.

Рекомендации по изготовлению комплектующих своими руками:

- основной вал. Его можно сделать из дерева, обычно диаметр составляет 25-30 см;

- натяжной механизм. Устанавливается на корпусе электродвигателя.

- рабочий стол. Важнейший компонент, который должен иметь плоскошлифовальный станок. Так как изменить расположение вала двигателя проблематично — степень воздействия абразива на заготовку можно корректировать путем поднятия или опускания рабочего стола.

В состав последнего компонента должна входить стальная пластина и ровная часть. Изменение ее положения осуществляется за счет регулируемых ножек. Это оптимальный вариант для самодельной конструкции.

Для увеличения площади обработки можно установить систему валов. Но нужно учитывать, что при этом габариты всего агрегата станут больше.

В целях безопасности необходимо установить защитный щиток. Он изготавливается из оргстекла и крепится с помощью обычной петли. Для обеспечения устойчивости в качестве основы можно использовать стальную плиту. На нее фиксируется электродвигатель и рабочий стол. Также рекомендуется установить кнопку включения/выключения в удобном месте для работающего.![]()

Для обработки деталей из твердосплавных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В видеоматериале можно ознакомиться как изготавливался тарельчатый плоскошлифовальный станок своими руками:

Чертежи и фото самодельных моделей

Плоскошлифовальный станок своими руками

Подробно о принципе работы, методике применения шлифовальных механизмов и как сделать плоскошлифовальный станок своими руками.

При производстве строительных или реконструкционных работ появляется надобность в выравнивании плоскостей используемых материалов или полуфабрикатов. Сегодня рынок переполнен огромным ассортиментом шлифовального оборудования, которые дают возможность на получение необходимого результата.

Устройство плоскошлифовального станка

Для конструирования шлифовального оборудования по обработке дерева вам понадобятся следующие комплектующие и подручные средства:

- Данный механизм формирует рабочая поверхность, на котором выполняется монтаж исполняющего органа. Стол может крепиться относительно столешницы в любом положении, зависимо от технологических потребностей.

- Станок снабжается приводом, предназначение которого – это перемещать рабочий стол в требуемом направлении.

- Над данным столиком располагается рабочая лента. Ее местоположение определяется за счет винтового механизма.

- Процесс шлифовки выполняется при помощи поперечного перемещения стола и возможности продольного перемещения утюжка.

- Лента движется посредством электрического двигателя.

- Также станок комплектуется пылеприемником, куда транспортируются отходы, образованные после шлифования.

При задании технических характеристик шлифованию, нужно исходить из свойств обрабатываемого материала и его шероховатости. Таким образом, корректируются следующие параметры:

Таким образом, корректируются следующие параметры:

- скорость;

- «грубость» рабочей шкурки;

- сила, с которой поверхность обрабатываемой детали или полуфабриката должна прижиматься к шкурке.

Выбор относительно зернистости шкурки делается исходя из необходимого конечного результата. Сила, применяемая для прилегания ленты, и скорость выступают в роли основополагающих показателей. В случае если лента будет прижата недостаточно, а скорость процесса шлифования будет значительной, то существует вероятность фрагментальной (неполной) обработки.

Имеется в виду, что определенные площади не будут подданы обработке. Если смоделировать обратную ситуацию, при значительном давлении и слабой подаче полуфабрикат, скорее всего, почернеет.

Принцип работы

Главное отличие этого вида механизма от наждаков – уровень обрабатывания заготовок. Оно сгодится не лишь для затачивания режущих приспособлений, но и для уборки ненужных слоев материала.

Физически станок комплектуется силовым механизмом (электродвигателем). За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

Зависимо от конструктивных особенностей, обрабатывающие механизмы могут быть таких видов:

- положение рабочего органа – вертикальный или горизонтальный шпиндель. Это напрямую отражается на методике обработки;

- точность при удалении ненужных слоев. Для производственных модификаций это десятые части микрона. В самодельных машинах получить такие параметры очень сложно;

- передвижной орган. Для обрабатывания габаритных деталей может меняться расположение шлифовального элемента или непосредственно детали. Во втором случае появляется необходимость в комплектации движущимся столиком.

Для изготовления плоскошлифовальной машины собственными руками применяются приемы с ручными настройками. Невзирая на достаточно значительные погрешности, их отличает простота исполнения.

Виды и особенности

К рассмотрению предлагается три модификации, наиболее применимые для домашних нужд.

Плоскошлифовальная машина JET 16-32 Plus. Эта машина имеет превосходные технические параметры, которых более чем достаточно в домашнем обиходе и для мелких ремонтных работ. Точность обработки поверхности детали «начисто» может достигать 10-х долей микрона.

Станок потребляет мощность на уровне 2 киловатт, что также является приемлемым для домашних условий работы, ведь не каждая электросеть сможет обеспечить работу 10…15-киловаттного агрегата. Незначительные габариты и масса (61 кг). Характеристики выполнения основной работы следующие:

Плоскошлифовальная машина PROMA РВР-400А. Это уже уровень профессионального оснащения, укомплектован ЧПУ. Есть рабочая поверхность, которая предназначена под достаточно значительную нагрузку (350…380 кг), позволит обработать крупногабаритные полуфабрикаты. Мощность такой машины составляет 10 кВт. Имеет следующие рабочие параметры:

- 1100 мм – максимально возможная продольная подача;

- 240 мм – возможности осуществления поперечной подачи;

- 550 мм – максимальный подъем «рабочего органа» над станиной.

Этот экземпляр приведен более в качестве примера, ведь оборудование с весом почти 4 тонны необходим в условиях производства, а не в домашней мастерской.

Плоскошлифовальный механизм ЛШ-322. Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Имеет прекрасные характеристики относительно точности обработки – предельные отклонения составляют в районе 3…5 микрон, а шероховатость – 0,16 мкм. Все-таки для домашних нужд данный механизм является дорогим (его цена составляет около 15000 долларов), а также массивным.

Видео: самодельный станок по шлифовке поверхностей.

Плоскошлифовальный станок своими руками: пошаговая инструкция

Основным элементом любого механического оборудования является силовая установка. Для этой роли лучше всего подойдет электродвигатель асинхронного исполнения. Частота вращения выходного вала мотора должна быть на уровне 900…2000 об/мин. Здесь все упирается в необходимый конечный результат.

Для этой роли лучше всего подойдет электродвигатель асинхронного исполнения. Частота вращения выходного вала мотора должна быть на уровне 900…2000 об/мин. Здесь все упирается в необходимый конечный результат.

Главная «головоломка» состоит в том, что нет каких-либо конкретных схем по изготовлению подобного механизма своими руками. Эксперты советуют отталкиваться от физических параметров обрабатываемого материала: будь то обработка по дереву или по металлу. Хороший бытовой механизм предназначен для обработки негабаритных полуфабрикатов. Для этого используют абразивную ленту.

Практические советы для изготовления составляющих собственноручно:

- основная ось – ее можно изготовить из деревянной породы, рекомендуемый диаметр составит около 25…35 см;

- натяжная система – монтируется на основе электрического мотора. Данный механизм предназначен для выполнения натяжения ленты. Рекомендована возможность регулировки в вертикальной плоскости;

- рабочий столик – наверное, является наиболее важным элементом, которым должен быть укомплектован любое плоскошлифовальное оборудование.

Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Для обрабатывания необходимых полуфабрикатов из твердых или закаленных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В общем говоря, плоскошлифовальный станок является незаменимым оборудованием в любом деле и любой мастерской для выполнения качественной и оперативной работы. Более того, сконструированный плоскошлифовальный аппарат собственноручно позволит вам познать все его функции и возможности, а также выполнить под нужды и будущий функционал – не более и не менее.

Также выполнение этого конструирования позволит вам сэкономить значительные финансовые средства, отказавшись от посредничества и коммерческих “накруток” на данное оборудование.

Видео: как сделать плоскошлифовальный станок своими руками.

Republished by Blog Post Promoter

Плоскошлифовальный станок своими руками | Строительный портал

Время от времени каждому домашнему умельцу необходимо шлифование и подгонка металлических деталей. Эту работу можно выполнить как ручным способом, так и механическим. Первый вариант потребует много времени и сил. Второй значительно облегчает процедуру шлифования и обеспечивает хорошую точность обработки детали. Для механизированной обработки детали понадобится специальное оборудование — плоскошлифовальный станок. Для металлообработки вещь бесценная.

Если Вам приходится регулярно работать с металлом, то рано или поздно возникнет необходимость в приобретении такого станка. Варианта здесь два: купить или попробовать собрать самому. Первый вариант обойдется в ощутимую копеечку и целесообразен в тех случаях, когда работа на таком станке будет приносить деньги, т. е. фактически бизнес. Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

е. фактически бизнес. Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

Содержание

- Назначение и устройство плоскошлифовального станка

- Наиболее интересные модели, их характеристики и цены

- Собираем плоскошлифовальный станок сами

Назначение и устройство плоскошлифовального станка

Любая металлическая деталь проходит стадию шлифования. В промышленности для этих целей применяются специализированные станки. Они могут быть полностью автоматизированные, т.е. с ЧПУ, либо полуавтоматические. В быту иметь такой станок практически роскошь. Это справедливо как по стоимости такого оборудования, так и по его возможностям.

Итак, плоскошлифовальный станок предназначен для обработки профильных и плоских поверхностей деталей. Профессиональный станок способен дать точность обработки поверхности до 0,16 микрон. В быту цифра хоть и желанная, но не критическая, а в самодельных станках практически недостижимая. Разве что Вы фрезеровщик или токарь на оружейном заводе с 20 летним стажем работы.

Основным узлом любого станка, и плоскошлифовальный станок не исключение, является станина. Ее размеры и прочность будут зависеть от требуемых характеристик (размеров) предполагаемых для обработки деталей. Заводские станки имеют литую станину преимущественно из чугуна. За счет массивности она превосходно гасит вибрацию, а в шлифовке и чистовой обработке детали – это практически главное условие.

Следующая деталь такого станка – рабочий стол. Как правило, это магнитная плита заданного размера, но встречаются станки и со специальными креплениями для деталей. Основной особенностью плоскошлифовальных станков является подвижность стола. Он совершает круговые или возвратно-поступательные движения. По форме может быть круглым или прямоугольным.

В заводских станках стол приводится в движение за счет гидравлической системы. В бытовых условиях такая система обойдется владельцу довольно дорого, поэтому достаточно будет надежной механической системы.

Рабочая поверхность плоскошлифовального станка передвигается по направляющим. В профессиональном оборудовании они обладают высокой точностью и прочностью. Для домашнего станка данные характеристики тоже обязательны. От этого будет зависеть максимальная точность обработки поверхности детали. Также критически важным условием является плавное скольжение стола, без рывков. Для этого трение необходимо свести к минимуму. Если это требование игнорировать, то при рывке стола с закрепленной деталью о точности шлифования можно забыть.

Для направляющих станка необходимо применять каленную высокопрочную сталь, она прочна и износостойкая.

На шпинделе бабки установлен шлифовальный круг или лента, в зависимости от варианта станка. В некоторых моделях есть и то и другое. Шлифовальный круг приводится в движение при помощи электродвигателя. Движение коего передается либо через редуктор, либо через ременную передачу. В самодельном варианте можно подобрать такой диаметр шлифовального круга, что позволит обойтись без передачи. При этом барабан будет закреплен прямо на валу электродвигателя. Вот собственно основные узлы плоскошлифовального станка, без них соорудить такое оборудование невозможно. Теперь давайте взглянем на модели, которые предлагают производители сегодня.

Наиболее интересные модели, их характеристики и цены

Рассмотрим 3 модели, которые наиболее подходят для домашнего использования, как по цене, так и по габаритам. И приведем один «классический» плоскошлифовальный станок для сравнения.

Станок JET 16-32 Plus. Данная модель плоскошлифовального станка имеет привлекательную цену от 1200 до 1500 у.е. Кроме того она обладает превосходными характеристиками, которых в домашних условиях вполне достаточно. Так точность чистовой обработки поверхности детали достигает десятые доли микрометра. Потребляемая мощность станка – 2кВт, что для домашних условий тоже не маловажный фактор, не все электросети способны выдать на одного потребителя 10 – 15 кВт. Малые габариты, вес (65 кг) и станина на колесах позволяют легко найти удобное место для работы. Характеристики шлифования следующие:

- минимальная толщина – 0,8 мм;

- максимальная толщина – 75 мм;

- предельная ширина детали для шлифования – 810 мм.

Скорость вращения барабана достигает 1400 об/мин с регулируемой скоростью подачи абразивного элемента от 0 до 3 м/с.

Шлифовальный станок FDB MM 1130, предназначен для шлифования металла и дерева. Его отличительная особенность – цена и размеры. Стоимость до 400 у.е., вес всего 35 кг – позволит установить его на верстак в гараже. Размеры станка довольно таки компактные — 455 х 400 х 385 мм. Угол установки стола от 00 до 450 позволяет станку выполнять шлифовку большинства разновидностей деталей. Такой вариант станка проще всего сделать своими руками, если есть в наличии большинство необходимых компонентов.

Стоимость до 400 у.е., вес всего 35 кг – позволит установить его на верстак в гараже. Размеры станка довольно таки компактные — 455 х 400 х 385 мм. Угол установки стола от 00 до 450 позволяет станку выполнять шлифовку большинства разновидностей деталей. Такой вариант станка проще всего сделать своими руками, если есть в наличии большинство необходимых компонентов.

Плоскошлифовальный станок PROMA РВР-400А. Это профессиональное оборудование с ЧПУ. Плита с электромагнитом и рабочий стол, предназначенный под большую нагрузку (400 кг), позволяет обрабатывать крупногабаритные детали. Мощность такого агрегата – 10 кВт. Обладает следующими характеристиками: 1,1 м – максимальная продольная подача; 238 мм – поперечная подача; высота подъема шпинделя над столом – 540 мм. Данный пример приведен больше для образца, так как станок весом в 3,5 тонны и с ценой в 30 000 у.е. нужен на производстве, а не в быту.

Плоскошлифовальный станок ЛШ-322. Производитель станка позиционирует его как оборудование для малых ремонтных мастерских с индивидуальной трудовой деятельностью. Как раз наш вариант. Станок обладает малыми размерами – 1000Х970Х1800 мм, с массой в 700 кг. Действительно гораздо компактней предыдущего примера. При этом он обладает прекрасными характеристиками точности обрабатываемой поверхности – отклонения не более 3 -4 мкм при шероховатости 0,16 мкм. Станок полуавтоматический. Всем хорош станок. Но и цена такого оборудования, хотя и оправдана, но все же для домашнего применения несколько великовата – 15 000 у.е. Такое оборудование должно приносить прибыль владельцу.

Как раз наш вариант. Станок обладает малыми размерами – 1000Х970Х1800 мм, с массой в 700 кг. Действительно гораздо компактней предыдущего примера. При этом он обладает прекрасными характеристиками точности обрабатываемой поверхности – отклонения не более 3 -4 мкм при шероховатости 0,16 мкм. Станок полуавтоматический. Всем хорош станок. Но и цена такого оборудования, хотя и оправдана, но все же для домашнего применения несколько великовата – 15 000 у.е. Такое оборудование должно приносить прибыль владельцу.

Собираем плоскошлифовальный станок сами

Итак, как мы могли заметить заводские станки, хотя и имеют превосходные технические характеристики, но по своим габаритам и цене очень редко подходят для домашнего использования. Поэтому остается вариант соорудить плоскошлифовальный станок своими руками. Если большинства материалов для самодельного станка у Вас уже есть в наличии, то дело только за мастерством. А если таковых нет, то потратится, придется все равно. Основные узлы самодельного плоскошлифовального станка обойдутся Вам примерно в 1000 у. е. Ниже приведена схема плоскошлифовального станка.

е. Ниже приведена схема плоскошлифовального станка.

Для создания станка нам понадобятся:

- уголок 50х50х5 и 25х20х1,5, суммарная длинна которого будет зависеть от габаритов предполагаемого станка;

- трубы из нержавеющей стали с толщиной стенок от 2 мм;

- электродвигатель с частотой в 1400 – 1500 об/мин;

- магнитная плита с размерами 125Х400 или 125Х250 мм, так же зависит от размеров обрабатываемых деталей;

- набор шарико-винтовых передач и подшипниковые опоры – 4 шт;

- рельсовые направляющие;

- барабан с абразивным материалом;

- концевые опоры – 2 шт.

Начинаем с каркаса – станины. Обрезаем уголок по необходимым размерам, и при помощи сварки собираем конструкцию. Нижнюю часть станины можно дополнительно обшить ДСП, она увеличит поглощение вибрации. Для этой же цели можно закрепить станину к бетонному основанию на дюбеля.

Следующий этап организация рабочего стола. Для этого используем стальной лист толщиной 4 мм. Привариваем его к верхней поверхности станины. Далее на этом листе необходимо расположить и закрепить рельсовые направляющие. Их мы приобретаем отдельно либо в магазине, либо если есть возможность воспользоваться услугами токаря и фрезеровщика – заказываем ему. Как мы уже говорили, для направляющих необходима каленая высокопрочная сталь. Крепим к станине направляющие.

Привариваем его к верхней поверхности станины. Далее на этом листе необходимо расположить и закрепить рельсовые направляющие. Их мы приобретаем отдельно либо в магазине, либо если есть возможность воспользоваться услугами токаря и фрезеровщика – заказываем ему. Как мы уже говорили, для направляющих необходима каленая высокопрочная сталь. Крепим к станине направляющие.

По рельсовым направляющим будет перемещаться либо магнитная плита, либо специальное зажимное устройство. Для этого необходимо смонтировать каретку. Берем уголок 25х20х1,5, режим на необходимые отрезки и свариваем в конструкцию. Сверлим отверстия в уголке и крепим колесики. По концам каретки, точно посередине необходимо вварить шарико-винтовую передачу.

По краям металлической плиты крепим подшипниковые опоры, либо высверлив отверстия под болты, либо приварив. Устанавливаем каретку на рельсовые направляющие, закрепляем шарико-винтовую передачу в подшипниковые опоры и крепим рукоятку для ручного перемещения каретки. Пробуем на легкость и плавность передвижения каретки.

Пробуем на легкость и плавность передвижения каретки.

Дальше устанавливаем магнитную плиту на каретку или крепим зажимное устройства по типу изображенного на рисунке ниже. Стоимость такого устройства примерно равна цене магнитной плиты, около 100 – 150 у.е. Рабочий стол практически готов.

Переходим к креплению электродвигателя. Для этого берем лист металла, так же толщиной не менее 4 мм и вырезаем необходимый размер. Высверливаем отверстия для крепления двигателя. Берем нержавеющие трубы и режем их на необходимую высоту. Данный размер будет зависеть от предполагаемого размера деталей, которые Вы планируете обрабатывать. К примеру, возьмем две трубы по 700 мм. Одним концом привариваем к станине. По бокам металлической плиты для крепления электродвигателя, посередине привариваем два уголка – они необходимы для крепления концевых опор. Высверливаем в них отверстия под болты, ширина аналогична концевым опорам.

В задней части станины крепим вертикально шарикоподшипниковую опору для шарико – винтовой передачи. Она необходима для перемещения плиты с электродвигателем в вертикальной плоскости. Замеряем расстояния между трубами из нержавеющей стали и шарико-винтовой передачи. Из уголка или металлической полосы собираем треугольник и привариваем к верхней поверхности труб и передачи. Для шарико-винтовой передачи в нашем треугольнике крепим вторую подшипниковую опору.

Она необходима для перемещения плиты с электродвигателем в вертикальной плоскости. Замеряем расстояния между трубами из нержавеющей стали и шарико-винтовой передачи. Из уголка или металлической полосы собираем треугольник и привариваем к верхней поверхности труб и передачи. Для шарико-винтовой передачи в нашем треугольнике крепим вторую подшипниковую опору.

После установки направляющих труб и шарико-винтовой передачи для передвижения пластины с электродвигателем – закрепляем саму пластину. При помощи вращения шарико-винтовой передачи пластина, пока без двигателя, должна перемещаться вертикально. Если мы этого добились – крепим двигатель, как правило, это б/у от стиральной машины или старого пылесоса. Их достоинство малый вес, при необходимой величине оборотов.

На валу двигателя крепим абразивный круг, для этого приобретаем фиксатор или нам выточит его фрезеровщик. Укладываем в защитный рукав проводку и крепим к станине. Смазываем машинным маслом все поверхности скольжения и производим пробный пуск нашего станка.

В дальнейшем такую конструкцию можно модернизировать и устанавливать необходимые приспособления. Как вариант — плоскошлифовальный станок, изображенный на видео.

Изготовление плоскошлифовального станка своими руками

Станки и инструменты /05-мар,2020,22;46 / 1917Чтобы отшлифовать деревянные заготовки, часто уходит довольно много времени и сил. В этом описании обзоре автор поделится способом изготовления автоматического плоскошлифовального станка типа рейсмуса.

Сначала возьмем два одинаковые бруска и на одном краю выберем пазы, размером с половину его толщины. В центре делается сквозной паз, под прямым углом к пазу, который мы выбрали.

Дальше на верстак укладывается кусок листовой фанеры прямоугольный формы. Переходим к складыванию деталей.

Бруски дерева, которые мы подготовили, укладываются параллельно один другому. Между ними закрепляются еще пара брусков — они обеспечат необходимую жесткость. Все части соединяются вместе.

Между ними закрепляются еще пара брусков — они обеспечат необходимую жесткость. Все части соединяются вместе.

Изготовление опорного и регулировочного стола

Берем больший по размеру фрагмента фанеры, в сравнении с подающим, стол. Из него вырезается прямоугольная заготовка, а к ее краям прикручивается пара брусков – они будут служить ножками. Нашу конструкцию нужно перевернуть и на один край установить вертикальный брусок.

Затем следует примерить подающий стол, и на другой стороне установить аналогичный брусок. Они выступят в качестве держателей шлифовального вала.

Чтобы регулировать подъём подающего стола, изготовляется нехитрая конструкция. Для этого берутся бруски, срезанные под углом, соответственно с чертежом, и соединяются шпильками и гайками.

Изготовление ведущих роликов

Ведущие ролики делаются с использованием вала, для которого берется труба с подходящим диаметром и завальцованные деревянные отрезки по краям.

Чтобы предотвратить прокручивание ленты, мы можем надеть на вал чехол в виде старой велосипедной камеры или подходящего диаметра резинового шланга.

Изготовление шлифовального вала

Для шлифовального вала можно взять круглый отрезок древесины, в котором предварительно просверлено отверстие по всей длине.

Переходим к установке внутрь отверстия направляющего вала из шпильки с подходящим диаметром.

Устанавливаем двигатель

В ведущем двигателе должны быть высокие обороты, поэтому при подборе отталкиваемся именно от этой характеристики.

Мотор соединяется со шлифовальным валом, делается тестовый запуск. Малый двигатель, который будет прокручивать ведущие ролики, устанавливается рядом и соединяется с валиком внизу.

Устройство для отвода пыли

Эта часть делается путем изготовления нехитрой крышки, прикрывающей шлифовальный вал, и высверливания отверстия в центре, чтобы установить патрубок отвода пыли.

Всю конструкцию собираем, опираясь на чертежи автора. В подробностях рабочий процесс с чертежами можно увидеть на видео внизу.

Более детально на видео:

youtube.com/embed/F1pkwoKBlTM?rel=1&wmode=transparent» frameborder=»0″ allowfullscreen=»»/>

Шлифовальный станок по металлу своими руками

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Шлифовальный станок своими рукамиИнструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце шлифовального станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления самодельного шлифовального станка:

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Электромотор для станка

Производительность шлифовального станка будет напрямую зависеть от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

Электродвигатель для станкаПри изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали.

Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Устройство ленточного шлифовального станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Ленточный шлифовальный станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Изготовление роликов для шлифовального станка

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станкаСкрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Общие понятия и область применения

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование — с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование — такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование — врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

Круглошлифовальный врезной станок

Круглошлифовальные агрегаты не имеющие центров — обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование — данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов — данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки — данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел — в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей — данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки — этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно — шлифовальное — главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты — суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты — осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты — именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты — суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование — главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование — такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

- Самодельное шлифовальное оборудование — такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы — это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок — при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок — при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок — при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина — основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка — изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив — можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель — также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя — эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат — позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) — необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты — они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка — она необходима для запуска двигателя и его остановки.

- Электрическая цепь — то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что — то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор работы шлифовального оборудования:

Видео обзор плоскошлифовального станка:

| Общая производительность | Размер стола | мм | 300 x 600 | 400 х 800 | 500 х 1000 | 500 х 1500 | 600 х 1200 | 600 х 1500 | 600 х 2000 | 600 х 2500 | 600 х 3000 | 810×1350 | 810×2150 | 810×1650 | 810×2650 | 810×3150 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Макс.длина шлифования | мм | 600 | 850 | 1050 | 1550 | 1250 | 1550 | 2050 | 2550 | 3050 | 1250 | 2050 | 1550 | 2550 | 3050 | ||

| Макс. ширина шлифования | мм | 300 | 400 | 500 | 510 | 610 | 610 | 610 | 610 | 610 | 810 | 810 | 810 | 810 | 810 | ||

| Расстояние от поверхности стола до оси шпинделя | мм | 550 | 550 | 700 | 700 | 700 | 700 | 700 | 700 | 700 | 800 (Стд.) / 1000 (опция) | 800 (стандартный) / 1000 (дополнительный) | 800 (стандартный) / 1000 (дополнительный) | 800 (стандартный) / 1000 (дополнительный) | 800 (стандарт) / 1000 (опция) | ||

| Стандартный магнитный патрон размером | мм | 300 x 600 | 400 х 800 | 500 х 1000 | 500 х 1500 | 600 х 1200 | 600 х 1500 | 600 х 2000 | 600 х 2500 | 600 х 3000 | 800 х 1200 | 800 х 2000 | 800 х 1500 | 800 x2500 | 800 x 3000 | ||

| Седло / стойка подвижная | мм | Седло подвижное | Седло подвижное | Колонна подвижная | Колонна подвижная | Колонна подвижная | подвижная колонна | Колонна подвижная | Колонна подвижная | Колонна подвижная | Колонна подвижная | Колонна подвижная | Колонна подвижная | Колонна подвижная | Колонна подвижная | ||

| Шлифовальный круг | Диаметр x ширина x отверстие | мм | Ø355x50xØ127 | Ø355x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø405x50xØ127 | Ø510 x 50 x Ø127 (Станд.) Ø510 x 75 x Ø127 (опция) | Ø510 x 50 x Ø127 (стандарт) Ø510 x 75 x Ø127 (опция) | Ø510 x 50 x Ø127 (стандарт) Ø510 x 75 x Ø127 (опция) | Ø510 x 50 x Ø127 (стандарт) Ø510 x 75 x Ø127 (опция) | Ø510 x 50 x Ø127 (стандарт) Ø510 x 75 x Ø127 (опция) | |

| Скорость шпинделя (60 Гц) | об / мин | 1800 | 1800 | 1800 | 1800 | 1800 | 1800 | 1800 | 1800 | 1800 | 1100 | 1100 | 1100 | 1100 | 1100 | ||

| Ось X | Скорость стола (бесконечная переменная) | мм | 3-25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | 3–25 | |

| Ось Y | Быстрое перемещение | мм / мин | 190 | 190 | 285 | 285 | 280 | 280 | 280 | 280 | 280 | 280 | 280 | 280 | 280 | 280 | |

| Автоматическая подача | мм | 0.001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,03 | 0,001 — 0,05 | 0,001 — 0,05 | 0,001 — 0,05 | 0,001 — 0,05 | 0,001 — 0,05 | ||

| Маховик на градуировку | мм | 0.01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,01 / 0,1 / 1 (MPG) | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 | ||

| Маховик на оборот | мм | 0.1/1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | ||

| Ось Z | Ручной ход | мм | 370 | 470 | 560 | 560 | 660 | 660 | 660 | 660 | 660 | 860 | 860 | 860 | 860 | 860 | |

| Быстрый ход, прибл. | мм / мин | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1 | 0,5 — 1,5 | 0,5 — 1,5 | 0,5 — 1,5 | 0,5 — 1,5 | 0,5 — 1,5 | ||

| Автоматическая пошаговая подача | мм / мин | 0.5–8 | 0,5 — 8 | 2–10 | 2–10 | 2–10 | 2–10 | 2–10 | 2–10 | 2–10 | 1–15 | 1–15 | 1–15 | 1–15 | 1–15 | ||

| Маховик на градуировку | мм | 0.02 | 0,02 | 0,02 | 0,02 | 0,001 / 0,01 / 0,1 (MPG) | 0,001 / 0,01 / 0,1 (MPG) | 0,001 / 0,01 / 0,1 (MPG) | 0,001 / 0,01 / 0,1 (MPG) | 0,001 / 0,01 / 0,1 (MPG) | 0,02 (опция) | 0,02 (опция) | 0,02 (опция) | 0,02 (опция) | 0,02 (опция) | ||

| Маховик на оборот | мм | 5 | 5 | 5 | 5 | 0.1/1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 0,1 / 1/10 (MPG) | 5 | 5 | 5 | 5 | 5 | ||

| Двигатель | Двигатель шпинделя | л.с. | 5 | 5 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 15 (Стд.) 18 (опция) (6 полюсов) | 15 (стандарт) 18 (опция) (6 полюсов) | 15 (стандарт) 18 (опция) (6 полюсов) | 15 (стандарт) 18 (опция) (6 полюсов) | 15 (стандарт) 18 (опция) (6 полюсов) | |

| Двигатель оси Z поперечной подачи | 0,2 | 0,2 | 0,5 | 0,5 | 1 | 1 | 1 | 1 | 1 | 500 Вт | 500 Вт | 500 Вт | 500 Вт | 500 Вт | |||

| Подъемный двигатель оси Y | 1 | 1 | 1 | 1 | 3 | 3 | 3 | 3 | 3 | 1 | 1 | 1 | 1 | 1 | |||

| Гидравлический двигатель | кВт | 2 | 2 | 3 | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 | 10 | 5 | 10 | 10 | ||

| Станок | Вес нетто | кг | 3000 | 3900 | 4700 | 6560 | 6100 | 8800 | 9850 | 10900 | 11990 | 7900 | 10100 | 8700 | 11500 | 12700 | |

| Масса брутто | кг | 3200 | 4200 | 5100 | 7500 | 6600 | 9800 | 10650 | 11700 | 12800 | 7400 | 9500 | 8200 | 11000 | 12000 | ||

| Размер упаковки (Д x Ш x В) | мм | 2850x2250x2490 | 3060x2260x2550 | 3500x2280x2550 | 4860x2250x2250 | 3060x2240x2070 | 5180 х 2280 х 2550 | 6290 х 2280 х 2550 | 7600 х 2280 х 2550 | 7700 х 2650 х 2550 | 40HQ | 40HQ | 40HQ | 40HQ | 40HQ | ||

Плоскошлифовальные станки — Шлифовальный станок, Плоскошлифовальный станок, Индия

Нас считают одним из превосходных Плоскошлифовальный Станок Экспортеров и Поставщиков в Индии.Несколько местных и международных пользователей размещают большинство заказов на гигантские, превосходные и первоклассные гидравлические плоскошлифовальные станки благодаря непревзойденному качеству и непревзойденному представлению в конкретных областях применения. Ингредиенты, используемые при производстве машины, обеспечивают высокую прочность, поверхностную прочность и устойчивость к неблагоприятным ситуациям. Использование современного оборудования в производстве обеспечивает простой процесс и низкую степень консервации. Более того, потребители сокращаются с доступностью CNC Плоскошлифовальный поставщик , обремененный всеми прогрессивными структурами.

Мы — самый быстрорастущий производитель и поставщик плоскошлифовальных станков. Произведенные с использованием новейших технологий, эти машины обеспечивают максимальную производительность за наименьшее количество времени. Интегрируемые с элементами идеальных размеров, эти машины широко уважаются нашими клиентами.

Горизонтальный шлифовальный станок широко ценится за прочность на растяжение, стойкость к коррозии и точность размеров.Эта машина удобна в использовании, предлагает очень высокую производительность и требует минимального обслуживания. Мы предлагаем долговечные и энергоэффективные изделия по очень разумной цене. Мы — Изготовитель и Экспортер Плоскошлифовальных Станков . Этот производитель плоскошлифовальный станок очень прочный, эффективный и надежный.

Влияя на принципиальную деловую деятельность, компания открыла новые горизонты в отрасли. Компания также повысила уровень удовлетворенности покупателя, обеспечив точные ожидания клиента.И последнее, но не менее важное: мы поддерживаем долгосрочные отношения с нашими уважаемыми клиентами. Некоторыми определенными элементами, которые способствуют нашему зрелому росту, являются достаточная осведомленность на этапе проектирования о деталях доступной геометрической формы, положения и размеров, выбор реального материала и операции термической обработки, строгий наблюдательный контроль на всех этапах производства и неизменный новаторский дух анализ и окончательная эволюция. Мы делаем все возможное, чтобы в случае появления ошибок, мы могли бы сообщить о них нашему обслуживающему персоналу.Мы приветствуем положительных критиков за дальнейшее улучшение наших результатов.

Наш шлифовальный станок India используется в различных отраслях промышленности. Наш бизнес расширяется в разных странах мира, таких как Бангладеш, Шри-Ланка, Африка и т. Д. Диаграмма результатов проектирования — производство с целью в конечном итоге рентабельного производства. Мы воспринимаем в нашей компании каждый раз все более непрерывно, чтобы прийти к этому делу.

Применение шлифовального станка:

- Используется для создания плоских поверхностей.Чрезвычайно используется жесткая процедура обработки, при которой вращающийся штурвал окружает неровными атомами кусочки железа или не содержащего железа материала рабочей части.

- Шлифовка и полировка

Процедура:

Плоское шлифование — это высшие и общие задачи шлифования. Это заключительная процедура, в которой он практикует вращение штурвала, чтобы выровнять горизонтальную поверхность и дать лучший и желаемый вид, как мы хотим.

Мы могли постоянно и стабильно опережать наших конкурентов благодаря нашим сильным сторонам, которые включают:

- обширный технический опыт

- Компетентность в настройке

- Доставка в срок

- разумная цена

- потенциал для управления как императивными, так и массовыми потребностями

GURU MACHINE TOOLS, производитель плоскошлифовальных станков, производитель плоскошлифовальных станков, плоскошлифовальный станок, бесцентровый шлифовальный станок, гидравлический плоскошлифовальный станок, гидравлический плоскошлифовальный станок в фаридабаде, производитель прецизионных плоскошлифовальных станков, плоскошлифовальный станок в фаридабаде, Индия, плоскошлифовальный станок в Дели, плоскошлифовальный станок производитель в Индии, Фаридабад, Индия, Дели, Гуджрат, Ахемдабад

Плоскошлифовальный станок

1) GMT разработали плоскошлифовальные станки различных размеров, используя современные технологии и очень сложные технические характеристики.Точность шлифования на станке гарантируется, а все органы управления станком находятся в пределах досягаемости операторов.

2) Станок изготовлен из высокопрочного чугуна, и салазки стола движутся в масляной ванне, выполненной на поперечных салазках, что дополнительно обеспечивает движение без вибрации, и были предприняты все меры для изготовления каждой и каждой детали, включенной в станок именно для достижения максимальной точности.

3) Прогрессивная технология зубчатых передач и прецизионные детали, обеспечивающие минимальную замену из-за износа.Точная инженерия и простые легкодоступные элементы управления означают экономию времени и точность операций.

4) Все машины поддерживаются оперативным послепродажным обслуживанием и поставкой запасных частей.

Специальные станки шарикового типа также производятся в соответствии с требованиями заказчика.

Мы производим шлифовальные машины следующих размеров:

175×350 мм

Технические характеристики плоскошлифовального станка (размер 175 x 350 мм)

Рабочая поверхность стола | 175×350 мм |

Максимальная высота от стола до шлифовального круга | 275 мм |

Градация вертикальной подачи | 0.01 мм |

Градация перекрестной подачи | 0,05 мм |

Скорость шпинделя | 2800 об / мин |

Размер шлифовального круга | 175x13x 31,75 мм |

Магнитный патрон | 150 x 300 мм |

Электродвигатель (рекомендуется) | 0.5 кВт, 2800 об / мин |

Diamond Dresser | 0,5 Cr |

Стенд для балансировки колес (рекомендуется) | Одна |

Вес нетто (приблизительно) | 600 ~ 700 кг |

225×350 мм

Технические характеристики плоскошлифовального станка (размер 225 x 350 мм)

orking Поверхность стола | 225×350 мм |

Максимальная высота от стола до шлифовального круга | 275 мм |

Градация вертикальной подачи | 0.01 мм |

Градация перекрестной подачи | 0,05 мм |

Скорость шпинделя | 2800 об / мин |

Размер шлифовального круга | Ø200x13x Ø31,75 мм |

Магнитный патрон | 200 x 300 мм |

Электродвигатель (рекомендуется) | 0.75 кВт, 2800 об / мин |

Diamond Dresser | 0,5 Cr |

Стенд для балансировки колес (рекомендуется) | Одна |

Вес нетто (приблизительно) | 700 ~ 800 кг |

225×450 мм

Технические характеристики плоскошлифовального станка (размер 225 x 450 мм)

Рабочая поверхность стола | 225×450 мм |

Максимальная высота от стола до шлифовального круга | 275 мм |

Градация вертикальной подачи | 0.01 мм |

Градация перекрестной подачи | 0,05 мм |

Скорость шпинделя | 2800 об / мин |

Размер шлифовального круга | Ø200x13x Ø31,75 мм |

Магнитный патрон | 200 x 450 мм |

Электродвигатель (рекомендуется) | 0.75 кВт, 2800 об / мин |

Diamond Dresser | 0,5 Cr |

Стенд для балансировки колес (рекомендуется) | Одна |

Вес нетто (приблизительно) | 800 ~ 900 кг |

250×500 мм

Технические характеристики плоскошлифовального станка (размер 250 x 500 мм)

orking Поверхность стола | 250×500 мм |

Максимальная высота от стола до шлифовального круга | 275 мм |

Градация вертикальной подачи | 0.002 мм |

Градация перекрестной подачи | 0,05 мм |

Скорость шпинделя | 2800 об / мин |

Размер шлифовального круга | Ø200x20x Ø31,75 мм |

Магнитный патрон | 200 x 500 мм |

Электродвигатель (рекомендуется) | 1.5 л.с., 2800 об / мин |

Diamond Dresser | 0,5 Cr |

Стенд для балансировки колес (рекомендуется) | Одна |

Вес нетто (приблизительно) | 900 ~ 1000 кг |

300×600 мм

Технические характеристики плоскошлифовального станка (размер 300 x 600 мм)

Рабочая поверхность стола | 300×600 мм |

Максимальная высота от стола до шлифовального круга | 275 мм |

Градация вертикальной подачи | 0.002 мм |

Градация перекрестной подачи | 0,05 мм |

Скорость шпинделя | 2800 об / мин |

Размер шлифовального круга | Ø200x20x Ø31,75 мм |

Магнитный патрон | 250 x 500 мм |

Электродвигатель (рекомендуется) | 2 кВт, 2800 об / мин |

Diamond Dresser | 0.5 Cr |

Стенд для балансировки колес (рекомендуется) | Одна |

Вес нетто (приблизительно) | 1000 ~ 1100 кг |

Отправить запрос на плоскошлифовальный станок

| Дата | Код ТН ВЭД | Описание | Страна происхождения | Порт разгрузки | Единица | Количество | Стоимость (INR) | За единицу (INR) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ноя 22 2016 | 84594010 | Б / У СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ MAKE BLOHM | Германия | Нхава Шевское море | шт. | 1 | 208,562 | 208,562 | ||||||||||||||||

| Ноя 08 2016 | 84614029 | СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ С ПОМОЩЬЮ УДАЛЕНИЯ МЕТАЛЛА СДЕЛАТЬ УПОР SW7 МАШИНА VAI NO 59970566 | Германия | Бангалор | NOS | 1 | 178,401 9000,401 | 178,401 9000,401 | 178 Ноя 08 2016 | 84603990 | ГИДРАВЛИЧЕСКИЙ ПРЕЦИЗИОННЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК (2 ОСИ АВТОМАТИЧЕСКИЙ) СО СТАНД.ACSS. МОДЕЛЬ: KGS-63AH (S / N 163410) (СДЕЛАТЬ: KENT | Тайвань | Patparganj | НАБОР | 1 | 955864 | 955864 | |||||||

| Ноя 02 2016 | 84594010 | СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ ИЗГОТОВЛЕНИЕ WMW | Германия | Нхава Шевское море | PCS | 1 | 159,792 | 159,792 | ||||||||||||||||

| Октябрь 31 год 2016 | 84602990 | Б / У СТАНОК ДЛЯ ТОЧНОЙ ШЛИФОВКИ ПОВЕРХНОСТИ BLOHM SIMPLEX 7 | Германия | Нхава-Шева Море | UNT | 1 | 190,107 | 190,107 | 38||||||||||||||||

| 84601900 | МОДЕЛЬ ТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА: KGS-250AH (S / N 163B15) (КОЛ-ВО 1 НАБОР) | Тайвань | Chennai Sea | UNT | 1 | 702,723 9752000 | 702,723 9752000 Октябрь 27 2016 | 84614029 | СТАНОК ИСПОЛЬЗУЕМЫЙ ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СТАНКА C ПО УДАЛЕНИЮ МЕТАЛЛОВ УГОЛ SW1500X500 | Германия | Бангалор | NOS | 1 | 302,359 | ||||||||||

| Октябрь 26 2016 | 84602990 | МОДЕЛЬ СТАНКА ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ ИДЕАЛЬНОЙ БРЕНДЫ: PFG-70100AHR700X1000 ММ СО СТАНДАРТНЫМИ ПРИНАДЛЕЖНОСТИ | Тайвань | Chennai Sea | UNT | Октябрь 26 2016 | 84602990 | МОДЕЛЬ СТАНКА ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СОВЕРШЕННОЙ БРЕНДЫ: PFG-CL3060Ah400X600 MM СО СТАНДАРТНЫМИ ПРИНАДЛЕЖНОСТИ | Тайвань | Chennai Sea | UNT | 9007 | 5 | 507 915,97500 Октябрь 26 201684602990 | МОДЕЛЬ МАШИНЫ ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ИДЕАЛЬНОЙ БРЕНДЫ: PFG-2550Ah350X500 ММ СО СТАНДАРТНЫМИ ПРИНАДЛЕЖНОСТИ | Тайвань | Chennai Sea | UNT | 1 | 5 745,4515 945,451|||||

| Октябрь 24 2016 | 84602990 | СТАНКОВЫЙ ИНСТРУМЕНТ ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СДАЧИ МЕТАЛЛА ИЗГОТОВЛЕНИЕ: НАГЕЛЬ, ТИП: A500 | Германия | Бангалор | NOS | 1 | 127,841 | 127,838 | 127,841 | 127,838 Октябрь 24 2016 | 84602990 | СТАНКОВЫЙ ИНСТРУМЕНТ ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СДАЧИ МЕТАЛЛА ИЗГОТОВЛЕНИЕ: MATRA, ТИП: A500 | Германия | Бангалор | NOS | 1 | 155,235 | 5 155,235 | 155,235 | |||||

| 84602990 | СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ГОРИЗОНТАЛЬНЫЙ, ТИП SUPER RUBIN 024 NC-K, НОВЫЙ В 1982 СО СТАН.ПРИНАДЛЕЖНОСТИ | Германия | Туглакабад | NOS | 1 | 451,243 | 451,243 | |||||||||||||||||

| Октябрь 22 2016 | 84602930 | OKAMOTO МОДЕЛЬ ТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА: ACC450DXA (450 X 150 мм) ПОЛНОСТЬЮ АВТОМАТИЧЕСКИЙ КОМПЛЕКТ ВСЕ СТАНДАРТНЫЕ ДОСТУПЫ | Таиланд | Nhava Sheva Sea | Октябрь 20 2016 | 84602990 | Б / У МАШИНА ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ (СДЕЛАНО НА ТАЙВАНЕ) | Япония | Ченнайское море | UNT | 1 | 327,136 | 327,13657 | 84602990 | МЕХАНИЧЕСКИЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ С ПОМОЩЬЮ СТАНДАРТНЫХ ПРИНАДЛЕЖНОСТЕЙ, MAKE ELB, 1974 ГОД (ГЕРМАНИЯ) | Япония | Бангалор | NOS | 1 | 155,075 | 1 | 155,075 | 155,075 | Октябрь 19 2016 | 84602990 | СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ СТАНДАРТНЫХ ПРИНАДЛЕЖНОСТЕЙ, ПРОИЗВОДИТ BLOHM HFS 6, ГОД 1968 (ГЕРМАНИЯ) | Япония | Бангалор | 139579 | 900 | Октябрь 19 2016 | 84602990 | Б / У ШЛИФОВАЛЬНЫЙ СТАНОК СО СТАНДАРТНЫМИ АКСЕССУАРАМИ, MAKE JACOBSEN, 1974 ГОД (ГЕРМАНИЯ) | Япония | Бангалор | NOS | 1 | 116282 | 0116282 | 0 Октябрь 18 201684602990 | СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ СТАНДАРТНЫХ АКСЕССУАРОВ MAKEJUNG, ТИП F 50RD | Германия | Ludhiana | NOS | 1 | 90,933 | 915790,933 933 Октябрь 18 2016 | 84594010 | Б / У СТАНОК ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТИ MAKE ELB | Германия | Нхава-Шева Море | PCS | 1 | 220,614 | 220,614 |

Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.