Помощь по сварным швам (теория) — Вопросы новичков о сварке

Вообще учился что катет должен быть не менее наименьшей толщины, одной из деталей основного свариваемого металла.

Вот есть такой документ хоть и не на металлоконструкции а для резервуаров там есть пунк 3.1.3.5(может это имеется в виду?)

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 26 декабря 2012 г. N 780

ОБ УТВЕРЖДЕНИИ РУКОВОДСТВА

ПО БЕЗОПАСНОСТИ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ СТАЛЬНЫХ

РЕЗЕРВУАРОВ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

III. КОНСТРУКЦИЯ И РАСЧЕТ РЕЗЕРВУАРОВ

3.1. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

3.1.1. Основные типы сварных соединений и швов.

3.1.1.1. Для изготовления металлоконструкций резервуара применяются стыковые, угловые, тавровые и нахлесточные сварные соединения.

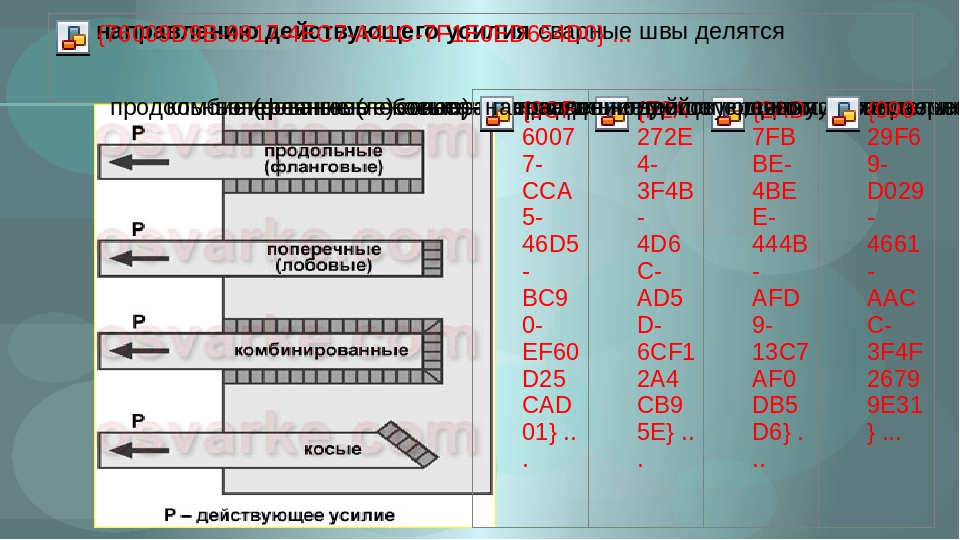

3.1.1.2. В зависимости от протяженности сварных швов по линии соединения деталей рекомендуется различать следующие типы сварных швов:

сплошные швы, выполняемые на всю длину сварного соединения;

прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

временные (прихваточные) швы, поперечное сечение которых определяется технологией сборки, а протяженность свариваемых участков составляет не более 50 мм.

3.1.1.3. Рекомендуемые стандарты для соответствия конструктивных элементов сварных соединений и швов применяемым видам сварки:

для ручной дуговой сварки — ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 24 июля 1980 г. N 3827;

для дуговой сварки в защитном газе — ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 28 июля 1976 г. N 1826;

для сварки под флюсом — ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 26 декабря 1979 г. N 5047.

3.1.1.4. Рекомендуется, чтобы изображения сварных соединений и условные обозначения сварных швов на чертежах определяли размеры конструктивных элементов подготовленных кромок свариваемых деталей, необходимые для выполнения швов с применением конкретного вида сварки.

3.1.2. Общие рекомендации к сварным соединениям.

3.1.2.1. Рекомендуется, чтобы сварные швы были плотнопрочными и соответствовали основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.2.2. Рекомендуется для улучшения коррозионной стойкости подбирать металл шва и основной металл близкими друг к другу по химическому составу.

3.1.2.3. Технологию сварки рекомендуется выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.3. Ограничения на сварные соединения и швы.

3.1.3.1. Не рекомендуется наличие прихваточных швов в законченной конструкции.

3.1.3.2. Минимальные катеты угловых швов (без припуска на коррозию) принимаются в соответствии с таблицей 38 настоящего Руководства по безопасности и СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. N 79.

N 79.

3.1.3.3. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице 2 настоящего Руководства по безопасности, выполняются так же, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 2. Допускаемая разница толщины свариваемых деталей

┌────────────────────────────────────┬────────────────────────────────────┐│ Толщина тонкой детали, мм │ Допускаемая разница толщины, мм │├────────────────────────────────────┼────────────────────────────────────┤│ До 4 │ 1 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 4 до 20 │ 2 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 20 до 30 │ 3 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 30 │ 4 │└────────────────────────────────────┴────────────────────────────────────┘

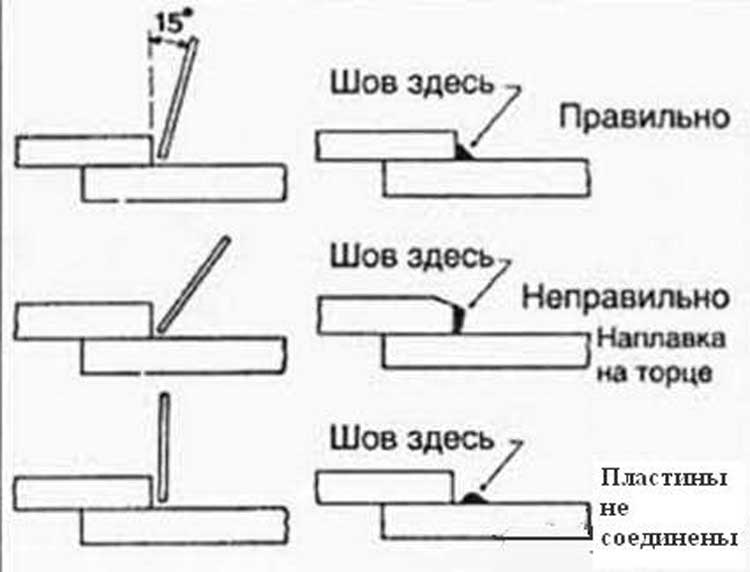

При разности в толщине свариваемых деталей выше значений, указанных в таблице 2, на детали, имеющей большую толщину, рекомендуется сделать скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва рекомендуется выбирать по меньшей толщине.

При этом конструкцию разделки кромок и размеры сварного шва рекомендуется выбирать по меньшей толщине.

3.1.3.4. Не рекомендуется смещение свариваемых кромок более:

а) 1,0 мм — для деталей толщиной t от 4 до 10 мм;

б) 0,1 · t — для деталей толщиной t от 10 до 40 мм, но не более 3 мм.

3.1.3.5. Рекомендуемые максимальные катеты угловых сварных швов не более 1,2 толщины более тонкой детали в соединении.

3.1.3.6. Для деталей толщиной от 4 до 5 мм катет углового сварного шва рекомендован 4 мм.

Для деталей большей толщины катет углового шва определяется прочностным расчетом или конструктивно, но не менее 5 мм

PS:Документ не полный и на резервуары. С другой стороны есть чертёж от его чертивших и его принимавших,не проще у них спросить что они имеют в виду?

Сообщение отредактировал Svarshik_odinohka: 20 Март 2016 00:54

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные.

1.

Требования настоящего стандарта являются обязательными.

2. Для конструктивных элементов сварных соединений приняты обозначения:

S и S1-толщина кромок свариваемых деталей;

dc-диаметр сварной точки;

С и С1-ширина буртика;

l-высота буртика или отбортовки кромок.

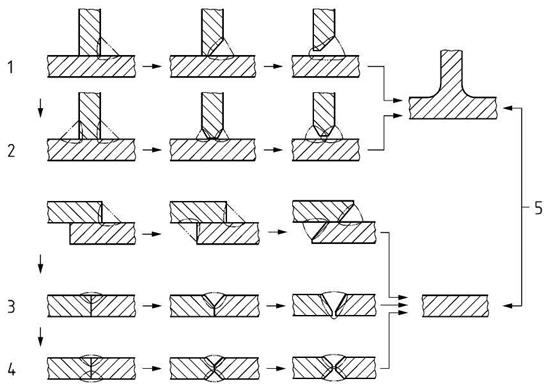

3. Основные типы сварных соединений должны соответствовать приведенным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать приведенным в табл. 2-15.

5. Выпуклость или вогнутость сварных точек не должны превышать 20% от толщины более тонкой детали, но не более 0,1 мм.

6. Смещение свариваемых кромок по высоте друг относительно друга до 20% от толщины более тонкой детали, но не более 0,1 мм.

7. Кромки деталей под сварку не притуплять. Для толщин свариваемых деталей более 0,4 мм допускается притупление свариваемых кромок радиусом до 0,1 мм, связанное с удалением заусенцев на этих кромках.

8. При сварке деталей из однородных материалов смещение сварной точки относительно линии стыка деталей не должно превышать 0,2 dc. Для неоднородных материалов значение смещения устанавливается в технической документации, утверждаемой в установленном порядке.

Таблица 1

| Тип соединения |

Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |

| подготовленных кромок | поперечного шва | |||||

| Стыковое | Без скоса кромок |

Односторонний с полным проплавлением | 0,1-0,5 | C1 | ||

| Односторонний с неполным проплавлением | Более 0,8 | С2 | ||||

| Односторонний замковый | 0,1-0,9 | С3 | ||||

| Двусторонний | 0,4-1,8 | С4 | ||||

| С одним буртиком | Односторонний замковый | 0,1-0,9 | С5 | |||

| С отбортовкой двух кромок | 0,1-0,5 | С6 | ||||

| С двумя буртиками | Не ограничена | С7 | ||||

| Тавровое | Без скоса кромок |

Односторонний | не менее 0,2 | Т1 | ||

| Двусторонний | Т2 | |||||

| Угловое | Без скоса кромок |

Односторонний | 0,2-0,8 | У1 | ||

| Односторонний замковый | 0,2-0,8 | У2 | ||||

| С отбортовкой одной кромки | Односторонний | 0,1-0,5 | У3 | |||

| С одним буртиком | Односторонний | Не ограничена | У4 | |||

| Нахлесточное | Без скоса кромок |

Односторонний с полным проплавлением | 0,1-0,5 | Н1 | ||

| Односторонний с неполным проплавлением | 0,1-0,7 | Н2 | ||||

| Односторонний | 0,2-0,7 | Н3 | ||||

| Двусторонний | 0,2-0,8 | Н4 | ||||

| Торцовое | Без скоса кромок |

Односторонний | 0,1-0,6 | Тр1 | ||

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| C1 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-1,0 |

0,02 0,04 0,06 0,10 |

0,40 |

±0,15 |

|

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| C2 | S1=(0,9-1,1)S | Более 0,80 | 0,10 | 0,90 |

±0,30 |

|

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| C3 | S1≥S+0,5 | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-0,90 |

0,02 0,04 0,06 0,10 |

0,40 |

±0,15 |

|

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| C4 | S1=(0,9-1,1)S | 0,40-0,50 0,51-1,80 |

0,08 0,10 |

0,80 |

±0,20 |

|

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

c | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | ||||

| C5 | l=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-0,90 |

0,02 0,04 0,06 0,10 |

0,30-0,40 0,40-0,50 0,50-0,70 0,50-0,70 |

0,60 |

±0,20 |

|

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| С6 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 |

0,02 0,04 0,06 |

0,20-0,30 0,30-0,50 0,40-0,70 |

0,30 |

±0,10 |

|

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | с |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| С7 | С1=(0,9-1,1)С | 0,40-0,50 0,51-0,70 |

0,08 0,10 |

0,40-0,60 0,50-0,80 |

0,80 |

±0,20 |

|

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S, не менее |

S1, не менее |

b, не более | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| T1 | 0,20 | 0,20 | 0,04 | 0,80 |

±0,20 |

||

| T2 | 0,20 | 0,20 | 0,04 | 0,80 |

±0,20 |

||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. откл. |

|||

| У1 | S1=(0,9-1,1)S | 0,20-0,30 0,31-0,50 0,51-0,80 |

0,04 0,06 0,10 |

0,50 |

±0,10 |

|

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. откл. |

|||

| У2 | S1=(0,9-1,1)S | 0,20-0,30 0,31-0,50 0,51-0,80 |

0,04 0,06 0,10 |

0,50 |

±0,10 |

|

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| У3 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 |

0,02 0,04 0,06 |

0,20-0,30 0,30-0,50 0,40-0,70 |

0,30 |

±0,10 |

|

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | с |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| У4 | S1=(0,9-1,1)С | 0,20-0,30 0,31-0,40 0,41-0,70 |

0,04 0,06 0,08 |

0,40-0,50 0,50-0,70 0,50-0,70 |

0,50 |

±0,10 |

|

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| Н1 | S1=1·S | 0,10-0,20 0,21-0,50 |

0,02 0,04 |

0,80 |

±0,20 |

|

| Н2 | 0,10-0,20 0,21-0,30 0,31-0,70 |

0,02 0,04 0,06 |

0,80 0,80 0,80 |

±0,20 ±0,20 ±0,20 |

||

| Н3 | 0,20-0,30 |

0,04 0,06 0,06 |

0,50 0,60 0,80 |

±0,10 ±0,15 ±0,20 |

||

| Н4 | 0,20-0,30 |

0,04 0,06 0,06 |

0,50 0,60 0,80 |

±0,10 ±0,15 ±0,20 |

||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| Тр1 | 0,10-0,20 0,21-0,30 0,31-0,40 0,41-0,60 |

0,02 0,04 0,06 0,08 |

0,30 |

±0,10 |

||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

РАЗРАБОТЧИКИ: И. Ю. Ходыревская (руководитель темы), Е. С. Баткин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.02.91 № 162

3. Срок первой проверки — 1996 г.

Периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

Гост 5264-80-с7 — metalloprokat-kabel.ru

Скачать гост 5264-80-с7 doc

Main types, design elements and dimensions. Ограничение срока действия снято по протоколу N Межгосударственного совета по стандартизации, метрологии и сертификации ИУС N Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ Основные типы сварных соединений должны соответствовать указанным в табл. Конструктивные элементы и их размеры должны соответствовать указанным в табл.

С двумя симметричными криволинейными скосами одной кромки. ГОСТ Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры с Изменением N 1 Название документа: Основные типы, конструктивные элементы и размеры с Изменением N 1 Номер документа: Стандартинформ, год Дата принятия: Таблица 3 Размеры, мм Условное обозначение сварного соединения Конструктивные элементы , не более подготовленных кромок свариваемых деталей сварного шва Номин.

Таблица 5 Размеры, мм Условное обозначение сварного соединения Конструктивные элементы , не более подготовленных кромок свариваемых деталей сварного шва Номин.

Докипедия убедительно просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Технология, автоматически генерируемых обратных ссылок на источник информации, доставит удовольствие вашим адресатам. Перейти к основному содержанию. ГОСТ Ручная дуговая сварка.

Основные типы, конструктивные элементы и размеры с Изменением N 1. Срок проверки г. Периодичность проверки 5 лет.

doc, djvu, rtf, docПохожее:

Условное обозначение сварных соединений

⇐ ПредыдущаяСтр 14 из 23Следующая ⇒

Детали, соединяемые сваркой, располагаются внахлестку Н, встык С, под углом У, в виде тавра Т. Выполняются соединения с отбортовкой двух кромок (в соединениях внахлестку), без скоса кромок, со скосом одной кромки, со скосом двух кромок.

В условном обозначении шва наносят буквенно-цифровое обозначение вида соединения, формы подготовленных кромок и характера выполненного шва; способы сварки; виды и методы сварки.

На рис. 1 приведены виды соединений согласно ГОСТ 5264-80 и пределы толщин свариваемых деталей.

Рисунок 1. Виды соединений

С1 — шов с отбортовкой двух кромок, односторонний;

С2 — без скоса кромок, односторонний;

СЗ — то же, на остающейся или съемной подкладке;

С4 — без скоса кромок, двусторонний;

С5 — со скосом одной кромки, односторонний;

С6 — то же, на остающейся или съемной подкладке;

С7 — со скосом одной кромки, односторонний замковый;

С8 — со скосом одной кромки, двусторонний;

С9 — с криволинейным скосом одной кромки, двусторонний;

СЮ — с ломаным скосом одной кромки, двусторонний,

СП — с двумя симметричными скосами одной кромки, двусторонний;

С12 — с двумя симметричными криволинейными скосами одной кромки, двусторонний;

С13 — с двумя несимметричными скосами одной кромки, двусторонний;

С14 — со скосом одной кромки с последующей строжкой, двусторонний;

С15 — со скосом двух кромок, односторонний;

С16 — то же, на остающейся или съемной подкладке;

С17 — то же, замковый;

С18 — со скосом двух кромок, двусторонний;

С19 — с криволинейным скосом двух кромок, двусторонний;

С20 — с ломаным скосом двух кромок, двусторонний;

С21 — с двумя симметричными скосами двух кромок, двусторонний;

С22 — с двумя симметричными криволинейными скосами двух кромок, двусторонний;

С23 — с двумя симметричными ломаными скосами двух кромок, двусторонний;

С24 — с двумя несимметричными скосами двух кромок, двусторонний;

С25 — со скосом двух кромок с последующей строжкой, двусторонний.

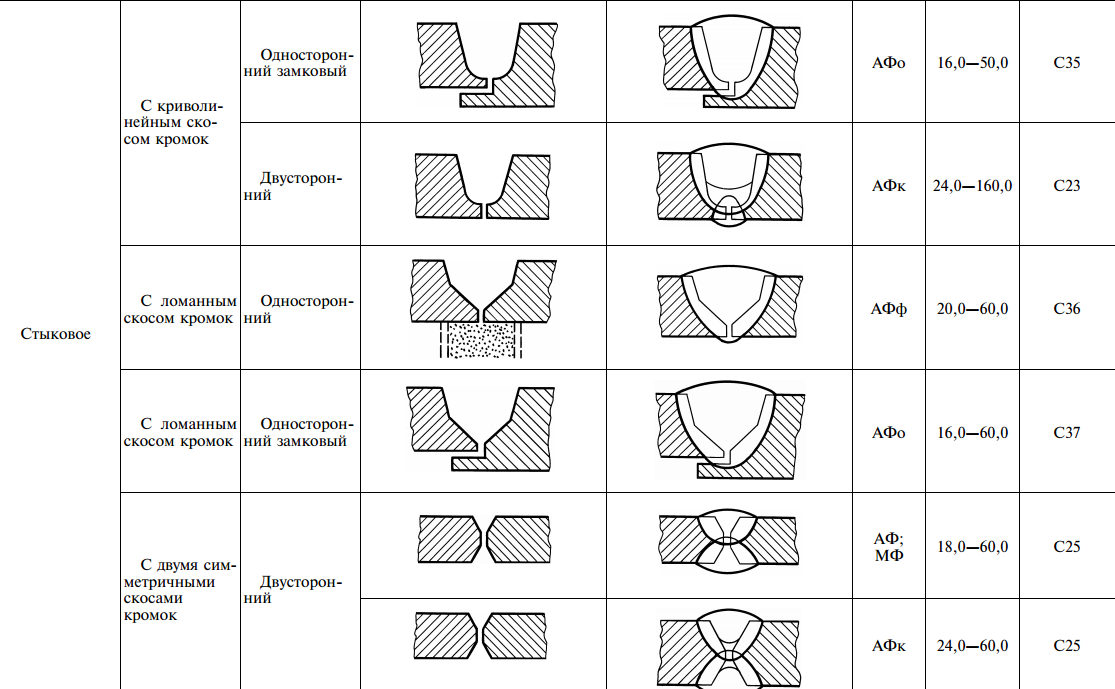

В таблице 1 приведены данные по стыковым сварным соединениям листовой стали

Таблица 1. Стыковые сварные соединения листовой стали

Обозначение способа сварки

ГОСТ 5264-80

Р – ручная дуговая сварка ИН – в инертных газах неплавящимся электродом без присадочного материала;

ИП – в инертных газах и их смесях с углекислым газом и кислородом плавящим электрод;

УП – в углекислом газе и его смеси с кислородом плавящим электрод;

ГОСТ 8713-80

АФ — автоматическая на весу;

МФ – механическая на весу

АФф — автоматическая на флюсовой подкладке;

АФо – автоматическая на остающейся подкладке;

МФо – механическая на остающейся подкладке;

АФп – автоматическая на медном ползуне;

АФк – автоматическая с предварительной подваркой корня шва;

МФк – механическая с предварительной подваркой корня шва;

Угловое соединение

У1 — шов с отбортовкой одной кромки, односторонний;

У2 — без скоса кромок, односторонний, впритык;

УЗ — без скоса кромок, двусторонний, впритык;

У4 — без скоса кромок, односторонний;

У5 — то же, двусторонний;

У6 — со скосом одной кромки, односторонний;

У7 — то же, двусторонний;

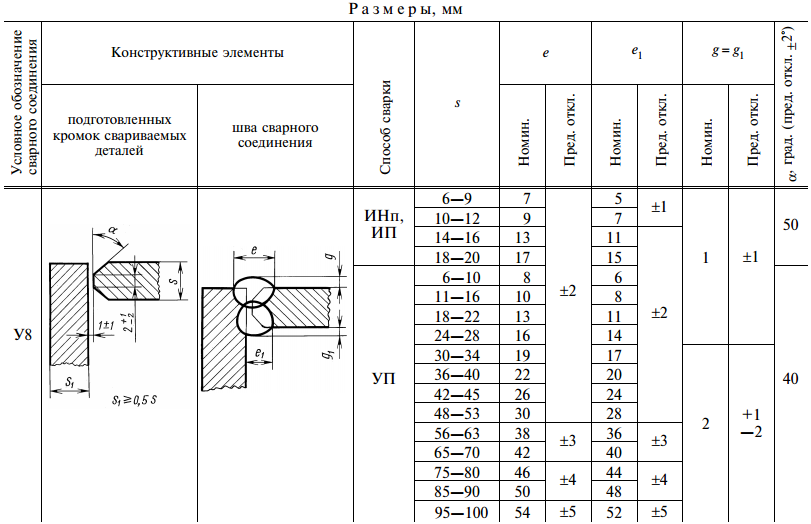

У8 — с двумя скосами одной кромки, двусторонний;

У9 — со скосом двух кромок, односторонний; У10 — то же, двусторонний.

В табл. 2 приведены данные по угловым сварным соединениям листовой стали.

Таблица 2. Угловые сварные соединения листовой стали

Обозначение способа сварки

ГОСТ 5264-80

Р – ручная дуговая сварка

ГОСТ 8713-80

АФш – автоматическая с предварительным наложением подварочного шва;

МФш – механическая с предварительным наложением подварочного шва;

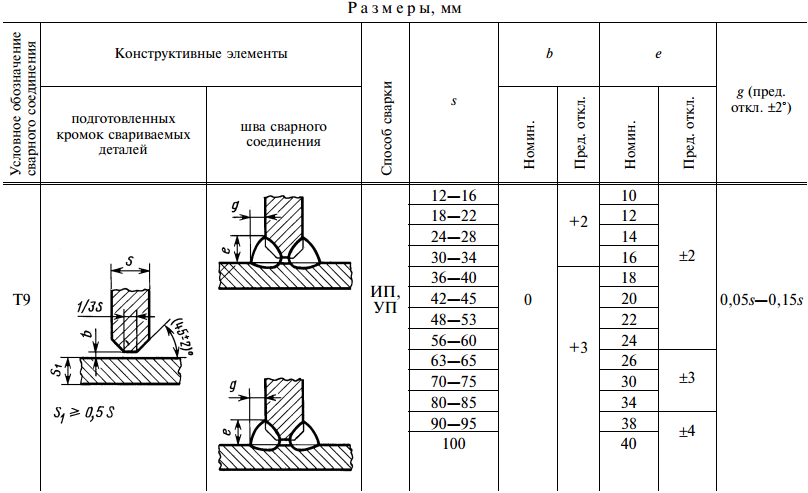

Тавровые соединения:

Т1 — шов без скоса кромок, односторонний;

Т2 — то же, односторонний прерывистый;

ТЗ — то же, двусторонний;

Т4 — то же, двусторонний шахматный;

Т5 — то же, двусторонний прерывистый;

Т6 — со скосом одной кромки, односторонний;

Т7— то же, двусторонний;

Т8 — с криволинейным скосом одной кромки, двусторонний;

Т9 — с двумя симметричными скосами одной кромки, двусторонний;

Т10 — то же;

Т11 — с двумя симметричными криволинейными скосами одной кромки, двусторонний.

В табл. 3 приведены данные по тавровым сварным соединениям листовой стали

Таблица 3. Тавровые сварные соединения листовой стали

Обозначение способа сварки

ГОСТ 5264-80

Р – ручная дуговая сварка;

ГОСТ 8713-80

АФ — автоматическая на весу;

МФ – механическая на весу;

АФш – автоматическая с предварительным наложением подварочного щва.

Соединения внахлест:

HI — шов без скоса кромок, односторонний прерывистый;

Н2 — то же, двусторонний;

НЗ — с удлиненным отверстием, односторонний с несплошной заваркой.

В табл. 4 приведены данные по нахлесточным сварным соединениям листовой стали.

Таблица 4. Нахлесточные сварные соединения листовой стали.

| Название | Рисунок | Обозначение сварного соединения | Обозначение способа сварки | ГОСТ, в котором приведены основные размеры сварного соединения |

| Внахлестку без скоса кромок | Н2 Н1 | Р АФ; МФ | ГОСТ 5264-80 ГОСТ 8713-80 |

Обозначение способа сварки

ГОСТ 5264-80 — Р – ручная дуговая сварка;

ГОСТ 8713-80

АФ — автоматическая на весу;

МФ – механическая на весу.

2. Условные обозначения способов сварки

Автоматическая: А — под флюсом без применения подкладок, подушек и подварочного шва; Аф — на флюсовой подушке; Ам — на медно-флюсовой подкладке; Ас — на стальной подкладке; Апш — с предварительным наложением подварочного шва; Апк — с предварительной подваркой корня шва; Ар — с ручной подваркой с одной стороны; Ан-3 — в защитных газах неплавящимся электродом — однофазная; Ан-Зтф — то же трехфазная; А-3 — плавящимся электродом в защитных газах; Ан-З/А-3 — первый проход неплавящимся электродом в защитных газах, последующие -плавящимся электродом в защитных газах.

Полуавтоматическая: П — под флюсом без применения подкладок, подушек и подварочного шва; Пс — на стальной подкладке; Пр — с ручной подваркой; П-3 — в защитных газах плавящимся электродом; Пф — под флюсом; Ппш — с предварительным наложением подварочного шва; Ппк -с предварительной подваркой корня шва.

Ручная электродуговая: Рн-3 — неплавящимся электродом в защитных газах; Рн-З/П-3 -первый проход неплавящимся электродом в защитных газах, последующая полуавтоматическая-плавящимся в защитных газах.

Контактная электросварка: Кт — точечная; Кр — роликовая; Кв — рельефная; Кс — стыковая; Ксо — стыковая сплавлением; Ксс — стыковая сопротивлением.

Электрошлаковая сварка: Шэ — проволочным электродом; Шм — плавящимся мундштуком; Шп — электродом большого сечения, соответствующим форме сечения сварного пространства.

Электрозаклепочная сварка: ЭФЗ — под флюсом; ЭУФ — в углекислом газе; ЭПлЗ — в аргоне плавящимся электродом; ЭНн — в аргоне неплавящимся электродом.

Электросварка: ИН — в инертных газах неплавящимся вольфрамовым электродом без присадочного материала; ИНп — та же, с присадочным материалом; ИП — в инертных газах и смесях с активными газами плавящимся электродом; УП — в углекислом газе плавящимся электродом; НГП — нагретьм газом с присадкой; ЭП — с экструдированной присадкой.

Виды и методы сварки обозначают следующими буквами: Г — газовая; Э — электросварка дуговая; Ф — электросварка дуговая под флюсом; 3 — электросварка дуговая в защитных газах; Ш — электрошлаковая; Кт — контактная; Уз — ультразвуковая; Тр — трением; X — холодная; Пз — плазменная дуговая; Эл — электронно-лучевая; Дф — диффузионная; Лз — лазером; Вз — взрывом; И — индукционная; Гп — газопрессовая; Тм — термитная.

Рекомендуемые страницы:

правила в кабинете информатики — 100hits.ru

Протирочные машины. Протирание — это не только процесс измельчения, но и разделения, т.е. отделения массы плодоовощного сырья от косточек, семян и кожуры на ситах с диаметром ячеек 0,,0 мм. Финиширование — это дополнительное измельчение протертой массы пропусканием через сито диаметром отверстий 0,,6 мм. Правила эксплуатации и безопасность труда. Перед началом работы на протирочной машине проверяют санитарное состояние, правильность сборки и надежность крепления сита, терочных дисков, сменного ротора, надежность крепления всех деталей машины.

После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу. Правила безопасной эксплуатации овощерезательных машин: 1. Приступать к работе на машине могут только работники, имеющие сухую и специальную форму одежды. 2. Проверяют санитарно-техническое состояние, правильность сборки, надежность крепления ножей, ножевых блоков и решеток, а также прочность крепления бункера.

4. Правила работы машинами. При работе машиной класса Iследует применять индивидуальные средства защиты: диэлектрические перчатки, галоши, коврики и т.п.), за исключением случаев, указанных ниже. Допускается производить работы машиной класса I, не применяя индивидуальных средств защиты, в следующих случаях, если При эксплуатации машин необходимо соблюдать все требования инструкции по их эксплуатации, бережно обращаться с ними, не подвергать их ударам, перегрузкам, воздействию грязи, нефтепродуктов.

Машины, не защищенные от воздействия влаги, не должны подвергаться воздействию капель и брызг воды или другой жидкости. Производительность протирочных машин предварительной протирки определяется по формуле: где D-диаметр ситового барабана протирочной машины, м; L — длина била, м; n — число оборотов бил в минуту Машины и механизмы, для измельчения. Устройство, принцип действия, правила эксплуатация и техника безопасности. Определение производительности и потребной мощности.

Машины предназначены для измельчения мяса и рыбы на фарш, повторного измельчения котлетной массы и набивки колбас при помощи мясорубки. Правила эксплуатации и безопасность труда. Перед началом работы на протирочной машине проверяют санитарное состояние, правильность сборки и надежность крепления сита, терочных дисков, сменного ротора, надежность крепления всех деталей машины.

После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу. Протирочная машина МП 1 — лоток, 2 — решетка, 3 — лопастной ротор, 4 — загрузочный бункер, 5 — люк для отходов, 6 — ручка с эксцентриковым зажимом, 7 — емкость для сбора отходов, 8 — клиноременная передача, 9 — электродвигатель.

Таблица Правила эксплуатации и безопасность труда. Перед началом работы на протирочной машине проверяют санитарное состояние, правильность сборки и надежность крепления сита, терочных дисков, сменного ротора, надежность крепления всех деталей машины. После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу.

5. Усвоить правила безопасной эксплуатации и наладки одноступенчатой протирочной машины непрерывного действия. Оборудование, инструменты и инвентарь: одноступенчатая протирочная машина, кастрюли вместимостью 2 3 л (2 шт.), деревянный толкач, секундомер, штангенциркуль. Продукты: яблоки-5,0кг; томаты-5,0кг; косточки-5,0кг. Изучение устройства и принципа работы. Одноступенчатая протирочная машина (рис) состоит из корпуса, привода, бичевого вала и ситового барабана, смонтированных на общей раме.

Протирочная машина непрерывного действия предназначена для удаления косточек из различных фрук. Правила эксплуатации протирочных машин. Перед включением машин и механизмов в работу проверяют их санитарное состояние, заземление, прочность крепления рабочих органов и инструментов, бункеров и загрузочной воронки.

Затем включают машину на холостом ходу. Убедившись в исправности и не выключая двигателя, производят загрузку продуктов. Запрещается проталкивать или поправлять застрявшие продукты руками во время работы машины, так как это может быть причиной травматизма.

ЦЕНТР ОЦЕНКИ КВАЛИФИКАЦИЙ ЦОК-040

ЦЕНТР ОЦЕНКИ КВАЛИФИКАЦИЙ ЦОК-040Центр оценки

квалификаций

ЦОК-040

Центр оценки квалификаций в области сварки и родственных процессов ЦОК-040 в городе Когалыме

Услуги

1

Предоставление соискателям необходимой информации о правилах и процедурах независимой оценки квалификации

2

организация и проведение независимой оценки квалификаций на соответствие требованиям профессиональных стандартов

3

сертификация квалификаций соискателей (специалистов)

4

формирование сведений о результатах оценки квалификаций и передача их в СПКС для обработки, экспертизы, анализа, внесения в реестр сведений о НОК

5

оформление и выдача соискателю заключения квалификационной комиссии и, в случае успешного прохождения оценки квалификации, свидетельства о профессиональной квалификации

6

подготовка предложений и участие в разработке организационно-методического обеспечения процедур независимой оценки квалификаций

Информация о центре

Центр оценки квалификации в области сварки и родственных процессов (далее — Центр оценки квалификаций) — структура, созданная специально для организации и проведения независимой оценки квалификаций соискателей (работников) на высоком провессиональном уровне в соответствии с действующими норматично-правовыми документами Российской Федерации, регулирующими деательность в области проведения независимой оценки. ЦОК-040 основан на материально-технической базе организации — ООО «Учебный»

Информация о центреОсновная цель

Основной целью применения профстандартов — является повышение качества трудовых ресурсов, рост профессионализма работников и, как результат, повышение конкурентноспособности экономики России в целом.

Основные принципы

Проведение процедур по оценке профессиональных квалификаций в области сварки и родственных процессов.

Добровольность

Независимости

Беспристрастности

Объективности

Конфиденциальности

Экспертный состав

В экспертный состав Центра оценки квалификаций входят высококвалифицированные специалисты ООО «Учебный», прошедшие необходимое обучение и обладающие соответствующей квалификацией.

Места проведения профессиональных экзаменов

© 2018, Центр оценки квалификаций ЦОК-040

Как и зачем S7 создает собственную ракету

Несколько месяцев назад стало известно, что в группе компаний S7 уже два года работает «Центр разработок С7» или S7 R&D. Эта компания занимается разработкой легкой ракеты, а в перспективе и средней, для запусков с «Морского старта» или наземных площадок.

«Центр разработок С7» располагается на пути из Москвы в аэропорт Домодедово. Будущее предприятие занимает несколько цехов, где планируется производство ракет. Пока эти цеха полупустые, но сейчас идет активное освоение технологий, которые должны значительно упростить и удешевить производство ракет.

Работа с манипулятором Kuka в S7 R&D. Фото автораВ традиционной космонавтике не принято начинать создание ракеты от технологии. Обычно начинают с техзадания, и точной формулировки задачи, а уже исходя из неё определяют решение. Сначала готовится аванпроект, потом эскизный проект и конструкторская документация, рассчитывается и чертится всё до последнего винтика, а уже потом переходят к натурным макетам, испытаниям и запускам.

У S7 R&D тоже есть техзадание, но, судя по всему, сформулировано оно достаточно общо: сделать ракету с нагрузкой до полутора тонн, которая подойдет для пусков с «Морского старта».

Схема ракеты от S7 R&D на стартовом столе «Морского старта». Фото автораА вот в технической реализации тоже решили пойти другим путем.

Во-первых, совершенно не заморачиваются разработкой ракетного двигателя. И, на мой взгляд, это решение совершенно верное. Не потому, что ракетные двигатели устарели и пора переходить на антигравитацию, а потому, что у нас в стране и так производятся двигатели на любой взыскательный вкус. В частности, под техзадание S7 прекрасно подходит ещё «королёвский» РД-108, который сейчас летает на второй ступени ракеты «Союз-2».

Во-вторых, создание ракеты «Центр разработок С7» начинает с технологий. Чтобы создавать ракету с наименьшими затратами, на небольшой производственной площадке и конкурентоспособную на мировом рынке, традиционные «советские» подходы не годятся. Возможности построить гигантский комплекс, размером с небольшой город, у S7 нет, поэтому разработчики ищут более компактные и экономичные решения.

По сути, сейчас осваиваются две ключевые технологии для производства корпуса и баков ракеты: сварка трением с перемешиванием (СТП) и проволочно-дуговое выращивание.

Про космическую сварку трением я слышал ещё в школе, но представлял себе это в виде двух металлических деталей, которые трутся друг о друга и сплавляются от нагрева. Оказалось, что немного сложнее, но внешне это выглядит как магия: никаких вспышек, искр или летящих осколков. К двум листам прижимается металлический конус, он начинает вращение и трением превращает металл вокруг себя в мягкий «пластилин», который и перемешивается.

Принцип работы сварки трением с перемешиванием. Анимация NASAЕсли всё сделано правильно, то остается только гладкий красивый шов, который по прочности лишь незначительно уступает окружающему металлу.

Шов после сварки трением с перемешиванием на пробном изделии S7 R&D. Фото автораПрочность шва, и отсутствие сильного температурного воздействия на металл делают СТП лучше привычной электродуговой сварки. Высокая температура электрической дуги преобразует структуру металла, и он меняет свойства вокруг сварного шва.

Сварка трением с перемешиванием в космонавтике не новость. Так варили топливные баки шаттлов в последнее десятилетие программы, так варят баки «Ангары», так варят центральную ступень будущей сверхтяжелой ракеты SLS и корпус лунного корабля Orion. Но для этих целей применяют гигантские и дорогие станки, размером с дом, которые ничего другого не умеют.

S7 R&D идет дальше по пути прогресса, и доверяет СТП роботу Kuka. Таких в компании два, их даже по спецзаказу покрасили в фирменный цвет S7.

Роботы Kuka S7 R&D. Фото автораKuka это не дань моде на робототехнику, а средство, которое позволяет выполнять сварочную операцию намного дешевле и экономичнее чем специализированный станок. Но и это не главное. Важная особенность робота в том, что он может выполнять разные операции, и для разработчиков это важно, т.к. они применяют СТП не только для сварки швов.

Если присмотреться ко внутренней части ракетных топливных баков, хоть на американской SLS, хоть на российской «Ангаре», то можно увидеть характерную «вафлю» — структуру корпуса баков напоминающую известный кулинарный продукт.

Вафельная структура стенок топливных баков ракеты «Ангара». Кадр телеканала «Звезда»Такое решение неслучайно выбрано ракетчиками по обе стороны океана. Термин «топливный бак» создает впечатление, что ракета состоит из привычных нам баков, т.е. тонкостенных емкостей, которые только и нужны для хранения жидкостей. Но ракета не просто стоит где-то в углу, она должна лететь причем с ускорением, то есть на всю её конструкцию действуют трехкратные перегрузки, аэродинамический напор и температурный градиент в сотни градусов… В общем бак должен не просто устоять вертикально, но и не схлопнуться между толкающим двигателем и сопротивляющимся воздухом. А ещё ракете надо полезную нагрузку нести, т.е. быть как можно легче, а тяжести поднимать больше.

Для этого конструкторы и создают «вафельные» панели, которые достаточно легкие, чтобы оставить место для груза, и достаточно прочные, за счет ребер жесткости, чтобы противостоять жизненным невзгодам.

Элемент топливного бака ракеты SLS. Фото NASAДесятилетиями это решение работало, но какой ценой? Чтобы сделать такую «вафлю» нужно взять лист алюминия толщиной в несколько сантиметров и «отсечь всё лишнее». Потом листы свариваются трением в полноценный бак, а завод покидают самосвалы с алюминиевой стружкой…

А потом пришел Илон Маск… Куда уж без него в разговоре о ракетах. Так вот он решил не идти по стопам классиков Возрождения, а подойти к задаче на новом технологическом уровне, сделать ракету легче и дешевле в производстве, как самолет. И вместо алюминиевых плит стал использовать тонкостенные баки, а чтобы его ракеты не расползлись как вареные макароны, изнутри баков навариваются продольные стрингеры и поперечные шпангоуты. Так изготавливают корпуса самолетов, но в них используются заклепки.

Хотя это тоже придумали в СССР. Ракета Н1 имела несущий корпус созданный по самолетной схеме «полумонокок», но и там были заклепки, а варились только сферические баки.

Макет ракеты Н-1 в «Центре космонавтика и авиация» (бывший павильон «Космос») на ВДНХ в Москве. Фото автораУ Маска же стрингеры «натираются», потому что скрепить два тонких листа металла с помощью сварки трением с перемешиванием можно не только в стыке, но и наложив друг на друга.

Внутренности топливного бака Falcon 9. Фото SpaceXТак SpaceX получила сразу несколько преимуществ. Прежде всего повысилась эффективность ракеты до 4,1%. Именно столько от массы полностью снаряженной ракеты может вывести на низкую орбиту Falcon 9. Для примера эффективность конкурирующих Atlas V — 2,9–3,5%, «Протона-М» — 3,4%, и «Ангары-А5» — 3,16%. А ведь на них, напомню, на всех стоит российская гордость — ракетные двигатели закрытого цикла, превосходящие по тяге Merlin SpaceX. Эффективность Falcon 9 так высока в сравнении с конкурентами, что некоторые российские эксперты всерьез подозревают Маска во введении в заблуждение широкую общественность.

Благодаря авиационному решению, ракету Falcon 9 оказалось можно масштабировать просто вытягивая ввысь. А ещё её можно укладывать горизонтально, что тоже не характерно для американского ракетостроения. Это упрощает предстартовую подготовку и логистику — теперь для перевозки ракеты достаточно автомобильного тягача.

Транспортировка первой ступени Falcon 9 по дорогам общего пользования. Съемка NASASpaceflight.comВ S7 R&D решили воспользоваться лучшим мировым опытом: двигатели взять отечественные, а конструкцию баков и технологию — самую современную. И сейчас активно осваивают процесс.

Элемент пробной конструкции тонкостенного бака со стрингерами S7 R&D. Фото автораРакеты состоят не только из цилиндрических баков и двигателей. Внутри корпуса располагаются поперечные ребра жесткости — шпангоуты; на кронштейнах крепится вспомогательное оборудование; межбаковые фермы разделяют ракетные ступени… Традиционно, все эти элементы конструкции вытачиваются из алюминиевых заготовок. Но в S7 R&D и тут заходят с другой стороны.

Выращивание силового шпангоута и торосферического участка топливного бака в S7 R&D. Фото автораТехнология проволочно-дугового выращивания позволяет создавать изделия заданной формы при помощи проволоки, которой наваривается нужное изделие. Это обеспечивает заметную экономию материалов и трудозатрат в производственных процессах, причем использование промышленных роботов Yaskawa дает возможность выращивать изделия с габаритными размерами в несколько метров. Процесс выращивания начинается с CAD модели и практически полностью автоматизирован.

Облако плазмы вокруг электрической дуги в процессе проволочно-дугового выращивания в S7 R&D. Фото автораПоверхность «выращенных» изделий требует доработки фрезой, но эта работа значительно проще чем выточка из болванки. Прочность такой конструкции не уступает традиционному литью и последующей фрезеровке.

В цеху S7 R&D можно увидеть немало изделий различной формы и размера, созданные такой технологией. Ради эксперимента сделали даже классическую «вафлю», но убедились, что классика уже хороша сама по себе, хоть и не нужна для будущей салатовой ракеты.

Пробные детали, выращенные в S7 R&D, после обработки фрезой. Фото автораЗато многое другое нужно, например силовой шпангоут с торосферическим участком крышки бака. Их выращивание происходило прямо во время моего посещения предприятия, поэтому удалось заснять весь процесс.

Процесс проволочно-дугового выращивания крупным планом в S7 R&D. Фото автораРабочая зона станка отгорожена плотной темной пластиковой завесой, для защиты людей от яркого света и ультрафиолетового излучения.

Силовой шпангоут топливного бака в S7 R&D. Фото автораПроцесс выращивания не быстрый, но зато на одной площадке происходит превращение мотка проволоки в заготовку, требующую только незначительной доработки фрезой. Для чистовой обработки крупногабаритных деталей используется промышленный робот KUKA для небольших деталей — трехкоординатный станок.

Рабочие процессы на фрезерном станке в S7 R&D. Фото автораСейчас в S7 R&D работают в основном технологи и материаловеды, поэтому и подход к созданию ракеты нестандартный. Но компания растет и ощущает потребность в конструкторах, ракетчиках, двигателистах, баллистиках, и всех, кто необходим для создания полноценной космической ракеты.

Например, уже сейчас на подручных средствах начинается отработка программы управления вектором тяги двигателя, как элемента системы управления. Пока это просто макет, подвешенный на пластиковых стяжках, но для отработки алгоритмов пока и этого достаточно. То есть, в перспективе, компания рассматривает возможность создания своего ракетного двигателя или целой серии.

А в идеале, когда-нибудь должно получиться примерно так:

Пожалуй, самое необычное для частной компании, это отсутствие какого-либо интереса к рыночным перспективам легкой ракеты. Фактически, компания делает продукт, но не прилагает усилия к поиску его потребителей. И, на мой взгляд, тому можно найти объяснение. Скорее всего, ракета легкого класса, какой бы эффективной или многоразовой она ни была, не окупится в пусках с «Морского старта». Стоимость обслуживания космодрома, созданного для ракеты почти тяжелого класса, перевесит все выгоды легких ракет. Компании S7 нужна ракета аналогичная «Зениту» или Falcon 9, т.е. среднего или тяжелого класса.

Для чего же тогда эти эксперименты с «легковушками»? А тут всё просто — это школа. Илон Маск начинал с легкой Falcon 1, Джефф Безос — вообще с суборбитальной New Glenn, да, что там, и Советский Союз впервые дострелил до космоса «королёвской» Р-1А… «Морскому старту» нужна большая ракета. Будет ли это «Союз-5» или «Союз-6» от Роскосмоса, или «самодельная» от S7 R&D, главное, чтобы космодром был востребован и совершал как можно больше пусков, а потребность в них точно не отпадет, пока человечество смотрит в небо.

2014-19 Corvette C7 Z51 Stingray Forgestar, Race Star Industries, колеса Weld Racing Drag Racing, шины Mickey Thompson Drag Racing, уличные шины и многое другое!

2014-2019 Chevrolet Corvette C7 Z51 Stingray Drag Racing Колеса и аксессуары

Покупайте на DragRacingWheels.com свой Chevrolet Corvette C7 Z51 Stingray 6.2L LT1 2014-2019 на Forgestar, Race Star Industries и Weld Racing Drag Racing Wheels, Mickey Thompson Drag Racing и Street Tyres и многое другое.

КолесаRace Star Industries для Chevrolet Corvette C7 Z51 Stingray 2014-2019 гг.

У нас есть впечатляющий выбор колес Race Star Industries разных стилей и отделок для вашего Corvette C7 Z51 Stingray 6.2L LT1 2014-2019. Они доступны в сериях 92 Drag Star / Dark Stars, 82 Pro-Lite Series, 95 Recluse Series и 63 Pro Forged Series. Варианты отделки колес: полированный хром, черный хром, глянцевый черный, серый металлик и бронза. Все применимые года выпуска Chevrolet Corvette C7 Z51 Stingray включают: 2014, 2015, 2016, 2017, 2018, 2019.

Колеса Forgestar Drag Packдля Chevrolet Corvette C7 Z51 Stingray 2014-2019 гг.

Forgestar — первое в мире кованое колесо для дрэг-рейсинга для Chevrolet Corvette C7 Z51 Stingray 6.2L LT1 2014–2019 годов. Сюда входят тормозное колесо D5, тормозное колесо D6 и тормозное колесо F14. Все колеса доступны в цветах Matte Black и Gunmetal. Колесо для перетаскивания D5 и колесо для перетаскивания F14 доступны в вариантах с замком и без него. Применимый год выпуска Chevrolet Corvette C7 Z51 Stingray: 2014, 2015, 2016, 2017, 2018, 2019.

КолесаWeld Racing для Chevrolet Corvette C7 Z51 Stingray 2014-2019 гг.

Weld Racing предлагает полную линейку специализированных колесных тормозов как для уличных, так и для трековых автомобилей для Chevrolet Corvette C7 Z51 Stingray 6.2L LT1 2014-2019 гг. Колесо Weld RT-S доступно в сериях S71, S72, S76, S77 и S79. Эти колеса изготовлены из кованого алюминия, что обеспечивает высокую прочность и долговечность при минимальном весе. Колеса каждой серии доступны в вариантах с замком и без него, а также с различной отделкой.Для настоящих энтузиастов дрэг-рейсинга Weld Racing предлагает дрэг-рейсинги Delta-1, Alpha-1, Alumastar, Full Throttle, Magnum и V-Series. Все колеса доступны в широком ассортименте размеров и отделки, а также в конфигурациях с замком и двойным замком. Применимый год выпуска Chevrolet Corvette C7 Z51 Stingray: 2014, 2015, 2016, 2017, 2018, 2019.

Шины Mickey Thompson Drag Racing и Street для Chevrolet Corvette C7 Z51 Stingray

Mickey Thompson предлагает идеальный выбор шин как для дрэг-рейсинга, так и для уличного использования для Chevrolet Corvette C7 Z51 Stingray 6 2014-2019.2L LT1. И шина ET Street S / S, и шина ET Street R — это уличная шина, которую также можно использовать на треке. Это высокопроизводительная уличная шина для снятия изоляции с радиальной конструкцией, доступная в нескольких размерах. Обе шины разрешены к использованию на уличных дорогах D.O.T, с проверенными гоночными составами и невероятным сцеплением. Свяжитесь с нами сегодня, чтобы получить лучший выбор шин для драг-рейсинга Mickey Thompson для Chevrolet Corvette C7 Z51 Stingray. Год выпуска автомобиля включает: 2014, 2015, 2016, 2017, 2018, 2019.

Бесплатная быстрая доставка для заказов свыше $ 99

Мы гордимся тем, что обеспечиваем отличное обслуживание клиентов и быструю доставку.Предложения по бесплатной доставке действительны только для стандартных служб наземной доставки и только для действующего адреса доставки в континентальной части США. Сюда не входят заказы на Аляску, Гавайи, Пуэрто-Рико или какие-либо международные заказы. Свяжитесь с нами, чтобы узнать стоимость доставки любых рулей для дрэг-рейсинга за пределы континентальной части США и аксессуаров для вашего Chevrolet Corvette C7 Z51 Stingray 6.2L LT1 2014-2019.

Corvette Z51 | Z06 | ZR1

1997-2019 Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 Drag Racing Колеса и аксессуары

Магазин с колесами DragRacingWheels.com для вашего Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 / LS9 1997-2019 на Forgestar, Race Star Industries и Weld Racing Drag Racing Wheels, Микки Томпсон Драг Гоночные и уличные шины и многое другое.

Диски Race Star Industries для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 1997-2019 гг.

У нас есть впечатляющий выбор колес Race Star Industries во многих различных стилях и отделках для вашего Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 / LS9 1997-2019 гг.Они доступны в сериях 92 Drag Star / Dark Stars, 82 Pro-Lite Series, 95 Recluse Series и 63 Pro Forged Series. Варианты отделки колес: полированный хром, черный хром, глянцевый черный, серый металлик и бронза. Все применимые года выпуска Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 включают: 1997-2004, 2005-2013, 2014-2019.

Колеса Forgestar Drag Pack для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 1997-2019 гг.

Forgestar — первое в мире кованое колесо для дрэг-рейсинга для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 / LS9 1997-2019 годов.Сюда входят тормозное колесо D5, тормозное колесо D6 и тормозное колесо F14. Все колеса доступны в цветах Matte Black и Gunmetal. Колесо для перетаскивания D5 и колесо для перетаскивания F14 доступны в вариантах с замком и без него. Подходящие годовые установки Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 включают: 1997-2004, 2005-2013, 2014-2019.

Колеса Weld Racing для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 1997-2019 гг.

Weld Racing предлагает полную линейку специализированных тормозных колес как для уличных, так и для трековых автомобилей для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 / LS9 1997-2019 годов.Колесо Weld RT-S доступно в сериях S71, S72, S76, S77 и S79. Эти колеса изготовлены из кованого алюминия, что обеспечивает высокую прочность и долговечность при минимальном весе. Колеса каждой серии доступны в вариантах с замком и без него, а также с различной отделкой. Для настоящих энтузиастов дрэг-рейсинга Weld Racing предлагает дрэг-рейсинги Delta-1, Alpha-1, Alumastar, Full Throttle, Magnum и V-Series. Все колеса доступны в широком ассортименте размеров и отделки, а также в конфигурациях с замком и двойным замком.Подходящие годовые установки Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 включают: 1997-2004, 2005-2013, 2014-2019.

Шины Mickey Thompson Drag Racing и Street для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1

Mickey Thompson предлагает лучший выбор шин как для дрэг-рейсинга, так и для уличного использования для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 / LS9 1997-2019 годов. И шина ET Street S / S, и шина ET Street R — это уличная шина, которую также можно использовать на треке.Это высокопроизводительная уличная шина для снятия изоляции с радиальной конструкцией, доступная в нескольких размерах. Обе шины разрешены к использованию на уличных дорогах D.O.T, с проверенными гоночными составами и невероятным сцеплением. Свяжитесь с нами сегодня, чтобы получить лучший выбор шин для драг-рейсинга Mickey Thompson для Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1. Годовая комплектация автомобиля включает: 1997-2004, 2005-2013, 2014-2019.

Бесплатная быстрая доставка для заказов свыше $ 99

Мы гордимся тем, что обеспечиваем отличное обслуживание клиентов и быструю доставку.Предложения по бесплатной доставке действительны только для стандартных служб наземной доставки и только для действующего адреса доставки в континентальной части США. Сюда не входят заказы на Аляску, Гавайи, Пуэрто-Рико или какие-либо международные заказы. Пожалуйста, свяжитесь с нами для получения расценок на доставку за пределы континентальной части США любых рулей для дрэг-рейсинга и аксессуаров для вашего Chevrolet Corvette C5 / C6 / C7 Base / Z06 / Z51 / Stingray / ZR1 LT1 / LT4 / LS2 / LS3 / LS7 1997-2019 гг. / LS9.

WeldMIG C7 Медная проволока MIG

Медная проволока WeldMIG C7 | Сварочные материалы ПрямыеМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

ВалютаGBP — британский фунт стерлингов

БЕСПЛАТНАЯ доставка

Для всех заказов на сумму более 75 фунтов стерлингов, только материковая часть Великобритании

Не знаю? Позвольте нам помочь вам выбрать

Финансы доступны

DivideBuy

ШАГ ОДИН

Добавьте товары в корзину

ВТОРОЙ ШАГ

Касса магазина

ШАГ ТРЕТИЙ

Оплата за 3 платежа

На базе

Проценты БЕСПЛАТНОЕ финансирование теперь доступно через DivideBuy

Business Finance уже доступен! Позвоните нам для получения дополнительной информации.

Финансирование без процентов

Мы рады сообщить, что теперь мы предлагаем беспроцентные варианты оплаты для всех заказов стоимостью более 150 фунтов стерлингов. Мы объединились с лидерами рынка DivideBuy, чтобы предложить эту возможность. Учить большеБританское производство более 50 лет

Крупнейший дистрибьютор Великобритании Крупнейший поставщик в Великобритании Непревзойденная цена Учить большеЗажимы Bessey Welders

Сварочные зажимы высочайшего качества от Bessey в Германии.Отличные акции и отличные цены! Учить больше

Так же низко, как 86,87 фунтов стерлингов 72,39 фунтов стерлингов

Основные характеристики

- Доступны диаметры 0,8, 1 и 1,2 мм

- Доступен в 4KG и 12.Вес катушки 5 кг

- Высококачественный провод MIG

- Использование с чистым газом аргоном

- Подходит для всех положений

WeldMIG C7 Медная сварочная проволока MIG предназначена для сварки меди и образует чистый, раскисленный слой меди. AWS A5.7 ERCu EN ISO 24363 Cu1898 CuSn1.

- Доступны диаметры 0,8, 1 и 1,2 мм

- Доступен в 4KG и 12.Вес катушки 5 кг

- Высококачественный провод MIG

- Использование с чистым газом аргоном

- Подходит для всех положений

| Краткое описание | Основные характеристики

|

|---|

Подключитесь к WSD

Оставайтесь на связи с нами и получайте новости о предложениях и событиях

Слава Юртов CopyrightAS9100: Преимущества стандартов

Введение — Стандарты

С момента своего основания в 1965 году EB Industries всегда работала, используя самые высокие стандарты качества.Традиционным лидером в установлении стандартов является аэрокосмическая промышленность. Легко понять, почему: проблема с аэрокосмической деталью может привести к катастрофе. Соблюдение строгих стандартов гарантирует, что изготовление деталей и готовая продукция соответствуют требованиям, а конструкция компонентов является воспроизводимой и высококачественной.

Со временем стандарты расширяются и улучшаются, а операции EB Industries развиваются, чтобы идти в ногу со временем. Получение сертификата соответствия стандарту — это обычно сложный процесс, требующий проверок и аудитов, которые могут занять месяцы или годы.Каждая деталь и сварной шов, над которыми мы работаем, соответствуют практическим признанным стандартам, включая NADCAP, AWS, AMS, ISO 9001 и AS9100. Наш полный список сертификатов еще более важен, поскольку мы также соблюдаем собственные стандарты многих ведущих производственных организаций в различных отраслях, таких как Lockheed Martin, Northrup / Grumman, NASA, Stryker, Zimmer Biomet, Applied Materials и L3.

Даже если соответствие аэрокосмическим стандартам кажется выходящим за рамки вашего проекта, сварка деталей в EB Industries дает явные преимущества.В этой статье рассматриваются разветвления и преимущества работы со стандартом AS9100, а также то, как это приносит пользу всем клиентам EB Industries.

См. Сопутствующие материалыПочему AS9100

Некоторые сведения о требованиях, предъявляемых к высокотехнологичной электронно-лучевой и лазерной сварке, помогают прояснить, почему соответствие стандарту AS9100 актуально для любой отрасли. Все работы в производственном цехе EB Industries проводятся под руководством Американского общества сварщиков (AWS), которое определяет стандарты и передовые методы сварки.Разделы, особенно актуальные для EB Industries, включают:

- C7. 1. Рекомендуемая практика для электронно-лучевой сварки и родственных процессов

- C7. 2: Рекомендуемые методы лазерной сварки, резки и родственных процессов

- C7. 3: Технические условия для электронно-лучевой сварки

- D17. 1: Технические условия для сварки плавлением в аэрокосмической отрасли

C7. 1, С7. 2 и C7. 3 являются отличными руководствами по проектированию сварных швов, а также описывают нюансы используемых технологий сварки.Однако D17. 1 является наиболее важным руководством в отношении управления процессом сварки, поскольку он определяет процессы, которым необходимо следовать, включая требования к обучению, квалификации, очистке и осмотру. Электронно-лучевая и лазерная сварка охватываются D17.1, поскольку оба процесса считаются сваркой плавлением. Все сварочные процедуры EB Industries разработаны в соответствии с D17. 1, выполняя как минимум этот абсолютный стандарт независимо от промышленного сектора, для которого изготовлена деталь.Удивительно, но AWS не опубликовала стандарты процесса сварки плавлением для других секторов промышленности, включая медицинскую и автомобильную. Мы обнаружили, что у некоторых крупных организаций есть свои собственные стандарты, и многие из этих проприетарных стандартов ссылаются на AWS D17.1.

Стандарты AWS отлично подходят для обеспечения процессов, но они не предписывают структуру контроля, чтобы гарантировать последовательное применение стандартов в организации. Именно здесь стандарты ISO 9001 и AS9100 становятся настолько важными.

ISO 9001 (Международная организация по стандартизации 9001) — это международный стандарт, помогающий оценить качество и компетентность поставщиков. ISO — это агентство, которое разрабатывает и публикует стандарты, признанные более чем в 160 странах. ISO 9001 важен, потому что он определяет требования к системам менеджмента качества. Эти правила обеспечивают соответствие продукта или услуги компании потребностям клиентов и заинтересованных сторон. ISO 9001 также обеспечивает соблюдение некоторых законодательных и нормативных требований.EB Industries сертифицирована по ISO 9001: 2015, последней версии этого широкого стандарта, существенно усовершенствованной по сравнению с предыдущими версиями.

AS9100 (Aerospace Management Systems 9100) основан на ISO 9001, но поднимает его на еще более высокий уровень, расширяя область применения для удовлетворения дополнительных требований DoD, NASA и FAA и контроля качества. Сертификация AS9100 означает, что все услуги EB Industries поддерживаются сертифицированной системой управления качеством, разработанной для удовлетворения строгих требований аэрокосмической и оборонной промышленности.

Преимущества AS9100, характерные для электронно-лучевой и лазерной сварки

p> Наиболее заметное преимущество AS9100 для всех, кто производит сборки, заключается в разделах стандарта, касающихся производства и обслуживания. Посещение завода Boeing в Сиэтле, штат Вашингтон, демонстрирует истинные масштабы и мощь AS9100. Чтобы сделать самолет, миллионы деталей должны быть представлены вовремя и быть безупречного качества. Элементы управления AS9100 обеспечивают структуру, обеспечивающую последовательное применение требований и постоянный мониторинг каждого поставщика в цепочке поставок.Это особенно важно для сварки, так как это производственный процесс, который по своей природе имеет вариации. Это одна из причин создания AWS D17.1. Руководящие принципы гарантируют, что входные данные производственного процесса, сам процесс сварки и выходы не могут вызвать проблемы невообразимой пропорции на последующих этапах цепочки поставок. Любая отрасль выигрывает от такого мониторинга и контроля.

Кроме того, AS9100 предоставляет инструкции в области закупок, закупаемых запчастей и контроля поставщиков.Понимание того, почему это так важно, требует понимания трех основных проблем, с которыми мы сталкиваемся при сварке: материала, монтажа и чистоты. Например, если поставщик материалов не пользуется заслуженной репутацией или не имеет жесткого контроля, сплавы могут быть заменены. Из-за более высокого содержания углерода нержавеющая сталь 316 гораздо более чувствительна к образованию трещин, чем 316L. Если сплав 316 заменен на 316L, может потребоваться полностью утилизировать подкомпоненты или полностью переработать процесс сварки. Это может привести к задержкам и увеличению затрат.Посадка может иметь огромное значение для сварного шва. Если при обработке добавляется фаска, которой изначально не было на детали, сварной шов может выйти из строя. Наконец, плохая очистка и неправильное покрытие могут загрязнить детали и оказать огромное влияние на сварной шов. Элементы управления AS9100 помогают убедиться, что компоненты являются подлинными, изготовлены в соответствии со спецификациями печати и должным образом подготовлены к сварке.

Управление проектами, управление рисками, управление конфигурациями и контроль работ, передаваемых между предприятиями и поставщиками, — это другие области, в которых AS9100 имеет большое влияние.Часто электронно-лучевая или лазерная сварка выполняется как особый внешний процесс, поскольку получение необходимого оборудования и опыта может быть дорогостоящим для производителя. Такой аутсорсинг означает, что необходима значительная координация между всеми сторонами — заказчиком, сварщиком, изготовителем компонентов, уборщиком и т. Д. — во время разработки первоначального сварочного решения, а также в ходе конечного производственного процесса. Управление проектом имеет решающее значение во время разработки, когда любое изменение в конструкции подкомпонента может иметь волновой эффект, вызывая задержки проекта и перерасход средств вверх и вниз по цепочке поставок.Во время производства управление конфигурацией может оказать значительное влияние на последующие процессы, такие как сварка. Наконец, управление рисками влияет на все процессы, проекты и программы путем методического определения возможных областей риска и шагов, которые могут быть предприняты для минимизации таких рисков.

Исключения — медицинские устройства и другие особые случаи

Важно отметить, что существуют другие стандарты качества, как в общественном достоянии, так и в частном порядке, которые имеют другие требования, чем AS9100.В первую очередь это стандарт ISO 13485, который регулирует требования к системе менеджмента качества при проектировании и производстве медицинских устройств. Подробности этого стандарта выходят за рамки данной статьи. но может быть предметом будущей статьи. Достаточно сказать, что AS9100 и ISO 13485 имеют много общего, но несколько важных различий. К счастью, EB Industries всегда занималась деталями и сборками для большого количества клиентов из самых разных отраслей. В результате наша система управления качеством эволюционировала для выявления, документирования и контроля этих различий.

Преимущества системы качества EB Industries

p> Если ваша компания работает в аэрокосмическом секторе, вы понимаете, что AS9100 необходим. Если ваша компания не занимается аэрокосмической отраслью, стандарты станут дополнительным преимуществом. Каждая деталь, над которой работает EB Industries — будь то автомобиль, датчик, аккумулятор, насос, узел клапана или бедро человека — обрабатывается и изготавливается в соответствии с теми же процессами и процедурами, которые обеспечивают полет самолета или космос. корабль запускается успешно. Поскольку вся наша деятельность соответствует требованиям AS9100, вы по сути получаете преимущество максимально возможного качества независимо от цены.

Суть для клиентов EB Industries заключается в том, что мы продолжаем традицию превосходства, которая была заложена при создании компании в 1965 году. Независимо от того, требует ли ваша отрасль таких стандартов качества, они всегда являются частью опыта клиентов EB Industries.

2014 Корвет

Шасси C7 предлагает множество улучшений по сравнению с шасси C5 и C6. Для C6 было стальное шасси для купе (с открытой крышей Targa) и кабриолет.Модели Z06 и ZR1, которые имели строго фиксированную конструкцию крыши, смогли воспользоваться преимуществами алюминиевого шасси.

В 2014 году C7 является открытым автомобилем, поскольку купе оснащено крышей Targa (справа). Шасси полностью алюминиевое и предлагает значительные улучшения, в том числе меньший вес (заявлено на 99 фунтов меньше) и на 57% большую жесткость на кручение. Он состоит из 10 отливок, 38 штамповок, 76 штамповок и трех гидроформованных деталей. Общий вес 170 кг (374 фунта.).Колесная база примерно на дюйм длиннее, а передняя и задняя гусеницы примерно на дюйм шире по сравнению с C6. Направляющие рамы C7 состоят из пяти алюминиевых сегментов.

Передняя часть шасси Corvette (вверху) и задняя часть (внизу) из алюминиевого профиля.

Шасси передней подвески литье.

Вид сверху на шасси C7 показывает, что торсионная трубка (впервые показанная на C4 Corvette), которая механически соединяет коробку передач с главной передачей в сборе, продолжается.

Вверху: крепление передней двери шасси Corvette; внизу: область задней двери..

Обруч для Chevrolet Corvette C7.

Изменения в передней подвеске включают электрический усилитель рулевого управления, который предлагает различные передаточные числа (от 12,0 до 16,4) и усилие в зависимости от дорожных ситуаций и выбранного режима водителя. Говорят, что среди преимуществ — лучший контроль водителя и обратная связь. Различные структурные улучшения в рулевой колонке и конструкции передней опоры также привели к более точному рулевому управлению.

Вверху: задняя подвеска Corvette C7.Поперечная рессора все еще используется, что восходит к 1963 году и поколению C2, когда независимая задняя подвеска впервые дебютировала на Corvette. С тех пор композитные материалы улучшили характеристики, и, как скажут вам инженеры GM, они хорошо упаковываются.

Как передняя, так и задняя опоры подвески изготовлены из полого алюминия, что позволяет снизить вес на 25% и повысить жесткость на 20% по сравнению с прочными стальными опорами C6.

Опция J55 Performance Brakes (входит в опцию Z51 Performance Package) получает 13 баллов.6-дюймовый передний и 13,3-дюймовый задний роторы, оба имеют прорези с двойными литыми роторами. Это на 6% больше площади стреловидности и на 5% больше тормозного пути по сравнению с моделями Grand Sport предыдущего поколения.

Вверху: задняя подвеска C7. Верхние и нижние рычаги (внизу) в установленном состоянии. Геометрия SLA (Corvette означает короткие / длинные рычаги A) в основном не изменилась по сравнению с C6; по всей видимости, инженеры не смогли найти никаких улучшений в этой области.

Нижние рычаги A изготовлены из полого литого алюминия, что позволяет снизить вес всего автомобиля на 4 кг (9 фунтов).Они также примерно на 250% жестче.

Конструкция пола, которая включала бальзовое дерево в качестве одного из сэндвич-материалов с момента появления C5 в 1997 году, была модернизирована до новой напольной панели из углеродного нанокомпозитного материала, обеспечивающей повышенную прочность при меньшем весе.

Corvette 2020 использует 40% алюминиевых профилей в раме

декабрь 2019

В 2014 году Chevy представила свой Corvette 7-го поколения с полностью алюминиевой рамой. Теперь, в 2020 году, Chevy вывела Corvette на новый уровень, а алюминиевые профили являются ключевым фактором повышения производительности.

«Мы достигли предела производительности с нашей исторической (переднеприводной) архитектурой», — заявил один из инженеров проекта Corvette C8. Отсюда и переход к конструкции с центральным расположением двигателя и «уни-рамой», интенсивно использующей алюминий.

Расположение двигателя — первое для Корвета. Рама с усиленным алюминиевым покрытием является эволюционным путем, основанным на опыте, накопленном с особой серией корветов C6, и алюминиевой конструкцией, используемой в целом для седьмого поколения.

Универсальная рама C8 существенно отличается от конструкции C7, которая больше походила на традиционную раму с «доминирующим рокером» с боковыми направляющими, идущими спереди назад.C8 перешел на архитектуру с доминированием в туннелях.

Особое внимание уделялось повышению жесткости на кручение в базовом автомобиле, который предлагался как в кузове купе с открытой крышей, так и в кабриолете. Сообщается об улучшении жесткости на 18% по сравнению с C7 и на 54% по сравнению с «основным конкурентом».

Что не изменилось, так это широкое и творческое использование алюминия. Сорок процентов конструкции составляет экструзия — в основном сплав серии 6ххх. Похоже, что существует примерно 25 отдельных профилей, включая верх туннеля, секции коромысла, глушители, конструкцию лобового стекла, поперечины и другие части.Еще 18% конструкции — это алюминиевое литье, по сравнению с 8% в C7, и они составляют большую часть задней части, а также передние опоры амортизаторов. Тридцать девять процентов конструкции состоит из алюминиевых штамповок. Что осталось? Панель приборов из магниевого литья, балка заднего бампера из углеродного волокна и закрывающая панель из углеродного волокна под туннелем… и две небольшие стальные распорки в передней части.

Процесс сборки также претерпел изменения, начиная с модели C7: сварка MIG сократилась вдвое и в три раза больше, чем использование клея по сравнению с C7.Используется более 1200 механических крепежных элементов, в том числе около 200 заклепок и более 450 крепежных элементов для проточного сверления.

Для энтузиастов Corvette, которые годами ждали Vette со средним расположением двигателя, реальный вопрос не в том, как он сделан, а в том, как он работает. На сегодняшний день опубликовано всего несколько дорожных тестов — и тестов предсерийных автомобилей — но все больше сходятся во мнении, что C8 радикально лучше. Сообщается, что он имеет гораздо лучшую езду, лучшую управляемость, менее 3 секунд от 0 до 60, и все это по стартовой цене чуть менее 60 000 долларов.«Как это сделано», безусловно, является одним из основных факторов этой оценки.

2020 Chevrolet Corvette Stingray, Медиа-сайт Chevrolet Corvette Stingray 2020, Creative Commons 3.0; Изображения C-8 в разрезе, журнал Car & Driver

Электронно-лучевая сварка (EBW) и лазерно-лучевая сварка (LBW)

Процессы электронно-лучевой сварки (EBW) и лазерной сварки (LBW) — это процессы сварки с высокой плотностью энергии, которые имеют несколько возможных преимуществ, включая низкое тепловложение при сварке, высокое отношение глубины шва к ширине, узкая зона термического влияния (HAZ) и пониженная деформация.Чтобы воздействовать на сварное соединение и вызвать коалесценцию, EBW использует движущийся концентрированный пучок высокоскоростных электронов, в то время как LBW использует тепло от когерентного лазерного луча высокой плотности.

Большинство сплавов на основе никель / кобальта, которые могут быть соединены с помощью обычных процессов дуговой сварки, также могут быть успешно соединены посредством EBW и LBW. Эти процессы лучевой сварки даже считаются более подходящими для сплавов, которые трудно поддаются дуговой сварке, и могут обеспечить лучшие общие свойства сварного шва по сравнению с дуговой сваркой.Низкое тепловложение при сварке приводит к более короткому времени нахождения в диапазоне температур затвердевания и относительно высокой скорости охлаждения, что подавляет выделение вторичных фаз во время затвердевания сварного шва.

Подготовка и подгонка сварных швов особенно важны для процессов EBW и LBW. В большинстве случаев используется конструкция с квадратным стыком. Хотя присадочный металл обычно не добавляется в сварочную ванну, его можно добавлять через неизолированную проволоку. Электронно-лучевая сварка обычно должна выполняться в вакууме без использования защитного газа, что обеспечивает отличную защиту от атмосферного загрязнения.LBW обычно выполняется с использованием защитных газов аргоном или гелием для предотвращения окисления расплавленной сварочной ванны. Пористость может быть проблемой свариваемости из-за высокой скорости затвердевания и глубоких сварочных ванн, которые не позволяют легко улетучиваться растворенным газам; этот эффект усугубляется высокой скоростью перемещения сварного шва. Колебание или взбалтывание сварочной ванны путем переплетения балки может обеспечить время, необходимое для выхода газов из сварочной ванны и уменьшения пористости. Восприимчивости к ликвационному растрескиванию в зоне «шляпка гвоздя» ЗТВ способствует состояние напряжения / деформации в этой области.Более низкие скорости движения сварного шва создают меньший градиент температуры в ЗТВ и полезны для снижения склонности к ликвационному растрескиванию.