Сварка цветных металлов: особенности технологии

Вопросы, рассмотренные в материале:

- Каковы особенности сварки цветных металлов и сплавов

- Как сваривается медь и ее сплавы

- Как осуществляется сварка алюминия

- Что необходимо учитывать при сварке бронзы и латуни

- Каковы особенности сварки титана

На первый взгляд может показаться, что сварка цветных металлов и их сплавов – дело несложное, так как расплавить их не составит особого труда. Но дело в том, что когда цветные металлы вступают в контакт с кислородом, они проявляют повышенную химическую активность. Кроме того, их поверхность покрыта оксидной пленкой, которая препятствует надежному соединению частей конструкции. Обычное нагревание в воздухе приводит к росту химической активности, из-за чего вы получите не ожидаемый ровный шов, а лишь оплавленный участок, покрытый плотным слоем оксида.

С какими сложностями связан процесс сварки цветных металлов и сплавов

Для работы с цветными металлами и сплавами необходимо принять специальные защитные меры.

Очень важно создать надлежащие условия для выполнения сварки – ограничить доступ кислорода в рабочую зону либо четко регулировать его поступление.

Разновидности цветных металлов, которые востребованы больше всего, трудно отыскать в их естественном виде. Поэтому для того, чтобы получить вещество с нужными химическими свойствами, на производствах обычно используют сплавы – сложные комбинации и сочетания цветных металлов.

Чаще всего мастера сваривают изделия из алюминия, бронзы, дюралюминия (сплав алюминия, меди, магния и марганца), меди, латуни (комбинация цинка и меди), силумина (сочетание кремния и алюминия). Сегодня также изготавливают множество сварных изделий из алюминиево-магниевых и алюминиево-марганцевых сплавов.

Но самые популярные цветные металлы, которые используют в промышленности и на производстве, – это комбинации меди и алюминия с другими металлами (свинцом, цинком, магнием, кремнием и пр. ). К таким соединениям относятся:

). К таким соединениям относятся:

- Алюминиевые сочетания (дюралюминий, авиаль, силумин).

- Обычная латунь – сплав цинка и меди, в котором последний элемент занимает до 70 % общей массы. В некоторых случаях для достижения нужной кондиции изделия долю цинка увеличивают до 50 %.

- Бронза – классическая комбинация олова и меди (пропорции: 15:85).

- Сложные латуни – наряду с цинком и медью в них также содержатся различные наполнители и добавки.

Выбирать подходящую технологию сварки цветных металлов и сплавов нужно с учетом типа материала, с которым вам придется работать.

Известно, что магний, медь и алюминий остывают довольно быстро. Значит, для работы с ними понадобится источник энергии очень высокой мощности и дополнительный прогрев. Со сплавами дело обстоит сложнее. Дело в том, что входящие в их состав элементы могут иметь разную температуру плавления. Поэтому в процессе работы с ними есть риск того, что более легкие вещества испарятся.

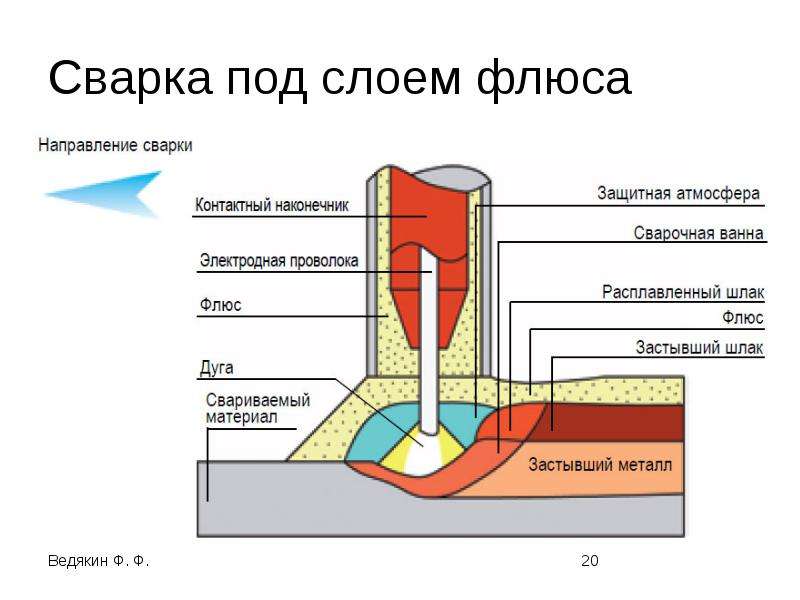

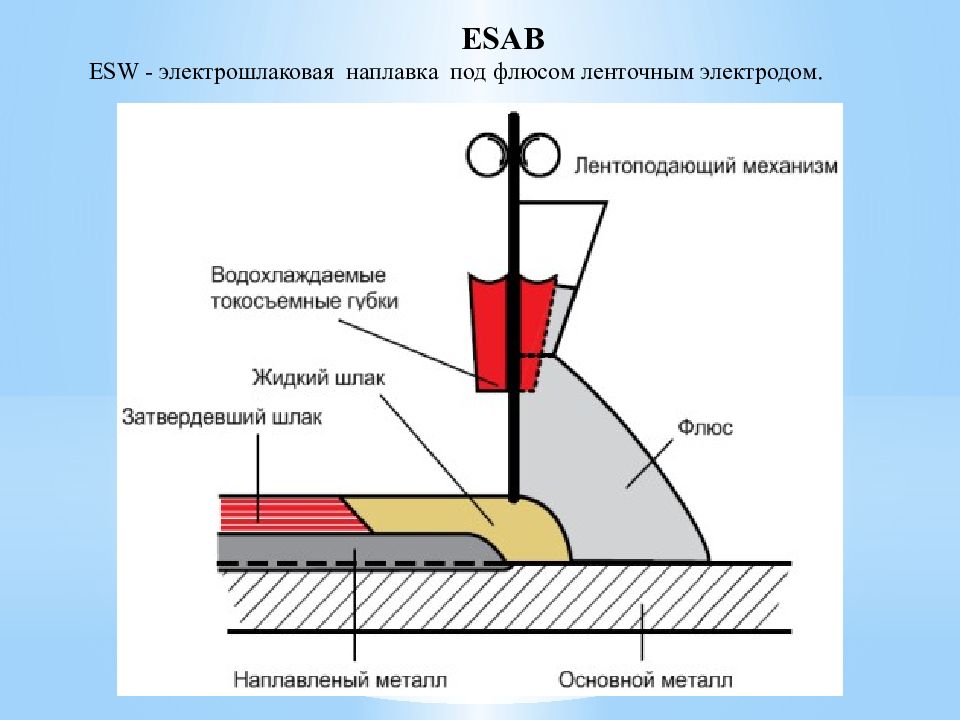

Особенности сварки цветных металлов и сплавов также обусловлены их высоким сродством к кислороду. Некоторые из них даже могут выступать в роли раскислителей. Окислы, которые образуются при их плавке – это более тугоплавкие соединения, засоряющие сварочный шов. Если снизить температуру плавления, то на поверхности могут появиться трещины. Очевидно, что это отрицательно скажется на механических свойствах соединения. Вот почему сваривание цветных металлов нередко выполняют под слоем флюса, уменьшающего влияние на них кислорода.

Из-за своей непрочности и хрупкости, некоторые сплавы могут разрушиться при легком ударе или вообще без какого бы то ни было внешнего воздействия. В то же время слишком тяжелые материалы способны своим весом провалить сварочные ванны. Поэтому, работая с ними, нужно быть очень аккуратным.

Технология сварки цветных металлов на примере меди

К положительным характеристикам меди относятся: высокая пластичность, теплопроводность, теплоемкость, электропроводность и коррозийная стойкость.

Отличительные свойства меди: плотность – 8,96 г/см3, относительное удлинение – 50 %, временное сопротивление при отсутствии нагартовки – 20 кгс/мм2 (200 МПа), плавится при температуре 1083 °С.

Чистота меди оказывает непосредственное влияние на ее свариваемость. Лучше свариваются те изделия, в составе которых содержится минимальное количество вредных примесей. Содержание кислорода в раскисленной меди не превышает 0,01 %. Это значит, что она сваривается лучше всего. Примеси, ухудшающие свариваемость меди и понижающие ее механические качества, – свинец, висмут, сера.

Рекомендовано к прочтению

Когда в расплавленной меди присутствует водород, он тоже негативно влияет на сваривание. Шов кристаллизуется и происходит объединение водорода с кислородом закиси меди, в результате чего образуются водяные пары. Из-за этих паров и возникает водородная болезнь. Дело в том, что когда сварной шов кристаллизуется, водяной пар пытается вырваться наружу и в результате этих усилий образует множество трещин и пор. Данный процесс отражается в формуле Сu2O+H

Из-за этих паров и возникает водородная болезнь. Дело в том, что когда сварной шов кристаллизуется, водяной пар пытается вырваться наружу и в результате этих усилий образует множество трещин и пор. Данный процесс отражается в формуле Сu2O+H

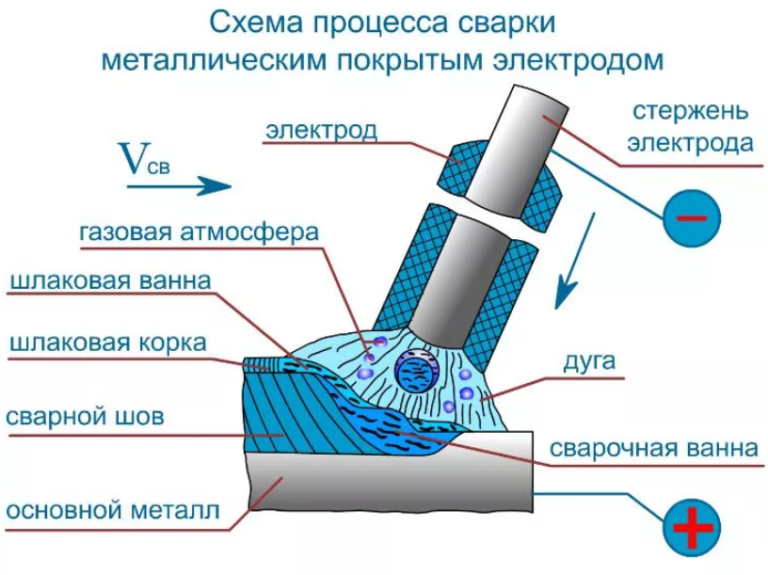

Ручная сварка деталей из цветных металлов выполняется посредством металлических либо угольных электродов с использованием покрытий и флюсов. Кроме того, ее осуществляют в среде защитных газов.

Сварка угольным электродом. Соединять детали из меди следует постоянным током прямой полярности, графитовым или угольным электродом.

Соблюдайте длину дуги 35–40 мм, а в качестве присадочного материала используйте прямоугольные или круглые прутки из меди («M1», «М2») и прутки с присадкой фосфора (раскислитель). Лучше всего, чтобы сечение присадочного прутка было 20–25 мм2. Тогда он не слишком окислится и перегреется в процессе расплавления цветного металла.

В роли флюса здесь выступает смесь из 5%-ного металлического порошкообразного магния и 95%-ной прокаленной буры или плавления бура. Прежде чем приступить к сварке цветных металлов, порошкообразные флюсы следует нанести на свариваемые кромки или поверхность присадочного прутка, смоченную жидким стеклом. А затем просушить их на воздухе.

Прежде чем приступить к сварке цветных металлов, порошкообразные флюсы следует нанести на свариваемые кромки или поверхность присадочного прутка, смоченную жидким стеклом. А затем просушить их на воздухе.

Перед нанесением флюса промойте кромки свариваемого изделия и присадочный пруток 10%-ным раствором каустической соды или зачистите их металлической щеткой.

Сваривая медные детали угольным электродом, используйте в роли присадочного металла прутки, содержащие не более 1 % серебра, до 0,2 % фосфора, остальное – медь.

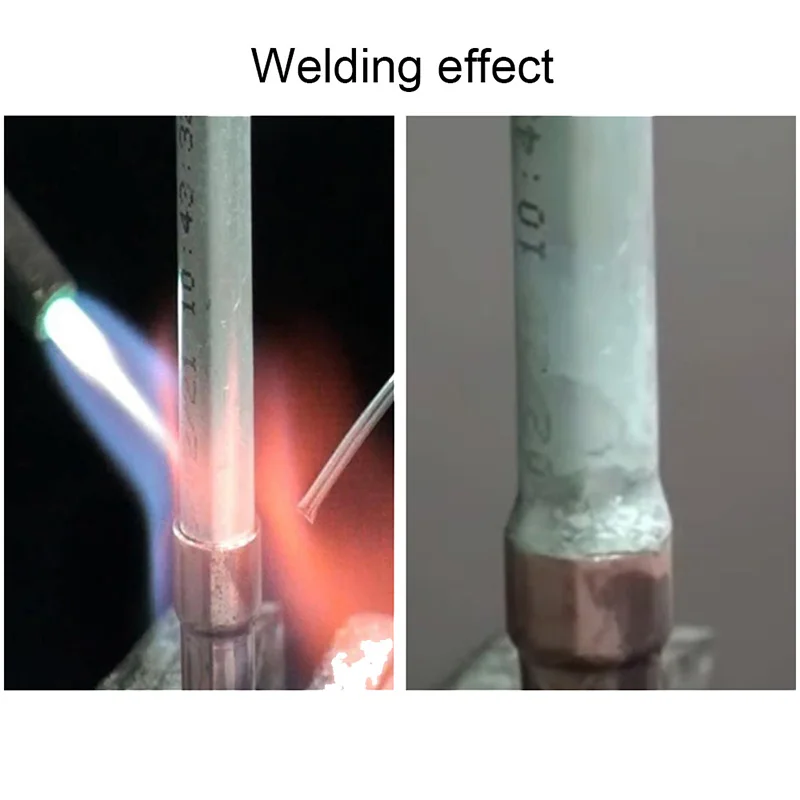

Примените предварительный подогрев, чтобы обеспечить хорошее проплавление основного материала и следующего с присадочным. В ходе сварки простых небольших узлов (шин, наконечников) можете выполнять подогрев самой угольной дугой.

Крупногабаритные изделия необходимо предварительно подогреть в электрических печах с защитной атмосферой до температуры +500 °С. В роли защитного газа может выступать азот.

Учтите, что при нагреве выше +400 °С медь начинает интенсивно окисляться. При этом образуется оксид меди (I) (Cu2

При этом образуется оксид меди (I) (Cu2

Сваривание медных изделий толщиной до 4 мм угольным электродом выполняют «левым» методом, не скашивая кромки. В этом случае электрод следует разместить между присадочным и наплавленным цветным металлом. А детали толщиной более 4 мм сваривают со скосом кромок, «правым» методом. Тогда угол разделки составляет 70–90°, а присадочные прутки помещают между электродом и наплавленным цветным металлом.

Таблица режимов ручной дуговой сварки меди графитовым и угольным электродами:

При сборке медных изделий и узлов зазоры в местах наложения швов должны быть минимальными и не превышать 0,5 мм. Это позволит избежать сквозных прожогов и протекания швов.

Сварку цветных металлов в данном случае выполняют в нижнем положении, соблюдая строгую последовательность: сначала рабочая поверхность подогревается, затем осыпается флюсом и прогревается до оплавления электрической дугой, после чего подается цветной металл.

Когда шов заполняется концом присадочного прутка, в сварочную ванну следует дополнительно внести флюс. При этом важно, чтобы присадочный металл после расплавления его теплом дуги хорошо сплавлялся с основным цветным металлом. Если температура прогрева участка будет недостаточной, то присадочный металл свернется в шарики. А это приведет к непроварам. Старайтесь заполнить шов за один проход, так как при многослойном сваривании в его наружных слоях могут образоваться поры.

По окончании сварки прокуйте наплавленный цветной металл и подвергните его отжигу, нагревая до +500…+550 °С и охлаждая в воде. Это делается для того, что повысить его вязкость.

Сварка металлическим электродом. Данный метод подходит для работы с медными изделиями толщиной более 2 мм, используемыми в виде проката.

Если присадкой служит проволока из обычной электролитической меди, применяйте флюс следующего состава (в % по весу):

- обезвоженная бура;

- борная кислота;

- фосфорнокислый натрий.

Благодаря последнему элементу в составе флюса кислоты более полно удалятся из расплавленного цветного металла.

Подготовка, подогрев изделия и последующая обработка сварного соединения осуществляются одинаково при использовании угольного и металлического электродов.

Цветной металл, наплавленный электродами, отличается хорошей пластичностью и большей прочностью.

Если нужно получить наплавленный цветной металл, близкий по своему составу с основным, то его сваривают электродами другого типа. Это делается на постоянном токе обратной полярности короткой дугой. Электрод перемещается без колебаний, только поступательно. При этом сила тока должна быть достаточной, чтобы обеспечить сваривание.

Питание постов осуществляется от многопостовых генераторов либо от генераторов «ПС-500». А чтобы повысить качество, в роли флюса следует использовать борный шлак. Последний получают в результате сплавления без доступа воздуха 95 % прокаленной буры и 5 % магния. В среде азота и аргона сварку необходимо выполнять угольным либо вольфрамовым электродом при помощи специального электродного держателя, который обеспечивает подачу защитного газа в зону горения дуги.

В среде азота и аргона сварку необходимо выполнять угольным либо вольфрамовым электродом при помощи специального электродного держателя, который обеспечивает подачу защитного газа в зону горения дуги.

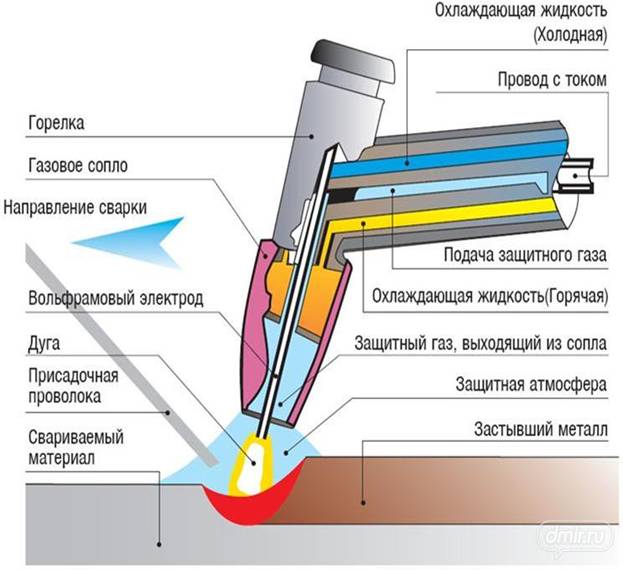

Ручная аргонодуговая сварка. Этот метод требует наличия в составе защитных газов таких инертных веществ, как аргон и гелий.

Сварка цветных металлов аргоном осуществляется вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры +350…+400 °С. В качестве присадочного материала используют бронзовую проволоку («КМцЗ-1» и др.).

Работа может выполняться как «левым», так и «правым» методом. Прежде чем к ней приступить, дугу возбуждают на угольной или графитовой пластине. После чего ее переносят на изделие. Не рекомендуется зажигать ее на самом изделии, потому что вольфрамовый электрод при этом оплавляется и загрязняется. Сварка выполняется в потолочном, нижнем или вертикальном положении.

Можете сваривать медь в среде аргона и переменным током. Тогда скорость существенно снизится, но шов будет внешне выглядеть лучше, чем при использовании постоянного тока. При работе переменным током проволокой «Бр КМцЗ-1» не требуется бура для раскисления. В этом случае на расплавленном цветном металле не будет поверхностной пленки. Она удалится из-за катодного распыления, которое основывается на движении с большой скоростью положительно заряженных ионов к катоду и его бомбардировке. Сварка цветных металлов описанным методом происходит устойчиво и может осуществляться в любых пространственных положениях.

Тогда скорость существенно снизится, но шов будет внешне выглядеть лучше, чем при использовании постоянного тока. При работе переменным током проволокой «Бр КМцЗ-1» не требуется бура для раскисления. В этом случае на расплавленном цветном металле не будет поверхностной пленки. Она удалится из-за катодного распыления, которое основывается на движении с большой скоростью положительно заряженных ионов к катоду и его бомбардировке. Сварка цветных металлов описанным методом происходит устойчиво и может осуществляться в любых пространственных положениях.

Технология сварки алюминия

Алюминий – это один из самых распространенных природных элементов. Он отличается стойкостью против перехода в хрупкое состояние при низких температурах, высокой коррозионной стойкостью в окислительных средах, высокой тепло- и электропроводностью, а также малой плотностью.

Температура его плавления составляет +660 °С, а плотность – 2,7 г/см3. Алюминий всегда покрыт пленкой окиси алюминия (Аl2O3) из-за большого сродства к кислороду. Температура плавления этой пленки – +2050 °С. Основные трудности, возникающие при работе с алюминием, обусловлены тугоплавкостью пленки и риском появления кристаллизационных трещин и пор в шве.

Температура плавления этой пленки – +2050 °С. Основные трудности, возникающие при работе с алюминием, обусловлены тугоплавкостью пленки и риском появления кристаллизационных трещин и пор в шве.

Вышеупомянутая пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом. Поэтому ее удаляют металлическими электродами для сварки цветных металлов, воздействуя покрытием электрода или составляющими флюса. При аргонодуговом сваривании пленку разрушают посредством катодного распыления. Если использовать постоянный ток обратной полярности, то он оказывает «очищающее» воздействие на протяжении всего времени горения дуги. А переменный ток действует таким образом только в те полупериоды, когда изделие является катодом.

Поры в сварных швах образовываются из-за водорода, усиленно стремящегося выйти в атмосферу в связи с резким изменением растворимости при переходе алюминия из жидкого состояния в твердое. А кристаллизационные трещины появляются из-за повышенного содержания кремния. Чтобы их уменьшить, в алюминий вводятся добавки железа.

Чтобы их уменьшить, в алюминий вводятся добавки железа.

Ручная сварка угольным электродом. Выполняется в тех случаях, когда толщина цветного металла составляет от 1,5 мм до 20 мм, а также при заварке дефектов литья из алюминия и его сплавов. Если толщина цветного металла не превышает 2 мм, то его сваривают, не разделывая кромку и присадочную проволоку.

Ручная дуговая сварка металлическим электродом. Для работы с изделиями из чистого алюминия («АД», «АД1», «АДО», «А6») используются электроды «АФ-4аКр» и «ОЗА-1».

Ручная дуговая сварка цветных металлов осуществляется постоянным током обратной полярности после предварительного подогрева свариваемых листов: толщиной 6–8 мм – при температуре до +200 °С, 8–16 мм – до +350…+400 °С.

Прежде чем приступить к работе, электроды следует просушить в течение двух часов при температуре +150…+200 °С. Если толщина цветного металла – более 20 мм, то кромки необходимо разделать. Сварка выполняется с двух сторон при зазоре между листами 0,5–1 мм.

Сварка выполняется с двух сторон при зазоре между листами 0,5–1 мм.

Электроды «А-2» применяются для устранения дефектных мест в литье сплава «АЛ-9» и сваривании алюминиево-марганцевого сплава типа «АМц». Изделие следует предварительно подогреть («АЛ-9» до +280…+300 °С, «АМц» – до +300…+400 °С) короткой дугой постоянным током обратной полярности.

Электроды «ОЗА-2» используются для сваривания сплавов «АЛ-11», «АЛ-9», «АЛ-5», «АЛ-4», «АЛ-2», которое выполняется после предварительного подогрева участка до +250…+400 °С короткой дугой и постоянным током обратной полярности.

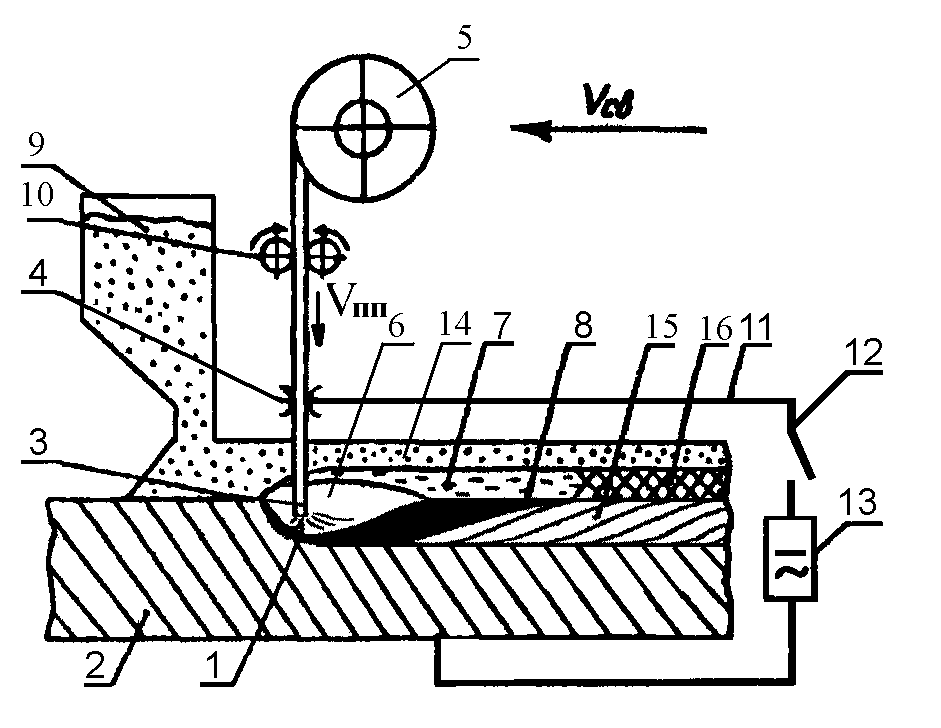

Автоматическую и полуавтоматическую сварку по флюсу используют для изделий, толщина кромок которых превышает 8 мм. При этом дуга горит над флюсом, а не в его слое. Для удаления оксидной пленки и защиты сварочной ванны достаточно тонкого слоя флюса. Если толщина слоя флюса большая, то дуга шунтируется через шлак, который обладает высокой электропроводностью, и горит по слою флюса.

При сварке цветных металлов полуавтоматом используют электродную проволоку марки «СвАМц» либо «СвА97» диаметром 2-3 мм. Флюс «АН-А1» (на 20 % состоит из хлористого натрия, на 30 % – из криолита, на 50 % – из хлористого калия) наносится на свариваемый шов слоем толщиной 10–35 мм. Работа выполняется постоянным током обратной полярности. Ее скорость составит примерно 12–20 м/ч при следующих параметрах: сварочный ток – 300–450 А, вылет электрода – 25–40 мм, напряжение дуги в пределах 38–44 В.

Флюс «АН-А1» (на 20 % состоит из хлористого натрия, на 30 % – из криолита, на 50 % – из хлористого калия) наносится на свариваемый шов слоем толщиной 10–35 мм. Работа выполняется постоянным током обратной полярности. Ее скорость составит примерно 12–20 м/ч при следующих параметрах: сварочный ток – 300–450 А, вылет электрода – 25–40 мм, напряжение дуги в пределах 38–44 В.

Аргонодуговая сварка алюминия и его сплавов получила наибольшее распространение. При ее использовании нет необходимости применять относительно сложные флюсы и покрытия, остатки которых могут вызвать коррозию шва. В этом случае работают с постоянным током обратной полярности или переменным током, но обязательно с осциллятором и балластным реостатом.

Автоматическую и полуавтоматическую сварку цветного металла в среде аргона плавящимся электродом выполняют специальными шланговыми полуавтоматами и автоматами. В работе используют постоянный ток, подбирают подходящий режим сварки и применяют обратную полярность. В данном случае подойдет сварочная проволока «СвА97», «СвАМц», «СвАК» или того же состава, что и свариваемый цветной металл.

В данном случае подойдет сварочная проволока «СвА97», «СвАМц», «СвАК» или того же состава, что и свариваемый цветной металл.

Участок детали толщиной до 10 мм сваривают без разделки кромок, при больших толщинах кромок применяют V- и Х-образные разделки шва. Сила тока при электродной проволоке диаметром 2 мм составляет 250–300 А, скорость работы достигает 30–40 м/ч.

Газовая сварка алюминиевых изделий даст отличные результаты, если правильно применить флюсы и выбрать подходящий режим. Листы толщиной не более 3 мм следует сваривать с отбортовкой кромок на высоту, равную их утроенной толщине. А листы толщиной не более 5 мм сваривают, не скашивая кромки, с зазором до 0,5 мм.

Листы толщиной 5–15 мм сваривают с односторонним скосом кромок, при большей толщине – с двусторонним. Угол разделки составляет 60–70°. Не рекомендуется сваривать нахлесточные соединения, потому что флюс затекает в зазор между листами и вызывает коррозию, из-за которой разрушается шов. Присадочную проволоку и кромки соединения необходимо хорошо очистить от оксидной пленки химическим или механическим способом.

Присадочную проволоку и кромки соединения необходимо хорошо очистить от оксидной пленки химическим или механическим способом.

Механическая очистка представляет собой обезжиривание в щелочном растворе и последующую очистку металлической щеткой. В этом случае газовую сварку цветных металлов и сплавов нужно начинать не позднее чем через 2 часа.

Выполняя химическую очистку, строго соблюдайте последовательность: сначала обезжирьте кромки и протравите их в 5%-ном растворе каустической соды, после чего промойте водой, протрите насухо тряпкой и просушите. Приступайте к работе не позднее чем через 8 часов после такой очистки.

Если вы используете флюс в виде пасты, то наносите его на присадочную проволоку и свариваемые кромки. А порошкообразный флюс следует насыпать в разделку шва. Обязательно храните флюсы в герметичных сосудах, чтобы предотвратить поглощение влаги из воздуха. Сваривайте деталь «левым» способом нормальным пламенем или с небольшим избытком ацетилена. Но учтите, что слишком большой избыток ацетилена приводит к появлению пор в сварном шве. Опаснее всего – избыток кислорода. Он интенсивно окисляет алюминий, существенно затрудняя работу. В первое время сваривания наклоните мундштук горелки под углом 70–80°, а затем уменьшите его до 30–45°.

Опаснее всего – избыток кислорода. Он интенсивно окисляет алюминий, существенно затрудняя работу. В первое время сваривания наклоните мундштук горелки под углом 70–80°, а затем уменьшите его до 30–45°.

В зависимости от того, какой толщины цветной металл, подбирается подходящая мощность сварочного пламени:

Перед свариванием силуминов предварительно подогрейте деталь до +200…+250 °C. После этого произведите отжиг при температуре +300…+350 °C и медленно охладите ее. Швы сварных соединений из проката прокуйте в холодном состоянии легкими ударами. Остатки флюса и шлака основательно удалите металлической щеткой и промойте горячей водой.

Особенности сварки цветных металлов: латуни и бронзы

- Сварка латуни.

Латунь – это сплав, состоящий из 75 % цинка и 55 % меди. Особые сорта латуни также содержат немного олова, кремния и других элементов.

Основная трудность при работе с латунью – это выгорание цинка, начинающего кипеть и интенсивно испаряться при температуре выше +905 °С. Попадая в воздух, пары цинка быстро окисляются и опадают на окружающие предметы в виде белого осадка. Эти окислы являются ядовитыми, поэтому при работе с латунью обязательно соблюдайте необходимые меры безопасности.

Попадая в воздух, пары цинка быстро окисляются и опадают на окружающие предметы в виде белого осадка. Эти окислы являются ядовитыми, поэтому при работе с латунью обязательно соблюдайте необходимые меры безопасности.

Сваривание латунных деталей можно осуществлять методами, которые применимы к меди. При работе угольным электродом используйте литые или прессованные прутки из латуни, содержащие в своем составе кремний (помимо цинка и меди). В присадочных прутках должно содержаться примерно столько же меди, сколько и в основном материале, а кремния – не более 3 %. Этот метод требует применения флюсов.

При газовой сварке цветных металлов некоторых типов обычным пламенем выделяются пары, из-за которых шов оказывается пористым. Это происходит при работе с латунью. Предупредить такой негативный процесс можно пламенем с избыточным содержанием кислорода (30–40 %). Тогда кислород частично окислит цинк и на поверхности расплавленного участка образуется пленка оксида, которая предотвратит последующее окисление цветного металла.

Кромки, которые необходимо сварить, тщательно зачистите (до появления блеска). Чтобы избавиться от оксидов, используйте 10%-ный водный раствор азотной кислоты, затем промойте изделие горячей водой и насухо его протрите. Убедитесь, что удельная мощность пламени составляет 100–150 л/ч. Мундштук горелки зафиксируйте под наклоном 80–90°, а присадочный пруток – под углом 80° к нему.

Старайтесь выполнить сваривание как можно быстрее и за один раз, без перерывов. Это позволит предотвратить интенсивное окисление. Проследите, чтобы ядро пламени находилось на расстоянии 7–10 мм от ванны. Если толщина изделия превышает 15 мм, то его лучше сначала подогреть до +500…+550 °C. По окончании сварки прокуйте шов. При содержании в латуни свыше 60 % меди проковывать нужно холодный шов. В ином случае делайте это при нагреве до +700 °C. После чего выполните отжиг швов при температуре +600…+650 °C, а затем медленно охладите их.

Дефекты на латунных изделиях можно заварить без подогрева. Только прежде чем это делать, их нужно тщательно подготовить. Газовая сварка цветных металлов выполняется на постоянном токе обратной полярности, для электрода диаметром 6 мм – при силе тока 200–225, в полувертикальном или нижнем положении.

Газовая сварка цветных металлов выполняется на постоянном токе обратной полярности, для электрода диаметром 6 мм – при силе тока 200–225, в полувертикальном или нижнем положении.

- Сварка бронзы.

Бронза представляет собой сплав меди и цинка, марганца, кремния, алюминия, олова. С учетом объема содержащихся в их составе добавок бронзы сплавы бывают оловянными (8–10 % олова, 2–4 % цинка, остальное – медь) и специальными (кремнистые, марганцевые, железомарганцевые, алюминиевые и пр.).

Бронзовые изделия заваривают металлическими и угольными электродами, а перед этим подогревают до +200…+550 °С. Для деталей сложной конфигурации устанавливается более высокая температура подогрева.

Простые детали (втулки) можно подогревать при меньшей температуре. Сварка бронзовых изделий выполняется для соединения частей сложных конструкций (сварнолитые изделия), ремонта изношенных и поломанных деталей, исправления дефектов отливок.

В данном случае сварку цветных металлов осуществляют в полувертикальном или нижнем положении. Если необходимо состыковать швы и заварить сквозные дефекты, то для предупреждения протекания материала используются подкладки. Их изготавливают из огнеупорной глины, стальных листов, асбеста. Форма подкладки должна повторять конфигурацию внутренней стороны изделия в свариваемом участке.

Если необходимо состыковать швы и заварить сквозные дефекты, то для предупреждения протекания материала используются подкладки. Их изготавливают из огнеупорной глины, стальных листов, асбеста. Форма подкладки должна повторять конфигурацию внутренней стороны изделия в свариваемом участке.

Для сваривания оловянных бронз угольным электродом применяйте присадочные прутки, отлитые в кокиль, и содержащие: 0,25 % фосфора, 3-4 % кремния, 95-96 % меди. Флюсом здесь будет выступать борный шлак или прокаленная бура.

По окончании сваривания укройте изделие асбестом, чтобы оно медленно охлаждалось. Таким образом вы сможете снизить остаточные напряжения и предотвратить появление трещин.

Для сварки специальных бронз угольным электродом обычно используют присадочные прутки того же состава, что и основной материал.

В качестве флюса при сваривании кремнистых бронз лучше всего применять прокаленную буру, а фосфористых – бронборный шлак.

Для сварки алюминиевых бронз используйте тот же флюс, что и для работы с алюминием и его сплавами.

Если нужно сварить специальные бронзы металлическим электродом, то подбирайте содержание электродного стержня с учетом состава основного материала. Например, для фосфористой бронзы подойдут стержни, содержащие 0,5–1 % фосфора или 9 – 11 % олова, до 0,75 % примесей, остальное – медь.

Сваривать алюминиевую бронзу рекомендуется прутками, в состав которых входит: столько же алюминия, сколько его содерж

Сварка черных и цветных металлов

Содержание страницы

1. Сварка сталей

Сварка малоуглеродистых сталей. Малоуглеродистые стали с содержанием углерода до 0,25 % хорошо свариваются и не требуют нагрева до, в течение и после сварки. Для повышения производительности сварку ведут на максимально допустимых режимах. Сварные соединения легко обрабатываются режущим инструментом.

Сварка углеродистых сталей. При сварке среднеуглеродистых сталей возможно образование трещин как в основном, так и в наплавленном металле. Необходим предварительный подогрев изделия перед сваркой до температуры 200…350 °С. После сварки изделие помещают в печь, нагревают его до 675…700 °С и медленно охлаждают вместе с печью до 100…150 °С. Завершают охлаждение изделия на воздухе. Для сварки используют электроды марок УОНИ-13/45, УОНИ-13/55, К-5А, УП-1/45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОСЗ-4 и др. Сварку электродами УОНИ-13, ОЗС-2, ВСП-3 выполняют на постоянном токе обратной полярности. Используя электроды ВСП-1, МГ-1, ОЗС-4, К-5А, можно производить сварку как на постоянном, так и переменном токах.

Необходим предварительный подогрев изделия перед сваркой до температуры 200…350 °С. После сварки изделие помещают в печь, нагревают его до 675…700 °С и медленно охлаждают вместе с печью до 100…150 °С. Завершают охлаждение изделия на воздухе. Для сварки используют электроды марок УОНИ-13/45, УОНИ-13/55, К-5А, УП-1/45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОСЗ-4 и др. Сварку электродами УОНИ-13, ОЗС-2, ВСП-3 выполняют на постоянном токе обратной полярности. Используя электроды ВСП-1, МГ-1, ОЗС-4, К-5А, можно производить сварку как на постоянном, так и переменном токах.

Технология сварки высокоуглеродистых сталей включает обязательный предварительный подогрев до 350…400 °С, иногда сопутствующий подогрев и последующую термическую обработку. Сварку производят узкими валиками и небольшими участками. Сварку при температуре окружающей среды ниже плюс 5 °С и на сквозняках производить нельзя.

Сварка легированных сталей. Легированные стали классифицируют на три группы: низколегированные – с содержанием легирующих элементов до 2,5 %; легированные – от 2,5 до 10 % легирующих элементов; высоколегированные – более 10 % легирующих элементов.

Перед сваркой легированных сталей кромки тщательно очищают от окалины, пыли, грязи, шлака, а также удаляют влагу с поверхности металла подогревая кромки газовой горелкой до температуры 110…120 °С.

Перед сваркой, для предупреждения появления трещин, необходим предварительный подогрев изделия до температуры 100…350 °С.

Для исключения закалки основного металла применяют многопроходную сварку швами одинакового сечения, а также метод отжигающих валиков.

Низколегированные стали. Стали типа 15ХСНД при сварке склонны образовывать закалочные структуры. Для предупреждения перегрева и образования закалочных структур применяют многослойную сварку с большим интервалом времени между наложением слоев. Сварку изделий толщиной более 2 мм производят электродами УОНИ-13/55, УОНИ-13/65 на постоянном токе обратной полярности.

Изделия толщиной более 15 мм после сварки подвергают высокотемпературному отпуску при температуре 550…650 °С.

Хромокремнемарганцовистые стали 20ХГСА, 25ХГСА, 30ХГСА и 35ХГСА относятся к низколегированным конструкционным сталям повышенной прочности. При сварке они образуют закалочные структуры. В зависимости от толщины металла применяют однослойную и многослойную сварку с малыми интервалами времени между наложением слоев. Для сварки применяют электроды со стержнями Св-18ХГС, Св-18ХМА или низкоуглеродистую проволоку Св-08А. Марки покрытий электродов: НИАТ-3М, ЦЛ-18-63, ЦЛ-30-63, ЦЛ-14, УОНИ-13/85. После сварки изделия из стали 25ХГСА, нагревают до температуры 650…880 °С с выдержкой из расчета 1 ч на каждые 25 мм толщины, после чего охлаждают на воздухе или в горячей воде.

Среднелегированные стали. Стали 12М, 12ХМ, 15ХМ, 20ХМ предназначены для изготовления деталей, работающих в условиях высоких температур (400…600 °С) и при давлении газа или пара до 30,0 МПа (трубчатые элементы паровых котлов, элементы нефтеперегонной и химической аппаратуры и т. п.). Эти стали имеют склонность к образованию трещин в зоне термического влияния. Перед сваркой необходим предварительный подогрев до температуры 200…300 °С. После сварки производят отпуск (нагрев изделия до 710 °С, выдержка при этой температуре из расчета 5 мин на каждый миллиметр толщины металла с последующим медленным охлаждением).

Для сварки применяют электроды ЦУ-2МХ, ЦЛ-38, ЗИО-20, УОНИ- 13ХМ. Сварку производят на постоянном токе обратной полярности.

Высоколегированные стали. Стали типа Х18Н9, Х18Н9Т, применяют в химическом и пищевом машиностроении. Эти стали имеют высокие прочность, вязкость и пластичность. Из-за пониженной электропроводности и теплопроводности возможны значительные коробления и межкристаллитная коррозия. Для сварки применяют электроды ЗИО-3, ОЗЛ-8, ЦЛ-11, ЦТ-1 и др. Сварку ведут на постоянном токе обратной полярности, применяя медные подкладки или ускоренное охлаждение швов водой или сжатым воздухом.

Стали типа Х25Н12 и Х25Н20 относятся к окалиностойким сталям, применяющимся при изготовлении трубопроводов, деталей турбин, котлов высокого давления, химической аппаратуры и др. Они имеют повышенное сопротивление коррозии и выдерживают длительные нагрузки при высоких температурах. Эти стали имеют склонность к образованию горячих трещин. Сварку ведут на постоянном токе обратной полярности электродами ЦЛ-25, ОЗЛ-4, ОЗЛ-9А, ГС-1, ОЗЛ-5 и ЦТ-17.

После сварки для снятия напряжений производят высокотемпературный отпуск при температуре 650 °С.

Хромистые стали Х6СМ, 4Х9С2, 15Х5М, Х5МФ, 12X13 с содержанием хрома 4…14 % применяют для изготовления конструкций повышенной прочности, работающих в агрессивной среде (аппаратура нефтеперерабатывающей промышленности). Стали 15X28, 1X17Ю5 с содержанием хрома 18…30 % хорошо сопротивляются окислению при высоких температурах.

Стали имеют склонность к закаливанию на воздухе с образованием мартенситной структуры и росту зерен в зоне термического влияния, что составляет основные трудности при сварке.

Перед сваркой производят предварительный подогрев до температуры 200…400 °С. После сварки изделие охлаждают на воздухе до температуры 150…200 °С. В завершение производят высокотемпературный отпуск: нагрев в печи до 720…750 °С с минимальной выдержкой 1 ч или из расчета 5 мин на 1 мм толщины металла, с последующим охлаждением на спокойном воздухе.

Стали с содержанием хрома 7…10 % выдерживают в печи из расчета 10 мин на 1 мм толщины металла. Сварку производят на постоянном токе обратной полярности электродами ЦЛ-17-63, СЛ-16, УОНИ-13/85 и др.

Высокомарганцовистые стали типа 110Г13Л, содержат 11…16 % марганца. Стали имеют высокую износостойкость и предназначены для изготовления железнодорожных крестовин, зубьев экскаватора, ковшей землечерпалок и других деталей. Для сварки применяют никелемарганцовистые электроды: содержащие 4…4,5 % никеля, 11…13 % марганца и 0,6…1,0 % углерода. Стержни имеют покрытия основного типа: коррозионно-стойкие, низкоуглеродистые и покрытия с содержанием до 60…65 % феррохрома. Сварку стали производят в закаленном состоянии на постоянном токе обратной полярности.

Инструментальные стали P18, Р9 и их заменители ХВГ, 9ХВГ, 9ХС предназначены для изготовления режущего инструмента. Электродуговую сварку применяют при изготовлении режущего инструмента для приварки пластин быстрорежущей стали к державкам из поделочной стали, а также для наплавки быстрорежущей стали или ее заменителей на заготовку из углеродистой стали.

Наплавку ведут в один прием, не прерывая по мере оплавления. После наплавки инструмент отжигают, затем подвергают механической обработке, последующей закалке и трехкратному отпуску. По завершении твердость наплавленного металла достигает HRC 61…64.

2. Сварка чугуна

Сваркой исправляют чугунное литье до процесса и в процессе механической обработки. При восстановлении деталей из чугуна сварку применяют для устранения трещин, пробоин и изломов.

По свариваемости чугун относится к группе плохо свариваемых металлов. Это обусловлено высоким содержанием в нем более 2 % углерода, 1,6…2,0 % кремния, 0,5…1,2 % марганца, до 0,12 % серы, до 0,8 % фосфора и быстрой скоростью охлаждения.

Причины, затрудняющие сварку чугуна:

- образование карбидов железа (отбеливание чугуна) в месте сварки, отличающихся высокой твердостью и не поддающихся механической обработке обычным режущим инструментом;

- низкая пластичность, вызывающая при неравномерном нагреве трещины в зоне сварки;

- отсутствие пластического состояния при переходе из твердого состояния в жидкое, вследствие чего невозможно выполнение горизонтальных, вертикальных и потолочных швов;

- образование пористости за счет большого количества окиси углерода и быстрого затвердевания расплавленного металла;

- образование пленки окислов кремния на поверхности ванны, имеющих высокую температуру плавления.

Чугунные детали после эксплуатации в условиях высоких температур, плохо свариваются, так как углерод и кремний окисляются и чугун становится хрупким. Плохо свариваются чугунные детали, длительное время контактировавшие с маслом и керосином. При сварке масло и керосин сгорают и образовавшиеся газы являются причиной сплошной пористости сварочного шва.

Способы сварки чугуна. Различают три способа сварки чугуна: холодный, полугорячий и горячий. Холодную сварку чугуна ведут без подогрева изделия, полугорячую – с полным или местным подогревом до температуры 300…400 °С, горячую – с полным нагревом до температуры 600…800 °С.

Холодная сварка. Качество сварного соединения зависит от технологических и металлургических факторов. Технологическими факторами являются: сила сварочного тока, напряжение дуги и скорость сварки, металлургическими – графитизация, удаление углерода и карбидообразование. Не допускается отбеливание чугуна и закалка сварочного шва.

Сварку проводят на щадящих режимах при силе тока 90…120 А, электродами малого диаметра (3 мм), короткими валиками (длиной 40…50 мм) с последующим охлаждением каждого валика до температуры 330…340 °С. Это приводит к снижению доли основного металла в металле шва и сварочных напряжений, которые дополнительно снижают проковкой валиков шва сразу же после окончания сварки.

В состав сварочных материалов вводят углерод, кремний, алюминий, титан, никель, медь, которые способствуют более полному процессу графитизации, т. е. чтобы углерода в связанном состоянии осталось минимальное количество. В результате получают более мягкую перлитно-ферритную структуру.

При введении вольфрама, хрома, ванадия, молибдена, последние связывают углерод в труднорастворимые карбиды.

Холодную сварку ведут электродами: стальными, стальными со специальными покрытиями (с карбидообразующими элементами в покрытии, с защитно-легирующими покрытиями, с окислительными покрытиями), стальными с применением шпилек, чугунными, комбинированными, медными, из монельметалла, из никелевого аустенитного чугуна.

Сварка стальными электродами без специальных покрытий. Применяется при ремонте неответственных чугунных деталей небольших размеров с малым объемом наплавки. Сварное соединение имеет неоднородную структуру, недостаточную плотность и низкую прочность.

Трещины в чугунной детали заваривают многослойной наплавкой – методом отжигающих валиков, который позволяет избежать образования трещин в сварочном шве. Метод отжигающих валиков был предложен в конце 50-х годов прошлого столетия изобретателем Л. И. Вититловым, что позволило существенно расширить область использования стальных электродов.

Вдоль трещины производят V-образную разделку кромок (рис. 1, а). Вначале на одну из кромок вразброс наносят короткими участками длиной 15…25 мм (рис. 1, б) подготовительные 1…3 и отжигающие 4 и 5 валики (рис. 1, в), затем на другую кромку – соответственно валики 6…10, не соединяя их.

Рис. 1. Схема метода отжигающих валиков: 1…3, 6…8 – подготовительные валики; 4, 5, 9 и 10 – отжигающие валики; 11…14 – соединительные валики

При наложении отжигающего валика на подготовительный, последний больше прогревается и впоследствии остывает с меньшей скоростью. Значительная доля цементита распадается, выделяется графит, а в закаленной части шва происходит частичный отпуск и нормализация. Благодаря подготовительному валику отжигающий валик меньше подвержен закалке, в итоге значительно снижается твердость всего шва и частично снимаются остаточные напряжения.

Валики наплавляют высотой 4…5 мм, покрывая предыдущий на 60…70 %. После наложения валиков по всей длине трещины, деталь охлаждают до температуры 70…80 °С, после чего заваривают вразброс промежутки между ними соединительными валиками 11…14.

Метод позволяет снизить твердость сварочного шва на HRC 20…25, по сравнению со сваркой без отжигающих валиков, что позволяет обрабатывать его механической обработкой резанием. Прочность и плотность шва при этом удовлетворительные.

Сварка электродами с защитно-легирующими покрытиями. Перед сваркой выполняют Vили Xобразную разделку кромок. Для равномерного разогрева детали сваривают отдельными участками вразбивку. Длина отдельных участков наплавленного сварного шва не более 100…120 мм. После наплавки каждого участка шов остужают до температуры 60…80 °С. Наилучшие результаты получают при сварке электродами с покрытиями УОНИ-13/45, на постоянном токе обратной полярности. Сварку электродами с покрытиями ОММ-5 и К-5 выполняют как на постоянном, так и на переменном токе.

Сварка с использованием шпилек и скоб. Применяется при восстановлении ответственных деталей (гидравлические и пневматические цилиндры, станины прессов, станков и др.), работающих при значительных нагрузках и требующих после сварки обработки.

Необходима специальная подготовка изделий под сварку. При толщине деталей более 5 мм производят разделку кромок под углом 45°. В подготовленных кромках просверливают отверстия, нарезают резьбу и ввертывают стальные шпильки. Шпильки располагают в шахматном порядке (рис. 2).

Рис. 2. Подготовка чугунных деталей под сварку с помощью шпилек

При толщине деталей до 10 мм диаметр шпилек не более 6 мм. При большей толщине свариваемых деталей диаметр шпилек выбирают по табл. 1.

Таблица 1. Диаметр шпилек в зависимости от толщины свариваемых чугунных изделий

| Толщина изделия, мм | Диаметр шпильки, мм | Расстояние между шпильками, мм | ||

| поперек детали, l | вдоль детали, l1 | |||

| 10…20 | 10 | 40…60 | 5…10 | |

| 20…25 | 12 | 48…50 | 10…12 | |

| 25…30 | 14 | 50…56 | 12…15 | |

| ≥ 30 | 16 | 50…80 | 15…20 | |

В этом случае в разделку устанавливают шпильки большего, а около разделки меньшего диаметра.

Сварку производят электродами типов Э42, Э42А, Э50 и Э50А на постоянном или переменном токе. Вначале обваривают шпильки кольцевыми швами, затем заплавляют всю разделку. Сварку ведут короткими участками по 100…150 мм. В табл. 2 приведены режимы сварки.

Таблица 2. Режимы сварки при различной толщине чугунного изделия

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А |

| До 5 5 до 10 | 3 4 5 | 90…100 130…160 180…200 |

Сварка чугунными электродами. Применяется для исправления дефектов в виде раковин и трещин. Электродуговую сварку ведут прутками, изготовленными из чугуна марки Б. В состав покрытий входит графит, ферросилиций, алюминиевый порошок, углекислый барий, графит и мел. Все компоненты замешаны на жидком стекле.

Металл сварного шва близок по химическому составу к основному металлу, однако в шве и прилегающих к нему зонах происходит отбел, что затрудняет последующую механическую обработку. Режимы холодной сварки чугунными электродами приведены в табл. 3.

Таблица 3. Режимы электродуговой сварки чугунными электродами

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила тока, А |

| до 15 от 15 до 30 от 30 до 40 свыше 40 | 6 8 10 12 | 270…300 300…400 450…500 500…650 |

Сварка медными электродами. Применяется для ремонта малогабаритных деталей, работающих при незначительных статических нагрузках.

Электроды изготовляют из медных стержней диаметром 3…6 мм, которые затем обертывают низкоуглеродистой лентой или проволокой. На подготовленный стержень наносят меловое покрытие (80 % мела, 20 % жидкого стекла). Сварку ведут на переменном и постоянном токе обратной полярности. Сварной шов получается плотным, но недостаточно прочным.

Сварка чугуна монель-металлом. Электроды из монель-металла это медно-никелевый сплав (медь 30 %, никель 65 %, марганец 1,5…2 % и железо 3…3,5 %). Способ сварки применяют, когда от сварного соединения не требуется большой прочности. Сварку ведут как электрической дугой, так и газовым пламенем. Электродуговую сварку производят на постоянном токе обратной полярности короткими участками длиной 60…70 мм, вразброс, с промежуточным охлаждением и проковкой каждого валика. Плотность шва получается удовлетворительной. Сварной шов хорошо обрабатывается режущим инструментом.

Сварка проволокой ПАНЧ-11. Применяют при ремонте базисных деталей машин. Сварку ведут открытой дугой на постоянном токе обратной полярности без дополнительной защиты и подогрева детали. Металл шва имеет высокую прочность и плотность (предел прочности до 550 МПа).

Рекомендуются следующие режимы сварки проволокой диаметром 1,2 мм: Iсв = 100…140 А; Uсв = 14…18 В; Vсв = 0,15…0,25 см/с.

Для сварки проволокой ПАНЧ-11 применяют шланговые полуавтоматы, предназначенные для подачи проволоки диаметром 1,0…1,2 мм: А-547Р, А-547У, А-825М, серии ПДГ и др.

Холодная газовая сварка. Используется для сварки неответственных деталей с малым объемом наплавки. Сварку ведут ацетилено-кислородным пламенем. В качестве присадочного материала используют стальную сварочную проволоку Св-08, Св-08А или чугунные прутки марки А. Состав флюса: техническая бура (прокаленная) или смесь из буры (56 %), поваренной соли (22 %) и углекислого калия (22 %).

Полугорячая сварка чугуна. Перед сваркой деталь подогревают до температуры 300…400 °С, что обеспечивает замедленное охлаждение металла шва и предотвращает образование отбеленных зон. Нагрев производят в термических печах, горнах или с помощью газовых горелок ацетиленокислородным пламенем.

Сварку ведут низкоуглеродистыми стальными электродами с защитнолегирующими покрытиями типа ОММ-5, МР-3, К-5 и УОНИ-13, стальными электродами со специальным покрытием, чугунными электродами и ацетиленокислородным пламенем с применением чугунных присадочных прутков марки А. После сварки для снижения скорости охлаждения детали засыпают мелким древесным углем или сухим песком.

Горячая сварка чугуна. Предварительный подогрев мелких деталей до температуры 500…700 °С, а крупногабаритных (толщина стенок более 30 мм) – до 700…800 °С. Нагрев производят в печах, нагревательных колодцах, горнах или с помощью индукционных нагревателей. Сварку ведут электродами ОМЧ-1 и УЗТМ-74 (чугунный пруток Б с покрытием). Из-за значительных объемов наплавляемого металла при горячей сварке применяют электроды больших диаметров (8…16 мм). В табл. 4 приведены режимы сварки чугунными электродами.

Таблица 4. Режимы сварки чугунными электродами

| Диаметр электрода, мм | 8 | 10 | 12 | 16 |

| Сила тока, А | 600…700 | 750…800 | 1000…1200 | 1500…1800 |

Чтобы металл постоянно находился в расплавленном состоянии, сварку ведут непрерывно. После сварки деталь медленно охлаждают вместе с нагревательной печью. Крупногабаритные детали засыпают мелким древесным углем или накрывают асбестовыми листами и выдерживают в течение нескольких суток до полного остывания.

При газовой сварке в качестве присадочного материала используют чугунные прутки марки А, а для защиты сварочной ванны применяют флюсы ФСЧ-1 и ФСЧ-2.

Полугорячая и горячая сварка чугунных деталей применяется на специализированных ремонтных предприятиях.

3. Сварка деталей из алюминия и его сплавов

Технически чистый алюминий имеет ограниченное применение из-за низкой прочности и высокой пластичности. Более широкое применение получили его сплавы: дюралюмин (дюраль), содержащий 4…5 % меди; АМц – 1…1,5 % марганца; АМг – 1,5…7 % магния; силумин, содержащий 6…13 % кремния. Сплавы имеют значительную прочность, что позволяет использовать их для конструкций, работающих под нагрузкой.

Основные причины, затрудняющие сварку алюминия и его сплавов:

- на поверхности расплавленного металла постоянно образуется тугоплавкая пленка оксида алюминия Al2O3, которая препятствует сплавлению между собой частиц металла;

- высокая температура плавления оксида алюминия (2050 °С) и низкая температура плавления алюминия (658 °С) затрудняет управление процессом сварки;

- коэффициент линейного расширения в два раза, а теплопроводность в три раза больше чем у стали, что приводит к появлению значительных деформаций в свариваемых деталях;

- металл не имеет пластического состояния и при нагреве сразу переходит из твердого состояния в жидкое, поэтому возможна сварка только в нижнем положении.

Алюминий и его сплавы сваривают с помощью электродуговой, аргоннодуговой и газовой сварки. Перед сваркой алюминиевые изделия проходят специальную обработку: обезжиривают поверхность и удаляют пленку окиси алюминия, зачищая поверхность стальной щеткой до блеска.

Предварительный подогрев перед сваркой до 300…400 °С производят для деталей толщиной более 20 мм.

Дуговая сварка угольным электродом. При толщине листа более 10 мм производят разделку кромок под общим углом 60…70 °. Сварку ведут на графитовых или стальных подкладках угольными или графитовыми электродами диаметром 8…15 мм. Сварочный ток 150…500 А (при толщине свариваемой детали более 25 мм – 700…900 А). Сварка ведется постоянным током прямой полярности. При сварке на основной и присадочный металл наносят флюс. Составы флюсов для сварки алюминия приведены в табл. 5.

Дуговая сварка металлическим электродом. Сварку производят электродами ОЗА-1 (технический алюминий) и ОЗА-2 (сплав алюминия) на постоянном токе обратной полярности (см. табл. А.5). Сила сварочного тока 25…32 А на 1 мм диаметра электрода. После сварки шов немедленно промывают горячей водой и очищают стальной щеткой от остатков шлака.

Таблица 5. Некоторые марки флюсы для дуговой сварки алюминия и его сплавов (содержание, %)

| Марка флюса | Криолит | Хлористый калий | Хлористый натрий | Хлористый литий | Фтористый натрий |

| АФ-4А АН-А1 АН-А4 ВАМИ | – 30 30 20 | 50 50 50 50 | 28 20 – 30 | 14 – 20 – | 8 – – – |

Аргонно—дуговая сварка. Широкое применение в ремонтном производстве получила электродуговая сварка неплавящимся (вольфрамовым) электродом в среде аргона. Присадочные алюминиевые прутки вводят в дугу, которая горит между деталью и вольфрамовым электродом. Сварку ведут на переменном или постоянном токе обратной полярности.

Диаметры электрода dэл и присадочного прутка dпр принимают равным толщине детали S. Силу сварочного тока определяют по формуле

Iсв = (40…50) dэл, при S = 1…8 мм,

Iсв = (50…60) dэл, при S = 6…12 мм.

Для аргонно-дуговой сварки промышленность выпускает установки УДАР-300-1, УДАР-500-1 и УДГ-301, УДГ-501.

4. Сварка меди, латуни и бронзы

Затруднения при сварке меди и ее сплавов:

- большая теплопроводность (в шесть раз больше теплопроводности стали), интенсивный отвод тепла от зоны сварки;

- низкая температура плавления и кипения, большая жидкотекучесть;

- малая прочность и большая хрупкость при высокой температуре;

- большая теплоемкость и необходимость применения высоких тепловых режимов;

- хорошая растворимость в жидком металле вредных газов (кислород, водород, азот).

Сварка угольным электродом. Технология включает предварительный подогрев до температуры 250…350 °С. Детали толщиной до 3 мм сваривают по отбортовке без присадочного металла, более 3 мм – с присадочными прутками диаметром 2…8 мм из меди марки M1, фосфористой или кремнистой бронзы. Для защиты сварочной ванны используют смесь из прокаленной буры (94 %) и магния металлического (6 %). Сварку ведут постоянным током обратной полярности и только в нижнем положении. В табл. 6 приведены режимы сварки.

Таблица 6. Режимы ручной сварки меди угольным электродом

| Толщина металла, мм | 1 | 2 | 4 | 6 | 12 |

| Диаметр электрода, мм | 4 | 6 | 6 | 8 | 10 |

| Сила тока, А | 135…180 | 195…260 | 250…330 | 315…430 | 420…550 |

Сварка металлическим электродом. Сварку ведут постоянным током обратной полярности, используя электроды с покрытием марок «Комсомолец- 100» или ЗТ. Режим сварки приведен в табл. 7.

Для сварки также используют прутки из меди M1, M2, М3 или кремнистой бронзы и флюс ММ3-2.

Таблица 7. Режимы ручной сварки меди металлическим электродом

| Диаметр электрода, мм | 3 | 4 | 5 |

| Сила тока, А | 90…110 | 120…140 | 170…190 |

Сварка в среде защитных газов. В качестве защитных газов используют аргон или азот. Сварку ведут неплавящимся вольфрамовым электродом или плавящимися электродами для изделий толщиной 1,5…20 мм.

Наибольшее распространение получила сварка неплавящимся вольфрамовым электродом в среде аргона. В качестве присадочного материала используют прутки из меди M1, М2 и М3. Ток постоянный прямой полярности. В табл. 8 приведены режимы сварки.

Сварку меди плавящимися электродами ведут на постоянном токе обратной полярности. Электродами является проволока из меди марки М1, кремнемарганцевой бронзы БрКМц3-1 или оловянно-цинковой бронзы БрОЦ4-3.

Таблица 8. Режимы ручной аргонодуговой сварки меди вольфрамовым электродом

| Толщина изделия, мм | 1,6 | 3,2 | 6,4 | 10 | 12 | 16 |

| Диаметр присадочного прутка, мм | 2,4 | 3,2 | 4,8 | 4,8 | 6,4 | 6,4 |

| Диаметр электрода, мм | 2,4 | 3,2 | 4,8 | 4,8 | 4,8 | 4,8 |

| Сила тока, А | 80…110 | 200 | 300 | 350 | 400 | 400 |

| Расход аргона, л/мин | 2,8…3,3 | 6,0 | 7,0 | 7,0 | 8 | 8 |

Газовая сварка меди. Данный способ сварки получил наибольшее распространение. Присадочный материал – прутки из меди M1, М2 и М3. В качестве флюса используют буру, борную кислоту или смесь из прокаленной буры (50 %) и борной кислоты (50 %).

После сварки любым способом сварные швы подвергают проковке. Для улучшения пластических свойств сварного соединения применяют отжиг при температуре 500…600 °С.

Сварка латуни. Сварка латуни сопровождается испарением цинка, приводящего к пористости шва. Пары цинка токсичны. Вышеуказанные причины затрудняют сварку латуни. Сварку ведут угольным или металлическим электродом, а также газовой сваркой.

При сварке угольным электродом режимы сварки аналогичны режимам сварки меди. Присадочный металл – прутки из латуни ЛК62-05, ЛК80-3, ЛМц58-2, ЛМцЖ55-3-1 или бронзы БрОМцА8-0,7-0,7. Флюс – прокаленная бура или 50 % буры и 50 % борного шлака.

Сварку латуни металлическими электродами применяют для листов толщиной более 5 мм. Электродные стержни имеют такой же химический состав как для сварки угольным электродом. Покрытие электродов двухслойное: первый слой толщиной 0,2…0,3 мм состава: 30 % марганцевой руды, 30 % титанового концентрата, 15 % ферромарганца, 5 % сернокислого калия, 20 % мела; второй слой толщиной 0,8…1,1 мм состава: борный шлак на жидком стекле.

Режимы сварки: при диаметре электрода 5 мм величина сварочного тока должна быть 250…280 А, при диаметре электрода 6 мм величина сварочного тока – 280…320 А, при диаметре электрода 8 мм величина сварочного тока – 350…400 А.

Газовая сварка латуни получила широкое применение. Режимы сварки и флюсы аналогичны тем, что для сварки меди. Сварку для уменьшения испарения цинка ведут окислительным пламенем с избытком кислорода до 30…40 %.

Детали толщиной более 10 мм перед сваркой подогревают до температуры 300…500 °С. После сварки швы подвергают проковке и последующему отжигу при 600…700 °С с медленным охлаждением.

Сварка бронзы. Сварку бронзы ведут угольным или металлическим электродом, а также газовым пламенем. Наиболее распространены бронзы: оловянистая, алюминиевая, марганцовистая, фосфористая, свинцовистая.

Сварка угольным электродом. Присадочный металл – литые прутки того же состава, что и основной металл. В качестве флюса используют буру или смесь из буры (50 %) и борной кислоты (50 %). Сварку ведут постоянным током прямой полярности. Массивные детали перед сваркой подогревают до температуры 350…450 °С.

Сварка металлическим электродом. При сварке оловянистой бронзы используют электроды, стержни которых имеют состав: 8 % цинка, 6 % свинца, 3 % олова, 0,2 % фосфора, 0,3 % железа, 0,3 % никеля, остальные – медь. Состав покрытия: 15 % алюминия, 70 % мрамора, 15 % графита. Толщина покрытия – 1,2…1,5 мм на сторону. Сварку ведут постоянным током обратной полярности. Предварительный подогрев до 250…300 °С. При сварке безоловянистых бронз состав стержня электрода должен быть таким же, как и состав основного металла.

Аргонно-дуговая сварка неплавящимся вольфрамовым электродом ведется постоянным током прямой полярности. В качестве присадочного материала используют прутки того же состава, что и основного металла.

Газовая сварка. Сварку ведут нормальным пламенем. В качестве присадочного материала используют прутки химического состава, близкого к основному металлу. При сварке алюминиевых бронз используют флюсы для сварки алюминия, а для остальных бронз – флюсы, предназначенные для сварки меди. Рекомендуется предварительный подогрев до 350…450 °С.

Просмотров: 326

Электроды, проволоки и флюсы для сварки цветных металлов

Стальные сварочные проволоки. При дуговой сварке под флюсом и в защитных газах, а также при электрошлаковой сварке применяют сварочную проволоку без покрытия, так называемую голую сварочную проволоку. Для ручной дуговой сварки проволоку рубят на стержни длиной 350—400 мм, затем на их поверхность наносят покрытие. Плавящийся электродный стержень с нанесенным на его поверхность покрытием называют сварочным электродом (см. 41). При сварке цветных металлов, чугуна и в некоторых специальных случаях применяют также литые электродные стержни. [c.286]ЭЛЕКТРОДЫ, ПРОВОЛОКИ и ФЛЮСЫ для СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ 4.19. Основные марки электродов для сварки цветных металлов и сплавов [c.90]

Электроды, проволоки и флюсы для сварки цветных металлов 93 [c.93]

Большие затруднения возникают при определении годности присадочного металла, проволоки, электродов и флюсов. Дело в том, что на эти материалы, предназначенные для сварки цветных металлов, до сих пор отсутствует ГОСТ. Существует целый ряд методик испытаний электродов. Так, например, электроды, [c.127]

В отдельных главах рассмотрены вопросы сварки высоколегированных сталей, цветных металлов и сплавов, пластмасс. Приведены справочные данные по металлам и сплавам, применяемым в строительстве и подвергающимся сварке, по электродам, флюсам, сварочной проволоке, по тепловым процессам при сварке. Приведены также стандартизованные типы сварных соединений и их условные обозначения. [c.2]

Фонды на сварочные материалы выделяются органами Госснаба СССР на основании представляемых министерствами и ведомствами заявок с обоснованными расчетами. Между предприятиями и организациями фонды распределяются главными управлениями материально-технического снабжения. Количество материалов, сроки доставки и изготовители определяются утверждаемым министерством или ведомством планом материально-технического снабжения. При этом обеспечение электродами и сварочной проволокой для сваркн конструкций и трубопроводов из нержавеющих сталей, цветных металлов, их сплавов, а также из других специальных материалов лежит на обязанности организаций и предприятий-заказчиков. Во всех остальных случаях электроды и сварочная проволока, а также флюсы и защитные газы для сварки доставляются организациями, ведущими строительно-монтажные работы. [c.721]

Основной способ сварки плавлением — электродуговая сварка — имеет много разновидностей, связанных со степенью механизации, — ручная, полуавтоматическая, автоматическая, с применением различных защитных веществ — толстого покрытия на электродах (при ручной сварке), флюсов, защитных газов или порониговой проволоки при механизированной сварке, контролируемой атмосферы (защитных газов или вакуума) при некоторых способах дуговой и электронно-лучевой сварки. Сварка плавлением применяется для весьма широкого круга цветных металлов и сплавов, а также неметаллов — стекла, керамики, графита. [c.5]

Электроды для ручной дуговой наплавки выпускают по ГОСТ 10051—75. Некоторые марки специальных электродов для наплавки чугуна и цветных металлов (меди, бронз, алюминия) выпускают по техническим условиям. Применяют также электроды для ручной дуговой сварки сталей по ГОСТ 9467—75 и ГОСТ 1O052—75. Для полуавтоматической и автоматической наплавки под флюсом и в защитном газе применяют стальную наплавочную проволоку сплошного сечения по ГОСТ 10543—75, а также порошковые проволоку и ленту по техническим условиям. [c.47]

При сварке чугунных деталей применяют как газовую (для сложных деталей горячую с температурой нагрева 600—650° С), так и электродуговую (обычно холодную) сварку. Для растворения тугоплавких окислов при газовой сварке применяют флюсы. При холодной дуговой сварке используют специальные электроды и обмазки. С целью уменьшения отбела металла при сварке деталей из серого и ковкого чугуна применяют также газовую пайку присадочными прутками из цветных сплавов, имеющих температуру плавления ниже, чем у чугуна. Типы и марки электродов, сварочной проволоки и присадочных прутков, гзриме-няемых для сварки, наплавки и пайки автомобильных деталей из серого и ковкого чугуна, приведены в табл. 85. В табл. 86 дз1.ы составы покрытий специальных электродов для сварки чугуна, в табл. 87 указан химический состав чугунных присадочных прутков, а в табл. 88 — компоненты наиболее распространенных флюсов, применяемых для газовой сварки и наплавки чугунных деталей. [c.107]

| Сварка 1 Введение в процесс сварки 8 шт .; 5 часов лекции, 10 часов лабораторных работ | Сварка 10A Введение в дуговую сварку защищенных металлов (SMAW) 4 шт .; 2.5 часов лекций, 5 часов лабораторных работ Кредит, применимая степень Перевод CSU |

| В этом курсе студенты знакомятся со сварочными процессами, в первую очередь по развитию манипулятивных навыков. Охватываемые сварочные процессы включают ацетилен, плазменная дуга, дуга в защитном металлическом корпусе, газовая вольфрамовая дуга, газовая металлическая дуга и дуга с порошковой сердцевиной.Курс также включает изучение техники безопасности, обозначений сварных швов, чтения печатных изданий, изготовление металла и проектирование соединений. | Этот курс предназначен для начинающих студентов. Студенты разовьют манипулятивные

навыки работы с кислородным газом и дуговой сваркой защищенного металла (SMAW). Акцент

ставится на правила техники безопасности, использование ручного и полуавтоматического сварочного оборудования,

техника сварки, электроды и соединения.Практические аспекты дуговой сварки сердечником

(FCAW) будет представлен процесс. Примечание: Letter оценка или вариант «прошел / не прошел». |

Сварка 10B 4 шт .; 2.5 часов лекций, 5 часов лабораторных работ | Сварка 10C Лаборатория расширенной сертификации и профессиональной подготовки 2 шт .; 6 часов лабораторной работы Предварительное условие: Сварка 10B с минимальным классом прочности C или эквивалентом Кредит, соответствующий диплом Передача CSU |

Этот курс предназначен для учащихся среднего уровня.Студенты улучшат свои навыки, развивая свою технику обработки открытого корня с использованием экранированного металла Электроды для дуговой сварки (SMAW). Курс подчеркивает теорию и практику совместного подготовка, полное совместное проникновение (CJP), а также различные процессы прикрытия, включая полуавтоматическая дуговая сварка. Примечание: Letter оценка или вариант «прошел / не прошел». | Эта сварочная лаборатория продвинутого уровня является третьей из серии, специально разработанной для студентов улучшить свои навыки сварки электродами E7018, используемыми в конструкционной стали. Используемые электроды для дуговой сварки металлов (SMAW), дуговой сварки сердечником (FCAW) и E6010 при сварке открытым корнем черных металлов в вертикальном (3G) и подвесном (4G) положении.Этот курс, взятый по очереди, готовит студентов к переходу на уровень III в американском. Национальные стандарты квалификации Общества сварщиков (AWS). Примечание: Letter оценка или вариант «прошел / не прошел». |

Сварка 15 3 шт .; 2 часа лекции, 4 часа лабораторной работы | Сварка 23 2 шт .; 6 часов лабораторной работы Предварительное условие: Сварка 10 с минимальным классом прочности C.

или эквивалент |

| Это базовый курс для поддержки торговых навыков студентов в смежных областях.В

курс знакомит студентов со сварочным оборудованием, номенклатурой, безопасностью, плазмой и

механическая резка, металлургическая разведка черных и цветных металлов,

пластичность материалов, эффекты холодной обработки и термической обработки. | Этот курс по сварке продвинутого уровня предназначен для дальнейшего развития продвинутых специализированных

навыки сварки в строительной и строительной отраслях.Этот курс

предназначен для продвинутого студента по дуговой сварке, который готовится к поступлению в Американское общество сварщиков.

(AWS) Практический экзамен и сертификация по конструкционной стали. Примечание: Letter оценка или вариант «прошел / не прошел». |

Сварка 28 3 шт .; 3 часа лекции Необходимые условия: Сварка 10С или Сварка 23 с минимальной оценкой

of C или эквивалент | Сварка 29 3 шт .; Лекция 3 часа |

| Этот курс готовит студента к сдаче письменного экзамена Лос-Анджелеса.

Городской департамент строительства и безопасности конструкционной стали Американского общества сварщиков (AWS)

D1.1 экзамен. Как промежуточные, так и выпускные экзамены будут проводиться в соответствии с

те же условия тестирования, что и фактический письменный экзамен в Лос-Анджелесе. Примечание: Letter оценка или вариант «прошел / не прошел». | Этот курс предназначен для ознакомления с принципами чтения и интерпретации основных промышленных распечатки и рабочие чертежи применительно к сварочному делу.Акцент делается на форме идентификационные, номенклатурные и сварочные символы. |

Сварка 40A 3 шт .; 2 часа лекции, 4 часа лабораторной работы | Сварка 40B 3 шт .; 2 часа лекции, 4 часа лабораторной работы |

| Этот курс предназначен для начинающих студентов.Студенты развивают манипулятивные навыки с использованием процесса газо-вольфрамовой дуговой сварки (GTAW) черных и цветных сплавов. В соответствующих классных инструкциях представлены технические данные, относящиеся к этому процессу сварки. с особым упором на эксплуатационные параметры машин инверторного типа. Этот курс начинает подготовку к получению права на участие в D17 Американского общества сварщиков (AWS).1 сертификация. | Это промежуточный курс по газовой дуговой сварке (GTAW). Особое внимание уделяется

размещены на сварке черных и цветных металлов в различных положениях и

развитие навыков строительства в GTAW. Этот курс продолжает подготовку студентов к

Американское общество сварки (AWS) D17.1 сертификация. Примечание: Letter оценка или вариант «прошел / не прошел». |

Сварка 40C 2 шт .; 6 часов лабораторной работы | Сварка 45 5 шт .; 4 часа лекции, 4 часа лабораторных работ. Предварительные требования: Сварка 1 или Сварка 21 с

минимальная оценка C при предварительных требованиях |

| Этот курс предназначен для развития передовых специализированных навыков, используемых в

производство конструкционной стали, листового металла и авиакосмической промышленности, использующих газ

Процесс дуговой сварки вольфрамом (GTAW).Ремонт литой сварки и обслуживание оснастки

будет представлен. Студенты разовьют различные специализированные навыки, которые помогут

достигать целей студентов и приобретать необходимые качества, к которым стремятся работодатели.

Этот курс готовит студентов к сертификации D17.1 Американского общества сварки (AWS). Примечание: Letter оценка или вариант «прошел / не прошел». | Этот курс по сварке фокусируется на навыках, необходимых для изготовления проекта из инженерного нанесение на готовое изделие. Особое внимание уделяется интерпретации инженерных чертежей, правильное использование инструментов и оборудования, математика и безопасность в магазине. |

Сварка 95 2-4 шт .; часы должны быть согласованы Ограничение приема: Работа или волонтерская работа

на должности, связанной с основной или карьерной целью студента, ко второй неделе

семестр.Завершение или текущее зачисление на один курс по специальности. | Сварка 99 1-3 шт .; часов по договоренности. Ограничение на зачисление: два курса по сварке с

минимальная оценка по каждому из них и подтверждение преподавателя, с которым студент

будет работать |

| Посредством набора целей обучения, установленных студентом, научным руководителем и инструктором,

каждый студент будет работать со специалистами в области сварки и учиться у них.Эти опыты

позволит студентам улучшить профессиональные навыки, проанализировать карьерные возможности и требования,

и сравните их с личными способностями и карьерными ожиданиями. * Примечание: Действуют ограничения по передаче. Примечание: общее количество единиц, заработанных за совместный опыт работы. Обучение не может превышать 16 единиц. | Этот курс предусматривает специальные углубленные исследования в предметной области сварка, не охваченной

в обычных ведомственных предложениях.Регулярные встречи с инструктором

согласовано с назначенными сварочными проектами (54 часа на единицу). * Примечание. Действуют ограничения на передачу. Примечание. Требования к участникам см. На сайте www.elcamino.edu/admissions/credit.asp . |

ПРИМЕЧАНИЕ ПО ЛЕКЦИИ ESDEP [WG2:]

ПРИМЕЧАНИЕ ПО ЛЕКЦИИ ESDEP [WG2:]Предыдущая | Далее | Содержание

ESDEP WG 2

ПРИКЛАДНАЯ МЕТАЛЛУРГИЯ

ЦЕЛЬ / ОБЛАСТЬ ПРИМЕНЕНИЯ

В лекции кратко рассматриваются основы процесса сварки, а затем рассматриваются факторы, определяющие свариваемость конструкционных сталей.

ПРЕДПОСЫЛКИ

Нет.

ЛЕКЦИИ ПО ТЕМЕ

Лекции 2.3: Технические свойства сталей

Лекция 2.4: Сорта и качество стали

Лекция 2.5: Выбор качества стали

Лекция 3.3: Принципы сварки

Лекция 3.4: Сварочные процессы

Лекция 11.2: Сварные соединения

РЕЗЮМЕ

Обсуждаются фундаментальные аспекты процесса сварки.Затем лекция посвящена металлургическим параметрам, влияющим на свариваемость конструкционных сталей. Считается, что сталь демонстрирует хорошую свариваемость, если соединения в стали обладают достаточной прочностью и вязкостью при эксплуатации.

Описано растрескивание при затвердевании, зона термического влияния — ликвационное растрескивание, водородное растрескивание, пластинчатый разрыв и растрескивание при повторном нагреве. Эти эффекты ухудшают качество сварных соединений. Рассмотрены меры, необходимые для их предотвращения.

1.1 Краткое описание процесса сварки

Сварка — это процесс соединения, в котором совместное производство может быть достигнуто с использованием высоких температур, высокого давления или того и другого. В этой лекции обсуждается только использование высоких температур для создания соединения, поскольку это, безусловно, наиболее распространенный метод сварки конструкционных сталей. По сути, это процесс, при котором на соединяемые поверхности воздействуют мощным источником тепла для достижения локального плавления.Обычно в расплавленную сварочную ванну добавляют дополнительный «присадочный металл» для закрытия зазора между поверхностями и получения требуемых формы и размеров сварного шва при охлаждении. В наиболее распространенных процессах сварки стальных конструкций используется электрическая дуга, поддерживаемая между стержнем присадочного металла и заготовкой, чтобы обеспечить интенсивный источник тепла.

При отсутствии защиты расплавленный металл в сварочной ванне может легко поглощать кислород и азот из атмосферы. Это поглощение может привести к пористости и хрупкости затвердевшего металла шва.Методы, используемые для предотвращения поглощения газа в сварочной ванне, различаются в зависимости от процесса сварки. Ниже более подробно рассматриваются основные процессы сварки, применяемые для соединения конструкционных сталей.

1.2 Основные сварочные процессы

а. Ручная дуговая сварка металла (MMA)

В этом процессе сварщик использует металлический стержневой электрод с плавким минеральным покрытием в держателе, подключенном к источнику питания. Между электродом и зоной сварного шва зажигается дуга, замыкая цепь возврата к источнику электроэнергии.Дуга плавит как электрод, так и поверхность заготовки. Электромагнитные силы, создаваемые в дуге, помогают бросать капли расплавленного электрода на расплавленную область детали, где два металла сливаются, образуя сварочную ванну.

Покрытие электрода из флюса способствует увеличению содержания сварочной ванны за счет прямого добавления металла и металлургических реакций, которые улучшают расплавленный металл. Флюс также создает локальную газовую атмосферу, которая предотвращает поглощение атмосферных газов металлом шва.

Есть много типов электродов. Основные различия между ними заключаются во флюсовом покрытии. Ниже показаны три основных класса электродов:

1. Рутил: электроды общего назначения для применений, которые не требуют строгого контроля механических свойств. Эти электроды содержат высокую долю оксида титана во флюсовом покрытии.

2. Основные: эти электроды обеспечивают сварные швы с большей прочностью и ударной вязкостью, чем рутиловые.Электроды имеют покрытие, содержащее карбонат кальция и другие карбонаты и плавиковый шпат.

3. Целлюлозный: дуга, создаваемая этим типом электрода, очень проникающая. В покрытии этих электродов большое количество горючих органических материалов.

г. Дуговая сварка под флюсом (SAW)

В этом процессе используется неизолированный проволочный электрод и флюс, добавляемый отдельно в виде гранул или порошка на дугу и сварочную ванну. Флюс защищает расплавленный металл, образуя слой шлака, а также стабилизирует дугу.

Этот процесс используется в основном в механической системе, подающей непрерывную длину проволоки из бухты, в то время как сварочный провод перемещается вдоль соединения. Станок для сварки под фрезой может подавать несколько проволок, одну за другой, так что можно сделать многоходовой сварной шов. Сварка под флюсом дает более плотные соединения, чем ручная сварка, но она не подходит для участков с трудным доступом.

с. Сварка в среде защитных газов

В этом процессе используется неизолированный проволочный электрод, а защитный газ подается вокруг дуги и сварочной ванны.Этот газ предотвращает загрязнение электрода и сварочной ванны воздухом. Как показано ниже, существует три основных варианта этого процесса:

1. Сварка MIG (металл в инертном газе) — для защиты используется аргон или гелий. Этот процесс обычно используется для цветных металлов.

2. Сварка MAG (металл-активный газ) — для защиты используется двуокись углерода (обычно смешанная с аргоном). Этот процесс обычно используется для углеродистых и углеродисто-марганцевых сталей.

3.TIG (вольфрам-инертный газ) — аргон или гелий используется для защиты, и дуга возникает между заготовкой и неплавящимся вольфрамовым электродом. Этот процесс обычно используется для обработки тонких листов и прецизионной сварки.

1.3 Расчет и подготовка сварных соединений

Существует два основных типа сварных соединений, известных как стыковые и угловые швы [1]. Схематические изображения этих двух типов сварного шва показаны на рисунке 1. Фактическая форма сварного шва определяется подготовкой соединяемой области.Тип подготовки к сварке зависит от процесса сварки и технологии изготовления. Примеры различных приготовлений под сварку показаны на рисунке 2. Сварное соединение должно быть расположено и сформировано таким образом, чтобы к нему был легко получить доступ как с точки зрения процесса сварки, так и положения сварки. Детализированная форма сварного шва предназначена для адекватного распределения доступного тепла и для помощи в контроле проплавления металла шва и, таким образом, для создания прочного соединения. Дефекты, вызванные оператором, такие как непровар и отсутствие плавления, может быть трудно избежать, если подготовка стыка и конструкция препятствуют доступу для сварки.

1.4 Влияние термического цикла сварки на микроструктуру

Интенсивное тепло, возникающее в процессе сварки, влияет на микроструктуру металла шва и основного металла вблизи границы плавления (граница между твердым и жидким металлом). Таким образом, цикл сварки влияет на механические свойства соединения.

Расплавленная сварочная ванна быстро охлаждается, поскольку соединяемые металлы действуют как эффективный теплоотвод.Это охлаждение приводит к тому, что металл сварного шва имеет микроструктуру кокильного литья. При сварке конструкционных сталей присадочный металл сварного шва обычно не имеет того же состава, что и основной металл. Если бы составы были одинаковыми, быстрое охлаждение могло бы привести к образованию твердых и хрупких фаз, например мартенсит в микроструктуре металла шва. Этой проблемы можно избежать, если использовать присадочные металлы с более низким содержанием углерода, чем в основной стали.

Основной металл рядом с расплавленной сварочной ванной быстро нагревается до температуры, которая зависит от расстояния от границы плавления.Ближе к границе плавления достигаются пиковые температуры около точки плавления, в то время как материал всего в нескольких миллиметрах может достигать только нескольких сотен градусов по Цельсию. Исходный материал вблизи границы плавления нагревается до области аустенитной фазы. При охлаждении эта область трансформируется в микроструктуру, которая отличается от остальной части исходного материала. В этой области скорость охлаждения обычно высока, и, следовательно, существует тенденция к образованию структур низкотемпературного превращения, таких как бейнит и мартенсит, которые тверже и хрупче, чем основная масса основного металла.Эта область известна как зона термического влияния (HAZ).

На микроструктуру ЗТВ влияют три фактора:

- Химический состав основного металла.

- Скорость подводимого тепла при сварке.

- Скорость охлаждения в ЗТВ после сварки.

Химический состав основного металла важен, поскольку он определяет способность к упрочнению ЗТВ. Скорость подводимого тепла является значительной, поскольку она напрямую влияет на размер зерна в ЗТВ.Чем дольше время нахождения выше температуры укрупнения зерна основного металла во время сварки, тем грубее структура в ЗТВ. Как правило, высокая скорость подводимого тепла приводит к более длительному термическому циклу и, следовательно, к более грубой микроструктуре ЗТВ. Следует отметить, что скорость подводимого тепла также влияет на скорость охлаждения в ЗТВ. Как правило, чем выше расход тепла, тем ниже скорость охлаждения. Величина тепловложения зависит от параметров процесса сварки: напряжения дуги, тока дуги и скорости сварки.Помимо скорости подводимого тепла, на скорость охлаждения в ЗТВ влияют два других фактора. Во-первых, важны конструкция и толщина соединения, так как они определяют скорость теплового потока от сварного шва во время охлаждения. Во-вторых, температура соединяемых деталей, то есть любой предварительный нагрев, имеет значение, поскольку она определяет температурный градиент, который существует между сварным швом и основным металлом.

1.5 Остаточные сварочные напряжения и деформация

Сильный жар, связанный со сваркой, вызывает расширение области сварного шва.При охлаждении происходит сжатие. Этому расширению и последующему сжатию противодействует окружающий холодный материал, что приводит к созданию поля остаточных напряжений вблизи сварного шва. В металле сварного шва остаточное напряжение имеет преимущественно растягивающий характер. Это остаточное напряжение при растяжении уравновешивается напряжением сжатия, создаваемым в основном металле [2]. Схематический вид поля остаточных напряжений, полученный при продольной усадке шва, показан на Рис. 3. Остаточные напряжения при растяжении в металле шва и в ЗТВ достигают предела текучести.Важно отметить, что остаточные напряжения возникают из-за того, что материал подвергается локальной пластической деформации. Эта деформация может привести к растрескиванию металла шва и HAZ во время сварки, деформации соединяемых деталей или к хрупкому разрушению во время эксплуатации.