инструкция по эксплуатации, технические характеристики, устройство переключения скоростей и подач

Первый 1К62 выпустил Московский станкостроительный завод «Красный пролетарий».

Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история 1К62, почему им активно пользовались предприятия?

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62.

1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации. - Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

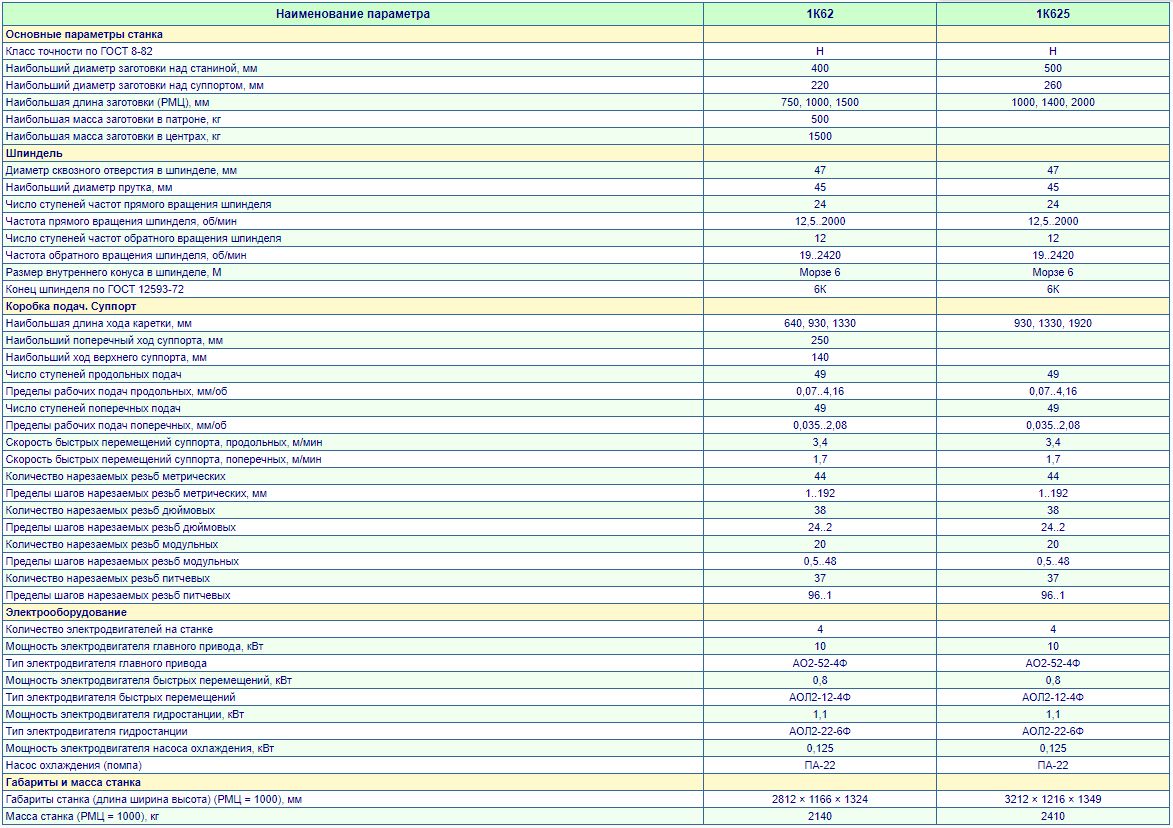

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

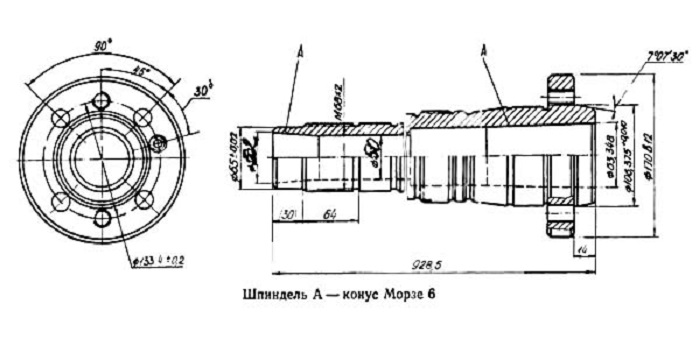

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

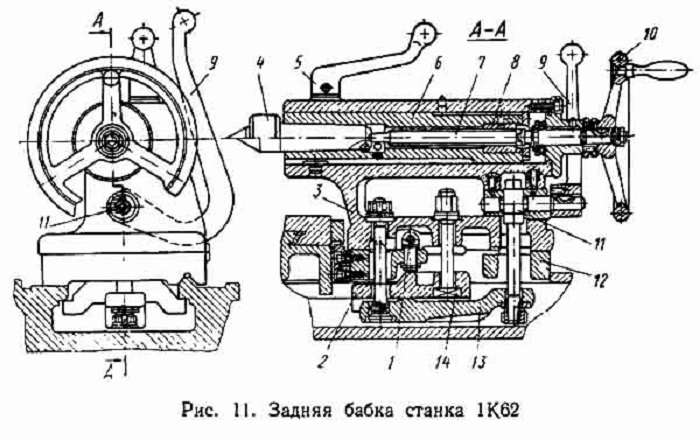

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

- Передняя.

- Задняя.

- Шлифовальная.

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

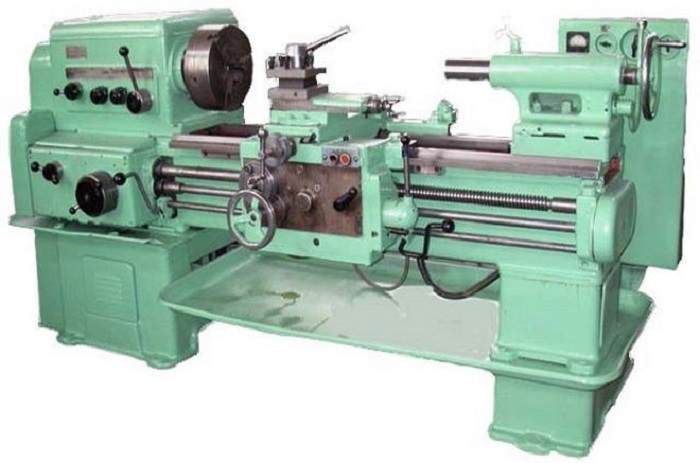

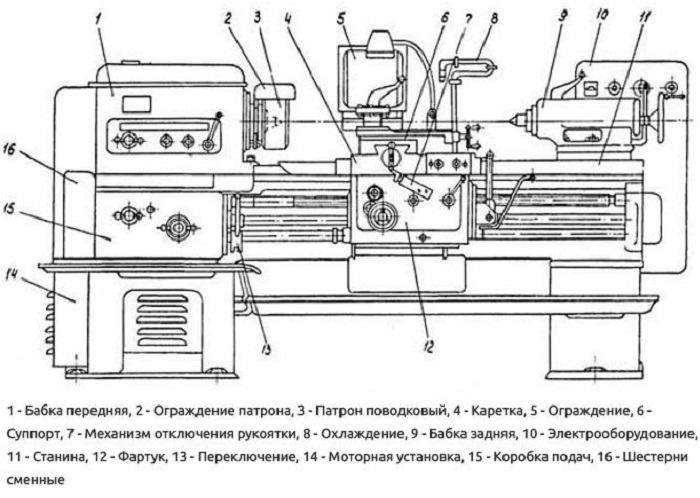

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

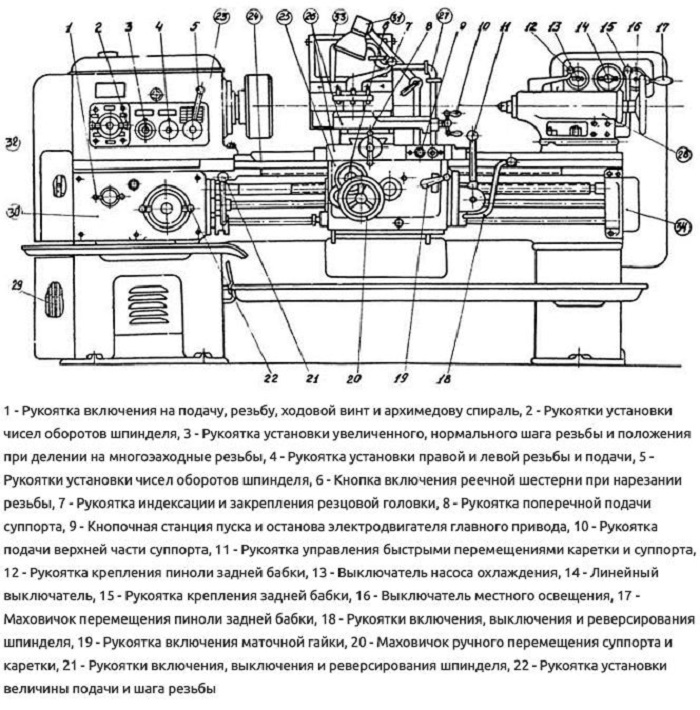

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

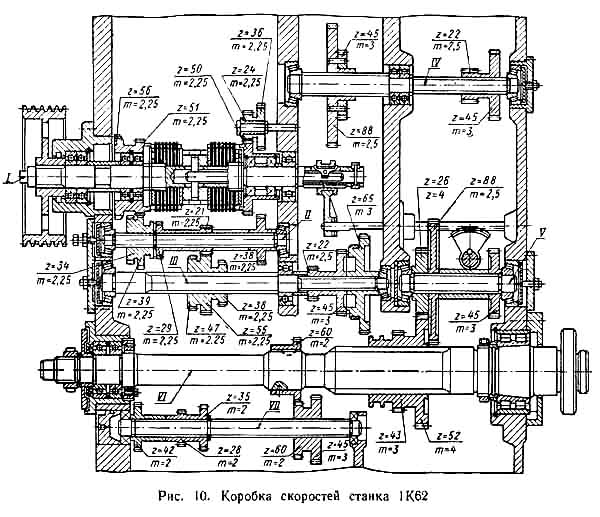

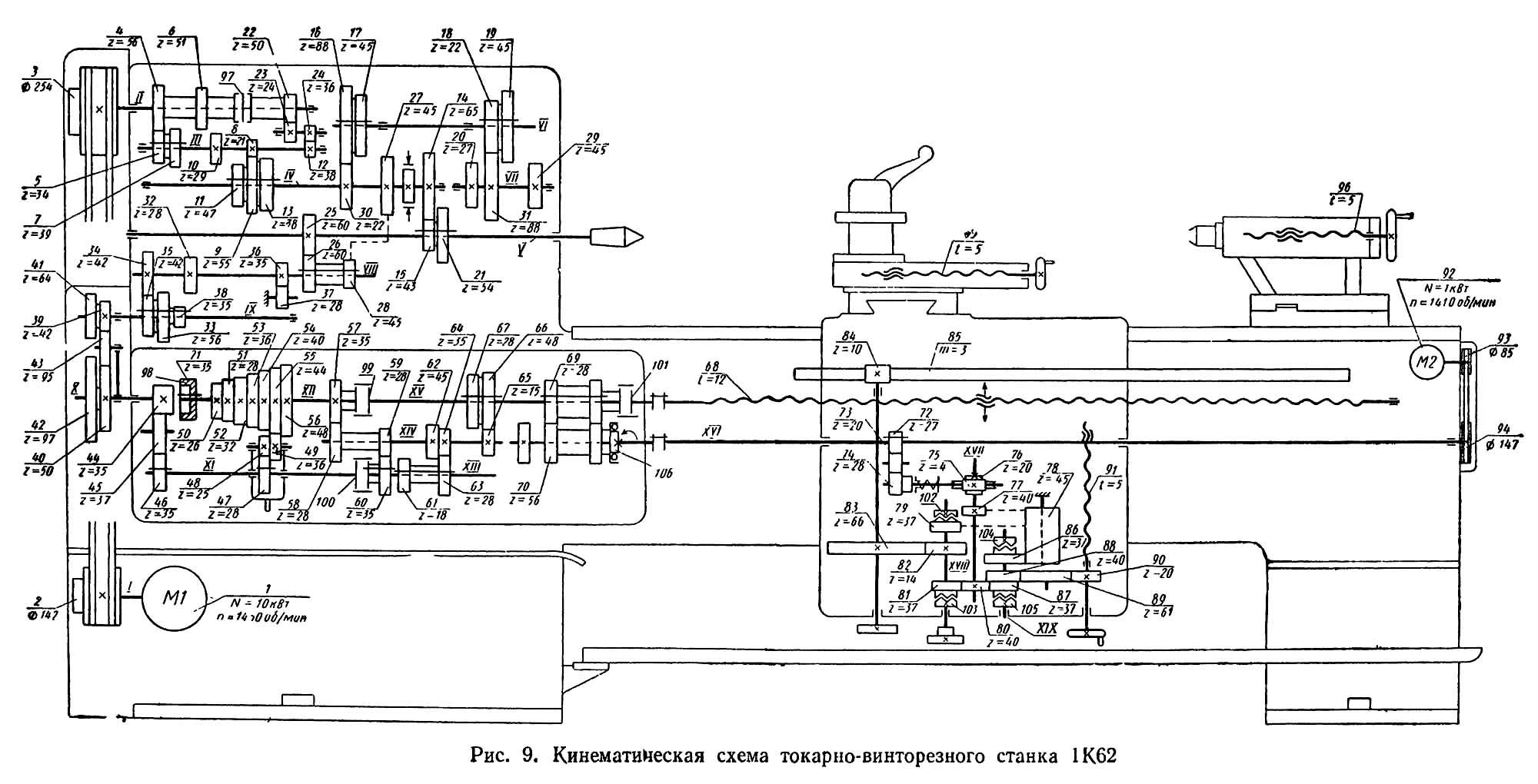

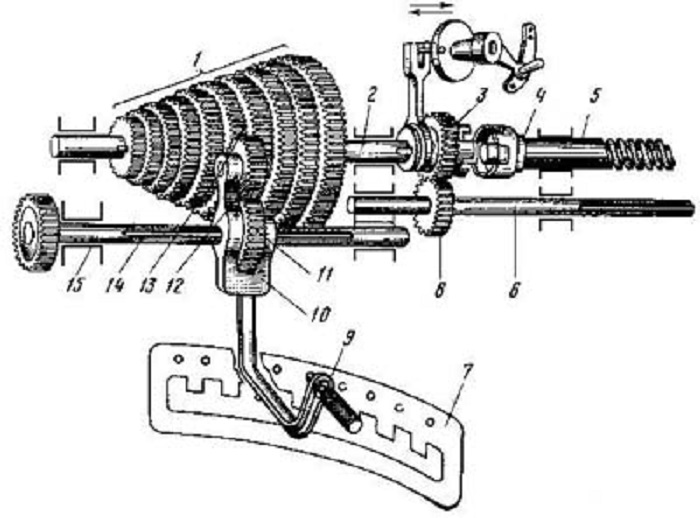

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

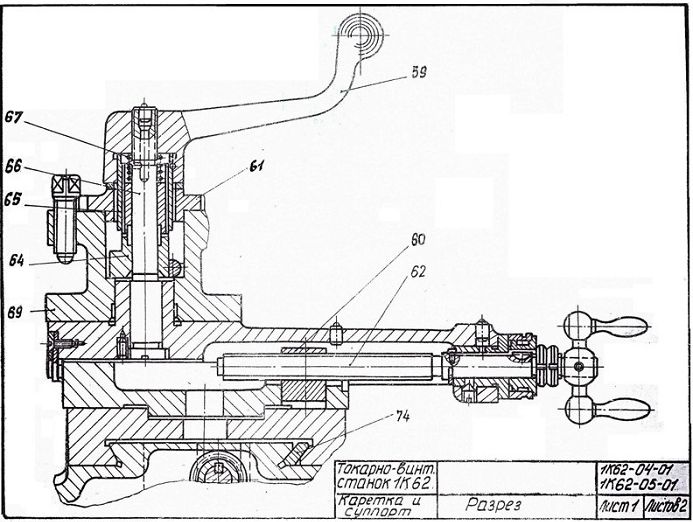

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

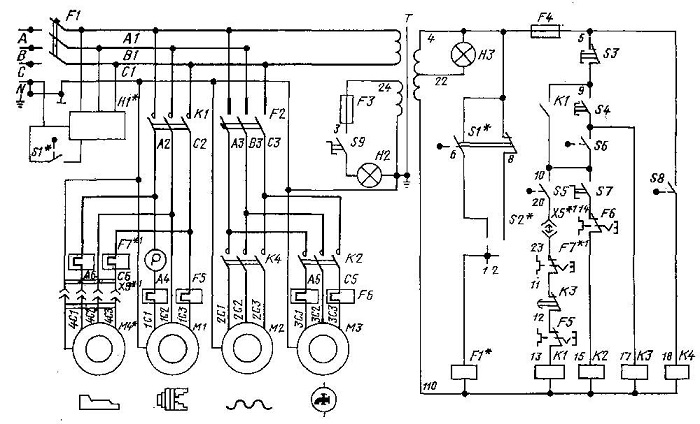

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Инструкция по первому запуску и эксплуатации

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур аппарат можно спокойно запустить.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Паспорт

В паспорте указаны все технические характеристики модели, её схемы, инструкцию по ее ремонту, эксплуатации. Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому агрегаты 1К62, скорее всего, гордятся своим аналогом.

Универсальный токарно винторезный станок 1к62. Последовательность выполнения работы

ЦЕЛЬ РАБОТЫ

Целью работы является ознакомление с устройством, кинематикой и работой универсального токарно-винторезного станка модели 1К62, применяемой оснасткой, настройкой и наладкой станка на выполнение некоторых распространенных операций.

Последовательность выполнения РАБОТЫ

1) Освоение теоретической части – изучение устройства, кинематики и работы станка по нижеследующим текстам, рисункам, схеме и непосредственно на станке.

2) Детальное ознакомление со станком, в том числе включение приводов на холостом ходу.

3) Выполнение индивидуальных заданий по расчёту настройки и наладке станка (с выходом, при необходимости, к станку) и составление отчёта по работе.

4) Настройка и наладка станка для выполнения конкретной работы.

ВНИМАНИЕ: нахождение около станка и действия с ним допускаются только в присутствии преподавателя или лаборанта!

Ознакомление с назначением, технической

Характеристикой, общим устройством и работой станка

Назначение станка и применяемые режущие инструменты

Основное назначение токарно-винторезных станков, являющихся наиболее универсальными станками токарной группы – обработка разнообразных деталей, ограниченных поверхностями вращения, включая нарезание резьб, в условиях единичного (индивидуального) и мелкосерийного производства. На станках возможно получение деталей из штучных заготовок и пруткового материала. Обрабатываемые детали могут быть длинными (детали типа валов) и короткими (детали типа дисков).

На станке модели 1К62 возможно обтачивание наружных цилиндрических, конических и фасонных поверхностей; растачивание внутренних цилиндрических и конических поверхностей; подрезание торцев; сверление, зенкерование и развертывание отверстий; нарезание резцом различных цилиндрических резьб (различного профиля; задаваемых в метрической или дюймовой системах; наружных и внутренних; правых и левых; одно- и многозаходных), а также торцевых резьб; нарезание резьб метчиками и плашками.

Для обтачивания наружных поверхностей применяют проходные резцы; короткие фасонные поверхности обрабатывают широкими фасонными резцами, канавки – канавочными. Растачивание производится расточными резцами, нарезание резьб – резьбовыми, отрезание – отрезными. Получение и обработка отверстия возможно с помощью свёрл, зенкеров и развёрток.

Техническая характеристика станка

Высота центров, мм ……………………….………………………………….. 215

Наибольший диаметр обработки, мм *

над станиной …………….………………………….………………. 400

над суппортом…….……………..…………………………………. 220

Наибольший диаметр обрабатываемого прутка, мм *……………… 45

Наибольшее расстояние между центрами, мм *……….………………. 710

Наибольший продольный ход суппорта, мм……..……..…………… 640

Конус отверстия шпинделя *………………………..…………… Морзе № 6

Пределы значений частот вращения шпинделя, мин –1 (об/мин):

прямое (правое) вращение (23 варианта)….………………12,5-2000

обратное (левое) вращение (12 вариантов)………………….19-2420

Значения продольных подач, мм/об (48 вариантов)……………0,07-4,16

Значения поперечных подач, мм/об (48 вариантов)……………0,035-2,08

Нарезаемые резьбы:

метрические с шагом, мм.….……………….….……….…..….1-192

модульные с модулем, мм ………..………………..………..…0,5-48

дюймовые с числом ниток на 1″ .….……………………..…… 24-2

питчевые с числом питчей…..…….……………………..….…. 96-1

Мощность главного электродвигателя, кВт ……….….…….……… 10

Примечание.

Данные, отмеченные знаком *, а также наибольшая частота вращения шпинделя, наибольшая высота резца и вес станка, определяются ГОСТ в качестве основных параметров токарно-винторезных станков.

Устройство и работа станка

Компоновка станка (рис.1 и 3) обеспечивает установку детали по горизонтальной оси и перемещение инструментов в горизонтальной плоскости. Все подвижные и неподвижные узлы станка смонтированы на станине А, которая располагается на двух тумбах Т. слева на станине неподвижно закреплена передняя бабка Б. В ней размещены коробка скоростей с органами управления и полый шпиндель, имеющий на переднем конце конструктивные элементы для установки приспособления, в котором закрепляется обрабатываемая заготовка. Для закрепления коротких заготовок используются патроны и планшайбы. Если для получения деталей используется прутковый материал, то он пропускается через отверстие в шпинделе и закрепляется с помощью патрона или цангового механизма. Длинные детали (валы) устанавливаются в центрах, один из которых размещается в передней конической части отверстия шпинделя, а второй – в отверстии выдвижной пиноли задней бабки.

Рис. 1. Общий вид станка

Задняя бабка В находится на станине справа. Её можно перемещать по направляющим и закреплять на требуемом в зависимости от длины детали расстоянии от передней бабки. При обработке коротких деталей и пруткового материала возможно сверление, зенкерование и развёртывание центрального отверстия в детали, для чего в пиноль задней бабки устанавливается соответствующий инструмент (вместо центра). Инструменты вставляются в пиноль либо непосредственно,либос помощью переходных втулок или патрона.

Между передней и задней бабками на направляющих станины размещается суппортная группа (или просто: суппорт), предназначенная для закрепления инструмента и сообщения ему продольных и поперечных перемещений с настраиваемой скоростью (подачи) и быстрых (установочные перемещения). Узлы и детали суппортной группы монтируются на каретке (продольных или нижних салазках) Г с прикреплённым к ней фартуком. На направляющих каретки находятся поперечные салазки Д с поворотной частью Е. поворотная часть имеет направляющие, на которых находятся верхние (резцовые) салазки К. На верхних салазках установленрезцедержатель И. В резцедержателе суппорта могут быть закреплены четыре резца. Поворотом резцедержателя каждый из резцов может быть установлен в рабочее положение. Поворотная часть и верхние салазки обеспечивают возможность перемещения резца под углом к оси заготовки. Это движение на станке 1К62 осуществляется вручную. На задней части поперечных салазок может быть закреплён дополнительный резцедержатель для канавочного или отрезного резца.

Для сообщения задней бабке механической подачи при сверлении и обработке отверстий предусмотрен замок, соединяющий суппорт с основанием задней бабки, благодаря чему задняя бабка перемещается с той же скоростью, что и суппорт.

Рядом со шпиндельной бабкой на вертикальных платиках станины закреплена коробка подач П. Она обеспечивает требуемые скорости продольных и поперечных перемещений инструмента.Движение приёмному валу коробки подач сообщается от шпинделя через ряд передач и гитару сменных зубчатых колес, размещенную под кожухом. От коробки подач приводится во вращение ходовой вал или ходовой винт. При обработке цилиндрических и торцевых поверхностей суппорт с инструментом получает движение от ходового вала через передачи фартука, а при обработке винтовых поверхностей (нарезании резьб) – от ходового винта.

Для предотвращения производственного травматизма при работе станка рабочая зона закрывается защитным экраном Э.

Рис. 2. Приспособления для закрепления детали на станке

планшайбы, закрепляемой на шпинделе. В результате, вращаясь со шпинделем, планшайба увлекает за собой хомутик, а вместе с ним и заготовку.

Заготовкам, установленным в центрах, вращение может передаваться самозажимными поводковыми патронами (рис. 2,д). При включении вращения шпинделя кулачки 4, поворачиваясь относительно своих осей, захватывают заготовку рифленой рабочей поверхностью и вращают её.

Нежёсткие заготовки для уменьшения деформаций поддержива

устройство и управление, технические характеристики

С развитием сферы услуг возрос спрос на металлорежущее оборудование, которое устанавливают в небольшой мастерской. Популярностью пользуется универсальный токарно-винторезный станок 1к62, на котором выполняют черновую и чистовую обработку металлических заготовок и деталей.

Модель получила распространение в странах СНГ. Предназначение: универсальные токарные работы по металлу и дереву. Тип — универсал, среднего класса. Эксплуатируется малыми предприятиями, учебными заведениями, ремонтными мастерскими, токарями единоличниками для оказания услуг.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Задняя бабка токарного станка к 62 обеспечивает обработку деталей свёрлами, выполняя продольное движение. Пиноль бабки перемещается вдоль станины парой винт-гайка.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Заготовки крепятся в трёх кулачковых патронах с синхронным перемещением кулачков, а некруглые или несимметричные заготовки закрепляются в четырёх кулачковом патроне. Приспособлением являются самоцентрирующиеся и поводковые патроны, хомуты, люнеты.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Электрическая схема

Электрическая проводка, автоматика и предохранители расположены на электрощите, который спрятан в металлический шкаф, закреплённый на станине станка. Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

- трехфазный автоматический выключатель;

- контакты включения главного двигателя;

- контакты включения двигателя ускоренного хода суппорта;

- включатель насоса воды;

- реле;

- предохранители.

Вторичная цепь: трансформатор, кнопки «пуск» и «стоп»;

Преимущества модели

На данной машине обрабатывают детали большого диаметра, малой длины. Задняя бабка имеет поперечное смещение для обработки пологих конусов. Предусмотрена механическая подача задней бабки при выполнении операции сверления деталей сверлом большого диаметра. Для этого специальным замком задняя бабка соединяется с суппортом. Массивная чугунная станина поглощает вибрацию, станок не даёт шума. Основные преимущества:

- простое устройство токарного станка 1к62;

- надёжность узлов и механизмов;

- долговечность и живучесть при любых условиях эксплуатации;

- высокая мощность основного электропривода;

- широкий выбор скоростей;

- устойчивость к вибрации.

Токарное оборудование выпускал завод «Красный пролетарий» Московского станкостроительного производственного объединения. К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.

как мы тянули 1к62 — Токарные 1К62, 16К20 и модификации

Может кому то будет и интересно …

Предстояло затащить станок в гараж пройдя путь длиной приблизительно 30-40 метров с двумя поворотами и одним преодолением ростверка высотой в 40 см .

Стропил станок вставив круг диаметром 45 мм в шпиндель станка , а основной вес станка взяли на себя крюки «паука» . Крюки зацепил за перемычку станины с двух сторон ,она как специально сделана для этого.в общем почти как по паспорту . Подняли без проблем ,равновесие изумительное . Но фоток не будет )) Камазист попался вредный ,да и не до этого было.

Далее выгрузка и предстояло спустить станок по «чугунке » до гаража.

Осложнялось тем что природный ландшафт имел приличный уклон и имелась очевидная опасность того,что станок неконтролируемо сам поедет вниз . И при первых же попытках стравливать , естественно станок дал это понять .

Поэтому было решено вынуть трубы из под задней бабки . Пусть она выполняет роль тормоза /якоря и притормаживает станок.

Стало в разы безопаснее и спокойнее,что станок доедет до своего место расположения в безопасности и невредимым. И не надо будет потом искать ручки ,маховички а может даже и корпуса фартуков и коробок подач))

Цепляли рычажной лебедкой и постепенно подтягивали

Постепенно сталкиваясь с определенными трудностями и героически их преодолевая станок тем не менее продвигался к своему пункту назначения ))

Токарный станок 1К62: технические характеристики, аналоги и назначение

Высокая функциональность, универсальность и характеристики токарного станка 1К62 позволяют производить все необходимые токарные операции, сверление и нарезку пяти типов резьб – метрическую, дюймовую, модульную, питчевую и архимедовую.

Важной особенностью является и высокая жесткость шпинделя установленного на специальных подшипниках, что позволяет производить обработку заготовок из каленой стали. Станок допускает и работу с применением ударной нагрузки.

Основные преимущества 1К62:

- Мощный электродвигатель.

- Высокая жесткость конструкционных узлов.

- Большой диапазон скоростей обработки.

- Высокая производительность.

- Минимальная вибрация.

Приведенные ниже технические характеристики станка 1К62 обеспечивают возможность проведения широкого спектра операций первой группы точности «Н».

| Технические характеристики — станок 1К62 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812/3200х1166х1324 |

| Масса станка, кг | 3035 |

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины. Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка — токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Аналоги станка

В настоящее время станок снят с производства, но продолжает широко применяться в цехах и ремонтных мастерских для производства единичной и мелкосерийной продукции. Нет проблем и с обеспечением запчастями – широкий спектр узлов и деталей выпускается на аналоги станка 1К62 и другие модели. Большинство из деталей и элементов оснастки взаимозаменяемые, подходят для многих модификаций оборудования.

В конструкции многих современных аналогов применяется современные варианты комплектующих. Вносятся изменения и в электрику оборудования. Из наиболее распространенных моделей аналогов станка 1К62 можно отметить 1К62Д с увеличенным отверстием шпинделя (на 10 мм больше чем в 1К62), а также отсутствующим падающим червяком в защитном механизме фартука. В остальном это практически идентичные модели.

Более современным аналогом является модель 1К625. Из наиболее важных усовершенствований стоит отметить увеличенный диаметр обработки заготовок над станиной (до 500 мм) и над суппортом (до 250 мм). Увеличен и наибольший ход каретки для обработки деталей большого размера. В целом же, это тот же станок конструкции 1971 года, который и в наши дни востребован и в крупных цехах, и в гаражах.

1K62 3D-симулятор токарного станка для ПК и мобильных устройств

3D симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции внешнего и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания внешней и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов.

Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей: «Металлургия, машиностроение и обработка материалов».

Тип целевого вычислительного устройства и поддерживаемая платформа: IBM-совместимый ПК под управлением Microsoft Windows, ПК Apple Macintosh под управлением MacOS, мобильные устройства на базе операционных систем Android и iOS.Кроме того, выполнение программы возможно в среде веб-браузера с поддержкой технологии HTML5 и аппаратной поддержкой трехмерной графики (технология WebGL).

Мультиплатформенная поддержка позволяет использовать программное обеспечение на различных вычислительных устройствах, включая интерактивные доски, смартфоны, планшеты и настольные компьютеры, что, в свою очередь, увеличивает гибкость и мобильность учебного процесса, соответствующую современному уровню информатизации образования. .

Графический интерфейс пользователя выполнен на русском и английском языках.Поддерживаются метрические и дюймовые системы измерения. Требуемый объем видеопамяти устройства — 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.

Симулятор может поставляться с установкой на одно рабочее место (пользовательская лицензия с выдачей регистрационных ключей) и с установкой на неограниченное количество рабочих мест (корпоративная лицензия для организации).

Компоненты системы Microsoft DirectX можно скачать с официального сайта:

www.microsoft.com

Продолжение: |