Жаростойкая нержавеющая сталь – какая бывает и где применяется

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Для стали есть два основополагающих параметра, которые определяют ее устойчивость к высоким температурам – жаропрочность и жаростойкость. Несмотря на то что параметры созвучны они отражают различные свойства материалов.

Жаростойкая нержавеющая сталь – это материал способный противостоять образованию коррозии и окалины при температурах более 500 градусов Цельсия. Высокое процентное содержание легирующих примесей связывает атомы железа и не дает распространяться процессу окисления.

Жаропрочная нержавеющая сталь – этот материал способен не подвергаться пластической деформации под действием высоких температур.

Если необходима максимальная жаростойкость конструкции, то для ее изготовления применяется жаростойкая нержавеющая сталь с высоким процентным содержанием хрома.

Какие жаростойкие нержавеющие стали встречаются

В зависимости от содержания легирующих примесей жаростойкие стали могут классифицироваться как:

- Хромистые;

- Хромоникелевые;

- Хромокремнистые;

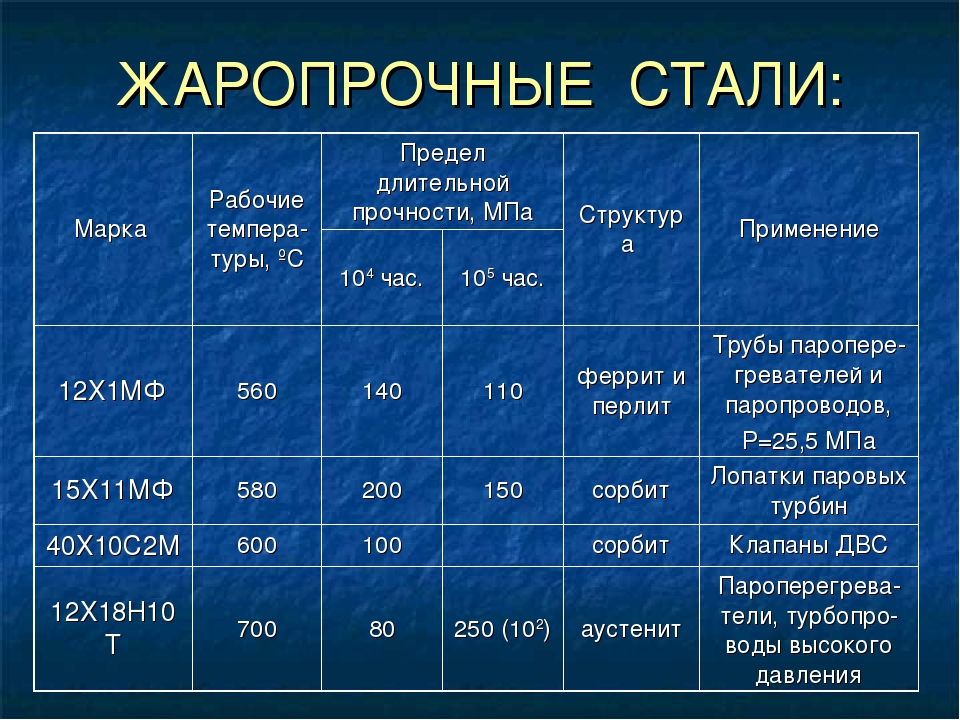

При этом содержание примесей легирующих элементов в нержавеющем металле можно определить по его маркировке. Например, сталь нержавеющая 12Х18Н10Т содержит:

- 12 сотых долей процента углерода;

- 18 сотых долей процента хрома;

- 10 сотых долей процента никеля;

- Менее 1 сотой доли процента титана.

Где применяются жаропрочные нержавеющие стали

Самые распространенные из нержавеющих жаропрочных материалов с высоким содержанием хрома могут выдерживать температуры выше 1000 градусов если на них не воздействуют механические нагрузки. Основное применение материал нашел для изготовления конструкций эксплуатирующийся при температуре +18 градусов и выше.

Хромокремнистые нержавеющие стали с добавлением большого процента молибдена, применяются для изготовления впускных клапанов системы двигателей внутреннего сгорания. Применяются как для дизельных агрегатов, так и для высокооктановых авиационных моторов.

Применяются как для дизельных агрегатов, так и для высокооктановых авиационных моторов.

Хромоникелевые сплавы применяются для изготовления механизмов, работающих при небольших нагрузках. Максимальная жаростойкость материала составляет 900-1050 градусов Цельсия. Сплавы делятся на две основные категории – ферритные и аустенитные. Первые являются наиболее хрупкими и не выдержив/products/stainless-sheets/»>нержавеющие листы, трубы, арматуру к ним.

Жаропрочная сталь – особенности и применение

На сегодняшний день развитие большинства сфер промышленности и производства предполагает не только использование оборудования высокого качества, но и применение нового сырья или материалов с улучшенными технологическими характеристиками, по сравнению с предшественниками.

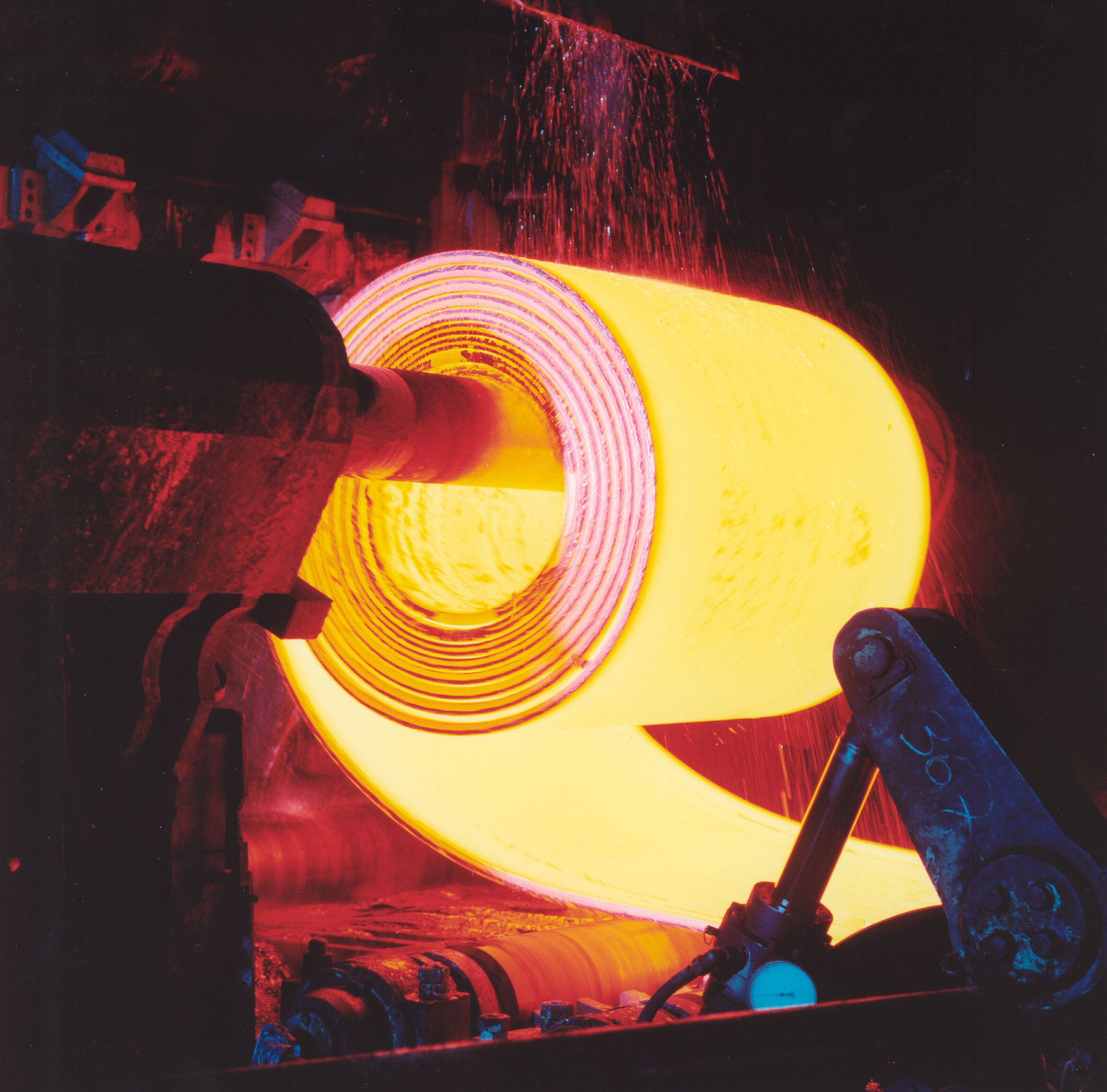

Металлургия и связанные с ней отрасли также не стали исключением. К примеру, в энергетике и газотурбинной промышленности уровень рабочих температур постоянно растет. Именно поэтому разработаны жаропрочные сплавы, которые без проблем смогут выдерживать температуры в 1100 °C и выше.

Бесперебойную работу деталей и механизмов в условиях высоких температур гарантирует использование в процессе производства жаропрочных и жаростойких сталей.

К жаропрочным маркам нержавеющей стали относятся AISI 310 — 20Х23Н18 (ЭИ417), AISI 310S — 10Х23Н18 (ЭИ417), AISI 309 — 20Х20Н14C2 (ЭИ211), AISI 314 — 20Х25Н20С2 (ЭИ283).

Некоторые детали и механизмы, например, камеры сгорания или лопатки газотурбинных двигателей в процессе производства проходят ряд технологических операций — штамповку, прессовку, гибку, обработку, шлифовку, литье и т.д. А значит материал, из которого производится данная продукция доложен обладать соответствующими технологическими характеристиками. В таких ситуациях без использования жаропрочных и жаростойких сталей просто не обойтись.

Базовыми компонентами всех жаропрочных сплавов являются железо и никель. Остальные легирующие элементы лишь придают дополнительные свойства и открывают новые возможности для применения изделий из жаропрочной нержавейки. Так наличие в сплаве хрома обеспечивает высокое сопротивление материала окислению. Процентное содержание хрома выше 14% существенно повышает жаростойкость стали, оптимальный показатель 15-23%. А вот повышенное количество в сплаве углерода, наоборот, понижает жаростойкие характеристики металла. К примеру, в стали 20Х23Н18 (AISI 310) содержание углерода ограничено до 0,2%.

Краткая характеристика жаропрочных сталей

20Х23Н18 (AISI 310) — жаростойкая сталь тугоплавкая аустенитная. Успешно применяется в машиностроении, выдерживает рабочие температуры до 1100°С и до 1000°С в восстанавливающей среде.

Основными эксплуатационно-технологическими свойствами 20Х23Н18 можно назвать следующие:

• выплавление в открытых дуговых печах;

• температура начала деформации 1180°C, конца — 900°C. После деформации сталь охлаждается на воздухе.

После деформации сталь охлаждается на воздухе.

• оптимальные режимы термической обработки:

— нагрев до 1160 – 1180°C, охлаждение в воде, старение на 800°С при выдержке до 5 часов

• Сварка 20Х23Н18 обычно производится электродами ЦТ-19.

AISI 310S — 10Х23Н18 (ЭИ417) — низкоуглеродистая модификация AISI 310. Применяется там, где есть вероятность коррозии деталей и механизмов под влиянием высокотемпературных газов и конденсата — в нагревательных элементах, при производстве конвейерных лент для транспортеров печей, в установках для термической обработки и при гидрогенизации, а также теплообменниках для печей; при изготовлении дверей, штифтов, кронштейнов, деталей установок для конверсии метана, газопроводов, камер сгорания.

AISI 309 — 20Х20Н14C2 (ЭИ211) – разновидность жаропрочной высоколегированной нержавеющей стали. Температура ковки материала составляет 1170 °С в начале процесса и 850 °С в конце. Заготовки охлаждаются на воздухе.

Заготовки охлаждаются на воздухе.

ООО «Оникспром» поставляет жаропрочные листы 20Х20Н14C2 для производства составных частей термических печей для производства печных конвейеров, изготовления ящиков для цементации и пр.

AISI 314 — 20Х25Н20С2 (ЭИ283).

20Х25Н20С2 выплавляют в открытых электропечах. Температура начала ковки — 1170 °С, конца — 850 °С. Рекомендуемые режим термической обработки: закалка с 1100-1200 °С на воздухе или в воде.

Преимущества 20Х23Н18 (AISI 310)

Окалиностойкие металлы очень экономичны. Этот показатель определяется такими параметрами: экономное легирование; высокие технологические и эксплуатационные характеристики.

Жаропрочная сталь 20Х23Н18 (AISI 310) содержит в своем составе оптимальное соотношение легирующих элементов и отличается пластичностью, повышенной жаропрочностью технологичностью и отлично поддается свариванию.

На сайте нашей компании вы можете приобрести со склада или под заказ жаростойкие трубы, жаропрочные листы и прочие изделия из нержавеющей стали марки 20Х23Н18, а также других марок.

Доставим прокат в пункт назначения в кратчайшие сроки. Звоните по телефонам, указанным на сайте, или задайте вопрос прямо сейчас через форму обратной связи.

Обратная связь

Сообщение

Неверный ввод

Введите проверочные символы(*)

Отправить Очистить

| Ст0 | Для второстепенных элементов конструкций и неответственных деталей: настилов, арматуры, подкладки, шайб, перил, кожухов, обшивки и др. | |

| ВСт2кп | Неответственные детали повышенной пластичности, малонагруженные элементы сварных конструкций, работающие при постоянных нагрузках и положительных температурах. | |

| ВСт2пс | ВСт2сп | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт2сп | ВСт2пс | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт3кп | ВСт3пс | Для второстепенных и малонагруженных элементов сварных и несварных конструкций, работающих в интервале температур от -10 до 400°С. |

| ВСт3пс | ВСт3сп | Несущие и ненесущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории)толщиной до 10 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425°С. Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3сп | ВСт3пс | Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках:при толщине проката до 25 мм в интервале температур от -40 до +425°С; при толщине проката свыше 25 мм в интервале от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3Гпс | ВСт3пс, 18Гпс | Фасонный и листовой прокат толщиной от 10 до 36 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С; и для ненесущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С при гарантируемой свариваемости. |

| ВСт4кп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей. | |

| ВСт4пс | ВСт4сп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей типа валов, осей, втулок и др. |

| ВСт5пс | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. | |

| ВСт5сп | Ст6сп, ВСт4сп | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. |

| ВСт6пс | Для деталей повышенной прочности: осей, валов, пальцев поршней и т. д. | |

| ВСт6сп | ВСт5сп | Для деталей повышенной прочности: осей, валов, пальцев поршней и других деталей в термообработанном состоянии, а также для стержневой арматуры периодического профиля. |

| Ст05кп | Неответственные детали, изготавливаемые методом холодной штамповки и высадки. | |

| Ст08 | Ст 10 | Детали, к которым предъявляются требования высокой пластичности: шайбы, патрубки, прокладки и другие неответственные детали, работающие в интервале температур от -40 до 450°С. |

| Ст08(кп,пс) | Ст 08 | Для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке, -втулок, проушин, тяг. |

| Ст10 | Ст08,15,08кп | Детали,работающие в интервале температур от -40 до 450°С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

| Ст10(кп,пс) | Ст08кп,15кп,10 | Детали,работающие в интервале температур до 450°С, к которым предъявляются требования высокой пластичности, а также втулки, ушки, шайбы, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст15 | Ст10,20 | Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие в интервале температур от -40 до 450°С; после ХТО — рычаги, кулачки, гайки и другие детали,к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины. |

| Ст15(кп,пс) | Ст10кп,20кп | Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от -40 до 425°С. После цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, рычаги и другие детали). |

| Ст18кп | Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей. | |

| Ст20(20А) | Ст15,25 | После нормализации или без термообработки — крюки кранов, муфты, вкладыши подшипников и другие детали,работающие при температуре от -40 до 425°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

| Ст20(кп,пс) | Ст15кп | После нормализации или без термообработки — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425°С;после цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, пальцы, звездочки и другие). |

| Ст25 | Ст20, 30 | Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали;после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст30 | Ст25, 35 | Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

| Ст35 | Ст30,40,35Г | Детали невысокой прочности, испытывающие небольшие напряжения:оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

| Ст40 | Ст35, 45, 40Г | После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и др. детали;после поверхностного упрочнения с нагревом ТВЧ — детали средних размеров, к которым предъявляются требования высокой поверхностной твердости и износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса). |

| Ст45 | Ст40Х, 50, 50Г2 | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

| Ст50 | Ст45, 50Г, 50Г2, 55 | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

| Ст55 | Ст50, 60, 50Г | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

| Ст60 | Ст55, 65Г | Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали,к которым предъявляются требования высокой прочности и износостойкости. |

| А12 | А20 | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования по качеству поверхности и точности размеров. |

| А20 | А12 | Мелкие детали машин и приборов, малонагруженные детали сложной конфигурации, к которым предъявляются повышенные требования по качеству поверхности и точности размеров, после цементации и цианирования — малонагруженные детали,к которым предъявляются требования износостойкости и повышенного качества поверхности. |

| А30 | А40, А40Г | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования по качеству поверхности, работающие при повышенных напряжениях и давлениях. |

| А40Г | Оси, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие детали сложной формы, обрабатываемые на станках-автоматах, к которым предъявляются повышенные требования к чистоте поверхности, работающие при повышенных напряжениях и давлениях. | |

| АС12ХН | АС14ХГН, АС19ХГН | Храповики коленчатого вала, фланцы масляного насоса, штифты, рычаги переключения передач, тяги, гайки, муфты, оси. |

| АС14ХГН | АС12ХН, АС19ХГН | Оси сателлитов, ступицы, скользящие муфты синхронизатора. |

| АС19ХГН | АС12ХН, АС14ХГН,АС20ХГНМ | Промежуточные шестерни заднего хода, венцы синхронизаторов, шестерни коробки передач. |

| АС35Г2 | А40Г | Валики масляного насоса, шпильки, оси. |

| АС30ХМ | АС38ХГМ, АС40ХГНМ | Червяки рулевого управления, шестерни, валики, шпильки. |

| АС38ХГМ | АС30ХМ, АС40ХГНМ | Кольца запорного подшипника, полуоси, шестерни, шпильки, шпиндели. |

| АС40ХГНМ | АС38ХНМ | Ответственные детали в автомобилестроении, шестерни, валики и т.д. |

| 09Г2 | 10Г2, 9Г2С, 09Г2Д, 09Г2Т | Стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и другие детали, работающие при температуре от -40 до +450°С. |

| 14Г2 | 15ХСНД | Для крупных листовых конструкций, работающих до температуры -70°С. |

| 12ГС | 12Г2А, 14Г2А, 15ГС | Детали, изготовляемые путем вытяжки, ковки, штамповки. |

| 16ГС | 17ГС, 15ГС, 20Г2С, 20ГС, 18Г2С | Фланцы, корпуса и другие детали, работающие при температуре от -40 до 475°С под давлением;элементы сварных металлоконструкций,работающих при температуре -70°С. |

| 17ГС | 16ГС | Корпуса аппаратов, днища, фланцы и другие сварные детали,работающие под давлением при температурах от -40 до +475°С. |

| 17Г1С | 17ГС | Сварные детали,работающие под давлением при температурах от -40 до +475°С. |

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Различные детали и элементы сварных металлоконструкций,работающих под давлением при температурах от -40 до +475°С. |

| 10Г2С1 | 10Г2С1Д | Различные детали и элементы сварных металлоконструкций,работающих при температуре от -70°С;аппараты, сосуды и части паровых котлов,работающих под давлением при температурах от -40 до +475°С. |

| 10Г2Б | 0Г2Б | Для сварных металлических конструкций. |

| 15Г2СФД | Для сварных металлических конструкций в строительстве и машиностроении. | |

| 14Г2АФ | 16Г2АФ | Металлоконструкции для промышленных зданий, подкрановые фермы для мостовых кранов. |

| 16Г2АФ | 15Г2АФ, 14Г2АФ | Металлоконструкции, сварные фермы. Для изделий машиностроения. |

| 18Г2АФпс | 15Г2АФДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Листовой прокат для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале температур до -60°С. |

| 14ХГС | 15ХСНД, 16ГС, 14ГН, 16ГН, 14СНД | Сварные конструкции, листовые, клапанные конструктивные детали. |

| 15Г2АФДпс | 18Г2АФпс, 16Г2АФ, 10ХСНД, 1БХСНД | Ответственные сварные конструкции, в том числе северного исполнения. |

| 20ХГ2Ц | Для изготовления арматуры периодического профиля класса А-4 диаметром от 10 до 32 мм. | |

| 10ХСНД | 16Г2АФ | Элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С. |

| 10ХНДП | В строительстве и машиностроении для сварных конструкций. | |

| 15ХСНД | 16Г2АФ, 15ГФ, 14ХГС, 16ГС, 14СНД | |

| 35ГС | ВСт5сп, Ст6, Ст5пс | Для изготовления арматуры периодического профиля класса А-3 диаметром от 6 до 40 мм. |

| 25Г2С | Для изготовления арматуры периодического профиля класса А-4 диаметром от 10 до 32 мм. | |

| 15Х | 20Х | Втулки, пальцы, шестерни,валики, толкатели и другие цементуемые детали,к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины,детали,работающие в условиях износа при трении. |

| 20Х | 15Х,20Хн, 12ХН2, 18ХГТ | Втулки, обоймы, гильзы, диски и другие цементуемые детали,к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины,детали,работающие в условиях износа при трении. |

| 30Х | 30ХРА, 35Х, 35ХРА | Для осей, валиков, рычагов, болтов,гаек и других некрупных деталей. |

| 35Х | 40Х, 35ХР | Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали. |

| 38ХА | 40Х, 35Х, 40ХН | Червяки, зубчатые колеса, шестерни, валы, оси, ответственные болты и другие улучшаемые детали. |

| 40Х | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР | Оси, валы, вал-шестерни, коленчатые и кулачковые валы, зубчатые венцы, шпиндели, оправки, рейки и другие улучшаемые детали повышенной прочности. |

| 45Х | 40Х, 50Х, 45ХЦ, 40ХГТ, 40ХФ, 40Х2АФЕ | Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости и работающие при незначительных ударных нагрузках. |

| 50Х | 40Х, 45Х, 50ХН, 50ХФА | Валы, шпиндели,установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости и работающие при незначительных ударных нагрузках. |

| 15Г | 20Г | После улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни,червяки и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости;без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки. |

| 35Г | Тяги, оси, серьги,траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, соединительные муфты паровых турбин, болты, гайки, винты и другие детали, к которым предъявляются требования невысокой прочности. | |

| 20Г | Ст20, 30Г | После улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни,червяки и другие детали, к которым предъявляются требования повышенной прочности, твердости,износостойкости;без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки. |

| 30Г | Ст35, 40Г | Тяги, оси, серьги,траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, болты, гайки, винты и другие детали, к которым предъявляются требования невысокой прочности. |

| 40Г | Ст45, 40Х | Оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности. |

| 45Г | 40Г, 50Г | Коленчатые валы, шатуны, оси, карданные валы, тормозные рычаги, диски трения, зубчатые колеса, шлицевые и шестеренные валы, анкерные болты. |

| 50Г | 40Г, 50 | Диски трения, валы, шестерни, шлицевые валы, шатуны, распределительные валики, втулки подшипников, кривошипы, шпиндели, ободы маховиков, коленчатые валы дизелей и газовых двигателей и другие детали, к которым предъявляются требования повышенной прочности и износостойкости. |

| 10Г2 | 09Г2 | Крепежные и другие детали, работающие при температуре от -70°С под давлением. |

| 35Г2 | 0Х | Валы, полуоси, цапфы, рычаги сцепления, вилки, фланцы, коленчатые валы, шатуны, болты, кольца, кожухи, шестерни и другие детали, применяемые в различных отраслях машиностроения, к которым предъявляются требования повышенной износостойкости. |

| 40Г2 | 45Г2, 60Г | Оси, коленчатые валы, поршневые штоки, рычаги, распределительные валики, карданные валы, полуоси и другие детали. |

| 45Г2 | 50Г2 | Валы-шестерни, коленчатые и карданные валы, полуоси, червяки, крышки шатунов, шатуны, звенья конвейерных цепей и другие крупногабаритные средненагруженные детали. |

| 50Г2 | 45Г2, 60Г | Шестерни, диски трения, шестеренные валы и другие детали, работающие на истирание. |

| 47ГТ | 40ХГРТ | Полуоси автомобилей. |

| 18ХГ | 20Х, 18ХГТ, 20ХГР, 15Х, 20ХН | Улучшаемые и цементуемые детали. |

| 18ХГТ | 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 14ХГСН2МА, 20ХГР | Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

| 25ГС | 17Г1С, 17ГС, 25Г2С | Крупные детали, изготавливаемые с применением ЭШС, цилиндры гидропрессов, валы гидротурбин и т.д. |

| 20ХГР | 20ХН3А, 20ХН2М, 12ХН3А, 18ХГТ, 12ХН2 | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие улучшаемые или цементуемые детали, работающие под действием ударных нагрузок. |

| 30ХГТ | 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Улучшаемые и цементуемые детали, от которых требуется высокая прочность, вязкая сердцевина и высокая поверхностная твердость, работающие при больших скоростях и повышенных удельных давлениях под действием ударных нагрузок. |

| 15ХФ | 20ХФ | Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры). |

| 40ХФА | 40Х, 65Г, 50ХФА, 30Х3МФ | В улучшенном состоянии шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

| 40ХМФА | Замки насосно-компрессорных труб, шлицевые валы, штоки, шатуны, крепежные детали трубопроводов, работающие при температуре до 400 °С. | |

| 33ХС | Улучшаемые детали пружинного типа сравнительно небольших сечений, от которых требуется высокая прочность, износостойкость и упругость. | |

| 25ХГТ | 18ХГТ, 30ХГТ, 25ХГМ | Нагруженные зубчатые колеса и другие детали, твердость которых более HRC 59. |

| 38ХС | 40ХС | Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, от которых требуется высокая прочность, износостойкость и упругость. |

| 40ХС | 38ХС, 35ХГТ | Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, от которых требуется высокая прочность, износостойкость и упругость. |

| 20ХГСА | 30ХГСА | Ходовые винты, оси, валы, червяки и другие детали, работающие в условиях износа и при знакопеременных нагрузках при температурах до 200°С. |

| 25ХГСА | 20ХГСА | Ответственные сварные и штампованные детали, применяемые в улучшенном состоянии:ходовые винты, оси, валы, червяки, шатуны, коленчатые валы, штоки и другие детали. |

| 30ХГС | 40ХФА, 35ХМ, 40ХН, 35ХГСА | Различные улучшаемые детали: валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА,35ХГСА | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин,работающие при температуре до 400 °С; рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

| 35ХГСА | 30ХГС, 30ХГСА, 30ХГТ, 35М | Фланцы, кулачки, пальцы, валики, рычаги, оси, детали сварных конструкций и другие улучшаемые детали сложной конфигурации, работающие в условиях знакопеременных нагрузок. |

| 30ХМ(30ХМА) | 35ХМ, 35ХРА | Шестерни, валы, цапфы, шпильки, гайки и различные другие детали, работающие при температуре до 450-500 °С. |

| 35ХМ | 40Х, 40ХН, 30ХМ, 35ХГСА | Валы, шестерни, шпиндели, шпильки, фланцы,диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °С. |

| 38ХМА | Ответственные детали общего назначения в машиностроении. | |

| 14Х2ГМР | 14ХНМДФР | Тяжелонагруженные сварные детали и узлы. |

| 20ХН | 15ХР, 20ХНР, 18ХГТ | Шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. |

| 40ХН | 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. |

| 45ХН | 40ХН | Коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали. |

| 50ХН | 40ХН, 60ХГ | Валки для горячей прокатки, валы-шестерни, зубчатые колеса, бандажи, коленчатые валы, шатуны, болты, выпускные клапаны и другие крупные ответственные детали. |

| 20ХНР | 20ХН | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие нагруженные крупные детали, работающие в условиях ударных нагрузок. |

| 12ХН2 (12ХН2А) | 20ХНР, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 12ХН3А | 12ХН2, 20ХН3А, 25ХГТ, 12Х2Н4А, 20ХНР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 20Х2М | Ст30, 22Х3М | Круглые детали, изготавливаемые методом ЭШС, днища, обечайки, колонны гидропрессов, поковки для деталей, работающих под давлением. |

| 12Х2Н4А | 0ХГРН, 12ХН2, 12ХН3А, 20Х2Н4А, 20ХГР | Зубчатые колеса, валы, ролики, поршневые пальцы и другие крупные особо ответственные цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах. |

| 25Х2Н4МА | Крупногабаритные шатуны и другие детали большой вязкости и прокаливаемости (для дизелестроения). | |

| 30ХН3А | 30Х2ГН2, 25Х2ГНТА, 34ХН2М | Венцы ведомых колес тяговых зубчатых передач электропоездов, шестерни и другие улучшаемые детали. Может применяться при температуре -80 °С (толщина стенки не более 100 мм). |

| 20ХН3А | 20ХГНР, 20ХНГ, 38ХА, 15Х2ГН2ТА, 20ХГР | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. |

| 20Х2Н4А | 20ХГНР, 15ХГН2ТА, 20ХГНТР | Шестерни, валы, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования повышенной прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах. |

| 38ХГН | 38ХГНМ | Детали экскаваторов, крепеж, валы, оси, зубчатые колеса, серьги и другие ответственные детали, к которым предъявляются требования повышенной прочности. |

| 20ХГНР | 20ХН3А, 12ХН2, 12ХН3А | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие ответственные детали, работающие в условиях ударных нагрузок. |

| 30ХГСН2А | Шестерни, фланцы, кулачки, пальцы, валики, оси, шпильки и другие ответственные тяжелонагруженные детали. | |

| 20ХН2М (20ХНМ) | 20ХГР, 15ХР, 20ХНР, 20ХГНР | Шестерни, полуоси, сателлиты, кулачки, шарниры и другие детали. |

| 30ХН2МА | Коленчатые валы, шатуны, ответственные болты, шпильки, диски, звездочки и другие ответственные детали, работающие в сложных условиях нагружения при нормальных, пониженных и повышенных температурах. | |

| 30Х3МФ | Детали судовых дизелей, плунжеры топливных насосов высокого давления, направляющие, тонкостенные гильзы и другие детали (в том числе прецизионные), которые должны обладать износостойкостью при высоких давлениях. | |

| 38Х2Ю | Трущиеся детали приборов, детали вспомогательных агрегатов, валики водяных насосов, работающие в подшипниках скольжения, плунжеры, направляющие втулки кондукторов. | |

| 38Х2Н2МА | Валы, шатуны, болты, шпильки и другие крупные особо ответственные тяжелонагруженные детали сложной конфигурации, применяемые в улучшенном состоянии. | |

| 40ХН2МА | 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. |

| 40Х2Н2МА | 38Х2Н2МА | Крупные детали: валы, диски, редукторные шестерни, а также крепежные детали. |

| 38ХН3МА | 38ХН3ВА | Валы, оси, шестерни и другие особо ответственные детали. |

| 18Х2Н4МА (18Х2Н4ВА) | 15Х2ГН2ТРА, 20Х2Н4А | В цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования повышенной прочности, износостойкости и вязкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от -70 до 450 °С. Сталь может применяться при температуре от -70 до 450 °С. |

| 30ХН3М2ФА | Диски паровых турбин. | |

| 38ХН3МФА | Наиболее ответственные тяжелонагруженные детали, работающие при температурах до 400°С. | |

| 45ХН2МФА | Торсионные валы, коробки передач и другие нагруженные детали, работающие при скручивающих повторно-переменных нагрузках и испытывающие динамические нагрузки. | |

| 20ХН4ФА | 18Х2Н4МА | Клапаны впуска, болты, шпильки и другие ответственные детали, работающие в коррозионной среде при повышенных температурах (300-400°С). |

| 38Х2МЮА | 38Х2ЮА, 38ХВФЮ, 20Х3МВФ, 38Х2Ю | Штоки клапанов паровых турбин, работающие при температуре до 450°С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валики, шестерни, валы, втулки и другие детали. |

| 35ХН1М2ФА | Диски паровых турбин, оси, валы и другие особо ответственные крупные детали с высокими требованиями к механическим свойствам. | |

| 38Х2Н3М | Ответственные детали контейнеров с высокими требованиями по механическим свойствам при повышенных температурах. | |

| 34ХН1М | 38Х2НМ, 34ХН3М, 38Х2Н2МА, 40Х2Н2МА | Диски, валы, роторы турбин и компрессорных машин, валы экскаваторов, оси, муфты, шестерни, полумуфты, вал-шестерни, болты, силовые шпильки и другие особо ответственные высоконагруженные детали, к которым предъявляются высокие требования по механическим свойствам и работающие при температуре до 500°С. |

| 30ХН2МФА | 30ХН2ВФА | Валы, цельнокованные роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающих при повышенных температурах. |

| 36Х2Н2МФА | 37ХН3МФА | Для крупных ответственных деталей-дисков, крепежных болтов и т. д. д. |

| 34ХН3М | 35ХНВ, 35ХГНМ, 38Х2НМ, 34ХН1М, 34ХН3МА, 34ХН3МФА | Крупные особо ответственные детали с высокими требованиями к механическим свойствам. |

| 38Х2НМ | 34ХН1М, 40ХН2МА | Ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур. |

| 38Х2НМФ | 4ХН1М, 40ХН2МА, 34ХН3М | Ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур. |

| 12К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 15К | 20К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, корпуса аппаратов и другие детали котлостроения и сосудов, работающих под давлением при температуре до 450°С. |

| 16К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 18К | Для изготовления деталей, частей котлов и сосудов, работающих под давлением при комнатной, повышенной и пониженной температурах. | |

| 20К | 15К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, корпуса аппаратов и другие детали котлостроения и сосудов, работающих под давлением при температуре до 450°С. |

| 22К | 25К | Фланцы, днища, цельнокованые и сварные барабаны паровых котлов, полумуфты, патрубки и другие детали , работающие под давлением при температуре от -40 до 450°С. |

| 12МХ | Различные детали, работающие при температуре до 530°С. | |

| 12Х1МФ | Различные детали, работающие при температуре 540 — 580°С. | |

| 25Х1МФ | Различные детали, работающие при температуре до 540°С. Крепежные детали, работающие при температуре от — 40 до 500°С. | |

| 25Х2М1Ф | Крепежные детали, работающие при температуре до 535°С, плоские пружины, болты, шпильки и другие детали. | |

| 20Х3МВФ | Крепеж и детали, работающие при температуре до 540 — 560°С. | |

| 15Х5М | Трубы, задвижки, крепеж и другие детали, от которых требуется сопротивляемость окислению при температуре до 600 — 650°С. | |

| 15ХМ | Различные детали, работающие при температуре от — 40 до 560°С под давлением. | |

| ШХ15 | ЩХ9, ШХ12, ШХ15СГ | Шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

| ШХ15СГ | ХВГ, ШХ15, 9ХС, ХВСГ | Крупногабаритные кольца шарико- и роликоподшипников со стенками толщиной более 20 — 30 мм; шарики диаметром более 50 мм; ролики диаметром более 35 мм. |

| 95Х18 | Кольца, шарики и ролики подшипников, втулки, оси, стержни и другие детали,от которых требуются повышенная прочность и износостойкость и работающие при температуре до 500°С или подвергающиеся действию умеренных агрессивных сред(морской или речной воды, щелочных растворов, азотной и уксусной кислоты и др.). | |

| ШХ4 | Кольца железнодорожных подшипников. | |

| Ст65 | Ст60, 70 | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость; детали, работающие в условиях трения при наличии высоких статических и вибрационных нагрузок. |

| Ст70 | 65Г | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость. |

| Ст75 | Ст70, 80, 85 | Круглые и плоские пружины различных размеров, пружины клапанов двигателя автомобиля, пружины амортизаторов, рессоры, замковые шайбы, диски сцепления, эксцентрики, шпиндели, регулировочные прокладки и другие детали, работающие в условиях трения и под действием статических и вибрационных нагрузок. |

| Ст85 | Ст70, 75, 80 | Пружины, фрикционные диски и другие детали, к которым предъявляются требования высоких прочностных и упругих свойств и износостойкости. |

| 60Г | 65Г | Плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. |

| 65Г | Ст70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпуса подшипников, зажимные и подающие цанги и другие детали, которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

| 55С2 | 0С2, 60С2, 35Х2АФ | Пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения. |

| 60С2 | 5С2, 50ХФА | Тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы пружинные. |

| 60С2А | 60С2Н2А, 60С2Г, 50ХФА | Тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы Гровера и др. |

| 70С3А | Тяжелонагруженные пружины ответственного назначения. | |

| 55ХГР | Для изготовления рессорной полосовой стали толщиной 3 — 24 мм. | |

| 50ХФА | 60С2А, 50ХГФА, 9ХС | Тяжелонагруженные ответственные детали, к которым предъявляются требования высокой усталостной прочности, пружины, работающие при температуре до 300°С и другие детали. |

| 60С2Н2А | 60С2А, 60С2ХА | Ответственные и тяжелонагруженные пружины и рессоры. |

| 60С2Х2 | 60С2ХФА, 60С2Н2А | Для изготовления крупных высоконагруженных пружин и рессор ответственного назначения. |

| 60С2ХФА | 60С2А, 60С2ХА, 9ХС, 60С2ВА | Ответственные и тяжелонагруженные пружины и рессоры, изготовляемые из круглой калиброванной стали. |

| 65С2ВА | 60С2А, 60С2ХА | Ответственные и высоконагруженные пружины и рессоры. |

Сталь жаростойкая — Энциклопедия по машиностроению XXL

Назначение — клапаны авиадвигателей, автомобильных и тракторных дизельных двигателей, крепежные детали двигателей. Сталь жаростойкая и жаропрочная мартенситного класса обладает высокими механическими свойствами до 600 °С, однако при длительных выдержках при 500 °С и особенно при 600 °С ударная вязкость резко снижается до 150 кДж/м . [c.456]

[c.456]Назначение — изделия, работающие в окислительных средах, а также в атмосферных условиях, кроме морской атмосферы, в которой возможна точечная коррозия. Теплообменники, трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже —20 °С. Сталь жаростойкая, коррозионно-стойкая ферритного класса [c.476]

Назначение — конструкции, не подвергающиеся воздействию ударных нагрузок и работающие в основном в окислительных средах, например, раствора азотной кислоты. Применение в сварных конструкциях в основном ограничивается малыми сечениями деталей (до 3,0 мм). Не рекомендуется использовать для сварных конструкций, работающих в условиях ударных нагрузок. Предельная температура службы сварных конструкций не ниже —20 С. Сталь жаростойкая и коррозионно-стойкая ферритного класса. [c.479]

Назначение — рекомендуется для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже —20 С. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники. Сталь жаростойкая до 1100 С, коррозионно-стойкая ферритного класса.

[c.480]

Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники. Сталь жаростойкая до 1100 С, коррозионно-стойкая ферритного класса.

[c.480]

Назначение— поковки, бандажи для работы при 650—700 С, детали камер сгорания, хомуты, подвески и другие детали крепления котлов, муфелей для работы при температуре до 1100 Q бесшовные трубы. Сталь жаростойкая и жаропрочная аустенитного класса. [c.487]

Назначение — листовые детали, трубы, арматура (при пониженных нагрузках), работающие при 1000 С. Сталь жаростойкая, жаропрочная, аустенитного класса. [c.490]

Назначение — детали печей, работающие при температуре до 1100 С в воздушной и углеводородной атмос рах. Сталь жаростойкая аустенитного класса. [c.491]

Назначение — лист, проволока, трубы, лента, детали, работающие до 950 °С при умеренных напряжениях. Сталь жаростойкая, жаропрочная аустенитного класса.

[c.536]

Сталь жаростойкая, жаропрочная аустенитного класса.

[c.536]

Назначение — печные конвейеры, ящики для цементации и другие детали, работающие при высоких температурах в нагруженном состоянии. Сталь жаростойкая до 1000—1050 С, устойчива в науглероживающей среде, аустенито-ферритного класса. [c.605]

Хром способствует самозакаливанию стали и углублению закалки, повышает твердость стали и прочностные свойства, уменьшая пластические. В сочетании с кремнием он придает стали жаростойкость. ТТри низком содержании углерода высокохромистые [c.84]

Бекетов Б.И. Исследование влияния легирующих элементов на характер и кинетику высокотемпературного окисления и разработка ферритной стали, жаростойкой до 1100°С Автореф. канд. дис. М., 1971. [c.95]

Назначение. Клапаны впуска и выпуска автомобильных, тракторных и дизельных моторов, колосники, элементы теплообменников. Сталь жаростойкая и жаропрочная мартенситного класса. [c.276]

[c.276]

Сталь жаростойкая и жаропрочная мартенситного класса. [c.277]

Назначение. Головки форсунок, детали печных конвейеров. Сталь пригодна для длительной работы в ненагруженном состоянии. Сталь жаростойкая аустенитного класса. [c.351]

Сталь жаростойкая аустенитно-ферритного класса. [c.354]

Сталь жаростойкая и коррозионно-стойкая ферритного класса. [c.365]

Сталь жаростойкая аустенитного класса. [c.368]

Сталь жаростойкая до 800°С и жаропрочная до 700 С мартенситного класса. [c.539]

Сталь жаростойкая до 1000-1050 С, устойчивая в науглероживающей среде, аустенитно-ферритного класса. [c.561]

Кубический нитрид бора (эльбор, кубонит) имеет микротвердость 80-10 … 10-Ю МПа, обладает высокой химической устойчивостью к кислотам и щелочам, инертен к железу, имеет низкий коэффициент термического расширения, который возрастает с повышением температуры. Эльбор обычной прочности обозначают ЛО, повышенной прочности — ЛП. Применяют эльбор при чистовом шлифовании деталей из быстрорежущих и высоколегированных сталей, жаростойких и коррозионно-стойких сплавов.

[c.91]

Эльбор обычной прочности обозначают ЛО, повышенной прочности — ЛП. Применяют эльбор при чистовом шлифовании деталей из быстрорежущих и высоколегированных сталей, жаростойких и коррозионно-стойких сплавов.

[c.91]

Коррозионно-стойкие стали Жаростойкие стали [c.367]

Марка стали Жаростойкость. Температура образования окалины, °С Жаропрочность. Температура работы, °С [c.193]

Термодиффузионные покрытия придают изделиям из углеродистой стали жаростойкость и износостойкость это позволяет использовать такие стали в окислительной среде при высоких температурах взамен высоколегированных сталей. [c.136]

Это достигается двумя путями. Во-первых, для постройки реактора подбираются материалы, которые не реагируют на воздействие нейтронов и являются стойкими по отношению ко всем другим разрушительно действующим факторам. Для полной гарантии качества эти материалы исследуются вначале в реакторах, служащих специально для таких целей. Подобные исследования показали, что для строительства атомных реакторов наиболее пригодными материалами являются специальные стали, жаростойкий металл цирконий, а также алюминий и некоторые его сплавы.

[c.141]

Подобные исследования показали, что для строительства атомных реакторов наиболее пригодными материалами являются специальные стали, жаростойкий металл цирконий, а также алюминий и некоторые его сплавы.

[c.141]

Цель работы — получение на стали жаростойкого диффузионного покрытия и исследование влияния длительности или тем-, ператур процесса нанесения этого покрытия на его толщину. Работа состоит в получении диффузионного покрытия в порошкообразной смеси при различных выдержках или температурах и металлографическом определении толщины полученного покрытия. [c.156]

Сталь жаростойкая, жаропрочная и клапанная. Химический состав и свойства жаростойкой, жаропрочной и клапанной стали приведены в табл. 81. [c.150]

Для легирования стали часто применяют хром, который повышает ее прочность и твердость. Если хрома содержится более 1,5%, повышается сопротивляемость стали коррозии. Хром придает стали жаростойкость (окалиностойкость). Высокохромистые стали (с содержанием хрома выше 13%) относятся к категории нержавеющих. Хром затрудняет сварку стали.

[c.78]

Высокохромистые стали (с содержанием хрома выше 13%) относятся к категории нержавеющих. Хром затрудняет сварку стали.

[c.78]

Никель повышает вязкость стали, улучшает ее свариваемость. Хромоникелевая сталь жаростойка, имеет высокую прочность и большую сопротивляемость коррозии. [c.78]

Такая обработка изделия придает поверхностным слоям стали жаростойкость, износоустойчивость, сопротивление коррозии. [c.138]

В связи с рассмотренными условиями работы металлорежущих инструментов стали должны обладать следующими основными свойствами иметь высокую прочность, а для инструментов, подвергающихся динамическим нагрузкам, достаточную вязкость обладать высокой твердостью, достигающей в обычных условиях HR 62 — 66, а для резания чугуна и труднообрабатываемых сталей (жаростойких, нержавеющих и т. п.) HR 66—69 быть теплостойкими, особенно когда резание выполняется по труднообрабатываемым металлам и ведется с повышенной скоростью. [c.255]

[c.255]

Некоторые из указанных соединений уже нашли широкое применение, в частности карбиды и нитриды титана. Применение других соединений ограничено из-за крайней дефицитности ряда тугоплавких металлов и сложной технологии получения их соединений существующими методами. Однако уникальность их свойств, особенно таких, как высокая твердость, которая сохраняется при повышенных температурах, химическая инертность по отношению к конструкционным сталям, жаростойкость, коррозионная стойкость и т. д., позволяет предполагать, что часть из них найдет широкое применение в качестве покрытий. Особенно это относится к нитридам, карбонитридам, боридам, окислам и их смесям тугоплавких металлов. [c.35]

Назначение — сварные конструкции, не подвергающиеся действию ударных нагрузок при температуре эксплуатации не ниже —20°С спаи со стеклом. Аппаратура, детали, трубы пиролизных установок, теплообменники. Трубы для теп-лообменной аппаратуры, работающей в агрессивных средах. Сталь жаростойкая коррозионно-стойкая ферритного класса.

[c.482]

Сталь жаростойкая коррозионно-стойкая ферритного класса.

[c.482]

Назначение — детали, работающие при высоких температурах в слабонагру-женном состоянии. Сталь жаростойкая до 900—1000 °С, аустенитно-ферритного класса. [c.485]

Размеры 13 — 2ti9 Жаростойкая сталь — см. Сталь жаростойкая Жаростойкий силумин — см. Силумин жаростойкий [c.75]

Сталь жаропрочная — см. Сталь жаростойкая Сталь жаростойкая 3 — 491 —— окалиностойкая хромомолибденованадие-вая — Справочные карты 3 — 682 [c.279]

Теплоустойчивая сталь 3 — 494—см. также Сталь жаростойкая Тербий — Кристаллическая структура 3—310 Теребильные ленты зажимных транспортёров льнокомбайнов 12 — 146 — льнотеребильных машин — Расчёт скорости 12—140 Теребильные транспортёры свёклоуборочных машин 12—162 Термическая диссоциация 1 (1-я) — 370 [c.298]

Сталь жаростойкая в окислительной атмосфере, содержащей серу и сернистые соединения, углеродсодержащей, в водороде, вакууме, работает в контакте с высокоглиноземистой керамикой, не склонна к язвенной коррозии, склонна к провисанию при высоких температурах. 1е ьщеряа1вает резких динамичес

[c.359]

1е ьщеряа1вает резких динамичес

[c.359]

Дополиителыыэ данные. Сталь жаростойка до 650° склонна к воздушной закалке обладает пэвы ненкой коррозионной стойкостью в горячих нефтяных сернистых средах. [c.354]

Чугун немагнитный рекомендуется для изготовления ответственных деталей корпусов, оснований, плит, рамок и других подвергающихся механическим нагрузкам. Пластмассу на основе эпоксидных смол рекомендуют для заливки пространства между полюсами магнитов, стали жаростойкие (12Х18Н9Т, 12Х18Н10Т, и т. д.) — для изготовления ответственных деталей плит, оснований и др. [c.269]

Сталь 20Х23Н18 и 20Х25Н20С2 — детали камер сгорания, хомуты, подвески и другие детали крепления котлов, муфелей и др. для работы при температуре до 1100 °С. Сталь жаростойкая и жаропрочная. [c.650]

Жаростойкая сталь | Сталь и всё о стали

Жаростойкой, или жароупорной, называется сталь, способная выдерживать длительные нагревы в области высоких температур без значительного окисления, т. е. обладающая стойкостью против окалинообразования.

е. обладающая стойкостью против окалинообразования.

Так как образование окалины является результатом коррозионного воздействия газов с поверхности, то жаростойкость следует рассматривать как сопротивление металла газовой коррозии. Сопротивляемость газовой коррозии при высоких температурах нагрева достигается за счет образования на поверхности сплава защитных пленок окислов металлов.

Газовая коррозия при высоких температурах представляет химический процесс взаимодействия металлов преимущественно с кислородом и с другими газами. В результате этого на поверхности металлов первоначально образуется тонкая пленка окислов.

Если пленка окажется достаточно плотной, то она будет защищать металл от дальнейшего химического воздействия окружающей среды и коррозия прекратится. Наоборот, рыхлая (неплотная) пленка не способна защитить металл от воздействия среды, и процесс окалинообразования будет постепенно развиваться.

При нагревании обычной нелегированной стали образуется неплотная пленка окислов (главным образом, FeO и Fe304), не способная защищать сталь от дальнейшего воздействия среды. Поэтому такая сталь при длительном высокотемпературном нагреве все более превращается в окалину с поверхности.

Основным легирующим элементом современных жаростойких сталей является хром, образующий плотную защитную пленку окислов с поверхности. Чем выше содержание в стали хрома, тем больше ее жаростойкость. Например, обычная хромистая нержавеющая сталь, содержащая 12-14% С, жаростойка приблизительно до температуры 750-800°, хромистая сталь с 25% Сг — до 1000°, а сталь с 30-35% Сг- до 1100°.

Положительное влияние на повышение жаростойкости стали оказывают также такие добавки, как Si и А1 в количестве порядка нескольких процентов. В качестве типичной жаростойкой стали может быть указана марка Х25 фер-ритного класса (содержания: 0,20% С, ~1,0% Si и 25% Сг). Согласно сказанному при таком содержании хрома жаростойкость ее сохраняется приблизительно до 100°.

Применяется она в литом и иногда кованом состоянии для изготовления различных деталей печной арматуры, цепей печных конвейеров, ящиков для термической обработки металлов, частей металлических топок и других деталей, предназначенных для работы при высоких температурах, но не испытывающих значительных механических воздействий.

Как всякая сталь ферритного класса, она не может подвергаться закалке. Изделия из этой стали поступают в работу обычно без специальной термической обработки.

ГОСТ 7350-77* «Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ

ТОЛСТОЛИСТОВАЯ

КОРРОЗИОННО-СТОЙКАЯ,

ЖАРОСТОЙКАЯ И ЖАРОПРОЧНАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 7350-77

(СТ СЭВ 6434-88)

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАЛЬ ТОЛСТОЛИСТОВАЯ КОРРОЗИОННО-СТОЙКАЯ, ЖАРОСТОЙКАЯ И ЖАРОПРОЧНАЯ Технические условия Plate steel, corrosion-resistant, |

ГОСТ (CT СЭВ 6434-88) |

Срок действия с 01.01.79

до 01.01.94

Настоящий стандарт распространяется на толстолистовую, горячекатаную и холоднокатаную коррозионно-стойкую, жаростойкую и жаропрочную сталь, изготовляемую в листах.

Стандарт полностью соответствует СТ СЭВ 6434-88.

1.1. Толстолистовую коррозионно-стойкую, жаростойкую и жаропрочную сталь подразделяют:

по состоянию материала и качеству поверхности на группы:

холоднокатаная нагартованная — h2,

холоднокатаная полунагартованная — ПН1,

холоднокатаная, термически обработанная, травленая или после светлого отжига — М2а, М3а, М4а, М5а,

холоднокатаная термически обработанная — М5в,

горячекатаная термически обработанная,

травленая или после светлого отжига — М2б, М3б, М4б, М5б,

горячекатаная термически обработанная нетравленая — М5г,

горячекатаная без термической обработки и нетравленая - М5д;

по точности прокатки:

повышенной точности — А,

нормальной точности — Б;

по виду кромок на:

обрезную — О;

необрезную — НО;

по неплоскостности листов с временным сопротивлением 690 Н/мм2 (70 кгс/мм2) и менее на:

особо высокую плоскостность — ПО; высокую плоскостность - ПВ,

улучшенную плоскостность — ПУ,

нормальную плоскостность — ПН.

(Измененная редакция, Изм. № 2).

1.2. Допускается изготовлять толстолистовую сталь с точностью прокатки более высокой, чем указано в заказе.

2.1. Горячекатаную толстолистовую сталь изготовляют толщиной от 4 до 50 мм, холоднокатаную от 4 до 5 мм.

2.2. Форма, размеры и предельные отклонения по размерам толстолистовой стали должны соответствовать требованиям:

для горячекатаной — ГОСТ 19903-74,

для холоднокатаной — ГОСТ 19904-74.

Горячекатаные листы толщиной более 20 мм с обрезной кромкой изготовляют по соглашению изготовителя с потребителем.

Горячекатаные листы повышенной точности прокатки А изготовляют по требованию потребителя.

(Измененная редакция, Изм. № 2).

2.3. Неплоскостность листов должна соответствовать указанной в табл. 1.

Таблица 1

|

Временное сопротивление, Н/мм2 (кгс/мм2) |

Неплоскостность листов на 1 м длины, мм |

|

|

горячекатаные |

холоднокатаных |

|

|

До 690 (70) включ. |

По ГОСТ 19903-74 (ПО, ПВ, ПУ, ПН) |

По ГОСТ 19904-74 (ПО, ПВ, ПУ, ПН) |

|

Св. 690 до 830 (св. 70 до 85) включ. |

15 |

25 |

|

Св. 830 (85) |

25 |

По согласованию изготовителя с потребителем |

Примечания:

1. По требованию потребителя горячекатаные листы толщиной 4-5 мм изготовляют особо высокой плоскостности (ПО), толщиной 6 мм и более — с повышенной (ПВ) и улучшенной (ПУ) плоскостностью.

2. По соглашению изготовителя с потребителем листы толщиной более 20 мм изготовляют без правки. В этом случае неплоскостность не должна превышать 30 мм на 1 м длины.

3. Для листов в термически обработанном состоянии без травления неплоскостность не нормируется.

Примеры условных обозначений

Сталь холоднокатаная, термически обработанная, травленая, толстолистовая, марки 12X18h20T, М2а группы поверхности, повышенной точности прокатки, с обрезной кромкой, улучшенной плоскостности, размером 5´1250´2500 мм:

То же, горячекатаная, термически обработанная, травленая, толстолистовая, марки 20X13, М3б группы поверхности, с необрезной кромкой, нормальной плоскостности, размером 40´400´3000 мм:

(Измененная редакция, Изм. № 2, 3).

3.1. Толстолистовую сталь изготовляют следующих марок: 20X13, 09Х16Н4Б, 12X13, 14X17h3, 08X13, 12X17, 08Х17Т, 15Х25Т, 07Х16Н6, 09Х17Н7Ю, 03X18h21, 03Х17Н14М3, 08Х22Н6Т, 12X21H5T, 08X21Н6М2Т, 20Х23Н13, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х17Н13М2Т, 10X17Н13М2Т, 10X17h23M3T, 08Х17Н15М3Т, 12Х18Н9, 17X18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 03Х21Н21М4ГБ, 03Х22Н6М2, 03Х23Н6, 20Х23Н18, 12X25Н16Г7АР, 06ХН28МДТ, 03ХН28МДТ, 15Х5М.

(Измененная редакция, Изм. № 2, 3).

3.1а. Толстолистовую сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Введен дополнительно, Изм. № 2).

3.2. Химический состав стали всех марок — по ГОСТ 5632-72, кроме стали марки 15Х5М, химический состав которой должен соответствовать указанному в ГОСТ 20072-74.

Химический состав марок 03Х23Н6 и 03Х22Н6М2 должен соответствовать табл. 1а.

3.3. В листах не должно быть следов усадочной раковины, расслоений, инородных включений и пузырей.

3.4. Механические свойства термически обработанных листов должны соответствовать нормам, указанным в табл. 2.

3.5. Механические свойства листов, определенные на контрольных термически обработанных образцах, должны соответствовать нормам, указанным в табл. 3.

Таблица 1а

|

Марка стали |

Массовая доля элементов, % |

|||||||

|

Углерод |

Кремний |

Сера |

Фосфор |

Марганец |

Хром |

Никель |

Молибден |

|

|

не более |

||||||||

|

03X23Н6 |

0,03 |

0,4 |

0,020 |

0,035 |

1,0-2,0 |

22,0-24,0 |

5,6-6,3 |

— |

|

03Х22Н6М2 |

0,03 |

0,4 |

0,020 |

0,035 |

1,0-2,0 |

21,0-23,0 |

5,5-6,5 |

1,8-2,5 |

Примечания:

1. Допускается в готовом прокате отклонение по массовой доле: кремния +0,4 %, серы +0,005 %, никеля ±0,2 %, хрома +0,5 %.

2. В стали марки 03Х22Н6М2 допускается увеличение массовой доли молибдена +0,2 %.

3. Допускается массовая доля остаточного титана не более 0,05 %, прочих остаточных элементов — по ГОСТ 5632-72.

(Измененная редакция, Изм. № 2).

3.6. Механические свойства нагартованных и полунагартованных листов не нормируются, но определяются обязательно. Нормы устанавливаются по соглашению изготовителя с потребителем.

3.7. По виду и качеству поверхности листы должны соответствовать требованиям, указанным в табл. 4.

3.8 Листы из стали марок 09Х17Н7Ю, 03Х18Н11, 03Х17Н14М3, 08Х22Н6Т, 08Х21Н6М2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х17Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 08Х18Г8Н2Т, 03Х21Н21М4ГБ, 03Х22Н6М2; 03Х23Н6, 06ХН28МДТ, 03ХН28МДТ не должны обладать склонностью к межкристаллитной коррозии.

Нормы межкристаллитной коррозии для стали марок 03Х22Н6М2 и 03Х23Н6 не являются обязательными до 01.01.93 г. Определение обязательно для набора данных.

(Измененная редакция, Изм. № 2, 3).

3.9. По требованию потребителя листы изготовляют с нормированием:

а) склонности к охрупчиванию стали марки 12Х21Н5Т. Режим термической обработки и нормы должны соответствовать указанным в табл. 5.

б) шероховатости поверхности нагартованной и полунагартованной стали;

в) альфа-фазы в аустенитных сталях;

г) склонности к межкристаллитной коррозии для стали марок, не указанных в ГОСТ 6032-84;

Таблица 2

|

Марка стали |

Режим термической обработки |

Временное сопротивление sВ, Н/мм2 (кгс/мм2) |

Предел текучести sт, Н/мм2 (кгс/мм2) |

Относительное удлинение δ5, % |

Ударная вязкость КС U, Дж/см2 (кгс·м/см2) |

|

не менее |

|||||

|

15Х5М |

Отжиг при 840-870°, охлаждение на воздухе |

470 (48) |

235 (24) |

18 |

— |

|

20X13 |

Нормализация или закалка при 1000-1050 °С, охлаждение на воздухе, отпуск при 680-780 °С, охлаждение с печью или на воздухе |

510 (52) |

375 (38) |

20 |

— |

|

Отжиг по режиму изготовителя |

Не более 750 (76) |

|

|

|

|

|

14X17112* |

Отжиг или отпуск при 650-700 °С |

По согласованию изготовителя с потребителем |

|||

|

09X16Н4Б |

Отжиг по режиму изготовителя |

не более 1030 (105) |

— |

13 |

— |

|

12X13 |

Закалка при 960-1020 °С, охлаждение на воздухе, отпуск при 680-780 °C, охлаждение на воздухе или с печью |

490 (50) |

345 (35) |

21 |

— |

|

Отжиг по режиму изготовителя |

Не более 650 (66) |

250 (25) |

15 |

— |

|

|

08X13 |

Закалка при 960-1020 °С, охлаждение в воде или на воздухе, отпуск при 680-780 °С, охлаждение на воздухе или с печью |

420 (43) |

295 (30) |

23 |

— |

|

Отжиг по режиму изготовителя |

Не более 650 (66) |

250 (25) |

15 |

— |

|

|

12X17* |

Отжиг или отпуск при 760-780 °C, охлаждение на воздухе или с печью |

440 (45) |

— |

18 |

— |

|

08X17Т* |

Отжиг или отпуск при 760-780 °С, охлаждение на воздухе |

440 (45) |

— |

18 |

— |

|

15Х2Т* |

Отжиг или отпуск при 740-780 °С, охлаждение в воде |

440 (45) |

— |

14 |

20 (2) |

|

08Х22Н6Т |

Закалка при 1000-1050 °С, охлаждение в воде |

590 (60) |

345 (35) |

18 |

59 (6) |

|

03Х23Н6 |

Закалка 1030-1050 °С, охлаждение в воде |

590 (60) |

345 (35) |

25 |

— |

|

12Х21Н5Т* |

Закалка при 950-1050 °С, охлаждение в воде или на воздухе |

690 (70) |

390 (40) |

14 |

— |

|

08Х21Н6М2Т |

Закалка при 1050±25 °С, охлаждение в воде |

590 (60) |

345 (35) |

20 |

59 (6) |

|

03Х22Н6М2 |

Закалка при 1030-1050 °С, охлаждение в воде |

590 (60) |

345 (35) |

25 |

— |

|

20Х23Н13* |

Закалка при 1030-1120 °С, охлаждение в воде |

570 (58) |

— |

35 |

— |

|

10Х14Г14Н4Т |

Закалка при 1050-1080 °С, охлаждение в воде или на воздухе |

590 (60) |

245 (25) |

40 |

— |

|

12Х17Г9АН4* |

Закалка при 1030-1100 °С, охлаждение в воде |

690 (70) |

345 (35) |

40 |

— |

|

10Х17Н13М2Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

530 (54) |

235 (24) |

37 |

— |

|

08Х17Н13М2Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

510 (52) |

196 (20) |

40 |

— |

|

10Х17Н13М3Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

530 (54) |

235 (24) |

37 |

— |

|

08Х17Н15М3Т* |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

510 (52) |

196 (20) |

40 |

— |

|

17Х18Н9 |

Закалка при 1080-1120 °С, охлаждение в воде |

590 (60) |

265 (27) |

35 |

— |

|

12Х18Н9 |

Закалка при 1050-1120 °С, охлаждение в воде или под водяным душем |

530 (54) |

215 (22) |

38 |

— |

|

12Х18Н9Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

530 (54) |

215 (22) |

38 |

— |

|

08X18Н10 |

Закалка при 1050-1100 °С, охлаждение в воде или на воздухе |

510 (52) |

205 (21) |

43 |

— |

|

04X18Н10 |

Закалка при 1050-1100 °С, охлаждение в воде или на воздухе |

490 (50) |

175 (18) |

45 |

— |

|

12Х18Н10Т |

Закалка при 1000-1080 °С, охлаждение в воде или на воздухе |

530 (54) |

235 (24) |

38 |

— |

|

08Х18Н10Т |

Закалка при 1000-1080 °С, охлаждение в воде или ни воздухе |

510 (52) |

205 (21) |

43 |

— |

|

12X18Н12Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

530 (54) |

235 (24) |

38 |

— |

|

08Х18Н12Т |

Закалка при 1030-1080 °С, охлаждение в воде или на воздухе |

510 (52) |

205 (21) |

43 |

— |

|

08Х18Н12Б |

Закалка при 1000-1100 °С, охлаждение в воде или на воздухе |

510 (52) |

205 (21) |

40 |

— |

|

20Х23Н18 |

Закалка при 1030-1130 °С, охлаждение в воде |

540 (55) |

265 (27) |

35 |

— |

|

03Х28МДТ* |

Закалка при 1040-1080 °С, охлаждение в воде |

540 (55) |

215 (22) |

35 |

— |

|

12Х25Н16Г7АР* |

Закалка при 1050-1150 °С, охлаждение в воде или на воздухе |

740 (75) |

390 (40) |

50 |

— |

|

15Х18Н12С4ТЮ* |

Закалка при 1020-1050 °С, охлаждение в воде или на воздухе |

690-930 (70-95) |

345 (35) |

30 |

— |

|

07X16Н6 |

Нормализация при (1040±10) °С, охлаждение на воздухе |

не более 1180 (120) |

не более 390 (40) |

15 |

— |

|

03Х21Н21М4ГБ* |

Закалка при 1060-1120 °С, охлаждение в воде или под водяным душем |

590 (60) |

295 (30) |

30 |

— |

|

08Х18Г8Н2Т |

Закалка при 980-1020 °С, охлаждение в воде или под водяным душем |

590 (60) |

345 (35) |

20 |

59 (6) |

|

09X17H7Ю |

Закалка при 1030-1070 °С, охлаждение на воздухе, двукратный первый отпуск при 740-760 °С, охлаждение на воздухе или в воде, второй отпуск при 580-680 °С, охлаждение на воздухе |

830 (85) |

не более 735 (75) |

12 |

49 (5) |

|

06ХН28МДТ |

Закалка 950-1080 °С, охлаждение в воде |

540 (55) |

215 (22) |

35 |

— |

|

03Х18Н11 |

Закалка при 1080-1100 °С, охлаждение в воде или на воздухе |

490 (50) |

196 (20) |

40 |

— |

|

03Х17Н14М3 |

Закалка при 1080-1100 °С, охлаждение в воде или на воздухе |

490 (50) |

196 (20) |

40 |

— |

* Для листов толщиной свыше 25 мм механические свойства не нормируются, определение обязательно.

Примечание. Отжиг листов из стали марок 20X13, 12X13, 08X13 проводят по требованию потребителя. Нормы не являются обязательными до 01.01.94. Определение обязательно для набора данных.

(Измененная редакция, Изм. № 2, 3).

Таблица 3

|

Марка стали |

Режим термической обработки образцов |

Временное сопротивление sВ, Н/мм2 (кгс/мм2) |

Предел текучести sт, Н/мм2 (кгс/мм2) |

Относительное удлинение δ5, % |

Ударная вязкость КС U, Дж/см2 (кгс·м/см2) |

|

не менее |

|||||

|

14Х17Н2 |

Закалка при 960-1050 °С, охлаждение в воде или на воздухе, отпуск при 275-350 °С, охлаждение на воздухе |

1080 (110) |

885 (90) |

10 |

— |

|

09X16Н4Б |

Закалка при 950-980 °С, охлаждение на воздухе, отпуск при 300-350 °С, охлаждение на воздухе |

1230 (125) |

980 (100) |

8 |

— |

|

07Х16Н6 |

Нормализация при (975±10) °С, обработка холодом при — 70 °С 2 ч., отпуск при (425±10) °С 1 ч, охлаждение на воздухе |

1080 (110) |

835 (85) |

10 |

— |

Примечание. По соглашению изготовителя с потребителем допускается изменение режима термической обработки с соответствующим изменением норм механических свойств.

(Измененная редакция, Изм. № 2).

Таблица 4

|

Группа поверхности |

Условное обозначение группы |

Состояние материала |

Характеристика поверхности |

Наименование допускаемых дефектов поверхности |

Максимальная глубина залегания дефектов |

|

1 |

Н1 ПН1 |

Нагартованные (Н) и полунагартованные (ПН) |

Блестящая, без пузырей-вздутий, раскатанных пузырей, плен, рябизны, перетрава, с незначительной разницей оттенков |

Царапины, забоины, отпечатки, риски, раскатанные отпечатки |

1/2 суммы предельных отклонений по толщине |

|

2 |

М2а |

а) Холоднокатаные, термически обработанные, травленые или после светлого отжига |

Серебристо-матовая или блестящая, без пузырей-вздутий, раскатанных пузырей, плен, трещин, окалины и перетрава |

Рябизна, царапины, забоины, отпечатки, риски, раскатанные отпечатки |

Глубина, не выводящая лист за предельные отклонения |

|

М2б |

б) Горячекатаные, термически обработанные, травленые или после светлого отжига |

То же и раковины |

|||

|

3 |

М3а |

а) Холоднокатаные, термически обработанные или после отжига |

Рябизна, царапины, отпечатки, забоины, риски, раскатанные отпечатки |

1/2 суммы предельных отклонений по толщине |

|

|

М3б |

б) Горячекатаные, термически обработанные, травленые или после светлого отжига |

То же и раковины |

|||

|

4 |

М4а |

а) Холоднокатаные, термически обработанные, травленые или после светлого отжига |

Рябизна, царапины, отпечатки, забоины, риски, раскатанные отпечатки |

Сумма предельных отклонений по толщине |

|

|

М4б |

б) Горячекатаные, термически обработанные, травленые или после светлого отжига |

То же и раковины |

|||

|

5 |

М5а |

а) Горячекатаные, термически обработанные, травленые или после светлого отжига |

Матовая с серым оттенком или блестящая, без пузырей-вздутий, |

Рябизна, царапины, отпечатки, забоины, риски, мелкие прокатные плены, раскатанные отпечатки |

Сумма предельных отклонений по толщине |

|

М5б |

б) Горячекатаные, термически обработанные, травленые или после светлого отжига |

раскатанных пузырей, трещин, окалины и перетрава |

То же и раковины |

||

|

М5в |

в) Холоднокатаные, термически обработанные |

Темная |

Рябизна, царапины, отпечатки, забоины, риски, мелкие прокатные плены, раскатанные отпечатки, окалины |

||

|

М5г |

г) Горячекатаные, термически обработанные |

Рябизна, царапины, отпечатки, забоины, риски, мелкие прокатные плены, раковины, раскатанные отпечатки, окалина |

|||

|

5д |

д) Горячекатаные, термически необработанные и нетравленые |

То же |

Примечания:

1. Требования к качеству поверхности термически обработанной стали по количеству и характеру дефектов могут уточняться по соглашению сторон по эталонам.

2. Допускается местная пологая зачистка поверхности, при этом глубина зачистки не должна превышать норм глубины залегания допускаемых дефектов. Поджоги от зачистки не допускаются.

3. По требованию потребителя листы изготовляют без зачистки и вырезки недопустимых дефектов.

4. Цвета побежалости и различные оттенки от травления на холоднокатаных и горячекатаных термически обработанных листах, травленых или после светлого отжига, не являются браковочным признаком.

5. Заварка дефектов на листах допускается по соглашению с потребителем.

(Измененная редакция, Изм. № 2).

д) ударной вязкости сталей, для которых в табл. 2 ударная вязкость не указана;

е) величины зерна;

ж) механических свойств горячекатаных листов, поставляемых без термической обработки и травления;

з) механических свойств при повышенных температурах;

и) загрязненности стали неметаллическими включениями;

к) механических свойств, отличных от указанных в табл. 2.

Примечание. Нормы по подпунктам б, в, д, е, ж, з, и, к, а также методы контроля по подпунктам в, г устанавливаются но соглашению изготовителя с потребителем.

Таблица 5

|

Режим термической обработки |

Толщина листа, мм |

Тип образца |

Ударная вязкость КС U, Дж/см2 (кгс·м/см2), не менее |

|

Нагрев до 550 °С, выдержка 1 ч, охлаждение с печью со скоростью 100 °С/ч до 300 °С, затем охлаждение на воздухе |

До 10 |

Тип VIII по ГОСТ 6996-60 |

39 (4,0) 29 (3,0) |

|

Св. 10 |

Тип I по ГОСТ 9454-78 |

|

3.10. По требованию потребителя листы изготовляют:

а) с проверкой склонности к межкристаллитной коррозии стали марок 08Х17Т, 15Х25Т и 07Х16Н6;

б) с проверкой внутренних дефектов неразрушающими методами. Нормы устанавливаются по соглашению изготовителя с потребителем;

в) без механических или других испытаний при условии обеспечения норм, установленных в настоящем стандарте;

г) с контролем твердости термически обработанных листов;

д) с испытанием на изгиб.

(Измененная редакция, Изм. № 2, 3).

4.1. Листовую сталь принимают партиями. Партия должна состоять из металла одной плавки, одного состояния материала, одной толщины, а для термически обработанной стали — одного режима термической обработки. В одну партию могут быть объединены листы, отличающиеся по толщине не более 40 % — для листов толщиной от 4 до 12 мм, не более 5 мм - для листов толщиной свыше 12 мм.

По соглашению изготовителя с потребителем допускаются партии, состоящие из нескольких плавок одной марки или одной плавки листов разной толщины.

(Измененная редакция, Изм. № 3).

4.1.1. Каждая партия должна сопровождаться документом о качестве по ГОСТ 7566-81 с дополнениями:

результатов испытаний механических свойств нагартованных и полунагартованных листов и листов толщиной свыше 25 мм;

результатов испытаний листов из стали марок 03Х22Н6М2 и 03Х23Н6 на склонность к межкристаллитной коррозии;

результатов проверки листов на внутренние дефекты;

результатов контроля твердости.

(Введен дополнительно, Изм. № 2).

4.2. Контролю поверхности, неплоскостности и размеров подвергают все листы партии.

Изготовителю разрешается контролировать неплоскостность и размеры листов выборочно, но не менее чем на одном листе каждой толщины в партии.

4.3. Для проверки качества листов отбирают:

для испытания на растяжение, определения ударной вязкости, величины зерна и шероховатости поверхности — один лист от партии;

для определения склонности к межкристаллитной коррозии — по ГОСТ 6032-84;

для определения загрязненности стали неметаллическими включениями — по ГОСТ 1778-70;

для проверки химического состава — по ГОСТ 7565-81.

Для проверки механических свойств, склонности к межкристаллитной коррозии, загрязненности неметаллическими включениями и величины зерна допускается от партии, состоящей из листов разной толщины и одного режима термической обработки, отбирать лист наибольшей толщины.

4.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на выборке, отобранной по ГОСТ 7566-81.

5.1. Отбор проб для определения химического состава стали — по ГОСТ 7565-81. Химический состав определяют по ГОСТ 20560-81, ГОСТ 12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 12358-82, ГОСТ 12359-81, ГОСТ 12360-82, ГОСТ 12361-82, ГОСТ 12362-79, ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 12365-84 или другими методами, обеспечивающими требуемую точность анализа.

5.2. Качество поверхности проверяют без применения увеличительных приборов.