Энергоэффективная технология сушки древесины

Традиционная технология заключается в том, что в процессе сушки в камере создают определённые режимом температуру и влажность воздуха и поддерживают их в течении длительного времени постоянными. После уменьшения влажности древесины до переходной, производят смену параметров воздуха на новые. При этом температура и психрометрическая разность воздуха значительно увеличиваются. Новые параметры воздуха также в течение длительного времени поддерживают постоянными. Изменения параметров воздуха производят в течение сушки несколько раз (2…5 раз в зависимости от используемого режима).

Задаваемым параметрам воздуха соответствует определённая равновесная влажность древесины, которая всегда ниже текущей влажности. Поэтому поверхность пиломатериала постоянно сохнет и ее влажность уменьшается. Когда влажность поверхности пиломатериала станет ниже предела насыщения древесного волокна (примерно 30 %), начинается усушка поверхности пиломатериал и в ней возникают растягивающие напряжения.

Чтобы исключить образование трещин периодически производят термовлагообработку (ТВО) древесины. Термовлагообработка заключается в том, что в сушильной камере создают высокую влажность воздуха, при которой поверхность пиломатериала увлажняется. При этом уменьшаются усушка поверхности и поверхностные напряжения. Это и предотвращает образование трещин. Необходимость и продолжительность проведения ТВО определяются оператором сушки или предусматриваются программой сушки. От правильности назначения и проведения ТВО зависит качество высушенной древесины. Для проведения ТВО сушильная камера снабжается увлажняющим устройством: распылителем воды или трубой для впуска увлажняющего пара. Наличие увлажняющего устройства повышает стоимость сушильной камеры.

В любом случае при сушке традиционным способом происходит накопление внутренних напряжений в древесине

Традиционная технология сушки требует непрерывную работу вентиляторов, обеспечивающих движение воздуха через штабель. Предусматривается также периодическая смена направления вращения вентиляторов и движения воздуха в штабеле с целью уменьшение разности влажности древесины на входе и выходе воздуха в штабель.

Она предусматривает следующие основные операции:

— начальный прогрев древесины;

— подвод тепла в штабель без искусственного увлажнения воздуха и вентиляции сушильной камеры;

— выдержка древесины без подвода тепла, без искусственного увлажнения воздуха и без вентиляции сушильной камеры;

— вентиляция сушильной камеры без подвода тепла в штабель.

Операции подвода тепла в штабель, выдержка древесины, вентиляция сушильной камеры циклически повторяются до тех пор, пока древесина не высохнет до требуемой влажности.

Рассмотрим, что дает новая технология в сравнении с традиционной технологией.

Прежде всего, выдержка древесины ограничивает испарение влаги с поверхности пиломатериала. При этом за счет более высокой температуры и влажности в центре сечения пиломатериала ускоряется приток влаги от центра к поверхности пиломатериала. За счет этого уменьшаются градиент влажности по сечению и внутренние напряжения в древесины, происходит выравнивание влажности древесины в штабеле, т. к. при повышенной влажности воздуха замедляется сушка прежде всего более сухих досок. Кроме того, воздух в сушильной камере приходит в равновесие с текущей влажностью древесины в штабеле, и древесина как-бы сама «выбирает себе» комфортные параметры воздуха в сушильной камере.

Отсутствие в сушильной камере реверса вентиляторов и искусственного увлажнения воздуха не только упрощают конструкцию сушильной камеры, но и снижают расход энергии и стоимость сушки. Воздух сушильной камеры увлажняется только за счет влаги, испаряемой из древесины.

Этой влаги вполне достаточно, т. к. при сушке 1 кубометра древесины, например, сосны, от влажности 60 % до влажности 8 % испаряется 208 килограммов воды.

При сушке древесины по новой технологии контроль начальной и текущей влажности древесины не требуется. Необходимую текущую влажность воздуха в сушильной камере древесина «выбирает» сама. Это упрощает как подготовку сушильного штабеля, так и ведение сушки. Контроль влажности древесины требуется только для определения момента окончания сушки до требуемой влажности и начала охлаждения древесины. Этот момент может быть определен косвенно по текущей влажности воздуха в сушильной камере.

Из сказанного выше следует, что новая технология позволяет сушить древесину качественнее и экономичнее, чем традиционная технология. Она может быть использована практически на любой сушильной камере.

Она может быть использована практически на любой сушильной камере.

Конечно, управлять вручную сушильной камерой при этом не возможно, т. к. человек просто не справится с этой задачей. Для этого нами разработан и изготовляется автоматический регулятор сушки древесины АРС. Он полностью автоматизирует управление сушильной камерой и обеспечивает стабильное высокое качество сушки древесины. Пользоваться регулятором просто и не требуется специальная подготовка по технологии сушки древесины.

На рисунке представлен график сушки древесины, произведенной в промышленных условиях с помощью автоматического регулятора АРС., выполненный по данным автономного регистратора с помощью его программного обеспечения. На графике видны периодические подъемы и понижения температуры и влажности воздуха. Видно, как по мере высыхания древесины плавно снижается влажность воздуха.

Для уточнения деталей свяжитесь по телефону:+7(912)2855122

Примеры расчета экономии:

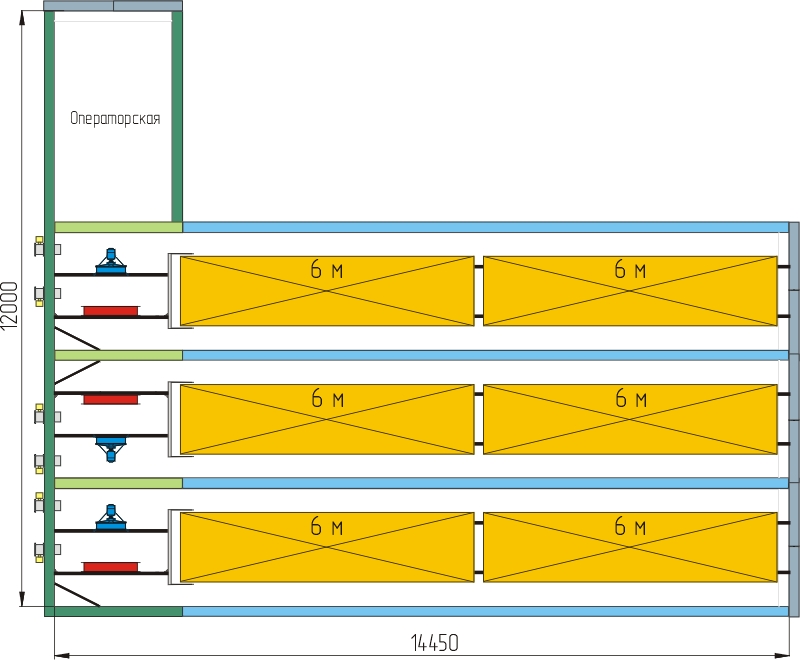

Примеры действующих сушильных камер:

Получите бесплатную консультацию и ответы на свои вопросы! Звоните: +79122855122

Сушіння деревини | Trotec

Деревина — цінна сировина і матеріал для виробництва пилопродукції, пиломатеріалів, заготовок з дерева різних сортів, а також дерев’яних деталей і інших виробів. Крім цього, дерево використовується для виготовлення меблів, музичних інструментів, вікон, дверей, будівельних конструкцій, предметів побуту, сходів, іграшок, та безлічі інших корисних речей.

Крім цього, дерево використовується для виготовлення меблів, музичних інструментів, вікон, дверей, будівельних конструкцій, предметів побуту, сходів, іграшок, та безлічі інших корисних речей.

Після того, як дерево спиляли, в залежності від мети його подальшого використання, його необхідно висушити до певного рівня. Інакше, через високий вміст води (вище 70%) в структурі деревини, дерево починає гнити і псуватися.

Деревину для меблів сушать до рівня вологи в ній 6-10%, а деревину, яка йде на обшивку будинків, — до 16-18%. Деревина, готова до транспортування, повинна мати вологість 18-22%, а дерево, що йде на виготовлення меблів, — до 8 ± 2%. Дерев’яні вікна та двері, сходові прольоти вимагають застосування дерева з вологістю 8-15%, а обшивка стін і дошки підлоги — 15 ± 2%. Сушка дерева, що призначена для різних цілей, різниться за технологією і застосовуваним обладнанням.

Два основних способи сушіння деревини

- 1. Природна або сушка на відкритому повітрі

Процес сушіння може тривати місяцями або навіть роками.

Процес сушіння може тривати місяцями або навіть роками.

Наприклад, пиломатеріали (дошки, бруси та ін.) укладають штабелями під навісом. Ряди дощок прокладаються прокладками товщиною 22-25 мм і шириною 4-50 мм.

Окремі пакети пиломатеріалів відокремлюються прокладками перетином 100х100 мм. Між штабелями є проїзди для автонавантажувачів.

- Штучна або технічна сушка в сушильних камерах стандартно заснована на поступовому випаровуванні вологи з зовнішніх і внутрішніх шарів під впливом нагріву деревини або пиломатеріалів. Цей спосіб в комерційній сфері, на сьогодні, максимально замінив природну сушку.

Правильно організована сушка повинна забезпечити рівномірне і інтенсивне видалення вологи з усіх шарів деревини, без пересушування зовнішніх шарів і без їх розтріскувань. Чим сильніше нагрівається деревина, тим вище її здатність видаляти вологу. Крім цього, в процесі сушіння не допускаються граничні внутрішні напруги в шарах деревини з різним рівнем вологості, які можуть привести до внутрішніх деформацій і розтріскування.

Існують відпрацьовані державні стандарти, в яких описані параметри температури і вологості середовища на протязі всього процесу сушіння для різних порід дерева та різноманітних видів виробів з нього. Більш точне дотримання нормативного вмісту вологи на окремих етапах сушіння деревини можливе тільки при технічних (камерних) способах сушіння. Тому саме такі способи гарантують найбільш високу якість кінцевої продукції. Повністю автоматизовані процеси сушіння не вимагають великих трудовитрат і постійного нагляду.

Установки і способи механічної сушки деревини

За схемою завантаження розрізняють: сушильні камери тунельної дії або камери фронтального завантаження (періодичної дії).

За способом нагріву сушильного агента:Формат загрузки: туннельного действия –при помощи рельсов на входе, по которым заталкивают тележку с лесоматериалами, а дальше она движется по туннелю к противоположному выходу.

водяні,

електричні,

парові,

газові сушильні камери.

Типи сушильних камер

Сушильні камери в основному оснащуються системами примусової вентиляції.

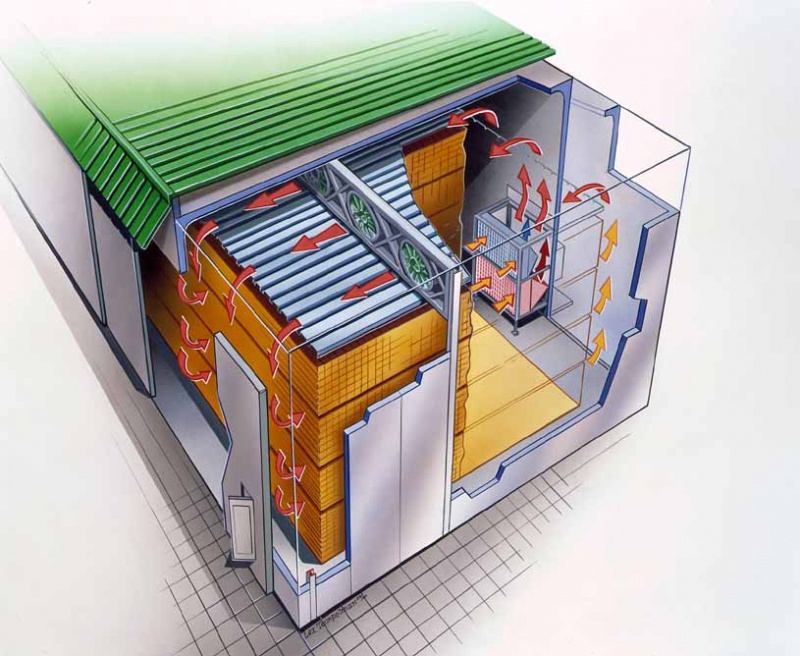

Конвективно-теплова сушка повітрям, парою або в вакуумі, в газопарових, вакуумних або ротаційних сушильних камерах. Видалення зайвої вологи відбувається за рахунок нагрівання повітря і видалення водяної пари, що випаровується, через витяжну вентиляцію.

Кондуктивний спосіб сушіння — передачею тепла при контакті з нагрітими поверхнями.

Радіаційний спосіб сушіння — через ІК-випромінювання.

Діелектричний спосіб сушіння в ЕМ-полі, з нагріванням деревини струмами високої частоти.

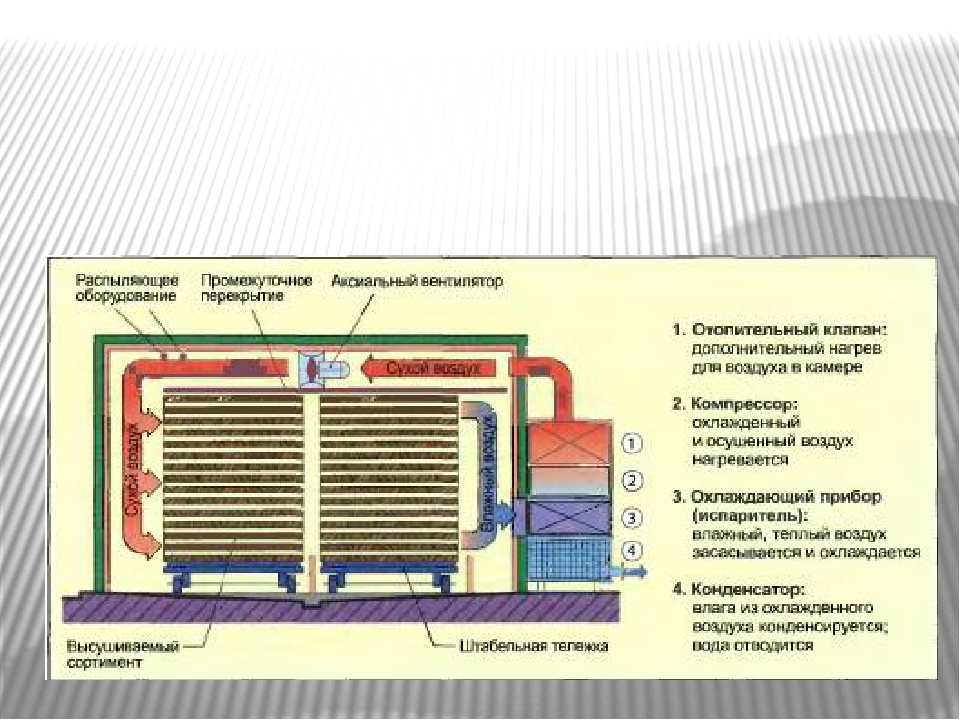

Конденсаційні сушки забезпечуються системами нагріву повітря і системами конденсації, зі збором і відведенням конденсату.

Є ще інші способи сушіння деревини: індукційний, рідинний, вакуумний та ін.

За конструкцією, в залежності від виду продукції, що висушується, розрізняють камерні сушарки, роликові, стрічкові, барабанні та пневматичні сушарки.

Конвективна рециркуляційна сушка

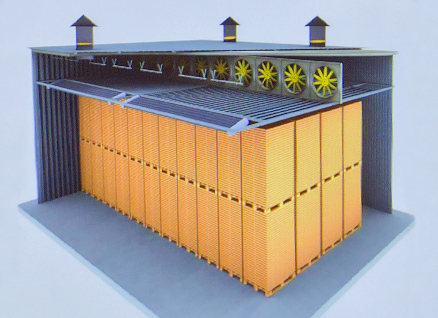

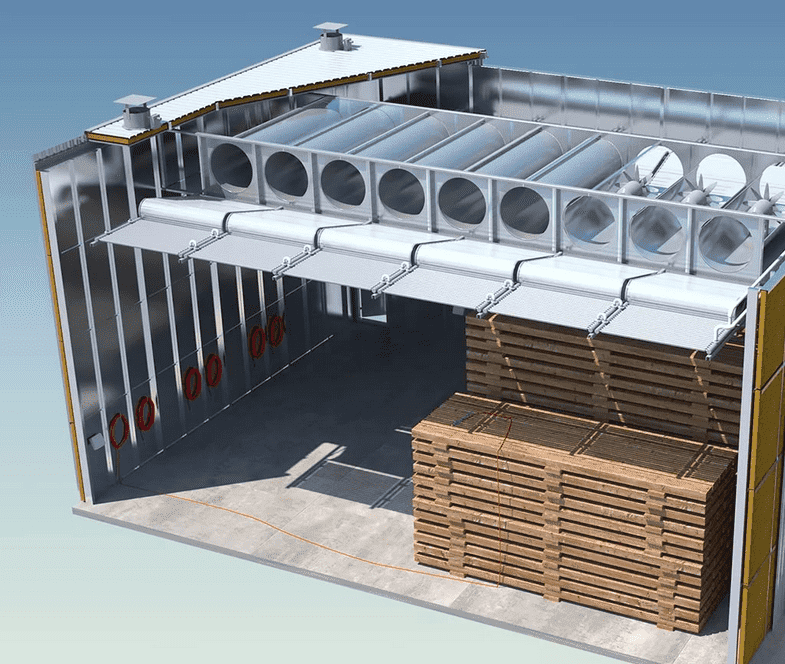

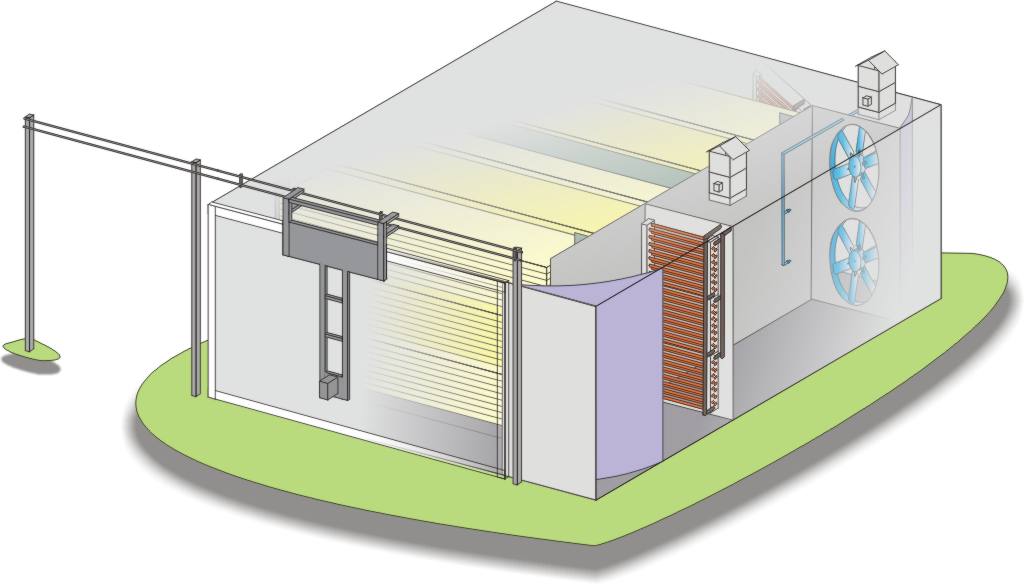

Конвективна рециркуляційна сушка в камерах з фронтальним завантаженням деревини від 30 м3 найбільш часто використовується в комерційній сфері.

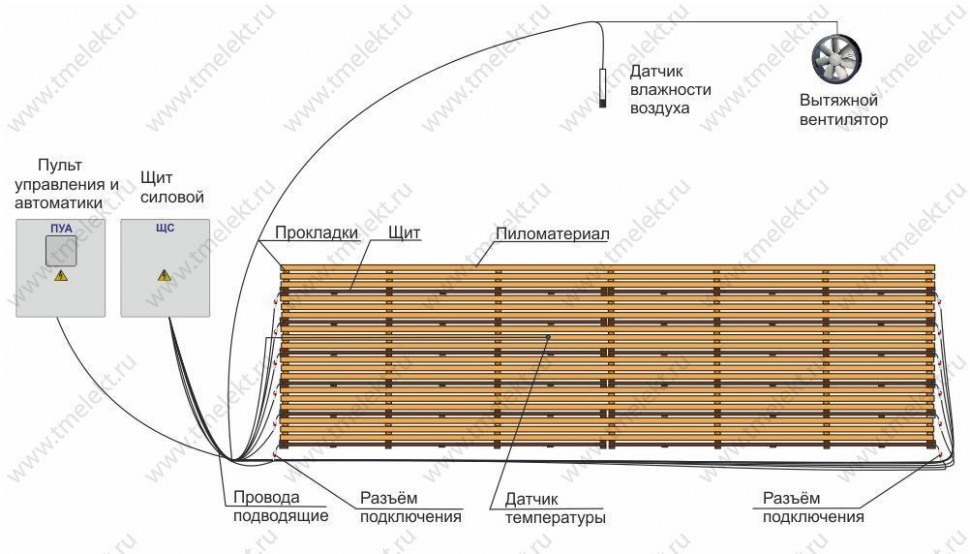

Контроль рівня вологості здійснюють переносними вологомірами або системою голок-датчиків, розташованих рівномірно на дерев’яних заготівках в об’ємі осушуваного штабеля пиломатеріалів. Кабелі від голок-датчиків передають сигнали на блок комутації і контролю рівня вологості.

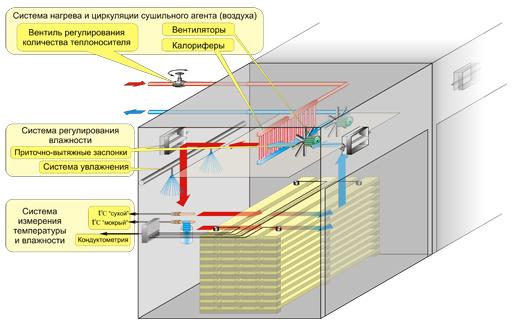

У камерах сушки деревини здійснюється постійний контроль і регулювання рівня вологості повітря і температури. Весь процес сушіння проводиться згідно заведеної програми, унікальної для типу продукції, виду деревини і подальшого використання готових виробів і матеріалів.

Етапи сушки деревини

- Сушильна камера прогрівається до 40 °C.

- Починається початковий прогрів деревини зі зволоженням, циркуляцією повітря при закритих вентканалах. Температура і вологість доводяться до параметрів наступного режиму сушки для певного типу деревини, наприклад, пиломатеріалів.

- Процес сушіння складається з декількох етапів з подальшим зниженням рівня вологості і підвищенням температури повітря. Показання вологомірів і систем вимірювання вологості відзначають перехід до наступного етапу сушки. Закінчення процесу сушіння визначається показаннями датчиків вологості для висушеного стану деревини. Відкриванням заслінок регулюється подача більш сухого зовнішнього повітря для зниження або збільшення рівня вологості повітря в камері.

- Після закінчення процесу сушіння проводять вологотеплообробку, щоб зняти внутрішню напругу в структурі деревини.

- Кондиціювання служить для більш рівномірного розподілу вологості по об’єму штабелю та товщині пиломатеріалів. Обов’язкова процедура для продукції вищої — 1 категорії якості.

- Охолодження штабелів пиломатеріалів після закінчення сушіння до 40 ° C проводиться для вирівнювання кінцевого рівня вологості при включенні вентиляторів або відкритих вентканалах в камері.

Вологість деревини

Попутно відповімо на питання: що таке вологість деревини?

Під вологістю деревини розуміють величину в % відношення маси води, яка міститься в контрольованій деревині, до маси повністю сухої деревини.

Приклад: деревина, що знаходиться на зберіганні в приміщенні, має вологість W = 8-12%, на відкритому повітрі W = 15-20%.

Відзначимо, що для кожного виду продукції існують журнали або програмне забезпечення з описом режимів, часу сушіння на кожному етапі і показників початкових і кінцевих температури і вологості.

Наведемо приклад, як вибираються режими і необхідні показники температури і рівня вологості для нормального режиму сушіння пиломатеріалів, що в подальшому мають використовуватися в меблевому виробництві та будуть піддаватися механічній обробці (2 категорія якості).

У програму сушіння заводяться дані про породу дерева, характеристики пиломатеріалів, режими сушки і час сушки, розраховується час обороту для камери сушіння.

Наприклад, пиломатеріали з берези (40х160 мм) зі зниженням вологості від 90 до 12% для 3 категорії якості потребують до 4,7-4,8 доби на сушку. Для сушіння від 60 до 12% пиломатеріалів з сосни (60х180мм) буде потрібно 4,8 доби.

Осушувачі повітря в процесах сушіння деревини

Осушувачі повітря промислові та мобільні — сучасне енергозберігаюче обладнання, що допомагає без підйому температури ефективно зменшувати і автоматично контролювати рівень вологості повітря.

Багато з уже діючих технологій на якомусь з етапів сушіння деревини можуть проводитися швидше і з меншими енерговитратами, якщо застосовувати сучасне осушувальне обладнання.

Зауважимо, що адсорбційні осушувачі можуть ефективно працювати в умовах від -20 до +40 ° C!

Конденсаційні осушувачі осушують повітря в межах робочих температур від 5 до 35 … 40 ° C!

Де і чим будуть корисні осушувачі повітря?

- Для сушіння невеликих партій деревини, пиломатеріалів, дров або деревних відходів для системи опалення в невеликих комерційних сушках. Сушку можна вести без нагріву рециркульованого повітря до високих температур, без вентиляції, в зачинених приміщеннях, без постійного нагляду.

- Для точного контролю рівня вологості осушувачі можуть працювати як від вбудованих, так і від зовнішніх датчиків вологості, для осушення місць зберігання деревини перед сушінням або після нього.

- Осушувач повітря набагато економічніший в роботі, він ефективніше інших способів прибирає вологу з повітря складу для пиломатеріалів або продуктів деревообробки, скорочує тепловтрати і енерговитрати на роботу блоків вентиляції і кондиціонування.

- Осушувач повітря підтримує нормативні умови і скорочує збитки продукції на складах, де зберігаються пиломатеріали і товарна деревина. Крім цього, осушувач повітря допоможе на етапі підготовки техпроцесу або при транспортуванні, де можливі небажані для якості деревини коливання температури і вологості повітря.

- Для зберігання деревини, з якої виготовляють меблі, наприклад, необхідно підтримувати рівень вологості повітря точно нижче 43% RH для того, щоб вологість деревини залишалася нижчою 9 відсотків. А для необхідної вологості деревини в 11 відсотків рівень вологості повітря повинен бути постійним на рівні 55 відсотків.

Температура повітря в приміщенні особливого значення не має.

Температура повітря в приміщенні особливого значення не має. - Тому доведено, що складські приміщення для деревини не потребують системи опалення, потрібні тільки надійні осушувачі повітря з точною автоматикою і зовнішніми датчиками рівня вологості для постійного регулювання вмісту вологи в повітрі всього приміщення.

- Адсорбційні осушувачі повітря Trotec серії TTR відмінно підходять для роботи в неопалюваних приміщеннях. Вони можуть встановлюватися назовні або всередині ангарів, де зберігаються пиломатеріали, приєднуючись через гнучкі повітроводи на подачу осушенного повітря і відведення перезволоженого повітря назовні.

Який осушувач вибрати?

Потужні стаціонарні адсорбційні осушувачі TROTEC серії TTR надійно працюють у великих залах навіть при мінусових температурах до -20 ° C. Наприклад, найбільший осушувач в цій серії, TTR 13500, осушує 13 300 кубометрів повітря в годину. Для розподілу по сховищу сухе повітря може подаватися через повітроводи стельової розводки. Агрегати серії TTR відрізняють високостабільним сорбційними роторами з силікагелем та енергозберігаючим принципом роботи. Сучасна електроніка, що управляє агрегатом, надійний вентилятор, вбудований рекуператор тепла, а також мікропроцесорне управління з текстовим дисплеєм і управління енергоспоживанням є додатковими перевагами.

Агрегати серії TTR відрізняють високостабільним сорбційними роторами з силікагелем та енергозберігаючим принципом роботи. Сучасна електроніка, що управляє агрегатом, надійний вентилятор, вбудований рекуператор тепла, а також мікропроцесорне управління з текстовим дисплеєм і управління енергоспоживанням є додатковими перевагами.

Альтернатива: промисловий конденсаційний осушувач серії DH

Як і адсорбційні осушувачі серії TTR, стаціонарні осушувачі серії DH також підходять для осушення повітря при зберіганні деревини. Відзначимо найпотужніший в серії DH 160 з витратою 2200 кубометрів повітря в годину. Ці осушувачі для довготривалого використання і постійного осушення при зберіганні деревини, зібрані з високоякісних і особливо стійких компонентів. Оскільки вони працюють за принципом конденсації, агрегати DH характеризуються не тільки дуже високими показниками осушення, а й особливо економічні в роботі.

Опціонально осушувачі ТРОТЕК комплектуються реєстраторами даних MultiMeasure Professional, DL200H або DL200X, виробленими в Німеччині, з точними технологіями вимірювань, що забезпечують постійну вологість повітря і вологість деревини. Їх перевага — захист від стороннього втручання, а це додатковий плюс до гарантії, що якість деревини буде підтримуватися на належному рівні з моменту завезення на склад до моменту відвантаження.

Їх перевага — захист від стороннього втручання, а це додатковий плюс до гарантії, що якість деревини буде підтримуватися на належному рівні з моменту завезення на склад до моменту відвантаження.

Наші експерти Trotec готові зробити підрахунки і підібрати потрібне осушувальне обладнання для Вашого об’єкту сушки та зберігання деревини.

{{brief}}

Автоматизация процесса сушки древесины в сушильных камерах

Что касается автоматических систем, то здесь очень большой выбор. Практически каждый производитель сушильных камер разрабатывает свои пульты управления, и советовать какая автоматика будет лучше в работе и надежнее бессмысленно. Следует лишь отметить, что есть 2 типа систем управления процессом сушения – это автоматическая и полуавтоматическая. Отличие состоит в том, что автоматическая система выполнена на базе контроллера, в котором заложено достаточно большое количество программ сушки, оператору лишь требуется выбрать нужную программу или создать собственную, запустить ее и начать процесс сушения. Автоматика при этом возьмет под свой контроль все исполнительные механизмы и будет ими управлять на всех этапах сушения до завершения процесса, при этом по желанию оператора можно будет в любой момент вмешаться и перевести любой исполнительный механизм в ручной режим и управлять им самостоятельно.

Автоматика при этом возьмет под свой контроль все исполнительные механизмы и будет ими управлять на всех этапах сушения до завершения процесса, при этом по желанию оператора можно будет в любой момент вмешаться и перевести любой исполнительный механизм в ручной режим и управлять им самостоятельно.

В полуавтоматической системе контроллер, как правило, не используется. Если он все же используется, то очень простой по своим функциям, и оператору все равно необходимо будет на каждом этапе сушения задавать свой климат в сушильной камере, т.е. температуру и влажность воздуха в зависимости от влажности древесины, как и в случае полуавтоматики с применением отдельных устройств контроля параметров сушки. Но следует отметить, что полуавтоматика на каждом этапе будет поддерживать необходимые параметры сушения, заданные оператором, управляя при этом автоматически всеми исполнительными механизмами лесосушильной камеры.

Цена автоматической системы примерно в 2-3 раза дороже (в зависимости от исполнения), но она, несомненно, легче и удобнее в эксплуатации, более того, при использовании импортных контроллеров и датчиков, надежность системы увеличивается в разы. В настоящее время автоматические системы управления процессом сушки пиломатериала получили очень большое развитие и сильно дифференцированы по цене: от максимально упрощенных недорогих моделей, до высокоинтеллектуальных сложных и дорогих систем. В любом случае, применив систему с полностью автоматическим управлением, вы получите верную надежность того, что любой пиломатериал качественно высохнет за самый оптимальный срок. Кроме того, имея на предприятии более одной сушильной камеры, оборудованной автоматикой, можно будет управлять всеми лесосушилками с одного компьютера, а это намного удобнее, чем каждый раз ходить в операторную и следить за параметрами сушения.

В настоящее время автоматические системы управления процессом сушки пиломатериала получили очень большое развитие и сильно дифференцированы по цене: от максимально упрощенных недорогих моделей, до высокоинтеллектуальных сложных и дорогих систем. В любом случае, применив систему с полностью автоматическим управлением, вы получите верную надежность того, что любой пиломатериал качественно высохнет за самый оптимальный срок. Кроме того, имея на предприятии более одной сушильной камеры, оборудованной автоматикой, можно будет управлять всеми лесосушилками с одного компьютера, а это намного удобнее, чем каждый раз ходить в операторную и следить за параметрами сушения.

Сушка древесины | Справочник | Лесоматериалы

Все способы профессиональной сушки древесины — конвективная, атмосферная, вакуумная, СВЧ, камерная. Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Выбор способа сушки древесины и сушильного оборудования определяется рядом факторов: породным и сортиментным составом высушиваемых пиломатериалов, стоимостью энергоносителя, необходимой производительностью, производственными условиями и инвестиционными возможностями потребителя. То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трёх обобщающих факторов, то сегодня нужен расчёт в каждом конкретном случае.

В настоящее время результаты изучения рынка сушильных камер показывают, что среди предлагаемых камер 90—95% — классического типа: конвективные с различными системами приточно-вытяжной вентиляции и видами теплоносителя. Их преимущества: малые капитальные затраты, простота процесса, удобства технического обслуживания.

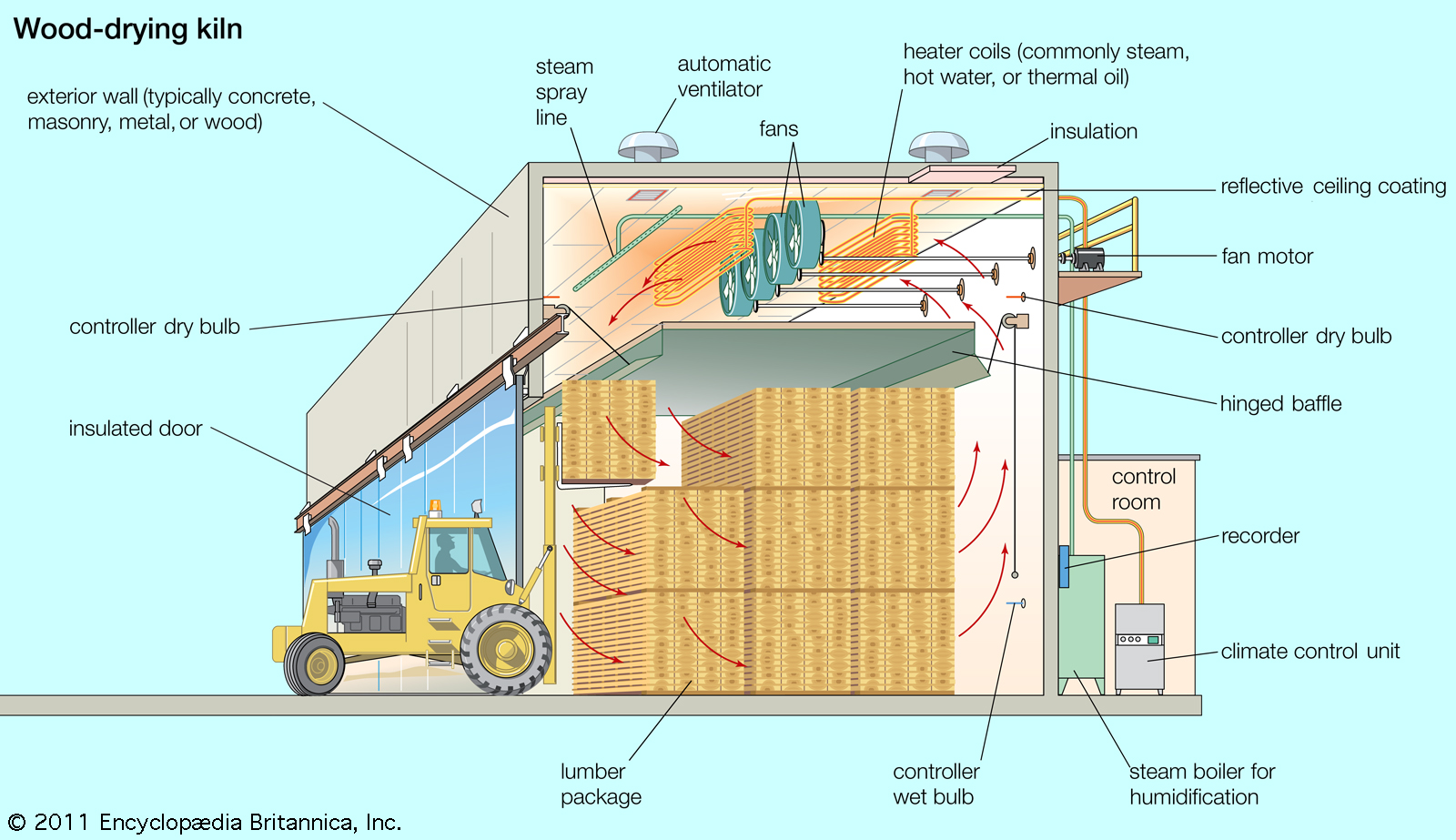

Основными элементами таких сушилок являются: циркуляционное оборудование (вентиляторы), система нагрева (калориферы), система управления (регуляторы).

Вентиляторы должны обеспечивать необходимую скорость и равномерность распределения сушильного агента по материалу для различных пород с целью получения высшего качества и оптимальной продолжительности процесса сушки древесины. Для побуждения циркуляции сушильного агента используют осевые и, в отдельных случаях при большом сопротивлении, центробежные вентиляторы. К этому оборудованию должны предъявляться жёсткие требования по его надёжности при эксплуатации в среде с высокими температурой и влажностью.

Сушка древесины — длительный и энергоёмкий процесс. Тепловая энергия для сушилок вырабатывается в котельных. Тепловым носителем здесь является пар или горячая вода. Электроэнергию вследствие её дороговизны используют редко, хотя в последнее время этот вид энергоносителя становится всё популярнее.

За рубежом для выработки тепловой энергии в основном используют установки для сжигания древесных отходов (опилок, щепы, коры, стружки).

Параметры среды в сушильных камерах, как правило, измеряют психрометром. Управление и регулирование осуществляется автоматически.

Управление и регулирование осуществляется автоматически.

Наряду с традиционными конвективными камерами определённое распространение получили вакуумные и конденсационные сушилки.

Вакуумные сушилки целесообразно использовать для сушки древесины твёрдых лиственных пород (дуб), крупных сечений (50 мм и более), когда скорость сушки является важным фактором. При покупке таких камер нельзя забывать о больших капитальных вложениях.

Конденсационные сушилки используют в тех случаях, когда электроэнергия как энергоноситель более дешёвая по сравнению с другими видами. КПД таких сушилок наиболее высок при температуре сушильного агента до 45°С. При этих параметрах себестоимость небольшая, зато срок сушки значительный.

В последнее время произошли значительные изменения в организации, технике и технологии сушки древесины. Если раньше основной объём сушки древесины приходился на крупные деревообрабатывающие и лесопильные предприятия, где сооружались большие сушильные цеха, то сейчас основная масса древесины перерабатывается на малых предприятиях, потребность которых может быть обеспечена одной-двумя камерами небольшой загрузочной ёмкости. Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Низкое качество сушки древесины, обусловленное неудовлетворительным техническим состоянием сушилок и слабой технологической подготовкой обслуживающего персонала, приводит к скрытому браку — неравномерному распределению конечной влажности, который долгое время может оставаться незамеченным и сказаться тогда, когда изделие уже находится в эксплуатации.

Современные лесосушильные камеры как отечественного, так и зарубежного производства позволяют достичь высокого качества сушки древесины. Они оснащены системой автоматического управления процессом и являются сложным комплексом оборудования, требующим квалифицированного обслуживания.

Атмосферная сушка

Атмосферная сушка является наиболее доступным способом обезвоживания древесины. Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Атмосферная сушка является наиболее дешёвым способом, и раньше она была основной на лесопильных предприятиях. Она не требует таких капитальных затрат, как камерная, но для неё нужны большие площади и большой запас материала.

Основным недостатком атмосферной сушки является то, что процесс неуправляем: в районах с повышенной влажностью воздуха повышается вероятность поражения пиломатериалов грибами, а на юге (от сильной жары) — растрескивания.

Разложение древесины грибами происходит при её влажности выше 22%, и это граничное значение (22%) считается «пределом биостойкости».

Правила атмосферной сушки и хранения пиломатериалов регламентированы государственными стандартами: для пиломатериалов хвойных пород — ГОСТ 3808.1-80; для пиломатериалов лиственных пород — ГОСТ 7319-80.

По правилам, атмосферная сушка проводится в штабелях, укладываемых на специальных фундаментах (высотой 550 мм при грунтовом покрытии или 200 мм при бетонном или асфальтном покрытии подштабельной территории, если высота снежного покрова обычно не превышает 250 мм). Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Состояние сушильного агента (воздуха) нестабильно, на него оказывают влияние климатические условия, время года и суток. В результате взаимодействия воздуха и высыхающей древесины на складах создаётся своеобразный микроклимат: воздух имеет пониженную температуру, повышенную влажность и небольшую скорость циркуляции. Поэтому процесс атмосферной сушки длительный. Древесина высушивается до влажности 12—20% в зависимости от климата (температуры и влажности воздуха), породы и толщины материала.

Можно ускорить процесс путём применения более разреженной укладки, размещения штабелей в соответствии с господствующим направлением ветра, или принудительной циркуляцией воздуха с помощью вентиляторов. Ускорение сушки, с одной стороны, сильно снижает возможность появления химических и прокладочных окрасок, синевы и гнили, но с другой стороны, способствует снижению относительной влажности воздуха, что приводит к увеличению остаточных напряжений. Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Для снижения вероятности заражения древесины грибами и плесенью в начальный период её необходимо защищать антисептиками. Сам процесс осуществляется опрыскиванием, т. е. поверхностным нанесением или глубокой пропиткой, путём окунания досок и пакетов в автоклавах.

Схема штабеля для естественной сушки и хранения пиломатериалов:

А — Основание штабеля (подстопные места)

В — Штабель пиломатериалов с перекрестной укладкой

С — Инвентарная крыша (досчатые фермы, досчатые, скрытые рубероидом, щиты кровли)

D — Вентиляционная шахта

F — Штабель

а — Прижимные брусья (или бревна диаметром до 18 см)

b — Тяжи (проволока диаметром 3 — 4 мм)

c — Скрутки

d — Вынос кровли; одновременно — размеры (min) подготовленной площадки

Вакуумная сушка

Технология вакуумной сушки под давлением была изобретена в 1964 году. Сегодня в мире работает более 600 сушилок данного типа.

Сегодня в мире работает более 600 сушилок данного типа.

Вакуумная пресс-сушилка состоит из стальной нержавеющей камеры, которая внутри полностью герметична. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке.

Доски укладываются внутрь камеры слоями, чередуясь с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри этих пластин. Вода нагревается внешним бойлером. Жидкостная вакуумная помпа обеспечивает вакуум внутри камеры.

После того, как древесина загружена в сушильную камеру, оператор устанавливает на панели управления параметры сушки: уровень вакуума (давление), температуру нагревательных пластин.

Практически каждая порода древесины требует своего уровня вакуума, который не изменяется на протяжении всей сушки. Изменяется только температура нагревательных пластин (параметры температур даны в таблицах производителя). Для программирования сушки и управления параметрами можно использовать микропроцессор.

Рассмотрим процесс сушки, состоящий из трех этапов:

1. Прогрев при атмосферном давлении.

2. Сушка нагреванием в вакууме.

3. Кондиционирование и охлаждение.

Прогрев. После того, как древесина уложена в камеру, переложена нагревательными пластинами и накрыта резиновым покрытием, начинается этап прогрева. Горячая вода, циркулируя в пластинах, нагревает древесину без включения вакуумной помпы. Влага в древесине не закипает, поскольку температура ниже 100°С, и следовательно, не происходит повреждения поверхности древесины.

Сушка. Когда температура внутри древесины достигает уровня, необходимого для сушки, включается вакуумная помпа, которая выкачивает воздух из камеры. В этом случае не происходит повреждения поверхности древесины, поскольку влага внутри древесины, двигаясь к поверхности, увлажняет её. Резиновое покрытие под воздействием атмосферного давления прижимает к полу камеры штабель древесины. Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Кондиционирование и охлаждение. Нагревание пластин отключается, но вакуум в камере сохраняется. В этом случае древесина остывает под давлением пресса (1 кг/см2). После того, как древесина остыла достаточно, сушилка выключается.

Например: бук толщиной 32 мм высыхает в этих камерах до влажности 8% за 29 ч, а сосна толщиной 25 мм всего за 17 ч. Таким образом, вакуумные пресс-камеры сушат в 8—10 раз быстрее обычных и особенно эффективны при сушке толстых заготовок из ценных пород дерева, которые при сушке обычным способом могут давать трещины. Они занимают немного места, не нуждаются в фундаменте и расходуют намного меньше тепла. Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Это даёт производителям неоценимое конкурентное преимущество — гибкость. Представьте себе, что к вам обращается клиент, который хочет купить лестницу из ясеня. Ему нужен всего 1 м3 высушенного материала. В случае с традиционной сушилкой объёмом, допустим, 50 м3 выполнить этот заказ теоретически возможно, а на практике — маловероятно. Ведь нужно ещё найти клиентов на 49 м3 сухого ясеня, купить 100 м3 круглого леса, распилить его и сушить не менее 30 дней. С вакуумной пресс-сушилкой объемом 1, 3 или 5 м3 вы в состоянии выполнить этот заказ за 4—5 дней. Таким образом, можно успешно конкурировать с крупными деревообрабатывающими комбинатами, работая в современных условиях с индивидуальными потребностями клиентов.

Но всё же имеется ряд существенных недостатков: большая трудоёмкость погрузо-разгрузочных работ; значительная неравномерность распределения конечной влажности по толщине материала и, соответственно, большие внутренние напряжения, малая вместимость камер. В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

Чтобы избавится от вышеперечисленных недостатков, с 1975 г. используются вакуумные сушилки с нагревом горячим воздухом. Характеристикой этого агрегата является конвекционная нагревательная система с вентиляцией, перпендикулярной по отношению к штабелю: поток воздуха, нагретый на внутренней стенке, перемещается мобильным соплом; под воздействием вращения этого сопла древесина подвергается нагреву с периодической сменой вакуумных фаз. То есть материал сначала прогревают, а потом вакуумируют. В древесине, нагретой до температуры кипения воды, происходит выкипание свободной воды из полостей клеток. Образовавшийся пар удаляется из материала под действием избыточного давления. После прекращения парообразования, т.е. охлаждения древесины, её вновь нагревают, и цикл многократно повторяют до достижения требуемой конечной влажности. Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Промышленные сушилки этого типа нашли распространение в производстве, работающем на толстом и трудно сушимом пиломатериале (из твёрдолиственных пород). Простая полуавтоматическая система позволяла управлять процессом сушения. В дальнейшем объединение двух одинарных сушилок в единый «тандем» дало заметное сокращение энергозатрат. Самая последняя сушилка — «Голиаф» — наконец позволила достичь цели: размеры загрузки составили 2,5х2,5 (3) м, полезная длина 13, 6 м и даже более.

Новые дорогостоящие вакуумно-термические сушильные камеры выпускаются такими компаниями, как WDE (Италия), Brunner и Lauber (Германия), IWT (Германия-Канада), причём камеры последней — с возможностью получения цветовой гаммы просушенного пиломатериала.

А вот сушилки фирмы Lauber предлагаются в тех случаях, когда для сохранения окраски дерева процесс сушки должен проходить быстро: например, для строительных лесоматериалов или для лиственных пород древесины. Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

При эксплуатации сушилок часто возникает проблема снижения высоких энергозатрат. Например, на 100 м3 елового материала с исходной влажностью 80% при традиционной сушке до конечной влажности 10% необходимо в среднем израсходовать 30000 кВт/ч за всё время процесса. Отработанный воздух обычно выходит через выходной клапан наружу. В сушилке типа «Тандем» происходит иначе: в ней есть приспособление, очищающее отработанный воздух от влаги, забранной у древесины. Тепловую энергию сухого отработанного воздуха можно использовать далее: для отопления помещения или, опять же, для сушилки.

Основой всех агрегатов является алюминиевая конструкция с толстыми внутренними стенками с изоляцией из минваты. Внешний кожух выполнен из алюминиевого гофрированного листа.

При вакуумно-диэлектрическом способе сушки нагрев материала до 45 — 50°С осуществляется за счёт энергии высокочастотного электромагнитного поля при постоянном вакууме. Древесина находится в среде почти чистого пара малого давления, благодаря чему процесс происходит при малом перепаде влажности по толщине сортиментов и незначительных внутренних напряжениях.

Продолжительность сушки в этом случае уменьшается в 10 — 12 раз. Однако стоимость при таком способе достаточно большая из-за дороговизны и сложности оборудования и больших энергозатрат. И из опыта эксплуатации вакуумно-диэлектрических камер следует, что пока не удалось достичь хорошего качества сушки: материал из-за неравномерности электромагнитного поля имел очень большой разброс конечной влажности.

Поскольку температура кипения воды в вакууме ниже, чем при атмосферном давлении, то, создавая вакуум глубиной 0,9 кг/см2, температуру сушильного агента снижают до 40— 45°С. Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

В общем, основываясь на анализе вышеупомянутых результатов, можно утверждать: сушилка типа «Голиаф» — это агрегат большой производительности, удобный для обработки больших размеров; значительно сокращая время сушки, по сравнению с обычной сушилкой, «Голиаф» позволяет существенно сократить количество древесины на складе и быстро реагировать на запросы рынка; значительное снижение расходов понижает стоимость сушения; что касается периода амортизации, сушилка может работать гораздо более длительное время. Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Сушка в СВЧ

СВЧ-сушка аналогична диэлектрической сушке токами высокой частоты (ВЧ = 25 МГц). Проводится на более высоких частотах 460, 915— 2500 МГц. Поэтому энергия СВЧ-поля передаётся в древесину путём излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры, где располагается штабель пиломатериалов. В этом случае взаимодействие электромагнитного поля с древесиной максимально и не зависит от характеристик древесины и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом. Условия сушки близки к оптимальным.

Достоинства. Качество сушки близко к естественному, высокая скорость сушки, энергозатраты средние: 550 кВт/ч на 1 м3 сосны, 2000 кВт/ч на 1 м3 дуба. Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Недостатки. Высокая стоимость магнетронных генераторов и малый ресурс их работы (около 600 ч). Большие энергетические затраты. Трудность контроля процесса (над температурой среды и древесины, в силу специфики микроволновой энергии). Частота случаев возгорания материала изнутри. Малый объём одновременно высушиваемых пиломатериалов: объём загрузки — до 7 м3 для хвойных пород и до 4,5 м3 для твёрдолиственных. Комбинированный СВЧ-способ ещё мало изучен, и режимы сушки не отработаны.

Характер процессов, происходящих при сушке пиломатериалов в СВЧ-печи (СВЧ электромагнитном поле) не отличается существенно от сушки другими методами. Отличие состоит лишь в способе нагрева пиломатериалов. Поэтому, как и при других способах, процесс подразделяется на четыре этапа.

Первый этап — разогрев с отпариванием. При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

Второй этап — собственно сушка с выпариванием основной влаги; является логическим продолжением первого этапа. Сущность этого этапа — удаление интенсивно выделяющейся влаги из пиломатериалов при их дальнейшем нагреве. Величина подъёма температуры при этом может составлять всего 5— 10°С, т. е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

Третий этап — досушка пиломатериалов до нижнего (заданного) порога влажности. Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5— 10°С.

Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5— 10°С.

Необходимо осознавать, что длительная сушка пиломатериалов в жёстких режимах, особенно трудносохнущих пород (дуб, ясень), может привести к потемнению древесины и к внутренним трещинам в ней. Критерием окончания третьего этапа является достижение требуемого уровня влажности.

Четвёртый этап — охлаждение пиломатериалов до температуры внешней среды. Это производится вне СВЧ-сушки, и тем самым повышается производительность:

до 210 м3/мес. — хвойные породы;

180 м3/мес. — берёза, лиственница;

до 100 м3/мес. — дуб, бук, ясень.

Общая средняя продолжительность нахождения пиломатериалов в СВЧ — 20— 24 ч при WM4 = 48-55%, WKOS = 6— 8%. Для твёрдолиственных пород — дуб, бук, ясень — показатели иные.

Охлаждение проводится естественным путем без выгрузки пиломатериалов из камеры. СВЧ-печь отключается, створки дверей приоткрываются, пиломатериалы остывают за счет конвекции. Разность температур пиломатериалов и внешней среды при выгрузке не должна быть более 20°С. Обычно длительность остывания пиломатериалов составляет 5— 6 ч.

Следует отметить, что выделение описанных выше этапов условно и их длительность и соотношение определяются многими факторами: видом и сортиментом древесины, начальной влажностью, начальной температурой пиломатериалов, объёмом закладки. Очевидно, что при начальной влажности этапа 30— 40% сушка по условиям второго этапа может и не проводиться, а длительность первого этапа будет меньше. Все эти особенности необходимо учитывать и сверять с реальными параметрами процесса сушки по указанным критериям.

Сушка сосновых пиломатериалов. Сосна в силу своего строения (слоистая структура с длинными продольными волокнами и капиллярами) и химического состава (наличие в древесине скипидара) имеет хорошую влаго- и газопроводность. По этим причинам сосна может выдерживать высокие температуры до 100-120°С без внешних и внутренних физических повреждений. Согласно экспериментальным данным, значение температуры сушки сосновых пиломатериалов всех сортиментов составляет 100°С. Из-за малой плотности древесины и большой её влагоотдачи, длительности первого и второго этапов в сушке увеличиваются. Длительность первого этапа составляет 7— 8 ч, второго — до 80% всего времени сушки. Переход от второго этапа к третьему (переключение режима вентиляции вытяжки) производится при достижении температуры пиломатериалов 90°С.

Сушка буковых материалов. Бук относится к трудносохнущим видам пород древесины. При естественной сушке на воздухе бук быстро, в течение 1—2 суток, портится (синеет, поражается грибком), а также приобретает сильные напряжения (пиломатериалы закручивает в разных направлениях, появляются многочисленные трещины, наибольшие — по сердцевинной трубке). Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Для исключения указанных недостатков распиловку бука необходимо проводить непосредственно перед сушкой, а сам бук держать в водяных ваннах.

Несмотря на высокую плотность древесины по сравнению с другими породами, бук хорошо сохнет в СВЧ-печи из-за наличия длинных продольных волокон и капилляров. Буковые пиломатериалы при СВЧ-сушке сушатся в мягких режимах с температурой не более 90°С. Посиневшие участки древесины на начальном этапе заражения грибком при СВЧ-сушке восстанавливают свой первоначальный цвет. При этом грибковые колонии погибают, а древесина стерилизуется. Переход от второго этапа сушки к третьему производится при достижении пиломатериалами температуры 80°С.

Сушка ясеневых и дубовых пиломатериалов. Дуб, ясень в силу своего строения (наличия множественных коротких переплетённых волокон по типу войлока) являются наиболее трудносохнущими породами древесины и обладают низкой влаго- и газопроводностью. При СВЧ-сушке требуют применения мягких режимов: 70— 75°С при сушке пиломатериалов с влажностью 80— 30% и 80— 85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60— 80%. На третьем этапе досушка пиломатериалов с 30 до 8— 6% конечной влажности, особенно для сортиментов 40— 60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10— 15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85— 90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7— 10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин. Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Сушка пиломатериалов из ольхи. По своему строению и физическим свойствам ольха близка к сосне. Технологии сушки данных пород подобны. Различие состоит в использовании более мягкого температурного режима: температура сушки составляет 90°С.

Особенности сушки материалов с сердцевиной. Высушивание таких пиломатериалов без трещин и напряжений по сердцевине на торцах практически невозможно. Для уменьшения торцевых трещин целесообразно покрывать последние защитным слоем, ухудшающим влагопроводность в продольном направлении. С этой целью могут использоваться меловые или известковые водные растворы.

Камерная сушка

Процесс сушки происходит в конвективных камерах. Эти камеры классифицируются по следующим признакам: принципу действия, устройству ограждения, виду теплоносителя, циркуляции агента сушки.

По принципу действия различают камеры периодического действия и непрерывного. Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры непрерывного действия применяются обычно на крупных предприятиях при массовой сушке товарных пиломатериалов до транспортной влажности, а также для сушки хвойных пиломатериалов, берёзы и осины, идущих на столярно-строительные изделия, тару, сельхоз- и вагоностроение.

По устройству ограждения камеры подразделяются на стационарные и сборные. Стационарные камеры строятся на месте их эксплуатации из строительных материалов, а сборные, как правило, металлические, изготавливаются заводским способом и собираются на месте их эксплуатации.

По теплоносителю камеры различаются на паровые, электрические, водяные, газовые. В первых трёх агентом служит влажный воздух или перегретый пар, а в последнем — смесь воздуха и топочных газов.

По циркуляции воздуха различают камеры с естественной и принудительной циркуляцией. Газовые и электрические бескалориферные камеры (аэродинамические) имеют только принудительную циркуляцию.

Естественная циркуляция создаётся за счёт разности плотности нагретого и охлаждённого воздуха: горячий, более лёгкий воздух стремится вверх, а охлаждённый, тяжёлый — вниз. Поскольку воздух в силу этого циркулирует вертикально по штабелю, пиломатериалы укладываются со шпациями. Камеры с естественной циркуляцией давно устарели, хотя продолжают эксплуатироваться на ряде предприятий. Продолжать эксплуатировать такие камеры нерационально, так как они малопроизводительны, качество сушки в них низкое из-за большой неравномерности распределения конечной влажности по штабелю.

Принудительная циркуляция воздуха или газа достигается при помощи вентиляторов. Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

По кратности циркуляции сушильного агента камеры могут быть с однократной и многократной циркуляцией. При однократной циркуляции сушильный агент после прохождения через штабель полностью выбрасывается в атмосферу; при многократной — воздух постоянно циркулирует по штабелю в течение всего процесса сушки и только часть его выбрасывается. В современных лесосушильных камерах используется только многократная циркуляция воздуха.

Современные лесосушильные камеры имеют прямое побуждение воздуха, создаваемое осевыми или центробежными вентиляторами.

В зависимости от направления движения сушильного агента различают камеры с вертикальным или горизонтальным кольцом циркуляции. Вентиляторные установки в камерах с вертикальным кольцом циркуляции расположены в верхней части над штабелями, а с горизонтальным — за штабелем.

Конденсационный способ

По принципу действия конденсационный способ относится к замкнутому циклу, т.е. сушильный агент совершает циркуляцию по камере без выброса в атмосферу и, соответственно, без подпитки свежим воздухом. Воздух, насыщенный влагой, отобранной из древесины, омывает холодную поверхность и охлаждается до температуры ниже точки росы. Часть влаги, содержащейся в воздухе, конденсируется, а теплота, выделенная при этом, используется для подогрева сушильного агента. В качестве охладителя используется фреон.

Теоретически конденсационный сушильный цикл с холодильником, играющим роль теплового насоса, характеризуется нулевым расходом тепла на испарение влаги. Затраты электроэнергии здесь идут на прогрев материала и теплопотери, а также на привод компрессора и вентиляторов. Для компенсации теплопотерь агрегат снабжается дополнительным калорифером с внешним электропитанием.

По данным зарубежных компаний Hildebrand, Brunner, Vanicek, энергопотребление конденсационных сушилок составляет 0,25— 0,5 кВт/ч на 1 л испаренной воды в зависимости от влажности материала, увеличиваясь при её снижении. Это примерно в два раза меньше расхода энергии в обычных сборно-металлических камерах периодического действия.

Из-за свойств фреона, который используется в качестве хладагента, в конденсационных камерах применяются низкотемпературные режимы сушки с температурой не выше 45°С. При повышении температуры сушильного агента более 45°С КПД таких сушилок понижается. Поэтому производительность их малая, так как продолжительность процесса в 2— 3 раза больше, чем в камерных сушилках. Эти сушилки следует использовать в тех случаях, когда электроэнергия является наиболее дешёвой по сравнению со всеми другими теплоносителями.

Учитывая, что этот способ даёт сокращение энергозатрат, перспективной является разработка новых конденсационных сушильных камер с холодильными установками на хладагенте, позволяющем применять нормальные режимы сушки.

Отечественных конденсационных сушилок пока нет. Из импортных можно рекомендовать сушилки следующих компаний: Vanicek, Hildebrand-Brunner, Nardi.

Современный способ сушки древесины инфракрасной сушилкой видео

Сушильные камеры — Mühlböck-Vanicek

Сушильные установки для древесины определяют качество получаемого пиломатериала. Именно поэтому компания «Мюльбок-Ваничек» целенаправленно сосредоточилась на производстве современного, высокотехнологичного, и самое главное профессионального оборудования для сушки древесины.

На сегодняшний день большинство сушильных камер во многом схожи по конструкции друг с другом. Зачастую производители оборудования создают только две-три работоспособные модели наиболее распространенных размеров и полностью фокусируются на их продаже, не особенно вдаваясь в технологический процесс и модернизацию своего оборудования, и тем более не обращая пристального внимания на индивидуальные особенности продукции каждого заказчика.

Мы считаем такой подход непрофессиональным. В сушке древесины не бывает мелочей. Любые небольшие на первый взгляд ошибки и недочеты обходятся простоями предприятия и финансовыми потерями в последствии. К сожалению эти ошибки многими делаются уже на стадии проектирования сушильного комплекса, а не только при монтаже или пуско-наладке.

Наша компания проектирует и производит сушильные комплексы учитывая индивидуальные потребности каждого заказчика. Достаточно посмотреть на палитру производимого оборудования и географию поставок, чтобы понять — у нас любой клиент найдет себе решение! Вне зависимости от объемов производства и породы древесины!

На нашем сайте Вы можете ознакомится с различными типами оборудования, выпускаемыми нашей компанией:

- классические камеры, подходящие для сушки практически любых пород и сечений пиломатериалов;

- камеры для сушки щепы, опилок, древесных отходов, предназначенные для использования на линиях производства пеллет и топливных брикетов: вертикальная и горизонтальная сушильная установка ленточного типа;

- камеры 603 для ускоренной сушки пиломатериалов хвойных пород тонкого сечения;

- камеры 1306 для сокращения издержек на энергию, а также более быстрого процесса сушки;

- сушильные каналы — для непрерывной сушки на крупных предприятиях;

- специальные вакуумные, пропарочные и термокамеры.

Пресс-вакуумные сушильные камеры — принцип и технология работы

В производстве столярных изделий для домостроения и в мебельном производстве применяется древесина. Это прекрасный натуральный материал, которому нет альтернативы, но для того, чтобы получить хорошее качество изделий, для производства должен применяться исходный высококачественный и самое главное — сухой материал. Сырая смолистая древесина плохо поддается таким видам обработки, как фрезерование, шлифование, склеивание и др. Если лакокрасочные покрытия нанести на сырое неподготовленное дерево, они будут нестойкими и неэстетичными. Кроме того, сырое дерево менее прочно, чем сухое, оно подвержено короблению и растрескиванию. Именно поэтому перед обработкой древесина должна пройти определенный подготовительный процесс — сушку.

Принцип работы пресс-вакуумной сушки

Для эффективной сушки пиломатериалов различных пород древесины применяется пресс-вакуумная сушильная камера, которая представляет собой емкость из нержавеющей стали. Внутрь камеры укладываются слоями пиломатериалы, чередуясь с нагревательными пластинами из алюминия.

- Камера

- Резин. мембрана

- Рамка

- Резин. уплотнитель

- Древесина

- Нагрев. пластины

- Шланги

- Вод. помпа

- Нагреватель

- Термоизоляция

- Вакуумная помпа

Водяной насос обеспечивает циркуляцию воды внутри нагревательных пластин. Вода нагревается в бойлере, который находится снаружи камеры. Камера герметично закрывается крышкой. Герметичность создает специальная силиконовая мембрана, конструктивно предусмотренная и смонтированная на крышке камеры.

После загрузки пиломатериалов крышка камеры плотно закрывается, включается жидкостный вакуумный насос, откачивающий воздух из камеры. При созданном вакууме силиконовая мембрана прижимает штабель пиломатериалов, переложенных нагретыми пластинами, ко дну камеры с усилием до 10 000 кг/м2. Таким образом, нагрев и сушка древесины осуществляется в вакууме под прессом.

Практическим результатом сушки древесины под давлением является уменьшение её деформаций в виде скручивания или коробления, что часто сопровождает другие виды сушки. При температуре свыше 80°С происходит пластификация древесины. Доски после пресс-сушки становятся абсолютно ровными, без коробления и других деформаций.

В зависимости от вида и толщины материала выбирается соответствующая температура сушки и режим. Температура нагрева и вакуумная нагрузка рассчитаны таким образом, что испаряемая влага не создает концентраторов и напряжений, которые могли бы привести к растрескиванию древесины. При соблюдении программы сушки цвет пиломатериала не меняется, что бывает важно при работе с ценными породами дерева.

Сжатие пакета из досок и нагревательных пластин обеспечивает хороший контакт с нагревателями и хороший тепловой обмен, что увеличивает скорость сушки пиломатериалов до нужной кондиции (мебельная влажность 6 — 8%). Увеличение скорости сушки снижает потребление электроэнергии, что соответственно снижает себестоимость произведенной продукции.

Чтобы качество сушки было наилучшим, материал необходимо подбирать наиболее однородным по размерам и влажности, учитывая условия его хранения. В пресс-вакуумной сушильной камере самый короткий цикл сушки по сравнению с другими способами. Так сушка досок из сосны толщиной 30 мм, до уровня влажности 6% происходит за 12 часов. Для сравнения: продолжительность сушки древесины хвойных пород традиционным способом с постепенным разогревом, обдувом и охлаждением составляет от 10 до 20 дней в зависимости от необходимой конечной влажности и назначения материала.

Пресс-вакуумная сушильная камера помогает решить еще одну важную проблему изделий из пихты, сосны и других пород хвойных деревьев. Такой проблемой является длительное выделение смол при температурных перепадах в уже готовых изделиях, если они изготовлены из материала, не прошедшего обработку в сушильной камере под вакуумом. Смолистые соединения древесины состоят из двух основных компонентов —

- из канифоли и

- скипидарного масла.

Скипидарное масло — это летучий компонент, который в вакууме испаряется при температуре около 80°С. Более тяжелая фракция (канифоль и другие смолы), которая остается после выпаривания скипидара, кристаллизуется при комнатной температуре. Кристаллические вкрапления уже не выделяются на поверхности древесины, не являются препятствием при дальнейшей обработке заготовок. Таким образом, древесина, высушенная в вакуумной сушильной камере, имеет много преимуществ, которые обнаруживаются при работе с этой древесиной.

Пресс-вакуумная сушильная камера, изготовленная под нужды заказчика, выполненная из нержавеющей стали, имеет длительный срок эксплуатации и хорошую защиту от коррозии. Использование сушильных камер данного типа дает значительную экономию энергоносителей, снижает себестоимость продукции при её высоком качестве.

Мы предлагаем доступное и качественное решение — пресс-вакуумную сушильную камеру Redwood!

BM engineering | Инжиниринговая компания в сфере переработки биомассы

Инжиниринговая компания в сфере переработки биомассы BM Engineering впервые на рынке Украины обеспечивает выполнение полного комплекса услуг по созданию под ключ современных заводов по переработке биомассы, производящих пеллеты, брикеты, а также комбикорм. На этапе подготовки проекта специалисты компании дают квалифицированное заключение о целесообразности строительства объекта, его предполагаемой рентабельности и сроке окупаемости.

Мы анализируем будущее производство от А до Я! Начинаем исследование с расчета объема сырьевой базы, ее качества, логистики поставок. Количества биомассы на начальном этапе и поставок ее должно быть достаточно для бесперебойной работы оборудования длительное время. На основе объективной информации, собранной о будущем производстве, мы рассчитываем характеристики основного оборудования, а по желанию заказчика дополнительного оборудования и механизмов.

В общую стоимость проекта обязательно входят затраты на подготовку производственной площадки, монтажные и пусконаладочные работы, обучение персонала. А в прогнозе себестоимости продукции заранее учтены энергоэффективность и конкретная стоимость производства единицы готовой продукции, ее технические и качественные характеристики, соответствие международным стандартам, прибыльность и период окупаемости инвестиций. Использование оборудования для производства экструдированных кормов значительно повышает доходность животноводства за счет повышения их качества и снижения себестоимости.

Сертификация и аудит пеллетного производства в соответствии с нормами европейских стандартов серии EN 17461 предусматривает, что на всех этапах работы от получения и контроля качества биосырья до изготовления пеллет, их упаковки, маркировки, хранения, доставки и использования, необходимо строго соблюдать единые нормативы, технические условия и правила.

В соответствии с системой ENplus сертификат необходимо получать на конкретную партию биотоплива после проведения соответствующих испытаний по всем параметрам в сертифицированной лаборатории. Запомните! Сертифицированная продукция стоит в несколько раз дороже!

Полный комплекс инжиниринговых услуг, выполняемых компанией «BM Engineering», включает: составление бизнес-плана производства с расчетом энергоэффективности, рентабельности и себестоимости продукции, проектирование, строительство, пусконаладочные работы, ввод в эксплуатацию и сервисное обслуживание. Кроме того, компания поставляет оборудование собственного производства, выполняет работы по автоматизации и сертификации построенных предприятий.

Уникальный модуль переработки биомассы (щепы и опилок) МБ-3 разработан по новейшей технологии, при которой биосырье не сушат перед прессованием с большими затратами энергии, а моют в гидромойке. Загрязнители (металл, частицы почвы, мусор) удаляют потоком воды, а чистые и влажные частицы сырья по конвейеру, а затем через сито, поступают во входной бункер модуля переработки.

Вращающийся шнек перетирает влажную биомассу и продавливает ее через сито. При биохимической реакции в клетках древесины (биополимерах) выделяется тепло. Оптимальную температуру увлажненной массы поддерживает модуль термостабилизации. Тепловой насос обеспечивает циркуляцию подогретой воды по всему контуру переработки. Весь технологический процесс контролирует система автоматизации.

Комплектация модуля:

- гидромойка;

- модуль переработки биомассы;

- тепловой насос;

- модуль термостабилизации;

- система автоматизация технологического процесса.

- производительность — 1000 кг/ч;

- мощность электродвигателей — до 100 кВт;

- входное сырье: размер частиц — до 4 см, влажность — до 50%;

- транспортировочные габариты — 2000х2200х12000 мм;

- масса — 16700 кг.

Только в первом полугодии 2015 года было проведено 6 специализированных семинаров «Основы пеллетного производства», на которых прошло обучение около 200 слушателей. Со второго полугодия 2015 года семинары проводятся ежемесячно и пользуются возрастающей популярностью у слушателей. Те специалисты, которые прослушали все лекции и посмотрели на работающее оборудование, полностью изменили отношение к технологии производства пеллет. Метод влажного прессования – абсолютно новый инновационный подход к переработке биомассы, за которым будущее.

Реализация полного биорефайнинга сельскохозяйственных и древесных отходов – один из путей к процветанию экономики. Энергонезависимости Украины и построению энергоэффективной экономики можно добиться расширением использования энергии, произведенной из возобновляемых энергоресурсов, сертификацией биотоплива, энергосбережением. А если кроме этого привить обществу основы энергоэффективного мышления, привлечь в биоэнргетику целевые инвестиции и исключить коррупцию и непрофессионализм, то энергонезависимость Украины будет обеспечена навсегда.

Единственные в Украине курсы менеджеров качества твердого биотоплива и его производства организованы с целью обучить специалистов предприятий по производству, продаже и экспорту биотоплива основам технологии изготовления пеллет второго и третьего поколения (торрефицированных), системе управления качеством производства и продукции, европейской системе сертификации пеллет.

Компания «BM Engineering» проектирует, производит, монтирует и сертифицирует самые современные пеллетные и комбикормовые производства. Выполняет сертификацию производств и готовой продукции по стандартам ENplus и ISO. Наши уникальные и инновационные технологии – залог вашего успеха.

Ведущие специалисты в области переработки биомассы, известные инженеры-конструкторы под руководством Владимира Бунецкого проводят уникальные по своему контенту семинары на тему «Эффективное пеллетное производство»Узнать подробнее о расписании семинаров и возможности участия можно Здесь.

(PDF) Выбор эффективного графика сушки в обычных камерах

133

CANDEL-PEREZ, D., LO, YH, BLANCO, JA, CHIU, CM, CAMARERO, JJ, DE ANDRES, EG,

IMBERT, JB, CASTILLO, FJ 2018. Изменения плотности древесины, вызванные засухой, не предотвращаются

за счет прореживания насаждений сосны обыкновенной. В лесах. 9 (1).

CIVIDINI, R. 2001. Обычная сушка пиломатериалов в печи. Милан: Nardi S.P.A., 64 стр.

COPCAL. Руководство печи сушилки Mod 4001 PGR, 1995, 16 с.

ДАРАБИ Х., ЗОМОРОДЯН А., АКБАРИ М.Ю., ЛОРЕСТАНА А.Н. 2015. С помощью CFD спроектируйте сушильный шкаф с двумя геометрическими конфигурациями

. В J.Food Sci. Nechnol. 52 (1): 359–366.

ДЕНИГ, Дж., ВЕНГЕРТ, Э.М., СИМПСОН, В.Т. 2000. Сушка пиломатериалов из твердых пород древесины: лесные товары

Лаборатория Мэдисон, Висконсин, 2000. 138 с.

ДСТУ 4921: 2008. Пиломатериалы. Оценка качества сушки, 2009.

ДЗУРЕНДА, Л., ДЕЛИИСКИ, Н. 2012. Сушка древесины бука в камерных сушильных печах по режимам

Сохранение первоначального цвета древесины.Acta Facultatis Xylologiae Zvolen, 54 (1): 33–42.

ДЗУРЕНДА, Л., ДЕЛИИСКИ, Н. 2012. Конвективная сушка пиломатериалов из бука без изменения цвета

древесины. В Дрвна индустрия. 63 (2) 95-103.

ФЕЛЛЕР, М.Н. 1980. Учет влияния случайной гидравлической проводимости

коэффициента и случайной начальной влажности на процесс движения влаги при сушке пиломатериалов

. В книге «Научно-технический прогресс в деревообрабатывающей промышленности», 1980.п. 97140.

HERMAWAN, A., FUJIMOTO, N., SAKAGAMI, H. 2012. Влияние предварительной обработки высокой и низкой влажности

на сушильные свойства древесины Sugi в коробке с сердцевиной черного цвета

. В технологии сушки. 30 (7): 780–786.

Кей, Р., Лангриш, А., Уолкер, Дж. 2000. Сушка пиломатериалов в печи. Берлин, Германия, 2000. 326 с.

КЛЕМЕНТ И., ВИЛКОВСКАЯ Т. 2015. Влияние сушильных характеристик и качества древесины ели

с содержанием реакционной древесины.Acta Facultatis Xylologiae Zvolen, 57 (1): 75-82.

КРЕЧЕТОВ И.И. 1949. Сушка древесины. Москва, Россия, 1949. 527 с.

МИЛИК, Г., КОЛИН, Б. 2017. Влияние продолжительности процесса кондиционирования на снижение уровня цементации

в сушеных в печи пиломатериалах из бука и дуба. В технологии сушки. 26 (10): 1225–1231.

ПАНГ, С., Вайбер, П. 1998. Распределение влаги в пластине Pinus

Radiata, рассчитанное по модели и сканированное КТ, во время сушки. В Holz als Roh-und Werstoff, 56: 9–14.

ПИНЧЕВСКАЯ, О.О. 2008. Ресурсосберегающая технология сушки конвекционных пиломатериалов с установкой

показателей качества сушки. Неопубликованный отчет, Киев, Украина, 300 с.

ПИНЧЕВСКАЯ, О., СПИРОЧКИН, А., СЕДЛЯЦИК, Дж., ОЛИЙНИК, Р. 2016. Оценка качества пиломатериалов

после низкотемпературной сушки с точки зрения характеристик случайного процесса. В лесу

Research, 61 (6): 871 87884.

ЩЕПАЩЕНКО Д., ШВИДЕНКО А., УСОЛЬЦЕВ В., LAKYDA, P., LUO, Y., VASYLYSHYN, R.,

LAKYDA, I., MYKLUSH, Y., SEE, L., MCCALLUM, I., FRITZ, S., KRAXNER, F., OBERSTEINER, М. 2017.

Набор данных о структуре лесной биомассы Евразии. Научные данные 4, 170070

(2017). DOI: 10.1038 / sdata.2017.70.

SCHNABEL, T., HUBER, H., PETUTSCHNIGG, A. 2017. Моделирование и моделирование деформации

поведения во время сушки с использованием концепции метода линейных разностей. В науке и технологии древесины.

51 (3): 463–473.

СЕЛУХИН, Н.С. 1936. Wood Drying L. 1936. 553 с.

СЕРГОВСКИЙ П.С., РАСЕВ А.И. 1987. Гидротермальная обработка и сохранение древесины, Москва,

Россия, 1987. 360 с.

СОКОЛОВ, П. 1968. Сушка древесины, Москва, Россия, 1968. 368 с.

СОКОЛОВСКИЙ Ю., ШИМАНСКИЙ В., ЛЕВКОВИЧ М. 2016. Математическое моделирование не

изотермического переноса влаги и вязкоупругого деформирования в материалах с фрактальной структурой.В

XI Международная научно-техническая конференция: Информатика и информация

Технологии CSIT, Львов, Украина: 9195.

TIEMANN, H. 1917. Печная сушка пиломатериалов, 1917. 319 с.

WATANABE, K., KORAI, H., KOBAYASHI, I., YANAGIDA, T., TOBA, K., MITSUI, K. 2017. Оценка

времени сушки бревен на воздухе и оценка свойств бревен Влияние на сушку

Характеристики бревен с использованием иерархической байесовской модели.В Мокузай Гаккаиси. 63 (2): 63–72.

(PDF) Программируемое управление сушкой пиломатериалов в камерах

камеры продолжается до достижения в ней заданной температуры

, что позволяет избежать нежелательной конденсации увлажняющей жидкости

на холодных материалах и на стенках камеры

;

• функциональные возможности существующей ЭВМ —

интегрированные системы автоматического управления процессом

конвективной сушки пиломатериалов;

• многолетний научно-технический опыт

авторов в этой области.

● автоматическое двухпозиционное или ПИД-регулирование Т и относительной влажности посредством

, непрерывное сравнение вычисленных контроллером

заданных значений для контролируемых переменных и их текущих

значений. Контроль Т и RH осуществляется

изменением притока в камеру нагрева

агента, увлажняющей жидкости и холодного воздуха и оттока из

влажного воздуха;

База данных в виде таблицы для основного режима сушки

в программном обеспечении контроллера заполняется после ввода

соответствующего пароля для каждой породы древесины.Параметры режима

включают в себя базовые значения для SP-T, SP-

RH и L различных стадий процесса сушки

в зависимости от текущего значения влажности древесины

содержания U пиломатериалов ( Таблица 1).