Сварка алюминия — раскрываем секреты технологии

Алюминий (Al) — один из наиболее популярных промышленных металлов, благодаря отличным показателям теплопроводности, электропроводности и стойкости к неблагоприятным внешним условиям. При этом, в отличие от обычной стали, сварка алюминия имеет ряд особенностей, делающих данный процесс сложным для новичка. Впрочем, нет ничего невозможного — знание технологии и постоянная практика сделают из любого начинающего сварщика серьезного специалиста по работе с этим материалом.

Почему не все так просто с алюминием

Главной особенностью Al является наличие на его поверхности оксидной пленки, которая затрудняет свариваемость материала. Дело в том что температура плавления пленки превышает 2000 °С, тогда как сам алюминий плавится уже при 660 °С. Ситуация осложняется еще и тем, что даже если пленку механически удалить, она достаточно быстро восстанавливается под действием атмосферного кислорода. Чтобы не допустить этого, требуется надежная защита сварной зоны от воздуха, для чего применяются разные методы (об этом ниже).

Как уже отмечалось, одним из преимуществ Al является его высокая теплопроводность, что сделало его основным материалом для изготовления радиаторов. Однако для сварки алюминия это качество является скорее минусом, чем плюсом. Быстрый отвод тепла требует увеличения сварочного тока, рабочие показатели которого в итоге получаются выше, чем при работе со сталью, хотя температура плавления последней выше.

пример готовой продукции

Сложность сварочного процесса заключается еще и в том, что зачастую приходится иметь дело не с чистым Al, а с его сплавами, точный состав которых не всегда известен. В одной из предыдущих статей о ремонте литых алюминиевых дисков говорилось, что очень важно, чтобы марка сплава была отображена на изделии, иначе подобрать правильный электрод и добиться качественного шва вряд ли получиться.

присадочные металлы для различных сплавов алюминия

Как подготовить алюминиевую поверхность

Важнейшим этапом сваривания алюминиевых деталей является подготовка их поверхности:

- Чистка и обезжиривание. Перед непосредственной сваркой изделие подвергается различным технологическим операциям — формовке, фрезеровке, распиловке — после чего сверху образуется слой масла и технологического мусора. Если от него не избавиться, соединение будет содержать много пор и окалин, что негативно скажется на его надежности.

- Обработка кромки. Такая процедура обычно выполняется, если толщина металла превышает 4 мм. После зачистки кромка обязательно протравливается для снижения скорости образования оксидной пленки.

- Механическая зачистка зоны сваривания. Место для шва обязательно подвергается зачистке с целью удаления оксидной пленки. Для металла выше 4 мм операцию обработки кромки и зачистки поверхности объединяют, после чего обработанная зона вскрывается антиоксидным составом.

Подготовка алюминиевого изделия похожа на предварительную обработку нержавеющей стали, о работе с которой говорилось здесь. В обоих случаях важно добиться чистой, блестящей поверхности, чтобы получить цельный однородный шов.

методы очистки поверхностей перед сваркой

Сварка алюминия с газом и без — главные отличия процесса и результата

Существуют две основные технологии соединения алюминиевых деталей — с защитным газом и защитным флюсом. Рассмотрим каждую из них.

Применения защитной газовой среды

В качестве защитного газа обычно используется аргон, который в зависимости от применяемого сплава может быть заменен гелием или специальной смесью. Основная задача вспомогательной газовой среды заключается в защите сварочной зоны от атмосферного воздуха с целью предотвращения образования оксидного слоя при взаимодействии с кислородом или появления пористости шва в результате действия водорода.

Для реализации такой технологии, как правило, применяется TIG- или MIG-сварка, а в качестве электрода используется алюминиевая проволока. При этом марка проволоки должна соответствовать марке обрабатываемого металла, чтобы соединение в итоге имело однородную структуру. Поскольку Al плавится быстрее стали, оператор сварочного аппарата должен это учесть и сделать подачу проволоки быстрее.

При этом марка проволоки должна соответствовать марке обрабатываемого металла, чтобы соединение в итоге имело однородную структуру. Поскольку Al плавится быстрее стали, оператор сварочного аппарата должен это учесть и сделать подачу проволоки быстрее.

Безгазовая технология на основе защитного флюса

Вместо газа для защиты сварочной зоны может применяться проволока со специальным флюсом. В процессе плавления металла флюс равномерно растекается по поверхности, предотвращая ее окисление.

С одной стороны, такой подход имеет свои преимущества, поскольку отсутствует необходимость в покупке газовой смеси и дополнительного оборудования для подачи газа. С другой стороны, результат применения флюсовой проволоки уступает по качеству сварке в газовой среде из-за повышенного разбрызгивания металла, затрудненного удаления шлака и появления пор внутри шва. Поэтому такой метод обычно применяют при изготовлении конструкций, требование к надежности которых не является строгим.

Поэтому такой метод обычно применяют при изготовлении конструкций, требование к надежности которых не является строгим.

Для ответственных работ лучше отдавать предпочтение применению защитного газа, тем более что современные продукты, например Миксал, позволяют не только улучшить качество шва, но и оптимизировать расход смеси, тем самым уменьшив технологические затраты. Приобрести качественный газ для сварки можно в компании «Промтехгаз» — надежного поставщика газового оборудования и расходных материалов.

рекомендации по сварке в среде защитных газов

Сварка металлическим электродом в среде защитных газов (процесс GMAW)

Подготовка основы: для сварки алюминия с его поверхности необходимо полностью удалить слой оксида и углеводородных загрязнений от масла или растворов для резки. Поверхностный слой оксида алюминия плавится при температуре 2040°С, а алюминий под ним – при 650°С. Из-за этого оксид может затруднить проникновение заполняющего материала внутрь соединения. Для удаления оксида можно использовать металлическую щетку из нержавеющей стали, растворители или травильные средства. Если для чистки используется щетка из нержавеющей стали, все движения щеткой можно делать только в одном направлении. При этом к ней нельзя прикладывать слишком большое усилие, так как из-за этого оксид может быть занесен еще глубже. Более того, эту щетку можно использовать только для чистки алюминиевых поверхностей – алюминий нельзя чистить щеткой, которой до того обрабатывали нержавеющую или углеродистую сталь. Если для удаления оксида используются химические травильные растворы, перед сваркой с поверхности обязательно нужно удалить их остатки. Чтобы свести к минимуму риск попадания в шов углеводородов из масла или растворов для резки, их нужно удалить обезжиривателем. В состав обезжиривателя не должны входить углеводороды.

Для удаления оксида можно использовать металлическую щетку из нержавеющей стали, растворители или травильные средства. Если для чистки используется щетка из нержавеющей стали, все движения щеткой можно делать только в одном направлении. При этом к ней нельзя прикладывать слишком большое усилие, так как из-за этого оксид может быть занесен еще глубже. Более того, эту щетку можно использовать только для чистки алюминиевых поверхностей – алюминий нельзя чистить щеткой, которой до того обрабатывали нержавеющую или углеродистую сталь. Если для удаления оксида используются химические травильные растворы, перед сваркой с поверхности обязательно нужно удалить их остатки. Чтобы свести к минимуму риск попадания в шов углеводородов из масла или растворов для резки, их нужно удалить обезжиривателем. В состав обезжиривателя не должны входить углеводороды.

Предварительный подогрев: предварительный подогрев рабочего изделия и алюминия помогает избежать растрескивания шва. Температура подогрева не должна превышать 110°С – поэтому для ее контроля нужно использовать термоиндикатор. Также для предотвращения перегрева в начале и конце свариваемой зоны можно разместить прихватки. Предварительный подогрев также необходим в случае приварки алюминиевых изделий большой толщины к более тонким. При образовании холодных натеков попробуйте использовать вводные и выводные планки.

Также для предотвращения перегрева в начале и конце свариваемой зоны можно разместить прихватки. Предварительный подогрев также необходим в случае приварки алюминиевых изделий большой толщины к более тонким. При образовании холодных натеков попробуйте использовать вводные и выводные планки.

Техника сварки: при сварке алюминия горелку нужно направлять вперед по отношению к направлению сварки, а не назад. Такая техника обеспечивает меньшее загрязнение шва благодаря более качественной очистке и газовой защите.

Скорость сварки: сварка алюминия отличается высокой температурой и скоростью.»» В отличие от стали, высокая теплопроводимость алюминия требует более высокой силы тока, напряжения и скорости сварки. При меньшей скорости значительно возрастает риск прожигания, особенно в случае тонколистового алюминия.

Защитный газ: в качестве защитного газа при сварке алюминия чаще всего используется аргон благодаря его очищающему действию и профилю проникновения. Для сварки сплавов алюминия серии 5XXX используется смешанный защитный газ из аргона и до 75% гелия, который помогает снизить образование оксида магния.

Для сварки сплавов алюминия серии 5XXX используется смешанный защитный газ из аргона и до 75% гелия, который помогает снизить образование оксида магния.

Сварочная проволока: выбирайте алюминиевую заполняющую проволоку с такой же температурой плавления, как и у материала основы. Чем больше оператор сможет сократить разницу в температуре плавления металлов, тем проще станет сварка. Лучше всего подходит проволока диаметром 1.2 или 1.6 мм. При этом чем больше диаметр проволоки, тем проще наладить ее подачу. Для сварки тонкопрофильных материалов больше подходит проволока диаметром 0.9 мм в сочетании с процедурой импульсной сварки при низкой скорости подачи – 2.5-7.6 м/мин.

Форма шва: в случае алюминия большинство поломок сварных соединений вызывается растрескиванием кратера шва. Растрескивание возникает при быстром термическом расширении и сужении алюминия в ходе сварки и последующего остывания шва. Вероятность растрескивания больше всего в случае вогнутых сварных швов, так как в таком случае поверхность кратера по мере остывания сужается и трескается.

Выбор источника питания: при выборе источника питания для сварки алюминия в защитных газах в первую очередь стоит рассмотреть метод струйного или импульсного переноса металла. Для сварки со струйным переносом металла можно использовать аппараты с поддержкой режимов падающей (CC) и жесткой (CV) вольт-амперной характеристкой. В таком режиме образуется крохотный поток расплавленного металла, который переносится через дугу в металл основы. В случае толстопрофильного алюминия, для которого требуется сварочный ток силой больше 350 A, наилучшие результаты достигаются в режиме CC.

Импульсный перенос металла обычно используется в сочетании с инвертерными источниками питания. Последние модели включают несколько встроенных процедур импульсной сварки для разных типов и диаметров заполняющей проволоки. Во время импульсной сварки заполняющий металл переносится от электрода к рабочему изделию в момент пика сварочного тока.

Механизм подачи проволоки: предпочтительным методом подачи мягкой алюминиевой проволоки на большое расстояние является пуш-пульный метод, в котором проволока размещается в герметичном отсеке, который защищает ее от воздействия окружающей среды. Расположенный в этом отсеке двигатель с постоянным крутящим моментом и переменной скоростью вращения равномерно «толкает» и направляет проволоку через горелку. В сварочной горелке находится второй двигатель с высоким крутящим моментом, который подтягивает проволоку и тем самым помогает обеспечить стабильность скорости подачи проволоки и длины дуги.

На некоторых предприятиях для подачи стальной алюминиевой проволоки используют одни и те же механизмы подачи. В таком случае для более плавной и равномерной подачи алюминиевой проволоки можно воспользоваться пластиковыми или тефлоновыми направляющими. В качестве направляющих трубок используются долотообразные исходящие и пластиковые входящие трубки, которые удерживают проволоку как можно ближе к приводным роликам и тем самым предотвращают ее спутывание. Во время сварки горелку нужно держать как можно ровнее по отношению к проволоке, чтобы свести сопротивление к минимуму. тобы предотвратить соскабливание алюминия, нужно выровнять приводные ролики и направляющие трубки.

Используйте приводные ролики, специально предназначенные для алюминиевой проволоки. Отрегулируйте натяжение приводных роликов так, чтобы обеспечить равномерную скорость подачи проволоки. Слишком большое натяжение приведет к деформации проволоки и перебоям с подачей проволоки, слишком низкое – непостоянной скорости подачи.

Сварочные горелки: для сварки алюминия нужно использовать отдельную направляющую горелки. Чтобы предотвратить перетирание проволоки, постарайтесь зафиксировать оба конца направляющей так, чтобы между направляющей и газовым диффузором горелки не было зазора. Регулярно меняйте направляющие, чтобы свести к минимуму проблемы подачи проволоки из-за абразивного оксида алюминия. Используйте контактные наконечники примерно на 0.4 мм больше, чем диаметр используемой проволоки – наконечник по мере нагревания может принять овальную форму и затруднить подачу проволоки. При использовании сварочного тока выше 200A для предотвращения перегрева и проблем с подачей проволоки часто используются горелки с жидкостным охлаждением.

Сварка алюминия: подготовка, технологии, ГОСТ

Если начинающий сварщик может отрабатывать свои навыки и умения на сварке черных металлов, то работа с алюминием не терпит дилетантства. Надо отметить, что технологии не стоят на месте, и специалисты разрабатывают новые и перспективные способы работы с цветными металлами, однако характерные свойства алюминия все же накладывают определенные требования на сварочный процесс.

Надо отметить, что технологии не стоят на месте, и специалисты разрабатывают новые и перспективные способы работы с цветными металлами, однако характерные свойства алюминия все же накладывают определенные требования на сварочный процесс.

Каждый знает, что алюминий, как и его сплавы, имеют относительно малый удельный вес, обладают высокой теплопроводностью, низким удельным сопротивлением. Тем не менее, металл достаточно устойчив к механическим нагрузкам. Именно эти свойства делают алюминийсодержащие материалы востребованными на производстве.

Сложности процесса

Прежде чем переходить к непосредственному описанию процесса, необходимо рассмотреть, какие именно особенности металла считаются уникальными, так как основная задача сварщика – повысить и без того низкую свариваемость алюминия.

Алюминий достаточно активен, особенно это касается химических реакций с кислородом. В результате окисления на поверхности, даже после обработки, достаточно быстро появляется окисная пленка.

Температура плавления пленки из оксида алюминия составляет 2044°C градуса, в то время как сам металл плавится уже при 660°C градусах.

Расплавленный алюминий после сварки начинает кристаллизоваться, при этом капли, покрытые снаружи оксидной пленкой, образуют ячеистую структуру. Сварной шов не получается сплошным, а это ведет к образованию свищей и пор. Дефекты шва негативно сказываются на его прочности и герметичности. Чтобы пресечь взаимодействие алюминия с кислородом, околошовную зону защищают от атмосферного воздуха. Обычно для подобных целей используется аргон. В силу сваей инертности, он не взаимодействует с металлом, а также вытесняет кислород, так как инертный газ тяжелее воздуха.

Несмотря на высокую теплопроводность, расплавленный алюминий не успевает отводить тепло в окружающую среду. Повышенная текучесть существенно осложняет процесс формирования шва. Необходимо дополнительно использовать различные теплоотводящие подкладки. Если применять различные средства, обеспечивающие интенсивное охлаждение, то резкий перепад температур может стать причиной возникновения мелких трещин.

Если применять различные средства, обеспечивающие интенсивное охлаждение, то резкий перепад температур может стать причиной возникновения мелких трещин.

Еще одной проблемой является растворенный в жидком металле водород. Он в виде пузырьков поднимается на поверхность ванны, но наружу выходит не весь. В застывшем металле могут образовываться поры или скопления пор. Наличие кремния в сплаве способствует образованию трещин при кристаллизации.

При нагревании алюминиевая заготовка увеличивается в размерах. тепловое расширение присуще каждому металлу, однако у алюминия высокий коэффициент линейного расширения. Тем не менее, на качество сварки влияет не столько расширение металла, сколько его усадка при кристаллизации ванны. Сварочный шов может подвергаться серьезным деформациям.

Высокая теплопроводность алюминия сказывается и на параметрах сварки. Чтобы достичь нужной температуры дуги приходится увеличивать силу тока. Отметим, что сварка черных металлов производится при более низких значениях сварного тока, несмотря на то, что их температура плавления выше, чем у алюминия.

Наконец, последняя сложность, препятствующая проведению работ в домашних условиях, состоит в том, что без специальных средств и материалов практически невозможно определить состав сплава, из которого изготовлены детали.

Методы

Напомним, что сварка металлов может осуществляться различными методами. Их отличия основываются на разнице в технологии, расходных материалах и вспомогательных средств. Имеющие опыт мастера могут воспользоваться одним из методов для сварки алюминия. Забегая вперед, отметим, что каждый из методов требует общих знаний технологии и определенного опыта.

- Сварка алюминия аргоном TIG. Имеется в виду аргонодуговая сварка неплавящимся вольфрамовым электродом в среде инертного газа – аргона. В международной классификации данный режим сварки обозначается, как TIG.

- Полуавтоматическая сварка MIG. Используются защитные газы, присадочный материал в виде проволоки подается специальным механизмом.

Инверторы, ведущие сварку в режиме MIG, называют полуавтоматами за наличие такого механизма.

Инверторы, ведущие сварку в режиме MIG, называют полуавтоматами за наличие такого механизма. - Ручная дуговая сварка MMA. Такая сварка ведется покрытыми плавящимися электродами.

При выборе любого из перечисленных методов задача сварщика сведется к разрушению и дальнейшему препятствованию образования оксидной пленки. Именно с этой целью оборудование настраивается для ведения сварки постоянным током с обратной полярностью.

Обратная полярность предусмотрена для сварки любых цветных металлов, чувствительных к перегреву. Эффект катодного распыления, возникающий при бомбардировке электрода ионами, эффективно удаляет образовавшуюся оксидную пленку. Вот почему сваривать алюминиевые детали током прямой полярности не просто нежелательно, а невозможно.

Подготовка поверхностей

Технология подготовки поверхностей алюминиевых изделий может несколько отличаться, в зависимости от условий проведения работ. Тем не менее, несмотря на отличия, требования к состоянию кромок, зазоров и поверхностей вполне определены ГОСТ. Подготовительные работы можно разделить на несколько этапов.

Подготовительные работы можно разделить на несколько этапов.

На первом этапе происходит очистка поверхностей от грязи, пыли, масляных и жировых отложений. Полезно обезжирить поверхности бензином, растворителем, ацетоном или уайт-спиритом. Неотъемлемым этапом является разделка кромок. Особенно актуален процесс разделки, когда толщина деталей превышает 4 мм (20 мм для ручной дуговой сварки). В противном случае нельзя гарантировать проплавление металла по всей толщине, поэтому шов будет некачественным. Но даже при работе с тонким листовым металлом кромки приходится подготавливать, производят их отбортовку.

Перед непосредственной сваркой оксидную пленку нужно удалить, что производится механическим способом. В качестве инструмента подойдет напильник, наждачная бумага или металлическая щетка. Окисляется алюминий быстро, поэтому данную процедуру бессмысленно проводить задолго до начала работ. Предусмотрен и химический способ борьбы с окислом. Поверхность протирается каустической содой. Но после обработки придется деталь промыть водой и высушить.

Но после обработки придется деталь промыть водой и высушить.

Ручная дуговая сварка

В некоторых случаях к соединению алюминиевых деталей не предъявляются жесткие требования прочности и надежности. Примером может служить применение алюминия в качестве декора. В подобной ситуации можно использовать сварку MMA.

В домашних мастерских данный способ весьма применим, однако он имеет ряд недостатков. При попытке сваривания деталей, толщина которых не превышает 4 мм, могут образовываться сквозные прожоги. Шов получится не очень прочным, а внутренняя структура будет содержать множество пор. В процессе сварки будет происходить интенсивное разбрызгивание металла, что существенно скажется на эстетичности шва. Образовавшийся шлак сложно снять с поверхности. Через некоторое время он станет центром образования коррозии.

Покрытыми электродами в режиме MMA можно сваривать не только чистый алюминий, но и его сплавы. Популярные марки электродов – ОЗА-1 и ОЗА-2, а также пришедшие им на смену УАНА и ОЗАНА

Электроды ОЗАНА-1 используются при сварке чистого металла, а ОЗАНА-2 больше подходит для сплава алюминия и кремния. Инвертор для сварки алюминия должен быть функциональным и позволять работать на постоянном токе с обратной полярностью. Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Инвертор для сварки алюминия должен быть функциональным и позволять работать на постоянном токе с обратной полярностью. Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Для эффективной сварки толстых заготовок часто применяют предварительный разогрев, который выполняется газовой горелкой. Локальный прогрев может осуществляться до разной температуры, которая зависит от толщины заготовки. При локальном разогреве допускается последующее медленное охлаждение. Разделение шва на зоны позволяет исключить возникновение деформаций и трещин в металле.

В целях экономии расходных материалов рекомендуется производить сварку электродов с повышенной скоростью. Кроме того, замедление в формировании шва чревато прожогом металла насквозь. Важно при ведении сварки одним электродом обеспечить непрерывность процесса. Если электрод отвести в сторону, то кратер шва в этом месте покроется шлаком, и снова разжечь дугу будет проблематично. Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

Если электрод отвести в сторону, то кратер шва в этом месте покроется шлаком, и снова разжечь дугу будет проблематично. Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

После окончания сварки следует удалить шлак. Шов промывается горячей водой и зачищается металлической щеткой. Даже малейшие частицы шлака могут стать очагами коррозии. Еще раз напомним, что подобная технология сварки алюминия применима только в домашних условиях, если к прочности соединения не предъявляется особых требований.

Аргонодуговая

Сварка алюминия в среде аргона, хоть и не считается самой простой, зато является наиболее распространенной. В результате качественно выполненных работ можно получить соединения с высокой степенью прочности. Неплавящийся вольфрамовый электрод относится к расходным материалам, как и присадочные прутки. Диаметр электрода варьируется от 1,6 до 5 мм. Диаметр прутков составляет 1,6-4 мм. Аргон выступает в качестве защитного газа и подается в зону сварки через специальные сопла горелки.

Для эффективного разрушения окисла на поверхности металла сварку производят переменным током. Остальные параметры сварочного процесса необходимо выбирать из специально разработанных таблиц. В них указаны значения скорости подачи газа, диаметра прутка, диаметра электрода, силы тока. Самостоятельно определить параметры сложно, так как они зависят от типа сплава, способа соединения и обработки кромок, а также от толщины заготовки.

В принципе, сварка аргоном доступна и в домашних условиях, но для этого необходимо иметь соответствующее оборудование, а также нужные расходные материалы. Но опыт придется нарабатывать методом проб и ошибок. Полезно запомнить ряд общих правил и придерживаться их.

- Вольфрамовый электрод удерживается так, чтобы между ним и поверхностью металла образовывался угол 70-80° градусов.

- Присадочный пруток подносится к электроду под углом 90° градусов.

- Зазор между электродом и поверхностью, то есть, длина дуги составляет 1,5-2,5 мм.

- Вдоль шва при его формировании пруток продвигается с незначительным опережением, а затем движется горелка. Выполнение данного правила обеспечивает более эффективную защиту аргоном.

- Движения прутка играют важную роль. Их желательно изучить на видео, прежде чем впервые начинать процесс. Манипуляции сварщика напоминают движение кисти художника.

- В качестве теплоотводящей подкладки лучше всего использовать стальную или медную пластину.

- Газ начинают подавать до розжига дуги, а заканчивают через несколько секунд после ее обрыва.

Скорость истечения газа и скорость подачи проволоки являются определяющими параметрами. От них зависит не только себестоимость процесса, но и качество шва. Высокая скорость газа только ухудшает защиту. В зону ванны будет поступать воздух и содержащийся в нем кислород. В то же время малое количество газа не может обеспечить требуемую защиту.

Полуавтоматическая

Принцип работы полуавтоматической сварки схож с принципом аргонодуговой сварки. Роль защитного газа может выполнять любой другой инертный газ. В зависимости от применяемого газа различают MIG и MAG сварку. Расходным материалом служит проволока, которая подается с помощью специального механизма. Но при работе с алюминием не эти детали являются отличительными.

Некоторые полуавтоматические инверторы способны работать в импульсном режиме. Благодаря всплеску напряжения материал присадки с усилием «вбивается» в сварочную ванну. В результате такой точечной сварки получаются аккуратные и надежные соединения.

К сожалению, оборудование с возможностью импульсной сварки стоит очень дорого, поэтому в домашнем хозяйстве крайне редко встречается.

Обычные полуавтоматические инверторы тоже могут вести сварку алюминия, только присадка добавляется сплошным слоем. По надежности такие швы существенно уступают точечным швам и швам, полученным при помощи неплавящегося вольфрамового электрода. К особенностям МИГ-сварки можно отнести такие закономерности:

- Сварка осуществляется постоянным током при обратной полярности.

- Рукав, по которому подается мягкая проволока, не должен иметь петель.

- Необходимо использовать специальные наконечники подающего устройства, маркированные индексом «AL» и предназначенные для алюминия, во избежание застревания проволоки вследствие ее теплового расширения.

- Скорость подачи алюминиевой проволоки должна быть больше, чем стальной.

Такие методы сварки алюминия, как холодная сварка под давлением и контактная сварка, не были рассмотрены по той причине, что встречаются они очень редко, так как технология работ сложна и подразумевает наличие дорогостоящего оборудования.

Сварка алюминия в домашних условиях: особенности, технология

Алюминий — это металл, который очень сложно поддается свариванию. Если не знать технологию работы, то даже при наличии инверторного сварочного аппарата выполнить работы своими руками не получится. Кроме того, что сварочный шов нужно снабжать постоянным током, и иметь для этого специальное оборудование, алюминий имеет множество особенностей.

Чтобы правильно выполнить сварочный шов, еще до начала нужно ознакомиться с особенностями металла, его подготовкой, а также подготовить нужное оборудование.

Особенности сварки алюминия

Алюминий подаётся свариванию не так просто, как другие стали. Работы с тонким железом или с нержавеющим материалом намного проще. Основными особенностями этого металла являются:

- Образование оксидной пленки. Когда алюминий взаимодействует с кислородом, на нём образуется плёнка дюралюминия. Это плёнка более тугоплавкая, а возникает даже от взаимодействия с кислородом. До начала ее нужно удалить при помощи растворителей, а если она тонкая, то наждачной бумагой. Из-за этой плёнки возникнут проблемы с соединением алюминия в монолитный шов. Чтобы работа прошла успешно, зону сварки нужно защитить от кислорода. Один из вариантов сделать это — использовать аргоновую сварку (ТИГ , TIG).

- Высокая текучесть. Под воздействием высоких температур алюминий быстро теряет прочность. Расплавленный верхний слой может деформировать нижний слой. При этом уровень перегрева определить сложно, работая даже с переменным током. Определить изменение температуры металла методом изменения цвета не получиться, ведь цвет алюминия не меняется при нагреве.

- Алюминий легко деформируется. Чтобы этого не случилось, следует использовать присадочные материалы в виде железа или керамики.

- У алюминия низкий модуль упругости. Поэтому начинающим сложно выполнить работу так, чтобы не деформировать изделия. Для облегчения следует включить настройки оптимального режима. Также рекомендуется подогревать конструкцию газовой горелкой.

- В швах возможно появление пористых участков. Если в швах будет кремний, возможно появление мелких трещин. Всё это ослабляет сварочные швы.

- Несмотря на текучесть, у алюминия высокая теплопроводность. Для его сваривания нужно использовать профессиональное оборудование и мощные источники тока. Осциллятор помогает упростить процесс.

- Сварочные швы могут потрескаться ещё в процессе. Чтобы этого не случилось, в швы добавляют модификаторы, препятствующие появлению изменений в момент застывания. Чтобы не ослабить конструкцию, не рекомендуется располагать швы близко друг другу.

Все вышеописанные факторы следует учитывать при работе с этим металлом. Ещё до начала желательно знать марку алюминия и особенности именно этого сплава. Это информация значительно облегчит процесс и поможет выбрать оптимальный режим. При сваривании алюминия неустановленной марки возникают дополнительные затруднения, избежать которых очень сложно.

Способы сварки алюминия

Далеко не все существующие методы сваривания металлов подходят для алюминия. Подходящими методами для соединения этого металла являются следующие:

- В среде инертных газов. Выполняется при помощи вольфрамовых электродов.

- Полуавтоматическая MIG (например, при помощи плазменной Оверман). Выполняется в среде защитного газа (флюса). Для сваривания используется точечная проволока (или пруток), подача которой происходит автоматически.

- Электродуговая сварка угольным электродом. Используется редко, подходит только для самых простых швов.

- Сварка покрытыми электродами MMA.

- Лазерная.

Важно! Для сваривания алюминия не получиться использовать ток с прямой полярностью. Для соединения деталей нужно катодное распыление, которые не получится достигнуть таким методом.

Выбор методов сварки должен зависеть от площади контактных поверхностей, возможности использования профессионального оборудования, наличия опыта у мастера. Чем меньше известно о свариваемом металле и чем меньше опыта у мастера, тем медленнее нужно проводить работы (например, припой). В таком случае нужно использовать методы, позволяющие существенно замедлить процесс.

Режимы аргонодуговой сварки алюминия вольфрамовым электродом:

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволки, мм | Сила тока в аргоне, А | Сила тока в гелии, А |

|---|---|---|---|---|

| 1 – 2 | 2 | 1 – 2 | 50 – 70 | 30 – 40 |

| 4 – 6 | 3 | 2 – 3 | 100 – 130 | 60 – 90 |

| 4 – 6 | 4 | 3 | 160 – 180 | 110 – 130 |

| 6 – 10 | 5 | 3 – 4 | 220 – 300 | 160 – 240 |

| 11 – 15 | 6 | 4 | 280 – 360 | 220 – 300 |

Подготовка материалов перед сваркой

Алюминий — очень капризный металл, если говорить о его сваривании. В домашних условиях перед обработкой этого металла нужно тщательно его подготовить.

Особенности обработки металла выглядит так:

- До начала работа электродом нужно применить очиститель для алюминия. В качестве очистителя может применятся уайт спирит, авиационный бензин или ацетон.

- Кроме обезжиривания, нужно обработать металл обычной наждачной бумагой. Трением обеспечивается увеличение абразивности в месте соединения поверхностей. Этот способ обработки позволит деталям лучше соединиться и удалит оксидную пленку. Ремонтные работы с металлом, с которого не удалена оксидная пленка, не рекомендуется. Если обработать такой металл, возможны дефекты сварки, нарушение шва или быстрая трещина в дальнейшем.

- После обработки обезжиривателем стоит выполнить разделку кромки. Если толщина свариваемых металлов до 2 мм, это делать не обязательно. Металлы толщиной свыше 4 миллиметров обязательно перед пайкой поддают разделыванию кромки.

- Не все режимы работы инвертора позволят правильно работать с металлом, поэтому до начала работы следует подключить специальную приставку для инвесторов, которая контролирует температуру. Приставка не позволит алюминию перегреться. Таким образом получится избежать перегрева сплавов.

Совет! Используя покрытые электроды, можно заварить электросваркой металл без разделки кромки толщиной 20 миллиметров. В остальных случаях разделка кромки необходима.

До выполнения работ следует ознакомиться со всеми ОСТ, касающимися данных работ. К ним относят:

- ГОСТ 14806-80:

- ГОСТ 27580-88;

- ГОСТ 14771-76.

Кроме вышеперечисленных работ с металлом, до того, как начнется сварка, обязательно нужно приготовить на рабочее место ведро с песком и по возможности ведро холодной воды. Чтобы избежать возгорания, лучше убрать все легковоспламеняющиеся жидкости и предметы с рабочего места и только после этого приступать к работам.

Оборудование для сварки алюминия

Без наличия специального оборудования выполнить даже самые простые сварочные работы не получится. В числе самых необходимых для работы значатся:

- Сварочный аппарат (например, Аврора Про). Он и источник питания, и инвертор, преобразующий ток (АС/ДС). Аппарат должен иметь регулируемую схему подачи тока. Только в таком случае получится подобрать нужный режим именно для данного металла.

- Электроды. Лучше всего выбирать электроды с покрытием или проволоку-присадку, если нужно выполнить минимальный объем работы. При помощи присадочной проволоки проводится процесс соединения деталей газом. Она подходит не всем металлам, а в случае с неустановленной марка алюминия использовать присадочную проволоку нельзя.

- Баллоны с газом. Они нужны только при использовании газового метода, редко применяемого в домашних условиях. Если выбран именно газовый метод, к баллону нужны также шланги.

- Рабочее заземление для всех аппаратов. Процесс сваривания является одним из самых опасных, поэтому без рабочего заземления начинать выполнение сварки запрещено.

- Краги и спецодежда. Одежда, используемая в таких случаях должна быть огнеупорной и защищать всю поверхность тела от искр. Работать рекомендуется только в перчатках.

- Защитная маска. Рекомендуемой является «Хамелеон», она наиболее удобна. Без использования сварочной маски проводить работы опасно, ведь даже от кратковременного воздействия сварочных огней на зрение можно полностью ослепнуть.

Стоимость защитных масок, перчаток и одежды может быть большей, чем инструментов. Однако эти средства защиты пригодятся ещё не раз, к тому же они жизненно необходимы. Проводя работы без средств защиты можно получить необратимые последствия и сильно испортить здоровье.

Важно! Обычные защитные очки не подходят для проведения сваривания. Нужно использовать именно сварочную маску, хотя цена на нее выше.

Пошаговое описание процесса сварки

После подготовки всех используемых материалов и инструментов, начинается непосредственно сварка. Пошаговая инструкция выглядит так:

- По свариваемой поверхности распределяется флюс. Он улучшит свойства металла.

- При помощи газа поверхность подогревается. Это убережет от деформации и преждевременного расплавления.

- При помощи электрической дуги электродом распределяются сварочная масса по поверхности шва на протяжении всей длины кромок. Ещё горячим шов можно поправить.

- Изделия оставляют до полного остывания.

- Когда изделие полностью остыло, можно проверить на прочность. При желании укрепить шов процедуру повторяют по уже имеющемуся шву.

Как выполнить работу только при помощи газовой горелки без аргона смотрите на видео.

Вышеописанная информация показывает, что даже при отсутствии опыта можно выполнить простую сварку алюминия в домашних условиях. Чтобы работы прошли успешно, нужно подготовить все инструменты и материалы заранее, узнать марку свариваемых частей и исследовать их свойства. Правда, мастеру без опыта работы сделать это будет очень сложно. Но при изучении свойств металла, тщательной подготовке и использованию средств защиты получиться выполнить простое соединение. Хотя алюминий — это капризный и тяжелый металл, справиться с ним под силу.

Алюминий Подготовка под сварку — Энциклопедия по машиностроению XXL

Высокий коэффициент вязкости и быстрый теплоотвод затрудняют формирование шва, поэтому требуется соблюдение необходимых разделок кромок. Все перечисленные трудности и особенности сварки алюминия требуют тщательной подготовки под сварку и тщательное соблюдение технологии сварки. [c.134]Подготовка под сварку. Алюминий и его сплавы сваривают с помощью электродуговой, электрошлаковой, аргонодуговой и газовой сварки. Независимо от способа сварки алюминиевые изделия перед сваркой должны проходить специальную подготовку. [c.403]

Сварка стали с алюминием и его сплавами. Процесс затруднен физико-химическими свойствами алюминия. Выполняется в основном аргонодуговая сварка вольфрамовым электродом. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимального значения (см. рис. 13.7, б). Свариваемые кромки тщательно очищают механическим или пескоструйным способом или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как при этом на поверхности металла остаются оксидные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки. [c.499]

Подготовка к сварке. Поступающий для изготовления конструкций металл очищают от смазки, правят и обрабатывают для изготовления деталей, а кромки подготавливают под сварку. Форма подготовки кромок алюминиевых деталей под сварку почти такая же, как под сварку стали. Разница заключается в размерах угла разделки стыковых швов (для алюминия общий угол разделки увеличен до 60—70 °С) и величине притупления, которое для алюминия, как правило, может быть больше, чем у стали. Кромки и прилегающий металл перед сваркой должны быть тщательно очищены от поверхностной пленки АЬОз, которая затрудняет сварку, и от защитного слоя (анодирования, лака и др.) механическим или химическим способом. [c.225]

Непрерывное шовное соединение получается за счет сдавливания как одновременно по всей длине, так и последовательно при прокатывании ролика (фиг. 5). Для алюминия и некоторых отожженных его сплавов толщиной мм рекомендуется применять ролики следующих размеров диаметр 50 5, ширина рабочего выступа (1—1,5)5, высота рабочего выступа (0,8—0,9)я ширина опорной части (2—4,5)х. Шовное соединение может быть получено и без заметной поверхностной вмятины за счет специальной сборки листов (фиг. 6, а), а также подготовки их кромок под сварку (фиг. 6, б). [c.583]

Назовите и обоснуйте основные способы подготовки поверхностей алюминия и его сплавов под сварку. [c.127]

Загрязненная поверхность шва образуется при сварке алюминиевых сплавов чаще всего из-за большого количества примесей в аргоне и плохой подготовки поверхности кромок под сварку. Сварка длинной дугой и с большим вылетом электрода, загрязнение вольфрамового электрода алюминием, малый расход аргона и наличие составляющей постоянного тока такл[c.169]

Основной способ подготовки кромок ПСМ под сварку —фрезерование их стандартным инструментом при тех же режимах, чта и фрезерование металлов. При механической обработке кромок материала с пористостью >0,45 для предотвращения расслоения сеток целесообразно зажимать образцы между пластинами, например из алюминия. [c.255]

Алюминий и его сплавы широко применяются в промышленности. Окисная пленка (А1 0з) с температурой плавления свыше 2000°С, образующаяся при сварке на поверхности сварочной ванны, затрудняет плавление металла и сплавление свариваемых кромок, тем самым снижая прочностные свойства сварного шва. Частично оксидную пленку удаляют с металла путем химического травления в процессе подготовки изделия под сварку, частично за счет применения флюсов. Состав флюсов для газовой сварки алюминия, его сплавов и алюминиевых бронз приведен в таблице 2.16. [c.116]

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534—75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037—80, в котором определены основные размеры швов для различных видов сварки. На рис. 2.6, а показана подготовка кромок шва С-1 с толщиной элементов 2—4 мм для ручной дуговой сварки плавящимся электродом и 2—3 мм для сварки неплавящимся электродом в защитном газе. На рис. 2.6, б показана форма подготовки кромок шва С-6 с толщиной 3— 20 мм для комбинированной ручной сварки плавящимся или неплавящимся электродом подварочного шва и последующей механизированной сварки основного шва, а также для сварки стали толщиной 3 мм неплавящимся электродом в защитном газе. [c.26]

Сварка сталей с титановыми сплавами 192 -взрывом 192, 193 -клинопрессовая 193 -контактная 193 -прокаткой 193 -ультразвуковая 193 Сварка титана с алюминием 201 — Режимы 202, 203, 205 — Соединения 209 — Схемы сварки 203 — 206 — Температурно-временные зависимости 201 Сварка титановых сплавов 128 — Подготовка под сварку 129 — Состав растворов для химической обработки 129 — Температуры полиморфного превращения, рекристаллизации, отжига и снятия остаточных напряжений 131 [c.475]

Сложной является проблема сварки композиционных материалов системы алюминий — бор между собой и с алюминиевыми сплавами типа Д16Т 1420. Объемное содержание нитей бора в этих материалах 30. .. 55 %, толщина 0,8. .. 2,0 мм, условный плакирующий слой 50. .. 200 мкм. Подготовку поверхности под сварку производят только химическим путем, включая операции травления, осветления и пассивирования. Наилучшие результаты достигаются при сварке вращающимся вольфрамовым электродом, на переменном токе в смеси аргона и гелия (20 80) при использовании технологических проставок из алюминиевых сплавов типа АМг, 1420, 1201. [c.550]

Способы производства Т. из цветных металлов. Процессы производства клепаных и фальцованных Т. из цветных металлов ничем не отличаются от процессов производства таких же Т. из черных металлов. Способы изготовления Т. из цветных металлов пайкой или сваркой шва мало отличаются от способов аналогичного производства Т. из черных металлов. Процесс производства сварных или паяных Т. состоит из следующих операций 1) отрезаются полосы из листов или же прокатываются специальные полосы соответствующей ширины 2) производится подготовка кромок полос под сварку или пайку 3) свертывается полоса в Т., для чего обычно пользуются волочильным станом или ручным или специальным станком, причем в результате этой операции кромки полосы должны притти впритык 4) сваривают или спаивают шов 5) протягивают Т. через волочильное очко и 6) производят операции отделки Т. Медные Т. запаиваются крепким припоем (53% Си, >0,5% РЬ, >0,05% Ре и Zn—остальное). Процесс пайки представляет собой простую операцию и производится при нагрере Т. до Г, способной расплавить припой. Внутри стык прикрывается полоской для помещения флюса (буры) и припоя. Для нагрева Т. служит либо газовая паяльная печь, длина к-рой несколько больше длины Т., либо горн на древесном угле, либо пламя паяльной лампы. Латунные Т. спаиваются медноцинковым припоем, содержащим 36— 38% Си, 0,05%Ре, >0,5% РЬ, остальное—гп. Цинковые Т. перед спайкой не нагревают. Для придания цилиндрич. формы полосы цинка свертывают на обычной вальцовке. Кромки соединяют взакрой и пропайку производят, наливая припой между кромками. Припой, состоящий из 32 34% 8п, >1,5% 8Ь и РЬ (остальное), расплавляют паяльником или газовой горелкой. Т. из алюминия м. б. изготовлены с [c.32]

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Подготовка кромок стальных деталей определяется их толщиной и технологическим процессом сварки (см. стр. 183). Листы из алюминия и его сплавов толщиной до 20 мм сваоиваются без скоса кромок. [c.226]

Предварительная подготовка алюминиевого сплава состояла в следующем предварительное отмачивание в горячем отмывающем щелочном растворе с последующей отмывкой от окислов раствором 112 г сульфита натрия и 150 мл концентрированной азотной кислоты в 850 мл воды в течение 20 мин при температуре 60°С. Кроме того, алюминий либо обтачивался, либо шлифовался в области сварных швов. В тепловые трубы вставлялся сетчатый фитиль из технически чистого алюминия. Корпуса сваривались дуговой сваркой под гелием в специальной сварочной камере, отвакуумированной и продутой инертным газом. После сварки проводилась проверка на отсутствие течей, корпуса также опрессовыва-лись на давление до 7 МПа. Испытания на давление также сопровождались контролем утечек. [c.98]

Хранение и подготовка алюминия к сварке

Статья будет полезной для сварщиков, кладовщиков и технологов предприятий, занимающихся или имеющих отношение к сварке, ведь хранение и подготовка алюминия к сварке имеет важное значение и часто может иметь существенное влияние на финальный результат качества шва. Если мы пытаемся выпускать продукцию высокого качества при сварке, то должны жестко следовать основным правилам, предусматривающим чистоту, удаление загрязняющих веществ из зоны сварки, соблюдение технологий, подходящее хранение, обращение с присадочным и сопутствующими материалами. Следуя вышеуказанным требованиям, нужно также понимать, что они в некоторой мере отличаются для различных металлов, особенно в вопросах, касающихся подготовки.

Проблематика

При хранении и подготовке алюминия к сварке мы можем выделить две области потенциальных проблем. Во-первых, оксид алюминия, который образуется в последствии реакции в определенных условиях, а во-вторых, загрязнение от углеводородов. Мы рассмотрим методику по устранению указанных проблем.

Окисление

Образование оксидной пленки, вероятно, наиболее важный вопрос. Чтобы понять особенности хранения алюминия, его подготовки к сварочным работам, нужно понимать характер и характеристики поверхностной оксидной пленки. Итак, в чем суть проблемы? На алюминиевых сплавах быстро происходит самоограничение и развивается так званая поверхностная оксидная пленка при воздействии воздуха, а часто и влаги. Оксид алюминия на поверхности металла переходит в пассивное состояние, имеет температуру плавления свыше 2000 °С в то время, когда температура плавления самого металла составляет около 660,4°C (в зависимости от чистоты металла). Из-за этой большой разницы в температуре плавления, оксидная пленка алюминия (толщина от 1 -3 нм в нормальных условиях до 20 нм при нагреве) препятствует сплавлению между присадочным материалом и обрабатываемым предметом, а в шве возможно появление включений.

Иначе говоря, сварка кусков, запчастей из алюминиевого сплава будет иметь проблемы, связанные с тем, что во время нагревания сплавы металла интенсивно подвергаются окислению в то время, когда окислы на порядок более тугоплавки.

Подготовка алюминия к сварке — этап очистки

Очищенный алюминий, имеющий тонкий оксидный слой, может быть легко сварен посредством GMAW/GTAW сварки. Благодаря применения инертных газов в таком случае тонкий окисленный слой легко разрушается. Чаще всего потенциальные проблемы возникают при хранении или консервации работ, когда происходит воздействие влаги на металл. Оксид алюминия быстро становится пористым, начинает поглощать влагу. Кроме того, он может расти в толщину, что в общей совокупности может стать серьезной проблемой при попытке получения сварных швов высокого качества.

Технология сварки алюминиевых сплавов для избегания дефектов такого рода, как правило, требует механически удалить поверхностную оксидную пленку непосредственно перед сваркой (сделать зачистку) со сварных кромок, присадочной проволоки. Чаще всего для этих целей применяют кисть и проволочную щетку из нержавеющей стали, но также можно сделать соскабливание, шлифовку. В такой ситуации важно соблюдать осторожность – применять только чистые инструменты, на которых нет никаких побочных загрязнений, таких как масла и смазки. Для решения проблемы с присадочной проволокой возможно понижение процента расплавленной присадки в шве или увеличение ее поперечника. Это будет уменьшать ее удельную поверхность, подвергающеюся окислению.

Альтернативой для удаления оксидной пленки алюминия механическим путем является химическое удаление. В таком случае производится погружение в раствор щелочи, затем следует промывка водой и далее азотной кислотой. После выполнения данных манипуляций металл ополаскивают обычной водой. Однако, применение химической очистки становится все менее распространенным методом в виду качества обработки и утилизации этих химических веществ. Более популярной становится проволока, включающая модификаторы (улучшается эвтектика). Иногда на промышленных предприятиях на сварочную ванну воздействуют внешним магнитным полем для понижения вероятности появления трещин.

Проблемы при сварке чистого алюминия и его сплавов при неправильной подготовке

Итак, мы пришли к тому что окисление, неправильная хранение, плохая подготовка алюминия к сварке в сочетании с некоторыми нарушениями технологии сварочных работ могут способствовать таким деструктивным явлениям:

- Вероятность появления высокоплотного окисла алюминия с температурой плавления выше 2000°С.

- Проваливание еще не расплавленных частиц кромок металла в шовную зону под действием массы сварочной ванны в последствии существования окислов и чрезмерно высокой температуры сварки (способствует снижению прочности, возможны утечки расплава сквозь корень шва).

- Деформации формы. Листовой алюминий лучше укреплять при помощи механических прижимов или нагрузок на стендах, так как он имеет свойство расширятся под действием температур.

- Высокая пористость шва может появиться при отсутствии обезжиривания, химической / механической обработки присадки и околокраевых зон сварки.

- Шовная трещиноватость. Причина: влага, окислы, отсутствие предварительного и сопутствующего нагрева кромок металла до 120 – 250°С (в зависимости от толщины металла).

О углеводородах

Углеводороды – еще один вопрос, касающийся хранения и подготовки, проявляется в наличии углеводородов на основном материале, наполнителе или сплаве. Базовый материал часто проходит обработки разного рода перед операцией сварки, например, распил, обрезка. Если смазка используется во время любой из операций, обязательно требуется полное последующее удаление смазки перед сваркой, если хотите полноценные сварные швы. Используйте минимальное количество веществ такого рода чтобы минимизировать затраты по времени на последующее их удаление. Углеводороды, если они присутствуют, могут быть удалены с помощью ряда методов: протиранием растворителями (такими как ацетон или спирт), моющими средствами, специальным спреем, паровым обезжириванием или просто стереть тряпкой с мягким щелочным раствором. Для удаления масла и смазки чаще всего применяются растворитель, очистители. Большинство растворителей углеводородов обладают высокой летучестью и быстро испаряются, но очистители на водной основе нужно тщательно протереть. Необходимо соблюдать осторожность в выборе растворителя и правильном его использовании. Огнеопасные вещества, очевидно, опасны при наличии сварочных дуг.

Выводы

Казалось бы, простые явления, но на самом деле они могут вызвать существенные проблемы. В связи с этим хранение присадочной проволоки — для GMAW и GTAW сварки должно соответствовать некоторым правилам. Важно избегать быстрых перепадов температур (упредить конденсацию), обеспечить сухие условия хранения. Обработка, подготовка алюминия к сварке должны быть полноценными и соответствующими. В противоположном случае влага, поверхностная оксидная пленка и технологические прорехи гарантировано обеспечат ухудшение качества сварного шва, вызовут пористость, трещины.

Подготовка производства — Алюминиевые сплавы

Подготовка производства

Категория:

Алюминиевые сплавы

Подготовка производства

Сборка конструкций под сварку и их последующая сварка — две взаимно Связанные операции технологического процесса изготовления сварных конструкций. Сборка, предшествуя сварке, предопределяет в значительной степени ее качество. Эта зависимость общеизвестна из практики изготовления Стальных конструкций и приобретает еще большее значение при изготовлении конструкций Из алюминиевых сплавов ввиду их специфических особенностей.

Сборка и сварка крановых металлоконструкций из алюминиевых сплавов должна осуществляться на специальных участках или в цехах для получения хорошего качества сварных соединений. Отдельные участки и цехи для изготовления металлоконструкций из алюминиевых сплавов необходимы потому, что это производство требует соблюдения особых требований и более высокой культуры труда, чем изготовление стальных конструкций. Вследствие высокой чувствительности алюминиевых сплавов к надрезам, царапинам, а также ввиду того, что листовой материал из этих сплавов покрыт (плакирован) пленкой чистого алюминия, изготовление конструкций из алюминиевых сплавов требует специальных мер предосторожности, описанных в предыдущих разделах. Сборка конструкций из алюминиевых сплавов, например коробчатых балок для мостовых кранов, может быть выполнена по существующей технологии для стальных конструкций, но с некоторым дополнением операций по очистке мест под сварку от пленки окислов и дополнительных технологических приемов по уменьшению деформаций.

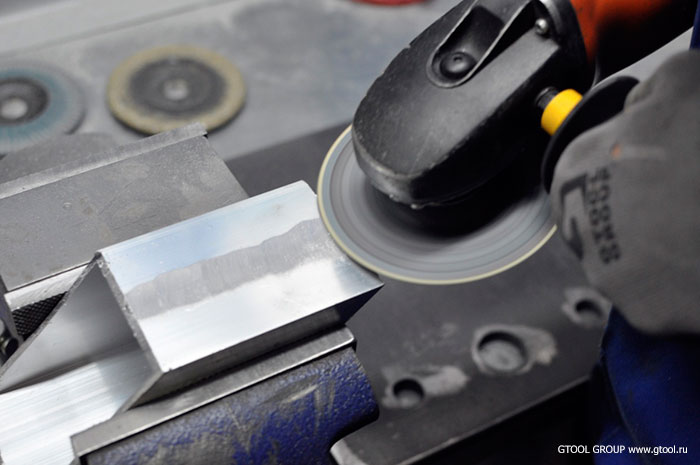

Рассмотрим разные способы зачистки мест под сварку на примере изготовления коробчатых балок, в частности при приварке диафрагм и вертикальных стенок к поясам.

На рис. 1, а представлен собранный узел балки коробчатого сечения, состоящий из верхнего пояса, одной вертикальной стенки и диафрагм.

Рис. 1. Места зачистки кромок

На рис. 1, б показаны два варианта сборки: вариант предусматривает зачистку мест сварки в деталях до сборки, а вариант II — зачистку узла от окисной пленки после сборки. Если окисная пленка в местах сварки удаляется до сборки, когда представляется возможным зачистить всю необходимую площадь в зоне сварного шва, то сварка будет призведена полностью по очищенной поверхности. Если же зачистка производится после сборки, то удаление пленки около вертикальных стенок и диафрагм в углах значительно затрудняется. Окисная пленка, попав в зазоры, может нарушить прочность соединения.

Известно, что если в соединении зачищены хотя бы только участки, прилегающие к месту шва, то при арго-но-дуговой сварке происходит механическое разрушение окисной пленки на всем участке действия дуги. Однако в ответственных кострукциях следует, по нашему мнению, зачищать места сварки до сборки деталей, как это показано на рис. 2, тем более, что обнаружение окисной пленки в сварных швах затруднено.

Основным мероприятием по уменьшению деформаций от сварки является составление подробного технологического процесса сварки с указанием режимов, последовательности и метода ведения процесса, а также необходимой оснастки. В частности, предварительный обратный изгиб свариваемых узлов может частично или полностью компенсировать деформирующее действие сварки. К оснастке, которую применяют для уменьшения деформаций при изготовлении сварных металлоконструкций из алюминиевых сплавов, относятся все фиксирующие приспособления (прижимные струбцины, скобы) и стенды, которые облицовываются теплопроводным материалом.

Рис. 2. Рекомендуемая схема зачистки кромок под сварку от окисной пленки или плакировки

Размеры предварительного выгиба свариваемых элементов определяют расчетом, а чаще устанавливают опытным путем. Например, при серийном изготовлении сварных тавров желательно применять кондукторы, которые обеспечивали бы механизацию сварки и возможность поворота (кантовки) сварных узлов для сварки «в лодочку». Эскиз простейшего кондуктора показан на рис. 3.

Оснастка сборочных цехов для производства алюминиевых металлоконструкций отличается от оснастки для стальных конструкций:

— поверхность применяемых стальных или чугунных сборочных плит обрабатывается более тщательно; желательна облицовка плит и сборочных стендов мягким листом из алюминиевых сплавов;

— кувалды и другой инструмент, употребляемый для правки и подгонки при сборке, должны быть облицованы или же употребляться с использованием мягких прокладок;

— при сборке применяются прижимы (пневматические, гидравлические, вакуумные, винтовые) для уменьшения количества прихваток и предупреждения деформации деталей.

Рис. 3. Схема кондуктора (1) для предварительного выгиба тавра (2) перед сваркой

Существующая оснастка крановых заводов может быть успешно использована с незначительной переделкой для изготовления алюминиевых конструкций.

Материалы для сварки. Неплавящимся электродом при сварке алюминиевых и других сплавов в среде инертных газов служат вольфрамовые прутки. Наиболее употребительны прутки диаметром 2—6 мм. Вольфрамовые прутки поставляются по техническим условиям ТУ ВМ 2-529—57 и МНТУ 2402—49. Вольфрам выбран в качестве материала для электродов благодаря высокой температуре плавления (3600 °С), низкому коэффициенту теплопроводности и малой летучести при высоких температурах. Выбор диаметра неплавящегося электрода производится в зависимости от толщины свариваемых деталей, рода тока и защитного газа.

Инертные газы — аргон или гелий, а также их смеси в разных пропорциях применяют для дуговой сварки алюминиевых сплавов (и других цветных металлов). Наиболее употребительным защитным газом является аргон. Аргон допускает большую плотность сварочного тока, а следовательно, высокую скорость сварки, что чрезвычайно важно для материалов с большой теплопроводностью и коэффициентом объемного расширения. Для сварки алюминиевых сплавов рекомендуется применять чистый аргон марки Б (с содержанием аргона 99,96%) согласно ГОСТу 10157—62. Может быть применен и наиболее чистый аргон марки А. Следует иметь в виду, что аргон марки А более дорогой и дефицитный.

Примеси в аргоне снижают качество сварного шва: ухудшается его формирование, увеличивается число различных дефектов. Исследованиями А. Я Бродского установлено, что при сварке в среде аргона с чистотой 99,8% получаются швы без дефектов с хорошим формированием, имеющие блестящую поверхность. При добавлении к аргону кислорода в количестве 0,3% поверхность швов становится неровной, окрашенной в фиолетовые тона со следами окислов, вблизи шва наблюдается желтый налет окиси вольфрама. С увеличением содержания кислорода до 0,7—1,4% все указанные явления усиливаются, причем значительно ухудшается формирование швов.

Содержание в аргоне азота в количестве 0,8% не ухудшает формирование швов чистого алюминия и сплава АМц, не наблюдается и внутренних дефектов. Поверхность швов имеет, блестящий цвет. Однако несколько возрастает потребная мощность дуги, что увеличивает ширину и глубину проплавления швов. Сварка алюминиево-магниевых сплавов с содержанием 5—6% Mg затрудняется уже при содержании азота свыше 0,15%. С увеличением содержания азота до 3—4% резко ухудшается формирование шва и в нем появляются иглы нитридов. Аргон с содержанием водорода от 1,1 до 5,4% приводит к образованию в шве серой пленки. С увеличением содержания водорода появляется много пор, и поверхность швов имеет вспученный вид с грязными пленками.

Таким образом, содержание в аргоне примесей кислорода, азота или водорода даже в небольших количествах значительно ухудшает качество сварных швов. Однако некачественная сварка может получиться и при применении аргона первого состава. Это объясняется присутствием в аргоне влаги, поэтому следует заблаговременно производить проверку каждого баллона аргона на присутствие в нем влаги. Проверка может осуществляться несколькими методами.

Гелий поставляется промышленностью по техническим условиям МРТУ 51-04-23—62 и разделяется на группы, приведенные в табл. 30. Для сварки применяется лишь гелий высокой ;чистоты, сортов А и Б. Технический гелий для сварки не пригоден.

Иногда применяют смесь аргона и гелия. Это объясняется желанием правильно использовать отдельные преимущества и недостатки этих газов. Аргон — более тяжелый газ (на 25% тяжелее воздуха и в 10 раз тяжелее гелия), а поэтому расход гелия в одинаковых условиях на 30% больше, чем аргона. Аргон дешевле гелия. Однако напряжения электрической дуги в гелии в 2 раза больше, чем в аргоне, что позволяет применять источники питания дуги ,меньшей мощности или при одинаковой мощности увеличить скорость сварки. Это преимущество гелия делает целесообразным его применение в чистом виде или в смеси с (аргоном для автоматической сварки плавящимся электродом. Процентное отношение смеси аргона с гелием меняется в зависимости от режимов сварки и примерно составляет 20% аргона и 80% гелия. Состав смеси газов при сварке регулируется при помощи ротаметров (для каждого газа).

Сварочная проволока и прессованные прутки различных марок (АМг, АМгЗ, АМг5В, АМг61, АМц, АК, В92) и необходимых диаметров применяют для дуговой сварки алюминиевых сплавов. Проволока поставляется по ГОСТу 7871—63, химический состав сварочной проволоки регламентируется ГОСТом 4784—65. Марку присадочного металла выбирают в зависимости от состава свариваемого металла, стремясь приблизить состав металла шва к химическому составу основного металла. Диаметр сварочной проволоки или прутка выбирают в зависимости от толщины свариваемого металла и применяемого оборудования.

Для ручной аргоно-дуговой сварки может применяться сварочная проволока в отожженном, а для механизированной сварки только в нагартованном состоянии, так как для использования в автоматах она должна быть более жесткой.

Сварочная проволока поставляется в бухтах и покрывается нейтральной смазкой. В таком состоянии проволока может храниться длительное гремя. Для электродов ручной сварки проволока рубится на прутки длиной 500—700 мм. Для удаления смазки и естественной окисной пленки с поверхности прутков перед сваркой они должны подвергаться химической обработке — травлению. Для автоматической и полуавтоматической сварки проволока из бухты разъединяется на небольшие мотки и травится. Процесс травления рекомендуется производить в цехе гальванопокрытий, располагающем соответствующим оборудованием и вентиляцией.

Химическая очистка сварочной проволоки обычно производится в следующей последовательности:

а) обезжиривание и травление в 5%-ном водном растворе едкого натра при температуре 60—70 °С в течение 1—2 мин;

б) промывка в горячей воде, а затем в проточной холодной;

в) осветление в 15%-ном растворе азотной кислоты при температуре 60—70 °С в течение 2—5 мин. Осветление может осуществляться в растворе из хромового ангидрида (100 г/л) и серной кислоты (100 г/л) при комнатной температуре в течение 20—30 сек;

г) промывка в холодной воде;

д) сушка до полного удаления влаги в электрических сушильных шкафах.

Операция удаления окисной пленки контролируется визуально или нанесением капли контрольного реактива следующего состава: соляной кислоты 25 см3, хромпика калиевого 3 г, воды дистиллированной 75 см3. На хорошо протравленной поверхности реактив изменяет окраску с оранжевой на зеленую в течение 30 сек при комнатной температуре. Хорошо очищенная поверхность деталей и сварочной проволоки имеет матовый цвет, неочищенная поверхность блестящая.

Рабочий, производящий очистку деталей и сварочной проволоки химическим способом, должен работать в спецодежде, резиновых перчатках и в очках с прозрачными стеклами. Участки для химической очистки деталей и сварочной проволоки должны быть оборудованы надежной вытяжной принудительной вентиляцией.

Подготовка поверхности металла к сварке. Все свариваемые кромки и места деталей перед сваркой должны быть обработаны с соблюдением размеров конструктивных элементов разделки, требуемых чертежом. Торцы кромок свариваемых деталей должны иметь гладкую поверхность без задиров, рванин, заусенцев и других неровностей, являющихся очагами загрязнения, трудно удаляемыми в процессе подготовки под сварку.

Алюминий, а следовательно, и сплавы на его основе, являются химически активными металлами, быстро окисляющимися на воздухе с образованием окиси алюминия (А1203). Эта окисная пленка, обладая в 3 раза большей, чем сплав, температурой плавления (2030 °С) и большим удельным весом, значительно затрудняет процесс сварки. Поэтому перед сваркой окисную пленку необходимо удалять с поверхности металла.

Плакированные полуфабрикаты (листы й плиты, покрытые защитным слоем, например слоем чистого алюминия, с целью защиты от коррозии или для улучшения процесса прокатки) также должны зачищаться с полным удалением плакированного слоя, как и окисная пленка, согласно рис. 64.

С целью коррозионной защиты обычно плакируют сплавы типа дуралюминий (Д16) и высокопрочные сплавы (В95). Технологической плакировке перед прокаткой подвергают сплавы, которые плохо поддаются прокатке (сплавы с большим содержанием магния, например АМгб). Удаление плакирующего слоя со свариваемых кромок также необходимо, как и окисной пленки, так как попадание в шов чистого алюминия значительно ослабляет сварное соединение (ввиду незначительной прочности чистого алюминия).

Перед сборкой и сваркой кромки деталей и прилегающие к ним участки поверхности должны быть обезжирены одним из растворителей, указанных на стр. 166, или промыты горячей водой и высушены, а затем тщательно зачищены (механическим или химическим способом). Для механической зачистки применяют стальные щетки из проволоки диаметром до 0,2 мм.

Механическая зачистка деталей из плакированных термически упрочняемых сплавов (типа Д1, Д16, АВТ-1) нежелательна, так как, снимая окисную пленку, она может одновременно разрушить плакирующий, слой; в этом случае следует применять химическую очистку.

Механическая зачистка поверхностей деталей перед сваркой осуществляется в следующей последовательности: поверхность деталей по ширине не менее 50—70 мм в сторону от свариваемых кромок и сами кромки обезжиривают одним из растворителей, а затем обезжиренную поверхность зачищают проволочными щетками на 15—25 мм в сторону от свариваемых кромок.

Для механической зачистки окисной пленки можно применять пневматические переносные машины, оснащенные дисковыми или торцовыми проволочными щетками с проволокой диаметром до 0,2 мм (ГОСТ 3875— 59). Рекомендуется применять проволочные щетки из нержавеющей стали. При зачистке кромок дисковыми стальными щетками рабочий должен защищать глаза очками с бесцветными стеклами.

Химическому травлению для очистки от окисной пленки можно подвергать детали как из плакированных, так и неплакированных алюминиевых сплавов. Химическое травление производится в ванне водного раствора нескольких различных составов. Один из растворов имеет следующий состав: механическая ортофосфорная кислота (ГОСТ 6552—58) 300—350 г/л, бихромат натрия технический (ГОСТ 2652—67) 0,1 —1,0 г/л. Температура раствора 20—30 °С. Продолжительность травления сплавов АМц, АМг на 20% больше, чем плакированных сплавов. Сплав АМгб травится при температуре 40 — 45 °С в течение 20—25 мин. Травление желательно производить в ванне из нержавеющей стали (1Х18Н9Т, Х18Н12М2Т или Х18Н12МЗТ и т. п.). Детали в процессе травления не должны касаться друг друга, а также стенок ванны. Ванны обогреваются обычно посредством змеевика. Химическое травление деталей может производиться и в растворе для травления сварочной проволоки.

Местную химическую очистку мест под сварку от окисной пленки можно производить также в ваннах, час-тичио погружая детали в раствор. Местное химическое травление производят непосредственно на детали путем нанесения раствора на места расположения швов с помощью кисти или тампона. Травление производят раствором следующего состава: техническая соляная кислота (ГОСТ 3118—67) 300 г/л, техническая ортофосфор-ная кислота (ГОСТ 6552—58) 100 г/л, хромовый ангидрид (ГОСТ 3776—47) 50 г/л. Продолжительность травления 3—4 мин.

После травления детали промывают в холодной проточной воде. При наличии на детали темного налета последний удаляют протиранием салфеткой или волосяной щеткой. После протирки детали необходимо промыть в теплой воде, еще раз протереть и высушить.

Не следует передерживать детали в ванне при травлении во избежание местного разъедания материала.

При подготовке деталей под местное травление требуется, кроме обезжиривания растворителем, обезжиривание влажным мелом или известковой кашицей, которая наносится на деталь ветошью.

Реклама:

Читать далее:

Сварка крановых металлоконструкций в среде инертных газов

Статьи по теме:

Лучший способ очистить алюминий перед сваркой?

Как лучше всего очистить алюминий перед сваркой?

Очистка перед сваркой требует двух операций: удаления масла / жира и удаления оксидов. Как показано ниже, сначала удалите масла и смазки, а затем удалите оксид. Не меняйте этот порядок.

Перед сваркой алюминия выполните следующие действия:

| 1. Удалите масло, жир и водяной пар с помощью органического растворителя, такого как ацетон, или слабого щелочного раствора, например, сильного мыла.Вы также можете использовать обезжириватели на основе цитрусовых, но обязательно промойте и просушите деталь перед сваркой. 2. Удалите оксиды с поверхности проволочной щеткой из нержавеющей стали (используется только для алюминия), сильной щелочью или кислотой. Многие поставщики сварочных материалов продают растворы для удаления оксидов в аэрозольных баллончиках или баллончиках для местного применения. Будьте предельно осторожны при обращении с этими растворами и снова промойте и просушите деталь перед сваркой. 3. Соберите шарнир. Если сварка происходит не сразу, накройте стык коричневой крафт-бумагой, чтобы предотвратить попадание грязи и песка из воздуха в стык. 4. Держите алюминий в сухом месте при комнатной температуре. 5. Выполните сварку в течение нескольких дней. Снова очистите стык, если за это время он не сварился. |

Опубликовано с разрешения журнала Practical Welding Today, сентябрь / октябрь 2004 г., издание

Политика поддержки клиентов

Линкольн Электрик занимается производством и продажей высококачественного сварочного оборудования, расходных материалов и режущего оборудования.Наша задача — удовлетворить потребности наших клиентов и превзойти их ожидания. Иногда покупатели могут обращаться к Lincoln Electric за информацией или советом по использованию нашей продукции. Наши сотрудники в меру своих возможностей отвечают на запросы, основываясь на информации, предоставленной им клиентами, и на знаниях, которые они могут иметь о приложении. Однако наши сотрудники не могут проверить предоставленную информацию или оценить технические требования к конкретной сварной конструкции.Соответственно, Lincoln Electric не гарантирует и не принимает на себя никаких обязательств в отношении такой информации или советов. Более того, предоставление такой информации или советов не создает, не расширяет и не изменяет никаких гарантий на наши продукты. Любая явная или подразумеваемая гарантия, которая может возникнуть из информации или совета, включая любую подразумеваемую гарантию товарной пригодности или любую гарантию пригодности для какой-либо конкретной цели клиента, особо не признается.

Lincoln Electric — ответственный производитель, но выбор и использование конкретных продуктов, продаваемых Lincoln Electric, находится под исключительным контролем и остается исключительной ответственностью покупателя.Многие переменные, не зависящие от Lincoln Electric, влияют на результаты, полученные при применении этих методов производства и требований к обслуживанию.

Как очистить и подготовить алюминий к сварке

Любой, кто работал с алюминием, понимает, что сварка сталкивается с рядом проблем. По сравнению с другими металлами, такими как сталь, алюминий бывает трудно правильно сваривать; без опыта в результате может получиться некачественный готовый продукт.Вот почему так важно, чтобы вы потратили время на то, чтобы правильно очистить и подготовить алюминиевую заготовку перед началом сварки.

Алюминий обладает множеством преимуществ: с ним очень легко работать, с ним очень легко формуется, он может принимать самые разные формы и имеет высокое отношение прочности к весу. В настоящее время доступно множество различных сплавов, в том числе высококачественные специальные сплавы, которые продолжают развиваться, поэтому производители могут достичь огромного разнообразия в том, что могут сделать с алюминием.

Какие проблемы возникают при сварке алюминия?

Одна из проблем успешной сварки алюминия заключается в том, что сначала его нужно очистить. Грязь или другие примеси могут отрицательно повлиять на сварной шов, поэтому очистка является неотъемлемой частью процесса, но ни в коем случае не единственным соображением.

Дело в том, что те качества, с которыми так легко работать с алюминием, являются также причинами, по которым его трудно сваривать. Алюминий, в отличие от других металлов, имеет низкую температуру плавления; особенно по сравнению со сталью.Объедините этот фактор со свойствами теплопроводности алюминия, и это позволит неопытному сварщику легко прожечь заготовку. Мягкость алюминия также означает, что подающая проволока может запутаться в подающем устройстве во время сварки, если вы не будете осторожны.

Еще один ключевой недостаток заключается в том, что после сварки зона воздействия сварного шва, вероятно, будет слабее, чем исходный металл. Люди, которые более привыкли к сварке стали или аналогичных металлов, часто предполагают, что готовый алюминиевый сварной шов будет таким же прочным.Как правило, это не так, потому что, когда алюминиевый сплав не подвергается термической обработке, он, вероятно, будет упрочнен в результате холодной обработки. Это означает, что после сварки он станет мягким до исходного состояния, как это происходит во время отжига.

С другой стороны, при работе с термообработанным алюминием возникают другие проблемы. Во время сварки металл будет нагреваться до гораздо более высокой температуры, чем во время первоначального процесса термообработки. Это означает, что алюминий потеряет все механические свойства, полученные в результате термообработки.

В конечном счете, эти проблемы невозможно преодолеть. Для этого требуется только правильная техника сварки и обеспечение того, чтобы у вас был подходящий материал для работы, которую вы выполняете. Некоторые сплавы будет непрактично сваривать, в то время как другие не будут такими сложными, если вы знаете, что делаете.

Как очистить алюминий перед сваркой

Когда вы получите практические знания об основных принципах сварки алюминия, самое время приступить к делу. что начинается с правильной очистки металла.Очистка алюминия перед сваркой состоит из двух основных этапов: удаления жира и окисления.

Во-первых, необходимо убедиться, что на свариваемом металле нет смазки или масла. Это связано с тем, что любые примеси в алюминии могут повлиять на сварной шов и привести к дефектам. Хотя металлическая поверхность может выглядеть чистой невооруженным глазом, очень легко могут быть масла, смазки или другие жидкости, от которых не избавится простая протирка. Многие люди будут использовать тряпку или щетку, чтобы стереть металл, но это не удалит жир эффективно; это может только сдвинуть его с места и ухудшить ситуацию.

Чтобы быть уверенным, что вы удалили всю смазку и масло, вам понадобится жидкое обезжиривающее средство. Они делятся на две основные категории: органические растворители и слабощелочные растворы. Примеры, которые хорошо работают, включают ацетон, метилэтилкетон, разбавитель для лака и толуол. Следует избегать использования некоторых жидкостей, в том числе спирта, который плохо работает как обезжириватель, и паровых обезжиривателей, выделяющих летучие соединения.

Используйте тряпку без ворса, чтобы нанести выбранный растворитель на алюминиевую поверхность и дать жидкости испариться, прежде чем собирать какие-либо части вместе.Точно так же не заливайте растворитель в сварной шов, который вы уже соединили. При использовании некоторых щелочных растворов может потребоваться полностью погрузить свариваемые детали в жидкость. В этом случае важно дать металлу полностью высохнуть перед началом сварки.

После того, как жир и масло были удалены, самое время сосредоточиться на любых оксидах. Чтобы удалить оксиды, вы должны физически удалить материал с поверхности алюминия. Это может быть так же просто, как использовать проволочную щетку, но вам нужно убедиться, что кисть чистая (масляная щетка не поможет), и рекомендуется использовать кисти, которые используются только для алюминия.Кроме того, использование кисти с мягкой щетиной предпочтительнее, чем использование кисти с толстой щетиной, которая, скорее всего, приведет к полировке любого оксида, а не его удалению.

Другой вариант — химическое удаление. Хороший выбор для этого метода — сильный щелочной раствор. Скорее всего, вы захотите полностью погрузить детали в раствор. Также можно наносить растворы для удаления оксидов с помощью пульверизатора. Поскольку эти растворы обычно основаны на фосфорной кислоте или могут содержать фтористоводородную кислоту, важно соблюдать крайнюю осторожность при их использовании.