Сталь 09Г2С: характеристики, свойства, аналоги

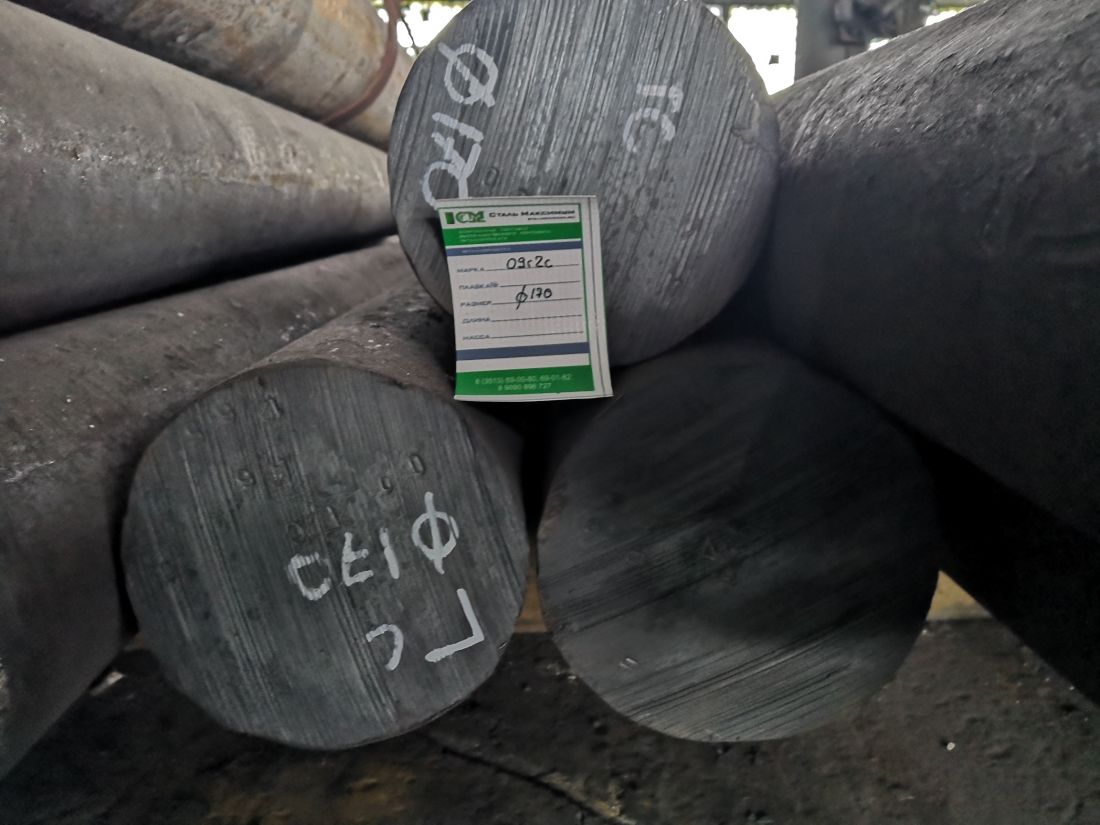

Марка стали 09Г2С – низколегированная конструкционная сталь, используется при производстве сортового и листового проката и фасонных профилей повышенной прочности. Производится согласно требованиям, закрепленным в стандартах ДСТУ 8541, ГОСТ 19281 и других нормативных документах.

Стандарт: ДСТУ 8541, ГОСТ 19281, ДСТУ 8804, ГОСТ 5520.

Классификация: Сталь конструкционная для сварных конструкций.

Продукция: Толстолистовой, рулонный, сортовой и фасонный прокат, электросварные трубы и профили, гнутые профили.

Химический состав стали 09Г2С (плавочный анализ) в соответствии с ДСТУ 8541, %

| С | Si | Mn | Ni | S | P | Cr | N | Cu |

| ≤ 0,12 | 1,3-1,7 | ≤ 0,3 | ≤0,04 | ≤0,035 | ≤ 0,3 | ≤0,012 | ≤0,3 |

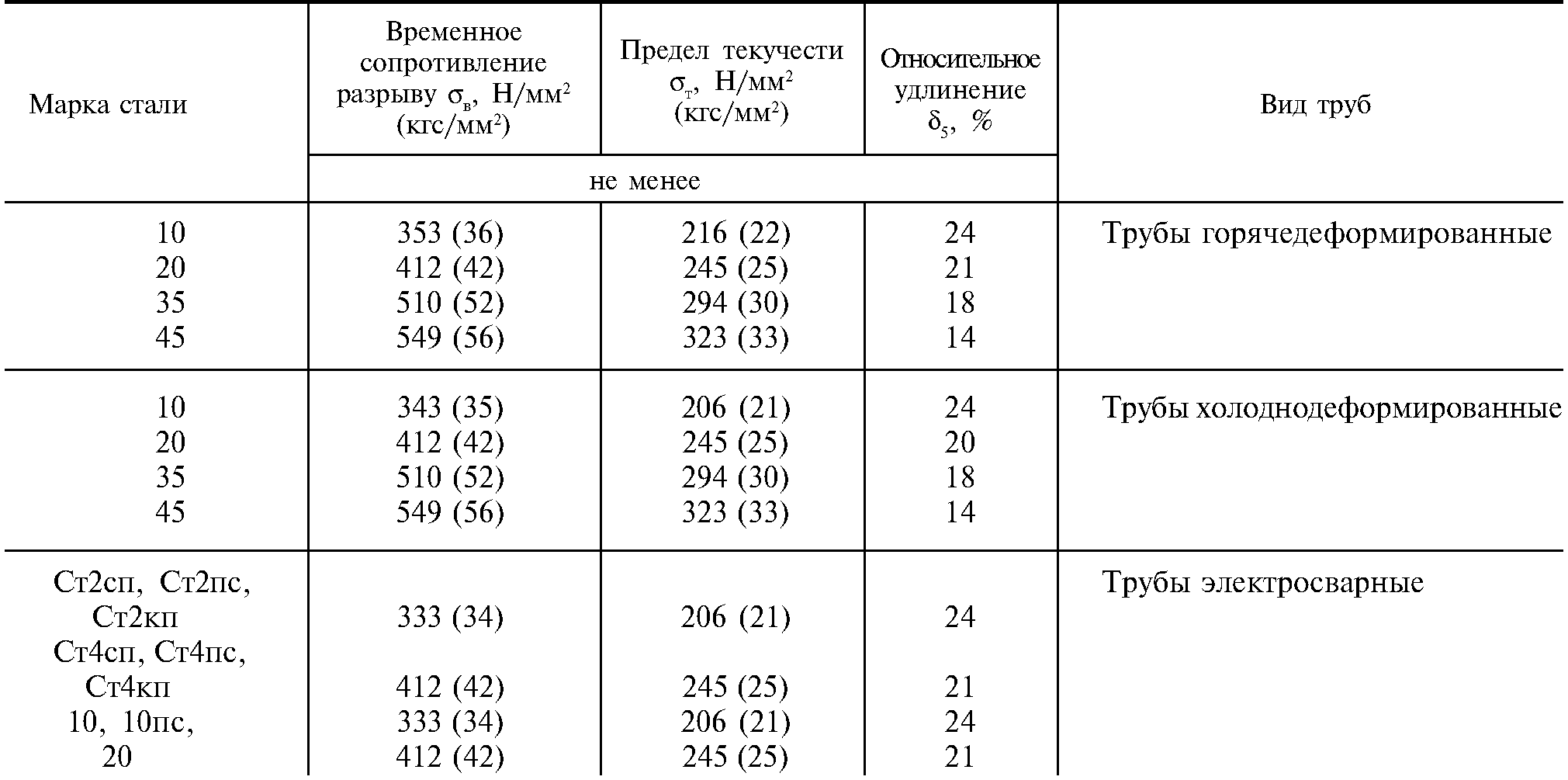

Механические свойства стали 09Г2С в соответствии с ДСТУ 8541

| Класс прочности | Толщина листового проката, мм | Сечение сортового проката, мм | Предел текучести, Н/мм2, не менее | Временное сопротивление, Н/мм2, не менее | Относительное удлинение при разрыве, %, не менее |

| 265 | 20-160 | 20-100 | 265 | 430 | 21 |

| 295 | 20-32 | 20-32 | 295 | 430 | 21 |

| 325 | 10-20 | ≤20 | 325 | 450 | 21 |

| 345 | ≤10 | ≤10 | 345 | 480 | 21 |

Аналоги стали 09Г2С

| Румыния (STAS) | 9SiMn16 |

| Венгрия (MSZ) | Vh3 |

| Болгария (BDS) | 09G2S |

| Китай (GB) | 12mn |

| Германия (DIN) | 13Mn6, 9MnSi5 |

| Япония (JIS) | SB49 |

Применение

Прокат, производимый из данной марки стали, зачастую используется для строительных конструкций разных форм и размеров. Высокая механическая прочность стали позволяет использовать более тонкие элементы по сравнению с использованием сталей прочих видов. Из стали 09Г2С изготавливают строительные конструкции, паровые котлы, трубы для транспортировки газов и жидкостей (нефть, вода, природный газ). Сталь этой марки часто используется в производстве нефтепромышленного оборудования и разнообразных деталей сельскохозяйственных машин и оборудования. Материал применяется практически во всех сферах машиностроения и производства. Высокая температурная устойчивость позволяет использовать данный вид стали в температурном диапазоне от -70 до +450 С.

Высокая механическая прочность стали позволяет использовать более тонкие элементы по сравнению с использованием сталей прочих видов. Из стали 09Г2С изготавливают строительные конструкции, паровые котлы, трубы для транспортировки газов и жидкостей (нефть, вода, природный газ). Сталь этой марки часто используется в производстве нефтепромышленного оборудования и разнообразных деталей сельскохозяйственных машин и оборудования. Материал применяется практически во всех сферах машиностроения и производства. Высокая температурная устойчивость позволяет использовать данный вид стали в температурном диапазоне от -70 до +450 С.

Сваривание

Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 ºС. Так как данная сталь является низкоуглеродистой, ее сваривание осуществляется без ограничений всеми доступными способами – ручной дуговой сваркой, автоматической дуговой сваркой под флюсом и газовой защитой и пр.

Характеристика стали 09Г2С.

Применение

ПрименениеСодержание

Сталью называют высокопрочный железный сплав нескольких элементов. Марку 09г2с используют в машиностроении, арматуростроении, судостроении, строительстве паровых котлов и других сферах промышленности для производства труб, трубопроводных соединительных деталей, запорной арматуры, сельскохозяйственного оборудования и прочих изделий металлоконструкций на сварке.

Расшифровка

09 обозначает процентное содержание углерода, а цифры, следующие за буквами, показывают процент легирующих добавок. Следовательно, сталь марки 09г2с – это сплав с содержанием 0,09% углерода, 2% марганца и кремния, количество которого не превышает 1%.

Материал обладает повышенной прочностью, устойчивостью к пониженным температурным значениям. Он сохраняет свои первоначальные характеристики при высоком давлении в диапазоне температур рабочей среды от -70 до +450 °C. Поэтому марку используют в северных широтах в крайне жестких условиях.

Механические свойства материала ‒ это изменяемые параметры, зависимые от ударной вязкости, температуры и прочих показателей.

Свойства стали 09г2с

- Сталь относится к низколегированной конструкционной.

- Сплав сваривается без ограничений.

- Не является флокеночувствительной (в ней не возникает трещин, резко снижающих механические свойства материала).

- Не склонна к отпускной хрупкости.

- Твердость по Бринеллю ‒ 450-490 МПа.

Свариваемость

Для сварки не нужен процесс подогрева и не требуется последующая термообработка сварной детали благодаря малому количеству углерода в составе. При сварочных работах стальные детали не перегреваются и не закаливаются. Поэтому зернистость не увеличивается, пластичность не снижается. При термообработке качество марки стали остается неизменным. Сваривание стальных элементов можно производить электродами Э50А, Э42А.

Аналоги: 10Г2С, 09Г2, 09Г2Т, 09Г2ДТ.

Если для вашего производства нужна трубопроводная арматура, работающая под давлением, то в нашем каталоге вы найдете нужную продукцию из стали 09г2с, например, отводы, переходы, тройники.

Изделия из стали 09г2с

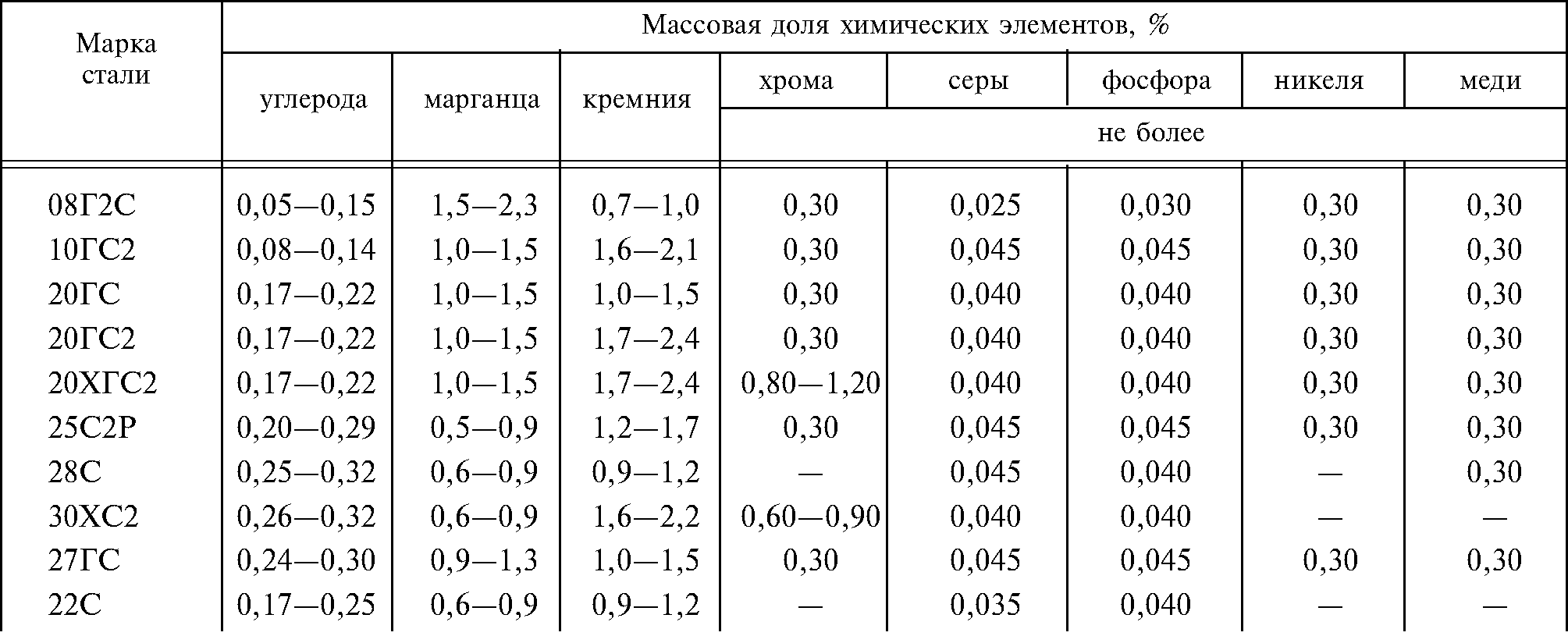

Сталь 09ГС, 09Г2ДТ, 09Г2Т, 10Г2С

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19281—73, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89.

Лист толстый ГОСТ 19281-89, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74.

Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74.

Полоса ГОСТ 103-76, ГОСТ 82—70.

Назначение

Детали аппаратов и сосудов, работающие при температуре от -70°C до +475°C под давлением. В трубопроводах пара и горячей воды — детали, изготовленные из листа — до температуры 450°C, трубы — до температуры 425°C, в котлах — листовые детали, работающие при температуре до 450°C, во всех случаях без ограничения давления. Крепежные детали в котлах и трубопроводах используются до температуры 425°C и давлении до 10 Н/мм 2 .

Сталь марки 09Г2С должна испытываться на растяжение при повышенных температурах.

В результате таких испытаний предел текучести при 320 °С для листов из стали марки 09Г2С толщиной 60 мм и более должен быть не менее 18 кГ/мм 2

Расшифровка стали 09Г2С

Двузначное число 09 обозначает примерное содержание углерода в стали, умноженное на сто, т.е. содержание углерода в стали приблизительно 0,09%.

Бука Г означает, что в стали содержится марганец в количестве около 2%.

Буква С означает, что в стали содержится кремний.

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

|---|---|---|---|

| 725 | 860 | 780 | 625 |

Химический состав, % (ГОСТ 19281-2014)

| Mn, марганец | Si, кремний | P, фосфор | S, сера | Cr, хром | Ni, никель | Cu, медь | As, мышьяк | N, азот | |

|---|---|---|---|---|---|---|---|---|---|

| не более | |||||||||

| 0,12 | 1,3-1,7 | 0,5-0,8 | 0,035 | 0,040 | 0,30 | 0,30 | 0,30 | 0,08 | 0,008 |

Предел текучести σ

0,2 (ГОСТ 5520-79)| σ0,2, МПа, при температуре испытаний, °C | |||||

| 250 | 300 | 350 | 400 | ||

| 2255 | 195 | 175 | 155 | ||

Механические свойства

| ГОСТ | Сечение, мм | σ0,2, МПа, | σв, МПа, | δ5 (δ4), % | |

| не менее | |||||

| ГОСТ 19281-2014 | Сортовой и фасонный прокат | До 10 | 345 | 490 | 21 |

| ГОСТ 19281-2014 | Лист и полоса (образцы поперечные) | От 10 до 20 вкл. | 325 | 470 | 21 |

| Св. 20 до 32 вкл. | 305 | 460 | 21 | ||

| Св. 32 до 60 вкл. | 285 | 450 | 21 | ||

| Св. 60 до 80 вкл. | 275 | 440 | 21 | ||

| Св. 80 до 160 вкл. | 265 | 430 | 21 | ||

| ГОСТ 19281-2014 | Лист после закалки и отпуска(образцы поперечные) | От 10 до 32 вкл. | 365 | 490 | 19 |

| От 32 до 60 вкл. | 315 | 450 | 21 | ||

| ГОСТ 17066-94 | Лист горячекатанный | 2 — 3,9 | — | 490 | (21) |

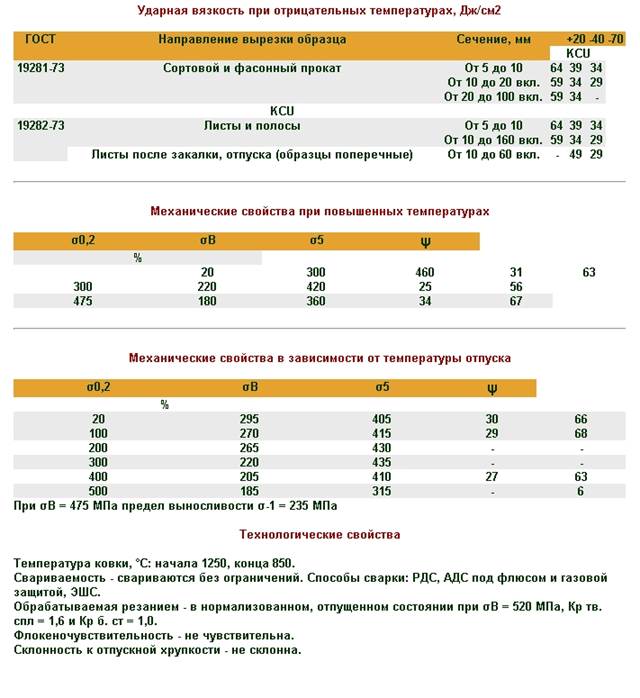

Механические свойства при повышенных температурах

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Примечание. Нормализация при 930—950 °С.

Нормализация при 930—950 °С.

Механические свойства в зависимости от температуры отпуска

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | — | — |

| 300 | 220 | 435 | — | — |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | — | 63 |

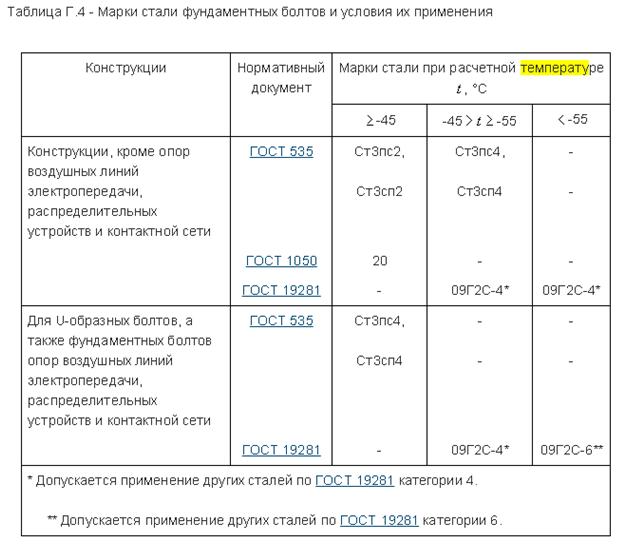

Ударная вязкость KCU

| ГОСТ | Состояние поставки | Сечение, мм | KCU, Дж/см 2 , при температуре, °C | ||

|---|---|---|---|---|---|

| +20 | -40 | -70 | |||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 От 10 до 20 вкл.  От 20 до 100 вкл. | 64 59 59 | 39 34 34 | 34 29 — |

| Лист и полоса | От 5 до 10 От 10 до 160 вкл. | 64 59 | 39 34 | 34 29 | |

| Лист после закалки и отпуска (образцы поперечные) | От 10 до 60 | — | 49 | 29 | |

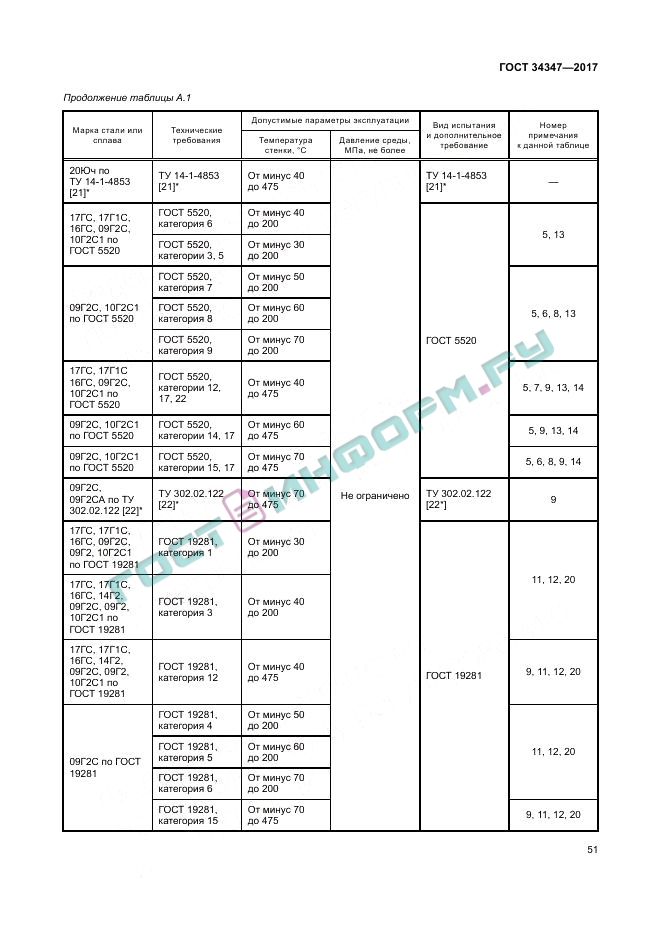

Категорийность стали 09Г2С

Технологические свойства

Температура ковки, °С: начала 1250, конца 850.

Свариваемость — сваривается без ограничений.

Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

Обрабатываемость резанием — Kv тв.спл = 1,0 и Kv б.ст = 1,6 в нормализованном, отпущенном состоянии при σв = 520 МПа.

Склонность к отпускной хрупкости — не склонна.

Флокеночувствительность — не чувствительна.

расшифровка, плотность, механические свойства, аналоги. Применение низколегированной стали 09г2с.

Марка 09г2с – сталь конструкционная, низколегированная, углеродистая. Количество присадок в ней не превышает 2,5%, а цифровые и буквенные символы в названии обозначают их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали – 0,09%, буква «Г» в сочетании с цифрой «2» говорит о добавке 2% марганца, а «С» – однопроцентная добавка кремния. Аналоги этой стали – 09г2, 09г2дт, 09г2т,10г2с, а также 19Мn-6 также легко расшифровываются по ГОСТ. Главное достоинство этой марки – ее хорошая свариваемость, которая осуществляется и при подогреве и термической обработке, и без подогрева.

Основные характеристики стали 09г2с

Химический состав определен ГОСТом 19281–89 и некоторыми другими. Предполагается, что в данной марке могут присутствовать иные легирующие элементы, кроме отмеченных в ее названии: магний (до 1,7%), никель (до 0,008%), кремний (до 0,85%) и ряд других. Сера и фосфор, негативно влияющие на вязкость стали, используются в марке в незначительных количествах.

Механические свойства стали 09г2с позволяют использовать ее для различных строительных конструкций, поскольку она обладает повышенной прочностью даже в деталях не очень большой толщины. Диапазон ее температурного использования значителен: -70 – +450°С, т.к. она обладает устойчивостью присущих ей качеств.

Ценность технологических свойств марки 09г2 связана с наличием:

- высокого предела выносливости, особенно после получения двухфазной ферритно-мартенситной структуры

- пластичности

- легкой свариваемости без ограничений

- прокаливаемости

- отсутствия перегрева

- отсутствия флокеночувствительности

- устойчивости к образованию трещин

- устойчивости к отпускной хрупкости и др.

По ГОСТУ19281-89 к марке, равно как и к другим низколегированным сталям, добавляется категория металлопроката. Например, 09г2с -12 будет обозначать, что стальной лист из 09г2с испытывался на ударную вязкость при температуре -40°С.

Применение марки 09г2с

Поскольку одна из важнейших характеристик марки – возможность сварки без ограничений, ее использование в химической, строительной, судостроительной, нефтегазовой отраслях и машиностроении позволяет создавать сложнейшие конструкции. Для сварочных работ с маркой, в т.ч. и многослойной, можно использовать любые электроды в связи с низким содержанием углерода в самом материале. Сварные конструкции из стали 09г2 значительно легче других применяемых конструкций, что позволяет экономить на строительстве.

Для сварочных работ с маркой, в т.ч. и многослойной, можно использовать любые электроды в связи с низким содержанием углерода в самом материале. Сварные конструкции из стали 09г2 значительно легче других применяемых конструкций, что позволяет экономить на строительстве.

Высокая механическая устойчивость 09Г2С к крайне низким температурам предоставляет возможность протягивать нефте – и газопроводы на севере РФ, изготавливать сварные переходы, тройники, фланцы и другие детали трубопроводов с уникальными морозостойкими качествами. В то же время из нее изготавливают паровые котлы, емкости, необходимые для работы в условиях высоких температур. Двухслойные антикоррозийные листы и профили для сельскохозяйственных машин – еще одна сфера применения сплава 09г2с.

Сталь марки 09г2с: характеристики, применение

Сталь представляет собой сплав железа, углерода и некоторых примесей. Доля железа должна быть весомой и составлять не менее 45%.

Для получения сталей перерабатывают чугун с помощью мартеновского, электротермического, конверторного способов. Согласно ГОСТам, составы сплавов оптимизируют: увеличивают содержание углерода, добавляют легирующие элементы, благодаря которым сырье обретает те или иные свойства.

Согласно ГОСТам, составы сплавов оптимизируют: увеличивают содержание углерода, добавляют легирующие элементы, благодаря которым сырье обретает те или иные свойства.

Как и сталь 3, характеристики которой можно посмотреть здесь, сталь 09г2с относят к одному из самых востребованных видов сырья.

Химический состав, механические свойства

Низколегированная сталь 09г2с содержит 96-97% железа. Обозначение 09г2с расшифровывается просто: 09 – процентное содержание углерода, буква «Г» «сигнализирует» о наличии 2% марганца, а «С» дает понять, что в стали присутствует около 1% кремния.

В химическом составе данной марки стали содержится также 05-08% кремния, 0,3% никеля, до 0,04% серы. Присутствуют фосфор (0,035%), хром (до 0,3%), мышьяк (до 0,08%), азот (0,008%) и медь (0,30%).

В таблицах можно посмотреть более полную информацию о механических свойствах сырья в зависимости от динамики температуры, показателей ударной вязкости.

Применение стали 09г2с: характеристики и «поведение» в изделиях

Сталь конструкционная низколегированная 09г2с, большей частью, служит для изготовления листового, фасонного проката. Продукцию производят, согласно требованиям, прописанным в ГОСТах 19281-73, 19281-89. Стандарт 19903-74 – (лист г/к 09г2с), ГОСТ 103-2006 нормирует изготовление полосы горячекатаной, тогда как круг г/к ст. 09г2с выпускают, следуя нормам 2590-2006.

Продукцию производят, согласно требованиям, прописанным в ГОСТах 19281-73, 19281-89. Стандарт 19903-74 – (лист г/к 09г2с), ГОСТ 103-2006 нормирует изготовление полосы горячекатаной, тогда как круг г/к ст. 09г2с выпускают, следуя нормам 2590-2006.

Способность к свариванию и механическая устойчивость металла – условия изготовления износостойких фасонных изделий металлопроката, таких как балка 09г2с, уголок, швеллер г/к 09г2с. Сталь идеальна для производства комплектующих для нужд станкостроения, машиностроения и транспорта, строительной, нефтяной, химической отраслей. Огромный «плюс» – прокат выдерживает влияние температурных режимов от -70 до +425 оС в условиях многолетних нагрузок и различных деформаций.

Так, продукция из стали 09г2с, характеристики которой, подчас, можно отнести к разряду уникальных, дают возможность функционировать городам, сложнейшим транспортным системам, предприятиям в климатических зонах повышенной опасности, в регионах с суровым климатом.

К примеру, закаленная сталь данной марки с повышенными характеристиками механической прочности крайне востребована при возведении трубопроводов на крайнем севере страны. Новые технологии позволяют монтировать сложнейшие по конфигурации сварные элементы.

Новые технологии позволяют монтировать сложнейшие по конфигурации сварные элементы.

В городском строительстве, архитектуре, находит применение труба квадратная 09г2с, служащая для изготовления ограждений, оформления скверов, парков, монтажа рекламных щитов, впрочем, труба прямоугольная 09г2с – не менее популярна.

Сварные конструкции из данной разновидности стали различной сложности крайне востребованы. Металл при любом способе сварки не теряет свойств пластичности. Именно поэтому мастера самых разных производственных профессий любят работать со сталью 09г2с (ГОСТ19281-73).

Паровые котлы, различное оборудование для работы в сложных термальных условиях, применяемое в промышленности и с/х – все это изготавливают с помощью прочной и пластичной стали 09г2с.

Необходимость в прокате из ст09г2с легко объяснить с точки зрения экономичности. Возводимые конструкции легче варить, они меньше весят, обладают высокими прочностными характеристиками.

Особенности электросварки

Для сваривания изделий из стали 09Г2С обычно применяют инструмент, рассчитанный на использование исключительно низколегированного, углеродистого сырья. Как и в любом деле, здесь необходима внимательность и соблюдение всех технологических нюансов.

Как и в любом деле, здесь необходима внимательность и соблюдение всех технологических нюансов.

Чтобы, к примеру, при каскадной сварке предотвратить перегрев шва, используют силу тока всего 40-50 А /1 мм электрода. При этом после проведения сварных работ изделие закаливают при 650 оС, и, далее, ориентируясь на его толщину, поддерживают этот температурный режим (каждые 25 мм – час времени).

Затем конструкцию охлаждают в обычной горячей воде или на воздухе, что снимает напряженность в шве и обеспечивает его надежность.

После проведения закалки прочность и сопротивление изделия износу увеличивается, изделие не уступает по своим характеристикам другим продуктам, выполненным из более дорогих марок сталей.

Сталь 09Г2С

Сталь 09Г2С -низколегированная конструкционная для сварных работ. 09Г2С— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки.

Сталь 09Г2С не флокеночувствительна и не склонна к отпускной хрупкости.

Сталь 09Г2С используется:

- для производства паровых котлов

- для производства аппаратов и емкостей, работающих под давлением при температуре -70 — +450 °С

- для производства сварных листовых конструкций в химическом и нефтяном машиностроении

- в судостроении

Типы и размеры 09Г2С:

- Квадрат 09Г2С изготавливается с размером сторон 63-200 мм ( ГОСТ 2591-88). По тех. соглашению производится квадрат 220 мм.

- Круг 09Г2С имеет размер от 28 до 180 включительно ( ГОСТ 2590-88)

- Полоса 09Г2С имеет толщину от 12-50 мм и ширину 40-160 мм ( ГОСТ 103-76)

Заменителями стали 09Г2С являются марки 09Г2,09Г2Т,09Г2ДТ, а так же 10Г2С.

Химический состав в % стали 09Г2С.

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

до 0. 12 12 | 0.5-0.8 | 1.3-1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства при Т=20 o С стали 09Г2С.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Лист | 4 | 500 | 350 | 21 |

Физические свойства стали 09Г2С.

| T | E 10 -5 | a10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11. 4 4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 |

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м 2 ] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость стали) , [Вт/(м·град)] | |

| r | — Плотность стали , [кг/м 3 ] | |

| C | — Удельная теплоемкость стали (диапазон 20 o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

Эмаль ГФ-92 ГС | Группа компаний ВБК

Применение и свойства Эмали ГФ-92 ГСЭмаль ГФ-92 ГС (горячей сушки) применяется для покрытия вращающихся и неподвижных частей обмотки электрических машин и аппаратов. ГОСТ 9151-75.

ГОСТ 9151-75.

Также наша компания реализует Эмаль ГФ-913, предназначенную для окраски непроволочных резисторов и других радиодеталей.

Характеристики Эмали ГФ-92 ГС- Время высыхания до ст. 3 при температуре 100°C-110°C — не более 3 ч.

- Рекомендуемая толщина однослойного покрытия — 18-23 мкм.

- Рекомендуемое количество слоев — 2-3.

- Укрывистость пленки— не более 140 г/м².

- Твердость пленки— не менее 0,55 усл. ед.

- Условная вязкость по вискозиметру ВЗ-1 при температуре (20±0,5)°C — не менее 30 с.

- Массовая доля нелетучих веществ — не менее 55-60%,масс.

- Степень перетира — не более 20 мкм.

- Маслостойкость пленки — не менее 10 ч.

- Электрическая прочность пленки после воздействия воды в течение 24 ч. при температуре (20±2)°C

- Удельное электрическое сопротивление пленки при температуре (20±2)°C — не менее 1.Е+13 Ом*см.

- Удельное электрическое сопротивление пленки после действия воды в течение 24 ч.

при температуре (20±2)°C ГФ-92 ХС серая — не менее 1.Е+10 Ом*см.

при температуре (20±2)°C ГФ-92 ХС серая — не менее 1.Е+10 Ом*см. - Разбавитель — В качестве разбавителя используют ксилол, толуол или сольвент.

Нанесение Эмали ГФ-92 ГС

Перед нанесением поверхность должна быть сухой, очищена от грязи и пыли, обезжирена. Эмаль тщательно перемешать, при необходимости разбавить выше указанными растворителями. Наносят пневматическим распылением, окунанием или наливом.

Срок эксплуатации Эмали ГФ-92 ГС

Срок службы покрытия не менее 2 лет.

Срок хранения Эмали ГФ-92 ГС

Срок хранения Эмали ГФ-92 ГС в невскрытой заводской упаковке 12 месяцев со дня изготовления.

Меры предосторожности

Огнеопасно! Беречь от огня! При нанесении использовать индивидуальные средства защиты.

На этой странице Вы можете ознакомиться с полным каталогом Эмалей ГФ, предлагаемых нашей компанией.

С каждым годом производится все большее количество легированных сплавов, которые имеют сложный химический состав, обеспечивающий высокую прочность и другие высокие эксплуатационные качества. Примером можно назвать сталь 09г2 с. Она применяется для производства различных сварных конструкций, резервуаров и других изделий, эксплуатация которых проходит при достаточно высокой температуре. Рассмотрим технические характеристики стали 09г2с, а также то, как проводится расшифровка этой марки.

Примером можно назвать сталь 09г2 с. Она применяется для производства различных сварных конструкций, резервуаров и других изделий, эксплуатация которых проходит при достаточно высокой температуре. Рассмотрим технические характеристики стали 09г2с, а также то, как проводится расшифровка этой марки.

Расшифровка марки согласно ГОСТ

Проводится расшифровка стали 09г2с согласно установленным стандартам в ГОСТ. Отметим, что в других странах есть аналогичные сплавы, для обозначения которых применяется совсем иной метод маркировки. Химический состав определяет свойство текучести и другие характеристики.

Расшифровка 09г2с выглядит следующим образом:

- Основными элементами любой легированной конструкционной стали являются железо и углерод. Углерод обозначается первыми двумя цифрами, в этом случае его концентрация составляет 0,09%.

- Легирование проводится марганцем 2% и кремнием. После символа, который обозначает кремний, не идет цифра.

Согласно принятым стандартам цифра не указывает в случае, когда концентрация легирующего элемента не более 1%.

Согласно принятым стандартам цифра не указывает в случае, когда концентрация легирующего элемента не более 1%.

Принято считать, что если на легирующие элементы приходится менее 2,5% состава, то сталь имеет низколегированный состав. Концентрация углерода и наличие примесей определяют характеристики применения стали 09г2с.

Характеристики рассматриваемой стали

За счет включения в состав определенных примесей ст 09г2с приобретает характеристики следующего типа:

- Повышенный механический предел прочности.

- Сопротивление воздействию высоких температур.

- Возможность проведения термообработки для повышения эксплуатационных качеств. К примеру, закалка существенно повышает твердость поверхности.

- Плотность или удельный вес составляет 7,85 грамма на кубический сантиметр материала. Этот момент определяет возможность получения легких изделий.

Кроме этого, сварка может проходить без предварительного подогрева структуры. Поэтому процесс сваривания отдельных деталей, изготавливаемых из рассматриваемого материала, существенно упрощен. Хорошая свариваемость определяется низкой концентрацией углерода.

Поэтому процесс сваривания отдельных деталей, изготавливаемых из рассматриваемого материала, существенно упрощен. Хорошая свариваемость определяется низкой концентрацией углерода.

Востребованность о9г2с связана с тем, что практически ни один аналог не обладает подобными механическими свойствами. Изделия из рассматриваемого металла могут использоваться при температуре от -70 до 450 градусов Цельсия.

Основные достоинства

К достоинствам этой стали отнесем следующие:

- Структура способна переносить воздействие низкой температуры без изменения основных эксплуатационных качеств. Именно поэтому металл получил распространение в применении на Крайнем Севере.

- Высокий показатель сопротивления на разрыв и прочность определяет то, что металл может использоваться при изготовлении машин, мостов и других ответственных конструкций.

- Низкие затраты на выполнение монтажных работ характеризуются хорошей свариваемостью.

Для соединения металла не нужно проводить временный нагрев.

Для соединения металла не нужно проводить временный нагрев. - Предел текучести при температуре 355 градусов Цельсия составляет 175 МПа, что позволяет получать изделия сложных конфигураций.

Допускаемое напряжение на материал этой категории зависит от:

- класса прочности;

- толщины, линейных размеров и иных конфигураций заготовок.

Эквивалент рассматриваемой марки производят более чем в 12 странах. Примером назовем то, что в Германии подобной стали получил название DIN, WNr, в Китае G. B. .

Область применения

Как ранее было отмечено, область применения этого металла весьма обширна:

- Создание мостов промышленного и гражданского предназначения.

- Производство оснащения и других элементов для машиностроительной, судостроительной и химической промышленности.

- Выпуск резервуаров и котлов, которые во время эксплуатации подвержены воздействию высокой температуры.

- Создание магистральных сетей.

- Выпуск различных инструментов и технической оснастки, приспособлений.

- Производство сельскохозяйственной и иной техники.

Рассматриваемая низколегированная сталь применяется более чем в 15 отраслях промышленности. Сегодня она относится к числу самых востребованных металлов. Кроме этого, она подается термической обработке, что позволяет существенно повысить эксплуатационные качества.

В заключение отметим, что форма выпуска может быть представлена квадратным или круглым сечением. Проводится выпуск и полос, ширина которых варьирует в пределе от 40 до 160 мм, а толщина 12−50 мм. В производственные цеха поставляется листовой металл, классифицирующийся по таким показателям, как метод изготовления и толщина.

Сталь представляет собой сплав железа, углерода и некоторых примесей. Доля железа должна быть весомой и составлять не менее 45%.

Для получения сталей перерабатывают чугун с помощью мартеновского, электротермического, конверторного способов. Согласно ГОСТам, составы сплавов оптимизируют: увеличивают содержание углерода, добавляют легирующие элементы, благодаря которым сырье обретает те или иные свойства.

Согласно ГОСТам, составы сплавов оптимизируют: увеличивают содержание углерода, добавляют легирующие элементы, благодаря которым сырье обретает те или иные свойства.

Как и сталь 3, характеристики которой можно посмотреть здесь, сталь 09г2с относят к одному из самых востребованных видов сырья.

Химический состав, механические свойства

Низколегированная сталь 09г2с содержит 96-97% железа. Обозначение 09г2с расшифровывается просто: 09 – процентное содержание углерода, буква «Г» «сигнализирует» о наличии 2% марганца, а «С» дает понять, что в стали присутствует около 1% кремния.

В химическом составе данной марки стали содержится также 05-08% кремния, 0,3% никеля, до 0,04% серы. Присутствуют фосфор (0,035%), хром (до 0,3%), мышьяк (до 0,08%), азот (0,008%) и медь (0,30%).

В таблицах можно посмотреть более полную информацию о механических свойствах сырья в зависимости от динамики температуры, показателей ударной вязкости.

Применение стали 09г2с: характеристики и «поведение» в изделиях

Сталь конструкционная низколегированная 09г2с, большей частью, служит для изготовления листового, фасонного проката. Продукцию производят, согласно требованиям, прописанным в ГОСТах 19281-73, 19281-89. Стандарт 19903-74 – (лист г/к 09г2с), ГОСТ 103-2006 нормирует изготовление полосы горячекатаной, тогда как круг г/к ст. 09г2с выпускают, следуя нормам 2590-2006.

Продукцию производят, согласно требованиям, прописанным в ГОСТах 19281-73, 19281-89. Стандарт 19903-74 – (лист г/к 09г2с), ГОСТ 103-2006 нормирует изготовление полосы горячекатаной, тогда как круг г/к ст. 09г2с выпускают, следуя нормам 2590-2006.

Способность к свариванию и механическая устойчивость металла – условия изготовления износостойких фасонных изделий металлопроката, таких как балка 09г2с, уголок, швеллер г/к 09г2с. Сталь идеальна для производства комплектующих для нужд станкостроения, машиностроения и транспорта, строительной, нефтяной, химической отраслей. Огромный «плюс» – прокат выдерживает влияние температурных режимов от -70 до +425 оС в условиях многолетних нагрузок и различных деформаций.

Так, продукция из стали 09г2с, характеристики которой, подчас, можно отнести к разряду уникальных, дают возможность функционировать городам, сложнейшим транспортным системам, предприятиям в климатических зонах повышенной опасности, в регионах с суровым климатом.

К примеру, закаленная сталь данной марки с повышенными характеристиками механической прочности крайне востребована при возведении трубопроводов на крайнем севере страны. Новые технологии позволяют монтировать сложнейшие по конфигурации сварные элементы.

Новые технологии позволяют монтировать сложнейшие по конфигурации сварные элементы.

В городском строительстве, архитектуре, находит применение труба квадратная 09г2с, служащая для изготовления ограждений, оформления скверов, парков, монтажа рекламных щитов, впрочем, труба прямоугольная 09г2с – не менее популярна.

Сварные конструкции из данной разновидности стали различной сложности крайне востребованы. Металл при любом способе сварки не теряет свойств пластичности. Именно поэтому мастера самых разных производственных профессий любят работать со сталью 09г2с (ГОСТ19281-73).

Паровые котлы, различное оборудование для работы в сложных термальных условиях, применяемое в промышленности и с/х – все это изготавливают с помощью прочной и пластичной стали 09г2с.

Необходимость в прокате из ст09г2с легко объяснить с точки зрения экономичности. Возводимые конструкции легче варить, они меньше весят, обладают высокими прочностными характеристиками.

Особенности электросварки

Для сваривания изделий из стали 09Г2С обычно применяют инструмент, рассчитанный на использование исключительно низколегированного, углеродистого сырья. Как и в любом деле, здесь необходима внимательность и соблюдение всех технологических нюансов.

Как и в любом деле, здесь необходима внимательность и соблюдение всех технологических нюансов.

Чтобы, к примеру, при каскадной сварке предотвратить перегрев шва, используют силу тока всего 40-50 А /1 мм электрода. При этом после проведения сварных работ изделие закаливают при 650 оС, и, далее, ориентируясь на его толщину, поддерживают этот температурный режим (каждые 25 мм – час времени).

Затем конструкцию охлаждают в обычной горячей воде или на воздухе, что снимает напряженность в шве и обеспечивает его надежность.

После проведения закалки прочность и сопротивление изделия износу увеличивается, изделие не уступает по своим характеристикам другим продуктам, выполненным из более дорогих марок сталей.

Полезная информация от компании Метизник

Широкое применения стали 09Г2С, -сталь конструкционная низколегированная для сварных конструкций обусловлено особенностями стали 09Г2С, по своем свойствам эта сталь относится к морозостойким сталям, выдерживающим очень низкие эксплуатационные температуры. Применение стали 09Г2С наиболее целесообразно в районах Крайнего Севера. Ниже приведены основные свойства и характеристика стали 09ГС.

Применение стали 09Г2С наиболее целесообразно в районах Крайнего Севера. Ниже приведены основные свойства и характеристика стали 09ГС.

Марка: | 09Г2С |

Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С |

Классификация: | Сталь конструкционная низколегированная для сварных конструкции |

Применение: | Различные детали и элементы сварных металлоконструкций, работающих при температуре от -700С до +4250С под давлением. |

Химический состав в % материала сталь 09Г2С ГОСТ 19281-89

C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

до 0. | 0.5 – 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Температура критических точек материала сталь 09Г2С.

Acl = 725, Ac3(Acm) = 860, Ar3(Arcm) = 780, Arl = 625 |

Механические свойства (характеристики) при Т=200С материала сталь 09Г2С.

Сортамент | размер | Напр. | sв | sT | d5 | у | KCU | Термообр. |

— | мм | — | МПа | МПа | % | % | кДж/м2 | — |

Лист, ГОСТ 5520-79 |

| — | 430-490 | 265-345 | 21 |

| 590-640 | Нормализация 9300С, воздух |

Физические свойства (характеристики) материала сталь 09Г2С.

Т | Е 10-5 | а 10 6 | 1 | r | C | R 10 9 |

Град | Мпа | 1/Град | Вт/(м. град) | кг/м3 | Дж/(кг. град) |

|

20 |

|

|

|

|

|

|

100 |

| 11. |

|

|

|

|

200 |

| 12.2 |

|

|

|

|

300 |

| 12.6 |

|

|

|

|

400 |

| 13.2 |

|

|

|

|

500 |

| 13. |

|

|

|

|

Т | Е 10-5 | а 10 6 | 1 | r | C | R 10 9 |

Технологические свойства (характеристика) материала сталь 09Г2С.

Свариваемость (сварка стали 09Г2С): | Без ограничений. |

Флокеночувствительность: | Не чувствительна. |

Склонность к отпускной хрупкости: | Не склонна. |

Обозначения:

Механические свойства:

Sв – Предел кратковременной прочности, [МПа]

sT – Предел пропорциональности (предел текучести для остаточной деформации),[МПа]

d5 – Относительное удлинение при разрыве, [%]

у – Относительное сужение, [%]

KCU – Ударная вязкость, [кДж/м2]

НВ – Твердость по Бринеллю, [МПа]

Физические свойства:

Т – Температура, при которой получены данные свойства, [Град]

Е – Модуль упругости первого рода, [МПа]

а — Коэффициент температурного (линейного) расширения (диапазон 200 –Т), [1/Град]

l – Коэффициент теплопроводности (теплоемкость материала ), [Вт/(м.град)]

r – Плотность материала, [кг/м3]

С – Удельная теплоемкость материала ( диапазон 200 – Т), [Дж/(м. град)]

град)]

R – Удельное электросопротивление, [Ом.м]

Аналоги стали 09Г2С в классификациях зарубежных сталей

Россия (ГОСТ) | Евронормы (EN) | Германия (Din) | США(AISI) | Китай (GB) |

09Г2С | 9MnSi5 | 13Mn6 | — | 112Mn |

Использование сталей различных марок в производстве винтовых свай

Подавляющее большинство производителей изготавливают винтовые сваи из стали марки Ст3, относящейся к углеродистой стали обыкновенного качества, выпуск которой нормируется ГОСТ 380-2005 «Межгосударственный стандарт. Сталь углеродистая обыкновенного качества. Марки».

Сталь углеродистая обыкновенного качества. Марки».

Стоит отметить, что изделия из данного сырья широко применяются в устройстве надземных коммуникаций, производстве станков и агрегатов, транспортном строительстве, однако при определении области применения стали 3 большую роль играют ее качественные характеристики, в первую очередь степень раскисления.

Раскисление стали – это химический процесс удаления из расплавленного сырья кислорода, определяемого как примесь, ухудшающая механические свойства сплава. В зависимости от химических элементов, используемых для раскисления, различают спокойную, полуспокойную и кипящую сталь.

Спокойная сталь (Ст3сп) лишена кислорода и характеризуется гомогенной (однородной) структурой, призванной придавать сплаву пластичность, а также устойчивость к атмосферной коррозии. Это обусловливает ее использование в производстве заготовок деталей арматуры для трубопроводов и основных элементов для ж/д надземных и подвесных путей, но, разумеется, и увеличивает ее стоимость.

В полуспокойных (Ст3пс) сталях присутствует кислород, из-за чего свойства твердости и пластичности сырья оказываются менее выраженными. Их химический состав также нельзя назвать однородным. Из этой стали производят листовой и трубный прокат (к примеру, балка сталь 3), полосы, круги, квадраты, уголки, шестигранники и закладные детали.

Кипящие стали (Ст3кп) – конструкционные стали, себестоимость получения которых невысока. Они неоднородны по плотности, однако прекрасно обрабатываются при любых термических условиях. Это в сочетании с наименьшей стоимостью среди всех модификаций стали 3 объясняет востребованность кипящих сталей у производителей винтовых свай.

Чем выше содержание углерода в стали 3 (может колебаться от 0,05% до 0,7%), тем хуже прокат из нее поддается сварке. Это может стать серьезным препятствием в создании качественного сварного шва.

Применение Ст3 является обоснованным при температуре до -30℃.

1.1. Применение стали 3 в качестве материала винтовых свай

Компания «ГлавФундамент» использует в производстве спокойную сталь Ст3сп, которая идет на изготовление стволов свай малых и средних диаметров, устанавливаемых под легкие объекты (заборы, беседки и т.п.) и временные сооружения, нагрузки от которых сравнительно невелики. Это связано с тем, что сталь 3 имеет значения физико-механических свойств недостаточные для применения в конструкции винтовых свай, назначаемых под объекты с более высоким классом ответственности.

Кроме того, для Ст3 характерно меньшее содержание углерода, чем, к примеру, для стали 20, что не позволяет ей обеспечить достаточную коррозионную устойчивость винтовых свай при эксплуатации в грунте.

Лист сталь 09г2с: свойства и применение

Опубликовал: Ira 02.11.2018 0 Комментарии

Добавление в расплав железа 0.09% углерода до 2% марганца и около 1% кремния позволяет создавать низколегированную конструкционную сталь с отличными эксплуатационными характеристиками. Этот материал способен сохранять свои свойства в широком диапазоне температур от +475°С до -70°С, выдерживая высокое давление. Отличная прочность позволяет широко применять данный вид металла в создании разных видов строительных конструкций. Из такого листового проката создают долговечные и надежные емкости для эксплуатации в условиях севера. Лист сталь 09г2с нужен в нефтяной и химической промышленности, в судостроении и машиностроении.

Этот материал способен сохранять свои свойства в широком диапазоне температур от +475°С до -70°С, выдерживая высокое давление. Отличная прочность позволяет широко применять данный вид металла в создании разных видов строительных конструкций. Из такого листового проката создают долговечные и надежные емкости для эксплуатации в условиях севера. Лист сталь 09г2с нужен в нефтяной и химической промышленности, в судостроении и машиностроении.

Характеристики 09г2с

Данный вид стали, после соответствующей термообработки, приобретает двухфазную ферритно-мартенситную структуру. Она отличается высоким пределом выносливости. Уровень сопротивления коррозионным процессам для 09г2с аналогичен показателям сталей глубокой вытяжки. Независимо от начального уровня прочности и распространенности мартенситной фазы после нагревания при заданных температурных режимах повышается уровень временного сопротивления на разрыв.

Благодаря такому термическому воздействию в 3-3.5 раза поднимается количество циклов до разрушения (в зоне малоцикловой усталости). Данный металл не склонен к отпускной хрупкости, его уровень вязкости не уменьшается после процедуры отпуска.

Данный металл не склонен к отпускной хрупкости, его уровень вязкости не уменьшается после процедуры отпуска.

Применение листовой стали 09г2с

На диаграммах растяжения этого материала отсутствуют площадки текучести, что облегчает процесс начальной пластической деформации. В отличие от обычных низколегированных сталей (при аналогичных параметрах общего и равномерного удлинения) 09г2с отличается более высоким уровнем прочности, а также лучшими показателями технологической пластичности. Такие свойства позволяют использовать данный металл для изготовления деталей сложных конфигураций методами штамповки. Это обеспечивает преимущество проката 09г2с по сравнению с иными видами высокопрочных сталей.

Использование технологий точечной сварки позволяет сваривать из такого металла разные виды конструкционных элементов. В сварном шве параметры предела выносливости для знакопеременных изгибов составляют 317МПа. При этом в основном металле данный показатель достигает 350 МПа. Благодаря особой прочности этой марки стали можно на 20-25% снизить общую массу конструкций, которые делаются из 09г2с, по сравнению с применением других марок металлопроката. Данный материал устойчив к образованию трещин и перегреву. В котлах листовые элементы, сваренные из этого металла, способны успешно работать при температурах до 450°С.

Данный материал устойчив к образованию трещин и перегреву. В котлах листовые элементы, сваренные из этого металла, способны успешно работать при температурах до 450°С.

Лист 09Г2С ГОСТ 19281-14

Поставляем листовой металл марки стали 09Г2С.

Сталь применяется повсеместно, в основном используют для сварных конструкций. Свариваемость — хорошая, т.к. содержит незначительное количество углерода, < 0,25%.

Повышенные механические свойства и доступная стоимость, делают 09Г2С такой популярной, а так же сталь устойчива к низким температурам, что повышает сферу ее применения для изготовления продукции северного назначения.

Применяется во всех отраслях промышленности: мостостроении, судостроении, машиностроении, нефтяной и др.

Более подробную информацию Вы можете уточнить у специалистов отдела продаж по телефону: (351) 246-35-10, Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..

У вас должен быть включен JavaScript для просмотра..

Аналог (заменитель) марки стали 09Г2С ГОСТ 19281-14:

марка стали 09Г2ДТ, 09Г2, 10Г2С, С345

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.

2. Обрезная кромка.

3. Плоскостность: высокая, особо высокая.

4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.

5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА | |||

ЛИСТ Г/К 09Г2С |

||||

| Лист г/к 09Г2С 2х1200х2300 ГОСТ 17066-94 | 49 000,00 | |||

| Лист г/к 09Г2С 3х1100х2400 ГОСТ 17066-94 | 49 000,00 | |||

| Лист г/к 09Г2С 4х1500х6000 ГОСТ 19281-14 | 49 000,00 | |||

| Лист г/к 09Г2С 5х1500х6000 ГОСТ 19281-14 | 49 000,00 | |||

| Лист г/к 09Г2С 6х1500х6000 ГОСТ 19281-14 | 49 000,00 | |||

| Лист г/к 09Г2С 8х2120х6500 ГОСТ 19281-14 | 38 500,00 | |||

| Лист г/к 09Г2С 10х2100х8000 ГОСТ 19281-14 | 38 500,00 | |||

| Лист г/к 09Г2С 12х2350х7400 ГОСТ 19281-14 | 38 500,00 | |||

| Лист г/к 09Г2С 14х2200х10800 ГОСТ 19281-14 | 38 500,00 | |||

| Лист г/к 09Г2С 16х1900х11200 ГОСТ 19281-14 | 38 500,00 | |||

| Лист г/к 09Г2С 20х2350х8500 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 25х1800х10500 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 27х2100х9900 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 30х2050х10500 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 32х2300х8550 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 36х2450х10500 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 40х2300х10000 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 45х2500х5500 ГОСТ 19281-14 | 38 300,00 | |||

| Лист г/к 09Г2С 50х2500х6800 ГОСТ 19281-14 | 38 300,00 | |||

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы:

толщина 2мм-60мм

ширина 1500-2500 мм

длина 2500-12500 мм

Характеристики стали 09Г2С

Химический состав в % материала 09Г2С ГОСТ 19281-14:

| C | Si | Mn | Ni | S | P | Cr | Cu | V |

| <0.12 | 0.5-0.8 |

1. 3 — 1.7 3 — 1.7 |

<0.3 | <0.035 | <0.03 | <0.3 | <0.3 | <0.12 |

Механические свойства:

sв — Предел кратковременной прочности , [МПа]

sT — Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5 — Относительное удлинение при разрыве , [ % ]

y — Относительное сужение , [ % ]

KCU — Ударная вязкость , [ кДж / м2]

HB — Твердость по Бринеллю , [МПа]

Физические свойства:

T — Температура, при которой получены данные свойства , [Град]

E — Модуль упругости первого рода , [МПа]

a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r — Плотность материала , [кг/м3]

C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

R — Удельное электросопротивление, [Ом·м]

Свариваемость:

без ограничений — сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке

и последующей термообработке

трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг.

Сталь марки 09Г2С расшифровка:

09 — указывает на среднее содержание углерода в стали 0,09%

Г — марганец

2 — 2 обозначает, что сталь содержит менее 2% марганца

С — кремний

Доставка спецтранспортом листа 10ХСНД, 15ХСНД ГОСТ 6713-91 шириной 2,5 метра:

Лист 09Г2С ГОСТ 19281-14 2мм- 140мм:

Лист 09Г2С ГОСТ 19281-14 20мм, 30мм, 40мм, 50мм:

Лист 09Г2С ГОСТ 19281-14 2мм, 3мм, 4мм, 5мм:

Применение стали 09Г2С [09Мн2Си] для сосудов, работающих под давлением

org/ScholarlyArticle»> 1.Лифшиц Л.С., Бахрах Л.П., Степанов Г.А., Фактина А.М. Требования к сталям трубопроводов и сосудов со сжиженными газами // Строительство трубопроводов. 9. С. 14–15 (1969).

Google ученый

Бейменова Т.А., Янковский В.М., Бурнас В.А., Халлах И.С. Оценка безопасности стали 38КМ для цилиндров высокого давления // Завод.Лаб., 1974, № 5. С. 590–591.

Google ученый

Патент США №3,635,770 (класс внутренних патентов [MKI] S 22 s 39/20), «Легированные стали для работы при низких температурах».

Гросс Д. Влияние прочности и толщины образцов с надрезом на ударную вязкость // Ударные испытания металлов. М .: Мир, 1973, с. 176–178.

М .: Мир, 1973, с. 176–178.

Google ученый

Д. А. Вигли, Механические свойства материалов при низких температурах, Мир, Москва (1974).

Google ученый

Правила устройства и безопасной эксплуатации судов, работающих под давлением, Наука, Москва (1989).

Ю. Солнцев П., Степанов Г. А. Конструкционные стали и сплавы для низких температур, Металлургия, Москва (1985).

Google ученый

Ковчик С. Е., Морозов Е. М. Механика разрушения и сопротивление материалов. Vol. 3, Характеристики кратковременной трещиностойкости материалов и методы их определения, Наукова думка, Киев (1988).

Google ученый

Механические свойства стали 09г2с

Этот сплав относится к классу низколегированных конструкционных сталей. Применяется для изготовления различных металлических деталей и элементов сварных металлоконструкций, работающих под давлением и при различных температурах.

Этот сорт сталей относится к марганцево-кремнистым. Выполняется по ГОСТ 27772-88. Отвечает требованиям к строительным конструкциям C345.

Точный химический состав стали 09Г2С

09Г2С означает, что в составе содержится:- углерод — 0,09%

- марганец — до 2%

- кремний — менее 1%

Сталь низколегированная, общее количество добавок колеблется в районе 2,5%. Помимо основных элементов, состав марки 09Г2С дополнен несколькими второстепенными.

Преимущества и применение стали 09Г2С

Сталь 09Г2С не перегревается и не твердеет в процессе сварки. Его пластические свойства остаются на высоком уровне, а размер зерна не увеличивается. Все эти характеристики делают этот сплав идеальным для использования в сварных конструкциях. Процесс сварки может выполняться с предварительным нагревом или без него (примерно 100 ° -120 °).

Его пластические свойства остаются на высоком уровне, а размер зерна не увеличивается. Все эти характеристики делают этот сплав идеальным для использования в сварных конструкциях. Процесс сварки может выполняться с предварительным нагревом или без него (примерно 100 ° -120 °).

Именно этот бренд позволяет создавать самые тонкостенные элементы, что отлично подходит для его использования в судостроении и строительной индустрии.К тому же материал достаточно прочный и долговечный, что определяет безопасность конструкции.

Легко гнется. Это позволяет создавать самые сложные конструкции для газовой, нефтяной и химической промышленности. В таких сферах металлопродукция этой марки представлена в виде труб и трубопроводной арматуры.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность — срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочих температур — от -70 ° С до + 425 ° С

- Нет склонности к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не меняет размер зерна при сварке элементов

Свойства стали 09Г2С

Удельный вес этого сплава равен 7. 85 г / см3. Свариваемость этой стали не ограничена.

85 г / см3. Свариваемость этой стали не ограничена.

Методы сварки:

- ручная дуга (RDS)

- аргонодуговая дуга (ADS) под флюсом и газовая защита

- Электрошлак (ЭШС)

Температура критических точек:

- Ас1 = 725 °

- Ac3 (Acm) = 860 °

- Ac3 (Acm) = 860 °

- Ar1 = 625 °

Материал не имеет чувствительности к флоку и склонности к отпускной хрупкости.

Температура ковки:

- начало — 1250 ° С

- конец — 850 ° C

Обрабатываемость резанием имеется в нормированном отпущенном состоянии δВ = 520 МПа, Кυ б.ст = 1,0 К υ тв. cpl = 1,6

Предел текучести при разных температурах:

- 250 ° С = 2207,25 кгс / см2 (225 МПа)

- 300 ° С = 1912,95 кгс / см2 (195 МПа)

- 350 ° С = 1716,75 кгс / см2 (175 МПа)

- 400 ° С = 1520.55 кгс / см2 (155 МПа)

При обозначении марок низколегированных сталей (ГОСТ 19281-89) после марки стали (через тире) пишется категория проката (пример: 09Г2С-12, 10ХСНД-15). Категория указывает, по каким нормированным характеристикам был испытан металлопрокат.

Категория указывает, по каким нормированным характеристикам был испытан металлопрокат.

Стандартизированная характеристика | |||||||||||||||

Ударная вязкость при +20 C | |||||||||||||||

Ударная вязкость после механического старения |

Ударная вязкость КСУ при — 20 С |

Ударная вязкость КСВ при 0 С |

марка 09г2с — сталь конструкционная низколегированная, углеродистая. Количество добавок в нем не превышает 2,5%, а цифровые и буквенные символы в названии указывают их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали составляет 0,09%, буква «Г» в сочетании с цифрой «2» указывает на добавку 2% марганца, а «С» — 1% добавка кремния. Аналоги этой стали — 09г2, 09г2дт, 09г2т, 10г2с, а также 19Мн-6 также легко расшифровываются по ГОСТу. Главное преимущество этой марки — хорошая свариваемость, которая осуществляется как с нагревом и термообработкой, так и без нагрева.

Количество добавок в нем не превышает 2,5%, а цифровые и буквенные символы в названии указывают их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали составляет 0,09%, буква «Г» в сочетании с цифрой «2» указывает на добавку 2% марганца, а «С» — 1% добавка кремния. Аналоги этой стали — 09г2, 09г2дт, 09г2т, 10г2с, а также 19Мн-6 также легко расшифровываются по ГОСТу. Главное преимущество этой марки — хорошая свариваемость, которая осуществляется как с нагревом и термообработкой, так и без нагрева.

Основные характеристики стали 09Г2С

Химический состав определяется ГОСТ 19281-89 и некоторыми другими. Предполагается, что данная марка может содержать и другие легирующие элементы, помимо указанных в ее названии: магний (до 1,7%), никель (до 0,008%), кремний (до 0,85%) и ряд других. Сера и фосфор, отрицательно влияющие на ударную вязкость стали, используются в этой марке в небольших количествах.

Механические свойства стали 09г2с позволяют использовать ее в различных строительных конструкциях, так как она имеет повышенную прочность даже в деталях не очень большой толщины. Диапазон ее температурного использования значительный: -70 — + 450 ° С, потому что она обладает стабильностью присущих ей качеств.

Диапазон ее температурного использования значительный: -70 — + 450 ° С, потому что она обладает стабильностью присущих ей качеств.

Значение технологических свойств марки 09г2 связано с наличием:

- высокий предел выносливости, особенно после получения двухфазной ферритно-мартенситной структуры

- пластик

- легкая свариваемость без ограничений

- прокаливаемость

- без перегрева

- Отсутствие чувствительности стада

- трещиностойкость

- устойчивость к отпускной хрупкости и др.

Согласно ГОСТУ 19281-89 к марке добавляется категория проката, как и к прочим низколегированным сталям. Например, 09г2с -12 будет означать, что стальной лист из 09г2с был испытан на ударную вязкость при температуре -40 ° C.

Лист горячекатаный из стали 09Г2С еще называют листом низколегированным. Этот лист используется для сварных, клепаных или болтовых конструкций.

Лист09Г2С изготавливается толщиной от 4 до 160 мм по ГОСТ 19903 и со спецификациями на:

.

- категорий 2-6, 10-12, 16, 18, 19 и 20 производятся без термической обработки и термообработки, в том числе от прокатного нагрева;

- остальные категории — с термообработкой (после нормализации или закалки с отпуском).

Лист низколегированный по ГОСТ 19281 выпускается по классам прочности. Листы изготавливаются из стали марки 09Г2С классов прочности 265, 295, 325 и 345.

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С.Также легкая свариваемость позволяет изготавливать сложные конструкции из листового металла этой марки для химической, нефтяной, строительной, судостроительной и других отраслей промышленности. С помощью закалки и отпуска изготавливается высококачественная трубопроводная арматура. Высокая механическая стойкость к низким температурам также дает возможность успешно использовать трубы от 09Г2С на севере страны.

Высокая механическая стойкость к низким температурам также дает возможность успешно использовать трубы от 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно вести как без нагрева, так и с предварительным нагревом до 100-120 С.Поскольку в стали мало углерода, ее сварка достаточно проста, а сталь не твердеет и не перегревается в процессе сварки, благодаря чему не происходит снижения пластических свойств или увеличения ее зернистости. К преимуществам использования этой стали можно отнести еще и то, что она не склонна к отпускной хрупкости и ее ударная вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или добавок, которые хуже варятся и меняют свойства после термообработки.Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок. При многослойной сварке применяется каскадная сварка с током 40-50 Ампер на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

При многослойной сварке применяется каскадная сварка с током 40-50 Ампер на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

Свойства стали 09Г2С: тали 09Г2 после обработки на двухфазную конструкцию имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно в 3–3,5 раза.

Закалка DPMS (двухфазных ферритно-мартенситных сталей) создает мартенситные области: каждый 1% мартенситного компонента в структуре увеличивает предел прочности при растяжении примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы.Разделение небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие пластины текучести на диаграмме растяжения. При таком же значении суммы ( δ всего) и однородной ( δ p) удлинения DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюймов (0,4-0,6), чем у обычных низколегированных сталей. В этом случае сопротивление малым пластическим деформациям ( σ 0.2) для ДПМС ниже, чем для сталей с ферритно-перлитной структурой.

Характерной особенностью ферритно-мартенситных сталей является отсутствие пластины текучести на диаграмме растяжения. При таком же значении суммы ( δ всего) и однородной ( δ p) удлинения DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюймов (0,4-0,6), чем у обычных низколегированных сталей. В этом случае сопротивление малым пластическим деформациям ( σ 0.2) для ДПМС ниже, чем для сталей с ферритно-перлитной структурой.

При всех уровнях прочности, всех показателях технологической пластичности ДФМС ( σ 0,2 / σ при, δ R, δ в целом, вытяжка Эриксена, прогиб, высота чашки и т. Д.), Помимо распределения отверстия, превосходят таковые из обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS такая же, как у сталей глубокой вытяжки.

DFMS хорошо свариваются точечной сваркой. Предел выносливости при знакопеременном изгибе — для сварного и основного металла ( σ с = 550 МПа) соответственно 317 и 350 МПа, т.е. 50 и 60% o в основном металле.

В случае использования DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования DFMS, более дорогих, чем низкоуглеродистые стали, определяется экономией массы деталей (на 20-25%). Использование DFMS в ряде случаев позволяет исключить упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

| Y1Cr18Ni9 | Улучшить обрабатываемость, сопротивление абляции. | ||

| 1Cr18Ni9 | Высокая прочность после холодной штамповки, но относительное удлинение несколько хуже, чем у 1 cr17ni7. Используется в деталях архитектурного декора | ||

| 1Cr18Mn10Ni5Mo3N | Мочевина с хорошей коррозионной стойкостью, может вызывать коррозию оборудования мочевиной. | ||

| 1Cr17Ni7 | Высокая прочность после холодной штамповки.Используется в железнодорожном транспорте, конвейерной ленте, болте и гайке и т. Д. | ||

| Y1Cr18Ni9Se | Улучшить обрабатываемость, сопротивление абляции. Подходит для токарного автомата производства заклепок, винтов | ||

| 0Cr18Ni9 | Трубы бесшовные из нержавеющей стали для котла и теплообменника | ||

| 00Cr19Ni10 | Сталь с содержанием углерода ниже 0Cr19ni9, отличная стойкость к межкристаллитной коррозии, используется для сварки после необработанных деталей класса | ||

| 1Cr17Mn6Ni5N | Никелевая сталь марки вместо 1 cr17ni7 и магнетизм после холодной обработки, применяемая в железнодорожном транспорте и т. | ||

| 1Cr18Mn8Ni5N | Сталь никелевая вместо 1кр18ни9 | ||

| 0Cr19Ni9N | На базе 0cr19ni9 plus N, прочность увеличивается, а пластик не проседает.Уменьшите толщину материала. Как конструкция с элементами прочности | ||

| 0Cr19Ni10NbN | На основе нулевого cr19ni9 плюс N и Nb, со свойствами выше 0 cr19ni9 и ИСПОЛЬЗУЕТ | ||

| 00Cr18Ni10N | В 00cr19ni10 с добавлением N на основе вышеуказанных марок также используется то же, что и в 0 cr19ni9n, но с лучшей стойкостью к межкристаллитной коррозии. | ||

| 1Cr18Ni12 | По сравнению с 0 cr19ni9, низкая закаливаемость при обработке.Применяется для прядильной обработки, специального волочения, холодная позиция . | ||

| 0Cr23Ni13 | Коррозионная стойкость и термостойкость лучше, чем 0cr19ni9 | ||

| 0Cr25Ni20 | Стойкость к окислению лучше, чем у 0cr23ni13. | ||

| 0Cr17Ni12Mo2 | Трубы бесшовные из нержавеющей стали для котла и теплообменника | ||

| 1Cr18Ni12Mo2Ti | Трубы бесшовные из нержавеющей стали для котла и теплообменника | ||

| 0Cr18Ni12Mo2Ti | Трубы бесшовные из нержавеющей стали для котла и теплообменника | ||

| А-29 1025 | Пруток из углеродистой стали общего назначения | ||

| 1025 | Эти продукты обычно используются для изготовления фитингов, но не ограничиваются такими применениями.Эти продукты обычно не используются для операций глубокой формовки или чашечек. |

(PDF) СТРУКТУРА И ХОЛОДОСТОЙКОСТЬ СВАРНЫХ СОЕДИНЕНИЙ СТАЛИ 09Г2С ПОСЛЕ РЕМОНТНОЙ СВАРКИ

53 Дж / см2), а самые низкие и противоречивые значения хладостойкости

продемонстрировали соединения с

FB (KCV- -40 = 18-43 Дж / см2) и комбинированные (FB +

AM) (KCV — 40 = 27-37 Дж / см2) швы. Вероятно,

Вероятно,

это связано с особенностями структурного образования в металле ЗТВ таких соединений.

Значения ударной вязкости металла ЗТВ

исходных сварных соединений с надрезом, расположенным на расстоянии

2,5 мм от линии сплавления, независимо от типа металла шва

, были близки друг к другу.

и составляла от 25 до 34 Дж / см2. Следует отметить

, что не только структура металла в этой области ЗТВ

всех исследованных соединений схожа по составу

(глобулярный бейнит и полиэдрический феррит), но и

зерен аустенита близки по размеру.

Проведенные исследования показывают, что металл шва

и ЗТВ первичных сварных швов с ФБ,

АМ и комбинированными швами имеет первую критическую хрупкую температуру

в диапазоне от —20 до —40 ° С.

Как показывает сравнительный анализ ударной вязкости

металла шва и ЗТВ при первичной и

ремонтной сварке, незначительные изменения структуры металла

, вызванные многократными циклами нагрева и охлаждения, не привели ни к каким значительное увеличение или уменьшение

хладостойкости указанных областей суставов.

Имело место лишь некоторое уменьшение разброса между минимальным и

максимальным значениями ударной вязкости.

Так, значения KCV — 40 металла ремонтных швов с

сварных швов БП варьировали от 28 до 36 Дж / см2 (от 24

до 40 Дж / см2 в исходном образце), а в стыках

при комбинированных швах они варьировались от 30 до

40 Дж / см2 (от 26 до 43 Дж / см2 в исходной норме

чел). Аналогичная зависимость сохраняется для металла ЗТВ

с надрезом, выполненным вдоль линии плавления.Ударная вязкость металла

в этой области ремонтного шва со сварным швом

FB составила 28-40 Дж / см2, а с соединенным швом com-

— 30-40 Дж / см2.

Таким образом, проведенные исследования указывают на

на то, что структура и ударная вязкость

первичных и после ремонта стыков в стали 09Г2С близки по значениям

при условии, что стыки

выполнены с идентичными технологическими параметрами.

Ремонтная сварка стыков, испытывающих циклические

и ударные нагрузки в процессе эксплуатации, должна выполняться в основном с применением комбинированных материалов. Корень

Корень

и присадочные слои шва следует выполнять из расходных материалов

, обеспечивающих его высокую хладостойкость.

Сжимающие напряжения должны создаваться на поверхности

сварных соединений для повышения их циклической прочности. Это

может быть достигнуто путем нанесения последнего сварочного слоя

с использованием расходных материалов AM. Значения хладостойкости

таких соединений не ниже, чем у

сварных соединений, выполненных с использованием традиционных материалов

, применяемых для сварки стали 09Г2С.

1. Бранко, С.М., Инфант, В., Мэддокс, С.Дж. (1999) Исследование

восстановления сварных соединений. IIW Doc. XIII-769-99.

2. Маккокер, К. (1991) Ремонтная сварка: как открыть магазин

. Сварка Ж., 8, 54—56.

3. Дунлинь Е, Юнфу Хэ, Рэнджез Чжан и др. (1982) Исследование

трещин на поверхностях газокислородного среза сварных канавок

стальных листов 14MnMoVN во время холодной штамповки. Сделка.

Сделка.

Китайского сварочного института., 4, 159—164.

4. Ларионов В.П. (1986) Электродуговая сварка конструкций

на Севере. Новосибирск: Наука.

5. Волков, А.С. (1974) Причины зарождения дефектов около

парных сварных зон. Сварочн. Производство, 8, 33—34.

6. van den Brink, S.H. (1989) Reparatielassen. Lastechniek, 2,

40–41, 43, 45, 47.

7. (1996) Рекомендации по ремонту усталостных сварных конструкций

.IIW Doc. XIII-1632-96.

8. Сергиенко Ю.В., Носовский Б.И., Чигарев В.В. (1998)

Совершенствование технологии ремонта железнодорожных колес с применением дуговой сварки

. Автоматич. Сварка, 3, 46—48.

9. Охта, А., Сузуки, Н., Маеда, Ю. (2001) Увеличение срока службы материала fa-

за счет дополнительных сварных швов с использованием материала для сварки с низкой температурой превращения

. IIW Doc. XIII-1881-01.

10. Мики, К. (1997) Ремонт и усиление усталостной плотины —

старых стальных мостов. В: Proc. Int. Конф. по работе

В: Proc. Int. Конф. по работе

сварных конструкций с динамической нагрузкой и 5-й ежегодной

сборочной конф. (Сан-Франциско, 14-15 июля 1997 г.). New

York: Welding Res. Council Inc.

11. Дикстер Р.Дж., Келли Б.А. (1997) Исследования по ремонту сваркой

и методы улучшения. Там же.

12. Мики, К., Анами, К., Кадзи, Х. (1997) Ремонт усталостных

трещин в мостовых конструкциях. IIW Doc. XIII WG-5-12-97.

13. Кониши Т., Мики, С. (1998) Оценка усталости отремонтированных конструктивных элементов

. IIW Doc. XIII-1732-98.

14. Chapeau, W. (1988) Choix d’un mode de reparation des fis-

sures de fatigue dans des construction soudees. Преподобный Суду-

рэ, 3/4, 31-35.

15. Лай, М.О., Фонг, Х.С. (1988) Усталостные характеристики стального шва отремонтированных трубопроводов

. J. Mater. Sci. Let., 12, 1353—1354.

16. Благоевич А. (1975) Utjecai popravljana gresaka na kvali-

tet zavarenog spoja celika povisene cvrtoce. Заваривания, 4,

Заваривания, 4,

111—122.

17. Охта, А., Маэда, Ю., Сузуки, Н. (2001) Продление усталостной долговечности —

за счет устранения усталостных трещин, образовавшихся вокруг сварных швов короба

, с помощью сварочной проволоки с низкой температурой превращения. IIW

Док. XIII-1835-2000 гг.

18. Буш М.Е., Келли П.М. (1971) Механизм упрочнения

в бейнитных сталях. Acta Met., 19 (12), 1363—1371.

19. (1972) Металлография железа. Vol. 1. Москва: Металлург-

гия.

20. Шоршоров М.Х., Белов В.В. (1972) Фазовые превращения —

и изменение свойств стали при сварке. Москва:

Наука.

21. Новиков И.И. (1978) Теория термической обработки металлов.

Москва: Металлургия.

22. Гривняк И. Свариваемость сталей. Москва: Маши-

,ностроение.

42 9/2006

Физические свойства стали 09г2с. Характеристики высокопрочной стали

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для изготовления различных строительных конструкций из-за высокой механической прочности, что позволяет применять более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции из листового металла этой марки для химической, масляной, строительной промышленности. , судостроение и другие отрасли. С помощью закалки и отпуска изготавливается высококачественная трубопроводная арматура. Высокая механическая стойкость к низким температурам также дает возможность успешно использовать трубы от 09Г2С на севере страны.

Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции из листового металла этой марки для химической, масляной, строительной промышленности. , судостроение и другие отрасли. С помощью закалки и отпуска изготавливается высококачественная трубопроводная арматура. Высокая механическая стойкость к низким температурам также дает возможность успешно использовать трубы от 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварка может осуществляться как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, ее сварка достаточно проста, а сталь не закаляется и не перегревается в процессе сварки, за счет чего нет снижение пластических свойств или увеличение зернистости. К преимуществам использования этой стали можно отнести еще и то, что она не склонна к отпускной хрупкости и ее ударная вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок. При многослойной сварке применяют каскадную сварку с током 40-50 А на 1 мм электрода для предотвращения перегрева сварного шва.После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок. При многослойной сварке применяют каскадную сварку с током 40-50 А на 1 мм электрода для предотвращения перегрева сварного шва.После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

Свойства стали 09Г2С: тали 09Г2 после обработки на двухфазную конструкцию имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно в 3–3 раза. 5.

5.

Закалка с помощью DPMS (двухфазных ферритно-мартенситных сталей) создает мартенситные области: каждый 1% мартенситного компонента в структуре увеличивает предел прочности на разрыв примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие пластины текучести на диаграмме растяжения.При таком же значении суммы ( δ всего) и однородной ( δ p) удлинения DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюймов (0,4-0,6), чем у обычных низколегированных сталей. В этом случае сопротивление малым пластическим деформациям ( σ 0,2) для ДПМС ниже, чем для сталей с ферритно-перлитной структурой.

При всех уровнях прочности, всех показателях технологической пластичности ДФМС ( σ 0,2 / σ при, δ R, δ

Комбинезон , капюшон Eriksen, прогиб, высота чашки и т. Д.), помимо распределения отверстия, превосходят таковые для обычных сталей.

Д.), помимо распределения отверстия, превосходят таковые для обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS такая же, как у сталей глубокой вытяжки.

DFMS хорошо свариваются точечной сваркой. Предел выносливости при переменном изгибе установлен для сварного шва и основного металла ( σ с = 550 МПа) соответственно 317 и 350 МПа, т.е.е. 50 и 60% o в основном металле.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования DFMS, более дорогих, чем низкоуглеродистые стали, определяется экономией массы деталей (на 20-25%). Использование DFMS в ряде случаев позволяет исключить упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

Описание стали 09Г2С: Прокат этой марки стали чаще всего используется для изготовления различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции из листового металла этой марки для химической, масляной промышленности. , строительство, судостроение и другие отрасли.С помощью закалки и отпуска изготавливается высококачественная трубопроводная арматура. Высокая механическая стойкость к низким температурам также дает возможность успешно использовать трубы от 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварка может осуществляться как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, ее сварка достаточно проста, а сталь не закаляется и не перегревается в процессе сварки, за счет чего нет снижение пластических свойств или увеличение зернистости. К преимуществам использования этой стали можно отнести еще и то, что она не склонна к отпускной хрупкости и ее ударная вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок.При многослойной сварке применяют каскадную сварку с током 40-50 А на 1 мм электрода для предотвращения перегрева сварного шва. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.