виды обработки, материалы и оборудование

Технология нанесения на поверхность металла других материалов считается популярной при изготовлении различных изделий. Защитный слой снижает риск появления ржавчины, увеличивает показатель прочности. Гальваническое покрытие — защитный слой, который оберегает поверхность детали от воздействия коррозии. После обработки повышается срок службы изделия, улучшаются технические характеристики.

Детали с гальваническим покрытием (Фото: Instagram / mazakovvitalii)Описание метода

Гальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь. Пленка препятствует образованию ржавчины, продлевает срок службы изделия. Для проведения процедуры чаще применяется медь, никель, цинк, хром.

Гальванизация не только защищает металлические изделия от коррозии, но и улучшает его технические характеристики, вид. Чтобы «освежить» предмет, может наноситься гальваническое покрытие из золота, серебра.

Немного истории

Гальваническое покрытие металла впервые было разработано ученым Луиджи Гальвани. Он придумал метод осаждения металлических частиц на поверхность другого металла. Луиджи описал только теоретическую часть процесса и не стал углубляться в ее применение на практике.

Собрал данные вместе и провел первые практические эксперименты Мориц Герман. Переехав в Россию, он сменил имя, фамилию, став Борисом Якоби. Он впервые опробовал гальваническую ванну, провел испытание с применением медного раствора. В 1840 году вышел его труд с описанием готовой технологии.

Особенности процесса

Гальваническая обработка состоит из нескольких действий:

- Приготовления электролитического раствора. Его состав будет зависеть от необходимых технических характеристик готовой пленки.

- Погружения 2 анодов в готовый раствор. На них подключаются плюсовые контакты. Напряжение передает источник постоянного тока.

- Медленного погружения заготовки в электролит. Его необходимо подключить к минусовому контакту. Заготовка будет выполнять роль катода.

В итоге электрическая цепь буден замкнута, начнется процесс гальванизации. Металлические частицы, содержащиеся в электролитическом растворе и имеющие положительный заряд, будут оседать на обрабатываемую деталь.

Раствор электролита (Фото: Instagram / pushkagonka96)Сферы применения

Цели проведения технологического процесса:

- Защита. Металлическое покрытие должно защитить основу от коррозии, разрушения.

- Изменение вида. Гальванизация может преобразить любое изделие из металла, восстановить его поверхность (закрыть мелкие повреждения).

- Специальное назначение. Часто технология применяется для улучшения технических характеристик основы.

Гальванические покрытия применяются в автомобилестроении, изготовлении посуды, украшений, металлоконструкций, строительных материалов, крепежных элементов, промышленного оборудования. Также метод применяют при изготовлении CD и DVD дисков.

Виды покрытия

Гальванический метод обработки подразумевает под собой применение разных металлов. От этого изменяется вид, название метода. Технологии:

- Хромирование — популярный тип обработки. После обработки деталь становится износоустойчивой, поврежденные места восстанавливаются.

- Цинкование — процесс нанесения покрытия для защиты металлических заготовок от появления ржавчины.

- Серебрение — применяется для улучшения вида заготовки. Защищает деталь от образования ржавчины. Повышает показатель электропроводности.

- Латунирование — применяется для повышения показателя адгезии с резиновыми поверхностями, защиты основы от коррозии.

- Гальванизация золотом — применяется для восстановления украшений, придания им обновленного вида. Улучшает отражающие свойства, повышает коррозийную защиту, увеличивает токопроводящий показатель, ценность предмета.

- Радирование — чтобы основание стало устойчивым к длительному воздействию химических веществ, кислот, щелочей, проводится этот тип обработки.

- Никелирование — технологический процесс, применяемый для покрытия медных, стальных, алюминиевых заготовок. Готовое покрытие защищает изделие от разрушительного воздействия кислот, образования ржавчины. Поверхность становится устойчивой к истиранию, любым механическим воздействиям.

Обработанное изделие (Фото: Instagram / galvanoestetika_shop)Нанесение гальванического покрытия выполняется согласно ГОСТам.

Материалы и оборудование

Чтобы провести покрытие металлов защитным слоем, необходимо использовать специальное оборудование:

- Источник постоянного тока для передачи напряжения через замкнутую цепь. Важно чтобы он имел регулятор изменения выходного напряжения.

- Емкости для электролита (гальванические ванны). В них погружаются обрабатываемые заготовки.

Дополнительно понадобится прибор для нагрева электролита до рабочей температуры. В гальванической ванне необходимо разместить анодные пластины.

Подготовительный этап

Процесс гальванической металлизации требует проведения тщательной подготовки обрабатываемой детали. Для этого необходимо выполнить несколько действий:

- Очистить поверхности от грязи, пыли, ржавчины, налета.

- Отшлифовать деталь мелкой наждачной бумагой.

- Обезжирить поверхность, чтобы удалить масляные подтеки, жировые пятна.

После выполнения подготовки можно приступать к проведению основных работ.

Подготовка детали (Фото: Instagram / worx_russia)Обработка

Гальванизация происходит по следующей схеме:

- Ванна заполняется электролитом.

- На аноды подается напряжение через плюсовые контакты.

- Электролитический раствор нагревается до рабочей температуры.

- На заготовке закрепляется минусовой контакт, она медленно погружается в ванну.

Длительность проведения технологического процесса зависит от размеров изделия, его формы, требуемой толщины защитного слоя. После проведения гальванизации нужно выполняется ряд дополнительных процедур:

- осветление поверхностей;

- покрытие лаками или красками;

- пассивирование;

- полировку.

После выполнения работ необходимо проверить готовое покрытие. Для этого нужно оценить механическую устойчивость, вид заготовки.

При желании гальванику можно выполнить в домашних условиях. Для этого необходимо подготовить ряд материалов, инструментов, оборудования:

- стеклянный стакан;

- песочную бумагу;

- 1–2 литра воды;

- глубокий пластиковый контейнер;

- сульфат цинка;

- уксус, перекись водорода;

- кусок меди;

- подготовленную металлическую заготовку;

- блок питания на 3–6 вольт;

- тканевую бумагу, провода;

- цинк из батареек.

Проведение работ с ионным электролитом:

- Равные части перекиси водорода, уксуса нагреть, перемешать.

- Растворить кусок меди в готовом составе. Посиневшую жидкость можно использовать для проведения работ.

- На блоке питания закрепить зажимы с проводами.

- Плюсовую клемму закрепить на куске меди, лежащем в электролите, минусовую на подготовленной металлической поверхности.

- Включить блок питания.

Толщина слоя зависит от условий эксплуатации изделия:

- Легкие — кратковременное воздействие агрессивных веществ. Оптимальная толщина защитной пленки — от 7 до 15 мк.

- Средние — предметы подвергаются воздействию влажности, морской воды, промышленных отходов. Оптимальная толщина слоя — от 15 до 30 мк.

- Жесткие — изделия постоянно испытывают повышенную влажность, воздействие кислот, солей, щелочей, химических веществ. Оптимальная толщина пленки — от 30 до 45 мк.

При проведении гальваники своими руками нельзя забывать про безопасность. Работать нужно в перчатках, защитной одежде, респираторе, очках. Рабочее место должно быть очищено от воспламеняющихся жидкостей, материалов. В помещении нужно продумать система вентиляции.

Гальваническое покрытие защищает металлические поверхности от коррозии, восстанавливает поврежденные места, улучшает их вид. Для его нанесения применяются разные виды металлов. Работы проводятся на специализированном оборудовании, но при желании их можно выполнить в домашних условиях.

Гальваническое покрытие, методы, виды. процесс и обозначения

Содержание статьи

- Покрытие медью

- Покрытие золотом

- Покрытие хромом

- Покрытие серебром

- Покрытие никелем

- Покрытие цинком

- Покрытие оловом

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета. Гальваника служит для защиты металлов от образования на них ржавчины и для продления срока службы того или иного изделия.

Метод гальванического покрытия

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

- прочность,

- износостойкость,

- устойчивость к появлению коррозии,

- привлекательные внешние качества.

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Гальванические покрытия ГОСТ

Таблица. Способы обозначений покрытий определены ГОСТ 9.306-85

| Вид покрытия | Обозначение покрытия | |

|---|---|---|

| По ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Гальваническое покрытие: виды, характеристики ванн, оборудование

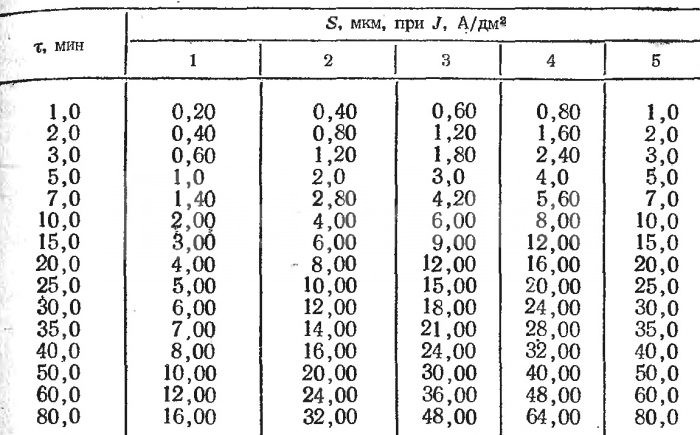

Толщина гальванического покрытия зависит от химического состава электролита и плотности тока на единицу площади. Если через ванну пропускается ток силой 300 А, а площадь поверхности покрываемых деталей 100 дм2, то плотность тока составляет 3 А/дм2. Параметры слоя определяются формулой

m=k×I×t, где:

m – масса покрывного слоя на катоде;

k – масса осажденного вещества в граммах, осаждаемого в течение одного часа при плотности тока 1 А/дм2;

I – фактическая сила тока;

t – длительность процесса покрытия.

Главным оборудованием для покрытия металлами является гальваническая ванна. Изготавливается из химически устойчивого пластика, размеры и геометрический вид отвечают требованиям стандарта и техническим условиям заказчика. Наша компания предлагает как готовую продукцию стандартных размеров, так и изготовление по эскизам клиентов.

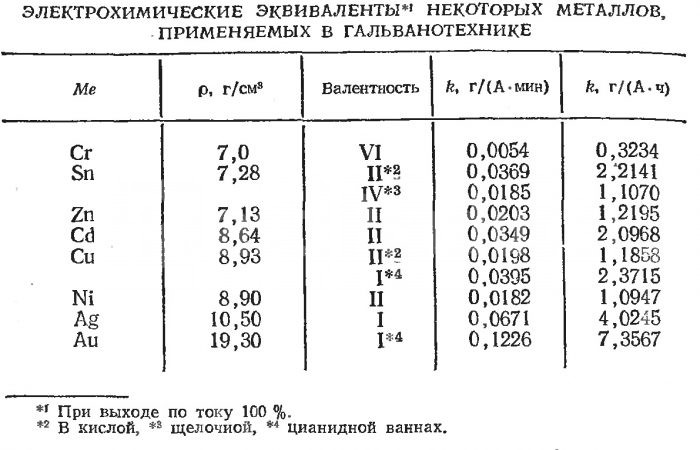

Химические эквиваленты металлов, часто применяемых в гальванических покрытиях, приведены в Табл. №1.

Табл. №1. Химические эквиваленты металлов

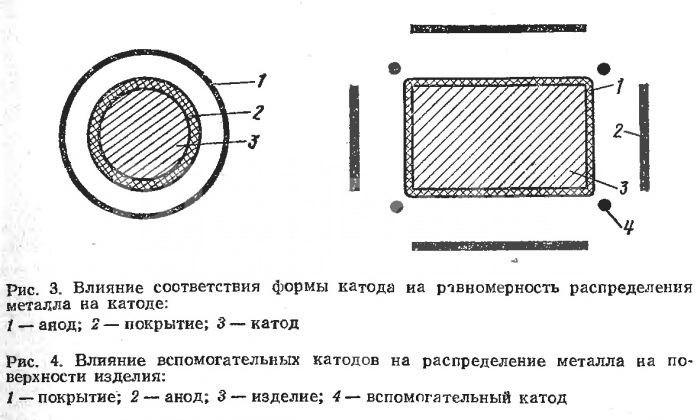

Гальванический способ покрытия металлов имеет несколько составляющих, влияющих на качество. Даже в ванных с оптимальной кроющей способностью слой металла осаждается неравномерно, в углублениях толщина меньше, чем на выпуклых участках, особенно на острых ребрах. Для достижения равномерной осадки металла следует применять такие аноды, форма которых максимально приближена к форме детали.

Правильное расположение и форма катодов

Глубокие механические повреждения поверхностей деталей нельзя скрыть за счет гальванических покрытий. Эти недостатки устраняются только механическим способом. Но дефекты глубиной в несколько микрон современная гальваника может устранить за счет добавления органических добавок. Они обеспечивают более толстый слой осаждения в углублениях, а на ровных поверхностях процесс происходит в обычном режиме.

Свойства гальванических покрытий

По своей функциональной особенности гальваническая обработка может иметь следующие физические свойства:

- Защитное. Поверхности обрабатываются для исключения коррозионных процессов, увеличения сопротивляемости процессам трения. Такие покрытия применяются с целью повышения эксплуатационных характеристик различных металлических изделий.

- Декоративное. Применяется в ювелирной промышленности для улучшения внешнего вида элементов декора или фурнитуры.

- Декоративно-защитные. Применяются для обработки металлических изделий различного назначения, универсального использования.

Существующий ГОСТ регламентирует минимальную толщину покрытий с учетом конкретных условий эксплуатации. Различаются следующие условия эксплуатации:

- Очень тяжелые. Металлические изделия работают в средах с агрессивными химическими соединениями и при высоких температурах.

- Тяжелые. Условия эксплуатации отличаются длительным контактом с водой, возможно кратковременное воздействие различных неагрессивных химических соединений.

- Умеренные. Условия пользования металлических изделий обыкновенные, нанесение гальванических покрытий может выполняться традиционным наиболее дешевым способом.

- Легкие. В таких условиях работает бижутерия, изделия из драгоценных металлов и т. д.

Виды оборудования

Гальваническое оборудование подбирается с учетом особенностей покрытия, количества деталей и конечных требований к качеству поверхности. Наша компания изготавливает пластиковые ванны, которые используются для подготовки растворов, удаления с поверхностей различных типов загрязнений и гальваники. Предусматривается возможность монтажа специального дополнительного оборудования для автоматизации технологических процессов. При этом потребитель может давать свои технические условия, гальваническое оборудование будет изготовлено с учетом его пожеланий.

Кроме ванн во время созданий гальванических покрытий применяются подогреватели, вентиляционные системы рабочих мест и производственных цехов, электрическое оборудование для получения токов заданной величины, таймеры и контроллеры. В зависимости от комплектности линии гальваника может выполняться в ручном или автоматическом режимах.

Виды покрытий сталей и сплавовВ зависимости от назначения деталей и изделий, особенностей процесса и химического состава ванны покрытия могут быть нескольких типов.

МеднениеГальваническое покрытие медью значительно улучшает внешний вид поверхности сталей, под воздействием кислорода медь окисляется и покрывается темным налетом. Важное условие качественного покрытия – отсутствие глубоких пор. Медные покрытия часто применяются в качестве подложки под никелирование. Медь можно окрашивать химически, метод предполагает применение различных элементов.

Гальваническое покрытие происходит в цианидных и сульфатных ваннах. Первые ванны отличаются высокой токсичностью, но получили широкое распространение из-за дешевизны и простоты технологии. В современных ваннах есть возможность достигать высокой концентрации меди, за счет этого ускоряется скорость осаждения.

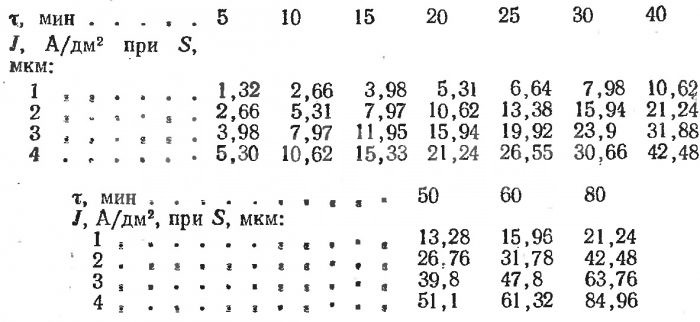

Табл. №2. Зависимость толщины меди от плотности тока и времени

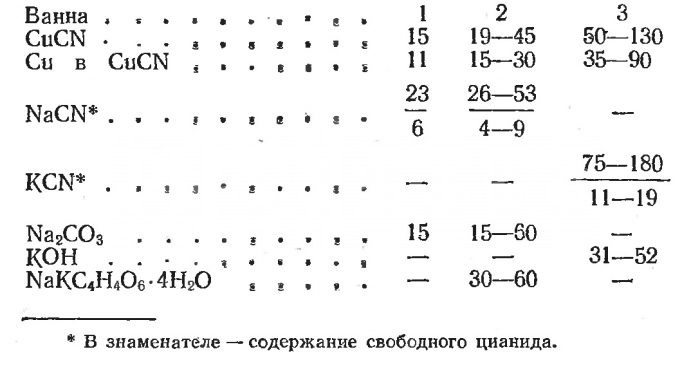

Примерные составы цианидных ванн для омеднения

Составы цианидных ванн

Электролит для цианидных ванн нужно готовить в запасных пластиковых ваннах, компоненты вносятся согласно технологической схеме по очереди и перемешиваются до полного растворения. Если во время гальванического покрытия на поверхности анодов появился темный налет, то это следствие загрязнения состава ванных молекулами свинца. Свинец необходимо удалять электролитическим методом.

Сульфатные ванны дают возможность достигать 100% выхода по току, их легко приготавливать и обслуживать, они значительно безопаснее цианидных.

Первая ванна универсального использования, вторая применяется для омеднения печатных схем и деталей с металлическими отверстиями. Не допускается наличие в ванных органических примесей, они вызывают хрупкость слоя. Для очистки растворов применяется активированный уголь, состав ванны пропускается через специальный фильтр с этим очистителем.

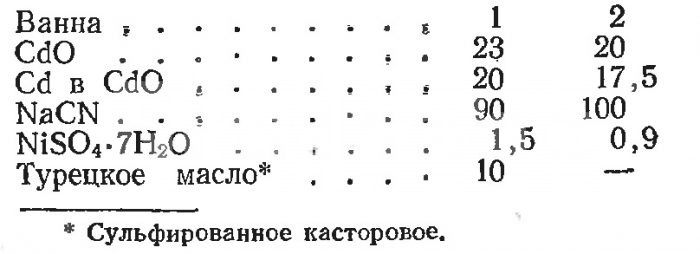

НикелированиеОчень распространенные виды гальванических покрытий, имеют отличный вид поверхностей, отличаются высокими показателями физической и коррозионной устойчивости. Никель наносится на сталь катодным методом, технология не допускает образования пористости. Ванны состоят из сульфата никеля, хлорида никеля и борной кислоты.

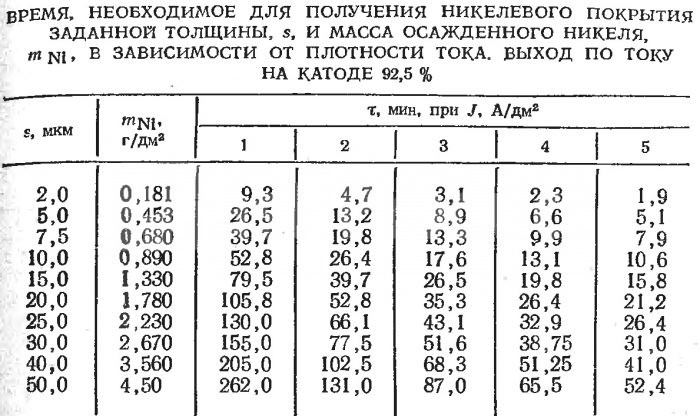

Табл. №3. Зависимость толщины покрытия никелем от времени и плотности тока

Во время гальванического покрытия операторы должны постоянно контролировать показатели кислотности при помощи ареометров или индикаторной бумаги. При обнаружении отклонений от заданных параметров кислотность ванны должна немедленно восстанавливаться.

После длительной работы в запыленных цехах в ванну попадает пыль, оседая на поверхностях металла, она придает ему шероховатый вид. Для недопущения подобных явлений электролит должен постоянно очищаться от механических примесей, гальваника должна происходить только в чистом растворе.

Один из наиболее распространенных дефектов поверхностей – питтинг, микроуглубления, возникающие в результате прилипания атомов водорода. Для минимизации рисков появления таких дефектов ванны вначале нагревают до высоких температур и дают некоторое время для выстаивания. За этот период прекращается выделение водорода. Затем электролит охлаждается до рабочей температуры и в него погружаются детали. На образование питтинга оказывает влияние и состояние подложного слоя на металле. Для уменьшения этого влияния в ванну добавляют смачивающие или окисляющие вещества, поверхность деталей становится более восприимчивой к равномерному покрытию.

При необходимости никелевые покрытия снимаются в ванных с серной кислотой. Для понижения риска затравливания в раствор добавляется глицерин в расчете 50 г/л.

ХромированиеСамо гальваническое покрытие хромом не создает антикоррозионной защиты, в связи с этим создаются промежуточные слои из никеля или никель-меди. В зависимости от использования деталей покрытие может быть декоративным, функциональным или защитным, толщина функциональных покрытий может достигать 1–2 мм. Хромовая гальваника имеет широкое распространение в автомобильной промышленности, во время изготовления форм для литья пластика, при производстве различных инструментов и т. д.

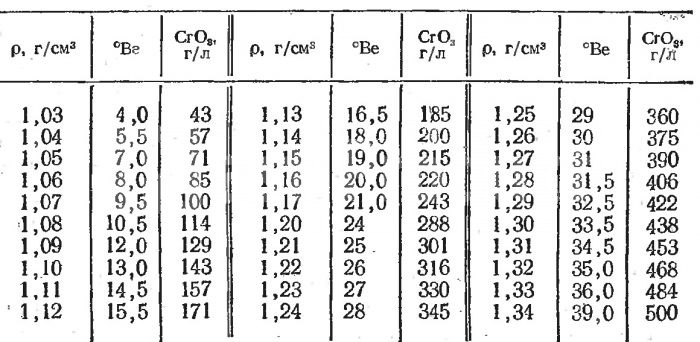

Основой ванны для хромирования поверхностей является хромовый ангидрид, в качестве катализатора используется серная кислота. Количество хромового ангидрида в пределах 0,8–1,2%, серной кислоты 2,5 г/л. Кроме классических ванн, имеющих сульфатный катализатор, металлические изделия могут хромироваться в ванных с кремнийфтористоводородной кислотой. Такие ванны обладают саморегулирующими свойствами, что значительно упрощает технологический процесс покрытия. Недостаток – высокая агрессивность электролита, все гальваническое оборудование должно изготавливаться из особо устойчивых пластиков. Процессы могут протекать только при выполнении существующих требований по качеству материала изготовления.

Еще одна проблема таких ванн – высокая токсичность. Во время покрытия следует строго придерживаться правил техники безопасности. На производстве в обязательном порядке монтируется эффективная система вентиляции и очисти отработанных технологических жидкостей.

Рекомендуемая плотность хромового ангидрида при t°=+15°С

Для снятия хромовых покрытий используются ванны с 50% хлорной кислотой, после промывки поверхности их можно повторно покрывать слоем хрома.

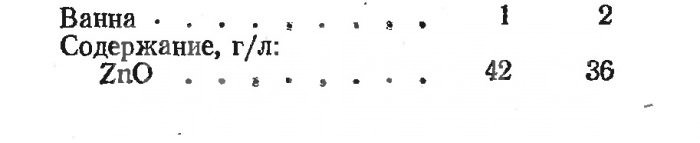

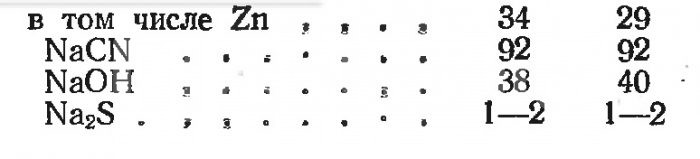

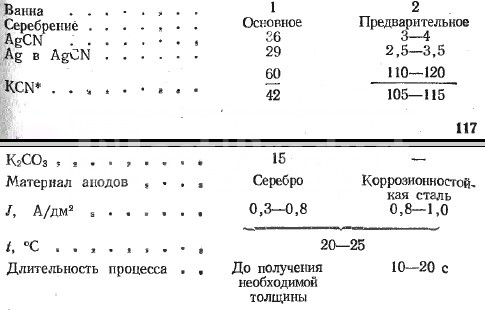

ЦинкованиеНаносятся как с целью антикоррозионного, так и декоративного покрытия. Для технического процесса требуются цианидистые соединения, что вызывает трудности в связи с их высокой агрессивностью и опасностью для окружающих. В состав ванн входит едкий натр, цианид натрия и оксид цинка.

Первая ванна характеризуется хорошей кроющей способностью, но низкой производительностью, вторая наоборот, отличается повышенной производительностью, но недостаточной кроющей способностью. Во время длительного использования электролитов в растворе повышается содержание CO2 и карбоната натрия в результате значительно ухудшаются показатели электропроводности. Удаление избытков компонентов делается вымораживанием. После понижения температуры до -2–3°С вещества оседают на дно и удаляются, а водород выводится естественным путем.

Толщина цинковых покрытий в зависимости от плотности тока и времени выдержки

Если возникает технологическая потребность увеличить концентрацию едкого натра и цинка, то в ванну добавляется оксид цинка. Наличие черного налета на анодах указывает на предельно низкую концентрацию цинка в ванне. Гальваническое покрытие цинком делать запрещается до восстановления требуемой концентрации всех компонентов.

Обильное выделение газов на поверхностях металлических изделий указывает, что процесс происходит при большой концентрации цианида и требует оперативного вмешательства оператора. Наличие органических загрязнений становится причиной появления на поверхности покрытия темных пленок. Загрязнений удаляются пергидролем с последующей промывкой в чистой воде. Недостаток высокоцинковыанных деталей – повышенная хрупкость. Для уменьшения рисков возникновения проблемы процесс обезжиривания должен исключать протравливание.

КадмированиеВ настоящее время применяется редко в связи с неудовлетворительными по существующим меркам эксплуатационными характеристиками. В состав ванны входит цианид натрия и солей кадмия.

Примерный состав ванны для кадмирования

В первой ванне получают блестящие слои, во второй матовые. Ванны работают при комнатных температурах, увеличивать нагрев электролита с целью ускорения покрытия не рекомендуется. На избыток карбонатов указывает образование на поверхности стали кристаллов.

Большое значение имеет чистота электродов, если они не отвечают требованиям, то на поверхности появляется трудноудаляемый шлам. Бракованные покрытия снимаются растворами, содержащими нитрат аммония или в концентрированной соляной кислоте. В большинстве случаев кадмиевые покрытия закрываются хромом, такая технология имеет широкое применение в промышленных масштабах.

Лужение

Олово хорошо сопротивляется атмосферным воздействиям и надежно защищает металлические поверхности от коррозионных процессов, на сплавах меди образует устойчивое анодное покрытие. Недостаток – во время хранения металл темнеет. Для лужения применяются кислотные и щелочные ванны. В качестве дополнительного компонента используется едкий натр.

Качество во многом зависит от точности соблюдение параметров. Из ванны запрещается вынимать сразу всю загрузку, а только частями с одновременным добавлением новых изделий. За счет такой технологи аноды длительное время содержатся в удовлетворительном состоянии.

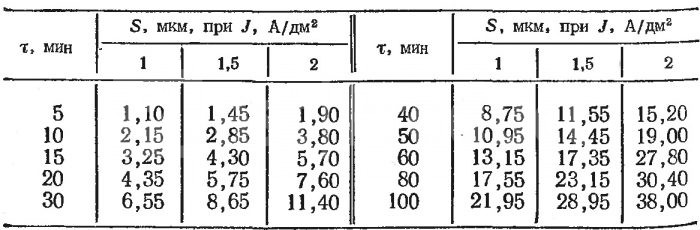

Зависимость толщины олова и времени и плотности тока

По цвету ванна должна быть светло-серой, потемнение указывает на неправильную эксплуатацию электродов. В таких растворах запрещается продолжать гальваническое покрытие, необходимо добавлять пергидроль.

СеребрениеБлагородный металл, но по своим физическим показателям значительно уступает вышеперечисленным покрытиям. Для технологического процесса используются цианидные ванны, главным компонентом является соль серебра, в качестве катализаторов применяются цианиды натрия или калия. Для улучшения показателей применяется предварительное серебрение, за счет такой операции повышается коэффициент адгезии металла с покрываемой поверхностью.

Составы ванн для серебрения и параметры процесса

Составы ванн для серебрения и параметры процесса

Детали из стали необходимо предварительно активировать с помощью покрытия тонким никелевым слоем. Шероховатость поверхностей объясняется наличием в электролите механических примесей, ванну рекомендуется периодически очищать.

ЗолочениеДорогое гальваническое покрытие, применяется во время изготовления бижутерии, ювелирных изделий или ответственных электронных плат. В зависимости от химического состава ванн можно получать цветное, твердое и низкокаратное золочение. Обработка изделий производится в цианидных или слабокислых ваннах.

Покрытие поверхностей сплавамиЭлектролитические покрытия сплавами в настоящее время получают широкую популярность в связи с возросшими требованиями по качеству изделий и деталей. Осаждение сплавами – очень сложный процесс, требующий специального оборудования и высококвалифицированных сотрудников.

виды, методы, описание процесса :: SYL.ru

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

Гальваника в домашних условиях

В зависимости от требований, предъявляемых к покрываемым изделиям различают три вида гальванических покрытий – защитно-декоративные покрытия, применяемые для придания изделиям красивого внешнего вида и защиты их от коррозии, защитные покрытия (защита деталей от коррозии и воздействия агрессивной среды), функциональные покрытия, предназначенные для придания изделиям специальных свойств (электропроводности, паяемости, твердости и т. д.).

Теоретически процесс нанесения гальванического покрытия на металлическое изделие в домашних условиях представляет собой процесс электрохимического осаждения на поверхности покрываемого изделия ионов другого металла (хрома, меди, никеля и др.), т. е. в теории все как и в промышленной гальванике.

Содержание

- Вопросы безопасности гальваники своими руками

- Теоретические основы гальваники. Гальваника это..

- Требуемое оборудование и материалы.

- Подготовка поверхности деталей.

- Гальваническое покрытие

- Меднение в домашних условиях.

- Никелирование в домашних условиях.

- Хромирование в домашних условиях.

Вопросы безопасности гальваники своими руками

Первым вопросом, который Вы должны решить, если решили заняться гальваникой в своем гараже или мастерской, это обеспечение безопасности. Требования техники безопасности в домашней гальванике примерно те же, что и в промышленной – для начала необходимо обеспечить место проведения работ качественной принудительной вентиляцией (в процессе нагрева электролиты могут выделять опасные для здоровья газообразные вещества). Наличие респиратора, защитных очков, резиновых перчаток и защитного фартука также необходимо. Все электрические приборы должны быть заземлены. Огнетушитель и аптечка должны быть легко доступны. В месте проведения гальванического процесса исключается прием пищи или воды.

Важно: Необходимо помнить, что процесс растворения веществ может сопровождаться выделением или поглощением тепла, что необходимо учитывать при приготовлении растворов электролитов. Например, при растворении концентрированной серной кислоты в воде выделяется большое количество тепла и резко повышается температура, что может сопровождаться вскипанием и разбрызгиванием капель жидкости. Растворяемый концентрированный раствор всегда льется в воду, а не наоборот.

Теоретические основы гальваники (гальваника это…)

В зависимости от требований, предъявляемых к покрываемым изделиям различают три вида гальванических покрытий – защитно-декоративные покрытия, применяемые для придания изделиям красивого внешнего вида и защиты их от коррозии, защитные покрытия (защита деталей от коррозии и воздействия агрессивной среды), функциональные покрытия, предназначенные для придания изделиям специальных свойств (электропроводности, паяемости, твердости и т. д.).

Теоретически процесс нанесения гальванического покрытия на металлическое изделие в домашних условиях представляет собой процесс электрохимического осаждения на поверхности покрываемого изделия ионов другого металла (хрома, меди, никеля и др.), т. е. в теории все как и в промышленной гальванике.

Основные понятия в гальванике:

- Электролит — раствор кислот, щелочей и оснований, проводящий электрический ток. В гальванике используются электролиты, представляющие собой водные растворы кислот и солей содержащие ионы металла, осаждаемого на изделии.

- Электролиз – химический процесс, происходящий в электролите при прохождении через него электрического тока.

- Концентрация раствора – величина, характеризующая количество растворенного вещества в жидкости, выраженная в процентах или грамм на литр. Процентный состав показывает, сколько граммов данного вещества находится в 100г раствора (например, 15% раствор серной кислоты представляет собой 15г серной кислоты, растворенной в 100г раствора). Концентрация, выраженная в грамм на литр (г/л) показывает, сколько граммов вещества содержится в 1 литре раствора.

- Катод – электрод, соединенный с отрицательным источником постоянного тока. В гальванотехнике катодом служат детали, на которые осаждается металл.

- Анод – электрод, соединенный с положительным источником постоянного тока. Растворимыми анодами в гальванике служат пластины, изготовленные из того же металла, который мы осаждаем на изделии.

В теории все выглядит просто – в гальваническую ванну, представляющую собой термостойкую диэлектрическую емкость и наполненную электролитом помещают два анода, погружают в ванну обрабатываемое изделие, которое используется в качестве катода. Катод и анод подключаются к источнику постоянного тока, процесс начинается.

Схема гальванического процессаРассмотрим подробно, какое оборудование, материалы и приспособления вам понадобятся для практической реализации гальванического процесса в домашних условиях.

Набор для гальваникиТребуемое оборудование и материалы

- Гальваническая ванна для домашней гальваники представляет собой диэлектрическую емкость необходимого объема. Так как в процессе гальваники часто необходим нагрев электролита емкость должна быть термостойкой.

- В качестве нагревательного элемента возможно использование обычной бытовой электрической плиты.

- В качестве источника постоянного тока можно использовать обычный выпрямитель, оборудованный регулятором выходного напряжения (1,5-12В).

- Для точного взвешивания навесок компонентов электролитов потребуются точные электронные весы.

- Для контроля температуры электролита потребуется термометр.

- Для хранения, приготовления электролитов потребуются стеклянные емкости с притертыми крышками.

Подготовка поверхности детали

Перед нанесением гальванического покрытия необходимо провести тщательную обработку поверхности детали.

Важно: Следует помнить, что после нанесения покрытия все дефекты поверхности в том числе повышенная шероховатость будут значительно более заметны, чем на непокрытом изделии.

Поверхность детали шлифуем и полируем до получения требуемого класса чистоты поверхности. Всего различают 14 классов, для получения качественного декоративного покрытия хромом, никелем или цинком требуется 7-9 класс (чистая поверхность). В гальванических мастерских, как правило используются специальные наборы эталонных образцов, изготовленных из того же металла, что и обрабатываемое изделие, т. е. определение класса чистоты поверхности проводится визуальным сравнением образца и изделия. Существуют и специальные методы для измерения данного параметра, например, использование специальных приборов – профилометров или визуальные методы с использованием микроскопа.

В нашем случае, для получения ровной глянцевой поверхности достаточно произвести тщательную полировку изделия на войлочном круге с использованием полировочной пасты. На первом этапе поверхность изделия замыливается – обрабатывается мелкой шкуркой смоченной водой до получения матовой поверхности, затем полируется. В качестве полировочной пасты можно использовать пасту гои.

После полировки поверхность изделия необходимо обезжирить. Для обезжиривания металлических поверхностей обычно используются щелочные растворы с добавлением поверхностно активных веществ. В домашних условиях обезжирить поверхность можно просто ацетоном или спиртом. Качественное обезжиривание изделий из стали обеспечивает их выдержка в растворе фосфорнокислого натрия, нагретого до 900С, цветные металлы обезжириваются в том же растворе без нагрева.

Меднение в домашних условиях

Медные покрытия применяются в нескольких случаях – для создания подслоя перед хромированием или никелированием, для создания электропроводящего слоя, для снижения трения сопряженных поверхностей, а также для придания металлическим предметам декоративных свойств. Если вам требуется именно декоративное покрытие следует помнить, что под воздействием кислорода медное покрытие достаточно быстро темнеет, медный слой не защищает деталь от коррозии.

Существует специальный способ получения цельных изделий из меди — гальванопластика. Данным способом изготавливают, например, пресс-формы для пластмасс, предметы интерьера или медные копии предметов искусства.

В качестве электролитов меднения используют щелочные, кислые и аммиакатные. В домашних условиях используют электролит основным ингредиентом которого является медный купорос. Химический состав электролита и режим процесса меднения:

- Медный купорос – 200-250 г/л.

- Серная кислота – 50-75 г/л.

- Температура электролита в процессе – 20-250С.

- Катодная плотность тока – 1-2 а/дм2.

- Выход по току – 98-100%

При меднении в домашних условиях следует придерживаться тех-же несложных правил, предъявляемых к технологии процесса нанесения металлических покрытий гальваническим способом:

- изделие должно быть полностью погружено в электролит;

- площадь поверхности катода должна быть в два раза площади обрабатываемой детали, применительно к меднению лучше использовать два катода, расположенных по обеим сторонам изделия;

- аноды и катоды не соприкасаются между собой;

- температура и плотность тока контролируется на протяжении всего процесса.

Приготовление кислого электролита меднения заключается в простом вливании в гальваническую емкость предварительно растворенного в теплой воде медного купороса (через фильтр) с последующем добавлении расчетного количества серной кислоты. Скорость осаждения меди при плотности тока 1,5 а/дм2 составляет примерно 1 мк за 3,4 минуты. После меднения изделие достают из электролита, промывают проточной водой и сушат.

На поверхность омедненного изделия можно нанеси декоративную цветную пленку (меднозакисную пленку). Цвет такой пленки будет зависеть от продолжительности осаждения. Для нанесения такой пленки можно использовать туже гальваническую емкость, что и для простого меднения. В состав электролита входит медный купорос, в количестве 50-60 г/л, обычный пищевой сахар 80-90 г/л, сода каустическая 40-50 г/л. Температуру следует поддерживать в пределах 35-450С. Напряжение не более 1в, плотность тока при этом 0,01-0,02 а/дм2. Для этого процесса в качестве источника тока мы бы посоветовали использовать аккумулятор, с возможностью плавного регулирования плотности тока. Деталь, покрытую цветной пленкой покрывают бесцветным лаком и сушат.

Меднение в домашних условиях процесс несложный, если соблюдать требования, перечисленный выше. Химикаты для электролита меднения достать не сложно, а результат может приятно удивить.

Никелирование в домашних условиях

Никелирование дает, пожалуй, самый впечатляющий результат по сравнению с другими видами домашней или гаражной гальваники. Изделие, покрытое никелем, имеет отличные декоративные качества – глянцевую, блестящую светлую металлическую поверхность, а также приобретает защиту от коррозии. К недостаткам никелевых покрытий следует отнести то, что слой никеля имеет микропоры, которые могут доходить до поверхности основного металла. Наличие таких микропор снижает прочностные и антикоррозионные свойства покрытия, поэтому слой никеля лучше наносить на предварительно осажденный медный подслой или произвести специальную обработку никелированной детали. Существует химический метод нанесения никелевого покрытия, но в рамках данной статьи мы расскажем о гальваническом методе.

Начинать процесс (как и при нанесении других покрытий) следует с подготовки рабочего места, материалов, оборудования и средств защиты. Электролит никелирования включает в себя следующие компоненты:

- сернокислый никель – 140 г/л;

- сернокислый натрий – 50 г/л;

- борная кислота – 20 г/л;

- поваренная соль (хлористый натрий) – 5 г/л.

Готовится данный электролит просто – компоненты по отдельности растворяют в воде, фильтруют и вливают в любой последовательности в гальваническую емкость, затем доливают воду до заданного объема. В качестве анодов используем две никелевые пластины, катод – обрабатываемая деталь. Сила тока при никелировании в данном электролите не должна превышать 6в, при катодной плотности тока 0,8-1,2 а/дм2, процесс проходит при комнатной температуре. Никелевый слой толщиной 1 мк создается на изделии за 20-30 минут.

Полученное данным способом покрытие будет матовым и для придания ему декоративных качеств деталь полируется. Получение глянцевого покрытия прямо из гальванической ванны возможно, но требует введения в состав электролита дополнительных компонентов – блескообразователей. Состав для блестящего никелирования следующий:

- сернокислый никель – 140-300 г/л;

- борная кислота – 30 г/л;

- поваренная соль (хлористый натрий) – 5-15 г/л;

- фтористый натрий – 5-6 г/л;

- дисульфонафталиновая кислота – 3-4 г/л.

Особенностью блестящего никелирования является повышенная до 40-500С температура, немного более высокая плотность тока (1-3 а/дм2) и необходимость непрерывного перемешивания раствора.

После нанесения никелевого покрытия требуется специальная обработка поверхности изделия. Различные источники предлагают множество различных составов для такой обработки, вплоть до использования жидкой смазки или рыбьего жира. Эффективным будет способ, при котором деталь тщательно протирается густой смесью воды с окисью магния и погружается на 1-2 минуты в 50% раствор соляной кислоты.

Хромирование в домашних условиях

Прежде всего, отметим, что хромирование в домашних условиях потребует химикатов, приобретение которых частными лицами невозможно. В частности, основной компонент электролита хромирования оксид хрома CrO3, другое название – хромовый ангидрид в своем шестивалентном воплощении является ядовитым веществом. На гальванических производствах действует ряд серьезных ограничений и требований к работе с такими веществами, а также их утилизации.

Внимание: Хромовый ангидрид является сильным канцерогеном и требует крайне осторожного обращения. Необходимо избегать его попадания на открытые участки кожи. Перед тем как принять решение о целесообразности домашнего хромирования внимательно ознакомьтесь с требованиями техники безопасности. Ни в коем случае не следует сливать отработанный электролит в канализацию или почву, он подлежит специальной утилизации.

Таким образом, техническому воплощение процесса хромирования целесообразно только в хорошо оборудованной гаражной мастерской или на специально подготовленном гальваническом участке.

Считается, что непосредственное нанесение хрома на поверхность стального изделия невозможно, но данное утверждение справедливо только для азотированной стали. Изделия из углеродистых сталей перед процессом хромирования подвергают анодному декапированию в хромовом электролите в течении 3-5 минут. Мы будем рассматривать процесс осаждения хрома на предварительно нанесенную подложку из тонкого слоя никеля или меди. Процесс нанесения меди и никеля в домашних условиях рассмотрен в данной статье. После нанесения подслоя никеля или меди поверхность детали полируется и обезжиривается.

Сам процесс хромирования отличается от процессов никелирования или меднения только составом электролита и материалом катода. В качестве катода используется лист из свинца или сплава свинца с оловом. Площадь поверхности катода должен быть больше поверхности обрабатываемого изделия. Подключается катод к положительной клемме выпрямителя. Анод – обрабатываемая деталь, подключается к отрицательному электроду.

Важно: Анод и катод в гальванической емкости не должны касаться стенок сосуда, а также не должны соприкасаться между собой.

Состав электролита и режим хромирования:

- хромовый ангидрид 250 г/л;

- серная кислота 2-2,5 г/л;

- дистиллированная вода;

- напряжение – 12в;

- катодная плотность тока – 15-60 а/дм2;

- температура электролита 45-550С.

Приготовление электролита хромирования проводится следующим образом: в воде, предварительно разогретой до 700С растворяют хромовый ангидрид, раствор охлаждают, затем по каплям или тонкой струйкой вливают концентрированную чистую серную кислоту. Температура процесса хромирования в пределах 45-550С. В процессе хромирования необходимо точно соблюдать технологический режим – температуру электролита и плотность тока. Рассеивающая способность электролита данного состава средняя, что означает, что возможно осаждение более толстого слоя хрома на выступающих частях деталей, и соответственно в углублениях и пазах детали слой хрома меньше.

Продолжительность осаждения хрома зависит от таких параметров как катодная плотность тока и выход по току в %. При средних значениях примерное время осаждения слоя хрома в 1 мк – 3 минуты.

После нанесения хромового покрытия деталь промывают в дистиллированной воде и сушат. В большинстве случаев, последующая полировка детали значительно улучшает декоративные характеристики покрытия.

В заключение отметим, что данная статья дает общие значения и понятия гальванического процесса хромирования и перед тем как приступить к практической реализации этого процесса необходимо тщательно ознакомится со специальной литературой.

Если Вас не остановили трудности, перечисленные в данной статье, и вы все же решили заняться гальваникой в своем гараже или домашней мастерской то еще раз внимательно перечитайте правила техники безопасности и дерзайте. Результат может превзойти ожидания или сделать гальванику не только вашим хобби, но и источником заработка, особенно это касается такого раздела гальваники как гальванопластика. В настоящее время в свободной продаже можно найти не только готовые электролиты для нанесения различных покрытий, но и целые наборы для гальваники в домашних условиях. Если же вам требуется нанесение покрытий на серийные партии изделий и гарантированное качество, целесообразнее будет обратиться к специалистам.

Возможно Вас заинтересуют статьи: |

О гальванических покрытиях. Выбор, применение, технология

В разделе приведены статьи по теории и практике гальванического производства. Рассмотрены некотрые вопросы теоретической электрохимии, природы свойств гальванопокрытий, коррозии. Подробно приведены механизмы гальванических, химических, конверсионных и иммерсионных покрытий. Показаны основы химико-гальванических процессов при производстве печатных плат. В разделе «В помощь инженеру-проектировщику» представлен полезный материал для специалистов, занимающихся изготовлением деталей, в частности, подробно освещены вопросы применимости гальванопокрытий в тех или иных случаях.

Научный редактор раздела — к.т.н. Фазлутдинов К.К.

♦ Наше производство.

♦ В помощь инженеру-проектировщику.

♦ В помощь гальванику-любителю.

СТАНДАРТЫ ПО ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЯМ

• Список Европейских стандартов по гальванике.

• Список ГОСТов для гальванического производства.

• Обозначение покрытий международное (DIN, ISO).

• Обозначение покрытий по ГОСТ 9.306-85.

• Обозначение гальванических и химических покрытий по ГОСТ 1759.4-87 (цифровое обозначение покрытий на крепеже).

• Обозначение покрытий на кабельной продукции по ГОСТ 23981-80.

ОПИСАНИЕ МЕХАНИЗМОВ И ТЕХНОЛОГИЙ НАНЕСЕНИЯ ПОКРЫТИЙ

[Подготовка поверхности]

• Механическая подготовка поверхности.

• Обезжиривание и травление поверхностей.

• Подготовка поверхности алюминия перед нанесением оксидных и металлических покрытий.

[Анодирование, оксидирование, фосфатирование]

• Анодное оксидирование алюминия.

• Микродуговое оксидирование алюминия (МДО)

• Оксидирование алюминия химическое.

• Оксидирование стали химическое.

• Фосфатирование стали химическое.

[Гальванические катодные покрытия]

• Цинкование (оцинковка).

• Пассивация цинковых покрытий.

• Кадмирование.

• Никелирование.

• Меднение.

• Олово-висмут.

• Олово-никель.

• Олово-свинец.

• Свинцевание.

• Хромирование.

• Ренирование.

• Вольфрамирование.

• Серебрение.

• Золочение.

• Палладирование.

• Родирование.

[Химические покрытия]

• Химическое никелирование (сплав никель-фосфор).

• Химическое меднение.

• Химическое оловянирование.

• Химическое серебрение.

[Процессы с участием металлизации диэлектриков]

• Металлизация пластиков.

• Производство печатных плат.

• Промышленная гальванопластика.

[Другие способы нанесения покрытий]

• Холодное цинкование (цинкнаполенные лакокрасочные покрытия).

• Термическое напыление хромовых покрытий.

• Термодиффузионное цинкование.

• Цинк-ламелевое покрытие.

• Горячее цинкование.

• Горячее лужение.

• Вакуумное напыление.

• Порошково-полимерное окрашивание.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЭЛЕКТРОХИМИИ И ГАЛЬВАНИКИ

[Общие аспекты]

• История гальванотехники.

• Основные термины в гальванотехнике.

• FAQ: Часто задаваемые вопросы по нанесению гальванических покрытий.

• Теоретические основы нанесения гальванических покрытий.

• Вода, часть 1. Структура и свойства воды в жидком, твердом и газообразном виде.

• Вода, часть 2. Строение водных растворов.

• Вода, часть 3. Структурирование воды под действием внешних воздействий. Предыстории и память воды.

• Вода, часть 4. Жизненный цикл промышленной воды.

• Двойной электрический слой (ДЭС): понятие и теории строения.

• Точка нулевого заряда.

• Исследование кинетики осаждения гальванических покрытий (поляризационные исследования).

• Выбор источников питания (выпрямителей) для гальванического производства

[Электрокристаллизация]

• Теоретические основы электрокристаллизации металлических покрытий.

• Классификация кристаллических структур покрытий.

• Особенности электрокристаллизации сплавов.

• Дефекты кристаллического строения покрытий.

• Дисперсность покрытий (размер кристаллов).

• Причины образования внутренних напряжений в гальванических покрытиях.

• Природа пористости гальванических покрытий.

• Твердость гальванических покрытий.

• Влияние термообработки на структуру гальванических покрытий.

• Текстура покрытий.

• Примеси в покрытиях.

Гальваническое покрытие: суть, цели, методы, свойства

plazmen.ru » Информация » Что такое гальваническое покрытие металла

Метод гальванического покрытия металлов был изобретен достаточно давно. С его помощью можно улучшить механические свойства материала и расширить сферы эксплуатации готовой продукции. Под гальваникой подразумевается цикл обработки образца по строгому алгоритму действий.

Гальванизация — это метод покрытия одного металла каким-либо другим путём электролиза.

История появления и развития

Историки утверждают, что технология гальванического осаждения, а точнее ее разновидность под названием гальванопластика, появилась в 1838 г. Автором идеи стал исследователь Борис Якоби. В ходе многочисленных опытов ученый изобрел необычный способ обработки металлических заготовок и стал активно внедрять его в разные сферы промышленности. Вскоре гальванику стали использовать на монетных дворах и организациях, которые производили типографические приспособления или оборудование для художественной деятельности.

Метод был назван не в честь первооткрывателя, а итальянского ученого Луиджи Гальвани, который попробовал обработать изделия электрохимическим путем почти в один промежуток времени с Якоби.

Суть гальванического процесса

Гальванизация представляет собой особый электрохимический процесс, который приводит к образованию тонкого металлического покрытия на исходной заготовке. Обработка состоит из нескольких основных циклов:

- Подготовка электролита с подходящим составом (меняется в зависимости от типа материала и желаемого результата).

- Опускание в готовый раствор 2 анодов, которые соединяются с плюсовым контактом источника постоянного тока.

- Погружение в гальванизирующую смесь заготовки, размещение ее между анодами и подсоединение к контакту с минусовым значением. В результате обрабатываемая деталь станет катодом.

- Замыкание электрической цепи.

Гальванизация приводит к образованию тонкого металлического покрытия.

Гальванические циклы, которые происходят в такой цепи, подразумевают передвижение заряженных частиц наносимого металла, присутствующих в электролитическом растворе, к отрицательно заряженному катоду с последующим оседанием на поверхности. Это приводит к появлению металлической пленки.

Цели гальванизации металла

Существует широкий спектр целей, для которых может использоваться гальванизация. Если нужно выполнить гальваническое хромирование, образец следует покрыть никелевым слоем. В большинстве случаев такая технология применяется для улучшения защитных и декоративных свойств образцов. Гальваника может применяться и с целью получения точных копий деталей, которые обладают сложным рельефом. В таких условиях процесс называется гальванопластикой.

Не меньшей популярностью пользуется цинкование черных металлов посредством гальваники. Такая обработка предназначается для формирования на поверхности антикоррозийного оцинкованного покрытия. Металлические детали, гальванизированные таким методом, могут эксплуатироваться в течение долгого времени во влажной среде, взаимодействовать с соленой или пресной водой и при этом не терять начальных свойств.

Наносить гальванические покрытия на поверхность металла можно с различными целями.

Качественное цинкование обязательно при производстве трубопрокатных изделий, технических емкостей, составляющих кровельных или строительных конструкций.

Гальваника незаменима и в ювелирной деятельности. Ее используют для улучшения декоративных качеств обрабатываемых образцов. Процесс подразумевает распределение на изделии золота или серебра, восстановления поврежденных поверхностей и других действий, нацеленных на улучшение внешнего вида украшений.

Методы гальваники

Формирование защитной пленки посредством распределения другого металла выполняется с помощью 2 технологий:

- Катодное напыление. При незначительном повреждении слоя происходит образование ржавчины на основном изделии. Это связано с реакцией самого поверхностного покрытия.

- Анодное нанесение. Метод характеризуется большей эффективностью в сравнении с предыдущим вариантом. Если появляется угроза развития коррозийных процессов, то они происходят только в поверхностном слое. Основная часть изделия долго не теряет начальных внешних свойств. Кроме того, материал остается защищенным от негативных воздействий окружающей среды.

Ключевые преимущества

Для гальваники характерны важные преимущества, которые делают ее популярным методом обработки металлов. Специалисты отмечают такие пункты:

- Покрытие металлом выполняется на любые типы исходных образцов, независимо от их формы или конфигурации.

- Финишный слой имеет высокую плотность и равномерную толщину.

- Поверхность характеризуется неплохой адгезией с обработанным покрытием.

- Защитные и декоративные свойства обрабатываемых деталей находятся на высоком уровне.

- Толщина металлического слоя, который наносится посредством гальваники, регулируется без особых сложностей.

Покрытие металлом выполняется независимо от формы.

Кроме того, технология качественно отработана и не требует каких-либо сложных операций при выполнении.

Ее реализация не сопровождается большими финансовыми вложениями.

Совместимость металлов

Контактная коррозия случается при взаимодействии 2 разнородных металлов. Так, запрещено соединять листы алюминия с помощью медной заклепки, поскольку это приведет к образованию сильной гальванической пары.

Различные металлы различаются электродными потенциалами. При контакте с электролитом один становится катодом, а другой анодом. В ходе химической реакции начинается коррозия, при которой медь (катод) беспощадно уничтожает алюминий (анод).

Практически все разнородные материалы, контактирующие друг с другом, не защищены от образования ржавчины, т.к. даже частицы влаги, содержащиеся в воздухе, могут превратиться в электролит и запустить электродный потенциал.

Ознакомиться с совместимостью гальванических пар можно с помощью таблицы:

| Алюминий | Латунь | Бронза | Медь | Оцинкованная сталь | Железо | |

|---|---|---|---|---|---|---|

| Алюминий | Д | Н | Н | Н | Д | О |

| Медь | Н | О | О | Д | О | Н |

| Свинец | О | О | О | О | Д | Д |

| Цинк | Д | Н | Н | Н | Д | Н |

Д — допустимые контакты (минимальный риск ГК).

О — ограниченно допустимые контакты (средний риск ГК).

Н — недопустимые контакты (повышенная вероятность ГК).

Области применения

Гальваника необходима для:

- Защиты. Покрытие металлов оберегает основной материал от появления ржавчины и прочих разрушительных процессов.

- Изменения внешних свойств. С помощью гальванизации можно восстановить красоту поверхности изношенного изделия и избавиться от мелких повреждений.

- Специального назначения. Нередко метод применяется для улучшения технических свойств основы.

Гальваника необходима для защиты металла.

Гальванические поверхности распространены в автомобилестроении, производстве ювелирных изделий и металлоконструкцией, изготовлении стройматериалов, посуды, крепежных деталей и промышленного оборудования. Кроме того, технология используется и для создания компакт-дисков.

Виды гальванических покрытий

Поверхности гальванизируют с помощью различных металлов. В зависимости от используемого покрытия алгоритм действий и результат работ различаются.

Хромирование

Распространенный способ обработки металлов. Под воздействием хромирования заготовка становится устойчивой к износу. Кроме того, метод восстанавливает начальный вид изделия и устраняет следы повреждений.

Меднение

Это промежуточный цикл обработки, поскольку готовое изделие недостаточно хорошо справляется с коррозийными процессами. Со временем поверхность подвергается окислению, поэтому для исключения неприятных явлений выполняется повторное нанесение покрытия. В качестве электролитов применяются кислотные и щелочные смеси.

Меднение — это промежуточный цикл обработки.

Цинкование

Созданная гальваническая пара выдерживает воздействие агрессивных сред. Срок службы деталей определяется периодом разрушения цинка.

В течение этого времени металл будет сохранять внешние свойства без появления ржавчины.

Железнение

Способ предназначается для повышения прочностных свойств изделий, которые быстро изнашиваются. Железнение делает металл устойчивым к различным повреждениям и быстрому износу.

Железнение повышает прочность изделий.

Никелирование

Технологический цикл используется при обработке заготовок из меди, стали и алюминия. Образованный слой защищает изделия от кислотной среды, истирания и механических воздействий.

Латунирование

При обработке применяются цианистые электролиты цинка, натрия, калия. Покрытие распределяется для сохранения или улучшения декоративных свойств образцов. Способ востребован для стальных заготовок, которые будут обклеиваться резиновыми вставками.

Латунирование применяется для сохранения декоративных свойств образцов.

Родирование

Позволяет повысить стойкость изделия к негативному воздействию кислот, щелочей и химических веществ. Химический элемент делает металл устойчивым к агрессивным химикатам и механическим нагрузкам.

Серебрение и золочение

Востребованы в ювелирной деятельности. В емкость с электролитическим раствором погружается обрабатываемый образец. В смеси происходит растворение ионов золота или серебра. После завершения цикла на поверхности появляется тонкий слой драгоценного металла.

Серебрение и золочение востребовано среди ювелиров.

Лужение

Представляет собой нанесение оловянного слоя или сплава этого метала на металлическую поверхность. Обработка этим методом востребована в машиностроение, радиотехнике и авиационной промышленности.

Травление

Данный процесс с использованием кислотной среды выполняется в стеклянной, эмалированной или металлической ванне. Детали выдерживаются в растворе в течение 1,5-2 минут.

Свойства гальванических покрытий

Покрытия гальваникой обладают несколькими свойствами:

- Шероховатость. Степень фактурности зависит от используемого метода гальванизации.

- Твердость внешнего слоя. Параметр измеряется с помощью специального устройства ПМТ-3.

- Электрические свойства. Они незаменимы при производстве разных токопроводящих деталей.

Покрытия гальваникой обладают твердостью внешнего слоя.

Влияние гальванического покрытия на свойства основного металла

Гальванизация влияет на физико-механические характеристики основного металла. Выбирая тип покрытия, необходимо учитывать специфику технологии обработки и метод нанесения.

После распределения гальваники основной металл теряет показатели сопротивления усталости.

Толщина гальванического покрытия

Варьируется от 6 до 20 мкн. Точное значение зависит от типа материалов, которые используются для процесса.

Альтернатива гальваническому покрытию

Для повышения прочностных свойств и устойчивости к коррозии металлической заготовки используются и другие методы. Среди них:

- Закалка образца.

- Рекристаллизация.

- Чеканка.

- Обкатывание.

- Наплавка и т.д.

Для повышения прочностных свойств используется закалка образца.

К наиболее простым и эффективным вариантам относят распределение твердосмазочных смесей. Они похожи на лакокрасочные материалы, но с наличием твердых смазочных частиц в составе. Подобная обработка способствует образованию тонкой пленки с высокими несущими свойствами и невысоким коэффициентом трения.

Особенности гальванической обработки

Металлические изделия гальванизируются в несколько этапов. Чтобы не допустить ошибок, нужно в точности придерживаться алгоритма действий.

Приготовление электролитического раствора

Компоненты выбирают опытным путем с учетом таких особенностей:

- Типа покрытия, которое формируется.

- Толщины наружного слоя.

- Материала изготовления заготовки.

Для каждой детали, которая подвергается гальванике, нужен индивидуальный состав с соответствующей рецептурой.

Погружение 2 анодов в готовый раствор

К анодам подсоединяются контакты с плюсовым значением. Подача напряжения осуществляется источником постоянного тока.

К анодам подсоединяются контакты.

Погружение заготовки в электролит

Перед погружением образца в электролитическую смесь нужно тщательно обработать его с помощью щеточки и наждачной бумаги. Затем анодную пластину опускают в ванну, а с помощью анодов замыкают клемму с плюсовым значением.

Между анодами закрепляется заготовка, а затем к ней подводится отрицательный полюс от источника электроснабжения.

Готовая смесь отправляется в резервуар и заполняется выше уровня размещения детали.

Промежуток времени, который требуется для реализации задач, зависит от толщины слоя.

Необходимые материалы и специальное оборудование

Для обработки металлов защитной поверхностью нужно подготовить:

- Источник постоянного тока для пропускания напряжения через замкнутую цепь. Необходимо убедиться, что в нем присутствует регулятор для изменения параметров выходного напряжения.

- Резервуар для электролита. В смесь будет погружена обрабатываемая заготовка.

Для обработки металлов нужно подготовить источник постоянного тока.

В качестве дополнительных аксессуаров используется устройство для нагрева электролита до требуемой температуры.

Процесс гальванического покрытия металла

Для безошибочного проведения работ по гальванике необходимо учитывать советы экспертов. Также следует действовать согласно поэтапному руководству.

Подготовительные работы

Гальваническая металлизация производится после нескольких подготовительных мероприятий. Для начала следует очистить поверхность от ржавчины, налета, пыли и грязи, а затем отшлифовать ее с помощью наждачной бумаги. После этого необходимо обезжирить материал для удаления жировых пятен и подтеков масла.

Завершив подготовку, можно переходить к основной части работ.

Проведение гальванизации

Схема данного процесса выглядит следующим образом:

- В ванну опускается электролитический раствор.

- На анод подается напряжение через плюсовые полюсы.