Меднение

Шифры наносимых покрытий: М, М.бМатериал основы: углеродистые стали, нержавеющие стали, алюминиевые и титановые сплавы

Габариты изделий: до 1500х1500х1500 мм. Масса до 1 000 кг.

Нанесение покрытий на изделия любой сложности

ОТК, паспорт качества, работа в рамках ГОЗ

Общая информация

Меднение – это процесс гальванического нанесения слоя меди толщиной от 1 мкм до 300 мкм и более (в ряде случаев до 3-4 мм).

Медные покрытия обладают высоким сцеплением (адгезией) с различными металлами, высокой пластичностью и электропроводностью.

Области применения деталей с медными покрытиями зависят от того, используется ли медное покрытие как функциональное, или же медное покрытие выступает подслоем для нанесения других гальванических покрытий.

В атмосферных условиях медные покрытия легко окисляются и покрываются оксидной плёнкой, которая предохраняет их от дальнейшего разрушения.

Основные области применения медных покрытий

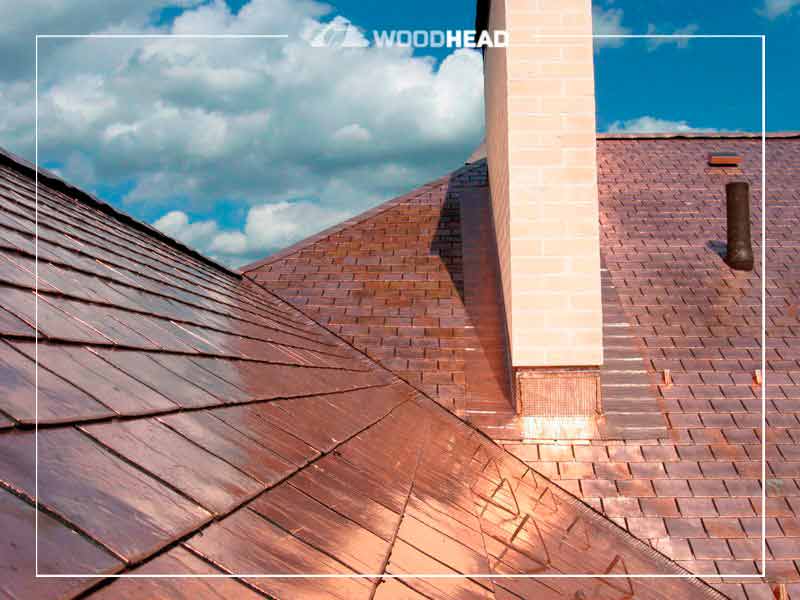

— для декоративных целей. В настоящее время большой популярностью используются старинные медные изделия. Гальваническое меднение позволяет наносить медные покрытия, которые после специальной обработки «состариваются», или приобретают другой требуемый внешний вид. Медное покрытие непосредственно после нанесения имеет яркий розовый цвет (блестящий или матовый, в зависимости от технологии нанесения).

— для гальванопластики. Гальваническое меднение применяется для изготовления металлических копий изделий различной формы и размеров. Создаётся восковая или пластиковая основа, которая покрывается электропроводящим лаком и слоем меди толщиной 1 — 2 мм. Такая технология меднения часто используется при изготовлении сувениров, ювелирных изделий, барельефов, волноводов и матриц.

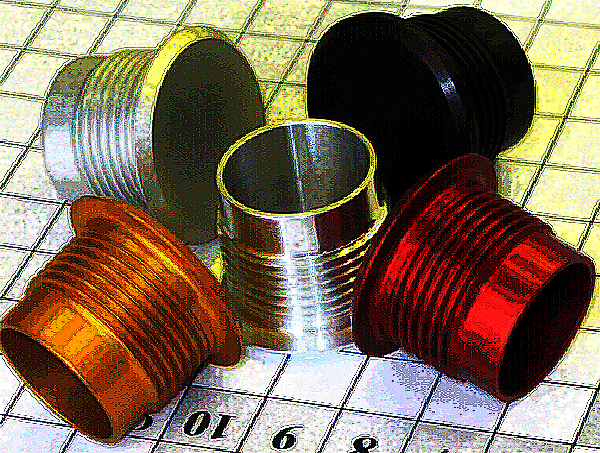

Благодаря низкой цене меднения, по сравнению с покрытием серебром или золотом, покрытия часто применяются при меднении электротехнических шин, контактов, электродов и других элементов, работающих под напряжением. Часто меднение используется как покрытие под пайку. Также, медные покрытия используются в узлах с высокой нагрузкой в качестве твёрдой смазки и защиты от задиров, к примеру, при свинчивании резьбовых соединений.

Благодаря низкой цене меднения, по сравнению с покрытием серебром или золотом, покрытия часто применяются при меднении электротехнических шин, контактов, электродов и других элементов, работающих под напряжением. Часто меднение используется как покрытие под пайку. Также, медные покрытия используются в узлах с высокой нагрузкой в качестве твёрдой смазки и защиты от задиров, к примеру, при свинчивании резьбовых соединений. Меднение металла часто применяется в реставрационных работах при восстановлении хромированных частей автомобильной или мото-техники, при этом наносится большой слой меди 100-250 мкм и более, который закрывает поры и дефекты металла, шлифуется и выполняет роль новой основы для нанесения последующих покрытий.

Гальваническое покрытие медью в домашних условиях: стали, свинца, латуни

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности.

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Медный купорос

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали.

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности; - Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

1.1 Медные покрытия

Медь – один из самых распространённых металлов в гальванотехнике. Медное покрытие мягкое, красноватого цвета, довольно пластичное, хорошо поддается пайке. Кроме того, медь – прекрасный проводник электричества. Тем не менее, для окончательных покрытий медь используется редко, так как быстро окисляется под действием кислорода воздуха и как следствие – тускнеет.

Превосходные выравнивающие и кроющие свойства меди делают ее идеальной для использования в качестве подложки перед нанесением других металлов. Помимо этого, благодаря своей мягкости и пластичности, медь легко полируется до яркого блеска, что позволяет получать на ней такой же яркий и блестящий слой другого металла.

Медь способна заполнять остроугольные углубления и сглаживать нежелательные неровности поверхности, позволяя наносить основной металл гладким равномерным слоем. Выравнивающие и кроющие свойства меди дают возможность избежать образования пор и пузырьков на конечном покрытии.

В качестве металлической подложки медь может наноситься на алюминий, который из-за наличия окисной пленки практически не удерживает покрытия других металлов, осаждаемых электролитическим способом. Медь – единственный металл, который можно осаждать на поверхность изделий из цинка, свинца, медно-свинцовых и цинковых сплавов, отлитых под давлением.

Меднение в кислых электролитах.

В кислых электролитах медь присутствует в виде двухвалентных ионов. Чаще всего используются сульфатные и фторборатные электролиты так как они устойчивы в эксплуатации и не токсичны, имеют высокий выход по току (95-100%) и высокую скорость осаждения. Электролиты обладают хорошей выравнивающей способностью, особенно в присутствии органических добавок – производных пиридина, гидразина, некоторых красителей.

Электролиты обладают хорошей выравнивающей способностью, особенно в присутствии органических добавок – производных пиридина, гидразина, некоторых красителей.

При использовании кислых электролитов не удается получить прочно сцепленных медных осадков непосредственно на стальных изделиях из-за контактного выделения меди. Однако при введении в такие электролиты органических добавок, тормозящих процесс контактного обмена, можно получить осадки, прочно сцепленные со сталью. В промышленности перед меднением стальных изделий в кислых электролитах на них наносят подслой никеля толщиной 0,3 — 0,5 мкм.

Состав сульфатных электролитов и режим осаждения:

| Состав электролита (г/л) и режим осаждения |

Электролит №1 | Электролит №2 | Электролит №3 |

| Сульфат меди | 200-250 | 200-250 | 180-250 |

| Хлорид натрия | — | 0,06-0,09 | — |

| Серная кислота | 50-70 | 40-60 | 30-50 |

| Соляная кислота | — | — | 0,01-0,02 |

| Блокообразующая добавка | — | Зависит от добавки. | — |

| Температура, 0С | 18-25 | 18-25 | 18-25 |

| Катодная плотность тока, А/дм2 | 1-2 | 3-5 | 2-3 |

| Состав электролита, г/л | Электролти №4 | Электролит №5 |

| Фторборат меди | 35-40 | 220-250 |

| Кислота борфтористоводородная свободная | 15-18 | 2-3 |

| Кислота борная | 15-20 | 15-16 |

| Температура, 0С | 18-25 | 60 |

| Катодная плотность тока, А/дм2 | До 10 | До 30 |

Электролит №1 – стандартный сернокислый, при перемешивании сжатым воздухом или механическим способом катодную плотность тока можно поднять до 6-8 А/дм2. Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Электролит №2 – используется для осаждения блестящих медных покрытий, обладает выравнивающим действием, требует высокой чистоты компонентов.

Электролит №3 – применяется для осаждения блестящих покрытий на детали несложной конфигурации.

Электролиты №4, 5 – фторборатные, используются для осаждения толстых слоев меди. Перемешивание, как правило, производят сжатым воздухом или механической мешалкой.

Меднение в щелочных электролитах.

Составы цианидных электролитов и режимы осаждения:

| Состав электролита (г/л) и режим работы |

Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Цианид меди | 40-50 | 25-30 | 25-30 | 100-120 |

| Цианид натрия | 45-55 | 55-70 | 35-40 | 135 |

| Карбонат натрия | 10-15 | — | 20-30 | — |

| Едкий натр | 3-5 | 4-5 | До pH = 12,5 | 25-30 |

| Тартрат калий-натрия | — | — | 45-50 | — |

| Роданид натрия | — | — | — | 15-20 |

| Температура, 0С | 40-45 | 18-25 | 55-70 | 70-80 |

| Катодная плотность тока, А/дм2 | До 1,5 | 0,3-0,6 | 1,5-6,0 | 1,0-4,0 |

Электролит № 1 – один из самых распространенных в промышленности.

Электролит № 2 – применяется для предварительного меднения стальных изделий.

Электролиты № 3,4 – высокопроизводительные цианистые электролиты меднения.

Во всех цианистых электролитах отношение анодной поверхности к катодной рекомендуется поддерживать равным 2:1. Применение реверсивного тока при использовании цианистых электролитов приводит к увеличению блеска и понижению пористости покрытий.

Основное достоинство цианистых электролитов меднения – высокая рассеивающая способность, мелкозернистость осадков и возможность непосредственно осаждать медь на стальные изделия. Главные недостатки – токсичность, невысокая устойчивость, низкий выход по току, малая скорость осаждения.

Из нецианистых щелочных электролитов меднения наибольшее распространение получили пирофосфатные электролиты.

Составы пирофосфатных электролитов и режимы работы:

| Состав электролита (г/л) и режим работы |

Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Сульфат меди | 30-50 | 80-90 | 1.0-2.5 | 45-55 |

| Пирофосфат натрия | 120-180 | — | — | 200-240 |

| Гидрофосфат натрия | 70-100 | — | — | — |

| Пирофосфат калия | — | 350-370 | 80-120 | — |

| Нитрат аммония | — | 20-25 | — | — |

| pH | 7,5-8,9 | 8,5 | — | 7-8 |

| Температура, 0С | 20-30 | 50-55 | 18-25 | 55-65 |

| Катодная плотность тока, А/дм2 | 0,3-0,4 | 0,5 | 1-3 | 0,3-0,8 |

Электролит № 1 – наиболее часто применяемый в промышленности, требует при работе отношения катодной площади к анодной, равного 1:3. При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

Электролит № 2 – применяется для меднения стали и цинковых сплавов.

Электролит № 3 – применяется для предварительного меднения алюминиевых сплавов.

Электролит № 4 – применяется для непосредственного меднения алюминиевых сплавов.

По рассеивающей способности пирофосфатные электролиты не уступают цианистым. Микротвердость и внутренние напряжения осадков, полученных в этих электролитах, существенно не отличаются от тех, что получены в цианистых.

Недостатки пирофосфатных электролитов – неустойчивость и недостаточная адгезия получаемых из них покрытий со сталью. Чаще всего применяются для нанесения меди на алюминиевые сплавы, а также при металлизации диэлектриков.

Гальваник Проф — хромирование, никелирование, меднение деталей, пластика, инструментов.

Меднение один из самых важных процессов в гальванике.

Меднение применяется как подготовительный процесс при подготовке металлических поверхностей перед их покрытием другими металлами, а также как вполне самостоятельный и законченный процесс, например при гальванопластике.

Меднение — это нанесение медных покрытий гальваническим методом на обезжиренные и протравленные стальные или цинковые готовые изделия, иногда на стальную проволоку. Меднение часто применяется для защиты отдельных участков стальных изделий от цементации (науглероживания), при этом меднятся те участки, которые в дальнейшем подлежат обработке резанием (твёрдые науглероженные поверхностные слои не поддаются такой обработке, а медь защищает покрытые участки от диффузии в них углерода).

Более распространённая область применения меднения — защитно-декоративное хромирование стальных или цинковых изделий, при котором медь играет роль промежуточного слоя — поверх меди наносится слой никеля, а на него — тонкий слой хрома.

Меднение (покрытие медью) используют в следующих целях:

Гальванопластика. При необходимости создания точной копии какого-нибудь металлического изделия сначала выполняется основа из воска. После ее покрывают слоем лака, а затем медью. Данную технологию применяют для изготовления матриц, барельефов и т. д.

Необходимость создать промежуточный слой при покрытии деталей никелем или хромом. В данном случае меднение, или омеднение, улучшит сцепление между основой и покрывающим слоем.

Декорирование. Детали, покрытые тонким слоем меди, эффектно смотрятся в различных интерьерах. Данная обработка применяется при изготовлении фурнитуры, ювелирных изделий, сувениров. Иногда технологию используют, когда нужно искусственно состарить предмет, придав ему антикварный вид.

Восстановление сломанных деталей. Основательный слой меди зачастую бывает полезным при ремонте автомобильных и мотоциклетных деталей. При меднении (покрытии медью) заполняются поры и мелкие царапины, после чего можно произвести шлифовку, и идеальная основа под нанесение хрома, никеля и других металлов готова!

Увеличение срока службы. Покрытие медью поверхностей помогает защитить некоторые детали от коррозии и воздействия агрессивных сред. По статистике, детали, подвергнутые меднению, служат на 30% дольше.

Компания «Гальваник Проф» выполняет профессиональное промышленное меднение.

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Химический справочник / / Водные растворы и смеси для обработки металлов — мытья, обезжиривания, нанесения покрытий, очистки и т. п. Составы для очистки и обезжиривания поверхности и нанесения покрытий. / / Водные растворы для нанесения и удаления металлических покрытий. Составы для нанесения и удаления покрытий. / / Водные растворы для химического меднения. Химическое покрытие медью — меднение. п. Составы для очистки и обезжиривания поверхности и нанесения покрытий. / / Водные растворы для нанесения и удаления металлических покрытий. Составы для нанесения и удаления покрытий. / / Водные растворы для химического меднения. Химическое покрытие медью — меднение.Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Покрытие медью (меднение) в Москве и области

Гальваническое покрытие медью (меднение или омеднение) — это нанесение на металлическую заготовку тонкого слоя меди путем электролиза. Данный метод применяется в промышленности для формирования промежуточного слоя при изготовлении биметаллов, во избежание цементации поверхности, для защиты изделия от воздействия окружающей среды или с художественной целью.

Гальваническое покрытие медью (омеднение)

Современная техника предъявляет завышенные требования к параметрам конструктивных деталей. В ряде случаев эти задачи удается решить путем гальванического покрытия элементов медью. Нанесение специальных покрытий на поверхности выгодно и в финансовом плане. Благодаря гальваническому меднению снижается металлоемкость изделий, выполненных из дорогих металлов. Омеднение выполняется не только в промышленных, но и в домашних условиях. В качестве примера можно привести медный купорос, при помощи которого борются с плесенью и грибком. В роли анодов выступают обрезки медных трубок. К меднению прибегают и в декоративных целях. Напыление создают на мебельной фурнитуре, столовых приборах, деталях светильников.

К меднению прибегают и в декоративных целях. Напыление создают на мебельной фурнитуре, столовых приборах, деталях светильников.

Что дает омеднение деталей

При соблюдении определенных условий гальваническое омеднение можно осуществлять и в отношении материалов органического происхождения. Меди присуща совокупность свойств, определяющих условия ее использования. Это пластичный материал, с легкостью поддающийся полировке. На гальваническом слое после омеднения почти нет пор. В связи с этим медные покрытия зачастую применяют в роли подслоя на стадии хромирования и никелирования деталей, эксплуатируемых в условиях непрерывного сжатия и растяжения. Пластичные качества меди позволяют применять ее в гальванопластике. Меди присуща хорошая электропроводимость, что является еще одним весомым преимуществом. Этот материал с легкостью паяется. По этой причине омеднение стальных деталей широко распространено в радиотехнике, при производстве проводников, запчастей антенн. Меднение способствует созданию тончайших проводников на поверхностях изделий из пластмассы, их покрытия проводящими ток слоями.

Меди свойственна повышенная адгезия практически со всеми металлами, но есть один важный нюанс: защитная сила гальванического покрытия без использования дополнительных слоев невысокая. Атмосферные воздействия быстро его разрушают. В целях обеспечения долговечности изделия покрывают лаком. Одновременно с этим медная подслойка существенно улучшает параметры многослойных покрытий, придает им механическую прочность и устойчивость к коррозии. Нержавеющие стали, как правило, предохраняют от ржавчины трёхслойным напылением, в состав которого входит хром, никель и медь. При этом омеднение выполняется первым. Это обеспечивает пластичность всего состава. Главное условие при создании гальванического покрытия – безупречная чистота изделий. Аналогичную функцию выполняет омеднение в покрытиях металлопроката и железа в листах. Изделия с таким напылением могут эксплуатироваться в агрессивных средах, им не страшен морской климат. Предприятия, оказывающие услуги гальванического покрытия медью в Москве, прекрасно справляются с этой задачей. Процедура выполняется при помощи специального оборудования, обеспечивающее качественное нанесение защитного слоя.

Предприятия, оказывающие услуги гальванического покрытия медью в Москве, прекрасно справляются с этой задачей. Процедура выполняется при помощи специального оборудования, обеспечивающее качественное нанесение защитного слоя.

Гальваническое меднение стали, алюминия, металла, чугуна; покрытие медью по выгодной цене

Компания «Гальваник Про» оперативно выполнит меднение изделий любой сложности из стали, алюминия, цинка, других материалов. Характеристики готовой продукции соответствуют заданным техническим условиям и требованиям ГОСТ.

Чаще всего меднение применяется в целях создания подслоя перед нанесением других покрытий для повышения их адгезии к основе и улучшения коррозионной стойкости. Поверхность металла подвергается тщательному обезжириванию, очистке и травлению для удаления поврежденного слоя. В результате прочность сцепления между металлом основы и электроосажденной медью сравнима с прочностью соединения атомов в самом металле.

При нанесении суммарного покрытия, состоящего из меди, никеля и хрома, медь уменьшает пористость поверхности, экономит более дорогие материалы и упрощает механическую обработку деталей.

Другие задачи, которые решает меднение:

- защита поверхности стали от цементации (науглероживания)

- образование искробезопасного покрытия

- увеличение тепло- и электропроводности изделий

- повышение декоративности элементов интерьера, ландшафта, сувенирной продукции, мебельной фурнитуры, сантехнических приборов

Перед началом работы опытный специалист подбирает конкретные технологические приемы для получения качественного, равномерного и долговечного медного слоя. В зависимости от требований заказчика используются блестящие, нейтральные или матовые электролиты.

Компания «Гальваник Про» гарантирует:

- Высокое качество меднения. Длительный эксплуатационный срок покрытия достигается за счет грамотной подготовки поверхности и постоянного контроля за процессом гальванизации.

- Отличный сервис. Вы можете получить у нас профессиональные рекомендации по подбору гальванического покрытия исходя из типа изделия и условий его эксплуатации. Найдем оптимальный вариант, который подойдет вам по функциональным свойствам и цене.

- Соблюдение сроков. Четкое планирование производства позволяет нам избежать задержек и вовремя отгрузить готовую продукцию.

Стоимость меднения зависит от конфигурации детали, площади поверхности, толщины слоя и необходимости в дополнительной обработке. Для предварительного расчета цены и определения срока исполнения заказа свяжитесь с нашими технологами по телефону 8 (985) 255-94-94 или отправьте заявку посредством формы обратной связи.

Промышленное гальваническое покрытие меди | Electro-Coating

Промышленное гальваническое покрытие меди | Электро-покрытиеВаш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для максимального удобства используйте один из последних браузеров.

- Хром

- Firefox

- Internet Explorer Edge

- Safari

Распространенное применение в нефтегазовой промышленности

Меднение — это электролитическое покрытие, при котором на подложку наносится слой меди.Это обычное применение используется в нефтегазовой промышленности для предотвращения истирания во время пуско-разрывных операций. Для этой цели на детали и компоненты, такие как резьбовые соединения высшего качества, муфты, трубы, стояки и бурильные трубы из сплава высшего качества, может быть нанесено медное покрытие. Медь также чрезвычайно полезна в качестве грунтовочного покрытия для других металлов с покрытием для повышения устойчивости к ржавчине в условиях сильной коррозии..jpg)

Стандарт в области производства электроники

Медь встречается в природе как несоставной материал и является одним из очень немногих металлов в этой категории.В чистом виде медь — очень пластичный и мягкий металл, обладающий высокой теплопроводностью и электропроводностью, уступающий только серебру. Из-за этих проводящих качеств медное покрытие долгое время было стандартом в производстве электроники, но из-за его низкой стоимости немногие металлы могут сравниться с медью по эффективности передачи электрических импульсов.

Услуги по медному покрытию

Покрытие, обеспечиваемое медным покрытием, обычно имеет красноватый цвет и может наноситься от матового до очень яркого.Он хорошо работает там, где требуется хорошая коррозионная стойкость, но имеет тенденцию легко потускнеть, поэтому обычно не используется в качестве подложки. Вместо этого медь используется для улучшения адгезии отложений, потому что медь может наноситься на такие подложки, как цинковые отливки, к которым другие металлы плохо прилипают.

Преимущества производительности

— Хорошая паяемость

— Отличная проводимость

— Хорошая коррозионная стойкость при использовании в качестве грунтовки

— Очень хорошо бросает

Восприимчивые металлы

— Нержавеющая сталь

— Сталь

Мышление

Пластина для тары согласно спецификации IE CSP-73, SHO18232 И TSLI -390 , но общая толщина

.1 до 1,2

Размер Возможности

Различные размеры коробок и штифтов, а также общая длина

Преимущества, которые дает медь

При использовании меди в качестве подложки повышаются общие электрические свойства и улучшается коррозионная стойкость всего осадка. Он также используется для заполнения дефектов поверхности в основных металлах, что приводит к гладким, ровным поверхностям, которые легко переносят пайку или покрытие другими покрытиями или гальваническими покрытиями.

Высокая эффективность покрытия, равномерное покрытие и хорошая метательная способность этого материала обеспечивают стабильное качество компонентов при минимальных производственных проблемах.

Шаг вперед в области медных покрытий

Немногие производители медных покрытий могут претендовать на опыт компании Electro-Coatings в области лакокрасочных покрытий. Наши специалисты по гальванике применяют новейшие технологии для точной настройки процесса наплавки. Результат — непревзойденное качество покрытия и лидерство в отрасли по рентабельности.

Подробнее о меди

Получить доступ к инженерным и прикладным знаниям Electro-Coatings так же просто, как позвонить по телефону. Давайте продемонстрируем, как наш инженерный дух «Да, мы можем» может по доступной цене решить самые сложные проблемы с медным покрытием.

Зачем нужно меднение? Преимущества меднения

Зачем нужно меднение?

Медное покрытие дает множество преимуществ благодаря своей пластичности, проводимости, коррозионной стойкости, смазывающим и антибактериальным свойствам.

Медь также может использоваться как часть двойной системы благодаря совместимости с дополнительными процессами гальваники и покрытия.

Двойной подход позволяет поверхности использовать характеристики двух различных систем покрытия / гальваники. Например, в Surface Technology мы регулярно используем медь вместе с никелированием, чтобы обеспечить высокую износостойкость и устойчивость к коррозии.

Преимущества меднения1.Электропроводность: Медь — это материал с высокой проводимостью, который широко используется в электротехнике. Только серебро является более эффективным металлом при проведении электричества.

2. Ковкость: Медь, как мягкий металл, обладает присущей ей гибкостью, что означает ее способность изгибаться и сохранять адгезию.

3. Адгезия: Гальваническое покрытие меди обеспечивает гладкое и равномерное покрытие черных и цветных металлов; Обеспечивает отличную грунтовку для дополнительных покрытий и финишных покрытий.Это означает, что компоненты с медным покрытием могут извлекать выгоду из двойных характеристик меди и дополнительных процессов, которые накладываются поверх покрытия; например никель, олово, алюминий.

4. Коррозионная стойкость: Медь обеспечивает хороший уровень коррозионной стойкости; однако он не так эффективен в сопротивлении коррозии, как более твердые металлы, такие как никель. Для компонентов, работающих в высококоррозионных средах, мы регулярно дополняем медь никелированием.

5.Рентабельность: Медь дешевле и более доступна, чем благородные металлы, такие как платина, золото и серебро. В Surface Technology мы также предлагаем серебряное покрытие в качестве услуги, но наша техническая команда старается понять требования к покрываемому элементу и порекомендует медь как более экономичное решение, если оно соответствует требованиям.

Требуются услуги по омеднению? Мы предлагаем услуги по нанесению меднения на наших предприятиях по нанесению меднения в Лидсе и Ист-Килбрайде, а также нанесение покрытия серебром и химическим никелированием.Мы также можем выборочно плакировать медь, используя процесс селективного гальванического покрытия SIFCO.

Если у вас есть потребности в малых или больших партиях, свяжитесь с нами, чтобы обсудить ваши требования дальше

Зарегистрируйтесь ниже для получения нашей ежемесячной электронной почты и будьте в курсе последних технических документов по проектированию поверхностей, тематических исследований и новостей об инновациях.

Медное покрытие | Медные гальванические услуги

Применение меднения SIFCO Process® сокращает время выполнения заказа, соответствует строгим нормам и позволяет производить компоненты высочайшего качества.

Часть процесса SIFCO Process®, меднение — это метод селективного нанесения металлическими покрытиями на определенные участки без использования погружного резервуара. Портативный процесс позволяет наносить пластину на неподвижные детали, которые сложно перемещать или разбирать.

Мы предлагаем множество чистых металлов и сплавов, от цинка до заменителей никеля и кадмия, которые могут быть нанесены гальваническим способом практически на все распространенные металлы и сплавы, используемые сегодня в промышленности.

Продвинутое селективное покрытие кистью с использованием SIFCO Process®

Узнайте больше о процессе селективного покрытия здесь.

Решения для медного покрытияГальваника из меди используется в широком спектре отраслей, включая нефтегазовую, ремонт дефектов и восстановление благодаря ее защите от коррозии, износостойкости и высоким строительным свойствам. Кроме того, меднение имеет исключительные теплопроводные и термические свойства.

При гальванике меди металлическую подложку помещают в электролитическую ванну, и электрический ток используется для прилипания ионов меди к поверхности основного материала.В результате на поверхности появляется тонкий слой меди.

Характеристики медного покрытияМедь (кислота)

- Код 2050/5250

- Обычное использование Утилизация, упор науглероживания. ямы, заполняющие глубокие ямы, особенно когда требуется некоторая твердость. Подложка для никеля (для уплотнения поверхности, где требуется отличная не протекающая защита от коррозии

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) 205

- Структура депозита Плотный

- Пластичность Отлично

- Чистота депозита 99.

8%

8% - Максимальная толщина одного слоя 375 мкм 0,015 дюйма

- Содержание металла 60 г / л

- pH 0,5

- Тип Черные и цветные

- Внешний вид покрытия Чистый медный цвет и матовый

- Соответствие спецификации AMS 2451/6

Copper Select® (тяжелое строение, щелочные характеристики)

- Код 5280

- Обычное использование Утилизация, упор науглероживания.

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) не указано

- Структура депозита Плотный

- Пластичность Удовлетворительная

- Чистота депозита > 99%

- Максимальная толщина одного слоя 375 мкм 0,015 дюйма

- Содержание металла 80 г / л

- pH 8,5

- Тип Черные и цветные

- Внешний вид покрытия Чистый медный цвет и матовый

- Соответствие спецификации AMS 2451/6

Демонстрация SIFCO Process® Copper Select Plating Plating

Медь (высокоскоростная, кислотная)

- Код 2055

- Обычное использование Утилизация, упор науглероживания.

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) не указано

- Структура депозита Плотный

- Пластичность Удовлетворительная

- Чистота депозита > 99%

- Максимальная толщина одного слоя 300 мкм 0,012 дюйма

- Содержание металла 145 г / л

- pH 1

- Тип Черные и цветные

- Внешний вид покрытия Чистый медный цвет и матовый

- Соответствие спецификации AMS 2451/6

Медь (высокоскоростная, щелочная)

- Код 2056

- Обычное использование Утилизация, упор науглероживания.

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) не указано

- Структура депозита Плотный

- Пластичность Удовлетворительная

- Чистота депозита > 99%

- Максимальная толщина одного слоя 375 мкм 0,015 дюйма

- Содержание металла 80 г / л

- pH 10

- Тип Черные и цветные

- Внешний вид после покрытия Чистая медь, от полублестящего до яркого

- Соответствие спецификации AMS 2451/6

Медь (высокоскоростная, кислая)

- Код 5260

- Обычное использование Утилизация, упор науглероживания.Ямы, заполняющие глубокие ямы, особенно когда требуется некоторая твердость. Подложка для никеля (для уплотнения поверхности, где требуется отличная антикоррозионная защита от царапин

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) не указано

- Структура депозита Плотный

- Пластичность Удовлетворительная

- Чистота депозита > 99%

- Максимальная толщина одного слоя 500 мкм 0.02 из

- Содержание металла 100 г / л

- pH 1

- Тип Черные и цветные

- Соответствие спецификации AMS 2451/6

Медь XHB

- Код 5305

- Обычное использование Утилизация, упор науглероживания.

- Срок годности Не ограничен при правильном хранении при комнатной температуре и вдали от света

- Износ Табера (мг / 1000 циклов) не указано

- Структура депозита Плотный

- Пластичность Удовлетворительная

- Чистота депозита > 99%

- Максимальная толщина одного слоя 500 мкм 0.

02 из

02 из - Содержание металла 50 г / л

- pH 8,7

- Тип Черные и цветные

- Соответствие спецификации AMS 2451/6

Дополнительные заявки на депозит в SIFCO ASC доступны для :

- Электропроводность

- Защита от коррозии

- Ремонт дефектов

- Восстановление размеров

- Износостойкость

- Повышенная твердость

- Предварительная пайка

- Противозадирные и противоскользящие

Свяжитесь с SIFCO ASC сегодня.

Узнайте, как гальванизировать медь

Что вы делаете:

- Подготовьте ключ к покрытию медью, очистив его тонким слоем зубной пасты или водой с мылом. Высушите на бумажном полотенце.

- Размешайте сульфат меди в стакане с горячей водой до тех пор, пока он не перестанет растворяться. Ваш раствор должен быть темно-синим. Дать остыть.

- Используйте один зажим «крокодил», чтобы прикрепить медный электрод к положительной клемме батареи (теперь это анод , ), а другой — для прикрепления ключа к отрицательной клемме (теперь она называется катодом , ).

- Частично подвесьте ключ в растворе, свободно намотав проволочный стержень на карандаш и поместив карандаш поперек горловины стакана. Зажим «крокодил» не должен касаться раствора.

- Поместите медную полоску / массу меди в раствор, убедившись, что она не касается ключа, а уровень раствора для гальваники ниже зажима «крокодил». Теперь сформирована электрическая цепь с положительными и отрицательными электродами, и течет электрический ток.

- Оставьте цепь включенной на 20-30 минут или до тех пор, пока вы не будете удовлетворены количеством меди на ключе.

Что случилось:

Раствор сульфата меди — это электролит, который проводит электричество от одного электрода к другому, создавая электрический ток.

При протекании тока на медном аноде происходит окисление (потеря электронов), в результате чего в раствор добавляются ионы меди.

Эти ионы перемещаются по электрическому току к катоду, где происходит уменьшение (усиление электронов), осаждая ионы меди на ключ.

Ионы меди уже присутствовали в растворе сульфата меди до того, как вы начали, но реакция окисления на аноде продолжала заменять их в растворе, поскольку они наносились тонким слоем на ключ, поддерживая реакцию.

Этот проект имеет множество переменных, включая чистоту и гладкость ключа, прочность раствора сульфата меди и силу тока.

Если на ключе начинает образовываться черная, похожая на сажу субстанция, значит, ваш раствор недостаточно силен для протекания тока.Выньте электроды и добавьте еще медного купороса. Когда вы вставите их обратно, убедитесь, что анод и катод находятся как можно дальше друг от друга. Обязательно делайте заметки для своего научного эксперимента, чтобы обеспечить сбор качественных данных.

Есть много проектов, которые вы можете сделать с помощью гальваники!

Одна интересная идея — использовать плоский кусок латуни в качестве катода и нарисовать на нем рисунок маркером на масляной основе. Медь не склеится там, где находится маркер.

После того, как вы закончите покрытие, вы можете использовать ацетон (или жидкость для снятия лака), чтобы стереть маркер, оставив рисунок латуни, проступающий сквозь медь.Если хотите, можете использовать немного полироли для металла, чтобы сделать медь блестящей.

Вы можете попробовать этот простой эксперимент по меднению, в котором не используется электролиз и требуются только бытовые материалы.

Услуги по медному покрытию в соответствии с MIL-C-14550, AMS 2418 и ASTM B734

Услуги по медному покрытию (компания) в соответствии с MIL-C-14550, AMS 2418 и ASTM B734

Advanced Plating Technologies, компания из Милуоки, штат Висконсин, предоставляет инновационные и непревзойденные обширные знания в области функционального и тяжелого медного покрытия в соответствии со стандартами MIL-C-14550, AMS 2418 и ASTM B734. Advanced Plating Technologies предлагает услуги как традиционного щелочного цианидного меднения, так и нецианидного щелочного меднения и высокоскоростного кислотного меднения для широкого спектра инженерных приложений. Наша компания предоставляет услуги по прецизионному омеднению стволов, стоек и вибрационного меднения, которые в настоящее время используются во многих отраслях промышленности, включая производство боеприпасов, HVAC, распределение электроэнергии, термообработку, электронику, телекоммуникации и производство крепежных изделий.

Advanced Plating Technologies предлагает услуги как традиционного щелочного цианидного меднения, так и нецианидного щелочного меднения и высокоскоростного кислотного меднения для широкого спектра инженерных приложений. Наша компания предоставляет услуги по прецизионному омеднению стволов, стоек и вибрационного меднения, которые в настоящее время используются во многих отраслях промышленности, включая производство боеприпасов, HVAC, распределение электроэнергии, термообработку, электронику, телекоммуникации и производство крепежных изделий.

Advanced Plating Technologies, оказывающая услуги по медному покрытию, может использоваться в качестве конечной пластины или в качестве подложки для последующих отложений.Наша компания может выполнять наплавку лужением, золочением, серебрением и никелированием. APT также обеспечивает непревзойденные возможности в сфере услуг по медному покрытию тяжелых конструкций, поскольку толщина покрытия нашей компании составляет до 0,020 дюйма с каждой стороны. Применения услуг по медному покрытию тяжелых конструкций включают вихретоковые приводы, свинцовые, вольфрамовые и ломкие сердечники пули (см. Медное покрытие пулями в разделе «Решения в разделе« Обработка поверхности »), паяные фитинги, чеканка монет и термообработка для остановки перед цементацией или азотирование.

Advanced Plating Technologies может предложить вашей компании запатентованное средство против потускнения при медных покрытиях для поддержания чистоты отложений меди. В отличие от традиционных «ярких провалов», наш одноатомный ингибитор сводит к минимуму окисление и улучшает последующую пайку или пайку, обеспечивая при этом низкое контактное сопротивление медного покрытия. Эта система также может применяться к необработанным медным компонентам, а также для улучшения внешнего вида и функциональности медных отложений. Ингибированная медная подложка или отложение проходит 24-часовой тест на высокую влажность, что увеличивает срок годности и хранения продуктов, обработанных с помощью наших услуг по медному покрытию. Кроме того, может быть предусмотрена герметичная азотная упаковка для длительного хранения отложений меди без угрозы окисления или обесцвечивания поверхности.

Кроме того, может быть предусмотрена герметичная азотная упаковка для длительного хранения отложений меди без угрозы окисления или обесцвечивания поверхности.

Услуги по медному покрытию — Свойства медного покрытия

Медь — мягкий, пластичный, блестящий металл розового оттенка, обладающий очень высокой теплопроводностью и электропроводностью. Чистая медь очень мягкая и ковкая, но может иметь значительную прочность при легировании такими элементами, как бериллий, хром или теллур.Чаще всего медь легируется цинком с образованием латуни или оловом с образованием бронзовых сплавов.

Медь легко образует соединения с элементами, присутствующими в атмосфере, включая кислород, углерод и серу. В зависимости от степени окисления, доступной влажности и pH окружающей среды образующиеся соединения могут иметь характерный синий или зеленый оттенок (кислая среда) в отличие от темно-коричневого цвета (щелочная среда). Ярким примером этого явления является зеленая патина меди (гидратированный сульфат и карбонат меди), видимая на Статуе Свободы из-за кислотного дождя в Нью-Йорке.

Медь — один из немногих металлов, встречающихся в природе в виде несоставного минерала. В связи с этим, использование меди можно проследить еще 10 000 лет назад, до самых древних цивилизаций, о которых известно. Предполагается, что только золото и метеоритное железо использовались цивилизациями дольше, чем медь.

При нанесении гальванических покрытий медь обычно используется в качестве основы для улучшения адгезии отложений, улучшения электрических свойств, ухудшения миграции легирующих элементов в окончательное покрытие или для улучшения коррозионной стойкости всего покрытия.В качестве финального покрытия услуги меднения используются для улучшения пайки, повышения теплопроводности или электропроводности материалов подложки, в качестве высокотемпературной смазки, в качестве ограничителя термообработки или для создания оболочки для снарядов. Покрытие на медь может быть как от матового, так и блестящего, с широким диапазоном твердости и пластичности наплавки.

Услуги по медному покрытию — Возможности передовых технологий нанесения покрытий

Спецификации:

MIL-C-14550

ASTM B734

AMS 2418

Спецификации большинства компаний

Чистота

До 99.0% чистый

Тип покрытия:

Матовые отложения

Полуяркие отложения

Яркие отложения (механические)

Подложки с покрытием:

Черные металлы: Все ферросплавы, включая низкоуглеродистую сталь, нержавеющую сталь, закаленную сталь и инструментальную сталь

Медь: Все медные сплавы, включая чистую медь, медные сплавы, включая теллур и бериллий, латунь, никель-серебро

Алюминий: Все Алюминиевые сплавы, включая кованые, литые и собственные сплавы (MIC-6)

Экзотика: инконель, чистый никель (никель 200), кобальт-хром (MP35N), ковар, монель, хасталлой, монель, свинец

Ограничения размера детали: 32 дюйма x 30 дюймов x 12 дюймов

Подложки в комплекте:

Яркий электролитический никель

Сульфаматный электролитический никель

Никель, не содержащий электролита (с высоким или средним содержанием фосфора)

Олово, свинец или олово / свинец

Термическая обработка:

Обжиг водородной хрупкости

Выпечка для снятия напряжения

Высокотемпературная выпечка при температуре до 750 ° F

Методы:

Цилиндр

Стойка

Проволока

Вибрационная

Селективное покрытие незакрепленных деталей

Листовой продукт (листы с химическим фрезерованием / травлением)

Сегментированные полосы (лады)

Услуги по медному покрытию — Технические требования к медному покрытию

Двумя наиболее распространенными услугами по медному покрытию, сертифицированными Advanced Plating Technologies, являются MIL-C-14550 и ASTM B734. APT также может сертифицировать наши услуги по медному покрытию согласно AMS 2418, а также по большинству специфических для компании спецификаций по медному покрытию. Сводка услуг по медному покрытию в соответствии со спецификациями MIL и ASTM выглядит следующим образом:

APT также может сертифицировать наши услуги по медному покрытию согласно AMS 2418, а также по большинству специфических для компании спецификаций по медному покрытию. Сводка услуг по медному покрытию в соответствии со спецификациями MIL и ASTM выглядит следующим образом:

Тип ванны для меднения не указан. Классы услуг по омеднению следующие:

Class 0 — минимальная толщина покрытия 0,001-0,005 дюйма

Class 1 — минимальная толщина покрытия 0,001 дюйма

Class 2-0.0005 дюймов минимальная толщина покрытия

класс 3 — минимальная толщина покрытия 0,0002 дюйма

класс 4 — минимальная толщина покрытия 0,0001 дюйма

Предполагаемое использование согласно разделу 6.1 стандарта MIL-C-14550

Класс 0 — для защитного экрана для термообработки.

Класс 1 — для экрана науглероживания, экрана обезуглероживания и печатной платы, покрытых сквозными отверстиями или как указано на техническом чертеже.

Класс 2 — для нанесения грунтовки на никель и другие металлы.

Класс 3 — для предотвращения миграции основного металла в слой олова и отравления паяемости.

Класс 4 — 0.0001 дюйм такой же, как 0,0002 дюйма

Тип ванны для меднения не указан. Классы услуг по омеднению следующие:

Класс 25 — минимальная толщина покрытия 25 мкм

Класс 20 — минимальная толщина покрытия 20 мкм

Класс 12 — минимальная толщина покрытия 12 мкм

Класс 5 — минимальная толщина покрытия 5 мкм

Класс x — толщина согласно спецификации [мкм]

Тип 1 (инженерное покрытие) Обозначает толщину 0.От 0005 ″ до 0,0007 ″

Тип 2 (покрытие для маскировки) должно быть номинально 0,002 ″ без зоны, имеющей толщину пластины менее 0,0007 ″

MIL-C-1455B Медное покрытие | Медное покрытие Mil-Spec

Главная> Военные спецификации> Медное покрытие MIL-C-14550B ENS Technology обеспечивает комплексное электролитическое меднение. Наши передовые возможности по медному покрытию позволяют нам соответствовать ряду спецификаций, в том числе:

Наши передовые возможности по медному покрытию позволяют нам соответствовать ряду спецификаций, в том числе:

- MIL-C-14550B

- ASTM B734

- AMS 2418

- AMS-C-14550

- и другие промышленные и международные стандарты

Свяжитесь с ENS сегодня, чтобы получить полный спектр услуг по меднению.

Электролитическое меднение

У нас есть опыт и технические знания, чтобы обеспечить ряд вариантов меднения, включая электролитическое меднение. Этот процесс приводит к гладкому, непрерывному и однородному покрытию, которое надежно сцепляется с материалом основы и не является грубым или кристаллическим на его поверхности. Покрытие меди может иметь матовое или очень блестящее покрытие. Медь высокой чистоты очень мягкая и податливая; прочность и улучшение за счет легирования меди другими элементами, такими как бериллий или хром.

Медное покрытие Mil-spec обеспечивает очень высокую теплопроводность и электрическую проводимость. Его можно использовать для улучшения характеристик пайки, в качестве высокотемпературной смазки или в качестве «упора» при термообработке, а также в других областях применения.

Медное покрытие также часто используется в качестве грунтовки для улучшения адгезии серебра, золота или других материалов покрытия, улучшения их электрических свойств и / или коррозионной стойкости, а также для предотвращения миграции легирующих элементов в окончательное покрытие.

Мы можем наносить электролитическое меднение на широкий спектр подложек, в том числе:

- Мягкие стали

- Нержавеющая сталь

- Закаленная и инструментальная сталь

- Алюминий и алюминиевые сплавы

- Инконель

- Никель 200

- Ковар

- Монель

- Хасталлой

- и другие экзотические металлы

Средство для снятия стресса

Все стальные детали, покрытые медью военного класса, должны пройти обработку для снятия напряжения при температуре не менее 375 ° ± 25 ° F (191 ° ± 14 ° C) в течение не менее трех часов перед очисткой и нанесением покрытия, если они содержат, или могут содержать остаточные растягивающие напряжения. Температура и продолжительность обработки для снятия напряжений должны быть достаточными для достижения максимального снятия напряжений без снижения твердости ниже указанного минимума. ENS при необходимости предоставляет средства для снятия напряжения для покрытий MIL-C-14550B.

Температура и продолжительность обработки для снятия напряжений должны быть достаточными для достижения максимального снятия напряжений без снижения твердости ниже указанного минимума. ENS при необходимости предоставляет средства для снятия напряжения для покрытий MIL-C-14550B.

Устройство для снятия водородной хрупкости

Для уменьшения водородной хрупкости все стальные детали с пределом прочности на разрыв более 210 KS1, покрытые медью военного класса, должны быть подвергнуты обжигу при 375 ° ± 25 ° F (191 ° ± 14 ° C) в течение 24 часов в течение четырех часов после нанесения покрытия.Пластинчатые пружины и другие детали, подверженные изгибу, не должны изгибаться перед выпечкой. При необходимости компания ENS устраняет водородное охрупчивание в проектах меднения военного назначения.

Испытания на адгезию

Для соответствия стандартам mil-spec по медному покрытию адгезия покрытия должна быть такой, чтобы при осмотре под 4-кратным увеличением не было видно отделения от подложки. Если возможно, испытание следует проводить на заготовке, которую можно согнуть на 180 °; образец необходимо зажать в тисках, согнуть и снова изогнуть до разрушения материала основы; При правильном приклеивании никакая значительная часть электролитического меднения не может быть удалена острым инструментом.ENS записывает все результаты испытаний на адгезию и хранит их в файле на нашем предприятии в течение семи (7) лет.

Классы медного покрытия MIL-C-14450B

Существует пять (5) различных классов медного покрытия военного класса, каждый из которых предназначен для различных применений. класс относится к толщине покрытия.

- Class 0: Минимум 0,001–0,005 дюймов; используется как стопорный экран для термообработки

- Class 1: минимум 0,001 дюйма; для науглероживающего экрана, обезуглероживающего экрана и сквозных отверстий с покрытием на печатной плате, или как указано

- Класс 2: 0.

0005 ”минимум; грунтовка для никеля и других металлов

0005 ”минимум; грунтовка для никеля и других металлов - Класс 3: минимум 0,0002 дюйма; для предотвращения миграции металла подложки, которая может повлиять на паяемость

- Класс 4: минимум 0,0001 дюйма; То же, что и меднение класса 3

Химические требования к электролитическому медному покрытию

Как и все наши процессы гальваники и нанесения покрытий, электролитическое меднение требует строгих химических требований. Чтобы обеспечить качество и постоянство наших услуг по медному покрытию, химический раствор, используемый для этих покрытий, должен подвергаться тщательному контролю на предмет температуры, pH и химической концентрации, среди других факторов, и пополняться по мере необходимости.

ENS проверяет наш раствор для электролитического меднения не реже одного раза в час, чтобы гарантировать поддержание оптимальной химической концентрации. Мы механически перемешиваем наш раствор для покрытия, чтобы улучшить общую гладкость покрытия и предотвратить точечную коррозию и другие дефекты, которые могут быть вызваны пузырьками водорода на поверхности обрабатываемой детали.

Свяжитесь с нами для получения медного покрытия военного класса

ENS Technology обладает ноу-хау и опытом для удовлетворения любых требований к электролитическому меднению.Запросите расценки на услугу меднения по стандарту MIL-C-14550B или свяжитесь с нами, чтобы обсудить ваш проект.

Медное покрытие | Спектрметаллфиниш

Медь гальваника — это металл, на который чаще всего наносят покрытие, кроме никелирования. Причина популярности меднения заключается в том, что меднение или, что обычно называют медным покрытием, является отличным грунтовочным покрытием для последующего нанесения металлического покрытия. Медное покрытие служит хорошим металлом для покрытия дефектов подложки, таких как осколки, ямки и другие дефекты, вызванные литьем под давлением свинца или цинка. полировка или полировка меди, которые очень легко сделать, улучшают ее способность служить отличным субстратом. Медь может обеспечить легкую укладку, хорошо ровную и яркую основу. Кроме того, медь относится к числу менее дорогих металлов, и ее предложение стабильно. Большее выравнивание или толщину покрытия можно получить из меднения по цене гальванического металла, чем из любого другого гальванизированного металла.

полировка или полировка меди, которые очень легко сделать, улучшают ее способность служить отличным субстратом. Медь может обеспечить легкую укладку, хорошо ровную и яркую основу. Кроме того, медь относится к числу менее дорогих металлов, и ее предложение стабильно. Большее выравнивание или толщину покрытия можно получить из меднения по цене гальванического металла, чем из любого другого гальванизированного металла.

Медное покрытие не только служит базовым слоем для других процессов гальваники, но также обычно используется в качестве отдельного металлического покрытия.Блестящее или декоративное медное покрытие обеспечивает коррозионно-стойкую поверхность для таких применений, как покрытие стальной проволоки и цинковое литье. Он также часто используется в электронной промышленности, чтобы сделать непроводящие проводники проводящими, а также на печатных платах и других электронных устройствах.

Spectrum Metal Finishing предлагает услуги по медному покрытию как стоек, так и цилиндров различных размеров и спецификаций. Spectrum использует кислотную медную ванну, которая обеспечивает блестящее или декоративное покрытие медью поверх блестящего никелевого покрытия.Кроме того, Spectrum также использует ванну для меднения, которая предназначена для обеспечения основного слоя перед добавлением дополнительных слоев золотого покрытия, серебряного покрытия, никелирования, черного никелирования, латунного покрытия, химического никелирования и нашей экологически чистой хромовой альтернативы. .

Чтобы получить более подробную информацию об услугах Spectrum по медному покрытию, отправьте детали вашего запроса, используя эту форму. Пожалуйста, включите подробную информацию о вашем продукте, такую как размер и форма продукта, применение продукта, требуемая отделка, подложка или основной материал, из которого изготовлен продукт, годовое количество и любую другую информацию, которая поможет нам предоставить точную цитату.На все запросы будет дан ответ в течение 24 часов с момента получения.

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

Химическая формула, Na2CO3

Химическая формула, Na2CO3 Введите свой запрос:

Введите свой запрос:

8%

8%

02 из

02 из 0005 ”минимум; грунтовка для никеля и других металлов

0005 ”минимум; грунтовка для никеля и других металлов