Подшипники качения.

Подшипники качения

Общие сведения

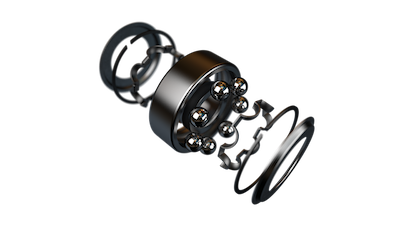

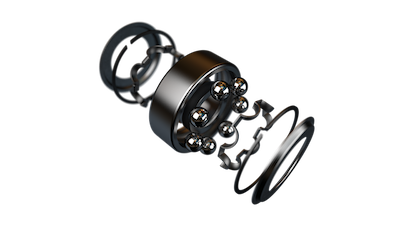

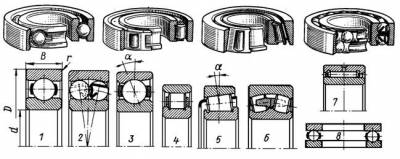

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

устройство и классификация, какие бывают виды

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

История возникновения и развития

Отсчёт истории начинается с 3500 года до нашей эры, во времена Древнего Египта, когда его жители использовали примитивные и очень эффективные на то время опорные подшипники без применения шариков. Ближе к нашему времени, в 700-м году до нашей эры, кельты достаточно активно стали применять изделия, аналогичные современным цилиндрическим подшипникам качения.

Следующая точка в истории это 330 год до нашей эры, когда инженер Древней Греции Диад создал осадную машину, основным отличием которой отмечается применение простых скользящих элементов.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

Большим прорывом этой области считается 1853 год, когда Филлипп Мориц Фишер создал конструкцию педального велосипеда с применением специализированных роликовых подшипников в его механизмах. Последним значимым событием стало то, что в 1883 Фридрих Фишер создал машину, которая шлифовала шарики из закалённой стали. За счёт её создания появился всемирно известный швейтфуртский подшипниковый завод, а в скором времени эта технология стала использоваться повсюду.

Классификация, виды и типы

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Классификация подшипников качения имеет следующий перечень:

- Шариковый. Главной особенностью выделяется основной подвижный элемент — шарики. Считается самым распространненым видом, наиболее активно используется в автомобилях, электродвигателях, бытовом инструменте. Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается.

- Роликовый. Состоит из деталей, представленных в цилиндрической форме. Различные радиальные нагрузки, оказываемые на ролики, равномерно распределяются по широкому пятну соприкосновения. Из-за этого они считаются оптимальным вариантом для использования в тяжёлых условиях. Но из-за цилиндрической формы такой вид не в состоянии обеспечивать большие осевые нагрузки. В узлах с малым диаметром вала применяется роликовый тип и для установки в труднодоступные места.

- Конический. Устройство подшипника состоит из конусных роликов. Применяются они для удерживания высокой радиальной, осевой и ударной нагрузок. Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Устройство и составляющие подшипника

Какие бывают подшипники описано выше, но в большинстве своём их объединяет состав элементов, из которых они состоят.:

- Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

- Сепаратор. Обойма специальной формы, по окружности которой находятся отверстия диаметром с используемый шарик. Выполняет роль ограничителя движения шарика внутри обойм.

- Сальник. Применяется для замыкания открытой боковой поверхности подшипника, изготавливается из специальной резины. Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

Определение параметров по маркировке

Государственный стандарт определяет конструктивные параметры и характеристики устройства.

Корпус подшипника может быть с выемкой и без неё. В первом случае применяется на обработанных поверхностях при удерживании радиальной нагрузки. А без выемки устанавливаются в противоположном случае. Корпус бывает разной ширины, для определения типа используют следующие аббревиатуры:

- ШМ — Широкий неразъемный.

- УБ — Узкий неразъемный.

- РШ — Широкий разъёмный.

- РУ — Узкий разъёмный.

При изготовлении этих изделий производителем строго соблюдаются установленные законодательством стандарты. Поэтому производитель вместе со своим изделием предоставляет сопроводительную документацию о нём. Принятая маркировка на территории нашей страны состоит из следующих пунктов:

- Основного обозначения.

- Дополнительных префиксов.

Например, маркировку: 6−18030ПР20П. Основные параметры заложены в шесть цифр. Первоначальная цифра 6 — это класс точности изготовления изделия. А ПР20П можно расшифровать так:

- П — префикс степени шероховатости поверхности.

- Р2О — Тип используемой смазки подвижных частей.

- П — Показатель уровня шума.

Остальной цифровой индекс обозначает:

- Тип подшипника.

- Указатель серии наружного диаметра и ширины.

- Внутренний установочный диаметр.

- Конструктивная особенность конкретной модели.

Класс точности изделия

Этот параметр указывает в основном на сферу применения изделия. Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

- Нормальный.

- Сверхвысокий, применяемый индекс — 2.

- Особо высокий — 4.

- Высокий — 5.

- Повышенный — 6.

- Пониженный — от 7 до 8.

Анализируя вышеприведённый пример, можно сделать вывод, что изделие относится к повышенной степени точности.

Применение подшипников

Основное назначение этих устройств — это снижение фактора трения между подвижными элементами механизма. Могут применяться в автомобильной и сельскохозяйственной промышленности и при изготовлении различного производственного и бытового оборудования.

Преимущества и недостатки конструкции

Преимуществами изделий с такой конструкцией прежде всего считается низкий коэффициент трения и малая чувствительность к смазывающим материалам, дешевизна изготовления

Из числа минусов отмечается слабая стойкость к ударным нагрузкам и невозможность эксплуатации в агрессивных средах и при очень высоких оборотах.

Подшипники качения и скольжения.

Сегодня подшипники используются во всех механизмах, связанных с вращающимися компонентами. Без подшипников не обходится вращение деталей в часах, валов в двигателе внутреннего сгорания, турбин в шахтах или аттракционов с названием «колесо обозрения».Подшипник скольжения

Фактически подшипник представляет собой кольцо, надетое на предмет цилиндрической формы. Подшипники бывают радиальными (например, такие используются, чтобы удерживать колесо автомобиля) и упорными (используются в офисных креслах, чтобы они могли вращаться вокруг своей оси). Любой подшипник выполняет три задачи:- Удерживает вал или ось в нужном положении;

- Максимально снижает сопротивление, возникающее при соприкосновении вращающегося вала, с фиксирующей его положение конструкцией;

- Передаёт нагрузку с вращающейся части на другие элементы конструкции.

Подшипники скольжения.

Они представляют собой кольца, внутрь которых помещается втулка или вал. С помощью кольца вал фиксируется нужным образом в пространстве, после чего может начинать вращаться. Подшипники скольжения бывают двух типов: неразъемные и разъемные. Первые представляют собой полноценное кольцо, в которое втулка просто вставляется. Вторые разделяются на две части: в первой фиксируется вал, после чего устанавливается вторая половина подшипника. Такой способ удобнее в эксплуатации, поэтому чаще используют именно раздельные подшипники скольжения.Устройство подшипника скольжения

В процессе вращения вал непосредственно соприкасается с поверхностью подшипника. Из-за этого обе составные пары «подшипник-вал» начинают тереться друг о друга. В результате этого процесса обе детали быстро изнашиваются, а скорость вращения вала существенно сокращается.Для того, чтобы этого избежать используются различные смазки.Смесь, препятствующая трению, является важнейшим условием долговечной работы подшипника. Кроме повышения срока службы вала и подшипника, смазка позволяет сократить силу трения, обеспечивает теплоотводение и препятствует условиям внешней среды оказывать влияние на детали. Смазки бывают трёх видов:

- жидкие,

- твёрдые

- газообразные.

Достоинства подшипников скольжения

- Низкая вероятность поломки;

- Возможность выдерживать высокие ударные и вибрационные нагрузки;

- Они меньшего радиального размера, чем аналогичные подшипники качения;

- При использовании разъёмных подшипников скольжения их можно демонтировать без разборки других деталей конструкции;

- Низкий уровень шума при работе;

- Могут работать в воде

- Допускается наличие зазора между поверхностью подшипника и валом. Это позволяет использовать даже значительно изношенные детали без потери эффективности;

- Сохраняют высокий КПД даже при работе крупных валов.

Недостатки подшипников скольжения

- Всегда требуют наличия смазки при работе;

- Быстрый износ из-за трения при работе на некачественной смазке;

- Большие затраты на смазочные материалы;

- Необходимость постоянного контроля над условиями работы подшипника;

- Невысокий КПД, по сравнению с подшипниками качения

- Разная скорость износа подшипника и вала;

- Малая долговечность;

- Для изготовления подшипников скольжения используются более дорогие материалы, чем для подшипников качения.

Подшипники качения.

Они устроены сложнее, нежели подшипники скольжения. Во-первых, они представляют собой не одно, а два кольца. Причем диаметр первого больше, чем диаметр второго, настолько, чтобы между ними можно было поместить другие компоненты. Для этого на внешней стороне маленького кольца и внутренней стороне большого кольца вырезают специальные желоба. Обычно между кольцами помещают: шарики, иглы, бочонки или другие по форме тела качения. В результате получается конструкция из нескольких составляющих. Вал вставляется внутрь малого кольца. При вращении он воздействует на первое кольцо, которое вследствие этого раскручивается, увлекая за собой тела качения расположенные между первым и вторым кольцом. Большое кольцо при этом не крутиться, а находится в статичном положении. Из-за наличия тел качения между первым и вторым кольцами многократно уменьшается трение между деталями.Устройство подшипников качения

Подшипники качения бывают двух типов: с наличием сепаратора и без него. Сепаратор представляет собой широкое кольцо с отверстиями на одинаковом расстоянии. В эти отверстия помещаются тела качения. Это позволяет установить их на одинаковом расстоянии и увеличить эффективность подшипника при сохранении объема используемых материалов. Большинство подшипников создаются с учетом наличия сепараторов. Однако имеются подшипники качения, изготовленные и без него. В таких подшипниках помещается максимальное количество тел качения, поэтому между ними не требуется расстояние. Большое количество тел качения позволяет увеличить грузоподъёмность подшипника.Однако лимит скорости вращения вала в бессепараторных подшипниках намного меньше, чем в подшипниках с наличием сепаратора.Кроме этого, выделяют закрытые и открытые подшипники качения. Первые обладают специальными протекторами, которые защищают элементы подшипника от всех условий внешней среды. В связи с этим они обходятся без дополнительного обслуживания и замены смазки. Подшипники качения открытого типа – более чувствительны к окружающему пространству. В них нередко попадают инородные тела, что приводит к разрушению подшипника.

Закрытый подшипник качения

Основным свойством подшипников качения является низкое трение при соприкосновении поверхности вала с поверхностью подшипника. Из-за тел качения не происходит большой затраты энергии на сопротивление кольца и вала. В связи с этим и резко уменьшается износ и значительно увеличивается коэффициент полезного действия, по сравнению с подшипниками скольжения.Достоинства подшипников качения

- Возможность использования в механизмах с высокой скоростью вращения вала;

- Способность удерживать вал при больших ударных и вибрационных нагрузках;

- Бесшумность работы;

- Маленькие осевые размеры.

- Нет необходимости замены смазки;

- Возможность использования при высоких температурах.

Недостатки подшипников качения

- Высокая стоимость;

- Трудоёмкий процесс изготовления;

- Большой радиус детали;

- Возможность использования только в сухих условиях;

- Не используются с высоконагруженными валами;

- Меньшая надежность по сравнению с подшипниками скольжения.

Не забудь сохранить статью!

Подшипник качения и скольжения: разница, виды, сферы применения

Подшипники, предназначенные для конструкций с поворотными движениями, бывают двух типов – скольжения и качения. Отличаются они тем, каким образом передается сила между деталями – с помощью скользящих элементов или катящихся. Разберем подробнее оба случая.

Подшипники качения

Конструкция подшипников качения простая – это два кольца, в которые встроены дорожки для качения. Тела качения, которые будут передвигаться по этим дорожкам, помещены между кольцами. Как правило, этими телами являются шарики или ролики игольчатой, цилиндрической, бочкоподобной или конической формы.

Важная часть конструкции подшипников качения – сепаратор, благодаря которому шарики или ролики не соприкасаются, а распределены на равное расстояние. В игольчатых подшипниках благодаря сепараторам и сферическим роликами дополнительно контролируется правильность положения осей тел качения. А в разборных подшипниках сепараторы объединяют вместе тела качения, благодаря чему собирать подшипники проще.

Штампованные сепараторы, как правило, изготавливаются из стали. В особых случаях используются латунные сплавы, полимерные материалы и т. д. Так, полимерные сепараторы из термопластика применяются очень широко, особенно если изготовлены из армированного полиамида.

Для тел качения или колец используют особую закаленную сталь с добавлением хрома. Также применяют так называемую цементованную сталь. Если условия работы подшипников качения предполагают экстремальную эксплуатацию (например, высокая частота вращения, серьезная нагрузка, эксплуатация при высокой температуре, повышенной коррозии), то делают их из жаростойкой и нержавеющей стали, особых полимеров, керамических материалов и прочих покрытий.

Различают подшипники качения открытого типа, а также с уплотнителями контактного и щелевого типа, которые могут быть расположены с одной и с обеих сторон.

Применение подшипников качения и их отличия

Подшипники качения – общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют – они принимают только радиальную нагрузку.

Следующий тип подшипников – упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип – динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые – для малой и средней.

Подшипники скольжения

Подшипники скольжения в корне отличаются от подшипников качения. Но задача их та же – обеспечить направление двух движущихся деталей или их опирание, передавая при этом все силы в деталях. Отличие состоит в том, что если в подшипниках качения работают тела качения – шарики и цилиндры, – то в подшипниках скольжения эту роль выполняют подвижные детали (планки, валы или цапфы). Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ – бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Подшипники скольжения и качения: классификация,

Каждый из нас на не раз сталкивается со словом «подшипник» в повседневной жизни. Но не каждый знает что такое подшипник, для чего нужен подшипник, и какие виды подшипников бывают. В этой статье мы постараемся рассказать вам о подшипниках скольжения и качения, их назначение, принцип работы, преимущества, виды воспринимаемых нагрузок и многое другое.Подшипники поддерживают вращающиеся оси и валы, воспринимают от них радиальные и осевые нагрузки и сохраняют заданное положение оси вращения вала.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке.

По виду трения различают: подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают подшипники: радиальные – воспринимают радиальные нагрузки; упорные – воспринимают осевые нагрузки; радиально-упорные – воспринимают радиальные и осевые нагрузки.

Все типы подшипников широко распространены.

Подшипники скольжения

– это опоры вращающихся деталей, работающие при относительном скольжении цапфы по поверхности подшипника.Достоинства подшипников скольжения:

— малые габариты в радиальном направлении;

— возможность работы при высоких скоростях вращения и нагрузках, в воде и в агрессивных средах;

— обеспечение высокой точности установки валов;

— малая чувствительность к ударным и вибрационным нагрузкам;

— незаменимость в случаях, когда по условиям сборки подшипник должен быть разъемным (на шейках коленчатых валов).

Недостатки:

— выше, чем у подшипников качения, потери мощности на трение;

— более сложная смазочная система;

— необходимость использования дефицитных материалов.

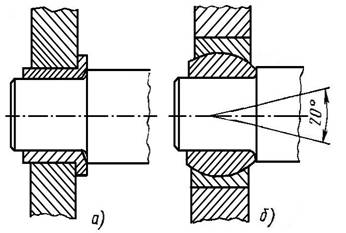

Подшипник (рис. 4.1, а) представляет собой втулку из износоустойчивого материала (оловянистые бронзы, алюминиевые бронзы, металлографитовые сплавы и др.). Втулка неразъемного подшипника может быть запрессована непосредственно в стенку корпуса. При возможных перекосах вала подшипник делают самоустанавливающимся (рис. 4.1, б). Подобные подшипники расположены в сочленениях деталей шасси.

В сочленениях деталей системы управления самолетом широко применяют специальные стальные шарнирные подшипники (рис. 4.2).

|

Смазка и режимы трения подшипников

Для смазывания трущихся поверхностей подшипников применяют жидкие, пластичные (густые), твердые и газообразные смазочные материалы. Для уменьшения износа поверхности цапфы и подшипника разделены слоем смазки достаточной толщины, которая больше суммы высот шероховатостей поверхностей (h > RZ1 + RZ2).При соблюдении этого условия не происходит непосредственного касания и изнашивания трущихся поверхностей. Несущая поверхность масляного слоя очень высока, и он воспринимает передаваемую нагрузку. Сопротивление вращению подшипника в этом случае определяется только внутренним трением в смазочном материале, а коэффициент трения f = 0,001…0,005.

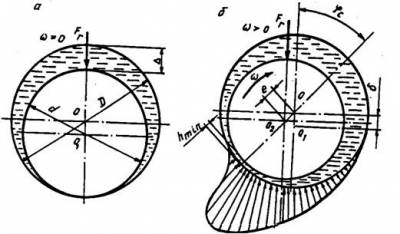

При непрерывном вращении вала с достаточно большой скоростью масло увлекается вращающимся валом, в нем создается гидродинамическое давление, образуется «масляный клин», разделяющий трущиеся поверхности (рис. 4.3).

Скорость вращения вала, зазор между цапфой и подшипником, вязкость и количество подаваемого масла связаны между собой. При правильном соотношении между ними подшипник скольжения может длительное время эксплуатироваться без заметного износа.

|

Рис. 4.3. Положение шипа в подшипнике

Масло не только смазывает трущиеся детали, но и отводит от них тепло, поэтому в масляную систему (например, авиационного двигателя) входят масляные радиаторы, в которых масло охлаждается.

В условиях полужидкостного трения нарушается непрерывность масляного слоя и в отдельных местах происходит соприкосновение неровностей трущихся поверхностей. Поэтому здесь не исключается изнашивание поверхностей, а только уменьшается его интенсивность (коэффициент полужидкостного трения f = 0,008…0,1).

Подшипники качения

состоят из наружного и внутреннего колец, между которыми в сепараторе расположены шарики или ролики. Сепаратор разделяет тела качения, чтобы они не соприкасались.Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения (f = 0,0015…0,006). При этом упрощаются система смазки и обслуживание подшипника.

Преимуществами подшипников качения являются:

— небольшие потери на трение;

— взаимозаменяемость, облегчающая монтаж и ремонт подшипниковых узлов;

— малые пусковые моменты;

— нетребовательность к смазке и уходу (за исключением случаев, когда от подшипников, например, роторов авиационных двигателей, необходимо отводить тепло).

Недостатками подшипников качения являются:

— чувствительность к ударам и вибрациям вследствие большой жесткости подшипника;

— сравнительно большие радиальные габаритные размеры;

— шум при работе с высокой частотой вращения.

Большая часть вращающихся деталей авиационных конструкций установлена на подшипниках качения.

Классификация подшипников качения

По форме тел качения подшипники разделяют на шариковые и роликовые, по направлению воспринимаемой нагрузки – на радиальные, упорные, радиально-упорные и упорно-радиальные. |

Рис. 4.4. Подшипники качения

Радиальные шариковые подшипники (рис. 4.4, 1) – наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

Радиальные роликовые подшипники (рис. 4.4, 4) благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми (рис. 4.4, 3) и роликовыми (рис. 4.4, 5) подшипниками.

Самоустанавливающиеся шариковые (рис. 4.4, 2) и роликовые(рис. 4.4, 6) подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2…3°). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников (рис. 4.4, 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник (рис. 4.4, 8) воспринимает только осевые нагрузки и плохо работает при перекосе оси.

По нагрузочной способности (ширине и наружному диаметру) подшипники разделяют на семь серий – от сверхлегкой до тяжелой; по классам точности – нормального класса (0), повышенного (6), высокого (5), особо высокого (4) и сверхвысокого (2). Класс точности подшипника назначают в зависимости от требований к сборочной единице. Чаще применяют дешевые подшипники класса 0. Для авиационных конструкций с тяжелыми условиями работы (например, для роторов авиационных двигателей) используют подшипники повышенных классов точности.

Обозначения подшипников качения

В условных обозначениях приводят внутренний диаметр подшипника, его серию, тип, конструктивные особенности и класс точности.Две первые цифры справа указывают внутренний диаметр d. Для подшипников с d = 20…495 мм диаметр определяют умножением двух крайних цифр в обозначении на 5. Третья цифра справа указывает серию: подшипник особо легкой серии – 1, легкой – 2, средней – 3, средней широкой – 6, тяжелой – 4 и т.д. Четвертая цифра справа характеризует тип подшипника: радиальный шариковый – 0 (в обозначении нуль опускают), радиальный шариковый сферический – 1, роликовый радиальный с короткими цилиндрическими роликами – 2, роликовый радиальный со сферическими роликами – 3, шариковый радиально-упорный – 6, роликовый конический – 7 и т.д. Например, подшипник 308 – шариковый радиальный средней серии с d = 40 мм; подшипник 7216 – роликовый конический легкой серии с d = 80 мм.

Пятая и шестая цифры в обозначении подшипника отражают его конструктивные особенности (наличие защитных шайб, упорных буртов или канавок на наружном кольце и др.). Цифры 6, 5, 4, 2, указывающие класс точности подшипников, ставят через тире перед обозначением, нуль не пишут.

Повреждения подшипников качения

Подшипники выходят из строя вследствие усталостного выкрашивания, абразивного изнашивания при попадании пыли или пластических деформаций при перегрузках. Усталостное выкрашивание является наиболее распространенным видом разрушения подшипников при длительной работе. Интенсивность абразивного изнашивания можно уменьшить за счет применения совершенных уплотнителей и надлежащей очистки масла.Наблюдается также разрушение сепараторов от центробежных сил и действия тел качения. Раскалывание колец и тел качения происходит при их работе с сильными ударами, при перекосах.

Расчет подшипников качения

Выполняют расчет подшипников на долговечность по усталостному выкрашиванию и на предотвращение возникновения пластических деформаций.При постоянном режиме расчет подшипников ведут по эквивалентной динамической нагрузке с учетом характера и направления действующих сил. Принимают такую эквивалентную нагрузку, при которой обеспечивается та же долговечность подшипника, что и в действительных условиях нагружения.

Для радиальных и радиально-упорных

Р = (XVFr + YFa) Kб KТ, (4.1)

где Fr, Fa – соответственно радиальная и осевая нагрузки на подшипник, Н;

Х, Y – коэффициенты соответственно радиальной и осевой нагрузок;

V – коэффициент вращения: при вращении внутреннего кольца V = 1, наружного – V = 1,2;

Кб – коэффициент безопасности: Кб = 1 при спокойной нагрузке, Кб = 2,5…3 при сильных ударах;

КТ – температурный коэффициент, при нагреве подшипникового узла до 125° С КТ = 1.

Грузоподъемность подшипников

характеризуется базовой динамической грузоподъемностью С и базовой статической грузоподъемностью С0.Под базовой динамической грузоподъемностью подшипника понимают радиальную или осевую нагрузку, которую он может выдержать при долговечности в 1 млн. оборотов. Базовой считают долговечность при 90-процентной надежности.

Расчетная долговечность выражается числом его оборотов L (в миллионах) или часов работы LH, при которых на рабочих поверхностях у 90 % подшипников из партии не должно появляться признаков усталости металла (выкрашивания, отслаивания).

Долговечность подшипника определяют по эмпирическим зависимостям:

и , (4.2)

где С – динамическая грузоподъемность подшипника, кН;

Р – динамическая эквивалентная нагрузка, кН;

р – показатель степени, равный 3 для шарикоподшипников и 10/3 для роликоподшипников;

n – частота вращения подшипника, мин-1.

Подбор подшипников

В конструкциях самолета, в отличие от конструкций в машиностроении, шарикоподшипники работают, как правило, с небольшими скоростями вращения. Поэтому их подбирают не по допускаемым нагрузкам и по сроку службы, а по разрушающим нагрузкам. Заделка подшипников осуществляется сплошной завальцовкой обкатыванием шариком без проточки и с проточкой в детали, обжатие пуансоном – без проточки в детали в шести или восьми точках, обжатие пуансоном – в шести и восьми точках по специальной проточке в детали, установкой пружинных упорных колец – в специальную канавку в детали.Вид заделки зависит от предела прочности материала и от диаметра подшипника и берется по ГОСТ. Посадки под подшипники также задаются ГОСТ.

Предлагаем вашему вниманию подшипники качения справочник-каталог.

Роликовые и цилиндрические подшипники | AST Bearings

Роликовые и цилиндрические подшипники | Подшипники ASTВаш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для максимального удобства используйте один из последних браузеров.

- Хром

- Firefox

- Internet Explorer Edge

- Safari

В КАЧЕСТВЕ ОСНОВНОГО, СОБСТВЕННОГО БИЗНЕСА, ПОДШИПНИКИ AST БУДУТ ОТКРЫТЫМ В СРЕДЕ КОРОНАВИРУСНОЙ ПАНДЕМИИ.

ПодробнееПродукты

Роликовые и цилиндрические подшипникипредставляют собой подшипники качения, в которых используются цилиндры (ролики) для поддержания зазора между движущимися частями подшипника (в отличие от шариков в качестве тела качения). Цилиндрические подшипники предназначены для уменьшения трения вращения и поддержки радиальных и осевых нагрузок. По сравнению с шариковыми подшипниками, роликовые подшипники могут выдерживать большие радиальные нагрузки и ограниченные осевые нагрузки (параллельно валу).Они могут работать на средних и высоких скоростях (хотя максимальные скорости обычно ниже самых высоких скоростей шарикоподшипников). При использовании роликовых подшипников необходимо тщательно продумать метод смазки на этапе проектирования.

Каталог подшипников

Ознакомьтесь с нашим онлайн-каталогом продукции, в котором содержится более 10 000 продуктов с полными спецификациями и 3D-моделями CAD, которые доступны для загрузки — и все это бесплатно!

Роликовые подшипники Типы продукции

AST является экспертом в области роликовых подшипников.В нашем интерактивном онлайн-каталоге представлено более 2400 различных моделей роликовых подшипников, которые подразделяются на следующие категории. Нажмите на каждый, чтобы узнать больше о каждом типе роликовых подшипников:

Задать вопрос

Задайте нам вопрос, и один из членов нашей команды ответит как можно скорее.

Поля, отмеченные *, обязательны для заполнения.

Подшипник качения — определение подшипника качения в бесплатном словаре

Если компоненты подшипника качения испытываются в соответствии с EN 12080, включая ультразвуковой контроль колец внутреннего и наружного колец, они соответствуют высшему классу качества и имеют маркировку «Класс 1». Метод применяется для анализа подшипника качения. сигнал точечной коррозии внутреннего и внешнего кольца, который сравнивается с методами диагностики неисправностей EMD со смешанным морфологическим фильтром с множеством структурных элементов на основе автокорреляции и без фильтра для проверки эффективности и превосходства этого метода.Всего существует девять классов NLGI, но для подшипников качения соответствующие классы — NLGI 1, 2 и 3. Точно так же Шуанг и Мэн [6] проанализировали сигнал вибрации подшипника качения с помощью анализа главных компонентов (PCA) и извлеченных данных. элемент как отражение основных характеристик случая неисправности. В дополнение к полному портфелю подшипников качения, NSK разрабатывает и производит прецизионные компоненты и мехатронную продукцию, а также системы и компоненты для автомобильной промышленности, включая подшипниковые узлы ступицы и электрические силовые агрегаты. системы рулевого управления.Чтобы проверить жизнеспособность и эффективность предложенного алгоритма, для тестирования предложенной модели диагностики неисправностей были приняты набор данных о неисправностях коробки передач и набор данных о неисправностях подшипников качения. Чтобы получить характеристики неисправностей подшипников качения, подаются различные сигналы. методы обработки применяются для обработки сигнала вибрации подшипника качения. Подшипник качения является одним из важных компонентов в машинах, состояние которых влияет на стабильность, надежность и срок службы машин (Ocak, 2007).STWD используется для фильтрации сигналов железнодорожных подшипников качения. Бэсвик представляет студентам, ученым, исследователям и профессионалам, работающим в различных контекстах, коллекцию научных работ и научных статей, посвященных современным исследованиям в области технологий производства стали для подшипников качения. Редактор разбил статьи, составляющие основную часть текста, в шесть разделов, посвященных достижениям в производстве и обработке стали подшипниковой стали, знанию чистоты стали и взаимосвязи с функциональными свойствами подшипников качения, новым подшипниковым сталям с улучшенными функциональными свойствами, размягчению и упрочнению. термическая обработка, физическая металлургия и множество других связанных тем.Работа над новым стандартом началась на симпозиуме, состоявшемся в сентябре 2008 года в Вене, где специалисты по подшипникам качения, включая экспертов SKF и GPS, встретились, чтобы согласовать свои системы и философию. .Подшипники Роллон

Материал направляющих Роллон

СистемаRollon Slideway — это линейная подшипниковая система, которая используется производителями оригинального оборудования и ремонтными предприятиями по всему миру на направляющих станков, транспортных линиях или в любых других устройствах линейного перемещения для проверки контакта металла с металлом, где снижение трения и износостойкость являются критическими соображениями при проектировании.

Нажмите, чтобы узнать большеКольца скольжения Rollon

Предотвращает контакт металла с металлом между штоком поршня и сальником или между поршнем и отверстием цилиндра.Простая конструкция канавки, Простота установки, Предотвращает миграцию загрязнений, Увеличивает срок службы уплотнительной поверхности, Отсутствует залипание и доступна в различной толщине.

Нажмите, чтобы узнать большеКомпоненты Rollon

Rollon Slideway Lined Самосмазывающиеся втулки / упорные шайбы и фланцевые подшипники, используемые для вращательного или линейного движения, или их комбинации. Rollon Slideway обеспечивает долгий срок службы и плавную работу. Компоненты ROLLON — это спроектированный продукт из материала Rollon Slideway, изготовленный в соответствии с требованиями заказчика.

Нажмите, чтобы узнать большеПодшипники скольжения Rollon из PTFE

РоллонRollon Slideway / опоры подшипников скольжения с низким коэффициентом трения / расширительная пластина / изнашиваемая пластина / износные прокладки из PTFE идеально подходят для использования в трубопроводах, мостах и дорожных сооружениях, установке резервуаров и резервуаров высокого давления, в промышленном оборудовании для гашения вибраций, а также для архитектурных применений .

Нажмите, чтобы узнать большеШпатлевка Castfil PTFE / матовая

Универсальный состав для ремонта металла холодной сваркой, подходящий для различных видов ремонта и технического обслуживания, таких как ремонт изношенных валов, втулок, отверстий подшипников увеличенного размера, повреждений, вызванных коррозией, эрозией, кавитацией и протекающими трубами.

Нажмите, чтобы узнать большеСистема линейных направляющих Rollon Heavy Duty

ПодшипникиRollon Bearings предлагают линейные направляющие из нержавеющей стали и направляющие для тяжелых условий эксплуатации для различных применений скольжения, охватывающих промышленные применения с легкой, средней и большой нагрузкой.

Нажмите, чтобы узнать большеСферические подшипники Роллон / шайба коромысла

Изготовители ROLLON Шайбы коромысла в сборе, используемые в качестве опор для подвесных штанг первичных насосов охлаждающей жидкости и специальных сферических подшипников, используются для поддержки направляющих опор парогенератора в местах расположения парового сопла на атомных электростанциях.

Нажмите, чтобы узнать больше