Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}ТЕСТ Виды сварных швов | Тест на тему:

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

ТЕСТ

Виды сварных швов

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

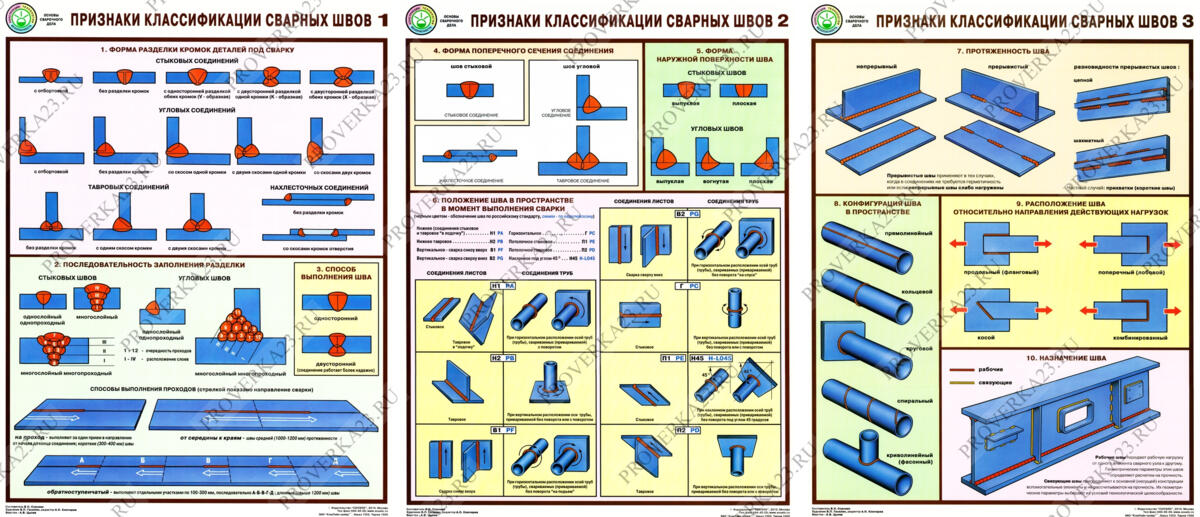

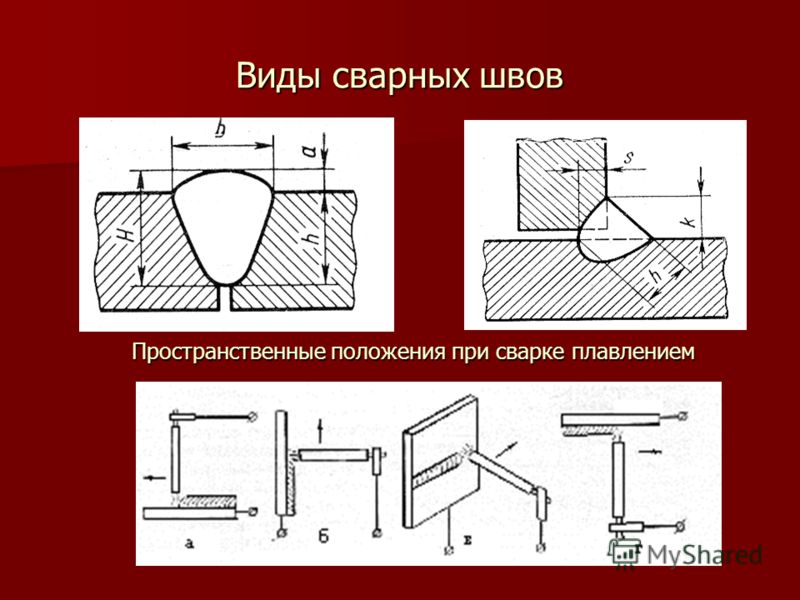

Виды сварных швов.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

- Сварным швом называется:

а) участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла;

б) участок сварного соединения, образовавшийся в результате пластической деформации присадочного металла;

в) участок сварного соединения, образовавшийся в результате кристаллизации расплавленного клея.

- Стыковым швом называется:

а) сварной шов таврового соединения;

б) сварной шов стыкового соединения;

в) сварной шов торцевого соединения.

- Угловым швом называется:

а) сварной шов стыкового соединения;

б) сварной шов таврового соединения;

в) сварной шов углового, таврового, нахлесточного соединений.

- Непрерывным швом называется:

а) сварной шов с равномерными промежутками по длине;

б) сварной шов без промежутков по длине;

в) сварной шов с неравномерными промежутками по длине

5. Прерывистым швом называется:

а) сварной шов с равномерными промежутками по дайне,

б) сварной шов с промежутками по длине;

в) сварной шов без промежутков по длине.

- Какой шов называется шахматным прерывистым швом?

а) Односторонний прерывистый шов, у которого промежутки на одной стороне расположены против сваренных участков шва с другой стороны.

б) Двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

в) Двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой стороны.

- Что называется валиком?

а) Металл сварного шва, наплавленный или переплавленный за один проход.

б) Металл сварного шва, наплавленный за один проход.

в) Металл сварного шва, переплавленный за два прохода.

- Какой шов называется многослойным?

а) Сварной шов, поперечное сечение которого заварено в один слой.

б) Сварной шов, поперечное сечение которого заварено в два слоя.

в) Сварной шов, поперечное сечение которого заварено в три слоя.

- Что называется корнем шва?

а) Часть сварного шва, расположенная на его лицевой поверхности.

б) Часть сварного шва, наиболее удаленная от его лицевой поверхности.

в) Часть сварного шва, расположенная в последнем выполненном слое.

10. Что называется прихваткой?

а) Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

б) Короткий сварной шов, выполненный в процессе сварки деталей.

в) Сварной шов большой протяженности для фиксации взаимного расположения подлежащих сварке деталей.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | а | б | в | б | б | в | а | б, в | б | а |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

ТЕСТ Виды сварных швов

бюджетное образовательное учреждение Омской области

начального профессионального образования

ТЕСТ

Виды сварных швов

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Виды сварных швов.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

Сварным швом называется:

а) участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла;

б) участок сварного соединения, образовавшийся в результате пластической деформации присадочного металла;

в) участок сварного соединения, образовавшийся в результате кристаллизации расплавленного клея.

Стыковым швом называется:

а) сварной шов таврового соединения;

б) сварной шов стыкового соединения;

в) сварной шов торцевого соединения.

Угловым швом называется:

а) сварной шов стыкового соединения;

б) сварной шов таврового соединения;

в) сварной шов углового, таврового, нахлесточного соединений.

Непрерывным швом называется:

а) сварной шов с равномерными промежутками по длине;

б) сварной шов без промежутков по длине;

в) сварной шов с неравномерными промежутками по длине

5. Прерывистым швом называется:

а) сварной шов с равномерными промежутками по дайне,

б) сварной шов с промежутками по длине;

в) сварной шов без промежутков по длине.

Какой шов называется шахматным прерывистым швом?

а) Односторонний прерывистый шов, у которого промежутки на одной стороне расположены против сваренных участков шва с другой стороны.

б) Двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

в) Двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой стороны.

Что называется валиком?

а) Металл сварного шва, наплавленный или переплавленный за один проход.

б) Металл сварного шва, наплавленный за один проход.

в) Металл сварного шва, переплавленный за два прохода.

Какой шов называется многослойным?

а) Сварной шов, поперечное сечение которого заварено в один слой.

б) Сварной шов, поперечное сечение которого заварено в два слоя.

в) Сварной шов, поперечное сечение которого заварено в три слоя.

Что называется корнем шва?

а) Часть сварного шва, расположенная на его лицевой поверхности.

б) Часть сварного шва, наиболее удаленная от его лицевой поверхности.

в) Часть сварного шва, расположенная в последнем выполненном слое.

10. Что называется прихваткой?

а) Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

б) Короткий сварной шов, выполненный в процессе сварки деталей.

в) Сварной шов большой протяженности для фиксации взаимного расположения подлежащих сварке деталей.

Эталон ответа:

вопрос

1

2

3

4

5

6

7

8

9

10

ответ

б

в

б

б

в

а

б, в

б

а

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Виды сварных соединений — Сварные соединения

Виды сварных соединений

Категория:

Сварные соединения

Виды сварных соединений

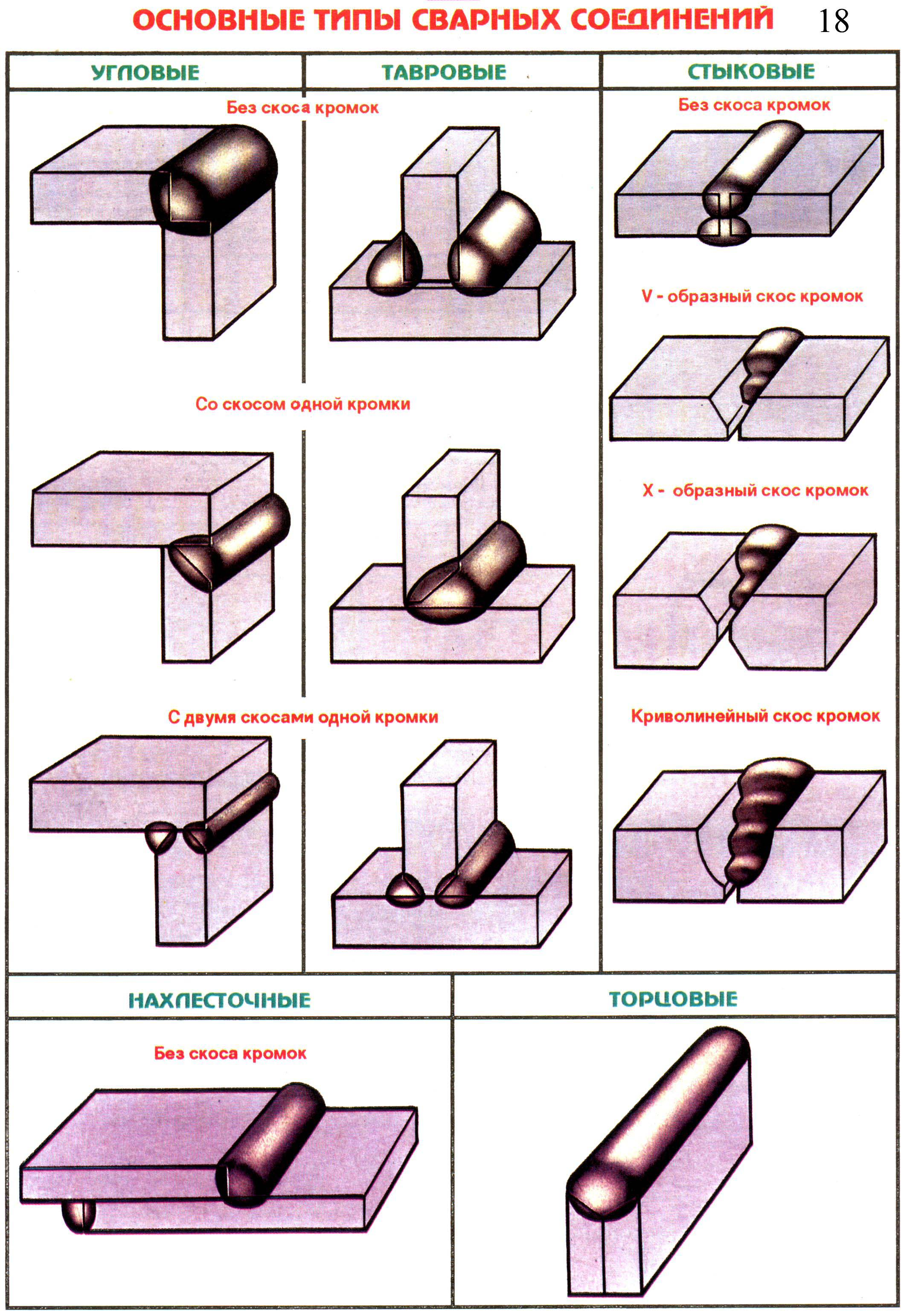

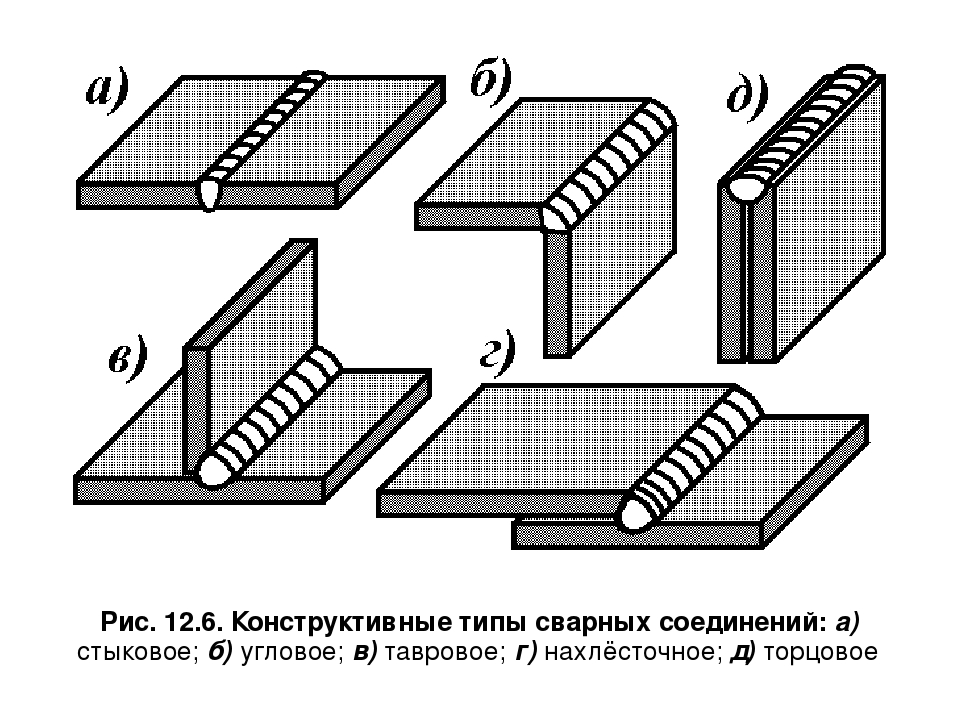

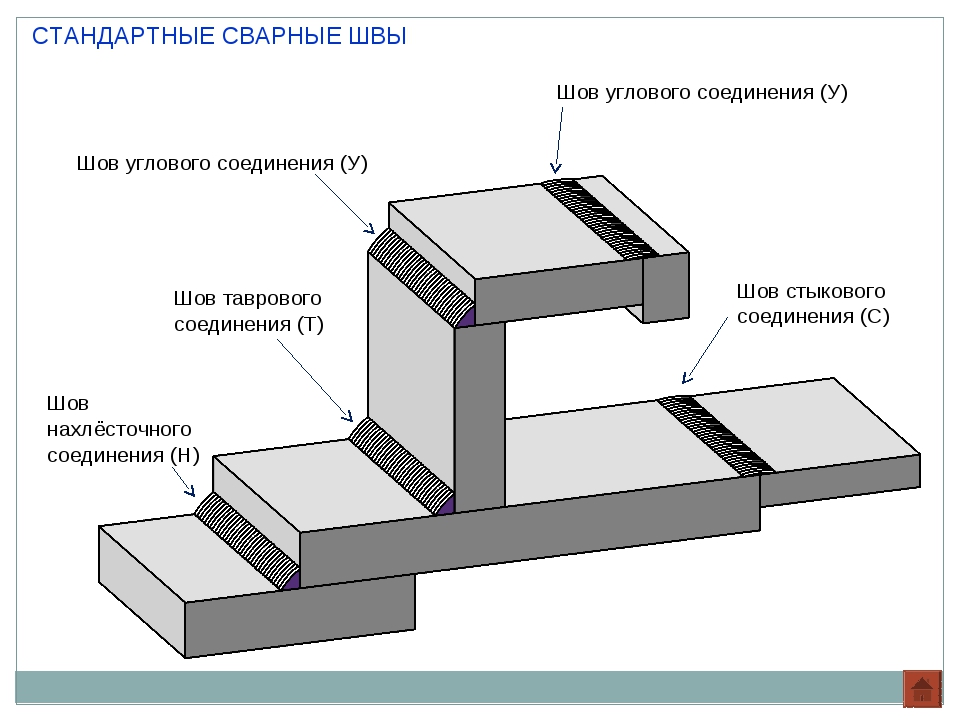

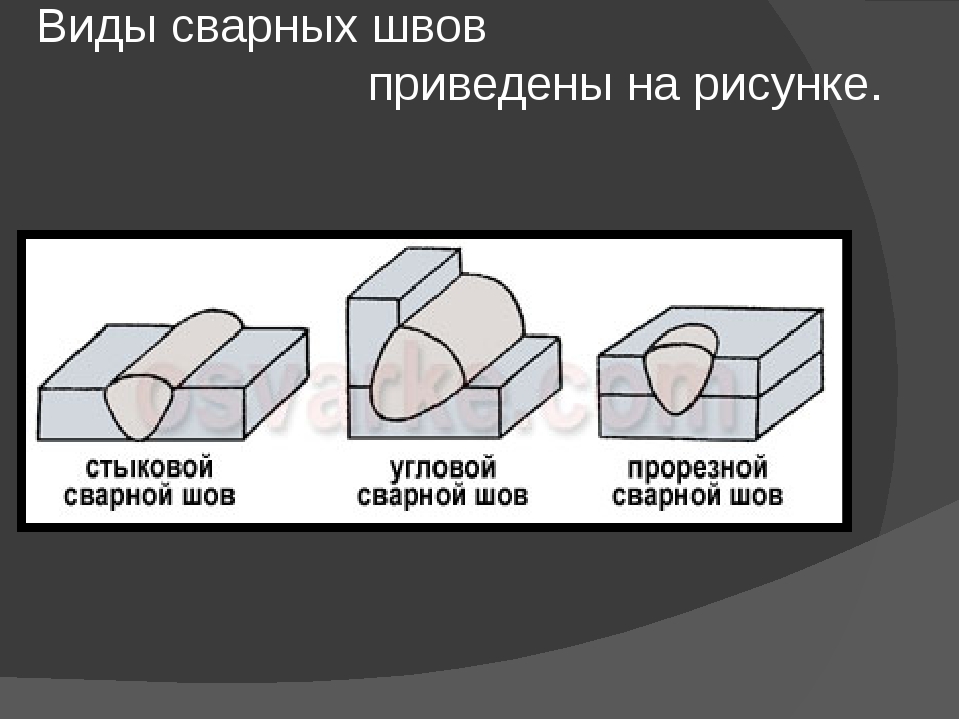

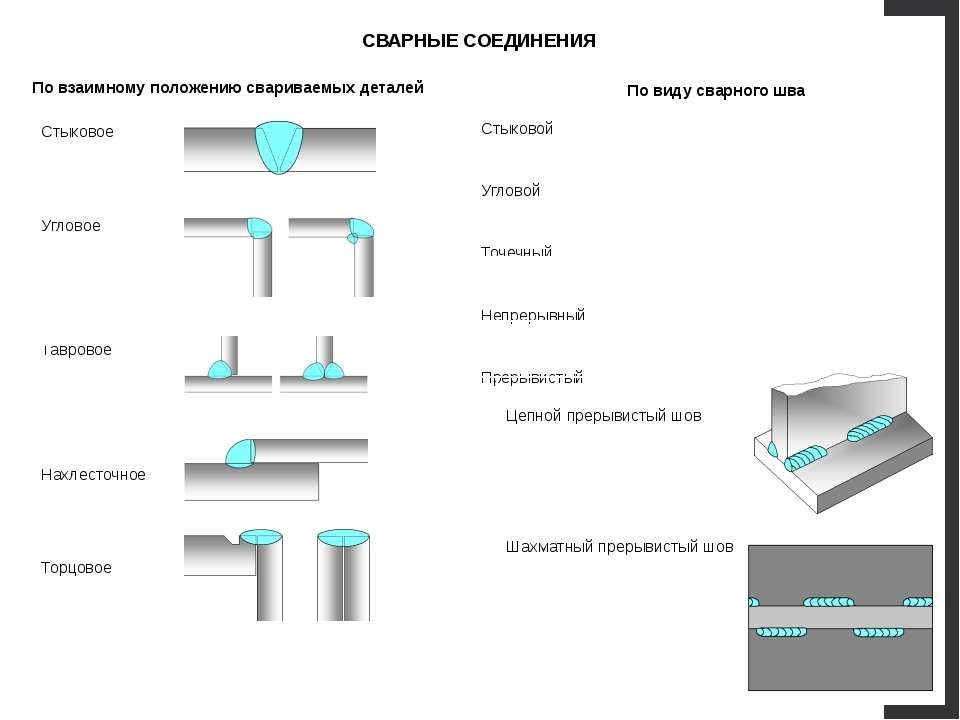

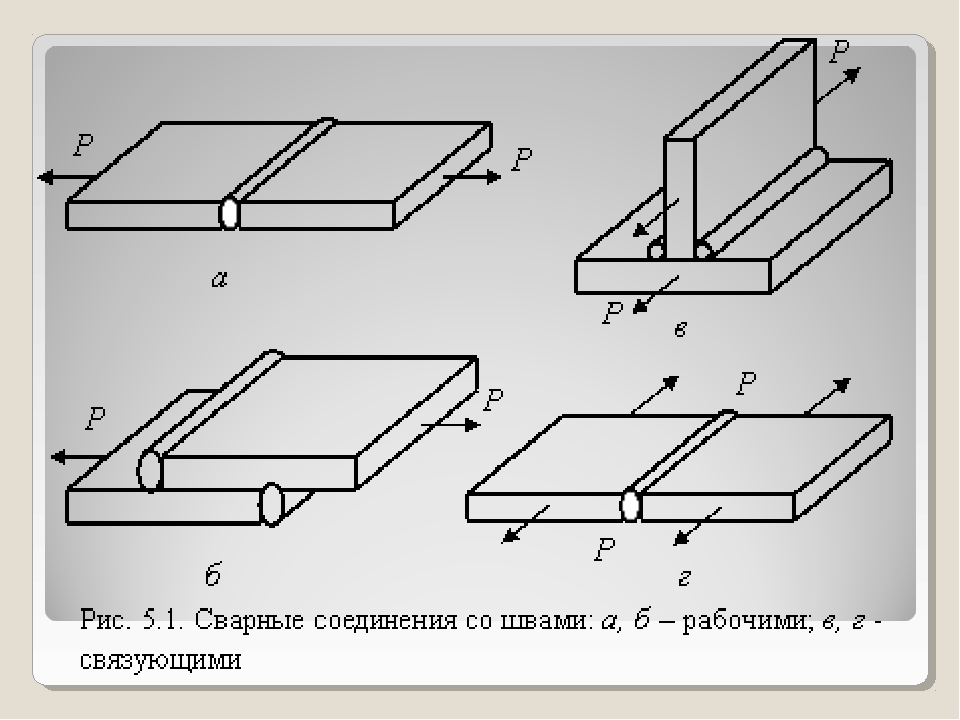

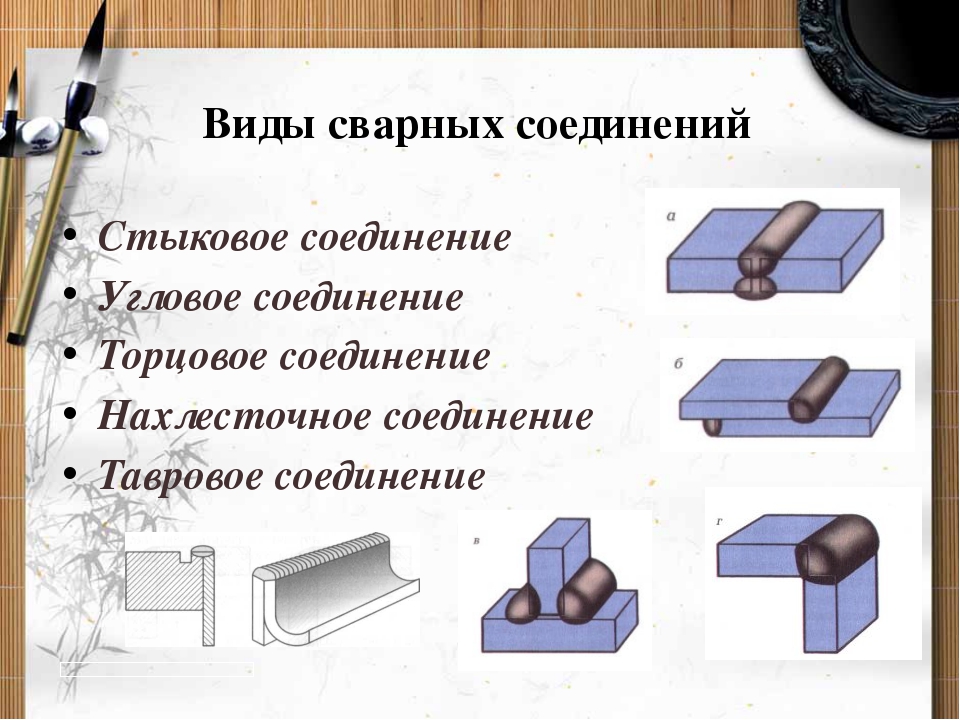

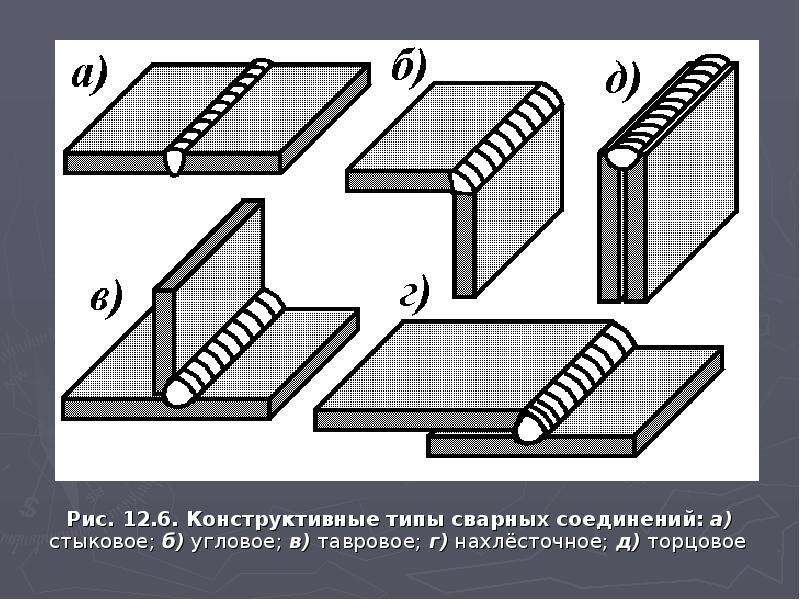

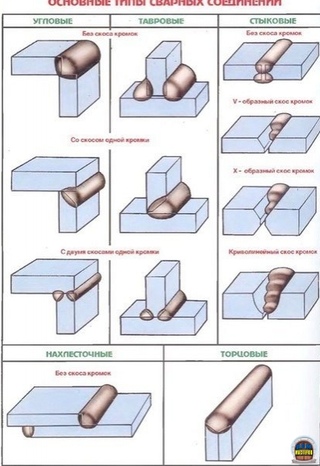

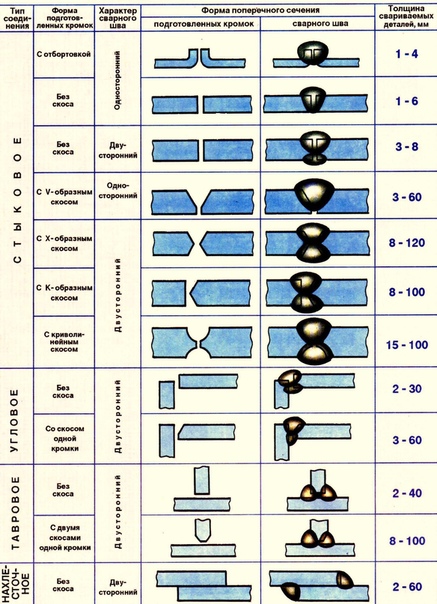

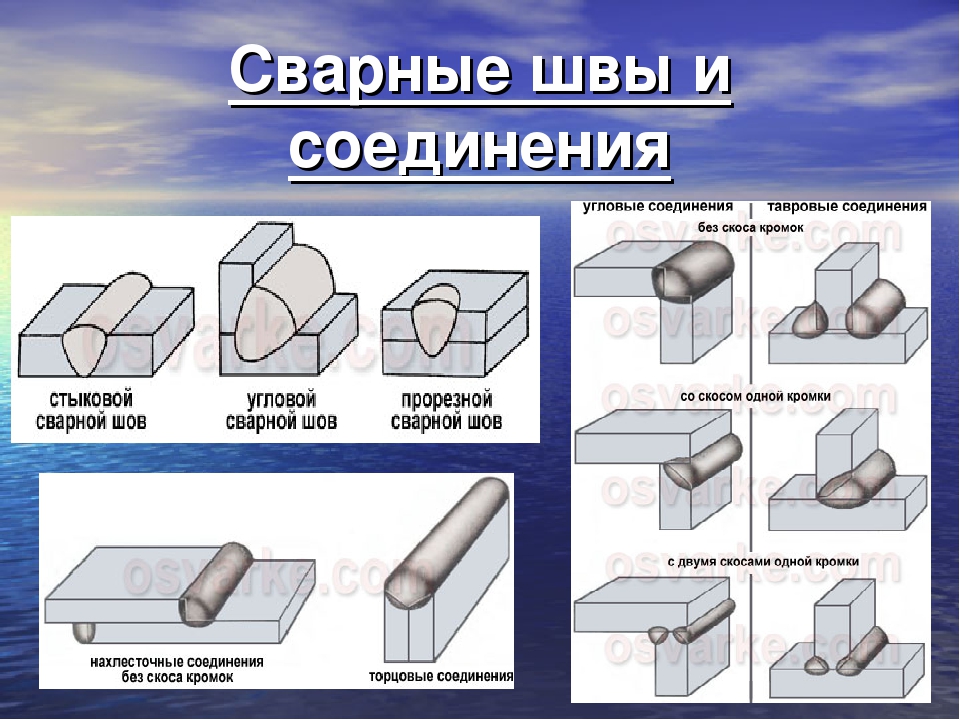

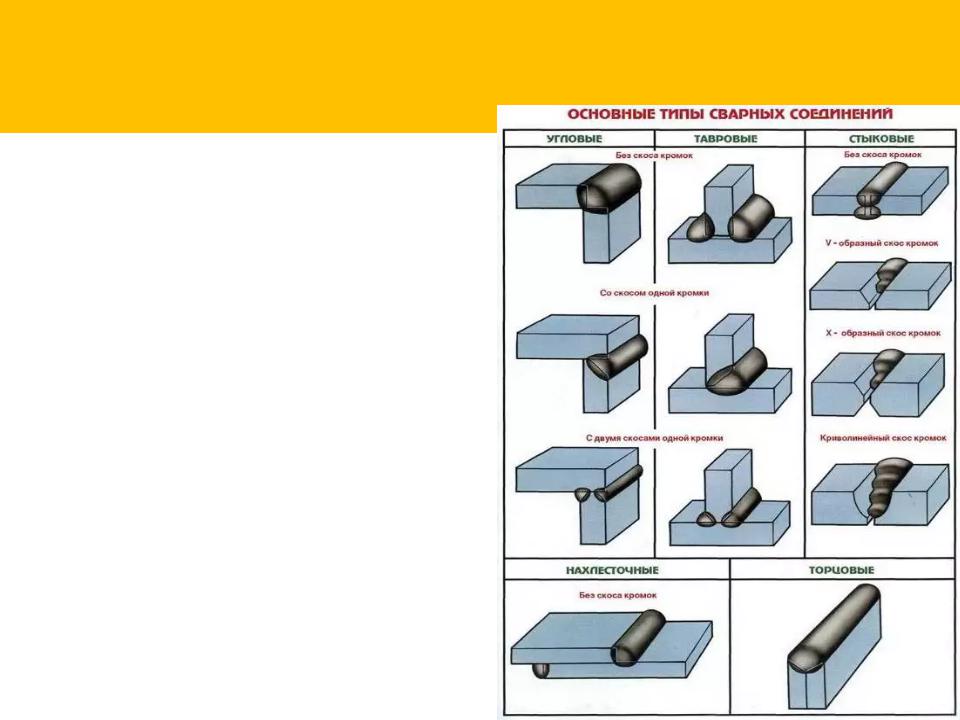

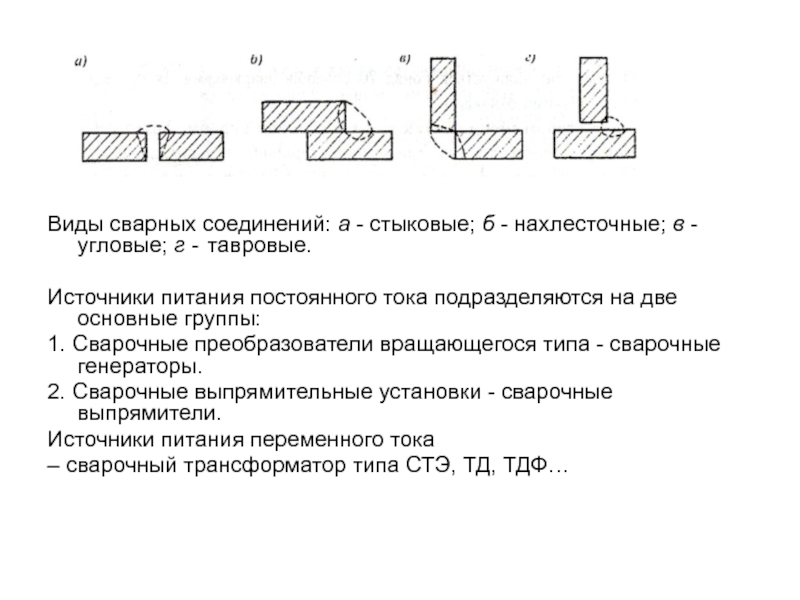

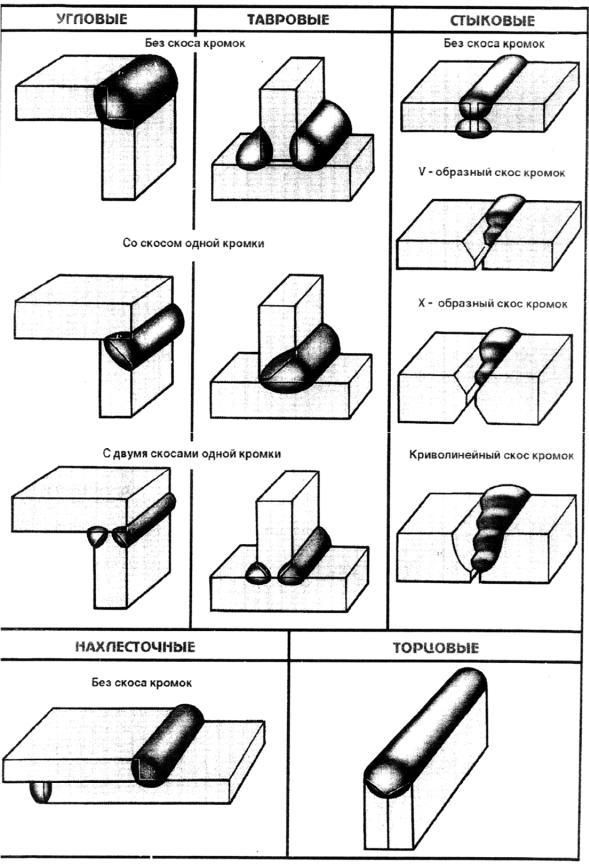

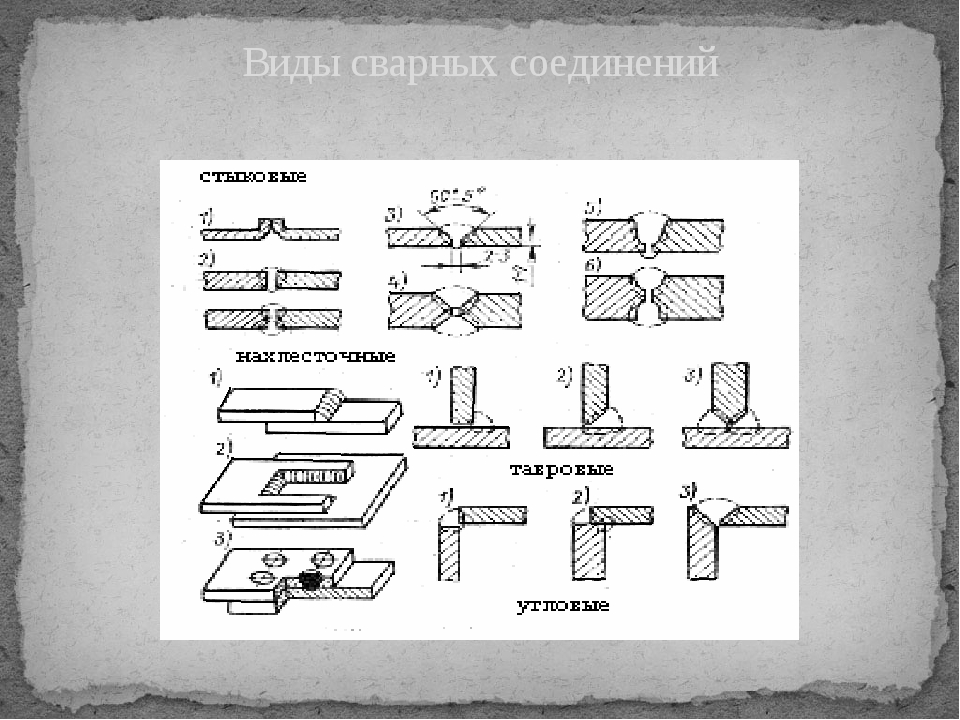

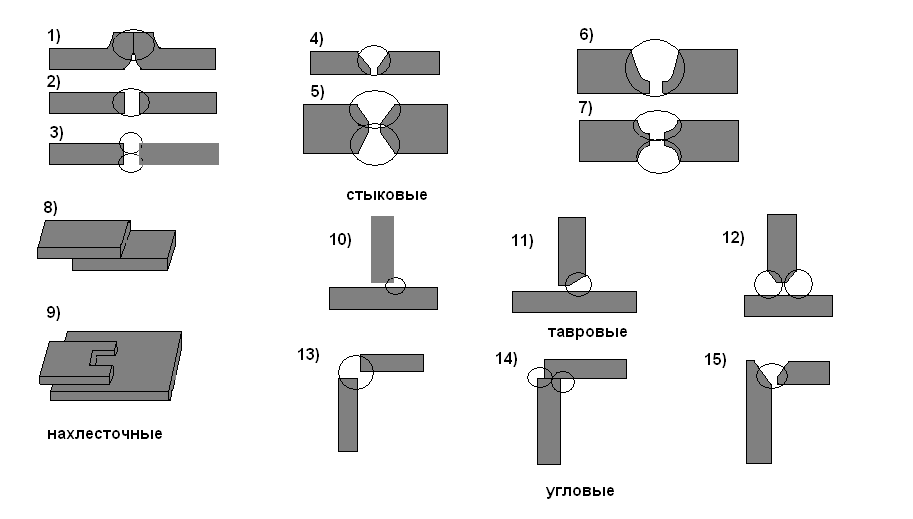

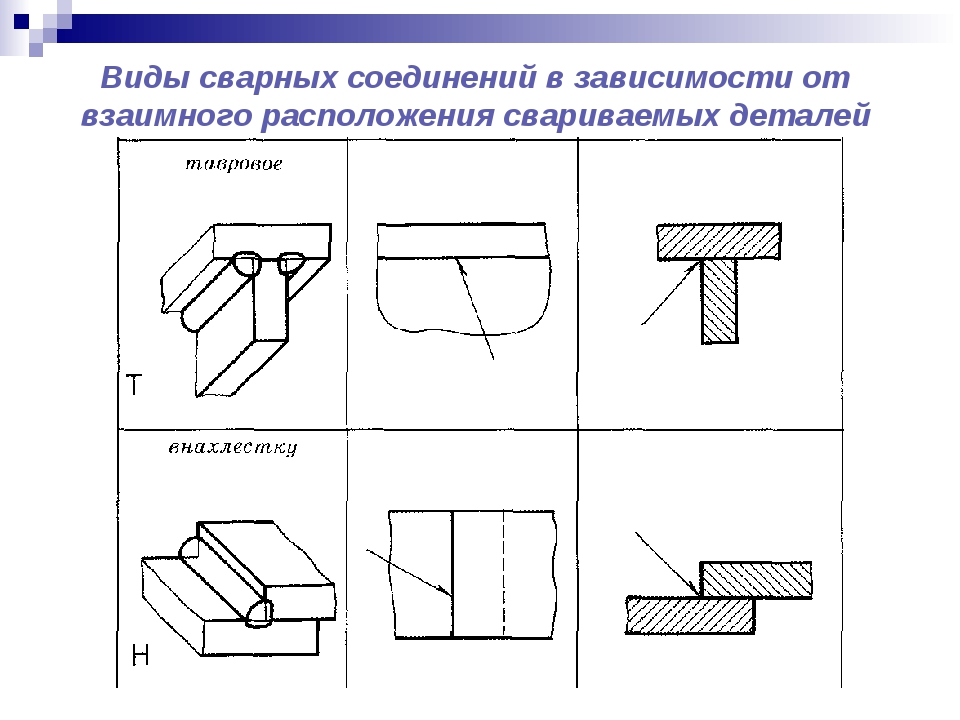

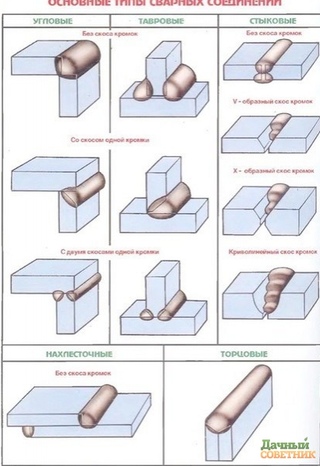

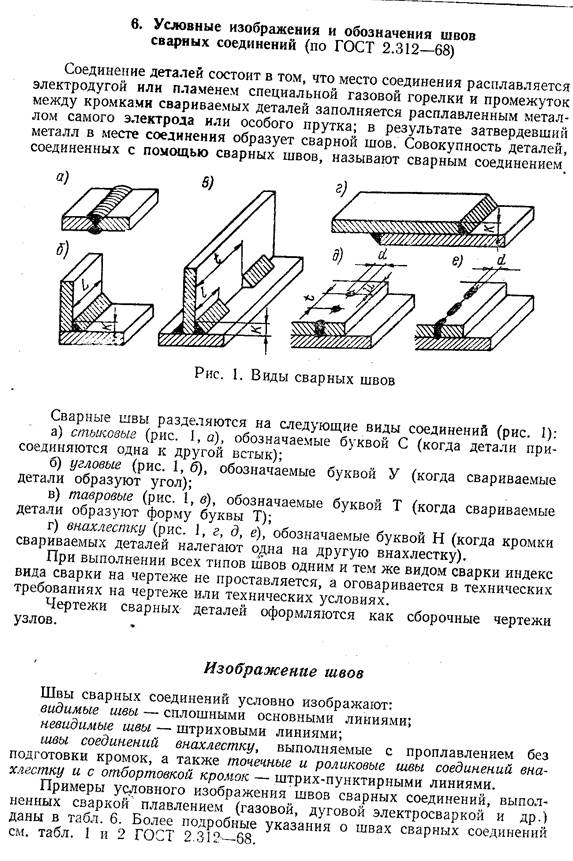

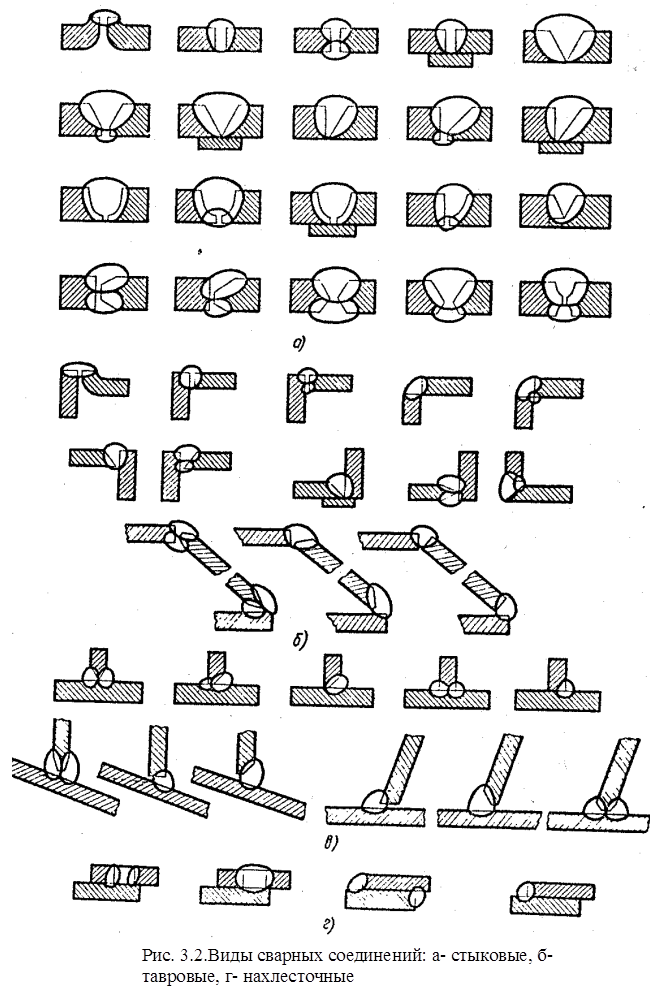

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой. При сварке плавлением применяют стыковое, нахлесточное, угловое и тавровое соединения. Применяются также соединения прорезные, торцовые, с накладками и электрозаклепочные.

При сварке плавлением применяют стыковое, нахлесточное, угловое и тавровое соединения. Применяются также соединения прорезные, торцовые, с накладками и электрозаклепочные.

В стыковом соединении составляющие его элементы расположены в одной плоскости или на одной поверхности. Оно наиболее распространено в сварных изделиях, так как имеет следующие преимущества перед остальными:

1. Неограниченная толщина свариваемых элементов.

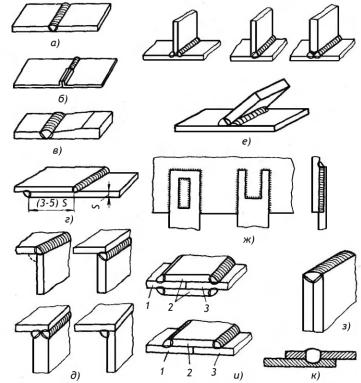

Рис. 1. Основные виды сварных соединений: а — стыковые, б — стыковые с отбортовкой, в — стыковые листов разной толщины, г — нахлесточные, д — угловые, е — тавровые, ж — прорезные, з — торцовые, и — с накладками, к — электрозаклепочные; 1, 3 — свариваемые детали, 2 — накладки

2. Более равномерное распределение силовых линий (напряжений) при передаче усилий от одного элемента к другому.

3. Минимальный расход металла на образование сварного соединения.

4. Надежность и удобство контроля качества соединения рентгеновским излучением с определением места, размеров и характера дефекта сварки.

Недостатками стыковых соединений перед другими видами являются:

1. Необходимость более точной сборки элементов под сварку.

2. Сложность обработки кромок под стыковую сварку профильного металла (уголки, швеллеры, тавры, двутавры).

Угловое соединение — сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев (рис. 38, д).

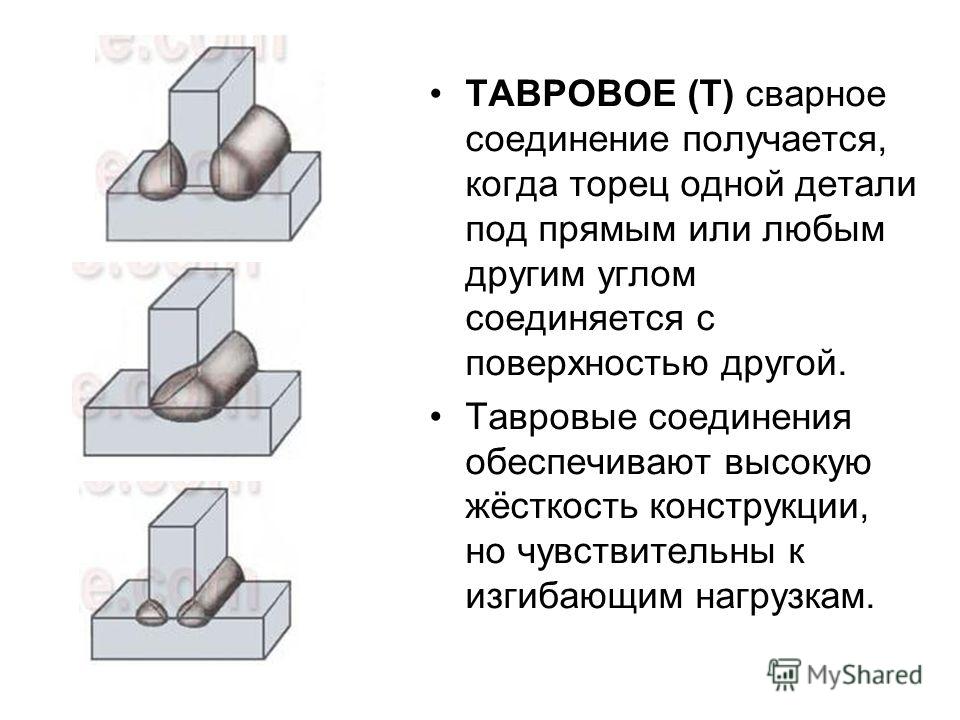

Тавровое соединение — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент (рис. 38, е), как правило, угол между элементами прямой.

Угловые и тавровые соединения широко используются при сварке балок, колонн, стоек, каркасов, ферм и др., обеспечивая увеличение жесткости и уменьшение деформаций изделия.

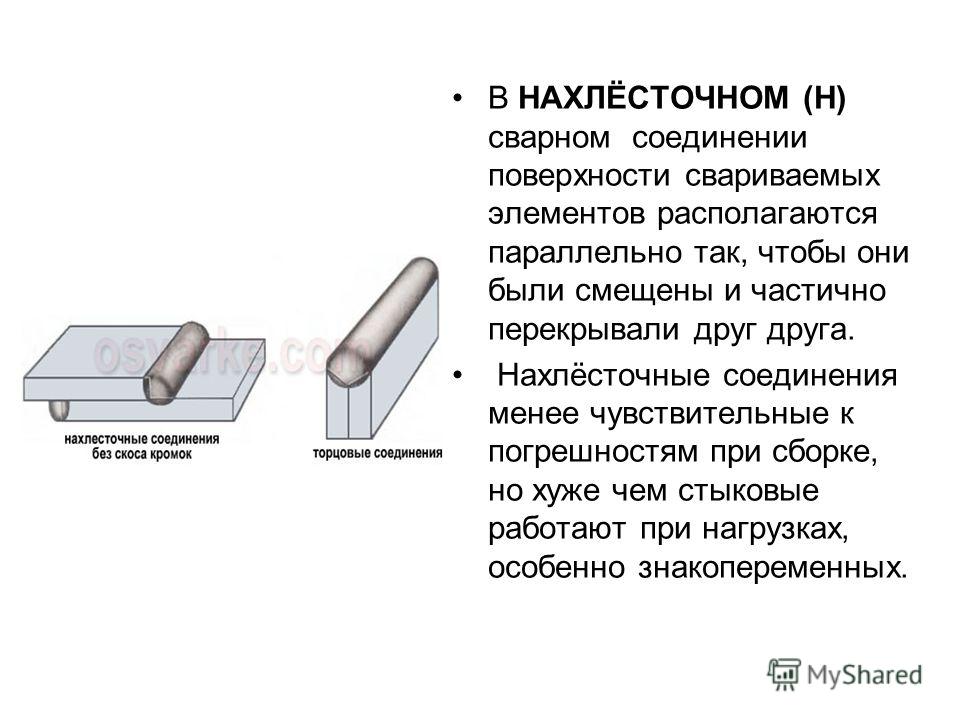

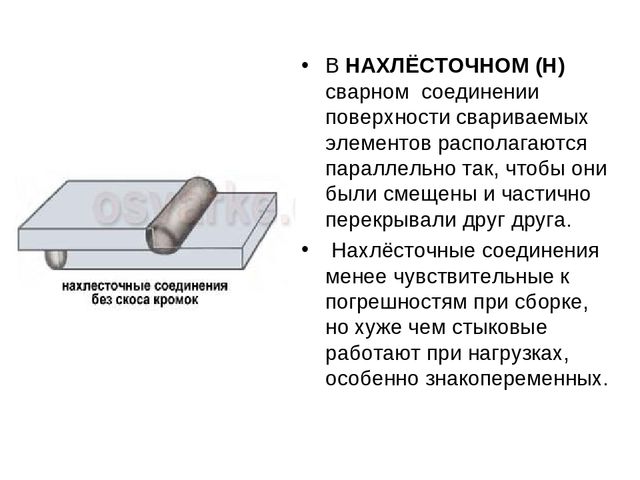

Нахлесточное соединение представляет собой сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Эти соединения имеют недостатки: 1. Расход основного металла на перекрытия в соединении. Необходимость экономии металла ограничивает применение нахлесточных соединений для элементов толщиной до 20 мм. Величина нахлестки (перекрытия) должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

Необходимость экономии металла ограничивает применение нахлесточных соединений для элементов толщиной до 20 мм. Величина нахлестки (перекрытия) должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

2. Распределение силового потока в нахлесточном соединении является нелинейным, поэтому оно хуже работает на переменную или динамическую нагрузку, чем стыковое. В конструкциях, работающих при низких температурах и подвергающихся действию переменных или динамических нагрузок, следует избегать нахлесточных соединений.

3. Возможность проникновения влаги в щель между перекрываемыми листами (при односторонней сварке), что вызывает ржавление сварного соединения.

4. Сложность определения дефектов сварки.

Преимуществами нахлесточного соединения являются:

1. Отсутствие скоса кромок под сварку.

2. Простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Прорезные соединения применяются тогда, когда длина шва нахлесточного соединения не обеспечивает достаточной прочности.

Соединения с накладками применяют только в тех случаях, когда не могут быть выполнены стыковые или на-хлесточные соединения.

Рис. 2. Распределение силовых линий в соединениях: а — стыковом, б —- нахлесточном

Накладки применяются также для соединения элементов из профильного металла и для усиления стыковых соединений.

Соединения электрозаклепками применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. Верхний лист пробивается или просверливается, а отверстие заваривается так, чтобы был частично проплавлен нижний лист (или профиль). При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды.

Основные типы и конструктивные элементы электрозаклепоч-ных швов сварных соединений устанавливаются ГОСТ 14776—69.

Реклама:

Читать далее:

Классификация сварных швов

Статьи по теме:

Виды сварных соединений и их применение в швейном производстве

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны лёгкость, красивый внешний вид, водостойкость, несминаемость, лёгкость ухода, невысокая цена.

Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны лёгкость, красивый внешний вид, водостойкость, несминаемость, лёгкость ухода, невысокая цена.

Дальнейшее расширение технологических возможностей высокочастотных методов в швейной отрасли промышленности возможно при изготовлении аппликаций на всех видах материалов, нанесении декоративных швов, приварке карманов, стежке утепленной одежды, одеял, подкладочных материалов, изготовлении одежды из дублированных материалов, имитации стеганых поверхностей при изготовлении спортивных курток и т. д. Примеры сварных соединений приведены на рисунке 1. В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую.

Однако внедрение высокочастотных методов сварки в перечисленных операциях сдерживается из-за высокого процента электрических пробоев материала, дефектов соединений, нестабильной прочности сварных швов. Это объясняется прежде всего тем, что материалы, в отмеченных операциях, существенно неоднородны по структурным и электрофизическим характеристикам, а существующие режимы высокочастотной сварки, как правило, рассчитаны для материалов с однородной структурой.

Рис. 1. Примеры сварных соединений: а, б — пластиковые упаковки; в — аппликация; г, д, е — выстёгивание ткани с утеплителем

До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки.

Сущность термоконтактного способа сварки заключается в том, что нагрев материала осуществляется специальным инструментом при его непосредственном контакте с материалом. Температура нагревателя 300–350 оС. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический.

Температура нагревателя 300–350 оС. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический.

Для сварки термопластичных пленок толщиной 0,25–1 мм, а также текстильных материалов с термопластичным полимерным покрытием целесообразно использовать в качестве нагревательного элемента паяльник клиновидной формы, который в результате разогрева внутренних поверхностей свариваемых деталей обеспечивает в зоне контакта сварной шов с последующей его фиксацией прижимными роликами. Методы обработки при этом параллельно-последовательные, скорость продвижения материалов 150 см/мин. При термоконтактной сварке нагрев пленочного материала осуществляется практически мгновенно благодаря пропусканию импульса тока большой силы через нагревательные элементы.

Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной и некоторых других видов одежды. Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

При высокочастотной сварке материалы помещаются между электродами, к которым подаётся переменный ток высокой частоты.

Выделяемое электродами тепло за 2–3 с сваривает материалы. Электроды при этом остаются холодными, поэтому изолировать их нет необходимости. Аппараты для высокочастотной сварки снабжены набором электродов различной формы, поэтому существуют два способа высокочастотной сварки: параллельный и последовательный. Наибольший интерес для швейной промышленности как наиболее производительный представляет параллельный, выполняемый обычно на прессах.

Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации.

Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

Ультразвуковая сварка осуществляется за счёт воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Единого мнения относительно механизма ультразвуковой сварки термопластичных полимеров, в том числе и текстильных синтетических материалов, до настоящего времени нет.

Процесс сварки ультразвуком рассматривается как чистое действие механических колебаний, в результате которых от трения поверхностных слоев в молекулярных цепях возникает необходимое для сварки тепло. При сварке пластмасс, плохо проводящих ультразвуковые колебания, энергия ультразвуковых колебаний преобразуется в тепло в результате микроударов или в результате поглощения ультразвуковых колебаний на свариваемых границах. В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

Сварка ультразвуком обладает рядом особенностей:

тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала;

сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям;

подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах;

сваривать можно различные термопласты;

появляется возможность механизации и автоматизации процессов сварки;

производственные процессы характеризуются экономичностью и чистотой.

Ультразвуковую сварку осуществляют последовательным способом на машинах проходного типа и по всему контуру шва параллельным способом на прессовом оборудовании.

Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной сваркой. Этот способ применим для соединения текстильных материалов из всех видов термопластичных волокон. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами.

Анализ отечественной и зарубежной литературы по рассматриваемому вопросу показывает, что технологические параметры процесса соединения материалов с анизотропной структурой в поле токов высокой частоты (ТВЧ), связаны с физико-электрическими и структурными характеристиками материалов более сложными функциональными связями, чем в случае соединения материалов с изотропной структурой. В то же время разработанные в настоящее время режимы соединения и технологические возможности оборудования не учитывают отмеченных особенностей. Этим, в частности, может быть объяснен высокий процент электрических пробоев (до 40 %) при соединении материалов с анизотропной структурой в поле ТВЧ. В этой связи авторы [1] отмечали, что для расширения области использования высокочастотной сварки необходимо обеспечить полное отсутствие случаев пробоя, так как тканевые (как и нетканые) материалы гораздо дороже пленочных

В то же время разработанные в настоящее время режимы соединения и технологические возможности оборудования не учитывают отмеченных особенностей. Этим, в частности, может быть объяснен высокий процент электрических пробоев (до 40 %) при соединении материалов с анизотропной структурой в поле ТВЧ. В этой связи авторы [1] отмечали, что для расширения области использования высокочастотной сварки необходимо обеспечить полное отсутствие случаев пробоя, так как тканевые (как и нетканые) материалы гораздо дороже пленочных

Мало изучены возможности высокочастотной сварки при изготовлении швейных изделий технического назначения, при соединении термопластичных материалов с нетермопластичными с использованием промежуточных веществ и материалов с высоким фактором потерь, или апретирующих составов, позволяющих уменьшить диссипацию энергии в порах материала и повысить эффективность высокочастотных методов сварки. Практически полное отсутствие методик оптимизации расхода отмеченных веществ и вспомогательных материалов, критериев эффективности использования этих методов высокочастотной сварки ограничивают область ее применения в швейной отрасли.

Важно отметить, что до настоящего времени оптимальные режимы соединения отрабатываются эмпирическим экспериментальным путем [2]. Это вызвано значительным несоответствием теоретических данных, полученных при расчете энергетических соотношений процесса, и экспериментальных, особенно в случае работы с материалами с анизотропной структурой. Перспективы роботизации швейной отрасли предъявляют повышенные требования к средствам автоматического управления технологическим процессом. До настоящего времени сварочные установки, в основном, реализуют «жесткий» принцип управления, без обратной связи. Известные же устройства, реализующие «гибкий» принцип обратной связи получили применение лишь при работе с ограниченным классом материалов, при выполнении технологических операций на небольших площадях [3].

Таким образом, учитывая актуальность данного вопроса для швейной отрасли промышленности, определена цель дальнейших исследований, которая заключается в разработке метода соединения деталей швейных изделий из материалов с анизотропной структурой в поле ТБЧ, обеспечивающего качественное соединение, а также разработка критериев качества технологического процесса и оптимальности метода высокочастотной сварки.

Литература:

- Альтер-Песоцкий Ф. Л., Островский Л.М, Фукс Ю. Г. Высокочастотная сварка тканей с термопластичным покрытием. М., ЦНИИи ТЭИЛегпром, 1971, 18 с.

- Альтер-Песоцкий Ф. Л. и др. Применение СВЧ-энергии в текстильной промышленности. Текстильная промышленность № 9, 1975, с.78–80.

- Альтер-Песоцкий Ф. Л. Разработка и внедрение новых технологических процессов отделки текстильных материалов на основе использования электро-физических методов. Электронная обработка материалов № I, 1977, с.63–66.

- Скрипник В.Н. Разработка метода соединения материалов с анизотропной структурой в поле ТВЧ и критерия качества технологического процесса: диссертация и автореферата по ВАК 05.19.04, кандидат технических наук /В.Н. Скрипник -Киев 1984 г. — 236с.

Основные термины (генерируются автоматически): материал, высокочастотная сварка, ультразвуковая сварка, анизотропная структура, высокая частота, высокий процент, обратная связь, параллельный способ, технологический процесс, швейная отрасль.

Виды сварных соединений и типы сварных швов

Основные виды сварных соединений и типы сварных швов [c.60]При выполнении чертежа сварной сборочной единицы необходимо определить виды сварных соединений, выбрать типы сварных швов и обозначить их. При этом следует учитывать, что в курсе черчения выбор типа сварного шва определяют исходя из конструкции свариваемых деталей, а форму и размер скоса кромок под сварку — только в зависимости от толщины свариваемых деталей, без технически обоснованного расчета сварных швов на прочность. [c.404]

И. Какие виды сварных швов и типы сварных соединений применяются при газовой сварке [c.133]

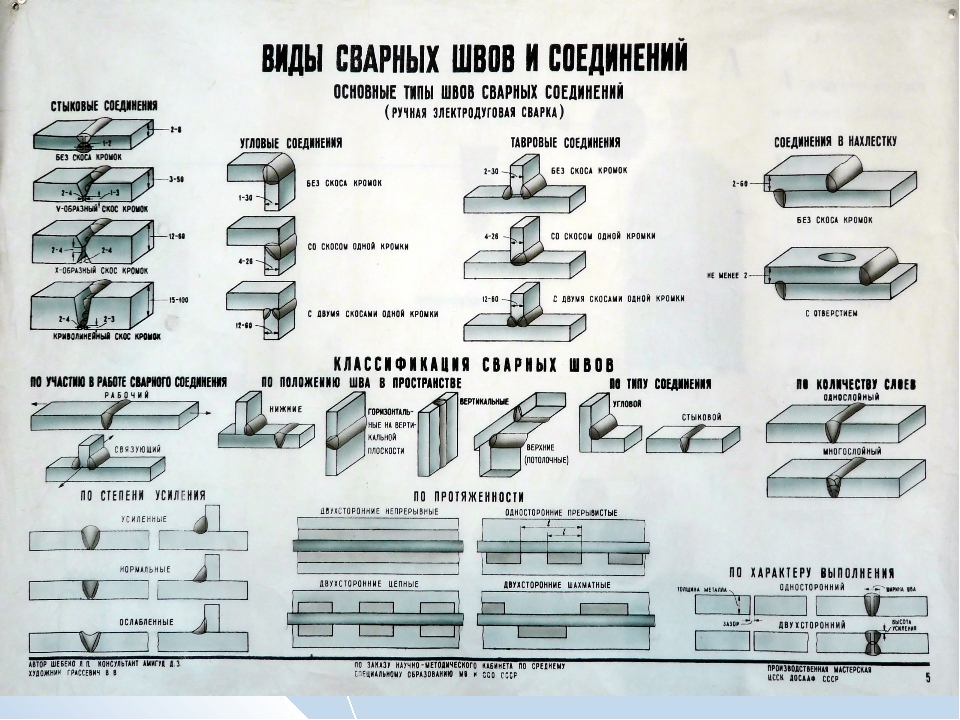

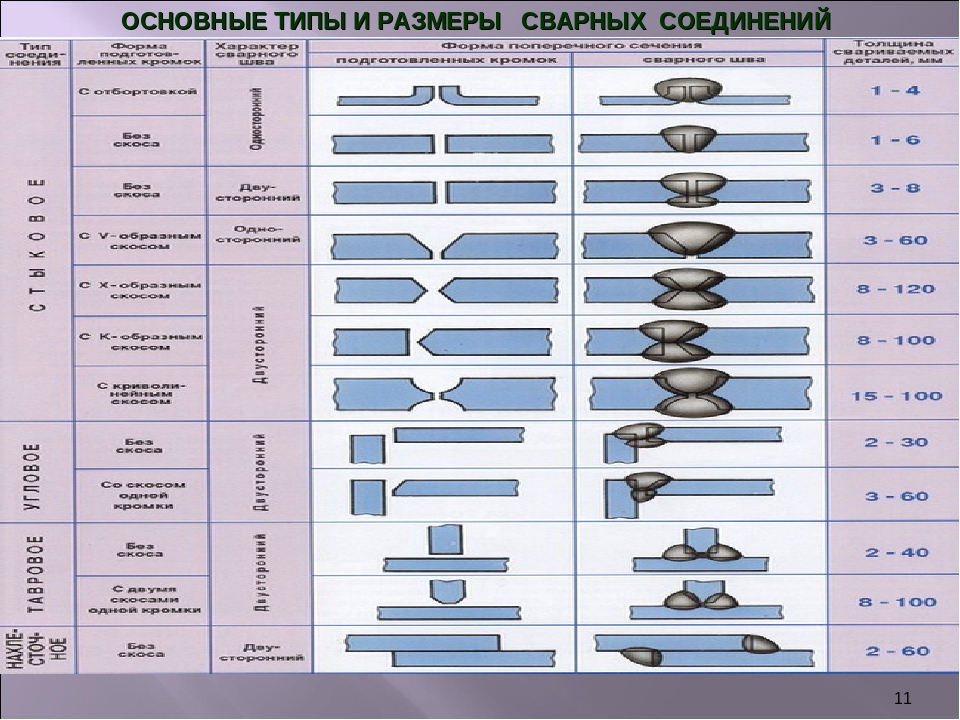

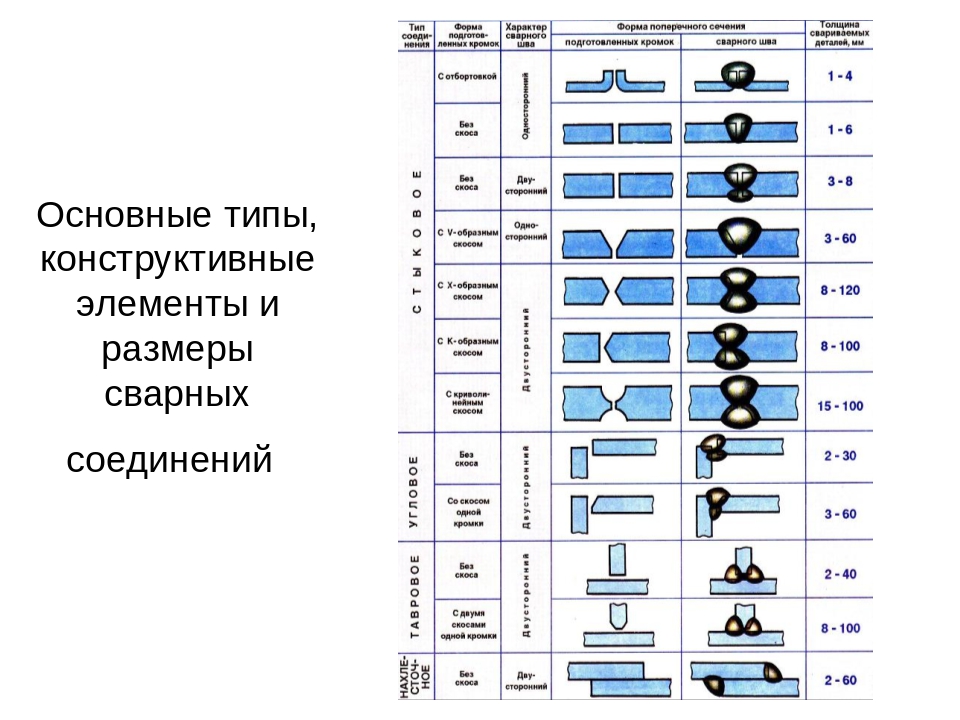

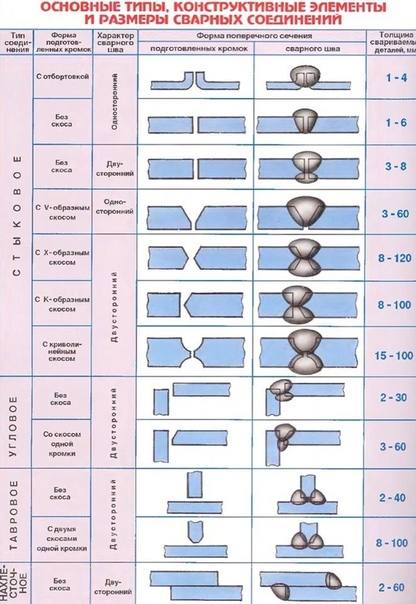

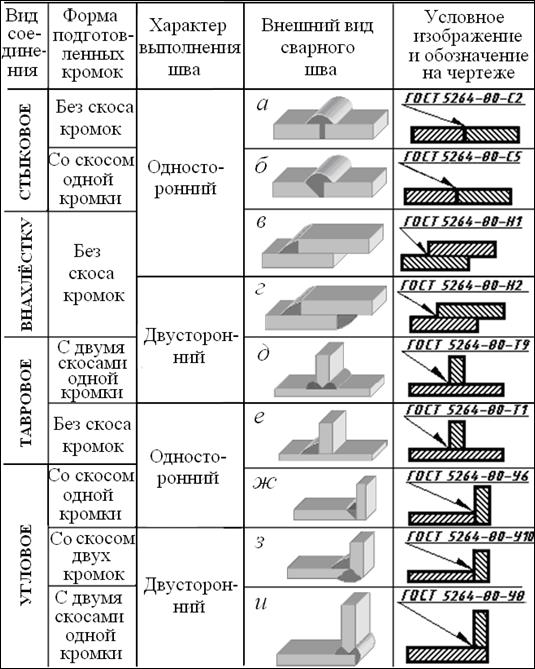

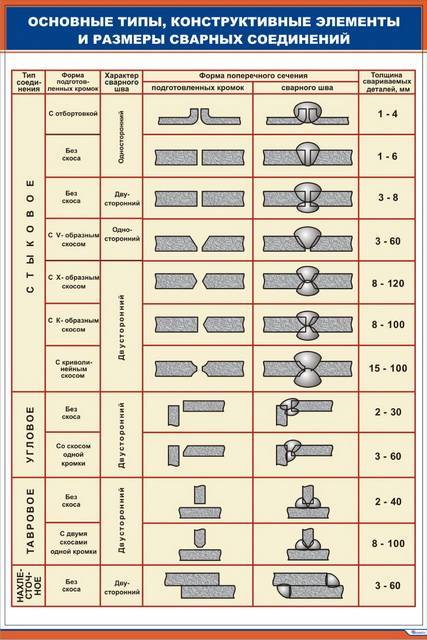

Виды сварных соединений. В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений стыковые, нахлесточные, тавровые и угловые. Основные типы швов сварных соединений, выполненных ручной электродуговой сваркой, даны в табл. 3.1 (ГОСТ 5264—69).

[c.269]

3.1 (ГОСТ 5264—69).

[c.269]

Сказанное выше о видах сварных соединений, типах сварных швов, их параметрах и расчетных формулах относится также к сварным соединениям из алюминия, алюминиевых сплавов, винипласта, полиэтилена и других материалов. [c.24]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

Применяемые типы сварных швов зависят от конструкции деталей, толщины стенки и способа сварки. Большинство сварных соединений в передвижных паровых котлах выполняют в виде односторонних швов встык, получаемых в результате расплавления двух примыкающих кромок с прибавкой наплавляемого металла с одной стороны. Допускаемое напряжение при расчете сварных швов устанавливают в зависимости от предела прочности наплавленного металла шва. Коэффициент прочности принимают согласно указаниям, сделанным выше. [c.259]

[c.259]

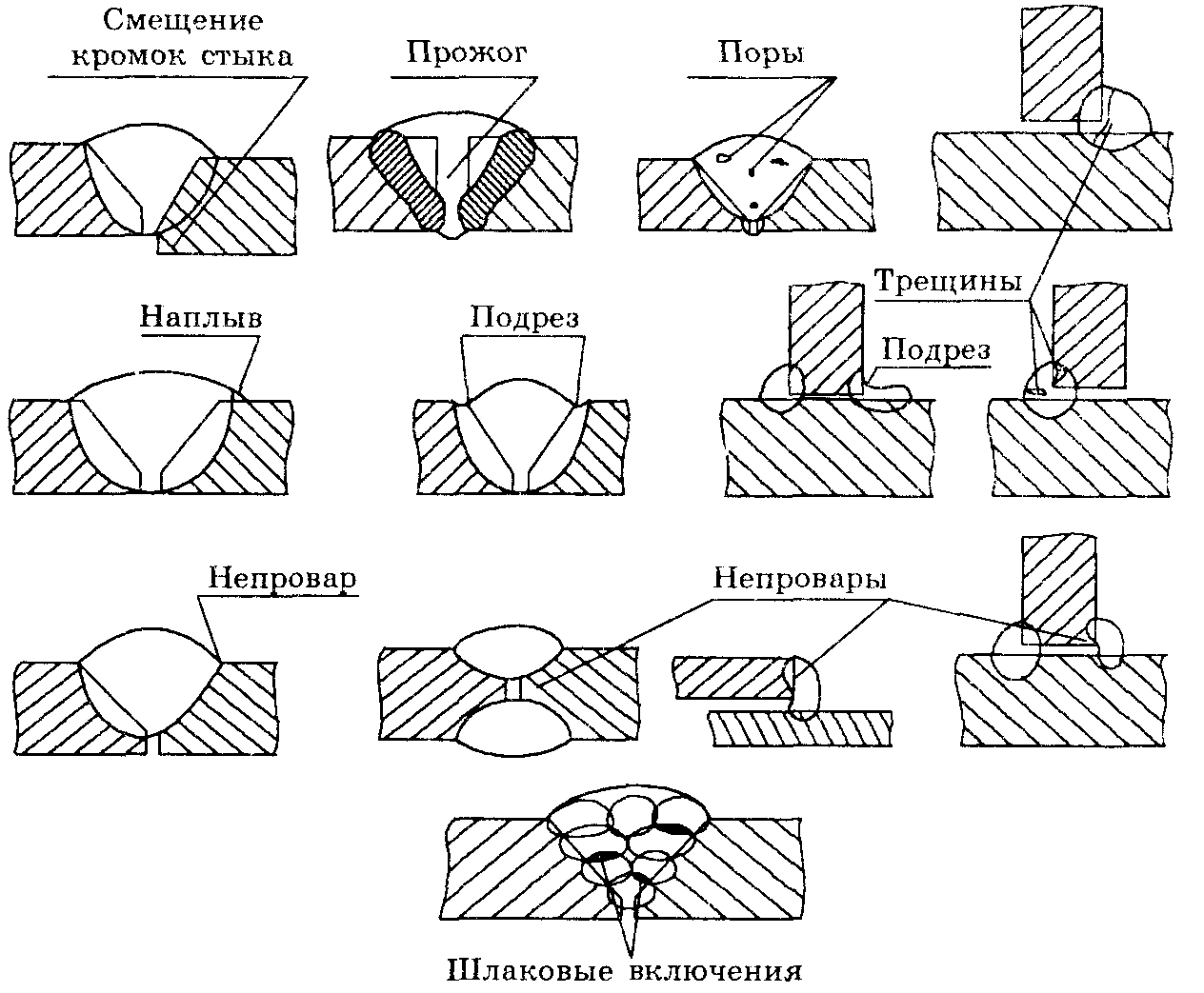

Поверхностное упрочнение пластическим деформированием исследовали на сварных соединениях и элементах конструкций самого разнообразного вида с различными типами швов и из различных материалов в зависимости от степени концентрации напряжений, остаточной напряженности, вида и характеристики переменных напряжений, а также температурных условий. [c.237] Дефекты в сварных соединениях возникают прежде всего из-за нарушения режима сварки [18, 120]. Сварочные дефекты наряду с конструктивными концентраторами образуют один из видов присущей сварным соединениям неоднородности — геометрическую неоднородность. Неоднородность в целом зависит от теплофизического и химико-металлургического воздействия сварки. Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед».

Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка. При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]

Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка. При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]Стандарт устанавливает основные типы сварных швов в зависимости от вида соединения, в котором эти швы применены, размеры и форму полученного шва, а также конструктивные элементы подготовки кромок свариваемых деталей [c.538]

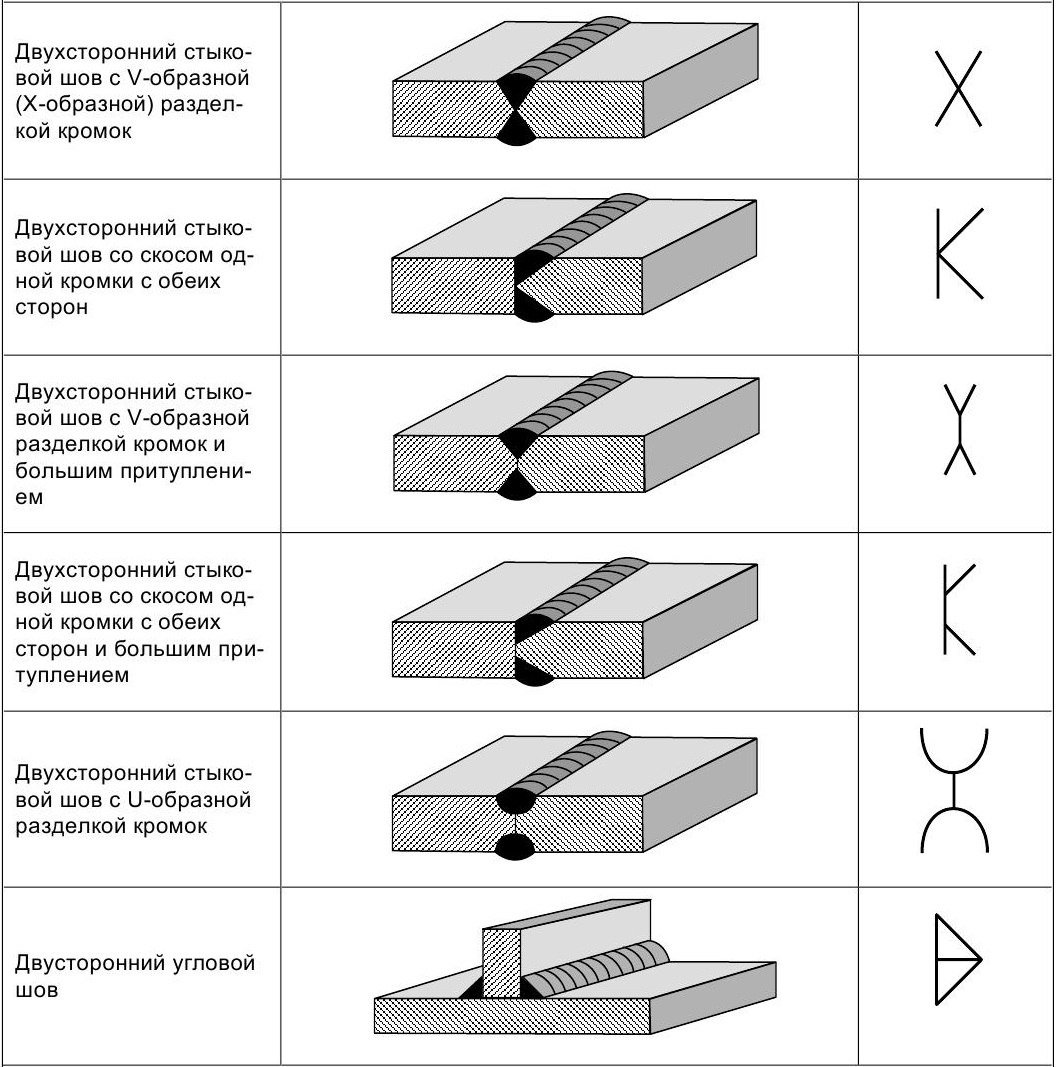

Различают следующие виды сварных соединений встык, внахлестку или с накладками, тавровые и угловые. Классификация основных типов швов, применяемых в различных соединениях, приведена на рис. 9.2, а — х здесь же дано условное обозначение швов графическое и буквенно-цифровое. [c.102]

[c.102]

Типы и конструктивные элементы сварных соединений и швов. В табл ХП.1 приведены основные типы сварных соединений, выполняемые ЭШС (ГОСТ 15164—69), типы и виды швов, конструктивные элементы кромок на заготовках, нх размеры. [c.320]

По этому стандарту основные виды сварных соединений аналогичны приведенным выше для РДС и автоматической сварки под флюсом, поэтому графическое представление различных типов сварных соединений для данного способа сварки нами не рассматривается. Здесь используются 28 типов стыковых соединений, 9 угловых, 6 тавровых и 2 нахлесточных. В ГОСТ 14771-76 указаны основные конструктивные размеры и предельные отклонения всех типов сварных соединений. В приложениях к нему даны рекомендуемые значения катетов угловых швов в зависимости от толщины более толстого из свариваемых элементов и предела текучести свариваемой стали. [c.86]

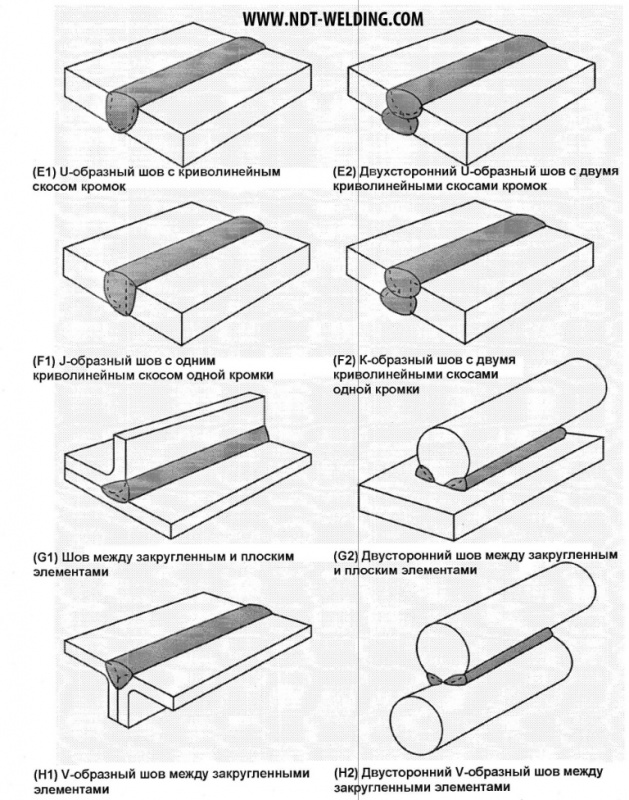

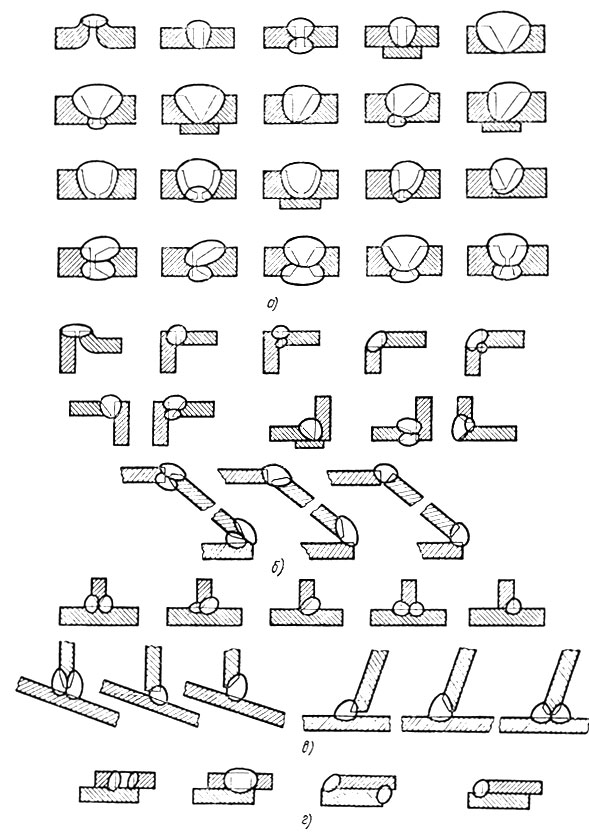

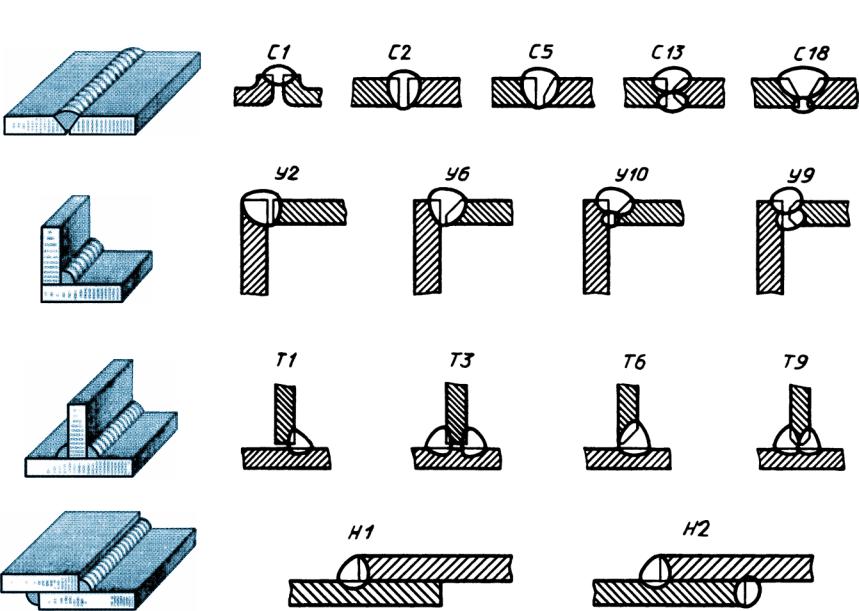

Типы сварных швов в зависимости от вида соединения, формы подготовленных кромок и характера выполнения приведены в ГОСТ 5264—69. Согласно этому ГОСТу, швы стыковых соединений раз-деля отся на 25 типов, условно обозначенных от С1 до С25. Характерные из них показаны на рис. 60.

[c.102]

Согласно этому ГОСТу, швы стыковых соединений раз-деля отся на 25 типов, условно обозначенных от С1 до С25. Характерные из них показаны на рис. 60.

[c.102]

Сварное соединение является элементом сварной конструкции. К сварному соединению относят участки деталей или отдельные детали, соединенные сварным швом. Под сварным швом понимают затвердевший после расплавления металл, соединяющий кромки деталей. При выполнении сварного соединения эти кромки подвергаются определенной подготовке. Взаимное расположение свариваемых частей, форма и размеры кромок после подготовки определяют вид сварного соединения и тип шва. Основные типы сварных швов в зависимости от вида соединений, в которых эти швы применены, размеры и форма швов, а также конструктивные элементы подготовки кромок деталей под сварку регламентируются ГОСТ 5264—58 Швы сварных соединений. Ручная дуговая сварка. Основные типы и конструктивные элементы . ГОСТ устанавливает также условные знаки различных швов при их графическом или буквенно-цифровом обозначении (табл. 39).

[c.97]

39).

[c.97]

При наложении швов важно правильно выбрать режим сварки. Выбор режима ручной сварки обычно сводится к определению диаметра электрода для конкретных условий сварки и изделия и силы тока для этих условий. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. Силу сварочного тока обычно выбирают в зависимости от диаметра электрода. Для выбора силы тока можно пользоваться упрощенной зависимостью I = К(1, где / Г = 30…50, с — диаметр электрода. Относительно малый сварочный ток ведет к неустойчивому горению дуги, проблемам с зажиганием и неглубокому провару. Чрезмерно большой ток приведет к сильному нагреву электрода при сварке, риску прожига изделия, повышенному разбрызгиванию электродного металла. При обычных условиях К принимается 35…40. [c.137]

Конструкция сварных соединений и расчет их на прочность. Ограничимся рассмотрением основных видов сварных соединений и типов швов, выполненных электродуговой сваркой. [c.309]

[c.309]

В зависимости от способа сварки все виды сварных соединений стандартизованы. Перечень некоторых стандартов приводится в табл. 1. Типы швов сварных соединений и их обозначения даются в табл. 2. [c.14]

Унификации в первую очередь подлежат посадочные со едино-, ния (по номинальным размерам, типу посадок щ классу точности), резьбы (по диаметру, шагу и классу точности), шлице в ы е и ш гоночные соединения, крепежные Детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др. [c.543]

В зависимости от вида соединения, способа сварки и толщины свариваемых элементов применяют различные типы швов сварных соединений в соответствии с ГОСТ 8713—58 и ГОСТ 5264—58. В табл. 13 приведены основные виды швов сварных соединений конструкций из нержавеющих аустенитных сталей. [c.147]

Основным видом образцов сварных соединений для испытания на длительную прочность, как и при кратковременных испытаниях, являются образцы с поперечным швом. При этом, в зависимости от типа свариваемых изделий, форма образцов может изменяться. В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений.

[c.22]

При этом, в зависимости от типа свариваемых изделий, форма образцов может изменяться. В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений.

[c.22]

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке I. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

I. С прорезным отверстием и проплавлением 1) буквенное обозначение вида сварки 2) графический знак типа шва сварного соединения (табл. 26) 3) диаметр отверстия d для швов с круглым прорезным отверстием катет шва К Для швов с удлиненным прорезным отверстием ширина проплавления Ъ для швов с проплавлением (табл. 28). [c.303]

В книге рассмотрены физико-химические показатели свариваемости меди и сплавов на ее основе и технологические особенности сварки. Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе. [c.216]

[c.216]

Торцы или кромки соединяемых элементов перед сваркой соответственным образом обрабатываются. Форма обработки зависит главным образом от толщины соединяемых элементов. Обработка кромок должна способствовать полному сплавлению их между собой — получению прочного соединения. Основные виды обработки кромок при стыковых соединениях под ручную сварку показаны на рис. 55. Форма обработки кромок для стыковых сварных соединений регламентируется ГОСТ 5264—58, определяющим виды сварных соединений, форму подготовки кромок и типы сварных швов. [c.108]

II. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов, содержащее буквенное обозначение вида сварного соединения и цифровое обозначение типа шва. Например, для ручной электродуговой сварки по ГОСТ 5264—69 стыковые соединения имеют обозначения С1.. . С25 угловые — У1. . . У10 тавровые — Т1.. . Т11 нахлесточные — Н1. . . НЗ. [c.399]

Испытания позволяют выяснить работоспособность швов в различных типах сварных соединений. Определяется предел прочности на срез или отрыв (в зависимости от вида образца и характера его разрушения)

[c.696]

Определяется предел прочности на срез или отрыв (в зависимости от вида образца и характера его разрушения)

[c.696]

Весьма показательным является изменение длительной прочности швов после нормализации и последующего отпуска. Этот вид термической обработки перспективен, как указывалось ранее, по условиям устранения неоднородности сварных соединений и снижения их склонности к локальным разрушениям. При сравни-иителыю невысоких температурах и длительности до разрушения прочность шва в этом термическом состоянии заметно меньше, чем в отпущенном или исходном. Связано это, очевидно, с эффектом упрочнения швов двух последних состояний за счет наклепа при сварке, снимаемого при нормализации. Однако, когда при более высоких температурах и большой длительности испытания (550° С—10 ч) упрочняющее влияние наклепа устраняется, прочность нормализованного и отпущенного состояния сближается. В этом случае полностью сохраняется преимущество нормализованного и отпущенного состояния шва в смысле наиболее высокой длительной пластичности и меньшей вероятности межзеренного разрушения. Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

В табл. 2 приведены рекомендуемые виды и размеры подготовки к омок, а также размеры швов для различных толщин и типов сварных соединений. [c.556]

Основпые типы сварных швов в зависимости от вида соединения, в котором они применяются, а также конструктивные элементы подготовки кромок при сварке углеродистых и низколегированных сталей устанавливаются ГОСТом 5264-58. [c.164]

Швы сварных соединений из двухслойных коррозионно-стойких сталей. Конструкция этих сварных соединений отличается большей сложностью, чем указанные выше. Как правило, эти соединения относятся к категории высокоответственных. Основные типы и КЭ швов сварных соединений из двухслойной коррози-онно-стойкой стали по ГОСТ 10885-85, выполняемых дуговой и электрошлаковой сваркой, указаны в ГОСТ 16098-80, не распространяющемся на швы сварных соединений из трехслойной стали, других видов двухслойной стали (износостойкой и др. ), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

Поэтому здесь основное внимание уделяется изучению видов сварных соединений, типу и конструкциям сварных швов, их условному изображению и обозначению, общему правилу оформления ч ттежей и спецификации свгфного изделия. [c.3]

На рис. 215 показан чертеж кронштейна как пример более сложного чертежа сварной сборочной единицы. Кронштейн образован из деталей плоских и штампованных, изготовляемых гибкой, а соединения вьшол-нены с помощью различных видов сварки, содержит различные типы швов, а поэтому и изображения, и обозначения их различаются. [c.255]

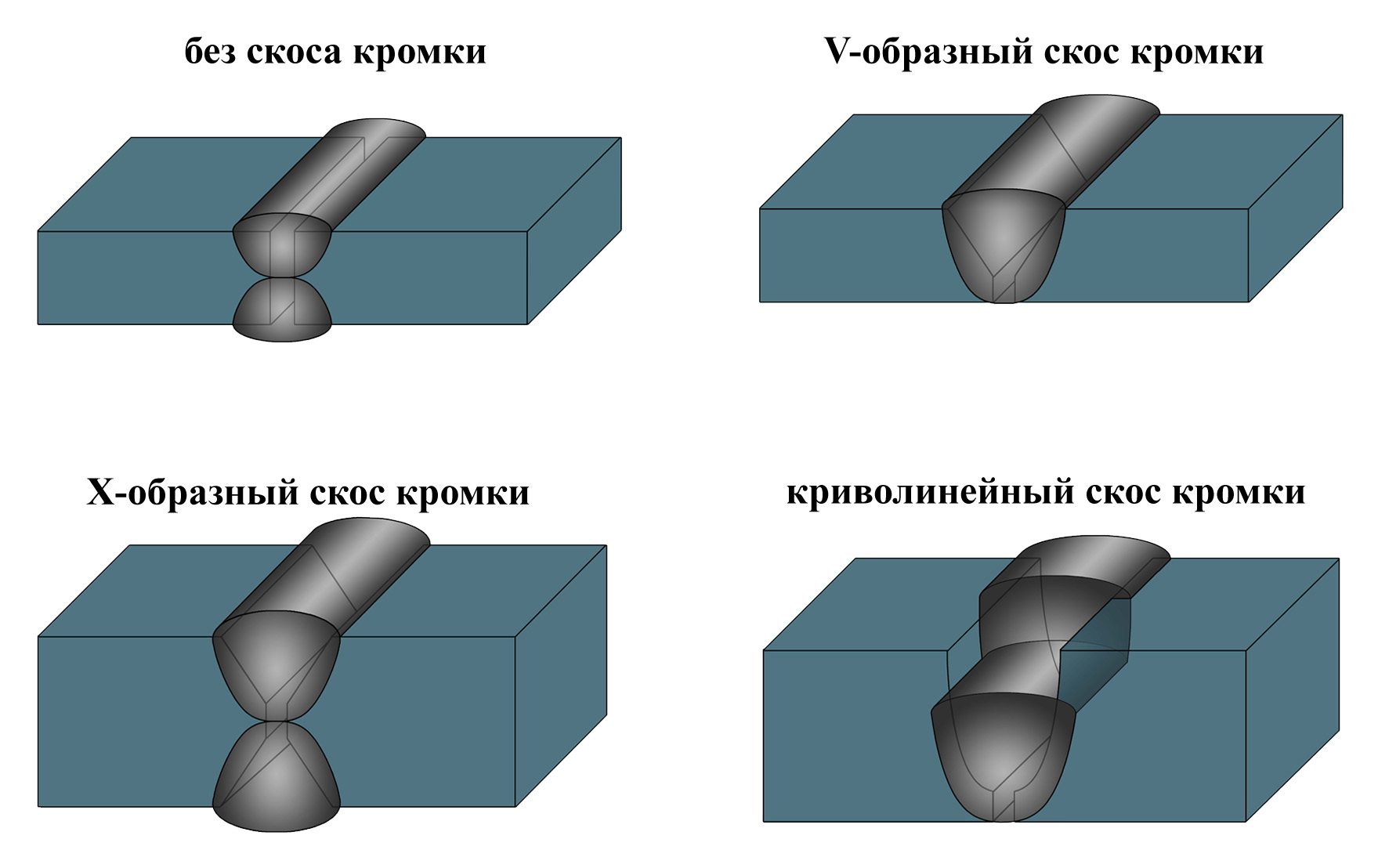

Сварку без скоса кромок применяют только в том случае, когда требуется соединить относительно тонкие листы материала — до 3 мм. Для того чтобы обеспечить провар, оставляют зазор шириной 0,5 мм. Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях.

Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выборе меди помимо коррозионной стойкости были приняты во внимание и другие технологические и эксплуатационные ее свойства. Медь МЗр, в отличие, например, от многокомпонентных сплавов типа Х17Н13М2Т, представляет собой практически однородный металл высокой чистоты (99,5%). Благодаря этому можно предвидеть физическую однородность и высокую коррозионную стойкость сварных соединений. Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

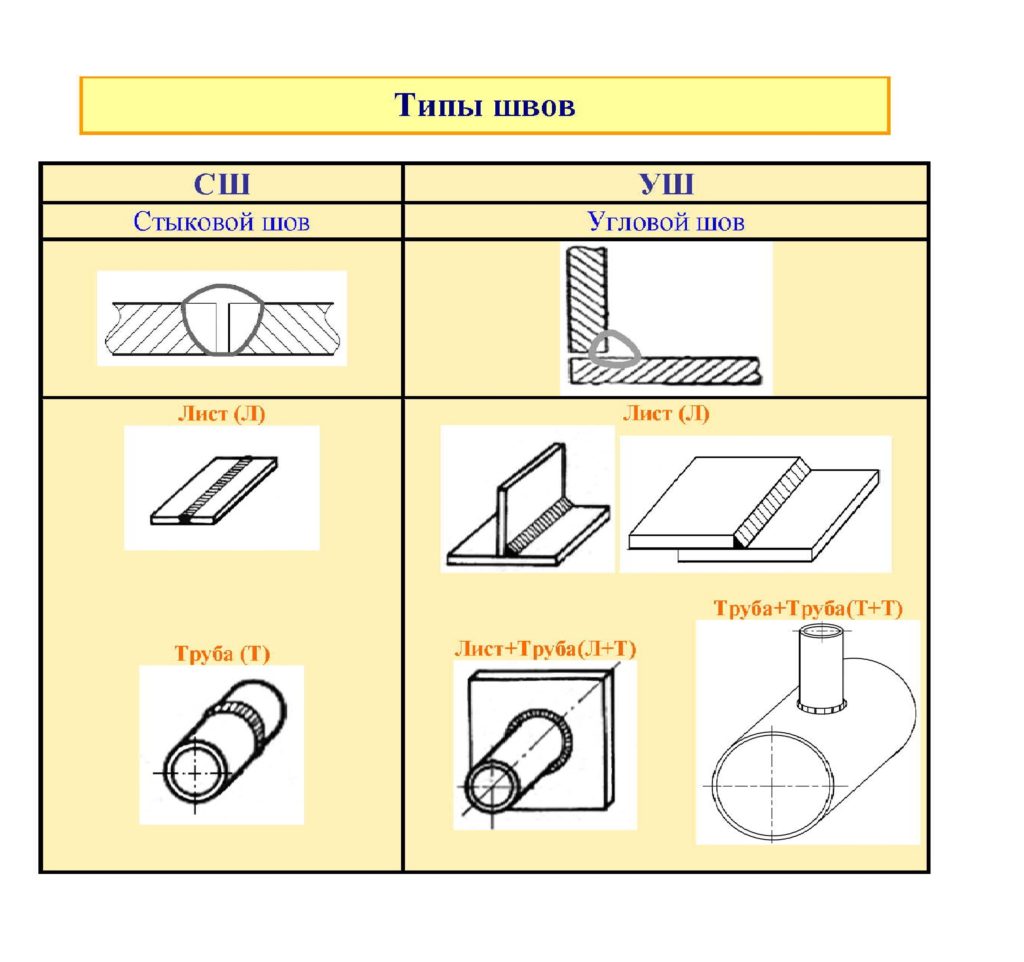

Типы сварных швов.

Привожу небольшой теоретический материал по свойствам и характеристикам сварных соединений.

Никто Вас не обязывает все это знать, но есть тут некоторые моменты облегчающие Вам работу как при подготовке металлических деталей для электросварки, так и для получения качественных электросварных швов в конечном итоге.

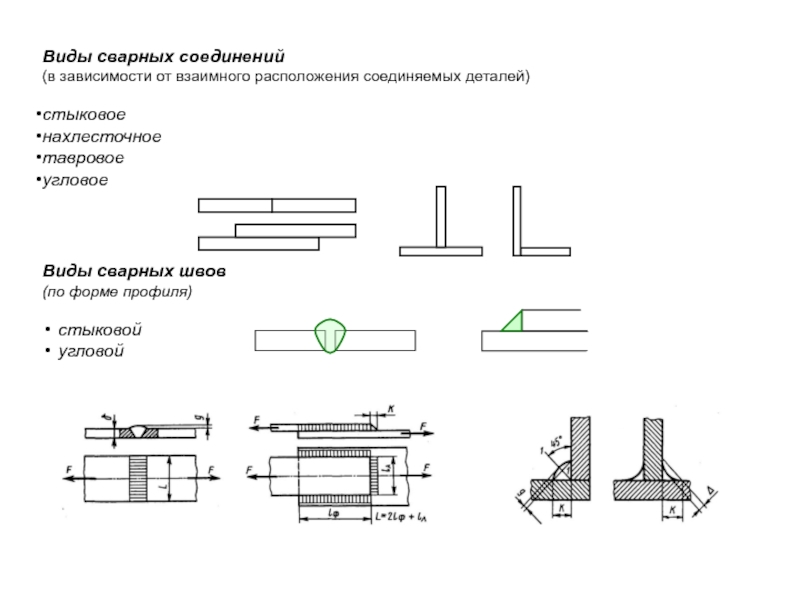

Виды сварных соединений, которые делятся по:

- положению, в котором выполняется сварка;

- конфигурации и протяженности;

- способу удержания расплавленного металла шва;

- количеству наложенных слоев;

- применяемому для сварки материалу;

- расположению свариваемых деталей относительно друг друга;

- объему наплавленного металла;

- форме свариваемой конструкции;

- форме подготовленных кромок под сварку,

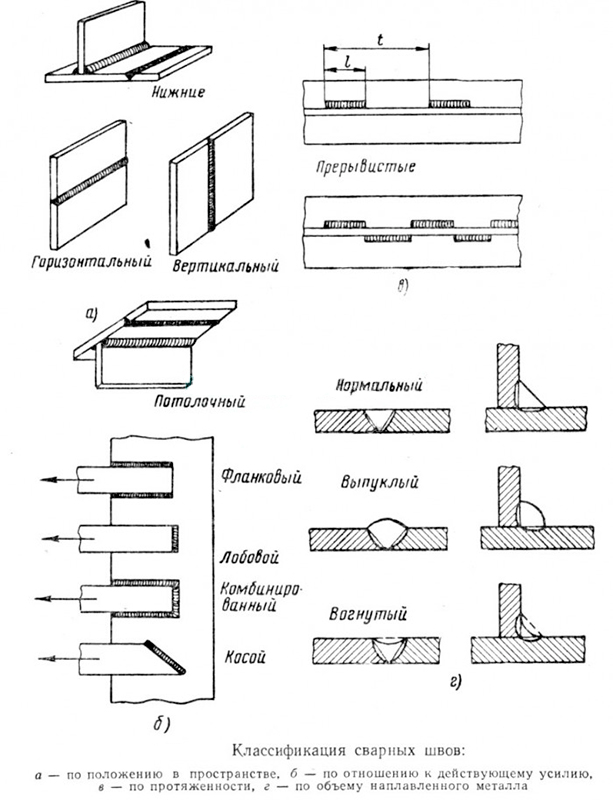

По типу соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на:

- нижние,

- вертикальные,

- горизонтальные,

- потолочные.

По конфигурации сварные швы сварных соединений бывают:

- прямолинейными,

- кольцевыми,

- вертикальными,

- горизонтальными.

По протяженности сварные швы подразделяются на:

- сплошные,

- прерывистые.

Сплошные сварные швы подразделяются на:

- короткие,

- средние,

- длинные.

По способу удержания расплавленного металла сварные швы сварных соединений подразделяются на:

- выполненные без подкладок и подушек,

- на съемных и остающихся стальных

подкладках: на медных, флюсомедных,

керамических и асбестовых подкладках,

флюсовых и газовых подушках.

Сварной шов бывает односторонним и двусторонним.

По применяемому для сварки материалу сварные швы сварных соединений подразделяются на:

- соединения углеродистых сталей,

- легированных сталей;

По пространственному расположению свариваемых деталей сварные швы сварных соединений могут быть:

- под острым или тупым углом,

- под прямым углом,

- располагаться в одной плоскости.

По объему наплавленного металла сварные швы делятся на:

- нормальные,

- ослабленные,

- усиленные.

По форме и виду свариваемой конструкции сварные швы сварных соединений выполняются на:

- плоских конструкциях,

- сферических конструкциях,

по расположению на изделии сварочные швы бывают:

- продольными,

- поперечными.

Сварные швы бывают:

- стыковыми,

- угловыми,

- нахлесточными,

- тавровыми,

- торцевыми.

Стыковыми наз. соединения двух деталей своими торцами, расположенными в одной плоскости или на одной поверхности свариваемых деталей. Толщина свариваемых деталей может быть одинаковой или отличаться одна от другой. Обычно, на практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Обычно, на практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловыми наз. сварные соединения двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания своих краев. Обычно, такие сварные соединения применяются в строительстве.

Нахлесточными наз. сварные соединения, которые предусматривают наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Обычно, такие соединения встречаются в строительно-монтажных работах, при сооружении ферм, емкостей и т.д.

Тавровыми наз. соединения, в которых к плоскости одного элемента приложен торец другого соединения под определенным углом.

Сварные швы различают по количеству слоев наложения, ориентации в пространстве, по длине и т.д. Если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварные швы накладывают один на другой, то такие швы называют многослойными.

Если сварные швы накладывают один на другой, то такие швы называют многослойными.

По форме наружной поверхности сварные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва предопределяет его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых, швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом( фрезами, абразивными кругами и т.д.).

Различают сварные швы по их положению в пространстве на:

- нижние,

- горизонтальные,

- вертикальные,

- потолочные.

Угол разделки кромок свариваемых деталей выполняется при толщине металла более 3 мм, поскольку отсутствие разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик увеличивает величину сварочного тока.

Разделка кромок свариваемых деталей позволяет вести сварку отдельными слоями небольшого сечения, при этом улучшается структура сварного соединения и уменьшается возникновение сварочных напряжений и деформаций в конструкциях.

Правильно установленный зазор между свариваемыми деталями перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого( корневого) слоя сварочного шва, если подобран оптимальный сварочный режим сварки.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений. Допускается смещения свариваемых кромок относительно друг друга до 10% толщины металла, но не более 3 мм.

Сварные швы классифицируются по количеству наплавленных валиков: однослойные и многослойные; по расположению в пространстве: нижние, горизонтальные, вертикальные и потолочные; по отношению к действующим усилиям на: фланговые, торцовые; по направлению: прямолинейные, круговые, вертикальные и горизонтальные.

На качество сварных соединений влияет много факторов: свариваемость металлов, чувствительность металлов к термическим воздействиям, окисляемость металлов и т.д.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при определенной технологической обработке соединения, отвечающие заданным параметрам, то есть оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей, степень легирования и т. д.

д.

далее Основа электросварки.

ПОНРАВИЛОСЬ?

ПОДЕЛИСЬ с ДРУЗЬЯМИ:

Быстрый взгляд на различные типы сварочных процессов

Сварка — ключевой процесс при создании практически любой индивидуальной формы из стальной проволоки или листового металла — от самых маленьких лотков до самых больших тележек из нержавеющей стали. Когда большинство людей думают о сварке, они обычно представляют себе человека в комбинезоне, держащего газовую горелку на большом куске металла и пытающегося расплавить металл.

Однако современные методы сварки гораздо более разнообразны, чем может предположить средний неспециалист.Есть много различных видов сварочного оборудования и методов сварки, которые производители, работающие с металлом, используют помимо традиционного процесса с газовой горелкой, о котором думает большинство людей.

Некоторые из типов сварочных процессов, часто используемых Marlin Steel, включают:

Сварка вольфрамовым электродом в среде инертного газа (TIG) Сварка TIG, также известная как газовая дуговая сварка вольфрамом (GTAW), представляет собой процесс дуговой сварки, в котором используется неплавящийся электрод из вольфрама для пропускания электрического тока через металл. Сопротивление металла этому току заставляет его нагреваться, позволяя ему соединяться с другими материалами, плавясь в них.

Сопротивление металла этому току заставляет его нагреваться, позволяя ему соединяться с другими материалами, плавясь в них.

В зависимости от конкретной машины и используемого процесса, при сварке TIG может использоваться или не использоваться присадочный материал для соединения двух металлических частей.

Сварка в среде инертного газа (MIG) СваркаMIG, также известная как газовая дуговая сварка (GMAW), похожа на сварку TIG, но с одним отличием: сварка MIG использует плавящуюся металлическую проволоку в качестве электрода.Металлическая проволока плавится во время сварки, становясь присадочным материалом, который помогает соединять свариваемые объекты.

Благодаря этому сварочные швы MIG не должны нагревать соединяемые объекты до их точки плавления — вместо этого присадочный материал может служить связующим веществом.

Сварка сопротивлением Подобно дуговой сварке, контактная сварка использует электрический ток, который помогает соединить два куска металла вместе. Однако, в отличие от методов дуговой сварки, в контактной сварке не используются присадочные материалы.Кроме того, давление между двумя соединяемыми материалами является гораздо большим фактором для определения качества сварки в соединении, полученном контактной сваркой, чем в случае соединения, полученного дуговой сваркой.

Однако, в отличие от методов дуговой сварки, в контактной сварке не используются присадочные материалы.Кроме того, давление между двумя соединяемыми материалами является гораздо большим фактором для определения качества сварки в соединении, полученном контактной сваркой, чем в случае соединения, полученного дуговой сваркой.

Слишком большое или слишком маленькое давление на сварное соединение может ухудшить характеристики сварки и привести к ряду различных проблем.

Стыковая сварка с высадкойСтыковая сварка — это особый тип контактной сварки, при котором две соединяемые поверхности прижимаются друг к другу перед процессом сварки.При правильном выполнении этот процесс в значительной степени устраняет брызги от процесса сварки, создавая гладкий сварной шов с небольшим количеством выбрасываемого материала.

Виды сварных швов Помимо указания техники сварки, Marlin Steel также устанавливает конкретный тип сварочного действия, который будет использоваться в документации по проектированию корзин для металлических форм. В проектной документации эти инструкции передаются с помощью различных символов сварных швов.

В проектной документации эти инструкции передаются с помощью различных символов сварных швов.

Некоторые типичные типы сварных швов включают:

- Угловые швы. Угловые швы, обозначенные символом прямоугольного треугольника, обычно используются для соединения двух металлических деталей под перпендикулярным углом. По этой причине их иногда называют Т-образными сварными швами (или тройниками).

- Точечная сварка. Как следует из названия, точечная сварка — это соединение двух частей металла путем приваривания определенной точки на одной части металла к другой. Это сравнительно экономично, поскольку размер сварного шва настолько мал по сравнению с другими типами сварного шва. Эти сварные швы обозначены кружком.

- Сварные швы с квадратной кромкой. Это другое название стыковой сварки, при которой две заготовки прижимаются друг к другу перед сваркой. Этот тип сварного шва представлен плоской линией.

- Сварные швы с развальцовкой и канавкой.

Представленные изогнутой линией, сварные швы со скосом и канавкой обычно используются для соединения закругленной или изогнутой металлической детали с плоской.

Представленные изогнутой линией, сварные швы со скосом и канавкой обычно используются для соединения закругленной или изогнутой металлической детали с плоской. - Щелевые сварные швы. Тип сварного шва, при котором два куска металла внахлест прижимаются друг к другу.В одном куске металла есть прорезь (отсюда и название «щелевой сварной шов»), через которую другой кусок металла доступен для сварки. Это представлено прямоугольным обозначением сварного шва.

Эти символы позволяют человеку, программирующему сварочное оборудование, точно знать, где и как следует размещать каждый сварной шов, чтобы максимально соответствовать предполагаемым рабочим характеристикам конструкции.

Команда инженеровMarlin имеет многолетний опыт в выборе лучших сварочных инструментов и методов, чтобы помочь нашим клиентам максимально эффективно использовать их металлические формы.Если вам нужна помощь в разработке идеальной корзины из проволоки или листового металла для ваших нужд, свяжитесь с нами сегодня, чтобы узнать стоимость корзины!

Типы сварных швов: Maine Welding Company

Виды сварных швов

Виды сварных швов . Важно различать стык и сварной шов. Каждый должен быть описан, чтобы полностью описать сварное соединение. Существует множество различных типов сварных швов, которые лучше всего можно описать по их форме, если они показаны в поперечном сечении.Самый популярный сварной шов — угловой шов, названный по форме поперечного сечения. Угловые швы показаны на рисунке 6-24. Второй по популярности шов с разделкой кромок. Существует семь основных типов сварных швов с разделкой кромок , которые показаны на рисунке 6-25. Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные. Стыки совмещаются со сварными швами для образования сварных соединений. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Важно различать стык и сварной шов. Каждый должен быть описан, чтобы полностью описать сварное соединение. Существует множество различных типов сварных швов, которые лучше всего можно описать по их форме, если они показаны в поперечном сечении.Самый популярный сварной шов — угловой шов, названный по форме поперечного сечения. Угловые швы показаны на рисунке 6-24. Второй по популярности шов с разделкой кромок. Существует семь основных типов сварных швов с разделкой кромок , которые показаны на рисунке 6-25. Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные. Стыки совмещаются со сварными швами для образования сварных соединений. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Сварка с разделкой кромок. Это валики, размещенные в канавке между двумя соединяемыми элементами. См. Рисунок 6-27, где показаны стандартные типы сварных швов с разделкой кромок.

Наплавочный шов (рис. 6-28). Это сварные швы, состоящие из одной или нескольких ниток или валиков плетения, нанесенных на непрерывную поверхность для получения желаемых свойств или размеров. Этот тип сварного шва используется для наращивания поверхностей или замены металла на изношенных поверхностях. Он также используется для стыковых соединений квадратного сечения.

Сварной шов (рис. 6-28). Электрозаклепка — это кольцевые сварные швы, выполненные через один элемент внахлестку или тройник, соединяющий этот элемент с другим. Сварка может быть выполнена или не выполнена через отверстие в первом элементе; если используется отверстие, стенки могут быть или не быть параллельными, и отверстие может быть частично или полностью заполнено металлом сварного шва. Такие сварные швы часто используют вместо заклепок.

ПРИМЕЧАНИЕ

Отверстие, выполненное угловой сваркой или точечная сварка, не соответствует этому определению.

Сварка с пазом (рис. 6-28). Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие. Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

6-28). Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие. Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

ПРИМЕЧАНИЕ

Паз, полученный угловым сварным швом, не соответствует этому определению.

Угловой шов (вверху, рис. 6-28). Это сварной шов с приблизительно треугольным поперечным сечением, соединяющий две поверхности примерно под прямым углом друг к другу, как в случае соединения внахлестку или тройника.

Сварка оплавлением (рис. 6-29). Сварка оплавлением (пункты 6-5 г).

Сварной шов (рис. 6-29). Сварной шов, выполненный дуговой или контактной сваркой. Если процесс сварки не указан, этот термин означает сварку контактным швом.

Точечная сварка (рис. 6-29). Сварка, выполненная точечной дуговой или контактной точечной сваркой. Если процесс сварки не указан, этот термин означает контактную точечную сварку.

Если процесс сварки не указан, этот термин означает контактную точечную сварку.

Осадочный сварной шов (рис. 6-29). Сварочный шов методом осадки.

13 различных типов вакансий сварщиков (плюс важные факты о сварке)

Узнайте о различных типах сварочных работ, названиях должностей и видах сварки, если вы планируете карьеру в области сварки чтобы получить необходимые навыки и методы, необходимые для того, чтобы стать успешным сварщиком.

Сварка — одна из важнейших профессий во многих отраслях промышленности по всему миру. Он играет значительную роль в целом ряде областей.Он жизненно важен для создания автомобилей, самолетов, самолетов, строительных конструкций, ветряных турбин, нефтяных вышек и буквально всего, что сделано из металла .

Сварка — это сплавление отдельных металлических частей вместе.

Если вы думаете, что работа сварщиков ограничивается только обрабатывающей промышленностью, вы будете приятно удивлены, узнав, что сварщики необходимы для различных отраслей, таких как строительство, сельское хозяйство, автомобильная промышленность и этот список можно продолжать. Именно из-за огромного объема работы уровень занятости сварщиков продолжает расти.

Именно из-за огромного объема работы уровень занятости сварщиков продолжает расти.

Когда вы слышите термин «сварка», первое, что, вероятно, приходит вам в голову, — это человек в большой маске, работающий над соединением двух кусочков металла вместе. Вы, вероятно, также думаете, что сварка в основном требуется, когда дело доходит до ремонта сломанных труб или изготовления металлических каркасов. Однако такое мышление неверно (по большей части). Сварка включает в себя множество видов работ, каждая из которых требует уникального набора навыков.

Мы живем в мире промышленных революций, и технологических достижений, где инновации и творчество развиваются беспрецедентно быстрыми темпами. Сталь стала основным строительным материалом, и благодаря этому были разработаны многие технологии изготовления. Раньше заклепки и болты были наиболее часто используемыми методами соединения стали. Однако сегодня процесс сварки перерос старые, более трудоемкие методы.

Как мы упоминали ранее, сварочные работы не ограничиваются только обрабатывающей промышленностью. Поскольку эта профессия очень важна и обширна, давайте рассмотрим различные виды работ сварщика.

Поскольку эта профессия очень важна и обширна, давайте рассмотрим различные виды работ сварщика.

Связано: Типы вакансий в сфере недвижимости | Альтернативная работа для архитекторов | Типы дизайнеров интерьеров | Как открыть сварочный цех у себя в гараже

Виды работы сварщикаНе каждый может быть хорошим сварщиком. Это сложная работа, требующая точности, терпения и внимания к деталям. Доступны различные программы обучения и ученичества, которые помогают людям освоить методы и навыки, необходимые для того, чтобы стать успешным сварщиком.Навыки приобретаются на практике.

Ни одна промышленность не может выжить без конструкций и оборудования, созданных в результате промышленного изготовления, которое, в свою очередь, не может существовать без сварки. Поскольку сегодня сварка используется практически во всех отраслях промышленности, для каждого вида сварочной работы требуется свой набор навыков. Некоторые сварочные работы могут потребовать от вас путешествовать с места на место, а некоторые — нет. В области сварки вы можете выбрать множество карьерных возможностей.

В области сварки вы можете выбрать множество карьерных возможностей.

Для вашего сведения перечислены многие виды сварочных работ:

1. Строительные сварщикиСварка — один из важнейших процессов в строительной отрасли, будь то жилищное строительство или коммерческое строительство. Металл используется при строительстве зданий, мостов или при разработке проектов гражданского строительства. Строительные сварщики берут на себя разумный риск, так как для этого типа работы они должны работать на открытом воздухе, на высоте нескольких сотен футов над землей. Работа строительных сварщиков — одна из самых высокооплачиваемых в строительной отрасли.

Вы можете предположить, что работа строителей-сварщиков во всех типах конструкций (жилых и коммерческих) одинакова. Однако между ними есть существенная разница.

Сварщики, работающие в сфере жилищного строительства, умеют выполнять более мелкие задачи, такие как соединение труб, по которым проходит газ или вода. У них есть опыт работы, прежде всего, с вопросами, связанными с водопроводом в жилых домах. С другой стороны, профессиональный строительный сварщик хорошо подготовлен для выполнения более сложных и ответственных работ.Они необходимы в областях, где используется большее количество металлических компонентов, которые необходимо сваривать. Они работают с технологически продвинутыми зданиями коммерческого назначения, где требуются обширные конструкции водопровода, сложные системы отопления, вентиляции и кондиционирования воздуха и дополнительные электрические кабели.

У них есть опыт работы, прежде всего, с вопросами, связанными с водопроводом в жилых домах. С другой стороны, профессиональный строительный сварщик хорошо подготовлен для выполнения более сложных и ответственных работ.Они необходимы в областях, где используется большее количество металлических компонентов, которые необходимо сваривать. Они работают с технологически продвинутыми зданиями коммерческого назначения, где требуются обширные конструкции водопровода, сложные системы отопления, вентиляции и кондиционирования воздуха и дополнительные электрические кабели.

Навыки, необходимые строительному сварщику, зависят от характера выполняемой им работы. В любом случае работа строительного сварщика — один из важнейших видов сварочных работ.

2. Производство сварщиков Любая отрасль, производящая изделия и оборудование из металла, требует квалифицированных сварщиков-изготовителей на борту. Обрабатывающая промышленность не ограничивается только автомобильной промышленностью, но распространяется на любую отрасль, в которой металл используется в своей продукции. Наиболее распространенные отрасли обрабатывающей промышленности, в которых требуются сварщики, включают производство строительных конструкций и сельскохозяйственных металлов, горнодобывающую промышленность и, конечно же, производство автомобилей.

Наиболее распространенные отрасли обрабатывающей промышленности, в которых требуются сварщики, включают производство строительных конструкций и сельскохозяйственных металлов, горнодобывающую промышленность и, конечно же, производство автомобилей.

Сварщики-производители отвечают за сварку металлических компонентов разных типов и размеров, чтобы исправить старый продукт или создать новый.

Качество металлических изделий и оборудования зависит от того, насколько хорошо каждый компонент был соединен друг с другом, что делает работу сварщика чрезвычайно важной в обрабатывающей промышленности.

3. Сварщики металлоконструкций Сварщики металлоконструкций более известны как слесари-металлисты.Они профессионалы в области сборки стальных конструкций и каркасов. Сварщик металлоконструкций участвует в изготовлении и возведении несущего каркаса больших и малых зданий. Они работают в ряде отраслей, включая строительные компании, горнодобывающие компании, судостроительные компании, аэрокосмические компании и нефтегазовые компании.

Работа сварщика металлоконструкций довольно опасна. Они часто работают на больших высотах, где ветер может сдувать подвесную балку и нанести серьезный вред сварщику.

4. Рабочие по обработке листового металлаРаботник по обработке листового металла — специалист по сварке, который отвечает за создание, установку и ремонт изделий из листового металла. Работник по обработке листового металла изучает предоставленные ему чертежи и решает, какой метод сварки будет использоваться и какой тип материала будет использоваться. Они выполняют резку и сварку, чтобы подготовить металлические листы необходимых размеров. Готовые изделия монтируют на стройках металлисты.Если изделие представляет собой отдельные детали, слесарщики собирают их и соединяют с помощью сварки.

Большинство специалистов по обслуживанию листового металла являются специалистами в области технического обслуживания. Наиболее распространенные области, в которых требуется специалист по обработке листового металла, — это обслуживание систем кондиционирования, отопления и вентиляции, а также ремонт кровли.

Как можно понять по названию, котел — это специализированный сварщик, который занимается изготовлением и установкой котлов и больших емкостей, предназначенных для хранения жидкостей и газов.Работа котельных включает сборку, установку и ремонт закрытых чанов, котлов и больших сосудов, в которых хранятся жидкости и газы. Их работа сложна с физической точки зрения, поскольку обычно она связана с работой в закрытых помещениях, а также в местах с очень высокими температурами и влажностью.

Котельные обычно должны выезжать на место, где они необходимы, и часто вынуждены жить вдали от дома в течение длительного времени. Чтобы иметь возможность работать профессиональным котельщиком, необходимо пройти обучение и иметь опыт работы в области сварки, поскольку котлы обычно изготавливаются из железа, меди, стали или нержавеющей стали.

Эта работа включает чтение чертежей, отливку металлических пластин и их гибку в требуемых формах, а также сварку отдельных металлических частей вместе. Эти сварщики также несут ответственность за тестирование и обслуживание изготовленных котлов. Более того, они участвуют в модернизации котлов, чтобы они соответствовали отраслевым стандартам, и, следовательно, повышали их эффективность.

Эти сварщики также несут ответственность за тестирование и обслуживание изготовленных котлов. Более того, они участвуют в модернизации котлов, чтобы они соответствовали отраслевым стандартам, и, следовательно, повышали их эффективность.

Котельные чаще всего требуются на нефтеперерабатывающих заводах и в добывающих компаниях.Обратной стороной этого является то, что объем их работы ограничен только этими отраслями. Однако они могут понадобиться в любой отрасли, где требуются котлы и большие емкости для хранения.

Помимо ремонта и технического обслуживания котлов и резервуаров для хранения, производителей котлов занимаются ремонтом и производством оборудования для борьбы с загрязнением воздуха, водоочистных сооружений, доменных печей, технологических резервуаров и резервуаров для хранения, а также дымовых труб.

6. Сварочные аппараты для промышленного обслуживания Отрасли промышленности используют машины и оборудование, требующие значительных усилий. Следовательно, это оборудование подвержено значительному износу, что делает их уязвимыми. Промышленные сварщики для технического обслуживания обязаны ухаживать за машинами и оборудованием в различных отраслях промышленности, чтобы убедиться, что они не нуждаются в немедленном ремонте.

Следовательно, это оборудование подвержено значительному износу, что делает их уязвимыми. Промышленные сварщики для технического обслуживания обязаны ухаживать за машинами и оборудованием в различных отраслях промышленности, чтобы убедиться, что они не нуждаются в немедленном ремонте.

Сварщик, обслуживающий промышленные предприятия, имеет квалификацию в области сварки и может выполнять ремонт, модификацию, а также изготовление установок и оборудования.