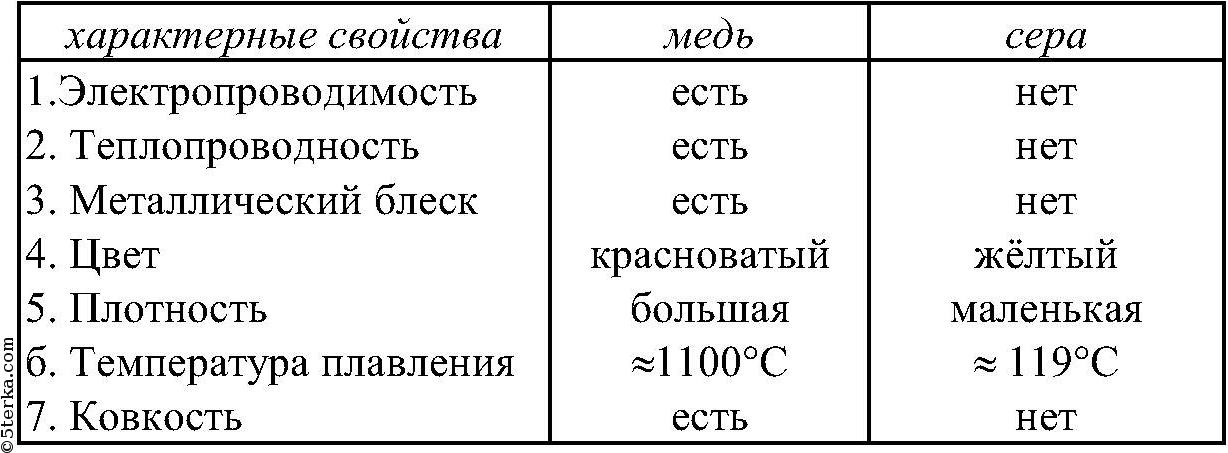

Какое агрегатное состояние меди и серы и другие характеристики?

Обезвредить ртуть порошком серы — это один из простых и правильных способов дезактивации пролитой ртути, т.к. при этом при обычных условиях протекает химическая реакция, которая превращает металлическую ртуть, пары которой токсичны, в химическое соединение -сульфид ртути — соль, которая нелетучая и нерастворимая в воде. Реакция протекает по уравнению:

Hg + S = HgS.

Место, где была разлита ртуть ещё дополнительно промывают раствором перманганата калия (марганцовка), для окисления следовых остатков металлической ртути.

Да тут и способы никакие не нужны. Если Вам в руки попал щелочной металл, то он останется металлом только под слоем инертного к нему вещества, например, керосина (или других углеводородов).

Так что, кроме того, что нужно достать металл из банки где он хранится, обтереть с него слой керосина и бросить кусочек в воду, Вам больше ничего делать не нужно.

У писателя-фантаста и, одновременно ученого-палеонтолога Ивана Ефремова есть интересный рассказ «Озеро горных Духов».

Так там, на берегах этого таинственного озера в обилии присутствовала киноварь, а все озеро состояло из чистой ртути.

Все геологи открывшие это озеро в скором времени погибли от странной болезни — ведь ртуть крайне ядовита.Именно на странной гибели геологов и основывается основная фаза этого рассказа Ивана Ефремова.

Вот такая печальная история освоения Восточной Сибири.

Думаю, что ответ — ртуть.

Na2SO3 + h3SO4 ——> Na2SO4 + h3SO3;

NaCl + h3SO4 ——> NaHSO4 + HCl;

MgNO3 + h3SO4 ——> MgSO4 + 2 HNO3;

Na2SO4 + h3SO4 ——> 2 NaHSO4;

Ca3(PO4)2 + 3 h3SO4 ——> 3 CaSO4 + 2 h4PO4.

Реакции протекают в несколько ступеней, я подробно не стал расписывать.

Сварка меди | Сварка и сварщик

Физико-химические свойства меди

Медь — химический элемент I В группы Периодической системы Д.

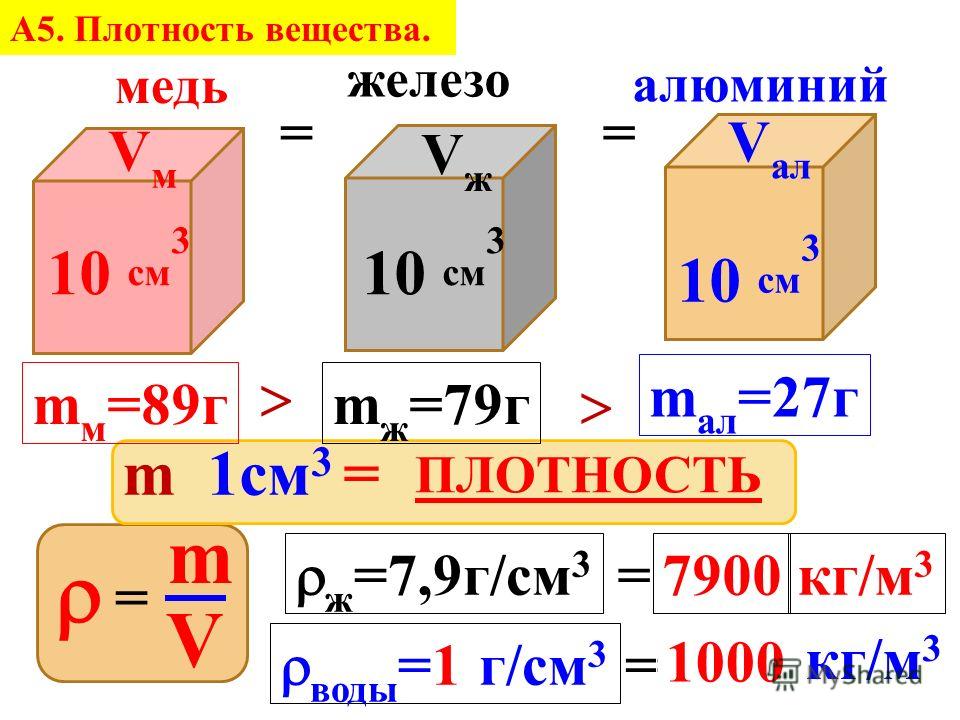

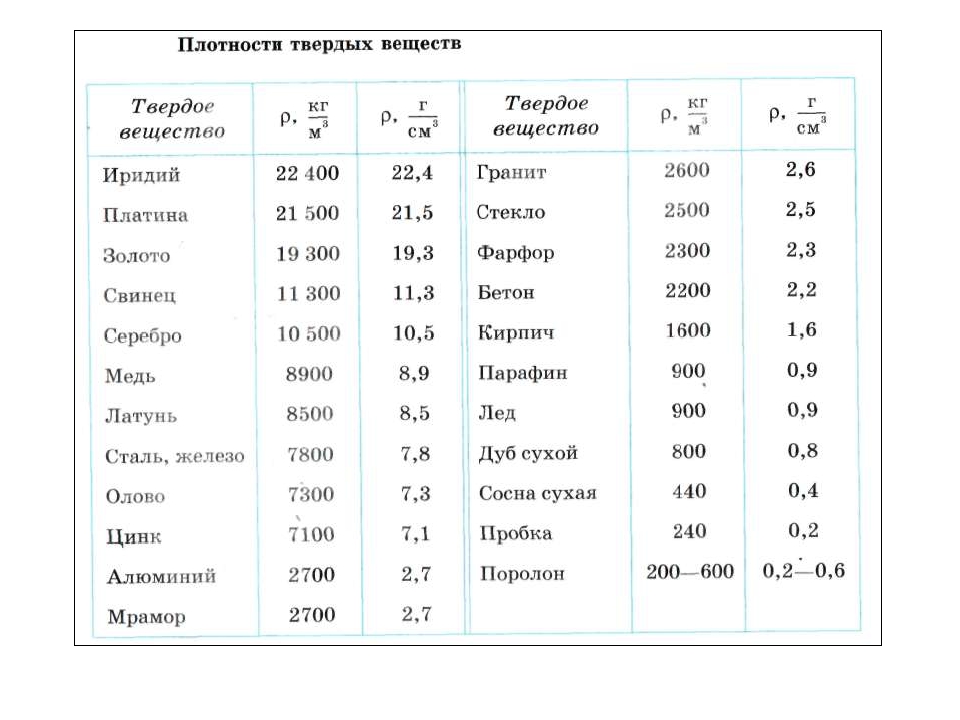

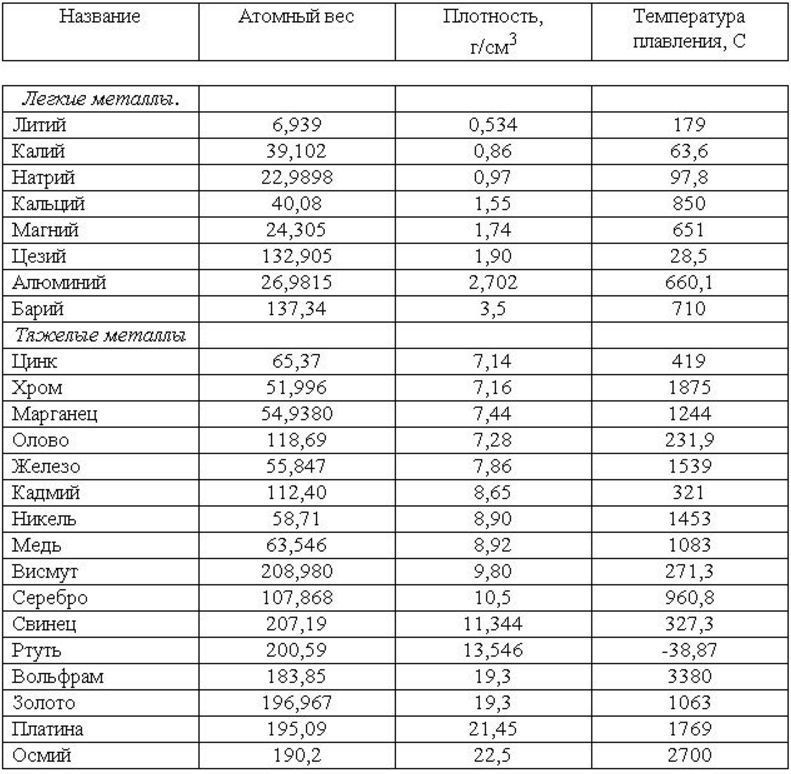

Плотность, г/см3 | ?8,9 |

Температура плавления, °С | 1083 |

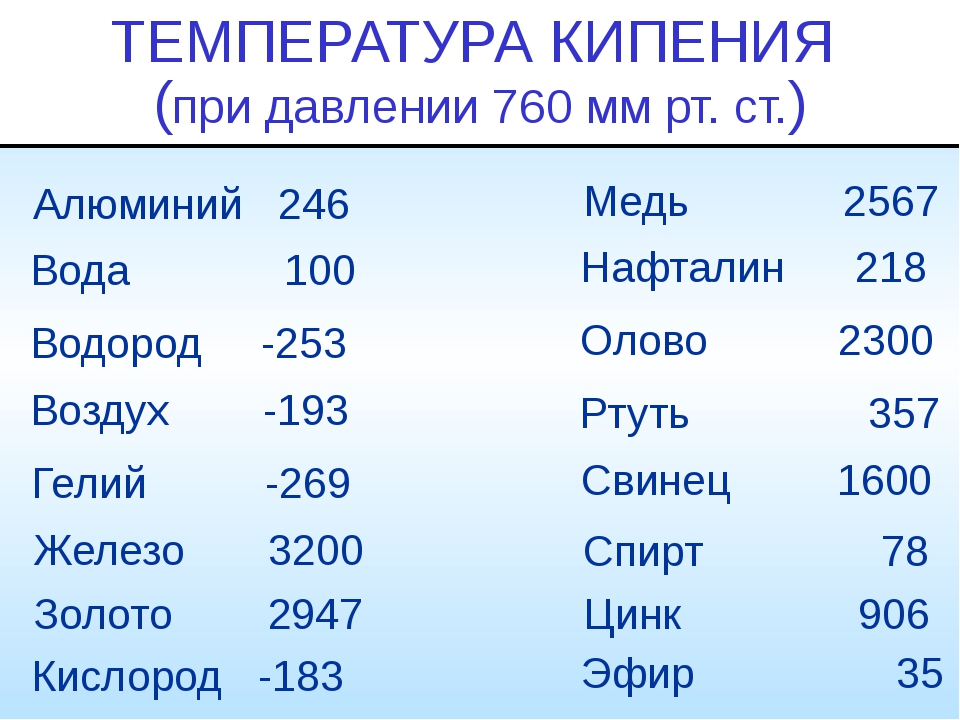

Температура кипения, °С | 2595 |

Удельная теплоемкость, Дж×г-1×град-1 | 0,383 |

Коэффициент теплопроводности, Дж×см-1×с-1×град-1 | 3,83 |

Удельное электрическое сопротивление, мкОм×м | 0,0178 |

Предел упругости, МПа: | |

деформированной | 300 |

отожженной | 25 |

Предел текучести, МПа: | |

деформированной | 380 |

отожженной | 70 |

Медь обладает высокой теплопроводностью – в 6,3 раза большей, чем у железа, и в 5,7 раза большей, чем у железа, электропроводностью.

При обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH, с углеродом образует взрывоопасную ацетиленистую медь Cu2C2, с азотом практически не реагирует, что позволяет использовать азот в качестве защитного газа при сварке чистой меди.

Взаимодействие с кислородом. Медь очень чувствительна к кислороду. В условиях сварки она может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов и электродных покрытий.

а — общий вид диаграммы, б — верхний левый угол

Рисунок 1 — Диаграмма состояния системы медь-кислород

На рисунке 1 приведена диаграмма состояния медь-кислород. При низких температурах растворимость кислород в твердой меди мала и резко возрастает в жидкой меди за счет образования оксид меди CuO2, которая при затвердевании выделяется в виде эвтектики Cu-Cu2O, располагаясь по границам кристаллитов. При рассмотрении под микроскопом оксид меди Cu

При рассмотрении под микроскопом оксид меди Cu

CuO2+2[H] = 2Cu + H2O

Cu2O + CO = 2Cu = CO2

Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди.

Кислород, содержащийся в меди, ухудшает ее прочность и пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Если при сварке меди не приняты соответствующие меры предосторожности, следует ожидать процесса окисления меди в местах, где она была подвергнута оплавлению и высокому нагреву. Следовательно, при выполнении электросварочных работ следует принимать специальные меры, предотвращающие доступ кислорода воздуха к расплавленной меди, или делать этот период возможно коротким.

Взаимодействие с серой.Диаграмма состояния Cu-S приведена на рисунке 2. Сера хорошо растворима в жидкой меди и практически не растворима в твердой. Содержание S и Cu регламентируется ГОСТ 859 и ее присутствие в ограниченном количестве до 0,1 % (по массе) существенно не отражается на процессе сварки.

Рисунок 2 — Диаграмма состояния системы медь-сера

Взаимодействие с водородом. Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образование трещин. Водород растворяется в меди в соответствии с законом Сивертса и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе (рисунок 3), это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, создает высокое давление, приводящее к зарождению трещины.

Рисунок 3 — Изобары растворимости водорода в меди и железе

Марки литой и деформированной меди в зависимости от химического состава по ГОСТ 859-2001 указаны в таблице 1.

Таблица 1 — Химический состав литой и деформированной меди

Свариваемость меди

Особенности свариваемости

Сварка чистой меди существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности меди создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

Сопротивляемость горячим трещинам

Особенностью сварки меди является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди:

- кислород (O2) — до 0,03

- висмут (Bi) — до 0,003

- сурьма (Sb) — до 0,005

- свинец (Pb) — до 0,03% (по массе)

Для ответственных конструкций содержание этих примесей должно быть еще ниже:

- кислород (O2)≤0,01

- висмут (Bi)≤0,0005

- свинец (Pb)≤0,004%

Содержание серы (S) не должно превышать 0,1 % (по массе).

Содержание серы (S) не должно превышать 0,1 % (по массе).Склонность к порообразованию

Медь проявляет повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород (Н2), водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

Влияние примесей на свариваемость и свойства меди

Свариваемость меди во многом зависит от наличия примесей в меди. Примеси, содержащиеся в меди, оказывают различное влияние на ее свариваемость, механические и технологические свойства: некоторые примеси улучшают эти свойства, а другие ухудшают.

Широко применяемая для изготовления различных конструкций листовая медь марок М1, М2, М3 содержит кислород, висмут, свинец, сурьму, серу, мышьяк и др.

Кислород и водород. Большое влияние на свариваемость меди оказывает содержание кислорода: чем больше кислорода содержит медь, тем хуже ее свариваемость. В марках меди М2 и М3 допускается содержание кислорода до 0,1%. Кислород в меди главным образом находится в виде оксида меди (Cu2O). При сварке в тех местах, где медь была нагрета до высокой температуры, наблюдается увеличение содержания кислорода за счет поглощения его из воздуха.

Особенно резкое увеличение кислорода происходит в зоне расплавления меди и разогрева ее до температуры, близкой к температуре плавления.

Увеличение окиси меди в зоне термического влияния увеличивает хрупкость и часто приводит к образованию трещин при деформации в холодном и горячем состоянии. Во время сварки при нагреве меди, содержащей 0,01% кислорода и больше, в восстановительной газовой атмосфере, которая создана водородом или окисью углерода, газы, диффундируя внутрь твердой меди, восстанавливают ее и образуют одновременно пары воды и углекислый газ, не растворимые в меди. Находясь под большим давлением из-за высокой температуры, пары воды или углекислый газ разрывают металл, образуя крупные и мелкие межкристаллические трещины.

Находясь под большим давлением из-за высокой температуры, пары воды или углекислый газ разрывают металл, образуя крупные и мелкие межкристаллические трещины.

Разрушение меди вследствие «водородной болезни» может происходить в процессе выполнения сварки и при последующих деформациях в холодном или горячем состоянии.

Висмут. Висмут почти не растворим в твердой меди, он образует легкоплавкие и хрупкие оболочки вокруг зерен меди, отчего сварной шов становится хрупким в холодном и горячем состоянии. Содержание висмута в меди допускается не более 0,003%. На электропроводность меди висмут заметного влияния не оказывает.

Свинец. Содержание свинца в меди до десятых долей процента при обычной температуре не оказывает вредного влияния, при повышенной температуре содержание свинца в этой пропорции вызывает красноломкость. Заметного влияния на электропроводность и теплопроводность меди он не оказывает, но значительно улучшает её обрабатываемость резанием.

Сурьма. Сурьма растворима в меди в твёрдом состоянии при температуре эвтектики 645°С до 9,5%. Растворимость её резко уменьшается при понижении температуры. Сурьма значительно понижает электропроводность и теплопроводность меди.

Сера. Сера является вредной примесью в меди, так как она образует сульфид. При большом содержании серы сульфид располагается по границам зерен, вызывая понижение прочности меди и делая ее красноломкой. Во время сварки меди, содержащей серу, в сварочной ванне возникает химическая реакция. В результате этой реакции образуется сернистый газ (SO2), который, выделяясь при остывании, дает пористый шов. Сера незначительно влияет на электропроводность и теплопроводность меди, заметно снижает пластичность. Под влиянием серы улучшается обрабатываемость меди резанием.

Селен. Селен малорастворим в меди в твёрдом состоянии – до 0,1% и выделяется при затвердевании в виде соединения Se2О. Селен незначительно влияет на тепло- и электропроводность меди, заметно снижает пластичность.

Селен незначительно влияет на тепло- и электропроводность меди, заметно снижает пластичность.

Мышьяк. Содержание в меди до 0,05% мышьяка не ухудшает ее свариваемость и способствует получению плотных швов, что улучшает свойства сварного соединения. Мышьяк растворим в меди в твёрдом состоянии до 7,5%. Он значительно понижает электропроводность и теплопроводность, но значительно повышает жаростойкость меди.

Фосфор является одним из лучших раскислителей и содержание его в шве в небольших количествах не только не ухудшает качество сварки, а наоборот, переводя окислы в шлак, повышает прочность сварного соединения. Содержание фосфора в наплавленном металле, однако, не должно превышать 0,1%; при большем его содержании шов становится хрупким, что необходимо учитывать при выборе присадочного металла.

Являясь хорошим раскислителем, фосфор в то же время снижает способность меди поглощать газы и повышает ее жидкотекучесть. Последняя оказывает существенное влияние на качество сварки. Практикой установлено, что большая жидкотекучесть расплавленного металла разрешает повышать скорость сварки. Это особенно важно для сварки меди, так как качество сварного шва при повышенной скорости сварки выше. Фосфор значительно понижает тепло- и электропроводность меди, но положительно влияет на механические свойства и свариваемость.

Практикой установлено, что большая жидкотекучесть расплавленного металла разрешает повышать скорость сварки. Это особенно важно для сварки меди, так как качество сварного шва при повышенной скорости сварки выше. Фосфор значительно понижает тепло- и электропроводность меди, но положительно влияет на механические свойства и свариваемость.

Алюминий. Алюминий неограниченно растворим в расплавленной меди, в твёрдом состоянии растворимость его равна 9,8%. Алюминий повышает коррозионную стойкость меди, уменьшает окисляемость и понижает электропроводность и теплопроводность меди.

Серебро. Серебро не оказывает влияния на технические свойства меди, мало влияет на её электропроводность и теплопроводность.

Теллур. Теллур растворим в меди в твёрдом состоянии до 0,01%. На электропроводность меди теллур значительного влияния не оказывает.

Бериллий. Бериллий понижает электропроводность меди, повышает механические свойства и резко уменьшает окисляемость меди при повышенных температурах.

Железо. Железо незначительно растворимо в меди в твёрдом состоянии. При 1050°С до 3,50% железа входит в твёрдый раствор, а при 635°С растворимость его падает до 0,15%. Под влиянием железа повышаются механические свойства меди, резко снижаются её электропроводность, теплопроводность и коррозионная стойкость.

Подготовка под сварку металла и электродной проволоки

Проволоки, листы, плиты, трубы и другие полуфабрикаты из меди должны иметь сертификаты, определяющие их марку и химический состав. На заводе работники ОТК проверяют поступившие медь на соответствие свойств и состава сертификатам, ГОСТам или техническим условиям.

Медные листы и плиты в процессе хранения укладывают в горизонтальное положение без провисания с прокладкой между ними алюминия меди или мягких пород дерева, исключающих образование на меди вмятин и других повреждений.

В меди, предназначенной для изготовления ответственных сварных конструкций перед запуском в производство необходимо проконтролировать содержание кислорода, которое не должно превышать 0,01 %. Кроме того, требуется определить содержание висмута и свинца с помощью химического анализа или качественной пробы. Для этого испытывают стандартные образцы на разрыв при температуре 550°С. Если относительное удлинение составляет более 5%, медь можно применять для изготовления сварных конструкций ответственного назначения.

Кроме того, требуется определить содержание висмута и свинца с помощью химического анализа или качественной пробы. Для этого испытывают стандартные образцы на разрыв при температуре 550°С. Если относительное удлинение составляет более 5%, медь можно применять для изготовления сварных конструкций ответственного назначения.

Режут металл на гильотинных ножницах или плазменной дугой, а кромки под сварку разделывают механическим путем на строгальном или фрезерном станке.

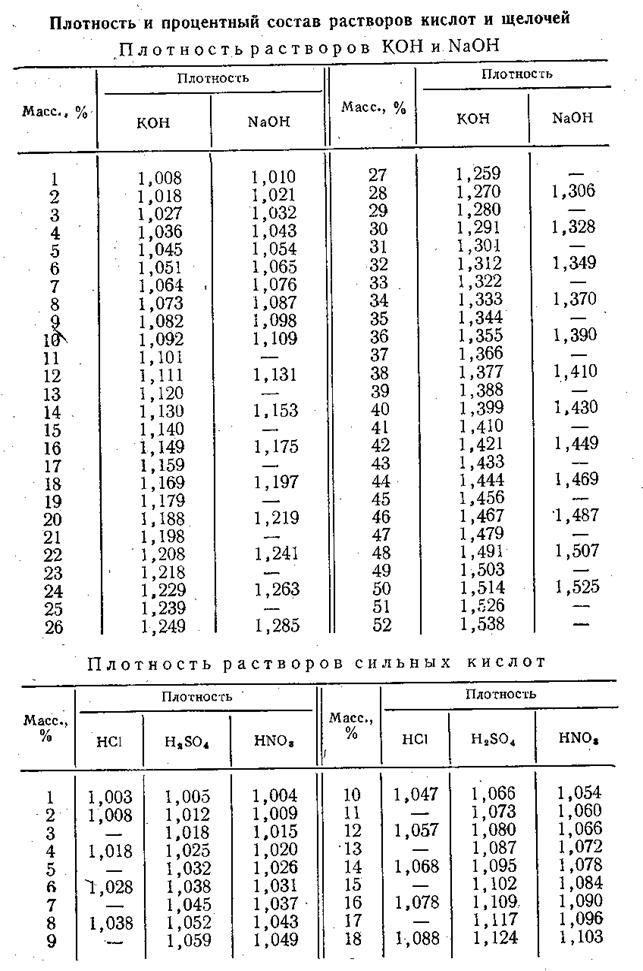

Перед сваркой поверхность меди тщательно очищают от загрязнений металлической щеткой (до блеска) или промывают 10%-ным раствором каустической соды. После чего выполняют обезжиривание бензином, уайт-спиритом или другим растворителем.

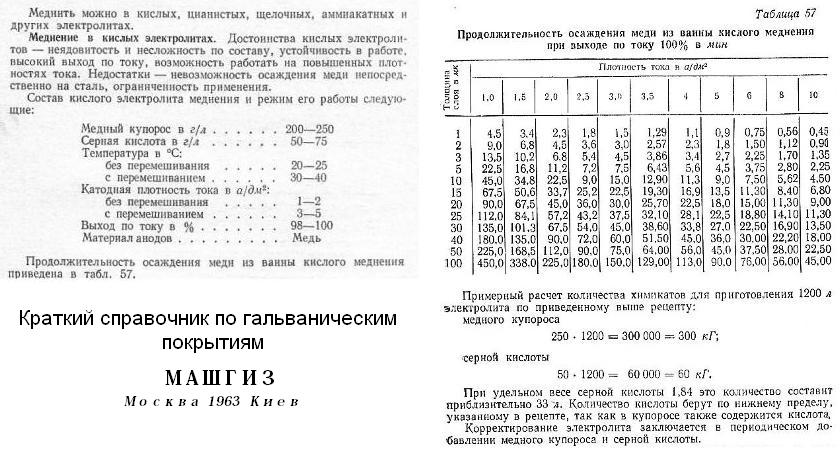

Сварочную проволоку перед употреблением подвергают очистке травлением. Для этого применяют водный раствор азотной кислоты (75 см3/л) или смесь серной и соляной кислоты в соотношении 100:1 с последующей промывкой в воде, затем в щелочи, после чего снова в чистой проточной воде. После промывки проволоку сушат горячим воздухом. Медные электроды перед сваркой прокаливают, что снижает вероятность проявления водородной болезни.

После промывки проволоку сушат горячим воздухом. Медные электроды перед сваркой прокаливают, что снижает вероятность проявления водородной болезни.

Сборка под сварку. При сборке под сварку тщательно подгоняют стык по всей длине в приспособлениях, обеспечивающих надежное поджатие свариваемых кромок. Однако при этом должен быть исключен натяг, вызывающий дополнительные напряжения в металле. Смещение кромок и зазор между ними для большинства медных конструкций допускается не более 10 % толщины свариваемого металла, но не более 2 мм.

В процессе сборки прихватки производят таким образом, чтобы их высота не превышала 1/3 глубины разделки или катета шва. При сварке по таким прихваткам образуется качественный сварной шов, не требующий подрубки прихваток перед сваркой. Длина прихваток должна равняться толщине свариваемого металла, а расстояние между ними не превышать L = (15…20)δ при толщине свариваемого металла до 10 мм. При сварке меди большей толщины расстояние между прихватками составляет L = (6. ..8)δ. Перед прихваткой свариваемый металл предварительно подогревают. Зависимость температуры подогрева от толщины меди представлена ниже.

..8)δ. Перед прихваткой свариваемый металл предварительно подогревают. Зависимость температуры подогрева от толщины меди представлена ниже.

Толщина меди, мм | 6-10 | 10-20 | 20-40 | 40 и более |

Температура нагрева,- °С | 200-250 | 250-300 | 300-400 | 400-500 |

При охлаждении ниже 200°С и повторном предварительном нагреве свариваемого изделия прихватки могут разрушиться, поэтому в перерывах между технологическими операциями изделие не должно охлаждаться ниже температуры 200-250°С.

Прихватки выполняют ручной дуговой сваркой покрытыми электродами, ручной дуговой сваркой неплавящимся электродом в среде защитных газов или полуавтоматической сваркой плавящимся электродом в среде защитных газов. При ручной дуговой сварке прихватки выполняют на постоянном токе обратной полярности.

Силу сварочного тока выбирают по зависимости:

I=(60…70)dэ

где dэ – диаметр электрода, мм.

Для предупреждения проплавления металла, при необходимости, с обратной стороны стыка устанавливают формирующие графитовые, магнезитовые или медные водоохлаждаемые подкладки. В зависимости от конструктивных особенностей свариваемых деталей можно применять остающиеся подкладки в виде лент, полос или проволоки.

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

Наиболее известны следующие способы сварки меди:

- механизированная сварка плавящимся электродом (полуавтоматическая сварка)

- автоматическая сварка плавящимся электродом в среде защитных газов

- ручная дуговая сварка неплавящимся (вольфрамовым) электродом

- сварка угольным или графитовым электродом

- ручная дуговая сварка покрытыми электродами

- автоматической сваркой под флюсом

- газовая сварка (сварка газовым (ацетилено-кислородным) пламенем)

- электрошлаковая сварка

Механизированная сварка плавящимся электродом (полуавтоматическая сварка)

При сварке меди и ее сплавов основной трудностью является получение сварных швов без пор, окисных включений и трещин. Образование пор в металле шва может быть представлено зависимостью изменения растворимости водорода в меди от содержания в ней кислорода. Согласно диаграмме взаимной растворимости кислорода и водорода при снижении в металле кислорода меньше определенного значения расплавленный металл склонен к активному поглощению водорода. В этом случае в процессе сварки при высокой влажности защитных газов и окружающего дугу воздуха, повышенном содержании водорода в металле и электродной проволоке или их загрязнении .органическими веществами, металл шва насыщается водородом.

Образование пор в металле шва может быть представлено зависимостью изменения растворимости водорода в меди от содержания в ней кислорода. Согласно диаграмме взаимной растворимости кислорода и водорода при снижении в металле кислорода меньше определенного значения расплавленный металл склонен к активному поглощению водорода. В этом случае в процессе сварки при высокой влажности защитных газов и окружающего дугу воздуха, повышенном содержании водорода в металле и электродной проволоке или их загрязнении .органическими веществами, металл шва насыщается водородом.

Если содержание водорода в металле превышает его растворимость, в процессе кристаллизации сварочной ванны образуется перенасыщенный раствор водорода в меди, который приводит к образованию пор, а при наплавке больших толщин металла и к трещинам. На поры и трещины такого происхождения активные раскислители влияния не оказывают и не предотвращают их образование. В целях борьбы с порами и трещинами такого происхождения в активную зону дуги вводят небольшие доли кислорода.

Для получения металла шва высокого качества содержание кислорода в смеси с инертными по отношению к меди газами должно быть достаточным для полного связывания водорода в зоне дуги и предотвращения этим попадания его в сварочную ванну, и недостаточным для образования в шве закиси меди.

В случае если водорода в меди меньше критического значения по диаграмме взаимной растворимости, медь может усваивать кислород в значительных объемах. В этом случае водород, попадающий из зоны дуги в ванну, восстанавливает закись меди. Образующиеся при этом в металле шва пары воды способствуют образованию пор и трещин. В этом случае для борьбы с кислородом в меди применяют активные раскислители: фосфор, марганец, кремний, титан, цирконий и другие активные к кислороду элементы.

Для меди характерно отсутствие внутреннего окисления и весьма интенсивное образование окислов на ее поверхности при высоких температурах. Толщина образуемых окислов тем больше, чем выше температура нагрева и больше при ней время выдержки. Поэтому нагрев меди в процессе сварки и особенно предварительный ее подогрев приводят к окислению поверхности металла с образованием закиси меди значительной толщины.

При нарушении технологии сварки расплавленный металл затекает вперед движения дуги, заплавляя окислы меди на свариваемых кромках. В этом случае окислы меди остаются в шве в виде неметаллических включений. В зависимости от массы попавших в наплавленный металл окислов в швах образуются несплавления или черноты, располагающиеся между швом и основным металлом или между отдельными валиками или слоями.

Для предотвращения образования таких дефектов процесс сварки в среде защитных газов выполняется таким образом, чтобы дуга частично горела на расплавленном металле ванны, а часть дуги располагалась на окисленной поверхности свариваемых кромок. Под воздействием температуры дуги окислы меди на свариваемых кромках диссоциируют и в сварочную ванну не попадают.

Такая технология может быть выполнена только при строгом соответствии требованиям силы тока, скорости подачи электродной проволоки, ее диаметра, скорости сварки, напряжения на дуге, наклона электрода и соблюдении других параметров режима и технологических приемов сварки.

В этом случае ручная дуговая сварка неплавящимся электродом в среде защитных газов предпочтительна слева направо, а полуавтоматическая сварка плавящимся электродом в газовой среде — справа налево. При сварке неплавящимся электродом горелка должна располагаться для сварки углом назад на 40-45° от металла, а присадочный металл подаваться с хвостовой части ванны под углом 30-35° к свариваемому металлу. В процессе полуавтоматической сварки угол наклона горелки от металла при расположении углом вперед должен составлять 75-80°.

Так же располагается горелка или электрод при автоматической сварке как в среде защитных газов, так и подслоем флюса. Ввиду высокой тепло- и температуропроводности изделия из меди подвергают предварительному подогреву и повышенной погонной энергии сварки. Температура предварительного подогрева зависит от массы и химического состава свариваемого изделия, условий сварки и ее погонной энергии, выдержки между наплавляемыми валиками, применяемой защитной среды и других факторов. В процессе сварки предварительно нагретое изделие остывает, а теплота, вводимая в процессе сварки, способствует его восстановлению до заданной температуры. Такой оптимальный вариант на практике встречается весьма редко.

При сварке изделий большой массы тепла дуги недостаточно для поддержания заданной температуры нагрева. В этом случае основной металл не смачивается наплавленным металлом и образуются несплавления шва. Если температура нагрева изделия будет выше оптимальной, расплавленный металл становится жидкотекучим и затекает вперед дуги. Это снижает глубину проплавления и образует в шве наплывы и непровары. Для поддержания заданной температуры в этом случае процесс сварки периодически прекращают, охлаждая изделие до заданной температуры. Чтобы получить сварные швы высокого качества и обеспечить необходимую производительность процесса, температура изделий при сварке не должна отличаться более чем на ±50°С от оптимального значения. Такие условия обеспечивают угол смачивания 70-90°, что позволяет получать высокое качество сварных швов (см. рисунок 4).

Рисунок 4 — Влияние температуры предварительного подогрева на угол смачивания при сварке меди

В зависимости от конструктивных особенностей свариваемого изделия из меди технология сварки должна обеспечивать выполнение всех сварочных операций не более чем за три- четыре предварительных подогрева свариваемого изделия.

Если изделие остыло ниже температуры 100-150°С, очередной предварительный подогрев его считают следующим циклом нагрева. При несоблюдении таких условий в зоне сплавления и в сварных швах возможно появление трещин, заметно снижаются также механические свойства сварных соединений.

Горелки подогрева должны быть направлены на 70-100 мм по обе стороны стыка, а их пламя при перемещении горелок не должно попадать на кромки.

Для металла толщиной более 20 мм сварку начинают и заканчивают на технологических планках размером 100×100 мм с формой разделки и толщиной металла, соответствующей спариваемому металлу. Если предусмотрен припуск на механическую обработку в начале и конце шва, технологические планки можно не применять. При отсутствии технологических планок кратер в конце шва заваривают без перемещения горелки вперед. В случае вынужденных перерывов сварки кратер ранее выполненного шва после предварительной вырубки и зачистки перекрывают на 15-30 мм. Допускается выплавка кратера дугой с последующей беспрерывной его заваркой. Автоматическую и полуавтоматическую сварку меди и ее сплавов в среде защитных газов производят плавящимся электродом, а автоматическую и ручную дуговую сварку — неплавящимся электродом.

Дуговая сварка неплавящимся электродом применяется для сварки меди толщиной до 10 мм. Медь большей толщины сваривают плавящимся электродом автоматической или полуавтоматической сваркой. При автоматической сварке меди и ее сплавов плавящимся электродом для защиты дуги используют аргон, гелий или азот. Полуавтоматическая сварка применяется для сварки мелких узлов, прихватки изделий перед сваркой, приварки технологических планок и ремонта дефектных участков сварных швов.

При неизменном режиме сварки (Iсв = 400…450 А, Uд = 32…34 В, Vcв = 14…16 м/ч, температура предварительного подогрева меди 400-450°С) примесь к аргону азота увеличивает глубину провара и массу ванны от 4 г при сварке в аргоне до 9 г при сварке в азоте. Такое изменение состава защитной среды уменьшает удельную энтальпию металла сварочной ванны от 2156×10-3 Дж/кг при сварке в аргоне до 1960х10-8 Дж/кг при сварке в азоте. Добавка к аргону гелия повышает массу ванны до 6 г, а удельная энтальпия ее по сравнению с защитой дуги аргоном уменьшается до 2055×10-3Дж/кг.

Таким образом, при неизменных параметрах режима тепловложение в металл ванны составляет (Дж) в аргоне 3684,4, в гелии 5275,4 и в азоте 7536,2. Приведенные данные показывают, что с энергетической стороны в качестве защитной среды лучше применять азот, затем гелий и аргон. В результате более высокого тепловложения в металл при сварке меди в среде азота увеличивается глубина провара, что позволяет снизить температуру предварительного подогрева свариваемых изделий и повысить эффективный КПД процесса.

Для получения сварных швов без пор и других дефектов к защитным газам добавляют небольшие доли кислорода. Кислород, поступающий в зону дуги с защитным газом, расходуется на потери в окружающее пространство, на взаимодействие с водородом диссоциации влаги защитного газа и окружающего воздуха, на взаимодействие с водородом, поступающим в зону дуги с электродным и свариваемым металлом, на окисление свариваемого металла и его легирующих добавок, на образование озона и других химических соединений.

Водород, находящийся в атмосфере дуги, взаимодействует с кислородом смеси в первую очередь, а оставшийся после этого кислород затрачивается на окисление металла. Поэтому добавка кислорода, необходимая для взаимодействия с водородом в зоне дуги и устранения этим причин образования пор в металле шва, считается полезной и не должна превышать допустимых норм.

Смеси защитных газов, удовлетворяющие таким требованиям:

Ar + до 2% O2;

N2 + до 4% O2;

He + до 2% O2;

25-35% He + до 4% O2 + Ar остальное;

25-35% N2 + до 4% O2 + Ar остальное.

Механизированная сварка плавящимся электродом (полуавтоматическая сварка) выполняется на постоянном токе обратной полярности. Режимы полуавтоматической сварки приведены в табл /p/pице 2.

Таблица 2 — Режимы механизированной сварки плавящимся электродом (полуавтоматческой сварки) меди

Диаметр сварочной проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

1,2 | 140-160 | 20-22 |

1,6 | 200-240 | 22-24 |

2,0 | 280-340 | 26-28 |

Полуавтоматическую сварку швов длиной 500-700 мм производят без перерыва, а швы большей длины сваривают обратноступенчатым способом. Порядок сварки таврового соединения приведен на рисунке 5, а стыкового соединения на рисунке 6. При сварке горелку наклоняют углом вперед на 10-15° от вертикали. Расстояние от сопла горелки до свариваемого металла 20-25 мм. В процессе сварки шланг с проволокой следует располагать так, чтобы не допустить образования сгибов проволоки.

Рисунок 5 — Порядок сварки таврового соединения

а – одностороннее; б — двухстороннее

Рисунок 6 – Порядок сварки стыкового соединения

Автоматическая сварка плавящимся электродом в среде защитных газов

Автоматическая сварка плавящимся электродом в среде защитных газов производится на постоянном токе обратной полярности сварочными автоматами, снабженными горелками типа ГУ. Размер горелки выбирается в зависимости от диаметра применяемой сварочной проволоки. Сварка выполняется горелкой, наклоненной углом вперед на 10-15° от вертикали, на режимах, приведенных в таблице 3. Расход защитных газов для сварки металла толщиной 8-16 мм составляет 20-25 л/мин, при большей толщине металла расход возрастает до 25-30 л/мин. Для надежной защиты дуги расстояние от сопла горелки до свариваемого металла должно быть 20-25 мм, а длина дуги должна быть в пределах (1…2)dэ.

В связи с большой жидкотекучестью расплавленной меди глубина проплавления в значительной степени зависит от угла наклона изделия. Так, при сварке на спуск металл ванны подтекает под дугу. Это уменьшает глубину проплавления, увеличивает ширину сварного шва и снижает высоту его усиления.

Таблица 3 — Режимы автоматической сварки меди и ее сплавов плавящимся электродом в среде защитных газов

Толщина металла, мы | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Напряжение на дуге. В | Скорость сварки, м/ч |

8-10 | 2,5 | 320-360 | 24-26 | 16-22 |

10-16 | 3,0 | 380-450 | 28-30 | 14-18 |

16-22 | 3,0 | 450-550 | 30-34 | 12-16 |

22-28 | 3,0 | 550-600 | 34-36 | 12-16 |

При сварке на подъем увеличивается глубина проплавления, уменьшается ширина и возрастает высота усиления сварного шва, поэтому для увеличения глубины проплавления иногда сварку ведут на подъем с наклоном изделия на 4-6°.

В зависимости от конструкции изделия сварку выполняют на стендах, снабженных флюсовыми подушками, в кантователях или на манипуляторах.

Угловые и нахлесточные соединения сваривают в симметричную лодочку. В этом случае оба листа соединения (при условии их нагрева до одинаковой температуры) проплавляются на одинаковую глубину. Угловой шов, состоящий из медного и стального листов одинаковой толщины, сваривают в несимметричную лодочку, при этом изделие должно располагаться таким образом, чтобы вертикально расположенный электрод образовывал со стальным листом угол З0°С. При такой технологии будет равномерное проплавление как стального, так и медного листа. Если стальной лист по толщине больше медного, применяют сварку в симметричную лодочку. Автоматическая сварка неплавящимся электродом выполняется на постоянном токе прямой полярности или переменном токе в среде аргона, азота, гелия и их смесей горелками ГН или другими, обеспечивающими достаточное качество сварных соединений.

Ручная дуговая сварка неплавящимся (вольфрамовым) электродом

Ручная дуговая сварка неплавящимся (вольфрамовым) электродом в среде защитных газов выполняется на постоянном токе прямой полярности и переменном токе. Медь сваривать лучше постоянным током прямой полярности.

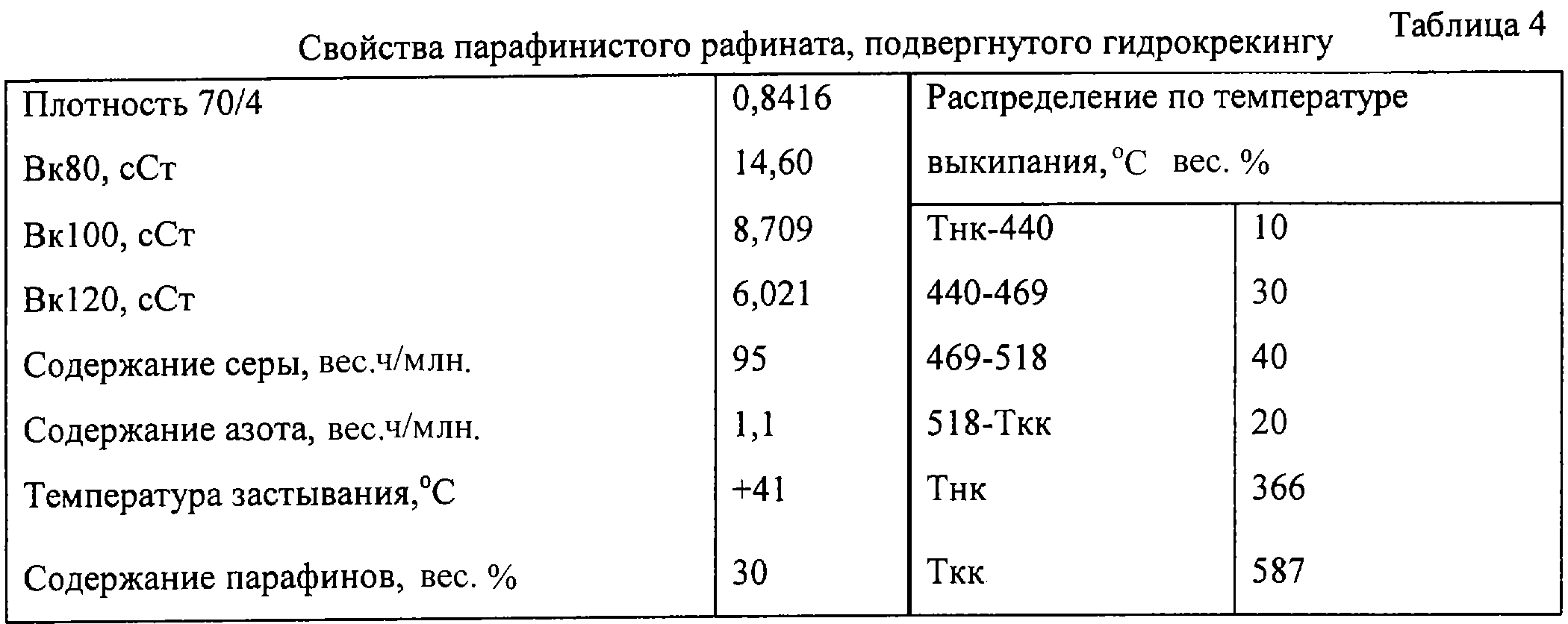

Для защиты дуги при сварке используют аргон, гелий, азот или их смеси. Наибольшую глубину проплавления обеспечивает в качестве защитной среды азот, затем гелий и аргон. Однако качество швов лучше при сварке в среде гелия, затем аргона и азота. Рекомендуемые режимы ручной дуговой сварки неплавящимся электродом приведены в таблице 4.

При сварке меди неплавящимся электродом обычно используются источники питания дуги постоянного тока с крутопадающей внешней характеристикой. Возможно применение источников питания дуги с пологопадающей внешней характеристикой.

Таблица 4. Режимы ручной дуговой сварки меди и ее сплавов неплавящимся электродом в среде защитных газов

Тип сварного соединения | Толщина свариваемого металла, мм | Диаметр, мм | Расход аргона, | Сила сварочного , тока, А | Число проходов | |

Вольфрамового электрода | Присадочной проволоки | |||||

Стыковое без скоса кромок | 1 | 2-3 | 1-2 | 4-5 | 75-90 | 1 |

1,5 | 2-3 | 2-3 | 4-5 | 80-100 | 1 | |

2 | 2-3 | 2-3 | 4-5 | 90-120 | 1 | |

3 | 3-4 | 3-4 | 5-6 | 120-140 | 1 | |

4 | 3-4 | 3-4 | 5-6 | 150-200 | 2 | |

То же, со скосом двух кромок | 4 | 3-4 | 3-4 | 9-12 | 120-150 | 2 |

5-6 | 4-5 | 4-5 | 9-12 | 180-200 | 3 | |

8-10 | 4-5 | 4-5 | 9-12 | 250-300 | 3-4 | |

Стыковое двухстороннее со скосом кромок | 20 | 4-5 | 5-6 | 12-14 | 300-400 | 6 |

25 | 4-5 | 5-6 | 12-14 | 350-500 | 6 | |

Нахлесточное и угловое | 1 | 3 | 2 | 5-6 | 100-110 | 1 |

1,5 | 3 | 2-3 | 5-6 | 110-140 | 1 | |

2-3 | 3-4 | 3-4 | 6-8 | 150-200 | 1 | |

3-4 | 4-5 | 4-5 | 8-10 | 200-300 | 1-2 | |

Длину сварочной дуги поддерживают в пределах 1,5-3 мм, а вылет конца электрода – 3-5 мм. Электрод располагают под углом 75-90° к свариваемому изделию, присадочную проволоку — под углом 10-15°. Если защитный газ недостаточно оберегает металл от окисления, присадочный материал применяют с раскислителем.

Первые слои сварочного шва накладывают без колебаний электрода, следя за тем, чтобы все прихватки были полностью проварены. Сварку ведут без перерыва, особое внимание уделяя проварке корня шва. В случае вынужденных перерывов необходимо следить за тем, чтобы сечение было заполнено металлом не менее чем на половину стенки. Возобновляют сварку только после зачистки и предварительного подогрева, перекрывая ранее наложенный шов на 10-20 мм.

1 — проволока; 2 — сварочная ванна; 3 — электрод; 4 — сварочный шов

Рисунок 6 — Взаимное расположение присадочной проволоки, горелки и сварочной ванны

После сварки шов проковывают, а затем отжигают при температуре 600-660°С для выравнивания химического состава и получения мелкозернистой структуры шва.

Сварка угольными или графитовыми электродами

Сварку меди угольным или графитовым электродами ведут постоянным током прямой полярности при толщине металла более 0,5 мм. Длина дуги при этом 30-40 мм. Режимы сварки угольным или графитовым электродами приведены в таблице 5. В качестве присадочного металла используют прутки из меди М1, М2 или из меди с повышенным содержанием фосфора (до 0,2%).

Таблица 5 — Ориентировочные режимы сварки меди угольным и графитовым электродами

Толщина свариваемого металла, мм | Диаметр присадочного прутка, мм | Диаметр электрода, мм | Сила тока, А | |

угольного | графитового | |||

до 1,5 | 1,5 | 8 | 6 | 130-180 |

1,5-2,5 | 2,0 | 10 | 8 | 180-230 |

2,5-4,0 | 3,0 | 15 | 10 | 230-300 |

4,0-8,0 | 5,0 | 18 | 15 | 300-400 |

8,0-15,0 | 8,0 | 25 | 18 | 400-600 |

Чтобы уменьшить окисление меди и обеспечить перевод окислов в шлак, нужно применять флюс: 70% буры, 10% борной кислоты и 20% поваренной соли. Предварительно буру прокаливают до получения порошка. Для неответственных работ применяют чистую буру после прокалки. Флюс или буру насыпают на свариваемый металл перед сваркой, а также вводят нагретым концом прутка.

При сварке угольным электродом очень важно, чтобы свариваемый металл хорошо смачивался жидким металлом. Если капля жидкого металла, попадая на поверхность свариваемого, не растекается, а принимает шарообразную форму, то сварку вести нельзя. Плохое растекание или смачивание говорит о слабом сцеплении (низкой адгезии) между молекулами жидкого металла и твердой поверхности.

Растеканию жидкого металла могут препятствовать загрязнение поверхности основного металла или его низкая температура. Поэтому до присадки жидкого металла свариваемый металл должен быть очищен от загрязнений и прогрет дугой, а если мощность дуги для этого недостаточна, применить предварительный или сопутствующий подогрев другим источником тепла (газовой горелкой и т. д.).

При односторонней сварке медь толщиной до 4 мм сваривают без разделки кромок, свыше 4 мм — с разделкой. При двусторонней сварке толщина свариваемого изделия без разделки может быть увеличена до 6 мм.

Режимы, условия и техника сварки меди должны тщательно отрабатываться на образцах и технологических пробах и окончательно проверяться на образцах, соответствующих по составу и геометрии свариваемому металлу.

Ручная дуговая сварка покрытыми электродами

Сварку меди ручной дуговой сваркой покрытыми электродами применяют при толщине металла свыше 2 мм. Ток постоянный, обратной полярности. Ориентировочные режимы сварки приведены в таблице 6. Необходимость подогрева, как и при сварке угольным электродом, сохраняется.

Таблица 6 — Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

Толщина соединяемой меди, мм | Диаметр электрода, мм | Ток дуги, А | Напряжение, В |

2 | 2-3 | 100-120 | 25-27 |

4 | 4-5 | 160-200 | 25-27 |

6 | 5-7 | 260-340 | 26-28 |

7-8 | 6-7 | 380-400 | 26-28 |

9-10 | 6-8 | 400-420 | 28-30 |

Для сварки меди, содержащей не более 0,01% кислорода, и сварки меди с низкоуглеродистой сталью применяют электроды «Комсомолец-100». В состав покрытия входят следующие компоненты, % (по массе): плавиковый шпат — 10, полевой шпат — 12, ферросилиций — 8, ферромарганец — 50, жидкое стекло — 20. Электроды пригодны для сварки в нижнем положении на постоянном токе обратной полярности. Коэффициент наплавки 14 г/А-ч. Расход электродов па 1 кг наплавленного металла 1,4 кг. Химический состав наплавленного металла, %:

- марганец — 2,2

- кремний — 0,7

- железо — 1,4

- остальное — медь

Механические свойства наплавленного металла:

- временное сопротивление — 27 кгс/мм2

- относительное удлинение — 23%

- ударная вязкость — 5 кгс×м/см2

- угол загиба (изгиба) — 160°

На 1 мм диаметра электрода принимается ток 60 А. Сварка производится короткой дугой. При сварке листов толщиной до 16 мм требуется подогрев основного металла до 300-400°С, а при большей толщине необходим сопутствующий подогрев.

Теплопроводность и электропроводность металла шва при сварке покрытыми электродами значительно снижаются. В процессе плавления электрода с покрытием в металл шва переходит часть легирующих компонентов и электропроводность шва составляет порядка 20 % от электропроводности меди М1. Механические свойства швов, выполненных дуговой сваркой покрытыми электродами, вполне удовлетворительны: σв= 176-196 МПа, угол загиба 180°.

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку.

Газовую сварку меди ведут ацетилено-кислородным пламенем с использованием присадочных прутков из меди М1, М2, М3 и флюсов. При изменении толщины свариваемых деталей от 1 до 15 мм и выше рекомендуются наконечники сварочной горелки от № 1 до 7. Присадочные прутки применяют иногда с повышенным содержанием фосфора (0,2-0,7%) или фосфора (0,2%) и кремния (0,15-0,30%). Простейшим флюсом, который часто применяется при газовой сварке меди, служит бура. Предварительный и сопутствующий подогревы, как и при дуговой сварке, не исключаются.

Для уменьшения окисления меди при сварке применяют только восстановительное пламя.

Избыток ацетилена вызывает реакцию восстановления закиси меди водородом и окисью углерода, содержащихся в пламени. В результате чего в наплавленном металле образуются поры и трещины («водородная болезнь»).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды. Флюсы для сварки меди по номерам приведены в таблице 7. Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10-12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля 10-20 % (по массе).

Таблица 7 — Флюсы, применяемые при газовой сварке меди

Наименование компонентов флюса | обозначение стандарта | номер флюса | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

Химический состав %, по массе | ||||||||||

бура | ГОСТ 8429-77 | 100 | 25 | 50 | 30 | 50 | 50 | 70 | 56 | 78 |

кислота борная | ГОСТ 18704-78 | — | 75 | 50 | 50 | 35 | — | 10 | — | 4 |

натрий хлористый | ГОСТ 4233-77 | — | — | — | 10 | — | — | 20 | 22 | 13 |

натрий кислый фосфорнокислый | ГОСТ 4172-76 | — | — | — | 10 | 15 | 15 | — | — | — |

песок кварцевый | ГОСТ 4417-75 | — | — | — | — | — | 15 | — | — | — |

калий углекислый | ГОСТ 10690-73 | — | — | — | — | — | — | — | 22 | — |

уголь древесный | ГОСТ 7657-74 | — | — | — | — | — | 20 | — | — | — |

натрий двууглекислый | ГОСТ 4201-79 | — | — | — | — | — | — | — | — | 5 |

Размеры конструктивных элементов кромок стыковых соединений под газовую сварку изделий из меди и бронзы приведены в таблице 8.

Таблица 8 — Размеры конструктивных элементов кромок стыковых соединений под газовую сварку меди

Вид соединения | Условное обозначение | Форма подготовленных кромок | Характер выполнения шва | Конструктивные элементы | Размеры, мм | |||||

подготовленных кромок свариваемых деталей | сварного соединения | S | b | C | e | q | ||||

стыковое | С1 | С отбортовкой двух кромок | Одно сторон ний | рис. А1 | рис. А2 | До 2 | — | — | 3-6 | 11-2 |

С2 | Без скоса кромок | рис. Б1 | рис. Б2 | До 4 | 1-2 | — | 6-10 | 11-2 | ||

СЗ | Со скосом двух кромок | рис. В1 | рис. В2 | Св 4 до 10 | 1-2 | 2-3 | 10-25 | 11,5-2,0 | ||

С4 | С двумя симметричными скосами двух кромок | Двусторонний | рис. Г1 | рис. Г2 | Св 10 до 25 | 1-2 | 2-3 | 20-30 | 22-3 | |

Автоматическая сварка под флюсом

Основным преимуществом автоматической сварки меди под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из меди больших толщин технологический процесс достаточно прост и почти не отличается от процесса сварки сталей.

Химические составы некоторых флюсов, применяющихся для автоматической сварки меди и ее сплавов плавящимся электродом (ГОСТ 9087), приведены в таблице 9.

Таблица 9 — Химический состав флюсов для автоматической сварки меди и ее сплавов

Марка флюса | SiO2 | MnO | CaO | MgO | Al2O3 | СаF2 | Fe2O3 | K2O, Na2O |

АН-348А | 41-44 | 34-38 | До 6,5 | 5-7,5 | До 4,5 | 4-5,5 | До 2 | — |

ОСЦ-45 | 38-44 | 38 | >6,5 | до 2,5 | >5,0 | 6-9 | >2 | — |

АН-20С | 19-24 | — | 3-9 | 9-13 | 27-32 | 25-33 | >1 | 2-3 |

АН-26С | 29-33 | 44 до 0,5 2,5-4 | 4-8 | 15-18 | 19-23 | 19-23 | >1,5 | — |

При сварке меди под такими кислыми флюсами в металл шва переходят Si и Mn, в результате ухудшаются тепло- и электрофизические свойства соединений по сравнению с основным металлом. Применение бескислородных фторидных флюсов, например марки АН-М1, который содержит, % (по массе), 55 MgF2, 40 NaF, 5BaF2, позволяет получать швы, удельное сопротивление которых в 1,5 раза ниже, а теплопроводность в 2 раза выше по сравнению со швами, выполненными под кислым флюсом АН-348A.

Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладках из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5-6 мм).

Электрошлаковая сварка

Электрошлаковая сварка меди применяется для больших толщин 30-55 мм. Легирование шва осуществляют, применяя пластинчатые электроды соответствующего состава. Температура плавления флюса должна быть ниже температуры плавления меди, применяются легкоплавкие флюсы системы NaF-LiF-CaF2, которые обеспечивают устойчивый процесс, подогрев и плавление кромок на требуемую глубину, хорошее формирование шва и легкое удаление шлаковой корки. Особенностью режимов электрошлаковой сварки меди являются повышенные сварочные токи: I = 800-1000 А, Uд = 40-50 В, скорость подачи пластинчатого электрода 12- 15 м/ч. Механические свойства металла шва мало отличаются от свойств основного металла: σв=190-М97 МПа, ?=46 — 47%, KCU = 1559- 1579 кДж/м2, α=180°.

Сера, свойства атома, химические и физические свойства

Сера, свойства атома, химические и физические свойства.

S 16 Сера

32,059-32,076 1s2 2s2 2p6 3s2 3p4

Сера — элемент периодической системы химических элементов Д. И. Менделеева с атомным номером 16. Расположен в 16-й группе (по старой классификации — главной подгруппе шестой группы), третьем периоде периодической системы.

Атом и молекула серы. Формула серы. Строение атома серы

Изотопы и модификации серы

Свойства серы (таблица): температура, плотность, давление и пр.

Физические свойства серы

Химические свойства серы. Взаимодействие серы. Химические реакции с серой

Получение серы

Применение серы

Таблица химических элементов Д.И. Менделеева

Атом и молекула серы. Формула серы. Строение атома серы:

Сера (лат. Sulfur, из старославянского «сѣра» — «сера, смола», вообще «горючее вещество, жир») – химический элемент периодической системы химических элементов Д. И. Менделеева с обозначением S и атомным номером 16. Расположен в 16-й группе (по старой классификации – главной подгруппе шестой группы), третьем периоде периодической системы.

Сера – неметалл. Относится к группе халькогенов.

Как простое вещество сера при нормальных условиях представляет собой светло-жёлтое порошкообразное вещество или лимонно-жёлтые кристаллы.

Молекула серы. Сера отличается способностью образовывать устойчивые цепочки и циклы из атомов. Наиболее стабильны циклические молекулы S8, имеющие форму короны, образующие ромбическую и моноклинную серу. Кроме того, возможны молекулы с замкнутыми (S4, S6) цепями и открытыми цепями.

Химическая формула серы чаще всего записывается просто S, так как она, хотя и имеет молекулярную структуру, является смесью простых веществ с разными молекулами.

Электронная конфигурация атома серы 1s2 2s2 2p6 3s2 3p4. Потенциал ионизации (первый электрон) атома серы равен 999,59 кДж/моль (10,36001 эВ).

Строение атома серы. Атом серы состоит из положительно заряженного ядра (+16), вокруг которого по четырем оболочкам движутся 16 электрона. При этом 10 электронов находятся на внутреннем уровне, а 6 электронов – на внешнем. Поскольку сера расположена в третьем периоде, оболочек всего три. Первая – внутренняя оболочка представлена s-орбиталью. Вторая – внутренняя оболочка представлены s- и р-орбиталями. Третья – внешняя оболочка представлена s- и р-орбиталями. На внешнем энергетическом уровне атома серы на 3s-орбитали находятся два спаренных электрона, на 3p-орбитали – два спаренных и два неспаренных электрона. В свою очередь ядро атома серы состоит из 16 протонов и 16 нейтронов. Сера относится к элементам p-семейства.

Радиус атома серы (вычисленный) составляет 88 пм.

Атомная масса атома серы составляет 32,059-32,076 а. е. м.

Изотопы и модификации серы:

Свойства серы (таблица): температура, плотность, давление и пр.:

Подробные сведения на сайте ChemicalStudy.ru

| 100 | Общие сведения | |

| 101 | Название | Сера |

| 102 | Прежнее название | |

| 103 | Латинское название | Sulfur |

| 104 | Английское название | Sulfur |

| 105 | Символ | S |

| 106 | Атомный номер (номер в таблице) | 16 |

| 107 | Тип | Неметалл |

| 108 | Группа | Халькоген |

| 109 | Открыт | Известна с глубокой древности |

| 110 | Год открытия | 2000 лет до н.э. |

| 111 | Внешний вид и пр. | Светло-жёлтое, порошкообразное вещество или лимонно-жёлтые кристаллы |

| 112 | Происхождение | Природный материал |

| 113 | Модификации | |

| 114 | Аллотропные модификации | более 30 аллотропных модификаций серы. Из них наиболее известны: – ромбическая сера (α-сера или α-форма серы) с орторомбической кристаллической решёткой, – моноклинная сера (β-сера или β-форма серы) с моноклинной кристаллической решёткой, – аморфная сера (пластическая сера), – ромбоэдрическая сера |

| 115 | Температура и иные условия перехода аллотропных модификаций друг в друга | |

| 116 | Конденсат Бозе-Эйнштейна | |

| 117 | Двумерные материалы | |

| 118 | Содержание в атмосфере и воздухе (по массе) | 0 % |

| 119 | Содержание в земной коре (по массе) | 0,042 % |

| 120 | Содержание в морях и океанах (по массе) | 0,093 % |

| 121 | Содержание во Вселенной и космосе (по массе) | 0,05 % |

| 122 | Содержание в Солнце (по массе) | 0,04 % |

| 123 | Содержание в метеоритах (по массе) | 4,0 % |

| 124 | Содержание в организме человека (по массе) | 0,2 % |

| 200 | Свойства атома | |

| 201 | Атомная масса (молярная масса)* | 32,059-32,076 а. е. м. (г/моль) |

| 202 | Электронная конфигурация | 1s2 2s2 2p6 3s2 3p4 |

| 203 | Электронная оболочка | K2 L8 M6 N0 O0 P0 Q0 R0

|

| 204 | Радиус атома (вычисленный) | 88 пм |

| 205 | Эмпирический радиус атома* | 100 пм |

| 206 | Ковалентный радиус* | 102,5 пм |

| 207 | Радиус иона (кристаллический) | S2- 170 (6) пм, S4+ 51 (6) пм, S6+ 43 (6) пм (в скобках указано координационное число – характеристика, которая определяет число ближайших частиц (ионов или атомов) в молекуле или кристалле) |

| 208 | Радиус Ван-дер-Ваальса | 180 пм |

| 209 | Электроны, Протоны, Нейтроны | 16 электронов, 16 протонов, 16 нейтронов |

| 210 | Семейство (блок) | элемент p-семейства |

| 211 | Период в периодической таблице | 3 |

| 212 | Группа в периодической таблице | 16-ая группа (по старой классификации – главная подгруппа 6-ой группы) |

| 213 | Эмиссионный спектр излучения | |

| 300 | Химические свойства | |

| 301 | Степени окисления | -2 , -1, 0 , +1 , +2 , +3, +4 , +5, +6 |

| 302 | Валентность | II, IV, VI |

| 303 | Электроотрицательность | 2,58 (шкала Полинга) |

| 304 | Энергия ионизации (первый электрон) | 999,59 кДж/моль (10,36001 эВ) |

| 305 | Электродный потенциал | S22- + 2e– → 2S2-, Eo = -0,524 В, S + 2e– → S2-, Eo = -0,48 В, 2S + 2e– → S22-, Eo = -0,476 В, 5S + 2e– → S52-, Eo = -0,34 В |

| 306 | Энергия сродства атома к электрону | 200 кДж/моль |

| 400 | Физические свойства | |

| 401 | Плотность | 1,92 г/см3 (при 20 °C и нормальных условиях, состояние вещества – твердое тело) – аморфная сера, а также моноклинная сера (β-сера), 2,07 г/см3 (при 20 °C и нормальных условиях, состояние вещества – твердое тело) – ромбическая сера (α-сера), 2,209 г/см3 (при 20 °C и нормальных условиях, состояние вещества – твердое тело) – ромбоэдрическая сера, 1,7988 г/см3 (при 125 °C и нормальных условиях, состояние вещества – жидкость) |

| 402 | Температура плавления* | 115,21 °C (388,36 K, 239,38 °F) – ромбическая сера (α-сера), 119,3 °C (392,45 K, 246,74 °F) – моноклинная сера (β-сера) |

| 403 | Температура кипения | 444,6 °C (717,8 K, 832,3 °F) |

| 404 | Температура сублимации | |

| 405 | Температура разложения | |

| 406 | Температура самовоспламенения смеси газа с воздухом | |

| 407 | Удельная теплота плавления (энтальпия плавления ΔHпл)* | 1,727 кДж/моль – моноклинная сера (β-сера) |

| 408 | Удельная теплота испарения (энтальпия кипения ΔHкип)* | 45 кДж/моль – моноклинная сера |

| 409 | Удельная теплоемкость при постоянном давлении | 0,708 Дж/г·K (при 25 °C) – ромбическая сера (α-сера), 0,736 (при 25 °C) – моноклинная сера (β-сера) |

| 410 | Молярная теплоёмкость* | 22,75 Дж/(K·моль) |

| 411 | Молярный объём | 15,5 см³/моль |

| 412 | Теплопроводность | 0,205 Вт/(м·К) (при нормальных условиях) – аморфная сера, 0,27 Вт/(м·К) (при 300 K) |

| 500 | Кристаллическая решётка | |

| 511 | Кристаллическая решётка #1 | Ромбическая сера (α-сера) |

| 512 | Структура решётки | Орторомбическая

|

| 513 | Параметры решётки | a = 10,437 Å, b = 12,845 Å, c = 24,369 Å |

| 514 | Отношение c/a | |

| 515 | Температура Дебая | |

| 516 | Название пространственной группы симметрии | Fddd |

| 517 | Номер пространственной группы симметрии | 70 |

| 900 | Дополнительные сведения | |

| 901 | Номер CAS | 7704-34-9 |

Примечание:

201* Указан диапазон значений атомной массы в связи с различной распространённостью изотопов данного элемента в природе.

205* Эмпирический радиус атома серы согласно [3] составляет 127 пм.

206* Ковалентный радиус серы согласно [1] и [3] составляет 105±3 пм и 102 пм соответственно.

402* Температура плавления ромбической серы (α-серы) согласно [3] и [4] составляет 112,85 °C (386 K, 235,13 °F) и 112,8 °C (385,95 K, 235,04 °F) соответственно.

407* Удельная теплота плавления (энтальпия плавления ΔHпл) моноклинной серы (β-сера) согласно [4] составляет 1,72 кДж/моль.

408* Удельная теплота испарения (энтальпия кипения ΔHкип) моноклинной серы (β-сера) согласно [4] составляет 9,2 кДж/моль.

410* Молярная теплоемкость серы согласно [3] составляет 22,61 Дж/(K·моль).

Физические свойства серы:

Химические свойства серы. Взаимодействие серы. Химические реакции с серой:

Получение серы:

Применение серы:

Таблица химических элементов Д.И. Менделеева

- 1. Водород

- 2. Гелий

- 3. Литий

- 4. Бериллий

- 5. Бор

- 6. Углерод

- 7. Азот

- 8. Кислород

- 9. Фтор

- 10. Неон

- 11. Натрий

- 12. Магний

- 13. Алюминий

- 14. Кремний

- 15. Фосфор

- 16. Сера

- 17. Хлор

- 18. Аргон

- 19. Калий

- 20. Кальций

- 21. Скандий

- 22. Титан

- 23. Ванадий

- 24. Хром

- 25. Марганец

- 26. Железо

- 27. Кобальт

- 28. Никель

- 29. Медь

- 30. Цинк

- 31. Галлий

- 32. Германий

- 33. Мышьяк

- 34. Селен

- 35. Бром

- 36. Криптон

- 37. Рубидий

- 38. Стронций

- 39. Иттрий

- 40. Цирконий

- 41. Ниобий

- 42. Молибден

- 43. Технеций

- 44. Рутений

- 45. Родий

- 46. Палладий

- 47. Серебро

- 48. Кадмий

- 49. Индий

- 50. Олово

- 51. Сурьма

- 52. Теллур

- 53. Йод

- 54. Ксенон

- 55. Цезий

- 56. Барий

- 57. Лантан

- 58. Церий

- 59. Празеодим

- 60. Неодим

- 61. Прометий

- 62. Самарий

- 63. Европий

- 64. Гадолиний

- 65. Тербий

- 66. Диспрозий

- 67. Гольмий

- 68. Эрбий

- 69. Тулий

- 70. Иттербий

- 71. Лютеций

- 72. Гафний

- 73. Тантал

- 74. Вольфрам

- 75. Рений

- 76. Осмий

- 77. Иридий

- 78. Платина

- 79. Золото

- 80. Ртуть

- 81. Таллий

- 82. Свинец

- 83. Висмут

- 84. Полоний

- 85. Астат

- 86. Радон

- 87. Франций

- 88. Радий

- 89. Актиний

- 90. Торий

- 91. Протактиний

- 92. Уран

- 93. Нептуний

- 94. Плутоний

- 95. Америций

- 96. Кюрий

- 97. Берклий

- 98. Калифорний

- 99. Эйнштейний

- 100. Фермий

- 101. Менделеевий

- 102. Нобелий

- 103. Лоуренсий

- 104. Резерфордий

- 105. Дубний

- 106. Сиборгий

- 107. Борий

- 108. Хассий

- 109. Мейтнерий

- 110. Дармштадтий

- 111. Рентгений

- 112. Коперниций

- 113. Нихоний

- 114. Флеровий

- 115. Московий

- 116. Ливерморий

- 117. Теннессин

- 118. Оганесон

Таблица химических элементов Д.И. Менделеева

Источники:

- https://en.wikipedia.org/wiki/Sulfur

- https://de.wikipedia.org/wiki/Schwefel

- https://ru.wikipedia.org/wiki/Сера

- http://chemister.ru/Database/properties.php?dbid=1&id=226, http://chemister.ru/Database/properties.php?dbid=1&id=1112

- https://chemicalstudy.ru/sera-svoystva-atoma-himicheskie-i-fizicheskie-svoystva/

Примечание: © Фото https://www.pexels.com, https://pixabay.com

Найти что-нибудь еще?

Похожие записи:

карта сайта

сера атомная масса степень окисления валентность плотность температура кипения плавления физические химические свойства структура теплопроводность электропроводность кристаллическая решетка

атом нарисовать строение число протонов в ядре строение электронных оболочек электронная формула конфигурация схема строения электронной оболочки заряд ядра состав масса орбита уровни модель радиус энергия электрона переход скорость спектр длина волны молекулярная масса объем атома

электронные формулы сколько атомов в молекуле серы

сколько электронов в атоме свойства металлические неметаллические термодинамические

Коэффициент востребованности 500

XPS Интерпретация серы

Первичная область XPS: S2p

Перекрывающиеся области: Si2s-плазмон, Se3p

Энергии связи общих химических состояний:

| Химическое состояние | Энергия связи S2p 3/2 / эВ |

|---|---|

| Сульфид металла | ~ 161,5 |

| Тиол, связанный с золотом, Au-S | 162,5 |

| Тиол, R-SH | ~ 164 |

| Na 2 (SO 3 ) 2 | 166.5 |

| Сульфат металла | ~ 169 |

Заряд, связанный с дополнительным пиком C1s при 284,8 эВ

Экспериментальная информация

- Не рекомендуется анализировать чистую серу, так как давление пара может привести к загрязнению соседние образцы и изменение цвета медных поверхностей.

- Серосодержащие самоорганизующиеся монослои (SAM) могут быть повреждены под воздействием рентгеновских лучей.

- Содержание серы очень низкое и обычно требует длительного времени для получения хорошего качества Спектр S2p.

- Для пространственно однородных образцов минимизируйте рентгеновское облучение на единицу площади, получая массив хорошо разделенных точек (линейное сканирование или карта) с очень коротким временем захвата на точка.

- Общее время сбора данных для массива точек должно быть достаточным для хорошего отношения сигнал / шум когда массив интегрирован в единый набор данных.

Интерпретация XPS Spectra

- Пик S2p имеет близкорасположенные спин-орбитальные компоненты (Δ = 1.16эВ, коэффициент интенсивностей = 0,511)

- Эффект спин-орбитального расщепления наблюдается для элементов и соединений серы.

- Пользователь обычно наблюдает либо разделение компонентов, либо асимметричную форму пика из-за до неразрешенного дублета, в зависимости от химического состояния и / или разрешения прибора.

- Пик S2s, как и S2p, показывает большой диапазон химических сдвигов.

- Пик S2s сильно перекрывается с пиком Se3s и Mo3d (особенно в сульфатных / сульфонатных химические состояния, см. раздел Молибден).

Общие комментарии

Символ: S

Дата открытия: древний

Происхождение имени: Санскрит сульвари , арабский суфра

Внешний вид: лимонно-желтый

Открыватель: Неизвестная форма

или как сульфидные / сульфатные минералы

Точка плавления: 115,21 К

Точка кипения: 444,6 К

Плотность [кг / м3]: (альфа) 2.07

Молярный объем: 15,53 × 10-6 м3 / моль

Протонов / электронов: 16

Нейтронов: 16

Структура оболочки: 2,8,6

Конфигурация электронов: [Ne] 3s23p4

Степень окисления: -1, ± 2,4,6

Кристаллическая структура: Орторомбическая

Являясь второстепенным компонентом жиров, биологических жидкостей и материалов скелета, этот бледно-желтый элемент необходим для жизни человека. Сера содержится в метеоритах, вулканах и горячих источниках.Даже одна из лун Юпитера своим цветом обязана различным формам серы. Важное промышленное химическое вещество, серная кислота, производится с использованием серы. Серная кислота широко известна как аккумуляторная кислота. В высоких концентрациях сероводород может вызвать смерть от паралича дыхания, а двуокись серы, как известно, является одной из причин кислотных дождей и опасным компонентом загрязнения воздуха.

Вернуться к таблице элементов

Плотность меди — Большая химическая энциклопедия

Лин С, Се Д.К., Го Х.Путь метилформиата в паровой конверсии метанола по расчетам функционала плотности меди. ACS Catal. 2011 1 (10) 1263—71. [Pg.440]Ключевые слова Эпоксидирование этилена, серебро, конструкция биметаллического катализатора, медь, теория функций плотности, микрокинетическое моделирование. 2008 Elsevier B.v. [Pg.266]

Опять же, штрих для K здесь состоит в том, чтобы отличить его от окончательной формы константы равновесия, которая будет выведена ниже.) Однако концентрация твердого тела, как и его плотность, является важным свойством и не зависит от того, сколько вещества присутствует.Например, молярная концентрация меди (плотность 8,96 г / куб.фут) при 20 ° C одинакова, независимо от того, есть ли у нас 1 грамм или 1 тонна металла … [Pg.567]

Уровни примеси в плакированной меди пленки были определены методом вторичной ионной масс-спектрометрии (SIMS). Профили SIMS были измерены с помощью прибора Cameca ims-5f с использованием первичных цезиевых частиц 14,5 кэВ, обнаружения отрицательных ионов и достаточного разрешения по массе для отделения S от O2. Количественный анализ проводился с использованием эталонов ионных имплантатов 13C, lsO и 35C1 в медь с S в произвольных единицах.Номинальная плотность меди 8,92 г / см3 использовалась для перевода в единицы на миллион по массе (ppmw). [Стр.112]

Диам. в тысячных долях см в квадратных тысячных долях см Медь, плотность 8,90 Железо, плотность 7,80 Латунь, плотность 8,56 Алюминий, плотность 2,67 … [Pg.2551]

Состав обычно выражается кривой дистилляции и может быть дополнен путем анализа состава, например, на содержание ароматических углеводородов. Часто добавляются некоторые физические свойства, такие как плотность или давление пара.Степень чистоты обозначается цветом или другим подходящим тестом (например, коррозия медной полосы). [Pg.275]

Еще одно устройство для разделения, которое можно использовать, — это отсадочная машина для минералов. Эта установка производит рыхлый вибрирующий слой частиц в среде Hquid. Вибрации разделяют поверхности на слои плотности. Плотные цветные металлы, в основном свинец, цинк и медь, находятся внизу, а органические вещества — вверху. Средний слой — это в основном стекло. [Pg.230]

Отложения Fe, Co и Ni очень мелкозернистые при высокой плотности тока и pH.Гальваническое покрытие никеля, кобальта и никель-кобальтовых сплавов из ванн, содержащих фторборат, дает осаждение с превосходной коррозионной стойкостью, низким напряжением и отличной прочностью (114). Свинец наносят отдельно или в комбинации с оловом, иадием и сурьмой (115). Звукоизоляторы изготавливаются в виде свинцово-пластмассовых ламинатов путем электролитического покрытия Pb из фторборатной ванны до 0,5 мм на нейлоновой или полипропиленовой пленке с медным покрытием (116) (см. Изоляция, акустика). На стальные пластины можно одновременно наносить гальваническое покрытие свинцом и поли (тетрафторэтиленом) (117).На припой наносят покрытие в виде растворов, содержащих Pb (Bp4) 2 и Sn (Bp4) 2, таким образом, блестящий припойный объект покрывается сплавом Pb-Sn (118). [Pg.168]

Электролитическое рафинирование многих металлов можно проводить с использованием расплавленных солевых электролитов, но эти процессы обычно дороги и нашли коммерческое применение, несмотря на возможные технические преимущества. Единственное применение в промышленных масштабах — это электрорафинирование алюминия трехслойным способом. Плотность расплавленного солевого электролита регулируется таким образом, чтобы чистый расплавленный алюминиевый катод плавал на электролите, который, в свою очередь, плавал на нечистом аноде, состоящем из расплавленного медно-алюминиевого сплава.Этот процесс используется для производства алюминия высокой чистоты. [Стр.176]

Характеристики порошка, определяющие его кажущуюся плотность, довольно сложны, но можно сделать некоторые общие утверждения относительно переменных порошка и их влияния на плотность сыпучего порошка. (/) Чем меньше частицы, тем больше удельная поверхность порошка. Это увеличивает трение между частицами и снижает кажущуюся плотность, но увеличивает скорость спекания. (2) Порошки с частицами очень неправильной формы обычно характеризуются более низкой кажущейся плотностью, чем более правильные или сферические.Это показано в таблице 4 для трех различных типов медных порошков, имеющих одинаковое распределение частиц по размерам, но разную форму частиц. Эти данные демонстрируют решающее влияние формы частиц на кажущуюся плотность. (J) В любой смеси крупных и мелких частиц порошка оптимальная смесь дает максимальную кажущуюся плотность. Эта оптимальная смесь достигается, когда мелкие частицы заполняют пустоты между крупными частицами. [Стр.181]

Этот процесс используется для структурных деталей из черных металлов P / M, которые имеют плотность не менее 7.4 г / см и механические свойства выше, чем у деталей, которые были только уплотнены и спечены. В зависимости от области применения пористая матрица может проникать только частично или почти полностью. Пропитки из сплавов на основе меди были разработаны для минимизации эрозии железной матрицы. [Стр.187]

Алюминий — превосходный проводник электричества, его объемная проводимость составляет 62% от проводимости меди. Из-за разницы в плотности двух металлов алюминиевый проводник весит лишь вдвое меньше, чем медный проводник с одинаковой токонесущей способностью.Из-за его легкости алюминий … [Pg.126]

Черные и цветные металлы | Примеры и списки металлов

В чем разница между черными и цветными металлами? В случае черных металлов (железо = железо) основным металлом является железо. Они составляют большую часть всех металлов, используемых сегодня. Это стало возможным благодаря их свойствам, которые подходят для многих различных отраслей и сценариев использования.

Цветные металлы, с другой стороны, не включают железо. Это различие сделано потому, что оно приводит к определенному характерному изменению, которого не могут обеспечить цветные металлы.

Свойства черных металлов

Черные металлы могут содержать множество различных легирующих элементов. Некоторые примеры — хром, никель, молибден, ванадий, марганец. Они придают черным сталям свойства материала, которые делают их широко используемыми в машиностроении.

Перечень свойств черных металлов:

- прочный

- Высокая прочность на разрыв

- Обычно магнитный

- Низкая устойчивость к коррозии

- Серебристый цвет

- Вторичная переработка

- Хорошие проводники электричества

Эти качества позволяют использовать их в строительстве долговечных небоскребов.Кроме того, они используются в производстве инструментов, автомобильных двигателей, трубопроводов, контейнеров, автомобилей, столовых приборов и т. Д.

Примеры черных металлов

Все они имеют разные спецификации, что позволяет использовать их в самых разных областях. Для лучшего обзора мы составили список черных металлов:

Нелегированные стали

Нелегированные стали также известны как углеродистые стали, потому что углерод является легирующим элементом. Да, это немного сбивает с толку, поскольку название предполагает одно, но именно так часто бывает в мире металлов.Хотя присутствуют и другие элементы, их содержание достаточно низкое, чтобы не влиять на свойства материала. Эти элементы — сера, фосфор, кремний и марганец. Сера и фосфор на самом деле могут отрицательно сказаться на качестве стали, но опять же, не с таким низким содержанием.

Хотя термин «нелегированные стали» не часто упоминается в типичной машиностроительной компании как таковой, наши любимые конструкционные стали, такие как S235, S355 и т. Д., Относятся к этой группе.

Нелегированные стали классифицируются по содержанию углерода на стали с низким, средним и высоким содержанием углерода. У каждого из них свое применение, и характеристики различаются. Также доступны разные методы лечения.

Низкоуглеродистая сталь

Низкоуглеродистые или мягкие стали содержат 0,05… 0,25% углерода. Они довольно дешевы и очень хорошо подходят для гибки. Поверхностную твердость можно повысить за счет науглероживания.

Широко используются недорогие и ковкие низкоуглеродистые стали.Некоторые примеры включают болты и гайки, поковки, детали средней нагрузки и т. Д.

Примеры низкоуглеродистых сталей: C10E / 1.1121, C15E / 1.1141

Среднеуглеродистая сталь

Среднеуглеродистые стали содержат 0,25… 0,6% углерода. Более высокое содержание углерода увеличивает их прочность и твердость по сравнению с низкоуглеродистыми сталями. При этом снижается пластичность. Увеличение содержания углерода и марганца позволяет производить отпуск и закалку.

Шестерни, валы и оси — все из черных металловСреднеуглеродистые стали в основном используются для изготовления различных компонентов автомобильной промышленности, таких как шестерни, оси, валы, а также болты, гайки, винты и т. Д.Стали от 0,4… 0,6% также подходят для всего, что связано с локомотивами и рельсами.

Примеры среднеуглеродистых сталей: C40E / 1.1186, C60E / 1.1221

Высокоуглеродистая сталь

Цифры содержания углерода для высокоуглеродистых сталей варьируются в зависимости от различных источников. Некоторые из них имеют больше подгрупп, в то время как другие останавливаются на высокоуглеродистых сталях, которые начинаются с 0,6% содержания углерода и заканчиваются около 1%. Мы будем придерживаться второй интерпретации.

Это самые прочные из этой группы, что делает их пригодными для применений, где требуется устойчивость к механическому износу материала.Еще одно качество высокоуглеродистых сталей — это их способность сохранять форму. Вот почему инструментальная сталь находит множество различных применений в области машиностроения.

С другой стороны, свариваемость, пластичность и ударная вязкость хуже, чем у сталей с меньшим содержанием углерода.

Стали также классифицируются по использованию. Инструментальные стали и высокоуглеродистые стали перекрываются.Сохранение формы делает их полезными в качестве пружин. Другие варианты использования включают лезвия, рельсовые стали, трос, износостойкие пластины, всевозможные инструменты и т. Д.

Примеры высокоуглеродистых сталей: C70U / 1.1520, C105U / 1.1545

Легированные стали и легирующие элементы

Легированные стали составляют еще одну подгруппу черных металлов. Легирующие элементы стали : хром, никель, кремний, медь, титан и т. Д. . Каждый из них по-своему влияет на свойства материала. Конечно, их обычно совмещают, поэтому в конечных продуктах есть всего понемногу. Мы обсуждаем, как наиболее распространенные элементы влияют на результат.

Хром

Хром — это элемент, отвечающий за создание нержавеющей стали.Содержание хрома в количестве более 11% делает металл устойчивым к коррозии. Как обсуждалось в статье о материалах износа, защита осуществляется за счет создания слоя окисленного хрома поверх металла. Это означает, что основной металл не контактирует с кислородом, и опасность коррозии значительно снижается.

Таким образом, он готов к использованию без какого-либо защитного покрытия. Вы можете добиться отличного эстетического результата, выбрав подходящую для вашего применения поверхность из нержавеющей стали.