Как сделать плазморез — Плазменная резка

Плазменная резка – достаточно востребованная операция, особенно, когда дело касается резки толстых металлических деталей или заготовок. Процесс происходит быстро, кромки металла остаются ровными. Но такой аппарат стоит недешево. Поэтому многие умельцы изготавливают для себя плазморез своими руками из разных видов оборудования, соединив их в одну конструкцию. Схема соединения их проста, главное – правильно подобрать приборы по необходимым техническим характеристикам.

Основы плазменной резки

В основе плазменной резки лежит ионизированный газ, который вылетает из сопла горелки с большой скоростью. Этот газ и есть та самая плазма. Что она делает.

- По сути, это ионизированная среда является отличным проводником электрического тока, который от электрода поступает к металлической заготовке.

- Плазма нагревает металл до необходимой температуры.

- Она же сдувает расплавленный металл, освобождает пространство реза.

Значит, чтобы создать плазму, необходим газ и источник электроэнергии. И эти две составляющие должны соединиться в одном месте. Поэтому оборудование плазменной резки состоит из баллона с газом, источника электроэнергии повышенной силы и резака, в котором установлен электрод.

Конструкция резака изготовлена таким образом, чтобы вокруг электрода проходил газ и в нагретом от электрода виде вырывался наружу через небольшое отверстие. Небольшой диаметр отверстия и давление газа создают необходимую скорость плазме. При изготовлении самодельной плазменной резки нужно просто приобрести готовый резак и не думать над его созданием. Потому что в нем уже все продумано, плюс заводской вариант – это гарантия безопасности.

Что касается газа, то от всех вариантов давно уже отказались, оставив сжатый воздух. Получить его можно сегодня очень просто – приобрести и установить компрессор.

Есть определенные условия, которые гарантируют качество резки плазмой.

- Сила тока на электроде не должна быть меньше 250 А.

- Сжатый воздух должен подаваться на резак со скоростью в пределах 800 м/сек.

Как сделать плазморез своими руками

Основы плазменной резки понятны, конструкция плазмореза тоже ясна, можно приступать к его сборке. Кстати, для этого не нужны специальные чертежи.

Итак, что будет необходимо.

- Нужно найти источник электроэнергии. Самый простой вариант – это сварочный трансформатор или инвертор. По многим причинам инвертор лучше. К примеру, у него стабильное значение тока, без перепадов. Он экономичнее в плане потребления электроэнергии. Обратить внимание придется на ток, который выдает сварочный аппарат. Его значение не должно быть меньше 250 ампер.

- Источник сжатого воздуха. Здесь без изменений – компрессор. Но какой? Основной параметр – давление воздуха. На него и надо будет обратить внимание. 2,0-2,5 атм. – будет нормально.

- Резак можно приобрести в магазине. И это будет идеальным решением. Если есть в наличии резак для аргонной сварки, то и его можно переделать под плазменную резку.

Для этого из меди придется сделать насадку в виде сопла, которая вставляется в резак аргонной сварки.

Для этого из меди придется сделать насадку в виде сопла, которая вставляется в резак аргонной сварки. - Комплект шлангов и кабелей, для соединения всех частей самодельного плазмореза. Опять-таки комплект можно приобрести в магазине, как единый соединяющий элемент.

Вот четыре элемента, с помощью которых собирается самодельный плазморез.

Вспомогательные элементы и материалы

На что еще необходимо обратить внимание, собирая аппарат плазменной резки своими руками. Как уже было сказано выше, основная характеристика плазменного резака – это диаметр его отверстия. Каких размеров он должен быть, чтобы качество реза было максимальным. Специалисты считают, что диаметр в 30 мм – оптимальный размер. Поэтому, покупая резак в магазине, нужно обратить внимание, есть ли в его комплекте сопло с таким отверстием.

К тому же надо подбирать сопло со значительной длиной. Именно этот размер дает возможность струе сжатого воздуха набрать необходимую скорость. От чего рез металла получается аккуратным, а сам процесс резки быстрым и легким. Но не стоит приобретать сопло уж очень большой длины. Такое приспособление быстро разрушается под действием высоких температур.

От чего рез металла получается аккуратным, а сам процесс резки быстрым и легким. Но не стоит приобретать сопло уж очень большой длины. Такое приспособление быстро разрушается под действием высоких температур.

Что касается выбора электрода для плазмореза, то тут необходимо обратить внимание на сплав, из которого он изготовлен. К примеру, если в сплав входит бериллий, то это радиоактивное вещество. Работать с такими электродами долго не рекомендуется. Если в сплав входит торий, то при высоких температурах он выделяет токсичные вещества. Идеальный электрод для плазменной резки, в сплав которого входит гафний.

Проверка плазмореза

Итак, шланги соединяют резак и компрессор, кабель резак и инвертор. Теперь необходимо проверить, а работает ли собранная конструкция. Включаются все агрегаты, на резаке нажимается кнопка подачи электроэнергии на электрод. При этом образуется дуга с температурой 6000-8000С. Она проскакивает между металлом электрода и сопла.

После этого начинает подаваться в резак сжатый воздух. Проходя через сопло и нагреваясь от электрической дуги, он резко расширяется в десять раз и при этом приобретает токопроводящие свойства. То есть, получается ионизированный газ.

Проходя через сопло и нагреваясь от электрической дуги, он резко расширяется в десять раз и при этом приобретает токопроводящие свойства. То есть, получается ионизированный газ.

Он проходит через суженное сопло, при этом приобретая скорость в пределах 2-3 м/сек. А вот температура плазмы повышается до 25000-30000С. Самое важное, что дуга, с помощью которой был разогрет сжатый воздух и превращен в плазму, гаснет, как только плазма начинает воздействовать на металлическую заготовку, подготовленную к резке. Но тут же включается вторая, так называемая рабочая дуга, которая на металл действует локально. Именно в зону реза. Поэтому металл режется только в этой зоне.

Если при проверке работы плазменного резака у вас получилось разрезать металл толщиною не меньше 20 мм, то все элементы новой конструкции, собранной своими руками, были подобраны правильно. Необходимо обратить внимание, что заготовки толщиною более 20 мм плазморез из инвертора не режет. У него просто не хватает мощности.

Внимание! Любые работы, связанные с использование плазменной резки, должны проводиться в защитной одежде и перчатках.

Полезные советы

Существует много моментов, которые обязательно сказываются на работе агрегата.

- Приобретать, например, большой компрессор нет необходимости. Но 2-2,5 атмосфер при большом объеме работ может не хватить. Выход из положения – установить на компрессоре ресивер. Он работает, как аккумулятор, накопляющий давление в сжатом воздухе. Для этого дела можно приспособить, к примеру, болоны от тормозной системы большегрузных машин. Вариант на самом деле простой. Объем у баллона большой, и его должно хватить на длительный промежуток времени.

- Чтобы давление воздуха было стабильным и одинаковым, на выходе ресивера нужно установить редуктор.

- Конечно, оптимальное решение – приобрести компрессор в комплекте с ресивером. Стоит он дороже обычного, но если этот агрегат использовать и для других дел, к примеру, для покраски, то можно увеличить его функциональность и тем самым покрыть затраты.

- Чтобы сделать мобильную версию станка, можно изготовить тележку небольших размеров. Ведь все элементы плазмореза – небольшие по габаритам приспособления. Конечно, о мобильности придется забыть, если станок изготовлен на основе сварочного трансформатора. Слишком он большой и тяжелый.

- Если нет возможности купить готовый комплект шланг-кабель, то можно его сделать самостоятельно. Нужно сварочный кабель и шланг высокого давления объединить в один рукав и поместить их в единую оболочку. К примеру, в обычный шланг большего диаметра. Сделанный таким образом комплект просто не будет мешаться под ногами, что очень важно при проведении резки металлов.

Сделать свой собственный плазморез совсем несложно. Конечно, надо будет получить необходимую информацию, изучить ее, обязательно рекомендуется посмотреть обучающее видео. И после этого правильно подобрать все элементы точно под необходимые параметры. Кстати, собранный плазморез на основе серийного инвертора дает возможность не только проводить плазменную резку металлов, но и плазменную сварку, что увеличивает функциональность агрегата.

ручная плазменная резка металла видео

бытовой плазморез

плазморез своими руками схемы чертежи

работа плазморезом видео

плазма ручная для резки металла

Схема плазмореза киев 4 — Мастер Фломастер

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

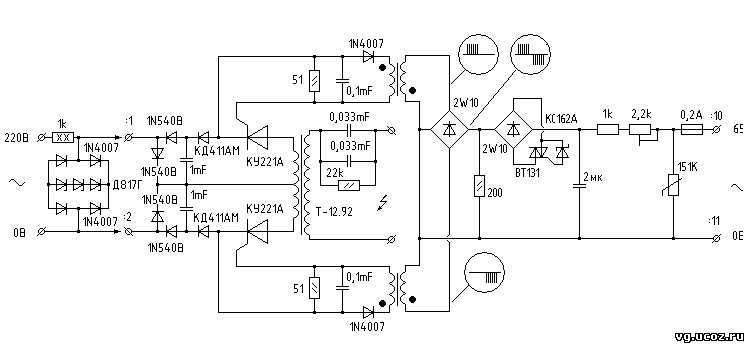

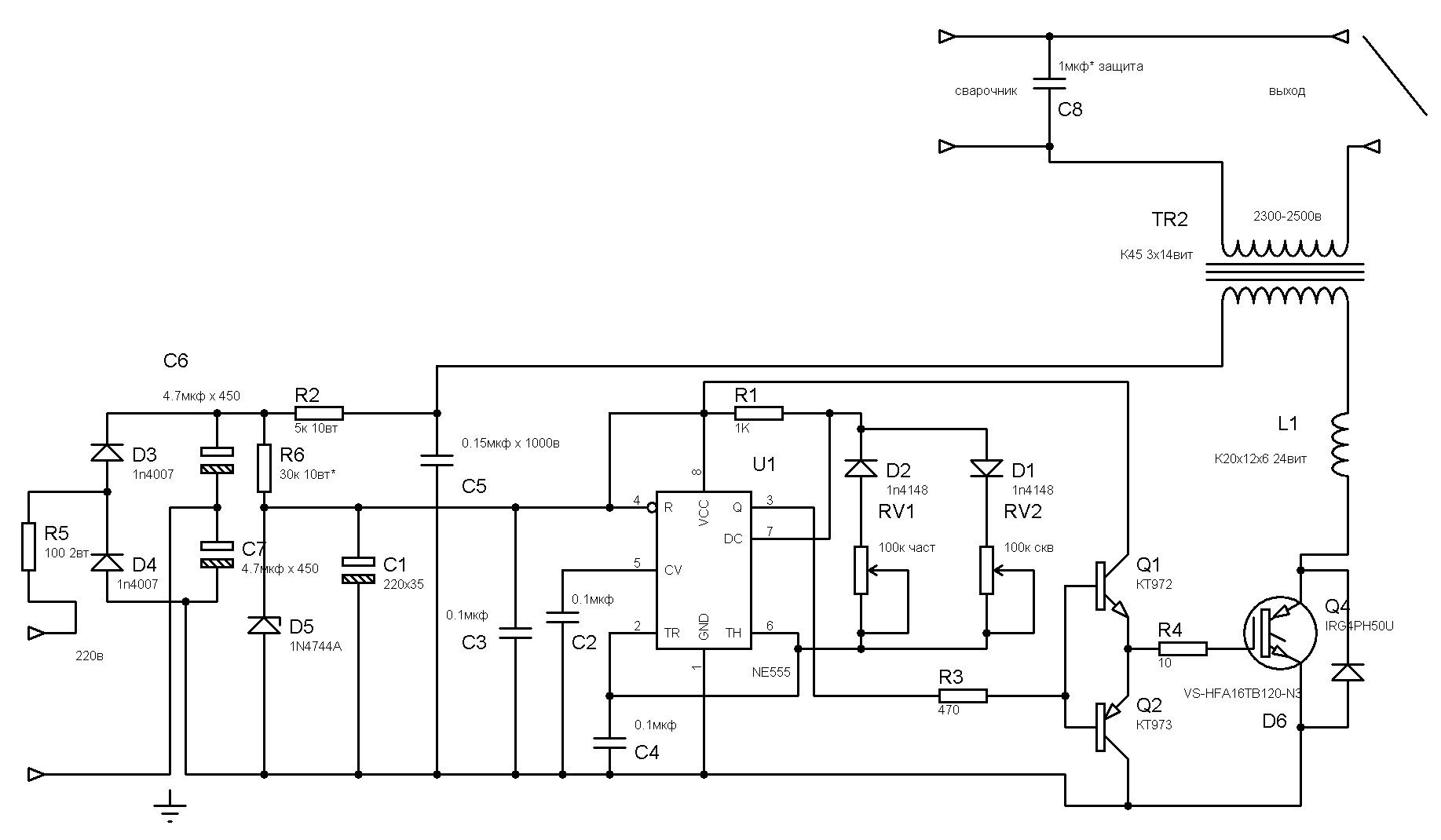

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резкиПервое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Часто приходится резать металл болгаркой, инструмент конечно отличной, но вырезать отверстия или различные фигуры то еще удовольствие. Мысль о покупке плазмореза посетила меня давно, присмотрел себе самый дешевый cut40, хотел брать, но перебила мысль о постройке аппарата плазменной резки своими руками, по сути это все тот же сварочный инвертор, но выходное напряжение выше, а ток ниже.

Мысль о покупке плазмореза посетила меня давно, присмотрел себе самый дешевый cut40, хотел брать, но перебила мысль о постройке аппарата плазменной резки своими руками, по сути это все тот же сварочный инвертор, но выходное напряжение выше, а ток ниже.

За основу была взята простая схема сварочника по схеме прямоходового преобразователя.

Изменению подверглась выходная часть, был добавлен второй силовой транзистор в параллель, питание шим и драйвера сделал от отдельного блока питания. На плате с блоком питания разместил автоматику для управления плазморезом, схема автоматики простая, без микроконтроллеров, на «рассыпухе»

С разводкой плат пришлось повозится, в итоге получилось три платы: основная плата инвертора с осциллятором, плата выпрямителя с софт стартом и плата блока питания с автоматикой.

Помимо деталей, были куплены на алиэкспресс: резак PT-31, штуцер для шланга резака, электромагнитный клапан и осушитель

По желанию наших уважаемых Покупателей, можем отправить Ваш заказ альтернативной службой доставки, например ТОВ «Деливери» или ТК «SAT» и др.

Мы, как добросовестные Поставщики, обеспечиваем своевременную доставку товара до отделения грузоперевозчика за наш счет. Отслеживаем надежность и качество упаковки каждой посылки при ее отправке в конечный пункт назначения . Гарантируем максимально быструю отправку товара в день оплаты или на следующий рабочий день, если оплата за товар поступила на наш счет после 17.00.

Во время отправки товара, наш представитель, в обязательном порядке пересылает SMS-сообщение на контактный телефон Заказчика с номером ТТН (экспресс накладной или декларации) для того, чтобы каждый клиент смог спокойно отследить на сайте перевозчика, передвижение своей посылки в режиме реального времени .

По прибытию товара в конечный пункт назначения, на телефон Заказчика придет еще одно SMS-сообщение о том, что заказ доставлен.

| Основные |

| Производитель |

Предназначен для резки черных и цветных металлов и их сплавов толщиной до 90 мм! Комплектуется плазматронами ВПР 11 (ручная резка) и ВПР 15/ АПР 404 (п/а резка)

Основные технические характеристики:

| Напряжение питающей сети, В | 3х380 |

| Частота питающей сети, Гц | 50 |

| Напряжение холостого хода, В | 200+/-10 |

| Номинальный рабочий ток, А | 315+/-15 |

| Продолжительность включения, ПВ% | 100 |

| Рабочее напряжение, в пределах, В | 130-200 |

| Регулирование тока резки | 3-х ступенчатое |

| Пределы регулирования тока резки, А | 100-315 |

| Ступени рабочего тока (1-ступень), А | 100+/-5 |

| Ступени рабочего тока (2-ступень), А | 200+/-10 |

| Ступени рабочего тока (3-ступень), А | 315+/-15 |

| Максимальная потребляемая мощность, не более, кВА | 77,0 |

| Мощность плазматрона, не менее, кВт | 70,0 |

| Расход воздуха в рабочем режиме при давлении в сети 0,5-0,6МПа, м3/ч | 2,5 – 3,0 |

| Расход охлаждающей воды в рабочем режиме при давлении в сети 0,25-0,4МПа, м3/ч | 0,3 – 0,5 |

| Толщина разрезаемого металла, мм | 90 (сталь) |

| Толщина разрезаемого металла, мм | 70 (алюминий) |

| Толщина разрезаемого металла, мм | 50 (медь) |

| Скорость резки, м/мин | 2,0 (при толщине стали -20мм) |

| Охлаждение | Принудительное – водяное |

| Габаритные размеры силового шкафа, ДхШхВ, мм | 700х840х1550 |

| Масса аппарата, не более, кг | 830 |

| Габаритные размеры пульта управления, ШхВ, мм | 400х625 |

| Масса пульта управления, не более, кг | 30 |

| Габаритные размеры плазмотрона, с коммуникациями, Д х Ф, мм | 8150х65 |

| Масса плазмотрона, с коммуникациями, не более, кг | 14,2 |

Комплект поставки:

Шкаф силовой – 1шт.

Плазмотрон – 1 шт.

Пульт управления – 1шт.

Руководство по эксплуатации (паспорт) – 1 шт.

Аппарат воздушно-плазменной резки «ПАТОН Киев- 4м» предназначен для резки черных и цветных металлов и их сплавов толщиной до 90 мм! на заготовительных производствах предприятий, металлобазах, при порезке на металлолом устаревшего оборудования и конструкций, снятой с вооружения военной техники, транспортных средств и пр.

Скорость воздушно-плазменной резки в несколько раз выше газокислородной, при этом исключается применение дорогостоящих ацетилена и кислорода. Комплектуется плазмотронами ВПР 11 (ручная резка) и ВПР 15/ АПР 404 (полуавтоматическая и автоматическая резка).

При работе на открытых площадках и в полевых условиях (при наличии электропитания) охлаждение обеспечивается блоками автономного охлаждения «Патон БАО-421» (Uсети 220 В, ПВ 100 %, поток жидкости через инструмент 4-8 л/мин, емкость бака 10/25 л, масса 12/18 кг), работающими на воде или антифризе.

Подача воздуха в плазмотрон может осуществляться практически от любого малогабаритного компрессора с рабочим давлением 4 атм.

Настройка аппарата плазменной резки. Статья

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Конструкция её особенности

Прежде чем начинать самостоятельно собирать плазморез из инвертора, необходимо точно определить его комплектацию и как он будет устроен. Следует понять, что отдельные детали будущего устройства лучше приобрести уже готовыми, нежели собирать самостоятельно, т.к. такая сборка будет сопряжена с определенными трудностями.

Обычно собранный аппарат состоит из следующих основных компонентов, без которых работа его невозможна: это воздушный компрессор, пакет шланго-кабельного типа, источник питания и резак, который официально называют плазмотроном.

Своеобразное «сердце» ручного плазмореза – это источник питания. Именно он подаёт ток необходимой мощности. Технические характеристики агрегата определяются именно этой составляющей.

Если сравнивать используемый на данном устройстве резак (или «плазмотрон»), то видно, что его конструкция значительно отличается от аналогичных компонентов, применяемых в сварочных агрегатах. Тем ни менее, он является не менее важным, чем источник питания. Именно резак (плазморез), является той деталью, самостоятельное создание которой из инвертора сопряжено со значительными проблемами. Приобрести резак лучше уже готовым, в магазине. В дальнейшем это избавит от многих проблем.

В мощных агрегатах для горячей резки металла необходимы функции внутреннего охлаждения. Там для этого применяются различные газовые смеси. Необходимо охлаждение и в ручном плазморезе, но здесь достаточно только своевременной подачи воздуха. С этой целью задействуют компрессор, для работы которого нужен ток силой в пределах 200 А.

Соединительная часть, сквозь которую на резак и идет ток от источника, а также нагоняется посредством компрессора воздух – это кабеле-шланговый пакет.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

Какой плазморез выбрать?

Чтобы понять, как правильно выбрать плазморез, который будет подходить для решения ваших задач, нужно разобраться с несколькими критериями выбора.

Выбор плазмореза по техническим характеристикам

Тип металла и его толщина

Чтобы разрезать цветной металл, потребуется сила тока, в 1,5 раза превышающая значение необходимого тока для той же толщины черного металла:

- Сталь и сплавы на ее основе требуют 4 ампера на каждый миллиметр толщины. То есть, для разрезания 10-миллиметрового куска металла потребуется сила тока минимум 40 ампер.

- Для цветного металла нужно 6 ампер на каждый миллиметр. Для тех же 10 миллиметров, но уже медной детали, понадобится 60 ампер.

Рабочий цикл

В технических характеристиках каждого плазмореза при покупке указывается максимальная продолжительность работы без перерыва. Если необходимо работать подолгу (продолжительность включения от 80%), то необходимо выбрать мощную модель.

Моменты, которые нужно учитывать при выборе

- Плазморезы, даже с небольшой силой тока, потребляют около 4 кВт. При включении оборудования в бытовой сети убедитесь, что она сможет выдержать такую нагрузку.

- После того, как вы рассчитали необходимые технические характеристики, исходя из толщины разрезаемого металла, добавьте к ним около 30%. Это позволит использовать оборудование не на предельных мощностях. Такой подход обеспечит щадящий режим эксплуатации и продлит срок жизни плазмореза.

- Чтобы работать было удобнее, выбирайте длину плазмотрона примерно равную расстоянию от аппарата до места работы. Если вы выберете чересчур длинный шланг, «с запасом», работать будет неудобно, так как он будет путаться. Кроме того, чем длиннее шланг, тем больше будет теряться давление воздуха.

Сборка устройства

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

Плазменная сварка является современной передовой технологией. До недавнего времени ее применение относилось только к промышленности. Такая сварка производилась на специальном оборудовании. Сейчас плазменный сварочный аппарат своими руками стал реальностью.

Плазменная сварка имеет ряд неоспоримых преимуществ по сравнению с другими видами сварки. Обладание технологией позволяет расширить возможность сварных соединений металлов в домашних условиях. Аппарат можно использовать и для точечной сварки (рис. 1).

Самодельный сварочный аппарат, в том числе аппарат для точечной сварки, состоит из следующих основных частей: источник сварочного тока, плазмотрон, компрессор или баллон с газом и система охлаждения.

Рисунок 1. Конструкция плазменного сварочного аппарата.

При использовании устройства открытого типа (наиболее распространенная конструкция) применяется также источник тока для образования вспомогательной дуги.

В качестве источника тока для сварочной дуги лучше всего использовать стандартный инвертор для электродуговой сварки небольшой мощности. Такой инвертор обеспечивает подачу постоянного тока в сварочную зону, за счет чего зажигается основная дуга между соплом плазмотрона и свариваемой деталью. Мощность инвертора может быть минимальной, так как мощность дуги значительно усиливается за счет потока плазмы (рис. 2).

Плазморез своими руками из инвертора

У домашних мастеров, которые производят обработку металлических изделий, часто возникает необходимость раскроить ту или иную металлическую заготовку. Для этих целей можно использовать угловую шлифовальную машину (болгарку), кислородный резак или плазморез. Чтобы не приобретать дорогостоящий режущий аппарат, лучше всего сделать плазморез своими руками из инвертора.

Особенности самодельного устройства

Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным.

При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором. Благодаря ему обеспечивается относительно стабильная работа, по сравнению с трансформатором энергия потребляется более экономно, при том, что размер толщины изделий, с которыми он может работать, в разы меньше.

Также особенностью инвертора является удобство при эксплуатации. Он компактный, обладает небольшим весом. Кроме этого, при низком энергопотреблении его КПД практически на десять процентов больше, чем у трансформатора. Все эти нюансы положительно влияют на качество его работы. Единственный минус использования инверторного плазмореза — это затрудненный раскрой заготовок значительной толщины.

Для сборки конструкции самодельных аппаратов можно воспользоваться готовыми схемами, которые представлены в сети. Также важно заранее подготовить все комплектующие. В процессе сборки следует максимально точно выполнять последовательность указанных в схеме действий, обращая внимание на то, соответствуют ли конструктивные элементы друг другу.

Общая конструкция инверторного плазмореза

Для изготовления функционального плазмореза из сварочного инвертора необходимо выполнить правильный подбор основных элементов конструкции, которые будут обеспечивать бесперебойную работу данного оборудования. Чтобы создать полноценный агрегат обязательно требуется наличие:

- плазмотрона — плазменного резака, благодаря которому выполняется основная режущая процедура;

- компрессора — устройства, посредством которого обеспечивается подача мощных воздушных потоков, формирующих плазменную струю;

- источника питания, которым является непосредственно инвертор;

- кабель-шлангов — позволяют подключать отдельные элементы в целостную систему.

Видео «Самодельный плазморез, плазменный резак»

Схема устройства плазмореза

Самодельные плазморезы из инвертора позволяют данным видам оборудования работать согласно своему основному предназначению, подавая разогретую воздушную струю на металлическое изделие. Температурные значения могут превышать 1000°С, в результате чего нагревается кислород и с определенным давлением направляется на обрабатываемые поверхности. Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Рассмотрим схему одного из плазменных инверторов на примере оборудования АПР-91. Его силовая часть имеет следующий принцип строения конструкции.

Подбор конструктивных элементов для оборудования

Чтобы изготовить плазморез из инвертора своими руками необходимо правильно выбрать соответствующие конструктивные элементы:

- компрессор;

- плазмотрон;

- электроды;

- сопло;

- плазморез.

В первую очередь, следует предусмотреть наличие инверторного сварочного аппарата, который будет являться источником питания. Благодаря ему должна обеспечиваться подача электрического напряжения на аппарат, в заданном диапазоне значений. Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Подбор плазмотрона должен происходить особенно тщательно, поскольку это основной конструкционный элемент. Воздушный компрессор должен обладать достаточной мощностью, чтобы выполнять резку толстых заготовок.

Также необходимо предусмотреть хорошую длину шлангов, так как это позволит выполнять работу на любых удобных расстояниях. Кроме этого, к плазмотрону следует подбирать соответствующие электроды, которые изготавливаются из подходящих материалов. К таким надежным составляющим относят электроды из тория, бериллия, гафния и циркония. Они обладают положительными характеристиками благодаря тому, что при нагреве на их поверхности создается тугоплавкая оксидная пленка. Это позволяет обеспечить высокую защиту и предотвратить поломку инструмента.

Сопло и его технические характеристики влияют на достижение общего результата и качество рабочего процесса. Наиболее оптимальным вариантом является диаметр сопла — 30 мм. На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

Работу плазмореза обеспечивает компрессор, нагнетая струю воздуха под давлением. При этом, посредством него не только подается воздушный поток, он также обеспечивает дополнительную охлаждающую систему.

Процесс сборки резака

Плазморез из сварочного инвертора своими руками изготовить достаточно просто, если есть для этого соответствующие инструменты и материалы. После того, как подбор и подготовка элементов выполнена правильно, можно начинать сборку самого аппарата. Соединение компрессора, плазмотрона и инвертора осуществляется при помощи особого кабель-шлангового пакета. Выполняя сборочный процесс, нужно придерживаться правильного порядка в подключении всех составляющих, выполняется это в несколько шагов:

- Следует проверить сварочный инвертор на его исправность. После чего, используя кабель, подключить устройство к электроду, чтобы впоследствии при работе могла образоваться дуга.

- Обеспечить подачу сжатого воздуха из компрессора посредством кабель-шланга.

- Выполнить соединение компрессора и плазмотрона шлангом, которое должно обеспечивать преобразование воздушной струи в поток плазмы для резки металла.

Сразу после сборки важно проверить факт работоспособности оборудования и в случае неполадки заменить неработающие элементы либо выполнить переподключение взаимосвязанных элементов.

Принцип работы плазменного резака

При включении техники, должно подаваться напряжение высокочастотного тока на плазмотрон. Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Выведение полученной субстанции осуществляется через сопло, которое формирует узкую струю для резки. Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

При выполнении резки крайне важно следить за тем, чтобы дуговое пятно было расположено именно в центре электродов. Для поддержания стабильного состояния, в устройстве используют тангенциальную подачу воздуха. При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

Также следует обращать внимание, чтобы не возникало образование двух плазменных потоков. При нормальной работе допускается только один поток. Такая ситуация может возникнуть из-за несоблюдения технологических норм в процессе работы, а это влечет за собой поломку инвертора.

Одним из важных параметров, который позволяет выполнять плазменную резку правильно, считается скорость воздушной струи. Качественный рез и быстрота его получения достигается при значении скорости потока воздуха в 800 м/c. Показатель силы тока, который поступает от инвертора, не должен быть более 250 А. При работе с учетом таких режимов, следует помнить, что также происходит увеличение расхода воздуха, который формирует плазменный поток.

Изготовить плазморез из сварочного инвертора самостоятельно не трудно, если следовать необходимому теоретическому материалу, выполнив правильный подбор комплектующих и осуществив грамотное их подключение. Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Видео «Приспособа для плазмореза»

Приспособление для плазмореза своими руками

Приветствую, Самоделкины!

Работая непродолжительное время с плазморезом мастер-самодельщик, автор YouTube канала «TeraFox», столкнулся с такой проблемой, как сделать ровный рез. Например, то, что касается прямых линий, тут уж без особых проблем в роли линейки может выступать обычная металлическая полоса.

Рез получается довольно таки неплохим, а вот то, что касается круглых отверстий, как бы мастер ни пробовал, огрехи как ни крути все равно будут.

Автор демонстративно показывает, при этом реально стараясь максимально ровно струей плазмы вырезать круг. Но увы получается то, что получается. Если диаметр будет больше шансы на косяки увеличивается, так как концентрация внимания уменьшается, а напряженность в руках возрастает. И вот сегодня мы будем решать эту проблему. Не самая простая задача подобрать составляющие элементы, но все же автор постарался сделать сегодняшнюю самоделку из максимально доступных вещей.

Для изготовления данной самоделки автор использовал:

— отрезок восьмого кругляка;

— резец, который автору попался на барахолке;

— там же он нашел плашкодержатель и по диаметру подобрал несколько подшипников.

На удивление, но к плашкодержателю удалось подобрать магнит необходимого диаметра и подшипник, который почти плотно садился. По бокам прижимные винты, которые фиксировали магнит и подшипник, так что пока всё складывается.

А вот резец как автор его не крутил, не подошел по высоте, поэтому внеплановая замена на удлиненные гайки и болт в придачу, который был найден на полке верстака.

Высоту шляпки стачиваем примерно в половину, а то и больше.

Удлиненную гайку необходимо просверлить посередине и приварить обычную гайку. После свариваем две гайки вместе.

Все детали первого узла сегодняшней самоделки подготовлены, остается собрать и посмотреть всё ли срослось, как и предполагалось.

Все отлично работает, как и хотелось. Можно приступать ко второй части. Подшипник под сопло с внутренним диаметром подходящего размера автор не подобрал, посадка не совсем плотная, поэтому он дремелем снимает немного металла с внутренней части, добиваясь чуть более глубокой посадки.

А дальше начинается сплошная импровизация. Автор нашел завалявшуюся шайбу, которая выступит в роли основания под обойму подшипника.

Далее автор обернул металлической полосой шайбу и приварил. Настолько плотно подшипник сел в обойму, что достать оттуда автор его уже не смог.

Затем автор подобрал гайки и болтик, выставил будущее расположение, остается только все это приварить.

Во избежание повреждения подшипника окалиной маскируем его скотчем и после пары сварных точек производим охлаждение сжатым воздухом.

Далее сглаживаем сварные швы в труднодоступных местах подходящим инструментом, и второй элемент приспособления готов.

Эхо прошлого, автор взял по случаю набор плашек и метчиков. К радости, такие наборы еще попадаются на рынке.

С легкостью нарезаем резьбу на отрезке кругляка под две гайки, остается только собрать все составляющие и приспособление (а точнее циркуль) готово.

Магнит прилипает на отлично, по ощущению на разрыв около 5-ти кг. Итак, теперь давайте попробуем вырезать круг небольшого диаметра. Движение рукой уже более уверенное, так как есть опора. Круги получаются поровнее, но нужно понимать, что без сноровки с ходу, результат будет неудовлетворительным.

Теперь давайте вырежем круг большего диаметра.

Ещё одно замечание, когда мелкие частицы попадают под подшипник, происходит как бы перескакивания и в последствие не прорезание металла. Вывод: поверхность предварительно хорошо протереть ветошью и удалить весь мусор с поверхности.

Вырезая круг еще большего диаметра, автор прижимает горелку чуть сильнее и старается вести медленно. Все происходит на вытянутую руку, чтобы не попасть в кадр, и в результате этого автор расплачивается очередным проскакиваем подшипника из-за неудобства прижимания. Но тем не менее круг он дорезает и получается довольно-таки прилично.

Далее для удобства мастер перемещается на верстак и попробует еще несколько раз повырезать кружки. Результат его вполне устраивает, это то, чего не хватало в работе с плазморезом при вырезании отверстий большого диаметра.

Циркуль получился полностью разборным, при смене стрелы можно вырезать круги внушительных размеров, но пока что необходимости конечно в этом нет, но мало ли как оно будет. Ну а на сегодня все. Благодарю за внимание. До новых встреч!

Видео:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Плазменная сварка своими руками из инвертора

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Аппарат плазменной резки представляет собой тот же сварочный инвертор с осциллятором и плазмотроном, кабелем массы с зажимом и внешним или внутренним компрессором. Часто компрессор используется внешний и в комплект поставки не входит.

Если у владельца сварочного инвертора имеется еще и компрессор, то можно получить самодельный плазморез, приобретя плазмотрон и сделав осциллятор. В итоге получится универсальный сварочный аппарат.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

До недавнего времени, когда в домашних условиях возникала необходимость в резке металлических заготовок для различных нужд, у домашнего мастера выбор был не очень большим. Либо УШМ (угловая шлифовальная машина, в простонародье «болгарка»), либо газовый резак.

Но прогресс не стоит на месте, и относительно недавно для широких масс стало доступно принципиально иное средство для резки металла, более эффективное и удобное в эксплуатации. Речь идёт о плазменном резаке или, как его ещё иногда называют, плазморезе. Учитывая высокую стоимость бытовых плазменных резаков заводского изготовления вполне рациональной выглядит идея попытаться собрать этот прибор в домашних условиях. А для того чтобы убедиться в целесообразности этой идеи, можно сравнить технологические особенности производимых работ с помощью вышеперечисленных приспособлений.

- УШМ (угловая шлифовальная машина). Обеспечивает очень хороший уровень реза, но только в том случае, когда речь идёт о прямолинейной резке металла. Выполнить с помощью «болгарки» фигурный рез практически невозможно.

- Газовый резак. Обеспечивает возможность фигурного реза, но с очень низким качеством. Края реза получаются неровные, рваные, с кусочками расплавленного металла. Как правило, при толщине металла более 5−7 мм резать становится очень тяжело или практически невозможно.

- Плазморез. Обеспечивает высококачественный, идеально чистый шов практически любой конфигурации и толщины. Положительным моментом применения плазмореза является полное отсутствие остаточной деформации металла после окончания процесса резки, чего нельзя сказать о двух первых способах.

Самодельный плазморез

Сборка плазмореза в домашних условиях очень напоминает собирание конструктора. Дело в том, что все без исключения составные элементы плазмореза относятся к достаточно сложным технологическим изделиям. Изготовление этих элементов в домашних условиях с нуля не только требует очень глубоких познаний в данном предмете и соответствующего дорогостоящего оборудования, но и является небезопасным в плане здоровья домашнего мастера.

Например, температура внутри камеры сгорания плазмотрона составляет порядка 20000−30000 градусов. Поэтому лучше купить элементы, из которых состоит плазморез, уже готовыми, с гарантией высокой надёжности, чем пытаться сделать дома из подручных средств и тем самым подвергать опасности не только свою жизнь, но и жизнь своих близких.

Совсем ничего не понимающим в металлообработке необходимо знать хотя бы элементарные вещи, например, то, что лазерный резак по металлу и плазменный резак по металлу — это не одно и то же.

Составляющие элементы

Любой плазморез состоит из следующих элементов:

- Источник постоянного тока. Для этих целей можно использовать либо сварочный трансформатор, либо сварочный инвертор. О преимуществах и недостатках того и другого поговорим ниже.

- Осциллятор. Выполняет роль стартера, который запускает предварительную дугу. Оптимальный вариант — осциллятор заводского изготовления марки ВСД-02. Как самостоятельно изготовить осциллятор читайте здесь.

- Источник сжатого воздуха. Компрессор мощностью 2.00−3.00 атм и выше, в зависимости от мощности аппарата.

- Резак, он же плазмотрон. Приобретается в готовом виде в соответствующем магазине. В крайнем случае можно взять резак для аргонной сварки и путём незначительных доработок переделать его в плазмотрон.

- Комплект соответствующих шлангов для подвода газовой смеси к камере сгорания.

- Комплект электрических кабелей для подвода электричества к трансформатору.

Инвертор или трансформатор

И у того, и у другого есть как положительные стороны, так и отрицательные. В конечном итоге выбор происходит в пользу конкретного устройства исходя из технических задач, которые ставятся перед будущим плазморезом.

Сварочный инвертор-полуавтомат

Наиболее оптимальное решение для личного гаража или небольшой мастерской.

- Относительно малый вес, некрупные габариты и минимальное количество потребляемой электроэнергии.

- Качество реза у инверторного плазмореза выше за счёт более высококачественной дуги.

- Крайняя чувствительность к качеству подаваемой на него электроэнергии. Частые перепады напряжения в сети способны просто убить ваш инвертор за очень короткий промежуток времени, и никакая система защиты в этом случае не поможет.

- Небольшая мощность, что не позволяет резать толстые листы металла.

Сварочный трансформатор

Более подходит для стационарных условий крупных мастерских или заводов.

- Никогда не выходят из строя в случае даже сильного падения напряжения в сети. В этом плане они более надёжны.

- Более длительный рабочий цикл (период работы без перерыва).

- Не имеют ограничения по мощности, поэтому можно резать металл практически любой толщины.

- Очень высокая масса, большие габариты и высокое энергопотребление.

Исходя из этих сравнительных характеристик домашние мастера чаще всего склоняются в сторону плазмореза из инвертора, собранного своими руками на базе сварочного инвертора.

Плазмотрон или резак

Основными компонентами плазморезки являются: два электрода, изолятор, разделяющий катодный и анодный узлы, и камера завихрения газовой смеси.

- Один из электродов является основным и изготавливается из тугоплавкого металла типа тория, циркония или бериллия. Но все эти металлы, точнее, продукты их взаимодействия с высокими температурами, являются крайне вредными для здоровья. Поэтому оптимальным вариантом будет изготовление электрода из другого тугоплавкого метала — гафния, который абсолютно безвреден.

- Вторым электродом является сопло. Оно, как правило, изготавливается из меди. В сопле имеется очень тонкое отверстие, через которое раскалённый газ вырывается наружу. Периодически этот элемент требует своей замены в силу того, что постоянно находится в зоне запредельно высоких температур. Поэтому оптимальным является иметь не одно сопло, чтобы в случае необходимости можно было быстро заменить вышедшее из строя.

- Газ под давлением подаётся в камеру завихрения через прямой патрубок, расположенный сверху или сбоку от камеры. Предварительно нагнетается необходимое давление с помощью компрессора.

Принцип работы плазмотрона

Под давлением газ поступает в пространство между соплом и электродом. В момент включения осциллятора, в результате возникновения высокочастотного импульсного тока, между двумя электродами возникает электрическая дуга. Эта дуга носит название предварительной, и её задача — разогреть газ, находящийся в камере сгорания. Температура разогретого газа в камере относительно невысокая — порядка 5000−7000 градусов.

После того как предварительная дуга заполнит собой всё сопло, с помощью компрессора увеличивают давление подаваемого сжатого воздуха, в результате начинает происходить ионизация газа. Как следствие этого, газ расширяется в объёме, становится сверхпроводимым и разогревается до запредельно высоких температур порядка 20000−30000 градусов. Иными словами, газ превращается с плазму.

Под большим давлением плазма вырывается через узкое отверстие сопла наружу. В момент соприкосновения потока плазмы с поверхностью металла возникает вторая дуга — основная, или классическая. Роль второго электрода в этом случае берёт на себя сама плазма. Плазменная дуга мгновенно расплавляет металл в точке контакта. Под сильным напором сжатого воздуха расплавленный металл мгновенно выдувается, и в результате остаётся чистый рез.

Существуют два базовых условия, при соблюдении которых получается качественная резка с помощью плазмы:

- Ток, подаваемый на электрод, должен обладать силой не менее 250 А.

- Сжатый воздух подаётся в камеру сгорания со скоростью не менее 800−900 м/с.

Сложность изготовления плазмотрона

Схемы, чертежи для изготовления плазмореза своими руками очень легко найти в Интернете. Но плазменный резак очень сложно устроен и, кроме того, требует очень тонких настроек перед непосредственной эксплуатацией. Несмотря на обилие в Интернете соответствующих рекомендаций, чертежей и видеороликов, сделать плазмотрон дома технически крайне сложно. А если учесть, что затея эта ещё и крайне опасная для здоровья, то лучше от неё совсем отказаться и воспользоваться услугами «Али Экспресса» или ближайшего специализированного магазина.

Сборка из готовых комплектуюущих

Необходимо подключить сопло плазмореза к инвертору и компрессору. Осуществляется это посредством так называемого кабель-шлангового пакета. Оптимальным будет использовать для этих целей специальные зажимы и клемы, которые легко фиксируются и также легко снимаются.

Перед тем как начинается сборка, необходимо окончательно убедиться в совместимости всех комплектующих.

Порядок сборки достаточно прост:

- Инвертор посредством электрического кабеля соединяется с электродом плазмореза.

- Компрессор с помощью специального шланга присоединяется к рабочей камере плазмореза.

Практические рекомендации

Даже при сборке из уже готовых комплектующих цена конечного продукта будет на несколько порядков меньше, чем если покупать готовый плазменный резак. После того как аппарат будет собран и станок будет готов к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

- Необходимо приобрести заранее несколько комплектов резиновых прокладок, которые используются при подключении шланга подачи сжатого воздуха.

- Самой быстроразрушающейся деталью в плазменном резаке является медное сопло. Кроме того, толщина реза напрямую зависит от диаметра отверстия в сопле. Поэтому комплект медных сопел с разным диаметром выходного отверстия должен обязательно быть в запасе.

- Необходимо достаточно точно определиться с задачами, которые стоят перед будущим плазморезом, и исходя из этого заранее подобрать соответствующую мощность инвертора. Учитывая высокую цену на инверторы, будет очень накладно эксплуатировать плазморез, обладающий излишней мощностью.

- Необходимо всегда помнить, что температура рабочего участка плазмы составляет 20000−30000 градусов. Это крайне опасно и может привести к ЧП, если работающий плазморез окажется в руках несмышлёного ребёнка или психически невменяемого человека.

- Крайне важно в процессе работы правильное образование вихревого потока. В противном случае во время работы плазменной горелки может образоваться так называемая двойная дуга, что может привести к разрушению устройства. Поэтому очень важно использовать плазменные резаки, изготовленные в заводских условиях, с соблюдением всех необходимых технических стандартов.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями.

Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания.

Что нужно для плазмореза

Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием.

Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество. Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Преимущество же состоит в том, что один из самых дорогостоящих узлов не придется покупать. Сделать его под силу не каждому инженеру высшей квалификации, а собирать из готовых узлов — то же, что покупать новое устройство. Для мобильного резака ЧПУ не нужно, в силу других задач, которые он выполняет.

Главными составными частями самодельного плазмореза являются:

- источник постоянного тока;

- плазмотрон;

- осциллятор

- компрессор или баллон со сжатым газом;

- шланги подключения;

- кабеля питания.

Как видно, ничего особо сложного в состав аппарата не входит. Но сложности начинаются при ближайшем рассмотрении характеристик того или иного узла.

Источник тока

Особенности плазменной резки требуют, чтобы сила тока находилась по меньшей мере на уровне сварочного аппарата средней мощности. Такой ток вырабатывается обычным сварочным трансформатором и инверторным аппаратом. В первом случае установка получится условно мобильной — большой вес и габариты трансформатора затруднит ее перемещение. В сочетании с баллоном для сжатого газа или компрессором система получится довольно громоздкой.

Кроме того, трансформаторы отличаются невысоким КПД, что приведет к повышенному расходу электроэнергии при резке металла. Схема с использованием инвертора несколько проще и удобнее в эксплуатации, как и выгоднее по затратам энергии. Из сварочного инвертора получится довольно компактный плазморез, который без труда справиться с резкой металла толщиной до 25-30 мм. Именно для таких толщин применяются и промышленные установки. Плазменный резак на трансформаторе сможет обрабатывать более толстые заготовки, но это требуется реже. Все преимущества плазменной резки проявляются именно на тонких и сверхтонких листах. Это:

- точность линии;

- гладкость кромок;

- отсутствие брызг металла;

- нет перегретых зон вблизи места взаимодействия дуги и металла.

Самодельный плазморез собирается на базе любого инверторного аппарата для сварки. Количество режимов работы не имеет значения — нужен только постоянный ток силой более 30А.

Плазмотрон

Второй по важности элемент плазмореза. Рассмотрим коротко принцип его работы. Плазменный резак состоит из двух электродов, один из которых, основной, сделан из тугоплавкого металла, вторым является сопло. Обычно его делают из меди. Катодом служит основной электрод, анодом сопло, а при работе — обрабатываемая токопроводящая деталь.

В данном случае мы рассматриваем плазмотрон прямого действия для резки металлов. Дуга возникает между резаком и обрабатываемой деталью. Существуют еще плазмотроны косвенного действия, которые режут плазменной струей, но о них будет сказано ниже. Плазморез из инвертора рассчитан на прямое действие.

Кроме электрода и сопла, которые являются расходными материалами и могут заменяться по мере износа, в корпусе плазмотрона есть изолятор, разделяющий катодный и анодный узлы и небольшая камера, в которой подаваемый газ завихрятся. В сопле конической или полусферической сделано тонкое отверстие, сквозь которое вырывается раскаленный до температуры 5000-3000 0 С газ.

Подается в камеру газ из баллона или от компрессора по шлангу, совмещенному с кабелями питания, которые образуют шлангово-кабельный пакет. Они соединены в одном изоляционном рукаве, или соединены в виде жгута. Газ поступает в камеру через прямой патрубок, расположенный сверху или сбоку вихревой камеры, которая нужна, чтобы рабочая среда перемещалась только в одну сторону.

Как работает плазмотрон

Газ, поступая под давлением в пространство между соплом (анодом) и электродом (катодом) спокойно проходит в рабочее отверстие и уходит в атмосферу. При включении осциллятора, устройства вырабатывающего импульсный высокочастотный ток, между электродами возникает дуга, которая называется предварительной и нагревает газ, находящийся в ограниченном пространстве камеры сгорания. Температура нагрева столь высока, что он переходит в другой вид физического состояния — плазму.

Этот вид материального состояния отличается тем, что практически все атомы ионизированы, то есть электрически заряженные. Кроме того, давление в камере резко возрастает и газ вырывается наружу в виде раскаленной струи. При поднесении плазмотрона к детали, возникает вторая дуга, более мощная. Если сила тока от осциллятора равна 30-60 А, то рабочая дуга возникает при 180-200 А.