Печь индукционная: назначение, преимущества, характеристики

ПЕЧЬ ИНДУКЦИОННАЯ — это промышленная печь, предназначенная для плавки металла. Преимущество в том, что обычная печь электрическая долго разогревает и плохо перемешивает металл, поэтому используется индукционная. Печи с индукционным нагревом улучшают химические свойства шихты, разогревая в индукторе металлы до 1750 °C. Нужна печь индукционная с хорошими характеристиками (нагрев от 30 минут)? Российский производитель ZAVODRR – печи индукционные литейные, электрические для стали, чугуна, алюминия.

Содержание

Индукционные печи для металла

Индукционная печь для металла состоит из тиристорного или транзисторного

преобразователя, плавильного узла, комплекта конденсаторных батарей и

системы охлаждения. Печи для металла разогревают шихту внутри индуктора,

который футеруется, или в него вставляется графитовый тигель.

Индукционные печи для цветного металла могут иметь быстросъемный графитовый тигель, печи для чёрного металла используют футеровку.

Печи электрические индукционные

Электрическая индукционная плавильная печь может быть с тиристорным или

транзисторным преобразователем. Удельная мощность электропечи позволяет

плавить любые легкоплавные черные и цветные металлы, с температурой

плавления до 1650 °С. Электрические печи в качестве нагревательного

элемента используют водоохлаждающий индуктор, внутри которого возникает

электромагнитное поле. Тиристорные электрические индукционные печи

являются стационарными, именно такие печи используют 80% литейных

производств.

Транзисторные индукционные электрические печи собираются на современных IGBT модулях, являются мобильными с небольшим плавильным узлом, они экономят электрическую энергию до 30% в сравнении с тиристорными аналогами.

Технические характеристики печей на редукторе 100 — 5 000 кг

| Модель | Объём (тонн) | Мощность (кВт) | Сталь1600°C Произ-ность (тонн/час) | Чугун 1450°C Произ-ность (тонн/час) |

|---|---|---|---|---|

| IF 0.1-100-1/2.5 |

0. 1 1

|

100 | 0.11 | 0.14 |

| IF 0.1-160-1/2.5 | 160 | 0.18 | 0.2 | |

| 0.15 | 100 | 0.1 | 0.12 | |

| IF 0.15-160-1/2.5 | 160 | 0.2 | 0.22 | |

| IF 0.25-160-1/2.5 | 0.25 | 160 |

0. 19 19

| 0.21 |

| IF 0.25-250-1/2.5 | 250 | 0.37 | 0.40 | |

| IF 0.5-250-1 | 0.5 | 250 | 0.31 | 0.33 |

| IF 0.5-350-1 | 350 | 0.54 | 0.61 | |

| IF 0.5-500-0.5 | 500 | 0.84 | 0.90 | |

| IF 1-500-0.5 | 1,0 | 500 |

0. 76 76

|

0.79 |

| IF 1-600-0.5 | 600 | 0.92 | 0.96 | |

| IF 1-750-0.5 | 750 | 1.27 | 1.31 |

Технические характеристики транзисторных печей 5 — 200 кг

| Модель | Мощность, кВт | Загрузка по стали/чугуну,кг | Загрузка по меди и драг металлам, кг | Масса, кг |

|---|---|---|---|---|

| ИПП-15 | 15 | 4 | 10 | 90 |

| ИПП-25 | 25 | 8 | 20 | 120 |

| ИПП-40 | 40 | 20 | 40 | 140 |

| ИПП-60 | 60 | 30 | 60 | 215 |

| ИПП-80 | 80 | 40 | 80 | 245 |

| ИПП-100 | 100 | 50 | 100 | 285 |

| ИПП-120 | 120 | 60 | 150 | |

| ИПП-160 | 160 | 100 | 200 | 335 |

| ИПП-200 | 200 | 150 | 300 | 450 |

| ИПП-250 | 250 | 200 | 400 | 570 |

Комплектность поставки печи:

| Блок индукционного нагревателя |

1 шт.

|

| Блок конденсаторной батареи | 1шт. |

| Межблочные соединительные кабели | 1шт. |

| Соединительные провода (индукционный нагреватель — плавильный узел) | 2шт. |

| Плавильный узел (в сборе, с устройством наклона печи) | 1шт. |

| Съемный тигель | 1шт. |

| Инструкция по эксплуатации | 1шт. |

| Гарантийный талон |

1шт.

|

Индукционные литейные печи

Литейная печь с загрузкой металла 5-5000 кг имеет механизм наклона плавильного узла на редукторе или гидравлике. Оба варианта печей комплектуются тиристорным преобразователем и используются для плавки цветных и чёрных металлов. Индукционная литейная печь позволяет получать высококачественную плавильную массу с хорошими химическими характеристиками. Основными преимуществами индукционных печей являются быстрая плавка и набор температуры, качественное литье.

✓ Индукционные литейные печи с наклоном на редукторе бывают от 5 до 3000 кг. Редуктор удобен для ручного аварийного слива металла при отключении электричества.

✓ Печи на гидравлике имеют плавильный узел от 500 до 5000 кг. Гидравлика помогает производить плавный слив металла.

Индукционные печи России

Последнее время литейные и промышленные производства в РФ стали

увеличивать производственные мощности. В этом им помогают индукционные

печи российского производства. Печь сделанная в России не уступает по

качеству китайским и европейским аналогам. Индукционные плавильные печи

собираются на базе тиристорных и транзисторных преобразователей. Печи от

российского изготовителя могут быть скомплектованы плавильным узлом

наклона на редукторе или гидравлике. Каждая индукционная печь

управляется современным контроллером с 8 степенями защиты, для

безопасной и круглосуточной работы.

В этом им помогают индукционные

печи российского производства. Печь сделанная в России не уступает по

качеству китайским и европейским аналогам. Индукционные плавильные печи

собираются на базе тиристорных и транзисторных преобразователей. Печи от

российского изготовителя могут быть скомплектованы плавильным узлом

наклона на редукторе или гидравлике. Каждая индукционная печь

управляется современным контроллером с 8 степенями защиты, для

безопасной и круглосуточной работы.

Принцип работы индукционных печей

Принцип работы индукционной печи заключается в преобразовании энергии

электромагнитного поля, которая поглощается нагреваемым объектом, в

тепловую энергию. Устройство индукционной печи включает в себя индуктор,

футеровку, каркас, наклоняющий механизм и дополнительные системы и

механизмы.

Данные печи используют электрическую энергию для придания колебательных движений молекулярной решётке расплавляемого материала при возникновении в нём вторичных наведённых токов, то есть главным принципом является обеспечение формирования индуктивного поля.

Индукционные печи для стали

Индукционные печи для стали могут выплавлять обычную и жаропрочную сталь. Печи для стали производят плавку за 40-60 минут, высокотемпературная сталь может плавиться значительно дольше. Температура плавления стали 1400-1500 °С, время одной плавки зависит от мощности тиристорного преобразователя.

Сталеплавильные индукционные печи используют специальную футеровочную

смесь, которая выдерживает от 10 до 50 плавок (в зависимости от

производителя).

Нельзя выплавлять стали, содержащие активные элементы, способные при взаимодействии с кислой футеровкой вызывать ее повреждение.

Индукционные печи для чугуна

Шихта чугуна представляет сплав железа с различными элементами. Содержание углерода в составе чугуна должно быть от 2,14 % до 4%. Если содержание меньше, то это сталь.

Индукционные печи для чугуна должны нагревать шихту до температуры плавления от 1150 до 1200 °C. Для плавки шихты чугуна используют ферросплавы (ферросилиций и ферромарганец) для его разжижения.

Качественное литье из чугуна получается именно в индукционных печах, так

как они отлично перемешивают шихту до однородного состава и выводят

шлаки на поверхность.

Индукционные печи для алюминия

Индукционные печи для алюминия должны достигать температуры его плавления 660 °C, плавку можно производить в обычном графитовом тигле. Литейные индукционные печи для алюминия позволяют выплавлять другие цветные металлы, имеющие низкую температуру разогрева. В печи можно загружать лом алюминия или алюминиевые чушки.

Плотность алюминия составляет 2,6989 г/см3, соответственно, плавильный узел для чугуна и алюминия отличается в 2-3 раза по ёмкости при одинаковой мощности тиристорного преобразователя.

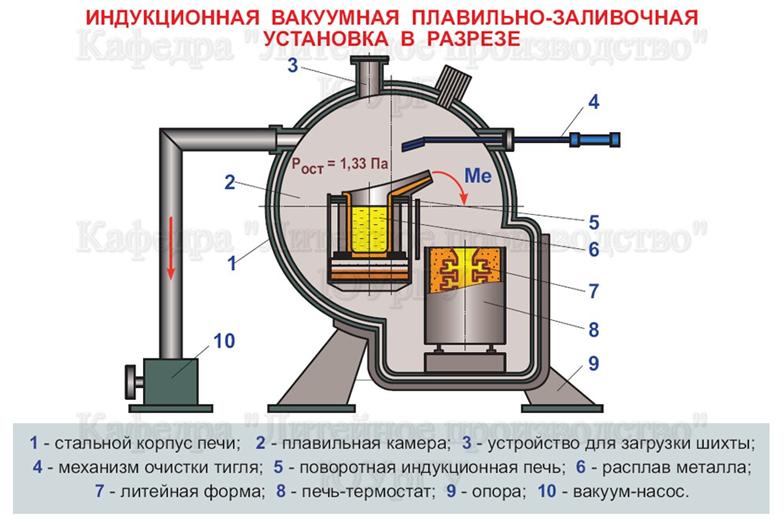

Вакуумные индукционные печи

Вакуумная индукционная тигельная печь способна разогревать металл

температурой более 2200 °C. Вакуум создает разряженную атмосферу над

поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру,

где происходит нагрев нержавеющих и высокопрочных сталей, прецизионных и

жаропрочных сплавов. Сырьевые компоненты используются практически в

любом виде, в том числе и в шихтовом или кусковом.

Вакуум создает разряженную атмосферу над

поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру,

где происходит нагрев нержавеющих и высокопрочных сталей, прецизионных и

жаропрочных сплавов. Сырьевые компоненты используются практически в

любом виде, в том числе и в шихтовом или кусковом.

Вакуумные печи и процесс индукции обеспечивают гибкое регулирование процессов раскисления и рафинирования, гарантируя химическую чистоту получаемого расплава.

Индукционные печи ИСТ

Индукционные сталеплавильные печи ИСТ предназначены для переплавки стали

и чугуна. Чаще всего печи ИСТ применяются в литейных и металлургических

производствах. Индукционные печи ИСТ предназначена для промышленного

использования, они обладают высокими показателями удельной

производительности. К преимуществам печей ИСТ можно отнести крайне

низкий угар металла и использование в качестве шихты мелкодроблёное

сырье без предварительного брикетирования.

К преимуществам печей ИСТ можно отнести крайне

низкий угар металла и использование в качестве шихты мелкодроблёное

сырье без предварительного брикетирования.

Производство индукционных печей

Производство индукционных печей предполагает использование только качественных материалов, обеспечивающих надежную работу оборудования на предприятии. Кроме того, используемые при производстве печей материалы должны быть безопасными для здоровья людей. Также большое значение имеют грамотный монтаж оборудования и качественное техническое обслуживание.

Производство индукционных печей – это сложнейший технологический

процесс, требующий высокой квалификации персонала и наличия

высококлассного оборудования. В качестве футеровки используется

жаропрочный бетон, размещаемый внутри корпуса. Основой нагревательного

элемента является медная обмотка с системой конденсаторов, которые

зачастую и определяют срок службы изделия. Помимо этого, немаловажной

составляющей являются температурные датчики, благодаря которым и

осуществляется плавное регулирование технологического процесса.

Основой нагревательного

элемента является медная обмотка с системой конденсаторов, которые

зачастую и определяют срок службы изделия. Помимо этого, немаловажной

составляющей являются температурные датчики, благодаря которым и

осуществляется плавное регулирование технологического процесса.

Печи для плавки стали — Энциклопедия по машиностроению XXL

Печи для плавки стали [c.176]| Рис. 10.5. Печи для плавки стали а — мартеновская S— конвертер в — электродуговая г — индукционная |

В табл. 3.2 приведены энергетические балансы дуговых и индукционных тигельных печей для плавки стали и чугуна различной емкости (вместимости) [9, 21, 24]. [c.134] Для определения энергетической эффективности ЭТУ составляется также подробный энергетический баланс, в котором учитываются потери электрической энергии и теплоты в конкретных элементах установки.

Например, в энергетическом балансе индукционной тигельной печи для плавки стали (емкость 0,4 т, мощность 500 кВт, частота

[c.136]

Например, в энергетическом балансе индукционной тигельной печи для плавки стали (емкость 0,4 т, мощность 500 кВт, частота

[c.136]| Рис. 22. Электроплавильные печи для плавки стали |

На рис. 42 приведена схема устройства индукционной печи для плавки стали при доступе воздуха, т. е. без изоляции от атмосферного воздуха. Внутри спирального многовиткового индуктора 2, выполненного из медной трубки, в которой циркулирует вода для охлаждения, находится огнеупорный тигель 1. К токопроводящим зажимам индуктора подключается питающий генератор. Индуктор и тигель установлены в корпусе 3 печи. Для выдачи готовой стали вся печь поворачивается около оси 4. При пропускании тока через индуктор 2 металл в тигле находится в быстропеременном электромагнитном поле и разогревается индуктированными токами. [c.67]

[c.67]

Необходимость ведения плавки и заливки в вакууме связана обычно с наличием в составе сплава легко окисляющихся, образующих оксидные плены компонентов (алюминия, титана и др.). Однако большинство сплавов плавят в печах открытого типа. Технические характеристики индукционных плавильных печей для плавки сталей, наиболее широко используемых в ЛВМ, приведены в табл 18. [c.240]

Технические характеристики индукционных плавильных печей для плавки стали [c.253]

Упряжка лошадей Водяное колесо Центральное отопление жилья Печь для плавки стали Паровая машина Пороховой взрыв Огнестрельное оружие Двигатель внутреннего сгорания Газовая турбина Электрогенератор Атомный реактор деления Ядерная и термоядерная бомба Лазер [c.57]

Печь для плавки стали 10..20 10 10 …10 10 …10 [c.271]

Для плавки литейных сталей как правило, используют дуговые и индукционные печи. В последнее время для плавки стали широко начинают использовать плазменно-индукционные печи (рис. 4.45). Производительность таких печей по сравнению с индукционной на 25—30 % выше, а расход электроэнергии значительно ниже.

[c.165]

В последнее время для плавки стали широко начинают использовать плазменно-индукционные печи (рис. 4.45). Производительность таких печей по сравнению с индукционной на 25—30 % выше, а расход электроэнергии значительно ниже.

[c.165]

Технико-экономические показатели индукционных тигельных печей говорят о высокой эффективности этого оборудования. При плавке алюминия и медных сплавов угар металла сокращается для различных видов шихты и марок сплавов на 30—60% по сравнению с газовыми и мазутными печами при плавке стали уменьшение расхода легирующих элементов по сравнению с дуговыми печами доходит до 50% [41 ] при выплавке в индукционных печах синтетических чугунов уменьшается в 3—4 раза по сравнению с плавкой в вагранках количество растворенных в металле газов, снижается в 1,5—2 раза брак по литью, а главное — применяется более дешевая шихта, включающая стальной лом и не содержащая литейного чугуна, что позволяет высвободить часть доменного парка для увеличения выпуска передельного чугуна [27]. [c.265]

Широко используется молибден в виде проволоки или ленты как нагревательный элемент для высокотемпературных печей (рабочая температура 1700—1800° С), применяемых в производстве вольфрама, молибдена и карбидных твердых сплавов. В последнее время массивные молибденовые стержни стали применять в качестве электродов в печах для плавки стекла. [c.467]

Технологические характеристики электрических печей типа ДСН для плавки стали и типа ДЧМ для [c.10]

Индукционные тигельные печи повышенной частоты для плавки стали [c.21]

По значению частоты тока индукционные плавильные печи подразделяются на печи промышленной (50—60 гц), утроенной (150—180 гц), средней (500—600 гц) и высокой (500—10 000 гц) частот. Типы индукционных тигельных печей для плавки чугуна (ИЧТ) и стали (ИСТ) по данным Всесоюзного научно-исследовательского института электротермического оборудования представлены в табл. 1. [c.8]

Печи промышленной частоты не требуют преобразователей и просты по устройству. Электрический коэффициент полезного действия их при плавке чугуна может достигать 75%. Эти печи впервые были применены в 1943—1944 гг. для плавки магния. В 1950 г. сконструированы печи для плавки алюминия. Высокое качество металла и экономичность плавки способствовали внедрению печей промышленной частоты в литейных цехах для выплавки чугуна и стали. Капитальные затраты при уста- [c.8]

Наибольшее распространение получили применяемые для плавки сталей дуговые печи прямого нагрева — дуговые сталеплавильные печи (ДСП). Эти печи работают на переменном токе 50 Гц, обычно трехфазном (рис. 3. 10), появились и показали свою перспективность ДСП, работающие на постоянном токе. [c.142]

Печи с ваннами емкостью 0,5—50 (реже до 100) т применяют для плавки стали или фасонного литья (литейная электросталь, емкостью 3—12 т — [c.142]

Футеровка подовых камней индукционных медеплавильных печей, тигли индукционных печей для плавки чугуна и стали [c.164]

Специальные двойные процессы плавки ковкого чугуна. Приведённые двойные процессы для плавки ковкого чугуна реализуются с применением универсальных электроплавильных печей, предназначенных для плавки стали. [c.393]

Повышение производительности труда и рентабельности механосборочного производства достигается, в частности, уменьшением объемов механической обработки на основе применения качественных и точных заготовок, полученных прогрессивными методами. При производстве литых заготовок необходимо стремиться к дальнейшему увеличению количества отливок, полученных литьем по выплавляемым моделям, литьем под давлением, в вакууме и т. д., а также внедрению индукционных печей для плавки чугуна и новых технологических процессов плавки стали, обеспечивающих снижение в металле вредных примесей. [c.119]

Обычно для плавки стали в дуговых электрических печах применяют шихтовые материалы в твердом состоянии. Шихта состоит из стального лома, чугуна, железной руды, флюсов, ферросплавов. В качестве флюсов применяют в основных печах — известь, в кислых — кварцевый песок. Плавка шихты происходит за счет тепла трех электрических дуг, образующихся между электродами и металлом. Температура дуги более 3000° С. Тепло передается металлической ванне излучением. [c.33]

Для плавки стали применяют в основном дуговые и индукционные печи, а в печах сопротивления плавят сплавы цветных металлов. [c.86]

Эти печи существуют двух видов с железным сердечником и без сердечника (высокочастотные печи). Печи с железным сердечником применяют в литейных цехах для получения сплавов цветных металлов. Большое распространение в производстве стали получили индукционные высокочастотные печи без железного сердечника. Они используются для плавки стали и специальных высоколегированных сплавов. Емкость высокочастотных печей— от 10 /сг до 10 т. Тигель высокочастотной печи изготавливают либо из кислых, либо (реже) из основных материалов. [c.88]

Индукционные печи обычно применяют для выплавки высоколегированных сталей и сплавов особого назначения. Внутри печи легко создать вакуум или регулируемую атмосферу из газов определенного состава (например, водорода). Это позволяет использовать индукционные печи для плавки в вакууме или в нейтральной атмосфере. [c.42]

В литейных цехах для плавки стали применяют электрические дуговые печи, небольшие конверторы с боковым дутьем и мартеновские печи для плавки чугуна — вагранки, электрические индукционные печи промышленной частоты для плавки цветных сплавов — различные электрические и пламенные печи. [c.209]

Кожух печи изготовляется из листовой стали толщиной 25 мм. Для удобства снятия кожуха с блока (при блок-процессе) ему придают форму усеченного конуса. Ранее применяли кожухи круглого сечения. Они достаточно прочны и менее подвержены деформациям, но их недостатком является то, что при плавке образуется большое количество возвратной шихты, так как блок имеет форму треугольника. Для снижения количества возвратной шихты кожуху стали придавать форму треугольника. Кожух печи для плавки на выпуск (рис. 6) имеет футеровку из магнезитового кирпича. В кожухе предусмотрены две летки (для слива электрокорунда и ферросплава), которые выкладываются угольными или графитированными блоками. Летки расположены на разной высоте кожуха выше — для слива электрокорунда, ниже (на [c.37]

Индукционные бессердечниковые печи для плавки стали работают на токе высокой частоты, получаемой от специального генератора. Печь (рис. 22, б) состоит из огнеупорного тигля 3, вокруг которого снаружи имеется индуктор 2 в виде медной трубки 1, охлаждаемой изнутри водой. По индуктору протекает ток высокой частоты. В металле 5, находящемся в тигле, возбуждаются вихревые токи большой силы, которые быстро нагревают металл до плавления. Эти печи нашли широкое применение для плавки качественных сталей как в обычной атмосфере, так и в вакууме. [c.56]

Плавильными печами называют агрегаты, предназначенные для расплавления и перегрева черных и цветных металлов и сплавов. Для плавки чугуна применяют шахтные цечи-вагранки, электропечи и пламенные печи для плавки стали — электропечи, мартеновские печи для цветных сплавов — электропечи и пламенный печи. [c.10]

На схеме (см. рис. 7.1) приведен вращающийся преобразовател с горизонтальной осью. В последние годы получили распростране ние преобразователи с вертикальной осью, а также статические (ти ристорные) преобразователи с высоким КПД, отсутствием изнашивае мых деталей и т. п. В табл. 7.2 приведены технические характери стики выпускаемых промышленностью индукционных плавильны печей для плавки стали. [c.250]

Индукционные печи повышенной частоты для плавки стали емкостью, т 0,06—2,5. ….. 198о 3890 [c.11]

Первоначальный технологический процесс выплавки стали 1Х18Н9Т был аналогичен процессу плавок прочих легированных марок сталей. Он предусматривал проведение полного окисления примесей и рафинирования ванны под белым шлаком. Основные положения этой технологии были разработаны в довоенное время для плавки стали в небольших печах (5—6-г). Шихту составляли из чистого углеродистого лома, никеля и передельного чугуна из расчета получения в первой пробе 0,7— 0,8% С, 0,6—0,7% Мп и 13,0—14,0% Ni. Окислительный период проводили до получения в металле не более 0,04—0,05°/с1Х—г1осле чего шлак начисто скачивали. Содержание марганца в процессе кипения ванны поддерживалось не менее 0,20% систематическими присадками ферррмарганца. Общая продолжительность окислительного-периода составляла около 2 ч. После скачивания шлака давали металлический марганец, сухой речной песок для образования под электродами тонкой пленки шлака для предохранения металла от науглероживания, а затем известь и плавиковый шпат. Через 8—10 мин от включения печи давали около I кг т А1, после чего в течение 30—40 мин жидкоподвижный шлак раскисляли молотым 75%-иым ферросилицием до получения спокойного металла. Кокс в период рафинирования не давали. Безуглеродистый феррохром марки ФХ 005 присаживали в несколько приемов в хорошо нагретый металл. Расплавление феррохрома длилось 1,5—2 ч. После расплавления феррохрома продолжали раскисление ванны мода [c.93]

Проблема. .выплавки стали с использованием ч) на любого свл. става и большого количества скрапа была впервые решена в 1864 (х. Л. Мартеном (Франция), который построил регенеративную отраж тельную печь для плавки литой стали. П, Мартен для реализации нд [c.146]

Для плавки стали используются дуговые и индукционные электропечи. Дуговая плавильная печь (рис. 2.6) работает на трехфазном переменном токе и имеет три цилиндрических электрода 9 из гра-фитизированной массы. Электрический ток от трансформатора мощностью от 25 до [c.41]

В вакуумных дуговых печах для плавки в гарнисаже (ДТВГ) плавление металла осуществляется не в кристаллизаторе, а в графитовом или металлическом (медном или из коррозионно-стойкой стали) охлаждаемом тигле, на внутренней поверхности которого наморожен слой переплавляемого металла (гарнисаж). [c.294]

Плазменные плавильные печи выполняются трех типов с керамическим тиглем для плавки сталей и сплавов на основе никеля, переплава высоколегированных отходов с металлическим кристаллизатором для плавки тугоплавких, химически высокоактивных, редких металлов для плавки в гар-нисаже с целью получить металлические фасонные отливки, для плавки керамики, получения керамических отливок [35]. [c.151]

Индукционные члектрические печи для плавки чугуна применяются редко. Исключением является использование их для производства небольших количеств высококачественного серого и ковкого чугуиа с высоким перегревом (легиро-ванныр марки) Для аналогичных целей они применяются и при производстве стали. Угар в этих печах значительно ниже угара в печах друI их типов. [c.390]

Индукционные плавильные печи 5-200 кг

Индукционные тигельные печи с транзисторным преобразователем предназначены для плавки от 5 до 200 кг цветных металлов и плавки от 5 до 100 кг черных металлов. Они мобильны, при необходимости легко переставляются с места на место. Индукционные печи комплектуются универсальным среднечастотным транзисторным высоковольтным преобразователем марки СЧВ. Если у вас имеются ограничения по подключаемой мощности, можно легко подобрать именно ту мощность преобразователя, которая вам необходима, с соответствующей коррекцией веса плавки.

Транзисторные индукционные нагреватели марки СЧВ могут использоваться самостоятельно для нагрева массивных деталей перед кузнечной обработкой. В том числе и в составе индукционного кузнечного нагревателя ИКН. А так же для глубокой закалки деталей в сочетании со среднечастотным закалочным трансформатором. Покупая индукционную плавильную тигельную печь вы можете быть уверены в самом разнообразном применении ее комплектующих.

Индукционные печи для плавки 5-200 кг могут быть укомплектованы как керамическими, так и графитовыми тиглями. Причем керамические тигли применяются для плавки металлов с ферромагнитными свойствами, такими как сталь и чугун.

Графитовые тигли косвенного нагрева применяются в основном для плавки цветных металлов, таких как медь, латунь, бронза, золото, серебро. Однако графитовые тигли могут применяться для плавки стекла и кремния. Для плавки алюминия могут использоваться стальные и чугунные тигли.

Индукционные плавильные печи с транзисторным преобразователем имеют ряд существенных преимуществ:

- Высокий КПД транзисторного преобразователя, доходящий до 98%. Однако небольшая толщина тигля и засыпной футеровки способствует потерям тепла. И поэтому необходимо стараться производить плавку как можно быстрее. Следующую плавку желательно производить на горячем тигле.

- Высокая производительность индукционных плавильных печей достигается за счет высокой удельной мощности на единицу веса расплава.

- Только в индукционных плавильных печах возможно получение сплавов с самыми лучшими свойствами. При плавлении, расплав интенсивно перемешивается за счет электродинамической циркуляции, чем достигается его высокая гомогенность (однородность). Стали выплавленные в индукционных плавильных печах выдерживают до образования закалочных трещин до 30 циклов закалка — отпуск. А стали, выплавленные в любых других печах не более 20 циклов.

- Индукционные печи с весом плавки 5-200 кг просты в обслуживании, их легко очищать от шлаков и налипшего металла. Применение редуктора и ручного штурвала позволяет легко производить разливку расплава. Они очень компактны, что позволяет размещать их на ограниченных площадях.

- Замена тигля на данных печах, так же достаточно простая операция. Мы даем рекомендации нашим клиентам по подбору и замене китайских тиглей на тигли российских производителей.

- Сервисная служба компании «Мосиндуктор» производит любой ремонт индукционных плавильных печей с весом плавки от 5 до 200 кг. В том числе ремонт блока конденсаторов, ремонт транзисторного преобразователя, ремонт плавильного узла, с полной разборкой и заменой футерованной индукционной катушки.

- Несмотря на то, что индукционные плавильные печи с транзисторным преобразователем работают в звуковом диапазоне частот 1-8 кГц, звуковой фон и шум от их работы совсем незначительный. Воздействующее на человека индукционное поле, так же невелико, что обусловлено небольшой мощностью транзисторного преобразователя и его низкой рабочей частотой.

Внимание: По водоохлаждаемому тоководу от конденсаторной батареи к плавильному узлу текут резонансные токи большой величины. Во избежание перегорания тоководов, необходимо исключить их прилегание к любым металлическим элементам: пола, станины печи, корпуса преобразователя и т.п.

Индукционные плавильные печи с весом плавки 5-200 кг с транзисторным преобразователем:

| Название | Мощность, кВт | Загрузка по стали/чугуну, кг | Загрузка по меди и драг металлам, кг | Масса, кг |

| ИПП-15 | 15 | 4 | 10 | 90 |

| ИПП-25 | 25 | 8 | 20 | 120 |

| ИПП-35 | 35 | 12 | 40 | 140 |

| ИПП-45 | 45 | 18 | 70 | 215 |

| ИПП-70 | 70 | 28 | 100 | 245 |

| ИПП-90 | 90 | 45 | 120 | 285 |

| ИПП-110 | 110 | 60 | 150 | 295 |

| ИПП-160 | 160 | 100 | 200 | 335 |

Комплектность поставки индукционной плавильной печи:

— Среднечастотный высоковольтный индукционный нагреватель СЧВ — 1 шт.

— Блок водоохлаждаемой конденсаторной батареи — 1 шт.

— Плавильный узел в сборе, с устройством наклона печи — 1 шт.

— Межблочные соединительные кабели — 1 к-т.

— Водоохлаждаемые тоководы — 1 к-т.

— Инструкция по эксплуатации — 1 шт.

— Инструкция по технике безопасности — 1 шт.

Время плавки для всех индукционных печей около 1 часа. Учтите, что в комплект печи не входит система водяного охлаждения, насос и бак для воды. Самым лучшим решением для системы охлаждения является двухконтурная градирня, которую вы можете заказать и купить в компании «Мосиндуктор». Так же вы можете приобрести у нас чиллер для охлаждения транзисторного преобразователя, а печь охлаждать проточной или оборотной водой.

Компания «Мосиндуктор» уже поставила клиентам и обслуживает десятки индукционных плавильных печей данного типа по всей России. Приобретение индукционных плавильных печей с весом плавки от 5 до 200 кг являются одним из лучших вариантов начала собственного металлургического дела и расширения уже действующего.

Видео товара:

Сопутствующие товары

Автор статьи директор компании «Мосиндуктор»

© 2013 Кучеров Вячеслав Васильевич

Авторские права защищены.

Гарантируется судебное преследование

за размещение статьи или ее части

на любом сайте кроме www.mosinductor.ru

Индукционные плавильные печи 50–3000 кг

Индукционные плавильные тигельные печи на 50 — 3000 кг плавки, в алюминиевом корпусе, с ТПЧ и электроприводом наклона

Индукционные тигельные печи с тиристорным преобразователем предназначены для плавки черных и цветных металлов на промышленных предприятиях. Они могут использоваться для перегрева и рафинирования расплава стали и чугуна. Рекомендуемый режим работы трехсменный, но при необходимости печи хорошо работают и в одну смену. Как правило, индукционные печи этого типа поставляются с двумя плавильными узлами, для обеспечения непрерывной плавки, когда один из узлов необходимо футеровать. Индукционные тигельные печи имеют два плавильных узла, подключаемые к одному тиристорному преобразователю частоты. Имеют высокую производительность, экономичность, надежность, простоту в эксплуатации и техническом обслуживании, легко управляются. Самым лучшим считается трехсменный режим эксплуатации печей, однако, многие наши клиенты плавят металл в одну смену и всем довольны.

Конструкция индукционной тигельной печи с алюминиевым корпусом

Плавильный узел

В конструкции плавильных узлов печей данного типа отсутствуют магнитопроводы, поэтому алюминиевый корпус не защищен от магнитного поля индуктора. Для исключения замыкания наведенных токов Фуко и расплавления, немагнитный алюминиевый корпус состоит из 2 половин, которые электрически разделены друг от друга в задней и передней части с помощью изолирующих проставок. Прочный алюминиевый корпус хорошо держит нагрузки при плавке и наклонах печи при разливке металла. Однако, он не выдерживает пролива на корпус металла плавки.

Внутри корпуса расположен индуктор из прямоугольной медной трубки с подводами для охлаждающей воды и клеммами для подключения электроэнергии. Сбоку алюминиевый корпус имеет приливы для крепления опорно-поворотного устройства, которое устанавливается на бетонное основание или стальную раму.

Поворот печи осуществляется с помощью электродвигателя и редуктора. Плавильщик управляет поворотом печи с пульта, установленного в удобном месте. В случае отказа электропривода, можно слить металл, вращая рукоятку аварийного наклона печи.

В верхней части корпуса имеется площадка с полостью для футеровки сливного носка.

В нижней части корпуса имеется набивная подина, на которую устанавливается или набивается тигель. Контроль толщины тигля производят визуально или с помощью сигнализатора проедания тигля.

Тигли можно использовать как набивные, так и готовые. Но на большие веса плавки, тигли, как правило, набивают. Для черных металлов применяют тигли из кварца, для цветных металлов графитосодержащие. Набивка тиглей это особое искусство, от этой операции очень сильно зависит компания тигля. Это срок его эксплуатации, измеряемый в количестве плавок. Прочитать о набивке из современных материалов вы можете здесь и в Мосиндуктор — Статьи

Тиристорный преобразователь частоты ТПЧ

Шкаф тиристорного преобразователя частоты (ТПЧ) выполнен из листовой стали, на передней панели находятся органы управления. Шкаф не защищен от цеховой пыли, поэтому нуждается в периодической очистке. Для защиты от пыли главная плата управления помещена в коробку, которая закрывается на ключ.

При вводе в эксплуатацию тиристорный преобразователь частоты нуждается в настройке специалистами компании поставщика. Мы вводим индукционные плавильные печи в эксплуатацию только после проведения пусконаладочных работ нашей сервисной службой.

ТПЧ выполнен по схеме регулируемого выпрямителя с последующим инвертированием. Плата управления сконструирована с применением современных цифровых технологий, и отвечает не только за управление, но и за защиту силовой электроники от таких факторов как перенапряжение, замыкание индуктора, срыв инвертирования, снижение давления охлаждающей жидкости, пропадание одной фазы и т. п.

По отзывам наших клиентов тиристорный преобразователь частоты данного класса очень универсальный и хорошо подходит для питания печей российского производства.

Конденсаторная батарея

Конденсаторная батарея представляет собой набор водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой. Конденсаторные банки установлены на металлическую раму и соединены между собой медными шинами. Конденсаторы размещаются в металлическом корпусе и оборудованы вводами — выводами воды и шинами для подключения электрического среднечастотного тока. На печах данного типа применяется параллельный колебательный контур. Резонанс токов приводит к тому, что токи, текущие от конденсаторов к печи в четыре раза мощнее токов идущих от генератора к конденсаторной батарее. Следите за тем, что бы охлаждаемые тоководы не проходили близко с металлическими конструкциями или металлическим полом. Невыполнение этого правила, приводит к перегоранию охлаждаемых тоководов.

Система охлаждения

Мы рекомендуем применять для охлаждения индукционных печей данного типа только двухконтурные градирни.

Они отличаются высокой удельной мощностью охлаждения на единицу цеховой площади. Имеют раздельные контуры охлаждения печи. Экономят дистиллированную воду и имеют большое количество реальных преимуществ перед любыми другими системами охлаждения. Подробнее>>>

Двухконтурные градирни могут устанавливаться в цеху или на улице. В зимнее время в градирни, установленные на улице, заливают антифриз и используют для охлаждения только первый контур.

Преимущества индукционных плавильных печей с алюминиевым корпусом и ТПЧ

Лучшее среди индукционных печей соотношение цена /качество и быстрая окупаемость.

Высокая производительность при низких эксплуатационных затратах.

Могут применяться для плавки черных и цветных металлов.

Простая и надежная конструкция плавильного узла и преобразователя.

Широкая номенклатура сплавов, низкий угар шихты и легирующих элементов.

Гомогенный состав и улучшенные по сравнению с другими печами свойства сплавов.

Малый уровень шума от преобразователя и печи.

Компактная конструкция, занимает мало места в цеху.

Низкие капитальные затраты по размещению плавильной печи.

Спецификация индукционных печей для плавки черных металлов

| Модель |

Объем, кг |

Мощность, кВт |

Частота, Гц |

Напря- жение питания, В |

Расход эл/эн по стали, кВт*ч/т |

Производи- тельность по стали 1600ᵒС, т/час |

Производи- тельность по чугуну 1450ᵒС, т/час |

Расход воды, т/час |

| ИПП-100/50Ч | 50 | 100 | 1000 |

380 В 50 Гц 3 фазы |

1000 | 0,1 | 0,11 | 1,8 |

| ИПП-160/100Ч | 100 | 100 | 900 | 0,11 | 0,12 | 2 | ||

| ИПП-200/150Ч | 150 | 200 | 730 | 0,18 | 0,2 | 2,5 | ||

| ИПП-250/200Ч | 200 | 250 | 670 | 0,37 | 0,4 | 3 | ||

| ИПП-300/300Ч | 300 | 500 | 670 | 0,44 | 0,5 | 4 | ||

| ИПП-500/500Ч | 500 | 500 | 650 | 0,84 | 0,89 | 7 | ||

| ИПП-630/750Ч | 750 | 630 | 630 | 0,8 | 0,9 | 7 | ||

| ИПП-800/750Ч | 750 | 800 | 590 | 1 | 1,1 | 12 | ||

| ИПП-1000/1000Ч | 1000 | 1000 | 730 | 1,1 | 1,2 | 12 | ||

| ИПП-1250/1000Ч | 1000 | 1250 | 590 | 1,3 | 1,45 | 12 | ||

| ИПП-1250/1500Ч | 1500 | 1250 | 700 | 1,5 | 1,65 | 14 | ||

| ИПП-1600/1500Ч | 1500 | 1600 | 560 | 1,8 | 2,0 | 14 | ||

| ИПП-1000/2000Ч | 2000 | 1000 | 500 | 690 | 2 | 2,2 | 18 | |

| ИПП-1600/2000Ч | 2000 | 1600 | 650 | 2,5 | 2,75 | 18 | ||

| ИПП-2000/1500Ч | 2000 | 2000 | 630 | 3 | 3,3 | 18 | ||

| ИПП-1600/3000Ч | 3000 | 1600 | 630 | 2 | 2,2 | 25 | ||

| ИПП-2000/3000Ч | 3000 | 2000 | 590 | 3 | 3,3 | 25 | ||

| ИПП-2500/3000Ч | 3000 | 2500 | 580 | 4 | 4,4 | 25 |

Примечание. Скорость плавки и удельный расход электроэнергии показаны для режима непрерывной работы на прогретом тигле и не учитывают время загрузки, рафинирования, чистки, слива металла и т. п.

Стандартная комплектация индукционной плавильной печи

|

№ п/п |

Наименование оборудования |

Количество, шт |

| 1 | Тиристорный преобразователь частоты ТПЧ | 1 |

| 2 | Индукционный плавильный узел в сборе | 2 |

| 3 | Водоохлаждаемые тоководы | 4 |

| 4 | Распределитель воды | 1 |

| 5 | Редуктор наклона с электродвигателем | 2 |

| 6 | Конденсаторная батарея | 1 |

| 7 | Пульт дистанционного управления наклоном печи | 1 |

| 8 | Шаблон для футеровки тигля | 2 |

| 9 | Комплект технической документации | 1 |

Варианты изменения комплектации по запросу заказчика

| A. | Поставка с одним плавильным узлом |

| B. | Поставка с 2-мя плавильными узлами на различный вес и материал плавки |

| C. | Укомплектование двухконтурной градирней для охлаждения печи |

| D. | Укомплектование свитчером-переключателем подачи тока на плавильные узлы |

| E. | Укомплектование крышкой плавильного узла для экономии тепла |

| F. | Укомплектование вибратором для качественной футеровки тигля |

| G. | Оборудование плавильных узлов сигнализатором проедания тигля |

Видео

Полное собрание видеороликов по применению индукционного нагрева смотрите в разделе мосиндуктор-видео.

Сопутствующие товары

Плавка стали в индукционных тигельных печах

Плавление стали в тигельных печах индукционного типа можно выполнять, используя основной и кислый процесс.Кислый тигель и кислые дуговые печи не совсем подходят для плавления стали с включениями марганца, титана, алюминия, циркония и иных активных частиц, потому что оксиды марганца, соединяясь с кислой футеровкой в состоянии стать причиной ее раннего износа, а остальные три элемента активно извлекают кремний шлака и футеровки.

Во время осуществления кислого индукционного плавления, так же как и при любых иных кислых процессах, нет условий для образования шлака из фосфора и серы. Вместе с тем, из-за того, что температурные показатели шлака имеют меньшие показатели, а глубина ванны большие, обстоятельства для процесса окисления углерода являются не совсем положительными. Даже, несмотря на то, что лишний углерод легко удаляется, следует придерживаться наличия углерода в шихте, превосходящего минимум на 0,1 % от разрешенных показателей в готовой стали. При этом добавки фосфора и серы не должны превышать заданных параметров для стали.

Плавление сталей в индукционных печах, имеющих кислый тигель, осуществляется без окислительных процессов. Большую часть примесей для легирования добавляют в завалку. По причине скорой плавки утрачивается время для множественного контроля структуры металла. По этой причине плавка основывается на заблаговременных просчетах, доскональном изучении шихтового состава металла и точном определении его массы при помощи весов.

Процесс плавления стали в индукционных печах с основным тиглем

Во время плавки в таких печах, разрешено применять какой угодно скрап, потому что сгорание марганца, кремния и углерода проходит сравнительно стремительными темпами, а в случае надобности в основной печи есть возможность избавляться, в том числе, от фосфора и серы. Но ввиду того, что такие печи, обладая малыми температурными показателями шлака и не такой высокой удельной поверхностью раздела металл-шлак, адаптированы для таких процессов не так хорошо, как дуговые печи, то в печах индукционного типа плавление лучше всего проводить методом переплава или сплавлением чистых шихтовых компонентов.

Далее приведены составные части технологии плавления стали в печи индукционного типа с основным тиглем на «свежей» шихте.

Компоненты шихты и их подача в печь

Состав шихты определяется, исходя из правильно подобранных размеров составных кусков с последующим плотным размещением внутри печи. Если использовать шихту, состоящую из мелких кусков, то в процессе плавки металла вырабатывается малая удельная мощность, что влечет за собой увеличение временных затрат, и, как следствие, тратится больше электричества. Со снижением частоты тока увеличивается глубина его проникновение и уменьшается удельная мощность. По этой причине в случае снижения частоты тока нужно использовать соответственно шихту с большим окускованием компонентов.

Шихту не следует придавать чрезмерно большому окислению, потому что в таком случае между кусками будет возникать слабый электроконтакт, ухудшатся вихревые токи, что повлечет увеличение длительности плавки и затраты на электричество. Для устранения таких проблем следует как можно плотнее уложить шихту. Чтобы этого добиться следует на тигельное основание укладывать сначала мелкие куски, а потом большие, чтобы удары при загрузке были не такими сильными. Для того чтобы металл не окислялся, заливают некоторое количество шлака, ферросплавов железа с марганцем и железа с кремнием. Кроме того, на основание желательно добавлять ферросплавы с большой температурой плавления, величина которого превышает температуру в тигле. Благодаря такому размещению их плавка начнется вслед за получением начальных порций металла.

Самые большие куски нужно укладывать к тигельным стенкам на 2/3 высоты индуктора таким образом, чтобы линии напряженности магнитного поля проходили через предельно возможную площадь сечения куска.

Оставшийся объем шихты выгружают до 2/3 высоты по тигельной оси с укладкой предельной плотности, выше данного уровня укладку проводить можно не с такой плотностью. Нежелательно наполнять тигель выше дозволенного уровня относительно редуктора, потому что куски, расположенные над индуктором, не взаимодействуют с магнитным полем, вследствие чего нагрев происходит лишь за счет теплопроводности от слоев, расположенных ниже. Вместе с тем идет препятствование осаждению шихты при плавке.

В печах небольших размеров шихта добавляется ручным способом. В больших же печах погрузка происходит при помощи бадьи, и требуется на это всего 1-2 минуты. По завершении процесса загрузки печь запирается крышкой, после чего подается электричество.

На начальном этапе плавки между шихтовыми кусками со слабым контактом возникают замыкания. Это приводит к появлению прыжков тока в цепи индуктора. По этой причине начало процесса плавки сопровождается уменьшенной мощностью источника электричества. С уменьшением количества толчков задействуется полная мощность.

Сначала шихтовый материал начинает плавиться на высоте ½ индуктора возле тигельных стенок, после чего медленно перемещается в верхние и нижние слои. Соответственно, шихте должны быть даны условия для движения вниз для соединения с металлом. Тем не менее, в верхних слоях тигля шихта может застыть, создавая таким образом «мосты», что приводит к заклиниванию. Это довольно вредное явление, которое может спровоцировать большой перегрев расплавленного металла без возможности контролирования процесса, что может привести к распаду футеровки. Возникновение такой ситуации даже на короткое время продляет плавку и повышает количество потребляемого электрического тока. Для недопущения этого, в момент плавки шихту следует время от времени осаживать, используя ломик, оснащенный изоляционной ручкой.

В процессе оседания шихтового материала понемногу добавляют его остатки, наблюдая за тем, чтобы неразогретые куски не попадали в расплавленный металл. Это может спровоцировать бурление металла и застывание охладившейся шихты в верхнем слое расплава. Кроме того, следует избегать оголения металла, потому что это вызовет окислительный процесс. Чтобы этого не допустить, в случае надобности в тигель в процессе плавки вводится шлаковый состав, в который входит известь, флюорит и шамот.

В ходе плавки нужно контролировать данные на приборах и наивысшую мощность источника питания. С постепенным прогревом и плавкой шихты реактивная мощность установки корректируется, для чего время от времени проводится дополнительная настройка контура в резонанс при помощи периодического включения конденсаторов.

Окисление входящих в состав добавок

В процессе плавления стали в печи индукционного типа возникают окислительные процессы марганца, кремния и фосфора. Если доля фосфора в шихте значительная, то шлак в момент плавки лучше извлечь, чтобы не допустить извлечения фосфора. Дополнительный шлак берется из извести, флюорита и шамота.

С целью увеличения активности относительно охлажденных шлаков во время плавления, осуществляют дополнительное введение флюорита и шлакового состава до 20 %. Данные шлаки способны быстро приводить в негодность печную футеровку. Из-за этого стремятся не использовать процессы, предусматривающие активное использование шлака. Для улучшения соединительных процессов между металлом и шлаком, последний закрывается для сохранения тепла, а иногда и подогревается дуговым и иными методами.

Если нужно провести дополнительное окисление добавок, фосфора и углерода, в тигель небольшими частями вводят железную руду и состав из шлака. Активное бурление металла может сопровождаться разбрызгиванием металлической массы, поэтому следующую часть руды добавляют после того, как содержимое ванны успокоится. При этом используется 3 – 5 % железной руды от объема стали.

Проводить окисление добавок можно также и иным путем, например, продувкой, используя кислород, при этом следует учитывать силу дутья исходя из того, что жидкая масса может разбрызгиваться. Окислительный процесс длится приблизительно чуть больше четверти часа.

Методы раскисления и рафинирования

Печи индукционного типа способны выполнить диффузионное и глубинное раскисление. Такой метод не сильно разнится с технологией раскисления, проводимой в печах дугового типа. Тем не менее, активное электродинамическое перемещение металла неплохо убыстряет раскислительные процессы, а значит, на рафинирование потребуется затратить меньшее количество времени. Вместе с тем превосходство диффузионного метода раскисления из-за малой температуры шлака в печах индукционного еще менее заметно, нежели в печах дугового типа.

В случае надобности, в печах индукционного типа есть возможность проводить, в том числе, обессеривание металла. Чтобы это сделать, нужно в несколько подходов скачивать и наводить высокоосновный восстановительный шлак, использовать дополнительный нагрев шлака и повысить долю флюорита. Из-за этого повысится длительность плавления, уменьшится устойчивость печной футеровки, а также затруднится рабочий процесс. В связи с этим зачастую стараются рассчитать шихту и рабочий процесс таким образом, чтобы не требовалось проводить десульфурацию.

Плавильные печи емкостью до 20 тонн на гидравлике

Индукционная печь для плавки металла GW широко используется в литейных цехах с большим объемом производимой продукции и высоким требованиям к стабильности, надежности и мощности оборудования. Печь позволяет работать со сталью и чугуном. При необходимости есть возможность переплавлять в печи сплавы и цветные металлы.

| Модель | Емкость, тонн | Мощность, кВт | Частота, кГц | Напряжение, В | Скорость плавки, тонн/час | |

| стали 1650ºС | чугуна 1450ºС | |||||

| GW 0.5-350-1 | 0.5 | 350 | 1 | 380 | 0.54 | 0.60 |

| GW 0.5-500-1 | 500 | 0.84 | 0.89 | |||

| GW 1-500-0.5 | 1 | 500 | 0.5 | 0.76 | 0.79 | |

| GW 1-600-0.5 | 600 | 0.92 | 0.96 | |||

| GW 1-750-0.5 | 750 | 1.27 | 1.31 | |||

| GW 1.5-750-0.5 | 1.5 | 750 | 380/660 | 1.15 | 1.27 | |

| GW1.5-1000-0.5 | 1000 | 1.58 | 1.65 | |||

| GW 2-1000-0.5 | 2 | 1000 | 1.56 | 1.62 | ||

| GW 2-1500-0.5 | 1500 | 660 | 2.58 | 2.85 | ||

| GW 3-1500-0.5 | 3 | 1500 | 2.43 | 2.75 | ||

| GW 3-2000-0.5 | 2000 | 3.36 | 3.79 | |||

| GWJ 3-2500-0.5 | 2500 | 4.35 | 4.90 | |||

| GW 5-2500-0.5 | 5 | 2500 | 4.20 | 4.74 | ||

| GW 5-3000-0.5 | 3000 | 5.13 | 5.82 | |||

| GW 8-3000-0.3 | 8 | 3000 | 0.3 | 5.04 | 5.71 | |

| GW 8-4000-0.3 | 4000 | 750 | 7.04 | 7.90 | ||

| GW 10-4000-0.3 | 10 | 4000 | 6.83 | 7.76 | ||

| GW 10-5000-0.3 | 5000 | 8.80 | 10.00 | |||

| GW 10-6000-0.2 | 6000 | 0.2 | 10.70 | 12.20 | ||

| GW 12-5000-0.2 | 12 | 5000 | 8.58 | 9.76 | ||

| GW 12-6000-0.2 | 6000 | 10.45 | 11.90 | |||

| GW 15-5000-0.2 | 15 | 5000 | 8.40 | 9.53 | ||

| GW 15-6000-0.2 | 6000 | 10.20 | 11.60 | |||

| GW 15-8000-0.2 | 8000 | 950 | 13.65 | 15.51 | ||

| GW 20-6000-0.2 | 20 | 6000 | 9.90 | 11.25 | ||

| GW 20-8000-0.2 | 8000 | 13.45 | 15.30 | |||

| GW 20-10000-0.2 | 10000 | 17.80 | 19.30 | |||

| GW 20-12000-0.2 | 12000 | 1150 | 22.00 | 25.00 | ||

| № | Наименование оборудования и производимых работ | Плавильный комплекс серии GW |

| 1 | Тиристорный преобразователь частоты KGPS | 1 |

| 2 | Индукционный плавильный узел | 2 |

| 3 | Конденсаторная батарея | 1 |

| 4 | Водоохлаждаемые кабеля | 2 комплекта |

| 5 | Распределитель воды | 1 |

| 6 | Гидравлическая система наклона печи в комплекте с маслостанцией | 1 |

| 7 | Пульт управления наклоном печи | 1 |

| 8 | Сигнальный блок состояния футеровки (от 500 кг.) | 1 |

| 9 | Шаблон для футеровки | 2 |

| 10 | Комплект ЗИП к ТПЧ | 1 комплект |

| 11 | Техническая и эксплуатационная документация | 1 комплект |

| 12 | Документация, разрешающая эксплуатацию (сертификат соответствия ГОСТ-Р, Разрешение на применение) | 1 комплект |

- Оптимальное соотношение «цена-качество» и ценовая доступность;

- Простота и надежность конструкции механической и электротехнической части;

- Высокая производительность и низкие эксплуатационные затраты;

- Возможность плавки широкой номенклатуры сплавов, низкий угар шихты и легирующих элементов;

- Возможность выплавки прецизионных сплавов с жестко контролируемым составом;

- Спокойный электрический режим плавки, отсутствие «фликкер-эффекта»;

- Низкие шумовые характеристики и малый объем отходящих газов;

- Высокий уровень электробезопасности;

- Компактность основного технологического оборудования и возможность размещения в небольших помещениях;

- Низкие капитальные затраты на строительную часть для подготовки места размещения комплексов;

- Индукционная печь позволяет управлять плавкой: контролировать и регулировать мощность, используемую на нагрев тигля.

Плавильные индукционные печи

Плавильные индукционные печи для плавки металлов ИСТ

Завод выпускает индукционные тигельные электропечи с индукционным нагревом токами токами средней частоты для плавки стали индукционная печь ИСТ.

Индукционная электрическая плавильная печь ИСТ ёмкостью от 60кг до 6т предназначены для плавки и перегрева железоуглеродистых металлов токами средней частоты. Плавильные печи ИСТ могут быть использована в литейных производствах промышленных предприятий всех отраслей народного хозяйства и для поставок на экспорт. Используются как универсальные плавильные печи.

Допускается применение индукционной печи ИСТ для плавки медных сплавов и чугуна.

| Технические характеристики | ИСТ-0,06 | ИСТ-0,16 | ИСТ-0,25 | ИСТ-0,4 | ИСТ-1,0 |

| Ёмкость номинальная печи, т | 0,6 | 0,16 | 0,25 | 0,4 | 1,0 |

| Мощность потребляемая, кВт | 100 | 200 | 250 | 320 | 851 |

| Температура перегрева металла, °С | 1600 | ||||

| Номинальное напряжение питающей сети, В | 380 | 380 | 380 | 380 | 6000, 10000 |

| Частота тока питающей сети, Гц | 50 | ||||

| Частота тока контурной цепи, Гц | 2400 | 800-1000 | 800-1000 | 800-1000 | 400-500 |

| Скорость расплавления и перегрева, т/ч | 0,15 | 0,29 | 0,36 | 0,4 | 1,43 |

| Удельный расход электроэнергии на расплавление и перегрев, кВт-ч/т | 717 | 650 | 660 | 663 | 595 |

| Число фаз питающей сети | 3 | ||||

| Число фаз контурной цепи | 1 | ||||

Плавильные индукционные печи ИСТ работают по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемый индуктор, вторичной и одновременно нагрузкой — находящийся в тигле металл.

Нагревается и расплавляется металл за счет протекающих в нем токов, которые возникают под действием электромагнитного поля, создаваемого индуктором.

Индукционная печь состоит из собственно из индукционной электропечи (плавильного узла) и комплекта оборудования, необходимого для ее работы. Индукционная печь (плавильный узел) конструктивно выполнена в виде опорной рамы, состоящей из двух стоек сварной конструкции, узла «установка индуктора» и двух гидравлических плунжеров. Каркас узла «установка индуктора» изготовлен из алюминиевого проката.

Индуктор представляет собой многовитковую водоохлаждаемую катушку, выполненную из медной прямоугольной трубки. Электроэнергия и вода к индуктору подводятся по гибким водоохлаждаемым кабелям, соединенным последовательно с индуктором.

Гидравлические плунжеры обеспечивают наклон печи для слива металла на угол до 95° за 20 с. Управляют наклоном печи при помощи ручного гидрораспределителя, смонтированного на боковой стойке печи.

Индукционная печь питается от промышленной электросети через тиристорный преобразователь частоты ТПЧ-320-0,5 который преобразует трехфазный ток частотой 50 Гц в однофазный повышенной частоты.

Мощность электропечи регулируется изменением напряжения на выходе преобразователя и автоматического регулирования частоты в процессе плавки. На боковой панели преобразователя расположены все органы управления, защиты, сигнализации и контроля преобразователя.

Для дистанционного управления работой ТПЧ-320-0,5, контроля за его работой и выдачи сигналов об аварийных ситуациях предназначен шкаф управления на базе Alphacontroller.

В шкафу управления плавильной печью расположены:

- батарея конденсаторов

- аппаратура контроля

- сигнализации системы охлаждения электропечи и конденсаторов.

Плавильные индукционные печи для плавки металлов ИСТ — зарекомендовали себя надёжностью, защищённостью от излучения и высокой производительностью выплавки металла.

Использование индукционных сталеплавильных печей для восстановления американской сталелитейной промышленности

Индукционные печи для качественной стали

Большинство металлургических предприятий, использующих индукционные печи, считают, что это самый удобный метод плавки металлов. Это связано с множеством преимуществ индукционной печи. Индукционная печь выполняет свою работу быстрее, эффективнее и экономичнее. Кроме того, с его помощью можно плавить любые виды стали независимо от плотности, размера и чистоты.Давайте посмотрим на преимущества индукционных печей в сталеплавильных печах.

Высокая производительность

Металлургическим предприятиям, использующим индукционные печи, не нужно беспокоиться о производстве металла. Это связано с тем, что индукционные печи позволяют компаниям плавить большое количество металла. Обычные печи нельзя построить таких больших размеров, потому что металл плавится неравномерно. Однако индукционная печь обеспечивает равномерное плавление стали независимо от размера печи. Это позволяет компании эффективно расширять производство металла.Это дополнительное производство не требует дополнительных вложений или затрат.

Управляемый процесс плавления

Индукционная печь позволяет пользователю контролировать температуру. Это очень важно для металлургического завода. Индукционная печь может использоваться на любом предприятии независимо от типа металла, с которым работает. Все, что нужно сделать, это контролировать тепловую мощность печи. Если компания работает с металлами, плавящимися при слабом нагреве, печь можно регулировать при этой температуре.

Операционные расходы

Сталелитейный завод, использующий индукционные печи, позволяет значительно сэкономить на производстве стали. Это связано с тем, что индукционные плавильные печи используют меньше энергии для плавления металла. Обычные печи требуют большого количества энергии для нагрева до высоких температур. Однако индукционная печь работает от электричества. Он может приложить концентрированное тепло к любому металлу без больших потерь энергии.

Скачать схему сталеплавильной печи

Свяжитесь с ElectroHeat Induction, чтобы получить бесплатное предложение или оценку.Мы предлагаем услуги в Канаде, США, Мексике, Центральной и Южной Америке.

Малая индукционная печь для железа / стали / меди / латуни / титана / золота / серебра

Как для плавки, так и для плавки металлов требуется постоянная подача энергии. Хотя существуют машины, которые могут вырабатывать достаточно тепловой энергии, у них есть потоки. Эти недостатки делают их недостаточно надежными для использования там, где требуется качество.

Компания SuperbMelt предлагает на продажу множество индукционных печей, которые могут воплотить в жизнь ваши мечты о плавке и плавке.Мы предлагаем вам полностью прочитать эту статью, чтобы вы узнали, как пользоваться небольшой индукционной печью. В конце основной части мы включили шаги, которые вы могли бы использовать, чтобы ее получить.

Глава 1:

Зачем нужна плавка металлов: малая машина для плавки металлов в литейном производстве

Металлы бывают разные: черные и цветные. Их используют по-разному для изготовления продуктов. Однако перед этим их нужно растопить.Есть разные причины, по которым металл нужно отливать. Мы объяснили некоторые из них ниже. Продолжайте читать, и мы также поможем вам выбрать лучшую индукционную печь для продажи.

1.1, Плавление металлов для удаления примесей

Металлы, встречающиеся в природных рудах, в основном содержат примеси. В литейной промышленности необходимо достичь определенного уровня чистоты, прежде чем эти металлы будут использоваться для производства важнейших продуктов.

Например, золото может содержать примеси, такие как медь.Хотя в некоторой степени медь драгоценна, ее следует удалить из золота, чтобы сделать его чистым и ценным. Следовательно, золото будет плавиться, чтобы удалить медь и другие примеси.

Обратите внимание, что плавка металлов для удаления примесей в расплавленном состоянии может осуществляться множеством способов. Тем не менее, мы рекомендуем небольшую индукционную печь для металла, поскольку она имеет преимущества по сравнению с другими машинами.

Алюминий, медь, серебро и многие другие металлы также можно измерять с помощью небольшой индукционной печи для удаления примесей.Важно отметить, что металл считается примесью, если он встречается в руде, в которой он не нужен.

Чтобы привести металл в расплавленное состояние, вы должны убедиться, что в металл подводится нужное количество тепла. В зависимости от того, что вы пытаетесь нагреть, убедитесь, что у вас индуцируется правильная температура, чтобы не было проблем с удалением примесей.

1.2, Плавление металла для получения сплава

Литейная промышленность огромна. В нем много металлоконструкций, позволяющих создавать уникальные изделия.Некоторые из этих продуктов используются для повышения функциональности деталей машин, а некоторые используются для изготовления ювелирных изделий.

Проблема, однако, в том, что, когда требуются металлические сплавы, они не встречаются в естественных условиях, если только они не являются просто примесями. Следовательно, единственный лучший способ изготовления металлических сплавов — это использование тепловой энергии.

После того, как металл перешел в расплавленное состояние, его легче смешивать с другими металлами. Это способ повышения общего качества и цветных металлов, особенно когда необходимо производить уникальные продукты.

Плавка металлов для производства сплавов — это то, что существует уже много веков. Однако разница в том, какие машины используются для достижения наилучших результатов. Например, небольшая индукционная печь для металла — одна из лучших машин, которая может быть использована для доведения муравьиного металла до его расплавленного состояния для облегчения легирования.

Эта машина обеспечивает наилучшие условия, которые требуются для всех типов черных и цветных металлов. Пожалуйста, подумайте о том, чтобы поговорить с нами в SuperbMelt, чтобы узнать больше о том, как вы можете извлечь выгоду из наших продуктов и / или услуг.

1,3, плавка металла для промышленного литья

Это крупнейшая отрасль промышленности, в которой выплавка металлов происходит чаще всего. Как уже упоминалось выше, отрасли должны быть уверены в том, что у них есть лучшие детали машин. Некоторые из них также хотят выделиться среди конкурентов.

Все это стало возможным благодаря плавильным печам. SuperbMelt имеет одну из лучших печей, чтобы воплотить в жизнь ваши мечты о промышленной плавке металла.

Чтобы получить лучший металлический сплав для промышленного литья, необходимо иметь оба металла лучшего качества.Если вы ищете алюминиево-медный сплав, вам нужно начать с его очистки, что также можно сделать путем плавления.

После того, как вы закончите удаление примесей из ваших металлов, вы можете нагреть их вместе, вызвав нужные уровни энергии. Напоминаем, что вам необходимо обеспечить нужные уровни энергии, чтобы вы получили идеально смешанный продукт.

Если вы чувствуете себя зеленым по этому поводу, вы всегда можете связаться с нами. Давайте продолжим узнавать больше о небольшой индукционной печи для металла.

Глава 2:

Как плавить различные виды металлов в наши дни

Металлы плавятся по-разному, в зависимости от их физических и химических свойств. Давайте посмотрим на некоторые из них в этом разделе. Для достижения конечных результатов вы будете использовать разные типы плавильных печей. Как только вы найдете наиболее предпочтительную индукционную печь для продажи, вот для чего вы можете ее использовать.

2.1, Плавильные печи для драгоценных металлов

Существует несколько плавильных печей, таких как индукционная печь, печь сопротивления и печь для сжигания пропана.Даже с этим вы можете сделать намного больше с индукционной печью, и мы выделили некоторые из ее преимуществ ниже. Эти советы также могут помочь вам найти лучшую индукционную печь для продажи.

- Меньше плавки и времени плавки

- Не потребляет много энергии

- Обладает компактным дизайном для удобства эксплуатации

- Имеет систему охлаждения, поэтому может работать 24 часа без перерыва

- Может вызывать высокие температуры для плавления всех видов металлов

Если вы ищете для продажи компактную и промышленную индукционную печь, вы всегда можете связаться с SuperbMelt.

2.2, Печи для плавки чугуна и стали

Плавильные печи идеально подходят для обработки твердых металлов высокой тепловой энергией. В большинстве из них используется оборудование для термической обработки, позволяющее пользователям изменять внутренние характеристики металлов. Они делают это, осторожно меняя температуру.

Что касается металлов, этот процесс увеличивает общую пластичность при воздействии как прочности, так и твердости. Для этого вам понадобится промышленная печь, способная создавать и поддерживать температуры ниже точки плавления металла.

В настоящее время для плавки стали и чугуна используются почти только индукционные печи. Индукционная печь отличается высокой надежностью благодаря своим уникальным и легко применимым характеристикам. Мы также подчеркнули его преимущества в начальных частях этой статьи. Напомним, вам понравится тот факт, что он легко доступен и удобен как для малых, так и для крупных плавильных работ.

Поэтому свяжитесь с нами, чтобы узнать о продаже высококачественной индукционной печи. Загляните на наш веб-сайт и узнайте, как вы можете приобрести и извлечь выгоду из наших высококачественных, но доступных по цене продуктов.

2.3, Медеплавильные печи

Так же, как печи для плавки стали и чугуна, вы можете приобрести подходящую печь для плавления меди. Единственная проблема заключается в том, что их довольно много, и сделать правильный выбор может оказаться непростой задачей. Следовательно, вам необходимо убедиться, что у вас есть нужные предметы.

В настоящее время лучшие методы плавления меди включают индукционную печь, печь сопротивления, централизованную плавильную печь с изоляцией и многие другие печи. В SuperbMelt мы всегда поощряли наших клиентов покупать индукционные печи для плавки меди.

Индукционная печьможет быть не лучшим устройством на рынке, но она может удовлетворить все ваши потребности в плавке и плавке меди наиболее удобным способом. Например, если у вас крупная производственная фирма, вы будете эксплуатировать индукционную печь в течение 24 часов без перерыва. Он имеет систему охлаждения, которая обеспечивает его работу в течение долгих часов.

2.4, Плавильные печи для алюминия и свинца

Плавильные печи для алюминия и свинца доступны как для малых, так и для крупных плавильных печей.У них есть разные функции, такие как максимальное количество тепла и давления, а также количество потребляемой электроэнергии.

В зависимости от масштаба производства вы должны выбрать то, что вам подойдет, в кратчайшие сроки. Но это также должно зависеть от вашего бюджета как компании. Можно использовать такие вещи, как печь сопротивления, индукционная печь, централизованная индукционная печь и многое другое. Вариантов много, но они не работают одинаково, особенно с точки зрения качества.

В вашем случае нужно попробовать индукционную печь. Мы понимаем, что вы все еще можете использовать другую печь, но что, если вам нужно что-то, что будет работать намного быстрее? Индукционная печь даже не выделяет вредных элементов в окружающую среду, что делает ее безопасной для рабочих мест. Индукционная печь также займет достаточно места, чтобы вы могли заниматься многими другими делами в компании.

Глава 3:

Типы индукционных печей для металла SuperbMelt на продажу

Мы занимаемся производством печей, и вы всегда можете получить от нас лучшее качество.Если вам интересно, какие машины самые лучшие, вы можете получить у нас? Мы выделили их ниже.

Мы уверены, что, пройдя этот этап, вам не составит труда найти лучшую плавильную печь для металла, в которую можно инвестировать.

3.1, Мини-индукционная печь 1-2 кг для продажи

Мини-печь для плавления металлов SuperbMelt(SPB-DH) подходит для любого вашего мелкосерийного производства. Он способен расплавить любую металлическую деталь, вес которой колеблется в пределах 1-2 кг.

Эта небольшая машина для плавления металлов может мгновенно достичь максимальной температуры 1600 ℃.Эти особенности делают эту машину также для плавки других металлов. Металлы, такие как серебро, медь и алюминий, и это лишь некоторые из них.

Мини-печь для плавления металлов SuperbMeltтакже находит применение при переработке ювелирных изделий. Он также очень подходит для добытчиков драгоценных металлов при сборе золота и его сплавов.

Мини-печь для плавления металлов занимает минимум две минуты, чтобы расплавить партию любого драгоценного металла весом два килограмма. В сумме получается около 30 кг металла в час.

Кроме того, эта электрическая печь для плавки золота может работать 24 часа без остановок. В то же время предоставляя вам отличный сервис и эффективный процесс плавления металла.

В небольшой электрической плавильной печиSuperbMelt используется новейшая индукционная технология IGBT. Эта технология снижает потребление энергии и повышает эффективность производства. Эта мини-машина для плавки золота ускоряет ваши процессы плавления. Это означает, что она конкурентоспособна по сравнению с любой другой печью на рынке.

Поставляется с видеоуроками и руководством по установке.Это делает установку на другие операции очень простой и легкой. Убедитесь, что вы можете связаться с надежными дилерами по продаже индукционных печей.

Мини-оборудование для плавки золотаSuperbMelt не наносит вреда окружающей среде. Он оснащен новейшими встроенными экологичными технологиями, которые сейчас используются в промышленности драгоценных металлов. Он не производит вредных газов и паров, которые характерны для других плавильных печей для золота.

Эта мини-печь спроектирована очень просто и легко в использовании.Компактность и малогабаритность по сравнению с другими печами, занимающими много места

Мини-печь для плавки металлов SuperbMelt(SPB-DH) — лучший выбор для литейного производства, завода по извлечению золота и золотодобытчиков.

3.2, Интегрированная индукционная печь 3-10 кг для продажи

Золотоплавильная печь рассчитана на плавку металла от 1 г до 10 кг. Он также подходит для плавления других драгоценных металлов, таких как серебро, медь, палладий.

Индукционная печь для плавки металлов основана на новейшей и самой передовой индукционной технологии IGBT.Максимально быстрое плавление достигается за 2-4 минуты. Тигель извлекается с помощью подходящего ключа.

Печь для плавки золотаSuperb — лучший выбор для лаборатории, ювелирного магазина, научно-исследовательского института и горнодобывающей компании по сравнению с устройством для плавки газа и плавлением сопротивлением. Мы сделаем тестовые видеоролики для каждой машины, чтобы гарантировать качество. Superbmelt также предоставляет гарантию полного возврата денег из-за плохого качества в течение одного года.

Энергосбережение, Охрана окружающей среды, Низкий уровень загрязнения и легкий вес, Экономическое пространство.Его конструкция упрощает установку. Усовершенствованная система мониторинга и диагностики золотоплавильной печи серии SPB-H гарантирует высокую стабильность, надежность и безопасность машины.

Строгая система управления поставщиками и ISO 9001: 2015; Система управления качеством CE гарантирует высокое качество каждого оборудования. 100% рабочий цикл, 24 часа непрерывной работы на максимальной мощности благодаря продуманной системе охлаждения, в отличие от других печей.

Эта превосходная золотоплавильная печь использует твердотельный инвертор IGBT и регулировку мощности, трехрезонансный мягкий переключатель и технологию автоматического слежения за частотой.Максимальная скорость плавления может быть завершена за партию почти за 3 минуты, что делает его идеальным для крупномасштабного применения.

3.3, индукционная печь для платины 1-4 кг для продажи

Платиновая плавильная печь SuperbMelt (SPB-B) — это совершенно гениальное технологическое изобретение, которое разработано с целью обеспечить превосходное плавление драгоценных металлов, таких как платина, золото, палладий или сплавов этих металлов.

Эта печь для плавления платины может достигать температуры около 2600 ℃ (это примерно на 900 ℃ выше, чем температура плавления платины.) моментально. Это подходит для плавки металлов (которые могут быть в любой форме, например, твердого тела, пыли, лома, слитка или порошка) весом от 1 кг до 4 кг за рекордное время менее 5 минут.

Платиновая плавильная печь SuperbMelt— лучший выбор, если вы занимаетесь переработкой металлолома или старым ювелирным заводом. Эта печь — как раз то, что вам нужно для повышения производительности и общей эффективности.

Оборудование для плавки платины и золота Superbmelt обеспечивает однородность расплавленного или сжиженного металла.Это достигается за счет использования мощной электромагнитной системы перемешивания. Это устраняет неудобства, связанные с наличием неровных поверхностей, особенно в сплавах.

Всенаправленная система безопасности предупреждает оператора (-ов), когда система работает в потенциально опасных условиях. Такие условия, как перегрев, короткое замыкание, чрезмерно высокий ток или низкий уровень воды, могут быть легко обнаружены

Вы можете быть уверены, что безопасность персонала не была поставлена под угрозу при проектировании и разработке этой печи.Оборудование для плавки платины SuperbMelt также оснащено встроенным водяным насосом. Это вызывает необходимость в дополнительных насосах. Таким образом вы сэкономите больше денег

Процесс работы интуитивно понятен. Среднестатистический оператор печи не должен иметь никаких трудностей в понимании работы печи и привыкании к ней.

Платиноплавильная печь SuperbMelt(СПБ-Б) экономична как по весу, так и по объему. Это очень упрощает транспортировку. Изделие компактное и имеет небольшие размеры.Это даст больше места для другого оборудования на вашем предприятии.

Сочетание низкого уровня шума, низкого углеродного следа и долговечности работа в течение 24 часов гарантирует, что вы сможете достичь поставленных целей по прибыли, сохраняя при этом ответственность за окружающую среду.

Полное соблюдение системы управления поставщиками и стандартов качества ISO 9001 2015 CE делает эту плавильную печь для платины лучшим выбором для вашего литейного производства или лаборатории.

3.4, ручная наклоняемая индукционная печь 20-30 кг для продажи

Оборудование для плавки золотаSuperbMelt (SPB-TB) может достигать максимальной температуры 1800 ℃ (максимальная температура наклона плавильной печи для плавки платины составляет 2600 ℃) с номинальной мощностью 25 кВт.Это обеспечивает сверхвысокий нагревательный эффект, способный расплавить 80 кг золота, серебра (и других металлов аналогичного веса) в течение 10-15 минут.

ОборудованиеSuperbMelt для плавки платины и золота может очень быстро нагревать сырье. Это ускоряет ваши операции с максимальным эффектом увеличения прибыли. Машина для плавки золота подходит для литейного производства ювелирных изделий и заводов по переработке старых ювелирных изделий.

Основанное на передовой индукционной технологии IGBT, оборудование для плавки золота представляет собой высокоэффективное решение для плавки золота.Со временем ему стали доверять как операторы, так и владельцы бизнеса из-за его превосходных характеристик.

Основными целями являются удобство и эффективность. Благодаря конструкции наклонной печи расплавленный металл можно легко заливать в форму. Это предотвращает проливание или разбрызгивание, что снижает риск травм оператора разбрызгиванием горячего жидкого металла.

Еще одним доказательством стремления к удобству оператора является использование сменного тигля для облегчения обслуживания.Кроме того, мощная электромагнитная система перемешивания обеспечивает однородность жидкого металла. Это удобно, особенно для сплавов.

Золотоплавильная печь также оборудована системой всенаправленного предупреждения. Это предупреждает оператора о приближении к потенциально опасным условиям эксплуатации.

Комплект для индукционной плавки золота изготовлен с возможностью работы на полной мощности в течение 24 часов. Это значительно сокращает время простоя, за исключением планового технического обслуживания.

Использование индукционной технологии дает преимущество. Из-за отсутствия электродов и электрических дуг, которые могут образовывать отложения примесей.

Наконец, не происходит горения, что предотвращает образование небезопасных газов, таких как оксиды углерода и азота. Индукционное оборудование для плавки золота имеет преимущество перед другими видами печей. Сопротивление и газовая печь часто выделяют небезопасные для окружающей среды газы.

3,5, индукционная печь с наклоном цепи 10-50 кг для продажи

Небольшая индукционная печь, способная плавить практически любой металл по выбору.Малая индукционная печь SuperbMelt (SPB-MF) имеет потрясающую мощность от 15 до 90 кВт. В ней можно удобно разместить три различных корпуса печи одновременно без каких-либо сбоев, поэтому вам необходимо учитывать это при поиске лучшей индукционной печи для продажи

Индукционная технологияIGBT способна снизить энергопотребление на 15-30%. По сравнению с обычным KGPS с более высокими показателями энергопотребления; Экономия денег и энергии.

Малая наклоняемая плавильная печь SuperbMeltразработана с использованием технологии титрования цепи привода двигателя, которая повышает эффективность вашей работы и упрощает разливку металлов.С этой печью управление титрованием становится более гибким, а также можно легко регулировать скорость титрования.

Вам гарантирован более безопасный и точный контроль над вашими плавильными операциями. Эта небольшая наклоняемая индукционная плавильная машина также оснащена всенаправленной системой предупреждения, которая срабатывает при наличии системы; перенапряжение, перегрузка по току, перегрев, короткое замыкание, нехватка воды, неправильная частота, которые могут повредить ваше оборудование или создать серьезную опасность взрыва для ваших рабочих.

Прошли те времена, когда вы тратили так много времени и энергии на замену тиглей печи. С этой небольшой индукционной печью SuperbMelt (SPB-MF) замена тигля печи упрощает жизнь. Это дает возможность быстро заменить тигель, тем самым сэкономив много энергии и времени.

3,6, индукционная печь с наклоном двигателя 10-100 кг для продажи

Эта индукционная печь для плавки металлов с наклонным двигателем предназначена для плавки черных и цветных металлов массой 10-80 кг по индукционной технологии.Металлоплавильная печь SuperbMelt рассчитана на разливку одним человеком. Его корпус установлен на стальной раме. Путем ручного управления корпус печи можно установить в любое положение при наклоне.

В соответствии с плавкой черных или цветных металлов, в тиглях будут использоваться различные материалы. Графитовый тигель предназначен для обработки цветных металлов, таких как медь, золото, серебро, алюминий. Кремниевый тигель подходит для черных металлов.

Малая занимаемая площадь, быстрое таяние и энергосбережение — очевидные особенности.Это недорогой вариант для литья металла с малой производительностью.