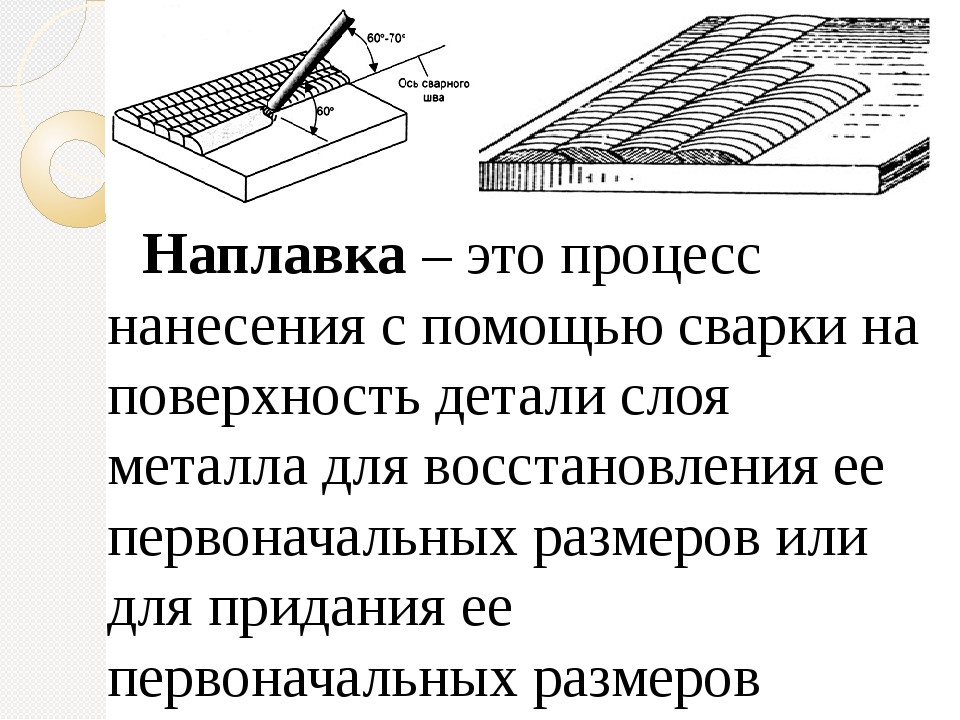

Наплавка металла — сущность технологии, ее виды и способы

Сущность метода наплавки металла, особенности технологии и области применения. Разновидности наплавки: вибродуговая, газопламенная, плазменная, лазерная, индукционная. Классификация и основные виды оборудования.

Наплавка металла применяется для восстановления геометрии изношенных деталей машин и механизмов, формирования упрочняющих слоев металла на поверхности изделий и создания биметаллических структур. По своей сути наплавка — это один из видов сварочных технологий, т. к. она основана на тех же физических и технологических принципах, что и традиционные виды сварки. Для восстановления и защиты поверхностей деталей с помощью слоя расплавленного металла используют различные способы наплавки, отличающиеся друг от друга методами плавления и составами сварочной среды: электродуговые, газопламенные, плазменные, лазерные, индукционные и пр. С помощью этой технологии можно наплавлять на рабочие плоскости стальных конструкций металлы различного химического состава, в том числе медь, бронзу, чугун, а также никелевые, кобальтовые и хромовые сплавы.

Особенности технологии и процесса наплавки

Технология наплавки позволяет добиться не только надежного сцепления наносимого металла с основой, но и получить требуемые физические и химические характеристики наплавленного слоя. Первое достигается качественной подготовкой базового изделия и точным соблюдением технологических режимов, а второе — правильным подбором сварочных материалов. Сущность наплавки состоит в равномерном нанесении узких полос расплавленного металла на поверхность детали таким образом, чтобы они соединились в сплошной металлический слой заданной толщины. При нанесении защитных покрытий он может составлять десятые доли миллиметра, а при восстановлении изношенных деталей — до десяти миллиметров. В последнем случае должна быть обеспечена толщина припуска, достаточная для механической обработки детали (обточки, расточки или фрезеровки) до требуемого размера. Перед механообработкой наплавленный слой, как правило, отжигают, а после подвергают закалке с отпуском.

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации. Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями. При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы. Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

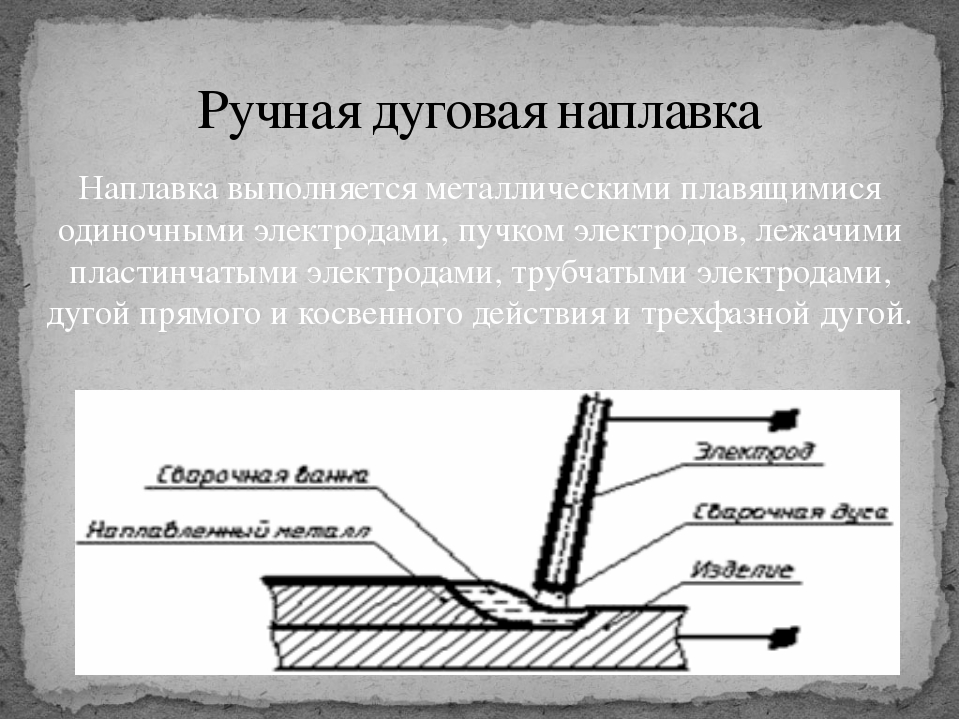

Электродуговая наплавка

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь. Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа. Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

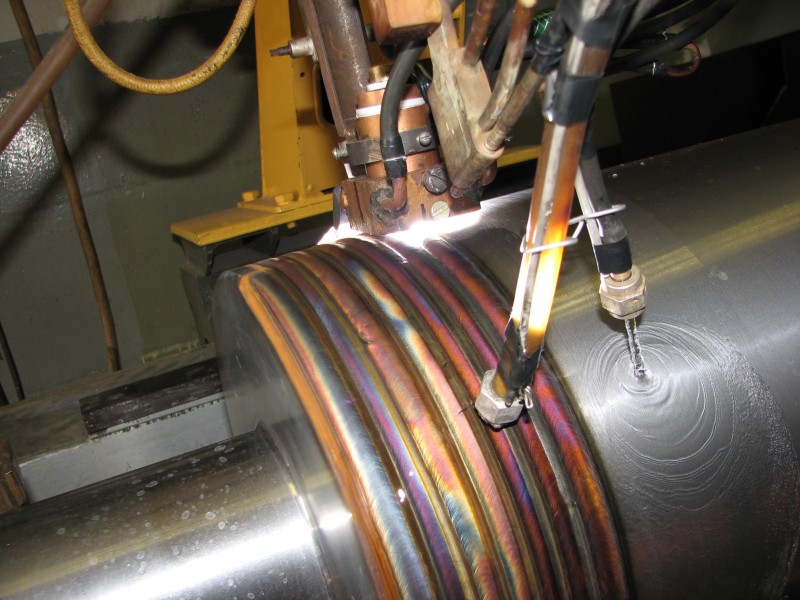

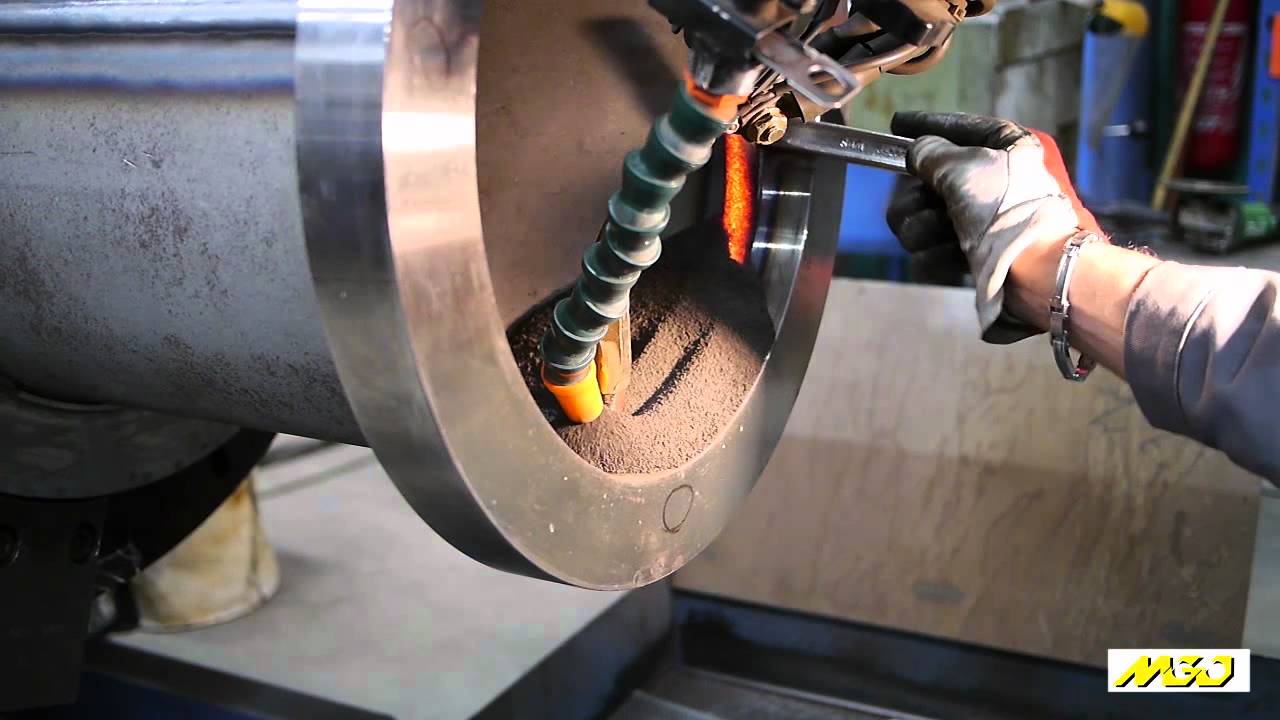

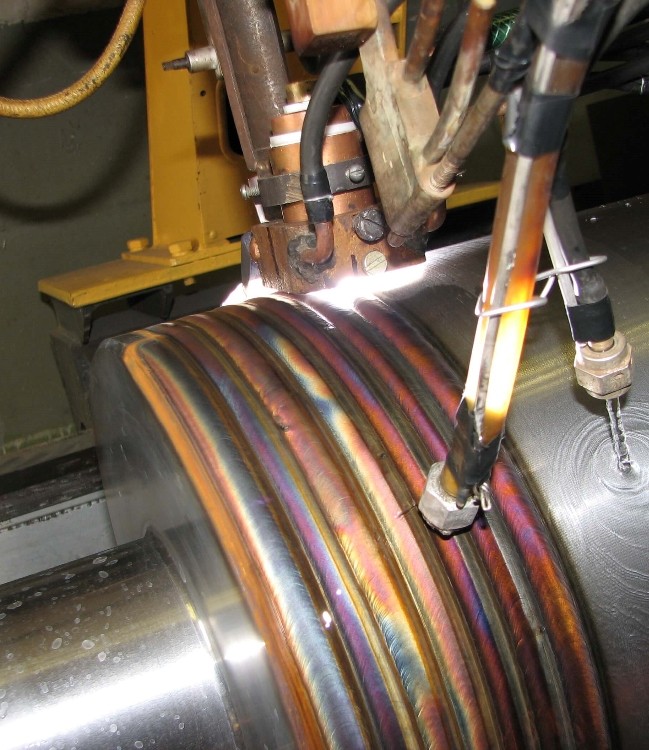

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом. Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме. Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы. Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм. В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным. Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1.

Газопламенная наплавка

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси. В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты. Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC. Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами.

Электрошлаковая наплавка

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна. Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов.

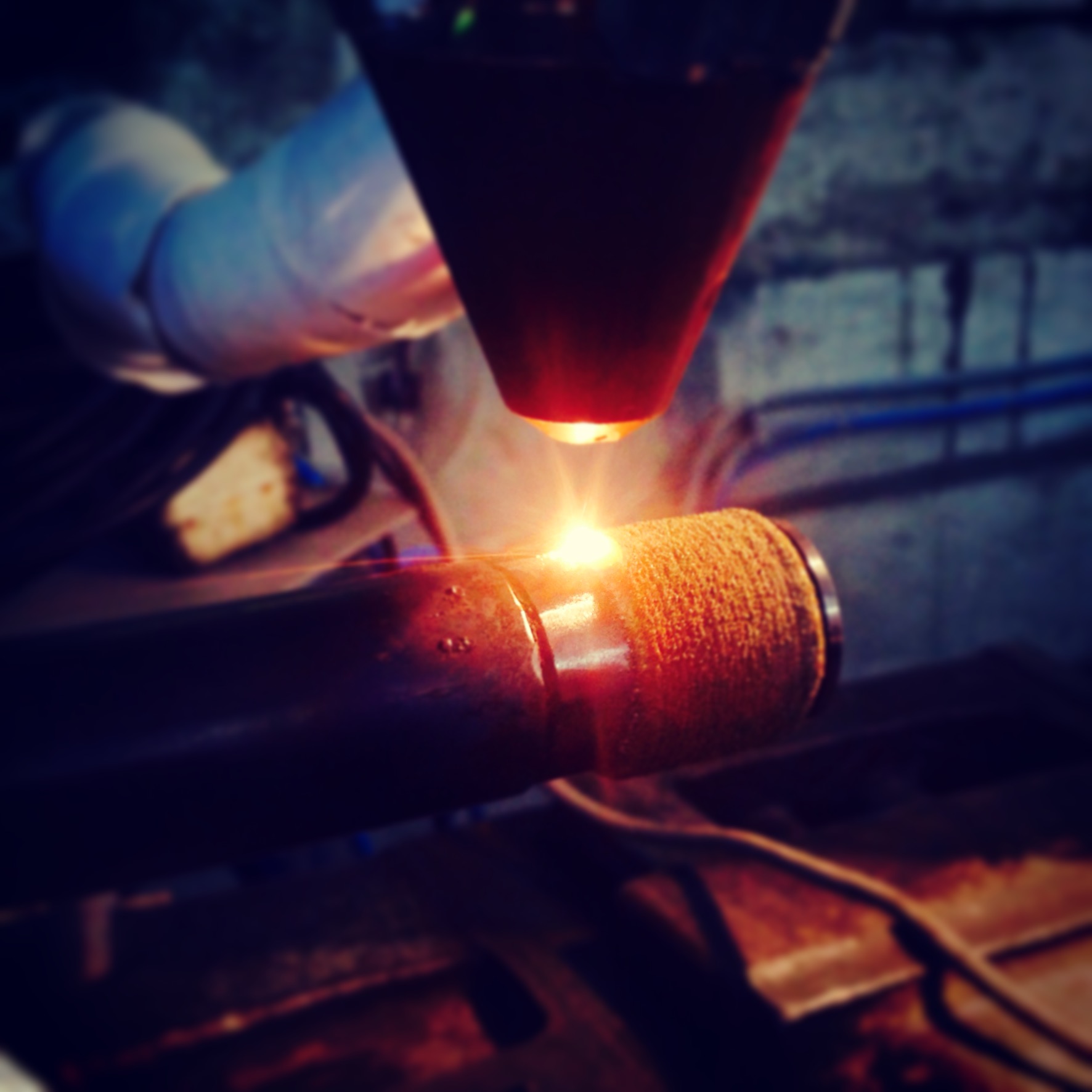

Лазерная наплавка

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера. Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля. Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение. Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия. Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу. С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения. Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу. С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения. Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Применяемое оборудование

Оборудование для наплавки работает с использованием тех же источников питания и способов нагрева наплавляемого металла, что и сварочные установки. Его главное отличие — это наличие вспомогательных устройств, обеспечивающих подачу и распределение присадочных материалов по поверхности обрабатываемого изделия. В качестве универсального оборудования для наплавки нередко используют сварочные устройства, которые при необходимости дополняют специальной оснасткой и приспособлениями. Специализированное наплавочное оборудование обычно классифицируют по форме наплавляемых поверхностей: для плоских деталей, для тел вращения и для сложных профилей. Присадочные материалы в таких установках наносят не только традиционными способами (проволока, прутки, сопловое распыление), но и с применением специальных технологий: спиральная укладка ленты, центробежное распределение присадочного материала и пр.

Кроме того, любая наплавочная установка для массивных деталей оснащается устройством предварительного прогрева изделия до температуры +500…+700 ºС.

Кроме того, любая наплавочная установка для массивных деталей оснащается устройством предварительного прогрева изделия до температуры +500…+700 ºС.В продаже можно встретить малогабаритные установки электроискровой наплавки для домашнего применения, в аннотации к которым указывается, что с помощью этих устройств можно наплавлять металл толщиной до нескольких миллиметров. Однако известно, что за один проход данная технология позволяет нарастить слой менее чем на десятую долю миллиметра. Как же достигается такая толщина и какого качества получается металл? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Лазерная наплавка — Википедия. Что такое Лазерная наплавка

Лазерная наплавка — метод нанесения материала при помощи лазерного луча, использующегося для создания ванны расплава, куда подается материал. В качестве присадки могут использоваться как порошки, так и проволоки.

Технология

Современное оборудование для лазерной наплавки, в основном, оснащается диодными или оптоволоконными лазерными источниками. Помимо этого существуют газовые и другие источники, также используемые для наплавки. Диодные лазер более всего подходят к процессу наплавки, т.к. плотность распределения энергии в фокусной точке наиболее равномерно.

Помимо этого существуют газовые и другие источники, также используемые для наплавки. Диодные лазер более всего подходят к процессу наплавки, т.к. плотность распределения энергии в фокусной точке наиболее равномерно.

Лазерная наплавка по характеру излучения бывает:

- Непрерывным лазером

- Импульсным лазером

Существует проволочная и порошковая лазерная наплавка. Лазерном сканирование поверхности с преднанесенным покрытием называется лазерным оплавлением.

Существуют следующие способы подачи материала:

- Коаксиальная

- Радиальная

- Латеральная

Для лазерной наплавки применимы типы лазеров, генерирующих длину волны в диапазоне 0,9-1,3 мкм, т.к. в этом диапазоне у большинства чистых металлов и сплавов степень адсорбции излучения оптимальна.

- Оптоволоконные

- Диодные лазеры

- Аллюмо-иттриевые (YB:YAG)

Наплавка непрерывным лазером

Непрерывная наплавка характеризуется большей производительностью. Минимальные тепловложения лазерной наплавки перед другими технологиями наплавки и сварки позволяют обрабатывать даже трудносвариваемые материалы. Среднее значение зоны перемешивания материала наплавки с основой составляет 10-30 мкм, в зависимости от режимов наплавки. Толщина наплавки за один проход варьируется от 0,3-3 мм.

Минимальные тепловложения лазерной наплавки перед другими технологиями наплавки и сварки позволяют обрабатывать даже трудносвариваемые материалы. Среднее значение зоны перемешивания материала наплавки с основой составляет 10-30 мкм, в зависимости от режимов наплавки. Толщина наплавки за один проход варьируется от 0,3-3 мм.

Сегодня существуют оптические системы, позволяющие наплавлять как внешние, так и внутренние поверхности. Принципиальным отличием систем для внутренней наплавки является наличие призмы или зеркал поворачивающих поток световой энергии.

Основными потребителями технологий лазерной наплавки являются: нефтегазовая отрасль, металлургия, судостроение, гипсоцементной[1] промышленности.

Наплавка импульсным лазером

Импульсный лазер отличается большой пиковой мощностью, работа по наплавке идёт вручную, в основном проволокой, или с помощью роботизированных систем (проволочная или порошковая). Материал подается в ванну расплава.

При ручной наплавке наблюдая процесс под микроскопом с увеличением 10-16 крат. В окуляре микроскопа находится перекрестие, по которому выставлятся лазерный луч, поэтому оператор всегда знает куда попадёт следующий импульс. Используемые диаметры сфокусированного луча лазера варьируется в пределах от 0,2 — 2,5 мм, в зависимости от диаметра подаваемой присадки (d пятна должен быть в 1,5-2 раза больше диаметра присадки, для перемешивания присадки с наплавляемой поверхностью), что позволяет минимизировать объёмы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. В зону наплавки подаётся инертный газ, предохраняющий ванну расплава от доступа кислорода. Ручная наплавка, в основном, применяется для получения первоначальных размеров изношенных или поврежденных деталей. Чаще всего используется для восстановления повреждённых деталей машин и пресс-форм. Поскольку процесс по сути является сваркой с присадкой наплавка идёт во время сварки некоторых деталей.

Роботизированная импульсная наплавка чаще применяется для новых изделий, т.к. позволяет снизить трещинообразование наплавляемого слоя, благодаря уменьшению теплового воздействия на деталь.

Преимущества лазерной наплавки

- Дозируемая энергия;

- Возможность локальной обработки поверхности;

- Отсутствие термических поводок, минимизация зоны термического влияния;

- возможность обработки деталей больших габаритов с большим расходом наплавляемого вещества;

- Быстрый нагрев и остывание наплавляемого материала;

- Возможность модификации поверхности;

- Высокая степень адгезии наплавляемого материала при небольшом перемешивании с основой..

Применение

Лазерная наплавка получила широкое распространение в промышленности. Наиболее известные применения это — восстановление повреждённых поверхностей различных деталей машин, пресс-форм и фильер. Второе применение это — модификация поверхностности. Присадочные материалы могут отличаться по химическому составу от основы и иметь другие свойства. Таким образом упрочняют износившиеся кромки штампов, наплавляя более твёрдый материал. Более новое применение это прототипирование деталей. Например, 3d принтер, печатающий металлическим порошком, по сути сплавляет между собой слои порошка.

Таким образом упрочняют износившиеся кромки штампов, наплавляя более твёрдый материал. Более новое применение это прототипирование деталей. Например, 3d принтер, печатающий металлическим порошком, по сути сплавляет между собой слои порошка.

Источники

Наплавка. Область применения. Способы. Материалы для наплавки.См.Б-6 В-2

Наплавка— это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность,коррозионную стойкость ит. д.

д.

Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

— минимальное проплавление основного металла;

— минимальное перемешивание наплавленного слоя с основным металлом;

— минимальное значение остаточных напряжений и деформаций металла в зоне наплавки ;

— занижение до приемлемых значений припусков на последующую обработку деталей.

Виды наплавки:

· Ручная дуговая наплавка покрытыми электродами

· Дуговая наплавка под флюсом проволоками и лентами

· Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

· Дуговая наплавка самозащитными порошковыми проволоками

· Электрошлаковая наплавка

· Плазменная наплавка

· Лазерная наплавка

· Электронно-лучевая наплавка

· Индукционная наплавка

· Газопламенная наплавка

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

Наплавка. Способы наплавки. Сравнительная оценка способов наплавки — Студопедия

Наплавка — это процесс нанесения слоя металла или сплава на поверхность изделия. Она позволяет получать детали с поверхностью, отличающейся от основного металла, например жаропрочностью и жаростойкостью, высокой износостойкостью при нормальных и повышенных температурах, коррозионностойкостью и т. п. Наплавка может производиться как при изготовлении новых деталей, так и (особенно широко) в ремонтное, восстановительных работах, существенно удлиняя срок эксплуатации деталей и узлов, обеспечивая этим высокий экономический эффект.

Существуют разнообразные способы наплавки. Основные из них следующие:

1. Ручная дуговая электродами со стержнями и покрытиями специальных составов.

2. Автоматическая наплавка под флюсом. Электроды могут быть сплошного сечения и порошковые. Состав флюса, металл электрода и состав наполнителя определяют свойства наплавленного слоя.

3. Наплавка плавящимся и неплавящимся электродами в среде защитных газов, прежде всего аргона. Свойства наплавленного слоя здесь зависят от материала присадки (при наплавке неплавящимся, например вольфрамовым, электродом) или электрода (при наплавке плавящимся электродом).

4. Плазменная наплавка. Дуга может быть как прямого, так и косвенного действия. Наплавляемый материал подают в виде проволоки, порошка. Можно плазменной струей оплавлять слой легированного порошка, предварительно нанесенный на поверхность детали.

5. Электрошлаковая наплавка. Схема такого процесса наплавки аналогична схеме электрошлаковой сварки, однако формирование шва осуществляют по заданной поверхности плоской или цилиндрической детали.

6. Электронно-лучевая и лазерная наплавка, наплавка полым электродом в вакууме. Эти методы наплавки используют особые свойства источников теплоты — высокую концентрацию тепловой энергии, возможность локального нагрева в условиях качественной защиты металла (электронно-лучевая наплавка н наплавка полым катодом в вакууме).

Эти методы наплавки используют особые свойства источников теплоты — высокую концентрацию тепловой энергии, возможность локального нагрева в условиях качественной защиты металла (электронно-лучевая наплавка н наплавка полым катодом в вакууме).

7. Наплавка газокислородным-пламенем, Как и при сварке, процесс наплавки этим методом характеризуется большой зоной влияния и деформациями.

Существенным показателем эффективности того или иного способа наплавки является степень перемешивания при наплавке основного металла и присадочного: чем она меньше, тем ближе будут свойства наплавленного слоя к заданному

Восстановление деталей сваркой и наплавкой: способы и технология

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавка под слоем флюса

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек.

В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали. - Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Наплавка — это… Что такое наплавка?

стальных деталей, а также для изготовления двухслойных изделий (наплавка цветных металлов и сплавов на сталь, чугун и др.

Так, вероятно, родилась удочка; почти такова она и теперь в деревнях у крестьянских мальчишек: загнутый крючком гвоздь без шляпки, крючок из проволоки или булавки, привязанный на нитку, с камешком вместо грузила и палочкою сухого дерева или камыша вместо наплавка… ведь это почти удочка дикаря.

В их производстве используются холодная штамповка, эффективные режимы термической обработки, высокопроизводительная полуавтоматическая сварка в среде углекислого газа, электрошлаковая сварка, наплавка и другие прогрессивные технологические процессы.

Насадка не ложилась сейчас на дно, несмотря на тяжесть грузила; быстротою течения ее сносило и подбивало к берегу; леса вытягивалась в диагональную линию, но грузило, вероятно, по временам касалось дна, крючок же с насадкой беспрестанно мотался, о чем можно было с достоверностью заключить из различных движений и погружений наплавка.

Я просидел часа три на разных местах, и только один раз показалось мне движение наплавка подозрительным, похожим на рыбий клев, да и червяк, когда я вынул удочку, оказался несколько стащенным: то и другое могло происходить от быстрого движения воды и от задевания насадки за берег и дно.

Примерами сварочных процессов могут служить: сварка, наплавка, пайка, пайка-сварка, сварка-склейка, напыление, спекание, термическая резка и др.

Поверхность— Викисловарь

Определение из Викисловаря, бесплатный словарь

Перейти к навигации Перейти к поискуАнглийский [править]

Этимология [править]

С французского поверхность .

Произношение [править]

Существительное [править]

Компьютерное представление поверхностиповерхность ( множественная поверхность )

- Верхняя или верхняя сторона плоского предмета, например стола, или жидкости.

- 1963 , Марджери Аллингем, «Предисловие», в Китайская гувернантка [1] :

Очень аккуратная пожилая женщина, все еще в своем хорошем уличном пальто и лучшей шляпе улья, сидела в полированный стол из красного дерева, на поверхности которого было несколько царапин, настолько глубоких, что треугольный кусок шпона полностью отошел, […].

- 1963 , Марджери Аллингем, «Предисловие», в Китайская гувернантка [1] :

- Внешний корпус материального объекта.

- 2013 11 мая, «Климат Тибета: Земля полюсов», в The Economist , том 407, номер 8835, стр. 80:

Из всех переходов, совершенных на поверхности Земли изменение температуры, таяние льда в воду является самым резким.Он бинарный. И для земли внизу, воздуха наверху и жизни вокруг это все меняет.

- 2013 20 июля, «Добро пожаловать в пластисферу», в The Economist , том 408, номер 8845:

[Исследователи] заметили, что многие из их кусочков [пластикового морского] мусора покрыты поверхности ямы вокруг два микрона в поперечнике.

- 2013 11 мая, «Климат Тибета: Земля полюсов», в The Economist , том 407, номер 8835, стр. 80:

- (в переносном смысле) Внешний или внешний вид.

На поверхности шпион выглядел как типичный бизнесмен.

- 1782 , Висимус Нокс, «О познании мира в раннем возрасте», в Гуманитарное образование: […] [2] , 4-е издание, Лондон: Чарльз Дилли […] , страницы 393–394:

Персонажи, которые не имеют ничего, кроме внешних достижений, чтобы рекомендовать их, действительно могут вызывать восхищение и одобрение тщеславных и слабых взглядов, которые проникают не глубже, чем поверхность ; ; но они лишены всякого истинного достоинства и жалуются всем истинно доброму.

- «Маленькое плотное ремесло», — неизменно говорил Остин над матроной; и она выглядела так, всегда аккуратно, с триггером и гладкой поверхностью , как переделанная яхта, готовая к действию. ¶ Рядом с ней бродил ее муж, по-восточно-мягкий, неизменно приветливый, […].

- «Маленькое плотное ремесло», — неизменно говорил Остин над матроной; и она выглядела так, всегда аккуратно, с триггером и гладкой поверхностью , как переделанная яхта, готовая к действию. ¶ Рядом с ней бродил ее муж, по-восточно-мягкий, неизменно приветливый, […].

- (математика, геометрия) Геометрическое место уравнения (особенно с двумя степенями свободы) в более чем двумерном пространстве.

- (фортификация) Та часть борта, которая заканчивается продолжением фланга, и угол ближайшего бастиона.

- (Можем ли мы найти и добавить цитату Стоклера к этой записи?)

Синонимы [править]

Производные термины [править]

Связанные термины [править]

Переводы [править]

Что означает покрытие? Определение поверхности. Значение наплавки. OnlineSlangDictionary.com

Google наказывал этот сайт в поисковом рейтинге лет, а Google Об этом соврал сотрудник . Поскольку они почти уничтожили этот сайт, я собираюсь начну публиковать подробности в понедельник 17 августа моего разговора с Google сотрудник, который тайно сообщил мне о взыскании.Это завершится моим выпуском файл MBOX, включая полные заголовки. Подробнее здесь. Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник . Поскольку они почти уничтожили этот сайт, я собираюсь

начну публиковать подробности в понедельник 17 августа моего разговора с Google

сотрудник, который тайно сообщил мне о взыскании.

Подробнее здесь.

Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник .я собираюсь

начну публиковать подробности в понедельник 17 августа моего разговора с Google

сотрудник, который тайно сообщил мне о взыскании.

Подробнее здесь.

Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник . Подробности моего разговора с Google

Сотрудник, который тайно сообщил мне о штрафе, начал работу в понедельник 17 августа.

Подробнее здесь.

Google в течение многих лет лгал о наказании против этого сайта.Мой разговор с сотрудником Google, который рассказал мне о взыскании, начинает пропадать

17 августа.

Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник . Поскольку они почти уничтожили этот сайт, я собираюсь

начну публиковать подробности в понедельник 17 августа моего разговора с Google

сотрудник, который тайно сообщил мне о взыскании.

Подробнее здесь.

Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник .я собираюсь

начну публиковать подробности в понедельник 17 августа моего разговора с Google

сотрудник, который тайно сообщил мне о взыскании.

Подробнее здесь.

Google наказывал этот сайт в поисковом рейтинге лет, а Google

Об этом соврал сотрудник . Подробности моего разговора с Google

Сотрудник, который тайно сообщил мне о штрафе, начал работу в понедельник 17 августа.

Подробнее здесь.

Google в течение многих лет лгал о наказании против этого сайта.Мой разговор с сотрудником Google, который рассказал мне о взыскании, начинает пропадать

17 августа. Подробнее здесь.

Подробнее здесь.глагол — переходный

- ,

- в вычислительном пользовательском интерфейсе, чтобы что-то представить пользователю. Часто используется в отношении настроек.

Нам действительно нужно отобразить параметр «отключить все уведомления по электронной почте» в профиле пользователя.

Последний раз редактировалось 21 ноября 2011 г. Отправлено Уолтером Рейдером (редактор) из Сакраменто, Калифорния, США. 21 ноября 2011 г.

- представить открыто.

Цитата из Полное руководство идиота по карьере в компьютерном программировании , Джесси Либерти, 1999 подверглось цензуре в надежде на снятие санкций со стороны Google в отношении этого сайта.

Последний раз редактировалось 30 декабря 2011 г.Представлено Уолтером Рейдером (редактором) из Сакраменто, Калифорния, США 30 декабря 2011 г.

Сленговые термины с одинаковым значением

Другие термины, относящиеся к «компьютерному сленгу»: | |

| Определения включают: Говоря языком компьютера, перенос информации из памяти с быстрым доступом на более медленное запоминающее устройство, например диск («заменить») или наоборот («заменить») | |

Определения включают: отключение кого-либо от сетевого подключения. | |

| Определения включают: По аналогии с одноименным измерением в аналоговой электронике. | |

| Определения включают: уничижительное имя для Microsoft Windows. | |

| Определения включают: a l33t hax0r. | |

| Определения включают: «ваш». | |

| Определения включают: сокращение от «говорить с рукой». | |

| Определения включают: Термин происходит от связи и телекоммуникаций. | |

| Определения включают: в вычислениях, пример или переменную-заполнитель. | |

| Определения включают: компьютер, безопасность которого была скомпрометирована и затем используется для совершения компьютерных неправомерных действий, таких как рассылка спама или выполнение атак типа «отказ в обслуживании». | |

Определения включают: «пожалуйста». | |

| Определения включают: аббревиатуру от «way TMI», то есть «слишком много информации». | |

| Определения включают: «ничего особенного». | |

| Определения включают: нападение кого-то ругательство. | |

| Определения включают: аббревиатуру от «не трахаться». | |

Сленговые термины с одинаковыми корневыми словами

Нет. Как насчет случайных слов?

| Определения включают: рвоту. | |

| Определения включают: американский роскошный автомобиль, полный гнусной молодежи, рекламирующий несколько Mac 10. | |

| Определения включают: шутливый термин для друга | |

| Определения включают: словесное нападение на кого-либо; «вырви (одного) нового засранца». | |

Определения включают: богатый человек. | |

| Определения включают: потерять девственность или лишиться девственности. | |

| Определения включают: разговорный язык гомосексуалистов. | |

| Определения включают: да. | |

| Определения включают: лицо человека, находящегося под действием экстази (МДМА). | |

| Определения включают: человек, который легко подвергается насилию со стороны других. |

| Пользуюсь | (2) | ||

| Больше не использую | (0) | ||

| Слышал, но никогда не использовал | (1) | ||

| Никогда не слышал | (9) | ||

В среднем 3 голосов: 49% (Смотрите самые пошлые слова. )

)

| Наименее вульгарный | Самый пошлый |

Ваш голос: Нет (Чтобы проголосовать, нажмите на перец. Голосуйте как вульгарно это слово — не то, что оно означает.)

JavaScript должен быть включен для голосования.

| Наименее вульгарный | Самый пошлый |

Зарегистрированные пользователи могут добавлять себя на карту.Войдите, зарегистрируйтесь, войдите мгновенно через Facebook.

Чтобы добавить ссылку на этот термин на веб-странице или в блоге, вставьте следующее.

всплытие

Для ссылки на этот термин в вики, например Википедии, вставьте следующее.

[http://onlineslangdictionary.com/meaning-definition-of/surfacing surfaceacing]

Некоторые вики используют другой формат для ссылок, поэтому обязательно проверьте документацию.

Что такое покрытие класса А? — Видеоурок CATIA

Обзор Стенограммы Файлы упражнений Просмотр в автономном режиме

Детали курса

Создателей моделей поверхностей класса А не зря называют цифровыми скульпторами: поверхность класса А представляет собой абсолютную вершину стиля для поверхностей произвольной формы.По этой причине техника класса А используется для проектирования автомобилей, продуктов высокого класса, таких как мобильные телефоны, и аэрокосмических аппаратов, формы которых должны быть высочайшего качества. Этот курс знакомит с концепциями, лежащими в основе покрытий класса A, включая объяснение ключевых терминов и их корней в истории судостроения. Вы также узнаете основы проектирования поверхностей класса A — от построения кривых до создания поверхностей с сеткой — и узнаете, как реализовать эти методы в CATIA V5, ведущей платформе САПР.Инструктор Стивен Марджие также показывает, как собрать окончательную форму, и выполнить анализ, чтобы убедиться, что ваши проекты соответствуют первоначальным техническим и стилистическим замыслам.

Вы также узнаете основы проектирования поверхностей класса A — от построения кривых до создания поверхностей с сеткой — и узнаете, как реализовать эти методы в CATIA V5, ведущей платформе САПР.Инструктор Стивен Марджие также показывает, как собрать окончательную форму, и выполнить анализ, чтобы убедиться, что ваши проекты соответствуют первоначальным техническим и стилистическим замыслам.

Инструктор

Стивен Марджие

Адъюнкт-профессор муниципального колледжа Макомба

Стивен Марджие — генеральный директор Class A Surfacing.Стивен был дизайнером высшего уровня в различных CAD-системах и дисциплинах более 20 лет.

Узнать больше Видеть меньше На протяжении своей карьеры он развивал навыки обратного проектирования, управления данными и проектирования для производства. Стремясь поделиться своими знаниями с другими, он предлагает консалтинговые услуги, чтобы помочь дизайнерам ускорить процесс проектирования и разработки.

На протяжении своей карьеры он развивал навыки обратного проектирования, управления данными и проектирования для производства. Стремясь поделиться своими знаниями с другими, он предлагает консалтинговые услуги, чтобы помочь дизайнерам ускорить процесс проектирования и разработки.

Навыки, описанные в этом курсе

Зрители этого курса

15432 человека посмотрели этот курс

Связанные курсы

|

WordReference Англо-греческий словарь © 2020:

Англо-греческий словарь WordReference © 2020:

ρος ‘ обработка поверхности ‘ βρέθηκε επίσης στις εγγραφές: Адрес: , Στην αγγλική περιγραφή: | |

Advanced Surfacing Made Easy

Если вы пользователь SOLIDWORKS® и хотите быстро создавать плавные органические формы, 3D Sculptor может вам подойти.Облачное решение, построенное на платформе 3D EXPERIENCE® (которое включает приложение xShape), имеет расширенные возможности моделирования поверхностей (sub-D), плюс оно легко работает с рабочим столом SOLIDWORKS, поэтому изменения в 3D Sculptor могут распространяться во всем SOLIDWORKS.

Когда дело доходит до построения сложных органических форм с помощью параметрических инструментов САПР, таких как SOLIDWORKS, это похоже на постройку деревянной лодки: создайте каркас, а затем постройте поверхность или поверхности поверх этого каркаса.

Во-первых, вы должны знать, как должна выглядеть окончательная форма — это ключевой момент, что значительно усложняет импровизацию при использовании типичных методов параметрической обработки поверхностей. Вы должны знать заранее, чего хотите. После всех предварительных размышлений и работы по определению того, как вы хотите, чтобы модель выглядела, вы создаете каркас из кривых, а затем вычерчиваете поверхности через эти кривые.

Для создания этой первоначальной основы часто требуются значительные усилия, и если вы хотите значительно изменить внешний вид, вам, как правило, потребуется изменить нижележащую структуру, что приведет к значительной переработке и даже повторному лофтингу поверхностей.И если какие-либо элементы, расположенные ниже по потоку, зависят от поверхностей по сечениям, вы также можете потерять эту геометрию.

Опять же, все это занимает много времени и ограничивает вашу способность опробовать разные идеи.

Свобода изменить свое мнение

3D Sculptor — это инструмент моделирования sub-D, который больше похож на скульптуру. Вы можете начать с формы, а затем толкать и тянуть ее, чтобы получить желаемую форму (см. Видео ниже).

Часто дизайнеры используют изображения похожих продуктов или созданные ими эскизы в качестве ориентира для определения формы модели.Вы также можете проектировать на основе твердотельной геометрии или даже геометрии сетки, как это было бы с 3D-сканерами и исследованиями по оптимизации топологии.

Внести изменения так же просто, как потянуть, потянуть и смять форму. 3D Sculptor дает вам свободу создавать все, что приходит вам в голову, например дизайн новой бутылки с водой или чашки кофе; вам не нужно знать заранее, чего вы хотите. Это поможет вам решить, какую форму вы действительно хотите. И в этом большая разница.

Посмотрите на 3D Sculptor в действии.

Изучение концепций и идей

Как инженер, я провел значительную часть своей карьеры, работая с промышленными дизайнерами, чтобы воплотить их идеи в системе CAD. Иногда они говорили: «Сделайте какие-нибудь формы из того, что я только что описал, и я скажу вам, что мне нравится».

Исследование форм с помощью параметрического моделиста часто требовало долгого дня, который обычно заканчивался только одной концепцией. Внесение изменений обычно приводило к необходимости начинать с нуля, поскольку каркас дизайна приходилось полностью переделывать.

Используя расширенные возможности моделирования субD в 3D Sculptor, вы сможете значительно увеличить количество дизайнов, которые вы создаете за день, и оперативно вносить изменения, чтобы получить немедленную обратную связь.

Оптимизация стадии концептуального проектирования

Концептуальный дизайн лучше всего работает, когда вы можете экспериментировать с несколькими идеями. Подумайте об эргономичных конструкциях, таких как игровые контроллеры, спортивное оборудование, медицинские устройства или другие продукты, которые должны удобно размещаться и чувствовать себя в безопасности в руке.

С помощью 3D Sculptor вы можете быстро и легко преобразовать эти формы в 3D-модель, которую вы можете визуализировать и испытать в среде VR / AR, или распечатать ее на 3D-принтере, чтобы держать физический продукт в руке.

Как было сказано ранее, сложно построить органические формы с помощью параметрических моделей. Если у вас уходит целый день на создание одной концепции и на ее изменение — а вы все еще придерживаетесь этой первой концепции, — вы работаете не очень быстро.

С помощью 3D Sculptor вы можете упростить идею или концептуальный этап проектирования, поскольку вам не нужно настраивать всю подструктуру, необходимую для параметрического моделирования.

Независимость и непосредственность для промышленных дизайнеров

Промышленные дизайнеры, у которых в настоящее время нет SOLIDWORKS, могут извлечь выгоду из сочетания 3D Sculptor для моделирования subD с 3D Creator для параметрического моделирования. Оба продукта разработаны и работают на платформе 3D EXPERIENCE, так что к ним можно получить доступ из любого места с помощью веб-браузера.

Поскольку 3D Creator и 3D Sculptor — это браузерные решения, работающие в облаке, пользователям не нужно вкладывать деньги в дорогой компьютер.Любые существующие ноутбуки, Chromebook, планшеты или другие устройства будут работать нормально.

Промышленные дизайнеры сказали мне, что им нравится иметь доступ к своим работам онлайн в 3D Sculptor в любое время суток. Иногда им приходит в голову прекрасная идея, сидя на диване дома, вне офиса с друзьями или просто играя с детьми. Имея подключение к Интернету и подключенное к Интернету устройство, они могут получить доступ к своему дизайну и спонтанно попробовать что-то новое. Не нужно спешить в офис или записывать на потом.

3D Sculptor предлагает интуитивно понятный подход к созданию впечатляющих форм произвольной формы, что делает его идеальным инструментом для быстрой разработки новых дизайнов, чтобы их можно было визуализировать и изготовить для анализа дизайна, утверждения заказчиком или тестирования. Кроме того, он без проблем работает с рабочим столом SOLIDWORKS, а также с дизайнерскими решениями 3D EXPERIENCE, такими как 3D Creator.

В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

На протяжении своей карьеры он развивал навыки обратного проектирования, управления данными и проектирования для производства. Стремясь поделиться своими знаниями с другими, он предлагает консалтинговые услуги, чтобы помочь дизайнерам ускорить процесс проектирования и разработки.

На протяжении своей карьеры он развивал навыки обратного проектирования, управления данными и проектирования для производства. Стремясь поделиться своими знаниями с другими, он предлагает консалтинговые услуги, чтобы помочь дизайнерам ускорить процесс проектирования и разработки.