Самодельные станки и приспособления для домашней мастерской

Приятно посмотреть, когда человек сделал всю мебель и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового инструмента. Несколько практичных и интересных вариантов рассмотрим ниже.

Станок для гибки труб своими рукамиЧитайте в статье

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

Токарный станок своими рукамиПокупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

Практичные полки для инструментов своими руками

Перед созданием устройств и инструментов для работы своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или гаражу, где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Отличный вариант для ключей и отвертокСамый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Деревянная полка-шкафМожно сотворить комбинированный вариант стеллажа из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи саморезов. Затем, стягиваете 2 рамы между собой, используя 4 уголка. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи саморезов. Затем, стягиваете 2 рамы между собой, используя 4 уголка. | |

| Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. | |

| При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

А также сделать своими руками полезные приспособления для домашнего хозяйства:

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстакаКакую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Вариант с размерамиС установкой тисковПодробное описание к чертежуУниверсальный домашний верстакИнструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. | |

| Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры приваривается губка задняя. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры приваривается губка задняя. | |

| На внутреннюю подвижную деталь приваривается передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстакаМеталлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Простой вариант слесарного верстакаГабариты самодельного инструментаСовмещение верстака и стола для работыЗакрепленные тискиКак сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Вариант домашнего устройства для заточки лезвийДля каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Самодельный точильный станок из мотора стиральной машиныКомментарий

Андрей Феофанов

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос«Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

«Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Пошаговое описание изготовления станка можете посмотреть в видеоматериале:

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Легкий вариант точила от «самоделкиных»Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы. Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Удобный вариант для повседневного использованияРазвернутый чертежГотовый домашний станокДругой удобный вариантЧтобы понять, как правильно по чертежам собрать собственный станок для заточки сверл, посмотрите видеоматериал по теме:

Делаем сверлильный станок для домашней мастерской

«Самоделкины» мастерят своими руками и сверлильный станок. Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Вариант домашнего сверлильного станкаСамый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют ДСП или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Можно сделать корпус металлическимЧтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

С подробным описаниемСхематическое изображение с необходимыми размерамиДругой вариант сборкиПростая схема устройстваА также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Статья по теме:

Станки по дереву для домашней мастерской.

Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Варианты прессов для гаража своими руками

Самодельные прессы для гаража позволяют обрабатывать различные изделия и материалы под воздействием давления. Конструктивно оборудование состоит из цилиндров. В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

Пример самодельного прессаДля частного применения достаточно производительности в 10-15 тонн. Чаще всего применяют бутылочный домкрат с предусмотренным ручным насосом, который выступает в роли основного элемента конструкции.

Вот несколько интересных вариантов прессов для гаражей от «самоделкиных»:

Вариант из подручных материаловРельсы тоже пригодятсяГотовая покупная модельУдобный самодельный прессПресс своими руками из домкрата: чертежи и варианты изготовления

Создать самодельный пресс из домкрата можно двумя способами:

- зафиксировать устройство на основании станины, чтобы осуществлять давление вверх;

- установка домкрата ближе к верху станины для давления вниз.

Вот несколько полезных чертежей для создания собственного домашнего пресса:

Деревообрабатывающий станок своими руками бытовой унивирсальный

Использование деревообрабатывающего станка распространяется далеко за пределы строго промышленной сферы или столярных мастерских. Довольно часто можно встретить подобные станки в хозяйстве обычного человека, который с его помощью может изготовить любой предмет мебели или целый дом, если конечно у данного человека есть все необходимые навыки. Приобретать в специализированных магазинах деревообрабатывающие станки довольно накладно, поэтому все чаще люди прибегают к самостоятельному изготовлению, основываясь на информации и чертежах, которые представлены в интернете.

Однако, прежде чем приступать к описанию работ, необходимых при изготовлении станка в домашних условиях, нужно разобраться в специфике данного устройства, а также некоторых нюансах, которые могут быть полезными в дальнейшем.

Основные сведения

Устройство деревообрабатывающего станка включает в себя несколько основных рабочих зон, а также дополнительных элементов.

- станина;

- рабочая плита;

- валовый механизм;

- режущие инструменты;

- двигатель, передающий движение на другие компоненты устройства.

Дополнительные части станка

включают в себя

- области с ограждением потенциально опасного места;

- смазывающее устройство;

- агрегат, запускающий станок;

- точка, которая отвечает за подачу древесины.

Для изготовления станины используют, как правило, цельный сплав, либо другой массивный материал. Это неудивительно, ведь все остальные составляющие деревообрабатывающего станка располагаются на ней. Как правило, станина должна быть установлена на устойчивую поверхность из железобетона.

Рабочий стол в деревообрабатывающем станке отвечают за фиксацию всех рабочих компонентов Выполнен он из чугуна, который предварительно шлифуется. Конструкции рабочих столов могут быть разными, подвижного типа и нет.

Режущий элемент станка крепится к нему при помощи валового механизма. В зависимости от типа режущего элемента, валовый механизм может быть нескольких видов: ножевым, пильным и шпиндельного типа.

В зависимости от типа режущего элемента, валовый механизм может быть нескольких видов: ножевым, пильным и шпиндельного типа.

Что касается касается режущих элементов то они всегда изготавливается из высококачественной углеродной стали. Кроме того, данные элементы могут быть самых различных видов:

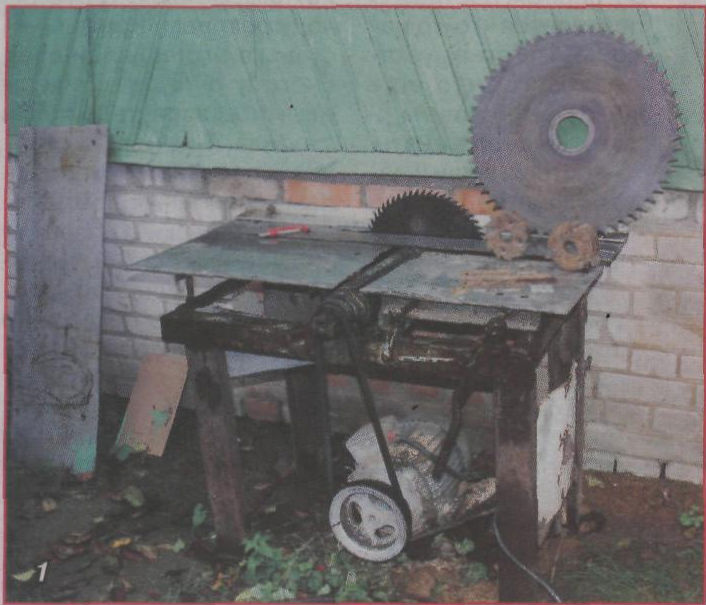

- Круглопильные станки имеют в своей конструкции режущее устройство в форме круглого диска.

- Пильная лента используется в ленточнопильных деревообрабатывающих станках.

- Во фрезерных и шипорезных станках используются плоские ножи.

- Сверла используются, соответственно, на сверлильных установках.

- Долбежные цепи.

- Во фрезерных и шипорезных станках, помимо плоских ножей, используются крючки, фрезы и прорезные диски.

- Циклевальные ножи на соответствующих станках.

- Рулонная шкурка используется на шлифовальных установках.

Видео

Подручные материалы

Прежде чем приступать к изготовлению деревообрабатывающего станка в домашних условиях, нужно удостовериться в том, что у вас есть все необходимые инструменты и материалы. В частности, нам понадобятся:

В частности, нам понадобятся:

- патроны для сверл;

- двигатель достаточной мощности;

- механизм вала;

- регулируемая станина.

Естественно, для изготовления различных деталей нам понадобится достаточное количество стали и металла. Необходимо запастись металлическими уголками, которые будут использованы при изготовлении рамной конструкции, различными болтами, ну и, конечно же, сварочным аппаратом, без которого соединение основных составляющих частей невозможно.

К используемому двигателю также есть определенные требования. В частности, его мощность должна быть в пределах 1,3-1,5 кВт, а скорость вращения вала должна быть порядка 2500 оборотов.

Касаемо режущих элементов, то многие специалисты сходятся во мнении, что при самостоятельном изготовлении станка лучше брать заводские детали, ведь они изготавливаются из инструментальной стали, отличающейся повышенной прочностью. В домашних условиях изготовление той же фрезы будет вряд ли возможным, поэтому лучше не усложнять данный процесс, а приобрести готовую продукцию.

Проектирование многопрофильного станка

В принципе, самостоятельное изготовление деревообрабатывающего станка вполне возможно в домашних условиях. Однако, чтобы процесс работы был совершен в правильной последовательности, необходимо на первоначальном этапе сделать точный чертеж будущего станка. Подобное проектирование является одной из самых сложных задач во всей работе, поэтому нужно быть крайне внимательным на данном этапе.

Относительно деревообрабатывающих станок, то при их проектировании существуют определенные рекомендации, касающиеся составлению технической документации. В чертеже важно указать комплектацию будущего станка, обозначив все основные рабочие зоны, т.е. станину, режущие элементы и т.д.

Также на стадии проекта можно предусмотреть наличие определенного оборудования, установка которого необязательна, но в силу определенных причин она может оправданной. К примеру, можно предусмотреть освещение рабочей зоны, либо наличие различных измерительных инструментов и т.

Сборка своими руками

Заводской деревообрабатывающий станок является достаточно сложным техническим сооружением, выполняющим несколько работ:

Осуществление обрезки

Подобная обработка позволяет совершать формирование первичной заготовки какой-нибудь детали, либо совершать заготовку дров.

Фрезеровочные работы и шлифовка

После первичной обрезки, древесина подвергается шлифовке и прочим работам, направленным на удаление различных дефектов — заусенцев, неровностей и т.д.

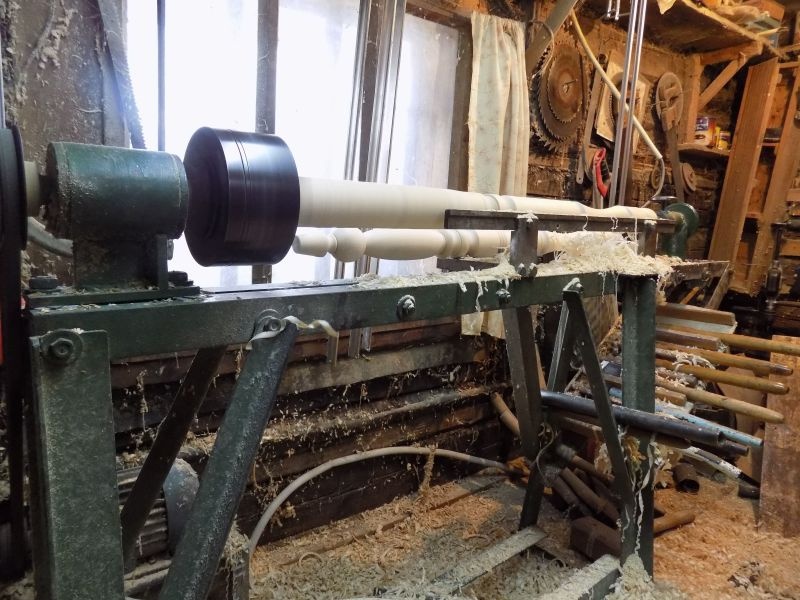

Осуществление токарных работ

Считается наиболее сложным процессом, который можно совершать на станке. Это объясняется тем, что для их реализации нужны определенные знания и умения у человека, делающего данную работу, а также сопутствующий ручной инструмент.

Что касается самодельных деревообрабатывающих станков, то в большинстве случаев их функционал не такой широкий. Как правило, он ограничивается обычной обрезкой, а также минимальной обработкой древесины. Это вполне понятно, ведь чем меньше функций у устройства, тем легче его сделать, а деревообрабатывающий станок, как упоминалось ранее, довольно сложен в техническом плане. Поэтому, практически нереально изготовить в домашних условиях полноценный станок, ничем не отличающийся от заводского.

Это вполне понятно, ведь чем меньше функций у устройства, тем легче его сделать, а деревообрабатывающий станок, как упоминалось ранее, довольно сложен в техническом плане. Поэтому, практически нереально изготовить в домашних условиях полноценный станок, ничем не отличающийся от заводского.

Сам процесс сборки станка

Начинается с чертежа, который можно изготовить самостоятельно, при достаточном понимании вопроса, либо воспользоваться расположенными в общем доступе, т.е. в интернете. Однако, какой чертеж бы не был, работа всегда начинается с изготовления станины, на которой в дальнейшем будут располагаться основные рабочие детали.

Для изготовления станины

Нам понадобится металлическая труба или уголок. Например, берем шесть уголков с сечением 25 на 25 мм, а также один металлический уголок, сечение которого составляет 40 на 40 мм. Длина упомянутых комплектующих должна составлять порядка 300 мм. Соединяются они элементарным образом при помощи сварки, но нужно тщательно проверять швы, ведь при эксплуатации устройства появляется значительная вибрация, которая может расшатать конструкцию.

Изготовив станину, нужно определить ее на ровную поверхность. Лучше всего залить ее основание бетоном, чтобы устойчивость станка была достаточной для осуществления работ на нем.

Для конструкции станка

Нам понадобится валовый механизм, который можно изготовить самостоятельно, либо приобрести в магазине. В нем нужно предусмотреть отверстие, предназначенное для установки патрона для сверл. Для этого подтачиваем окончание вала обычным напильником. Нужно сделать диаметр крепления немного большим, чем диаметр самого патрона. Затем подтачиваем патрон до тех пор, пока он надежно не закрепится на валовом механизме. Подгонка патрона к валу осуществляется при помощи надфиля и специального состава из абразива наждачной бумаги и масла. При этом, диаметр вала должен составлять порядка 300 мм.

На конце вала должен располагаться шкив клиноременной передачи, а на другом соответствующие приспособления, благодаря которым функционал станка становится шире. Режущий элемент в форме дисковой пилы должен быть закреплен между прижимной и упорной шайбой.

Конструкция стола

Изготавливается из стали, толщина которого должна быть прядка 10 мм. Для того, чтобы можно было изменять параметры строгания, нужно сделать стол раскладного типа, верхняя часть которого регулируется, а нижняя наоборот, должна быть жестко зафиксирована.

Внизу конструкции станка необходимо установить наш электродвигатель. Натягиваем ремень на него и на вал, расположенный сверху. Также можно сделать дополнительный уголок, с помощью которого можно выравнивать деревянный материал по отношению к режущим элементам.

Работа и безопасность

Работа на деревообрабатывающем станке должна осуществляться только теми лицами, которые знакомы с определенными правилами техники безопасности. В противном случае, такая работа может закончиться весьма плачевно для того, кто ее осуществляет.

Всего же можно выделить несколько рекомендаций, соблюдение которых является обязательным:

- Перед началом работы на станке нужно тщательно проверить свой внешний вид, т.

е. не торчат ли рукава или иные части, которые могут попасть под режущие элементы.

е. не торчат ли рукава или иные части, которые могут попасть под режущие элементы. - Производим осмотр деревообрабатывающего станка. Проверяем надежность закрепления шайб, фиксирующих режущий элемент на валу. Также нужно проверить степень заточки ножей и дисковой пилы, ведь их недостаточная наточка может привести к неприятным моментам в процессе распиливания древесины.

- Древесину нужно подавать поступательно, без лишних рывков. Если на заготовке присутствуют сучки, то при приближении к ним режущего элемента нужно немного замедлять подачу.

- Приступать к работе нужно только после того, как двигатель наберет свои максимальные обороты.

- Большое внимание нужно уделять материалу, который будет обрабатываться на станке. На нем не должно быть никаких металлических скоб, гвоздей и прочих подобных элементов.

Соблюдение элементарной техники безопасности позволяет избежать множества трагических случаев, которые, к сожалению, не являются редкостью при работе с деревообрабатывающими станками. Понятно, что избежать всех внештатных ситуаций довольно сложно, но снизить риск их возникновения полностью во власти человека.

Понятно, что избежать всех внештатных ситуаций довольно сложно, но снизить риск их возникновения полностью во власти человека.

Советы по работе

Пожалуй, единственным советом в работе с деревообрабатывающим станком является точное соблюдение техники безопасности, которая изложена выше. К данному перечню хотелось бы добавить несколько моментов, касающихся непосредственной работы. В частности, нужно знать, в каких случаях нужно выключать станок, чтобы не возникало внештатных ситуаций:

- Если вы заметили, что станок издает нехарактерные шумы и повышенную вибрацию.

- Если вышел из строя режущий элемент, либо его крепления.

- В случае попадания различного сора под режущие элементы.

- В случае перегрева электродвигателя и подшипников валового механизма.

- Естественно, если вы отходите от станка, то его также нужно отключать.

Каждый человек, вне зависимости от того, на каком именно станке он работает — самодельном или заводском, должен не забывать о том, что данная работа является потенциально опасной для его жизни, если он не будет соблюдать те правила, которые прямо прописаны в инструкциях по безопасности.

Самодельные деревообрабатывающие станки своими руками

Дерево – неповторимый, уникальный, экологически чистый материал, что делает его высоко востребованным и популярным. Выполнение изделий из этого материала принято в мире верхом мастерства. Самодельные деревообрабатывающие станки пользуются спросом у мелких предпринимателей, выполняющих индивидуальные заказы.

Имея под рукой деревообрабатывающие инструменты или специальный станок, легко проявлять фантазию и мастерство по всем направлениям – построить дом, оборудовать дачный участок, изготовить мебель и предметы интерьера.

В специализированных магазинах многофункциональные станки стоит недешево, поэтому, как альтернативу, стоит рассмотреть возможность изготовить станок для деревообработок самостоятельно.

Особенности агрегатов

Какие бывают деревообрабатывающие станки? Какие виды работ несложно на них производить?

Многофункциональный комбинированный деревообрабатывающий станок

В основном на станках делают обрезку и нарезку древесины, ее шлифовку, а дополнительно – токарные работы. Исходя из этого, станки делят на такие виды:

Исходя из этого, станки делят на такие виды:

- универсальные;

- специализированные;

- узкопрофильные.

При правильном подходе и изготовлении, самодельные агрегаты получаются универсальными и в состоянии справиться со всеми этими задачами.

Основы начального этапа, которые необходимо учесть для того, чтобы сделать деревообрабатывающий станок своими руками.

Необходимо учесть, что для установки станка потребуется необходимое количество места. Желательно иметь для этого отдельное помещение, чтобы все материалы и приспособления были под рукой.

Перед тем как приступить к подготовке деталей для сборки, необходимо составить точные чертежи. Если опыта в этой сфере не имеется, следует прибегнуть к помощи мастера или найти информацию на просторах интернета.

Составляющие прибора

Детали, из которых чаще всего состоят станки по дереву.

Станина (корпус, рабочий стол)

На него будет крепиться будущая конструкция. Часто изготавливают из стали, чугуна, то есть конструкция должна быть довольно тяжелой и устойчивой, чтобы станок держался на ней надежно.

Все детали скрепляются при помощи сварки, что более долговечно.

Иногда проводится сборка при помощи болтов, но такие крепления имеют способность разбалтывания, поэтому в таких случаях придется регулярно проверять и подтягивать конструкцию. Часто станина дополнительно укрепляется цементом – в этом случае рабочее место будет неподвижным. Но бывают конструкции и с подвижным столом.

Валовый механизм

Имеет три типа:

- пильный;

- ножевой;

- шпиндельный.

На вал с торца устанавливается режущий механизм, а с другой стороны привод в виде ремня от блока управления. Вал располагается наверху рабочей станины и часто имеет толщину 30 см в окружности.

Режущий блок

Та часть, которая будет отвечать непосредственно за обработку древесины. Меняется с учетом того, какую операцию необходимо произвести. Это иногда бывает циркулярный нож, фреза, шлифовальный или наждачный круг, лобзиковый нож.

Блок управления

Механизм работы станка, то есть двигатель. Он отвечает за работу, регулировку частоты вращений рабочих деталей. К нему предъявляются особые требования: мощность должна быть 1,5–3 кВт, а скорость 1,5–2,5 тыс. оборотов. Крепится двигатель внизу под рабочим столом.

Он отвечает за работу, регулировку частоты вращений рабочих деталей. К нему предъявляются особые требования: мощность должна быть 1,5–3 кВт, а скорость 1,5–2,5 тыс. оборотов. Крепится двигатель внизу под рабочим столом.

Направляющая часть

Это движущаяся планка, при помощи которой регулируют ширину и толщину отрезаемых деталей, манипуляция помогает избежать траты времени на дополнительную разметку, создает определенную безопасность при удерживании деревянных заготовок. Устанавливается на верхнюю часть станины с возможностью передвижения и надежного закрепления.

Дополнительное оборудование

Самодельный деревообрабатывающий станок требует внедрения нескольких деталей, с помощью которых механизм сможет повторять маневры промышленного агрегата. Существуют дополнительные детали, входящие в корпус.

Электропроводка – мощность электричества должна тянуть 380 В. Проводка должна быть сделана грамотно, с соблюдением всех норм безопасности. Провода закрепляются так, чтобы не появилась вероятность попадания в двигатель или режущие механизмы.

Защитные кожухи – устанавливаются на все опасные детали станка и призваны защищать части тела от повреждений при случайном соскальзывании деталей при обработке. Чаще всего изготавливаются из жести или текстолита.

Сборка устройства

Основная проблема, часто возникающая при изготовлении – комплектующие детали. Многофункциональный станок требует от мастера внимания и щепетильности. Специалисты в этой области советуют приобретать заводские механизмы и части. Они изготовляются из инструментальной стали и довольно прочны и надежны в работе.

Комбинированный многофункциональный деревообрабатывающий станок

Если возможность заказа заводских изделий отсутствует, следует использовать подручные средства, например, механизм от бензопилы или циркулярной. В этом случае стоит учесть, что детали будут, не столь долговечны, а самодельные агрегаты не будут иметь высокую степень безопасности.

После того как все детали и необходимые материалы подготовлены и схемы сборки станка ясна, надо приступать непосредственно к самому процессу. Согласно чертежам, сначала собирается и укрепляется станина. Затем крепятся двигатель и ротор.

Любой станок по дереву сможет помочь владельцу в быту. Заранее собранные и выточенные правильно детали, позволят сделать сборку очень быстрой. После установки всех необходимых конструкций, необходимо проверить пусковой механизм и работу двигателя. И только после этого необходимо установить необходимую режущую часть и попробовать станок в работе.

Если все моменты были соблюдены с точностью и все составляющие детали изготовлены и закреплены правильно, то самодельные деревообрабатывающие станки не будут уступать по своей функциональности заводскому. Останется только соблюдать технику безопасности и работать на станке в свое удовольствие.

Останется только соблюдать технику безопасности и работать на станке в свое удовольствие.

Видео по теме: Станок деревообрабатывающий многофункциональный

Самодельные станки по дереву своими руками

Нередко для изготовления каких-либо изделий из дерева требуется хороший станок. Вопрос может быть решен покупкой устройства по дереву в специализированном магазине. Однако, это обойдется мастеру в значительное количество денег. Можно решить проблему другим способом и изготовить самодельный станок по дереву.

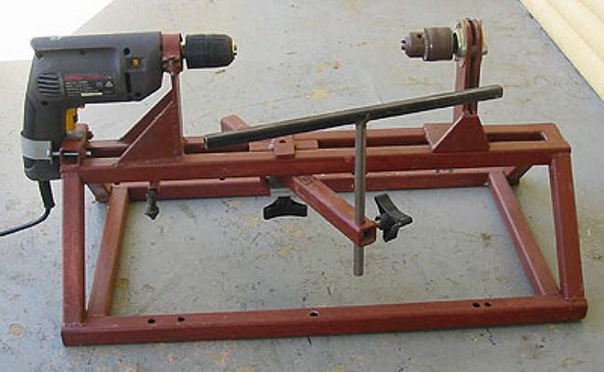

Вариант самодельного токарного станка

В токарном станке нуждается любой мастер. Изготовить его своими руками не представляет особой сложности. Для этого потребуется профиль из прочной стали, имеющей толстые стенки. Лучше, если конструкция будет крепиться на двух опорах, поверх которой должна быть зафиксирована станина.

Детали для сборки токарного станка

С изготовления опор начинается процесс изготовления аппарата своими руками.

Для изготовления токарного станка потребуется 5 основных компонентов:

- опорный стол, на котором будут проводиться все работы по изготовлению различных самоделок;

- электрический двигатель;

- передняя бабка, в качестве которой лучше использовать 4-штифтный шпиндель заводского типа;

- шкив, благодаря которому передняя бабка соединяется с валами электрического мотора;

- задняя бабка, в качестве которой может быть использована мощная дрельная головка.

Интересный момент в том, что в качестве двигателя для будущего токарного станка подойдут двигатели от старой стиральной машинки или обычного электронасоса.

Для соединения всех конструкций обязательно потребуются резцы, которые при возможности можно изготовить своими руками. Рекомендуется использовать заводские резцы, так как самодельные должны изготавливаться только из инструментальной стали.

Перед началом сборки необходимо сделать чертежи будущей конструкции и этапы сборки ее элементов в единое целое.

Создание циркулярной пилы

Перед началом сборки самодельной циркулярной пилы своими руками потребуется составить схему, в которой должен быть отражен весь ее процесс. Для начала берется листовой материал, который послужит столешницей для будущей пилы. На нем делается разметка для болгарки с учетом ее габаритов.

Затем, в столешнице делается разрез, в который будет помещена пила.

Процесс сборки протекает по следующему алгоритму:

- берется рейка из дерева, из которой делается параллельный упор для будущей пилы, закрепляющийся на столешнице;

- с использованием фрезеровки на столешнице делается паз для упора;

- установка измерительной линейки у передней части пилы;

- фиксация струбцин, благодаря которым обрабатываемая заготовка будет крепиться на устройстве.

Для циркулярной пилы понадобятся ножки, изготовленные своими руками, с установкой ребер жесткости, обеспечивающих конструкции устойчивость.

Рекомендуется установить на подобной конструкции устройство защитного отключения и оборудование, защищающее двигатель от перегорания.

Самодельные шлифовальный и сверлильный станки

Для изготовления шлифовальных станков по дереву потребуется фанерный лист толщиной 14 мм и двигатель от стиральной машинки. Сначала изготавливается диск из фанеры, на который при помощи обычного клея ПВА наклеивается наждачная бумага. Далее, внутри диска делаются отверстия для болтов, с помощью которых он крепится к мотору. С небольшим зазором к диску крепится деревянная столешница, фиксируемая при помощи саморезов.

Для изготовления сверлильного аппарата потребуется:

- основание;

- вертикальная стойка-фиксатор для дрели;

- механизм, осуществляющий подачу;

- дрель.

Один из элементов для изготовления сверлильного аппарата

В качестве основания для аппарата можно взять опору от микроскопа. Чтобы при сверлении стойка дрели не вибрировала, рекомендуется брать в качестве материала для нее мебельную плиту с толщиной не менее 19 мм.

Обязательно наличие в таком устройстве двух направляющих, которые изготавливаются из стали и прикручиваются к стойке при помощи шурупов.

Само вращательное устройство крепится к колодке при помощи стальных хомутов. Между стойкой и колодкой фиксируется пружина. Важно наличие рычага, с помощью которого будет осуществляться подача вращательного инструмента.

Видео по теме: Самодельный фрезерный станок по дереву своими руками

самодельные деревообрабатывающие станки, приспособления и оснастка

Владельцы частных домов и любители помастерить мечтают создать столярную домашнюю мастерскую. Они покупают интересные электроинструменты и пытаются сделать приспособления для столярных работ своими руками. Для этих целей они используют электродрель, циркулярную пилу, электролобзик.

Специалисты советуют новичкам не покупать дешёвые инструменты. Ориентироваться нужно на средние ценовые варианты. Кроме инструментов, необходимо предусмотреть полки и шкафчики для хранения материалов и разных мелочей.

Столярное оборудование

«Продвинутые» мастера имеют хорошие верстаки с тисками, редкие станки и инструменты, которые весьма необходимы для изготовления мебели:

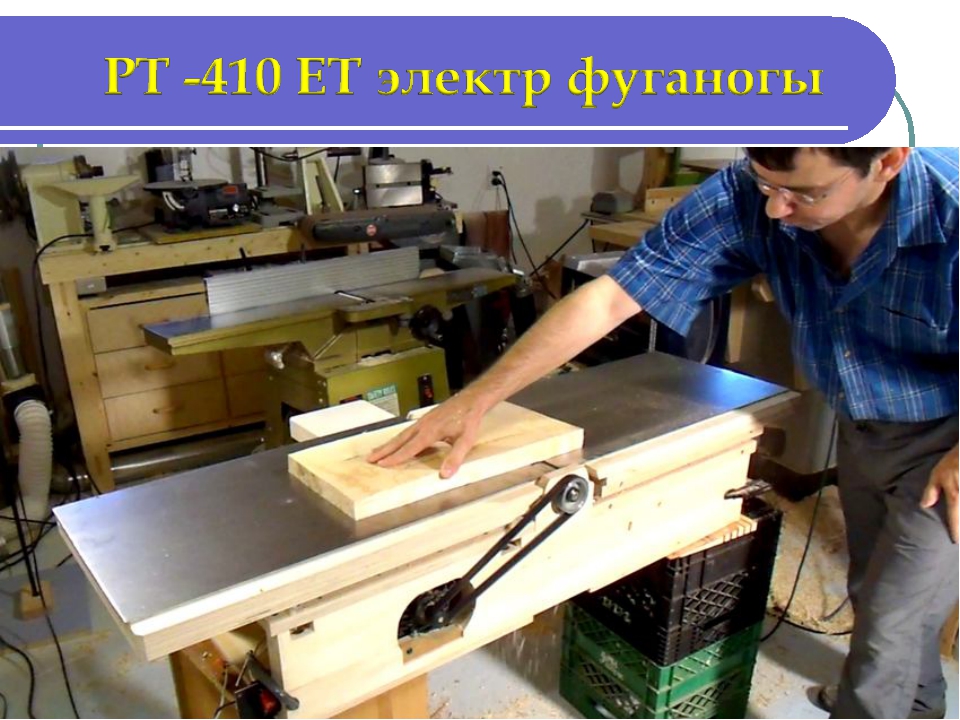

- Рейсмус — это электрический рубанок, закреплённый стационарно. Он позволяет строгать доски по заданной толщине. Покупная необработанная доска при помощи рейсмуса превращается в добротный материал с красивой структурой.

- Довольно редкий агрегат — ленточнопильный станок аналог лобзика, вещь крайне удобная и нужная. Станок позволяет выполнять криволинейные резы, выпиливать необычные формы, открывает большие возможности для творчества.

- Торцовочная пила — очень важный инструмент, нужна она, когда надо напилить большое количество одинаковых заготовок. С её помощью это делается элементарно и точно.

- Шлифовальная машинка — очень удобная вещь. Если её прикрепить струбциной к верстаку, получается хороший шлифовальный станок.

- Фрезер — один из основных механизмов мастерской. Если много повторяющихся операций, то им делать это не очень удобно и долго. Чтобы расширить возможности, можно закрепить его на верстак, и получится импровизированный фрезерный станок.

Вездесущая болгарка

Электроинструмент под названием болгарка имеется у каждого мужчины. На самом деле это шлифовальная машина, при помощи которой выполняют абразивную резку металла, камня, керамической плитки и других материалов. Для этого устанавливают специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска от 115 до 180 миллиметров, всё зависит от твёрдости обрабатываемого материала.

Особенность этой машины — высокие обороты электродвигателя, например, Вихрь УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Самоделки из болгарки имеются в каждом гараже и домашней мастерской, причем, каждый мастер делает устройство для своих нужд.

Отрезной станок

Предлагается вариант самоделки для мастерской — отрезной станок, пригодный для резки уголка, труб, квадратного профиля, арматуры. Конструкция устройства простая:

- рабочий стол;

- скобы с возвратной пружиной;

- платформа для крепления болгарки;

- упор.

Стол изготавливается из металла. Для этого при помощи электросварки изготавливается рамка из уголка 40х40 миллиметров, на которую приваривают стальной лист толщиной 3 миллиметра. Размер стола 500 х 400 миллиметров.

К столу крепятся стойки в виде ушек с осью для подвижного крепления платформы болгарки. Сама платформа имеет такие же ушки и основание для крепления болгарки. К платформе приварены ручка длиной 400 миллиметров и возвратная пружина. На столе установлен прижим в виде уголка, приваренного параллельно линии реза.

Работает механизм следующим образом. Материал в виде трубы укладывается на стол, прижимается к упору, болгарка при помощи ручки опускается и режет материал, возвратная пружина возвращает её в первоначальное положение.

Устройство для резки труб

Если резка уголка, кругляка и труб выполняется редко, нет смысла делать сложные самоделки станки и приспособления, можно изготовить простое устройство, способное упростить работу при резке материала.

Для этого нужно изготовить из отходов столешницу размером 400 х 300 миллиметров, к ней прикрепить на шарнире стальную полосу, на которой закреплена болгарка. Для возвратного движения применить эластичный жгут, закреплённый к столешнице и ручке болгарки. В столешнице прорезать щель для выхода абразивного круга и установить упор.

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

Пластина одной стороной крепится к кожуху на шарнире, другой к стальной полосе с прорезью шириной 9 миллиметров для скольжения по шпильке М8х1,5, которая имеется на кожухе для фиксации гайкой с барашком.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Продолжением оси является ручка, приводящая в движение каретку.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

Самодельных конструкций токарных станков по дереву очень много, о мини-станках можно узнать в этой статье. Их объединяет наличие четырех основных узлов:

- привод;

- станина;

- задняя бабка;

- подручник.

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

Иногда дешевле получить услугу в специализированной мастерской, чем выполнить эту работу самому.

сфера использования, как самостоятельно для дома изготовить фрезер для дерева

Дерево на сегодняшний день является одним из самых популярных материалов, который используется в строительстве, в ремонте, изготовлении мебели. Обработка древесины выполняется на различного рода фрезеровальных станках, которые отличаются универсальностью и простотой в использовании. Можно с легкостью изготовить такой фрезер из дрели своими руками, не потеряв при этом в функциональности и гарантировав существенную экономию на приобретении уже готового изготовленного промышленным способом оборудования.

Для самостоятельного изготовления фрезеровальных станков не нужно обладать какими-либо профессиональными знаниями. Можно использовать имеющийся в хозяйстве ненужный электропривод, а рабочую головку изготовить из подручных материалов. Поэтому неудивительно, что сегодня многие домовладельцы изготавливают копировально-фрезерные станки по дереву своими руками, которые отличаются великолепной функциональностью и в последующем могут быть с легкостью модернизированы, что позволяет существенно расширить возможности по использованию такой техники.

Назначение деревообрабатывающих станков

Используемые сегодня агрегаты для обработки дерева могут иметь различное назначение. Это может быть как узкоспециализированное оборудование, выполняющее одну или несколько операций, так и универсальные станки, которые путем смены рабочей головки и насадки могут выполнять множество различных работ по обработке, сверлению и шлифовке древесины.

Большинство используемых сегодня фрезеровальных станков для дерева являются многофункциональными, что позволяет упростить работу с таким оборудованием и экономит свободное место в мастерской. Буквально несколько манипуляций со станиной агрегата позволяет с легкостью перепрофилировать такой станок для выполнения на нём различных операций и работы с различным материалом.

Фрезерные станки имеют соответствующий режущий рабочий инструмент и головку, которая отвечает за перемещение используемого инструмента. Привод такой головки осуществляется от электромотора, при этом имеется возможность регулировки скорости вращения шпинделя, что в свою очередь позволяет работать с различными материалами и обрабатывать древесину, отличающуюся своими показателями плотности и прочности.

Применение фрезерных станков

Современные фрезерные агрегаты отличаются универсальностью использования, что позволяет осуществлять на них разнообразную обработку древесины, включая изготовление деталей с простой круглой формой. Такое оборудование широко используется в деревообработке при изготовлении мебели и выполнении следующих операций:

- Создание углублений и глубины заданной формы.

- Выемка пазов.

- Сверления.

- Снятия четверти.

Особенности конструкции таких агрегатов позволяют существенно упростить работу с древесиной, поэтому даже на станке, изготовленном своими руками, можно с легкостью выполнять качественное фрезерование. На сегодняшний день существуют многочисленные разновидности таких фрезеровальных станков, наибольшее распространение из которых получило плоскошлифовальное оборудование. Плоскошлифовальный фрезер можно с легкостью изготовить своими руками, такие установки отличаются мощностью, функциональностью, и при необходимости их с легкостью можно модернизировать, расширив возможности по их использованию.

Конструкция плоскошлифовальных установок

Большой популярностью сегодня пользуются самодельные плоскошлифовальные фрезеровочные станки, которые выполнены на основе дрели. У таких агрегатов заготовка может фиксироваться неподвижной или же на вращающейся станине. В каждом конкретном случае конструкцию такого станка выбирают в зависимости от особенностей последующей работы на изготавливаемом оборудовании.

Режущим инструментом является фрезер, который совершает вращательное движение. Фрезер — это стальной режущий инструмент с цилиндрической формой, по своему внешнему виду похожий на увеличенное в размерах сверло. Режущие кромки у фрезера занимают всё тело инструмента, что обеспечивает возможность удаления обрабатываемой стружки сразу в нескольких плоскостях. Управление движением фрезера может выполняться в ручном, полуавтоматическом или полностью автоматическом режиме. Проще всего изготовить станки, в которых фрезер управляется вручную, а заготовка крепится на рабочем столе неподвижно.

Простейшая модификация фрезерного станка будет состоять из следующих элементов:

- Шпинделя.

- Станины.

- Столешницы.

- Подающей салазки.

- Параллельного упора.

- Пылесоса для удаления стружки.

Вы сможете найти различные схемы изготовления таких станков, которые будут отличаться своими конструктивными элементами, а, соответственно, технологией и способом обработки древесины. В зависимости от требований к выполняемым работам можно с легкостью подобрать тот или иной фрезерный станок, который будет сочетать универсальность использования, надежность и долговечность. О выборе мини-фрезерного станка читайте в этой статье.

Изготавливаем самодельное оборудование

Несмотря на кажущуюся сложность, выполнить самодельный фрезерный станок не составит труда. У вас лишь должна быть на руках соответствующая схема выполнения такого агрегата, а в качестве основы можно использовать старую ненужную дрель или электродвигатель, который при помощи ременной передачи подключается к рабочей головке и фрезеру. Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

Вам необходимо будет сварить из металла прочную несущую станину или выполнить ее из дерева, обеспечив полную неподвижность и прочность конструкции. Сверху закрепляется столешница, которая используется в качестве фрезерного стола. Столешница должна изготавливаться из прочных, долговечных материалов, которые устойчивы к вибрации и статическим нагрузкам. Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

В качестве режущего инструмента можно использовать ручной фрезер, который следует закрепить строго перпендикулярно по отношению к смонтированной столешнице. Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Фрезер крепится к несущей головке, которая может быть выполнена из старой дрели. Такую дрель необходимо будет закрепить на кронштейне станины при помощи прочного болтового соединения. Рабочий инструмент фиксируется строго параллельно столу, поэтому при выполнении данной работы вам обязательно потребуется использовать уровень, регулярно проверяя правильность выполненной конструкции.

В том случае, если выполненная конструкция фрезерного станка подразумевает использование электромотора, то мотор обычно крепят под нижней плоскостью станка, выводя через шкивы и ременные передачи привод к рабочей головке. В данном случае необходимо будет предусмотреть возможность регулировки скорости вращения рабочей головки, для чего используют мотор с несколькими режимами работы или же устанавливают дополнительно шим-контроллер, который позволяет изменять мощность напряжения на двигателе, изменяя тем самым скорость вращения шпинделя для фрезерного станка по дереву.

На завершающем этапе выполняется устройство параллельного упора. Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

При фрезеровании и обработке древесины выделяется большое количество стружки, для удаления которой слесарный или сверлильный станок оснащается дополнительно пылесосом, позволяющим быстро удалять от рабочей зоны появляющуюся стружку, упрощая работу на оборудовании. Необходимо спланировать расположение патрубка пылесоса таким образом, чтобы он находился непосредственно над рабочей зоной, но при этом не мешал движению фрезы и самой заготовки. Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.

Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием.

- Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии. Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.

- Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты. Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Деревообработка только ручным инструментом. Практический подход?

Что такое мошкара?

Это что-то очень маленькое. Меньше 1/64 дюйма?

Меньше, чем мне хотелось бы измерить.

Если ты стал меньше, то это волосы петуха комара.

Вам может показаться, что это раздражающе расплывчато, или, возможно, это заставляет меня казаться немного простым?

Я считаю необходимым, чтобы этот тип измерения не носил предписывающий характер. Не только потому, что у меня нет интереса или необходимости в разработке штангенциркулей, щупов и т. П., Но и потому, что при работе только с ручными инструментами, если вещи становятся такими маленькими, маловероятно, что мы будем требовательными.Чаще его нужно будет оценивать по ощущениям, зрению или звуку, так как измерение сильно зависит от конкретной ситуации.

Деревообработка только ручными инструментами

Деревообработка вручную — это не машиностроение. Стремитесь к слишком жесткому допуску толщины, и вы будете встревожены, увидев, что он сдвинулся после того, как вы отполировали чайник.

Меня заинтересовало, когда я прочитал отрывок из наблюдений Моксона о глиссировании. Он описал стружку с передней плоскости как толщину «старого чеканного шиллинга» или «старую крупу», если древесина была тверже или зернистость была труднее.Мы считаем, что это находится в районе сильного или слабого 1/32 дюйма. Такой довольно тяжелый.

Еще одним аргументом от Moxon было отсутствие намоточных стержней в процессе подготовки. Я редко использую заводные палки и должен признать, что всегда чувствовал себя неполноценным из-за этого, поскольку уверен, что это заставляет меня звучать грубо. Moxon утверждает, что нужно использовать свой глаз и линейку. Глаз и подошва самолета у меня работают.

Огромная стружка и отсутствие мотальных палочек, это грубо? Это уж точно не точная инженерия. И это не медленно.

Это ручной инструмент для деревообработки.

И как моя мама всегда говорила мне: «Если ты пойдешь искать проблемы, ты найдешь их».

Мы обучаем традиционному, но современному подходу к обработке дерева.

Традиционно, потому что мы используем ручные инструменты, но я считаю его современным, потому что мы не собираемся воссоздавать историю.

Я ищу методы, которые являются наиболее эффективными и производительными для отдельного производителя.

Если вы новичок в ручных инструментах, то лучше поймете этот образ мышления, прочитав о способах сокращения врезки и шипов вручную.

Или вы можете спросить, а вам нужна ленточная пила?

И если вы хотите настроить свой набор инструментов, вот мое руководство по всему, что вам нужно, чтобы начать работу с деревом с помощью ручных инструментов (их намного меньше, чем вы думаете).

Научитесь создавать свою собственную мебель с помощью этих впечатляющих ресурсов для плотницких и деревообрабатывающих работ

Мало что может быть более приятным и расслабляющим, чем создание чего-то нового своими руками.Программирование подходит близко, по крайней мере, для меня (и я недавно предложил несколько советов по обучению программированию), но все же это совсем другое. Печатать — это не то же самое, что зажимать вместе деревянные доски, сверлить отверстия и наблюдать, как то, что вы вообразили (или спланировали в SketchUp), оживает. Но с чего лучше начать?

Мало что может быть более приятным и расслабляющим, чем создание чего-то нового своими руками.Программирование подходит близко, по крайней мере, для меня (и я недавно предложил несколько советов по обучению программированию), но все же это совсем другое. Печатать — это не то же самое, что зажимать вместе деревянные доски, сверлить отверстия и наблюдать, как то, что вы вообразили (или спланировали в SketchUp), оживает. Но с чего лучше начать?

8 проверенных и достоверных советов по программированиюКвалифицированные программисты пользуются большим спросом в течение многих лет, и не похоже, что в ближайшее время спрос снизится.Но даже если вы не собираетесь зарабатывать на жизнь профессиональным программистом, умение профессионально программировать пригодится в любой работе, связанной с компьютером, даже в качестве менеджера. Но если вы читаете это, мне, вероятно, не нужно говорить вам, почему стать кодером — хорошая идея. Ты уже знаешь.

Если вы никогда раньше не создавали мебель, хорошей идеей может быть посещение практических занятий по деревообработке в вашем районе.Но это не единственный вариант — вот несколько отличных ресурсов, на которых вы можете учиться, даже если у вас нет времени или средств для посещения местных занятий.

Заклинатель дерева

Я начну с того, что мне больше всего нравится.Wood Whisperer существует уже много лет и предлагает действительно отличный видеоконтент, как платный, так и бесплатный.

Снимок экрана выше взят из видеоурока по настенной стойке для журналов.Как и другие проекты на сайте, этот имеет заявленную цель (создание стойки для журналов), но на самом деле эта цель служит способом продемонстрировать несколько полезных методов, которые вы можете применить во многих других проектах (в данном случае с использованием винтов с карманом).

Автор видео и сайта Марк Дж.Спаньоло хорошо осведомлен, и на него интересно смотреть. Кроме того, видео выглядят превосходно — на странице «О компании» есть небольшая информация о технических знаниях Марка, что объясняет это.

Как я уже упоминал, не весь контент на сайте бесплатный, но его более чем достаточно, чтобы вы начали.И если вы предпочитаете YouTube, есть также канал YouTube.

Деревообработка для инженеров

Затем идет «Деревообработка для инженеров», потому что я почти уверен, что в аудитории много фанатов.Этот канадский веб-сайт научит вас создавать удобные проекты, такие как этот стоячий стол для ноутбука (Бакари объяснил, почему вы можете работать стоя). Здесь важно отметить, что формат не основан на видео:

Это больше подход, основанный на слайдах, где на каждом этапе отображается одно изображение (довольно большое) вместе с подробным текстовым объяснением со ссылками.Это имеет то преимущество, что его легче просматривать и искать, но, очевидно, он передает меньше визуальной информации, чем хорошо подготовленное видео.

Сайт предлагает или видеоконтента, такого как эти учебные пособия по SketchUp (и вы также можете найти видео-учебник в конце этой страницы).SketchUp — это круто, но сайт получил свое название не по этому поводу. Если вы хотите создать что-то отличное от типичных шкафов или мебели для гостиной, Woodworking For Engineers может пробудить ваше воображение с помощью этих интересных деревянных приспособлений. На самом деле, даже если вы фанат и не особо интересуетесь деревообработкой, вам действительно стоит попробовать бинарный счетчик мрамора.

http: // www.youtube.com/watch?v=GcDshWmhF4A

Деревообработка для простых смертных

Наконец, мы подошли к Woodworking for Mere Mortals, сайту некого Стива Рэмси.У Стива есть свой канал на YouTube, и смотреть за ним довольно интересно, как вы можете видеть из этого видео проекта ко Дню святого Валентина:

http: // www.youtube.com/watch?v=0LXxQreDmW8

Woodworking for Mere Mortals, или сокращенно WWMM, довольно насыщен рекламой, но имеет активное сообщество пользователей и существует с 2010 года, что для интернет-блогов — небольшая вечность.Дизайн не впечатляет, но информации предостаточно. Мне нравится, как Стив изображает членов своего сообщества в блогах, подобных этой, в которой показаны два проекта для читателей.

Что хорошо в WWMM, так это то, что он не полностью ориентирован на проект.Некоторые обновления просто забавны и не очень серьезны.

Ваше избранное?

Вы занимаетесь деревообработкой? Вы использовали какие-либо онлайн-ресурсы, чтобы улучшить свои навыки или почерпнуть идеи для интересных проектов? Я бы хотел увидеть в комментариях некоторых из них, с вашим собственным взглядом на то, что делает эти ресурсы особенными или полезными для вас.Какие-нибудь рекомендации?

Исследователи нашли брешь в безопасности с помощью Microsoft Store Games

Подпишитесь на нашу рассылку новостей

Подпишитесь на нашу рассылку, чтобы получать технические советы, обзоры, бесплатные электронные книги и эксклюзивные предложения!

Еще один шаг…!

Подтвердите свой адрес электронной почты в только что отправленном вам электронном письме.

Деревообработка на небольшом пространстве

Колонка этого месяца:

• Экскурсия по магазину Madcap • Скамья для бедняков Roubo — Часть 3

МАСТЕРСКАЯ MADCAP — Мысли о создании счастливого места

Щелкните любое изображение, чтобы увидеть его в увеличенном виде.

Деревообработчики генетически запрограммированы на одержимость инструментами и инструментами. Это своего рода закон, согласно которому, когда вы начинаете заниматься деревообработкой, вы должны забыть обо всех своих чувствах и начать копить инструменты.Большие инструменты, маленькие инструменты, инструменты для работы с вашими инструментами, инструменты, которые, возможно, никогда больше не появятся, когда их принесут домой, не говоря уже о том, чтобы их вынуть из ящиков. Так же очевидно, как ночь следует за днем, что плотник, независимо от того, на каком этапе его карьерной зрелости он находится, несомненно, найдет способ потратить больше денег, чем разумно, на инструменты. Любительский и профессиональный.

Я не исключение. Хотя, я скажу, что во время последнего обхода (да, я виноват в том, что мне посчастливилось оборудовать более одной личной столярной мастерской), я был на удивление бережлив и внимателен при оснащении The Tiny Shop.

В Крошечной Лавке жил Сумасшедший Вудрайт. В настоящее время The Tiny Shop занимает примерно 250 квадратных футов, ощетинившись самым лучшим винтажным довоенным и послевоенным оборудованием американского производства, которое я смог найти. Он также может похвастаться выбором зарубежного оборудования, которое выдержало испытание временем и достойно своего места рядом с моим винтажным американским утюгом.

В Tiny Shop есть еще одна вещь, которой никогда не было ни в одном из других магазинов, в которых я работал наемным работником или в моем предыдущем личном магазине: эстетика .

Это просто выглядит и чувствует себя хорошо .

Работа по дереву действительно помогает создать общее впечатление от этого места. Очень мало гулагов, которые не скрашивают сразу аромат хорошего кофе и свежесрезанной древесины твердых пород.

Я считаю, что каждый плотник должен приложить огромные усилия, чтобы его рабочее место было максимально комфортным, теплым и привлекательным, насколько это возможно. Здесь рождаются творчество и самовыражение.Почему бы не уделить этому пространству заботу и привязанность, которых оно заслуживает? В конце концов, он потребуется для размещения и защиты значительной части ваших активов, не говоря уже о том, что это место, которое функционирует как катализатор любой попытки возместить затраты на его создание посредством творческих усилий.

Светлые стены (если только они не кирпичные, и даже тогда, может быть …), хороший источник тепла в зимнее время, хорошая вентиляция в теплые месяцы, деревянный пол или какие-то мягкие коврики, яркое освещение и небольшой, но достаточно качественный источник музыки — все это делает часы, проведенные в помещении, более благоприятными для творчества и удовольствия.

В той мере, в какой плотник способен, он или она должны делать все возможное, чтобы выделить рабочее место, которое позволяло бы им работать эффективно и с комфортом.

ИНСТРУМЕНТ — «Слишком много, никогда не хватит»

Я подхожу к этому разделу с точки зрения большинства плотников, и это от человека, который использует и ручные инструменты, и станки для обработки дерева.Некоторые магазины построены на строительных проектах с использованием старинных технологий и не более чем ручных инструментов, и они очень успешны в этом.

Признаюсь, что в начале своей карьеры я был испорчен использованием машин, но только после того, как было установлено, что я могу грамотно выполнять большинство тех же операций вручную. Спасибо моему учителю магазина Дон Рау.

По мере того, как я стал старше, и время и однообразная работа сказались на моих суставах, в частности на суставах рук, я обнаружил, что все больше и больше полагаюсь на машины и приспособления, которые сделают за меня тяжелую работу.Некоторые могут возразить, что шум и пыль уменьшают восприятие, и в некоторой степени я согласен.

Тем не менее, хотя я ценю удовольствие от ручной резки столярных изделий и обожаю ощущение острого лезвия, разрезающего с любовью обработанную твердую древесину, я пришел к ситуации, которая диктует, что я принимаю как использование ручных инструментов, так и использование приспособлений и оборудования для изготовления своих изделий. Так обстоит дело, если не так, как должно быть.

СВЯТАЯ ТРОИЦА — Настольная пила / Фуганок / Фуговальный станок

В подавляющем большинстве деревообрабатывающих цехов три инструмента составляют краеугольный камень подготовки материала.Настольная пила, фуганок и строгальный станок.

ПРИМЕЧАНИЕ. Хотя я буду обсуждать некоторые процедуры, используемые при использовании этих машин, я не пытаюсь предоставить учебное пособие «Как сделать». На протяжении большей части обсуждения инструментов, я чувствую, что мне необходимо описать, хотя и бессвязно, некоторые возможности и функции этих машин. НИ В КОЕМ СЛУЧАЕ НЕ ПРИНИМАЙТЕ ЛЮБЫЕ ОПИСАНИЯ В КАЧЕСТВЕ ИЛИ В качестве ИНСТРУКЦИЙ ПО ЭКСПЛУАТАЦИИ МАШИНЫ.

Из этих трех настольная пила обычно считается центральным элементом магазина. Хотя я никогда не стану оспаривать его ценность и никогда не хотел бы обойтись без своего, я считаю, что с практической точки зрения именно фуганок является эталоном точности в любой мастерской.

При запуске любого проекта материал, который будет использоваться в первую очередь, необходимо «обработать». То есть с размерами и квадратами.

Даже при покупке заготовки с предварительно заданными размерами часто все же требуется переделка и подгонка кромки к этой грани, прежде чем ее можно будет использовать в проекте.

фуганок используется для первого сглаживаются и создать первичную опорную поверхность на борту. Затем доску поворачивают так, чтобы эта новая эталонная поверхность использовалась в качестве направляющей для приведения одного края в квадрат с исходной поверхностью.

Теперь то, что осталось, это истинный угол в 90 градусов между гранью, которая была сплющена, и кромкой, которая была квадратной относительно этой грани. Отсюда доску можно пропустить через строгальный станок, чтобы выровнять вторую поверхность с первой поверхностью и краем.

На этом этапе доску можно разрезать на настольной пиле (разрезать в том же направлении, что и волокно), чтобы получить доску, готовую для окончательной резки по длине — поперечной резки.

После выполнения этих шагов в результате должна получиться «доска с шестью квадратами». Если доска имеет квадратную форму во всех направлениях, она готова к фрезерованию, стыковке или формовке с высокой степенью уверенности в ее общей точности.

Формирователь и маршрутизатор — универсальный портрет

Машины с резаком, вращающимся с безумной скоростью, обычно громкие, дерзкие и вообще устрашающие.Однако, помимо наших рук, они представляют собой класс станков, который, пожалуй, является самым универсальным в арсенале современного плотника.

Не думаю, что это преувеличение. Если учесть огромное количество операций, которые может выполнить хорошо настроенный формирователь или маршрутизатор, а затем добавить к этому разнообразие доступных вариантов резака, а затем добавить к ЭТОМ повторяемость и уровень точности, на которые способны эти машины, это просто невозможно. конкурс.

Единственная машина, которая даже близко подходит, — это маршрутизатор с числовым программным управлением (ЧПУ), который сам по себе является негабаритным маршрутизатором с компьютерным управлением.

Рифленые панели, детали кромок, столярные изделия, подготовка заготовки и этот список можно продолжить. Единственными ограничениями являются размер и профиль отдельных фрез.

Если вы опытный плотник, то формовщик просто необходим, если у вас есть средства и место. Они настолько хороши во многих вещах, что любому уважающему себя мастеру по дереву будет трудно придумать причину, по которой он этого не имеет.

Я слышу аргументы, что они громкие и прямо опасные.Предоставляется. Формовщик — действительно машина, которая нанесет вам серьезный, серьезный ущерб, если вы окажетесь не на той стороне безопасности. Настоятельно рекомендуется использовать устройство подачи питания, чтобы ваши руки не пострадали.

Другим недостатком является первоначальная стоимость размещения. Эти вещи не из дешевых. Также не требуются фрезы, чтобы сделать из них эпический деревообрабатывающий станок. Поверьте мне, если вы привыкли использовать маршрутизатор для некоторых операций, в которых обе машины имеют общие возможности, то после использования формирователя и изучения его универсальности это изменит правила игры.

Говоря о маршрутизаторах, если у вас, как и у меня, нет ни средств, ни места для полноценной настройки формирователя, использование маршрутизатора или, еще лучше, нескольких маршрутизаторов — лучший вариант. Еще немного громче, немного более ограниченная в их универсальности, но цена за фунт, операция за работой, маршрутизатор — лучший пример выгодной цены, когда дело доходит до торгового оборудования. Без запрета.

Коротко о ручных инструментах

Я собираюсь завершить это, сделав комментарий о ручных инструментах.Откровенно говоря, для этой темы нужна своя статья. Об этом предмете можно сказать слишком много, чтобы попытаться уловить его здесь.

То же самое и с другими станками в магазине. Есть еще что обсудить, и я предлагаю сделать именно это … следите за обновлениями.

(Страница 1 из 2)

1

2

Следующая Страница

Джон Макбрайд — профессиональный плотник, блогер и писатель, живущий и работающий радостно и увлеченно в Денвере, штат Колорадо.Он приветствует отзывы о любом его произведении, и с ним можно связаться. в [email protected] . Не стесняйтесь оставить ему записку.

Вернуться к Wood News Online титульная страница

Самоделка своими руками.Примеры

Многие водители стремятся сделать свою машину лучше, чтобы устранить имеющиеся, по их мнению, недостатки. Причем делают это с помощью сделанных вручную самоделок для автомобилей. В этой статье мы рассматриваем лишь некоторые примеры, которые публикуются авторами.

Разъем USB

Популярностью среди водителей пользуются различные самодельные электронные устройства для автомобилей. Хороший пример — USB-разъем, расположенный под мышкой. Пользоваться прикуривателем не всегда удобно. И рассматривать вариант должен понравиться.

Foundation будет служить USB-разъемом, который можно купить на рынке. Первым делом вам нужно будет его разобрать. Необходимо снять весь пластиковый кожух. Вам понадобится только ядро. К выходу из любого куска пластика вырезать крышку. Он должен быть подходящего размера к отверстию, в которое помещается розетка. Эта крышка представляет собой прямоугольный вырез для входных розеток. Если розетка со светодиодом, нужно проделать для него отверстие. Выровняйте края наждачной бумагой, чтобы было эстетичнее.С этой же целью на пластик можно наклеить винил или самоклеящуюся бумагу.

К плате порта нужно припаять провод, другой конец которого будет подключаться к прикуривателю. С обратной стороны пластика прикреплены металлические зажимы. С их помощью устройство монтируется в консоли разъема.

Кондиционер 12 В

Сделано своими руками для авто требует изготовления полезных вещей из того, что есть под рукой. Итак, из радиатора от рабочего стола можно собрать кондиционер, размер которого будет 5х5 см мощностью 30 Вт.

Рекомендуется

Наиболее эффективные методы проращивания семян

Несмотря на то, что метод рассады в овощеводстве является очень трудоемким процессом, его использует большинство садоводов. Посадка семян в открытый грунт — простой и удобный метод, но он эффективен только в определенных климатических зонах. I …

Светоотражающая краска. Область применения

Когда автомобили начали заполнять дороги, их популярность начала набирать светоотражающая краска.Благодаря этой краске как водителям, так и пешеходам становится намного легче избегать аварий в темноте. Назначение краски Светоотражающая краска — лакокрасочный материал, который …

Вам понадобятся два радиатора. Куда больше охладителя, закреплен термоклеевым элементом Пельтье. С другой стороны прикреплен радиатор меньшего размера. Вся конструкция подключена к электросети. Особенность в том, что воздух из кулера должен уходить в разные стороны. С одной стороны пойдет холодный поток, с другой — теплый.

Клейкая крышка топливного бака

Многим водителям известна проблема потери крышки топливного бака. А ручная работа на авто позволит вам ее решить. Чтобы было проще. Под крышкой нужно разместить небольшой, но сильный магнит. Подойдет неодимовый магнит от жесткого диска. Полтора хватит.

Задняя полка для колонок

С поднятыми руками ручная работа для авто поможет и в том случае, если вы хотите установить задние колонки, и полочки туда.В этом случае полка изготавливается из обычных листов ДСП.