обнаружение и способы их устранения

Сварка — один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали. В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

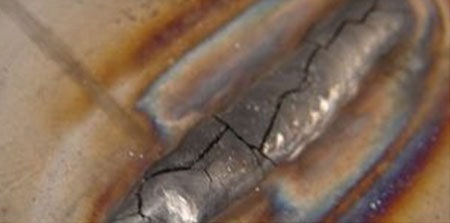

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

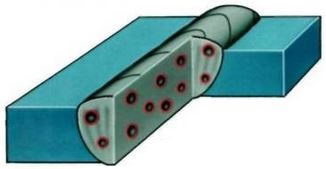

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

Интересное видео

Основные методы устранения дефектов в сварных соединениях

Содержание страницы

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следует полностью устранить как недопустимые внутренние дефекты.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

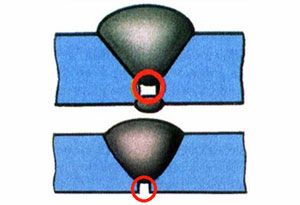

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить с соблюдением определенных требований. Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

2. Заварка дефектных мест

Технология, рекомендуемая для исправления дефектов сварных соединений аргонодуговой сваркой, следующая:

- подобрать соответствующий режим сварки;

- сварочную дугу возбуждать на технологической пластине и после нагрева электрод переносить на место заварки;

- в процессе заварки и при возбуждении сварочной дуги не допускать соприкосновения конца вольфрамового прутка со сварочной ванной или присадочной проволокой;

- присадочную проволоку подавать только после оплавления кромок разделки и образования сварочной ванны;

- заварку дефектов производить в нижнем положении и под углом не более 30°;

- при многослойной заварке после наложения каждого слоя очищать наплавленный металл шва стальной щеткой;

- вылет вольфрамового электрода по отношению к нижней кромке газового сопла должен составлять 3 … 8 мм;

- горелку следует держать под углом 60 … 80° к поверхности детали в месте заварки дефекта;

- присадочную проволоку держать под углом к оси электрода горелки и вводить в сварочную ванну равномерными возвратнопоступательными движениями часто и небольшими порциями;

- заварку дефектов во всех случаях заканчивать с образованием усиления шва высотой 3 … 5 мм;

- наконечник горелки и вольфрамовый электрод периодически очищать от брызг металла;

- при случайных обрывах дуги ее повторное зажигание производить на шве на расстоянии 30 мм от места обрыва;

- длину дуги поддерживать в пределах 2,5 … 3,0 мм, обрыв дуги производить постепенным ее увеличением;

- процесс заварки начинать с предварительного местного подогрева дефектного места до оплавления кромок.

Если толщина материала детали более 15 мм, заварку дефектного участка следует производить многослойным швом. В этом случае высота наплавленного металла над поверхностью детали должна быть не менее 3 мм.

Для ответственных конструкций допускаются две подварки одного и того же дефектного участка, поскольку при большем числе подварок наблюдается существенное снижение механических свойств металла в этих зонах.

Просмотров: 1 535

Виды дефектов сварных швов и методы их устранения

Что такое дефекты сварных швов?

Дефекты бывают нескольких видов — наружные и внутренние. Наружными являются дефекты, которые можно обнаружить визуально при осмотре сварочного шва.

Внутренние дефекты, наоборот, находятся внутри сварочных соединений и их можно увидеть лишь после дефектоскопии, включая рентген и механическую обработку.

Дефекты бывают допустимыми и не допустимыми, в зависимости от требований, предъявляемых к сварочным соединениям и конструкции в целом.

Однако, исходя из самого определения, любые дефекты являются дефектами и требуют их полного устранения либо сведения к минимуму их количества и размеров.

Так как дефекты сварных швов являются причиной, в результате которой есть риск поставить под угрозу стабильность соединения и функциональность сварной конструкции, есть ряд операций, чтобы их устранить. Чтобы свести к минимуму вероятность появления дефектов следует обязательно учитывать:

- 1) Технологию сварки и квалификацию сварщика

- 2) Присадочный материал и свариваемый металл

- 3) Подготовку поверхности под сварку и защитный газ

- 4) Режимы и применяемое сварочное оборудование

Наружные дефекты

К наружным дефектам относятся нарушения геометрических размеров (подрезы, наплывы), непровары и прожоги, незаваренные кратеры.

Основной причиной непроваров является недостаточный сварочный ток, так как он в большей степени влияет на проникновение в металл.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики.

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

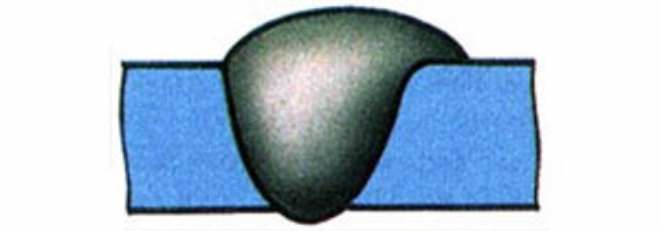

Непровары могут быть нескольких видов:

- — когда сварочный шов проникает не на всю толщину металла при односторонней сварке (см. верхнюю часть на рисунке)

- — при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой (см. нижнюю часть на рисунке)

- — при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва.

Это наиболее распространенный дефект при сварке тавровых или нахлесточных соединений, но может также возникнуть и при сварке стыковых соединений. Этот вид дефекта обычно вызван неправильно подобранными параметрами, особенно скоростью сварки и напряжением на дуге.

При угловой сварке (например при сварке длинных швов при сварке балок) подрезы часто возникают из за того, что сварочная дуга направлена больше на вертикальную поверхность.

Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки.

На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление и устраняет такие дефекты, как непровар.

Данный дефект появляется в результате натекания присадочного материала на основной металл без образования сплавления с ним. Обычно причиной этого дефекта является неправильно подобранные режимы сварки и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплывов.

Данный дефект – отверстие насквозь в сварочном шве. В основном причинами прожога являются большой ток, медленная скорость сварки или большой зазор между кромками сварного соединения. В результате происходит прожог металла и утечка сварочной ванны.

Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги. Прожоги являются очень частым дефектом при сварке алюминия, из его низкой температуры плавления и высокой теплопроводности.

Кратер появляется в конце сварочного шва в результате резкого обрыва дуги. Выглядит он в виде воронки в середине сварочного шва при его окончании. Современное сварочное оборудование имеет специальные программы для заварки кратера. Они позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается.

Внутренние дефекты

К внутренним основным дефектам сварных швов относят трещины (холодные и горячие) и поры.

- Горячие трещины

Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (в частности, алюминиевых и CrNi сплавов) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.)

Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

- Холодные трещины

Трещины, которые возникают после того, как сварочный шов полностью остывает и затвердевает, называются холодными трещины. Эти дефекты также появляются тогда, когда сварочный шов не соответствует действующим на него нагрузкам и разрушается.

Пористость является одним из основных дефектов сварки, с которыми сталкиваются все сварщики при всех сварочных процессах. Пористость может быть вызвана загрязнением, плохой защитой ванны потоком сварочного газа, маслом, краской, сваркой несовместимых сплавов или даже ржавчиной и окислением металла.

Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности.

Основные причины появления пористости:

- 1) Недостаточный поток защитного сварочного газа

- 2) Чрезмерный поток защитного газа. Это может вызвать подсос воздуха в поток газа.

- 3) Сквозняк в зоне сварки. Он может сдувать защитный газ.

- 4) Засорение сварочного сопла или повреждение системы подачи газа (утечка в шлангах, соединениях и т.д.)

Надеюсь, что описанные в этой статье основные виды дефектов сварных швов и соединений, а так же методы их устранения сделают вашу сварку качественной и высокопроизводительной. Помните, что правильный выбор сварочного оборудования и технологии сварки имеет большое влияние как на весь процесс сварки в целом, так и в отдельности на каждые его составляющие.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Способы устранения дефектов сварных швов — Секреты красоты и здоровья — Каталог статей

Неполномёрноспгъ швов устраняется наплавкой дополнительного слоя металла. При этом наплавляемую поверхность необходимо тщательно очистить до металлического блеска абразивным инструментом или металлической щеткой.

Чрезмерное усиление шва устраняют с помощью абразивно* го инструмента или пневматического зубила.

Непровар, кратеры, пористость и неметаллические включения устраняют путем вырубки пневматическим зубилом или расчистки абразивным инструментом всего дефектного участка с последующей заваркой.

Часто применяют выплавку дефектного участка резаком поверхностной кислородной или воздушно-дуговой резки.

Подрезы заваривают тонкими валиковъши швами.

Наплывы устраняются обработкой абразивным инструментом или с помощью пневматического зубила.

Наружные трещины устраняются разделкой и последующей заваркой. Для предупреждения распространения трещины по концам ее сверлят отверстия. Разделку трещины выполняют зубилом или резаком. Кромки разделки зачищают от шлака, брызг металла, окалины и заваривают.

Швы с внутренними трещинами вырубают и заваривают заново.

При наличии сетки трещин дефектный участок вырезают и взамен сваркой накладывают заплату.

Дефекты сварочных швов и причины их образования

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

- нарушение технологии работ;

- халатность;

- невысокая квалификация сварщика;

- применение неисправного оборудования;

- производство работ без надлежащей подготовки, в неблагоприятных погодных условиях.

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Способы устранения дефектов сварных швов;

Шлаковые каналы и шлаковые включения.

Поры в сварных соединениях.

Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. При дуговой сварке поры выходят или не выходят на поверхность шва, располагаются цепочкой по оси шва или отдельными группами. Поры, выходящие на поверхность шва, иногда называют свищами. Наличие пор при всех условиях нежелательно.

Основной причиной возникновения пор при сварке стали являются водород, азот и окись углерода.

Дефект представляет собой заполненную шлаком несплошности. Канал, как правило, не выходит на поверхность шва.

Шлаковыми включениями называют видимые невооруженным глазом округлые или вытянутые включения шлака, расположенные в металле шва, как у границы сплавления, так и между отдельными слоями или в вершине провара. Шлаковые включения относятся к внутренним дефектам шва. Участки шва, где их величина превышает допускаемую техническими условиями на данный вид продукции, вырубают и заваривают заново.

Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями при многослойном шве. Участки шва с непроваром, как правило, должны быть удалены и заварены заново.

При сварке металлов образуется большое количество и других, менее распространенных дефектов, таких как зоны несплавления, утяжины, подрезы, прожоги, ожоги, наплывы, кратеры и т.п.

Крупные трещины в швах ликвидируют путем их заварки. Предварительно сверлят сквозные отверстия на расстоянии 40—50 мм от каждого конца трещины, чтобы предупредить ее дальнейшее распространение. Затем пневматическим зубилом, газовым резаком для поверхностной резки или воздушно-дуговым резаком производят V- или Х-образную разделку трещины, зачищают ее кромки от шлака и заваривают обратно-ступенчатым способом . Иногда перед сваркой металл в конце трещины нагревают газовой горелкой до температуры 150—200°С

с тем, чтобы шов и нагретые участки остывали одновременно. Это позволяет избежать появления остаточных напряжений на концах шва.

Швы с внутренними мелкими трещинами, непроварами, газовыми и шлаковыми включениями полностью вырубают или выплавляют и заваривают вновь. Аналогичным образом поступают с пережженными участками.

В сварных конструкциях, изготовленных из углеродистых сталей, применяют как выплавку, так и вырубку швов; в конструкциях же из легированных сталей швы можно только вырубать, так как при выплавке происходит изменение структуры и свойств основного металла.

Рис. 2. Схема исправления сварного соединения с трещиной 1 — места подогрева; 2 — засверленные отверстия; 3 — разделка кромок трещины; 4 — трещина; I, II, III, IV — последовательность заварки

Неполномерность шва устраняют наплавкой дополнительных слоев, а подрезы заваривают тонкими валиковыми швами.

Наплавы, натеки, а также чрезмерное усиление шва удаляют пневматическим зубилом или абразивным инструментом.

При перегреве металла выполняют соответствующую термическую обработку.

Способы устранения дефектов сварных швов

Нарушения размеров и формы шва можно устранить следующим образом. Сделать наплавку дополнительного слоя металла при неполномерности шва, а слишком толстый шов ликвидировать при помощи пневматического зубила или абразивного инструмента. Последний способ можно применить и для устранения наплывов. Подрез зоны сплавления следует заварить тонкими валиковыми швами. Кратеры, непровар, поверхностные и внутренние поры, а также неметаллические включения сначала вырубают пневматическим зубилом или обрабатывают абразивным инструментом, а затем образовавшиеся углубления и впадины заваривают. Можно использовать и выплавку дефектного участка с помощью поверхностной воздушно-дуговой или кислородной резки.

Какие бывают виды дефектов сварных швов?

Причины проблем

Грамотные сталевары понимают, что главное условие качественной сварки & сплошной лист стали. Если же лист недостаточно сплошной, это становится причиной серьёзных проблем. Кроме того, есть другие причины неудач:

- Дефектные швы могут образоваться при неправильной подготовке выбранных сварочных поверхностей.

- Неисправный или неподходящий сварочный инструмент также может испортить работу.

- Низкая квалификация мастера, выполняющего электро- или газосварку также сказывается на качестве результата.

- Неправильный режим сварочного процесса – верный способ сделать плохую стыковку.

- Нарушенная защита сварочной ванны также приводит к ухудшению качества шовной поверхности.

- Если свариваемые детали плохо обработаны, не стоит ожидать стыков правильной формы.

- Высокий процент углерода в сплаве, к сожалению, тоже портит конечный результат.

- Проскальзывающая проволока в держателе.

- Нестабильная работа электросети, постоянные скачки в параметрах.

- Появление люфтов в механизме подачи.

- сдвинутый угол наклона электрода.

- Затёкший в зазор расплавленный металл.

Получается, что до начала работы со сварочным аппаратом следует убедиться в опыте и достаточной квалификации рабочего, исправности инструментария и его соответствии обрабатываемому изделию, хорошем качестве стали, а также выбрать нужный режим работы сварочного аппарата. Соблюдение этих простых правил позволит избежать неприятностей как исполнителю, так и клиенту. Помимо этого, важно ознакомиться с репутацией фирмы, предоставляющей ремонтные услуги, включая сварку.

Выявление изъянов

Когда работа по сварке закончена, необходимо осмотреть изделие, чтобы выявить основные дефекты сварных швов. Мастера при проверке могут воспользоваться:

- поверхностным обмером и осмотром;

- различными методами тестирования непроницаемости;

- специализированными техническими устройствами.

Перед внешним осмотром обязательно нужно удалить загрязнения . Помимо этого, нужно убедиться в том, что форма швов безупречна, а размер везде одинаков. Для проверки размера существуют специальные шаблоны.

Когда мастер испытал непроницаемость и обнаружил непровары, поры и трещины , нужно убедиться в отсутствии внутренних изъянов . Их не так просто заметить. Для этого придётся воспользоваться следующими средствами и способами:

- гамма-лучами или рентгеном;

- магнитным полем ;

- ультразвуковыми колебаниями ;

- можно засверлить контрольное место, но это приведёт к частичному разрушению созданного шва.

Дефекты сварочных швов всегда сопряжены с выполнением ряда сварочных соединений. Однако всё равно нужно стараться допускать как можно меньше ошибок. Главное условие здесь – знание и соблюдение всех нюансов технологического процесса.

Способы устранения изъянов

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ СВАРНЫХ ШВОВ

Неполномерность швов устраняется наплавкой дополнительного слоя металла. При этом наплавляемую поверхность необходимо тщательно очистить до металлического блеска абразивным инструментом или металлической щеткой. Чрезмерное усиление шва устраняют с помощью абразивного инструмента или пневматического зубила.

Непровар, кратеры, пористость и неметаллические включения устраняют путем вырубки пневматическим зубилом или расчистки абразивным инструментом всего дефектного участка с последующей заваркой. Часто применяют выплавку дефектного участка резаком поверхностной кислородной или воздушно-дуговой резки.

Подрезы заваривают тонкими валиковыми швами. Наплывы устраняются обработкой абразивным инструментом или с помощью пневматического зубила.

Наружные трещины устраняются разделкой и последующей заваркой. Для предупреждения распространения трещины по концам ее сверлят отверстия. Разделку трещины выполняют зубилом или резаком. Кромки разделки зачищают от шлака, брызг металла, окалины и заваривают. Швы с внутренними трещинами вырубают и заваривают заново. При наличии сетки трещин дефектный участок вырезают и взамен сваркой накладывают заплату.

4 условия реализации ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

1. паспорт ПРОГРАММЫ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ.04 Дефектация сварных швов и контроль качества сварных соединений.

1.1. Область применения программы

Программа профессионального модуля – является частью программы подготовки квалифицированных рабочих, служащих по специальности СПО в соответствии с ФГОС 150709.02 Сварщик :

Дефектация сварных швов и контроль качества сварных соединений и соответствующих профессиональных компетенций:

ПК 4.1. Выполнять зачистку швов после сварки.

ПК 4.2. Определять причины дефектов сварочных швов и соединений.

ПК 4.3. Предупреждать и устранять различные виды дефектов в сварных швах.

ПК 4.4. Выполнять горячую правку сложных конструкций.

1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля:

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

-выполнения зачистки швов после сварки;

-определения причин дефектов сварочных швов и соединений;

-предупреждения и устранения различных видов дефектов в сварных швах;

-выполнения горячей правки сложных конструкций;

-зачищать швы после сварки;

-проверять качество сварных соединений по внешнему виду и излому;

-выявлять дефекты сварных швов и устранять их;

-применять способы уменьшения и предупреждения деформаций при сварке;

— выполнять горячую правку сварных конструкций;

-требования к сварному шву;

-виды дефектов в сварных швах и методы их предупреждения и устранения;

— строение сварного шва, способы их испытания и виды контроля;

-причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения.

учебной практики – 180 часов;

лабораторных и практических занятий – 14 часов

Производственная практика -80 часов.

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Определять причины дефектов сварочных швов и соединений.

Предупреждать и устранять различные виды дефектов в сварных швах.

Выполнять горячую правку сложных конструкций.

Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем

Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний .

Источники: msd.com.ua, svarkagid.ru, studopedia.su, www.stroyremportal.ru, electrod.biz, velib.com, infourok.ru

Дефекты сварных швов и соединений. Способы их устранения

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

- нарушение технологии работ;

- халатность;

- невысокая квалификация сварщика;

- применение неисправного оборудования;

- производство работ без надлежащей подготовки, в неблагоприятных погодных условиях.

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Виды дефектов сварки

Правильный сварочный шов подразумевает однородность состава основного и присадочного материала, образование нужной его формы, отсутствие трещины, непровара, наплыва, наличием чужеродных веществ. Различают следующие виды дефектов сварных соединений:

- наружные;

- внутренние;

- сквозные.

Что собой представляют наружные дефекты?

Наружные дефекты сварных швов и соединений обнаруживаются визуально. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки или безответственности сварщика, колебания напряжения электричества при производстве сварочных работ приводят к образованию шва неправильного размера и формы.

Характерными признаками наружного вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от основной стали к наплавленной.

При ручном способе сварки нарушения происходят вследствие ошибок в подготовке кромок, пренебрежения режимом и скоростью сварки, отсутствия своевременного контрольного обмера. Дефекты сварных швов и причины их образования при ведении автоматического или полуавтоматического способа сварочных работ кроются в чрезмерных скачках напряжения электричества, ошибках в режиме. Различают следующие наружные виды дефектов сварных швов:

Трещины швов бывают горячие и холодные, продольные, поперечные, радиальные. Первые из них имеют место при применении высоких температур от 1100 до 1300°С, воздействующих на свойства металла в плане снижения пластичности, появления деформаций растяжения. Этот вид дефектов сварных швов сопровождается увеличением в составе стали нежелательных химических элементов. Холодные трещины могут появляться при температуре до 120°С во время остывания, позже – под воздействием нагрузок во время эксплуатации. Причиной данного вида брака может стать снижение прочности стали из-за сварочных напряжений или присутствие растворенных атомов водорода.

Трещина в сварочном шве

Подрез характеризуется наличием углубления между сплавленной и основной сталью. Этот вид дефекта сварочного шва встречается больше других. Увеличение напряжения дуги при быстрой сварке, приводит к утончению толщины стали, снижению прочности. Более глубокая проплавка одной из кромок является причиной стекания жидкой стали на другую поверхность, из-за чего канавка сварки не успевает заполниться. В данном случае, дефекты сварки и способы их устранения определяются визуально. Недостатки в работе устраняются путем зачистки, с последующей переваркой.

Подрез сварочного шва

Наплыв возникает, когда сплавленный металл натекает на поверхность основной стали без образования однородной массы с ним. Этому виду брака характерно образование очертания шва без обретения достаточной прочности, что сказывается в общей выносливости металла. Причина брака в применении низкого напряжения дуги, наличие окалин на кромках частей, натекание проплавленной стали при сварке горизонтальных швов, когда поверхность свариваемых конструкций вертикальна. Чрезмерно медленная сварка также приводит к образованию наплывов, из-за появления излишек расплавленного металла.

Наплыв

Кратеры появляются из-за резкого отрыва дуги. Они имеют вид углублений, где может образоваться непровар, рыхлость материала с усадочным свойством, приводящим к появлению трещин. Кратеры возникают из-за погрешностей сварщика. Так как кратер обычно является причиной появления трещин, из-за чего не допускается, при его обнаружении следует зачистить, затем заваривать повторно.

Образовавшийся кратер в сварочном шве

Свищи имеют вид воронок с углублением на теле шва. Они образуются из раковин или пор достаточно больших размеров, при недостаточной подготовке поверхности элементов сварки и присадочной проволоки. Данный вид дефекта также можно увидеть при визуальном осмотре и подлежат немедленному устранению.

Типичные воронки свища

Внутренние дефекты сварочных швов

Внутренние недостатки сварки визуально обнаружить невозможно. Обычно появляются из-за нарушения технологического процесса сварки и не надлежащего качества материала. При внутренних дефектах также могут появиться трещины, но они не видны или малы, но со временем могут раскрыться. Скрытые трещины опасны тем, что их трудно обнаружить, а напряжение может возрастать постепенно, и может привести к скоротечному разрушению конструкции, поэтому чрезмерно опасны. Причиной брака могут быть огромные напряжения, быстрое охлаждение при использовании углеродистых и легированных сталей. Наиболее распространенные виды данного рода дефектов следующие:

Непровар происходит при недостаточном сплавлении свариваемых частей шва на местах. Причина кроется в ненадлежащей подготовке кромок, связанных с наличием ржавчины, окалины, недостатком зазора и притуплением кромок. Кроме этого, спешка и быстрая скорость ведения сварки, малая сила тока или смещение электрода от оси шва тоже могут привести к непровару шва. Из-за уменьшения сечения сварного шва появляется концентрация напряжений, что отражается в снижении прочности соединений, которая составляет при вибрационных нагрузках до 40%, а большие участки непроваров – до 70%. При превышении допустимых значений требуется зачистка шва и ее переварка.

Непровар и незаполнение

Поры – это свободные пространства сварного шва, заполненные газом, преимущественно, водородом. Причиной этого вида брака является наличие чужеродных примесей в свариваемых материалах, сырость, недостаточная защита сварочной ванны. При превышении допустимых концентраций пор сварочный шов подлежит переварке.

Поры в сварном шве

Кроме этого, можно отметить шлаковые, вольфрамовые, оксидные включения, также возникающие при нарушении технологии сварочного процесса.

Сквозные дефекты

Этот вид брака подразумевают наличие пор, проходящих через всю толщину сварки, также обнаруживаются визуально. Преимущественно возникают при ведении сквозной сварки. При данном виде дефекта возможно появление прожогов и трещин.

Прожог

Прожог возникает от применения большого тока и медленной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие чего происходит утечка сварочной ванны. Проверка шва на наличие брака проводится визуально, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Методы обнаружения, контроля и устранения дефектов

Чтобы обнаружить дефекты сварного шва применяются следующие способы:

- визуальный осмотр – проводится с применением увеличительных приборов;

- цветная дефектоскопия – основан на изменении цвета специального материала при соприкосновении с текучим материалом, например, с керосином;

- магнитный метод – измерение искажения магнитных волн;

- ультразвуковой метод – применение ультразвуковых дефектоскопов, измеряющих отражение звуковых волн;

- радиационный метод – просвечивание сварных швов рентгеном и получение снимка со всеми деталями дефекта.

Для обеспечения качества сварного шва проводится маркировка и клеймение. Каждый сварщик ставит свое клеймо на своем участке сварки.

При обнаружении брака необходимо провести устранение дефектов сварки. Для этого применяют следующие виды работ:

- заварка – используют для ликвидации крупных трещин, предварительно подготовив трещину сверлением и зачисткой при помощи зубила или абразивного инструмента;

- внутренние мелкие трещины, непровары и включения подлежат полной зачистке или вырубке с повторной сваркой;

- неполные швы и подрезы сварного шва устраняют наплавкой или заваркой тонкими слоями;

- удаление наплывов производят механическим путем с помощью абразивного инструмента;

- перегрев металла устраняют путем термической обработки.

Виды дефектов сварных швов и методы их устранения

Отклонения от утвержденных стандартов, технических условий и требований, возникшие при изготовлении различных изделий или соединении конструкций при помощи сварки, называют дефектами сварного шва (соединения). Они классифицируются по ряду признаков: степени воздействия на качество соединения, характеру проявления, местоположения и т.д.

Основные причины появления дефектов сварных соединений:

- Низкое качество соединяемых материалов.

- Некачественное или неисправное сварочное оборудование.

- Нарушение технологии ведения сварки и неверно выбранные параметры.

- Неправильно подобранные расходные материалы для сварки.

- Недостаточно высокая квалификация специалиста, осуществляющего сварку.

Если дефекты сварного шва не оказывают заметного влияния на эксплуатационные качества изделий или прочность конструкций и укладываются в установленные нормы, то их называют допустимыми. Дефекты, наличие которых может привести к разрушению конструкции или детали при воздействии нормативных нагрузок, считаются недопустимыми и требуют устранения. Причем по техническим требованиям допускается не более двух попыток, так как последующие в любом случае ухудшают качество соединения.

В зависимости от местоположения дефекты сварного соединения делят на 3 группы: наружные, внутренние и сквозные. К первым относятся поверхностные трещины, подрезы, наплывы и кратеры, ко вторым – непровары, поры, свищи и посторонние твердые включения, к третьим – сквозные трещины и прожоги.

Несплавление или непровар – дефект сварного шва, при котором отсутствует прочное соединение между основным и наплавляемым металлом из-за недостаточного взаимного проникновения. Непроваром считается и неполное заполнение полости между соединяемыми поверхностями наплавляемым металлом, или наличие просвета между наплавленными слоями при двусторонней сварке. В любом из этих случаев дефект считается недопустимым и требует устранения путем дополнительного наплавления металла.

Основными причинами непровара являются недостаточно высокий для работы с рабочими поверхностями данной толщины сварочный ток, а также чрезмерно быстрое перемещение электрода. В ряде случаев он является следствием неправильного подбора диаметра электрода или полярности подключения кабелей, а также недостаточного зазора между соединяемыми кромками или их перекос. Иногда данный дефект проявляется при попадании шлака между кромками.

Трещины – достаточно опасные дефекты сварного шва, часто приводящие к полному разрушению соединения. Выражаются образованием видимых разрывов в наплавленном или основном металле, а также на стыке между ними. Могут быть продольными, поперечными и продольно-поперечными (звездообразными). Различают горячие и холодные трещины. Первые образуются во время перехода металла из жидкого состояния в твердое и обычно являются результатом неправильного выбора типа присадочных материалов. Холодные трещины проявляются после полного остывания металла, а в некоторых случаях уже после воздействия нагрузок.

Основные причины проявления этого дефекта – превышение допустимых нагрузок при эксплуатации, резкие перепады температур, неправильное расположение швов.

Устранение данного дефекта осуществляется путем сверления отверстий на концах трещины для предупреждения распространения, срезом поврежденной части шва и повторной сваркой с учетом причин появления брака.

Подрезы – дефекты сварного соединения, выражающиеся в образовании продольных углублений в основном металле по одну или обе стороны от шва. Как правило, односторонний подрез встречается при сварке поверхностей, расположенных под углом друг к другу, например, тавровых соединений. В данном случае его причиной является стекание расплава на горизонтальную поверхность (на последней в результате образуется наплав), ввиду того что дуга в большей степени направлена на вертикальную. Двусторонний подрез образуется при излишне высоком сварочном токе, длине дуги или скорости перемещения электрода или горелки.

Подрез уменьшает прочность сварочного соединения пропорционально глубине канавок. Устраняется этот дефект достаточно легко – путем наплавления небольшого количества металла в сами углубления.

Наплывы – достаточно распространенные дефекты, выражающиеся в образовании излишков наплавляемого металла, не соединившегося с основным. Причинами этого явления могут быть некачественная предварительная подготовка кромок или недостаточный прогрев основного металла из-за малого тока.

Сами по себе наплавы не ухудшают прочности сварного соединения, однако чаще всего свидетельствуют о наличии иных дефектов – подрезов или непроваров. В связи с этим их устраняют путем среза для проверки качества шва.

Прожоги – дефекты сварочного шва, выражающиеся в образовании сквозного отверстия в наплавляемом металле в результате его утечки из сварочной ванны. Прожог обычно является итогом превышения сварочного тока или низкой скорости перемещения горелки или электрода, а также недопустимо большое расстояние между кромками соединяемых поверхностей. Обычно проявляется при сварке алюминия.

Так как сквозные отверстия снижают прочность сварного соединения, прожоги требуют устранения, которое осуществляется путем их заваривания.

Кратеры – конические углубления в шве, причиной появления которых является резкий обрыв сварочной дуги. Основная опасность данных дефектов заключается в увеличении риска образования трещин, поэтому кратеры подлежат заварке. В качественных современных сварочных аппаратах образование подобных дефектов предотвращается специальными системами, автоматически снижающими ток при обрыве дуги.

Поры, раковины и свищи – дефекты сварного соединения, выражающиеся в образовании внутри наплавленного металла в виде наполненных газом полостей. Бывают внутренними и поверхностными, различными по размеру, форме и природе появления. Обычно возникают в результате чрезмерно интенсивного процесса образования газа в металле, связанного с неправильной подготовкой соединяемых поверхностей, низким качеством присадок или нарушением условий хранения электродов, а также наличием посторонних примесей в основном и наплавляемом металле.

Наличие пор делает соединение хрупким и неустойчивым к различным видам нагрузок. Устраняется данная проблема путем вырезания части шва и последующим его завариванием с соблюдением требований и технологии.

Твердые (шлаковые, флюсовые, оксидные, металлические и др.) включения в металле шва являются одними самых сложных дефектов, ввиду сложности их обнаружения. Визуально снаружи они незаметны, поэтому могут быть выявлены только при помощи различных инструментальных методов оценки качества соединения.

Основные причины появления посторонних включений в металле – низкое качество расходных материалов и недостаточно качественная подготовка кромок. Устраняются вырезкой шва и повторной сваркой.

Технологические методы предупреждения образования дефектов в сварных соединениях углеродистых и низколегированных сталей

Дефекты, появляющиеся в сварных соединениях углеродистых и низколегированных сталей, различаются по месту расположения (наружные и внутренние) и причинам возникновения. В зависимости от причин возникновения их можно разделить на две группы:

1) кристаллизационные и холодные трещины в металле шва и околошовной зоне, поры, шлаковые каналы, флокены, отклонения от необходимых прочностных и пластических свойств металла шва и сварного соединения, а также неблагоприятные изменения свойств металла околошовной зоны;

2) непровары, подрезы, наплывы, прожоги, кратеры, несимметричность расположения угловых швов, уменьшение размеров швов и др.

Стойкость металла шва против кристаллизационных трещин определяется рядом взаимосвязанных факторов. Основные из них – это величина температурного интервала хрупкости (чем шире этот интервал, тем больше вероятность образования трещин), пластичность металла в этом интервале и интенсивность нарастания пластических деформаций по мере снижения температуры металла (темп деформации).

Влияние растягивающих напряжений уменьшается (как уже отмечалось) путем предварительного подогрева, рационального порядка наложения швов и выбора способов и режимов сварки, обеспечивающих минимальную величину этих напряжений. Положительное влияние подогрева обусловлено отдалением момента возникновения растягивающих напряжений и снижением скорости их нарастания в период, когда металл шва обладает пониженной пластичность. Температура предварительного подогрева, при которой не наблюдается образования трещин, зависит от химического состава металла шва, конструкции, сечения деталей и других факторов и обычно изменяется в пределах 150…500°С.

Наиболее широко применяемыми технологическими методами повышения стойкости шва против образования кристаллизационных трещин являются:

снижение в нем содержания углерода и кремния;

уменьшение доли участия основного металла в металле шва;

выбор типа покрытия (электрода или флюса), при металлургическом взаимодействии которых с металлом сварочной ванны происходит очищение ее от вредных примесей и легирование полезными элементами.

Долю основного металла в шве можно снизить применением сварки на малых токах, двумя дугами, по присадочной проволоке и др. Влияние формы шва на стойкость его против образования кристаллизационных трещин наблюдается при дуговой сварке, ЭШС и ЭЛС. Увеличение коэффициента формы шва до определенного предела (примерно 6) повышает стойкость металла шва против образования кристаллизационных трещин. Изменение формы провара – один из широко применяемых технологических методов повышения стойкости металла шва против образования кристаллизационных трещин. Значение коэффициента формы шва не больше 6 (наряду с другими факторами) определяет большую стойкость против образования кристаллизационных трещин швов, выполненных дуговой сваркой, покрытыми электродами и электрошлаковой сваркой, по сравнению со швами, сваренными под флюсом. При типичных для первых двух способов режимах сварки, коэффициент формы шва изменяется в пределах 2,5…5 против 1…2,5 при сварке под флюсом.

Повышению стойкости швов против образования кристаллизационных трещин при ручной дуговой сварке способствует снижение доли основного металла в металле шва, а при ЭШС – наличие сопутствующего подогрева.

Предупреждение холодных трещин в шве, образующихся главным образом при повышенном содержании их в основном металле (околошовных трещин), заключается в регулировании термического цикла сварки путем использования соответствующих технологических режимов, а также предварительного подогрева в диапазоне 150…500°С.

Предупреждение возникновения пор в шве – это ограничение поступления водорода и водяного пара в зону сварки, очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородосодержащих веществ. При низкой температуре кромки следует очищать от инея и влаги нагревом до температуры 100°С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиле новой горелкой и резаком. Сварочную проволоку следует очищать от следов волочильно смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше проводить светлый отпуск). Сварочны электроды необходимо надежно упаковывать хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален.

Избежать пористости от воздействия азота можно путем ограничения его растворения жидком электродном металле и металлическо ванне до величин, меньших растворимости азота в твердом металле, повышением растворимости азота в твердом металле, связывание азота в металле шва в стойкие нитриды. Растворение азота в металле ограничивают применением газовой или шлаковой за щиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрьггыми электродами с отбитой обмазкой. Объемная доля азота в защитных газах должна быть минимальной (0,008…0,010 %).

Поры от выделения оксида углерода возникают при отсутствии или недостаточной раскисленности металла сварочной ванны. Чтобы избежать пористости от выделения оксида углерода, в зону сварки вводят элементы с высоким химическим сродством к кислороду, образующие твердые или жидкие оксиды. Так, небольшие присадки титана или алюминия подавляют реакцию образования оксида углерода Кремний также действует при достаточной его концентрации в расплавленном металле.

На пористость швов существенно влияет скорость кристаллизации сварочной ванны. Если образование и выделение газов при сварке происходит в период, когда ванна находится в жидком состоянии и процесс протекает интенсивно, то пузырьки газов успевают полностью выделиться из сварочной ванны и пористость не образуется.

Снижение скорости сварки, увеличение объема сварочной ванны, начальной температуры основного металла снижают скорость кристаллизации ванны и уменьшают пористость швов.

Для предотвращения несплавления прибегают к обеспечивающим уменьшение разрыва во времени между образованием и заполнением канавки видам сварки:

на отпуск;

наклонным электродом углом вперед;

двумя и тремя дугами;

с подогревом и др.

В большинстве случаев зазор, образовавшийся между основным металлом и металлом шва, заполнен затекшим туда шлаком. Зону несплавления следует отличать от непровара и подреза, имеющих другие причины появления. Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжений, что иногда может привести к образованию трещин. Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления, или его нарушением в процессе выполнения данного шва (главным образом уменьшением силы тока). Причиной непровара может служить также недостаточно точное направление конца электрода по месту сопряжения кромок. Довольно часто непровары наблюдаются в начале и в конце шва. Это связано с тем, что глубина провара на этом участке вследствие неустановившегося теплового процесса уменьшается.

Подрез – следствие излишне высокого напряжения дуги или недостаточно точного ведения электрода по оси соединения. В первом случав часть канавки, выплавленной дугой в основном металле, не заполняется металлом сварочной ванны. Если ширина канавки меньше ширины шва, который может сформироваться при данном количестве дополнительного металла, то образуется выпуклый шов.

При неточном ведении электрода происходит более глубокое проплавление одной из кромок, и металла сварочной ванны не хватает для полного заполнения образовавшейся канавки. При сварке наклонным электродом или вертикальным электродом с оплавлением кромки, образование подреза облегчается стеканием металла на горизонтально расположению деталь. Появление подрезов при сварке стыковых швов без разделки кромок связано также с плохим растеканием металла

Для предупреждения образования наплыва следует увеличить ширину шва, повысив напряжение дуги, или уменьшить количество металла, образующего усиление. Это достигается путем размещения металла в зазоре между свариваемыми кромками или в разделке.

Прожоги возникают при нарушении режима сварки, увеличении зазора между свариваемыми кромками, изменении положения (наклона) электрода или изделия и неплотном прилегании флюсовой, флюсомедной или стальной подкладки к свариваемым листам. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново.

Неразрушающий контроль сварных швов

Азбука неразрушающего контроля сварных швовПерепечатано с разрешения журнала Welding Journal

Понимание преимуществ и недостатков каждой формы неразрушающего контроля может помочь вам выбрать лучший метод для вашего приложения.

Философия, которой часто руководствуются при изготовлении сварных узлов и конструкций, заключается в «обеспечении качества сварного шва». Однако термин «качество сварного шва» относителен. Приложение определяет, что хорошо, а что плохо.Как правило, любой сварной шов имеет хорошее качество, если он соответствует требованиям к внешнему виду и будет бесконечно долго выполнять свою работу, для которой он предназначен. Первым шагом в обеспечении качества сварки является определение степени, требуемой для применения. Стандарт должен быть установлен на основе требований к услуге.

Стандарты, разработанные для обеспечения качества сварки, могут отличаться от работы к работе, но использование соответствующих методов сварки может обеспечить уверенность в том, что применимые стандарты соблюдаются.Каким бы ни был стандарт качества, следует проверять все сварные швы, даже если проверка включает в себя не что иное, как сварщик, выполняющий свою работу после каждого прохода. Красивый внешний вид поверхности сварного шва часто считается показателем высокого качества сварки. Однако внешний вид сам по себе не гарантирует хорошего качества изготовления или внутреннего качества.

Методы контроля неразрушающим контролем (NDE) позволяют проверять соответствие стандартам на постоянной основе, исследуя поверхность и подповерхность сварного шва и окружающий основной материал.Для исследования готовых сварных швов обычно используются пять основных методов: визуальный, проникающий, магнитопорошковый, ультразвуковой и радиографический (рентгеновский). Растущее использование компьютеризации с некоторыми методами обеспечивает дополнительное улучшение изображения и позволяет просматривать в режиме реального времени или почти в реальном времени, проводить сравнительные проверки и архивировать. Обзор каждого метода поможет решить, какой процесс или комбинацию процессов использовать для конкретной работы и провести исследование наиболее эффективно.

Визуальный осмотр (VT)

Визуальный осмотр часто является наиболее экономичным методом, но он должен проводиться до, во время и после сварки.Многие стандарты требуют его использования перед другими методами, потому что нет смысла подвергать явно плохой сварной шов сложным методам контроля. В стандарте ANSI / AWS D1.1 «Правила сварки конструкций — сталь» говорится: «Сварные швы, подлежащие неразрушающему контролю, должны быть признаны приемлемыми при визуальном осмотре». Визуальный осмотр требует небольшого оборудования. Помимо хорошего зрения и достаточного освещения, все, что для этого требуется, — это карманная линейка, измеритель размера сварного шва, увеличительное стекло и, возможно, прямая кромка и угольник для проверки прямолинейности, совмещения и перпендикулярности.

Перед зажиганием первой сварочной дуги необходимо проверить материалы, чтобы убедиться, что они соответствуют требованиям по качеству, типу, размеру, чистоте и отсутствию дефектов. Жир, краску, масло, оксидную пленку или тяжелую окалину следует удалить. Соединяемые детали следует проверить на плоскостность, прямолинейность и точность размеров. Таким же образом следует проверить выравнивание, сборку и подготовку стыков. Наконец, следует проверить параметры процесса и процедуры, включая размер и тип электродов, настройки оборудования и условия для предварительного или последующего нагрева.Все эти меры предосторожности применяются независимо от используемого метода проверки.

Во время изготовления визуальный осмотр сварного шва и кратера на конце может выявить такие проблемы, как трещины, недостаточное проплавление, а также газовые или шлаковые включения. Среди дефектов сварного шва, которые можно распознать визуально, — трещины, поверхностные включения шлака, поверхностная пористость и подрез.

Для простых сварных швов проверка в начале каждой операции и периодически по мере выполнения работ может быть достаточной.Однако, если наносится более одного слоя металлического наполнителя, может быть желательно проверить каждый слой перед нанесением следующего. Корневой проход многопроходного соединения наиболее важен для прочности сварного шва. Он особенно подвержен растрескиванию и, поскольку он быстро затвердевает, может задерживать газ и шлак. При последующих проходах условия, вызванные формой сварного шва или изменениями в конфигурации соединения, могут вызвать дальнейшее растрескивание, а также подрезы и улавливание шлака. Затраты на ремонт можно свести к минимуму, если визуальный осмотр обнаружит эти недостатки до начала сварки.

Визуальный контроль на ранней стадии производства также может предотвратить недосварку и переварку. Нельзя допускать сварные швы меньшего размера, чем указано в спецификациях. Слишком большие бусины излишне увеличивают стоимость и могут вызвать деформацию из-за дополнительной усадки.

После сварки визуальный осмотр позволяет обнаружить множество дефектов поверхности, включая трещины, пористость и незаполненные кратеры, независимо от последующих процедур проверки. Можно оценить отклонения размеров, коробление и дефекты внешнего вида, а также характеристики размера сварного шва.

Перед проверкой поверхностных дефектов сварные швы необходимо очистить от шлака. Перед осмотром не следует проводить дробеструйную очистку, так как ударная обработка может закрыть мелкие трещины и сделать их невидимыми. Например, Кодекс по сварке конструкций AWS D1.1 не допускает упрочнение «корневого или поверхностного слоя сварного шва или основного металла по краям сварного шва».

Визуальный осмотр позволяет обнаружить только дефекты сварной поверхности. Спецификации или применимые нормы могут потребовать, чтобы также была исследована внутренняя часть сварного шва и прилегающие металлические зоны.Неразрушающие исследования могут использоваться для определения наличия дефекта, но они не могут измерить его влияние на работоспособность продукта, если они не основаны на корреляции между дефектом и некоторыми характеристиками, влияющими на обслуживание. В противном случае разрушающие испытания — единственный надежный способ определить работоспособность сварного шва.

Радиографический контроль

Рентгенография (рентген) — один из наиболее важных, универсальных и широко распространенных методов неразрушающего контроля — Рис.1. Рентген используется для определения внутренней прочности сварных швов. Термин «качество рентгеновских лучей», широко используемый для обозначения высокого качества сварных швов, происходит от этого метода контроля.

Рентгенография основана на способности рентгеновских лучей и гамма-лучей проходить через металл и другие материалы, непрозрачные для обычного света, и производить фотографические записи передаваемой лучистой энергии. Все материалы будут поглощать известное количество этой лучистой энергии, и, следовательно, рентгеновские лучи и гамма-лучи могут использоваться для выявления разрывов и включений внутри непрозрачного материала.Постоянная запись на пленку внутренних условий покажет основную информацию, по которой можно определить прочность сварного шва.

Рентгеновские лучи производятся генераторами высокого напряжения. По мере увеличения высокого напряжения, подаваемого на рентгеновскую трубку, длина волны испускаемого рентгеновского излучения становится короче, обеспечивая большую проникающую способность. Гамма-лучи образуются при атомном распаде радиоизотопов. Радиоактивные изотопы, наиболее широко используемые в промышленной радиографии, — это кобальт 60 и иридий 192.Гамма-лучи, испускаемые этими изотопами, похожи на рентгеновские лучи, за исключением того, что их длины волн обычно короче. Это позволяет им проникать на большую глубину, чем рентгеновские лучи той же мощности, однако время экспозиции значительно больше из-за большей интенсивности.

Когда рентгеновские лучи или гамма-лучи направляются на участок сварной конструкции, не все излучение проходит через металл. Различные материалы, в зависимости от их плотности, толщины и атомного номера, будут поглощать лучистую энергию разной длины.

Степень, в которой различные материалы поглощают эти лучи, определяет интенсивность лучей, проникающих через материал. Когда регистрируются вариации этих лучей, становится доступным средство заглянуть внутрь материала. Изображение на проявленной светочувствительной пленке называется рентгенограммой. Более толстые участки образца или материала с более высокой плотностью (включения вольфрама) будут поглощать больше излучения, а соответствующие им участки на рентгенограмме будут светлее — Рис. 2.

В магазине или в полевых условиях надежность и интерпретирующая ценность рентгенографических изображений зависят от их резкости и контрастности.Способность наблюдателя обнаружить дефект зависит от резкости его изображения и его контраста с фоном. Чтобы быть уверенным, что рентгенографическое облучение дает приемлемые результаты, на деталь помещают датчик, известный как индикатор качества изображения (IQI), чтобы его изображение было воспроизведено на рентгенограмме.

IQI, используемые для определения качества рентгенографии, также называются пенетраметрами. Стандартный дырочный пенетраметр представляет собой прямоугольный кусок металла с тремя просверленными отверстиями заданного диаметра.Толщина куска металла — это процент от толщины исследуемого образца. Диаметр каждого отверстия разный и кратен толщине пенетраметра. Пенетраметры проволочного типа также широко используются, особенно за пределами США. Они состоят из нескольких отрезков проволоки разного диаметра. Чувствительность определяется наименьшим диаметром проволоки, который хорошо виден на рентгенограмме.

Пенетраметр не является индикатором или измерителем для измерения размера несплошности или минимального обнаруживаемого размера дефекта.Это показатель качества рентгенографической техники.

Рентгенологические изображения не всегда легко интерпретировать. Следы и полосы от обращения с пленкой, туман и пятна, вызванные ошибками проявления, могут затруднить выявление дефектов. Такие пленочные артефакты могут маскировать несплошности сварного шва.

Дефекты поверхности будут видны на пленке и должны быть распознаны. Поскольку угол экспонирования также влияет на рентгенограмму, анализ угловых швов этим методом затруднен или невозможен.Поскольку рентгеновский снимок сжимает все дефекты, возникающие по всей толщине сварного шва, в одну плоскость, он имеет тенденцию создавать преувеличенное впечатление о дефектах рассеянного типа, таких как пористость или включения.

Рентгеновское изображение внутренней части сварного шва можно просматривать на флуоресцентном экране, а также на проявленной пленке. Это позволяет проверять детали быстрее и с меньшими затратами, но качество изображения хуже. Компьютеризация позволила преодолеть многие недостатки радиографической визуализации, связав флуоресцентный экран с видеокамерой.Вместо того, чтобы ждать проявления пленки, изображения можно просматривать в режиме реального времени. Это может улучшить качество и снизить затраты на производственные операции, такие как сварка труб, где проблему можно быстро выявить и устранить.

Оцифровывая изображение и загружая его в компьютер, изображение может быть улучшено и проанализировано до невиданной ранее степени. Можно наложить несколько изображений. Значения пикселей можно отрегулировать, чтобы изменить оттенки и контраст, выявив мелкие дефекты и неоднородности, которые не проявятся на пленке.Цвета могут быть назначены различным оттенкам серого, чтобы еще больше улучшить изображение и выделить недостатки. Процесс оцифровки изображения, снятого с флуоресцентного экрана, — когда компьютер обрабатывает изображения и передает его на монитор, — занимает всего несколько секунд. Однако из-за временной задержки мы больше не можем рассматривать это «реальное время». Это называется «радиоскопические снимки».

Существующие пленки можно оцифровать для достижения тех же результатов и улучшения процесса анализа.Еще одним преимуществом является возможность архивировать изображения на лазерных оптических дисках, которые занимают гораздо меньше места, чем хранилища старых пленок, и их гораздо легче вызвать при необходимости.

Промышленная радиография, таким образом, представляет собой метод контроля с использованием рентгеновских лучей и гамма-лучей в качестве проникающей среды и уплотненной пленки в качестве носителя записи для получения фотографической записи внутреннего качества. Обычно дефекты сварных швов состоят либо из пустот в самом металле шва, либо из включений, плотность которых отличается от окружающего металла шва.

Радиографическое оборудование излучает чрезмерное количество излучения, которое может быть вредным для тканей тела, поэтому необходимо строго соблюдать все меры безопасности. Для достижения удовлетворительных результатов необходимо тщательно выполнять все инструкции. Только персонал, обученный радиационной безопасности и квалифицированный как промышленный рентгенолог, должен иметь право проводить радиографические исследования.

Контроль магнитных частиц (MT)

Контроль магнитных частиц — это метод обнаружения и определения несплошностей в магнитных материалах.Он отлично подходит для обнаружения поверхностных дефектов в сварных швах, включая неоднородности, которые слишком малы, чтобы их можно было увидеть невооруженным глазом, и те, которые находятся немного под поверхностью.

Этот метод может использоваться для проверки кромок листа перед сваркой, в процессе проверки каждого сварного прохода или слоя, оценки после сварки и для проверки ремонта

— Рис. 3.

Это хороший метод для обнаружения поверхностных трещин любого размера как в сварном шве, так и в прилегающем основном металле, подповерхностных трещинах, неполном сплавлении, поднутрении и недостаточном проплавлении сварного шва, а также дефектов на отремонтированных краях основного металла.Хотя испытание с помощью магнитных частиц не должно заменять рентгенографию или ультразвуковое исследование для оценки геологической среды, оно может иметь преимущество перед их методами при обнаружении плотных трещин и неоднородностей поверхности.

При использовании этого метода зонды обычно размещаются с каждой стороны проверяемой области, и между ними на рабочем месте пропускается большая сила тока. Магнитный поток создается перпендикулярно потоку тока — рис. 3. Когда эти силовые линии встречаются с разрывом, например, с продольной трещиной, они отклоняются и просачиваются через поверхность, создавая магнитные полюса или точки притяжения.Магнитный порошок, присыпанный к поверхности, будет цепляться за зону утечки сильнее, чем где-либо еще, образуя признак неоднородности.

Для проявления этого признака неоднородность должна быть расположена под углом к магнитным силовым линиям. Таким образом, при продольном пропускании тока через заготовку будут видны только продольные дефекты. Помещение заготовки в катушку соленоида создаст продольные силовые линии (рис. 3), которые сделают поперечные и угловые трещины видимыми при нанесении магнитного порошка.

Хотя метод магнитных частиц намного проще в использовании, чем радиографический контроль, он ограничен использованием ферромагнитных материалов и не может использоваться с аустенитными сталями. Соединение между основным металлом и сварным швом с различными магнитными характеристиками приведет к возникновению магнитных неоднородностей, которые могут быть ошибочно интерпретированы как ненадежные. С другой стороны, истинный дефект может быть скрыт порошком, цепляющимся за безвредный магнитный разрыв. Чувствительность уменьшается с увеличением размера дефекта, а также с круглыми трещинами, такими как газовые карманы.Он лучше всего подходит для удлиненных форм, таких как трещины, и ограничивается дефектами поверхности и некоторыми внутренними дефектами, в основном на более тонких материалах.

Поскольку поле должно быть достаточно искажено, чтобы создать внешнюю утечку, необходимую для выявления дефектов, мелкие удлиненные неоднородности, такие как микротрещины, швы или включения, параллельные магнитному полю, не будут обнаружены. Их можно развить, изменив направление поля, и рекомендуется применять поле с двух направлений, предпочтительно под прямым углом друг к другу.

Магнитные порошки можно наносить сухим или влажным способом. Метод сухого порошка популярен для проверки тяжелых сварных деталей, тогда как мокрый метод часто используется для проверки компонентов самолетов. Сухой порошок равномерно посыпается по поверхности с помощью краскопульта, мешка для пыли или распылителя. Мелкодисперсные магнитные частицы имеют покрытие для увеличения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости. В мокром методе очень мелкие красные или черные частицы взвешиваются в воде или легком нефтяном дистилляте.Его можно растекать или распылять, либо деталь можно окунуть в жидкость. Влажный метод более чувствителен, чем сухой метод, потому что он позволяет использовать более мелкие частицы, которые могут обнаруживать очень мелкие дефекты. Флуоресцентные порошки могут использоваться для повышения чувствительности и особенно полезны для определения несплошностей в углах, шпоночных пазах, шлицах и глубоких отверстиях.

Проверка проникающей жидкостью (PT)

Трещины и проколы на поверхности, которые не видны невооруженным глазом, могут быть обнаружены путем проверки проникающей жидкостью.Он широко используется для обнаружения утечек в сварных швах и может применяться с аустентными сталями и цветными металлами, где магнитопорошковый контроль был бы бесполезен.

Пенетрантный контроль часто называют расширением метода визуального контроля. Многие стандарты, такие как AWS D.1. Кодекс гласит, что «сварные швы, подлежащие испытанию на проникновение жидкости, должны оцениваться на основе требований к визуальному контролю».

Используются два типа проникающих жидкостей — флуоресцентные и видимые красители.При флуоресцентном проникающем контроле на поверхность исследуемой детали наносится сильно флуоресцентная жидкость с хорошими проникающими свойствами. Капиллярное действие втягивает жидкость в отверстия на поверхности, а затем удаляется излишек. «Проявитель» используется для нанесения пенетранта на поверхность, и полученная индикация просматривается в ультрафиолетовом (черном) свете. Высокий контраст между флуоресцентным материалом и объектом позволяет обнаруживать мельчайшие следы пенетранта, указывающие на дефекты поверхности.

Проверка пенетранта красителя аналогична, за исключением того, что используются ярко окрашенные красители, видимые при обычном свете — рис. 4. Обычно с пенетрантами красителя используется белый проявитель, который создает резко контрастирующий фон с ярким цветом красителя. Это обеспечивает большую портативность, устраняя необходимость в ультрафиолетовом свете.

Проверяемая деталь должна быть чистой и сухой, потому что любые посторонние предметы могут закрыть трещины или отверстия и исключить проникновение пенетранта. Пенетранты можно наносить окунанием, распылением или кистью, но должно быть достаточно времени, чтобы жидкость полностью впиталась в неровности.Это может занять час или больше при очень сложной работе.

Жидкостный проникающий контроль широко используется для обнаружения утечек. Распространенной процедурой является нанесение флуоресцентного материала на одну сторону сустава, ожидание достаточного времени для возникновения капиллярного эффекта, а затем просмотр другой стороны в ультрафиолетовом свете. В тонкостенных резервуарах этот метод позволяет выявить утечки, которые обычно не обнаруживаются при обычном воздушном испытании с давлением 5–20 фунтов / дюйм2. Однако, когда толщина стенки превышает in дюйма, чувствительность испытания на герметичность снижается.

Ультразвуковой контроль (UT)

Ультразвуковой контроль — это метод обнаружения неоднородностей путем направления высокочастотного звукового луча через опорную плиту и сварки по предсказуемой траектории. Когда траектория пластины звукового луча наталкивается на прерывание непрерывности материала, часть звука отражается обратно. Звук улавливается инструментом, усиливается и отображается в виде вертикального транса на видеоэкране — Рис. 5.

С помощью ультразвукового контроля можно обнаружить, локализовать и измерить как поверхностные, так и подземные детекторы в металлах, включая дефекты, слишком малые для обнаружения другими методами.

Ультразвуковой прибор содержит кристалл кварца или другого пьезоэлектрического материала, заключенный в датчик или зонд. При приложении напряжения кристалл быстро вибрирует. Поскольку ультразвуковой преобразователь прижимается к проверяемому металлу, он передает механические колебания той же частоты, что и кристалл, через соединительный материал в основной металл и сварной шов. Эти колебательные волны распространяются через материал, пока не достигнут разрыв или изменение плотности.В этих точках часть энергии колебаний отражается обратно. Поскольку ток, вызывающий вибрацию, отключается и включается с частотой 60-1000 раз в секунду, кристалл кварца периодически действует как приемник, улавливающий отраженные колебания. Они вызывают давление на кристалл и генерируют электрический ток. Подаваемый на видеоэкран, этот ток вызывает вертикальные отклонения на горизонтальной базовой линии. Полученный узор на лицевой стороне трубки представляет отраженный сигнал и неоднородность.Компактное портативное ультразвуковое оборудование доступно для полевого осмотра и обычно используется при мостовых и строительных работах.

Ультразвуковой контроль менее подходит для определения пористости сварных швов, чем другие методы неразрушающего контроля, поскольку круглые газовые поры реагируют на ультразвуковые испытания как серию одноточечных отражателей. Это приводит к низкоамплитудным характеристикам, которые легко спутать с «шумом базовой линии», присущим параметрам тестирования. Однако это предпочтительный метод испытаний для обнаружения несплошностей и расслоений более простого типа.

Переносное ультразвуковое оборудование доступно с цифровым управлением и микропроцессорным управлением. Эти инструменты могут иметь встроенную память и обеспечивать распечатку бумажных копий или видеонаблюдение и запись. Они могут быть связаны с компьютерами, что позволяет проводить дальнейший анализ, документирование и архивирование, как и радиографические данные. Ультразвуковое исследование требует квалифицированной интерпретации высококвалифицированного и хорошо обученного персонала.

Выбор контроля качества

Хорошая программа проверки неразрушающего контроля должна учитывать ограничения, присущие каждому процессу.Например, и рентгенография, и ультразвук имеют разные факторы ориентации, которые могут определять выбор того, какой процесс использовать для конкретной работы. Их сильные и слабые стороны дополняют друг друга. В то время как рентгенография не может надежно обнаружить дефекты, похожие на ламинацию, ультразвук в этом лучше. С другой стороны, ультразвук плохо подходит для обнаружения рассеянной пористости, тогда как рентгенография очень хороша.

Какие бы методы контроля не использовались, уделение внимания «пяти принципам» качества сварного шва поможет свести последующий контроль к рутинной проверке.Затем правильное использование методов неразрушающего контроля будет служить проверкой, чтобы поддерживать соответствие переменных и качество сварки в пределах стандартов.

Пять P:

1. Выбор процесса — t Процесс должен подходить для работы.

2. Подготовка — t Конфигурация стыка должна быть правильной и совместимой с процессом сварки.

3. Процедуры — Процедуры должны быть подробно описаны и строго соблюдаться во время сварки.

4. Предварительное испытание — Для доказательства того, что процесс и процедуры обеспечивают требуемый стандарт качества, следует использовать макеты в масштабе или смоделированные образцы.

5. Персонал — q квалифицированных человека должны быть назначены на работу.